解体方法

【課題】コンクリート構造物の解体作業の作業性を向上させる解体方法を提供する。

【解決手段】コンクリート構造物1を分断する予定の区間11において、長軸方向の分断面3、分断面7を交差するように設定する。次に、コンクリート2を穿孔し、分断面3内に複数の孔部5を、分断面7内に複数の孔部9を、それぞれ長軸方向に形成する。そして、線状爆薬19を孔部5、孔部9に設置し、発破を行う。発破後、コンクリート構造物1では、分断面3の位置に貫通ひびわれ27が、分断面7の位置に貫通ひびわれ29が形成される。また、分断面3の側端部6、および分断面7の側端部8の位置では、V字型の溝状の破砕部33、35がそれぞれ形成される。その後、破砕部33、破砕部35に露出した帯筋15を切断して、分断された部材4を分離し、これを順次圧砕、除去する。

【解決手段】コンクリート構造物1を分断する予定の区間11において、長軸方向の分断面3、分断面7を交差するように設定する。次に、コンクリート2を穿孔し、分断面3内に複数の孔部5を、分断面7内に複数の孔部9を、それぞれ長軸方向に形成する。そして、線状爆薬19を孔部5、孔部9に設置し、発破を行う。発破後、コンクリート構造物1では、分断面3の位置に貫通ひびわれ27が、分断面7の位置に貫通ひびわれ29が形成される。また、分断面3の側端部6、および分断面7の側端部8の位置では、V字型の溝状の破砕部33、35がそれぞれ形成される。その後、破砕部33、破砕部35に露出した帯筋15を切断して、分断された部材4を分離し、これを順次圧砕、除去する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、解体方法に関するものである。

【背景技術】

【0002】

従来、コンクリート構造物の解体方法として、(1)大型ブレーカーとコンクリート圧砕機を用いて解体する方法がある。(1)の方法は、鉄筋コンクリート構造(以下、RC構造とする)の部材を比較的効率よくガラ状に砕き、鉄筋と分別して解体できる。

【0003】

また、大断面の部材等、圧砕機で掴むことができない場合などには、(2)コアボーリングによって一定間隔で孔を設け、圧砕機を用いて解体する方法がある。(2)の方法では、圧砕機の開口幅に合わせた間隔でコアボーリングを用いて孔を設け、この孔を掴んで圧砕機にて解体を行なう。

【0004】

さらに、(3)円盤ブレードやワイヤーソーなどのダイヤモンド切断工法を用いて解体する方法がある。(3)の方法を用いれば、コンクリート片の飛散を抑制しつつ、圧砕機が噛み砕けない大断面の部材をブロック状に切断することができる。低騒音、低水使用の工法も開発されている。

【0005】

また、(4)構造物に爆薬を装填し、部材を部分的に発破する制御爆破を用いて解体する方法がある。(4)の方法では、柱や梁などの部材において、破砕したい箇所に1〜数箇所の孔を開け、爆薬を装薬して発破し、当該箇所でコンクリートを破砕する(例えば、特許文献1から特許文献3参照)。

その他、特許文献4には、(5)爆薬を配置して部材を切断する方法として、ノイマン効果を利用した成形爆薬を利用する例があり、床スラブ等への適用について言及されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−307038号公報

【特許文献2】特開2004−293260号公報

【特許文献3】特開2005−179924号公報

【特許文献4】特開2007−16432号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、(1)の方法でコンクリート構造物を解体すると、大きな騒音や粉塵、振動が発生する。深礎杭や柱などの長大かつ大断面の部材を大型ブレーカで大割する場合や、内部に鉄骨を含む鉄骨鉄筋コンクリート構造(以下、SRC構造とする)部材をブレーカで解体する場合には、振動や騒音の問題がさらに大きくなる。

また、(1)の方法では、重機が稼働するためのスペースが必要になる。そのため、特に、狭小地での解体工事や、親杭や切梁水平材が多くある地下部の解体工事において、大型重機を稼働するスペースがない場合には、小型重機を用いることとなり、作業効率が極端に落ちる。

さらに、(1)の方法では、地上部と地下部の解体を行う場合、地上部の解体を終えていないと、地下部に重機が入る事ができないため、地上部と地下部の解体作業を同時並行で行なうことができず、工程の短縮が難しい。

【0008】

(2)の方法では、コアボーリングを使用して孔を設けるため、作業時間が多くかかる。また、高コストである。さらに、大断面の部材の場合は孔の数が多数必要となり、コストや作業時間において、さらに非効率となる。

【0009】

(3)の方法は、いずれも高コストである。また、切断工具のセッティング、切断のための事前作業(ワイヤーソーの場合、地下壁や基礎梁ではワイヤを通すためのコアボーリングが必要)や切断に時間がかかる。また、大断面の部材を円盤ブレードで切断する場合には、大型のブレードを用いる必要があるが、機械のセッティングに手間がかかるうえに、切り残し部分も多くなるため、作業の効率が落ちる。

【0010】

(4)の方法で、破砕したい箇所に1〜数箇所の孔を開けて発破を行なう場合、一般に30〜50mm程度の径の穿孔が必要であり、穿孔時には、鉄筋等に干渉する可能性が高くなる。また、発破の際には大きな爆音や振動、爆風が発生し近隣への騒音等の影響が大きくなる。さらに、粉塵等の飛散防止のため発破部分に施す養生措置が、防爆シートの上に金属性メッシュ養生を重ねる等大掛かりになることなどがコスト等の問題となる。

【0011】

さらに、この方法では、通常、1つの部材あたりの装薬箇所が1〜数箇所と少なく、部材断面寸法に対して装薬される爆薬の長さが短い。そのため、事実上爆源は点状に配置されることになり、爆源から部材の最小抵抗線方向に円錐状にコンクリートが破砕される発破形態とならざるを得ない。しかし、コンクリート構造物を解体するためには、必ずしもコンクリートを破片状に粉砕する必要はなく、コンクリートの一断面に亀裂を貫通させれば十分である。この点から見れば、(4)の方法は、部材分断のために無駄なエネルギーを消費していることになり、非効率的である。

【0012】

また、(5)のように、成形爆薬を用いた方法では、成形爆薬を床スラブなどの部材表面に設置するため、爆源が大気中に露出しており、大きな爆音や爆風が空気中を直接伝播する点が問題である。

【0013】

本発明は、前述した問題点に鑑みてなされたもので、その目的は、コンクリート構造物の解体作業の作業性を向上させる解体方法を提供することである。

【課題を解決するための手段】

【0014】

前述した目的を達成するための本発明は、柱状のコンクリート構造物を解体する解体方法であって、前記コンクリート構造物を分断する所定の長軸方向の分断面内に、長軸方向の孔部を複数形成する工程と、前記孔部に、線状に爆薬を配置する工程と、前記爆薬の発破を行い、前記コンクリート構造物のコンクリートを前記分断面で分断しつつ、前記分断面の側端部で、前記コンクリート構造物の長軸方向の側面に溝状の破砕部を形成する工程と、を具備することを特徴とする解体方法である。

【0015】

本発明では、柱状のコンクリート構造物のコンクリートを長軸方向の分断面で分断しつつ、コンクリート構造物の側面に溝状の破砕部を形成する。溝状の破砕部を形成することにより、コンクリート構造物の外周部に帯筋などの鉄筋が設けられている場合でも、破砕部にて鉄筋を露出させ、カッタ等による鉄筋の切断が容易となる。このようにして細かく分断した部材を順次解体することで、解体作業に大型の重機を使用する必要がなくなる。

また、分断面で線状の爆薬を複数適切に配置することで、爆薬の持つエネルギーが無駄なく使用され、最小限の微小な爆薬量の使用でコンクリート構造物を効率的に分断、破砕することができる。これにより、騒音や振動を小さく、かつ一瞬だけに抑制することができる。

以上により、コンクリート構造物の解体作業の作業性が向上する。これにより、解体作業に係るコストを削減し、工期も短縮することができる。

【0016】

また、前記長軸方向の分断面において、前記コンクリート構造物の外周部の鉄筋の内側近傍に形成される孔部に配置する爆薬の量を、それ以外の孔部に設けられる爆薬の量よりも大きくすることが望ましい。

これにより、コンクリート構造物の外周部に鉄筋が存在する場合に、各孔部への爆薬の装填量を効率的なものとし、分断面でコンクリート構造物を分断するとともに、鉄筋によるせん断抵抗に抗して溝状の破砕部を確実に形成することができる。

【0017】

前記コンクリート構造物は、必要に応じて、複数の前記分断面で分断する。また、複数の前記分断面は、交差するように設定することが望ましい。

複数の分断面で分断すれば、大断面のコンクリート構造物を分断する場合にも分断後の部材をより小さくでき、その後の解体がより容易になる。また、分断面を交差するように設定すれば、コンクリート構造物を効率よく小さな部材へと分断することができる。

【0018】

また、隣り合う前記側端部の間隔を、圧砕装置で掴める大きさとし、前記分断面で分断された部材を前記圧砕装置で掴んで圧砕することが望ましい。

これにより、隣り合う破砕部の間隔を、小型の圧砕装置などの爪部材にて掴んで圧砕できる幅以下とでき、分断後の部材を小型の圧砕装置などで圧砕して解体することが可能となり、作業性が向上する。

【0019】

前記孔部は、150mm〜500mm程度の間隔で形成することが望ましい。

これらの孔部に必要最小量の線状の爆薬を装填・発破すれば、発破時の衝撃波による圧力で、分断面でコンクリートを分断する方向に引張応力を連続して作用させることにより、微小量の爆薬でコンクリート構造物を分断することができる。

【0020】

前記孔部の直径は、20mm程度とすることが望ましい。

本発明では、孔部において、必要最小量の爆薬を線状に配置するので、孔部の直径を20mm程度と小さくすることができる。これにより、穿孔のための大がかりな機械が不要になり、騒音、振動、粉塵等も少なくなる。また、穿孔コストも少なくてすむ。さらに、穿孔の際に鉄筋と干渉する可能性も小さくなる。

【発明の効果】

【0021】

本発明によれば、コンクリート構造物の解体作業の作業性を向上させる解体方法を提供できる。

【図面の簡単な説明】

【0022】

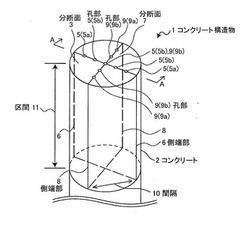

【図1】線状爆薬を配置する前のコンクリート構造物1の斜視図

【図2】線状爆薬を配置する前のコンクリート構造物1の部材長軸方向の断面図

【図3】線状爆薬19を示す図

【図4】線状爆薬を配置した後のコンクリート構造物1の部材軸方向の断面図

【図5】発破を行った後のコンクリート構造物1の斜視図

【図6】線状爆薬を配置する前のコンクリート構造物37の斜視図

【図7】線状爆薬を配置した後のコンクリート構造物37の断面図

【図8】発破を行った後のコンクリート構造物37の斜視図

【発明を実施するための形態】

【0023】

以下、図面に基づいて、本発明の実施形態について詳細に説明する。

【0024】

[第1の実施形態]

まず、本発明の解体方法の第1の実施形態について説明する。第1の実施形態は、図1、図2に示すようなRC構造の柱状のコンクリート構造物1を解体する場合を例にとり説明する。

【0025】

図1は、線状爆薬を配置する前のコンクリート構造物1の斜視図である。図2は、線状爆薬を配置する前のコンクリート構造物1の部材長軸方向の断面図である。図2は、図1に示す線A−Aによる断面図である。

【0026】

ここで、コンクリート構造物1は既存杭であり、図1、図2に示すように、コンクリート2、軸方向鉄筋13、帯筋15等により構成される。軸方向鉄筋13、帯筋15はコンクリート構造物1の外周部に設けられる。

【0027】

図1に示すように、第1の実施形態の解体方法では、まず、コンクリート構造物1を分断する予定の長軸方向の区間11において、長軸方向の分断面3、分断面7を設定する。分断面3、分断面7は、交差するように設定する。分断面3および分断面7の位置は、隣り合う分断面3の側端部6と分断面7の側端部8との直線距離の間隔10が、解体に用いる予定の小型のニブラや圧砕機など小型の圧砕装置で掴める大きさとなるように設定する。すなわち、間隔10が圧砕装置の爪部材の開口幅より小さくなるように設定する。

【0028】

次に、ハンマードリル等を用いてコンクリート構造物1の上面から穿孔を行い、図1、図2に示すように、分断面3内に長軸方向の複数の孔部5を所定の間隔17で形成する。孔部5のうち、両外側の孔部5aは、コンクリート構造物1の外周部の鉄筋(帯筋15など)の内側近傍に形成する。

同様にして、分断面7内にも長軸方向の複数の孔部9を所定の間隔で形成する。孔部9のうち、両外側の孔部9aは、コンクリート構造物1の外周部の鉄筋の内側近傍に形成される。

【0029】

孔部5、孔部9の穿孔深さは、分断予定の区間11の2/3程度の深さ、または、((区間11の深さ)−200)mm程度の深さとする。孔部5、孔部9の径は、20mm程度とする。孔部5同士の間隔17、孔部9同士の間隔は、コンクリート2の強度等に応じて適宜定め、150mm〜500mm程度とする。

【0030】

次に、コンクリート構造物1に形成した各孔部5、9に線状爆薬を配置する。

この線状爆薬の例を図3に示す。図に示す線状爆薬19は、脚線21aを接続した電気雷管21、導爆線23等からなる。線状爆薬19は、電気雷管21と導爆線23をテープ等で固定して作製する。

【0031】

線状爆薬19は、予め火薬工場等で作製してもよいし、現場での発破結果を確認しながら現場内の火工所で作製してもよい。爆薬量は、導爆線23の長さおよび本数を調節することにより自由に調整できる。線状爆薬19を作製する際には、コンクリート強度、鉄筋・鉄骨量などの断面性状、穿孔位置、解体方法等に応じて最適な爆薬量を算出し、必要最小量のものとするようにしておく。なお、解体するコンクリート構造物の断面が小さい場合等では、電気雷管21のみとする場合もある。

【0032】

図4は、図2の孔部5に線状爆薬19を配置した状態を示す図である。但し、前記の脚線21a等の図示は省略している。

【0033】

線状爆薬19は、各孔部5の上端の開口部から所定距離離れた、例えば200mm程度離れた位置より奥の位置に装填する。開口部から上記所定距離の位置には砂等の込物25を詰め、孔部5の開口部でタンピングを行う。前記の脚線21aは、結線のため、各孔部5の外に出しておく。

また、孔部9にも同様にして線状爆薬19等を配置する。

【0034】

分断面3において、コンクリート構造物1の外周部の鉄筋の内側に形成した孔部5aでは、それ以外の孔部5bよりも多くの爆薬量を装填する。孔部5aでは、例えば、孔部5bの2倍程度の爆薬量を装填する。分断面7の孔部9に配置する爆薬量についても同様とし、前記の孔部9aに配置する量をそれ以外の孔部9bに配置する量よりも多くし、例えば2倍程度とする。

【0035】

このように孔部5、孔部9に線状爆薬19を装填した後、前記の脚線21a等の結線を行い、各線状爆薬19の電気雷管21を発破器と直列に接続すると共に防爆シート等で発破箇所を覆って養生を行った後、各線状爆薬19の発破を行う。爆薬の使用量は必要最小限の微小量に抑えるので、防爆シートは被せるだけでよい。

【0036】

図5は、発破を行った後のコンクリート構造物1の斜視図を示す。孔部5、9の線状爆薬19の発破時の衝撃波による圧力によって、爆薬の持つエネルギーが分散することなく、コンクリート2を分断面3、分断面7(図1を参照)で分断する方向の引張応力が分断面3、分断面7に連続して集中的に作用する。

【0037】

これにより、図5に示すように、コンクリート構造物1では、分断面3の位置に貫通ひびわれ27が、分断面7の位置に貫通ひびわれ29が形成され、コンクリート2が4つの部材4に細かく分断される。また、分断面3の側端部6の位置では、コンクリート構造物1の長軸方向の側面31のかぶりコンクリートが破砕され、V字型の溝状の破砕部33が形成される。分断面7の側端部8の位置でも、側面31のかぶりコンクリートが破砕され、V字型の溝状の破砕部35が形成される。

【0038】

線状爆薬19の発破によりコンクリート構造物1を図5に示す状態とした後、破砕部33および破砕部35に露出した帯筋15をカッタ等により切断し部材4を分離するとともに、小型のニブラや圧砕機など小型の圧砕装置を用いて4つの部材4を順次除去する。

【0039】

前述したように、分断面3の側端部6と分断面7の側端部8との間隔10(図1を参照)は、解体に用いる小型のニブラや圧砕機などの爪部材の開口幅より小さくなるように設定されている。従って、隣り合う破砕部33と破砕部35との間隔が、該開口幅より小さいものとなるので、これら破砕部33と破砕部35を小型のニブラや圧砕機などで掴んで部材4を容易に圧砕し除去できる。なお、部材4の側面31にひび割れ等が発生している場合には、小型ニブラ等で該ひび割れを掴んで脆弱化しているコンクリートを圧砕し除去することもできる。

【0040】

第1の実施形態では、コンクリート構造物1の区間11の解体が終了した後、必要に応じて、区間11の下方の区間においても、孔部の形成、線状爆薬の設置および発破、分断された部材の分離・圧砕を繰り返し、コンクリート構造物1の解体を行なう。

【0041】

このように、第1の実施形態では、柱状のコンクリート構造物1のコンクリート2を長軸方向の分断面3および分断面7で分断しつつ、コンクリート構造物1の長軸方向の側面31のかぶりコンクリートを破砕して、溝状の破砕部33および破砕部35を形成する。溝状の破砕部33および破砕部35を形成することにより帯筋15が露出し、カッタ等による帯筋15の切断が容易となる。このようにして細かく分断した部材4を順次除去することで、大型の重機を使用することなく解体を行うことが可能になる。

例えば、従来は大型重機が入れずに作業効率が極端に落ちていた狭小な場所での解体工事や、親杭・切梁水平材が多くある地下部の解体工事に上記の解体方法を適用し、貫通ひびわれや破砕部を形成することにより、小型重機でも容易に解体作業ができ、作業効率が向上する。また、従来小型重機も入らず手はつりのみで解体作業を行なっていたような更に狭小な場所においても、貫通ひびわれ等を形成した後に手作業で除去作業を行なうことにより、非常に作業効率が良くなる。

【0042】

また、本実施形態では、150mm〜500mm程度の間隔で形成した複数の孔部5、孔部9に、必要最小量の線状爆薬19を装填・発破する。このように、分断面3、分断面7で線状爆薬19を複数適切に配置することで、爆薬の持つエネルギーが無駄なく使用され、最小限の微小な爆薬量の使用でコンクリート構造物1を効率的に分断、破砕することができる。これにより、大型ブレーカーを用いた解体など、前記した従来の解体方法と比較して、騒音や振動を小さく、かつ一瞬だけに抑制することができる。

【0043】

さらに、コンクリート構造物1の外周部の帯筋などの鉄筋の内側に形成される孔部5a、孔9aに装填する爆薬の量を、それ以外の孔部5b、孔部9bに装填する爆薬の量の2倍程度と多くすることにより、各孔部への爆薬の装填量を効率的なものとし、分断面でコンクリート構造物1を分断するとともに、鉄筋のせん断抵抗に抗して破砕部33、破砕部35を確実に形成することができる。なお、無筋コンクリートの場合などは、分断面内の全ての孔部に配置する爆薬の量を同程度としてもよい。

【0044】

また、コンクリート構造物1を、交差する複数の分断面3、分断面7で分断するので、大断面のコンクリート構造物1を解体する際にも、コンクリート構造物1を、効率よく、より小さな部材4へと分断できる。

【0045】

また、第1の実施形態では、隣り合う分断面3の側端部6と分断面7の側端部8との間隔10を、解体に用いる予定の小型のニブラや圧砕機などの小型の圧砕装置で掴める幅に設定する。これにより、発破により分断された各部材4を、隣り合う破砕部33と破砕部35とを掴んで小型の圧砕装置で圧砕することが可能となる。

【0046】

また、第1の実施形態では、微小量の線状爆薬19を用いるので、孔部5、孔部9を20mm程度と小径にできる。これにより、穿孔のための大がかりな機械が不要で、小型重機もしくは手持ちの穿孔器具によって穿孔作業が可能となり、騒音、振動、粉塵等も少なくなる。また、穿孔コストも少なくてすむ。さらに、穿孔の際に鉄筋と干渉する可能性も小さくなる。

【0047】

このように、第1の実施形態の解体方法を用いることにより、コンクリート構造物1の解体作業の作業性が向上する。これにより、コストを削減し、工期も短縮することができる。例えば、コアボーリングやワイヤーソー、ウォールソーを使用して切断する解体工法と比べた場合、作業員2名で断面1.0m×1.0mのRC梁の切断を行った実験結果に基づいて試算すると、所要時間、コストを共に約40%削減できるという知見が得られた。

【0048】

なお、第1の実施形態では、既存杭である柱状のコンクリート構造物1の解体について説明したが、このコンクリート構造物1と同様の部材である、地下に埋設された既存基礎杭を解体する場合にも、ほぼ同様の方法が適用できる。

【0049】

すなわち、このような既存基礎杭を解体する場合には、第1の実施形態と同様にして、杭の上面から穿孔して孔部を形成し、該孔部に線状爆薬を設置・発破してコンクリートを分断する。発破時には杭上面をゴム板や防爆シートで養生する。

【0050】

その後、杭周囲の土を掘削し、分断した部材の根元部分を圧砕するとともに、線状爆薬の発破により杭側面の破砕部に露出した鉄筋を切断することで、分断した部材を分離した後、これを撤去する。この工程を繰り返し、地表面から順に杭の解体を行う。これにより、上記と同様の効果が得られるとともに、土中で発破させることで、解体時に生じる騒音をさらに抑制できる。

【0051】

[第2の実施形態]

次に、第2の実施形態について説明する。第2の実施形態では、図6、7に示すようなSRC構造の柱状のコンクリート構造物37の一部分を解体する場合を例にとり説明する。

【0052】

図6は、線状爆薬を配置する前のコンクリート構造物37の斜視図である。図7は、線状爆薬を配置した後のコンクリート構造物37の断面図である。図7(a)は、図6に示す線B−Bによる部材平面方向の断面図、図7(b)は、図6に示す線C−Cによる部材長軸方向の断面図である。

【0053】

ここで、コンクリート構造物37は、梁型に連続して設けられた、地下外周のSRC構造の既存柱であり、図6、図7に示すように、コンクリート38、軸方向鉄筋43、帯筋47、H型鋼45等により構成される。H型鋼45はコンクリート構造物37の柱部の中央部に設けられ、軸方向鉄筋43、帯筋47は柱部の外周部に設けられる。

【0054】

図6に示すように、第2の実施形態の解体方法では、まず、コンクリート構造物37を分断する予定の長軸方向の区間40において、長軸方向の分断面39を設定する。本実施形態では、H型鋼45のウェブと交差するように分断面39を1つ設定する。

【0055】

次に、ハンマードリル等を用いてコンクリート構造物37の上面から穿孔を行い、図6、図7に示すように、分断面39内に長軸方向の複数の孔部41を形成する。図7に示すように、孔部41のうち、両外側の孔部41aは、コンクリート構造物37の柱部の外周部の鉄筋(帯筋47など)の内側近傍に形成する。

孔部41の穿孔深さ、径などは、第1の実施形態と同様に設定することができる。なお、孔部41の間隔については、H型鋼45のウェブを挟んで配置される孔部41同士の間隔を除いては、第1の実施形態と同様、コンクリート39の強度等に応じて定め、150mm〜500mm程度と設定すればよい。H型鋼45のウェブに隣接して配置される孔部41は、発破時に該ウェブまでひび割れが達するように、ウェブとの距離を定めればよい。

【0056】

このようにして孔部41を形成した後、第1の実施形態と同様に、線状爆薬19と込物25を各孔部41に設置し、これら線状爆薬19の発破を行う。

【0057】

図8は、発破を行った後のコンクリート構造物37の斜視図を示す。図8に示すように、発破後、コンクリート構造物37では、分断面39(図6を参照)の位置に貫通ひびわれ51が形成され、コンクリート38が分断して大割される。また、分断面39の側端部の位置では、コンクリート構造物37の側面53のかぶりコンクリートが破砕され、V字型の溝状の破砕部55が形成される。

【0058】

発破により、コンクリート構造物37を図8に示す状態とした後、破砕部55の部分に露出した帯筋47をカッタ等により切断する。また、H型鋼45のウェブも切断する。帯筋47およびH型鋼45の切断により、コンクリート構造物37から、柱の一部の部材57を削り取るように分離できる。分離された部材57は、小型の重機等で容易に撤去できる。

【0059】

第2の実施形態では、必要に応じて、続いて区間40の下方の区間においても、孔部の形成、線状爆薬の設置および発破、分断された部材の分離、撤去を繰り返し、コンクリート構造物37の不要な部分の解体を行う。

【0060】

これにより、第2の実施の形態でも第1の実施形態と同様の効果が得られる。

現在、都心部においては、既存建物の地下外周部を新設建物の山留め壁として利用して工事を行なうことが多い。従来は、既存建物の外周柱・梁型の不要な部分を新設建物と干渉しないように取り除く際に、近隣への影響を考慮して、騒音や振動の少ないワイヤーソーやウォールソーを使用していたが、第2の実施形態で示すような本発明の解体方法で部材の分離、撤去を行なうことにより、騒音や振動を抑えつつ、小型の重機等で解体作業を行うことができるようになる。これにより、解体作業の作業性を向上させコストと所要時間の削減が可能である。

また、地上部と地下部の解体作業を行う場合、従来の解体方法では地上部と地下部を同時並行で解体できず、工程の短縮が難しかったが、第2の実施形態で示すような本発明の解体方法を利用すれば、地上部の構造体が残っている段階でも、地下部の構造体のうち安全上問題のない部分は先行して解体することができるため、全体工期の短縮が可能となる。

【0061】

以上、添付図を参照しながら、本発明の実施形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0062】

1、37………コンクリート構造物

2、38………コンクリート

3、7、39………分断面

5、5a、5b、9、9a、9b、41、41a、41b………孔部

11、40………区間

13、43………軸方向鉄筋

15、47………帯筋

17………間隔

19………線状爆薬

27、29、51………貫通ひびわれ

31、53………側面

33、35、55………破砕部

【技術分野】

【0001】

本発明は、解体方法に関するものである。

【背景技術】

【0002】

従来、コンクリート構造物の解体方法として、(1)大型ブレーカーとコンクリート圧砕機を用いて解体する方法がある。(1)の方法は、鉄筋コンクリート構造(以下、RC構造とする)の部材を比較的効率よくガラ状に砕き、鉄筋と分別して解体できる。

【0003】

また、大断面の部材等、圧砕機で掴むことができない場合などには、(2)コアボーリングによって一定間隔で孔を設け、圧砕機を用いて解体する方法がある。(2)の方法では、圧砕機の開口幅に合わせた間隔でコアボーリングを用いて孔を設け、この孔を掴んで圧砕機にて解体を行なう。

【0004】

さらに、(3)円盤ブレードやワイヤーソーなどのダイヤモンド切断工法を用いて解体する方法がある。(3)の方法を用いれば、コンクリート片の飛散を抑制しつつ、圧砕機が噛み砕けない大断面の部材をブロック状に切断することができる。低騒音、低水使用の工法も開発されている。

【0005】

また、(4)構造物に爆薬を装填し、部材を部分的に発破する制御爆破を用いて解体する方法がある。(4)の方法では、柱や梁などの部材において、破砕したい箇所に1〜数箇所の孔を開け、爆薬を装薬して発破し、当該箇所でコンクリートを破砕する(例えば、特許文献1から特許文献3参照)。

その他、特許文献4には、(5)爆薬を配置して部材を切断する方法として、ノイマン効果を利用した成形爆薬を利用する例があり、床スラブ等への適用について言及されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−307038号公報

【特許文献2】特開2004−293260号公報

【特許文献3】特開2005−179924号公報

【特許文献4】特開2007−16432号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、(1)の方法でコンクリート構造物を解体すると、大きな騒音や粉塵、振動が発生する。深礎杭や柱などの長大かつ大断面の部材を大型ブレーカで大割する場合や、内部に鉄骨を含む鉄骨鉄筋コンクリート構造(以下、SRC構造とする)部材をブレーカで解体する場合には、振動や騒音の問題がさらに大きくなる。

また、(1)の方法では、重機が稼働するためのスペースが必要になる。そのため、特に、狭小地での解体工事や、親杭や切梁水平材が多くある地下部の解体工事において、大型重機を稼働するスペースがない場合には、小型重機を用いることとなり、作業効率が極端に落ちる。

さらに、(1)の方法では、地上部と地下部の解体を行う場合、地上部の解体を終えていないと、地下部に重機が入る事ができないため、地上部と地下部の解体作業を同時並行で行なうことができず、工程の短縮が難しい。

【0008】

(2)の方法では、コアボーリングを使用して孔を設けるため、作業時間が多くかかる。また、高コストである。さらに、大断面の部材の場合は孔の数が多数必要となり、コストや作業時間において、さらに非効率となる。

【0009】

(3)の方法は、いずれも高コストである。また、切断工具のセッティング、切断のための事前作業(ワイヤーソーの場合、地下壁や基礎梁ではワイヤを通すためのコアボーリングが必要)や切断に時間がかかる。また、大断面の部材を円盤ブレードで切断する場合には、大型のブレードを用いる必要があるが、機械のセッティングに手間がかかるうえに、切り残し部分も多くなるため、作業の効率が落ちる。

【0010】

(4)の方法で、破砕したい箇所に1〜数箇所の孔を開けて発破を行なう場合、一般に30〜50mm程度の径の穿孔が必要であり、穿孔時には、鉄筋等に干渉する可能性が高くなる。また、発破の際には大きな爆音や振動、爆風が発生し近隣への騒音等の影響が大きくなる。さらに、粉塵等の飛散防止のため発破部分に施す養生措置が、防爆シートの上に金属性メッシュ養生を重ねる等大掛かりになることなどがコスト等の問題となる。

【0011】

さらに、この方法では、通常、1つの部材あたりの装薬箇所が1〜数箇所と少なく、部材断面寸法に対して装薬される爆薬の長さが短い。そのため、事実上爆源は点状に配置されることになり、爆源から部材の最小抵抗線方向に円錐状にコンクリートが破砕される発破形態とならざるを得ない。しかし、コンクリート構造物を解体するためには、必ずしもコンクリートを破片状に粉砕する必要はなく、コンクリートの一断面に亀裂を貫通させれば十分である。この点から見れば、(4)の方法は、部材分断のために無駄なエネルギーを消費していることになり、非効率的である。

【0012】

また、(5)のように、成形爆薬を用いた方法では、成形爆薬を床スラブなどの部材表面に設置するため、爆源が大気中に露出しており、大きな爆音や爆風が空気中を直接伝播する点が問題である。

【0013】

本発明は、前述した問題点に鑑みてなされたもので、その目的は、コンクリート構造物の解体作業の作業性を向上させる解体方法を提供することである。

【課題を解決するための手段】

【0014】

前述した目的を達成するための本発明は、柱状のコンクリート構造物を解体する解体方法であって、前記コンクリート構造物を分断する所定の長軸方向の分断面内に、長軸方向の孔部を複数形成する工程と、前記孔部に、線状に爆薬を配置する工程と、前記爆薬の発破を行い、前記コンクリート構造物のコンクリートを前記分断面で分断しつつ、前記分断面の側端部で、前記コンクリート構造物の長軸方向の側面に溝状の破砕部を形成する工程と、を具備することを特徴とする解体方法である。

【0015】

本発明では、柱状のコンクリート構造物のコンクリートを長軸方向の分断面で分断しつつ、コンクリート構造物の側面に溝状の破砕部を形成する。溝状の破砕部を形成することにより、コンクリート構造物の外周部に帯筋などの鉄筋が設けられている場合でも、破砕部にて鉄筋を露出させ、カッタ等による鉄筋の切断が容易となる。このようにして細かく分断した部材を順次解体することで、解体作業に大型の重機を使用する必要がなくなる。

また、分断面で線状の爆薬を複数適切に配置することで、爆薬の持つエネルギーが無駄なく使用され、最小限の微小な爆薬量の使用でコンクリート構造物を効率的に分断、破砕することができる。これにより、騒音や振動を小さく、かつ一瞬だけに抑制することができる。

以上により、コンクリート構造物の解体作業の作業性が向上する。これにより、解体作業に係るコストを削減し、工期も短縮することができる。

【0016】

また、前記長軸方向の分断面において、前記コンクリート構造物の外周部の鉄筋の内側近傍に形成される孔部に配置する爆薬の量を、それ以外の孔部に設けられる爆薬の量よりも大きくすることが望ましい。

これにより、コンクリート構造物の外周部に鉄筋が存在する場合に、各孔部への爆薬の装填量を効率的なものとし、分断面でコンクリート構造物を分断するとともに、鉄筋によるせん断抵抗に抗して溝状の破砕部を確実に形成することができる。

【0017】

前記コンクリート構造物は、必要に応じて、複数の前記分断面で分断する。また、複数の前記分断面は、交差するように設定することが望ましい。

複数の分断面で分断すれば、大断面のコンクリート構造物を分断する場合にも分断後の部材をより小さくでき、その後の解体がより容易になる。また、分断面を交差するように設定すれば、コンクリート構造物を効率よく小さな部材へと分断することができる。

【0018】

また、隣り合う前記側端部の間隔を、圧砕装置で掴める大きさとし、前記分断面で分断された部材を前記圧砕装置で掴んで圧砕することが望ましい。

これにより、隣り合う破砕部の間隔を、小型の圧砕装置などの爪部材にて掴んで圧砕できる幅以下とでき、分断後の部材を小型の圧砕装置などで圧砕して解体することが可能となり、作業性が向上する。

【0019】

前記孔部は、150mm〜500mm程度の間隔で形成することが望ましい。

これらの孔部に必要最小量の線状の爆薬を装填・発破すれば、発破時の衝撃波による圧力で、分断面でコンクリートを分断する方向に引張応力を連続して作用させることにより、微小量の爆薬でコンクリート構造物を分断することができる。

【0020】

前記孔部の直径は、20mm程度とすることが望ましい。

本発明では、孔部において、必要最小量の爆薬を線状に配置するので、孔部の直径を20mm程度と小さくすることができる。これにより、穿孔のための大がかりな機械が不要になり、騒音、振動、粉塵等も少なくなる。また、穿孔コストも少なくてすむ。さらに、穿孔の際に鉄筋と干渉する可能性も小さくなる。

【発明の効果】

【0021】

本発明によれば、コンクリート構造物の解体作業の作業性を向上させる解体方法を提供できる。

【図面の簡単な説明】

【0022】

【図1】線状爆薬を配置する前のコンクリート構造物1の斜視図

【図2】線状爆薬を配置する前のコンクリート構造物1の部材長軸方向の断面図

【図3】線状爆薬19を示す図

【図4】線状爆薬を配置した後のコンクリート構造物1の部材軸方向の断面図

【図5】発破を行った後のコンクリート構造物1の斜視図

【図6】線状爆薬を配置する前のコンクリート構造物37の斜視図

【図7】線状爆薬を配置した後のコンクリート構造物37の断面図

【図8】発破を行った後のコンクリート構造物37の斜視図

【発明を実施するための形態】

【0023】

以下、図面に基づいて、本発明の実施形態について詳細に説明する。

【0024】

[第1の実施形態]

まず、本発明の解体方法の第1の実施形態について説明する。第1の実施形態は、図1、図2に示すようなRC構造の柱状のコンクリート構造物1を解体する場合を例にとり説明する。

【0025】

図1は、線状爆薬を配置する前のコンクリート構造物1の斜視図である。図2は、線状爆薬を配置する前のコンクリート構造物1の部材長軸方向の断面図である。図2は、図1に示す線A−Aによる断面図である。

【0026】

ここで、コンクリート構造物1は既存杭であり、図1、図2に示すように、コンクリート2、軸方向鉄筋13、帯筋15等により構成される。軸方向鉄筋13、帯筋15はコンクリート構造物1の外周部に設けられる。

【0027】

図1に示すように、第1の実施形態の解体方法では、まず、コンクリート構造物1を分断する予定の長軸方向の区間11において、長軸方向の分断面3、分断面7を設定する。分断面3、分断面7は、交差するように設定する。分断面3および分断面7の位置は、隣り合う分断面3の側端部6と分断面7の側端部8との直線距離の間隔10が、解体に用いる予定の小型のニブラや圧砕機など小型の圧砕装置で掴める大きさとなるように設定する。すなわち、間隔10が圧砕装置の爪部材の開口幅より小さくなるように設定する。

【0028】

次に、ハンマードリル等を用いてコンクリート構造物1の上面から穿孔を行い、図1、図2に示すように、分断面3内に長軸方向の複数の孔部5を所定の間隔17で形成する。孔部5のうち、両外側の孔部5aは、コンクリート構造物1の外周部の鉄筋(帯筋15など)の内側近傍に形成する。

同様にして、分断面7内にも長軸方向の複数の孔部9を所定の間隔で形成する。孔部9のうち、両外側の孔部9aは、コンクリート構造物1の外周部の鉄筋の内側近傍に形成される。

【0029】

孔部5、孔部9の穿孔深さは、分断予定の区間11の2/3程度の深さ、または、((区間11の深さ)−200)mm程度の深さとする。孔部5、孔部9の径は、20mm程度とする。孔部5同士の間隔17、孔部9同士の間隔は、コンクリート2の強度等に応じて適宜定め、150mm〜500mm程度とする。

【0030】

次に、コンクリート構造物1に形成した各孔部5、9に線状爆薬を配置する。

この線状爆薬の例を図3に示す。図に示す線状爆薬19は、脚線21aを接続した電気雷管21、導爆線23等からなる。線状爆薬19は、電気雷管21と導爆線23をテープ等で固定して作製する。

【0031】

線状爆薬19は、予め火薬工場等で作製してもよいし、現場での発破結果を確認しながら現場内の火工所で作製してもよい。爆薬量は、導爆線23の長さおよび本数を調節することにより自由に調整できる。線状爆薬19を作製する際には、コンクリート強度、鉄筋・鉄骨量などの断面性状、穿孔位置、解体方法等に応じて最適な爆薬量を算出し、必要最小量のものとするようにしておく。なお、解体するコンクリート構造物の断面が小さい場合等では、電気雷管21のみとする場合もある。

【0032】

図4は、図2の孔部5に線状爆薬19を配置した状態を示す図である。但し、前記の脚線21a等の図示は省略している。

【0033】

線状爆薬19は、各孔部5の上端の開口部から所定距離離れた、例えば200mm程度離れた位置より奥の位置に装填する。開口部から上記所定距離の位置には砂等の込物25を詰め、孔部5の開口部でタンピングを行う。前記の脚線21aは、結線のため、各孔部5の外に出しておく。

また、孔部9にも同様にして線状爆薬19等を配置する。

【0034】

分断面3において、コンクリート構造物1の外周部の鉄筋の内側に形成した孔部5aでは、それ以外の孔部5bよりも多くの爆薬量を装填する。孔部5aでは、例えば、孔部5bの2倍程度の爆薬量を装填する。分断面7の孔部9に配置する爆薬量についても同様とし、前記の孔部9aに配置する量をそれ以外の孔部9bに配置する量よりも多くし、例えば2倍程度とする。

【0035】

このように孔部5、孔部9に線状爆薬19を装填した後、前記の脚線21a等の結線を行い、各線状爆薬19の電気雷管21を発破器と直列に接続すると共に防爆シート等で発破箇所を覆って養生を行った後、各線状爆薬19の発破を行う。爆薬の使用量は必要最小限の微小量に抑えるので、防爆シートは被せるだけでよい。

【0036】

図5は、発破を行った後のコンクリート構造物1の斜視図を示す。孔部5、9の線状爆薬19の発破時の衝撃波による圧力によって、爆薬の持つエネルギーが分散することなく、コンクリート2を分断面3、分断面7(図1を参照)で分断する方向の引張応力が分断面3、分断面7に連続して集中的に作用する。

【0037】

これにより、図5に示すように、コンクリート構造物1では、分断面3の位置に貫通ひびわれ27が、分断面7の位置に貫通ひびわれ29が形成され、コンクリート2が4つの部材4に細かく分断される。また、分断面3の側端部6の位置では、コンクリート構造物1の長軸方向の側面31のかぶりコンクリートが破砕され、V字型の溝状の破砕部33が形成される。分断面7の側端部8の位置でも、側面31のかぶりコンクリートが破砕され、V字型の溝状の破砕部35が形成される。

【0038】

線状爆薬19の発破によりコンクリート構造物1を図5に示す状態とした後、破砕部33および破砕部35に露出した帯筋15をカッタ等により切断し部材4を分離するとともに、小型のニブラや圧砕機など小型の圧砕装置を用いて4つの部材4を順次除去する。

【0039】

前述したように、分断面3の側端部6と分断面7の側端部8との間隔10(図1を参照)は、解体に用いる小型のニブラや圧砕機などの爪部材の開口幅より小さくなるように設定されている。従って、隣り合う破砕部33と破砕部35との間隔が、該開口幅より小さいものとなるので、これら破砕部33と破砕部35を小型のニブラや圧砕機などで掴んで部材4を容易に圧砕し除去できる。なお、部材4の側面31にひび割れ等が発生している場合には、小型ニブラ等で該ひび割れを掴んで脆弱化しているコンクリートを圧砕し除去することもできる。

【0040】

第1の実施形態では、コンクリート構造物1の区間11の解体が終了した後、必要に応じて、区間11の下方の区間においても、孔部の形成、線状爆薬の設置および発破、分断された部材の分離・圧砕を繰り返し、コンクリート構造物1の解体を行なう。

【0041】

このように、第1の実施形態では、柱状のコンクリート構造物1のコンクリート2を長軸方向の分断面3および分断面7で分断しつつ、コンクリート構造物1の長軸方向の側面31のかぶりコンクリートを破砕して、溝状の破砕部33および破砕部35を形成する。溝状の破砕部33および破砕部35を形成することにより帯筋15が露出し、カッタ等による帯筋15の切断が容易となる。このようにして細かく分断した部材4を順次除去することで、大型の重機を使用することなく解体を行うことが可能になる。

例えば、従来は大型重機が入れずに作業効率が極端に落ちていた狭小な場所での解体工事や、親杭・切梁水平材が多くある地下部の解体工事に上記の解体方法を適用し、貫通ひびわれや破砕部を形成することにより、小型重機でも容易に解体作業ができ、作業効率が向上する。また、従来小型重機も入らず手はつりのみで解体作業を行なっていたような更に狭小な場所においても、貫通ひびわれ等を形成した後に手作業で除去作業を行なうことにより、非常に作業効率が良くなる。

【0042】

また、本実施形態では、150mm〜500mm程度の間隔で形成した複数の孔部5、孔部9に、必要最小量の線状爆薬19を装填・発破する。このように、分断面3、分断面7で線状爆薬19を複数適切に配置することで、爆薬の持つエネルギーが無駄なく使用され、最小限の微小な爆薬量の使用でコンクリート構造物1を効率的に分断、破砕することができる。これにより、大型ブレーカーを用いた解体など、前記した従来の解体方法と比較して、騒音や振動を小さく、かつ一瞬だけに抑制することができる。

【0043】

さらに、コンクリート構造物1の外周部の帯筋などの鉄筋の内側に形成される孔部5a、孔9aに装填する爆薬の量を、それ以外の孔部5b、孔部9bに装填する爆薬の量の2倍程度と多くすることにより、各孔部への爆薬の装填量を効率的なものとし、分断面でコンクリート構造物1を分断するとともに、鉄筋のせん断抵抗に抗して破砕部33、破砕部35を確実に形成することができる。なお、無筋コンクリートの場合などは、分断面内の全ての孔部に配置する爆薬の量を同程度としてもよい。

【0044】

また、コンクリート構造物1を、交差する複数の分断面3、分断面7で分断するので、大断面のコンクリート構造物1を解体する際にも、コンクリート構造物1を、効率よく、より小さな部材4へと分断できる。

【0045】

また、第1の実施形態では、隣り合う分断面3の側端部6と分断面7の側端部8との間隔10を、解体に用いる予定の小型のニブラや圧砕機などの小型の圧砕装置で掴める幅に設定する。これにより、発破により分断された各部材4を、隣り合う破砕部33と破砕部35とを掴んで小型の圧砕装置で圧砕することが可能となる。

【0046】

また、第1の実施形態では、微小量の線状爆薬19を用いるので、孔部5、孔部9を20mm程度と小径にできる。これにより、穿孔のための大がかりな機械が不要で、小型重機もしくは手持ちの穿孔器具によって穿孔作業が可能となり、騒音、振動、粉塵等も少なくなる。また、穿孔コストも少なくてすむ。さらに、穿孔の際に鉄筋と干渉する可能性も小さくなる。

【0047】

このように、第1の実施形態の解体方法を用いることにより、コンクリート構造物1の解体作業の作業性が向上する。これにより、コストを削減し、工期も短縮することができる。例えば、コアボーリングやワイヤーソー、ウォールソーを使用して切断する解体工法と比べた場合、作業員2名で断面1.0m×1.0mのRC梁の切断を行った実験結果に基づいて試算すると、所要時間、コストを共に約40%削減できるという知見が得られた。

【0048】

なお、第1の実施形態では、既存杭である柱状のコンクリート構造物1の解体について説明したが、このコンクリート構造物1と同様の部材である、地下に埋設された既存基礎杭を解体する場合にも、ほぼ同様の方法が適用できる。

【0049】

すなわち、このような既存基礎杭を解体する場合には、第1の実施形態と同様にして、杭の上面から穿孔して孔部を形成し、該孔部に線状爆薬を設置・発破してコンクリートを分断する。発破時には杭上面をゴム板や防爆シートで養生する。

【0050】

その後、杭周囲の土を掘削し、分断した部材の根元部分を圧砕するとともに、線状爆薬の発破により杭側面の破砕部に露出した鉄筋を切断することで、分断した部材を分離した後、これを撤去する。この工程を繰り返し、地表面から順に杭の解体を行う。これにより、上記と同様の効果が得られるとともに、土中で発破させることで、解体時に生じる騒音をさらに抑制できる。

【0051】

[第2の実施形態]

次に、第2の実施形態について説明する。第2の実施形態では、図6、7に示すようなSRC構造の柱状のコンクリート構造物37の一部分を解体する場合を例にとり説明する。

【0052】

図6は、線状爆薬を配置する前のコンクリート構造物37の斜視図である。図7は、線状爆薬を配置した後のコンクリート構造物37の断面図である。図7(a)は、図6に示す線B−Bによる部材平面方向の断面図、図7(b)は、図6に示す線C−Cによる部材長軸方向の断面図である。

【0053】

ここで、コンクリート構造物37は、梁型に連続して設けられた、地下外周のSRC構造の既存柱であり、図6、図7に示すように、コンクリート38、軸方向鉄筋43、帯筋47、H型鋼45等により構成される。H型鋼45はコンクリート構造物37の柱部の中央部に設けられ、軸方向鉄筋43、帯筋47は柱部の外周部に設けられる。

【0054】

図6に示すように、第2の実施形態の解体方法では、まず、コンクリート構造物37を分断する予定の長軸方向の区間40において、長軸方向の分断面39を設定する。本実施形態では、H型鋼45のウェブと交差するように分断面39を1つ設定する。

【0055】

次に、ハンマードリル等を用いてコンクリート構造物37の上面から穿孔を行い、図6、図7に示すように、分断面39内に長軸方向の複数の孔部41を形成する。図7に示すように、孔部41のうち、両外側の孔部41aは、コンクリート構造物37の柱部の外周部の鉄筋(帯筋47など)の内側近傍に形成する。

孔部41の穿孔深さ、径などは、第1の実施形態と同様に設定することができる。なお、孔部41の間隔については、H型鋼45のウェブを挟んで配置される孔部41同士の間隔を除いては、第1の実施形態と同様、コンクリート39の強度等に応じて定め、150mm〜500mm程度と設定すればよい。H型鋼45のウェブに隣接して配置される孔部41は、発破時に該ウェブまでひび割れが達するように、ウェブとの距離を定めればよい。

【0056】

このようにして孔部41を形成した後、第1の実施形態と同様に、線状爆薬19と込物25を各孔部41に設置し、これら線状爆薬19の発破を行う。

【0057】

図8は、発破を行った後のコンクリート構造物37の斜視図を示す。図8に示すように、発破後、コンクリート構造物37では、分断面39(図6を参照)の位置に貫通ひびわれ51が形成され、コンクリート38が分断して大割される。また、分断面39の側端部の位置では、コンクリート構造物37の側面53のかぶりコンクリートが破砕され、V字型の溝状の破砕部55が形成される。

【0058】

発破により、コンクリート構造物37を図8に示す状態とした後、破砕部55の部分に露出した帯筋47をカッタ等により切断する。また、H型鋼45のウェブも切断する。帯筋47およびH型鋼45の切断により、コンクリート構造物37から、柱の一部の部材57を削り取るように分離できる。分離された部材57は、小型の重機等で容易に撤去できる。

【0059】

第2の実施形態では、必要に応じて、続いて区間40の下方の区間においても、孔部の形成、線状爆薬の設置および発破、分断された部材の分離、撤去を繰り返し、コンクリート構造物37の不要な部分の解体を行う。

【0060】

これにより、第2の実施の形態でも第1の実施形態と同様の効果が得られる。

現在、都心部においては、既存建物の地下外周部を新設建物の山留め壁として利用して工事を行なうことが多い。従来は、既存建物の外周柱・梁型の不要な部分を新設建物と干渉しないように取り除く際に、近隣への影響を考慮して、騒音や振動の少ないワイヤーソーやウォールソーを使用していたが、第2の実施形態で示すような本発明の解体方法で部材の分離、撤去を行なうことにより、騒音や振動を抑えつつ、小型の重機等で解体作業を行うことができるようになる。これにより、解体作業の作業性を向上させコストと所要時間の削減が可能である。

また、地上部と地下部の解体作業を行う場合、従来の解体方法では地上部と地下部を同時並行で解体できず、工程の短縮が難しかったが、第2の実施形態で示すような本発明の解体方法を利用すれば、地上部の構造体が残っている段階でも、地下部の構造体のうち安全上問題のない部分は先行して解体することができるため、全体工期の短縮が可能となる。

【0061】

以上、添付図を参照しながら、本発明の実施形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0062】

1、37………コンクリート構造物

2、38………コンクリート

3、7、39………分断面

5、5a、5b、9、9a、9b、41、41a、41b………孔部

11、40………区間

13、43………軸方向鉄筋

15、47………帯筋

17………間隔

19………線状爆薬

27、29、51………貫通ひびわれ

31、53………側面

33、35、55………破砕部

【特許請求の範囲】

【請求項1】

柱状のコンクリート構造物を解体する解体方法であって、

前記コンクリート構造物を分断する所定の長軸方向の分断面内に、長軸方向の孔部を複数形成する工程と、

前記孔部に、線状に爆薬を配置する工程と、

前記爆薬の発破を行い、前記コンクリート構造物のコンクリートを前記分断面で分断しつつ、前記分断面の側端部で、前記コンクリート構造物の長軸方向の側面に溝状の破砕部を形成する工程と、

を具備することを特徴とする解体方法。

【請求項2】

前記長軸方向の分断面において、前記コンクリート構造物の外周部の鉄筋の内側近傍に形成される孔部に配置する爆薬の量を、それ以外の孔部に設けられる爆薬の量よりも大きくすることを特徴とする請求項1に記載の解体方法。

【請求項3】

前記コンクリート構造物を、複数の前記分断面で分断することを特徴とする請求項1または請求項2に記載の解体方法。

【請求項4】

複数の前記分断面を、交差するように設けることを特徴とする請求項3に記載の解体方法。

【請求項5】

隣り合う前記側端部の間隔を、圧砕装置で掴める大きさとし、前記分断面で分断された部材を前記圧砕装置で掴んで圧砕することを特徴とする請求項1から請求項4のいずれかに記載の解体方法。

【請求項6】

前記孔部を、150mm〜500mm程度の間隔で形成することを特徴とする請求項1から請求項5のいずれかに記載の解体方法。

【請求項7】

前記孔部の直径を20mm程度とすることを特徴とする請求項1から請求項6のいずれかに記載の解体方法。

【請求項1】

柱状のコンクリート構造物を解体する解体方法であって、

前記コンクリート構造物を分断する所定の長軸方向の分断面内に、長軸方向の孔部を複数形成する工程と、

前記孔部に、線状に爆薬を配置する工程と、

前記爆薬の発破を行い、前記コンクリート構造物のコンクリートを前記分断面で分断しつつ、前記分断面の側端部で、前記コンクリート構造物の長軸方向の側面に溝状の破砕部を形成する工程と、

を具備することを特徴とする解体方法。

【請求項2】

前記長軸方向の分断面において、前記コンクリート構造物の外周部の鉄筋の内側近傍に形成される孔部に配置する爆薬の量を、それ以外の孔部に設けられる爆薬の量よりも大きくすることを特徴とする請求項1に記載の解体方法。

【請求項3】

前記コンクリート構造物を、複数の前記分断面で分断することを特徴とする請求項1または請求項2に記載の解体方法。

【請求項4】

複数の前記分断面を、交差するように設けることを特徴とする請求項3に記載の解体方法。

【請求項5】

隣り合う前記側端部の間隔を、圧砕装置で掴める大きさとし、前記分断面で分断された部材を前記圧砕装置で掴んで圧砕することを特徴とする請求項1から請求項4のいずれかに記載の解体方法。

【請求項6】

前記孔部を、150mm〜500mm程度の間隔で形成することを特徴とする請求項1から請求項5のいずれかに記載の解体方法。

【請求項7】

前記孔部の直径を20mm程度とすることを特徴とする請求項1から請求項6のいずれかに記載の解体方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−87413(P2013−87413A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−225427(P2011−225427)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

[ Back to top ]