解析装置、その方法及びそのプログラム

【課題】タイヤとリムを組み合わせて解析する場合に、解析精度が高く、かつ、計算時間が早い解析装置を提供する。

【解決手段】タイヤモデル120とリムモデル202とが接触する可能性がある領域であって、タイヤモデル120の外側の領域に仮想要素122を追加して、この仮想要素122に,ヤング率がタイヤ材料の標準値の1/1000〜1/10000の物性値で、かつ、ポアソン比が0の物性値を付与して、解析を行う。

【解決手段】タイヤモデル120とリムモデル202とが接触する可能性がある領域であって、タイヤモデル120の外側の領域に仮想要素122を追加して、この仮想要素122に,ヤング率がタイヤ材料の標準値の1/1000〜1/10000の物性値で、かつ、ポアソン比が0の物性値を付与して、解析を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有限要素法による解析を行う解析装置、その方法及びそのプログラムに関するものである。

【背景技術】

【0002】

従来より、タイヤの性能を有限要素法に基づいて解析するにあたり、タイヤモデルを作成している。特に、近年では、タイヤをリムに装着した状態のタイヤの性能を解析する技術が提案されている。

【0003】

例えば、特許文献1においては、タイヤとリムをそれぞれ有限要素に分割、モデル化し、その接触条件を設定して、接触関係を考慮しつつ解析を行っている。

【0004】

また、特許文献2においては、タイヤモデルとリムモデルの接触部分で、接触解析を実施した後、そのときの相対的な位置関係を保持した状態で接触関係を解除し、接触問題をスキップして解析を行っている。

【0005】

また、特許文献3においては、タイヤモデルに複数の要素をダミー要素として予め含ませておき、それぞれの要素の物性値を変化させることにより、その要素の存在の有無をコントロールして、解析を行っている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−131206号公報

【特許文献2】特開2010−156584号公報

【特許文献3】特開2008−89454号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1においては、解析するときに、全ステップを接触問題を考慮して解く必要があり、その計算時間が長くなるという問題点があった。

【0008】

また、特許文献2においては、タイヤモデルとリムモデルの接触関係を解除した後に、新たにタイヤモデルとリムモデルの接触が発生するような大きな変形が発生した場合には、タイヤモデルとリムモデルの間に貫通(オーバーラップ)の状態が発生し、解析精度が悪化するという問題点があった。

【0009】

また、特許文献3においては、タイヤモデルとリムモデルの接触における両者の貫通などを防ぐものでなく、よって精度の高い解析を行うことができないという問題点があった。

【0010】

そこで本発明は、上記問題点に鑑み、第1構造体と第2構造体を組み合わせて解析する場合に、解析精度が高く、かつ、計算時間が早い解析装置、その方法及びそのプログラムを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、第1構造体と第2構造体とを組み合わせ、有限要素法を用いた解析を行うためのモデルを作成する解析装置において、前記第1構造体に関して、前記有限要素法に用いる複数の要素に分割された第1モデルを作成する第1モデル作成部と、前記第2構造体に関して、複数の前記要素に分割された第2モデルを作成する第2モデル作成部と、前記第1モデルと前記第2モデルを組み合わせて組合せモデルを作成する組合せ部と、前記組合せモデルに関して、前記第1モデルの外側であって、前記第2モデルが前記解析によって相対的に接近して接触する領域に、前記第1構造体と連続した仮想要素を追加する追加部と、前記仮想要素にヤング率がタイヤ材料の標準値の1/1000〜1/10000の物性値で、かつ、ポアソン比が0の物性値を付与する付与部を有することを特徴とする解析装置である。

【発明の効果】

【0012】

本発明によれば、仮想要素を追加し、この仮想要素にヤング率がタイヤ材料の標準値の1/1000〜1/10000の物性値で、かつ、ポアソン比が0の物性値を付与することで、解析精度が高くなると共に、その計算時間を短縮できる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1の実施形態の解析装置のブロック図である。

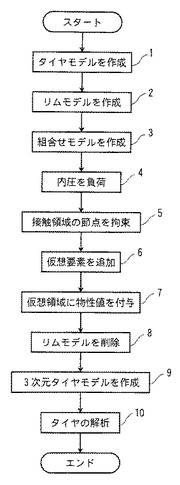

【図2】解析装置のフローチャートである。

【図3】タイヤの構造を示す図である。

【図4】タイヤモデルとリムモデルを組み合わせた組合せモデルの図である。

【図5】組合せモデルに内圧を負荷した状態の図である。

【図6】タイヤモデルに仮想要素を追加した状態の図である。

【図7】変形前の図であって、(a)がタイヤモデル全体の図であり、(b)がビード部及び仮想要素の拡大図である。

【図8】変形後の図であって、(a)がタイヤモデル全体の図であり、(b)がビード部及び仮想要素の拡大図である。

【図9】第1の解析の結果を示す表である。

【図10】第2の解析の結果を示す表である。

【図11】第2の実施形態におけるスリットの斜視図である。

【発明を実施するための形態】

【0014】

以下、本発明の一実施形態の解析装置10について図面に基づいて説明する。

【実施例1】

【0015】

以下、本発明の第1の実施形態の解析装置10について、図1〜図10に基づいて説明する。本実施形態の解析装置10は、ホイールのリム200に装着した状態のタイヤ100の性能を解析する装置である。

【0016】

(1)解析装置10の構成

本実施形態の解析装置10の構成について、図1のブロック図に基づいて説明する。

【0017】

図1に示すように、解析装置10は、第1モデル作成部12、第2モデル作成部14、組合せ部16、内圧負荷部18、拘束部20、追加部22、付与部24、削除部26、3次元モデル作成部28及び解析部30とを有する。

【0018】

なお、この解析装置10は、例えば、マウスとキーボードを有する汎用のコンピュータを基本ハードウェアとして用いることでも実現することが可能である。すなわち、第1モデル作成部12、第2モデル作成部14、組合せ部16、内圧負荷部18、拘束部20、追加部22、付与部24、削除部26、3次元モデル作成部28及び解析部30は、上記のコンピュータに搭載されたプロセッサにプログラムを実行させることにより実現することができる。このとき、解析装置10は、上記のプログラムをコンピュータに予めインストールすることで実現してもよいし、CD−ROM等の記憶媒体に記憶して、又はネットワークを介して上記のプログラムを配布して、このプログラムをコンピュータに適宜インストールすることで実現してもよい。

【0019】

以下、各部12〜30について順番に説明する。

【0020】

(2)第1モデル作成部12

まず、第1モデル作成部12について図3と図4に基づいて説明する。図3は、タイヤ100の半断面図であり、図4は、このタイヤ100を有限要素法における複数の要素に分割した2次元のタイヤモデル120の図である。

【0021】

第1モデル作成部12は、タイヤ100から2次元のタイヤモデル120を作成する。

【0022】

図3に示すように、タイヤ100は、左右一対のビード部102及びサイドウォール部104と、両サイドウォール部104,104間に跨がるトレッド部106とを備えている。ビード部102には、環状のビードコア108と、その半径方向の外側のゴム製のビードフィラー110とが配設されている。左右一対のビードコア108,108の間には、タイヤ100の周方向に対し、直角に配列した多数のコードが延在してなるカーカス層112が設けられ、トレッド部106におけるこのカーカス層112の半径方向の外側には、非伸長性コードからなるベルト層114が設けられ、このベルト層114のタイヤ100の半径方向の外側にトレッドゴム116が設けられている。そして、トレッド部106には、タイヤ100の周方向に延びる溝118が設けられており、この例では、中央寄りのメディエート溝118Aと、端部寄りのショルダー溝118Bとが各2本、合計4本設けられている。

【0023】

第1モデル作成部12は、このタイヤ100を、図4に示すような有限要素法に用いるタイヤモデル120で近似する。タイヤモデル作成部12は、自然平衡状態のタイヤ形状を基準形状とし、この基準形状を有限要素法によりモデル化して、メッシュ分割によって複数の要素に分割された2次元のタイヤモデル120を作成する。この要素としては、3角形膜要素、4角形膜要素、3角形シェル要素、4角形シェル要素などが挙げられ、これら要素は2次元座標を用いて逐一特定される。

【0024】

(3)第2モデル作成部14

次に、第2モデル作成部14について図3及び図4に基づいて説明する。

【0025】

第2モデル作成部14は、タイヤ100に嵌め込まれるホイールのリム200について、2次元のリムモデル202を作成する。リム200は、ホイールの回転軸と平行な方向に対して、一対存在するので、図4に示す2次元のリムモデル202は、一対のリム端部で構成されている。そして、第2モデル作成部14は、このリムモデル202も、有限要素法に基づく複数の要素に分割する。

【0026】

なお、第2モデル作成部14は、リムモデル202を作成する場合に、ホイール全体を解析モデル化して、リムモデル202が含まれるようにしてもよいが、必ずしもホイール全体をモデル化する必要はなく、左右一対のリム200の部分のみをモデル化することにより、リムモデル202を作成してもよい。

【0027】

また、リムモデル202は、図4に示すように、少なくともタイヤモデル100のビード部102を覆う範囲(リム端部)が、モデル化されていればよく、リム200全体をモデル化する必要はない。

【0028】

(4)組合せ部16

次に、組合せ部16について図4に基づいて説明する。

【0029】

組合せ部16は、2次元のタイヤモデル120とリムモデル202とを組み合わせて、2次元の組合せモデル300を作成する。その組合せ手順について説明する。

【0030】

まず、組合せ部16は、ホイールの正規のリム幅L1よりも、リムモデル202の一対のリム端部のリム幅L2を大きく設定する。ここで、リム幅とは、ホイールの一対のリム端部の内側における両リム端部間の最大幅をいう。また、ビード部102,102の幅とは、タイヤ100の両ビード部102,102がリム200と組み合わされる部分における最大幅をいう。

【0031】

次に、組合せ部16は、タイヤモデル120の回転軸とリムモデル202の回転軸とを一致させて、リムモデル202の一対のリム端部を、リムモデル202の回転軸と平行な方向に沿って、一対のリム端部が互いに接近するように変位させる。これによって、リムモデル202のリム幅がL2から正規のリム幅L1へ狭められ、タイヤモデル120のビード部124がリムモデル202へ嵌め合わされて、タイヤモデル120とリムモデル202とが組み合わされる。

【0032】

なお、上記説明では組合せ部16は、リムモデル202のリム幅を変位させて、タイヤモデル120と組み合わせたが、これに代えてリム幅を正規の幅で一定とし、タイヤモデル120の一対のビード部124,124の間を変位させて組み合わせてもよい。

【0033】

(5)内圧負荷部18

次に、内圧負荷部18ついて図5に基づいて説明する。

【0034】

内圧負荷部18は、タイヤモデル120とリムモデル202とを組み合わせた組合せモデル300内部に内圧を負荷する。このときに内圧を負荷することにより、図5に示すように、タイヤモデル120が変位して、リムモデル202とタイヤモデル120のビート部124とが完全に接触する。

【0035】

(6)拘束部20

次に、拘束部20ついて説明する。

【0036】

拘束部20は、内圧を負荷して変位した組合せモデル300において、リムモデル202に接触しているタイヤモデル120の節点(以下、「リム接触節点」という)を拘束条件に基づいて拘束する。この拘束の条件としては、ホイール、すなわちリム200の中心線と前記節点との距離が一定になるように拘束する。このように拘束する理由は、リム200との接触領域の節点は、相対的な位置関係が変化しないためである。なお、「節点」とは、各要素を構成する辺が交わる点を意味する。

【0037】

また、拘束部20は、タイヤ100の車軸の回転軸の中心点とリム接触節点との相対変化が生じないように拘束する。

【0038】

このように、リム接触節点を拘束するることにより、後から説明するタイヤモデル120とリムモデル202との接触を解除しても、あたかもホイール及びリムがタイヤモデル120に存在する状態となる。そして、転動解析や接地解析を実行した場合に、両者の相対的な位置関係が保持される。

【0039】

(7)追加部22

次に、追加部22ついて図6に基づいて説明する。

【0040】

追加部22は、上記のように拘束した組合せモデル300に仮想要素122を追加する。すなわち、タイヤモデル120とリムモデル202とは組み付け計算では接触していないものの、後の解析などにおいて大きな変形をさせる場合に、リムモデル202と接触の可能性のあるタイヤモデル120の外側にある領域に、有限要素法で用いる要素である仮想要素122を追加する。例えば、図6に示すように、タイヤモデル120のビート部124の外側において、仮想要素122を作成する。この仮想要素122は、タイヤモデル120のビート部124における表面節点から連続させて構成する。

【0041】

(8)付与部24

次に、付与部24ついて図6に基づいて説明する。

【0042】

付与部24は、図6に示すタイヤモデル120の各要素に、各材料(例えば、ゴム材料)に関するヤング率、ポアソン比などの物性値を付与する。

【0043】

また、付与部24は、図6に示す仮想要素122にも、物性値(ヤング率、ポアソン比)を付与する。具体的には、仮想要素122に付与するヤング率は、タイヤ100のゴム材料における標準値の1/1000〜1/10000であり、付与するポアソン比は0である。これにより、仮想要素122以外のタイヤモデル120の変形に仮想要素122が影響を及ぼさず、仮想要素122は大きな変形(大きな圧縮)が可能となる。

【0044】

(9)削除部26

削除部26は、組合せモデル300から、リムモデル202の接触を解除し、リムモデル202を削除する。

【0045】

上記したように、タイヤモデル120のリム接触節点は、位置が変位しないように拘束されているため、リムモデル202を削除しても、あたかもホイールのリム200が存在する状態を保持できる。

【0046】

(10)3次元モデル作成部28

3次元モデル作成部28は、リムモデル202を削除した2次元のタイヤモデル120から3次元のタイヤモデルを作成する。この作成方法は、リムモデル202を削除し、仮想要素122が追加されたタイヤモデル120を、前記した車軸の回転軸を中心に回転させることによって、有限要素法に用いる3次元タイヤモデルを作成する。

【0047】

(11)解析部30

次に、解析部30ついて説明する。

【0048】

解析部30は、上記の3次元のタイヤモデルを用いて、タイヤ100の性能の解析を行う。例えば、有限要素法による接地解析や転動解析を行う。

【0049】

例えば、接地解析をする場合には、ABAQUS Inc.社の「ABAQUS」、MSCソフトウェア株式会社の「MARC」、ANSYSInc.社の「ANSYS」などの市販の有限要素法解析用ソフトウェアを用いて行うことができる。この場合に、数値解析の境界条件としては、タイヤ100の内圧、車軸に対する荷重、タイヤモデル120と仮想路面との摩擦係数などが挙げられる。

【0050】

すなわち、解析部30は、各要素の形状、各要素の物性値(密度、ヤング率、ポアソン比、減衰係数など)を基に、要素の質量マトリックス、剛性マトリックス、減衰マトリックスを作成し、各マトリックスを組み合わせて、数値解析される全体の系のそれぞれのマトリックスを作成する。そして、これに上記した境界条件を当てはめて運動方程式を作成し、解析結果を求める。

【0051】

(12)仮想要素122の役割

上記の解析部30における解析において、仮想要素122の役割について図7と図8に基づいて説明する。図7及び図8は、解析による仮想要素122の変形前及び変形後のタイヤモデル120の状態を示すものであり、(a)がタイヤモデル120全体の図であり、(b)がビード部124及び仮想要素122の拡大図である。

【0052】

仮想要素122は、ヤング率がタイヤ100のゴム材料における標準値の1/1000〜1/10000であり、ポアソン比が0であるため、物理的にはスポンジのような柔らかい状態となる。

【0053】

そのため、図7と図8に示すように、仮想要素122以外のタイヤモデル120の変形に影響を及ぼさず、仮想要素122は大きな変形や大きな圧縮が可能な要素となる。

【0054】

また、解析によって、図7に示すタイヤモデル120が、図8に示すように大きく変形してリムモデル202側に接近しても、このスポンジのような柔らかい仮想要素122が存在するため、この仮想要素122が大きく圧縮されるだけで、タイヤモデル120はリム領域に貫通するような変形は発生しない。

【0055】

(13)解析装置10の動作状態

次に、解析装置10の動作状態について、図2のフローチャートに基づいて説明する。

【0056】

ステップ1において、第1モデル作成部12が、有限要素法による解析を行うために、要素に分割された2次元のタイヤモデル120を作成する。そしてステップ2に進む。

【0057】

ステップ2において、第2モデル作成部14が、同じく2次元のリムモデル202を作成する。そしてステップ3に進む。

【0058】

ステップ3において、組合せ部16が、タイヤモデル120とリムモデル202とを組み合わせて、2次元の組合せモデル300を作成する。そしてステップ4に進む。

【0059】

ステップ4において、内圧負荷部18が、組合せモデル300内に内圧を負荷する。そしてステップ5に進む。

【0060】

ステップ5において、拘束部20が、タイヤモデル120とリムモデル202とが接触する接触領域における各リム接触節点の位置変位が起こらないように拘束を行う。そしてステップ6に進む。

【0061】

ステップ6において、追加部22が、タイヤモデル120とリムモデル202との組み付き計算では接触しないものの、解析においてタイヤモデル120がリムモデル202と接触の可能性のあるタイヤモデル120の表面節点で構成される仮想要素122を、前記タイヤモデル120に追加する。

【0062】

ステップ7において、付与部24が、仮想要素122にタイヤ材料の標準値の1/1000〜1/10000のヤング率とポアソン比=0の物性値を付与する。そしてステップ8に進む。

【0063】

ステップ8において、削除部26が、組合せモデル300からリムモデル202を削除する。そしてステップ9に進む。

【0064】

ステップ9において、3次元モデル作成部28が、リムモデル202を削除したタイヤモデル120から3次元タイヤモデルを作成する。そしてステップ10に進む。

【0065】

ステップ10において、解析部30が3次元タイヤモデルを用いて解析を行う。

【0066】

(14)解析の結果

次に、本実施形態の解析装置10を用いた実施例と、従来の方法を用いた比較例1〜比較例3の解析結果について説明する。

【0067】

(14−1)第1の解析

第1の解析結果について図9の表に基づいて説明する。第1の解析は、タイヤサイズが205/45ZR17、空気圧が200kPa、リムの種類が17ラ7JJ、荷重が4000N、タイヤモデル120の節点数は37,240、要素の数が28,736個における、コーナリングフォース(以下、「CF」という)の性能の解析を行う。

【0068】

比較例1は、特許文献1における解析の精度が高い方法を用いる。但し、この比較例1は計算時間が長くなるという問題点がある。

【0069】

比較例2は、特許文献2における解析の計算時間が短縮される方法を用いる。但し、解析精度が悪くなるという問題点がある。

【0070】

実施例1は、本実施形態の解析装置10の解析方法を用いる。

【0071】

まず、計算時間について検討する。図9に示すように、実施例1の計算時間の指数が77、比較例1が100、比較例2が75である。実施例1は、計算時間が短縮された比較例2とほぼ同じである。

【0072】

次に、CFについて検討する。実施例1のCFの指数が100.5、比較例1が100、比較例2が103である。実施例1は、解析の精度が高い比較例1とほぼ同じ精度である。

【0073】

これにより、実施例1は、比較例2と同様に計算時間が早く、比較例1と同様に解析精度が高い。

【0074】

(14−2)第2の解析

次に、第2の解析結果について図10の表に基づいて説明する。第2の解析は、タイヤサイズが225/55ZR18、空気圧が240kPa、リムの種類が18ラ7JJ、荷重が4500N、タイヤモデル120の節点数が56,624、要素数が31,570個における、CFの性能の解析を行う。

【0075】

比較例3は、特許文献1における解析の精度が高い方法を用いる。但し、この比較例3は計算時間が長くなるという問題点がある。

【0076】

実施例2は、本実施形態の解析装置10の解析方法を用いる。

【0077】

まず、計算時間について検討する。図10に示すように、実施例2の計算時間の指数が80、比較例3が100である。

【0078】

次に、CFについて検討する。実施例2のCFの指数が101、比較例3が100である。

【0079】

これにより、本実施形態は、比較例3と同じ解析精度を有しつつ、計算時間が20%短縮されている。

【0080】

(15)効果

本実施例によれば、仮想要素122をタイヤモデル120のビート部124の外側の領域に追加することにより、解析を行う際にタイヤモデル120が大きく変形しても、仮想要素122が大きく圧縮又は変形して、タイヤモデル120とリムモデル202とが接触することがなく、接触問題を計算する必要がないため、解析の計算時間を短縮できる。また、仮想要素122の変形又は圧縮によって、タイヤモデル120とリムモデル202との貫通及び重複を回避することができるため、解析精度の悪化を防止できる。

【0081】

また、解析を行う前に、内圧負荷をタイヤモデル120内部に行い、その後、仮想要素122を作成しているため、3次元のタイヤモデルによって精度の高い解析を行うことができる。

【実施例2】

【0082】

次に、本発明の第2の実施形態の解析装置10について図11に基づいて説明する。

【0083】

本実施形態と第1の実施形態の異なる点は、解析対象と解析方法にある。

【0084】

解析対象は、第1の構造体がタイヤで、特にタイヤのトレッド面にあるスリット(横方向の溝)119の片側の側壁面であり、変位を起こす構造体である。第2の構造体は119の対面側の側壁面であり、これも変位を起こす構造体である。

【0085】

そして、この両側壁面間の接触問題を直接計算しないようにするために、次のような仮想要素を追加する。

【0086】

図11に示すように、まず、タイヤモデル120において、トレッド面に、従来と同様に溝118やスリット119を作成する。

【0087】

次に、スリット119の壁面に沿って、仮想要素122を追加する。この追加した仮想要素122に、第1の実施形態と同様にヤング率がタイヤの材料の1/1000〜1/10000、ポアソン比が0の物性値を付与する。

【0088】

次に、例えば、接地解析によって、タイヤモデル120が変形して、スリット119の両壁面が互いに接触しようとしても、この仮想要素122が存在するために仮想要素122が圧縮されるだけで、接触問題を解くことなく、両壁面の貫通を防ぐことが可能になる。

【0089】

本実施形態であっても、解析のための計算時間が早くなると共に、スリット119の壁面間が接触した後に貫通することがないので、解析精度も上昇する。

【0090】

なお、本実施形態ではスリット119において仮想要素122を追加したが、これに限らず溝(縦方向の溝)118の壁面にも仮想要素122を追加してもよい。

【変更例】

【0091】

解析部30が行う解析は、上記実施形態で説明した解析の方法以外の方法でもよい。

【0092】

上記では本発明の一実施形態を説明したが、この実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の主旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0093】

10・・・解析装置、12・・・第1モデル作成部、14・・・第2モデル作成部、16・・・組合せ部、18・・・内圧負荷部、20・・・拘束部、22・・・追加部、24・・・付与部、26・・・削除部、28・・・3次元モデル作成部、30・・・解析部

【技術分野】

【0001】

本発明は、有限要素法による解析を行う解析装置、その方法及びそのプログラムに関するものである。

【背景技術】

【0002】

従来より、タイヤの性能を有限要素法に基づいて解析するにあたり、タイヤモデルを作成している。特に、近年では、タイヤをリムに装着した状態のタイヤの性能を解析する技術が提案されている。

【0003】

例えば、特許文献1においては、タイヤとリムをそれぞれ有限要素に分割、モデル化し、その接触条件を設定して、接触関係を考慮しつつ解析を行っている。

【0004】

また、特許文献2においては、タイヤモデルとリムモデルの接触部分で、接触解析を実施した後、そのときの相対的な位置関係を保持した状態で接触関係を解除し、接触問題をスキップして解析を行っている。

【0005】

また、特許文献3においては、タイヤモデルに複数の要素をダミー要素として予め含ませておき、それぞれの要素の物性値を変化させることにより、その要素の存在の有無をコントロールして、解析を行っている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−131206号公報

【特許文献2】特開2010−156584号公報

【特許文献3】特開2008−89454号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1においては、解析するときに、全ステップを接触問題を考慮して解く必要があり、その計算時間が長くなるという問題点があった。

【0008】

また、特許文献2においては、タイヤモデルとリムモデルの接触関係を解除した後に、新たにタイヤモデルとリムモデルの接触が発生するような大きな変形が発生した場合には、タイヤモデルとリムモデルの間に貫通(オーバーラップ)の状態が発生し、解析精度が悪化するという問題点があった。

【0009】

また、特許文献3においては、タイヤモデルとリムモデルの接触における両者の貫通などを防ぐものでなく、よって精度の高い解析を行うことができないという問題点があった。

【0010】

そこで本発明は、上記問題点に鑑み、第1構造体と第2構造体を組み合わせて解析する場合に、解析精度が高く、かつ、計算時間が早い解析装置、その方法及びそのプログラムを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、第1構造体と第2構造体とを組み合わせ、有限要素法を用いた解析を行うためのモデルを作成する解析装置において、前記第1構造体に関して、前記有限要素法に用いる複数の要素に分割された第1モデルを作成する第1モデル作成部と、前記第2構造体に関して、複数の前記要素に分割された第2モデルを作成する第2モデル作成部と、前記第1モデルと前記第2モデルを組み合わせて組合せモデルを作成する組合せ部と、前記組合せモデルに関して、前記第1モデルの外側であって、前記第2モデルが前記解析によって相対的に接近して接触する領域に、前記第1構造体と連続した仮想要素を追加する追加部と、前記仮想要素にヤング率がタイヤ材料の標準値の1/1000〜1/10000の物性値で、かつ、ポアソン比が0の物性値を付与する付与部を有することを特徴とする解析装置である。

【発明の効果】

【0012】

本発明によれば、仮想要素を追加し、この仮想要素にヤング率がタイヤ材料の標準値の1/1000〜1/10000の物性値で、かつ、ポアソン比が0の物性値を付与することで、解析精度が高くなると共に、その計算時間を短縮できる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1の実施形態の解析装置のブロック図である。

【図2】解析装置のフローチャートである。

【図3】タイヤの構造を示す図である。

【図4】タイヤモデルとリムモデルを組み合わせた組合せモデルの図である。

【図5】組合せモデルに内圧を負荷した状態の図である。

【図6】タイヤモデルに仮想要素を追加した状態の図である。

【図7】変形前の図であって、(a)がタイヤモデル全体の図であり、(b)がビード部及び仮想要素の拡大図である。

【図8】変形後の図であって、(a)がタイヤモデル全体の図であり、(b)がビード部及び仮想要素の拡大図である。

【図9】第1の解析の結果を示す表である。

【図10】第2の解析の結果を示す表である。

【図11】第2の実施形態におけるスリットの斜視図である。

【発明を実施するための形態】

【0014】

以下、本発明の一実施形態の解析装置10について図面に基づいて説明する。

【実施例1】

【0015】

以下、本発明の第1の実施形態の解析装置10について、図1〜図10に基づいて説明する。本実施形態の解析装置10は、ホイールのリム200に装着した状態のタイヤ100の性能を解析する装置である。

【0016】

(1)解析装置10の構成

本実施形態の解析装置10の構成について、図1のブロック図に基づいて説明する。

【0017】

図1に示すように、解析装置10は、第1モデル作成部12、第2モデル作成部14、組合せ部16、内圧負荷部18、拘束部20、追加部22、付与部24、削除部26、3次元モデル作成部28及び解析部30とを有する。

【0018】

なお、この解析装置10は、例えば、マウスとキーボードを有する汎用のコンピュータを基本ハードウェアとして用いることでも実現することが可能である。すなわち、第1モデル作成部12、第2モデル作成部14、組合せ部16、内圧負荷部18、拘束部20、追加部22、付与部24、削除部26、3次元モデル作成部28及び解析部30は、上記のコンピュータに搭載されたプロセッサにプログラムを実行させることにより実現することができる。このとき、解析装置10は、上記のプログラムをコンピュータに予めインストールすることで実現してもよいし、CD−ROM等の記憶媒体に記憶して、又はネットワークを介して上記のプログラムを配布して、このプログラムをコンピュータに適宜インストールすることで実現してもよい。

【0019】

以下、各部12〜30について順番に説明する。

【0020】

(2)第1モデル作成部12

まず、第1モデル作成部12について図3と図4に基づいて説明する。図3は、タイヤ100の半断面図であり、図4は、このタイヤ100を有限要素法における複数の要素に分割した2次元のタイヤモデル120の図である。

【0021】

第1モデル作成部12は、タイヤ100から2次元のタイヤモデル120を作成する。

【0022】

図3に示すように、タイヤ100は、左右一対のビード部102及びサイドウォール部104と、両サイドウォール部104,104間に跨がるトレッド部106とを備えている。ビード部102には、環状のビードコア108と、その半径方向の外側のゴム製のビードフィラー110とが配設されている。左右一対のビードコア108,108の間には、タイヤ100の周方向に対し、直角に配列した多数のコードが延在してなるカーカス層112が設けられ、トレッド部106におけるこのカーカス層112の半径方向の外側には、非伸長性コードからなるベルト層114が設けられ、このベルト層114のタイヤ100の半径方向の外側にトレッドゴム116が設けられている。そして、トレッド部106には、タイヤ100の周方向に延びる溝118が設けられており、この例では、中央寄りのメディエート溝118Aと、端部寄りのショルダー溝118Bとが各2本、合計4本設けられている。

【0023】

第1モデル作成部12は、このタイヤ100を、図4に示すような有限要素法に用いるタイヤモデル120で近似する。タイヤモデル作成部12は、自然平衡状態のタイヤ形状を基準形状とし、この基準形状を有限要素法によりモデル化して、メッシュ分割によって複数の要素に分割された2次元のタイヤモデル120を作成する。この要素としては、3角形膜要素、4角形膜要素、3角形シェル要素、4角形シェル要素などが挙げられ、これら要素は2次元座標を用いて逐一特定される。

【0024】

(3)第2モデル作成部14

次に、第2モデル作成部14について図3及び図4に基づいて説明する。

【0025】

第2モデル作成部14は、タイヤ100に嵌め込まれるホイールのリム200について、2次元のリムモデル202を作成する。リム200は、ホイールの回転軸と平行な方向に対して、一対存在するので、図4に示す2次元のリムモデル202は、一対のリム端部で構成されている。そして、第2モデル作成部14は、このリムモデル202も、有限要素法に基づく複数の要素に分割する。

【0026】

なお、第2モデル作成部14は、リムモデル202を作成する場合に、ホイール全体を解析モデル化して、リムモデル202が含まれるようにしてもよいが、必ずしもホイール全体をモデル化する必要はなく、左右一対のリム200の部分のみをモデル化することにより、リムモデル202を作成してもよい。

【0027】

また、リムモデル202は、図4に示すように、少なくともタイヤモデル100のビード部102を覆う範囲(リム端部)が、モデル化されていればよく、リム200全体をモデル化する必要はない。

【0028】

(4)組合せ部16

次に、組合せ部16について図4に基づいて説明する。

【0029】

組合せ部16は、2次元のタイヤモデル120とリムモデル202とを組み合わせて、2次元の組合せモデル300を作成する。その組合せ手順について説明する。

【0030】

まず、組合せ部16は、ホイールの正規のリム幅L1よりも、リムモデル202の一対のリム端部のリム幅L2を大きく設定する。ここで、リム幅とは、ホイールの一対のリム端部の内側における両リム端部間の最大幅をいう。また、ビード部102,102の幅とは、タイヤ100の両ビード部102,102がリム200と組み合わされる部分における最大幅をいう。

【0031】

次に、組合せ部16は、タイヤモデル120の回転軸とリムモデル202の回転軸とを一致させて、リムモデル202の一対のリム端部を、リムモデル202の回転軸と平行な方向に沿って、一対のリム端部が互いに接近するように変位させる。これによって、リムモデル202のリム幅がL2から正規のリム幅L1へ狭められ、タイヤモデル120のビード部124がリムモデル202へ嵌め合わされて、タイヤモデル120とリムモデル202とが組み合わされる。

【0032】

なお、上記説明では組合せ部16は、リムモデル202のリム幅を変位させて、タイヤモデル120と組み合わせたが、これに代えてリム幅を正規の幅で一定とし、タイヤモデル120の一対のビード部124,124の間を変位させて組み合わせてもよい。

【0033】

(5)内圧負荷部18

次に、内圧負荷部18ついて図5に基づいて説明する。

【0034】

内圧負荷部18は、タイヤモデル120とリムモデル202とを組み合わせた組合せモデル300内部に内圧を負荷する。このときに内圧を負荷することにより、図5に示すように、タイヤモデル120が変位して、リムモデル202とタイヤモデル120のビート部124とが完全に接触する。

【0035】

(6)拘束部20

次に、拘束部20ついて説明する。

【0036】

拘束部20は、内圧を負荷して変位した組合せモデル300において、リムモデル202に接触しているタイヤモデル120の節点(以下、「リム接触節点」という)を拘束条件に基づいて拘束する。この拘束の条件としては、ホイール、すなわちリム200の中心線と前記節点との距離が一定になるように拘束する。このように拘束する理由は、リム200との接触領域の節点は、相対的な位置関係が変化しないためである。なお、「節点」とは、各要素を構成する辺が交わる点を意味する。

【0037】

また、拘束部20は、タイヤ100の車軸の回転軸の中心点とリム接触節点との相対変化が生じないように拘束する。

【0038】

このように、リム接触節点を拘束するることにより、後から説明するタイヤモデル120とリムモデル202との接触を解除しても、あたかもホイール及びリムがタイヤモデル120に存在する状態となる。そして、転動解析や接地解析を実行した場合に、両者の相対的な位置関係が保持される。

【0039】

(7)追加部22

次に、追加部22ついて図6に基づいて説明する。

【0040】

追加部22は、上記のように拘束した組合せモデル300に仮想要素122を追加する。すなわち、タイヤモデル120とリムモデル202とは組み付け計算では接触していないものの、後の解析などにおいて大きな変形をさせる場合に、リムモデル202と接触の可能性のあるタイヤモデル120の外側にある領域に、有限要素法で用いる要素である仮想要素122を追加する。例えば、図6に示すように、タイヤモデル120のビート部124の外側において、仮想要素122を作成する。この仮想要素122は、タイヤモデル120のビート部124における表面節点から連続させて構成する。

【0041】

(8)付与部24

次に、付与部24ついて図6に基づいて説明する。

【0042】

付与部24は、図6に示すタイヤモデル120の各要素に、各材料(例えば、ゴム材料)に関するヤング率、ポアソン比などの物性値を付与する。

【0043】

また、付与部24は、図6に示す仮想要素122にも、物性値(ヤング率、ポアソン比)を付与する。具体的には、仮想要素122に付与するヤング率は、タイヤ100のゴム材料における標準値の1/1000〜1/10000であり、付与するポアソン比は0である。これにより、仮想要素122以外のタイヤモデル120の変形に仮想要素122が影響を及ぼさず、仮想要素122は大きな変形(大きな圧縮)が可能となる。

【0044】

(9)削除部26

削除部26は、組合せモデル300から、リムモデル202の接触を解除し、リムモデル202を削除する。

【0045】

上記したように、タイヤモデル120のリム接触節点は、位置が変位しないように拘束されているため、リムモデル202を削除しても、あたかもホイールのリム200が存在する状態を保持できる。

【0046】

(10)3次元モデル作成部28

3次元モデル作成部28は、リムモデル202を削除した2次元のタイヤモデル120から3次元のタイヤモデルを作成する。この作成方法は、リムモデル202を削除し、仮想要素122が追加されたタイヤモデル120を、前記した車軸の回転軸を中心に回転させることによって、有限要素法に用いる3次元タイヤモデルを作成する。

【0047】

(11)解析部30

次に、解析部30ついて説明する。

【0048】

解析部30は、上記の3次元のタイヤモデルを用いて、タイヤ100の性能の解析を行う。例えば、有限要素法による接地解析や転動解析を行う。

【0049】

例えば、接地解析をする場合には、ABAQUS Inc.社の「ABAQUS」、MSCソフトウェア株式会社の「MARC」、ANSYSInc.社の「ANSYS」などの市販の有限要素法解析用ソフトウェアを用いて行うことができる。この場合に、数値解析の境界条件としては、タイヤ100の内圧、車軸に対する荷重、タイヤモデル120と仮想路面との摩擦係数などが挙げられる。

【0050】

すなわち、解析部30は、各要素の形状、各要素の物性値(密度、ヤング率、ポアソン比、減衰係数など)を基に、要素の質量マトリックス、剛性マトリックス、減衰マトリックスを作成し、各マトリックスを組み合わせて、数値解析される全体の系のそれぞれのマトリックスを作成する。そして、これに上記した境界条件を当てはめて運動方程式を作成し、解析結果を求める。

【0051】

(12)仮想要素122の役割

上記の解析部30における解析において、仮想要素122の役割について図7と図8に基づいて説明する。図7及び図8は、解析による仮想要素122の変形前及び変形後のタイヤモデル120の状態を示すものであり、(a)がタイヤモデル120全体の図であり、(b)がビード部124及び仮想要素122の拡大図である。

【0052】

仮想要素122は、ヤング率がタイヤ100のゴム材料における標準値の1/1000〜1/10000であり、ポアソン比が0であるため、物理的にはスポンジのような柔らかい状態となる。

【0053】

そのため、図7と図8に示すように、仮想要素122以外のタイヤモデル120の変形に影響を及ぼさず、仮想要素122は大きな変形や大きな圧縮が可能な要素となる。

【0054】

また、解析によって、図7に示すタイヤモデル120が、図8に示すように大きく変形してリムモデル202側に接近しても、このスポンジのような柔らかい仮想要素122が存在するため、この仮想要素122が大きく圧縮されるだけで、タイヤモデル120はリム領域に貫通するような変形は発生しない。

【0055】

(13)解析装置10の動作状態

次に、解析装置10の動作状態について、図2のフローチャートに基づいて説明する。

【0056】

ステップ1において、第1モデル作成部12が、有限要素法による解析を行うために、要素に分割された2次元のタイヤモデル120を作成する。そしてステップ2に進む。

【0057】

ステップ2において、第2モデル作成部14が、同じく2次元のリムモデル202を作成する。そしてステップ3に進む。

【0058】

ステップ3において、組合せ部16が、タイヤモデル120とリムモデル202とを組み合わせて、2次元の組合せモデル300を作成する。そしてステップ4に進む。

【0059】

ステップ4において、内圧負荷部18が、組合せモデル300内に内圧を負荷する。そしてステップ5に進む。

【0060】

ステップ5において、拘束部20が、タイヤモデル120とリムモデル202とが接触する接触領域における各リム接触節点の位置変位が起こらないように拘束を行う。そしてステップ6に進む。

【0061】

ステップ6において、追加部22が、タイヤモデル120とリムモデル202との組み付き計算では接触しないものの、解析においてタイヤモデル120がリムモデル202と接触の可能性のあるタイヤモデル120の表面節点で構成される仮想要素122を、前記タイヤモデル120に追加する。

【0062】

ステップ7において、付与部24が、仮想要素122にタイヤ材料の標準値の1/1000〜1/10000のヤング率とポアソン比=0の物性値を付与する。そしてステップ8に進む。

【0063】

ステップ8において、削除部26が、組合せモデル300からリムモデル202を削除する。そしてステップ9に進む。

【0064】

ステップ9において、3次元モデル作成部28が、リムモデル202を削除したタイヤモデル120から3次元タイヤモデルを作成する。そしてステップ10に進む。

【0065】

ステップ10において、解析部30が3次元タイヤモデルを用いて解析を行う。

【0066】

(14)解析の結果

次に、本実施形態の解析装置10を用いた実施例と、従来の方法を用いた比較例1〜比較例3の解析結果について説明する。

【0067】

(14−1)第1の解析

第1の解析結果について図9の表に基づいて説明する。第1の解析は、タイヤサイズが205/45ZR17、空気圧が200kPa、リムの種類が17ラ7JJ、荷重が4000N、タイヤモデル120の節点数は37,240、要素の数が28,736個における、コーナリングフォース(以下、「CF」という)の性能の解析を行う。

【0068】

比較例1は、特許文献1における解析の精度が高い方法を用いる。但し、この比較例1は計算時間が長くなるという問題点がある。

【0069】

比較例2は、特許文献2における解析の計算時間が短縮される方法を用いる。但し、解析精度が悪くなるという問題点がある。

【0070】

実施例1は、本実施形態の解析装置10の解析方法を用いる。

【0071】

まず、計算時間について検討する。図9に示すように、実施例1の計算時間の指数が77、比較例1が100、比較例2が75である。実施例1は、計算時間が短縮された比較例2とほぼ同じである。

【0072】

次に、CFについて検討する。実施例1のCFの指数が100.5、比較例1が100、比較例2が103である。実施例1は、解析の精度が高い比較例1とほぼ同じ精度である。

【0073】

これにより、実施例1は、比較例2と同様に計算時間が早く、比較例1と同様に解析精度が高い。

【0074】

(14−2)第2の解析

次に、第2の解析結果について図10の表に基づいて説明する。第2の解析は、タイヤサイズが225/55ZR18、空気圧が240kPa、リムの種類が18ラ7JJ、荷重が4500N、タイヤモデル120の節点数が56,624、要素数が31,570個における、CFの性能の解析を行う。

【0075】

比較例3は、特許文献1における解析の精度が高い方法を用いる。但し、この比較例3は計算時間が長くなるという問題点がある。

【0076】

実施例2は、本実施形態の解析装置10の解析方法を用いる。

【0077】

まず、計算時間について検討する。図10に示すように、実施例2の計算時間の指数が80、比較例3が100である。

【0078】

次に、CFについて検討する。実施例2のCFの指数が101、比較例3が100である。

【0079】

これにより、本実施形態は、比較例3と同じ解析精度を有しつつ、計算時間が20%短縮されている。

【0080】

(15)効果

本実施例によれば、仮想要素122をタイヤモデル120のビート部124の外側の領域に追加することにより、解析を行う際にタイヤモデル120が大きく変形しても、仮想要素122が大きく圧縮又は変形して、タイヤモデル120とリムモデル202とが接触することがなく、接触問題を計算する必要がないため、解析の計算時間を短縮できる。また、仮想要素122の変形又は圧縮によって、タイヤモデル120とリムモデル202との貫通及び重複を回避することができるため、解析精度の悪化を防止できる。

【0081】

また、解析を行う前に、内圧負荷をタイヤモデル120内部に行い、その後、仮想要素122を作成しているため、3次元のタイヤモデルによって精度の高い解析を行うことができる。

【実施例2】

【0082】

次に、本発明の第2の実施形態の解析装置10について図11に基づいて説明する。

【0083】

本実施形態と第1の実施形態の異なる点は、解析対象と解析方法にある。

【0084】

解析対象は、第1の構造体がタイヤで、特にタイヤのトレッド面にあるスリット(横方向の溝)119の片側の側壁面であり、変位を起こす構造体である。第2の構造体は119の対面側の側壁面であり、これも変位を起こす構造体である。

【0085】

そして、この両側壁面間の接触問題を直接計算しないようにするために、次のような仮想要素を追加する。

【0086】

図11に示すように、まず、タイヤモデル120において、トレッド面に、従来と同様に溝118やスリット119を作成する。

【0087】

次に、スリット119の壁面に沿って、仮想要素122を追加する。この追加した仮想要素122に、第1の実施形態と同様にヤング率がタイヤの材料の1/1000〜1/10000、ポアソン比が0の物性値を付与する。

【0088】

次に、例えば、接地解析によって、タイヤモデル120が変形して、スリット119の両壁面が互いに接触しようとしても、この仮想要素122が存在するために仮想要素122が圧縮されるだけで、接触問題を解くことなく、両壁面の貫通を防ぐことが可能になる。

【0089】

本実施形態であっても、解析のための計算時間が早くなると共に、スリット119の壁面間が接触した後に貫通することがないので、解析精度も上昇する。

【0090】

なお、本実施形態ではスリット119において仮想要素122を追加したが、これに限らず溝(縦方向の溝)118の壁面にも仮想要素122を追加してもよい。

【変更例】

【0091】

解析部30が行う解析は、上記実施形態で説明した解析の方法以外の方法でもよい。

【0092】

上記では本発明の一実施形態を説明したが、この実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の主旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0093】

10・・・解析装置、12・・・第1モデル作成部、14・・・第2モデル作成部、16・・・組合せ部、18・・・内圧負荷部、20・・・拘束部、22・・・追加部、24・・・付与部、26・・・削除部、28・・・3次元モデル作成部、30・・・解析部

【特許請求の範囲】

【請求項1】

第1構造体と第2構造体とを組み合わせ、有限要素法を用いた解析を行うためのモデルを作成する解析装置において、

前記第1構造体に関して、前記有限要素法に用いる複数の要素に分割された第1モデルを作成する第1モデル作成部と、

前記第2構造体に関して、複数の前記要素に分割された第2モデルを作成する第2モデル作成部と、

前記第1モデルと前記第2モデルを組み合わせて組合せモデルを作成する組合せ部と、

前記組合せモデルに関して、前記第1モデルの外側であって、前記第2モデルが前記解析によって相対的に接近して接触する領域に、前記第1構造体と連続した仮想要素を追加する追加部と、

前記仮想要素にヤング率がタイヤ材料の標準値の1/1000〜1/10000の物性値で、かつ、ポアソン比が0の物性値を付与する付与部を有することを特徴とする解析装置。

【請求項2】

前記第1構造体がタイヤであり、前記第2構造体がホイールのリムであり、

前記第1モデル作成部は、前記第1モデルとして前記タイヤの2次元のタイヤモデルを作成し、

前記第2モデル作成部は、前記第2モデルとして前記リムの2次元のリムモデルを作成する、

ことを特徴とする請求項1に記載の解析装置。

【請求項3】

前記タイヤモデル内部に内圧を負荷して前記組合せモデルを変位させる内圧負荷部と、

前記変位した組合せモデルに関して、前記タイヤモデルと前記リムモデルとの接触領域の節点について相対的変位が発生しないように拘束する拘束部と、

をさらに有し、

前記仮想要素作成部は、前記変位した組合せモデルに前記仮想要素を追加する、

ことを特徴とする請求項2に記載の解析装置。

【請求項4】

前記仮想要素が追加された前記組合せモデルから前記リムモデルを削除して前記解析用の2次元の解析タイヤモデルを作成する削除部と、

2次元の前記解析タイヤモデルを車軸回りに回転させて、3次元タイヤモデルを作成する3次元モデル作成部と、

前記3次元タイヤモデルを用いて、前記有限要素法に基づく前記タイヤの解析を行う解析部と、

をさらに有することを特徴とする請求項3に記載の解析装置。

【請求項5】

前記解析部は、前記タイヤの接地解析、又は、転動解析を行う、

ことを特徴とする請求項4に記載の解析装置。

【請求項6】

前記第1構造体がタイヤのトレッド面にあるスリット(横方向の溝)の片側の側壁面であり、前記第2構造体は対面側の側壁面であり、前記タイヤ1モデル作成部は、前記第1モデルとして前記タイヤのタイヤモデルを作成し、前記第2モデル作成部も同様にタイヤモデルを作成する、

ことを特徴とする請求項1に記載の解析装置。

【請求項7】

第1構造体と第2構造体とを組み合わせ、有限要素法を用いた解析を行うためのモデルを作成する解析方法において、

前記第1構造体に関して、前記有限要素法に用いる複数の要素に分割された第1モデルを作成する第1モデル作成ステップと、

前記第2構造体に関して、複数の前記要素に分割された第2モデルを作成する第2モデル作成ステップと、

前記第1モデルと前記第2モデルを組み合わせて組合せモデルを作成する組合せステップと、

前記組合せモデルに関して、

前記第1モデルと前記第2モデルの間の変形することによって接近して接触する領域に、前記第1構造体、及び第2構造体と連続した仮想要素を追加するステップと、

前記仮想要素にヤング率がタイヤ材料の標準値の1/1000〜1/10000の物性値で、かつ、ポアソン比が0の物性値を付与する付与ステップを有することを特徴とする解析方法。

【請求項8】

第1構造体と第2構造体とを組み合わせ、有限要素法を用いた解析を行うためのモデルを作成する解析プログラムにおいて、

コンピュータに、

前記第1構造体に関して、前記有限要素法に用いる複数の要素に分割された第1モデルを作成する第1モデル作成機能と、

前記第2構造体に関して、複数の前記要素に分割された第2モデルを作成する第2モデル作成機能と、

前記第1モデルと前記第2モデルを組み合わせて組合せモデルを作成する組合せ機能と、

前記組合せモデルに関して、前記第1モデルの外側であって、前記第2モデルが前記解析によって相対的に接近して接触する領域に、前記第1構造体と連続した仮想要素を追加する追加機能と、

前記仮想要素にヤング率がタイヤ材料の標準値の1/1000〜1/10000の物性値で、かつ、ポアソン比が0の物性値を付与する付与機能と、

を実現させるための解析プログラム。

【請求項1】

第1構造体と第2構造体とを組み合わせ、有限要素法を用いた解析を行うためのモデルを作成する解析装置において、

前記第1構造体に関して、前記有限要素法に用いる複数の要素に分割された第1モデルを作成する第1モデル作成部と、

前記第2構造体に関して、複数の前記要素に分割された第2モデルを作成する第2モデル作成部と、

前記第1モデルと前記第2モデルを組み合わせて組合せモデルを作成する組合せ部と、

前記組合せモデルに関して、前記第1モデルの外側であって、前記第2モデルが前記解析によって相対的に接近して接触する領域に、前記第1構造体と連続した仮想要素を追加する追加部と、

前記仮想要素にヤング率がタイヤ材料の標準値の1/1000〜1/10000の物性値で、かつ、ポアソン比が0の物性値を付与する付与部を有することを特徴とする解析装置。

【請求項2】

前記第1構造体がタイヤであり、前記第2構造体がホイールのリムであり、

前記第1モデル作成部は、前記第1モデルとして前記タイヤの2次元のタイヤモデルを作成し、

前記第2モデル作成部は、前記第2モデルとして前記リムの2次元のリムモデルを作成する、

ことを特徴とする請求項1に記載の解析装置。

【請求項3】

前記タイヤモデル内部に内圧を負荷して前記組合せモデルを変位させる内圧負荷部と、

前記変位した組合せモデルに関して、前記タイヤモデルと前記リムモデルとの接触領域の節点について相対的変位が発生しないように拘束する拘束部と、

をさらに有し、

前記仮想要素作成部は、前記変位した組合せモデルに前記仮想要素を追加する、

ことを特徴とする請求項2に記載の解析装置。

【請求項4】

前記仮想要素が追加された前記組合せモデルから前記リムモデルを削除して前記解析用の2次元の解析タイヤモデルを作成する削除部と、

2次元の前記解析タイヤモデルを車軸回りに回転させて、3次元タイヤモデルを作成する3次元モデル作成部と、

前記3次元タイヤモデルを用いて、前記有限要素法に基づく前記タイヤの解析を行う解析部と、

をさらに有することを特徴とする請求項3に記載の解析装置。

【請求項5】

前記解析部は、前記タイヤの接地解析、又は、転動解析を行う、

ことを特徴とする請求項4に記載の解析装置。

【請求項6】

前記第1構造体がタイヤのトレッド面にあるスリット(横方向の溝)の片側の側壁面であり、前記第2構造体は対面側の側壁面であり、前記タイヤ1モデル作成部は、前記第1モデルとして前記タイヤのタイヤモデルを作成し、前記第2モデル作成部も同様にタイヤモデルを作成する、

ことを特徴とする請求項1に記載の解析装置。

【請求項7】

第1構造体と第2構造体とを組み合わせ、有限要素法を用いた解析を行うためのモデルを作成する解析方法において、

前記第1構造体に関して、前記有限要素法に用いる複数の要素に分割された第1モデルを作成する第1モデル作成ステップと、

前記第2構造体に関して、複数の前記要素に分割された第2モデルを作成する第2モデル作成ステップと、

前記第1モデルと前記第2モデルを組み合わせて組合せモデルを作成する組合せステップと、

前記組合せモデルに関して、

前記第1モデルと前記第2モデルの間の変形することによって接近して接触する領域に、前記第1構造体、及び第2構造体と連続した仮想要素を追加するステップと、

前記仮想要素にヤング率がタイヤ材料の標準値の1/1000〜1/10000の物性値で、かつ、ポアソン比が0の物性値を付与する付与ステップを有することを特徴とする解析方法。

【請求項8】

第1構造体と第2構造体とを組み合わせ、有限要素法を用いた解析を行うためのモデルを作成する解析プログラムにおいて、

コンピュータに、

前記第1構造体に関して、前記有限要素法に用いる複数の要素に分割された第1モデルを作成する第1モデル作成機能と、

前記第2構造体に関して、複数の前記要素に分割された第2モデルを作成する第2モデル作成機能と、

前記第1モデルと前記第2モデルを組み合わせて組合せモデルを作成する組合せ機能と、

前記組合せモデルに関して、前記第1モデルの外側であって、前記第2モデルが前記解析によって相対的に接近して接触する領域に、前記第1構造体と連続した仮想要素を追加する追加機能と、

前記仮想要素にヤング率がタイヤ材料の標準値の1/1000〜1/10000の物性値で、かつ、ポアソン比が0の物性値を付与する付与機能と、

を実現させるための解析プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−23190(P2013−23190A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−163313(P2011−163313)

【出願日】平成23年7月26日(2011.7.26)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月26日(2011.7.26)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

[ Back to top ]