触媒の製造方法およびその製造装置

【課題】表面に銅層が形成された白金粒子を少なくとも含む触媒を、外部電源を用いることなく、容易に量産できる触媒の製造方法およびその製造装置を提供する。

【解決手段】白金粒子の表面、または導電性担体に担持された前記白金粒子の表面に銅層を析出する工程を少なくとも含む触媒の製造方法であって、銅層を析出する工程は、銅イオンを含む第1の酸水溶液を白金粒子または前記導電性担体で懸濁させた懸濁液Aを、第1の銅材19の少なくとも一部を浸漬させた銅イオンを含む第2の酸水溶液Bが収容された銅析出槽15に導入して攪拌することにより、白金粒子の表面に銅層を析出させるものであり、銅析出槽15への懸濁液Aの導入の際に、第2の銅材である粒状銅片13が内部に配置された筒状カラム12内に懸濁液Aを通過させることにより、少なくとも一部の前記白金粒子の表面に前記銅層を析出させながら前記銅析出槽15に懸濁液Aを導入する。

【解決手段】白金粒子の表面、または導電性担体に担持された前記白金粒子の表面に銅層を析出する工程を少なくとも含む触媒の製造方法であって、銅層を析出する工程は、銅イオンを含む第1の酸水溶液を白金粒子または前記導電性担体で懸濁させた懸濁液Aを、第1の銅材19の少なくとも一部を浸漬させた銅イオンを含む第2の酸水溶液Bが収容された銅析出槽15に導入して攪拌することにより、白金粒子の表面に銅層を析出させるものであり、銅析出槽15への懸濁液Aの導入の際に、第2の銅材である粒状銅片13が内部に配置された筒状カラム12内に懸濁液Aを通過させることにより、少なくとも一部の前記白金粒子の表面に前記銅層を析出させながら前記銅析出槽15に懸濁液Aを導入する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、白金粒子及び白金粒子を担持した導電性担体からなる触媒の製造方法およびその製造装置に係り、白金粒子の表面に前処理として銅層を形成するに好適な触媒の製造方法およびその製造装置に関する。

【背景技術】

【0002】

従来から、めっき、物理蒸着(PVD)、化学蒸着(CVD)などの表面処理は、一般的に、粒子などの基材表面を異種材料で被覆することにより、基材の性質を維持したまま、基材表面の性質のみを改質するために行われることがある。一方、この種の表面処理は、被覆材となる高価な金属材料の使用量の低減、利用率の向上、あるいは、特性劣化の抑制のために利用される。

【0003】

例えば、燃料電池用電極には、粒状カーボンなどの導電性担体に白金粒子を担持させたものを触媒として用い、酸素センサなどには、白金粒子そのものが触媒として用いられる。このような白金粒子は、白金または白金合金からなる、数ナノメートルの粒子である。このような触媒は、白金粒子の表面およびその近傍が触媒として機能するため、高価な白金または白金合金の利用率の向上(使用量の低減)が望まれている。

【0004】

さらに、燃料電池使用環境下において、このような触媒を用いた場合には、白金粒子が酸化、溶出し、再析出により粗大化することがあり、電池性能が低下することが知られている。そのため、白金粒子の表面の一部に薄い金層を形成し(白金粒子の表面に金を修飾し)、白金粒子の酸化、溶出を抑制する技術が提案されている。

【0005】

例えば、(1)白金粒子を電極(作用極)上に固定し、この電極を窒素雰囲気中で、硫酸銅水溶液に浸漬し、電極に適切な還元電位を印加することにより、銅の単原子層を白金粒子の表面に析出させて銅被覆白金粒子を製造し、(2)銅被覆白金粒子を含む電極を精製水で濯ぎ、溶液内に存在する銅イオンを除去し、(3)銅被覆白金粒子を含む電極を、HAuCl4水溶液に浸漬することにより、単原子層の銅を金に置換する触媒の製造技術が提案されている(例えば特許文献1参照)。

【0006】

このように、特許文献1に記載の装置によれば、アンダーポテンシャルディポジション(UPD)法を用いて、白金粒子表面を銅単原子層で被覆し、この銅単原子層を金でガルバニック置換することにより、白金粒子の表面に金が修飾された触媒を得ることができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2009−510705号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ここで、特許文献1に示すように、白金粒子の表面に金が修飾された触媒を得る前段階として、UPD法を用いた白金粒子表面への銅単原子層(銅層)の析出は、通常、被覆すべき銅イオンを含む溶液中に、粒子が固定された作用極(WE)、さらには、この作用極に対する対極(CE)及び参照極(RE)を浸漬し、外部電源を用いて作用極を所定の電位に保持することにより行われる。

【0009】

しかしながら、特許文献1に示すような装置では外部電源を用いるため装置が大型化し、この外部電源で、参照極に対する作用極の電位を調整せねばならず、その作業は煩雑である。さらには、作用極の表面に白金粒子を塗布し、これを固定しなければならず、触媒の量産には適さない。このような結果、金が表面に修飾された白金粒子の前段階において、白金粒子の表面に銅層を少なくとも含む触媒を容易に量産することができない。

【0010】

本発明は、このような課題に鑑みてなされたものであって、その目的とするところは、表面に銅層が形成された白金粒子を少なくとも含む触媒を、外部電源を用いることなく、容易に量産できる触媒の製造方法およびその製造装置を提供することにある。

【課題を解決するための手段】

【0011】

発明者らは、鋭意検討を重ねた結果、以下の新たな知見を得た。具体的には、銅イオンを含む平衡状態の酸水溶液中に銅材(電極)の少なくとも一部を浸漬すると、銅材の電位は、その場所によらず銅の標準電極電位(約0.35V)に等しくなる。この銅材と白金粒子(または白金粒子が担持された導電性担体)とを接触させると、この白金粒子の電位は、銅材と同電位となる。この状態で白金粒子と酸水溶液とを接触させると、ほぼ瞬間的にUPDが起こり、白金粒子の表面に1原子層分の銅層が被覆される。このように、酸水溶液と接触している銅材そのものが、外部電源無しに、0.35Vの電源として機能するとの新たな知見を得た。

【0012】

本発明は、発明者らの新たな知見に基づくものであり、本発明に係る触媒の製造方法は、白金粒子の表面、または導電性担体に担持された白金粒子の表面に銅層を析出する工程を少なくとも含む触媒の製造方法であって、前記銅層を析出する工程は、銅イオンを含む第1の酸水溶液を前記白金粒子または前記導電性担体で懸濁した懸濁液を、第1の銅材の少なくとも一部を浸漬させた銅イオンを含む第2の酸水溶液が収容された銅析出槽に導入して攪拌することにより、前記白金粒子の表面に前記銅層を析出させるものであり、前記銅析出槽への懸濁液の導入の際に、第2の銅材が内部に配置された筒状カラム内に前記懸濁液を通過させることにより、少なくとも一部の前記白金粒子の表面に前記銅層を析出させながら前記銅析出槽に前記懸濁液を導入する。

【0013】

本発明によれば、懸濁液を銅析出槽内に導入する際に、銅イオンを含む第1の酸水溶液を、白金粒子または導電性担体で懸濁した(分散した)懸濁液を、筒状カラム内部に通過させる。これにより、懸濁液に含まれる白金粒子または導電性担体が、銅イオンを含む第1の酸水溶液中において銅材に接触する。

【0014】

このときに、第1の酸水溶液に接触した第2の銅材は、銅の標準電極電位(約0.35V)に等しくなり、さらに第2の銅材に接触した白金粒子(または導電性担体を介した白金粒子)の電位は、第2の銅材と同じ電位になる。この状態において、白金粒子は第1の酸水溶液中に存在するので、白金粒子と第1の酸水溶液とが接触している。このような結果、ほぼ瞬間的にUPDが起こり、外部電源なしで、少なくとも一部の白金粒子の表面に1原子層分の銅層(銅単原子層)が析出することになる。

【0015】

すなわち、外部電源なしで、第2の銅材(銅電極)の表面では、酸化反応としてCuの溶解反応(Cu→Cu2++2e-)が起こり、一部の白金粒子の表面では、第1の酸水溶液のCuイオンからCuの析出反応(Pt+Cu2++2e-→Cu−Pt)が起こる。

【0016】

そして、筒状カラムを通過した、銅層が析出した一部の白金粒子を含む懸濁液を、銅析出槽内に導入して攪拌することにより、上述した同様の現象が起こり、全ての白金粒子に銅層が被覆された白金粒子またはこれを担持した導電性担体を得ることができる。

【0017】

このようにして、懸濁液を銅析出槽内に導入する際に、カラム内に懸濁液を通過させ、一部の白金粒子の表面に、銅層を析出させるので、銅析出槽内では、全ての白金粒子の表面に対して銅層を析出させなくてもよい。この結果、銅析出槽内においても、外部電源なしに、より短時間に、銅層が被覆された白金粒子、またはこれを担持した導電性担体を容易に量産することができる。

【0018】

そして、このようにして得られた銅層が被覆された白金粒子またはこれを担持した導電性担体を含む懸濁液に、金イオンを含む金水溶液に混合する。これにより、前記懸濁液に含まれる白金粒子の銅層の銅を、ガルバニック置換法により、前記金水溶液の金に置換し、この結果として、表面に金が修飾された白金粒子を少なくとも含む触媒を得ることができる。

【0019】

ここで、本発明でいう、白金粒子とは、白金原子を主材として含有した粒子であり、白金またはその合金からなる粒子である。また、第1および第2の銅材とは、銅電極として作用する(銅がイオン化する)材料からなる部材であり、銅またはその合金からなる部材である。また、本発明でいう触媒とは、白金粒子のみからなる触媒、または白金粒子が担持された導電性担体からなる触媒をいい、白金粒子を少なくとも含むものをいう。

【0020】

第1および第2の銅材は、例えば板、棒、細線、メッシュ等を用いてもよい。しかしながらより好ましい態様としては、前記第2の銅材に、複数の粒状銅片または銅メッシュを積層した積層体を用いる。この態様によれば、懸濁液中の白金粒子の第2の銅材への接触頻度を高めることができ、銅析出槽内において、より短時間に銅単原子層を白金粒子の表面に被覆することができる。

【0021】

また、筒状カラムは、懸濁液が通過可能なように両端が開口し、第2の銅材が収容可能となった筒状体であれば特に限定されるものではなく、例えば、チューブ、円筒状の配管、上下に開口を有した断面が矩形状筒体などを挙げることができ、その材質は、第1の酸水溶液により溶解せず、形状を保持することができる材質であれば、例えば、PTFEなどのフッ素系樹脂などであってもよい。しかしながら、より好ましい態様としては、前記筒状カラムの内壁部が銅または銅合金からなるカラムを用いる。この態様によれば、第2の銅材ばかりでなく、カラムに懸濁液中の白金粒子(または導電性担体)を接触させることができ、より効率的に銅単原子層を白金粒子の表面に被覆することができる。

【0022】

また、本発明として、上述した触媒の製造方法を好適に行うための触媒の製造装置をも開示する。本発明に係る触媒の製造装置は、白金粒子の表面、または導電性担体に担持された白金粒子の表面に銅層を被覆するための触媒の製造装置であって、銅イオンを含む第1の酸水溶液を前記白金粒子または前記導電性担体で懸濁した懸濁液と、第1の銅材を浸漬させた銅イオンを含む第2の酸水溶液とを収容し、前記白金粒子の表面に前記銅層を析出させる銅析出槽を備えており、該銅析出槽の上方には、前記懸濁液が前記銅析出槽に導入可能なように配置された筒状カラムが配置されており、該筒状カラムの内部には、前記懸濁液が通過可能なように、第2の銅材が配置されていることを特徴とする。

【0023】

本発明によれば、銅析出槽への懸濁液の導入の際に、第2の銅材が内部に配置された筒状カラム内に懸濁液を通過させることにより、少なくとも一部の白金粒子の表面に銅層を析出させながら前記銅析出槽に導入することができる。これにより、外部電源なしに、より短時間に、銅析出槽内で、銅層が被覆された白金粒子、またはこれを担持した導電性担体を容易に量産することができる。

【0024】

さらに、好ましい態様としては、前記第2の銅材は、複数の粒状銅片または銅メッシュを積層した積層体であり、前記筒状カラムの内壁部が銅または銅合金からなるカラムである。このようにして、筒状カラム内において懸濁液中の白金粒子(または導電性担体)の接触頻度を高め、より効率的に銅単原子層を白金粒子の表面に被覆することができる。

【発明の効果】

【0025】

本発明によれば、表面に銅層が形成された白金粒子を少なくとも含む触媒を、外部電源を用いることなく、容易に量産できる。

【図面の簡単な説明】

【0026】

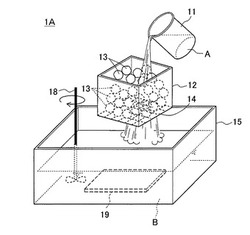

【図1】本発明の第1実施形態に係る触媒の製造装置の模式的概略図。

【図2】図1に示す製造装置により製造される触媒の状態を説明するための模式的断面図であり、(a)は、白金粒子を担持したカーボンの断面図であり、(b)は、(a)の白金粒子に銅層(銅単原子層)が被覆された状態を示した断面図。

【図3】本発明の第2実施形態に係る触媒の製造装置の模式的概略図。

【図4】実施例1〜3および参考例1にかかる触媒の製造方法を説明するための図。

【図5】実施例1〜3および参考例1にかかる白金粒子の表面への銅層の析出を確認する方法を説明するための図。

【図6】実施例1〜3および参考例1にかかる白金触媒表面の銅層の析出完了時間を確認した結果を示した図。

【発明を実施するための形態】

【0027】

以下の本実施形態に係る酸素センサの製造方法を実施形態について説明する。

【0028】

〔第1実施形態〕

図1は、本発明の第1実施形態に係る触媒の製造装置の模式的概略図である。図2は、図1に示す製造装置により製造される触媒の状態を説明するための模式的断面図であり、(a)は、白金粒子を担持したカーボンの断面図であり、(b)は、(a)の白金粒子に銅層(銅単原子層)が被覆された状態を示した断面図である。

【0029】

図1に示すように、本実施形態に係る触媒の製造装置(銅層被覆装置)1Aは、筒状カラム12と、銅析出槽15とを少なくとも備えている。銅析出槽15は、銅イオンを含む第1の酸水溶液を白金粒子または前記導電性担体で懸濁した懸濁液Aと、第1の銅材(銅電極)19を浸漬させた銅イオンを含む第2の酸水溶液Bとを収容し、白金粒子の表面に銅層を析出させるための槽である。

【0030】

具体的には、銅析出槽15は、上部に開口を有しており、銅析出槽15の内部には、平板状の第1の銅材19が収容されている。第1の銅材19は、銅イオンを含む第2の酸水溶液Bに浸漬されている。さらに、銅析出槽15の内部には、第2の酸水溶液Bと、後述するように筒状カラム12を通過して銅析出槽15に導入される懸濁液Aとを攪拌するための攪拌器18が配置されている。

【0031】

銅析出槽15の上方には、懸濁液Aが銅析出槽15に導入可能に配置された筒状カラム12が設けられている。筒状カラム12は、銅析出槽15に取り付け具等(図示せず)を介して取り付けられている。

【0032】

筒状カラム12は、PTFEなどからなる樹脂製のカラムであり、上下端部には、懸濁液Aが通過可能な開口が形成されている。筒状カラム12の内部には、懸濁液Aが通過可能なように、第2の銅材(銅電極)が配置されている。具体的には、本実施形態では、第2の銅材は、複数の粒状銅片13,13…であり、これら粒状銅片13,13…が筒状カラム12の内部に充填されている。なお、筒状カラム12の底部には、これら粒状銅片13,13…を内部で保持するための網目状部材14が、開口を覆うように取り付けられている。

【0033】

ここで、懸濁液Aを構成する銅イオンを含む第1の酸水溶液と、銅析出槽15に収容された第2の酸水溶液Bとしては、白金粒子にUPDが可能な酸溶液であり、これらの酸溶液には、白金粒子の白金または白金合金を被毒しない限りにおいては、銅イオン、酸および水以外の成分がさらに含まれていてもよい。他の成分としては、例えば可溶性の銅塩に由来する陰イオン、還元性の弱い有機溶媒(例えば、高級アルコール類)などがさらに含まれていてもよい。また、酸水溶液は、溶存酸素を取り除くため、反応中または反応前に充分に不活性ガス(例えば、窒素ガスやアルゴンガス)でバブリングすることが好ましい。

【0034】

第1および第2の酸水溶液は、可溶性の銅塩を酸水溶液に溶解させることにより得られる。可溶性の銅塩として、例えば、硫酸銅(CuSO4)、塩化銅(CuCl2)、酢酸銅(Cu2(CH3COO)4)、硝酸銅(Cu(NO3)2)などを挙げることができる。

【0035】

ここで、第1および第2の酸水溶液中の銅イオンの濃度は、特に限定されるものではなく、目的に応じて最適な濃度を選択することができる。本実施形態では、UPDにより白金粒子の表面に銅が析出した分だけ、後述する第1および第2の銅材から銅が溶出する。そのため、銅イオン濃度がμMレベルでも反応は進む。しかしながら、工業的には反応を速やかに進めることが好ましく、その場合には、銅イオン濃度は、1mM以上であることが好ましい。一方、銅イオン濃度が過剰になると、溶質が析出し易くなる。従って、銅イオン濃度は、飽和濃度以下であることが好ましく、さらに好ましくは、飽和濃度の90%以下である。

【0036】

水溶液中に含まれる酸は、Cuを溶解可能なものであれば、特に限定されるものではなく、このような酸として、例えば、硝酸、硫酸、過塩素酸、塩酸、またはホウ酸などを挙げることができ、Cu塩と酸との組合せは、特に限定されるものではなく、目的に応じて任意に選択することができる。

【0037】

さらに、酸水溶液のpHが大きくなり過ぎると、一般的に、後述する銅材を所定の電位にするのが困難となる。また、水溶液中のpHが大きくなるほど、反応速度が低下する。従って、このような観点から、水溶液のpHは、4以下であることが好ましい。一方、pHが小さくなり過ぎると、導電性担体(例えばカーボン)の表面を酸化させる場合がある。従って、水溶液のpHは、1以上が好ましい。

【0038】

触媒を構成する白金粒子、または触媒を構成する導電性担体に担持された白金粒子は、白金原子を主材として含有した白金または白金合金からなる粒子である、ここで、白金合金として、例えば、PtFe合金、PtMo合金、PtCu合金、PtRu合金、PtSn合金、PtW合金、PtCo合金、PtNi合金、PtIr合金、PtAu合金などを挙げることができ、触媒として作用することができる白金合金であれば特に限定されるものではない。また、白金粒子の大きさは特に限定されるものではなく、例えば燃料電池用の電極触媒に用いる場合には、2〜10nmが好ましい。

【0039】

また、白金粒子を担持する導電性担体の材料として、カーボン、チタン酸化物(TiO2,Ti4O7など)、モリブデン酸化物、またはタンタル酸化物等を挙げることができ、その形態は、粉末状、板状、棒状、または網状のいずれの形態であってもよい。ここで、図2(a)は、白金粒子52を担持した導電性担体51を、触媒として示した図を例示しているが、触媒が白金粒子からなる場合には、白金粒子のみが第1の酸水溶液に分散していてもよい。

【0040】

さらに第1および第2の銅材(銅電極)19,13は、少なくともその表面が銅または銅合金からなる部材であり(必ずしも、全体が銅または銅合金からならずともよい)、銅材−白金粒子−酸水溶液間を、直接的または間接的に、イオン的に導通することが可能なものである。

【0041】

第1の銅材19および第2の銅材13は、高純度の銅が好ましく、白金粒子の電位を銅の標準電極電位(約0.35V)にすることが可能な限りにおいて、不可避的不純物を含む低純度銅や合金元素を含む銅合金であってもよい。

【0042】

例えば、酸化還元電位が銅よりも低い金属(例えば、Zn、Snなど)を含む銅合金は、本実施形態では、望ましいものではない。これは、銅よりも卑なる金属が優先的に溶出してしまう(または、溶出時に電極が銅の標準電極電位よりも低い電位となる)ためである。従って、銅よりも貴なる金属(例えば、Pt,Ag,Au、Pd,Irなど)を含む銅合金は、第1の銅材19および第2の銅材13に好適に用いることができる。

【0043】

第1の銅材19および第2の銅材13に銅合金を用いる場合において、銅含有量が少なくなるほど、銅の溶出速度が遅くなる。また、銅の溶出が進むに従って、銅材表面の銅の比率が下がり、銅と白金粒子の直接的または間接的な接触が起き難くなる。従って、銅合金を用いる場合、第1の銅材19および第2の銅材13の銅含有量が多ければ多いほど好ましい。なお、第1の銅材19として、平板状の銅材を用いたが、銅または銅合金からなる粒状片、棒、細線、網(メッシュ)、塊などを挙げることができる。

【0044】

上述した触媒の製造装置を用いて、以下の如く触媒を製造する。まず、銅イオンを含む第1の酸水溶液に白金粒子または導電性担体が懸濁した(分散した)懸濁液Aを作製し、懸濁液収容容器11に収容する。次に、懸濁液収容容器11に収容された懸濁液Aを銅析出槽15内に導入する際に、この懸濁液Aを筒状カラム12の内部に通過させる。これにより、懸濁液Aに含まれる白金粒子または導電性担体が、銅イオンを含む第1の酸水溶液中において複数の粒状銅片(第2の銅材)13,13…に接触する。

【0045】

このときに、第1の酸水溶液に接触した粒状銅片13は、銅の標準電極電位(約0.35V)に等しくなり、さらに粒状銅片13に接触した白金粒子(または導電性担体を介した白金粒子)の電位は、粒状銅片13と同じ電位になる。このような状態では、第1の酸水溶液と粒状銅片13間、および、白金粒子(または導電性担体)と粒状銅片13間が接触している状態において、白金粒子と第1の酸水溶液が接触しているので、図2(b)に示すように、ほぼ瞬間的に、導電性担体51が担持された少なくとも1部の白金粒子52の表面に銅単原子層(銅層)53が析出する。

【0046】

すなわち、外部電源なしで、粒状銅片13の表面では、酸化反応としてCuの溶解反応(Cu→Cu2++2e-)が起こり、一部の白金粒子の表面では、第1の酸水溶液のCuイオンからCuの析出反応(Pt+Cu2++2e-→Cu−Pt)が起こる。

【0047】

そして、筒状カラム12を通過した、銅層が析出した一部の白金粒子を含む懸濁液を、銅析出槽15内に導入し、これらの液を攪拌器18で攪拌する。これにより、未だ銅層が形成されていない白金粒子も第1の銅材19に接触するので、上述した同様の現象が起こり、全ての白金粒子に銅層が被覆された白金粒子またはこれを担持した導電性担体を得ることができる。

【0048】

以上に示すように、第1の銅材19および第2の銅材13を第1または第2の酸水溶液に接触させると、銅イオンが溶出する。この銅イオンが存在する第1または第2の酸水溶液中では、第1または第2の銅材の表面で、銅の溶解と銅イオンの析出が起こる。これが平衡状態に達すると、このときの第1または第2の銅材の表面電位は、約0.35V(SHE基準)となる。このような状態の第1または第2の銅材に白金粒子(導電性担体を介してもよい)を接触させると、白金粒子の電位は、0.35Vとなる(なお、導電性担体を介して接触した場合には、導電性担体全体がその電位となる)。この電位(平衡電位)では、白金粒子の表面に銅単原子層が析出する。

【0049】

このように、第1または第2の酸水溶液と接触している第1または第2の銅材が0.35Vの電源として機能するため、単原子層の銅を析出させるために外部電源や参照極を準備する必要がない。また、白金粒子を作用極に塗布しこれを固定する必要がないので、量産性にも適している。さらに、銅材は対極としても作用するが、銅材の表面では、酸化反応として銅の溶解反応が起こるだけであるので、酸素ガスの発生を伴わず、銅層の剥離も抑制できる。

【0050】

さらに、上述したように、懸濁液を銅析出槽15内に導入する際に、筒状カラム12内に懸濁液を通過させ、一部の白金粒子の表面に銅層を析出させるので、銅析出槽15内では、全ての白金粒子の表面に対して銅層を析出させなくてもよい。特に、実施形態では、筒状カラム12内に複数の粒状銅片13,13…を充填したので、懸濁液中の白金粒子の粒状銅片13となる銅材の接触頻度を高めることができ、より短時間に銅層を白金粒子の表面に被覆することができる。この結果、銅析出槽15内において、未だ銅層が被覆されていない一部の白金粒子に銅層を被覆すればよいので、外部電源なしに、より短時間に、銅層が被覆された白金粒子、またはこれを担持した導電性担体を容易に量産することができる。

【0051】

さらに、図1に示す装置をさらにグローボックスなどの容体で覆い、この容体を、例えば窒素ガスやアルゴンガスなどの不活性ガスの供給源に接続してもよい。この場合、容体内に不活性ガスを供給し、容体内を不活性ガスで充填し、不活性ガス環境下において、上述した銅析出工程を行うことがより好ましい。これにより、白金粒子の表面の銅層の銅が酸化されるのを防止または抑制することができる。

【0052】

このようにして得られた銅層が被覆された白金粒子またはこれを担持した導電性担体を含む懸濁液に、金イオンを含む金水溶液に混合する。金イオン水溶液は、HAuCl4または、塩化金のアルカリ塩を溶解した水溶液を用い、液中では、AuCl4−の状態で金イオンが存在するこれにより、記懸濁液に含まれる白金粒子の銅層の銅を、ガルバニック置換法により、前記金水溶液の金に置換し、この結果として、表面に金が修飾された白金粒子を少なくとも含む触媒を得ることができる。

【0053】

〔第2実施形態〕

図3は、本発明の第2実施形態に係る触媒の製造装置の模式的概略図である。触媒の製造装置の筒状カラムの構成を除く、その他の装置構成は、第1実施形態と同じであるので、同じ符号を付して、その詳細は省略する。

【0054】

図3に示すように、触媒の製造装置1Bの筒状カラム12内には、懸濁液Aが通過可能なように、第2の銅材として、銅メッシュを積層した積層体16が配置されている。銅メッシュとは網目状の銅または銅合金からなる部材であり、例えば、パンチングメタルの如き形態のものであってもよい。積層体16は、懸濁液Aが通過可能であれば、1枚の銅メッシュが重なるように折り畳んで積層体としてもよく、複数の銅メッシュを重ねて積層体としてもよい。

【0055】

このような積層体を用いることにより、筒状カラム12内において、懸濁液中の白金粒子が、積層体16となる銅材に接触する頻度を高めることができ、外部電源なしに、より短時間に銅単原子層を白金粒子の表面に被覆することができる。この結果、銅析出槽15内においても、外部電源なしに、未だ銅層が被覆されていない一部の白金粒子に銅層を被覆すればよいので、より短時間に、銅層が被覆された白金粒子、またはこれを担持した導電性担体を容易に量産することができる。

【実施例】

【0056】

以下に本発明を実施例により説明する。

【0057】

(実施例1)

実施例1は、図1に示す第1実施形態に係る装置を用いて触媒を製造した。図4は、以下に示す実施例1〜3および参考例1にかかる製造方法を対比するための簡略図である。

【0058】

まず、PTFEからなる樹脂製のチューブ(筒状カラム)12内に、第2の銅材として、φ5.5mm×5〜20mmの範囲にある銅からなる粒状片(銅片)を20粒充填した。この筒状カラム12を銅析出槽15の上部に取り付けた。次に、図1に示す装置を覆うグローボックス内を窒素ガスに置換した。

【0059】

白金粒子を30質量%担持した白金担持カーボン(30mass%Pt/C)100mgで、第1の酸水溶液として硫酸銅水溶液(50mM CuSO4/0.1M H2SO4)、25mlを懸濁した懸濁液Aを作製し、これを窒素ガスで30分バブリングし、懸濁液A内に溶存する酸素を除去した。酸素除去後の懸濁液を、懸濁液収容容器11に収容した。

【0060】

さらに、第2の酸水溶液Bとして、第1の酸水溶液と同じ硫酸銅水溶液(50mM CuSO4/0.1M H2SO4)を銅析出槽15に収容し、これを窒素ガスで30分バブリングし、第2の酸水溶液B内に溶存する酸素を除去した。さらに、銅からなる銅板(第1の銅材)19の一部を第2の酸水溶液Bに浸漬した。なお、図5に示すように、銅析出槽15内には、攪拌器として、磁気により駆動する攪拌子18’をセットし、懸濁液を投入する前から攪拌子18’を300rpmで駆動させた。

【0061】

さらに、銅析出の完了を確認するために、図5に示すように、懸濁液電位モニタ20を配置した。具体的には、白金担持カーボンが流入しないようにガラスフリットで液絡したガラス管内に、参照極(RE)21として銅線を配置し、作用極(WE)22にガラスで被覆した白金線、対極(CE)23にガラスで被覆した白金板を準備した。

【0062】

そして、懸濁液収容容器11から懸濁液Aを筒状カラム内に通過させ、通過させた懸濁液Aを銅析出槽15内に投入し、を銅板(第1の銅材)19が浸漬された状態で、攪拌子18’により懸濁液Aと第2の酸水浴液Bと攪拌した。このときの攪拌時における溶液の参照極21に対する作用極22の時間経過に伴う電位を測定した。なお、この電位が、銅の標準電極電位である0.35Vに達したときに、全ての白金粒子の表面に銅層が析出したことを意味する。この結果を図6に示し、図6から算出した電位到達時間を表1に示す。

【0063】

(実施例2)

実施例1と同じようにして、触媒を製造した。実施例1と相違する点は、筒状カラム内に、銅からなる粒状片(銅片)を80粒充填した点である。実施例1と同様に、懸濁液Aを投入後における、銅析出槽15内の溶液の参照極21に対する作用極22の時間経過に伴う電位を測定した。この結果を図6に示し、図6から算出した電位到達時間を表1に示す。

【0064】

(実施例3)

実施例1と同じようにして、触媒を製造した。実施例3は、上述した第2実施形態に相当するものであり、実施例1と相違する点は、φ0.22mmの銅線により構成され、大きさ100×100mm、40メッシュの銅メッシュを折畳むことにより銅メッシュを積層した積層体を筒状カラム内に充填した点である。実施例1と同様に、懸濁液Aを投入後における、銅析出槽15内の溶液の参照極21に対する作用極22の時間経過に伴う電位を測定した。この結果を図6に示し、図6から算出した電位到達時間を表1に示す。

【0065】

(参考例1)

実施例1と同じようにして、触媒を製造した。実施例1と相違する点は、筒状カラム内を介さずに銅析出槽15に懸濁液Aを導入した点である。実施例1と同様に、懸濁液Aを投入後における、銅析出槽15内の溶液の参照極21に対する作用極22の時間経過に伴う電位を測定した。この結果を図6に示し、図6から算出した電位到達時間を表1に示す。

【0066】

【表1】

【0067】

(結果および考察)

実施例1〜3および参考例1の白金担持カーボンの白金粒子の表面には、外部電源を用いることなく銅層が被覆された。実施例3、実施例2、実施例1、参考例1の順に、電位到達時間が長くなった。この結果から、本来ならば銅析出槽内で銅層の析出に7500秒要するところ、筒状カラム内において懸濁液を通過させることにより、筒状カラム内で一部の白金粒子の表面に銅層が析出し、銅析出槽内の析出時間が短くなったと考える。このように、筒状カラム内において白金粒子と銅材との接触頻度を高めることにより、銅析出槽内における銅層の析出を短縮化することができる。なお、電位到達時間には、懸濁液Aを投入時間する時間も含まれており、実施例3の場合には、筒状カラム内において、ほぼ全ての白金粒子の表面に銅層が析出したものと考えられる。

【0068】

以上、本発明の実施の形態を用いて詳述してきたが、具体的な構成はこの実施形態及び実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更があっても、それらは本発明に含まれるものである。

【0069】

本実施形態では、断面矩形状の筒状カラムを用いたが、円柱状のカラムを用いてもよく、円柱状カラムが、銅または銅合金からなってもよい。

【符号の説明】

【0070】

1…触媒製造装置(銅層被覆装置),11…懸濁液収容容器,12…筒状カラム,13…粒状銅片,14…網目状部材,15…銅析出槽,16…積層体,18…攪拌器,18’…攪拌子,19…第1の銅材,20…懸濁液電位モニタ,21…参照極,22…作用極,23…対極

【技術分野】

【0001】

本発明は、白金粒子及び白金粒子を担持した導電性担体からなる触媒の製造方法およびその製造装置に係り、白金粒子の表面に前処理として銅層を形成するに好適な触媒の製造方法およびその製造装置に関する。

【背景技術】

【0002】

従来から、めっき、物理蒸着(PVD)、化学蒸着(CVD)などの表面処理は、一般的に、粒子などの基材表面を異種材料で被覆することにより、基材の性質を維持したまま、基材表面の性質のみを改質するために行われることがある。一方、この種の表面処理は、被覆材となる高価な金属材料の使用量の低減、利用率の向上、あるいは、特性劣化の抑制のために利用される。

【0003】

例えば、燃料電池用電極には、粒状カーボンなどの導電性担体に白金粒子を担持させたものを触媒として用い、酸素センサなどには、白金粒子そのものが触媒として用いられる。このような白金粒子は、白金または白金合金からなる、数ナノメートルの粒子である。このような触媒は、白金粒子の表面およびその近傍が触媒として機能するため、高価な白金または白金合金の利用率の向上(使用量の低減)が望まれている。

【0004】

さらに、燃料電池使用環境下において、このような触媒を用いた場合には、白金粒子が酸化、溶出し、再析出により粗大化することがあり、電池性能が低下することが知られている。そのため、白金粒子の表面の一部に薄い金層を形成し(白金粒子の表面に金を修飾し)、白金粒子の酸化、溶出を抑制する技術が提案されている。

【0005】

例えば、(1)白金粒子を電極(作用極)上に固定し、この電極を窒素雰囲気中で、硫酸銅水溶液に浸漬し、電極に適切な還元電位を印加することにより、銅の単原子層を白金粒子の表面に析出させて銅被覆白金粒子を製造し、(2)銅被覆白金粒子を含む電極を精製水で濯ぎ、溶液内に存在する銅イオンを除去し、(3)銅被覆白金粒子を含む電極を、HAuCl4水溶液に浸漬することにより、単原子層の銅を金に置換する触媒の製造技術が提案されている(例えば特許文献1参照)。

【0006】

このように、特許文献1に記載の装置によれば、アンダーポテンシャルディポジション(UPD)法を用いて、白金粒子表面を銅単原子層で被覆し、この銅単原子層を金でガルバニック置換することにより、白金粒子の表面に金が修飾された触媒を得ることができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2009−510705号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ここで、特許文献1に示すように、白金粒子の表面に金が修飾された触媒を得る前段階として、UPD法を用いた白金粒子表面への銅単原子層(銅層)の析出は、通常、被覆すべき銅イオンを含む溶液中に、粒子が固定された作用極(WE)、さらには、この作用極に対する対極(CE)及び参照極(RE)を浸漬し、外部電源を用いて作用極を所定の電位に保持することにより行われる。

【0009】

しかしながら、特許文献1に示すような装置では外部電源を用いるため装置が大型化し、この外部電源で、参照極に対する作用極の電位を調整せねばならず、その作業は煩雑である。さらには、作用極の表面に白金粒子を塗布し、これを固定しなければならず、触媒の量産には適さない。このような結果、金が表面に修飾された白金粒子の前段階において、白金粒子の表面に銅層を少なくとも含む触媒を容易に量産することができない。

【0010】

本発明は、このような課題に鑑みてなされたものであって、その目的とするところは、表面に銅層が形成された白金粒子を少なくとも含む触媒を、外部電源を用いることなく、容易に量産できる触媒の製造方法およびその製造装置を提供することにある。

【課題を解決するための手段】

【0011】

発明者らは、鋭意検討を重ねた結果、以下の新たな知見を得た。具体的には、銅イオンを含む平衡状態の酸水溶液中に銅材(電極)の少なくとも一部を浸漬すると、銅材の電位は、その場所によらず銅の標準電極電位(約0.35V)に等しくなる。この銅材と白金粒子(または白金粒子が担持された導電性担体)とを接触させると、この白金粒子の電位は、銅材と同電位となる。この状態で白金粒子と酸水溶液とを接触させると、ほぼ瞬間的にUPDが起こり、白金粒子の表面に1原子層分の銅層が被覆される。このように、酸水溶液と接触している銅材そのものが、外部電源無しに、0.35Vの電源として機能するとの新たな知見を得た。

【0012】

本発明は、発明者らの新たな知見に基づくものであり、本発明に係る触媒の製造方法は、白金粒子の表面、または導電性担体に担持された白金粒子の表面に銅層を析出する工程を少なくとも含む触媒の製造方法であって、前記銅層を析出する工程は、銅イオンを含む第1の酸水溶液を前記白金粒子または前記導電性担体で懸濁した懸濁液を、第1の銅材の少なくとも一部を浸漬させた銅イオンを含む第2の酸水溶液が収容された銅析出槽に導入して攪拌することにより、前記白金粒子の表面に前記銅層を析出させるものであり、前記銅析出槽への懸濁液の導入の際に、第2の銅材が内部に配置された筒状カラム内に前記懸濁液を通過させることにより、少なくとも一部の前記白金粒子の表面に前記銅層を析出させながら前記銅析出槽に前記懸濁液を導入する。

【0013】

本発明によれば、懸濁液を銅析出槽内に導入する際に、銅イオンを含む第1の酸水溶液を、白金粒子または導電性担体で懸濁した(分散した)懸濁液を、筒状カラム内部に通過させる。これにより、懸濁液に含まれる白金粒子または導電性担体が、銅イオンを含む第1の酸水溶液中において銅材に接触する。

【0014】

このときに、第1の酸水溶液に接触した第2の銅材は、銅の標準電極電位(約0.35V)に等しくなり、さらに第2の銅材に接触した白金粒子(または導電性担体を介した白金粒子)の電位は、第2の銅材と同じ電位になる。この状態において、白金粒子は第1の酸水溶液中に存在するので、白金粒子と第1の酸水溶液とが接触している。このような結果、ほぼ瞬間的にUPDが起こり、外部電源なしで、少なくとも一部の白金粒子の表面に1原子層分の銅層(銅単原子層)が析出することになる。

【0015】

すなわち、外部電源なしで、第2の銅材(銅電極)の表面では、酸化反応としてCuの溶解反応(Cu→Cu2++2e-)が起こり、一部の白金粒子の表面では、第1の酸水溶液のCuイオンからCuの析出反応(Pt+Cu2++2e-→Cu−Pt)が起こる。

【0016】

そして、筒状カラムを通過した、銅層が析出した一部の白金粒子を含む懸濁液を、銅析出槽内に導入して攪拌することにより、上述した同様の現象が起こり、全ての白金粒子に銅層が被覆された白金粒子またはこれを担持した導電性担体を得ることができる。

【0017】

このようにして、懸濁液を銅析出槽内に導入する際に、カラム内に懸濁液を通過させ、一部の白金粒子の表面に、銅層を析出させるので、銅析出槽内では、全ての白金粒子の表面に対して銅層を析出させなくてもよい。この結果、銅析出槽内においても、外部電源なしに、より短時間に、銅層が被覆された白金粒子、またはこれを担持した導電性担体を容易に量産することができる。

【0018】

そして、このようにして得られた銅層が被覆された白金粒子またはこれを担持した導電性担体を含む懸濁液に、金イオンを含む金水溶液に混合する。これにより、前記懸濁液に含まれる白金粒子の銅層の銅を、ガルバニック置換法により、前記金水溶液の金に置換し、この結果として、表面に金が修飾された白金粒子を少なくとも含む触媒を得ることができる。

【0019】

ここで、本発明でいう、白金粒子とは、白金原子を主材として含有した粒子であり、白金またはその合金からなる粒子である。また、第1および第2の銅材とは、銅電極として作用する(銅がイオン化する)材料からなる部材であり、銅またはその合金からなる部材である。また、本発明でいう触媒とは、白金粒子のみからなる触媒、または白金粒子が担持された導電性担体からなる触媒をいい、白金粒子を少なくとも含むものをいう。

【0020】

第1および第2の銅材は、例えば板、棒、細線、メッシュ等を用いてもよい。しかしながらより好ましい態様としては、前記第2の銅材に、複数の粒状銅片または銅メッシュを積層した積層体を用いる。この態様によれば、懸濁液中の白金粒子の第2の銅材への接触頻度を高めることができ、銅析出槽内において、より短時間に銅単原子層を白金粒子の表面に被覆することができる。

【0021】

また、筒状カラムは、懸濁液が通過可能なように両端が開口し、第2の銅材が収容可能となった筒状体であれば特に限定されるものではなく、例えば、チューブ、円筒状の配管、上下に開口を有した断面が矩形状筒体などを挙げることができ、その材質は、第1の酸水溶液により溶解せず、形状を保持することができる材質であれば、例えば、PTFEなどのフッ素系樹脂などであってもよい。しかしながら、より好ましい態様としては、前記筒状カラムの内壁部が銅または銅合金からなるカラムを用いる。この態様によれば、第2の銅材ばかりでなく、カラムに懸濁液中の白金粒子(または導電性担体)を接触させることができ、より効率的に銅単原子層を白金粒子の表面に被覆することができる。

【0022】

また、本発明として、上述した触媒の製造方法を好適に行うための触媒の製造装置をも開示する。本発明に係る触媒の製造装置は、白金粒子の表面、または導電性担体に担持された白金粒子の表面に銅層を被覆するための触媒の製造装置であって、銅イオンを含む第1の酸水溶液を前記白金粒子または前記導電性担体で懸濁した懸濁液と、第1の銅材を浸漬させた銅イオンを含む第2の酸水溶液とを収容し、前記白金粒子の表面に前記銅層を析出させる銅析出槽を備えており、該銅析出槽の上方には、前記懸濁液が前記銅析出槽に導入可能なように配置された筒状カラムが配置されており、該筒状カラムの内部には、前記懸濁液が通過可能なように、第2の銅材が配置されていることを特徴とする。

【0023】

本発明によれば、銅析出槽への懸濁液の導入の際に、第2の銅材が内部に配置された筒状カラム内に懸濁液を通過させることにより、少なくとも一部の白金粒子の表面に銅層を析出させながら前記銅析出槽に導入することができる。これにより、外部電源なしに、より短時間に、銅析出槽内で、銅層が被覆された白金粒子、またはこれを担持した導電性担体を容易に量産することができる。

【0024】

さらに、好ましい態様としては、前記第2の銅材は、複数の粒状銅片または銅メッシュを積層した積層体であり、前記筒状カラムの内壁部が銅または銅合金からなるカラムである。このようにして、筒状カラム内において懸濁液中の白金粒子(または導電性担体)の接触頻度を高め、より効率的に銅単原子層を白金粒子の表面に被覆することができる。

【発明の効果】

【0025】

本発明によれば、表面に銅層が形成された白金粒子を少なくとも含む触媒を、外部電源を用いることなく、容易に量産できる。

【図面の簡単な説明】

【0026】

【図1】本発明の第1実施形態に係る触媒の製造装置の模式的概略図。

【図2】図1に示す製造装置により製造される触媒の状態を説明するための模式的断面図であり、(a)は、白金粒子を担持したカーボンの断面図であり、(b)は、(a)の白金粒子に銅層(銅単原子層)が被覆された状態を示した断面図。

【図3】本発明の第2実施形態に係る触媒の製造装置の模式的概略図。

【図4】実施例1〜3および参考例1にかかる触媒の製造方法を説明するための図。

【図5】実施例1〜3および参考例1にかかる白金粒子の表面への銅層の析出を確認する方法を説明するための図。

【図6】実施例1〜3および参考例1にかかる白金触媒表面の銅層の析出完了時間を確認した結果を示した図。

【発明を実施するための形態】

【0027】

以下の本実施形態に係る酸素センサの製造方法を実施形態について説明する。

【0028】

〔第1実施形態〕

図1は、本発明の第1実施形態に係る触媒の製造装置の模式的概略図である。図2は、図1に示す製造装置により製造される触媒の状態を説明するための模式的断面図であり、(a)は、白金粒子を担持したカーボンの断面図であり、(b)は、(a)の白金粒子に銅層(銅単原子層)が被覆された状態を示した断面図である。

【0029】

図1に示すように、本実施形態に係る触媒の製造装置(銅層被覆装置)1Aは、筒状カラム12と、銅析出槽15とを少なくとも備えている。銅析出槽15は、銅イオンを含む第1の酸水溶液を白金粒子または前記導電性担体で懸濁した懸濁液Aと、第1の銅材(銅電極)19を浸漬させた銅イオンを含む第2の酸水溶液Bとを収容し、白金粒子の表面に銅層を析出させるための槽である。

【0030】

具体的には、銅析出槽15は、上部に開口を有しており、銅析出槽15の内部には、平板状の第1の銅材19が収容されている。第1の銅材19は、銅イオンを含む第2の酸水溶液Bに浸漬されている。さらに、銅析出槽15の内部には、第2の酸水溶液Bと、後述するように筒状カラム12を通過して銅析出槽15に導入される懸濁液Aとを攪拌するための攪拌器18が配置されている。

【0031】

銅析出槽15の上方には、懸濁液Aが銅析出槽15に導入可能に配置された筒状カラム12が設けられている。筒状カラム12は、銅析出槽15に取り付け具等(図示せず)を介して取り付けられている。

【0032】

筒状カラム12は、PTFEなどからなる樹脂製のカラムであり、上下端部には、懸濁液Aが通過可能な開口が形成されている。筒状カラム12の内部には、懸濁液Aが通過可能なように、第2の銅材(銅電極)が配置されている。具体的には、本実施形態では、第2の銅材は、複数の粒状銅片13,13…であり、これら粒状銅片13,13…が筒状カラム12の内部に充填されている。なお、筒状カラム12の底部には、これら粒状銅片13,13…を内部で保持するための網目状部材14が、開口を覆うように取り付けられている。

【0033】

ここで、懸濁液Aを構成する銅イオンを含む第1の酸水溶液と、銅析出槽15に収容された第2の酸水溶液Bとしては、白金粒子にUPDが可能な酸溶液であり、これらの酸溶液には、白金粒子の白金または白金合金を被毒しない限りにおいては、銅イオン、酸および水以外の成分がさらに含まれていてもよい。他の成分としては、例えば可溶性の銅塩に由来する陰イオン、還元性の弱い有機溶媒(例えば、高級アルコール類)などがさらに含まれていてもよい。また、酸水溶液は、溶存酸素を取り除くため、反応中または反応前に充分に不活性ガス(例えば、窒素ガスやアルゴンガス)でバブリングすることが好ましい。

【0034】

第1および第2の酸水溶液は、可溶性の銅塩を酸水溶液に溶解させることにより得られる。可溶性の銅塩として、例えば、硫酸銅(CuSO4)、塩化銅(CuCl2)、酢酸銅(Cu2(CH3COO)4)、硝酸銅(Cu(NO3)2)などを挙げることができる。

【0035】

ここで、第1および第2の酸水溶液中の銅イオンの濃度は、特に限定されるものではなく、目的に応じて最適な濃度を選択することができる。本実施形態では、UPDにより白金粒子の表面に銅が析出した分だけ、後述する第1および第2の銅材から銅が溶出する。そのため、銅イオン濃度がμMレベルでも反応は進む。しかしながら、工業的には反応を速やかに進めることが好ましく、その場合には、銅イオン濃度は、1mM以上であることが好ましい。一方、銅イオン濃度が過剰になると、溶質が析出し易くなる。従って、銅イオン濃度は、飽和濃度以下であることが好ましく、さらに好ましくは、飽和濃度の90%以下である。

【0036】

水溶液中に含まれる酸は、Cuを溶解可能なものであれば、特に限定されるものではなく、このような酸として、例えば、硝酸、硫酸、過塩素酸、塩酸、またはホウ酸などを挙げることができ、Cu塩と酸との組合せは、特に限定されるものではなく、目的に応じて任意に選択することができる。

【0037】

さらに、酸水溶液のpHが大きくなり過ぎると、一般的に、後述する銅材を所定の電位にするのが困難となる。また、水溶液中のpHが大きくなるほど、反応速度が低下する。従って、このような観点から、水溶液のpHは、4以下であることが好ましい。一方、pHが小さくなり過ぎると、導電性担体(例えばカーボン)の表面を酸化させる場合がある。従って、水溶液のpHは、1以上が好ましい。

【0038】

触媒を構成する白金粒子、または触媒を構成する導電性担体に担持された白金粒子は、白金原子を主材として含有した白金または白金合金からなる粒子である、ここで、白金合金として、例えば、PtFe合金、PtMo合金、PtCu合金、PtRu合金、PtSn合金、PtW合金、PtCo合金、PtNi合金、PtIr合金、PtAu合金などを挙げることができ、触媒として作用することができる白金合金であれば特に限定されるものではない。また、白金粒子の大きさは特に限定されるものではなく、例えば燃料電池用の電極触媒に用いる場合には、2〜10nmが好ましい。

【0039】

また、白金粒子を担持する導電性担体の材料として、カーボン、チタン酸化物(TiO2,Ti4O7など)、モリブデン酸化物、またはタンタル酸化物等を挙げることができ、その形態は、粉末状、板状、棒状、または網状のいずれの形態であってもよい。ここで、図2(a)は、白金粒子52を担持した導電性担体51を、触媒として示した図を例示しているが、触媒が白金粒子からなる場合には、白金粒子のみが第1の酸水溶液に分散していてもよい。

【0040】

さらに第1および第2の銅材(銅電極)19,13は、少なくともその表面が銅または銅合金からなる部材であり(必ずしも、全体が銅または銅合金からならずともよい)、銅材−白金粒子−酸水溶液間を、直接的または間接的に、イオン的に導通することが可能なものである。

【0041】

第1の銅材19および第2の銅材13は、高純度の銅が好ましく、白金粒子の電位を銅の標準電極電位(約0.35V)にすることが可能な限りにおいて、不可避的不純物を含む低純度銅や合金元素を含む銅合金であってもよい。

【0042】

例えば、酸化還元電位が銅よりも低い金属(例えば、Zn、Snなど)を含む銅合金は、本実施形態では、望ましいものではない。これは、銅よりも卑なる金属が優先的に溶出してしまう(または、溶出時に電極が銅の標準電極電位よりも低い電位となる)ためである。従って、銅よりも貴なる金属(例えば、Pt,Ag,Au、Pd,Irなど)を含む銅合金は、第1の銅材19および第2の銅材13に好適に用いることができる。

【0043】

第1の銅材19および第2の銅材13に銅合金を用いる場合において、銅含有量が少なくなるほど、銅の溶出速度が遅くなる。また、銅の溶出が進むに従って、銅材表面の銅の比率が下がり、銅と白金粒子の直接的または間接的な接触が起き難くなる。従って、銅合金を用いる場合、第1の銅材19および第2の銅材13の銅含有量が多ければ多いほど好ましい。なお、第1の銅材19として、平板状の銅材を用いたが、銅または銅合金からなる粒状片、棒、細線、網(メッシュ)、塊などを挙げることができる。

【0044】

上述した触媒の製造装置を用いて、以下の如く触媒を製造する。まず、銅イオンを含む第1の酸水溶液に白金粒子または導電性担体が懸濁した(分散した)懸濁液Aを作製し、懸濁液収容容器11に収容する。次に、懸濁液収容容器11に収容された懸濁液Aを銅析出槽15内に導入する際に、この懸濁液Aを筒状カラム12の内部に通過させる。これにより、懸濁液Aに含まれる白金粒子または導電性担体が、銅イオンを含む第1の酸水溶液中において複数の粒状銅片(第2の銅材)13,13…に接触する。

【0045】

このときに、第1の酸水溶液に接触した粒状銅片13は、銅の標準電極電位(約0.35V)に等しくなり、さらに粒状銅片13に接触した白金粒子(または導電性担体を介した白金粒子)の電位は、粒状銅片13と同じ電位になる。このような状態では、第1の酸水溶液と粒状銅片13間、および、白金粒子(または導電性担体)と粒状銅片13間が接触している状態において、白金粒子と第1の酸水溶液が接触しているので、図2(b)に示すように、ほぼ瞬間的に、導電性担体51が担持された少なくとも1部の白金粒子52の表面に銅単原子層(銅層)53が析出する。

【0046】

すなわち、外部電源なしで、粒状銅片13の表面では、酸化反応としてCuの溶解反応(Cu→Cu2++2e-)が起こり、一部の白金粒子の表面では、第1の酸水溶液のCuイオンからCuの析出反応(Pt+Cu2++2e-→Cu−Pt)が起こる。

【0047】

そして、筒状カラム12を通過した、銅層が析出した一部の白金粒子を含む懸濁液を、銅析出槽15内に導入し、これらの液を攪拌器18で攪拌する。これにより、未だ銅層が形成されていない白金粒子も第1の銅材19に接触するので、上述した同様の現象が起こり、全ての白金粒子に銅層が被覆された白金粒子またはこれを担持した導電性担体を得ることができる。

【0048】

以上に示すように、第1の銅材19および第2の銅材13を第1または第2の酸水溶液に接触させると、銅イオンが溶出する。この銅イオンが存在する第1または第2の酸水溶液中では、第1または第2の銅材の表面で、銅の溶解と銅イオンの析出が起こる。これが平衡状態に達すると、このときの第1または第2の銅材の表面電位は、約0.35V(SHE基準)となる。このような状態の第1または第2の銅材に白金粒子(導電性担体を介してもよい)を接触させると、白金粒子の電位は、0.35Vとなる(なお、導電性担体を介して接触した場合には、導電性担体全体がその電位となる)。この電位(平衡電位)では、白金粒子の表面に銅単原子層が析出する。

【0049】

このように、第1または第2の酸水溶液と接触している第1または第2の銅材が0.35Vの電源として機能するため、単原子層の銅を析出させるために外部電源や参照極を準備する必要がない。また、白金粒子を作用極に塗布しこれを固定する必要がないので、量産性にも適している。さらに、銅材は対極としても作用するが、銅材の表面では、酸化反応として銅の溶解反応が起こるだけであるので、酸素ガスの発生を伴わず、銅層の剥離も抑制できる。

【0050】

さらに、上述したように、懸濁液を銅析出槽15内に導入する際に、筒状カラム12内に懸濁液を通過させ、一部の白金粒子の表面に銅層を析出させるので、銅析出槽15内では、全ての白金粒子の表面に対して銅層を析出させなくてもよい。特に、実施形態では、筒状カラム12内に複数の粒状銅片13,13…を充填したので、懸濁液中の白金粒子の粒状銅片13となる銅材の接触頻度を高めることができ、より短時間に銅層を白金粒子の表面に被覆することができる。この結果、銅析出槽15内において、未だ銅層が被覆されていない一部の白金粒子に銅層を被覆すればよいので、外部電源なしに、より短時間に、銅層が被覆された白金粒子、またはこれを担持した導電性担体を容易に量産することができる。

【0051】

さらに、図1に示す装置をさらにグローボックスなどの容体で覆い、この容体を、例えば窒素ガスやアルゴンガスなどの不活性ガスの供給源に接続してもよい。この場合、容体内に不活性ガスを供給し、容体内を不活性ガスで充填し、不活性ガス環境下において、上述した銅析出工程を行うことがより好ましい。これにより、白金粒子の表面の銅層の銅が酸化されるのを防止または抑制することができる。

【0052】

このようにして得られた銅層が被覆された白金粒子またはこれを担持した導電性担体を含む懸濁液に、金イオンを含む金水溶液に混合する。金イオン水溶液は、HAuCl4または、塩化金のアルカリ塩を溶解した水溶液を用い、液中では、AuCl4−の状態で金イオンが存在するこれにより、記懸濁液に含まれる白金粒子の銅層の銅を、ガルバニック置換法により、前記金水溶液の金に置換し、この結果として、表面に金が修飾された白金粒子を少なくとも含む触媒を得ることができる。

【0053】

〔第2実施形態〕

図3は、本発明の第2実施形態に係る触媒の製造装置の模式的概略図である。触媒の製造装置の筒状カラムの構成を除く、その他の装置構成は、第1実施形態と同じであるので、同じ符号を付して、その詳細は省略する。

【0054】

図3に示すように、触媒の製造装置1Bの筒状カラム12内には、懸濁液Aが通過可能なように、第2の銅材として、銅メッシュを積層した積層体16が配置されている。銅メッシュとは網目状の銅または銅合金からなる部材であり、例えば、パンチングメタルの如き形態のものであってもよい。積層体16は、懸濁液Aが通過可能であれば、1枚の銅メッシュが重なるように折り畳んで積層体としてもよく、複数の銅メッシュを重ねて積層体としてもよい。

【0055】

このような積層体を用いることにより、筒状カラム12内において、懸濁液中の白金粒子が、積層体16となる銅材に接触する頻度を高めることができ、外部電源なしに、より短時間に銅単原子層を白金粒子の表面に被覆することができる。この結果、銅析出槽15内においても、外部電源なしに、未だ銅層が被覆されていない一部の白金粒子に銅層を被覆すればよいので、より短時間に、銅層が被覆された白金粒子、またはこれを担持した導電性担体を容易に量産することができる。

【実施例】

【0056】

以下に本発明を実施例により説明する。

【0057】

(実施例1)

実施例1は、図1に示す第1実施形態に係る装置を用いて触媒を製造した。図4は、以下に示す実施例1〜3および参考例1にかかる製造方法を対比するための簡略図である。

【0058】

まず、PTFEからなる樹脂製のチューブ(筒状カラム)12内に、第2の銅材として、φ5.5mm×5〜20mmの範囲にある銅からなる粒状片(銅片)を20粒充填した。この筒状カラム12を銅析出槽15の上部に取り付けた。次に、図1に示す装置を覆うグローボックス内を窒素ガスに置換した。

【0059】

白金粒子を30質量%担持した白金担持カーボン(30mass%Pt/C)100mgで、第1の酸水溶液として硫酸銅水溶液(50mM CuSO4/0.1M H2SO4)、25mlを懸濁した懸濁液Aを作製し、これを窒素ガスで30分バブリングし、懸濁液A内に溶存する酸素を除去した。酸素除去後の懸濁液を、懸濁液収容容器11に収容した。

【0060】

さらに、第2の酸水溶液Bとして、第1の酸水溶液と同じ硫酸銅水溶液(50mM CuSO4/0.1M H2SO4)を銅析出槽15に収容し、これを窒素ガスで30分バブリングし、第2の酸水溶液B内に溶存する酸素を除去した。さらに、銅からなる銅板(第1の銅材)19の一部を第2の酸水溶液Bに浸漬した。なお、図5に示すように、銅析出槽15内には、攪拌器として、磁気により駆動する攪拌子18’をセットし、懸濁液を投入する前から攪拌子18’を300rpmで駆動させた。

【0061】

さらに、銅析出の完了を確認するために、図5に示すように、懸濁液電位モニタ20を配置した。具体的には、白金担持カーボンが流入しないようにガラスフリットで液絡したガラス管内に、参照極(RE)21として銅線を配置し、作用極(WE)22にガラスで被覆した白金線、対極(CE)23にガラスで被覆した白金板を準備した。

【0062】

そして、懸濁液収容容器11から懸濁液Aを筒状カラム内に通過させ、通過させた懸濁液Aを銅析出槽15内に投入し、を銅板(第1の銅材)19が浸漬された状態で、攪拌子18’により懸濁液Aと第2の酸水浴液Bと攪拌した。このときの攪拌時における溶液の参照極21に対する作用極22の時間経過に伴う電位を測定した。なお、この電位が、銅の標準電極電位である0.35Vに達したときに、全ての白金粒子の表面に銅層が析出したことを意味する。この結果を図6に示し、図6から算出した電位到達時間を表1に示す。

【0063】

(実施例2)

実施例1と同じようにして、触媒を製造した。実施例1と相違する点は、筒状カラム内に、銅からなる粒状片(銅片)を80粒充填した点である。実施例1と同様に、懸濁液Aを投入後における、銅析出槽15内の溶液の参照極21に対する作用極22の時間経過に伴う電位を測定した。この結果を図6に示し、図6から算出した電位到達時間を表1に示す。

【0064】

(実施例3)

実施例1と同じようにして、触媒を製造した。実施例3は、上述した第2実施形態に相当するものであり、実施例1と相違する点は、φ0.22mmの銅線により構成され、大きさ100×100mm、40メッシュの銅メッシュを折畳むことにより銅メッシュを積層した積層体を筒状カラム内に充填した点である。実施例1と同様に、懸濁液Aを投入後における、銅析出槽15内の溶液の参照極21に対する作用極22の時間経過に伴う電位を測定した。この結果を図6に示し、図6から算出した電位到達時間を表1に示す。

【0065】

(参考例1)

実施例1と同じようにして、触媒を製造した。実施例1と相違する点は、筒状カラム内を介さずに銅析出槽15に懸濁液Aを導入した点である。実施例1と同様に、懸濁液Aを投入後における、銅析出槽15内の溶液の参照極21に対する作用極22の時間経過に伴う電位を測定した。この結果を図6に示し、図6から算出した電位到達時間を表1に示す。

【0066】

【表1】

【0067】

(結果および考察)

実施例1〜3および参考例1の白金担持カーボンの白金粒子の表面には、外部電源を用いることなく銅層が被覆された。実施例3、実施例2、実施例1、参考例1の順に、電位到達時間が長くなった。この結果から、本来ならば銅析出槽内で銅層の析出に7500秒要するところ、筒状カラム内において懸濁液を通過させることにより、筒状カラム内で一部の白金粒子の表面に銅層が析出し、銅析出槽内の析出時間が短くなったと考える。このように、筒状カラム内において白金粒子と銅材との接触頻度を高めることにより、銅析出槽内における銅層の析出を短縮化することができる。なお、電位到達時間には、懸濁液Aを投入時間する時間も含まれており、実施例3の場合には、筒状カラム内において、ほぼ全ての白金粒子の表面に銅層が析出したものと考えられる。

【0068】

以上、本発明の実施の形態を用いて詳述してきたが、具体的な構成はこの実施形態及び実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更があっても、それらは本発明に含まれるものである。

【0069】

本実施形態では、断面矩形状の筒状カラムを用いたが、円柱状のカラムを用いてもよく、円柱状カラムが、銅または銅合金からなってもよい。

【符号の説明】

【0070】

1…触媒製造装置(銅層被覆装置),11…懸濁液収容容器,12…筒状カラム,13…粒状銅片,14…網目状部材,15…銅析出槽,16…積層体,18…攪拌器,18’…攪拌子,19…第1の銅材,20…懸濁液電位モニタ,21…参照極,22…作用極,23…対極

【特許請求の範囲】

【請求項1】

白金粒子の表面、または導電性担体に担持された白金粒子の表面に銅層を析出する工程を少なくとも含む触媒の製造方法であって、

前記銅層を析出する工程は、銅イオンを含む第1の酸水溶液を前記白金粒子または前記導電性担体で懸濁した懸濁液を、第1の銅材の少なくとも一部を浸漬させた銅イオンを含む第2の酸水溶液が収容された銅析出槽に導入して攪拌することにより、前記白金粒子の表面に前記銅層を析出させるものであり、

前記銅析出槽への懸濁液の導入の際に、第2の銅材が内部に配置された筒状カラム内に前記懸濁液を通過させることにより、少なくとも一部の前記白金粒子の表面に前記銅層を析出させながら前記銅析出槽に前記懸濁液を導入することを特徴とする触媒の製造方法。

【請求項2】

前記第2の銅材に、複数の粒状銅片または銅メッシュを積層した積層体を用いることを特徴とする請求項1に記載の触媒の製造方法。

【請求項3】

前記筒状カラムの内壁部が銅または銅合金からなるカラムを用いることを特徴とする請求項1または2に記載の触媒の製造方法。

【請求項4】

白金粒子の表面、または導電性担体に担持された白金粒子の表面に銅層を被覆するための触媒の製造装置であって、

銅イオンを含む第1の酸水溶液を前記白金粒子または前記導電性担体で懸濁した懸濁液と、第1の銅材を浸漬させた銅イオンを含む第2の酸水溶液とを収容し、前記白金粒子の表面に前記銅層を析出させる銅析出槽を備えており、

該銅析出槽の上方には、前記懸濁液が前記銅析出槽に導入可能なように筒状カラムが配置されており、該筒状カラムの内部には、前記懸濁液が通過可能なように、第2の銅材が配置されていることを特徴とする触媒の製造装置。

【請求項5】

前記第2の銅材は、複数の粒状銅片または銅メッシュを積層した積層体であることを特徴とする請求項4に記載の触媒の製造装置。

【請求項6】

前記筒状カラムの内壁部が銅または銅合金からなることを特徴とする請求項4または5に記載の触媒の製造装置。

【請求項1】

白金粒子の表面、または導電性担体に担持された白金粒子の表面に銅層を析出する工程を少なくとも含む触媒の製造方法であって、

前記銅層を析出する工程は、銅イオンを含む第1の酸水溶液を前記白金粒子または前記導電性担体で懸濁した懸濁液を、第1の銅材の少なくとも一部を浸漬させた銅イオンを含む第2の酸水溶液が収容された銅析出槽に導入して攪拌することにより、前記白金粒子の表面に前記銅層を析出させるものであり、

前記銅析出槽への懸濁液の導入の際に、第2の銅材が内部に配置された筒状カラム内に前記懸濁液を通過させることにより、少なくとも一部の前記白金粒子の表面に前記銅層を析出させながら前記銅析出槽に前記懸濁液を導入することを特徴とする触媒の製造方法。

【請求項2】

前記第2の銅材に、複数の粒状銅片または銅メッシュを積層した積層体を用いることを特徴とする請求項1に記載の触媒の製造方法。

【請求項3】

前記筒状カラムの内壁部が銅または銅合金からなるカラムを用いることを特徴とする請求項1または2に記載の触媒の製造方法。

【請求項4】

白金粒子の表面、または導電性担体に担持された白金粒子の表面に銅層を被覆するための触媒の製造装置であって、

銅イオンを含む第1の酸水溶液を前記白金粒子または前記導電性担体で懸濁した懸濁液と、第1の銅材を浸漬させた銅イオンを含む第2の酸水溶液とを収容し、前記白金粒子の表面に前記銅層を析出させる銅析出槽を備えており、

該銅析出槽の上方には、前記懸濁液が前記銅析出槽に導入可能なように筒状カラムが配置されており、該筒状カラムの内部には、前記懸濁液が通過可能なように、第2の銅材が配置されていることを特徴とする触媒の製造装置。

【請求項5】

前記第2の銅材は、複数の粒状銅片または銅メッシュを積層した積層体であることを特徴とする請求項4に記載の触媒の製造装置。

【請求項6】

前記筒状カラムの内壁部が銅または銅合金からなることを特徴とする請求項4または5に記載の触媒の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−240004(P2012−240004A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−113948(P2011−113948)

【出願日】平成23年5月20日(2011.5.20)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月20日(2011.5.20)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

[ Back to top ]