触媒中のボール回収方法及びシステム

【課題】 触媒中に含まれるボールを再生ボールとして回収することができる触媒中のボール回収方法を提供する。

【解決手段】 本発明の触媒中のボール回収方法は、触媒中のボールを触媒から分離する工程(S1)と、分離したボールを洗浄する工程(S2)と、洗浄したボールを篩にかけて粒度別に回収する工程(S3)と、球形のボールと割れたボールとを分離する工程(S4)と、を備える。ボールをリサイクルするためには、油が付着していない、割れていない、強度が高い、という条件を満足する必要がある。本願発明によれば、油が付着していなく、割れていないボールを回収することができる。また、ボールをロータリーキルンで焼成することがないので、回収したボールの強度を高くすることができる。

【解決手段】 本発明の触媒中のボール回収方法は、触媒中のボールを触媒から分離する工程(S1)と、分離したボールを洗浄する工程(S2)と、洗浄したボールを篩にかけて粒度別に回収する工程(S3)と、球形のボールと割れたボールとを分離する工程(S4)と、を備える。ボールをリサイクルするためには、油が付着していない、割れていない、強度が高い、という条件を満足する必要がある。本願発明によれば、油が付着していなく、割れていないボールを回収することができる。また、ボールをロータリーキルンで焼成することがないので、回収したボールの強度を高くすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、脱硫装置などで使用された使用済み触媒中に含まれるボールを、再利用するために触媒から回収する触媒中のボール回収方法及びシステムに関する。

【背景技術】

【0002】

石油は、様々な沸点を持つ炭化水素の混合物であり、硫黄などの不純物を含む。燃料油中のこれら不純物は、大気汚染及び燃焼設備の損傷劣化の原因になる。このため、石油精製所には、硫黄などの不純物を含む石油留分を触媒の存在下で水素と反応させて精製する脱硫装置が設置される。脱硫装置の脱硫棟には、図8示されるように、触媒1と共に、アルミナボールやシリカボールなどの多数のボール2が層状に充填される。ボールの層においては、サイズの異なる色々なボール2が混ぜ合わされて最密充填が図られている。このボール2は、触媒を支えたり、通気性を確保する役割をもつ。硫黄などの不純物を含む石油留分を脱硫棟を通過させると、硫黄が硫化水素となって炭化水素から分離される。脱硫性能を維持するために、脱硫棟内の触媒は定期的に交換される。

【0003】

触媒中には、バナジウムやニッケルなどの有価金属が含まれる。出願人は、石油精製所の使用済み触媒から有価金属を回収する方法を提案している。この有価金属の回収方法は、特許文献1に記載されるように、ロータリーキルンを用いて使用済みの触媒を酸化焙焼する工程と、電気炉に焙焼鉱を装入し、焙焼鉱を溶融して焙焼鉱中に含まれるバナジウムやニッケルを還元する工程と、を備える。

【0004】

上述のように、使用済みの触媒中には、ボールが例えば2〜10%程度混合されている。出願人は、使用済みの触媒とボールをロータリーキルンに投入し、触媒とボールを酸化焙焼し、その後、細粒の焙焼鉱と径の大きいボールとを篩い分けし、焙焼鉱のみを電気炉に装入していた。ボールの成分はアルミナやシリカである。アルミナやシリカは有価金属を回収するときの不純物になるから、電気炉に装入する前に、焙焼鉱とボールとを篩い分ける必要があった。また、除去したボールを産業廃棄物として廃棄していた。

【特許文献1】特許第3705498号公報(特許請求の範囲参照)

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで本発明は、触媒中に含まれるボールを再生ボールとして回収することができる触媒中のボール回収方法及びシステムを提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、請求項1に記載の発明は、触媒中のボールを触媒から分離する工程と、分離したボールを洗浄する工程と、球形のボールと割れたボールとを分離する工程と、を備える触媒中のボール回収方法である。

【0007】

請求項2に記載の発明は、請求項1に記載の触媒中のボール回収方法において、前記触媒中のボール回収方法はさらに、分離したボールを洗浄する工程と球形のボールと割れたボールとを分離する工程との間に、洗浄したボールを篩にかけて粒度別に回収する工程を備えることを特徴とする。

【0008】

請求項3に記載の発明は、請求項1又は2に記載の触媒中のボール回収方法の、触媒中のボールを触媒から分離する工程において、触媒とボールとを篩い分けるスクリーンマットが波動運度をするように、スクリーンマットを引っ張ったり、緩めたりすることを特徴とする。

【0009】

請求項4に記載の発明は、請求項1ないし3のいずれかに記載の触媒中のボール回収方法の、分離したボールを洗浄する工程において、研磨槽にボール、水及び洗剤を入れ、ボール同士が互いに研磨し合うように研磨槽を回転させることを特徴とする。

【0010】

請求項5に記載の発明は、請求項1ないし4のいずれかに記載の触媒中のボール回収方法の、球形のボールと割れたボールとを分離する工程において、ボールが転がる方向と交差する方向に平行に伸びる複数本の溝又は凸条を有する揺動テーブルをボールが転がるように傾けると共に、揺動テーブルを複数本の溝又は凸条が伸びる方向に揺動させることを特徴とする。

【0011】

請求項6に記載の発明は、触媒中のボールを回収する触媒中のボール回収システムであって、触媒とボールとを篩い分けるスクリーンマットを有し、スクリーンマットが波打つように、スクリーンマットを引っ張ったり、緩めたりするスクリーン装置と、ボール及び洗剤が入れられる研磨槽を有し、ボール同士が互いに研磨し合うように研磨槽を回転させる洗浄装置と、ボールが転がるように傾けられると共に、ボールが転がる方向と交差する方向に平行に伸びる複数本の溝又は凸条が形成される揺動テーブルを有し、揺動テーブルを複数本の溝又は凸条が伸びる方向に揺動させるボール選別機と、を備える触媒中のボール回収システムである。

【0012】

請求項7に記載の発明は、請求項6に記載の触媒中のボール回収システムにおいて、前記ボール回収システムはさらに、洗浄したボールを粒度別に回収する篩を備えることを特徴とする。

【発明の効果】

【0013】

ボールをリサイクルするためには、油が付着していない、割れていない、強度が高い、という条件を満足する必要がある。本願発明によれば、油が付着していなく、割れていないボールを回収することができる。また、ボールをロータリーキルンで焼成することがないので、回収したボールの強度を高くすることができる。

【発明を実施するための最良の形態】

【0014】

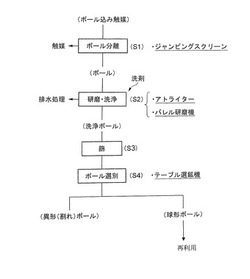

以下添付図面に基づいて、本発明の一実施形態における触媒中のボール回収方法を説明する。図1は、触媒中のボール回収方法のフローチャートを示す。

【0015】

まず、触媒中のボールを触媒から分離する(S1)。触媒は、製油所の脱硫装置で使用された使用済みの触媒である。触媒中には、アルミナボール又はシリカボールが2〜10質量%程度含まれる。ボールの径は、例えばφ3mm、φ3.2mm、φ6mm、φ6.4mm、φ12.7mm、φ19.1mm、φ25mmなど様々である。触媒はボールの径よりも小さい1mm程度の粉体である。

【0016】

触媒とボールとを篩い分けするには、最大で3mmの目開きの篩いが必要になる。触媒は油分のためにスラッジ状である。篩に振動をかけて触媒とボールを分離しても、ドロドロした触媒が篩の目に詰まってしまい、触媒とボール分離することができない。このため、ジャンピングスクリーンと呼ばれる篩い装置を使用する。

【0017】

図2はジャンピングスクリーンの一部の斜視図を示す。ジャンピングスクリーンは、スクリーンマット4の左右に配置される一対の側板5と、側板5を連結する複数のクロスビーム6とで構成される。クロスビーム6には、ウレタン製のスクリーンマット4が取り付けられる。側板5は、内枠5aと、外枠5bとからなる。内枠5aは架台上に設置され、外枠5bは内枠5aに駆動用板ばねを介して連結されている。

【0018】

複数のクロスビーム6は、内枠5aに結合されるクロスビーム6aと、外枠5bに結合されるクロスビーム6bと、からなる。クロスビーム6aとクロスビーム6bとは交互に配置される。スクリーンマット4は、隣接する一対のクロスビーム6a,6bに一枚ずつ固定される。スクリーンマット4の一枚の流れ方向の長さは、クロスビーム6a,6bのピッチと同じ大きさに設定される。スクリーンマット4は、排出口を下側にして例えば6〜25度傾斜して設置される。外枠5bは、偏心式加振機によって加振される。

【0019】

偏心式加振機を駆動させると、内枠5a及び外枠5bは、駆動板ばねを介して互いに逆方向に往復運度をする。クロスビーム6a,6bは交互に配置されているため、クロスビーム6a,6bに取り付けられたスクリーンマット4は、片方が引っ張られると、片方が撓むという波動運動を行う。図3は、スクリーンマット4の波動運動を示す。スクリーンマット4は、緩められた後(1)、中間点を経由して(2)、引っ張られる(3)。

【0020】

波動運動でスクリーンマット4が引っ張られるとき、図4(b)に示されるように、スクリーンマット4上の材料は例えば30〜50Gの加速度で激しく跳ね上げられ、その後、図4(a)に示されるように、再びスクリーンマット4に激しく衝突する。この跳ね上げ運動で、材料の上下が反転し、衝突時に粒子の凝集が解砕・分散される。飛び跳ねてから着地するまでの間に、スクリーンマット4の開口部から分離径以下の粒子が落下するので、油分によって凝集している触媒とボールを篩い分けることができる。スクリーンマット4は傾斜しているため、材料は斜め前方に跳ね上げられ、前方のスクリーンマット4に着地する。この動作の繰り返しによって材料がスクリーンマット4上を移動する。

【0021】

図1に示されるように、触媒とボールを分離した後、分離したボールを洗浄する(S2)。分離したボールの表面には、油分や水分が付着している。油分を付着させたままにしておくと、ボールを石油精製所の脱硫装置でリサイクルしたときに、石油留分を汚してしまう。油分が付着したボールは黒っぽくなっている。白っぽい元の色になるまでボールを洗浄する。

【0022】

図5はバレル研磨機の研磨槽11の断面図を示す。研磨槽11は、円筒形の外枠14と、回転する底盤15と、を有する。外枠14が固定されるのに対し、底盤15はその中心線の周りを回転駆動される。

【0023】

研磨槽11にボールや他の材質を投入し、底盤15を回転駆動させると、遠心力によって研磨槽11内のボールが流動し、ボール同士が互いに研磨し合う。ここで、メディアとして鉄球などの他の材質を投入すると、後で分離する必要が生ずるので、鉄球は投入しないのが望ましい。実験で研磨槽11にボールの他に何も入れないで油を取ろうとしたが、油の一部がボールの表面に残ってしまった。ボールと共に木屑を投入してみたが、やはりボールの表面をきれいにすることができないし、そのうえ木屑の分離や処理も問題になった。結局、研磨槽11にボール、水、洗剤として中和剤を投入したところ、ボールの表面を最もきれいにすることができた。

【0024】

研磨が終わると、研磨槽11は180度反転し、ボールと水を分離装置へ排出する。分離装置は、研磨されたボールと水とを分離する。なお、バレル研磨機の替わりに粉砕機であるアトライターを用いてもよい。

【0025】

以上までの工程でボールを洗浄することができる。次に、図1に示されるように、洗浄したボールを円形の振動篩などの篩にかけて、ボールを粒度別に選別する(S3)。ボールを粒度別に選別することで、後工程での球形のボールと割れたボールの分離が容易になる。

【0026】

粒度別に選別されたボールには、割れたボールと球形のボールとがある。割れたボールは再利用することができないから、図1に示されるように、球形のボールと割れたボールを選別する(S4)。

【0027】

図6は、球形のボールと割れたボールを分離する選鉱機を示す。選鉱機は、架台16と、架台16上に振動可能に載せられる揺動テーブル18と、揺動テーブル18上にボールを転がすボール供給装置17と、揺動テーブル18から落下するボールを受ける分別ボックス19と、を備える。揺動テーブル18は、ボール供給装置17から供給されたボールが分別ボックス19に向かって転がるように傾けられる。

【0028】

図7の揺動テーブル18の平面図に示されるように、揺動テーブル18上には、ボールが転がる方向と交差する方向に互いに平行に伸びる複数本の溝又は凸条(リッフル18a)が形成される。揺動テーブル18は、複数本のリッフル18aが伸びる方向に揺動される。

【0029】

ボール供給装置17から揺動テーブル18上にボールを供給すると、球形のボールは揺動テーブル18の傾斜によって、リッフル18aを乗り越え、転がっていく。一方、割れたボールはリッフル18aに引っ掛かり、揺動テーブル18の揺動によってリッフル18aの方向に移動する。すなわち、球形のボールはリッフル18aに対してほぼ直交する方向へ転がり、割れたボールはリッフル18aに対して斜め方向に転がる。ボールの割れの程度によって、リッフル18aの伸びる方向へのボールの移動量が異なる。揺動テーブル18の側方には、落下したボールを受ける分別ボックス19が並べられる。

【0030】

選鉱機を用いることで、揺動テーブル18上でボールを形状(丸、割れ)によって分離することが可能になった。なお、比重選鉱に用いられる浮遊選鉱、サイクロン法では、形状分離が不可能であった。

【0031】

選別された球形のボールは、乾燥後、石油精製所などで有効利用される。割れたボールは、シリカ源として有効利用される。

【実施例】

【0032】

ジャンピングスクリーンを用いて、触媒とボールとの分離テストを行った。処理物(1)は、触媒中にボールが50質量%混入した混入品であり、処理物(2)は、触媒中にφ3.2mmのボールが2質量%混入した混入品である。ジャンピングスクリーンには、篩面積1.26m2、目開き3mmのものを用いた。ジャンピングスクリーンの傾斜角は、15度及び12度に設定した。分離テストの結果を表1に示す。

【0033】

【表1】

【0034】

表1に示されるように、触媒とボールとを高い割合で分離・回収ができた。ボール中への触媒混合率は僅かな値となった。また、テスト中のスクリーンマットへの目詰まりは殆どなかった。

【0035】

次に、分離したボールの研磨試験を行った。研磨槽の寸法は、430φ×300H、容量は40lである。ボールの処理量は10kgである。試験結果を表2に示す。

【0036】

【表2】

【0037】

次に、球形のボールと割れたボールの選鉱試験を行った。揺動テーブルの寸法は、長さ1000mm×幅400〜500mmである。揺動テーブルのストローク範囲は7〜16mmであり、振動数は190〜660rpmである。試験結果を表3に示す。

【0038】

【表3】

【図面の簡単な説明】

【0039】

【図1】本発明の一実施形態における触媒中のボール回収方法のフローチャート

【図2】ジャンピングスクリーンの一部の斜視図

【図3】スクリーンマットの波動運動を示す概念図

【図4】スクリーンマット上を跳ね上がる材料を示す模式図(図中(a)は材料がスクリーンマットに衝突する状態を示し、図中(b)は材料がスクリーンマット上を跳ね上がった状態を示す)

【図5】バレル研磨機の研磨槽の断面図

【図6】選鉱機の斜視図

【図7】揺動テーブルの平面図

【図8】脱硫棟の機略断面図

【符号の説明】

【0040】

4…スクリーンマット

6…クロスビーム

11…研磨槽

18…揺動テーブル

18a…リッフル(溝又は凸条)

【技術分野】

【0001】

本発明は、脱硫装置などで使用された使用済み触媒中に含まれるボールを、再利用するために触媒から回収する触媒中のボール回収方法及びシステムに関する。

【背景技術】

【0002】

石油は、様々な沸点を持つ炭化水素の混合物であり、硫黄などの不純物を含む。燃料油中のこれら不純物は、大気汚染及び燃焼設備の損傷劣化の原因になる。このため、石油精製所には、硫黄などの不純物を含む石油留分を触媒の存在下で水素と反応させて精製する脱硫装置が設置される。脱硫装置の脱硫棟には、図8示されるように、触媒1と共に、アルミナボールやシリカボールなどの多数のボール2が層状に充填される。ボールの層においては、サイズの異なる色々なボール2が混ぜ合わされて最密充填が図られている。このボール2は、触媒を支えたり、通気性を確保する役割をもつ。硫黄などの不純物を含む石油留分を脱硫棟を通過させると、硫黄が硫化水素となって炭化水素から分離される。脱硫性能を維持するために、脱硫棟内の触媒は定期的に交換される。

【0003】

触媒中には、バナジウムやニッケルなどの有価金属が含まれる。出願人は、石油精製所の使用済み触媒から有価金属を回収する方法を提案している。この有価金属の回収方法は、特許文献1に記載されるように、ロータリーキルンを用いて使用済みの触媒を酸化焙焼する工程と、電気炉に焙焼鉱を装入し、焙焼鉱を溶融して焙焼鉱中に含まれるバナジウムやニッケルを還元する工程と、を備える。

【0004】

上述のように、使用済みの触媒中には、ボールが例えば2〜10%程度混合されている。出願人は、使用済みの触媒とボールをロータリーキルンに投入し、触媒とボールを酸化焙焼し、その後、細粒の焙焼鉱と径の大きいボールとを篩い分けし、焙焼鉱のみを電気炉に装入していた。ボールの成分はアルミナやシリカである。アルミナやシリカは有価金属を回収するときの不純物になるから、電気炉に装入する前に、焙焼鉱とボールとを篩い分ける必要があった。また、除去したボールを産業廃棄物として廃棄していた。

【特許文献1】特許第3705498号公報(特許請求の範囲参照)

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで本発明は、触媒中に含まれるボールを再生ボールとして回収することができる触媒中のボール回収方法及びシステムを提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、請求項1に記載の発明は、触媒中のボールを触媒から分離する工程と、分離したボールを洗浄する工程と、球形のボールと割れたボールとを分離する工程と、を備える触媒中のボール回収方法である。

【0007】

請求項2に記載の発明は、請求項1に記載の触媒中のボール回収方法において、前記触媒中のボール回収方法はさらに、分離したボールを洗浄する工程と球形のボールと割れたボールとを分離する工程との間に、洗浄したボールを篩にかけて粒度別に回収する工程を備えることを特徴とする。

【0008】

請求項3に記載の発明は、請求項1又は2に記載の触媒中のボール回収方法の、触媒中のボールを触媒から分離する工程において、触媒とボールとを篩い分けるスクリーンマットが波動運度をするように、スクリーンマットを引っ張ったり、緩めたりすることを特徴とする。

【0009】

請求項4に記載の発明は、請求項1ないし3のいずれかに記載の触媒中のボール回収方法の、分離したボールを洗浄する工程において、研磨槽にボール、水及び洗剤を入れ、ボール同士が互いに研磨し合うように研磨槽を回転させることを特徴とする。

【0010】

請求項5に記載の発明は、請求項1ないし4のいずれかに記載の触媒中のボール回収方法の、球形のボールと割れたボールとを分離する工程において、ボールが転がる方向と交差する方向に平行に伸びる複数本の溝又は凸条を有する揺動テーブルをボールが転がるように傾けると共に、揺動テーブルを複数本の溝又は凸条が伸びる方向に揺動させることを特徴とする。

【0011】

請求項6に記載の発明は、触媒中のボールを回収する触媒中のボール回収システムであって、触媒とボールとを篩い分けるスクリーンマットを有し、スクリーンマットが波打つように、スクリーンマットを引っ張ったり、緩めたりするスクリーン装置と、ボール及び洗剤が入れられる研磨槽を有し、ボール同士が互いに研磨し合うように研磨槽を回転させる洗浄装置と、ボールが転がるように傾けられると共に、ボールが転がる方向と交差する方向に平行に伸びる複数本の溝又は凸条が形成される揺動テーブルを有し、揺動テーブルを複数本の溝又は凸条が伸びる方向に揺動させるボール選別機と、を備える触媒中のボール回収システムである。

【0012】

請求項7に記載の発明は、請求項6に記載の触媒中のボール回収システムにおいて、前記ボール回収システムはさらに、洗浄したボールを粒度別に回収する篩を備えることを特徴とする。

【発明の効果】

【0013】

ボールをリサイクルするためには、油が付着していない、割れていない、強度が高い、という条件を満足する必要がある。本願発明によれば、油が付着していなく、割れていないボールを回収することができる。また、ボールをロータリーキルンで焼成することがないので、回収したボールの強度を高くすることができる。

【発明を実施するための最良の形態】

【0014】

以下添付図面に基づいて、本発明の一実施形態における触媒中のボール回収方法を説明する。図1は、触媒中のボール回収方法のフローチャートを示す。

【0015】

まず、触媒中のボールを触媒から分離する(S1)。触媒は、製油所の脱硫装置で使用された使用済みの触媒である。触媒中には、アルミナボール又はシリカボールが2〜10質量%程度含まれる。ボールの径は、例えばφ3mm、φ3.2mm、φ6mm、φ6.4mm、φ12.7mm、φ19.1mm、φ25mmなど様々である。触媒はボールの径よりも小さい1mm程度の粉体である。

【0016】

触媒とボールとを篩い分けするには、最大で3mmの目開きの篩いが必要になる。触媒は油分のためにスラッジ状である。篩に振動をかけて触媒とボールを分離しても、ドロドロした触媒が篩の目に詰まってしまい、触媒とボール分離することができない。このため、ジャンピングスクリーンと呼ばれる篩い装置を使用する。

【0017】

図2はジャンピングスクリーンの一部の斜視図を示す。ジャンピングスクリーンは、スクリーンマット4の左右に配置される一対の側板5と、側板5を連結する複数のクロスビーム6とで構成される。クロスビーム6には、ウレタン製のスクリーンマット4が取り付けられる。側板5は、内枠5aと、外枠5bとからなる。内枠5aは架台上に設置され、外枠5bは内枠5aに駆動用板ばねを介して連結されている。

【0018】

複数のクロスビーム6は、内枠5aに結合されるクロスビーム6aと、外枠5bに結合されるクロスビーム6bと、からなる。クロスビーム6aとクロスビーム6bとは交互に配置される。スクリーンマット4は、隣接する一対のクロスビーム6a,6bに一枚ずつ固定される。スクリーンマット4の一枚の流れ方向の長さは、クロスビーム6a,6bのピッチと同じ大きさに設定される。スクリーンマット4は、排出口を下側にして例えば6〜25度傾斜して設置される。外枠5bは、偏心式加振機によって加振される。

【0019】

偏心式加振機を駆動させると、内枠5a及び外枠5bは、駆動板ばねを介して互いに逆方向に往復運度をする。クロスビーム6a,6bは交互に配置されているため、クロスビーム6a,6bに取り付けられたスクリーンマット4は、片方が引っ張られると、片方が撓むという波動運動を行う。図3は、スクリーンマット4の波動運動を示す。スクリーンマット4は、緩められた後(1)、中間点を経由して(2)、引っ張られる(3)。

【0020】

波動運動でスクリーンマット4が引っ張られるとき、図4(b)に示されるように、スクリーンマット4上の材料は例えば30〜50Gの加速度で激しく跳ね上げられ、その後、図4(a)に示されるように、再びスクリーンマット4に激しく衝突する。この跳ね上げ運動で、材料の上下が反転し、衝突時に粒子の凝集が解砕・分散される。飛び跳ねてから着地するまでの間に、スクリーンマット4の開口部から分離径以下の粒子が落下するので、油分によって凝集している触媒とボールを篩い分けることができる。スクリーンマット4は傾斜しているため、材料は斜め前方に跳ね上げられ、前方のスクリーンマット4に着地する。この動作の繰り返しによって材料がスクリーンマット4上を移動する。

【0021】

図1に示されるように、触媒とボールを分離した後、分離したボールを洗浄する(S2)。分離したボールの表面には、油分や水分が付着している。油分を付着させたままにしておくと、ボールを石油精製所の脱硫装置でリサイクルしたときに、石油留分を汚してしまう。油分が付着したボールは黒っぽくなっている。白っぽい元の色になるまでボールを洗浄する。

【0022】

図5はバレル研磨機の研磨槽11の断面図を示す。研磨槽11は、円筒形の外枠14と、回転する底盤15と、を有する。外枠14が固定されるのに対し、底盤15はその中心線の周りを回転駆動される。

【0023】

研磨槽11にボールや他の材質を投入し、底盤15を回転駆動させると、遠心力によって研磨槽11内のボールが流動し、ボール同士が互いに研磨し合う。ここで、メディアとして鉄球などの他の材質を投入すると、後で分離する必要が生ずるので、鉄球は投入しないのが望ましい。実験で研磨槽11にボールの他に何も入れないで油を取ろうとしたが、油の一部がボールの表面に残ってしまった。ボールと共に木屑を投入してみたが、やはりボールの表面をきれいにすることができないし、そのうえ木屑の分離や処理も問題になった。結局、研磨槽11にボール、水、洗剤として中和剤を投入したところ、ボールの表面を最もきれいにすることができた。

【0024】

研磨が終わると、研磨槽11は180度反転し、ボールと水を分離装置へ排出する。分離装置は、研磨されたボールと水とを分離する。なお、バレル研磨機の替わりに粉砕機であるアトライターを用いてもよい。

【0025】

以上までの工程でボールを洗浄することができる。次に、図1に示されるように、洗浄したボールを円形の振動篩などの篩にかけて、ボールを粒度別に選別する(S3)。ボールを粒度別に選別することで、後工程での球形のボールと割れたボールの分離が容易になる。

【0026】

粒度別に選別されたボールには、割れたボールと球形のボールとがある。割れたボールは再利用することができないから、図1に示されるように、球形のボールと割れたボールを選別する(S4)。

【0027】

図6は、球形のボールと割れたボールを分離する選鉱機を示す。選鉱機は、架台16と、架台16上に振動可能に載せられる揺動テーブル18と、揺動テーブル18上にボールを転がすボール供給装置17と、揺動テーブル18から落下するボールを受ける分別ボックス19と、を備える。揺動テーブル18は、ボール供給装置17から供給されたボールが分別ボックス19に向かって転がるように傾けられる。

【0028】

図7の揺動テーブル18の平面図に示されるように、揺動テーブル18上には、ボールが転がる方向と交差する方向に互いに平行に伸びる複数本の溝又は凸条(リッフル18a)が形成される。揺動テーブル18は、複数本のリッフル18aが伸びる方向に揺動される。

【0029】

ボール供給装置17から揺動テーブル18上にボールを供給すると、球形のボールは揺動テーブル18の傾斜によって、リッフル18aを乗り越え、転がっていく。一方、割れたボールはリッフル18aに引っ掛かり、揺動テーブル18の揺動によってリッフル18aの方向に移動する。すなわち、球形のボールはリッフル18aに対してほぼ直交する方向へ転がり、割れたボールはリッフル18aに対して斜め方向に転がる。ボールの割れの程度によって、リッフル18aの伸びる方向へのボールの移動量が異なる。揺動テーブル18の側方には、落下したボールを受ける分別ボックス19が並べられる。

【0030】

選鉱機を用いることで、揺動テーブル18上でボールを形状(丸、割れ)によって分離することが可能になった。なお、比重選鉱に用いられる浮遊選鉱、サイクロン法では、形状分離が不可能であった。

【0031】

選別された球形のボールは、乾燥後、石油精製所などで有効利用される。割れたボールは、シリカ源として有効利用される。

【実施例】

【0032】

ジャンピングスクリーンを用いて、触媒とボールとの分離テストを行った。処理物(1)は、触媒中にボールが50質量%混入した混入品であり、処理物(2)は、触媒中にφ3.2mmのボールが2質量%混入した混入品である。ジャンピングスクリーンには、篩面積1.26m2、目開き3mmのものを用いた。ジャンピングスクリーンの傾斜角は、15度及び12度に設定した。分離テストの結果を表1に示す。

【0033】

【表1】

【0034】

表1に示されるように、触媒とボールとを高い割合で分離・回収ができた。ボール中への触媒混合率は僅かな値となった。また、テスト中のスクリーンマットへの目詰まりは殆どなかった。

【0035】

次に、分離したボールの研磨試験を行った。研磨槽の寸法は、430φ×300H、容量は40lである。ボールの処理量は10kgである。試験結果を表2に示す。

【0036】

【表2】

【0037】

次に、球形のボールと割れたボールの選鉱試験を行った。揺動テーブルの寸法は、長さ1000mm×幅400〜500mmである。揺動テーブルのストローク範囲は7〜16mmであり、振動数は190〜660rpmである。試験結果を表3に示す。

【0038】

【表3】

【図面の簡単な説明】

【0039】

【図1】本発明の一実施形態における触媒中のボール回収方法のフローチャート

【図2】ジャンピングスクリーンの一部の斜視図

【図3】スクリーンマットの波動運動を示す概念図

【図4】スクリーンマット上を跳ね上がる材料を示す模式図(図中(a)は材料がスクリーンマットに衝突する状態を示し、図中(b)は材料がスクリーンマット上を跳ね上がった状態を示す)

【図5】バレル研磨機の研磨槽の断面図

【図6】選鉱機の斜視図

【図7】揺動テーブルの平面図

【図8】脱硫棟の機略断面図

【符号の説明】

【0040】

4…スクリーンマット

6…クロスビーム

11…研磨槽

18…揺動テーブル

18a…リッフル(溝又は凸条)

【特許請求の範囲】

【請求項1】

触媒中のボールを触媒から分離する工程と、

分離したボールを洗浄する工程と、

球形のボールと割れたボールとを分離する工程と、

を備える触媒中のボール回収方法。

【請求項2】

前記触媒中のボール回収方法はさらに、

分離したボールを洗浄する工程と球形のボールと割れたボールとを分離する工程との間に、洗浄したボールを篩にかけて粒度別に回収する工程を備えることを特徴とする請求項1に記載の触媒中のボール回収方法。

【請求項3】

触媒中のボールを触媒から分離する工程において、

触媒とボールとを篩い分けるスクリーンマットが波動運度をするように、スクリーンマットを引っ張ったり、緩めたりすることを特徴とする請求項1又は2に記載の触媒中のボール回収方法。

【請求項4】

分離したボールを洗浄する工程において、

研磨槽にボール、水及び洗剤を入れ、ボール同士が互いに研磨し合うように研磨槽を回転させることを特徴とする請求項1ないし3のいずれかに記載の触媒中のボール回収方法。

【請求項5】

球形のボールと割れたボールとを分離する工程において、

ボールが転がる方向と交差する方向に平行に伸びる複数本の溝又は凸条を有する揺動テーブルをボールが転がるように傾けると共に、揺動テーブルを複数本の溝又は凸条が伸びる方向に揺動させることを特徴とする請求項1ないし4のいずれかに記載の触媒中のボール回収方法。

【請求項6】

触媒中のボールを回収する触媒中のボール回収システムであって、

触媒とボールとを篩い分けるスクリーンマットを有し、スクリーンマットが波打つように、スクリーンマットを引っ張ったり、緩めたりするスクリーン装置と、

ボール及び洗剤が入れられる研磨槽を有し、ボール同士が互いに研磨し合うように研磨槽を回転させる洗浄装置と、

ボールが転がるように傾けられると共に、ボールが転がる方向と交差する方向に平行に伸びる複数本の溝又は凸条が形成される揺動テーブルを有し、揺動テーブルを複数本の溝又は凸条が伸びる方向に揺動させるボール選別機と、

を備える触媒中のボール回収システム。

【請求項7】

前記ボール回収システムはさらに、

洗浄したボールを粒度別に回収する篩を備えることを特徴とする請求項6に記載の触媒中のボール回収システム。

【請求項1】

触媒中のボールを触媒から分離する工程と、

分離したボールを洗浄する工程と、

球形のボールと割れたボールとを分離する工程と、

を備える触媒中のボール回収方法。

【請求項2】

前記触媒中のボール回収方法はさらに、

分離したボールを洗浄する工程と球形のボールと割れたボールとを分離する工程との間に、洗浄したボールを篩にかけて粒度別に回収する工程を備えることを特徴とする請求項1に記載の触媒中のボール回収方法。

【請求項3】

触媒中のボールを触媒から分離する工程において、

触媒とボールとを篩い分けるスクリーンマットが波動運度をするように、スクリーンマットを引っ張ったり、緩めたりすることを特徴とする請求項1又は2に記載の触媒中のボール回収方法。

【請求項4】

分離したボールを洗浄する工程において、

研磨槽にボール、水及び洗剤を入れ、ボール同士が互いに研磨し合うように研磨槽を回転させることを特徴とする請求項1ないし3のいずれかに記載の触媒中のボール回収方法。

【請求項5】

球形のボールと割れたボールとを分離する工程において、

ボールが転がる方向と交差する方向に平行に伸びる複数本の溝又は凸条を有する揺動テーブルをボールが転がるように傾けると共に、揺動テーブルを複数本の溝又は凸条が伸びる方向に揺動させることを特徴とする請求項1ないし4のいずれかに記載の触媒中のボール回収方法。

【請求項6】

触媒中のボールを回収する触媒中のボール回収システムであって、

触媒とボールとを篩い分けるスクリーンマットを有し、スクリーンマットが波打つように、スクリーンマットを引っ張ったり、緩めたりするスクリーン装置と、

ボール及び洗剤が入れられる研磨槽を有し、ボール同士が互いに研磨し合うように研磨槽を回転させる洗浄装置と、

ボールが転がるように傾けられると共に、ボールが転がる方向と交差する方向に平行に伸びる複数本の溝又は凸条が形成される揺動テーブルを有し、揺動テーブルを複数本の溝又は凸条が伸びる方向に揺動させるボール選別機と、

を備える触媒中のボール回収システム。

【請求項7】

前記ボール回収システムはさらに、

洗浄したボールを粒度別に回収する篩を備えることを特徴とする請求項6に記載の触媒中のボール回収システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−160551(P2009−160551A)

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願番号】特願2008−2278(P2008−2278)

【出願日】平成20年1月9日(2008.1.9)

【出願人】(500103236)JFEマテリアル株式会社 (5)

【出願人】(000005979)三菱商事株式会社 (56)

【出願人】(591063280)鹿島北共同発電株式会社 (3)

【Fターム(参考)】

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願日】平成20年1月9日(2008.1.9)

【出願人】(500103236)JFEマテリアル株式会社 (5)

【出願人】(000005979)三菱商事株式会社 (56)

【出願人】(591063280)鹿島北共同発電株式会社 (3)

【Fターム(参考)】

[ Back to top ]