触媒分離装置

【課題】反応器内の無駄な空間をなくし反応終了後に残る液と触媒を分離して排出する。

【解決手段】略円筒形状の反応器21内にガス分配器30の吐出口から原料ガス28を供給する。反応器内で反応液24と原料ガスと触媒25を上下に流動させて反応させる。触媒分離装置22は、ガス分配器30の下側中央に筒状壁36の開口を有する仕切り板35を設けた。筒状壁36の内側にライザー管39を挿入してガスで上昇流を生じる。仕切り板35の外周側に小孔43を設けてダウンチューブ44を嵌挿させて反応器下端部の凹曲面に沿わせる。ダウンチューブ44の上端を仕切り板より上方に突出させ、屋根部45で囲う。仕切り板の下側に触媒分離フィルター47と排出管48を設けた。仕切り板とダウンチューブとライザー管とでスラリーの循環路を形成し、ダウンチューブの下端出口から出たスラリーをよどみ空間で上昇させ触媒分離フィルターで生成液を分離させる。

【解決手段】略円筒形状の反応器21内にガス分配器30の吐出口から原料ガス28を供給する。反応器内で反応液24と原料ガスと触媒25を上下に流動させて反応させる。触媒分離装置22は、ガス分配器30の下側中央に筒状壁36の開口を有する仕切り板35を設けた。筒状壁36の内側にライザー管39を挿入してガスで上昇流を生じる。仕切り板35の外周側に小孔43を設けてダウンチューブ44を嵌挿させて反応器下端部の凹曲面に沿わせる。ダウンチューブ44の上端を仕切り板より上方に突出させ、屋根部45で囲う。仕切り板の下側に触媒分離フィルター47と排出管48を設けた。仕切り板とダウンチューブとライザー管とでスラリーの循環路を形成し、ダウンチューブの下端出口から出たスラリーをよどみ空間で上昇させ触媒分離フィルターで生成液を分離させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、反応性の液体から触媒を分離するための触媒分離装置に関する。

【背景技術】

【0002】

従来、触媒を用いて反応器内で液とガスを反応させて生成物として液やガスを生成するようにした触媒反応装置において、例えば反応終了後に反応器内に残る生成液から触媒を分離して取り出すようにした触媒分離装置が知られている。

このような触媒分離装置として、例えば特許文献1に記載されたものがある。この触媒分離装置を図5により説明する。

図5に示す触媒分離装置1において、耐高圧性であって略円筒状でカプセル状の反応器2内に反応液3が上部付近まで溜められて液面が形成されており、反応液3内には例えば微粒状の触媒4が分散されてスラリー状とされている。反応器2の略半球状の下端部分には原料ガス6を供給する供給管7が挿入され、供給管7は原料ガス6のガス分配器8に接続されている。

【0003】

ガス分配器8には複数のノズルが所定間隔で下向きに形成されており、原料ガス6を気泡として吐出することになる。ガス分配器6の上部には原料ガス6の気泡からなる気泡流を形成させ、更に液と微粒状触媒を加えた気液固3相で流動するスラリー床9が形成されている。

そして、反応器2内において、反応液3の液面近くに反応後の生成液から触媒4を分離するための触媒分離フィルター10が濾過器として複数配列され、触媒分離フィルター10は排出管11を経由して触媒4を分離した生成液を外部に排出させるようになっている。スラリー床9のうち、触媒分離フィルター10の下部には冷却水を流通させるための冷却管12が垂直方向の管群として配列されている。

【0004】

そして、ガス分配器8から原料ガス6を気泡として排出して上昇させることで反応液3を含むスラリーに上方への流れを生じさせる。そして、スラリーは冷却管12によって適度に冷却されて反応液3と原料ガス6と触媒4との反応を促進させて生成液を生じさせる。

また、スラリー床9では、ガス反応器8から吐出されてなる原料ガス6の気泡の上昇流によって反応液3と触媒4を含むスラリーの上昇流を反応器2内の中央領域で生じさせ、液面近くで外側に反転して外側領域での下降流となる。更に、ガス分配器8の気泡流によって再び中央領域での上昇流に変換させられる。

【0005】

そして、反応器2内で液面近くに設けた触媒分離フィルター10によって生成液と触媒4が分離され、触媒4は触媒分離フィルター10で捕捉され、生成液が一部の未反応液3と共に排出管11から外部に取り出される。また、反応後の生成ガスも一部の未反応原料ガス6と共に液面から上方に流出させられ、反応器2の上端部からガス排出管を通して外部に排出される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2007−516065号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上述した触媒分離装置1は縦型円筒状の反応器2を有するため、下端底部は耐圧のために鏡板などの凹曲面構造を有しており、その一方でその直上に配設されるガス分配器8は、通常、複数のノズルが同一レベルで水平方向に配列された構造であるから、原料ガスの気泡はその上方に浮上して反応に寄与する。その結果、ガス分配器8の下側の凹曲面形状に由来する下部領域は反応のための容積として無駄な空間となる。

また、触媒と生成液を分離する濾過器としての触媒分離フィルター10は、反応液3と原料ガス6と触媒4が反応をするスラリー床9の上方部分に設けられたため、触媒分離フィルター10の設置領域では原料ガス6が残存している。そのため、原料ガス6による反応が継続しており、触媒分離フィルター10に生成して付着する緻密なケーキ層は未反応の反応液3と触媒4を含むためにスラリー床9よりも高効率反応を起こすことになる。例えば、発熱反応の場合には、上述したケーキ層及び触媒分離フィルター10が加熱されて高温になり、触媒シンタリングやフィルター目の焼き締まり等で目詰まりする。また、触媒分離フィルター10はフィルターの流動抵抗によって反応器2全体の流動に悪影響を与えるおそれがある。

【0008】

また、本来、濾過器である触媒分離フィルター10は生成液を抜き出す目的で設置されているが、原料ガスの存在によって生成液に原料ガスが随伴し、しかも触媒分離フィルター10では濾過抵抗の大小関係によって原料ガスが優先的に排出管11から流れ出てしまう。その結果、反応器2内の上部である後流の領域に気液分離装置を設置することが必要になり、装置構成が煩雑になる欠点がある。

しかも、反応器2内には、反応液3と原料ガス6と触媒4の反応が停止した後に生成液と触媒4が残留しており、これら生成液と触媒4を反応器2の外部に排出する場合、触媒分離フィルター10の設置高さまでの生成液と触媒4は抜き出し可能であるが、それより下方に残存する生成液と触媒4の残存液は触媒分離フィルター10を用いて排出させることができず、触媒を分離できないまま排出させることになるという不具合があった。

【0009】

本発明は、このような事情を鑑みてなされたものであり、反応器内の無駄な空間をなくし、反応終了後に反応器内に残存する液と触媒を効率よく分離して排出できるようにした触媒分離装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明による触媒分離装置は、略円筒形状の反応器に原料ガスを供給し、該反応器内で触媒を用いて液と原料ガスと触媒を反応させて生成液を得るようにした触媒分離装置において、反応器内に原料ガスを供給するガス分配器を設け、ガス分配器の下側に生成液と触媒を流動させる開口を有する仕切り板を設け、仕切り板の下側に触媒分離フィルターと排出管を設けたことを特徴とする。

本発明によれば、反応器内でガス分配器から原料ガスの気泡を吐出して上方に気泡流を形成させることで液と原料ガスと触媒の気液固3相スラリーの混合流動を生じさせて反応させ、仕切り板に向けた下降流によって原料ガスを分離させ、更に生成液と触媒が仕切り板の開口を通過する際、そして、反応器の下端部に沿って流れ下った後に反応器の底部で上下反転して仕切り板の下側に配置された触媒分離フィルターに向かって低速で上昇する際、生成液と触媒は重力沈降によって予め分離され、更に触媒分離フィルターによって触媒と分離された生成液が排出管によって外部に排出される。

【0011】

また、仕切り板の開口は、触媒と生成液を上昇させる第一の開口と、触媒と生成液を降下させる第二の開口とを有することが好ましい。

仕切り板とその下側では、仕切り板と第一の開口と第二の開口と反応器の下端部底面とによって生成液と触媒の循環流が発生する。

【0012】

また、仕切り板は、前記第二の開口を設けた外周側から前記第一の開口を設けた中央部に向けて下方に傾斜して形成され、前記第一の開口に前記反応器の底部中央から上昇するガスを供給するライザー管を設けてなることが好ましい。

ライザー管に上昇するガスを流動させることで、反応器の底部から仕切り板の上側に向けて上昇流れを生成できて、仕切り板の下側に流入する生成液と触媒を循環させることができる。

【0013】

また、仕切り板の第一の開口にはライザー管に沿って下方に延びる略筒状壁が形成され、該筒状壁の外周側であって該筒状壁の下端より上方に触媒分離フィルターと排出管が配設されていることが好ましい。

筒状壁の下端より上方に触媒分離フィルターを設けたことで、筒状壁とライザー管の間の環状空間の下側に流入する生成液と触媒の流れをライザー管を通して上昇流に変換できて循環流を形成でき、しかも仕切り板から下方に流れる生成液がライザー管に向かう循環路の途中で、触媒を含む生成液の流れに液よどみを生じさせ、その領域から触媒分離フィルターへ向かう低速の上昇流を得ることができる。

【0014】

また、仕切り板の外周側領域には、生成液と触媒を仕切り板の上側から反応器の底部中央に向けて流動させるように第二の開口にチューブが配設され、チューブの上端入口は仕切り板より上方に突出していてもよい。

生成液と触媒は仕切り板からチューブの上端入口まで上昇することでガスと触媒の一部を分離でき、そして生成液と触媒は上端入口からチューブを通して反応器の底部に沿って流下することで反応器の底部中央付近に設けたライザー管へ向けて誘導できる。このとき、チューブ下端の出口からライザー管への流れは反応器底面に沿ってスムーズになり、その領域から触媒分離フィルターに向かう低速の上昇流を得ることができる。

【0015】

また、チューブの上端入口は屋根部によって覆われていてもよい。

これによって、反応器内で上下に流動する液と触媒と原料ガスが、反応後に直接チューブの上端入口に流入することを防止できる。

【0016】

また、ライザー管にガスを供給するガスノズルが設けられ、ガスノズルのガス流によってライザー管に上昇流を形成し、筒状壁とライザー管の間隙に上方から下方へ生成液と触媒の流れを形成するようにしてもよい。

これにより、ガスノズルのガス流によってライザー管に上昇流を形成し、筒状壁とライザー管の間隙に仕切り板上側から降下する生成液及び触媒をライザー管で反転させて上昇流を形成することができる。

【発明の効果】

【0017】

本発明による触媒分離装置によれば、ガス分配器から上方に向けて供給される気泡によって反応液と原料ガスと触媒との上下流と反応を進めると共に、仕切り板の下側には開口から生成液と触媒が流動することで仕切り板の下側に設けた触媒分離フィルターによって生成液と触媒を分離させて、触媒を捕捉すると共に生成液を排出管によって排出できる。そのため、従来、無駄な空間とされていた反応器内におけるガス分配器の下側に触媒分離フィルターを設けることで有効利用することができ、しかも上側に触媒分離フィルターを設けないこととすれば生成液とガスの反転流を妨げる等の流動に悪影響を与えることもない。

また、仕切り板の下側には原料ガスが流れ込み難いから、仕切り板の下側に流れ込む生成液にガスが随伴する弊害を防止できる。しかも、反応器の下側に触媒分離フィルターからなる濾過器を設けることで、反応を停止させた状態で、触媒分離フィルターを設けた反応器の底部近くまで生成液と触媒を濾過分離できることになり、反応器内に残る触媒中に残留する生成液の量を少なくできる。

【0018】

また、仕切り板の開口は、触媒と生成液を上昇させる第一の開口と、触媒と生成液を降下させる第二の開口とを有するから、仕切り板の第二の開口から下側へ触媒と生成液を降下させて流入させ、反応器の底部中央のライザー管を通して第一の開口に生成液と触媒の上昇流を形成することができるため、仕切り板の第二の開口から下側へ降下する触媒を含む生成液を触媒分離フィルターによって生成液と触媒に分離できる。

【0019】

また、仕切り板は、第二の開口を設けた外周側から第一の開口を設けた中央部に向けて下方に傾斜して形成され、第一の開口に反応器の底部中央から上昇するガスを供給するライザー管を設けてなるから、ライザー管に上昇するガスを流動させることで、反応器の底部から仕切り板の上側に向けて流れを生成できて、仕切り板の下側に流入する生成液と触媒の上昇流を生じさせて循環路を形成することができる。

また、仕切り板が中央部に向けて下方に傾斜する形状であることにより、上方のスラリー流れに関しても、外側領域での下降流がガス分配器の気泡流によって再び中央領域での上昇流に反転する際の圧力損失を抑えられ、スムーズな循環量を形成することができる。

【0020】

また、仕切り板の第一の開口にはライザー管に沿って下方に延びる略筒状壁が形成され、該筒状壁の外周側であって筒状壁の下端より上方に触媒分離フィルターと排出管が配設されているから、第二の開口から流入する生成液と触媒の多くは反応器の底面に沿ってゆっくりとスムーズに下降してライザー管の入口に流れ、そのスムーズな流れの領域から触媒分離フィルターに向かう低速の上昇流を得るので、上昇する液は触媒から分離される。

【0021】

また、仕切り板の外周側領域には、生成液と触媒を仕切り板の上側から反応器の底部中央に向けて流動させるように第二の開口にチューブが配設され、該チューブの上端入口は仕切り板より上方に突出しているから、仕切り板に降下する生成液と触媒はチューブまで流動した後、チューブの上端入口まで上昇することで原料ガスを分離でき、更に触媒の一部を分離できるため、チューブを通して仕切り板の下側に降下する生成液からガスの随伴を防止でき、触媒の随伴も抑制できて、触媒分離フィルターでの触媒負荷が軽減される。

【0022】

また、チューブの上端入口は屋根部によって覆われているため、ガス分配器の上方で反応液と触媒と原料ガスが反応して生成された生成液と触媒とガスが降下して直接チューブに流入することを防止できて、仕切り板の下側に降下する生成液にガスの随伴を防止できる。

【0023】

また、ライザー管にガスを供給するガスノズルが設けられ、ガスノズルのガス流によってライザー管に上昇流を形成し、筒状壁とライザー管の間隙に上方から下方へ生成液と触媒の流れを形成するため、ガスノズルのガス流によってライザー管に上昇流を形成し、筒状壁とライザー管の間隙に上方から降下する生成液及び触媒をライザー管で反転させて上昇流を形成することができ、これによって仕切り板の第二の開口から降下する生成液と触媒の流れを触媒分離フィルターへ導く流路を形成することができる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施形態による触媒分離装置を含む反応器の概略構成図である。

【図2】図1に示す反応器の触媒分離装置の構成を示す部分拡大図である。

【図3】図2に示す反応器におけるガス分配器のA−A線及びB−B線断面図の図である。

【図4】触媒分離装置の触媒分離フィルターを示すC−C線要部断面図である。

【図5】従来の反応器における触媒分離構造を示す概略説明図である。

【発明を実施するための形態】

【0025】

以下、添付図面を参照して、本発明の実施形態による触媒分離装置について説明する。

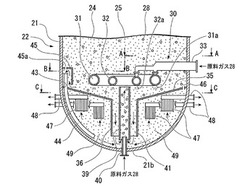

図1及び図2に示す触媒反応装置20は反応器21の下部に触媒分離装置22を設けている。触媒反応装置20に設けられた反応器21は略円筒状であって、その上下端部には略半球状の上端部21aと下端部21bがそれぞれ形成された略カプセル形状とされている。そのため、この反応器21は高温高圧下で反応液やガスの反応に耐えることができる。

反応器21内には反応用の液である反応液24が充填され、上端部21a近傍にその液面24aが形成されている。また、反応液24内には触媒として、例えば微粒状の触媒25が分散して混入されている。なお、反応液24と触媒25とでスラリーを形成し、このスラリーに後述する原料ガス28による気泡が混入して反応させられる。

【0026】

反応液24を貯留した反応器21の略円筒状部分には冷却管路27が配設されている。冷却管路27は、反応器21内の上側に供給側管路27aと排出側管路27bがそれぞれ水平方向に略平行に延びている。そして、供給側管路27aと排出側管路27bに両端部が連結された略U字型冷却管27cは下方向に略U字状に延びて形成され、この略U字形冷却管27cは供給側管路27aと排出側管路27bの延在方向に所定間隔を開けて複数本配列されている。

そのため、冷却管路27内に冷却液を流して循環させることで、反応器21内の反応液24の温度を下げて反応に適する温度に調整できる。

【0027】

また、反応器21において、冷却管路27の下側には原料ガス28を上方に供給するためのガス分配器30が設けられている。ガス分配器30は、例えば反応器21と略同軸に多重環状管(図1及び図3では、例えば二重環状管とされている)が配設され、例えば外側の第一環状管31と内側の第二環状管32が配設されている。ガス分配器30は、反応器21の外部からこれら第一及び第二環状管31,32に連結して原料ガス28を供給する連通管33が設けられている。

【0028】

そして、第一環状管31にはその下面に所定間隔でノズル31aが形成され、第二環状管32にもその下面に所定間隔でノズル32aが形成されている。これら複数のノズル31a、32aは同一水平面上に配列されていることが好ましい。

そのため、ガス分配器30は、外部の図示しないタンクから原料ガス28が連通管33を通して第一及び第二環状管31、32に供給され、各ノズル31a、32aから気泡となって吐出され、上方に上昇するバブリング装置を構成する。原料ガス28の気泡の上昇流に伴って反応液24と触媒25にも上昇流が生じる。

これによって、原料ガス28の気泡と反応液24と触媒25とについて、反応器21内の中央領域で上昇流が形成され、液面24a近傍まで上昇すると外側に反転して下方に降下するという循環流が形成され、原料ガス28の気泡と反応液24と触媒25とが反応する。そして、上昇流内には未反応の原料成分が多く、反転した後の下降流内には反応生成成分が多い。この部分が触媒反応装置20を構成する。

【0029】

つぎに、触媒分離装置22について説明する。

図1及び図2に示す反応器21において、ガス分配器30の下側には略すり鉢状の仕切り板35が配設され、その外周縁は反応器21の内周面に当接している。そして、仕切り板35の中央部には例えば略円筒状の筒状壁36が形成され、筒状壁36は下端部21bに向けて略垂直方向に降下して形成されており、筒状壁36で形成する開口37を第一の開口とする。

図2において、筒状壁36の内側には、例えば略同軸上にライザー管39がその上下方向に貫通して設けられ、その上端はガス分配器30の近傍に届き、下端は筒状壁36より下方に突出しているが、引っ込んでいてもよく、或いは同じ高さにあってもよい。

【0030】

ライザー管39には、反応器21の下端部21bを貫通して延びる原料ガス28(またはライザーガス)供給用のノズル40が挿入されており、少量の原料ガス28がノズル40から吐出されることで、ライザー管39内に上昇流が形成される。ノズル40から原料ガス28を気泡として供給するのは、ライザー管39内に上昇流を起こさせるためである。

一方、ライザー管39と筒状壁36との間に比較的狭く小面積のリング状空間41が形成される。このリング状空間41には、主に生成液28と触媒25を含むスラリーによる下降流が形成され、このスラリーはライザー管39を通して下降流から上昇流に反転させられる。

【0031】

そして、すり鉢状の仕切り板35の外周縁近傍には第二の開口として小孔43が所定間隔で周方向に形成されており、この小孔43には仕切り板35の上側に降下するスラリーを更に降下させるためのダウンチューブ44が嵌挿されている。ダウンチューブ44の上端入口は小孔43の上方に突出し、その下部は仕切り板35の下方で反応器21の下端部21bの略半球状の凹曲面に沿って湾曲して降下し、筒状壁36の近くに下端出口が位置している。

【0032】

しかも、各ダウンチューブ44の上端入口を囲うように断面略L字形状の屋根部45が形成され、屋根部45の天面に微小な開口が気抜き穴45aとして形成されている。また、仕切り板35には、外周縁部近傍の他の領域にも小さな開口が気抜き穴46として形成されている。これら気抜き穴45a、46はスラリーに含まれる原料ガス28や反応で生じる生成ガスの気泡を仕切り板35の上方に抜けるようにしたものである。

反応器21内において、下方に降下する原料ガス28や生成ガスの気泡を含むスラリーは、仕切り板35と屋根部45との隙間を通して屋根部45内に流入して上昇流となることで、スラリーに含まれる気泡が分離して屋根部45の気抜き穴45aから上方に抜け、気泡をほとんど含まないスラリーがダウンチューブ44の上端入口から流入することになる。

【0033】

また、図2において、仕切り板35の下側には中央の筒状壁36と外周端近傍の小孔43や気抜き穴46を外れた領域に、生成液29を含むスラリーから触媒25を分離して捕捉する触媒分離フィルター47が濾過器として設けられている。更に、この触媒分離フィルター47には、スラリーから触媒25を除去した生成液29や残存する未反応原料成分を外部に排出するための排出管48が連結されている。

図4に示すように、触媒分離フィルター47は筒状壁36の周囲に例えば互いに接触しないようにリング状に配列され、更にその外側にも互いに非接触となるようにリング状に配列されている。そのため、これら触媒分離フィルター47は筒状壁36の周囲に二重に配列され、しかも筒状壁36の下端部より上方に位置している(図2参照)。これにより、ダウンチューブ44から排出されるスラリーから重力分離が可能な低速の液上昇流を経て触媒分離フィルター47で濾過されるので、高濃度な触媒スラリーが触媒分離フィルター47のフィルター面に吸着されることを防止する。

そして二重に配列された各触媒分離フィルター47に連結された排出管48は、仕切り板35の径方向外側に向けて反応器21の外側まで突出して配列されている。排出管48を通して生成液29と僅かに残った未反応原料成分が外部に排出される。

【0034】

なお、ライザー管39で発生するスラリーの上昇流はノズル40からのガス上昇流によって生じるが、このときのスラリー中の未反応の原料ガス28が最小となるように、ダウンチューブ44で大半のスラリーの降下量を得るものとし、筒状壁36のリング状空間41からのスラリーの下降は最小となるように、リング状空間41の開口面積、ダウンチューブ44の配管の径と数量を設定するものとする。

このとき、リング状空間41での降下流よりダウンチューブ44を流れる流量の方が多くなり、ダウンチューブ44を流れるスラリーの流量とライザー管39を上昇するスラリーの流量とはほぼ等しくなる。

【0035】

本実施形態による触媒分離装置22は上述の構成を備えており、次にその触媒分離方法について図1及び図2を中心に説明する。

先ず、反応器21内において、触媒反応装置20では、反応器21内に触媒25を分散させた反応液24を含むスラリーが液面24aまで満たされた状態で、ガス分配器30から原料ガス28を気泡としてバブリングさせて反応液24内に吐出する。すると、気泡の上昇流によって気泡を含むスラリーは中央領域での上昇流となり、液面24a近くで外側に反転して下降流となり、仕切り板35に向かう。そして、この下降流はガス分配器30の気泡による上昇流によって再度中央領域での上昇流となる循環流となる。

そして、この循環流は、液面24aとガス分配器30との間において中央領域の上昇流では、スラリー中に反応前の反応液24と触媒25と原料ガス28の気泡が多く含まれる。そして、反応液24と触媒25と原料ガス28とが反応して生成液29と生成ガスが生成され、外側領域の下降流では、スラリー中に多く含まれる生成液29と触媒25と原料ガス28及び生成ガスとが含まれる。

【0036】

そして、仕切り板35の下側の触媒分離装置22においては、反応器21内での下降流によってガス分配器30近傍まで降下した気泡を含むスラリーの一部が、屋根部45と仕切り板35の間隙から屋根部45内に流入して、ダウンチューブ44の上端入口に向けて一旦上昇流となることで、スラリーから原料ガス28や生成ガスの気泡が分離し、気抜き穴45aから上方に抜ける。これにより、スラリーにはほとんど気泡が残らない。また、触媒25の一部も重力分離によって生成液29から分離される。

残ったスラリーはダウンチューブ44の上端入口からダウンチューブ44内に流入し、反応器21の下端部21bの略半球状凹曲面に沿って低速で静かに下端部21b底面中央方向に流動し、下端出口から流出する。

【0037】

一方、仕切り板35の中央領域では、筒状壁36とライザー管39との環状空間41内にも微少量のスラリーが開口37から下方に降下する低速で少量の流れを生じさせている。このとき降下するスラリーから気泡が分離して上昇する。また、筒状壁36にリング状空間41を介して緩く挿入されたライザー管39に、原料ガス28(またはライザーガス)の気泡がノズル40から供給され、ライザー管39内のスラリーに上昇流を生じさせている。そのため、リング状空間41内ではスラリーの低速の下降流が生じてその下端で反転してライザー管39に流入して低速の上昇流が生じている。

【0038】

そして、ダウンチューブ44の下端出口から低速で出されたスラリーは気泡が殆ど含まれておらず、そして、ライザー管39まで流れて上昇流となることで、仕切り板35とダウンチューブ44とライザー管39とを介した循環流が形成される。しかも、ダウンチューブ44の下端出口からライザー管39までの間では、スラリーの流速が低速で底面に沿ったスムーズな流れが生じる。

その結果、ライザー管39に到達する前に、一部のスラリーの流れはスムーズな底面流領域の上部によどみ空間49ができて、低流速の上昇流となる。このときスラリー中の生成液29と触媒25は重力沈降によって分離され、触媒25の濃度が薄くなった生成液29が触媒分離フィルター47へ流入する。

【0039】

触媒分離フィルター47では、生成液29と触媒25の一部が予め分離されているためにケーキが形成されにくく、濾過抵抗が低くなる。そして、触媒分離フィルター47で濾過されて触媒25が捕捉され、触媒25と分離された生成液29は僅かに残った未反応の反応液24(、更に僅かに混入する原料ガス28及び生成ガス)と共に排出管48から外部に排出される。

このような作用を繰り返すことで、触媒反応装置20での反応で生成された生成液29を含むスラリーは、触媒分離装置22のダウンチューブ44の上端入口に流入する際に原料ガス28が分離除去される。更に、生成液29と触媒25のスラリーが、ダウンチューブ44の下端出口から流出する際、スムーズな底面流領域の上部に形成されるよどみ空間49で低速で上昇する際に、触媒25を重力分離することで、触媒分離フィルター47面に吸着して除去すべき触媒25の量をできるだけ低減できるようにしたから、触媒分離フィルター47の負担を低減すると共に、逆洗の頻度を減らしたり逆洗自体をなくすことができる。

また、触媒分離フィルター47及び排出管48は、反応器21におけるガス分配器30及び仕切り板35の下方の下端部21b近傍に設けたから、従来のこの種の触媒分離装置と比較して反応器21の底部近くまで生成液29を濾過分離できて、反応器21の下部に残るスラリー中の生成液29を少なくできる。

【0040】

なお、仕切り板35の下側で、よどみ空間49から触媒分離フィルター47への生成液29の上昇流の流速は触媒25の沈降速度より小さくなるように操業することが好ましい。

【0041】

上述のように本実施形態による触媒分離装置22によれば、仕切り板35の上方にガス分配器30を設置し、下方に触媒分離フィルター47を配列させたから、反応器21内で上部における濾過空間をなくすことができて反応液24と触媒25と原料ガス28の上下流動による反応処理を十分に行うことができると共に、従来無駄な空間であったガス分配器30より下側の空間に触媒分離フィルター47及び排出管48を設置して有効利用できる。

しかも、反応器21のガス分配器30より下側の空間に触媒分離フィルター47を設置することで、反応器21での反応を終了または停止させた際に、反応器21の底部近くに設けた触媒分離フィルター47及び排出管48の高さまで生成液29と触媒25を濾過分離できるため、反応器21内に残る生成液29や触媒25を少なくできる。

【0042】

しかも、触媒分離装置22において、仕切り板35の下方には原料ガス28の気泡が殆ど流れ込まないから、生成液29にガスが随伴する弊害である、上述した高効率反応による発熱反応に起因する触媒シンタリングやフィルター目の焼き締まりによる目詰まりを防止でき、ガスの流出による気液分離装置の設置の必要性等が生じない。

また、触媒分離装置22によれば、仕切り板35とダウンチューブ44とライザー管39による循環流が形成され、しかもダウンチューブ44の上端入口の領域では屋根部45との間に上昇流が起きて原料ガス28と触媒25の一部を分離することができ、更に触媒分離フィルター47を配列した領域ではスラリーの液よどみのよどみ空間49を低速で上昇することで生成液29と触媒25とが重力沈降して分離できる。

そのため、触媒分離フィルター47では予め生成液29と触媒25が部分的に分離しているために生成液29に含まれる触媒25が少なくなり、濾過抵抗が低くケーキが形成されにくいので、効率よく生成液29から触媒25を分離して排出できる。そのため、触媒分離フィルター47への触媒吸着負荷を軽減すると共に、触媒分離フィルター47を含む反応器21の逆洗頻度を低減でき、或いは逆洗をなくすことができる。

【0043】

また、反応器21における触媒反応装置20では、上昇流と反転後の下降流とからなる反応経路の終わりである下降流の終端で、触媒分離装置22のダウンチューブ44へスラリーを導入するようにしたから、下降流によって生成液29から原料ガスや生成ガスが分離されて生成液29中の残留ガスが少ないので、その後のスラリーからの触媒25の分離が容易であり生成液29を分離し易い。特に、本実施形態では反応器21の上部に触媒分離フィルター等の濾過器を設けない構成にしたから、スラリーの上下方向の流動がスムーズであり、反応とその後のガスの分離をスムーズに行える。

また、本実施形態では、触媒反応装置20は、反応器21の上側に触媒分離フィルターを設けない構成としたため、反応液24と触媒25と原料ガス28からなるスラリーの上昇流と反転による下降流の全体の流れが従来の触媒反応装置よりも良好である。

【0044】

なお、本発明は上述の実施形態に限定されることなく、本発明の要旨を変更しない範囲で上述した実施形態の構成を適宜変更することができる。

例えば、上述した実施形態では、仕切り板35の外周縁近傍に小孔43を設けてダウンチューブ44を嵌挿させたが、ダウンチューブ44は必ずしも設けなくてもよく、反応器21内を降下するスラリーが仕切り板35の中央側からすり鉢状の傾斜面に沿って上昇して小孔43から仕切り板35の下側に流動するように構成してもよい。

【0045】

また、上述した実施形態では、仕切り板35の中央部に開口37を設け、開口37の内側にリング状空間41と同軸のライザー管39とを設けたが、開口37をライザー管39のみで構成してリング状空間41は設けなくてもよい。また、ライザー管39の上端は仕切り板35より下側に位置していてもよい。

なお、上述した実施形態では、反応器21の上側に触媒分離フィルターを設けない構成としたため、反応液24と触媒25と原料ガス28からなるスラリーの上昇流と反転による下降流の流れが良好であるが、反応器21の上側部分に触媒分離フィルターを設けてもよい。この場合、逆洗が必要になる。

【符号の説明】

【0046】

20 触媒反応装置

21 反応器

21b 下端部

22 触媒分離装置

24 反応液

25 触媒

28 原料ガス

29 生成液

30 ガス分配器

31a、32a ノズル

35 仕切り板

37 開口

39 ライザー管

41 リング状空間

43 小孔

44 ダウンチューブ

45 屋根部

45a、46 気抜き穴

47 触媒分離フィルター

48 排出管

49 よどみ空間

【技術分野】

【0001】

本発明は、反応性の液体から触媒を分離するための触媒分離装置に関する。

【背景技術】

【0002】

従来、触媒を用いて反応器内で液とガスを反応させて生成物として液やガスを生成するようにした触媒反応装置において、例えば反応終了後に反応器内に残る生成液から触媒を分離して取り出すようにした触媒分離装置が知られている。

このような触媒分離装置として、例えば特許文献1に記載されたものがある。この触媒分離装置を図5により説明する。

図5に示す触媒分離装置1において、耐高圧性であって略円筒状でカプセル状の反応器2内に反応液3が上部付近まで溜められて液面が形成されており、反応液3内には例えば微粒状の触媒4が分散されてスラリー状とされている。反応器2の略半球状の下端部分には原料ガス6を供給する供給管7が挿入され、供給管7は原料ガス6のガス分配器8に接続されている。

【0003】

ガス分配器8には複数のノズルが所定間隔で下向きに形成されており、原料ガス6を気泡として吐出することになる。ガス分配器6の上部には原料ガス6の気泡からなる気泡流を形成させ、更に液と微粒状触媒を加えた気液固3相で流動するスラリー床9が形成されている。

そして、反応器2内において、反応液3の液面近くに反応後の生成液から触媒4を分離するための触媒分離フィルター10が濾過器として複数配列され、触媒分離フィルター10は排出管11を経由して触媒4を分離した生成液を外部に排出させるようになっている。スラリー床9のうち、触媒分離フィルター10の下部には冷却水を流通させるための冷却管12が垂直方向の管群として配列されている。

【0004】

そして、ガス分配器8から原料ガス6を気泡として排出して上昇させることで反応液3を含むスラリーに上方への流れを生じさせる。そして、スラリーは冷却管12によって適度に冷却されて反応液3と原料ガス6と触媒4との反応を促進させて生成液を生じさせる。

また、スラリー床9では、ガス反応器8から吐出されてなる原料ガス6の気泡の上昇流によって反応液3と触媒4を含むスラリーの上昇流を反応器2内の中央領域で生じさせ、液面近くで外側に反転して外側領域での下降流となる。更に、ガス分配器8の気泡流によって再び中央領域での上昇流に変換させられる。

【0005】

そして、反応器2内で液面近くに設けた触媒分離フィルター10によって生成液と触媒4が分離され、触媒4は触媒分離フィルター10で捕捉され、生成液が一部の未反応液3と共に排出管11から外部に取り出される。また、反応後の生成ガスも一部の未反応原料ガス6と共に液面から上方に流出させられ、反応器2の上端部からガス排出管を通して外部に排出される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2007−516065号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上述した触媒分離装置1は縦型円筒状の反応器2を有するため、下端底部は耐圧のために鏡板などの凹曲面構造を有しており、その一方でその直上に配設されるガス分配器8は、通常、複数のノズルが同一レベルで水平方向に配列された構造であるから、原料ガスの気泡はその上方に浮上して反応に寄与する。その結果、ガス分配器8の下側の凹曲面形状に由来する下部領域は反応のための容積として無駄な空間となる。

また、触媒と生成液を分離する濾過器としての触媒分離フィルター10は、反応液3と原料ガス6と触媒4が反応をするスラリー床9の上方部分に設けられたため、触媒分離フィルター10の設置領域では原料ガス6が残存している。そのため、原料ガス6による反応が継続しており、触媒分離フィルター10に生成して付着する緻密なケーキ層は未反応の反応液3と触媒4を含むためにスラリー床9よりも高効率反応を起こすことになる。例えば、発熱反応の場合には、上述したケーキ層及び触媒分離フィルター10が加熱されて高温になり、触媒シンタリングやフィルター目の焼き締まり等で目詰まりする。また、触媒分離フィルター10はフィルターの流動抵抗によって反応器2全体の流動に悪影響を与えるおそれがある。

【0008】

また、本来、濾過器である触媒分離フィルター10は生成液を抜き出す目的で設置されているが、原料ガスの存在によって生成液に原料ガスが随伴し、しかも触媒分離フィルター10では濾過抵抗の大小関係によって原料ガスが優先的に排出管11から流れ出てしまう。その結果、反応器2内の上部である後流の領域に気液分離装置を設置することが必要になり、装置構成が煩雑になる欠点がある。

しかも、反応器2内には、反応液3と原料ガス6と触媒4の反応が停止した後に生成液と触媒4が残留しており、これら生成液と触媒4を反応器2の外部に排出する場合、触媒分離フィルター10の設置高さまでの生成液と触媒4は抜き出し可能であるが、それより下方に残存する生成液と触媒4の残存液は触媒分離フィルター10を用いて排出させることができず、触媒を分離できないまま排出させることになるという不具合があった。

【0009】

本発明は、このような事情を鑑みてなされたものであり、反応器内の無駄な空間をなくし、反応終了後に反応器内に残存する液と触媒を効率よく分離して排出できるようにした触媒分離装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明による触媒分離装置は、略円筒形状の反応器に原料ガスを供給し、該反応器内で触媒を用いて液と原料ガスと触媒を反応させて生成液を得るようにした触媒分離装置において、反応器内に原料ガスを供給するガス分配器を設け、ガス分配器の下側に生成液と触媒を流動させる開口を有する仕切り板を設け、仕切り板の下側に触媒分離フィルターと排出管を設けたことを特徴とする。

本発明によれば、反応器内でガス分配器から原料ガスの気泡を吐出して上方に気泡流を形成させることで液と原料ガスと触媒の気液固3相スラリーの混合流動を生じさせて反応させ、仕切り板に向けた下降流によって原料ガスを分離させ、更に生成液と触媒が仕切り板の開口を通過する際、そして、反応器の下端部に沿って流れ下った後に反応器の底部で上下反転して仕切り板の下側に配置された触媒分離フィルターに向かって低速で上昇する際、生成液と触媒は重力沈降によって予め分離され、更に触媒分離フィルターによって触媒と分離された生成液が排出管によって外部に排出される。

【0011】

また、仕切り板の開口は、触媒と生成液を上昇させる第一の開口と、触媒と生成液を降下させる第二の開口とを有することが好ましい。

仕切り板とその下側では、仕切り板と第一の開口と第二の開口と反応器の下端部底面とによって生成液と触媒の循環流が発生する。

【0012】

また、仕切り板は、前記第二の開口を設けた外周側から前記第一の開口を設けた中央部に向けて下方に傾斜して形成され、前記第一の開口に前記反応器の底部中央から上昇するガスを供給するライザー管を設けてなることが好ましい。

ライザー管に上昇するガスを流動させることで、反応器の底部から仕切り板の上側に向けて上昇流れを生成できて、仕切り板の下側に流入する生成液と触媒を循環させることができる。

【0013】

また、仕切り板の第一の開口にはライザー管に沿って下方に延びる略筒状壁が形成され、該筒状壁の外周側であって該筒状壁の下端より上方に触媒分離フィルターと排出管が配設されていることが好ましい。

筒状壁の下端より上方に触媒分離フィルターを設けたことで、筒状壁とライザー管の間の環状空間の下側に流入する生成液と触媒の流れをライザー管を通して上昇流に変換できて循環流を形成でき、しかも仕切り板から下方に流れる生成液がライザー管に向かう循環路の途中で、触媒を含む生成液の流れに液よどみを生じさせ、その領域から触媒分離フィルターへ向かう低速の上昇流を得ることができる。

【0014】

また、仕切り板の外周側領域には、生成液と触媒を仕切り板の上側から反応器の底部中央に向けて流動させるように第二の開口にチューブが配設され、チューブの上端入口は仕切り板より上方に突出していてもよい。

生成液と触媒は仕切り板からチューブの上端入口まで上昇することでガスと触媒の一部を分離でき、そして生成液と触媒は上端入口からチューブを通して反応器の底部に沿って流下することで反応器の底部中央付近に設けたライザー管へ向けて誘導できる。このとき、チューブ下端の出口からライザー管への流れは反応器底面に沿ってスムーズになり、その領域から触媒分離フィルターに向かう低速の上昇流を得ることができる。

【0015】

また、チューブの上端入口は屋根部によって覆われていてもよい。

これによって、反応器内で上下に流動する液と触媒と原料ガスが、反応後に直接チューブの上端入口に流入することを防止できる。

【0016】

また、ライザー管にガスを供給するガスノズルが設けられ、ガスノズルのガス流によってライザー管に上昇流を形成し、筒状壁とライザー管の間隙に上方から下方へ生成液と触媒の流れを形成するようにしてもよい。

これにより、ガスノズルのガス流によってライザー管に上昇流を形成し、筒状壁とライザー管の間隙に仕切り板上側から降下する生成液及び触媒をライザー管で反転させて上昇流を形成することができる。

【発明の効果】

【0017】

本発明による触媒分離装置によれば、ガス分配器から上方に向けて供給される気泡によって反応液と原料ガスと触媒との上下流と反応を進めると共に、仕切り板の下側には開口から生成液と触媒が流動することで仕切り板の下側に設けた触媒分離フィルターによって生成液と触媒を分離させて、触媒を捕捉すると共に生成液を排出管によって排出できる。そのため、従来、無駄な空間とされていた反応器内におけるガス分配器の下側に触媒分離フィルターを設けることで有効利用することができ、しかも上側に触媒分離フィルターを設けないこととすれば生成液とガスの反転流を妨げる等の流動に悪影響を与えることもない。

また、仕切り板の下側には原料ガスが流れ込み難いから、仕切り板の下側に流れ込む生成液にガスが随伴する弊害を防止できる。しかも、反応器の下側に触媒分離フィルターからなる濾過器を設けることで、反応を停止させた状態で、触媒分離フィルターを設けた反応器の底部近くまで生成液と触媒を濾過分離できることになり、反応器内に残る触媒中に残留する生成液の量を少なくできる。

【0018】

また、仕切り板の開口は、触媒と生成液を上昇させる第一の開口と、触媒と生成液を降下させる第二の開口とを有するから、仕切り板の第二の開口から下側へ触媒と生成液を降下させて流入させ、反応器の底部中央のライザー管を通して第一の開口に生成液と触媒の上昇流を形成することができるため、仕切り板の第二の開口から下側へ降下する触媒を含む生成液を触媒分離フィルターによって生成液と触媒に分離できる。

【0019】

また、仕切り板は、第二の開口を設けた外周側から第一の開口を設けた中央部に向けて下方に傾斜して形成され、第一の開口に反応器の底部中央から上昇するガスを供給するライザー管を設けてなるから、ライザー管に上昇するガスを流動させることで、反応器の底部から仕切り板の上側に向けて流れを生成できて、仕切り板の下側に流入する生成液と触媒の上昇流を生じさせて循環路を形成することができる。

また、仕切り板が中央部に向けて下方に傾斜する形状であることにより、上方のスラリー流れに関しても、外側領域での下降流がガス分配器の気泡流によって再び中央領域での上昇流に反転する際の圧力損失を抑えられ、スムーズな循環量を形成することができる。

【0020】

また、仕切り板の第一の開口にはライザー管に沿って下方に延びる略筒状壁が形成され、該筒状壁の外周側であって筒状壁の下端より上方に触媒分離フィルターと排出管が配設されているから、第二の開口から流入する生成液と触媒の多くは反応器の底面に沿ってゆっくりとスムーズに下降してライザー管の入口に流れ、そのスムーズな流れの領域から触媒分離フィルターに向かう低速の上昇流を得るので、上昇する液は触媒から分離される。

【0021】

また、仕切り板の外周側領域には、生成液と触媒を仕切り板の上側から反応器の底部中央に向けて流動させるように第二の開口にチューブが配設され、該チューブの上端入口は仕切り板より上方に突出しているから、仕切り板に降下する生成液と触媒はチューブまで流動した後、チューブの上端入口まで上昇することで原料ガスを分離でき、更に触媒の一部を分離できるため、チューブを通して仕切り板の下側に降下する生成液からガスの随伴を防止でき、触媒の随伴も抑制できて、触媒分離フィルターでの触媒負荷が軽減される。

【0022】

また、チューブの上端入口は屋根部によって覆われているため、ガス分配器の上方で反応液と触媒と原料ガスが反応して生成された生成液と触媒とガスが降下して直接チューブに流入することを防止できて、仕切り板の下側に降下する生成液にガスの随伴を防止できる。

【0023】

また、ライザー管にガスを供給するガスノズルが設けられ、ガスノズルのガス流によってライザー管に上昇流を形成し、筒状壁とライザー管の間隙に上方から下方へ生成液と触媒の流れを形成するため、ガスノズルのガス流によってライザー管に上昇流を形成し、筒状壁とライザー管の間隙に上方から降下する生成液及び触媒をライザー管で反転させて上昇流を形成することができ、これによって仕切り板の第二の開口から降下する生成液と触媒の流れを触媒分離フィルターへ導く流路を形成することができる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施形態による触媒分離装置を含む反応器の概略構成図である。

【図2】図1に示す反応器の触媒分離装置の構成を示す部分拡大図である。

【図3】図2に示す反応器におけるガス分配器のA−A線及びB−B線断面図の図である。

【図4】触媒分離装置の触媒分離フィルターを示すC−C線要部断面図である。

【図5】従来の反応器における触媒分離構造を示す概略説明図である。

【発明を実施するための形態】

【0025】

以下、添付図面を参照して、本発明の実施形態による触媒分離装置について説明する。

図1及び図2に示す触媒反応装置20は反応器21の下部に触媒分離装置22を設けている。触媒反応装置20に設けられた反応器21は略円筒状であって、その上下端部には略半球状の上端部21aと下端部21bがそれぞれ形成された略カプセル形状とされている。そのため、この反応器21は高温高圧下で反応液やガスの反応に耐えることができる。

反応器21内には反応用の液である反応液24が充填され、上端部21a近傍にその液面24aが形成されている。また、反応液24内には触媒として、例えば微粒状の触媒25が分散して混入されている。なお、反応液24と触媒25とでスラリーを形成し、このスラリーに後述する原料ガス28による気泡が混入して反応させられる。

【0026】

反応液24を貯留した反応器21の略円筒状部分には冷却管路27が配設されている。冷却管路27は、反応器21内の上側に供給側管路27aと排出側管路27bがそれぞれ水平方向に略平行に延びている。そして、供給側管路27aと排出側管路27bに両端部が連結された略U字型冷却管27cは下方向に略U字状に延びて形成され、この略U字形冷却管27cは供給側管路27aと排出側管路27bの延在方向に所定間隔を開けて複数本配列されている。

そのため、冷却管路27内に冷却液を流して循環させることで、反応器21内の反応液24の温度を下げて反応に適する温度に調整できる。

【0027】

また、反応器21において、冷却管路27の下側には原料ガス28を上方に供給するためのガス分配器30が設けられている。ガス分配器30は、例えば反応器21と略同軸に多重環状管(図1及び図3では、例えば二重環状管とされている)が配設され、例えば外側の第一環状管31と内側の第二環状管32が配設されている。ガス分配器30は、反応器21の外部からこれら第一及び第二環状管31,32に連結して原料ガス28を供給する連通管33が設けられている。

【0028】

そして、第一環状管31にはその下面に所定間隔でノズル31aが形成され、第二環状管32にもその下面に所定間隔でノズル32aが形成されている。これら複数のノズル31a、32aは同一水平面上に配列されていることが好ましい。

そのため、ガス分配器30は、外部の図示しないタンクから原料ガス28が連通管33を通して第一及び第二環状管31、32に供給され、各ノズル31a、32aから気泡となって吐出され、上方に上昇するバブリング装置を構成する。原料ガス28の気泡の上昇流に伴って反応液24と触媒25にも上昇流が生じる。

これによって、原料ガス28の気泡と反応液24と触媒25とについて、反応器21内の中央領域で上昇流が形成され、液面24a近傍まで上昇すると外側に反転して下方に降下するという循環流が形成され、原料ガス28の気泡と反応液24と触媒25とが反応する。そして、上昇流内には未反応の原料成分が多く、反転した後の下降流内には反応生成成分が多い。この部分が触媒反応装置20を構成する。

【0029】

つぎに、触媒分離装置22について説明する。

図1及び図2に示す反応器21において、ガス分配器30の下側には略すり鉢状の仕切り板35が配設され、その外周縁は反応器21の内周面に当接している。そして、仕切り板35の中央部には例えば略円筒状の筒状壁36が形成され、筒状壁36は下端部21bに向けて略垂直方向に降下して形成されており、筒状壁36で形成する開口37を第一の開口とする。

図2において、筒状壁36の内側には、例えば略同軸上にライザー管39がその上下方向に貫通して設けられ、その上端はガス分配器30の近傍に届き、下端は筒状壁36より下方に突出しているが、引っ込んでいてもよく、或いは同じ高さにあってもよい。

【0030】

ライザー管39には、反応器21の下端部21bを貫通して延びる原料ガス28(またはライザーガス)供給用のノズル40が挿入されており、少量の原料ガス28がノズル40から吐出されることで、ライザー管39内に上昇流が形成される。ノズル40から原料ガス28を気泡として供給するのは、ライザー管39内に上昇流を起こさせるためである。

一方、ライザー管39と筒状壁36との間に比較的狭く小面積のリング状空間41が形成される。このリング状空間41には、主に生成液28と触媒25を含むスラリーによる下降流が形成され、このスラリーはライザー管39を通して下降流から上昇流に反転させられる。

【0031】

そして、すり鉢状の仕切り板35の外周縁近傍には第二の開口として小孔43が所定間隔で周方向に形成されており、この小孔43には仕切り板35の上側に降下するスラリーを更に降下させるためのダウンチューブ44が嵌挿されている。ダウンチューブ44の上端入口は小孔43の上方に突出し、その下部は仕切り板35の下方で反応器21の下端部21bの略半球状の凹曲面に沿って湾曲して降下し、筒状壁36の近くに下端出口が位置している。

【0032】

しかも、各ダウンチューブ44の上端入口を囲うように断面略L字形状の屋根部45が形成され、屋根部45の天面に微小な開口が気抜き穴45aとして形成されている。また、仕切り板35には、外周縁部近傍の他の領域にも小さな開口が気抜き穴46として形成されている。これら気抜き穴45a、46はスラリーに含まれる原料ガス28や反応で生じる生成ガスの気泡を仕切り板35の上方に抜けるようにしたものである。

反応器21内において、下方に降下する原料ガス28や生成ガスの気泡を含むスラリーは、仕切り板35と屋根部45との隙間を通して屋根部45内に流入して上昇流となることで、スラリーに含まれる気泡が分離して屋根部45の気抜き穴45aから上方に抜け、気泡をほとんど含まないスラリーがダウンチューブ44の上端入口から流入することになる。

【0033】

また、図2において、仕切り板35の下側には中央の筒状壁36と外周端近傍の小孔43や気抜き穴46を外れた領域に、生成液29を含むスラリーから触媒25を分離して捕捉する触媒分離フィルター47が濾過器として設けられている。更に、この触媒分離フィルター47には、スラリーから触媒25を除去した生成液29や残存する未反応原料成分を外部に排出するための排出管48が連結されている。

図4に示すように、触媒分離フィルター47は筒状壁36の周囲に例えば互いに接触しないようにリング状に配列され、更にその外側にも互いに非接触となるようにリング状に配列されている。そのため、これら触媒分離フィルター47は筒状壁36の周囲に二重に配列され、しかも筒状壁36の下端部より上方に位置している(図2参照)。これにより、ダウンチューブ44から排出されるスラリーから重力分離が可能な低速の液上昇流を経て触媒分離フィルター47で濾過されるので、高濃度な触媒スラリーが触媒分離フィルター47のフィルター面に吸着されることを防止する。

そして二重に配列された各触媒分離フィルター47に連結された排出管48は、仕切り板35の径方向外側に向けて反応器21の外側まで突出して配列されている。排出管48を通して生成液29と僅かに残った未反応原料成分が外部に排出される。

【0034】

なお、ライザー管39で発生するスラリーの上昇流はノズル40からのガス上昇流によって生じるが、このときのスラリー中の未反応の原料ガス28が最小となるように、ダウンチューブ44で大半のスラリーの降下量を得るものとし、筒状壁36のリング状空間41からのスラリーの下降は最小となるように、リング状空間41の開口面積、ダウンチューブ44の配管の径と数量を設定するものとする。

このとき、リング状空間41での降下流よりダウンチューブ44を流れる流量の方が多くなり、ダウンチューブ44を流れるスラリーの流量とライザー管39を上昇するスラリーの流量とはほぼ等しくなる。

【0035】

本実施形態による触媒分離装置22は上述の構成を備えており、次にその触媒分離方法について図1及び図2を中心に説明する。

先ず、反応器21内において、触媒反応装置20では、反応器21内に触媒25を分散させた反応液24を含むスラリーが液面24aまで満たされた状態で、ガス分配器30から原料ガス28を気泡としてバブリングさせて反応液24内に吐出する。すると、気泡の上昇流によって気泡を含むスラリーは中央領域での上昇流となり、液面24a近くで外側に反転して下降流となり、仕切り板35に向かう。そして、この下降流はガス分配器30の気泡による上昇流によって再度中央領域での上昇流となる循環流となる。

そして、この循環流は、液面24aとガス分配器30との間において中央領域の上昇流では、スラリー中に反応前の反応液24と触媒25と原料ガス28の気泡が多く含まれる。そして、反応液24と触媒25と原料ガス28とが反応して生成液29と生成ガスが生成され、外側領域の下降流では、スラリー中に多く含まれる生成液29と触媒25と原料ガス28及び生成ガスとが含まれる。

【0036】

そして、仕切り板35の下側の触媒分離装置22においては、反応器21内での下降流によってガス分配器30近傍まで降下した気泡を含むスラリーの一部が、屋根部45と仕切り板35の間隙から屋根部45内に流入して、ダウンチューブ44の上端入口に向けて一旦上昇流となることで、スラリーから原料ガス28や生成ガスの気泡が分離し、気抜き穴45aから上方に抜ける。これにより、スラリーにはほとんど気泡が残らない。また、触媒25の一部も重力分離によって生成液29から分離される。

残ったスラリーはダウンチューブ44の上端入口からダウンチューブ44内に流入し、反応器21の下端部21bの略半球状凹曲面に沿って低速で静かに下端部21b底面中央方向に流動し、下端出口から流出する。

【0037】

一方、仕切り板35の中央領域では、筒状壁36とライザー管39との環状空間41内にも微少量のスラリーが開口37から下方に降下する低速で少量の流れを生じさせている。このとき降下するスラリーから気泡が分離して上昇する。また、筒状壁36にリング状空間41を介して緩く挿入されたライザー管39に、原料ガス28(またはライザーガス)の気泡がノズル40から供給され、ライザー管39内のスラリーに上昇流を生じさせている。そのため、リング状空間41内ではスラリーの低速の下降流が生じてその下端で反転してライザー管39に流入して低速の上昇流が生じている。

【0038】

そして、ダウンチューブ44の下端出口から低速で出されたスラリーは気泡が殆ど含まれておらず、そして、ライザー管39まで流れて上昇流となることで、仕切り板35とダウンチューブ44とライザー管39とを介した循環流が形成される。しかも、ダウンチューブ44の下端出口からライザー管39までの間では、スラリーの流速が低速で底面に沿ったスムーズな流れが生じる。

その結果、ライザー管39に到達する前に、一部のスラリーの流れはスムーズな底面流領域の上部によどみ空間49ができて、低流速の上昇流となる。このときスラリー中の生成液29と触媒25は重力沈降によって分離され、触媒25の濃度が薄くなった生成液29が触媒分離フィルター47へ流入する。

【0039】

触媒分離フィルター47では、生成液29と触媒25の一部が予め分離されているためにケーキが形成されにくく、濾過抵抗が低くなる。そして、触媒分離フィルター47で濾過されて触媒25が捕捉され、触媒25と分離された生成液29は僅かに残った未反応の反応液24(、更に僅かに混入する原料ガス28及び生成ガス)と共に排出管48から外部に排出される。

このような作用を繰り返すことで、触媒反応装置20での反応で生成された生成液29を含むスラリーは、触媒分離装置22のダウンチューブ44の上端入口に流入する際に原料ガス28が分離除去される。更に、生成液29と触媒25のスラリーが、ダウンチューブ44の下端出口から流出する際、スムーズな底面流領域の上部に形成されるよどみ空間49で低速で上昇する際に、触媒25を重力分離することで、触媒分離フィルター47面に吸着して除去すべき触媒25の量をできるだけ低減できるようにしたから、触媒分離フィルター47の負担を低減すると共に、逆洗の頻度を減らしたり逆洗自体をなくすことができる。

また、触媒分離フィルター47及び排出管48は、反応器21におけるガス分配器30及び仕切り板35の下方の下端部21b近傍に設けたから、従来のこの種の触媒分離装置と比較して反応器21の底部近くまで生成液29を濾過分離できて、反応器21の下部に残るスラリー中の生成液29を少なくできる。

【0040】

なお、仕切り板35の下側で、よどみ空間49から触媒分離フィルター47への生成液29の上昇流の流速は触媒25の沈降速度より小さくなるように操業することが好ましい。

【0041】

上述のように本実施形態による触媒分離装置22によれば、仕切り板35の上方にガス分配器30を設置し、下方に触媒分離フィルター47を配列させたから、反応器21内で上部における濾過空間をなくすことができて反応液24と触媒25と原料ガス28の上下流動による反応処理を十分に行うことができると共に、従来無駄な空間であったガス分配器30より下側の空間に触媒分離フィルター47及び排出管48を設置して有効利用できる。

しかも、反応器21のガス分配器30より下側の空間に触媒分離フィルター47を設置することで、反応器21での反応を終了または停止させた際に、反応器21の底部近くに設けた触媒分離フィルター47及び排出管48の高さまで生成液29と触媒25を濾過分離できるため、反応器21内に残る生成液29や触媒25を少なくできる。

【0042】

しかも、触媒分離装置22において、仕切り板35の下方には原料ガス28の気泡が殆ど流れ込まないから、生成液29にガスが随伴する弊害である、上述した高効率反応による発熱反応に起因する触媒シンタリングやフィルター目の焼き締まりによる目詰まりを防止でき、ガスの流出による気液分離装置の設置の必要性等が生じない。

また、触媒分離装置22によれば、仕切り板35とダウンチューブ44とライザー管39による循環流が形成され、しかもダウンチューブ44の上端入口の領域では屋根部45との間に上昇流が起きて原料ガス28と触媒25の一部を分離することができ、更に触媒分離フィルター47を配列した領域ではスラリーの液よどみのよどみ空間49を低速で上昇することで生成液29と触媒25とが重力沈降して分離できる。

そのため、触媒分離フィルター47では予め生成液29と触媒25が部分的に分離しているために生成液29に含まれる触媒25が少なくなり、濾過抵抗が低くケーキが形成されにくいので、効率よく生成液29から触媒25を分離して排出できる。そのため、触媒分離フィルター47への触媒吸着負荷を軽減すると共に、触媒分離フィルター47を含む反応器21の逆洗頻度を低減でき、或いは逆洗をなくすことができる。

【0043】

また、反応器21における触媒反応装置20では、上昇流と反転後の下降流とからなる反応経路の終わりである下降流の終端で、触媒分離装置22のダウンチューブ44へスラリーを導入するようにしたから、下降流によって生成液29から原料ガスや生成ガスが分離されて生成液29中の残留ガスが少ないので、その後のスラリーからの触媒25の分離が容易であり生成液29を分離し易い。特に、本実施形態では反応器21の上部に触媒分離フィルター等の濾過器を設けない構成にしたから、スラリーの上下方向の流動がスムーズであり、反応とその後のガスの分離をスムーズに行える。

また、本実施形態では、触媒反応装置20は、反応器21の上側に触媒分離フィルターを設けない構成としたため、反応液24と触媒25と原料ガス28からなるスラリーの上昇流と反転による下降流の全体の流れが従来の触媒反応装置よりも良好である。

【0044】

なお、本発明は上述の実施形態に限定されることなく、本発明の要旨を変更しない範囲で上述した実施形態の構成を適宜変更することができる。

例えば、上述した実施形態では、仕切り板35の外周縁近傍に小孔43を設けてダウンチューブ44を嵌挿させたが、ダウンチューブ44は必ずしも設けなくてもよく、反応器21内を降下するスラリーが仕切り板35の中央側からすり鉢状の傾斜面に沿って上昇して小孔43から仕切り板35の下側に流動するように構成してもよい。

【0045】

また、上述した実施形態では、仕切り板35の中央部に開口37を設け、開口37の内側にリング状空間41と同軸のライザー管39とを設けたが、開口37をライザー管39のみで構成してリング状空間41は設けなくてもよい。また、ライザー管39の上端は仕切り板35より下側に位置していてもよい。

なお、上述した実施形態では、反応器21の上側に触媒分離フィルターを設けない構成としたため、反応液24と触媒25と原料ガス28からなるスラリーの上昇流と反転による下降流の流れが良好であるが、反応器21の上側部分に触媒分離フィルターを設けてもよい。この場合、逆洗が必要になる。

【符号の説明】

【0046】

20 触媒反応装置

21 反応器

21b 下端部

22 触媒分離装置

24 反応液

25 触媒

28 原料ガス

29 生成液

30 ガス分配器

31a、32a ノズル

35 仕切り板

37 開口

39 ライザー管

41 リング状空間

43 小孔

44 ダウンチューブ

45 屋根部

45a、46 気抜き穴

47 触媒分離フィルター

48 排出管

49 よどみ空間

【特許請求の範囲】

【請求項1】

縦型略円筒形状の反応器に原料ガスを供給し、該反応器内で触媒を用いて反応液と原料ガスと触媒を反応させて生成液を得るようにした触媒分離装置において、

前記反応器内に原料ガスを供給するガス分配器を設け、該ガス分配器の下側に生成液と触媒を流通させる開口を有する仕切り板を設け、該仕切り板の下側に触媒分離フィルターと排出管を設けたことを特徴とする触媒分離装置。

【請求項2】

前記仕切り板の開口は、触媒と生成液を上昇させる第一の開口と、触媒と生成液を降下させる第二の開口とを有する請求項1に記載された触媒分離装置。

【請求項3】

前記仕切り板は、前記第二の開口を設けた外周側から前記第一の開口を設けた中央部に向けて下方に傾斜して形成され、前記第一の開口に前記反応器の底部中央から上昇するガスを供給するライザー管を設けてなる請求項1または2に記載された触媒分離装置。

【請求項4】

前記仕切り板の第一の開口には前記ライザー管に沿って下方に延びる略筒状壁が形成され、該筒状壁の外周側であって該筒状壁の下端より上方に前記触媒分離フィルターと排出管が配設されている請求項3に記載された触媒分離装置。

【請求項5】

前記仕切り板の外周側領域には、生成液と触媒を前記仕切り板の上側から前記反応器の底部中央に向けて流動させるように前記第二の開口にチューブが配設され、該チューブの上端入口は仕切り板より上方に突出している請求項3または4に記載された触媒分離装置。

【請求項6】

前記チューブの上端入口は屋根部によって覆われている請求項5に記載された触媒分離装置。

【請求項7】

前記ライザー管にガスを供給するガスノズルが設けられ、前記ガスノズルのガス流によって前記ライザー管に上昇流を形成し、前記筒状壁とライザー管の間隙に上方から下方へ生成液及び触媒の流れを形成するようにした請求項4乃至6のいずれか1項に記載された触媒分離装置。

【請求項1】

縦型略円筒形状の反応器に原料ガスを供給し、該反応器内で触媒を用いて反応液と原料ガスと触媒を反応させて生成液を得るようにした触媒分離装置において、

前記反応器内に原料ガスを供給するガス分配器を設け、該ガス分配器の下側に生成液と触媒を流通させる開口を有する仕切り板を設け、該仕切り板の下側に触媒分離フィルターと排出管を設けたことを特徴とする触媒分離装置。

【請求項2】

前記仕切り板の開口は、触媒と生成液を上昇させる第一の開口と、触媒と生成液を降下させる第二の開口とを有する請求項1に記載された触媒分離装置。

【請求項3】

前記仕切り板は、前記第二の開口を設けた外周側から前記第一の開口を設けた中央部に向けて下方に傾斜して形成され、前記第一の開口に前記反応器の底部中央から上昇するガスを供給するライザー管を設けてなる請求項1または2に記載された触媒分離装置。

【請求項4】

前記仕切り板の第一の開口には前記ライザー管に沿って下方に延びる略筒状壁が形成され、該筒状壁の外周側であって該筒状壁の下端より上方に前記触媒分離フィルターと排出管が配設されている請求項3に記載された触媒分離装置。

【請求項5】

前記仕切り板の外周側領域には、生成液と触媒を前記仕切り板の上側から前記反応器の底部中央に向けて流動させるように前記第二の開口にチューブが配設され、該チューブの上端入口は仕切り板より上方に突出している請求項3または4に記載された触媒分離装置。

【請求項6】

前記チューブの上端入口は屋根部によって覆われている請求項5に記載された触媒分離装置。

【請求項7】

前記ライザー管にガスを供給するガスノズルが設けられ、前記ガスノズルのガス流によって前記ライザー管に上昇流を形成し、前記筒状壁とライザー管の間隙に上方から下方へ生成液及び触媒の流れを形成するようにした請求項4乃至6のいずれか1項に記載された触媒分離装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−49029(P2013−49029A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−189501(P2011−189501)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(504117958)独立行政法人石油天然ガス・金属鉱物資源機構 (101)

【出願人】(509001630)国際石油開発帝石株式会社 (57)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【出願人】(591090736)石油資源開発株式会社 (70)

【出願人】(000105567)コスモ石油株式会社 (443)

【出願人】(306022513)新日鉄住金エンジニアリング株式会社 (897)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【出願人】(504117958)独立行政法人石油天然ガス・金属鉱物資源機構 (101)

【出願人】(509001630)国際石油開発帝石株式会社 (57)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【出願人】(591090736)石油資源開発株式会社 (70)

【出願人】(000105567)コスモ石油株式会社 (443)

【出願人】(306022513)新日鉄住金エンジニアリング株式会社 (897)

【Fターム(参考)】

[ Back to top ]