触媒反応装置

【課題】触媒反応装置において、粒状セラミック触媒の微粉化及び圧力損失の増大を抑制し、高い触媒性能を維持することが可能な触媒反応装置を提供する。

【解決手段】触媒充填層の下部から上部へ排ガスが流れるアップフロー型触媒反応装置において、粒状セラミック触媒の上部に、該粒状セラミック触媒の粒径より小さい径の孔を有する多孔プレート又は多孔体を設置することを特徴とする触媒反応装置。

【解決手段】触媒充填層の下部から上部へ排ガスが流れるアップフロー型触媒反応装置において、粒状セラミック触媒の上部に、該粒状セラミック触媒の粒径より小さい径の孔を有する多孔プレート又は多孔体を設置することを特徴とする触媒反応装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、触媒反応装置に係り、特に粒状セラミック触媒の微粉化及び圧力損失の増大を抑制し、高い触媒性能を維持することが可能な触媒反応装置を提供するものである。

【背景技術】

【0002】

従来、気体廃棄物処理装置における気体の再結合器には、セラミック触媒や金属触媒を充填した触媒反応装置が用いられている。

【0003】

セラミック触媒は、反応塔への充填が容易であり、さらにリークが生じ難く触媒活性が高いという利点がある。一方、金属触媒に対しては体積あたりの空隙率が低いため、触媒充填量が多くなると圧力損失が高くなりやすい。また、触媒反応装置が触媒充填層の下部から上部へ排ガスが流れるアップフロー型の場合、触媒の上部が、排ガスの流れに押し上げられて踊る現象が起こる。(以下、本現象を踊り現象と称する。)この踊り現象により触媒同士が衝突して微粉化が起こり、再結合性能の低下を招く。

【0004】

また、セラミック触媒を反応容器に充填する場合、触媒充填密度が大きくなりガスの流れに伴う圧力損失が増加する懸念がある。このため、例えば特許文献1では、金属触媒を反応容器に充填することで圧力損失の上昇を抑制することが提案されている。

【0005】

金属触媒は、踊り現象が起こらないため触媒が微粉化されず、触媒活性が高いという利点がある。また、金属触媒はスポンジ状金属基材が多孔性であるため、セラミック触媒と比較して圧力損失を低くできるという利点もある。一方で、金属触媒を再結合器に充填した場合、容器と触媒担体との熱膨張率の差、触媒や容器の製造上の公差、充填時に必要な間隙等により、再結合器本体と触媒層との間の空間から排ガスリークを招く可能性がある。この排ガスリークは触媒出口での水素濃度の上昇を起こす可能性がある。

【0006】

そこで、再結合器本体と触媒層との間の空間からの排ガスリークを抑制するため、特許文献2では反応容器壁面に邪魔板を設置することを提案している。また特許文献3では、金属触媒分割面からのリークを防止するため、リーク防止版を触媒と触媒との間に設けることが提案されている。

【0007】

なお、上記の金属触媒として、特許文献4ではニッケルクロム合金又はステンレス等の金属担体表面に、アルミナの層を設け、白金属貴金属粒子を担持した構造が提案されている。また、特許文献5では、金属触媒は、目開きが0.5〜6.0mmの孔径となるように形成したスポンジ状の金属担体を用いることが提案されている。

【0008】

アルミナ層に担持する貴金属触媒として、特許文献1〜6に、プラチナ(Pt)またはパラジウム(Pd)が報告されている。

【0009】

特許文献7には、反応容器内に充填した粒状セラミック触媒層の上部に金属触媒を配置した触媒反応装置が開示されている。この触媒反応装置は、触媒充填層の上部から下部へ排ガスが流れるダウンフロー型の触媒反応装置である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭60‐224100号公報

【特許文献2】特開昭58‐15007号公報

【特許文献3】特開昭60‐219595号公報

【特許文献4】特開昭60‐86495号公報

【特許文献5】特開昭62‐83301号公報

【特許文献6】特開平5‐38432号公報

【特許文献7】特開昭62‐34099号公報

【非特許文献】

【0011】

【非特許文献1】室井高城『工業触媒の劣化対策と再生、活用ノウハウ』サイエンス&テクノロジー、2008年、47頁。

【発明の概要】

【発明が解決しようとする課題】

【0012】

金属触媒の下部にセラミック触媒を設置するダウンフロー型の触媒反応装置の場合、プロセスガスは金属触媒を通過後にセラミック触媒に到達する。ここで、セラミック触媒は金属触媒より低温活性に優れ、金属触媒はセラミック触媒より熱伝導性に優れる。このため、このような触媒反応装置の場合、仮に、温度の低いプロセスガスが金属触媒に流入すると、金属触媒での反応が不十分となり、かつ、熱伝導性のよい金属触媒で熱が奪われたプロセスガスがセラミック触媒に供給される可能性がある。この結果、低温領域では反応性に課題が生じる可能性がある。

【0013】

本発明の目的は、触媒の微粉化の抑制と高い再結合性能を両立する触媒反応装置を提供することにある。

【課題を解決するための手段】

【0014】

本発明は、上記目的を達成するため、

触媒充填層の下部から上部へ排ガスが流れるアップフロー型触媒反応装置において、粒状セラミック触媒の上部に、該粒状セラミック触媒の粒径より小さい径の孔を有する多孔プレート又は多孔体あるいは多孔性金属触媒を設置することを特徴とする触媒反応装置を提供する。

【0015】

また本発明は上記目的を達成するため、上記の本発明に係る触媒反応装置において、以下のような実施態様を含む。

(1)粒状セラミック触媒の上部に多孔性金属触媒を配置する。

(2)粒状セラミック触媒の活性成分をPdとし、金属触媒の活性成分をPtとする。

【0016】

また本発明は、上記目的を達成するため、沸騰水型原子力発電所の原子炉水の放射線分解によって生じた水素と酸素と過熱蒸気を含む排ガス中の水素と酸素を再結合させる再結合器において、再結合器に前記触媒反応装置を使用することを特徴とする沸騰水型原子力発電所の酸素水素結合器を提供する。

【発明の効果】

【0017】

本発明によれば、触媒充填層の下部から上部へ排ガスが流れるアップフロー型触媒反応装置において、粒状セラミック触媒の上部に粒状セラミック触媒より小さな孔の開いた多孔プレート又は多孔体を設置することで、触媒の微粉化を抑制できる。さらに、粒状セラミック触媒の上部に金属触媒を配置することで触媒の微粉化の抑制と高い触媒性能を両立することができる。

【図面の簡単な説明】

【0018】

【図1】沸騰水型原子力発電所における放射性気体廃棄物処理系のフロー図。

【図2】多孔プレートを用いたアップフロー型触媒反応装置の断面模式図。

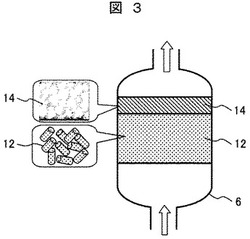

【図3】アップフロー型触媒反応装置の断面模式図。

【図4】粒状セラミック触媒の断面模式図。

【図5】本発明に係るアップフロー型触媒反応装置において、金属触媒のブロックを粒状セラミック触媒上に配置した場合の実施例を示す断面模式図。

【図6】金属触媒のブロック間の隙間に粒状セラミック触媒を充填した実施例を示す断面模式図。

【発明を実施するための形態】

【0019】

以下、本発明に係る実施の形態について、図面を参照しながら詳細に説明する。ただし、本発明はここで取り上げた実施の形態に限定されるものではない。

【0020】

(気体廃棄物処理系の構成)

アップフロー型の触媒反応装置を用いた、沸騰水型原子力発電所の放射性気体廃棄物処理系のフローの一例を図1に示す。

【0021】

原子炉1内で、水の放射線分解によって生じた水素と酸素は、タービン2を経て主復水器3へ運ばれ、主復水器3中の混入空気と共に、空気抽出器4により抽気され、空気抽出器4の駆動蒸気により、爆鳴気限界以下に希釈された後、排ガス処理系へ運ばれる。運ばれた排ガスは、排ガス予熱器5で所内蒸気により処理ガスの飽和温度以上に加熱されて水分が除去された後、再結合器6に充填された再結合触媒7により、酸素水素再結合反応が行われる。排ガスの水素は再結合器出口水素濃度で所定濃度以下(例えば、ドライガス換算で4%以下)に減少される。また、再結合反応により発生した水蒸気は排ガス復水器8により凝縮され除去される。

【0022】

次に、酸素と水素が除去された放射性排ガスは、半減期の長いクリプトン、キセノンを希ガスホールドアップ装置9により規定値以下の放射濃度に減衰された後、空気抽出器10を介して排気筒11より大気に放出される。

【0023】

再結合器の触媒としては、活性成分としてPtまたはPdなど、担体としてアルミナなどを有する触媒を用いることができる。また触媒の種類は、セラミック触媒、金属触媒などを用いることができる。ここで本発明において、粒状セラミック触媒は、担体を粒状または柱状などに成形したものに活性成分を担持したものであり、その粒径は、1〜20mmが好ましい。また、多孔性金属触媒は、多孔体のスポンジ状金属基材上に担体と活性成分を有するものであり、微細多孔の他に、粒状セラミック触媒の粒径よりも小さい多数の孔を有する。

【0024】

(触媒反応装置の構成)

図2に、本発明に係るアップフロー型触媒反応装置の第1の例の断面模式図を示す。図2において、セラッミク触媒12の、気体の流れる方向に向かって上部に、セラミック触媒12の上面全体を覆うように多孔プレート13を設置する。プレート13は多数の孔を有しており、その孔径は、粒状セラミック触媒の最小径または最小高さよりも小さいことが好ましい。具体的には、0.5〜6.0mmが好ましい。一方、孔径が小さすぎると流通抵抗が増加し、圧力損失が大きくなってガス処理のスループットが悪くなるので、粒状セラミック触媒の径の0.5倍以上であることが好ましい。またプレート13の材質は特に問わないが、金属を用いることが好ましい。このようなプレートを配置することによって、粒状セラミック触媒の踊り現象を抑制することができ、粒状セラミック触媒の微粉化を抑制することができる。

【0025】

図3に、本発明に係るアップフロー型触媒反応装置の第2の例の断面模式図を示す。図3において、セラッミク触媒12の、気体の流れる方向に向かって上部に、粒状セラミック触媒12の上面全体を覆うように金属触媒14を設置する。このようにすることで、粒状セラミック触媒の踊り現象を抑制することができ、セラミック触媒の微粉化を抑制することができる。

【0026】

粒状セラミック触媒と多孔性金属触媒を併用することで、セラミック触媒のみを充填した場合と比較して、圧力損失の上昇を抑制することができる。ここで多孔性金属触媒とは、発泡金属に触媒を担持し、かつその多孔性金属触媒に十分な多数のガス流通孔を有するものをいう。また、多孔性金属触媒のみを充填した場合と比較して、リークを減少させることができる。このため、本実施例の触媒反応装置は長期に渡る高い再結合反応を維持することができる。粒状セラミック触媒12の形状は、球状、柱状など特に問わないが、図3では一例として柱状のセラミック触媒を示す。

【0027】

図5に、本発明に係るアップフロー型触媒反応装置の第3の例の断面模式図を示す。図5において、粒状セラッミク触媒12の、気体の流れる方向に向かって上部に、セラミック触媒12の上面全体を覆うように、ブロック状の金属触媒14を設置する。このようにすることで、粒状セラミック触媒の踊り現象を抑制することができ、セラミック触媒の微粉化を抑制することができる。

【0028】

図6に、本発明に係るアップフロー型触媒反応装置の第4の例の断面模式図を示す。図5において、セラッミク触媒12の、気体の流れる方向に向かって上部に、セラミック触媒12の上面全体を覆うように、ブロック状の金属触媒14を設置する。このようにすることで、粒状セラミック触媒の踊り現象を抑制することができ、セラミック触媒の微粉化を抑制することができる。また、第4のアップフロー型触媒反応装置では、金属触媒のブロック間の隙間にセラミック触媒を充填する。金属触媒のブロック間の隙間にセラミック触媒を充填することで、金属触媒隙間のリークを防止することが可能である。

【0029】

以上に示した、第2〜第4の例の触媒反応装置は、金属触媒の下部にセラミック触媒を設置したアップフロー型の触媒反応装置であるため、プロセスガスはセラミック触媒を流通した後、金属触媒を流通する。このため、仮に低温度領域のプロセスガスの場合であっても、プロセスガスは低温活性に優れるセラミック触媒を通過してまずは反応し、この反応によってプロセスガスの温度が上昇する。セラミック触媒の出口(セラミック触媒の、プロセスガスの流れる方向に向かって上部)のプロセスガスに未反応成分が含まれていたとしてもプロセスガス温度が上昇しているため、高温活性に優れる金属触媒で十分に反応させることができる。

【0030】

(触媒反応装置に用いる触媒)

粒状セラミック触媒は、アルミナを球状または柱状に成形した後、活性成分を含む溶液に浸漬し、乾燥及び焼成し、さらに場合によっては水素還元することで得られる。セラミック触媒の表層部に活性成分を濃縮し、反応に関与しない成形担体の中心部への活性成分の担持を抑制したものが好ましい。反応に寄与しない活性成分の使用量を低減することができ、製造コストを低減できるためである。粒状セラミック触媒の最小径または柱状セラミック触媒の最小高さは、1〜20mmが好ましい。

【0031】

金属触媒13の一例を図3に示す。Ni‐Crの合金からなるスポンジ状かつ板状の金属基材の表面に、アルミナをコーティングし、さらに活性金属を担持したものである。この基材は0.5〜6.0mmの多数の孔をランダムに有しており、排ガスがその孔を通過する時に、活性金属と接触して触媒反応が起こる。0.5〜6.0mmの孔径とすることで、金属触媒の高い気孔率を維持でき、金属触媒の圧力損失の上昇を低減することができる。

【0032】

多孔性金属触媒及び粒状セラミック触媒の活性成分の浸漬法としては、イオン交換法、アルミナ担体と活性成分溶液の等電点を利用した方法、アルミナ担体の吸水量相当の溶液を含浸する方法などがある。PtまたはPdを含む溶液は、塩化物、硝酸塩、ジニトロジアミン硝酸溶液などの無機化合物とその溶液や、有機物化合物とその溶液などを用いることが可能である。特に、アルミナの等電点(7〜9)と異なるpH(7未満または9より大きい)の活性成分溶液を用いることで、排ガスと接触する機会の多い触媒表層部に活性成分を濃縮することが可能である。

【0033】

図4は粒状セラミック触媒の断面模式図である。触媒表層領域15は貴金属の含有量が多く、触媒内部領域16は貴金属含有量が少ない、または含まれない。具体例として、塩化物を用いることでアルミナ表層部へ活性成分を濃縮することが可能である。結果、PdまたはPtをアルミナ担体の表層部へ濃縮することにより、高価な貴金属使用量を低減できる。

【0034】

なお、Pdは350℃以上でPdOに酸化されるが、Ptは350℃付近においても金属性を保つことが報告されている(非特許文献1)。触媒反応装置を再結合器とした場合、沸騰水型原子力発電所の炉出力が100%付近となると、排ガス中に含まれる水素濃度が高くなるため、触媒出口温度は350℃付近となる。再結合反応はPt及びPdの金属表面上で進行すると考えられる。従って、350℃付近においても金属性を維持可能な貴金属の組み合わせが好ましい。以上のことから、セラミック触媒の貴金属をPd、金属触媒の貴金属をPtとする組み合わせにより耐熱性は向上し、好適である。

【0035】

上記のことから、粒状セラミック触媒の活性成分は、Pt及びPdのうち、少なくとも一種を含んでいることが好ましい。特に、Pdを用いることが望ましい。また、金属触媒の活性成分は、Pt、Pdの少なくとも一種を含んでいることが好ましい。特に、Ptが望ましい。

【0036】

活性成分の含有量は触媒単位体積当たり、PtとPdの合計で0.1〜5.0g/Lであることが好ましい。0.1g/Lより低いと触媒性能が不十分となり、5.0g/Lより多いと触媒製造コスト増加の観点から望ましくない。0.1〜5.0g/Lとすることで、触媒性能を十分に発揮できる。

【0037】

金属触媒にコーティングされているアルミナは、金属触媒単位体積当たり、5〜50g/Lであることが望ましい。5g/Lより少ないと、担体の表面積が小さくなりすぎ、活性成分が微粒子として高分散担持が困難となる。また、50g/Lより多くなると、金属触媒基材に担体をコーディングする際に、孔の目詰まり発生が起こりやすくなるため好ましくない。5〜50g/Lとすることで、活性成分が担体上に微粒子として高分散担持され、触媒性能を十分に発揮できる。

【0038】

セラミック触媒と金属触媒の組み合わせにおいて、セラミック触媒の層高に対する金属触媒の層高の割合は、金属触媒の層高/セラミック触媒の層高比で1/10〜10が好ましい。1/10より小さくなると踊り現象抑制効果と触媒性能改善が低下するため好ましくない。10より大きくなると金属触媒の排ガスリーク対策が必要となるため好ましくない。従って、1/10〜10とすることで、セラミック触媒の微粉化防止、圧力損失低減と高い触媒性能を両立することができる。

【0039】

なお、金属触媒は発泡構造のため、温度計測をするための熱電対を金属触媒の中へ挿入することが困難である。従って、触媒層内の温度に関する情報を得ることが困難である。一方、セラミック触媒は粒子間に熱電対を挿入することが可能である。従って、セラミック触媒と金属触媒を組み合わせることにより、少なくともセラミック触媒層内の温度分布を測定することが可能である。

【実施例】

【0040】

本発明に係る触媒反応装置を用いた排ガス処理において、触媒性能の改善効果を確認するため、以下のような実験を行った。

【0041】

(実施例1)

図3の触媒反応装置における、セラミック触媒の踊り現象と圧力損失の低減効果を確認するため、以下のような実験を行った。

【0042】

直径4.8mm、長さ4.8mmの柱状に成形したアルミナ担体を塩化Pd溶液に含浸した後、乾燥及び焼成した。その後、温水洗浄により脱塩素処理をした後、500℃で水素還元を実施し、セラミック触媒Aを得た。Pd担持量はセラミック触媒単位体積あたりPd金属換算で4g/Lとした。

【0043】

次に、Ni‐Cr合金製のスポンジ状の金属基材表面にアルミナをコーティングし、塩化Pt溶液に浸漬した後、乾燥及び焼成した。その後、温水洗浄により脱塩素処理をした後、500℃で水素還元を実施し、金属触媒Bを得た。スポンジ状の金属基材は、目開きを1個が2〜3mmの孔を有している。また、基材の形状は直径27mm、厚さ11mmとした。Pt担持量は金属触媒単位体積あたりPt金属換算で2g/Lとした。

【0044】

内径28mmの石英製反応管に、セラミック触媒Aまたは金属触媒Bを充填し、圧力損失を測定した。測定ガス組成は、水素を3.3%、酸素を1.8%%、窒素を0.49%、蒸気を94.41%とした。また、測定温度は140℃とし、流速は0℃換算で3Nm/sとした。測定ガスは反応管の下部から上部へ流通させた。圧力損失は触媒層前後の差圧とした。表1に各種実施例触媒の充填高さと圧力損失測定結果を示す。

【0045】

セラミック触媒Aのみを800mm充填した場合、圧力損失は4582mmH2Oであった(試験番号1)。一方、セラミック触媒Aを690mm充填し、上部に金属触媒Bを110mm充填した場合、圧力損失は4240mmH2Oであった(試験番号2)。試験番号2では、試験番号1に対して圧力損失が7.5%程度低減した。また、試験番号2ではセラミック触媒Aの踊り現象は認められなかった。

【0046】

以上の結果から、セラミック触媒の上部に金属触媒を設置することでセラミック触媒の踊り減少を抑制することができた。したがって、セラミック粒子の微粉化も抑制できることは明らかである。さらに、圧力損失も低減することができた。

【0047】

【表1】

【0048】

(実施例2)

図3の触媒反応装置における触媒性能改善効果確認するため、以下のような実験を行った。

【0049】

内径28mmの石英製反応管に、実施例1で作製したセラミック触媒A及びセラミック触媒Bを充填し、水素浄化率を調べた。反応ガス組成は、水素を0.03%、酸素を0.40%、窒素を0.26%、蒸気を99.3%とした。反応ガス流速は0℃換算で0.7m/s、触媒入口温度は140℃とした。触媒反応率は(式1)で定義した。

【0050】

触媒反応率(%)=[1−(触媒出口水素濃度/触媒入口水素濃度)]×100 (式1)

表2に試験結果を示す。セラミック触媒Aを145mm充填した場合の触媒反応率は86.6%であった(試験番号3)。セラミック触媒Aをさらに11mm追加した場合、触媒反応率は86.9%であった(試験番号4)。試験番号4の結果は、試験番号3に対して僅かな触媒反応率の向上に留まった。

【0051】

一方、セラミック触媒Aを145mm充填し、その上部に金属触媒Bを11mm充填した場合、触媒反応率は99.9%以上であり、出口水素濃度は検出限界以下であった(試験番号5)。

【0052】

以上の結果から、セラミック触媒の上部に金属触媒を設置することで触媒性能を大きく改善することができた。

【0053】

【表2】

【0054】

実施例1及び実施例2の結果から、本発明に係る触媒反応装置は、セラミック触媒の微粉化を抑制し、圧力損失を低減し、高い触媒性能を得ることができる。

【符号の説明】

【0055】

1…原子炉、2…タービン、3…主復水器、4…空気抽出器A、5…排ガス予熱器、6…再結合器、7…再結合触媒、8…排ガス復水器、9…排ガスホールドアップ装置、10…空気抽出器B、11…主排気筒、12…セラミック触媒、13…プレート、14…金属触媒、15…触媒表面領域、16…触媒内部領域。

【技術分野】

【0001】

本発明は、触媒反応装置に係り、特に粒状セラミック触媒の微粉化及び圧力損失の増大を抑制し、高い触媒性能を維持することが可能な触媒反応装置を提供するものである。

【背景技術】

【0002】

従来、気体廃棄物処理装置における気体の再結合器には、セラミック触媒や金属触媒を充填した触媒反応装置が用いられている。

【0003】

セラミック触媒は、反応塔への充填が容易であり、さらにリークが生じ難く触媒活性が高いという利点がある。一方、金属触媒に対しては体積あたりの空隙率が低いため、触媒充填量が多くなると圧力損失が高くなりやすい。また、触媒反応装置が触媒充填層の下部から上部へ排ガスが流れるアップフロー型の場合、触媒の上部が、排ガスの流れに押し上げられて踊る現象が起こる。(以下、本現象を踊り現象と称する。)この踊り現象により触媒同士が衝突して微粉化が起こり、再結合性能の低下を招く。

【0004】

また、セラミック触媒を反応容器に充填する場合、触媒充填密度が大きくなりガスの流れに伴う圧力損失が増加する懸念がある。このため、例えば特許文献1では、金属触媒を反応容器に充填することで圧力損失の上昇を抑制することが提案されている。

【0005】

金属触媒は、踊り現象が起こらないため触媒が微粉化されず、触媒活性が高いという利点がある。また、金属触媒はスポンジ状金属基材が多孔性であるため、セラミック触媒と比較して圧力損失を低くできるという利点もある。一方で、金属触媒を再結合器に充填した場合、容器と触媒担体との熱膨張率の差、触媒や容器の製造上の公差、充填時に必要な間隙等により、再結合器本体と触媒層との間の空間から排ガスリークを招く可能性がある。この排ガスリークは触媒出口での水素濃度の上昇を起こす可能性がある。

【0006】

そこで、再結合器本体と触媒層との間の空間からの排ガスリークを抑制するため、特許文献2では反応容器壁面に邪魔板を設置することを提案している。また特許文献3では、金属触媒分割面からのリークを防止するため、リーク防止版を触媒と触媒との間に設けることが提案されている。

【0007】

なお、上記の金属触媒として、特許文献4ではニッケルクロム合金又はステンレス等の金属担体表面に、アルミナの層を設け、白金属貴金属粒子を担持した構造が提案されている。また、特許文献5では、金属触媒は、目開きが0.5〜6.0mmの孔径となるように形成したスポンジ状の金属担体を用いることが提案されている。

【0008】

アルミナ層に担持する貴金属触媒として、特許文献1〜6に、プラチナ(Pt)またはパラジウム(Pd)が報告されている。

【0009】

特許文献7には、反応容器内に充填した粒状セラミック触媒層の上部に金属触媒を配置した触媒反応装置が開示されている。この触媒反応装置は、触媒充填層の上部から下部へ排ガスが流れるダウンフロー型の触媒反応装置である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭60‐224100号公報

【特許文献2】特開昭58‐15007号公報

【特許文献3】特開昭60‐219595号公報

【特許文献4】特開昭60‐86495号公報

【特許文献5】特開昭62‐83301号公報

【特許文献6】特開平5‐38432号公報

【特許文献7】特開昭62‐34099号公報

【非特許文献】

【0011】

【非特許文献1】室井高城『工業触媒の劣化対策と再生、活用ノウハウ』サイエンス&テクノロジー、2008年、47頁。

【発明の概要】

【発明が解決しようとする課題】

【0012】

金属触媒の下部にセラミック触媒を設置するダウンフロー型の触媒反応装置の場合、プロセスガスは金属触媒を通過後にセラミック触媒に到達する。ここで、セラミック触媒は金属触媒より低温活性に優れ、金属触媒はセラミック触媒より熱伝導性に優れる。このため、このような触媒反応装置の場合、仮に、温度の低いプロセスガスが金属触媒に流入すると、金属触媒での反応が不十分となり、かつ、熱伝導性のよい金属触媒で熱が奪われたプロセスガスがセラミック触媒に供給される可能性がある。この結果、低温領域では反応性に課題が生じる可能性がある。

【0013】

本発明の目的は、触媒の微粉化の抑制と高い再結合性能を両立する触媒反応装置を提供することにある。

【課題を解決するための手段】

【0014】

本発明は、上記目的を達成するため、

触媒充填層の下部から上部へ排ガスが流れるアップフロー型触媒反応装置において、粒状セラミック触媒の上部に、該粒状セラミック触媒の粒径より小さい径の孔を有する多孔プレート又は多孔体あるいは多孔性金属触媒を設置することを特徴とする触媒反応装置を提供する。

【0015】

また本発明は上記目的を達成するため、上記の本発明に係る触媒反応装置において、以下のような実施態様を含む。

(1)粒状セラミック触媒の上部に多孔性金属触媒を配置する。

(2)粒状セラミック触媒の活性成分をPdとし、金属触媒の活性成分をPtとする。

【0016】

また本発明は、上記目的を達成するため、沸騰水型原子力発電所の原子炉水の放射線分解によって生じた水素と酸素と過熱蒸気を含む排ガス中の水素と酸素を再結合させる再結合器において、再結合器に前記触媒反応装置を使用することを特徴とする沸騰水型原子力発電所の酸素水素結合器を提供する。

【発明の効果】

【0017】

本発明によれば、触媒充填層の下部から上部へ排ガスが流れるアップフロー型触媒反応装置において、粒状セラミック触媒の上部に粒状セラミック触媒より小さな孔の開いた多孔プレート又は多孔体を設置することで、触媒の微粉化を抑制できる。さらに、粒状セラミック触媒の上部に金属触媒を配置することで触媒の微粉化の抑制と高い触媒性能を両立することができる。

【図面の簡単な説明】

【0018】

【図1】沸騰水型原子力発電所における放射性気体廃棄物処理系のフロー図。

【図2】多孔プレートを用いたアップフロー型触媒反応装置の断面模式図。

【図3】アップフロー型触媒反応装置の断面模式図。

【図4】粒状セラミック触媒の断面模式図。

【図5】本発明に係るアップフロー型触媒反応装置において、金属触媒のブロックを粒状セラミック触媒上に配置した場合の実施例を示す断面模式図。

【図6】金属触媒のブロック間の隙間に粒状セラミック触媒を充填した実施例を示す断面模式図。

【発明を実施するための形態】

【0019】

以下、本発明に係る実施の形態について、図面を参照しながら詳細に説明する。ただし、本発明はここで取り上げた実施の形態に限定されるものではない。

【0020】

(気体廃棄物処理系の構成)

アップフロー型の触媒反応装置を用いた、沸騰水型原子力発電所の放射性気体廃棄物処理系のフローの一例を図1に示す。

【0021】

原子炉1内で、水の放射線分解によって生じた水素と酸素は、タービン2を経て主復水器3へ運ばれ、主復水器3中の混入空気と共に、空気抽出器4により抽気され、空気抽出器4の駆動蒸気により、爆鳴気限界以下に希釈された後、排ガス処理系へ運ばれる。運ばれた排ガスは、排ガス予熱器5で所内蒸気により処理ガスの飽和温度以上に加熱されて水分が除去された後、再結合器6に充填された再結合触媒7により、酸素水素再結合反応が行われる。排ガスの水素は再結合器出口水素濃度で所定濃度以下(例えば、ドライガス換算で4%以下)に減少される。また、再結合反応により発生した水蒸気は排ガス復水器8により凝縮され除去される。

【0022】

次に、酸素と水素が除去された放射性排ガスは、半減期の長いクリプトン、キセノンを希ガスホールドアップ装置9により規定値以下の放射濃度に減衰された後、空気抽出器10を介して排気筒11より大気に放出される。

【0023】

再結合器の触媒としては、活性成分としてPtまたはPdなど、担体としてアルミナなどを有する触媒を用いることができる。また触媒の種類は、セラミック触媒、金属触媒などを用いることができる。ここで本発明において、粒状セラミック触媒は、担体を粒状または柱状などに成形したものに活性成分を担持したものであり、その粒径は、1〜20mmが好ましい。また、多孔性金属触媒は、多孔体のスポンジ状金属基材上に担体と活性成分を有するものであり、微細多孔の他に、粒状セラミック触媒の粒径よりも小さい多数の孔を有する。

【0024】

(触媒反応装置の構成)

図2に、本発明に係るアップフロー型触媒反応装置の第1の例の断面模式図を示す。図2において、セラッミク触媒12の、気体の流れる方向に向かって上部に、セラミック触媒12の上面全体を覆うように多孔プレート13を設置する。プレート13は多数の孔を有しており、その孔径は、粒状セラミック触媒の最小径または最小高さよりも小さいことが好ましい。具体的には、0.5〜6.0mmが好ましい。一方、孔径が小さすぎると流通抵抗が増加し、圧力損失が大きくなってガス処理のスループットが悪くなるので、粒状セラミック触媒の径の0.5倍以上であることが好ましい。またプレート13の材質は特に問わないが、金属を用いることが好ましい。このようなプレートを配置することによって、粒状セラミック触媒の踊り現象を抑制することができ、粒状セラミック触媒の微粉化を抑制することができる。

【0025】

図3に、本発明に係るアップフロー型触媒反応装置の第2の例の断面模式図を示す。図3において、セラッミク触媒12の、気体の流れる方向に向かって上部に、粒状セラミック触媒12の上面全体を覆うように金属触媒14を設置する。このようにすることで、粒状セラミック触媒の踊り現象を抑制することができ、セラミック触媒の微粉化を抑制することができる。

【0026】

粒状セラミック触媒と多孔性金属触媒を併用することで、セラミック触媒のみを充填した場合と比較して、圧力損失の上昇を抑制することができる。ここで多孔性金属触媒とは、発泡金属に触媒を担持し、かつその多孔性金属触媒に十分な多数のガス流通孔を有するものをいう。また、多孔性金属触媒のみを充填した場合と比較して、リークを減少させることができる。このため、本実施例の触媒反応装置は長期に渡る高い再結合反応を維持することができる。粒状セラミック触媒12の形状は、球状、柱状など特に問わないが、図3では一例として柱状のセラミック触媒を示す。

【0027】

図5に、本発明に係るアップフロー型触媒反応装置の第3の例の断面模式図を示す。図5において、粒状セラッミク触媒12の、気体の流れる方向に向かって上部に、セラミック触媒12の上面全体を覆うように、ブロック状の金属触媒14を設置する。このようにすることで、粒状セラミック触媒の踊り現象を抑制することができ、セラミック触媒の微粉化を抑制することができる。

【0028】

図6に、本発明に係るアップフロー型触媒反応装置の第4の例の断面模式図を示す。図5において、セラッミク触媒12の、気体の流れる方向に向かって上部に、セラミック触媒12の上面全体を覆うように、ブロック状の金属触媒14を設置する。このようにすることで、粒状セラミック触媒の踊り現象を抑制することができ、セラミック触媒の微粉化を抑制することができる。また、第4のアップフロー型触媒反応装置では、金属触媒のブロック間の隙間にセラミック触媒を充填する。金属触媒のブロック間の隙間にセラミック触媒を充填することで、金属触媒隙間のリークを防止することが可能である。

【0029】

以上に示した、第2〜第4の例の触媒反応装置は、金属触媒の下部にセラミック触媒を設置したアップフロー型の触媒反応装置であるため、プロセスガスはセラミック触媒を流通した後、金属触媒を流通する。このため、仮に低温度領域のプロセスガスの場合であっても、プロセスガスは低温活性に優れるセラミック触媒を通過してまずは反応し、この反応によってプロセスガスの温度が上昇する。セラミック触媒の出口(セラミック触媒の、プロセスガスの流れる方向に向かって上部)のプロセスガスに未反応成分が含まれていたとしてもプロセスガス温度が上昇しているため、高温活性に優れる金属触媒で十分に反応させることができる。

【0030】

(触媒反応装置に用いる触媒)

粒状セラミック触媒は、アルミナを球状または柱状に成形した後、活性成分を含む溶液に浸漬し、乾燥及び焼成し、さらに場合によっては水素還元することで得られる。セラミック触媒の表層部に活性成分を濃縮し、反応に関与しない成形担体の中心部への活性成分の担持を抑制したものが好ましい。反応に寄与しない活性成分の使用量を低減することができ、製造コストを低減できるためである。粒状セラミック触媒の最小径または柱状セラミック触媒の最小高さは、1〜20mmが好ましい。

【0031】

金属触媒13の一例を図3に示す。Ni‐Crの合金からなるスポンジ状かつ板状の金属基材の表面に、アルミナをコーティングし、さらに活性金属を担持したものである。この基材は0.5〜6.0mmの多数の孔をランダムに有しており、排ガスがその孔を通過する時に、活性金属と接触して触媒反応が起こる。0.5〜6.0mmの孔径とすることで、金属触媒の高い気孔率を維持でき、金属触媒の圧力損失の上昇を低減することができる。

【0032】

多孔性金属触媒及び粒状セラミック触媒の活性成分の浸漬法としては、イオン交換法、アルミナ担体と活性成分溶液の等電点を利用した方法、アルミナ担体の吸水量相当の溶液を含浸する方法などがある。PtまたはPdを含む溶液は、塩化物、硝酸塩、ジニトロジアミン硝酸溶液などの無機化合物とその溶液や、有機物化合物とその溶液などを用いることが可能である。特に、アルミナの等電点(7〜9)と異なるpH(7未満または9より大きい)の活性成分溶液を用いることで、排ガスと接触する機会の多い触媒表層部に活性成分を濃縮することが可能である。

【0033】

図4は粒状セラミック触媒の断面模式図である。触媒表層領域15は貴金属の含有量が多く、触媒内部領域16は貴金属含有量が少ない、または含まれない。具体例として、塩化物を用いることでアルミナ表層部へ活性成分を濃縮することが可能である。結果、PdまたはPtをアルミナ担体の表層部へ濃縮することにより、高価な貴金属使用量を低減できる。

【0034】

なお、Pdは350℃以上でPdOに酸化されるが、Ptは350℃付近においても金属性を保つことが報告されている(非特許文献1)。触媒反応装置を再結合器とした場合、沸騰水型原子力発電所の炉出力が100%付近となると、排ガス中に含まれる水素濃度が高くなるため、触媒出口温度は350℃付近となる。再結合反応はPt及びPdの金属表面上で進行すると考えられる。従って、350℃付近においても金属性を維持可能な貴金属の組み合わせが好ましい。以上のことから、セラミック触媒の貴金属をPd、金属触媒の貴金属をPtとする組み合わせにより耐熱性は向上し、好適である。

【0035】

上記のことから、粒状セラミック触媒の活性成分は、Pt及びPdのうち、少なくとも一種を含んでいることが好ましい。特に、Pdを用いることが望ましい。また、金属触媒の活性成分は、Pt、Pdの少なくとも一種を含んでいることが好ましい。特に、Ptが望ましい。

【0036】

活性成分の含有量は触媒単位体積当たり、PtとPdの合計で0.1〜5.0g/Lであることが好ましい。0.1g/Lより低いと触媒性能が不十分となり、5.0g/Lより多いと触媒製造コスト増加の観点から望ましくない。0.1〜5.0g/Lとすることで、触媒性能を十分に発揮できる。

【0037】

金属触媒にコーティングされているアルミナは、金属触媒単位体積当たり、5〜50g/Lであることが望ましい。5g/Lより少ないと、担体の表面積が小さくなりすぎ、活性成分が微粒子として高分散担持が困難となる。また、50g/Lより多くなると、金属触媒基材に担体をコーディングする際に、孔の目詰まり発生が起こりやすくなるため好ましくない。5〜50g/Lとすることで、活性成分が担体上に微粒子として高分散担持され、触媒性能を十分に発揮できる。

【0038】

セラミック触媒と金属触媒の組み合わせにおいて、セラミック触媒の層高に対する金属触媒の層高の割合は、金属触媒の層高/セラミック触媒の層高比で1/10〜10が好ましい。1/10より小さくなると踊り現象抑制効果と触媒性能改善が低下するため好ましくない。10より大きくなると金属触媒の排ガスリーク対策が必要となるため好ましくない。従って、1/10〜10とすることで、セラミック触媒の微粉化防止、圧力損失低減と高い触媒性能を両立することができる。

【0039】

なお、金属触媒は発泡構造のため、温度計測をするための熱電対を金属触媒の中へ挿入することが困難である。従って、触媒層内の温度に関する情報を得ることが困難である。一方、セラミック触媒は粒子間に熱電対を挿入することが可能である。従って、セラミック触媒と金属触媒を組み合わせることにより、少なくともセラミック触媒層内の温度分布を測定することが可能である。

【実施例】

【0040】

本発明に係る触媒反応装置を用いた排ガス処理において、触媒性能の改善効果を確認するため、以下のような実験を行った。

【0041】

(実施例1)

図3の触媒反応装置における、セラミック触媒の踊り現象と圧力損失の低減効果を確認するため、以下のような実験を行った。

【0042】

直径4.8mm、長さ4.8mmの柱状に成形したアルミナ担体を塩化Pd溶液に含浸した後、乾燥及び焼成した。その後、温水洗浄により脱塩素処理をした後、500℃で水素還元を実施し、セラミック触媒Aを得た。Pd担持量はセラミック触媒単位体積あたりPd金属換算で4g/Lとした。

【0043】

次に、Ni‐Cr合金製のスポンジ状の金属基材表面にアルミナをコーティングし、塩化Pt溶液に浸漬した後、乾燥及び焼成した。その後、温水洗浄により脱塩素処理をした後、500℃で水素還元を実施し、金属触媒Bを得た。スポンジ状の金属基材は、目開きを1個が2〜3mmの孔を有している。また、基材の形状は直径27mm、厚さ11mmとした。Pt担持量は金属触媒単位体積あたりPt金属換算で2g/Lとした。

【0044】

内径28mmの石英製反応管に、セラミック触媒Aまたは金属触媒Bを充填し、圧力損失を測定した。測定ガス組成は、水素を3.3%、酸素を1.8%%、窒素を0.49%、蒸気を94.41%とした。また、測定温度は140℃とし、流速は0℃換算で3Nm/sとした。測定ガスは反応管の下部から上部へ流通させた。圧力損失は触媒層前後の差圧とした。表1に各種実施例触媒の充填高さと圧力損失測定結果を示す。

【0045】

セラミック触媒Aのみを800mm充填した場合、圧力損失は4582mmH2Oであった(試験番号1)。一方、セラミック触媒Aを690mm充填し、上部に金属触媒Bを110mm充填した場合、圧力損失は4240mmH2Oであった(試験番号2)。試験番号2では、試験番号1に対して圧力損失が7.5%程度低減した。また、試験番号2ではセラミック触媒Aの踊り現象は認められなかった。

【0046】

以上の結果から、セラミック触媒の上部に金属触媒を設置することでセラミック触媒の踊り減少を抑制することができた。したがって、セラミック粒子の微粉化も抑制できることは明らかである。さらに、圧力損失も低減することができた。

【0047】

【表1】

【0048】

(実施例2)

図3の触媒反応装置における触媒性能改善効果確認するため、以下のような実験を行った。

【0049】

内径28mmの石英製反応管に、実施例1で作製したセラミック触媒A及びセラミック触媒Bを充填し、水素浄化率を調べた。反応ガス組成は、水素を0.03%、酸素を0.40%、窒素を0.26%、蒸気を99.3%とした。反応ガス流速は0℃換算で0.7m/s、触媒入口温度は140℃とした。触媒反応率は(式1)で定義した。

【0050】

触媒反応率(%)=[1−(触媒出口水素濃度/触媒入口水素濃度)]×100 (式1)

表2に試験結果を示す。セラミック触媒Aを145mm充填した場合の触媒反応率は86.6%であった(試験番号3)。セラミック触媒Aをさらに11mm追加した場合、触媒反応率は86.9%であった(試験番号4)。試験番号4の結果は、試験番号3に対して僅かな触媒反応率の向上に留まった。

【0051】

一方、セラミック触媒Aを145mm充填し、その上部に金属触媒Bを11mm充填した場合、触媒反応率は99.9%以上であり、出口水素濃度は検出限界以下であった(試験番号5)。

【0052】

以上の結果から、セラミック触媒の上部に金属触媒を設置することで触媒性能を大きく改善することができた。

【0053】

【表2】

【0054】

実施例1及び実施例2の結果から、本発明に係る触媒反応装置は、セラミック触媒の微粉化を抑制し、圧力損失を低減し、高い触媒性能を得ることができる。

【符号の説明】

【0055】

1…原子炉、2…タービン、3…主復水器、4…空気抽出器A、5…排ガス予熱器、6…再結合器、7…再結合触媒、8…排ガス復水器、9…排ガスホールドアップ装置、10…空気抽出器B、11…主排気筒、12…セラミック触媒、13…プレート、14…金属触媒、15…触媒表面領域、16…触媒内部領域。

【特許請求の範囲】

【請求項1】

触媒充填層の下部から上部へ排ガスが流れるアップフロー型触媒反応装置において、粒状セラミック触媒の上部に、該粒状セラミック触媒の粒径より小さい径の孔を有する多孔プレート又は多孔体を設置することを特徴とする触媒反応装置。

【請求項2】

触媒充填層の下部から上部へ排ガスが流れるアップフロー型触媒反応装置において、粒状セラミック触媒の上部に、該粒状セラミック触媒の粒径よりも小さい径の孔を有する多孔性金属触媒を配置することを特徴とする請求項1に記載の触媒反応装置。

【請求項3】

触媒充填層の下部から上部へ排ガスが流れるアップフロー型触媒反応装置において、セラミック触媒の活性成分をPdとし、金属触媒の活性成分をPtとすることを特徴とする請求項1又は2に記載の触媒反応装置。

【請求項4】

沸騰水型原子力発電所の原子炉水の放射線分解によって生じた水素と酸素と過熱蒸気を含む排ガス中の水素と酸素を再結合させる再結合器において、再結合器に、請求項1乃至

3のいずれかに記載の触媒反応装置を使用することを特徴とする沸騰水型原子力発電所の酸素水素結合器。

【請求項1】

触媒充填層の下部から上部へ排ガスが流れるアップフロー型触媒反応装置において、粒状セラミック触媒の上部に、該粒状セラミック触媒の粒径より小さい径の孔を有する多孔プレート又は多孔体を設置することを特徴とする触媒反応装置。

【請求項2】

触媒充填層の下部から上部へ排ガスが流れるアップフロー型触媒反応装置において、粒状セラミック触媒の上部に、該粒状セラミック触媒の粒径よりも小さい径の孔を有する多孔性金属触媒を配置することを特徴とする請求項1に記載の触媒反応装置。

【請求項3】

触媒充填層の下部から上部へ排ガスが流れるアップフロー型触媒反応装置において、セラミック触媒の活性成分をPdとし、金属触媒の活性成分をPtとすることを特徴とする請求項1又は2に記載の触媒反応装置。

【請求項4】

沸騰水型原子力発電所の原子炉水の放射線分解によって生じた水素と酸素と過熱蒸気を含む排ガス中の水素と酸素を再結合させる再結合器において、再結合器に、請求項1乃至

3のいずれかに記載の触媒反応装置を使用することを特徴とする沸騰水型原子力発電所の酸素水素結合器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−31171(P2011−31171A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−179798(P2009−179798)

【出願日】平成21年7月31日(2009.7.31)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年7月31日(2009.7.31)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

[ Back to top ]