触媒層、膜電極接合体及び電気化学セル

【課題】十分な耐溶解性と、高い触媒活性を有する触媒層、ならびに当該触媒層を含んだ膜電極接合体及び電気化学セルを提供する。

【解決手段】実施形態によれば、

触媒材料を含み、20乃至90体積%の多孔度を有し、触媒層をCuのKα線でX線回折測定することによって得られるスペクトルにおける比R1と粉末状態の前記触媒材料をCuのKα線でX線回折測定することによって得られるスペクトルにおける比R0は、R1≧R0×1.2の関係を満たす触媒層が提供される。

【解決手段】実施形態によれば、

触媒材料を含み、20乃至90体積%の多孔度を有し、触媒層をCuのKα線でX線回折測定することによって得られるスペクトルにおける比R1と粉末状態の前記触媒材料をCuのKα線でX線回折測定することによって得られるスペクトルにおける比R0は、R1≧R0×1.2の関係を満たす触媒層が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、触媒層、膜電極接合体及び電気化学セルに関する。

【背景技術】

【0002】

近年、電気化学セルは盛んに研究されている。電気化学セルのうち、例えば、燃料電池は、水素などの燃料と酸素などの酸化剤とを電気化学的に反応させることにより発電させるシステムを含んでいる。中でも、固体高分子型燃料電池(PEFC:Polymer Electrolyte Membrane Fuel Cell)は、他の燃料電池と比較して低温で作動可能であること、反応生成物が水であり、環境への負荷が少ないことから、家庭用定置電源や自動車用電源として実用化されている。

【0003】

PEFCの各電極に含まれる触媒層には、一般的に、カーボンブラック担体に触媒材料を担持させたカーボン担持触媒が使用されている。

【0004】

PEFCを例えば自動車用電源として使用した場合、起動及び停止によって、触媒層に含まれるカーボン担体が腐食し、また、カーボン担体に担持された触媒自体も溶解する。これにより、触媒層及び触媒層を含んだ膜電極接合体(MEA:Membrane Electrode Assembly)の劣化が加速されることが報告されている。そのため、触媒層の耐久性の向上が求められている。

【0005】

そこで、触媒材料をスパッタリングまたは蒸着によって形成したカーボンレス触媒層を採用することが検討されている。例えば、ウィスカー基板に白金をスパッタすることにより得られた触媒層がある(例えば、特許文献1)。また、例えば、スパッタリングにより触媒材料層と造孔材料層とを交互に積層し、その後、造孔材料層を溶解除去して形成された空隙層を含んだ触媒層がある(例えば、特許文献2)。このようにカーボンレスによって触媒担体の腐食による劣化が回避できる。しかし、これらの触媒の耐溶解性は、未だ十分なものとは言えず、更なる改善の必要性がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2007−507328号公報

【特許文献2】特開2010−33759号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

十分な耐溶解性と、高い触媒活性を有する触媒層、ならびに当該触媒層を含んだ膜電極接合体及び電気化学セルを提供する。

【課題を解決するための手段】

【0008】

実施形態によれば、触媒材料を含み、20乃至90体積%の多孔度を有し、触媒層をCuのKα線でX線回折測定することによって得られるスペクトルにおける比R1と粉末状態の前記触媒材料をCuのKα線でX線回折測定することによって得られるスペクトルにおける比R0は、R1≧R0×1.2の関係を満たす触媒層が提供される。前記比R1は、前記触媒層における原子が最も密に配列した格子面に対応する回折ピークのうち回折角2θが10°乃至90°の範囲内にあるものの積分強度の和と、前記触媒層における全格子面に対応する回折ピークのうち回折角が上記範囲内にあるもの積分強度の和との比である。前記比R0は、前記粉末状態の触媒材料における原子が最も密に配列した格子面に対応する回折ピークのうち回折角2θが10°乃至90°の範囲内にあるものの積分強度の和と、前記粉末状態の触媒材料における全格子面に対応する回折ピークのうち回折角が上記範囲内にあるものの積分強度の和との比である。

【図面の簡単な説明】

【0009】

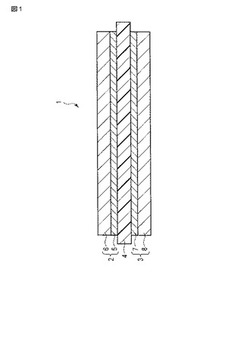

【図1】実施形態に係る膜電極接合体の断面図。

【図2】実施形態に係る触媒層の走査型電子顕微鏡による観察像を示す図。

【図3】実施形態に係る触媒層の走査型電子顕微鏡による観察像を示す図。

【図4】実施形態に係る触媒層のX線回折測定方法を概略的に示す図。

【図5】実施形態に係る触媒層および粉末状態の触媒材料のXRDスペクトルを示す図。

【図6】実施形態に係る電気化学セルの一例を概略的に示す図。

【図7】耐溶解性試験の概略を示す図。

【発明を実施するための形態】

【0010】

以下、図面を参照して、本発明の実施形態について詳細に説明する。各図において、同様または類似した機能を発揮する構成要素には同一の参照符号を付し、重複する説明は省略する。

図1は、実施形態に係る膜電極接合体の断面図である。

【0011】

膜電極接合体(以下、MEAとも称する)1は、第1の電極2、第2の電極3及び電解質膜4を含む。電解質膜4は、第1の電極2と第2の電極3との間に挿入される。電解質膜4の一方の側には、第1の触媒層5、および第1のガス拡散層6がこの順序で積層され、第1の電極2が形成されている。また、電解質膜4の他方の側には、第2の触媒層7および第2のガス拡散層8がこの順序で積層され、第2の電極3が形成されている。

【0012】

まず、実施形態に係る触媒層について説明する。第1の触媒層5および第2の触媒層7の少なくとも一方が以下に説明する構成を有していればよいが、第1の触媒層5および第2の触媒層7の両方が以下の構成を有することが好ましい。第1の触媒層5および第2の触媒層7の両方が以下の構成を有する場合、第1の触媒層5および第2の触媒層7に含まれる触媒材料は、同一であっても異なっていてもよい。以下、第1の触媒層5および第2の触媒層7のいずれか一方、または第1の触媒層5および第2の触媒層7の両方を示す用語として、「触媒層5、7」という用語を使用する。

【0013】

実施形態に係る触媒層5、7は、触媒材料を含む。触媒材料は、例えば、Pt、Ru、Rh、Os、Ir、Pd及びAuなどの貴金属元素からなる群から選択される1種類の金属又は当該群から選択される2種類以上の元素を含んだものである。このような触媒材料は、触媒活性、導電性及び安定性に優れている。

【0014】

他の例によれば、触媒材料は、上記群から選択される2種類以上の金属の酸化物を含んだ複合酸化物または混合酸化物であってもよい。

触媒層5、7が、水素酸化反応又は水素発生反応に使用される場合、触媒層5、7は、例えば、Ptを含む。

【0015】

触媒層5、7が、COを含む改質水素ガス又はメタノール、エタノール等のアルコールの酸化反応に使用される場合、触媒層5、7は、例えば、PtyRuzT1−y−zで示される組成を有する合金を含む。ここで、yは、0.2≦y≦0.8であり、zは、0≦z≦0.8であり、元素Tは、W、Hf、Si、Mo、Ta、Ti、Zr、Ni、Co、Nb、V、Sn、Al及びCrよりなる群から選択される少なくとも1つの元素である。この場合、合金は、Ptを20乃至80原子%、Ruを0乃至80原子%、元素Tを0乃至80原子%の割合で含んでいる。

【0016】

触媒層5、7が、酸素還元反応において使用される場合、触媒層5、7は、例えば、PtuM1−uで示される組成を有する合金を含む。ここで、uは、0<u≦0.9であり、元素Mは、Co、Ni、Fe、Mn、Ta、W、Hf、Si、Mo、Ti、Zr、Nb、V、Cr、Al及びSnよりなる群から選択される少なくとも1つの元素である。この場合、合金は、Ptを0原子%より多く90原子%以下、元素Mを10原子%以上100原子%未満の割合で含んでいる。

【0017】

触媒層5、7が、酸素発生反応において使用される場合、触媒層5、7は、例えば、Ir、Ru、Pt、Au、Rh及びOsからなる群から選択される少なくとも1つの金属の酸化物、又はそれらの酸化物とTa若しくはSnの酸化物との複合酸化物を含む。

触媒層5、7は、好ましくは、Pt又はIrを30原子%以上の割合で含んでいる。このような組成を有することにより、触媒材料の活性と耐久性を両立できる。

【0018】

図2及び3は、実施形態に係る触媒層の走査型電子顕微鏡(SEM:Scanning Electron Microscope)による20万倍の観察像を示す。作製プロセスと組成によって触媒層構造は異なるが、図2及び3に示される通り、触媒層5、7は、細孔を含んだ多孔質構造を有している。なお、図2の触媒層構造は多孔質体の間に大きな空孔を有しているが、図3の触媒層構造の多孔質体は緻密に繋がっており、一体になっている。

【0019】

触媒層5、7は、20乃至90体積%の多孔度を有している。多孔度を過剰に小さくすると、燃料の供給、反応生成物の排出及びプロトンの移動がスムーズに行われないことがある。一方、多孔度を過剰に大きくすると、触媒層5、7が脆く、十分な耐溶解性が得られないことがある。触媒層5、7は、好ましくは、40乃至90体積%の多孔度を有している。大きな多孔度は、触媒5、7の比表面積を増加させて、高い触媒活性を得る上で有利である。

【0020】

一例によれば、触媒層5、7において、細孔径が5乃至100nmの範囲内にある細孔の容積が全細孔容積に占める割合は、50体積%以上である。この割合が高い場合、触媒層5、7における物質の移動が促進される。触媒層5、7における細孔の容積およびその割合は、後述する造孔材料の粒径およびその使用量、スパッタリング時の条件等により制御することが可能である。

【0021】

触媒層5、7の厚さは、例えば、20nm乃至10μmである。

実施形態に係る触媒層5、7は、積層して使用することができる。

【0022】

触媒層が積層される場合、触媒層と触媒層との間に、空隙層又は繊維層を設けてもよい。このとき、各々の触媒層の平均厚さは、好ましくは、20乃至200nmである。平均厚さが薄くなりすぎると、製造コストの増加を招くとともに、長期の耐溶解性を得ることが難しい。一方、平均厚さが厚くなりすぎると、触媒層の比表面積に対して、供給される燃料の量が少なくなるため、電気化学セルの特性が低下する可能性がある。

【0023】

空隙層は、触媒層と触媒層との間に存在する隙間である。また、繊維層は、例えば、カーボン繊維、カーボンナノファイバー、カーボンナノチューブにより形成されたものである。繊維層は、例えば、50%以上の多孔度を有するように形成する。

【0024】

空隙層又は繊維層の平均厚さは、好ましくは、10乃至500nmである。平均厚さが薄くなりすぎると、燃料供給及び電極反応による生成物の排出が不十分となる可能性がある。一方、平均厚さが厚くなりすぎると、空隙層および繊維層の導入による特性向上が少なく、また、製造コストの増加を招く可能性がある。更に、細孔を形成する際、触媒を含んだ層が溶解する可能性がある。

上記のように触媒層を積層すると、厚い触媒層を1つのみ設ける場合と比較して、物質移動を促進することができる。

【0025】

触媒層5、7をCuのKα線でX線回折測定することによって得られるスペクトルにおける比R1と粉末状態の触媒材料をCuのKα線でX線回折測定することによって得られるスペクトルにおける比R0は、R1≧R0×1.2の関係を満たす。ここで、粉末状態の触媒材料とは、触媒層5、7を構成する触媒材料を意味する。

【0026】

上記不等式における比R1は、触媒層5、7における原子が最も密に配列した格子面に対応する回折ピークのうち回折角2θが10°乃至90°の範囲内にあるものの積分強度の和と、触媒層5、7における全格子面に対応する回折ピークのうち回折角が上記範囲内にあるもの積分強度の和との比を表す。上記不等式における比R0は、粉末状態の触媒材料における原子が最も密に配列した格子面に対応する回折ピークのうち回折角2θが10°乃至90°の範囲内にあるものの積分強度の和と、粉末状態の触媒材料における全格子面に対応する回折ピークのうち回折角が上記範囲内にあるものの積分強度の和との比を表す。

【0027】

CuのKα線は、波長0.15418nmのX線であり、これを用いたX線回折測定によって得られるスペクトルを、以下、「XRDスペクトル」とも称する。

好ましくは、比R1は、比R0の1.3倍以上である。

【0028】

実施形態に係る触媒層5、7の高耐久性の原因はまだ十分にわかっていないが、膜電極接合体においては、その一方の電極が含んでいる触媒層は、特に他方の電極との対向面において溶解を生じやすいと思われる。実施形態に係る触媒層5、7においては、上記の通り、比R1は比R0よりも十分に大きい。即ち、この触媒層5、7では、上記対向面に対して平行に配向した触媒材料の面において、この面が原子が最も密に配列した格子面に該当する割合が高い。すなわち、溶解を生じやすい触媒材料の面において、その面が原子が最も密に配列した格子面に該当する割合が、通常の触媒層よりも大きい。原子が最も密に配列した格子面は、他の格子面と比較して溶解を生じにくいため、この触媒層5,7は、十分な耐溶解性を得られたと考えられる。

【0029】

以下、触媒層と粉末状態の触媒材料のXRDスペクトルの測定方法について説明する。図4は、実施形態に係る触媒層のX線回折測定方法を概略的に示す図である。

触媒層のXRDスペクトルの測定には、基板40上に触媒層5、7を形成した平板状のサンプルを用いる。このサンプルについて、図4に示すようにX線を照射してX線回折測定を行い、XRDスペクトルを得る。

【0030】

一方、粉末状態の触媒材料のXRDスペクトルは、例えば、以下のようにして得ることができる。まず、触媒材料をアーク溶解法また焼結法などにより処理した後、粉砕し、平均粒子径50μm以下の粉末サンプルを得る。また、粉末サンプルは、カーボンブラックを担体として用い、カーボンブラックを攪拌しながらスパッタリングによってカーボンブラックの表面に触媒からなる層を形成して得てもよい。このように作製した粉末材料は、格子面の分布がランダムである。次いで、当該サンプルについてX線回折測定を行い、XRDスペクトルを得る。触媒材料のASTMカードが存在する場合であって、ASTMカードに記載の材料が粉末である場合、ASTMカードに記載のXRDスペクトルを粉末状態の触媒材料のXRDスペクトルとして使用できる。

なお、触媒層を2種類以上の触媒材料から形成した場合は、少なくとも一種の触媒材料の比R1が、比R0の1.2倍以上であればよい。

【0031】

図5は、実施形態に係る触媒層および粉末状態の触媒材料のXRDスペクトルを示す図である。図5は、Ptを含んだ触媒材料を使用した場合のXRDスペクトルであり、回折角2θが10°乃至90°の範囲について示している図5のXRDスペクトルにおいて、Ptに由来する主要ピークは、回折角2θが35乃至90°の範囲に存在する。

【0032】

Ptは、面心立方格子(fcc:face centered cubic)構造を有する原子である。図5において、原子が最も密に配列した格子面に由来するピークは、粉末状態の触媒材料の場合S0および実施形態の触媒層の場合S1のいずれについても、(111)の位置(36乃至44°の区間)に現れる。回折角2θが35乃至90°の範囲にメインピーク(111)、(200)および(311)が存在する場合は、比R1およびR0は以下のように計算される。

R1及びR0=(111)の面積/[(111)の面積+(200)の面積+(311)の面積]。

【0033】

図5に示す例では、スペクトルS1については、(111)以外のピークは殆どないため、得られる比R1は約1である。スペクトルS0については、(111)ピークのほか、顕著な(200)、(311)が観察されたため、それぞれの積分ピーク強度を求め、計算して得られた比R0は0.5未満である。従って、比R1は、比R0の約2.0倍以上である。

【0034】

触媒層5、7における原子が最も密に配列した格子面の面間隔は、粉末の触媒材料における原子が最も密に配列した格子面の面間隔の例えば95乃至98%の範囲内にある。上記格子面の面間隔が短くなることにより、原子間の結合が強くなり、原子の溶出が生じにくくなり、耐久性の向上にも貢献したと考えられる。面間隔が上記範囲であれば、触媒の活性を維持しながら、耐久性を向上できる。更に、白金の酸素還元活性については、格子面間隔を若干短くすることによって高めることができる。これは、触媒表面への反応物の吸着と脱離とのバランスが良いためと考えられる。

【0035】

触媒層5、7は、触媒材料と造孔材料とを含む層を触媒層前駆体として基板上に形成し、この触媒層前駆体から造孔材料を除去することにより作製される。触媒層5、7は、具体的には、以下の手順によって作製される。

【0036】

まず、スパッタリング又は蒸着により、触媒材料と造孔材料との混合物を含む触媒層前駆体を基板上に形成する。具体的には、触媒材料と造孔材料とを、同時に基板上にスパッタリング又は蒸着する。または、触媒材料と造孔材料を混合したターゲットを用いてスパッタリング又は蒸着する。

【0037】

造孔材料としては、後述する酸洗浄又はアルカリ洗浄において使用する洗浄液に対する溶解性が、触媒材料と比較してより高いものが使用される。造孔材料は、例えば、金属又は金属酸化物であるが、短時間で成膜及び除去できること、作業性、並びにコスト等の観点から、金属が好ましい。造孔材料として使用される金属としては、Mn、Fe、Co、Ni、Zn、Sn、Al及びCuからなる群より選択される少なくとも1つの金属が好ましい。また、酸化物及び窒化物などのセラミックスの粒子を使用することもできる。以下の説明においては、造孔材料を造孔金属として説明する。

【0038】

スパッタリングまたは蒸着に際して、雰囲気に酸素を導入することによって、酸化物の構造、安定性を調整することができる。このとき、雰囲気の酸素分圧を20%未満にすることが好ましい。以下で説明する触媒層前駆体から造孔金属を除去する工程において、造孔金属の全てを除去できないことがある。そのため、触媒層前駆体において造孔金属が占める割合を、目標とする多孔度よりも高くしてもよい。

【0039】

基板としては、60%以上の平坦度を有するもの、好ましくは、70%以上の平坦度を有するものが使用される。ここで、平坦度とは、基板の表面のうち基準平面に対して10°以下の角度をなす領域の基準平面への正射影と、基板の表面の基準平面への正射影との面積比をいう。また、基準平面とは、巨視的に見た基板の表面に対して平行な平面をいう。触媒を成膜する基板の平坦度は、金属又は合金の結晶の成長及び配向に影響する。平坦度が低すぎる場合は、比R0に対する比R1の倍率を高くすることが難しい。基板としては、例えば、カーボンシート、テフロン(登録商標)シートが使用される。

【0040】

続いて、造孔金属を、例えば、酸性若しくはアルカリ性溶液を用いた洗浄を行うことにより及び/又は電解法により溶解して、触媒層前駆体から除去する。このようにして、細孔を有している触媒層を得る。

【0041】

例えば、洗浄液として酸性溶液を使用する場合、触媒層前駆体を、例えば、硝酸、塩酸、硫酸又はこれらの混合液に5分乃至50時間程度浸漬する。このとき、酸性溶液を加熱して約50乃至100℃にしても良い。また、バイアス電圧をかけて、造孔金属の溶解を促進してもよい。更に、これらの処理の後、熱処理を行ってもよい。

【0042】

造孔金属の溶解に伴って触媒材料が溶出するのを抑制するため、あらかじめ、触媒層前駆体を基板に固定する処理を行ってもよい。例えば、触媒層前駆体に、ナフィオン(デュポン社製)などのポリマー溶液を含浸させ、その後、乾燥させてから、造孔金属を溶解させてもよい。

【0043】

得られた触媒層には、触媒層のプロトン伝導性及び他の部材との密着性を向上させるため、スプレーまたは含浸法によってナフィオン(デュポン社製)などのポリマー溶液を付与しても良い。

【0044】

上述した通り、得られた触媒層5、7には、造孔金属の一部が残存していてもよい。残存する造孔金属は、安定な酸化物を形成し、触媒材料の成長抑制、触媒層の構造の維持及びプロトン伝導の促進などに寄与すると考えられる。

【0045】

次に、図1を参照して、触媒層以外の部材について説明する。

電解質膜4は、例えば、プロトン伝導性を有する電解質を含んでいる。この電解質膜4は、第1の電極2に供給された燃料に由来する水素イオンを第2の電極3に伝導する役割を有する。プロトン伝導性を有する電解質としては、スルホン酸基を持つフッ素樹脂(例えば、ナフィオン(デュポン社製)、フレミオン(旭硝子社製)、アシプレックス(旭化成社製)など)や、タングステン酸やリンタングステン酸などの無機物を使用することができる。電解質膜4の厚さは、得られるMEA1の特性を考慮して適宜決定することができる。電解質膜4の厚さは、強度、耐溶解性及びMEA1の出力特性の観点から、好ましくは、5乃至300μm、より好ましくは、10乃至150μmである。

【0046】

MEA1が燃料電池において使用される場合、第1の電極2および第2の電極3は、それぞれアノードおよびカソードであり、アノードには水素、カソードには酸素が供給される。第1の電極2及び第2の電極3は、各々、任意に第1のガス拡散層6および第2のガス拡散層8を含んでいてもよい。以下、第1のガス拡散層6および第2のガス拡散層8のいずれか一方、または第1のガス拡散層6および第2のガス拡散層8の両方を示す用語として、「ガス拡散層6、8」という用語も使用する。

【0047】

ガス拡散層6、8は、好ましくは、撥水剤を含んでいる。撥水剤は、例えば、ガス拡散層6、8の撥水性を高め、発電によって生成する水が触媒層5、7の内部から排出されずに水詰まりを起こす、いわゆるフラッディング現象が起こるのを防ぐ。例えば、撥水剤は、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVDF)、ポリヘキサフルオロプロピレン、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)などのフッ素系高分子材料である。撥水剤は、触媒層5、7を形成した後にガス拡散層6、8に導入される。

【0048】

本発明の他の実施形態によると、上記触媒層を少なくとも一方が含んだ第1の電極及び第2の電極と、第1の電極と第2の電極との間に挿入された電解質膜とを含む膜電極接合体が提供される。

【0049】

実施形態に係るMEAは、以下の手順により作製される。

まず、実施形態に係る触媒層5、7を、ガス拡散層6、8又は電解質膜4に転写する。これらを図1に示すように積層し、加熱および加圧して接合してMEA1を得る。

【0050】

上記部材の接合は、一般的には、ホットプレス機を使用して行われる。プレス温度は、電極2、3及び電解質膜4において結着剤として使用される高分子電解質のガラス転移温度より高い温度であり、一般的には、100乃至400℃である。プレス圧は、電極2、3の硬さに依存するが、一般的には、5乃至200kg/cm2である。

【0051】

なお、触媒層5、7を、ガス拡散層6、8又は電解質膜4上に直接成膜する場合、上述した比R1が大きな触媒層を得ることができない可能性がある。

実施形態に係るMEA1は、触媒層5、7が高い耐溶解性を有する。

【0052】

本発明の他の実施形態によると、上記膜電極接合体と、膜電極接合体を挟持する第1のセパレータおよび第2のセパレータとを含む電気化学セルが提供される。

【0053】

図6は、実施形態に係る電気化学セルの一例を概略的に示す図である。ここで示す電気化学セルは、燃料電池であるものとして説明する。

【0054】

燃料電池100は、図1に示した膜電極接合体1を、第1のセパレータ(すなわち、アノードセパレータ)31および第2のセパレータ(すなわち、カソードセパレータ)32でそれぞれ挟持した構造を有する。ここで、第1の電極2がアノードであり、第2の電極3がカソードであるものとする。

【0055】

アノードセパレータ31及びカソードセパレータ32は、それぞれ、空気及び燃料をMEA1に供給するための流路20を含んでいる。触媒層5、7およびガス拡散層6、8の両側面には、それぞれシール30を配置し、膜電極接合体1からの燃料漏れや酸化剤漏れを防止している。

【0056】

燃料電池100は、一般的に、このMEA1と2つのセパレータ31、32とを含む単セル10を積み重ね、直列に繋いで作製される。このように複数のMEA1を使用することにより、より高い起電力を得ることができる。燃料電池100の形状は、特に限定されず、所望する電圧などの電池の特性に応じて適宜選択される。ここでは、燃料電池100は、図6に示すようにスタック構造を有しているものとして説明したが、例えば、平面配置構造を有していてもよい。また、組み合わせる単セル10の数は、図6に示すような3つである場合に限られるものではない。

燃料としては、例えば、水素、改質ガス、メタノール、エタノール及び蟻酸からなる群より選択される少なくとも1種類を含んだ水溶液を使用することができる。

【0057】

実施形態の電気化学セルの一例として燃料電池について説明したが、他の例によれば、上記電気化学セルは、電解セルである。例えば、電解セルは、第1の電極2として、アノードの代わりに酸素発生触媒電極を含んでいる。

更に他の例によれば、実施形態に係る電気化学セルは、MEMS(Micro Electro Mechanical Systems)型電気化学セルである。

【0058】

実施形態に係る電気化学セルは、高い耐溶解性及び触媒活性を有する触媒層を含んだMEAを含んでいるため、長期安定性に優れている。

【実施例】

【0059】

以下、実施例及び比較例を説明する。

<触媒層の作製>

(実施例1乃至8)

平坦度70%以上のカーボンシート(東海カーボン株式会社製、G347B)上に、スッパッタリングにより、表1に示す金属又は合金及び造孔材料を含む層を形成し、触媒層前駆体を得た。このとき、各実施例において、触媒ローディング量が0.1mg/cm2になるよう、また、多孔度が表1に示す値となるよう、金属又は合金及び造孔金属のスパッタリングパラメータを調整した。

続いて、得られた触媒層前駆体を80℃の10重量%硫酸水溶液に30分浸漬する酸処理を2回行い、その後、純水により洗浄し、乾燥させて、触媒層を得た。

【0060】

(比較例1)

ウィスカー基板(有機顔料ピグメントレッド149、平均直径約50nm)の上に、スパッタリングによりPtを含む単層の触媒層を形成した。このとき、ローディング量が0.10mg/cm2になるように触媒層を形成した。

【0061】

(比較例2)

表面に厚さ5乃至50μmの炭素層を有するカーボンペーパーToray060(東レ社製)を基板とし、この基板上に、Pt0.25Mn0.75の組成を有する合金を含む層と、Mn(造孔材料)を含む層とを交互に成膜し、積層構造とした。ここで、合金の層を5層、造孔金属の層を4層(造孔金属の層の厚み:50nm)形成した。このとき、触媒の合計ローディング量が0.10mg/cm2になるようにした。続いて、実施例1乃至8と同様に造孔金属の溶解並びに触媒層の洗浄及び乾燥を行い、積層構造を有する触媒層を得た。

【0062】

(比較例3及び4)

実施例1乃至8で使用したカーボンシートを用い、その上に、Ptを含む層をスパッタリングにより形成して、触媒層前駆体を得た。このとき触媒ローディング量が0.1mg/cm2になるように、多孔度が表1に示す値となるように、金属及び造孔金属の量及びスパッタリングパラメータを調整した。続いて、実施例1乃至8と同様に造孔金属の溶解並びに触媒層の洗浄及び乾燥を行い、触媒層を得た。

【0063】

実施例及び比較例で得られた触媒層を以下の手順に従って評価した。

<電極の作製>

上記実施例及び比較例で得られた触媒層を用いて、以下の手順で電極を製造した。

【0064】

実施例1乃至8並びに比較例1、3及び4の触媒層を、温度150℃、圧力20kg/cm2で、5分間、表面に厚さ5〜50μmの炭素層を有するカーボンペーパーToray060(東レ社製)に熱圧着し、転写させ、電極を得た。比較例2の触媒層は、基板として炭素層を有するカーボンペーパーを使用したため、基板およびその上に形成した触媒層をそのまま電極として用いた。

【0065】

(比較例5:Pt標準電極)

市販の粒子状Pt触媒(田中貴金属社製、型番TEC10E50E−HT)2g、純水5g、20%ナフィオン(デュポン社製)溶液5g及び2−エトキシエタノール20gを十分に攪拌して分散させ、スラリーを作製した。コントロールコータを使用して、得られたスラリーを撥水処理したカーボンペーパー(350μm、東レ社製)に塗布し、乾燥させ、Pt触媒のローディング密度0.1mg/cm2のPt標準電極を作製した。

【0066】

<MEAの作製>

上記で作製した電極から切り取った約10cm2の面積を有する3.2cm×3.2cmの正方形の切片を、カソードとして使用した。アノードとしては、前述の比較例5で作製したPt標準電極を使用した。

これらの電極でナフィオン112(デュポン社製)を挟み、温度125℃、圧力30kg/cm2で、10分間、熱圧着して接合し、MEAを得た。

【0067】

<燃料電池の単セルの作製>

上で得たMEAを、各々が流路を含んだ第1セパレータ及び第2セパレータで挟んで、高分子電解質型燃料電池の単セルを得た。

【0068】

作製した触媒層、MEA及び単セルを用いて、以下の項目について評価を行った。

1.多孔度、細孔径及び細孔径分布

まず、実施例1乃至8及び比較例1乃至4において得られた触媒層を切断した。例えば、触媒層が矩形の場合には、その短辺の中心を長辺に平行に切断した。また、比較例5のPt標準電極も同様に切断した。切断面の中央の位置をSEMにより観察した。実施例1乃至8並びに比較例3及び4の触媒層は、細孔を含んだ単層構造を有することが確認された。また、比較例1の触媒層は緻密な単層構造を、比較例2の触媒層は細孔を含んだ触媒層と空隙層とを交互に積層した積層構造を有していることが確認された。比較例5の電極は、細孔を含む単層構造を有していることが確認された。

【0069】

また、触媒層又は標準電極を、厚さ方向に沿って、上部、中部及び下部で切断し、さらに、各々につき、3箇所でSEMにより観察した。合計9視野の20万倍のSEM像を得て、コントラストから、触媒材料と細孔とを区別し、各視野における細孔が占める面積を算出した。この面積を基に、細孔が占める体積を算出した。触媒層全体のうち細孔が占める体積の割合を、各々の視野について算出し、9視野の平均値を多孔度とした。

【0070】

また、各視野について、細孔径5乃至100nmを有する細孔の面積及び全細孔面積を基に、細孔径5乃至100nmを有する細孔の体積及び全細孔体積を算出し、次いで、これらの値から細孔径5乃至100nmを有する細孔が全細孔に占める割合を算出した。9視野について得られた割合の平均値を、細孔径分布割合(体積%)とした。

なお、積層構造を有する比較例2については、触媒層間に含まれている空隙層は、上述の細孔には含めなかった。

【0071】

2.R1/R0及び格子面間隔

CuのKα線(波長0.15418nm)を用いたX線回折装置を使用して、実施例1乃至8及び比較例1乃至4で作製した平板状の触媒層のXRDスペクトルを測定した。測定は、回折角2θが10°乃至90°である範囲について行った。また、比較例5で得られたPt標準電極についても同様にXRDスペクトルを測定した。このPt標準電極は、粒子状白金触媒からなるものであるため、格子面の分布がランダムである。そのため、Pt標準電極のXRDスペクトルは、Pt標準電極を粉砕して作製した粉末試料について測定した。なお、当該スペクトルはPtのASTMカードのXRDスペクトルと同様なものであった。

【0072】

各々のXRDスペクトルについて、触媒材料に由来するピークを特定し、触媒層における原子が最も密に配列した格子面に対応する回折ピークのうち回折角2θが10°乃至90°の範囲内にあるものの積分強度の和と、触媒層における全格子面に対応する回折ピークのうち回折角2θが上記範囲内にあるものの積分強度の和との比R1を求めた。

【0073】

一方、実施例1乃至8及び比較例1乃至4で作製した触媒層に含まれる触媒材料の粉末サンプルを準備した。この粉末サンプルについても、同様にXRDスペクトルを測定した。得られたXRDスペクトルについて、触媒層と同様に、粉末サンプルにおける原子が最も密に配列した格子面に対応する回折ピークのうち回折角2θが10°乃至90°の範囲内にあるものの積分強度の和と、粉末サンプルにおける全格子面に対応する回折ピークのうち回折角2θが上記範囲内にあるものの積分強度の和との比R0を求めた。

【0074】

そして、それぞれの実施例および比較例について、R1とR0との比(すなわち比R1/R0)を求めた。なお、必要な場合は、簡易の方法として、ピーク強度と半値幅から計算したピーク面積を上記積分強度として使用した。

また、前記触媒材料について、ASTMカードのXRDスペクトルから得られる格子面の面間隔に対する、原子が最も密に配列した格子面の面間隔の割合を求めた。

【0075】

なお、実施例6乃至8については、実施例6乃至8で使用した触媒材料をアーク溶解法により処理し、その後、平均粒子径50μm以下に粉砕し、ランダムな結晶面分布を有する粉末サンプルを作製し、この粉末サンプルについてX線回折測定を行って得たXRDスペクトルを使用した。

【0076】

3.セル電圧

得られた単セルに、アノードに燃料として水素を流量20ml/minで供給すると共に、カソードに空気を流量50ml/minで供給し、1A/cm2の電流密度で電流を放電させ、50時間後のセル電圧(V)を測定した。このとき、単セルは、50℃に維持した。

【0077】

4.耐溶解性

耐溶解性の評価は、図7に示す負荷応答耐久性プロトコルに従って行った。アノードに水素を流量40ml/minで、カソードに窒素を流量40ml/minで供給しながら、単セルを70℃に維持した。この状態で、(1)セル電圧0.6Vで5秒間、(2)続いてセル電圧0.9Vで5秒間維持するサイクルを、合計30,000サイクル繰り返した。その後、セル電圧を測定し、50時間後のセル電圧と比較して低下率を求めた。低下率が10%以内のものは耐溶解性A、10〜25%のものは耐溶解性B、25%以上のものは耐溶解性Cとした。

【0078】

以上の評価項目について得られた結果を、表1に示す。

【表1】

【0079】

実施例1乃至8の触媒層は、R1/R0が1.2以上であった。また実施例1乃至8の触媒層における原子が最も密に配列した格子面の面間隔は、粉末サンプルにおける原子が最も密に配列した格子面の96.5乃至98.0%であった。これらを含む単セルのセル電圧は高く、耐溶解性は良好であった。また、実施例1乃至8の触媒層は、全細孔に占める細孔径が5乃至100nmの範囲に分布する細孔の割合は、50体積%以上であった。

【0080】

表1から明らかなように、実施例1乃至8は、比較例1乃至5と比較して、燃料電池の単セルに使用した場合に高いセル電圧及び高い耐溶解性が得られた。

【0081】

上記実施形態または実施例によれば、十分な耐溶解性と、高い触媒活性を有する触媒層、ならびに当該触媒層を含んだ膜電極接合体及び電気化学セルを提供することができる。

【0082】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれると同様に、特許請求の範囲に記載された発明とその均等の範囲に含まれるものである。

【符号の説明】

【0083】

1…膜電極接合体、2…第1の電極、3…第2の電極、4…電解質膜、5…第1の触媒層、6…第1のガス拡散層、7…第2の触媒層、8…第2のガス拡散層、10…単セル、20…流路、30…シール、31…第1のセパレータ、32…第2のセパレータ、40…基板、100…燃料電池。

【技術分野】

【0001】

本発明の実施形態は、触媒層、膜電極接合体及び電気化学セルに関する。

【背景技術】

【0002】

近年、電気化学セルは盛んに研究されている。電気化学セルのうち、例えば、燃料電池は、水素などの燃料と酸素などの酸化剤とを電気化学的に反応させることにより発電させるシステムを含んでいる。中でも、固体高分子型燃料電池(PEFC:Polymer Electrolyte Membrane Fuel Cell)は、他の燃料電池と比較して低温で作動可能であること、反応生成物が水であり、環境への負荷が少ないことから、家庭用定置電源や自動車用電源として実用化されている。

【0003】

PEFCの各電極に含まれる触媒層には、一般的に、カーボンブラック担体に触媒材料を担持させたカーボン担持触媒が使用されている。

【0004】

PEFCを例えば自動車用電源として使用した場合、起動及び停止によって、触媒層に含まれるカーボン担体が腐食し、また、カーボン担体に担持された触媒自体も溶解する。これにより、触媒層及び触媒層を含んだ膜電極接合体(MEA:Membrane Electrode Assembly)の劣化が加速されることが報告されている。そのため、触媒層の耐久性の向上が求められている。

【0005】

そこで、触媒材料をスパッタリングまたは蒸着によって形成したカーボンレス触媒層を採用することが検討されている。例えば、ウィスカー基板に白金をスパッタすることにより得られた触媒層がある(例えば、特許文献1)。また、例えば、スパッタリングにより触媒材料層と造孔材料層とを交互に積層し、その後、造孔材料層を溶解除去して形成された空隙層を含んだ触媒層がある(例えば、特許文献2)。このようにカーボンレスによって触媒担体の腐食による劣化が回避できる。しかし、これらの触媒の耐溶解性は、未だ十分なものとは言えず、更なる改善の必要性がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2007−507328号公報

【特許文献2】特開2010−33759号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

十分な耐溶解性と、高い触媒活性を有する触媒層、ならびに当該触媒層を含んだ膜電極接合体及び電気化学セルを提供する。

【課題を解決するための手段】

【0008】

実施形態によれば、触媒材料を含み、20乃至90体積%の多孔度を有し、触媒層をCuのKα線でX線回折測定することによって得られるスペクトルにおける比R1と粉末状態の前記触媒材料をCuのKα線でX線回折測定することによって得られるスペクトルにおける比R0は、R1≧R0×1.2の関係を満たす触媒層が提供される。前記比R1は、前記触媒層における原子が最も密に配列した格子面に対応する回折ピークのうち回折角2θが10°乃至90°の範囲内にあるものの積分強度の和と、前記触媒層における全格子面に対応する回折ピークのうち回折角が上記範囲内にあるもの積分強度の和との比である。前記比R0は、前記粉末状態の触媒材料における原子が最も密に配列した格子面に対応する回折ピークのうち回折角2θが10°乃至90°の範囲内にあるものの積分強度の和と、前記粉末状態の触媒材料における全格子面に対応する回折ピークのうち回折角が上記範囲内にあるものの積分強度の和との比である。

【図面の簡単な説明】

【0009】

【図1】実施形態に係る膜電極接合体の断面図。

【図2】実施形態に係る触媒層の走査型電子顕微鏡による観察像を示す図。

【図3】実施形態に係る触媒層の走査型電子顕微鏡による観察像を示す図。

【図4】実施形態に係る触媒層のX線回折測定方法を概略的に示す図。

【図5】実施形態に係る触媒層および粉末状態の触媒材料のXRDスペクトルを示す図。

【図6】実施形態に係る電気化学セルの一例を概略的に示す図。

【図7】耐溶解性試験の概略を示す図。

【発明を実施するための形態】

【0010】

以下、図面を参照して、本発明の実施形態について詳細に説明する。各図において、同様または類似した機能を発揮する構成要素には同一の参照符号を付し、重複する説明は省略する。

図1は、実施形態に係る膜電極接合体の断面図である。

【0011】

膜電極接合体(以下、MEAとも称する)1は、第1の電極2、第2の電極3及び電解質膜4を含む。電解質膜4は、第1の電極2と第2の電極3との間に挿入される。電解質膜4の一方の側には、第1の触媒層5、および第1のガス拡散層6がこの順序で積層され、第1の電極2が形成されている。また、電解質膜4の他方の側には、第2の触媒層7および第2のガス拡散層8がこの順序で積層され、第2の電極3が形成されている。

【0012】

まず、実施形態に係る触媒層について説明する。第1の触媒層5および第2の触媒層7の少なくとも一方が以下に説明する構成を有していればよいが、第1の触媒層5および第2の触媒層7の両方が以下の構成を有することが好ましい。第1の触媒層5および第2の触媒層7の両方が以下の構成を有する場合、第1の触媒層5および第2の触媒層7に含まれる触媒材料は、同一であっても異なっていてもよい。以下、第1の触媒層5および第2の触媒層7のいずれか一方、または第1の触媒層5および第2の触媒層7の両方を示す用語として、「触媒層5、7」という用語を使用する。

【0013】

実施形態に係る触媒層5、7は、触媒材料を含む。触媒材料は、例えば、Pt、Ru、Rh、Os、Ir、Pd及びAuなどの貴金属元素からなる群から選択される1種類の金属又は当該群から選択される2種類以上の元素を含んだものである。このような触媒材料は、触媒活性、導電性及び安定性に優れている。

【0014】

他の例によれば、触媒材料は、上記群から選択される2種類以上の金属の酸化物を含んだ複合酸化物または混合酸化物であってもよい。

触媒層5、7が、水素酸化反応又は水素発生反応に使用される場合、触媒層5、7は、例えば、Ptを含む。

【0015】

触媒層5、7が、COを含む改質水素ガス又はメタノール、エタノール等のアルコールの酸化反応に使用される場合、触媒層5、7は、例えば、PtyRuzT1−y−zで示される組成を有する合金を含む。ここで、yは、0.2≦y≦0.8であり、zは、0≦z≦0.8であり、元素Tは、W、Hf、Si、Mo、Ta、Ti、Zr、Ni、Co、Nb、V、Sn、Al及びCrよりなる群から選択される少なくとも1つの元素である。この場合、合金は、Ptを20乃至80原子%、Ruを0乃至80原子%、元素Tを0乃至80原子%の割合で含んでいる。

【0016】

触媒層5、7が、酸素還元反応において使用される場合、触媒層5、7は、例えば、PtuM1−uで示される組成を有する合金を含む。ここで、uは、0<u≦0.9であり、元素Mは、Co、Ni、Fe、Mn、Ta、W、Hf、Si、Mo、Ti、Zr、Nb、V、Cr、Al及びSnよりなる群から選択される少なくとも1つの元素である。この場合、合金は、Ptを0原子%より多く90原子%以下、元素Mを10原子%以上100原子%未満の割合で含んでいる。

【0017】

触媒層5、7が、酸素発生反応において使用される場合、触媒層5、7は、例えば、Ir、Ru、Pt、Au、Rh及びOsからなる群から選択される少なくとも1つの金属の酸化物、又はそれらの酸化物とTa若しくはSnの酸化物との複合酸化物を含む。

触媒層5、7は、好ましくは、Pt又はIrを30原子%以上の割合で含んでいる。このような組成を有することにより、触媒材料の活性と耐久性を両立できる。

【0018】

図2及び3は、実施形態に係る触媒層の走査型電子顕微鏡(SEM:Scanning Electron Microscope)による20万倍の観察像を示す。作製プロセスと組成によって触媒層構造は異なるが、図2及び3に示される通り、触媒層5、7は、細孔を含んだ多孔質構造を有している。なお、図2の触媒層構造は多孔質体の間に大きな空孔を有しているが、図3の触媒層構造の多孔質体は緻密に繋がっており、一体になっている。

【0019】

触媒層5、7は、20乃至90体積%の多孔度を有している。多孔度を過剰に小さくすると、燃料の供給、反応生成物の排出及びプロトンの移動がスムーズに行われないことがある。一方、多孔度を過剰に大きくすると、触媒層5、7が脆く、十分な耐溶解性が得られないことがある。触媒層5、7は、好ましくは、40乃至90体積%の多孔度を有している。大きな多孔度は、触媒5、7の比表面積を増加させて、高い触媒活性を得る上で有利である。

【0020】

一例によれば、触媒層5、7において、細孔径が5乃至100nmの範囲内にある細孔の容積が全細孔容積に占める割合は、50体積%以上である。この割合が高い場合、触媒層5、7における物質の移動が促進される。触媒層5、7における細孔の容積およびその割合は、後述する造孔材料の粒径およびその使用量、スパッタリング時の条件等により制御することが可能である。

【0021】

触媒層5、7の厚さは、例えば、20nm乃至10μmである。

実施形態に係る触媒層5、7は、積層して使用することができる。

【0022】

触媒層が積層される場合、触媒層と触媒層との間に、空隙層又は繊維層を設けてもよい。このとき、各々の触媒層の平均厚さは、好ましくは、20乃至200nmである。平均厚さが薄くなりすぎると、製造コストの増加を招くとともに、長期の耐溶解性を得ることが難しい。一方、平均厚さが厚くなりすぎると、触媒層の比表面積に対して、供給される燃料の量が少なくなるため、電気化学セルの特性が低下する可能性がある。

【0023】

空隙層は、触媒層と触媒層との間に存在する隙間である。また、繊維層は、例えば、カーボン繊維、カーボンナノファイバー、カーボンナノチューブにより形成されたものである。繊維層は、例えば、50%以上の多孔度を有するように形成する。

【0024】

空隙層又は繊維層の平均厚さは、好ましくは、10乃至500nmである。平均厚さが薄くなりすぎると、燃料供給及び電極反応による生成物の排出が不十分となる可能性がある。一方、平均厚さが厚くなりすぎると、空隙層および繊維層の導入による特性向上が少なく、また、製造コストの増加を招く可能性がある。更に、細孔を形成する際、触媒を含んだ層が溶解する可能性がある。

上記のように触媒層を積層すると、厚い触媒層を1つのみ設ける場合と比較して、物質移動を促進することができる。

【0025】

触媒層5、7をCuのKα線でX線回折測定することによって得られるスペクトルにおける比R1と粉末状態の触媒材料をCuのKα線でX線回折測定することによって得られるスペクトルにおける比R0は、R1≧R0×1.2の関係を満たす。ここで、粉末状態の触媒材料とは、触媒層5、7を構成する触媒材料を意味する。

【0026】

上記不等式における比R1は、触媒層5、7における原子が最も密に配列した格子面に対応する回折ピークのうち回折角2θが10°乃至90°の範囲内にあるものの積分強度の和と、触媒層5、7における全格子面に対応する回折ピークのうち回折角が上記範囲内にあるもの積分強度の和との比を表す。上記不等式における比R0は、粉末状態の触媒材料における原子が最も密に配列した格子面に対応する回折ピークのうち回折角2θが10°乃至90°の範囲内にあるものの積分強度の和と、粉末状態の触媒材料における全格子面に対応する回折ピークのうち回折角が上記範囲内にあるものの積分強度の和との比を表す。

【0027】

CuのKα線は、波長0.15418nmのX線であり、これを用いたX線回折測定によって得られるスペクトルを、以下、「XRDスペクトル」とも称する。

好ましくは、比R1は、比R0の1.3倍以上である。

【0028】

実施形態に係る触媒層5、7の高耐久性の原因はまだ十分にわかっていないが、膜電極接合体においては、その一方の電極が含んでいる触媒層は、特に他方の電極との対向面において溶解を生じやすいと思われる。実施形態に係る触媒層5、7においては、上記の通り、比R1は比R0よりも十分に大きい。即ち、この触媒層5、7では、上記対向面に対して平行に配向した触媒材料の面において、この面が原子が最も密に配列した格子面に該当する割合が高い。すなわち、溶解を生じやすい触媒材料の面において、その面が原子が最も密に配列した格子面に該当する割合が、通常の触媒層よりも大きい。原子が最も密に配列した格子面は、他の格子面と比較して溶解を生じにくいため、この触媒層5,7は、十分な耐溶解性を得られたと考えられる。

【0029】

以下、触媒層と粉末状態の触媒材料のXRDスペクトルの測定方法について説明する。図4は、実施形態に係る触媒層のX線回折測定方法を概略的に示す図である。

触媒層のXRDスペクトルの測定には、基板40上に触媒層5、7を形成した平板状のサンプルを用いる。このサンプルについて、図4に示すようにX線を照射してX線回折測定を行い、XRDスペクトルを得る。

【0030】

一方、粉末状態の触媒材料のXRDスペクトルは、例えば、以下のようにして得ることができる。まず、触媒材料をアーク溶解法また焼結法などにより処理した後、粉砕し、平均粒子径50μm以下の粉末サンプルを得る。また、粉末サンプルは、カーボンブラックを担体として用い、カーボンブラックを攪拌しながらスパッタリングによってカーボンブラックの表面に触媒からなる層を形成して得てもよい。このように作製した粉末材料は、格子面の分布がランダムである。次いで、当該サンプルについてX線回折測定を行い、XRDスペクトルを得る。触媒材料のASTMカードが存在する場合であって、ASTMカードに記載の材料が粉末である場合、ASTMカードに記載のXRDスペクトルを粉末状態の触媒材料のXRDスペクトルとして使用できる。

なお、触媒層を2種類以上の触媒材料から形成した場合は、少なくとも一種の触媒材料の比R1が、比R0の1.2倍以上であればよい。

【0031】

図5は、実施形態に係る触媒層および粉末状態の触媒材料のXRDスペクトルを示す図である。図5は、Ptを含んだ触媒材料を使用した場合のXRDスペクトルであり、回折角2θが10°乃至90°の範囲について示している図5のXRDスペクトルにおいて、Ptに由来する主要ピークは、回折角2θが35乃至90°の範囲に存在する。

【0032】

Ptは、面心立方格子(fcc:face centered cubic)構造を有する原子である。図5において、原子が最も密に配列した格子面に由来するピークは、粉末状態の触媒材料の場合S0および実施形態の触媒層の場合S1のいずれについても、(111)の位置(36乃至44°の区間)に現れる。回折角2θが35乃至90°の範囲にメインピーク(111)、(200)および(311)が存在する場合は、比R1およびR0は以下のように計算される。

R1及びR0=(111)の面積/[(111)の面積+(200)の面積+(311)の面積]。

【0033】

図5に示す例では、スペクトルS1については、(111)以外のピークは殆どないため、得られる比R1は約1である。スペクトルS0については、(111)ピークのほか、顕著な(200)、(311)が観察されたため、それぞれの積分ピーク強度を求め、計算して得られた比R0は0.5未満である。従って、比R1は、比R0の約2.0倍以上である。

【0034】

触媒層5、7における原子が最も密に配列した格子面の面間隔は、粉末の触媒材料における原子が最も密に配列した格子面の面間隔の例えば95乃至98%の範囲内にある。上記格子面の面間隔が短くなることにより、原子間の結合が強くなり、原子の溶出が生じにくくなり、耐久性の向上にも貢献したと考えられる。面間隔が上記範囲であれば、触媒の活性を維持しながら、耐久性を向上できる。更に、白金の酸素還元活性については、格子面間隔を若干短くすることによって高めることができる。これは、触媒表面への反応物の吸着と脱離とのバランスが良いためと考えられる。

【0035】

触媒層5、7は、触媒材料と造孔材料とを含む層を触媒層前駆体として基板上に形成し、この触媒層前駆体から造孔材料を除去することにより作製される。触媒層5、7は、具体的には、以下の手順によって作製される。

【0036】

まず、スパッタリング又は蒸着により、触媒材料と造孔材料との混合物を含む触媒層前駆体を基板上に形成する。具体的には、触媒材料と造孔材料とを、同時に基板上にスパッタリング又は蒸着する。または、触媒材料と造孔材料を混合したターゲットを用いてスパッタリング又は蒸着する。

【0037】

造孔材料としては、後述する酸洗浄又はアルカリ洗浄において使用する洗浄液に対する溶解性が、触媒材料と比較してより高いものが使用される。造孔材料は、例えば、金属又は金属酸化物であるが、短時間で成膜及び除去できること、作業性、並びにコスト等の観点から、金属が好ましい。造孔材料として使用される金属としては、Mn、Fe、Co、Ni、Zn、Sn、Al及びCuからなる群より選択される少なくとも1つの金属が好ましい。また、酸化物及び窒化物などのセラミックスの粒子を使用することもできる。以下の説明においては、造孔材料を造孔金属として説明する。

【0038】

スパッタリングまたは蒸着に際して、雰囲気に酸素を導入することによって、酸化物の構造、安定性を調整することができる。このとき、雰囲気の酸素分圧を20%未満にすることが好ましい。以下で説明する触媒層前駆体から造孔金属を除去する工程において、造孔金属の全てを除去できないことがある。そのため、触媒層前駆体において造孔金属が占める割合を、目標とする多孔度よりも高くしてもよい。

【0039】

基板としては、60%以上の平坦度を有するもの、好ましくは、70%以上の平坦度を有するものが使用される。ここで、平坦度とは、基板の表面のうち基準平面に対して10°以下の角度をなす領域の基準平面への正射影と、基板の表面の基準平面への正射影との面積比をいう。また、基準平面とは、巨視的に見た基板の表面に対して平行な平面をいう。触媒を成膜する基板の平坦度は、金属又は合金の結晶の成長及び配向に影響する。平坦度が低すぎる場合は、比R0に対する比R1の倍率を高くすることが難しい。基板としては、例えば、カーボンシート、テフロン(登録商標)シートが使用される。

【0040】

続いて、造孔金属を、例えば、酸性若しくはアルカリ性溶液を用いた洗浄を行うことにより及び/又は電解法により溶解して、触媒層前駆体から除去する。このようにして、細孔を有している触媒層を得る。

【0041】

例えば、洗浄液として酸性溶液を使用する場合、触媒層前駆体を、例えば、硝酸、塩酸、硫酸又はこれらの混合液に5分乃至50時間程度浸漬する。このとき、酸性溶液を加熱して約50乃至100℃にしても良い。また、バイアス電圧をかけて、造孔金属の溶解を促進してもよい。更に、これらの処理の後、熱処理を行ってもよい。

【0042】

造孔金属の溶解に伴って触媒材料が溶出するのを抑制するため、あらかじめ、触媒層前駆体を基板に固定する処理を行ってもよい。例えば、触媒層前駆体に、ナフィオン(デュポン社製)などのポリマー溶液を含浸させ、その後、乾燥させてから、造孔金属を溶解させてもよい。

【0043】

得られた触媒層には、触媒層のプロトン伝導性及び他の部材との密着性を向上させるため、スプレーまたは含浸法によってナフィオン(デュポン社製)などのポリマー溶液を付与しても良い。

【0044】

上述した通り、得られた触媒層5、7には、造孔金属の一部が残存していてもよい。残存する造孔金属は、安定な酸化物を形成し、触媒材料の成長抑制、触媒層の構造の維持及びプロトン伝導の促進などに寄与すると考えられる。

【0045】

次に、図1を参照して、触媒層以外の部材について説明する。

電解質膜4は、例えば、プロトン伝導性を有する電解質を含んでいる。この電解質膜4は、第1の電極2に供給された燃料に由来する水素イオンを第2の電極3に伝導する役割を有する。プロトン伝導性を有する電解質としては、スルホン酸基を持つフッ素樹脂(例えば、ナフィオン(デュポン社製)、フレミオン(旭硝子社製)、アシプレックス(旭化成社製)など)や、タングステン酸やリンタングステン酸などの無機物を使用することができる。電解質膜4の厚さは、得られるMEA1の特性を考慮して適宜決定することができる。電解質膜4の厚さは、強度、耐溶解性及びMEA1の出力特性の観点から、好ましくは、5乃至300μm、より好ましくは、10乃至150μmである。

【0046】

MEA1が燃料電池において使用される場合、第1の電極2および第2の電極3は、それぞれアノードおよびカソードであり、アノードには水素、カソードには酸素が供給される。第1の電極2及び第2の電極3は、各々、任意に第1のガス拡散層6および第2のガス拡散層8を含んでいてもよい。以下、第1のガス拡散層6および第2のガス拡散層8のいずれか一方、または第1のガス拡散層6および第2のガス拡散層8の両方を示す用語として、「ガス拡散層6、8」という用語も使用する。

【0047】

ガス拡散層6、8は、好ましくは、撥水剤を含んでいる。撥水剤は、例えば、ガス拡散層6、8の撥水性を高め、発電によって生成する水が触媒層5、7の内部から排出されずに水詰まりを起こす、いわゆるフラッディング現象が起こるのを防ぐ。例えば、撥水剤は、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVDF)、ポリヘキサフルオロプロピレン、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)などのフッ素系高分子材料である。撥水剤は、触媒層5、7を形成した後にガス拡散層6、8に導入される。

【0048】

本発明の他の実施形態によると、上記触媒層を少なくとも一方が含んだ第1の電極及び第2の電極と、第1の電極と第2の電極との間に挿入された電解質膜とを含む膜電極接合体が提供される。

【0049】

実施形態に係るMEAは、以下の手順により作製される。

まず、実施形態に係る触媒層5、7を、ガス拡散層6、8又は電解質膜4に転写する。これらを図1に示すように積層し、加熱および加圧して接合してMEA1を得る。

【0050】

上記部材の接合は、一般的には、ホットプレス機を使用して行われる。プレス温度は、電極2、3及び電解質膜4において結着剤として使用される高分子電解質のガラス転移温度より高い温度であり、一般的には、100乃至400℃である。プレス圧は、電極2、3の硬さに依存するが、一般的には、5乃至200kg/cm2である。

【0051】

なお、触媒層5、7を、ガス拡散層6、8又は電解質膜4上に直接成膜する場合、上述した比R1が大きな触媒層を得ることができない可能性がある。

実施形態に係るMEA1は、触媒層5、7が高い耐溶解性を有する。

【0052】

本発明の他の実施形態によると、上記膜電極接合体と、膜電極接合体を挟持する第1のセパレータおよび第2のセパレータとを含む電気化学セルが提供される。

【0053】

図6は、実施形態に係る電気化学セルの一例を概略的に示す図である。ここで示す電気化学セルは、燃料電池であるものとして説明する。

【0054】

燃料電池100は、図1に示した膜電極接合体1を、第1のセパレータ(すなわち、アノードセパレータ)31および第2のセパレータ(すなわち、カソードセパレータ)32でそれぞれ挟持した構造を有する。ここで、第1の電極2がアノードであり、第2の電極3がカソードであるものとする。

【0055】

アノードセパレータ31及びカソードセパレータ32は、それぞれ、空気及び燃料をMEA1に供給するための流路20を含んでいる。触媒層5、7およびガス拡散層6、8の両側面には、それぞれシール30を配置し、膜電極接合体1からの燃料漏れや酸化剤漏れを防止している。

【0056】

燃料電池100は、一般的に、このMEA1と2つのセパレータ31、32とを含む単セル10を積み重ね、直列に繋いで作製される。このように複数のMEA1を使用することにより、より高い起電力を得ることができる。燃料電池100の形状は、特に限定されず、所望する電圧などの電池の特性に応じて適宜選択される。ここでは、燃料電池100は、図6に示すようにスタック構造を有しているものとして説明したが、例えば、平面配置構造を有していてもよい。また、組み合わせる単セル10の数は、図6に示すような3つである場合に限られるものではない。

燃料としては、例えば、水素、改質ガス、メタノール、エタノール及び蟻酸からなる群より選択される少なくとも1種類を含んだ水溶液を使用することができる。

【0057】

実施形態の電気化学セルの一例として燃料電池について説明したが、他の例によれば、上記電気化学セルは、電解セルである。例えば、電解セルは、第1の電極2として、アノードの代わりに酸素発生触媒電極を含んでいる。

更に他の例によれば、実施形態に係る電気化学セルは、MEMS(Micro Electro Mechanical Systems)型電気化学セルである。

【0058】

実施形態に係る電気化学セルは、高い耐溶解性及び触媒活性を有する触媒層を含んだMEAを含んでいるため、長期安定性に優れている。

【実施例】

【0059】

以下、実施例及び比較例を説明する。

<触媒層の作製>

(実施例1乃至8)

平坦度70%以上のカーボンシート(東海カーボン株式会社製、G347B)上に、スッパッタリングにより、表1に示す金属又は合金及び造孔材料を含む層を形成し、触媒層前駆体を得た。このとき、各実施例において、触媒ローディング量が0.1mg/cm2になるよう、また、多孔度が表1に示す値となるよう、金属又は合金及び造孔金属のスパッタリングパラメータを調整した。

続いて、得られた触媒層前駆体を80℃の10重量%硫酸水溶液に30分浸漬する酸処理を2回行い、その後、純水により洗浄し、乾燥させて、触媒層を得た。

【0060】

(比較例1)

ウィスカー基板(有機顔料ピグメントレッド149、平均直径約50nm)の上に、スパッタリングによりPtを含む単層の触媒層を形成した。このとき、ローディング量が0.10mg/cm2になるように触媒層を形成した。

【0061】

(比較例2)

表面に厚さ5乃至50μmの炭素層を有するカーボンペーパーToray060(東レ社製)を基板とし、この基板上に、Pt0.25Mn0.75の組成を有する合金を含む層と、Mn(造孔材料)を含む層とを交互に成膜し、積層構造とした。ここで、合金の層を5層、造孔金属の層を4層(造孔金属の層の厚み:50nm)形成した。このとき、触媒の合計ローディング量が0.10mg/cm2になるようにした。続いて、実施例1乃至8と同様に造孔金属の溶解並びに触媒層の洗浄及び乾燥を行い、積層構造を有する触媒層を得た。

【0062】

(比較例3及び4)

実施例1乃至8で使用したカーボンシートを用い、その上に、Ptを含む層をスパッタリングにより形成して、触媒層前駆体を得た。このとき触媒ローディング量が0.1mg/cm2になるように、多孔度が表1に示す値となるように、金属及び造孔金属の量及びスパッタリングパラメータを調整した。続いて、実施例1乃至8と同様に造孔金属の溶解並びに触媒層の洗浄及び乾燥を行い、触媒層を得た。

【0063】

実施例及び比較例で得られた触媒層を以下の手順に従って評価した。

<電極の作製>

上記実施例及び比較例で得られた触媒層を用いて、以下の手順で電極を製造した。

【0064】

実施例1乃至8並びに比較例1、3及び4の触媒層を、温度150℃、圧力20kg/cm2で、5分間、表面に厚さ5〜50μmの炭素層を有するカーボンペーパーToray060(東レ社製)に熱圧着し、転写させ、電極を得た。比較例2の触媒層は、基板として炭素層を有するカーボンペーパーを使用したため、基板およびその上に形成した触媒層をそのまま電極として用いた。

【0065】

(比較例5:Pt標準電極)

市販の粒子状Pt触媒(田中貴金属社製、型番TEC10E50E−HT)2g、純水5g、20%ナフィオン(デュポン社製)溶液5g及び2−エトキシエタノール20gを十分に攪拌して分散させ、スラリーを作製した。コントロールコータを使用して、得られたスラリーを撥水処理したカーボンペーパー(350μm、東レ社製)に塗布し、乾燥させ、Pt触媒のローディング密度0.1mg/cm2のPt標準電極を作製した。

【0066】

<MEAの作製>

上記で作製した電極から切り取った約10cm2の面積を有する3.2cm×3.2cmの正方形の切片を、カソードとして使用した。アノードとしては、前述の比較例5で作製したPt標準電極を使用した。

これらの電極でナフィオン112(デュポン社製)を挟み、温度125℃、圧力30kg/cm2で、10分間、熱圧着して接合し、MEAを得た。

【0067】

<燃料電池の単セルの作製>

上で得たMEAを、各々が流路を含んだ第1セパレータ及び第2セパレータで挟んで、高分子電解質型燃料電池の単セルを得た。

【0068】

作製した触媒層、MEA及び単セルを用いて、以下の項目について評価を行った。

1.多孔度、細孔径及び細孔径分布

まず、実施例1乃至8及び比較例1乃至4において得られた触媒層を切断した。例えば、触媒層が矩形の場合には、その短辺の中心を長辺に平行に切断した。また、比較例5のPt標準電極も同様に切断した。切断面の中央の位置をSEMにより観察した。実施例1乃至8並びに比較例3及び4の触媒層は、細孔を含んだ単層構造を有することが確認された。また、比較例1の触媒層は緻密な単層構造を、比較例2の触媒層は細孔を含んだ触媒層と空隙層とを交互に積層した積層構造を有していることが確認された。比較例5の電極は、細孔を含む単層構造を有していることが確認された。

【0069】

また、触媒層又は標準電極を、厚さ方向に沿って、上部、中部及び下部で切断し、さらに、各々につき、3箇所でSEMにより観察した。合計9視野の20万倍のSEM像を得て、コントラストから、触媒材料と細孔とを区別し、各視野における細孔が占める面積を算出した。この面積を基に、細孔が占める体積を算出した。触媒層全体のうち細孔が占める体積の割合を、各々の視野について算出し、9視野の平均値を多孔度とした。

【0070】

また、各視野について、細孔径5乃至100nmを有する細孔の面積及び全細孔面積を基に、細孔径5乃至100nmを有する細孔の体積及び全細孔体積を算出し、次いで、これらの値から細孔径5乃至100nmを有する細孔が全細孔に占める割合を算出した。9視野について得られた割合の平均値を、細孔径分布割合(体積%)とした。

なお、積層構造を有する比較例2については、触媒層間に含まれている空隙層は、上述の細孔には含めなかった。

【0071】

2.R1/R0及び格子面間隔

CuのKα線(波長0.15418nm)を用いたX線回折装置を使用して、実施例1乃至8及び比較例1乃至4で作製した平板状の触媒層のXRDスペクトルを測定した。測定は、回折角2θが10°乃至90°である範囲について行った。また、比較例5で得られたPt標準電極についても同様にXRDスペクトルを測定した。このPt標準電極は、粒子状白金触媒からなるものであるため、格子面の分布がランダムである。そのため、Pt標準電極のXRDスペクトルは、Pt標準電極を粉砕して作製した粉末試料について測定した。なお、当該スペクトルはPtのASTMカードのXRDスペクトルと同様なものであった。

【0072】

各々のXRDスペクトルについて、触媒材料に由来するピークを特定し、触媒層における原子が最も密に配列した格子面に対応する回折ピークのうち回折角2θが10°乃至90°の範囲内にあるものの積分強度の和と、触媒層における全格子面に対応する回折ピークのうち回折角2θが上記範囲内にあるものの積分強度の和との比R1を求めた。

【0073】

一方、実施例1乃至8及び比較例1乃至4で作製した触媒層に含まれる触媒材料の粉末サンプルを準備した。この粉末サンプルについても、同様にXRDスペクトルを測定した。得られたXRDスペクトルについて、触媒層と同様に、粉末サンプルにおける原子が最も密に配列した格子面に対応する回折ピークのうち回折角2θが10°乃至90°の範囲内にあるものの積分強度の和と、粉末サンプルにおける全格子面に対応する回折ピークのうち回折角2θが上記範囲内にあるものの積分強度の和との比R0を求めた。

【0074】

そして、それぞれの実施例および比較例について、R1とR0との比(すなわち比R1/R0)を求めた。なお、必要な場合は、簡易の方法として、ピーク強度と半値幅から計算したピーク面積を上記積分強度として使用した。

また、前記触媒材料について、ASTMカードのXRDスペクトルから得られる格子面の面間隔に対する、原子が最も密に配列した格子面の面間隔の割合を求めた。

【0075】

なお、実施例6乃至8については、実施例6乃至8で使用した触媒材料をアーク溶解法により処理し、その後、平均粒子径50μm以下に粉砕し、ランダムな結晶面分布を有する粉末サンプルを作製し、この粉末サンプルについてX線回折測定を行って得たXRDスペクトルを使用した。

【0076】

3.セル電圧

得られた単セルに、アノードに燃料として水素を流量20ml/minで供給すると共に、カソードに空気を流量50ml/minで供給し、1A/cm2の電流密度で電流を放電させ、50時間後のセル電圧(V)を測定した。このとき、単セルは、50℃に維持した。

【0077】

4.耐溶解性

耐溶解性の評価は、図7に示す負荷応答耐久性プロトコルに従って行った。アノードに水素を流量40ml/minで、カソードに窒素を流量40ml/minで供給しながら、単セルを70℃に維持した。この状態で、(1)セル電圧0.6Vで5秒間、(2)続いてセル電圧0.9Vで5秒間維持するサイクルを、合計30,000サイクル繰り返した。その後、セル電圧を測定し、50時間後のセル電圧と比較して低下率を求めた。低下率が10%以内のものは耐溶解性A、10〜25%のものは耐溶解性B、25%以上のものは耐溶解性Cとした。

【0078】

以上の評価項目について得られた結果を、表1に示す。

【表1】

【0079】

実施例1乃至8の触媒層は、R1/R0が1.2以上であった。また実施例1乃至8の触媒層における原子が最も密に配列した格子面の面間隔は、粉末サンプルにおける原子が最も密に配列した格子面の96.5乃至98.0%であった。これらを含む単セルのセル電圧は高く、耐溶解性は良好であった。また、実施例1乃至8の触媒層は、全細孔に占める細孔径が5乃至100nmの範囲に分布する細孔の割合は、50体積%以上であった。

【0080】

表1から明らかなように、実施例1乃至8は、比較例1乃至5と比較して、燃料電池の単セルに使用した場合に高いセル電圧及び高い耐溶解性が得られた。

【0081】

上記実施形態または実施例によれば、十分な耐溶解性と、高い触媒活性を有する触媒層、ならびに当該触媒層を含んだ膜電極接合体及び電気化学セルを提供することができる。

【0082】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれると同様に、特許請求の範囲に記載された発明とその均等の範囲に含まれるものである。

【符号の説明】

【0083】

1…膜電極接合体、2…第1の電極、3…第2の電極、4…電解質膜、5…第1の触媒層、6…第1のガス拡散層、7…第2の触媒層、8…第2のガス拡散層、10…単セル、20…流路、30…シール、31…第1のセパレータ、32…第2のセパレータ、40…基板、100…燃料電池。

【特許請求の範囲】

【請求項1】

触媒材料を含み、

20乃至90体積%の多孔度を有し、

触媒層をCuのKα線でX線回折測定することによって得られるスペクトルにおける比R1と粉末状態の前記触媒材料をCuのKα線でX線回折測定することによって得られるスペクトルにおける比R0は、R1≧R0×1.2の関係を満たし、

前記比R1は、前記触媒層における原子が最も密に配列した格子面に対応する回折ピークのうち回折角2θが10°乃至90°の範囲内にあるものの積分強度の和と、前記触媒層における全格子面に対応する回折ピークのうち回折角が上記範囲内にあるもの積分強度の和との比であり、

前記比R0は、前記粉末状態の触媒材料における原子が最も密に配列した格子面に対応する回折ピークのうち回折角2θが10°乃至90°の範囲内にあるものの積分強度の和と、前記粉末状態の触媒材料における全格子面に対応する回折ピークのうち回折角が上記範囲内にあるものの積分強度の和との比である

触媒層。

【請求項2】

全細孔に占める細孔径が5〜100nmの範囲に分布する細孔の割合が50体積%以上である請求項1に記載の触媒層。

【請求項3】

前記触媒層における原子が最も密に配列した格子面の面間隔は、前記粉末状態の触媒材料における原子が最も密に配列した格子面の面間隔の95乃至98%の範囲内にある請求項1又は2に記載の触媒層。

【請求項4】

白金又はイリジウムを30原子%以上の割合で含んでいる請求項1乃至3の何れか1項に記載の触媒層。

【請求項5】

請求項1乃至4の何れか1項に記載の触媒層を少なくとも一方が含んだ第1の電極及び第2の電極と、

前記第1の電極と第2の電極との間に挿入された電解質膜と

を具備した膜電極接合体。

【請求項6】

請求項5に記載の膜電極接合体と、

前記膜電極接合体を挟持する第1のセパレータおよび第2のセパレータと

を具備した電気化学セル。

【請求項1】

触媒材料を含み、

20乃至90体積%の多孔度を有し、

触媒層をCuのKα線でX線回折測定することによって得られるスペクトルにおける比R1と粉末状態の前記触媒材料をCuのKα線でX線回折測定することによって得られるスペクトルにおける比R0は、R1≧R0×1.2の関係を満たし、

前記比R1は、前記触媒層における原子が最も密に配列した格子面に対応する回折ピークのうち回折角2θが10°乃至90°の範囲内にあるものの積分強度の和と、前記触媒層における全格子面に対応する回折ピークのうち回折角が上記範囲内にあるもの積分強度の和との比であり、

前記比R0は、前記粉末状態の触媒材料における原子が最も密に配列した格子面に対応する回折ピークのうち回折角2θが10°乃至90°の範囲内にあるものの積分強度の和と、前記粉末状態の触媒材料における全格子面に対応する回折ピークのうち回折角が上記範囲内にあるものの積分強度の和との比である

触媒層。

【請求項2】

全細孔に占める細孔径が5〜100nmの範囲に分布する細孔の割合が50体積%以上である請求項1に記載の触媒層。

【請求項3】

前記触媒層における原子が最も密に配列した格子面の面間隔は、前記粉末状態の触媒材料における原子が最も密に配列した格子面の面間隔の95乃至98%の範囲内にある請求項1又は2に記載の触媒層。

【請求項4】

白金又はイリジウムを30原子%以上の割合で含んでいる請求項1乃至3の何れか1項に記載の触媒層。

【請求項5】

請求項1乃至4の何れか1項に記載の触媒層を少なくとも一方が含んだ第1の電極及び第2の電極と、

前記第1の電極と第2の電極との間に挿入された電解質膜と

を具備した膜電極接合体。

【請求項6】

請求項5に記載の膜電極接合体と、

前記膜電極接合体を挟持する第1のセパレータおよび第2のセパレータと

を具備した電気化学セル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−82999(P2013−82999A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−213208(P2012−213208)

【出願日】平成24年9月26日(2012.9.26)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年9月26日(2012.9.26)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]