触媒微粒子、及び当該触媒微粒子の製造方法

【課題】最外層からの白金の溶出が従来と比較して少ない触媒微粒子、及び当該触媒微粒子の製造方法を提供する。

【解決手段】パラジウムを含む中心粒子と、白金を含み当該中心粒子を被覆する最外層を備える触媒微粒子であって、前記中心粒子の最表面はPd{111}面を含み、前記最外層に含まれ且つ前記Pd{111}面と接する全ての白金原子の内の過半数が、前記Pd{111}面のfccサイトを占めることを特徴とする、触媒微粒子。

【解決手段】パラジウムを含む中心粒子と、白金を含み当該中心粒子を被覆する最外層を備える触媒微粒子であって、前記中心粒子の最表面はPd{111}面を含み、前記最外層に含まれ且つ前記Pd{111}面と接する全ての白金原子の内の過半数が、前記Pd{111}面のfccサイトを占めることを特徴とする、触媒微粒子。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、最外層からの白金の溶出が従来と比較して少ない触媒微粒子、及び当該触媒微粒子の製造方法に関する。

【背景技術】

【0002】

燃料電池は、燃料と酸化剤を電気的に接続された2つの電極に供給し、電気化学的に燃料の酸化を起こさせることで、化学エネルギーを直接電気エネルギーに変換する。火力発電とは異なり、燃料電池はカルノーサイクルの制約を受けないので、高いエネルギー変換効率を示す。燃料電池は、通常、電解質膜を一対の電極で挟持した膜・電極接合体を基本構造とする単セルを複数積層して構成されている。

【0003】

従来、燃料電池のアノード及びカソードの電極触媒として、担持白金及び白金合金材料が採用されてきた。しかし、現在の最新技術の電極触媒に必要な量の白金は、燃料電池の大量生産を商業的に実現可能にするには依然として高価である。したがって、白金をより安価な金属と組み合わせることにより、燃料電池カソード及びアノードに含まれる白金の量を低減させる研究がなされてきた。

【0004】

白金とより安価な金属とを組み合わせた触媒に関する研究の1つとして、白金の単原子層をパラジウムナノ粒子上に堆積させた触媒に関する研究がある。このような研究を応用した技術として、非特許文献1には、炭素担体に支持されたパラジウムナノ微粒子に白金単原子層を被覆する技術が開示されている。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】Jornal of Physical Chemistry B 2004,108,10955−10964

【発明の概要】

【発明が解決しようとする課題】

【0006】

非特許文献1の実験項(10956ページ目の左欄)には、パラジウム基材に、銅アンダーポテンシャル析出法(Cu Underpotential deposition method;以下、Cu−UPDと称する場合がある)により銅単原子層を析出させ、さらに銅単原子層を白金層に置換する方法についての記載がある。しかし、本発明者らが検討した結果、Cu−UPD法を用いて白金層を単に形成したにすぎない触媒微粒子においては、燃料電池の運転環境下において、白金が多量に溶出することが明らかとなった。

本発明は、上記実状を鑑みて成し遂げられたものであり、最外層からの白金の溶出が従来と比較して少ない触媒微粒子、及び当該触媒微粒子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の触媒微粒子は、パラジウムを含む中心粒子と、白金を含み当該中心粒子を被覆する最外層を備える触媒微粒子であって、前記中心粒子の最表面はPd{111}面を含み、前記最外層に含まれ且つ前記Pd{111}面と接する全ての白金原子の内の過半数が、前記Pd{111}面のfccサイトを占めることを特徴とする。

【0008】

本発明の触媒微粒子の製造方法は、パラジウムを含む中心粒子と、白金を含み当該中心粒子を被覆する最外層を備える触媒微粒子の製造方法であって、Pd{111}面を粒子表面に含むパラジウム含有粒子に、白金を含む前記最外層が被覆された触媒微粒子前駆体を準備する工程、前記最外層が被覆された前記パラジウム含有粒子に酸溶液を接触させ、白金が溶解・析出平衡となる条件下で、前記Pd{111}面を少なくとも1原子層分溶解させる工程、及び、前記溶解工程後の前記パラジウム含有粒子の最表面に現れるPd{111}面のfccサイトに、白金を析出させる工程を有することを特徴とする。

【0009】

本発明においては、前記酸溶液が、硫酸、過塩素酸、硝酸、塩酸及び燐酸からなる群より選ばれる少なくとも1種の酸溶液であることが好ましい。

【0010】

本発明においては、前記白金析出工程中、前記酸溶液に不活性ガスを吹き込んでもよい。

【0011】

本発明においては、前記不活性ガスが、窒素ガス、及びアルゴンガスからなる群より選ばれる少なくとも1種のガスであることが好ましい。

【発明の効果】

【0012】

本発明によれば、過半数の白金原子がPd{111}面のfccサイトを占めることにより、fccサイトを占める白金原子と、fccサイト以外のサイトを占める白金原子との境界が、従来の触媒微粒子よりも少ないため、最外層からの白金の溶出量を従来よりも減らすことができる。

【図面の簡単な説明】

【0013】

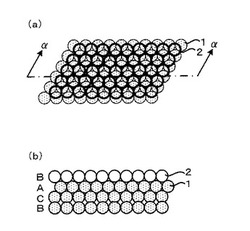

【図1】本発明の触媒微粒子の典型例における、原子の積層状態を示した模式図である。

【図2】パラジウム含有粒子を構成する全パラジウム原子数に対する、当該パラジウム含有粒子の最表面1原子層分のパラジウム原子数の割合を示したグラフである。

【図3】パラジウム溶解工程、及び白金析出工程における、積層状態の変遷を示した模式図である。

【図4】切頭八面体形の触媒微粒子を示した斜視模式図である。

【図5】pH=1における白金−水系のpH−電位線図である。

【図6】pH=−1における白金−水系のpH−電位線図である。

【図7】pH=1におけるパラジウム−水系のpH−電位線図である。

【図8】pH=−1におけるパラジウム−水系のpH−電位線図である。

【図9】Cu−UPDにより得られる従来の触媒微粒子の原子の積層状態を示した模式図である。

【図10】従来の製造方法により得られる触媒微粒子の原子の積層状態を、製造段階を追って示した模式図である。

【発明を実施するための形態】

【0014】

1.触媒微粒子

本発明の触媒微粒子は、パラジウムを含む中心粒子と、白金を含み当該中心粒子を被覆する最外層を備える触媒微粒子であって、前記中心粒子の最表面はPd{111}面を含み、前記最外層に含まれ且つ前記Pd{111}面と接する全ての白金原子の内の過半数が、前記Pd{111}面のfccサイトを占めることを特徴とする。

【0015】

本発明において、Pd{111}面のfccサイトとは、当該サイトを白金原子が占めることにより、白金層を含む積層構造が、下地となるパラジウムの積層状態と同じABC型積層となるサイトのことをいう。一方、後述するPd{111}面のhcpサイトとは、当該サイトを白金原子が占めることにより、白金層を含む積層構造が、下地となるパラジウムの積層状態と異なるABA型積層となるサイトのことをいう。

【0016】

本明細書においては、基材の結晶面の表記として、当該基材の化学組成を示す化学式(単体の場合は元素記号)に結晶面を併記したものを用いる。例えば、Pd{111}面とは、パラジウム基材の{111}面であることを意味する。また、本明細書においては、結晶面の表記について、等価な面群を中カッコで括って表す。例えば、(110)面、(101)面、(011)面、(**0)面、(*0*)面、(0**)面(以上、アスタリスク(*)で示した数字は、「1に上線」を意味する)等は、全て{110}面として表記する。

【0017】

パラジウムを含む中心粒子に、白金を含む最外層が被覆された2層構造を有する従来の触媒微粒子においては、最外層中に、fccサイトを占める白金原子と、fccサイト以外のサイトを占める白金原子との境界が存在する。以下、特にfccサイトを占める白金原子と、hcpサイトを占める白金原子との境界を、fcc/hcp境界と称する。

Pd{111}面のfccサイトに対する白金原子の吸着エネルギーと、Pd{111}面のhcpサイトに対する白金原子の吸着エネルギーとの差は、10〜20kJ/molと小さい。したがって、白金原子は、Pd{111}面におけるfccサイトとhcpサイトに、ほぼ同じ確率で析出する。

【0018】

図9は、Cu−UPDにより得られる従来の触媒微粒子の原子の積層状態を示した模式図である。

図9(a)は、触媒微粒子を最外層側からみた模式図である。なお、図9(a)においては、原子の配置を分かりやすく示すため、最外層の白金原子を太線の輪で示す。図9(a)には、パラジウム原子1が配列してPd{111}面を構成し、当該Pd{111}面上の所定のサイトを白金原子2が占める様子が示されている。白金原子2のうち、図9(a)の左側に描かれているのが、Pd{111}面のhcpサイトを占める白金原子であり、図9(a)の右側に描かれているのが、Pd{111}面のfccサイトを占める白金原子である。2つの異なるサイトを占める白金原子の間には、fcc/hcp境界3が存在する。Pd{111}面のhcpサイトを占める白金原子の数と、Pd{111}面のfccサイトを占める白金原子の数は、ほぼ同じである。

図9(b)は、図9(a)中の一点鎖線δにより切断した触媒微粒子の断面模式図である。同じ模様の丸は同じ元素の原子であることを示す。図9(b)に示すように、fcc/hcp境界3を隔てて、hcpサイトを占める白金原子層4と、fccサイトを占める白金原子層5とが、Pd{111}面上に存在する。hcpサイトを占める白金原子層4中の白金原子は、中心粒子の最表面から1層下のパラジウム原子のほぼ真上に位置する。すなわち、hcpサイトを占める白金原子層4は、ABA型積層となる。一方、fccサイトを占める白金原子層5中の白金原子は、中心粒子の最表面から2層下のパラジウム原子のほぼ真上に位置する。すなわち、fccサイトを占める白金原子層5は、ABC型積層となる。

fcc/hcp境界3の近傍の白金原子は、白金同士の結合の手が少なく、配位数が低い。したがって、このようなfcc/hcp境界は、燃料電池の運転環境下において白金の溶出の基点となるおそれがある。

【0019】

本発明者らは、パラジウム含有粒子に白金を含む最外層を被覆する触媒微粒子において、過半数の白金原子がPd{111}面のfccサイトを占めることにより、fccサイトを占める白金原子と、fccサイト以外のサイトを占める白金原子との境界が、従来の触媒微粒子よりも少なくなることに着目した。本発明者らは、一度パラジウム含有粒子の表面に形成された白金層を、Pd{111}面ごと酸溶液により溶出させ、その後白金を再度析出させることにより、過半数の白金原子をPd{111}面のfccサイトに配置し、その結果最外層からの白金の溶出を従来よりも低減できることを見出し、本発明を完成させた。

【0020】

本発明の触媒微粒子を構成する中心粒子は、パラジウム粒子又はパラジウム合金粒子である。

中心粒子を構成する材料は、後述する最外層に用いられる材料と格子不整合を生じない金属材料であることが好ましい。また、コストを抑える観点からは、中心粒子を構成する材料は、後述する最外層に用いられる材料よりも安価な金属材料であることが好ましい。このような観点から、パラジウム合金粒子に含まれるパラジウム以外の金属成分としては、具体的には、クロム、コバルト、ニッケル、マンガン、銅、及びチタン等が好ましい。これらのうち1種のみを含むパラジウム合金を用いてもよいし、これらのうち2種以上を含むパラジウム合金を用いてもよい。

白金溶出抑制の効果を十分に享受できるという観点から、中心粒子全体の質量を100質量%としたときに、中心粒子には、パラジウムが50〜100質量%含まれることが好ましい。

【0021】

本発明の触媒微粒子を構成する最外層は、白金層又は白金合金層である。

最外層を構成する材料は、触媒活性が高いことが好ましい。ここでいう触媒活性とは、特に燃料電池触媒として使用した際の活性のことを指す。このような観点から、白金合金層に含まれる白金以外の材料としては、イリジウム、ルテニウム、ロジウム及び金等が好ましい。これらのうち1種のみを含む白金合金層を用いてもよいし、これらのうち2種以上を含む白金合金層を用いてもよい。

白金は、触媒活性、特に酸素還元反応(ORR:Oxygen Reduction Reaction)活性に優れている。また、白金の格子定数は3.92Åであるのに対し、パラジウムの格子定数は3.89Åであり、パラジウムの格子定数は白金の格子定数の±5%の範囲内の値である。したがって、パラジウムを含む中心粒子と白金を含む最外層の間には格子不整合が生じず、最外層による中心粒子の被覆が十分に行われる。

高い触媒活性が発揮できるという観点から、最外層全体の質量を100質量%としたときに、最外層には、白金が75〜100質量%含まれることが好ましい。

【0022】

本発明の触媒微粒子においては、最外層に含まれ、且つ、Pd{111}面と接する全ての白金原子の内の過半数が、Pd{111}面のfccサイトを占める。

ここで、最外層に含まれ、且つ、Pd{111}面と接する全ての白金原子に対する、Pd{111}面のfccサイトを占める白金原子の割合は、以下の様な方法により確かめることができる。

【0023】

本発明の触媒微粒子のXRDパターンのピークの半値幅から、結晶子径RXRDが求まる。XRDパターンには、[111]ピーク、及び、[220]ピークが現れる。[220]ピークは、Pd{220}面に垂直な方向の結晶子径と相関があり、[111]ピークは、Pd{111}面に垂直な方向の結晶子径と相関がある。

Pd{220}面上の1層目において白金原子が占めるサイトは1種類しかない。XRDパターン中の[220]ピークから求められる結晶子径RXRD[220]は、下記式(1)を満たす。

RXRD[220]=RPd[220]+2dPt[110] 式(1)

(上記式(1)中、RPd[220]は、パラジウム粒子の[220]方向の粒径を、dPt[110]は、[110]方向の白金層の厚みを、それぞれ示す。)

一方、上述したように、Pd{111}面上の1層目に白金原子が占めるサイトには、fccサイトとhcpサイトの2種類のサイトが存在する。

仮に全ての白金がPd{111}面のhcpサイトを占めたとした場合の、XRDパターン中の[111]ピークから求められる結晶子径Rhcp[111]は、下記式(2)を満たす。

Rhcp[111]=RPd[111] 式(2)

(上記式(2)中、RPd[111]は、パラジウム粒子の[111]方向の粒径を示す。)

また、仮に全ての白金がPd{111}面のfccサイトを占めたとした場合の、XRDパターン中の[111]ピークから求められる結晶子径Rfcc[111]は、下記式(3)を満たす。

Rfcc[111]=RPd[111]+2dPt[111] 式(3)

(上記式(3)中、RPd[111]は、パラジウム粒子の[111]方向の粒径を、dPt[111]は、[111]方向の白金層の厚みを、それぞれ示す。)

そのため、XRDパターン中の[111]ピークから求められる結晶子径RXRD[111]は、Rhcp[111]以上且つRfcc[111]以下であり、下記式(4)を満たす。

RPd[111]≦RXRD[111]≦RPd[111]+2dPt[111] 式(4)

【0024】

ここで、結晶度の高い触媒微粒子において、熱力学的に最も安定な粒子の形は、図4に示す切頭八面体になる。このとき、粒子の表面エネルギーから、s/L=0.2であることが知られている。

XRD測定により得られる粒径は、図4に示した切頭八面体型の結晶に様々な方向からX線を照射したときの、各結晶軸における結晶子径の平均値となる。

切頭八面体が形成されており、かつ、白金層に欠陥が無い理想状態においては、XRDパターン中の[220]ピークから求められる結晶子径RXRD[220]と、XRDパターン中の[111]ピークから求められる、白金層に欠陥が無い場合の結晶子径RXRD・IMG[111]は、下記式(5)に示す関係を満たすことが実験的に知られている。

RXRD・IMG[111]=1.1×RXRD[220] 式(5)

【0025】

XRDパターン中の[111]ピークから求められる結晶子径RXRD[111]と、XRDパターン中の[111]ピークから求められる、白金層に欠陥が無い場合の結晶子径RXRD・IMG[111]とを比較するための指標rを、下記式(6)の様に定義する。

r=(RXRD[111]−RXRD・IMG[111])/2dPt[111] 式(6)

最外層に含まれ、且つ、Pd{111}面と接する全ての白金原子に対する、Pd{111}面のfccサイトを占める白金原子の割合が100%のとき、上記指標rは、ほぼ0となる。また、当該割合が0%のとき、上記式(6)の分子は、ほぼ−2dPt[111]となることから、上記指標rは、ほぼ−1となる。

上述したように、Pd{111}面のfccサイトに対する白金原子の吸着エネルギーと、Pd{111}面のhcpサイトに対する白金原子の吸着エネルギーとの差は小さいため、従来のコア−シェル構造の触媒微粒子の場合には、指標rは−0.5±0.1になると予想される。

上記指標rは、0.1未満、且つ、−0.4より大きくなることが望ましい。

最外層に含まれ、且つ、Pd{111}面と接する全ての白金原子に対する、Pd{111}面のfccサイトを占める白金原子の割合は、60%以上であることが好ましく、80%以上であることがより好ましく、90%以上であることが更に好ましい。

【0026】

本発明の触媒微粒子は担体に担持されていてもよい。特に、本発明の触媒微粒子を燃料電池の電極触媒層に使用した際、電極触媒層に導電性を付与するという観点から、担体が導電性材料であることが好ましい。

担体として使用できる導電性材料の具体例としては、ケッチェンブラック(商品名:ケッチェン・ブラック・インターナショナル株式会社製)、バルカン(商品名:Cabot社製)、ノーリット(商品名:Norit社製)、ブラックパール(商品名:Cabot社製)、アセチレンブラック(商品名:Chevron社製)等の炭素粒子や、炭素繊維等の導電性炭素材料;金属粒子や金属繊維等の金属材料;が挙げられる。

【0027】

図1は、本発明の触媒微粒子の典型例における、原子の積層状態を示した模式図である。

図1(a)は、本典型例を最外層側からみた模式図である。なお、図1(a)においては、図9(a)同様に、最外層の白金原子を太線の輪で示す。図1(a)には、パラジウム原子1が配列してPd{111}面を構成し、全ての白金原子2がPd{111}面のfccサイトを占める様子が示されている。したがって、本典型例には、fcc/hcp境界は存在しない。

図1(b)は、図1(a)中の一点鎖線αにより切断した本典型例の断面模式図である。図1(b)に示すように、本典型例においては、白金原子2は、中心粒子の最表面から2層下のパラジウム原子のほぼ真上に位置する。すなわち、本典型例における白金含有最外層は、ABC型積層となる。

本典型例においては、fcc/hcp境界がないため、白金層に含まれる白金の配位数は一様に高い。したがって、fcc/hcp境界の無い本典型例においては、燃料電池の運転環境下において、白金の溶出が起きにくい。

【0028】

中心粒子の溶出をより抑制できるという観点から、中心粒子に対する最外層の被覆率が、0.8〜1であることが好ましい。

仮に、中心粒子に対する最外層の被覆率が、0.8未満であるとすると、電気化学反応において中心粒子が溶出し、その結果、触媒微粒子が劣化するおそれがある。

【0029】

なお、ここでいう「中心粒子に対する最外層の被覆率」とは、中心粒子の全表面積を1としたときの、最外層によって被覆されている中心粒子の面積の割合のことである。当該被覆率を算出する方法の一例としては、TEMによって触媒微粒子の表面の数か所を観察し、観察された全面積に対する、最外層によって中心粒子が被覆されていることが観察によって確認できた面積の割合を算出する方法が挙げられる。

【0030】

本工程により得られる触媒微粒子においては、最外層が単原子層であることが好ましい。このような触媒微粒子は、2原子層以上の最外層を有する触媒微粒子と比較して、最外層における触媒性能が極めて高いという利点、及び、最外層の被覆量が少ないため材料コストが低いという利点がある。

本工程により得られる触媒微粒子の平均粒径は、触媒活性の観点から、4〜40nm、好ましくは5〜10nmであることが好ましい。

なお、本発明に使用される粒子の平均粒径は、常法により算出される。粒子の平均粒径の算出方法の例は以下の通りである。まず、400,000倍又は1,000,000倍のTEM(透過型電子顕微鏡)画像において、ある1つの粒子について、当該粒子を球状と見なした際の粒径を算出する。このようなTEM観察による粒径の算出を、同じ種類の200〜300個の粒子について行い、これらの粒子の平均を平均粒径とする。

【0031】

2.触媒微粒子の製造方法

本発明の触媒微粒子の製造方法は、パラジウムを含む中心粒子と、白金を含み当該中心粒子を被覆する最外層を備える触媒微粒子の製造方法であって、Pd{111}面を粒子表面に含むパラジウム含有粒子に、白金を含む前記最外層が被覆された触媒微粒子前駆体を準備する工程、前記最外層が被覆された前記パラジウム含有粒子に酸溶液を接触させ、白金が溶解・析出平衡となる条件下で、前記Pd{111}面を少なくとも1原子層分溶解させる工程、及び、前記溶解工程後の前記パラジウム含有粒子の最表面に現れるPd{111}面のfccサイトに、白金を析出させる工程を有することを特徴とする。

【0032】

図10は、従来の製造方法により得られる触媒微粒子の原子の積層状態を、製造段階を追って示した模式図である。

図10(a)は、Pd{111}面の模式図であり、図10(b)は、図10(a)中の一点鎖線βにより切断したパラジウム含有粒子の断面模式図である。図10(b)に示すように、Pd{111}面を形成するパラジウム原子1は、ABC型積層となるように積層している。

図10(c)は、被覆途中の触媒微粒子を最外層側からみた模式図である。図10(d)は、図10(c)中の一点鎖線γにより切断した触媒微粒子の断面模式図である。なお、図10(c)においては、図9(a)同様に、最外層の白金原子を太線の輪で示す。上述したように、Pd{111}面のfccサイトに対する白金原子の吸着エネルギーと、hcpサイトに対する白金原子の吸着エネルギーとの差は小さい。したがって、図10(c)に示すように、白金原子2がfccサイトに析出し始める確率と、hcpサイトに析出し始める確率とはほぼ同じである。なお、いったん1つの析出サイトが決まると、パズルの様に周囲の析出サイトが埋まり、白金原子の島が形成される。

図10(e)は、被覆が終了した触媒微粒子を最外層側からみた模式図である。図10(f)は、図10(e)中の一点鎖線δにより切断した触媒微粒子の断面模式図である。図10(e)、図10(f)は、上述した図9(a)、図9(b)にそれぞれ相当する。被覆後の最外層は、fcc/hcp境界3を有する。

なお、Cu−UPDを用いた製造方法においても、同様にfcc/hcp境界が形成される。

【0033】

図10に示すように、従来の製造方法においては、白金原子がPd{111}面のfccサイトに析出する確率と、白金原子がPd{111}面のhcpサイトに析出する確率とがほぼ等しいため、fcc/hcp境界の形成が避けられなかった。

本発明においては、パラジウム含有粒子の表面に白金を含む最外層をいったん形成した後、白金の溶解反応と析出反応が平衡となる条件下で、パラジウム含有粒子表面のパラジウム原子を溶解させる。Pd{111}面上のパラジウム原子を溶出させた後に現れる空隙は、ほぼ常にfccサイトとなる。白金の析出は、ステップエッジ、すなわち、当該空隙から優先的に進行する。したがって、パラジウム溶出後の空隙が鋳型の様に白金の析出サイトを決定するため、析出後の白金原子はfccサイトのみを占めることとなる。その結果、fcc/hcp境界が解消される。

なお、パラジウム含有粒子表面のパラジウム原子は、パラジウム含有粒子中の原子数の約2/3乗に相当する。

【0034】

従来のCu−UPDを用いた触媒微粒子の製造方法においては、Cu−UPD後に最外層を含む粒子表面を溶解し、白金のみを再度析出させるという工程は特に設けられていなかった。粒子表面を溶解する手間やコストが必要な上、粒子表面を溶解することによって触媒微粒子の耐久性が低下することが従来ならば予想されたため、Cu−UPD後の粒子表面の溶解・析出にはデメリットが多いと考えるのが通常である。

しかし、本発明者らが検討した結果、後述する実施例において示すように、パラジウム含有粒子に最外層を被覆した後、粒子表面を溶解し、白金のみを再度析出させることにより、当初の予想をはるかに超え、得られる触媒微粒子は最外層の溶出が抑えられ、触媒微粒子の耐久性が向上することが見出された。

【0035】

本発明は、(1)触媒微粒子前駆体を準備する工程、(2)パラジウム溶解工程、及び(3)白金析出工程を有する。本発明は、必ずしも上記3工程のみに限定されることはなく、上記3工程以外にも、例えば、後述するような乾燥工程等を有していてもよい。

以下、上記工程(1)〜(3)並びにその他の工程について、順に説明する。

【0036】

2−1.触媒微粒子前駆体を準備する工程

本工程は、Pd{111}面を粒子表面に含むパラジウム含有粒子に、白金を含む最外層が被覆された触媒微粒子前駆体を準備する工程である。

本発明に使用する触媒微粒子前駆体は、予め調製したものを用いることもできるし、市販品を用いることもできる。以下、触媒微粒子前駆体を調製する方法について説明する。

【0037】

まず、触媒微粒子前駆体の原料となるパラジウム含有粒子を準備する。

パラジウム含有粒子は、予め調製したものを用いることもできるし、市販品を用いることもできる。なお、本発明でいうパラジウム含有粒子とは、パラジウム粒子及びパラジウム合金粒子の総称である。本発明に使用できるパラジウム含有粒子は、「1.触媒微粒子」の項で述べた中心粒子と同様である。

本発明に使用されるパラジウム含有粒子は、Pd{111}面を粒子表面に含む。Pd{111}面が粒子表面に含まれるか否かは、例えば、走査型トンネル顕微鏡(Scanning Tunneling Microscope;STM)、原子間力顕微鏡(Atomic Force Microscope;AFM)、透過型電子顕微鏡(Transmission Electron Microscope;TEM)、走査型電子顕微鏡(Scanning Electron Microscope;SEM)等により確認できる。

【0038】

パラジウム含有粒子の平均粒径は、後述する触媒微粒子の平均粒径以下であれば、特に限定されない。なお、パラジウム含有粒子1つ当たりのコストに対する、パラジウム含有粒子の表面積の割合が高いという観点から、パラジウム含有粒子の平均粒径は、好ましくは4〜40nm、特に好ましくは5〜10nmである。

【0039】

パラジウム含有粒子は担体に担持されていてもよい。特に、本発明により得られる触媒微粒子を燃料電池の電極触媒層に使用した際、電極触媒層に導電性を付与するという観点から、担体が導電性材料であることが好ましい。本発明に使用できる導電性材料は、「1.触媒微粒子」の項で述べた通りである。

【0040】

パラジウム含有粒子を準備する工程の前には、パラジウム含有粒子の担体への担持が行われてもよい。パラジウム含有粒子の担体への担持方法には、従来から用いられている方法を採用することができる。パラジウム合金粒子を使用する場合には、合金の合成とパラジウム合金粒子の担体への担持が同時に行われてもよい。

【0041】

準備したパラジウム含有粒子に白金を含む最外層を被覆し、触媒微粒子前駆体を合成する。本発明に使用できる最外層は、「1.触媒微粒子」の項で述べた通りである。

パラジウム含有粒子に最外層を被覆する工程は、1段階の反応を経て行われてもよいし、多段階の反応を経て行われてもよい。以下、2段階の反応を経てパラジウム含有粒子に最外層が被覆される例について主に説明する。

【0042】

2段階の反応を経る被覆工程としては、少なくとも、パラジウム含有粒子を単原子層によって被覆する工程、及び、当該単原子層を最外層に置換する工程を有する例が挙げられる。

【0043】

本例の具体例としては、アンダーポテンシャル析出法によって予めパラジウム含有粒子表面に単原子層を形成した後、当該単原子層を最外層に置換する方法が挙げられる。アンダーポテンシャル析出法としては、Cu−UPD法を用いることが好ましい。

【0044】

以下、パラジウム合金微粒子に、白金最外層を被覆する場合のCu−UPD法の具体例について説明する。

まず、導電性炭素材料に担持されたパラジウム合金(以下、Pd/Cと総称する)粉末を水に分散させ、ろ過して得たPd/Cペーストを電気化学セルの作用極に塗工する。なお、Pd/Cペーストは、ナフィオン(商品名)等の電解質をバインダーにして、作用極上に接着してもよい。当該作用極としては、白金メッシュや、グラッシーカーボンを用いることができる。

次に、電気化学セルに銅イオン溶液を加え、当該銅イオン溶液中に上記作用極、参照極及び対極を浸し、Cu−UPD法により、パラジウム合金微粒子の表面に銅の単原子層を析出させる。Cu−UPD法の具体的な条件の一例を下記に示す。

・銅イオン溶液:0.05mol/L CuSO4と0.05mol/L H2SO4の混合溶液(窒素をバブリングさせる)

・雰囲気:窒素雰囲気下

・掃引速度:0.2〜0.01mV/秒

・電位:0.8V(vsRHE)から0.4V(vsRHE)まで掃引した後、0.4V(vsRHE)で電位を固定する。

・電位固定時間:30分間

【0045】

上記電位固定時間が終了した後、速やかに作用極を白金溶液に浸漬させ、イオン化傾向の違いを利用して銅と白金とを置換メッキする。置換メッキは、窒素雰囲気等の不活性ガス雰囲気下で行うのが好ましい。白金溶液は特に限定されないが、例えば、0.1mol/L HClO4中にK2PtCl4を溶解させた白金溶液が使用できる。白金溶液は十分に攪拌し、当該溶液中には窒素をバブリングさせる。置換メッキ時間は、90分以上確保することが好ましい。

上記置換メッキによって、パラジウム合金微粒子表面に白金の単原子層が析出した触媒微粒子前駆体が得られる。

【0046】

2−2.パラジウム溶解工程

本工程は、最外層が被覆されたパラジウム含有粒子に酸溶液を接触させ、白金が溶解・析出平衡となる条件下で、Pd{111}面を少なくとも1原子層分溶解させる工程である。

【0047】

本工程において、最外層が被覆されたパラジウム含有粒子に酸溶液を接触させるとは、最外層が被覆されたパラジウム含有粒子の一部又は全部を酸溶液と物理的に接触させることをいう。接触の態様は特に限定されないが、最外層全体を酸溶液と接触させることが望ましいという観点から、酸溶液内に当該パラジウム含有粒子を浸漬させることが好ましい。

【0048】

白金が溶解・析出平衡となる条件とは、白金が溶解して白金イオンとなる反応と、白金イオンが白金として析出する反応が平衡となる条件のことをいう。

白金が溶解・析出平衡となり、且つ、パラジウムが溶解する条件は、以下に示す様にpH−電位線図(プールベ図:Pourbaix Diagram)を参照することによって決定することができる。

【0049】

図5は、pH=1における白金−水系のpH−電位線図である。図6は、pH=−1における白金−水系のpH−電位線図である。図5及び図6から分かるように、開回路電圧(1.05〜0.91V)下、pH=1〜−1の溶液には、平衡状態で[Pt2+]=8.7×10−6〜8.7×10−10mol/Lの白金イオンを溶かし込むことができる。したがって、触媒微粒子前駆体を大気下で5mol/L H2SO4と接触させると、硫酸中の白金濃度が[Pt2+]=8.7×10−6〜8.7×10−10mol/Lとなるまで白金が溶解し、その後、白金が溶解・析出平衡となる。

図7は、pH=1におけるパラジウム−水系のpH−電位線図である。図8は、pH=−1におけるパラジウム−水系のpH−電位線図である。図7及び図8から分かるように、開回路電圧(1.05〜0.91V)下、pH=1〜−1の溶液には、平衡状態で[Pd2+]=4.5×10−1〜4.5×10−5mol/Lのパラジウムイオンを溶解することができる。

以上より、開回路電圧(1.05〜0.91V)下、且つ、pH=1〜−1の条件下において、白金が溶解・析出平衡に保たれ、且つ、パラジウムを適度に溶出させることができる。したがって、酸溶液による処理時間を適宜調節することにより、パラジウム含有粒子からパラジウムを原子1層分以上溶出させることができる。

【0050】

本工程においては、白金が溶解・析出平衡にあるので、配位数の低いサイトから白金が溶け出し、配位数の高いサイトに白金が析出する。

後述する図3のS2及びS3において詳しく示すように、本工程においては、まず、最外層のうち、配位数の少ないfcc/hcp境界近傍から白金が溶解する。次に、白金が溶解することによって粒子表面に現れたパラジウム原子も溶出する。続いて、パラジウム原子が溶出した後に残る配位数の高いサイトに、白金が選択的に析出する。白金が再度選択的に析出するサイトは、もともとPd{111}面を構成するパラジウム原子が存在したサイトであるため、常にfccサイトとなる。

【0051】

なお、パラジウムの溶解反応、すなわち、パラジウム(Pd)からパラジウムイオン(Pd2+)への酸化反応の常温下における速度は遅いため、溶液の温度を60〜90℃とし、反応速度を上げることが好ましい。

また、開回路電圧を維持するため、酸溶液を大気下で攪拌することが好ましい。

【0052】

本工程は、不純物の除去のみならず、触媒微粒子前駆体の欠陥の修復を目的とする。したがって、本工程は、欠陥のある触媒微粒子前駆体の除去を目的とするものではない。例えば、触媒微粒子前駆体100質量部中、欠陥のある触媒微粒子前駆体が10質量部存在すると仮定する。本工程は、当該10質量部の触媒微粒子前駆体全ての欠陥を修復することを目的とするのであって、欠陥のある触媒微粒子前駆体10質量部を溶かし出して除去し、欠陥の無い触媒微粒子90質量部を得ることを目的とするものではない。

【0053】

本工程に使用する酸溶液は、上述したように、白金が溶解・析出平衡となる条件下で、Pd{111}面を溶解できるpHの溶液であれば、特に限定されない。酸溶液のpHは、上述したように、pH=1〜−1であることが好ましい。

本工程に使用する酸溶液は、硫酸、過塩素酸、硝酸、塩酸又は燐酸であることが好ましい。これらの酸溶液は、1種類を単独で用いてもよいし、2種類以上を混合して用いてもよい。

【0054】

溶解させるパラジウムの量は、Pd{111}面の少なくとも1原子層分である。溶解させるパラジウムの量が1原子層より少ない場合には、配位数の低い白金が最外層中に残るため、得られる触媒微粒子の耐久性が不十分となるおそれがある。

なお、溶解させるパラジウムの量は、Pd{111}面のちょうど1原子層分であることが好ましい。溶解させるパラジウムの量が1原子層より多い場合には、パラジウム含有粒子の粒径が小さくなりすぎるおそれがある。パラジウム含有粒子の表面積が想定よりも小さくなると、最外層の一部又は全部が2原子層以上となったり、余った白金イオンが互いに凝集して白金粒子が生成したりするおそれがある。その結果、白金質量当たりの白金表面積が小さくなり、得られる触媒微粒子の触媒活性が想定よりも低くなるおそれがある。

【0055】

触媒微粒子前駆体中のパラジウム含有量に対する、パラジウム溶出量の質量比は、得られる触媒微粒子の中心粒子の粒径に依存する。中心粒子は、表面エネルギーが最も低くなる切頭八面体形状をとることが好ましい。

図2は、パラジウム含有粒子を構成する全パラジウム原子数に対する、当該パラジウム含有粒子の最表面1原子層分のパラジウム原子数の割合を示したグラフである。図2は、縦軸に当該割合(%)を、横軸にパラジウム含有粒子の粒径(nm)をそれぞれとったグラフである。図2から分かるように、パラジウム含有粒子の粒径が増えるほど、パラジウム含有粒子を構成する全パラジウム原子数に対する、当該パラジウム含有粒子の最表面1原子層分のパラジウム原子数の割合が低下する。

図2より、例えば、平均粒径4nmのパラジウム含有粒子を使用する場合には、36%のパラジウム原子が最表面に存在することが分かる。すなわち、平均粒径4nmの場合は、パラジウム含有粒子を構成する全パラジウムに対して、36%のパラジウムを溶解させれば、ちょうどパラジウム1原子層分が溶解することになる。

【0056】

本工程においては、酸溶液による処理時間を調節することで、パラジウム溶解量を制御することができる。上述したように、平均粒径を事前に測定し、溶解すべきパラジウム量を予め決めておくことで、酸溶液による処理時間を決定することができる。

【0057】

以下、本工程の典型例について述べる。

触媒微粒子前駆体を、0.05〜5mol/L硫酸に加え、60〜90℃の温度条件下、0.2〜200時間攪拌することにより、本工程は完了する。このように、酸溶液に触媒微粒子前駆体を浸漬させることにより、触媒微粒子前駆体表面の白金が溶解・析出平衡となる。

【0058】

2−3.白金析出工程

本工程は、上述した溶解工程後のパラジウム含有粒子の最表面に現れるPd{111}面のfccサイトに、白金を析出させる工程である。本工程は、上記パラジウム溶解工程において酸溶液に溶出した白金を、パラジウム表面上に再度析出させ、白金を回収する工程である。

パラジウムの標準電極電位は0.987V(vs RHE)、白金の標準電極電位は1.188V(vs RHE)である。すなわち、パラジウムは、白金より溶解しやすい。そのため、酸溶液に白金イオンが存在し、触媒微粒子前駆体の表面にパラジウム原子が残っている場合には、パラジウムが溶解し、溶解前のパラジウムが占めていたサイトに白金が析出する反応が、触媒微粒子前駆体表面のパラジウムが消失するまで進行する。

【0059】

本工程においては、酸溶液に不活性ガスを吹き込んでもよい。このように不活性ガスを吹き込むことにより、酸溶液に溶存している酸素を酸溶液から除き、酸素に由来する白金の酸化反応、及びパラジウムの酸化反応を止めることができる。その結果、白金の析出反応、すなわち、白金イオン(Pt2+)から白金(Pt)への還元反応が促進され、粒子表面に現れたパラジウム原子が消えるまで、白金析出反応が進行する。

不活性ガスは、窒素ガス、又はアルゴンガスであることが好ましい。これらの不活性ガスは、1種類を単独で用いてもよいし、2種類以上を混合して用いてもよい。

【0060】

以下、本工程の典型例について述べる。

パラジウム溶解工程後の触媒微粒子前駆体を浸漬させた酸溶液に、不活性ガスをバブリングさせ、60〜90℃の温度条件下、0.1〜10時間攪拌することにより、本工程は完了する。

【0061】

図3は、以上の(2)パラジウム溶解工程、及び(3)白金析出工程における、積層状態の変遷を示した模式図である。S1〜S4の各長方形の間に描かれた白矢印は、被覆状態がS1からS4へ移り変わることを示す。S1〜S4の長方形内には、パラジウム含有粒子と最外層の界面の様子が4列乃至5列の丸で示されている。これらの丸の内、最上段の丸が、最外層を構成する白金原子を示し、その他の段の丸が、パラジウム含有粒子を構成するパラジウム原子を示す。なお、同じ模様の丸は同じ元素の原子であることを示す。

【0062】

まず、触媒微粒子前駆体を準備する(S1)。S1に示した模式図は、図9(b)及び図10(f)と同様の図である。最外層は、Pd{111}面上のhcpサイトを占める白金原子2と、fccサイトを占める白金原子2をいずれも含み、fcc/hcp境界3が存在する。

【0063】

次に、パラジウム溶解工程において、パラジウムを溶解させる(S2)。このとき、fcc/hcp境界直下の、太線で示したパラジウム原子から優先的に溶解する。また、fcc/hcp境界近傍の、配位数の低い、より不安定な白金原子2aも優先的に溶解する。

上述したように、パラジウムは、白金より溶解しやすい。そのため、白金原子2aの溶解により、粒子表面に現れたパラジウム原子(太線で示す)が選択的に溶解する(S3)。パラジウム原子が溶解して空隙となったサイトは、白金の配位数が高くなるfccサイトである。したがって、このような空隙となったサイトには、白金が析出しやすい。また、最外層中、溶解した白金原子の近傍の白金原子2bは、配位数が少なくなる。したがって、白金原子2bは溶解しやすい。

このように、fcc/hcp境界を中心に最外層を構成する白金原子、及び最外層と接するパラジウム原子が溶解すると共に、パラジウム原子が溶解して空隙となったサイトに白金原子が析出する。溶解するパラジウム原子の量が、Pd{111}面を構成するパラジウム原子の少なくとも1原子層分となるまで、パラジウム溶解工程を続ける。

【0064】

最後に、酸溶液中に不活性ガスを吹き込むことにより、主に酸素に由来するパラジウムの酸化反応が止まり、白金の析出が促進される(S4)。このように、本発明の製造方法により、最外層に含まれ、且つPd{111}面と接する全ての白金原子が、Pd{111}面のfccサイトを占める触媒微粒子が得られる。

【0065】

2−4.その他の工程

白金析出工程の後には、触媒微粒子の乾燥が行われてもよい。

触媒微粒子の乾燥は、溶媒等を除去できる方法であれば特に限定されない。当該乾燥の例としては、室温下の真空乾燥を0.5〜2時間行った後、不活性ガス雰囲気下、60〜80℃の温度条件で1〜4時間乾燥させるという方法が挙げられる。

【実施例】

【0066】

以下に、実施例及び比較例を挙げて、本発明を更に具体的に説明するが、本発明は、これらの実施例のみに限定されるものではない。

【0067】

1.カーボン担持触媒微粒子の合成

まず、カーボン担持パラジウム粒子粉末(Basf社製、パラジウム担持率20%、パラジウム粒径4nm)を準備した。

次に、カーボン担持パラジウム粒子粉末200mgを白金板に塗布した。カーボン担持パラジウム粒子粉末を塗布した白金板を作用極として、Cu−UPDにより、パラジウム粒子表面に銅単原子層を析出させた。Cu−UPDの詳細な条件は以下の通りである。

電解液:0.1M HClO4及び50mM CuSO4の混合溶液

電位:0.4V(vsRHE)

保持時間:30分間

【0068】

上記白金板上の粉末を、窒素雰囲気のグローブボックス中で掻き落とし、0.1M H2SO4溶液に分散させた後、0.1M HClO4及び50mM NaPtCl4の混合溶液に滴下した。これにより、銅を用いた白金の置換メッキを行い、パラジウム粒子表面に白金単原子層を析出させた。

上記粉末を洗浄及び乾燥し、カーボン担持触媒微粒子前駆体150mgを得た。

【0069】

2.パラジウム溶解及び白金還元

[実施例1]

まず、作製したカーボン担持触媒微粒子前駆体100mgを、1mol/L硫酸50mL中に加え、80℃の温度条件下、8時間攪拌した。この操作により、白金が溶解・析出平衡となる条件下で、パラジウム粒子表面のPd{111}面を少なくとも1原子分溶解させた。

次に、上記硫酸に窒素バブリングを行い、80℃の温度条件下、1時間攪拌した。この操作により、パラジウム粒子表面のPd{111}面のfccサイトに、白金を析出させた。

その後、硫酸からカーボン担持触媒微粒子をろ過分離した。

【0070】

ろ液に含まれるパラジウムイオンを定量した。定量方法は以下の通りである。

まず、誘導結合プラズマ質量分析器(アジレントテクノロジー社製、7500CE)を用いて、パラジウムイオンについて測定を行い、0−20ppbの範囲の検量線を作成した。次に、測定溶液を適宜希釈し、作成した検量線の濃度の範囲内とした。続いて、当該希釈溶液を誘導結合プラズマ質量分析器にて測定し、当該希釈溶液中のパラジウムイオンを定量した後、原液となる測定溶液中のパラジウムイオン濃度の値を求めた。

パラジウムイオンの定量の結果、原料となるカーボン担持触媒微粒子前駆体のパラジウム量を100%とすると、硫酸には36%のパラジウムが溶出したことが分かった。

【0071】

3.耐久性試験

実施例1のカーボン担持触媒微粒子、及び、予め硫酸処理を行わなかったカーボン担持触媒微粒子(以下、比較例1のカーボン担持触媒微粒子と称する。)を、それぞれ1mol/L硫酸50mL中に加え、80℃の温度条件下、8時間攪拌した。その後、硫酸からカーボン担持触媒微粒子をろ過分離した。

実施例1、比較例1の耐久性試験に使用したろ液に含まれるパラジウムイオンを、それぞれ上述した方法により定量した。

比較例1の耐久性試験に使用した硫酸には、耐久性試験前にカーボン担持触媒微粒子に含まれていたパラジウム量を100%とすると、37%のパラジウムが溶出したことが分かった。

一方、実施例1の耐久性試験に使用した硫酸には、耐久性試験前にカーボン担持触媒微粒子に含まれていたパラジウム量を100%とすると、15%のパラジウムが溶出したことが分かった。この量は、実施例1の原料となるカーボン担持触媒微粒子前駆体中のパラジウム量を100%としたときの、9%のパラジウムに相当する。

本耐久性試験は、燃料電池における開回路電圧下の貴金属溶出を模擬した試験である。したがって、実施例1のカーボン担持触媒微粒子は、予め硫酸処理を行わなかった比較例1のカーボン担持触媒微粒子と比較して、パラジウム溶出量が大幅に減ることが分かる。以上の結果から、実施例1の最外層中の白金の溶出量も、比較例1の最外層中の白金の溶出量と比較して大幅に減少したことが示唆され、本発明の触媒微粒子の耐久性が従来よりも格段に向上することが示唆される。

【符号の説明】

【0072】

1 パラジウム原子

2,2a,2b 白金原子又は白金イオン

3 fcc/hcp境界

4 Pd{111}面のhcpサイトを占める白金原子層

5 Pd{111}面のfccサイトを占める白金原子層

α,β,γ,δ 切断面を示す一点鎖線

【技術分野】

【0001】

本発明は、最外層からの白金の溶出が従来と比較して少ない触媒微粒子、及び当該触媒微粒子の製造方法に関する。

【背景技術】

【0002】

燃料電池は、燃料と酸化剤を電気的に接続された2つの電極に供給し、電気化学的に燃料の酸化を起こさせることで、化学エネルギーを直接電気エネルギーに変換する。火力発電とは異なり、燃料電池はカルノーサイクルの制約を受けないので、高いエネルギー変換効率を示す。燃料電池は、通常、電解質膜を一対の電極で挟持した膜・電極接合体を基本構造とする単セルを複数積層して構成されている。

【0003】

従来、燃料電池のアノード及びカソードの電極触媒として、担持白金及び白金合金材料が採用されてきた。しかし、現在の最新技術の電極触媒に必要な量の白金は、燃料電池の大量生産を商業的に実現可能にするには依然として高価である。したがって、白金をより安価な金属と組み合わせることにより、燃料電池カソード及びアノードに含まれる白金の量を低減させる研究がなされてきた。

【0004】

白金とより安価な金属とを組み合わせた触媒に関する研究の1つとして、白金の単原子層をパラジウムナノ粒子上に堆積させた触媒に関する研究がある。このような研究を応用した技術として、非特許文献1には、炭素担体に支持されたパラジウムナノ微粒子に白金単原子層を被覆する技術が開示されている。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】Jornal of Physical Chemistry B 2004,108,10955−10964

【発明の概要】

【発明が解決しようとする課題】

【0006】

非特許文献1の実験項(10956ページ目の左欄)には、パラジウム基材に、銅アンダーポテンシャル析出法(Cu Underpotential deposition method;以下、Cu−UPDと称する場合がある)により銅単原子層を析出させ、さらに銅単原子層を白金層に置換する方法についての記載がある。しかし、本発明者らが検討した結果、Cu−UPD法を用いて白金層を単に形成したにすぎない触媒微粒子においては、燃料電池の運転環境下において、白金が多量に溶出することが明らかとなった。

本発明は、上記実状を鑑みて成し遂げられたものであり、最外層からの白金の溶出が従来と比較して少ない触媒微粒子、及び当該触媒微粒子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の触媒微粒子は、パラジウムを含む中心粒子と、白金を含み当該中心粒子を被覆する最外層を備える触媒微粒子であって、前記中心粒子の最表面はPd{111}面を含み、前記最外層に含まれ且つ前記Pd{111}面と接する全ての白金原子の内の過半数が、前記Pd{111}面のfccサイトを占めることを特徴とする。

【0008】

本発明の触媒微粒子の製造方法は、パラジウムを含む中心粒子と、白金を含み当該中心粒子を被覆する最外層を備える触媒微粒子の製造方法であって、Pd{111}面を粒子表面に含むパラジウム含有粒子に、白金を含む前記最外層が被覆された触媒微粒子前駆体を準備する工程、前記最外層が被覆された前記パラジウム含有粒子に酸溶液を接触させ、白金が溶解・析出平衡となる条件下で、前記Pd{111}面を少なくとも1原子層分溶解させる工程、及び、前記溶解工程後の前記パラジウム含有粒子の最表面に現れるPd{111}面のfccサイトに、白金を析出させる工程を有することを特徴とする。

【0009】

本発明においては、前記酸溶液が、硫酸、過塩素酸、硝酸、塩酸及び燐酸からなる群より選ばれる少なくとも1種の酸溶液であることが好ましい。

【0010】

本発明においては、前記白金析出工程中、前記酸溶液に不活性ガスを吹き込んでもよい。

【0011】

本発明においては、前記不活性ガスが、窒素ガス、及びアルゴンガスからなる群より選ばれる少なくとも1種のガスであることが好ましい。

【発明の効果】

【0012】

本発明によれば、過半数の白金原子がPd{111}面のfccサイトを占めることにより、fccサイトを占める白金原子と、fccサイト以外のサイトを占める白金原子との境界が、従来の触媒微粒子よりも少ないため、最外層からの白金の溶出量を従来よりも減らすことができる。

【図面の簡単な説明】

【0013】

【図1】本発明の触媒微粒子の典型例における、原子の積層状態を示した模式図である。

【図2】パラジウム含有粒子を構成する全パラジウム原子数に対する、当該パラジウム含有粒子の最表面1原子層分のパラジウム原子数の割合を示したグラフである。

【図3】パラジウム溶解工程、及び白金析出工程における、積層状態の変遷を示した模式図である。

【図4】切頭八面体形の触媒微粒子を示した斜視模式図である。

【図5】pH=1における白金−水系のpH−電位線図である。

【図6】pH=−1における白金−水系のpH−電位線図である。

【図7】pH=1におけるパラジウム−水系のpH−電位線図である。

【図8】pH=−1におけるパラジウム−水系のpH−電位線図である。

【図9】Cu−UPDにより得られる従来の触媒微粒子の原子の積層状態を示した模式図である。

【図10】従来の製造方法により得られる触媒微粒子の原子の積層状態を、製造段階を追って示した模式図である。

【発明を実施するための形態】

【0014】

1.触媒微粒子

本発明の触媒微粒子は、パラジウムを含む中心粒子と、白金を含み当該中心粒子を被覆する最外層を備える触媒微粒子であって、前記中心粒子の最表面はPd{111}面を含み、前記最外層に含まれ且つ前記Pd{111}面と接する全ての白金原子の内の過半数が、前記Pd{111}面のfccサイトを占めることを特徴とする。

【0015】

本発明において、Pd{111}面のfccサイトとは、当該サイトを白金原子が占めることにより、白金層を含む積層構造が、下地となるパラジウムの積層状態と同じABC型積層となるサイトのことをいう。一方、後述するPd{111}面のhcpサイトとは、当該サイトを白金原子が占めることにより、白金層を含む積層構造が、下地となるパラジウムの積層状態と異なるABA型積層となるサイトのことをいう。

【0016】

本明細書においては、基材の結晶面の表記として、当該基材の化学組成を示す化学式(単体の場合は元素記号)に結晶面を併記したものを用いる。例えば、Pd{111}面とは、パラジウム基材の{111}面であることを意味する。また、本明細書においては、結晶面の表記について、等価な面群を中カッコで括って表す。例えば、(110)面、(101)面、(011)面、(**0)面、(*0*)面、(0**)面(以上、アスタリスク(*)で示した数字は、「1に上線」を意味する)等は、全て{110}面として表記する。

【0017】

パラジウムを含む中心粒子に、白金を含む最外層が被覆された2層構造を有する従来の触媒微粒子においては、最外層中に、fccサイトを占める白金原子と、fccサイト以外のサイトを占める白金原子との境界が存在する。以下、特にfccサイトを占める白金原子と、hcpサイトを占める白金原子との境界を、fcc/hcp境界と称する。

Pd{111}面のfccサイトに対する白金原子の吸着エネルギーと、Pd{111}面のhcpサイトに対する白金原子の吸着エネルギーとの差は、10〜20kJ/molと小さい。したがって、白金原子は、Pd{111}面におけるfccサイトとhcpサイトに、ほぼ同じ確率で析出する。

【0018】

図9は、Cu−UPDにより得られる従来の触媒微粒子の原子の積層状態を示した模式図である。

図9(a)は、触媒微粒子を最外層側からみた模式図である。なお、図9(a)においては、原子の配置を分かりやすく示すため、最外層の白金原子を太線の輪で示す。図9(a)には、パラジウム原子1が配列してPd{111}面を構成し、当該Pd{111}面上の所定のサイトを白金原子2が占める様子が示されている。白金原子2のうち、図9(a)の左側に描かれているのが、Pd{111}面のhcpサイトを占める白金原子であり、図9(a)の右側に描かれているのが、Pd{111}面のfccサイトを占める白金原子である。2つの異なるサイトを占める白金原子の間には、fcc/hcp境界3が存在する。Pd{111}面のhcpサイトを占める白金原子の数と、Pd{111}面のfccサイトを占める白金原子の数は、ほぼ同じである。

図9(b)は、図9(a)中の一点鎖線δにより切断した触媒微粒子の断面模式図である。同じ模様の丸は同じ元素の原子であることを示す。図9(b)に示すように、fcc/hcp境界3を隔てて、hcpサイトを占める白金原子層4と、fccサイトを占める白金原子層5とが、Pd{111}面上に存在する。hcpサイトを占める白金原子層4中の白金原子は、中心粒子の最表面から1層下のパラジウム原子のほぼ真上に位置する。すなわち、hcpサイトを占める白金原子層4は、ABA型積層となる。一方、fccサイトを占める白金原子層5中の白金原子は、中心粒子の最表面から2層下のパラジウム原子のほぼ真上に位置する。すなわち、fccサイトを占める白金原子層5は、ABC型積層となる。

fcc/hcp境界3の近傍の白金原子は、白金同士の結合の手が少なく、配位数が低い。したがって、このようなfcc/hcp境界は、燃料電池の運転環境下において白金の溶出の基点となるおそれがある。

【0019】

本発明者らは、パラジウム含有粒子に白金を含む最外層を被覆する触媒微粒子において、過半数の白金原子がPd{111}面のfccサイトを占めることにより、fccサイトを占める白金原子と、fccサイト以外のサイトを占める白金原子との境界が、従来の触媒微粒子よりも少なくなることに着目した。本発明者らは、一度パラジウム含有粒子の表面に形成された白金層を、Pd{111}面ごと酸溶液により溶出させ、その後白金を再度析出させることにより、過半数の白金原子をPd{111}面のfccサイトに配置し、その結果最外層からの白金の溶出を従来よりも低減できることを見出し、本発明を完成させた。

【0020】

本発明の触媒微粒子を構成する中心粒子は、パラジウム粒子又はパラジウム合金粒子である。

中心粒子を構成する材料は、後述する最外層に用いられる材料と格子不整合を生じない金属材料であることが好ましい。また、コストを抑える観点からは、中心粒子を構成する材料は、後述する最外層に用いられる材料よりも安価な金属材料であることが好ましい。このような観点から、パラジウム合金粒子に含まれるパラジウム以外の金属成分としては、具体的には、クロム、コバルト、ニッケル、マンガン、銅、及びチタン等が好ましい。これらのうち1種のみを含むパラジウム合金を用いてもよいし、これらのうち2種以上を含むパラジウム合金を用いてもよい。

白金溶出抑制の効果を十分に享受できるという観点から、中心粒子全体の質量を100質量%としたときに、中心粒子には、パラジウムが50〜100質量%含まれることが好ましい。

【0021】

本発明の触媒微粒子を構成する最外層は、白金層又は白金合金層である。

最外層を構成する材料は、触媒活性が高いことが好ましい。ここでいう触媒活性とは、特に燃料電池触媒として使用した際の活性のことを指す。このような観点から、白金合金層に含まれる白金以外の材料としては、イリジウム、ルテニウム、ロジウム及び金等が好ましい。これらのうち1種のみを含む白金合金層を用いてもよいし、これらのうち2種以上を含む白金合金層を用いてもよい。

白金は、触媒活性、特に酸素還元反応(ORR:Oxygen Reduction Reaction)活性に優れている。また、白金の格子定数は3.92Åであるのに対し、パラジウムの格子定数は3.89Åであり、パラジウムの格子定数は白金の格子定数の±5%の範囲内の値である。したがって、パラジウムを含む中心粒子と白金を含む最外層の間には格子不整合が生じず、最外層による中心粒子の被覆が十分に行われる。

高い触媒活性が発揮できるという観点から、最外層全体の質量を100質量%としたときに、最外層には、白金が75〜100質量%含まれることが好ましい。

【0022】

本発明の触媒微粒子においては、最外層に含まれ、且つ、Pd{111}面と接する全ての白金原子の内の過半数が、Pd{111}面のfccサイトを占める。

ここで、最外層に含まれ、且つ、Pd{111}面と接する全ての白金原子に対する、Pd{111}面のfccサイトを占める白金原子の割合は、以下の様な方法により確かめることができる。

【0023】

本発明の触媒微粒子のXRDパターンのピークの半値幅から、結晶子径RXRDが求まる。XRDパターンには、[111]ピーク、及び、[220]ピークが現れる。[220]ピークは、Pd{220}面に垂直な方向の結晶子径と相関があり、[111]ピークは、Pd{111}面に垂直な方向の結晶子径と相関がある。

Pd{220}面上の1層目において白金原子が占めるサイトは1種類しかない。XRDパターン中の[220]ピークから求められる結晶子径RXRD[220]は、下記式(1)を満たす。

RXRD[220]=RPd[220]+2dPt[110] 式(1)

(上記式(1)中、RPd[220]は、パラジウム粒子の[220]方向の粒径を、dPt[110]は、[110]方向の白金層の厚みを、それぞれ示す。)

一方、上述したように、Pd{111}面上の1層目に白金原子が占めるサイトには、fccサイトとhcpサイトの2種類のサイトが存在する。

仮に全ての白金がPd{111}面のhcpサイトを占めたとした場合の、XRDパターン中の[111]ピークから求められる結晶子径Rhcp[111]は、下記式(2)を満たす。

Rhcp[111]=RPd[111] 式(2)

(上記式(2)中、RPd[111]は、パラジウム粒子の[111]方向の粒径を示す。)

また、仮に全ての白金がPd{111}面のfccサイトを占めたとした場合の、XRDパターン中の[111]ピークから求められる結晶子径Rfcc[111]は、下記式(3)を満たす。

Rfcc[111]=RPd[111]+2dPt[111] 式(3)

(上記式(3)中、RPd[111]は、パラジウム粒子の[111]方向の粒径を、dPt[111]は、[111]方向の白金層の厚みを、それぞれ示す。)

そのため、XRDパターン中の[111]ピークから求められる結晶子径RXRD[111]は、Rhcp[111]以上且つRfcc[111]以下であり、下記式(4)を満たす。

RPd[111]≦RXRD[111]≦RPd[111]+2dPt[111] 式(4)

【0024】

ここで、結晶度の高い触媒微粒子において、熱力学的に最も安定な粒子の形は、図4に示す切頭八面体になる。このとき、粒子の表面エネルギーから、s/L=0.2であることが知られている。

XRD測定により得られる粒径は、図4に示した切頭八面体型の結晶に様々な方向からX線を照射したときの、各結晶軸における結晶子径の平均値となる。

切頭八面体が形成されており、かつ、白金層に欠陥が無い理想状態においては、XRDパターン中の[220]ピークから求められる結晶子径RXRD[220]と、XRDパターン中の[111]ピークから求められる、白金層に欠陥が無い場合の結晶子径RXRD・IMG[111]は、下記式(5)に示す関係を満たすことが実験的に知られている。

RXRD・IMG[111]=1.1×RXRD[220] 式(5)

【0025】

XRDパターン中の[111]ピークから求められる結晶子径RXRD[111]と、XRDパターン中の[111]ピークから求められる、白金層に欠陥が無い場合の結晶子径RXRD・IMG[111]とを比較するための指標rを、下記式(6)の様に定義する。

r=(RXRD[111]−RXRD・IMG[111])/2dPt[111] 式(6)

最外層に含まれ、且つ、Pd{111}面と接する全ての白金原子に対する、Pd{111}面のfccサイトを占める白金原子の割合が100%のとき、上記指標rは、ほぼ0となる。また、当該割合が0%のとき、上記式(6)の分子は、ほぼ−2dPt[111]となることから、上記指標rは、ほぼ−1となる。

上述したように、Pd{111}面のfccサイトに対する白金原子の吸着エネルギーと、Pd{111}面のhcpサイトに対する白金原子の吸着エネルギーとの差は小さいため、従来のコア−シェル構造の触媒微粒子の場合には、指標rは−0.5±0.1になると予想される。

上記指標rは、0.1未満、且つ、−0.4より大きくなることが望ましい。

最外層に含まれ、且つ、Pd{111}面と接する全ての白金原子に対する、Pd{111}面のfccサイトを占める白金原子の割合は、60%以上であることが好ましく、80%以上であることがより好ましく、90%以上であることが更に好ましい。

【0026】

本発明の触媒微粒子は担体に担持されていてもよい。特に、本発明の触媒微粒子を燃料電池の電極触媒層に使用した際、電極触媒層に導電性を付与するという観点から、担体が導電性材料であることが好ましい。

担体として使用できる導電性材料の具体例としては、ケッチェンブラック(商品名:ケッチェン・ブラック・インターナショナル株式会社製)、バルカン(商品名:Cabot社製)、ノーリット(商品名:Norit社製)、ブラックパール(商品名:Cabot社製)、アセチレンブラック(商品名:Chevron社製)等の炭素粒子や、炭素繊維等の導電性炭素材料;金属粒子や金属繊維等の金属材料;が挙げられる。

【0027】

図1は、本発明の触媒微粒子の典型例における、原子の積層状態を示した模式図である。

図1(a)は、本典型例を最外層側からみた模式図である。なお、図1(a)においては、図9(a)同様に、最外層の白金原子を太線の輪で示す。図1(a)には、パラジウム原子1が配列してPd{111}面を構成し、全ての白金原子2がPd{111}面のfccサイトを占める様子が示されている。したがって、本典型例には、fcc/hcp境界は存在しない。

図1(b)は、図1(a)中の一点鎖線αにより切断した本典型例の断面模式図である。図1(b)に示すように、本典型例においては、白金原子2は、中心粒子の最表面から2層下のパラジウム原子のほぼ真上に位置する。すなわち、本典型例における白金含有最外層は、ABC型積層となる。

本典型例においては、fcc/hcp境界がないため、白金層に含まれる白金の配位数は一様に高い。したがって、fcc/hcp境界の無い本典型例においては、燃料電池の運転環境下において、白金の溶出が起きにくい。

【0028】

中心粒子の溶出をより抑制できるという観点から、中心粒子に対する最外層の被覆率が、0.8〜1であることが好ましい。

仮に、中心粒子に対する最外層の被覆率が、0.8未満であるとすると、電気化学反応において中心粒子が溶出し、その結果、触媒微粒子が劣化するおそれがある。

【0029】

なお、ここでいう「中心粒子に対する最外層の被覆率」とは、中心粒子の全表面積を1としたときの、最外層によって被覆されている中心粒子の面積の割合のことである。当該被覆率を算出する方法の一例としては、TEMによって触媒微粒子の表面の数か所を観察し、観察された全面積に対する、最外層によって中心粒子が被覆されていることが観察によって確認できた面積の割合を算出する方法が挙げられる。

【0030】

本工程により得られる触媒微粒子においては、最外層が単原子層であることが好ましい。このような触媒微粒子は、2原子層以上の最外層を有する触媒微粒子と比較して、最外層における触媒性能が極めて高いという利点、及び、最外層の被覆量が少ないため材料コストが低いという利点がある。

本工程により得られる触媒微粒子の平均粒径は、触媒活性の観点から、4〜40nm、好ましくは5〜10nmであることが好ましい。

なお、本発明に使用される粒子の平均粒径は、常法により算出される。粒子の平均粒径の算出方法の例は以下の通りである。まず、400,000倍又は1,000,000倍のTEM(透過型電子顕微鏡)画像において、ある1つの粒子について、当該粒子を球状と見なした際の粒径を算出する。このようなTEM観察による粒径の算出を、同じ種類の200〜300個の粒子について行い、これらの粒子の平均を平均粒径とする。

【0031】

2.触媒微粒子の製造方法

本発明の触媒微粒子の製造方法は、パラジウムを含む中心粒子と、白金を含み当該中心粒子を被覆する最外層を備える触媒微粒子の製造方法であって、Pd{111}面を粒子表面に含むパラジウム含有粒子に、白金を含む前記最外層が被覆された触媒微粒子前駆体を準備する工程、前記最外層が被覆された前記パラジウム含有粒子に酸溶液を接触させ、白金が溶解・析出平衡となる条件下で、前記Pd{111}面を少なくとも1原子層分溶解させる工程、及び、前記溶解工程後の前記パラジウム含有粒子の最表面に現れるPd{111}面のfccサイトに、白金を析出させる工程を有することを特徴とする。

【0032】

図10は、従来の製造方法により得られる触媒微粒子の原子の積層状態を、製造段階を追って示した模式図である。

図10(a)は、Pd{111}面の模式図であり、図10(b)は、図10(a)中の一点鎖線βにより切断したパラジウム含有粒子の断面模式図である。図10(b)に示すように、Pd{111}面を形成するパラジウム原子1は、ABC型積層となるように積層している。

図10(c)は、被覆途中の触媒微粒子を最外層側からみた模式図である。図10(d)は、図10(c)中の一点鎖線γにより切断した触媒微粒子の断面模式図である。なお、図10(c)においては、図9(a)同様に、最外層の白金原子を太線の輪で示す。上述したように、Pd{111}面のfccサイトに対する白金原子の吸着エネルギーと、hcpサイトに対する白金原子の吸着エネルギーとの差は小さい。したがって、図10(c)に示すように、白金原子2がfccサイトに析出し始める確率と、hcpサイトに析出し始める確率とはほぼ同じである。なお、いったん1つの析出サイトが決まると、パズルの様に周囲の析出サイトが埋まり、白金原子の島が形成される。

図10(e)は、被覆が終了した触媒微粒子を最外層側からみた模式図である。図10(f)は、図10(e)中の一点鎖線δにより切断した触媒微粒子の断面模式図である。図10(e)、図10(f)は、上述した図9(a)、図9(b)にそれぞれ相当する。被覆後の最外層は、fcc/hcp境界3を有する。

なお、Cu−UPDを用いた製造方法においても、同様にfcc/hcp境界が形成される。

【0033】

図10に示すように、従来の製造方法においては、白金原子がPd{111}面のfccサイトに析出する確率と、白金原子がPd{111}面のhcpサイトに析出する確率とがほぼ等しいため、fcc/hcp境界の形成が避けられなかった。

本発明においては、パラジウム含有粒子の表面に白金を含む最外層をいったん形成した後、白金の溶解反応と析出反応が平衡となる条件下で、パラジウム含有粒子表面のパラジウム原子を溶解させる。Pd{111}面上のパラジウム原子を溶出させた後に現れる空隙は、ほぼ常にfccサイトとなる。白金の析出は、ステップエッジ、すなわち、当該空隙から優先的に進行する。したがって、パラジウム溶出後の空隙が鋳型の様に白金の析出サイトを決定するため、析出後の白金原子はfccサイトのみを占めることとなる。その結果、fcc/hcp境界が解消される。

なお、パラジウム含有粒子表面のパラジウム原子は、パラジウム含有粒子中の原子数の約2/3乗に相当する。

【0034】

従来のCu−UPDを用いた触媒微粒子の製造方法においては、Cu−UPD後に最外層を含む粒子表面を溶解し、白金のみを再度析出させるという工程は特に設けられていなかった。粒子表面を溶解する手間やコストが必要な上、粒子表面を溶解することによって触媒微粒子の耐久性が低下することが従来ならば予想されたため、Cu−UPD後の粒子表面の溶解・析出にはデメリットが多いと考えるのが通常である。

しかし、本発明者らが検討した結果、後述する実施例において示すように、パラジウム含有粒子に最外層を被覆した後、粒子表面を溶解し、白金のみを再度析出させることにより、当初の予想をはるかに超え、得られる触媒微粒子は最外層の溶出が抑えられ、触媒微粒子の耐久性が向上することが見出された。

【0035】

本発明は、(1)触媒微粒子前駆体を準備する工程、(2)パラジウム溶解工程、及び(3)白金析出工程を有する。本発明は、必ずしも上記3工程のみに限定されることはなく、上記3工程以外にも、例えば、後述するような乾燥工程等を有していてもよい。

以下、上記工程(1)〜(3)並びにその他の工程について、順に説明する。

【0036】

2−1.触媒微粒子前駆体を準備する工程

本工程は、Pd{111}面を粒子表面に含むパラジウム含有粒子に、白金を含む最外層が被覆された触媒微粒子前駆体を準備する工程である。

本発明に使用する触媒微粒子前駆体は、予め調製したものを用いることもできるし、市販品を用いることもできる。以下、触媒微粒子前駆体を調製する方法について説明する。

【0037】

まず、触媒微粒子前駆体の原料となるパラジウム含有粒子を準備する。

パラジウム含有粒子は、予め調製したものを用いることもできるし、市販品を用いることもできる。なお、本発明でいうパラジウム含有粒子とは、パラジウム粒子及びパラジウム合金粒子の総称である。本発明に使用できるパラジウム含有粒子は、「1.触媒微粒子」の項で述べた中心粒子と同様である。

本発明に使用されるパラジウム含有粒子は、Pd{111}面を粒子表面に含む。Pd{111}面が粒子表面に含まれるか否かは、例えば、走査型トンネル顕微鏡(Scanning Tunneling Microscope;STM)、原子間力顕微鏡(Atomic Force Microscope;AFM)、透過型電子顕微鏡(Transmission Electron Microscope;TEM)、走査型電子顕微鏡(Scanning Electron Microscope;SEM)等により確認できる。

【0038】

パラジウム含有粒子の平均粒径は、後述する触媒微粒子の平均粒径以下であれば、特に限定されない。なお、パラジウム含有粒子1つ当たりのコストに対する、パラジウム含有粒子の表面積の割合が高いという観点から、パラジウム含有粒子の平均粒径は、好ましくは4〜40nm、特に好ましくは5〜10nmである。

【0039】

パラジウム含有粒子は担体に担持されていてもよい。特に、本発明により得られる触媒微粒子を燃料電池の電極触媒層に使用した際、電極触媒層に導電性を付与するという観点から、担体が導電性材料であることが好ましい。本発明に使用できる導電性材料は、「1.触媒微粒子」の項で述べた通りである。

【0040】

パラジウム含有粒子を準備する工程の前には、パラジウム含有粒子の担体への担持が行われてもよい。パラジウム含有粒子の担体への担持方法には、従来から用いられている方法を採用することができる。パラジウム合金粒子を使用する場合には、合金の合成とパラジウム合金粒子の担体への担持が同時に行われてもよい。

【0041】

準備したパラジウム含有粒子に白金を含む最外層を被覆し、触媒微粒子前駆体を合成する。本発明に使用できる最外層は、「1.触媒微粒子」の項で述べた通りである。

パラジウム含有粒子に最外層を被覆する工程は、1段階の反応を経て行われてもよいし、多段階の反応を経て行われてもよい。以下、2段階の反応を経てパラジウム含有粒子に最外層が被覆される例について主に説明する。

【0042】

2段階の反応を経る被覆工程としては、少なくとも、パラジウム含有粒子を単原子層によって被覆する工程、及び、当該単原子層を最外層に置換する工程を有する例が挙げられる。

【0043】

本例の具体例としては、アンダーポテンシャル析出法によって予めパラジウム含有粒子表面に単原子層を形成した後、当該単原子層を最外層に置換する方法が挙げられる。アンダーポテンシャル析出法としては、Cu−UPD法を用いることが好ましい。

【0044】

以下、パラジウム合金微粒子に、白金最外層を被覆する場合のCu−UPD法の具体例について説明する。

まず、導電性炭素材料に担持されたパラジウム合金(以下、Pd/Cと総称する)粉末を水に分散させ、ろ過して得たPd/Cペーストを電気化学セルの作用極に塗工する。なお、Pd/Cペーストは、ナフィオン(商品名)等の電解質をバインダーにして、作用極上に接着してもよい。当該作用極としては、白金メッシュや、グラッシーカーボンを用いることができる。

次に、電気化学セルに銅イオン溶液を加え、当該銅イオン溶液中に上記作用極、参照極及び対極を浸し、Cu−UPD法により、パラジウム合金微粒子の表面に銅の単原子層を析出させる。Cu−UPD法の具体的な条件の一例を下記に示す。

・銅イオン溶液:0.05mol/L CuSO4と0.05mol/L H2SO4の混合溶液(窒素をバブリングさせる)

・雰囲気:窒素雰囲気下

・掃引速度:0.2〜0.01mV/秒

・電位:0.8V(vsRHE)から0.4V(vsRHE)まで掃引した後、0.4V(vsRHE)で電位を固定する。

・電位固定時間:30分間

【0045】

上記電位固定時間が終了した後、速やかに作用極を白金溶液に浸漬させ、イオン化傾向の違いを利用して銅と白金とを置換メッキする。置換メッキは、窒素雰囲気等の不活性ガス雰囲気下で行うのが好ましい。白金溶液は特に限定されないが、例えば、0.1mol/L HClO4中にK2PtCl4を溶解させた白金溶液が使用できる。白金溶液は十分に攪拌し、当該溶液中には窒素をバブリングさせる。置換メッキ時間は、90分以上確保することが好ましい。

上記置換メッキによって、パラジウム合金微粒子表面に白金の単原子層が析出した触媒微粒子前駆体が得られる。

【0046】

2−2.パラジウム溶解工程

本工程は、最外層が被覆されたパラジウム含有粒子に酸溶液を接触させ、白金が溶解・析出平衡となる条件下で、Pd{111}面を少なくとも1原子層分溶解させる工程である。

【0047】

本工程において、最外層が被覆されたパラジウム含有粒子に酸溶液を接触させるとは、最外層が被覆されたパラジウム含有粒子の一部又は全部を酸溶液と物理的に接触させることをいう。接触の態様は特に限定されないが、最外層全体を酸溶液と接触させることが望ましいという観点から、酸溶液内に当該パラジウム含有粒子を浸漬させることが好ましい。

【0048】

白金が溶解・析出平衡となる条件とは、白金が溶解して白金イオンとなる反応と、白金イオンが白金として析出する反応が平衡となる条件のことをいう。

白金が溶解・析出平衡となり、且つ、パラジウムが溶解する条件は、以下に示す様にpH−電位線図(プールベ図:Pourbaix Diagram)を参照することによって決定することができる。

【0049】

図5は、pH=1における白金−水系のpH−電位線図である。図6は、pH=−1における白金−水系のpH−電位線図である。図5及び図6から分かるように、開回路電圧(1.05〜0.91V)下、pH=1〜−1の溶液には、平衡状態で[Pt2+]=8.7×10−6〜8.7×10−10mol/Lの白金イオンを溶かし込むことができる。したがって、触媒微粒子前駆体を大気下で5mol/L H2SO4と接触させると、硫酸中の白金濃度が[Pt2+]=8.7×10−6〜8.7×10−10mol/Lとなるまで白金が溶解し、その後、白金が溶解・析出平衡となる。

図7は、pH=1におけるパラジウム−水系のpH−電位線図である。図8は、pH=−1におけるパラジウム−水系のpH−電位線図である。図7及び図8から分かるように、開回路電圧(1.05〜0.91V)下、pH=1〜−1の溶液には、平衡状態で[Pd2+]=4.5×10−1〜4.5×10−5mol/Lのパラジウムイオンを溶解することができる。

以上より、開回路電圧(1.05〜0.91V)下、且つ、pH=1〜−1の条件下において、白金が溶解・析出平衡に保たれ、且つ、パラジウムを適度に溶出させることができる。したがって、酸溶液による処理時間を適宜調節することにより、パラジウム含有粒子からパラジウムを原子1層分以上溶出させることができる。

【0050】

本工程においては、白金が溶解・析出平衡にあるので、配位数の低いサイトから白金が溶け出し、配位数の高いサイトに白金が析出する。

後述する図3のS2及びS3において詳しく示すように、本工程においては、まず、最外層のうち、配位数の少ないfcc/hcp境界近傍から白金が溶解する。次に、白金が溶解することによって粒子表面に現れたパラジウム原子も溶出する。続いて、パラジウム原子が溶出した後に残る配位数の高いサイトに、白金が選択的に析出する。白金が再度選択的に析出するサイトは、もともとPd{111}面を構成するパラジウム原子が存在したサイトであるため、常にfccサイトとなる。

【0051】

なお、パラジウムの溶解反応、すなわち、パラジウム(Pd)からパラジウムイオン(Pd2+)への酸化反応の常温下における速度は遅いため、溶液の温度を60〜90℃とし、反応速度を上げることが好ましい。

また、開回路電圧を維持するため、酸溶液を大気下で攪拌することが好ましい。

【0052】

本工程は、不純物の除去のみならず、触媒微粒子前駆体の欠陥の修復を目的とする。したがって、本工程は、欠陥のある触媒微粒子前駆体の除去を目的とするものではない。例えば、触媒微粒子前駆体100質量部中、欠陥のある触媒微粒子前駆体が10質量部存在すると仮定する。本工程は、当該10質量部の触媒微粒子前駆体全ての欠陥を修復することを目的とするのであって、欠陥のある触媒微粒子前駆体10質量部を溶かし出して除去し、欠陥の無い触媒微粒子90質量部を得ることを目的とするものではない。

【0053】

本工程に使用する酸溶液は、上述したように、白金が溶解・析出平衡となる条件下で、Pd{111}面を溶解できるpHの溶液であれば、特に限定されない。酸溶液のpHは、上述したように、pH=1〜−1であることが好ましい。

本工程に使用する酸溶液は、硫酸、過塩素酸、硝酸、塩酸又は燐酸であることが好ましい。これらの酸溶液は、1種類を単独で用いてもよいし、2種類以上を混合して用いてもよい。

【0054】

溶解させるパラジウムの量は、Pd{111}面の少なくとも1原子層分である。溶解させるパラジウムの量が1原子層より少ない場合には、配位数の低い白金が最外層中に残るため、得られる触媒微粒子の耐久性が不十分となるおそれがある。

なお、溶解させるパラジウムの量は、Pd{111}面のちょうど1原子層分であることが好ましい。溶解させるパラジウムの量が1原子層より多い場合には、パラジウム含有粒子の粒径が小さくなりすぎるおそれがある。パラジウム含有粒子の表面積が想定よりも小さくなると、最外層の一部又は全部が2原子層以上となったり、余った白金イオンが互いに凝集して白金粒子が生成したりするおそれがある。その結果、白金質量当たりの白金表面積が小さくなり、得られる触媒微粒子の触媒活性が想定よりも低くなるおそれがある。

【0055】

触媒微粒子前駆体中のパラジウム含有量に対する、パラジウム溶出量の質量比は、得られる触媒微粒子の中心粒子の粒径に依存する。中心粒子は、表面エネルギーが最も低くなる切頭八面体形状をとることが好ましい。

図2は、パラジウム含有粒子を構成する全パラジウム原子数に対する、当該パラジウム含有粒子の最表面1原子層分のパラジウム原子数の割合を示したグラフである。図2は、縦軸に当該割合(%)を、横軸にパラジウム含有粒子の粒径(nm)をそれぞれとったグラフである。図2から分かるように、パラジウム含有粒子の粒径が増えるほど、パラジウム含有粒子を構成する全パラジウム原子数に対する、当該パラジウム含有粒子の最表面1原子層分のパラジウム原子数の割合が低下する。

図2より、例えば、平均粒径4nmのパラジウム含有粒子を使用する場合には、36%のパラジウム原子が最表面に存在することが分かる。すなわち、平均粒径4nmの場合は、パラジウム含有粒子を構成する全パラジウムに対して、36%のパラジウムを溶解させれば、ちょうどパラジウム1原子層分が溶解することになる。

【0056】

本工程においては、酸溶液による処理時間を調節することで、パラジウム溶解量を制御することができる。上述したように、平均粒径を事前に測定し、溶解すべきパラジウム量を予め決めておくことで、酸溶液による処理時間を決定することができる。

【0057】

以下、本工程の典型例について述べる。

触媒微粒子前駆体を、0.05〜5mol/L硫酸に加え、60〜90℃の温度条件下、0.2〜200時間攪拌することにより、本工程は完了する。このように、酸溶液に触媒微粒子前駆体を浸漬させることにより、触媒微粒子前駆体表面の白金が溶解・析出平衡となる。

【0058】

2−3.白金析出工程

本工程は、上述した溶解工程後のパラジウム含有粒子の最表面に現れるPd{111}面のfccサイトに、白金を析出させる工程である。本工程は、上記パラジウム溶解工程において酸溶液に溶出した白金を、パラジウム表面上に再度析出させ、白金を回収する工程である。

パラジウムの標準電極電位は0.987V(vs RHE)、白金の標準電極電位は1.188V(vs RHE)である。すなわち、パラジウムは、白金より溶解しやすい。そのため、酸溶液に白金イオンが存在し、触媒微粒子前駆体の表面にパラジウム原子が残っている場合には、パラジウムが溶解し、溶解前のパラジウムが占めていたサイトに白金が析出する反応が、触媒微粒子前駆体表面のパラジウムが消失するまで進行する。

【0059】

本工程においては、酸溶液に不活性ガスを吹き込んでもよい。このように不活性ガスを吹き込むことにより、酸溶液に溶存している酸素を酸溶液から除き、酸素に由来する白金の酸化反応、及びパラジウムの酸化反応を止めることができる。その結果、白金の析出反応、すなわち、白金イオン(Pt2+)から白金(Pt)への還元反応が促進され、粒子表面に現れたパラジウム原子が消えるまで、白金析出反応が進行する。

不活性ガスは、窒素ガス、又はアルゴンガスであることが好ましい。これらの不活性ガスは、1種類を単独で用いてもよいし、2種類以上を混合して用いてもよい。

【0060】

以下、本工程の典型例について述べる。

パラジウム溶解工程後の触媒微粒子前駆体を浸漬させた酸溶液に、不活性ガスをバブリングさせ、60〜90℃の温度条件下、0.1〜10時間攪拌することにより、本工程は完了する。

【0061】

図3は、以上の(2)パラジウム溶解工程、及び(3)白金析出工程における、積層状態の変遷を示した模式図である。S1〜S4の各長方形の間に描かれた白矢印は、被覆状態がS1からS4へ移り変わることを示す。S1〜S4の長方形内には、パラジウム含有粒子と最外層の界面の様子が4列乃至5列の丸で示されている。これらの丸の内、最上段の丸が、最外層を構成する白金原子を示し、その他の段の丸が、パラジウム含有粒子を構成するパラジウム原子を示す。なお、同じ模様の丸は同じ元素の原子であることを示す。

【0062】

まず、触媒微粒子前駆体を準備する(S1)。S1に示した模式図は、図9(b)及び図10(f)と同様の図である。最外層は、Pd{111}面上のhcpサイトを占める白金原子2と、fccサイトを占める白金原子2をいずれも含み、fcc/hcp境界3が存在する。

【0063】

次に、パラジウム溶解工程において、パラジウムを溶解させる(S2)。このとき、fcc/hcp境界直下の、太線で示したパラジウム原子から優先的に溶解する。また、fcc/hcp境界近傍の、配位数の低い、より不安定な白金原子2aも優先的に溶解する。

上述したように、パラジウムは、白金より溶解しやすい。そのため、白金原子2aの溶解により、粒子表面に現れたパラジウム原子(太線で示す)が選択的に溶解する(S3)。パラジウム原子が溶解して空隙となったサイトは、白金の配位数が高くなるfccサイトである。したがって、このような空隙となったサイトには、白金が析出しやすい。また、最外層中、溶解した白金原子の近傍の白金原子2bは、配位数が少なくなる。したがって、白金原子2bは溶解しやすい。

このように、fcc/hcp境界を中心に最外層を構成する白金原子、及び最外層と接するパラジウム原子が溶解すると共に、パラジウム原子が溶解して空隙となったサイトに白金原子が析出する。溶解するパラジウム原子の量が、Pd{111}面を構成するパラジウム原子の少なくとも1原子層分となるまで、パラジウム溶解工程を続ける。

【0064】

最後に、酸溶液中に不活性ガスを吹き込むことにより、主に酸素に由来するパラジウムの酸化反応が止まり、白金の析出が促進される(S4)。このように、本発明の製造方法により、最外層に含まれ、且つPd{111}面と接する全ての白金原子が、Pd{111}面のfccサイトを占める触媒微粒子が得られる。

【0065】

2−4.その他の工程

白金析出工程の後には、触媒微粒子の乾燥が行われてもよい。

触媒微粒子の乾燥は、溶媒等を除去できる方法であれば特に限定されない。当該乾燥の例としては、室温下の真空乾燥を0.5〜2時間行った後、不活性ガス雰囲気下、60〜80℃の温度条件で1〜4時間乾燥させるという方法が挙げられる。

【実施例】

【0066】

以下に、実施例及び比較例を挙げて、本発明を更に具体的に説明するが、本発明は、これらの実施例のみに限定されるものではない。

【0067】

1.カーボン担持触媒微粒子の合成

まず、カーボン担持パラジウム粒子粉末(Basf社製、パラジウム担持率20%、パラジウム粒径4nm)を準備した。

次に、カーボン担持パラジウム粒子粉末200mgを白金板に塗布した。カーボン担持パラジウム粒子粉末を塗布した白金板を作用極として、Cu−UPDにより、パラジウム粒子表面に銅単原子層を析出させた。Cu−UPDの詳細な条件は以下の通りである。

電解液:0.1M HClO4及び50mM CuSO4の混合溶液

電位:0.4V(vsRHE)

保持時間:30分間

【0068】

上記白金板上の粉末を、窒素雰囲気のグローブボックス中で掻き落とし、0.1M H2SO4溶液に分散させた後、0.1M HClO4及び50mM NaPtCl4の混合溶液に滴下した。これにより、銅を用いた白金の置換メッキを行い、パラジウム粒子表面に白金単原子層を析出させた。

上記粉末を洗浄及び乾燥し、カーボン担持触媒微粒子前駆体150mgを得た。

【0069】

2.パラジウム溶解及び白金還元

[実施例1]

まず、作製したカーボン担持触媒微粒子前駆体100mgを、1mol/L硫酸50mL中に加え、80℃の温度条件下、8時間攪拌した。この操作により、白金が溶解・析出平衡となる条件下で、パラジウム粒子表面のPd{111}面を少なくとも1原子分溶解させた。

次に、上記硫酸に窒素バブリングを行い、80℃の温度条件下、1時間攪拌した。この操作により、パラジウム粒子表面のPd{111}面のfccサイトに、白金を析出させた。

その後、硫酸からカーボン担持触媒微粒子をろ過分離した。

【0070】

ろ液に含まれるパラジウムイオンを定量した。定量方法は以下の通りである。

まず、誘導結合プラズマ質量分析器(アジレントテクノロジー社製、7500CE)を用いて、パラジウムイオンについて測定を行い、0−20ppbの範囲の検量線を作成した。次に、測定溶液を適宜希釈し、作成した検量線の濃度の範囲内とした。続いて、当該希釈溶液を誘導結合プラズマ質量分析器にて測定し、当該希釈溶液中のパラジウムイオンを定量した後、原液となる測定溶液中のパラジウムイオン濃度の値を求めた。

パラジウムイオンの定量の結果、原料となるカーボン担持触媒微粒子前駆体のパラジウム量を100%とすると、硫酸には36%のパラジウムが溶出したことが分かった。

【0071】

3.耐久性試験

実施例1のカーボン担持触媒微粒子、及び、予め硫酸処理を行わなかったカーボン担持触媒微粒子(以下、比較例1のカーボン担持触媒微粒子と称する。)を、それぞれ1mol/L硫酸50mL中に加え、80℃の温度条件下、8時間攪拌した。その後、硫酸からカーボン担持触媒微粒子をろ過分離した。

実施例1、比較例1の耐久性試験に使用したろ液に含まれるパラジウムイオンを、それぞれ上述した方法により定量した。

比較例1の耐久性試験に使用した硫酸には、耐久性試験前にカーボン担持触媒微粒子に含まれていたパラジウム量を100%とすると、37%のパラジウムが溶出したことが分かった。

一方、実施例1の耐久性試験に使用した硫酸には、耐久性試験前にカーボン担持触媒微粒子に含まれていたパラジウム量を100%とすると、15%のパラジウムが溶出したことが分かった。この量は、実施例1の原料となるカーボン担持触媒微粒子前駆体中のパラジウム量を100%としたときの、9%のパラジウムに相当する。

本耐久性試験は、燃料電池における開回路電圧下の貴金属溶出を模擬した試験である。したがって、実施例1のカーボン担持触媒微粒子は、予め硫酸処理を行わなかった比較例1のカーボン担持触媒微粒子と比較して、パラジウム溶出量が大幅に減ることが分かる。以上の結果から、実施例1の最外層中の白金の溶出量も、比較例1の最外層中の白金の溶出量と比較して大幅に減少したことが示唆され、本発明の触媒微粒子の耐久性が従来よりも格段に向上することが示唆される。

【符号の説明】

【0072】

1 パラジウム原子

2,2a,2b 白金原子又は白金イオン

3 fcc/hcp境界

4 Pd{111}面のhcpサイトを占める白金原子層

5 Pd{111}面のfccサイトを占める白金原子層

α,β,γ,δ 切断面を示す一点鎖線

【特許請求の範囲】

【請求項1】

パラジウムを含む中心粒子と、白金を含み当該中心粒子を被覆する最外層を備える触媒微粒子であって、

前記中心粒子の最表面はPd{111}面を含み、

前記最外層に含まれ且つ前記Pd{111}面と接する全ての白金原子の内の過半数が、前記Pd{111}面のfccサイトを占めることを特徴とする、触媒微粒子。

【請求項2】

パラジウムを含む中心粒子と、白金を含み当該中心粒子を被覆する最外層を備える触媒微粒子の製造方法であって、

Pd{111}面を粒子表面に含むパラジウム含有粒子に、白金を含む前記最外層が被覆された触媒微粒子前駆体を準備する工程、

前記最外層が被覆された前記パラジウム含有粒子に酸溶液を接触させ、白金が溶解・析出平衡となる条件下で、前記Pd{111}面を少なくとも1原子層分溶解させる工程、及び、

前記溶解工程後の前記パラジウム含有粒子の最表面に現れるPd{111}面のfccサイトに、白金を析出させる工程を有することを特徴とする、触媒微粒子の製造方法。

【請求項3】

前記酸溶液が、硫酸、過塩素酸、硝酸、塩酸及び燐酸からなる群より選ばれる少なくとも1種の酸溶液である、請求項2に記載の触媒微粒子の製造方法。

【請求項4】

前記白金析出工程中、前記酸溶液に不活性ガスを吹き込む、請求項2又は3に記載の触媒微粒子の製造方法。

【請求項5】

前記不活性ガスが、窒素ガス、及びアルゴンガスからなる群より選ばれる少なくとも1種のガスである、請求項4に記載の触媒微粒子の製造方法。

【請求項1】

パラジウムを含む中心粒子と、白金を含み当該中心粒子を被覆する最外層を備える触媒微粒子であって、

前記中心粒子の最表面はPd{111}面を含み、

前記最外層に含まれ且つ前記Pd{111}面と接する全ての白金原子の内の過半数が、前記Pd{111}面のfccサイトを占めることを特徴とする、触媒微粒子。

【請求項2】

パラジウムを含む中心粒子と、白金を含み当該中心粒子を被覆する最外層を備える触媒微粒子の製造方法であって、

Pd{111}面を粒子表面に含むパラジウム含有粒子に、白金を含む前記最外層が被覆された触媒微粒子前駆体を準備する工程、

前記最外層が被覆された前記パラジウム含有粒子に酸溶液を接触させ、白金が溶解・析出平衡となる条件下で、前記Pd{111}面を少なくとも1原子層分溶解させる工程、及び、

前記溶解工程後の前記パラジウム含有粒子の最表面に現れるPd{111}面のfccサイトに、白金を析出させる工程を有することを特徴とする、触媒微粒子の製造方法。

【請求項3】

前記酸溶液が、硫酸、過塩素酸、硝酸、塩酸及び燐酸からなる群より選ばれる少なくとも1種の酸溶液である、請求項2に記載の触媒微粒子の製造方法。

【請求項4】

前記白金析出工程中、前記酸溶液に不活性ガスを吹き込む、請求項2又は3に記載の触媒微粒子の製造方法。

【請求項5】

前記不活性ガスが、窒素ガス、及びアルゴンガスからなる群より選ばれる少なくとも1種のガスである、請求項4に記載の触媒微粒子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−13878(P2013−13878A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−150172(P2011−150172)

【出願日】平成23年7月6日(2011.7.6)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月6日(2011.7.6)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]