触媒担持体及びその製造方法

【課題】排ガスに対する浄化性能に優れた触媒担持体及びその製造方法を提供すること。

【解決手段】格子状に配設されたセル壁21とセル壁21に区画された複数のセル22とを有する気孔率40〜60体積%の多孔質のハニカム体基材2の少なくともセル壁21に、排ガスに対する浄化性能を有する触媒コート層3を担持してなる触媒担持体1及びその製造方法である。触媒コート層3は、空隙率が50〜63体積%の多孔体からなる。また、触媒コート層3は、セル壁21の表面に担持されていると共に、セル壁21の細孔216内に充填率40体積%以上で充填されている。

【解決手段】格子状に配設されたセル壁21とセル壁21に区画された複数のセル22とを有する気孔率40〜60体積%の多孔質のハニカム体基材2の少なくともセル壁21に、排ガスに対する浄化性能を有する触媒コート層3を担持してなる触媒担持体1及びその製造方法である。触媒コート層3は、空隙率が50〜63体積%の多孔体からなる。また、触媒コート層3は、セル壁21の表面に担持されていると共に、セル壁21の細孔216内に充填率40体積%以上で充填されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハニカム体基材に、排ガスに対する浄化性能を有する触媒コート層を担持してなる触媒担持体に関する。

【背景技術】

【0002】

自動車の排ガスに含まれる炭化水素(HC)、一酸化炭素(CO)、窒素酸化物(NOx)等の有害成分を浄化するために触媒担持体が用いられている(特許文献1及び2参照)。

この触媒担持体としては、例えばPt、Pd、Rh等の貴金属を含む触媒成分とアルミナ等の担体成分とを含む触媒コート層を、コージェライト等からなる多孔質のハニカム体基材のセル壁に担持したものが用いられている。このような触媒担持体を用いると、排ガス中に含まれる炭化水素、一酸化炭素、及び一酸化窒素(NO)を浄化することが可能になる。

【0003】

このような触媒担持体には、軽量化、低圧損化、及び排ガスに対する浄化性能の向上が要求されている。

軽量化及び低圧損化のためには、ハニカム体基材のセル壁の厚みを小さくしたり、気孔率を大きくしたりする技術が開発されている。

また、浄化性能を向上させるために、触媒コート層に空隙を形成する技術が開発されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−184937号公報

【特許文献2】特開2002−210370号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、浄化性能を向上させるために、上述のごとく触媒コート層に空隙を形成すると、触媒コート層が剥離してしまい、かえって浄化性能を低下させてしまうおそれがある。特に触媒コート層における空隙率を例えば20体積%以上に増加させると剥離が起こり易くなる。

したがって、触媒コート層の空隙率を高くして浄化性能を十分に向上させることは困難であった。

【0006】

本発明は、かかる背景に鑑みてなされたものであって、排ガスに対する浄化性能に優れた触媒担持体及びその製造方法を提供しようとするものである。

【課題を解決するための手段】

【0007】

本発明の一態様は、格子状に配設されたセル壁と該セル壁に区画された複数のセルとを有する気孔率40〜60体積%の多孔質のハニカム体基材の少なくとも上記セル壁に、排ガスに対する浄化性能を有する触媒コート層を担持してなる触媒担持体において、

上記触媒コート層は、空隙率が50〜63体積%の多孔体からなり、

上記触媒コート層は、上記セル壁の表面に担持されていると共に、上記セル壁の細孔内に充填率40体積%以上で充填されていることを特徴とする触媒担持体にある(請求項1)。

【0008】

本発明の他の態様は、上記触媒担持体の製造方法において、

焼成後に上記触媒コート層を形成する触媒材料と焼失材料とが分散された触媒スラリーに、上記ハニカム体基材を浸漬する浸漬工程と、

該浸漬工程後の上記ハニカム体基材を乾燥し、焼成することにより、上記触媒コート層を形成する焼成工程とを有し、

上記浸漬工程においては、上記ハニカム体基材の細孔径と細孔の累積頻度(但し細孔径の大きい側からの累積頻度)との関係を示す細孔分布図と、上記触媒スラリー中の粒子の粒径と、上記触媒スラリー中の粒子の累積頻度(但し粒径の小さい側からの累積頻度)との関係を示す粒度分布図との交点における累積頻度が80%以上となるように、上記ハニカム体基材と上記触媒スラリーとの組み合わせを決定することを特徴とする触媒担持体の製造方法(請求項4)。

【発明の効果】

【0009】

上記触媒担持体は、気孔率40〜60体積%の多孔質のハニカム体基材の少なくとも上記セル壁に、排ガスに対する浄化性能を有する触媒コート層を担持してなる。そして、上記触媒コート層は、空隙率が50〜63体積%の多孔体からなる。そのため、上記触媒担持体は、上記触媒コート層内における排ガスの拡散性に優れ、排ガス浄化性能に優れている。

【0010】

また、上記触媒コート層は、上記ハニカム体基材の上記セル壁の表面に担持されていると共に、上記セル壁の細孔内に充填率40体積%以上で充填されている。そのため、上記触媒コート層は、上記ハニカム体基材の細孔内部まで十分に上記ハニカム体基材に保持されている。それ故、50〜63体積%という空隙率の高い上記触媒コート層を上記ハニカム体基材に十分に保持することができ、上記触媒コート層の剥離を防止することができ、耐熱衝撃性を向上させることができる。したがって、上記触媒担持体は、排ガスに対して優れた浄化性能を発揮することができる。

【0011】

次に、上記製造方法においては、浸漬工程と焼成工程とを行うことにより、上記触媒担持体を製造する。

上記浸漬工程においては、焼成後に上記触媒コート層を形成する触媒材料と焼失材料とが分散された触媒スラリーに、上記ハニカム体基材を浸漬する。このとき、上記ハニカム体基材の細孔径と細孔の累積頻度(但し細孔径の大きい側からの累積頻度)との関係を示す細孔分布図と、上記触媒スラリー中の粒子の粒径と、上記触媒スラリー中の粒子の累積頻度(但し粒径の小さい側からの累積頻度)との関係を示す粒度分布図との交点における累積頻度が80%以上となるように、上記ハニカム体基材と上記触媒スラリーとの組み合わせを決定する。上述の交点における累積頻度が80%以上となるように上記ハニカム体基材と上記触媒スラリーとの組み合わせを選択することにより、上記浸漬工程において、上記触媒材料を含む上記触媒スラリーを上記ハニカム体基材の細孔内に十分に充填させることができる。

【0012】

また、上記焼成工程においては、浸漬工程後の上記ハニカム体基材を乾燥し、焼成する。これにより、上記セル壁の表面に担持されていると共に、上記セル壁の細孔内に充填された上記触媒コート層を形成することができる。上記浸漬工程においては、上記触媒スラリーが上記ハニカム体基材の細孔内に十分に充填されているため、上記焼成工程後には、上記ハニカム体基材の細孔内に40体積%以上充填された上記触媒コート層を形成することが可能になる。

また、上記触媒スラリー中の上記焼失材料は、焼成時に焼失する。そのため、例えば50〜63体積%という空隙率の大きな多孔体からなる上記触媒コート層を形成させることができる。

このようにして、排ガスに対する浄化性能に優れた上記触媒担持体を得ることができる。

【図面の簡単な説明】

【0013】

【図1】実施例1における、触媒担持体の全体を示す説明図。

【図2】実施例1における、触媒担持体の断面構成を示す説明図。

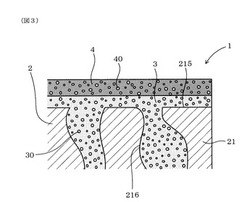

【図3】実施例1における、触媒担持体のセル壁の部分拡大図。

【図4】実施例1における、ハニカム体基材の細孔径(μm)と細孔の累積頻度(%)との関係を示す細孔分布図、触媒スラリー中の粒子の粒径(μm)と粒子の累積頻度(%)との関係を示す粒度分布図を示す説明図。

【図5】実施例2における、触媒担持体のセル壁の部分拡大図。

【発明を実施するための形態】

【0014】

次に、上記触媒担持体の好ましい実施形態について説明する。

上記触媒担持体は、気孔率40〜60体積%の多孔質のハニカム体基材の少なくとも上記セル壁に触媒コート層を担持してなる。

上記ハニカム体基材の気孔率が40体積%未満の場合には、触媒コート層をハニカム体基材の細孔内に十分に充填させることが困難になり、空隙率の高い触媒コート層が剥離してしまうおそれがある。また、この場合には、圧損が高くなるおそれがある。一方、60体積%を超える場合には、上記ハニカム体基材の強度が著しく低下し、取り扱いが困難になるおそれがある。

【0015】

また、上記触媒コート層は、空隙率が50〜63体積%の多孔体からなる。

上記触媒コート層における空隙率が50体積%未満の場合には、排ガスに対する浄化性能の向上効果が十分に得られなくなるおそれがある。一方、63体積%を超える場合には、上記触媒コート層の剥離が起こるおそれがあり、さらに、触媒コート層に貴金属を含む場合には、この基金属の凝集と活性面積の減少により、排ガスに対する浄化性能が不十分となるおそれがある。

【0016】

上記触媒コート層の上記ハニカム体基材の細孔内への充填率は、40体積%以上である。充填率が40体積%未満の場合には、上述のごとく50〜63体積%という空隙率の高い触媒コート層が剥離し易くなるおそれがある。

より好ましくは、充填率は、55体積%以上がよく、さらにより好ましくは65体積%以上がよく、さらにより一層好ましくは70体積%以上がよい。

上記充填率は、上記触媒コートを担持させる前の上記ハニカム体基材の細孔容積に対する上記触媒コート層が充填された細孔容積の割合(100分率)である。

【0017】

上記ハニカム体基材は、例えば多角形の格子状に配設されたセル壁と該セル壁に区画され、軸方向に伸びる複数のセルとを有するものを用いることができる。

上記ハニカム体基材としては、例えば、コージェライト、SiC、ゼオライト、シリカ、アルミナ等のセラミックスからなる多孔質の基材を採用することができる。好ましくは、コージェライトがよい。この場合には、上記ハニカム体基材は、熱膨張係数が低く、耐熱衝撃性に優れたものとなる。そのため、上記触媒担持体は、高温下での使用においても、優れた耐久性を示すことができる。

【0018】

上記触媒コート層は、排ガスに対する浄化性能を有する層である。

上記触媒コート層は、上記セル壁の表面に担持されていると共に、上記セル壁の細孔内に充填されている。

上記触媒コート層は、上記セル壁の表面からセル内に向けて少なくとも1μm以上の厚みで形成されていることが好ましい。

この場合には、セル内を通過する排ガスとの反応性をより一層向上させることができる。

【0019】

上記触媒コート層は、アルミナからなる担持層と、該担持層に担持された助触媒粒子と、該助触媒粒子に担持された貴金属触媒とから構成することができる(請求項2)。

この場合には、例えば上記担持層に空隙を形成させることにより、空隙率が50〜63体積%の多孔体からなる上記触媒コート層を容易に実現することができる。

【0020】

上記助触媒粒子は、例えばアルミナ、ジルコニア、セリア、及びシリカから選ばれる1種以上の粒子、及びCeとZrを必須成分とする複合酸化物粒子等の凝集体により構成することができる。

上記貴金属粒子としては、例えばPt、Pd、Rh等を用いることができる。

【0021】

次に、上記触媒担持体においては、上記セル壁の表面に形成された上記触媒コート層上に、排ガスに対する浄化性能を有し、上記触媒コート層とは触媒成分が異なる被覆触媒層が積層形成されていてもよい(請求項3)。

具体的には、上記触媒コート層として、上記ハニカム体基材の上記セル壁に、触媒成分の貴金属として例えばPdを含有する層を形成し、該触媒コート層上に触媒成分の貴金属として例えばRhを含有する層(被覆触媒層)を形成することができる。また、被覆触媒層は1層又は2層以上の複数の層で形成することができる。

また、被覆触媒層を形成せずに、触媒成分として例えばPtなどの貴金属を含有する1種類の触媒コート層を形成することもできる。

【0022】

上記触媒担持体は、浸漬工程と焼成工程とを行うことにより製造することができる。

上記浸漬工程においては、焼成後に上記触媒コート層を形成する触媒材料と焼失材料とが分散された触媒スラリーに、上記ハニカム体基材を浸漬する。

触媒材料は、貴金属触媒粒子、及び助触媒粒子等により構成することができる。焼失材料としては、焼成時に焼失するカーボン、各種樹脂材料、小麦粉、でんぷん等を用いることができる。

上記触媒スラリーとしては、上記貴金属触媒粒子、助触媒粒子、焼失材料、アルミナゾル、及び水等により構成することができる。

【0023】

上記ハニカム体基材としては、上述のように、多角形の格子状に配設されたセル壁と該セル壁に区画された複数のセルとを有する気孔率40〜60体積%の多孔質のものを用いることができる。

【0024】

上記浸漬工程においては、上記細孔分布図と上記粒度分布図との交点における累積頻度が80%以上となるように、上記ハニカム体基材と上記触媒スラリーとの組み合わせを決定する。

上述の交点における累積頻度は、上記ハニカム体基材の平均細孔径、気孔率、上記触媒スラリー中に含まれる助触媒粒子などの各種粒子の平均粒径、上記触媒スラリー中に含まれる各粒子の配合割合などを調整することにより、適宜調整することができる。

【0025】

上記細孔分布図と上記粒度分布図との交点における累積頻度が80%未満の場合には、上記浸漬工程において上記触媒スラリーが上記ハニカム体基材の細孔内に入り込めず、焼成後に上記触媒コート層が上記ハニカム体基材から剥離し易くなるおそれがある。

【0026】

上記細孔分布図は、上記ハニカム体基材の細孔径と細孔の累積頻度(但し細孔径の大きい側からの累積頻度)との関係を示す。上記細孔分布図は、例えば水銀圧入法に基づいて、横軸を細孔径(μm)とし、縦軸を細孔径の大きい側からの細孔の累積頻度(%)として得ることができる。

また、上記粒度分布図は、上記触媒スラリー中の粒子の粒子径と、該粒子の累積頻度(但し粒径の小さい側からの累積頻度)との関係を示す。上記細孔分布図は、例えばレーザー回折・散乱法に基づいて、横軸を粒子径(μm)とし、縦軸を粒子径の小さい側からの粒子の累積頻度(%)として得ることができる。

【0027】

また、上記焼成工程においては、上記浸漬工程後の上記ハニカム体基材を乾燥して水分を飛ばし、例えば温度300〜600℃にて焼成することにより、上記触媒コート層を形成する。焼成温度は、触媒コート層の組成に応じて適宜調整することができる。

【0028】

上記触媒担持体は、排ガスの流路に配置して、排ガス中に含まれるCO、NO、炭化水素等を浄化するために用いることができる。特に、ガソリンエンジンから排出される排ガスを浄化するために用いることができる。この場合には、上記ハニカム体基材のセル壁は、例えば50〜150μmにすることができる。

【実施例】

【0029】

(実施例1)

次に、上記触媒担持体の実施例について図1〜図4を用いて説明する。

本例においては、ハニカム体基材上に形成された触媒コート層と該触媒コート層上に形成された被覆コート層を有する触媒担持体を作製し、その性能を評価する。

【0030】

図1及び図2に示すごとく、実施例にかかる触媒担持体1は、格子状に配設されたセル壁21と該セル壁21に区画された複数のセル22とを有する気孔率40〜60体積%の多孔質のハニカム体基材2の少なくともセル壁21に、排ガスに対する浄化性能を有する触媒コート層3を担持してなる。図3に示すごとく、触媒コート層3は、空隙率が50〜63体積%の多孔体からなる。触媒コート層3は、セル壁21の表面215に担持されていると共に、セル壁21の細孔216内に充填されている。

【0031】

以下、本例の触媒担持体(試料1)について詳説する。

本例の触媒担持体1において、ハニカム体基材2は、図1に示すごとく、略円柱形状を有している。ハニカム体基材2は、円筒形状の外皮20とこの外皮20内において略正六角形格子状に配設されたセル壁21を備える。図1及び図2に示すごとく、セル壁21に区画されて形成された複数のセル22は円柱形状のハニカム体基材2の一方の端面28から他方の端面29まで軸方向に伸びるように形成されている。

【0032】

ハニカム体基材2は、コージェライトからなる多孔体であり、図3に示すごとく、セル壁21には細孔216が形成されている。本例において、ハニカム体基材2としては、細孔216の平均細孔径が12μmで、セル壁21の厚さが90μm、気孔率が53%のものが採用されている。

ハニカム体基材2の平均細孔径及び気孔率は、例えば水銀圧入式ポロシメーター(島津製作所製オートポアIV9500)を用いて測定することができる。

【0033】

本例の触媒担持体1においては、図2及び図3に示すごとく、ハニカム体基材2のセル壁21に触媒コート層3が形成されている。

触媒コート層3は、アルミナからなる担持層(図示略)と、該担持層に担持された助触媒粒子(ZrO2−CeO2−Nd2O3/Al2O3;(図示略))と、該助触媒粒子に担持された貴金属触媒(Pd;(図示略))とからなる。また、触媒コート層3は、セル壁21上に1μm以上の厚みで形成されていると共に、セル壁21の細孔216内に充填されている。また、触媒コート層3自体も、多孔体からなり、複数の細孔30を有している。

【0034】

本例の触媒担持体1においては、図3に示すごとく、セル壁21の表面に形成された触媒コート層3上に、排ガスに対する浄化性能を有し、触媒コート層3とは触媒成分が異なる被覆触媒層4がさらに積層形成されている。

被覆触媒層4は、アルミナからなる担持層と、該担持層に担持された助触媒粒子(ZrO2−CeO2−La2O3/Al2O3+BaO)と、該助触媒粒子に担持された貴金属触媒(Rh)とからなる。被覆触媒層4は、多孔体からなり、複数の細孔40を有している。

【0035】

次に、本例の触媒担持体の製造方法について説明する。

本例の触媒担持体は、浸漬工程と焼成工程とを行うことにより製造する。

浸漬工程においては、焼成後に上記触媒コート層を形成する触媒材料と焼失材料とが分散された触媒スラリーに、上記ハニカム体基材を浸漬する。このとき、ハニカム体基材の細孔径と細孔の累積頻度(但し細孔径の大きい側からの累積頻度)との関係を示す細孔分布図と、上記触媒スラリー中の粒子の粒径と、上記触媒スラリー中の粒子の累積頻度(但し粒径の小さい側からの累積頻度)との関係を示す粒度分布図との交点における累積頻度が80%以上となるように、ハニカム体基材と上記触媒スラリーとの組み合わせを決定する。

また、焼成工程においては、浸漬工程後の上記ハニカム体基材を乾燥し、焼成することにより、上記触媒コート層を形成する。

【0036】

以下、本例の触媒担持体の製造方法について詳細に説明する。

まず、コージェライトからなるハニカム体基材を準備する。

具体的には、まず、タルク、シリカ、カオリン、アルミナ、及び水酸化アルミニウム等をコージェライト組成となるように混合し、これら混合粉末に対してバインダ及び水を加えて混練し、可塑性を調整した。その後、押出機により混練物を成形し、全体形状が円柱形状で、セル形状が六角形で、セル壁厚さが90μmのハニカム成形体を得た。

【0037】

次に、水分が十分に除去されるまでハニカム成形体を乾燥した。次いで、ハニカム成形体を焼成温度1420℃で10時間焼成した。焼成工程においては、室温から焼成温度(最高温度)1420℃まで昇温させる際に、温度1000〜1400℃における昇温速度を40℃/hに設定した。

このようにして、平均細孔径12μm、セル壁の厚さ90μm、気孔率53%、容積0.92L、セル密度600個/inch2のハニカム体基材を得た。

【0038】

次に、ハニカム体基材のセル壁に、触媒コート層を形成した。

具体的には、まず、比表面積70m2/gの活性ZrO2−CeO2−Nd2O3複合酸化物粉末、及びγ−Al2O3粉末を硝酸Pd溶液に混合した。混合液を温度150℃で一昼夜乾燥し、乾燥物を温度400℃で1時間焼成した。これにより、ZrO2−CeO2−Nd2O3複合酸化物粒子とγ−Al2O3粒子との凝集体からなる助触媒粒子に、Pdが担持された触媒材料(以下、「触媒材料A」という)を得た。

【0039】

次に、触媒材料A:175g、Al2O3−ZrO2粉末:25g、活性炭:60g、アルミナゾル:25g、水:230g、及び硝酸:10gを磁性ボールミルに投入し、混合粉砕し、触媒スラリー(以下、「触媒スラリーA」という)を得た。このとき、触媒スラリー中の粒子の平均粒子径を1μmに調整した。ここでいう平均粒子径は、レーザー回折・散乱法によって求められた粒度分布における積算値50%での粒径(D50)を意味し、具体的には、堀場製作所(株)製のレーザ散乱粒度分布計LA−920を用いて測定した。

【0040】

次いで、ハニカム体基材を触媒スラリーAに浸漬し、引き上げた後、ハニカム体基材のセル内の余剰スラリーを空気流にて取り除いた。そして、ハニカム体基材を温度130℃で乾燥した後、温度400℃で1時間焼成した。

これにより、ハニカム体基材のセル壁の表面に担持されていると共に、上記セル壁の細孔内に充填された触媒コート層を形成した。

【0041】

本例においては、ハニカム体基材の細孔径と細孔の累積頻度(但し細孔径の大きい側からの累積頻度)との関係を水銀圧入式ポロシメーター(島津製作所製オートポアIV9500)を用いて測定した。その一例を図4に示す。図4において、線図aが細孔径と細孔の累積頻度との関係(細孔分布図)を示す。

また、触媒スラリー中の粒子の粒径と、触媒スラリー中の粒子の累積頻度(但し粒径の小さい側からの累積頻度)との関係を堀場製作所(株)製のレーザ散乱粒度分布計LA−920を用いて測定した。その一例を図4に示す。図4において、線図bが粒径と粒子の累積頻度との関係(粒度分布図)を示す。

同図に示すように、本例においては、線図aと線図bとの交点Pにおける累積頻度が91%であり、交点Pが80%以上となるようにハニカム体基材と触媒スラリーAとを選択してある。

【0042】

次に、触媒コート層を形成したハニカム体基材の触媒コート層上に被覆触媒層を形成した。

具体的には、まず、比表面積70m2/gの活性ZrO2−CeO2−La2O3複合酸化物粉末、及びγ−Al2O3粉末を硝酸Rh溶液に混合した。混合液を温度150℃で一昼夜乾燥し、乾燥物を温度400℃で1時間焼成した。これにより、ZrO2−CeO2−La2O3複合酸化物粒子とγ−Al2O3粒子との凝集体からなる助触媒粒子に、Rh粒子が担持された触媒材料(以下、「触媒材料B」という)を得た。

【0043】

次に、触媒材料B:175g、Al2O3−ZrO2粉末:25g、活性炭:60g、アルミナゾル:25g、水:230g、硝酸:10g、及び炭酸バリウム:10gを磁性ボールミルに投入し、混合粉砕し、触媒スラリー(以下、「触媒スラリーB」という)を得た。このとき、触媒スラリー中の粒子の平均粒子径を1μmに調整した。ここでいう平均粒子径は、レーザ回折・散乱法によって求められた粒度分布における積算値50%での粒径(D50)を意味し、具体的には、堀場製作所(株)製のレーザ散乱粒度分布計LA−920を用いて測定した。

【0044】

次に、触媒コート層を形成したハニカム体基材を触媒スラリーBに浸漬した。触媒スラリーBからハニカム体を引き上げた後、ハニカム体基材のセル内の余剰スラリーを空気流にて取り除いた。そして、ハニカム体基材を温度130℃で乾燥した後、温度400℃で1時間焼成した。

これにより、触媒コート層上に被覆触媒層を形成した。

【0045】

以上のようにして、触媒コート層3及び被覆触媒層4がハニカム体基材2のセル壁21に形成された触媒担持体1を得た(図1〜図3参照)。これを試料1とする。

【0046】

試料1について、触媒コート層における貴金属触媒と助触媒の種類、触媒コート層の形成に用いた触媒スラリー中に含まれる粒子の平均粒子径(μm)、ハニカム体基材に対して担持された触媒コート層中の貴金属量(g/L)、触媒スラリーにおける触媒材料AとAl2O3−ZrO2粉末との合計量100質量部に対する活性炭の混合比率(質量部)、被覆触媒層における貴金属触媒と助触媒の種類、被覆触媒層の形成に用いた触媒スラリー中に含まれる粒子の平均粒子径(μm)、ハニカム体基材に対して担持された被覆触媒層中の貴金属量(g/L)、被覆触媒層の形成に用いた触媒スラリーにおける触媒材料BとAl2O3−ZrO2粉末との合計量100質量部に対する活性炭の混合比率(質量部)、ハニカム体基材の平均細孔径(μm)、セル壁の厚さ(μm)、及び気孔率(%)を表1に示す。また、試料1の作製に用いたハニカム体基材と触媒スラリーについて、ハニカム体基材の細孔径と細孔の累積頻度(但し細孔径の大きい側からの累積頻度)との関係を示す細孔分布図(線図a)と、触媒スラリー中の粒子の粒径と、上記触媒スラリー中の粒子の累積頻度(但し粒径の小さい側からの累積頻度)との関係を示す粒度分布図(線図b)との交点Pにおける累積頻度(%)を表1に示す。

【0047】

また、試料1については、触媒コート層における空隙率を測定した。空隙率は、撮影画像を判別分析法を用いて二値化したときの面積率により規定することができる。

具体的には、試料1の触媒担持体をエポキシ樹脂に埋め、ガス流路と垂直となる面(セル壁が多角形格子状(本例においては正六角形状)に観察される面)が観察できるように、観察面を研磨する。次いで、ハニカム体基材のセル壁の細孔内部又は表層に存在する触媒コート層を走査型電子顕微鏡(SEM;株式会社キーエンス製の電子顕微鏡「VE−8800」)にて倍率500倍で観察し、72×72dpiの解像度にてSEM画像を取得する。このとき、SEM画像の取得位置は特に指定しないが、触媒コート層が入り込んでいない細孔部は指定しないこととする。

次いで、得られたSEM画像を二値化しやすいようにモノクロ変換する。次いで、照度ムラを平滑化するために、モノクロ変換後の画像から平滑フィルタによってノイズを除去する。次いで、ノイズを除去した画像を、画像処理ソフト(三谷商事株式会社製の「Winroof」等)を用いて、判別分析法により二値化処理する。次いで、上記二値化した画像について、空隙部分(白色部分)の面積を計測し、その面積率を算出する。この面積率をもって触媒コート層の空隙率VAとする。2値化にて選択する領域は、SEMで得られた画像が触媒コート層と基材が異なる濃度で表示されているため、両者の谷部から触媒層の領域すべてを含むところとする。測定は、測定精度を上げるため、30カ所以上について行うこととする。その結果を表1に示す。

また、被覆触媒層についても、触媒コート層と同様に空隙率を測定した。その結果を表1に示す。

【0048】

また、試料1について、ハニカム体基材の細孔内への触媒コート層の充填率を測定した。

具体的には、上述の空隙率の測定と同様にして、試料1の触媒担持体をエポキシ樹脂に埋め、ガス流路と垂直となる面(セル壁が多角形格子状(本例においては正六角形状)に観察される面)が観察できるように、観察面を研磨した。そして、観察面を走査型電子顕微鏡(SEM;株式会社キーエンス製の電子顕微鏡「VE−8800」)にて観察し、72×72dpiの解像度にてSEM画像を取得する。このとき、多角形格子状(本例においては六角形格子状)に配されたセル壁の1つのストレート部(正六角形の一辺)が全て観察できる倍率(株式会社キーエンス製の電子顕微鏡「VE−8800」の場合には、250倍)でSEM画像を得る。取得したSEM画像について、上述の空隙率と同様に画像処理ソフト(三谷商事株式会社製の「Winroof」等))を用いて判別分析法により2値化処理を施し、上述のストレート部におけるセル壁の空隙部分の面積率(空隙率VB)を計測する。ここで計測される空隙率VBは、ハニカム体基材の細孔内に触媒コート層が充填されていない部分の空隙だけでなく、触媒コート層自体の空隙も含んでいるため、これを下記式にて補正して基材細孔内への充填率を算出する。測定は、測定精度を上げるため、30カ所以上について行うこととする。その結果を表1に示す。

F=(P−VB)/(100−VA)/P×100

(但し、F:充填率(%)、P:ハニカム体基材の気孔率(%)、VA:触媒コート層の空隙率(%)、VB:触媒コート層が充填されたハニカム体基材(セル壁)の空隙率(%)である。)

【0049】

また、本例においては、上記試料1とは各種条件を変更してさらに15種類の触媒担持体(試料2〜試料16)を作製した。試料2〜試料16は、試料1と同様に、ハニカム体基材と、そのセル壁に形成された触媒コート層と、この触媒コート層上に積層形成された被覆触媒層とを有する触媒担持体である。

【0050】

試料2は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)において、活性炭の混合比率を40質量部に変更した点を除いては、試料1と同様にして作製した触媒担持体である。

【0051】

試料3は、ハニカム体基材として、気孔率40%のものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、ハニカム体基材の気孔率は、焼成条件を変更することにより、調整した。

【0052】

試料4は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)において、活性炭の混合比率を40質量部に変更し、かつハニカム体基材として、気孔率40%のものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、ハニカム体基材の気孔率は、焼成条件を変更することにより、調整した。

【0053】

試料5は、ハニカム体基材として、気孔率60%のものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、ハニカム体基材の気孔率は、原料に対して焼成時に焼失する焼失材料(カーボン)を添加すると共に、焼成条件を変更することにより、調整した。

【0054】

試料6は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)において、活性炭の混合比率を40質量部に変更し、かつハニカム体基材として、気孔率60%のものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、ハニカム体基材の気孔率は、原料に対して焼成時に焼失する焼失材料(カーボン)を添加すると共に、焼成条件を変更することにより、調整した。

【0055】

試料7は、ハニカム体基材として、セル壁の厚さが50μmのものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、ハニカム体基材のセル壁の厚さは、押出成形条件を変更することにより、調整した。

【0056】

試料8は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)において、活性炭の混合比率を40質量部に変更し、かつハニカム体基材として、セル壁の厚さが100μmのものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、ハニカム体基材のセル壁の厚さは、押出成形条件を変更することにより、調整した。

【0057】

次に、試料9は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)として、活性炭を含有しないスラリーを用い、ハニカム体基材として、平均細孔径が7μmのものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、ハニカム体基材の平均細孔径は、焼成条件を変更することにより、調整した。

【0058】

試料10は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)として、平均粒子径が4μmであって活性炭を含有しないスラリーを用い、ハニカム体基材として、平均細孔径が7μmのものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、触媒スラリーの平均粒子径は、ボールミルによる混合条件を変更することにより調整し、ハニカム体基材の平均細孔径は、焼成条件を変更することにより、調整した。

【0059】

試料11は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)として、平均粒子径が4μmであって活性炭を含有しないスラリーを用い、ハニカム体基材として、平均細孔径が7μmで気孔率が40%のものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、触媒スラリーの平均粒子径は、ボールミルによる混合条件を変更することにより調整し、ハニカム体基材の平均細孔径及び気孔率は、焼成条件を変更することにより、調整した。

【0060】

試料12は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)として、平均粒子径が4μmであって活性炭を含有しないスラリーを用い、ハニカム体基材として、平均細孔径が7μmで気孔率が60%のものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、触媒スラリーの平均粒子径は、ボールミルによる混合条件を変更することにより調整し、ハニカム体基材の平均細孔径及び気孔率は、原料に対して焼成時に焼失する焼失材料(カーボン)を添加すると共に、焼成条件を変更することにより、調整した。

【0061】

試料13は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)において、活性炭の混合比率を45質量部に変更し、ハニカム体基材として、気孔率が60%のものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、ハニカム体基材の気孔率は、原料に対して焼成時に焼失する焼失材料(カーボン)を添加すると共に、焼成条件を変更することにより、調整した。

【0062】

試料14は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)として、平均粒子径が4μmであって活性炭を45質量部含有するスラリーを用い、ハニカム体基材として、平均細孔径が7μmで気孔率が40%のものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、触媒スラリーの平均粒子径は、ボールミルによる混合条件を変更することにより調整し、ハニカム体基材の平均細孔径及び気孔率は、焼成条件を変更することにより、調整した。

【0063】

試料15は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)として、平均粒子径が4μmであって活性炭を含有しないスラリーを用い、ハニカム体基材として、平均細孔径が7μmで、セル壁の厚さが50μmで、気孔率が40%のものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、触媒スラリーの平均粒子径は、ボールミルによる混合条件を変更することにより調整し、ハニカム体基材のセル壁の厚さは、押出成形条件を変更することにより調整し、ハニカム体基材の平均細孔径及び気孔率は、焼成条件を変更することにより調整した。

【0064】

試料16は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)として、平均粒子径が4μmであって活性炭を含有しないスラリーを用い、ハニカム体基材として、平均細孔径が7μmで、セル壁の厚さが100μmのものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、触媒スラリーの平均粒子径は、ボールミルによる混合条件を変更することにより調整し、ハニカム体基材のセル壁の厚さは、押出成形条件を変更することにより調整し、ハニカム体基材の平均細孔径は、焼成条件を変更することにより調整した。

【0065】

以上のようにして得られた試料2〜16についても、試料1と同様に、触媒コート層における貴金属触媒と助触媒の種類、触媒コート層の形成に用いた触媒スラリー中に含まれる粒子の平均粒子径(μm)、ハニカム体基材に対して担持された触媒コート層中の貴金属量(g/L)、触媒スラリーにおける触媒材料AとAl2O3−ZrO2粉末との合計量100質量部に対する活性炭の混合比率(質量部)、触媒コート層における空隙率、ハニカム体基材の細孔内における触媒コート層の充填率、被覆触媒層における貴金属触媒と助触媒の種類、被覆触媒層の形成に用いた触媒スラリー中に含まれる粒子の平均粒子径(μm)、ハニカム体基材に対して担持された被覆触媒層中の貴金属量(g/L)、被覆触媒層の形成に用いた触媒スラリーにおける触媒材料BとAl2O3−ZrO2粉末との合計量100質量部に対する活性炭の混合比率(質量部)、被覆触媒層における空隙率、ハニカム体基材の平均細孔径(μm)、セル壁の厚さ(μm)、気孔率(%)、及び交点Pにおける累積頻度(%)を表1及び表2に示す。

【0066】

【表1】

【0067】

【表2】

【0068】

次に、試料1〜試料16の触媒担持体について、排ガスの浄化性能の評価を行った。

排ガスの浄化性能は、各試料のHC転化率を比較することによって行う。HC転化率を求めるに当たっては、まず、各試料の触媒担持体を排気量3500ccのガソリンエンジンを有する自動車の排気管に搭載した。次いで、触媒担持体の入り口側の温度を480℃とし、触媒担持体の入り口側及び出口側におけるHC濃度を測定した。HC転化率Tは、触媒担持体入り口側におけるHC濃度をB、触媒担持体出口側におけるHC濃度をAとすると、次の式により算出することができる。

T(%)=(B−A)/B×100

各試料の触媒担持体のHC転化率を表3に示す。

【0069】

また、各試料の触媒担持体について、触媒コート層の剥がれの有無を調べた。

具体的には、上述のHC転化率を測定した後の各試料の触媒担持体を破壊し、ハニカム体基材のガス流路方向(セルの伸長方向)と垂直方向から触媒コート層を走査型電子顕微鏡(SEM)におり観察し、触媒コート層の剥離の有無を評価した。

そして、剥離が観察された場合を「×」として評価し、剥離が観察されなかった場合を「○」として評価した。その結果を表3に示す。

【0070】

【表3】

【0071】

表1〜3より知られるごとく、試料1〜8においては、空隙率50〜63体積%という空隙率の高い多孔体からなる触媒コート層が形成されているため、非常に高いHC転化率を示し、排ガスに対する浄化性能に優れていることがわかる。さらに、試料1〜8においては、触媒コート層がハニカム体基材の細孔内に高い充填率で充填されている。そのため、試料1〜8においては、上述のように空隙率の高い触媒コート層を形成しても、触媒コート層の剥離がほとんど起こらず、上述の優れた浄化性能を発揮できる。

【0072】

これに対し、空隙率の低い触媒コート層を形成した試料9〜12、試料15、及び試料16は、排ガスに対する浄化性能が不十分である。また、触媒コート層の空隙率を大きくしすぎた試料13及び試料14においては、触媒コート層の充填率を高くしても触媒コート層に剥がれが生じ、排ガスに対する浄化性能が大きく低下している。

【0073】

このように、試料1〜8のように、気孔率40〜60体積%の多孔質のハニカム体基材の少なくともセル壁に、空隙率が50〜63体積%の多孔体からなる触媒コート層を担持してなる触媒担持体は、上記触媒担持体は、上記触媒コート層内における排ガスの拡散性に優れ、排ガス浄化性能に優れている。試料1〜8のように、セル壁の表面に担持されていると共に、セル壁の細孔内に充填率40体積%以上で充填された触媒コート層を備える触媒担持体においては、50〜63体積%という空隙率の高い触媒コート層が十分に保持され、触媒コート層の剥離を防止することができる。また、30点以上のSEM写真を観察した結果、図3のように触媒コート層に均一な空隙が形成されていると推定する。

【0074】

(実施例2)

実施例1においては、触媒コート層上に被覆触媒層を形成した触媒担持体を作製したが、本例においては、被覆触媒層を形成せずに触媒コート層のみを形成した触媒担持体を作製する。

【0075】

本例の触媒担持体のセル壁の部分断面図を図5に示す。同図に示すように、本例の触媒担持体5においては、所定の空隙率の触媒コート層7がハニカム体基材5のセル壁51の表面に担持されていると共に、セル壁51の細孔516内に充填されている。本例の触媒コート層7は、貴金属触媒としてPtを含有する。本例においては、ハニカム体基材5のセル壁51には、触媒コート層7のみが形成されており、実施例1のような触媒コート層を覆う被覆触媒層は形成されていない。その他の構成は、実施例1と同様である。

【0076】

本例の触媒担持体の製造方法について説明する。

具体的には、まず、実施例1の試料1と同様にしてハニカム体基材を作製した。本例においては、実施例1の試料1とは焼成条件を変更して、気孔率45%のハニカム体基材を作製した。気孔率以外は、試料1と同様のハニカム体基材である。

【0077】

次に、ハニカム体基材のセル壁に、触媒コート層を形成した。

具体的には、まず、比表面積70m2/gの活性ZrO2−CeO2−La2O3複合酸化物粉末、及びγ−Al2O3粉末を硝酸Pt溶液に混合した。混合液を温度150℃で一昼夜乾燥し、乾燥物を温度400℃で1時間焼成した。これにより、ZrO2−CeO2−La2O3複合酸化物粒子とγ−Al2O3粒子との凝集体からなる助触媒粒子に、Pt粒子が担持された触媒材料を得た。

【0078】

次に、触媒材料:175g、Al2O3−ZrO2粉末:25g、活性炭:60g、アルミナゾル:25g、水:230g、硝酸:10g、及び炭酸バリウム:10gを磁性ボールミルに投入し、混合粉砕し、触媒スラリーを得た。このとき、触媒スラリー中の粒子の平均粒子径を0.90μmに調整した。ここでいう平均粒子径は、レーザー回折・散乱法によって求められた粒度分布における積算値50%での粒径(D50)を意味し、具体的には、堀場製作所(株)製のレーザ散乱粒度分布計LA−920を用いて測定した。

【0079】

次いで、ハニカム体基材を触媒スラリーに浸漬し、引き上げた後、ハニカム体基材のセル内の余剰スラリーを空気流にて取り除いた。そして、ハニカム体基材を温度130℃で乾燥した後、温度400℃で1時間焼成した。

これにより、ハニカム体基材のセル壁の表面に担持されていると共に、上記セル壁の細孔内に充填された触媒コート層を形成した。このようにして、触媒担持体を得た。これを試料17とする。

【0080】

また、本例においては、上記試料17とは各種条件を変更してさらに3種類の触媒担持体(試料18〜試料20)を作製した。試料18〜試料20は、試料17と同様に、ハニカム体基材とそのセル壁に形成された触媒コート層とを有し、実施例1のような被覆触媒層が形成されていない触媒担持体である。

【0081】

試料18は、触媒コート層の形成に用いる触媒スラリーとして、平均粒子径が0.85μmであって活性炭の混合比率を40質量部に変更したもの用いた点を除いては、試料17と同様にして作製した触媒担持体である。なお、触媒スラリーの平均粒子径は、ボールミルによる混合条件を変更することにより調整した。

【0082】

また、試料19は、触媒コート層の形成に用いる触媒スラリーとして、平均粒子径が0.85μmであって活性炭の混合比率を40質量部に変更したもの用い、さらに、ハニカム体基材として、気孔率53%のものを用いた点を除いては、試料17と同様にして作製した触媒担持体である。なお、触媒スラリーの平均粒子径は、ボールミルによる混合条件を変更することにより調整し、ハニカム体基材の気孔率は、焼成条件を変更することにより調整した。

【0083】

また、試料20は、触媒コート層の形成に用いる触媒スラリーとして、平均粒子径が0.85μmであって活性炭の混合比率を40質量部に変更したもの用い、さらに、ハニカム体基材として、平均細孔径が7μmのものを用いた点を除いては、試料17と同様にして作製した触媒担持体である。なお、触媒スラリーの平均粒子径は、ボールミルによる混合条件を変更することにより調整し、ハニカム体基材の平均粒子径は、焼成条件を変更することにより調整した。

【0084】

本例の触媒担持体(試料17〜試料20)の作製にあたっては、実施例1と同様に、ハニカム体基材の細孔径と細孔の累積頻度(但し細孔径の大きい側からの累積頻度)との関係を示す細孔分布図を、水銀圧入式ポロシメーター(島津製作所製オートポアIV9500)を用いて測定した。また、実施例1と同様に、触媒スラリー中の粒子の粒径と、触媒スラリー中の粒子の累積頻度(但し粒径の小さい側からの累積頻度)との関係を示す粒度分布図を堀場製作所(株)製のレーザ散乱粒度分布計LA−920を用いて測定した。そして、細孔分布図と粒度分布図との交点(実施例1における図4の交点P)における累積頻度を求めた。

【0085】

試料17〜20の触媒担持体について、実施例1と同様に、触媒コート層における貴金属触媒と助触媒の種類、触媒コート層の形成に用いた触媒スラリー中に含まれる粒子の平均粒子径(μm)、ハニカム体基材に対して担持された触媒コート層中の貴金属量(g/L)、触媒スラリーにおける触媒材料とAl2O3−ZrO2粉末との合計量100質量部に対する活性炭の混合比率(質量部)、触媒コート層における空隙率、ハニカム体基材の細孔内における触媒コート層の充填率、ハニカム体基材の平均細孔径(μm)、セル壁の厚さ(μm)、気孔率(%)、及び交点Pにおける累積頻度(%)を表4に示す。

また、試料17〜20についても、実施例1と同様に、HC転化率を測定し、また触媒コート層の剥離の評価を行った。その結果を表4に示す。

【0086】

【表4】

【0087】

表4より知られるごとく、交点Pにおける累積頻度が80%以上となるようにハニカム体基材と触媒スラリーと組み合わせて作製した試料17〜19の触媒担持体は、触媒コート層がハニカム体基材の細孔内に40体積%以上で充填されており、触媒コート層の剥がれがなく、排ガスに対する浄化性能に優れている。一方、交点Pにおける累積頻度が80%未満となるに作製した試料20の触媒担持体は、触媒コート層がハニカム体基材の細孔内に十分に充填されておらず、触媒コート層に剥がれが発生し、排ガスに対する浄化性能が不十分である。

【0088】

このように、触媒コート層のみを形成した場合においても、空隙率50〜63体積%で細孔内への充填率40体積%以上の触媒コート層を形成することにより、触媒コート層の剥がれがなく、優れた触媒浄化性能を発揮できる触媒担持体を提供することができる。そして、交点Pにおける累積頻度が80%以上となるようにハニカム体基材と触媒スラリーと組み合わせを決定することにより、空隙率50〜63体積%で細孔内への充填率40体積%以上の触媒コート層を有する触媒担持体を容易に得ることができる。また、30点以上のSEM写真を観察した結果、図5のように触媒コート層に均一な空隙が形成されていると推定する。

【符号の説明】

【0089】

1 触媒担持体

2 ハニカム体基材

21 セル壁

22 セル

3 触媒コート層

【技術分野】

【0001】

本発明は、ハニカム体基材に、排ガスに対する浄化性能を有する触媒コート層を担持してなる触媒担持体に関する。

【背景技術】

【0002】

自動車の排ガスに含まれる炭化水素(HC)、一酸化炭素(CO)、窒素酸化物(NOx)等の有害成分を浄化するために触媒担持体が用いられている(特許文献1及び2参照)。

この触媒担持体としては、例えばPt、Pd、Rh等の貴金属を含む触媒成分とアルミナ等の担体成分とを含む触媒コート層を、コージェライト等からなる多孔質のハニカム体基材のセル壁に担持したものが用いられている。このような触媒担持体を用いると、排ガス中に含まれる炭化水素、一酸化炭素、及び一酸化窒素(NO)を浄化することが可能になる。

【0003】

このような触媒担持体には、軽量化、低圧損化、及び排ガスに対する浄化性能の向上が要求されている。

軽量化及び低圧損化のためには、ハニカム体基材のセル壁の厚みを小さくしたり、気孔率を大きくしたりする技術が開発されている。

また、浄化性能を向上させるために、触媒コート層に空隙を形成する技術が開発されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−184937号公報

【特許文献2】特開2002−210370号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、浄化性能を向上させるために、上述のごとく触媒コート層に空隙を形成すると、触媒コート層が剥離してしまい、かえって浄化性能を低下させてしまうおそれがある。特に触媒コート層における空隙率を例えば20体積%以上に増加させると剥離が起こり易くなる。

したがって、触媒コート層の空隙率を高くして浄化性能を十分に向上させることは困難であった。

【0006】

本発明は、かかる背景に鑑みてなされたものであって、排ガスに対する浄化性能に優れた触媒担持体及びその製造方法を提供しようとするものである。

【課題を解決するための手段】

【0007】

本発明の一態様は、格子状に配設されたセル壁と該セル壁に区画された複数のセルとを有する気孔率40〜60体積%の多孔質のハニカム体基材の少なくとも上記セル壁に、排ガスに対する浄化性能を有する触媒コート層を担持してなる触媒担持体において、

上記触媒コート層は、空隙率が50〜63体積%の多孔体からなり、

上記触媒コート層は、上記セル壁の表面に担持されていると共に、上記セル壁の細孔内に充填率40体積%以上で充填されていることを特徴とする触媒担持体にある(請求項1)。

【0008】

本発明の他の態様は、上記触媒担持体の製造方法において、

焼成後に上記触媒コート層を形成する触媒材料と焼失材料とが分散された触媒スラリーに、上記ハニカム体基材を浸漬する浸漬工程と、

該浸漬工程後の上記ハニカム体基材を乾燥し、焼成することにより、上記触媒コート層を形成する焼成工程とを有し、

上記浸漬工程においては、上記ハニカム体基材の細孔径と細孔の累積頻度(但し細孔径の大きい側からの累積頻度)との関係を示す細孔分布図と、上記触媒スラリー中の粒子の粒径と、上記触媒スラリー中の粒子の累積頻度(但し粒径の小さい側からの累積頻度)との関係を示す粒度分布図との交点における累積頻度が80%以上となるように、上記ハニカム体基材と上記触媒スラリーとの組み合わせを決定することを特徴とする触媒担持体の製造方法(請求項4)。

【発明の効果】

【0009】

上記触媒担持体は、気孔率40〜60体積%の多孔質のハニカム体基材の少なくとも上記セル壁に、排ガスに対する浄化性能を有する触媒コート層を担持してなる。そして、上記触媒コート層は、空隙率が50〜63体積%の多孔体からなる。そのため、上記触媒担持体は、上記触媒コート層内における排ガスの拡散性に優れ、排ガス浄化性能に優れている。

【0010】

また、上記触媒コート層は、上記ハニカム体基材の上記セル壁の表面に担持されていると共に、上記セル壁の細孔内に充填率40体積%以上で充填されている。そのため、上記触媒コート層は、上記ハニカム体基材の細孔内部まで十分に上記ハニカム体基材に保持されている。それ故、50〜63体積%という空隙率の高い上記触媒コート層を上記ハニカム体基材に十分に保持することができ、上記触媒コート層の剥離を防止することができ、耐熱衝撃性を向上させることができる。したがって、上記触媒担持体は、排ガスに対して優れた浄化性能を発揮することができる。

【0011】

次に、上記製造方法においては、浸漬工程と焼成工程とを行うことにより、上記触媒担持体を製造する。

上記浸漬工程においては、焼成後に上記触媒コート層を形成する触媒材料と焼失材料とが分散された触媒スラリーに、上記ハニカム体基材を浸漬する。このとき、上記ハニカム体基材の細孔径と細孔の累積頻度(但し細孔径の大きい側からの累積頻度)との関係を示す細孔分布図と、上記触媒スラリー中の粒子の粒径と、上記触媒スラリー中の粒子の累積頻度(但し粒径の小さい側からの累積頻度)との関係を示す粒度分布図との交点における累積頻度が80%以上となるように、上記ハニカム体基材と上記触媒スラリーとの組み合わせを決定する。上述の交点における累積頻度が80%以上となるように上記ハニカム体基材と上記触媒スラリーとの組み合わせを選択することにより、上記浸漬工程において、上記触媒材料を含む上記触媒スラリーを上記ハニカム体基材の細孔内に十分に充填させることができる。

【0012】

また、上記焼成工程においては、浸漬工程後の上記ハニカム体基材を乾燥し、焼成する。これにより、上記セル壁の表面に担持されていると共に、上記セル壁の細孔内に充填された上記触媒コート層を形成することができる。上記浸漬工程においては、上記触媒スラリーが上記ハニカム体基材の細孔内に十分に充填されているため、上記焼成工程後には、上記ハニカム体基材の細孔内に40体積%以上充填された上記触媒コート層を形成することが可能になる。

また、上記触媒スラリー中の上記焼失材料は、焼成時に焼失する。そのため、例えば50〜63体積%という空隙率の大きな多孔体からなる上記触媒コート層を形成させることができる。

このようにして、排ガスに対する浄化性能に優れた上記触媒担持体を得ることができる。

【図面の簡単な説明】

【0013】

【図1】実施例1における、触媒担持体の全体を示す説明図。

【図2】実施例1における、触媒担持体の断面構成を示す説明図。

【図3】実施例1における、触媒担持体のセル壁の部分拡大図。

【図4】実施例1における、ハニカム体基材の細孔径(μm)と細孔の累積頻度(%)との関係を示す細孔分布図、触媒スラリー中の粒子の粒径(μm)と粒子の累積頻度(%)との関係を示す粒度分布図を示す説明図。

【図5】実施例2における、触媒担持体のセル壁の部分拡大図。

【発明を実施するための形態】

【0014】

次に、上記触媒担持体の好ましい実施形態について説明する。

上記触媒担持体は、気孔率40〜60体積%の多孔質のハニカム体基材の少なくとも上記セル壁に触媒コート層を担持してなる。

上記ハニカム体基材の気孔率が40体積%未満の場合には、触媒コート層をハニカム体基材の細孔内に十分に充填させることが困難になり、空隙率の高い触媒コート層が剥離してしまうおそれがある。また、この場合には、圧損が高くなるおそれがある。一方、60体積%を超える場合には、上記ハニカム体基材の強度が著しく低下し、取り扱いが困難になるおそれがある。

【0015】

また、上記触媒コート層は、空隙率が50〜63体積%の多孔体からなる。

上記触媒コート層における空隙率が50体積%未満の場合には、排ガスに対する浄化性能の向上効果が十分に得られなくなるおそれがある。一方、63体積%を超える場合には、上記触媒コート層の剥離が起こるおそれがあり、さらに、触媒コート層に貴金属を含む場合には、この基金属の凝集と活性面積の減少により、排ガスに対する浄化性能が不十分となるおそれがある。

【0016】

上記触媒コート層の上記ハニカム体基材の細孔内への充填率は、40体積%以上である。充填率が40体積%未満の場合には、上述のごとく50〜63体積%という空隙率の高い触媒コート層が剥離し易くなるおそれがある。

より好ましくは、充填率は、55体積%以上がよく、さらにより好ましくは65体積%以上がよく、さらにより一層好ましくは70体積%以上がよい。

上記充填率は、上記触媒コートを担持させる前の上記ハニカム体基材の細孔容積に対する上記触媒コート層が充填された細孔容積の割合(100分率)である。

【0017】

上記ハニカム体基材は、例えば多角形の格子状に配設されたセル壁と該セル壁に区画され、軸方向に伸びる複数のセルとを有するものを用いることができる。

上記ハニカム体基材としては、例えば、コージェライト、SiC、ゼオライト、シリカ、アルミナ等のセラミックスからなる多孔質の基材を採用することができる。好ましくは、コージェライトがよい。この場合には、上記ハニカム体基材は、熱膨張係数が低く、耐熱衝撃性に優れたものとなる。そのため、上記触媒担持体は、高温下での使用においても、優れた耐久性を示すことができる。

【0018】

上記触媒コート層は、排ガスに対する浄化性能を有する層である。

上記触媒コート層は、上記セル壁の表面に担持されていると共に、上記セル壁の細孔内に充填されている。

上記触媒コート層は、上記セル壁の表面からセル内に向けて少なくとも1μm以上の厚みで形成されていることが好ましい。

この場合には、セル内を通過する排ガスとの反応性をより一層向上させることができる。

【0019】

上記触媒コート層は、アルミナからなる担持層と、該担持層に担持された助触媒粒子と、該助触媒粒子に担持された貴金属触媒とから構成することができる(請求項2)。

この場合には、例えば上記担持層に空隙を形成させることにより、空隙率が50〜63体積%の多孔体からなる上記触媒コート層を容易に実現することができる。

【0020】

上記助触媒粒子は、例えばアルミナ、ジルコニア、セリア、及びシリカから選ばれる1種以上の粒子、及びCeとZrを必須成分とする複合酸化物粒子等の凝集体により構成することができる。

上記貴金属粒子としては、例えばPt、Pd、Rh等を用いることができる。

【0021】

次に、上記触媒担持体においては、上記セル壁の表面に形成された上記触媒コート層上に、排ガスに対する浄化性能を有し、上記触媒コート層とは触媒成分が異なる被覆触媒層が積層形成されていてもよい(請求項3)。

具体的には、上記触媒コート層として、上記ハニカム体基材の上記セル壁に、触媒成分の貴金属として例えばPdを含有する層を形成し、該触媒コート層上に触媒成分の貴金属として例えばRhを含有する層(被覆触媒層)を形成することができる。また、被覆触媒層は1層又は2層以上の複数の層で形成することができる。

また、被覆触媒層を形成せずに、触媒成分として例えばPtなどの貴金属を含有する1種類の触媒コート層を形成することもできる。

【0022】

上記触媒担持体は、浸漬工程と焼成工程とを行うことにより製造することができる。

上記浸漬工程においては、焼成後に上記触媒コート層を形成する触媒材料と焼失材料とが分散された触媒スラリーに、上記ハニカム体基材を浸漬する。

触媒材料は、貴金属触媒粒子、及び助触媒粒子等により構成することができる。焼失材料としては、焼成時に焼失するカーボン、各種樹脂材料、小麦粉、でんぷん等を用いることができる。

上記触媒スラリーとしては、上記貴金属触媒粒子、助触媒粒子、焼失材料、アルミナゾル、及び水等により構成することができる。

【0023】

上記ハニカム体基材としては、上述のように、多角形の格子状に配設されたセル壁と該セル壁に区画された複数のセルとを有する気孔率40〜60体積%の多孔質のものを用いることができる。

【0024】

上記浸漬工程においては、上記細孔分布図と上記粒度分布図との交点における累積頻度が80%以上となるように、上記ハニカム体基材と上記触媒スラリーとの組み合わせを決定する。

上述の交点における累積頻度は、上記ハニカム体基材の平均細孔径、気孔率、上記触媒スラリー中に含まれる助触媒粒子などの各種粒子の平均粒径、上記触媒スラリー中に含まれる各粒子の配合割合などを調整することにより、適宜調整することができる。

【0025】

上記細孔分布図と上記粒度分布図との交点における累積頻度が80%未満の場合には、上記浸漬工程において上記触媒スラリーが上記ハニカム体基材の細孔内に入り込めず、焼成後に上記触媒コート層が上記ハニカム体基材から剥離し易くなるおそれがある。

【0026】

上記細孔分布図は、上記ハニカム体基材の細孔径と細孔の累積頻度(但し細孔径の大きい側からの累積頻度)との関係を示す。上記細孔分布図は、例えば水銀圧入法に基づいて、横軸を細孔径(μm)とし、縦軸を細孔径の大きい側からの細孔の累積頻度(%)として得ることができる。

また、上記粒度分布図は、上記触媒スラリー中の粒子の粒子径と、該粒子の累積頻度(但し粒径の小さい側からの累積頻度)との関係を示す。上記細孔分布図は、例えばレーザー回折・散乱法に基づいて、横軸を粒子径(μm)とし、縦軸を粒子径の小さい側からの粒子の累積頻度(%)として得ることができる。

【0027】

また、上記焼成工程においては、上記浸漬工程後の上記ハニカム体基材を乾燥して水分を飛ばし、例えば温度300〜600℃にて焼成することにより、上記触媒コート層を形成する。焼成温度は、触媒コート層の組成に応じて適宜調整することができる。

【0028】

上記触媒担持体は、排ガスの流路に配置して、排ガス中に含まれるCO、NO、炭化水素等を浄化するために用いることができる。特に、ガソリンエンジンから排出される排ガスを浄化するために用いることができる。この場合には、上記ハニカム体基材のセル壁は、例えば50〜150μmにすることができる。

【実施例】

【0029】

(実施例1)

次に、上記触媒担持体の実施例について図1〜図4を用いて説明する。

本例においては、ハニカム体基材上に形成された触媒コート層と該触媒コート層上に形成された被覆コート層を有する触媒担持体を作製し、その性能を評価する。

【0030】

図1及び図2に示すごとく、実施例にかかる触媒担持体1は、格子状に配設されたセル壁21と該セル壁21に区画された複数のセル22とを有する気孔率40〜60体積%の多孔質のハニカム体基材2の少なくともセル壁21に、排ガスに対する浄化性能を有する触媒コート層3を担持してなる。図3に示すごとく、触媒コート層3は、空隙率が50〜63体積%の多孔体からなる。触媒コート層3は、セル壁21の表面215に担持されていると共に、セル壁21の細孔216内に充填されている。

【0031】

以下、本例の触媒担持体(試料1)について詳説する。

本例の触媒担持体1において、ハニカム体基材2は、図1に示すごとく、略円柱形状を有している。ハニカム体基材2は、円筒形状の外皮20とこの外皮20内において略正六角形格子状に配設されたセル壁21を備える。図1及び図2に示すごとく、セル壁21に区画されて形成された複数のセル22は円柱形状のハニカム体基材2の一方の端面28から他方の端面29まで軸方向に伸びるように形成されている。

【0032】

ハニカム体基材2は、コージェライトからなる多孔体であり、図3に示すごとく、セル壁21には細孔216が形成されている。本例において、ハニカム体基材2としては、細孔216の平均細孔径が12μmで、セル壁21の厚さが90μm、気孔率が53%のものが採用されている。

ハニカム体基材2の平均細孔径及び気孔率は、例えば水銀圧入式ポロシメーター(島津製作所製オートポアIV9500)を用いて測定することができる。

【0033】

本例の触媒担持体1においては、図2及び図3に示すごとく、ハニカム体基材2のセル壁21に触媒コート層3が形成されている。

触媒コート層3は、アルミナからなる担持層(図示略)と、該担持層に担持された助触媒粒子(ZrO2−CeO2−Nd2O3/Al2O3;(図示略))と、該助触媒粒子に担持された貴金属触媒(Pd;(図示略))とからなる。また、触媒コート層3は、セル壁21上に1μm以上の厚みで形成されていると共に、セル壁21の細孔216内に充填されている。また、触媒コート層3自体も、多孔体からなり、複数の細孔30を有している。

【0034】

本例の触媒担持体1においては、図3に示すごとく、セル壁21の表面に形成された触媒コート層3上に、排ガスに対する浄化性能を有し、触媒コート層3とは触媒成分が異なる被覆触媒層4がさらに積層形成されている。

被覆触媒層4は、アルミナからなる担持層と、該担持層に担持された助触媒粒子(ZrO2−CeO2−La2O3/Al2O3+BaO)と、該助触媒粒子に担持された貴金属触媒(Rh)とからなる。被覆触媒層4は、多孔体からなり、複数の細孔40を有している。

【0035】

次に、本例の触媒担持体の製造方法について説明する。

本例の触媒担持体は、浸漬工程と焼成工程とを行うことにより製造する。

浸漬工程においては、焼成後に上記触媒コート層を形成する触媒材料と焼失材料とが分散された触媒スラリーに、上記ハニカム体基材を浸漬する。このとき、ハニカム体基材の細孔径と細孔の累積頻度(但し細孔径の大きい側からの累積頻度)との関係を示す細孔分布図と、上記触媒スラリー中の粒子の粒径と、上記触媒スラリー中の粒子の累積頻度(但し粒径の小さい側からの累積頻度)との関係を示す粒度分布図との交点における累積頻度が80%以上となるように、ハニカム体基材と上記触媒スラリーとの組み合わせを決定する。

また、焼成工程においては、浸漬工程後の上記ハニカム体基材を乾燥し、焼成することにより、上記触媒コート層を形成する。

【0036】

以下、本例の触媒担持体の製造方法について詳細に説明する。

まず、コージェライトからなるハニカム体基材を準備する。

具体的には、まず、タルク、シリカ、カオリン、アルミナ、及び水酸化アルミニウム等をコージェライト組成となるように混合し、これら混合粉末に対してバインダ及び水を加えて混練し、可塑性を調整した。その後、押出機により混練物を成形し、全体形状が円柱形状で、セル形状が六角形で、セル壁厚さが90μmのハニカム成形体を得た。

【0037】

次に、水分が十分に除去されるまでハニカム成形体を乾燥した。次いで、ハニカム成形体を焼成温度1420℃で10時間焼成した。焼成工程においては、室温から焼成温度(最高温度)1420℃まで昇温させる際に、温度1000〜1400℃における昇温速度を40℃/hに設定した。

このようにして、平均細孔径12μm、セル壁の厚さ90μm、気孔率53%、容積0.92L、セル密度600個/inch2のハニカム体基材を得た。

【0038】

次に、ハニカム体基材のセル壁に、触媒コート層を形成した。

具体的には、まず、比表面積70m2/gの活性ZrO2−CeO2−Nd2O3複合酸化物粉末、及びγ−Al2O3粉末を硝酸Pd溶液に混合した。混合液を温度150℃で一昼夜乾燥し、乾燥物を温度400℃で1時間焼成した。これにより、ZrO2−CeO2−Nd2O3複合酸化物粒子とγ−Al2O3粒子との凝集体からなる助触媒粒子に、Pdが担持された触媒材料(以下、「触媒材料A」という)を得た。

【0039】

次に、触媒材料A:175g、Al2O3−ZrO2粉末:25g、活性炭:60g、アルミナゾル:25g、水:230g、及び硝酸:10gを磁性ボールミルに投入し、混合粉砕し、触媒スラリー(以下、「触媒スラリーA」という)を得た。このとき、触媒スラリー中の粒子の平均粒子径を1μmに調整した。ここでいう平均粒子径は、レーザー回折・散乱法によって求められた粒度分布における積算値50%での粒径(D50)を意味し、具体的には、堀場製作所(株)製のレーザ散乱粒度分布計LA−920を用いて測定した。

【0040】

次いで、ハニカム体基材を触媒スラリーAに浸漬し、引き上げた後、ハニカム体基材のセル内の余剰スラリーを空気流にて取り除いた。そして、ハニカム体基材を温度130℃で乾燥した後、温度400℃で1時間焼成した。

これにより、ハニカム体基材のセル壁の表面に担持されていると共に、上記セル壁の細孔内に充填された触媒コート層を形成した。

【0041】

本例においては、ハニカム体基材の細孔径と細孔の累積頻度(但し細孔径の大きい側からの累積頻度)との関係を水銀圧入式ポロシメーター(島津製作所製オートポアIV9500)を用いて測定した。その一例を図4に示す。図4において、線図aが細孔径と細孔の累積頻度との関係(細孔分布図)を示す。

また、触媒スラリー中の粒子の粒径と、触媒スラリー中の粒子の累積頻度(但し粒径の小さい側からの累積頻度)との関係を堀場製作所(株)製のレーザ散乱粒度分布計LA−920を用いて測定した。その一例を図4に示す。図4において、線図bが粒径と粒子の累積頻度との関係(粒度分布図)を示す。

同図に示すように、本例においては、線図aと線図bとの交点Pにおける累積頻度が91%であり、交点Pが80%以上となるようにハニカム体基材と触媒スラリーAとを選択してある。

【0042】

次に、触媒コート層を形成したハニカム体基材の触媒コート層上に被覆触媒層を形成した。

具体的には、まず、比表面積70m2/gの活性ZrO2−CeO2−La2O3複合酸化物粉末、及びγ−Al2O3粉末を硝酸Rh溶液に混合した。混合液を温度150℃で一昼夜乾燥し、乾燥物を温度400℃で1時間焼成した。これにより、ZrO2−CeO2−La2O3複合酸化物粒子とγ−Al2O3粒子との凝集体からなる助触媒粒子に、Rh粒子が担持された触媒材料(以下、「触媒材料B」という)を得た。

【0043】

次に、触媒材料B:175g、Al2O3−ZrO2粉末:25g、活性炭:60g、アルミナゾル:25g、水:230g、硝酸:10g、及び炭酸バリウム:10gを磁性ボールミルに投入し、混合粉砕し、触媒スラリー(以下、「触媒スラリーB」という)を得た。このとき、触媒スラリー中の粒子の平均粒子径を1μmに調整した。ここでいう平均粒子径は、レーザ回折・散乱法によって求められた粒度分布における積算値50%での粒径(D50)を意味し、具体的には、堀場製作所(株)製のレーザ散乱粒度分布計LA−920を用いて測定した。

【0044】

次に、触媒コート層を形成したハニカム体基材を触媒スラリーBに浸漬した。触媒スラリーBからハニカム体を引き上げた後、ハニカム体基材のセル内の余剰スラリーを空気流にて取り除いた。そして、ハニカム体基材を温度130℃で乾燥した後、温度400℃で1時間焼成した。

これにより、触媒コート層上に被覆触媒層を形成した。

【0045】

以上のようにして、触媒コート層3及び被覆触媒層4がハニカム体基材2のセル壁21に形成された触媒担持体1を得た(図1〜図3参照)。これを試料1とする。

【0046】

試料1について、触媒コート層における貴金属触媒と助触媒の種類、触媒コート層の形成に用いた触媒スラリー中に含まれる粒子の平均粒子径(μm)、ハニカム体基材に対して担持された触媒コート層中の貴金属量(g/L)、触媒スラリーにおける触媒材料AとAl2O3−ZrO2粉末との合計量100質量部に対する活性炭の混合比率(質量部)、被覆触媒層における貴金属触媒と助触媒の種類、被覆触媒層の形成に用いた触媒スラリー中に含まれる粒子の平均粒子径(μm)、ハニカム体基材に対して担持された被覆触媒層中の貴金属量(g/L)、被覆触媒層の形成に用いた触媒スラリーにおける触媒材料BとAl2O3−ZrO2粉末との合計量100質量部に対する活性炭の混合比率(質量部)、ハニカム体基材の平均細孔径(μm)、セル壁の厚さ(μm)、及び気孔率(%)を表1に示す。また、試料1の作製に用いたハニカム体基材と触媒スラリーについて、ハニカム体基材の細孔径と細孔の累積頻度(但し細孔径の大きい側からの累積頻度)との関係を示す細孔分布図(線図a)と、触媒スラリー中の粒子の粒径と、上記触媒スラリー中の粒子の累積頻度(但し粒径の小さい側からの累積頻度)との関係を示す粒度分布図(線図b)との交点Pにおける累積頻度(%)を表1に示す。

【0047】

また、試料1については、触媒コート層における空隙率を測定した。空隙率は、撮影画像を判別分析法を用いて二値化したときの面積率により規定することができる。

具体的には、試料1の触媒担持体をエポキシ樹脂に埋め、ガス流路と垂直となる面(セル壁が多角形格子状(本例においては正六角形状)に観察される面)が観察できるように、観察面を研磨する。次いで、ハニカム体基材のセル壁の細孔内部又は表層に存在する触媒コート層を走査型電子顕微鏡(SEM;株式会社キーエンス製の電子顕微鏡「VE−8800」)にて倍率500倍で観察し、72×72dpiの解像度にてSEM画像を取得する。このとき、SEM画像の取得位置は特に指定しないが、触媒コート層が入り込んでいない細孔部は指定しないこととする。

次いで、得られたSEM画像を二値化しやすいようにモノクロ変換する。次いで、照度ムラを平滑化するために、モノクロ変換後の画像から平滑フィルタによってノイズを除去する。次いで、ノイズを除去した画像を、画像処理ソフト(三谷商事株式会社製の「Winroof」等)を用いて、判別分析法により二値化処理する。次いで、上記二値化した画像について、空隙部分(白色部分)の面積を計測し、その面積率を算出する。この面積率をもって触媒コート層の空隙率VAとする。2値化にて選択する領域は、SEMで得られた画像が触媒コート層と基材が異なる濃度で表示されているため、両者の谷部から触媒層の領域すべてを含むところとする。測定は、測定精度を上げるため、30カ所以上について行うこととする。その結果を表1に示す。

また、被覆触媒層についても、触媒コート層と同様に空隙率を測定した。その結果を表1に示す。

【0048】

また、試料1について、ハニカム体基材の細孔内への触媒コート層の充填率を測定した。

具体的には、上述の空隙率の測定と同様にして、試料1の触媒担持体をエポキシ樹脂に埋め、ガス流路と垂直となる面(セル壁が多角形格子状(本例においては正六角形状)に観察される面)が観察できるように、観察面を研磨した。そして、観察面を走査型電子顕微鏡(SEM;株式会社キーエンス製の電子顕微鏡「VE−8800」)にて観察し、72×72dpiの解像度にてSEM画像を取得する。このとき、多角形格子状(本例においては六角形格子状)に配されたセル壁の1つのストレート部(正六角形の一辺)が全て観察できる倍率(株式会社キーエンス製の電子顕微鏡「VE−8800」の場合には、250倍)でSEM画像を得る。取得したSEM画像について、上述の空隙率と同様に画像処理ソフト(三谷商事株式会社製の「Winroof」等))を用いて判別分析法により2値化処理を施し、上述のストレート部におけるセル壁の空隙部分の面積率(空隙率VB)を計測する。ここで計測される空隙率VBは、ハニカム体基材の細孔内に触媒コート層が充填されていない部分の空隙だけでなく、触媒コート層自体の空隙も含んでいるため、これを下記式にて補正して基材細孔内への充填率を算出する。測定は、測定精度を上げるため、30カ所以上について行うこととする。その結果を表1に示す。

F=(P−VB)/(100−VA)/P×100

(但し、F:充填率(%)、P:ハニカム体基材の気孔率(%)、VA:触媒コート層の空隙率(%)、VB:触媒コート層が充填されたハニカム体基材(セル壁)の空隙率(%)である。)

【0049】

また、本例においては、上記試料1とは各種条件を変更してさらに15種類の触媒担持体(試料2〜試料16)を作製した。試料2〜試料16は、試料1と同様に、ハニカム体基材と、そのセル壁に形成された触媒コート層と、この触媒コート層上に積層形成された被覆触媒層とを有する触媒担持体である。

【0050】

試料2は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)において、活性炭の混合比率を40質量部に変更した点を除いては、試料1と同様にして作製した触媒担持体である。

【0051】

試料3は、ハニカム体基材として、気孔率40%のものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、ハニカム体基材の気孔率は、焼成条件を変更することにより、調整した。

【0052】

試料4は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)において、活性炭の混合比率を40質量部に変更し、かつハニカム体基材として、気孔率40%のものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、ハニカム体基材の気孔率は、焼成条件を変更することにより、調整した。

【0053】

試料5は、ハニカム体基材として、気孔率60%のものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、ハニカム体基材の気孔率は、原料に対して焼成時に焼失する焼失材料(カーボン)を添加すると共に、焼成条件を変更することにより、調整した。

【0054】

試料6は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)において、活性炭の混合比率を40質量部に変更し、かつハニカム体基材として、気孔率60%のものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、ハニカム体基材の気孔率は、原料に対して焼成時に焼失する焼失材料(カーボン)を添加すると共に、焼成条件を変更することにより、調整した。

【0055】

試料7は、ハニカム体基材として、セル壁の厚さが50μmのものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、ハニカム体基材のセル壁の厚さは、押出成形条件を変更することにより、調整した。

【0056】

試料8は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)において、活性炭の混合比率を40質量部に変更し、かつハニカム体基材として、セル壁の厚さが100μmのものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、ハニカム体基材のセル壁の厚さは、押出成形条件を変更することにより、調整した。

【0057】

次に、試料9は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)として、活性炭を含有しないスラリーを用い、ハニカム体基材として、平均細孔径が7μmのものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、ハニカム体基材の平均細孔径は、焼成条件を変更することにより、調整した。

【0058】

試料10は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)として、平均粒子径が4μmであって活性炭を含有しないスラリーを用い、ハニカム体基材として、平均細孔径が7μmのものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、触媒スラリーの平均粒子径は、ボールミルによる混合条件を変更することにより調整し、ハニカム体基材の平均細孔径は、焼成条件を変更することにより、調整した。

【0059】

試料11は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)として、平均粒子径が4μmであって活性炭を含有しないスラリーを用い、ハニカム体基材として、平均細孔径が7μmで気孔率が40%のものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、触媒スラリーの平均粒子径は、ボールミルによる混合条件を変更することにより調整し、ハニカム体基材の平均細孔径及び気孔率は、焼成条件を変更することにより、調整した。

【0060】

試料12は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)として、平均粒子径が4μmであって活性炭を含有しないスラリーを用い、ハニカム体基材として、平均細孔径が7μmで気孔率が60%のものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、触媒スラリーの平均粒子径は、ボールミルによる混合条件を変更することにより調整し、ハニカム体基材の平均細孔径及び気孔率は、原料に対して焼成時に焼失する焼失材料(カーボン)を添加すると共に、焼成条件を変更することにより、調整した。

【0061】

試料13は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)において、活性炭の混合比率を45質量部に変更し、ハニカム体基材として、気孔率が60%のものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、ハニカム体基材の気孔率は、原料に対して焼成時に焼失する焼失材料(カーボン)を添加すると共に、焼成条件を変更することにより、調整した。

【0062】

試料14は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)として、平均粒子径が4μmであって活性炭を45質量部含有するスラリーを用い、ハニカム体基材として、平均細孔径が7μmで気孔率が40%のものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、触媒スラリーの平均粒子径は、ボールミルによる混合条件を変更することにより調整し、ハニカム体基材の平均細孔径及び気孔率は、焼成条件を変更することにより、調整した。

【0063】

試料15は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)として、平均粒子径が4μmであって活性炭を含有しないスラリーを用い、ハニカム体基材として、平均細孔径が7μmで、セル壁の厚さが50μmで、気孔率が40%のものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、触媒スラリーの平均粒子径は、ボールミルによる混合条件を変更することにより調整し、ハニカム体基材のセル壁の厚さは、押出成形条件を変更することにより調整し、ハニカム体基材の平均細孔径及び気孔率は、焼成条件を変更することにより調整した。

【0064】

試料16は、触媒コート層及び触媒被覆層の形成に用いる触媒スラリー(触媒スラリーA及び触媒スラリーB)として、平均粒子径が4μmであって活性炭を含有しないスラリーを用い、ハニカム体基材として、平均細孔径が7μmで、セル壁の厚さが100μmのものを用いた点を除いては、試料1と同様にして作製した触媒担持体である。なお、本例において、触媒スラリーの平均粒子径は、ボールミルによる混合条件を変更することにより調整し、ハニカム体基材のセル壁の厚さは、押出成形条件を変更することにより調整し、ハニカム体基材の平均細孔径は、焼成条件を変更することにより調整した。

【0065】

以上のようにして得られた試料2〜16についても、試料1と同様に、触媒コート層における貴金属触媒と助触媒の種類、触媒コート層の形成に用いた触媒スラリー中に含まれる粒子の平均粒子径(μm)、ハニカム体基材に対して担持された触媒コート層中の貴金属量(g/L)、触媒スラリーにおける触媒材料AとAl2O3−ZrO2粉末との合計量100質量部に対する活性炭の混合比率(質量部)、触媒コート層における空隙率、ハニカム体基材の細孔内における触媒コート層の充填率、被覆触媒層における貴金属触媒と助触媒の種類、被覆触媒層の形成に用いた触媒スラリー中に含まれる粒子の平均粒子径(μm)、ハニカム体基材に対して担持された被覆触媒層中の貴金属量(g/L)、被覆触媒層の形成に用いた触媒スラリーにおける触媒材料BとAl2O3−ZrO2粉末との合計量100質量部に対する活性炭の混合比率(質量部)、被覆触媒層における空隙率、ハニカム体基材の平均細孔径(μm)、セル壁の厚さ(μm)、気孔率(%)、及び交点Pにおける累積頻度(%)を表1及び表2に示す。

【0066】

【表1】

【0067】

【表2】

【0068】

次に、試料1〜試料16の触媒担持体について、排ガスの浄化性能の評価を行った。

排ガスの浄化性能は、各試料のHC転化率を比較することによって行う。HC転化率を求めるに当たっては、まず、各試料の触媒担持体を排気量3500ccのガソリンエンジンを有する自動車の排気管に搭載した。次いで、触媒担持体の入り口側の温度を480℃とし、触媒担持体の入り口側及び出口側におけるHC濃度を測定した。HC転化率Tは、触媒担持体入り口側におけるHC濃度をB、触媒担持体出口側におけるHC濃度をAとすると、次の式により算出することができる。

T(%)=(B−A)/B×100

各試料の触媒担持体のHC転化率を表3に示す。

【0069】

また、各試料の触媒担持体について、触媒コート層の剥がれの有無を調べた。

具体的には、上述のHC転化率を測定した後の各試料の触媒担持体を破壊し、ハニカム体基材のガス流路方向(セルの伸長方向)と垂直方向から触媒コート層を走査型電子顕微鏡(SEM)におり観察し、触媒コート層の剥離の有無を評価した。

そして、剥離が観察された場合を「×」として評価し、剥離が観察されなかった場合を「○」として評価した。その結果を表3に示す。

【0070】

【表3】

【0071】

表1〜3より知られるごとく、試料1〜8においては、空隙率50〜63体積%という空隙率の高い多孔体からなる触媒コート層が形成されているため、非常に高いHC転化率を示し、排ガスに対する浄化性能に優れていることがわかる。さらに、試料1〜8においては、触媒コート層がハニカム体基材の細孔内に高い充填率で充填されている。そのため、試料1〜8においては、上述のように空隙率の高い触媒コート層を形成しても、触媒コート層の剥離がほとんど起こらず、上述の優れた浄化性能を発揮できる。

【0072】

これに対し、空隙率の低い触媒コート層を形成した試料9〜12、試料15、及び試料16は、排ガスに対する浄化性能が不十分である。また、触媒コート層の空隙率を大きくしすぎた試料13及び試料14においては、触媒コート層の充填率を高くしても触媒コート層に剥がれが生じ、排ガスに対する浄化性能が大きく低下している。

【0073】

このように、試料1〜8のように、気孔率40〜60体積%の多孔質のハニカム体基材の少なくともセル壁に、空隙率が50〜63体積%の多孔体からなる触媒コート層を担持してなる触媒担持体は、上記触媒担持体は、上記触媒コート層内における排ガスの拡散性に優れ、排ガス浄化性能に優れている。試料1〜8のように、セル壁の表面に担持されていると共に、セル壁の細孔内に充填率40体積%以上で充填された触媒コート層を備える触媒担持体においては、50〜63体積%という空隙率の高い触媒コート層が十分に保持され、触媒コート層の剥離を防止することができる。また、30点以上のSEM写真を観察した結果、図3のように触媒コート層に均一な空隙が形成されていると推定する。

【0074】

(実施例2)

実施例1においては、触媒コート層上に被覆触媒層を形成した触媒担持体を作製したが、本例においては、被覆触媒層を形成せずに触媒コート層のみを形成した触媒担持体を作製する。

【0075】

本例の触媒担持体のセル壁の部分断面図を図5に示す。同図に示すように、本例の触媒担持体5においては、所定の空隙率の触媒コート層7がハニカム体基材5のセル壁51の表面に担持されていると共に、セル壁51の細孔516内に充填されている。本例の触媒コート層7は、貴金属触媒としてPtを含有する。本例においては、ハニカム体基材5のセル壁51には、触媒コート層7のみが形成されており、実施例1のような触媒コート層を覆う被覆触媒層は形成されていない。その他の構成は、実施例1と同様である。

【0076】

本例の触媒担持体の製造方法について説明する。

具体的には、まず、実施例1の試料1と同様にしてハニカム体基材を作製した。本例においては、実施例1の試料1とは焼成条件を変更して、気孔率45%のハニカム体基材を作製した。気孔率以外は、試料1と同様のハニカム体基材である。

【0077】

次に、ハニカム体基材のセル壁に、触媒コート層を形成した。

具体的には、まず、比表面積70m2/gの活性ZrO2−CeO2−La2O3複合酸化物粉末、及びγ−Al2O3粉末を硝酸Pt溶液に混合した。混合液を温度150℃で一昼夜乾燥し、乾燥物を温度400℃で1時間焼成した。これにより、ZrO2−CeO2−La2O3複合酸化物粒子とγ−Al2O3粒子との凝集体からなる助触媒粒子に、Pt粒子が担持された触媒材料を得た。

【0078】

次に、触媒材料:175g、Al2O3−ZrO2粉末:25g、活性炭:60g、アルミナゾル:25g、水:230g、硝酸:10g、及び炭酸バリウム:10gを磁性ボールミルに投入し、混合粉砕し、触媒スラリーを得た。このとき、触媒スラリー中の粒子の平均粒子径を0.90μmに調整した。ここでいう平均粒子径は、レーザー回折・散乱法によって求められた粒度分布における積算値50%での粒径(D50)を意味し、具体的には、堀場製作所(株)製のレーザ散乱粒度分布計LA−920を用いて測定した。

【0079】

次いで、ハニカム体基材を触媒スラリーに浸漬し、引き上げた後、ハニカム体基材のセル内の余剰スラリーを空気流にて取り除いた。そして、ハニカム体基材を温度130℃で乾燥した後、温度400℃で1時間焼成した。

これにより、ハニカム体基材のセル壁の表面に担持されていると共に、上記セル壁の細孔内に充填された触媒コート層を形成した。このようにして、触媒担持体を得た。これを試料17とする。

【0080】

また、本例においては、上記試料17とは各種条件を変更してさらに3種類の触媒担持体(試料18〜試料20)を作製した。試料18〜試料20は、試料17と同様に、ハニカム体基材とそのセル壁に形成された触媒コート層とを有し、実施例1のような被覆触媒層が形成されていない触媒担持体である。

【0081】

試料18は、触媒コート層の形成に用いる触媒スラリーとして、平均粒子径が0.85μmであって活性炭の混合比率を40質量部に変更したもの用いた点を除いては、試料17と同様にして作製した触媒担持体である。なお、触媒スラリーの平均粒子径は、ボールミルによる混合条件を変更することにより調整した。

【0082】

また、試料19は、触媒コート層の形成に用いる触媒スラリーとして、平均粒子径が0.85μmであって活性炭の混合比率を40質量部に変更したもの用い、さらに、ハニカム体基材として、気孔率53%のものを用いた点を除いては、試料17と同様にして作製した触媒担持体である。なお、触媒スラリーの平均粒子径は、ボールミルによる混合条件を変更することにより調整し、ハニカム体基材の気孔率は、焼成条件を変更することにより調整した。

【0083】

また、試料20は、触媒コート層の形成に用いる触媒スラリーとして、平均粒子径が0.85μmであって活性炭の混合比率を40質量部に変更したもの用い、さらに、ハニカム体基材として、平均細孔径が7μmのものを用いた点を除いては、試料17と同様にして作製した触媒担持体である。なお、触媒スラリーの平均粒子径は、ボールミルによる混合条件を変更することにより調整し、ハニカム体基材の平均粒子径は、焼成条件を変更することにより調整した。

【0084】

本例の触媒担持体(試料17〜試料20)の作製にあたっては、実施例1と同様に、ハニカム体基材の細孔径と細孔の累積頻度(但し細孔径の大きい側からの累積頻度)との関係を示す細孔分布図を、水銀圧入式ポロシメーター(島津製作所製オートポアIV9500)を用いて測定した。また、実施例1と同様に、触媒スラリー中の粒子の粒径と、触媒スラリー中の粒子の累積頻度(但し粒径の小さい側からの累積頻度)との関係を示す粒度分布図を堀場製作所(株)製のレーザ散乱粒度分布計LA−920を用いて測定した。そして、細孔分布図と粒度分布図との交点(実施例1における図4の交点P)における累積頻度を求めた。

【0085】

試料17〜20の触媒担持体について、実施例1と同様に、触媒コート層における貴金属触媒と助触媒の種類、触媒コート層の形成に用いた触媒スラリー中に含まれる粒子の平均粒子径(μm)、ハニカム体基材に対して担持された触媒コート層中の貴金属量(g/L)、触媒スラリーにおける触媒材料とAl2O3−ZrO2粉末との合計量100質量部に対する活性炭の混合比率(質量部)、触媒コート層における空隙率、ハニカム体基材の細孔内における触媒コート層の充填率、ハニカム体基材の平均細孔径(μm)、セル壁の厚さ(μm)、気孔率(%)、及び交点Pにおける累積頻度(%)を表4に示す。

また、試料17〜20についても、実施例1と同様に、HC転化率を測定し、また触媒コート層の剥離の評価を行った。その結果を表4に示す。

【0086】

【表4】

【0087】

表4より知られるごとく、交点Pにおける累積頻度が80%以上となるようにハニカム体基材と触媒スラリーと組み合わせて作製した試料17〜19の触媒担持体は、触媒コート層がハニカム体基材の細孔内に40体積%以上で充填されており、触媒コート層の剥がれがなく、排ガスに対する浄化性能に優れている。一方、交点Pにおける累積頻度が80%未満となるに作製した試料20の触媒担持体は、触媒コート層がハニカム体基材の細孔内に十分に充填されておらず、触媒コート層に剥がれが発生し、排ガスに対する浄化性能が不十分である。

【0088】

このように、触媒コート層のみを形成した場合においても、空隙率50〜63体積%で細孔内への充填率40体積%以上の触媒コート層を形成することにより、触媒コート層の剥がれがなく、優れた触媒浄化性能を発揮できる触媒担持体を提供することができる。そして、交点Pにおける累積頻度が80%以上となるようにハニカム体基材と触媒スラリーと組み合わせを決定することにより、空隙率50〜63体積%で細孔内への充填率40体積%以上の触媒コート層を有する触媒担持体を容易に得ることができる。また、30点以上のSEM写真を観察した結果、図5のように触媒コート層に均一な空隙が形成されていると推定する。

【符号の説明】

【0089】

1 触媒担持体

2 ハニカム体基材

21 セル壁

22 セル

3 触媒コート層

【特許請求の範囲】

【請求項1】

格子状に配設されたセル壁と該セル壁に区画された複数のセルとを有する気孔率40〜60体積%の多孔質のハニカム体基材の少なくとも上記セル壁に、排ガスに対する浄化性能を有する触媒コート層を担持してなる触媒担持体において、

上記触媒コート層は、空隙率が50〜63体積%の多孔体からなり、

上記触媒コート層は、上記セル壁の表面に担持されていると共に、上記セル壁の細孔内に充填率40体積%以上で充填されていることを特徴とする触媒担持体。

【請求項2】

請求項1に記載の触媒担持体において、上記触媒コート層は、アルミナからなる担持層と、該担持層に担持された助触媒粒子と、該助触媒粒子に担持された貴金属触媒とからなることを特徴とする触媒担持体。

【請求項3】

請求項1又は2に記載の触媒担持体において、上記セル壁の表面に形成された上記触媒コート層上に、排ガスに対する浄化性能を有し、上記触媒コート層とは触媒成分が異なる被覆触媒層を積層形成してなることを特徴とする触媒担持体。

【請求項4】

請求項1〜3のいずれか一項に記載の触媒担持体の製造方法において、

焼成後に上記触媒コート層を形成する触媒材料と焼失材料とが分散された触媒スラリーに、上記ハニカム体基材を浸漬する浸漬工程と、

該浸漬工程後の上記ハニカム体基材を乾燥し、焼成することにより、上記触媒コート層を形成する焼成工程とを有し、

上記浸漬工程においては、上記ハニカム体基材の細孔径と細孔の累積頻度(但し細孔径の大きい側からの累積頻度)との関係を示す細孔分布図と、上記触媒スラリー中の粒子の粒径と、上記触媒スラリー中の粒子の累積頻度(但し粒径の小さい側からの累積頻度)との関係を示す粒度分布図との交点における累積頻度が80%以上となるように、上記ハニカム体基材と上記触媒スラリーとの組み合わせを決定することを特徴とする触媒担持体の製造方法。

【請求項1】

格子状に配設されたセル壁と該セル壁に区画された複数のセルとを有する気孔率40〜60体積%の多孔質のハニカム体基材の少なくとも上記セル壁に、排ガスに対する浄化性能を有する触媒コート層を担持してなる触媒担持体において、

上記触媒コート層は、空隙率が50〜63体積%の多孔体からなり、

上記触媒コート層は、上記セル壁の表面に担持されていると共に、上記セル壁の細孔内に充填率40体積%以上で充填されていることを特徴とする触媒担持体。

【請求項2】

請求項1に記載の触媒担持体において、上記触媒コート層は、アルミナからなる担持層と、該担持層に担持された助触媒粒子と、該助触媒粒子に担持された貴金属触媒とからなることを特徴とする触媒担持体。

【請求項3】

請求項1又は2に記載の触媒担持体において、上記セル壁の表面に形成された上記触媒コート層上に、排ガスに対する浄化性能を有し、上記触媒コート層とは触媒成分が異なる被覆触媒層を積層形成してなることを特徴とする触媒担持体。

【請求項4】

請求項1〜3のいずれか一項に記載の触媒担持体の製造方法において、

焼成後に上記触媒コート層を形成する触媒材料と焼失材料とが分散された触媒スラリーに、上記ハニカム体基材を浸漬する浸漬工程と、

該浸漬工程後の上記ハニカム体基材を乾燥し、焼成することにより、上記触媒コート層を形成する焼成工程とを有し、

上記浸漬工程においては、上記ハニカム体基材の細孔径と細孔の累積頻度(但し細孔径の大きい側からの累積頻度)との関係を示す細孔分布図と、上記触媒スラリー中の粒子の粒径と、上記触媒スラリー中の粒子の累積頻度(但し粒径の小さい側からの累積頻度)との関係を示す粒度分布図との交点における累積頻度が80%以上となるように、上記ハニカム体基材と上記触媒スラリーとの組み合わせを決定することを特徴とする触媒担持体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−43138(P2013−43138A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−183535(P2011−183535)

【出願日】平成23年8月25日(2011.8.25)

【出願人】(000004260)株式会社デンソー (27,639)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月25日(2011.8.25)

【出願人】(000004260)株式会社デンソー (27,639)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]