触媒構造体及びその清掃方法並びに板状触媒の製造方法

【課題】板状触媒の表面に付着する煤塵を簡単な作業で効率よく除去すること。

【解決手段】複数枚の板状触媒13が隣り合う板状触媒13との間にガス流路を形成して配列されるとともに筒状の枠体内19に収容されてなる触媒構造体11において、複数枚の板状触媒13は、各板状触媒に形成される複数の貫通孔17にそれぞれ支持棒15が挿通され、この支持棒15の両端側が枠体19に固定されることにより、枠体内に支持されてなること。

【解決手段】複数枚の板状触媒13が隣り合う板状触媒13との間にガス流路を形成して配列されるとともに筒状の枠体内19に収容されてなる触媒構造体11において、複数枚の板状触媒13は、各板状触媒に形成される複数の貫通孔17にそれぞれ支持棒15が挿通され、この支持棒15の両端側が枠体19に固定されることにより、枠体内に支持されてなること。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、触媒構造体及びその清掃方法並びに触媒構造体を構成する板状触媒の製造方法に係り、特に、板状触媒に付着する煤塵などを効率的に除去するための改良技術に関する。

【背景技術】

【0002】

火力発電所や各種工場などから排出される排ガス中の窒素酸化物(NOx)は、光化学スモッグや酸性雨の原因物質となる。窒素酸化物を排ガスから除去する技術としては、例えば、排ガスの煙道に脱硝触媒を収容した脱硝装置を配置し、その脱硝装置の上流側の排ガス中に還元剤となるアンモニア(NH3)を添加することにより、排ガス中の窒素酸化物とアンモニアを脱硝触媒にて選択的に反応させる排ガス脱硝法が知られている。

【0003】

ところで、火力発電所のように石炭や重油を燃やしている設備から排出される排ガスには煤塵が多く含まれており、この煤塵が脱硝触媒の表面に付着し、次第に堆積する。このように脱硝触媒の表面に煤塵が蓄積すると、脱硝装置における経時的な圧力損失の上昇や脱硝効率の低下を引き起こすおそれがある。

【0004】

従来、このように煤塵を多く含む排ガスの煙道内には、筒状の枠体内にいわゆるパラレルフロー型の脱硝触媒(以下、触媒層ともいう。)を収容した触媒構造体が設けられている。この触媒構造体は、煙道の断面方向に多数重ねて設けられている。パラレルフロー型の触媒層としては、ハニカム状に形成されるものや、複数の板状触媒を平行に配列したものが知られている。特に、板状触媒による触媒層は、ハニカム状の触媒層よりも排ガスの圧力損失が小さく、煤塵の堆積が起こりにくい構造となっている。

【0005】

しかし、このような板状触媒による触媒層を用いた場合でも、触媒層を通過する排ガスの流速低下や、塊状灰が触媒層まで飛散することなどにより、板状触媒の表面に細かい煤塵が付着し、それが堆積することで触媒本来の性能を発揮できなくなることがある。また、触媒は、排ガス中の被毒成分(アルカリ金属、アルカリ土類金属など)によっても経時的にその触媒性能が低下する。

【0006】

これに対し、煤塵の付着による触媒性能の低下については、煤塵を板状触媒から取り除くことにより触媒性能を回復することが可能である。また、触媒の劣化による触媒性能の低下については、劣化した触媒を賦活処理することにより触媒の再利用が可能となるが、板状触媒を賦活処理するためには、前段階として、板状触媒の表面から煤塵を取り除く必要がある。このように、排ガスの触媒性能を回復するためには、板状触媒の表面から煤塵を取り除く作業が欠かせないものである。

【0007】

従来、板状触媒から煤塵を取り除く際には、例えば、角筒状に折り曲げて形成される枠体の溶接部分を剥がして枠体を取り外し、その枠体に収容された触媒層から板状触媒を1枚ずつ手作業でめくり、板状触媒の表面に付着する煤塵をバキュームなどで取り除いた後、再びこれを積み重ねて触媒層を形成し、枠体に収めるという、非常に手間がかかる作業を行っていた。

【0008】

これに対し、角筒状に形成された枠体の対向する内周面にそれぞれ板状触媒の端縁が挿入されるスリットを形成し、そのスリットに板状触媒の両端の端縁をそれぞれ挿入することにより、板状触媒をそれぞれ枠体内で平行に保持する触媒構造体が開示されている(特許文献1参照)。このように板状触媒を1枚ずつ枠体内で支持することにより、例えば、所定の板状触媒だけを簡単に抜き出すことができるため、板状触媒の清掃作業や交換作業が容易になる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】実公昭60−7784号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1の触媒構造体の場合、少ない枚数の板状触媒を清掃するときは、作業効率を向上できるが、多くの枚数の板状触媒を清掃するときには、枠体から1枚ずつ板状触媒を抜き出して清掃し、再び板状触媒を1枚ずつ枠体内にセットしなければならず、作業効率の向上を図ることが困難となる。

【0011】

本発明は、板状触媒の表面に付着する煤塵などを簡単な作業で効率よく除去することを課題とする。

【課題を解決するための手段】

【0012】

上記課題を解決するため、本発明は、複数枚の板状触媒が隣り合う板状触媒との間にガス流路を形成して配列されるとともに筒状の枠体内に収容されてなる触媒構造体において、複数枚の板状触媒は、各板状触媒に形成される複数の貫通孔にそれぞれ支持棒が挿通され、この支持棒の両端側が枠体に固定されることにより、枠体内に支持されてなることを特徴とする。

【0013】

このような構成によれば、板状触媒に付着する煤塵などを除去する際に、支持棒の両端側が固定される枠体の対向する面のうち一方の面を各支持棒から取り外し、その枠体の面を取り外した支持棒の一端にそれぞれ他の支持棒を接続して支持棒を延長することにより、支持棒に支持される複数の板状触媒を他の支持棒に沿って移動させることができる。これにより、板状触媒は、隣り合う板状触媒との隙間を広げて配置することができるため、その隙間に堆積した煤塵を自然落下もしくは軽い振動を与えるだけで容易に落とすことができる。また、隣り合う板状触媒同士の間隔を自由に調整しながら除塵作業を行うことができるため、板状触媒に付着する煤塵をバキュームなどで吸引することができる。さらに、除塵後の板状触媒は、支持棒及び他の支持棒に沿って押し戻すことにより、板状触媒同士が重なり合う元の状態に簡単に戻すことができる。したがって、本発明によれば、板状触媒の表面に付着する煤塵などを簡単な作業で効率よく除去することが可能となる。なお、各板状触媒は、少なくとも2本の支持棒によって枠体内に支持されるため、支持棒を中心に板状触媒が回転するのを防ぎ、所定の姿勢を維持することができる。

【0014】

ところで、このように板状触媒を支持棒で支持することにより、板状触媒の保持力を高めることができるため、排ガスの通流方向に延在する板状触媒の長手方向の寸法の長尺化が期待できる。長手方向の寸法を長尺化することにより、触媒構造体の排ガス処理性能を高めることができるからである。しかし、この長手方向において、板状触媒の長さがある所定の長さを超えると、板状触媒同士の隙間を流れる排ガスの層流域が増加するために、排ガスと触媒の接触が十分に行われず、本来期待される触媒性能が得られなくなるおそれがある。

【0015】

そのため、各板状触媒は、支持棒が挿通される貫通孔以外に、隣り合うガス流路を連通するガス通流孔が形成されてなるものとする。

【0016】

これによれば、排ガスがガス通流孔を介して隣り合うガス流路の間を行き来するようになる。その結果、ガス流路には排ガスの乱流が形成されるため、排ガスの層流の発生による触媒性能の低下を抑制することができ、板状触媒の長尺化が可能となる。

【0017】

また、枠体は、4枚の矩形の側板を有して角筒状に形成され、その軸方向の4辺のうちいずれか1辺において、側板同士が蝶番で回動可能に接続されてなるものとする。

【0018】

側板同士を蝶番で回動可能に接続することにより、側板同士の溶接部分を減らすことができるため、作業効率を高めることができる。また、例えば、支持棒の一端が固定される側板を、その側板と隣り合う側板と蝶番で接続することにより、支持棒の一端から側板を取り外す作業や取り外した側板を支持棒の一端に取り付ける作業が容易になる。

【0019】

また、本発明の触媒構造体に用いる板状触媒の製造方法としては、平板状の金属板の表面に触媒を塗布した後、これを金型(プレス機)で押し付けて塑性加工することにより帯状の突起と複数の貫通孔を形成することを特徴としている。

【0020】

このようにすれば、例えば、帯状の突起を形成する従来の金型に貫通孔を形成する部分(突起など)を新たに設けるだけでよく、その他は従来と同じ設備を使用して製造することができるため、設備費用の増加を抑えることができる。

【発明の効果】

【0021】

本発明によれば、板状触媒の表面に付着する煤塵などを簡単な作業で効率よく除去することができる。

【図面の簡単な説明】

【0022】

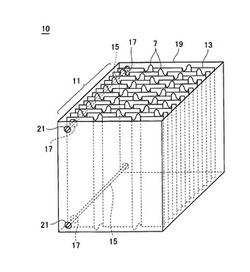

【図1】本発明を適用してなる触媒構造体の斜視図である。

【図2】本発明を適用してなる触媒構造体において、板状触媒を清掃する方法を説明する図である。

【図3】本発明を適用してなる触媒構造体の枠体の斜視図である。

【図4】本発明を適用してなる触媒構造体の枠体を開いた状態の斜視図である。

【図5】本発明を適用してなる触媒構造体における板状触媒の他の実施形態を示す図である。

【図6】本発明を適用してなる触媒構造体の他の実施形態を示す斜視図である。

【図7】本発明を適用してなる触媒構造体の板状触媒を製造する方法を説明する図である。

【図8】従来の触媒構造体の斜視図である。

【発明を実施するための形態】

【0023】

以下、本発明を適用してなる触媒構造体の一実施形態について図面を参照して説明する。なお、本実施形態では、脱硝触媒を備えた触媒構造体について説明するが、触媒は脱硝機能に限られるものではなく、適宜選択して使用することができる。

【0024】

はじめに、本発明の理解を容易にするため、本発明に対応する従来の触媒構造体の構成とその問題点について説明する。

【0025】

従来の触媒構造体80は、図8に示すように、複数の板状触媒1が積層して形成される触媒層3と、触媒層3を包囲する角筒状の枠体5を備えている。枠体5の開口する両端のうち、一方は排ガスの入口となり、他方は排ガスの出口となっている。板状触媒1は、矩形の板材の表と裏の両面に脱硝触媒が担持されている。板状触媒1には、枠体5の軸方向(排ガスの流れる方向)に延在する長手方向(図8の上下方向)に沿って表と裏の両面側をそれぞれ盛り上げる波型の帯状突起7が設けられている。

【0026】

各板状触媒1には、複数本(例えば2本)の帯状突起7が互いに平行に設けられている。この帯状突起7は、隣り合う板状触媒1との間で重ならないように異なる位置に配置されている。板状触媒1の帯状突起7がその隣り合う板状触媒1の平面部分に当接することにより、板状触媒1とその隣り合う板状触媒1との間には排ガスが流れる空間が形成される。

【0027】

枠体5は、例えば、矩形の板材を折り曲げて形成される2枚のL字状の板材の両端の辺同士を互いに溶接して固定することにより、全体として角筒状に形成される。触媒層3は、枠体5の内面と接する状態で枠体内に収容されて支持されている。

【0028】

従来、このような触媒構造体80において、枠体5内の板状触媒1に付着、堆積する煤塵を除去する場合、まず、枠体5の対向する2辺の溶接部分をそれぞれ剥がして枠体5を取り外す。そして、枠体5に収容される触媒層3から板状触媒1を1枚ずつめくり、板状触媒1に堆積する煤塵を手作業で落としてから、さらに付着している煤塵をバキュームで吸引し、除塵後の板状触媒を再び積み重ねて触媒層を形成し、これを枠体内に収める作業が行われていた。

【0029】

このように板状触媒1が積層させる構造の場合、複数の板状触媒1をまとめて清掃することができないため、作業負担が大きくなる。これに対し、複数枚の板状触媒1が完全に一体化された構造の場合、触媒内に詰まった煤塵を吸引やブローなどの乾式清掃だけで除去することは難しいため、ハニカム触媒やコルゲート触媒などのように、液体を用いた湿式洗浄を行うことになる。しかし、湿式洗浄を行うと、その後に乾燥工程が必要になるため、乾式清掃よりも却って手間がかかる。

【0030】

このことから、板状触媒1に付着する煤塵を簡単な方法でしかも効率よく除去するためには、1枚ずつ分離される板状触媒1の利点を生かしつつ、分解及び組立てが容易な触媒構造体の構造が求められる。

【0031】

図1に本発明を適用してなる触媒構造体10の一例を示す。

【0032】

本実施形態の触媒構造体10は、触媒層11を構成する全ての板状触媒13が2本の支持棒15によって支持されている点で、図8の構成と相違する。各板状触媒13には、その短手方向(図1の左右方向)の一端側の上下にそれぞれ貫通孔17が形成されている。各貫通孔17には、円柱状の支持棒15が挿通され、支持棒15の両端は枠体19の貫通する取付孔21に挿入された状態で溶接により固定されている。各板状触媒13は2本の支持棒15で支持されるため、支持棒15の周りを回転することがなく、枠体19内で姿勢が維持される。

【0033】

次に、触媒構造体10における板状触媒13の清掃方法について説明する。まず、図1の触媒構造体10において、枠体19の対向する2辺の溶接部分を剥がして枠体19を開く。このとき、枠体19の対向する2つの側板には2本の支持棒15の両端がそれぞれ固定されているが、そのうち一方の側板から支持棒15をそれぞれ取り外す。これにより、2本の支持棒15はそれぞれ一端が枠体19の側板に固定されて枠体19に片持ちで支持される。各支持棒15には複数の板状触媒13が支持されている。

【0034】

次に、各支持棒15の枠体19が取り外された先端に他の支持棒23の一端をそれぞれ接続する。他の支持棒23としては、例えば、支持棒15と同じ形状及び大きさの棒材が用いられ、支持棒15と同軸に端面同士が溶接などで固定される。こうして他の支持棒23が接続された支持棒15は、複数の板状触媒13を下方に吊り下げるように水平方向に配置する(図2)。

【0035】

次に、支持棒15に吊り下げられた板状触媒13を支持棒15から他の支持棒23に沿ってスライドさせることにより、支持棒15から他の支持棒23に渡り、板状触媒13が所定の間隔で配置されるようにする。これにより、隣り合う板状触媒13は、互いの間隔が広く確保されるため、その隙間に堆積する煤塵25が自然落下し、或いは、軽く振動を与えるだけで落下(図2の矢印)する。また、隣り合う板状触媒13の間隔を調整して作業し易い間隔に広げることで、板状触媒13に付着する細かい煤塵をバキュームなどで容易に吸い取ることができる。板状触媒13の除塵が終了すると、板状触媒13を支持棒15及び他の支持棒23に沿って元の位置までまとめて押し戻すことにより、元の触媒層11の状態に簡単に戻すことができる。

【0036】

続いて、支持棒15の先端から他の支持棒23を取り外し、支持棒15の先端を枠体19の側板に溶接して取り付けた後、触媒層11を包囲する枠体19の両端同士を溶接して取り付けることにより、組み立てが完了する。

【0037】

ところで、上述したように、本実施形態の枠体19は、板状触媒13を清掃する度に対向する2辺の溶接部分を取り外し、再び溶接して取り付ける作業が行われている。これに対し、図3に示すように、枠体19の軸方向に延在する4辺のうち1辺は、隣り合う側板同士を蝶番27で接続して構成するようにしてもよい。

【0038】

例えば、図3に示す枠体19において、まず、支持棒15(図示せず)の両端を支持する側板A及び側板Cのうち側板Aを支持棒15の先端から取り外し、さらに、側板Aと、側板B及び側板Dのうち支持棒15に近い方の側板Bとの間の辺Eの溶接部分を取り外す。

【0039】

続いて、図4に示すように、側板C及び側板Dを蝶番27によって辺Fを中心に回動させる。これにより、枠体19は簡単に開放され、板状触媒13の清掃が可能になる。一方、枠体19を組み立てるときは、辺Fを中心に側板Cと側板Dを回動させ、辺Eの部分で側板Aと側板Bを溶接して取り付ける。このように、枠体19の4辺のうち1辺は、側板同士を蝶番で接続することにより、溶接箇所が1辺だけで済み、枠体19の取り外しと組み立ての作業効率を高めることができる。

【0040】

本実施形態の板状触媒13において、支持棒15が通る貫通孔17の大きさについては特に指定しないが、製造の際には、支持棒15を貫通孔17に簡単に通せることが望ましく、貫通孔17の内径は、支持棒15の断面の外径に対して例えば1.5倍以上であることが望ましい。枠体19に設ける取付孔21の大きさについても特に指定しないが、取付孔21には支持棒15が挿入された状態で溶接されるため、作業性や固定力などを考慮して決定することが望ましい。また、板状触媒13に設ける貫通孔17の位置や数については、2個以上設けること以外、特に指定しないが、板状触媒13の安定性を考慮すれば、少なくとも板状触媒13の長手方向の上側と下側、つまり排ガスの上流側と下流側に1個ずつ設けることが望ましい。

【0041】

従来の触媒構造体(例えば、図8)は、脱硝装置の運転時の異常な振動やスートブロア(除塵装置)の異常圧力などによって、板状触媒13が枠体19から脱落するおそれがあったが、本実施形態によれば、全ての板状触媒13が複数の支持棒15によって支持されるため、板状触媒13が脱落するような事態は生じない。

【0042】

ところで、板状触媒13を支持棒15で支持する構造の場合、例えば、排ガスの通流方向に延在する板状触媒13の長手方向の長尺化が期待できる。排ガスの通流方向において、板状触媒13の長さを長くできれば、排ガスの脱硝率を向上できるからである。しかし、板状触媒13の長手方向の長さがある所定の長さを超えると、隣り合う板状触媒13同士の隙間を流れる排ガスの層流域が増加され、排ガスと触媒の接触が十分に行われず、本来期待される触媒の脱硝性能が得られなくなるおそれがある。

【0043】

ここで、図5に、図1の板状触媒13とは異なる構成の例を示す。この板状触媒29は、排ガスの通流方向と交差する方向、つまり、板状触媒29の短手方向に複数のガス通流孔31を所定間隔で設けている。これによれば、隣り合う板状触媒29との間に形成されるガス流路同士が、ガス通流孔31を介して連通されるため、排ガスがガス通流孔31を介して隣り合うガス流路の間を行き来する。その結果、ガス流路には排ガスの乱流が形成されるため、排ガスの層流の発生による触媒性能の低下を抑制することができる。そのため、板状触媒を長手方向に長尺化しても、触媒性能の低下を抑制することができる。

【0044】

図5では、貫通孔17よりも孔径の小さいガス通流孔31を板状触媒29の長手方向の略中央の位置に等間隔で設けているが、ガス通流孔31の大きさや配置はこの例に限られるものではない。例えば、板状触媒29の長手方向を長尺化する場合には、図6に示すように、貫通孔17と同じ大きさの複数のガス通流孔31を各板状触媒29に設け、それぞれのガス通流孔31に支持棒15を通すようにしてもよい。このようにすれば、板状触媒29の保持力を高めることができるとともに、ガス通流孔31と支持棒15との隙間を通じて排ガスを流すことができる。また、このガス通流孔31に通された支持棒15によって排ガスの乱流を生じさせることができる。これにより、板状触媒13を長尺化したことによる触媒性能の低下を抑制することができる。

【0045】

本実施形態では、板状触媒13の帯状突起7を波型に形成し、板状触媒13の両面側をそれぞれ盛り上げて形成する例を説明したが、帯状突起7は少なくとも一方の面側が盛り上がって形成されていればよい。要は、板状触媒13同士を重ね合わせたときに、隣り合う板状触媒13との間に排ガスが流れるガス流路が形成されていればよい。したがって、板状触媒13は、このような帯状突起7を有していなくても、板状触媒13の断面が全体的に階段状、波状、コの字状、凹凸状などに形成されていてもよい。

【0046】

また、本実施形態では、支持棒15の先に接続する棒材として、他の支持棒23を用いているが、この棒材は、支持棒15に支持される板状触媒13を支持棒15の延長方向にスライドさせ、隣り合う板状触媒13同士の間隔を広げるためのものであるから、板状触媒13を吊り下げた状態で板状触媒13をスライドさせる機能を有するものであれば、他の支持棒23に限定されるものではない。例えば、支持棒15よりも断面径が小さい場合、支持棒15と同軸に接続されていなくてもよい。また、棒材の軸芯は曲線状に形成されていてもよい。

【0047】

図7に、本発明に係る触媒構造体に使用する板状触媒13の製造方法を示す。板状触媒13は、例えば、金属製の板材33(例えば、ステンレス製の平板)の表面に触媒ペースト35をローラ37で塗布した後、これを金型39でプレスして塑性加工することにより所望の形状とする。板材33に貫通孔17を形成する方法としては、図7に示すように、帯状突起7を成形するための従来の金型39に貫通孔17やガス通流孔31を形成するための突起部41を追加すればよい。このようにすれば、従来の設備を殆ど改造する必要がないため、設備費用の増加を抑えることができる。

【0048】

本発明によれば、従来技術の非効率的な除塵工程を板状触媒製造の従来設備を大きく変更することなく、除塵作業の作業効率を向上させることができるため、社会的な効果は大きいものといえる。

【実施例】

【0049】

以下、具体例を用いて本発明を詳細に説明する。

【0050】

(実施例1)

本発明による触媒構造体の一例として下記に示す工程で触媒構造体を製造した。ステンレス製のエキスパンドメタルに触媒成分を塗布し、次いで図7に示すような金型(プレス機)で帯状突起を成形するとともに金型に設けた突起物で板状触媒の片側に板状触媒の上下方向(長手方向)及び横方向(短手方向)の端から30mmの位置に穴中心がくる位置及び上下の中間位置(上端から450mm)にそれぞれ直径15mmの穴を3箇所開けた。また、別途板状触媒の穴が一直線上に並ぶ位置に直径12mmの穴を設けた枠体19を作成した。900mm長さ、幅450mmとする上記板状触媒を積層した後、一直線上に並んだ穴に断面径9mmの丸鋼を通し、その両端と枠体19を溶接することによってユニット化された触媒構造体を作製した。

【0051】

(実施例2)

図6に示すように、実施例1の板状触媒の上端から450mmの位置にも横方向一直線上に直径15mmの穴を90mm間隔で(4箇所)開けた。別途板状触媒の穴が一直線上に並ぶ位置に直径12mmの穴を設けた枠体19を準備した。900mm長さ、幅450mmとする上記板状触媒をこの枠体19に積層したのち、一直線上に並んだ穴に断面径9mmの丸鋼を通し、その両端と枠体19を溶接することによって触媒構造体を作製した。

【0052】

(実施例3)

実施例1で枠体19に穴を開ける側と反対側の枠体19の1辺に対して、溶接せずに蝶番27を3つ設けて、それ以外は実施例1と同じ触媒構造体を製造した。

【0053】

(実施例4)

図5に示すように、実施例3の板状触媒の上端から450mmの位置に横方向に一直線上に20mm間隔で直径5mmの穴を開け、それ以外は実施例3と同じ触媒構造体を製造した。

【0054】

(実施例5)

実施例1,2,3,4で得られた触媒構造体に石炭灰を付着、堆積させた後、図2に示すように枠体を開いて板状触媒を吊り下げ、支持棒に同じ9mmの丸鋼を繋げて延長した状態とし、触媒に付着、堆積した石炭灰を除塵処理した。その後全ての板状触媒を枠体に押し戻して再組み立てした。

【0055】

(比較例1)

ステンレス製エキスパンドメタルに触媒成分を塗布し、次いでプレス機で帯状突起を成形して長さ900mm、幅450mmの板状触媒を枠体19に積層し、枠体19を溶接することによって触媒構造体を製造した。

【0056】

(比較例2)

比較例1で得られた触媒構造体に石炭灰を付着、堆積させた後、枠体19を開き、板状触媒を1枚ずつめくりながら触媒に付着、堆積した石炭灰を除塵処理した。その後、全ての板状触媒を枠体19に押し戻して再組み立てした。

【0057】

(実施例と比較例との比較)

実施例1〜4について実施例5に従って除塵処理した場合と、比較例1について比較例2に従って除塵処理した場合について、除塵処理に要した時間の比と、脱硝性能の比について、評価した結果を表1に纏めて示す。

【表1】

【0058】

表1に示す結果から、本発明の触媒構造体を用いて本発明の清掃方法を採用することにより、触媒に付着、堆積した煤塵の除去作業が簡単になり、作業時間を大幅に短縮できることがわかった。また、板状触媒に付着する煤塵を高い効率で除去することができるため、脱硝性能が向上することがわかった。また、本発明の触媒構造体の構成を採用し、板状触媒にガス通流用の穴を設けることにより、触媒性能を向上できることがわかった。

【符号の説明】

【0059】

7 帯状突起

10 触媒構造体

11 触媒層

13,29 板状触媒

15 支持棒

17 貫通孔

19 枠体

21 取付孔

23 他の支持棒

25 煤塵

27 蝶番

31 ガス通流孔

35 触媒ペースト

37 ローラ

39 金型

【技術分野】

【0001】

本発明は、触媒構造体及びその清掃方法並びに触媒構造体を構成する板状触媒の製造方法に係り、特に、板状触媒に付着する煤塵などを効率的に除去するための改良技術に関する。

【背景技術】

【0002】

火力発電所や各種工場などから排出される排ガス中の窒素酸化物(NOx)は、光化学スモッグや酸性雨の原因物質となる。窒素酸化物を排ガスから除去する技術としては、例えば、排ガスの煙道に脱硝触媒を収容した脱硝装置を配置し、その脱硝装置の上流側の排ガス中に還元剤となるアンモニア(NH3)を添加することにより、排ガス中の窒素酸化物とアンモニアを脱硝触媒にて選択的に反応させる排ガス脱硝法が知られている。

【0003】

ところで、火力発電所のように石炭や重油を燃やしている設備から排出される排ガスには煤塵が多く含まれており、この煤塵が脱硝触媒の表面に付着し、次第に堆積する。このように脱硝触媒の表面に煤塵が蓄積すると、脱硝装置における経時的な圧力損失の上昇や脱硝効率の低下を引き起こすおそれがある。

【0004】

従来、このように煤塵を多く含む排ガスの煙道内には、筒状の枠体内にいわゆるパラレルフロー型の脱硝触媒(以下、触媒層ともいう。)を収容した触媒構造体が設けられている。この触媒構造体は、煙道の断面方向に多数重ねて設けられている。パラレルフロー型の触媒層としては、ハニカム状に形成されるものや、複数の板状触媒を平行に配列したものが知られている。特に、板状触媒による触媒層は、ハニカム状の触媒層よりも排ガスの圧力損失が小さく、煤塵の堆積が起こりにくい構造となっている。

【0005】

しかし、このような板状触媒による触媒層を用いた場合でも、触媒層を通過する排ガスの流速低下や、塊状灰が触媒層まで飛散することなどにより、板状触媒の表面に細かい煤塵が付着し、それが堆積することで触媒本来の性能を発揮できなくなることがある。また、触媒は、排ガス中の被毒成分(アルカリ金属、アルカリ土類金属など)によっても経時的にその触媒性能が低下する。

【0006】

これに対し、煤塵の付着による触媒性能の低下については、煤塵を板状触媒から取り除くことにより触媒性能を回復することが可能である。また、触媒の劣化による触媒性能の低下については、劣化した触媒を賦活処理することにより触媒の再利用が可能となるが、板状触媒を賦活処理するためには、前段階として、板状触媒の表面から煤塵を取り除く必要がある。このように、排ガスの触媒性能を回復するためには、板状触媒の表面から煤塵を取り除く作業が欠かせないものである。

【0007】

従来、板状触媒から煤塵を取り除く際には、例えば、角筒状に折り曲げて形成される枠体の溶接部分を剥がして枠体を取り外し、その枠体に収容された触媒層から板状触媒を1枚ずつ手作業でめくり、板状触媒の表面に付着する煤塵をバキュームなどで取り除いた後、再びこれを積み重ねて触媒層を形成し、枠体に収めるという、非常に手間がかかる作業を行っていた。

【0008】

これに対し、角筒状に形成された枠体の対向する内周面にそれぞれ板状触媒の端縁が挿入されるスリットを形成し、そのスリットに板状触媒の両端の端縁をそれぞれ挿入することにより、板状触媒をそれぞれ枠体内で平行に保持する触媒構造体が開示されている(特許文献1参照)。このように板状触媒を1枚ずつ枠体内で支持することにより、例えば、所定の板状触媒だけを簡単に抜き出すことができるため、板状触媒の清掃作業や交換作業が容易になる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】実公昭60−7784号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1の触媒構造体の場合、少ない枚数の板状触媒を清掃するときは、作業効率を向上できるが、多くの枚数の板状触媒を清掃するときには、枠体から1枚ずつ板状触媒を抜き出して清掃し、再び板状触媒を1枚ずつ枠体内にセットしなければならず、作業効率の向上を図ることが困難となる。

【0011】

本発明は、板状触媒の表面に付着する煤塵などを簡単な作業で効率よく除去することを課題とする。

【課題を解決するための手段】

【0012】

上記課題を解決するため、本発明は、複数枚の板状触媒が隣り合う板状触媒との間にガス流路を形成して配列されるとともに筒状の枠体内に収容されてなる触媒構造体において、複数枚の板状触媒は、各板状触媒に形成される複数の貫通孔にそれぞれ支持棒が挿通され、この支持棒の両端側が枠体に固定されることにより、枠体内に支持されてなることを特徴とする。

【0013】

このような構成によれば、板状触媒に付着する煤塵などを除去する際に、支持棒の両端側が固定される枠体の対向する面のうち一方の面を各支持棒から取り外し、その枠体の面を取り外した支持棒の一端にそれぞれ他の支持棒を接続して支持棒を延長することにより、支持棒に支持される複数の板状触媒を他の支持棒に沿って移動させることができる。これにより、板状触媒は、隣り合う板状触媒との隙間を広げて配置することができるため、その隙間に堆積した煤塵を自然落下もしくは軽い振動を与えるだけで容易に落とすことができる。また、隣り合う板状触媒同士の間隔を自由に調整しながら除塵作業を行うことができるため、板状触媒に付着する煤塵をバキュームなどで吸引することができる。さらに、除塵後の板状触媒は、支持棒及び他の支持棒に沿って押し戻すことにより、板状触媒同士が重なり合う元の状態に簡単に戻すことができる。したがって、本発明によれば、板状触媒の表面に付着する煤塵などを簡単な作業で効率よく除去することが可能となる。なお、各板状触媒は、少なくとも2本の支持棒によって枠体内に支持されるため、支持棒を中心に板状触媒が回転するのを防ぎ、所定の姿勢を維持することができる。

【0014】

ところで、このように板状触媒を支持棒で支持することにより、板状触媒の保持力を高めることができるため、排ガスの通流方向に延在する板状触媒の長手方向の寸法の長尺化が期待できる。長手方向の寸法を長尺化することにより、触媒構造体の排ガス処理性能を高めることができるからである。しかし、この長手方向において、板状触媒の長さがある所定の長さを超えると、板状触媒同士の隙間を流れる排ガスの層流域が増加するために、排ガスと触媒の接触が十分に行われず、本来期待される触媒性能が得られなくなるおそれがある。

【0015】

そのため、各板状触媒は、支持棒が挿通される貫通孔以外に、隣り合うガス流路を連通するガス通流孔が形成されてなるものとする。

【0016】

これによれば、排ガスがガス通流孔を介して隣り合うガス流路の間を行き来するようになる。その結果、ガス流路には排ガスの乱流が形成されるため、排ガスの層流の発生による触媒性能の低下を抑制することができ、板状触媒の長尺化が可能となる。

【0017】

また、枠体は、4枚の矩形の側板を有して角筒状に形成され、その軸方向の4辺のうちいずれか1辺において、側板同士が蝶番で回動可能に接続されてなるものとする。

【0018】

側板同士を蝶番で回動可能に接続することにより、側板同士の溶接部分を減らすことができるため、作業効率を高めることができる。また、例えば、支持棒の一端が固定される側板を、その側板と隣り合う側板と蝶番で接続することにより、支持棒の一端から側板を取り外す作業や取り外した側板を支持棒の一端に取り付ける作業が容易になる。

【0019】

また、本発明の触媒構造体に用いる板状触媒の製造方法としては、平板状の金属板の表面に触媒を塗布した後、これを金型(プレス機)で押し付けて塑性加工することにより帯状の突起と複数の貫通孔を形成することを特徴としている。

【0020】

このようにすれば、例えば、帯状の突起を形成する従来の金型に貫通孔を形成する部分(突起など)を新たに設けるだけでよく、その他は従来と同じ設備を使用して製造することができるため、設備費用の増加を抑えることができる。

【発明の効果】

【0021】

本発明によれば、板状触媒の表面に付着する煤塵などを簡単な作業で効率よく除去することができる。

【図面の簡単な説明】

【0022】

【図1】本発明を適用してなる触媒構造体の斜視図である。

【図2】本発明を適用してなる触媒構造体において、板状触媒を清掃する方法を説明する図である。

【図3】本発明を適用してなる触媒構造体の枠体の斜視図である。

【図4】本発明を適用してなる触媒構造体の枠体を開いた状態の斜視図である。

【図5】本発明を適用してなる触媒構造体における板状触媒の他の実施形態を示す図である。

【図6】本発明を適用してなる触媒構造体の他の実施形態を示す斜視図である。

【図7】本発明を適用してなる触媒構造体の板状触媒を製造する方法を説明する図である。

【図8】従来の触媒構造体の斜視図である。

【発明を実施するための形態】

【0023】

以下、本発明を適用してなる触媒構造体の一実施形態について図面を参照して説明する。なお、本実施形態では、脱硝触媒を備えた触媒構造体について説明するが、触媒は脱硝機能に限られるものではなく、適宜選択して使用することができる。

【0024】

はじめに、本発明の理解を容易にするため、本発明に対応する従来の触媒構造体の構成とその問題点について説明する。

【0025】

従来の触媒構造体80は、図8に示すように、複数の板状触媒1が積層して形成される触媒層3と、触媒層3を包囲する角筒状の枠体5を備えている。枠体5の開口する両端のうち、一方は排ガスの入口となり、他方は排ガスの出口となっている。板状触媒1は、矩形の板材の表と裏の両面に脱硝触媒が担持されている。板状触媒1には、枠体5の軸方向(排ガスの流れる方向)に延在する長手方向(図8の上下方向)に沿って表と裏の両面側をそれぞれ盛り上げる波型の帯状突起7が設けられている。

【0026】

各板状触媒1には、複数本(例えば2本)の帯状突起7が互いに平行に設けられている。この帯状突起7は、隣り合う板状触媒1との間で重ならないように異なる位置に配置されている。板状触媒1の帯状突起7がその隣り合う板状触媒1の平面部分に当接することにより、板状触媒1とその隣り合う板状触媒1との間には排ガスが流れる空間が形成される。

【0027】

枠体5は、例えば、矩形の板材を折り曲げて形成される2枚のL字状の板材の両端の辺同士を互いに溶接して固定することにより、全体として角筒状に形成される。触媒層3は、枠体5の内面と接する状態で枠体内に収容されて支持されている。

【0028】

従来、このような触媒構造体80において、枠体5内の板状触媒1に付着、堆積する煤塵を除去する場合、まず、枠体5の対向する2辺の溶接部分をそれぞれ剥がして枠体5を取り外す。そして、枠体5に収容される触媒層3から板状触媒1を1枚ずつめくり、板状触媒1に堆積する煤塵を手作業で落としてから、さらに付着している煤塵をバキュームで吸引し、除塵後の板状触媒を再び積み重ねて触媒層を形成し、これを枠体内に収める作業が行われていた。

【0029】

このように板状触媒1が積層させる構造の場合、複数の板状触媒1をまとめて清掃することができないため、作業負担が大きくなる。これに対し、複数枚の板状触媒1が完全に一体化された構造の場合、触媒内に詰まった煤塵を吸引やブローなどの乾式清掃だけで除去することは難しいため、ハニカム触媒やコルゲート触媒などのように、液体を用いた湿式洗浄を行うことになる。しかし、湿式洗浄を行うと、その後に乾燥工程が必要になるため、乾式清掃よりも却って手間がかかる。

【0030】

このことから、板状触媒1に付着する煤塵を簡単な方法でしかも効率よく除去するためには、1枚ずつ分離される板状触媒1の利点を生かしつつ、分解及び組立てが容易な触媒構造体の構造が求められる。

【0031】

図1に本発明を適用してなる触媒構造体10の一例を示す。

【0032】

本実施形態の触媒構造体10は、触媒層11を構成する全ての板状触媒13が2本の支持棒15によって支持されている点で、図8の構成と相違する。各板状触媒13には、その短手方向(図1の左右方向)の一端側の上下にそれぞれ貫通孔17が形成されている。各貫通孔17には、円柱状の支持棒15が挿通され、支持棒15の両端は枠体19の貫通する取付孔21に挿入された状態で溶接により固定されている。各板状触媒13は2本の支持棒15で支持されるため、支持棒15の周りを回転することがなく、枠体19内で姿勢が維持される。

【0033】

次に、触媒構造体10における板状触媒13の清掃方法について説明する。まず、図1の触媒構造体10において、枠体19の対向する2辺の溶接部分を剥がして枠体19を開く。このとき、枠体19の対向する2つの側板には2本の支持棒15の両端がそれぞれ固定されているが、そのうち一方の側板から支持棒15をそれぞれ取り外す。これにより、2本の支持棒15はそれぞれ一端が枠体19の側板に固定されて枠体19に片持ちで支持される。各支持棒15には複数の板状触媒13が支持されている。

【0034】

次に、各支持棒15の枠体19が取り外された先端に他の支持棒23の一端をそれぞれ接続する。他の支持棒23としては、例えば、支持棒15と同じ形状及び大きさの棒材が用いられ、支持棒15と同軸に端面同士が溶接などで固定される。こうして他の支持棒23が接続された支持棒15は、複数の板状触媒13を下方に吊り下げるように水平方向に配置する(図2)。

【0035】

次に、支持棒15に吊り下げられた板状触媒13を支持棒15から他の支持棒23に沿ってスライドさせることにより、支持棒15から他の支持棒23に渡り、板状触媒13が所定の間隔で配置されるようにする。これにより、隣り合う板状触媒13は、互いの間隔が広く確保されるため、その隙間に堆積する煤塵25が自然落下し、或いは、軽く振動を与えるだけで落下(図2の矢印)する。また、隣り合う板状触媒13の間隔を調整して作業し易い間隔に広げることで、板状触媒13に付着する細かい煤塵をバキュームなどで容易に吸い取ることができる。板状触媒13の除塵が終了すると、板状触媒13を支持棒15及び他の支持棒23に沿って元の位置までまとめて押し戻すことにより、元の触媒層11の状態に簡単に戻すことができる。

【0036】

続いて、支持棒15の先端から他の支持棒23を取り外し、支持棒15の先端を枠体19の側板に溶接して取り付けた後、触媒層11を包囲する枠体19の両端同士を溶接して取り付けることにより、組み立てが完了する。

【0037】

ところで、上述したように、本実施形態の枠体19は、板状触媒13を清掃する度に対向する2辺の溶接部分を取り外し、再び溶接して取り付ける作業が行われている。これに対し、図3に示すように、枠体19の軸方向に延在する4辺のうち1辺は、隣り合う側板同士を蝶番27で接続して構成するようにしてもよい。

【0038】

例えば、図3に示す枠体19において、まず、支持棒15(図示せず)の両端を支持する側板A及び側板Cのうち側板Aを支持棒15の先端から取り外し、さらに、側板Aと、側板B及び側板Dのうち支持棒15に近い方の側板Bとの間の辺Eの溶接部分を取り外す。

【0039】

続いて、図4に示すように、側板C及び側板Dを蝶番27によって辺Fを中心に回動させる。これにより、枠体19は簡単に開放され、板状触媒13の清掃が可能になる。一方、枠体19を組み立てるときは、辺Fを中心に側板Cと側板Dを回動させ、辺Eの部分で側板Aと側板Bを溶接して取り付ける。このように、枠体19の4辺のうち1辺は、側板同士を蝶番で接続することにより、溶接箇所が1辺だけで済み、枠体19の取り外しと組み立ての作業効率を高めることができる。

【0040】

本実施形態の板状触媒13において、支持棒15が通る貫通孔17の大きさについては特に指定しないが、製造の際には、支持棒15を貫通孔17に簡単に通せることが望ましく、貫通孔17の内径は、支持棒15の断面の外径に対して例えば1.5倍以上であることが望ましい。枠体19に設ける取付孔21の大きさについても特に指定しないが、取付孔21には支持棒15が挿入された状態で溶接されるため、作業性や固定力などを考慮して決定することが望ましい。また、板状触媒13に設ける貫通孔17の位置や数については、2個以上設けること以外、特に指定しないが、板状触媒13の安定性を考慮すれば、少なくとも板状触媒13の長手方向の上側と下側、つまり排ガスの上流側と下流側に1個ずつ設けることが望ましい。

【0041】

従来の触媒構造体(例えば、図8)は、脱硝装置の運転時の異常な振動やスートブロア(除塵装置)の異常圧力などによって、板状触媒13が枠体19から脱落するおそれがあったが、本実施形態によれば、全ての板状触媒13が複数の支持棒15によって支持されるため、板状触媒13が脱落するような事態は生じない。

【0042】

ところで、板状触媒13を支持棒15で支持する構造の場合、例えば、排ガスの通流方向に延在する板状触媒13の長手方向の長尺化が期待できる。排ガスの通流方向において、板状触媒13の長さを長くできれば、排ガスの脱硝率を向上できるからである。しかし、板状触媒13の長手方向の長さがある所定の長さを超えると、隣り合う板状触媒13同士の隙間を流れる排ガスの層流域が増加され、排ガスと触媒の接触が十分に行われず、本来期待される触媒の脱硝性能が得られなくなるおそれがある。

【0043】

ここで、図5に、図1の板状触媒13とは異なる構成の例を示す。この板状触媒29は、排ガスの通流方向と交差する方向、つまり、板状触媒29の短手方向に複数のガス通流孔31を所定間隔で設けている。これによれば、隣り合う板状触媒29との間に形成されるガス流路同士が、ガス通流孔31を介して連通されるため、排ガスがガス通流孔31を介して隣り合うガス流路の間を行き来する。その結果、ガス流路には排ガスの乱流が形成されるため、排ガスの層流の発生による触媒性能の低下を抑制することができる。そのため、板状触媒を長手方向に長尺化しても、触媒性能の低下を抑制することができる。

【0044】

図5では、貫通孔17よりも孔径の小さいガス通流孔31を板状触媒29の長手方向の略中央の位置に等間隔で設けているが、ガス通流孔31の大きさや配置はこの例に限られるものではない。例えば、板状触媒29の長手方向を長尺化する場合には、図6に示すように、貫通孔17と同じ大きさの複数のガス通流孔31を各板状触媒29に設け、それぞれのガス通流孔31に支持棒15を通すようにしてもよい。このようにすれば、板状触媒29の保持力を高めることができるとともに、ガス通流孔31と支持棒15との隙間を通じて排ガスを流すことができる。また、このガス通流孔31に通された支持棒15によって排ガスの乱流を生じさせることができる。これにより、板状触媒13を長尺化したことによる触媒性能の低下を抑制することができる。

【0045】

本実施形態では、板状触媒13の帯状突起7を波型に形成し、板状触媒13の両面側をそれぞれ盛り上げて形成する例を説明したが、帯状突起7は少なくとも一方の面側が盛り上がって形成されていればよい。要は、板状触媒13同士を重ね合わせたときに、隣り合う板状触媒13との間に排ガスが流れるガス流路が形成されていればよい。したがって、板状触媒13は、このような帯状突起7を有していなくても、板状触媒13の断面が全体的に階段状、波状、コの字状、凹凸状などに形成されていてもよい。

【0046】

また、本実施形態では、支持棒15の先に接続する棒材として、他の支持棒23を用いているが、この棒材は、支持棒15に支持される板状触媒13を支持棒15の延長方向にスライドさせ、隣り合う板状触媒13同士の間隔を広げるためのものであるから、板状触媒13を吊り下げた状態で板状触媒13をスライドさせる機能を有するものであれば、他の支持棒23に限定されるものではない。例えば、支持棒15よりも断面径が小さい場合、支持棒15と同軸に接続されていなくてもよい。また、棒材の軸芯は曲線状に形成されていてもよい。

【0047】

図7に、本発明に係る触媒構造体に使用する板状触媒13の製造方法を示す。板状触媒13は、例えば、金属製の板材33(例えば、ステンレス製の平板)の表面に触媒ペースト35をローラ37で塗布した後、これを金型39でプレスして塑性加工することにより所望の形状とする。板材33に貫通孔17を形成する方法としては、図7に示すように、帯状突起7を成形するための従来の金型39に貫通孔17やガス通流孔31を形成するための突起部41を追加すればよい。このようにすれば、従来の設備を殆ど改造する必要がないため、設備費用の増加を抑えることができる。

【0048】

本発明によれば、従来技術の非効率的な除塵工程を板状触媒製造の従来設備を大きく変更することなく、除塵作業の作業効率を向上させることができるため、社会的な効果は大きいものといえる。

【実施例】

【0049】

以下、具体例を用いて本発明を詳細に説明する。

【0050】

(実施例1)

本発明による触媒構造体の一例として下記に示す工程で触媒構造体を製造した。ステンレス製のエキスパンドメタルに触媒成分を塗布し、次いで図7に示すような金型(プレス機)で帯状突起を成形するとともに金型に設けた突起物で板状触媒の片側に板状触媒の上下方向(長手方向)及び横方向(短手方向)の端から30mmの位置に穴中心がくる位置及び上下の中間位置(上端から450mm)にそれぞれ直径15mmの穴を3箇所開けた。また、別途板状触媒の穴が一直線上に並ぶ位置に直径12mmの穴を設けた枠体19を作成した。900mm長さ、幅450mmとする上記板状触媒を積層した後、一直線上に並んだ穴に断面径9mmの丸鋼を通し、その両端と枠体19を溶接することによってユニット化された触媒構造体を作製した。

【0051】

(実施例2)

図6に示すように、実施例1の板状触媒の上端から450mmの位置にも横方向一直線上に直径15mmの穴を90mm間隔で(4箇所)開けた。別途板状触媒の穴が一直線上に並ぶ位置に直径12mmの穴を設けた枠体19を準備した。900mm長さ、幅450mmとする上記板状触媒をこの枠体19に積層したのち、一直線上に並んだ穴に断面径9mmの丸鋼を通し、その両端と枠体19を溶接することによって触媒構造体を作製した。

【0052】

(実施例3)

実施例1で枠体19に穴を開ける側と反対側の枠体19の1辺に対して、溶接せずに蝶番27を3つ設けて、それ以外は実施例1と同じ触媒構造体を製造した。

【0053】

(実施例4)

図5に示すように、実施例3の板状触媒の上端から450mmの位置に横方向に一直線上に20mm間隔で直径5mmの穴を開け、それ以外は実施例3と同じ触媒構造体を製造した。

【0054】

(実施例5)

実施例1,2,3,4で得られた触媒構造体に石炭灰を付着、堆積させた後、図2に示すように枠体を開いて板状触媒を吊り下げ、支持棒に同じ9mmの丸鋼を繋げて延長した状態とし、触媒に付着、堆積した石炭灰を除塵処理した。その後全ての板状触媒を枠体に押し戻して再組み立てした。

【0055】

(比較例1)

ステンレス製エキスパンドメタルに触媒成分を塗布し、次いでプレス機で帯状突起を成形して長さ900mm、幅450mmの板状触媒を枠体19に積層し、枠体19を溶接することによって触媒構造体を製造した。

【0056】

(比較例2)

比較例1で得られた触媒構造体に石炭灰を付着、堆積させた後、枠体19を開き、板状触媒を1枚ずつめくりながら触媒に付着、堆積した石炭灰を除塵処理した。その後、全ての板状触媒を枠体19に押し戻して再組み立てした。

【0057】

(実施例と比較例との比較)

実施例1〜4について実施例5に従って除塵処理した場合と、比較例1について比較例2に従って除塵処理した場合について、除塵処理に要した時間の比と、脱硝性能の比について、評価した結果を表1に纏めて示す。

【表1】

【0058】

表1に示す結果から、本発明の触媒構造体を用いて本発明の清掃方法を採用することにより、触媒に付着、堆積した煤塵の除去作業が簡単になり、作業時間を大幅に短縮できることがわかった。また、板状触媒に付着する煤塵を高い効率で除去することができるため、脱硝性能が向上することがわかった。また、本発明の触媒構造体の構成を採用し、板状触媒にガス通流用の穴を設けることにより、触媒性能を向上できることがわかった。

【符号の説明】

【0059】

7 帯状突起

10 触媒構造体

11 触媒層

13,29 板状触媒

15 支持棒

17 貫通孔

19 枠体

21 取付孔

23 他の支持棒

25 煤塵

27 蝶番

31 ガス通流孔

35 触媒ペースト

37 ローラ

39 金型

【特許請求の範囲】

【請求項1】

複数枚の板状触媒が隣り合う板状触媒との間にガス流路を形成して配列されるとともに筒状の枠体内に収容されてなる触媒構造体において、

前記複数枚の板状触媒は、各板状触媒に形成される複数の貫通孔にそれぞれ支持棒が挿通され、該支持棒の両端側が前記枠体に固定されることにより、前記枠体内に支持されてなることを特徴とする触媒構造体。

【請求項2】

前記各板状触媒には、前記支持棒が挿通される前記貫通孔以外に、隣り合う前記ガス流路を連通するガス通流孔が形成されてなる請求項1に記載の触媒構造体。

【請求項3】

前記枠体は、4枚の矩形の側板を有して角筒状に形成され、その軸方向の4辺のうちいずれか1辺で、前記側板同士を蝶番で回動可能に接続してなる請求項1又は2に記載の触媒構造体。

【請求項4】

請求項1乃至3のいずれかに記載の触媒構造体の清掃方法であって、

前記支持棒の一端が固定される前記枠体の面を該支持棒の一端から取り外し、この枠体の面が取り外された前記支持棒の端面に他の支持棒の一端を接続し、前記支持棒に支持される複数の前記板状触媒を前記他の支持棒に沿って移動させた後、前記板状触媒の清掃を行うことを特徴とする触媒構造体の清掃方法。

【請求項5】

平板状の金属板の表面に触媒を塗布して板状触媒を形成し、これを金型で押し付けて塑性加工することにより、前記板状触媒に帯状の突起と複数の貫通孔を形成することを特徴とする板状触媒の製造方法。

【請求項1】

複数枚の板状触媒が隣り合う板状触媒との間にガス流路を形成して配列されるとともに筒状の枠体内に収容されてなる触媒構造体において、

前記複数枚の板状触媒は、各板状触媒に形成される複数の貫通孔にそれぞれ支持棒が挿通され、該支持棒の両端側が前記枠体に固定されることにより、前記枠体内に支持されてなることを特徴とする触媒構造体。

【請求項2】

前記各板状触媒には、前記支持棒が挿通される前記貫通孔以外に、隣り合う前記ガス流路を連通するガス通流孔が形成されてなる請求項1に記載の触媒構造体。

【請求項3】

前記枠体は、4枚の矩形の側板を有して角筒状に形成され、その軸方向の4辺のうちいずれか1辺で、前記側板同士を蝶番で回動可能に接続してなる請求項1又は2に記載の触媒構造体。

【請求項4】

請求項1乃至3のいずれかに記載の触媒構造体の清掃方法であって、

前記支持棒の一端が固定される前記枠体の面を該支持棒の一端から取り外し、この枠体の面が取り外された前記支持棒の端面に他の支持棒の一端を接続し、前記支持棒に支持される複数の前記板状触媒を前記他の支持棒に沿って移動させた後、前記板状触媒の清掃を行うことを特徴とする触媒構造体の清掃方法。

【請求項5】

平板状の金属板の表面に触媒を塗布して板状触媒を形成し、これを金型で押し付けて塑性加工することにより、前記板状触媒に帯状の突起と複数の貫通孔を形成することを特徴とする板状触媒の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−228657(P2012−228657A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−98525(P2011−98525)

【出願日】平成23年4月26日(2011.4.26)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月26日(2011.4.26)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

[ Back to top ]