触媒用担体とこれを用いた触媒製品、触媒モジュール

【課題】 例えば水素の貯蔵と供給性能に優れ、単位容積当たりにおける触媒物質の担持量を高めるとともに、被処理流体の流通接触をより確実に行う為の触媒担持用の触媒担体と触媒製品、触媒モジュールの提供を目的とする。

【解決手段】 触媒物質を担持する為の触媒用担体として、

金属線材により一方から他方側に連続的に巻回されたコイル線体で構成され、かつその巻回が該コイル線体を軸線方向に投影したときの前記金属線材が描く仮想外径(D1)と仮想内径(D2)との開き幅(H)が、該金属線材の等価線径(d)の2倍以上に増幅した異形コイル形状に成形されてなる前記触媒用担体、該担体に所定の触媒物質を担持してなる触媒製品、更にその触媒モジュールである。

【解決手段】 触媒物質を担持する為の触媒用担体として、

金属線材により一方から他方側に連続的に巻回されたコイル線体で構成され、かつその巻回が該コイル線体を軸線方向に投影したときの前記金属線材が描く仮想外径(D1)と仮想内径(D2)との開き幅(H)が、該金属線材の等価線径(d)の2倍以上に増幅した異形コイル形状に成形されてなる前記触媒用担体、該担体に所定の触媒物質を担持してなる触媒製品、更にその触媒モジュールである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば芳香族化合物への水素付加反応または芳香族化合物の水素誘導体の脱水素反応に触媒活性を示す水素化反応/脱水素反応用の触媒製品に好適する触媒用の担体とこれを用いた触媒製品、並びに触媒モジュールに関する。

【背景技術】

【0002】

近年、地球温暖化が問題視され、これまで広く活用されてきた化石燃料に代わる新たなクリーンエネルギーとして、燃料電池システムが注目されている。この燃料電池システムは水素を燃料とし、電力発生時には水のみが排出されることから、最も環境負荷が小さいクリーンなエネルギー技術として普及拡大への期待が高まっている。

【0003】

また、ガソリン自動車や船舶・機関車用デイゼル発電機などにおいても、ガソリンなどの燃料油に水素を加える「水素混焼技術」によってその燃費向上を図るとともに、CO2、NOx、COなどの環境負荷物の発生を低減することも検討されており、このような技術革新の中で水素の需要傾向は従来にも増して高まりつつある。しかしその一方で、水素は可燃性で爆発などの危険性が高く、また金属材料に対しては水素脆性の原因物質であることから、その貯蔵や運搬が難しいという問題もあり、製造や貯蔵、運搬など幅広い対策が必要である。

【0004】

そこで、こうした問題を抑制する方策として、必要に応じてレスポンスよく供給できる水素貯蔵・供給システムが検討され、例えばA)天然ガス、プロパンガス、メタノールなど水素を含む原料物質から水蒸気改質や水素分離技術によって水素のみを得る方法、B)表面にγ−アルミナ層を介して触媒を担持して板状、リボン状、ハニカム状に形成した触媒体を用いる方法、C)光合成細菌や嫌気性水素発生細菌等を用る方法等、種々取組みが進められている。(例えば、特許文献1および特許文献2参照。)

【0005】

また、得られた水素の貯蔵手段についても、例えば水素吸蔵合金を用いた貯蔵システムや、カーボンナノチューブあるいはカーボンナノファイバー等のカーボン材料を用いるシステム開発も見られている。(例えば、特許文献3および特許文献4参照。)

【先行技術文献】

【0006】

【特許文献1】特開2007−117992号公報

【特許文献2】特開平2−144154号公報

【特許文献3】特開平7−192746号公報

【特許文献4】特開平5−270801号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、前者の水素製造システムでは、所定量の水素をより効果的に得る為に、例えばその使用モジュールを大型化したり複数モジュールを同時併用するなど、装置自体の大型化や複雑化が必要で、その為の設置スペースや高コスト化による問題が指摘され、普及の妨げになっており、また後者の水素吸蔵合金による貯蔵システムについても、使用合金の単位容積当たりの水素貯蔵量の制約や、その応答速度のレスポンス性能の問題があり、さらにこれら合金は価格的にも高価なことから、十分な普及には至っていない。

【0008】

かかる状況下で、本発明者らは、低コストで製造効率に優れるとともに、水素レスポンス性にも優れた水素貯蔵・供給システムとして、水素反応や脱水素機能を持つ所定の触媒物質を担持した触媒ワイヤーを所定の巻径で巻回したコイル形状品とすることで、線材が持つ増大した表面積によって一定容積当りにおける反応効率を高めたコイル線体による触媒製品を試作し、その反応の評価試験を進めている。

【0009】

しかしながらこれまでの実施結果では、該コイル線体は、通常の同径かつ密着コイル形状に巻回されたもので、しかもその装着は原液反応用の配管やハウジング容器内にその供給原液の流下方向に沿うように配置することから、触媒反応は供給原液の該コイル線体の先端側のコイル部のようにごく限られた一部表面での反応になりやすく、コイル線体の構成長さに伴う長さ効果は十分とは言い難い。その為、例えばコイル線体の中心部内部の空間や配管容器との外方隙間部分を流れる被処理流体は、触媒反応を生ずることなくそのまま放出されてしまい、生成流体と未処理流体をさらに分離する作業が必要になるなど、反応効率を高める工夫が求められている。

【0010】

そこで本発明は、前記提案の従来型コイル線体によるこのような欠点を改善して触媒性能を高めるとともに、これを収容する配管やハウジング容器の流路スペースをより有効に活用し得るコイル線体として、その軸方向に投影したときの投影幅を増大した異形のコイル形状とすることが有効との結論に至り、ここに本発明を完成した。

【課題を対決するための解決手段】

【0011】

すなわち、本願請求項1に係る発明は、触媒物質を担持する為の触媒用担体であって、

金属線材により一方から他方側に連続的に巻回されたコイル線体で構成され、かつその巻回が該コイル線体を軸線方向に投影したときの前記金属線材が描く仮想外径(D1)と仮想内径(D2)との開き幅(H)が、該金属線材の等価線径(d)の2倍以上に増幅した異形コイル形状に成形されたものであることを特徴とする触媒用担体である。

【0012】

そして本願請求項2に係る発明は、前記コイル線体は、その軸線方向に沿う第一番目のコイル部から第N番目のコイル部に向かってコイル中心点を偏心させることで、そのコイル線体の胴部に螺旋溝乃至螺旋凸条を形成したものであり、請求項3に係る発明は、前記コイル線体は、その巻回が非円形の形状に成形されたもので、かつその非円形形状が第一番目のコイル部から第N番目のコイル部に向かって巻回方位角(α)を変化させることで、そのコイル線体の胴部に螺旋溝乃至螺旋凸条を形成したもの、本願請求項4に係る発明は、前記非円形形状が、そのコイル成形幅(Cw)とコイル高さ(Ch)の比(Cw/Ch)が1.5〜10倍の楕円又は平形によるものであり、更に請求項5に係る発明は、前記コイル中心点の偏心又は巻回方位角(α)の変化した巻回で形成される前記螺旋溝乃至螺旋凸条の前記螺旋溝乃至螺旋凸条の、該コイル線体の軸線に対する傾斜角(θ)が20〜80°であることを各々特徴とする前記触媒用担体である。

【0013】

また、請求項6に係る発明は、前記開き幅(H)が、該金属線材の等価線径(d)の3〜15倍に増幅してなるもの、請求項7に係る発明は、前記コイル線体は、前記金属線材の等価線径(d)の1.3倍以下のピッチで密着巻きされてなるもの、請求項8に係る発明は、前記金属線材は、通電又は電磁誘導によって自己加熱する金属芯線と、その表面を覆う第二の金属外装材との複合線によるもの、請求項9に係る発明は、前記金属線材は、その横断面における前記第二の金属外装材の複合率が5〜40%で複合され、かつその外面には更に該金属外装材の酸化物による多孔質構造を備えるもの、請求項10に係る発明は、前記金属芯線は、常温での電気抵抗率が5μΩ・cm以上のニッケル又はニッケル合金、クロム又はクロム合金、チタン又はチタン合金、鉄及び鉄合金のいずれか1種を少なくとも備えるものである前記記載の触媒用担体である。

【0014】

そして触媒製品に係る請求項11に係る発明は、これらいずれか記載の触媒用担体に、所定の触媒粒子が担持されてなるものであり、請求項12に係る発明は、前記触媒粒子は、前記触媒用担体の外面に形成した酸化物層の多孔質構造内に担持したもの、請求項13に係る発明は、前記酸化物層はアルミニウムのアルマイト層で構成され、かつ前記触媒用担体の少なくとも一部の電気配線用接続部とする部分を除き、その全面を被包してなる前記触媒製品である。

【0015】

さらに請求項14に係る発明は、前記触媒製品を、内部にその長手方向に沿って被処理流体が流下する内部流路に通じる一方の開口と他方の開口を備える配管又はハウジング容器内に組込まれ、かつ前記配線用接続部を介した前記金属線材への電気供給によって該金属芯線を自己加熱可能に構成したことを特徴とする触媒モジュールであり、請求項15に係る発明は、芳香族化合物への水素付加反応又は該芳香族化合物の水素化誘導体の脱水素反応用として用いられる前記記載の触媒モジュールである。

【発明の効果】

【0016】

本発明の触媒用担体やこれを用いた触媒製品、並びに触媒モジュールの各発明によれば、その構成材料である触媒用担体が、これを軸線方向に投影したときの前記金属線材が描く開き幅(H)が、その金属線材の等価線径に対して2倍以上に増幅した異形コイル形状のコイル線体であることから、これを用いた触媒製品や更に触媒モジュールとして使用する際には、その配管容器等の断面内に該コイル線体の金属線材、更にそれに担持される触媒物質の分布密度を良好にし、供給される被処理流体の接触機会を高めて、触媒反応の大幅な向上を図ることができる。

【0017】

またその成形も種々方法や形態で実施でき、得られたコイル線体は従来のコイル品と同様の取り扱いができることから、その使用に伴う特別な設計変更を必要としない。したがって、金属線材が持つ増大した表面積と、これを例えば直接通電加熱等の手段によって加熱することで反応のレスポンス性による性能向上がもたらされる。

【図面の簡単な説明】

【0018】

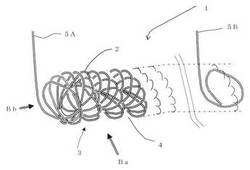

【図1】 本発明に係る触媒用担体の一例を示す外観図であって、図1Aはその斜視図、図1Bは図1AのBA方向から見た平面図、図1Bは同Bb方向から見た側面図である。

【図2】 本発明に係る触媒製品の一例として、他の形態によるコイル線体の前記触媒用担体によるものの側面図である。

【図3】 図2のA−A’断面を示す拡大断面図である。

【図4】 複合構造の金属線材の一例を示す顕微鏡写真である。

【図5】 酸化物層を備える金属線材の縦断面を示す顕微鏡写真である。

【図6】 酸化物層に形成される多孔質構造を示す拡大図である。

【図7】 実施例による多孔質表面状態の一例を示す顕微鏡写真である。

【図8】 水素付加/脱水素反応用白金担持アルマイトクッラド金属細線触媒を用いた水素貯蔵・生成システム例の構成概要図である。

【図9】 触媒モジュールの作用を説明する一形態の断面図である。

【図10】 触媒モジュールの他の形態を示す横断面図である。

【符号の説明】

【0019】

1 触媒用担体

2 金属線材

2A 金属芯線

2B 金属外装材

3(13)コイル線体

4 螺旋溝

4a 螺旋凸条

5(5A,5B)電気接続部

8 酸化物層

A1 触媒製品

A2 触媒モジュール

D1 仮想外径

D2 仮想内径

X 触媒物質

Y 軸線

H 開き幅

【発明を実施するための最良の形態】

【0020】

以下、本発明の好ましい形態を添付図面とともに説明する。

本発明に係る触媒用担体(以下、単に担体ともいう)1は、前記するように金属線材2のコイル線体3で構成され、そのコイル形状が該コイル線体3の軸線Y方向に投影したときに該金属線材2が描く仮想外径(D1)と仮想内径(D2)との間の開き幅(H)を、該金属線材2の線径(d)の2倍以上に増幅することを特徴とする。

【0021】

その一例として、図1A〜1Cでは、該コイル線体3の各コイル形状を例えば楕円乃至平形の非円形状にして連続的に巻回しながら、その巻回方向が所定の方位角(α)で変化させることで構成した第一の形態を示し、図1Aはその斜視図、図1Bは同図1Aの矢印Ba方向から見た平面図、図1Cは同矢印Bb方向の軸線Y方向で見た側面図である。

【0022】

そして同各図のコイル線体では、その描かれる前記開き幅(H)が該金属線材2の等価線径(d)の約5倍程度にまで増幅したものを示し、その形成コイル形状は、通常の円形コイルをやや押し潰したような実質的に扁平化した非円形形状としており、その第1番目のコイル部から2番目・、3番目・・・N番目に沿ってその成形方向が前記方位角(α)で変化することで、前記仮想外径(D1),仮想内径(D2)とともに、そのコイル胴部には全長に渡って螺旋階段的な螺旋溝4やその張り出しによる螺旋凸条4aを形成している。

【0023】

このような螺旋階段的な表面形状や前記方位角(α)を持たせる為に、本形態ではその図1Cに示すように、各コイル形状を、例えば楕円形状や平形形状に近い広幅の栗形のようなやや丸味と若干の広がり角を持つような扁平形状にして、そのコイル幅(Cw)とコイル高さ(Ch)、及び所定の曲率曲げrを備える。そのコイル形状の調整は任意に設定でき、例えば前記開き幅(H)をより大きくするには、好ましくは該コイル形状のCw/Ch比を2倍以上、例えば2〜20倍程度、より好ましくは3〜15倍の比率で扁平化させることが推奨される。逆にこのような扁平形状以外に、例えばやや丸味を持つ三角形状や正方形状、五角形状‥‥などのように比較的コイル幅Cw/コイル高さChの比の小さな形状にすることもできるが、その場合もできるだけ少ない辺数で構成するのが望ましい。

【0024】

ここで前記開き幅(H)については、例えば図1Cのように該コイル線体3の任意横断面を見たとき、すなわちその軸線Y方向に投影(透視)したときに、前記金属線材2が描く最も外側の外径の仮想線(D1)とその同軸で求められる最も内側の内径の仮想線(D2)との間の幅寸法(H)で示される。但し、その開き幅が一定でない場合は、任意に測定した数点の平均値が用いられる。

【0025】

本発明では、その開き幅(H)はそれに用いる金属線材2の線径(d)と成形するコイル形状の大きさや前記形状比率によって異なるものの、該金属線材2の線径dの2倍以上としている。2倍以下では使用する際の被処理流体が有効に接触するのに十分な効果は期待され難く、通常は2〜20程度で設定される。特に、図1Cのような扁平形状のコイル体によるものでは、その比率をより大きく設定できる。しかし、20倍を超える程大きくするものでは、担体1自体が太径化して大型化し、逆に小型化する場合には、該コイル形状をより薄型に扁平化させる為にコイル曲げ部の曲率径rを小さくさせるのに伴って、該金属線材2が折損する要因ともなる。このような折損を防止するには、そのコイル成形曲げ部の曲率半径rが該金属線材2の線径dの少なくとも5倍以上となるように設定することが好ましい。また図2のように実質的に仮想内径(D2)を備えないコイル形状のものでは、前記開き幅(H)は該コイル線体の中心点までの幅寸法で示すこととする。

【0026】

コイル線体3に用いる前記金属線材2は、最終的にその表面に触媒物質Xを担持するもので、その断面形状や線径は任意に設定できるが、一般的には通常のワイヤー線材のような断面円形の線材が採用される。しかし、これ以外にも例えば楕円の楕円線や三角線、帯状線、四角線更には星型線など任意な断面非円形な線材を用いることもできる。特に丸線形状や楕円、乃至星形のような多辺形状の線材では、その表面積の増大効果が顕著で、結果的に触媒物質Xの収容効率を高め得る。このように、本発明ではその金属線材として断面非円形な形状の異形線材も含むことから、その場合の線径表示は、例えばその横断面面積から算出される等価換算線径(d)によるものとし、その等価線径(d)は、例えば1mm以下、より好ましくは0.2〜0.8mm程度の細線が用いられる。但し、これに限るものではない。

【0027】

本形態のコイル線体3は、前記図1A〜1Cで説明したように扁平化した非円形のコイル形状のもので、各コイル形状の方向を所定の方位角度(α)で変化させることで、そのコイル胴部にコイル線体の軸線Y方向に沿って螺旋階段状に伸びる螺旋溝4及びそれに伴い形成される凸条4aを備える異形のコイル線体のものとしている。

【0028】

その方位角度(α)は、例えば5〜60°程度に設定することで、例えば図1Cのように金属線材2間に隙間Csが形成される。その隙間Csは被処理流体の自由な流入を促進するとともに、前記螺旋溝4がその軸線Yに対する平面視で例えば20〜80°の傾斜角(θ)で形成される。このような螺旋溝4や螺旋凸条4aは、これを例えば図9,図10に見られるように、所定の配管やハウジング容器等の内部にセットする際に、その断面内で該金属線材2が占める見掛け上の占有容積率を高め得る。そして、供給される被処理流体が流下する際には、多段の該螺旋溝4や螺旋凸条4aでより効果的な接触が図られ、結果的に触媒反応の促進をもたらすとともに、被処理流体は前記隙間Cs間を流通して円滑な処理が成し得る。また複数のコイル線体13A,13B・・・を併設配置する場合にも、それらが一部重なり合うように位置合わせ(任意に回転)することで、触媒モジュールとして全体的な省スペーカ化を促進する利点もある。その好ましい前記交差角度(θ)は、30〜70°、より好ましくは40〜60°で設計される。

【0029】

次に、このようなコイル線体3の第二の形態を図2に示す。

この形態では、その成形コイル形状は円形であるものの、そのコイル中心点が例えば円を描くように順次偏心させながら巻回することで、前記第一形態のコイル線体の場合と同様な螺旋溝4や螺旋凸条4aを形成している。なおこの形態では、その仮想外径(D1)が各コイル部のコイル径のほぼ2倍程度にすることで、実質的に仮想内径(D2)は見られていないが、このような偏心型コイルによる場合の前記開き幅(H)は前記仮想外径(D1)の1/2とする。もし必要ならば、成形コイルの偏心させる径の調節で前記第一形態と同様に仮想内径(D2)を備えることができ、必要に応じて任意の寸法調整で設定される。偏心寸法の大小や形状は任意であり、円形以外のものも可能であり、この第二形態のように、各コイルの中心点が変移するように構成したコイル線体を偏心型のコイル線体と呼ぶ。

【0030】

本発明の前記触媒用担体1は、このような、▲1▼その各コイル形状を非円形形状にして、その巻回方位角(α)を変化させる方式の第一形態によるもの、▲2▼コイル形状は円形であるものの、その中心点を偏心させる偏心コイル線体による第二形態のもの、更に▲3▼第一形態と第二形態を適宜組合した組合せ型の第三形態によるものなど種々形態で実施でき、特性的に改良された触媒担持用の担体が提供される。

【0031】

このような異形型のコイル線体は、例えば通常のコイルバネのようなばね成形機によって微妙なピン調節で直接成形できる他、所定形状の型具への巻回による方法、更には通常の同径コイルばね形状のコイル線体3をローラーやプレス等で部分的に螺旋状に押圧変形させる等の方法で実施可能である。また、該コイル線体が例えば比較的短尺なものの場合は、このような異形形状でなく、単にその巻回径をその長手方向に沿って円錐型や鼓コイル型、あるいは蛇腹コイル状に変化したものなどで構成することもできる。しかしその複数を併設する場合は、予めその凹凸形状の高さ位置を調整したコイル形状にしておくことが必要となるが、前記螺旋形状のコイル線体では回転調整で自由に設定できる利点がある。

【0032】

コイル線体3のこれら巻回方式やその構成、寸法等の仕様設計は、その使用目的、使用装置、設置スペース、設計性能等に応じて適宜設定可能である。例えば前記図9や図10のように、所定の配管内に1乃至複数個を組み込んで使用する場合は、巻き外径D1:30mm以下、例えば5〜15mm程度で、その長さは5〜500mm程度の成形寸法で巻回される。また、その巻回ピッチ(P)は、通常は密着巻きしたコイル線体として、該金属線材2の等価線径(d)の1.3倍以下にすることで、その取り扱いや複数本を隣接配置する場合の他方側のコイル線体との絡まりが防止でき、装置内への組立て作業性を高め、更に性能面でも加熱発熱に伴う熱効率を高めるなどの効果をもたらす。

【0033】

また前記コイル線体3による触媒製品が、例えば電気通電や電磁誘導によってそれ自身を所定の使用温度に自己加熱させるものである場合の金属線材2としては、例えば常温での電気抵抗率が5μΩ・cm以上(5〜200μΩ.cm程度)の電気特性と、熱膨張係数が20×10−6/℃以下(但し、温度0〜100℃)の低膨張材料が選択される。これにより、使用性能が向上し、具体的には次のような金属材料による単一の金属線でなるもの又はこれを用い、例えば図2〜図4で説明するような複合線とすることもできる。

【0034】

該複合線は、前記自己加熱するために選択された前記特性の金属芯線2Aと、更にその表面を第二の金属外装材2Bで被包したもので構成しており、全体としてそれ自体でコイル線体としての形状を維持可能とする所定の弾性強度を備えるように調節される。その金属芯線2A(単一線の場合は、金属線材2)には、例えばステンレス鋼、ニッケル又はニッケル合金、クロム又はクロム合金、チタン又はチタン合金、アルミニウム又はアルミニウム合金、タングステンやタングステン合金等の金属材料が用いられる。

【0035】

そのより好適する合金組成としては、例えば、Cr:15〜25wt%、Ni+Co:55%以上、C:0.15%以下、Si:0.5〜1.5%、Mn:2.5%以下を含有し、残部Feと若干の不可避不純物でなるJIS−NCH1乃至NCH2、あるいはCr:15〜25wt%、C:0.10%以下、Si:1.5%以下、Mn:1.0%以下、Al:2〜6%と、残部Fe及び不可避不純物でなるJIS−FCH1やFCH2の他、前記ニッケル材としては、例えばNi:99wt%以上のN200材料は、特に発熱特性が外装材であるアルミニウムに近似するとともに、細径加工の加工性にも優れ好ましい。またその強度は、例えば引張強さが300〜600MPa程度を有するものが好ましい。

【0036】

他方、これら金属芯線2Aを覆う金属外装材2Bとして、例えばアルミニウムの金属層(単にアルミ層ともいう)7を用いる場合を説明する。アルミニウムはその陽極酸化処理によって、表面上に例えば図5乃至図7に示すような多孔質構造の微薄厚さでなるアルマイト(酸化物層)の層8が形成され、このアルマイト層8は、最終的にこの多孔質構造内に所定の触媒物質Xを担持させるのに好適する。

【0037】

アルマイト層の形成処理は、例えば特開平2−144154号公報、特開平8−246190号公報などに示されるように、所定の電解液中での電気化学処理と例えば350〜600℃程度の加熱焼成処理で実施される。その生成現象の詳細は省略するが、アルミニウム酸化物のコロイドが凝集した微粒子の成長によって、該微粒子の存在していない表面部分の一部が細孔になり多孔質構造をもたらすものとされている。

【0038】

図6は該多孔質構造の一例の拡大模式図であって、例えば亀甲状に分布する多数の微細な有底細孔Asをその厚さ方向に形成したメソポーラスの構造体とし、該細孔Asは例えば内径10〜100nm程度、好ましくは30〜50nmの微細な開口と、所定長さ(L)500μm以下を持つ有底筒状をなす。また必要ならば、この細孔Asの拡幅や深耕の後処理によって、該開口のアスペクト比(長さL/内径d)を3〜2000程度に調整することが好ましい。

【0039】

こうして得られるアルマイト層8は電気的にも非導電性の絶縁被膜として機能し、この絶縁性被膜で覆われた触媒用担体1は、その使用時の他の部材(他のコイル線体やハウジング容器など)との接触による電気的短絡が防止できる。このため、特別な絶縁手段を講じることなく使用できる利便性と、該多孔質構造は、非常に微細かつ硬質で、前記触媒物質Xを図6のようにその細孔Asの内面に担持させることで、その使用における他の部材との接触や摩擦等によって離脱したり、細孔の変形や封孔が防止できる利点を有する

【0040】

また、これらアルマイト層8は、例えば前記アルミニウムなどの外装材2Bの酸化処理で形成でき、該アルミニウムは前記金属芯線2Aの表面に例えばメッキ処理やクラッド技術によって複合化したものの他、例えば該芯線2自体をアルミニウムを含む金属材料で構成して、これを例示しない例えば析出熱処理によってその表面上にアルミ元素を層状析出させることで形成することもできる。

【0041】

該金属線材2における前記金属外装材2B(前記アルマイト層を含む)の複合率は、そのバラツキを考慮して、例えば〔(アルマイト層+アルミ層)の容積/金属線材の容積〕の比率が5〜40%であるように設定することが好ましい。その容積比が5%未満のものでは、十分なアルマイト層の厚さが得られ難く、逆に40%を超える程大きく設定したものでは生産効率を低下させるとともに、使用時の熱影響による不具合や強度特性の低下を招きやすい。より好ましい複合率は8〜20%で、またこれら外装材2B(アルミ層7)の形成厚さは、例えば0.2mm以下、好ましくは10〜100μm程度になるように調整しておくことが好ましい。

【0042】

ところで、前記アルマイト層8は一般的に靭性に劣り曲げ変形などによって割れが生じやすいことから、通常はその成形処理に先立って該金属線材2を予め目的形状のコイル線体3に成形しておくことが好ましい。それによって、曲げ加工に伴う該アルマイト層(酸化物層)のクラックや割れ剥離を防止することができる。

【0043】

前記図2は担体1としてのコイル形状を示すだけでなく、触媒製品A1としての構成を含むもので、コイル線体3の両端部には前記アルマイト層8を設けることなく、実質的に金属線材2を露出した電気接続部5A,5Bを設けるとともに、該アルマイト層8には更に触媒物資Xを担持している。

この接続部5A,5Bは、これを使用する際の導線6を介した外部電源Vによって自己加熱する為の配線接続する部分で、同図のように必要長さに渡って外装材2B又は金属芯線2Aを露出させており、その処理は、例えばアルマイト処理の際にその部分が処理されないようにマスキングする方法、ないし処理後の研磨加工で除却することで実施される。また本形態では、主として金属外装材2Bがアルミニウムによる場合を説明したが、これに限らず同様の酸化物層を形成する例えばMg,Ti,Ta、Znなどの種々金属材料を用いることもできる。また、前記図1では触媒用担体として単に成形コイルの巻回状態のみを説明しているが、これは図2の場合と同様に処理され触媒製品として用いられる。

【0044】

次に、こうして得られた担体1は、その表面上に所定の触媒物質Xを担持することで触媒製品A1となり、触媒物質Xの種類や分量については使用目的に応じて種々選択される。例えば白金、ロジウム、レニウム、ニッケル、ジルコニウム、チタン、亜鉛、マグネシウム、モリブデン乃至タングステン塩によるものが選択され、またそれらの塩酸塩、硝酸塩、蓚酸塩及び酸素酸塩を用いて水あるいはエタノールやメタノール溶液から多孔質アルミナ表面層を備えた前記担体に同時乃至逐次の工程で含浸担持することができる。また、本発明は該触媒物質Xを前記アルマイト層8を介することなく直接金属線材2に担持したものを含む。

【0045】

このような触媒物質の担持技術は、これまでにも種々方法が知られ幅広く実施されている。例えば白金を含む白金溶液を付与する場合、前記多孔質構造のアルマイト層8に塗布してその有底細孔As内に圧入浸透させる担持法が推奨できる。この工程で用いられる白金溶液としては、例えばハキサクロロ白金(IV)酸六水和液、ジニトロジアンミン白金(II)硝酸溶液、ヘキサアンミン白金(IV)クロライド溶液若しくはテトラアンミン白金(II)水酸塩溶液等が好適に用いられる。また、白金あるいはおよび遷移金属塩溶液は、アルマイトクッラド金属細線を通電あるいは電磁波誘電過熱しながら所定の温度域で、浸漬、滴下、塗布若しくは噴霧等の方法で、白金およびあるいは遷移金属塩を同時あるいは逐次担持することもできる。

【0046】

この他にも、Pt(CO)2Cl,Rh4(CO12,Ni(CO)4,Re2(CO)7などの金属カルボニル化合物やCpTiCl2(Cp=シクロペンタヂエニル)、Mo(CO)6などを用いる化学気相固定法(Chemical Vapor Deposition)により担持することが出来る。担持後、酸素含有雰囲気中での250〜600℃の温度域での段階的な焼成、さらに水素ガス雰囲気下で100〜450℃の温度域で段階的に昇温することにより活性化処理を行うことが好ましい。水素活性化処理あるいはヒドラジン、ボロンハイドライドなどの還元剤で還元処理することにより白金およびあるいは遷移金属を担持するアルミニウムのクラッド金属細線触媒を調整することができる。白金及び遷移金属のアルマイトクラッドした金属細線に対する担持量は、例えば0.01〜10%重量比とし好ましくは0.1〜5%重量比である。また白金と遷移金属との担持量は原子比のおいて0.1〜10であり好ましくは0.1〜0.5である。これら記載の触媒前駆物質の選択や、触媒製造の工程や活性化処理条件などに限定されるものではない。

【0047】

こうして構成された触媒製品A1は、例えば図9及び図10に示すように、所定の配管やハウジング容器11に収納した触媒モジュール10として利用される。その触媒モジュール10は、例えば芳香族化合物への水素付加反応又は該芳香族化合物の水素化誘導体の脱水素反応用をはじめ、排ガス用として、その他反応用の各種触媒装置などとして広く採用可能である。

【0048】

前記水素反応用とするものでは、その導入側から供給される例えばメチルヘキサン(MCH)の噴霧流体を何らか方法で加熱し、あるいは所定温度に自己加熱可能に構成したコイル状の触媒製品内を流入させることで、該被処理流体が金属線体上の触媒物質Xによって水素ガスに変換され取り出すもので、反応は次のように行われる。

【0049】

CH3C6H11 ⇔ CH3C6H5+3H2

【0050】

図9の触媒モジュールA2では、所定の例えば配管10内に2つの触媒製品13A,13Bを所定の配置間隔でセットし、その両端は図2のようにアルマイト層を備えない電気接続部5で接続される配線16を介して外部電源Vに繋がることで、目的の使用温度(例えば200〜600℃)に調整可能に構成している。各触媒製品13A,13Bは、螺旋溝4や螺旋凸条4aが各々嵌合するように回転配置し、上下の多孔板12A,12B間で保持しており、また外部配線16は容器10の壁面に設けた引出孔11を通り、所定充填剤での封止により被処理流体や生成水素が漏れないように配慮される。同様に図10では、5つの触媒製品が一部重なり合いながら配置して、各々電気的な接続がなされている。

【0051】

本発明者らの性能比較によれば、従来型の同径密着コイルのコイル線体による触媒製品に比して、その形成方法の選択で前記開き幅(H)を自由に設定することができ、また一定の横断面内での単純比較でも数〜十数倍という高い有効面積比を備えることができる。その為、供給される被処理流体は、その所定容器10の横断面内に幅広くかつポーラス的な分布配置となるコイル線体の前記形成隙間Csを自由に流通しながら効果的な接触反応させることができ、被処理流体が未処理状態のまま放出される未反応流体(すなわち、供給流体)を、従来型の例えば50% ⇒5%以下に大幅に低減させるものとなった。同時に、このようなコイル構造によって、複数のコイル線体を用いる場合にも、その前記螺旋溝4同士の回転嵌合によって、相互に重なり合いながら配置できることから、全体の配置面積の省スペース化によるモジュールの小型化が図れ、流通抵抗の実質的な上昇を招くことなく、触媒反応性や操作性に優れた小型触媒モジュールの提供が可能である。

【0052】

本発明の担体製品や触媒モジュールの性能評価は、例えば図8の該水素貯蔵/水素生成システム20で行われる。

該システム20は、芳香族化合物(例えば、トルエン)に水素を付加して水素化誘導体である有機ハイドライド(例えば、メチルシクロヘキサン)として水素を貯蔵すると共に、有機ハイドライドの脱水素により、芳香族化合物と水素に分解して水素を生成することができる装置である。同システム20は、反応器22と、芳香族化合物を入れたタンク23と、有機ハイドライドを入れたタンク24と、反応器22で生成された反応生成物を貯蔵するためのタンク25とを主に備えている。

【0053】

反応器22は、加熱手段(例えば、電磁波誘電加熱ヒータ)26と、自己加熱可能に構成されコイル線体に形成した触媒用担体に、所定の例えば水素付加/脱水素反応用の白金触媒を担持したコイル状の触媒製品(以下、単に、「コイル触媒」という。)27を備え、所定の容器内に収納されている。このコイル触媒27には、前記例えば扁平型コイル線体や偏心コイル線体が用いられ、図9のようにモジュール化しており、また反応器22の上方には、液体原料供給用の配管28が貫通し先端の噴霧ノズル29から被処理流体が供給されるように構成しており、被処理流体は、各配管28、三方バルブ32、可変バルブ30を介してタンク23又は24から供給される。

【0054】

三方バルブ32とタンク23の底部との間は、配管31にて接続されており、その配管31の途中には、送液ポンプ33が接続されている。また、三方バルブ32とタンク24の底部との間は、配管34にて接続されており、その配管34の途中には、送液ポンプ35が接続されている。三方バルブ32は、タンク23と反応器22との間のみを開通し、タンク24と反応器22との間のみを開通し、あるいは、反応器22とタンク23,24との間を閉鎖するように切り替え可能なバルブである。

【0055】

反応器22の上方には、水素供給用の配管36が貫通している。配管36の途中には、バルブ37が接続されている。また、反応器22の外部における配管36の先には、水素供給手段(図に示さず)が接続されている。反応器22の底部近傍とタンク25の上部との間は、配管38で接続されている。配管38の途中には、ポンプ39と、冷却器40が接続されている。また、タンク25の上方には、水素などの気体を排気するための配管41が接続されている。

【0056】

水素を有機ハイドライドの形態にて貯蔵する場合には、次のような手順にて操作を行う。加熱は例えば加熱手段26又は自己加熱による白金担持のアルマイトクラッド金属細線でなるコイル触媒27を通電加熱する。次に、バルブ37を開いて、配管36を経由して水素を反応器22内に入れる。このとき、ポンプ39をオンとして、配管41を通じて水素を反応器22から外部に流しておくのが好ましい。次に、三方バルブ32を調整して、タンク23と反応器22との間の経路のみを開通し、送液ポンプ33をオンにして、タンク23内の芳香族化合物を反応器22に向けて送る。バルブ30を一定時間毎に開き、噴霧ノズル29から芳香族化合物を一定時間毎に噴霧する。それに伴い、被処理流体はコイル触媒27の表面にて、噴霧された芳香族化合物と水素との水素付加反応が起きて、有機ハイドライドが生成する。有機ハイドライドは、ポンプ39を通じてタンク25内に入る。配管38を通る気体状の生成物は、冷却器40により冷却され、タンク25内に液体として貯蔵される。水素は冷却器40にて冷却されても液化しないので、配管41を通って外部に排気される。

【0057】

一方、有機ハイドライドの脱水素反応により水素を生成する場合には、次のような手順にて操作を行う。まず、加熱手段26を用いて白金担持アルマイトクラッド細線触媒27を加熱する。次に、ポンプ39をオンとする。

【0058】

三方バルブ32をタンク24と反応器22との間の経路のみを開通し、送液ポンプ35をオンとして、タンク24内の有機ハイドライドを反応器22に向けて送る。バルブ30を一定時間毎に開き、噴霧ノズル29から有機ハイドライドを一定時間毎に噴霧する。それに伴い、コイル触媒27の表面にて、噴霧された有機ハイドライドの脱水素反応が生じることにより、水素と芳香族化合物とが生成する。芳香族化合物は、ポンプ39を通じてタンク25内に入る。配管38を通る気体状の芳香族化合物は、冷却器40により冷却され、タンク25内に液体として貯蔵される。水素は、配管41を通って外部へ排出される。

【0059】

また、本実施の形態は、芳香族炭化水素の水素化反応/水素化誘導体の脱水素化反応用白金担持アルマイトクラッド細線によるコイル触媒としているが、芳香族炭化水素の水素化反応のみを行うために用いることもできるし、水素化誘導体(有機ハイドライド)の脱水素反応のみを行うために用いてもよい。また同システムにおける前記複合触媒1は、その複数を例えば図7に示すような配管乃至拡幅したハウジング容器12内に内蔵配置して内部流路に原料流体を流入させるとともに、各複合触媒1は各々外部電源に接続することで自己加熱可能なモジュールとして使用され、このようなモジュール化によって容易な取扱を可能とする。

【0060】

こうして被処理流体(MCHパルス噴霧)は、その供給側の一方の開口から例えば噴霧状態で供給しながらコイル触媒で触媒反応を生じさせ、他方の排出口15bから系外に排出され、コイル触媒や触媒モジュールは必要に応じて、任意に構成される。また、これを内燃機関の水素燃料として応用する場合、 その反応器容器12の側面を、例えばエンジンで加熱された排気ガスによって間接的に加熱するように配管接続しておくことも好ましい。

【実施例】

【0061】

以下、本願発明に係る複合触媒のより最適な実施例を更に説明するが、これは一例であって何ら本発明を限定するものではない。

《実施品1》

【0062】

(アルミニウムクラッドコイル線体の製造)

通電加熱機能を有するニッケル(純度99%)線にアルミニウム(純度99.9%)帯材を被包したアルミクラッド線材(線径12mm)を母材として、これを伸線加工と温度600℃での熱処理を繰り返し行いながら、線径0.45mmで表面に平均厚さ30μmのアルミニウム層を持つアルミクラッド金属細線を得た。このクラッドした細線の横断面の拡大被覆状態を、図4に示す。

【0063】

このクラッド細線を引張強さ420MPaで十分な強度を有し、コイルばね成形機にセットして、そのコイル形状が、図1Cのようにコイル幅(w)12mm、コイル高さ(h)5mmで両側に曲率を持つ扁平栗型の密着コイル線体を成形して、かつ各コイル部の方位角(α)を25°で変位させることで、そのコイル胴部には軸線Yとの傾斜角(θ)が55°となる螺旋溝(螺旋凸条)を形成した。

【0064】

このコイル線体の前記仮想外径は12mm,仮想内径3mmで、コイル胴部の全体長さは120mmのものであり、この構成で該仮想内・外径の開き幅(H)に対する前記クラッド細線の線径dに対する比率は約10倍であり、かつコイル線体の全体長さに亘って、前記螺旋溝による合計20条の螺旋凸条が形成された。そのコイル線体の仮想外径がなす所定容積内での前記開き幅による肉厚筒体の実質的な容積比は93.8%で、ほぼその全面にわたって幅広く、かつ多段に金属線材が分布することとなり、内部を流下する被処理流体のより確実な接触が可能となった。

《実施品2》

【0065】

実施品1で用いたアルミクラッド細線により、図2のように偏心コイル線体として、各コイル部のコイル径が7mmで全体構成外径(仮想外径D1)12mmになるようにその中心点を偏心させることで、前記開き幅(H)が4mmの偏心コイルを得た。その開き幅(H)に対する前記クラッド細線の線径の比は8.8倍で、実施例1の場合と同様にそのコイル胴部には、該クラッド細線が螺旋状の凸条として合計24条形成させることができた。また、そのコイル線体の仮想外径D1による円柱体の所定断面内での前記開き幅部分が占める面積比は97%で、非常に高いものが得られた。

《実施品3》

【0066】

電熱用鉄クロム合金(FCH1/線径0.40mm)の軟質金属細線を用い、これを幅7mm、厚さ2.3mmの断面楕円形状の捻り棒状型具に巻き付け取り外して、仮想外径8mm、仮想内径2mmで、前記傾斜角θが58°の螺旋凸条を持つ、長さ100mmのコイル線体を得た。その成形加工で細線の断線はなく、またその前記開き幅Hは3mmで、該金属細線の線径の7.5倍であり、またそのコイル線体の仮想外径D1による円柱体の所定断面内での前記開き幅部分が占める面積比は93%であった。

【0067】

そして、このコイル線体を所定の析出熱処理で、該金属細線中のAl元素をその表面上に層状に析出させる析出処理を行った。得られたコイル線体は、その表面側に向かってAlが勾配的に増加するAl被覆層で覆われ、剥離などもなく良好な表面状態を有するものであった。

《比較品1》

【0068】

この比較用のコイル線体として、実施品1で用いたアルミクラッド細線により、コイル外径8mm、コイル全長120mmの一般的な密着コイル線体を製造した。この比較用コイル線体には、前記螺旋溝や螺旋凸条は備えない筒状のコイル形状品で、前記開き幅(H)は実質的にクラッド細線の線径そのものであり、そのコイル外径を筒体とする所定断面内での該クラッド細線が占める面積比は、該コイル形状の内側面積が反映されないことからわずか21%と低く、前記各実施品に比して大きく劣るものであった。

【実施例4】

【0069】

次に、これら各コイル線体について各々アルマイト処理を行った。その処理は、各線体の両端部を除く全面に厚さ10〜30μm程度のアルマイト層を形成して合計4種類の触媒用担体を得た。アルマイト処理は、各コイル線体を4%wtしゅう酸水溶液、35℃で、電流密度50〜70A/m2の条件で陽極酸化処理を行ない、その後、同種のしゅう酸処理液に6時間浸漬したままで酸処理をして、ポアサイズの拡幅処理をして大気中で乾燥させた。次に、300〜450℃で約1時間の焼成処理をした後、80℃以上で約2時間水和処理を行ない乾燥した後、更に500℃で3時間相当に焼成処理をすることで所要の耐熱性多孔質アルミナ皮膜を形成した。図5及び図7は、前記実施例1によるアルミクラッド線によるものの顕微鏡写真を一例として示している。

【0070】

こうして得られた各触媒用担体の見掛け上の面積比は、実施品1(A):93.8%、実施品2(B):97%、実施品3(C):93.0%、比較品1(D):21%で、各実施品は比較品に比して大幅な容積占有率を備えるもので、効果増大を図ることができるものであった。しかも各実施品のコイル線体はその構造内に、該金属細線の分布によって十分に被処理流体を流通させる空孔Asが形成されており、被処理流体の流通抵抗を高めるような問題は見られないものであった。

(触媒の担持調整)

【0071】

次に、前記実施品A,B及び比較品Dのコイル線体について、触媒製品とする為の触媒担持処理を行った。

触媒物質は白金として、0.02grの塩化白金酸H2PtCl66H2Oを用いて10ccエタノールにそれぞれ溶解して、塩化白金酸溶液を作成した。この内に前記各コイル線体を浸漬して、その表面の多孔質構造内に白金を担持させた後、所定温度に加熱し乾燥して、目標の担持触媒品3種類を得た。

【0072】

こうして触媒担持した各触媒品A,B,Dについて、各々図8に示す水素化反応および脱水素化反応装置のモジュールとして組み込み、メチルシクロヘキサンの脱水素反応を行った。反応装置に備えたパルス型噴霧ノズルよりメチルシクロヘキサンを窒素気流中(流速150ml/min)噴霧サイクル0.5秒(1回噴霧量0.39gr)噴霧間隔10および20秒で、310℃の所定温度に加熱された各触媒を用いた実験での水素発生速度、メチルシクロヘキサンのトルエン転化率をガスクロマトグラフィーにより分析し測定した。

《試験例1》

【0073】

各試験体A,B,Dは、各々系外の電流・電圧安定電源により各コイル線体に所定の電気量で直接通電加熱を行なった。その結果、白金担持した変形コイル品の触媒品A、Bでは、メチルシクロヘキサン転化率では、80〜90%、またトルエン選択率では、80〜100%であったのに対し、従来型の比較品Cでは各々約1/2以下の性能しか得らず、本発明による変形コイル品の有効性が確認された。

《試験例2》

【0074】

実施品1のコイル線体による触媒製品Aを3点準備し、これらを内径26mmの配管製のハウジング容器内にセットして、各々直列通電加熱可能に配線し組み立てた。その組み込み状態で、該容器の断面積あたりにおける前記触媒製品が占める面積比は68%で、従来型の比較品Cを同様に3点をセットするには配管を内径30mm程度に太径にする必要が生じ、それに伴って前記面積比は4.5%に大幅に低下した。このように、実質的な被処理流体の流下方向において、担体が存在する分布面積比率は約15倍の効果を有するものである。

【産業上の利用可能性】

【0075】

本発明の前記触媒用担体、触媒製品及び触媒モジュールは、その構成密度を高めることで高機能化をもたらすものであり、特に水素を燃料として利用する自動車、船舶、機関車産業および化学産業に幅広く用いることができる。

【図1A】

【図1B】

【図1C】

【技術分野】

【0001】

本発明は、例えば芳香族化合物への水素付加反応または芳香族化合物の水素誘導体の脱水素反応に触媒活性を示す水素化反応/脱水素反応用の触媒製品に好適する触媒用の担体とこれを用いた触媒製品、並びに触媒モジュールに関する。

【背景技術】

【0002】

近年、地球温暖化が問題視され、これまで広く活用されてきた化石燃料に代わる新たなクリーンエネルギーとして、燃料電池システムが注目されている。この燃料電池システムは水素を燃料とし、電力発生時には水のみが排出されることから、最も環境負荷が小さいクリーンなエネルギー技術として普及拡大への期待が高まっている。

【0003】

また、ガソリン自動車や船舶・機関車用デイゼル発電機などにおいても、ガソリンなどの燃料油に水素を加える「水素混焼技術」によってその燃費向上を図るとともに、CO2、NOx、COなどの環境負荷物の発生を低減することも検討されており、このような技術革新の中で水素の需要傾向は従来にも増して高まりつつある。しかしその一方で、水素は可燃性で爆発などの危険性が高く、また金属材料に対しては水素脆性の原因物質であることから、その貯蔵や運搬が難しいという問題もあり、製造や貯蔵、運搬など幅広い対策が必要である。

【0004】

そこで、こうした問題を抑制する方策として、必要に応じてレスポンスよく供給できる水素貯蔵・供給システムが検討され、例えばA)天然ガス、プロパンガス、メタノールなど水素を含む原料物質から水蒸気改質や水素分離技術によって水素のみを得る方法、B)表面にγ−アルミナ層を介して触媒を担持して板状、リボン状、ハニカム状に形成した触媒体を用いる方法、C)光合成細菌や嫌気性水素発生細菌等を用る方法等、種々取組みが進められている。(例えば、特許文献1および特許文献2参照。)

【0005】

また、得られた水素の貯蔵手段についても、例えば水素吸蔵合金を用いた貯蔵システムや、カーボンナノチューブあるいはカーボンナノファイバー等のカーボン材料を用いるシステム開発も見られている。(例えば、特許文献3および特許文献4参照。)

【先行技術文献】

【0006】

【特許文献1】特開2007−117992号公報

【特許文献2】特開平2−144154号公報

【特許文献3】特開平7−192746号公報

【特許文献4】特開平5−270801号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、前者の水素製造システムでは、所定量の水素をより効果的に得る為に、例えばその使用モジュールを大型化したり複数モジュールを同時併用するなど、装置自体の大型化や複雑化が必要で、その為の設置スペースや高コスト化による問題が指摘され、普及の妨げになっており、また後者の水素吸蔵合金による貯蔵システムについても、使用合金の単位容積当たりの水素貯蔵量の制約や、その応答速度のレスポンス性能の問題があり、さらにこれら合金は価格的にも高価なことから、十分な普及には至っていない。

【0008】

かかる状況下で、本発明者らは、低コストで製造効率に優れるとともに、水素レスポンス性にも優れた水素貯蔵・供給システムとして、水素反応や脱水素機能を持つ所定の触媒物質を担持した触媒ワイヤーを所定の巻径で巻回したコイル形状品とすることで、線材が持つ増大した表面積によって一定容積当りにおける反応効率を高めたコイル線体による触媒製品を試作し、その反応の評価試験を進めている。

【0009】

しかしながらこれまでの実施結果では、該コイル線体は、通常の同径かつ密着コイル形状に巻回されたもので、しかもその装着は原液反応用の配管やハウジング容器内にその供給原液の流下方向に沿うように配置することから、触媒反応は供給原液の該コイル線体の先端側のコイル部のようにごく限られた一部表面での反応になりやすく、コイル線体の構成長さに伴う長さ効果は十分とは言い難い。その為、例えばコイル線体の中心部内部の空間や配管容器との外方隙間部分を流れる被処理流体は、触媒反応を生ずることなくそのまま放出されてしまい、生成流体と未処理流体をさらに分離する作業が必要になるなど、反応効率を高める工夫が求められている。

【0010】

そこで本発明は、前記提案の従来型コイル線体によるこのような欠点を改善して触媒性能を高めるとともに、これを収容する配管やハウジング容器の流路スペースをより有効に活用し得るコイル線体として、その軸方向に投影したときの投影幅を増大した異形のコイル形状とすることが有効との結論に至り、ここに本発明を完成した。

【課題を対決するための解決手段】

【0011】

すなわち、本願請求項1に係る発明は、触媒物質を担持する為の触媒用担体であって、

金属線材により一方から他方側に連続的に巻回されたコイル線体で構成され、かつその巻回が該コイル線体を軸線方向に投影したときの前記金属線材が描く仮想外径(D1)と仮想内径(D2)との開き幅(H)が、該金属線材の等価線径(d)の2倍以上に増幅した異形コイル形状に成形されたものであることを特徴とする触媒用担体である。

【0012】

そして本願請求項2に係る発明は、前記コイル線体は、その軸線方向に沿う第一番目のコイル部から第N番目のコイル部に向かってコイル中心点を偏心させることで、そのコイル線体の胴部に螺旋溝乃至螺旋凸条を形成したものであり、請求項3に係る発明は、前記コイル線体は、その巻回が非円形の形状に成形されたもので、かつその非円形形状が第一番目のコイル部から第N番目のコイル部に向かって巻回方位角(α)を変化させることで、そのコイル線体の胴部に螺旋溝乃至螺旋凸条を形成したもの、本願請求項4に係る発明は、前記非円形形状が、そのコイル成形幅(Cw)とコイル高さ(Ch)の比(Cw/Ch)が1.5〜10倍の楕円又は平形によるものであり、更に請求項5に係る発明は、前記コイル中心点の偏心又は巻回方位角(α)の変化した巻回で形成される前記螺旋溝乃至螺旋凸条の前記螺旋溝乃至螺旋凸条の、該コイル線体の軸線に対する傾斜角(θ)が20〜80°であることを各々特徴とする前記触媒用担体である。

【0013】

また、請求項6に係る発明は、前記開き幅(H)が、該金属線材の等価線径(d)の3〜15倍に増幅してなるもの、請求項7に係る発明は、前記コイル線体は、前記金属線材の等価線径(d)の1.3倍以下のピッチで密着巻きされてなるもの、請求項8に係る発明は、前記金属線材は、通電又は電磁誘導によって自己加熱する金属芯線と、その表面を覆う第二の金属外装材との複合線によるもの、請求項9に係る発明は、前記金属線材は、その横断面における前記第二の金属外装材の複合率が5〜40%で複合され、かつその外面には更に該金属外装材の酸化物による多孔質構造を備えるもの、請求項10に係る発明は、前記金属芯線は、常温での電気抵抗率が5μΩ・cm以上のニッケル又はニッケル合金、クロム又はクロム合金、チタン又はチタン合金、鉄及び鉄合金のいずれか1種を少なくとも備えるものである前記記載の触媒用担体である。

【0014】

そして触媒製品に係る請求項11に係る発明は、これらいずれか記載の触媒用担体に、所定の触媒粒子が担持されてなるものであり、請求項12に係る発明は、前記触媒粒子は、前記触媒用担体の外面に形成した酸化物層の多孔質構造内に担持したもの、請求項13に係る発明は、前記酸化物層はアルミニウムのアルマイト層で構成され、かつ前記触媒用担体の少なくとも一部の電気配線用接続部とする部分を除き、その全面を被包してなる前記触媒製品である。

【0015】

さらに請求項14に係る発明は、前記触媒製品を、内部にその長手方向に沿って被処理流体が流下する内部流路に通じる一方の開口と他方の開口を備える配管又はハウジング容器内に組込まれ、かつ前記配線用接続部を介した前記金属線材への電気供給によって該金属芯線を自己加熱可能に構成したことを特徴とする触媒モジュールであり、請求項15に係る発明は、芳香族化合物への水素付加反応又は該芳香族化合物の水素化誘導体の脱水素反応用として用いられる前記記載の触媒モジュールである。

【発明の効果】

【0016】

本発明の触媒用担体やこれを用いた触媒製品、並びに触媒モジュールの各発明によれば、その構成材料である触媒用担体が、これを軸線方向に投影したときの前記金属線材が描く開き幅(H)が、その金属線材の等価線径に対して2倍以上に増幅した異形コイル形状のコイル線体であることから、これを用いた触媒製品や更に触媒モジュールとして使用する際には、その配管容器等の断面内に該コイル線体の金属線材、更にそれに担持される触媒物質の分布密度を良好にし、供給される被処理流体の接触機会を高めて、触媒反応の大幅な向上を図ることができる。

【0017】

またその成形も種々方法や形態で実施でき、得られたコイル線体は従来のコイル品と同様の取り扱いができることから、その使用に伴う特別な設計変更を必要としない。したがって、金属線材が持つ増大した表面積と、これを例えば直接通電加熱等の手段によって加熱することで反応のレスポンス性による性能向上がもたらされる。

【図面の簡単な説明】

【0018】

【図1】 本発明に係る触媒用担体の一例を示す外観図であって、図1Aはその斜視図、図1Bは図1AのBA方向から見た平面図、図1Bは同Bb方向から見た側面図である。

【図2】 本発明に係る触媒製品の一例として、他の形態によるコイル線体の前記触媒用担体によるものの側面図である。

【図3】 図2のA−A’断面を示す拡大断面図である。

【図4】 複合構造の金属線材の一例を示す顕微鏡写真である。

【図5】 酸化物層を備える金属線材の縦断面を示す顕微鏡写真である。

【図6】 酸化物層に形成される多孔質構造を示す拡大図である。

【図7】 実施例による多孔質表面状態の一例を示す顕微鏡写真である。

【図8】 水素付加/脱水素反応用白金担持アルマイトクッラド金属細線触媒を用いた水素貯蔵・生成システム例の構成概要図である。

【図9】 触媒モジュールの作用を説明する一形態の断面図である。

【図10】 触媒モジュールの他の形態を示す横断面図である。

【符号の説明】

【0019】

1 触媒用担体

2 金属線材

2A 金属芯線

2B 金属外装材

3(13)コイル線体

4 螺旋溝

4a 螺旋凸条

5(5A,5B)電気接続部

8 酸化物層

A1 触媒製品

A2 触媒モジュール

D1 仮想外径

D2 仮想内径

X 触媒物質

Y 軸線

H 開き幅

【発明を実施するための最良の形態】

【0020】

以下、本発明の好ましい形態を添付図面とともに説明する。

本発明に係る触媒用担体(以下、単に担体ともいう)1は、前記するように金属線材2のコイル線体3で構成され、そのコイル形状が該コイル線体3の軸線Y方向に投影したときに該金属線材2が描く仮想外径(D1)と仮想内径(D2)との間の開き幅(H)を、該金属線材2の線径(d)の2倍以上に増幅することを特徴とする。

【0021】

その一例として、図1A〜1Cでは、該コイル線体3の各コイル形状を例えば楕円乃至平形の非円形状にして連続的に巻回しながら、その巻回方向が所定の方位角(α)で変化させることで構成した第一の形態を示し、図1Aはその斜視図、図1Bは同図1Aの矢印Ba方向から見た平面図、図1Cは同矢印Bb方向の軸線Y方向で見た側面図である。

【0022】

そして同各図のコイル線体では、その描かれる前記開き幅(H)が該金属線材2の等価線径(d)の約5倍程度にまで増幅したものを示し、その形成コイル形状は、通常の円形コイルをやや押し潰したような実質的に扁平化した非円形形状としており、その第1番目のコイル部から2番目・、3番目・・・N番目に沿ってその成形方向が前記方位角(α)で変化することで、前記仮想外径(D1),仮想内径(D2)とともに、そのコイル胴部には全長に渡って螺旋階段的な螺旋溝4やその張り出しによる螺旋凸条4aを形成している。

【0023】

このような螺旋階段的な表面形状や前記方位角(α)を持たせる為に、本形態ではその図1Cに示すように、各コイル形状を、例えば楕円形状や平形形状に近い広幅の栗形のようなやや丸味と若干の広がり角を持つような扁平形状にして、そのコイル幅(Cw)とコイル高さ(Ch)、及び所定の曲率曲げrを備える。そのコイル形状の調整は任意に設定でき、例えば前記開き幅(H)をより大きくするには、好ましくは該コイル形状のCw/Ch比を2倍以上、例えば2〜20倍程度、より好ましくは3〜15倍の比率で扁平化させることが推奨される。逆にこのような扁平形状以外に、例えばやや丸味を持つ三角形状や正方形状、五角形状‥‥などのように比較的コイル幅Cw/コイル高さChの比の小さな形状にすることもできるが、その場合もできるだけ少ない辺数で構成するのが望ましい。

【0024】

ここで前記開き幅(H)については、例えば図1Cのように該コイル線体3の任意横断面を見たとき、すなわちその軸線Y方向に投影(透視)したときに、前記金属線材2が描く最も外側の外径の仮想線(D1)とその同軸で求められる最も内側の内径の仮想線(D2)との間の幅寸法(H)で示される。但し、その開き幅が一定でない場合は、任意に測定した数点の平均値が用いられる。

【0025】

本発明では、その開き幅(H)はそれに用いる金属線材2の線径(d)と成形するコイル形状の大きさや前記形状比率によって異なるものの、該金属線材2の線径dの2倍以上としている。2倍以下では使用する際の被処理流体が有効に接触するのに十分な効果は期待され難く、通常は2〜20程度で設定される。特に、図1Cのような扁平形状のコイル体によるものでは、その比率をより大きく設定できる。しかし、20倍を超える程大きくするものでは、担体1自体が太径化して大型化し、逆に小型化する場合には、該コイル形状をより薄型に扁平化させる為にコイル曲げ部の曲率径rを小さくさせるのに伴って、該金属線材2が折損する要因ともなる。このような折損を防止するには、そのコイル成形曲げ部の曲率半径rが該金属線材2の線径dの少なくとも5倍以上となるように設定することが好ましい。また図2のように実質的に仮想内径(D2)を備えないコイル形状のものでは、前記開き幅(H)は該コイル線体の中心点までの幅寸法で示すこととする。

【0026】

コイル線体3に用いる前記金属線材2は、最終的にその表面に触媒物質Xを担持するもので、その断面形状や線径は任意に設定できるが、一般的には通常のワイヤー線材のような断面円形の線材が採用される。しかし、これ以外にも例えば楕円の楕円線や三角線、帯状線、四角線更には星型線など任意な断面非円形な線材を用いることもできる。特に丸線形状や楕円、乃至星形のような多辺形状の線材では、その表面積の増大効果が顕著で、結果的に触媒物質Xの収容効率を高め得る。このように、本発明ではその金属線材として断面非円形な形状の異形線材も含むことから、その場合の線径表示は、例えばその横断面面積から算出される等価換算線径(d)によるものとし、その等価線径(d)は、例えば1mm以下、より好ましくは0.2〜0.8mm程度の細線が用いられる。但し、これに限るものではない。

【0027】

本形態のコイル線体3は、前記図1A〜1Cで説明したように扁平化した非円形のコイル形状のもので、各コイル形状の方向を所定の方位角度(α)で変化させることで、そのコイル胴部にコイル線体の軸線Y方向に沿って螺旋階段状に伸びる螺旋溝4及びそれに伴い形成される凸条4aを備える異形のコイル線体のものとしている。

【0028】

その方位角度(α)は、例えば5〜60°程度に設定することで、例えば図1Cのように金属線材2間に隙間Csが形成される。その隙間Csは被処理流体の自由な流入を促進するとともに、前記螺旋溝4がその軸線Yに対する平面視で例えば20〜80°の傾斜角(θ)で形成される。このような螺旋溝4や螺旋凸条4aは、これを例えば図9,図10に見られるように、所定の配管やハウジング容器等の内部にセットする際に、その断面内で該金属線材2が占める見掛け上の占有容積率を高め得る。そして、供給される被処理流体が流下する際には、多段の該螺旋溝4や螺旋凸条4aでより効果的な接触が図られ、結果的に触媒反応の促進をもたらすとともに、被処理流体は前記隙間Cs間を流通して円滑な処理が成し得る。また複数のコイル線体13A,13B・・・を併設配置する場合にも、それらが一部重なり合うように位置合わせ(任意に回転)することで、触媒モジュールとして全体的な省スペーカ化を促進する利点もある。その好ましい前記交差角度(θ)は、30〜70°、より好ましくは40〜60°で設計される。

【0029】

次に、このようなコイル線体3の第二の形態を図2に示す。

この形態では、その成形コイル形状は円形であるものの、そのコイル中心点が例えば円を描くように順次偏心させながら巻回することで、前記第一形態のコイル線体の場合と同様な螺旋溝4や螺旋凸条4aを形成している。なおこの形態では、その仮想外径(D1)が各コイル部のコイル径のほぼ2倍程度にすることで、実質的に仮想内径(D2)は見られていないが、このような偏心型コイルによる場合の前記開き幅(H)は前記仮想外径(D1)の1/2とする。もし必要ならば、成形コイルの偏心させる径の調節で前記第一形態と同様に仮想内径(D2)を備えることができ、必要に応じて任意の寸法調整で設定される。偏心寸法の大小や形状は任意であり、円形以外のものも可能であり、この第二形態のように、各コイルの中心点が変移するように構成したコイル線体を偏心型のコイル線体と呼ぶ。

【0030】

本発明の前記触媒用担体1は、このような、▲1▼その各コイル形状を非円形形状にして、その巻回方位角(α)を変化させる方式の第一形態によるもの、▲2▼コイル形状は円形であるものの、その中心点を偏心させる偏心コイル線体による第二形態のもの、更に▲3▼第一形態と第二形態を適宜組合した組合せ型の第三形態によるものなど種々形態で実施でき、特性的に改良された触媒担持用の担体が提供される。

【0031】

このような異形型のコイル線体は、例えば通常のコイルバネのようなばね成形機によって微妙なピン調節で直接成形できる他、所定形状の型具への巻回による方法、更には通常の同径コイルばね形状のコイル線体3をローラーやプレス等で部分的に螺旋状に押圧変形させる等の方法で実施可能である。また、該コイル線体が例えば比較的短尺なものの場合は、このような異形形状でなく、単にその巻回径をその長手方向に沿って円錐型や鼓コイル型、あるいは蛇腹コイル状に変化したものなどで構成することもできる。しかしその複数を併設する場合は、予めその凹凸形状の高さ位置を調整したコイル形状にしておくことが必要となるが、前記螺旋形状のコイル線体では回転調整で自由に設定できる利点がある。

【0032】

コイル線体3のこれら巻回方式やその構成、寸法等の仕様設計は、その使用目的、使用装置、設置スペース、設計性能等に応じて適宜設定可能である。例えば前記図9や図10のように、所定の配管内に1乃至複数個を組み込んで使用する場合は、巻き外径D1:30mm以下、例えば5〜15mm程度で、その長さは5〜500mm程度の成形寸法で巻回される。また、その巻回ピッチ(P)は、通常は密着巻きしたコイル線体として、該金属線材2の等価線径(d)の1.3倍以下にすることで、その取り扱いや複数本を隣接配置する場合の他方側のコイル線体との絡まりが防止でき、装置内への組立て作業性を高め、更に性能面でも加熱発熱に伴う熱効率を高めるなどの効果をもたらす。

【0033】

また前記コイル線体3による触媒製品が、例えば電気通電や電磁誘導によってそれ自身を所定の使用温度に自己加熱させるものである場合の金属線材2としては、例えば常温での電気抵抗率が5μΩ・cm以上(5〜200μΩ.cm程度)の電気特性と、熱膨張係数が20×10−6/℃以下(但し、温度0〜100℃)の低膨張材料が選択される。これにより、使用性能が向上し、具体的には次のような金属材料による単一の金属線でなるもの又はこれを用い、例えば図2〜図4で説明するような複合線とすることもできる。

【0034】

該複合線は、前記自己加熱するために選択された前記特性の金属芯線2Aと、更にその表面を第二の金属外装材2Bで被包したもので構成しており、全体としてそれ自体でコイル線体としての形状を維持可能とする所定の弾性強度を備えるように調節される。その金属芯線2A(単一線の場合は、金属線材2)には、例えばステンレス鋼、ニッケル又はニッケル合金、クロム又はクロム合金、チタン又はチタン合金、アルミニウム又はアルミニウム合金、タングステンやタングステン合金等の金属材料が用いられる。

【0035】

そのより好適する合金組成としては、例えば、Cr:15〜25wt%、Ni+Co:55%以上、C:0.15%以下、Si:0.5〜1.5%、Mn:2.5%以下を含有し、残部Feと若干の不可避不純物でなるJIS−NCH1乃至NCH2、あるいはCr:15〜25wt%、C:0.10%以下、Si:1.5%以下、Mn:1.0%以下、Al:2〜6%と、残部Fe及び不可避不純物でなるJIS−FCH1やFCH2の他、前記ニッケル材としては、例えばNi:99wt%以上のN200材料は、特に発熱特性が外装材であるアルミニウムに近似するとともに、細径加工の加工性にも優れ好ましい。またその強度は、例えば引張強さが300〜600MPa程度を有するものが好ましい。

【0036】

他方、これら金属芯線2Aを覆う金属外装材2Bとして、例えばアルミニウムの金属層(単にアルミ層ともいう)7を用いる場合を説明する。アルミニウムはその陽極酸化処理によって、表面上に例えば図5乃至図7に示すような多孔質構造の微薄厚さでなるアルマイト(酸化物層)の層8が形成され、このアルマイト層8は、最終的にこの多孔質構造内に所定の触媒物質Xを担持させるのに好適する。

【0037】

アルマイト層の形成処理は、例えば特開平2−144154号公報、特開平8−246190号公報などに示されるように、所定の電解液中での電気化学処理と例えば350〜600℃程度の加熱焼成処理で実施される。その生成現象の詳細は省略するが、アルミニウム酸化物のコロイドが凝集した微粒子の成長によって、該微粒子の存在していない表面部分の一部が細孔になり多孔質構造をもたらすものとされている。

【0038】

図6は該多孔質構造の一例の拡大模式図であって、例えば亀甲状に分布する多数の微細な有底細孔Asをその厚さ方向に形成したメソポーラスの構造体とし、該細孔Asは例えば内径10〜100nm程度、好ましくは30〜50nmの微細な開口と、所定長さ(L)500μm以下を持つ有底筒状をなす。また必要ならば、この細孔Asの拡幅や深耕の後処理によって、該開口のアスペクト比(長さL/内径d)を3〜2000程度に調整することが好ましい。

【0039】

こうして得られるアルマイト層8は電気的にも非導電性の絶縁被膜として機能し、この絶縁性被膜で覆われた触媒用担体1は、その使用時の他の部材(他のコイル線体やハウジング容器など)との接触による電気的短絡が防止できる。このため、特別な絶縁手段を講じることなく使用できる利便性と、該多孔質構造は、非常に微細かつ硬質で、前記触媒物質Xを図6のようにその細孔Asの内面に担持させることで、その使用における他の部材との接触や摩擦等によって離脱したり、細孔の変形や封孔が防止できる利点を有する

【0040】

また、これらアルマイト層8は、例えば前記アルミニウムなどの外装材2Bの酸化処理で形成でき、該アルミニウムは前記金属芯線2Aの表面に例えばメッキ処理やクラッド技術によって複合化したものの他、例えば該芯線2自体をアルミニウムを含む金属材料で構成して、これを例示しない例えば析出熱処理によってその表面上にアルミ元素を層状析出させることで形成することもできる。

【0041】

該金属線材2における前記金属外装材2B(前記アルマイト層を含む)の複合率は、そのバラツキを考慮して、例えば〔(アルマイト層+アルミ層)の容積/金属線材の容積〕の比率が5〜40%であるように設定することが好ましい。その容積比が5%未満のものでは、十分なアルマイト層の厚さが得られ難く、逆に40%を超える程大きく設定したものでは生産効率を低下させるとともに、使用時の熱影響による不具合や強度特性の低下を招きやすい。より好ましい複合率は8〜20%で、またこれら外装材2B(アルミ層7)の形成厚さは、例えば0.2mm以下、好ましくは10〜100μm程度になるように調整しておくことが好ましい。

【0042】

ところで、前記アルマイト層8は一般的に靭性に劣り曲げ変形などによって割れが生じやすいことから、通常はその成形処理に先立って該金属線材2を予め目的形状のコイル線体3に成形しておくことが好ましい。それによって、曲げ加工に伴う該アルマイト層(酸化物層)のクラックや割れ剥離を防止することができる。

【0043】

前記図2は担体1としてのコイル形状を示すだけでなく、触媒製品A1としての構成を含むもので、コイル線体3の両端部には前記アルマイト層8を設けることなく、実質的に金属線材2を露出した電気接続部5A,5Bを設けるとともに、該アルマイト層8には更に触媒物資Xを担持している。

この接続部5A,5Bは、これを使用する際の導線6を介した外部電源Vによって自己加熱する為の配線接続する部分で、同図のように必要長さに渡って外装材2B又は金属芯線2Aを露出させており、その処理は、例えばアルマイト処理の際にその部分が処理されないようにマスキングする方法、ないし処理後の研磨加工で除却することで実施される。また本形態では、主として金属外装材2Bがアルミニウムによる場合を説明したが、これに限らず同様の酸化物層を形成する例えばMg,Ti,Ta、Znなどの種々金属材料を用いることもできる。また、前記図1では触媒用担体として単に成形コイルの巻回状態のみを説明しているが、これは図2の場合と同様に処理され触媒製品として用いられる。

【0044】

次に、こうして得られた担体1は、その表面上に所定の触媒物質Xを担持することで触媒製品A1となり、触媒物質Xの種類や分量については使用目的に応じて種々選択される。例えば白金、ロジウム、レニウム、ニッケル、ジルコニウム、チタン、亜鉛、マグネシウム、モリブデン乃至タングステン塩によるものが選択され、またそれらの塩酸塩、硝酸塩、蓚酸塩及び酸素酸塩を用いて水あるいはエタノールやメタノール溶液から多孔質アルミナ表面層を備えた前記担体に同時乃至逐次の工程で含浸担持することができる。また、本発明は該触媒物質Xを前記アルマイト層8を介することなく直接金属線材2に担持したものを含む。

【0045】

このような触媒物質の担持技術は、これまでにも種々方法が知られ幅広く実施されている。例えば白金を含む白金溶液を付与する場合、前記多孔質構造のアルマイト層8に塗布してその有底細孔As内に圧入浸透させる担持法が推奨できる。この工程で用いられる白金溶液としては、例えばハキサクロロ白金(IV)酸六水和液、ジニトロジアンミン白金(II)硝酸溶液、ヘキサアンミン白金(IV)クロライド溶液若しくはテトラアンミン白金(II)水酸塩溶液等が好適に用いられる。また、白金あるいはおよび遷移金属塩溶液は、アルマイトクッラド金属細線を通電あるいは電磁波誘電過熱しながら所定の温度域で、浸漬、滴下、塗布若しくは噴霧等の方法で、白金およびあるいは遷移金属塩を同時あるいは逐次担持することもできる。

【0046】

この他にも、Pt(CO)2Cl,Rh4(CO12,Ni(CO)4,Re2(CO)7などの金属カルボニル化合物やCpTiCl2(Cp=シクロペンタヂエニル)、Mo(CO)6などを用いる化学気相固定法(Chemical Vapor Deposition)により担持することが出来る。担持後、酸素含有雰囲気中での250〜600℃の温度域での段階的な焼成、さらに水素ガス雰囲気下で100〜450℃の温度域で段階的に昇温することにより活性化処理を行うことが好ましい。水素活性化処理あるいはヒドラジン、ボロンハイドライドなどの還元剤で還元処理することにより白金およびあるいは遷移金属を担持するアルミニウムのクラッド金属細線触媒を調整することができる。白金及び遷移金属のアルマイトクラッドした金属細線に対する担持量は、例えば0.01〜10%重量比とし好ましくは0.1〜5%重量比である。また白金と遷移金属との担持量は原子比のおいて0.1〜10であり好ましくは0.1〜0.5である。これら記載の触媒前駆物質の選択や、触媒製造の工程や活性化処理条件などに限定されるものではない。

【0047】

こうして構成された触媒製品A1は、例えば図9及び図10に示すように、所定の配管やハウジング容器11に収納した触媒モジュール10として利用される。その触媒モジュール10は、例えば芳香族化合物への水素付加反応又は該芳香族化合物の水素化誘導体の脱水素反応用をはじめ、排ガス用として、その他反応用の各種触媒装置などとして広く採用可能である。

【0048】

前記水素反応用とするものでは、その導入側から供給される例えばメチルヘキサン(MCH)の噴霧流体を何らか方法で加熱し、あるいは所定温度に自己加熱可能に構成したコイル状の触媒製品内を流入させることで、該被処理流体が金属線体上の触媒物質Xによって水素ガスに変換され取り出すもので、反応は次のように行われる。

【0049】

CH3C6H11 ⇔ CH3C6H5+3H2

【0050】

図9の触媒モジュールA2では、所定の例えば配管10内に2つの触媒製品13A,13Bを所定の配置間隔でセットし、その両端は図2のようにアルマイト層を備えない電気接続部5で接続される配線16を介して外部電源Vに繋がることで、目的の使用温度(例えば200〜600℃)に調整可能に構成している。各触媒製品13A,13Bは、螺旋溝4や螺旋凸条4aが各々嵌合するように回転配置し、上下の多孔板12A,12B間で保持しており、また外部配線16は容器10の壁面に設けた引出孔11を通り、所定充填剤での封止により被処理流体や生成水素が漏れないように配慮される。同様に図10では、5つの触媒製品が一部重なり合いながら配置して、各々電気的な接続がなされている。

【0051】

本発明者らの性能比較によれば、従来型の同径密着コイルのコイル線体による触媒製品に比して、その形成方法の選択で前記開き幅(H)を自由に設定することができ、また一定の横断面内での単純比較でも数〜十数倍という高い有効面積比を備えることができる。その為、供給される被処理流体は、その所定容器10の横断面内に幅広くかつポーラス的な分布配置となるコイル線体の前記形成隙間Csを自由に流通しながら効果的な接触反応させることができ、被処理流体が未処理状態のまま放出される未反応流体(すなわち、供給流体)を、従来型の例えば50% ⇒5%以下に大幅に低減させるものとなった。同時に、このようなコイル構造によって、複数のコイル線体を用いる場合にも、その前記螺旋溝4同士の回転嵌合によって、相互に重なり合いながら配置できることから、全体の配置面積の省スペース化によるモジュールの小型化が図れ、流通抵抗の実質的な上昇を招くことなく、触媒反応性や操作性に優れた小型触媒モジュールの提供が可能である。

【0052】

本発明の担体製品や触媒モジュールの性能評価は、例えば図8の該水素貯蔵/水素生成システム20で行われる。

該システム20は、芳香族化合物(例えば、トルエン)に水素を付加して水素化誘導体である有機ハイドライド(例えば、メチルシクロヘキサン)として水素を貯蔵すると共に、有機ハイドライドの脱水素により、芳香族化合物と水素に分解して水素を生成することができる装置である。同システム20は、反応器22と、芳香族化合物を入れたタンク23と、有機ハイドライドを入れたタンク24と、反応器22で生成された反応生成物を貯蔵するためのタンク25とを主に備えている。

【0053】

反応器22は、加熱手段(例えば、電磁波誘電加熱ヒータ)26と、自己加熱可能に構成されコイル線体に形成した触媒用担体に、所定の例えば水素付加/脱水素反応用の白金触媒を担持したコイル状の触媒製品(以下、単に、「コイル触媒」という。)27を備え、所定の容器内に収納されている。このコイル触媒27には、前記例えば扁平型コイル線体や偏心コイル線体が用いられ、図9のようにモジュール化しており、また反応器22の上方には、液体原料供給用の配管28が貫通し先端の噴霧ノズル29から被処理流体が供給されるように構成しており、被処理流体は、各配管28、三方バルブ32、可変バルブ30を介してタンク23又は24から供給される。

【0054】

三方バルブ32とタンク23の底部との間は、配管31にて接続されており、その配管31の途中には、送液ポンプ33が接続されている。また、三方バルブ32とタンク24の底部との間は、配管34にて接続されており、その配管34の途中には、送液ポンプ35が接続されている。三方バルブ32は、タンク23と反応器22との間のみを開通し、タンク24と反応器22との間のみを開通し、あるいは、反応器22とタンク23,24との間を閉鎖するように切り替え可能なバルブである。

【0055】

反応器22の上方には、水素供給用の配管36が貫通している。配管36の途中には、バルブ37が接続されている。また、反応器22の外部における配管36の先には、水素供給手段(図に示さず)が接続されている。反応器22の底部近傍とタンク25の上部との間は、配管38で接続されている。配管38の途中には、ポンプ39と、冷却器40が接続されている。また、タンク25の上方には、水素などの気体を排気するための配管41が接続されている。

【0056】

水素を有機ハイドライドの形態にて貯蔵する場合には、次のような手順にて操作を行う。加熱は例えば加熱手段26又は自己加熱による白金担持のアルマイトクラッド金属細線でなるコイル触媒27を通電加熱する。次に、バルブ37を開いて、配管36を経由して水素を反応器22内に入れる。このとき、ポンプ39をオンとして、配管41を通じて水素を反応器22から外部に流しておくのが好ましい。次に、三方バルブ32を調整して、タンク23と反応器22との間の経路のみを開通し、送液ポンプ33をオンにして、タンク23内の芳香族化合物を反応器22に向けて送る。バルブ30を一定時間毎に開き、噴霧ノズル29から芳香族化合物を一定時間毎に噴霧する。それに伴い、被処理流体はコイル触媒27の表面にて、噴霧された芳香族化合物と水素との水素付加反応が起きて、有機ハイドライドが生成する。有機ハイドライドは、ポンプ39を通じてタンク25内に入る。配管38を通る気体状の生成物は、冷却器40により冷却され、タンク25内に液体として貯蔵される。水素は冷却器40にて冷却されても液化しないので、配管41を通って外部に排気される。

【0057】

一方、有機ハイドライドの脱水素反応により水素を生成する場合には、次のような手順にて操作を行う。まず、加熱手段26を用いて白金担持アルマイトクラッド細線触媒27を加熱する。次に、ポンプ39をオンとする。

【0058】

三方バルブ32をタンク24と反応器22との間の経路のみを開通し、送液ポンプ35をオンとして、タンク24内の有機ハイドライドを反応器22に向けて送る。バルブ30を一定時間毎に開き、噴霧ノズル29から有機ハイドライドを一定時間毎に噴霧する。それに伴い、コイル触媒27の表面にて、噴霧された有機ハイドライドの脱水素反応が生じることにより、水素と芳香族化合物とが生成する。芳香族化合物は、ポンプ39を通じてタンク25内に入る。配管38を通る気体状の芳香族化合物は、冷却器40により冷却され、タンク25内に液体として貯蔵される。水素は、配管41を通って外部へ排出される。

【0059】

また、本実施の形態は、芳香族炭化水素の水素化反応/水素化誘導体の脱水素化反応用白金担持アルマイトクラッド細線によるコイル触媒としているが、芳香族炭化水素の水素化反応のみを行うために用いることもできるし、水素化誘導体(有機ハイドライド)の脱水素反応のみを行うために用いてもよい。また同システムにおける前記複合触媒1は、その複数を例えば図7に示すような配管乃至拡幅したハウジング容器12内に内蔵配置して内部流路に原料流体を流入させるとともに、各複合触媒1は各々外部電源に接続することで自己加熱可能なモジュールとして使用され、このようなモジュール化によって容易な取扱を可能とする。

【0060】

こうして被処理流体(MCHパルス噴霧)は、その供給側の一方の開口から例えば噴霧状態で供給しながらコイル触媒で触媒反応を生じさせ、他方の排出口15bから系外に排出され、コイル触媒や触媒モジュールは必要に応じて、任意に構成される。また、これを内燃機関の水素燃料として応用する場合、 その反応器容器12の側面を、例えばエンジンで加熱された排気ガスによって間接的に加熱するように配管接続しておくことも好ましい。

【実施例】

【0061】

以下、本願発明に係る複合触媒のより最適な実施例を更に説明するが、これは一例であって何ら本発明を限定するものではない。

《実施品1》

【0062】

(アルミニウムクラッドコイル線体の製造)

通電加熱機能を有するニッケル(純度99%)線にアルミニウム(純度99.9%)帯材を被包したアルミクラッド線材(線径12mm)を母材として、これを伸線加工と温度600℃での熱処理を繰り返し行いながら、線径0.45mmで表面に平均厚さ30μmのアルミニウム層を持つアルミクラッド金属細線を得た。このクラッドした細線の横断面の拡大被覆状態を、図4に示す。

【0063】

このクラッド細線を引張強さ420MPaで十分な強度を有し、コイルばね成形機にセットして、そのコイル形状が、図1Cのようにコイル幅(w)12mm、コイル高さ(h)5mmで両側に曲率を持つ扁平栗型の密着コイル線体を成形して、かつ各コイル部の方位角(α)を25°で変位させることで、そのコイル胴部には軸線Yとの傾斜角(θ)が55°となる螺旋溝(螺旋凸条)を形成した。

【0064】

このコイル線体の前記仮想外径は12mm,仮想内径3mmで、コイル胴部の全体長さは120mmのものであり、この構成で該仮想内・外径の開き幅(H)に対する前記クラッド細線の線径dに対する比率は約10倍であり、かつコイル線体の全体長さに亘って、前記螺旋溝による合計20条の螺旋凸条が形成された。そのコイル線体の仮想外径がなす所定容積内での前記開き幅による肉厚筒体の実質的な容積比は93.8%で、ほぼその全面にわたって幅広く、かつ多段に金属線材が分布することとなり、内部を流下する被処理流体のより確実な接触が可能となった。

《実施品2》

【0065】

実施品1で用いたアルミクラッド細線により、図2のように偏心コイル線体として、各コイル部のコイル径が7mmで全体構成外径(仮想外径D1)12mmになるようにその中心点を偏心させることで、前記開き幅(H)が4mmの偏心コイルを得た。その開き幅(H)に対する前記クラッド細線の線径の比は8.8倍で、実施例1の場合と同様にそのコイル胴部には、該クラッド細線が螺旋状の凸条として合計24条形成させることができた。また、そのコイル線体の仮想外径D1による円柱体の所定断面内での前記開き幅部分が占める面積比は97%で、非常に高いものが得られた。

《実施品3》

【0066】

電熱用鉄クロム合金(FCH1/線径0.40mm)の軟質金属細線を用い、これを幅7mm、厚さ2.3mmの断面楕円形状の捻り棒状型具に巻き付け取り外して、仮想外径8mm、仮想内径2mmで、前記傾斜角θが58°の螺旋凸条を持つ、長さ100mmのコイル線体を得た。その成形加工で細線の断線はなく、またその前記開き幅Hは3mmで、該金属細線の線径の7.5倍であり、またそのコイル線体の仮想外径D1による円柱体の所定断面内での前記開き幅部分が占める面積比は93%であった。

【0067】

そして、このコイル線体を所定の析出熱処理で、該金属細線中のAl元素をその表面上に層状に析出させる析出処理を行った。得られたコイル線体は、その表面側に向かってAlが勾配的に増加するAl被覆層で覆われ、剥離などもなく良好な表面状態を有するものであった。

《比較品1》

【0068】

この比較用のコイル線体として、実施品1で用いたアルミクラッド細線により、コイル外径8mm、コイル全長120mmの一般的な密着コイル線体を製造した。この比較用コイル線体には、前記螺旋溝や螺旋凸条は備えない筒状のコイル形状品で、前記開き幅(H)は実質的にクラッド細線の線径そのものであり、そのコイル外径を筒体とする所定断面内での該クラッド細線が占める面積比は、該コイル形状の内側面積が反映されないことからわずか21%と低く、前記各実施品に比して大きく劣るものであった。

【実施例4】

【0069】

次に、これら各コイル線体について各々アルマイト処理を行った。その処理は、各線体の両端部を除く全面に厚さ10〜30μm程度のアルマイト層を形成して合計4種類の触媒用担体を得た。アルマイト処理は、各コイル線体を4%wtしゅう酸水溶液、35℃で、電流密度50〜70A/m2の条件で陽極酸化処理を行ない、その後、同種のしゅう酸処理液に6時間浸漬したままで酸処理をして、ポアサイズの拡幅処理をして大気中で乾燥させた。次に、300〜450℃で約1時間の焼成処理をした後、80℃以上で約2時間水和処理を行ない乾燥した後、更に500℃で3時間相当に焼成処理をすることで所要の耐熱性多孔質アルミナ皮膜を形成した。図5及び図7は、前記実施例1によるアルミクラッド線によるものの顕微鏡写真を一例として示している。

【0070】

こうして得られた各触媒用担体の見掛け上の面積比は、実施品1(A):93.8%、実施品2(B):97%、実施品3(C):93.0%、比較品1(D):21%で、各実施品は比較品に比して大幅な容積占有率を備えるもので、効果増大を図ることができるものであった。しかも各実施品のコイル線体はその構造内に、該金属細線の分布によって十分に被処理流体を流通させる空孔Asが形成されており、被処理流体の流通抵抗を高めるような問題は見られないものであった。

(触媒の担持調整)

【0071】

次に、前記実施品A,B及び比較品Dのコイル線体について、触媒製品とする為の触媒担持処理を行った。

触媒物質は白金として、0.02grの塩化白金酸H2PtCl66H2Oを用いて10ccエタノールにそれぞれ溶解して、塩化白金酸溶液を作成した。この内に前記各コイル線体を浸漬して、その表面の多孔質構造内に白金を担持させた後、所定温度に加熱し乾燥して、目標の担持触媒品3種類を得た。

【0072】

こうして触媒担持した各触媒品A,B,Dについて、各々図8に示す水素化反応および脱水素化反応装置のモジュールとして組み込み、メチルシクロヘキサンの脱水素反応を行った。反応装置に備えたパルス型噴霧ノズルよりメチルシクロヘキサンを窒素気流中(流速150ml/min)噴霧サイクル0.5秒(1回噴霧量0.39gr)噴霧間隔10および20秒で、310℃の所定温度に加熱された各触媒を用いた実験での水素発生速度、メチルシクロヘキサンのトルエン転化率をガスクロマトグラフィーにより分析し測定した。

《試験例1》

【0073】

各試験体A,B,Dは、各々系外の電流・電圧安定電源により各コイル線体に所定の電気量で直接通電加熱を行なった。その結果、白金担持した変形コイル品の触媒品A、Bでは、メチルシクロヘキサン転化率では、80〜90%、またトルエン選択率では、80〜100%であったのに対し、従来型の比較品Cでは各々約1/2以下の性能しか得らず、本発明による変形コイル品の有効性が確認された。

《試験例2》

【0074】

実施品1のコイル線体による触媒製品Aを3点準備し、これらを内径26mmの配管製のハウジング容器内にセットして、各々直列通電加熱可能に配線し組み立てた。その組み込み状態で、該容器の断面積あたりにおける前記触媒製品が占める面積比は68%で、従来型の比較品Cを同様に3点をセットするには配管を内径30mm程度に太径にする必要が生じ、それに伴って前記面積比は4.5%に大幅に低下した。このように、実質的な被処理流体の流下方向において、担体が存在する分布面積比率は約15倍の効果を有するものである。

【産業上の利用可能性】

【0075】

本発明の前記触媒用担体、触媒製品及び触媒モジュールは、その構成密度を高めることで高機能化をもたらすものであり、特に水素を燃料として利用する自動車、船舶、機関車産業および化学産業に幅広く用いることができる。

【図1A】

【図1B】

【図1C】

【特許請求の範囲】

【請求項1】

触媒物質を担持する為の触媒用担体であって、

金属線材により一方から他方側に連続的に巻回されたコイル線体で構成され、かつその巻回が該コイル線体を軸線方向に投影したときの前記金属線材が描く仮想外径(D1)と仮想内径(D2)との開き幅(H)が、該金属線材の等価線径(d)の2倍以上に増幅した異形コイル形状に成形されたものであることを特徴とする触媒用担体。

【請求項2】

前記コイル線体は、その軸線方向に沿う第一番目のコイル部から第N番目のコイル部に向かってコイル中心点を偏心させることで、そのコイル線体の胴部に螺旋溝乃至螺旋凸条を形成したものである請求項1に記載の触媒用担体

【請求項3】

前記コイル線体は、その巻回が非円形の形状に成形されたもので、かつその非円形形状が第一番目のコイル部から第N番目のコイル部に向かって巻回方位角(α)を変化させることで、そのコイル線体の胴部に螺旋溝乃至螺旋凸条を形成したものである請求項1に記載の触媒用担体

【請求項4】

前記非円形形状は、そのコイル幅(Cw)とコイル高さ(Ch)の比(Cw/Ch)が1.3〜10倍の楕円又は平形によるものである請求項3に記載の触媒用担体。

【請求項5】

前記中心点の偏心又は巻回方位角(α)の変化した巻回で形成される前記螺旋溝乃至螺旋凸条の、該コイル線体の軸線Yに対する傾斜角(θ)が20〜80°である請求項2〜4のいずれかに記載の触媒用担体。

【請求項6】

前記開き幅(H)が、該金属線材の等価線径(d)の3〜15倍のものである請求項1〜5のいずれかに記載の触媒用担体。

【請求項7】

前記コイル線体は、前記金属線材の等価線径(d)の1.3倍以下のピッチ(P)で密着巻きされたものである請求項1〜6のいずれかに記載の触媒用担体。

【請求項8】

前記金属線材は、通電又は電磁誘導によって自己加熱する金属芯線と、その表面を覆う第二の金属外装材との複合線によるものである請求項1〜7のいずれかに記載の触媒用担体。

【請求項9】

前記金属線材は、その横断面における前記第二の金属外装材の複合率が5〜40%で複合され、かつその外面には更に該金属外装材の酸化物による多孔質構造を備えるものである請求項8に記載の触媒用担体。

【請求項10】

前記金属線材は、常温での電気抵抗率が5μΩ・cm以上のニッケル又はニッケル合金、クロム又はクロム合金、チタン又はチタン合金のいずれか1種を少なくとも備えるものである請求項1〜9のいずれかに記載の触媒用担体。

【請求項11】

請求項1〜10のいずれか記載の触媒用担体に、所定の触媒粒子が担持されてなることを特徴とする触媒製品。

【請求項12】

前記触媒粒子は、前記触媒用担体の外面に形成した酸化物層の多孔質構造内に担持したものである請求項11に記載の触媒製品

【請求項13】

前記酸化物層はアルミニウムのアルマイト層で構成され、かつ前記触媒用担体の少なくとも一部の電気配線用接続部とする部分を除き、その全面を被包してなる請求項12に記載の触媒製品

【請求項14】

請求項13に記載の触媒製品を、内部にその長手方向に沿って被処理流体が流下する内部流路に通じる一方の開口と他方の開口を備える配管又はハウジング容器内に組み込まれ、かつ前記配線用接続部を介した前記金属線材への電気供給によって該金属線材を自己加熱可能に構成したことを特徴とする触媒モジュール。

【請求項15】

芳香族化合物への水素付加反応又は該芳香族化合物の水素化誘導体の脱水素反応用として用いられるものである請求項14に記載の触媒モジュール

【請求項1】

触媒物質を担持する為の触媒用担体であって、

金属線材により一方から他方側に連続的に巻回されたコイル線体で構成され、かつその巻回が該コイル線体を軸線方向に投影したときの前記金属線材が描く仮想外径(D1)と仮想内径(D2)との開き幅(H)が、該金属線材の等価線径(d)の2倍以上に増幅した異形コイル形状に成形されたものであることを特徴とする触媒用担体。

【請求項2】

前記コイル線体は、その軸線方向に沿う第一番目のコイル部から第N番目のコイル部に向かってコイル中心点を偏心させることで、そのコイル線体の胴部に螺旋溝乃至螺旋凸条を形成したものである請求項1に記載の触媒用担体

【請求項3】

前記コイル線体は、その巻回が非円形の形状に成形されたもので、かつその非円形形状が第一番目のコイル部から第N番目のコイル部に向かって巻回方位角(α)を変化させることで、そのコイル線体の胴部に螺旋溝乃至螺旋凸条を形成したものである請求項1に記載の触媒用担体

【請求項4】

前記非円形形状は、そのコイル幅(Cw)とコイル高さ(Ch)の比(Cw/Ch)が1.3〜10倍の楕円又は平形によるものである請求項3に記載の触媒用担体。

【請求項5】

前記中心点の偏心又は巻回方位角(α)の変化した巻回で形成される前記螺旋溝乃至螺旋凸条の、該コイル線体の軸線Yに対する傾斜角(θ)が20〜80°である請求項2〜4のいずれかに記載の触媒用担体。

【請求項6】

前記開き幅(H)が、該金属線材の等価線径(d)の3〜15倍のものである請求項1〜5のいずれかに記載の触媒用担体。

【請求項7】

前記コイル線体は、前記金属線材の等価線径(d)の1.3倍以下のピッチ(P)で密着巻きされたものである請求項1〜6のいずれかに記載の触媒用担体。

【請求項8】

前記金属線材は、通電又は電磁誘導によって自己加熱する金属芯線と、その表面を覆う第二の金属外装材との複合線によるものである請求項1〜7のいずれかに記載の触媒用担体。

【請求項9】

前記金属線材は、その横断面における前記第二の金属外装材の複合率が5〜40%で複合され、かつその外面には更に該金属外装材の酸化物による多孔質構造を備えるものである請求項8に記載の触媒用担体。

【請求項10】

前記金属線材は、常温での電気抵抗率が5μΩ・cm以上のニッケル又はニッケル合金、クロム又はクロム合金、チタン又はチタン合金のいずれか1種を少なくとも備えるものである請求項1〜9のいずれかに記載の触媒用担体。

【請求項11】

請求項1〜10のいずれか記載の触媒用担体に、所定の触媒粒子が担持されてなることを特徴とする触媒製品。

【請求項12】

前記触媒粒子は、前記触媒用担体の外面に形成した酸化物層の多孔質構造内に担持したものである請求項11に記載の触媒製品

【請求項13】

前記酸化物層はアルミニウムのアルマイト層で構成され、かつ前記触媒用担体の少なくとも一部の電気配線用接続部とする部分を除き、その全面を被包してなる請求項12に記載の触媒製品

【請求項14】

請求項13に記載の触媒製品を、内部にその長手方向に沿って被処理流体が流下する内部流路に通じる一方の開口と他方の開口を備える配管又はハウジング容器内に組み込まれ、かつ前記配線用接続部を介した前記金属線材への電気供給によって該金属線材を自己加熱可能に構成したことを特徴とする触媒モジュール。

【請求項15】

芳香族化合物への水素付加反応又は該芳香族化合物の水素化誘導体の脱水素反応用として用いられるものである請求項14に記載の触媒モジュール

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−236182(P2012−236182A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−118474(P2011−118474)

【出願日】平成23年5月9日(2011.5.9)

【出願人】(000231556)日本精線株式会社 (47)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月9日(2011.5.9)

【出願人】(000231556)日本精線株式会社 (47)

【Fターム(参考)】

[ Back to top ]