触媒粒子を差込管の環状帯域へ充填する装置および方法

【課題】差込管の全長にわたって、同様に反応器の触媒帯域を構成する種々の差込管の間に、均一の密度で充填を実施する。

【解決手段】本発明による装置は、主要寸法センチメートル単位の触媒粒子を、10メートルを超える高さを有する反応管の環状帯域に充填するために使用され、充填の均質性および密度の厳格な条件を満足するものである。

【解決手段】本発明による装置は、主要寸法センチメートル単位の触媒粒子を、10メートルを超える高さを有する反応管の環状帯域に充填するために使用され、充填の均質性および密度の厳格な条件を満足するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体粒子形状触媒を多管型反応器に充填するために使用する装置の分野に関する。

【0002】

本発明に関わる充填手段の特徴は、その手段が外管と内管の間に構成される環状帯域に設置されることである。

【0003】

この管型は、通常“差込”管と称される。触媒それ自体は、一般に、円筒形状粒子により構成され、その直径は約1〜2cm、長さが0.5cm〜2cmの範囲である。

【0004】

本発明は特定の化学反応に結びつくものではなく、より広い意味で、差込管型管技術を用いるいずれの反応器にも関係する。

【0005】

一例として、本発明が関わる反応器は、合成ガス生産用の大容量天然ガス水蒸気変性反応器である(典型的には、100000Nm3/h)。係る反応器は、典型的には、直径15メートルの胴部に囲まれた高さ15メートルの約200ないし300本の管の集合体によって構成されている。

【0006】

このような多管型反応器を充填する際に遭遇する主要な問題は、様々な触媒管の間の充填密度の均一性の問題である。

【0007】

充填の不均一性は充填密度の差異を生じ、それが1つの管から他の管への、または同一の管内においてさえ、優先的通路を生じることとなる。本質的なことは、採用する充填法により様々な触媒管間の密度の良好な均一性を確かなものとすることである。

【0008】

本装置と関わる充填方法は再現性がなければならず、また充填時間が妥当な限度内にあるように充分に迅速でなければならない。

【背景技術】

【0009】

触媒反応器充填分野での先行技術は、2種類の主要な充填のタイプ、すなわち、“高密度”充填および“ソックス”充填と称される充填法に代表される。これら充填技術の第一の方法は、当該粒子を回転させ、雨滴の様式で落下させることにより、反応器内部の触媒粒子を配分させることからなる。

【0010】

その方法は高密度均一な充填を達成するが、触媒区画のすべてに適切に行きわたるようにするためには、いくつもの圏内に触媒を分配させ得る回転可能な装置が必要となる。

【0011】

“ソックス”充填と称される他の方法は、柔軟性のあるソックスを通して触媒粒子を反応器に導入することからなり、分配する触媒粒子のレベルを反応器中で上昇させながら、ソックスを徐々に上方に吊り上げていくことからなる。その方法は“高密度”充填よりも密度で劣るが、装置は簡単である。

【0012】

工業用反応器で使用される若干の他の充填方法について、下記の

【非特許文献1】、

【非特許文献2】および

【非特許文献3】に、詳細に記載されている。

【0013】

先行技術の方法は、当業者が差込管と称する外管と内管との間で規定される環状帯域を有する管内部での触媒充填の問題について、満足できる方法では扱っていない。

【0014】

差込管の環状帯域にて利用可能な空間は、典型的には、概略50mm、すなわち、直径100mmの単管の約半分である。さらに、環状空間の安定性を維持する必要性、すなわち、内管と外管の間の良好な同心性は、外管と内管との間に、中心化要素(centralizer)と称される部材を組み込まねばならないことを意味し、その中心化要素は、例えば、管の一つに固定されたタブ、または内管と外管の壁を連結するタイロッドにより構成される。

【0015】

一般に、当該中心化要素は、所定の区画全体に対して総数2ないし6であり、好ましくは総数3である。長さ15mの差込管の場合、管に沿って通常の方法で分配された4または5のレベルを超えてこれらの中心化要素を分配することが必要となり得る。

【0016】

本明細書では、“扇形部”という用語を、2つの連続する中心化要素間に含まれる空間部分を明示するために使用する。

【0017】

中心化要素を備える差込管に触媒粒子を充填する上での制限について要約すると、以下の通りである。

【0018】

・あまりに高すぎる高所(典型的には5mを超える)からの落下の影響下、粒子が破壊されるのを回避しなければならない。

【0019】

・充填管内部の粒子の詰まりを回避しなければならない。

【0020】

・粒子群が充填管から同時に離脱するとき、アーチ形成のリスクが高いということを実験が示しているように、粒子が集団となって充填管を脱離することを防止しなければならない。

【0021】

この一連の制限が意味することは、本発明の方法が“粒状物ごとに”充填するのに用いる方法であり、また触媒粒子の大きさに関して、充填管の直径を厳密に選択する必要のある方法であることである。

【0022】

dmaxがバット粒子または粒状物の最大の寸法を示し、dminが当該粒子の最小の寸法を示す場合、充填管内の粒状物ごとの流れを確かなものとしながら、粒子集団が流出する際の詰まり現象を回避するために、以下の条件が充填管の直径(Dt)と粒子の寸法dmaxおよびdminを満足させねばならないということが示されている。

【0023】

Dtは、dmaxの1.1倍を超えかつdminの2倍未満でなければならない。

【先行技術文献】

【非特許文献】

【0024】

【非特許文献1】・水蒸気変成機用均一密度触媒充填:ジョンソン・マッセイ営業用パンフレット(2008年出版)

【非特許文献2】・“スパイラル充填法”による水蒸気変成機の充填:Damand M B, Erikstrup N H B, Marcher J, Nielsen H C L T and Kelling D; Ammonia Technical Manual 2003, Haldor Topsoe の論文

【非特許文献3】・“スパイラル充填技術”(2008年);Haldor Topsoe の営業用パンフレット

【発明の概要】

【課題を解決するための手段】

【0025】

本発明は、差込型管の環状空間に触媒粒子を充填するための装置と定義される。差込管は通常、直径Dextの外管および直径Dintを有し、外管と同心の内管により構成されるものと定義する。外管と内管との間に含まれる環状空間は、触媒粒子を充填すべき環状触媒帯域を構成する。

【0026】

係る差込管は、典型的に、種々の炭化水素フィード、とくに、天然ガスを水蒸気変成するための反応器中で使用される。その場合、これらは直径15メートルの胴部に収められた200ないし300本という多数の管の形態とする。

【0027】

明らかに、本発明に記載された装置は、幾つもの差込管の同時充填を確かなものとするために、所望の回数繰り返してもよい。

【0028】

本発明は触媒粒子の特定の形状につながるものではない。

【0029】

特に、触媒粒子は、当該粒子の特定の表面積を増加させるために、できる限り小さな流路を穿孔しうる小型円筒(7)の形状を有し得る。

【0030】

触媒粒子においては、dmaxで示される最大の寸法と、dminで示される最小の寸法を識別することのみが必要である。本発明の核心は、環状帯域の扇形部のそれぞれに触媒粒子を導入する充填管の厳しいサイズによる分類である。

【0031】

充填管の直径は、触媒粒子の最大寸法(dmax)よりも僅かに大きく、一方、当該粒子の最小寸法(dmin)の2倍未満でなければならない。用語の“僅かに大きい”とは寸法dmaxの1.1倍の値を意味する。

【0032】

内管および外管の良好な同心性を確かなものとするために、“中心化要素”と称される部材(8)が外管の内壁と内管の外壁を連結する。

【0033】

当該中心化要素は、反応管の1区画あたり2ないし6の範囲の数で、好ましくは、1区画あたり3の数で存在する。

【0034】

当該中心化要素は差込管に沿って分配され、またその剛性に寄与するが、これは反応器の良好な操作性の重要な側面である。

【0035】

従って、本発明の充填装置は、差込管の環状帯域への触媒粒子の充填を可能とするが、その環状帯域が中心化要素によってN個の扇形部に分割される装置であって、以下に構成される装置である。

【0036】

・複数の管の外側に設置された触媒粒子充填用のホッパー。

【0037】

・N個の振動シュートであって、各振動シュートは、ホッパー低部およびN個の充填管にそれぞれ接続されており、各充填管には1つの扇形部が提供され、各充填管の直径Dtは、触媒粒子の最大径dmaxの1.1倍を超えかつ触媒粒子の最小径dminの2倍未満であり、充填管の長さ(Lt)は、時間の経過とともに短縮されるが、当初は、実質的に差込管の長さに等しいN個の振動シュート。

【0038】

・各振動シュートを充填管に接続し、これにより、適切な方向転換を可能とするN個の柔軟性連結要素。

【0039】

用語「差込管の長さ(Lb)に実質的に等しい充填管の長さ(Lt)」は、LtがLbよりも1メートル未満、好ましくは、0.5メートル未満短いことを意味する。

【0040】

一般に、扇形部の数は、3から6までの範囲であり、好ましくは3である。

【0041】

本発明の変形例において、該装置は、微粒子を抽出するシステムを備えていても良い。

【0042】

本発明の別の変形例において、該装置は、粒子が充填管に下降するにつれ、その速度を制限してその粒子を制動するための、一般的に垂直に、または実質的に垂直に配置したシステムを備えていてもよい。 完成

触媒粒子を制動するこのシステムは、当該充填管の軸線に直交状に配置され、1メートル±10cmの垂直方向の間隔をおいて当該管の壁に固定された円筒状要素から構成される。

【0043】

用語“実質的に垂直”とは、差込管(そして従って、関連する充填管)が、垂直に対して±30°の角度をなすことを意味する。

【0044】

本発明の充填装置は、差込管の全長にわたって、同様に反応器の触媒帯域を構成する種々の差込管の間に、均一の密度で充填を実施することができる。

【0045】

本発明は、また、該装置を使用する方法にも関する。

【図面の簡単な説明】

【0046】

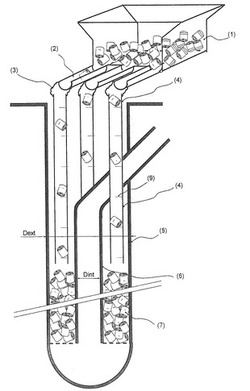

【図1】本発明による装置の概略図であり、主要なその特徴を示す。

【図2】扇形部および充填管の各位置を示す平面図である。

【図3】微粒子を抽出し、ガス逆流を用いて触媒粒子制動するための任意のシステムを備える本発明装置の概略図である。

【発明を実施するための形態】

【0047】

差込管の環状帯域に触媒粒子を充填する装置は、触媒粒子が前進する順番に以下に記載する要素から構成される。参照符号は、図1および2に適用される。

【0048】

・当業者既知のいずれのタイプであってもよい充填ホッパー(1)。

【0049】

・N個の振動シュート(2)のセット。シュートの一端は、充填ホッパー(1)の低部にに貫通させられ、その他端は、柔軟性のある連結要素(3)を経て各充填管(4)と通じている。

【0050】

・N個の充填管(4)のセット。充填管は各扇形部に貫通し、1つの充填管の直径Dtは、以下の2つの条件、すなわち、a)充填すべき粒子の最大寸法dmaxの1.1倍を超えること、b)充填すべき粒子の最小寸法dminの2倍未満であることを満足する。

【0051】

このセットは、触媒微粒子を抽出するシステム(図3の10、12)を備えている。

【0052】

概略垂直に配置された充填管内部の触媒粒子の落下を減速させるためには、当該粒子に対する制動システムを備えることが必要となる。一例として、制動システムとして、図1の(9)に示すように、当該充填管の軸線に直交状に配置した柔軟な材料(繊毛の一種)の円筒状要素を使用することが可能であり、それは、当該管の壁に約1メートルの垂直方向の間隔をもって固定され、その間隔は充填すべき触媒の脆性の関数として変動し得る。

【0053】

制動の別の例として、吸気により生じる空気の上昇流(11)、(12)、または空気の吹付け(図3の(13)、(14)に示す)を使用することである。

【0054】

使用する空気の循環手段とは関係なく、濾過装置(10)は、同伴するかも知れない触媒微粉末を留めるために使用することができる。“触媒微粉末”という用語は、摩擦に由来し、1mm未満の寸法を有する粒子の断片を意味する。

【0055】

粒子の落下を減速する他のシステムは明らかに予想可能なことであり、本発明の範囲に包含される。

【0056】

差込管を充填した後、環状帯域を満たす触媒床、すなわち、触媒側の差込管への入口(環状空間の上端)および差込管からの出口(内管の上端)間の圧力降下(ΔP)を測定することにより、充填の質が検証される。

【0057】

ΔPの測定は、触媒を充填した管に空気流を通過させることにより実施される。良好な充填は、2つの管の間のΔPが平均値に関して±5%の偏差に相当し、種々の管の間の触媒粒子の均一な分布を保障する。

【0058】

差込管の充填方法は、以下の一連の工程からなる。

【0059】

・充填ホッパーに触媒を充填する工程。

【0060】

・N個の振動シュートへ粒状物を移送する工程。

【0061】

・N本の充填管へ“粒状物ごとに”充填する工程。

【0062】

・充填した粒子層の高さが充填管の下端部に1メートル未満、好ましくは0.5メートル未満の距離まで接近する場合、充填管を短縮する工程。

【0063】

・環状帯域を満たす触媒床に対する空気の循環によりもたらされる圧力降下ΔPを測定することによって、充填の質を証明する工程であって、圧力降下ΔPの測定を、触媒を満たした環状空間の上部端および内管の上部端の間で、実質的に同一レベルで実施する工程。

【実施例】

【0064】

多数の差込管から構成される、100000Nm3/時の合成ガスの製造を企図する水蒸気変成反応器であって、各差込管が同一中心の内管と外管により形成されている反応器を考察する。管の1区分あたり3個の中心化要素が存在し、種々の中心化要素は差込管に沿って配列され、それによって3つの区画を規定する。

【0065】

・外管(5)の内径Dext=150mm。

【0066】

・内管(6)の外径Dint=50mm。

【0067】

・環状空間の寸法e=50mm。

【0068】

・差込管の長さLb=12m。

【0069】

・反応器の直径10メートル。

【0070】

・扇形部数N=3。

【0071】

・差込管数280。

【0072】

円筒形状をもつ触媒粒子の寸法は以下のとおりであった。

【0073】

・dmin=9mm。

【0074】

・dmax=16mm。

【0075】

充填装置は以下により構成した。

【0076】

・充填ホッパー。

【0077】

・振動シュート数N=3。

【0078】

・充填管数N=3。

【0079】

・充填管の直径Dt=18mm。

【0080】

・充填管の初期長さLt=11m

・シリコーン円筒型制動装置50cmごとに配置。

【0081】

各充填管は、11×1メートル区画の集合体から構成した。

【0082】

環状帯域の触媒床の高さが増加した場合、充填管の全体の高さを短縮し、それによって粒子の落下の高さを1メートル以下に維持するために、その区画を徐々に上昇させた。

【0083】

落下の高さは、環状帯域にすてに充填してある粒子層の上端と、充填管の出口端とを隔てる距離として決定する。

【0084】

1、2、3および4で示す4段階の充填操作を本発明の装置で実施した。

【0085】

触媒床の密度(kg/m3)および圧力降下(ΔP。ミリバール(mbar)、すなわち、10−3バール=102パスカル)に換算しての結果は以下の表1の通りである。

【表1】

【0086】

管1本あたりの充填時間は略半時間であった。

【0087】

280本の管すべての充填に要する合計時間は35時間であり、差込管はまとめて70の集団とした。4つの充填装置を並行して使用した。

【産業上の利用可能性】

【0088】

この発明による装置は、触媒粒子を差込管の環状帯域へ充填することを達成するのに適している。

【符号の説明】

【0089】

1 充填ホッパ

2 振動要素

3 連結要素

4 充填管

5 外管

6 内管

7 粒子

【技術分野】

【0001】

本発明は、固体粒子形状触媒を多管型反応器に充填するために使用する装置の分野に関する。

【0002】

本発明に関わる充填手段の特徴は、その手段が外管と内管の間に構成される環状帯域に設置されることである。

【0003】

この管型は、通常“差込”管と称される。触媒それ自体は、一般に、円筒形状粒子により構成され、その直径は約1〜2cm、長さが0.5cm〜2cmの範囲である。

【0004】

本発明は特定の化学反応に結びつくものではなく、より広い意味で、差込管型管技術を用いるいずれの反応器にも関係する。

【0005】

一例として、本発明が関わる反応器は、合成ガス生産用の大容量天然ガス水蒸気変性反応器である(典型的には、100000Nm3/h)。係る反応器は、典型的には、直径15メートルの胴部に囲まれた高さ15メートルの約200ないし300本の管の集合体によって構成されている。

【0006】

このような多管型反応器を充填する際に遭遇する主要な問題は、様々な触媒管の間の充填密度の均一性の問題である。

【0007】

充填の不均一性は充填密度の差異を生じ、それが1つの管から他の管への、または同一の管内においてさえ、優先的通路を生じることとなる。本質的なことは、採用する充填法により様々な触媒管間の密度の良好な均一性を確かなものとすることである。

【0008】

本装置と関わる充填方法は再現性がなければならず、また充填時間が妥当な限度内にあるように充分に迅速でなければならない。

【背景技術】

【0009】

触媒反応器充填分野での先行技術は、2種類の主要な充填のタイプ、すなわち、“高密度”充填および“ソックス”充填と称される充填法に代表される。これら充填技術の第一の方法は、当該粒子を回転させ、雨滴の様式で落下させることにより、反応器内部の触媒粒子を配分させることからなる。

【0010】

その方法は高密度均一な充填を達成するが、触媒区画のすべてに適切に行きわたるようにするためには、いくつもの圏内に触媒を分配させ得る回転可能な装置が必要となる。

【0011】

“ソックス”充填と称される他の方法は、柔軟性のあるソックスを通して触媒粒子を反応器に導入することからなり、分配する触媒粒子のレベルを反応器中で上昇させながら、ソックスを徐々に上方に吊り上げていくことからなる。その方法は“高密度”充填よりも密度で劣るが、装置は簡単である。

【0012】

工業用反応器で使用される若干の他の充填方法について、下記の

【非特許文献1】、

【非特許文献2】および

【非特許文献3】に、詳細に記載されている。

【0013】

先行技術の方法は、当業者が差込管と称する外管と内管との間で規定される環状帯域を有する管内部での触媒充填の問題について、満足できる方法では扱っていない。

【0014】

差込管の環状帯域にて利用可能な空間は、典型的には、概略50mm、すなわち、直径100mmの単管の約半分である。さらに、環状空間の安定性を維持する必要性、すなわち、内管と外管の間の良好な同心性は、外管と内管との間に、中心化要素(centralizer)と称される部材を組み込まねばならないことを意味し、その中心化要素は、例えば、管の一つに固定されたタブ、または内管と外管の壁を連結するタイロッドにより構成される。

【0015】

一般に、当該中心化要素は、所定の区画全体に対して総数2ないし6であり、好ましくは総数3である。長さ15mの差込管の場合、管に沿って通常の方法で分配された4または5のレベルを超えてこれらの中心化要素を分配することが必要となり得る。

【0016】

本明細書では、“扇形部”という用語を、2つの連続する中心化要素間に含まれる空間部分を明示するために使用する。

【0017】

中心化要素を備える差込管に触媒粒子を充填する上での制限について要約すると、以下の通りである。

【0018】

・あまりに高すぎる高所(典型的には5mを超える)からの落下の影響下、粒子が破壊されるのを回避しなければならない。

【0019】

・充填管内部の粒子の詰まりを回避しなければならない。

【0020】

・粒子群が充填管から同時に離脱するとき、アーチ形成のリスクが高いということを実験が示しているように、粒子が集団となって充填管を脱離することを防止しなければならない。

【0021】

この一連の制限が意味することは、本発明の方法が“粒状物ごとに”充填するのに用いる方法であり、また触媒粒子の大きさに関して、充填管の直径を厳密に選択する必要のある方法であることである。

【0022】

dmaxがバット粒子または粒状物の最大の寸法を示し、dminが当該粒子の最小の寸法を示す場合、充填管内の粒状物ごとの流れを確かなものとしながら、粒子集団が流出する際の詰まり現象を回避するために、以下の条件が充填管の直径(Dt)と粒子の寸法dmaxおよびdminを満足させねばならないということが示されている。

【0023】

Dtは、dmaxの1.1倍を超えかつdminの2倍未満でなければならない。

【先行技術文献】

【非特許文献】

【0024】

【非特許文献1】・水蒸気変成機用均一密度触媒充填:ジョンソン・マッセイ営業用パンフレット(2008年出版)

【非特許文献2】・“スパイラル充填法”による水蒸気変成機の充填:Damand M B, Erikstrup N H B, Marcher J, Nielsen H C L T and Kelling D; Ammonia Technical Manual 2003, Haldor Topsoe の論文

【非特許文献3】・“スパイラル充填技術”(2008年);Haldor Topsoe の営業用パンフレット

【発明の概要】

【課題を解決するための手段】

【0025】

本発明は、差込型管の環状空間に触媒粒子を充填するための装置と定義される。差込管は通常、直径Dextの外管および直径Dintを有し、外管と同心の内管により構成されるものと定義する。外管と内管との間に含まれる環状空間は、触媒粒子を充填すべき環状触媒帯域を構成する。

【0026】

係る差込管は、典型的に、種々の炭化水素フィード、とくに、天然ガスを水蒸気変成するための反応器中で使用される。その場合、これらは直径15メートルの胴部に収められた200ないし300本という多数の管の形態とする。

【0027】

明らかに、本発明に記載された装置は、幾つもの差込管の同時充填を確かなものとするために、所望の回数繰り返してもよい。

【0028】

本発明は触媒粒子の特定の形状につながるものではない。

【0029】

特に、触媒粒子は、当該粒子の特定の表面積を増加させるために、できる限り小さな流路を穿孔しうる小型円筒(7)の形状を有し得る。

【0030】

触媒粒子においては、dmaxで示される最大の寸法と、dminで示される最小の寸法を識別することのみが必要である。本発明の核心は、環状帯域の扇形部のそれぞれに触媒粒子を導入する充填管の厳しいサイズによる分類である。

【0031】

充填管の直径は、触媒粒子の最大寸法(dmax)よりも僅かに大きく、一方、当該粒子の最小寸法(dmin)の2倍未満でなければならない。用語の“僅かに大きい”とは寸法dmaxの1.1倍の値を意味する。

【0032】

内管および外管の良好な同心性を確かなものとするために、“中心化要素”と称される部材(8)が外管の内壁と内管の外壁を連結する。

【0033】

当該中心化要素は、反応管の1区画あたり2ないし6の範囲の数で、好ましくは、1区画あたり3の数で存在する。

【0034】

当該中心化要素は差込管に沿って分配され、またその剛性に寄与するが、これは反応器の良好な操作性の重要な側面である。

【0035】

従って、本発明の充填装置は、差込管の環状帯域への触媒粒子の充填を可能とするが、その環状帯域が中心化要素によってN個の扇形部に分割される装置であって、以下に構成される装置である。

【0036】

・複数の管の外側に設置された触媒粒子充填用のホッパー。

【0037】

・N個の振動シュートであって、各振動シュートは、ホッパー低部およびN個の充填管にそれぞれ接続されており、各充填管には1つの扇形部が提供され、各充填管の直径Dtは、触媒粒子の最大径dmaxの1.1倍を超えかつ触媒粒子の最小径dminの2倍未満であり、充填管の長さ(Lt)は、時間の経過とともに短縮されるが、当初は、実質的に差込管の長さに等しいN個の振動シュート。

【0038】

・各振動シュートを充填管に接続し、これにより、適切な方向転換を可能とするN個の柔軟性連結要素。

【0039】

用語「差込管の長さ(Lb)に実質的に等しい充填管の長さ(Lt)」は、LtがLbよりも1メートル未満、好ましくは、0.5メートル未満短いことを意味する。

【0040】

一般に、扇形部の数は、3から6までの範囲であり、好ましくは3である。

【0041】

本発明の変形例において、該装置は、微粒子を抽出するシステムを備えていても良い。

【0042】

本発明の別の変形例において、該装置は、粒子が充填管に下降するにつれ、その速度を制限してその粒子を制動するための、一般的に垂直に、または実質的に垂直に配置したシステムを備えていてもよい。 完成

触媒粒子を制動するこのシステムは、当該充填管の軸線に直交状に配置され、1メートル±10cmの垂直方向の間隔をおいて当該管の壁に固定された円筒状要素から構成される。

【0043】

用語“実質的に垂直”とは、差込管(そして従って、関連する充填管)が、垂直に対して±30°の角度をなすことを意味する。

【0044】

本発明の充填装置は、差込管の全長にわたって、同様に反応器の触媒帯域を構成する種々の差込管の間に、均一の密度で充填を実施することができる。

【0045】

本発明は、また、該装置を使用する方法にも関する。

【図面の簡単な説明】

【0046】

【図1】本発明による装置の概略図であり、主要なその特徴を示す。

【図2】扇形部および充填管の各位置を示す平面図である。

【図3】微粒子を抽出し、ガス逆流を用いて触媒粒子制動するための任意のシステムを備える本発明装置の概略図である。

【発明を実施するための形態】

【0047】

差込管の環状帯域に触媒粒子を充填する装置は、触媒粒子が前進する順番に以下に記載する要素から構成される。参照符号は、図1および2に適用される。

【0048】

・当業者既知のいずれのタイプであってもよい充填ホッパー(1)。

【0049】

・N個の振動シュート(2)のセット。シュートの一端は、充填ホッパー(1)の低部にに貫通させられ、その他端は、柔軟性のある連結要素(3)を経て各充填管(4)と通じている。

【0050】

・N個の充填管(4)のセット。充填管は各扇形部に貫通し、1つの充填管の直径Dtは、以下の2つの条件、すなわち、a)充填すべき粒子の最大寸法dmaxの1.1倍を超えること、b)充填すべき粒子の最小寸法dminの2倍未満であることを満足する。

【0051】

このセットは、触媒微粒子を抽出するシステム(図3の10、12)を備えている。

【0052】

概略垂直に配置された充填管内部の触媒粒子の落下を減速させるためには、当該粒子に対する制動システムを備えることが必要となる。一例として、制動システムとして、図1の(9)に示すように、当該充填管の軸線に直交状に配置した柔軟な材料(繊毛の一種)の円筒状要素を使用することが可能であり、それは、当該管の壁に約1メートルの垂直方向の間隔をもって固定され、その間隔は充填すべき触媒の脆性の関数として変動し得る。

【0053】

制動の別の例として、吸気により生じる空気の上昇流(11)、(12)、または空気の吹付け(図3の(13)、(14)に示す)を使用することである。

【0054】

使用する空気の循環手段とは関係なく、濾過装置(10)は、同伴するかも知れない触媒微粉末を留めるために使用することができる。“触媒微粉末”という用語は、摩擦に由来し、1mm未満の寸法を有する粒子の断片を意味する。

【0055】

粒子の落下を減速する他のシステムは明らかに予想可能なことであり、本発明の範囲に包含される。

【0056】

差込管を充填した後、環状帯域を満たす触媒床、すなわち、触媒側の差込管への入口(環状空間の上端)および差込管からの出口(内管の上端)間の圧力降下(ΔP)を測定することにより、充填の質が検証される。

【0057】

ΔPの測定は、触媒を充填した管に空気流を通過させることにより実施される。良好な充填は、2つの管の間のΔPが平均値に関して±5%の偏差に相当し、種々の管の間の触媒粒子の均一な分布を保障する。

【0058】

差込管の充填方法は、以下の一連の工程からなる。

【0059】

・充填ホッパーに触媒を充填する工程。

【0060】

・N個の振動シュートへ粒状物を移送する工程。

【0061】

・N本の充填管へ“粒状物ごとに”充填する工程。

【0062】

・充填した粒子層の高さが充填管の下端部に1メートル未満、好ましくは0.5メートル未満の距離まで接近する場合、充填管を短縮する工程。

【0063】

・環状帯域を満たす触媒床に対する空気の循環によりもたらされる圧力降下ΔPを測定することによって、充填の質を証明する工程であって、圧力降下ΔPの測定を、触媒を満たした環状空間の上部端および内管の上部端の間で、実質的に同一レベルで実施する工程。

【実施例】

【0064】

多数の差込管から構成される、100000Nm3/時の合成ガスの製造を企図する水蒸気変成反応器であって、各差込管が同一中心の内管と外管により形成されている反応器を考察する。管の1区分あたり3個の中心化要素が存在し、種々の中心化要素は差込管に沿って配列され、それによって3つの区画を規定する。

【0065】

・外管(5)の内径Dext=150mm。

【0066】

・内管(6)の外径Dint=50mm。

【0067】

・環状空間の寸法e=50mm。

【0068】

・差込管の長さLb=12m。

【0069】

・反応器の直径10メートル。

【0070】

・扇形部数N=3。

【0071】

・差込管数280。

【0072】

円筒形状をもつ触媒粒子の寸法は以下のとおりであった。

【0073】

・dmin=9mm。

【0074】

・dmax=16mm。

【0075】

充填装置は以下により構成した。

【0076】

・充填ホッパー。

【0077】

・振動シュート数N=3。

【0078】

・充填管数N=3。

【0079】

・充填管の直径Dt=18mm。

【0080】

・充填管の初期長さLt=11m

・シリコーン円筒型制動装置50cmごとに配置。

【0081】

各充填管は、11×1メートル区画の集合体から構成した。

【0082】

環状帯域の触媒床の高さが増加した場合、充填管の全体の高さを短縮し、それによって粒子の落下の高さを1メートル以下に維持するために、その区画を徐々に上昇させた。

【0083】

落下の高さは、環状帯域にすてに充填してある粒子層の上端と、充填管の出口端とを隔てる距離として決定する。

【0084】

1、2、3および4で示す4段階の充填操作を本発明の装置で実施した。

【0085】

触媒床の密度(kg/m3)および圧力降下(ΔP。ミリバール(mbar)、すなわち、10−3バール=102パスカル)に換算しての結果は以下の表1の通りである。

【表1】

【0086】

管1本あたりの充填時間は略半時間であった。

【0087】

280本の管すべての充填に要する合計時間は35時間であり、差込管はまとめて70の集団とした。4つの充填装置を並行して使用した。

【産業上の利用可能性】

【0088】

この発明による装置は、触媒粒子を差込管の環状帯域へ充填することを達成するのに適している。

【符号の説明】

【0089】

1 充填ホッパ

2 振動要素

3 連結要素

4 充填管

5 外管

6 内管

7 粒子

【特許請求の範囲】

【請求項1】

触媒粒子を差込管の環状帯域へ充填する装置であって、差込管は、外径Dextおよび内径Dintを有し、環状帯域は、中心化要素によってN個の扇形部に分割されている装置において、

・触媒粒子充填用のホッパーと、

・N個の振動シュートであって、各振動シュートは、ホッパー低部およびN個の充填管にそれぞれ接続されており、各充填管には1つの扇形部が提供され、各充填管の直径Dtは、触媒粒子の最大径dmaxの1.1倍を超えかつ触媒粒子の最小径dminの2倍未満であり、充填管の長さ(Lt)は、時間の経過とともに短縮されるが、当初は、実質的に差込管の長さに等しいN個の振動シュートと、

・各振動シュートを充填管に接続し、これにより、適切な方向転換を可能とするN個の柔軟性連結要素と、

を備えている装置。

【請求項2】

請求項1記載の触媒粒子を差込管の環状帯域へ充填する装置であって、扇形部の数Nおよび充填管の数Nが、3である装置。

【請求項3】

請求項1記載の触媒粒子を差込管の環状帯域へ充填する装置であって、充填管は、粒子を制動するシステムを備えており、システムは、円筒状要素から構成され、円筒状要素は、当該充填管の軸線に直交状に配置されかつ当該管の壁に1メートル±約10cmの垂直方向に間隔をおいて固定されている装置。

【請求項4】

請求項1記載の触媒粒子を差込管の環状帯域へ充填する装置であって、微粒子を抽出するためのシステム(10)(12)を備えている装置。

【請求項5】

請求項1記載の装置を用いて触媒粒子を差込管の環状帯域へ充填する方法であって、

・充填ホッパーに触媒を充填する工程と、

・N個の振動シューターへ粒状物を移送する工程と、

・N本の充填管へ“粒状物ごとに”充填する工程と、

・充填した粒子層の高さが充填管の下端部に1メートル未満、好ましくは0.5メートル未満の距離まで接近する場合、充填管を短縮する工程と、

・環状帯域に充填した触媒床に対する空気の循環によってもたらされる圧力降下ΔPを測定することによって、充填の質を検証する工程であって、圧力降下ΔPの測定を、触媒を充填した環状空間の上端および内管の上端間で、実質的に同一レベルで実施する工程と、

を備えている方法。

【請求項1】

触媒粒子を差込管の環状帯域へ充填する装置であって、差込管は、外径Dextおよび内径Dintを有し、環状帯域は、中心化要素によってN個の扇形部に分割されている装置において、

・触媒粒子充填用のホッパーと、

・N個の振動シュートであって、各振動シュートは、ホッパー低部およびN個の充填管にそれぞれ接続されており、各充填管には1つの扇形部が提供され、各充填管の直径Dtは、触媒粒子の最大径dmaxの1.1倍を超えかつ触媒粒子の最小径dminの2倍未満であり、充填管の長さ(Lt)は、時間の経過とともに短縮されるが、当初は、実質的に差込管の長さに等しいN個の振動シュートと、

・各振動シュートを充填管に接続し、これにより、適切な方向転換を可能とするN個の柔軟性連結要素と、

を備えている装置。

【請求項2】

請求項1記載の触媒粒子を差込管の環状帯域へ充填する装置であって、扇形部の数Nおよび充填管の数Nが、3である装置。

【請求項3】

請求項1記載の触媒粒子を差込管の環状帯域へ充填する装置であって、充填管は、粒子を制動するシステムを備えており、システムは、円筒状要素から構成され、円筒状要素は、当該充填管の軸線に直交状に配置されかつ当該管の壁に1メートル±約10cmの垂直方向に間隔をおいて固定されている装置。

【請求項4】

請求項1記載の触媒粒子を差込管の環状帯域へ充填する装置であって、微粒子を抽出するためのシステム(10)(12)を備えている装置。

【請求項5】

請求項1記載の装置を用いて触媒粒子を差込管の環状帯域へ充填する方法であって、

・充填ホッパーに触媒を充填する工程と、

・N個の振動シューターへ粒状物を移送する工程と、

・N本の充填管へ“粒状物ごとに”充填する工程と、

・充填した粒子層の高さが充填管の下端部に1メートル未満、好ましくは0.5メートル未満の距離まで接近する場合、充填管を短縮する工程と、

・環状帯域に充填した触媒床に対する空気の循環によってもたらされる圧力降下ΔPを測定することによって、充填の質を検証する工程であって、圧力降下ΔPの測定を、触媒を充填した環状空間の上端および内管の上端間で、実質的に同一レベルで実施する工程と、

を備えている方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−72992(P2011−72992A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2010−218111(P2010−218111)

【出願日】平成22年9月29日(2010.9.29)

【出願人】(591007826)イエフペ エネルジ ヌヴェル (261)

【氏名又は名称原語表記】IFP ENERGIES NOUVELLES

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成22年9月29日(2010.9.29)

【出願人】(591007826)イエフペ エネルジ ヌヴェル (261)

【氏名又は名称原語表記】IFP ENERGIES NOUVELLES

【Fターム(参考)】

[ Back to top ]