触覚センサ用ゴム及び触覚センサ

【課題】感度が高い触覚センサ用ゴム及び触覚センサを提供する。

【解決手段】触覚センサ用ゴム1は、磁性流体とNiとを含有する磁気混合流体と、風船用の天然ゴム材料との混合物1aを磁場の存在下で硬化させることによって得られる。好ましくは、表面に凹凸10が形成されている。好ましくは、前記磁気混合流体はCuを含有する。好ましくは、樹脂体8によって被覆されている。触覚センサAは、上記の触覚センサ用ゴム1によって構成されるゴムセンサ部2と、このゴムセンサ部2に接する一対の電極3,3とを備え、前記一対の電極3,3の間に電圧を印加し、前記ゴムセンサ部2の表面に対して物体Bを接触させた際の電極3,3間に流れる電流変化により、前記物体Bを検出する。物体Bについて、接触、接触力、表面粗さ、柔らかさなどを検出することができる。

【解決手段】触覚センサ用ゴム1は、磁性流体とNiとを含有する磁気混合流体と、風船用の天然ゴム材料との混合物1aを磁場の存在下で硬化させることによって得られる。好ましくは、表面に凹凸10が形成されている。好ましくは、前記磁気混合流体はCuを含有する。好ましくは、樹脂体8によって被覆されている。触覚センサAは、上記の触覚センサ用ゴム1によって構成されるゴムセンサ部2と、このゴムセンサ部2に接する一対の電極3,3とを備え、前記一対の電極3,3の間に電圧を印加し、前記ゴムセンサ部2の表面に対して物体Bを接触させた際の電極3,3間に流れる電流変化により、前記物体Bを検出する。物体Bについて、接触、接触力、表面粗さ、柔らかさなどを検出することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、感度よく応力を検出する触覚センサ用のゴム及び触覚センサに関するものである。

【背景技術】

【0002】

絶縁体とされているゴム材料に導電性の粉末を分散させて得られる導電性ゴムは、非加圧時においては絶縁性を有するが、圧力の刺激が加わると導電性を帯びるいわゆる感圧導電性を示すため、電気・電子機器のスイッチやセンサーとして広く利用されている。また、急速な進歩を遂げているロボット技術分野においては、人工皮膚などのハプティックな機能を有する材料としても注目されている。

【0003】

例えば、特許文献1には、天然又は合成ゴムと、導電性カーボンと、絶縁性マイカフレークと、油脂類等のブルーム剤および表面乾燥剤を主成分とする感圧導電性ゴムが開示されており、無圧時と加圧時との電気抵抗値の差を大きくして感圧導電性の向上が図られている。また、特許文献2には、平均組成がAgxM1−x(ただし、MはNi、Co、Cu、Feより選ばれた1種以上の金属、0.001≦x≦0.4)で表され、銀濃度が内部に向かうにつれて増加する合金粉末と、ゴム弾性を有するバインダーとを含有する導電性ゴムが開示されており、経時的に導電性が低下するのを防止して導電性ゴムの信頼性を高めている。

【0004】

これまでに、本出願人は、上記したようなハプティックな機能が要求される用途においては、耐久性や電気伝導性だけでなく、熱伝導性等の熱的特性の向上も望まれているという観点から、特許文献3に示すような導電性複合材料を提案している。

【0005】

しかしながら、導電性のゴム体を触覚センサ用のゴムとして利用するためには、さらなる感度の向上が求められている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平1−193342号公報

【特許文献2】特開平5−81924号公報

【特許文献3】国際公開WO2008/111194

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、感度が高い触覚センサ用ゴムを提供することを目的とするものである。

【課題を解決するための手段】

【0008】

本発明に係る触覚センサ用ゴムは、磁性流体とNiとを含有する磁気混合流体と、風船用の天然ゴム材料との混合物を磁場の存在下で硬化させることによって得られることを特徴とする。

【0009】

触覚センサ用ゴムは、表面に凹凸が形成されていることが好ましい。また、シート体であることが好ましい。また、樹脂体によって被覆されていることが好ましく、さらにこの樹脂体の表面に凹凸が形成されていることがより好ましい。また、前記磁気混合流体はCuを含有することが好ましい。

【0010】

本発明に係る触覚センサは、上記の触覚センサ用ゴムによって構成されるゴムセンサ部と、このゴムセンサ部に接する一対の電極と、を備え、前記一対の電極の間に電圧を印加し、前記ゴムセンサ部の表面に対して物体を接触させた際の電極間に流れる電流変化により、前記物体を検出することを特徴とする。

【0011】

触覚センサは、前記物体の接触、接触力、表面粗さ、及び、柔らかさ、から選ばれるいずれか一つ以上を検出することが好ましい。

【発明の効果】

【0012】

本発明によれば、超高感度の触覚センサ用ゴム及び触覚センサを得ることができる。

【図面の簡単な説明】

【0013】

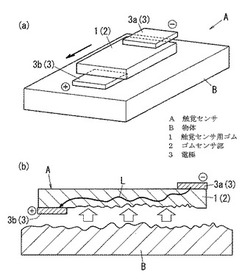

【図1】触覚センサの実施の形態の一例を示し、(a)は概略斜視図であり、(b)は概略断面図である。

【図2】触覚センサ用ゴムの製造の一例を示す概略断面図である。

【図3】(a)は、触覚センサ用ゴムの製造の他の一例を示す概略断面図であり、(b)は、触覚センサ用ゴムの製造に用いるワイヤの一例である。

【図4】(a)及び(b)は触覚センサの一例を示し、(c)及び(d)は触覚センサの他の一例を示し、(e)及び(f)は触覚センサのさらに他の一例を示し、(a)、(c)、(e)は平面図、(b)、(d)、(f)は正面図である。

【図5】(a)〜(c)は、触覚センサの一例を示し、(a)は分解斜視図、(b)及び(c)は平面図である。

【図6】触覚センサによる測定結果を示すグラフである。

【図7】触覚センサ用ゴムの一例を説明する写真である。

【図8】(a)は、触覚センサ用ゴムの一例を示す写真であり、(b)は、触覚センサ用ゴムの製造に用いるワイヤの一例を示す写真である。

【図9】触覚センサを用いた実験装置の一例を示す一部破断した正面図である。

【図10】被検査物体(アクリル板と紙やすり)の一例を示す写真である。

【図11】(a)は、被検査物体(紙やすり)の表面粗さを示すグラフであり、(b)は、実施例1の触覚センサの電流変化を示すグラフである。

【図12】実施例2の触覚センサの電流変化を示すグラフである。

【図13】実施例1の触覚センサの電流変化を示すグラフである。

【図14】比較例1の触覚センサの電流変化を示すグラフである。

【図15】(a)〜(c)は、表面粗さと電流量の関係を示すグラフである。

【図16】触覚センサにより指を測定した結果を示すグラフである。

【図17】被検査物体(指)の一例を示す写真である。

【図18】触覚センサにより果実を測定した結果を示すグラフである。

【図19】被検査物体(果実)の一例を示す写真であり、(a)はメロンの表面、(b)はオレンジの表面である。

【図20】(a)〜(c)は、被検査物体(布)の一例を示す写真である。

【図21】触覚センサにより被検査物体(布)を測定した結果を示すグラフである。

【図22】被検査物体(布)における表面粗さと電流量の関係を示すグラフである。

【図23】被検査物体(シリコーンジェル)の一例を示す写真である。

【図24】シリコーンジェルにおける押し付け量と押し付け力との関係を示すグラフである。

【図25】シリコーンジェルにおける希釈倍率と係数aとの関係を示すグラフである。

【図26】(a)〜(c)は、柔らかさの指標である係数aと電流量との関係を示すグラフである。

【図27】触覚センサの一例を示す写真である。

【図28】(a)及び(b)は、触覚センサの一例を示す写真である。

【発明を実施するための形態】

【0014】

本発明の触覚センサ用ゴムは、磁性流体とNiとを含有する磁気混合流体と、風船用の天然ゴム材料との混合物を磁場の存在下で硬化させることによって得られるものである。磁気混合流体は、好ましくは、Cuを含有する。以下、磁性流体をMF(Magnetic Fluid)、磁気混合流体をMCF(Magnetic Compound Fluid)、触覚センサ用ゴムをMCFゴムと呼ぶことがある。

【0015】

触覚センサ用ゴムは、好ましくは、Ni粉末を磁性流体に分散させてなる磁気混合流体と風船用の天然ゴム材料の混合物を磁場の存在下で硬化させることによって得られる。また、Cuを含有する場合、触覚センサ用ゴムは、好ましくは、Ni粉末およびCu粉末を磁性流体に分散させてなる磁気混合流体と風船用の天然ゴム材料の混合物を磁場の存在下で硬化させることによって得られる。

【0016】

触覚センサ用ゴムにおいて、Niを使用する理由は、NiがFe等に比べより強磁性を有しているためである。そして、NiとCuの両方を使用することが好ましい理由は、NiがFe等に比べより強磁性を有していることに加え、熱と電気の両方の伝導性を高めるためにはCuの併用が有効であるからである。また、さらに後述するように、磁場の存在下で硬化させることにより、導電性複合材料の内部にNiとCuが凝集して形成される特異な構造のクラスタが得られるためである。

【0017】

磁気混合流体を得るために、磁性流体にNiとしてNi粉末を添加することが好ましい。Ni粉末としては、球状よりも、粒状のNi粉末、表面に複数の凸部を有するコンペイトウ形状のNi粒子、あるいは平均長が3〜7μmの細長形状や棒状のNi粉末を使用することが特に好ましい。このようなNi粉末はアトマイズ法によって作製できる。

【0018】

また、磁気混合流体を得るために、磁性流体にCuとしてCu粉末を添加することが好ましい。Cu粉末としては、細長形状、棒状又は樹枝状のCu粉末(例えば、平均長が8〜10μm)を使用することが特に好ましい。このようなCu粉末は電解法によって作製できる。

【0019】

磁気混合流体を得るための磁性流体(MF)としては、水ベース磁性流体を使用することが好ましい。これは、風船用のゴム材料と水との相性が良いためである。例えば、およそ10nm程度の球状のマグネタイト粒子(Fe3O4)が水ベースの媒体中に分散された磁性流体を使用することができる。また、ケロシンベース磁性流体を使用したり、アルキルナフタレンベース磁性流体を使用したりしてもよい。尚、磁性流体は、マグネタイト粒子とベース液とからなり、マグネタイトはNi粉やCu粉と凝集してクラスタを形成するが、ベース液は弾性高分子材料であるゴムの高分子の間にトラップされるものと考えられる。なお、ベース液は液剤(例えば水)のみからなるものであってもよく、液剤に高分子が溶解したものであってもよい。

【0020】

磁気混合流体(MCF)は、Ni粉、Cu粉および磁性流体(MF)を所定の配合量で混合することによって得ることができる。配合量は必要とされる導電性、伸縮性、弾力性及び熱伝導性などに基づいて適宜決定できるが、好ましくは、磁気混合流体の全質量に対して、Niの含有量が5〜90質量%、磁性流体の含有量が1〜40質量%の範囲であることが好ましい。また、Cuを含有する場合、Cuの含有量が5〜40質量%の範囲であることが好ましい。なお、Cuの含有量は0質量%であってもよい。NiとCuとの質量比は例えば1:5〜5:1にすることができる。

【0021】

本発明では、触覚センサ用ゴムを得るために、風船用の天然ゴム材料を使用する。この天然ゴム材料は、弾性高分子材料であり、風船用に使用されるものである。風船用の天然ゴム材料を使用することにより、硬化物に優れた弾力性と伸張性を付与することができる。風船用の天然ゴム材料は触覚センサ用ゴムをゴム体として存在させるための主成分となる。風船用の天然ゴム材料の含有量は、触覚センサ用ゴムの全質量に対して、好ましくは30〜90質量%であり、さらに好ましくは45〜70質量%である。また、触覚センサ用ゴムにおける磁気混合流体の含有量は、好ましくは10〜70質量%、より好ましくは30〜50質量%にすることができる。なお、以下、風船用の天然ゴム材料を風船天然ゴムということがある。

【0022】

風船用の天然ゴム材料としては、ゴムの木から得られるラテックスを使用することができる。ラテックスとしては、特に造形用ラテックスが好ましい。ラテックスは、非加硫型天然ゴムラテックスであってもよく、あるいは、加硫型天然ゴムラテックス(天然ゴムラテックスに加硫剤として硫黄を配合したもの)であってもよい。

【0023】

ラテックスとしては、ほとんどアンモニア臭を感じさせない超低アンモニア天然ゴムラテックスであることが好ましい。一般に使われている天然ゴムラテックスでアンモニアを混ぜている場合は、0.7〜0.25質量%アンモニアを含有させている。このようなものは、主にゴム産業でゴム手袋、ゴム風船、コンドーム、フォームラバー製品等の製造に使用されている。近年、VOC問題・環境問題などから有機溶剤系の接着剤、粘着剤、塗料を水系に変更したいとの要望が高まっている。また、バイオマス材料として天然ゴムが高く評価されており、天然ゴムの改質技術も進んでいることから、今まで考えられなかった用途への利用が検討されてきている。例えば、建材用接着剤、紙用接着剤、コーティング剤、繊維用接着剤等への利用である。それらの新規用途で検討される際、天然ゴムラテックスは刺激的なアンモニア臭のために拒否されてしまことが多かった。そこで、アンモニア濃度が例えば0.25質量%未満となった低アンモニア天然ゴムが好ましいのである。具体的には、触覚センサ用ゴム用の天然ゴムとしては、例えばNR―LATEX(ハイラテック製)を用いることができる。

【0024】

磁気混合流体(MCF)と風船天然ゴムとの混合物は、磁場の存在下で硬化されることが特に重要である。磁場を印加することで、Cu粉末とNi粉末が凝集して、各々が樹枝状の形態をなす複数の1次クラスタが形成され、これらの1次クラスタが互いに接触することで網状の巨大なクラスタ(2次クラスタ)が導電性複合材料中に磁場の印加方向に配向性を有するように形成される。なお、導電性複合材料中に分布する複数の1次クラスタは互いに連結されているわけではないので、ゴム材料のもつ弾性特性により導電性複合材料が伸縮することで、1次クラスタどうしの接触している部分がずれて、別の1次クラスタと接触することも可能であると考えられている。このようなクラスタの構造は視覚的に確認することができる。

【0025】

なお、このようなクラスタが形成されるメカニズムは現在究明中であるが、これまでのところ、Niのもつ残留磁化のため、Ni粒子どうしや磁性流体中のマグネタイト粒子を磁力で引き寄せる作用や、銅粉末の樹枝状構造が網状もしくはネットワーク状のクラスタの形成されやすいサイトとして作用することや、球状でないNi粒子表面の凸部に磁気が集中しやすく、これがネットワーク状のクラスタ形成に寄与すること等が有力と考えられている。また、このような網状のクラスタは、導電性複合材料中にランダムに分布しているわけではなく、磁場が印加される方向に相応の配向度をもって分布している。

【0026】

ここで、触覚センサ用ゴムを得る混合物の好ましい組成の具体例を示す。これらの混合物から得た触覚センサ用ゴムは、触覚センサとして利用可能なことが確認されている。

【0027】

(組成例1)

天然ゴム(NR−LATEX): 80g (51.6wt%)

Ni: 40g (25.8wt%)

Cu: 20g (12.9wt%)

磁性流体: 15g (水:6.3wt%、マグネタイト:3.4wt%)

(組成例2)

天然ゴム(NR−LATEX): 40g (51.9wt%)

Ni: 30g (38.9wt%)

磁性流体: 7g (水:6wt%、マグネタイト:3.2wt%)

※ 組成例1、2においてマグネタイトはFe3O4からなる直径10nmの球形粒子である。また、水とマグネタイトを混ぜたものが磁性流体(MF)の量となる。また、磁気混合流体(MCF)の量は、組成例1では48.4wt%、組成例2では48.1wt%である。

【0028】

図1(a)に、触覚センサAの実施の形態の一例を示す。この触覚センサAは、触覚センサ用ゴム1によってゴムセンサ部2が構成されるとともに、このゴムセンサ部に接触する一対の電極3,3を備えている。ここで、一対の電極3の一方を第1の電極3aとし、他方を第2の電極3bと表す。第1の電極3aと第2の電極3bとは、ゴムセンサ部2に離れた位置で接触しており、互いには接していない。触覚センサ用ゴム1はシート体(ゴムシート)として形成されている。一対の電極3,3は、ともに平板状の電極として形成され、第1の電極3aが触覚センサ用ゴム1上面の一方の端部に、第2の電極3bが触覚センサ用ゴム1下面の他方の端部に配設されている。本形態では、第1の電極3aが陰極(負極)として、第2の電極3bが陽極(正極)として機能し、ゴムセンサ部2の下面に被検査物である物体Bが配置される。そして、第1の電極3aと第2の電極3bとの間に電圧を印加しておき、触覚センサAのゴムセンサ部2と物体Bとが接触し又は接触状態が変化することにより、図1(b)に示すように物体Bからの力がゴムセンサ部2の表面に与えられ、第1の電極3aと第2の電極3bとの間における電流量が変化する。この電流量を検知して、物体Bを検出することができるのである。なお、図1(b)では電流(電子)の流れを電流路Lとして表している。

【0029】

触覚センサAでは、電極3,3のそれぞれが導線などによって接続されていてよい。そして、この導線を通して電圧を印加することができる。印加する電圧は触覚センサ用ゴムAの許容電圧以下にすることが好ましい。例えば、試作した触覚センサ用ゴム1では33Vまでの電圧の印加が可能であることが確認されているので、33V以下にすることができる。より高い電圧をかけると微細な電流変化を検出可能であるが、少ない電圧でも電流変化の検出は可能である。したがって、印加電圧は、0Vより大きければよく、5V以下、10V以下、20V以下などの適宜の電圧であってよい。なお、この電圧は絶対値であり、図1の形態とは反対に第1の電極3aを陽極とし第2の電極3bを陰極として電圧をかけてもよい。

【0030】

触覚センサAにおいては、物体Bをゴムセンサ部2の上面から接触させるようにしてもよい。この場合、ゴムセンサ部2の上に載置される物体Bの接触を検出することができる。これにより、例えば、超軽量の物質や落下物などの検出が可能である。また、表面を垂直方向(縦方向)にしてゴムセンサ部2を配設し、側方から物体Bをゴムセンサ部2の表面に接触させることもできる。

【0031】

ゴムセンサ部2における物体Bとの接触位置は、第1の電極3aと第2の電極3bの間の位置であることが好ましい。第1の電極3aと第2の電極3bとの間を流れる電流は、通常、できるだけ最短距離を通ろうとする。そのため、第1の電極3aと第2の電極3bとの間が電流通過路となるものであり、この電流通過路において物体Bが接触することにより、電流変化を精度よく検出することができる。

【0032】

ここで、上記の触覚センサ用ゴム1を用いれば、ゴム表面上の任意の位置の電極間において電流が流れることを確認している。したがって、ある程度距離がある電極間であっても容易に電気が流れるので、せん断力やずり力などの水平方向の力を感知するために要する面積の広い表面を設けることが可能である。

【0033】

物体Bとの接触にあたっては、物体Bが電極3に接触しないように、ゴムセンサ部2と物体Bとを接触させるようにすることが好ましい。電極3が物体Bと接触すると、垂直力、せん断力、ずり力などがかけられたときに電極3が破壊されるおそれがある。そのため、ある程度の距離で離間された電極3,3間において、ゴムセンサ部2中を電流が流れるように設計することが好ましいものである。

【0034】

触覚センサAは、物体Bとの接触を検出することができる。第1の電極3aと第2の電極3bとの間に電圧を印加しておき、物体Bをゴムセンサ部2に近づけて接触させると、物体Bから力がゴムセンサ部2に加わり、第1の電極3aと第2の電極3bとの間における電流量が変化する。例えば、この電流量の変化は、ゴムセンサ部2を電流が流れない状態から流れる状態として検知することができる。あるいは、電流量の変化は、流れる電流値の大きさの変化として検知することができる。この電流変化によって物体Bの接触の有無を検出することができるのである。そして、本発明によって得た触覚センサAでは、0.01N程度の力をも検出することが可能であり、超高感度で物体Bの接触を検出できるものである。

【0035】

また、触覚センサAは、物体Bとの接触の際に加わる力(接触による応力、接触力)を検出することができる。上記のようにゴムセンサ部2と物体Bとが接触すると電流が変化する。そして、接触の力が強くなるにしたがって、電流の変化量も大きくなる。そのため、電流の変化量から接触によりかけられる力の大きさや、接触による応力を検出することができるものである。

【0036】

また、触覚センサAは、物体の表面が、ザラザラ面(表面粗度が高い面)か、あるいは、ツルツル面(表面粗度が低い面)かを検出することができる。例えば、検査対象の物体Bとして、表面が、ザラザラ面(表面粗度が高い面)又はツルツル面(表面粗度が低い面)をもつ物体を用いる。あるいは、物体Bは、ザラザラ面とツルツル面との両方の表面を有する物体であってもよい。そして、物体Bをゴムセンサ部2に近づけると、物体Bはまず垂直方向でゴムセンサ部2と接触する。すると、物体Bから押圧力がゴムセンサ部2にかかり、ゴムセンサ部2は、物体Bの表面の凹凸面に応じてその表面が変形する。このゴムセンサ部2の表面の凹凸変形により、第1の電極3aと第2の電極3bとの間の電流量が変化する。このとき、凹凸変形の度合いに応じて、電流量の変化の度合いが異なるものとなる。したがって、表面がザラザラかツルツルかといった物体Bの表面の粗さを検出することができる。さらに、物体Bとゴムセンサ部1とが接触した状態において、ゴムセンサ部2と物体Bの一方又は両方を動かして、両者を滑らす方向に相対的に平行移動させる(ゴムセンサ部2で物体Bを撫でる)と、物体Bから応力や反発力がゴムセンサ部2にかかる。そして、ゴムセンサ部2の表面が物体Bの凹凸面に合わせて伸張及び収縮しようとする。このような、ゴムセンサ部2の表面の凹凸変形によって第1電極3aと第2電極3bとの間に流れる電流量が変化する。このとき、物体Bの凹凸面の形状、すなわち表面粗さに応じて電流波形が変化するものであり、このため、物体Bの表面の粗さを検出することができるものである。

【0037】

また、触覚センサAは、物体表面の粗さの変化を検出することができる。上記のように物体Bとゴムセンサ部1とが接触した状態において、ゴムセンサ部2と物体Bの一方又は両方を動かして、両者を滑らす方向に相対的に平行移動させると、物体Bから応力や反発力がゴムセンサ部2にかかる。そして、ゴムセンサ部2の表面が物体Bの凹凸面に合わせて伸張及び収縮しようとする。このような、ゴムセンサ部2の表面の凹凸変形によって第1電極3aと第2電極3bとの間に流れる電流量が変化する。このとき、物体Bの凹凸面の形状に応じて電流波形が変化するものであり、このため、物体Bの表面の粗さの変化を検出することができるものである。

【0038】

また、触覚センサAは、物体の柔らかさ(硬度)を検出することができる。物体Bとゴムセンサ部1とが接触した状態において、ゴムセンサ部2と物体Bの一方又は両方を動かして、両者を滑らす方向に相対的に平行移動させる(ゴムンセンサ部2で物体Bを撫でる)と、物体Bから応力や反発力がゴムセンサ部2にかかる。そして、ゴムセンサ部2の表面が物体Bから加えられる力に応じて伸張及び収縮しようとする。このとき、物体Bが硬いとゴムセンサ部2にかかる力は大きく、物体Bが柔らかいとゴムセンサ部2にかかる力は小さくなる。そして、この力の差に応じて、ゴムセンサ部2の変形の度合いが異なるものとなり、第1電極3aと第2電極3bとの間に流れる電流量が変化する。このとき、物体Bの柔らかさに応じて電流波形が変化するものであり、このため、物体Bの柔らかさを検出することができるものである。

【0039】

触覚センサ用ゴム1の表面は平坦な面であってもよいが、触覚センサ用ゴム1の表面には凹凸が設けられていることがより好ましい。つまり、触覚センサAを形成した際に、ゴムセンサ部2は物体Bと接触する側の表面に凹凸を有していることが好ましい。触覚センサ用ゴム1の表面に凹凸が設けられていると、上記のような電流変化をより精度よく検出することができ、物体Bをさらに感度よく検出することが可能になる。特に、ゴムセンサ部2に凹凸が設けられていると、水平な方向の力(撫でる方向の力)を高感度で検出することができる。すなわち、水平な方向に物体Bを移動させようとした際に、表面の凹凸に物体Bの表面(ザラザラ面やツルツル面)が接触してゴムセンサ部2の形状を変化させる。そのため、微細な力の違いを電流変化として捕らえることができるので、水平な方向の力(せん断力、ずり力)を高感度で検出することができるものである。高感度に検出するためには、凹部が溝状になった凹凸、あるいは、凸部が凸条(ライン状)になった凹凸が好ましい。

【0040】

触覚センサ用ゴム1の表面に設けられる凹凸は指紋状の凹凸が好ましい。指紋状の凹凸とは、凸部(又は凹部)が渦巻状又は同心円状になったものである。ところで、人間の指紋形状には多種あるが、この指紋により、触覚感度を高めてザラザラ感、ツルツル感を感知できるものである。そこで、ゴムセンサ部2にも指紋状の凹凸を設けることが好ましいのであるが、その形状として簡単に構成できる渦巻状や同心円状が好ましいのである。特に渦巻状や円形状の凹凸にすれば、方向依存性が少なくなり、水平面におけるあらゆる方向の力を捉えることができる点で有利である。

【0041】

なお、触覚センサ用ゴム1の表面に設けられる凹凸は指紋状でなくてもよい。例えば、複数の直線状、ストライプ状、格子状、六角格子状、ハニカム状などであってもよい。ただし、できるだけ水平面における方向依存性が少ない方が好ましく、その観点から、指紋状の凹凸が好ましいものである。

【0042】

触覚センサ用ゴム1の表面の凹凸の高さは例えば0.1〜3mmにすることができる。この範囲の凹凸高さであると感度を高めることができ、作製も容易である。また、凹凸の凹部が溝によって形成される場合、溝幅は例えば0.1〜3mmにすることができ、凸部の幅は例えば0.1〜3mmにすることができ、隣り合う溝間の距離は例えば0.1〜10mmにすることができる。

【0043】

ところで、ワイヤ径0.7mmのワイヤで凹凸の溝を形成した触覚センサ用ゴムの一例では、ゴムをある程度の押し付け力で押しつぶしたときの電流変化はほとんどないことが確認されている。また、凹凸の溝の深さを1.5mmにしたときには、ゴムを押しつぶしたときの電流変化が確認されている。すなわち、溝が深いと指紋の凸部が押しつぶされた後、その凸部が元に回復しようとする変化が大きいので、電流が不安定に増加したり減少したりする。この場合、その後に撫でたときなどの電流変化を捉えることはできるが、判別することが容易ではなくなるおそれがある。したがって、撫でる場合の電流変化を捉えるためには、凹凸の溝の深さは0.1〜0.8mm程度が好ましく、0.7mm程度がより好ましいと考えられる。

【0044】

図2により、触覚センサ用ゴムの製造の一例を説明する。

【0045】

触覚センサ用ゴム1の製造にあっては、まず、磁性流体にNiと必要に応じCuとを分散させた磁気混合流体を作製する。次に、磁気混合流体を液状の弾性高分子材料と混合する。このとき、弾性高分子材料として風船用の天然ゴム材料を用いる。また、製造上、Ni(例えば、Ni粉)とCu(例えば、Cu粉)とを磁性流体に十分になじませて均一な磁性混合流体を用意した後に、弾性高分子材料を添加することが好ましい。これにより、硬化前の触覚センサ用ゴム材料が混合物1aとして調製される。

【0046】

また、図2に示すように、非磁性体プレート4と永久磁石5を用い、対向させた一対の非磁性体プレート4(4a,4b)の両側の一方に永久磁石5aのN極を配置し、他方に永久磁石5bのS極を配置して、一対の永久磁石5a,5bを対向させて配置する。非磁性体プレート4の厚みは特に限定されるものではないが、例えば0.01〜5mmの範囲にすることができ、好ましくは0.1〜1mmの範囲にすることができる。

【0047】

そして、非磁性体プレート4a,4bの間の隙間に上記によって得た混合物1aを注入する。このとき、非磁性体プレート4a,4bを対向させて配置し、この非磁性体プレート4a,4bの隙間の周囲を非磁性体で構成された側方プレート6で囲んで、各プレート4、6で混合物1aを周囲から押圧することが好ましい。側方プレート6は、スペーサーとしての機能も果たすことができ、それにより触覚センサ用ゴムをシート体などの所望の形状に整えることができる。そして、この状態で磁場を印加しながら、磁場の存在下で硬化させるようにすると、触覚センサ用ゴム1を得ることができる。

【0048】

ここで、対向する永久磁石5a,5bの間に、所定の厚さの非磁性体プレート4a,4bを介して磁気混合流体を挟んで磁場を印加しながら硬化させる理由は、導電性等を高めるために、磁力線方向にNi、Cu、及び、磁性流体(MF)中のFe3O4等の金属粒子からなる磁気クラスタを形成させるためである。

【0049】

硬化工程においては、磁性混合流体と風船用の天然ゴム材料との混合物1aを厚みが1mm以下になるようにシート状に保持した状態で、ネオジム磁石などを用いて5〜5.8ガウス以上の磁場を印加することが前記したクラスタの形成密度を高める上で好ましい。なお、予備実験により、磁場強度が低下すると、クラスタの形成密度が低下し、クラスタの形成密度が低下すると、電気や熱の伝導性が低下する傾向があることが確認されている。したがって、厚みが1mm以上になる場合は、さらに強力な磁場を印加することが望ましい。前記した磁場条件を満足することで電気と熱の両方の伝導性の高く伸縮性及び弾力性のよい触覚センサ用ゴム1を信頼性よく提供することができる。

【0050】

混合物1aの硬化は、一般の接着剤の硬化と同様に、室温下、大気中に開放して行ってもよいし、加熱して行ってもよい。なお、クラスタは硬化が始まる前に磁場の印加により形成されるので、通常、硬化はクラスタの形成後に始まるものであり、クラスタの組織は硬化条件に依存しないと考えられる。硬化として、硬化剤等を用いた化学的な硬化を採用してもよく、硬化剤を用いるとともに加熱するようにしてもよい。

【0051】

触覚センサ用ゴム1がシート体である場合、その厚みは、0.1〜10mmであることが好ましく、0.3〜3mmであることがより好ましい。

【0052】

図3は、触覚センサ用ゴム1の製造の他の一例である。図3の製造方法では、表面が凹凸面となった触覚センサ用ゴム1が得られる。

【0053】

凹凸10を触覚センサ用ゴム1の表面に形成する場合、混合物1aの表面に、金属ワイヤ7を適宜の形状にしたものを配設し、その状態で混合物1aを非磁性体プレート4で挟むようにして形成することができる。金属ワイヤ7としては、図3(b)に示すような、例えば、線径0.1〜3mm、好ましくは線径0.5〜1mmのものを渦巻状に形成して使用することができる。渦巻状にした場合、1本又は少数本の金属ワイヤ1で型材を形成することができる。このとき、隣り合う金属ワイヤ7の間隔は例えば0.1mm〜5mm、好ましくは、0.5〜3mmにすることができる。金属ワイヤ7に鉄製など磁性の金属を用いると、永久磁石5に金属ワイヤ7が引きつけられるので、硬化の際に金属ワイヤが埋まることを防止でき、表面に凹凸10を簡単に形成できるので好ましい。このように金属ワイヤ7を型材として用いると、型材に対応した例えば渦巻状や同心円状の凹凸10が触覚センサ用ゴム1の表面に形成される。なお、複数の直線状の金属ワイヤ7を並べればストライプ状の凹凸10を形成することができる。また、1本又は数本の直線状の金属ワイヤ7を蛇行させて折り曲げて配設することにより直線が蛇行した形状の凹凸10を形成することができる。

【0054】

こうして得られた触覚センサ用ゴム1に電極3,3を接続することにより、触覚センサAのゴムセンサ部2を構成することができる。ここで、電極3,3の接続方法は種々の形態が考えられる。

【0055】

図4に、触覚センサ用ゴム1と電極3,3の接続の一例を示す。触覚センサ用ゴム1は矩形状のシート体を用い、電極3は矩形の平板状のものを用いている。触覚センサ用ゴム1に一対の電極3,3を取り付けることにより、触覚センサAのゴムセンサ部2を形成することが可能になる。

【0056】

図4(a)及び(b)は、触覚センサ用ゴム1の同一表面に電極3,3を接続したものである。この形態では、触覚センサ用ゴム1の対向する二辺(縦辺)のそれぞれを跨ぐようにして、縦方向の位置が異なる位置で電極3,3を配設し、さらに、この電極3,3の辺の一部が水平方向(触覚センサ用ゴム1の表面と平行な方向)で対向するように配設している。このような形態は、触覚センサ用ゴム1に平行に力がかかるときに有効である。すなわち、電流は触覚センサ用ゴム1の電極側の表面付近を流れるので、電極側に物体Bを接触させることにより、高感度で電流変化を検出することができる。また、電極側とは反対側の表面に物体Bを接触させるようにすれば、感度が落ちる可能性はあるものの、せん断力やずり力などの水平方向に物体Bが移動する力がかかる場合に電極3と物体Bとが接触することがなくなるので、電極3の破壊を抑制できる。

【0057】

図4(c)及び(d)は、触覚センサ用ゴム1の両面の各面(表裏)に電極3,3を接続したものである。そして、この形態では、触覚センサ用ゴム1の対向する二辺(縦辺)のそれぞれを跨ぐようにして、縦方向の位置が異なる位置で電極3,3を配設している。また、この形態では、電極3,3を垂直方向(触覚センサ用ゴム1の表面に垂直な方向)に投影した場合に、電極3,3の辺の一部が水平方向(触覚センサ用ゴム1の表面と平行な方向)で対向するように配設している。このような形態では、触覚センサ用ゴム1に平行に力がかかるときに有効である。すなわち、電流は触覚センサ用ゴム1を電極3の対向した一辺から他辺に厚み方向に流れるので、物体Bを接触させることにより、高感度で電流変化を検出することができる。特に、電極3の一方を物体Bの接触面とは反対側に配設することができるので、電極3の破壊を抑制できる。

【0058】

図4(e)及び(f)は、触覚センサ用ゴム1の両面の各面(表裏)に電極3,3を接続したものである。ただし、この形態では、触覚センサ用ゴム1の対向する二辺(縦辺)のそれぞれを跨ぐようにして、縦方向の同じ位置で電極3,3を配設しており、電極3,3が触覚センサ用ゴム1を介してその両面で対向するように配設されている。この形態では、触覚センサ用ゴム1に垂直に力がかかるときに有効である。すなわち、電流は触覚センサ用ゴム1の厚み方向に流れており、物体Bを接触させることにより、高感度で電流変化を検出することができる。特に、電極3の一方を物体Bの接触面とは反対側に配設することができるので、電極3の破壊を抑制できる。そして、電極3,3は触覚センサ用ゴム1を挟んで対向しており、電極3,3の距離が短いため、電極3,3間を電流が流れやすくなり、わずかな電流変化を検出することができる。

【0059】

触覚センサ用ゴム1は、空気に触れたままでいると、酸化して劣化するおそれがある。そこで、触覚センサ用ゴム1は、樹脂体8により全体が被覆されていることが好ましい。この樹脂体8は絶縁性のものであることが好ましい。例えば、シリコーン樹脂などで樹脂体を構成することができる。また、樹脂体8は可撓性を有することが好ましい。可撓性を有することにより、物体Bが樹脂体8に接触した際に、樹脂体8が変形し、その変形が触覚センサ用ゴム1の表面に伝わって触覚センサ用ゴム1で電流変化を検出することができる。

【0060】

図5は樹脂体8で被覆された触覚センサ用ゴム1の一例を示す図である。この形態では、図4(a)及び(b)のように、触覚センサ用ゴム1の同一表面に電極3,3が配設されたものを示しているが、電極3の接続は、図4(c)及び(d)、又は、図4(e)及び(f)のようなものであってもよい。

【0061】

図5(a)に示すように、図5(c)のような一対の電極3,3が接続された触覚センサ用ゴム1を用い、この触覚センサ用ゴム1の両面から樹脂体8,8を挟み込み接着剤などで接着することによって、樹脂体8で被覆された触覚センサ用ゴム1を得ることできる。このとき、電極3,3は樹脂体8の外部に露出するように形成することが好ましい。あるいは、電極3,3を樹脂体8で被覆するとともに各電極3に導線を接続して、この導線を外部に露出させるようにしてもよい。図5(b)は、触覚センサ用ゴム1を上方から見た図であり、樹脂体8が透明であるため、内部の様子が確認できるようになっている。なお、樹脂体8による被覆方法は上記に限られない。例えば、二つの半硬化状態の樹脂体8,8で触覚センサ用ゴム1を挟みこんだ後に完全に硬化させたり、触覚センサ用ゴム1を金型に入れた後、金型に樹脂を注入し硬化させて触覚センサ用ゴム1と樹脂体8とを一体化させたりしてもよい。

【0062】

ここで、樹脂体8の外部表面に凹凸を形成することも好ましい。樹脂体8に凹凸を設けた場合、触覚センサ用ゴム1の表面に凹凸を設けた場合と同様の理由により感度が向上する。凹凸の形状は、触覚センサ用ゴム1の表面の凹凸と同様にすることができる。また、表面の凹凸は、樹脂の硬化の際に型材を用いて形成することができる。

【0063】

以上のようにして得られた触覚センサ用ゴムは、作製が容易なものであり、金属粉(Ni、Cu)と磁性流体と風船天然ゴムとの複合により、超高感度で垂直力とせん断力とが同時に検出できるものである。すなわち、ゴムセンサ部の材料を得るにあたり、1〜200μmの大きさからなる銅やニッケルなどの金属粉や粒径5〜50nmのマグネタイトFe3O4からなる強磁性粒子を水に分散させた磁性流体を風船用の天然ゴム材料に混合したゴム(MCF触覚ゴムとも呼ぶ)とすることにより、0.01N程度の重量で(換言すると1gの質量を置いた時に)反応してゴム中を電流が流れる超高感度の触覚センサを得ることができる。また、上記のように磁場をかけて作製することができるので、触覚センサ用ゴムの作製は容易である。そしてMCF触覚ゴムは伸縮性と弾力性に富んでおり、超高感度に検出ができる触覚センサを提供できる。

【0064】

また、触覚センサは、MCF触覚ゴムの表面に対して垂直に押した時の力(垂直応力)と面に対して平行に擦った時の力(せん断応力、または、ずり応力)の両方の方向からの力に対して同時に反応してゴム中を電流が流れるものである。

【0065】

また、MCF触覚ゴムの表面(導電性ゴム自体の表面又は樹脂体の表面)に凹凸、特に指紋形状の凹凸が設けられた場合には、MCF触覚ゴムを撫でた時(ずり応力が働いた時)のゴム中を流れる電流の変化が大きく、凹凸物体面、布、人間の皮膚、果物の表面など多種に渉る物体表面の粗さを測定することができるものである。また、指紋形状の凹凸があると、MCF触覚ゴムを撫でた時(ずり応力が働いた時)に、物体の柔らかさまで測定することができるものである。

【0066】

また、触覚センサ用ゴムがシリコーン被膜などの樹脂体に被覆されていると、劣化を防ぐことができるものである。

【0067】

ところで、従来における触覚センサでは、ひずみゲージやピエゾ素子、MEMSを利用したものが殆どであり、金属粉とゴムの混合タイプは、市販されている感圧導電性ゴム以外にはないのが現状である。これらのものは、弾力性や伸縮性に欠け、また、構造が複雑になるため製作が容易でなく実用的には高コストとなる。また、0.01N程度の重量で(換言すると1gの質量を置いた時に)反応してゴム中を電流が流れる超高感度のものはない。市販の感圧導電性ゴムの場合、通常の方法では10Nオーダといった大きな垂直力で電気が流れはじめるものしか形成できない。しかも、市販の感圧導電性ゴムは、弾力性に乏しい。ロボットの世界では、0.01Nの超高感度が求められているが、市販の感圧導電性ゴムではせいぜい0.1Nが限界である。また、感圧導電性ゴムの表面に対して垂直に押した時の力(垂直応力)と面に対して平行に擦った時の力(せん断応力、または、ずり応力)の両方の方向からの力に対して同時に反応してゴム中を電流が流れる触覚センサはない。人間の皮膚感覚は2つの力を感知できるようになっているが、従来の触覚センサはそうでなく、どちらか一方のみを感知するものであり、2つ力を感知できるようにする(例えばセンサを複数にする)と構造が複雑になり、高コストとなる。また、人間の皮膚感覚と同じく、物体表面のザラザラ感、ツルツル感が感知できるような触覚センサは従来にはない。従来の表面粗さ計では測定試料片を切り出してこなければならず、航空機など大型機械の表面加工は職人の手触りに頼っているので、これに替わるハンディな表面粗さ測定器が求められている。また、従来、物体の柔らかさを測定できるものはなく、触診などの医療、女性の肌触りの検査などの場合には重要なものとなる。

【0068】

それに対し、本発明では、触覚センサのゴムセンサとして上記の触覚センサ用ゴムを用いると、これら従来の問題を解決することができるものである。すなわち、触覚センサ用ゴムは、風船用の天然ゴムを利用しているので、弾力性や伸縮性に富み、また、金属粉をゴムに混合するので作製が容易であり、低コストで得ることができる。また、水溶性の風船用の天然ゴム材料と水ベース磁性流体を使用することにより、0.01N程度の重量で(換言すると1gの質量を置いた時に)反応してゴム中を電流が流れる超高感度のものが得られる。また、触覚センサ用ゴムは超高感度であるため、表面に対して垂直に押した時の力(垂直応力)と面に対して平行に擦った時の力(せん断応力、または、ずり応力)の両方の方向からの力に対して同時に反応してゴム中を流れる電流変化を検出することができる。また、触覚センサ用ゴムの表面に対してさらに指紋形状の凹凸を設けた場合には、特にせん断応力によるゴム中を流れる電流の変化を大きく捕えることができるため、多種にわたる物体表面の粗さを測定することができる。さらに、風船用の天然ゴムを利用するので、風船のように膨らむことが可能であり、伸縮性と弾力性とを非常に大きくすることができ、超高感度で検出することができるものである。

【0069】

このように触覚センサによれば超高感度で物体を検出することができる。そのため、触覚センサの好ましい応用例としては、触覚センサ用ゴムを検出部に用いた感圧センサや、触覚センサ用ゴムを接点に用いた感圧スイッチなどを挙げることができる。この場合、電気は、触覚センサ用ゴムの厚み方向にすばやく流れるので、膜厚方向に電気を感知する設計とすることが好ましい。また、更なる応用も可能である、例えば、ロボットに触覚センサを搭載できる。また、機械加工、航空機や自動車の業界などにおける研磨面の検査、服飾衣料業界における服の肌触り検査、乳がんチェッカーなどの触診などの医療検査、化粧品業界における女性の肌触りの検査、食品検査、バイオ関係における生物の肌触り検査など広範囲に渉って応用可能である。

【実施例】

【0070】

(実施例1)

ニッケル粉(平均長3〜7μm、細長形状、山石金属(株)製「123」)40gと、銅粉(平均長8〜10μm、細長形状、山石金属(株)製「MF−D2」)20gと、磁性流体〔MF〕(水ベース、Fe3O4粒子含有、35wt%、タイホー工業(株)製「W−35」)15gとからなるMCFを風船用の天然ゴム材料((有)ハイラテック製「NR−LATEX」)80gに加えて混合した。この混合物を、図2に示すような装置に充填し、対向する永久磁石の間に非磁性板を介して挟んで磁場下で硬化させた。これにより、実施例1の触覚センサ用ゴム(19mm×24mm×1mm)を作製した。

【0071】

(比較例1)

ニッケル粉(平均長3〜7μm、細長形状、山石金属(株)製「123」)2gと、銅粉(平均長8〜10μm、細長形状、山石金属(株)製「MF−D2」)2g、磁性流体〔MF〕(MSGS60、ケロシンベース、Fe3O4粒子含有、50wt%、フェロテック(株)製)4gからなるMCF、及び、炭素粉からなる導電性ペースト(A剤とB剤の2液からなる、藤倉化成(株)製「SH−3A」)3gをシリコーンオイルゴム(SH9550、トーレダウコーニングシリコーン(株)製)10gに加えて混合した。この混合物を、図2に示すような装置に充填し、対向する永久磁石の間に非磁性板を介して挟んで磁場下で硬化させた。これにより、比較例2の触覚センサ用ゴム(11mm×16mm×0.5mm)を作製した。

【0072】

(比較例2)

ニッケル粉(平均長3〜7μm、細長形状、山石金属(株)製「123」)3gと、銅粉(平均長8〜10μm、細長形状、山石金属(株)製「MF−D2」)3g、磁性流体〔MF〕(MSGS60、ケロシンベース、Fe3O4粒子含有、50wt%、フェロテック(株)製)4gとからなるMCFをシリコーンオイルゴム(SH9550、トーレダウコーニングシリコーン(株)製)10gに加えて混合した。この混合物を、図2に示すような装置に充填し、対向する永久磁石の間に非磁性板を介して挟んで磁場下で硬化させた。これにより、比較例1の触覚センサ用ゴム(11mm×16mm×0.5mm)を作製した。

【0073】

(比較例3〜5)

比較例3〜5として、下記市販の感圧導電性ゴムを使用した。仕様は次の通りである。

比較例3:横浜ゴム(株)製の感圧導電性ゴムサンプル(炭素粉混合、厚み1mm)。

比較例4:PCRテクニカル(株)製「CSA/PK」(厚み1mm)。

比較例5:PCRテクニカル(株)製「CSA」(厚み1mm)。

【0074】

(試験例1)

実施例1、比較例1〜5の触覚センサ用ゴムに二つの電極を離間して接続し、触覚センサを作製した。この触覚センサに垂直力を徐々に印加した。最初に電気が流れたときの垂直力(感圧しはじめる接触力)、及び、そのときの電気抵抗を表1に示す。

【0075】

表1に示すように、実施例1の触覚センサゴムは、垂直力0.0149Nを印加した時に電流が流れ、そのときの電気抵抗は3491Ωであり、比較例に比べて高感度である。

【0076】

【表1】

表2に、実施例1による触覚センサにおける電流が流れ始めた時の感知能力を示す。

【0077】

【表2】

図6に、実施例1及び比較例1について、垂直力を印加したときの電流量の変化についてのグラフを示す。グラフでは、実施例1の触覚センサ用ゴムが高感度であることが示されている。

【0078】

図7は、実施例1の触覚センサ用ゴム1を指(F)で伸ばしたときの写真である。この触覚センサゴム1は素材が風船用の天然ゴムなので、伸張性と弾力性に富んでいる。すなわち、比較例1や比較例2のような従来のシリコーンオイルゴム型のものよりも弾力性があり、風船のように柔らかく、よく膨らむ。このような性質が感度の向上に寄与しているものと考えられる。

【0079】

このように、実施例1の触覚センサ用ゴムは、垂直力が非常に小さいときは電気抵抗が大きく、わずかな垂直力の増加で電気抵抗が小さくなる。ここまでの超高感度のゴムは従来、存在しない。このため、スイッチングとしてセンサに活用できるものである。

【0080】

ここで、シリコーンオイルゴムより風船用の天然ゴムを適用した方が、より小さな垂直力で電流が流れる理由は、シリコーンオイルゴムはケロシンとなじみが良いのに対し、風船天然ゴムは水となじみが良く、ゴム内においてケロシンよりも水を使用した方が電流が流れやすい構造となるからであると考えられる。

【0081】

(実施例2)

ニッケル粉(平均長3〜7μm、細長形状、山石金属(株)製「123」)40gと、銅粉(平均長8〜10μm、細長形状、山石金属(株)製「MF−D2」)20gと、磁性流体〔MF〕(水ベース、Fe3O4粒子含有、35wt%、タイホー工業(株)製「W−35」)15gとからなるMCFを風船用の天然ゴム材料((有)ハイラテック製「NR−LATEX」)80gに加えて混合した。この混合物を、図3(a)に示すような装置に充填し、対向する永久磁石の間に非磁性板(アクリル板)を介して挟んで磁場下で硬化させた。このとき、図3(b)に示すような線径0.7mmの鉄製の金属ワイヤを0.6〜1mmの間隔で6〜7巻に渦巻状にしたものを混合物の表面に配設し、表裏両面から挟み押し付けて押圧しながらゴムを硬化させた。金属ワイヤは永久磁石に引き付けられることによりゴム中に埋もれてしまうことがなく、ゴム表面に渦巻形状で指紋状の凹凸が形成される。これにより、実施例2の触覚センサ用ゴム(19mm×24mm×0.3〜1.0mm)を作製した。

【0082】

図8(a)に、実施例2により得られた、指紋状の凹凸10が設けられた触覚センサ用ゴム1の表面の写真を示す。また、図8(b)に、実施例2に使用した金属ワイヤ7の写真を示す。

【0083】

(試験例2)

図9に示す実験装置に、触覚センサ用ゴムを取り付けて、せん断力や垂直力がかかった場合にゴム中を流れる電流の変化を測定した。

【0084】

図9の実験装置は、触覚センサ用ゴム1で構成されたゴムセンサ部2の一側端部の上面に第1の電極3a(陰極)を取り付けるとともに、他側端部の下面に第2の電極3b(陽極)を取り付けたものである。そして、各電極3は導線9を介して電極3,3間に電圧を印加する電圧印加機構11に接続されている。また、導線9は、電流計などの電流量測定機構(図示省略)にも接続されている。この実験装置では、ゴムセンサ部2における物体Bの接触面とは反対側の面には、ゴムセンサ部2を面状に支持する支持体14が配置され、物体Bと接触した際に、ゴムセンサ部2が折れ曲がったりすることを抑制している。また、この支持体14は、アクチュエータ13と接続され、ゴムセンサ部2の表面に平行な方向に稼動するようになっている。そして、アクチュエータ13と支持体14との間には平行に移動するときにかかる応力を測定するロードセル12が設けられている。一方、物体Bは、ヒータ23が埋め込まれた載置台21に載置される。この載置台21はアクチュエータなどの昇降機構20によって上方又は下方に移動するものである。また、載置台21における物体Bの下方には、垂直方向に力がかけられたときの応力を測定するロードセル22が設けられている。

【0085】

以上のような実験装置を用いれば、負荷がかけられたときの力と電流変化との関係を測定することができる。

【0086】

ここで、触覚センサ用ゴム1として、まず、指紋状の凹凸を表面に有する、実施例2のものを用いた。電極間距離は12mmとした。そして、電極間に電圧33Vを印加し、電流を測定した。

【0087】

図10は、この試験に用いた被検査物体(物体B)を示している。被検査物体(物体B)としては、シート状のものを2種用い、具体的には、ツルツル面を構成する物体B1として表面が平滑なアクリル板を用い、ザラザラ面を構成する物体B2として表面が凹凸面となった紙やすりを用いた。そして、アクリル板(物体B1)の表面の一部に紙やすり(物体B2)を固定して配置し、アクリル板から紙やすりにかけてゴムセンサ部2でこれらの表面を撫でるようにした。

【0088】

ツルツルな面やザラザラな面は、表面粗さの指標であるRa、Ry、Rq等の物理量として表わすことができる。また、触覚センサAでは、ツルツル感やザラザラ感は、Ra、Ry、Rq等の表面粗さの指標に対応した、ゴム中を流れる電流変化によって表されるものと推測される。したがって、この試験では、撫でられる物体(被検査物体)の表面の凹凸の指標としてRa、Ry、Rqを用い、電流変化との関係を調べた。試験に用いたアクリル板は、表面の粗さがRa=0.19μm、Ry=7.1μm、Rq=0.37μmの鏡面仕上げ面のツルツル面となっている。また、紙やすりは、表面の粗さが、Ra=7.84μm、Ry=67.6μm、Rq=10.1μmのザラザラ面となっている。なお、表面粗さの測定には、表面粗さ計(ミツトヨ(株)製「SJ−401」)を使用した。

【0089】

試験においては、まず、昇降機構20により被検査物体を上方に垂直移動させ、被検査物体を触覚センサ用ゴム1で構成されるゴムセンサ部2に近づけて、ゴムセンサ部2と被検査物体(物体B)とを接触させた。そのときにかかる垂直力をロードセル22で測定した。また、被検査物体と接触した触覚センサ用ゴム1(ゴムセンサ部2)を、アクチュエータ13により平行移動させて被検査物体上を掃引速度1.7mm/sで掃引した。そのときにかかる平行応力(せん断力)をロードセル12で測定した。また、掃引される物体の移動距離をレーザ変位計で測定した。なお、被検査物体が電極3に当たらないように、被検査物体をゴムセンサ部2の両電極間の表面に当てて掃引した。

【0090】

図11(a)に、ザラザラ面の被検査物体(物体B2)の凹凸面の波形を示す。また、図11(b)は、物体B1から物体B2にかけて被検査物体を掃引した際における、ゴム中を流れる電流(Electric current)、垂直力(Normal force)、せん断力(Shear Force)の変化を示すグラフである。横軸は、掃引時間を示している。図11(b)のグラフにおいては、ゴムセンサ部2が被検査物体Bと接触して垂直力がかけられた状態で、ゴムセンサ部2が掃引を開始した時点(アクチュエータによって平行移動を開始した時点)を測定開始時(0[s])としている。

【0091】

試験では、被検査物体Bはアクリル板と紙やすりであり、触覚センサ用ゴム1は、測定開示直後はアクリル板の表面を移動し、途中から紙やすりの表面を移動することになる。グラフ中のBC点は、紙やすりの表面を撫で始める開始時点(アクリル板から紙やすりに替わる時点)である。

【0092】

図11(b)に示されるように、紙やすりの凹凸のザラザラ面を撫で始めると、電流が一度小さくなるとともに垂直力及びせん断力が一度大きくなるが、そのうち、電流が徐々に大きくなるとともに垂直力及びせん断力が徐々に小さくなる現象が見られる。この現象が起こる理由は、次のように考えられる。ゴムセンサ部2を構成するゴム表面の指紋形状は凹凸状になっているが、これが撫でられるザラザラな物体表面の凹凸面上を滑る時、ゴムの進行方向とは逆方向に指紋の凹凸部が傾く。このとき、指紋の凹凸部の中にはゴムの進行方向に戻ろうとする(バックラッシュ)部分もあるので、このバックラッシュによりゴムセンサ部2に掛かるせん断力や垂直力が変化し、同時にゴム中を流れる電流も変化するものと考えられる。なお、図11(b)では、アクリル板よりも紙やすりを撫でたときの方が、電流波形が乱れている(上下に振幅する)ことも確認される。

【0093】

次に、表3に示す表面粗さの異なる5種類の紙やすりを使用し、上記と同様にしてツルツル面(アクリル板)からザラザラ面(紙やすり)にかけて連続的に撫でて試験を行った。なお、ツルツル面は、上記同様、表面の粗さがRa=0.19μm、Ry=7.1μm、Rq=0.37μmのアクリル板表面である。また、図9に示す実験装置を使用した。

【0094】

【表3】

図12に、それぞれの電流波形のグラフを示す。このグラフにおいて、BCの時点が、ツルツル面とザラザラ面の境界である。なお、種々のザラザラ面に対する測定毎にゴムセンサ部2を電極に取り付け直しているので、掃引を開始する前の電流値が実験ごとに若干異なってくる。したがって、ツルツル面とザラザラ面とでの電流変化の違いをより明確に見るために、グラフにおいては縦軸の電流について、ゴムセンサ部2により掃引を開始する前の電流値を0に補正して整理している。

【0095】

図12のグラフより、ザラザラな物体表面の表面粗さが小さくなるほど、電流波形の変化が小さくなることが分かる。これは、ザラザラな物体表面の表面粗さが小さくなると、ザラザラな面の凹凸面に対する指紋の引っ掛かりが弱くなるためであると考えられる。

【0096】

次に、ゴムセンサ部2の表面に指紋状の凹凸を付けた場合と付けない場合について比較するために、実施例1により同様の試験を行った。

【0097】

図13に、実施例1により得た触覚センサ用ゴムが平滑面から凹凸面のある物体の表面を連続的に撫でた時における、ゴム中を流れる電流(Electric current)の変化を示す。なお、ツルツル面は、表面の粗さがRa=0.19μm、Ry=7.1μm、Rq=0.37μmのアクリル板表面である。ザラザラ面は、紙やすり4の代わりに紙やすり4a(粗面4a、Ra=5.78μm)を用いた以外は、図12の場合と同様とした。また、実験装置は図9と同じものを使用した。

【0098】

図13のグラフより、ザラザラな物体表面の表面粗さが小さくなるほど、電流波形の変化が小さくなることが分かる。また、図12と図13の各グラフを比較して分かるように、実施例1の触覚センサ用ゴムにおいては、ツルツルな面からザラザラな面を撫でる時の電流波形の変化は十分に大きいが、その変化の大きさは、指紋状凹凸を設けた実施例2の場合よりかは小さい。つまり、指紋状の凹凸をゴムセンサ部の表面に設けた場合は、凹凸面のある物体の表面の波形の変化を検出する感度が向上することが確認された。したがって、触覚センサ用ゴムの表面には指紋状の凹凸を付けた方が好ましいことが確認された。

【0099】

次に、市販の感圧導電性ゴムについて同様の試験を行い、市販の感圧導電性ゴムを用いた場合と、風船用の天然ゴムを用いた触覚センサ用ゴム(超高感度MCFゴム)の場合とについて、比較を行った。

【0100】

図14に、市販の感圧導電性ゴム(比較例6)が凹凸面のある物体の表面を撫でたときのゴム中を流れる電流の変化を示す。感圧導電性ゴムは指紋状の凹凸は設けられていない。なお、ツルツル面は、上記同様、表面の粗さがRa=0.19μm、Ry=7.1μm、Rq=0.37μmのアクリル板表面である。ザラザラ面は、紙やすり4a(粗面4a、Ra=5.78μm)を加えた以外は、図12の場合と同様とした。また、図9に示す実験装置を使用した。比較例6の感圧導電性ゴムは横浜ゴム(株)製の感圧導電性ゴムサンプル(炭素粉混合、厚み1mm)である。

【0101】

この感圧導電性ゴムは、表面に指紋状の凹凸が設けられていない平板状のゴムであるため、図13のグラフと比較する。図14のグラフに示すように、市販の感圧導電性ゴムの場合、実施例1による触覚センサ用ゴムと比較して、ツルツルな面からザラザラな面を撫でるときの電流波形の変化は明確ではない。また、ザラザラな物体表面の表面粗さの大きさによる電流波形の違いも明確ではない。したがって、市販の感圧導電性ゴムでは、凹凸面のある物体の表面の変化をよく捕えることができないことが確認された。

【0102】

以上のように、実施例1、2のような触覚センサ用ゴムは、市販の感圧導電性ゴムよりもツルツル面とザラザラ面の相違を判別しており、その感度は、指紋状の凹凸が設けられることにより高まることが確認された。

【0103】

図12に示すように、指紋状の凹凸が設けられたMCFゴムの結果より、物体表面の表面粗さが小さくなるほど、電流波形の変化が小さくなることから、撫でられる物体表面の表面粗さと電流波形には一定の法則があることが予想される。

【0104】

図15は、上記(図12)の結果に基づき、表面粗さの指標であるRa、Ry、Rqについて、それぞれの電流量をRa,E、Ry,E、Rq,Eとして示したグラフである。図15(a)はRaのグラフ、図15(b)はRyのグラフ、図15(c)はRqのグラフを示す。

【0105】

図15のグラフより、Ra、Ry、Rqと、Ra,E、Ry,E、Rq,Eとにはそれぞれ相関関係があることが分かる。

【0106】

このことから、触覚センサ用ゴムには、色々な発展性が期待される。例えば、表面粗さ計では計測が困難な物体(衣服や動植物の皮膚など)の粗さ測定や、大型物体の製作や点検時における一部の表面計測(例えば、大規模なタービンブレードにおける面を傷を付けることなく計測するなど)など、従来、表面粗さ計測が困難な場合における測定が挙げられる。

【0107】

また、ザラザラ面だけでなく、アクリル板のような鏡面仕上げ面のツルツル面まで、MCFゴムにより粗さ計測が可能である。また、物体表面を撫でた時のツルツル感やザラザラ感は、この電流波形の表面粗さの指標と同じく定義されるRa,E、Ry,E、Rq,Eにより物理量として表現することができ、ツルツル度やザラザラ度を数値化することが可能である。

【0108】

(試験例3)

種々の凹凸面を持つ面をMCFゴム(触覚センサ用ゴム)により撫でる試験を行った。触覚センサAとしては、図1に示すようなものを用いた。触覚センサ用ゴムは実施例2のもの(凹凸有)を用いた。なお、実験条件は、掃引速度1.7mm/sで掃引し、電圧33Vを印加するものとした。

【0109】

(指)

図16に、被験者(ヒト:男性)の左手の中指(F)の手の甲側の皮膚の上を、第2関節手前から第2関節(F2)と第1関節(F1)を通り爪の根本(F0)付近までMCFゴムで撫でたときのゴム中を流れる電流の変化を示す。図17は、測定に用いた指(F)の写真である。

【0110】

図16のグラフでは、モイスチャークリームを塗り、しっとりした肌の場合を黒丸で、モイスチャークリームを塗らないで乾燥した肌の場合を白丸で示している。このグラフより、第2関節と第1関節、爪の根本では皮膚がたるむので、その影響により電流変化があり、皮膚の形状を捉えていることが分かる。また、クリームを塗ってしっとりした肌の場合の方が、クリームを塗らないで乾燥した肌の場合よりも電流変化が全体的に小さいことが分かる。つまり、化粧品を塗った肌とそうでない肌との違いを捉えることができる。

【0111】

(果実)

図18に、アンデスメロンとメキシコ産オレンジの果実の表面をMCFゴムで撫でたときの電流変化を示す。図19は試験に使用した果実(物体B)を示しており、図19(a)はアンデスメロンの表面の写真であり、図19(a)はメキシコ産オレンジの表面の写真である。

【0112】

この試験では、果実のないところから測定を始め、MCFゴムを徐々に動かし、途中から果実の表面をMCFゴムで撫でるようにした。なお、果実なしの部分から測定を始めたのは、果実の表面の状態の変化を分かり易くするためである。

【0113】

図18のグラフから、果実を撫で始めると電流の変化が生じており、果実の表面はツルツルではないことが分かる。特に、アンデスメロンの表面は凸型の筋がついているので、その凹凸変化を電流の変化として感度よく捉えていることが分かる。

【0114】

(布)

市販の布をMCFゴムが撫でたときの電流変化を調べた。図20は、測定に使用した布(物体B)を示しており、(a)は試験布1、(b)は試験布2、(c)は試験布3の写真を示している。このような3種の布を使用した。また、この試験では、図9に示すような実験装置を用いた。

【0115】

表4に、使用した布の表面粗さと硬さを示す。表面粗さは表面粗さ計SJ−401により測定し、硬さは硬度計(WR−202NA、WESTOP(株)製)により測定した。

【0116】

【表4】

図21は、試験布2を撫でたときの電流(Electriccurrent)、垂直力(Normalforce)、せん断力(ShearForce)の変化を示している。布の表面を撫でることにより、電流変化が生じることが確認された。試験布1、3を撫でたときの電流(Electric current)、垂直力(Normal force)、せん断力(Shear Force)の変化も同様の結果であった。

【0117】

図22に、布の表面粗さRaと、MCFゴム中を流れる電流波形のRa,Eとの関係を示す。試験例2の場合と同じように、Raの増加に従いRaEも増加することが予測されたが、この試験では、Raの値が高くなる場合(試験布1)において電流量が下がっている。その理由は、試験布1は、他の布に比べて柔らかいからであると考えられる。つまり、MCFゴムは、表面粗さだけでなく、柔らかさまで評価できることが確認された。

【0118】

(試験例3)

触覚センサを用いて物体の柔らかさを測定する実験を行った。

【0119】

図23は、被検査物体(物体B)であるシリコーンジェルの写真である。このシリコーンジェルは、シリコーンオイル(KE−1300T、信越化学工業(株)製)にシンナーと硬化剤を混合して硬化させて作製したものである。このとき、シンナーの配合量を変化させて、柔らかさの異なるものを形成した。シンナーの配合量は、KE−1300Tの重量に対して1.5倍、2.0倍、2.5倍、3.0倍、3.5倍の重量(この希釈倍率をnとする)とした。硬化剤の配合量はKE−1300Tの重量の1/10の重量とした。シリコーンジェルの形状は、直径φ50mm、高さ(厚み)10mm程度の高さの低い円柱形状である。

【0120】

図24に、各シリコーンジェルに直径φ10mmの鉄球を荷重速度50mm/secで押し込んで、万能(引っ張り・圧縮)試験機(AG−10KNE、島津製作所(株)製)により測定した押し付け量(Stroke)と押し付け力(Force)との関係を示す。また、グラフに、この試験結果を2次曲線で近似した式を示す。ここで、近似曲線の関数の2次の項における係数aを柔らかさの指標とし、希釈倍率nとの関係を調べた。

【0121】

図25に、希釈倍率nと係数aとの関係のグラフを示す。なお、グラフには、希釈倍率を0.5倍、1.0倍、1.5倍、2.0倍、2.5倍として別にシリコーンジェルを調製し、同様に測定したときのものも示している。このグラフより、希釈するほど係数aの値は小さくなり、シリコーンジェルが柔らかくなることが分かる。よって、柔らかさの指標として係数aを使用することができる。

【0122】

このようなシリコーンジェルについて、MCFゴム(触覚センサ用ゴム)により撫でた試験を行った。触覚センサAとしては、図1に示すようなものを用いた。触覚センサ用ゴムは実施例2のもの(凹凸有)を用いた。なお、実験条件は、掃引速度1.7mm/sで掃引し、電圧33Vを印加するものとした。掃引方向は、図23の矢印に示す方向である。

【0123】

シリコーンジェルを掃引したときのMCFゴム中を流れる電流波形から、Ra、Ry、Rqが得られ、そのRa、Ry、Rqから計算によりRa,E、Ry,E、Rq,Eが得られる。なお、各シリコーンジェルは弾力性があり表面粗さ計による測定ができないので、各シリコーンジェルの表面粗さの測定値はない。しかしながら、硬くないシリコーンジェルでは、シリコーンジェルの弾力性が電流波形によって表れ、表面粗さの指標Ra、Ry、Rqと同様のものとして反映される。したがって、電流波形によって示される表面粗さをRa、Ry、Rq(単位:[A](アンペア))として表すことができる。

【0124】

表5に、電流波形から求めたRa、Ry、Rqを示す。図26は、係数aと、Ra,E、Ry,E、Rq,Eとの関係を示すグラフである。表5及び図26では、希釈倍率(n)1.5倍、2.5倍、3.0倍、3.5倍を示している。図26(a)はRa,Eのグラフ、図26(b)はRy,Eのグラフ、図26(c)はRq,Eのグラフを示す。このグラフより、係数aが小さいほど、すなわち、シリコーンジェルが柔らかいほど、Ra,E、Ry,E、Rq,Eが減少することが分かる。したがって、MCFゴムは柔らかさを評価できることが確認された。

【0125】

【表5】

(実施例3)

実施例1の触覚センサ用ゴムを用い、これを樹脂体であるシリコーンゴムにより被覆して樹脂被膜付き触覚センサ用ゴムを作製した。樹脂体による被覆方法は、図5に示すような方法により行った。具体的手順を以下に示す。

【0126】

まず、シリコーンオイル(KE−1300T、信越化学工業(株)製)60gにシンナー10g、硬化剤6gを混合して硬化させ、樹脂体8としてシリコーンオイルゴムを二つ作製した。樹脂体8は、厚み0.09〜1.25mm程度のものである。この一対のシリコーンオイルゴムで、実施例1の触覚センサ用ゴムを挟み込んで被覆した。このとき、触覚センサ用ゴムの表面に電極3,3として厚さ0.04〜0.07mmの薄い電極板を取り付け、電極板の端部が樹脂体8からはみ出して外部に露出するようにした。これにより、MCFゴムが空気から遮断された樹脂被膜付き触覚センサ用ゴムが得られた。

【0127】

図27に、実施例3により得た樹脂被膜付き触覚センサ用ゴムの写真を示す。この樹脂被膜付き触覚センサ用ゴムは触覚センサのゴムセンサ部として利用することができるものである。

【0128】

(実施例4)

実施例1の触覚センサ用ゴムを用い、これを樹脂体である凹凸を有するシリコーンゴムにより被覆して凹凸樹脂被膜付き触覚センサ用ゴムを作製した。樹脂体による被覆方法は、図5に示す方法により行った。具体的手順を以下に示す。

【0129】

まず、シリコーンオイル(KE−1300T、信越化学工業(株)製)60gにシンナー10g、硬化剤6gを混合して硬化させ、樹脂体8としてシリコーンオイルゴムを二つ作製した。このとき、一方のシリコーンオイルゴムには型材を用いて、凸部(山)の高さが1.5mm、凸部(山)の幅0.8mm、凸部間の間隔が1.2mmの同心円状の指紋形状をシリコーンオイルゴムの表面に設けた。これにより、凹凸10aを有する樹脂体8を得た。樹脂体8の厚みは、凹部の位置で0.09mm程度であり、凸部の位置で1.25mm程度である。この二つのシリコーンオイルゴムで、実施例1の触覚センサ用ゴムを挟み込んで被覆した。このとき、触覚センサ用ゴムの表面の内部に電極3,3として厚さ0.04〜0.07mmの薄い電極板を取り付けるとともに、この電極板に線径φ0.06mmの導線9を樹脂体8から外部に飛び出すように取り付けた。これにより、MCFゴムが空気から遮断された凹凸樹脂被膜付き触覚センサ用ゴムが得られた。

【0130】

図28に、実施例4により得た凹凸樹脂被膜付き触覚センサ用ゴムの写真を示す。この樹脂被膜付き触覚センサ用ゴムは触覚センサのゴムセンサ部として利用することができるものである。

【符号の説明】

【0131】

A 触覚センサ

B 物体

1 触覚センサ用ゴム

2 ゴムセンサ部

3 電極

4 非磁性体プレート

5 永久磁石

7 金属ワイヤ

8 樹脂体

10 凹凸

【技術分野】

【0001】

本発明は、感度よく応力を検出する触覚センサ用のゴム及び触覚センサに関するものである。

【背景技術】

【0002】

絶縁体とされているゴム材料に導電性の粉末を分散させて得られる導電性ゴムは、非加圧時においては絶縁性を有するが、圧力の刺激が加わると導電性を帯びるいわゆる感圧導電性を示すため、電気・電子機器のスイッチやセンサーとして広く利用されている。また、急速な進歩を遂げているロボット技術分野においては、人工皮膚などのハプティックな機能を有する材料としても注目されている。

【0003】

例えば、特許文献1には、天然又は合成ゴムと、導電性カーボンと、絶縁性マイカフレークと、油脂類等のブルーム剤および表面乾燥剤を主成分とする感圧導電性ゴムが開示されており、無圧時と加圧時との電気抵抗値の差を大きくして感圧導電性の向上が図られている。また、特許文献2には、平均組成がAgxM1−x(ただし、MはNi、Co、Cu、Feより選ばれた1種以上の金属、0.001≦x≦0.4)で表され、銀濃度が内部に向かうにつれて増加する合金粉末と、ゴム弾性を有するバインダーとを含有する導電性ゴムが開示されており、経時的に導電性が低下するのを防止して導電性ゴムの信頼性を高めている。

【0004】

これまでに、本出願人は、上記したようなハプティックな機能が要求される用途においては、耐久性や電気伝導性だけでなく、熱伝導性等の熱的特性の向上も望まれているという観点から、特許文献3に示すような導電性複合材料を提案している。

【0005】

しかしながら、導電性のゴム体を触覚センサ用のゴムとして利用するためには、さらなる感度の向上が求められている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平1−193342号公報

【特許文献2】特開平5−81924号公報

【特許文献3】国際公開WO2008/111194

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、感度が高い触覚センサ用ゴムを提供することを目的とするものである。

【課題を解決するための手段】

【0008】

本発明に係る触覚センサ用ゴムは、磁性流体とNiとを含有する磁気混合流体と、風船用の天然ゴム材料との混合物を磁場の存在下で硬化させることによって得られることを特徴とする。

【0009】

触覚センサ用ゴムは、表面に凹凸が形成されていることが好ましい。また、シート体であることが好ましい。また、樹脂体によって被覆されていることが好ましく、さらにこの樹脂体の表面に凹凸が形成されていることがより好ましい。また、前記磁気混合流体はCuを含有することが好ましい。

【0010】

本発明に係る触覚センサは、上記の触覚センサ用ゴムによって構成されるゴムセンサ部と、このゴムセンサ部に接する一対の電極と、を備え、前記一対の電極の間に電圧を印加し、前記ゴムセンサ部の表面に対して物体を接触させた際の電極間に流れる電流変化により、前記物体を検出することを特徴とする。

【0011】

触覚センサは、前記物体の接触、接触力、表面粗さ、及び、柔らかさ、から選ばれるいずれか一つ以上を検出することが好ましい。

【発明の効果】

【0012】

本発明によれば、超高感度の触覚センサ用ゴム及び触覚センサを得ることができる。

【図面の簡単な説明】

【0013】

【図1】触覚センサの実施の形態の一例を示し、(a)は概略斜視図であり、(b)は概略断面図である。

【図2】触覚センサ用ゴムの製造の一例を示す概略断面図である。

【図3】(a)は、触覚センサ用ゴムの製造の他の一例を示す概略断面図であり、(b)は、触覚センサ用ゴムの製造に用いるワイヤの一例である。

【図4】(a)及び(b)は触覚センサの一例を示し、(c)及び(d)は触覚センサの他の一例を示し、(e)及び(f)は触覚センサのさらに他の一例を示し、(a)、(c)、(e)は平面図、(b)、(d)、(f)は正面図である。

【図5】(a)〜(c)は、触覚センサの一例を示し、(a)は分解斜視図、(b)及び(c)は平面図である。

【図6】触覚センサによる測定結果を示すグラフである。

【図7】触覚センサ用ゴムの一例を説明する写真である。

【図8】(a)は、触覚センサ用ゴムの一例を示す写真であり、(b)は、触覚センサ用ゴムの製造に用いるワイヤの一例を示す写真である。

【図9】触覚センサを用いた実験装置の一例を示す一部破断した正面図である。

【図10】被検査物体(アクリル板と紙やすり)の一例を示す写真である。

【図11】(a)は、被検査物体(紙やすり)の表面粗さを示すグラフであり、(b)は、実施例1の触覚センサの電流変化を示すグラフである。

【図12】実施例2の触覚センサの電流変化を示すグラフである。

【図13】実施例1の触覚センサの電流変化を示すグラフである。

【図14】比較例1の触覚センサの電流変化を示すグラフである。

【図15】(a)〜(c)は、表面粗さと電流量の関係を示すグラフである。

【図16】触覚センサにより指を測定した結果を示すグラフである。

【図17】被検査物体(指)の一例を示す写真である。

【図18】触覚センサにより果実を測定した結果を示すグラフである。

【図19】被検査物体(果実)の一例を示す写真であり、(a)はメロンの表面、(b)はオレンジの表面である。

【図20】(a)〜(c)は、被検査物体(布)の一例を示す写真である。

【図21】触覚センサにより被検査物体(布)を測定した結果を示すグラフである。

【図22】被検査物体(布)における表面粗さと電流量の関係を示すグラフである。

【図23】被検査物体(シリコーンジェル)の一例を示す写真である。

【図24】シリコーンジェルにおける押し付け量と押し付け力との関係を示すグラフである。

【図25】シリコーンジェルにおける希釈倍率と係数aとの関係を示すグラフである。

【図26】(a)〜(c)は、柔らかさの指標である係数aと電流量との関係を示すグラフである。

【図27】触覚センサの一例を示す写真である。

【図28】(a)及び(b)は、触覚センサの一例を示す写真である。

【発明を実施するための形態】

【0014】

本発明の触覚センサ用ゴムは、磁性流体とNiとを含有する磁気混合流体と、風船用の天然ゴム材料との混合物を磁場の存在下で硬化させることによって得られるものである。磁気混合流体は、好ましくは、Cuを含有する。以下、磁性流体をMF(Magnetic Fluid)、磁気混合流体をMCF(Magnetic Compound Fluid)、触覚センサ用ゴムをMCFゴムと呼ぶことがある。

【0015】

触覚センサ用ゴムは、好ましくは、Ni粉末を磁性流体に分散させてなる磁気混合流体と風船用の天然ゴム材料の混合物を磁場の存在下で硬化させることによって得られる。また、Cuを含有する場合、触覚センサ用ゴムは、好ましくは、Ni粉末およびCu粉末を磁性流体に分散させてなる磁気混合流体と風船用の天然ゴム材料の混合物を磁場の存在下で硬化させることによって得られる。

【0016】

触覚センサ用ゴムにおいて、Niを使用する理由は、NiがFe等に比べより強磁性を有しているためである。そして、NiとCuの両方を使用することが好ましい理由は、NiがFe等に比べより強磁性を有していることに加え、熱と電気の両方の伝導性を高めるためにはCuの併用が有効であるからである。また、さらに後述するように、磁場の存在下で硬化させることにより、導電性複合材料の内部にNiとCuが凝集して形成される特異な構造のクラスタが得られるためである。

【0017】

磁気混合流体を得るために、磁性流体にNiとしてNi粉末を添加することが好ましい。Ni粉末としては、球状よりも、粒状のNi粉末、表面に複数の凸部を有するコンペイトウ形状のNi粒子、あるいは平均長が3〜7μmの細長形状や棒状のNi粉末を使用することが特に好ましい。このようなNi粉末はアトマイズ法によって作製できる。

【0018】

また、磁気混合流体を得るために、磁性流体にCuとしてCu粉末を添加することが好ましい。Cu粉末としては、細長形状、棒状又は樹枝状のCu粉末(例えば、平均長が8〜10μm)を使用することが特に好ましい。このようなCu粉末は電解法によって作製できる。

【0019】

磁気混合流体を得るための磁性流体(MF)としては、水ベース磁性流体を使用することが好ましい。これは、風船用のゴム材料と水との相性が良いためである。例えば、およそ10nm程度の球状のマグネタイト粒子(Fe3O4)が水ベースの媒体中に分散された磁性流体を使用することができる。また、ケロシンベース磁性流体を使用したり、アルキルナフタレンベース磁性流体を使用したりしてもよい。尚、磁性流体は、マグネタイト粒子とベース液とからなり、マグネタイトはNi粉やCu粉と凝集してクラスタを形成するが、ベース液は弾性高分子材料であるゴムの高分子の間にトラップされるものと考えられる。なお、ベース液は液剤(例えば水)のみからなるものであってもよく、液剤に高分子が溶解したものであってもよい。

【0020】

磁気混合流体(MCF)は、Ni粉、Cu粉および磁性流体(MF)を所定の配合量で混合することによって得ることができる。配合量は必要とされる導電性、伸縮性、弾力性及び熱伝導性などに基づいて適宜決定できるが、好ましくは、磁気混合流体の全質量に対して、Niの含有量が5〜90質量%、磁性流体の含有量が1〜40質量%の範囲であることが好ましい。また、Cuを含有する場合、Cuの含有量が5〜40質量%の範囲であることが好ましい。なお、Cuの含有量は0質量%であってもよい。NiとCuとの質量比は例えば1:5〜5:1にすることができる。

【0021】

本発明では、触覚センサ用ゴムを得るために、風船用の天然ゴム材料を使用する。この天然ゴム材料は、弾性高分子材料であり、風船用に使用されるものである。風船用の天然ゴム材料を使用することにより、硬化物に優れた弾力性と伸張性を付与することができる。風船用の天然ゴム材料は触覚センサ用ゴムをゴム体として存在させるための主成分となる。風船用の天然ゴム材料の含有量は、触覚センサ用ゴムの全質量に対して、好ましくは30〜90質量%であり、さらに好ましくは45〜70質量%である。また、触覚センサ用ゴムにおける磁気混合流体の含有量は、好ましくは10〜70質量%、より好ましくは30〜50質量%にすることができる。なお、以下、風船用の天然ゴム材料を風船天然ゴムということがある。

【0022】

風船用の天然ゴム材料としては、ゴムの木から得られるラテックスを使用することができる。ラテックスとしては、特に造形用ラテックスが好ましい。ラテックスは、非加硫型天然ゴムラテックスであってもよく、あるいは、加硫型天然ゴムラテックス(天然ゴムラテックスに加硫剤として硫黄を配合したもの)であってもよい。

【0023】

ラテックスとしては、ほとんどアンモニア臭を感じさせない超低アンモニア天然ゴムラテックスであることが好ましい。一般に使われている天然ゴムラテックスでアンモニアを混ぜている場合は、0.7〜0.25質量%アンモニアを含有させている。このようなものは、主にゴム産業でゴム手袋、ゴム風船、コンドーム、フォームラバー製品等の製造に使用されている。近年、VOC問題・環境問題などから有機溶剤系の接着剤、粘着剤、塗料を水系に変更したいとの要望が高まっている。また、バイオマス材料として天然ゴムが高く評価されており、天然ゴムの改質技術も進んでいることから、今まで考えられなかった用途への利用が検討されてきている。例えば、建材用接着剤、紙用接着剤、コーティング剤、繊維用接着剤等への利用である。それらの新規用途で検討される際、天然ゴムラテックスは刺激的なアンモニア臭のために拒否されてしまことが多かった。そこで、アンモニア濃度が例えば0.25質量%未満となった低アンモニア天然ゴムが好ましいのである。具体的には、触覚センサ用ゴム用の天然ゴムとしては、例えばNR―LATEX(ハイラテック製)を用いることができる。

【0024】

磁気混合流体(MCF)と風船天然ゴムとの混合物は、磁場の存在下で硬化されることが特に重要である。磁場を印加することで、Cu粉末とNi粉末が凝集して、各々が樹枝状の形態をなす複数の1次クラスタが形成され、これらの1次クラスタが互いに接触することで網状の巨大なクラスタ(2次クラスタ)が導電性複合材料中に磁場の印加方向に配向性を有するように形成される。なお、導電性複合材料中に分布する複数の1次クラスタは互いに連結されているわけではないので、ゴム材料のもつ弾性特性により導電性複合材料が伸縮することで、1次クラスタどうしの接触している部分がずれて、別の1次クラスタと接触することも可能であると考えられている。このようなクラスタの構造は視覚的に確認することができる。

【0025】

なお、このようなクラスタが形成されるメカニズムは現在究明中であるが、これまでのところ、Niのもつ残留磁化のため、Ni粒子どうしや磁性流体中のマグネタイト粒子を磁力で引き寄せる作用や、銅粉末の樹枝状構造が網状もしくはネットワーク状のクラスタの形成されやすいサイトとして作用することや、球状でないNi粒子表面の凸部に磁気が集中しやすく、これがネットワーク状のクラスタ形成に寄与すること等が有力と考えられている。また、このような網状のクラスタは、導電性複合材料中にランダムに分布しているわけではなく、磁場が印加される方向に相応の配向度をもって分布している。

【0026】

ここで、触覚センサ用ゴムを得る混合物の好ましい組成の具体例を示す。これらの混合物から得た触覚センサ用ゴムは、触覚センサとして利用可能なことが確認されている。

【0027】

(組成例1)

天然ゴム(NR−LATEX): 80g (51.6wt%)

Ni: 40g (25.8wt%)

Cu: 20g (12.9wt%)

磁性流体: 15g (水:6.3wt%、マグネタイト:3.4wt%)

(組成例2)

天然ゴム(NR−LATEX): 40g (51.9wt%)

Ni: 30g (38.9wt%)

磁性流体: 7g (水:6wt%、マグネタイト:3.2wt%)

※ 組成例1、2においてマグネタイトはFe3O4からなる直径10nmの球形粒子である。また、水とマグネタイトを混ぜたものが磁性流体(MF)の量となる。また、磁気混合流体(MCF)の量は、組成例1では48.4wt%、組成例2では48.1wt%である。

【0028】

図1(a)に、触覚センサAの実施の形態の一例を示す。この触覚センサAは、触覚センサ用ゴム1によってゴムセンサ部2が構成されるとともに、このゴムセンサ部に接触する一対の電極3,3を備えている。ここで、一対の電極3の一方を第1の電極3aとし、他方を第2の電極3bと表す。第1の電極3aと第2の電極3bとは、ゴムセンサ部2に離れた位置で接触しており、互いには接していない。触覚センサ用ゴム1はシート体(ゴムシート)として形成されている。一対の電極3,3は、ともに平板状の電極として形成され、第1の電極3aが触覚センサ用ゴム1上面の一方の端部に、第2の電極3bが触覚センサ用ゴム1下面の他方の端部に配設されている。本形態では、第1の電極3aが陰極(負極)として、第2の電極3bが陽極(正極)として機能し、ゴムセンサ部2の下面に被検査物である物体Bが配置される。そして、第1の電極3aと第2の電極3bとの間に電圧を印加しておき、触覚センサAのゴムセンサ部2と物体Bとが接触し又は接触状態が変化することにより、図1(b)に示すように物体Bからの力がゴムセンサ部2の表面に与えられ、第1の電極3aと第2の電極3bとの間における電流量が変化する。この電流量を検知して、物体Bを検出することができるのである。なお、図1(b)では電流(電子)の流れを電流路Lとして表している。

【0029】

触覚センサAでは、電極3,3のそれぞれが導線などによって接続されていてよい。そして、この導線を通して電圧を印加することができる。印加する電圧は触覚センサ用ゴムAの許容電圧以下にすることが好ましい。例えば、試作した触覚センサ用ゴム1では33Vまでの電圧の印加が可能であることが確認されているので、33V以下にすることができる。より高い電圧をかけると微細な電流変化を検出可能であるが、少ない電圧でも電流変化の検出は可能である。したがって、印加電圧は、0Vより大きければよく、5V以下、10V以下、20V以下などの適宜の電圧であってよい。なお、この電圧は絶対値であり、図1の形態とは反対に第1の電極3aを陽極とし第2の電極3bを陰極として電圧をかけてもよい。

【0030】

触覚センサAにおいては、物体Bをゴムセンサ部2の上面から接触させるようにしてもよい。この場合、ゴムセンサ部2の上に載置される物体Bの接触を検出することができる。これにより、例えば、超軽量の物質や落下物などの検出が可能である。また、表面を垂直方向(縦方向)にしてゴムセンサ部2を配設し、側方から物体Bをゴムセンサ部2の表面に接触させることもできる。

【0031】

ゴムセンサ部2における物体Bとの接触位置は、第1の電極3aと第2の電極3bの間の位置であることが好ましい。第1の電極3aと第2の電極3bとの間を流れる電流は、通常、できるだけ最短距離を通ろうとする。そのため、第1の電極3aと第2の電極3bとの間が電流通過路となるものであり、この電流通過路において物体Bが接触することにより、電流変化を精度よく検出することができる。

【0032】

ここで、上記の触覚センサ用ゴム1を用いれば、ゴム表面上の任意の位置の電極間において電流が流れることを確認している。したがって、ある程度距離がある電極間であっても容易に電気が流れるので、せん断力やずり力などの水平方向の力を感知するために要する面積の広い表面を設けることが可能である。

【0033】

物体Bとの接触にあたっては、物体Bが電極3に接触しないように、ゴムセンサ部2と物体Bとを接触させるようにすることが好ましい。電極3が物体Bと接触すると、垂直力、せん断力、ずり力などがかけられたときに電極3が破壊されるおそれがある。そのため、ある程度の距離で離間された電極3,3間において、ゴムセンサ部2中を電流が流れるように設計することが好ましいものである。

【0034】

触覚センサAは、物体Bとの接触を検出することができる。第1の電極3aと第2の電極3bとの間に電圧を印加しておき、物体Bをゴムセンサ部2に近づけて接触させると、物体Bから力がゴムセンサ部2に加わり、第1の電極3aと第2の電極3bとの間における電流量が変化する。例えば、この電流量の変化は、ゴムセンサ部2を電流が流れない状態から流れる状態として検知することができる。あるいは、電流量の変化は、流れる電流値の大きさの変化として検知することができる。この電流変化によって物体Bの接触の有無を検出することができるのである。そして、本発明によって得た触覚センサAでは、0.01N程度の力をも検出することが可能であり、超高感度で物体Bの接触を検出できるものである。

【0035】

また、触覚センサAは、物体Bとの接触の際に加わる力(接触による応力、接触力)を検出することができる。上記のようにゴムセンサ部2と物体Bとが接触すると電流が変化する。そして、接触の力が強くなるにしたがって、電流の変化量も大きくなる。そのため、電流の変化量から接触によりかけられる力の大きさや、接触による応力を検出することができるものである。

【0036】

また、触覚センサAは、物体の表面が、ザラザラ面(表面粗度が高い面)か、あるいは、ツルツル面(表面粗度が低い面)かを検出することができる。例えば、検査対象の物体Bとして、表面が、ザラザラ面(表面粗度が高い面)又はツルツル面(表面粗度が低い面)をもつ物体を用いる。あるいは、物体Bは、ザラザラ面とツルツル面との両方の表面を有する物体であってもよい。そして、物体Bをゴムセンサ部2に近づけると、物体Bはまず垂直方向でゴムセンサ部2と接触する。すると、物体Bから押圧力がゴムセンサ部2にかかり、ゴムセンサ部2は、物体Bの表面の凹凸面に応じてその表面が変形する。このゴムセンサ部2の表面の凹凸変形により、第1の電極3aと第2の電極3bとの間の電流量が変化する。このとき、凹凸変形の度合いに応じて、電流量の変化の度合いが異なるものとなる。したがって、表面がザラザラかツルツルかといった物体Bの表面の粗さを検出することができる。さらに、物体Bとゴムセンサ部1とが接触した状態において、ゴムセンサ部2と物体Bの一方又は両方を動かして、両者を滑らす方向に相対的に平行移動させる(ゴムセンサ部2で物体Bを撫でる)と、物体Bから応力や反発力がゴムセンサ部2にかかる。そして、ゴムセンサ部2の表面が物体Bの凹凸面に合わせて伸張及び収縮しようとする。このような、ゴムセンサ部2の表面の凹凸変形によって第1電極3aと第2電極3bとの間に流れる電流量が変化する。このとき、物体Bの凹凸面の形状、すなわち表面粗さに応じて電流波形が変化するものであり、このため、物体Bの表面の粗さを検出することができるものである。

【0037】

また、触覚センサAは、物体表面の粗さの変化を検出することができる。上記のように物体Bとゴムセンサ部1とが接触した状態において、ゴムセンサ部2と物体Bの一方又は両方を動かして、両者を滑らす方向に相対的に平行移動させると、物体Bから応力や反発力がゴムセンサ部2にかかる。そして、ゴムセンサ部2の表面が物体Bの凹凸面に合わせて伸張及び収縮しようとする。このような、ゴムセンサ部2の表面の凹凸変形によって第1電極3aと第2電極3bとの間に流れる電流量が変化する。このとき、物体Bの凹凸面の形状に応じて電流波形が変化するものであり、このため、物体Bの表面の粗さの変化を検出することができるものである。

【0038】

また、触覚センサAは、物体の柔らかさ(硬度)を検出することができる。物体Bとゴムセンサ部1とが接触した状態において、ゴムセンサ部2と物体Bの一方又は両方を動かして、両者を滑らす方向に相対的に平行移動させる(ゴムンセンサ部2で物体Bを撫でる)と、物体Bから応力や反発力がゴムセンサ部2にかかる。そして、ゴムセンサ部2の表面が物体Bから加えられる力に応じて伸張及び収縮しようとする。このとき、物体Bが硬いとゴムセンサ部2にかかる力は大きく、物体Bが柔らかいとゴムセンサ部2にかかる力は小さくなる。そして、この力の差に応じて、ゴムセンサ部2の変形の度合いが異なるものとなり、第1電極3aと第2電極3bとの間に流れる電流量が変化する。このとき、物体Bの柔らかさに応じて電流波形が変化するものであり、このため、物体Bの柔らかさを検出することができるものである。

【0039】

触覚センサ用ゴム1の表面は平坦な面であってもよいが、触覚センサ用ゴム1の表面には凹凸が設けられていることがより好ましい。つまり、触覚センサAを形成した際に、ゴムセンサ部2は物体Bと接触する側の表面に凹凸を有していることが好ましい。触覚センサ用ゴム1の表面に凹凸が設けられていると、上記のような電流変化をより精度よく検出することができ、物体Bをさらに感度よく検出することが可能になる。特に、ゴムセンサ部2に凹凸が設けられていると、水平な方向の力(撫でる方向の力)を高感度で検出することができる。すなわち、水平な方向に物体Bを移動させようとした際に、表面の凹凸に物体Bの表面(ザラザラ面やツルツル面)が接触してゴムセンサ部2の形状を変化させる。そのため、微細な力の違いを電流変化として捕らえることができるので、水平な方向の力(せん断力、ずり力)を高感度で検出することができるものである。高感度に検出するためには、凹部が溝状になった凹凸、あるいは、凸部が凸条(ライン状)になった凹凸が好ましい。

【0040】

触覚センサ用ゴム1の表面に設けられる凹凸は指紋状の凹凸が好ましい。指紋状の凹凸とは、凸部(又は凹部)が渦巻状又は同心円状になったものである。ところで、人間の指紋形状には多種あるが、この指紋により、触覚感度を高めてザラザラ感、ツルツル感を感知できるものである。そこで、ゴムセンサ部2にも指紋状の凹凸を設けることが好ましいのであるが、その形状として簡単に構成できる渦巻状や同心円状が好ましいのである。特に渦巻状や円形状の凹凸にすれば、方向依存性が少なくなり、水平面におけるあらゆる方向の力を捉えることができる点で有利である。

【0041】

なお、触覚センサ用ゴム1の表面に設けられる凹凸は指紋状でなくてもよい。例えば、複数の直線状、ストライプ状、格子状、六角格子状、ハニカム状などであってもよい。ただし、できるだけ水平面における方向依存性が少ない方が好ましく、その観点から、指紋状の凹凸が好ましいものである。

【0042】

触覚センサ用ゴム1の表面の凹凸の高さは例えば0.1〜3mmにすることができる。この範囲の凹凸高さであると感度を高めることができ、作製も容易である。また、凹凸の凹部が溝によって形成される場合、溝幅は例えば0.1〜3mmにすることができ、凸部の幅は例えば0.1〜3mmにすることができ、隣り合う溝間の距離は例えば0.1〜10mmにすることができる。

【0043】

ところで、ワイヤ径0.7mmのワイヤで凹凸の溝を形成した触覚センサ用ゴムの一例では、ゴムをある程度の押し付け力で押しつぶしたときの電流変化はほとんどないことが確認されている。また、凹凸の溝の深さを1.5mmにしたときには、ゴムを押しつぶしたときの電流変化が確認されている。すなわち、溝が深いと指紋の凸部が押しつぶされた後、その凸部が元に回復しようとする変化が大きいので、電流が不安定に増加したり減少したりする。この場合、その後に撫でたときなどの電流変化を捉えることはできるが、判別することが容易ではなくなるおそれがある。したがって、撫でる場合の電流変化を捉えるためには、凹凸の溝の深さは0.1〜0.8mm程度が好ましく、0.7mm程度がより好ましいと考えられる。

【0044】

図2により、触覚センサ用ゴムの製造の一例を説明する。

【0045】

触覚センサ用ゴム1の製造にあっては、まず、磁性流体にNiと必要に応じCuとを分散させた磁気混合流体を作製する。次に、磁気混合流体を液状の弾性高分子材料と混合する。このとき、弾性高分子材料として風船用の天然ゴム材料を用いる。また、製造上、Ni(例えば、Ni粉)とCu(例えば、Cu粉)とを磁性流体に十分になじませて均一な磁性混合流体を用意した後に、弾性高分子材料を添加することが好ましい。これにより、硬化前の触覚センサ用ゴム材料が混合物1aとして調製される。

【0046】

また、図2に示すように、非磁性体プレート4と永久磁石5を用い、対向させた一対の非磁性体プレート4(4a,4b)の両側の一方に永久磁石5aのN極を配置し、他方に永久磁石5bのS極を配置して、一対の永久磁石5a,5bを対向させて配置する。非磁性体プレート4の厚みは特に限定されるものではないが、例えば0.01〜5mmの範囲にすることができ、好ましくは0.1〜1mmの範囲にすることができる。

【0047】

そして、非磁性体プレート4a,4bの間の隙間に上記によって得た混合物1aを注入する。このとき、非磁性体プレート4a,4bを対向させて配置し、この非磁性体プレート4a,4bの隙間の周囲を非磁性体で構成された側方プレート6で囲んで、各プレート4、6で混合物1aを周囲から押圧することが好ましい。側方プレート6は、スペーサーとしての機能も果たすことができ、それにより触覚センサ用ゴムをシート体などの所望の形状に整えることができる。そして、この状態で磁場を印加しながら、磁場の存在下で硬化させるようにすると、触覚センサ用ゴム1を得ることができる。

【0048】

ここで、対向する永久磁石5a,5bの間に、所定の厚さの非磁性体プレート4a,4bを介して磁気混合流体を挟んで磁場を印加しながら硬化させる理由は、導電性等を高めるために、磁力線方向にNi、Cu、及び、磁性流体(MF)中のFe3O4等の金属粒子からなる磁気クラスタを形成させるためである。

【0049】

硬化工程においては、磁性混合流体と風船用の天然ゴム材料との混合物1aを厚みが1mm以下になるようにシート状に保持した状態で、ネオジム磁石などを用いて5〜5.8ガウス以上の磁場を印加することが前記したクラスタの形成密度を高める上で好ましい。なお、予備実験により、磁場強度が低下すると、クラスタの形成密度が低下し、クラスタの形成密度が低下すると、電気や熱の伝導性が低下する傾向があることが確認されている。したがって、厚みが1mm以上になる場合は、さらに強力な磁場を印加することが望ましい。前記した磁場条件を満足することで電気と熱の両方の伝導性の高く伸縮性及び弾力性のよい触覚センサ用ゴム1を信頼性よく提供することができる。

【0050】

混合物1aの硬化は、一般の接着剤の硬化と同様に、室温下、大気中に開放して行ってもよいし、加熱して行ってもよい。なお、クラスタは硬化が始まる前に磁場の印加により形成されるので、通常、硬化はクラスタの形成後に始まるものであり、クラスタの組織は硬化条件に依存しないと考えられる。硬化として、硬化剤等を用いた化学的な硬化を採用してもよく、硬化剤を用いるとともに加熱するようにしてもよい。

【0051】

触覚センサ用ゴム1がシート体である場合、その厚みは、0.1〜10mmであることが好ましく、0.3〜3mmであることがより好ましい。

【0052】

図3は、触覚センサ用ゴム1の製造の他の一例である。図3の製造方法では、表面が凹凸面となった触覚センサ用ゴム1が得られる。

【0053】

凹凸10を触覚センサ用ゴム1の表面に形成する場合、混合物1aの表面に、金属ワイヤ7を適宜の形状にしたものを配設し、その状態で混合物1aを非磁性体プレート4で挟むようにして形成することができる。金属ワイヤ7としては、図3(b)に示すような、例えば、線径0.1〜3mm、好ましくは線径0.5〜1mmのものを渦巻状に形成して使用することができる。渦巻状にした場合、1本又は少数本の金属ワイヤ1で型材を形成することができる。このとき、隣り合う金属ワイヤ7の間隔は例えば0.1mm〜5mm、好ましくは、0.5〜3mmにすることができる。金属ワイヤ7に鉄製など磁性の金属を用いると、永久磁石5に金属ワイヤ7が引きつけられるので、硬化の際に金属ワイヤが埋まることを防止でき、表面に凹凸10を簡単に形成できるので好ましい。このように金属ワイヤ7を型材として用いると、型材に対応した例えば渦巻状や同心円状の凹凸10が触覚センサ用ゴム1の表面に形成される。なお、複数の直線状の金属ワイヤ7を並べればストライプ状の凹凸10を形成することができる。また、1本又は数本の直線状の金属ワイヤ7を蛇行させて折り曲げて配設することにより直線が蛇行した形状の凹凸10を形成することができる。

【0054】

こうして得られた触覚センサ用ゴム1に電極3,3を接続することにより、触覚センサAのゴムセンサ部2を構成することができる。ここで、電極3,3の接続方法は種々の形態が考えられる。

【0055】

図4に、触覚センサ用ゴム1と電極3,3の接続の一例を示す。触覚センサ用ゴム1は矩形状のシート体を用い、電極3は矩形の平板状のものを用いている。触覚センサ用ゴム1に一対の電極3,3を取り付けることにより、触覚センサAのゴムセンサ部2を形成することが可能になる。

【0056】

図4(a)及び(b)は、触覚センサ用ゴム1の同一表面に電極3,3を接続したものである。この形態では、触覚センサ用ゴム1の対向する二辺(縦辺)のそれぞれを跨ぐようにして、縦方向の位置が異なる位置で電極3,3を配設し、さらに、この電極3,3の辺の一部が水平方向(触覚センサ用ゴム1の表面と平行な方向)で対向するように配設している。このような形態は、触覚センサ用ゴム1に平行に力がかかるときに有効である。すなわち、電流は触覚センサ用ゴム1の電極側の表面付近を流れるので、電極側に物体Bを接触させることにより、高感度で電流変化を検出することができる。また、電極側とは反対側の表面に物体Bを接触させるようにすれば、感度が落ちる可能性はあるものの、せん断力やずり力などの水平方向に物体Bが移動する力がかかる場合に電極3と物体Bとが接触することがなくなるので、電極3の破壊を抑制できる。

【0057】

図4(c)及び(d)は、触覚センサ用ゴム1の両面の各面(表裏)に電極3,3を接続したものである。そして、この形態では、触覚センサ用ゴム1の対向する二辺(縦辺)のそれぞれを跨ぐようにして、縦方向の位置が異なる位置で電極3,3を配設している。また、この形態では、電極3,3を垂直方向(触覚センサ用ゴム1の表面に垂直な方向)に投影した場合に、電極3,3の辺の一部が水平方向(触覚センサ用ゴム1の表面と平行な方向)で対向するように配設している。このような形態では、触覚センサ用ゴム1に平行に力がかかるときに有効である。すなわち、電流は触覚センサ用ゴム1を電極3の対向した一辺から他辺に厚み方向に流れるので、物体Bを接触させることにより、高感度で電流変化を検出することができる。特に、電極3の一方を物体Bの接触面とは反対側に配設することができるので、電極3の破壊を抑制できる。

【0058】

図4(e)及び(f)は、触覚センサ用ゴム1の両面の各面(表裏)に電極3,3を接続したものである。ただし、この形態では、触覚センサ用ゴム1の対向する二辺(縦辺)のそれぞれを跨ぐようにして、縦方向の同じ位置で電極3,3を配設しており、電極3,3が触覚センサ用ゴム1を介してその両面で対向するように配設されている。この形態では、触覚センサ用ゴム1に垂直に力がかかるときに有効である。すなわち、電流は触覚センサ用ゴム1の厚み方向に流れており、物体Bを接触させることにより、高感度で電流変化を検出することができる。特に、電極3の一方を物体Bの接触面とは反対側に配設することができるので、電極3の破壊を抑制できる。そして、電極3,3は触覚センサ用ゴム1を挟んで対向しており、電極3,3の距離が短いため、電極3,3間を電流が流れやすくなり、わずかな電流変化を検出することができる。

【0059】

触覚センサ用ゴム1は、空気に触れたままでいると、酸化して劣化するおそれがある。そこで、触覚センサ用ゴム1は、樹脂体8により全体が被覆されていることが好ましい。この樹脂体8は絶縁性のものであることが好ましい。例えば、シリコーン樹脂などで樹脂体を構成することができる。また、樹脂体8は可撓性を有することが好ましい。可撓性を有することにより、物体Bが樹脂体8に接触した際に、樹脂体8が変形し、その変形が触覚センサ用ゴム1の表面に伝わって触覚センサ用ゴム1で電流変化を検出することができる。

【0060】

図5は樹脂体8で被覆された触覚センサ用ゴム1の一例を示す図である。この形態では、図4(a)及び(b)のように、触覚センサ用ゴム1の同一表面に電極3,3が配設されたものを示しているが、電極3の接続は、図4(c)及び(d)、又は、図4(e)及び(f)のようなものであってもよい。

【0061】

図5(a)に示すように、図5(c)のような一対の電極3,3が接続された触覚センサ用ゴム1を用い、この触覚センサ用ゴム1の両面から樹脂体8,8を挟み込み接着剤などで接着することによって、樹脂体8で被覆された触覚センサ用ゴム1を得ることできる。このとき、電極3,3は樹脂体8の外部に露出するように形成することが好ましい。あるいは、電極3,3を樹脂体8で被覆するとともに各電極3に導線を接続して、この導線を外部に露出させるようにしてもよい。図5(b)は、触覚センサ用ゴム1を上方から見た図であり、樹脂体8が透明であるため、内部の様子が確認できるようになっている。なお、樹脂体8による被覆方法は上記に限られない。例えば、二つの半硬化状態の樹脂体8,8で触覚センサ用ゴム1を挟みこんだ後に完全に硬化させたり、触覚センサ用ゴム1を金型に入れた後、金型に樹脂を注入し硬化させて触覚センサ用ゴム1と樹脂体8とを一体化させたりしてもよい。

【0062】

ここで、樹脂体8の外部表面に凹凸を形成することも好ましい。樹脂体8に凹凸を設けた場合、触覚センサ用ゴム1の表面に凹凸を設けた場合と同様の理由により感度が向上する。凹凸の形状は、触覚センサ用ゴム1の表面の凹凸と同様にすることができる。また、表面の凹凸は、樹脂の硬化の際に型材を用いて形成することができる。

【0063】

以上のようにして得られた触覚センサ用ゴムは、作製が容易なものであり、金属粉(Ni、Cu)と磁性流体と風船天然ゴムとの複合により、超高感度で垂直力とせん断力とが同時に検出できるものである。すなわち、ゴムセンサ部の材料を得るにあたり、1〜200μmの大きさからなる銅やニッケルなどの金属粉や粒径5〜50nmのマグネタイトFe3O4からなる強磁性粒子を水に分散させた磁性流体を風船用の天然ゴム材料に混合したゴム(MCF触覚ゴムとも呼ぶ)とすることにより、0.01N程度の重量で(換言すると1gの質量を置いた時に)反応してゴム中を電流が流れる超高感度の触覚センサを得ることができる。また、上記のように磁場をかけて作製することができるので、触覚センサ用ゴムの作製は容易である。そしてMCF触覚ゴムは伸縮性と弾力性に富んでおり、超高感度に検出ができる触覚センサを提供できる。

【0064】

また、触覚センサは、MCF触覚ゴムの表面に対して垂直に押した時の力(垂直応力)と面に対して平行に擦った時の力(せん断応力、または、ずり応力)の両方の方向からの力に対して同時に反応してゴム中を電流が流れるものである。

【0065】

また、MCF触覚ゴムの表面(導電性ゴム自体の表面又は樹脂体の表面)に凹凸、特に指紋形状の凹凸が設けられた場合には、MCF触覚ゴムを撫でた時(ずり応力が働いた時)のゴム中を流れる電流の変化が大きく、凹凸物体面、布、人間の皮膚、果物の表面など多種に渉る物体表面の粗さを測定することができるものである。また、指紋形状の凹凸があると、MCF触覚ゴムを撫でた時(ずり応力が働いた時)に、物体の柔らかさまで測定することができるものである。

【0066】

また、触覚センサ用ゴムがシリコーン被膜などの樹脂体に被覆されていると、劣化を防ぐことができるものである。

【0067】

ところで、従来における触覚センサでは、ひずみゲージやピエゾ素子、MEMSを利用したものが殆どであり、金属粉とゴムの混合タイプは、市販されている感圧導電性ゴム以外にはないのが現状である。これらのものは、弾力性や伸縮性に欠け、また、構造が複雑になるため製作が容易でなく実用的には高コストとなる。また、0.01N程度の重量で(換言すると1gの質量を置いた時に)反応してゴム中を電流が流れる超高感度のものはない。市販の感圧導電性ゴムの場合、通常の方法では10Nオーダといった大きな垂直力で電気が流れはじめるものしか形成できない。しかも、市販の感圧導電性ゴムは、弾力性に乏しい。ロボットの世界では、0.01Nの超高感度が求められているが、市販の感圧導電性ゴムではせいぜい0.1Nが限界である。また、感圧導電性ゴムの表面に対して垂直に押した時の力(垂直応力)と面に対して平行に擦った時の力(せん断応力、または、ずり応力)の両方の方向からの力に対して同時に反応してゴム中を電流が流れる触覚センサはない。人間の皮膚感覚は2つの力を感知できるようになっているが、従来の触覚センサはそうでなく、どちらか一方のみを感知するものであり、2つ力を感知できるようにする(例えばセンサを複数にする)と構造が複雑になり、高コストとなる。また、人間の皮膚感覚と同じく、物体表面のザラザラ感、ツルツル感が感知できるような触覚センサは従来にはない。従来の表面粗さ計では測定試料片を切り出してこなければならず、航空機など大型機械の表面加工は職人の手触りに頼っているので、これに替わるハンディな表面粗さ測定器が求められている。また、従来、物体の柔らかさを測定できるものはなく、触診などの医療、女性の肌触りの検査などの場合には重要なものとなる。

【0068】

それに対し、本発明では、触覚センサのゴムセンサとして上記の触覚センサ用ゴムを用いると、これら従来の問題を解決することができるものである。すなわち、触覚センサ用ゴムは、風船用の天然ゴムを利用しているので、弾力性や伸縮性に富み、また、金属粉をゴムに混合するので作製が容易であり、低コストで得ることができる。また、水溶性の風船用の天然ゴム材料と水ベース磁性流体を使用することにより、0.01N程度の重量で(換言すると1gの質量を置いた時に)反応してゴム中を電流が流れる超高感度のものが得られる。また、触覚センサ用ゴムは超高感度であるため、表面に対して垂直に押した時の力(垂直応力)と面に対して平行に擦った時の力(せん断応力、または、ずり応力)の両方の方向からの力に対して同時に反応してゴム中を流れる電流変化を検出することができる。また、触覚センサ用ゴムの表面に対してさらに指紋形状の凹凸を設けた場合には、特にせん断応力によるゴム中を流れる電流の変化を大きく捕えることができるため、多種にわたる物体表面の粗さを測定することができる。さらに、風船用の天然ゴムを利用するので、風船のように膨らむことが可能であり、伸縮性と弾力性とを非常に大きくすることができ、超高感度で検出することができるものである。

【0069】

このように触覚センサによれば超高感度で物体を検出することができる。そのため、触覚センサの好ましい応用例としては、触覚センサ用ゴムを検出部に用いた感圧センサや、触覚センサ用ゴムを接点に用いた感圧スイッチなどを挙げることができる。この場合、電気は、触覚センサ用ゴムの厚み方向にすばやく流れるので、膜厚方向に電気を感知する設計とすることが好ましい。また、更なる応用も可能である、例えば、ロボットに触覚センサを搭載できる。また、機械加工、航空機や自動車の業界などにおける研磨面の検査、服飾衣料業界における服の肌触り検査、乳がんチェッカーなどの触診などの医療検査、化粧品業界における女性の肌触りの検査、食品検査、バイオ関係における生物の肌触り検査など広範囲に渉って応用可能である。

【実施例】

【0070】

(実施例1)

ニッケル粉(平均長3〜7μm、細長形状、山石金属(株)製「123」)40gと、銅粉(平均長8〜10μm、細長形状、山石金属(株)製「MF−D2」)20gと、磁性流体〔MF〕(水ベース、Fe3O4粒子含有、35wt%、タイホー工業(株)製「W−35」)15gとからなるMCFを風船用の天然ゴム材料((有)ハイラテック製「NR−LATEX」)80gに加えて混合した。この混合物を、図2に示すような装置に充填し、対向する永久磁石の間に非磁性板を介して挟んで磁場下で硬化させた。これにより、実施例1の触覚センサ用ゴム(19mm×24mm×1mm)を作製した。

【0071】

(比較例1)

ニッケル粉(平均長3〜7μm、細長形状、山石金属(株)製「123」)2gと、銅粉(平均長8〜10μm、細長形状、山石金属(株)製「MF−D2」)2g、磁性流体〔MF〕(MSGS60、ケロシンベース、Fe3O4粒子含有、50wt%、フェロテック(株)製)4gからなるMCF、及び、炭素粉からなる導電性ペースト(A剤とB剤の2液からなる、藤倉化成(株)製「SH−3A」)3gをシリコーンオイルゴム(SH9550、トーレダウコーニングシリコーン(株)製)10gに加えて混合した。この混合物を、図2に示すような装置に充填し、対向する永久磁石の間に非磁性板を介して挟んで磁場下で硬化させた。これにより、比較例2の触覚センサ用ゴム(11mm×16mm×0.5mm)を作製した。

【0072】

(比較例2)

ニッケル粉(平均長3〜7μm、細長形状、山石金属(株)製「123」)3gと、銅粉(平均長8〜10μm、細長形状、山石金属(株)製「MF−D2」)3g、磁性流体〔MF〕(MSGS60、ケロシンベース、Fe3O4粒子含有、50wt%、フェロテック(株)製)4gとからなるMCFをシリコーンオイルゴム(SH9550、トーレダウコーニングシリコーン(株)製)10gに加えて混合した。この混合物を、図2に示すような装置に充填し、対向する永久磁石の間に非磁性板を介して挟んで磁場下で硬化させた。これにより、比較例1の触覚センサ用ゴム(11mm×16mm×0.5mm)を作製した。

【0073】

(比較例3〜5)

比較例3〜5として、下記市販の感圧導電性ゴムを使用した。仕様は次の通りである。

比較例3:横浜ゴム(株)製の感圧導電性ゴムサンプル(炭素粉混合、厚み1mm)。

比較例4:PCRテクニカル(株)製「CSA/PK」(厚み1mm)。

比較例5:PCRテクニカル(株)製「CSA」(厚み1mm)。

【0074】

(試験例1)

実施例1、比較例1〜5の触覚センサ用ゴムに二つの電極を離間して接続し、触覚センサを作製した。この触覚センサに垂直力を徐々に印加した。最初に電気が流れたときの垂直力(感圧しはじめる接触力)、及び、そのときの電気抵抗を表1に示す。

【0075】

表1に示すように、実施例1の触覚センサゴムは、垂直力0.0149Nを印加した時に電流が流れ、そのときの電気抵抗は3491Ωであり、比較例に比べて高感度である。

【0076】

【表1】

表2に、実施例1による触覚センサにおける電流が流れ始めた時の感知能力を示す。

【0077】

【表2】

図6に、実施例1及び比較例1について、垂直力を印加したときの電流量の変化についてのグラフを示す。グラフでは、実施例1の触覚センサ用ゴムが高感度であることが示されている。

【0078】

図7は、実施例1の触覚センサ用ゴム1を指(F)で伸ばしたときの写真である。この触覚センサゴム1は素材が風船用の天然ゴムなので、伸張性と弾力性に富んでいる。すなわち、比較例1や比較例2のような従来のシリコーンオイルゴム型のものよりも弾力性があり、風船のように柔らかく、よく膨らむ。このような性質が感度の向上に寄与しているものと考えられる。

【0079】

このように、実施例1の触覚センサ用ゴムは、垂直力が非常に小さいときは電気抵抗が大きく、わずかな垂直力の増加で電気抵抗が小さくなる。ここまでの超高感度のゴムは従来、存在しない。このため、スイッチングとしてセンサに活用できるものである。

【0080】

ここで、シリコーンオイルゴムより風船用の天然ゴムを適用した方が、より小さな垂直力で電流が流れる理由は、シリコーンオイルゴムはケロシンとなじみが良いのに対し、風船天然ゴムは水となじみが良く、ゴム内においてケロシンよりも水を使用した方が電流が流れやすい構造となるからであると考えられる。

【0081】

(実施例2)

ニッケル粉(平均長3〜7μm、細長形状、山石金属(株)製「123」)40gと、銅粉(平均長8〜10μm、細長形状、山石金属(株)製「MF−D2」)20gと、磁性流体〔MF〕(水ベース、Fe3O4粒子含有、35wt%、タイホー工業(株)製「W−35」)15gとからなるMCFを風船用の天然ゴム材料((有)ハイラテック製「NR−LATEX」)80gに加えて混合した。この混合物を、図3(a)に示すような装置に充填し、対向する永久磁石の間に非磁性板(アクリル板)を介して挟んで磁場下で硬化させた。このとき、図3(b)に示すような線径0.7mmの鉄製の金属ワイヤを0.6〜1mmの間隔で6〜7巻に渦巻状にしたものを混合物の表面に配設し、表裏両面から挟み押し付けて押圧しながらゴムを硬化させた。金属ワイヤは永久磁石に引き付けられることによりゴム中に埋もれてしまうことがなく、ゴム表面に渦巻形状で指紋状の凹凸が形成される。これにより、実施例2の触覚センサ用ゴム(19mm×24mm×0.3〜1.0mm)を作製した。

【0082】

図8(a)に、実施例2により得られた、指紋状の凹凸10が設けられた触覚センサ用ゴム1の表面の写真を示す。また、図8(b)に、実施例2に使用した金属ワイヤ7の写真を示す。

【0083】

(試験例2)

図9に示す実験装置に、触覚センサ用ゴムを取り付けて、せん断力や垂直力がかかった場合にゴム中を流れる電流の変化を測定した。

【0084】

図9の実験装置は、触覚センサ用ゴム1で構成されたゴムセンサ部2の一側端部の上面に第1の電極3a(陰極)を取り付けるとともに、他側端部の下面に第2の電極3b(陽極)を取り付けたものである。そして、各電極3は導線9を介して電極3,3間に電圧を印加する電圧印加機構11に接続されている。また、導線9は、電流計などの電流量測定機構(図示省略)にも接続されている。この実験装置では、ゴムセンサ部2における物体Bの接触面とは反対側の面には、ゴムセンサ部2を面状に支持する支持体14が配置され、物体Bと接触した際に、ゴムセンサ部2が折れ曲がったりすることを抑制している。また、この支持体14は、アクチュエータ13と接続され、ゴムセンサ部2の表面に平行な方向に稼動するようになっている。そして、アクチュエータ13と支持体14との間には平行に移動するときにかかる応力を測定するロードセル12が設けられている。一方、物体Bは、ヒータ23が埋め込まれた載置台21に載置される。この載置台21はアクチュエータなどの昇降機構20によって上方又は下方に移動するものである。また、載置台21における物体Bの下方には、垂直方向に力がかけられたときの応力を測定するロードセル22が設けられている。

【0085】

以上のような実験装置を用いれば、負荷がかけられたときの力と電流変化との関係を測定することができる。

【0086】

ここで、触覚センサ用ゴム1として、まず、指紋状の凹凸を表面に有する、実施例2のものを用いた。電極間距離は12mmとした。そして、電極間に電圧33Vを印加し、電流を測定した。

【0087】

図10は、この試験に用いた被検査物体(物体B)を示している。被検査物体(物体B)としては、シート状のものを2種用い、具体的には、ツルツル面を構成する物体B1として表面が平滑なアクリル板を用い、ザラザラ面を構成する物体B2として表面が凹凸面となった紙やすりを用いた。そして、アクリル板(物体B1)の表面の一部に紙やすり(物体B2)を固定して配置し、アクリル板から紙やすりにかけてゴムセンサ部2でこれらの表面を撫でるようにした。

【0088】

ツルツルな面やザラザラな面は、表面粗さの指標であるRa、Ry、Rq等の物理量として表わすことができる。また、触覚センサAでは、ツルツル感やザラザラ感は、Ra、Ry、Rq等の表面粗さの指標に対応した、ゴム中を流れる電流変化によって表されるものと推測される。したがって、この試験では、撫でられる物体(被検査物体)の表面の凹凸の指標としてRa、Ry、Rqを用い、電流変化との関係を調べた。試験に用いたアクリル板は、表面の粗さがRa=0.19μm、Ry=7.1μm、Rq=0.37μmの鏡面仕上げ面のツルツル面となっている。また、紙やすりは、表面の粗さが、Ra=7.84μm、Ry=67.6μm、Rq=10.1μmのザラザラ面となっている。なお、表面粗さの測定には、表面粗さ計(ミツトヨ(株)製「SJ−401」)を使用した。

【0089】

試験においては、まず、昇降機構20により被検査物体を上方に垂直移動させ、被検査物体を触覚センサ用ゴム1で構成されるゴムセンサ部2に近づけて、ゴムセンサ部2と被検査物体(物体B)とを接触させた。そのときにかかる垂直力をロードセル22で測定した。また、被検査物体と接触した触覚センサ用ゴム1(ゴムセンサ部2)を、アクチュエータ13により平行移動させて被検査物体上を掃引速度1.7mm/sで掃引した。そのときにかかる平行応力(せん断力)をロードセル12で測定した。また、掃引される物体の移動距離をレーザ変位計で測定した。なお、被検査物体が電極3に当たらないように、被検査物体をゴムセンサ部2の両電極間の表面に当てて掃引した。

【0090】

図11(a)に、ザラザラ面の被検査物体(物体B2)の凹凸面の波形を示す。また、図11(b)は、物体B1から物体B2にかけて被検査物体を掃引した際における、ゴム中を流れる電流(Electric current)、垂直力(Normal force)、せん断力(Shear Force)の変化を示すグラフである。横軸は、掃引時間を示している。図11(b)のグラフにおいては、ゴムセンサ部2が被検査物体Bと接触して垂直力がかけられた状態で、ゴムセンサ部2が掃引を開始した時点(アクチュエータによって平行移動を開始した時点)を測定開始時(0[s])としている。

【0091】

試験では、被検査物体Bはアクリル板と紙やすりであり、触覚センサ用ゴム1は、測定開示直後はアクリル板の表面を移動し、途中から紙やすりの表面を移動することになる。グラフ中のBC点は、紙やすりの表面を撫で始める開始時点(アクリル板から紙やすりに替わる時点)である。

【0092】

図11(b)に示されるように、紙やすりの凹凸のザラザラ面を撫で始めると、電流が一度小さくなるとともに垂直力及びせん断力が一度大きくなるが、そのうち、電流が徐々に大きくなるとともに垂直力及びせん断力が徐々に小さくなる現象が見られる。この現象が起こる理由は、次のように考えられる。ゴムセンサ部2を構成するゴム表面の指紋形状は凹凸状になっているが、これが撫でられるザラザラな物体表面の凹凸面上を滑る時、ゴムの進行方向とは逆方向に指紋の凹凸部が傾く。このとき、指紋の凹凸部の中にはゴムの進行方向に戻ろうとする(バックラッシュ)部分もあるので、このバックラッシュによりゴムセンサ部2に掛かるせん断力や垂直力が変化し、同時にゴム中を流れる電流も変化するものと考えられる。なお、図11(b)では、アクリル板よりも紙やすりを撫でたときの方が、電流波形が乱れている(上下に振幅する)ことも確認される。

【0093】

次に、表3に示す表面粗さの異なる5種類の紙やすりを使用し、上記と同様にしてツルツル面(アクリル板)からザラザラ面(紙やすり)にかけて連続的に撫でて試験を行った。なお、ツルツル面は、上記同様、表面の粗さがRa=0.19μm、Ry=7.1μm、Rq=0.37μmのアクリル板表面である。また、図9に示す実験装置を使用した。

【0094】

【表3】

図12に、それぞれの電流波形のグラフを示す。このグラフにおいて、BCの時点が、ツルツル面とザラザラ面の境界である。なお、種々のザラザラ面に対する測定毎にゴムセンサ部2を電極に取り付け直しているので、掃引を開始する前の電流値が実験ごとに若干異なってくる。したがって、ツルツル面とザラザラ面とでの電流変化の違いをより明確に見るために、グラフにおいては縦軸の電流について、ゴムセンサ部2により掃引を開始する前の電流値を0に補正して整理している。

【0095】

図12のグラフより、ザラザラな物体表面の表面粗さが小さくなるほど、電流波形の変化が小さくなることが分かる。これは、ザラザラな物体表面の表面粗さが小さくなると、ザラザラな面の凹凸面に対する指紋の引っ掛かりが弱くなるためであると考えられる。

【0096】

次に、ゴムセンサ部2の表面に指紋状の凹凸を付けた場合と付けない場合について比較するために、実施例1により同様の試験を行った。

【0097】

図13に、実施例1により得た触覚センサ用ゴムが平滑面から凹凸面のある物体の表面を連続的に撫でた時における、ゴム中を流れる電流(Electric current)の変化を示す。なお、ツルツル面は、表面の粗さがRa=0.19μm、Ry=7.1μm、Rq=0.37μmのアクリル板表面である。ザラザラ面は、紙やすり4の代わりに紙やすり4a(粗面4a、Ra=5.78μm)を用いた以外は、図12の場合と同様とした。また、実験装置は図9と同じものを使用した。

【0098】

図13のグラフより、ザラザラな物体表面の表面粗さが小さくなるほど、電流波形の変化が小さくなることが分かる。また、図12と図13の各グラフを比較して分かるように、実施例1の触覚センサ用ゴムにおいては、ツルツルな面からザラザラな面を撫でる時の電流波形の変化は十分に大きいが、その変化の大きさは、指紋状凹凸を設けた実施例2の場合よりかは小さい。つまり、指紋状の凹凸をゴムセンサ部の表面に設けた場合は、凹凸面のある物体の表面の波形の変化を検出する感度が向上することが確認された。したがって、触覚センサ用ゴムの表面には指紋状の凹凸を付けた方が好ましいことが確認された。

【0099】

次に、市販の感圧導電性ゴムについて同様の試験を行い、市販の感圧導電性ゴムを用いた場合と、風船用の天然ゴムを用いた触覚センサ用ゴム(超高感度MCFゴム)の場合とについて、比較を行った。

【0100】

図14に、市販の感圧導電性ゴム(比較例6)が凹凸面のある物体の表面を撫でたときのゴム中を流れる電流の変化を示す。感圧導電性ゴムは指紋状の凹凸は設けられていない。なお、ツルツル面は、上記同様、表面の粗さがRa=0.19μm、Ry=7.1μm、Rq=0.37μmのアクリル板表面である。ザラザラ面は、紙やすり4a(粗面4a、Ra=5.78μm)を加えた以外は、図12の場合と同様とした。また、図9に示す実験装置を使用した。比較例6の感圧導電性ゴムは横浜ゴム(株)製の感圧導電性ゴムサンプル(炭素粉混合、厚み1mm)である。

【0101】

この感圧導電性ゴムは、表面に指紋状の凹凸が設けられていない平板状のゴムであるため、図13のグラフと比較する。図14のグラフに示すように、市販の感圧導電性ゴムの場合、実施例1による触覚センサ用ゴムと比較して、ツルツルな面からザラザラな面を撫でるときの電流波形の変化は明確ではない。また、ザラザラな物体表面の表面粗さの大きさによる電流波形の違いも明確ではない。したがって、市販の感圧導電性ゴムでは、凹凸面のある物体の表面の変化をよく捕えることができないことが確認された。

【0102】

以上のように、実施例1、2のような触覚センサ用ゴムは、市販の感圧導電性ゴムよりもツルツル面とザラザラ面の相違を判別しており、その感度は、指紋状の凹凸が設けられることにより高まることが確認された。

【0103】

図12に示すように、指紋状の凹凸が設けられたMCFゴムの結果より、物体表面の表面粗さが小さくなるほど、電流波形の変化が小さくなることから、撫でられる物体表面の表面粗さと電流波形には一定の法則があることが予想される。

【0104】

図15は、上記(図12)の結果に基づき、表面粗さの指標であるRa、Ry、Rqについて、それぞれの電流量をRa,E、Ry,E、Rq,Eとして示したグラフである。図15(a)はRaのグラフ、図15(b)はRyのグラフ、図15(c)はRqのグラフを示す。

【0105】

図15のグラフより、Ra、Ry、Rqと、Ra,E、Ry,E、Rq,Eとにはそれぞれ相関関係があることが分かる。

【0106】

このことから、触覚センサ用ゴムには、色々な発展性が期待される。例えば、表面粗さ計では計測が困難な物体(衣服や動植物の皮膚など)の粗さ測定や、大型物体の製作や点検時における一部の表面計測(例えば、大規模なタービンブレードにおける面を傷を付けることなく計測するなど)など、従来、表面粗さ計測が困難な場合における測定が挙げられる。

【0107】

また、ザラザラ面だけでなく、アクリル板のような鏡面仕上げ面のツルツル面まで、MCFゴムにより粗さ計測が可能である。また、物体表面を撫でた時のツルツル感やザラザラ感は、この電流波形の表面粗さの指標と同じく定義されるRa,E、Ry,E、Rq,Eにより物理量として表現することができ、ツルツル度やザラザラ度を数値化することが可能である。

【0108】

(試験例3)

種々の凹凸面を持つ面をMCFゴム(触覚センサ用ゴム)により撫でる試験を行った。触覚センサAとしては、図1に示すようなものを用いた。触覚センサ用ゴムは実施例2のもの(凹凸有)を用いた。なお、実験条件は、掃引速度1.7mm/sで掃引し、電圧33Vを印加するものとした。

【0109】

(指)

図16に、被験者(ヒト:男性)の左手の中指(F)の手の甲側の皮膚の上を、第2関節手前から第2関節(F2)と第1関節(F1)を通り爪の根本(F0)付近までMCFゴムで撫でたときのゴム中を流れる電流の変化を示す。図17は、測定に用いた指(F)の写真である。

【0110】

図16のグラフでは、モイスチャークリームを塗り、しっとりした肌の場合を黒丸で、モイスチャークリームを塗らないで乾燥した肌の場合を白丸で示している。このグラフより、第2関節と第1関節、爪の根本では皮膚がたるむので、その影響により電流変化があり、皮膚の形状を捉えていることが分かる。また、クリームを塗ってしっとりした肌の場合の方が、クリームを塗らないで乾燥した肌の場合よりも電流変化が全体的に小さいことが分かる。つまり、化粧品を塗った肌とそうでない肌との違いを捉えることができる。

【0111】

(果実)

図18に、アンデスメロンとメキシコ産オレンジの果実の表面をMCFゴムで撫でたときの電流変化を示す。図19は試験に使用した果実(物体B)を示しており、図19(a)はアンデスメロンの表面の写真であり、図19(a)はメキシコ産オレンジの表面の写真である。

【0112】

この試験では、果実のないところから測定を始め、MCFゴムを徐々に動かし、途中から果実の表面をMCFゴムで撫でるようにした。なお、果実なしの部分から測定を始めたのは、果実の表面の状態の変化を分かり易くするためである。

【0113】

図18のグラフから、果実を撫で始めると電流の変化が生じており、果実の表面はツルツルではないことが分かる。特に、アンデスメロンの表面は凸型の筋がついているので、その凹凸変化を電流の変化として感度よく捉えていることが分かる。

【0114】

(布)

市販の布をMCFゴムが撫でたときの電流変化を調べた。図20は、測定に使用した布(物体B)を示しており、(a)は試験布1、(b)は試験布2、(c)は試験布3の写真を示している。このような3種の布を使用した。また、この試験では、図9に示すような実験装置を用いた。

【0115】

表4に、使用した布の表面粗さと硬さを示す。表面粗さは表面粗さ計SJ−401により測定し、硬さは硬度計(WR−202NA、WESTOP(株)製)により測定した。

【0116】

【表4】

図21は、試験布2を撫でたときの電流(Electriccurrent)、垂直力(Normalforce)、せん断力(ShearForce)の変化を示している。布の表面を撫でることにより、電流変化が生じることが確認された。試験布1、3を撫でたときの電流(Electric current)、垂直力(Normal force)、せん断力(Shear Force)の変化も同様の結果であった。

【0117】

図22に、布の表面粗さRaと、MCFゴム中を流れる電流波形のRa,Eとの関係を示す。試験例2の場合と同じように、Raの増加に従いRaEも増加することが予測されたが、この試験では、Raの値が高くなる場合(試験布1)において電流量が下がっている。その理由は、試験布1は、他の布に比べて柔らかいからであると考えられる。つまり、MCFゴムは、表面粗さだけでなく、柔らかさまで評価できることが確認された。

【0118】

(試験例3)

触覚センサを用いて物体の柔らかさを測定する実験を行った。

【0119】

図23は、被検査物体(物体B)であるシリコーンジェルの写真である。このシリコーンジェルは、シリコーンオイル(KE−1300T、信越化学工業(株)製)にシンナーと硬化剤を混合して硬化させて作製したものである。このとき、シンナーの配合量を変化させて、柔らかさの異なるものを形成した。シンナーの配合量は、KE−1300Tの重量に対して1.5倍、2.0倍、2.5倍、3.0倍、3.5倍の重量(この希釈倍率をnとする)とした。硬化剤の配合量はKE−1300Tの重量の1/10の重量とした。シリコーンジェルの形状は、直径φ50mm、高さ(厚み)10mm程度の高さの低い円柱形状である。

【0120】

図24に、各シリコーンジェルに直径φ10mmの鉄球を荷重速度50mm/secで押し込んで、万能(引っ張り・圧縮)試験機(AG−10KNE、島津製作所(株)製)により測定した押し付け量(Stroke)と押し付け力(Force)との関係を示す。また、グラフに、この試験結果を2次曲線で近似した式を示す。ここで、近似曲線の関数の2次の項における係数aを柔らかさの指標とし、希釈倍率nとの関係を調べた。

【0121】

図25に、希釈倍率nと係数aとの関係のグラフを示す。なお、グラフには、希釈倍率を0.5倍、1.0倍、1.5倍、2.0倍、2.5倍として別にシリコーンジェルを調製し、同様に測定したときのものも示している。このグラフより、希釈するほど係数aの値は小さくなり、シリコーンジェルが柔らかくなることが分かる。よって、柔らかさの指標として係数aを使用することができる。

【0122】

このようなシリコーンジェルについて、MCFゴム(触覚センサ用ゴム)により撫でた試験を行った。触覚センサAとしては、図1に示すようなものを用いた。触覚センサ用ゴムは実施例2のもの(凹凸有)を用いた。なお、実験条件は、掃引速度1.7mm/sで掃引し、電圧33Vを印加するものとした。掃引方向は、図23の矢印に示す方向である。

【0123】

シリコーンジェルを掃引したときのMCFゴム中を流れる電流波形から、Ra、Ry、Rqが得られ、そのRa、Ry、Rqから計算によりRa,E、Ry,E、Rq,Eが得られる。なお、各シリコーンジェルは弾力性があり表面粗さ計による測定ができないので、各シリコーンジェルの表面粗さの測定値はない。しかしながら、硬くないシリコーンジェルでは、シリコーンジェルの弾力性が電流波形によって表れ、表面粗さの指標Ra、Ry、Rqと同様のものとして反映される。したがって、電流波形によって示される表面粗さをRa、Ry、Rq(単位:[A](アンペア))として表すことができる。

【0124】

表5に、電流波形から求めたRa、Ry、Rqを示す。図26は、係数aと、Ra,E、Ry,E、Rq,Eとの関係を示すグラフである。表5及び図26では、希釈倍率(n)1.5倍、2.5倍、3.0倍、3.5倍を示している。図26(a)はRa,Eのグラフ、図26(b)はRy,Eのグラフ、図26(c)はRq,Eのグラフを示す。このグラフより、係数aが小さいほど、すなわち、シリコーンジェルが柔らかいほど、Ra,E、Ry,E、Rq,Eが減少することが分かる。したがって、MCFゴムは柔らかさを評価できることが確認された。

【0125】

【表5】

(実施例3)

実施例1の触覚センサ用ゴムを用い、これを樹脂体であるシリコーンゴムにより被覆して樹脂被膜付き触覚センサ用ゴムを作製した。樹脂体による被覆方法は、図5に示すような方法により行った。具体的手順を以下に示す。

【0126】

まず、シリコーンオイル(KE−1300T、信越化学工業(株)製)60gにシンナー10g、硬化剤6gを混合して硬化させ、樹脂体8としてシリコーンオイルゴムを二つ作製した。樹脂体8は、厚み0.09〜1.25mm程度のものである。この一対のシリコーンオイルゴムで、実施例1の触覚センサ用ゴムを挟み込んで被覆した。このとき、触覚センサ用ゴムの表面に電極3,3として厚さ0.04〜0.07mmの薄い電極板を取り付け、電極板の端部が樹脂体8からはみ出して外部に露出するようにした。これにより、MCFゴムが空気から遮断された樹脂被膜付き触覚センサ用ゴムが得られた。

【0127】

図27に、実施例3により得た樹脂被膜付き触覚センサ用ゴムの写真を示す。この樹脂被膜付き触覚センサ用ゴムは触覚センサのゴムセンサ部として利用することができるものである。

【0128】

(実施例4)

実施例1の触覚センサ用ゴムを用い、これを樹脂体である凹凸を有するシリコーンゴムにより被覆して凹凸樹脂被膜付き触覚センサ用ゴムを作製した。樹脂体による被覆方法は、図5に示す方法により行った。具体的手順を以下に示す。

【0129】

まず、シリコーンオイル(KE−1300T、信越化学工業(株)製)60gにシンナー10g、硬化剤6gを混合して硬化させ、樹脂体8としてシリコーンオイルゴムを二つ作製した。このとき、一方のシリコーンオイルゴムには型材を用いて、凸部(山)の高さが1.5mm、凸部(山)の幅0.8mm、凸部間の間隔が1.2mmの同心円状の指紋形状をシリコーンオイルゴムの表面に設けた。これにより、凹凸10aを有する樹脂体8を得た。樹脂体8の厚みは、凹部の位置で0.09mm程度であり、凸部の位置で1.25mm程度である。この二つのシリコーンオイルゴムで、実施例1の触覚センサ用ゴムを挟み込んで被覆した。このとき、触覚センサ用ゴムの表面の内部に電極3,3として厚さ0.04〜0.07mmの薄い電極板を取り付けるとともに、この電極板に線径φ0.06mmの導線9を樹脂体8から外部に飛び出すように取り付けた。これにより、MCFゴムが空気から遮断された凹凸樹脂被膜付き触覚センサ用ゴムが得られた。

【0130】

図28に、実施例4により得た凹凸樹脂被膜付き触覚センサ用ゴムの写真を示す。この樹脂被膜付き触覚センサ用ゴムは触覚センサのゴムセンサ部として利用することができるものである。

【符号の説明】

【0131】

A 触覚センサ

B 物体

1 触覚センサ用ゴム

2 ゴムセンサ部

3 電極

4 非磁性体プレート

5 永久磁石

7 金属ワイヤ

8 樹脂体

10 凹凸

【特許請求の範囲】

【請求項1】

磁性流体とNiとを含有する磁気混合流体と、風船用の天然ゴム材料との混合物を磁場の存在下で硬化させることによって得られることを特徴とする触覚センサ用ゴム。

【請求項2】

表面に凹凸が形成されていることを特徴とする請求項1に記載の触覚センサ用ゴム。

【請求項3】

前記磁気混合流体はCuを含有することを特徴とする請求項1又は2に記載の触覚センサ用ゴム。

【請求項4】

シート体であることを特徴とする請求項1〜3のいずれか1項に記載の触覚センサ用ゴム。

【請求項5】

樹脂体によって被覆されていることを特徴とする請求項1〜4のいずれか1項に記載の触覚センサ用ゴム。

【請求項6】

樹脂体の表面に凹凸が形成されていることを特徴とする請求項5に記載の触覚センサ用ゴム。

【請求項7】

請求項1〜6のいずれか1項に記載の触覚センサ用ゴムによって構成されるゴムセンサ部と、このゴムセンサ部に接する一対の電極と、を備え、

前記一対の電極の間に電圧を印加し、前記ゴムセンサ部の表面に対して物体を接触させた際の電極間に流れる電流変化により、前記物体を検出することを特徴とする触覚センサ。

【請求項8】

前記物体の接触、接触力、表面粗さ、及び、柔らかさ、から選ばれるいずれか一つ以上を検出することを特徴とする触覚センサ。

【請求項1】

磁性流体とNiとを含有する磁気混合流体と、風船用の天然ゴム材料との混合物を磁場の存在下で硬化させることによって得られることを特徴とする触覚センサ用ゴム。

【請求項2】

表面に凹凸が形成されていることを特徴とする請求項1に記載の触覚センサ用ゴム。

【請求項3】

前記磁気混合流体はCuを含有することを特徴とする請求項1又は2に記載の触覚センサ用ゴム。

【請求項4】

シート体であることを特徴とする請求項1〜3のいずれか1項に記載の触覚センサ用ゴム。

【請求項5】

樹脂体によって被覆されていることを特徴とする請求項1〜4のいずれか1項に記載の触覚センサ用ゴム。

【請求項6】

樹脂体の表面に凹凸が形成されていることを特徴とする請求項5に記載の触覚センサ用ゴム。

【請求項7】

請求項1〜6のいずれか1項に記載の触覚センサ用ゴムによって構成されるゴムセンサ部と、このゴムセンサ部に接する一対の電極と、を備え、

前記一対の電極の間に電圧を印加し、前記ゴムセンサ部の表面に対して物体を接触させた際の電極間に流れる電流変化により、前記物体を検出することを特徴とする触覚センサ。

【請求項8】

前記物体の接触、接触力、表面粗さ、及び、柔らかさ、から選ばれるいずれか一つ以上を検出することを特徴とする触覚センサ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図15】

【図16】

【図18】

【図21】

【図22】

【図24】

【図25】

【図26】

【図7】

【図8】

【図10】

【図11】

【図12】

【図13】

【図14】

【図17】

【図19】

【図20】

【図23】

【図27】

【図28】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図15】

【図16】

【図18】

【図21】

【図22】

【図24】

【図25】

【図26】

【図7】

【図8】

【図10】

【図11】

【図12】

【図13】

【図14】

【図17】

【図19】

【図20】

【図23】

【図27】

【図28】

【公開番号】特開2013−101080(P2013−101080A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−245792(P2011−245792)

【出願日】平成23年11月9日(2011.11.9)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年8月30日 日本実験力学会発行の「日本実験力学会講演論文集2011年度年次講演会No.11(2011)」に発表

【出願人】(505089614)国立大学法人福島大学 (34)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年8月30日 日本実験力学会発行の「日本実験力学会講演論文集2011年度年次講演会No.11(2011)」に発表

【出願人】(505089614)国立大学法人福島大学 (34)

【Fターム(参考)】

[ Back to top ]