計測方法、データ処理装置及びそれを用いた電子顕微鏡

【課題】計測対象が電子線照射によってシュリンクする場合であっても、パターン輪郭や寸法を高精度に求めることのできる計測方法を提供する。

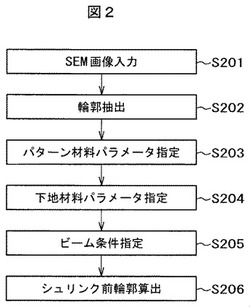

【解決手段】下地の上にパターンが形成された試料に電子線を照射して計測する方法において、パターンのSEM画像や輪郭(S201、S202)、試料のパターン部および下地部の材料パラメータ(S203)(S204)、電子線を試料に照射する際のビーム条件(S205)を準備し、これらを用いて、電子線を照射する前のパターン形状、あるいは寸法を算出する(S206)。

【解決手段】下地の上にパターンが形成された試料に電子線を照射して計測する方法において、パターンのSEM画像や輪郭(S201、S202)、試料のパターン部および下地部の材料パラメータ(S203)(S204)、電子線を試料に照射する際のビーム条件(S205)を準備し、これらを用いて、電子線を照射する前のパターン形状、あるいは寸法を算出する(S206)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細パターンの計測方法、データ処理装置及びそれを用いた電子顕微鏡に関する。

【背景技術】

【0002】

半導体製造工程における微細パターン形成には、ArFエキシマレーザーを光源としたリソグラフィ技術が用いられる。パターンの微細化が進展する一方で、より短波長の次世代露光光源であるEUV(Extreme Ultraviolet lithography)の実用化が遅れているため、ArFリソグラフィ技術を用いて波長の数分の1のサイズの微細パターンを形成するような、解像限界近傍でのリソグラフィが行われるようになっている。解像限界近傍でのリソグラフィには、光の近接効果を考慮してマスクパターン形状や露光光源形状を補正するOPC(Optical Proximity Correction)技術が必須である。OPC補正の最適化には、実際にマスクパターンを転写して作成した微細レジストパターンを有する試料(以下、微細レジスト試料又はレジスト試料という)を計測して設計とのずれを評価し、マスクや光源形状を修正する必要がある。

【0003】

微細レジスト試料の計測には、走査型電子顕微鏡(SEM)が用いられる。しかし、SEMを用いてArFレジスト試料を計測する際には、電子線の照射に起因するレジスト試料のパターンの収縮(シュリンク)が発生し、寸法、形状が変化してしまう。したがって、微細レジスト試料のパターンの寸法や形状を正確に計測するためには、レジストパターンのシュリンク量を正確に推定して補正する必要がある。また、レジスト試料は通常絶縁体であるため、電子線の照射に起因して試料表面に帯電が発生する場合がある。帯電が発生した場合、入射電子線の軌道が変わったり、試料から発生する信号電子の一部が試料表面の正帯電によって引き戻され局所的にSEM画像が暗くなったりする。その結果、得られるSEM画像から求めた寸法や形状に誤差が生じる場合がある。したがって、微細レジスト試料のパターン寸法や形状を正確に計測するためには、帯電に起因する誤差も補正する必要がある。

【0004】

レジストのシュリンク量を推定する方法としては、特許文献1に、下記の方法が示されている。これは、レジスト試料をSEMで複数回計測して、測定回数とレジスト試料のパターン寸法の変化量との関係(シュリンクカーブ)を得ることにより、シュリンク量を推定する方法である。

【0005】

また、2次元パターンのSEM観察においてシュリンク量を補正する方法としては、特許文献2に、下記の方法が示されている。これは、取得したパターン形状と基準形状とのエッジ位置のずれを計測する際、複数回計測を行った場合のシュリンクの影響を補正するために、エッジ点のずれ量の平均値が1回目の計測と一致するよう、2回目以降の計測でのエッジ位置のずれ量に固定値を加算する方法である。

【0006】

また、他の方法としては、特許文献3に、試料のパターン形状に応じてデータベースを照合してシュリンクによる寸法や形状の変化、及び、帯電による誤差を決定し輪郭を補正する方法、及び、試料のパターン部分同士の応力を計算して試料パターン位置の変化を補正する方法が示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−003535号公報

【特許文献2】特開2008−164593号公報

【特許文献3】特願2010−012747号

【発明の概要】

【発明が解決しようとする課題】

【0008】

OPC補正の最適化プロセスでは、様々なパターン形状を有するレジスト試料を多数計測する必要があり、どのようなパターン形状のレジスト試料に対しても精度良くシュリンク量や帯電に起因する誤差を推定してシュリンク前の寸法や輪郭を計測することが求められる。発明者等の実験によると、レジスト試料のシュリンクによる形状変化には、レジスト材料や形状に依存するだけでなく、下地材料にも影響されることが分かった。したがって、精度良くシュリンク量を推定するためには、下地材料を考慮してシュリンク量を推定する方法が必要である。また、帯電に起因する寸法や輪郭の誤差を補正する方法が必要である。

【0009】

特許文献1に記載の方法では、複数回の画像取得を行ってシュリンク量の測定回数依存性を近似し、近似関数を記憶することで、シュリンク前の寸法の推定が可能である。しかし、対象としているパターンは、サイズ一定のラインパターンやホールパターンに限定され、複雑な2次元形状には対応できない。また、下地の影響は考慮しないため、下地材料の異なるパターンに対しては、正しくシュリンク量を推定できない。

【0010】

特許文献2に記載の方法では、補正の対象となるのは1回目の計測から2回目以降の計測の間におけるシュリンク量であり、シュリンク前の輪郭を導く方法は記載されていない。また、シュリンク量のパターン形状依存性や下地依存性も考慮されておらず、精度の良いシュリンク量推定はできない。

【0011】

特許文献3に記載の方法は、あらかじめデータベースを作っておくことで、1回の画像取得を行うだけでシュリンク量を推定することが可能であり、また、シュリンクのパターン形状依存性も含めてシュリンク量を推定できる。しかし、下地材料の影響を考慮していないため、精度の良いシュリンク量推定は困難である。データベースを作成しない方法として、応力計算を行ってシュリンクを推定する方法も記載されているが、応力計算において下地の影響を考慮していない。また、帯電に起因する誤差を補正する方法としては、あらかじめ作成しておいたデータベースを作って補正する方法が記載されているが、データベースの構築に時間や手間がかかるという難点がある。

【0012】

したがって、精度良くシュリンク前の寸法や輪郭を計測するためには、下地の影響を考慮したシュリンク量の推定方法と、簡便な帯電に起因する誤差の補正方法が必要である。

【0013】

本発明の目的は、計測対象が電子線等の荷電粒子線照射によってシュリンクする場合であっても、パターン輪郭や寸法を高精度に求めることのできる計測方法、データ処理装置及びそれを用いた電子顕微鏡を提供することにある。

【課題を解決するための手段】

【0014】

上記目的を達成するための一実施形態として、下地の上方に前記下地の材料とは異なる材料でパターンが形成された試料に荷電粒子線を照射して前記パターンを計測する計測方法であって、

前記試料に対して前記荷電粒子線を照射中に、あるいは照射した後に取得した、前記試料のパターン形状を含むデータを準備するステップと、

前記試料のパターン部のシュリンクに関するパラメータを準備するステップと、

前記試料の下地部のシュリンクに関するパラメータを準備するステップと、

前記荷電粒子線を前記試料に照射する際のビーム条件を準備するステップと、

前記パターン形状を含むデータと、前記パターン部のシュリンクに関するパラメータと、前記下地部のシュリンクに関するパラメータと、前記ビーム条件とを用いて、前記試料に対して前記荷電粒子線を照射する前の前記試料のパターン形状、あるいは寸法を算出するステップと、

を有することを特徴とする計測方法とする。

【0015】

また、下地の上方に前記下地の材料とは異なる材料でパターンが形成された試料の前記パターン形状の情報を含むデータを処理するデータ処理装置であって、

画像保存手段と、材料パラメータ保存手段と、シュリンク演算部とを備え、

前記画像保存手段は、前記試料を撮影した画像データを保存するものであり、

前記材料パラメータ保存手段は、前記試料のパターン部のシュリンクパラメータおよび前記試料の下地部のシュリンクパラメータを保存するものであり、

前記シュリンク演算部は、前記画像データと、前記パターン部のシュリンクパラメータと、前記下地部のシュリンクパラメータとを用いて、前記試料に対して荷電粒子線を照射する前のパターン形状、あるいは、前記試料に対して荷電粒子線を照射した後のパターン形状を算出するものであることを特徴とするデータ処理装置とする。

【0016】

また、前記データ処理装置と、

電子源と、前記電子源から放出された電子を前記試料に照射するための光学系と、前記試料から放出される電子を検出する検出器と、これらを制御する装置制御部と、を備え、

前記データ処理装置は、前記試料に対して電子線を照射する前のパターン形状、あるいは、前記試料に対して電子線を照射した後のパターン形状を算出するものであることを特徴とする電子顕微鏡とする。

【0017】

また、下地の上方に前記下地の材料とは異なる材料でパターンが形成された試料のパターンを計測する計測方法であって、

前記試料の荷電粒子線照射前のパターンデータを準備するステップと、

前記試料パターン部のシュリンクに関するパラメータを準備するステップと、

前記試料下地部のシュリンクに関するパラメータを準備するステップと、

前記試料を荷電粒子線を用いて前記パターンを計測する際のビーム条件を準備するステップと、

前記荷電粒子線照射前のパターンデータと、前記パターン部のシュリンクに関するパラメータと、前記下地部のシュリンクに関するパラメータと、前記ビーム条件とを用いて、前記試料に対して前記ビーム条件の荷電粒子線を照射して計測する際に得られるパターン形状、あるいは寸法を算出するステップと、

を有することを特徴とする計測方法とする。

【発明の効果】

【0018】

計測対象が電子線等の荷電粒子線照射によってシュリンクする場合であっても、パターン輪郭や寸法を高精度に求めることのできる計測方法、データ処理装置及びそれを用いた電子顕微鏡を提供することができる。

【図面の簡単な説明】

【0019】

【図1A】実施例1〜7に係る試料の模式図であり、上部はラインパターンが形成された試料の上面図、下部は断面図を示す。

【図1B】実施例1〜7に係る試料の模式図であり、上部はホールパターンが形成された試料の上面図、下部は断面図を示す。

【図1C】実施例1〜7に係る試料の模式図であり、任意パターンが形成された上面図を示す。

【図1D】実施例1〜7に係る試料の模式図であり、埋め込みパターンが形成された断面図を示す。

【図2】実施例1に係る画像処理(シュリンク前輪郭推定)のフローチャートの一例である。

【図3】実施例1に係る画像処理装置の概略全体構成図の一例である。

【図4】実施例1において、画像輝度のプロファイルを説明するための模式図である。

【図5A】実施例1に係る画像処理装置の概略全体構成図の他の例である。

【図5B】実施例1に係る画像処理装置の概略全体構成図の他の例である。

【図6A】実施例1に係る画像処理装置における入力用表示画像の一例である。

【図6B】実施例1に係る画像処理装置における入力用表示画像の他の例である。

【図6C】実施例1に係る画像処理装置における入力用表示画像の他の例である。

【図7A】実施例1に係る画像処理装置における結果表示画像の一例である。

【図7B】実施例1に係る画像処理装置における結果表示画像の他の例である。

【図7C】実施例1に係る画像処理装置における結果表示画像の他の例である。

【図8】実施例2に係る画像処理(シュリンク前寸法推定)のフローチャートの一例である。

【図9】実施例2に係る画像処理装置の概略全体構成図の一例である。

【図10A】実施例3において、電子線照射位置の移動方向と帯電との関係を説明するための模式図であり、その移動方向がパターン輪郭線と直交する場合を示す。

【図10B】実施例3において、電子線照射位置の移動方向と帯電との関係を説明するための模式図であり、その移動方向がパターン輪郭線と平行な場合を示す。

【図11】実施例3において、帯電の画像輝度のプロファイルへの影響を説明するための模式図である。

【図12】実施例3に係る画像処理装置の概略全体構成図の一例である。

【図13】実施例4に係るSEMの全体構成外略図の一例である。

【図14】実施例5に係る画像処理(シュリンク後輪郭推定)のフローチャートの一例である。

【図15A】実施例5に係る画像処理装置における結果表示画像の一例である。

【図15B】実施例5に係る画像処理装置における結果表示画像の他の例である。

【図15C】実施例5に係る画像処理装置における結果表示画像の他の例である。

【図16】実施例6において、シュリンク前後のパターン断面形状を説明するための模式図である。

【図17】実施例7に係る画像処理(シュリンク後輪郭推定)のフローチャートの一例である。

【図18】実施例7に係る画像処理装置の概略全体構成図の一例である。

【図19】実施例7において、断面形状と画像輝度のプロファイルの対応を説明するための模式図である。

【図20】実施例7において、画像輝度のプロファイルを説明するための模式図である。

【図21】実施例8に係る情報処理(材料パラメータの調整・登録)のフローチャートの一例である。

【図22】実施例8に係る画像処理装置の概略全体構成図の一例である。

【発明を実施するための形態】

【0020】

上記の課題を解決するための実施形態として、走査型電子顕微鏡(SEM)によって取得されたSEM画像に対して画像処理を施し、下地の影響を考慮したシュリンク補正、及び帯電に起因する誤差の補正方法を行って、シュリンク前のパターン輪郭を出力する画像処理方法を説明する。

【0021】

ここで、パターンとは、試料表面に形成された凸形状の部分のことであり、下地とは、試料上方から見てパターンではない部分のことである。また、下地の材料が、パターンの下部にも存在する場合には、これも下地に含める。図1A、図1Bは、ライン形状およびホール形状の試料におけるパターン及び下地の例を示したものである。符号101、103は試料上方から見たときの模式図、符号102、104は断面の模式図である。ライン形状の場合、領域105、107がパターン部、領域106、108が下地部であり、ホール形状の場合、領域109、111がパターン部、領域110、112が下地部である。ライン形状、ホール形状に限らず、たとえば、試料上方から見たときの模式図が図1Cとなるよう一般的な形状についても同様である。領域113が凸部である場合は、領域113がパターン部、領域114が下地部である。さらには、図1Dの断面図に示したように、試料表面は平坦であるが、2種類以上の材料からなり、ある材料の凹部に他の材料が埋め込まれた構造をした試料においては、凹部をもつ部分116が下地部であり、埋め込まれた部分115がパターン部である。

【0022】

パターンは、たとえば、各種ArFレジストパターンであり、下地は、たとえば、反射防止膜、酸化膜、窒素膜、シリコン基板などである。

【0023】

また、下地の影響とは、パターン部分に対して下地部分が及ぼす応力の影響であり、電子線照射による下地部分のシュリンクや弾性率の変化によって応力が変化する効果も含む。

【0024】

また、以降の記述する実施例においては、SEM画像に対する画像処理を例にとって説明するが、試料の形状情報を含むデータであれば、SEM画像以外の画像データや画像形式でないデータに対しても同様の処理が可能である。

以下、実施例により詳細に説明する。

【実施例1】

【0025】

本発明に係る第1の実施例は、SEM画像から、シュリンク前のパターン輪郭線を求める実施例である。

【0026】

本実施例について、図2〜7を用いて説明する。

図2は、本実施例に係る画像処理(シュリンク前輪郭推定)のフローチャートの一例である。

図3は、このフローチャートを実施する際に望ましい、画像処理装置(データ処理装置)の概略全体構成図の一例である。本装置は、画像保存部301、材料パラメータ保存部302、輪郭抽出演算部303、シュリンク演算部304から構成される。輪郭抽出演算部303、シュリンク演算部304には、それぞれ、演算に用いるデータを保存するメモリ305、306が備わっている。前記の構成は、それぞれ独立した装置として構成して実現しても良いし、1台、あるいは複数の計算機で実現しても良い。なお、同一符号は同一構成要素を示す。

【0027】

以下、図2のフローチャートにしたがって説明する。

ステップS201では、計測したいレジスト試料を撮影したSEM画像ファイルを入力し、画像保存部301に保存する。SEM画像ファイルは、SEMの信号電子検出された画像データの他に、試料のパターン部の情報と、下地部の情報と、SEM画像取得時のSEMのビーム条件の情報とがあわせて含まれる形式のファイルで保存されていることが望ましい。パターン部、及び下地部の情報とは、それぞれの材料の種類と高さである。

【0028】

また、画像ファイルにこれらの情報が含まれなくても、画像ファイルに付随して、前記情報が含まれるファイルを用意しておき、画像ファイルとあわせて入力しても良い。また、後述するように、後のステップにて操作者に入力させても良い。なお、試料のパターン部や下地部の情報等は材料パラメータ保存部302に保存される。

【0029】

ステップS202では、輪郭抽出演算部303のメモリ305に、画像保存部301に保存されたSEM画像データを格納し、このデータを用いて、輪郭抽出演算部303により試料の輪郭を抽出する。抽出した輪郭データは、シュリンク演算部304内のメモリ306に格納する。輪郭の抽出は、画像中で輝度が強くなる画素を抽出することで行う。さらに、図4に示すように、前述の方法で抽出した輪郭近傍において、輝度の、輪郭線と直交する方向の位置依存性を抽出したプロファイル401を作成し、輝度の最大値402と下地部の輝度の最小値403との平均輝度を求めてその平均輝度を基準値404し、輝度が基準値となる位置405を輪郭点として抽出しても良い。平均輝度に限らずとも、あらかじめ定めた割合で、輝度403の値に最大値402の値を配分した値を基準値としても良い。

【0030】

この際、図4において輝度最大となる点の左右どちら側が下地部にあたるかを判定する際には、単純に輝度が低い方を下地としても良いし、図5Aに示したように装置に別途接続したモニタ307にSEM画像を表示して、オペレータにどの部分が下地、あるいはパターンであるのか入力させても良いし、図5Bに示したように装置に別途接続したデータベース308に計測したい試料パターンの設計データが記録されている場合には、これを参照して判定しても良い。あるいは、同じパターンに対して取得した複数のSEM画像がある場合には、輪郭線の移動方向からパターン部と下地部とを判定することも出来る。この場合、先に取得したSEM画像と後に取得したSEM画像に対して、前述した、画像中で輝度が強くなる画素を抽出することで得た輪郭を比較し、輪郭線が移動している側がパターン部であると判定する。この際、各輪郭点の移動方向にてパターン部と下地部を判定し、より多くの輪郭点によってパターン部と判定された側をパターン部とすることで、精度が向上できる。3枚以上のSEM画像を用いる場合は、1枚目と2枚目、1枚目と3枚目、などと複数の、2枚のSEM画像の組み合わせについて、前記の方法でパターン部を判定し、より多くの組み合わせにてパターン部と判定された部分をパターン部とすることで、さらに精度が向上できる。なお、複数の画像を比較する際には、いずれかの画像を基準画像としてパターンマッチングを行い、SEM画像内でのパターンの位置ずれを計測して、これを補正するように画像中でパターンを移動させた後、比較することで、各撮像箇所ごとに発生する画像取得位置の誤差を補正して、より高精度なパターン部と下地部の判定を行うことが出来る。

その他、画像から輪郭を抽出する任意の方法、及びパターンと下地部を判別する任意の方法を用いることができる。

【0031】

ステップS203では、パターン材料パラメータ、即ちパターン部のシュリンクパラメータと高さを指定する。シュリンクパラメータについては、ステップS206にて説明する。ステップS201にて、画像データと合わせてパターンの材料と高さの情報を入力している場合、材料パラメータ保存部302に保存されている各種材料のシュリンクパラメータの中から、入力した情報に応じて、パターン部の材料のシュリンクパラメータをシュリンク演算部304内のメモリ306に格納し、また、高さを同じくメモリ306に格納する。なお、ステップS201にて画像データと合わせてパターン材料の情報を入力する代わりに、このステップにおいて、図5Aに示したように装置に別途接続したモニタ307に、図6Aに示したようなパターン部の情報入力用の表示を行い、操作者にパターン部の材料と高さを入力させても良い。あるいは、材料パラメータ保存部302を用いずに、シュリンクパラメータを操作者に直接入力させても良い。

【0032】

ステップS204では、下地材料パラメータ、即ち下地部のシュリンクパラメータと高さを指定する。具体的な方法は、ステップS203と同様である。なお、図6Bはモニタ307を用いて操作者に入力させる場合の表示の例である。

【0033】

ステップS205では、SEM画像取得時のSEMのビーム条件を指定する。ここで、ビーム条件とは、たとえば、入射電子の加速電圧、プローブ電流、SEM画像の倍率、繰り返しスキャン回数(フレーム積算回数)などである。必要に応じて、スキャンのスピード(SEM画像を取得する際の電子線照射位置の移動スピード)、SEM画像の画素数などであっても良い、単位面積当たりの電子線照射量であっても良い。ステップS201にて画像データと合わせてビーム条件を入力した場合、これをシュリンク演算部304内のメモリ306に読み込む。なお、SEM画像は電子線照射後の試料ではなく、電子線照射中の試料を観察していると考えられるため、試料へのスキャン回数や電子線照射量として、画像取得にて用いた全スキャン回数や電子線照射量ではなく、それより小さい値、たとえば半分の値を読み込むことが望ましい。また、ステップS201にて画像データと合わせてビーム条件を入力する代わりに、このステップにおいて、図5Aに示したように装置に別途接続したモニタ307に、図6Cに示したようなビーム条件入力用の表示を行い、操作者に入力させても良い。

【0034】

ステップS206では、シュリンク演算部304内のメモリ306に格納された輪郭データ、パターン部のシュリンクパラメータ、パターン部の高さ、下地部のシュリンクパラメータ、下地部の高さ、ビーム条件、を用いて、シュリンク前の輪郭を算出し、出力する。この演算にて用いるアルゴリズムとして、下地材料の影響を考慮してシュリンク前の輪郭を推定するアルゴリズムであれば任意のアルゴリズムを用いることができるが、以下に望ましい例を記述する。

【0035】

ひとつの例は、弾性体シミュレーションを用いる方法である。このアルゴリズムでは、パターン部、及び下地部のシュリンクパラメータとして、電子線照射量に対する体積変化率と弾性率を用いる。まず、輪郭データと、パターン及び下地の高さデータから、下地を含めた試料形状のメッシュデータを作成する。次に、ビーム条件データから、各メッシュに対する電子線照射量を計算し、単位体積当たりの電子線照射量に対する体積変化率を用いてシュリンクによる体積変化を求める。その体積変化分を復元する場合、つまりシュリンク前の体積に戻そうとした場合に、各メッシュで発生する弾性エネルギーを、弾性率を用いて計算する。その後、全体の弾性エネルギーの総和が最小となるよう、各メッシュ位置を最適化する。最適化後のパターン輪郭が、シュリンク前輪郭である。

【0036】

また、別の例としては、剛体的なモデルを用いる方法がある。このアルゴリズムでは、材料パラメータとして、電子線照射量に対する体積変化率と、シュリンク量の積算範囲を用いる。前述の例と同様に、まず、下地を含めた試料形状のメッシュデータを作成する。次に、各メッシュに対して、シュリンクによる体積変化を算出し、メッシュ寸法の変化量を求める。その後、シュリンク量の積算範囲に含まれるメッシュの寸法変化量を積算して、パターンの各場所での推定シュリンク量を求め、輪郭データに推定シュリンク量を加算して、シュリンク前輪郭を求める。

【0037】

さらに、同じレジストパターンであっても、露光時の光強度が異なる場合、同じ電子線照射量に対して発生するシュリンク量が異なると考えられることから、リソグラフィーシミュレータの計算結果によってレジスト内部の露光時の光強度分布を得ることが出来る場合には、上記の例にて用いるそれぞれメッシュにおける光強度に応じて、電子線照射量に対する体積変化率に補正を加えても良い。これを実施する際には、リソグラフィーシミュレータの計算結果を保存したデータベースを接続してこれを参照するなど、リソグラフィーシミュレータの計算結果を読み込む手段を有していることが望ましい。

【0038】

なお、図5Aのように装置にモニタ307が接続されている場合、算出結果を表示することが望ましい。表示の例としては、図7Aに示すように、シュリンク前輪郭701を、シュリンク後の輪郭702と合わせて表示しても良い。あるいは、SEM画像とあわせて表示しても良い。また、シュリンク後の輪郭データとの差分であるシュリンク補正量、つまりシュリンク量を正負反転した量を求め、図7Bのように輪郭データとあわせてベクトル上に表示しても良い。この表示方法では、シュリンク補正量が小さい場合、矢印の長さを一定の割合で引き伸ばして見やすく表示することが望ましい。あるいは、図7Cのように特定の輪郭線について、ある輪郭点の輪郭線の端からの距離を横軸、その輪郭点におけるシュリンク量を縦軸にプロットしても良い。この場合、縦軸はシュリンク量の絶対値でも良いし、輪郭線の法線成分など、ある一定の方向の成分のみ表示しても良い。

【0039】

また、求めたシュリンク量があらかじめ定めた許容値を上回っている場合には、モニタ307に警告を表示させるようにしても良い。

【0040】

以上の方法が、SEM画像から、シュリンク前の輪郭線を高精度に推定する方法の一例であるが、ここで示したフローのうち、ステップS201およびステップS202にてSEM画像から輪郭線データを求める工程の代わりに、他の装置が出力した輪郭線データを、シュリンク演算部304内のメモリ306に格納するステップで代替しても良い。この場合は、図3の装置構成図に示した輪郭抽出演算部303は必要ない。

【0041】

また、以上の方法は、1枚のSEM画像に対して適用できるが、より高精度なシュリンク前輪郭推定を行うためには、同じ箇所を撮像した複数枚のSEM画像や、類似した形状のパターンのある異なる箇所、たとえば、異なるチップ内での同一パターンの箇所を撮像した複数枚のSEM画像を用いても良い。これは、同じ試料上の異なる箇所であっても良いし、異なる試料上であってもよい。複数枚のSEM画像を用いる場合、各画像から推定したシュリンク前輪郭の平均をとることで、より高精度なシュリンク前輪郭推定が可能となる。また、そのばらつきから、推定したシュリンク前輪郭の精度を評価することが出来る。異なる箇所のSEM画像を用いる場合には、まず、各画像を平均化した画像を作成し、その平均画像に対して、本実施例の方法を適用しても良い。画像の平均化の際には、単純に各画素の輝度を平均化しても良いが、いずれかの画像を基準画像としてパターンマッチングを行い、SEM画像内でのパターンの位置ずれを計測して、これを補正するように画像中でパターンを移動させた後、各画素の輝度を平均化することで、各撮像箇所ごとに発生する画像取得位置の誤差を補正して、より高精度な輪郭を得ることが出来る。

【0042】

以上の方法を用いることにより、SEM画像からパターン輪郭を求める際に、下地の材料の影響を考慮した高精度なシュリンク補正を行うことができ、シュリンク前の輪郭線を高精度に推定することが可能となる。

【実施例2】

【0043】

本発明に係る第2の実施例は、SEM画像から、シュリンク前のパターン寸法を求める実施例である。なお、実施例1に記載され本実施例に未記載の事項は特段の事情が無い限り本実施例にも適用することができる。

【0044】

本実施例について、図8、9を用いて説明する。

図8は、本実施例に係る画像処理のフローチャートの一例である。

図9は、この本実施例を実施する際に望ましい、画像処理装置(データ処理装置)の概略全体構成図の一例である。実施例1にて、図3に示した装置と重複する構成要素については、同じ番号を用いて示しており説明は省略する。本装置には、図3の構成要素に加えて、メモリ310を備えた寸法計測演算部309から構成される。

【0045】

以下、図8のフローチャートにしたがって説明する。

ステップS801からS805は、ステップS201からS205と同様である。

【0046】

ステップS806では、ステップS206と同様の方法でシュリンク前輪郭を算出するが、これを出力する代わりに、寸法計測演算部309内のメモリ310に格納する。

【0047】

ステップS807では、寸法計測演算部309により、メモリ310に格納されたシュリンク前輪郭を用いて、パターンの所定の部分の輪郭線間の距離を求め、必要に応じて平均化などの統計処理を行って、これを寸法として出力する。

【0048】

以上の方法が、SEM画像から、シュリンク前の寸法を高精度に推定する方法の一例であるが、ステップS802にて用いる輪郭抽出の方法によっては、精度の高い寸法値を得られない場合がある。そのような場合には、ステップS806およびステップS807を、次に述べる方法に置き換えても良い。

【0049】

ステップS806では、ステップS206と同様の方法でシュリンク前輪郭を算出するが、これを出力する代わりに、各輪郭点のシュリンク量、つまりシュリンク前輪郭とシュリンク後輪郭の差分を求め、寸法計測演算部309内のメモリ310に格納する。

【0050】

ステップS807では、画像保存部301から画像データを読み込んで、寸法計測演算部309内のメモリ310に格納する。次に、寸法計測演算部309により、画像データ内の所定のパターン部について、寸法値を求める。SEM画像から寸法を求めるアルゴリズムは公知のものを用いればよい。その後、メモリ310に格納された各輪郭点のシュリンク量から、寸法を求めたいパターンのシュリンク量を求める。たとえば、試料が図1Aのようにライン形状である場合は、ラインを構成する輪郭線でのシュリンク量の平均値を求めれば良いし、図1Bのようにホール形状である場合は、ホールを構成する輪郭線のシュリンク量の平均値を求めればよい。そして、SEM画像から求めた寸法値からシュリンク量を差し引くことでシュリンク前の寸法値を求め、出力する。ただし、求めたい寸法が、たとえば図1Bのホール形状の直径の場合のように、下地部の寸法の場合には、SEM画像から求めた寸法値にシュリンク量を加算することでシュリンク前の寸法値を求め、出力する。

【0051】

以上の方法を用いることにより、SEM画像からパターンの寸法を求める際に、下地の材料の影響を考慮した高精度なシュリンク補正を行うことができ、シュリンク前の寸法を高精度に推定することが可能となる。

【実施例3】

【0052】

本発明に係る第3の実施例は、帯電に起因する誤差の補正を行って、SEM画像から試料のパターン輪郭線を求める実施例である。なお、実施例1又は2に記載され本実施例に未記載の事項は特段の事情が無い限り本実施例にも適用することができる。

【0053】

本実施例について、図10〜12を用いて説明する。

まず、図10を用いて、帯電に起因する誤差を説明する。

SEM画像を取得するために試料に電子線を照射する際輪郭線の向きと直交に近い向に電子線照射位置を移動させて取得したSEM画像に比べて、輪郭線の向きと平行に近い方向に電子線照射位置を移動させて取得したSEM画像では、輪郭線の近傍で画像輝度が低下することがある。図10A、図10Bは、ライン形状のパターン部1001の輪郭線1002について、それぞれの場合の電子線照射位置の移動方向を矢印1003、1004で模式的に示したもので、図10Aは輪郭線の向きと垂直に近い方向で、図10Bは平行に近い方向で、電子線照射位置を移動させる場合である。

【0054】

パターンの輪郭部分に電子線があたった際には、多くの信号電子が試料から放出される結果、試料に正の帯電が発生する。この帯電は、その後の電子線照射によって発生した信号電子による中和や、時間経過による緩和などにより、減衰する。しかし、図10Bのように、輪郭線の向きと平行に近い方向に電子線照射位置を移動させる場合、パターンの輪郭部分に連続して電子線が照射されることになり、大きな正帯電が発生する。その結果、その直後の電子線照射によって試料より放出される信号電子の一部が、試料上の正帯電によって試料に引き戻されることになる。その場合、得られたSEM画像の明度が輪郭線近傍の片側で低下する。

【0055】

図11は、図10A、図10Bで示した方法で取得したSEM画像の同じ位置について、輝度の、輪郭線と直交する方向の位置依存性を抽出したプロファイルの例を示した模式図である。それぞれ、図10A、図10Bがそれぞれ点線1101、実線1102に対応する。実線1102に示すよう、輪郭線の向きと平行に近い方向で電子線照射位置を移動させた場合、輝度の低下が発生する。

【0056】

実施例1にて、図4を用いて説明したように、図11のプロファイル1102に対して、画像輝度のプロファイルの最大値1103と下地部での最小値1104から基準値1105を決め、輪郭点の位置を決める方法で得られる輪郭点の位置1106は、プロファイル1101から得られる本来の位置とは異なる。これが帯電に起因する誤差である。

【0057】

このような誤差を補正する本実施例について、図2及び図12を用いて説明する。

本実施例のフローチャートは、図2と同じであるが、ステップS202の輪郭抽出のアルゴリズムについて、以下に説明するものを用いる。また、図12は、本実施例を実施するのに望ましい画像処理装置(データ処理装置)の概略全体構成図の一例である。実施例1にて、図3に示した装置と重複する構成要素については、同じ番号を用いて示しており説明は省略する。本装置には、図3の構成要素に加えて、帯電補正データ保存部311から構成される。

【0058】

本実施例のアルゴリズムでは、帯電によるプロファイルの変化を示す指標として、プロファイルの非対称性を表す指標Aを用いる。輝度の最大値1103と下地部の輝度の最小値1104との差をR、輝度の最大値1103とパターン部の輝度の最小値1107との差をLとすると、指標Aは次式で与えられる。

A=L/(L+R)

あらかじめ、指標Aと、帯電に起因する誤差との関係を帯電補正データ保存部311に保存しておけば、プロファイル1102から輪郭点を求める際に、図4にて説明した方法で輪郭点を求めるとともに、指標Aを求めて前述の関係を参照して帯電に起因する誤差を求め、これを補正することで正確な輪郭点を決定できる。

【0059】

指標Aと、帯電に起因する誤差との関係を求める方法としては、たとえば、輪郭線に対する電子線照射位置の移動が異なる条件で取得した複数のSEM画像から、それぞれプロファイルを求めて、帯電に起因する誤差と非対称性を示す指標Aとの関係を求めればよい。また、電子線照射位置の移動スピードや、電子線照射位置の軌跡が異なる条件で取得した複数のSEM画像を用いて、帯電に起因する誤差と非対称性を示す指標Aとの関係を求めても良い。この際、設計データや断面SEM、断面TEM(Transmission Electron Microscope)など、他の手段を用いて本来の輪郭点位置を定め、これからのずれを帯電に起因する誤差とみなしても良いし、輪郭線に直交する方向に電子線照射位置を移動させた場合には帯電による誤差がないと仮定して、これからのずれを帯電に起因する誤差とみなしても良い。

【0060】

帯電補正データ保存部311に保存する指標Aと帯電に起因する誤差との関係は、前述の方法で得られた関係をテーブル形式で保持するものでも良いし、1次関数や2次関数などに近似して得られる近似関数であっても良い。

【0061】

上記の方法を、ステップS202の輪郭抽出のアルゴリズムとして用いることで、SEM画像からパターンの寸法を求める際に、帯電に起因する誤差の補正を行って、パターンの輪郭を高精度に推定することが可能となる。

【実施例4】

【0062】

本発明に係る第4の実施例は、実施例1に示した画像処理装置を組み込んだSEMである。なお、実施例1乃至3のいずれかに記載され本実施例に未記載の事項は特段の事情が無い限り本実施例にも適用することができる。

【0063】

本実施例について、図13を用いて説明する。

図13は、本実施例におけるSEMの全体構成外略図の一例であり、電子源1301より発せられた電子ビーム1302は、偏向器1303によって偏向され、対物レンズ1304によって収束され、ステージ1305の上に保持された試料1306の表面に照射される。電子ビームの照射によって試料表面から発せられた二次電子1307は、検出器1308によって検出される。これらの部分は、装置制御部1309によって制御され、検出器からの信号強度を、画像上の偏向器にする偏向量に応じた位置の画素の輝度として表すことで、SEM画像を生成する。このSEM画像に対して、輪郭補正演算部1310を用いて輪郭補正を行う。この輪郭補正演算部1310が、図3に示した画像処理装置である。

【0064】

SEMによって得られた画像に対し、実施例1に示した処理を適用することにより、シュリンク前の輪郭を取得することが可能となる。

また、実施例に2に示した装置を輪郭補正演算部1310として用いることで、シュリンク前の寸法を取得できるようにしても良い。

あるいは、実施例3に示した装置を輪郭補正演算部1310として用いることで、帯電に起因する誤差を補正した輪郭を取得できるようにしても良い。

【実施例5】

【0065】

本発明に係る第5の実施例は、SEM画像ではなくパターンの設計データから、シュリンク量を算出し、シュリンク後の輪郭、つまりSEMにてSEM画像を取得した際、SEM画像から得られる輪郭を推定する実施例である。なお、実施例1乃至4のいずれかに記載され本実施例に未記載の事項は特段の事情が無い限り本実施例にも適用することができる。

【0066】

本実施例について、図14、15を用いて説明する。

本実施例を実施する際に望ましい、画像処理装置の概略全体構成図の一例は、図3と同様である。

図14は、本実施例に係る画像処理(シュリンク後輪郭推定)のフローチャートの一例である。

ステップS1401では、シュリンク後の輪郭を求めたいレジスト試料のシュリンク前の輪郭を入力し、シュリンク演算部304内のメモリ306に格納する。シュリンク前の輪郭とは、設計上のパターン部の輪郭データであっても良いし、あるいは、リソグラフィーシミュレータなどが出力する露光予想結果から得られるパターン部の輪郭データであっても良い。

【0067】

ステップS1402、S1403、S1404は、それぞれステップS203、S204、S205と同様に、パターン部のシュリンクパラメータと高さ、下地部のシュリンクパラメータと高さ、ビーム条件を指定し、シュリンク演算部304内のメモリ306に格納する。ただし、実際に試料のSEM観察を行ったわけではないので、入力するのは、想定される試料の条件や、ビーム照射の条件である。ステップS1401で設計データを入力する際の設計データファイルにパターン部や下地部の材料や高さの情報も含まれるデータ形式を用いて、これらの情報をあわせて入力することが望ましい。また、設計データに付随してパターン部や下地部の材料や高さの情報を持つファイルを入力して、も良い。また、実施例1にて記述したように、操作者に入力させても良い。また、ステップS1404でビーム照射条件を指定する代わりに、標準的な条件を指定しても良い。

【0068】

ステップS1405では、シュリンク演算部304内のメモリ306に格納された輪郭データ、パターン部のシュリンクパラメータ、パターン部の高さ、下地部のシュリンクパラメータ、下地部の高さ、ビーム条件、を用いて、シュリンク後の輪郭を算出し、出力する。この演算にて用いるアルゴリズムとして、下地材料の影響を考慮してシュリンク後の輪郭を推定するアルゴリズムであれば任意のアルゴリズムを用いることができる。実施例1にて例示したアルゴリズムと同様の例を以下に記述する。

【0069】

ひとつの例は、弾性体シミュレーションを用いる方法である。このアルゴリズムでは、パターン部、及び下地部のシュリンクパラメータとして、電子線照射量に対する体積変化率と弾性率を用いる。まず、輪郭データと、パターン及び下地の高さデータから、下地を含めた試料形状のメッシュデータを作成する。次に、ビーム条件データから、各メッシュに対する電子線照射量を計算し、単位体積当たりの電子線照射量に対する体積変化率を用いてシュリンクによる体積変化を求める。その体積変化が発生した結果、各メッシュで発生する弾性エネルギーを、弾性率を用いて計算する。その後、全体の弾性エネルギーの総和が最小となるよう、各メッシュ位置を最適化する。最適化後のパターン輪郭が、シュリンク後の輪郭である。

【0070】

また、別の例としては、剛体的なモデルを用いる方法がある。このアルゴリズムでは、材料パラメータとして、電子線照射量に対する体積変化率と、シュリンク量の積算範囲を用いる。前述の例と同様に、まず、下地を含めた試料形状のメッシュデータを作成する。次に、各メッシュに対して、シュリンクによる体積変化を算出し、メッシュ寸法の変化量を求める。その後、シュリンク量の積算範囲に含まれるメッシュの寸法変化量を積算して、パターンの各場所での推定シュリンク量を求め、輪郭データから推定シュリンク量を差し引いて、シュリンク後の輪郭を求める。

【0071】

なお、図5Aのように装置にモニタ307が接続されている場合、算出結果を表示することが望ましい。表示の例としては、図15Aに示すように、設計上のパターン輪郭、あるいはリソグラフィーシミュレータの出力結果から得たパターン輪郭1501と、算出したシュリンク後の輪郭1502と合わせて表示しても良い。また、シュリンク後の輪郭データとの差分であるシュリンク量を求め、図15Bのように輪郭データとあわせてベクトル上に表示しても良い。この表示方法では、シュリンク補正量が小さい場合、矢印の長さを一定の割合で引き伸ばして見やすく表示することが望ましい。あるいは、図15Cのように特定の輪郭線について、ある輪郭点の輪郭線の端からの距離を横軸、その輪郭点におけるシュリンク量を縦軸にプロットしても良い。この場合、縦軸はシュリンク量の絶対値でも良いし、輪郭線の法線成分など、ある一定の方向の成分のみ表示しても良い。

【0072】

また、求めたシュリンク量があらかじめ定めた許容値を上回っている場合には、モニタ307に警告を表示させるようにしても良い。さらに、シュリンク量が許容値以下となるようなビーム条件を探索し、出力しても良い。

【0073】

以上の方法を用いることにより、SEM画像を取得した場合のパターン輪郭や、シュリンク量を、実際にSEM画像を取得することなく求めることが可能になり、大きなシュリンクが発生するリスクを事前に把握したり、回避したりすることが可能となる。また、得られたSEM像に対して、特定のパターンの位置を求めるマッチング処理などの画像処理を行う場合、あらかじめ正確なパターン形状を想定できるので、精度の高い画像処理アルゴリズムを構築することが可能になる。

【実施例6】

【0074】

本発明に係る第6の実施例は、シュリンクによる断面形状の変化を推定し補正する実施例である。なお、実施例1乃至5のいずれかに記載され本実施例に未記載の事項は特段の事情が無い限り本実施例にも適用することができる。

【0075】

本実施例について、図16を用いて説明する。

この実施例は、実施例1、5にて用いた図1の符号101、103に示したようなパターン輪郭データの代わりに、図1の符号102、104に示したような断面形状データを用いる。これにより、シュリンク後の断面形状データからのシュリンク前断面形状の復元や、シュリンク前断面形状データからシュリンク後の断面形状の予測が可能となる。図16は、シュリンク前後の断面形状の模式図であり、1601がシュリンク後断面形状、1602がシュリンク前断面形状である。

【0076】

断面形状データとしは、断面TEM、断面STEM(Scanning Transmission Electron Microscope)、断面SEM、AFM(Atomic Force Microscope)などによる実測結果を用いても良いし、リソグラフィーシミュレータなどの計算結果を用いても良い。

【0077】

なお、本実施例では、試料内での入射電子線の散乱のシミュレーションなどを用いて、試料のどの部分にどの程度、電子線によるダメージが発生したかを考慮して、シュリンク量を計算すれば、さらに精度の良い推定が可能である。

【実施例7】

【0078】

本発明に係る第7の実施例は、SEM画像から輪郭を抽出する際、シュリンクによる断面形状の変化を考慮して、輪郭抽出のアルゴリズムを修正する実施例である。なお、実施例1乃至6のいずれかに記載され本実施例に未記載の事項は特段の事情が無い限り本実施例にも適用することができる。

【0079】

本実施例について、図17〜19を用いて説明する。

図17は、本実施例に係る情報処理のフローチャートである。

図18は、このフローチャートを実施する際に望ましい、画像処理装置(データ処理装置)の概略全体構成図の一例である。実施例1にて、図3に示した装置と重複する構成要素については、同じ番号を用いて示しており説明は省略する。本装置には、図3の構成要素の他に、メモリ313を備えた最適輪郭抽出条件演算部312から構成される。

【0080】

以下、図17のフローチャートに沿って説明する。

ステップS1701では、計測したい試料のシュリンク前立体形状データを入力し、シュリンク演算部304内のメモリ306に格納する。立体形状データは、SEM観察したい試料の3次元形状データである必要があり、リソグラフィーシミュレータによって予測される形状を用いるのが望ましい。あるいは、AFM、断面TEM、断面SEMなどを用いて計測した立体形状や、計算、実測結果を組み合わせて推定した立体形状でも良い。

【0081】

ステップS1702、S1703、S1704は、実施例1にて説明したステップS203、S204、S205、あるいは、実施例5にて説明したS1402、S1403、S1404と同様である。ただし、パターン部や下地部の高さは、ステップS1701で読み込んだ立体形状データに含まれるため、これらのステップで指定しなくて良い。

【0082】

ステップS1705では、シュリンク演算部304内のメモリ306に格納された、シュリンク前立体形状データ、パターン部のシュリンクパラメータ、下地部のシュリンクパラメータ、ビーム条件を用いて、シュリンク後の立体形状を算出し、最適輪郭抽出条件演算部312内のメモリ313に格納する。この演算にて用いるアルゴリズムとして、下地材料の影響を考慮してシュリンク後の立体形状を推定するアルゴリズムであれば任意のアルゴリズムを用いることができるが、実施例1、5にて例示したアルゴリズムと同様の例を以下に記述する。

【0083】

ひとつの例は、弾性体シミュレーションを用いる方法である。このアルゴリズムでは、パターン部、及び下地部のシュリンクパラメータとして、電子線照射量に対する体積変化率と弾性率を用いる。まず、立体形状データから、下地を含めた試料形状のメッシュデータを作成する。次に、ビーム条件データから、各メッシュに対する電子線照射量を計算し、単位体積当たりの電子線照射量に対する体積変化率を用いてシュリンクによる体積変化を求める。その体積変化が発生した結果、各メッシュで発生する弾性エネルギーを、弾性率を用いて計算する。その後、全体の弾性エネルギーの総和が最小となるよう、各メッシュ位置を最適化する。最適化後のパターンの立体形状が、シュリンク後の立体形状である。

【0084】

また、別の例としては、剛体的なモデルを用いる方法がある。このアルゴリズムでは、材料パラメータとして、電子線照射量に対する体積変化率と、シュリンク量の積算範囲を用いる。前述の例と同様に、まず、下地を含めた試料形状のメッシュデータを作成する。次に、各メッシュに対して、シュリンクによる体積変化を算出し、メッシュ寸法の変化量を求める。その後、シュリンク量の積算範囲に含まれるメッシュの寸法変化量を積算して、パターンの各場所での推定シュリンク量を求め、立体形状データから推定シュリンク量を差し引いて、シュリンク後の立体形状を求める。

【0085】

ステップS1706では、最適輪郭抽出条件演算部312により、メモリ313に格納されたシュリンク後の立体形状を用いて、輪郭抽出時の最適パラメータを決定し、輪郭抽出演算部303内のメモリ305に格納する。

【0086】

輪郭抽出時の最適パラメータの決定方法について、その方法の一例を以下に記述する。

図4にて説明したような、通常用いられる輪郭点抽出方法では、画素の輝度が基準値の輝度404となる位置405が輪郭点位置として検出されるが、パターンの断面形状が異なると、この方法で検出した輪郭点位置の実際のパターンにおける高さは異なる。つまり、一定のパターン高さの等高線を輪郭線として求めたい場合には、前述の方法では正しい輪郭線が求められない。

【0087】

本ステップでは、図19に示すように、メモリ313に格納されたシュリンク後の立体形状から、輪郭点抽出を行う箇所の断面形状1901を求め、その断面形状に対してSEM画像を取得した場合の信号電子の強度の分布を電子線の散乱シミュレーションなどを用いて算出し、画像での輝度のプロファイル1902を推定する。これにより、実際のパターンにおいて輪郭線を計測したい高さの位置1903に対応する、輝度のプロファイル上で位置1904がわかる。この位置の輝度が基準値となるような、下地部の輝度の最小値と最大値の配分割合が、最適輪郭抽出条件である。このような最適輪郭抽出条件を、輪郭を計測する箇所それぞれについて決定する。

【0088】

ステップS1707では、計測したい試料を撮影したSEM画像データを入力し、輪郭抽出演算部303のメモリ305に格納する。

ステップS1708では、メモリ305に格納された、最適輪郭抽出条件とSEM画像データとを用いて、輪郭抽出演算部303により試料の輪郭を抽出し、出力する。図20は、最適輪郭抽出条件が20:80、つまり輝度プロファイル2001における最大値2002の値と下地部の輝度の最小値2003の値との配分割合が20:80の値が基準値となる場合の例であり、この場合、輝度基準値2004となる位置2005を輪郭点の位置として検出する。各計測箇所にて、同様の方法を用いることにより、求めたいパターン高さ位置の輪郭を抽出できる。

【0089】

以上の方法により、シュリンクによる断面変形も考慮した輪郭抽出が可能になり、所望のパターン高さでの輪郭線を得ることが可能である。

なお、この方法で得られる輪郭線は、シュリンク後の輪郭線であり、引き続いて実施例1、2を実施することで、シュリンク前の輪郭線を高精度に求めることが可能となる。

【実施例8】

【0090】

本発明に係る第8の実施例は、実施例1〜7にて用いる材料パラメータを求める実施例である。この実施例では、複数のパターンに対してシュリンク量を実際に計測し、シュリンク量推定において実測と一致する値が得られるように、材料パラメータを調整する。なお、実施例1乃至7のいずれかに記載され本実施例に未記載の事項は特段の事情が無い限り本実施例にも適用することができる。

【0091】

複数のパターンとは、たとえば、線幅の異なるライン形状やホール形状、あるいは、異なる周期で配置されたライン形状やホール形状のパターンが、精度の良いパラメータ決定には望ましいが、複数の任意の形状のパターンについても適用することが出来る。

【0092】

本実施例について、図21、22を用いて説明する。

図21は、本実施例に係る情報処理(材料パラメータの調整・登録)のフローチャートである。

図22は、このフローチャートを実施する際に望ましい、画像処理装置(データ処理装置)の概略全体構成図の一例である。実施例1にて、図3に示した装置と重複する構成要素については、同じ番号を用いて示しており説明は省略する。本装置には、図3の構成要素の他に、メモリ315を備えたシュリンク計測演算部314、及び、メモリ317を備えたシュリンク比較演算部316から構成される。

【0093】

以下、図21のフローチャートに沿って説明する。

ステップS2101では、材料パラメータを決定したい材料からなるパターンの同じ箇所について、連続して撮像した複数枚のSEM画像を読み込み、画像保存部301に保存し、また、シュリンク計測演算部314のメモリ315に格納する。なお、より精度の良いパラメータ決定のためには、1枚のSEM画像を取得する際の電子線照射量を小さくすることが望ましい。また、類似した形状のパターンのある異なる箇所を撮像し、平均化したSEM画像を用いることで、さらに精度を向上できる。

【0094】

ステップS2102では、シュリンク計測演算部314により、メモリ315に格納されたSEM画像同士を比較して、シュリンク量を計測し、得られたシュリンク実測値をシュリンク比較演算部316のメモリ317に格納する。シュリンク計測方法は、シュリンク前後の計測データを比較して、パターンのシュリンク量を算出するアルゴリズムであれば任意の方法が適用できるが、たとえば、次に記述する方法がある。輪郭線を抽出して、シュリンク前後での輪郭線の間隔を各輪郭点について計測する方法、ラインパターンやホールパターンなどの場合には、寸法値の変化量を求める方法がある。また、3枚以上のSEM画像を用いる場合には、画像撮像回数やビーム照射量とシュリンク量の変化量との関係を近似する方法を用いても良い。

【0095】

ステップS2103では、あらかじめ設定した様々な形状のパターンを撮像したSEM画像全てについて、シュリンク量実測を終了したかどうかを判定し、終了していない場合はステップS2101に戻る。

【0096】

ステップS2104では、材料と下地のシュリンクパラメータとして初期パラメータをシュリンク演算部304内のメモリ306に格納する。初期パラメータは、あらかじめ設定した固定値でも良いし、図5Aのようにモニタ307が接続されている場合には、これに入力画面を表示させ操作者に入力させても良い。あるいは、ステップS2102にて得られたシュリンク量から推定可能である場合は、その推定値を用いても良い。

【0097】

ステップS2105では、画像保存部301に保存されたSEM画像のうちのひとつに対して、シュリンク量を推定し、シュリンク推定値をシュリンク比較演算部316のメモリ317に格納する。具体的なシュリンク量の推定方法は、以下に記述する。

【0098】

まず、対象となるSEM画像に対して、実施例1のステップS202を実行して輪郭データを算出して、シュリンク演算部304内のメモリ306に格納する。また、パターン部と下地部の高さ、及びビーム条件を指定し、メモリ306に格納する。これは実施例1のステップS203、S204、S205にて記述した方法と同様の方法で行えばよい。ただし、ビーム条件については、ステップS2102にて比較したSEM画像のビーム条件の差分を指定する。たとえば、比較した画像が、同じ場所を連続撮像した1枚目のSEM画像と2枚目のSEM画像である場合には、その差分、つまり1枚のSEM画像取得分のビーム条件を指定する。

【0099】

その後、シュリンク演算部304内のメモリ306に格納された輪郭データ、パターン部のシュリンクパラメータ、パターン部の高さ、下地部のシュリンクパラメータ、下地部の高さ、ビーム条件、を用いて、シュリンク前の輪郭を算出し、シュリンク後の輪郭データとの差から、各輪郭点におけるシュリンク量を求める。

【0100】

あるいは、ステップS2102にて寸法値の変化量からシュリンク量を計測した場合には、算出したシュリンク前輪郭と、シュリンク後輪郭それぞれについて、実施例2のステップS807に記述した方法などを用いて寸法値を求め、その差をシュリンク量とする。

【0101】

ステップS2106では、あらかじめ設定した様々な形状のパターンを撮像したSEM画像全てについて、シュリンク量の推定を終了したかどうかを判定し、終了していない場合はステップS2105に戻る。

【0102】

ステップS2107では、シュリンク比較演算部316を用いて、メモリ317に格納されているシュリンク実測値とシュリンク推定値とを、あらかじめ設定した様々な形状のパターンに全てについて比較し、誤差が、あらかじめ定めた閾値以下であれば、ステップS2109に進み、閾値を超えている場合にはステップS2108に進む。ここで、誤差としては、各パターンの各輪郭点における誤差の平均値を用いても良いし、その他の統計処理によって得られた値を用いても良い。

【0103】

ステップS2108では、シュリンクパラメータを修正する。修正のアルゴリズムは、ニュートン法など既存の方法を用いればよい。

ステップS2109では、得られたシュリンクパラメータを材料パラメータ保存部302に記録する。

【0104】

以上の方法により、実施例1〜7にて用いる材料パラメータを決定できる。

なお、上記の方法でパターン材料、下地材料の両方のパラメータを決定しても良いし、一方のパラメータについては既に登録されているものを用いて、残る一方のパラメータを新たに決定しても良い。

【0105】

なお、本発明は上記した実施例に限定されるものではなく、様々な変形例が含まれる。例えば、上記した実施例は本発明を分かりやすく説明するために詳細に説明したものであり、必ずしも説明した全ての構成を備えるものに限定されるものではない。また、ある実施例の構成の一部を他の実施例の構成に置き換えることも可能であり、また、ある実施例の構成に他の実施例の構成を加えることも可能である。また、各実施例の構成の一部について、他の構成の追加・削除・置換をすることが可能である。

【符号の説明】

【0106】

101…ライン形状の試料を上方から見たときの模式図、102…ライン形状の試料の断面の模式図、103…ホール形状の試料を上方から見たときの模式図、104…ホール形状の試料の断面の模式図、105…パターン部、106…下地部、107…パターン部、108…下地部、109…パターン部、110…下地部、111…パターン部、112…下地部、113…パターン部、114…下地部、115…パターン部、116…下地部、301…画像保存部、302…材料パラメータ保存部、303…輪郭抽出演算部、304…シュリンク演算部、305…輪郭抽出演算部のメモリ、306…シュリンク演算部のメモリ、307…モニタ、308…設計データのデータベース、309…寸法計測演算部、310…寸法計測演算部のメモリ、311…帯電補正データ保存部、312…最適輪郭抽出条件演算部、313…最適輪郭抽出条件演算部のメモリ、314…シュリンク計測演算部、315…シュリンク計測演算部のメモリ、316…シュリンク比較演算部、317…シュリンク比較演算部のメモリ、401…輝度プロファイル、402…輝度の最大値、403…下地部の輝度の最小値、404…輝度の基準値、405…輪郭検出位置、701…シュリンク前輪郭、702…シュリンク後輪郭、1001…パターン部 、1002…輪郭線 、1003…電子線照射位置の移動方向 、1004…電子線照射位置の移動方向 、1101…帯電の影響がない場合の輝度プロファイル、1102…帯電の影響がある場合の輝度プロファイル、1103…輝度の最大値、1104…下地部の輝度の最小値、1105…輝度の基準値、1106…輪郭検出位置、1107…パターン部の輝度の最小値、1301…電子源、1302…電子ビーム、1303…偏向器、1304…対物レンズ、1305…ステージ、1306…試料、1307…二次電子、1308…検出器、1309…装置制御部、1310…輪郭補正演算部、1501…設計上のパターン輪郭など、1502…シュリンク後の輪郭、1601…シュリンク後断面形状、1602…シュリンク前断面形状、1901…断面形状、1902…推定輝度プロファイル、1903…断面形状における輪郭線計測高さに対応する位置、1904…輝度プロファイルにおける輪郭線計測高さに対応する位置、2001…輝度プロファイル、2002…輝度の最大値、2003…下地部の輝度の最小値、2004…輝度の基準値、2005…輪郭検出位置。

【技術分野】

【0001】

本発明は、微細パターンの計測方法、データ処理装置及びそれを用いた電子顕微鏡に関する。

【背景技術】

【0002】

半導体製造工程における微細パターン形成には、ArFエキシマレーザーを光源としたリソグラフィ技術が用いられる。パターンの微細化が進展する一方で、より短波長の次世代露光光源であるEUV(Extreme Ultraviolet lithography)の実用化が遅れているため、ArFリソグラフィ技術を用いて波長の数分の1のサイズの微細パターンを形成するような、解像限界近傍でのリソグラフィが行われるようになっている。解像限界近傍でのリソグラフィには、光の近接効果を考慮してマスクパターン形状や露光光源形状を補正するOPC(Optical Proximity Correction)技術が必須である。OPC補正の最適化には、実際にマスクパターンを転写して作成した微細レジストパターンを有する試料(以下、微細レジスト試料又はレジスト試料という)を計測して設計とのずれを評価し、マスクや光源形状を修正する必要がある。

【0003】

微細レジスト試料の計測には、走査型電子顕微鏡(SEM)が用いられる。しかし、SEMを用いてArFレジスト試料を計測する際には、電子線の照射に起因するレジスト試料のパターンの収縮(シュリンク)が発生し、寸法、形状が変化してしまう。したがって、微細レジスト試料のパターンの寸法や形状を正確に計測するためには、レジストパターンのシュリンク量を正確に推定して補正する必要がある。また、レジスト試料は通常絶縁体であるため、電子線の照射に起因して試料表面に帯電が発生する場合がある。帯電が発生した場合、入射電子線の軌道が変わったり、試料から発生する信号電子の一部が試料表面の正帯電によって引き戻され局所的にSEM画像が暗くなったりする。その結果、得られるSEM画像から求めた寸法や形状に誤差が生じる場合がある。したがって、微細レジスト試料のパターン寸法や形状を正確に計測するためには、帯電に起因する誤差も補正する必要がある。

【0004】

レジストのシュリンク量を推定する方法としては、特許文献1に、下記の方法が示されている。これは、レジスト試料をSEMで複数回計測して、測定回数とレジスト試料のパターン寸法の変化量との関係(シュリンクカーブ)を得ることにより、シュリンク量を推定する方法である。

【0005】

また、2次元パターンのSEM観察においてシュリンク量を補正する方法としては、特許文献2に、下記の方法が示されている。これは、取得したパターン形状と基準形状とのエッジ位置のずれを計測する際、複数回計測を行った場合のシュリンクの影響を補正するために、エッジ点のずれ量の平均値が1回目の計測と一致するよう、2回目以降の計測でのエッジ位置のずれ量に固定値を加算する方法である。

【0006】

また、他の方法としては、特許文献3に、試料のパターン形状に応じてデータベースを照合してシュリンクによる寸法や形状の変化、及び、帯電による誤差を決定し輪郭を補正する方法、及び、試料のパターン部分同士の応力を計算して試料パターン位置の変化を補正する方法が示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−003535号公報

【特許文献2】特開2008−164593号公報

【特許文献3】特願2010−012747号

【発明の概要】

【発明が解決しようとする課題】

【0008】

OPC補正の最適化プロセスでは、様々なパターン形状を有するレジスト試料を多数計測する必要があり、どのようなパターン形状のレジスト試料に対しても精度良くシュリンク量や帯電に起因する誤差を推定してシュリンク前の寸法や輪郭を計測することが求められる。発明者等の実験によると、レジスト試料のシュリンクによる形状変化には、レジスト材料や形状に依存するだけでなく、下地材料にも影響されることが分かった。したがって、精度良くシュリンク量を推定するためには、下地材料を考慮してシュリンク量を推定する方法が必要である。また、帯電に起因する寸法や輪郭の誤差を補正する方法が必要である。

【0009】

特許文献1に記載の方法では、複数回の画像取得を行ってシュリンク量の測定回数依存性を近似し、近似関数を記憶することで、シュリンク前の寸法の推定が可能である。しかし、対象としているパターンは、サイズ一定のラインパターンやホールパターンに限定され、複雑な2次元形状には対応できない。また、下地の影響は考慮しないため、下地材料の異なるパターンに対しては、正しくシュリンク量を推定できない。

【0010】

特許文献2に記載の方法では、補正の対象となるのは1回目の計測から2回目以降の計測の間におけるシュリンク量であり、シュリンク前の輪郭を導く方法は記載されていない。また、シュリンク量のパターン形状依存性や下地依存性も考慮されておらず、精度の良いシュリンク量推定はできない。

【0011】

特許文献3に記載の方法は、あらかじめデータベースを作っておくことで、1回の画像取得を行うだけでシュリンク量を推定することが可能であり、また、シュリンクのパターン形状依存性も含めてシュリンク量を推定できる。しかし、下地材料の影響を考慮していないため、精度の良いシュリンク量推定は困難である。データベースを作成しない方法として、応力計算を行ってシュリンクを推定する方法も記載されているが、応力計算において下地の影響を考慮していない。また、帯電に起因する誤差を補正する方法としては、あらかじめ作成しておいたデータベースを作って補正する方法が記載されているが、データベースの構築に時間や手間がかかるという難点がある。

【0012】

したがって、精度良くシュリンク前の寸法や輪郭を計測するためには、下地の影響を考慮したシュリンク量の推定方法と、簡便な帯電に起因する誤差の補正方法が必要である。

【0013】

本発明の目的は、計測対象が電子線等の荷電粒子線照射によってシュリンクする場合であっても、パターン輪郭や寸法を高精度に求めることのできる計測方法、データ処理装置及びそれを用いた電子顕微鏡を提供することにある。

【課題を解決するための手段】

【0014】

上記目的を達成するための一実施形態として、下地の上方に前記下地の材料とは異なる材料でパターンが形成された試料に荷電粒子線を照射して前記パターンを計測する計測方法であって、

前記試料に対して前記荷電粒子線を照射中に、あるいは照射した後に取得した、前記試料のパターン形状を含むデータを準備するステップと、

前記試料のパターン部のシュリンクに関するパラメータを準備するステップと、

前記試料の下地部のシュリンクに関するパラメータを準備するステップと、

前記荷電粒子線を前記試料に照射する際のビーム条件を準備するステップと、

前記パターン形状を含むデータと、前記パターン部のシュリンクに関するパラメータと、前記下地部のシュリンクに関するパラメータと、前記ビーム条件とを用いて、前記試料に対して前記荷電粒子線を照射する前の前記試料のパターン形状、あるいは寸法を算出するステップと、

を有することを特徴とする計測方法とする。

【0015】

また、下地の上方に前記下地の材料とは異なる材料でパターンが形成された試料の前記パターン形状の情報を含むデータを処理するデータ処理装置であって、

画像保存手段と、材料パラメータ保存手段と、シュリンク演算部とを備え、

前記画像保存手段は、前記試料を撮影した画像データを保存するものであり、

前記材料パラメータ保存手段は、前記試料のパターン部のシュリンクパラメータおよび前記試料の下地部のシュリンクパラメータを保存するものであり、

前記シュリンク演算部は、前記画像データと、前記パターン部のシュリンクパラメータと、前記下地部のシュリンクパラメータとを用いて、前記試料に対して荷電粒子線を照射する前のパターン形状、あるいは、前記試料に対して荷電粒子線を照射した後のパターン形状を算出するものであることを特徴とするデータ処理装置とする。

【0016】

また、前記データ処理装置と、

電子源と、前記電子源から放出された電子を前記試料に照射するための光学系と、前記試料から放出される電子を検出する検出器と、これらを制御する装置制御部と、を備え、

前記データ処理装置は、前記試料に対して電子線を照射する前のパターン形状、あるいは、前記試料に対して電子線を照射した後のパターン形状を算出するものであることを特徴とする電子顕微鏡とする。

【0017】

また、下地の上方に前記下地の材料とは異なる材料でパターンが形成された試料のパターンを計測する計測方法であって、

前記試料の荷電粒子線照射前のパターンデータを準備するステップと、

前記試料パターン部のシュリンクに関するパラメータを準備するステップと、

前記試料下地部のシュリンクに関するパラメータを準備するステップと、

前記試料を荷電粒子線を用いて前記パターンを計測する際のビーム条件を準備するステップと、

前記荷電粒子線照射前のパターンデータと、前記パターン部のシュリンクに関するパラメータと、前記下地部のシュリンクに関するパラメータと、前記ビーム条件とを用いて、前記試料に対して前記ビーム条件の荷電粒子線を照射して計測する際に得られるパターン形状、あるいは寸法を算出するステップと、

を有することを特徴とする計測方法とする。

【発明の効果】

【0018】

計測対象が電子線等の荷電粒子線照射によってシュリンクする場合であっても、パターン輪郭や寸法を高精度に求めることのできる計測方法、データ処理装置及びそれを用いた電子顕微鏡を提供することができる。

【図面の簡単な説明】

【0019】

【図1A】実施例1〜7に係る試料の模式図であり、上部はラインパターンが形成された試料の上面図、下部は断面図を示す。

【図1B】実施例1〜7に係る試料の模式図であり、上部はホールパターンが形成された試料の上面図、下部は断面図を示す。

【図1C】実施例1〜7に係る試料の模式図であり、任意パターンが形成された上面図を示す。

【図1D】実施例1〜7に係る試料の模式図であり、埋め込みパターンが形成された断面図を示す。

【図2】実施例1に係る画像処理(シュリンク前輪郭推定)のフローチャートの一例である。

【図3】実施例1に係る画像処理装置の概略全体構成図の一例である。

【図4】実施例1において、画像輝度のプロファイルを説明するための模式図である。

【図5A】実施例1に係る画像処理装置の概略全体構成図の他の例である。

【図5B】実施例1に係る画像処理装置の概略全体構成図の他の例である。

【図6A】実施例1に係る画像処理装置における入力用表示画像の一例である。

【図6B】実施例1に係る画像処理装置における入力用表示画像の他の例である。

【図6C】実施例1に係る画像処理装置における入力用表示画像の他の例である。

【図7A】実施例1に係る画像処理装置における結果表示画像の一例である。

【図7B】実施例1に係る画像処理装置における結果表示画像の他の例である。

【図7C】実施例1に係る画像処理装置における結果表示画像の他の例である。

【図8】実施例2に係る画像処理(シュリンク前寸法推定)のフローチャートの一例である。

【図9】実施例2に係る画像処理装置の概略全体構成図の一例である。

【図10A】実施例3において、電子線照射位置の移動方向と帯電との関係を説明するための模式図であり、その移動方向がパターン輪郭線と直交する場合を示す。

【図10B】実施例3において、電子線照射位置の移動方向と帯電との関係を説明するための模式図であり、その移動方向がパターン輪郭線と平行な場合を示す。

【図11】実施例3において、帯電の画像輝度のプロファイルへの影響を説明するための模式図である。

【図12】実施例3に係る画像処理装置の概略全体構成図の一例である。

【図13】実施例4に係るSEMの全体構成外略図の一例である。

【図14】実施例5に係る画像処理(シュリンク後輪郭推定)のフローチャートの一例である。

【図15A】実施例5に係る画像処理装置における結果表示画像の一例である。

【図15B】実施例5に係る画像処理装置における結果表示画像の他の例である。

【図15C】実施例5に係る画像処理装置における結果表示画像の他の例である。

【図16】実施例6において、シュリンク前後のパターン断面形状を説明するための模式図である。

【図17】実施例7に係る画像処理(シュリンク後輪郭推定)のフローチャートの一例である。

【図18】実施例7に係る画像処理装置の概略全体構成図の一例である。

【図19】実施例7において、断面形状と画像輝度のプロファイルの対応を説明するための模式図である。

【図20】実施例7において、画像輝度のプロファイルを説明するための模式図である。

【図21】実施例8に係る情報処理(材料パラメータの調整・登録)のフローチャートの一例である。

【図22】実施例8に係る画像処理装置の概略全体構成図の一例である。

【発明を実施するための形態】

【0020】

上記の課題を解決するための実施形態として、走査型電子顕微鏡(SEM)によって取得されたSEM画像に対して画像処理を施し、下地の影響を考慮したシュリンク補正、及び帯電に起因する誤差の補正方法を行って、シュリンク前のパターン輪郭を出力する画像処理方法を説明する。

【0021】

ここで、パターンとは、試料表面に形成された凸形状の部分のことであり、下地とは、試料上方から見てパターンではない部分のことである。また、下地の材料が、パターンの下部にも存在する場合には、これも下地に含める。図1A、図1Bは、ライン形状およびホール形状の試料におけるパターン及び下地の例を示したものである。符号101、103は試料上方から見たときの模式図、符号102、104は断面の模式図である。ライン形状の場合、領域105、107がパターン部、領域106、108が下地部であり、ホール形状の場合、領域109、111がパターン部、領域110、112が下地部である。ライン形状、ホール形状に限らず、たとえば、試料上方から見たときの模式図が図1Cとなるよう一般的な形状についても同様である。領域113が凸部である場合は、領域113がパターン部、領域114が下地部である。さらには、図1Dの断面図に示したように、試料表面は平坦であるが、2種類以上の材料からなり、ある材料の凹部に他の材料が埋め込まれた構造をした試料においては、凹部をもつ部分116が下地部であり、埋め込まれた部分115がパターン部である。

【0022】

パターンは、たとえば、各種ArFレジストパターンであり、下地は、たとえば、反射防止膜、酸化膜、窒素膜、シリコン基板などである。

【0023】

また、下地の影響とは、パターン部分に対して下地部分が及ぼす応力の影響であり、電子線照射による下地部分のシュリンクや弾性率の変化によって応力が変化する効果も含む。

【0024】

また、以降の記述する実施例においては、SEM画像に対する画像処理を例にとって説明するが、試料の形状情報を含むデータであれば、SEM画像以外の画像データや画像形式でないデータに対しても同様の処理が可能である。

以下、実施例により詳細に説明する。

【実施例1】

【0025】

本発明に係る第1の実施例は、SEM画像から、シュリンク前のパターン輪郭線を求める実施例である。

【0026】

本実施例について、図2〜7を用いて説明する。

図2は、本実施例に係る画像処理(シュリンク前輪郭推定)のフローチャートの一例である。

図3は、このフローチャートを実施する際に望ましい、画像処理装置(データ処理装置)の概略全体構成図の一例である。本装置は、画像保存部301、材料パラメータ保存部302、輪郭抽出演算部303、シュリンク演算部304から構成される。輪郭抽出演算部303、シュリンク演算部304には、それぞれ、演算に用いるデータを保存するメモリ305、306が備わっている。前記の構成は、それぞれ独立した装置として構成して実現しても良いし、1台、あるいは複数の計算機で実現しても良い。なお、同一符号は同一構成要素を示す。

【0027】

以下、図2のフローチャートにしたがって説明する。

ステップS201では、計測したいレジスト試料を撮影したSEM画像ファイルを入力し、画像保存部301に保存する。SEM画像ファイルは、SEMの信号電子検出された画像データの他に、試料のパターン部の情報と、下地部の情報と、SEM画像取得時のSEMのビーム条件の情報とがあわせて含まれる形式のファイルで保存されていることが望ましい。パターン部、及び下地部の情報とは、それぞれの材料の種類と高さである。

【0028】

また、画像ファイルにこれらの情報が含まれなくても、画像ファイルに付随して、前記情報が含まれるファイルを用意しておき、画像ファイルとあわせて入力しても良い。また、後述するように、後のステップにて操作者に入力させても良い。なお、試料のパターン部や下地部の情報等は材料パラメータ保存部302に保存される。

【0029】

ステップS202では、輪郭抽出演算部303のメモリ305に、画像保存部301に保存されたSEM画像データを格納し、このデータを用いて、輪郭抽出演算部303により試料の輪郭を抽出する。抽出した輪郭データは、シュリンク演算部304内のメモリ306に格納する。輪郭の抽出は、画像中で輝度が強くなる画素を抽出することで行う。さらに、図4に示すように、前述の方法で抽出した輪郭近傍において、輝度の、輪郭線と直交する方向の位置依存性を抽出したプロファイル401を作成し、輝度の最大値402と下地部の輝度の最小値403との平均輝度を求めてその平均輝度を基準値404し、輝度が基準値となる位置405を輪郭点として抽出しても良い。平均輝度に限らずとも、あらかじめ定めた割合で、輝度403の値に最大値402の値を配分した値を基準値としても良い。

【0030】

この際、図4において輝度最大となる点の左右どちら側が下地部にあたるかを判定する際には、単純に輝度が低い方を下地としても良いし、図5Aに示したように装置に別途接続したモニタ307にSEM画像を表示して、オペレータにどの部分が下地、あるいはパターンであるのか入力させても良いし、図5Bに示したように装置に別途接続したデータベース308に計測したい試料パターンの設計データが記録されている場合には、これを参照して判定しても良い。あるいは、同じパターンに対して取得した複数のSEM画像がある場合には、輪郭線の移動方向からパターン部と下地部とを判定することも出来る。この場合、先に取得したSEM画像と後に取得したSEM画像に対して、前述した、画像中で輝度が強くなる画素を抽出することで得た輪郭を比較し、輪郭線が移動している側がパターン部であると判定する。この際、各輪郭点の移動方向にてパターン部と下地部を判定し、より多くの輪郭点によってパターン部と判定された側をパターン部とすることで、精度が向上できる。3枚以上のSEM画像を用いる場合は、1枚目と2枚目、1枚目と3枚目、などと複数の、2枚のSEM画像の組み合わせについて、前記の方法でパターン部を判定し、より多くの組み合わせにてパターン部と判定された部分をパターン部とすることで、さらに精度が向上できる。なお、複数の画像を比較する際には、いずれかの画像を基準画像としてパターンマッチングを行い、SEM画像内でのパターンの位置ずれを計測して、これを補正するように画像中でパターンを移動させた後、比較することで、各撮像箇所ごとに発生する画像取得位置の誤差を補正して、より高精度なパターン部と下地部の判定を行うことが出来る。

その他、画像から輪郭を抽出する任意の方法、及びパターンと下地部を判別する任意の方法を用いることができる。

【0031】

ステップS203では、パターン材料パラメータ、即ちパターン部のシュリンクパラメータと高さを指定する。シュリンクパラメータについては、ステップS206にて説明する。ステップS201にて、画像データと合わせてパターンの材料と高さの情報を入力している場合、材料パラメータ保存部302に保存されている各種材料のシュリンクパラメータの中から、入力した情報に応じて、パターン部の材料のシュリンクパラメータをシュリンク演算部304内のメモリ306に格納し、また、高さを同じくメモリ306に格納する。なお、ステップS201にて画像データと合わせてパターン材料の情報を入力する代わりに、このステップにおいて、図5Aに示したように装置に別途接続したモニタ307に、図6Aに示したようなパターン部の情報入力用の表示を行い、操作者にパターン部の材料と高さを入力させても良い。あるいは、材料パラメータ保存部302を用いずに、シュリンクパラメータを操作者に直接入力させても良い。

【0032】

ステップS204では、下地材料パラメータ、即ち下地部のシュリンクパラメータと高さを指定する。具体的な方法は、ステップS203と同様である。なお、図6Bはモニタ307を用いて操作者に入力させる場合の表示の例である。

【0033】

ステップS205では、SEM画像取得時のSEMのビーム条件を指定する。ここで、ビーム条件とは、たとえば、入射電子の加速電圧、プローブ電流、SEM画像の倍率、繰り返しスキャン回数(フレーム積算回数)などである。必要に応じて、スキャンのスピード(SEM画像を取得する際の電子線照射位置の移動スピード)、SEM画像の画素数などであっても良い、単位面積当たりの電子線照射量であっても良い。ステップS201にて画像データと合わせてビーム条件を入力した場合、これをシュリンク演算部304内のメモリ306に読み込む。なお、SEM画像は電子線照射後の試料ではなく、電子線照射中の試料を観察していると考えられるため、試料へのスキャン回数や電子線照射量として、画像取得にて用いた全スキャン回数や電子線照射量ではなく、それより小さい値、たとえば半分の値を読み込むことが望ましい。また、ステップS201にて画像データと合わせてビーム条件を入力する代わりに、このステップにおいて、図5Aに示したように装置に別途接続したモニタ307に、図6Cに示したようなビーム条件入力用の表示を行い、操作者に入力させても良い。

【0034】

ステップS206では、シュリンク演算部304内のメモリ306に格納された輪郭データ、パターン部のシュリンクパラメータ、パターン部の高さ、下地部のシュリンクパラメータ、下地部の高さ、ビーム条件、を用いて、シュリンク前の輪郭を算出し、出力する。この演算にて用いるアルゴリズムとして、下地材料の影響を考慮してシュリンク前の輪郭を推定するアルゴリズムであれば任意のアルゴリズムを用いることができるが、以下に望ましい例を記述する。

【0035】

ひとつの例は、弾性体シミュレーションを用いる方法である。このアルゴリズムでは、パターン部、及び下地部のシュリンクパラメータとして、電子線照射量に対する体積変化率と弾性率を用いる。まず、輪郭データと、パターン及び下地の高さデータから、下地を含めた試料形状のメッシュデータを作成する。次に、ビーム条件データから、各メッシュに対する電子線照射量を計算し、単位体積当たりの電子線照射量に対する体積変化率を用いてシュリンクによる体積変化を求める。その体積変化分を復元する場合、つまりシュリンク前の体積に戻そうとした場合に、各メッシュで発生する弾性エネルギーを、弾性率を用いて計算する。その後、全体の弾性エネルギーの総和が最小となるよう、各メッシュ位置を最適化する。最適化後のパターン輪郭が、シュリンク前輪郭である。

【0036】

また、別の例としては、剛体的なモデルを用いる方法がある。このアルゴリズムでは、材料パラメータとして、電子線照射量に対する体積変化率と、シュリンク量の積算範囲を用いる。前述の例と同様に、まず、下地を含めた試料形状のメッシュデータを作成する。次に、各メッシュに対して、シュリンクによる体積変化を算出し、メッシュ寸法の変化量を求める。その後、シュリンク量の積算範囲に含まれるメッシュの寸法変化量を積算して、パターンの各場所での推定シュリンク量を求め、輪郭データに推定シュリンク量を加算して、シュリンク前輪郭を求める。

【0037】

さらに、同じレジストパターンであっても、露光時の光強度が異なる場合、同じ電子線照射量に対して発生するシュリンク量が異なると考えられることから、リソグラフィーシミュレータの計算結果によってレジスト内部の露光時の光強度分布を得ることが出来る場合には、上記の例にて用いるそれぞれメッシュにおける光強度に応じて、電子線照射量に対する体積変化率に補正を加えても良い。これを実施する際には、リソグラフィーシミュレータの計算結果を保存したデータベースを接続してこれを参照するなど、リソグラフィーシミュレータの計算結果を読み込む手段を有していることが望ましい。

【0038】

なお、図5Aのように装置にモニタ307が接続されている場合、算出結果を表示することが望ましい。表示の例としては、図7Aに示すように、シュリンク前輪郭701を、シュリンク後の輪郭702と合わせて表示しても良い。あるいは、SEM画像とあわせて表示しても良い。また、シュリンク後の輪郭データとの差分であるシュリンク補正量、つまりシュリンク量を正負反転した量を求め、図7Bのように輪郭データとあわせてベクトル上に表示しても良い。この表示方法では、シュリンク補正量が小さい場合、矢印の長さを一定の割合で引き伸ばして見やすく表示することが望ましい。あるいは、図7Cのように特定の輪郭線について、ある輪郭点の輪郭線の端からの距離を横軸、その輪郭点におけるシュリンク量を縦軸にプロットしても良い。この場合、縦軸はシュリンク量の絶対値でも良いし、輪郭線の法線成分など、ある一定の方向の成分のみ表示しても良い。

【0039】

また、求めたシュリンク量があらかじめ定めた許容値を上回っている場合には、モニタ307に警告を表示させるようにしても良い。

【0040】

以上の方法が、SEM画像から、シュリンク前の輪郭線を高精度に推定する方法の一例であるが、ここで示したフローのうち、ステップS201およびステップS202にてSEM画像から輪郭線データを求める工程の代わりに、他の装置が出力した輪郭線データを、シュリンク演算部304内のメモリ306に格納するステップで代替しても良い。この場合は、図3の装置構成図に示した輪郭抽出演算部303は必要ない。

【0041】

また、以上の方法は、1枚のSEM画像に対して適用できるが、より高精度なシュリンク前輪郭推定を行うためには、同じ箇所を撮像した複数枚のSEM画像や、類似した形状のパターンのある異なる箇所、たとえば、異なるチップ内での同一パターンの箇所を撮像した複数枚のSEM画像を用いても良い。これは、同じ試料上の異なる箇所であっても良いし、異なる試料上であってもよい。複数枚のSEM画像を用いる場合、各画像から推定したシュリンク前輪郭の平均をとることで、より高精度なシュリンク前輪郭推定が可能となる。また、そのばらつきから、推定したシュリンク前輪郭の精度を評価することが出来る。異なる箇所のSEM画像を用いる場合には、まず、各画像を平均化した画像を作成し、その平均画像に対して、本実施例の方法を適用しても良い。画像の平均化の際には、単純に各画素の輝度を平均化しても良いが、いずれかの画像を基準画像としてパターンマッチングを行い、SEM画像内でのパターンの位置ずれを計測して、これを補正するように画像中でパターンを移動させた後、各画素の輝度を平均化することで、各撮像箇所ごとに発生する画像取得位置の誤差を補正して、より高精度な輪郭を得ることが出来る。

【0042】

以上の方法を用いることにより、SEM画像からパターン輪郭を求める際に、下地の材料の影響を考慮した高精度なシュリンク補正を行うことができ、シュリンク前の輪郭線を高精度に推定することが可能となる。

【実施例2】

【0043】

本発明に係る第2の実施例は、SEM画像から、シュリンク前のパターン寸法を求める実施例である。なお、実施例1に記載され本実施例に未記載の事項は特段の事情が無い限り本実施例にも適用することができる。

【0044】

本実施例について、図8、9を用いて説明する。

図8は、本実施例に係る画像処理のフローチャートの一例である。

図9は、この本実施例を実施する際に望ましい、画像処理装置(データ処理装置)の概略全体構成図の一例である。実施例1にて、図3に示した装置と重複する構成要素については、同じ番号を用いて示しており説明は省略する。本装置には、図3の構成要素に加えて、メモリ310を備えた寸法計測演算部309から構成される。

【0045】

以下、図8のフローチャートにしたがって説明する。

ステップS801からS805は、ステップS201からS205と同様である。

【0046】

ステップS806では、ステップS206と同様の方法でシュリンク前輪郭を算出するが、これを出力する代わりに、寸法計測演算部309内のメモリ310に格納する。

【0047】

ステップS807では、寸法計測演算部309により、メモリ310に格納されたシュリンク前輪郭を用いて、パターンの所定の部分の輪郭線間の距離を求め、必要に応じて平均化などの統計処理を行って、これを寸法として出力する。

【0048】

以上の方法が、SEM画像から、シュリンク前の寸法を高精度に推定する方法の一例であるが、ステップS802にて用いる輪郭抽出の方法によっては、精度の高い寸法値を得られない場合がある。そのような場合には、ステップS806およびステップS807を、次に述べる方法に置き換えても良い。

【0049】

ステップS806では、ステップS206と同様の方法でシュリンク前輪郭を算出するが、これを出力する代わりに、各輪郭点のシュリンク量、つまりシュリンク前輪郭とシュリンク後輪郭の差分を求め、寸法計測演算部309内のメモリ310に格納する。

【0050】

ステップS807では、画像保存部301から画像データを読み込んで、寸法計測演算部309内のメモリ310に格納する。次に、寸法計測演算部309により、画像データ内の所定のパターン部について、寸法値を求める。SEM画像から寸法を求めるアルゴリズムは公知のものを用いればよい。その後、メモリ310に格納された各輪郭点のシュリンク量から、寸法を求めたいパターンのシュリンク量を求める。たとえば、試料が図1Aのようにライン形状である場合は、ラインを構成する輪郭線でのシュリンク量の平均値を求めれば良いし、図1Bのようにホール形状である場合は、ホールを構成する輪郭線のシュリンク量の平均値を求めればよい。そして、SEM画像から求めた寸法値からシュリンク量を差し引くことでシュリンク前の寸法値を求め、出力する。ただし、求めたい寸法が、たとえば図1Bのホール形状の直径の場合のように、下地部の寸法の場合には、SEM画像から求めた寸法値にシュリンク量を加算することでシュリンク前の寸法値を求め、出力する。

【0051】

以上の方法を用いることにより、SEM画像からパターンの寸法を求める際に、下地の材料の影響を考慮した高精度なシュリンク補正を行うことができ、シュリンク前の寸法を高精度に推定することが可能となる。

【実施例3】

【0052】

本発明に係る第3の実施例は、帯電に起因する誤差の補正を行って、SEM画像から試料のパターン輪郭線を求める実施例である。なお、実施例1又は2に記載され本実施例に未記載の事項は特段の事情が無い限り本実施例にも適用することができる。

【0053】

本実施例について、図10〜12を用いて説明する。

まず、図10を用いて、帯電に起因する誤差を説明する。

SEM画像を取得するために試料に電子線を照射する際輪郭線の向きと直交に近い向に電子線照射位置を移動させて取得したSEM画像に比べて、輪郭線の向きと平行に近い方向に電子線照射位置を移動させて取得したSEM画像では、輪郭線の近傍で画像輝度が低下することがある。図10A、図10Bは、ライン形状のパターン部1001の輪郭線1002について、それぞれの場合の電子線照射位置の移動方向を矢印1003、1004で模式的に示したもので、図10Aは輪郭線の向きと垂直に近い方向で、図10Bは平行に近い方向で、電子線照射位置を移動させる場合である。

【0054】

パターンの輪郭部分に電子線があたった際には、多くの信号電子が試料から放出される結果、試料に正の帯電が発生する。この帯電は、その後の電子線照射によって発生した信号電子による中和や、時間経過による緩和などにより、減衰する。しかし、図10Bのように、輪郭線の向きと平行に近い方向に電子線照射位置を移動させる場合、パターンの輪郭部分に連続して電子線が照射されることになり、大きな正帯電が発生する。その結果、その直後の電子線照射によって試料より放出される信号電子の一部が、試料上の正帯電によって試料に引き戻されることになる。その場合、得られたSEM画像の明度が輪郭線近傍の片側で低下する。

【0055】

図11は、図10A、図10Bで示した方法で取得したSEM画像の同じ位置について、輝度の、輪郭線と直交する方向の位置依存性を抽出したプロファイルの例を示した模式図である。それぞれ、図10A、図10Bがそれぞれ点線1101、実線1102に対応する。実線1102に示すよう、輪郭線の向きと平行に近い方向で電子線照射位置を移動させた場合、輝度の低下が発生する。

【0056】

実施例1にて、図4を用いて説明したように、図11のプロファイル1102に対して、画像輝度のプロファイルの最大値1103と下地部での最小値1104から基準値1105を決め、輪郭点の位置を決める方法で得られる輪郭点の位置1106は、プロファイル1101から得られる本来の位置とは異なる。これが帯電に起因する誤差である。

【0057】

このような誤差を補正する本実施例について、図2及び図12を用いて説明する。

本実施例のフローチャートは、図2と同じであるが、ステップS202の輪郭抽出のアルゴリズムについて、以下に説明するものを用いる。また、図12は、本実施例を実施するのに望ましい画像処理装置(データ処理装置)の概略全体構成図の一例である。実施例1にて、図3に示した装置と重複する構成要素については、同じ番号を用いて示しており説明は省略する。本装置には、図3の構成要素に加えて、帯電補正データ保存部311から構成される。

【0058】

本実施例のアルゴリズムでは、帯電によるプロファイルの変化を示す指標として、プロファイルの非対称性を表す指標Aを用いる。輝度の最大値1103と下地部の輝度の最小値1104との差をR、輝度の最大値1103とパターン部の輝度の最小値1107との差をLとすると、指標Aは次式で与えられる。

A=L/(L+R)

あらかじめ、指標Aと、帯電に起因する誤差との関係を帯電補正データ保存部311に保存しておけば、プロファイル1102から輪郭点を求める際に、図4にて説明した方法で輪郭点を求めるとともに、指標Aを求めて前述の関係を参照して帯電に起因する誤差を求め、これを補正することで正確な輪郭点を決定できる。

【0059】

指標Aと、帯電に起因する誤差との関係を求める方法としては、たとえば、輪郭線に対する電子線照射位置の移動が異なる条件で取得した複数のSEM画像から、それぞれプロファイルを求めて、帯電に起因する誤差と非対称性を示す指標Aとの関係を求めればよい。また、電子線照射位置の移動スピードや、電子線照射位置の軌跡が異なる条件で取得した複数のSEM画像を用いて、帯電に起因する誤差と非対称性を示す指標Aとの関係を求めても良い。この際、設計データや断面SEM、断面TEM(Transmission Electron Microscope)など、他の手段を用いて本来の輪郭点位置を定め、これからのずれを帯電に起因する誤差とみなしても良いし、輪郭線に直交する方向に電子線照射位置を移動させた場合には帯電による誤差がないと仮定して、これからのずれを帯電に起因する誤差とみなしても良い。

【0060】

帯電補正データ保存部311に保存する指標Aと帯電に起因する誤差との関係は、前述の方法で得られた関係をテーブル形式で保持するものでも良いし、1次関数や2次関数などに近似して得られる近似関数であっても良い。

【0061】

上記の方法を、ステップS202の輪郭抽出のアルゴリズムとして用いることで、SEM画像からパターンの寸法を求める際に、帯電に起因する誤差の補正を行って、パターンの輪郭を高精度に推定することが可能となる。

【実施例4】

【0062】

本発明に係る第4の実施例は、実施例1に示した画像処理装置を組み込んだSEMである。なお、実施例1乃至3のいずれかに記載され本実施例に未記載の事項は特段の事情が無い限り本実施例にも適用することができる。

【0063】

本実施例について、図13を用いて説明する。

図13は、本実施例におけるSEMの全体構成外略図の一例であり、電子源1301より発せられた電子ビーム1302は、偏向器1303によって偏向され、対物レンズ1304によって収束され、ステージ1305の上に保持された試料1306の表面に照射される。電子ビームの照射によって試料表面から発せられた二次電子1307は、検出器1308によって検出される。これらの部分は、装置制御部1309によって制御され、検出器からの信号強度を、画像上の偏向器にする偏向量に応じた位置の画素の輝度として表すことで、SEM画像を生成する。このSEM画像に対して、輪郭補正演算部1310を用いて輪郭補正を行う。この輪郭補正演算部1310が、図3に示した画像処理装置である。

【0064】

SEMによって得られた画像に対し、実施例1に示した処理を適用することにより、シュリンク前の輪郭を取得することが可能となる。

また、実施例に2に示した装置を輪郭補正演算部1310として用いることで、シュリンク前の寸法を取得できるようにしても良い。

あるいは、実施例3に示した装置を輪郭補正演算部1310として用いることで、帯電に起因する誤差を補正した輪郭を取得できるようにしても良い。

【実施例5】

【0065】

本発明に係る第5の実施例は、SEM画像ではなくパターンの設計データから、シュリンク量を算出し、シュリンク後の輪郭、つまりSEMにてSEM画像を取得した際、SEM画像から得られる輪郭を推定する実施例である。なお、実施例1乃至4のいずれかに記載され本実施例に未記載の事項は特段の事情が無い限り本実施例にも適用することができる。

【0066】

本実施例について、図14、15を用いて説明する。

本実施例を実施する際に望ましい、画像処理装置の概略全体構成図の一例は、図3と同様である。

図14は、本実施例に係る画像処理(シュリンク後輪郭推定)のフローチャートの一例である。

ステップS1401では、シュリンク後の輪郭を求めたいレジスト試料のシュリンク前の輪郭を入力し、シュリンク演算部304内のメモリ306に格納する。シュリンク前の輪郭とは、設計上のパターン部の輪郭データであっても良いし、あるいは、リソグラフィーシミュレータなどが出力する露光予想結果から得られるパターン部の輪郭データであっても良い。

【0067】

ステップS1402、S1403、S1404は、それぞれステップS203、S204、S205と同様に、パターン部のシュリンクパラメータと高さ、下地部のシュリンクパラメータと高さ、ビーム条件を指定し、シュリンク演算部304内のメモリ306に格納する。ただし、実際に試料のSEM観察を行ったわけではないので、入力するのは、想定される試料の条件や、ビーム照射の条件である。ステップS1401で設計データを入力する際の設計データファイルにパターン部や下地部の材料や高さの情報も含まれるデータ形式を用いて、これらの情報をあわせて入力することが望ましい。また、設計データに付随してパターン部や下地部の材料や高さの情報を持つファイルを入力して、も良い。また、実施例1にて記述したように、操作者に入力させても良い。また、ステップS1404でビーム照射条件を指定する代わりに、標準的な条件を指定しても良い。

【0068】

ステップS1405では、シュリンク演算部304内のメモリ306に格納された輪郭データ、パターン部のシュリンクパラメータ、パターン部の高さ、下地部のシュリンクパラメータ、下地部の高さ、ビーム条件、を用いて、シュリンク後の輪郭を算出し、出力する。この演算にて用いるアルゴリズムとして、下地材料の影響を考慮してシュリンク後の輪郭を推定するアルゴリズムであれば任意のアルゴリズムを用いることができる。実施例1にて例示したアルゴリズムと同様の例を以下に記述する。

【0069】

ひとつの例は、弾性体シミュレーションを用いる方法である。このアルゴリズムでは、パターン部、及び下地部のシュリンクパラメータとして、電子線照射量に対する体積変化率と弾性率を用いる。まず、輪郭データと、パターン及び下地の高さデータから、下地を含めた試料形状のメッシュデータを作成する。次に、ビーム条件データから、各メッシュに対する電子線照射量を計算し、単位体積当たりの電子線照射量に対する体積変化率を用いてシュリンクによる体積変化を求める。その体積変化が発生した結果、各メッシュで発生する弾性エネルギーを、弾性率を用いて計算する。その後、全体の弾性エネルギーの総和が最小となるよう、各メッシュ位置を最適化する。最適化後のパターン輪郭が、シュリンク後の輪郭である。

【0070】

また、別の例としては、剛体的なモデルを用いる方法がある。このアルゴリズムでは、材料パラメータとして、電子線照射量に対する体積変化率と、シュリンク量の積算範囲を用いる。前述の例と同様に、まず、下地を含めた試料形状のメッシュデータを作成する。次に、各メッシュに対して、シュリンクによる体積変化を算出し、メッシュ寸法の変化量を求める。その後、シュリンク量の積算範囲に含まれるメッシュの寸法変化量を積算して、パターンの各場所での推定シュリンク量を求め、輪郭データから推定シュリンク量を差し引いて、シュリンク後の輪郭を求める。

【0071】

なお、図5Aのように装置にモニタ307が接続されている場合、算出結果を表示することが望ましい。表示の例としては、図15Aに示すように、設計上のパターン輪郭、あるいはリソグラフィーシミュレータの出力結果から得たパターン輪郭1501と、算出したシュリンク後の輪郭1502と合わせて表示しても良い。また、シュリンク後の輪郭データとの差分であるシュリンク量を求め、図15Bのように輪郭データとあわせてベクトル上に表示しても良い。この表示方法では、シュリンク補正量が小さい場合、矢印の長さを一定の割合で引き伸ばして見やすく表示することが望ましい。あるいは、図15Cのように特定の輪郭線について、ある輪郭点の輪郭線の端からの距離を横軸、その輪郭点におけるシュリンク量を縦軸にプロットしても良い。この場合、縦軸はシュリンク量の絶対値でも良いし、輪郭線の法線成分など、ある一定の方向の成分のみ表示しても良い。

【0072】

また、求めたシュリンク量があらかじめ定めた許容値を上回っている場合には、モニタ307に警告を表示させるようにしても良い。さらに、シュリンク量が許容値以下となるようなビーム条件を探索し、出力しても良い。

【0073】

以上の方法を用いることにより、SEM画像を取得した場合のパターン輪郭や、シュリンク量を、実際にSEM画像を取得することなく求めることが可能になり、大きなシュリンクが発生するリスクを事前に把握したり、回避したりすることが可能となる。また、得られたSEM像に対して、特定のパターンの位置を求めるマッチング処理などの画像処理を行う場合、あらかじめ正確なパターン形状を想定できるので、精度の高い画像処理アルゴリズムを構築することが可能になる。

【実施例6】

【0074】

本発明に係る第6の実施例は、シュリンクによる断面形状の変化を推定し補正する実施例である。なお、実施例1乃至5のいずれかに記載され本実施例に未記載の事項は特段の事情が無い限り本実施例にも適用することができる。

【0075】

本実施例について、図16を用いて説明する。

この実施例は、実施例1、5にて用いた図1の符号101、103に示したようなパターン輪郭データの代わりに、図1の符号102、104に示したような断面形状データを用いる。これにより、シュリンク後の断面形状データからのシュリンク前断面形状の復元や、シュリンク前断面形状データからシュリンク後の断面形状の予測が可能となる。図16は、シュリンク前後の断面形状の模式図であり、1601がシュリンク後断面形状、1602がシュリンク前断面形状である。

【0076】

断面形状データとしは、断面TEM、断面STEM(Scanning Transmission Electron Microscope)、断面SEM、AFM(Atomic Force Microscope)などによる実測結果を用いても良いし、リソグラフィーシミュレータなどの計算結果を用いても良い。

【0077】

なお、本実施例では、試料内での入射電子線の散乱のシミュレーションなどを用いて、試料のどの部分にどの程度、電子線によるダメージが発生したかを考慮して、シュリンク量を計算すれば、さらに精度の良い推定が可能である。

【実施例7】

【0078】

本発明に係る第7の実施例は、SEM画像から輪郭を抽出する際、シュリンクによる断面形状の変化を考慮して、輪郭抽出のアルゴリズムを修正する実施例である。なお、実施例1乃至6のいずれかに記載され本実施例に未記載の事項は特段の事情が無い限り本実施例にも適用することができる。

【0079】

本実施例について、図17〜19を用いて説明する。

図17は、本実施例に係る情報処理のフローチャートである。

図18は、このフローチャートを実施する際に望ましい、画像処理装置(データ処理装置)の概略全体構成図の一例である。実施例1にて、図3に示した装置と重複する構成要素については、同じ番号を用いて示しており説明は省略する。本装置には、図3の構成要素の他に、メモリ313を備えた最適輪郭抽出条件演算部312から構成される。

【0080】

以下、図17のフローチャートに沿って説明する。

ステップS1701では、計測したい試料のシュリンク前立体形状データを入力し、シュリンク演算部304内のメモリ306に格納する。立体形状データは、SEM観察したい試料の3次元形状データである必要があり、リソグラフィーシミュレータによって予測される形状を用いるのが望ましい。あるいは、AFM、断面TEM、断面SEMなどを用いて計測した立体形状や、計算、実測結果を組み合わせて推定した立体形状でも良い。

【0081】

ステップS1702、S1703、S1704は、実施例1にて説明したステップS203、S204、S205、あるいは、実施例5にて説明したS1402、S1403、S1404と同様である。ただし、パターン部や下地部の高さは、ステップS1701で読み込んだ立体形状データに含まれるため、これらのステップで指定しなくて良い。

【0082】

ステップS1705では、シュリンク演算部304内のメモリ306に格納された、シュリンク前立体形状データ、パターン部のシュリンクパラメータ、下地部のシュリンクパラメータ、ビーム条件を用いて、シュリンク後の立体形状を算出し、最適輪郭抽出条件演算部312内のメモリ313に格納する。この演算にて用いるアルゴリズムとして、下地材料の影響を考慮してシュリンク後の立体形状を推定するアルゴリズムであれば任意のアルゴリズムを用いることができるが、実施例1、5にて例示したアルゴリズムと同様の例を以下に記述する。

【0083】

ひとつの例は、弾性体シミュレーションを用いる方法である。このアルゴリズムでは、パターン部、及び下地部のシュリンクパラメータとして、電子線照射量に対する体積変化率と弾性率を用いる。まず、立体形状データから、下地を含めた試料形状のメッシュデータを作成する。次に、ビーム条件データから、各メッシュに対する電子線照射量を計算し、単位体積当たりの電子線照射量に対する体積変化率を用いてシュリンクによる体積変化を求める。その体積変化が発生した結果、各メッシュで発生する弾性エネルギーを、弾性率を用いて計算する。その後、全体の弾性エネルギーの総和が最小となるよう、各メッシュ位置を最適化する。最適化後のパターンの立体形状が、シュリンク後の立体形状である。

【0084】

また、別の例としては、剛体的なモデルを用いる方法がある。このアルゴリズムでは、材料パラメータとして、電子線照射量に対する体積変化率と、シュリンク量の積算範囲を用いる。前述の例と同様に、まず、下地を含めた試料形状のメッシュデータを作成する。次に、各メッシュに対して、シュリンクによる体積変化を算出し、メッシュ寸法の変化量を求める。その後、シュリンク量の積算範囲に含まれるメッシュの寸法変化量を積算して、パターンの各場所での推定シュリンク量を求め、立体形状データから推定シュリンク量を差し引いて、シュリンク後の立体形状を求める。

【0085】

ステップS1706では、最適輪郭抽出条件演算部312により、メモリ313に格納されたシュリンク後の立体形状を用いて、輪郭抽出時の最適パラメータを決定し、輪郭抽出演算部303内のメモリ305に格納する。

【0086】

輪郭抽出時の最適パラメータの決定方法について、その方法の一例を以下に記述する。

図4にて説明したような、通常用いられる輪郭点抽出方法では、画素の輝度が基準値の輝度404となる位置405が輪郭点位置として検出されるが、パターンの断面形状が異なると、この方法で検出した輪郭点位置の実際のパターンにおける高さは異なる。つまり、一定のパターン高さの等高線を輪郭線として求めたい場合には、前述の方法では正しい輪郭線が求められない。

【0087】

本ステップでは、図19に示すように、メモリ313に格納されたシュリンク後の立体形状から、輪郭点抽出を行う箇所の断面形状1901を求め、その断面形状に対してSEM画像を取得した場合の信号電子の強度の分布を電子線の散乱シミュレーションなどを用いて算出し、画像での輝度のプロファイル1902を推定する。これにより、実際のパターンにおいて輪郭線を計測したい高さの位置1903に対応する、輝度のプロファイル上で位置1904がわかる。この位置の輝度が基準値となるような、下地部の輝度の最小値と最大値の配分割合が、最適輪郭抽出条件である。このような最適輪郭抽出条件を、輪郭を計測する箇所それぞれについて決定する。

【0088】

ステップS1707では、計測したい試料を撮影したSEM画像データを入力し、輪郭抽出演算部303のメモリ305に格納する。

ステップS1708では、メモリ305に格納された、最適輪郭抽出条件とSEM画像データとを用いて、輪郭抽出演算部303により試料の輪郭を抽出し、出力する。図20は、最適輪郭抽出条件が20:80、つまり輝度プロファイル2001における最大値2002の値と下地部の輝度の最小値2003の値との配分割合が20:80の値が基準値となる場合の例であり、この場合、輝度基準値2004となる位置2005を輪郭点の位置として検出する。各計測箇所にて、同様の方法を用いることにより、求めたいパターン高さ位置の輪郭を抽出できる。

【0089】

以上の方法により、シュリンクによる断面変形も考慮した輪郭抽出が可能になり、所望のパターン高さでの輪郭線を得ることが可能である。

なお、この方法で得られる輪郭線は、シュリンク後の輪郭線であり、引き続いて実施例1、2を実施することで、シュリンク前の輪郭線を高精度に求めることが可能となる。

【実施例8】

【0090】

本発明に係る第8の実施例は、実施例1〜7にて用いる材料パラメータを求める実施例である。この実施例では、複数のパターンに対してシュリンク量を実際に計測し、シュリンク量推定において実測と一致する値が得られるように、材料パラメータを調整する。なお、実施例1乃至7のいずれかに記載され本実施例に未記載の事項は特段の事情が無い限り本実施例にも適用することができる。

【0091】

複数のパターンとは、たとえば、線幅の異なるライン形状やホール形状、あるいは、異なる周期で配置されたライン形状やホール形状のパターンが、精度の良いパラメータ決定には望ましいが、複数の任意の形状のパターンについても適用することが出来る。

【0092】

本実施例について、図21、22を用いて説明する。

図21は、本実施例に係る情報処理(材料パラメータの調整・登録)のフローチャートである。

図22は、このフローチャートを実施する際に望ましい、画像処理装置(データ処理装置)の概略全体構成図の一例である。実施例1にて、図3に示した装置と重複する構成要素については、同じ番号を用いて示しており説明は省略する。本装置には、図3の構成要素の他に、メモリ315を備えたシュリンク計測演算部314、及び、メモリ317を備えたシュリンク比較演算部316から構成される。

【0093】

以下、図21のフローチャートに沿って説明する。

ステップS2101では、材料パラメータを決定したい材料からなるパターンの同じ箇所について、連続して撮像した複数枚のSEM画像を読み込み、画像保存部301に保存し、また、シュリンク計測演算部314のメモリ315に格納する。なお、より精度の良いパラメータ決定のためには、1枚のSEM画像を取得する際の電子線照射量を小さくすることが望ましい。また、類似した形状のパターンのある異なる箇所を撮像し、平均化したSEM画像を用いることで、さらに精度を向上できる。

【0094】

ステップS2102では、シュリンク計測演算部314により、メモリ315に格納されたSEM画像同士を比較して、シュリンク量を計測し、得られたシュリンク実測値をシュリンク比較演算部316のメモリ317に格納する。シュリンク計測方法は、シュリンク前後の計測データを比較して、パターンのシュリンク量を算出するアルゴリズムであれば任意の方法が適用できるが、たとえば、次に記述する方法がある。輪郭線を抽出して、シュリンク前後での輪郭線の間隔を各輪郭点について計測する方法、ラインパターンやホールパターンなどの場合には、寸法値の変化量を求める方法がある。また、3枚以上のSEM画像を用いる場合には、画像撮像回数やビーム照射量とシュリンク量の変化量との関係を近似する方法を用いても良い。

【0095】

ステップS2103では、あらかじめ設定した様々な形状のパターンを撮像したSEM画像全てについて、シュリンク量実測を終了したかどうかを判定し、終了していない場合はステップS2101に戻る。

【0096】

ステップS2104では、材料と下地のシュリンクパラメータとして初期パラメータをシュリンク演算部304内のメモリ306に格納する。初期パラメータは、あらかじめ設定した固定値でも良いし、図5Aのようにモニタ307が接続されている場合には、これに入力画面を表示させ操作者に入力させても良い。あるいは、ステップS2102にて得られたシュリンク量から推定可能である場合は、その推定値を用いても良い。

【0097】

ステップS2105では、画像保存部301に保存されたSEM画像のうちのひとつに対して、シュリンク量を推定し、シュリンク推定値をシュリンク比較演算部316のメモリ317に格納する。具体的なシュリンク量の推定方法は、以下に記述する。

【0098】

まず、対象となるSEM画像に対して、実施例1のステップS202を実行して輪郭データを算出して、シュリンク演算部304内のメモリ306に格納する。また、パターン部と下地部の高さ、及びビーム条件を指定し、メモリ306に格納する。これは実施例1のステップS203、S204、S205にて記述した方法と同様の方法で行えばよい。ただし、ビーム条件については、ステップS2102にて比較したSEM画像のビーム条件の差分を指定する。たとえば、比較した画像が、同じ場所を連続撮像した1枚目のSEM画像と2枚目のSEM画像である場合には、その差分、つまり1枚のSEM画像取得分のビーム条件を指定する。

【0099】

その後、シュリンク演算部304内のメモリ306に格納された輪郭データ、パターン部のシュリンクパラメータ、パターン部の高さ、下地部のシュリンクパラメータ、下地部の高さ、ビーム条件、を用いて、シュリンク前の輪郭を算出し、シュリンク後の輪郭データとの差から、各輪郭点におけるシュリンク量を求める。

【0100】

あるいは、ステップS2102にて寸法値の変化量からシュリンク量を計測した場合には、算出したシュリンク前輪郭と、シュリンク後輪郭それぞれについて、実施例2のステップS807に記述した方法などを用いて寸法値を求め、その差をシュリンク量とする。

【0101】

ステップS2106では、あらかじめ設定した様々な形状のパターンを撮像したSEM画像全てについて、シュリンク量の推定を終了したかどうかを判定し、終了していない場合はステップS2105に戻る。

【0102】

ステップS2107では、シュリンク比較演算部316を用いて、メモリ317に格納されているシュリンク実測値とシュリンク推定値とを、あらかじめ設定した様々な形状のパターンに全てについて比較し、誤差が、あらかじめ定めた閾値以下であれば、ステップS2109に進み、閾値を超えている場合にはステップS2108に進む。ここで、誤差としては、各パターンの各輪郭点における誤差の平均値を用いても良いし、その他の統計処理によって得られた値を用いても良い。

【0103】

ステップS2108では、シュリンクパラメータを修正する。修正のアルゴリズムは、ニュートン法など既存の方法を用いればよい。

ステップS2109では、得られたシュリンクパラメータを材料パラメータ保存部302に記録する。

【0104】

以上の方法により、実施例1〜7にて用いる材料パラメータを決定できる。

なお、上記の方法でパターン材料、下地材料の両方のパラメータを決定しても良いし、一方のパラメータについては既に登録されているものを用いて、残る一方のパラメータを新たに決定しても良い。

【0105】

なお、本発明は上記した実施例に限定されるものではなく、様々な変形例が含まれる。例えば、上記した実施例は本発明を分かりやすく説明するために詳細に説明したものであり、必ずしも説明した全ての構成を備えるものに限定されるものではない。また、ある実施例の構成の一部を他の実施例の構成に置き換えることも可能であり、また、ある実施例の構成に他の実施例の構成を加えることも可能である。また、各実施例の構成の一部について、他の構成の追加・削除・置換をすることが可能である。

【符号の説明】

【0106】

101…ライン形状の試料を上方から見たときの模式図、102…ライン形状の試料の断面の模式図、103…ホール形状の試料を上方から見たときの模式図、104…ホール形状の試料の断面の模式図、105…パターン部、106…下地部、107…パターン部、108…下地部、109…パターン部、110…下地部、111…パターン部、112…下地部、113…パターン部、114…下地部、115…パターン部、116…下地部、301…画像保存部、302…材料パラメータ保存部、303…輪郭抽出演算部、304…シュリンク演算部、305…輪郭抽出演算部のメモリ、306…シュリンク演算部のメモリ、307…モニタ、308…設計データのデータベース、309…寸法計測演算部、310…寸法計測演算部のメモリ、311…帯電補正データ保存部、312…最適輪郭抽出条件演算部、313…最適輪郭抽出条件演算部のメモリ、314…シュリンク計測演算部、315…シュリンク計測演算部のメモリ、316…シュリンク比較演算部、317…シュリンク比較演算部のメモリ、401…輝度プロファイル、402…輝度の最大値、403…下地部の輝度の最小値、404…輝度の基準値、405…輪郭検出位置、701…シュリンク前輪郭、702…シュリンク後輪郭、1001…パターン部 、1002…輪郭線 、1003…電子線照射位置の移動方向 、1004…電子線照射位置の移動方向 、1101…帯電の影響がない場合の輝度プロファイル、1102…帯電の影響がある場合の輝度プロファイル、1103…輝度の最大値、1104…下地部の輝度の最小値、1105…輝度の基準値、1106…輪郭検出位置、1107…パターン部の輝度の最小値、1301…電子源、1302…電子ビーム、1303…偏向器、1304…対物レンズ、1305…ステージ、1306…試料、1307…二次電子、1308…検出器、1309…装置制御部、1310…輪郭補正演算部、1501…設計上のパターン輪郭など、1502…シュリンク後の輪郭、1601…シュリンク後断面形状、1602…シュリンク前断面形状、1901…断面形状、1902…推定輝度プロファイル、1903…断面形状における輪郭線計測高さに対応する位置、1904…輝度プロファイルにおける輪郭線計測高さに対応する位置、2001…輝度プロファイル、2002…輝度の最大値、2003…下地部の輝度の最小値、2004…輝度の基準値、2005…輪郭検出位置。

【特許請求の範囲】

【請求項1】

下地の上方に前記下地の材料とは異なる材料でパターンが形成された試料に荷電粒子線を照射して前記パターンを計測する計測方法であって、

前記試料に対して前記荷電粒子線を照射中に、あるいは照射した後に取得した、前記試料のパターン形状を含むデータを準備するステップと、

前記試料のパターン部のシュリンクに関するパラメータを準備するステップと、

前記試料の下地部のシュリンクに関するパラメータを準備するステップと、

前記荷電粒子線を前記試料に照射する際のビーム条件を準備するステップと、

前記パターン形状を含むデータと、前記パターン部のシュリンクに関するパラメータと、前記下地部のシュリンクに関するパラメータと、前記ビーム条件とを用いて、前記試料に対して前記荷電粒子線を照射する前の前記試料のパターン形状、あるいは寸法を算出するステップと、

を有することを特徴とする計測方法。

【請求項2】

請求項1に記載の計測方法において、

前記パターンは、レジストによって形成されているパターンであり、

前記試料に対して前記荷電粒子線を照射する前の前記試料のパターン形状、あるいは寸法は、前記パターンのシュリンク前の形状、あるいは寸法であることを特徴とする計測方法。

【請求項3】

請求項2に記載の計測方法において、

前記パターンのシュリンク量を表示するステップを更に有することを特徴とする計測方法。

【請求項4】

請求項3に記載の計測方法において、

前記パターンのシュリンク量が、規定の値を超えるかどうかを判定するステップを更に有することを特徴とする計測方法

【請求項5】

請求項1に記載の計測方法において、

前記パターン部や前記下地部のシュリンクに関するパラメータを準備するステップは、複数の材料についてのシュリンクパラメータを保存したデータベースを利用することを特徴とする計測方法。

【請求項6】

請求項1に記載の計測方法において、

前記試料に対して前記荷電粒子線を照射中に、あるいは照射した後に取得した、試料のパターン形状を含むデータは、前記試料に対して電子顕微鏡を用いて取得した電子顕微鏡画像、あるいは、前記電子顕微鏡画像から抽出した輪郭線データであることを特徴とする計測方法。

【請求項7】

請求項1に記載の計測方法において、

前記パターン形状は、前記パターンの断面形状であることを特徴とする計測方法。

【請求項8】

請求項1に記載の計測方法において、

前記試料のパターン形状を含むデータを準備するステップは、前記試料の帯電に起因する前記パターン形状、あるいは寸法の誤差を補正するステップを含むことを特徴とする計測方法。

【請求項9】

請求項8に記載の計測方法において、

前記試料の帯電に起因する形状、あるいは寸法の誤差を補正するステップにおいて、画像輝度のプロファイルの非対称性を利用するアルゴリズムを用いることを特徴とする計測方法。

【請求項10】

請求項1に記載の方法において、

前記パターン部のシュリンクに関するパラメータと前記下地部のシュリンクに関するパラメータは、複数の線幅の異なるラインパターンにおけるシュリンク量から決定されるパラメータであることを特徴とする計測方法。

【請求項11】

下地の上方に前記下地の材料とは異なる材料でパターンが形成された試料の前記パターン形状の情報を含むデータを処理するデータ処理装置であって、

画像保存手段と、材料パラメータ保存手段と、シュリンク演算部とを備え、

前記画像保存手段は、前記試料を撮影した画像データを保存するものであり、

前記材料パラメータ保存手段は、前記試料のパターン部のシュリンクパラメータおよび前記試料の下地部のシュリンクパラメータを保存するものであり、

前記シュリンク演算部は、前記画像データと、前記パターン部のシュリンクパラメータと、前記下地部のシュリンクパラメータとを用いて、前記試料に対して荷電粒子線を照射する前のパターン形状、あるいは、前記試料に対して荷電粒子線を照射した後のパターン形状を算出するものであることを特徴とするデータ処理装置。

【請求項12】

請求項11に記載のデータ処理装置と、

電子源と、前記電子源から放出された電子を前記試料に照射するための光学系と、前記試料から放出される電子を検出する検出器と、これらを制御する装置制御部と、を備え、

前記データ処理装置は、前記試料に対して電子線を照射する前のパターン形状、あるいは、前記試料に対して電子線を照射した後のパターン形状を算出するものであることを特徴とする電子顕微鏡。

【請求項13】

請求項12記載の電子顕微鏡において、

前記画像データは、前記試料を電子線顕微鏡によって観察することで取得した電子顕微鏡の画像データであり、

前記データ処理装置は、前記電子顕微鏡の画像データから輪郭データを抽出する手段を更に有し、

前記シュリンク演算部は、前記画像データに代えて前記輪郭データを用いて前記電子顕微鏡による観察の前のパターン形状を算出するものであることを特徴とする電子顕微鏡。

【請求項14】

下地の上方に前記下地の材料とは異なる材料でパターンが形成された試料のパターンを計測する計測方法であって、

前記試料の荷電粒子線照射前のパターンデータを準備するステップと、

前記試料パターン部のシュリンクに関するパラメータを準備するステップと、

前記試料下地部のシュリンクに関するパラメータを準備するステップと、

前記試料を荷電粒子線を用いて前記パターンを計測する際のビーム条件を準備するステップと、

前記荷電粒子線照射前のパターンデータと、前記パターン部のシュリンクに関するパラメータと、前記下地部のシュリンクに関するパラメータと、前記ビーム条件とを用いて、前記試料に対して前記ビーム条件の荷電粒子線を照射して計測する際に得られるパターン形状、あるいは寸法を算出するステップと、

を有することを特徴とする計測方法。

【請求項15】

請求項14に記載の計測方法であって、

前記試料に対して前記ビーム条件の荷電粒子線を照射して計測する際に発生する前記パターンのシュリンク量を表示するステップを更に有することを特徴とする計測方法。

【請求項16】

請求項14に記載の計測方法であって、

前記試料に対して前記ビーム条件の荷電粒子線を照射して計測する際に発生するパターンのシュリンク量が、規定の値以下となるようなビーム条件を探索するステップを更に有することを特徴とする計測方法。

【請求項17】

請求項14に記載の計測方法であって、

前記パターンデータは、前記パターンの断面形状のデータであることを特徴とする計測方法。

【請求項18】

請求項14に記載の方法であって、

前記試料に対して前記ビーム条件の荷電粒子線を照射して計測する際に得られるパターン形状とは、前記パターンの立体形状であり、

前記試料に対して電子顕微鏡を用いて取得した電子顕微鏡画像を入力するステップと、

前記パターンの立体形状を利用して、前記電子顕微鏡画像から前記パターンの形状を抽出するステップと、を有することを特徴とする計測方法。

【請求項1】

下地の上方に前記下地の材料とは異なる材料でパターンが形成された試料に荷電粒子線を照射して前記パターンを計測する計測方法であって、

前記試料に対して前記荷電粒子線を照射中に、あるいは照射した後に取得した、前記試料のパターン形状を含むデータを準備するステップと、

前記試料のパターン部のシュリンクに関するパラメータを準備するステップと、

前記試料の下地部のシュリンクに関するパラメータを準備するステップと、

前記荷電粒子線を前記試料に照射する際のビーム条件を準備するステップと、

前記パターン形状を含むデータと、前記パターン部のシュリンクに関するパラメータと、前記下地部のシュリンクに関するパラメータと、前記ビーム条件とを用いて、前記試料に対して前記荷電粒子線を照射する前の前記試料のパターン形状、あるいは寸法を算出するステップと、

を有することを特徴とする計測方法。

【請求項2】

請求項1に記載の計測方法において、

前記パターンは、レジストによって形成されているパターンであり、

前記試料に対して前記荷電粒子線を照射する前の前記試料のパターン形状、あるいは寸法は、前記パターンのシュリンク前の形状、あるいは寸法であることを特徴とする計測方法。

【請求項3】

請求項2に記載の計測方法において、

前記パターンのシュリンク量を表示するステップを更に有することを特徴とする計測方法。

【請求項4】

請求項3に記載の計測方法において、

前記パターンのシュリンク量が、規定の値を超えるかどうかを判定するステップを更に有することを特徴とする計測方法

【請求項5】

請求項1に記載の計測方法において、

前記パターン部や前記下地部のシュリンクに関するパラメータを準備するステップは、複数の材料についてのシュリンクパラメータを保存したデータベースを利用することを特徴とする計測方法。

【請求項6】

請求項1に記載の計測方法において、

前記試料に対して前記荷電粒子線を照射中に、あるいは照射した後に取得した、試料のパターン形状を含むデータは、前記試料に対して電子顕微鏡を用いて取得した電子顕微鏡画像、あるいは、前記電子顕微鏡画像から抽出した輪郭線データであることを特徴とする計測方法。

【請求項7】

請求項1に記載の計測方法において、

前記パターン形状は、前記パターンの断面形状であることを特徴とする計測方法。

【請求項8】

請求項1に記載の計測方法において、

前記試料のパターン形状を含むデータを準備するステップは、前記試料の帯電に起因する前記パターン形状、あるいは寸法の誤差を補正するステップを含むことを特徴とする計測方法。

【請求項9】

請求項8に記載の計測方法において、

前記試料の帯電に起因する形状、あるいは寸法の誤差を補正するステップにおいて、画像輝度のプロファイルの非対称性を利用するアルゴリズムを用いることを特徴とする計測方法。

【請求項10】

請求項1に記載の方法において、

前記パターン部のシュリンクに関するパラメータと前記下地部のシュリンクに関するパラメータは、複数の線幅の異なるラインパターンにおけるシュリンク量から決定されるパラメータであることを特徴とする計測方法。

【請求項11】

下地の上方に前記下地の材料とは異なる材料でパターンが形成された試料の前記パターン形状の情報を含むデータを処理するデータ処理装置であって、

画像保存手段と、材料パラメータ保存手段と、シュリンク演算部とを備え、

前記画像保存手段は、前記試料を撮影した画像データを保存するものであり、

前記材料パラメータ保存手段は、前記試料のパターン部のシュリンクパラメータおよび前記試料の下地部のシュリンクパラメータを保存するものであり、

前記シュリンク演算部は、前記画像データと、前記パターン部のシュリンクパラメータと、前記下地部のシュリンクパラメータとを用いて、前記試料に対して荷電粒子線を照射する前のパターン形状、あるいは、前記試料に対して荷電粒子線を照射した後のパターン形状を算出するものであることを特徴とするデータ処理装置。

【請求項12】

請求項11に記載のデータ処理装置と、

電子源と、前記電子源から放出された電子を前記試料に照射するための光学系と、前記試料から放出される電子を検出する検出器と、これらを制御する装置制御部と、を備え、

前記データ処理装置は、前記試料に対して電子線を照射する前のパターン形状、あるいは、前記試料に対して電子線を照射した後のパターン形状を算出するものであることを特徴とする電子顕微鏡。

【請求項13】

請求項12記載の電子顕微鏡において、

前記画像データは、前記試料を電子線顕微鏡によって観察することで取得した電子顕微鏡の画像データであり、

前記データ処理装置は、前記電子顕微鏡の画像データから輪郭データを抽出する手段を更に有し、

前記シュリンク演算部は、前記画像データに代えて前記輪郭データを用いて前記電子顕微鏡による観察の前のパターン形状を算出するものであることを特徴とする電子顕微鏡。

【請求項14】

下地の上方に前記下地の材料とは異なる材料でパターンが形成された試料のパターンを計測する計測方法であって、

前記試料の荷電粒子線照射前のパターンデータを準備するステップと、

前記試料パターン部のシュリンクに関するパラメータを準備するステップと、

前記試料下地部のシュリンクに関するパラメータを準備するステップと、

前記試料を荷電粒子線を用いて前記パターンを計測する際のビーム条件を準備するステップと、

前記荷電粒子線照射前のパターンデータと、前記パターン部のシュリンクに関するパラメータと、前記下地部のシュリンクに関するパラメータと、前記ビーム条件とを用いて、前記試料に対して前記ビーム条件の荷電粒子線を照射して計測する際に得られるパターン形状、あるいは寸法を算出するステップと、

を有することを特徴とする計測方法。

【請求項15】

請求項14に記載の計測方法であって、

前記試料に対して前記ビーム条件の荷電粒子線を照射して計測する際に発生する前記パターンのシュリンク量を表示するステップを更に有することを特徴とする計測方法。

【請求項16】

請求項14に記載の計測方法であって、

前記試料に対して前記ビーム条件の荷電粒子線を照射して計測する際に発生するパターンのシュリンク量が、規定の値以下となるようなビーム条件を探索するステップを更に有することを特徴とする計測方法。

【請求項17】

請求項14に記載の計測方法であって、

前記パターンデータは、前記パターンの断面形状のデータであることを特徴とする計測方法。

【請求項18】

請求項14に記載の方法であって、

前記試料に対して前記ビーム条件の荷電粒子線を照射して計測する際に得られるパターン形状とは、前記パターンの立体形状であり、

前記試料に対して電子顕微鏡を用いて取得した電子顕微鏡画像を入力するステップと、

前記パターンの立体形状を利用して、前記電子顕微鏡画像から前記パターンの形状を抽出するステップと、を有することを特徴とする計測方法。

【図1A】

【図1B】

【図1C】

【図1D】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図6A】

【図6B】

【図6C】

【図7A】

【図7B】

【図7C】

【図8】

【図9】

【図10A】

【図10B】

【図11】

【図12】

【図13】

【図14】

【図15A】

【図15B】

【図15C】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図1B】

【図1C】

【図1D】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図6A】

【図6B】

【図6C】

【図7A】

【図7B】

【図7C】

【図8】

【図9】

【図10A】

【図10B】

【図11】

【図12】

【図13】

【図14】

【図15A】

【図15B】

【図15C】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2013−83466(P2013−83466A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−221682(P2011−221682)

【出願日】平成23年10月6日(2011.10.6)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月6日(2011.10.6)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]