記録ヘッド

【課題】記録ヘッドを誤って落下させても、記録素子基板が変形しにくい記録ヘッドを提供する。

【解決手段】インクを吐出するために利用されるエネルギーを発生するエネルギー発生素子が設けられた素子基板と、該素子基板が設けられた第1板状部と、該第1板状部に関して前記インクを吐出する向きとは反対側に前記第1板状部から離れて設けられた第2板状部と、前記第1板状部と前記第2板状部とをつなぐ板状の壁部材とを備える記録ヘッドであって、前記壁部材は前記第2板状部につながる部位の厚さが前記第1板状部につながる部位の厚さより大きい。

【解決手段】インクを吐出するために利用されるエネルギーを発生するエネルギー発生素子が設けられた素子基板と、該素子基板が設けられた第1板状部と、該第1板状部に関して前記インクを吐出する向きとは反対側に前記第1板状部から離れて設けられた第2板状部と、前記第1板状部と前記第2板状部とをつなぐ板状の壁部材とを備える記録ヘッドであって、前記壁部材は前記第2板状部につながる部位の厚さが前記第1板状部につながる部位の厚さより大きい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、記録ヘッドに関し、特に記録ヘッドの記録素子基板が接合される支持部材に樹脂材料を用いている記録ヘッドに関する。

【背景技術】

【0002】

インクジェット方式による記録技術は、ランニングコストが安く、静かな記録方法として知られている。インクジェット記録装置をより安価に提供するためには、コスト上占める割合が高い、インク滴を吐出する記録ヘッドの低価格化を進めることが効果的である。インクを吐出するためのチップである記録素子基板は、記録ヘッドが有する面に高精度に位置決めされ、貼り付けられて固定される。低価格化を進めた記録ヘッドでは、記録素子基板が貼り付けられて固定される貼り付け面が樹脂性部材で構成されている場合が多い。これは、樹脂性部材以外の部材、例えばセラミック部材で記録素子基板の貼り付け面を構成するよりも、射出成形技術を用いて、低コストで記録ヘッドを生産することが可能であるためである。

【0003】

ところで、記録ヘッドをインクジェット記録装置に取り付ける際に、高品位な記録品質を確保するために、取り付け基準面から記録素子基板のインクが吐出するオリフィスまでの寸法が精度よく維持管理されていることが求められる。その為、樹脂性部材の記録素子基板の貼り付け面には高い平面性が必要となる。その実現には成形樹脂の成形収縮率を均一にすることが望ましい。このため、記録素子基板が貼り付けられる支持部材の板状部の厚みは出来るだけ同じにすることが必要となる。またコストダウンを進める上で、同じ樹脂性部材で構成される支持部材により、インクを記録素子基板まで供給するインク流路や、インク中のゴミを取り除くフィルタの取り付け部などの形状を形成していることが多い。このような場合、記録素子基板が貼り付けられる支持部材の板状部の肉厚が厚くなる場合がある。なお、一般的に、射出成形により形成される樹脂部品の厚肉の部位の表面には、ヒケと呼ばれる凹みが発生することがある。このような凹みが記録素子基板の貼り付け面に発生しないように、記録素子基板の貼り付け面の裏面側に空洞部を形成し、貼り付け面の肉厚を軽減することにより、記録素子基板が貼り付けられる支持部材の板状部の厚みを均一にすることができる。このような構成の記録ヘッドは特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第7063411号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述の記録ヘッドは、空洞部が形成されているため、空洞部を構成する壁の物理的な強度が低下する。

【0006】

したがって、空洞部が形成された記録ヘッドが記録装置に取り付けられる際に、誤って高所から落下して、前述の記録ヘッドの物理的な強度が弱い部分に衝撃を受けた場合、記録ヘッドに設けられた記録素子基板が変形して、記録不良を引き起こすことがある。

【0007】

具体的には、落下した記録ヘッドが床等に衝突した際、支持部材の記録素子基板の貼り付け面が、衝突した衝撃により変形することにより記録素子基板が破損することがある。その場合、記録素子基板は接着剤や記録素子基板の周囲を封止する封止剤により支持部材に貼り付けられて接合されているため、その変形は接着剤や記録素子基板の周囲の封止剤を介して記録素子基板をも変形させることになる。このように記録素子基板が変形することは、記録品位に影響を与えるため好ましくない。

【0008】

特に、記録素子基板に、記録素子基板を貫通する矩形状のインク供給口が設けられている場合は、記録ヘッドに与えられた衝撃により記録素子基板が変形すると、さらに記録品位に影響を及ぼすことがある。このインク供給口は異方性エッチング加工法により形成されており、隅部を有する。したがって、前述した記録素子基板の変形は、インク供給口の隅部へ集中し、変形による隅部への応力が過大になると記録素子基板にクラックが発生することがある。記録素子基板のクラックは記録素子基板内部の配線等を切断し、記録不良を引き起こす場合がある。

【0009】

本発明は以上の点に鑑みてなされたものであり、記録ヘッドを誤って落下させても、記録素子基板の変形量が小さい記録ヘッドの提供を目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために本発明は、インクを吐出するために利用されるエネルギーを発生するエネルギー発生素子が設けられた素子基板と、該素子基板が設けられた第1板状部と、該第1板状部に関して前記インクを吐出する向きとは反対側に前記第1板状部から離れて設けられた第2板状部と、前記第1板状部と前記第2板状部とをつなぐ板状の壁部材とを備える記録ヘッドであって、前記壁部材は前記第2板状部につながる部位の厚さが前記第1板状部につながる部位の厚さより大きいことを特徴とする。

【発明の効果】

【0011】

以上の構成によれば、壁部材の第1板状部につながる部位に衝撃を受けた場合、壁部材の第2板状部につながる部位を支点とする変形に対する壁部材の剛性を上げることができる。これにより、第1板状部の変形を軽減することにより、記録素子基板の変形を低減することができ、記録ヘッドの信頼性を向上させることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1実施形態におけるインクジェット記録装置の概略の構成を示す模式図である。

【図2】本発明の第1実施形態の第1の記録ヘッドを示す斜視図である。

【図3】本発明の第1実施形態の第1の記録ヘッドを示す分解斜視図である。

【図4】本発明の第1実施形態の第1の記録素子基板を示す破断斜視図である。

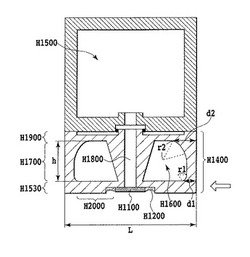

【図5】図2におけるV−V断面を示した断面図である。

【図6】従来の記録ヘッドに衝撃が与えられた場合について、記録素子基板が設けられた側から見た模式図である。

【図7】本発明の第1実施形態の変形例の記録ヘッドの断面を示した断面図である。

【図8】本発明の第2実施形態の記録ヘッドの断面を示した断面図である。

【図9】図9は、本発明の第2実施形態の変形例の記録ヘッドの断面を示した断面図である。

【発明を実施するための形態】

【0013】

以下に図面を参照して本発明における実施形態を詳細に説明する。

【0014】

(第1実施形態)

図1は、本実施形態におけるインクジェット記録装置の概略の構成を示す模式図である。インクジェット記録装置は、第1の記録ヘッドH1000、第2の記録ヘッドH1001を主走査方向に往復移動させる動作と、記録媒体108の所定ピッチごとに副走査方向に搬送させる動作とを繰り返している。これらの動きと同期させながら第1の記録ヘッドH1000、第2の記録ヘッドH1001から選択的にインクを吐出させ、記録媒体108に付着させることで、文字や記号、画像等を形成している。

【0015】

第1の記録ヘッドH1000および第2の記録ヘッドH1001は、キャリッジ102に着脱可能に搭載されている。キャリッジ102は、ガイドシャフト103に摺動自在に支持され、不図示のモータ等の駆動手段によりガイドシャフト103に沿って往復移動する。記録媒体108は、搬送ローラ109により第1の記録ヘッドH1000および第2の記録ヘッドH1001のインク吐出面に対面する。そして、インク吐出面との距離を一定に維持するように、キャリッジ102の移動方向と交差する副走査方向に搬送される。

【0016】

本実施形態の記録ヘッドは、インクタンクと一体型のものであり、第1の記録ヘッドH1000にはブラックインクが充填され、第2の記録ヘッドH1001には複数のカラーインクが充填されている。

【0017】

図2は、第1の記録ヘッドH1000を示す斜視図である。また、図3は、第1の記録ヘッドH1000を示す分解斜視図である。

【0018】

第1の記録ヘッドは、シリコン製の基板を用いた記録素子基板H1100、電気配線テープH1300、支持部H1400およびインク容器H1500を有している。インク容器H1500は、内部にインクを保持し負圧を発生するためのインク吸収体を有することでインクタンクの機能を備える。インク容器H1500は、例えば、樹脂成形により形成されている。また、記録素子基板H1100にそのインクを導くためのインク流路を形成することでインク供給の機能を備えている。記録素子基板H1100の周囲は、記録素子基板周囲封止剤H1200により封止されている。電気配線テープH1300は、記録素子基板H1100に電力を供給し、信号を伝えるためのものである。

【0019】

支持部H1400は、記録素子基板H1100が接着剤により接合される部分であり、記録素子基板H1100が接合される第1の板状部H1530、空洞部H1600および空洞部を構成する空洞部壁H1700を有している。

【0020】

支持部H1400は樹脂部材により形成されており、インク収納部H1500と一体に射出成形で製造されている。

【0021】

図4は第1の記録素子基板H1100を示す破断斜視図である。Si基板H1110は、インク流路である貫通口のインク供給口H1102が形成されている。本実施形態のSi基板では、インク供給口H1102はウェット式の異方性エッチングにより形成され、四角錐台の形状を有している。インク供給口H1102を挟んだ両側には、インクを吐出するために利用されるエネルギー発生素子としての電気熱変換素子H1103がそれぞれ1列ずつ並んで配置されている。インク供給口H1102から供給されたインクは、各電気熱変換素子H1103の発熱によって発生した気泡の圧力により、各電気熱変換素子H1103に対向する吐出口H1107から吐出される。

【0022】

次に、本実施形態の第1の記録ヘッドH1000の落下による衝撃を吸収するための構造について説明する。

【0023】

図5は、図2におけるV−V断面を示した断面図である。第1の記録ヘッドH1000は、インク収納部H1500、支持部H1400、記録素子基板H1100で構成されている。支持部H1400の内部には、インク収納部H1500から記録素子基板H1100までインクを供給するインク流路H1800となる空間が形成されている。支持部H1400は、第1板状部H1530と、第2板状部(以下、樹脂部とも称する)H1900と、インク流路H1800を挟むように設けられた2つの空洞部H1600を構成する壁部材(以下、空洞部壁とも称する)H1700とを有している。第2板状部は、第1板状部に関して吐出口H1107からインクが吐出される向きとは反対側に第1板状部からは離れて設けられている。壁部材H1700は第1板状部と第2板状部とをつなぐ板状の部材である。第1板状部は記録ヘッドの底面を構成し、壁部材は記録ヘッドの側面を構成している。

【0024】

空洞部壁H1700は、樹脂部H1900に近づくに従い、厚みが増しており、断面形状は曲線状に増加している。すなわち、空洞部壁H1700は、樹脂部H1900につながる部位が曲面になっている。そして、空洞部壁H1700の第1板状部H1530につながる部位の厚みd1に対して、樹脂部H1900につながる部位の厚みd2が大きくなっている。

【0025】

このように支持部H1400に空洞部H1600を形成することにより、支持部H1400のうち、高度な位置決め精度が求められる記録素子基板H1100が接合される第1板状部H1530は、高い寸法精度と平面性が保たれる。

【0026】

図6(a)および(b)は、従来の記録ヘッドに衝撃が与えられた場合について、記録素子基板が設けられた側から見た模式図である。高所からの落下等により、記録ヘッドH1000が衝撃を受けた場合、図6(a)に示す従来の記録ヘッドは、図6(b)に示すように変形する。従来の記録ヘッドでは、図6(b)に示すような記録素子基板H1100が接合された接合面の変形により、記録素子基板周囲封止剤H1200や接着剤を介して、記録素子基板は変形し、クラックが発生することがある。従来の構造では、記録素子基板H1100が接合された接合面の変形は、空洞部により空洞部壁が衝撃によってインク流路側に倒れるように変形することから、その変形量が大きくなる傾向にある。

【0027】

しかしながら、本実施形態の支持部H1400では、空洞部壁H1700の壁の樹脂部につながる部位の厚みd2を、第1板状部につながる部位の厚みd1よりも厚くしている。すなわち、衝撃を受けた場合に力点となる空洞部壁H1700の第1板状部につながる部位の厚みよりも、変形の支点となる樹脂部につながる部位の厚みの方が大きい構成となっている。このような構成とすることで、空洞部壁の樹脂部H1900につながる部位を支点とし、第1板状部H1530につながる部位を力点とする変形に対する空洞部壁H1700の剛性を上げることができる。これにより、第1板状部H1530の変形を軽減することにより、記録素子基板H1100の変形を低減することができる。

【0028】

また、空洞部壁H1700の厚みの変化を、図5に示すように曲線状にするとで、空洞部H1600を広く確保することができる。また、曲線状にすることで衝撃による応力集中を避け、前述した空洞部壁H1700の変形に対する剛性をさらに上げることができる。

【0029】

さらに、図5に示すように、変形の支点となる樹脂部につながる部位の厚さを、記録ヘッドの内側に向かって増加させることで、記録ヘッドの幅が増加することを抑制しつつ、前述した空洞部壁H1700の変形に対する剛性を上げることができる。

【0030】

また、射出成形による成形する場合に、金型に樹脂が流れやすくするためにd1は最小でも0.4mmの大きさが必要である。d2は最大で図5に示す樹脂部H1900の幅Lの半分の大きさまで設定することができる。好ましくはd2を幅Lの3分の1程度までの大きさとすることで、樹脂部H1900の成形性を良好に保つことができる。

【0031】

図5に示すように、空洞部壁H1700は第1板状部H1530とつながる部位と樹脂部H1900とつながる部位とに曲率を有する。空洞部壁H1700の断面形状について、第1板状部H1530とつながる部位の曲線の曲率半径r1は、クラックが発生しにくいように0.3mm以上とすることが望ましい。本実施形態では、r1=1.0mmとした。樹脂部H1900とつながる部位の曲線の曲率半径r2は、最大で図5に示す壁部材H1700の高さhからr1を引いた大きさとすることができる。好ましくはr2を樹脂部H1900の幅Lの3分の1程度までの大きさとすることで、樹脂部H1900の成形性を良好に保つことができる。本実施形態ではr2=2.5mmとした。

【0032】

なお、本実施形態では、空洞部壁H1700の第1板状部につながる部位の厚みd1は、ある程度薄い方が好ましい。空洞部壁H1700と記録素子基板H1100との接合面の間にある、第1板状部H1530の一部が、衝撃を吸収する部位である衝撃吸収部H2000として機能しているためである。壁の厚みd1を壁の厚みd2と同等に大きくしてしまうと、壁の厚みd1の増加分だけ衝撃吸収部H2000の距離が短くなってしまうことによる。

【0033】

つまり、本実施形態の支持部H1400は、空洞部壁H1700の樹脂部につながる部位の厚みd2を、第1板状部につなげる部位の厚みd1よりも厚くすることにより、流路H1800側への倒れこみ方向の剛性上げ、空洞部壁H1700の倒れこみによる第1板状部H1530の変形を低減する。さらに、空洞部壁H1700の厚みd1を落下の衝撃によって割れが発生しない程度に薄くして、第1板状部H1530の衝撃吸収部H2000の幅をできるだけ多くとることにより、さらに記録素子基板H1100の接合面の変形を低減している。

【0034】

以上により、空洞部H1600を広く確保することにより、第1板状部H1530の平面性を保つとともに、記録ヘッドH1000の落下等による記録ヘッドH1000の吐出不良による画像劣化を防止することができる。さらに、記録素子基板H1100に複数のインクを供給する場合、別部材を空洞部内に挿入して新たなインク流路を設ける場合の自由度を持たせることもできる。

【0035】

なお、本実施形態は、インク収納部と記録ヘッドが一体型である記録ヘッドについて説明をしているが、本発明は、インク収納部が交換可能な記録ヘッドであってもよい。

【0036】

(第1実施形態の変形例)

第1実施形態の記録ヘッドH1000の支持部H1400は、さらに空洞部H1600に、記録素子接合面を補強する梁H2005および溝H2004を備えていてもよい。

【0037】

図7は、本実施形態の変形例の、図2におけるVII−VII断面を示した断面図である。本実施形態の支持部H1400は、インク流路H1800を囲む空洞部H1600に、2つの梁H2005を備えている。また、第1板状部の空洞部壁H1700と記録素子基板H1100の接合面の間に、より衝撃を吸収する構造である衝撃吸収溝H2004を備えている。このような梁H2005および衝撃吸収溝H2004を備えることにより、衝撃に対して、より変形を低減させることができる。

【0038】

(第2実施形態)

第1実施形態の記録ヘッドH1000の支持部H1400の形状は、曲線状に空洞壁が変化するものであったが、本発明はこのような形状に限定されるものではない。

【0039】

図8は本実施形態の記録ヘッドH1000の断面を示した断面図である。本実施形態の支持部H1400の空洞壁H1700は、第1実施形態と同様に、樹脂部H1900に近づくに従い、厚みが増している。空洞部壁H1700の厚みの変化は、直線状になっている。すなわち、第1実施形態の支持部H1400の空洞部壁H1700の厚みの変化は、曲線状であったが、本実施形態の空洞部壁H1700の厚みは、空洞部壁の任意の点p2から点p1では、樹脂部に向かって単調増加している。

【0040】

本実施形態のように、空洞部壁H1700を直線状に増加・減少させた場合、空洞部壁H1700を曲線状に増加・減少させるよりも空洞部壁H1700を厚くしやすいため、より剛性を高くしやすい。ただし、射出成形によって製造される樹脂部材のため、空洞部壁H1700が厚くなり過ぎてしまうと、支持部H1400の寸法精度や平面性が維持できる範囲にすることが好ましい。

【0041】

(第2実施形態の変形例)

第2実施形態の記録ヘッドH1000の支持部H1400は、さらに空洞部壁H1700に空洞を備えていてもよい。

【0042】

図9は、本実施形態の変形例の記録ヘッドH1000の断面を示した断面図である。本実施形態の変形例の記録ヘッドH1000は、空洞部壁H1700の樹脂部H1900につながる部位に空洞H1601が設けられている。本変形例では、空洞部壁内の任意の点p6から点p5では樹脂部H1900に向かって単調増加している。また、空洞部壁H1700の厚みは、厚みd3<厚みd4の関係になっている。このように、空洞部壁H1700の樹脂部H1900につながる部位に空洞H1601を設けることにより、樹脂硬化時に均一に冷却することができ、寸法精度や平面性を維持することができる。また、空洞部壁H1700の第1板状部H1530につながる部位に、樹脂硬化時に均一に冷却して寸法精度や平面性を維持するために空洞H1602を形成しても良い。

【0043】

なお、本実施形態の変形例では、空洞H1601の断面は三角形でるが、本発明の空洞の断面はこのような形に限定されるものではない。すなわち、空洞H1601は、空洞部壁H1700の剛性を大きくする効果を有する構造と、射出成形の寸法精度に重要な、樹脂硬化時の冷却に効果のある位置・形状・サイズを満たしていれば、どのような形状であってもよい。

【0044】

また、本変形例の空洞部壁H1700は、樹脂部H1900に向かうにつれて、すなわち点p6から点5に向かって厚さが単調増加するものである。しかしながら、本変形例は、第1実施形態のような、空洞部壁H1700の厚さが曲線状に変化するものであっても適用可能である。

【符号の説明】

【0045】

H1000 記録ヘッド

H1100 記録素子基板

H1400 支持部

H1500 インク収納部

H1530 第1の板状部

H1600 空洞部

H1700 空洞部壁

H1800 インク流路

H1900 樹脂部

【技術分野】

【0001】

本発明は、記録ヘッドに関し、特に記録ヘッドの記録素子基板が接合される支持部材に樹脂材料を用いている記録ヘッドに関する。

【背景技術】

【0002】

インクジェット方式による記録技術は、ランニングコストが安く、静かな記録方法として知られている。インクジェット記録装置をより安価に提供するためには、コスト上占める割合が高い、インク滴を吐出する記録ヘッドの低価格化を進めることが効果的である。インクを吐出するためのチップである記録素子基板は、記録ヘッドが有する面に高精度に位置決めされ、貼り付けられて固定される。低価格化を進めた記録ヘッドでは、記録素子基板が貼り付けられて固定される貼り付け面が樹脂性部材で構成されている場合が多い。これは、樹脂性部材以外の部材、例えばセラミック部材で記録素子基板の貼り付け面を構成するよりも、射出成形技術を用いて、低コストで記録ヘッドを生産することが可能であるためである。

【0003】

ところで、記録ヘッドをインクジェット記録装置に取り付ける際に、高品位な記録品質を確保するために、取り付け基準面から記録素子基板のインクが吐出するオリフィスまでの寸法が精度よく維持管理されていることが求められる。その為、樹脂性部材の記録素子基板の貼り付け面には高い平面性が必要となる。その実現には成形樹脂の成形収縮率を均一にすることが望ましい。このため、記録素子基板が貼り付けられる支持部材の板状部の厚みは出来るだけ同じにすることが必要となる。またコストダウンを進める上で、同じ樹脂性部材で構成される支持部材により、インクを記録素子基板まで供給するインク流路や、インク中のゴミを取り除くフィルタの取り付け部などの形状を形成していることが多い。このような場合、記録素子基板が貼り付けられる支持部材の板状部の肉厚が厚くなる場合がある。なお、一般的に、射出成形により形成される樹脂部品の厚肉の部位の表面には、ヒケと呼ばれる凹みが発生することがある。このような凹みが記録素子基板の貼り付け面に発生しないように、記録素子基板の貼り付け面の裏面側に空洞部を形成し、貼り付け面の肉厚を軽減することにより、記録素子基板が貼り付けられる支持部材の板状部の厚みを均一にすることができる。このような構成の記録ヘッドは特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第7063411号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述の記録ヘッドは、空洞部が形成されているため、空洞部を構成する壁の物理的な強度が低下する。

【0006】

したがって、空洞部が形成された記録ヘッドが記録装置に取り付けられる際に、誤って高所から落下して、前述の記録ヘッドの物理的な強度が弱い部分に衝撃を受けた場合、記録ヘッドに設けられた記録素子基板が変形して、記録不良を引き起こすことがある。

【0007】

具体的には、落下した記録ヘッドが床等に衝突した際、支持部材の記録素子基板の貼り付け面が、衝突した衝撃により変形することにより記録素子基板が破損することがある。その場合、記録素子基板は接着剤や記録素子基板の周囲を封止する封止剤により支持部材に貼り付けられて接合されているため、その変形は接着剤や記録素子基板の周囲の封止剤を介して記録素子基板をも変形させることになる。このように記録素子基板が変形することは、記録品位に影響を与えるため好ましくない。

【0008】

特に、記録素子基板に、記録素子基板を貫通する矩形状のインク供給口が設けられている場合は、記録ヘッドに与えられた衝撃により記録素子基板が変形すると、さらに記録品位に影響を及ぼすことがある。このインク供給口は異方性エッチング加工法により形成されており、隅部を有する。したがって、前述した記録素子基板の変形は、インク供給口の隅部へ集中し、変形による隅部への応力が過大になると記録素子基板にクラックが発生することがある。記録素子基板のクラックは記録素子基板内部の配線等を切断し、記録不良を引き起こす場合がある。

【0009】

本発明は以上の点に鑑みてなされたものであり、記録ヘッドを誤って落下させても、記録素子基板の変形量が小さい記録ヘッドの提供を目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために本発明は、インクを吐出するために利用されるエネルギーを発生するエネルギー発生素子が設けられた素子基板と、該素子基板が設けられた第1板状部と、該第1板状部に関して前記インクを吐出する向きとは反対側に前記第1板状部から離れて設けられた第2板状部と、前記第1板状部と前記第2板状部とをつなぐ板状の壁部材とを備える記録ヘッドであって、前記壁部材は前記第2板状部につながる部位の厚さが前記第1板状部につながる部位の厚さより大きいことを特徴とする。

【発明の効果】

【0011】

以上の構成によれば、壁部材の第1板状部につながる部位に衝撃を受けた場合、壁部材の第2板状部につながる部位を支点とする変形に対する壁部材の剛性を上げることができる。これにより、第1板状部の変形を軽減することにより、記録素子基板の変形を低減することができ、記録ヘッドの信頼性を向上させることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1実施形態におけるインクジェット記録装置の概略の構成を示す模式図である。

【図2】本発明の第1実施形態の第1の記録ヘッドを示す斜視図である。

【図3】本発明の第1実施形態の第1の記録ヘッドを示す分解斜視図である。

【図4】本発明の第1実施形態の第1の記録素子基板を示す破断斜視図である。

【図5】図2におけるV−V断面を示した断面図である。

【図6】従来の記録ヘッドに衝撃が与えられた場合について、記録素子基板が設けられた側から見た模式図である。

【図7】本発明の第1実施形態の変形例の記録ヘッドの断面を示した断面図である。

【図8】本発明の第2実施形態の記録ヘッドの断面を示した断面図である。

【図9】図9は、本発明の第2実施形態の変形例の記録ヘッドの断面を示した断面図である。

【発明を実施するための形態】

【0013】

以下に図面を参照して本発明における実施形態を詳細に説明する。

【0014】

(第1実施形態)

図1は、本実施形態におけるインクジェット記録装置の概略の構成を示す模式図である。インクジェット記録装置は、第1の記録ヘッドH1000、第2の記録ヘッドH1001を主走査方向に往復移動させる動作と、記録媒体108の所定ピッチごとに副走査方向に搬送させる動作とを繰り返している。これらの動きと同期させながら第1の記録ヘッドH1000、第2の記録ヘッドH1001から選択的にインクを吐出させ、記録媒体108に付着させることで、文字や記号、画像等を形成している。

【0015】

第1の記録ヘッドH1000および第2の記録ヘッドH1001は、キャリッジ102に着脱可能に搭載されている。キャリッジ102は、ガイドシャフト103に摺動自在に支持され、不図示のモータ等の駆動手段によりガイドシャフト103に沿って往復移動する。記録媒体108は、搬送ローラ109により第1の記録ヘッドH1000および第2の記録ヘッドH1001のインク吐出面に対面する。そして、インク吐出面との距離を一定に維持するように、キャリッジ102の移動方向と交差する副走査方向に搬送される。

【0016】

本実施形態の記録ヘッドは、インクタンクと一体型のものであり、第1の記録ヘッドH1000にはブラックインクが充填され、第2の記録ヘッドH1001には複数のカラーインクが充填されている。

【0017】

図2は、第1の記録ヘッドH1000を示す斜視図である。また、図3は、第1の記録ヘッドH1000を示す分解斜視図である。

【0018】

第1の記録ヘッドは、シリコン製の基板を用いた記録素子基板H1100、電気配線テープH1300、支持部H1400およびインク容器H1500を有している。インク容器H1500は、内部にインクを保持し負圧を発生するためのインク吸収体を有することでインクタンクの機能を備える。インク容器H1500は、例えば、樹脂成形により形成されている。また、記録素子基板H1100にそのインクを導くためのインク流路を形成することでインク供給の機能を備えている。記録素子基板H1100の周囲は、記録素子基板周囲封止剤H1200により封止されている。電気配線テープH1300は、記録素子基板H1100に電力を供給し、信号を伝えるためのものである。

【0019】

支持部H1400は、記録素子基板H1100が接着剤により接合される部分であり、記録素子基板H1100が接合される第1の板状部H1530、空洞部H1600および空洞部を構成する空洞部壁H1700を有している。

【0020】

支持部H1400は樹脂部材により形成されており、インク収納部H1500と一体に射出成形で製造されている。

【0021】

図4は第1の記録素子基板H1100を示す破断斜視図である。Si基板H1110は、インク流路である貫通口のインク供給口H1102が形成されている。本実施形態のSi基板では、インク供給口H1102はウェット式の異方性エッチングにより形成され、四角錐台の形状を有している。インク供給口H1102を挟んだ両側には、インクを吐出するために利用されるエネルギー発生素子としての電気熱変換素子H1103がそれぞれ1列ずつ並んで配置されている。インク供給口H1102から供給されたインクは、各電気熱変換素子H1103の発熱によって発生した気泡の圧力により、各電気熱変換素子H1103に対向する吐出口H1107から吐出される。

【0022】

次に、本実施形態の第1の記録ヘッドH1000の落下による衝撃を吸収するための構造について説明する。

【0023】

図5は、図2におけるV−V断面を示した断面図である。第1の記録ヘッドH1000は、インク収納部H1500、支持部H1400、記録素子基板H1100で構成されている。支持部H1400の内部には、インク収納部H1500から記録素子基板H1100までインクを供給するインク流路H1800となる空間が形成されている。支持部H1400は、第1板状部H1530と、第2板状部(以下、樹脂部とも称する)H1900と、インク流路H1800を挟むように設けられた2つの空洞部H1600を構成する壁部材(以下、空洞部壁とも称する)H1700とを有している。第2板状部は、第1板状部に関して吐出口H1107からインクが吐出される向きとは反対側に第1板状部からは離れて設けられている。壁部材H1700は第1板状部と第2板状部とをつなぐ板状の部材である。第1板状部は記録ヘッドの底面を構成し、壁部材は記録ヘッドの側面を構成している。

【0024】

空洞部壁H1700は、樹脂部H1900に近づくに従い、厚みが増しており、断面形状は曲線状に増加している。すなわち、空洞部壁H1700は、樹脂部H1900につながる部位が曲面になっている。そして、空洞部壁H1700の第1板状部H1530につながる部位の厚みd1に対して、樹脂部H1900につながる部位の厚みd2が大きくなっている。

【0025】

このように支持部H1400に空洞部H1600を形成することにより、支持部H1400のうち、高度な位置決め精度が求められる記録素子基板H1100が接合される第1板状部H1530は、高い寸法精度と平面性が保たれる。

【0026】

図6(a)および(b)は、従来の記録ヘッドに衝撃が与えられた場合について、記録素子基板が設けられた側から見た模式図である。高所からの落下等により、記録ヘッドH1000が衝撃を受けた場合、図6(a)に示す従来の記録ヘッドは、図6(b)に示すように変形する。従来の記録ヘッドでは、図6(b)に示すような記録素子基板H1100が接合された接合面の変形により、記録素子基板周囲封止剤H1200や接着剤を介して、記録素子基板は変形し、クラックが発生することがある。従来の構造では、記録素子基板H1100が接合された接合面の変形は、空洞部により空洞部壁が衝撃によってインク流路側に倒れるように変形することから、その変形量が大きくなる傾向にある。

【0027】

しかしながら、本実施形態の支持部H1400では、空洞部壁H1700の壁の樹脂部につながる部位の厚みd2を、第1板状部につながる部位の厚みd1よりも厚くしている。すなわち、衝撃を受けた場合に力点となる空洞部壁H1700の第1板状部につながる部位の厚みよりも、変形の支点となる樹脂部につながる部位の厚みの方が大きい構成となっている。このような構成とすることで、空洞部壁の樹脂部H1900につながる部位を支点とし、第1板状部H1530につながる部位を力点とする変形に対する空洞部壁H1700の剛性を上げることができる。これにより、第1板状部H1530の変形を軽減することにより、記録素子基板H1100の変形を低減することができる。

【0028】

また、空洞部壁H1700の厚みの変化を、図5に示すように曲線状にするとで、空洞部H1600を広く確保することができる。また、曲線状にすることで衝撃による応力集中を避け、前述した空洞部壁H1700の変形に対する剛性をさらに上げることができる。

【0029】

さらに、図5に示すように、変形の支点となる樹脂部につながる部位の厚さを、記録ヘッドの内側に向かって増加させることで、記録ヘッドの幅が増加することを抑制しつつ、前述した空洞部壁H1700の変形に対する剛性を上げることができる。

【0030】

また、射出成形による成形する場合に、金型に樹脂が流れやすくするためにd1は最小でも0.4mmの大きさが必要である。d2は最大で図5に示す樹脂部H1900の幅Lの半分の大きさまで設定することができる。好ましくはd2を幅Lの3分の1程度までの大きさとすることで、樹脂部H1900の成形性を良好に保つことができる。

【0031】

図5に示すように、空洞部壁H1700は第1板状部H1530とつながる部位と樹脂部H1900とつながる部位とに曲率を有する。空洞部壁H1700の断面形状について、第1板状部H1530とつながる部位の曲線の曲率半径r1は、クラックが発生しにくいように0.3mm以上とすることが望ましい。本実施形態では、r1=1.0mmとした。樹脂部H1900とつながる部位の曲線の曲率半径r2は、最大で図5に示す壁部材H1700の高さhからr1を引いた大きさとすることができる。好ましくはr2を樹脂部H1900の幅Lの3分の1程度までの大きさとすることで、樹脂部H1900の成形性を良好に保つことができる。本実施形態ではr2=2.5mmとした。

【0032】

なお、本実施形態では、空洞部壁H1700の第1板状部につながる部位の厚みd1は、ある程度薄い方が好ましい。空洞部壁H1700と記録素子基板H1100との接合面の間にある、第1板状部H1530の一部が、衝撃を吸収する部位である衝撃吸収部H2000として機能しているためである。壁の厚みd1を壁の厚みd2と同等に大きくしてしまうと、壁の厚みd1の増加分だけ衝撃吸収部H2000の距離が短くなってしまうことによる。

【0033】

つまり、本実施形態の支持部H1400は、空洞部壁H1700の樹脂部につながる部位の厚みd2を、第1板状部につなげる部位の厚みd1よりも厚くすることにより、流路H1800側への倒れこみ方向の剛性上げ、空洞部壁H1700の倒れこみによる第1板状部H1530の変形を低減する。さらに、空洞部壁H1700の厚みd1を落下の衝撃によって割れが発生しない程度に薄くして、第1板状部H1530の衝撃吸収部H2000の幅をできるだけ多くとることにより、さらに記録素子基板H1100の接合面の変形を低減している。

【0034】

以上により、空洞部H1600を広く確保することにより、第1板状部H1530の平面性を保つとともに、記録ヘッドH1000の落下等による記録ヘッドH1000の吐出不良による画像劣化を防止することができる。さらに、記録素子基板H1100に複数のインクを供給する場合、別部材を空洞部内に挿入して新たなインク流路を設ける場合の自由度を持たせることもできる。

【0035】

なお、本実施形態は、インク収納部と記録ヘッドが一体型である記録ヘッドについて説明をしているが、本発明は、インク収納部が交換可能な記録ヘッドであってもよい。

【0036】

(第1実施形態の変形例)

第1実施形態の記録ヘッドH1000の支持部H1400は、さらに空洞部H1600に、記録素子接合面を補強する梁H2005および溝H2004を備えていてもよい。

【0037】

図7は、本実施形態の変形例の、図2におけるVII−VII断面を示した断面図である。本実施形態の支持部H1400は、インク流路H1800を囲む空洞部H1600に、2つの梁H2005を備えている。また、第1板状部の空洞部壁H1700と記録素子基板H1100の接合面の間に、より衝撃を吸収する構造である衝撃吸収溝H2004を備えている。このような梁H2005および衝撃吸収溝H2004を備えることにより、衝撃に対して、より変形を低減させることができる。

【0038】

(第2実施形態)

第1実施形態の記録ヘッドH1000の支持部H1400の形状は、曲線状に空洞壁が変化するものであったが、本発明はこのような形状に限定されるものではない。

【0039】

図8は本実施形態の記録ヘッドH1000の断面を示した断面図である。本実施形態の支持部H1400の空洞壁H1700は、第1実施形態と同様に、樹脂部H1900に近づくに従い、厚みが増している。空洞部壁H1700の厚みの変化は、直線状になっている。すなわち、第1実施形態の支持部H1400の空洞部壁H1700の厚みの変化は、曲線状であったが、本実施形態の空洞部壁H1700の厚みは、空洞部壁の任意の点p2から点p1では、樹脂部に向かって単調増加している。

【0040】

本実施形態のように、空洞部壁H1700を直線状に増加・減少させた場合、空洞部壁H1700を曲線状に増加・減少させるよりも空洞部壁H1700を厚くしやすいため、より剛性を高くしやすい。ただし、射出成形によって製造される樹脂部材のため、空洞部壁H1700が厚くなり過ぎてしまうと、支持部H1400の寸法精度や平面性が維持できる範囲にすることが好ましい。

【0041】

(第2実施形態の変形例)

第2実施形態の記録ヘッドH1000の支持部H1400は、さらに空洞部壁H1700に空洞を備えていてもよい。

【0042】

図9は、本実施形態の変形例の記録ヘッドH1000の断面を示した断面図である。本実施形態の変形例の記録ヘッドH1000は、空洞部壁H1700の樹脂部H1900につながる部位に空洞H1601が設けられている。本変形例では、空洞部壁内の任意の点p6から点p5では樹脂部H1900に向かって単調増加している。また、空洞部壁H1700の厚みは、厚みd3<厚みd4の関係になっている。このように、空洞部壁H1700の樹脂部H1900につながる部位に空洞H1601を設けることにより、樹脂硬化時に均一に冷却することができ、寸法精度や平面性を維持することができる。また、空洞部壁H1700の第1板状部H1530につながる部位に、樹脂硬化時に均一に冷却して寸法精度や平面性を維持するために空洞H1602を形成しても良い。

【0043】

なお、本実施形態の変形例では、空洞H1601の断面は三角形でるが、本発明の空洞の断面はこのような形に限定されるものではない。すなわち、空洞H1601は、空洞部壁H1700の剛性を大きくする効果を有する構造と、射出成形の寸法精度に重要な、樹脂硬化時の冷却に効果のある位置・形状・サイズを満たしていれば、どのような形状であってもよい。

【0044】

また、本変形例の空洞部壁H1700は、樹脂部H1900に向かうにつれて、すなわち点p6から点5に向かって厚さが単調増加するものである。しかしながら、本変形例は、第1実施形態のような、空洞部壁H1700の厚さが曲線状に変化するものであっても適用可能である。

【符号の説明】

【0045】

H1000 記録ヘッド

H1100 記録素子基板

H1400 支持部

H1500 インク収納部

H1530 第1の板状部

H1600 空洞部

H1700 空洞部壁

H1800 インク流路

H1900 樹脂部

【特許請求の範囲】

【請求項1】

インクを吐出するために利用されるエネルギーを発生するエネルギー発生素子が設けられた素子基板と、該素子基板が設けられた第1板状部と、該第1板状部に関して前記インクを吐出する向きとは反対側に前記第1板状部から離れて設けられた第2板状部と、前記第1板状部と前記第2板状部とをつなぐ板状の壁部材とを備える記録ヘッドであって、

前記壁部材は前記第2板状部につながる部位の厚さが前記第1板状部につながる部位の厚さより大きいことを特徴とする記録ヘッド。

【請求項2】

前記壁部材は、前記第2板状部につながる部位に曲面を有することを特徴とする請求項1に記載の記録ヘッド。

【請求項3】

前記壁部材は、前記第2板状部に向かうにつれて厚さが単調増加することを特徴とする請求項1に記載の記録ヘッド。

【請求項4】

前記壁部材は、前記第1板状部につながる部位に空洞が形成されていることを特徴とする請求項1から請求項3のいずれかに記載の記録ヘッド。

【請求項5】

前記壁部材は、前記第2板状部につながる部位に空洞が形成されていることを特徴とする請求項1から請求項4のいずれかに記載の記録ヘッド。

【請求項6】

前記第1板状部と前記第2板状部との間に梁を備えることを特徴とする請求項1から請求項5のいずれかに記載の記録ヘッド。

【請求項7】

前記第1板状部は、衝撃を吸収するための溝が形成されていることを特徴とする請求項1から請求項6のいずれかに記載の記録ヘッド。

【請求項8】

前記第1板状部は前記記録ヘッドの底面を構成し、前記壁部材は前記記録ヘッドの側面を構成しており、前記第1板状部につながる部位の厚さは、前記記録ヘッドの内側に向かって増加することを特徴とする請求項1から請求項7のいずれかに記載の記録ヘッド。

【請求項1】

インクを吐出するために利用されるエネルギーを発生するエネルギー発生素子が設けられた素子基板と、該素子基板が設けられた第1板状部と、該第1板状部に関して前記インクを吐出する向きとは反対側に前記第1板状部から離れて設けられた第2板状部と、前記第1板状部と前記第2板状部とをつなぐ板状の壁部材とを備える記録ヘッドであって、

前記壁部材は前記第2板状部につながる部位の厚さが前記第1板状部につながる部位の厚さより大きいことを特徴とする記録ヘッド。

【請求項2】

前記壁部材は、前記第2板状部につながる部位に曲面を有することを特徴とする請求項1に記載の記録ヘッド。

【請求項3】

前記壁部材は、前記第2板状部に向かうにつれて厚さが単調増加することを特徴とする請求項1に記載の記録ヘッド。

【請求項4】

前記壁部材は、前記第1板状部につながる部位に空洞が形成されていることを特徴とする請求項1から請求項3のいずれかに記載の記録ヘッド。

【請求項5】

前記壁部材は、前記第2板状部につながる部位に空洞が形成されていることを特徴とする請求項1から請求項4のいずれかに記載の記録ヘッド。

【請求項6】

前記第1板状部と前記第2板状部との間に梁を備えることを特徴とする請求項1から請求項5のいずれかに記載の記録ヘッド。

【請求項7】

前記第1板状部は、衝撃を吸収するための溝が形成されていることを特徴とする請求項1から請求項6のいずれかに記載の記録ヘッド。

【請求項8】

前記第1板状部は前記記録ヘッドの底面を構成し、前記壁部材は前記記録ヘッドの側面を構成しており、前記第1板状部につながる部位の厚さは、前記記録ヘッドの内側に向かって増加することを特徴とする請求項1から請求項7のいずれかに記載の記録ヘッド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−23489(P2010−23489A)

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願番号】特願2009−125607(P2009−125607)

【出願日】平成21年5月25日(2009.5.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願日】平成21年5月25日(2009.5.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]