設備機器の診断装置

【課題】正常運転時には振動波形が出にくいような設備機器に適合性があり、これらの設備機器について診断を的確に行なうことができる設備機器の診断装置を提供する。

【解決手段】本発明に係る設備機器の診断装置1は、センサからの信号を入力してデータを収集するデータ収集装置7と、該データ収集装置7に対してデータの送受信を行う監視コンピュータ11を備えた設備機器の診断装置であって、診断処理を行う診断処理手段43が、サンプリングされたデータに基づいて診断対象機器の稼動状態における波形を採取する波形採取手段43aと、採取された波形の確率密度関数を算出する確率密度関数算出手段43bと、診断対象機器の正常時と診断時の確率密度関数から、対称型カルバック情報量を算出する対称型カルバック情報量算出手段43cと、算出された対称型カルバック情報量を予め定めた閾値と比較して前記診断対象機器が異常かどうかを判定する判定手段43dとを備えたことを特徴とするものである。

【解決手段】本発明に係る設備機器の診断装置1は、センサからの信号を入力してデータを収集するデータ収集装置7と、該データ収集装置7に対してデータの送受信を行う監視コンピュータ11を備えた設備機器の診断装置であって、診断処理を行う診断処理手段43が、サンプリングされたデータに基づいて診断対象機器の稼動状態における波形を採取する波形採取手段43aと、採取された波形の確率密度関数を算出する確率密度関数算出手段43bと、診断対象機器の正常時と診断時の確率密度関数から、対称型カルバック情報量を算出する対称型カルバック情報量算出手段43cと、算出された対称型カルバック情報量を予め定めた閾値と比較して前記診断対象機器が異常かどうかを判定する判定手段43dとを備えたことを特徴とするものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、設備機器に設置されたセンサからの信号に基づいてデータを収集し、該収集したデータに基づいて設備機器の診断を行なう設備機器の診断装置に関するものである。

【背景技術】

【0002】

工場などに設置された複数の設備機器、例えばポンプ、ファンなど回転機器などはこれらの機器に各種のセンサを設置してオンラインで監視して、センサから得られるデータをユーザが設定した基準値と比較することにより、各機器の異常判定を行う手法が一般的であり、種々のものが提案されている。

【0003】

このような手法のものとして、例えば特許文献1には、弁の振動波形を採取して周波数分析を行い、正常状態として確定した周波数スペクトルと以降の測定で得られた振動波形の周波数スペクトルを差し引いて残ったスペクトル成分データから、周波数領域パラメータとして、カルバック情報量を算出し、これを用いて、異常有無の判定を行う、という装置の異常診断方法が開示されている(特許文献1の[0019]参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−318031号公報

【非特許文献】

【0005】

【非特許文献1】劉信芳、他4名、「対称型カルバック情報量による回転機械の異常診断」、日本設備管理学会誌、1998、第10巻、第3号、p.22−27

【発明の開示】

【発明が解決しようとする課題】

【0006】

工場内には種々の設備機器が設置されており、これらの種々の設備機器の診断を的確に行うには以下の2つの要件が必要である。第1に診断に用いる解析プログラムが診断対象の設備機器の特性に適合していること、第2に診断に用いるデータを適切に取得できることである。

しかしながら、上記の特許文献1に示された方法では、この第1、第2の要件が必ずしも満足できるものではない。以下、この点を詳細に説明する。

【0007】

<第1の要件について>

特許文献1記載のものは、採取した振動波形の周波数分析を行い、正常状態と異常状態の周波数スペクトルの差をカルバック情報量として求める方法である。しかし、例えばプランジャーポンプの吸入弁の振動波形のように、正常状態における振動波形が小さいような場合には診断時において異常振動が発生していても、その異常成分が現われにくく、それ故に異常を検知することが困難であるという問題がある。

以下、この問題点をプランジャー型ポンプの吸入・吐出弁を例に挙げて詳細に説明する。

【0008】

図10は、プランジャー型ポンプの吸入・吐出弁に加速度センサを設置した場合における加速度波形を示しており、図10(a)が正常時の加速度波形であり、図10(b)が異常状態、具体的には吸入弁の磨耗によりリークが発生している状態での加速度波形である。また、図11は図10に示した加速度波形に基づく確率密度関数のグラフを示しており、図11(a)が図10(a)に対応する正常時を示し、図11(b)が図10(b)に対応する異常時を示している。さらに、図12は図11(a)(b)を重ね合わせた状態を示している。

図12を見ると理解できるように、正常時と異常時では確率密度関数には差異が現われている。

【0009】

図12に示したような確率密度関数で示すことによって、正常時と異常時を視覚的に比較することは可能である。しかし、この状態では未だ数値化されているわけではなく、自動判定をすることができないので、数値化することが必要となり、このような数値化する一つの方法が特許文献1に示されたカルバック情報量(以下、「KL」と表示する場合あり)であり、このカルバック情報量は、下式(1)で定義される。

【数1】

【0010】

しかし、カルバック情報量は、上記(1)式から理解できるように、正常状態における振動波形の確率密度関数の値が小さい場合には、診断時における確率密度関数の値が大きくても、KL値としては小さくなってしまい、異常を検知するのが困難になる。

以上のように、特許文献1で示されたようにKLを診断に用いるとしても、正常状態における振動波形の確率密度関数の値が小さい場合には不適合であるという問題がある。

【0011】

<第2の要件について>

特許文献1に開示された装置の異常診断方法は、設備機器に設置したセンサから適切なデータを取得できることを前提にして、取得したデータに基づいてどのような診断解析を行えば的確な診断ができるかについての提案である。

的確な診断を行うには診断に用いるデータを適切に取得できることが必須の条件となるが、特許文献1においては適切にデータを取得するための技術については述べられていない。取得するデータが適切なものでなければそのデータに基づいて行う診断プログラムが優れていたとしても的確な診断が出来ない。

以下、取得するデータの重要性について詳細に説明する。

【0012】

工場内には種々の機器が設置されており、例えば回転機器においても低速回転のものや、高速回転のものがある。また、振動周波数についても、高周波のものや低周波のものがある。

回転機器の回転数を例に挙げて説明すると、仮に3600rpm、100rpm、60rpmの三種類の回転数のものがあったとすれば、それぞれの1回転に要する時間は、0.016s、0.60s、1.0sである。取得するデータが振動データの場合、データを正確に取得するには、それぞれ0.1s、1.0s、2.0s以上のサンプリング時間を要することになる。つまり、高速回転のものではデータのサンプリング時間は短時間でよいが、低速回転のものではデータのサンプリング時間を長時間にする必要がある。

【0013】

ところが、従来知られているデータ収集装置にはサンプリング時間を適切に変更できるものはなく、例えば低速回転から高速回転の回転機器の全てに対して適切なデータ収集ができないというのが現状である。そのため、例えば低速回転の回転機器についてはオンライン監視から外して別途オフラインにて診断を行うという非効率な診断を行っている場合もある。

【0014】

また、サンプリング周波数に関しても、振動周波数が低周波数のものに対しては、サンプリング周波数は低周波でよいが、高周波のものに対してはサンプリング周波数も高周波にする必要がある。そのため、種々の設備機器を対象にオンライン監視をするには、それぞれの機器に適したサンプリング周波数を設定して行なうことが要求される。

しかしながら、従来のデータ収集装置においては、サンプリング周波数は予め決められたものであるため、当該機器に最適なサンプリングを行うことができにくい。もっとも、例えば低周波のものに対してサンプリング周波数を高周波で取得することも可能であるが、低周波のものはサンプリング時間が長いため、そのようなものに対して高周波でサンプリングを行うとすれば、膨大なデータ量となり記憶容量が膨大になると共にデータ処理にも長時間要することになり、適切でない。

【0015】

また、一つの装置、例えば電動機の回転軸に減速機を設置したものでは、電動機と減速機を同時に診断することで初めて装置全体の的確な診断が可能となる。ところが、電動機と減速機では回転数が異なるため、それぞれに最適なサンプリング時間やサンプリング周波数は異なるため、これらそれぞれについて同時に最適なデータサンプリングを行ってはじめて装置全体の的確な診断が可能になるのであるが、これを実現できるものがないのが現状である。

【0016】

なお、上記の説明では回転機械を例に挙げて説明したが、上述した問題点は回転機械に限らず例えば間欠的な動作をするプランジャーポンプや、間欠的な動作または瞬時動作をするプレス機や、あるいは往復動をする圧縮機などにおいても同様である。

【0017】

以上のように、種々の機器のデータを取得して的確な診断を行うためには、解析に用いる解析プログラムが診断対象の設備機器の特性に適合したものであること(第1要件)、及び診断の前提となるデータを適切に取得できること(第2要件)が必須の条件となる。

しかしながら、特許文献1に記載の方法では、例えばプランジャー型ポンプの吸入・吐出弁に対しては適合性がなく、またデータのサンプリング時間やサンプリング周波数を適切に設定できず、それ故に的確な診断ができない。

【0018】

本発明は、上述のような問題点を解決するためになされたもので、正常運転時には振動波形が出にくいような設備機器に適合性があり、これらの設備機器について診断を的確に行なうことができる設備機器の診断装置を提供することを目的としている。

【課題を解決するための手段】

【0019】

発明者は、前述したプランジャーポンプの吸入・吐出弁のように正常時には振動波形が出にくいような設備機器の異常を的確に判定できる解析プログラムについて検討したところ、非特許文献1に表示された下式(2)で定義される対称型カルバック情報量(以下、「ID」と表示する場合あり)に着目した。

【数2】

【0020】

上記(2)式を用いることで、正常状態における振動波形の確率密度関数:Pr(t)の値が小さい場合であっても診断時における振動波形の確率密度関数:Pt(t)の値を的確に捉えることができ、特に正常状態における振動波形の確率密度関数:Pr(t)の値が小さいような診断対象機器に有効であるとの知見を得、この点を確認した。

【0021】

図13は、図12に示した確率密度関数に基づいて算出したKL値(図13(a))とID値(図13(b))の分布をグラフ表示したものである。なお、KL値、ID値は図13のグラフに示す曲線で囲まれる面積に相当するものである。

図13のグラフをみると理解されるようにKL値は加速度(横軸)が0の両側ではほぼ0であり数値として現われないが(図13(a)参照)、ID値は同じ位置において数値が顕著に現われている(図13(b)参照)。このことは、図10に示した実際の設備機器の状態を的確に捉えることができることを意味している。

以上のように、例えばプランジャーポンプの吸入弁の振動波形のように、正常状態における振動波形が小さいような場合であっても、対称型カルバック情報量を用いることで、異常振動を的確に捉えることができるとの知見を得た。

【0022】

解析プログラムとして対称型カルバック情報量を用いるとしても、その前提となるデータ取得を的確に行うことができなければならない。そこで、発明者は、データ収集装置についても検討し、診断対象に適合したサンプリング周波数、サンプリング時間に設定可能なデータ収集装置を用いることで、前記解析プログラムの使用と相俟って的確な設備機器の診断が可能になるとの知見を得た。

本発明はかかる知見に基づくものであり、具体的には以下の構成からなるものである。

【0023】

(1)本発明に係る設備機器の診断装置は、診断対象機器に設置されたセンサからの信号を入力してデータを収集するデータ収集装置と、該データ収集装置に対してデータの送受信を行う監視コンピュータを備えた設備機器の診断装置であって、

前記データ収集装置は、センサから出力される信号を入力してデータを取り込むデータ取り込み回路と、外部から入力される指示信号を入力して前記データ取り込み回路に対してデータサンプリング条件を設定するサンプリング条件設定手段と、サンプリングしたデータを外部へ送信するデータ送信手段とを有し、

前記監視コンピュータは、前記データ収集装置によるサンプリング条件を入力するサンプリング条件入力手段と、前記データ収集装置から送信されるデータに基づいて設備の状態を診断する診断処理手段を備えてなり、

該診断処理手段は、前記データ収集装置によってサンプリングされたデータに基づいて診断対象機器の稼動状態における波形を採取する波形採取手段と、該波形採取手段によって採取された波形の確率密度関数を算出する確率密度関数算出手段と、該確率密度関数算出手段によって算出された前記診断対象機器の正常時と診断時の確率密度関数から、下式で定義される対称型カルバック情報量を算出する対称型カルバック情報量算出手段と、算出された対称型カルバック情報量を予め定めた閾値と比較して前記診断対象機器が異常かどうかを判定する判定手段とを備えたことを特徴とするものである。

【数3】

【0024】

(2)また、上記(1)に記載のものにおいて、前記波形採取手段は、採取した波形における振動のX、Y方向の2つの時間波形を合成してリサージュ波形を算出する機能を有していることを特徴とするものである。

【0025】

(3)また、上記(1)に記載のものにおいて、前記波形採取手段は、採取した波形を自己相関関数波形に変換する機能を有していることを特徴とするものである。

【0026】

(4)また、記(1)に記載のものにおいて、前記波形採取手段は、採取した波形をエンベロープ波形に変換する機能を有していることを特徴とするものである。

【0027】

(5)また、上記(1)乃至(4)のいずれかに記載のものにおいて、前記センサは、振動センサ、音響センサ、AEセンサ、変位センサ、歪センサ、圧力センサ、電流センサ、電圧センサ、電力センサのいずれか又はこれらのセンサから選択される複数のセンサであることを特徴とするものである。

【発明の効果】

【0028】

本発明においては、診断処理手段によって解析を行う前段階として、センサが設置されている設備機器ごとに最適なサンプリング条件を設定するようにしたので、診断対象や解析に用いる診断処理手段に対して最適なデータのサンプリングができ、それ故に信頼性の高い設備診断が実現できる。

また、診断処理に対称型カルバック情報量を用いたので、正常運転時には振動波形が出にくいような設備機器、例えばプランジャー型ポンプの吸入・吐出弁の異常診断に対しても的確な診断を行うことができる。

【図面の簡単な説明】

【0029】

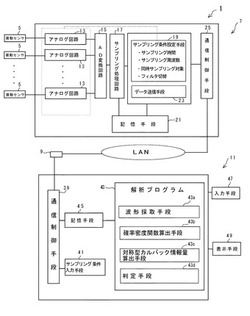

【図1】本発明の一実施の形態に係る設備機器の診断装置のブロック図である。

【図2】本発明の一実施の形態に係る設備機器の診断装置の全体構成の説明図である。

【図3】本発明の効果を説明する説明図であり、対称型カルバック情報量(ID値)を用いた場合と、従来のカルバック情報量(KL値)を用いた場合における傾向管理グラフである。

【図4】本発明の実施の形態2の説明図である。

【図5】本発明の実施の形態2の説明図である。

【図6】本発明の実施の形態3の説明図である。

【図7】本発明の実施の形態3の説明図である。

【図8】本発明の実施の形態4の説明図である。

【図9】本発明の実施の形態4の説明図である。

【図10】本発明の解決しようする課題を説明する説明図である。

【図11】本発明の解決しようとする課題を説明する説明図である。

【図12】本発明の解決しようとする課題を説明する説明図である。

【図13】課題を解決するための手段を説明する説明図である。

【発明を実施するための形態】

【0030】

本発明の一実施の形態に係る設備機器の診断装置について、図1及び図2に基づいて説明する。

なお、本実施の形態においてはセンサとして振動センサを例に挙げて説明するが、本発明は振動センサに限られず、振動センサの他、音響センサ、AE(Acoustic Emission)センサ、変位センサ、歪センサ、圧力センサ、電流センサ、電圧センサ、電力センサのいずれか又はこれらのセンサから選択される複数のセンサを用いることができる。

【0031】

本実施の形態の設備機器の診断装置1は、図2に示すように、診断対象である例えばプランジャーポンプ3に設置された振動センサ5からの振動信号を入力して振動データを収集するデータ収集装置7と、複数のデータ収集装置7をLANに接続するハブ9と、LANに接続されてデータ収集装置7に対してサンプリング時間やサンプリング周波数を指示し、データ収集装置7から送信されるデータに基づいて設備機器の異常診断を行う監視用PC11(パーソナルコンピュータ)を備えている。

各構成について詳細に説明する。

【0032】

<データ収集装置>

データ収集装置7は、図1に示すように、複数の振動センサ5から出力される信号を入力して各振動センサ5ごとに振動波形データを取り込むアナログ回路13、アナログ回路13で取り込まれたアナログデータをデジタルデータに変換するA/D変換回路15と、A/D変換回路15によってデジタル変換されたデータをサンプリング条件設定手段19の設定に基づいてサンプリングして記憶手段21に送るサンプリング処理回路17と、サンプリング処理回路17にデータのサンプリング条件を設定するサンプリング条件設定手段19と、サンプリング処理回路17によって送り込まれるデータを記憶する記憶手段21と、記憶手段21に蓄積されたデータを読み出して監視用PC11へ送信するデータ送信手段23と、通信回線を介して接続された監視用PC11との通信を行うための通信制御手段25を備えている。

【0033】

アナログ回路13は、積分回路、ハイパスフィルタ、ローパスフィルタなどを備えて構成される。

アナログ回路13、A/D変換回路15及びサンプリング処理回路17が本発明の振動波形取り込み回路を構成している。

サンプリング条件設定手段19は、監視用PC11からの指示に従って、振動センサ5から入力される振動データのサンプリング時間、サンプリング周波数を設定し、また、複数の振動センサ5のうち同時サンプリングする振動センサ5を設定し、さらに、アナログ回路13に設けられているハイパスフィルタやローパスフィルタのうちのどのフィルタを通過させるかのフィルタ切替についても設定する。

サンプリング条件設定手段19が設定するサンプリング時間としては、例えば1.0秒〜30秒であり、サンプリング周波数としては、例えば0.1kHz〜40kHzである。

なお、サンプリング条件設定手段19やデータ送信手段23はCPUがプログラムを実行することによって実現される。

【0034】

データ収集装置7は、通信制御手段25を備えており、通信制御手段25によって、監視用PC11からデータサンプリングに関する指示を受け取り、また収集したデータを監視用PC11に送信することができる。

【0035】

<監視用PC>

監視用PC11は、通信回線を介して接続されたデータ収集装置7との通信を行うための通信制御手段39と、サンプリングするデータのサンプリング時間やサンプリング周波数を入力するサンプリング条件入力手段41、データ収集装置7から送信されるデータを用いて異常診断処理を行う診断処理手段43と、データ収集装置7から送信されるデータや診断結果を記憶する記憶手段45と、オペレータが情報を入力するキーボードなどからなる入力手段47と、モニタなどからなる表示手段49を備えている。

【0036】

サンプリング条件入力手段41は、例えば、各データ収集装置7の各振動センサ5ごとにサンプリング時間、サンプリング周波数、同時サンプリング対象、フィルタ切替を入力できる入力枠をモニタに表示し、オペレータが入力手段47によって入力することができるように構成される。

診断処理手段43は、データ収集装置によってサンプリングされたデータに基づいて診断対象機器の稼動状態における波形を採取する波形採取手段43aと、波形採取手段43aによって採取された波形の確率密度関数を算出する確率密度関数算出手段43bと、確率密度関数算出手段43bによって算出された診断対象機器の正常時と診断時の確率密度関数から、下式で定義される対称型カルバック情報量を算出する対称型カルバック情報量算出手段43cと、算出された対称型カルバック情報量を予め定めた閾値と比較して前記診断対象機器が異常かどうかを判定する判定手段43dとを備えている。

なお、診断処理手段43は、解析プログラムなどのプログラムがCPUによって実行されることによって実現される。

【0037】

上記のように構成された本実施の形態によって設備機器のオンライン監視を行う方法について説明する。

まず、診断対象となる機器に対して最適なサンプリング時間やサンプリング周波数を設定する必要がある。そこで、オペレータは、サンプリング条件入力画面を表示手段49に表示させ、入力手段47によって画面に表示された各データ収集装置7の各振動センサ5ごとにサンプリング時間、サンプリング周波数及び同時サンプリング対象センサなどを入力する。

【0038】

図2に示される例とは異なるが、例えば、モータの軸受け箱と、このモータに接続されている減速機の出力軸の軸受け箱に振動センサ5が設置されているような場合であれば、モータの軸受け箱の振動センサ5に関してはサンプリング時間を短く、サンプリング周波数を高く設定し、減速機側の振動センサ5に関してはサンプリング時間を長く、サンプリング周波数を低く設定する。

オペレータが必要な情報を入力して送信指示をすると、入力されたデータが通信制御手段39によって通信回線を介して各データ収集装置7に送信される。

【0039】

各データ収集装置7では、監視用PC11から送信されたサンプリング条件に基づいてサンプリング条件設定手段19が、各振動センサ5ごとにサンプリング時間、サンプリング周波数、同時サンプリング対象等のサンプリング条件をサンプリング処理回路17に指示する。これによって、データ収集装置7では、設定されたサンプリング時間、サンプリング周波数、同時サンプリングの有無などの設定された条件に基づくデータが記憶手段21に記憶されることになる。つまり、各振動センサ5が設置されている各設備機器について最適なデータのサンプリングが可能な状態になる。

以上が初期設定である。

【0040】

上記のようにサンプリング条件の設定が完了すると、診断対象となる設備機器の正常状態における振動波形データが波形採取手段43aによって採取される。具体的には、オペレータが入力手段47から診断開始を指示すると、解析プログラムが実行され、診断処理手段43が起動する。このとき、データ収集装置7から送信される振動波形データは、通信制御手段39を介して記憶手段45に記憶され、この記憶手段45に記憶された振動波形データが診断処理に用いられる。

振動波形データは、自身の波形のrms値で正規化し、無次元化しておくのが好ましい。負荷条件によって振動レベル全体が大きく異なるため、rms値で正規化しておくことにより、常に同じ尺度で波形の形状を捕らえることができるからである。

上記の振動波形データから確率密度関数算出手段43bが確率密度関数を算出し、その分布グラフを記憶手段45に記憶する。

ここまでの処理が、実際の診断の前に行う前処理に相当し、以下の処理が実際の診断処理に相当する。

【0041】

設備機器の通常稼動状態において、波形採取手段43aが振動波形データを採取し、採取した振動波形データから確率密度関数算出手段43bが確率密度関数を算出し、その分布グラフを記憶手段45に記憶する。ここで採取した波形も前処理の場合と同様に、正常状態の振動波形のrms値で正規化する。

前処理で算出した分布グラフと、診断時における分布グラフの両者から、対称型カルバック情報量算出手段43cが下式(2)で定義される対称型カルバック情報量を算出する。

【0042】

【数4】

【0043】

判定手段43dが、ID値を予め定めた閾値と比較し、判定処理を行う。このとき、異常値と診断された場合は警報出力する。解析結果については傾向管理データとして保存する。

【0044】

以上説明した前処理から診断までの流れをまとめると以下のようになる。

(i)正常状態における振動波形データを採取する。

この際、自身の波形のrms値で正規化し、無次元化しておく。

(ii)上記の振動波形データから確率密度関数を計算し、その分布グラフを記憶する。

(iii)診断対象となる運転状態における振動波形データを採取する。

(iv)上記の振動波形データから確率密度関数を計算し、その分布グラフを記憶する。

ここで採取した波形も(i)と同様、(i)の振動波形のrms値で正規化する。

(v)上記(ii)の分布グラフと(iV)の分布グラフの両者から対称型カルバック情報量を算出する。

(vi)ID値を予め定めた閾値と比較し、判定処理を行う。

(vii)手順(iii)〜(vi)を繰り返し行い、傾向管理する。

【0045】

以上のように、本実施の形態においては、診断処理手段43によって解析を行う前段階として、監視用PC11からセンサ5が設置されている設備機器ごとに最適なサンプリング条件を設定するようにしたので、診断対象や解析に用いる診断処理手段43に対して最適なデータのサンプリングができ、それ故に信頼性の高い設備診断が実現できる。

また、本実施の形態では、対称型カルバック情報量を用いたので、正常運転時には振動波形が出にくいような設備機器、例えばプランジャー型ポンプの吸入・吐出弁の異常診断に対しても的確な診断を行うことができる。

またさらに、上述のように、使用するデータが各設備機器ごとに適切なサンプリング時間で、かつ適切なサンプリング周波数でサンプリングされたデータであるので、対称型カルバック情報量による解析を効果的に行うことができ、的確な診断が可能になる。

【実施例】

【0046】

以下、対称型カルバック情報量を用いた場合と通常のカルバック情報量を用いた場合の比較を行ったので、これについて説明する。

[設備仕様]

診断対象設備 :プランジャー型ポンプ吸入弁

クランク軸回転数 :276rpm

サンプリングデータ :ACC波形データ

【0047】

[診断実施例]

図3は、上記診断対象設備をオンライン監視したときのグラフを示しており、縦軸が振幅カルバック情報量を示し、横軸が時間を示している。図3のグラフにおいて、黒塗り四角が対称型カルバック情報量(ID)を示し、白抜き四角が従来型のカルバック情報量(KL)を示している。

図3のグラフの値を読み取ると以下のようになっている。

(1)正常時:KL値=0.003

(2)異常時:KL値=0.12(正常時の40倍に変化)

(3)正常時:ID値=0.003

(4)異常時:ID値=0.29(正常時の96倍に変化)

【0048】

上記から、KL値よりも、ID値の方が、変化率が大きい、すなわちID値の方が、検知感度が高いことがわかる。よって、ID値を採用することによりカルバック情報量の欠点が補え、敏感に異常を検知できることがわかった。

なお、図3の縦軸は振幅カルバック情報量を示しているが、縦軸をID値及びKL値の正常値(0.003)を基準値(1.0)として正規化して示すことで、異常値の表記を見易くすることができるので、好ましい。

【0049】

[実施の形態2]

実施の形態1では、時間波形から確率密度関数を算出するようにした。しかし、2次元的な動きをする設備、例えば軸の触れ回りなどのように時間波形では正常状態と異常状態が判別しにくい場合がある。

そこで、本実施の形態では、時間波形をリサージュ波形に変換し、該リサージュ波形に基づいて確率密度関数を算出し、さらに対称型カルバック情報量を算出するようにしたものである。

【0050】

図4、図5は本実施の形態の説明図であり、XY方向の時間波形のリサージュ波形への変換を図示している。図4が正常時の波形を示し、図5が異常時の波形を示している。

図4、図5において、(a)図がX方向の振動波形であり、(b)図がY方向の振動波形であり、(c)図がX、Y方向の振動波形を合成したリサージュ波形である。

図4(c)と図5(c)を比較することで、異常状態を的確に把握できる。

【0051】

そして、リサージュ波形への変換を行い、該リサージュ波形に基づいて確率密度関数を算出し、さらに対称型カルバック情報量を算出することで、的確な診断が可能になる。

【0052】

なお、上記のようなリサージュ波形への変換は、実施の形態1において説明した診断処理手段43における波形採取手段43aに追加の機能を付加することによって行うようにすればよい。

【0053】

[実施の形態3]

本実施の形態は、確率密度関数を算出する前処理として、時間波形を自己相関関数に変換するようにしたものである。

本実施の形態は、往復動回転機械のような周期性のある動きをする設備の診断に有効である。

【0054】

図6、図7は本実施の形態の説明図であり、図6が正常時の波形を示し、図7が異常時の波形を示している。図6、図7において、(a)図が速度時間波形を示し、(b)図が自己相関関数に変換した波形を示している。図6、図7から分かるように、自己相関関数に変換することで、診断対象設備が有している周期性のある振動波形が明確になり、この周期性のある振動波形に着目した診断が可能になる。

【0055】

自己相関関数波形への変換を行った後は、該自己相関関数波形に基づいて確率密度関数を算出し、さらに対称型カルバック情報量を算出することで、的確な診断が可能になる。

【0056】

[実施の形態4]

本実施の形態は、確率密度関数を算出する前処理として、時間波形をエンベロープ波形に変換するようにしたものである。

本実施の形態は、実施の形態3と同様に、往復動回転機械のような周期性のある動きをする設備の診断に有効である。

【0057】

図8、図9は本実施の形態の説明図であり、図8が正常時の波形を示し、図9が異常時の波形を示している。図8、図9において、(a)図が加速度時間波形を示し、(b)図がエンベロープ波形を示している。図8、図9から分かるように、エンベロープ波形に変換することで、診断対象設備が有している周期性のある振動に着目した診断が可能になる。

【0058】

エンベロープ波形への変換を行い、該エンベロープ波形に基づいて確率密度関数を算出し、さらに対称型カルバック情報量を算出することで、的確な診断が可能になる。

【符号の説明】

【0059】

1 診断装置

3 プランジャーポンプ

5 振動センサ

7 データ収集装置

9 ハブ

11 監視用PC

13 アナログ回路

15 A/D変換回路

17 サンプリング処理回路

19 サンプリング条件設定手段

21 記憶手段

23 データ送信手段

25 通信制御手段

39 通信制御手段

41 サンプリング条件入力手段

43 診断処理手段

43a 波形採取手段

43b 確率密度関数算出手段

43c 対称型カルバック情報量算出手段

43d 判定手段

45 記憶手段

47 入力手段

49 表示手段

【技術分野】

【0001】

本発明は、設備機器に設置されたセンサからの信号に基づいてデータを収集し、該収集したデータに基づいて設備機器の診断を行なう設備機器の診断装置に関するものである。

【背景技術】

【0002】

工場などに設置された複数の設備機器、例えばポンプ、ファンなど回転機器などはこれらの機器に各種のセンサを設置してオンラインで監視して、センサから得られるデータをユーザが設定した基準値と比較することにより、各機器の異常判定を行う手法が一般的であり、種々のものが提案されている。

【0003】

このような手法のものとして、例えば特許文献1には、弁の振動波形を採取して周波数分析を行い、正常状態として確定した周波数スペクトルと以降の測定で得られた振動波形の周波数スペクトルを差し引いて残ったスペクトル成分データから、周波数領域パラメータとして、カルバック情報量を算出し、これを用いて、異常有無の判定を行う、という装置の異常診断方法が開示されている(特許文献1の[0019]参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−318031号公報

【非特許文献】

【0005】

【非特許文献1】劉信芳、他4名、「対称型カルバック情報量による回転機械の異常診断」、日本設備管理学会誌、1998、第10巻、第3号、p.22−27

【発明の開示】

【発明が解決しようとする課題】

【0006】

工場内には種々の設備機器が設置されており、これらの種々の設備機器の診断を的確に行うには以下の2つの要件が必要である。第1に診断に用いる解析プログラムが診断対象の設備機器の特性に適合していること、第2に診断に用いるデータを適切に取得できることである。

しかしながら、上記の特許文献1に示された方法では、この第1、第2の要件が必ずしも満足できるものではない。以下、この点を詳細に説明する。

【0007】

<第1の要件について>

特許文献1記載のものは、採取した振動波形の周波数分析を行い、正常状態と異常状態の周波数スペクトルの差をカルバック情報量として求める方法である。しかし、例えばプランジャーポンプの吸入弁の振動波形のように、正常状態における振動波形が小さいような場合には診断時において異常振動が発生していても、その異常成分が現われにくく、それ故に異常を検知することが困難であるという問題がある。

以下、この問題点をプランジャー型ポンプの吸入・吐出弁を例に挙げて詳細に説明する。

【0008】

図10は、プランジャー型ポンプの吸入・吐出弁に加速度センサを設置した場合における加速度波形を示しており、図10(a)が正常時の加速度波形であり、図10(b)が異常状態、具体的には吸入弁の磨耗によりリークが発生している状態での加速度波形である。また、図11は図10に示した加速度波形に基づく確率密度関数のグラフを示しており、図11(a)が図10(a)に対応する正常時を示し、図11(b)が図10(b)に対応する異常時を示している。さらに、図12は図11(a)(b)を重ね合わせた状態を示している。

図12を見ると理解できるように、正常時と異常時では確率密度関数には差異が現われている。

【0009】

図12に示したような確率密度関数で示すことによって、正常時と異常時を視覚的に比較することは可能である。しかし、この状態では未だ数値化されているわけではなく、自動判定をすることができないので、数値化することが必要となり、このような数値化する一つの方法が特許文献1に示されたカルバック情報量(以下、「KL」と表示する場合あり)であり、このカルバック情報量は、下式(1)で定義される。

【数1】

【0010】

しかし、カルバック情報量は、上記(1)式から理解できるように、正常状態における振動波形の確率密度関数の値が小さい場合には、診断時における確率密度関数の値が大きくても、KL値としては小さくなってしまい、異常を検知するのが困難になる。

以上のように、特許文献1で示されたようにKLを診断に用いるとしても、正常状態における振動波形の確率密度関数の値が小さい場合には不適合であるという問題がある。

【0011】

<第2の要件について>

特許文献1に開示された装置の異常診断方法は、設備機器に設置したセンサから適切なデータを取得できることを前提にして、取得したデータに基づいてどのような診断解析を行えば的確な診断ができるかについての提案である。

的確な診断を行うには診断に用いるデータを適切に取得できることが必須の条件となるが、特許文献1においては適切にデータを取得するための技術については述べられていない。取得するデータが適切なものでなければそのデータに基づいて行う診断プログラムが優れていたとしても的確な診断が出来ない。

以下、取得するデータの重要性について詳細に説明する。

【0012】

工場内には種々の機器が設置されており、例えば回転機器においても低速回転のものや、高速回転のものがある。また、振動周波数についても、高周波のものや低周波のものがある。

回転機器の回転数を例に挙げて説明すると、仮に3600rpm、100rpm、60rpmの三種類の回転数のものがあったとすれば、それぞれの1回転に要する時間は、0.016s、0.60s、1.0sである。取得するデータが振動データの場合、データを正確に取得するには、それぞれ0.1s、1.0s、2.0s以上のサンプリング時間を要することになる。つまり、高速回転のものではデータのサンプリング時間は短時間でよいが、低速回転のものではデータのサンプリング時間を長時間にする必要がある。

【0013】

ところが、従来知られているデータ収集装置にはサンプリング時間を適切に変更できるものはなく、例えば低速回転から高速回転の回転機器の全てに対して適切なデータ収集ができないというのが現状である。そのため、例えば低速回転の回転機器についてはオンライン監視から外して別途オフラインにて診断を行うという非効率な診断を行っている場合もある。

【0014】

また、サンプリング周波数に関しても、振動周波数が低周波数のものに対しては、サンプリング周波数は低周波でよいが、高周波のものに対してはサンプリング周波数も高周波にする必要がある。そのため、種々の設備機器を対象にオンライン監視をするには、それぞれの機器に適したサンプリング周波数を設定して行なうことが要求される。

しかしながら、従来のデータ収集装置においては、サンプリング周波数は予め決められたものであるため、当該機器に最適なサンプリングを行うことができにくい。もっとも、例えば低周波のものに対してサンプリング周波数を高周波で取得することも可能であるが、低周波のものはサンプリング時間が長いため、そのようなものに対して高周波でサンプリングを行うとすれば、膨大なデータ量となり記憶容量が膨大になると共にデータ処理にも長時間要することになり、適切でない。

【0015】

また、一つの装置、例えば電動機の回転軸に減速機を設置したものでは、電動機と減速機を同時に診断することで初めて装置全体の的確な診断が可能となる。ところが、電動機と減速機では回転数が異なるため、それぞれに最適なサンプリング時間やサンプリング周波数は異なるため、これらそれぞれについて同時に最適なデータサンプリングを行ってはじめて装置全体の的確な診断が可能になるのであるが、これを実現できるものがないのが現状である。

【0016】

なお、上記の説明では回転機械を例に挙げて説明したが、上述した問題点は回転機械に限らず例えば間欠的な動作をするプランジャーポンプや、間欠的な動作または瞬時動作をするプレス機や、あるいは往復動をする圧縮機などにおいても同様である。

【0017】

以上のように、種々の機器のデータを取得して的確な診断を行うためには、解析に用いる解析プログラムが診断対象の設備機器の特性に適合したものであること(第1要件)、及び診断の前提となるデータを適切に取得できること(第2要件)が必須の条件となる。

しかしながら、特許文献1に記載の方法では、例えばプランジャー型ポンプの吸入・吐出弁に対しては適合性がなく、またデータのサンプリング時間やサンプリング周波数を適切に設定できず、それ故に的確な診断ができない。

【0018】

本発明は、上述のような問題点を解決するためになされたもので、正常運転時には振動波形が出にくいような設備機器に適合性があり、これらの設備機器について診断を的確に行なうことができる設備機器の診断装置を提供することを目的としている。

【課題を解決するための手段】

【0019】

発明者は、前述したプランジャーポンプの吸入・吐出弁のように正常時には振動波形が出にくいような設備機器の異常を的確に判定できる解析プログラムについて検討したところ、非特許文献1に表示された下式(2)で定義される対称型カルバック情報量(以下、「ID」と表示する場合あり)に着目した。

【数2】

【0020】

上記(2)式を用いることで、正常状態における振動波形の確率密度関数:Pr(t)の値が小さい場合であっても診断時における振動波形の確率密度関数:Pt(t)の値を的確に捉えることができ、特に正常状態における振動波形の確率密度関数:Pr(t)の値が小さいような診断対象機器に有効であるとの知見を得、この点を確認した。

【0021】

図13は、図12に示した確率密度関数に基づいて算出したKL値(図13(a))とID値(図13(b))の分布をグラフ表示したものである。なお、KL値、ID値は図13のグラフに示す曲線で囲まれる面積に相当するものである。

図13のグラフをみると理解されるようにKL値は加速度(横軸)が0の両側ではほぼ0であり数値として現われないが(図13(a)参照)、ID値は同じ位置において数値が顕著に現われている(図13(b)参照)。このことは、図10に示した実際の設備機器の状態を的確に捉えることができることを意味している。

以上のように、例えばプランジャーポンプの吸入弁の振動波形のように、正常状態における振動波形が小さいような場合であっても、対称型カルバック情報量を用いることで、異常振動を的確に捉えることができるとの知見を得た。

【0022】

解析プログラムとして対称型カルバック情報量を用いるとしても、その前提となるデータ取得を的確に行うことができなければならない。そこで、発明者は、データ収集装置についても検討し、診断対象に適合したサンプリング周波数、サンプリング時間に設定可能なデータ収集装置を用いることで、前記解析プログラムの使用と相俟って的確な設備機器の診断が可能になるとの知見を得た。

本発明はかかる知見に基づくものであり、具体的には以下の構成からなるものである。

【0023】

(1)本発明に係る設備機器の診断装置は、診断対象機器に設置されたセンサからの信号を入力してデータを収集するデータ収集装置と、該データ収集装置に対してデータの送受信を行う監視コンピュータを備えた設備機器の診断装置であって、

前記データ収集装置は、センサから出力される信号を入力してデータを取り込むデータ取り込み回路と、外部から入力される指示信号を入力して前記データ取り込み回路に対してデータサンプリング条件を設定するサンプリング条件設定手段と、サンプリングしたデータを外部へ送信するデータ送信手段とを有し、

前記監視コンピュータは、前記データ収集装置によるサンプリング条件を入力するサンプリング条件入力手段と、前記データ収集装置から送信されるデータに基づいて設備の状態を診断する診断処理手段を備えてなり、

該診断処理手段は、前記データ収集装置によってサンプリングされたデータに基づいて診断対象機器の稼動状態における波形を採取する波形採取手段と、該波形採取手段によって採取された波形の確率密度関数を算出する確率密度関数算出手段と、該確率密度関数算出手段によって算出された前記診断対象機器の正常時と診断時の確率密度関数から、下式で定義される対称型カルバック情報量を算出する対称型カルバック情報量算出手段と、算出された対称型カルバック情報量を予め定めた閾値と比較して前記診断対象機器が異常かどうかを判定する判定手段とを備えたことを特徴とするものである。

【数3】

【0024】

(2)また、上記(1)に記載のものにおいて、前記波形採取手段は、採取した波形における振動のX、Y方向の2つの時間波形を合成してリサージュ波形を算出する機能を有していることを特徴とするものである。

【0025】

(3)また、上記(1)に記載のものにおいて、前記波形採取手段は、採取した波形を自己相関関数波形に変換する機能を有していることを特徴とするものである。

【0026】

(4)また、記(1)に記載のものにおいて、前記波形採取手段は、採取した波形をエンベロープ波形に変換する機能を有していることを特徴とするものである。

【0027】

(5)また、上記(1)乃至(4)のいずれかに記載のものにおいて、前記センサは、振動センサ、音響センサ、AEセンサ、変位センサ、歪センサ、圧力センサ、電流センサ、電圧センサ、電力センサのいずれか又はこれらのセンサから選択される複数のセンサであることを特徴とするものである。

【発明の効果】

【0028】

本発明においては、診断処理手段によって解析を行う前段階として、センサが設置されている設備機器ごとに最適なサンプリング条件を設定するようにしたので、診断対象や解析に用いる診断処理手段に対して最適なデータのサンプリングができ、それ故に信頼性の高い設備診断が実現できる。

また、診断処理に対称型カルバック情報量を用いたので、正常運転時には振動波形が出にくいような設備機器、例えばプランジャー型ポンプの吸入・吐出弁の異常診断に対しても的確な診断を行うことができる。

【図面の簡単な説明】

【0029】

【図1】本発明の一実施の形態に係る設備機器の診断装置のブロック図である。

【図2】本発明の一実施の形態に係る設備機器の診断装置の全体構成の説明図である。

【図3】本発明の効果を説明する説明図であり、対称型カルバック情報量(ID値)を用いた場合と、従来のカルバック情報量(KL値)を用いた場合における傾向管理グラフである。

【図4】本発明の実施の形態2の説明図である。

【図5】本発明の実施の形態2の説明図である。

【図6】本発明の実施の形態3の説明図である。

【図7】本発明の実施の形態3の説明図である。

【図8】本発明の実施の形態4の説明図である。

【図9】本発明の実施の形態4の説明図である。

【図10】本発明の解決しようする課題を説明する説明図である。

【図11】本発明の解決しようとする課題を説明する説明図である。

【図12】本発明の解決しようとする課題を説明する説明図である。

【図13】課題を解決するための手段を説明する説明図である。

【発明を実施するための形態】

【0030】

本発明の一実施の形態に係る設備機器の診断装置について、図1及び図2に基づいて説明する。

なお、本実施の形態においてはセンサとして振動センサを例に挙げて説明するが、本発明は振動センサに限られず、振動センサの他、音響センサ、AE(Acoustic Emission)センサ、変位センサ、歪センサ、圧力センサ、電流センサ、電圧センサ、電力センサのいずれか又はこれらのセンサから選択される複数のセンサを用いることができる。

【0031】

本実施の形態の設備機器の診断装置1は、図2に示すように、診断対象である例えばプランジャーポンプ3に設置された振動センサ5からの振動信号を入力して振動データを収集するデータ収集装置7と、複数のデータ収集装置7をLANに接続するハブ9と、LANに接続されてデータ収集装置7に対してサンプリング時間やサンプリング周波数を指示し、データ収集装置7から送信されるデータに基づいて設備機器の異常診断を行う監視用PC11(パーソナルコンピュータ)を備えている。

各構成について詳細に説明する。

【0032】

<データ収集装置>

データ収集装置7は、図1に示すように、複数の振動センサ5から出力される信号を入力して各振動センサ5ごとに振動波形データを取り込むアナログ回路13、アナログ回路13で取り込まれたアナログデータをデジタルデータに変換するA/D変換回路15と、A/D変換回路15によってデジタル変換されたデータをサンプリング条件設定手段19の設定に基づいてサンプリングして記憶手段21に送るサンプリング処理回路17と、サンプリング処理回路17にデータのサンプリング条件を設定するサンプリング条件設定手段19と、サンプリング処理回路17によって送り込まれるデータを記憶する記憶手段21と、記憶手段21に蓄積されたデータを読み出して監視用PC11へ送信するデータ送信手段23と、通信回線を介して接続された監視用PC11との通信を行うための通信制御手段25を備えている。

【0033】

アナログ回路13は、積分回路、ハイパスフィルタ、ローパスフィルタなどを備えて構成される。

アナログ回路13、A/D変換回路15及びサンプリング処理回路17が本発明の振動波形取り込み回路を構成している。

サンプリング条件設定手段19は、監視用PC11からの指示に従って、振動センサ5から入力される振動データのサンプリング時間、サンプリング周波数を設定し、また、複数の振動センサ5のうち同時サンプリングする振動センサ5を設定し、さらに、アナログ回路13に設けられているハイパスフィルタやローパスフィルタのうちのどのフィルタを通過させるかのフィルタ切替についても設定する。

サンプリング条件設定手段19が設定するサンプリング時間としては、例えば1.0秒〜30秒であり、サンプリング周波数としては、例えば0.1kHz〜40kHzである。

なお、サンプリング条件設定手段19やデータ送信手段23はCPUがプログラムを実行することによって実現される。

【0034】

データ収集装置7は、通信制御手段25を備えており、通信制御手段25によって、監視用PC11からデータサンプリングに関する指示を受け取り、また収集したデータを監視用PC11に送信することができる。

【0035】

<監視用PC>

監視用PC11は、通信回線を介して接続されたデータ収集装置7との通信を行うための通信制御手段39と、サンプリングするデータのサンプリング時間やサンプリング周波数を入力するサンプリング条件入力手段41、データ収集装置7から送信されるデータを用いて異常診断処理を行う診断処理手段43と、データ収集装置7から送信されるデータや診断結果を記憶する記憶手段45と、オペレータが情報を入力するキーボードなどからなる入力手段47と、モニタなどからなる表示手段49を備えている。

【0036】

サンプリング条件入力手段41は、例えば、各データ収集装置7の各振動センサ5ごとにサンプリング時間、サンプリング周波数、同時サンプリング対象、フィルタ切替を入力できる入力枠をモニタに表示し、オペレータが入力手段47によって入力することができるように構成される。

診断処理手段43は、データ収集装置によってサンプリングされたデータに基づいて診断対象機器の稼動状態における波形を採取する波形採取手段43aと、波形採取手段43aによって採取された波形の確率密度関数を算出する確率密度関数算出手段43bと、確率密度関数算出手段43bによって算出された診断対象機器の正常時と診断時の確率密度関数から、下式で定義される対称型カルバック情報量を算出する対称型カルバック情報量算出手段43cと、算出された対称型カルバック情報量を予め定めた閾値と比較して前記診断対象機器が異常かどうかを判定する判定手段43dとを備えている。

なお、診断処理手段43は、解析プログラムなどのプログラムがCPUによって実行されることによって実現される。

【0037】

上記のように構成された本実施の形態によって設備機器のオンライン監視を行う方法について説明する。

まず、診断対象となる機器に対して最適なサンプリング時間やサンプリング周波数を設定する必要がある。そこで、オペレータは、サンプリング条件入力画面を表示手段49に表示させ、入力手段47によって画面に表示された各データ収集装置7の各振動センサ5ごとにサンプリング時間、サンプリング周波数及び同時サンプリング対象センサなどを入力する。

【0038】

図2に示される例とは異なるが、例えば、モータの軸受け箱と、このモータに接続されている減速機の出力軸の軸受け箱に振動センサ5が設置されているような場合であれば、モータの軸受け箱の振動センサ5に関してはサンプリング時間を短く、サンプリング周波数を高く設定し、減速機側の振動センサ5に関してはサンプリング時間を長く、サンプリング周波数を低く設定する。

オペレータが必要な情報を入力して送信指示をすると、入力されたデータが通信制御手段39によって通信回線を介して各データ収集装置7に送信される。

【0039】

各データ収集装置7では、監視用PC11から送信されたサンプリング条件に基づいてサンプリング条件設定手段19が、各振動センサ5ごとにサンプリング時間、サンプリング周波数、同時サンプリング対象等のサンプリング条件をサンプリング処理回路17に指示する。これによって、データ収集装置7では、設定されたサンプリング時間、サンプリング周波数、同時サンプリングの有無などの設定された条件に基づくデータが記憶手段21に記憶されることになる。つまり、各振動センサ5が設置されている各設備機器について最適なデータのサンプリングが可能な状態になる。

以上が初期設定である。

【0040】

上記のようにサンプリング条件の設定が完了すると、診断対象となる設備機器の正常状態における振動波形データが波形採取手段43aによって採取される。具体的には、オペレータが入力手段47から診断開始を指示すると、解析プログラムが実行され、診断処理手段43が起動する。このとき、データ収集装置7から送信される振動波形データは、通信制御手段39を介して記憶手段45に記憶され、この記憶手段45に記憶された振動波形データが診断処理に用いられる。

振動波形データは、自身の波形のrms値で正規化し、無次元化しておくのが好ましい。負荷条件によって振動レベル全体が大きく異なるため、rms値で正規化しておくことにより、常に同じ尺度で波形の形状を捕らえることができるからである。

上記の振動波形データから確率密度関数算出手段43bが確率密度関数を算出し、その分布グラフを記憶手段45に記憶する。

ここまでの処理が、実際の診断の前に行う前処理に相当し、以下の処理が実際の診断処理に相当する。

【0041】

設備機器の通常稼動状態において、波形採取手段43aが振動波形データを採取し、採取した振動波形データから確率密度関数算出手段43bが確率密度関数を算出し、その分布グラフを記憶手段45に記憶する。ここで採取した波形も前処理の場合と同様に、正常状態の振動波形のrms値で正規化する。

前処理で算出した分布グラフと、診断時における分布グラフの両者から、対称型カルバック情報量算出手段43cが下式(2)で定義される対称型カルバック情報量を算出する。

【0042】

【数4】

【0043】

判定手段43dが、ID値を予め定めた閾値と比較し、判定処理を行う。このとき、異常値と診断された場合は警報出力する。解析結果については傾向管理データとして保存する。

【0044】

以上説明した前処理から診断までの流れをまとめると以下のようになる。

(i)正常状態における振動波形データを採取する。

この際、自身の波形のrms値で正規化し、無次元化しておく。

(ii)上記の振動波形データから確率密度関数を計算し、その分布グラフを記憶する。

(iii)診断対象となる運転状態における振動波形データを採取する。

(iv)上記の振動波形データから確率密度関数を計算し、その分布グラフを記憶する。

ここで採取した波形も(i)と同様、(i)の振動波形のrms値で正規化する。

(v)上記(ii)の分布グラフと(iV)の分布グラフの両者から対称型カルバック情報量を算出する。

(vi)ID値を予め定めた閾値と比較し、判定処理を行う。

(vii)手順(iii)〜(vi)を繰り返し行い、傾向管理する。

【0045】

以上のように、本実施の形態においては、診断処理手段43によって解析を行う前段階として、監視用PC11からセンサ5が設置されている設備機器ごとに最適なサンプリング条件を設定するようにしたので、診断対象や解析に用いる診断処理手段43に対して最適なデータのサンプリングができ、それ故に信頼性の高い設備診断が実現できる。

また、本実施の形態では、対称型カルバック情報量を用いたので、正常運転時には振動波形が出にくいような設備機器、例えばプランジャー型ポンプの吸入・吐出弁の異常診断に対しても的確な診断を行うことができる。

またさらに、上述のように、使用するデータが各設備機器ごとに適切なサンプリング時間で、かつ適切なサンプリング周波数でサンプリングされたデータであるので、対称型カルバック情報量による解析を効果的に行うことができ、的確な診断が可能になる。

【実施例】

【0046】

以下、対称型カルバック情報量を用いた場合と通常のカルバック情報量を用いた場合の比較を行ったので、これについて説明する。

[設備仕様]

診断対象設備 :プランジャー型ポンプ吸入弁

クランク軸回転数 :276rpm

サンプリングデータ :ACC波形データ

【0047】

[診断実施例]

図3は、上記診断対象設備をオンライン監視したときのグラフを示しており、縦軸が振幅カルバック情報量を示し、横軸が時間を示している。図3のグラフにおいて、黒塗り四角が対称型カルバック情報量(ID)を示し、白抜き四角が従来型のカルバック情報量(KL)を示している。

図3のグラフの値を読み取ると以下のようになっている。

(1)正常時:KL値=0.003

(2)異常時:KL値=0.12(正常時の40倍に変化)

(3)正常時:ID値=0.003

(4)異常時:ID値=0.29(正常時の96倍に変化)

【0048】

上記から、KL値よりも、ID値の方が、変化率が大きい、すなわちID値の方が、検知感度が高いことがわかる。よって、ID値を採用することによりカルバック情報量の欠点が補え、敏感に異常を検知できることがわかった。

なお、図3の縦軸は振幅カルバック情報量を示しているが、縦軸をID値及びKL値の正常値(0.003)を基準値(1.0)として正規化して示すことで、異常値の表記を見易くすることができるので、好ましい。

【0049】

[実施の形態2]

実施の形態1では、時間波形から確率密度関数を算出するようにした。しかし、2次元的な動きをする設備、例えば軸の触れ回りなどのように時間波形では正常状態と異常状態が判別しにくい場合がある。

そこで、本実施の形態では、時間波形をリサージュ波形に変換し、該リサージュ波形に基づいて確率密度関数を算出し、さらに対称型カルバック情報量を算出するようにしたものである。

【0050】

図4、図5は本実施の形態の説明図であり、XY方向の時間波形のリサージュ波形への変換を図示している。図4が正常時の波形を示し、図5が異常時の波形を示している。

図4、図5において、(a)図がX方向の振動波形であり、(b)図がY方向の振動波形であり、(c)図がX、Y方向の振動波形を合成したリサージュ波形である。

図4(c)と図5(c)を比較することで、異常状態を的確に把握できる。

【0051】

そして、リサージュ波形への変換を行い、該リサージュ波形に基づいて確率密度関数を算出し、さらに対称型カルバック情報量を算出することで、的確な診断が可能になる。

【0052】

なお、上記のようなリサージュ波形への変換は、実施の形態1において説明した診断処理手段43における波形採取手段43aに追加の機能を付加することによって行うようにすればよい。

【0053】

[実施の形態3]

本実施の形態は、確率密度関数を算出する前処理として、時間波形を自己相関関数に変換するようにしたものである。

本実施の形態は、往復動回転機械のような周期性のある動きをする設備の診断に有効である。

【0054】

図6、図7は本実施の形態の説明図であり、図6が正常時の波形を示し、図7が異常時の波形を示している。図6、図7において、(a)図が速度時間波形を示し、(b)図が自己相関関数に変換した波形を示している。図6、図7から分かるように、自己相関関数に変換することで、診断対象設備が有している周期性のある振動波形が明確になり、この周期性のある振動波形に着目した診断が可能になる。

【0055】

自己相関関数波形への変換を行った後は、該自己相関関数波形に基づいて確率密度関数を算出し、さらに対称型カルバック情報量を算出することで、的確な診断が可能になる。

【0056】

[実施の形態4]

本実施の形態は、確率密度関数を算出する前処理として、時間波形をエンベロープ波形に変換するようにしたものである。

本実施の形態は、実施の形態3と同様に、往復動回転機械のような周期性のある動きをする設備の診断に有効である。

【0057】

図8、図9は本実施の形態の説明図であり、図8が正常時の波形を示し、図9が異常時の波形を示している。図8、図9において、(a)図が加速度時間波形を示し、(b)図がエンベロープ波形を示している。図8、図9から分かるように、エンベロープ波形に変換することで、診断対象設備が有している周期性のある振動に着目した診断が可能になる。

【0058】

エンベロープ波形への変換を行い、該エンベロープ波形に基づいて確率密度関数を算出し、さらに対称型カルバック情報量を算出することで、的確な診断が可能になる。

【符号の説明】

【0059】

1 診断装置

3 プランジャーポンプ

5 振動センサ

7 データ収集装置

9 ハブ

11 監視用PC

13 アナログ回路

15 A/D変換回路

17 サンプリング処理回路

19 サンプリング条件設定手段

21 記憶手段

23 データ送信手段

25 通信制御手段

39 通信制御手段

41 サンプリング条件入力手段

43 診断処理手段

43a 波形採取手段

43b 確率密度関数算出手段

43c 対称型カルバック情報量算出手段

43d 判定手段

45 記憶手段

47 入力手段

49 表示手段

【特許請求の範囲】

【請求項1】

診断対象機器に設置されたセンサからの信号を入力してデータを収集するデータ収集装置と、該データ収集装置に対してデータの送受信を行う監視コンピュータを備えた設備機器の診断装置であって、

前記データ収集装置は、センサから出力される信号を入力してデータを取り込むデータ取り込み回路と、外部から入力される指示信号を入力して前記データ取り込み回路に対してデータサンプリング条件を設定するサンプリング条件設定手段と、サンプリングしたデータを外部へ送信するデータ送信手段とを有し、

前記監視コンピュータは、前記データ収集装置によるサンプリング条件を入力するサンプリング条件入力手段と、前記データ収集装置から送信されるデータに基づいて設備の状態を診断する診断処理手段を備えてなり、

該診断処理手段は、前記データ収集装置によってサンプリングされたデータに基づいて診断対象機器の稼動状態における波形を採取する波形採取手段と、該波形採取手段によって採取された波形の確率密度関数を算出する確率密度関数算出手段と、該確率密度関数算出手段によって算出された前記診断対象機器の正常時と診断時の確率密度関数から、下式で定義される対称型カルバック情報量IDを算出する対称型カルバック情報量算出手段と、算出された対称型カルバック情報量IDを予め定めた閾値と比較して前記診断対象機器が異常かどうかを判定する判定手段とを備えたことを特徴とする設備機器の診断装置。

【数1】

【請求項2】

前記波形採取手段は、採取した波形における振動のX、Y方向の2つの時間波形を合成してリサージュ波形を算出する機能を有していることを特徴とする請求項1記載の設備機器の診断装置。

【請求項3】

前記波形採取手段は、採取した波形を自己相関関数波形に変換する機能を有していることを特徴とする請求項1記載の設備機器の診断装置。

【請求項4】

前記波形採取手段は、採取した波形をエンベロープ波形に変換する機能を有していることを特徴とする請求項1記載の設備機器の診断装置。

【請求項5】

前記センサは、振動センサ、音響センサ、AEセンサ、変位センサ、歪センサ、圧力センサ、電流センサ、電圧センサ、電力センサのいずれか又はこれらのセンサから選択される複数のセンサであることを特徴とする請求項1乃至4のいずれか一項に記載の設備機器の診断装置。

【請求項1】

診断対象機器に設置されたセンサからの信号を入力してデータを収集するデータ収集装置と、該データ収集装置に対してデータの送受信を行う監視コンピュータを備えた設備機器の診断装置であって、

前記データ収集装置は、センサから出力される信号を入力してデータを取り込むデータ取り込み回路と、外部から入力される指示信号を入力して前記データ取り込み回路に対してデータサンプリング条件を設定するサンプリング条件設定手段と、サンプリングしたデータを外部へ送信するデータ送信手段とを有し、

前記監視コンピュータは、前記データ収集装置によるサンプリング条件を入力するサンプリング条件入力手段と、前記データ収集装置から送信されるデータに基づいて設備の状態を診断する診断処理手段を備えてなり、

該診断処理手段は、前記データ収集装置によってサンプリングされたデータに基づいて診断対象機器の稼動状態における波形を採取する波形採取手段と、該波形採取手段によって採取された波形の確率密度関数を算出する確率密度関数算出手段と、該確率密度関数算出手段によって算出された前記診断対象機器の正常時と診断時の確率密度関数から、下式で定義される対称型カルバック情報量IDを算出する対称型カルバック情報量算出手段と、算出された対称型カルバック情報量IDを予め定めた閾値と比較して前記診断対象機器が異常かどうかを判定する判定手段とを備えたことを特徴とする設備機器の診断装置。

【数1】

【請求項2】

前記波形採取手段は、採取した波形における振動のX、Y方向の2つの時間波形を合成してリサージュ波形を算出する機能を有していることを特徴とする請求項1記載の設備機器の診断装置。

【請求項3】

前記波形採取手段は、採取した波形を自己相関関数波形に変換する機能を有していることを特徴とする請求項1記載の設備機器の診断装置。

【請求項4】

前記波形採取手段は、採取した波形をエンベロープ波形に変換する機能を有していることを特徴とする請求項1記載の設備機器の診断装置。

【請求項5】

前記センサは、振動センサ、音響センサ、AEセンサ、変位センサ、歪センサ、圧力センサ、電流センサ、電圧センサ、電力センサのいずれか又はこれらのセンサから選択される複数のセンサであることを特徴とする請求項1乃至4のいずれか一項に記載の設備機器の診断装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−75522(P2011−75522A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−230211(P2009−230211)

【出願日】平成21年10月2日(2009.10.2)

【出願人】(000200334)JFEメカニカル株式会社 (48)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年10月2日(2009.10.2)

【出願人】(000200334)JFEメカニカル株式会社 (48)

【Fターム(参考)】

[ Back to top ]