設備診断システム

【課題】設備診断システムの導入コストを低下すると共に、精度の良い設備診断システムを提供する。

【解決手段】工場に設置される設備のうち回転機械を含む振動発生機械を被診断設備とし、被診断設備に付設され、該被診断設備の振動等の状態を測定するセンサ20と、センサと電線を介して接続して被診断設備に取り付けられる無線ユニット30と、無線ユニットからの解析データを受信して集計し、被診断設備の状態診断を行うデータ集計解析装置を備え、無線ユニットは、電源供給部と、センサから測定信号を信号線を介して受信する受信部28と、A/D変換部33と、該ディジタル化した測定信号の大きさと周波数解析によって得られるスペクトルの演算値からなる解析データを作成する処理部35と、解析データとディジタル化した測定信号のディジタル波形とをIDコードを付して無線送信する送受信部37を備えていることを特徴とする。

【解決手段】工場に設置される設備のうち回転機械を含む振動発生機械を被診断設備とし、被診断設備に付設され、該被診断設備の振動等の状態を測定するセンサ20と、センサと電線を介して接続して被診断設備に取り付けられる無線ユニット30と、無線ユニットからの解析データを受信して集計し、被診断設備の状態診断を行うデータ集計解析装置を備え、無線ユニットは、電源供給部と、センサから測定信号を信号線を介して受信する受信部28と、A/D変換部33と、該ディジタル化した測定信号の大きさと周波数解析によって得られるスペクトルの演算値からなる解析データを作成する処理部35と、解析データとディジタル化した測定信号のディジタル波形とをIDコードを付して無線送信する送受信部37を備えていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、設備診断システムに関し、詳しくは、診断設備に取り付けたセンサで設備の状態を検出し、該センサからの測定信号から設備の健全性と劣化状態を評価し、かつ、設備に発生した異常を検出することによって、設備の突発故障を防止し、設備の状態監視基準による保全活動を支援するものであり、特に、センサで検出した信号の処理データを無線でデータ集計解析装置に送信してケーブル敷設コストの低減を図ると共に、保守点検時にセンサ等の取り外しを不要とするものである。

【背景技術】

【0002】

例えば、素材産業では、安定した製品を生産するためには工場設備を適切な状態で運転しなければならないが、運転を継続する限り設備は必ず劣化するものであり、また突発的な故障も発生しうるものである。そのため、設備を良好な状態で維持するためには保全活動が必要である。

設備が故障する前に実行する所謂予防保全活動には大きく分けて、次の二つの方法がある。

(1)設備を定期的に停止して点検し(場合によっては設備を分解して点検し)、劣化、故障箇所が見つかれば、その補修作業を行う保全方式で、時間計画保全と称されている。

(2)設備の状態を常時監視して当該設備が正常状態であるのか、異常が発生しているのかを判断し、異常が発見された場合にのみ該当箇所を修理、あるいは部品を交換する設備保全方式で、状態監視保全と称されている。

【0003】

前記(1)の時間計画保全では、設備が正常状態であっても一定時間が経過すれば必ず保全活動を行うものであるから、その活動に無駄が生じることは避けられない。

一方、前記(2)の状態監視保全では、上記なような無駄が発生することを抑えることはできるが、設備の状態を的確に把握できる状態量を測定し、その測定データを解析して設備が正常であるか異常であるかを判断できる技術が必須となり、このような技術が設備診断技術である。

【0004】

前記設備診断技術として、回転機械からなる設備では、振動、音響、アコーステイックエミッション、温度などを測定し、その特徴量の増加傾向や周波数情報から軸受の傷、回転軸のアンバランスやミスアライメント、基礎架台のゆるみなどを検出する設備診断が提案されている。

例えば、特開平11−344332号公報(特許文献1)では2つの距離センサと1つの位置センサを用いた車輪軸受部のガタ検出方法が提案されている。

【0005】

前記特許文献1のガタ検出方法は、図10に示すように、軌道1から等距離であって車輪2の車軸3を挟んで対向する車輪2の上部および下部にそれぞれ対応する高さの位置U、Lに2つのレーザ方式距離センサ4、5を配置し、2つの距離センサ4、5から同じ距離だけ離れた位置であって車輪2の車軸3の位置に相当する高さの位置Pにレーザ方式位置センサ6を配置している。

前記構成において、車輪2が回転すると、位置センサ6により車輪2の上部および下部が2つの距離センサ4、5に対応する位置U、Lに来たことを検知し、このとき2つの距離センサ4、5は車輪2との距離X、Yを測定している。

距離センサ4、5はデータ送受信線7で演算処理装置9と接続されており、距離データX、Yは増幅器8を介して演算処理装置9に送られ、演算処理装置9では車輪2の車軸3に対する傾斜量(X−Y)および軸方向の移動変化量(X+Y)/2を演算して、車輪2のガタの発生を診断している。また、演算結果はパソコン9aに蓄積して劣化状態を経時的に監視している。

【0006】

前記ガタ検出方法では、演算処理装置は測定場所とは離れた場所に配置される場合が多く、かつ、特許文献1では、センサから演算処理装置までデータ送受信線で接続されているため、データ送受信線のケーブル敷設工事が必要であり、設備診断システムのコストが上昇するという問題がある。

さらに、特許文献1では、演算結果をパソコン等に蓄積して時系列に表示しているが、測定データや演算結果を用いた周波数解析や蓄積したデータを用いた異常診断等は行っておらず、詳細な解析がなされていないという問題がある。

また、ケーブルの先端にセンサを取り付け、センサを設備に設置して測定を行う設備診断システムの場合には、設備の修理や部品交換時にケーブルとセンサが邪魔になり、ケーブルをセンサごと取り外して修理や部品交換を行わなければならず、センサが破損したりケーブルを断線するという問題もある。

【0007】

また、工場設備の設備診断システムとしては、図11に示すように、振動センサ100を被診断設備である回転機械の軸受101の付近に多数取り付け、その測定信号を中継箱101に送信し、中継箱101からローカルのデータ集計解析装置102に送信して、センサの測定信号を処理して設備状態を診断し、さらに、前記集計・解析装置102からセントラルの監視装置103にデータを送信し、該監視装置103で工場設備を一括監視する設備診断システムが提供されている。

【0008】

前記設備診断システムでは、各センサ100から中継箱101を介してローカルのデータ集計解析装置102までのケーブル敷設、ローカルのデータ集計解析装置102からセントラルの監視装置103までのケーブル敷設が必要である。このようにケーブルの敷設が必要となるため、設備診断システムの導入コストの上昇を招いている。さらに、センサ100とローカルのデータ集計解析装置102が中継箱101を介してケーブルで接続されていることから、設備の補修作業時にはセンサ100を一旦設備から取り外さなければ修理や部品交換ができないという問題が発生する。其の際、センサ100の破損、ケーブルの断線等のミスが発生しうる。また、センサ100とケーブルをコネクタで接続して、センサとケーブルを容易に取り外せるような手段が採用されることもあるが、防水、防塵、耐食性が要求される環境ではコネクタそのものが劣化するために長期に渡って安定してセンサを使うことができない問題がある。

特に、振動センサではコネクタの重みをセンサで支えなければならないので、センサの共振周波数が低くなり、回転機械の診断に必要な周波数域の振動データを正確に採取することができなくなる。

【0009】

【特許文献1】特開平11−344332号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、前記した問題に鑑みてなされたもので、設備診断システムの導入に伴うケーブル敷設コストを削減すると共に、設備の修理および保守点検時にセンサおよび該センサと接続したケーブルを設備から取り外すことなく設備の修理および保守点検ができるようにし、かつ、設備の状態を高精度に診断できる設備診断システムを提供することを課題としている。

【課題を解決するための手段】

【0011】

前記課題を解決するため、本発明は、工場に設置される設備のうち回転機械を含む振動発生機械を被診断設備とし、

前記被診断設備に付設され、該被診断設備の振動、音響、アコーステイックエミッション、温度のいずれか1種または複数種の状態を測定するセンサと、

前記センサと電線を介して接続して前記被診断設備に取り付けられる無線ユニットと、

前記無線ユニットからの解析データを受信して集計し、前記被診断設備の状態診断を行うデータ集計解析装置を備え、

前記無線ユニットは、

内蔵するバッテリから前記センサに電源線を介して駆動電源を供給する電源供給部と、

前記センサから測定信号を信号線を介して受信する受信部と、

受信した測定信号をディジタル化するA/D変換部と、

該ディジタル化した測定信号の大きさと周波数解析によって得られるスペクトルの演算値からなる解析データを作成する処理部と、

前記解析データとディジタル化した測定信号のディジタル波形とをIDコードを付して無線送信する送受信部を備えていることを特徴とする設備診断システムを提供している。

【0012】

前記のように、本発明の設備診断システムでは、被診断設備にセンサに取り付けて設備の状態を測定すると共に、該センサに電線を介して接続する無線ユニットも該被診断設備に取り付け、電線で接続したセンサと無線ユニットとの組み合わせを被診断設備に所要位置に取り付けている。

このように各被診断設備にセンサと無線ユニットと電線を介して接続して搭載し、無線ユニットからデータ集計解析装置へ無線送信しているため、前記従来技術のシステムにおいて必要とされたセンサからデータ集計解析装置までのケーブルの敷設が不要となり、設備診断システムのコストを下げることができると共に、被診断設備の修理や保守点検時にケーブルが邪魔になることはなく、電線を介して接続したセンサと無線ユニットを被診断設備に取り付けた状態のままで修理や保守点検が可能となる。

【0013】

前記被診断設備に搭載してセンサと電線を介して接続した無線ユニットでは、前記のように、センサから受信するアナログ信号からなる測定信号(測定データ)をA/D変換部でディジタル化し、該ディジタル化した測定信号(ディジタル波形)の大きさ及び周波数解析によって得られるスペクトルの演算値からなる解析データを処理部で作成し、このディジタル化した解析データをディジタル波形と共にIDコードを付してデータ集計解析装置へ無線送信している。

前記無線ユニットで行う周波数解析方法として、高速フーリエ変換(FFT)解析が好適に用いられる。

また、ディジタル化した測定信号(ディジタル波形)の大きさとは、ディジタル波形の振幅方向の大きさを表す値であり、RMS値(Root Mean Square:二乗平方根値、実効値)や等価ピーク値(波形の平均値を求めて、該平均値が正弦波の片振幅に相当するように係数をかけた値)を演算することにより求めている。RMS値や等価ピーク値が高いほど、ディジタル波形の大きさが大きくなる。

【0014】

即ち、前記従来例では、センサからの測定データをアナログ信号でデータ集計解析装置へ送信し、該データ集計解析装置でセンサの測定データを解析しているが、本発明では、被診断設備に搭載した無線ユニット内でセンサの測定データを解析データとして作成し、該解析データをディジタル信号でデータ集計解析装置へ無線送信している。

回転機械の設備診断における振動、音響、アコーステイックエミッションの信号は数Hzから数100kHzの広帯域周波数信号で解析する必要があり、特に、10kHzを越える高周波アナログ信号を無線ユニットからデータ集計解析装置に低電力で無線送信すると、送信帯域の制限を受けるために実用化することができない。

しかしながら、本発明では無線ユニットからデータ集計解析装置へディジタル波形と解析データとをディジタル信号として無線送信しているため、10kHz以上の高周波アナログの波形をそのまま送信する場合と比較して、低電力で安定して送信することができ実用化することができる。

このように、センサの測定データを無線ユニットでディジタル化し、測定信号の大きさと周波数スペクトルを演算し、取得した演算値の解析データとディジタル波形とをデータ集計解析装置へ無線送信しているため、該データ集計解析装置では蓄積した解析データとディジタル波形を用いて状態診断を行うことができる。

【0015】

回転機械等の被診断設備の状態を的確に判定するためには、1回の測定結果から設備の異常の有無を判断するだけでは不十分であり、過去のデータを比較して状態信号の変化(相対判定法と呼ばれる)を調べることが重要である。

例えば、振動値が低位レベルであっても最近の数日は上昇傾向が見られるならば、回転機械に何らかの異常が発生していると判断しなければならない。さらに、同一型式の回転機械が複数台運転している場合では、相互に状態信号を比較して突出した違いを有する機械には異常が発生していると判断することもある(機器相互比較と呼ばれる診断方法)。

それ故、設備の状態を正確に判定するためには、単一箇所の状態信号を1回の測定結果から異常の有無やその原因を判定することはできず、設備に取り付けてその状態信号を測定するセンサと、過去のデータを記憶するデータベースを備え、他設備の信号と比較できる機能を有する手段を組合さなければ信頼のおける設備診断装置として成り立たない。

本発明では、該データ集計解析装置で状態診断を行い、データ集計解析装置に過去のデータを記憶するデータベースを設けて診断結果をデータベースの過去のデータと比較し、さらに他設備の信号と比較できる機能を設けることにより、信頼性の高い設備診断を行うことができる。

さらに、データ集計解析装置で周波数解析と異常診断を行う場合に比べて、データ集計解析装置に高度な演算手段を必要としないため、安価なCPUを用いることができる。

【0016】

前記のように、被診断設備に付設するセンサとしては、振動センサ、温度センサ、音響センサ(マイク等)、アコースティックエミッション計測用センサが好適に用いられる。

例えば、前記センサが振動センサの場合には、ベアリングの振動を測定して内輪キズ、外輪キズ、転動体キズ、保持器欠陥を診断することができ、ギヤの振動を測定して片当たり、軸芯ズレ、歯の磨耗を診断することができる。さらに、ポンプやファンの振動を測定して圧力脈動、一様磨耗を診断することができ、モータの振動を測定して高周波振動、電源不平衡を診断することができる。

前記センサを温度センサとした場合、モータやポンプ、ファン等の温度の上昇を検知して設備の状態診断を行うことができる。

さらに、前記センサをマイクあるいはアコースティックエミッション計測用センサとして、ベアリングやポンプ、ファンの振動音、アコースティックエミッションを測定して異常を診断することができる。

また、前記センサを1つの被診断設備の複数箇所に付設し、組み合わせて用いてもよい。

【0017】

前記データ集計解析装置が集計した診断結果あるいは/および解析データを定期的に受信してデータベースに蓄積する監視装置を備えてもよい。

即ち、被診断設備が1つである場合は、該被診断設備の複数箇所に取り付けたセンサと接続した無線ユニットから解析データを受信する前記データ集計解析装置を1つ設け、該データ集計解析装置にデータベースを設けて監視装置を兼ねる構成とすることができる。

しかしながら、工場内の複数の被診断設備の診断を行う場合、各被診断設備毎に設けたデータ集計解析装置を更に監視装置と接続し、各データ集計解析装置が集計した診断結果あるいは/および解析データを定期的にデータベースを備えた監視装置に送信する構成としている。この場合には、データ集計解析装置は中継点となり、無線ユニットから受信する解析データを蓄積して定期的に監視装置へ送信する機能だけを持たせておけばよい。

【0018】

監視装置(監視装置が無い場合にはデータ集計解析装置)は診断結果あるいは/および解析データを用いて設備の状態を管理者等の操作により画面に表示させることができる。

また、診断結果あるいは/および解析データをデータベースに蓄積し、蓄積したデータを用いてより詳細な解析を行っている。

具体的には、前記したように、データベースに蓄積された過去の解析データ等と現在の解析データ等とを比較し、変化が大きい場合は異常が発生していると判断する相対判定法を行うことができる。さらに、各設備からの解析データ等をデータ集計解析装置から受信する監視装置では、同種同一型の設備が複数接続されている場合は、相互の解析データ等を比較し、突出した違いを有する設備は異常と判断する機器相互比較法を行うことができる。

【0019】

前記被診断設備に取り付けるセンサは、1つのセンサに1つの無線ユニットを電線を介して連結して組み合わせ、該組み合わせたセンサと無線ユニットの複数組を1つの被診断設備の複数箇所に搭載している。

あるいは、1つの被診断設備の複数箇所に前記センサを搭載し、これら複数のセンサを前記被診断設備に取り付けた1つの無線ユニットを電線を介して接続している。

前記いずれのタイプでも良いが、被診断設備の修理、保守点検時の分解等を考慮すると、1つのセンサに1つの無線ユニットを近接位置に配置して短尺な電線を介して接続しておくことが好ましい。

【0020】

また、前記無線ユニットに前記複数のセンサが接続された場合、該無線ユニットは、接続された複数のセンサのうち測定データを送信させるセンサを選択するスイッチ部を備えていることが好ましい。

スイッチ部の接点には複数のセンサが夫々接続されると共に無線ユニットの処理部が接続されるので、無線ユニットの処理部は、複数のセンサのうち測定データを受信したいセンサをスイッチ部により選択して測定データを受信することができる。

複数のセンサを1つの無線ユニットに接続することで、センサごとに無線ユニットを設ける必要がなく、設備診断システムのコストを下げることができる。

【0021】

前記無線ユニットは、少なくとも前記周波数解析の条件、前記A/D変換の条件のいずれかを含む条件を記憶したメモリ手段を備えており、前記条件は書き換え可能であってもよい。

周波数解析の条件とは周波数解析レンジあるいは/および平均化回数の設定であり、A/D変換の条件とはサンプリング周波数あるいは/およびサンプリング数の設定である。また、データ測定時間等のデータ測定条件やセンサの測定信号のうち不要な周波数帯域を除去するフィルタリング条件を含んでいてもよい。

該条件を書き換え可能なメモリ手段に記憶しておくことで、設備診断システムを他の設備に取り付けた場合であっても、周波数解析やA/D変換の条件を他の設備に最適な設定に容易に変更することができる。

【発明の効果】

【0022】

前述したように、本発明の設備診断システムによれば、被診断設備にセンサと無線ユニットとを組み合わせて搭載し、センサから送信されるアナログ信号を無線ユニットでディジタル化すると共に、該ディジタル化した測定信号の大きさ及び周波数解析によって得られるスペクトルの演算値からなる解析データを作成し、ディジタル波形と解析データをデータ集計解析装置へディジタル信号で無線送信しているため、被診断設備からデータ集計解析装置までのケーブルの敷設が不要となり、設備診断システムのコストを下げることができる。

また、ケーブルが敷設されていないためセンサおよび無線ユニットが取り付けられた被診断設備の修理や保守点検時にケーブルが邪魔にならず、センサを取り付けた現状の状態で修理や保守点検が可能となる。

さらに、前記センサの測定データを用いて無線ユニット内で周波数解析を行い、データ集計解析装置で解析データを用いて状態診断を行っているので、状態診断の精度を向上させることができる。

【発明を実施するための最良の形態】

【0023】

本発明の実施形態を図面を参照して説明する。

図1乃至図6に本発明の第1実施形態を示す。

本実施形態の設備診断システム10は、工場内に設置する回転機械のひとつであるポンプの状態を連続的に監視してその状態を診断するものである。

図1に示すように、被診断設備であるポンプ設備11に1個の振動センサ20と1個の無線ユニット30とを電線21を介して接続した組み合わせ体を複数組搭載し、各無線ユニット30からの無線送信を受信する1個のデータ集計解析装置40と、データ集計解析装置40とネットワーク51を介して接続したセントラル監視装置50を備えている。

【0024】

詳細には、前記ポンプ設備11は基礎架台11a上に設けたポンプ駆動用モータの反負荷側軸受11b、負荷側軸受11c、カップリング側軸受架台11d、反カップリング側軸受架台11eの上部にそれぞれ振動センサ20A〜20Dを取り付けている。

無線ユニット30A〜30Dは前記振動センサ20A〜20Dに夫々接続し、振動センサ20A〜20Dの測定データを受信してディジタル信号に変換した後、周波数解析を行うと共にディジタル波形の大きさを求めて解析データとし、該解析データを振動のディジタル波形と共にデータ集計解析装置40に無線送信している。

また、データ集計解析装置40では該解析データからポンプ設備11の状態診断を行うと共に、診断結果と解析データを定期的にセントラル監視装置50に送信している。

セントラル監視装置50は診断結果と解析データをデータベースに保存すると共に、データベースに蓄積された過去の該解析データを用いて設備の異常の有無や異常の度合いを診断している。

【0025】

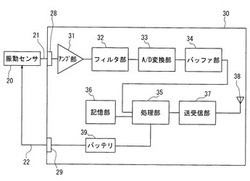

無線ユニット30は、図2に示すように、振動センサ20と信号線21を介して接続した受信部28、アンプ部31、フィルタ部32、A/D変換部33、バッファ部34、処理部35、記憶部36、送受信部37、アンテナ38、バッテリ39、電源線22を介して振動センサ20と接続した電源供給部29を備えている。

【0026】

アンプ部31は受信部28と接続し、振動センサ20から受信部28を介して受信するアナログ信号の測定データを増幅している。

フィルタ部32はアンプ部31と接続し、測定データからノイズを除去している。

A/D変換部33はフィルタ部32と接続し、測定データをアナログ信号からディジタル信号に変換し、ディジタル波形を作成している。

バッファ部34はA/D変換部33と接続し、A/D変換された振動のディジタル波形を一時的に保存すると共に、該ディジタル波形から求めた解析データを一時的に保存する。

【0027】

処理部(CPU)35はバッファ部34と接続し、バッファ部34に一時的に記憶されたディジタル波形を順次読み出して、振動のディジタル波形の大きさを求めると共に周波数解析を行っている。本実施形態では高速フーリエ変換(FFT)を行って測定データのスペクトルを演算して解析データを所得している。

記憶部36は処理部35と接続し、無線ユニット30のIDを記憶している。

送受信部37は処理部35と接続し、データ集計解析装置40から解析データ送信の指示をアンテナ38を介して受信すると、振動センサ20が測定した測定データの演算値からなる解析データとディジタル波形とを記憶部36から読み出した無線ユニット30のIDをアンテナ38を介してデータ集計解析装置40に無線送信している。

アンプ部31と、フィルタ部32と、A/D変換部33と、バッファ部34と、処理部35と、記憶部36と、送受信部37はプリント基板上にICチップ等で構成している。

【0028】

バッテリ39はプリント基板上の前記ICチップ等に電力供給を行っている。また、バッテリ39は処理部35と接続すると共に電源供給部29から電源線22を介して振動センサ20と接続している。処理部35がデータ集計解析装置40から解析データ送信の指示を受信すると、処理部35はバッテリ39に指示を出して、バッテリ39から振動センサ20に電力供給を行わせている。

【0029】

データ集計解析装置40は、振動の大きさを所定の許容レベル値と比較することで設備状態の一次判定を行うものである。

図3に示すように、アンテナ41と、送受信部42と、処理部43と、記録部44と、インターフェース部(I/F部)45からなっており、アンテナ41と、アンテナ41に接続された送受信部42は、無線ユニット30から送信された解析データを受信して処理部43に送信している。

記録部44は解析データとディジタル波形を記録すると共に、解析データとディジタル波形から設備の状態を判断するための基準値を記録している。

処理部43は記録部44から読み出した基準値の振動の大きさと受信した解析データを比較して、設備に異常がないか一次診断し、診断結果をI/F部45を介してネットワーク51に送信している。また、無線ユニット30に解析データを送信するよう指令を出している。

【0030】

セントラル監視装置50は、例えば、運転管理用パソコンからなり、データベースBを備えている。該セントラル監視装置50は他の被診断設備に搭載されたセンサと接続された無線ユニットからの解析データを無線受信している他のデータ集計解析装置ともネットワークを介して接続している。

即ち、データ集計解析装置40は各被診断設備に1個づつ設け、これらデータ集計解析装置40からのデータをセントラル監視装置50内に集めている。

セントラルの監視装置50は、データ集計解析装置40が集計した振動データや判定結果を定期的に集計し、図示しない他のポンプの診断結果と合わせて工場設備の状態を一括して保全担当者へ表示している。また、セントラルの監視装置50はデータベースBに記録された各振動センサ20のデータより傾向管理グラフを作成し、たとえば、前々回、前回の結果と比較した振動の上昇度合いや、同一型式の他のポンプと比較して特異的に外れた振動を示す設備があれば、その突出度合いを判断し、ローカルのデータ集計解析装置40から受信した周波数スペクトルをさらに詳細に解析して設備の異常の有無や、異常の程度を最終的に判定し、その判定結果と劣化予測グラフを表示している。

【0031】

前記構成からなる本発明の設備診断システム10の動作を図4および図5のフローチャートを用いて説明する。

本システムにおいては、データ集計解析装置40は複数の振動センサ20を順次走査しながら、その測定信号を集計している。そのため、無線ユニット30はデータ集計解析装置40らの指示に応じて振動センサ20への電源供給を開始し、電源状態が安定した後に、振動のディジタル波形、解析データ、振動センサ20を識別するIDコードを無線で送信するようにしている。

【0032】

即ち、データ集計解析装置40の処理部43は、4つの無線ユニット30(30A〜30D)に対して、順次解析データを送信するように指令を出す(図5(A)のS31)。

無線ユニット30が指令を受信すると(図4のS21)、無線ユニット30の処理部35はバッテリ39に指令を出して、振動センサ20へ電力を供給する(S22)。このとき、処理部35は、振動センサ20の測定継続時間を、例えば3秒間と設定し、測定継続時間だけ振動センサ20へ電力を供給するようバッテリ39に指令を出している。

電力を供給された振動センサ20は振動の測定を行い、無線ユニット30は振動センサ20から信号線21を介して測定データをアナログ信号で受信する(S23)。

【0033】

無線ユニット30が信号線21、受信部28を介して受信した測定データは、アンプ部31で増幅された後、フィルタ部32でノイズを除去され(S24)、A/D変換部33でディジタル信号に変換される(S25)。例えば、図6(A)は、サンプリング周波数51.2kHzで1024点のデータをサンプリングしたディジタル波形の一例である。該ディジタル波形はバッファ部34に一時保存され、処理部35において振動の大きさを演算する。

本実施形態では、ディジタル波形の振動の大きさとしてRMS値を演算している。RMS値は、ディジタル波形の測定時間をTとすると、式(1)で表される。

また、RMS値ではなく平均値を求めてもよい。平均値は式(2)で表される。

【数1】

【数2】

【0034】

また、ベアリング(転がり軸受)を診断する場合は、フィルタ部32によってさらに測定データの検波処理が行われる(S24)。検波処理とは波形の輪郭情報を抽出する処理であり、包絡線処理、エンベロープ処理などとも称される。

測定データを検波処理した検波波形はアナログ信号であり、A/D変換部33でディジタル信号に変換される(S25)。例えば、図6(B)は、検波波形をサンプリング周波数512Hzで1024点サンプリングしたディジタル波形の一例である。

図6(B)のディジタル波形となった検波波形は、バッファ部34に一時保存され、処理部35においてFFT(高速フーリエ変換)による周波数解析を行い、図6(C)に示すように横軸に周波数、縦軸に各周波数の強度(パワー)を表示した周波数スペクトルが作成される(S26)。図6(C)の例は、FFTの周波数解析レンジは200Hzであり、4回のスペクトルを平均化した周波数スペクトルである。

【0035】

処理部35は、記憶部36に記憶された無線ユニット30のIDを読み出し(S27)、図6(A)に示す振動のディジタル波形、図6(C)に示す周波数スペクトル、前記演算した振動の大きさ(RMS値)を前記IDと共に送受信部37を介してデータ集計解析装置40に無線送信する(S28)。

このように、振動波形をディジタル信号として無線で送信するために、10kHzから20kHz前後の高周波アナログの振動波形をそのまま送信する場合と比較すると、低電力の無線ユニットを用いても安定して信号を送信することができる。

送信が終了すると、処理部35は振動センサ20への電源供給を停止させ、バッテリの消耗を防いでいる。

【0036】

データ集計解析装置40は、解析データと無線ユニット30のIDを受信すると(図5(A)のS32)、記録部44に記録する(S33)。

さらに、記録部44に記録された基準値を読み出し(S34)、解析データと比較して、設備が異常か否かを判断している(S35)。

例えば、ベアリングの診断の場合、ベアリングに傷が発生する箇所に応じて、軸の回転数とベアリングの定格によって定まる特性周波数を一意に決めることができるので、前記基準値と受信した解析データの該特性周波数の値を比較して、設備の状態を判断することができる。データ集計解析装置40が受信する図6(C)に示すベアリングの周波数スペクトルにおいては、およそ80Hzでピークが表れており、80Hzとはベアリングに外輪傷が発生した場合の特性周波数である。80Hzでの振動の強さを基準値と比較することで、ベアリングに外輪傷が発生したことが診断できる。なお、160Hz付近のピークは特性周波数の2次成分である。

また、データ集計解析装置40は4つの無線ユニット30からそれぞれ解析データを受信しているので、それぞれの解析データについて記録部44に記録すると共に状態診断を行っている。これら状態診断結果を記録部44に記録する(S36)。

【0037】

処理部43は解析データと診断結果を、例えば、1時間ごとの所定間隔でセントラル監視装置50に送信している(S37)。

セントラル監視装置50への送信が完了すると、記録部44に記録した解析データと診断結果はクリアされる(S38)。

【0038】

セントラル監視装置50はデータ集計解析装置40が集積した診断結果と解析データを受信する(図5(B)のS41)。

該診断結果と解析データをデータベースに記録し(S42)、管理者等の操作によりポンプ設備の状態及び振動のディジタル波形、振動の大きさ(RMS値)、周波数スペクトル等を画面に表示させている(S43)。その結果、ポンプ設備11の振動状態を管理者等が把握するに十分なデータを提示することができる。

また、データベースに蓄積された過去の解析データ等と現在の解析データ等とを比較して、振動の上昇度合いを求め(S44)、ポンプ設備11を詳細に診断して画面に表示させている(S45)。図6(D)は、過去の振動の大きさと現在の振動の大きさとを合わせて振動の変化を示す傾向管理グラフの例である。このような傾向管理グラフにおいて、振動の大きさが所定のレベルを超えた時や、直近で振動の大きさの上昇傾向が見られる時、同一型式の他の設備と比較して振動の大きさが突出した時等に、セントラル監視装置50は警報を発する。

【0039】

本発明の設備診断システム10によれば、振動センサ20と無線ユニット30を搭載した被診断設備からデータ集計解析装置40までのケーブルの敷設が不要となり、設備診断システムのコストを下げることができると共に被診断設備の修理や保守点検時にケーブルが邪魔にならず、センサを取り付けた現状の状態で修理や保守点検が可能となる。

さらに、前記センサの測定データを用いて被診断設備に付設した無線ユニット30で測定データをディジタル変換し、周波数解析を行うと共に振動のディジタル波形の大きさを求めて解析データを取得し、該解析データと振動のディジタル波形とをデータ集計解析装置40へ無線送信しているため、低電力での無線送信が可能となる。かつ、無線ユニット30が状態信号の大きさと周波数スペクトルを演算しているため、監視装置では、傾向管理、機器相互の比較、劣化予測などを駆使して的確に設備を診断することができ、状態診断の精度を向上させることができる。

【0040】

なお、本発明は本実施形態に限定されるものではなく、振動センサ20に代えて温度センサあるいは/およびマイクあるいは/およびアコースティックエミッション計測用センサを用いてもよい。

例えば、すべり軸受で磨耗、剥離、焼き付きなどの異常が発生すると、異常が初期の段階ではアコーステイックエミッションや音響信号に顕著な変化が現れるし、軸受の温度も急激に上昇する。それ故、軸受の種類によっては、振動センサの代わりに音響センサ、アコーステイックエミッションセンサ、温度センサを取り付けてもよい。

【0041】

また、セントラル監視装置50はポンプ設備が設置された工場内にある他の設備や、他場所にある設備と接続されていてもよく、各設備からの解析データを受信して、振動測定中のポンプ設備の異常診断結果を含めた工場設備の異常診断結果を一括して表示するものであってもよい。さらに、同種同一型の設備が複数接続されている場合は、相互の解析データ等を比較し、突出した違いを有する設備は異常と判断して画面に表示させてもよい。

また、データベースに蓄積された解析データを元にして劣化予想グラフなどを画面に表示させてもよい。

【0042】

図7および図8に本発明の第2実施形態を示す。

第2実施形態の設備診断システム10は、前記第1実施形態と同様な1つのポンプ設備に無線ユニット30を1つ付設し、第1実施形態と同様にポンプ設備の複数位置に取り付けた4つの振動センサ20(20A〜20D)を前記1つの無線ユニット30に信号線21A〜21D(電源線22A〜22D)を介して接続している。無線ユニット30は軸受架台11eの上面に取り付けている。

図8に示すように、無線ユニット30にはスイッチ部70を設け、スイッチ部70の4つの入力接点70a−1〜70a−4を各振動センサ20と接続すると共に、出力接点70bをアンプ部31と接続している。また、処理部35はスイッチ部70と接続している。

【0043】

データ集計解析装置40の処理部43が、4つの振動センサ20A〜20Dのうち例えば振動センサ20Aについての解析データを送信するように指令を出すと、無線ユニット30の処理部35は、スイッチ部70に入力接点70a−1と出力接点70bを接続するよう指令を出し、振動センサ20Aを選択させる。

本実施形態によれば、無線ユニット30は1つ設ければよいため設備診断システム10の部品点数を削減することができ低コストとなる。

なお、他の構成および作用効果は第1実施形態と同様のため、同一の符号を付して説明を省略する。

【0044】

図9に本発明の第3実施形態を示す。

第3実施形態の設備診断システム10の無線ユニット30の処理部35にメモリ手段であるメモリカード71を接続している。

該メモリカード71には、振動データの測定継続時間やフィルタ部32のフィルタリング条件等の測定条件やA/D変換部33のサンプリング周波数等の設定条件、FFTの解析条件などを記録させており、記録内容はパソコン(図示せず)等により任意に書き換えが可能である。

本発明によれば、設備診断システム10をポンプ設備ではなく他の設備に取り付けた場合であっても、メモリカード71の測定条件や解析条件等を他の設備に最適な設定に容易に変更することができる。

なお、他の構成および作用効果は第1実施形態と同様のため、同一の符号を付して説明を省略する。

【図面の簡単な説明】

【0045】

【図1】本発明である設備診断システムの第1実施形態を示す構成図である。

【図2】無線ユニットのブロック図である。

【図3】データ集計解析装置のブロック図である。

【図4】無線ユニットの動作を示すフローチャートである。

【図5】(A)はデータ集計解析装置の動作を示すフローチャート、(B)はセントラル監視装置の動作を示すフローチャートである。

【図6】(A)はディジタル波形の例、(B)は検波処理波形の例、(C)は周波数スペクトルの例、(D)は傾向管理グラフの例である。

【図7】第2実施形態を示す構成図である。

【図8】無線ユニットのブロック図である。

【図9】第3実施形態を示す無線ユニットのブロック図である。

【図10】従来例を示す図である。

【図11】他の従来例を示す図である。

【符号の説明】

【0046】

10 設備診断システム

20(20A〜20D) 振動センサ

21 信号線

22 電源線

30(30A〜30D) 無線ユニット

33 A/D変換部

35 処理部

36 記憶部

37 送受信部

40 データ集計解析装置

43 処理部

50 セントラル監視装置

51 ネットワーク

70 スイッチ部

71 メモリカード

【技術分野】

【0001】

本発明は、設備診断システムに関し、詳しくは、診断設備に取り付けたセンサで設備の状態を検出し、該センサからの測定信号から設備の健全性と劣化状態を評価し、かつ、設備に発生した異常を検出することによって、設備の突発故障を防止し、設備の状態監視基準による保全活動を支援するものであり、特に、センサで検出した信号の処理データを無線でデータ集計解析装置に送信してケーブル敷設コストの低減を図ると共に、保守点検時にセンサ等の取り外しを不要とするものである。

【背景技術】

【0002】

例えば、素材産業では、安定した製品を生産するためには工場設備を適切な状態で運転しなければならないが、運転を継続する限り設備は必ず劣化するものであり、また突発的な故障も発生しうるものである。そのため、設備を良好な状態で維持するためには保全活動が必要である。

設備が故障する前に実行する所謂予防保全活動には大きく分けて、次の二つの方法がある。

(1)設備を定期的に停止して点検し(場合によっては設備を分解して点検し)、劣化、故障箇所が見つかれば、その補修作業を行う保全方式で、時間計画保全と称されている。

(2)設備の状態を常時監視して当該設備が正常状態であるのか、異常が発生しているのかを判断し、異常が発見された場合にのみ該当箇所を修理、あるいは部品を交換する設備保全方式で、状態監視保全と称されている。

【0003】

前記(1)の時間計画保全では、設備が正常状態であっても一定時間が経過すれば必ず保全活動を行うものであるから、その活動に無駄が生じることは避けられない。

一方、前記(2)の状態監視保全では、上記なような無駄が発生することを抑えることはできるが、設備の状態を的確に把握できる状態量を測定し、その測定データを解析して設備が正常であるか異常であるかを判断できる技術が必須となり、このような技術が設備診断技術である。

【0004】

前記設備診断技術として、回転機械からなる設備では、振動、音響、アコーステイックエミッション、温度などを測定し、その特徴量の増加傾向や周波数情報から軸受の傷、回転軸のアンバランスやミスアライメント、基礎架台のゆるみなどを検出する設備診断が提案されている。

例えば、特開平11−344332号公報(特許文献1)では2つの距離センサと1つの位置センサを用いた車輪軸受部のガタ検出方法が提案されている。

【0005】

前記特許文献1のガタ検出方法は、図10に示すように、軌道1から等距離であって車輪2の車軸3を挟んで対向する車輪2の上部および下部にそれぞれ対応する高さの位置U、Lに2つのレーザ方式距離センサ4、5を配置し、2つの距離センサ4、5から同じ距離だけ離れた位置であって車輪2の車軸3の位置に相当する高さの位置Pにレーザ方式位置センサ6を配置している。

前記構成において、車輪2が回転すると、位置センサ6により車輪2の上部および下部が2つの距離センサ4、5に対応する位置U、Lに来たことを検知し、このとき2つの距離センサ4、5は車輪2との距離X、Yを測定している。

距離センサ4、5はデータ送受信線7で演算処理装置9と接続されており、距離データX、Yは増幅器8を介して演算処理装置9に送られ、演算処理装置9では車輪2の車軸3に対する傾斜量(X−Y)および軸方向の移動変化量(X+Y)/2を演算して、車輪2のガタの発生を診断している。また、演算結果はパソコン9aに蓄積して劣化状態を経時的に監視している。

【0006】

前記ガタ検出方法では、演算処理装置は測定場所とは離れた場所に配置される場合が多く、かつ、特許文献1では、センサから演算処理装置までデータ送受信線で接続されているため、データ送受信線のケーブル敷設工事が必要であり、設備診断システムのコストが上昇するという問題がある。

さらに、特許文献1では、演算結果をパソコン等に蓄積して時系列に表示しているが、測定データや演算結果を用いた周波数解析や蓄積したデータを用いた異常診断等は行っておらず、詳細な解析がなされていないという問題がある。

また、ケーブルの先端にセンサを取り付け、センサを設備に設置して測定を行う設備診断システムの場合には、設備の修理や部品交換時にケーブルとセンサが邪魔になり、ケーブルをセンサごと取り外して修理や部品交換を行わなければならず、センサが破損したりケーブルを断線するという問題もある。

【0007】

また、工場設備の設備診断システムとしては、図11に示すように、振動センサ100を被診断設備である回転機械の軸受101の付近に多数取り付け、その測定信号を中継箱101に送信し、中継箱101からローカルのデータ集計解析装置102に送信して、センサの測定信号を処理して設備状態を診断し、さらに、前記集計・解析装置102からセントラルの監視装置103にデータを送信し、該監視装置103で工場設備を一括監視する設備診断システムが提供されている。

【0008】

前記設備診断システムでは、各センサ100から中継箱101を介してローカルのデータ集計解析装置102までのケーブル敷設、ローカルのデータ集計解析装置102からセントラルの監視装置103までのケーブル敷設が必要である。このようにケーブルの敷設が必要となるため、設備診断システムの導入コストの上昇を招いている。さらに、センサ100とローカルのデータ集計解析装置102が中継箱101を介してケーブルで接続されていることから、設備の補修作業時にはセンサ100を一旦設備から取り外さなければ修理や部品交換ができないという問題が発生する。其の際、センサ100の破損、ケーブルの断線等のミスが発生しうる。また、センサ100とケーブルをコネクタで接続して、センサとケーブルを容易に取り外せるような手段が採用されることもあるが、防水、防塵、耐食性が要求される環境ではコネクタそのものが劣化するために長期に渡って安定してセンサを使うことができない問題がある。

特に、振動センサではコネクタの重みをセンサで支えなければならないので、センサの共振周波数が低くなり、回転機械の診断に必要な周波数域の振動データを正確に採取することができなくなる。

【0009】

【特許文献1】特開平11−344332号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、前記した問題に鑑みてなされたもので、設備診断システムの導入に伴うケーブル敷設コストを削減すると共に、設備の修理および保守点検時にセンサおよび該センサと接続したケーブルを設備から取り外すことなく設備の修理および保守点検ができるようにし、かつ、設備の状態を高精度に診断できる設備診断システムを提供することを課題としている。

【課題を解決するための手段】

【0011】

前記課題を解決するため、本発明は、工場に設置される設備のうち回転機械を含む振動発生機械を被診断設備とし、

前記被診断設備に付設され、該被診断設備の振動、音響、アコーステイックエミッション、温度のいずれか1種または複数種の状態を測定するセンサと、

前記センサと電線を介して接続して前記被診断設備に取り付けられる無線ユニットと、

前記無線ユニットからの解析データを受信して集計し、前記被診断設備の状態診断を行うデータ集計解析装置を備え、

前記無線ユニットは、

内蔵するバッテリから前記センサに電源線を介して駆動電源を供給する電源供給部と、

前記センサから測定信号を信号線を介して受信する受信部と、

受信した測定信号をディジタル化するA/D変換部と、

該ディジタル化した測定信号の大きさと周波数解析によって得られるスペクトルの演算値からなる解析データを作成する処理部と、

前記解析データとディジタル化した測定信号のディジタル波形とをIDコードを付して無線送信する送受信部を備えていることを特徴とする設備診断システムを提供している。

【0012】

前記のように、本発明の設備診断システムでは、被診断設備にセンサに取り付けて設備の状態を測定すると共に、該センサに電線を介して接続する無線ユニットも該被診断設備に取り付け、電線で接続したセンサと無線ユニットとの組み合わせを被診断設備に所要位置に取り付けている。

このように各被診断設備にセンサと無線ユニットと電線を介して接続して搭載し、無線ユニットからデータ集計解析装置へ無線送信しているため、前記従来技術のシステムにおいて必要とされたセンサからデータ集計解析装置までのケーブルの敷設が不要となり、設備診断システムのコストを下げることができると共に、被診断設備の修理や保守点検時にケーブルが邪魔になることはなく、電線を介して接続したセンサと無線ユニットを被診断設備に取り付けた状態のままで修理や保守点検が可能となる。

【0013】

前記被診断設備に搭載してセンサと電線を介して接続した無線ユニットでは、前記のように、センサから受信するアナログ信号からなる測定信号(測定データ)をA/D変換部でディジタル化し、該ディジタル化した測定信号(ディジタル波形)の大きさ及び周波数解析によって得られるスペクトルの演算値からなる解析データを処理部で作成し、このディジタル化した解析データをディジタル波形と共にIDコードを付してデータ集計解析装置へ無線送信している。

前記無線ユニットで行う周波数解析方法として、高速フーリエ変換(FFT)解析が好適に用いられる。

また、ディジタル化した測定信号(ディジタル波形)の大きさとは、ディジタル波形の振幅方向の大きさを表す値であり、RMS値(Root Mean Square:二乗平方根値、実効値)や等価ピーク値(波形の平均値を求めて、該平均値が正弦波の片振幅に相当するように係数をかけた値)を演算することにより求めている。RMS値や等価ピーク値が高いほど、ディジタル波形の大きさが大きくなる。

【0014】

即ち、前記従来例では、センサからの測定データをアナログ信号でデータ集計解析装置へ送信し、該データ集計解析装置でセンサの測定データを解析しているが、本発明では、被診断設備に搭載した無線ユニット内でセンサの測定データを解析データとして作成し、該解析データをディジタル信号でデータ集計解析装置へ無線送信している。

回転機械の設備診断における振動、音響、アコーステイックエミッションの信号は数Hzから数100kHzの広帯域周波数信号で解析する必要があり、特に、10kHzを越える高周波アナログ信号を無線ユニットからデータ集計解析装置に低電力で無線送信すると、送信帯域の制限を受けるために実用化することができない。

しかしながら、本発明では無線ユニットからデータ集計解析装置へディジタル波形と解析データとをディジタル信号として無線送信しているため、10kHz以上の高周波アナログの波形をそのまま送信する場合と比較して、低電力で安定して送信することができ実用化することができる。

このように、センサの測定データを無線ユニットでディジタル化し、測定信号の大きさと周波数スペクトルを演算し、取得した演算値の解析データとディジタル波形とをデータ集計解析装置へ無線送信しているため、該データ集計解析装置では蓄積した解析データとディジタル波形を用いて状態診断を行うことができる。

【0015】

回転機械等の被診断設備の状態を的確に判定するためには、1回の測定結果から設備の異常の有無を判断するだけでは不十分であり、過去のデータを比較して状態信号の変化(相対判定法と呼ばれる)を調べることが重要である。

例えば、振動値が低位レベルであっても最近の数日は上昇傾向が見られるならば、回転機械に何らかの異常が発生していると判断しなければならない。さらに、同一型式の回転機械が複数台運転している場合では、相互に状態信号を比較して突出した違いを有する機械には異常が発生していると判断することもある(機器相互比較と呼ばれる診断方法)。

それ故、設備の状態を正確に判定するためには、単一箇所の状態信号を1回の測定結果から異常の有無やその原因を判定することはできず、設備に取り付けてその状態信号を測定するセンサと、過去のデータを記憶するデータベースを備え、他設備の信号と比較できる機能を有する手段を組合さなければ信頼のおける設備診断装置として成り立たない。

本発明では、該データ集計解析装置で状態診断を行い、データ集計解析装置に過去のデータを記憶するデータベースを設けて診断結果をデータベースの過去のデータと比較し、さらに他設備の信号と比較できる機能を設けることにより、信頼性の高い設備診断を行うことができる。

さらに、データ集計解析装置で周波数解析と異常診断を行う場合に比べて、データ集計解析装置に高度な演算手段を必要としないため、安価なCPUを用いることができる。

【0016】

前記のように、被診断設備に付設するセンサとしては、振動センサ、温度センサ、音響センサ(マイク等)、アコースティックエミッション計測用センサが好適に用いられる。

例えば、前記センサが振動センサの場合には、ベアリングの振動を測定して内輪キズ、外輪キズ、転動体キズ、保持器欠陥を診断することができ、ギヤの振動を測定して片当たり、軸芯ズレ、歯の磨耗を診断することができる。さらに、ポンプやファンの振動を測定して圧力脈動、一様磨耗を診断することができ、モータの振動を測定して高周波振動、電源不平衡を診断することができる。

前記センサを温度センサとした場合、モータやポンプ、ファン等の温度の上昇を検知して設備の状態診断を行うことができる。

さらに、前記センサをマイクあるいはアコースティックエミッション計測用センサとして、ベアリングやポンプ、ファンの振動音、アコースティックエミッションを測定して異常を診断することができる。

また、前記センサを1つの被診断設備の複数箇所に付設し、組み合わせて用いてもよい。

【0017】

前記データ集計解析装置が集計した診断結果あるいは/および解析データを定期的に受信してデータベースに蓄積する監視装置を備えてもよい。

即ち、被診断設備が1つである場合は、該被診断設備の複数箇所に取り付けたセンサと接続した無線ユニットから解析データを受信する前記データ集計解析装置を1つ設け、該データ集計解析装置にデータベースを設けて監視装置を兼ねる構成とすることができる。

しかしながら、工場内の複数の被診断設備の診断を行う場合、各被診断設備毎に設けたデータ集計解析装置を更に監視装置と接続し、各データ集計解析装置が集計した診断結果あるいは/および解析データを定期的にデータベースを備えた監視装置に送信する構成としている。この場合には、データ集計解析装置は中継点となり、無線ユニットから受信する解析データを蓄積して定期的に監視装置へ送信する機能だけを持たせておけばよい。

【0018】

監視装置(監視装置が無い場合にはデータ集計解析装置)は診断結果あるいは/および解析データを用いて設備の状態を管理者等の操作により画面に表示させることができる。

また、診断結果あるいは/および解析データをデータベースに蓄積し、蓄積したデータを用いてより詳細な解析を行っている。

具体的には、前記したように、データベースに蓄積された過去の解析データ等と現在の解析データ等とを比較し、変化が大きい場合は異常が発生していると判断する相対判定法を行うことができる。さらに、各設備からの解析データ等をデータ集計解析装置から受信する監視装置では、同種同一型の設備が複数接続されている場合は、相互の解析データ等を比較し、突出した違いを有する設備は異常と判断する機器相互比較法を行うことができる。

【0019】

前記被診断設備に取り付けるセンサは、1つのセンサに1つの無線ユニットを電線を介して連結して組み合わせ、該組み合わせたセンサと無線ユニットの複数組を1つの被診断設備の複数箇所に搭載している。

あるいは、1つの被診断設備の複数箇所に前記センサを搭載し、これら複数のセンサを前記被診断設備に取り付けた1つの無線ユニットを電線を介して接続している。

前記いずれのタイプでも良いが、被診断設備の修理、保守点検時の分解等を考慮すると、1つのセンサに1つの無線ユニットを近接位置に配置して短尺な電線を介して接続しておくことが好ましい。

【0020】

また、前記無線ユニットに前記複数のセンサが接続された場合、該無線ユニットは、接続された複数のセンサのうち測定データを送信させるセンサを選択するスイッチ部を備えていることが好ましい。

スイッチ部の接点には複数のセンサが夫々接続されると共に無線ユニットの処理部が接続されるので、無線ユニットの処理部は、複数のセンサのうち測定データを受信したいセンサをスイッチ部により選択して測定データを受信することができる。

複数のセンサを1つの無線ユニットに接続することで、センサごとに無線ユニットを設ける必要がなく、設備診断システムのコストを下げることができる。

【0021】

前記無線ユニットは、少なくとも前記周波数解析の条件、前記A/D変換の条件のいずれかを含む条件を記憶したメモリ手段を備えており、前記条件は書き換え可能であってもよい。

周波数解析の条件とは周波数解析レンジあるいは/および平均化回数の設定であり、A/D変換の条件とはサンプリング周波数あるいは/およびサンプリング数の設定である。また、データ測定時間等のデータ測定条件やセンサの測定信号のうち不要な周波数帯域を除去するフィルタリング条件を含んでいてもよい。

該条件を書き換え可能なメモリ手段に記憶しておくことで、設備診断システムを他の設備に取り付けた場合であっても、周波数解析やA/D変換の条件を他の設備に最適な設定に容易に変更することができる。

【発明の効果】

【0022】

前述したように、本発明の設備診断システムによれば、被診断設備にセンサと無線ユニットとを組み合わせて搭載し、センサから送信されるアナログ信号を無線ユニットでディジタル化すると共に、該ディジタル化した測定信号の大きさ及び周波数解析によって得られるスペクトルの演算値からなる解析データを作成し、ディジタル波形と解析データをデータ集計解析装置へディジタル信号で無線送信しているため、被診断設備からデータ集計解析装置までのケーブルの敷設が不要となり、設備診断システムのコストを下げることができる。

また、ケーブルが敷設されていないためセンサおよび無線ユニットが取り付けられた被診断設備の修理や保守点検時にケーブルが邪魔にならず、センサを取り付けた現状の状態で修理や保守点検が可能となる。

さらに、前記センサの測定データを用いて無線ユニット内で周波数解析を行い、データ集計解析装置で解析データを用いて状態診断を行っているので、状態診断の精度を向上させることができる。

【発明を実施するための最良の形態】

【0023】

本発明の実施形態を図面を参照して説明する。

図1乃至図6に本発明の第1実施形態を示す。

本実施形態の設備診断システム10は、工場内に設置する回転機械のひとつであるポンプの状態を連続的に監視してその状態を診断するものである。

図1に示すように、被診断設備であるポンプ設備11に1個の振動センサ20と1個の無線ユニット30とを電線21を介して接続した組み合わせ体を複数組搭載し、各無線ユニット30からの無線送信を受信する1個のデータ集計解析装置40と、データ集計解析装置40とネットワーク51を介して接続したセントラル監視装置50を備えている。

【0024】

詳細には、前記ポンプ設備11は基礎架台11a上に設けたポンプ駆動用モータの反負荷側軸受11b、負荷側軸受11c、カップリング側軸受架台11d、反カップリング側軸受架台11eの上部にそれぞれ振動センサ20A〜20Dを取り付けている。

無線ユニット30A〜30Dは前記振動センサ20A〜20Dに夫々接続し、振動センサ20A〜20Dの測定データを受信してディジタル信号に変換した後、周波数解析を行うと共にディジタル波形の大きさを求めて解析データとし、該解析データを振動のディジタル波形と共にデータ集計解析装置40に無線送信している。

また、データ集計解析装置40では該解析データからポンプ設備11の状態診断を行うと共に、診断結果と解析データを定期的にセントラル監視装置50に送信している。

セントラル監視装置50は診断結果と解析データをデータベースに保存すると共に、データベースに蓄積された過去の該解析データを用いて設備の異常の有無や異常の度合いを診断している。

【0025】

無線ユニット30は、図2に示すように、振動センサ20と信号線21を介して接続した受信部28、アンプ部31、フィルタ部32、A/D変換部33、バッファ部34、処理部35、記憶部36、送受信部37、アンテナ38、バッテリ39、電源線22を介して振動センサ20と接続した電源供給部29を備えている。

【0026】

アンプ部31は受信部28と接続し、振動センサ20から受信部28を介して受信するアナログ信号の測定データを増幅している。

フィルタ部32はアンプ部31と接続し、測定データからノイズを除去している。

A/D変換部33はフィルタ部32と接続し、測定データをアナログ信号からディジタル信号に変換し、ディジタル波形を作成している。

バッファ部34はA/D変換部33と接続し、A/D変換された振動のディジタル波形を一時的に保存すると共に、該ディジタル波形から求めた解析データを一時的に保存する。

【0027】

処理部(CPU)35はバッファ部34と接続し、バッファ部34に一時的に記憶されたディジタル波形を順次読み出して、振動のディジタル波形の大きさを求めると共に周波数解析を行っている。本実施形態では高速フーリエ変換(FFT)を行って測定データのスペクトルを演算して解析データを所得している。

記憶部36は処理部35と接続し、無線ユニット30のIDを記憶している。

送受信部37は処理部35と接続し、データ集計解析装置40から解析データ送信の指示をアンテナ38を介して受信すると、振動センサ20が測定した測定データの演算値からなる解析データとディジタル波形とを記憶部36から読み出した無線ユニット30のIDをアンテナ38を介してデータ集計解析装置40に無線送信している。

アンプ部31と、フィルタ部32と、A/D変換部33と、バッファ部34と、処理部35と、記憶部36と、送受信部37はプリント基板上にICチップ等で構成している。

【0028】

バッテリ39はプリント基板上の前記ICチップ等に電力供給を行っている。また、バッテリ39は処理部35と接続すると共に電源供給部29から電源線22を介して振動センサ20と接続している。処理部35がデータ集計解析装置40から解析データ送信の指示を受信すると、処理部35はバッテリ39に指示を出して、バッテリ39から振動センサ20に電力供給を行わせている。

【0029】

データ集計解析装置40は、振動の大きさを所定の許容レベル値と比較することで設備状態の一次判定を行うものである。

図3に示すように、アンテナ41と、送受信部42と、処理部43と、記録部44と、インターフェース部(I/F部)45からなっており、アンテナ41と、アンテナ41に接続された送受信部42は、無線ユニット30から送信された解析データを受信して処理部43に送信している。

記録部44は解析データとディジタル波形を記録すると共に、解析データとディジタル波形から設備の状態を判断するための基準値を記録している。

処理部43は記録部44から読み出した基準値の振動の大きさと受信した解析データを比較して、設備に異常がないか一次診断し、診断結果をI/F部45を介してネットワーク51に送信している。また、無線ユニット30に解析データを送信するよう指令を出している。

【0030】

セントラル監視装置50は、例えば、運転管理用パソコンからなり、データベースBを備えている。該セントラル監視装置50は他の被診断設備に搭載されたセンサと接続された無線ユニットからの解析データを無線受信している他のデータ集計解析装置ともネットワークを介して接続している。

即ち、データ集計解析装置40は各被診断設備に1個づつ設け、これらデータ集計解析装置40からのデータをセントラル監視装置50内に集めている。

セントラルの監視装置50は、データ集計解析装置40が集計した振動データや判定結果を定期的に集計し、図示しない他のポンプの診断結果と合わせて工場設備の状態を一括して保全担当者へ表示している。また、セントラルの監視装置50はデータベースBに記録された各振動センサ20のデータより傾向管理グラフを作成し、たとえば、前々回、前回の結果と比較した振動の上昇度合いや、同一型式の他のポンプと比較して特異的に外れた振動を示す設備があれば、その突出度合いを判断し、ローカルのデータ集計解析装置40から受信した周波数スペクトルをさらに詳細に解析して設備の異常の有無や、異常の程度を最終的に判定し、その判定結果と劣化予測グラフを表示している。

【0031】

前記構成からなる本発明の設備診断システム10の動作を図4および図5のフローチャートを用いて説明する。

本システムにおいては、データ集計解析装置40は複数の振動センサ20を順次走査しながら、その測定信号を集計している。そのため、無線ユニット30はデータ集計解析装置40らの指示に応じて振動センサ20への電源供給を開始し、電源状態が安定した後に、振動のディジタル波形、解析データ、振動センサ20を識別するIDコードを無線で送信するようにしている。

【0032】

即ち、データ集計解析装置40の処理部43は、4つの無線ユニット30(30A〜30D)に対して、順次解析データを送信するように指令を出す(図5(A)のS31)。

無線ユニット30が指令を受信すると(図4のS21)、無線ユニット30の処理部35はバッテリ39に指令を出して、振動センサ20へ電力を供給する(S22)。このとき、処理部35は、振動センサ20の測定継続時間を、例えば3秒間と設定し、測定継続時間だけ振動センサ20へ電力を供給するようバッテリ39に指令を出している。

電力を供給された振動センサ20は振動の測定を行い、無線ユニット30は振動センサ20から信号線21を介して測定データをアナログ信号で受信する(S23)。

【0033】

無線ユニット30が信号線21、受信部28を介して受信した測定データは、アンプ部31で増幅された後、フィルタ部32でノイズを除去され(S24)、A/D変換部33でディジタル信号に変換される(S25)。例えば、図6(A)は、サンプリング周波数51.2kHzで1024点のデータをサンプリングしたディジタル波形の一例である。該ディジタル波形はバッファ部34に一時保存され、処理部35において振動の大きさを演算する。

本実施形態では、ディジタル波形の振動の大きさとしてRMS値を演算している。RMS値は、ディジタル波形の測定時間をTとすると、式(1)で表される。

また、RMS値ではなく平均値を求めてもよい。平均値は式(2)で表される。

【数1】

【数2】

【0034】

また、ベアリング(転がり軸受)を診断する場合は、フィルタ部32によってさらに測定データの検波処理が行われる(S24)。検波処理とは波形の輪郭情報を抽出する処理であり、包絡線処理、エンベロープ処理などとも称される。

測定データを検波処理した検波波形はアナログ信号であり、A/D変換部33でディジタル信号に変換される(S25)。例えば、図6(B)は、検波波形をサンプリング周波数512Hzで1024点サンプリングしたディジタル波形の一例である。

図6(B)のディジタル波形となった検波波形は、バッファ部34に一時保存され、処理部35においてFFT(高速フーリエ変換)による周波数解析を行い、図6(C)に示すように横軸に周波数、縦軸に各周波数の強度(パワー)を表示した周波数スペクトルが作成される(S26)。図6(C)の例は、FFTの周波数解析レンジは200Hzであり、4回のスペクトルを平均化した周波数スペクトルである。

【0035】

処理部35は、記憶部36に記憶された無線ユニット30のIDを読み出し(S27)、図6(A)に示す振動のディジタル波形、図6(C)に示す周波数スペクトル、前記演算した振動の大きさ(RMS値)を前記IDと共に送受信部37を介してデータ集計解析装置40に無線送信する(S28)。

このように、振動波形をディジタル信号として無線で送信するために、10kHzから20kHz前後の高周波アナログの振動波形をそのまま送信する場合と比較すると、低電力の無線ユニットを用いても安定して信号を送信することができる。

送信が終了すると、処理部35は振動センサ20への電源供給を停止させ、バッテリの消耗を防いでいる。

【0036】

データ集計解析装置40は、解析データと無線ユニット30のIDを受信すると(図5(A)のS32)、記録部44に記録する(S33)。

さらに、記録部44に記録された基準値を読み出し(S34)、解析データと比較して、設備が異常か否かを判断している(S35)。

例えば、ベアリングの診断の場合、ベアリングに傷が発生する箇所に応じて、軸の回転数とベアリングの定格によって定まる特性周波数を一意に決めることができるので、前記基準値と受信した解析データの該特性周波数の値を比較して、設備の状態を判断することができる。データ集計解析装置40が受信する図6(C)に示すベアリングの周波数スペクトルにおいては、およそ80Hzでピークが表れており、80Hzとはベアリングに外輪傷が発生した場合の特性周波数である。80Hzでの振動の強さを基準値と比較することで、ベアリングに外輪傷が発生したことが診断できる。なお、160Hz付近のピークは特性周波数の2次成分である。

また、データ集計解析装置40は4つの無線ユニット30からそれぞれ解析データを受信しているので、それぞれの解析データについて記録部44に記録すると共に状態診断を行っている。これら状態診断結果を記録部44に記録する(S36)。

【0037】

処理部43は解析データと診断結果を、例えば、1時間ごとの所定間隔でセントラル監視装置50に送信している(S37)。

セントラル監視装置50への送信が完了すると、記録部44に記録した解析データと診断結果はクリアされる(S38)。

【0038】

セントラル監視装置50はデータ集計解析装置40が集積した診断結果と解析データを受信する(図5(B)のS41)。

該診断結果と解析データをデータベースに記録し(S42)、管理者等の操作によりポンプ設備の状態及び振動のディジタル波形、振動の大きさ(RMS値)、周波数スペクトル等を画面に表示させている(S43)。その結果、ポンプ設備11の振動状態を管理者等が把握するに十分なデータを提示することができる。

また、データベースに蓄積された過去の解析データ等と現在の解析データ等とを比較して、振動の上昇度合いを求め(S44)、ポンプ設備11を詳細に診断して画面に表示させている(S45)。図6(D)は、過去の振動の大きさと現在の振動の大きさとを合わせて振動の変化を示す傾向管理グラフの例である。このような傾向管理グラフにおいて、振動の大きさが所定のレベルを超えた時や、直近で振動の大きさの上昇傾向が見られる時、同一型式の他の設備と比較して振動の大きさが突出した時等に、セントラル監視装置50は警報を発する。

【0039】

本発明の設備診断システム10によれば、振動センサ20と無線ユニット30を搭載した被診断設備からデータ集計解析装置40までのケーブルの敷設が不要となり、設備診断システムのコストを下げることができると共に被診断設備の修理や保守点検時にケーブルが邪魔にならず、センサを取り付けた現状の状態で修理や保守点検が可能となる。

さらに、前記センサの測定データを用いて被診断設備に付設した無線ユニット30で測定データをディジタル変換し、周波数解析を行うと共に振動のディジタル波形の大きさを求めて解析データを取得し、該解析データと振動のディジタル波形とをデータ集計解析装置40へ無線送信しているため、低電力での無線送信が可能となる。かつ、無線ユニット30が状態信号の大きさと周波数スペクトルを演算しているため、監視装置では、傾向管理、機器相互の比較、劣化予測などを駆使して的確に設備を診断することができ、状態診断の精度を向上させることができる。

【0040】

なお、本発明は本実施形態に限定されるものではなく、振動センサ20に代えて温度センサあるいは/およびマイクあるいは/およびアコースティックエミッション計測用センサを用いてもよい。

例えば、すべり軸受で磨耗、剥離、焼き付きなどの異常が発生すると、異常が初期の段階ではアコーステイックエミッションや音響信号に顕著な変化が現れるし、軸受の温度も急激に上昇する。それ故、軸受の種類によっては、振動センサの代わりに音響センサ、アコーステイックエミッションセンサ、温度センサを取り付けてもよい。

【0041】

また、セントラル監視装置50はポンプ設備が設置された工場内にある他の設備や、他場所にある設備と接続されていてもよく、各設備からの解析データを受信して、振動測定中のポンプ設備の異常診断結果を含めた工場設備の異常診断結果を一括して表示するものであってもよい。さらに、同種同一型の設備が複数接続されている場合は、相互の解析データ等を比較し、突出した違いを有する設備は異常と判断して画面に表示させてもよい。

また、データベースに蓄積された解析データを元にして劣化予想グラフなどを画面に表示させてもよい。

【0042】

図7および図8に本発明の第2実施形態を示す。

第2実施形態の設備診断システム10は、前記第1実施形態と同様な1つのポンプ設備に無線ユニット30を1つ付設し、第1実施形態と同様にポンプ設備の複数位置に取り付けた4つの振動センサ20(20A〜20D)を前記1つの無線ユニット30に信号線21A〜21D(電源線22A〜22D)を介して接続している。無線ユニット30は軸受架台11eの上面に取り付けている。

図8に示すように、無線ユニット30にはスイッチ部70を設け、スイッチ部70の4つの入力接点70a−1〜70a−4を各振動センサ20と接続すると共に、出力接点70bをアンプ部31と接続している。また、処理部35はスイッチ部70と接続している。

【0043】

データ集計解析装置40の処理部43が、4つの振動センサ20A〜20Dのうち例えば振動センサ20Aについての解析データを送信するように指令を出すと、無線ユニット30の処理部35は、スイッチ部70に入力接点70a−1と出力接点70bを接続するよう指令を出し、振動センサ20Aを選択させる。

本実施形態によれば、無線ユニット30は1つ設ければよいため設備診断システム10の部品点数を削減することができ低コストとなる。

なお、他の構成および作用効果は第1実施形態と同様のため、同一の符号を付して説明を省略する。

【0044】

図9に本発明の第3実施形態を示す。

第3実施形態の設備診断システム10の無線ユニット30の処理部35にメモリ手段であるメモリカード71を接続している。

該メモリカード71には、振動データの測定継続時間やフィルタ部32のフィルタリング条件等の測定条件やA/D変換部33のサンプリング周波数等の設定条件、FFTの解析条件などを記録させており、記録内容はパソコン(図示せず)等により任意に書き換えが可能である。

本発明によれば、設備診断システム10をポンプ設備ではなく他の設備に取り付けた場合であっても、メモリカード71の測定条件や解析条件等を他の設備に最適な設定に容易に変更することができる。

なお、他の構成および作用効果は第1実施形態と同様のため、同一の符号を付して説明を省略する。

【図面の簡単な説明】

【0045】

【図1】本発明である設備診断システムの第1実施形態を示す構成図である。

【図2】無線ユニットのブロック図である。

【図3】データ集計解析装置のブロック図である。

【図4】無線ユニットの動作を示すフローチャートである。

【図5】(A)はデータ集計解析装置の動作を示すフローチャート、(B)はセントラル監視装置の動作を示すフローチャートである。

【図6】(A)はディジタル波形の例、(B)は検波処理波形の例、(C)は周波数スペクトルの例、(D)は傾向管理グラフの例である。

【図7】第2実施形態を示す構成図である。

【図8】無線ユニットのブロック図である。

【図9】第3実施形態を示す無線ユニットのブロック図である。

【図10】従来例を示す図である。

【図11】他の従来例を示す図である。

【符号の説明】

【0046】

10 設備診断システム

20(20A〜20D) 振動センサ

21 信号線

22 電源線

30(30A〜30D) 無線ユニット

33 A/D変換部

35 処理部

36 記憶部

37 送受信部

40 データ集計解析装置

43 処理部

50 セントラル監視装置

51 ネットワーク

70 スイッチ部

71 メモリカード

【特許請求の範囲】

【請求項1】

工場に設置される設備のうち回転機械を含む振動発生機械を被診断設備とし、

前記被診断設備に付設され、該被診断設備の振動、音響、アコーステイックエミッション、温度のいずれか1種または複数種の状態を測定するセンサと、

前記センサと電線を介して接続して前記被診断設備に取り付けられる無線ユニットと、

前記無線ユニットからの解析データを受信して集計し、前記被診断設備の状態診断を行うデータ集計解析装置を備え、

前記無線ユニットは、

内蔵するバッテリから前記センサに電源線を介して駆動電源を供給する電源供給部と、

前記センサから測定信号を信号線を介して受信する受信部と、

受信した測定信号をディジタル化するA/D変換部と、

該ディジタル化した測定信号の大きさと周波数解析によって得られるスペクトルの演算値からなる解析データを作成する処理部と、

前記解析データとディジタル化した測定信号のディジタル波形とをIDコードを付して無線送信する送受信部を備えていることを特徴とする設備診断システム。

【請求項2】

前記データ集計解析装置が集計した診断結果あるいは/および解析データを定期的に受信してデータベースに蓄積する監視装置を備えている請求項1に記載の設備診断システム。

【請求項3】

前記1つのセンサに1つの無線ユニットを電線を介して連結して組み合わせ、該組み合わせたセンサと無線ユニットの複数組を1つの被診断設備の複数箇所に搭載し、

あるいは、1つの被診断設備の複数箇所に前記センサを搭載し、これら複数のセンサを前記被診断設備に取り付けた1つの無線ユニットを電線を介して接続している請求項1または請求項2に記載の設備診断システム。

【請求項4】

前記無線ユニットに前記複数のセンサが接続され、

該無線ユニットは、接続された複数のセンサのうち測定データを送信させるセンサを選択するスイッチ部を備えている請求項3に記載の設備診断システム。

【請求項5】

前記無線ユニットは、少なくとも前記周波数解析の条件、前記A/D変換の条件のいずれかを含む条件を記憶したメモリ手段を備えており、前記条件は書き換え可能である請求項1乃至請求項4のいずれか1項に記載の設備診断システム。

【請求項1】

工場に設置される設備のうち回転機械を含む振動発生機械を被診断設備とし、

前記被診断設備に付設され、該被診断設備の振動、音響、アコーステイックエミッション、温度のいずれか1種または複数種の状態を測定するセンサと、

前記センサと電線を介して接続して前記被診断設備に取り付けられる無線ユニットと、

前記無線ユニットからの解析データを受信して集計し、前記被診断設備の状態診断を行うデータ集計解析装置を備え、

前記無線ユニットは、

内蔵するバッテリから前記センサに電源線を介して駆動電源を供給する電源供給部と、

前記センサから測定信号を信号線を介して受信する受信部と、

受信した測定信号をディジタル化するA/D変換部と、

該ディジタル化した測定信号の大きさと周波数解析によって得られるスペクトルの演算値からなる解析データを作成する処理部と、

前記解析データとディジタル化した測定信号のディジタル波形とをIDコードを付して無線送信する送受信部を備えていることを特徴とする設備診断システム。

【請求項2】

前記データ集計解析装置が集計した診断結果あるいは/および解析データを定期的に受信してデータベースに蓄積する監視装置を備えている請求項1に記載の設備診断システム。

【請求項3】

前記1つのセンサに1つの無線ユニットを電線を介して連結して組み合わせ、該組み合わせたセンサと無線ユニットの複数組を1つの被診断設備の複数箇所に搭載し、

あるいは、1つの被診断設備の複数箇所に前記センサを搭載し、これら複数のセンサを前記被診断設備に取り付けた1つの無線ユニットを電線を介して接続している請求項1または請求項2に記載の設備診断システム。

【請求項4】

前記無線ユニットに前記複数のセンサが接続され、

該無線ユニットは、接続された複数のセンサのうち測定データを送信させるセンサを選択するスイッチ部を備えている請求項3に記載の設備診断システム。

【請求項5】

前記無線ユニットは、少なくとも前記周波数解析の条件、前記A/D変換の条件のいずれかを含む条件を記憶したメモリ手段を備えており、前記条件は書き換え可能である請求項1乃至請求項4のいずれか1項に記載の設備診断システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2008−232934(P2008−232934A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−75128(P2007−75128)

【出願日】平成19年3月22日(2007.3.22)

【出願人】(390000011)JFEアドバンテック株式会社 (32)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年3月22日(2007.3.22)

【出願人】(390000011)JFEアドバンテック株式会社 (32)

【Fターム(参考)】

[ Back to top ]