評価用試験体、増感色素の評価方法、色素増感太陽電池の製造方法

【課題】電解液の封止された製造途中の色素増感太陽電池の金属酸化物膜に担持された増感色素の吸着状態を容易に高精度で評価できる評価用試験体を提供する。

【解決手段】多重内部反射FT−IRを用いて測定される評価用試験体1であって、赤外光を透過する高屈折率媒質からなる基材を有する評価用基板2と、評価用対向基板3と、評価用基板2と評価用対向基板3との間に挟まれて封止された評価用電解液4と、評価用基板2の評価用対向基板3との対向面に形成された評価用金属酸化物膜5と、評価用金属酸化物膜5に担持させた評価用増感色素とを備える評価用試験体1とする。

【解決手段】多重内部反射FT−IRを用いて測定される評価用試験体1であって、赤外光を透過する高屈折率媒質からなる基材を有する評価用基板2と、評価用対向基板3と、評価用基板2と評価用対向基板3との間に挟まれて封止された評価用電解液4と、評価用基板2の評価用対向基板3との対向面に形成された評価用金属酸化物膜5と、評価用金属酸化物膜5に担持させた評価用増感色素とを備える評価用試験体1とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、評価用試験体、増感色素の評価方法、色素増感太陽電池の製造方法に関し、特に、電解液が封止された製造途中の色素増感太陽電池に含まれる増感色素を容易に高精度で評価できる増感色素の評価方法に関する。

【背景技術】

【0002】

近年、太陽電池の中で、形状の自由度が高く、容易に製造でき、優れた光電変換効率が得られる太陽電池として、色素増感太陽電池(例えば、特許文献1参照)が注目されている。

色素増感太陽電池は、一般に、透明基板と、透明基板に対向して配置された対向基板と、透明基板と対向基板との間に挟まれて封止された電解液と、透明基板の電解液側の面に形成された透明電極と、対向基板の電解液側の面に形成された対向電極と、透明基板の対向基板との対向面に形成された酸化チタン等からなる金属酸化物膜と、金属酸化物膜に担持されたルテニウム錯体等からなる増感色素とを備えている。

【0003】

このような色素増感太陽電池に光が照射されると、増感色素によって光が吸収されて、増感色素の電子が励起される。この励起電子は、金属酸化物膜を介して増感色素から透明電極に移動して、発電に寄与する。

したがって、色素増感太陽電池の光電変換効率などの発電性能は、金属酸化物膜に担持された増感色素の吸着量や、金属酸化物膜に対する増感色素の吸着状態によって、多大な影響を受ける。

また、金属酸化物膜の表面に増感色素を担持させる方法としては、一般に、金属酸化物膜を増感色素溶液に一定時間浸漬する方法が用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−140811号公報

【非特許文献】

【0005】

【非特許文献1】Electrochemical and Solid−States Letters,2008,11(7),A109

【発明の概要】

【発明が解決しようとする課題】

【0006】

金属酸化物膜を増感色素溶液に一定時間浸漬して金属酸化物膜の表面に増感色素を担持させる場合、金属酸化物膜に担持された増感色素の吸着量や、金属酸化物膜と増感色素との化学結合の状況など金属酸化物膜に対する増感色素の吸着状態は、増感色素溶液中の増感色素濃度や増感色素の種類、金属酸化物膜の表面状態、金属酸化物膜を増感色素溶液に浸漬させた後の温湿度などの条件などによって、大きく変化する。また、金属酸化物膜の表面状態は、例えば、金属酸化物膜を焼成する際の焼成温度や焼成時間などの条件を変化させるなど、金属酸化物膜の前処理条件を変化させることによって、変化する。

【0007】

このように金属酸化物膜に対する増感色素の吸着量や吸着状態は、担持させる際の条件による影響を受けやすい。このため、優れた発電性能を有する色素増感太陽電池を歩留まりよく製造するために、色素増感太陽電池の製造過程において、金属酸化物膜に対する増感色素の吸着量や吸着状態を調べることが要求されている。

また、優れた発電性能を有する色素増感太陽電池を製造するために、金属酸化物膜の表面に増感色素を担持させる際に用いる増感色素溶液の濃度および増感色素の構造を調べることが要求されている。

【0008】

金属酸化物膜に対する増感色素の吸着量および吸着状態や、増感色素溶液の濃度および増感色素の構造を調べる方法としては、NMR(核磁気共鳴法)、Uv−vis(紫外可視分光分析法)、FT−IR(フーリエ変換赤外分光法)1回反射ATR法(減衰全反射法)などの分析方法を用いることが考えられる。

しかしながら、これらの分析方法では、金属酸化物膜に対する増感色素の吸着状態や、増感色素溶液の増感色素の構造を高精度で測定することはできなかった。

【0009】

より詳細には、例えば、本発明者は、NMRを用いて、増感色素溶液に溶解している増感色素の濃度および構造を確認しようとした。しかし、増感色素溶液を一定量採取してNMR測定用重溶媒と混合して得られたNMR用の測定サンプルの1HNMR(プロトン核磁気共鳴)を測定し、10000回以上積算したが、十分なSN(シグナルとノイズの比)は得られなかった。

【0010】

また、本発明者は、増感色素溶液に溶解している増感色素の濃度および構造を確認するために、増感色素溶液を一定量採取し、規定量のエタノールで希釈してUv−vis測定を行った。その結果、増感色素の濃度を求めることはできたが、増感色素の構造に関する知見は得られなかった。

【0011】

また、本発明者は、金属酸化物膜に対する増感色素の吸着量や吸着状態を確認するために、増感色素を担持させた金属酸化物膜を一定量採取して1H固体NMRを測定した。しかし、20[kHz]の高速回転をして双極子相互作用を低減させ、分解能を高めるようにして測定したにもかかわらず、十分に双極子相互作用を低減させることができず、十分な分解能が得られなかった。

【0012】

また、本発明者は、金属酸化物膜に対する増感色素の吸着量や吸着状態を確認するために、増感色素を担持させた金属酸化物膜を一定量採取し、アルカリ水溶液で洗浄することで金属酸化物膜から増感色素を脱離させ、脱離した色素を回収してUv−vis測定を行った。その結果、増感色素の吸着量を求めることはできたが、増感色素の吸着状態や構造に関する知見は得られなかった。

【0013】

また、金属酸化物膜に対する増感色素の吸着量および吸着状態や、増感色素溶液の濃度および増感色素の構造を調べる他の方法として、多重内部反射FT−IR法を用いることが考えられる。

例えば、酸化チタン膜に増感色素であるN719色素を担持させて、酸化チタン膜に対するN719色素の吸着状態を調べる方法として、多重内部反射FT−IR法を用いる方法がある(例えば、非特許文献1参照)。この方法では、金属酸化物膜に対する増感色素の吸着状態を測定できる。

また、測定装置の高屈折率媒質に増感色素溶液を滴下し、多重内部反射FT−IR法を用いて増感色素溶液を測定することにより、増感色素溶液の濃度および増感色素の構造を調べることができる。

【0014】

しかしながら、金属酸化物膜に対する増感色素の吸着量や吸着状態は、金属酸化物膜に増感色素を担持させてから、透明基板と対向基板との間に電解液を封止するまでの間の条件による影響を受けやすい。例えば、電解液を封止するまでの間に、金属酸化物膜に増感色素を吸着させる際に用いた増感色素溶液に含まれる溶媒が揮発することにより、増感色素が劣化して吸着状態が変化する場合がある。

したがって、多重内部反射FT−IR法を用いて金属酸化物膜に対する増感色素の吸着量や吸着状態を測定しても、色素増感太陽電池において実際に発電に寄与する増感色素の吸着量や吸着状態を知ることはできず、色素増感太陽電池の光電変換効率と増感色素の吸着量や吸着状態との関係を評価することはできなかった。

【0015】

色素増感太陽電池において実際に発電に寄与する増感色素の吸着量や吸着状態を知るためには、電解液の封止された製造途中の色素増感太陽電池に含まれる金属酸化物膜に対する増感色素の吸着状態を調べる必要がある。しかし、多重内部反射FT−IR法を用いて金属酸化物膜に対する増感色素の吸着状態を測定する場合、金属酸化物膜を測定装置の高屈折率媒質(プリズム)に押し当てて、増感色素とプリズムとを密着させる必要がある。電解液の封止された製造途中の色素増感太陽電池では、金属酸化物膜の外側に基板が配置されているため、増感色素の吸着されている金属酸化物膜とプリズムとを密着させることはできない。したがって、電解液の封止された製造途中の色素増感太陽電池の金属酸化物膜に担持された増感色素を、多重内部反射FT−IR法を用いて非破壊で分析することは困難であった。

【0016】

本発明は、上記のような事情に鑑みてなされたものであり、電解液の封止された製造途中の色素増感太陽電池の金属酸化物膜に担持された増感色素の吸着状態を容易に高精度で評価できる評価用試験体、増感色素の評価方法、この増感色素の評価方法を用いる色素増感太陽電池の製造方法を提供することを課題としている。

【課題を解決するための手段】

【0017】

本発明者らは、上記課題について鋭意検討を行った結果、上記課題を解決できることを見出し、本発明を完成した。

(1)多重内部反射FT−IRを用いて測定される評価用試験体であって、赤外光を透過する高屈折率媒質からなる基材を有する評価用基板と、評価用対向基板と、前記評価用基板と前記評価用対向基板との間に挟まれて封止された評価用電解液と、前記評価用基板の前記評価用対向基板との対向面に形成された評価用金属酸化物膜と、前記評価用金属酸化物膜に担持させた評価用増感色素とを備えることを特徴とする評価用試験体。

【0018】

(2)前記基材がGaAsまたはSiからなることを特徴とする(1)に記載の評価用試験体。

(3)前記評価用基板が、前記基材の一方の面に透明電極を有するものであり、前記評価用対向基板が、一方の面に対向電極を有し、前記評価用基板の前記透明電極側の面に前記対向電極側の面を向けて配置されたものであることを特徴とする(1)または(2)に記載の評価用試験体。

【0019】

(4)赤外光を透過する高屈折率媒質からなる基材を有する評価用基板と、評価用対向基板と、前記評価用基板と前記評価用対向基板との間に挟まれて封止された評価用電解液と、前記評価用基板の前記評価用対向基板との対向面に形成された評価用金属酸化物膜と、前記評価用金属酸化物膜に担持させた前記評価用増感色素とを備える評価用試験体を用意する工程と、前記基材側を測定装置に対向させて、多重内部反射フーリエ変換赤外分光法を用いて前記評価用増感色素の化学構造を解析する分析工程と、前記分析工程での結果を用いて、前記評価用金属酸化物膜に担持された前記評価用増感色素を評価する評価工程とを備えることを特徴とする増感色素の評価方法。

【0020】

(5)前記基材がGaAsまたはSiからなることを特徴とする(4)に記載の増感色素の評価方法。

(6)前記評価用試験体の前記評価用基板が、前記基材の一方の面に透明電極を有するものであり、前記評価用対向基板が、一方の面に対向電極を有し、前記評価用基板の前記透明電極側の面に前記対向電極側の面を向けて配置されたものであり、前記分析工程が、前記評価用対向基板側から前記評価用試験体に光を照射しながら、多重内部反射フーリエ変換赤外分光法を用いて前記評価用増感色素の化学構造を解析する工程であり、前記評価用対向基板側から前記評価用試験体に光を照射して前記評価用試験体の光電変換効率を測定する工程を含み、前記評価工程が、前記分析工程での結果と前記光電変換効率とを用いて、前記評価用金属酸化物膜に担持された前記評価用増感色素を評価する工程であることを特徴とする(4)または(5)に記載の増感色素の評価方法。

【0021】

(7)透明電極を有する透明基板の前記透明電極側の面に、対向電極を有する対向基板の前記対向電極側の面が対向して配置され、前記透明基板と前記対向基板との間に挟まれて封止された電解液と、前記透明基板の前記対向基板との対向面に形成された金属酸化物膜と、前記金属酸化物膜に担持させた前記増感色素とを備える中間製品を形成する工程と、赤外光を透過する高屈折率媒質からなる基材を有する評価用基板と、前記対向基板と同じ材料からなる評価用対向基板とが対向して配置され、前記電解液と同じ材料からなり、前記評価用基板と前記評価用対向基板との間に挟まれて封止された評価用電解液と、前記評価用基板の前記評価用対向基板との対向面に形成され前記金属酸化物膜と同じ材料からなる評価用金属酸化物膜と、前記評価用金属酸化物膜に担持され、前記増感色素と同じ材料からなる前記評価用増感色素とを備える評価用試験体を形成する工程と、前記基材側を測定装置に対向させて、多重内部反射フーリエ変換赤外分光法を用いて前記評価用増感色素の化学構造を解析する分析工程と、前記分析工程での結果を用いて、前記評価用金属酸化物膜に担持された前記評価用増感色素を評価する試験体評価工程と、前記試験体評価工程での評価結果を用いて、前記金属酸化物膜に担持させた前記増感色素を評価する中間製品評価工程と、を備えることを特徴とする色素増感太陽電池の製造方法。

【0022】

(8)前記中間製品を形成する工程において、前記金属酸化物膜を太陽電池用の増感色素を含む増感色素溶液に浸漬させて前記増感色素を前記金属酸化物膜に担持させ、前記評価用試験体を形成する工程において、前記評価用金属酸化物膜を前記増感色素溶液に浸漬させて前記評価用増感色素を前記評価用金属酸化物膜に担持させることを特徴とする(7)に記載の色素増感太陽電池の製造方法。

(9)前記評価用試験体が、前記基材の一方の面に前記透明電極と同じ材料からなる評価用透明電極を有する前記評価用基板の前記評価用透明電極側の面と、前記対向電極と同じ材料からなる評価用対向電極を有する前記評価用対向基板の前記評価用対向電極側の面とが対向して配置されたものであり、前記分析工程が、前記評価用対向基板側から前記評価用試験体に光を照射しながら、多重内部反射フーリエ変換赤外分光法を用いて前記評価用増感色素の化学構造を解析する工程であり、前記評価用対向基板側から前記評価用試験体に光を照射して光電変換効率を測定する工程を含み、前記試験体評価工程が、前記分析工程での結果と前記光電変換効率とを用いて、前記評価用金属酸化物膜に担持された前記評価用増感色素を評価する工程であることを特徴とする(7)または(8)に記載の色素増感太陽電池の製造方法。

【0023】

(10)前記評価用金属酸化物膜を前記増感色素溶液に浸漬させた後または浸漬中に、多重内部反射フーリエ変換赤外分光法を用いて前記増感色素溶液を測定し、前記増感色素溶液に含まれる前記増感色素の濃度および/または化学構造を解析した結果を用いて、前記中間製品の前記金属酸化物膜に担持された前記増感色素の吸着状態を評価する色素溶液評価工程を備えることを特徴とする(8)または(9)に記載の色素増感太陽電池の製造方法。

(11)前記中間製品の前記金属酸化物膜を前記増感色素溶液に浸漬させる浸漬槽に前記増感色素溶液を送液する送液管が設けられ、前記送液管内の前記増感色素溶液を多重内部反射フーリエ変換赤外分光法を用いて測定し、前記送液管内の前記増感色素溶液に含まれる前記増感色素の濃度および/または化学構造を解析した結果を用いて、前記中間製品の前記金属酸化物膜に担持された前記増感色素の吸着状態を評価する送液色素溶液分析評価工程を備えることを特徴とする(8)〜(10)のいずれか一項に記載の色素増感太陽電池の製造方法。

【0024】

(12)前記評価用基板の前記評価用金属酸化物膜を前記増感色素溶液に浸漬させた後、前記評価用対向電極を前記評価用基板に対向して配置する前に、多重内部反射フーリエ変換赤外分光法を用いて前記評価用金属酸化物膜を測定し、前記評価用金属酸化物膜に担持された前記評価用増感色素の吸着状態を解析した結果を用いて、前記中間製品の前記金属酸化物膜に担持された前記増感色素の吸着状態を評価する封止前評価工程を備えることを特徴とする(8)〜(11)のいずれか一項に記載の色素増感太陽電池の製造方法。

(13)前記封止前評価工程において、前記評価用金属酸化物膜を多重内部反射フーリエ変換赤外分光装置の高屈折率媒質に押し当てて、多重内部反射フーリエ変換赤外分光法を用いて前記評価用金属酸化物膜を測定することを特徴とする(12)に記載の色素増感太陽電池の製造方法。

【発明の効果】

【0025】

本発明の評価用試験体では、増感色素の吸着されている評価用金属酸化物膜と赤外光を透過する高屈折率媒質からなる基材とが密着された状態となるので、基材を測定装置に対向させることにより、評価用金属酸化物膜に担持された評価用増感色素を多重内部反射FT−IR法を用いて非破壊で容易に測定でき、評価用増感色素の吸着状態を容易に高精度で評価できる。

【0026】

しかも、本発明の評価用試験体は、電解液の封止された製造途中の色素増感太陽電池と類似するものであり、評価用増感色素の吸着状態が、電解液が封止された後の実際に発電に寄与する増感色素の吸着状態と類似するものである。よって、本発明の評価用試験体の評価用金属酸化物膜に担持された評価用増感色素の評価結果から、電解液の封止された製造途中の色素増感太陽電池の金属酸化物膜に担持された増感色素の吸着状態を高精度で予測でき、製造途中の色素増感太陽電池を容易に高精度で評価できる。

【0027】

また、本発明の増感色素の評価方法は、基材側を測定装置に対向させて、多重内部反射FT−IR法を用いて評価用試験体の評価用増感色素の化学構造を解析した結果を用いて評価用増感色素を評価するので、評価用金属酸化物膜に担持された評価用増感色素を高精度で容易に非破壊で評価できる。

【0028】

また、本発明の色素増感太陽電池の製造方法によれば、電解液の封止された製造途中の色素増感太陽電池と類似する評価用試験体の評価用増感色素を、多重内部反射FT−IR法を用いて評価した結果を用いて、電解液の封止された製造途中の色素増感太陽電池である中間製品の増感色素を評価するので、中間製品を容易に高精度で評価できる。

【図面の簡単な説明】

【0029】

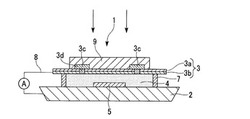

【図1】図1は、本発明の評価用試験体の一例を模式的に示した断面模式図である。

【図2】図2は、実験例1および実験例2の増感色素溶液を多重内部反射FT−IR法を用いて測定したスペクトルのグラフである。

【図3】図3は、実験例3−1、実験例3−2、実験例3−3の評価用金属酸化物膜を多重内部反射FT−IR法を用いて測定したスペクトルのグラフである。

【図4】図4は、実験例4の評価用金属酸化物膜を多重内部反射FT−IR法を用いて測定したスペクトルのグラフである。

【発明を実施するための形態】

【0030】

以下に本発明について詳細に説明する。

「評価用試験体」

まず、本発明の評価用試験体について図1を用いて説明する。図1は、本発明の評価用試験体の一例を模式的に示した断面模式図である。図1に示す評価用試験体1は、色素増感太陽電池の評価に用いられるものであり、多重内部反射FT−IRを用いて測定されるものである。

【0031】

評価用試験体1は、図1に示すように、評価用基板2と評価用対向基板3と評価用電解液4と評価用金属酸化物膜5と評価用増感色素とを備えている。

評価用試験体1の評価用基板2を除く部材には、色素増感太陽電池に用いられる部材が用いられている。なお、評価用試験体1の評価用基板2を除く部材の一部または全部が、評価用試験体1の評価結果を用いて評価したい電解液の封止された製造途中の色素増感太陽電池と同じものであることが好ましい。評価用試験体1は、評価したい電解液の封止された製造途中の色素増感太陽電池と共通する部材が多いものであるほど、評価したい電解液の封止された製造途中の色素増感太陽電池に類似するものとなり、評価用試験体1の評価結果を用いる電解液の封止された製造途中の色素増感太陽電池の評価結果の信頼性が高いものとなる。

【0032】

評価用基板2は、赤外光を透過する高屈折率媒質(プリズム)からなるものである。具体的には、評価用基板2として、多重内部反射FT−IR法において一般に用いられるGaAsまたはSiからなるプリズムを用いることが好ましい。また、本実施形態の評価用基板2は、導電性を有するものである。このため、評価用基板2が評価用基板2側の電極を兼ねるものとなり、評価用基板2上に電極を形成する必要がなく、生産性に優れたものとなり、好ましい。

【0033】

なお、評価用基板2は、導電性を有するものであることが好ましいが、導電性を有するものでなくてもよい。評価用基板2が導電性を有するものでない場合、評価用基板2の一方の面に、蒸着法などを用いて透明導電膜からなる電極を形成すればよい。本実施形態において用いる透明導電膜は、特に限定されるものではなく、評価用試験体1の評価結果を用いて評価される色素増感太陽電池の種類等に応じて適宜決定でき、評価の信頼性を向上させるために、評価される色素増感太陽電池と同じものであることが好ましい。

【0034】

透明導電膜としては、色素増感太陽電池の透明電極に用いられる如何なるものを用いてもよい。具体的には、透明導電膜として、酸化インジウム/酸化スズ(ITOと呼ぶことがある)、フッ素ドープ酸化スズ(FTOと呼ぶことがある)、酸化亜鉛、酸化スズ、アンチモンドープ酸化スズ(ATOと呼ぶことがある)、酸化インジウム/酸化亜鉛(IZOと呼ぶことがある)、酸化ガリウム/酸化亜鉛(GZOと呼ぶことがある)、Ptなどを用いることができる。これらの中でも、電気伝導度の高いITOと、耐熱性及び耐候性に優れたFTOとが電極に用いられる透明導電膜として特に好適である。

【0035】

評価用金属酸化物膜5は、図1に示すように、評価用基板2の評価用対向基板3との対向面に形成されている。評価用金属酸化物膜5としては、酸化チタンなどが用いられる。

評価用金属酸化物膜5の表面および内部には、評価用増感色素(不図示)が担持されている。本実施形態において用いる評価用増感色素は、特に限定されるものではなく、評価用試験体1の評価結果を用いて評価される色素増感太陽電池の種類等に応じて適宜決定できる。

【0036】

具体的には、評価用増感色素として、シス−ジ(チオシアナト)−ビス(2,2’−ビピリジル−4,4’−ジカルボン酸)ルテニウム(II)(N3と呼ばれることがある)、該シス−ジ(チオシアナト)−ビス(2,2’−ビピリジル−4,4’−ジカルボン酸)ルテニウム(II)のビス−テトラブチルアンモニウム塩(N719と呼ばれることがある)、トリ(チオシアナト)−(4,4’,4’’−トリカルボキシ−2,2’:6’,2’’−ターピリジン)ルテニウムのトリス−テトラブチルアンモニウム塩(ブラックダイと呼ばれることがある)などのルテニウム色素などを用いることができる。

【0037】

評価用対向基板3は、図1に示すように、対向基材3aの一方の面に対向電極3bを有するものである。評価用対向基板3は、評価用基板2側の面に対向電極3b側の面を向けて配置されている。

対向電極3bとしては、上述した評価用基板2に透明電極を形成する場合と同様のものを用いることができる。

【0038】

対向基材3aとしては、例えば、ガラス基材又はプラスチック基材などの透明材料を用いることができる。

ガラス基材としては、特に限定されず、ソーダライムガラス、硼珪酸ガラス、石英ガラス、ホウケイ酸ガラス、バイコールガラス、無アルカリガラス、青板ガラス及び白板ガラスなどの一般的なガラスが挙げられる。

プラスチック基材としては、特に限定されず、ポリアクリル樹脂、ポリカーボネート樹脂、ポリエステル樹脂、ポリイミド樹脂、ポリスチレン樹脂、ポリ塩化ビニル樹脂及びポリアミド樹脂等が挙げられる。

【0039】

本実施形態においては、図1に示すように、評価用対向基板3に、評価用対向基板3を貫通する2つの注入孔3dが設けられている。注入孔3dは、評価用基板2と評価用対向基板3との間に評価用電解液4を注入する際に用いられるものである。

また、評価用対向基板3の評価用基板2と反対側の面には、注入孔3dを塞ぐように透明板3cが配置され、透明板3c上には透明板3cを覆うように、封止樹脂層9が設けられている。したがって、注入孔3dは、透明板3cと封止樹脂層9とによって封止されている。

透明板3cは、ガラスなどの透明材料からなるものであり、対向基材3aと同じ材料のものを用いることができる。封止樹脂層9は、光硬化性樹脂および/または熱可塑性樹脂などからなるものであり、必要に応じてスペーサー粒子(商品名:ミクロパール、積水化学社製)が混合されたものであってもよい。

【0040】

評価用電解液4は、図1に示すように、評価用基板2と評価用対向基板3との間に挟まれ、封止材7によって封止されている。

評価用電解液4としては、例えば、アセトニトリル又はプロピオニトリルなどの非水系電解質溶液等が挙げられる。また、評価用電解液4としては、ヨウ化ジメチルプロピルイミダゾリウム又はヨウ化ブチルメチルイミダゾリウムなどの液体成分に、ヨウ化リチウム等の電解質と、ヨウ素とが混合された溶液などであってもよい。

封止材7としては、例えば、光硬化性樹脂および/または熱可塑性樹脂などを用いることができる。また、封止材7は、必要に応じてスペーサー粒子(商品名:ミクロパール、積水化学社製)が混合されたものであってもよい。

【0041】

図1に示す評価用試験体1を製造するには、例えば、色素増感太陽電池の透明基板に代えて、評価用基板2を用いて、色素増感太陽電池の製造方法おける電解液を封止する工程までの工程を行うことにより製造できる。

具体的には、例えば、評価用基板2を用意し、評価用基板2上に評価用金属酸化物膜5を形成する。評価用金属酸化物膜5の形成方法は、特に限定されるものではなく、例えば、CVD法(化学気相成長法)を用いる方法や、酸化チタンペーストをスクリーン印刷法などにより塗布し、加熱して焼結させる方法などが挙げられる。なお、評価用金属酸化物膜5の形成方法は、評価用試験体1の評価結果を用いて評価される電解液の封止された製造途中の色素増感太陽電池における金属酸化物膜の形成方法と同じであることが好ましい。

【0042】

次いで、評価用基板2上に形成された評価用金属酸化物膜5に増感色素を担持させる。本実施形態においては、評価用基板2上に形成された評価用金属酸化物膜5を、太陽電池用の増感色素を含む増感色素溶液に浸漬させて評価用金属酸化物膜5に評価用増感色素を担持させる。評価用金属酸化物膜5を増感色素溶液に浸漬させる方法は、特に限定されるものではなく、増感色素溶液中の増感色素の濃度、浸漬時間、浸漬させる評価用金属酸化物膜5の表面状態、評価用金属酸化物膜5を増感色素溶液に浸漬させた後の温湿度などの条件を適宜決定できる。なお、評価用金属酸化物膜5に評価用増感色素を担持させる方法は、評価用試験体1の評価結果を用いて評価される電解液の封止された製造途中の色素増感太陽電池における金属酸化物膜に増感色素を担持させる方法と同じであることが好ましい。

【0043】

また、本実施形態においては、評価用金属酸化物膜5を増感色素溶液に浸漬させる前に、評価用金属酸化物膜5の表面状態を良好にするために、評価用金属酸化物膜5を所定の温度および時間で焼成するなどの評価用金属酸化物膜5の前処理を行ってもよい。前処理を行うか否かは、評価用試験体1の評価結果を用いて評価される電解液の封止された製造途中の色素増感太陽電池の製造工程と同じとなるように決定することが好ましい。

【0044】

次いで、2つの注入孔3dを有する対向基材3aの一方の面に、対向電極3bが設けられている評価用対向基板3を、評価用基板2側の面に対向電極3b側の面を向けて配置する。

このとき、例えば、以下に示す方法により、封止材7を用いて評価用基板2と評価用対向基板3との間に、評価用基板2と評価用対向基板3と封止材7とに囲まれた空間を形成する。まず、評価用基板2上の所定の位置に、ディスペンサーを用いて封止材7を塗布する。次いで、評価用基板2の封止材7の塗布された面に、対向電極3b側の面を対向させて評価用対向基板3を重ね合せる。その後、硬化工程を行って封止材7を硬化させる。

【0045】

硬化工程は、封止材7の材料などに応じて適宜決定できる。例えば、封止材7として光硬化性樹脂と熱硬化性樹脂との混合物を用いた場合には、硬化工程として、紫外線(UV)を評価用対向基板3側から例えば2分間程度照射し、その後、例えば80℃の温度で30分間保持し静置して、封止材7を硬化させる方法が挙げられる。

【0046】

続いて、評価用対向基板3の注入孔3dを介して、評価用基板2と評価用対向基板3との間の空間に評価用電解液4を注入する。その後、評価用対向基板3上に、注入孔3dを塞ぐように透明板3cを配置する。その後、透明板3c上に、例えば封止材7と同じ材料を塗布し、封止材7と同様にして硬化させて封止樹脂層9を形成し、封止する。

以上の工程により、図1に示す評価用試験体1が得られる。

【0047】

「増感色素の評価方法」

次に、図1に示す評価用試験体1を用いて増感色素の評価を行う本発明の増感色素の評価方法について説明する。

まず、図1に示す評価用試験体1を用意する。次に、本実施形態においては、図1に示すように、評価用基板2と評価用対向基板3の対向電極3bとに、評価用試験体1の光電変換によって生じた電力を外部の回路に供給するための配線8をハンダ付けなどの方法によって接続する。

【0048】

次いで、評価用基板2の評価用対向基板3と反対側の面を測定装置に対向させて、図1において矢印で示されるように、評価用対向基板3側から評価用試験体1に光を照射しながら、多重内部反射フーリエ変換赤外分光(FT−IR)法を用いて評価用増感色素の化学構造を解析する(分析工程)。

本実施形態においては、評価用基板2が赤外光を透過する高屈折率媒質(プリズム)からなるものであるので、図1に示すように、増感色素の吸着されている評価用金属酸化物膜5とプリズム(評価用基板2)とが密着されたものとなっている。したがって、評価用基板2を測定装置に対向させることにより、電解液の封止された製造途中の色素増感太陽電池と類似する評価用試験体1の評価用金属酸化物膜に担持された評価用増感色素を、多重内部反射FT−IR法を用いて非破壊で容易に測定できる。

【0049】

なお、多重内部反射FT−IR法は、1回反射ATR法と比較して反射回数の多い分、光路長が長く、スペクトルのピーク強度が強い方法であるため、高感度で測定できる。

その後、図1において矢印で示されるように、評価用対向基板3側から評価用試験体1に光を照射して光電変換効率を測定する。なお、光電変換効率の測定は、分析工程を行う前または後に行ってもよいし、分析工程と同時に行ってもよい。

次いで、分析工程での結果と光電変換効率とを用いて、評価用金属酸化物膜5に担持された評価用増感色素を評価する(評価工程)。

【0050】

「色素増感太陽電池の製造方法」

次に、図1に示す評価用試験体1および上述した増感色素の評価方法を用いる本発明の色素増感太陽電池の製造方法について説明する。

まず、電解液の封止された製造途中の色素増感太陽電池である中間製品を形成する。本実施形態の中間製品は、透明電極を有する透明基板の前記透明電極側の面に、対向電極を有する対向基板の前記対向電極側の面が対向して配置され、透明基板と対向基板との間に挟まれて封止された電解液と、透明基板の対向基板との対向面に形成された金属酸化物膜と、金属酸化物膜に担持させた前記増感色素とを備えるものである。

【0051】

本実施形態においては、中間製品として、図1に示す評価用試験体1の評価用基板2に代えて透明電極を有する透明基板を用いたこと以外は、図1に示す評価用試験体1と同様のものを形成する。したがって、中間製品は、例えば、図1に示す評価用試験体1の評価用基板2に代えて、透明電極を有する透明基板を用いたこと以外は、図1に示す評価用試験体1を製造する場合と同様の方法で製造できる。

【0052】

中間製品に用いられる透明基板としては、評価用対向基板3の対向基材3aと同じものを用いることができる。具体的には、中間製品の透明基板として、ガラス基材又はプラスチック基材を用いることが好ましい。なお、色素増感太陽電池の光電変換効率を高めるために、中間製品の透明基板は、可視光透過率が高いほどよく、可視光透過率が70%以上であることが好ましい。ここで可視光とは、波長400〜780nmの光を意味する。透明基板の可視光透過率は、積分球付きの透過率光度計にて測定できる。

【0053】

次に、評価用試験体を形成する。本実施形態の評価用試験体は、赤外光を透過する高屈折率媒質からなる導電性を有する評価用基板と、対向電極と同じ材料からなる評価用対向電極を有し、中間製品の対向基板と同じ材料からなる評価用対向基板の前記評価用対向電極側の面とが対向して配置されたものであって、中間製品の電解液と同じ材料からなり、評価用基板と評価用対向基板との間に挟まれて封止された評価用電解液と、評価用基板の評価用対向基板との対向面に形成され、中間製品の金属酸化物膜と同じ材料からなる評価用金属酸化物膜と、評価用金属酸化物膜に担持され、中間製品の増感色素と同じ材料からなる評価用増感色素とを備えるものである。

【0054】

本実施形態の色素増感太陽電池の製造方法においては、評価用試験体として、図1に示す評価用試験体1を形成する。

なお、本実施形態の色素増感太陽電池の製造方法では、中間製品を形成する工程において、金属酸化物膜を太陽電池用の増感色素を含む増感色素溶液に浸漬させて増感色素を金属酸化物膜に担持させ、評価用試験体1を形成する工程において、評価用金属酸化物膜5を増感色素溶液に浸漬させて評価用増感色素を評価用金属酸化物膜5に担持させることが好ましい。

【0055】

本実施形態の色素増感太陽電池の製造方法においては、評価用金属酸化物膜5を増感色素溶液に浸漬させた後または浸漬中に、増感色素溶液を測定装置の高屈折率媒質に供給し、多重内部反射FT−IR法を用いて増感色素溶液を測定してもよい。この場合、増感色素溶液に含まれる増感色素の濃度および/または化学構造を解析した結果を用いて、中間製品の金属酸化物膜に担持された増感色素の吸着状態を予測して評価できる(試験体の色素溶液評価工程)。

【0056】

また、本実施形態の色素増感太陽電池の製造方法においては、中間製品の金属酸化物膜を増感色素溶液に浸漬させた後または浸漬中に、増感色素溶液を測定装置の高屈折率媒質に供給し、多重内部反射FT−IR法を用いて増感色素溶液を測定してもよい。この場合にも、増感色素溶液に含まれる増感色素の濃度および/または化学構造を解析した結果を用いて、中間製品の金属酸化物膜に担持された増感色素の吸着状態を予測して評価できる(中間製品の色素溶液評価工程)。

【0057】

また、本実施形態の色素増感太陽電池の製造方法において、中間製品の金属酸化物膜を増感色素溶液に浸漬させる際には、金属酸化物膜を浸漬させる増感色素溶液の収容された浸漬槽に、増感色素溶液を送液する送液管が設けられているものを用いてもよい。この場合、送液管内の増感色素溶液を測定装置の高屈折率媒質に供給し、多重内部反射FT−IR法を用いて測定することが好ましい。このことにより、送液管内の増感色素溶液に含まれる増感色素の濃度および/または化学構造を解析した結果を用いて、中間製品の金属酸化物膜に担持された増感色素の吸着状態を予測して評価できる(送液色素溶液分析評価工程)。

【0058】

なお、複数の中間製品を製造するために、複数の中間製品の金属酸化物膜を連続して増感色素溶液に浸漬させる場合には、送液色素溶液分析評価工程を所定の時間毎に連続して複数回行うことが好ましい。このことにより、複数の中間製品の各金属酸化物膜に担持された増感色素の吸着状態を評価できる。さらに、得られた評価結果を用いて各金属酸化物膜に担持された増感色素の吸着状態を制御することで、品質の安定した複数の中間製品を歩留まりよく製造できる。

【0059】

また、試験体の色素溶液評価工程、中間製品の色素溶液評価工程、送液色素溶液分析評価工程のいずれか1以上の工程を行った場合、その測定結果に基づいて、増感色素溶液の濃度や浸漬時間など、中間製品の金属酸化物膜に増感色素を担持させる際の条件をフィードバック制御することが可能となる。したがって、製造条件に起因する金属酸化物膜に対する増感色素の吸着量や吸着状態のばらつきを抑制できる。

【0060】

また、本実施形態の色素増感太陽電池の製造方法において、評価用基板2の評価用金属酸化物膜5を増感色素溶液に浸漬させた後、評価用対向電極3bを評価用基板2に対向して配置する前に、多重内部反射FT−IR法を用いて評価用金属酸化物膜5を測定してもよい。この場合、評価用金属酸化物膜5に担持された評価用増感色素の吸着状態を解析した結果を用いて、中間製品の金属酸化物膜に担持された増感色素の吸着状態を予測して評価できる(封止前評価工程)。

【0061】

なお、封止前評価工程においては、評価用金属酸化物膜5に担持された評価用増感色素が評価用金属酸化物膜5の表面に露出された状態となっている。このため、評価用基板2の基材側を測定装置に対向させて、多重内部反射FT−IR法を用いて評価用金属酸化物膜5を測定してもよいし、評価用金属酸化物膜5を多重内部反射FT−IR装置の高屈折率媒質に押し当てて、多重内部反射FT−IR法を用いて評価用金属酸化物膜5を測定してもよいし、測定結果の信頼性を向上させるために、両方行ってもよい。

【0062】

封止前評価工程を行った場合、封止前評価工程を行わない場合と比較して、評価用金属酸化物膜5に担持された評価用増感色素の吸着状態の評価の精度を向上させることができる。また、封止前評価工程での結果と、後述する試験体評価工程での結果とを照合させることにより、評価用試験体評価工程で得られた結果の信頼性を向上させることができる。

【0063】

その後、上述した増感色素の評価方法と同様にして、評価用試験体1に光を照射しながら、多重内部反射FT−IR法を用いて評価用増感色素の化学構造を解析する(分析工程)。次に、上述した増感色素の評価方法と同様にして、評価用試験体1に光を照射して光電変換効率を測定する。そして、上述した増感色素の評価方法と同様にして、分析工程での結果と光電変換効率とを用いて、評価用金属酸化物膜5に担持された評価用増感色素を評価する(試験体評価工程)。

【0064】

その後、本実施形態の色素増感太陽電池の製造方法においては、試験体評価工程での評価結果を用いて、中間製品の金属酸化物膜に担持させた増感色素を評価する中間製品評価工程を行う。

そして、中間製品評価工程における中間製品の評価結果が良好である場合、光電変換によって生じた電力を外部の回路に供給するための配線が、中間製品の透明基板の透明電極と対向基板の対向電極とにハンダ付けなどの方法によって接続されて、色素増感太陽電池とされる。なお、中間製品評価工程における中間製品の評価結果が良好でない場合、中間製品は不良品として検出される。

【0065】

本実施形態の評価用試験体1は、赤外光を透過する高屈折率媒質からなる基材である評価用基板2と、評価用対向基板3と、評価用基板2と評価用対向基板3との間に挟まれて封止された評価用電解液4と、評価用基板2の評価用対向基板3との対向面に形成された評価用金属酸化物膜5と、評価用金属酸化物膜5に担持させた評価用増感色素とを備えているので、評価用増感色素の吸着されている評価用金属酸化物膜5と赤外光を透過する高屈折率媒質からなる基材とが密着された状態となる。したがって、基材を測定装置に対向させることにより、評価用金属酸化物膜5に担持された評価用増感色素を多重内部反射FT−IR法を用いて非破壊で容易に測定でき、評価用増感色素の吸着状態を容易に高精度で評価できる。

【0066】

また、本実施形態の評価用試験体1は、評価用基板2が、導電性を有するものであり、評価用対向基板3が、一方の面に対向電極3bを有し、評価用基板2側の面に対向電極3b側の面を向けて配置されたものであるので、本実施形態の増感色素の評価方法の分析工程において、評価用対向基板3側から評価用試験体1に光を照射しながら、多重内部反射フーリエ変換赤外分光法を用いて評価用増感色素の化学構造を解析するとともに、評価用対向基板3側から評価用試験体1に光を照射して光電変換効率を測定する工程を追加し、評価工程において、分析工程での結果と光電変換効率とを用いて、評価用金属酸化物膜5に担持された評価用増感色素を評価することができる。

【0067】

したがって、本実施形態の増感色素の評価方法では、実際に発電に寄与する評価用増感色素の吸着量や吸着状態を知ることができるとともに、評価用試験体1の光電変換効率と評価用増感色素の吸着量や吸着状態との関係を評価できる。したがって、本実施形態の増感色素の評価方法によれば、評価用試験体1の評価用金属酸化物膜5に担持された評価用増感色素をより一層、電解液の封止された製造途中の色素増感太陽電池に類似した状態で評価できる。

【0068】

なお、本実施形態においては、評価用試験体1の評価用基板2が、導電性を有するものである場合を例に挙げて説明したが、評価用基板2は、一方の面に透明電極を有するものであってもよい。また、評価用基板2は導電性を有するものでなくてもよいし、評価用対向基板3には対向電極3bが設けられていなくともよい。この場合であっても評価用金属酸化物膜5に担持された評価用増感色素を評価することができる。

【0069】

なお、光電変換効率を測定する工程を行って、より一層信頼性の高い増感色素の評価結果を得るために、評価用試験体1の評価用基板2が、基材の一方の面に透明電極を有するものであり、評価用対向基板3が、一方の面に対向電極3bを有し、評価用基板2の透明電極側の面に対向電極3b側の面を向けて配置されたものであることが好ましい。

また、本実施形態の増感色素の評価方法においては、光電変換効率を測定する工程を備える方法を例に挙げて説明したが、光電変換効率を測定する工程は行わなくてもよい。

【実施例】

【0070】

「実験例1」

N719と、アセトニトリルとt−ブタノールとの1:1混合溶媒とからなるN719濃度0.3%の増感色素溶液を、測定装置(商品名:MB100(BOMEN社製))のSi(Fz)からなる高屈折率媒質(プリズム)に供給し、多重内部反射FT−IR法を用いて増感色素溶液を測定した。その結果を図2に示す。

【0071】

「実験例2」

以下に示す方法により増感色素溶液の色素濃度を低下させた場合(実験例2−1)と、以下に示す方法により増感色素溶液の色素構造を変化させた場合(実験例2−2)における増感色素溶液を実験例1と同様にして多重内部反射FT−IR法を用いて測定した。その結果を図2に示す。

【0072】

<色素濃度の低下方法>

実験例1と同様の増感色素溶液を溶媒(アセトニトリルとt−ブタノールとの1:1混合溶媒)で希釈して、0.1%の増感色素溶液を調製した。

<色素構造を変化させた方法>

実験例1の増感色素溶液に含まれる増感色素と同じ増感色素の粉末を0.5MのNaOH水溶液で洗浄し、エバポレーターを用いて蒸発乾固させて、以下の化1に示す構造の劣化色素を得た。そして、得られた劣化色素を増感色素として用いて、実験例1の増感色素溶液と同様の手順で劣化色素を0.3%含む増感色素溶液を調製した。

【0073】

【化1】

【0074】

図2は、実験例1および実験例2の増感色素溶液を多重内部反射FT−IR法を用いて測定したスペクトルのグラフである。

図2の実験例1のピーク形状より、実験例1の増感色素溶液に含まれる色素がN719を含むことを確認できた。また、図2の実験例1のピーク強度から、増感色素溶液の色素濃度(N719の濃度)が0.3%であることが確認できた。

【0075】

また、図2の実験例2−1のピーク強度に示されるように、増感色素溶液の色素濃度が低下したことが確認できた。また、図2の実験例2−1の基準ピーク(吸収位置2100cm−1)の強度と実験例1の基準ピークの強度から、色素がN719である場合、基準ピークの強度によって、増感色素溶液の色素濃度を検知できることが確認できた。

また、図2の実験例2−2のピーク形状と実験例1のピーク形状とを比較することにより、増感色素溶液に含まれる色素の構造が変化した(図2において丸で囲まれた領域の吸収位置参照)ことが確認できた。

実験例1および実験例2の結果より、増感色素溶液に含まれる増感色素の濃度および構造を多重内部反射FT−IR法を用いて測定できることが確認できた。

【0076】

「実験例3」

Si(Fz)からなる評価用基板上に酸化チタンペーストをスクリーン印刷法により塗布して500℃で焼成することにより酸化チタンからなる評価用金属酸化物膜を形成した。その後、実験例1と同様の増感色素溶液の収容された浸漬槽に、評価用基板上に形成された評価用金属酸化物膜を温度30℃で24時間浸漬させて、評価用金属酸化物膜に増感色素を担持させた(実験例3−1)。また、増感色素溶液のN719濃度を0.1%としたこと以外は実験例3−1と同様にして、評価用金属酸化物膜に増感色素を担持させた(実験例3−2)。

【0077】

その後、実験例3−1および実験例3−2の評価用基板の評価用金属酸化物膜と反対側の面を測定装置(商品名:MB100(BOMEN社製))に対向させて、多重内部反射FT−IR法を用いて評価用金属酸化物膜を測定した。

また、増感色素を担持させる前の実験例3−1の評価用基板の評価用金属酸化物膜と反対側の面を測定装置(商品名:MB100(BOMEN社製))に対向させて、多重内部反射FT−IR法を用いて評価用金属酸化物膜(実験例3−3)を測定した。

【0078】

実験例3−1、実験例3−2、実験例3−3の評価用金属酸化物膜の測定結果を図3に示す。図3は、実験例3−1、実験例3−2、実験例3−3の評価用金属酸化物膜を多重内部反射FT−IR法を用いて測定したスペクトルのグラフである。

図3の実験例3−1、実験例3−2、実験例3−3のピーク形状より、評価用金属酸化物膜に担持された色素の構造を検知でき、実験例3−1および実験例3−2の評価用金属酸化物膜に担持された色素がN719を含むことを確認できた。また、図3の実験例3−1、実験例3−2、実験例3−3の基準ピーク(吸収位置2100cm−1)の強度から、評価用金属酸化物膜に担持された色素濃度を検知できることが確認できた。

実験例3−1、実験例3−2、実験例3−3の結果より、評価用金属酸化物膜に担持された増感色素の濃度および構造を多重内部反射FT−IR法を用いて測定できることが確認できた。

【0079】

「実験例4」

以下に示す方法により、図1に示す評価用試験体1を製造し、評価用増感色素6を評価した。

まず、Si(Fz)からなる評価用基板2上に酸化チタンペーストをスクリーン印刷法により塗布して500℃で焼成することにより、酸化チタンからなる評価用金属酸化物膜5を形成した。次いで、評価用基板2上に形成された評価用金属酸化物膜5を、実験例1と同様の増感色素溶液の収容された浸漬槽に温度30℃で24時間浸漬させて、評価用金属酸化物膜5に評価用増感色素を担持させた。

【0080】

次いで、ガラスからなる対向基材3aの一方の面にPtからなる対向電極3bを蒸着法により形成した評価用対向基板3を、評価用基板2側の面に対向電極3b側の面を向けて配置し、紫外線硬化樹脂と熱硬化樹脂を混合した封止樹脂からなる封止材7を用いて評価用基板2と評価用対向基板3との間に、評価用基板2と評価用対向基板3と封止材7とに囲まれた空間を形成した。その後、評価用基板2と評価用対向基板3との間の空間にアセトニトリル溶媒の市販の色素増感太陽電池用の電解液(商品名:イオドライトAN−50(ソラノニクス社製)からなる評価用電解液4を注入して封止し、図1に示す評価用試験体1を得た。

【0081】

次に、図1に示すように、評価用基板2と評価用対向基板3の対向電極3bとに、ハンダ付けによって配線8を接続した。その後、図1において矢印で示されるように、評価用対向基板3側から評価用試験体1にLEDライト(25mW/cm2)からの光を照射して光電変換効率を測定した。その結果、光電変換効率は2%であった。

【0082】

次いで、評価用基板2を測定装置(商品名:MB100(BOMEN社製))に対向させて、評価用試験体1の光電変換効率を測定した時と同様の光を照射しながら、多重内部反射FT−IR法を用いて評価用増感色素6の化学構造を解析した(分析工程)。

【0083】

実験例4の評価用金属酸化物膜5の測定結果を図4に示す。図4は、実験例4の評価用金属酸化物膜を多重内部反射FT−IR法を用いて測定したスペクトルのグラフである。

図4に示す実験例4のピーク形状より、評価用金属酸化物膜5に担持された色素の構造を検知でき、実験例4の評価用金属酸化物膜5に担持された色素がN719を含むことを確認できた。また、図4に示す実験例4の基準ピーク(吸収位置2100cm−1)の強度から、評価用金属酸化物膜5に担持された色素濃度を検知できることが確認できた。

実験例4の結果より、評価用金属酸化物膜5に担持された増感色素の濃度および構造を多重内部反射FT−IR法を用いて測定できることが確認できた。

【0084】

「実験例5」

電解液の封止された製造途中の色素増感太陽電池である中間製品を形成し、評価用増感色素を評価した。

中間製品として、実験例4の図1に示す評価用試験体1の評価用基板2に代えて、対向基材3aの一方の面にPtからなる対向電極3bを蒸着法により形成したものを用いたこと以外は、図1に示す評価用試験体1と同様のものを、実験例4と同様にして製造した。

【0085】

次に、実験例4と同様にして中間製品の光電変換効率を測定した。その結果、光電変換効率は2%程度であった。

【0086】

次いで、多重内部反射FT−IR法を用いて評価用増感色素の化学構造の解析を試みた。しかし、測定装置との対向面がガラスからなる透明基板で覆われているため、評価用増感色素の吸着されている評価用金属酸化物膜5と測定装置のプリズムとを密着させることができず、測定できなかった。

【符号の説明】

【0087】

1…評価用試験体、2…評価用基板、3…評価用対向基板、3c…透明板、3d…注入孔4…評価用電解液、5…評価用金属酸化物膜、9…封止樹脂層。

【技術分野】

【0001】

本発明は、評価用試験体、増感色素の評価方法、色素増感太陽電池の製造方法に関し、特に、電解液が封止された製造途中の色素増感太陽電池に含まれる増感色素を容易に高精度で評価できる増感色素の評価方法に関する。

【背景技術】

【0002】

近年、太陽電池の中で、形状の自由度が高く、容易に製造でき、優れた光電変換効率が得られる太陽電池として、色素増感太陽電池(例えば、特許文献1参照)が注目されている。

色素増感太陽電池は、一般に、透明基板と、透明基板に対向して配置された対向基板と、透明基板と対向基板との間に挟まれて封止された電解液と、透明基板の電解液側の面に形成された透明電極と、対向基板の電解液側の面に形成された対向電極と、透明基板の対向基板との対向面に形成された酸化チタン等からなる金属酸化物膜と、金属酸化物膜に担持されたルテニウム錯体等からなる増感色素とを備えている。

【0003】

このような色素増感太陽電池に光が照射されると、増感色素によって光が吸収されて、増感色素の電子が励起される。この励起電子は、金属酸化物膜を介して増感色素から透明電極に移動して、発電に寄与する。

したがって、色素増感太陽電池の光電変換効率などの発電性能は、金属酸化物膜に担持された増感色素の吸着量や、金属酸化物膜に対する増感色素の吸着状態によって、多大な影響を受ける。

また、金属酸化物膜の表面に増感色素を担持させる方法としては、一般に、金属酸化物膜を増感色素溶液に一定時間浸漬する方法が用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−140811号公報

【非特許文献】

【0005】

【非特許文献1】Electrochemical and Solid−States Letters,2008,11(7),A109

【発明の概要】

【発明が解決しようとする課題】

【0006】

金属酸化物膜を増感色素溶液に一定時間浸漬して金属酸化物膜の表面に増感色素を担持させる場合、金属酸化物膜に担持された増感色素の吸着量や、金属酸化物膜と増感色素との化学結合の状況など金属酸化物膜に対する増感色素の吸着状態は、増感色素溶液中の増感色素濃度や増感色素の種類、金属酸化物膜の表面状態、金属酸化物膜を増感色素溶液に浸漬させた後の温湿度などの条件などによって、大きく変化する。また、金属酸化物膜の表面状態は、例えば、金属酸化物膜を焼成する際の焼成温度や焼成時間などの条件を変化させるなど、金属酸化物膜の前処理条件を変化させることによって、変化する。

【0007】

このように金属酸化物膜に対する増感色素の吸着量や吸着状態は、担持させる際の条件による影響を受けやすい。このため、優れた発電性能を有する色素増感太陽電池を歩留まりよく製造するために、色素増感太陽電池の製造過程において、金属酸化物膜に対する増感色素の吸着量や吸着状態を調べることが要求されている。

また、優れた発電性能を有する色素増感太陽電池を製造するために、金属酸化物膜の表面に増感色素を担持させる際に用いる増感色素溶液の濃度および増感色素の構造を調べることが要求されている。

【0008】

金属酸化物膜に対する増感色素の吸着量および吸着状態や、増感色素溶液の濃度および増感色素の構造を調べる方法としては、NMR(核磁気共鳴法)、Uv−vis(紫外可視分光分析法)、FT−IR(フーリエ変換赤外分光法)1回反射ATR法(減衰全反射法)などの分析方法を用いることが考えられる。

しかしながら、これらの分析方法では、金属酸化物膜に対する増感色素の吸着状態や、増感色素溶液の増感色素の構造を高精度で測定することはできなかった。

【0009】

より詳細には、例えば、本発明者は、NMRを用いて、増感色素溶液に溶解している増感色素の濃度および構造を確認しようとした。しかし、増感色素溶液を一定量採取してNMR測定用重溶媒と混合して得られたNMR用の測定サンプルの1HNMR(プロトン核磁気共鳴)を測定し、10000回以上積算したが、十分なSN(シグナルとノイズの比)は得られなかった。

【0010】

また、本発明者は、増感色素溶液に溶解している増感色素の濃度および構造を確認するために、増感色素溶液を一定量採取し、規定量のエタノールで希釈してUv−vis測定を行った。その結果、増感色素の濃度を求めることはできたが、増感色素の構造に関する知見は得られなかった。

【0011】

また、本発明者は、金属酸化物膜に対する増感色素の吸着量や吸着状態を確認するために、増感色素を担持させた金属酸化物膜を一定量採取して1H固体NMRを測定した。しかし、20[kHz]の高速回転をして双極子相互作用を低減させ、分解能を高めるようにして測定したにもかかわらず、十分に双極子相互作用を低減させることができず、十分な分解能が得られなかった。

【0012】

また、本発明者は、金属酸化物膜に対する増感色素の吸着量や吸着状態を確認するために、増感色素を担持させた金属酸化物膜を一定量採取し、アルカリ水溶液で洗浄することで金属酸化物膜から増感色素を脱離させ、脱離した色素を回収してUv−vis測定を行った。その結果、増感色素の吸着量を求めることはできたが、増感色素の吸着状態や構造に関する知見は得られなかった。

【0013】

また、金属酸化物膜に対する増感色素の吸着量および吸着状態や、増感色素溶液の濃度および増感色素の構造を調べる他の方法として、多重内部反射FT−IR法を用いることが考えられる。

例えば、酸化チタン膜に増感色素であるN719色素を担持させて、酸化チタン膜に対するN719色素の吸着状態を調べる方法として、多重内部反射FT−IR法を用いる方法がある(例えば、非特許文献1参照)。この方法では、金属酸化物膜に対する増感色素の吸着状態を測定できる。

また、測定装置の高屈折率媒質に増感色素溶液を滴下し、多重内部反射FT−IR法を用いて増感色素溶液を測定することにより、増感色素溶液の濃度および増感色素の構造を調べることができる。

【0014】

しかしながら、金属酸化物膜に対する増感色素の吸着量や吸着状態は、金属酸化物膜に増感色素を担持させてから、透明基板と対向基板との間に電解液を封止するまでの間の条件による影響を受けやすい。例えば、電解液を封止するまでの間に、金属酸化物膜に増感色素を吸着させる際に用いた増感色素溶液に含まれる溶媒が揮発することにより、増感色素が劣化して吸着状態が変化する場合がある。

したがって、多重内部反射FT−IR法を用いて金属酸化物膜に対する増感色素の吸着量や吸着状態を測定しても、色素増感太陽電池において実際に発電に寄与する増感色素の吸着量や吸着状態を知ることはできず、色素増感太陽電池の光電変換効率と増感色素の吸着量や吸着状態との関係を評価することはできなかった。

【0015】

色素増感太陽電池において実際に発電に寄与する増感色素の吸着量や吸着状態を知るためには、電解液の封止された製造途中の色素増感太陽電池に含まれる金属酸化物膜に対する増感色素の吸着状態を調べる必要がある。しかし、多重内部反射FT−IR法を用いて金属酸化物膜に対する増感色素の吸着状態を測定する場合、金属酸化物膜を測定装置の高屈折率媒質(プリズム)に押し当てて、増感色素とプリズムとを密着させる必要がある。電解液の封止された製造途中の色素増感太陽電池では、金属酸化物膜の外側に基板が配置されているため、増感色素の吸着されている金属酸化物膜とプリズムとを密着させることはできない。したがって、電解液の封止された製造途中の色素増感太陽電池の金属酸化物膜に担持された増感色素を、多重内部反射FT−IR法を用いて非破壊で分析することは困難であった。

【0016】

本発明は、上記のような事情に鑑みてなされたものであり、電解液の封止された製造途中の色素増感太陽電池の金属酸化物膜に担持された増感色素の吸着状態を容易に高精度で評価できる評価用試験体、増感色素の評価方法、この増感色素の評価方法を用いる色素増感太陽電池の製造方法を提供することを課題としている。

【課題を解決するための手段】

【0017】

本発明者らは、上記課題について鋭意検討を行った結果、上記課題を解決できることを見出し、本発明を完成した。

(1)多重内部反射FT−IRを用いて測定される評価用試験体であって、赤外光を透過する高屈折率媒質からなる基材を有する評価用基板と、評価用対向基板と、前記評価用基板と前記評価用対向基板との間に挟まれて封止された評価用電解液と、前記評価用基板の前記評価用対向基板との対向面に形成された評価用金属酸化物膜と、前記評価用金属酸化物膜に担持させた評価用増感色素とを備えることを特徴とする評価用試験体。

【0018】

(2)前記基材がGaAsまたはSiからなることを特徴とする(1)に記載の評価用試験体。

(3)前記評価用基板が、前記基材の一方の面に透明電極を有するものであり、前記評価用対向基板が、一方の面に対向電極を有し、前記評価用基板の前記透明電極側の面に前記対向電極側の面を向けて配置されたものであることを特徴とする(1)または(2)に記載の評価用試験体。

【0019】

(4)赤外光を透過する高屈折率媒質からなる基材を有する評価用基板と、評価用対向基板と、前記評価用基板と前記評価用対向基板との間に挟まれて封止された評価用電解液と、前記評価用基板の前記評価用対向基板との対向面に形成された評価用金属酸化物膜と、前記評価用金属酸化物膜に担持させた前記評価用増感色素とを備える評価用試験体を用意する工程と、前記基材側を測定装置に対向させて、多重内部反射フーリエ変換赤外分光法を用いて前記評価用増感色素の化学構造を解析する分析工程と、前記分析工程での結果を用いて、前記評価用金属酸化物膜に担持された前記評価用増感色素を評価する評価工程とを備えることを特徴とする増感色素の評価方法。

【0020】

(5)前記基材がGaAsまたはSiからなることを特徴とする(4)に記載の増感色素の評価方法。

(6)前記評価用試験体の前記評価用基板が、前記基材の一方の面に透明電極を有するものであり、前記評価用対向基板が、一方の面に対向電極を有し、前記評価用基板の前記透明電極側の面に前記対向電極側の面を向けて配置されたものであり、前記分析工程が、前記評価用対向基板側から前記評価用試験体に光を照射しながら、多重内部反射フーリエ変換赤外分光法を用いて前記評価用増感色素の化学構造を解析する工程であり、前記評価用対向基板側から前記評価用試験体に光を照射して前記評価用試験体の光電変換効率を測定する工程を含み、前記評価工程が、前記分析工程での結果と前記光電変換効率とを用いて、前記評価用金属酸化物膜に担持された前記評価用増感色素を評価する工程であることを特徴とする(4)または(5)に記載の増感色素の評価方法。

【0021】

(7)透明電極を有する透明基板の前記透明電極側の面に、対向電極を有する対向基板の前記対向電極側の面が対向して配置され、前記透明基板と前記対向基板との間に挟まれて封止された電解液と、前記透明基板の前記対向基板との対向面に形成された金属酸化物膜と、前記金属酸化物膜に担持させた前記増感色素とを備える中間製品を形成する工程と、赤外光を透過する高屈折率媒質からなる基材を有する評価用基板と、前記対向基板と同じ材料からなる評価用対向基板とが対向して配置され、前記電解液と同じ材料からなり、前記評価用基板と前記評価用対向基板との間に挟まれて封止された評価用電解液と、前記評価用基板の前記評価用対向基板との対向面に形成され前記金属酸化物膜と同じ材料からなる評価用金属酸化物膜と、前記評価用金属酸化物膜に担持され、前記増感色素と同じ材料からなる前記評価用増感色素とを備える評価用試験体を形成する工程と、前記基材側を測定装置に対向させて、多重内部反射フーリエ変換赤外分光法を用いて前記評価用増感色素の化学構造を解析する分析工程と、前記分析工程での結果を用いて、前記評価用金属酸化物膜に担持された前記評価用増感色素を評価する試験体評価工程と、前記試験体評価工程での評価結果を用いて、前記金属酸化物膜に担持させた前記増感色素を評価する中間製品評価工程と、を備えることを特徴とする色素増感太陽電池の製造方法。

【0022】

(8)前記中間製品を形成する工程において、前記金属酸化物膜を太陽電池用の増感色素を含む増感色素溶液に浸漬させて前記増感色素を前記金属酸化物膜に担持させ、前記評価用試験体を形成する工程において、前記評価用金属酸化物膜を前記増感色素溶液に浸漬させて前記評価用増感色素を前記評価用金属酸化物膜に担持させることを特徴とする(7)に記載の色素増感太陽電池の製造方法。

(9)前記評価用試験体が、前記基材の一方の面に前記透明電極と同じ材料からなる評価用透明電極を有する前記評価用基板の前記評価用透明電極側の面と、前記対向電極と同じ材料からなる評価用対向電極を有する前記評価用対向基板の前記評価用対向電極側の面とが対向して配置されたものであり、前記分析工程が、前記評価用対向基板側から前記評価用試験体に光を照射しながら、多重内部反射フーリエ変換赤外分光法を用いて前記評価用増感色素の化学構造を解析する工程であり、前記評価用対向基板側から前記評価用試験体に光を照射して光電変換効率を測定する工程を含み、前記試験体評価工程が、前記分析工程での結果と前記光電変換効率とを用いて、前記評価用金属酸化物膜に担持された前記評価用増感色素を評価する工程であることを特徴とする(7)または(8)に記載の色素増感太陽電池の製造方法。

【0023】

(10)前記評価用金属酸化物膜を前記増感色素溶液に浸漬させた後または浸漬中に、多重内部反射フーリエ変換赤外分光法を用いて前記増感色素溶液を測定し、前記増感色素溶液に含まれる前記増感色素の濃度および/または化学構造を解析した結果を用いて、前記中間製品の前記金属酸化物膜に担持された前記増感色素の吸着状態を評価する色素溶液評価工程を備えることを特徴とする(8)または(9)に記載の色素増感太陽電池の製造方法。

(11)前記中間製品の前記金属酸化物膜を前記増感色素溶液に浸漬させる浸漬槽に前記増感色素溶液を送液する送液管が設けられ、前記送液管内の前記増感色素溶液を多重内部反射フーリエ変換赤外分光法を用いて測定し、前記送液管内の前記増感色素溶液に含まれる前記増感色素の濃度および/または化学構造を解析した結果を用いて、前記中間製品の前記金属酸化物膜に担持された前記増感色素の吸着状態を評価する送液色素溶液分析評価工程を備えることを特徴とする(8)〜(10)のいずれか一項に記載の色素増感太陽電池の製造方法。

【0024】

(12)前記評価用基板の前記評価用金属酸化物膜を前記増感色素溶液に浸漬させた後、前記評価用対向電極を前記評価用基板に対向して配置する前に、多重内部反射フーリエ変換赤外分光法を用いて前記評価用金属酸化物膜を測定し、前記評価用金属酸化物膜に担持された前記評価用増感色素の吸着状態を解析した結果を用いて、前記中間製品の前記金属酸化物膜に担持された前記増感色素の吸着状態を評価する封止前評価工程を備えることを特徴とする(8)〜(11)のいずれか一項に記載の色素増感太陽電池の製造方法。

(13)前記封止前評価工程において、前記評価用金属酸化物膜を多重内部反射フーリエ変換赤外分光装置の高屈折率媒質に押し当てて、多重内部反射フーリエ変換赤外分光法を用いて前記評価用金属酸化物膜を測定することを特徴とする(12)に記載の色素増感太陽電池の製造方法。

【発明の効果】

【0025】

本発明の評価用試験体では、増感色素の吸着されている評価用金属酸化物膜と赤外光を透過する高屈折率媒質からなる基材とが密着された状態となるので、基材を測定装置に対向させることにより、評価用金属酸化物膜に担持された評価用増感色素を多重内部反射FT−IR法を用いて非破壊で容易に測定でき、評価用増感色素の吸着状態を容易に高精度で評価できる。

【0026】

しかも、本発明の評価用試験体は、電解液の封止された製造途中の色素増感太陽電池と類似するものであり、評価用増感色素の吸着状態が、電解液が封止された後の実際に発電に寄与する増感色素の吸着状態と類似するものである。よって、本発明の評価用試験体の評価用金属酸化物膜に担持された評価用増感色素の評価結果から、電解液の封止された製造途中の色素増感太陽電池の金属酸化物膜に担持された増感色素の吸着状態を高精度で予測でき、製造途中の色素増感太陽電池を容易に高精度で評価できる。

【0027】

また、本発明の増感色素の評価方法は、基材側を測定装置に対向させて、多重内部反射FT−IR法を用いて評価用試験体の評価用増感色素の化学構造を解析した結果を用いて評価用増感色素を評価するので、評価用金属酸化物膜に担持された評価用増感色素を高精度で容易に非破壊で評価できる。

【0028】

また、本発明の色素増感太陽電池の製造方法によれば、電解液の封止された製造途中の色素増感太陽電池と類似する評価用試験体の評価用増感色素を、多重内部反射FT−IR法を用いて評価した結果を用いて、電解液の封止された製造途中の色素増感太陽電池である中間製品の増感色素を評価するので、中間製品を容易に高精度で評価できる。

【図面の簡単な説明】

【0029】

【図1】図1は、本発明の評価用試験体の一例を模式的に示した断面模式図である。

【図2】図2は、実験例1および実験例2の増感色素溶液を多重内部反射FT−IR法を用いて測定したスペクトルのグラフである。

【図3】図3は、実験例3−1、実験例3−2、実験例3−3の評価用金属酸化物膜を多重内部反射FT−IR法を用いて測定したスペクトルのグラフである。

【図4】図4は、実験例4の評価用金属酸化物膜を多重内部反射FT−IR法を用いて測定したスペクトルのグラフである。

【発明を実施するための形態】

【0030】

以下に本発明について詳細に説明する。

「評価用試験体」

まず、本発明の評価用試験体について図1を用いて説明する。図1は、本発明の評価用試験体の一例を模式的に示した断面模式図である。図1に示す評価用試験体1は、色素増感太陽電池の評価に用いられるものであり、多重内部反射FT−IRを用いて測定されるものである。

【0031】

評価用試験体1は、図1に示すように、評価用基板2と評価用対向基板3と評価用電解液4と評価用金属酸化物膜5と評価用増感色素とを備えている。

評価用試験体1の評価用基板2を除く部材には、色素増感太陽電池に用いられる部材が用いられている。なお、評価用試験体1の評価用基板2を除く部材の一部または全部が、評価用試験体1の評価結果を用いて評価したい電解液の封止された製造途中の色素増感太陽電池と同じものであることが好ましい。評価用試験体1は、評価したい電解液の封止された製造途中の色素増感太陽電池と共通する部材が多いものであるほど、評価したい電解液の封止された製造途中の色素増感太陽電池に類似するものとなり、評価用試験体1の評価結果を用いる電解液の封止された製造途中の色素増感太陽電池の評価結果の信頼性が高いものとなる。

【0032】

評価用基板2は、赤外光を透過する高屈折率媒質(プリズム)からなるものである。具体的には、評価用基板2として、多重内部反射FT−IR法において一般に用いられるGaAsまたはSiからなるプリズムを用いることが好ましい。また、本実施形態の評価用基板2は、導電性を有するものである。このため、評価用基板2が評価用基板2側の電極を兼ねるものとなり、評価用基板2上に電極を形成する必要がなく、生産性に優れたものとなり、好ましい。

【0033】

なお、評価用基板2は、導電性を有するものであることが好ましいが、導電性を有するものでなくてもよい。評価用基板2が導電性を有するものでない場合、評価用基板2の一方の面に、蒸着法などを用いて透明導電膜からなる電極を形成すればよい。本実施形態において用いる透明導電膜は、特に限定されるものではなく、評価用試験体1の評価結果を用いて評価される色素増感太陽電池の種類等に応じて適宜決定でき、評価の信頼性を向上させるために、評価される色素増感太陽電池と同じものであることが好ましい。

【0034】

透明導電膜としては、色素増感太陽電池の透明電極に用いられる如何なるものを用いてもよい。具体的には、透明導電膜として、酸化インジウム/酸化スズ(ITOと呼ぶことがある)、フッ素ドープ酸化スズ(FTOと呼ぶことがある)、酸化亜鉛、酸化スズ、アンチモンドープ酸化スズ(ATOと呼ぶことがある)、酸化インジウム/酸化亜鉛(IZOと呼ぶことがある)、酸化ガリウム/酸化亜鉛(GZOと呼ぶことがある)、Ptなどを用いることができる。これらの中でも、電気伝導度の高いITOと、耐熱性及び耐候性に優れたFTOとが電極に用いられる透明導電膜として特に好適である。

【0035】

評価用金属酸化物膜5は、図1に示すように、評価用基板2の評価用対向基板3との対向面に形成されている。評価用金属酸化物膜5としては、酸化チタンなどが用いられる。

評価用金属酸化物膜5の表面および内部には、評価用増感色素(不図示)が担持されている。本実施形態において用いる評価用増感色素は、特に限定されるものではなく、評価用試験体1の評価結果を用いて評価される色素増感太陽電池の種類等に応じて適宜決定できる。

【0036】

具体的には、評価用増感色素として、シス−ジ(チオシアナト)−ビス(2,2’−ビピリジル−4,4’−ジカルボン酸)ルテニウム(II)(N3と呼ばれることがある)、該シス−ジ(チオシアナト)−ビス(2,2’−ビピリジル−4,4’−ジカルボン酸)ルテニウム(II)のビス−テトラブチルアンモニウム塩(N719と呼ばれることがある)、トリ(チオシアナト)−(4,4’,4’’−トリカルボキシ−2,2’:6’,2’’−ターピリジン)ルテニウムのトリス−テトラブチルアンモニウム塩(ブラックダイと呼ばれることがある)などのルテニウム色素などを用いることができる。

【0037】

評価用対向基板3は、図1に示すように、対向基材3aの一方の面に対向電極3bを有するものである。評価用対向基板3は、評価用基板2側の面に対向電極3b側の面を向けて配置されている。

対向電極3bとしては、上述した評価用基板2に透明電極を形成する場合と同様のものを用いることができる。

【0038】

対向基材3aとしては、例えば、ガラス基材又はプラスチック基材などの透明材料を用いることができる。

ガラス基材としては、特に限定されず、ソーダライムガラス、硼珪酸ガラス、石英ガラス、ホウケイ酸ガラス、バイコールガラス、無アルカリガラス、青板ガラス及び白板ガラスなどの一般的なガラスが挙げられる。

プラスチック基材としては、特に限定されず、ポリアクリル樹脂、ポリカーボネート樹脂、ポリエステル樹脂、ポリイミド樹脂、ポリスチレン樹脂、ポリ塩化ビニル樹脂及びポリアミド樹脂等が挙げられる。

【0039】

本実施形態においては、図1に示すように、評価用対向基板3に、評価用対向基板3を貫通する2つの注入孔3dが設けられている。注入孔3dは、評価用基板2と評価用対向基板3との間に評価用電解液4を注入する際に用いられるものである。

また、評価用対向基板3の評価用基板2と反対側の面には、注入孔3dを塞ぐように透明板3cが配置され、透明板3c上には透明板3cを覆うように、封止樹脂層9が設けられている。したがって、注入孔3dは、透明板3cと封止樹脂層9とによって封止されている。

透明板3cは、ガラスなどの透明材料からなるものであり、対向基材3aと同じ材料のものを用いることができる。封止樹脂層9は、光硬化性樹脂および/または熱可塑性樹脂などからなるものであり、必要に応じてスペーサー粒子(商品名:ミクロパール、積水化学社製)が混合されたものであってもよい。

【0040】

評価用電解液4は、図1に示すように、評価用基板2と評価用対向基板3との間に挟まれ、封止材7によって封止されている。

評価用電解液4としては、例えば、アセトニトリル又はプロピオニトリルなどの非水系電解質溶液等が挙げられる。また、評価用電解液4としては、ヨウ化ジメチルプロピルイミダゾリウム又はヨウ化ブチルメチルイミダゾリウムなどの液体成分に、ヨウ化リチウム等の電解質と、ヨウ素とが混合された溶液などであってもよい。

封止材7としては、例えば、光硬化性樹脂および/または熱可塑性樹脂などを用いることができる。また、封止材7は、必要に応じてスペーサー粒子(商品名:ミクロパール、積水化学社製)が混合されたものであってもよい。

【0041】

図1に示す評価用試験体1を製造するには、例えば、色素増感太陽電池の透明基板に代えて、評価用基板2を用いて、色素増感太陽電池の製造方法おける電解液を封止する工程までの工程を行うことにより製造できる。

具体的には、例えば、評価用基板2を用意し、評価用基板2上に評価用金属酸化物膜5を形成する。評価用金属酸化物膜5の形成方法は、特に限定されるものではなく、例えば、CVD法(化学気相成長法)を用いる方法や、酸化チタンペーストをスクリーン印刷法などにより塗布し、加熱して焼結させる方法などが挙げられる。なお、評価用金属酸化物膜5の形成方法は、評価用試験体1の評価結果を用いて評価される電解液の封止された製造途中の色素増感太陽電池における金属酸化物膜の形成方法と同じであることが好ましい。

【0042】

次いで、評価用基板2上に形成された評価用金属酸化物膜5に増感色素を担持させる。本実施形態においては、評価用基板2上に形成された評価用金属酸化物膜5を、太陽電池用の増感色素を含む増感色素溶液に浸漬させて評価用金属酸化物膜5に評価用増感色素を担持させる。評価用金属酸化物膜5を増感色素溶液に浸漬させる方法は、特に限定されるものではなく、増感色素溶液中の増感色素の濃度、浸漬時間、浸漬させる評価用金属酸化物膜5の表面状態、評価用金属酸化物膜5を増感色素溶液に浸漬させた後の温湿度などの条件を適宜決定できる。なお、評価用金属酸化物膜5に評価用増感色素を担持させる方法は、評価用試験体1の評価結果を用いて評価される電解液の封止された製造途中の色素増感太陽電池における金属酸化物膜に増感色素を担持させる方法と同じであることが好ましい。

【0043】

また、本実施形態においては、評価用金属酸化物膜5を増感色素溶液に浸漬させる前に、評価用金属酸化物膜5の表面状態を良好にするために、評価用金属酸化物膜5を所定の温度および時間で焼成するなどの評価用金属酸化物膜5の前処理を行ってもよい。前処理を行うか否かは、評価用試験体1の評価結果を用いて評価される電解液の封止された製造途中の色素増感太陽電池の製造工程と同じとなるように決定することが好ましい。

【0044】

次いで、2つの注入孔3dを有する対向基材3aの一方の面に、対向電極3bが設けられている評価用対向基板3を、評価用基板2側の面に対向電極3b側の面を向けて配置する。

このとき、例えば、以下に示す方法により、封止材7を用いて評価用基板2と評価用対向基板3との間に、評価用基板2と評価用対向基板3と封止材7とに囲まれた空間を形成する。まず、評価用基板2上の所定の位置に、ディスペンサーを用いて封止材7を塗布する。次いで、評価用基板2の封止材7の塗布された面に、対向電極3b側の面を対向させて評価用対向基板3を重ね合せる。その後、硬化工程を行って封止材7を硬化させる。

【0045】

硬化工程は、封止材7の材料などに応じて適宜決定できる。例えば、封止材7として光硬化性樹脂と熱硬化性樹脂との混合物を用いた場合には、硬化工程として、紫外線(UV)を評価用対向基板3側から例えば2分間程度照射し、その後、例えば80℃の温度で30分間保持し静置して、封止材7を硬化させる方法が挙げられる。

【0046】

続いて、評価用対向基板3の注入孔3dを介して、評価用基板2と評価用対向基板3との間の空間に評価用電解液4を注入する。その後、評価用対向基板3上に、注入孔3dを塞ぐように透明板3cを配置する。その後、透明板3c上に、例えば封止材7と同じ材料を塗布し、封止材7と同様にして硬化させて封止樹脂層9を形成し、封止する。

以上の工程により、図1に示す評価用試験体1が得られる。

【0047】

「増感色素の評価方法」

次に、図1に示す評価用試験体1を用いて増感色素の評価を行う本発明の増感色素の評価方法について説明する。

まず、図1に示す評価用試験体1を用意する。次に、本実施形態においては、図1に示すように、評価用基板2と評価用対向基板3の対向電極3bとに、評価用試験体1の光電変換によって生じた電力を外部の回路に供給するための配線8をハンダ付けなどの方法によって接続する。

【0048】

次いで、評価用基板2の評価用対向基板3と反対側の面を測定装置に対向させて、図1において矢印で示されるように、評価用対向基板3側から評価用試験体1に光を照射しながら、多重内部反射フーリエ変換赤外分光(FT−IR)法を用いて評価用増感色素の化学構造を解析する(分析工程)。

本実施形態においては、評価用基板2が赤外光を透過する高屈折率媒質(プリズム)からなるものであるので、図1に示すように、増感色素の吸着されている評価用金属酸化物膜5とプリズム(評価用基板2)とが密着されたものとなっている。したがって、評価用基板2を測定装置に対向させることにより、電解液の封止された製造途中の色素増感太陽電池と類似する評価用試験体1の評価用金属酸化物膜に担持された評価用増感色素を、多重内部反射FT−IR法を用いて非破壊で容易に測定できる。

【0049】

なお、多重内部反射FT−IR法は、1回反射ATR法と比較して反射回数の多い分、光路長が長く、スペクトルのピーク強度が強い方法であるため、高感度で測定できる。

その後、図1において矢印で示されるように、評価用対向基板3側から評価用試験体1に光を照射して光電変換効率を測定する。なお、光電変換効率の測定は、分析工程を行う前または後に行ってもよいし、分析工程と同時に行ってもよい。

次いで、分析工程での結果と光電変換効率とを用いて、評価用金属酸化物膜5に担持された評価用増感色素を評価する(評価工程)。

【0050】

「色素増感太陽電池の製造方法」

次に、図1に示す評価用試験体1および上述した増感色素の評価方法を用いる本発明の色素増感太陽電池の製造方法について説明する。

まず、電解液の封止された製造途中の色素増感太陽電池である中間製品を形成する。本実施形態の中間製品は、透明電極を有する透明基板の前記透明電極側の面に、対向電極を有する対向基板の前記対向電極側の面が対向して配置され、透明基板と対向基板との間に挟まれて封止された電解液と、透明基板の対向基板との対向面に形成された金属酸化物膜と、金属酸化物膜に担持させた前記増感色素とを備えるものである。

【0051】

本実施形態においては、中間製品として、図1に示す評価用試験体1の評価用基板2に代えて透明電極を有する透明基板を用いたこと以外は、図1に示す評価用試験体1と同様のものを形成する。したがって、中間製品は、例えば、図1に示す評価用試験体1の評価用基板2に代えて、透明電極を有する透明基板を用いたこと以外は、図1に示す評価用試験体1を製造する場合と同様の方法で製造できる。

【0052】

中間製品に用いられる透明基板としては、評価用対向基板3の対向基材3aと同じものを用いることができる。具体的には、中間製品の透明基板として、ガラス基材又はプラスチック基材を用いることが好ましい。なお、色素増感太陽電池の光電変換効率を高めるために、中間製品の透明基板は、可視光透過率が高いほどよく、可視光透過率が70%以上であることが好ましい。ここで可視光とは、波長400〜780nmの光を意味する。透明基板の可視光透過率は、積分球付きの透過率光度計にて測定できる。

【0053】

次に、評価用試験体を形成する。本実施形態の評価用試験体は、赤外光を透過する高屈折率媒質からなる導電性を有する評価用基板と、対向電極と同じ材料からなる評価用対向電極を有し、中間製品の対向基板と同じ材料からなる評価用対向基板の前記評価用対向電極側の面とが対向して配置されたものであって、中間製品の電解液と同じ材料からなり、評価用基板と評価用対向基板との間に挟まれて封止された評価用電解液と、評価用基板の評価用対向基板との対向面に形成され、中間製品の金属酸化物膜と同じ材料からなる評価用金属酸化物膜と、評価用金属酸化物膜に担持され、中間製品の増感色素と同じ材料からなる評価用増感色素とを備えるものである。

【0054】

本実施形態の色素増感太陽電池の製造方法においては、評価用試験体として、図1に示す評価用試験体1を形成する。

なお、本実施形態の色素増感太陽電池の製造方法では、中間製品を形成する工程において、金属酸化物膜を太陽電池用の増感色素を含む増感色素溶液に浸漬させて増感色素を金属酸化物膜に担持させ、評価用試験体1を形成する工程において、評価用金属酸化物膜5を増感色素溶液に浸漬させて評価用増感色素を評価用金属酸化物膜5に担持させることが好ましい。

【0055】

本実施形態の色素増感太陽電池の製造方法においては、評価用金属酸化物膜5を増感色素溶液に浸漬させた後または浸漬中に、増感色素溶液を測定装置の高屈折率媒質に供給し、多重内部反射FT−IR法を用いて増感色素溶液を測定してもよい。この場合、増感色素溶液に含まれる増感色素の濃度および/または化学構造を解析した結果を用いて、中間製品の金属酸化物膜に担持された増感色素の吸着状態を予測して評価できる(試験体の色素溶液評価工程)。

【0056】

また、本実施形態の色素増感太陽電池の製造方法においては、中間製品の金属酸化物膜を増感色素溶液に浸漬させた後または浸漬中に、増感色素溶液を測定装置の高屈折率媒質に供給し、多重内部反射FT−IR法を用いて増感色素溶液を測定してもよい。この場合にも、増感色素溶液に含まれる増感色素の濃度および/または化学構造を解析した結果を用いて、中間製品の金属酸化物膜に担持された増感色素の吸着状態を予測して評価できる(中間製品の色素溶液評価工程)。

【0057】

また、本実施形態の色素増感太陽電池の製造方法において、中間製品の金属酸化物膜を増感色素溶液に浸漬させる際には、金属酸化物膜を浸漬させる増感色素溶液の収容された浸漬槽に、増感色素溶液を送液する送液管が設けられているものを用いてもよい。この場合、送液管内の増感色素溶液を測定装置の高屈折率媒質に供給し、多重内部反射FT−IR法を用いて測定することが好ましい。このことにより、送液管内の増感色素溶液に含まれる増感色素の濃度および/または化学構造を解析した結果を用いて、中間製品の金属酸化物膜に担持された増感色素の吸着状態を予測して評価できる(送液色素溶液分析評価工程)。

【0058】

なお、複数の中間製品を製造するために、複数の中間製品の金属酸化物膜を連続して増感色素溶液に浸漬させる場合には、送液色素溶液分析評価工程を所定の時間毎に連続して複数回行うことが好ましい。このことにより、複数の中間製品の各金属酸化物膜に担持された増感色素の吸着状態を評価できる。さらに、得られた評価結果を用いて各金属酸化物膜に担持された増感色素の吸着状態を制御することで、品質の安定した複数の中間製品を歩留まりよく製造できる。

【0059】

また、試験体の色素溶液評価工程、中間製品の色素溶液評価工程、送液色素溶液分析評価工程のいずれか1以上の工程を行った場合、その測定結果に基づいて、増感色素溶液の濃度や浸漬時間など、中間製品の金属酸化物膜に増感色素を担持させる際の条件をフィードバック制御することが可能となる。したがって、製造条件に起因する金属酸化物膜に対する増感色素の吸着量や吸着状態のばらつきを抑制できる。

【0060】

また、本実施形態の色素増感太陽電池の製造方法において、評価用基板2の評価用金属酸化物膜5を増感色素溶液に浸漬させた後、評価用対向電極3bを評価用基板2に対向して配置する前に、多重内部反射FT−IR法を用いて評価用金属酸化物膜5を測定してもよい。この場合、評価用金属酸化物膜5に担持された評価用増感色素の吸着状態を解析した結果を用いて、中間製品の金属酸化物膜に担持された増感色素の吸着状態を予測して評価できる(封止前評価工程)。

【0061】

なお、封止前評価工程においては、評価用金属酸化物膜5に担持された評価用増感色素が評価用金属酸化物膜5の表面に露出された状態となっている。このため、評価用基板2の基材側を測定装置に対向させて、多重内部反射FT−IR法を用いて評価用金属酸化物膜5を測定してもよいし、評価用金属酸化物膜5を多重内部反射FT−IR装置の高屈折率媒質に押し当てて、多重内部反射FT−IR法を用いて評価用金属酸化物膜5を測定してもよいし、測定結果の信頼性を向上させるために、両方行ってもよい。

【0062】

封止前評価工程を行った場合、封止前評価工程を行わない場合と比較して、評価用金属酸化物膜5に担持された評価用増感色素の吸着状態の評価の精度を向上させることができる。また、封止前評価工程での結果と、後述する試験体評価工程での結果とを照合させることにより、評価用試験体評価工程で得られた結果の信頼性を向上させることができる。

【0063】

その後、上述した増感色素の評価方法と同様にして、評価用試験体1に光を照射しながら、多重内部反射FT−IR法を用いて評価用増感色素の化学構造を解析する(分析工程)。次に、上述した増感色素の評価方法と同様にして、評価用試験体1に光を照射して光電変換効率を測定する。そして、上述した増感色素の評価方法と同様にして、分析工程での結果と光電変換効率とを用いて、評価用金属酸化物膜5に担持された評価用増感色素を評価する(試験体評価工程)。

【0064】

その後、本実施形態の色素増感太陽電池の製造方法においては、試験体評価工程での評価結果を用いて、中間製品の金属酸化物膜に担持させた増感色素を評価する中間製品評価工程を行う。

そして、中間製品評価工程における中間製品の評価結果が良好である場合、光電変換によって生じた電力を外部の回路に供給するための配線が、中間製品の透明基板の透明電極と対向基板の対向電極とにハンダ付けなどの方法によって接続されて、色素増感太陽電池とされる。なお、中間製品評価工程における中間製品の評価結果が良好でない場合、中間製品は不良品として検出される。

【0065】

本実施形態の評価用試験体1は、赤外光を透過する高屈折率媒質からなる基材である評価用基板2と、評価用対向基板3と、評価用基板2と評価用対向基板3との間に挟まれて封止された評価用電解液4と、評価用基板2の評価用対向基板3との対向面に形成された評価用金属酸化物膜5と、評価用金属酸化物膜5に担持させた評価用増感色素とを備えているので、評価用増感色素の吸着されている評価用金属酸化物膜5と赤外光を透過する高屈折率媒質からなる基材とが密着された状態となる。したがって、基材を測定装置に対向させることにより、評価用金属酸化物膜5に担持された評価用増感色素を多重内部反射FT−IR法を用いて非破壊で容易に測定でき、評価用増感色素の吸着状態を容易に高精度で評価できる。

【0066】

また、本実施形態の評価用試験体1は、評価用基板2が、導電性を有するものであり、評価用対向基板3が、一方の面に対向電極3bを有し、評価用基板2側の面に対向電極3b側の面を向けて配置されたものであるので、本実施形態の増感色素の評価方法の分析工程において、評価用対向基板3側から評価用試験体1に光を照射しながら、多重内部反射フーリエ変換赤外分光法を用いて評価用増感色素の化学構造を解析するとともに、評価用対向基板3側から評価用試験体1に光を照射して光電変換効率を測定する工程を追加し、評価工程において、分析工程での結果と光電変換効率とを用いて、評価用金属酸化物膜5に担持された評価用増感色素を評価することができる。

【0067】

したがって、本実施形態の増感色素の評価方法では、実際に発電に寄与する評価用増感色素の吸着量や吸着状態を知ることができるとともに、評価用試験体1の光電変換効率と評価用増感色素の吸着量や吸着状態との関係を評価できる。したがって、本実施形態の増感色素の評価方法によれば、評価用試験体1の評価用金属酸化物膜5に担持された評価用増感色素をより一層、電解液の封止された製造途中の色素増感太陽電池に類似した状態で評価できる。

【0068】

なお、本実施形態においては、評価用試験体1の評価用基板2が、導電性を有するものである場合を例に挙げて説明したが、評価用基板2は、一方の面に透明電極を有するものであってもよい。また、評価用基板2は導電性を有するものでなくてもよいし、評価用対向基板3には対向電極3bが設けられていなくともよい。この場合であっても評価用金属酸化物膜5に担持された評価用増感色素を評価することができる。

【0069】

なお、光電変換効率を測定する工程を行って、より一層信頼性の高い増感色素の評価結果を得るために、評価用試験体1の評価用基板2が、基材の一方の面に透明電極を有するものであり、評価用対向基板3が、一方の面に対向電極3bを有し、評価用基板2の透明電極側の面に対向電極3b側の面を向けて配置されたものであることが好ましい。

また、本実施形態の増感色素の評価方法においては、光電変換効率を測定する工程を備える方法を例に挙げて説明したが、光電変換効率を測定する工程は行わなくてもよい。

【実施例】

【0070】

「実験例1」

N719と、アセトニトリルとt−ブタノールとの1:1混合溶媒とからなるN719濃度0.3%の増感色素溶液を、測定装置(商品名:MB100(BOMEN社製))のSi(Fz)からなる高屈折率媒質(プリズム)に供給し、多重内部反射FT−IR法を用いて増感色素溶液を測定した。その結果を図2に示す。

【0071】

「実験例2」

以下に示す方法により増感色素溶液の色素濃度を低下させた場合(実験例2−1)と、以下に示す方法により増感色素溶液の色素構造を変化させた場合(実験例2−2)における増感色素溶液を実験例1と同様にして多重内部反射FT−IR法を用いて測定した。その結果を図2に示す。

【0072】

<色素濃度の低下方法>

実験例1と同様の増感色素溶液を溶媒(アセトニトリルとt−ブタノールとの1:1混合溶媒)で希釈して、0.1%の増感色素溶液を調製した。

<色素構造を変化させた方法>

実験例1の増感色素溶液に含まれる増感色素と同じ増感色素の粉末を0.5MのNaOH水溶液で洗浄し、エバポレーターを用いて蒸発乾固させて、以下の化1に示す構造の劣化色素を得た。そして、得られた劣化色素を増感色素として用いて、実験例1の増感色素溶液と同様の手順で劣化色素を0.3%含む増感色素溶液を調製した。

【0073】

【化1】

【0074】

図2は、実験例1および実験例2の増感色素溶液を多重内部反射FT−IR法を用いて測定したスペクトルのグラフである。

図2の実験例1のピーク形状より、実験例1の増感色素溶液に含まれる色素がN719を含むことを確認できた。また、図2の実験例1のピーク強度から、増感色素溶液の色素濃度(N719の濃度)が0.3%であることが確認できた。

【0075】

また、図2の実験例2−1のピーク強度に示されるように、増感色素溶液の色素濃度が低下したことが確認できた。また、図2の実験例2−1の基準ピーク(吸収位置2100cm−1)の強度と実験例1の基準ピークの強度から、色素がN719である場合、基準ピークの強度によって、増感色素溶液の色素濃度を検知できることが確認できた。

また、図2の実験例2−2のピーク形状と実験例1のピーク形状とを比較することにより、増感色素溶液に含まれる色素の構造が変化した(図2において丸で囲まれた領域の吸収位置参照)ことが確認できた。

実験例1および実験例2の結果より、増感色素溶液に含まれる増感色素の濃度および構造を多重内部反射FT−IR法を用いて測定できることが確認できた。

【0076】

「実験例3」

Si(Fz)からなる評価用基板上に酸化チタンペーストをスクリーン印刷法により塗布して500℃で焼成することにより酸化チタンからなる評価用金属酸化物膜を形成した。その後、実験例1と同様の増感色素溶液の収容された浸漬槽に、評価用基板上に形成された評価用金属酸化物膜を温度30℃で24時間浸漬させて、評価用金属酸化物膜に増感色素を担持させた(実験例3−1)。また、増感色素溶液のN719濃度を0.1%としたこと以外は実験例3−1と同様にして、評価用金属酸化物膜に増感色素を担持させた(実験例3−2)。

【0077】

その後、実験例3−1および実験例3−2の評価用基板の評価用金属酸化物膜と反対側の面を測定装置(商品名:MB100(BOMEN社製))に対向させて、多重内部反射FT−IR法を用いて評価用金属酸化物膜を測定した。

また、増感色素を担持させる前の実験例3−1の評価用基板の評価用金属酸化物膜と反対側の面を測定装置(商品名:MB100(BOMEN社製))に対向させて、多重内部反射FT−IR法を用いて評価用金属酸化物膜(実験例3−3)を測定した。

【0078】

実験例3−1、実験例3−2、実験例3−3の評価用金属酸化物膜の測定結果を図3に示す。図3は、実験例3−1、実験例3−2、実験例3−3の評価用金属酸化物膜を多重内部反射FT−IR法を用いて測定したスペクトルのグラフである。

図3の実験例3−1、実験例3−2、実験例3−3のピーク形状より、評価用金属酸化物膜に担持された色素の構造を検知でき、実験例3−1および実験例3−2の評価用金属酸化物膜に担持された色素がN719を含むことを確認できた。また、図3の実験例3−1、実験例3−2、実験例3−3の基準ピーク(吸収位置2100cm−1)の強度から、評価用金属酸化物膜に担持された色素濃度を検知できることが確認できた。

実験例3−1、実験例3−2、実験例3−3の結果より、評価用金属酸化物膜に担持された増感色素の濃度および構造を多重内部反射FT−IR法を用いて測定できることが確認できた。

【0079】

「実験例4」

以下に示す方法により、図1に示す評価用試験体1を製造し、評価用増感色素6を評価した。

まず、Si(Fz)からなる評価用基板2上に酸化チタンペーストをスクリーン印刷法により塗布して500℃で焼成することにより、酸化チタンからなる評価用金属酸化物膜5を形成した。次いで、評価用基板2上に形成された評価用金属酸化物膜5を、実験例1と同様の増感色素溶液の収容された浸漬槽に温度30℃で24時間浸漬させて、評価用金属酸化物膜5に評価用増感色素を担持させた。

【0080】

次いで、ガラスからなる対向基材3aの一方の面にPtからなる対向電極3bを蒸着法により形成した評価用対向基板3を、評価用基板2側の面に対向電極3b側の面を向けて配置し、紫外線硬化樹脂と熱硬化樹脂を混合した封止樹脂からなる封止材7を用いて評価用基板2と評価用対向基板3との間に、評価用基板2と評価用対向基板3と封止材7とに囲まれた空間を形成した。その後、評価用基板2と評価用対向基板3との間の空間にアセトニトリル溶媒の市販の色素増感太陽電池用の電解液(商品名:イオドライトAN−50(ソラノニクス社製)からなる評価用電解液4を注入して封止し、図1に示す評価用試験体1を得た。

【0081】

次に、図1に示すように、評価用基板2と評価用対向基板3の対向電極3bとに、ハンダ付けによって配線8を接続した。その後、図1において矢印で示されるように、評価用対向基板3側から評価用試験体1にLEDライト(25mW/cm2)からの光を照射して光電変換効率を測定した。その結果、光電変換効率は2%であった。

【0082】

次いで、評価用基板2を測定装置(商品名:MB100(BOMEN社製))に対向させて、評価用試験体1の光電変換効率を測定した時と同様の光を照射しながら、多重内部反射FT−IR法を用いて評価用増感色素6の化学構造を解析した(分析工程)。

【0083】

実験例4の評価用金属酸化物膜5の測定結果を図4に示す。図4は、実験例4の評価用金属酸化物膜を多重内部反射FT−IR法を用いて測定したスペクトルのグラフである。

図4に示す実験例4のピーク形状より、評価用金属酸化物膜5に担持された色素の構造を検知でき、実験例4の評価用金属酸化物膜5に担持された色素がN719を含むことを確認できた。また、図4に示す実験例4の基準ピーク(吸収位置2100cm−1)の強度から、評価用金属酸化物膜5に担持された色素濃度を検知できることが確認できた。

実験例4の結果より、評価用金属酸化物膜5に担持された増感色素の濃度および構造を多重内部反射FT−IR法を用いて測定できることが確認できた。

【0084】

「実験例5」

電解液の封止された製造途中の色素増感太陽電池である中間製品を形成し、評価用増感色素を評価した。

中間製品として、実験例4の図1に示す評価用試験体1の評価用基板2に代えて、対向基材3aの一方の面にPtからなる対向電極3bを蒸着法により形成したものを用いたこと以外は、図1に示す評価用試験体1と同様のものを、実験例4と同様にして製造した。

【0085】

次に、実験例4と同様にして中間製品の光電変換効率を測定した。その結果、光電変換効率は2%程度であった。

【0086】

次いで、多重内部反射FT−IR法を用いて評価用増感色素の化学構造の解析を試みた。しかし、測定装置との対向面がガラスからなる透明基板で覆われているため、評価用増感色素の吸着されている評価用金属酸化物膜5と測定装置のプリズムとを密着させることができず、測定できなかった。

【符号の説明】

【0087】

1…評価用試験体、2…評価用基板、3…評価用対向基板、3c…透明板、3d…注入孔4…評価用電解液、5…評価用金属酸化物膜、9…封止樹脂層。

【特許請求の範囲】

【請求項1】

多重内部反射FT−IRを用いて測定される評価用試験体であって、

赤外光を透過する高屈折率媒質からなる基材を有する評価用基板と、評価用対向基板と、前記評価用基板と前記評価用対向基板との間に挟まれて封止された評価用電解液と、前記評価用基板の前記評価用対向基板との対向面に形成された評価用金属酸化物膜と、前記評価用金属酸化物膜に担持させた評価用増感色素とを備えることを特徴とする評価用試験体。

【請求項2】

前記基材がGaAsまたはSiからなることを特徴とする請求項1に記載の評価用試験体。

【請求項3】

前記評価用基板が、前記基材の一方の面に透明電極を有するものであり、

前記評価用対向基板が、一方の面に対向電極を有し、前記評価用基板の前記透明電極側の面に前記対向電極側の面を向けて配置されたものであることを特徴とする請求項1または請求項2に記載の評価用試験体。

【請求項4】

赤外光を透過する高屈折率媒質からなる基材を有する評価用基板と、評価用対向基板と、前記評価用基板と前記評価用対向基板との間に挟まれて封止された評価用電解液と、前記評価用基板の前記評価用対向基板との対向面に形成された評価用金属酸化物膜と、前記評価用金属酸化物膜に担持させた前記評価用増感色素とを備える評価用試験体を用意する工程と、

前記基材側を測定装置に対向させて、多重内部反射フーリエ変換赤外分光法を用いて前記評価用増感色素の化学構造を解析する分析工程と、

前記分析工程での結果を用いて、前記評価用金属酸化物膜に担持された前記評価用増感色素を評価する評価工程とを備えることを特徴とする増感色素の評価方法。

【請求項5】

前記基材がGaAsまたはSiからなることを特徴とする請求項4に記載の増感色素の評価方法。

【請求項6】

前記評価用試験体の前記評価用基板が、前記基材の一方の面に透明電極を有するものであり、前記評価用対向基板が、一方の面に対向電極を有し、前記評価用基板の前記透明電極側の面に前記対向電極側の面を向けて配置されたものであり、

前記分析工程が、前記評価用対向基板側から前記評価用試験体に光を照射しながら、多重内部反射フーリエ変換赤外分光法を用いて前記評価用増感色素の化学構造を解析する工程であり、

前記評価用対向基板側から前記評価用試験体に光を照射して光電変換効率を測定する工程を含み、

前記評価工程が、前記分析工程での結果と前記光電変換効率とを用いて、前記評価用金属酸化物膜に担持された前記評価用増感色素を評価する工程であることを特徴とする請求項4または請求項5に記載の増感色素の評価方法。

【請求項7】

透明電極を有する透明基板の前記透明電極側の面に、対向電極を有する対向基板の前記対向電極側の面が対向して配置され、前記透明基板と前記対向基板との間に挟まれて封止された電解液と、前記透明基板の前記対向基板との対向面に形成された金属酸化物膜と、前記金属酸化物膜に担持させた前記増感色素とを備える中間製品を形成する工程と、

赤外光を透過する高屈折率媒質からなる基材を有する評価用基板と、前記対向基板と同じ材料からなる評価用対向基板とが対向して配置され、前記電解液と同じ材料からなり、前記評価用基板と前記評価用対向基板との間に挟まれて封止された評価用電解液と、前記評価用基板の前記評価用対向基板との対向面に形成され前記金属酸化物膜と同じ材料からなる評価用金属酸化物膜と、前記評価用金属酸化物膜に担持され、前記増感色素と同じ材料からなる前記評価用増感色素とを備える評価用試験体を形成する工程と、

前記基材側を測定装置に対向させて、多重内部反射フーリエ変換赤外分光法を用いて前記評価用増感色素の化学構造を解析する分析工程と、

前記分析工程での結果を用いて、前記評価用金属酸化物膜に担持された前記評価用増感色素を評価する試験体評価工程と、

前記試験体評価工程での評価結果を用いて、前記金属酸化物膜に担持させた前記増感色素を評価する中間製品評価工程とを備えることを特徴とする色素増感太陽電池の製造方法。

【請求項8】

前記中間製品を形成する工程において、前記金属酸化物膜を太陽電池用の増感色素を含む増感色素溶液に浸漬させて前記増感色素を前記金属酸化物膜に担持させ、

前記評価用試験体を形成する工程において、前記評価用金属酸化物膜を前記増感色素溶液に浸漬させて前記評価用増感色素を前記評価用金属酸化物膜に担持させることを特徴とする請求項7に記載の色素増感太陽電池の製造方法。

【請求項9】

前記評価用試験体が、前記基材の一方の面に前記透明電極と同じ材料からなる評価用透明電極を有する前記評価用基板の前記評価用透明電極側の面と、前記対向電極と同じ材料からなる評価用対向電極を有する前記評価用対向基板の前記評価用対向電極側の面とが対向して配置されたものであり、

前記分析工程が、前記評価用対向基板側から前記評価用試験体に光を照射しながら、多重内部反射フーリエ変換赤外分光法を用いて前記評価用増感色素の化学構造を解析する工程であり、

前記評価用対向基板側から前記評価用試験体に光を照射して光電変換効率を測定する工程を含み、

前記試験体評価工程が、前記分析工程での結果と前記光電変換効率とを用いて、前記評価用金属酸化物膜に担持された前記評価用増感色素を評価する工程であることを特徴とする請求項7または請求項8に記載の色素増感太陽電池の製造方法。

【請求項10】

前記評価用金属酸化物膜を前記増感色素溶液に浸漬させた後または浸漬中に、多重内部反射フーリエ変換赤外分光法を用いて前記増感色素溶液を測定し、前記増感色素溶液に含まれる前記増感色素の濃度および/または化学構造を解析した結果を用いて、前記中間製品の前記金属酸化物膜に担持された前記増感色素の吸着状態を評価する色素溶液評価工程を備えることを特徴とする請求項8または請求項9に記載の色素増感太陽電池の製造方法。

【請求項11】

前記中間製品の前記金属酸化物膜を前記増感色素溶液に浸漬させる浸漬槽に前記増感色素溶液を送液する送液管が設けられ、前記送液管内の前記増感色素溶液を多重内部反射フーリエ変換赤外分光法を用いて測定し、前記送液管内の前記増感色素溶液に含まれる前記増感色素の濃度および/または化学構造を解析した結果を用いて、前記中間製品の前記金属酸化物膜に担持された前記増感色素の吸着状態を評価する送液色素溶液分析評価工程を備えることを特徴とする請求項8〜請求項10のいずれか一項に記載の色素増感太陽電池の製造方法。

【請求項12】

前記評価用基板の前記評価用金属酸化物膜を前記増感色素溶液に浸漬させた後、前記評価用対向電極を前記評価用基板に対向して配置する前に、多重内部反射フーリエ変換赤外分光法を用いて前記評価用金属酸化物膜を測定し、前記評価用金属酸化物膜に担持された前記評価用増感色素の吸着状態を解析した結果を用いて、前記中間製品の前記金属酸化物膜に担持された前記増感色素の吸着状態を評価する封止前評価工程を備えることを特徴とする請求項8〜請求項11のいずれか一項に記載の色素増感太陽電池の製造方法。

【請求項13】

前記封止前評価工程において、前記評価用金属酸化物膜を多重内部反射フーリエ変換赤外分光装置の高屈折率媒質に押し当てて、多重内部反射フーリエ変換赤外分光法を用いて前記評価用金属酸化物膜を測定することを特徴とする請求項12に記載の色素増感太陽電池の製造方法。

【請求項1】

多重内部反射FT−IRを用いて測定される評価用試験体であって、

赤外光を透過する高屈折率媒質からなる基材を有する評価用基板と、評価用対向基板と、前記評価用基板と前記評価用対向基板との間に挟まれて封止された評価用電解液と、前記評価用基板の前記評価用対向基板との対向面に形成された評価用金属酸化物膜と、前記評価用金属酸化物膜に担持させた評価用増感色素とを備えることを特徴とする評価用試験体。

【請求項2】

前記基材がGaAsまたはSiからなることを特徴とする請求項1に記載の評価用試験体。

【請求項3】

前記評価用基板が、前記基材の一方の面に透明電極を有するものであり、

前記評価用対向基板が、一方の面に対向電極を有し、前記評価用基板の前記透明電極側の面に前記対向電極側の面を向けて配置されたものであることを特徴とする請求項1または請求項2に記載の評価用試験体。

【請求項4】

赤外光を透過する高屈折率媒質からなる基材を有する評価用基板と、評価用対向基板と、前記評価用基板と前記評価用対向基板との間に挟まれて封止された評価用電解液と、前記評価用基板の前記評価用対向基板との対向面に形成された評価用金属酸化物膜と、前記評価用金属酸化物膜に担持させた前記評価用増感色素とを備える評価用試験体を用意する工程と、

前記基材側を測定装置に対向させて、多重内部反射フーリエ変換赤外分光法を用いて前記評価用増感色素の化学構造を解析する分析工程と、

前記分析工程での結果を用いて、前記評価用金属酸化物膜に担持された前記評価用増感色素を評価する評価工程とを備えることを特徴とする増感色素の評価方法。

【請求項5】

前記基材がGaAsまたはSiからなることを特徴とする請求項4に記載の増感色素の評価方法。

【請求項6】

前記評価用試験体の前記評価用基板が、前記基材の一方の面に透明電極を有するものであり、前記評価用対向基板が、一方の面に対向電極を有し、前記評価用基板の前記透明電極側の面に前記対向電極側の面を向けて配置されたものであり、

前記分析工程が、前記評価用対向基板側から前記評価用試験体に光を照射しながら、多重内部反射フーリエ変換赤外分光法を用いて前記評価用増感色素の化学構造を解析する工程であり、

前記評価用対向基板側から前記評価用試験体に光を照射して光電変換効率を測定する工程を含み、

前記評価工程が、前記分析工程での結果と前記光電変換効率とを用いて、前記評価用金属酸化物膜に担持された前記評価用増感色素を評価する工程であることを特徴とする請求項4または請求項5に記載の増感色素の評価方法。

【請求項7】

透明電極を有する透明基板の前記透明電極側の面に、対向電極を有する対向基板の前記対向電極側の面が対向して配置され、前記透明基板と前記対向基板との間に挟まれて封止された電解液と、前記透明基板の前記対向基板との対向面に形成された金属酸化物膜と、前記金属酸化物膜に担持させた前記増感色素とを備える中間製品を形成する工程と、

赤外光を透過する高屈折率媒質からなる基材を有する評価用基板と、前記対向基板と同じ材料からなる評価用対向基板とが対向して配置され、前記電解液と同じ材料からなり、前記評価用基板と前記評価用対向基板との間に挟まれて封止された評価用電解液と、前記評価用基板の前記評価用対向基板との対向面に形成され前記金属酸化物膜と同じ材料からなる評価用金属酸化物膜と、前記評価用金属酸化物膜に担持され、前記増感色素と同じ材料からなる前記評価用増感色素とを備える評価用試験体を形成する工程と、

前記基材側を測定装置に対向させて、多重内部反射フーリエ変換赤外分光法を用いて前記評価用増感色素の化学構造を解析する分析工程と、

前記分析工程での結果を用いて、前記評価用金属酸化物膜に担持された前記評価用増感色素を評価する試験体評価工程と、

前記試験体評価工程での評価結果を用いて、前記金属酸化物膜に担持させた前記増感色素を評価する中間製品評価工程とを備えることを特徴とする色素増感太陽電池の製造方法。

【請求項8】

前記中間製品を形成する工程において、前記金属酸化物膜を太陽電池用の増感色素を含む増感色素溶液に浸漬させて前記増感色素を前記金属酸化物膜に担持させ、

前記評価用試験体を形成する工程において、前記評価用金属酸化物膜を前記増感色素溶液に浸漬させて前記評価用増感色素を前記評価用金属酸化物膜に担持させることを特徴とする請求項7に記載の色素増感太陽電池の製造方法。

【請求項9】

前記評価用試験体が、前記基材の一方の面に前記透明電極と同じ材料からなる評価用透明電極を有する前記評価用基板の前記評価用透明電極側の面と、前記対向電極と同じ材料からなる評価用対向電極を有する前記評価用対向基板の前記評価用対向電極側の面とが対向して配置されたものであり、

前記分析工程が、前記評価用対向基板側から前記評価用試験体に光を照射しながら、多重内部反射フーリエ変換赤外分光法を用いて前記評価用増感色素の化学構造を解析する工程であり、

前記評価用対向基板側から前記評価用試験体に光を照射して光電変換効率を測定する工程を含み、

前記試験体評価工程が、前記分析工程での結果と前記光電変換効率とを用いて、前記評価用金属酸化物膜に担持された前記評価用増感色素を評価する工程であることを特徴とする請求項7または請求項8に記載の色素増感太陽電池の製造方法。

【請求項10】

前記評価用金属酸化物膜を前記増感色素溶液に浸漬させた後または浸漬中に、多重内部反射フーリエ変換赤外分光法を用いて前記増感色素溶液を測定し、前記増感色素溶液に含まれる前記増感色素の濃度および/または化学構造を解析した結果を用いて、前記中間製品の前記金属酸化物膜に担持された前記増感色素の吸着状態を評価する色素溶液評価工程を備えることを特徴とする請求項8または請求項9に記載の色素増感太陽電池の製造方法。

【請求項11】

前記中間製品の前記金属酸化物膜を前記増感色素溶液に浸漬させる浸漬槽に前記増感色素溶液を送液する送液管が設けられ、前記送液管内の前記増感色素溶液を多重内部反射フーリエ変換赤外分光法を用いて測定し、前記送液管内の前記増感色素溶液に含まれる前記増感色素の濃度および/または化学構造を解析した結果を用いて、前記中間製品の前記金属酸化物膜に担持された前記増感色素の吸着状態を評価する送液色素溶液分析評価工程を備えることを特徴とする請求項8〜請求項10のいずれか一項に記載の色素増感太陽電池の製造方法。

【請求項12】

前記評価用基板の前記評価用金属酸化物膜を前記増感色素溶液に浸漬させた後、前記評価用対向電極を前記評価用基板に対向して配置する前に、多重内部反射フーリエ変換赤外分光法を用いて前記評価用金属酸化物膜を測定し、前記評価用金属酸化物膜に担持された前記評価用増感色素の吸着状態を解析した結果を用いて、前記中間製品の前記金属酸化物膜に担持された前記増感色素の吸着状態を評価する封止前評価工程を備えることを特徴とする請求項8〜請求項11のいずれか一項に記載の色素増感太陽電池の製造方法。

【請求項13】

前記封止前評価工程において、前記評価用金属酸化物膜を多重内部反射フーリエ変換赤外分光装置の高屈折率媒質に押し当てて、多重内部反射フーリエ変換赤外分光法を用いて前記評価用金属酸化物膜を測定することを特徴とする請求項12に記載の色素増感太陽電池の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−53862(P2013−53862A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−190493(P2011−190493)

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【出願人】(511213993)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【出願人】(511213993)

【Fターム(参考)】

[ Back to top ]