試料の位置決め方法およびそれを用いた熱分析装置

【課題】特に、熱分析装置において、載置する試料について、簡便に精度よく位置決めを行うこと。

【解決手段】試料に非接触に位置決めを判定すべく、載置した試料とその周辺の装置の一部について広域の画像を取得し、それを処理して画像上にて幾何学的な解析により相対位置を比較することで、試料位置の合否を判断する。不合格の場合は、試料位置を変更した後に再度同様の合否判定を行なう。

【解決手段】試料に非接触に位置決めを判定すべく、載置した試料とその周辺の装置の一部について広域の画像を取得し、それを処理して画像上にて幾何学的な解析により相対位置を比較することで、試料位置の合否を判断する。不合格の場合は、試料位置を変更した後に再度同様の合否判定を行なう。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、分析装置等の試料の位置決め方法および当該試料の位置決め方法を用いた試料の温度変化による物理的性質の変化を測定する熱分析装置に関するものである。

【背景技術】

【0002】

熱分析装置に関しては、試料の温度による粘弾性の変化を測定する動的粘弾性測定装置などが知られている(例えば、特許文献1参照)。従来のこの種の装置の多くは、オペレータがチャックに固定した試料に対して交流的な応力または歪を印加し、それによって発生する歪または応力との相関から試料の粘弾性を測定するように構成している。

【0003】

一方、熱分析装置における試料の位置決め方法に関しては、分析装置に対して取り外しが可能な、感熱センサ部分に試料を設置するための位置決め用の穴を備えた機器などがある(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−99778号公報

【特許文献2】特開2005−345333号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

先述した特許文献1に記載の動的粘弾性測定装置では、測定の結果が試料の設置状態に依存して変化するということが知られている。

【0006】

例えば、配向性を有する試料の場合には、荷重の方向と試料の配向の方向が一致しているほど複素弾性率が大きくなる。このような試料の複素弾性率を測定する場合、一般にはその最大値を求めるため、試料の配向の方向に対して、荷重の方向が一直線状になるように設置されていることが望ましい。しかしながら試料が最適な設置状態にあったかは、実際に複数回の測定を行った結果から判断するしかなく、ある程度測定に慣れた者であっても手間を削減することが出来ないという課題がある。

【0007】

これに対して、特許文献2のような治具を利用する場合、荷重の印加部分に対して高い精度で試料を設置するためには、治具そのものと荷重の印加部分、そして試料との寸法差を小さくする必要がある。そのため、特許文献1の動的粘弾性測定装置のように試料の寸法が決まっていない場合に正確な位置決めが難しいという課題がある。また、取り外しの際に位置関係を変えてしまう危険性があるという課題がある。

【0008】

このように、試料に対して荷重を負荷するなどの仕事を課す際は、その仕事が作用する試料上の位置が、該仕事の方向と相まって重要となる。よって、本発明による試料の位置決め方法は、測定開始前にその試料を含む周辺部分を観察し、その観察像から試料と装置との幾何学的な位置関係を比較して該試料の設置状態の適性を判断してオペレータに認知させ、良好な位置決めを装置及び試料に対して非接触に行うことを目的とする。

【0009】

また、当該位置決め方法は、試料に対して感度センサを機能させる示差走査熱量計、また試料に対して機械的に加重を印加させる動的粘弾性測定装置あるいは熱機械測定装置等の各種熱分析装置に適応することで、試料の位置決め効率及び精度の高い本発明の熱分析装置を提供できる。

【課題を解決するための手段】

【0010】

本発明による試料の位置決め方法は、試料と分析装置の試料周辺部分の観察像を取得する観察像取得工程と、観察装置による観察像から試料と分析装置の試料周辺部分とを領域分割する画像処理工程と、画像処理手段で領域分割された観察像の試料とその試料周辺部分の画像からそれらの幾何学的な位置を割り出し比較する比較工程と、該比較による試料の設置状態の適性を判断する試料状態判定手段と、当該判定結果をオペレータに認知させる判定結果出力工程と、を備える。

【0011】

また、本発明の熱分析装置は、試料の温度を任意に変更可能な温度制御機構を備え、本発明に係わる試料の位置決め方法を利用する粘弾性測定装置、示差走査熱量計及び熱機械測定装置のいずれかに適応するものである。

【発明の効果】

【0012】

本発明に係る熱分析装置によれば、非接触で試料の設置状態を計測、定量化して判定することが可能となる。これによって、測定にかかる時間を削減し、かつ、試料の設置状態を最適化するのに伴うオペレータの負荷を軽減するとともに、測定の正確さを向上することが出来る。

【図面の簡単な説明】

【0013】

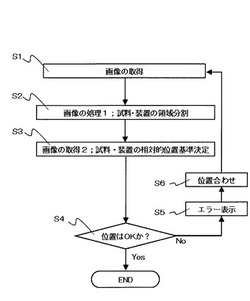

【図1】本発明に係わる熱分析装置の試料位置決め方法のフロー図である。

【図2】本発明に係わる粘弾性測定装置(DMA)の試料載置状態の概念図である。

【図3】本発明に係わるDMAの広域観察像の概念図である。

【図4】本発明に係わる実施例1の試料位置決め方法のフロー図である。

【図5】本発明に係わる示唆走査熱量計(DSC)の試料載置状態の概念図である。

【図6】本発明に係わるDSCの広域観察像の概念図である。

【図7】本発明に係わる実施例2の試料位置決め方法のフロー図である。

【発明を実施するための形態】

【0014】

本発明に係わる試料の位置決め方法の概要について、図1のフロー図を用いて説明する。

ステップ1は、熱分析装置に試料を所定位置に載置し、その状態にて観察画像取得工程として、CCD等にて試料とその周辺の装置部分が含まれるように広域の画像を取得する。

【0015】

ステップ2は、取得した広域の画像において、コンピュータを利用して試料部と装置部を画像処理により領域分割を行なう。このステップでは、領域分割処理自体が適性であるかを確認するための、追加的なステップを加えるとより好ましい。

【0016】

ステップ3は、上記ステップで処理した画像において、試料部及び装置部の相対的な位置関係がわかるように、試料及び装置のそれぞれに、位置の判断基準を画像上にて決定する。位置の判断基準としては、直線の連なり、同心への重なりなど画像上で比較判断可能な態様に沿ったものを考慮する。

【0017】

ステップ4は、上記ステップで決定した試料と装置の判断基準を比較し、合否判断を行なう。合否は、コンピュータを用いて、比較方法に沿った画像上の比較対象に応じ、相対位置を幾何学的に分析して数値化することで判断可能である。その場合には、数値の許容範囲における閾値を設けるなどして自動判定が可能である。

【0018】

ステップ5は、上記ステップで試料の位置が許容内に無い場合にオペレータへ認知させる判定結果の出力を行なう。実際の出力は、モニタを利用して視覚的に表示させることが好ましい。

以下に、実施例として粘弾性測定装置及び示差走査熱量計の試料の位置決めについて詳述する。

【0019】

(実施例1)

本発明に係る熱分析装置の例として粘弾性測定装置を挙げ、図2を用いて説明する。

図2は、粘弾性測定装置における試料を載置した状態のチャンバーの概要図を示す。

【0020】

試料1は、チャック2によって両端を保持され、チャック2は一方が装置の筐体に、もう一方がプローブ3に固定される。プローブ3は筐体に弾性的に保持され、その一端にはチャック2が固定されている。もう一端の側には交流力発生器5が設置されておりプローブ3、チャック2を介して試料1に交流力が印加可能となっている。プローブ3の周囲には変位検出器6が設置され、相対的な変位が検出可能となっている。

【0021】

温度制御機構4は、一体に備える測定制御機能によって、セットされる温度プログラムに基づき制御される。

観察装置8は温度制御機構4の外側に設置され、観察窓7を通して温度制御機構4内の試料1、チャック2、プローブ3を撮像する。

得られた像は、画像処理装置9に出力する。該画像処理装置9では、画像処理によって試料1、チャック2、プローブ3の領域を抽出する。

【0022】

試料状態判定器10は、画像処理装置9で得た像の試料1、チャック2、プローブ3の領域の情報を元に、試料1、チャック2、プローブ3の幾何学的な関係を算定し、予め決定している許容範囲内か否かを判別し、許容範囲であれば合格判定を、また、許容範囲外であれば不合格判定を出す。その合否の結果は、判定結果出力部11に表示等行ないオペレータに通知する。

【0023】

次に本発明の試料の位置決め方法について、その工程を図4に示したフローチャートに沿って説明する。オペレータは、事前に、試料1をチャック2に設置し、該設置した試料1の寸法と、測定モードすなわちチャック2の種別を入力しておく。

【0024】

ステップ1)観察装置8によって、試料1、チャック2、プローブ3を含んだ広域画像をCCD等により取得する。

【0025】

ステップ2)画像処理装置9で上記ステップで取得した広域画像の画像処理を行い(S21〜22)、予めオペレータが入力した試料1の寸法、チャック2の種別から画像における試料1、チャック2、プローブ3に該当する領域を抽出する(S23〜24)。ここで、領域抽出が良好に成されているかを、一旦判断する。このようにすることで、画像処理上のミスを排除可能である。

【0026】

ステップ3)画像中の試料1、チャック2、プローブ3のそれぞれの領域間での幾何学的な関係を予め入力した試料1の寸法、チャック2の種別を使って試料状態判定機10で算出する。図2で図示された構成では図3の試料中心線L1とプローブ中心線L2とを位置の判断基準として画像上にて決定する。そして、その2つの直線の連なり度合いにより相対位置に問題があるか否かを判断する。連なり度合いの比較は、2つの直線L1とL2のなす角度を算出して行なう。

【0027】

ステップ4)算出した角度が、許容範囲を表す閾値以下であれば設置状態の評価を合格と判断し、位置決めは終了する。それ以外の場合は不合格とする。

ステップ5)試料状態判定機10で算出した試料の設置状態が不合格の場合は、その結果を判定結果出力部11に出力する。

ステップ6)不合格となった場合は、試料を設置しなおして再度ステップ1に戻り、同様の判定を行う。

【0028】

(実施例2)

次に、本発明に係る熱分析装置の例として示差走査熱量計を挙げ、図5を用いて説明する。

図5は示差走査熱量計において、試料を測定装置に設置した状態の概要図を示す。

【0029】

試料21はセンサユニット22上に設置される。センサユニット22は試料21の温度変化を検出するセンサを内部に備えるとともに、温度制御機構23によって温度が変化し、センサユニット22の温度が変化することで、設置されている試料21の温度も変化するように構成される。

【0030】

温度制御機構23は一体に備える測定制御機能によって、セットされる温度プログラムに基づき制御される。

観察装置24は温度制御機構23の外側に設置され、温度制御機構23内部の試料21とセンサユニット22を撮像するように設置される。

【0031】

得られた観察像は、図2で構成される粘弾性測定装置と同様に、画像処理装置で画像処理が行われ、試料状態判定器によって試料21とセンサユニット22との幾何学的な関係を算定し、合否の結果をオペレータに通知する。

【0032】

次に、本発明の試料の位置決め方法について、その工程を図7に示したフロー図に沿って説明する。なお、実施例1と同様に、オペレータは、オペレータは、試料21をセンサユニット22上に設置し、該設置した試料21の寸法を入力しておく。

ステップ1)観察装置24によって試料21とセンサユニット22を含んだ広域画像をCCD等により取得する。

【0033】

ステップ2)図2の構成の動的粘弾性測定装置と同じく、画像処理装置で前ステップにおける広域画像の画像処理を行い(S21〜22)、予めオペレータが入力した試料21の寸法、既知のセンサユニット22の寸法、形状から画像における試料21、センサユニット22に該当する領域を抽出する(S23〜24)。また、領域抽出結果は、その良否を確認する(S25)。

【0034】

ステップ3)画像中の試料21、センサユニット22の領域間での幾何学的な関係を予めで入力した試料21の寸法と、既知のセンサユニット22の寸法と形状を使って算出する。この場合は、センサと試料とが同心上にあることが理想的であるため、図5で図示された構成では図6の試料中心点C1とセンサユニット中心点C2との距離が近いほど、良好な位置関係であると判断できるため、C1及びC2の距離を測定する。

【0035】

ステップ4)算出した距離が閾値以下であれば設置状態の評価を合格と判断して位置決めは終了する。それ以外の場合は不合格とし、次のステップへ進む。

ステップ5)上記ステップで不合格の場合は、算出した試料の設置状態の評価結果をオペレータに通知する。

ステップ6)試料を設置しなおして、再度ステップ1に戻り、同様の判定を行う。

【0036】

このように、試料の位置決めについて、その周囲の装置部分を利用して、相対的な位置の基準を比較して行なうことにより、非接触で試料の設置状態を計測、定量化して判定することが可能となる。

【0037】

なお、上記の実施例においては、ステップ4の位置の合否判断にて不合格となった場合に、位置修正を行なった後に再度ステップ1に戻るようにしたが、位置ずれ量を記録する等して状況を把握した上で、そのまま目的の測定に進んでも良い。当該位置ずれ量により、後の目的とする測定のデータ修正が可能であれば問題は排除できる。

【0038】

また、実施例においては、粘弾性測定装置及び示差走査熱量計の場合を示したが、本位置決め方法が適応可能であれば、本発明はそれらに限定しない。本発明の技術的思想は、特に熱分析装置への適応が有意性が高い。

【符号の説明】

【0039】

1…試料

2…チャック

3…プローブ

4…温度制御機構

5…交流力発生器

6…変位検出器

7…観察窓

8…観察装置

9…画像処理装置

10…試料状態判定器

11…判定結果表示部

L1…試料中心線

L2…プローブ中心線

21…試料

22…センサユニット

23…温度制御機構

24…観察装置

L1…試料中心線

C1…試料中心点

L2…センサユニット中心線

C2…センサユニット中心点

【技術分野】

【0001】

本発明は、分析装置等の試料の位置決め方法および当該試料の位置決め方法を用いた試料の温度変化による物理的性質の変化を測定する熱分析装置に関するものである。

【背景技術】

【0002】

熱分析装置に関しては、試料の温度による粘弾性の変化を測定する動的粘弾性測定装置などが知られている(例えば、特許文献1参照)。従来のこの種の装置の多くは、オペレータがチャックに固定した試料に対して交流的な応力または歪を印加し、それによって発生する歪または応力との相関から試料の粘弾性を測定するように構成している。

【0003】

一方、熱分析装置における試料の位置決め方法に関しては、分析装置に対して取り外しが可能な、感熱センサ部分に試料を設置するための位置決め用の穴を備えた機器などがある(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−99778号公報

【特許文献2】特開2005−345333号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

先述した特許文献1に記載の動的粘弾性測定装置では、測定の結果が試料の設置状態に依存して変化するということが知られている。

【0006】

例えば、配向性を有する試料の場合には、荷重の方向と試料の配向の方向が一致しているほど複素弾性率が大きくなる。このような試料の複素弾性率を測定する場合、一般にはその最大値を求めるため、試料の配向の方向に対して、荷重の方向が一直線状になるように設置されていることが望ましい。しかしながら試料が最適な設置状態にあったかは、実際に複数回の測定を行った結果から判断するしかなく、ある程度測定に慣れた者であっても手間を削減することが出来ないという課題がある。

【0007】

これに対して、特許文献2のような治具を利用する場合、荷重の印加部分に対して高い精度で試料を設置するためには、治具そのものと荷重の印加部分、そして試料との寸法差を小さくする必要がある。そのため、特許文献1の動的粘弾性測定装置のように試料の寸法が決まっていない場合に正確な位置決めが難しいという課題がある。また、取り外しの際に位置関係を変えてしまう危険性があるという課題がある。

【0008】

このように、試料に対して荷重を負荷するなどの仕事を課す際は、その仕事が作用する試料上の位置が、該仕事の方向と相まって重要となる。よって、本発明による試料の位置決め方法は、測定開始前にその試料を含む周辺部分を観察し、その観察像から試料と装置との幾何学的な位置関係を比較して該試料の設置状態の適性を判断してオペレータに認知させ、良好な位置決めを装置及び試料に対して非接触に行うことを目的とする。

【0009】

また、当該位置決め方法は、試料に対して感度センサを機能させる示差走査熱量計、また試料に対して機械的に加重を印加させる動的粘弾性測定装置あるいは熱機械測定装置等の各種熱分析装置に適応することで、試料の位置決め効率及び精度の高い本発明の熱分析装置を提供できる。

【課題を解決するための手段】

【0010】

本発明による試料の位置決め方法は、試料と分析装置の試料周辺部分の観察像を取得する観察像取得工程と、観察装置による観察像から試料と分析装置の試料周辺部分とを領域分割する画像処理工程と、画像処理手段で領域分割された観察像の試料とその試料周辺部分の画像からそれらの幾何学的な位置を割り出し比較する比較工程と、該比較による試料の設置状態の適性を判断する試料状態判定手段と、当該判定結果をオペレータに認知させる判定結果出力工程と、を備える。

【0011】

また、本発明の熱分析装置は、試料の温度を任意に変更可能な温度制御機構を備え、本発明に係わる試料の位置決め方法を利用する粘弾性測定装置、示差走査熱量計及び熱機械測定装置のいずれかに適応するものである。

【発明の効果】

【0012】

本発明に係る熱分析装置によれば、非接触で試料の設置状態を計測、定量化して判定することが可能となる。これによって、測定にかかる時間を削減し、かつ、試料の設置状態を最適化するのに伴うオペレータの負荷を軽減するとともに、測定の正確さを向上することが出来る。

【図面の簡単な説明】

【0013】

【図1】本発明に係わる熱分析装置の試料位置決め方法のフロー図である。

【図2】本発明に係わる粘弾性測定装置(DMA)の試料載置状態の概念図である。

【図3】本発明に係わるDMAの広域観察像の概念図である。

【図4】本発明に係わる実施例1の試料位置決め方法のフロー図である。

【図5】本発明に係わる示唆走査熱量計(DSC)の試料載置状態の概念図である。

【図6】本発明に係わるDSCの広域観察像の概念図である。

【図7】本発明に係わる実施例2の試料位置決め方法のフロー図である。

【発明を実施するための形態】

【0014】

本発明に係わる試料の位置決め方法の概要について、図1のフロー図を用いて説明する。

ステップ1は、熱分析装置に試料を所定位置に載置し、その状態にて観察画像取得工程として、CCD等にて試料とその周辺の装置部分が含まれるように広域の画像を取得する。

【0015】

ステップ2は、取得した広域の画像において、コンピュータを利用して試料部と装置部を画像処理により領域分割を行なう。このステップでは、領域分割処理自体が適性であるかを確認するための、追加的なステップを加えるとより好ましい。

【0016】

ステップ3は、上記ステップで処理した画像において、試料部及び装置部の相対的な位置関係がわかるように、試料及び装置のそれぞれに、位置の判断基準を画像上にて決定する。位置の判断基準としては、直線の連なり、同心への重なりなど画像上で比較判断可能な態様に沿ったものを考慮する。

【0017】

ステップ4は、上記ステップで決定した試料と装置の判断基準を比較し、合否判断を行なう。合否は、コンピュータを用いて、比較方法に沿った画像上の比較対象に応じ、相対位置を幾何学的に分析して数値化することで判断可能である。その場合には、数値の許容範囲における閾値を設けるなどして自動判定が可能である。

【0018】

ステップ5は、上記ステップで試料の位置が許容内に無い場合にオペレータへ認知させる判定結果の出力を行なう。実際の出力は、モニタを利用して視覚的に表示させることが好ましい。

以下に、実施例として粘弾性測定装置及び示差走査熱量計の試料の位置決めについて詳述する。

【0019】

(実施例1)

本発明に係る熱分析装置の例として粘弾性測定装置を挙げ、図2を用いて説明する。

図2は、粘弾性測定装置における試料を載置した状態のチャンバーの概要図を示す。

【0020】

試料1は、チャック2によって両端を保持され、チャック2は一方が装置の筐体に、もう一方がプローブ3に固定される。プローブ3は筐体に弾性的に保持され、その一端にはチャック2が固定されている。もう一端の側には交流力発生器5が設置されておりプローブ3、チャック2を介して試料1に交流力が印加可能となっている。プローブ3の周囲には変位検出器6が設置され、相対的な変位が検出可能となっている。

【0021】

温度制御機構4は、一体に備える測定制御機能によって、セットされる温度プログラムに基づき制御される。

観察装置8は温度制御機構4の外側に設置され、観察窓7を通して温度制御機構4内の試料1、チャック2、プローブ3を撮像する。

得られた像は、画像処理装置9に出力する。該画像処理装置9では、画像処理によって試料1、チャック2、プローブ3の領域を抽出する。

【0022】

試料状態判定器10は、画像処理装置9で得た像の試料1、チャック2、プローブ3の領域の情報を元に、試料1、チャック2、プローブ3の幾何学的な関係を算定し、予め決定している許容範囲内か否かを判別し、許容範囲であれば合格判定を、また、許容範囲外であれば不合格判定を出す。その合否の結果は、判定結果出力部11に表示等行ないオペレータに通知する。

【0023】

次に本発明の試料の位置決め方法について、その工程を図4に示したフローチャートに沿って説明する。オペレータは、事前に、試料1をチャック2に設置し、該設置した試料1の寸法と、測定モードすなわちチャック2の種別を入力しておく。

【0024】

ステップ1)観察装置8によって、試料1、チャック2、プローブ3を含んだ広域画像をCCD等により取得する。

【0025】

ステップ2)画像処理装置9で上記ステップで取得した広域画像の画像処理を行い(S21〜22)、予めオペレータが入力した試料1の寸法、チャック2の種別から画像における試料1、チャック2、プローブ3に該当する領域を抽出する(S23〜24)。ここで、領域抽出が良好に成されているかを、一旦判断する。このようにすることで、画像処理上のミスを排除可能である。

【0026】

ステップ3)画像中の試料1、チャック2、プローブ3のそれぞれの領域間での幾何学的な関係を予め入力した試料1の寸法、チャック2の種別を使って試料状態判定機10で算出する。図2で図示された構成では図3の試料中心線L1とプローブ中心線L2とを位置の判断基準として画像上にて決定する。そして、その2つの直線の連なり度合いにより相対位置に問題があるか否かを判断する。連なり度合いの比較は、2つの直線L1とL2のなす角度を算出して行なう。

【0027】

ステップ4)算出した角度が、許容範囲を表す閾値以下であれば設置状態の評価を合格と判断し、位置決めは終了する。それ以外の場合は不合格とする。

ステップ5)試料状態判定機10で算出した試料の設置状態が不合格の場合は、その結果を判定結果出力部11に出力する。

ステップ6)不合格となった場合は、試料を設置しなおして再度ステップ1に戻り、同様の判定を行う。

【0028】

(実施例2)

次に、本発明に係る熱分析装置の例として示差走査熱量計を挙げ、図5を用いて説明する。

図5は示差走査熱量計において、試料を測定装置に設置した状態の概要図を示す。

【0029】

試料21はセンサユニット22上に設置される。センサユニット22は試料21の温度変化を検出するセンサを内部に備えるとともに、温度制御機構23によって温度が変化し、センサユニット22の温度が変化することで、設置されている試料21の温度も変化するように構成される。

【0030】

温度制御機構23は一体に備える測定制御機能によって、セットされる温度プログラムに基づき制御される。

観察装置24は温度制御機構23の外側に設置され、温度制御機構23内部の試料21とセンサユニット22を撮像するように設置される。

【0031】

得られた観察像は、図2で構成される粘弾性測定装置と同様に、画像処理装置で画像処理が行われ、試料状態判定器によって試料21とセンサユニット22との幾何学的な関係を算定し、合否の結果をオペレータに通知する。

【0032】

次に、本発明の試料の位置決め方法について、その工程を図7に示したフロー図に沿って説明する。なお、実施例1と同様に、オペレータは、オペレータは、試料21をセンサユニット22上に設置し、該設置した試料21の寸法を入力しておく。

ステップ1)観察装置24によって試料21とセンサユニット22を含んだ広域画像をCCD等により取得する。

【0033】

ステップ2)図2の構成の動的粘弾性測定装置と同じく、画像処理装置で前ステップにおける広域画像の画像処理を行い(S21〜22)、予めオペレータが入力した試料21の寸法、既知のセンサユニット22の寸法、形状から画像における試料21、センサユニット22に該当する領域を抽出する(S23〜24)。また、領域抽出結果は、その良否を確認する(S25)。

【0034】

ステップ3)画像中の試料21、センサユニット22の領域間での幾何学的な関係を予めで入力した試料21の寸法と、既知のセンサユニット22の寸法と形状を使って算出する。この場合は、センサと試料とが同心上にあることが理想的であるため、図5で図示された構成では図6の試料中心点C1とセンサユニット中心点C2との距離が近いほど、良好な位置関係であると判断できるため、C1及びC2の距離を測定する。

【0035】

ステップ4)算出した距離が閾値以下であれば設置状態の評価を合格と判断して位置決めは終了する。それ以外の場合は不合格とし、次のステップへ進む。

ステップ5)上記ステップで不合格の場合は、算出した試料の設置状態の評価結果をオペレータに通知する。

ステップ6)試料を設置しなおして、再度ステップ1に戻り、同様の判定を行う。

【0036】

このように、試料の位置決めについて、その周囲の装置部分を利用して、相対的な位置の基準を比較して行なうことにより、非接触で試料の設置状態を計測、定量化して判定することが可能となる。

【0037】

なお、上記の実施例においては、ステップ4の位置の合否判断にて不合格となった場合に、位置修正を行なった後に再度ステップ1に戻るようにしたが、位置ずれ量を記録する等して状況を把握した上で、そのまま目的の測定に進んでも良い。当該位置ずれ量により、後の目的とする測定のデータ修正が可能であれば問題は排除できる。

【0038】

また、実施例においては、粘弾性測定装置及び示差走査熱量計の場合を示したが、本位置決め方法が適応可能であれば、本発明はそれらに限定しない。本発明の技術的思想は、特に熱分析装置への適応が有意性が高い。

【符号の説明】

【0039】

1…試料

2…チャック

3…プローブ

4…温度制御機構

5…交流力発生器

6…変位検出器

7…観察窓

8…観察装置

9…画像処理装置

10…試料状態判定器

11…判定結果表示部

L1…試料中心線

L2…プローブ中心線

21…試料

22…センサユニット

23…温度制御機構

24…観察装置

L1…試料中心線

C1…試料中心点

L2…センサユニット中心線

C2…センサユニット中心点

【特許請求の範囲】

【請求項1】

試料と分析装置の試料周辺部分の観察像を取得する観察像取得工程(S1)と、

前記観察像から前記試料と前記分析装置の試料周辺部分とを領域分割する画像処理工程(S2)と、

該画像処理手段で領域分割された観察像の前記試料とその試料周辺部分の画像からそれらの幾何学的な位置を割り出してそれぞれの相対位置の比較基準を決定し、比較する比較工程(S3)と、

該比較による前記試料の設置状態の適性を判断する試料状態判定手段(S4)と、

当該判定結果をオペレータに認知させる判定結果出力工程(S5)と、を備えることを特徴とする試料の位置決め方法。

【請求項2】

前記比較工程(S3)が、

前記画増処理手段で領域分割された観察像において、前記分析装置に相当する部分の任意の一部を前記分析装置側の位置基準とし、

前記試料に対する仕事を作用させる位置及び該仕事の方向から取り決めた試料の位置基準と、を比較するものである請求項1に記載の試料の位置決め方法。

【請求項3】

試料の温度を任意に変更可能な温度制御機構を備え、請求項1又は2に記載の試料の位置決め方法を実施する熱分析装置。

【請求項4】

前記分析装置側の位置基準が動的粘弾性測定又は熱機械測定時の試料に加重する加重部の断面における中心を通る長手方向の中心線であり、

前記試料の位置基準が前記プローブによる加重印加方向と平行となるべき前記試料の断面重心を通る重心線である、請求項2に記載の試料の位置決め方法。

【請求項5】

前記分析装置側の位置基準が示差走査熱量分析における熱センサの中心位置であり、

前記試料の位置基準が前記試料の断面重心である、請求項2に記載の試料の位置決め方法。

【請求項1】

試料と分析装置の試料周辺部分の観察像を取得する観察像取得工程(S1)と、

前記観察像から前記試料と前記分析装置の試料周辺部分とを領域分割する画像処理工程(S2)と、

該画像処理手段で領域分割された観察像の前記試料とその試料周辺部分の画像からそれらの幾何学的な位置を割り出してそれぞれの相対位置の比較基準を決定し、比較する比較工程(S3)と、

該比較による前記試料の設置状態の適性を判断する試料状態判定手段(S4)と、

当該判定結果をオペレータに認知させる判定結果出力工程(S5)と、を備えることを特徴とする試料の位置決め方法。

【請求項2】

前記比較工程(S3)が、

前記画増処理手段で領域分割された観察像において、前記分析装置に相当する部分の任意の一部を前記分析装置側の位置基準とし、

前記試料に対する仕事を作用させる位置及び該仕事の方向から取り決めた試料の位置基準と、を比較するものである請求項1に記載の試料の位置決め方法。

【請求項3】

試料の温度を任意に変更可能な温度制御機構を備え、請求項1又は2に記載の試料の位置決め方法を実施する熱分析装置。

【請求項4】

前記分析装置側の位置基準が動的粘弾性測定又は熱機械測定時の試料に加重する加重部の断面における中心を通る長手方向の中心線であり、

前記試料の位置基準が前記プローブによる加重印加方向と平行となるべき前記試料の断面重心を通る重心線である、請求項2に記載の試料の位置決め方法。

【請求項5】

前記分析装置側の位置基準が示差走査熱量分析における熱センサの中心位置であり、

前記試料の位置基準が前記試料の断面重心である、請求項2に記載の試料の位置決め方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−202842(P2012−202842A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−68040(P2011−68040)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(503460323)エスアイアイ・ナノテクノロジー株式会社 (330)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(503460323)エスアイアイ・ナノテクノロジー株式会社 (330)

【Fターム(参考)】

[ Back to top ]