試料ブロックの面出し方法

【課題】試料ブロックの欠損などをおこすことなく、また、衛生上問題のない試料ブロックの面出し方法を提供する。

【解決手段】Y軸方向に配置され幅を有する光を射出する投光部61及び受光部62を有するラインセンサ60を備える薄切片試料作製装置100において、試料ブロック20の搬送方向略中間位置が前記ラインセンサ60の設置位置になるように試料ブロック20を搬送させ、Y軸方向に前記試料ブロック20を傾斜させながらラインセンサ60の受光量を検出し、当該受光量が最大になった時にY軸方向傾斜角を固定し、試料ブロック20を所定量前後するように搬送させて、それぞれの位置における前記ラインセンサの受光量を検出し、ラインセンサの受光量の情報に基づいて、前記試料ブロック20のX軸方向傾斜角を算出する。

【解決手段】Y軸方向に配置され幅を有する光を射出する投光部61及び受光部62を有するラインセンサ60を備える薄切片試料作製装置100において、試料ブロック20の搬送方向略中間位置が前記ラインセンサ60の設置位置になるように試料ブロック20を搬送させ、Y軸方向に前記試料ブロック20を傾斜させながらラインセンサ60の受光量を検出し、当該受光量が最大になった時にY軸方向傾斜角を固定し、試料ブロック20を所定量前後するように搬送させて、それぞれの位置における前記ラインセンサの受光量を検出し、ラインセンサの受光量の情報に基づいて、前記試料ブロック20のX軸方向傾斜角を算出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、理化学試料分析や生体試料等の顕微鏡観察などに利用される薄切片試料を作製する薄切片試料作製装置において用いられる試料ブロックの面出し方法に関する。

【背景技術】

【0002】

従来、理化学試料分析や生体試料等の顕微鏡観察などに利用される薄切片試料を作製するための装置としては、ミクロトームが広く知られている。ミクロトームは、生体試料等の被検体をパラフィン等の包埋材の中に埋め込んだ試料ブロックの表層部分をカッターによって薄切りすることにより、薄切片を作製する装置である。

【0003】

ミクロトームにより作製された薄切片は、例えば、筆や紙等を用いて、水あるいは湯等の伸展用の液体を充填した槽に回収されて皺等を伸展されたのち、接着液(例えば水)を用いてスライドガラスに貼付けられる。あるいは、上記薄切片は、接着剤を塗布したスライドガラスに直接配置され、スライドガラスが加温されることで皺等の伸展が行われてスライドガラスに貼付けられる。スライドガラスに貼り付いた薄切片は、接着液の蒸発に伴いスライドガラスに密着固定され、組織観察用の薄切片試料として利用される。

【0004】

上記のようなミクロトームを用いた薄切片試料の作製作業は、従来、作業者によって手動で行われており、多大な手間と労力を要していた。ミクロトームの使用に熟練した作業者であっても、数十個の試料ブロックを処理するのには、通常、数日かかる一方、同様の作業の繰り返しであるため、肉体的にも精神的にも作業者に過度の負担がかかるものであった。このため、作業者の負担を軽減するとともに、薄切片試料の精度の低下を低減する装置が求められていた。

【0005】

特許文献1(特開2004−28910号公報)には、サンプルをパラフィンなどに埋設して作製した試料ブロックをカッターで薄切りして薄切片試料とし、当該薄切片試料をキャリアテープに保持させたあと、キャリアテープを走行させて薄切り試料をスライドガラスの正面に送り、次いでキャリアテープをスライドガラスの表面に密着させることによって、スライドガラスの表面に試料を貼り付ける薄切片試料貼付装置が開示されている。

【0006】

この装置では、カッターの切刃に試料ブロックの表層部分を当接させた状態で試料ブックを搬送させ、試料ブロックの表層部分を薄切りして薄切片試料を作製する。

【0007】

ところで、当該試料ブロックに埋設されているサンプルは、試料ブロックの搬送方向に沿って薄切りされるため、試料ブロックの頂面の面出しが重要となる。すなわち、当該試料ブロックが所定の角度に対して傾斜した状態となっていると、薄切片試料の厚みに影響を及ぼし、均一な厚みの薄切片試料を作製することができない。

【0008】

特許文献2(特許第3656005号公報)では、ミクロトームを用いた場合の試料の傾動角度を調整することによって試料の作製を行う方法について開示されている。当該文献では、予め平坦な表面が形成された試料ブロックの当該表面を、基準面に押し当てて試料ブロックの面出しを行う。

【特許文献1】特開2004−28910号公報

【特許文献2】特許第3656005号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかし、上記特許文献に開示された方法は、試料ブロックの一部分を基準面に押し当てるため、衛生的に好ましくなく、また、試料ブロックが押圧されて試料ブロック内のサンプルに影響が及ぶ場合がある。

【0010】

すなわち、試料ブロックは、サンプルをパラフィンなどに埋設して形成されているので比較的柔らかく、所定の圧力で試料ブロックを基準面に押しつけることにより、試料ブロックの欠損、破壊を及ぼす場合がある。また、サンプル自体が非常に柔らかい生体組織であることが多く、基準面に押圧させることは衛生上の問題があるばかりではなく、サンプルの組織崩壊などを及ぼす問題もある。

【0011】

したがって、本発明が解決しようとする技術的課題は、上記問題を解決し、試料ブロックの欠損などをおこすことなく、また、衛生上問題のない試料ブロックの面出し方法を提供することである。

【課題を解決するための手段】

【0012】

本発明は、上記技術的課題を解決するために、以下の構成の試料ブロックの面出し方法を提供する。

【0013】

本発明の第1態様によれば、頂面が平滑な試料ブロックのXY直交2軸方向に対する傾斜角度及びZ軸方向高さ位置を調整可能に構成され前記試料ブロックをX軸方向に搬送する搬送部と、Y軸方向にそれぞれ配置されZ軸方向に幅を有する光を射出する投光部及び受光部を有するラインセンサと、前記搬送部によりX軸方向に搬送される前記試料ブロックの表層部分を薄切りする前記Y軸方向に延在するカッターを備え、前記カッターによって薄切りされた前記試料ブロックの薄切片をスライドガラスに貼着する薄切片試料作製装置において、前記試料ブロック頂面の傾斜角度を調整する試料ブロックの面出し方法であって、

前記試料ブロックのX軸方向中間位置が前記ラインセンサの設置位置になるように前記搬送部を駆動させる第1工程と、

前記Y軸方向に前記試料ブロックの傾斜方向を調整しつつ前記ラインセンサの受光量を検出する第2工程と、

前記ラインセンサの受光量が最大になった角度で前記試料ブロックのY軸方向傾斜角を固定する第3工程と、

前記試料ブロックをX軸方向に所定量前後するように前記搬送部を駆動し、当該位置における前記ラインセンサの受光量を検出する第4工程と、

前記試料ブロックのX軸方向の所定量とそれぞれの位置における前記ラインセンサの受光量の情報に基づいて、前記試料ブロックのX軸方向傾斜角を算出する第5工程と、

前記算出されたX軸方向傾斜角がXY平面に対し所定角度となるように前記搬送部の傾斜角度を調整する第6工程と、を有することを特徴とする試料ブロックの面出し方法を提供する。

【0014】

本発明の第2態様によれば、前記第1工程と第2工程との間に、前記試料ブロックによる遮光によって、前記ラインセンサの受光量が所定量となるように前記試料ブロックのZ軸方向高さ位置を調整するように前記搬送部を駆動させる高さ調整工程を有する第1態様の試料ブロックの面出し方法を提供する。

【0015】

本発明の第3態様によれば、前記第6工程は、前記算出されたX軸方向傾斜角がXY平面に対し平行となるように前記搬送部の傾斜角度を調整することを特徴とする、第1態様の試料ブロックの面出し方法を提供する。

【発明の効果】

【0016】

本発明の第1態様によれば、投光器と受光器とを有するラインセンサを用い、試料ブロックによって遮蔽される光量を検出することにより、試料ブロックの傾斜角を測定することができるので、試料ブロックに非接触で面出しを行うことができる。また、ラインセンサの投光方向に対しての傾斜角の調整は、パラフィンで形成された半透明の試料ブロックであることを考慮して、当該ラインセンサの受光量が最大になった部分を検出することで、当該方向の傾斜角度を投光方向に平行とすることができる。

【0017】

また、ラインセンサの投光方向に対して交差する方向の傾斜角度の調整は、単に試料ブロックによる受光量のみで検出することができないため、試料ブロックの位置をずらして、それぞれの位置における受光量を検出することで試料ブロックの傾斜角度を算出し、当該傾斜角度を算出することができる。

【0018】

本発明の第2態様によれば、予め定められた高さ方向位置になるように試料ブロックを配置することにより、ラインセンサの受光量に基づく演算制御を容易とすることができる。

【0019】

本発明の第3態様によれば、X軸方向傾斜角をXY平面に対し平行とすることによって、所定量前後するように駆動した場合にそれぞれ検出したラインセンサの受光量を同一値にすることにより実現可能であるため、傾斜角度の調整制御を容易とすることができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施形態にかかる面出し方法を行う薄切片試料作製装置について、図面を参照しながら説明する。まず、図1を用いて、本発明の実施形態にかかる薄切片試料装置100の全体構成及び動作について説明する。図1は、本発明の実施形態にかかる薄切片試料装置100の概要構成を示す正面図である。図2は、図1の薄切片試料装置の試料貼付室の概要構成を示す平面図である。

【0021】

図1において、薄切片試料装置100は、試料ブロック20を薄切りして薄切片試料24を作製する一連の構成部が配置される試料作製室100Aと、薄切片試料24をスライドガラス22に転写して強固に貼り付ける一連の構成部が配置される試料貼付室100Bとを備えている。

【0022】

薄切片試料装置100において薄切り処理される試料ブロック20は、一例として生体試料等の被検体をパラフィン等の包埋材の中に埋め込んだものが使用される。このような試料ブロック20は、その表層部分が乾燥した状態で切断されると、切断面に傷や変形が生じやすい一方、温度及び湿度の微妙な変化によって膨張及び収縮が発生しやすく、薄切り処理時に薄切片の厚さにムラが生じやすいという問題点を有する。このため、試料作製室100Aは、図示しない冷却機及び加湿器により、一定温度(例えば25℃)及び一定の高湿度(例えば65%以上)を維持するように、その内部の温度及び湿度が設定されている。なお、上記温度及び湿度の設定は、被検体及び包埋体の種類等によって適宜設定すればよい。

【0023】

試料作製室100Aには、試料保管部30と、試料ブロック搬送部1と、第1の帯電部2と、冷却部3と、第2の帯電部4と、カッター部5と、供給リール6と、キャリアテープ案内部8が配置されている。

【0024】

試料貼付室100Bには巻取リール7と、転写部9と、スライドガラス搬送部10と、接着液供給部11と、伸展部12と、スライドガラス保管部40とが配置されている。上記各部には、後述する制御部50が接続され、制御部50からの制御信号を受けて、適宜動作を行うように構成されている。

【0025】

試料ブロック搬送部1は、多数の試料ブロックを保管する試料保管部30から、次に薄切り処理される1つの試料ブロック20を取り出して、位置A上に搬送したのち、当該試料ブロック20を位置A〜Dの間で往復搬送可能に構成されている。なお、位置A〜Dは、横方向(図1に示す±X方向)に直線的に整列しており、試料保管部30は、試料作製室100Aと同一温湿度環境で試料ブロック20を保管している。また、試料ブロック搬送部1は、例えば、後述するようにカッター部5が備えるカッター5aにより試料ブロック20が薄切りされるときに、試料ブロック20に−X方向に力が加わったとしても、試料ブロック20が試料ブロック用載置位置(図示せず)から位置ズレして薄切片試料24の精度が低下することがないように、試料ブロック20を試料ブロック用載置位置でしっかりと保持可能に構成されている。

【0026】

また、試料ブロック搬送部1は、試料ブロック20の薄切り後の表層部分である切断表面が、位置Dの上方に位置しかつ後述するカッター部5が備えるカッター5aによって薄切りされることができる位置(以下、薄切可能位置hという)に位置するように、試料ブロック20の高さ位置(±X方向と直交する±Z方向の位置)を調整可能に構成されている。

【0027】

第1の帯電部2は、位置Aにおいて、試料ブロック搬送部1の上方に配置されている。第1の帯電部2は、位置Aに搬送された試料ブロック20の表層部分にプラスの電荷を与えて、試料ブロック20の表層部分をプラスに帯電させる。

【0028】

第1の帯電部2の近傍には、後述する平面出しセンサが設けられている。このセンサの構成及び動作については、詳細は後述する。平面出しセンサ60は、投光器61と受光器62とを備えたラインセンサである。投光器41は、Z軸方向に幅(10mm)を有する線状のレーザをY軸方向に沿って射出し、受光器62は、投光器からのレーザを受光して当該射出された光のうち受光した光の量を測定可能に構成されている。受光量は、照射された光の光量を直接検出してもよいし、受光器の走査線に入射された光の位置により検出してもよい。

【0029】

冷却部3は、位置Bにおいて、試料ブロック搬送部1の上方に配置されている。冷却部3は、位置Bに搬送される試料ブロック20と、後述するように当該試料ブロック20の上方に供給され試料ブロック20と対向するキャリアテープ21の一部分とを、試料作製室100Aの温度雰囲気よりも低い温度に冷却する。この冷却により、試料ブロック20の表層部分が薄切りしやすくなるとともに、キャリアテープ21の上記一部分に薄切片試料24が貼り付きやすくなるという効果が得られる。なお、上記冷却温度は、キャリアテープ21の上記一部分が結露する程度に低く設定されることが好ましい。これにより、上記効果を大きくすることができる。

【0030】

第2の帯電部4は、位置Cにおいて、試料ブロック搬送部1の上方に配置されている。第2の帯電部4は、後述するように試料ブロック20の移動に同期して位置Bの上方から位置Cの上方に供給されるキャリアテープ21の上記一部分に、マイナスの電荷を与えて、キャリアテープ21の上記一部分をマイナスに帯電させる。

【0031】

カッター部5は、カッター5aを備え、カッター5aを、薄切可能位置hより薄切片試料24の厚さ分(例えば3μm〜10μm)だけ、試料ブロック20側(−Z方向側)に離れたXY平面上に刃先がくるように配置する。カッター部5は、その切刃がY軸方向に延在するようにカッター5aを固定する。この状態で、上記高さ位置調整後の試料ブロック20が試料ブロック搬送部1により+X方向に搬送されて薄切可能位置hに移動されることによって、上記高さ位置調整後の試料ブロック20の表層部分を薄切りして薄切片試料24を作製する。なお、試料ブロック20の+X方向側の側面は、カッター5aにより薄切りし易くするために、例えばXY平面に対して垂直、つまりYZ平面に平行となるように形成されることが好ましい。

【0032】

供給リール6は、繰り出しモータ(図示せず)とともに、位置Aと位置Bの間の上方に配置されている。供給リール6は、上記繰り出しモータが駆動されることにより、薄切補助部材として機能するキャリアテープ21を繰り出し可能に構成されている。

【0033】

巻取リール7は、モータ7aとともに、位置Dよりキャリアテープ21の走行(供給)経路の下流側(+X方向側)に位置する位置Eよりも、更に下流側に配置されている。巻取リール7には、モータ7aが常に駆動されることにより、常に一定のトルクがかけられており、上記繰り出しモータにより供給リール6から繰り出されたキャリアテープ21を繰り出しと同時に巻き取り可能に構成されている。キャリアテープ21の繰り出し及び巻き取りを行う上記繰り出しモータ及びモータ7aの駆動は、制御部50に制御される。

【0034】

キャリアテープ案内部8は、複数のガイドローラ81,82,83,91,92,93を備えている。複数のガイドローラ81,82,83は、供給リール6より繰り出され、巻取リール7に巻き取られるキャリアテープ21が、位置Bに搬送された試料ブロック20の表層部分と冷却部3との間と、位置Cに搬送された試料ブロック20の表層部分と第2の帯電部4との間と、位置Dの上方でかつ位置D上に搬送された試料ブロック20の表層部分と近い領域に配置される。また、ガイドローラ91,92は、位置Eの上方において、キャリアテープ21をガイドすると共に、挟んで固定可能に構成された一対のローラで構成される。ガイドローラ93は、位置Eの下流側において、キャリアテープ21を巻き掛けて巻取リール7に案内可能に構成されている。

【0035】

なお、供給リール6及び巻取リール7は、上記のように配置されることに限定されるものではなく、キャリアテープ21がキャリアテープ案内部により上記のように案内されることができるのであれば、その配置及び個数は問われない。

【0036】

薄切片貼付部9は、位置Eの上方でかつキャリアテープ21の走行経路の上流側(−X方向側)に配置された1対のガイドローラ91,91と、位置Eの上方でかつキャリアテープ21の走行経路の下流側(+X方向側)に配置された1対のガイドローラ92,92の間において、キャリアテープ21に保持されている薄切片試料をスライドガラスに貼り付ける動作を行う。例えば、一対のガイドローラ91,91の間と一対のガイドローラ92,92の間で薄切片試料24が貼り付いているキャリアテープ21の一部分を挟み、その状態で一対のガイドローラ92,92又は一対のガイドローラ91,91を−Z方向に移動させることで、キャリアテープ21を下方に撓ませ、後述するように上面に接着液23を供給され位置Eに位置するスライドガラス22の上面に薄切片試料24を接触させて、スライドガラス22の上面に薄切片試料24を貼り付けるように構成されている。以下、薄切片を転写されたスライドガラスを、薄切片付きスライドガラスという。

【0037】

スライドガラス搬送部10は、多数のスライドガラス22を保管するスライドガラス保管部40から、次に薄切片試料24を貼り付ける1つのスライドガラス22を位置F上に搬送し、位置F、位置E、位置Gの順に搬送し、位置Gで伸展部12が備えるヒータ61上に載置する(図2参照)。

【0038】

接着液塗布部11は、位置Fにおいてスライドガラス搬送部10の上方に配置され、位置Fに搬送されたスライドガラス22の上面に接着液23を供給する。接着液23の一例としては、水、あるいはエチルアルコールなどを含有した水が挙げられる。接着液塗布部の詳細な構成については、後述する。

【0039】

伸展部12は、ヒータ(図示せず)を備え、スライドガラス搬送部10により加温板上に載置された薄切片付きスライドガラス22に、上記ヒータにより、第1の加温(例えば40℃〜60℃程度、数秒〜数十秒)をして薄切片試料24の皺の伸展を行うとともに薄切片試料24のスライドガラス22への貼付力を強くする。

【0040】

制御部50は、上記各構成部材に接続されて、記憶部(図示せず)に予め記憶された動作プログラムに基づいてそれぞれの構成部材の動作を制御する。なお、動作プログラムは、図示しない入力部により、例えば、薄切片付きスライドガラスの製造個数や1枚のスライドガラスあたりの薄切片の貼り付け数などの各種設定を行うことができるように構成されている。

【0041】

次に、薄切片試料装置100の薄切片試料24の作製動作を説明する。この薄切片試料24の作製動作は、制御部50の制御の下に行われる。

【0042】

精度の高い薄切片試料24を作製するには、凹凸等のある試料ブロック20の表層部分を予め、カッター5aにより薄切りして、試料ブロック20の薄切り後の表層部分である切断表面が薄切可能位置hのある平面(XY平面)に対して平行となるようにすることが好ましい。この平行出しを行うために、下記のような初期動作を行う。

【0043】

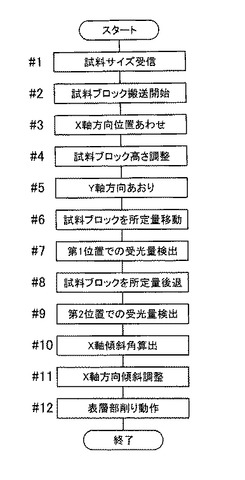

図3は、初期動作の処理の流れを示すフローチャートである。これらの動作は、制御部50により各部材が以下に示すように動作することにより実行される。

【0044】

まず、試料ブロック20は、その大きさが予め制御部50に入力されている。具体的には、試料ブロック20のサイズは、15×15×5mm、24×24×5mm、24×30×5mm、24×37×5mmの4つのサイズが用いられる。制御部50には、いずれのサイズのものを用いて薄切片試料を作製するのかについて入力され、記憶される(#1)。その後、試料保管部30から薄切り処理される1つの試料ブロック20が取り出され、試料ブロック搬送部1により搬送が開始される(#2)。

【0045】

次いで、試料ブロック搬送部1は、試料ブロック20をX軸に沿って搬送し、平面出しセンサ60に対して、試料ブロック20のX軸方向位置あわせを行う(#3)。位置あわせは、平面出しセンサ60の投光器61のレーザ照射位置が、試料ブロック20のX軸方向寸法の中間部近傍に位置するようにする。具体的には、平面出しセンサ60は、試料ブロック搬送部1の移動中に、受光器62により受光されるレーザの量を検出する。そして、図4に示すように、試料ブロック20がレーザLの位置まで到達すると、レーザLの一部を遮蔽し、その結果、受光器62が検出する光量が変化する。また、上述のように、試料ブロック20の大きさは、予め制御部に格納されているので、当該受光器による受光量の変化があった位置からどの程度試料ブロック20を搬送すれば、試料ブロック20の中間位置にレーザLが位置するかを算出することができる。すなわち、制御部50は、受光器62によるレーザの受光量が減少してから、試料ブロック20の中間位置にレーザLが位置するように試料ブロック20を搬送する。

【0046】

次いで、試料ブロック20の高さ調整を行う(#4)。試料ブロックの高さ調整は、図5の矢印70に示すように、試料ブロック20(制御部50の動作としては、試料ブロック搬送部1の高さを調整する。)をZ軸方向に移動させて、試料ブロック20によってレーザLが遮蔽される量Iを一定にするものである。本実施形態においては、具体的には、試料ブロック20によるレーザLの遮蔽量Iを7mmとしている。なお、遮蔽量の値は7mmに限定されるものではなく、例えば、試料ブロックの厚み寸法や投光器61と試料ブロック20までの距離などに応じて適値を選択することができる。遮蔽量を一定にすることにより、受光器60による検出の初期値を一定にすることができ、以下の受光量制御を容易にすることができる。また、遮蔽量が小さい場合、試料ブロック表面でレーザLが反射し、受光量が安定しにくくなる。したがって、遮蔽量を大きくとり(7mm〜9mm)、反射光を受光させないようにしている。なお、遮蔽量が小さい場合においても、受光器を試料ブロックから遠ざけることにより反射光の受光を防ぐことも可能である。

【0047】

次に、制御部50は、試料ブロック搬送部1をY軸方向にあおり動作を行い、また、平面出しセンサ60の受光量の変化を検出して、Y軸方向のあおり処理を行う(#5)。なお、試料ブロック搬送部1が動作可能な試料ブロック20のあおり方向は、図6に示すようにX軸方向71及びY軸方向72の2方向である。このあおり方向は以下のように定義する。すなわち、X軸方向71は、X軸に沿った方向に延在する辺20xの傾斜を変化させるように試料ブロック20をあおる方向であり、Y軸方向72は、Y軸に沿った方向に延在する辺20yの傾斜を変化させるように試料ブロック20をあおる方向である。

【0048】

このとき、平面出しセンサ60は、試料ブロック20のY軸方向へのあおり動作中に、受光器62による受光量の変化を検出する。すなわち、試料ブロック20の頂面が、レーザLに対して傾斜していると、試料ブロック20により、レーザの遮蔽する領域が増大する。したがって、レーザの遮光量を最小にすることにより、試料ブロックのY軸方向のあおり量を算出することができ、Y軸方向の平面出しを行うことができる。レーザの遮光量が最小、すなわち、受光器の受光量が最大値をとる場合、レーザの照射方向と試料ブロックの頂面が平行になることを意味する。上記のようにレーザは、Y軸方向に照射されるため、この値を検出することにより、試料ブロック20のY軸方向あおり角度をY軸に平行にすることができる。

【0049】

次に、X軸方向のあおり角度を検出する動作を行う。図7は、X軸方向のあおり角度を検出する動作を説明する図である。この処理においては、以下の各処理が連続して行われる。まず、図7(a)に示す状態から、試料ブロック搬送部1を駆動させて、試料ブロックをX軸方向に所定幅Bだけ移動させる(#6)。図7(b)は、試料ブロックが所定幅Bだけ動いた状態を示している。当該所定幅Bは、試料ブロック20の大きさによって決定される。具体的には、当該所定幅Bは、15×15×5mmの試料ブロックでは5.0mm、24×24×5mmの試料ブロックでは8.5mm、24×30×5mmの試料ブロックでは10.0mm、24×37×5mmの試料ブロックでは16.0mmとなるように設定されている。すなわち、この所定幅Bは、X軸方向あおり角を算出するために、試料ブロックに対してできるだけ長く、かつ確実に平面出しセンサ60により検出できるような距離とすることとしている。

【0050】

図7(b)に示す状態において、試料ブロックを所定幅Bだけ移動させた位置を第1位置とし、受光器62の受光量bを検出する(#7)。試料ブロック20がX軸方向に傾斜した状態となっていると、所定幅Bだけ移動した状態の受光量bは、初期状態の受光量aと変化していることになる。

【0051】

次に、図7(c)に示すように、試料ブロックを図7(a)に示す初期位置からX軸方向に所定幅Cだけ移動させる。すなわち、試料ブロック搬送部1は、−X軸方向にB+Cの幅移動することとなる(#8)。ここで、所定幅Cは、幅Bと同じ幅でもよいし、違う幅であってもよい。本実施形態においては、所定幅Cは、幅Bと同じ幅に設定されている。

【0052】

次に図7(c)に示す状態において、試料ブロックを所定幅Cだけ移動させた位置を第2位置とし、受光器62の受光量cを検出する(#9)。

【0053】

上記のようにして得られた第1位置における受光量bと第2位置における受光量cとの値により、試料ブロック20のX軸方向の傾斜角度を算出する(#10)。図8は、傾斜角度算出の原理を説明する図である。上記のように、第1位置における受光量bと第2位置における受光量cを検出することにより、試料ブロック20の端部近傍において、それぞれの位置での高さが算出可能である。すなわち、レーザLのZ軸方向幅Lhは既知であるので、その受光量bまたはcを算出することによって、試料ブロック20の頂面20tの高さを検出することができる。また、試料ブロックは所定幅B、Cだけ移動させているので、第1位置及び第2位置間の間隔はBとCの和で算出することができる。したがって、頂面20tの平行面に対する傾斜角θを算出することができる。

【0054】

このようにして算出されたX軸方向の傾斜角θにより、試料ブロック搬送部1は、X軸方向のあおり角の傾斜調整を行う(#11)。このあおり調整は、試料ブロック20の頂面20tが水平となるようにしてもよいし、所定の角度を持つようにしてもよい。すなわち、試料ブロック20に埋設されているサンプルによっては、このスライスの角度が定められているものがあり、当該角度に合わせて薄切片を作製することが求められる場合がある。この動作が完了すると、試料ブロックのX軸方向傾斜角を所定の値として固定し、以下に説明する表層部削り動作を行う(#12)。

【0055】

薄切り動作では、上記試料ブロック20が、試料ブロック搬送部1により、位置A、位置B、及び位置C上を通過するように搬送されるとともに、当該搬送の間に上記試料ブロック20の表層部分が薄切可能位置hのあるXY平面上に位置するように、上記試料ブロック20の高さ位置(±Z方向の位置)が調整されて、上記試料ブロック20が位置D上の薄切可能位置h(図1参照)まで搬送される。

【0056】

この上記試料ブロック20の薄切可能位置hへの移動により、薄切準備位置Hで固定されたカッター部5のカッター5aが、上記試料ブロック20の表層部分を薄切りして、上記試料ブロック20に、薄切可能位置hのある平面(XY平面)に対して平行な切断表面が形成される。すなわち、上記のようにX軸方向傾斜角を所定の値に決定したのち、試料ブロック20の頂面20tの表層部をカッター部5aにより削り取る(#12)。以下のようにして、試料ブロックの平面出しの処理が行われ、以下に示す薄切り動作を行う準備が完了する。

【0057】

薄切り動作では、上記切断表面がXY平面と平行になった試料ブロック20が、試料ブロック搬送部1により位置Dから位置Aまで移動されるとともに、上記試料ブロック20の上記切断表面が薄切可能位置hのあるXY平面上に位置するように、上記試料ブロック20の高さ位置(±Z方向の位置)が調整される。

【0058】

次に、試料ブロック搬送部1により、上記切断表面が薄切可能位置hのあるXY平面上に位置するように高さ位置調整された試料ブロック20が位置A上から位置D上の薄切可能位置hへ向けて搬送される。

【0059】

このとき、上記高さ位置調整後の上記試料ブロック20が位置A上を通過するとき、上記高さ位置調整後の上記試料ブロック20の上記切断表面に、第1の帯電部2によりプラスの電荷が供給され、上記試料ブロック20の上記切断表面がプラスに帯電される。

【0060】

また、上記高さ位置調整後の上記試料ブロック20が位置B上を通過するとき、上記高さ位置調整後の上記試料ブロック20の上記切断表面と、位置Bの上方に位置し且つ上記高さ位置調整後の上記試料ブロック20と対向するキャリアテープ21の一部分とが、冷却部3により冷却される。

【0061】

次いで、上記高さ位置調整後の上記試料ブロック20が位置B上から位置C上に移動するとき、上記高さ位置調整後の上記試料ブロック20の移動に同期して、キャリアテープ21の上記一部分が上記高さ位置調整後の上記試料ブロック20との対向状態を維持して移動するように、上記繰り出しモータ(図示せず)が駆動される。

【0062】

次いで、上記高さ位置調整後の上記試料ブロック20が位置C上を通過するとき、上記高さ位置調整後の上記試料ブロック20の移動に同期して位置Cの上方に移動したキャリアテープ21の上記一部分に、第2の帯電部4によりマイナスの電荷が供給される。これにより、キャリアテープ21の上記一部分がマイナスに帯電する。

【0063】

次いで、上記高さ位置調整後の上記試料ブロック20が、試料ブロック搬送部1により位置C上から位置D上の薄切可能位置hに搬送されるとき、上記高さ位置調整後の上記試料ブロック20の表層部分が薄切準備位置Hで固定されるカッター部5のカッター5aに当接し、試料ブロック搬送部1が搬送されることにより薄切りされて、一枚の薄切片試料24が作製される。また、このとき、キャリアテープ21は、試料ブロック搬送部1の搬送速度と同期して走行し、カッター5aによって薄切りされた薄切片試料がキャリアテープ21に貼り付いて保持される。

【0064】

なお、キャリアテープ21が試料貼付室100Bまで移動する場合において、薄切片試料24は、上記したようにプラスに帯電し、薄切片試料24に対向するキャリアテープ21の上記一部分がマイナスに帯電しているため、静電気によって、及び上記した冷却部3による冷却の効果によって、キャリアテープ21の上記一部分に貼り付いた状態となっている。

【0065】

試料貼付室100Bに送られた薄切片試料24は、後述するようにスライドガラスに貼り付けられ、薄切片付きスライドガラスを作製する。

【0066】

なお、上記において、薄切片試料24が位置Eの上方まで移動されたとき、位置D上の薄切可能位置hで停止している試料ブロック20は、次の薄切片試料24の作製のために、試料ブロック搬送部1により位置Dから位置Aまで戻されるとともに、最初の一枚の薄切片試料24を作製した後の上記試料ブロック20の切断表面が薄切可能位置hのあるXY平面上に位置するように、上記試料ブロック20の高さ位置(±Z方向の位置)が調整される。

【0067】

以下、上記と同様にして試料ブロック搬送部1により試料ブロック20が位置Aから位置Dへと搬送されて、薄切り動作が、任意の回数、自動的且つ連続的に繰り返され、任意の枚数の薄切片試料24が作製される。

【0068】

カッター部5のカッター5aにより上記高さ位置調整後の上記試料ブロック20の上記切断表面が薄切りされるときにおいて、上記高さ位置調整後の上記試料ブロック20は位置D上の薄切可能位置hまで搬送されると薄切可能位置hで停止するが、上記高さ位置調整後の上記試料ブロック20の移動と同期して移動するキャリアテープ21の上記一部分は、試料作製室100Aを出て試料貼付室100Bに位置する位置Eの上方まで移動を続ける。

【0069】

このとき、カッター部5により作製された薄切片試料24は、上記したように、上記高さ位置調整後の上記試料ブロック20の上記切断表面である薄切片試料24がプラスに帯電し、薄切片試料24に対向するキャリアテープ21の上記一部分がマイナスに帯電しているために静電気によって、及び冷却の効果によってキャリアテープ21の上記一部分に貼り付いて、位置Eの上方まで移動する。

【0070】

一方、上記高さ位置調整後の上記試料ブロック20の位置Aから位置Dへの移動及び薄切片試料24の位置Fへの移動の間に、スライドガラス搬送部10により次に薄切片試料24を貼り付ける1つのスライドガラス22が、スライドガラス保管部40から搬送され、位置Fに搬送されて接着液供給部11により上面に接着液23を供給された後、位置Eに搬送される。これにより、位置Eにおいて、薄切片試料24とスライドガラス22とが対向状態となる。

【0071】

次いで、転写部9により、薄切片試料24が貼り付いたキャリアテープ21の上記一部分が下方に撓み、薄切片試料24がスライドガラス22の上面の接着液23に押し当てられて、薄切片試料24がキャリアテープ21の上記一部分からスライドガラス22の上面に転写される。

【0072】

薄切片試料24が転写された薄切片付きスライドガラス22は、スライドガラス搬送部10により、位置Eから伸展部12内の位置Gまで搬送される。位置Gに搬送された薄切片付きスライドガラス22は、伸展部12により第1の加温(例えば40℃〜60℃程度、数秒〜数十秒)がされて、薄切片試料24の皺の伸展が行われるとともに薄切片試料24のスライドガラス22への貼付力が強くされる。その後、さらに第2の加温(例えば40℃程度、数時間)がされて、水分が完全に蒸発され、薄切片試料24がスライドガラス22に密着固定される。これにより、最初の一枚の薄切片試料24の作製動作が完了する。

【0073】

以上説明したように、本発明の試料ブロックの面出し方法は、平面出しセンサ60を用いて、簡単な処理により試料ブロックの頂面の平面出しを行うことができ、また、X軸方向の傾斜角を任意の値に設定することができる。また、試料ブロックに非接触の状態で平面出しを行うため、試料ブロックの欠損や衛生的な問題もない。また、試料ブロック表面の傾斜角を任意の角度に設定できることから、薄切片試料を製作する際の切削面と試料ブロックの表面の傾斜角を平行とすることができる。これにより、試料ブロック表面と平行に薄切された試料が製作可能となる。

【0074】

なお、本発明は上記実施形態に限定されるものではなく、その他種々の態様で実施可能である。本実施形態においては、平面出しセンサ60は、第1帯電部の近傍に設けることとしているが、これに限定されるものではない。例えば、カッター部の近傍に設けて、薄切り動作時に用いられる試料ブロックの高さ位置調整のためのセンサと共用することもできる。

【産業上の利用可能性】

【0075】

本発明の試料ブロックの面出し方法は、薄切片試料を自動的且つ連続的に作製可能にするとともに、薄切片試料に求められる精度を維持しつつ、作業者の負担を軽減することができる効果を有し、理化学試料分析や生体試料等の顕微鏡観察などに利用される薄切片試料を作製する薄切片試料作製装置に有用である。

【図面の簡単な説明】

【0076】

【図1】本発明の実施形態にかかる薄切片試料装置の概要構成を示す正面図である。

【図2】本発明の実施形態にかかる薄切片試料装置の試料貼付室における概要構成を示す平面図である。

【図3】初期動作の処理の流れを示すフローチャートである。

【図4】初期動作におけるX軸方向の位置合わせ時におけるレーザと試料ブロックの位置関係を示す模式図である。

【図5】初期動作における試料ブロックの高さ調整動作の説明図である。

【図6】初期動作における試料ブロックのあおり方向の説明図である。

【図7】X軸方向のあおり角度を検出する動作を説明する図である。

【図8】傾斜角度算出の原理を説明する図である。

【符号の説明】

【0077】

1 試料ブロック搬送部

2 第1の帯電部

3 冷却部

4 第2の帯電部

5 カッター部

5a カッター

6 供給リール

7 巻取リール

8 キャリアテープ案内部

9 転写部

10 スライドガラス搬送部

11 接着液供給部

12 伸展部

20 試料ブロック

20t 試料ブロック頂面

21 キャリアテープ

22 スライドガラス

23 接着液

24 薄切片試料

50 制御部

60 平面出しセンサ

61 投光器

62 受光器

【技術分野】

【0001】

本発明は、理化学試料分析や生体試料等の顕微鏡観察などに利用される薄切片試料を作製する薄切片試料作製装置において用いられる試料ブロックの面出し方法に関する。

【背景技術】

【0002】

従来、理化学試料分析や生体試料等の顕微鏡観察などに利用される薄切片試料を作製するための装置としては、ミクロトームが広く知られている。ミクロトームは、生体試料等の被検体をパラフィン等の包埋材の中に埋め込んだ試料ブロックの表層部分をカッターによって薄切りすることにより、薄切片を作製する装置である。

【0003】

ミクロトームにより作製された薄切片は、例えば、筆や紙等を用いて、水あるいは湯等の伸展用の液体を充填した槽に回収されて皺等を伸展されたのち、接着液(例えば水)を用いてスライドガラスに貼付けられる。あるいは、上記薄切片は、接着剤を塗布したスライドガラスに直接配置され、スライドガラスが加温されることで皺等の伸展が行われてスライドガラスに貼付けられる。スライドガラスに貼り付いた薄切片は、接着液の蒸発に伴いスライドガラスに密着固定され、組織観察用の薄切片試料として利用される。

【0004】

上記のようなミクロトームを用いた薄切片試料の作製作業は、従来、作業者によって手動で行われており、多大な手間と労力を要していた。ミクロトームの使用に熟練した作業者であっても、数十個の試料ブロックを処理するのには、通常、数日かかる一方、同様の作業の繰り返しであるため、肉体的にも精神的にも作業者に過度の負担がかかるものであった。このため、作業者の負担を軽減するとともに、薄切片試料の精度の低下を低減する装置が求められていた。

【0005】

特許文献1(特開2004−28910号公報)には、サンプルをパラフィンなどに埋設して作製した試料ブロックをカッターで薄切りして薄切片試料とし、当該薄切片試料をキャリアテープに保持させたあと、キャリアテープを走行させて薄切り試料をスライドガラスの正面に送り、次いでキャリアテープをスライドガラスの表面に密着させることによって、スライドガラスの表面に試料を貼り付ける薄切片試料貼付装置が開示されている。

【0006】

この装置では、カッターの切刃に試料ブロックの表層部分を当接させた状態で試料ブックを搬送させ、試料ブロックの表層部分を薄切りして薄切片試料を作製する。

【0007】

ところで、当該試料ブロックに埋設されているサンプルは、試料ブロックの搬送方向に沿って薄切りされるため、試料ブロックの頂面の面出しが重要となる。すなわち、当該試料ブロックが所定の角度に対して傾斜した状態となっていると、薄切片試料の厚みに影響を及ぼし、均一な厚みの薄切片試料を作製することができない。

【0008】

特許文献2(特許第3656005号公報)では、ミクロトームを用いた場合の試料の傾動角度を調整することによって試料の作製を行う方法について開示されている。当該文献では、予め平坦な表面が形成された試料ブロックの当該表面を、基準面に押し当てて試料ブロックの面出しを行う。

【特許文献1】特開2004−28910号公報

【特許文献2】特許第3656005号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかし、上記特許文献に開示された方法は、試料ブロックの一部分を基準面に押し当てるため、衛生的に好ましくなく、また、試料ブロックが押圧されて試料ブロック内のサンプルに影響が及ぶ場合がある。

【0010】

すなわち、試料ブロックは、サンプルをパラフィンなどに埋設して形成されているので比較的柔らかく、所定の圧力で試料ブロックを基準面に押しつけることにより、試料ブロックの欠損、破壊を及ぼす場合がある。また、サンプル自体が非常に柔らかい生体組織であることが多く、基準面に押圧させることは衛生上の問題があるばかりではなく、サンプルの組織崩壊などを及ぼす問題もある。

【0011】

したがって、本発明が解決しようとする技術的課題は、上記問題を解決し、試料ブロックの欠損などをおこすことなく、また、衛生上問題のない試料ブロックの面出し方法を提供することである。

【課題を解決するための手段】

【0012】

本発明は、上記技術的課題を解決するために、以下の構成の試料ブロックの面出し方法を提供する。

【0013】

本発明の第1態様によれば、頂面が平滑な試料ブロックのXY直交2軸方向に対する傾斜角度及びZ軸方向高さ位置を調整可能に構成され前記試料ブロックをX軸方向に搬送する搬送部と、Y軸方向にそれぞれ配置されZ軸方向に幅を有する光を射出する投光部及び受光部を有するラインセンサと、前記搬送部によりX軸方向に搬送される前記試料ブロックの表層部分を薄切りする前記Y軸方向に延在するカッターを備え、前記カッターによって薄切りされた前記試料ブロックの薄切片をスライドガラスに貼着する薄切片試料作製装置において、前記試料ブロック頂面の傾斜角度を調整する試料ブロックの面出し方法であって、

前記試料ブロックのX軸方向中間位置が前記ラインセンサの設置位置になるように前記搬送部を駆動させる第1工程と、

前記Y軸方向に前記試料ブロックの傾斜方向を調整しつつ前記ラインセンサの受光量を検出する第2工程と、

前記ラインセンサの受光量が最大になった角度で前記試料ブロックのY軸方向傾斜角を固定する第3工程と、

前記試料ブロックをX軸方向に所定量前後するように前記搬送部を駆動し、当該位置における前記ラインセンサの受光量を検出する第4工程と、

前記試料ブロックのX軸方向の所定量とそれぞれの位置における前記ラインセンサの受光量の情報に基づいて、前記試料ブロックのX軸方向傾斜角を算出する第5工程と、

前記算出されたX軸方向傾斜角がXY平面に対し所定角度となるように前記搬送部の傾斜角度を調整する第6工程と、を有することを特徴とする試料ブロックの面出し方法を提供する。

【0014】

本発明の第2態様によれば、前記第1工程と第2工程との間に、前記試料ブロックによる遮光によって、前記ラインセンサの受光量が所定量となるように前記試料ブロックのZ軸方向高さ位置を調整するように前記搬送部を駆動させる高さ調整工程を有する第1態様の試料ブロックの面出し方法を提供する。

【0015】

本発明の第3態様によれば、前記第6工程は、前記算出されたX軸方向傾斜角がXY平面に対し平行となるように前記搬送部の傾斜角度を調整することを特徴とする、第1態様の試料ブロックの面出し方法を提供する。

【発明の効果】

【0016】

本発明の第1態様によれば、投光器と受光器とを有するラインセンサを用い、試料ブロックによって遮蔽される光量を検出することにより、試料ブロックの傾斜角を測定することができるので、試料ブロックに非接触で面出しを行うことができる。また、ラインセンサの投光方向に対しての傾斜角の調整は、パラフィンで形成された半透明の試料ブロックであることを考慮して、当該ラインセンサの受光量が最大になった部分を検出することで、当該方向の傾斜角度を投光方向に平行とすることができる。

【0017】

また、ラインセンサの投光方向に対して交差する方向の傾斜角度の調整は、単に試料ブロックによる受光量のみで検出することができないため、試料ブロックの位置をずらして、それぞれの位置における受光量を検出することで試料ブロックの傾斜角度を算出し、当該傾斜角度を算出することができる。

【0018】

本発明の第2態様によれば、予め定められた高さ方向位置になるように試料ブロックを配置することにより、ラインセンサの受光量に基づく演算制御を容易とすることができる。

【0019】

本発明の第3態様によれば、X軸方向傾斜角をXY平面に対し平行とすることによって、所定量前後するように駆動した場合にそれぞれ検出したラインセンサの受光量を同一値にすることにより実現可能であるため、傾斜角度の調整制御を容易とすることができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施形態にかかる面出し方法を行う薄切片試料作製装置について、図面を参照しながら説明する。まず、図1を用いて、本発明の実施形態にかかる薄切片試料装置100の全体構成及び動作について説明する。図1は、本発明の実施形態にかかる薄切片試料装置100の概要構成を示す正面図である。図2は、図1の薄切片試料装置の試料貼付室の概要構成を示す平面図である。

【0021】

図1において、薄切片試料装置100は、試料ブロック20を薄切りして薄切片試料24を作製する一連の構成部が配置される試料作製室100Aと、薄切片試料24をスライドガラス22に転写して強固に貼り付ける一連の構成部が配置される試料貼付室100Bとを備えている。

【0022】

薄切片試料装置100において薄切り処理される試料ブロック20は、一例として生体試料等の被検体をパラフィン等の包埋材の中に埋め込んだものが使用される。このような試料ブロック20は、その表層部分が乾燥した状態で切断されると、切断面に傷や変形が生じやすい一方、温度及び湿度の微妙な変化によって膨張及び収縮が発生しやすく、薄切り処理時に薄切片の厚さにムラが生じやすいという問題点を有する。このため、試料作製室100Aは、図示しない冷却機及び加湿器により、一定温度(例えば25℃)及び一定の高湿度(例えば65%以上)を維持するように、その内部の温度及び湿度が設定されている。なお、上記温度及び湿度の設定は、被検体及び包埋体の種類等によって適宜設定すればよい。

【0023】

試料作製室100Aには、試料保管部30と、試料ブロック搬送部1と、第1の帯電部2と、冷却部3と、第2の帯電部4と、カッター部5と、供給リール6と、キャリアテープ案内部8が配置されている。

【0024】

試料貼付室100Bには巻取リール7と、転写部9と、スライドガラス搬送部10と、接着液供給部11と、伸展部12と、スライドガラス保管部40とが配置されている。上記各部には、後述する制御部50が接続され、制御部50からの制御信号を受けて、適宜動作を行うように構成されている。

【0025】

試料ブロック搬送部1は、多数の試料ブロックを保管する試料保管部30から、次に薄切り処理される1つの試料ブロック20を取り出して、位置A上に搬送したのち、当該試料ブロック20を位置A〜Dの間で往復搬送可能に構成されている。なお、位置A〜Dは、横方向(図1に示す±X方向)に直線的に整列しており、試料保管部30は、試料作製室100Aと同一温湿度環境で試料ブロック20を保管している。また、試料ブロック搬送部1は、例えば、後述するようにカッター部5が備えるカッター5aにより試料ブロック20が薄切りされるときに、試料ブロック20に−X方向に力が加わったとしても、試料ブロック20が試料ブロック用載置位置(図示せず)から位置ズレして薄切片試料24の精度が低下することがないように、試料ブロック20を試料ブロック用載置位置でしっかりと保持可能に構成されている。

【0026】

また、試料ブロック搬送部1は、試料ブロック20の薄切り後の表層部分である切断表面が、位置Dの上方に位置しかつ後述するカッター部5が備えるカッター5aによって薄切りされることができる位置(以下、薄切可能位置hという)に位置するように、試料ブロック20の高さ位置(±X方向と直交する±Z方向の位置)を調整可能に構成されている。

【0027】

第1の帯電部2は、位置Aにおいて、試料ブロック搬送部1の上方に配置されている。第1の帯電部2は、位置Aに搬送された試料ブロック20の表層部分にプラスの電荷を与えて、試料ブロック20の表層部分をプラスに帯電させる。

【0028】

第1の帯電部2の近傍には、後述する平面出しセンサが設けられている。このセンサの構成及び動作については、詳細は後述する。平面出しセンサ60は、投光器61と受光器62とを備えたラインセンサである。投光器41は、Z軸方向に幅(10mm)を有する線状のレーザをY軸方向に沿って射出し、受光器62は、投光器からのレーザを受光して当該射出された光のうち受光した光の量を測定可能に構成されている。受光量は、照射された光の光量を直接検出してもよいし、受光器の走査線に入射された光の位置により検出してもよい。

【0029】

冷却部3は、位置Bにおいて、試料ブロック搬送部1の上方に配置されている。冷却部3は、位置Bに搬送される試料ブロック20と、後述するように当該試料ブロック20の上方に供給され試料ブロック20と対向するキャリアテープ21の一部分とを、試料作製室100Aの温度雰囲気よりも低い温度に冷却する。この冷却により、試料ブロック20の表層部分が薄切りしやすくなるとともに、キャリアテープ21の上記一部分に薄切片試料24が貼り付きやすくなるという効果が得られる。なお、上記冷却温度は、キャリアテープ21の上記一部分が結露する程度に低く設定されることが好ましい。これにより、上記効果を大きくすることができる。

【0030】

第2の帯電部4は、位置Cにおいて、試料ブロック搬送部1の上方に配置されている。第2の帯電部4は、後述するように試料ブロック20の移動に同期して位置Bの上方から位置Cの上方に供給されるキャリアテープ21の上記一部分に、マイナスの電荷を与えて、キャリアテープ21の上記一部分をマイナスに帯電させる。

【0031】

カッター部5は、カッター5aを備え、カッター5aを、薄切可能位置hより薄切片試料24の厚さ分(例えば3μm〜10μm)だけ、試料ブロック20側(−Z方向側)に離れたXY平面上に刃先がくるように配置する。カッター部5は、その切刃がY軸方向に延在するようにカッター5aを固定する。この状態で、上記高さ位置調整後の試料ブロック20が試料ブロック搬送部1により+X方向に搬送されて薄切可能位置hに移動されることによって、上記高さ位置調整後の試料ブロック20の表層部分を薄切りして薄切片試料24を作製する。なお、試料ブロック20の+X方向側の側面は、カッター5aにより薄切りし易くするために、例えばXY平面に対して垂直、つまりYZ平面に平行となるように形成されることが好ましい。

【0032】

供給リール6は、繰り出しモータ(図示せず)とともに、位置Aと位置Bの間の上方に配置されている。供給リール6は、上記繰り出しモータが駆動されることにより、薄切補助部材として機能するキャリアテープ21を繰り出し可能に構成されている。

【0033】

巻取リール7は、モータ7aとともに、位置Dよりキャリアテープ21の走行(供給)経路の下流側(+X方向側)に位置する位置Eよりも、更に下流側に配置されている。巻取リール7には、モータ7aが常に駆動されることにより、常に一定のトルクがかけられており、上記繰り出しモータにより供給リール6から繰り出されたキャリアテープ21を繰り出しと同時に巻き取り可能に構成されている。キャリアテープ21の繰り出し及び巻き取りを行う上記繰り出しモータ及びモータ7aの駆動は、制御部50に制御される。

【0034】

キャリアテープ案内部8は、複数のガイドローラ81,82,83,91,92,93を備えている。複数のガイドローラ81,82,83は、供給リール6より繰り出され、巻取リール7に巻き取られるキャリアテープ21が、位置Bに搬送された試料ブロック20の表層部分と冷却部3との間と、位置Cに搬送された試料ブロック20の表層部分と第2の帯電部4との間と、位置Dの上方でかつ位置D上に搬送された試料ブロック20の表層部分と近い領域に配置される。また、ガイドローラ91,92は、位置Eの上方において、キャリアテープ21をガイドすると共に、挟んで固定可能に構成された一対のローラで構成される。ガイドローラ93は、位置Eの下流側において、キャリアテープ21を巻き掛けて巻取リール7に案内可能に構成されている。

【0035】

なお、供給リール6及び巻取リール7は、上記のように配置されることに限定されるものではなく、キャリアテープ21がキャリアテープ案内部により上記のように案内されることができるのであれば、その配置及び個数は問われない。

【0036】

薄切片貼付部9は、位置Eの上方でかつキャリアテープ21の走行経路の上流側(−X方向側)に配置された1対のガイドローラ91,91と、位置Eの上方でかつキャリアテープ21の走行経路の下流側(+X方向側)に配置された1対のガイドローラ92,92の間において、キャリアテープ21に保持されている薄切片試料をスライドガラスに貼り付ける動作を行う。例えば、一対のガイドローラ91,91の間と一対のガイドローラ92,92の間で薄切片試料24が貼り付いているキャリアテープ21の一部分を挟み、その状態で一対のガイドローラ92,92又は一対のガイドローラ91,91を−Z方向に移動させることで、キャリアテープ21を下方に撓ませ、後述するように上面に接着液23を供給され位置Eに位置するスライドガラス22の上面に薄切片試料24を接触させて、スライドガラス22の上面に薄切片試料24を貼り付けるように構成されている。以下、薄切片を転写されたスライドガラスを、薄切片付きスライドガラスという。

【0037】

スライドガラス搬送部10は、多数のスライドガラス22を保管するスライドガラス保管部40から、次に薄切片試料24を貼り付ける1つのスライドガラス22を位置F上に搬送し、位置F、位置E、位置Gの順に搬送し、位置Gで伸展部12が備えるヒータ61上に載置する(図2参照)。

【0038】

接着液塗布部11は、位置Fにおいてスライドガラス搬送部10の上方に配置され、位置Fに搬送されたスライドガラス22の上面に接着液23を供給する。接着液23の一例としては、水、あるいはエチルアルコールなどを含有した水が挙げられる。接着液塗布部の詳細な構成については、後述する。

【0039】

伸展部12は、ヒータ(図示せず)を備え、スライドガラス搬送部10により加温板上に載置された薄切片付きスライドガラス22に、上記ヒータにより、第1の加温(例えば40℃〜60℃程度、数秒〜数十秒)をして薄切片試料24の皺の伸展を行うとともに薄切片試料24のスライドガラス22への貼付力を強くする。

【0040】

制御部50は、上記各構成部材に接続されて、記憶部(図示せず)に予め記憶された動作プログラムに基づいてそれぞれの構成部材の動作を制御する。なお、動作プログラムは、図示しない入力部により、例えば、薄切片付きスライドガラスの製造個数や1枚のスライドガラスあたりの薄切片の貼り付け数などの各種設定を行うことができるように構成されている。

【0041】

次に、薄切片試料装置100の薄切片試料24の作製動作を説明する。この薄切片試料24の作製動作は、制御部50の制御の下に行われる。

【0042】

精度の高い薄切片試料24を作製するには、凹凸等のある試料ブロック20の表層部分を予め、カッター5aにより薄切りして、試料ブロック20の薄切り後の表層部分である切断表面が薄切可能位置hのある平面(XY平面)に対して平行となるようにすることが好ましい。この平行出しを行うために、下記のような初期動作を行う。

【0043】

図3は、初期動作の処理の流れを示すフローチャートである。これらの動作は、制御部50により各部材が以下に示すように動作することにより実行される。

【0044】

まず、試料ブロック20は、その大きさが予め制御部50に入力されている。具体的には、試料ブロック20のサイズは、15×15×5mm、24×24×5mm、24×30×5mm、24×37×5mmの4つのサイズが用いられる。制御部50には、いずれのサイズのものを用いて薄切片試料を作製するのかについて入力され、記憶される(#1)。その後、試料保管部30から薄切り処理される1つの試料ブロック20が取り出され、試料ブロック搬送部1により搬送が開始される(#2)。

【0045】

次いで、試料ブロック搬送部1は、試料ブロック20をX軸に沿って搬送し、平面出しセンサ60に対して、試料ブロック20のX軸方向位置あわせを行う(#3)。位置あわせは、平面出しセンサ60の投光器61のレーザ照射位置が、試料ブロック20のX軸方向寸法の中間部近傍に位置するようにする。具体的には、平面出しセンサ60は、試料ブロック搬送部1の移動中に、受光器62により受光されるレーザの量を検出する。そして、図4に示すように、試料ブロック20がレーザLの位置まで到達すると、レーザLの一部を遮蔽し、その結果、受光器62が検出する光量が変化する。また、上述のように、試料ブロック20の大きさは、予め制御部に格納されているので、当該受光器による受光量の変化があった位置からどの程度試料ブロック20を搬送すれば、試料ブロック20の中間位置にレーザLが位置するかを算出することができる。すなわち、制御部50は、受光器62によるレーザの受光量が減少してから、試料ブロック20の中間位置にレーザLが位置するように試料ブロック20を搬送する。

【0046】

次いで、試料ブロック20の高さ調整を行う(#4)。試料ブロックの高さ調整は、図5の矢印70に示すように、試料ブロック20(制御部50の動作としては、試料ブロック搬送部1の高さを調整する。)をZ軸方向に移動させて、試料ブロック20によってレーザLが遮蔽される量Iを一定にするものである。本実施形態においては、具体的には、試料ブロック20によるレーザLの遮蔽量Iを7mmとしている。なお、遮蔽量の値は7mmに限定されるものではなく、例えば、試料ブロックの厚み寸法や投光器61と試料ブロック20までの距離などに応じて適値を選択することができる。遮蔽量を一定にすることにより、受光器60による検出の初期値を一定にすることができ、以下の受光量制御を容易にすることができる。また、遮蔽量が小さい場合、試料ブロック表面でレーザLが反射し、受光量が安定しにくくなる。したがって、遮蔽量を大きくとり(7mm〜9mm)、反射光を受光させないようにしている。なお、遮蔽量が小さい場合においても、受光器を試料ブロックから遠ざけることにより反射光の受光を防ぐことも可能である。

【0047】

次に、制御部50は、試料ブロック搬送部1をY軸方向にあおり動作を行い、また、平面出しセンサ60の受光量の変化を検出して、Y軸方向のあおり処理を行う(#5)。なお、試料ブロック搬送部1が動作可能な試料ブロック20のあおり方向は、図6に示すようにX軸方向71及びY軸方向72の2方向である。このあおり方向は以下のように定義する。すなわち、X軸方向71は、X軸に沿った方向に延在する辺20xの傾斜を変化させるように試料ブロック20をあおる方向であり、Y軸方向72は、Y軸に沿った方向に延在する辺20yの傾斜を変化させるように試料ブロック20をあおる方向である。

【0048】

このとき、平面出しセンサ60は、試料ブロック20のY軸方向へのあおり動作中に、受光器62による受光量の変化を検出する。すなわち、試料ブロック20の頂面が、レーザLに対して傾斜していると、試料ブロック20により、レーザの遮蔽する領域が増大する。したがって、レーザの遮光量を最小にすることにより、試料ブロックのY軸方向のあおり量を算出することができ、Y軸方向の平面出しを行うことができる。レーザの遮光量が最小、すなわち、受光器の受光量が最大値をとる場合、レーザの照射方向と試料ブロックの頂面が平行になることを意味する。上記のようにレーザは、Y軸方向に照射されるため、この値を検出することにより、試料ブロック20のY軸方向あおり角度をY軸に平行にすることができる。

【0049】

次に、X軸方向のあおり角度を検出する動作を行う。図7は、X軸方向のあおり角度を検出する動作を説明する図である。この処理においては、以下の各処理が連続して行われる。まず、図7(a)に示す状態から、試料ブロック搬送部1を駆動させて、試料ブロックをX軸方向に所定幅Bだけ移動させる(#6)。図7(b)は、試料ブロックが所定幅Bだけ動いた状態を示している。当該所定幅Bは、試料ブロック20の大きさによって決定される。具体的には、当該所定幅Bは、15×15×5mmの試料ブロックでは5.0mm、24×24×5mmの試料ブロックでは8.5mm、24×30×5mmの試料ブロックでは10.0mm、24×37×5mmの試料ブロックでは16.0mmとなるように設定されている。すなわち、この所定幅Bは、X軸方向あおり角を算出するために、試料ブロックに対してできるだけ長く、かつ確実に平面出しセンサ60により検出できるような距離とすることとしている。

【0050】

図7(b)に示す状態において、試料ブロックを所定幅Bだけ移動させた位置を第1位置とし、受光器62の受光量bを検出する(#7)。試料ブロック20がX軸方向に傾斜した状態となっていると、所定幅Bだけ移動した状態の受光量bは、初期状態の受光量aと変化していることになる。

【0051】

次に、図7(c)に示すように、試料ブロックを図7(a)に示す初期位置からX軸方向に所定幅Cだけ移動させる。すなわち、試料ブロック搬送部1は、−X軸方向にB+Cの幅移動することとなる(#8)。ここで、所定幅Cは、幅Bと同じ幅でもよいし、違う幅であってもよい。本実施形態においては、所定幅Cは、幅Bと同じ幅に設定されている。

【0052】

次に図7(c)に示す状態において、試料ブロックを所定幅Cだけ移動させた位置を第2位置とし、受光器62の受光量cを検出する(#9)。

【0053】

上記のようにして得られた第1位置における受光量bと第2位置における受光量cとの値により、試料ブロック20のX軸方向の傾斜角度を算出する(#10)。図8は、傾斜角度算出の原理を説明する図である。上記のように、第1位置における受光量bと第2位置における受光量cを検出することにより、試料ブロック20の端部近傍において、それぞれの位置での高さが算出可能である。すなわち、レーザLのZ軸方向幅Lhは既知であるので、その受光量bまたはcを算出することによって、試料ブロック20の頂面20tの高さを検出することができる。また、試料ブロックは所定幅B、Cだけ移動させているので、第1位置及び第2位置間の間隔はBとCの和で算出することができる。したがって、頂面20tの平行面に対する傾斜角θを算出することができる。

【0054】

このようにして算出されたX軸方向の傾斜角θにより、試料ブロック搬送部1は、X軸方向のあおり角の傾斜調整を行う(#11)。このあおり調整は、試料ブロック20の頂面20tが水平となるようにしてもよいし、所定の角度を持つようにしてもよい。すなわち、試料ブロック20に埋設されているサンプルによっては、このスライスの角度が定められているものがあり、当該角度に合わせて薄切片を作製することが求められる場合がある。この動作が完了すると、試料ブロックのX軸方向傾斜角を所定の値として固定し、以下に説明する表層部削り動作を行う(#12)。

【0055】

薄切り動作では、上記試料ブロック20が、試料ブロック搬送部1により、位置A、位置B、及び位置C上を通過するように搬送されるとともに、当該搬送の間に上記試料ブロック20の表層部分が薄切可能位置hのあるXY平面上に位置するように、上記試料ブロック20の高さ位置(±Z方向の位置)が調整されて、上記試料ブロック20が位置D上の薄切可能位置h(図1参照)まで搬送される。

【0056】

この上記試料ブロック20の薄切可能位置hへの移動により、薄切準備位置Hで固定されたカッター部5のカッター5aが、上記試料ブロック20の表層部分を薄切りして、上記試料ブロック20に、薄切可能位置hのある平面(XY平面)に対して平行な切断表面が形成される。すなわち、上記のようにX軸方向傾斜角を所定の値に決定したのち、試料ブロック20の頂面20tの表層部をカッター部5aにより削り取る(#12)。以下のようにして、試料ブロックの平面出しの処理が行われ、以下に示す薄切り動作を行う準備が完了する。

【0057】

薄切り動作では、上記切断表面がXY平面と平行になった試料ブロック20が、試料ブロック搬送部1により位置Dから位置Aまで移動されるとともに、上記試料ブロック20の上記切断表面が薄切可能位置hのあるXY平面上に位置するように、上記試料ブロック20の高さ位置(±Z方向の位置)が調整される。

【0058】

次に、試料ブロック搬送部1により、上記切断表面が薄切可能位置hのあるXY平面上に位置するように高さ位置調整された試料ブロック20が位置A上から位置D上の薄切可能位置hへ向けて搬送される。

【0059】

このとき、上記高さ位置調整後の上記試料ブロック20が位置A上を通過するとき、上記高さ位置調整後の上記試料ブロック20の上記切断表面に、第1の帯電部2によりプラスの電荷が供給され、上記試料ブロック20の上記切断表面がプラスに帯電される。

【0060】

また、上記高さ位置調整後の上記試料ブロック20が位置B上を通過するとき、上記高さ位置調整後の上記試料ブロック20の上記切断表面と、位置Bの上方に位置し且つ上記高さ位置調整後の上記試料ブロック20と対向するキャリアテープ21の一部分とが、冷却部3により冷却される。

【0061】

次いで、上記高さ位置調整後の上記試料ブロック20が位置B上から位置C上に移動するとき、上記高さ位置調整後の上記試料ブロック20の移動に同期して、キャリアテープ21の上記一部分が上記高さ位置調整後の上記試料ブロック20との対向状態を維持して移動するように、上記繰り出しモータ(図示せず)が駆動される。

【0062】

次いで、上記高さ位置調整後の上記試料ブロック20が位置C上を通過するとき、上記高さ位置調整後の上記試料ブロック20の移動に同期して位置Cの上方に移動したキャリアテープ21の上記一部分に、第2の帯電部4によりマイナスの電荷が供給される。これにより、キャリアテープ21の上記一部分がマイナスに帯電する。

【0063】

次いで、上記高さ位置調整後の上記試料ブロック20が、試料ブロック搬送部1により位置C上から位置D上の薄切可能位置hに搬送されるとき、上記高さ位置調整後の上記試料ブロック20の表層部分が薄切準備位置Hで固定されるカッター部5のカッター5aに当接し、試料ブロック搬送部1が搬送されることにより薄切りされて、一枚の薄切片試料24が作製される。また、このとき、キャリアテープ21は、試料ブロック搬送部1の搬送速度と同期して走行し、カッター5aによって薄切りされた薄切片試料がキャリアテープ21に貼り付いて保持される。

【0064】

なお、キャリアテープ21が試料貼付室100Bまで移動する場合において、薄切片試料24は、上記したようにプラスに帯電し、薄切片試料24に対向するキャリアテープ21の上記一部分がマイナスに帯電しているため、静電気によって、及び上記した冷却部3による冷却の効果によって、キャリアテープ21の上記一部分に貼り付いた状態となっている。

【0065】

試料貼付室100Bに送られた薄切片試料24は、後述するようにスライドガラスに貼り付けられ、薄切片付きスライドガラスを作製する。

【0066】

なお、上記において、薄切片試料24が位置Eの上方まで移動されたとき、位置D上の薄切可能位置hで停止している試料ブロック20は、次の薄切片試料24の作製のために、試料ブロック搬送部1により位置Dから位置Aまで戻されるとともに、最初の一枚の薄切片試料24を作製した後の上記試料ブロック20の切断表面が薄切可能位置hのあるXY平面上に位置するように、上記試料ブロック20の高さ位置(±Z方向の位置)が調整される。

【0067】

以下、上記と同様にして試料ブロック搬送部1により試料ブロック20が位置Aから位置Dへと搬送されて、薄切り動作が、任意の回数、自動的且つ連続的に繰り返され、任意の枚数の薄切片試料24が作製される。

【0068】

カッター部5のカッター5aにより上記高さ位置調整後の上記試料ブロック20の上記切断表面が薄切りされるときにおいて、上記高さ位置調整後の上記試料ブロック20は位置D上の薄切可能位置hまで搬送されると薄切可能位置hで停止するが、上記高さ位置調整後の上記試料ブロック20の移動と同期して移動するキャリアテープ21の上記一部分は、試料作製室100Aを出て試料貼付室100Bに位置する位置Eの上方まで移動を続ける。

【0069】

このとき、カッター部5により作製された薄切片試料24は、上記したように、上記高さ位置調整後の上記試料ブロック20の上記切断表面である薄切片試料24がプラスに帯電し、薄切片試料24に対向するキャリアテープ21の上記一部分がマイナスに帯電しているために静電気によって、及び冷却の効果によってキャリアテープ21の上記一部分に貼り付いて、位置Eの上方まで移動する。

【0070】

一方、上記高さ位置調整後の上記試料ブロック20の位置Aから位置Dへの移動及び薄切片試料24の位置Fへの移動の間に、スライドガラス搬送部10により次に薄切片試料24を貼り付ける1つのスライドガラス22が、スライドガラス保管部40から搬送され、位置Fに搬送されて接着液供給部11により上面に接着液23を供給された後、位置Eに搬送される。これにより、位置Eにおいて、薄切片試料24とスライドガラス22とが対向状態となる。

【0071】

次いで、転写部9により、薄切片試料24が貼り付いたキャリアテープ21の上記一部分が下方に撓み、薄切片試料24がスライドガラス22の上面の接着液23に押し当てられて、薄切片試料24がキャリアテープ21の上記一部分からスライドガラス22の上面に転写される。

【0072】

薄切片試料24が転写された薄切片付きスライドガラス22は、スライドガラス搬送部10により、位置Eから伸展部12内の位置Gまで搬送される。位置Gに搬送された薄切片付きスライドガラス22は、伸展部12により第1の加温(例えば40℃〜60℃程度、数秒〜数十秒)がされて、薄切片試料24の皺の伸展が行われるとともに薄切片試料24のスライドガラス22への貼付力が強くされる。その後、さらに第2の加温(例えば40℃程度、数時間)がされて、水分が完全に蒸発され、薄切片試料24がスライドガラス22に密着固定される。これにより、最初の一枚の薄切片試料24の作製動作が完了する。

【0073】

以上説明したように、本発明の試料ブロックの面出し方法は、平面出しセンサ60を用いて、簡単な処理により試料ブロックの頂面の平面出しを行うことができ、また、X軸方向の傾斜角を任意の値に設定することができる。また、試料ブロックに非接触の状態で平面出しを行うため、試料ブロックの欠損や衛生的な問題もない。また、試料ブロック表面の傾斜角を任意の角度に設定できることから、薄切片試料を製作する際の切削面と試料ブロックの表面の傾斜角を平行とすることができる。これにより、試料ブロック表面と平行に薄切された試料が製作可能となる。

【0074】

なお、本発明は上記実施形態に限定されるものではなく、その他種々の態様で実施可能である。本実施形態においては、平面出しセンサ60は、第1帯電部の近傍に設けることとしているが、これに限定されるものではない。例えば、カッター部の近傍に設けて、薄切り動作時に用いられる試料ブロックの高さ位置調整のためのセンサと共用することもできる。

【産業上の利用可能性】

【0075】

本発明の試料ブロックの面出し方法は、薄切片試料を自動的且つ連続的に作製可能にするとともに、薄切片試料に求められる精度を維持しつつ、作業者の負担を軽減することができる効果を有し、理化学試料分析や生体試料等の顕微鏡観察などに利用される薄切片試料を作製する薄切片試料作製装置に有用である。

【図面の簡単な説明】

【0076】

【図1】本発明の実施形態にかかる薄切片試料装置の概要構成を示す正面図である。

【図2】本発明の実施形態にかかる薄切片試料装置の試料貼付室における概要構成を示す平面図である。

【図3】初期動作の処理の流れを示すフローチャートである。

【図4】初期動作におけるX軸方向の位置合わせ時におけるレーザと試料ブロックの位置関係を示す模式図である。

【図5】初期動作における試料ブロックの高さ調整動作の説明図である。

【図6】初期動作における試料ブロックのあおり方向の説明図である。

【図7】X軸方向のあおり角度を検出する動作を説明する図である。

【図8】傾斜角度算出の原理を説明する図である。

【符号の説明】

【0077】

1 試料ブロック搬送部

2 第1の帯電部

3 冷却部

4 第2の帯電部

5 カッター部

5a カッター

6 供給リール

7 巻取リール

8 キャリアテープ案内部

9 転写部

10 スライドガラス搬送部

11 接着液供給部

12 伸展部

20 試料ブロック

20t 試料ブロック頂面

21 キャリアテープ

22 スライドガラス

23 接着液

24 薄切片試料

50 制御部

60 平面出しセンサ

61 投光器

62 受光器

【特許請求の範囲】

【請求項1】

頂面が平滑な試料ブロックのXY直交2軸方向に対する傾斜角度及びZ軸方向高さ位置を調整可能に構成され前記試料ブロックをX軸方向に搬送する搬送部と、Y軸方向にそれぞれ配置されZ軸方向に幅を有する光を射出する投光部及び受光部を有するラインセンサと、前記搬送部によりX軸方向に搬送される前記試料ブロックの表層部分を薄切りする前記Y軸方向に延在するカッターを備え、前記カッターによって薄切りされた前記試料ブロックの薄切片をスライドガラスに貼着する薄切片試料作製装置において、前記試料ブロック頂面の傾斜角度を調整する試料ブロックの面出し方法であって、

前記試料ブロックのX軸方向略中間位置が前記ラインセンサの設置位置になるように前記搬送部を駆動させる第1工程と、

前記Y軸方向に前記試料ブロックの傾斜方向を調整しつつ前記ラインセンサの受光量を検出する第2工程と、

前記ラインセンサの受光量が最大になった角度で前記試料ブロックのY軸方向傾斜角を固定する第3工程と、

前記試料ブロックをX軸方向に所定量前後するように前記搬送部を駆動し、当該位置における前記ラインセンサの受光量を検出する第4工程と、

前記試料ブロックのX軸方向の所定量とそれぞれの位置における前記ラインセンサの受光量の情報に基づいて、前記試料ブロックのX軸方向傾斜角を算出する第5工程と、

前記算出されたX軸方向傾斜角がXY平面に対し所定角度となるように前記搬送部の傾斜角度を調整する第6工程と、を有することを特徴とする試料ブロックの面出し方法。

【請求項2】

前記第1工程と第2工程との間に、前記試料ブロックによる遮光によって、前記ラインセンサの受光量が所定量となるように前記試料ブロックのZ軸方向高さ位置を調整するように前記搬送部を駆動させる高さ調整工程を有する請求項1に記載の試料ブロックの面出し方法。

【請求項3】

前記第6工程は、前記算出されたX軸方向傾斜角がXY平面に対し平行となるように前記搬送部の傾斜角度を調整することを特徴とする、請求項1に記載の試料ブロックの面出し方法。

【請求項1】

頂面が平滑な試料ブロックのXY直交2軸方向に対する傾斜角度及びZ軸方向高さ位置を調整可能に構成され前記試料ブロックをX軸方向に搬送する搬送部と、Y軸方向にそれぞれ配置されZ軸方向に幅を有する光を射出する投光部及び受光部を有するラインセンサと、前記搬送部によりX軸方向に搬送される前記試料ブロックの表層部分を薄切りする前記Y軸方向に延在するカッターを備え、前記カッターによって薄切りされた前記試料ブロックの薄切片をスライドガラスに貼着する薄切片試料作製装置において、前記試料ブロック頂面の傾斜角度を調整する試料ブロックの面出し方法であって、

前記試料ブロックのX軸方向略中間位置が前記ラインセンサの設置位置になるように前記搬送部を駆動させる第1工程と、

前記Y軸方向に前記試料ブロックの傾斜方向を調整しつつ前記ラインセンサの受光量を検出する第2工程と、

前記ラインセンサの受光量が最大になった角度で前記試料ブロックのY軸方向傾斜角を固定する第3工程と、

前記試料ブロックをX軸方向に所定量前後するように前記搬送部を駆動し、当該位置における前記ラインセンサの受光量を検出する第4工程と、

前記試料ブロックのX軸方向の所定量とそれぞれの位置における前記ラインセンサの受光量の情報に基づいて、前記試料ブロックのX軸方向傾斜角を算出する第5工程と、

前記算出されたX軸方向傾斜角がXY平面に対し所定角度となるように前記搬送部の傾斜角度を調整する第6工程と、を有することを特徴とする試料ブロックの面出し方法。

【請求項2】

前記第1工程と第2工程との間に、前記試料ブロックによる遮光によって、前記ラインセンサの受光量が所定量となるように前記試料ブロックのZ軸方向高さ位置を調整するように前記搬送部を駆動させる高さ調整工程を有する請求項1に記載の試料ブロックの面出し方法。

【請求項3】

前記第6工程は、前記算出されたX軸方向傾斜角がXY平面に対し平行となるように前記搬送部の傾斜角度を調整することを特徴とする、請求項1に記載の試料ブロックの面出し方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−76251(P2008−76251A)

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願番号】特願2006−256253(P2006−256253)

【出願日】平成18年9月21日(2006.9.21)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願日】平成18年9月21日(2006.9.21)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]