試料作製用基板と液状試料盛付方法及び試料の製造方法並びに試料作製用基板の製造方法

【課題】コンビナトリアル手法を用いて複数種の液状原料を混合して混合比の異なる多種類の液状試料を一枚の基板に各々を独立させて盛り付けたり、盛り付けた液状試料を乾燥した乾燥試料やそれらを焼結した焼結試料を得たりするのに適した試料作製用基板とその製造方法の提供。

【解決手段】基板の表面に複数の互いに平行な第一の凹条部とそれらに交差する複数の互いに平行な第二の凹条部とが設けられていることを特徴とする試料作製用基板。この試料作製用基板の、前記第一の凹条部と第二の凹条部との複数の交点に液状試料を盛り付けることを特徴とする液状試料盛付方法。

【解決手段】基板の表面に複数の互いに平行な第一の凹条部とそれらに交差する複数の互いに平行な第二の凹条部とが設けられていることを特徴とする試料作製用基板。この試料作製用基板の、前記第一の凹条部と第二の凹条部との複数の交点に液状試料を盛り付けることを特徴とする液状試料盛付方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、コンビナトリアル手法を用いて複数種の液状原料を混合して混合比

の異なる多種類の液状試料を一枚の基板に各々を独立させて盛り付けたり、盛り付けた液

状試料を乾燥した乾燥試料やそれらを焼結した焼結試料を得たりするのに適した試料作製

用基板と液状試料盛付方法及び試料の製造方法並びに試料作製用基板の製造方法に関する

。

【背景技術】

【0002】

従来、多数の液状試料を一枚の基板に各々を独立させて盛り付けるための試料作製用基

板としては、試料を収納する凹部であるウエルが多数配列形成されたマイクロプレートが

知られている。例えば、ウエルの平面形状を円形にしたものや、四角形にしたものが知ら

れている(特許文献1)。上記マイクロプレートは、合成樹脂を、成形型を使用して製造

されるものが知られており、安価に大量生産することができるものである。

【特許文献1】特開平9−68532号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、少数の試料作製用基板を製造するだけであっても高価な金型を製作する

必要があることから、小ロットの製造には不向きな製造方法である。また、小ロットの製

造の場合、平面形状が円形や四角形のウエルを多数形成するために基板表面を加工する製

造方法では多くの工数が必要であった。

【0004】

また、液状試料を高温で熱処理する場合には、試料作製用基板に耐熱性が必要となる。

例えば、複数種の液状無機物質試料を出発原料として化合物を試料作製用基板上に試料と

して生成する場合、複数種の液状無機物質試料を混合し、試料作製用基板に盛り付け、乾

燥・焼結することが必要となる。そのため、試料作製用基板に耐熱性が必要となる。特に

、金属酸化物を対象とする場合には、1000℃を超える高熱で試料を反応させる場合も

あり、その温度に耐える試料作製用基板が必要となる。

【0005】

このような耐熱性を有し、かつ、高温でも化学的に安定な素材としては、アルミナやジ

ルコニア等のセラミックや白金が知られている。これらの材料を、成形型を用いて精度よ

く成形するのは一般に困難である。例えば、セラミック素材を焼成前に成形型を用いる等

の方法で成形した後に焼成するのでは、セラミックの収縮のため精度よく試料作製用基板

を形成するのは難しい。そのため、一般にセラミックの焼成後に加工が行われる。しかし

、セラミックの焼成後の加工によって、平面形状が円形や四角形のウエルを多数配列形成

するのは、大きな工数を必要とし、非常に高価なものとなっていた。

【0006】

試料作製用基板に精度が必要とされるのは以下の理由による。つまり、試料作製用基盤

に複数の試料を形成し、それぞれの試料を例えばX線で自動的に解析する場合、試料作製

用基板の正確な位置に試料が形成されていなければ、X線を試料の所定の位置に照射する

ことができず、正確なX線解析が不可能となるのである。また、例えば、電気伝導率の測

定のように、試料と端子の接触を利用する測定においても、端子と試料とが正確に接触し

なければ正しい物性評価が困難となるため、試料作製用基板に精度が必要とされることに

変わりはない。

【課題を解決するための手段】

【0007】

本発明は、上述の問題点を解決するためになされたものであって、小ロットの生産に適

しており、かつ、多数の液状試料を一枚の試料作製用基板に各々を独立させて盛り付けた

のち、溶媒を揮発させて乾燥した乾燥試料やそれらを高温で焼結した焼結試料を得るのに

適した試料作製用基板と、その試料作製用基板を利用した液状試料盛付方法及び試料の製

造方法、並びに試料作製用基板の製造方法を提供する。

【0008】

本発明は、基板表面に互いに交差する複数の凹条部を設けるだけで、多数の液状試料を

一枚の基板に各々を独立させて盛り付けることのできる試料作製用基板と、その試料作製

用基板を利用した液状試料盛付方法及び試料の製造方法、並びに試料作製用基板の製造方

法に関するものである。

【0009】

また、本発明の液状試料としては、盛り付けた後に加熱処理するものが好適に採用でき

、特に高温で加熱処理される液状無機物質試料が好適に採用できる。1枚の基板上に盛り

付けられる液状試料の数は、1度に分析できる対象試料の範囲を広げ、研究効率を高める

ために9個以上が好ましいが、36個以上であれば効果が大きい。また、液状試料を乾燥

又は焼結した結果得られる試料の必要量によって、液状試料の濃度と盛付量との関係が決

まる。液状試料の濃度は溶解度等の関係で一般的には決まらないが、盛付量としては、1

枚の基板上に一定数以上の盛付数を確保するために、5マイクロリットルから30マイク

ロリットル程度とすることが好ましい。

【0010】

すなわち、本発明は、(1)基板の表面に複数の互いに平行な第一の凹条部とそれらに

交差する複数の互いに平行な第二の凹条部とが設けられていることを特徴とする試料作製

用基板、である。

【0011】

第一及び第二の凹条部は型を利用して成型することもできるが、研磨や切削等の機械加

工やブラストやレーザー加工等によって成形することにより、小ロットの生産にも対応で

きる。また、セラミックのように焼成前に成形したのでは、焼成後の収縮により高精度を

得ることが困難な素材も容易に精度よく加工できる。

【0012】

試料作製用基板の外形は、特に限定はされないが、平面視四角形の平板状とすると製造

が容易であり、取り扱いも容易なので好ましい。試料作製用基板の材料は、特に限定はさ

れないが、合成樹脂や金属、セラミック等とすることができる。特に、耐熱性が必要な場

合には、アルミナやジルコニアやシリコンといったセラミックや白金を使用することが好

ましい。第一の凹条部又は第二の凹条部は、試料作製用基板の側端まで設けられていても

よいし、側端部を残し中央部分だけに設けられていてもよい。

【0013】

また、本発明は、(2)基材の表面に複数の互いに平行な第一の凹条部とそれらに交差

する複数の互いに平行な第二の凹条部とが設けられた試料作製用基板の、前記第一の凹条

部と第二の凹条部との複数の交点に液状試料を盛り付けることを特徴とする液状試料盛付

方法、である。

【0014】

複数の交点に液状試料を盛り付けると、液状試料は表面張力により液滴状に交点に保持

される。特に、試料作製用基板が液体と親和性のないものとなされていると効果的である

。具体的には、液体との接触角が60°以上であることが好ましく、105°以上であれ

ばさらに好ましい。このように、試料作製用基板を液体と親和性のないものとする手段と

しては、撥液性のある化学物質を表面に塗布する方法が簡便で、好適である。

【0015】

また、本発明は、(3)基材の表面に複数の互いに平行な第一の凹条部とそれらに交差

する複数の互いに平行な第二の凹条部とが設けられた試料作製用基板の、前記第一の凹条

部と第二の凹条部とで形成された複数の凸部に液状試料を盛り付けることを特徴とする液

状試料盛付方法、である。

【0016】

複数の凸部に液状試料を盛り付けると、液状試料は表面張力により液滴状に凸部に保持

される。特に、試料作製用基板が液体と親和性のないものとなされていると効果的である

。具体的には、液体との接触角が60°以上であることが好ましく、105°以上であれ

ばさらに好ましい。盛り付けられた液状試料を乾燥・焼結して得られる試料は試料作製用

基板の凸部に堆積されることにより、X線等の電磁波による測定の場合、試料に対する入

射角の範囲を大きくすることができる。

【0017】

また、本発明は、(4)上記(2)又は(3)いずれかの液状試料盛付方法により盛り

付けられた液状試料の溶媒を揮発させることを特徴とする試料の製造方法、である。

【0018】

また、本発明は、(5)上記(2)又は(3)いずれかの液状試料盛付方法により盛り

付けられた液状試料の溶媒を揮発させ、さらに、焼結することを特徴とする試料の製造方

法、である。

【0019】

また、本発明は、(6)平板状の基板の表面を加工することにより複数の互いに平行な

第一の凹条部、及び、それらに交差する複数の互いに平行な第二の凹条部を形成すること

を特徴とする試料作製用基板の製造方法、である。

【0020】

平板状の基板の表面の加工方法としては、特に限定されないが、研磨や切削等の機械加

工の外に、ブラストやレーザー加工等の公知方法を採用することができる。

【発明の効果】

【0021】

本発明の試料作製用基板は、基板の表面に複数の互いに平行な第一の凹条部とそれらに

交差する複数の互いに平行な第二の凹条部を設けるだけで試料作製用基板とすることがで

きるので、成形型を用いることなく製造することが容易である。つまり、小ロットの製造

に適している。また、成形型では精密な製造が困難なセラミック等であっても、加工によ

り高精度な試料作製用基板を製造することができる。また、そのため、試料作製用基板の

正確な位置に液状試料を盛り付けることができ、そのため、液状試料を乾燥・焼結した試

料を試料作製用基板の正確な位置に堆積させることができる。

【0022】

このように、試料作製用基板が精度よく製造されていることにより、分析装置や測定装

置に対して試料作製用基板を正確に位置決めすることができる。また、試料作製用基板の

正確な位置に試料が堆積していれば、分析や測定が行われる正確な位置に試料を移動させ

ることができる。また、逆に、試料に対して分析点や測定点を移動させることができる。

その結果、正確な分析や物性の測定が可能となる。

【発明を実施するための最良の形態】

【0023】

(実施の形態1)

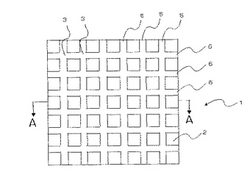

以下、本発明の実施の形態1を、図面を参照して説明する。図1は、本発明の試料作製

用基板の実施形態1を示す平面図であり、図2は、図1のA−A線断面図である。

【0024】

図1、図2に示すように、基板の表面2に6本の互いに平行な第一の凹条部5,5,・

・・とそれらに直交する6本の互いに平行な第二の凹条部6,6・・・とが設けられて試

料作製用基板1が形成されている。第一の凹条部5,5,・・・と第二の凹条部6,6・

・・はそれぞれ試料作製用基板1の側端まで断面が長方形に形成されている。

【0025】

第一の凹条部5と第二の凹条部6の断面形状は長方形に限らず、正方形や、上に開く半

円形であってもよいし、底面部だけが上に開く半円形となされていてもよい。また、第一

の凹条部5と第二の凹条部6の深さや断面形状は同一であってもよいし、異なっていても

よい。

【0026】

また、第一の凹条部5と第二の凹条部6とは直交していてもよいし、所定の角度で交差

していてもよい。また、第一の凹条部5と第二の凹条部6の本数は、試料作製用基板1の

平面寸法によっても異なるが、数多くの液状試料を盛り付け、試料を同時に製造し、測定

や評価を同時に効率的に行うために、各4本以上であることが好ましく、各6本以上であ

ればさらに好ましい。また、第一の凹条部5と第二の凹条部6の本数は同数である必要は

なく、試料製造装置や測定・評価装置に合わせて任意に設定することができる。

【0027】

このようにして形成された試料作製用基板1の第一の凹条部5,5,・・・と第二の凹

条部6,6,・・・との36の交点3,3,・・・を液状試料盛り付け場所である試料形

成部とすることができる。

【0028】

互いに隣接する凹条部5と凹条部5の中心線間の距離は凹条部5の幅の1.5倍以上1

0倍以下、同様に、互いに隣接する凹条部6と凹条部6の中心間の距離は凹条部6の幅の

1.5倍以上10倍以下となされていると、液状試料を試料形成部である交点3,3,・

・に盛り付けた際、表面張力によって液滴状になっている液状試料を互いに接触すること

なく盛り付けることができるので好適である。つまり、試料形成部(交点3)の面積より

水平投影面積の大きい液滴として液状試料を盛り付けることができるので、液状試料の溶

媒を揮発させた乾燥試料の堆積量を大きくすることができる。

【0029】

(実施の形態2)

次に、本発明の他の実施の形態を、図面を参照して説明する。図3は、本発明の試料作

製用基板の実施形態2を示す平面図である。

【0030】

図3に示すように、基板の表面2に6本の互いに平行な第一の凹条部51,51,・・

・とそれらに直交する6本の互いに平行な第二の凹条部61,61・・・とが設けられて

試料作製用基板11が形成されている。第一の凹条部51,51,・・・と第二の凹条部

61,61,・・・はそれぞれ試料作製用基板11の側端まで断面が長方形に形成されて

いる。

【0031】

ここで、第一の凹条部51と第二の凹条部61とは直交していてもよいし、所定の角度

で交差していてもよい。また、第一の凹条部51と第二の凹条部61の本数は、試料作製

用基板11の平面寸法によっても異なるが、数多くの液状試料を盛り付け、試料を同時に

製造し、測定や評価を同時に効率的に行うために、特に限定はされないが、各4本以上で

あることが好ましく、各6本以上であればさらに好ましい。また、第一の凹条部51と第

二の凹条部61の本数は同数である必要はなく、試料製造装置や測定・評価装置に合わせ

て任意に設定することができる。

【0032】

このようにして形成された試料作製用基板1の第一の凹条部51,51,・・・と第二

の凹条部61,61,・・・・とで形成された25個の凸部4,4,・・・を、液状試料

を盛り付ける試料形成部とすることができる。

【0033】

互いに隣接する凸部4の中心間の距離は凸部4に外接する円の直径の1.5倍以上10

倍以下となされていると、液状試料を試料形成部である凸部4,4,・・に盛り付けた際

、表面張力によって液滴状になっている液状試料を互いに接触することなく盛り付けるこ

とができるので好適である。つまり、試料と形成部である凸部4の面積より水平投影面積

の大きい液滴として液状試料を盛り付けることができるので、液状試料の溶媒を揮発させ

た乾燥試料の堆積量を大きくすることができる。

【実施例1】

【0034】

図1、図2を参照して本発明の実施例1を説明する。本実施例は、3成分系の無機物質

を異なる比率で混合し、高温で焼結させることにより、どのような結晶相が組成図上のど

の範囲で得られるかを明らかにするために試料作製を行い、結晶相の分析を行ったもので

ある。試料作製用基板1の材質として、純度99.9%のアルミナを採用した。平面寸法

が35mm×35mm、厚さが5mmのアルミナ板の表面に幅2mm、深さ0.5mmの

第一の凹条部5,5,・・を研磨することにより形成した。また、第一の凹条部5,5,

・・と直交するように幅2mm、深さ0.5mmの第二の凹条部6,6,・・を研磨する

ことにより形成した。

【0035】

互いに隣接する第一の凹条部5、凹条部5の中心線間の距離は凹条部5の幅の2.5倍

の5mmに、同様に、互いに隣接する第二の凹条部6、凹条部6の中心間の距離は凹条部

6の幅の2.5倍の5mmとした。また、第一の凹条部5,5,・・と第二の凹条部6,

6,・・との36の交点3,3,・・・を液状試料盛り付け場所である試料形成部とした

。

【0036】

液状試料としては、(1)酢酸クロム(Cr(OCOCH3)3)の0.5mol/l

水溶液、(2)水酸化リチウム水和物(LiOH・H2O)の1.0mol/l水溶液及

び(3)水を分散媒とした酸化チタン(TiO2)スラリー濃度1.0mol/lの混合

比を変えたものを異なる混合容器に配合し、撹拌混合したものを用いた。

【0037】

分注ピペットにより20μlの上記液状試料を混合容器から秤量し、試料形成部である

交点3,3,・・・に盛り付けた。盛り付けられた液状試料は、交点3に保持され、多少

扁平した液滴を形成した。隣接する液滴同士が接触することはなかった。

【0038】

次に、液状試料が盛り付けられた試料作製用基板1を90℃に加熱したホットプレート

上に置き、溶媒である水を揮発させ乾燥試料を得た。乾燥試料は全て、試料形成部(交点

3)に堆積させることができた。

【0039】

さらに、乾燥試料を、絶対温度で、1173度、1273度、1373度で3時間焼成

し、焼成試料を得た。焼結試料は全て、試料形成部(交点3)に堆積させることができた

。これらの試料をX線で解析したところ、ラムスデライト型結晶相が観測された。

【実施例2】

【0040】

図3を参照して本発明の他の実施例を説明する。試料作製用基板11の材質は、純度9

9.5%のアルミナ(マシナブルセラミック)とした。平面寸法が35mm×35mm、

厚さが5mmのアルミナ板の表面に幅3.5mm、深さ0.5mmの互いに平行な第一の

凹条部51,51,・・を6本、切削加工により形成した。また、第一の凹条部51,5

1,・・と直交するように幅3.5mm、深さ0.5mmの互いに平行な第二の凹条部6

1,61,・・を切削加工により形成した。

【0041】

また、第一の凹条部51,51,・・と第二の凹条部61,61,・・とで形成された

25の凸部4を液状試料を盛り付ける場所である試料形成部とした。試料形成部(凸部4

)の平面寸法は2mm×2mmとした。

【0042】

液状試料としては、(1)酢酸クロム(Cr(OCOCH3)3)の0.5mol/l

水溶液、(2)水酸化リチウム水和物(LiOH・H2O)の1.0mol/l水溶液及

び(3)水を分散媒とした酸化チタン(TiO2)スラリー濃度1.0mol/lの混合

比を変えたものを異なる混合容器に配合し、撹拌混合したものを用いた。

【0043】

分注ピペットにより10μlの上記液状試料を混合容器から秤量し、試料形成部(凸部

4,4,・・・)に盛り付けた。盛り付けられた液状試料は、試料形成部(凸部4)に表

面張力により保持され、多少扁平した液滴を形成した。隣接する液滴同士は、接触するこ

とはなかった。

【0044】

次に、液状試料が盛り付けられた試料作製用基板11を90℃に加熱したホットプレー

ト上に置き、溶媒である水を揮発させ乾燥試料を得た。乾燥試料は全て、試料形成部(凸

部4)に堆積させることができた。

【0045】

さらに、乾燥試料を、絶対温度で、1173度、1273度、1373度で3時間焼成

し、焼成試料を得た。焼結試料は全て、試料形成部(凸部4)に堆積させることができた

。これらの試料をX線で解析したところ、実施例1と同様なラムスデライト型結晶相が観

測された。

【0046】

以上、本発明の実施例を図面により説明したが、本発明の具体的構成はこの実施例に限

られるものではなく、本発明の要旨を逸脱しない範囲の設計の変更等があっても本発明に

含まれる。

【0047】

例えば、試料作製用基板は正方形である必要はなく、長方形であってもよいし、円形で

あってもよい。また、試料作製用基板の素材は単一である必要はなく、例えば、アルミナ

やジルコニア等セラミック製の試料作製用基板の表面に白金を蒸着させ、液状試料との反

応性を小さくしたり、試料作製用基板の表面に導電性を付与したりすることもできる。

【産業上の利用可能性】

【0048】

各種試料作製用基板を小ロットで製造できるので、実験内容に最適な試料作製用基板を

設計、製造できる。その結果、研究開発の効率を向上させることができる。また、試料作

製用基板の材料が限定されることがないので、広範囲な種類の液状試料を、その後の熱処

理等の各種処理を前提に盛り付けることができる。つまり、各種試料の分析や新規物質の

合成のためのコンビナトリアル手法を効率的に行うことができる。

【図面の簡単な説明】

【0049】

【図1】本発明の試料作製用基板の実施形態1を示す平面図である。

【図2】図1のA−A線断面図である。

【図3】本発明の試料作製用基板の実施形態2を示す平面図である。

【符号の説明】

【0050】

1,11 試料作製用基板

2 基板表面

3 交点(試料形成部)

4 凸部(試料形成部)

5,51 第一の凹条部

6,61 第二の凹条部

【技術分野】

【0001】

本発明は、例えば、コンビナトリアル手法を用いて複数種の液状原料を混合して混合比

の異なる多種類の液状試料を一枚の基板に各々を独立させて盛り付けたり、盛り付けた液

状試料を乾燥した乾燥試料やそれらを焼結した焼結試料を得たりするのに適した試料作製

用基板と液状試料盛付方法及び試料の製造方法並びに試料作製用基板の製造方法に関する

。

【背景技術】

【0002】

従来、多数の液状試料を一枚の基板に各々を独立させて盛り付けるための試料作製用基

板としては、試料を収納する凹部であるウエルが多数配列形成されたマイクロプレートが

知られている。例えば、ウエルの平面形状を円形にしたものや、四角形にしたものが知ら

れている(特許文献1)。上記マイクロプレートは、合成樹脂を、成形型を使用して製造

されるものが知られており、安価に大量生産することができるものである。

【特許文献1】特開平9−68532号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、少数の試料作製用基板を製造するだけであっても高価な金型を製作する

必要があることから、小ロットの製造には不向きな製造方法である。また、小ロットの製

造の場合、平面形状が円形や四角形のウエルを多数形成するために基板表面を加工する製

造方法では多くの工数が必要であった。

【0004】

また、液状試料を高温で熱処理する場合には、試料作製用基板に耐熱性が必要となる。

例えば、複数種の液状無機物質試料を出発原料として化合物を試料作製用基板上に試料と

して生成する場合、複数種の液状無機物質試料を混合し、試料作製用基板に盛り付け、乾

燥・焼結することが必要となる。そのため、試料作製用基板に耐熱性が必要となる。特に

、金属酸化物を対象とする場合には、1000℃を超える高熱で試料を反応させる場合も

あり、その温度に耐える試料作製用基板が必要となる。

【0005】

このような耐熱性を有し、かつ、高温でも化学的に安定な素材としては、アルミナやジ

ルコニア等のセラミックや白金が知られている。これらの材料を、成形型を用いて精度よ

く成形するのは一般に困難である。例えば、セラミック素材を焼成前に成形型を用いる等

の方法で成形した後に焼成するのでは、セラミックの収縮のため精度よく試料作製用基板

を形成するのは難しい。そのため、一般にセラミックの焼成後に加工が行われる。しかし

、セラミックの焼成後の加工によって、平面形状が円形や四角形のウエルを多数配列形成

するのは、大きな工数を必要とし、非常に高価なものとなっていた。

【0006】

試料作製用基板に精度が必要とされるのは以下の理由による。つまり、試料作製用基盤

に複数の試料を形成し、それぞれの試料を例えばX線で自動的に解析する場合、試料作製

用基板の正確な位置に試料が形成されていなければ、X線を試料の所定の位置に照射する

ことができず、正確なX線解析が不可能となるのである。また、例えば、電気伝導率の測

定のように、試料と端子の接触を利用する測定においても、端子と試料とが正確に接触し

なければ正しい物性評価が困難となるため、試料作製用基板に精度が必要とされることに

変わりはない。

【課題を解決するための手段】

【0007】

本発明は、上述の問題点を解決するためになされたものであって、小ロットの生産に適

しており、かつ、多数の液状試料を一枚の試料作製用基板に各々を独立させて盛り付けた

のち、溶媒を揮発させて乾燥した乾燥試料やそれらを高温で焼結した焼結試料を得るのに

適した試料作製用基板と、その試料作製用基板を利用した液状試料盛付方法及び試料の製

造方法、並びに試料作製用基板の製造方法を提供する。

【0008】

本発明は、基板表面に互いに交差する複数の凹条部を設けるだけで、多数の液状試料を

一枚の基板に各々を独立させて盛り付けることのできる試料作製用基板と、その試料作製

用基板を利用した液状試料盛付方法及び試料の製造方法、並びに試料作製用基板の製造方

法に関するものである。

【0009】

また、本発明の液状試料としては、盛り付けた後に加熱処理するものが好適に採用でき

、特に高温で加熱処理される液状無機物質試料が好適に採用できる。1枚の基板上に盛り

付けられる液状試料の数は、1度に分析できる対象試料の範囲を広げ、研究効率を高める

ために9個以上が好ましいが、36個以上であれば効果が大きい。また、液状試料を乾燥

又は焼結した結果得られる試料の必要量によって、液状試料の濃度と盛付量との関係が決

まる。液状試料の濃度は溶解度等の関係で一般的には決まらないが、盛付量としては、1

枚の基板上に一定数以上の盛付数を確保するために、5マイクロリットルから30マイク

ロリットル程度とすることが好ましい。

【0010】

すなわち、本発明は、(1)基板の表面に複数の互いに平行な第一の凹条部とそれらに

交差する複数の互いに平行な第二の凹条部とが設けられていることを特徴とする試料作製

用基板、である。

【0011】

第一及び第二の凹条部は型を利用して成型することもできるが、研磨や切削等の機械加

工やブラストやレーザー加工等によって成形することにより、小ロットの生産にも対応で

きる。また、セラミックのように焼成前に成形したのでは、焼成後の収縮により高精度を

得ることが困難な素材も容易に精度よく加工できる。

【0012】

試料作製用基板の外形は、特に限定はされないが、平面視四角形の平板状とすると製造

が容易であり、取り扱いも容易なので好ましい。試料作製用基板の材料は、特に限定はさ

れないが、合成樹脂や金属、セラミック等とすることができる。特に、耐熱性が必要な場

合には、アルミナやジルコニアやシリコンといったセラミックや白金を使用することが好

ましい。第一の凹条部又は第二の凹条部は、試料作製用基板の側端まで設けられていても

よいし、側端部を残し中央部分だけに設けられていてもよい。

【0013】

また、本発明は、(2)基材の表面に複数の互いに平行な第一の凹条部とそれらに交差

する複数の互いに平行な第二の凹条部とが設けられた試料作製用基板の、前記第一の凹条

部と第二の凹条部との複数の交点に液状試料を盛り付けることを特徴とする液状試料盛付

方法、である。

【0014】

複数の交点に液状試料を盛り付けると、液状試料は表面張力により液滴状に交点に保持

される。特に、試料作製用基板が液体と親和性のないものとなされていると効果的である

。具体的には、液体との接触角が60°以上であることが好ましく、105°以上であれ

ばさらに好ましい。このように、試料作製用基板を液体と親和性のないものとする手段と

しては、撥液性のある化学物質を表面に塗布する方法が簡便で、好適である。

【0015】

また、本発明は、(3)基材の表面に複数の互いに平行な第一の凹条部とそれらに交差

する複数の互いに平行な第二の凹条部とが設けられた試料作製用基板の、前記第一の凹条

部と第二の凹条部とで形成された複数の凸部に液状試料を盛り付けることを特徴とする液

状試料盛付方法、である。

【0016】

複数の凸部に液状試料を盛り付けると、液状試料は表面張力により液滴状に凸部に保持

される。特に、試料作製用基板が液体と親和性のないものとなされていると効果的である

。具体的には、液体との接触角が60°以上であることが好ましく、105°以上であれ

ばさらに好ましい。盛り付けられた液状試料を乾燥・焼結して得られる試料は試料作製用

基板の凸部に堆積されることにより、X線等の電磁波による測定の場合、試料に対する入

射角の範囲を大きくすることができる。

【0017】

また、本発明は、(4)上記(2)又は(3)いずれかの液状試料盛付方法により盛り

付けられた液状試料の溶媒を揮発させることを特徴とする試料の製造方法、である。

【0018】

また、本発明は、(5)上記(2)又は(3)いずれかの液状試料盛付方法により盛り

付けられた液状試料の溶媒を揮発させ、さらに、焼結することを特徴とする試料の製造方

法、である。

【0019】

また、本発明は、(6)平板状の基板の表面を加工することにより複数の互いに平行な

第一の凹条部、及び、それらに交差する複数の互いに平行な第二の凹条部を形成すること

を特徴とする試料作製用基板の製造方法、である。

【0020】

平板状の基板の表面の加工方法としては、特に限定されないが、研磨や切削等の機械加

工の外に、ブラストやレーザー加工等の公知方法を採用することができる。

【発明の効果】

【0021】

本発明の試料作製用基板は、基板の表面に複数の互いに平行な第一の凹条部とそれらに

交差する複数の互いに平行な第二の凹条部を設けるだけで試料作製用基板とすることがで

きるので、成形型を用いることなく製造することが容易である。つまり、小ロットの製造

に適している。また、成形型では精密な製造が困難なセラミック等であっても、加工によ

り高精度な試料作製用基板を製造することができる。また、そのため、試料作製用基板の

正確な位置に液状試料を盛り付けることができ、そのため、液状試料を乾燥・焼結した試

料を試料作製用基板の正確な位置に堆積させることができる。

【0022】

このように、試料作製用基板が精度よく製造されていることにより、分析装置や測定装

置に対して試料作製用基板を正確に位置決めすることができる。また、試料作製用基板の

正確な位置に試料が堆積していれば、分析や測定が行われる正確な位置に試料を移動させ

ることができる。また、逆に、試料に対して分析点や測定点を移動させることができる。

その結果、正確な分析や物性の測定が可能となる。

【発明を実施するための最良の形態】

【0023】

(実施の形態1)

以下、本発明の実施の形態1を、図面を参照して説明する。図1は、本発明の試料作製

用基板の実施形態1を示す平面図であり、図2は、図1のA−A線断面図である。

【0024】

図1、図2に示すように、基板の表面2に6本の互いに平行な第一の凹条部5,5,・

・・とそれらに直交する6本の互いに平行な第二の凹条部6,6・・・とが設けられて試

料作製用基板1が形成されている。第一の凹条部5,5,・・・と第二の凹条部6,6・

・・はそれぞれ試料作製用基板1の側端まで断面が長方形に形成されている。

【0025】

第一の凹条部5と第二の凹条部6の断面形状は長方形に限らず、正方形や、上に開く半

円形であってもよいし、底面部だけが上に開く半円形となされていてもよい。また、第一

の凹条部5と第二の凹条部6の深さや断面形状は同一であってもよいし、異なっていても

よい。

【0026】

また、第一の凹条部5と第二の凹条部6とは直交していてもよいし、所定の角度で交差

していてもよい。また、第一の凹条部5と第二の凹条部6の本数は、試料作製用基板1の

平面寸法によっても異なるが、数多くの液状試料を盛り付け、試料を同時に製造し、測定

や評価を同時に効率的に行うために、各4本以上であることが好ましく、各6本以上であ

ればさらに好ましい。また、第一の凹条部5と第二の凹条部6の本数は同数である必要は

なく、試料製造装置や測定・評価装置に合わせて任意に設定することができる。

【0027】

このようにして形成された試料作製用基板1の第一の凹条部5,5,・・・と第二の凹

条部6,6,・・・との36の交点3,3,・・・を液状試料盛り付け場所である試料形

成部とすることができる。

【0028】

互いに隣接する凹条部5と凹条部5の中心線間の距離は凹条部5の幅の1.5倍以上1

0倍以下、同様に、互いに隣接する凹条部6と凹条部6の中心間の距離は凹条部6の幅の

1.5倍以上10倍以下となされていると、液状試料を試料形成部である交点3,3,・

・に盛り付けた際、表面張力によって液滴状になっている液状試料を互いに接触すること

なく盛り付けることができるので好適である。つまり、試料形成部(交点3)の面積より

水平投影面積の大きい液滴として液状試料を盛り付けることができるので、液状試料の溶

媒を揮発させた乾燥試料の堆積量を大きくすることができる。

【0029】

(実施の形態2)

次に、本発明の他の実施の形態を、図面を参照して説明する。図3は、本発明の試料作

製用基板の実施形態2を示す平面図である。

【0030】

図3に示すように、基板の表面2に6本の互いに平行な第一の凹条部51,51,・・

・とそれらに直交する6本の互いに平行な第二の凹条部61,61・・・とが設けられて

試料作製用基板11が形成されている。第一の凹条部51,51,・・・と第二の凹条部

61,61,・・・はそれぞれ試料作製用基板11の側端まで断面が長方形に形成されて

いる。

【0031】

ここで、第一の凹条部51と第二の凹条部61とは直交していてもよいし、所定の角度

で交差していてもよい。また、第一の凹条部51と第二の凹条部61の本数は、試料作製

用基板11の平面寸法によっても異なるが、数多くの液状試料を盛り付け、試料を同時に

製造し、測定や評価を同時に効率的に行うために、特に限定はされないが、各4本以上で

あることが好ましく、各6本以上であればさらに好ましい。また、第一の凹条部51と第

二の凹条部61の本数は同数である必要はなく、試料製造装置や測定・評価装置に合わせ

て任意に設定することができる。

【0032】

このようにして形成された試料作製用基板1の第一の凹条部51,51,・・・と第二

の凹条部61,61,・・・・とで形成された25個の凸部4,4,・・・を、液状試料

を盛り付ける試料形成部とすることができる。

【0033】

互いに隣接する凸部4の中心間の距離は凸部4に外接する円の直径の1.5倍以上10

倍以下となされていると、液状試料を試料形成部である凸部4,4,・・に盛り付けた際

、表面張力によって液滴状になっている液状試料を互いに接触することなく盛り付けるこ

とができるので好適である。つまり、試料と形成部である凸部4の面積より水平投影面積

の大きい液滴として液状試料を盛り付けることができるので、液状試料の溶媒を揮発させ

た乾燥試料の堆積量を大きくすることができる。

【実施例1】

【0034】

図1、図2を参照して本発明の実施例1を説明する。本実施例は、3成分系の無機物質

を異なる比率で混合し、高温で焼結させることにより、どのような結晶相が組成図上のど

の範囲で得られるかを明らかにするために試料作製を行い、結晶相の分析を行ったもので

ある。試料作製用基板1の材質として、純度99.9%のアルミナを採用した。平面寸法

が35mm×35mm、厚さが5mmのアルミナ板の表面に幅2mm、深さ0.5mmの

第一の凹条部5,5,・・を研磨することにより形成した。また、第一の凹条部5,5,

・・と直交するように幅2mm、深さ0.5mmの第二の凹条部6,6,・・を研磨する

ことにより形成した。

【0035】

互いに隣接する第一の凹条部5、凹条部5の中心線間の距離は凹条部5の幅の2.5倍

の5mmに、同様に、互いに隣接する第二の凹条部6、凹条部6の中心間の距離は凹条部

6の幅の2.5倍の5mmとした。また、第一の凹条部5,5,・・と第二の凹条部6,

6,・・との36の交点3,3,・・・を液状試料盛り付け場所である試料形成部とした

。

【0036】

液状試料としては、(1)酢酸クロム(Cr(OCOCH3)3)の0.5mol/l

水溶液、(2)水酸化リチウム水和物(LiOH・H2O)の1.0mol/l水溶液及

び(3)水を分散媒とした酸化チタン(TiO2)スラリー濃度1.0mol/lの混合

比を変えたものを異なる混合容器に配合し、撹拌混合したものを用いた。

【0037】

分注ピペットにより20μlの上記液状試料を混合容器から秤量し、試料形成部である

交点3,3,・・・に盛り付けた。盛り付けられた液状試料は、交点3に保持され、多少

扁平した液滴を形成した。隣接する液滴同士が接触することはなかった。

【0038】

次に、液状試料が盛り付けられた試料作製用基板1を90℃に加熱したホットプレート

上に置き、溶媒である水を揮発させ乾燥試料を得た。乾燥試料は全て、試料形成部(交点

3)に堆積させることができた。

【0039】

さらに、乾燥試料を、絶対温度で、1173度、1273度、1373度で3時間焼成

し、焼成試料を得た。焼結試料は全て、試料形成部(交点3)に堆積させることができた

。これらの試料をX線で解析したところ、ラムスデライト型結晶相が観測された。

【実施例2】

【0040】

図3を参照して本発明の他の実施例を説明する。試料作製用基板11の材質は、純度9

9.5%のアルミナ(マシナブルセラミック)とした。平面寸法が35mm×35mm、

厚さが5mmのアルミナ板の表面に幅3.5mm、深さ0.5mmの互いに平行な第一の

凹条部51,51,・・を6本、切削加工により形成した。また、第一の凹条部51,5

1,・・と直交するように幅3.5mm、深さ0.5mmの互いに平行な第二の凹条部6

1,61,・・を切削加工により形成した。

【0041】

また、第一の凹条部51,51,・・と第二の凹条部61,61,・・とで形成された

25の凸部4を液状試料を盛り付ける場所である試料形成部とした。試料形成部(凸部4

)の平面寸法は2mm×2mmとした。

【0042】

液状試料としては、(1)酢酸クロム(Cr(OCOCH3)3)の0.5mol/l

水溶液、(2)水酸化リチウム水和物(LiOH・H2O)の1.0mol/l水溶液及

び(3)水を分散媒とした酸化チタン(TiO2)スラリー濃度1.0mol/lの混合

比を変えたものを異なる混合容器に配合し、撹拌混合したものを用いた。

【0043】

分注ピペットにより10μlの上記液状試料を混合容器から秤量し、試料形成部(凸部

4,4,・・・)に盛り付けた。盛り付けられた液状試料は、試料形成部(凸部4)に表

面張力により保持され、多少扁平した液滴を形成した。隣接する液滴同士は、接触するこ

とはなかった。

【0044】

次に、液状試料が盛り付けられた試料作製用基板11を90℃に加熱したホットプレー

ト上に置き、溶媒である水を揮発させ乾燥試料を得た。乾燥試料は全て、試料形成部(凸

部4)に堆積させることができた。

【0045】

さらに、乾燥試料を、絶対温度で、1173度、1273度、1373度で3時間焼成

し、焼成試料を得た。焼結試料は全て、試料形成部(凸部4)に堆積させることができた

。これらの試料をX線で解析したところ、実施例1と同様なラムスデライト型結晶相が観

測された。

【0046】

以上、本発明の実施例を図面により説明したが、本発明の具体的構成はこの実施例に限

られるものではなく、本発明の要旨を逸脱しない範囲の設計の変更等があっても本発明に

含まれる。

【0047】

例えば、試料作製用基板は正方形である必要はなく、長方形であってもよいし、円形で

あってもよい。また、試料作製用基板の素材は単一である必要はなく、例えば、アルミナ

やジルコニア等セラミック製の試料作製用基板の表面に白金を蒸着させ、液状試料との反

応性を小さくしたり、試料作製用基板の表面に導電性を付与したりすることもできる。

【産業上の利用可能性】

【0048】

各種試料作製用基板を小ロットで製造できるので、実験内容に最適な試料作製用基板を

設計、製造できる。その結果、研究開発の効率を向上させることができる。また、試料作

製用基板の材料が限定されることがないので、広範囲な種類の液状試料を、その後の熱処

理等の各種処理を前提に盛り付けることができる。つまり、各種試料の分析や新規物質の

合成のためのコンビナトリアル手法を効率的に行うことができる。

【図面の簡単な説明】

【0049】

【図1】本発明の試料作製用基板の実施形態1を示す平面図である。

【図2】図1のA−A線断面図である。

【図3】本発明の試料作製用基板の実施形態2を示す平面図である。

【符号の説明】

【0050】

1,11 試料作製用基板

2 基板表面

3 交点(試料形成部)

4 凸部(試料形成部)

5,51 第一の凹条部

6,61 第二の凹条部

【特許請求の範囲】

【請求項1】

基板の表面に複数の互いに平行な第一の凹条部とそれらに交差する複数の互いに平行な

第二の凹条部とが設けられていることを特徴とする試料作製用基板。

【請求項2】

基材の表面に複数の互いに平行な第一の凹条部とそれらに交差する複数の互いに平行な

第二の凹条部とが設けられた試料作製用基板の、前記第一の凹条部と第二の凹条部との複

数の交点に液状試料を盛り付けることを特徴とする液状試料盛付方法。

【請求項3】

基材の表面に複数の互いに平行な第一の凹条部とそれらに交差する複数の互いに平行な

第二の凹条部とが設けられた試料作製用基板の、前記第一の凹条部と第二の凹条部とで形

成された複数の凸部に液状試料を盛り付けることを特徴とする液状試料盛付方法。

【請求項4】

請求項2又は3記載の液状試料盛付方法により盛り付けられた前記液状試料の溶媒を揮発

させることを特徴とする試料の製造方法。

【請求項5】

請求項2又は3記載の液状試料盛付方法により盛り付けられた前記液状試料の溶媒を揮発

させ、さらに、焼結することを特徴とする試料の製造方法。

【請求項6】

平板状の基板の表面を加工することにより複数の互いに平行な第一の凹条部、及び、そ

れらに交差する複数の互いに平行な第二の凹条部を形成することを特徴とする試料作製用

基板の製造方法。

【請求項1】

基板の表面に複数の互いに平行な第一の凹条部とそれらに交差する複数の互いに平行な

第二の凹条部とが設けられていることを特徴とする試料作製用基板。

【請求項2】

基材の表面に複数の互いに平行な第一の凹条部とそれらに交差する複数の互いに平行な

第二の凹条部とが設けられた試料作製用基板の、前記第一の凹条部と第二の凹条部との複

数の交点に液状試料を盛り付けることを特徴とする液状試料盛付方法。

【請求項3】

基材の表面に複数の互いに平行な第一の凹条部とそれらに交差する複数の互いに平行な

第二の凹条部とが設けられた試料作製用基板の、前記第一の凹条部と第二の凹条部とで形

成された複数の凸部に液状試料を盛り付けることを特徴とする液状試料盛付方法。

【請求項4】

請求項2又は3記載の液状試料盛付方法により盛り付けられた前記液状試料の溶媒を揮発

させることを特徴とする試料の製造方法。

【請求項5】

請求項2又は3記載の液状試料盛付方法により盛り付けられた前記液状試料の溶媒を揮発

させ、さらに、焼結することを特徴とする試料の製造方法。

【請求項6】

平板状の基板の表面を加工することにより複数の互いに平行な第一の凹条部、及び、そ

れらに交差する複数の互いに平行な第二の凹条部を形成することを特徴とする試料作製用

基板の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−46979(P2006−46979A)

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願番号】特願2004−225042(P2004−225042)

【出願日】平成16年8月2日(2004.8.2)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【Fターム(参考)】

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願日】平成16年8月2日(2004.8.2)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【Fターム(参考)】

[ Back to top ]