試料作製装置、及び試料作製装置における制御方法

【課題】本発明の目的は、試料からの摘出試料の分離等を自動的に行うことに関する。

【解決手段】本発明は、試料における摘出試料となる領域や、それ以外の領域、若しくは、摘出試料を移送する移送手段や、摘出試料を保持できる試料ホルダに、画像認識の精度を向上させる指標を設け、摘出試料と試料の相対的移動等を高精度に画像認識することに関する。本発明によれば、集束イオンビームを用いた微小試料のサンプリングにおいて、摘出試料と試料との分離加工の終点検知等を自動的に実施できるようになる。このため、例えば、無人化した試料摘出が可能となり、大量の試料作製を行うことが可能となる。

【解決手段】本発明は、試料における摘出試料となる領域や、それ以外の領域、若しくは、摘出試料を移送する移送手段や、摘出試料を保持できる試料ホルダに、画像認識の精度を向上させる指標を設け、摘出試料と試料の相対的移動等を高精度に画像認識することに関する。本発明によれば、集束イオンビームを用いた微小試料のサンプリングにおいて、摘出試料と試料との分離加工の終点検知等を自動的に実施できるようになる。このため、例えば、無人化した試料摘出が可能となり、大量の試料作製を行うことが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、試料の微小領域を集束イオンビームにより摘出する方法に関連する。

【背景技術】

【0002】

特許第2774884号公報(特許文献1)では、試料基板の一部を集束イオンビームのスパッタリングによりカンチレバー型に加工し、摘出試料の一部にプローブを接触させてFIB誘起堆積膜により接着し、摘出試料と試料基板の接続部にスパッタリング加工を施し、摘出試料を試料基板から分離している。

【0003】

特許第3547143号公報(特許文献2)や特許第3695181号公報(特許文献3)においては、試料室内に配置されている試料ホルダに、集束イオンビームにより摘出された微小試料を移送し、試料ホルダと微小試料をFIB誘起堆積膜により接着している。また、集束イオンビームにより微小試料を摘出する前に、観察すべき領域を特定するためのマークを試料基板に設けることが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2774884号公報

【特許文献2】特許第3547143号公報

【特許文献3】特許第3695181号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本願発明者が、試料の微小領域を集束イオンビームにより摘出する方法の自動化について鋭意検討したところ、次の知見を得るに至った。

【0006】

特許文献1〜3においては、摘出試料と試料基板の接続部にスパッタリング加工を施し、摘出試料を試料基板から分離する工程について、集束イオンビーム装置が自動的に実施するための具体的方法は記載されていない。また、人の判断を介して当該工程を実施する場合、ある一定ライン以上に歩止まり向上させることが困難となる。

【0007】

更に、自動的に分離加工の終点を検出できないと、プローブを移動して摘出試料を試料基板から移送する際に、完全に分離していない接着部が剥がれ、試料基板が脱落してしまう可能性もある。

【0008】

本発明の目的は、試料からの摘出試料の分離等を自動的に行うことに関する。

【課題を解決するための手段】

【0009】

本発明は、試料における摘出試料となる領域や、それ以外の領域、若しくは、摘出試料を移送する移送手段や、摘出試料を保持できる試料ホルダに、画像認識の精度を向上させる指標を設け、摘出試料と試料の相対的移動等を高精度に画像認識することに関する。

【発明の効果】

【0010】

本発明によれば、集束イオンビームを用いた微小試料のサンプリングにおいて、摘出試料と試料との分離加工の終点検知等を自動的に実施できるようになる。このため、例えば、無人化した試料摘出が可能となり、大量の試料作製を行うことが可能となる。

【図面の簡単な説明】

【0011】

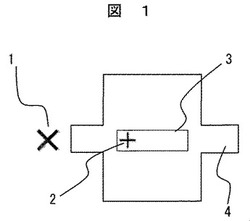

【図1】基板上マークと試料摘出部上マークの平面図。

【図2】プローブを周囲加工穴の内壁に接触させた時の上面から観察像。

【図3】試料摘出部にプローブを接触させた時の上面からの観察像。

【図4】プローブ接着前の上面からの観察像。

【図5】試料摘出部にプローブを接着,底切りパターンを配置時の観察像。

【図6】試料を摘出した時の上面からの観察像。

【図7】底切り加工時の断面図。

【図8】底切り加工時に再付着膜による接着が生じた場合の断面図。

【図9】プローブを周囲加工穴の内壁に接触させた時の状態を示す断面図。

【図10】周囲加工穴の内壁に沿ってプローブを移動させるプロセスの説明図。

【図11】試料摘出部にプローブを接触させた時の断面図。

【図12】プローブを試料摘出部上端に調整する時の断面図。

【図13】プローブを試料摘出部上端に調整した状態の断面図。

【図14】プローブ接着用デポ膜形成,底切り加工を行う時の断面図。

【図15】底切り加工時の自動制御を示すフローチャート。

【図16】基板上マーク,試料上マーク間の距離の変化を示すグラフ。

【図17】マーク付き段差プローブの登録位置での観察像。

【図18】マーク付き段差プローブの断面形状。

【図19】マーク付き段差プローブを摘出する第1点上に導入した時の平面図。

【図20】マーク付き段差プローブを摘出点上周囲加工穴上に移動した時の平面図。

【図21】マーク付き段差プローブを基板に接触した時の断面図。

【図22】ステージを移動させマーク付き段差プローブ先端を摘出部に接触させた時の断面図。

【図23】ステージを移動させマーク付き段差プローブ先端を摘出部に接触させた時の平面図。

【図24】試料ステージのY座標と試料上マーク,基板上マーク間の相対距離の関係を示すグラフ。

【図25】接触状態で試料ステージをユーセントリックに45°傾斜した時の観察像。

【図26】接触状態で試料ステージをユーセントリックに45°傾斜した時の断面図。

【図27】プローブ接着デポ膜を形成する時の試料,プローブ,ガスノズルの位置関係を示す図。

【図28】プローブ接着デポ膜を形成し、底切り加工パターンを配置した時の観察像。

【図29】底切り加工の終了検知した時の観察像。

【図30】摘出試料とプローブの近傍に試料キャリアを移動してきた時の観察像。

【図31】摘出試料,プローブ,試料キャリアの位置関係を示す断面図。

【図32】摘出試料を試料キャリアに接着する際の位置関係を示す断面図。

【図33】摘出試料のキャリア固定用デポ膜パターンを配置した時の位置関係を示す観察像。

【図34】摘出試料を試料キャリアに接着した後の形状。

【図35】試料キャリア上の摘出試料に薄膜化加工を行う中途の形状。

【図36】回転プローブと試料摘出部を接触させた時の平面図。

【図37】回転プローブと試料摘出部を接触させた時の断面図。

【図38】回転プローブを回転させ試料上部に接触させた時の断面図。

【図39】回転プローブを回転させ試料上部に接触させ接着した時の平面像。

【図40】像ずれにより分離加工の終了を検知した時の試料とプローブの平面像。

【図41】荷電粒子線装置の概略図。

【発明を実施するための形態】

【0012】

実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備え、イオンビームを前記試料に照射して前記摘出試料を前記試料から分離する際に、前記試料において前記摘出試料となる領域に形成されているマークと、それ以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合にイオンビーム照射を停止するように構成されている試料作製装置を開示する。

【0013】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備え、イオンビームを前記試料に照射して前記摘出試料を前記試料から分離する際に、前記試料において前記摘出試料となる領域を保持する移送手段に形成されているマークと、前記試料において前記摘出試料となる領域以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合にイオンビーム照射を停止するように構成されている試料作製装置を開示する。

【0014】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備え、前記移送手段を移動させて前記摘出試料に当該移送手段を接触させる際に、当該移送手段に形成されているマークと、前記試料において前記摘出試料となる領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段を停止するように構成されている試料作製装置を開示する。

【0015】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備え、前記移送手段を移動させて前記摘出試料に当該移送手段を接触させる際に、当該移送手段に形成されているマークと、前記試料において前記摘出試料となる領域以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段を停止するように構成されている試料作製装置を開示する。

【0016】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記摘出試料を保持できる試料ホルダと、前記イオンビーム光学系を制御できる演算装置と、を備え、前記移送手段に保持されている前記摘出試料を前記試料ホルダに移送する際に、前記摘出試料に形成されているマークと、前記試料ホルダに形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段の移動を停止するように構成されている試料作製装置を開示する。

【0017】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記摘出試料を保持できる試料ホルダと、前記イオンビーム光学系を制御できる演算装置と、を備え、前記移送手段に保持されている前記摘出試料を前記試料ホルダに移送する際に、前記摘出試料を移送する前記移送手段に形成されているマークと、前記試料ホルダに形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段の移動を停止するように構成されている試料作製装置を開示する。

【0018】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、イオンビームを前記試料に照射して前記摘出試料を前記試料から分離する際に、前記試料において前記摘出試料となる領域に形成されているマークと、それ以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合にイオンビーム照射を停止する方法を開示する。

【0019】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、イオンビームを前記試料に照射して前記摘出試料を前記試料から分離する際に、前記試料において前記摘出試料となる領域を保持する移送手段に形成されているマークと、前記試料において前記摘出試料となる領域以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合にイオンビーム照射を停止する方法を開示する。

【0020】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、前記移送手段を移動させて前記摘出試料に当該移送手段を接触させる際に、当該移送手段に形成されているマークと、前記試料において前記摘出試料となる領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段を停止する方法を開示する。

【0021】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、前記移送手段を移動させて前記摘出試料に当該移送手段を接触させる際に、当該移送手段に形成されているマークと、前記試料において前記摘出試料となる領域以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段を停止する方法を開示する。

【0022】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記摘出試料を保持できる試料ホルダと、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、前記移送手段に保持されている前記摘出試料を前記試料ホルダに移送する際に、前記摘出試料に形成されているマークと、前記試料ホルダに形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段の移動を停止する方法を開示する。

【0023】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記摘出試料を保持できる試料ホルダと、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、前記移送手段に保持されている前記摘出試料を前記試料ホルダに移送する際に、前記摘出試料を移送する前記移送手段に形成されているマークと、前記試料ホルダに形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段の移動を停止する方法を開示する。

【0024】

また、実施例では、試料作製装置が、電子ビームを照射できる電子ビームカラムを備え、当該電子ビームによりマークの測定を行うことを開示する。

【0025】

また、実施例では、マークを測定する際のイオンビームの条件を、試料を加工する際のイオンビームの条件を変更できることを開示する。

【0026】

また、実施例では、前記イオンビームが、集束イオンビームであることを開示する。また、前記イオンビームが、投射型イオンビームであることも開示する。

【0027】

また、実施例では、前記移送手段が、プローブを含むことを開示する。また、当該プローブにおける前記摘出試料と接触予定領域に段差が設けられていることを開示する。また、当該プローブが、プローブ軸方向に並んだ2個以上の段差を先端に有することを開示する。また、当該プローブが、プローブ軸の略垂直方向に並んだ少なくとも2個以上の段差を先端に有することを開示する。

【0028】

また、実施例では、前記移送手段が、マイクロマニピュレーターを含むことを開示する。

【0029】

また、実施例では、前記摘出試料と前記移送手段の間に圧力が生じるように、前記試料ステージ、及び/又は前記移送手段を微小駆動させることを開示する。

【0030】

また、実施例では、前記摘出試料と前記移送手段の間に圧力が生じるように、前記試料ステージと前記移送手段の相対平行移動、及び/又は相対傾斜移動を行うことを開示する。

【0031】

また、実施例では、前記摘出試料と前記プローブの間に圧力が生じるように、前記プローブをプローブ軸回りに回転させることを開示する。

【0032】

また、実施例では、前記試料にイオンビームを照射することにより、前記試料において前記摘出試料となる領域に形成されているマーク、及び/又は前記試料において前記摘出試料となる領域以外の領域に形成されているマーク、を作成することを開示する。

【0033】

以下、上記及びその他の新規な特徴と効果について図面を参酌して説明する。尚、図面は発明の理解のために用いるものであり、権利範囲を減縮するものではない。更に、各実施例は適宜組み合わせることが可能であり、本明細書は当該組み合わせ形態も開示している。

【実施例1】

【0034】

図41は、本実施例における荷電粒子ビーム装置の概略図であり、装置の一部内部を透視して描画したものである。

【0035】

荷電粒子線装置100は、試料やプローブを観察し加工するイオンビームを発生する集束イオンビームカラム101,試料やプローブの表面形状を観察するための電子ビームを発生する電子ビームカラム102,真空試料室103,試料を載置する試料ステージ104,プローブ105を真空試料室103内で微動させるプローブ駆動部106,検出器108,デポガス源115,ディスプレイ109、及び計算処理部110を備える。

【0036】

集束イオンビームカラム101は、イオン源(図示せず)で発生したイオンをビーム状にして試料111やプローブ105に照射することにより、試料111やプローブ105の表面を観察したり、加工したりすることができる。また、電子ビームカラム102は、電子源(図示せず)で発生した電子をビーム状にして試料111やプローブ105に照射することにより、試料111やプローブ105の表面を観察することができる。電子ビームカラム102からの電子ビームの照射位置を、集束イオンビームカラム101からのイオンビームの照射位置とほぼ同じとなるように両カラムを配置することにより、イオンビームによる加工部を電子ビームにより観察することができる。図41では、集束イオンビームカラム101が垂直方向に配置され、電子ビームカラム102は水平面に対して傾斜した方向に配置されている。しかし、この配置に限られず、例えば、電子ビームカラム102を垂直方向に配置し、集束イオンビームカラム101を水平面に対して傾斜した方向に配置してもよい。また、集束イオンビームの代わりに投射型イオンビーム装置を用いてもよい。また、電子ビームカラムを備えないシングルカラム集束イオンビーム装置や、アルゴン等の気体イオンビームカラムを更に含むトリプルカラム装置としてもよい。

【0037】

試料ステージ104は、試料111を載置することが可能であり、イオンビームの加工や観察に必要な箇所をイオンビーム照射位置に移動させたり、電子ビームによる観察位置に移動させたりできる。尚、試料111としては、半導体試料の他、鉄鋼,軽金属、及びポリマー系高分子等も想定される。

【0038】

プローブ105は、プローブ駆動部106によって真空試料室103内を移動でき、試料に形成された微小な試料片を摘出したり、試料表面に接触させて試料へ電位を供給したりすることに利用する。デポガス源115は、荷電粒子ビームの照射により堆積膜を形成するデポガスを貯蔵し、必要に応じてノズル先端112から供給することができる。尚、プローブの代わりに、微小な試料片を先端部に挟み込めるマイクロフォークや、微小な試料片を把持できるロボットアーム等のマイクロマニピュレーターを用いてもよい。

【0039】

検出器108は、イオンビームや電子ビームの照射によって試料やプローブなどの照射部から発生する二次電子や二次イオン,後方散乱電子やX線,反射電子などの検出器である。これらの検出信号を計算処理部110によって演算処理して画像化し、ディスプレイ109に、二次電子像,二次イオン像、及び特性X線による元素マップなどを表示する。また、透過電子を2次電子に変換して検出器108により検出したり、図示していない検出器を使用して透過電子も検出したりしてもよい。また、計算処理部110は、イオンビーム制御手段121,電子ビーム制御手段122,検出器制御手段123,ステージ制御手段124,デポガス源制御手段125、及びプローブ制御手段126を介して、集束イオンビームカラム101,電子ビームカラム102,検出器108,試料ステージ104,デポガス源115、及びプローブ駆動部106をそれぞれ制御することができる。

【0040】

本実施例における集束イオンビームを用いた試料摘出について説明する。図1から図6に試料直上から見た図を示し、図9から図14に断面図を示す。

【0041】

図1は、試料が水平な状態にて基板上マーク1を画像認識により検出し、試料摘出部3の周囲を、基板上マーク1に対して登録された相対座標により自動スパッタ加工し、周囲加工穴4の形成が終了した状態を示している。試料摘出部3は、底辺のみで基板とつながった薄壁形状になっている。

【0042】

本実施例では、基板上マーク1に対する試料上マーク2の相対位置を予め決めておき、基板上マーク1を形成した後に、基板上マーク1に基づいて試料摘出部3に試料上マーク2を自動で加工している。しかし、これに限られず、基板上マーク1と試料上マーク2を一緒に加工しておいても良い。尚、マークは、集束イオンビーム照射によるスパッタ加工により作成するが、デポジション加工等により作成してもよい。マーク形状は、試料上に加工できる大きさで明確であれば何でも良く、本実施例では十字マークを用いている。尚、試料面に類似形状が存在する場合には、誤検出を考慮して異なるマーク形状としても良い。

【0043】

加工後に試料上マーク2の像を取得する。基板上マーク1の位置は自動加工時に登録しているため、試料上マーク2の像取得により、基板上マーク1と試料上マーク2の相対位置が登録されたことになる。図1では、基板上マーク1と試料上マーク2は上下方向の位置が同じになっているが、これは必ずしも重要ではなく、同じ走査範囲に含まれていれば、特定の位置関係にある必要はない。また、上記のマークは、基板上にあらかじめ存在する明瞭な特徴物で代用することができる。

【0044】

図2では、次の工程として、試料ステージを45°傾斜させ、試料摘出用のプローブ5を基板に接触させている。プローブ先端の画像上の初期座標、及びプローブ駆動機構の座標情報の関係はあらかじめ較正しておく。基板上マーク1を画像認識により検出すれば、その位置情報に従って、プローブの初期位置から目的点上まで移動させることができる。ここでは、プローブ先端を前側加工穴の中央付近に移動させている。加工穴の座標は加工データから既知であり、試料傾斜による補正を入れることにより、プローブ降下位置は容易に計算できる。

【0045】

その後、垂直にプローブを降下させ、プローブの電位変化により接触を検出して降下を停止する。このようにすれば、プローブ側面が縁、又は内壁に接触した状態で、プローブ先端を破損することなく試料にプローブを接触させることができる。図2、及び図3に示すように、プローブを動かし、試料摘出部の方向に穴寸法の1.4倍程度移動させ、試料摘出部3の側壁の近傍にプローブ先端を位置させる。この時のプローブと試料の断面での位置関係を図9、及び図10に示す。次に、図11に示すように、プローブを垂直上方向へ動かすと、摘出部の薄壁が傾斜しているため、プローブ先端が薄壁に接触する。薄壁上部までプローブを移動させると、プローブの先端段差形状とバネ性により、プローブと試料の接触面がほぼ決まる。この時の試料とプローブの位置関係を図4、及び図13に示す。

【0046】

プローブ先端の段差面と試料摘出部の距離は0.5μm程度になっているため、ノズルによりデポガスを導入し、接触面の周りにFIB誘起デポジションを起こす。これにより、図5に示すように、プローブと試料を容易に接着することができる。通常使用する先端が鋭利に尖ったプローブでは、先端の変形により位置関係が変化しやすく、接触面積が小さいため、接着工程のマージンが小さく、オペレータによる正確な位置決めが必要である。しかし、本実施例のプローブでは、上記の移動手順とプローブ段差形状により接触面積が確保できるため、正確な位置決めが不要となる。接着工程には、FIB誘起デポジションによるタングステン堆積膜を使用する。この際の摘出試料上における接着位置は、基板上マーク1、又は試料上マーク2のいずれに基づいて決めてもよい。ただし、堆積膜が試料上マーク2の上にかかり、マーク検出の障害にならないことが望ましい。この状態における基板上マーク1と試料上マーク2の相対位置が、加工終点を検出するための変位測定の原点となる。基板上マーク1、及び試料上マーク2の何れも、試料が水平となっている状態にて登録しているため、試料が45°傾斜した時の形状は、画面上下方向がcos(45°)倍、即ち1/√2倍に縮んだ像になる。しかし、画像処理することにより、元の画像と照合を行うことが可能なため、相対位置の検出には支障がない。

【0047】

次に、試料摘出部を基板から分離する。この工程(底切り)における加工パターン6の座標は、基板上マーク1、及び試料上マーク2のいずれを基準にしても決めることが可能である。加工領域のサイズも、試料摘出部の厚みや幅が既知であるため、周囲加工パターンの座標やサイズから計算で決めることができる。スパッタ除去しなければならない体積も容易に計算できるため、スパッタ率とビームの入射角度の効果を計算に反映させれば、加工に使用するFIBのプローブ電流値を使って加工時間の近似値は求められる。本実施例の場合は、加工パターンの寸法が、縦1.5ミクロン,横15ミクロンであり、摘出試料の薄壁の厚さが3ミクロンのため、傾斜角度45°を考慮して体積は95.5立方ミクロンである。45°傾斜時の電荷当りの加工体積は、加速エネルギー30keVのガリウムFIBでは既知であり、0.74立方ミクロン/nCであるため、必要な電荷量は129nCである。ここでは、0.75nAのプローブ電流であるため、計算上の所要時間は172秒である。

【0048】

しかし、図7に示す断面形状から判るように、底切り加工穴8は周囲加工穴4の穴底に近く、また、試料摘出部の厚みに比して穴の幅が小さいため、高アスペクト比の溝穴加工になる。このような形状では、イオンビームによりスパッタされた物質が分離加工部に再付着膜10として付着する現象が生じ、加工速度は計算より低下する。従って、ビーム照射時間のみの管理により、加工終点でイオンビームを停止させることは技術的に難しい。従来、オペレータが手動で行う場合には、加工中の二次電子強度の変化を確認したり、加工を一旦止めて実際に二次電子像を見たりして、分離されたかどうか確認していた。

【0049】

また、確実に切離しができるように、加工時間を計算時間より10〜20%長めに設定しオーバーエッチさせる方法では、加工穴が貫通した後は、試料下側の穴出口付近の側壁をスパッタ加工してしまうため、図8のように加工穴内壁ばかりでなく、加工穴が貫通した側の試料摘出部の裏面に再付着が起こり、再度除去しなければならない。また、図8に示したように、再付着膜10により摘出部と穴の内面が接着されて分離できない場合も生じる。シリコン基板の場合、再付着を低減するにはフッ素系の化合物を含むエッチングガスを吹き付けながら加工を行う方法が有効であるが、ガスによる自発エッチングが生じるため、観察部分がエッチングされてしまい、半導体の不良解析には不適当な場合がある。また、ノズルを使用してガスを供給した場合、穴底の影になる部分にはガスが十分に供給できないため、効果が得られないことも多い。従って、加工により基板と摘出部が分離され、再付着膜による接着などの問題が起こる前に確実に加工を終了し、イオンビームの照射を停止する必要がある。

【0050】

本実施例では、基板上マーク1と試料上マーク2の相対位置測定により試料分離加工の終点を検知する。スパッタ率の計算から得られる加工時間は、上述のように172秒であるが、120秒過ぎから20秒に一度、イオンビーム走査範囲をスパッタ加工パターン内から領域全体に広げ、全体像の中から加工開始前に得た各マークの登録像を検出し、相対位置測定を行う。この手順を図15に示す。画像走査領域の大きさが縦横50ミクロン、ピクセル数が縦横512×512であると、ピクセルサイズは約0.1ミクロンであり、この場合の画像認識による測定精度も、ビームのぼけがないとしてこの程度である。

【0051】

実験では、加工終了予定時間の112%(加工時間192秒)の時点でマーク間の相対位置に変化が検出された。さらに20秒間の加工を行った後の測定で、位置変化がなかったことから分離加工が終了を検出し(図16)、加工を停止した。そして、自動的に試料ステージを50ミクロン下げて基板と摘出試料を完全に分離した。オーバーエッチングによる再付着膜の形成をさらに低減するためには、変位が観測されてからの測定間隔を短縮して、より精密にオーバーエッチングを制御しても良く、この場合は図15中のマークの相対位置変化を検出してからのマーク検出時間間隔t2を位置変化検出前の時間間隔t1より短くすればよい。

【0052】

本実施例では、摘出試料と基板の相対位置変化を画像認識で検出し、加工終点を検出し、FIB加工を停止することにより、歩留まりの高い分離加工ができる。また、加工終点での微小な試料の移動を、画像認識を使用して検出することにより、FIB加工による分離加工の終点検出を人の判断によらず機械的に行える。また、摘出試料と基板にあらかじめマークを形成することにより、基板と摘出試料間の微小な相対位置移動の画像認識精度を向上させている。また、プローブ先端に段差形状を設けることにより、プローブと試料間の位置関係を限定している。加工開始前に基板を載置した試料ステージとプローブに相対的な微小な変位を与える機能を、試料ステージの移動機構、及び/又はプローブ位置制御機構に付加することにより、微小な試料移動を拡大し、再現性良く起こしている。また、加工中のFIB装置のビーム走査を、相対位置の検出により停止する機能を装置に付加することにより、加工終点検出からのオーバーエッチングを防止している。

【実施例2】

【0053】

本実施例では、集束イオンビーム照射を用いた基板からの試料の分離と、摘出試料の試料キャリアへの接着固定を、一貫して自動で行うものである。以下、実施例1との相違点を中心に説明する。

【0054】

本実施例では、摘出試料上にはマーク加工を行わずに、プローブ上のマークを検出し、基板からの分離検出を行う。図17に、本実施例で使用するマーク付きプローブ12を示す。マーク付きプローブ12は、その上面にプローブ上マーク13が形成されている。図18は、プローブの断面形状である。先端には段差があり、プローブと試料の接触は点でなく、試料に沿った線分上になるため、接着工程のマージンが大きい。

【0055】

プローブ先端の位置制御を行うために、プローブ初期位置登録はオペレータが手動で行う。プローブ上マーク13とプローブ先端点14及び15の相対位置関係が図17の像上で登録されている。登録時、あらかじめプローブ先端は、試料表面とほぼ同じ高さになるように調整する。この調整は、まず、基準となる試料台を試料と別に用意し、傾斜時に高さ変化がない、高さの基準となるユーセントリック高さを求め、次に基準試料台とプローブとの接触をFIBの二次電子像で確認することにより行う。これをプローブの基準高さと定める。

【0056】

続いて、プローブを、プローブ駆動機構のX方向、及びY方向にそれぞれ移動し、同様にプローブ上マーク位置を検出する。この操作により、プローブ駆動機構の座標と画面上のピクセル座標の変換関係が計算できる。FIB走査像の中心位置と、プローブ駆動機構の原点位置は通常一致しておらず、回転している場合がある。また、画面の表示倍率も正確ではない。このため、FIB走査像を基準にプローブを駆動する場合には、この初期較正を行って、像のピクセル座標と駆動機構の座標の変換式(一般には一次式)を求めておく。

【0057】

周囲加工は基板上の複数点で行い、この際、基板上マークを基準にして周囲加工パターンを配置する。このため、全ての加工点での周囲加工形状は制御装置内に登録されている。試料の傾斜や反りにより、試料表面の各点の高さは変化し、プローブと相対距離にばらつきが生じるため、各加工点で試料ステージの高さ調節を行い、制御装置内に座標を登録する。ステージの高さは、傾斜による移動距離を相殺するように動かす、いわゆるユーセントリック調整を行うが、焦点深度の浅いFIBによる観察像を使えば、ステージ移動によるフォーカス合せでも代用は可能である。

【0058】

図19は、プローブを後退させた状態で、第1の加工点の登録座標に試料ステージを移動し、基板上マーク1を検出した後に、ステージ高さを30ミクロン下げ、その後プローブを挿入し、基準高さにした時の二次電子像である。使用した試料ステージ、及びプローブ駆動機構の高さ再現精度は±2ミクロンであるため、この操作を行っても試料とプローブが衝突することはない。

【0059】

図19のFIB走査像からプローブ上マーク13が検出できるため、プローブ先端の点、即ち、図17のFIB走査像中の14,15の登録データから、画面内でのプローブ先端のピクセル座標が求められる。このため、基板上マーク1の座標と、この点で登録されている周囲加工の加工パターンデータとから、摘出試料となる薄壁と周囲加工穴の位置が判るため、プローブ先端を実施例1と同様、周囲加工の前穴の中心上に来るように駆動機構の座標を設定する。この際、予め求めておいたピクセル座標とプローブ駆動機構の座標変換式を使用する。基板上マーク1と、プローブ上マーク13はほぼ同じ高さであるため、像の取得や検出行った対物レンズのフォーカス電圧は同じになっており、光学系のアライメント誤差による像の位置ずれは生じない。実験では、プローブ移動機構のXY精度±0.2μmで、プローブ先端を加工試料の周囲加工穴の上に移動することができた。

【0060】

次に、プローブを基板に接触させる。この工程では、FIBの走査像によるプローブ上マーク13の位置検出と、ステージを2ミクロン刻みで上げる動作を交互に行う。基板とプローブの接触によりプローブ上マーク13の位置が変化するため、変位検出により接触を検知し、動作を停止する。ステージ移動中は、駆動モーターの発生する振動によりプローブが振動すると、接触していないにも関わらず誤って接触を検出することがあるため、ステージを微小移動した後、数秒の待ち時間を設けてプローブ上のマークを検出する。接触を検知後、試料高さを接触する1ステップ前の座標に移動させ、プローブ上マーク13が初期位置に戻っていることを確認し、動作を終了する。

【0061】

プローブが接触すると電位変化により試料像のコントラストは変化することが多いが、検出しているプローブ上マーク13のコントラストは大きくは変化しない。通常使用される電位変化による接触検知も使用することができるが、変位検出の方法は基板表面が絶縁性の場合も使用できるという利点がある。

【0062】

プローブ先端と試料摘出部の位置関係が定まっていないと接着工程の成功率が低下しやすいため、プローブと試料の位置関係をほぼ一定にし、接触面積を大きくするために、プローブを試料摘出部の接触を下記の手順で行う。

【0063】

まず、基板上マーク1と、プローブ上マーク13の初期位置を検出する(図20)。基板とプローブが接触しており、試料表面はほぼユーセントリック高さに来ているため、フォーカスずれの影響はほとんどない。次に、試料ステージを図20の上下方向、即ち、プローブの軸方向に0.5ミクロンの幅で往復運動させながら、0.5ミクロンステップで下方向に移動させ、プローブを試料摘出部に徐々に近づける。図21、及び図22は断面方向から見たプローブ12と試料摘出部3の位置関係である。往復周期に合わせてイオンビームをマーク上で走査し、画像を取り込み、基板上マーク1とプローブ上マーク13の相対位置を測定する。この際、プローブが周囲加工穴縁に接触することがあるため、試料移動に従ってプローブが移動することがあるが、往復させるとバネ性により同じ位置に戻る。しかし、摘出試料とプローブ先端部が接触すると相対位置は一定になる。その相対座標変化を図23に、プローブ12と試料の位置関係を図24に示す。プローブ上マーク13に対するプローブ12の先端位置は最初に較正しているため、直接、プローブを試料摘出部と接触させることは可能であるが、周囲加工がパターン通りできていない場合があるため、上記の手順で行った方が成功率が高い。図24の状態で接触時のマークの位置関係が設計値と大きく異なる場合には、接触の工程を最初からやり直すか、プローブに異物が付着するなどしてうまく接触できないエラーとして、この試料の摘出をあきらめて、次の加工点に移動する。

【0064】

最後に、ステージを傾斜角度45°までユーセントリック傾斜する。この操作により、試料摘出部はプローブの最先端ではなく、プローブ先端の段差部16に内接する。この状態をあらわしたのが図25である。図26は、その断面を示す。

【0065】

続いて、図27に示したように、プローブと摘出試料の接着を行う。このとき、プローブ接着デポ膜7は、プローブ上マーク13を基準として配置するが、試料との接触により、プローブ12の角度が図17の登録時と若干変わっていることがあるため、縦方向にはわずかに誤差を含む。このため、パターンは、縦方向に2倍程度大きめとし、この誤差を吸収させる。

【0066】

図28、及び図29に、基板からの摘出試料の分離工程を示す。実施例1と同様に、一定時間おきに基板上マーク1とプローブ上マーク13の相対位置をモニタしながら底切り加工パターン6内にFIBを照射し、底切り加工を実行することにより、摘出試料を基板から摘出する。この工程においてプローブ12が基板方向に寄っていると、加工時の試料と基板間の距離が開きにくい。このため、接着後、プローブを画面下方向に動かすか、試料の傾斜角度を0.5〜1°程度小さくしておくと底切り加工の検出成功率が高くなる。実験では、後者を採用し、接着工程終了後、0.5°傾斜角度を戻し、傾斜角度44.5°にして分離加工を行った。計算上の加工時間に対して90%の180秒から10秒おきにマーク間の相対位置モニタを行い、変位検知後は5秒間隔のモニタを行って、215秒で変位が一定となったため、分離加工が終了したと判断して加工を停止した。

【0067】

複数の加工を連続で行う場合、基板内部の構造や、加工ビーム電流の微妙な変化などにより、周囲加工穴の寸法が設計通りにできず、分離工程が成功しない場合がある。複数の試料点から摘出を行う場合は、中途で処理を停止してしまうと未処理の試料が残ってしまう。このため、実験では、計算上の加工時間の150%を上限とし、その間に相対位置変化による分離検知が働かない場合は、失敗と判断した。この際は、プローブと試料の接着に使用したプローブ接着デポ膜7上にイオンビーム照射を行って、摘出試料とプローブを分離する。この後、該当する加工点の処理は中止し、次の加工点へ移動する。制御ソフトウェア上は、失敗したことがオペレータにわかるようにエラー表示する。これ以外に、イオン源からのエミッション電流変化など、装置異常によるエラー処理は通常通り行う。

【0068】

マーク間の相対変位を検出でき、分離加工が完了した後は、摘出試料を試料キャリアに固定する工程に移る。一旦、摘出試料を接着したプローブをユーセントリック高さより50ミクロン高い位置に退避し、更に基板を載置したステージも退避させた後、摘出試料固定用の試料キャリアを搭載した別ステージを挿入し、ユーセントリック位置まで移動する。ここでは、試料キャリアは、透過電子顕微鏡用の凸形のメッシュである。試料キャリアは、試料と同じステージ上に載置しても構わない。ただし、固定位置はあらかじめ決めておき、座標を登録し、合わせ用のマークを形成し、ユーセントリック調整をしておく。

【0069】

図30に示したように、プローブ12を基準高さに戻し、試料キャリア18を摘出試料20と同じ方向に45°ユーセントリック傾斜する。試料キャリア18上には、予めエッジから一定距離となる位置にキャリア上マーク19を作製し、マーク像を登録しておき、これを検出する。初期状態では、試料キャリアもユーセントリック調整により基準高さにあるため、図31に示したように、摘出試料とキャリアの高さずれは、摘出試料20の高さと機械的誤差±2ミクロンの和程度である。衝突による摘出試料の脱落や破壊を避けるために、摘出試料20は試料キャリアの上端ではなく側面に固定する。

【0070】

摘出試料20と試料キャリア側面との距離は、周囲加工穴のパターンデータと、プローブ上マーク13やキャリア上マーク19から計算できるため、固定位置でのプローブ駆動機構、又は試料キャリアステージ機構の最終座標を計算し、設定する。ここで重要なのは、摘出試料を試料キャリアの上面よりわずかに高くすることである。そうしないと、試料キャリアと摘出試料の接着部にFIBを照射できないため、接着強度が弱まる。最後に、プローブの接着に用いたプローブ接着デポ膜7をFIBスパッタにより除去して、プローブと摘出試料を分離する。プローブ先端や摘出試料をFIBスパッタにより切断して、プローブと摘出試料を分離してもよい。

【0071】

この工程においても、試料キャリアの位置が検出できないなど、トラブルが生じた場合は工程を中止する。既にプローブに試料が接着されているため、キャリア上に他に登録された固定点がある場合は、その点に接着を行う。接着後の摘出試料の形状を図34に、薄膜化工程中の試料形状を図35に示す。図35から判るように、薄膜化して透過電子顕微鏡で観察することができるのは試料キャリアと重ならない部分のみである。固定位置を摘出試料の端とした方が観察可能範囲は広がるが、自動工程の歩留まりを考慮すると、試料キャリアと数ミクロンは重複させておくことが望ましい。

【0072】

摘出試料を試料キャリアに固定した後は試料キャリア退避させる。基板を載せたステージを導入し、第2加工点に移動する前に、プローブに付着した不要なプローブ接着用デポ膜をスパッタ加工により除去する。この工程はプローブ上マーク13を基準に行う。

【0073】

尚、本実施例ではプローブ上マーク13を基準に用いているが、この代わりとして試料上マーク2を用いてもよい。

【実施例3】

【0074】

上記の2つの実施例では、プローブの動作自由度はXYZの3方向であったが、本実施例では、プローブ軸回りの回転自由度を持つ回転プローブを用いている。以下、実施例1及び2との相違点を中心に説明する。

【0075】

図36に、上記実施例と同様に、周囲加工が終了した摘出試料に回転プローブ24の先端を接触させた状態を示す。実施例2と同様の工程により、マニュアル操作により回転プローブの先端は、プローブ上マーク13に対して較正されている。プローブと基板の接触も、試料ステージの上方向ステップ移動と、プローブ上マーク13の位置モニタを交互に行い、検出する。プローブの挿入方向が右下側からのため、この試料では、予め周囲加工の右下側を十分に広くしてあり、回転プローブ24と周囲加工穴4の干渉はない。また、この試料は、既に自動底切り加工を終えており、片持ち梁形状になっている。このため、ステージを傾斜しなくても試料摘出部3の左端の基板との接続部をスパッタ加工してやることにより、分離加工が可能できる。

【0076】

回転プローブの先端には、実施例1及び2のプローブと同様に、試料の凸部に対応する段差形状を設けてあるが、プローブの回転軸に対して傾斜した面を持っているため、ドリルのように回転させることにより試料に対して引っかかりが生じる。この動作過程を、図37、及び図38に示す。最初の接触面は円錐面であるが、回転により段差形状が試料側に向き、プローブが押し付けられているため、約180度の回転で試料の上面の角部にプローブの段差部がかかり、回転しにくくなる。この時、上面とプローブの段差面は密着しており、前述の段差付きプローブと同様に安定な位置関係を作ることができる。この状態において、図39に示すように、プローブ接着デポ膜7を形成し、回転プローブと試料摘出部を固定する。更に、基板分離加工パターン26を配置し、加工を行う。この際、前述の実施例と同様に、基板上マーク1と試料上マーク2の関係を測定しながら加工を行う。図39中の破線で示した矩形27は、マーク位置測定時のFIB走査範囲であり、加工中にFIBを部分走査してマーク位置をモニタした領域である。プローブ回転による応力により、分離終了とともにマーク2が移動するため、これを検知して分離加工を停止する。この後の試料摘出や試料キャリアへの固定工程は前述の実施例と同様である。

【産業上の利用可能性】

【0077】

無人での微小試料作製が可能となり、装置の実稼働時間を大幅に伸ばすことができる。また、半導体デバイスの不良解析の試料数を増やし、半導体デバイスの効率的な歩留まり向上や生産管理を行うことができる。

【符号の説明】

【0078】

1 基板上マーク

2 試料上マーク

3 試料摘出部

4 周囲加工穴

5,105 プローブ

6 底切り加工パターン

7 プローブ接着デポ膜

8 底切り加工穴

9 薄壁下側の加工溝

10 再付着膜

11 FIB

12 マーク付きプローブ

13 プローブ上マーク

14,15 プローブ先端点

16 プローブ先端段差

17 ガスノズル

18 試料キャリア

19 キャリア上マーク

20 摘出試料

21 キャリア固定用デポ膜加工パターン

22 キャリア固定用デポ膜

23 薄膜化部

24 回転プローブ

25 回転プローブ先端

26 基板分離加工パターン

27 マーク位置測定時のFIB走査範囲

100 荷電粒子線装置

101 イオンビームカラム

102 電子ビームカラム

103 真空試料室

104 試料ステージ

106 プローブ駆動部

108 検出器

109 ディスプレイ

110 計算処理部

111 試料

112 ノズル先端

115 デポガス源

121 イオンビーム制御手段

122 電子ビーム制御手段

123 検出器制御手段

124 ステージ制御手段

125 デポガス源制御手段

126 プローブ制御手段

【技術分野】

【0001】

本発明は、試料の微小領域を集束イオンビームにより摘出する方法に関連する。

【背景技術】

【0002】

特許第2774884号公報(特許文献1)では、試料基板の一部を集束イオンビームのスパッタリングによりカンチレバー型に加工し、摘出試料の一部にプローブを接触させてFIB誘起堆積膜により接着し、摘出試料と試料基板の接続部にスパッタリング加工を施し、摘出試料を試料基板から分離している。

【0003】

特許第3547143号公報(特許文献2)や特許第3695181号公報(特許文献3)においては、試料室内に配置されている試料ホルダに、集束イオンビームにより摘出された微小試料を移送し、試料ホルダと微小試料をFIB誘起堆積膜により接着している。また、集束イオンビームにより微小試料を摘出する前に、観察すべき領域を特定するためのマークを試料基板に設けることが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2774884号公報

【特許文献2】特許第3547143号公報

【特許文献3】特許第3695181号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本願発明者が、試料の微小領域を集束イオンビームにより摘出する方法の自動化について鋭意検討したところ、次の知見を得るに至った。

【0006】

特許文献1〜3においては、摘出試料と試料基板の接続部にスパッタリング加工を施し、摘出試料を試料基板から分離する工程について、集束イオンビーム装置が自動的に実施するための具体的方法は記載されていない。また、人の判断を介して当該工程を実施する場合、ある一定ライン以上に歩止まり向上させることが困難となる。

【0007】

更に、自動的に分離加工の終点を検出できないと、プローブを移動して摘出試料を試料基板から移送する際に、完全に分離していない接着部が剥がれ、試料基板が脱落してしまう可能性もある。

【0008】

本発明の目的は、試料からの摘出試料の分離等を自動的に行うことに関する。

【課題を解決するための手段】

【0009】

本発明は、試料における摘出試料となる領域や、それ以外の領域、若しくは、摘出試料を移送する移送手段や、摘出試料を保持できる試料ホルダに、画像認識の精度を向上させる指標を設け、摘出試料と試料の相対的移動等を高精度に画像認識することに関する。

【発明の効果】

【0010】

本発明によれば、集束イオンビームを用いた微小試料のサンプリングにおいて、摘出試料と試料との分離加工の終点検知等を自動的に実施できるようになる。このため、例えば、無人化した試料摘出が可能となり、大量の試料作製を行うことが可能となる。

【図面の簡単な説明】

【0011】

【図1】基板上マークと試料摘出部上マークの平面図。

【図2】プローブを周囲加工穴の内壁に接触させた時の上面から観察像。

【図3】試料摘出部にプローブを接触させた時の上面からの観察像。

【図4】プローブ接着前の上面からの観察像。

【図5】試料摘出部にプローブを接着,底切りパターンを配置時の観察像。

【図6】試料を摘出した時の上面からの観察像。

【図7】底切り加工時の断面図。

【図8】底切り加工時に再付着膜による接着が生じた場合の断面図。

【図9】プローブを周囲加工穴の内壁に接触させた時の状態を示す断面図。

【図10】周囲加工穴の内壁に沿ってプローブを移動させるプロセスの説明図。

【図11】試料摘出部にプローブを接触させた時の断面図。

【図12】プローブを試料摘出部上端に調整する時の断面図。

【図13】プローブを試料摘出部上端に調整した状態の断面図。

【図14】プローブ接着用デポ膜形成,底切り加工を行う時の断面図。

【図15】底切り加工時の自動制御を示すフローチャート。

【図16】基板上マーク,試料上マーク間の距離の変化を示すグラフ。

【図17】マーク付き段差プローブの登録位置での観察像。

【図18】マーク付き段差プローブの断面形状。

【図19】マーク付き段差プローブを摘出する第1点上に導入した時の平面図。

【図20】マーク付き段差プローブを摘出点上周囲加工穴上に移動した時の平面図。

【図21】マーク付き段差プローブを基板に接触した時の断面図。

【図22】ステージを移動させマーク付き段差プローブ先端を摘出部に接触させた時の断面図。

【図23】ステージを移動させマーク付き段差プローブ先端を摘出部に接触させた時の平面図。

【図24】試料ステージのY座標と試料上マーク,基板上マーク間の相対距離の関係を示すグラフ。

【図25】接触状態で試料ステージをユーセントリックに45°傾斜した時の観察像。

【図26】接触状態で試料ステージをユーセントリックに45°傾斜した時の断面図。

【図27】プローブ接着デポ膜を形成する時の試料,プローブ,ガスノズルの位置関係を示す図。

【図28】プローブ接着デポ膜を形成し、底切り加工パターンを配置した時の観察像。

【図29】底切り加工の終了検知した時の観察像。

【図30】摘出試料とプローブの近傍に試料キャリアを移動してきた時の観察像。

【図31】摘出試料,プローブ,試料キャリアの位置関係を示す断面図。

【図32】摘出試料を試料キャリアに接着する際の位置関係を示す断面図。

【図33】摘出試料のキャリア固定用デポ膜パターンを配置した時の位置関係を示す観察像。

【図34】摘出試料を試料キャリアに接着した後の形状。

【図35】試料キャリア上の摘出試料に薄膜化加工を行う中途の形状。

【図36】回転プローブと試料摘出部を接触させた時の平面図。

【図37】回転プローブと試料摘出部を接触させた時の断面図。

【図38】回転プローブを回転させ試料上部に接触させた時の断面図。

【図39】回転プローブを回転させ試料上部に接触させ接着した時の平面像。

【図40】像ずれにより分離加工の終了を検知した時の試料とプローブの平面像。

【図41】荷電粒子線装置の概略図。

【発明を実施するための形態】

【0012】

実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備え、イオンビームを前記試料に照射して前記摘出試料を前記試料から分離する際に、前記試料において前記摘出試料となる領域に形成されているマークと、それ以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合にイオンビーム照射を停止するように構成されている試料作製装置を開示する。

【0013】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備え、イオンビームを前記試料に照射して前記摘出試料を前記試料から分離する際に、前記試料において前記摘出試料となる領域を保持する移送手段に形成されているマークと、前記試料において前記摘出試料となる領域以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合にイオンビーム照射を停止するように構成されている試料作製装置を開示する。

【0014】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備え、前記移送手段を移動させて前記摘出試料に当該移送手段を接触させる際に、当該移送手段に形成されているマークと、前記試料において前記摘出試料となる領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段を停止するように構成されている試料作製装置を開示する。

【0015】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備え、前記移送手段を移動させて前記摘出試料に当該移送手段を接触させる際に、当該移送手段に形成されているマークと、前記試料において前記摘出試料となる領域以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段を停止するように構成されている試料作製装置を開示する。

【0016】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記摘出試料を保持できる試料ホルダと、前記イオンビーム光学系を制御できる演算装置と、を備え、前記移送手段に保持されている前記摘出試料を前記試料ホルダに移送する際に、前記摘出試料に形成されているマークと、前記試料ホルダに形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段の移動を停止するように構成されている試料作製装置を開示する。

【0017】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記摘出試料を保持できる試料ホルダと、前記イオンビーム光学系を制御できる演算装置と、を備え、前記移送手段に保持されている前記摘出試料を前記試料ホルダに移送する際に、前記摘出試料を移送する前記移送手段に形成されているマークと、前記試料ホルダに形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段の移動を停止するように構成されている試料作製装置を開示する。

【0018】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、イオンビームを前記試料に照射して前記摘出試料を前記試料から分離する際に、前記試料において前記摘出試料となる領域に形成されているマークと、それ以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合にイオンビーム照射を停止する方法を開示する。

【0019】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、イオンビームを前記試料に照射して前記摘出試料を前記試料から分離する際に、前記試料において前記摘出試料となる領域を保持する移送手段に形成されているマークと、前記試料において前記摘出試料となる領域以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合にイオンビーム照射を停止する方法を開示する。

【0020】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、前記移送手段を移動させて前記摘出試料に当該移送手段を接触させる際に、当該移送手段に形成されているマークと、前記試料において前記摘出試料となる領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段を停止する方法を開示する。

【0021】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、前記移送手段を移動させて前記摘出試料に当該移送手段を接触させる際に、当該移送手段に形成されているマークと、前記試料において前記摘出試料となる領域以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段を停止する方法を開示する。

【0022】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記摘出試料を保持できる試料ホルダと、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、前記移送手段に保持されている前記摘出試料を前記試料ホルダに移送する際に、前記摘出試料に形成されているマークと、前記試料ホルダに形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段の移動を停止する方法を開示する。

【0023】

また、実施例では、試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記摘出試料を保持できる試料ホルダと、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、前記移送手段に保持されている前記摘出試料を前記試料ホルダに移送する際に、前記摘出試料を移送する前記移送手段に形成されているマークと、前記試料ホルダに形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段の移動を停止する方法を開示する。

【0024】

また、実施例では、試料作製装置が、電子ビームを照射できる電子ビームカラムを備え、当該電子ビームによりマークの測定を行うことを開示する。

【0025】

また、実施例では、マークを測定する際のイオンビームの条件を、試料を加工する際のイオンビームの条件を変更できることを開示する。

【0026】

また、実施例では、前記イオンビームが、集束イオンビームであることを開示する。また、前記イオンビームが、投射型イオンビームであることも開示する。

【0027】

また、実施例では、前記移送手段が、プローブを含むことを開示する。また、当該プローブにおける前記摘出試料と接触予定領域に段差が設けられていることを開示する。また、当該プローブが、プローブ軸方向に並んだ2個以上の段差を先端に有することを開示する。また、当該プローブが、プローブ軸の略垂直方向に並んだ少なくとも2個以上の段差を先端に有することを開示する。

【0028】

また、実施例では、前記移送手段が、マイクロマニピュレーターを含むことを開示する。

【0029】

また、実施例では、前記摘出試料と前記移送手段の間に圧力が生じるように、前記試料ステージ、及び/又は前記移送手段を微小駆動させることを開示する。

【0030】

また、実施例では、前記摘出試料と前記移送手段の間に圧力が生じるように、前記試料ステージと前記移送手段の相対平行移動、及び/又は相対傾斜移動を行うことを開示する。

【0031】

また、実施例では、前記摘出試料と前記プローブの間に圧力が生じるように、前記プローブをプローブ軸回りに回転させることを開示する。

【0032】

また、実施例では、前記試料にイオンビームを照射することにより、前記試料において前記摘出試料となる領域に形成されているマーク、及び/又は前記試料において前記摘出試料となる領域以外の領域に形成されているマーク、を作成することを開示する。

【0033】

以下、上記及びその他の新規な特徴と効果について図面を参酌して説明する。尚、図面は発明の理解のために用いるものであり、権利範囲を減縮するものではない。更に、各実施例は適宜組み合わせることが可能であり、本明細書は当該組み合わせ形態も開示している。

【実施例1】

【0034】

図41は、本実施例における荷電粒子ビーム装置の概略図であり、装置の一部内部を透視して描画したものである。

【0035】

荷電粒子線装置100は、試料やプローブを観察し加工するイオンビームを発生する集束イオンビームカラム101,試料やプローブの表面形状を観察するための電子ビームを発生する電子ビームカラム102,真空試料室103,試料を載置する試料ステージ104,プローブ105を真空試料室103内で微動させるプローブ駆動部106,検出器108,デポガス源115,ディスプレイ109、及び計算処理部110を備える。

【0036】

集束イオンビームカラム101は、イオン源(図示せず)で発生したイオンをビーム状にして試料111やプローブ105に照射することにより、試料111やプローブ105の表面を観察したり、加工したりすることができる。また、電子ビームカラム102は、電子源(図示せず)で発生した電子をビーム状にして試料111やプローブ105に照射することにより、試料111やプローブ105の表面を観察することができる。電子ビームカラム102からの電子ビームの照射位置を、集束イオンビームカラム101からのイオンビームの照射位置とほぼ同じとなるように両カラムを配置することにより、イオンビームによる加工部を電子ビームにより観察することができる。図41では、集束イオンビームカラム101が垂直方向に配置され、電子ビームカラム102は水平面に対して傾斜した方向に配置されている。しかし、この配置に限られず、例えば、電子ビームカラム102を垂直方向に配置し、集束イオンビームカラム101を水平面に対して傾斜した方向に配置してもよい。また、集束イオンビームの代わりに投射型イオンビーム装置を用いてもよい。また、電子ビームカラムを備えないシングルカラム集束イオンビーム装置や、アルゴン等の気体イオンビームカラムを更に含むトリプルカラム装置としてもよい。

【0037】

試料ステージ104は、試料111を載置することが可能であり、イオンビームの加工や観察に必要な箇所をイオンビーム照射位置に移動させたり、電子ビームによる観察位置に移動させたりできる。尚、試料111としては、半導体試料の他、鉄鋼,軽金属、及びポリマー系高分子等も想定される。

【0038】

プローブ105は、プローブ駆動部106によって真空試料室103内を移動でき、試料に形成された微小な試料片を摘出したり、試料表面に接触させて試料へ電位を供給したりすることに利用する。デポガス源115は、荷電粒子ビームの照射により堆積膜を形成するデポガスを貯蔵し、必要に応じてノズル先端112から供給することができる。尚、プローブの代わりに、微小な試料片を先端部に挟み込めるマイクロフォークや、微小な試料片を把持できるロボットアーム等のマイクロマニピュレーターを用いてもよい。

【0039】

検出器108は、イオンビームや電子ビームの照射によって試料やプローブなどの照射部から発生する二次電子や二次イオン,後方散乱電子やX線,反射電子などの検出器である。これらの検出信号を計算処理部110によって演算処理して画像化し、ディスプレイ109に、二次電子像,二次イオン像、及び特性X線による元素マップなどを表示する。また、透過電子を2次電子に変換して検出器108により検出したり、図示していない検出器を使用して透過電子も検出したりしてもよい。また、計算処理部110は、イオンビーム制御手段121,電子ビーム制御手段122,検出器制御手段123,ステージ制御手段124,デポガス源制御手段125、及びプローブ制御手段126を介して、集束イオンビームカラム101,電子ビームカラム102,検出器108,試料ステージ104,デポガス源115、及びプローブ駆動部106をそれぞれ制御することができる。

【0040】

本実施例における集束イオンビームを用いた試料摘出について説明する。図1から図6に試料直上から見た図を示し、図9から図14に断面図を示す。

【0041】

図1は、試料が水平な状態にて基板上マーク1を画像認識により検出し、試料摘出部3の周囲を、基板上マーク1に対して登録された相対座標により自動スパッタ加工し、周囲加工穴4の形成が終了した状態を示している。試料摘出部3は、底辺のみで基板とつながった薄壁形状になっている。

【0042】

本実施例では、基板上マーク1に対する試料上マーク2の相対位置を予め決めておき、基板上マーク1を形成した後に、基板上マーク1に基づいて試料摘出部3に試料上マーク2を自動で加工している。しかし、これに限られず、基板上マーク1と試料上マーク2を一緒に加工しておいても良い。尚、マークは、集束イオンビーム照射によるスパッタ加工により作成するが、デポジション加工等により作成してもよい。マーク形状は、試料上に加工できる大きさで明確であれば何でも良く、本実施例では十字マークを用いている。尚、試料面に類似形状が存在する場合には、誤検出を考慮して異なるマーク形状としても良い。

【0043】

加工後に試料上マーク2の像を取得する。基板上マーク1の位置は自動加工時に登録しているため、試料上マーク2の像取得により、基板上マーク1と試料上マーク2の相対位置が登録されたことになる。図1では、基板上マーク1と試料上マーク2は上下方向の位置が同じになっているが、これは必ずしも重要ではなく、同じ走査範囲に含まれていれば、特定の位置関係にある必要はない。また、上記のマークは、基板上にあらかじめ存在する明瞭な特徴物で代用することができる。

【0044】

図2では、次の工程として、試料ステージを45°傾斜させ、試料摘出用のプローブ5を基板に接触させている。プローブ先端の画像上の初期座標、及びプローブ駆動機構の座標情報の関係はあらかじめ較正しておく。基板上マーク1を画像認識により検出すれば、その位置情報に従って、プローブの初期位置から目的点上まで移動させることができる。ここでは、プローブ先端を前側加工穴の中央付近に移動させている。加工穴の座標は加工データから既知であり、試料傾斜による補正を入れることにより、プローブ降下位置は容易に計算できる。

【0045】

その後、垂直にプローブを降下させ、プローブの電位変化により接触を検出して降下を停止する。このようにすれば、プローブ側面が縁、又は内壁に接触した状態で、プローブ先端を破損することなく試料にプローブを接触させることができる。図2、及び図3に示すように、プローブを動かし、試料摘出部の方向に穴寸法の1.4倍程度移動させ、試料摘出部3の側壁の近傍にプローブ先端を位置させる。この時のプローブと試料の断面での位置関係を図9、及び図10に示す。次に、図11に示すように、プローブを垂直上方向へ動かすと、摘出部の薄壁が傾斜しているため、プローブ先端が薄壁に接触する。薄壁上部までプローブを移動させると、プローブの先端段差形状とバネ性により、プローブと試料の接触面がほぼ決まる。この時の試料とプローブの位置関係を図4、及び図13に示す。

【0046】

プローブ先端の段差面と試料摘出部の距離は0.5μm程度になっているため、ノズルによりデポガスを導入し、接触面の周りにFIB誘起デポジションを起こす。これにより、図5に示すように、プローブと試料を容易に接着することができる。通常使用する先端が鋭利に尖ったプローブでは、先端の変形により位置関係が変化しやすく、接触面積が小さいため、接着工程のマージンが小さく、オペレータによる正確な位置決めが必要である。しかし、本実施例のプローブでは、上記の移動手順とプローブ段差形状により接触面積が確保できるため、正確な位置決めが不要となる。接着工程には、FIB誘起デポジションによるタングステン堆積膜を使用する。この際の摘出試料上における接着位置は、基板上マーク1、又は試料上マーク2のいずれに基づいて決めてもよい。ただし、堆積膜が試料上マーク2の上にかかり、マーク検出の障害にならないことが望ましい。この状態における基板上マーク1と試料上マーク2の相対位置が、加工終点を検出するための変位測定の原点となる。基板上マーク1、及び試料上マーク2の何れも、試料が水平となっている状態にて登録しているため、試料が45°傾斜した時の形状は、画面上下方向がcos(45°)倍、即ち1/√2倍に縮んだ像になる。しかし、画像処理することにより、元の画像と照合を行うことが可能なため、相対位置の検出には支障がない。

【0047】

次に、試料摘出部を基板から分離する。この工程(底切り)における加工パターン6の座標は、基板上マーク1、及び試料上マーク2のいずれを基準にしても決めることが可能である。加工領域のサイズも、試料摘出部の厚みや幅が既知であるため、周囲加工パターンの座標やサイズから計算で決めることができる。スパッタ除去しなければならない体積も容易に計算できるため、スパッタ率とビームの入射角度の効果を計算に反映させれば、加工に使用するFIBのプローブ電流値を使って加工時間の近似値は求められる。本実施例の場合は、加工パターンの寸法が、縦1.5ミクロン,横15ミクロンであり、摘出試料の薄壁の厚さが3ミクロンのため、傾斜角度45°を考慮して体積は95.5立方ミクロンである。45°傾斜時の電荷当りの加工体積は、加速エネルギー30keVのガリウムFIBでは既知であり、0.74立方ミクロン/nCであるため、必要な電荷量は129nCである。ここでは、0.75nAのプローブ電流であるため、計算上の所要時間は172秒である。

【0048】

しかし、図7に示す断面形状から判るように、底切り加工穴8は周囲加工穴4の穴底に近く、また、試料摘出部の厚みに比して穴の幅が小さいため、高アスペクト比の溝穴加工になる。このような形状では、イオンビームによりスパッタされた物質が分離加工部に再付着膜10として付着する現象が生じ、加工速度は計算より低下する。従って、ビーム照射時間のみの管理により、加工終点でイオンビームを停止させることは技術的に難しい。従来、オペレータが手動で行う場合には、加工中の二次電子強度の変化を確認したり、加工を一旦止めて実際に二次電子像を見たりして、分離されたかどうか確認していた。

【0049】

また、確実に切離しができるように、加工時間を計算時間より10〜20%長めに設定しオーバーエッチさせる方法では、加工穴が貫通した後は、試料下側の穴出口付近の側壁をスパッタ加工してしまうため、図8のように加工穴内壁ばかりでなく、加工穴が貫通した側の試料摘出部の裏面に再付着が起こり、再度除去しなければならない。また、図8に示したように、再付着膜10により摘出部と穴の内面が接着されて分離できない場合も生じる。シリコン基板の場合、再付着を低減するにはフッ素系の化合物を含むエッチングガスを吹き付けながら加工を行う方法が有効であるが、ガスによる自発エッチングが生じるため、観察部分がエッチングされてしまい、半導体の不良解析には不適当な場合がある。また、ノズルを使用してガスを供給した場合、穴底の影になる部分にはガスが十分に供給できないため、効果が得られないことも多い。従って、加工により基板と摘出部が分離され、再付着膜による接着などの問題が起こる前に確実に加工を終了し、イオンビームの照射を停止する必要がある。

【0050】

本実施例では、基板上マーク1と試料上マーク2の相対位置測定により試料分離加工の終点を検知する。スパッタ率の計算から得られる加工時間は、上述のように172秒であるが、120秒過ぎから20秒に一度、イオンビーム走査範囲をスパッタ加工パターン内から領域全体に広げ、全体像の中から加工開始前に得た各マークの登録像を検出し、相対位置測定を行う。この手順を図15に示す。画像走査領域の大きさが縦横50ミクロン、ピクセル数が縦横512×512であると、ピクセルサイズは約0.1ミクロンであり、この場合の画像認識による測定精度も、ビームのぼけがないとしてこの程度である。

【0051】

実験では、加工終了予定時間の112%(加工時間192秒)の時点でマーク間の相対位置に変化が検出された。さらに20秒間の加工を行った後の測定で、位置変化がなかったことから分離加工が終了を検出し(図16)、加工を停止した。そして、自動的に試料ステージを50ミクロン下げて基板と摘出試料を完全に分離した。オーバーエッチングによる再付着膜の形成をさらに低減するためには、変位が観測されてからの測定間隔を短縮して、より精密にオーバーエッチングを制御しても良く、この場合は図15中のマークの相対位置変化を検出してからのマーク検出時間間隔t2を位置変化検出前の時間間隔t1より短くすればよい。

【0052】

本実施例では、摘出試料と基板の相対位置変化を画像認識で検出し、加工終点を検出し、FIB加工を停止することにより、歩留まりの高い分離加工ができる。また、加工終点での微小な試料の移動を、画像認識を使用して検出することにより、FIB加工による分離加工の終点検出を人の判断によらず機械的に行える。また、摘出試料と基板にあらかじめマークを形成することにより、基板と摘出試料間の微小な相対位置移動の画像認識精度を向上させている。また、プローブ先端に段差形状を設けることにより、プローブと試料間の位置関係を限定している。加工開始前に基板を載置した試料ステージとプローブに相対的な微小な変位を与える機能を、試料ステージの移動機構、及び/又はプローブ位置制御機構に付加することにより、微小な試料移動を拡大し、再現性良く起こしている。また、加工中のFIB装置のビーム走査を、相対位置の検出により停止する機能を装置に付加することにより、加工終点検出からのオーバーエッチングを防止している。

【実施例2】

【0053】

本実施例では、集束イオンビーム照射を用いた基板からの試料の分離と、摘出試料の試料キャリアへの接着固定を、一貫して自動で行うものである。以下、実施例1との相違点を中心に説明する。

【0054】

本実施例では、摘出試料上にはマーク加工を行わずに、プローブ上のマークを検出し、基板からの分離検出を行う。図17に、本実施例で使用するマーク付きプローブ12を示す。マーク付きプローブ12は、その上面にプローブ上マーク13が形成されている。図18は、プローブの断面形状である。先端には段差があり、プローブと試料の接触は点でなく、試料に沿った線分上になるため、接着工程のマージンが大きい。

【0055】

プローブ先端の位置制御を行うために、プローブ初期位置登録はオペレータが手動で行う。プローブ上マーク13とプローブ先端点14及び15の相対位置関係が図17の像上で登録されている。登録時、あらかじめプローブ先端は、試料表面とほぼ同じ高さになるように調整する。この調整は、まず、基準となる試料台を試料と別に用意し、傾斜時に高さ変化がない、高さの基準となるユーセントリック高さを求め、次に基準試料台とプローブとの接触をFIBの二次電子像で確認することにより行う。これをプローブの基準高さと定める。

【0056】

続いて、プローブを、プローブ駆動機構のX方向、及びY方向にそれぞれ移動し、同様にプローブ上マーク位置を検出する。この操作により、プローブ駆動機構の座標と画面上のピクセル座標の変換関係が計算できる。FIB走査像の中心位置と、プローブ駆動機構の原点位置は通常一致しておらず、回転している場合がある。また、画面の表示倍率も正確ではない。このため、FIB走査像を基準にプローブを駆動する場合には、この初期較正を行って、像のピクセル座標と駆動機構の座標の変換式(一般には一次式)を求めておく。

【0057】

周囲加工は基板上の複数点で行い、この際、基板上マークを基準にして周囲加工パターンを配置する。このため、全ての加工点での周囲加工形状は制御装置内に登録されている。試料の傾斜や反りにより、試料表面の各点の高さは変化し、プローブと相対距離にばらつきが生じるため、各加工点で試料ステージの高さ調節を行い、制御装置内に座標を登録する。ステージの高さは、傾斜による移動距離を相殺するように動かす、いわゆるユーセントリック調整を行うが、焦点深度の浅いFIBによる観察像を使えば、ステージ移動によるフォーカス合せでも代用は可能である。

【0058】

図19は、プローブを後退させた状態で、第1の加工点の登録座標に試料ステージを移動し、基板上マーク1を検出した後に、ステージ高さを30ミクロン下げ、その後プローブを挿入し、基準高さにした時の二次電子像である。使用した試料ステージ、及びプローブ駆動機構の高さ再現精度は±2ミクロンであるため、この操作を行っても試料とプローブが衝突することはない。

【0059】

図19のFIB走査像からプローブ上マーク13が検出できるため、プローブ先端の点、即ち、図17のFIB走査像中の14,15の登録データから、画面内でのプローブ先端のピクセル座標が求められる。このため、基板上マーク1の座標と、この点で登録されている周囲加工の加工パターンデータとから、摘出試料となる薄壁と周囲加工穴の位置が判るため、プローブ先端を実施例1と同様、周囲加工の前穴の中心上に来るように駆動機構の座標を設定する。この際、予め求めておいたピクセル座標とプローブ駆動機構の座標変換式を使用する。基板上マーク1と、プローブ上マーク13はほぼ同じ高さであるため、像の取得や検出行った対物レンズのフォーカス電圧は同じになっており、光学系のアライメント誤差による像の位置ずれは生じない。実験では、プローブ移動機構のXY精度±0.2μmで、プローブ先端を加工試料の周囲加工穴の上に移動することができた。

【0060】

次に、プローブを基板に接触させる。この工程では、FIBの走査像によるプローブ上マーク13の位置検出と、ステージを2ミクロン刻みで上げる動作を交互に行う。基板とプローブの接触によりプローブ上マーク13の位置が変化するため、変位検出により接触を検知し、動作を停止する。ステージ移動中は、駆動モーターの発生する振動によりプローブが振動すると、接触していないにも関わらず誤って接触を検出することがあるため、ステージを微小移動した後、数秒の待ち時間を設けてプローブ上のマークを検出する。接触を検知後、試料高さを接触する1ステップ前の座標に移動させ、プローブ上マーク13が初期位置に戻っていることを確認し、動作を終了する。

【0061】

プローブが接触すると電位変化により試料像のコントラストは変化することが多いが、検出しているプローブ上マーク13のコントラストは大きくは変化しない。通常使用される電位変化による接触検知も使用することができるが、変位検出の方法は基板表面が絶縁性の場合も使用できるという利点がある。

【0062】

プローブ先端と試料摘出部の位置関係が定まっていないと接着工程の成功率が低下しやすいため、プローブと試料の位置関係をほぼ一定にし、接触面積を大きくするために、プローブを試料摘出部の接触を下記の手順で行う。

【0063】

まず、基板上マーク1と、プローブ上マーク13の初期位置を検出する(図20)。基板とプローブが接触しており、試料表面はほぼユーセントリック高さに来ているため、フォーカスずれの影響はほとんどない。次に、試料ステージを図20の上下方向、即ち、プローブの軸方向に0.5ミクロンの幅で往復運動させながら、0.5ミクロンステップで下方向に移動させ、プローブを試料摘出部に徐々に近づける。図21、及び図22は断面方向から見たプローブ12と試料摘出部3の位置関係である。往復周期に合わせてイオンビームをマーク上で走査し、画像を取り込み、基板上マーク1とプローブ上マーク13の相対位置を測定する。この際、プローブが周囲加工穴縁に接触することがあるため、試料移動に従ってプローブが移動することがあるが、往復させるとバネ性により同じ位置に戻る。しかし、摘出試料とプローブ先端部が接触すると相対位置は一定になる。その相対座標変化を図23に、プローブ12と試料の位置関係を図24に示す。プローブ上マーク13に対するプローブ12の先端位置は最初に較正しているため、直接、プローブを試料摘出部と接触させることは可能であるが、周囲加工がパターン通りできていない場合があるため、上記の手順で行った方が成功率が高い。図24の状態で接触時のマークの位置関係が設計値と大きく異なる場合には、接触の工程を最初からやり直すか、プローブに異物が付着するなどしてうまく接触できないエラーとして、この試料の摘出をあきらめて、次の加工点に移動する。

【0064】

最後に、ステージを傾斜角度45°までユーセントリック傾斜する。この操作により、試料摘出部はプローブの最先端ではなく、プローブ先端の段差部16に内接する。この状態をあらわしたのが図25である。図26は、その断面を示す。

【0065】

続いて、図27に示したように、プローブと摘出試料の接着を行う。このとき、プローブ接着デポ膜7は、プローブ上マーク13を基準として配置するが、試料との接触により、プローブ12の角度が図17の登録時と若干変わっていることがあるため、縦方向にはわずかに誤差を含む。このため、パターンは、縦方向に2倍程度大きめとし、この誤差を吸収させる。

【0066】

図28、及び図29に、基板からの摘出試料の分離工程を示す。実施例1と同様に、一定時間おきに基板上マーク1とプローブ上マーク13の相対位置をモニタしながら底切り加工パターン6内にFIBを照射し、底切り加工を実行することにより、摘出試料を基板から摘出する。この工程においてプローブ12が基板方向に寄っていると、加工時の試料と基板間の距離が開きにくい。このため、接着後、プローブを画面下方向に動かすか、試料の傾斜角度を0.5〜1°程度小さくしておくと底切り加工の検出成功率が高くなる。実験では、後者を採用し、接着工程終了後、0.5°傾斜角度を戻し、傾斜角度44.5°にして分離加工を行った。計算上の加工時間に対して90%の180秒から10秒おきにマーク間の相対位置モニタを行い、変位検知後は5秒間隔のモニタを行って、215秒で変位が一定となったため、分離加工が終了したと判断して加工を停止した。

【0067】

複数の加工を連続で行う場合、基板内部の構造や、加工ビーム電流の微妙な変化などにより、周囲加工穴の寸法が設計通りにできず、分離工程が成功しない場合がある。複数の試料点から摘出を行う場合は、中途で処理を停止してしまうと未処理の試料が残ってしまう。このため、実験では、計算上の加工時間の150%を上限とし、その間に相対位置変化による分離検知が働かない場合は、失敗と判断した。この際は、プローブと試料の接着に使用したプローブ接着デポ膜7上にイオンビーム照射を行って、摘出試料とプローブを分離する。この後、該当する加工点の処理は中止し、次の加工点へ移動する。制御ソフトウェア上は、失敗したことがオペレータにわかるようにエラー表示する。これ以外に、イオン源からのエミッション電流変化など、装置異常によるエラー処理は通常通り行う。

【0068】

マーク間の相対変位を検出でき、分離加工が完了した後は、摘出試料を試料キャリアに固定する工程に移る。一旦、摘出試料を接着したプローブをユーセントリック高さより50ミクロン高い位置に退避し、更に基板を載置したステージも退避させた後、摘出試料固定用の試料キャリアを搭載した別ステージを挿入し、ユーセントリック位置まで移動する。ここでは、試料キャリアは、透過電子顕微鏡用の凸形のメッシュである。試料キャリアは、試料と同じステージ上に載置しても構わない。ただし、固定位置はあらかじめ決めておき、座標を登録し、合わせ用のマークを形成し、ユーセントリック調整をしておく。

【0069】

図30に示したように、プローブ12を基準高さに戻し、試料キャリア18を摘出試料20と同じ方向に45°ユーセントリック傾斜する。試料キャリア18上には、予めエッジから一定距離となる位置にキャリア上マーク19を作製し、マーク像を登録しておき、これを検出する。初期状態では、試料キャリアもユーセントリック調整により基準高さにあるため、図31に示したように、摘出試料とキャリアの高さずれは、摘出試料20の高さと機械的誤差±2ミクロンの和程度である。衝突による摘出試料の脱落や破壊を避けるために、摘出試料20は試料キャリアの上端ではなく側面に固定する。

【0070】

摘出試料20と試料キャリア側面との距離は、周囲加工穴のパターンデータと、プローブ上マーク13やキャリア上マーク19から計算できるため、固定位置でのプローブ駆動機構、又は試料キャリアステージ機構の最終座標を計算し、設定する。ここで重要なのは、摘出試料を試料キャリアの上面よりわずかに高くすることである。そうしないと、試料キャリアと摘出試料の接着部にFIBを照射できないため、接着強度が弱まる。最後に、プローブの接着に用いたプローブ接着デポ膜7をFIBスパッタにより除去して、プローブと摘出試料を分離する。プローブ先端や摘出試料をFIBスパッタにより切断して、プローブと摘出試料を分離してもよい。

【0071】

この工程においても、試料キャリアの位置が検出できないなど、トラブルが生じた場合は工程を中止する。既にプローブに試料が接着されているため、キャリア上に他に登録された固定点がある場合は、その点に接着を行う。接着後の摘出試料の形状を図34に、薄膜化工程中の試料形状を図35に示す。図35から判るように、薄膜化して透過電子顕微鏡で観察することができるのは試料キャリアと重ならない部分のみである。固定位置を摘出試料の端とした方が観察可能範囲は広がるが、自動工程の歩留まりを考慮すると、試料キャリアと数ミクロンは重複させておくことが望ましい。

【0072】

摘出試料を試料キャリアに固定した後は試料キャリア退避させる。基板を載せたステージを導入し、第2加工点に移動する前に、プローブに付着した不要なプローブ接着用デポ膜をスパッタ加工により除去する。この工程はプローブ上マーク13を基準に行う。

【0073】

尚、本実施例ではプローブ上マーク13を基準に用いているが、この代わりとして試料上マーク2を用いてもよい。

【実施例3】

【0074】

上記の2つの実施例では、プローブの動作自由度はXYZの3方向であったが、本実施例では、プローブ軸回りの回転自由度を持つ回転プローブを用いている。以下、実施例1及び2との相違点を中心に説明する。

【0075】

図36に、上記実施例と同様に、周囲加工が終了した摘出試料に回転プローブ24の先端を接触させた状態を示す。実施例2と同様の工程により、マニュアル操作により回転プローブの先端は、プローブ上マーク13に対して較正されている。プローブと基板の接触も、試料ステージの上方向ステップ移動と、プローブ上マーク13の位置モニタを交互に行い、検出する。プローブの挿入方向が右下側からのため、この試料では、予め周囲加工の右下側を十分に広くしてあり、回転プローブ24と周囲加工穴4の干渉はない。また、この試料は、既に自動底切り加工を終えており、片持ち梁形状になっている。このため、ステージを傾斜しなくても試料摘出部3の左端の基板との接続部をスパッタ加工してやることにより、分離加工が可能できる。

【0076】

回転プローブの先端には、実施例1及び2のプローブと同様に、試料の凸部に対応する段差形状を設けてあるが、プローブの回転軸に対して傾斜した面を持っているため、ドリルのように回転させることにより試料に対して引っかかりが生じる。この動作過程を、図37、及び図38に示す。最初の接触面は円錐面であるが、回転により段差形状が試料側に向き、プローブが押し付けられているため、約180度の回転で試料の上面の角部にプローブの段差部がかかり、回転しにくくなる。この時、上面とプローブの段差面は密着しており、前述の段差付きプローブと同様に安定な位置関係を作ることができる。この状態において、図39に示すように、プローブ接着デポ膜7を形成し、回転プローブと試料摘出部を固定する。更に、基板分離加工パターン26を配置し、加工を行う。この際、前述の実施例と同様に、基板上マーク1と試料上マーク2の関係を測定しながら加工を行う。図39中の破線で示した矩形27は、マーク位置測定時のFIB走査範囲であり、加工中にFIBを部分走査してマーク位置をモニタした領域である。プローブ回転による応力により、分離終了とともにマーク2が移動するため、これを検知して分離加工を停止する。この後の試料摘出や試料キャリアへの固定工程は前述の実施例と同様である。

【産業上の利用可能性】

【0077】

無人での微小試料作製が可能となり、装置の実稼働時間を大幅に伸ばすことができる。また、半導体デバイスの不良解析の試料数を増やし、半導体デバイスの効率的な歩留まり向上や生産管理を行うことができる。

【符号の説明】

【0078】

1 基板上マーク

2 試料上マーク

3 試料摘出部

4 周囲加工穴

5,105 プローブ

6 底切り加工パターン

7 プローブ接着デポ膜

8 底切り加工穴

9 薄壁下側の加工溝

10 再付着膜

11 FIB

12 マーク付きプローブ

13 プローブ上マーク

14,15 プローブ先端点

16 プローブ先端段差

17 ガスノズル

18 試料キャリア

19 キャリア上マーク

20 摘出試料

21 キャリア固定用デポ膜加工パターン

22 キャリア固定用デポ膜

23 薄膜化部

24 回転プローブ

25 回転プローブ先端

26 基板分離加工パターン

27 マーク位置測定時のFIB走査範囲

100 荷電粒子線装置

101 イオンビームカラム

102 電子ビームカラム

103 真空試料室

104 試料ステージ

106 プローブ駆動部

108 検出器

109 ディスプレイ

110 計算処理部

111 試料

112 ノズル先端

115 デポガス源

121 イオンビーム制御手段

122 電子ビーム制御手段

123 検出器制御手段

124 ステージ制御手段

125 デポガス源制御手段

126 プローブ制御手段

【特許請求の範囲】

【請求項1】

試料を載置できる試料ステージと、

イオンビームを照射できるイオンビーム光学系と、

イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、

前記イオンビーム光学系を制御できる演算装置と、

を備えた試料作製装置であって、

イオンビームを前記試料に照射して前記摘出試料を前記試料から分離する際に、前記試料において前記摘出試料となる領域に形成されているマークと、それ以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合にイオンビーム照射を停止するように構成されている装置。

【請求項2】

試料を載置できる試料ステージと、

イオンビームを照射できるイオンビーム光学系と、

イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、

前記イオンビーム光学系を制御できる演算装置と、

を備えた試料作製装置であって、

イオンビームを前記試料に照射して前記摘出試料を前記試料から分離する際に、前記試料において前記摘出試料となる領域を保持する移送手段に形成されているマークと、前記試料において前記摘出試料となる領域以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合にイオンビーム照射を停止するように構成されている装置。

【請求項3】

試料を載置できる試料ステージと、

イオンビームを照射できるイオンビーム光学系と、

イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、

前記イオンビーム光学系を制御できる演算装置と、

を備えた試料作製装置であって、

前記移送手段を移動させて前記摘出試料に当該移送手段を接触させる際に、当該移送手段に形成されているマークと、前記試料において前記摘出試料となる領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段を停止するように構成されている装置。

【請求項4】

試料を載置できる試料ステージと、

イオンビームを照射できるイオンビーム光学系と、

イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、

前記イオンビーム光学系を制御できる演算装置と、

を備えた試料作製装置であって、

前記移送手段を移動させて前記摘出試料に当該移送手段を接触させる際に、当該移送手段に形成されているマークと、前記試料において前記摘出試料となる領域以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段を停止するように構成されている装置。

【請求項5】

試料を載置できる試料ステージと、

イオンビームを照射できるイオンビーム光学系と、

イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、

前記摘出試料を保持できる試料ホルダと、

前記イオンビーム光学系を制御できる演算装置と、

を備えた試料作製装置であって、

前記移送手段に保持されている前記摘出試料を前記試料ホルダに移送する際に、前記摘出試料に形成されているマークと、前記試料ホルダに形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段の移動を停止するように構成されている装置。

【請求項6】

試料を載置できる試料ステージと、

イオンビームを照射できるイオンビーム光学系と、

イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、

前記摘出試料を保持できる試料ホルダと、

前記イオンビーム光学系を制御できる演算装置と、

を備えた試料作製装置であって、

前記移送手段に保持されている前記摘出試料を前記試料ホルダに移送する際に、前記摘出試料を移送する前記移送手段に形成されているマークと、前記試料ホルダに形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段の移動を停止するように構成されている装置。

【請求項7】

請求項1〜6のいずれかに記載の試料作成装置であって、

電子ビームを照射できる電子ビームカラムを備え、

当該電子ビームによりマークの測定を行うことを特徴とする装置。

【請求項8】

請求項1〜7のいずれかに記載の試料作成装置であって、

マークを測定する際のイオンビームの条件を、試料を加工する際のイオンビームの条件を変更できることを特徴とする装置。

【請求項9】

請求項1〜8のいずれかに記載の試料作成装置であって、

前記イオンビームが、集束イオンビームであることを特徴とする装置。

【請求項10】

請求項1〜8のいずれかに記載の試料作成装置であって、

前記イオンビームが、投射型イオンビームであることを特徴とする装置。

【請求項11】

請求項1〜10のいずれかに記載の試料作成装置であって、

前記移送手段が、プローブを含むことを特徴とする装置。

【請求項12】

請求項11記載の試料作成装置であって、

前記プローブにおける前記摘出試料と接触予定領域に段差が設けられていることを特徴とする装置。

【請求項13】

請求項11記載の試料作成装置において、

前記プローブが、プローブ軸方向に並んだ2個以上の段差を先端に有することを特徴とする装置。

【請求項14】

請求項11記載の試料作製装置において、

前記プローブが、プローブ軸の略垂直方向に並んだ少なくとも2個以上の段差を先端に有することを特徴とする装置。

【請求項15】

請求項1〜10のいずれかに記載の試料作成装置であって、

前記移送手段が、マイクロマニピュレーターを含むことを特徴とする装置。

【請求項16】

請求項1〜15のいずれかに記載の試料作成装置であって、

前記摘出試料と前記移送手段の間に圧力が生じるように、前記試料ステージ、及び/又は前記移送手段を微小駆動させることを特徴とする装置。

【請求項17】

請求項1〜15のいずれかに記載の試料作成装置であって、

前記摘出試料と前記移送手段の間に圧力が生じるように、前記試料ステージと前記移送手段の相対平行移動、及び/又は相対傾斜移動を行うことを特徴とする装置。

【請求項18】

請求項11〜14記載の試料作成装置であって、

前記摘出試料と前記プローブの間に圧力が生じるように、前記プローブをプローブ軸回りに回転させることを特徴とする装置。

【請求項19】

請求項1〜18記載の試料作成装置であって、

前記試料にイオンビームを照射することにより、前記試料において前記摘出試料となる領域に形成されているマーク、及び/又は前記試料において前記摘出試料となる領域以外の領域に形成されているマーク、を作成することを特徴とする装置。

【請求項20】

試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、

イオンビームを前記試料に照射して前記摘出試料を前記試料から分離する際に、前記試料において前記摘出試料となる領域に形成されているマークと、それ以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合にイオンビーム照射を停止する方法。

【請求項21】

試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、

イオンビームを前記試料に照射して前記摘出試料を前記試料から分離する際に、前記試料において前記摘出試料となる領域を保持する移送手段に形成されているマークと、前記試料において前記摘出試料となる領域以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合にイオンビーム照射を停止する方法。

【請求項22】

試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、

前記移送手段を移動させて前記摘出試料に当該移送手段を接触させる際に、当該移送手段に形成されているマークと、前記試料において前記摘出試料となる領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段を停止する方法。

【請求項23】

試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、

前記移送手段を移動させて前記摘出試料に当該移送手段を接触させる際に、当該移送手段に形成されているマークと、前記試料において前記摘出試料となる領域以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段を停止する方法。

【請求項24】

試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記摘出試料を保持できる試料ホルダと、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、

前記移送手段に保持されている前記摘出試料を前記試料ホルダに移送する際に、前記摘出試料に形成されているマークと、前記試料ホルダに形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段の移動を停止する方法。

【請求項25】

試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記摘出試料を保持できる試料ホルダと、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、

前記移送手段に保持されている前記摘出試料を前記試料ホルダに移送する際に、前記摘出試料を移送する前記移送手段に形成されているマークと、前記試料ホルダに形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段の移動を停止する方法。

【請求項1】

試料を載置できる試料ステージと、

イオンビームを照射できるイオンビーム光学系と、

イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、

前記イオンビーム光学系を制御できる演算装置と、

を備えた試料作製装置であって、

イオンビームを前記試料に照射して前記摘出試料を前記試料から分離する際に、前記試料において前記摘出試料となる領域に形成されているマークと、それ以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合にイオンビーム照射を停止するように構成されている装置。

【請求項2】

試料を載置できる試料ステージと、

イオンビームを照射できるイオンビーム光学系と、

イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、

前記イオンビーム光学系を制御できる演算装置と、

を備えた試料作製装置であって、

イオンビームを前記試料に照射して前記摘出試料を前記試料から分離する際に、前記試料において前記摘出試料となる領域を保持する移送手段に形成されているマークと、前記試料において前記摘出試料となる領域以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合にイオンビーム照射を停止するように構成されている装置。

【請求項3】

試料を載置できる試料ステージと、

イオンビームを照射できるイオンビーム光学系と、

イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、

前記イオンビーム光学系を制御できる演算装置と、

を備えた試料作製装置であって、

前記移送手段を移動させて前記摘出試料に当該移送手段を接触させる際に、当該移送手段に形成されているマークと、前記試料において前記摘出試料となる領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段を停止するように構成されている装置。

【請求項4】

試料を載置できる試料ステージと、

イオンビームを照射できるイオンビーム光学系と、

イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、

前記イオンビーム光学系を制御できる演算装置と、

を備えた試料作製装置であって、

前記移送手段を移動させて前記摘出試料に当該移送手段を接触させる際に、当該移送手段に形成されているマークと、前記試料において前記摘出試料となる領域以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段を停止するように構成されている装置。

【請求項5】

試料を載置できる試料ステージと、

イオンビームを照射できるイオンビーム光学系と、

イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、

前記摘出試料を保持できる試料ホルダと、

前記イオンビーム光学系を制御できる演算装置と、

を備えた試料作製装置であって、

前記移送手段に保持されている前記摘出試料を前記試料ホルダに移送する際に、前記摘出試料に形成されているマークと、前記試料ホルダに形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段の移動を停止するように構成されている装置。

【請求項6】

試料を載置できる試料ステージと、

イオンビームを照射できるイオンビーム光学系と、

イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、

前記摘出試料を保持できる試料ホルダと、

前記イオンビーム光学系を制御できる演算装置と、

を備えた試料作製装置であって、

前記移送手段に保持されている前記摘出試料を前記試料ホルダに移送する際に、前記摘出試料を移送する前記移送手段に形成されているマークと、前記試料ホルダに形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段の移動を停止するように構成されている装置。

【請求項7】

請求項1〜6のいずれかに記載の試料作成装置であって、

電子ビームを照射できる電子ビームカラムを備え、

当該電子ビームによりマークの測定を行うことを特徴とする装置。

【請求項8】

請求項1〜7のいずれかに記載の試料作成装置であって、

マークを測定する際のイオンビームの条件を、試料を加工する際のイオンビームの条件を変更できることを特徴とする装置。

【請求項9】

請求項1〜8のいずれかに記載の試料作成装置であって、

前記イオンビームが、集束イオンビームであることを特徴とする装置。

【請求項10】

請求項1〜8のいずれかに記載の試料作成装置であって、

前記イオンビームが、投射型イオンビームであることを特徴とする装置。

【請求項11】

請求項1〜10のいずれかに記載の試料作成装置であって、

前記移送手段が、プローブを含むことを特徴とする装置。

【請求項12】

請求項11記載の試料作成装置であって、

前記プローブにおける前記摘出試料と接触予定領域に段差が設けられていることを特徴とする装置。

【請求項13】

請求項11記載の試料作成装置において、

前記プローブが、プローブ軸方向に並んだ2個以上の段差を先端に有することを特徴とする装置。

【請求項14】

請求項11記載の試料作製装置において、

前記プローブが、プローブ軸の略垂直方向に並んだ少なくとも2個以上の段差を先端に有することを特徴とする装置。

【請求項15】

請求項1〜10のいずれかに記載の試料作成装置であって、

前記移送手段が、マイクロマニピュレーターを含むことを特徴とする装置。

【請求項16】

請求項1〜15のいずれかに記載の試料作成装置であって、

前記摘出試料と前記移送手段の間に圧力が生じるように、前記試料ステージ、及び/又は前記移送手段を微小駆動させることを特徴とする装置。

【請求項17】

請求項1〜15のいずれかに記載の試料作成装置であって、

前記摘出試料と前記移送手段の間に圧力が生じるように、前記試料ステージと前記移送手段の相対平行移動、及び/又は相対傾斜移動を行うことを特徴とする装置。

【請求項18】

請求項11〜14記載の試料作成装置であって、

前記摘出試料と前記プローブの間に圧力が生じるように、前記プローブをプローブ軸回りに回転させることを特徴とする装置。

【請求項19】

請求項1〜18記載の試料作成装置であって、

前記試料にイオンビームを照射することにより、前記試料において前記摘出試料となる領域に形成されているマーク、及び/又は前記試料において前記摘出試料となる領域以外の領域に形成されているマーク、を作成することを特徴とする装置。

【請求項20】

試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、

イオンビームを前記試料に照射して前記摘出試料を前記試料から分離する際に、前記試料において前記摘出試料となる領域に形成されているマークと、それ以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合にイオンビーム照射を停止する方法。

【請求項21】

試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、

イオンビームを前記試料に照射して前記摘出試料を前記試料から分離する際に、前記試料において前記摘出試料となる領域を保持する移送手段に形成されているマークと、前記試料において前記摘出試料となる領域以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合にイオンビーム照射を停止する方法。

【請求項22】

試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、

前記移送手段を移動させて前記摘出試料に当該移送手段を接触させる際に、当該移送手段に形成されているマークと、前記試料において前記摘出試料となる領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段を停止する方法。

【請求項23】

試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、

前記移送手段を移動させて前記摘出試料に当該移送手段を接触させる際に、当該移送手段に形成されているマークと、前記試料において前記摘出試料となる領域以外の領域に形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段を停止する方法。

【請求項24】

試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記摘出試料を保持できる試料ホルダと、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、

前記移送手段に保持されている前記摘出試料を前記試料ホルダに移送する際に、前記摘出試料に形成されているマークと、前記試料ホルダに形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段の移動を停止する方法。

【請求項25】

試料を載置できる試料ステージと、イオンビームを照射できるイオンビーム光学系と、イオンビーム照射により前記試料から分離された摘出試料を移送できる移送手段と、前記摘出試料を保持できる試料ホルダと、前記イオンビーム光学系を制御できる演算装置と、を備えた試料作製装置における制御方法であって、

前記移送手段に保持されている前記摘出試料を前記試料ホルダに移送する際に、前記摘出試料を移送する前記移送手段に形成されているマークと、前記試料ホルダに形成されているマークを測定し、当該マーク間の相対位置が所定条件となった場合に前記移送手段の移動を停止する方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【公開番号】特開2010−230612(P2010−230612A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−80851(P2009−80851)

【出願日】平成21年3月30日(2009.3.30)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月30日(2009.3.30)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]