試料作製装置

【課題】試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料作製方法およびその試料作製装置を提供すること。

【解決手段】集束イオンビームを試料表面に対して大きくとも90度未満の照射角度で試料に照射し、目的とする微小試料周辺を取り除き、次に試料ステージを、試料表面に対する垂直線分を回転軸として回転させ、試料表面に対する集束イオンビームの照射角度は固定して試料に照射し、微小試料を分離または分離準備することを特徴とする試料作製方法。

【解決手段】集束イオンビームを試料表面に対して大きくとも90度未満の照射角度で試料に照射し、目的とする微小試料周辺を取り除き、次に試料ステージを、試料表面に対する垂直線分を回転軸として回転させ、試料表面に対する集束イオンビームの照射角度は固定して試料に照射し、微小試料を分離または分離準備することを特徴とする試料作製方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、集束イオンビームを用いて分離または分離準備して、微小領域分析や観察、計測用の試料作製方法および試料作製装置に関する。

【背景技術】

【0002】

ダイナミックランダムアクセスメモリに代表される半導体メモリやマイクロプロセッサ、半導体レーザなど半導体デバイス、および磁気ヘッドなど電子部品の製造においては、高歩留り製造が求められる。すなわち不良発生による製品歩留りの低下は、採算の悪化を招く。このため、不良の原因となる欠陥や異物、加工不良の早期発見および早期対策が大きな課題となる。例えば、半導体デバイスの製造現場では、入念な検査による不良発見、およびその発生原因の解析に注力されている。ウェーハを用いた実際の電子部品製造工程では、工程途中のウェーハを検査して、回路パターンの欠陥や異物など異常箇所の原因を追及して対策方法が検討される。

【0003】

通常、試料の微細構造観察には高分解能の走査型電子顕微鏡(以下、SEMと略記)が用いられるが、半導体の高集積化に伴い、対象物がSEMの分解能では観察できなくなっており、SEMに代ってさらに観察分解能が高い透過型電子顕微鏡(以下、TEMと略記)が用いられる。

【0004】

従来のTEM試料作製には劈開や切断などで試料を小片にする作業が伴い、試料がウェーハの場合は、ほとんどの場合にはウェーハを割断せざるを得なかった。

【0005】

最近では、イオンビームを試料に照射し、スパッタ作用によって試料を構成する粒子が試料から放出される作用を応用した微小領域の加工方法、すなわち集束イオンビーム(以下、FIBと略す)加工を利用する例がある。これは、まずダイシング装置等を用いてウェーハ等の試料から観察すべき領域を含む厚さサブミリメートルの短冊状ペレットに切り出す。次に、この短冊状ペレットの一部をFIBによって薄壁状に加工してTEM試料とする。ここでFIB加工されたTEM観察用の試料の特徴は、試験片の一部がTEM観察用に、厚さが約100nmの薄膜に加工してあることにある。この方法によって、所望の観察部をマイクロメートルレベルの精度で位置出しして観察することが可能になったが、やはりウェーハを割断しなければならない。

【0006】

このように、半導体デバイス等の製造途中で、ある工程の結果を監視することは、歩留まり管理上、その利点は大きいが、既に述べたような試料作製ではウェーハは割断され、ウェーハの破片は次のプロセスに進むことなく廃棄される。特に近年ではウェーハは、半導体デバイスの製造単価を下げるため大口径化が進んでいる。すなわち、1枚のウェーハで製造できる半導体デバイスの個数を増やして、単価を低減する。しかし逆にウェーハそのものの価格が高価となり、また、製造工程が進むに従い付加価値が増し、さらには、ウェーハの破棄によって失われる半導体デバイスの個数も増大する。従って、従来のウェーハの分断を伴うような検査方法は非常に不経済であった。

【0007】

これに対して、ウェーハを分断することなく試料作製できる方法がある。この方法は、特開平05−52721号公報『試料の分離方法及びこの分離方法で得た分離試料の分析方法』(特許文献1)に開示されている。この方法は図2に示すように、まず、試料2の表面に対しFIB1が直角に照射するように試料2の姿勢を保ち、試料上でFIB1を矩形に走査させ、試料表面に所要の深さの角穴7を形成する(図2(a))。次に、試料2を傾斜させ、底穴8を形成する。試料2の傾斜角の変更は、試料ステージ(図示せず)によって行われる(図2(b))。試料2の姿勢を変更し、試料2の表面がFIB1に対して再び垂直になるように試料2を設置し、切り欠き溝9を形成する(図2(c))。マニピュレータ(図示せず)を駆動し、マニピュレータ先端のプローブ3の先端を、試料2を分離する部分に接触させる(図2(d))。ガスノズル10から堆積性ガス5を供給し、 FIB1をプローブ3の先端部を含む領域に局所的に照射し、イオンビームアシストデポジション膜(以下、デポ膜4と略す)を形成する。接触状態にある試料2の分離部分とプローブ3の先端はデポ膜4で接続される(図2(e))。 FIB1で残りの部分を切り欠き加工し(図2(f))、試料2から分離試料であるマイクロサンプル6を切り出す。切り出された分離試料6は、接続されたプローブ3で支持された状態になる(図2(g))。このマイクロサンプル6を、FIB1で加工し、観察しようとする領域をウォール加工するとTEM試料(図示せず)となる。ウェーハなど試料から所望の解析領域を含む微小試料を、FIB加工と微小試料の搬送手段を駆使して分離する方法である。この方法で分離した微小試料を各種解析装置に導入することで解析することができる。

【0008】

また、同様な試料作製方法として、特開平09−196213号公報『微小試料作製装置およびその方法』(特許文献2)にも開示されている。この方法は、図9に示すように、まず始めに、FIB1を照射し目標位置識別のためのマーク403、404を形成し、その後その両外側に矩形穴401、402を試料2に形成する(図9(a))。次にFIB1により矩形溝406を形成する(図9(b))。

次に、試料ステージを傾けてFIB1を試料表面に斜めから照射することにより、斜溝408を形成し、試料4と一部の支持部405のみで接続された摘出試料407を形成する(図9(c))。試料台傾斜を戻し、プローブ3を、プローブ制御装置により制御し、摘出試料407の一部に接触させる。この摘出試料の支持部405は後程FIBにより切断するわけであるが、プローブドリフト等を考慮した場合、短時間で切断することが望ましいため、支持部体積は小さくする必要がある。このため、プローブ3の接触により支持部405が破壊される恐れがあるため、上記プローブ制御法を使用して損傷をできるだけ抑えて接触させる。接触させたプローブ7と摘出試料407を、デポ膜409を用いて固定する(図9(d))。次に、支持部405をFIB1で切断する(図9(e))。こうして、摘出試料407を切り出し、プローブ3をプローブ駆動装置によって上昇させ摘出する(図9(f))。次に、この切り出された摘出試料407を摘出試料ホルダに形成された溝411への接触を行う(図9(g))。このときの接触は摘出試料407が破壊されたりデポ膜409部で摘出試料407が外れて消滅してしまわないように充分小さな速度で接触させる必要があり、上記接触法が必要となる。こうして接触させた後、デポ膜412を用いて両者を固定する(図9(h))。固定後、プローブ3接続部にFIBを照射し、スパッタ加工を行い、プローブを摘出試料407から分離する(図9(i))。TEM試料とする場合には最後に、再度、FIB1を照射して、最終的に観察領域410を厚さ100nm以下程度に薄く仕上げ加工を施す(図9(j))。他の分析、計測の試料の作製に用いる場合、観察領域を薄く仕上げる加工(図9(j))は必ずしも必要ではない。

【0009】

また、以上は試料作製装置でマイクロサンプルを取り出す方法を採用した例であるが、試料作製装置で、マイクロサンプルの形状を加工し、試料作製装置から基板を取り出して、大気中で別の機構でマイクロサンプルを取り出す方法もある。例えば、Material Research Society, Symposium Proceeding vol.480の19頁から27頁にかけてL.A. Giannuzziらの『Focused Ion Beam Milling and Micromanipulation Lift-Out for Site Specific Cross-Section TEM Specimen Preparation』(非特許文献1)と題する論文で説明されている。また、同様にProceedings of the 22 nd International Symposium for Testing and Failure Analysisの199頁から205頁にかけて、L. R. Herlingerらの『TEM Sample Preparation Using a Focused Ion Beam and a Probe Manipulator』(非特許文献2)と題する論文でも説明されている。

【0010】

これは、図3(a)に示すように、ウェーハ208上の目標位置の両側を階段状にFIB1で加工して断面試料薄膜207を作製し、次に試料ステージを傾斜することによって、FIB1と試料表面とのなす角度を変えて、試料に照射し、図3(b)に示すようにFIB1で試料薄膜周辺を切り、試料薄膜207をウェーハと分離する。

そして、FIB装置からウェーハを取りだし、大気中でガラス棒を加工部分に接近させ、静電気を利用して試料薄膜207をガラス棒に吸着させてウェーハから取り出し、このガラス棒をメッシュ209に移動させ、メッシュ上の静電吸着させるか、透明接着物に加工面を面するように設置する。このように、加工を施した微小試料を装置内で取り出さなくとも、微小試料の外形のほとんどをイオンビームによって加工しても、分離した微小試料をTEMに導入することで解析することができる。

【0011】

これらの手法を用いれば、ウェーハを分断することなく、試料から検査用の微小試料や薄片試料のみを取り出し、取り出されたウェーハは次のプロセスに戻すことも可能となる。従って、従来のようにウェーハの分断によって失われる半導体デバイスはなくなり、トータルの半導体デバイスの製造歩留りを高め、製造コストを低減することができる。

【0012】

【特許文献1】特開平05−52721号公報

【特許文献2】特開平09−196213号公報

【非特許文献1】L.A. Giannuzziら、”Focused Ion Beam Milling and Micromanipulation Lift-Out for Site Specific Cross-Section TEM Specimen Preparation”、Material Research Society, Symposium Proceeding vol.480、p.19-27

【非特許文献2】L.R.Herlingerら、”TEM Sample Preparation Using a Focused Ion Beam and a Probe Manipulator”、Proceedings of the 22 nd International Symposium for Testing and Failure Analysis、p.199-205

【発明の開示】

【発明が解決しようとする課題】

【0013】

以上のべた従来の手法では次のような問題がある。つまり、上記引用文献1では底穴8を形成するため、引用文献2では斜溝408を形成するため、また、非引用文献2では試料薄膜207周辺を切り取るために、必要不可欠な工程として試料2の傾斜角度を姿勢変更するが、これは試料ステージによって行なわれる。しかし、ウェーハの大口径化に伴い、試料ステージも大型化する。大型ステージを精度よく傾斜させるには時間を要し、結果的に試料作製時間が長くなってしまう問題があった。また、試料ステージ自体の大重量のために傾斜前後でユーセントリックが保たれずにFIB光学系に対する試料位置が移動してしまうため、FIBの焦点が試料表面から比較的大きくはずれ、試料表面が観察できなくなり、FIB光学系の再調整を余儀なくされる問題も発生する。また、試料ステージの傾斜機能は試料ステージそのものと、試料ステージを内包する試料室を大型化させる原因である。

昨今の潮流はウェーハ直径が200mmから300mmに移行しているところで、さらに400mmに進展すれば、ステージの大型化は余儀なくされ、上述のような試料ステージ傾斜に伴う問題の解決を避けては通れなくなる。これに対し、装置の試料ステージに傾斜機能を省略できれば、装置全体の小型化が実現し試料傾斜に伴う試料位置のズレなどの問題は解決するが、上述した従来の手法では元の試料(ウェーハ)から微小試料を分離または分離準備して、微小領域分析や観察、計測用の試料作製は実現できなくなる。そもそも、試料の傾斜角度の姿勢変更を必要不可欠としていたのは、微小試料を元試料から分離または分離準備するためには、試料面に対して、少なくとも2方向の異なる角度のイオンビーム照射が必要不可欠との固定観念が存在したためである。なお、ここでステージの傾斜とは、ステージ面内に含まれる線分もしくは平行な線分を軸として、ステージを回転することとし、以降単純にステージの傾斜と記述する。

【0014】

上述の問題点に鑑み、本願の第1の目的は、従来の固定観念を打破することによって試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の元試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料作製方法を提供することにある。また、第2の目的は上記第1の目的を達成するために好適な試料作製装置を提供することにある。

【課題を解決するための手段】

【0015】

以上に述べたような第1の目的は、以下のようにすることによって達成される。

【0016】

試料の傾斜角度の姿勢変更を必要不可欠であるとの従来の固定観念を打破するための本発明の基本要素は、まず、(1)試料の載置面と、試料へのイオンビーム照射軸とのなす角度を固定して、イオンビームを前記試料に複数の方向から照射して、試料の所望の部分を分離または分離準備することを特徴とするイオンビーム加工方法とする。

【0017】

本手段のイオンビーム加工方法によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用のイオンビーム加工方法を実現できる。

【0018】

(2)試料へのイオンビーム照射軸と試料表面とのなす角度を、0度を超えて大きくとも90度未満として、イオンビームを前記試料に照射し、試料へのイオンビーム照射軸と試料表面とのなす角度を固定して、試料の所望の部分をイオンビームの照射により分離または分離準備することを特徴とする試料の分離方法とする。

【0019】

本手段の試料作製方法によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料作製方法を実現できる。また、

(3)試料へのイオンビーム照射軸と試料表面とのなす角度を30度から75度として、イオンビームを前記試料に照射し、試料へのイオンビーム照射軸と試料表面とのなす角度を固定して試料の所望の部分をイオンビームの照射により分離または分離準備することを特徴とする試料の分離方法とする。

【0020】

本手段の試料作製方法によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料作製方法を実現できる。特にFIB照射角度が30から75度で行うことにより、試料表面の観察が好適で、かつ微小試料形状も作製に適した形状にすることができる。また、(4)集束イオンビームの照射光学系と、上記集束イオンビームの照射によって試料から発生する二次粒子を検出する二次粒子検出手段と、上記試料基板を載置する試料ステ−ジとを少なくとも有する試料作製装置を用いて、試料から微小試料を分離または分離準備する試料作製方法において、試料への集束イオンビーム照射軸と試料表面とのなす角度を、0度を超えて大きくとも90度未満として集束イオンビームを試料に照射し、次に試料を、試料表面法線を回転軸として回転させ、試料への集束イオンビーム照射軸と試料表面とのなす角度は固定して試料に照射し、微小試料を分離または分離準備することを特徴とする試料作製方法としても上記目的は実現する。

【0021】

すなわち、従来の固定観念を打破するための本発明の要素は、試料ステージの試料表面法線を回転軸とした回転動作を、目的に適して試料作製方法に組み込むことである。本手段の試料作製方法によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料作製方法を実現できる。

【0022】

また、試料ステージが傾斜機能を持つ装置の場合でも、ステージの傾斜時間が必要なく、試料作製時間が相対的に短縮される。また、試料ステージの傾斜前後で試料表面が観察できなくなるという問題も低減される。

【0023】

(5)上記(4)記載の試料作製方法において、前記試料の所望の部分をプローブで支持することを特徴とする試料作製方法とする。

【0024】

本手段の試料作製方法によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離して、微小領域分析や観察、計測用の試料作製方法を実現できる。また、プローブで微小試料を支持し、試料基板から抜き出すことによって、微小試料断面を詳細に観察可能となり、高精度に断面加工位置を制御できる。なお、微小試料の支持方法は、デポ膜による固定や、静電気力による固定等、微小試料を指示できる方法であれば良い。

【0025】

(6)観察、分析あるいは計測するための試料作製方法であって、試料への集束イオンビーム照射軸と試料表面とのなす角度を、0度を超えて大きくとも90度未満の角度で集束イオンビームを試料に照射することによって角穴を形成する工程と、試料を、試料表面法線を回転軸として回転させる工程と、回転後に集束イオンビーム照射によって上記試料基板の表面に対して斜め溝を形成する工程とによって、試料基板に支持部で保持された片持ち試料を形成する工程と、上記片持ち試料の所望の部分に移送手段の所望の部分を接触させ、デポガスを照射しつつ上記接触部を含む領域に集束イオンビーム照射してデポ膜を形成することで、上記片持ち試料と移送手段の所望の部分を固着させる工程と、集束イオンビ−ム照射することで上記支持部を切断する工程と、を含むことを特徴とする試料作製方法とする。

【0026】

本手段の試料作製方法によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料作製方法を実現できる。また、微小試料断面を詳細に観察可能となり、高精度に断面加工位置を制御できる。

【0027】

(7)観察、分析あるいは計測するための試料作製方法であって、試料への集束イオンビーム照射軸と試料表面とのなす角度を、0度を超えて大きくとも90度未満として、集束イオンビームを照射することによって角穴を作製し薄膜を形成する工程と、試料を、試料表面法線を回転軸として回転させる工程と、回転後に集束イオンビーム照射によって上記試料薄膜を分離するか、もしくは分離準備する工程と、を含むことを特徴とする試料作製方法とする。

【0028】

本手段の試料作製方法によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料作製方法を実現できる。また、イオンビームアシストデポ等の工程を含まないため、試料作製時間を短縮することができる。

【0029】

(8)上記(3)、(4)、(5)、(6)、(7)記載の試料作製方法において、複数の微小試料作製方法であって、少なくとも2個以上の微小試料を分離または分離準備するために、微小試料の周辺をイオンビームで全工程の途中まで加工後、次に試料を回転した後、各々の微小試料周辺の加工を順次継続することを特徴とする試料作製方法。

【0030】

本手段の試料作製方法によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料作製方法を実現できる。特に、複数の試料をスループット高く作製することができる。

【0031】

また、第2の目的は、以下のようにすることによって達成される。

【0032】

(9)集束イオンビームの照射光学系と、試料基板を載置する試料ステージとを少なくとも有し、試料基板から微小試料を分離または分離準備する集束イオンビーム装置において、集束イオンビームの照射光学系を含む機械カラムの概略中心軸と、試料ステージの試料の載置面とのなす角度を固定した構造であり、試料の所望の部分を分離する手段、および分離した試料を支持するプローブを備えることを特徴とする試料作製装置とする。

【0033】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製を行うための試料作製装置を実現できる。また、また、プローブで微小試料を支持し、試料基板から抜き出すことによって、微小試料断面を詳細に観察可能となり、高精度に断面加工位置を制御できる試料作製装置を実現できる。なお、微小試料の支持方法は、デポ膜による固定や、静電気力による固定等、微小試料を指示できる方法であれば良い。

【0034】

(10)集束イオンビームの照射光学系と、該集束イオンビームの照射によって試料から発生する二次粒子を検出する二次粒子検出手段と、試料基板を載置する試料ステージとを少なくとも有し、試料基板から微小試料を分離または分離準備する試料作製装置において、試料への集束イオンビーム照射軸と試料表面とのなす角度が、0度を超えて大きくとも90度未満であり、試料ステージが試料表面法線を回転軸として回転させる機能を有し、回転後に試料を分離または分離準備する集束イオンビームの照射位置を、上記集束イオンビームの照射または別に設けた電子ビーム照射系からの電子ビームによって試料から発生する二次粒子によって形成する二次粒子像を表示する画像表示手段を利用することによって決定する機能を有することを特徴とする試料作製装置とする。

【0035】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製を行うための装置操作の自動化や、操作者の負担を軽減できると言う観点で好適で、試料表面損傷が少なく、かつ短時間の試料作製が可能になる試料作製装置を実現できる。

【0036】

(11)集束イオンビームの照射光学系と、該集束イオンビームの照射によって試料から発生する二次粒子を検出する二次粒子検出手段と、試料基板を載置する試料ステージとを少なくとも有し、試料基板から微小試料を分離または分離準備する試料作製装置において、試料への集束イオンビーム照射軸と試料表面とのなす角度を0度を超えて大きくとも90度未満であり、試料ステージが試料表面法線を回転軸として回転させる機能を有し、回転後に試料を分離または分離準備する集束イオンビームの照射位置を、上記集束イオンビームまたは別に設けた電子ビーム照射系からの電子ビームの照射によって試料から発生する二次粒子によって形成する二次粒子像を画像処理した結果を利用して、決定する機能を有することを特徴とする試料作製装置とする。

【0037】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製を行うための装置操作の自動化や、操作者の負担を軽減できると言う観点で好適で、試料表面損傷が少なく、かつ短時間の試料作製が可能になる試料作製装置を実現できる。

【0038】

(12)集束イオンビームの照射光学系と、該集束イオンビームの照射によって試料から発生する二次粒子を検出する二次粒子検出手段と、試料基板を載置する試料ステージとを少なくとも有し、試料基板から微小試料を分離または分離準備する試料作製装置において、試料への集束イオンビーム照射軸と試料表面とのなす角度が30度から75度の範囲であり、試料ステージが試料表面法線を回転軸として回転させる機能を有し、上記試料基板の所望の部分を分離した摘出微小試料を別の部材に移し変える移送手段と、上記微小摘出試料を載置する試料ホルダの保持手段とを有することを特徴とする試料作製装置とする。

【0039】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製をするのに適しており、特にFIB照射角度が30から75度で行うことにより、試料表面の観察が好適で、かつ微小試料形状も作製に適した形状にすることができる。さらに短時間の試料作製が可能になる試料作製装置を実現できる。

【0040】

(13)集束イオンビームの照射光学系と、該集束イオンビームの照射によって試料から発生する二次粒子を検出する二次粒子検出手段と、試料基板を載置する試料ステージとを少なくとも有し、試料基板から微小試料を分離または分離準備する試料作製装置において、試料への集束イオンビーム照射軸と試料表面とのなす角度が45度であり、試料ステージが試料表面法線を回転軸として回転させる機能を有し、上記試料基板の所望の部分を分離した摘出微小試料を別の部材に移し変える移送手段と、上記微小摘出試料を載置する試料ホルダの保持手段とを有することを特徴とする試料作製装置とする。

【0041】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製を、試料表面と試料断面の両者を、FIB照射により観察する場合に、いずれもFIB照射角度が45度とすることができ,両者を同様な条件で行うことができ試料を分離もしくは分離準備するのに適しており、さらに試料表面損傷が少なく、かつ短時間の試料作製が可能になる試料作製装置を実現できる。

【0042】

(14)上記(10)、(11)、(12)および(13)記載の試料作製装置において、試料への集束イオンビーム照射軸が、集束イオンビーム照射光学系の構成要素である概略中心対称の対物レンズの機械的中心軸と概略一致することを特徴とする試料作製装置とする。

【0043】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製が可能になる試料作製装置を実現するのに、集束イオンビーム照射光学系の構成要素である概略中心対称の対物レンズと試料ステージ面のなす角度を機械的に規定すれば実現できるので、装置設計を単純化できる。

【0044】

(15)集束イオンビームの照射光学系と、集束イオンビームの照射によって試料から発生する二次粒子を検出する二次粒子検出手段と、試料基板を載置する試料ステ−ジとを少なくとも有し、試料基板から微小試料を分離または分離準備するために、その微小試料の周りに、試料基板に対して複数の入射方向から集束イオンビームを照射して、微小試料を分離または分離準備する試料作製装置において、その集束イオンビーム照射光学系に試料への集束イオンビーム照射軸を少なくとも15度変えられる、集束イオンビーム傾斜機能を持たせたことを特徴とする試料作製装置とする。

【0045】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製が可能になる試料作製装置が、集束イオンビーム入射方向を少なくとも15度変えられる、集束イオンビーム傾斜機能により実現される。特に、試料作製において集束イオンビーム入射角度を選択できるので多様な試料作製方法および試料形状を実現できる。

【0046】

(16)上記(15)記載の試料作製装置において、試料への集束イオンビーム照射軸を少なくとも15度変えられる、集束イオンビーム傾斜機能が、集束イオンビーム照射光学系を含む機械的カラムの試料ステージに対する傾斜角度可変機構により実現されることを特徴とする試料作製装置とする。

【0047】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製が可能になる試料作製装置が、集束イオンビーム照射系を含む機械的カラムの試料ステージに対する傾斜角度可変機構により実現される。特に、試料作製において集束イオンビーム入射角度を選択できるので多様な試料作製方法および試料形状を実現できる。

【0048】

(17)上記(15)記載の試料作製装置において、試料への集束イオンビーム照射軸を少なくとも15度変えられる、集束イオンビーム傾斜機能が、電気的偏向機構により実現されることを特徴とする試料作製装置とする。

【0049】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製が可能になる試料作製装置が、電気的偏向機構により実現される。特に、機械的装置構成が単純化され、製造コストを低下でき、さらに試料作製において集束イオンビーム入射角度を選択できるので多様な試料作製方法および試料形状を実現できる。

【0050】

(18)上記(10)、(11)、(12)、(13)、(14)、(15)、(16)、および(17)記載の試料作製装置において、試料ステージが、ステージ面内に含まれる線分もしくは平行な線分を傾斜軸とする傾斜角度を固定する構造とすることを特徴とする試料作製装置。とする。

【0051】

本手段の試料作製装置によると、試料ステージが傾斜機能を持たないため、装置全体の小型化が実現し、かつ、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製が可能になる試料作製装置を実現できる。

【0052】

(19)上記(9)、(10)、(11)、(12)、(13)、(14)、(15)、(16)、および(17)記載の試料作製装置において、試料ステージが、ある特定の固定した角度で回転するステージと、任意の角度で回転可能なステージの合体で構成されることを特徴とする試料作製装置とする。

【0053】

本手段の試料作製装置によると、試料ステージが傾斜機能を持たないため、装置全体の小型化が実現し、かつ、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製が可能になる試料作製装置を実現できる。特に、位置合わせに必要な時間を節約して、試料作製のスループットを上げるのに好適となる。

【0054】

(20)上記(9)、(10)、(11)、(12)、(13)、(14)、(15)、(16)、および(17)記載の試料作製装置において、試料ステージが、90度および180度少なくともいずれか一つの固定角度で回転するステージと、任意の角度で回転可能なステージの合体で構成されることを特徴とする試料作製装置。

【0055】

本手段の試料作製装置によると、試料ステージが傾斜機能を持たないため、装置全体の小型化が実現し、かつ、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製が可能になる試料作製装置を実現できる。特に、位置合わせに必要な時間を節約して、試料作製のスループットを上げるのに好適となる。

【発明の効果】

【0056】

本願による試料作製方法では、微小試料を試料基板から分離する一連の工程で、FIBと試料表面とのなす角度は変更されることがなく、ステージを傾斜する工程は含まない。したがって、本願による試料作製方法では、装置全体の小型化のため、試料ステージの傾斜機能を省略しても、試料から微小試料を分離または分離準備して、微小領域分析や観察、計測用の試料作製が可能となる。また、試料ステージが傾斜機能を持つ装置の場合でも、ステージを傾斜時間が必要なく、試料作製時間が相対的に短縮される。また、試料ステージの傾斜前後で試料表面が観察できなくなるという問題も低減される。

【0057】

また、本願による試料作製装置によると、試料から微小試料を分離または分離準備して、微小領域分析や観察、計測用の試料作製を、装置操作の自動化や、操作者の負担を軽減できると言う観点で好適な試料作製装置が提供される。

【発明を実施するための最良の形態】

【0058】

本発明による試料作製装置の実施の形態は、ステージ上の試料表面と集束イオンビーム照射軸とのなす角度が0度を超えて大きくとも90度未満の角度で集束イオンビームが照射されるように配置した集束イオンビーム照射光学系と、上記集束イオンビームの照射によって試料から発生する二次粒子を検出する二次粒子検出手段と、傾斜機構を有しない構造の試料ステ−ジとを少なくとも有する構成とする。

【0059】

以下に、その具体的実施形態例を示す。

<実施形態例1>

本願による一実施の形態である試料作製装置の概略構成図を、図4を用いて説明する。

【0060】

試料作製装置17は、真空容器41を有しており、真空容器内には、イオン源32、ビーム制限アパーチャ33、イオンビーム走査電極34、およびイオンビームレンズ31などから構成されるFIB照射光学系35、FIB照射によって試料から放出する二次電子や二次イオンを検出する二次粒子検出器36、イオンビーム照射領域にデポ膜を形成するための元材料ガスを供給するデポガス源37、マニュピュレータ42先端に取り付けたプローブ3、半導体ウェーハや半導体チップなどの試料基板38を載置する試料ステージ39、試料基板の一部を摘出した微小な摘出試料を固定する試料ホルダ40などが配置されている。ここで、FIB照射光学系35は、対物レンズ44の概略中心軸と試料表面のなす角度が45度になるようにステージ39に対して設置されている。また、試料ステージは試料表面に対する垂直線分を回転軸として回転させる機能を有している。また本装置を制御する装置として、主に電気回路や演算装置からなるステージ制御装置61、マニュピレータ制御装置62、二次電子検出器の増幅器63、デポガス源制御装置64、FIB制御装置65、および計算処理装置74、などが配置される。計算処理装置74では、上記FIBの照射によって試料から発生する二次電子によって形成する二次電子像を画像処理することによって試料形状を認識する機能を有する。

また、試料形状情報によりFIB制御装置65によってFIB1を試料形状の所望の位置に照射する機能を有する。

【0061】

次に、本試料作製装置の動作について説明する。まず、イオン源32から放出したイオンをビーム制限アパーチャ33、イオンビームレンズ31、対物レンズ44を通して試料基板38に照射する。FIB1は試料上で直径数ナノメートルから1マイクロメートル程度に細束化される。FIB1を試料基板38に照射するとスパッタリング現象により試料表面の構成原子が真空中に放出される。したがってイオンビーム走査電極34を用いてFIB1を走査させることで、マイクロメートルからサブマイクロメートルレベルの加工ができることになる。また、デポジションガスを試料室中に導入しながらFIB1を試料基板38に照射することによって、デポ膜を形成することができる。このように、FIB1によるスパッタリングあるいはデポジションを巧みにつかって試料基板38を加工することができる。

FIB1照射によって形成するデポ膜は、プローブ3の先端にある接触部と試料を接続したり、摘出試料を試料ホルダ40に固定するために使用する。また、FIB1を走査して、試料から放出される二次電子や二次イオンを二次粒子検出器36で検出して、その強度を画像の輝度に変換することによって試料基板38やプローブ3などを観察することができる。

【0062】

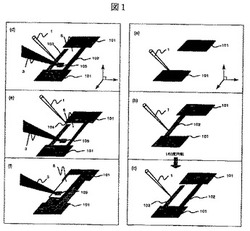

次に、本願による一実施の形態である試料作製方法について、図1を用いて説明する。ここで、図1の理解のため、補足として図8に、FIB照射軸を試料表面に対して法線で作製した角穴501(a)と、FIB照射軸を試料表面に対して45度で作製した角穴502(b)を示すので参考にされたい。試料作製は、まず、基板にTEM観察用の薄膜作製の位置を示すマークと保護膜を作成する。次に、基板表面に対するFIBの照射軸を試料表面に投影した方向を一辺とする矩形に、FIB1を試料基板上で走査させ、深さ方向に傾斜した深さ約15μmの2つの角穴101(図a)と、同様に深さ方向に傾斜した切り欠き溝102(図b)を形成する。なお、FIB照射軸は試料表面に対して45度である。次に、試料表面に対する垂直軸を回転軸として、試料を約180度回転させる。ここで、FIB1の照射によって試料から発生する二次電子によって形成する二次電子像を画像処理することによって、これまでに形成した2つの角穴および、切り欠き溝を認識する。そして、試料形状情報によりFIB制御装置65によってFIB照射位置を制御し、同様に深さ方向に傾斜した溝103を形成する(図c)。次に、プローブ制御装置を駆動して、プローブ3の先端を基板上のマイクロサンプル6に接触させる。次にガスノズルから堆積性ガスを供給し、FIB1をプローブ3の先端部を含む領域に局所的に照射し、デポ膜105を形成して、接触状態にある基板の分離部分とプローブ3とを接続する(図d)。FIB1で支持部104を切除することで、マイクロサンプル6は接続されたプローブ3で支持された状態になる(図e) 。プローブ3を上方に移動させることでマイクロサンプル6は摘出できる(図f)。以降の工程は従来と同じである。

すなわち、プローブを試料面上方で停止させている間に試料台を動作させて、マイクロサンプルをサンプルメッシュに移動する。マイクロサンプルは、デポ膜でサンプルメッシュに固定する。FIBでプローブを切断し、微小試料から分離する。最後に、この微小試料の中の観察領域をFIBで厚さ100nm程度に薄膜化し、TEM試料が完成する。

【0063】

なお、本手法では(図c)における深さ方向に傾斜した溝を形成するのに、試料を約180度回転させて行っているが、試料表面に対する垂直軸を回転軸として、約90度回転させて形成しても良い。この場合のマイクロサンプル形状は図5(a)に示すようになり、試料を約180度回転させて行った上記の例では図5(b)に示すようになる。また、2つの角穴(図a)と、同様に深さ方向に傾斜した切り欠き溝(図b)、および試料を約180度もしくは約90度回転させて形成した溝(図c)の形成順序に特に限定はない。

【0064】

また、本実施の形態では、FIBの照射によって試料から発生する二次電子によって形成する二次電子像を画像処理することによって、これまでに形成した2つの角穴および、切り欠き溝を認識し、この試料形状情報によりFIB制御装置によってFIB照射位置を制御した。これにより操作の自動化が可能になったり、操作者の負担を軽減できる。しかし、必ずしも、画像処理装置を用いる必要は無く、装置操作者が、二次電子像を画像表示装置で観察してFIB照射位置を制御してもよい。

【0065】

また、複数の微小試料作製をする場合には、各々の試料を順序にしたがって作製することは可能であるが、まず、深さ方向に傾斜した深さ約15μmの2つの角穴101(図a)と、同様に深さ方向に傾斜した切り欠き溝102(図b)を、必要な場所に複数の試料に必要な個数まず形成する。次に、試料表面に対する垂直軸を回転軸として、試料を約180度回転させる。次に、各々の試料の位置合わせに続き、各々の試料に対して深さ方向に傾斜した溝103を形成する(図c)。次に、プローブ制御装置を駆動して、プローブ3を使って、複数のマイクロサンプル6を、順序にしたがってTEM試料作製する。このようにすると、比較的時間を要する回転操作を減少させることができるため、各々の試料を順序にしたがって作製するよりも、複数の試料をスループット高く作製することができる。

【0066】

以上に述べた実施の形態では、微小試料を試料基板から分離する一連の工程で、FIBと試料表面とのなす角度は45度で変更されることは無い。すなわち、ステージを傾斜する工程は含まない。したがって、本実施の形態によると、装置全体の小型化のため、試料ステージの傾斜機能を省略しても、試料から微小試料を分離または分離準備して、微小領域分析や観察、計測用の試料作製が可能となる。

また、本実施の形態とは異なり、試料ステージが傾斜機能を持つ装置の場合でも、本発明は有効で、ステージを傾斜時間が必要なく、試料作製時間が相対的に短縮される。また、試料ステージの傾斜前後で試料表面が観察できなくなるという問題も低減される。また、本実施の形態では、TEM試料用薄膜加工時に微小試料を試料基板から抜き出しているため、微小試料断面を詳細に観察可能となり、高精度に断面加工位置を制御できる。

【0067】

また、本実施の形態によると、試料から微小試料を分離または分離準備して、微小領域分析や観察、計測用の試料作製を、装置操作の自動化や、操作者の負担を軽減できると言う観点で好適な試料作製装置が提供される。

【0068】

また、本実施の形態で、試料ステージを、ある特定の固定した角度で回転するステージと、任意の角度で回転可能なステージの合体で構成する。固定した角度で回転するステージは、上記で述べた180度回転もしくは90度回転で動作させる。任意の角度で回転するステージは試料上で加工位置の調整等で動作させる。一般に、任意角度回転ステージはその回転角度を決める精度はせいぜい0.01度である。本実施の形態のように、回転後に微小な位置合わせを必要とする場合には精度が不足する。しかし、ある特定の固定した角度の回転のみの機能のステージではさらに回転精度をあげることが可能である。したがって、本実施の形態で180度回転もしくは90度回転後に加工位置を合わせるのに、固定した角度で回転するステージを動作させるのは、位置合わせに必要な時間を節約して、試料作製のスループットを上げるのに好適となる。

【0069】

なお、本実施の形態では、FIB照射軸が試料表面に対して45度になるようにしたが、45度にすると試料表面と試料断面の両者を、FIB照射により観察する場合に、いずれもFIB照射角度が45度となり,両者を同様な条件で行うことができるので試料を分離もしくは分離準備するのに適している。しかし、必ずしも45度に限定されず、90度未満の角度であれば本発明の効果を得ることができる。ただし、FIB照射軸が試料表面に対して30度未満にすると、微小試料を分離するための加工領域が拡大し、試料表面を無駄に消費する。また、75度以上になると実際の加工壁面の表面に対する角度は90度近くになり微小試料を分離するための加工深さが増し、加工時間が長くなったり、さらには微小試料の分離が不可能になる場合がある。したがって、微小試料を分離するためには、ビームの試料照射軸と試料表面のなす角度は、30度から75度までの範囲が好ましい。

【0070】

また、本実施の形態では、FIB照射軸が試料表面に対して45度となるように、集束イオンビーム照射系の対物レンズの機械的概略中心軸を、試料基板表面に対して45度の角度をなすように設定し装置設計を単純化したが、45度以外に設定してもイオンビーム偏向によりFIB照射軸が試料表面に対して45度となるようにすることは可能である。

【0071】

なお、以上の実施の形態では、試料として形状が平面的な半導体ウェーハを例にしたが、必ずしも平面的な試料でなくても、任意形状の試料でも本発明は有効である。以上の説明では、試料表面とイオンビーム試料照射軸との角度を記述したが、任意形状の試料の場合、試料ステージの試料載置面との角度を固定して、試料作製すれば良い。例えば、試料から微小部品を本発明により分離して、別の微小部品と接続して、ある微細な機械構造あるいは微細デバイス等を作製する、いわゆるマイクロマシニングにも適用可能である。

【0072】

すなわち、本例を実施するのに好適な試料作製装置は、集束イオンビームの照射光学系を含む機械カラムの概略中心軸と、試料ステージの試料の載置面とのなす角度を固定した構造であり、試料の所望の部分を分離する手段、および分離した試料を支持するプローブを備えることを特徴とする試料作製装置とすれば良い。試料として、形状が平面的な半導体ウェーハでは、試料の載置面と試料面は平行な面であり、集束イオンビームの試料照射軸と試料表面とのなす角度と、集束イオンビームの試料照射軸と試料ステージの試料の載置面とのなす角度が同義であることはいうまでも無い。

【0073】

なお、本実施の形態では、集束イオンビームを試料上で走査する。この際、集束イオンビームの試料への入射角度は、走査位置に依存して微小に変化するが、このような走査に伴うイオンビームの入射角度変化は、集束イオンビームの試料照射軸と試料表面の角度変化には含めないこととする。すなわち、集束イオンビームを試料上で走査しても、集束イオンビームの試料照射軸と試料表面の角度を固定することは可能とする。また、集束イオンビームの試料照射軸とは、走査を停止し、走査電極による偏向が無い時の、イオンビームが試料表面に入射するときのイオンビームの中心線を指すものとする。

<実施形態例2>

次に、本願による一実施の形態である別の試料作製方法について、図6を用いて説明する。試料作製装置は図4に示した装置と同様とする。

【0074】

まず、試料基板にTEM観察用の薄膜作製の位置を示すマークと保護膜を作成する。基板表面に対するFIB1の照射軸を試料表面に投影した方向を一辺とする矩形に、FIBを試料基板上で走査させ、深さ方向に傾斜した深さ約15μmの2つの角穴301(図a)を形成する。ここで、2つの角穴間の薄膜が目的となる試料で、その厚さは約100nmとする。次に薄膜部の両端302を切りこみを入れる。次に、試料表面に対する垂直軸を回転軸として、試料を約90度回転させる。ここで、FIB1の照射によって試料から発生する二次電子によって形成する二次電子像を画像処理することによって、これまでに形成した2つの角穴切り欠き溝301を認識する。そして、試料形状情報によりFIB制御装置65によってFIB照射位置を制御し、(図c)に示すようにFIB1で試料薄膜底辺を切り取り、試料薄膜303を試料基板から分離する。もしくは、分離までは至らずも、後工程で分離するための準備として、わずかな衝撃で破断可能な指示部を残して加工を終了する。その後、試料作製装置から試料基板を取りだし、大気中でガラス棒304の静電気を利用して、試料薄膜303を試料基板からTEM試料ホルダに移動させる。ここで、マイクロサンプルである試料薄膜303が完全に分離されていない場合は、ガラス棒304によって衝撃を微小試料指示部に加えることによって、試料薄膜303を試料基板から切り離し後、同様にガラス棒304の静電気を利用して、試料薄膜303を試料基板からTEM試料ホルダに移動させる。このように、マイクロサンプルである試料薄膜303を装置内で取り出さなくとも、微小試料の外形のほとんどをイオンビームによって加工する試料作製方法および試料作製装置も本願に含む。

【0075】

なお、本手法では(図b)において、試料薄片の両側の少なくとも一方に切りこみを入れるのに、試料を約90度回転前に行っているが、回転後に行っても良い。

また、2つの角穴作製、試料薄片の両側の切断、および試料薄片の底辺の切断等に形成順序に特に限定はない。

【0076】

また、本実施の形態では、画像処理を用いたが、装置操作者が、二次電子像を観察してFIB照射位置を制御してもよいことは、実施の形態例1と同様である。

【0077】

以上に述べた実施の形態では、試料を試料基板から分離または分離準備する一連の工程で、FIBと試料表面とのなす角度は45度で変更されることは無い。すなわち、ステージを傾斜する工程は含まない。したがって、本実施の形態によると、装置全体の小型化のため、試料ステージの傾斜機能を省略しても、試料から微小試料を分離または分離準備して、微小領域分析や観察、計測用の試料作製が可能となる。また、本実施の形態とは異なり、試料ステージが傾斜機能を持つ装置の場合でも、ステージを傾斜時間が必要なく、試料作製時間が相対的に短縮される。また、試料ステージの傾斜前後で試料表面が観察できなくなるという問題も低減される。また、本実施の形態では、TEM試料用薄膜加工時に試料基板中に微小試料が存在するため、実施の形態例1に比べて、断面加工位置の精度は相対的に低くなるが、プローブ操作やプローブと微小試料との接着用にイオンビームアシストデポ等の工程を含まないため、試料作製時間を短縮することができる。

【0078】

なお、実施形態例1と同様に、FIB照射角度は必ずしも45度に限定されず、90度未満の角度であれば本発明の効果を得ることができる。

<実施形態例3>

次に、本願による一実施の形態である電子ビーム照射装置を備えた試料作製装置の概略構成図を図7に示す。本試料作製装置17は、真空容器41を有しており、真空容器内には、FIB照射光学系35、二次粒子検出器36、デポガス源37、プローブ3、試料ステージ39等の構成は、実施形態例2の試料作製装置と同様である。また同様に、FIB照射光学系35は、FIB照射軸が試料表面に対して45度になるようにステージ39に対して設置されている。また、試料ステージは試料表面に対する垂直線分を回転軸として回転させる機能を有している。本装置では、電子ビームを放出する電界放射型電子銃81、電子ビームレンズ82、電子ビーム走査電極83、などから構成される電子ビーム照射系を設置している。

また本装置を制御する装置として、ステージ制御装置61、マニュピレータ制御装置62、二次電子検出器の増幅器63、デポガス源制御装置64、FIB制御装置65の他に電子銃制御装置91、電子光学系制御装置92、電子ビーム走査制御装置93、および計算処理装置74、などが配置される。また、計算処理装置74では、上記FIB照射もしくは電子ビーム84照射によって試料から発生する二次電子によって形成する二次電子像を画像処理することによって試料形状を認識する機能を有する。また、試料形状情報によりFIB制御装置65によってFIBを試料形状の所望の位置に照射する機能および、電子ビーム制御装置91によって電子ビーム84を試料形状の所望の位置に照射する機能を有する。

【0079】

FIB照射光学系35の動作は実施の形態2と同様である。電子ビーム照射動作を次に説明する。電子ビーム照射装置の電子源は、電界放射型電子銃81で、電子ビーム走査電極84によって基板試料38の任意の場所を狙うことが可能である。また、FIBが照射された加工領域42を走査して照射することも可能となる。このためには、あらかじめ次の準備しておく、まずFIB1をスポット状に集束して試料に照射する。次にそのスポット状の照射痕を電子ビーム84で走査して、二次電子を検出して、スポット状の照射痕を観察することで、FIB1照射位置と電子ビーム照射位置との関係を明らかにしておき、計算処理装置74に記憶される。したがって、この記憶情報からFIB1加工位置に電子ビームを自動照射し、加工状況を観察することができる。以上、これらの制御は、計算処理装置74によって統一して行われる。

【0080】

試料作製方法については、実施の形態例1、および実施の形態例2で述べた方法と同様であるが、実施の形態例1、および実施の形態例2では、FIBの照射位置制御にFIB照射によって試料から発生する二次電子によって形成する二次電子像の画像処理を用いたが、本装置では、電子ビーム照射によって試料から発生する二次電子によって形成する二次電子像を用いることができる。電子ビーム照射による試料観察を用いると、FIB照射のみによる試料作製に比べ、はるかに試料表面損傷が少なく、かつ短時間の試料作製が可能になる。

【0081】

また、本実施の形態によると、実施の形態例1、および実施の形態例2と同様に、試料から微小試料を分離または分離準備して、微小領域分析や観察、計測用の試料作製を、装置操作の自動化や、操作者の負担を軽減できると言う観点で好適な試料作製装置が提供されることは言うまでも無い。

<実施形態例4>

本願による一実施の形態である試料作製装置の概略構成図を、図10を用いて説明する。

【0082】

本実施例では、集束イオンビーム入射方向を少なくとも15度変えられる、集束イオンビーム傾斜機能が、集束イオンビーム照射系を含む機械的カラムの試料ステージに対する傾斜角度可変機構により実現される。

【0083】

試料作製装置17は、真空容器41を有しており、真空容器内には、イオン源32、ビーム制限アパチャ33、イオンビーム走査電極34、およびイオンビームレンズ31などから構成されるFIB照射光学系35、FIB照射によって試料から放出する二次電子や二次イオンを検出する二次粒子検出器36、イオンビーム照射領域にデポ膜を形成するための元材料ガスを供給するデポガス源37、マニュピュレータ42先端に取り付けたプローブ3、半導体ウェーハや半導体チップなどの試料基板38を載置する試料ステージ39、試料基板の一部を摘出した微小な摘出試料を固定する試料ホルダ40などが配置されている。ここで、FIB照射光学系35は、FIB照射軸が試料基板表面に対する角度が75度から90度まで設定できるように構成されている。この実施例では、FIB照射光学系35と真空容器41をベローズ45で接続して、ベローズの変形を利用する。図10(a)は、FIB照射軸が試料基板表面に対する角度が90度の状態、図10(b)は75度の状態を示す。また本装置を制御する装置として、主に電気回路や演算装置からなるステージ制御装置61、マニュピレータ制御装置62、二次電子検出器の増幅器63、デポガス源制御装置64、FIB制御装置65、および計算処理装置74、などが配置される。

【0084】

次に、本実施例による試料作製方法を、図12で示す。すなわち、従来、試料ステージを傾けてFIB1を試料表面に斜めから照射することにより、斜溝408を形成したが、試料ステージを傾ける替わりに、イオンビーム照射系35を図10(b)に示すように傾斜させて、図11(c)に示すように、斜溝408を形成すればよい。その他の工程は、従来と同じである。

【0085】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製が可能になる試料作製装置が、集束イオンビーム入射方向を少なくとも15度変えられる、集束イオンビーム傾斜機能により実現される。特に、本実施例では、試料作製において集束イオンビーム入射角度を選択できるので多様な試料作製方法および試料形状を実現できる。

<実施形態例5>

本願による一実施の形態である試料作製装置の概略構成図を、図11を用いて説明する。

【0086】

本実施例では、集束イオンビーム入射方向を少なくとも15度変えられる、集束イオンビーム傾斜機能が、電気的偏向により実現される。

【0087】

試料作製装置17は、真空容器41を有しており、真空容器内に、FIB照射光学系35、二次粒子検出器36、デポガス源37、プローブ3、試料ステージ39、試料ホルダ40などが配置されていることについては、上記実施の形態3と同様である。ここでは、さらに対物レンズ44と試料ステージ39との間に、角度変更用電極51を設置した。そして、本電極によるイオンビーム偏向作用により、FIB照射軸が試料基板表面に対する角度が75度から90度まで変更して設定できる。また本装置を制御する装置として、主に電気回路や演算装置からなるステージ制御装置61、マニュピレータ制御装置62、二次電子検出器の増幅器63、デポガス源制御装置64、FIB制御装置65、および計算処理装置74、などが配置される。

【0088】

次に、本実施例による試料作製方法を、図12で示す。すなわち、従来、試料ステージを傾けてFIB1を試料表面に斜めから照射することにより、斜溝408を形成したが、試料ステージを傾ける替わりに、イオンビーム照射軸を、角度変更用電極51により、図11に示すように、試料に対して傾斜させて、図11(c)に示すように、斜溝408を形成すればよい。その他の工程は、従来と同じである。

【0089】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製が可能になる試料作製装置が、集束イオンビーム入射方向を少なくとも15度変えられる、角度変更用電極による電気的偏向作用により実現される。特に、機械的装置構成が単純化され、装置製造コストを低下でき、さらに試料作製において集束イオンビーム入射角度を選択できるので多様な試料作製方法および試料形状を実現できる。

【図面の簡単な説明】

【0090】

【図1】本発明による試料作製方法の一実施形態を説明するための図。

【図2】従来のTEM試料の作製法で、特に、FIBと搬送手段を用いた例を説明するための図。

【図3】従来のTEM試料の作製法で、特に、試料基板中でFIBを用いて薄膜加工する例を説明するための図。

【図4】本発明による試料作製装置の一実施形態を示す構成ブロック図。

【図5】本発明による試料作製方法によって作製された微小試料の図。

【図6】本発明による試料作製方法の一実施形態を説明するための図。

【図7】本発明による試料作製装置の一実施形態を示す構成ブロック図。

【図8】図1を理解するための補足図。

【図9】従来のTEM試料の作製法で、特に、FIBと搬送手段を用いた例を説明するための図。

【図10】本発明による試料作製装置の一実施形態を示す構成ブロック図。

【図11】本発明による試料作製装置の一実施形態を示す構成ブロック図。

【図12】実施形態の試料作製の手順を説明するための図。

【符号の説明】

【0091】

1…FIB、2…試料、3…プローブ、4…デポ源、5…デポガス、6…マイクロサンプル、7…角穴、8…底穴、9…切り欠き溝、10…ガスノズル、31…イオンビームレンズ、32…液体金属イオン源、33…ビーム制限アパーチャ、34…イオンビーム走査電極、35…FIB照射光学系、38…二次粒子検出器、37…デポ源、38…試料基板、39…試料ステージ、40…試料ホルダ、41…真空容器、42…マニュピレータ、44…対物レンズ、45…ベローズ、51…角度変更用偏向電極、61…ステージ制御装置、62…マニュピレータ制御装置、63…増幅器、64…デポガス源制御装置、65…FIB制御装置、74…計算処理装置、76…試料ホルダ、77…ホルダカセット、78…移送手段、80…ステージ制御装置、81…電界放射型電子銃、82…電子ビームレンズ、83…電子ビーム走査電極、84…電子ビーム、91…電子銃制御装置、92…電子ビーム光学系制御装置、93…電子ビーム走査制御装置、101…角穴、102…切り欠き溝、103…切り欠き溝、104…支持部、105…デポジション膜、207…試料薄膜、208…薄膜、209…TEM試料ホルダ。301…角穴、302…薄膜両端、303…試料薄膜、304…ガラス棒。501…角穴、502…角穴。

【技術分野】

【0001】

本発明は、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、集束イオンビームを用いて分離または分離準備して、微小領域分析や観察、計測用の試料作製方法および試料作製装置に関する。

【背景技術】

【0002】

ダイナミックランダムアクセスメモリに代表される半導体メモリやマイクロプロセッサ、半導体レーザなど半導体デバイス、および磁気ヘッドなど電子部品の製造においては、高歩留り製造が求められる。すなわち不良発生による製品歩留りの低下は、採算の悪化を招く。このため、不良の原因となる欠陥や異物、加工不良の早期発見および早期対策が大きな課題となる。例えば、半導体デバイスの製造現場では、入念な検査による不良発見、およびその発生原因の解析に注力されている。ウェーハを用いた実際の電子部品製造工程では、工程途中のウェーハを検査して、回路パターンの欠陥や異物など異常箇所の原因を追及して対策方法が検討される。

【0003】

通常、試料の微細構造観察には高分解能の走査型電子顕微鏡(以下、SEMと略記)が用いられるが、半導体の高集積化に伴い、対象物がSEMの分解能では観察できなくなっており、SEMに代ってさらに観察分解能が高い透過型電子顕微鏡(以下、TEMと略記)が用いられる。

【0004】

従来のTEM試料作製には劈開や切断などで試料を小片にする作業が伴い、試料がウェーハの場合は、ほとんどの場合にはウェーハを割断せざるを得なかった。

【0005】

最近では、イオンビームを試料に照射し、スパッタ作用によって試料を構成する粒子が試料から放出される作用を応用した微小領域の加工方法、すなわち集束イオンビーム(以下、FIBと略す)加工を利用する例がある。これは、まずダイシング装置等を用いてウェーハ等の試料から観察すべき領域を含む厚さサブミリメートルの短冊状ペレットに切り出す。次に、この短冊状ペレットの一部をFIBによって薄壁状に加工してTEM試料とする。ここでFIB加工されたTEM観察用の試料の特徴は、試験片の一部がTEM観察用に、厚さが約100nmの薄膜に加工してあることにある。この方法によって、所望の観察部をマイクロメートルレベルの精度で位置出しして観察することが可能になったが、やはりウェーハを割断しなければならない。

【0006】

このように、半導体デバイス等の製造途中で、ある工程の結果を監視することは、歩留まり管理上、その利点は大きいが、既に述べたような試料作製ではウェーハは割断され、ウェーハの破片は次のプロセスに進むことなく廃棄される。特に近年ではウェーハは、半導体デバイスの製造単価を下げるため大口径化が進んでいる。すなわち、1枚のウェーハで製造できる半導体デバイスの個数を増やして、単価を低減する。しかし逆にウェーハそのものの価格が高価となり、また、製造工程が進むに従い付加価値が増し、さらには、ウェーハの破棄によって失われる半導体デバイスの個数も増大する。従って、従来のウェーハの分断を伴うような検査方法は非常に不経済であった。

【0007】

これに対して、ウェーハを分断することなく試料作製できる方法がある。この方法は、特開平05−52721号公報『試料の分離方法及びこの分離方法で得た分離試料の分析方法』(特許文献1)に開示されている。この方法は図2に示すように、まず、試料2の表面に対しFIB1が直角に照射するように試料2の姿勢を保ち、試料上でFIB1を矩形に走査させ、試料表面に所要の深さの角穴7を形成する(図2(a))。次に、試料2を傾斜させ、底穴8を形成する。試料2の傾斜角の変更は、試料ステージ(図示せず)によって行われる(図2(b))。試料2の姿勢を変更し、試料2の表面がFIB1に対して再び垂直になるように試料2を設置し、切り欠き溝9を形成する(図2(c))。マニピュレータ(図示せず)を駆動し、マニピュレータ先端のプローブ3の先端を、試料2を分離する部分に接触させる(図2(d))。ガスノズル10から堆積性ガス5を供給し、 FIB1をプローブ3の先端部を含む領域に局所的に照射し、イオンビームアシストデポジション膜(以下、デポ膜4と略す)を形成する。接触状態にある試料2の分離部分とプローブ3の先端はデポ膜4で接続される(図2(e))。 FIB1で残りの部分を切り欠き加工し(図2(f))、試料2から分離試料であるマイクロサンプル6を切り出す。切り出された分離試料6は、接続されたプローブ3で支持された状態になる(図2(g))。このマイクロサンプル6を、FIB1で加工し、観察しようとする領域をウォール加工するとTEM試料(図示せず)となる。ウェーハなど試料から所望の解析領域を含む微小試料を、FIB加工と微小試料の搬送手段を駆使して分離する方法である。この方法で分離した微小試料を各種解析装置に導入することで解析することができる。

【0008】

また、同様な試料作製方法として、特開平09−196213号公報『微小試料作製装置およびその方法』(特許文献2)にも開示されている。この方法は、図9に示すように、まず始めに、FIB1を照射し目標位置識別のためのマーク403、404を形成し、その後その両外側に矩形穴401、402を試料2に形成する(図9(a))。次にFIB1により矩形溝406を形成する(図9(b))。

次に、試料ステージを傾けてFIB1を試料表面に斜めから照射することにより、斜溝408を形成し、試料4と一部の支持部405のみで接続された摘出試料407を形成する(図9(c))。試料台傾斜を戻し、プローブ3を、プローブ制御装置により制御し、摘出試料407の一部に接触させる。この摘出試料の支持部405は後程FIBにより切断するわけであるが、プローブドリフト等を考慮した場合、短時間で切断することが望ましいため、支持部体積は小さくする必要がある。このため、プローブ3の接触により支持部405が破壊される恐れがあるため、上記プローブ制御法を使用して損傷をできるだけ抑えて接触させる。接触させたプローブ7と摘出試料407を、デポ膜409を用いて固定する(図9(d))。次に、支持部405をFIB1で切断する(図9(e))。こうして、摘出試料407を切り出し、プローブ3をプローブ駆動装置によって上昇させ摘出する(図9(f))。次に、この切り出された摘出試料407を摘出試料ホルダに形成された溝411への接触を行う(図9(g))。このときの接触は摘出試料407が破壊されたりデポ膜409部で摘出試料407が外れて消滅してしまわないように充分小さな速度で接触させる必要があり、上記接触法が必要となる。こうして接触させた後、デポ膜412を用いて両者を固定する(図9(h))。固定後、プローブ3接続部にFIBを照射し、スパッタ加工を行い、プローブを摘出試料407から分離する(図9(i))。TEM試料とする場合には最後に、再度、FIB1を照射して、最終的に観察領域410を厚さ100nm以下程度に薄く仕上げ加工を施す(図9(j))。他の分析、計測の試料の作製に用いる場合、観察領域を薄く仕上げる加工(図9(j))は必ずしも必要ではない。

【0009】

また、以上は試料作製装置でマイクロサンプルを取り出す方法を採用した例であるが、試料作製装置で、マイクロサンプルの形状を加工し、試料作製装置から基板を取り出して、大気中で別の機構でマイクロサンプルを取り出す方法もある。例えば、Material Research Society, Symposium Proceeding vol.480の19頁から27頁にかけてL.A. Giannuzziらの『Focused Ion Beam Milling and Micromanipulation Lift-Out for Site Specific Cross-Section TEM Specimen Preparation』(非特許文献1)と題する論文で説明されている。また、同様にProceedings of the 22 nd International Symposium for Testing and Failure Analysisの199頁から205頁にかけて、L. R. Herlingerらの『TEM Sample Preparation Using a Focused Ion Beam and a Probe Manipulator』(非特許文献2)と題する論文でも説明されている。

【0010】

これは、図3(a)に示すように、ウェーハ208上の目標位置の両側を階段状にFIB1で加工して断面試料薄膜207を作製し、次に試料ステージを傾斜することによって、FIB1と試料表面とのなす角度を変えて、試料に照射し、図3(b)に示すようにFIB1で試料薄膜周辺を切り、試料薄膜207をウェーハと分離する。

そして、FIB装置からウェーハを取りだし、大気中でガラス棒を加工部分に接近させ、静電気を利用して試料薄膜207をガラス棒に吸着させてウェーハから取り出し、このガラス棒をメッシュ209に移動させ、メッシュ上の静電吸着させるか、透明接着物に加工面を面するように設置する。このように、加工を施した微小試料を装置内で取り出さなくとも、微小試料の外形のほとんどをイオンビームによって加工しても、分離した微小試料をTEMに導入することで解析することができる。

【0011】

これらの手法を用いれば、ウェーハを分断することなく、試料から検査用の微小試料や薄片試料のみを取り出し、取り出されたウェーハは次のプロセスに戻すことも可能となる。従って、従来のようにウェーハの分断によって失われる半導体デバイスはなくなり、トータルの半導体デバイスの製造歩留りを高め、製造コストを低減することができる。

【0012】

【特許文献1】特開平05−52721号公報

【特許文献2】特開平09−196213号公報

【非特許文献1】L.A. Giannuzziら、”Focused Ion Beam Milling and Micromanipulation Lift-Out for Site Specific Cross-Section TEM Specimen Preparation”、Material Research Society, Symposium Proceeding vol.480、p.19-27

【非特許文献2】L.R.Herlingerら、”TEM Sample Preparation Using a Focused Ion Beam and a Probe Manipulator”、Proceedings of the 22 nd International Symposium for Testing and Failure Analysis、p.199-205

【発明の開示】

【発明が解決しようとする課題】

【0013】

以上のべた従来の手法では次のような問題がある。つまり、上記引用文献1では底穴8を形成するため、引用文献2では斜溝408を形成するため、また、非引用文献2では試料薄膜207周辺を切り取るために、必要不可欠な工程として試料2の傾斜角度を姿勢変更するが、これは試料ステージによって行なわれる。しかし、ウェーハの大口径化に伴い、試料ステージも大型化する。大型ステージを精度よく傾斜させるには時間を要し、結果的に試料作製時間が長くなってしまう問題があった。また、試料ステージ自体の大重量のために傾斜前後でユーセントリックが保たれずにFIB光学系に対する試料位置が移動してしまうため、FIBの焦点が試料表面から比較的大きくはずれ、試料表面が観察できなくなり、FIB光学系の再調整を余儀なくされる問題も発生する。また、試料ステージの傾斜機能は試料ステージそのものと、試料ステージを内包する試料室を大型化させる原因である。

昨今の潮流はウェーハ直径が200mmから300mmに移行しているところで、さらに400mmに進展すれば、ステージの大型化は余儀なくされ、上述のような試料ステージ傾斜に伴う問題の解決を避けては通れなくなる。これに対し、装置の試料ステージに傾斜機能を省略できれば、装置全体の小型化が実現し試料傾斜に伴う試料位置のズレなどの問題は解決するが、上述した従来の手法では元の試料(ウェーハ)から微小試料を分離または分離準備して、微小領域分析や観察、計測用の試料作製は実現できなくなる。そもそも、試料の傾斜角度の姿勢変更を必要不可欠としていたのは、微小試料を元試料から分離または分離準備するためには、試料面に対して、少なくとも2方向の異なる角度のイオンビーム照射が必要不可欠との固定観念が存在したためである。なお、ここでステージの傾斜とは、ステージ面内に含まれる線分もしくは平行な線分を軸として、ステージを回転することとし、以降単純にステージの傾斜と記述する。

【0014】

上述の問題点に鑑み、本願の第1の目的は、従来の固定観念を打破することによって試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の元試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料作製方法を提供することにある。また、第2の目的は上記第1の目的を達成するために好適な試料作製装置を提供することにある。

【課題を解決するための手段】

【0015】

以上に述べたような第1の目的は、以下のようにすることによって達成される。

【0016】

試料の傾斜角度の姿勢変更を必要不可欠であるとの従来の固定観念を打破するための本発明の基本要素は、まず、(1)試料の載置面と、試料へのイオンビーム照射軸とのなす角度を固定して、イオンビームを前記試料に複数の方向から照射して、試料の所望の部分を分離または分離準備することを特徴とするイオンビーム加工方法とする。

【0017】

本手段のイオンビーム加工方法によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用のイオンビーム加工方法を実現できる。

【0018】

(2)試料へのイオンビーム照射軸と試料表面とのなす角度を、0度を超えて大きくとも90度未満として、イオンビームを前記試料に照射し、試料へのイオンビーム照射軸と試料表面とのなす角度を固定して、試料の所望の部分をイオンビームの照射により分離または分離準備することを特徴とする試料の分離方法とする。

【0019】

本手段の試料作製方法によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料作製方法を実現できる。また、

(3)試料へのイオンビーム照射軸と試料表面とのなす角度を30度から75度として、イオンビームを前記試料に照射し、試料へのイオンビーム照射軸と試料表面とのなす角度を固定して試料の所望の部分をイオンビームの照射により分離または分離準備することを特徴とする試料の分離方法とする。

【0020】

本手段の試料作製方法によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料作製方法を実現できる。特にFIB照射角度が30から75度で行うことにより、試料表面の観察が好適で、かつ微小試料形状も作製に適した形状にすることができる。また、(4)集束イオンビームの照射光学系と、上記集束イオンビームの照射によって試料から発生する二次粒子を検出する二次粒子検出手段と、上記試料基板を載置する試料ステ−ジとを少なくとも有する試料作製装置を用いて、試料から微小試料を分離または分離準備する試料作製方法において、試料への集束イオンビーム照射軸と試料表面とのなす角度を、0度を超えて大きくとも90度未満として集束イオンビームを試料に照射し、次に試料を、試料表面法線を回転軸として回転させ、試料への集束イオンビーム照射軸と試料表面とのなす角度は固定して試料に照射し、微小試料を分離または分離準備することを特徴とする試料作製方法としても上記目的は実現する。

【0021】

すなわち、従来の固定観念を打破するための本発明の要素は、試料ステージの試料表面法線を回転軸とした回転動作を、目的に適して試料作製方法に組み込むことである。本手段の試料作製方法によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料作製方法を実現できる。

【0022】

また、試料ステージが傾斜機能を持つ装置の場合でも、ステージの傾斜時間が必要なく、試料作製時間が相対的に短縮される。また、試料ステージの傾斜前後で試料表面が観察できなくなるという問題も低減される。

【0023】

(5)上記(4)記載の試料作製方法において、前記試料の所望の部分をプローブで支持することを特徴とする試料作製方法とする。

【0024】

本手段の試料作製方法によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離して、微小領域分析や観察、計測用の試料作製方法を実現できる。また、プローブで微小試料を支持し、試料基板から抜き出すことによって、微小試料断面を詳細に観察可能となり、高精度に断面加工位置を制御できる。なお、微小試料の支持方法は、デポ膜による固定や、静電気力による固定等、微小試料を指示できる方法であれば良い。

【0025】

(6)観察、分析あるいは計測するための試料作製方法であって、試料への集束イオンビーム照射軸と試料表面とのなす角度を、0度を超えて大きくとも90度未満の角度で集束イオンビームを試料に照射することによって角穴を形成する工程と、試料を、試料表面法線を回転軸として回転させる工程と、回転後に集束イオンビーム照射によって上記試料基板の表面に対して斜め溝を形成する工程とによって、試料基板に支持部で保持された片持ち試料を形成する工程と、上記片持ち試料の所望の部分に移送手段の所望の部分を接触させ、デポガスを照射しつつ上記接触部を含む領域に集束イオンビーム照射してデポ膜を形成することで、上記片持ち試料と移送手段の所望の部分を固着させる工程と、集束イオンビ−ム照射することで上記支持部を切断する工程と、を含むことを特徴とする試料作製方法とする。

【0026】

本手段の試料作製方法によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料作製方法を実現できる。また、微小試料断面を詳細に観察可能となり、高精度に断面加工位置を制御できる。

【0027】

(7)観察、分析あるいは計測するための試料作製方法であって、試料への集束イオンビーム照射軸と試料表面とのなす角度を、0度を超えて大きくとも90度未満として、集束イオンビームを照射することによって角穴を作製し薄膜を形成する工程と、試料を、試料表面法線を回転軸として回転させる工程と、回転後に集束イオンビーム照射によって上記試料薄膜を分離するか、もしくは分離準備する工程と、を含むことを特徴とする試料作製方法とする。

【0028】

本手段の試料作製方法によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料作製方法を実現できる。また、イオンビームアシストデポ等の工程を含まないため、試料作製時間を短縮することができる。

【0029】

(8)上記(3)、(4)、(5)、(6)、(7)記載の試料作製方法において、複数の微小試料作製方法であって、少なくとも2個以上の微小試料を分離または分離準備するために、微小試料の周辺をイオンビームで全工程の途中まで加工後、次に試料を回転した後、各々の微小試料周辺の加工を順次継続することを特徴とする試料作製方法。

【0030】

本手段の試料作製方法によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料作製方法を実現できる。特に、複数の試料をスループット高く作製することができる。

【0031】

また、第2の目的は、以下のようにすることによって達成される。

【0032】

(9)集束イオンビームの照射光学系と、試料基板を載置する試料ステージとを少なくとも有し、試料基板から微小試料を分離または分離準備する集束イオンビーム装置において、集束イオンビームの照射光学系を含む機械カラムの概略中心軸と、試料ステージの試料の載置面とのなす角度を固定した構造であり、試料の所望の部分を分離する手段、および分離した試料を支持するプローブを備えることを特徴とする試料作製装置とする。

【0033】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製を行うための試料作製装置を実現できる。また、また、プローブで微小試料を支持し、試料基板から抜き出すことによって、微小試料断面を詳細に観察可能となり、高精度に断面加工位置を制御できる試料作製装置を実現できる。なお、微小試料の支持方法は、デポ膜による固定や、静電気力による固定等、微小試料を指示できる方法であれば良い。

【0034】

(10)集束イオンビームの照射光学系と、該集束イオンビームの照射によって試料から発生する二次粒子を検出する二次粒子検出手段と、試料基板を載置する試料ステージとを少なくとも有し、試料基板から微小試料を分離または分離準備する試料作製装置において、試料への集束イオンビーム照射軸と試料表面とのなす角度が、0度を超えて大きくとも90度未満であり、試料ステージが試料表面法線を回転軸として回転させる機能を有し、回転後に試料を分離または分離準備する集束イオンビームの照射位置を、上記集束イオンビームの照射または別に設けた電子ビーム照射系からの電子ビームによって試料から発生する二次粒子によって形成する二次粒子像を表示する画像表示手段を利用することによって決定する機能を有することを特徴とする試料作製装置とする。

【0035】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製を行うための装置操作の自動化や、操作者の負担を軽減できると言う観点で好適で、試料表面損傷が少なく、かつ短時間の試料作製が可能になる試料作製装置を実現できる。

【0036】

(11)集束イオンビームの照射光学系と、該集束イオンビームの照射によって試料から発生する二次粒子を検出する二次粒子検出手段と、試料基板を載置する試料ステージとを少なくとも有し、試料基板から微小試料を分離または分離準備する試料作製装置において、試料への集束イオンビーム照射軸と試料表面とのなす角度を0度を超えて大きくとも90度未満であり、試料ステージが試料表面法線を回転軸として回転させる機能を有し、回転後に試料を分離または分離準備する集束イオンビームの照射位置を、上記集束イオンビームまたは別に設けた電子ビーム照射系からの電子ビームの照射によって試料から発生する二次粒子によって形成する二次粒子像を画像処理した結果を利用して、決定する機能を有することを特徴とする試料作製装置とする。

【0037】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製を行うための装置操作の自動化や、操作者の負担を軽減できると言う観点で好適で、試料表面損傷が少なく、かつ短時間の試料作製が可能になる試料作製装置を実現できる。

【0038】

(12)集束イオンビームの照射光学系と、該集束イオンビームの照射によって試料から発生する二次粒子を検出する二次粒子検出手段と、試料基板を載置する試料ステージとを少なくとも有し、試料基板から微小試料を分離または分離準備する試料作製装置において、試料への集束イオンビーム照射軸と試料表面とのなす角度が30度から75度の範囲であり、試料ステージが試料表面法線を回転軸として回転させる機能を有し、上記試料基板の所望の部分を分離した摘出微小試料を別の部材に移し変える移送手段と、上記微小摘出試料を載置する試料ホルダの保持手段とを有することを特徴とする試料作製装置とする。

【0039】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製をするのに適しており、特にFIB照射角度が30から75度で行うことにより、試料表面の観察が好適で、かつ微小試料形状も作製に適した形状にすることができる。さらに短時間の試料作製が可能になる試料作製装置を実現できる。

【0040】

(13)集束イオンビームの照射光学系と、該集束イオンビームの照射によって試料から発生する二次粒子を検出する二次粒子検出手段と、試料基板を載置する試料ステージとを少なくとも有し、試料基板から微小試料を分離または分離準備する試料作製装置において、試料への集束イオンビーム照射軸と試料表面とのなす角度が45度であり、試料ステージが試料表面法線を回転軸として回転させる機能を有し、上記試料基板の所望の部分を分離した摘出微小試料を別の部材に移し変える移送手段と、上記微小摘出試料を載置する試料ホルダの保持手段とを有することを特徴とする試料作製装置とする。

【0041】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製を、試料表面と試料断面の両者を、FIB照射により観察する場合に、いずれもFIB照射角度が45度とすることができ,両者を同様な条件で行うことができ試料を分離もしくは分離準備するのに適しており、さらに試料表面損傷が少なく、かつ短時間の試料作製が可能になる試料作製装置を実現できる。

【0042】

(14)上記(10)、(11)、(12)および(13)記載の試料作製装置において、試料への集束イオンビーム照射軸が、集束イオンビーム照射光学系の構成要素である概略中心対称の対物レンズの機械的中心軸と概略一致することを特徴とする試料作製装置とする。

【0043】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製が可能になる試料作製装置を実現するのに、集束イオンビーム照射光学系の構成要素である概略中心対称の対物レンズと試料ステージ面のなす角度を機械的に規定すれば実現できるので、装置設計を単純化できる。

【0044】

(15)集束イオンビームの照射光学系と、集束イオンビームの照射によって試料から発生する二次粒子を検出する二次粒子検出手段と、試料基板を載置する試料ステ−ジとを少なくとも有し、試料基板から微小試料を分離または分離準備するために、その微小試料の周りに、試料基板に対して複数の入射方向から集束イオンビームを照射して、微小試料を分離または分離準備する試料作製装置において、その集束イオンビーム照射光学系に試料への集束イオンビーム照射軸を少なくとも15度変えられる、集束イオンビーム傾斜機能を持たせたことを特徴とする試料作製装置とする。

【0045】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製が可能になる試料作製装置が、集束イオンビーム入射方向を少なくとも15度変えられる、集束イオンビーム傾斜機能により実現される。特に、試料作製において集束イオンビーム入射角度を選択できるので多様な試料作製方法および試料形状を実現できる。

【0046】

(16)上記(15)記載の試料作製装置において、試料への集束イオンビーム照射軸を少なくとも15度変えられる、集束イオンビーム傾斜機能が、集束イオンビーム照射光学系を含む機械的カラムの試料ステージに対する傾斜角度可変機構により実現されることを特徴とする試料作製装置とする。

【0047】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製が可能になる試料作製装置が、集束イオンビーム照射系を含む機械的カラムの試料ステージに対する傾斜角度可変機構により実現される。特に、試料作製において集束イオンビーム入射角度を選択できるので多様な試料作製方法および試料形状を実現できる。

【0048】

(17)上記(15)記載の試料作製装置において、試料への集束イオンビーム照射軸を少なくとも15度変えられる、集束イオンビーム傾斜機能が、電気的偏向機構により実現されることを特徴とする試料作製装置とする。

【0049】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製が可能になる試料作製装置が、電気的偏向機構により実現される。特に、機械的装置構成が単純化され、製造コストを低下でき、さらに試料作製において集束イオンビーム入射角度を選択できるので多様な試料作製方法および試料形状を実現できる。

【0050】

(18)上記(10)、(11)、(12)、(13)、(14)、(15)、(16)、および(17)記載の試料作製装置において、試料ステージが、ステージ面内に含まれる線分もしくは平行な線分を傾斜軸とする傾斜角度を固定する構造とすることを特徴とする試料作製装置。とする。

【0051】

本手段の試料作製装置によると、試料ステージが傾斜機能を持たないため、装置全体の小型化が実現し、かつ、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製が可能になる試料作製装置を実現できる。

【0052】

(19)上記(9)、(10)、(11)、(12)、(13)、(14)、(15)、(16)、および(17)記載の試料作製装置において、試料ステージが、ある特定の固定した角度で回転するステージと、任意の角度で回転可能なステージの合体で構成されることを特徴とする試料作製装置とする。

【0053】

本手段の試料作製装置によると、試料ステージが傾斜機能を持たないため、装置全体の小型化が実現し、かつ、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製が可能になる試料作製装置を実現できる。特に、位置合わせに必要な時間を節約して、試料作製のスループットを上げるのに好適となる。

【0054】

(20)上記(9)、(10)、(11)、(12)、(13)、(14)、(15)、(16)、および(17)記載の試料作製装置において、試料ステージが、90度および180度少なくともいずれか一つの固定角度で回転するステージと、任意の角度で回転可能なステージの合体で構成されることを特徴とする試料作製装置。

【0055】

本手段の試料作製装置によると、試料ステージが傾斜機能を持たないため、装置全体の小型化が実現し、かつ、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製が可能になる試料作製装置を実現できる。特に、位置合わせに必要な時間を節約して、試料作製のスループットを上げるのに好適となる。

【発明の効果】

【0056】

本願による試料作製方法では、微小試料を試料基板から分離する一連の工程で、FIBと試料表面とのなす角度は変更されることがなく、ステージを傾斜する工程は含まない。したがって、本願による試料作製方法では、装置全体の小型化のため、試料ステージの傾斜機能を省略しても、試料から微小試料を分離または分離準備して、微小領域分析や観察、計測用の試料作製が可能となる。また、試料ステージが傾斜機能を持つ装置の場合でも、ステージを傾斜時間が必要なく、試料作製時間が相対的に短縮される。また、試料ステージの傾斜前後で試料表面が観察できなくなるという問題も低減される。

【0057】

また、本願による試料作製装置によると、試料から微小試料を分離または分離準備して、微小領域分析や観察、計測用の試料作製を、装置操作の自動化や、操作者の負担を軽減できると言う観点で好適な試料作製装置が提供される。

【発明を実施するための最良の形態】

【0058】

本発明による試料作製装置の実施の形態は、ステージ上の試料表面と集束イオンビーム照射軸とのなす角度が0度を超えて大きくとも90度未満の角度で集束イオンビームが照射されるように配置した集束イオンビーム照射光学系と、上記集束イオンビームの照射によって試料から発生する二次粒子を検出する二次粒子検出手段と、傾斜機構を有しない構造の試料ステ−ジとを少なくとも有する構成とする。

【0059】

以下に、その具体的実施形態例を示す。

<実施形態例1>

本願による一実施の形態である試料作製装置の概略構成図を、図4を用いて説明する。

【0060】

試料作製装置17は、真空容器41を有しており、真空容器内には、イオン源32、ビーム制限アパーチャ33、イオンビーム走査電極34、およびイオンビームレンズ31などから構成されるFIB照射光学系35、FIB照射によって試料から放出する二次電子や二次イオンを検出する二次粒子検出器36、イオンビーム照射領域にデポ膜を形成するための元材料ガスを供給するデポガス源37、マニュピュレータ42先端に取り付けたプローブ3、半導体ウェーハや半導体チップなどの試料基板38を載置する試料ステージ39、試料基板の一部を摘出した微小な摘出試料を固定する試料ホルダ40などが配置されている。ここで、FIB照射光学系35は、対物レンズ44の概略中心軸と試料表面のなす角度が45度になるようにステージ39に対して設置されている。また、試料ステージは試料表面に対する垂直線分を回転軸として回転させる機能を有している。また本装置を制御する装置として、主に電気回路や演算装置からなるステージ制御装置61、マニュピレータ制御装置62、二次電子検出器の増幅器63、デポガス源制御装置64、FIB制御装置65、および計算処理装置74、などが配置される。計算処理装置74では、上記FIBの照射によって試料から発生する二次電子によって形成する二次電子像を画像処理することによって試料形状を認識する機能を有する。

また、試料形状情報によりFIB制御装置65によってFIB1を試料形状の所望の位置に照射する機能を有する。

【0061】

次に、本試料作製装置の動作について説明する。まず、イオン源32から放出したイオンをビーム制限アパーチャ33、イオンビームレンズ31、対物レンズ44を通して試料基板38に照射する。FIB1は試料上で直径数ナノメートルから1マイクロメートル程度に細束化される。FIB1を試料基板38に照射するとスパッタリング現象により試料表面の構成原子が真空中に放出される。したがってイオンビーム走査電極34を用いてFIB1を走査させることで、マイクロメートルからサブマイクロメートルレベルの加工ができることになる。また、デポジションガスを試料室中に導入しながらFIB1を試料基板38に照射することによって、デポ膜を形成することができる。このように、FIB1によるスパッタリングあるいはデポジションを巧みにつかって試料基板38を加工することができる。

FIB1照射によって形成するデポ膜は、プローブ3の先端にある接触部と試料を接続したり、摘出試料を試料ホルダ40に固定するために使用する。また、FIB1を走査して、試料から放出される二次電子や二次イオンを二次粒子検出器36で検出して、その強度を画像の輝度に変換することによって試料基板38やプローブ3などを観察することができる。

【0062】

次に、本願による一実施の形態である試料作製方法について、図1を用いて説明する。ここで、図1の理解のため、補足として図8に、FIB照射軸を試料表面に対して法線で作製した角穴501(a)と、FIB照射軸を試料表面に対して45度で作製した角穴502(b)を示すので参考にされたい。試料作製は、まず、基板にTEM観察用の薄膜作製の位置を示すマークと保護膜を作成する。次に、基板表面に対するFIBの照射軸を試料表面に投影した方向を一辺とする矩形に、FIB1を試料基板上で走査させ、深さ方向に傾斜した深さ約15μmの2つの角穴101(図a)と、同様に深さ方向に傾斜した切り欠き溝102(図b)を形成する。なお、FIB照射軸は試料表面に対して45度である。次に、試料表面に対する垂直軸を回転軸として、試料を約180度回転させる。ここで、FIB1の照射によって試料から発生する二次電子によって形成する二次電子像を画像処理することによって、これまでに形成した2つの角穴および、切り欠き溝を認識する。そして、試料形状情報によりFIB制御装置65によってFIB照射位置を制御し、同様に深さ方向に傾斜した溝103を形成する(図c)。次に、プローブ制御装置を駆動して、プローブ3の先端を基板上のマイクロサンプル6に接触させる。次にガスノズルから堆積性ガスを供給し、FIB1をプローブ3の先端部を含む領域に局所的に照射し、デポ膜105を形成して、接触状態にある基板の分離部分とプローブ3とを接続する(図d)。FIB1で支持部104を切除することで、マイクロサンプル6は接続されたプローブ3で支持された状態になる(図e) 。プローブ3を上方に移動させることでマイクロサンプル6は摘出できる(図f)。以降の工程は従来と同じである。

すなわち、プローブを試料面上方で停止させている間に試料台を動作させて、マイクロサンプルをサンプルメッシュに移動する。マイクロサンプルは、デポ膜でサンプルメッシュに固定する。FIBでプローブを切断し、微小試料から分離する。最後に、この微小試料の中の観察領域をFIBで厚さ100nm程度に薄膜化し、TEM試料が完成する。

【0063】

なお、本手法では(図c)における深さ方向に傾斜した溝を形成するのに、試料を約180度回転させて行っているが、試料表面に対する垂直軸を回転軸として、約90度回転させて形成しても良い。この場合のマイクロサンプル形状は図5(a)に示すようになり、試料を約180度回転させて行った上記の例では図5(b)に示すようになる。また、2つの角穴(図a)と、同様に深さ方向に傾斜した切り欠き溝(図b)、および試料を約180度もしくは約90度回転させて形成した溝(図c)の形成順序に特に限定はない。

【0064】

また、本実施の形態では、FIBの照射によって試料から発生する二次電子によって形成する二次電子像を画像処理することによって、これまでに形成した2つの角穴および、切り欠き溝を認識し、この試料形状情報によりFIB制御装置によってFIB照射位置を制御した。これにより操作の自動化が可能になったり、操作者の負担を軽減できる。しかし、必ずしも、画像処理装置を用いる必要は無く、装置操作者が、二次電子像を画像表示装置で観察してFIB照射位置を制御してもよい。

【0065】

また、複数の微小試料作製をする場合には、各々の試料を順序にしたがって作製することは可能であるが、まず、深さ方向に傾斜した深さ約15μmの2つの角穴101(図a)と、同様に深さ方向に傾斜した切り欠き溝102(図b)を、必要な場所に複数の試料に必要な個数まず形成する。次に、試料表面に対する垂直軸を回転軸として、試料を約180度回転させる。次に、各々の試料の位置合わせに続き、各々の試料に対して深さ方向に傾斜した溝103を形成する(図c)。次に、プローブ制御装置を駆動して、プローブ3を使って、複数のマイクロサンプル6を、順序にしたがってTEM試料作製する。このようにすると、比較的時間を要する回転操作を減少させることができるため、各々の試料を順序にしたがって作製するよりも、複数の試料をスループット高く作製することができる。

【0066】

以上に述べた実施の形態では、微小試料を試料基板から分離する一連の工程で、FIBと試料表面とのなす角度は45度で変更されることは無い。すなわち、ステージを傾斜する工程は含まない。したがって、本実施の形態によると、装置全体の小型化のため、試料ステージの傾斜機能を省略しても、試料から微小試料を分離または分離準備して、微小領域分析や観察、計測用の試料作製が可能となる。

また、本実施の形態とは異なり、試料ステージが傾斜機能を持つ装置の場合でも、本発明は有効で、ステージを傾斜時間が必要なく、試料作製時間が相対的に短縮される。また、試料ステージの傾斜前後で試料表面が観察できなくなるという問題も低減される。また、本実施の形態では、TEM試料用薄膜加工時に微小試料を試料基板から抜き出しているため、微小試料断面を詳細に観察可能となり、高精度に断面加工位置を制御できる。

【0067】

また、本実施の形態によると、試料から微小試料を分離または分離準備して、微小領域分析や観察、計測用の試料作製を、装置操作の自動化や、操作者の負担を軽減できると言う観点で好適な試料作製装置が提供される。

【0068】

また、本実施の形態で、試料ステージを、ある特定の固定した角度で回転するステージと、任意の角度で回転可能なステージの合体で構成する。固定した角度で回転するステージは、上記で述べた180度回転もしくは90度回転で動作させる。任意の角度で回転するステージは試料上で加工位置の調整等で動作させる。一般に、任意角度回転ステージはその回転角度を決める精度はせいぜい0.01度である。本実施の形態のように、回転後に微小な位置合わせを必要とする場合には精度が不足する。しかし、ある特定の固定した角度の回転のみの機能のステージではさらに回転精度をあげることが可能である。したがって、本実施の形態で180度回転もしくは90度回転後に加工位置を合わせるのに、固定した角度で回転するステージを動作させるのは、位置合わせに必要な時間を節約して、試料作製のスループットを上げるのに好適となる。

【0069】

なお、本実施の形態では、FIB照射軸が試料表面に対して45度になるようにしたが、45度にすると試料表面と試料断面の両者を、FIB照射により観察する場合に、いずれもFIB照射角度が45度となり,両者を同様な条件で行うことができるので試料を分離もしくは分離準備するのに適している。しかし、必ずしも45度に限定されず、90度未満の角度であれば本発明の効果を得ることができる。ただし、FIB照射軸が試料表面に対して30度未満にすると、微小試料を分離するための加工領域が拡大し、試料表面を無駄に消費する。また、75度以上になると実際の加工壁面の表面に対する角度は90度近くになり微小試料を分離するための加工深さが増し、加工時間が長くなったり、さらには微小試料の分離が不可能になる場合がある。したがって、微小試料を分離するためには、ビームの試料照射軸と試料表面のなす角度は、30度から75度までの範囲が好ましい。

【0070】

また、本実施の形態では、FIB照射軸が試料表面に対して45度となるように、集束イオンビーム照射系の対物レンズの機械的概略中心軸を、試料基板表面に対して45度の角度をなすように設定し装置設計を単純化したが、45度以外に設定してもイオンビーム偏向によりFIB照射軸が試料表面に対して45度となるようにすることは可能である。

【0071】

なお、以上の実施の形態では、試料として形状が平面的な半導体ウェーハを例にしたが、必ずしも平面的な試料でなくても、任意形状の試料でも本発明は有効である。以上の説明では、試料表面とイオンビーム試料照射軸との角度を記述したが、任意形状の試料の場合、試料ステージの試料載置面との角度を固定して、試料作製すれば良い。例えば、試料から微小部品を本発明により分離して、別の微小部品と接続して、ある微細な機械構造あるいは微細デバイス等を作製する、いわゆるマイクロマシニングにも適用可能である。

【0072】

すなわち、本例を実施するのに好適な試料作製装置は、集束イオンビームの照射光学系を含む機械カラムの概略中心軸と、試料ステージの試料の載置面とのなす角度を固定した構造であり、試料の所望の部分を分離する手段、および分離した試料を支持するプローブを備えることを特徴とする試料作製装置とすれば良い。試料として、形状が平面的な半導体ウェーハでは、試料の載置面と試料面は平行な面であり、集束イオンビームの試料照射軸と試料表面とのなす角度と、集束イオンビームの試料照射軸と試料ステージの試料の載置面とのなす角度が同義であることはいうまでも無い。

【0073】

なお、本実施の形態では、集束イオンビームを試料上で走査する。この際、集束イオンビームの試料への入射角度は、走査位置に依存して微小に変化するが、このような走査に伴うイオンビームの入射角度変化は、集束イオンビームの試料照射軸と試料表面の角度変化には含めないこととする。すなわち、集束イオンビームを試料上で走査しても、集束イオンビームの試料照射軸と試料表面の角度を固定することは可能とする。また、集束イオンビームの試料照射軸とは、走査を停止し、走査電極による偏向が無い時の、イオンビームが試料表面に入射するときのイオンビームの中心線を指すものとする。

<実施形態例2>

次に、本願による一実施の形態である別の試料作製方法について、図6を用いて説明する。試料作製装置は図4に示した装置と同様とする。

【0074】

まず、試料基板にTEM観察用の薄膜作製の位置を示すマークと保護膜を作成する。基板表面に対するFIB1の照射軸を試料表面に投影した方向を一辺とする矩形に、FIBを試料基板上で走査させ、深さ方向に傾斜した深さ約15μmの2つの角穴301(図a)を形成する。ここで、2つの角穴間の薄膜が目的となる試料で、その厚さは約100nmとする。次に薄膜部の両端302を切りこみを入れる。次に、試料表面に対する垂直軸を回転軸として、試料を約90度回転させる。ここで、FIB1の照射によって試料から発生する二次電子によって形成する二次電子像を画像処理することによって、これまでに形成した2つの角穴切り欠き溝301を認識する。そして、試料形状情報によりFIB制御装置65によってFIB照射位置を制御し、(図c)に示すようにFIB1で試料薄膜底辺を切り取り、試料薄膜303を試料基板から分離する。もしくは、分離までは至らずも、後工程で分離するための準備として、わずかな衝撃で破断可能な指示部を残して加工を終了する。その後、試料作製装置から試料基板を取りだし、大気中でガラス棒304の静電気を利用して、試料薄膜303を試料基板からTEM試料ホルダに移動させる。ここで、マイクロサンプルである試料薄膜303が完全に分離されていない場合は、ガラス棒304によって衝撃を微小試料指示部に加えることによって、試料薄膜303を試料基板から切り離し後、同様にガラス棒304の静電気を利用して、試料薄膜303を試料基板からTEM試料ホルダに移動させる。このように、マイクロサンプルである試料薄膜303を装置内で取り出さなくとも、微小試料の外形のほとんどをイオンビームによって加工する試料作製方法および試料作製装置も本願に含む。

【0075】

なお、本手法では(図b)において、試料薄片の両側の少なくとも一方に切りこみを入れるのに、試料を約90度回転前に行っているが、回転後に行っても良い。

また、2つの角穴作製、試料薄片の両側の切断、および試料薄片の底辺の切断等に形成順序に特に限定はない。

【0076】

また、本実施の形態では、画像処理を用いたが、装置操作者が、二次電子像を観察してFIB照射位置を制御してもよいことは、実施の形態例1と同様である。

【0077】

以上に述べた実施の形態では、試料を試料基板から分離または分離準備する一連の工程で、FIBと試料表面とのなす角度は45度で変更されることは無い。すなわち、ステージを傾斜する工程は含まない。したがって、本実施の形態によると、装置全体の小型化のため、試料ステージの傾斜機能を省略しても、試料から微小試料を分離または分離準備して、微小領域分析や観察、計測用の試料作製が可能となる。また、本実施の形態とは異なり、試料ステージが傾斜機能を持つ装置の場合でも、ステージを傾斜時間が必要なく、試料作製時間が相対的に短縮される。また、試料ステージの傾斜前後で試料表面が観察できなくなるという問題も低減される。また、本実施の形態では、TEM試料用薄膜加工時に試料基板中に微小試料が存在するため、実施の形態例1に比べて、断面加工位置の精度は相対的に低くなるが、プローブ操作やプローブと微小試料との接着用にイオンビームアシストデポ等の工程を含まないため、試料作製時間を短縮することができる。

【0078】

なお、実施形態例1と同様に、FIB照射角度は必ずしも45度に限定されず、90度未満の角度であれば本発明の効果を得ることができる。

<実施形態例3>

次に、本願による一実施の形態である電子ビーム照射装置を備えた試料作製装置の概略構成図を図7に示す。本試料作製装置17は、真空容器41を有しており、真空容器内には、FIB照射光学系35、二次粒子検出器36、デポガス源37、プローブ3、試料ステージ39等の構成は、実施形態例2の試料作製装置と同様である。また同様に、FIB照射光学系35は、FIB照射軸が試料表面に対して45度になるようにステージ39に対して設置されている。また、試料ステージは試料表面に対する垂直線分を回転軸として回転させる機能を有している。本装置では、電子ビームを放出する電界放射型電子銃81、電子ビームレンズ82、電子ビーム走査電極83、などから構成される電子ビーム照射系を設置している。

また本装置を制御する装置として、ステージ制御装置61、マニュピレータ制御装置62、二次電子検出器の増幅器63、デポガス源制御装置64、FIB制御装置65の他に電子銃制御装置91、電子光学系制御装置92、電子ビーム走査制御装置93、および計算処理装置74、などが配置される。また、計算処理装置74では、上記FIB照射もしくは電子ビーム84照射によって試料から発生する二次電子によって形成する二次電子像を画像処理することによって試料形状を認識する機能を有する。また、試料形状情報によりFIB制御装置65によってFIBを試料形状の所望の位置に照射する機能および、電子ビーム制御装置91によって電子ビーム84を試料形状の所望の位置に照射する機能を有する。

【0079】

FIB照射光学系35の動作は実施の形態2と同様である。電子ビーム照射動作を次に説明する。電子ビーム照射装置の電子源は、電界放射型電子銃81で、電子ビーム走査電極84によって基板試料38の任意の場所を狙うことが可能である。また、FIBが照射された加工領域42を走査して照射することも可能となる。このためには、あらかじめ次の準備しておく、まずFIB1をスポット状に集束して試料に照射する。次にそのスポット状の照射痕を電子ビーム84で走査して、二次電子を検出して、スポット状の照射痕を観察することで、FIB1照射位置と電子ビーム照射位置との関係を明らかにしておき、計算処理装置74に記憶される。したがって、この記憶情報からFIB1加工位置に電子ビームを自動照射し、加工状況を観察することができる。以上、これらの制御は、計算処理装置74によって統一して行われる。

【0080】

試料作製方法については、実施の形態例1、および実施の形態例2で述べた方法と同様であるが、実施の形態例1、および実施の形態例2では、FIBの照射位置制御にFIB照射によって試料から発生する二次電子によって形成する二次電子像の画像処理を用いたが、本装置では、電子ビーム照射によって試料から発生する二次電子によって形成する二次電子像を用いることができる。電子ビーム照射による試料観察を用いると、FIB照射のみによる試料作製に比べ、はるかに試料表面損傷が少なく、かつ短時間の試料作製が可能になる。

【0081】

また、本実施の形態によると、実施の形態例1、および実施の形態例2と同様に、試料から微小試料を分離または分離準備して、微小領域分析や観察、計測用の試料作製を、装置操作の自動化や、操作者の負担を軽減できると言う観点で好適な試料作製装置が提供されることは言うまでも無い。

<実施形態例4>

本願による一実施の形態である試料作製装置の概略構成図を、図10を用いて説明する。

【0082】

本実施例では、集束イオンビーム入射方向を少なくとも15度変えられる、集束イオンビーム傾斜機能が、集束イオンビーム照射系を含む機械的カラムの試料ステージに対する傾斜角度可変機構により実現される。

【0083】

試料作製装置17は、真空容器41を有しており、真空容器内には、イオン源32、ビーム制限アパチャ33、イオンビーム走査電極34、およびイオンビームレンズ31などから構成されるFIB照射光学系35、FIB照射によって試料から放出する二次電子や二次イオンを検出する二次粒子検出器36、イオンビーム照射領域にデポ膜を形成するための元材料ガスを供給するデポガス源37、マニュピュレータ42先端に取り付けたプローブ3、半導体ウェーハや半導体チップなどの試料基板38を載置する試料ステージ39、試料基板の一部を摘出した微小な摘出試料を固定する試料ホルダ40などが配置されている。ここで、FIB照射光学系35は、FIB照射軸が試料基板表面に対する角度が75度から90度まで設定できるように構成されている。この実施例では、FIB照射光学系35と真空容器41をベローズ45で接続して、ベローズの変形を利用する。図10(a)は、FIB照射軸が試料基板表面に対する角度が90度の状態、図10(b)は75度の状態を示す。また本装置を制御する装置として、主に電気回路や演算装置からなるステージ制御装置61、マニュピレータ制御装置62、二次電子検出器の増幅器63、デポガス源制御装置64、FIB制御装置65、および計算処理装置74、などが配置される。

【0084】

次に、本実施例による試料作製方法を、図12で示す。すなわち、従来、試料ステージを傾けてFIB1を試料表面に斜めから照射することにより、斜溝408を形成したが、試料ステージを傾ける替わりに、イオンビーム照射系35を図10(b)に示すように傾斜させて、図11(c)に示すように、斜溝408を形成すればよい。その他の工程は、従来と同じである。

【0085】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製が可能になる試料作製装置が、集束イオンビーム入射方向を少なくとも15度変えられる、集束イオンビーム傾斜機能により実現される。特に、本実施例では、試料作製において集束イオンビーム入射角度を選択できるので多様な試料作製方法および試料形状を実現できる。

<実施形態例5>

本願による一実施の形態である試料作製装置の概略構成図を、図11を用いて説明する。

【0086】

本実施例では、集束イオンビーム入射方向を少なくとも15度変えられる、集束イオンビーム傾斜機能が、電気的偏向により実現される。

【0087】

試料作製装置17は、真空容器41を有しており、真空容器内に、FIB照射光学系35、二次粒子検出器36、デポガス源37、プローブ3、試料ステージ39、試料ホルダ40などが配置されていることについては、上記実施の形態3と同様である。ここでは、さらに対物レンズ44と試料ステージ39との間に、角度変更用電極51を設置した。そして、本電極によるイオンビーム偏向作用により、FIB照射軸が試料基板表面に対する角度が75度から90度まで変更して設定できる。また本装置を制御する装置として、主に電気回路や演算装置からなるステージ制御装置61、マニュピレータ制御装置62、二次電子検出器の増幅器63、デポガス源制御装置64、FIB制御装置65、および計算処理装置74、などが配置される。

【0088】

次に、本実施例による試料作製方法を、図12で示す。すなわち、従来、試料ステージを傾けてFIB1を試料表面に斜めから照射することにより、斜溝408を形成したが、試料ステージを傾ける替わりに、イオンビーム照射軸を、角度変更用電極51により、図11に示すように、試料に対して傾斜させて、図11(c)に示すように、斜溝408を形成すればよい。その他の工程は、従来と同じである。

【0089】

本手段の試料作製装置によると、試料ステージを傾斜することなく、半導体ウェーハやデバイスなどの電子部品等の試料から所望の特定領域を含む微小試料を、分離または分離準備して、微小領域分析や観察、計測用の試料の作製が可能になる試料作製装置が、集束イオンビーム入射方向を少なくとも15度変えられる、角度変更用電極による電気的偏向作用により実現される。特に、機械的装置構成が単純化され、装置製造コストを低下でき、さらに試料作製において集束イオンビーム入射角度を選択できるので多様な試料作製方法および試料形状を実現できる。

【図面の簡単な説明】

【0090】

【図1】本発明による試料作製方法の一実施形態を説明するための図。

【図2】従来のTEM試料の作製法で、特に、FIBと搬送手段を用いた例を説明するための図。

【図3】従来のTEM試料の作製法で、特に、試料基板中でFIBを用いて薄膜加工する例を説明するための図。

【図4】本発明による試料作製装置の一実施形態を示す構成ブロック図。

【図5】本発明による試料作製方法によって作製された微小試料の図。

【図6】本発明による試料作製方法の一実施形態を説明するための図。

【図7】本発明による試料作製装置の一実施形態を示す構成ブロック図。

【図8】図1を理解するための補足図。

【図9】従来のTEM試料の作製法で、特に、FIBと搬送手段を用いた例を説明するための図。

【図10】本発明による試料作製装置の一実施形態を示す構成ブロック図。

【図11】本発明による試料作製装置の一実施形態を示す構成ブロック図。

【図12】実施形態の試料作製の手順を説明するための図。

【符号の説明】

【0091】

1…FIB、2…試料、3…プローブ、4…デポ源、5…デポガス、6…マイクロサンプル、7…角穴、8…底穴、9…切り欠き溝、10…ガスノズル、31…イオンビームレンズ、32…液体金属イオン源、33…ビーム制限アパーチャ、34…イオンビーム走査電極、35…FIB照射光学系、38…二次粒子検出器、37…デポ源、38…試料基板、39…試料ステージ、40…試料ホルダ、41…真空容器、42…マニュピレータ、44…対物レンズ、45…ベローズ、51…角度変更用偏向電極、61…ステージ制御装置、62…マニュピレータ制御装置、63…増幅器、64…デポガス源制御装置、65…FIB制御装置、74…計算処理装置、76…試料ホルダ、77…ホルダカセット、78…移送手段、80…ステージ制御装置、81…電界放射型電子銃、82…電子ビームレンズ、83…電子ビーム走査電極、84…電子ビーム、91…電子銃制御装置、92…電子ビーム光学系制御装置、93…電子ビーム走査制御装置、101…角穴、102…切り欠き溝、103…切り欠き溝、104…支持部、105…デポジション膜、207…試料薄膜、208…薄膜、209…TEM試料ホルダ。301…角穴、302…薄膜両端、303…試料薄膜、304…ガラス棒。501…角穴、502…角穴。

【特許請求の範囲】

【請求項1】

試料を載置する試料ステージと、

該試料にイオンビームを照射するイオンビーム光学系と、

該試料に電子ビームを照射する電子ビーム光学系と、

微小試料として該試料の一部を摘出するためのプローブと、

前記プローブにより摘出された該微小試料を固定する試料ホルダと、

前記試料ステージの試料載置面に垂直な線分を回転軸として前記試料ステージの回転を制御するステージ制御装置と、

電子ビームの照射によって該試料から発生する二次電子を検出する二次電子検出器と、

前記二次電子検出器により検出される二次電子によって形成される二次電子像を表示する画像表示装置と、を備え、

該試料載置面に対し、前記イオンビーム光学系から照射されるイオンビームの照射軸が傾斜するよう前記イオンビーム光学系が配置され、

該電子ビームによる二次電子像によって該試料の形状が前記画像表示装置に表示されることを特徴とする試料作製装置。

【請求項2】

試料を載置する試料ステージと、

該試料にイオンビームを照射するイオンビーム光学系と、

該試料に電子ビームを照射する電子ビーム光学系と、

微小試料として該試料の一部を摘出するためのプローブと、

前記プローブにより摘出された該微小試料を固定する試料ホルダと、

前記試料ステージの試料載置面に垂直な線分を回転軸として前記試料ステージの回転を制御するステージ制御装置と、

電子ビームの照射によって該試料から発生する二次電子を検出する二次電子検出器と、

前記二次電子検出器により検出される二次電子によって形成される二次電子像を表示する画像表示装置と、を備え、

該試料載置面に対し、前記イオンビーム光学系から照射されるイオンビームの照射軸が傾斜するよう前記イオンビーム光学系が配置され、

イオンビームにより該試料を加工する状況の二次電子像が該電子ビームの照射により前記表示装置に表示されることを特徴とする試料作製装置。

【請求項3】

試料を載置する試料ステージと、

該試料にイオンビームを照射するイオンビーム光学系と、

該試料に電子ビームを照射する電子ビーム光学系と、

微小試料として該試料の一部を摘出するためのプローブと、

前記プローブにより摘出された該微小試料を固定する試料ホルダと、

前記試料ステージの試料載置面に垂直な線分を回転軸として前記試料ステージの回転を制御するステージ制御装置と、

電子ビームの照射によって該試料から発生する二次電子を検出する二次電子検出器と、

前記二次電子検出器により検出される二次電子によって形成される二次電子像を表示する画像表示装置と、を備え、

該試料載置面に対し、前記イオンビーム光学系から照射されるイオンビームの照射軸が傾斜するよう前記イオンビーム光学系が配置され、

イオンビームの照射位置の制御の際に、該電子ビーム照射による二次電子像が前記表示装置に表示されることを特徴とする試料作製装置。

【請求項4】

試料を載置する試料ステージと、

該試料にイオンビームを照射するイオンビーム光学系と、

該試料に電子ビームを照射する電子ビーム光学系と、

微小試料として該試料の一部を摘出するためのプローブと、

前記プローブにより摘出された該微小試料を固定する試料ホルダと、

前記試料ステージの試料載置面に垂直な線分を回転軸として前記試料ステージの回転を制御するステージ制御装置と、

電子ビームの照射によって該試料から発生する二次電子を検出する二次電子検出器と、

前記二次電子検出器により検出される二次電子によって形成される二次電子像を表示する画像表示装置と、を備え、

該試料載置面に対し、前記イオンビーム光学系から照射されるイオンビームの照射軸が傾斜するよう前記イオンビーム光学系が配置され、

イオンビームの照射により該微小試料に加工される位置は、二次電子像が表示される前記表示装置を利用することによって決定されることを特徴とする試料作製装置。

【請求項5】

試料を載置する試料ステージと、

該試料にイオンビームを照射するイオンビーム光学系と、

該試料に電子ビームを照射する電子ビーム光学系と、

微小試料として該試料の一部を摘出するためのプローブと、

前記プローブにより摘出された該微小試料を固定する試料ホルダと、

前記試料ステージの試料載置面に垂直な線分を回転軸として前記試料ステージの回転を制御するステージ制御装置と、

電子ビームの照射によって該試料から発生する二次電子を検出する二次電子検出器と、

前記二次電子検出器により検出される二次電子によって形成される二次電子像を表示する画像表示装置と、を備え、

該試料載置面に対し、前記イオンビーム光学系から照射されるイオンビームの照射軸が傾斜するよう前記イオンビーム光学系が配置され、

イオンビームは、試料形状情報により試料形状の所望の位置に照射され、電子ビームの照射は、該試料形状の該所望の位置に照射されることを特徴とする試料作製装置。

【請求項6】

試料を載置する試料ステージと、

該試料にイオンビームを照射するイオンビーム光学系と、

該試料に電子ビームを照射する電子ビーム光学系と、

微小試料として該試料の一部を摘出するためのプローブと、

前記プローブにより摘出された該微小試料を固定する試料ホルダと、

前記試料ステージの試料載置面に垂直な線分を回転軸として前記試料ステージの回転を制御するステージ制御装置と、

電子ビームの照射によって該試料から発生する二次電子を検出する二次電子検出器と、

前記二次電子検出器により検出される二次電子によって形成される二次電子像を表示する画像表示装置と、を備え、

前記試料ステージを傾斜させていない状態の該試料載置面に対し、前記イオンビーム光学系から照射されるイオンビームの照射軸が傾斜するよう前記イオンビーム光学系が配置され、

該電子ビームによる二次電子像によって該試料の形状が前記画像表示装置に表示されることを特徴とする試料作製装置。

【請求項7】

試料を載置する試料ステージと、

該試料にイオンビームを照射するイオンビーム光学系と、

該試料に電子ビームを照射する電子ビーム光学系と、

微小試料として該試料の一部を摘出するためのプローブと、

前記プローブにより摘出された該微小試料を固定する試料ホルダと、

前記試料ステージの試料載置面に垂直な線分を回転軸として前記試料ステージの回転を制御するステージ制御装置と、

電子ビームの照射によって該試料から発生する二次電子を検出する二次電子検出器と、

前記二次電子検出器により検出される二次電子によって形成される二次電子像を表示する画像表示装置と、を備え、

該試料載置面の垂直平面であって前記電子ビーム光学系の光軸を含む面に対し、前記イオンビーム光学系から照射されるイオンビームの照射軸が傾斜するよう前記イオンビーム光学系が配置され、

該電子ビームによる二次電子像によって該試料の形状が前記画像表示装置に表示されることを特徴とする試料作製装置。

【請求項8】

半導体ウェーハを載置する試料ステージと、

該半導体ウェーハにイオンビームを照射するイオンビーム光学系と、

該半導体ウェーハに電子ビームを照射する電子ビーム光学系と、

微小試料として該半導体ウェーハの一部を摘出するためのプローブと、

前記プローブにより摘出された該微小試料を固定する試料ホルダと、

前記試料ステージの試料載置面に垂直な線分を回転軸として前記試料ステージの回転を制御するステージ制御装置と、

電子ビームの照射によって該半導体ウェーハから発生する二次電子を検出する二次電子検出器と、

前記二次電子検出器により検出される二次電子によって形成される二次電子像を表示する画像表示装置と、を備え、

前記試料ステージの試料載置面と前記イオンビーム光学系から照射されるイオンビームの照射軸との角度が30度から75度の範囲となるように前記イオンビーム光学系が配置され、

前記ステージ制御装置は、該微小試料を該半導体ウェーハから分離または分離準備するための動作の一部として前記試料ステージを回転させ、

該電子ビームによる二次電子像によって該微小試料の形状が前記画像表示装置に表示されることを特徴とする試料作製装置。

【請求項9】

請求項1〜7のいずれか1項記載の試料作製装置において、

前記イオンビーム光学系は、該試料載置面と前記イオンビーム光学系から照射されるイオンビームの照射軸との角度が30度から75度の範囲となるように配置されていることを特徴とする試料作製装置。

【請求項10】

請求項1〜7および9のいずれか1項記載の試料作製装置において、

前記イオンビーム照射光学系は、該試料の表面の第1の領域及び第2の領域に該イオンビームを照射し、

前記ステージ制御装置は、前記第1の領域に該イオンビームを照射するときの第1の試料位置から前記第2の領域に該イオンビームを照射するときの第2の試料位置に移動する際に前記試料ステージを回転させ、

前記第1の試料位置と前記第2の試料位置からの該イオンビームの照射により該試料から分離される領域を含む該微小試料を前記プローブにより該試料から摘出することが可能であることを特徴とする試料作製装置。

【請求項11】

請求項1〜7および9のいずれか1項記載の試料作製装置において、

前記イオンビーム照射光学系は、該試料の表面の第1の領域及び第2の領域に該イオンビームを照射し、

前記ステージ制御装置は、第1の領域に該イオンビームを照射した後に、前記第2の領域に該イオンビームを照射するために前記試料ステージを回転させ、

前記第1の領域への該イオンビームを照射と前記第2の領域への該イオンビームを照射により、該微小試料は、該試料から分離または分離準備されることを特徴とする試料作成装置。

【請求項12】

請求項1〜7および9のいずれか1項記載の試料作製装置において、

前記イオンビーム照射光学系は、該試料の表面の第1の領域及び第2の領域に該イオンビームを照射することで、それぞれ該試料に第1の溝と第2の溝を形成し、

前記ステージ制御装置は、前記第1の溝を前記試料表面に形成した後に、前記第2の溝を前記試料表面に形成するために前記試料ステージを回転させ、

前記第1の溝と前記第2の溝とが交わることにより形成された辺を含む微小試料を前記プローブにより該試料から摘出することが可能であることを特徴とする試料作製装置。

【請求項13】

請求項1〜7および9のいずれか1項記載の試料作製装置において、

前記イオンビーム照射光学系は、該試料の表面の第1の領域及び第2の領域に該イオンビームを照射することで、それぞれ該試料に第1の溝と第2の溝を形成し、

前記ステージ制御装置は、前記第1の溝を前記試料表面に形成した後に、前記第2の溝を前記試料表面に形成するために前記試料ステージを回転させ、

該微小試料は、前記第1の溝及び前記第2の溝により該試料から分離された領域を含むことを特徴とする試料作製装置。

【請求項14】

請求項1〜7および9のいずれか1項記載の試料作製装置において、

前記イオンビーム照射光学系は、該試料の表面の第1の領域に該イオンビームを照射することで該試料に該試料の表面の垂線に対して傾斜した第1の溝と、該試料の表面の第2の領域に該イオンビームを照射することで該試料に該試料の表面の垂線に対して傾斜した第2の溝とを形成し、かつ、前記第1および第2の溝により該微小試料の底を形成し、

前記ステージ制御装置は、前記第1の溝を前記試料表面に形成した後に、前記第2の溝を前記試料表面に形成するために前記試料ステージを回転させることを特徴とする試料作製装置。

【請求項15】

請求項1〜7および9のいずれか1項記載の試料作製装置において、

前記イオンビーム照射光学系は、該試料の表面の第1の領域に該イオンビームを照射することで該試料に該試料の表面の垂線に対して傾斜した第1の溝と、該試料の表面の第2の領域に該イオンビームを照射することにより前記第1の溝とで形成される該微小試料の底を形成するために該試料に該試料の表面の垂線に対して傾斜した第2の溝を形成し、

前記ステージ制御装置は、前記第1の領域から前記第2の領域へ該イオンビームの照射領域を変えるための移動動作において、該光学系の照射軸と前記試料ステージとのなす角が固定された状態で前記試料ステージを回転移動させ、

該微小試料は、少なくとも前記第1の溝と前記第2の溝とが重なる領域により該試料から分離されることを特徴とする試料作製装置。

【請求項16】

請求項1〜7および9のいずれか1項記載の試料作製装置において、

前記イオンビーム照射光学系は、該試料の表面の第1の領域及び第2の領域に該イオンビームを照射し、

前記ステージ制御装置は、前記第1の領域に該イオンビームを照射するときの第1の試料位置から前記第2の領域に該イオンビームを照射するときの第2の試料位置に移動する際に前記試料ステージを傾斜させることなく回転させ、

前記第1の試料位置と前記第2の試料位置からの該イオンビームの照射により該試料から分離される該微小試料を前記プローブにより該試料から摘出することが可能であることを特徴とする試料作製装置。

【請求項17】

請求項1から16のいずれか1項記載の試料作製装置において、

さらに、真空容器を有し、前記試料ステージ、前記イオンビーム光学系、前記電子ビーム光学系、前記プローブ及び前記試料ホルダは、前記真空容器内に配置されていることを特徴とする試料作製装置。

【請求項18】

請求項11から16のいずれか1項記載の試料作製装置において、

前記第1の領域及び前記第2の領域に該イオンビームを照射する際には、前記試料ステージは傾斜していないことを特徴とする試料作製装置。

【請求項19】

請求項1から16のいずれか1項記載の試料作製装置において、

前記試料ステージは、傾斜機能を有さない試料ステージであることを特徴とする試料作製装置。

【請求項20】

請求項1から16のいずれか1項記載の試料作製装置において、

前記試料ステージの該回転は、約90度回転であることを特徴とする試料作製装置。

【請求項21】

請求項1から16のいずれか1項記載の試料作製装置において、

前記試料ステージの該回転は、約180度回転であることを特徴とする試料作製装置。

【請求項22】

請求項1から16のいずれか1項記載の試料作製装置において、

該試料又は該半導体ウェーハは割断されないことを特徴とする試料作製装置。

【請求項23】

請求項1から7および9のいずれか1項記載の試料作製装置において、

前記試料は半導体ウェーハであることを特徴とする試料作製装置。

【請求項1】

試料を載置する試料ステージと、

該試料にイオンビームを照射するイオンビーム光学系と、

該試料に電子ビームを照射する電子ビーム光学系と、

微小試料として該試料の一部を摘出するためのプローブと、

前記プローブにより摘出された該微小試料を固定する試料ホルダと、

前記試料ステージの試料載置面に垂直な線分を回転軸として前記試料ステージの回転を制御するステージ制御装置と、

電子ビームの照射によって該試料から発生する二次電子を検出する二次電子検出器と、

前記二次電子検出器により検出される二次電子によって形成される二次電子像を表示する画像表示装置と、を備え、

該試料載置面に対し、前記イオンビーム光学系から照射されるイオンビームの照射軸が傾斜するよう前記イオンビーム光学系が配置され、

該電子ビームによる二次電子像によって該試料の形状が前記画像表示装置に表示されることを特徴とする試料作製装置。

【請求項2】

試料を載置する試料ステージと、

該試料にイオンビームを照射するイオンビーム光学系と、

該試料に電子ビームを照射する電子ビーム光学系と、

微小試料として該試料の一部を摘出するためのプローブと、

前記プローブにより摘出された該微小試料を固定する試料ホルダと、

前記試料ステージの試料載置面に垂直な線分を回転軸として前記試料ステージの回転を制御するステージ制御装置と、

電子ビームの照射によって該試料から発生する二次電子を検出する二次電子検出器と、

前記二次電子検出器により検出される二次電子によって形成される二次電子像を表示する画像表示装置と、を備え、

該試料載置面に対し、前記イオンビーム光学系から照射されるイオンビームの照射軸が傾斜するよう前記イオンビーム光学系が配置され、

イオンビームにより該試料を加工する状況の二次電子像が該電子ビームの照射により前記表示装置に表示されることを特徴とする試料作製装置。

【請求項3】

試料を載置する試料ステージと、

該試料にイオンビームを照射するイオンビーム光学系と、

該試料に電子ビームを照射する電子ビーム光学系と、

微小試料として該試料の一部を摘出するためのプローブと、

前記プローブにより摘出された該微小試料を固定する試料ホルダと、

前記試料ステージの試料載置面に垂直な線分を回転軸として前記試料ステージの回転を制御するステージ制御装置と、

電子ビームの照射によって該試料から発生する二次電子を検出する二次電子検出器と、

前記二次電子検出器により検出される二次電子によって形成される二次電子像を表示する画像表示装置と、を備え、

該試料載置面に対し、前記イオンビーム光学系から照射されるイオンビームの照射軸が傾斜するよう前記イオンビーム光学系が配置され、

イオンビームの照射位置の制御の際に、該電子ビーム照射による二次電子像が前記表示装置に表示されることを特徴とする試料作製装置。

【請求項4】

試料を載置する試料ステージと、

該試料にイオンビームを照射するイオンビーム光学系と、

該試料に電子ビームを照射する電子ビーム光学系と、

微小試料として該試料の一部を摘出するためのプローブと、

前記プローブにより摘出された該微小試料を固定する試料ホルダと、

前記試料ステージの試料載置面に垂直な線分を回転軸として前記試料ステージの回転を制御するステージ制御装置と、

電子ビームの照射によって該試料から発生する二次電子を検出する二次電子検出器と、

前記二次電子検出器により検出される二次電子によって形成される二次電子像を表示する画像表示装置と、を備え、

該試料載置面に対し、前記イオンビーム光学系から照射されるイオンビームの照射軸が傾斜するよう前記イオンビーム光学系が配置され、

イオンビームの照射により該微小試料に加工される位置は、二次電子像が表示される前記表示装置を利用することによって決定されることを特徴とする試料作製装置。

【請求項5】

試料を載置する試料ステージと、

該試料にイオンビームを照射するイオンビーム光学系と、

該試料に電子ビームを照射する電子ビーム光学系と、

微小試料として該試料の一部を摘出するためのプローブと、

前記プローブにより摘出された該微小試料を固定する試料ホルダと、

前記試料ステージの試料載置面に垂直な線分を回転軸として前記試料ステージの回転を制御するステージ制御装置と、

電子ビームの照射によって該試料から発生する二次電子を検出する二次電子検出器と、

前記二次電子検出器により検出される二次電子によって形成される二次電子像を表示する画像表示装置と、を備え、

該試料載置面に対し、前記イオンビーム光学系から照射されるイオンビームの照射軸が傾斜するよう前記イオンビーム光学系が配置され、

イオンビームは、試料形状情報により試料形状の所望の位置に照射され、電子ビームの照射は、該試料形状の該所望の位置に照射されることを特徴とする試料作製装置。

【請求項6】

試料を載置する試料ステージと、

該試料にイオンビームを照射するイオンビーム光学系と、

該試料に電子ビームを照射する電子ビーム光学系と、

微小試料として該試料の一部を摘出するためのプローブと、

前記プローブにより摘出された該微小試料を固定する試料ホルダと、

前記試料ステージの試料載置面に垂直な線分を回転軸として前記試料ステージの回転を制御するステージ制御装置と、

電子ビームの照射によって該試料から発生する二次電子を検出する二次電子検出器と、

前記二次電子検出器により検出される二次電子によって形成される二次電子像を表示する画像表示装置と、を備え、

前記試料ステージを傾斜させていない状態の該試料載置面に対し、前記イオンビーム光学系から照射されるイオンビームの照射軸が傾斜するよう前記イオンビーム光学系が配置され、

該電子ビームによる二次電子像によって該試料の形状が前記画像表示装置に表示されることを特徴とする試料作製装置。

【請求項7】

試料を載置する試料ステージと、

該試料にイオンビームを照射するイオンビーム光学系と、

該試料に電子ビームを照射する電子ビーム光学系と、

微小試料として該試料の一部を摘出するためのプローブと、

前記プローブにより摘出された該微小試料を固定する試料ホルダと、

前記試料ステージの試料載置面に垂直な線分を回転軸として前記試料ステージの回転を制御するステージ制御装置と、

電子ビームの照射によって該試料から発生する二次電子を検出する二次電子検出器と、

前記二次電子検出器により検出される二次電子によって形成される二次電子像を表示する画像表示装置と、を備え、

該試料載置面の垂直平面であって前記電子ビーム光学系の光軸を含む面に対し、前記イオンビーム光学系から照射されるイオンビームの照射軸が傾斜するよう前記イオンビーム光学系が配置され、

該電子ビームによる二次電子像によって該試料の形状が前記画像表示装置に表示されることを特徴とする試料作製装置。

【請求項8】

半導体ウェーハを載置する試料ステージと、

該半導体ウェーハにイオンビームを照射するイオンビーム光学系と、

該半導体ウェーハに電子ビームを照射する電子ビーム光学系と、

微小試料として該半導体ウェーハの一部を摘出するためのプローブと、

前記プローブにより摘出された該微小試料を固定する試料ホルダと、

前記試料ステージの試料載置面に垂直な線分を回転軸として前記試料ステージの回転を制御するステージ制御装置と、

電子ビームの照射によって該半導体ウェーハから発生する二次電子を検出する二次電子検出器と、

前記二次電子検出器により検出される二次電子によって形成される二次電子像を表示する画像表示装置と、を備え、

前記試料ステージの試料載置面と前記イオンビーム光学系から照射されるイオンビームの照射軸との角度が30度から75度の範囲となるように前記イオンビーム光学系が配置され、

前記ステージ制御装置は、該微小試料を該半導体ウェーハから分離または分離準備するための動作の一部として前記試料ステージを回転させ、

該電子ビームによる二次電子像によって該微小試料の形状が前記画像表示装置に表示されることを特徴とする試料作製装置。

【請求項9】

請求項1〜7のいずれか1項記載の試料作製装置において、

前記イオンビーム光学系は、該試料載置面と前記イオンビーム光学系から照射されるイオンビームの照射軸との角度が30度から75度の範囲となるように配置されていることを特徴とする試料作製装置。

【請求項10】

請求項1〜7および9のいずれか1項記載の試料作製装置において、

前記イオンビーム照射光学系は、該試料の表面の第1の領域及び第2の領域に該イオンビームを照射し、

前記ステージ制御装置は、前記第1の領域に該イオンビームを照射するときの第1の試料位置から前記第2の領域に該イオンビームを照射するときの第2の試料位置に移動する際に前記試料ステージを回転させ、

前記第1の試料位置と前記第2の試料位置からの該イオンビームの照射により該試料から分離される領域を含む該微小試料を前記プローブにより該試料から摘出することが可能であることを特徴とする試料作製装置。

【請求項11】

請求項1〜7および9のいずれか1項記載の試料作製装置において、

前記イオンビーム照射光学系は、該試料の表面の第1の領域及び第2の領域に該イオンビームを照射し、

前記ステージ制御装置は、第1の領域に該イオンビームを照射した後に、前記第2の領域に該イオンビームを照射するために前記試料ステージを回転させ、

前記第1の領域への該イオンビームを照射と前記第2の領域への該イオンビームを照射により、該微小試料は、該試料から分離または分離準備されることを特徴とする試料作成装置。

【請求項12】

請求項1〜7および9のいずれか1項記載の試料作製装置において、

前記イオンビーム照射光学系は、該試料の表面の第1の領域及び第2の領域に該イオンビームを照射することで、それぞれ該試料に第1の溝と第2の溝を形成し、

前記ステージ制御装置は、前記第1の溝を前記試料表面に形成した後に、前記第2の溝を前記試料表面に形成するために前記試料ステージを回転させ、

前記第1の溝と前記第2の溝とが交わることにより形成された辺を含む微小試料を前記プローブにより該試料から摘出することが可能であることを特徴とする試料作製装置。

【請求項13】

請求項1〜7および9のいずれか1項記載の試料作製装置において、

前記イオンビーム照射光学系は、該試料の表面の第1の領域及び第2の領域に該イオンビームを照射することで、それぞれ該試料に第1の溝と第2の溝を形成し、

前記ステージ制御装置は、前記第1の溝を前記試料表面に形成した後に、前記第2の溝を前記試料表面に形成するために前記試料ステージを回転させ、

該微小試料は、前記第1の溝及び前記第2の溝により該試料から分離された領域を含むことを特徴とする試料作製装置。

【請求項14】

請求項1〜7および9のいずれか1項記載の試料作製装置において、

前記イオンビーム照射光学系は、該試料の表面の第1の領域に該イオンビームを照射することで該試料に該試料の表面の垂線に対して傾斜した第1の溝と、該試料の表面の第2の領域に該イオンビームを照射することで該試料に該試料の表面の垂線に対して傾斜した第2の溝とを形成し、かつ、前記第1および第2の溝により該微小試料の底を形成し、

前記ステージ制御装置は、前記第1の溝を前記試料表面に形成した後に、前記第2の溝を前記試料表面に形成するために前記試料ステージを回転させることを特徴とする試料作製装置。

【請求項15】

請求項1〜7および9のいずれか1項記載の試料作製装置において、

前記イオンビーム照射光学系は、該試料の表面の第1の領域に該イオンビームを照射することで該試料に該試料の表面の垂線に対して傾斜した第1の溝と、該試料の表面の第2の領域に該イオンビームを照射することにより前記第1の溝とで形成される該微小試料の底を形成するために該試料に該試料の表面の垂線に対して傾斜した第2の溝を形成し、

前記ステージ制御装置は、前記第1の領域から前記第2の領域へ該イオンビームの照射領域を変えるための移動動作において、該光学系の照射軸と前記試料ステージとのなす角が固定された状態で前記試料ステージを回転移動させ、

該微小試料は、少なくとも前記第1の溝と前記第2の溝とが重なる領域により該試料から分離されることを特徴とする試料作製装置。

【請求項16】

請求項1〜7および9のいずれか1項記載の試料作製装置において、

前記イオンビーム照射光学系は、該試料の表面の第1の領域及び第2の領域に該イオンビームを照射し、

前記ステージ制御装置は、前記第1の領域に該イオンビームを照射するときの第1の試料位置から前記第2の領域に該イオンビームを照射するときの第2の試料位置に移動する際に前記試料ステージを傾斜させることなく回転させ、

前記第1の試料位置と前記第2の試料位置からの該イオンビームの照射により該試料から分離される該微小試料を前記プローブにより該試料から摘出することが可能であることを特徴とする試料作製装置。

【請求項17】

請求項1から16のいずれか1項記載の試料作製装置において、

さらに、真空容器を有し、前記試料ステージ、前記イオンビーム光学系、前記電子ビーム光学系、前記プローブ及び前記試料ホルダは、前記真空容器内に配置されていることを特徴とする試料作製装置。

【請求項18】

請求項11から16のいずれか1項記載の試料作製装置において、

前記第1の領域及び前記第2の領域に該イオンビームを照射する際には、前記試料ステージは傾斜していないことを特徴とする試料作製装置。

【請求項19】

請求項1から16のいずれか1項記載の試料作製装置において、

前記試料ステージは、傾斜機能を有さない試料ステージであることを特徴とする試料作製装置。

【請求項20】

請求項1から16のいずれか1項記載の試料作製装置において、

前記試料ステージの該回転は、約90度回転であることを特徴とする試料作製装置。

【請求項21】

請求項1から16のいずれか1項記載の試料作製装置において、

前記試料ステージの該回転は、約180度回転であることを特徴とする試料作製装置。

【請求項22】

請求項1から16のいずれか1項記載の試料作製装置において、

該試料又は該半導体ウェーハは割断されないことを特徴とする試料作製装置。

【請求項23】

請求項1から7および9のいずれか1項記載の試料作製装置において、

前記試料は半導体ウェーハであることを特徴とする試料作製装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2008−277312(P2008−277312A)

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願番号】特願2008−205170(P2008−205170)

【出願日】平成20年8月8日(2008.8.8)

【分割の表示】特願2000−342372(P2000−342372)の分割

【原出願日】平成12年11月6日(2000.11.6)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願日】平成20年8月8日(2008.8.8)

【分割の表示】特願2000−342372(P2000−342372)の分割

【原出願日】平成12年11月6日(2000.11.6)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]