試料分析方法、試料切片採取装置および試料切片採取用切刃

【課題】試料切片を切刃のすくい面に乗せた状態で測定光を当てて反射光を観測したときに反射光に試料の特徴がほとんど現れない現象が生じる頻度を低減する。

【解決手段】試料切片採取用切刃(1)のすくい面(1a)に溝(1b)、凸条、凹凸、段差、凸角のいずれかを設けるか、又は、刃先に切込みを入れる。試料切片(Ps)とすくい面(1a)の間に空気を巻き込み、試料切片(Ps)がほぼ全面的に切刃(1)のすくい面(1a)に張り付いてしまうことを防止できる。これにより、試料の特徴が反射光にほとんど現れない現象が生じる頻度を低減できる。

【解決手段】試料切片採取用切刃(1)のすくい面(1a)に溝(1b)、凸条、凹凸、段差、凸角のいずれかを設けるか、又は、刃先に切込みを入れる。試料切片(Ps)とすくい面(1a)の間に空気を巻き込み、試料切片(Ps)がほぼ全面的に切刃(1)のすくい面(1a)に張り付いてしまうことを防止できる。これにより、試料の特徴が反射光にほとんど現れない現象が生じる頻度を低減できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、試料分析方法、試料切片採取装置および試料切片採取用切刃に関し、さらに詳しくは、試料切片を切刃のすくい面に乗せた状態で測定光を当てて反射光を観測したときに反射光に試料の特徴がほとんど現れない現象が生じる頻度を低減しうる試料分析方法、試料切片採取装置および試料切片採取用切刃に関する。

【背景技術】

【0002】

従来、試料の表層を切刃で切削し、試料切片を切刃のすくい面に乗せ、その状態で、試料切片に測定光を当てて反射光を観測し、試料を光学分析する試料分析方法および試料切片採取装置が知られている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3738446号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記従来の試料切片採取装置により採取した試料切片に測定光を当てて反射光を観測したときに、無視できない頻度で、反射光に試料の特徴がほとんど現れない現象が生じる問題点があった。

そこで、本発明の目的は、上記現象が生じる頻度を低減しうる試料分析方法、試料切片採取装置および試料切片採取用切刃を提供することにある。

【課題を解決するための手段】

【0005】

本発明の発明者が鋭意研究したところ、上記現象は、採取した試料切片がほぼ全面的に切刃のすくい面に張り付いてしまっていた場合に生じることを見出し、本発明を完成した。

【0006】

第1の観点では、本発明は、すくい面(1a)に溝(1b)または凸条(1c)または凹凸(1d,1e)または段差(1f,1g)または凸角(1h)を設けた試料切片採取用切刃(1)または刃先(1z)に切込み(1i)を入れた試料切片採取用切刃(1)を切削駆動手段(10)に装着し、前記試料切片採取用切刃(1)を試料(P)に切り込ませ、試料切片(Ps)を削り起こして前記試料切片採取用切刃(1)のすくい面(1a)に乗せ、前記試料切片(Ps)を前記試料切片採取用切刃(1)に乗せたままの状態で測定光(L0)を当て、反射光(L1)を観測して前記試料切片(Ps)の分析を行うことを特徴とする試料分析方法を提供する。

上記第1の観点による試料分析方法では、例えば長さ0.2mm〜2mmの試料切片(Ps)が滑りながらすくい面(1a)に乗ってゆく時に、溝(1b)または凸条(1c)または凹凸(1d,1e)または段差(1f,1g)または凸角(1h)または切込み(1i)を通る際に試料切片(Ps)とすくい面(1a)の間に空気を巻き込む。このため、試料切片(Ps)とすくい面(1a)の間に空隙(g)が形成され、試料切片(Ps)がほぼ全面的に切刃(1)のすくい面(1a)に張り付いてしまうことを防止できる。従って、採取した試料切片に測定光を当てて反射光を観測したときに試料の特徴が反射光にほとんど現れない現象が生じる頻度を低減することが出来る。

【0007】

第2の観点では、本発明は、すくい面(1a)に溝(1b)または凸条(1c)または凹凸(1d,1e)または段差(1f,1g)または凸角(1h)を設けた試料切片採取用切刃(1)または刃先(1z)に切込み(1i)を入れた試料切片採取用切刃(1)と、前記試料切片採取用切刃(1)を試料(P)に切り込ませ前記試料切片採取用切刃(1)のすくい面(1a)に試料切片(Ps)を削り起こすための切削駆動手段(10)と、前記試料切片(Ps)を乗せたまま前記試料切片採取用切刃(1)を切削駆動手段(10)から分離するための切刃分離手段(11)とを具備したことを特徴とする試料切片採取装置(100)を提供する。

上記第2の観点による試料切片採取装置(100)では、例えば長さ0.2mm〜2mmの試料切片(Ps)が滑りながらすくい面(1a)に乗ってゆく時に、溝(1b)または凸条(1c)または凹凸(1d,1e)または段差(1f,1g)または凸角(1h)または切込み(1i)を通る際に試料切片(Ps)とすくい面(1a)の間に空気を巻き込む。このため、試料切片(Ps)とすくい面(1a)の間に空隙(g)が形成され、試料切片(Ps)がほぼ全面的に切刃(1)のすくい面(1a)に張り付いてしまうことを防止できる。従って、採取した試料切片に測定光を当てて反射光を観測したときに試料の特徴が反射光にほとんど現れない現象が生じる頻度を低減することが出来る。

【0008】

第3の観点では、本発明は、すくい面(1a)に溝(1b)または凸条(1c)または凹凸(1d,1e)または段差(1f,1g)または凸角(1h)を設けるかまたは刃先(1z)に切込み(1i)を入れたことを特徴とする試料切片採取用切刃(1)を提供する。

上記第3の観点による試料切片採取用切刃(1)は、前記第1の観点による試料分析方法や、前記第2の観点による試料切片採取装置(100)において、好適に使用することが出来る。

【発明の効果】

【0009】

本発明の試料分析方法、試料切片採取装置および試料切片用切刃によれば、採取した試料切片に測定光を当てて反射光を観測したときに試料の特徴が反射光にほとんど現れない現象が生じる頻度を低減することが出来る。

【図面の簡単な説明】

【0010】

【図1】実施例1に係る試料切片採取用切刃を示す斜視図である。

【図2】実施例1に係る試料切片採取装置を示す斜視図である。

【図3】実施例1に係る試料切片採取用切刃のすくい面に乗った試料切片を示す斜視図である。

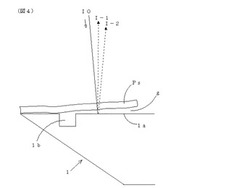

【図4】実施例1に係る試料切片採取用切刃に測定光を当てて反射光を観測する状況を示す説明図である。

【図5】試料切片の下面と切刃のすくい面の間に形成される空隙の厚さによって反射光のスペクトルが変化することを示す説明図である。

【図6】実施例2に係る試料切片採取用切刃を示す斜視図である。

【図7】実施例3に係る試料切片採取用切刃を示す斜視図である。

【図8】実施例4に係る試料切片採取用切刃を示す斜視図である。

【図9】実施例5に係る試料切片採取用切刃を示す斜視図である。

【図10】実施例6に係る試料切片採取用切刃を示す斜視図である。

【図11】実施例7に係る試料切片採取用切刃を示す斜視図である。

【図12】実施例8に係る試料切片採取用切刃を示す斜視図である。

【図13】実施例9に係る試料切片採取用切刃を示す斜視図である。

【図14】実施例10に係る試料切片採取用切刃を示す斜視図である。

【図15】実施例11に係る試料切片採取用切刃を示す斜視図である。

【図16】実施例12に係る試料切片採取用切刃を示す斜視図である。

【発明を実施するための形態】

【0011】

以下、図に示す実施の形態により本発明をさらに詳細に説明する。なお、これにより本発明が限定されるものではない。

【実施例】

【0012】

−実施例1−

図1の(a)は、実施例1に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、直線状の刃先1zを有している。この刃先1zの幅は、例えば1mmである。

すくい面1aには、刃先1zと平行に断面U字形(V字形でもよい)の溝1bが設けてある。溝1bは、刃先1zからの距離が10μm以上・100μm未満の範囲にある。溝1bの深さは0.1〜1μmであり、開口幅は0.1〜1μmである。なお、図示の都合上、溝1bを誇張して描画している。

溝1bは、例えばフェムト秒レーザ加工やワイヤー加工により形成しうる。

【0013】

図1の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0014】

図2は、実施例1に係る試料切片採取装置100の斜視図である。

この試料切片採取装置100は、試料Pを保持する試料保持台20と、試料切片採取用切刃1と、試料切片採取用切刃1を保持する切刃ホルダ11と、切刃ホルダ11を直交3軸方向に移動させる切刃移動機構12と、切刃移動機構12を含む切削駆動装置10とを具備している。

試料Pは、例えばレジスト膜、ポリカーボネート板、ポリプロピレン板などである。

【0015】

切削駆動装置10は、例えば特開2003−254894号公報で開示されている構成である。

切刃移動機構12により、試料切片採取用切刃1を試料Pの表面に切り込ませ、試料切片(Ps)を試料切片採取用切刃1に乗せた状態で、試料切片採取用切刃1を試料Pから離す。そして、切刃ホルダ11のボルトを外し、試料切片(Ps)を乗せたままの試料切片採取用切刃1を切削移動機構12から分離する。すなわち、切刃ホルダ11が切刃分離手段である。

【0016】

図3に示すように、試料切片採取装置100を用いると、試料切片採取用切刃1のすくい面1aに乗った状態で試料切片Psを採取しうる。この試料切片Psの厚さは例えば10nm〜100nm、長さは例えば0.5mm〜2mmである。

【0017】

試料切片Psが滑りながら試料切片採取用切刃1のすくい面1aに乗ってゆく時に、すくい面1aに溝1bが設けられているため、溝1bを通りながら試料切片Psとすくい面1aの間に空気を巻き込む。このため、試料切片Psとすくい面1aの間に空隙gが形成される。

【0018】

図4に示すように、試料切片Psを試料切片採取用切刃1のすくい面1aに乗せた状態で測定光I0を当てて試料切片Psからの反射光I−1及びすくい面1aからの反射光I−2を観測する。

そして、フレネルの式中の種々のパラメータのうちの既知の値(測定光L0の波長など)はその値を設定し、未知の値(試料Pの誘電率など)は適当な値を設定し、計算されたスペクトルと反射光I−1,2から得られたスペクトルの差が十分小さくなるように未知の値を変更し、未知の値を最適化する。

最適化計算により決定された誘電率の波数依存性は、試料Pの性状を表している。また、この計算により、ギャップgの厚さも算出することが出来る。

【0019】

なお、図4に示す測定位置を移動させて溝1bに合わせ、試料切片Psからの反射光I−1及び溝1bの底面からの反射光I−2を観測してもよい。この場合、試料切片Psの下に、少なくとも溝1bの深さのギャップgを確保できる。

【0020】

図5は、多数の試料切片Psについて測定された吸光度のスペクトルと、それら試料切片Psについて算出されたギャップgの厚さの関係を表している。

ギャップgの厚さ=0μmでは、広い波数範囲において吸光度の波数依存性にほとんど特徴が見られない。すなわち、試料Pの特徴が反射光I−1,2にほとんど現れない現象が生じている。

ギャップgの厚さ=3.3μmでは、高い波数範囲において吸光度の波数依存性にほとんど特徴が見られないが、低い波数範囲においては吸光度の波数依存性に特徴が見られる。この場合に、高い波数範囲における吸光度の波数依存性を確かめるには、測定位置を移動させればよい(測定位置を移動させると、ギャップgの厚さが変わる。)。

ギャップgの厚さ=4.3μmでは、低い波数範囲において吸光度の波数依存性にほとんど特徴が見られないが、高い波数範囲においては吸光度の波数依存性に特徴が見られる。この場合に、低い波数範囲における吸光度の波数依存性を確かめるには、測定位置を移動させればよい(測定位置を移動させると、ギャップgの厚さが変わる。)。

上記以外のギャップgの厚さでは、広い波数範囲において吸光度の波数依存性に顕著な特徴が見られる。

【0021】

実施例1によれば、ギャップgの厚さ=0μmとなる頻度が抑えられるため、試料Pの特徴が反射光I−1,2にほとんど現れない現象が生る頻度を低減することが出来る。

【0022】

なお、試料切片Psの長さは最短で200μm位の場合もあるので、刃先1zから溝1bまでの距離は、100μm未満にするのが好ましい。

一方、試料切片採取用切刃1の厚さは、刃先1zに近いほど薄くなっているので、刃先1zから溝1bまでの距離を10μm未満とすると、試料Pが堅い場合に、溝1bから先の部分が欠けることがある。従って、溝1bは、刃先1zから10μm以上離して設けるのが好ましい。

【0023】

−実施例2−

図6の(a)は、実施例2に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、直線状の刃先1zを有している。この刃先1zの幅は、例えば1mmである。

すくい面1aには、刃先1zと平行に断面U字形(V字形でもよい)の2本の溝1b,1bが設けてある。溝1b,1bは、刃先1zからの距離が10μm以上・100μm未満の範囲にある。溝1b,1bの深さは0.1〜1μmであり、開口幅は0.1〜1μmである。溝1b,1bの間隔は0.1〜1μmである。なお、図示の都合上、溝1b,1bを誇張して描画している。

図6の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0024】

−実施例3−

図7の(a)は、実施例3に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、直線状の刃先1zを有している。この刃先1zの幅は、例えば1mmである。

すくい面1aには、刃先1zに対して斜め(例えば45°)に断面U字形(V字形でもよい)の溝1bが設けてある。溝1bは、刃先1zからの距離が10μm以上・100μm未満の範囲にある。溝1bの深さは0.1〜1μmであり、開口幅は0.1〜1μmである。なお、図示の都合上、溝1bを誇張して描画している。

図7の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0025】

−実施例4−

図8の(a)は、実施例4に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、直線状の刃先1zを有している。この刃先1zの幅は、例えば1mmである。

すくい面1aには、刃先1zに対して斜めに断面U字形(V字形でもよい)の2本の溝1b,1bが交差して設けてある。溝1b,1bは、刃先1zからの距離は10μm以上・100μm未満の範囲にある。溝1b,1bの深さは0.1〜1μmであり、開口幅は0.1〜1μmである。なお、図示の都合上、溝1b,1bを誇張して描画している。

図8の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0026】

−実施例5−

図9の(a)は、実施例5に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、直線状の刃先1zを有している。この刃先1zの幅は、例えば1mmである。

すくい面1aには、刃先1zと平行に断面台形の凸条1cが設けてある。凸条1cは、刃先1zからの距離が10μm以上・100μm未満の範囲にある。凸条1cの高さは0.1〜1μmであり、天部幅は0.1〜1μmである。なお、図示の都合上、凸条1cを誇張して描画している。

凸条1cは、例えばPVD、CVD、無電界メッキ、レジスト膜の成膜法、インクジェット式の成膜法により形成しうる。

図9の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0027】

実施例2のように複数本の凸条を設けてもよい。また、実施例3,4のように刃先1zに対して斜めに凸条を設けてもよい。

【0028】

なお、試料切片Psの長さは最短で200μm位の場合もあるので、刃先1zから凸条1cまでの距離は、100μm未満にするのが好ましい。

【0029】

−実施例6−

図10の(a)は、実施例6に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、直線状の刃先1zを有している。この刃先1zの幅は、例えば1mmである。

すくい面1aには、刃先1zと平行な帯状領域に多数のディンプル1dが設けてある。帯状領域は、刃先1zからの距離が10μm以上・100μm未満の範囲にある。ディンプル1dの深さは0.1〜1μmであり、開口径は0.1〜1μmである。なお、図示の都合上、ディンプル1dを誇張して描画している。

ディンプル1dは、例えばフェムト秒レーザ加工やワイヤー加工により形成しうる。

図10の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0030】

なお、試料切片Psの長さは最短で200μm位の場合もあるので、刃先1zからディンプル1dまでの最短距離は、100μm未満にするのが好ましい。

【0031】

−実施例7−

図11の(a)は、実施例7に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、直線状の刃先1zを有している。この刃先1zの幅は、例えば1mmである。

すくい面1aには、刃先1zと平行な帯状領域に多数の突起1eが設けてある。帯状領域は、刃先1zからの距離が10μm以上・100μm未満の範囲にある。突起1eの高さは0.1〜1μmであり、底辺径は0.1〜1μmである。なお、図示の都合上、突起1eを誇張して描画している。

突起1eは、例えばPVD、CVD、無電界メッキ、レジスト膜の成膜法、インクジェット式の成膜法により形成しうる。

図11の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0032】

なお、試料切片Psの長さは最短で200μm位の場合もあるので、刃先1zから突起1eまでの最短距離は、100μm未満にするのが好ましい。

【0033】

−実施例8−

図12の(a)は、実施例8に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、直線状の刃先1zを有している。この刃先1zの幅は、例えば1mmである。

すくい面1aには、刃先1zと平行に上り段差1fが設けてある。上り段差1fは、刃先1zからの距離が10μm以上・100μm未満の範囲にある。上り段差1fの高さは0.1〜1μmであり、傾斜角は10°〜90°である。なお、図示の都合上、上り段差1fを誇張して描画している。

上り段差1fは、例えばPVD、CVD、無電界メッキ、レジスト膜の成膜法、インクジェット式の成膜法により形成しうる。

図12の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0034】

なお、試料切片Psの長さは最短で200μm位の場合もあるので、刃先1zから上り段差1fまでの距離は、100μm未満にするのが好ましい。

【0035】

−実施例9−

図13の(a)は、実施例9に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、直線状の刃先1zを有している。この刃先1zの幅は、例えば1mmである。

すくい面1aには、刃先1zと平行に下り段差1gが設けてある。下り段差1gは、刃先1zからの距離が10μm以上・100μm未満の範囲にある。下り段差1gの高さは0.1〜1μmであり、傾斜角は10°〜90°である。なお、図示の都合上、下り段差1gを誇張して描画している。

下り段差1gは、例えばフェムト秒レーザ加工やワイヤー加工により形成しうる。

図13の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0036】

なお、試料切片Psの長さは最短で200μm位の場合もあるので、刃先1zから下り段差1gまでの距離は、100μm未満にするのが好ましい。

【0037】

−実施例10−

図14の(a)は、実施例10に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、直線状の刃先1zを有している。この刃先1zの幅は、例えば1mmである。

原すくい面(切削加工前のすくい面)1a−1の先端を切削加工して刃先側すくい面1a−2を形成し、原すくい面1a−1と刃先側すくい面1a−2の境界に凸角1hを設けている。凸角1hは、刃先1zからの距離が10μm以上・100μm未満の範囲にある。原すくい面1a−1に対する刃先側すくい面1a−2の傾斜角は1°〜10°である。なお、図示の都合上、刃先側すくい面1a−2を誇張して描画している。

刃先側すくい面1a−2は、例えばフェムト秒レーザ加工やワイヤー加工により形成しうる。

図14の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0038】

なお、試料切片Psの長さは最短で200μm位の場合もあるので、刃先1zから凸角1hまでの距離は、100μm未満にするのが好ましい。

【0039】

−実施例11−

図15の(a)は、実施例11に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、切込み1i,1iを入れた刃先1zを有している。この刃先1zの幅は、例えば1mmである。

元の直線状の刃先1zを切削加工して切込み1i,1iを形成している。切込み1i,1iの長さ(刃先1zから切り込まれた長さ)10μm〜100μmである。なお、図示の都合上、切込み1i,1iを誇張して描画している。

切込み1i,1iは、例えばフェムト秒レーザ加工やワイヤー加工により形成しうる。

図15の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0040】

−実施例12−

図16の(a)は、実施例12に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、先端形状が富士山形である以外は、実施例1と同様である。

図16の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0041】

なお、先端形状が富士山形である試料切片採取用切刃に、実施例2〜11を適用してもよい。

【0042】

−変形例−

上記の実施例における溝1bや凸条1cや段差1f,1gや凸角1hは直線的であったが、屈曲したものや、曲線的なものや、試料切片採取用切刃1の幅方向で幅が異なるものとしてもよい。

【産業上の利用可能性】

【0043】

本発明の試料分析方法、試料切片採取装置および試料切片採取用切刃は、試料表面の性能評価を行うのに利用できる。

【符号の説明】

【0044】

1 試料切片採取用切刃

1a,1a−1,1a−2 すくい面

1b 溝

1c 凸条

1d ディンプル

1e 突起

1f 上り段差

1g 下り段差

1h 凸角

1i 切込み

2 シャンク

10 切削駆動装置

12 切刃移動機構

20 試料保持台

100 試料切片採取装置

【技術分野】

【0001】

本発明は、試料分析方法、試料切片採取装置および試料切片採取用切刃に関し、さらに詳しくは、試料切片を切刃のすくい面に乗せた状態で測定光を当てて反射光を観測したときに反射光に試料の特徴がほとんど現れない現象が生じる頻度を低減しうる試料分析方法、試料切片採取装置および試料切片採取用切刃に関する。

【背景技術】

【0002】

従来、試料の表層を切刃で切削し、試料切片を切刃のすくい面に乗せ、その状態で、試料切片に測定光を当てて反射光を観測し、試料を光学分析する試料分析方法および試料切片採取装置が知られている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3738446号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記従来の試料切片採取装置により採取した試料切片に測定光を当てて反射光を観測したときに、無視できない頻度で、反射光に試料の特徴がほとんど現れない現象が生じる問題点があった。

そこで、本発明の目的は、上記現象が生じる頻度を低減しうる試料分析方法、試料切片採取装置および試料切片採取用切刃を提供することにある。

【課題を解決するための手段】

【0005】

本発明の発明者が鋭意研究したところ、上記現象は、採取した試料切片がほぼ全面的に切刃のすくい面に張り付いてしまっていた場合に生じることを見出し、本発明を完成した。

【0006】

第1の観点では、本発明は、すくい面(1a)に溝(1b)または凸条(1c)または凹凸(1d,1e)または段差(1f,1g)または凸角(1h)を設けた試料切片採取用切刃(1)または刃先(1z)に切込み(1i)を入れた試料切片採取用切刃(1)を切削駆動手段(10)に装着し、前記試料切片採取用切刃(1)を試料(P)に切り込ませ、試料切片(Ps)を削り起こして前記試料切片採取用切刃(1)のすくい面(1a)に乗せ、前記試料切片(Ps)を前記試料切片採取用切刃(1)に乗せたままの状態で測定光(L0)を当て、反射光(L1)を観測して前記試料切片(Ps)の分析を行うことを特徴とする試料分析方法を提供する。

上記第1の観点による試料分析方法では、例えば長さ0.2mm〜2mmの試料切片(Ps)が滑りながらすくい面(1a)に乗ってゆく時に、溝(1b)または凸条(1c)または凹凸(1d,1e)または段差(1f,1g)または凸角(1h)または切込み(1i)を通る際に試料切片(Ps)とすくい面(1a)の間に空気を巻き込む。このため、試料切片(Ps)とすくい面(1a)の間に空隙(g)が形成され、試料切片(Ps)がほぼ全面的に切刃(1)のすくい面(1a)に張り付いてしまうことを防止できる。従って、採取した試料切片に測定光を当てて反射光を観測したときに試料の特徴が反射光にほとんど現れない現象が生じる頻度を低減することが出来る。

【0007】

第2の観点では、本発明は、すくい面(1a)に溝(1b)または凸条(1c)または凹凸(1d,1e)または段差(1f,1g)または凸角(1h)を設けた試料切片採取用切刃(1)または刃先(1z)に切込み(1i)を入れた試料切片採取用切刃(1)と、前記試料切片採取用切刃(1)を試料(P)に切り込ませ前記試料切片採取用切刃(1)のすくい面(1a)に試料切片(Ps)を削り起こすための切削駆動手段(10)と、前記試料切片(Ps)を乗せたまま前記試料切片採取用切刃(1)を切削駆動手段(10)から分離するための切刃分離手段(11)とを具備したことを特徴とする試料切片採取装置(100)を提供する。

上記第2の観点による試料切片採取装置(100)では、例えば長さ0.2mm〜2mmの試料切片(Ps)が滑りながらすくい面(1a)に乗ってゆく時に、溝(1b)または凸条(1c)または凹凸(1d,1e)または段差(1f,1g)または凸角(1h)または切込み(1i)を通る際に試料切片(Ps)とすくい面(1a)の間に空気を巻き込む。このため、試料切片(Ps)とすくい面(1a)の間に空隙(g)が形成され、試料切片(Ps)がほぼ全面的に切刃(1)のすくい面(1a)に張り付いてしまうことを防止できる。従って、採取した試料切片に測定光を当てて反射光を観測したときに試料の特徴が反射光にほとんど現れない現象が生じる頻度を低減することが出来る。

【0008】

第3の観点では、本発明は、すくい面(1a)に溝(1b)または凸条(1c)または凹凸(1d,1e)または段差(1f,1g)または凸角(1h)を設けるかまたは刃先(1z)に切込み(1i)を入れたことを特徴とする試料切片採取用切刃(1)を提供する。

上記第3の観点による試料切片採取用切刃(1)は、前記第1の観点による試料分析方法や、前記第2の観点による試料切片採取装置(100)において、好適に使用することが出来る。

【発明の効果】

【0009】

本発明の試料分析方法、試料切片採取装置および試料切片用切刃によれば、採取した試料切片に測定光を当てて反射光を観測したときに試料の特徴が反射光にほとんど現れない現象が生じる頻度を低減することが出来る。

【図面の簡単な説明】

【0010】

【図1】実施例1に係る試料切片採取用切刃を示す斜視図である。

【図2】実施例1に係る試料切片採取装置を示す斜視図である。

【図3】実施例1に係る試料切片採取用切刃のすくい面に乗った試料切片を示す斜視図である。

【図4】実施例1に係る試料切片採取用切刃に測定光を当てて反射光を観測する状況を示す説明図である。

【図5】試料切片の下面と切刃のすくい面の間に形成される空隙の厚さによって反射光のスペクトルが変化することを示す説明図である。

【図6】実施例2に係る試料切片採取用切刃を示す斜視図である。

【図7】実施例3に係る試料切片採取用切刃を示す斜視図である。

【図8】実施例4に係る試料切片採取用切刃を示す斜視図である。

【図9】実施例5に係る試料切片採取用切刃を示す斜視図である。

【図10】実施例6に係る試料切片採取用切刃を示す斜視図である。

【図11】実施例7に係る試料切片採取用切刃を示す斜視図である。

【図12】実施例8に係る試料切片採取用切刃を示す斜視図である。

【図13】実施例9に係る試料切片採取用切刃を示す斜視図である。

【図14】実施例10に係る試料切片採取用切刃を示す斜視図である。

【図15】実施例11に係る試料切片採取用切刃を示す斜視図である。

【図16】実施例12に係る試料切片採取用切刃を示す斜視図である。

【発明を実施するための形態】

【0011】

以下、図に示す実施の形態により本発明をさらに詳細に説明する。なお、これにより本発明が限定されるものではない。

【実施例】

【0012】

−実施例1−

図1の(a)は、実施例1に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、直線状の刃先1zを有している。この刃先1zの幅は、例えば1mmである。

すくい面1aには、刃先1zと平行に断面U字形(V字形でもよい)の溝1bが設けてある。溝1bは、刃先1zからの距離が10μm以上・100μm未満の範囲にある。溝1bの深さは0.1〜1μmであり、開口幅は0.1〜1μmである。なお、図示の都合上、溝1bを誇張して描画している。

溝1bは、例えばフェムト秒レーザ加工やワイヤー加工により形成しうる。

【0013】

図1の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0014】

図2は、実施例1に係る試料切片採取装置100の斜視図である。

この試料切片採取装置100は、試料Pを保持する試料保持台20と、試料切片採取用切刃1と、試料切片採取用切刃1を保持する切刃ホルダ11と、切刃ホルダ11を直交3軸方向に移動させる切刃移動機構12と、切刃移動機構12を含む切削駆動装置10とを具備している。

試料Pは、例えばレジスト膜、ポリカーボネート板、ポリプロピレン板などである。

【0015】

切削駆動装置10は、例えば特開2003−254894号公報で開示されている構成である。

切刃移動機構12により、試料切片採取用切刃1を試料Pの表面に切り込ませ、試料切片(Ps)を試料切片採取用切刃1に乗せた状態で、試料切片採取用切刃1を試料Pから離す。そして、切刃ホルダ11のボルトを外し、試料切片(Ps)を乗せたままの試料切片採取用切刃1を切削移動機構12から分離する。すなわち、切刃ホルダ11が切刃分離手段である。

【0016】

図3に示すように、試料切片採取装置100を用いると、試料切片採取用切刃1のすくい面1aに乗った状態で試料切片Psを採取しうる。この試料切片Psの厚さは例えば10nm〜100nm、長さは例えば0.5mm〜2mmである。

【0017】

試料切片Psが滑りながら試料切片採取用切刃1のすくい面1aに乗ってゆく時に、すくい面1aに溝1bが設けられているため、溝1bを通りながら試料切片Psとすくい面1aの間に空気を巻き込む。このため、試料切片Psとすくい面1aの間に空隙gが形成される。

【0018】

図4に示すように、試料切片Psを試料切片採取用切刃1のすくい面1aに乗せた状態で測定光I0を当てて試料切片Psからの反射光I−1及びすくい面1aからの反射光I−2を観測する。

そして、フレネルの式中の種々のパラメータのうちの既知の値(測定光L0の波長など)はその値を設定し、未知の値(試料Pの誘電率など)は適当な値を設定し、計算されたスペクトルと反射光I−1,2から得られたスペクトルの差が十分小さくなるように未知の値を変更し、未知の値を最適化する。

最適化計算により決定された誘電率の波数依存性は、試料Pの性状を表している。また、この計算により、ギャップgの厚さも算出することが出来る。

【0019】

なお、図4に示す測定位置を移動させて溝1bに合わせ、試料切片Psからの反射光I−1及び溝1bの底面からの反射光I−2を観測してもよい。この場合、試料切片Psの下に、少なくとも溝1bの深さのギャップgを確保できる。

【0020】

図5は、多数の試料切片Psについて測定された吸光度のスペクトルと、それら試料切片Psについて算出されたギャップgの厚さの関係を表している。

ギャップgの厚さ=0μmでは、広い波数範囲において吸光度の波数依存性にほとんど特徴が見られない。すなわち、試料Pの特徴が反射光I−1,2にほとんど現れない現象が生じている。

ギャップgの厚さ=3.3μmでは、高い波数範囲において吸光度の波数依存性にほとんど特徴が見られないが、低い波数範囲においては吸光度の波数依存性に特徴が見られる。この場合に、高い波数範囲における吸光度の波数依存性を確かめるには、測定位置を移動させればよい(測定位置を移動させると、ギャップgの厚さが変わる。)。

ギャップgの厚さ=4.3μmでは、低い波数範囲において吸光度の波数依存性にほとんど特徴が見られないが、高い波数範囲においては吸光度の波数依存性に特徴が見られる。この場合に、低い波数範囲における吸光度の波数依存性を確かめるには、測定位置を移動させればよい(測定位置を移動させると、ギャップgの厚さが変わる。)。

上記以外のギャップgの厚さでは、広い波数範囲において吸光度の波数依存性に顕著な特徴が見られる。

【0021】

実施例1によれば、ギャップgの厚さ=0μmとなる頻度が抑えられるため、試料Pの特徴が反射光I−1,2にほとんど現れない現象が生る頻度を低減することが出来る。

【0022】

なお、試料切片Psの長さは最短で200μm位の場合もあるので、刃先1zから溝1bまでの距離は、100μm未満にするのが好ましい。

一方、試料切片採取用切刃1の厚さは、刃先1zに近いほど薄くなっているので、刃先1zから溝1bまでの距離を10μm未満とすると、試料Pが堅い場合に、溝1bから先の部分が欠けることがある。従って、溝1bは、刃先1zから10μm以上離して設けるのが好ましい。

【0023】

−実施例2−

図6の(a)は、実施例2に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、直線状の刃先1zを有している。この刃先1zの幅は、例えば1mmである。

すくい面1aには、刃先1zと平行に断面U字形(V字形でもよい)の2本の溝1b,1bが設けてある。溝1b,1bは、刃先1zからの距離が10μm以上・100μm未満の範囲にある。溝1b,1bの深さは0.1〜1μmであり、開口幅は0.1〜1μmである。溝1b,1bの間隔は0.1〜1μmである。なお、図示の都合上、溝1b,1bを誇張して描画している。

図6の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0024】

−実施例3−

図7の(a)は、実施例3に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、直線状の刃先1zを有している。この刃先1zの幅は、例えば1mmである。

すくい面1aには、刃先1zに対して斜め(例えば45°)に断面U字形(V字形でもよい)の溝1bが設けてある。溝1bは、刃先1zからの距離が10μm以上・100μm未満の範囲にある。溝1bの深さは0.1〜1μmであり、開口幅は0.1〜1μmである。なお、図示の都合上、溝1bを誇張して描画している。

図7の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0025】

−実施例4−

図8の(a)は、実施例4に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、直線状の刃先1zを有している。この刃先1zの幅は、例えば1mmである。

すくい面1aには、刃先1zに対して斜めに断面U字形(V字形でもよい)の2本の溝1b,1bが交差して設けてある。溝1b,1bは、刃先1zからの距離は10μm以上・100μm未満の範囲にある。溝1b,1bの深さは0.1〜1μmであり、開口幅は0.1〜1μmである。なお、図示の都合上、溝1b,1bを誇張して描画している。

図8の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0026】

−実施例5−

図9の(a)は、実施例5に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、直線状の刃先1zを有している。この刃先1zの幅は、例えば1mmである。

すくい面1aには、刃先1zと平行に断面台形の凸条1cが設けてある。凸条1cは、刃先1zからの距離が10μm以上・100μm未満の範囲にある。凸条1cの高さは0.1〜1μmであり、天部幅は0.1〜1μmである。なお、図示の都合上、凸条1cを誇張して描画している。

凸条1cは、例えばPVD、CVD、無電界メッキ、レジスト膜の成膜法、インクジェット式の成膜法により形成しうる。

図9の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0027】

実施例2のように複数本の凸条を設けてもよい。また、実施例3,4のように刃先1zに対して斜めに凸条を設けてもよい。

【0028】

なお、試料切片Psの長さは最短で200μm位の場合もあるので、刃先1zから凸条1cまでの距離は、100μm未満にするのが好ましい。

【0029】

−実施例6−

図10の(a)は、実施例6に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、直線状の刃先1zを有している。この刃先1zの幅は、例えば1mmである。

すくい面1aには、刃先1zと平行な帯状領域に多数のディンプル1dが設けてある。帯状領域は、刃先1zからの距離が10μm以上・100μm未満の範囲にある。ディンプル1dの深さは0.1〜1μmであり、開口径は0.1〜1μmである。なお、図示の都合上、ディンプル1dを誇張して描画している。

ディンプル1dは、例えばフェムト秒レーザ加工やワイヤー加工により形成しうる。

図10の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0030】

なお、試料切片Psの長さは最短で200μm位の場合もあるので、刃先1zからディンプル1dまでの最短距離は、100μm未満にするのが好ましい。

【0031】

−実施例7−

図11の(a)は、実施例7に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、直線状の刃先1zを有している。この刃先1zの幅は、例えば1mmである。

すくい面1aには、刃先1zと平行な帯状領域に多数の突起1eが設けてある。帯状領域は、刃先1zからの距離が10μm以上・100μm未満の範囲にある。突起1eの高さは0.1〜1μmであり、底辺径は0.1〜1μmである。なお、図示の都合上、突起1eを誇張して描画している。

突起1eは、例えばPVD、CVD、無電界メッキ、レジスト膜の成膜法、インクジェット式の成膜法により形成しうる。

図11の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0032】

なお、試料切片Psの長さは最短で200μm位の場合もあるので、刃先1zから突起1eまでの最短距離は、100μm未満にするのが好ましい。

【0033】

−実施例8−

図12の(a)は、実施例8に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、直線状の刃先1zを有している。この刃先1zの幅は、例えば1mmである。

すくい面1aには、刃先1zと平行に上り段差1fが設けてある。上り段差1fは、刃先1zからの距離が10μm以上・100μm未満の範囲にある。上り段差1fの高さは0.1〜1μmであり、傾斜角は10°〜90°である。なお、図示の都合上、上り段差1fを誇張して描画している。

上り段差1fは、例えばPVD、CVD、無電界メッキ、レジスト膜の成膜法、インクジェット式の成膜法により形成しうる。

図12の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0034】

なお、試料切片Psの長さは最短で200μm位の場合もあるので、刃先1zから上り段差1fまでの距離は、100μm未満にするのが好ましい。

【0035】

−実施例9−

図13の(a)は、実施例9に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、直線状の刃先1zを有している。この刃先1zの幅は、例えば1mmである。

すくい面1aには、刃先1zと平行に下り段差1gが設けてある。下り段差1gは、刃先1zからの距離が10μm以上・100μm未満の範囲にある。下り段差1gの高さは0.1〜1μmであり、傾斜角は10°〜90°である。なお、図示の都合上、下り段差1gを誇張して描画している。

下り段差1gは、例えばフェムト秒レーザ加工やワイヤー加工により形成しうる。

図13の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0036】

なお、試料切片Psの長さは最短で200μm位の場合もあるので、刃先1zから下り段差1gまでの距離は、100μm未満にするのが好ましい。

【0037】

−実施例10−

図14の(a)は、実施例10に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、直線状の刃先1zを有している。この刃先1zの幅は、例えば1mmである。

原すくい面(切削加工前のすくい面)1a−1の先端を切削加工して刃先側すくい面1a−2を形成し、原すくい面1a−1と刃先側すくい面1a−2の境界に凸角1hを設けている。凸角1hは、刃先1zからの距離が10μm以上・100μm未満の範囲にある。原すくい面1a−1に対する刃先側すくい面1a−2の傾斜角は1°〜10°である。なお、図示の都合上、刃先側すくい面1a−2を誇張して描画している。

刃先側すくい面1a−2は、例えばフェムト秒レーザ加工やワイヤー加工により形成しうる。

図14の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0038】

なお、試料切片Psの長さは最短で200μm位の場合もあるので、刃先1zから凸角1hまでの距離は、100μm未満にするのが好ましい。

【0039】

−実施例11−

図15の(a)は、実施例11に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、クリスタル・ダイヤモンド製であり、切込み1i,1iを入れた刃先1zを有している。この刃先1zの幅は、例えば1mmである。

元の直線状の刃先1zを切削加工して切込み1i,1iを形成している。切込み1i,1iの長さ(刃先1zから切り込まれた長さ)10μm〜100μmである。なお、図示の都合上、切込み1i,1iを誇張して描画している。

切込み1i,1iは、例えばフェムト秒レーザ加工やワイヤー加工により形成しうる。

図15の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0040】

−実施例12−

図16の(a)は、実施例12に係る試料切片採取用切刃1の斜視図である。

この試料切片採取用切刃1は、先端形状が富士山形である以外は、実施例1と同様である。

図16の(b)に示すように、試料切片採取用切刃1は、金属製のシャンク2に固着される。

【0041】

なお、先端形状が富士山形である試料切片採取用切刃に、実施例2〜11を適用してもよい。

【0042】

−変形例−

上記の実施例における溝1bや凸条1cや段差1f,1gや凸角1hは直線的であったが、屈曲したものや、曲線的なものや、試料切片採取用切刃1の幅方向で幅が異なるものとしてもよい。

【産業上の利用可能性】

【0043】

本発明の試料分析方法、試料切片採取装置および試料切片採取用切刃は、試料表面の性能評価を行うのに利用できる。

【符号の説明】

【0044】

1 試料切片採取用切刃

1a,1a−1,1a−2 すくい面

1b 溝

1c 凸条

1d ディンプル

1e 突起

1f 上り段差

1g 下り段差

1h 凸角

1i 切込み

2 シャンク

10 切削駆動装置

12 切刃移動機構

20 試料保持台

100 試料切片採取装置

【特許請求の範囲】

【請求項1】

すくい面(1a)に溝(1b)または凸条(1c)または凹凸(1d,1e)または段差(1f,1g)または凸角(1h)を設けた試料切片採取用切刃(1)または刃先(1z)に切込み(1i)を入れた試料切片採取用切刃(1)を切削駆動手段(10)に装着し、前記試料切片採取用切刃(1)を試料(P)に切り込ませ、試料切片(Ps)を削り起こして前記試料切片採取用切刃(1)のすくい面(1a)に乗せ、前記試料切片(Ps)を前記試料切片採取用切刃(1)に乗せたままの状態で測定光(L0)を当て、反射光(L1)を観測して前記試料切片(Ps)の分析を行うことを特徴とする試料分析方法。

【請求項2】

すくい面(1a)に溝(1b)または凸条(1c)または凹凸(1d,1e)または段差(1f,1g)または凸角(1h)を設けた試料切片採取用切刃(1)または刃先(1z)に切込み(1i)を入れた試料切片採取用切刃(1)と、前記試料切片採取用切刃(1)を試料(P)に切り込ませ前記試料切片採取用切刃(1)のすくい面(1a)に試料切片(Ps)を削り起こすための切削駆動手段(10)と、前記試料切片(Ps)を乗せたまま前記試料切片採取用切刃(1)を切削駆動手段(10)から分離するための切刃分離手段(11)とを具備したことを特徴とする試料切片採取装置(100)。

【請求項3】

すくい面(1a)に溝(1b)または凸条(1c)または凹凸(1d,1e)または段差(1f,1g)または凸角(1h)を設けるかまたは刃先(1z)に切込み(1i)を入れたことを特徴とする試料切片採取用切刃(1)。

【請求項1】

すくい面(1a)に溝(1b)または凸条(1c)または凹凸(1d,1e)または段差(1f,1g)または凸角(1h)を設けた試料切片採取用切刃(1)または刃先(1z)に切込み(1i)を入れた試料切片採取用切刃(1)を切削駆動手段(10)に装着し、前記試料切片採取用切刃(1)を試料(P)に切り込ませ、試料切片(Ps)を削り起こして前記試料切片採取用切刃(1)のすくい面(1a)に乗せ、前記試料切片(Ps)を前記試料切片採取用切刃(1)に乗せたままの状態で測定光(L0)を当て、反射光(L1)を観測して前記試料切片(Ps)の分析を行うことを特徴とする試料分析方法。

【請求項2】

すくい面(1a)に溝(1b)または凸条(1c)または凹凸(1d,1e)または段差(1f,1g)または凸角(1h)を設けた試料切片採取用切刃(1)または刃先(1z)に切込み(1i)を入れた試料切片採取用切刃(1)と、前記試料切片採取用切刃(1)を試料(P)に切り込ませ前記試料切片採取用切刃(1)のすくい面(1a)に試料切片(Ps)を削り起こすための切削駆動手段(10)と、前記試料切片(Ps)を乗せたまま前記試料切片採取用切刃(1)を切削駆動手段(10)から分離するための切刃分離手段(11)とを具備したことを特徴とする試料切片採取装置(100)。

【請求項3】

すくい面(1a)に溝(1b)または凸条(1c)または凹凸(1d,1e)または段差(1f,1g)または凸角(1h)を設けるかまたは刃先(1z)に切込み(1i)を入れたことを特徴とする試料切片採取用切刃(1)。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−88333(P2013−88333A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−230396(P2011−230396)

【出願日】平成23年10月20日(2011.10.20)

【出願人】(397040085)ダイプラ・ウィンテス株式会社 (13)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月20日(2011.10.20)

【出願人】(397040085)ダイプラ・ウィンテス株式会社 (13)

【Fターム(参考)】

[ Back to top ]