試料分析装置及び試料分析方法

【課題】短時間で干渉性のX線を試料に位置合わせ可能な試料分析装置を提供する。

【解決手段】X線光軸と試料1との位置合わせ時、分光器11により、干渉性のX線または干渉性のX線の光軸と一致させた光軸を有するX線から、試料測定時よりも長い波長のX線を抽出して照射し、分析対象の試料1へのX線の照射位置に開口部14hを有し照射位置外に照射されるX線を吸収するX線吸収層14cが形成された試料保持部14により、照射位置外に照射されるX線を吸収し、検出器15により、試料保持部14に保持される試料1に照射したX線の透過X線強度を検出する。

【解決手段】X線光軸と試料1との位置合わせ時、分光器11により、干渉性のX線または干渉性のX線の光軸と一致させた光軸を有するX線から、試料測定時よりも長い波長のX線を抽出して照射し、分析対象の試料1へのX線の照射位置に開口部14hを有し照射位置外に照射されるX線を吸収するX線吸収層14cが形成された試料保持部14により、照射位置外に照射されるX線を吸収し、検出器15により、試料保持部14に保持される試料1に照射したX線の透過X線強度を検出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、X線を用いて試料を分析する試料分析装置及び試料分析方法に関する。

【背景技術】

【0002】

半導体MOS(Metal Oxide Semiconductor)デバイスを代表とする電子デバイスまたは磁気デバイスには、各種の薄膜が使用されている。薄膜の均一性(膜厚、密度、表面界面凹凸、膜応力、磁化分布など)とデバイス性能や信頼性は、緊密に関係しており、これらを詳細に分析することは、デバイスの高性能化や高信頼性を実現するための重要な要素となっている。

【0003】

薄膜評価方法として、X線反射を利用した反射率法やX線散乱を利用した小角散乱法があった。また、表面の微小部を観察する手法としては、SEM(Scanning Electron Microscope)やAFM(Atomic Force Microscope)という表面分析法がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−35408号公報

【特許文献2】特開昭61−116380号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年では、位相がほぼ揃った干渉性のX線(以下コヒーレントX線という)を用いた材料分析方法の開発が進んでいる。たとえば、本発明者は、試料の構造の均一性を評価する手段として、コヒーレントX線を試料に照射し、散乱X線のスペックルパターン(強度分布)を分析する手法を提案している(特願2007−283057参照。)。

【0006】

ここで、測定前の、試料にコヒーレントX線の位置を合わせる調整の際には、位置調整機構により試料やコリメータの位置を移動させ、前方散乱領域や、結晶ブラッグ回折領域に現れる散乱X線強度の変動から、試料の位置を確定する方法が用いられる。

【0007】

しかし、試料が微細なものになると、その信号変化は極めて小さく、この信号強度の変化を検出するためには長時間の信号蓄積が必要であり、その結果、位置合わせに時間がかかるという問題があった。

【0008】

上記の点を鑑みて、本発明は、短時間でコヒーレントX線を試料に位置合わせ可能な試料分析装置及び試料分析方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、以下のような試料分析装置が提供される。

この試料分析装置は、X線光軸と試料との位置合わせ時、干渉性のX線または前記干渉性のX線の光軸と一致させた光軸を有するX線から、試料測定時よりも長い波長のX線を抽出して照射する分光器と、分析対象の試料への前記X線の照射位置に開口部を有し前記照射位置外に照射される前記X線を吸収するX線吸収層が形成された試料保持部と、前記試料保持部に保持される前記試料に照射した前記X線の透過X線強度を検出する検出器と、を有する。

【0010】

また、以下のような試料分析方法が提供される。

この試料分析方法は、X線光軸と試料との位置合わせ時、分光器により、干渉性のX線または前記干渉性のX線の光軸と一致させた光軸を有するX線から、試料測定時よりも長い波長のX線を抽出して照射し、分析対象の試料への前記X線の照射位置に開口部を有し前記照射位置外に照射される前記X線を吸収するX線吸収層が形成された試料保持部により、前記照射位置外に照射される前記X線を吸収し、検出器により、前記試料保持部に保持された前記試料に照射した前記X線の透過X線強度を検出し、前記透過X線強度に応じて前記位置合わせを行い、前記位置合わせ時よりも短い波長のX線を前記試料に照射して、前記検出器による測定を行う。

【発明の効果】

【0011】

開示の試料分析装置及び試料分析方法によれば、短時間でコヒーレントX線を試料に位置合わせ可能となる。

【図面の簡単な説明】

【0012】

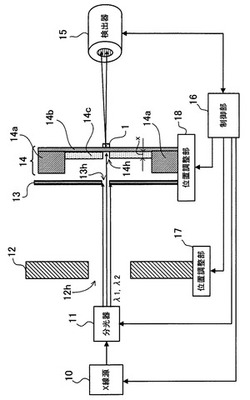

【図1】本実施の形態の試料分析装置の構成を示す図である。

【図2】試料分析装置の主要部の位置関係を示した斜視図である。

【図3】試料保持部の試料保持面の反対面の構成を示す図である。

【図4】Auを用いたX線吸収層における、X線エネルギーと減衰長との関係を示す図である。

【図5】試料を保持した試料保持部の位置を調整して、異なる波長のコヒーレントX線に対して透過X線強度を測定した結果の一例を示した図である。

【図6】X線ホログラフィー測定を行う試料分析装置の構成を示す図である。

【図7】試料保持部の試料保持面の反対面の構成を示す図である。

【図8】2種類の測定を行う試料分析装置の構成を示す図である。

【発明を実施するための形態】

【0013】

以下、本発明の試料分析装置の実施の形態を、図面を参照しつつ説明する。

図1は、本実施の形態の試料分析装置の構成を示す図である。

また、図2は、試料分析装置の主要部の位置関係を示した斜視図である。

【0014】

試料分析装置は、試料1を分析するものであり、X線源10、分光器(モノクロメータ)11、スリット12、コリメータ13、試料保持部14、検出器15、制御部16、位置調整部17,18を有する。

【0015】

X線源10は、たとえば、X線管球からのX線、回転対陰極からのX線や、放射光などを、微少なピンホールによってコリメートしてコヒーレントX線として照射する。また、X線源10は、上記波長領域である短波長レーザや自由電子レーザを発生させてコヒーレントX線として照射してもよい。

【0016】

分光器11は、X線源10から照射されるエネルギー分布のあるコヒーレントX線から、特定波長のX線を取り出す。本実施の形態の試料分析装置において、分光器11は、X線光軸と試料1との位置合わせ時、X線源10から試料測定時よりも長い波長λ1のX線を抽出する。そして、試料測定時には、コヒーレントX線から、測定用の波長λ2のコヒーレントX線を抽出する。位置合わせ時に、試料測定時の波長λ2よりも長い波長λ1のX線を抽出する理由については後述する。

【0017】

スリット12は、分光器11で抽出された波長のコヒーレントX線を成型する。スリット12は、開口部12h以外の部分で、X線を通さないようにするために、たとえば、厚さ1mm程度の、タンタル(Ta)、モリブデン(Mo)、ステンレス鋼(SUS)が用いられる。開口部12hの口径は、コヒーレントX線の種類に応じて、たとえば、10〜20μm程度とする。たとえば、短波長レーザや自由電子レーザなどを用いる場合には口径を狭くする。

【0018】

コリメータ13は、試料1に対してコヒーレントX線の照準を絞る。コリメータ13は、開口部13h以外の部分で、X線を通さないようにするために、たとえば、厚さ500μm程度のタンタル、モリブデン、ステンレス鋼が用いられる。開口部13hの口径は、コヒーレントX線の種類に応じて、たとえば、10〜20μm程度とする。

【0019】

試料保持部14は、支持フレーム14a、メンブレン14b、X線吸収層14cを有する。

支持フレーム14aは、たとえば、シリコン(Si)などであり、メンブレン14bを支持している。

【0020】

メンブレン14bは、たとえば、シリコン窒化膜(SiN)などであり、コヒーレントX線を透過する。メンブレン14bの一方の面(以下試料保持面という)には、たとえば、大きさ数μm以下の微小な試料1が保持される。

【0021】

図3は、試料保持部の試料保持面の反対面の構成を示す図である。

X線吸収層14cは、コヒーレントX線の吸収能力が高く、メンブレン14bに対する密着性の良さなどから、たとえば、金(Au)層、または白金(Pt)層などが用いられる。X線吸収層14cは、メンブレン14bの試料保持面の反対面に形成されている。さらに、X線吸収層14cは、試料1へのコヒーレントX線の照射位置に開口部14hを有しており、メンブレン14bを露出させている。

【0022】

検出器15は、試料保持部14に保持された試料1に照射されたコヒーレントX線の透過X線強度を検出する。検出器15として、たとえば、CCD(Charge Coupled Device)検出器またはシンチレーション検出器などが用いられる。

【0023】

制御部16は、たとえば、コンピュータであり、試料分析装置の各部を制御する。また、制御部16は、検出器15で検出されるスペックルパターンから、試料1の形状や応力、磁化分布などを分析するコンピュータであってもよい。

【0024】

位置調整部17は、スリット12を、X線光軸に対して垂直の2軸方向(図2のx1,y1)に動かし、開口部12hの位置を調整する。

位置調整部18は、コリメータ13を、X線光軸に対して垂直の2軸方向(図2のx2,y2)に動かし、位置を調整する。また、位置調整部18は、試料保持部14を、コリメータ13とは独立に、X線光軸に対して垂直の2軸方向(図2のx3,y3)に動かし、位置を調整する。また、位置調整部18は、コリメータ13を、試料保持部14と一体として図2のx2,y2方向に動かす機能を有する。

【0025】

ところで、分光器11が選択するコヒーレントX線の波長λ1,λ2は、以下を考慮して決定する。

図4は、Auを用いたX線吸収層における、X線エネルギー(X-ray energy)と減衰長(Attenuation length)との関係を示す図である。横軸がX線のエネルギー(keV)であり、横軸が減衰長(μm)である。

【0026】

X線のエネルギーが増加すると、減衰長が長くなる。

なお、透過X線の強度は、T=I0exp(−x/Λ)で求められる。ここで、I0は、入射X線の強度、xは膜厚、Λは減衰長である。

【0027】

Auを用いたX線吸収層14cの厚さxを1.5μmとした場合、X線エネルギーが4keV(波長λ1=3.1Å)では、図4の関係からΛ=0.44μmとなるので、exp(−x/Λ)=0.033となる。一方、x=1.5μmで、X線エネルギーが10keV(波長λ2=1.24Å)では、Λ=4.5μmとなるので、exp(−x/Λ)=0.72となる。

【0028】

すなわち、入射X線の強度I0を一定とした場合、X線のエネルギーを10keVから、4keVに下げると、透過X線強度は1/22になる。

したがって、X線光軸と試料1との位置合わせ時には、測定波長よりも長い波長のコヒーレントX線を用いれば、コヒーレントX線がX線吸収層14cにおいて吸収されやすくなり、開口部14hを介して試料1を透過するX線強度のみが残り、それ以外の透過X線は強く減衰される。これにより、試料1の位置が、検出器15にて検出しやすくなる。

【0029】

図5は、試料を保持した試料保持部の位置を調整して、異なる波長のコヒーレントX線に対して透過X線強度を測定した結果の一例を示した図である。横軸が、位置X(μm)であり、縦軸が透過X線強度I(counts/sec)である。

【0030】

図のように、コヒーレントX線の波長がλ2=1.24と短い場合には、試料1部分以外でも透過X線強度が高く、I=200counts/sec程度ある。また、試料1部分以外での透過X線強度のばらつきは、√Iとなるので、ばらつきが大きく、試料1からの透過X線強度(20counts/sec程度)が検出しにくい。そのため、位置合わせを行うには、計数の積算時間を増やし、統計精度を上げる必要があり、時間がかかる。

【0031】

一方、コヒーレントX線の波長がλ1=3.1Åと長い場合には、前述したように、X線吸収層14cによるX線吸収効果が、λ2=1.24Åの場合よりも、20倍程度高く、試料1部分以外では透過X線強度が10counts/sec程度と小さい。したがって、試料1部分からの透過X線強度が明確に判別できるため、短時間に効率よく、X線光軸を試料1に位置合わせできる。

【0032】

以上のことから、分光器11は、X線光軸と試料1との位置合わせ時には、試料測定時よりも長い波長のコヒーレントX線を抽出する。

なお、試料保持部14は、たとえば、以下のように形成される。

【0033】

まず、シリコン基板を窒化するなどして、シリコン基板の表面にメンブレン14bを形成し、試料保持面の反対面において、中央部のシリコン基板を除去する。これにより、中央部にはメンブレン14bのみが残り、周囲はシリコン基板からなる支持フレーム14aが形成される。その後、試料保持面の反対面のメンブレン14b上にX線吸収層14cを形成する。

【0034】

なお、X線吸収層14cの厚さxは、厚くするほどX線吸収能力が高くなり望ましいが、FIB(Focused Ion Beam)などによる微細加工性能や、メンブレン14bの耐性などに応じて決定する。

【0035】

たとえば、SiNを用いたメンブレン14bを、0.2μm程度の厚さで形成した場合、メンブレン14bが破れることを防止するために、Auを用いたX線吸収層14cでは、厚さxを1.5μm程度以下とする。

【0036】

X線吸収層14cの開口部14hは、FIBなどにより形成される。FIBによる開口部14hの形成の際、たとえば、アスペクト比が1対1になるように、X線吸収層14cの厚さxが1.5μmの場合には、1.5×1.5μmの広さで形成する。

【0037】

次に、図1、図2で示した試料分析装置の動作を説明する。

まず、X線光軸と、試料1との位置調整を行う。

分光器11は、制御部16の制御のもと、X線源10から照射されたコヒーレントX線から長波長のコヒーレントX線を抽出して照射する。たとえば、分光器11は、前述したλ1=3.1ÅのコヒーレントX線を抽出する。

【0038】

次に、制御部16の制御のもと位置調整部17は、x1,y1方向にスリット12を移動させて、検出器15で検出されるX線強度が最大となるように、開口部12hをX線光軸に合わせる。コリメータ13及び試料1は、位置調整部18によりX線光軸から外しておく。入射されるコヒーレントX線は、スリット12の開口部12h以外では完全に吸収されるので位置調整は容易である。

【0039】

次に、制御部16の制御のもと位置調整部18は、コリメータ13をX線光軸に入れ、x2,y2方向でコリメータ13の位置を調整し、検出器15で検出されるX線強度が最大となるように、開口部13hをX線光軸に合わせる。入射されるコヒーレントX線は、コリメータ13の開口部13h以外では完全に吸収されるので位置調整は容易である。

【0040】

次に、制御部16の制御のもと位置調整部18は、試料1と試料保持部14をX線光軸に入れ、x3,y3方向で試料保持部14の位置を調整する。図5に示したように、長波長のコヒーレントX線は、開口部14h以外では、X線吸収層14cにより大部分が吸収される。そのため、検出器15で透過X線強度が最大となる位置、すなわち試料1の位置は、容易に検出できる。

【0041】

このようにして長波長のコヒーレントX線を用いて、X線光軸と、試料1との位置調整を行ったのち、分光器11は、制御部16の制御のもと、X線源10から照射されたコヒーレントX線から測定用の波長λ2のコヒーレントX線を抽出して照射する。たとえば、前述したλ2=1.24ÅのコヒーレントX線を抽出する。

【0042】

波長が変更されると、X線光軸がわずかに傾く。そこで、位置調整部18は、コリメータ13と、試料保持部14を、x2,y2軸上により両者を一体として2次元走査し、検出器15で検出される透過X線強度が最大となる位置を探し、固定する。なお、スリット12は、X線源10に近いため、波長変更の影響は少ないので、特にX線光軸に対する位置を調整しなくてもよい。これにより、波長λ2のコヒーレントX線のX線光軸と試料1との位置合わせが終了する。

【0043】

その後、検出器15により、たとえば、小角散乱スペックルなどの測定が行われ、たとえば、制御部16により、測定結果に基づいた分析が行われる。

以上のように、本実施の形態の試料分析装置によれば、X線光軸と試料1との位置合わせ時は、試料測定時よりも長波長のコヒーレントX線を照射して、試料1に照射されるコヒーレントX線以外は、試料保持部14に設けたX線吸収層14cにより吸収させる。これにより、検出器15は、容易に試料1の位置を判別できるようになり、効率よくコヒーレントX線を試料に位置合わせ可能となる。

【0044】

なお、本実施の形態の試料分析装置は、X線ホログラフィー測定にも適用が可能である。

図6は、X線ホログラフィー測定を行う試料分析装置の構成を示す図である。

【0045】

図1で示した構成と同じ構成については同一符号を付し、説明を省略する。

コリメータ13は、試料1にコヒーレントX線を照射するための開口部13h以外に、参照X線を通すための開口部13hxを有している。また、試料保持部14において、X線吸収層14cも、参照X線を通すための開口部14hxを有している。

【0046】

図7は、試料保持部の試料保持面の反対面の構成を示す図である。

X線吸収層14cは、試料1へのコヒーレントX線の照射位置に設けられた開口部14hの他に、参照X線を通すための開口部14hxを有しており、メンブレン14bを露出させている。開口部14hの大きさを1.5μmとした場合、参照X線用の開口部14hxの大きさは、たとえば、0.2μm程度とする。

【0047】

なお、開口部14hxは、メンブレン14bを貫通するように形成されていてもよい。この開口部14hxは、FIBにより形成可能である。

開口部14hと、開口部14hxとの間の距離hは、干渉を発生させるためのコヒーレンス長を満たすように設定する。

【0048】

コヒーレンス長は、ξT=λ/2(L/d)で表せる。ここで、λはX線の波長、Lはスリット12から試料1までの距離、dはスリット12の開口部12hの大きさである。

たとえば、λ=1.24Å、L=1m、d=10μmとした場合、ξT=6.2μmとなる。したがって、開口部14hと、開口部14hxとの間の距離hは、6.2μm以下とすればよい。

【0049】

図6で示したような試料分析装置において、X線光軸と、試料1との位置合わせの際には、図1で示した構成の試料分析装置と同様に、大きな開口部14hから試料1に照射されるコヒーレントX線を用いて行う。

【0050】

このような試料分析装置とすることによって、X線ホログラフィー測定を行うことができる。

X線ホログラフィー測定の際には、位置合わせ後、分光器11は測定用の波長λ2のコヒーレントX線を照射し、試料1に照射されたコヒーレントX線と、開口部14hxを介して出てくる参照X線とを干渉させる。これにより、検出器15にて、X線ホログラフィーが測定される。

【0051】

なお、試料分析装置は、小角散乱スペックルの他に、結晶回折スペックルを測定するようにしてもよい。

図8は、2種類の測定を行う試料分析装置の構成を示す図である。

【0052】

図1で示した構成と同じ構成については同一符号を付し、説明を省略する。

この試料分析装置は、2つの検出器15a,15bを有しており、検出器15aにより、小角散乱スペックルの測定を行い、検出器15bにより、結晶回折スペックルの測定を行う。

【0053】

両者の測定を行うことによって、より詳細に試料の分析が可能になる。なお、X線光軸と試料1との位置合わせの際には、検出器15aを用いてもよいが、検出器15bを用い、結晶ブラッグ回折領域に現れる透過X線強度により、位置合わせを行ってもよい。

【0054】

また、検出器15bを用いず、X線光軸と試料1との位置合わせ後に、検出器15aを、図示しない駆動機構によって検出器15bの位置に移動させて、結晶回折スペックルの測定を行ってもよい。

【0055】

以上、実施の形態に基づき、本発明の試料分析装置及び試料分析方法の一観点について説明してきたが、これらは一例にすぎず、上記の記載に限定されるものではない。

たとえば、上記では、試料位置調整用の波長λ1のX線を、分光器11が試料測定の際にも用いられるX線源10から照射されたコヒーレントX線から抽出するとして説明したが、これに限定されない。X線源10とは別に、光軸が測定用のコヒーレントX線と一致するように調整した、位置調整専用の長い波長を持つX線を照射するX線源を用いても同様の位置合わせが可能である。

【符号の説明】

【0056】

1 試料

10 X線源

11 分光器

12 スリット

12h,13h,14h 開口部

13 コリメータ

14 試料保持部

14a 支持フレーム

14b メンブレン

14c X線吸収層

15 検出器

16 制御部

17,18 位置調整部

【技術分野】

【0001】

本発明は、X線を用いて試料を分析する試料分析装置及び試料分析方法に関する。

【背景技術】

【0002】

半導体MOS(Metal Oxide Semiconductor)デバイスを代表とする電子デバイスまたは磁気デバイスには、各種の薄膜が使用されている。薄膜の均一性(膜厚、密度、表面界面凹凸、膜応力、磁化分布など)とデバイス性能や信頼性は、緊密に関係しており、これらを詳細に分析することは、デバイスの高性能化や高信頼性を実現するための重要な要素となっている。

【0003】

薄膜評価方法として、X線反射を利用した反射率法やX線散乱を利用した小角散乱法があった。また、表面の微小部を観察する手法としては、SEM(Scanning Electron Microscope)やAFM(Atomic Force Microscope)という表面分析法がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−35408号公報

【特許文献2】特開昭61−116380号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年では、位相がほぼ揃った干渉性のX線(以下コヒーレントX線という)を用いた材料分析方法の開発が進んでいる。たとえば、本発明者は、試料の構造の均一性を評価する手段として、コヒーレントX線を試料に照射し、散乱X線のスペックルパターン(強度分布)を分析する手法を提案している(特願2007−283057参照。)。

【0006】

ここで、測定前の、試料にコヒーレントX線の位置を合わせる調整の際には、位置調整機構により試料やコリメータの位置を移動させ、前方散乱領域や、結晶ブラッグ回折領域に現れる散乱X線強度の変動から、試料の位置を確定する方法が用いられる。

【0007】

しかし、試料が微細なものになると、その信号変化は極めて小さく、この信号強度の変化を検出するためには長時間の信号蓄積が必要であり、その結果、位置合わせに時間がかかるという問題があった。

【0008】

上記の点を鑑みて、本発明は、短時間でコヒーレントX線を試料に位置合わせ可能な試料分析装置及び試料分析方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、以下のような試料分析装置が提供される。

この試料分析装置は、X線光軸と試料との位置合わせ時、干渉性のX線または前記干渉性のX線の光軸と一致させた光軸を有するX線から、試料測定時よりも長い波長のX線を抽出して照射する分光器と、分析対象の試料への前記X線の照射位置に開口部を有し前記照射位置外に照射される前記X線を吸収するX線吸収層が形成された試料保持部と、前記試料保持部に保持される前記試料に照射した前記X線の透過X線強度を検出する検出器と、を有する。

【0010】

また、以下のような試料分析方法が提供される。

この試料分析方法は、X線光軸と試料との位置合わせ時、分光器により、干渉性のX線または前記干渉性のX線の光軸と一致させた光軸を有するX線から、試料測定時よりも長い波長のX線を抽出して照射し、分析対象の試料への前記X線の照射位置に開口部を有し前記照射位置外に照射される前記X線を吸収するX線吸収層が形成された試料保持部により、前記照射位置外に照射される前記X線を吸収し、検出器により、前記試料保持部に保持された前記試料に照射した前記X線の透過X線強度を検出し、前記透過X線強度に応じて前記位置合わせを行い、前記位置合わせ時よりも短い波長のX線を前記試料に照射して、前記検出器による測定を行う。

【発明の効果】

【0011】

開示の試料分析装置及び試料分析方法によれば、短時間でコヒーレントX線を試料に位置合わせ可能となる。

【図面の簡単な説明】

【0012】

【図1】本実施の形態の試料分析装置の構成を示す図である。

【図2】試料分析装置の主要部の位置関係を示した斜視図である。

【図3】試料保持部の試料保持面の反対面の構成を示す図である。

【図4】Auを用いたX線吸収層における、X線エネルギーと減衰長との関係を示す図である。

【図5】試料を保持した試料保持部の位置を調整して、異なる波長のコヒーレントX線に対して透過X線強度を測定した結果の一例を示した図である。

【図6】X線ホログラフィー測定を行う試料分析装置の構成を示す図である。

【図7】試料保持部の試料保持面の反対面の構成を示す図である。

【図8】2種類の測定を行う試料分析装置の構成を示す図である。

【発明を実施するための形態】

【0013】

以下、本発明の試料分析装置の実施の形態を、図面を参照しつつ説明する。

図1は、本実施の形態の試料分析装置の構成を示す図である。

また、図2は、試料分析装置の主要部の位置関係を示した斜視図である。

【0014】

試料分析装置は、試料1を分析するものであり、X線源10、分光器(モノクロメータ)11、スリット12、コリメータ13、試料保持部14、検出器15、制御部16、位置調整部17,18を有する。

【0015】

X線源10は、たとえば、X線管球からのX線、回転対陰極からのX線や、放射光などを、微少なピンホールによってコリメートしてコヒーレントX線として照射する。また、X線源10は、上記波長領域である短波長レーザや自由電子レーザを発生させてコヒーレントX線として照射してもよい。

【0016】

分光器11は、X線源10から照射されるエネルギー分布のあるコヒーレントX線から、特定波長のX線を取り出す。本実施の形態の試料分析装置において、分光器11は、X線光軸と試料1との位置合わせ時、X線源10から試料測定時よりも長い波長λ1のX線を抽出する。そして、試料測定時には、コヒーレントX線から、測定用の波長λ2のコヒーレントX線を抽出する。位置合わせ時に、試料測定時の波長λ2よりも長い波長λ1のX線を抽出する理由については後述する。

【0017】

スリット12は、分光器11で抽出された波長のコヒーレントX線を成型する。スリット12は、開口部12h以外の部分で、X線を通さないようにするために、たとえば、厚さ1mm程度の、タンタル(Ta)、モリブデン(Mo)、ステンレス鋼(SUS)が用いられる。開口部12hの口径は、コヒーレントX線の種類に応じて、たとえば、10〜20μm程度とする。たとえば、短波長レーザや自由電子レーザなどを用いる場合には口径を狭くする。

【0018】

コリメータ13は、試料1に対してコヒーレントX線の照準を絞る。コリメータ13は、開口部13h以外の部分で、X線を通さないようにするために、たとえば、厚さ500μm程度のタンタル、モリブデン、ステンレス鋼が用いられる。開口部13hの口径は、コヒーレントX線の種類に応じて、たとえば、10〜20μm程度とする。

【0019】

試料保持部14は、支持フレーム14a、メンブレン14b、X線吸収層14cを有する。

支持フレーム14aは、たとえば、シリコン(Si)などであり、メンブレン14bを支持している。

【0020】

メンブレン14bは、たとえば、シリコン窒化膜(SiN)などであり、コヒーレントX線を透過する。メンブレン14bの一方の面(以下試料保持面という)には、たとえば、大きさ数μm以下の微小な試料1が保持される。

【0021】

図3は、試料保持部の試料保持面の反対面の構成を示す図である。

X線吸収層14cは、コヒーレントX線の吸収能力が高く、メンブレン14bに対する密着性の良さなどから、たとえば、金(Au)層、または白金(Pt)層などが用いられる。X線吸収層14cは、メンブレン14bの試料保持面の反対面に形成されている。さらに、X線吸収層14cは、試料1へのコヒーレントX線の照射位置に開口部14hを有しており、メンブレン14bを露出させている。

【0022】

検出器15は、試料保持部14に保持された試料1に照射されたコヒーレントX線の透過X線強度を検出する。検出器15として、たとえば、CCD(Charge Coupled Device)検出器またはシンチレーション検出器などが用いられる。

【0023】

制御部16は、たとえば、コンピュータであり、試料分析装置の各部を制御する。また、制御部16は、検出器15で検出されるスペックルパターンから、試料1の形状や応力、磁化分布などを分析するコンピュータであってもよい。

【0024】

位置調整部17は、スリット12を、X線光軸に対して垂直の2軸方向(図2のx1,y1)に動かし、開口部12hの位置を調整する。

位置調整部18は、コリメータ13を、X線光軸に対して垂直の2軸方向(図2のx2,y2)に動かし、位置を調整する。また、位置調整部18は、試料保持部14を、コリメータ13とは独立に、X線光軸に対して垂直の2軸方向(図2のx3,y3)に動かし、位置を調整する。また、位置調整部18は、コリメータ13を、試料保持部14と一体として図2のx2,y2方向に動かす機能を有する。

【0025】

ところで、分光器11が選択するコヒーレントX線の波長λ1,λ2は、以下を考慮して決定する。

図4は、Auを用いたX線吸収層における、X線エネルギー(X-ray energy)と減衰長(Attenuation length)との関係を示す図である。横軸がX線のエネルギー(keV)であり、横軸が減衰長(μm)である。

【0026】

X線のエネルギーが増加すると、減衰長が長くなる。

なお、透過X線の強度は、T=I0exp(−x/Λ)で求められる。ここで、I0は、入射X線の強度、xは膜厚、Λは減衰長である。

【0027】

Auを用いたX線吸収層14cの厚さxを1.5μmとした場合、X線エネルギーが4keV(波長λ1=3.1Å)では、図4の関係からΛ=0.44μmとなるので、exp(−x/Λ)=0.033となる。一方、x=1.5μmで、X線エネルギーが10keV(波長λ2=1.24Å)では、Λ=4.5μmとなるので、exp(−x/Λ)=0.72となる。

【0028】

すなわち、入射X線の強度I0を一定とした場合、X線のエネルギーを10keVから、4keVに下げると、透過X線強度は1/22になる。

したがって、X線光軸と試料1との位置合わせ時には、測定波長よりも長い波長のコヒーレントX線を用いれば、コヒーレントX線がX線吸収層14cにおいて吸収されやすくなり、開口部14hを介して試料1を透過するX線強度のみが残り、それ以外の透過X線は強く減衰される。これにより、試料1の位置が、検出器15にて検出しやすくなる。

【0029】

図5は、試料を保持した試料保持部の位置を調整して、異なる波長のコヒーレントX線に対して透過X線強度を測定した結果の一例を示した図である。横軸が、位置X(μm)であり、縦軸が透過X線強度I(counts/sec)である。

【0030】

図のように、コヒーレントX線の波長がλ2=1.24と短い場合には、試料1部分以外でも透過X線強度が高く、I=200counts/sec程度ある。また、試料1部分以外での透過X線強度のばらつきは、√Iとなるので、ばらつきが大きく、試料1からの透過X線強度(20counts/sec程度)が検出しにくい。そのため、位置合わせを行うには、計数の積算時間を増やし、統計精度を上げる必要があり、時間がかかる。

【0031】

一方、コヒーレントX線の波長がλ1=3.1Åと長い場合には、前述したように、X線吸収層14cによるX線吸収効果が、λ2=1.24Åの場合よりも、20倍程度高く、試料1部分以外では透過X線強度が10counts/sec程度と小さい。したがって、試料1部分からの透過X線強度が明確に判別できるため、短時間に効率よく、X線光軸を試料1に位置合わせできる。

【0032】

以上のことから、分光器11は、X線光軸と試料1との位置合わせ時には、試料測定時よりも長い波長のコヒーレントX線を抽出する。

なお、試料保持部14は、たとえば、以下のように形成される。

【0033】

まず、シリコン基板を窒化するなどして、シリコン基板の表面にメンブレン14bを形成し、試料保持面の反対面において、中央部のシリコン基板を除去する。これにより、中央部にはメンブレン14bのみが残り、周囲はシリコン基板からなる支持フレーム14aが形成される。その後、試料保持面の反対面のメンブレン14b上にX線吸収層14cを形成する。

【0034】

なお、X線吸収層14cの厚さxは、厚くするほどX線吸収能力が高くなり望ましいが、FIB(Focused Ion Beam)などによる微細加工性能や、メンブレン14bの耐性などに応じて決定する。

【0035】

たとえば、SiNを用いたメンブレン14bを、0.2μm程度の厚さで形成した場合、メンブレン14bが破れることを防止するために、Auを用いたX線吸収層14cでは、厚さxを1.5μm程度以下とする。

【0036】

X線吸収層14cの開口部14hは、FIBなどにより形成される。FIBによる開口部14hの形成の際、たとえば、アスペクト比が1対1になるように、X線吸収層14cの厚さxが1.5μmの場合には、1.5×1.5μmの広さで形成する。

【0037】

次に、図1、図2で示した試料分析装置の動作を説明する。

まず、X線光軸と、試料1との位置調整を行う。

分光器11は、制御部16の制御のもと、X線源10から照射されたコヒーレントX線から長波長のコヒーレントX線を抽出して照射する。たとえば、分光器11は、前述したλ1=3.1ÅのコヒーレントX線を抽出する。

【0038】

次に、制御部16の制御のもと位置調整部17は、x1,y1方向にスリット12を移動させて、検出器15で検出されるX線強度が最大となるように、開口部12hをX線光軸に合わせる。コリメータ13及び試料1は、位置調整部18によりX線光軸から外しておく。入射されるコヒーレントX線は、スリット12の開口部12h以外では完全に吸収されるので位置調整は容易である。

【0039】

次に、制御部16の制御のもと位置調整部18は、コリメータ13をX線光軸に入れ、x2,y2方向でコリメータ13の位置を調整し、検出器15で検出されるX線強度が最大となるように、開口部13hをX線光軸に合わせる。入射されるコヒーレントX線は、コリメータ13の開口部13h以外では完全に吸収されるので位置調整は容易である。

【0040】

次に、制御部16の制御のもと位置調整部18は、試料1と試料保持部14をX線光軸に入れ、x3,y3方向で試料保持部14の位置を調整する。図5に示したように、長波長のコヒーレントX線は、開口部14h以外では、X線吸収層14cにより大部分が吸収される。そのため、検出器15で透過X線強度が最大となる位置、すなわち試料1の位置は、容易に検出できる。

【0041】

このようにして長波長のコヒーレントX線を用いて、X線光軸と、試料1との位置調整を行ったのち、分光器11は、制御部16の制御のもと、X線源10から照射されたコヒーレントX線から測定用の波長λ2のコヒーレントX線を抽出して照射する。たとえば、前述したλ2=1.24ÅのコヒーレントX線を抽出する。

【0042】

波長が変更されると、X線光軸がわずかに傾く。そこで、位置調整部18は、コリメータ13と、試料保持部14を、x2,y2軸上により両者を一体として2次元走査し、検出器15で検出される透過X線強度が最大となる位置を探し、固定する。なお、スリット12は、X線源10に近いため、波長変更の影響は少ないので、特にX線光軸に対する位置を調整しなくてもよい。これにより、波長λ2のコヒーレントX線のX線光軸と試料1との位置合わせが終了する。

【0043】

その後、検出器15により、たとえば、小角散乱スペックルなどの測定が行われ、たとえば、制御部16により、測定結果に基づいた分析が行われる。

以上のように、本実施の形態の試料分析装置によれば、X線光軸と試料1との位置合わせ時は、試料測定時よりも長波長のコヒーレントX線を照射して、試料1に照射されるコヒーレントX線以外は、試料保持部14に設けたX線吸収層14cにより吸収させる。これにより、検出器15は、容易に試料1の位置を判別できるようになり、効率よくコヒーレントX線を試料に位置合わせ可能となる。

【0044】

なお、本実施の形態の試料分析装置は、X線ホログラフィー測定にも適用が可能である。

図6は、X線ホログラフィー測定を行う試料分析装置の構成を示す図である。

【0045】

図1で示した構成と同じ構成については同一符号を付し、説明を省略する。

コリメータ13は、試料1にコヒーレントX線を照射するための開口部13h以外に、参照X線を通すための開口部13hxを有している。また、試料保持部14において、X線吸収層14cも、参照X線を通すための開口部14hxを有している。

【0046】

図7は、試料保持部の試料保持面の反対面の構成を示す図である。

X線吸収層14cは、試料1へのコヒーレントX線の照射位置に設けられた開口部14hの他に、参照X線を通すための開口部14hxを有しており、メンブレン14bを露出させている。開口部14hの大きさを1.5μmとした場合、参照X線用の開口部14hxの大きさは、たとえば、0.2μm程度とする。

【0047】

なお、開口部14hxは、メンブレン14bを貫通するように形成されていてもよい。この開口部14hxは、FIBにより形成可能である。

開口部14hと、開口部14hxとの間の距離hは、干渉を発生させるためのコヒーレンス長を満たすように設定する。

【0048】

コヒーレンス長は、ξT=λ/2(L/d)で表せる。ここで、λはX線の波長、Lはスリット12から試料1までの距離、dはスリット12の開口部12hの大きさである。

たとえば、λ=1.24Å、L=1m、d=10μmとした場合、ξT=6.2μmとなる。したがって、開口部14hと、開口部14hxとの間の距離hは、6.2μm以下とすればよい。

【0049】

図6で示したような試料分析装置において、X線光軸と、試料1との位置合わせの際には、図1で示した構成の試料分析装置と同様に、大きな開口部14hから試料1に照射されるコヒーレントX線を用いて行う。

【0050】

このような試料分析装置とすることによって、X線ホログラフィー測定を行うことができる。

X線ホログラフィー測定の際には、位置合わせ後、分光器11は測定用の波長λ2のコヒーレントX線を照射し、試料1に照射されたコヒーレントX線と、開口部14hxを介して出てくる参照X線とを干渉させる。これにより、検出器15にて、X線ホログラフィーが測定される。

【0051】

なお、試料分析装置は、小角散乱スペックルの他に、結晶回折スペックルを測定するようにしてもよい。

図8は、2種類の測定を行う試料分析装置の構成を示す図である。

【0052】

図1で示した構成と同じ構成については同一符号を付し、説明を省略する。

この試料分析装置は、2つの検出器15a,15bを有しており、検出器15aにより、小角散乱スペックルの測定を行い、検出器15bにより、結晶回折スペックルの測定を行う。

【0053】

両者の測定を行うことによって、より詳細に試料の分析が可能になる。なお、X線光軸と試料1との位置合わせの際には、検出器15aを用いてもよいが、検出器15bを用い、結晶ブラッグ回折領域に現れる透過X線強度により、位置合わせを行ってもよい。

【0054】

また、検出器15bを用いず、X線光軸と試料1との位置合わせ後に、検出器15aを、図示しない駆動機構によって検出器15bの位置に移動させて、結晶回折スペックルの測定を行ってもよい。

【0055】

以上、実施の形態に基づき、本発明の試料分析装置及び試料分析方法の一観点について説明してきたが、これらは一例にすぎず、上記の記載に限定されるものではない。

たとえば、上記では、試料位置調整用の波長λ1のX線を、分光器11が試料測定の際にも用いられるX線源10から照射されたコヒーレントX線から抽出するとして説明したが、これに限定されない。X線源10とは別に、光軸が測定用のコヒーレントX線と一致するように調整した、位置調整専用の長い波長を持つX線を照射するX線源を用いても同様の位置合わせが可能である。

【符号の説明】

【0056】

1 試料

10 X線源

11 分光器

12 スリット

12h,13h,14h 開口部

13 コリメータ

14 試料保持部

14a 支持フレーム

14b メンブレン

14c X線吸収層

15 検出器

16 制御部

17,18 位置調整部

【特許請求の範囲】

【請求項1】

X線光軸と試料との位置合わせ時、干渉性のX線または前記干渉性のX線の光軸と一致させた光軸を有するX線から、試料測定時よりも長い波長のX線を抽出して照射する分光器と、

分析対象の試料への前記X線の照射位置に開口部を有し前記照射位置外に照射される前記X線を吸収するX線吸収層が形成された試料保持部と、

前記試料保持部に保持される前記試料に照射した前記X線の透過X線強度を検出する検出器と、

を有することを特徴とする試料分析装置。

【請求項2】

前記試料に照射される前記X線を絞るコリメータと、

前記X線光軸と前記試料との位置合わせ後、前記分光器により、前記X線の波長が試料測定時の波長に変更され、前記試料保持部と前記コリメータとを一体として動かして、変更された前記波長のX線光軸に対する位置合わせを行う位置調整部と、

を有することを特徴とする請求項1記載の試料分析装置。

【請求項3】

前記X線吸収層は、X線ホログラフィー測定用の参照X線を通すための他の開口部を有していることを特徴とする請求項1または2に記載の試料分析装置。

【請求項4】

X線光軸と試料との位置合わせ時、分光器により、干渉性のX線または前記干渉性のX線の光軸と一致させた光軸を有するX線から、試料測定時よりも長い波長のX線を抽出して照射し、

分析対象の試料への前記X線の照射位置に開口部を有し前記照射位置外に照射される前記X線を吸収するX線吸収層が形成された試料保持部により、前記照射位置外に照射される前記X線を吸収し、

検出器により、前記試料保持部に保持された前記試料に照射した前記X線の透過X線強度を検出し、

前記透過X線強度に応じて前記位置合わせを行い、

前記位置合わせ時よりも短い波長のX線を前記試料に照射して、前記検出器による測定を行うことを特徴とする試料分析方法。

【請求項5】

前記試料測定時、参照X線と前記X線を干渉させ、前記検出器でX線ホログラフィーを測定することを特徴とする請求項4記載の試料分析方法。

【請求項1】

X線光軸と試料との位置合わせ時、干渉性のX線または前記干渉性のX線の光軸と一致させた光軸を有するX線から、試料測定時よりも長い波長のX線を抽出して照射する分光器と、

分析対象の試料への前記X線の照射位置に開口部を有し前記照射位置外に照射される前記X線を吸収するX線吸収層が形成された試料保持部と、

前記試料保持部に保持される前記試料に照射した前記X線の透過X線強度を検出する検出器と、

を有することを特徴とする試料分析装置。

【請求項2】

前記試料に照射される前記X線を絞るコリメータと、

前記X線光軸と前記試料との位置合わせ後、前記分光器により、前記X線の波長が試料測定時の波長に変更され、前記試料保持部と前記コリメータとを一体として動かして、変更された前記波長のX線光軸に対する位置合わせを行う位置調整部と、

を有することを特徴とする請求項1記載の試料分析装置。

【請求項3】

前記X線吸収層は、X線ホログラフィー測定用の参照X線を通すための他の開口部を有していることを特徴とする請求項1または2に記載の試料分析装置。

【請求項4】

X線光軸と試料との位置合わせ時、分光器により、干渉性のX線または前記干渉性のX線の光軸と一致させた光軸を有するX線から、試料測定時よりも長い波長のX線を抽出して照射し、

分析対象の試料への前記X線の照射位置に開口部を有し前記照射位置外に照射される前記X線を吸収するX線吸収層が形成された試料保持部により、前記照射位置外に照射される前記X線を吸収し、

検出器により、前記試料保持部に保持された前記試料に照射した前記X線の透過X線強度を検出し、

前記透過X線強度に応じて前記位置合わせを行い、

前記位置合わせ時よりも短い波長のX線を前記試料に照射して、前記検出器による測定を行うことを特徴とする試料分析方法。

【請求項5】

前記試料測定時、参照X線と前記X線を干渉させ、前記検出器でX線ホログラフィーを測定することを特徴とする請求項4記載の試料分析方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−230481(P2010−230481A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−78286(P2009−78286)

【出願日】平成21年3月27日(2009.3.27)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月27日(2009.3.27)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]