試料加工方法及び試料加工装置

【課題】均一な厚さとなる電子顕微鏡用の試料を作製する。

【解決手段】試料の面方向に対し略垂直となる第1の角度より電子を照射し、第1の長さを測定する第1の測定工程と、第1の測定工程の後、試料の面方向に沿った集束イオンビームを照射し、試料を薄く加工する加工工程と、加工工程の後、試料の面方向に対し、第1の角度とは異なる第2の角度より電子を照射し、第2の長さを測定する第2の測定工程と、第2の測定工程の後、第1の長さと前記第2の長さに基づき、試料の厚さを算出する厚さ算出工程とを有することを特徴とする。

【解決手段】試料の面方向に対し略垂直となる第1の角度より電子を照射し、第1の長さを測定する第1の測定工程と、第1の測定工程の後、試料の面方向に沿った集束イオンビームを照射し、試料を薄く加工する加工工程と、加工工程の後、試料の面方向に対し、第1の角度とは異なる第2の角度より電子を照射し、第2の長さを測定する第2の測定工程と、第2の測定工程の後、第1の長さと前記第2の長さに基づき、試料の厚さを算出する厚さ算出工程とを有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、試料加工方法及び試料加工装置に関するものであり、特に電子顕微鏡用の試料加工方法及び試料加工装置に関するものである。

【背景技術】

【0002】

透過型電子顕微鏡(TEM:Transmission Electron Microscope)は、電子が透過しうる薄さの薄片試料に電子線を照射し、薄片試料を透過した電子線に基づき形成されるTEM像を得ることのできる顕微鏡である。また、走査型透過電子顕微鏡(STEM:Scanning Transmission Electron Microscope)は、薄片試料に集束させた電子線を照査させながら照射し、薄片試料を透過した電子線に基づき形成されるSTEM像を得ることのできる顕微鏡である。

【0003】

このようなTEM及びSTEMでは、電子を透過できる厚さに試料を加工する必要があり、このためFIB(Focused Ion Beam)加工等により、所望の厚さに試料が加工されている。

【0004】

ところで、近年における高集積電界効果トランジスタでは、LSI(Large Scale Integration)の特性を向上させるため、チャネル領域に引張応力又は圧縮応力が加えられているデバイスが一般的となりつつある。このようなデバイスに加えられている応力を評価する手段としては、NBD(Nano Beam Diffraction)、CBED(Convergent Beam Electron Diffraction)等のTEMに基づく電子線回折により高空間分解能で歪量(面間隔の変位)を計測する方法がある。このような歪量を測定するためには、一般的なTEMに用いられる試料よりも若干厚い試料を作製する必要があり、また、一般的に、試料の厚さにより計測される歪量は変化するものと考えられるため、評価する試料の厚さを均一にする必要がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−22318号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、評価の対象となる試料の厚さを均一にすることは、極めて時間と労力を要することから、迅速に短時間で所望の厚さに試料を加工する試料加工方法及び試料加工装置が望まれている。

【課題を解決するための手段】

【0007】

本実施の形態の一観点によれば、透過型電子顕微鏡又は走査型透過電子顕微鏡において観察される試料となる電子顕微鏡用の試料加工方法であって、前記試料は平板状であり、前記試料の面方向に略垂直に分割される第1の領域と第2の領域を有し、前記第1の領域に含有される原子の原子番号よりも、前記第2の領域に含有される原子の原子番号が大きいものであって、前記試料の面方向に対し略垂直となる第1の角度より電子を照射し、前記第2の領域における第1の長さを測定する第1の測定工程と、前記第1の測定工程の後、前記試料の面方向に沿った集束イオンビームを照射し、前記試料を薄く加工する加工工程と、前記加工工程の後、前記試料の面方向に対し、前記第1の角度とは異なる角度である第2の角度より電子を照射し、前記第2の領域における第2の長さを測定する第2の測定工程と、前記第2の測定工程の後、前記第1の長さと前記第2の長さに基づき、前記試料の厚さを算出する厚さ算出工程と、を有する。

【0008】

また、本実施の形態の他の観点によれば、透過型電子顕微鏡又は走査型透過電子顕微鏡において観察される試料である電子顕微鏡用の試料加工装置であって、前記試料は平板状であり、前記試料の面方向に略垂直に分割される第1の領域と第2の領域を有し、前記第1の領域に含有される原子の原子番号よりも、前記第2の領域に含有される原子の原子番号が大きいものであって、前記試料に電子を照射するための加速電子発生部と、前記試料を加工するための収束イオンビームを照射するイオン発生部と、前記試料に照射された電子のうち前記試料を透過した電子を検出する透過電子検出部と、前記加速電子発生部、前記イオン発生部及び前記透過電子検出部を制御する制御部と、を有し、前記電子の照射方向と前記収束イオンビームの照射方向とのなす角はαであって、前記試料の面方向に略垂直に電子を照射することにより得られる第2の領域の第1の長さをLとし、前記試料の面方向に略αの角度で電子を照射することにより得られる第2の領域の第2の長さをTとした場合、前記試料の厚さDは、

D=(T−L×sinα)/cosα

に基づき、前記制御部において算出される。

【発明の効果】

【0009】

開示の試料加工方法及び試料加工装置によれば、TEM又はSTEMによる観察を行うための試料を略均一な厚さで迅速に加工することができる。

【図面の簡単な説明】

【0010】

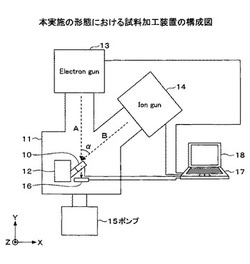

【図1】本実施の形態における試料加工装置の構成図

【図2】本実施の形態における試料加工方法のフローチャート

【図3】本実施の形態における試料加工方法により加工される試料の概要図

【図4】本実施の形態における試料加工方法の説明図(1)

【図5】本実施の形態における試料加工方法の説明図(2)

【図6】本実施の形態における試料加工方法の説明図(3)

【発明を実施するための形態】

【0011】

実施するための形態について、以下に説明する。

【0012】

(試料加工装置)

最初に、図1に基づき本実施の形態における試料加工装置について説明する。本実施の形態における試料加工装置は、チャンバー11内に、加工される試料10が設置される試料設置傾斜部12を有しており、チャンバー11には加速電子発生部13及びイオン発生部14が接続されている。また、チャンバー11は真空ポンプ15と接続されており、真空ポンプ15により、チャンバー11内部を減圧又は真空状態にすることが可能である。更に、チャンバー11内には、透過電子検出器16が設けられている。試料10は略平板状に形成されている。

【0013】

加速電子発生部13は、試料10のTEM像を観察するための電子(電子線)を照射するためのものであり、加速電子発生部13より加速された電子が試料10に照射される。イオン発生部14は、試料10をFIB加工するためのイオンを発生させ照射するものであり、イオン発生部14において発生されたイオンを収束イオンビームとして試料10に照射することにより、試料10をFIB加工することができる。また、矢印Aに示す加速電子発生部13より照射される電子の照射方向と、矢印Bに示すイオン発生部14より供給され照射されるイオンの照射方向とは、角度αとなるように設置されている。本実施の形態では、角度αは、約52°である。

【0014】

試料設置傾斜部12は、加速電子発生部13より照射される電子及びイオン発生部14より照射されるイオンに対し、試料10の角度を変えることができるものである。具体的には、試料10は、試料設置傾斜部12により、試料10の面方向に対し、加速電子発生部13より電子が略垂直に照射される方向となる角度から、イオン発生部14よりイオンの照射される方向に沿った方向となる角度まで傾斜させることができる。即ち、試料10の面方向が、矢印Aに対し略垂直となる角度から、矢印Bに沿った角度まで傾斜させることができる。このため、試料設置傾斜部12は、試料10をX軸方向、Y軸方向、Z軸方向の3次元に移動させることができるものであり、更に、試料10を特定の回転軸を中心に回転させることができるものである。また、試料設置傾斜部12はメッシュを有しており、試料10はメッシュに設置されている。

【0015】

透過電子検出器16は、加速電子発生部13より試料10に照射された電子のうち、試料10を透過した電子を検出するためのものである。よって、矢印Aに示す電子の照射方向の延長線上において、順に加速電子発生部13、試料10、透過電子検出器16となるように設置されている。

【0016】

また、試料設置傾斜部12、加速電子発生部13、イオン発生部14及び透過電子検出器16は、制御部17と表示部18とを有するコンピュータに接続されている。制御部17では、試料設置傾斜部12、加速電子発生部13、イオン発生部14及び透過電子検出器16における制御を行うと共に、所定の情報を表示部18に表示させる。

【0017】

表示部18は、制御部17の制御に基づき所定の情報を表示する。

【0018】

尚、制御部17では、後述する方法により、透過電子検出器16において検出された情報に基づき試料10の厚さを算出する機能も有している。

【0019】

(試料加工方法)

次に、本実施の形態における試料加工方法について説明する。

【0020】

図2は、本実施の形態における試料加工方法のフローチャートである。本実施の形態における試料加工方法は、TEM又はSTEM等の電子顕微鏡により観察を行うための試料の加工方法である。尚、図3は、本実施の形態において加工される試料10の構造を示すものである。一般的に歪量が計測される電子デバイスにおいては、シリコン基板の上に電極となるシリサイド等の金属原子を含む領域が形成されている。よって、本実施の形態において加工されるTEM又はSTEM等により観察される試料10は、第1の領域となるシリコン部20の先端部分に第2の領域となるシリサイド等からなる金属含有層21を有した構造のものである。具体的には、試料10は、計測される電子デバイスにおいてシリコン基板の厚さ方向に切り出したものであって、切り出された試料10の厚さは約500nmである。また、金属含有層21は、電子デバイスの電極となる部分であり、例えば、ゲート電極、ドレイン電極、ソース電極等である。試料10は、電子デバイスにおいてシリコン基板の厚さ方向に切り出したものであるため、第1の領域となるシリコン部20と第2の領域となる金属含有層21との境界が、試料10の面方向に対し略垂直となっている。

【0021】

最初に、ステップ102(S102)において、試料10に対し電子線を略垂直に照射して測長を行う。具体的には、図4に示すように、矢印Sに示す試料10の厚さ方向と、矢印Aに示す加速電子発生部13から照射される電子の照射方向とが一致するように試料10を設置し、加速電子発生部13より電子線を試料10に照射する。試料10に照射された電子線は、試料10を透過し透過電子検出器16において検出される。透過電子検出器16において検出される電子の分布に基づき金属含有部21における長さLを測定することができる。より具体的には、測長は、STEMにおけるHAADF(High Angle Annular Dark Field)により行う。HAADFでは、原子番号に依存して、濃淡のトーンが変化して表示される。即ち、透過電子検出器16において検出された情報に基づき表示部18等において表示されるTEM像又はSTEM像では、原子番号の大きい金属等を含有する金属含有層21はトーンの濃い(信号が多い)状態として表示される。よって、このトーンの濃い状態となっている領域の長さを測定することにより、金属含有層21における長さLを測定することができる。また、矢印Aに示す加速電子発生部13から照射される電子の照射方向と矢印Sに示す試料10の厚さ方向とを一致させるためには、試料設置傾斜部12によって、試料10を回転させることにより行う。尚、STEM像を得る際には、同時に、STEM像の明視野像及びSEM(Scanning Electron Microscope)像を得てもよい。

【0022】

次に、ステップ104(S104)において、試料10を傾斜させる。具体的には、試料設置傾斜部12により試料10を回転させることにより、試料10を傾斜させる。試料10は、矢印Bに示すイオン発生部14から供給されるイオンの照射方向が、矢印Sで示す試料10の厚さ方向に対し略垂直となる角度まで傾斜させる。具体的には、試料10の表面が矢印Aに略垂直となる角度から、試料10の表面が矢印Bに沿った方向となる角度まで、試料設置傾斜部12により、試料10を傾斜させる。尚、試料10は、試料設置傾斜部12により所定の角度に傾斜させることが可能であるが、試料設置傾斜部12の制御は制御部17により行われる。

【0023】

次に、ステップ106(S106)において、試料10をFIB加工する。具体的には、図5に示すように、矢印Sに示す試料10の厚さ方向と矢印Bに示すイオン照射方向とが略直交している状態で、イオン発生部14より試料10の表面となる側面に収束イオンビームを照射する。収束イオンビームを照射することにより試料10の側面を徐々に除去し、試料10の厚さを薄くする。FIB加工を一定の時間行った後、イオン発生部14からのイオンの供給を停止し、一旦FIB加工を終了する。尚、FIB加工は、イオン発生部14からイオンを供給し試料10に照射することにより行われるが、このイオン発生部14の制御は制御部17により行われる。

【0024】

次に、ステップ108(S108)において、試料10の厚さDを計測する。具体的には、図6に示すように、試料10を傾斜させた状態で、加速電子発生部13より電子を照射し、照射された電子のうち、試料10を透過した電子を透過電子検出器16により検出する。この際、加速電子発生部13より照射される矢印Aに示す電子の照射方向と試料10の面方向とは角度αとなっている。

【0025】

ここで、前述のとおり、STEMにおけるHAADFでは、原子番号に依存して、STEM像又はTEM像の濃淡のトーンが変化する。しかしながら、金属含有層21の端部では、角度αだけ傾斜しているため、加速電子発生部13より照射される電子が透過する距離は短くなる。このため、電子が透過する距離が短い領域では、濃淡のトーンがぼけた状態で表示部18等に表示される。しかしながら、金属含有層21を電子が透過した領域では、他の領域よりも濃い状態の領域となるため、濃淡のトーンがぼけた状態の領域を含めトーンの濃い領域の幅を測定することは可能である。

【0026】

ここで、濃淡のトーンがぼけた状態の領域を含めトーンの濃い領域の幅をTとし、試料10の厚さをDとし、金属含有層21の膜厚、即ち、金属含有層21の長さをLとした場合、(1)に示す式の関係を有する。ここで、金属含有層21の長さLは、ステップ102において測長された長さである。

【0027】

T=L×sinα+D×cosα・・・・・・(1)

(1)に示す式に基づき、試料10の厚さDは、(2)に示す式により算出することができる。

【0028】

D=(T−L×sinα)/cosα・・・・(2)

尚、本実施の形態では、角度αは52°であるため、

D=(T−L×sin52°)/cos52°

となる。

【0029】

このようにして、試料10の厚さDを算出することができる。尚、加速電子発生部13の制御及び上述した試料10の厚さDの算出は制御部17により行われる。また、STEM像を得る際には、同時に、STEM像の明視野像、SEM(Scanning Electron Microscope)像を得てもよい。

【0030】

次に、ステップ110(S110)において、試料10における厚さDの表示を行う。具体的には、ステップ108において制御部17により算出された厚さDの値を表示部18に表示する。

【0031】

次に、ステップ112(S112)において、試料10における厚さDが所定の値以下であるか否かの判断がなされる。具体的には、ステップ108において算出された試料10における厚さDが、予め設定されている所定の値以下、即ち、試料10が所定の厚さ以下となっているか否かが判断される。試料10における厚さDが所定の値以下であるものと判断された場合には、本実施の形態における試料の加工は終了する。一方、試料10における厚さDが所定の値よりも厚いと判断された場合には、ステップ106に移行し、再度、FIB加工が行われる。

【0032】

以上により、複数の試料10についても略均一な所定の厚さに加工することができる。このように加工された複数の試料10をTEM又はSTEMにより観察することにより、複数の試料10間における歪量の相違を容易に観察して比較することができる。

【0033】

以上、実施の形態について詳述したが、特定の実施形態に限定されるものではなく、特許請求の範囲に記載された範囲内において、種々の変形及び変更が可能である。

【0034】

上記の説明に関し、更に以下の付記を開示する。

(付記1)

透過型電子顕微鏡又は走査型透過電子顕微鏡において観察される試料となる電子顕微鏡用の試料加工方法であって、

前記試料は平板状であり、前記試料の面方向に略垂直に分割される第1の領域と第2の領域を有し、前記第1の領域に含有される原子の原子番号よりも、前記第2の領域に含有される原子の原子番号が大きいものであって、

前記試料の面方向に対し略垂直となる第1の角度より電子を照射し、前記第2の領域における第1の長さを測定する第1の測定工程と、

前記第1の測定工程の後、前記試料の面方向に沿った集束イオンビームを照射し、前記試料を薄く加工する加工工程と、

前記加工工程の後、前記試料の面方向に対し、前記第1の角度とは異なる角度である第2の角度より電子を照射し、前記第2の領域における第2の長さを測定する第2の測定工程と、

前記第2の測定工程の後、前記第1の長さと前記第2の長さに基づき、前記試料の厚さを算出する厚さ算出工程と、

を有することを特徴とする電子顕微鏡用の試料加工方法。

(付記2)

前記厚さ算出工程の後、前記厚さ算出工程により算出された前記厚さが所定の値よりも厚いか否か判断する判断工程を有し、

前記判断工程において、前記厚さが所定の値よりも厚いものと判断された場合には、再度、前記加工工程、前記第2の測定、前記厚さ算出工程及び前記判断工程を順次行うことを特徴とする付記1に記載の電子顕微鏡用の試料加工方法。

(付記3)

前記加工工程は、前記集束イオンビームを一定時間照射するものであることを特徴とする付記1または2に記載の電子顕微鏡用の試料加工方法。

(付記4)

前記第2の測定工程における第2の角度はαであって、前記第1の長さをL、前記第2の長さをTとした場合、前記算出工程において前記試料の厚さDは、

D=(T−L×sinα)/cosα

により算出されるものであることを特徴とする付記1から3のいずれかに記載の電子顕微鏡用の試料加工方法。

(付記5)

前記第1の測定工程における電子線の照射方向と、前記第2の測定工程における電子線の照射方向とは同一方向であり、前記集束イオンビームの照射方向と、前記電子線の照射方向とのなす角は、αであることを特徴とする付記4に記載の電子顕微鏡用の試料加工方法。

(付記6)

前記加工工程において、前記第1の測定工程における前記試料を傾斜させ、前記試料の面方向を前記集束イオンビームの照射方向と沿った状態とした後、前記集束イオンビームを照射することを特徴とする付記5に記載の電子顕微鏡用の試料加工方法。

(付記7)

前記第2の領域に含有される原子は金属原子であることを特徴とする付記1から6のいずれかに記載の電子顕微鏡用の試料加工方法。

(付記8)

前記第1の測定工程及び前記第2の測定工程は、前記試料のHAADF像を検出することにより、行われるものであることを特徴とする付記1から7のいずれかに記載の電子顕微鏡用の試料加工方法。

(付記9)

前記第1の測定工程及び前記第2の測定工程では、走査型透過電子顕微鏡における明視野像、または、SEM像を得ることができるものであることを特徴とする付記1から8のいずれかに記載の電子顕微鏡用の試料加工方法。

(付記10)

透過型電子顕微鏡又は走査型透過電子顕微鏡において観察される試料である電子顕微鏡用の試料加工装置であって、

前記試料は平板状であり、前記試料の面方向に略垂直に分割される第1の領域と第2の領域を有し、前記第1の領域に含有される原子の原子番号よりも、前記第2の領域に含有される原子の原子番号が大きいものであって、

前記試料に電子を照射するための加速電子発生部と、

前記試料を加工するための収束イオンビームを照射するイオン発生部と、

前記試料に照射された電子のうち前記試料を透過した電子を検出する透過電子検出部と、

前記加速電子発生部、前記イオン発生部及び前記透過電子検出部を制御する制御部と、

を有し、前記電子の照射方向と前記収束イオンビームの照射方向とのなす角はαであって、

前記試料の面方向に略垂直に電子を照射することにより得られる第2の領域の第1の長さをLとし、前記試料の面方向に略αの角度で電子を照射することにより得られる第2の領域の第2の長さをTとした場合、前記試料の厚さDは、

D=(T−L×sinα)/cosα

に基づき、前記制御部において算出されることを特徴とする電子顕微鏡用の試料加工装置。

(付記11)

前記試料加工装置は、前記試料を設置し、前記試料を回転させることが可能な試料設置傾斜部を有し、

前記試料設置部は、前記試料の面方向が、前記電子が照射される方向に対し略垂直となる角度から、前記収束イオンビームの照射される方向に沿った方向となる角度まで傾斜させることができるものであることを特徴とする付記10に記載の電子顕微鏡用の試料加工装置。

(付記12)

前記制御部は、前記試料の厚さDの値が所定の値よりも大きい場合には、前記イオン発生部より収束イオンビームを前記試料の面方向に沿って照射し、前記試料の厚さを薄くするための制御を行うことを特徴とする付記10または11に記載の電子顕微鏡用の試料加工装置。

【符号の説明】

【0035】

10 試料

11 チャンバー

12 試料設置傾斜部

13 加速電子発生部

14 イオン発生部

15 真空ポンプ

16 透過電子検出器

17 制御部

18 表示部

20 シリコン部

21 金属含有層

【技術分野】

【0001】

本発明は、試料加工方法及び試料加工装置に関するものであり、特に電子顕微鏡用の試料加工方法及び試料加工装置に関するものである。

【背景技術】

【0002】

透過型電子顕微鏡(TEM:Transmission Electron Microscope)は、電子が透過しうる薄さの薄片試料に電子線を照射し、薄片試料を透過した電子線に基づき形成されるTEM像を得ることのできる顕微鏡である。また、走査型透過電子顕微鏡(STEM:Scanning Transmission Electron Microscope)は、薄片試料に集束させた電子線を照査させながら照射し、薄片試料を透過した電子線に基づき形成されるSTEM像を得ることのできる顕微鏡である。

【0003】

このようなTEM及びSTEMでは、電子を透過できる厚さに試料を加工する必要があり、このためFIB(Focused Ion Beam)加工等により、所望の厚さに試料が加工されている。

【0004】

ところで、近年における高集積電界効果トランジスタでは、LSI(Large Scale Integration)の特性を向上させるため、チャネル領域に引張応力又は圧縮応力が加えられているデバイスが一般的となりつつある。このようなデバイスに加えられている応力を評価する手段としては、NBD(Nano Beam Diffraction)、CBED(Convergent Beam Electron Diffraction)等のTEMに基づく電子線回折により高空間分解能で歪量(面間隔の変位)を計測する方法がある。このような歪量を測定するためには、一般的なTEMに用いられる試料よりも若干厚い試料を作製する必要があり、また、一般的に、試料の厚さにより計測される歪量は変化するものと考えられるため、評価する試料の厚さを均一にする必要がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−22318号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、評価の対象となる試料の厚さを均一にすることは、極めて時間と労力を要することから、迅速に短時間で所望の厚さに試料を加工する試料加工方法及び試料加工装置が望まれている。

【課題を解決するための手段】

【0007】

本実施の形態の一観点によれば、透過型電子顕微鏡又は走査型透過電子顕微鏡において観察される試料となる電子顕微鏡用の試料加工方法であって、前記試料は平板状であり、前記試料の面方向に略垂直に分割される第1の領域と第2の領域を有し、前記第1の領域に含有される原子の原子番号よりも、前記第2の領域に含有される原子の原子番号が大きいものであって、前記試料の面方向に対し略垂直となる第1の角度より電子を照射し、前記第2の領域における第1の長さを測定する第1の測定工程と、前記第1の測定工程の後、前記試料の面方向に沿った集束イオンビームを照射し、前記試料を薄く加工する加工工程と、前記加工工程の後、前記試料の面方向に対し、前記第1の角度とは異なる角度である第2の角度より電子を照射し、前記第2の領域における第2の長さを測定する第2の測定工程と、前記第2の測定工程の後、前記第1の長さと前記第2の長さに基づき、前記試料の厚さを算出する厚さ算出工程と、を有する。

【0008】

また、本実施の形態の他の観点によれば、透過型電子顕微鏡又は走査型透過電子顕微鏡において観察される試料である電子顕微鏡用の試料加工装置であって、前記試料は平板状であり、前記試料の面方向に略垂直に分割される第1の領域と第2の領域を有し、前記第1の領域に含有される原子の原子番号よりも、前記第2の領域に含有される原子の原子番号が大きいものであって、前記試料に電子を照射するための加速電子発生部と、前記試料を加工するための収束イオンビームを照射するイオン発生部と、前記試料に照射された電子のうち前記試料を透過した電子を検出する透過電子検出部と、前記加速電子発生部、前記イオン発生部及び前記透過電子検出部を制御する制御部と、を有し、前記電子の照射方向と前記収束イオンビームの照射方向とのなす角はαであって、前記試料の面方向に略垂直に電子を照射することにより得られる第2の領域の第1の長さをLとし、前記試料の面方向に略αの角度で電子を照射することにより得られる第2の領域の第2の長さをTとした場合、前記試料の厚さDは、

D=(T−L×sinα)/cosα

に基づき、前記制御部において算出される。

【発明の効果】

【0009】

開示の試料加工方法及び試料加工装置によれば、TEM又はSTEMによる観察を行うための試料を略均一な厚さで迅速に加工することができる。

【図面の簡単な説明】

【0010】

【図1】本実施の形態における試料加工装置の構成図

【図2】本実施の形態における試料加工方法のフローチャート

【図3】本実施の形態における試料加工方法により加工される試料の概要図

【図4】本実施の形態における試料加工方法の説明図(1)

【図5】本実施の形態における試料加工方法の説明図(2)

【図6】本実施の形態における試料加工方法の説明図(3)

【発明を実施するための形態】

【0011】

実施するための形態について、以下に説明する。

【0012】

(試料加工装置)

最初に、図1に基づき本実施の形態における試料加工装置について説明する。本実施の形態における試料加工装置は、チャンバー11内に、加工される試料10が設置される試料設置傾斜部12を有しており、チャンバー11には加速電子発生部13及びイオン発生部14が接続されている。また、チャンバー11は真空ポンプ15と接続されており、真空ポンプ15により、チャンバー11内部を減圧又は真空状態にすることが可能である。更に、チャンバー11内には、透過電子検出器16が設けられている。試料10は略平板状に形成されている。

【0013】

加速電子発生部13は、試料10のTEM像を観察するための電子(電子線)を照射するためのものであり、加速電子発生部13より加速された電子が試料10に照射される。イオン発生部14は、試料10をFIB加工するためのイオンを発生させ照射するものであり、イオン発生部14において発生されたイオンを収束イオンビームとして試料10に照射することにより、試料10をFIB加工することができる。また、矢印Aに示す加速電子発生部13より照射される電子の照射方向と、矢印Bに示すイオン発生部14より供給され照射されるイオンの照射方向とは、角度αとなるように設置されている。本実施の形態では、角度αは、約52°である。

【0014】

試料設置傾斜部12は、加速電子発生部13より照射される電子及びイオン発生部14より照射されるイオンに対し、試料10の角度を変えることができるものである。具体的には、試料10は、試料設置傾斜部12により、試料10の面方向に対し、加速電子発生部13より電子が略垂直に照射される方向となる角度から、イオン発生部14よりイオンの照射される方向に沿った方向となる角度まで傾斜させることができる。即ち、試料10の面方向が、矢印Aに対し略垂直となる角度から、矢印Bに沿った角度まで傾斜させることができる。このため、試料設置傾斜部12は、試料10をX軸方向、Y軸方向、Z軸方向の3次元に移動させることができるものであり、更に、試料10を特定の回転軸を中心に回転させることができるものである。また、試料設置傾斜部12はメッシュを有しており、試料10はメッシュに設置されている。

【0015】

透過電子検出器16は、加速電子発生部13より試料10に照射された電子のうち、試料10を透過した電子を検出するためのものである。よって、矢印Aに示す電子の照射方向の延長線上において、順に加速電子発生部13、試料10、透過電子検出器16となるように設置されている。

【0016】

また、試料設置傾斜部12、加速電子発生部13、イオン発生部14及び透過電子検出器16は、制御部17と表示部18とを有するコンピュータに接続されている。制御部17では、試料設置傾斜部12、加速電子発生部13、イオン発生部14及び透過電子検出器16における制御を行うと共に、所定の情報を表示部18に表示させる。

【0017】

表示部18は、制御部17の制御に基づき所定の情報を表示する。

【0018】

尚、制御部17では、後述する方法により、透過電子検出器16において検出された情報に基づき試料10の厚さを算出する機能も有している。

【0019】

(試料加工方法)

次に、本実施の形態における試料加工方法について説明する。

【0020】

図2は、本実施の形態における試料加工方法のフローチャートである。本実施の形態における試料加工方法は、TEM又はSTEM等の電子顕微鏡により観察を行うための試料の加工方法である。尚、図3は、本実施の形態において加工される試料10の構造を示すものである。一般的に歪量が計測される電子デバイスにおいては、シリコン基板の上に電極となるシリサイド等の金属原子を含む領域が形成されている。よって、本実施の形態において加工されるTEM又はSTEM等により観察される試料10は、第1の領域となるシリコン部20の先端部分に第2の領域となるシリサイド等からなる金属含有層21を有した構造のものである。具体的には、試料10は、計測される電子デバイスにおいてシリコン基板の厚さ方向に切り出したものであって、切り出された試料10の厚さは約500nmである。また、金属含有層21は、電子デバイスの電極となる部分であり、例えば、ゲート電極、ドレイン電極、ソース電極等である。試料10は、電子デバイスにおいてシリコン基板の厚さ方向に切り出したものであるため、第1の領域となるシリコン部20と第2の領域となる金属含有層21との境界が、試料10の面方向に対し略垂直となっている。

【0021】

最初に、ステップ102(S102)において、試料10に対し電子線を略垂直に照射して測長を行う。具体的には、図4に示すように、矢印Sに示す試料10の厚さ方向と、矢印Aに示す加速電子発生部13から照射される電子の照射方向とが一致するように試料10を設置し、加速電子発生部13より電子線を試料10に照射する。試料10に照射された電子線は、試料10を透過し透過電子検出器16において検出される。透過電子検出器16において検出される電子の分布に基づき金属含有部21における長さLを測定することができる。より具体的には、測長は、STEMにおけるHAADF(High Angle Annular Dark Field)により行う。HAADFでは、原子番号に依存して、濃淡のトーンが変化して表示される。即ち、透過電子検出器16において検出された情報に基づき表示部18等において表示されるTEM像又はSTEM像では、原子番号の大きい金属等を含有する金属含有層21はトーンの濃い(信号が多い)状態として表示される。よって、このトーンの濃い状態となっている領域の長さを測定することにより、金属含有層21における長さLを測定することができる。また、矢印Aに示す加速電子発生部13から照射される電子の照射方向と矢印Sに示す試料10の厚さ方向とを一致させるためには、試料設置傾斜部12によって、試料10を回転させることにより行う。尚、STEM像を得る際には、同時に、STEM像の明視野像及びSEM(Scanning Electron Microscope)像を得てもよい。

【0022】

次に、ステップ104(S104)において、試料10を傾斜させる。具体的には、試料設置傾斜部12により試料10を回転させることにより、試料10を傾斜させる。試料10は、矢印Bに示すイオン発生部14から供給されるイオンの照射方向が、矢印Sで示す試料10の厚さ方向に対し略垂直となる角度まで傾斜させる。具体的には、試料10の表面が矢印Aに略垂直となる角度から、試料10の表面が矢印Bに沿った方向となる角度まで、試料設置傾斜部12により、試料10を傾斜させる。尚、試料10は、試料設置傾斜部12により所定の角度に傾斜させることが可能であるが、試料設置傾斜部12の制御は制御部17により行われる。

【0023】

次に、ステップ106(S106)において、試料10をFIB加工する。具体的には、図5に示すように、矢印Sに示す試料10の厚さ方向と矢印Bに示すイオン照射方向とが略直交している状態で、イオン発生部14より試料10の表面となる側面に収束イオンビームを照射する。収束イオンビームを照射することにより試料10の側面を徐々に除去し、試料10の厚さを薄くする。FIB加工を一定の時間行った後、イオン発生部14からのイオンの供給を停止し、一旦FIB加工を終了する。尚、FIB加工は、イオン発生部14からイオンを供給し試料10に照射することにより行われるが、このイオン発生部14の制御は制御部17により行われる。

【0024】

次に、ステップ108(S108)において、試料10の厚さDを計測する。具体的には、図6に示すように、試料10を傾斜させた状態で、加速電子発生部13より電子を照射し、照射された電子のうち、試料10を透過した電子を透過電子検出器16により検出する。この際、加速電子発生部13より照射される矢印Aに示す電子の照射方向と試料10の面方向とは角度αとなっている。

【0025】

ここで、前述のとおり、STEMにおけるHAADFでは、原子番号に依存して、STEM像又はTEM像の濃淡のトーンが変化する。しかしながら、金属含有層21の端部では、角度αだけ傾斜しているため、加速電子発生部13より照射される電子が透過する距離は短くなる。このため、電子が透過する距離が短い領域では、濃淡のトーンがぼけた状態で表示部18等に表示される。しかしながら、金属含有層21を電子が透過した領域では、他の領域よりも濃い状態の領域となるため、濃淡のトーンがぼけた状態の領域を含めトーンの濃い領域の幅を測定することは可能である。

【0026】

ここで、濃淡のトーンがぼけた状態の領域を含めトーンの濃い領域の幅をTとし、試料10の厚さをDとし、金属含有層21の膜厚、即ち、金属含有層21の長さをLとした場合、(1)に示す式の関係を有する。ここで、金属含有層21の長さLは、ステップ102において測長された長さである。

【0027】

T=L×sinα+D×cosα・・・・・・(1)

(1)に示す式に基づき、試料10の厚さDは、(2)に示す式により算出することができる。

【0028】

D=(T−L×sinα)/cosα・・・・(2)

尚、本実施の形態では、角度αは52°であるため、

D=(T−L×sin52°)/cos52°

となる。

【0029】

このようにして、試料10の厚さDを算出することができる。尚、加速電子発生部13の制御及び上述した試料10の厚さDの算出は制御部17により行われる。また、STEM像を得る際には、同時に、STEM像の明視野像、SEM(Scanning Electron Microscope)像を得てもよい。

【0030】

次に、ステップ110(S110)において、試料10における厚さDの表示を行う。具体的には、ステップ108において制御部17により算出された厚さDの値を表示部18に表示する。

【0031】

次に、ステップ112(S112)において、試料10における厚さDが所定の値以下であるか否かの判断がなされる。具体的には、ステップ108において算出された試料10における厚さDが、予め設定されている所定の値以下、即ち、試料10が所定の厚さ以下となっているか否かが判断される。試料10における厚さDが所定の値以下であるものと判断された場合には、本実施の形態における試料の加工は終了する。一方、試料10における厚さDが所定の値よりも厚いと判断された場合には、ステップ106に移行し、再度、FIB加工が行われる。

【0032】

以上により、複数の試料10についても略均一な所定の厚さに加工することができる。このように加工された複数の試料10をTEM又はSTEMにより観察することにより、複数の試料10間における歪量の相違を容易に観察して比較することができる。

【0033】

以上、実施の形態について詳述したが、特定の実施形態に限定されるものではなく、特許請求の範囲に記載された範囲内において、種々の変形及び変更が可能である。

【0034】

上記の説明に関し、更に以下の付記を開示する。

(付記1)

透過型電子顕微鏡又は走査型透過電子顕微鏡において観察される試料となる電子顕微鏡用の試料加工方法であって、

前記試料は平板状であり、前記試料の面方向に略垂直に分割される第1の領域と第2の領域を有し、前記第1の領域に含有される原子の原子番号よりも、前記第2の領域に含有される原子の原子番号が大きいものであって、

前記試料の面方向に対し略垂直となる第1の角度より電子を照射し、前記第2の領域における第1の長さを測定する第1の測定工程と、

前記第1の測定工程の後、前記試料の面方向に沿った集束イオンビームを照射し、前記試料を薄く加工する加工工程と、

前記加工工程の後、前記試料の面方向に対し、前記第1の角度とは異なる角度である第2の角度より電子を照射し、前記第2の領域における第2の長さを測定する第2の測定工程と、

前記第2の測定工程の後、前記第1の長さと前記第2の長さに基づき、前記試料の厚さを算出する厚さ算出工程と、

を有することを特徴とする電子顕微鏡用の試料加工方法。

(付記2)

前記厚さ算出工程の後、前記厚さ算出工程により算出された前記厚さが所定の値よりも厚いか否か判断する判断工程を有し、

前記判断工程において、前記厚さが所定の値よりも厚いものと判断された場合には、再度、前記加工工程、前記第2の測定、前記厚さ算出工程及び前記判断工程を順次行うことを特徴とする付記1に記載の電子顕微鏡用の試料加工方法。

(付記3)

前記加工工程は、前記集束イオンビームを一定時間照射するものであることを特徴とする付記1または2に記載の電子顕微鏡用の試料加工方法。

(付記4)

前記第2の測定工程における第2の角度はαであって、前記第1の長さをL、前記第2の長さをTとした場合、前記算出工程において前記試料の厚さDは、

D=(T−L×sinα)/cosα

により算出されるものであることを特徴とする付記1から3のいずれかに記載の電子顕微鏡用の試料加工方法。

(付記5)

前記第1の測定工程における電子線の照射方向と、前記第2の測定工程における電子線の照射方向とは同一方向であり、前記集束イオンビームの照射方向と、前記電子線の照射方向とのなす角は、αであることを特徴とする付記4に記載の電子顕微鏡用の試料加工方法。

(付記6)

前記加工工程において、前記第1の測定工程における前記試料を傾斜させ、前記試料の面方向を前記集束イオンビームの照射方向と沿った状態とした後、前記集束イオンビームを照射することを特徴とする付記5に記載の電子顕微鏡用の試料加工方法。

(付記7)

前記第2の領域に含有される原子は金属原子であることを特徴とする付記1から6のいずれかに記載の電子顕微鏡用の試料加工方法。

(付記8)

前記第1の測定工程及び前記第2の測定工程は、前記試料のHAADF像を検出することにより、行われるものであることを特徴とする付記1から7のいずれかに記載の電子顕微鏡用の試料加工方法。

(付記9)

前記第1の測定工程及び前記第2の測定工程では、走査型透過電子顕微鏡における明視野像、または、SEM像を得ることができるものであることを特徴とする付記1から8のいずれかに記載の電子顕微鏡用の試料加工方法。

(付記10)

透過型電子顕微鏡又は走査型透過電子顕微鏡において観察される試料である電子顕微鏡用の試料加工装置であって、

前記試料は平板状であり、前記試料の面方向に略垂直に分割される第1の領域と第2の領域を有し、前記第1の領域に含有される原子の原子番号よりも、前記第2の領域に含有される原子の原子番号が大きいものであって、

前記試料に電子を照射するための加速電子発生部と、

前記試料を加工するための収束イオンビームを照射するイオン発生部と、

前記試料に照射された電子のうち前記試料を透過した電子を検出する透過電子検出部と、

前記加速電子発生部、前記イオン発生部及び前記透過電子検出部を制御する制御部と、

を有し、前記電子の照射方向と前記収束イオンビームの照射方向とのなす角はαであって、

前記試料の面方向に略垂直に電子を照射することにより得られる第2の領域の第1の長さをLとし、前記試料の面方向に略αの角度で電子を照射することにより得られる第2の領域の第2の長さをTとした場合、前記試料の厚さDは、

D=(T−L×sinα)/cosα

に基づき、前記制御部において算出されることを特徴とする電子顕微鏡用の試料加工装置。

(付記11)

前記試料加工装置は、前記試料を設置し、前記試料を回転させることが可能な試料設置傾斜部を有し、

前記試料設置部は、前記試料の面方向が、前記電子が照射される方向に対し略垂直となる角度から、前記収束イオンビームの照射される方向に沿った方向となる角度まで傾斜させることができるものであることを特徴とする付記10に記載の電子顕微鏡用の試料加工装置。

(付記12)

前記制御部は、前記試料の厚さDの値が所定の値よりも大きい場合には、前記イオン発生部より収束イオンビームを前記試料の面方向に沿って照射し、前記試料の厚さを薄くするための制御を行うことを特徴とする付記10または11に記載の電子顕微鏡用の試料加工装置。

【符号の説明】

【0035】

10 試料

11 チャンバー

12 試料設置傾斜部

13 加速電子発生部

14 イオン発生部

15 真空ポンプ

16 透過電子検出器

17 制御部

18 表示部

20 シリコン部

21 金属含有層

【特許請求の範囲】

【請求項1】

透過型電子顕微鏡又は走査型透過電子顕微鏡において観察される試料となる電子顕微鏡用の試料加工方法であって、

前記試料は平板状であり、前記試料の面方向に略垂直に分割される第1の領域と第2の領域を有し、前記第1の領域に含有される原子の原子番号よりも、前記第2の領域に含有される原子の原子番号が大きいものであって、

前記試料の面方向に対し略垂直となる第1の角度より電子を照射し、前記第2の領域における第1の長さを測定する第1の測定工程と、

前記第1の測定工程の後、前記試料の面方向に沿った集束イオンビームを照射し、前記試料を薄く加工する加工工程と、

前記加工工程の後、前記試料の面方向に対し、前記第1の角度とは異なる角度である第2の角度より電子を照射し、前記第2の領域における第2の長さを測定する第2の測定工程と、

前記第2の測定工程の後、前記第1の長さと前記第2の長さに基づき、前記試料の厚さを算出する厚さ算出工程と、

を有することを特徴とする電子顕微鏡用の試料加工方法。

【請求項2】

前記厚さ算出工程の後、前記厚さ算出工程により算出された前記厚さが所定の値よりも厚いか否か判断する判断工程を有し、

前記判断工程において、前記厚さが所定の値よりも厚いものと判断された場合には、再度、前記加工工程、前記第2の測定、前記厚さ算出工程及び前記判断工程を順次行うことを特徴とする請求項1に記載の電子顕微鏡用の試料加工方法。

【請求項3】

前記加工工程は、前記集束イオンビームを一定時間照射するものであることを特徴とする請求項1または2に記載の電子顕微鏡用の試料加工方法。

【請求項4】

前記第2の測定工程における第2の角度はαであって、前記第1の長さをL、前記第2の長さをTとした場合、前記算出工程において前記試料の厚さDは、

D=(T−L×sinα)/cosα

により算出されるものであることを特徴とする請求項1から3のいずれかに記載の電子顕微鏡用の試料加工方法。

【請求項5】

前記第1の測定工程における電子線の照射方向と、前記第2の測定工程における電子線の照射方向とは同一方向であり、前記集束イオンビームの照射方向と、前記電子線の照射方向とのなす角は、αであることを特徴とする請求項4に記載の電子顕微鏡用の試料加工方法。

【請求項6】

透過型電子顕微鏡又は走査型透過電子顕微鏡において観察される試料である電子顕微鏡用の試料加工装置であって、

前記試料は平板状であり、前記試料の面方向に略垂直に分割される第1の領域と第2の領域を有し、前記第1の領域に含有される原子の原子番号よりも、前記第2の領域に含有される原子の原子番号が大きいものであって、

前記試料に電子を照射するための加速電子発生部と、

前記試料を加工するための収束イオンビームを照射するイオン発生部と、

前記試料に照射された電子のうち前記試料を透過した電子を検出する透過電子検出部と、

前記加速電子発生部、前記イオン発生部及び前記透過電子検出部を制御する制御部と、

を有し、前記電子の照射方向と前記収束イオンビームの照射方向とのなす角はαであって、

前記試料の面方向に略垂直に電子を照射することにより得られる第2の領域の第1の長さをLとし、前記試料の面方向に略αの角度で電子を照射することにより得られる第2の領域の第2の長さをTとした場合、前記試料の厚さDは、

D=(T−L×sinα)/cosα

に基づき、前記制御部において算出されることを特徴とする電子顕微鏡用の試料加工装置。

【請求項1】

透過型電子顕微鏡又は走査型透過電子顕微鏡において観察される試料となる電子顕微鏡用の試料加工方法であって、

前記試料は平板状であり、前記試料の面方向に略垂直に分割される第1の領域と第2の領域を有し、前記第1の領域に含有される原子の原子番号よりも、前記第2の領域に含有される原子の原子番号が大きいものであって、

前記試料の面方向に対し略垂直となる第1の角度より電子を照射し、前記第2の領域における第1の長さを測定する第1の測定工程と、

前記第1の測定工程の後、前記試料の面方向に沿った集束イオンビームを照射し、前記試料を薄く加工する加工工程と、

前記加工工程の後、前記試料の面方向に対し、前記第1の角度とは異なる角度である第2の角度より電子を照射し、前記第2の領域における第2の長さを測定する第2の測定工程と、

前記第2の測定工程の後、前記第1の長さと前記第2の長さに基づき、前記試料の厚さを算出する厚さ算出工程と、

を有することを特徴とする電子顕微鏡用の試料加工方法。

【請求項2】

前記厚さ算出工程の後、前記厚さ算出工程により算出された前記厚さが所定の値よりも厚いか否か判断する判断工程を有し、

前記判断工程において、前記厚さが所定の値よりも厚いものと判断された場合には、再度、前記加工工程、前記第2の測定、前記厚さ算出工程及び前記判断工程を順次行うことを特徴とする請求項1に記載の電子顕微鏡用の試料加工方法。

【請求項3】

前記加工工程は、前記集束イオンビームを一定時間照射するものであることを特徴とする請求項1または2に記載の電子顕微鏡用の試料加工方法。

【請求項4】

前記第2の測定工程における第2の角度はαであって、前記第1の長さをL、前記第2の長さをTとした場合、前記算出工程において前記試料の厚さDは、

D=(T−L×sinα)/cosα

により算出されるものであることを特徴とする請求項1から3のいずれかに記載の電子顕微鏡用の試料加工方法。

【請求項5】

前記第1の測定工程における電子線の照射方向と、前記第2の測定工程における電子線の照射方向とは同一方向であり、前記集束イオンビームの照射方向と、前記電子線の照射方向とのなす角は、αであることを特徴とする請求項4に記載の電子顕微鏡用の試料加工方法。

【請求項6】

透過型電子顕微鏡又は走査型透過電子顕微鏡において観察される試料である電子顕微鏡用の試料加工装置であって、

前記試料は平板状であり、前記試料の面方向に略垂直に分割される第1の領域と第2の領域を有し、前記第1の領域に含有される原子の原子番号よりも、前記第2の領域に含有される原子の原子番号が大きいものであって、

前記試料に電子を照射するための加速電子発生部と、

前記試料を加工するための収束イオンビームを照射するイオン発生部と、

前記試料に照射された電子のうち前記試料を透過した電子を検出する透過電子検出部と、

前記加速電子発生部、前記イオン発生部及び前記透過電子検出部を制御する制御部と、

を有し、前記電子の照射方向と前記収束イオンビームの照射方向とのなす角はαであって、

前記試料の面方向に略垂直に電子を照射することにより得られる第2の領域の第1の長さをLとし、前記試料の面方向に略αの角度で電子を照射することにより得られる第2の領域の第2の長さをTとした場合、前記試料の厚さDは、

D=(T−L×sinα)/cosα

に基づき、前記制御部において算出されることを特徴とする電子顕微鏡用の試料加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−43391(P2011−43391A)

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願番号】特願2009−191301(P2009−191301)

【出願日】平成21年8月20日(2009.8.20)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願日】平成21年8月20日(2009.8.20)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]