試料加工装置

【課題】本発明の課題は、微小試料片およびまたはその周辺領域を汚染することなく、確実で安定的な微小試料片の分離、摘出、格納を行う装置および方法を提供することにある。

【解決手段】試料基板から観察すべき領域を含む試料片をイオンビームスパッタ法により分離し、試料を押し込んで保持し、引き抜いて分離するための、根元に比較して先端が細く、該先端部が割れている形状で、該形状により得られる試料片を保持する部位の弾性変形による力で試料片を保持する棒状部材からなるはり部材を用いて、前記試料片を試料基板から摘出し、試料片を載置するための載置台上へ移動させた後、前記はり部材と前記試料片を分離することで該試料片の格納を行う。

【解決手段】試料基板から観察すべき領域を含む試料片をイオンビームスパッタ法により分離し、試料を押し込んで保持し、引き抜いて分離するための、根元に比較して先端が細く、該先端部が割れている形状で、該形状により得られる試料片を保持する部位の弾性変形による力で試料片を保持する棒状部材からなるはり部材を用いて、前記試料片を試料基板から摘出し、試料片を載置するための載置台上へ移動させた後、前記はり部材と前記試料片を分離することで該試料片の格納を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本技術は基板からの試料片の脱着すなわち、分離・摘出・格納に関し、さらに詳しくは、基板から特定領域を含む試料片を分離、摘出し、格納する装置ならびに方法に関する。

【背景技術】

【0002】

近年、半導体素子の構造解析は通常の走査電子顕微鏡(以下、SEMと略記する)が有する分解能ではもはや観察できない程の極微細構造の観察が要求されるようになってきている。そこでSEMに代えて透過電子顕微鏡(以下、TEMと略記する)による観察が不可欠となっている。TEM観察に用いる観察試料片の製作に関しては、国際公表特許WO99/05506に記載の方法がある。国際公表特許WO99/05506に記載の方法は、分析を所望する領域(以下、観察領域)に対し、イオンビームスパッタ加工後、プローブ先端部を固定接続する。観察領域を試料から分離するためイオンビームスパッタ加工を行い、試料片を試料から摘出する。このプローブ先端に取り付けられて摘出された試料片を試料ホルダのある位置まで移動する。プローブ先端を試料片からイオンビームスパッタ法により切り離したうえで固定する。その後観察領域に対し所望の観察や分析、計測を行う方法である。

【0003】

また、別の方法として特開平8-132363号公報にパラレルリンク機構を用いて2本のハンドを圧電素子により開閉させて微小試料片を保持する二本指マイクロハンド機構が考案されている。

【0004】

さらに、別の方法として特開平3-154784号公報にバイモルフ型圧電素子を駆動源としたピンセット機構が考案されている。これらは、何れも圧電素子を用いてハンドまたはピンセットを可動させることで試料片を保持するものである。

【0005】

また、 Material Research Society (MRS) Symposium Proceedings, vol.480. の表題Specimen Preparation for Transmission Electron Microscopy of Materials IVなる文献の19頁から27頁に掛けてL. A. Giannuzziらがlift-Out(リフトアウト)法を示している。この方法は、FIBを用いて試料基板内にTEM観察用の薄片を形成し、(図21における図aから図gに相当)薄片形成後、試料基板を大気中に取りだし、光学顕微鏡下に設置し、先鋭化されたガラス棒を上記薄片試料に接近させ、薄片試料の一部にガラス棒の先端を押し当て試料基板から薄片を分離させる。さらに、同じガラス棒の先端を分離した薄片に接近させると、ガラス棒に生じている静電気によって薄片がガラス棒先端に静電吸着される。ガラス棒先端に吸着した薄片を、炭素膜をコートした中空グリッドに移動させ、炭素膜に面するように薄片を付着させる。このグリッドをTEMに導入することで、薄片のTEM観察ができる。

【0006】

さらにまた、WO99/17103の国際公表特許に試料片の摘出について明細書中にピンセットを示す「tweezers」との開示があるが、機構、構造について何等開示も示唆もされていない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8-132363号公報

【特許文献2】特開平3-154784号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従来の技術には下記に示す問題があった。

第1は、試料片摘出時に試料片および試料基板に対し汚染を生じさせる問題である。従来の技術に示した国際公表特許W099/05506に記載の発明では、前記プローブ先端を前記試料基板の観察領域近傍に固定接続する際、イオンビームアシストデポジション膜(以下、デポ膜)またはイオンビームスパッタ粒子再付着膜を介して両者間の接続固定を行う。このため、デポ膜の原料となるアシストガス供給時に試料片の観察領域およびその近傍の領域をアシストガスで汚染させてしまうという新たな問題が生じた。一度、汚染された領域は範囲を特定することが困難である。また、次工程以降では不良発生の原因ともなる。更に、工程によっては汚染領域を拡大させる場合もあり、次工程以降での観察、分析には使用できないと言う問題があつた。

【0009】

第2は、試料片摘出に関する問題である。国際公表特許WO99/05506に記載の発明にはプローブ先端と試料片の接続固定方法として静電吸着法を用いてもよいと記載されている。また、ガラス棒の先端で静電気力を利用し試料片を保持することがリフトアウト法として知られている。この方法では静電吸着法を用いるため試料片に対し汚染の問題はない。しかし、試料片が微小であるため、静電気力を十分に与えることができないため安定に保持することが困難である。具体的には、分離した薄片をグリッドに移動させる際、試料基板を大気中(実験室内)に出し、ガラス棒先端に静電吸着させる方式であるため、ガラス棒に吸着するか否かは実験室の湿度に大きく依存し、試料基板内で吸着しなかったり、グリッドへの搬送中に落下して、理想的に炭素膜に付着させる成功率が低い。また、薄片は常にガラス棒先端に吸着する訳ではなく、静電気の分布によってはガラス棒側面に付着することが多く、この場合には、グリッドの炭素面に付着できない。一旦、ガラス棒側面に薄片が吸着すると、薄片が数μmから10数μm程度の微細な寸法であるため、ガラス棒先端に移動させることが出来ず、結局、グリッドの炭素面に付着させりことが出来ず、TEM試料として供することができない。特に、半導体デバイスの不良解析では、注目する箇所が特定されているため、摘出する試料は唯一無二といってもよく、TEM試料となる成功確率が低く、信頼性の低い方法は不良解析には適用できない。

【0010】

また、試料片静電気の斥力により飛ばしてしまったり、重要な試料片を紛失させることさえ生じる。この方法は非常に不確実な接触保持方法となる問題があった。

【0011】

第3の課題は、試料片摘出時の作業効率即ちスループットおよび装置に関する問題である。特開平8-132363号公報に記載の二本指マイクロハンド機構は自由度の高い2本のハンドにより微小試料片を保持できる方式が開示されている。しかしながら、その方式では、2本のマイクロハンドを試料片が正確に保持できるよう位置付けてセッティングする必要がある。この作業は困難で複雑かつ、熟練を要するものである。このことが、実用上大きな障害となっている。具体的には、二本指マイクロハンド機構のようにμm単位の微小試料試料片を保持する機構では、独立した構成の可動梁を用いる必要がある。可動梁先端の大きさは、保持の対象となる試料片の大きさがμm単位であることから、これを保持するための保持機構の先端もμm単位であることが要求される。従って、保持機構先端の位置合わせ精度にはμm単位以下の非常に高い位置合わせ精度が原理的に要求される。これを独立した2本の可動梁で行うには困難で複雑かつ、熟練を要する作業となる。さらに、独立した可動梁の二本指マイクロハンド機構で微小試料片を保持する方式では、試料片保持のための保持力、2本のハンドの試料片との接触位置の相対位置関係を操作制御することが必要となり、試料片保持時の安定性、確実性に欠けるという方式的問題もある。また、機構的問題としてピエゾ素子を駆動源とするパラレルリンク機構のため装置の構成が大型化する問題があった。 また、特開平3-154784号公報に記載のピンセット機構は特開平8-132363号公報と同様に試料片を保持するため困難で複雑かつ、熟練を要する作業を避けられない問題が有った。さらに、特開平3-154784号公報に記載のピンセット機構は駆動源にバイモルフ型圧電素子を用いている。このため、試料片を保持するピンセット機構とピンセット機構を駆動するバイモルフ型圧電素子を離れた位置に配置せざるおえず、μm単位の微小試料片を保持するための動作精度を確保することが難しいという問題が有った。

【0012】

これらの理由により、従来の技術ではμm単位の微小な試料片および、またはその近傍の領域を汚染せずに試料片を摘出することと、微小な試料片を正確でかつ、安定的に保持することを両立させることは非常に困難であった。

上記課題に対して、本発明の目的は、微小な試料片およびまたはその周辺領域を汚染せずに、確実かつ高スループットで、安定的に微小試料片の分離、摘出、格納を行う装置および方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明は、試料から微小試料片を摘出する際、試料片の周辺領域を汚染することを極力小さくし、確実かつ安定的に保持、摘出、更には格納する手段および方法を提供することにある。

【0014】

本発明の一例としての試料加工装置は、試料基板を搭載して移動可能なステージと、イオンビームを発生させるイオン源と前記イオンビームを試料基板の所定の位置に照射するためのイオンビーム光学系からなるイオンビーム照射光学装置と、試料を押し込んで保持し、引き抜いて分離するための根元に比較して先端が細く、該先端部が割れている形状を有する棒状部材からなるはり部材と、該はり部材を先端に備え、該はり部材を回転させることが可能な試料保持機構と、該試料保持機構を試料基板に対して動作させる移動機構と、前記はり部材と試料との接触を検知するための接触検知装置と、これらが取りつけられた真空容器で構成される装置である。

【0015】

次に、上記説明の試料加工装置を用いて微小試料片を保持、摘出、格納する一つの方法を下記に説明する。

【0016】

まず、第1のステップとして、試料基板を試料台に載置し観察領域を決めた後、その周辺部の一部分を仮保持部として残し、イオンビームスパッタ法で分離可能な形状に加工する。第2のステップとして、上記の仮保持部で試料基板に接続されたままの試料を、試料保持機構先端に取りつけられた根元に比較して先端が細く、該先端部が割れている形状を有する棒状部材からるはり部材(以下、はり部材)に試料を押し込んで保持し、引き抜いて分離する。すなわち、試料片を保持する際に、上記の先端部が割れている形状部を押し広げながら試料片を挿入するように棒状部材を動かして保持する。第3のステップとして、上記はり部材により保持された試料はイオンビームスパッタ法により前記仮保持部が除かれ、試料基板から分離された試料片に加工される。第4のステップとして、上記はり部材の戻る力により保持された試料片は前記試料保持機構または試料台を相対的に移動させることで、試料基板から摘出される。第5以降のステップでは、その目的や必要に応じて、第4までのステップにより分離、摘出された試料片に分析、計測、観察、加工等を施すことが出来る。ここでは、その代表例として、TEM観察を行うための試料片製作の方法を説明する。第5のステップとして、第4のステップにより分離、摘出された試料片を、試料保持機構に設けられたはり部材を回転させる機能により、任意の角度に回転させる。上記の回転機能を用いることで、必要に応じて、試料片を任意の角度に回転させ、イオンビームスパッタ法により、TEM観察に好適な形状に追加工する。TEM観察に適する形状の追加工とは、たとえば、分離摘出した試料片の一部または全部をTEM観察可能な厚さまで薄膜化した形状等である。

【0017】

第5のステップは必要に応じて実施されれば良く、別の方法または工程により試料片の薄膜化を行う等の場合は、本ステップを実施する必要はない。たとえば、後記する第6のステップ以降で試料片を試料片載置台に保持した後にイオンビームスパッタ法を用いて薄膜化を行う等の場合には本ステップおいて薄膜加工等を実施する必要はない。第6のステップでは、たとえば、前記試料台に備えられたTEM観察用の試料片載置台に前記試料片を載置する。TEM観察用の試料片載置台は様々な形状があり、載置台ごとに載置方法は適宜、適切な方法が取られるべきである。たとえば、本発明では、予め、イオンビームスパッタ法で試料片を差し込むことができる溝付き載置台を製作する。はり部材は、はり部材そのものの戻る力により保持された試料片を載置台の溝部に移動させる。試料片を載置台の溝部に差込んで固定し、試料片が載置台の溝から抜けない方向にはり部材を移動させる。これにより試料片とはり部材が分離され、載置台上に試料片を載置することを可能とする方法である。この他、試料片の載置台への載置方法は、たとえば、試料片と載置台の接触部にイオンビームアシストデポジション膜を形成する。

この膜により接続固定させた後に、試料保持機構を動作させる。相対的移動によりはり部材と試料片を分離する。試料片の一部を載置台に接続固定した状態で、試料片を保持しているはり部材の一部をイオンビームスパッタ法により切除する。これにより試料片とはり部材を分離することも可能とする方法を用いることが出来る。以上のステップまでを真空容器中で実施することも可能とする。即ち、試料基板から観察領域を決定し、その必要な部分を試料片として試料基板から物理的力で保持して取り出しTEM用試料として薄膜化する部分までを真空容器内で加工することを可能とした。

【0018】

第7のステップは載置台に載置された試料片を載置台ごと装置からとりだし、併設または別途設けられたTEM装置を用いて所望の分析、観察、計測等が行うステップである。第5以降のステップではTEM観察試料片の製作に限らず、同様の方法を用いて、様々な分析、観察、計測を行うための装置に合わせた試料片の製作が可能である。また、第5のステップにおいては、はり部材に保持された試料片を試料保持機構に設けた回転機構を用いることにより、その場で、任意の角度に回転し分析、観察、計測を行うことが可能であり、さらにイオンビームスパッタ法とこれらを併用することで、加工しながらの分析、観察、計測や、加工の際に生じる2次イオンや、中性粒子、X線等の二次的生成物を分析、観察に使用することも可能である。さらにまた、第4のステップ以降では試料片を保持した試料保持機構またははり部材を装置本体から分離脱着可能な構成とし、TEM装置を代表とする他の分析装置等と共有化することで、試料基板から分離、摘出した試料片を他の分析装置で分析、観察、計測することも可能である。この場合、分析時間の短縮を図れるばかりでなく、他の装置での分析、観察、計測後に、再度、前記の試料加工装置に装着することで、イオンビームスパッタ法を用いた試料片の再加工や追加工することが可能である。

【0019】

次に、上記方法で用いたはり部材について説明する。従来の技術で述べたように独立した2本の可動はりによる微小試料片の保持には可動はり先端の高精度な位置合わせが必要となる。そこで、本発明では試料片を保持するためのはりの先端の位置合わせが不要でかつ、確実に試料片を保持できる。具体的方法としては、試料を押し込んで保持し、引き抜いて分離することにある。根元に比較して先端が細く、該先端部が割れている形状で、圧電素子を用いず弾性変形による力で試料片を保持する棒状部材からなるはり部材である。

【0020】

はり部材の製作方法は、具体的には、予め、電解研磨法またはエッチング法を用いて先端が数μm程度になるように加工する。先端をさらに、イオンビームスパッタ法により溝加工し、先端に複数の分岐したはりを形成する。この際、粗加工をイオンビームの電流を大きくし仕上げ加工時に電流を小さくすることにより精密加工が可能となる。予め電解研磨された探針(はり)をイオンビーム加工装置内に収納しておき目的に応じて探針先端の形状を任意に加工することが可能となる。この分岐したはりの間に微小試料片を押し込むことで試料片を保持する。分岐したはり間に保持される試料片は分岐したはり自身の弾性変形により発生する力により保持されるので確実で安定した試料片の保持が可能となる。イオンビームスパッタ法により加工される溝の形状は試料片を挿入しやすくするために、溝の入口を溝の内部より広めにした構造でればなお良い。試料片を保持する手段は、その構造と製作方法から非常に微小な試料片保持のためのはり部材を容易に実現でき、さらに、はり部材に一体加工により溝部を形成するため、別物体を張り合すものに比べて、微小な試料片を保持するはり先端の位置合わせが全く不要である。具体的なはり部材の一例として、幅が2μm、長さが30μmの溝部を有する先端が1μmで根元が3.5μmの分岐はりからなるはり部材を本発明の方法を用いて製作している。従って、上記説明のはり部材は、従来の技術にある試料片の保持に関する問題を解決している。また、微小試料片の保持に分岐したはり自身の弾性変形を用いるので、試料片の保持に際してイオンビームのデポ膜を用いないため、汚染要因が存在しない。保持された試料片およびその近傍領域に汚染を発生させることが原理的にない。加えて、本発明の試料片を保持する手段は分岐したはり間に分岐したはり自身の弾性変形を用いて試料片を押し込むという簡単な動作で試料片の保持がなされる。これにより操作時のスループットを格段に向上させ、試料片を保持、摘出、格納するために必要となる時間が短縮される。試料片作製のための生産性を向上させる効果がある。具体的には、従来のTEM観察試料片の作製方法では、試料基板から試料片を分離、摘出し、載置台に格納するまでに約1時間、試料片の薄膜化に1時間を要していたが、本発明の方法により、試料基板から試料片を取り出し、載置台に格納するまでの時間を約30分に短縮している。

【発明の効果】

【0021】

本発明によれば、微小な試料片およびその周辺近傍の汚染を少なくしかつ、従来に比べて試料基板から試料片を分離、摘出、格納する処理時間が約1/2に短縮され確実に試料基板から試料片を分離、摘出、格納することが可能となった。

また、真空容器内で試料片を分離、摘出、格納することも可能となった。

【図面の簡単な説明】

【0022】

【図1】本発明の第一の実施例を説明する構成図。

【図2】本発明の第一の実施例を説明する外観図。

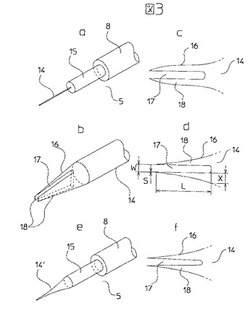

【図3】本発明の第一の実施例を説明する外観図。

【図4】本発明の第一の実施例を説明する工程図。

【図5】本発明の第二の実施例を説明する外観図。

【図6】本発明の第三の実施例を説明する工程図。

【図7】本発明の第三の実施例を説明する模式図。

【図8】本発明の第四の実施例を説明する構成図。

【図9】本発明の第五の実施例を説明する構成図。

【図10】本発明の第六の実施例を説明する工程図。

【図11】本発明の第七の実施例を説明する外観図。

【図12】本発明の第八の実施例を説明する外観図。

【図13】本発明の第九の実施例を説明する外観図。

【図14】本発明の第十の実施例を説明する工程図。

【図15】本発明の第十一の実施例を説明する工程図。

【図16】本発明の第十二の実施例を説明する工程図。

【図17】本発明の第十三の実施例を説明する工程図。

【図18】本発明の第十四の実施例を説明する工程図。

【図19】本発明の第十五の実施例を説明する工程図。

【図20】本発明の第十六の実施例を説明する構成図。

【図21】本発明に第十七の実施例を説明する図。

【図22】本発明に第十七の実施例のうち、摘出試料の載置方法の別方法を説明する図。

【発明を実施するための形態】

【0023】

以下、本発明に係わるはり部材およびはり部材を用いた試料加工装置ならびに試料摘出方法に関する実施の形態を、図面に示したいくつかの実施例を用いて更に詳細に説明する。なお、図面に示した同一の記号は同一物または類似物を表示するものとする。

【実施例1】

【0024】

図1に本発明の一つの実施例を説明するための試料片の分離、摘出が可能な試料加工装置、例えばイオンビームによる加工装置に適用した例を示す。(以下、試料加工装置)図1にその装置構成の断面図を示す。

図1中の1は観察すべき領域を含んだ試料基板であり、例えば、半導体ウェハ、半導体チップまたは、ガラス基板や結晶基板でも良い。本実施例では、試料基板1として半導体ウェハを例に説明する。図1中2は、試料基板1を載置し、移動可能なステージを示す。本実施例ではX、Y、Z、回転、チルトの5軸を有するユーセントリック動作が可能なステージを使用した。図1中3はイオンビームを発生させるイオン源とイオンビームを所定の位置に照射するためのイオンビーム光学系からなるイオンビーム照射光学装置であり、試料基板1から観察領域を含む試料片を分離、または分離摘出した試料片の加工を行うためのイオンビーム21を供給するものである。図1中4は試料片を保持する試料保持機構で、その先端には、根元に比較して先端が細く、該先端部が試料を保持するための割れている形状を有する棒状部材からなるはり部材5(以下、はり部材5)が取りつけられている。試料片はこの棒状部材自身の弾性変形力により保持される。さらに、試料保持機構4は、はり部材5を回転させる機能を備えており、試料片の保持、摘出時のはり部材5と試料片の位置合わせ等に用いる。図1中6は試料保持機構4を試料基板1に対して移動させる移動機構であり、本実施例ではX、Y、Zの3軸を有する移動機構を使用した。図1中7はステージ2を内包し、イオンビーム照射光学装置3および移動機構6が取りつけられた真空容器であり、図示しない真空排気装置により所望の真空を維持する機能を有している。また、移動機構6は試料保持機構4を分離脱着可能な機能を有し、試料保持機構4の分離脱着時に真空容器7の真空度を維持できるよう開閉式のバルブ(図示しない)を備えている。また、図中41は試料片を格納するための載置台であり、本実施例ではステージ2の試料基板1が搭載される面に配置されている。

【0025】

図2に試料保持機構4の外観を示す。図2中に示すはり部材5は前述のはり部材であり、ホルダ8を介して試料保持機構4先端のベースブロック9に接続されている。また、はり部材5はホルダ8と分離脱着が可能である。前述のように試料保持機構4は、はり部材5を回転させる機構を備えている。その回転機構は保護管10内部に設けられている。保護管10は試料保持機構4を移動機構6から分離脱着する際に、はり部材5およびはり部材5に保持された試料片をその内部に格納することで保護する機能を有する。具体的にはベースブロック9と保護管10が相対的に移動し、ベースブロック9ごとはり部材5が保護管10内に格納される。図2中11は保護管10に取りつけられた真空シールのためのOリングで、移動機構6装着時に、真空容器7の真空を保持するためのものである。図2中12は、はり部材5を回転させる駆動源およびはり部材5の回転角を検出するためのエンコーダおよび、はり部材とはり部材が保持する試料との接触を検知するための接触検知装置を内蔵した回転駆動機構部である。回転駆動機構部12に設けられた端子13は電源の給電、回転の制御信号を本体である試料加工装置との間で受け渡しを行うために設けられた。

【0026】

次に、図3を用いてはり部材5を詳しく説明する。図3aははり部材5を拡大した外観図である。図中14は電気伝導性を有する金属はりであり、その先端は後述する図3bに示すように溝により分割されたはり18が加工されている。金属はり14は同様に電気伝導性を有する金属はり固定軸15にスポット溶接または導電性接着剤を用いて接続固定されており、この金属はり14および金属はり固定軸15によりはり部材5が構成されている。また、金属はり固定軸15は前述のように分離脱着可能なホルダ8を介して試料保持機構4に接続されている。本実施例では、はり部材5の構成要素として電気伝導性を有する金属はり14と金属はり固定軸15を例に挙げているが、金属はり14と金属はり固定軸は金属に限定される必要はなく、例えば、電気伝導性を有する導電性セラミックや導電性プラスチック、全く電気伝導性を有さないセラミックや、樹脂の如く絶縁性のものを用いても良い。後述するように試料片を保持する溝により分割されたはり18が試料片を保持するための弾性変形を行えれば問題ない。図3bは金属はり14の先端部を拡大した図である。金属はり14の先端には金属はり14の根元に比較して先端が細くなる形状16が設けられており、本図ではその代表形状の例として先端に向かって暫時細くなる形状を示している。従って、形状16は図3c、図3dの平面図に示すような曲線からなる形状であってよい。さらに、形状16の先端部には溝17により分割された分岐はり18が設けられている。この溝17により分割された分岐はり18は弾性を有しており、溝17に挿入された試料片は、分岐はり18の弾性変形により生じる保持力で保持される。また、図3fに示すように、イオンビームスパッタ法により加工される溝17の形状は試料片を挿入しやすくするために、溝の入口を溝の内部より広めにした構造でればなお良い。本実施例では例えば、図3dに示す形状で、φ50μmのタングステンを金属はり14に、φ0.8mmのタングステンを金属はり固定軸15とし、2μm (図3d中W寸法)x 30μm(図3d中L寸法)の溝17をもつ先端が1μm(図3d中S寸法)で根元の側の太さが3.5μm(図3d中T寸法)の分岐はり18で,はり部材5を製作した。また、図3aに示したはり部材5は金属はり14と金属はり固定軸15から構成される必要は必ずしもなく、図3eに示すように金属はり14と金属はり固定軸15は同一の連続部材14'からなる。

【0027】

はり部材5として上述の構成を用いることで下記の効果を得ることが出来る。

第1に、はり部材5の構造が簡素なため、非常に微小な試料片保持のための保持手段を構造が複雑になることなく簡単に得ることができる。第2に、試料片を保持する分岐はり18は金属はり14先端に溝17を加工することで得られる。二枚枚の金属片を位置合わせしながら張り合わせて形成した溝に対し、一体金属からビーム加工で作り出された分岐はり18は先端の位置合わせが不要となる。第3に、試料片は溝17に挿入され、分岐はり18に押し込まれることで保持されるため、単純な動作で試料片を保持できる。第4に、分岐はり18の弾性変形により試料片を保持するための保持力を得ることができるため、試料片を安定的かつ、確実に保持できる。第5に、摘出する試料片の特性に合わせて、はり部材5を選択することで、多種類の試料片の摘出に対応できる。第6に、分岐はり18の形状を摘出する試料片に合わせて選択することで様々な形状の試料片の摘出に対応できる。

【0028】

次に、上記で説明した試料片摘出のための手段を用いて試料片を摘出する方法を説明する。

【0029】

試料基板1の観察領域は予め、CADデータや、光学顕微鏡、SEM、走査イオン顕微鏡像(以下、SIM像)等により確認されており、必要に応じてマーキング等が施されている。この特定された領域から観察領域を含む試料片を分離、摘出するまでの工程を図4に示す。

【0030】

工程a:試料基板1から分離、摘出する試料片の近傍に集束イオンビーム21(以下、FIB21)を用いて矩形穴20を加工する。本実施例では矩形穴20として例えば、10μm x 3μm x 15μm(深さ)、矩形穴間隔30μmを加工した。

【0031】

工程b:矩形穴20の一方から、FIB21を走査することで、垂直溝22を形成する。この時、垂直溝22は仮保持部23を残して加工され、該仮保持部23は分離される試料を試料基板1に対して保持する役割を果たす。本実施例では、例えば、垂直溝22として幅2μm、長さ28μm、深さ15μmを、仮保持部23の幅として2μm程度を加工した。

【0032】

工程c:ステージ2を傾斜させることで、試料基板1をFIB21に対して傾斜させる。FIB21を走査することで、垂直溝22に対向した位置に矩形穴20を結ぶ傾斜溝24を加工する。このとき、試料基板1はステージ2により傾斜されているため、FIB21により加工される傾斜溝24は垂直溝22と試料片低部でつながり、仮保持部23のみを残して試料基板1に切り込みが入れられた試料片25が形成される。本実施例では例えば、試料搭載ステージ2の傾斜角を20度として幅2μm、深さ15μm程度の傾斜溝24を加工した。

【0033】

工程d:退避していた試料保持機構4(図示せず)を移動機構6(図示せず)により動作させ、はり部材5を試料片25に接近させる。図中には、はり部材5先端の金属はり14および分岐はり18のみを示す。試料片25に接近したはり部材5は試料保持機構4に設けられた回転機構(図示せず)により、分岐はり18が試料片25を保持できる好適な角度に姿勢調整される。具体的には、分岐はり18が試料片25を保持するのに好適な角度は例えば、15〜65°である。

【0034】

工程e:分岐はり18を移動機構6(図示せず)により動作させて、試料片25に接触させる。試料片25と分岐はり18の接触検知は、はり部材5を介して分岐はり18に印加した電圧の変化を検知することにより行う。

【0035】

工程f:分岐はり18と試料片25の接触位置を基準に移動機構6(図示せず)により、分岐はり18を図中矢印26のステージ方向に移動させることで、分岐はり18に試料片25を保持させる。このとき、試料片25は分岐はり18の弾性変形が発生する保持力により保持固定される。試料片25の保持力は分岐はり18の弾性変形量により決定されるため、本実施例では試料片25と分岐はり18の接触位置を基準に分岐はり18の移動量を制御することで、試料片25の保持力を適正に保ち、かつ、安定的で確実な保持を行う。本実施例では例えば、分岐はり18の矢印26への移動量を3μm、分岐はり18先端の弾性変形量を0.5μm(分岐梁1本当たり)として、試料片25の保持力1.3x10-5kgを得た。

【0036】

工程g:仮保持部23にFIB21を再度、照射・走査し、試料片25を試料基板1から分離する。この工程では、試料片25は分岐はり18により保持固定されているため、仮保持部23をFIB21により分離しても、静電気力で試料片25が飛んで失なわれる問題は生じない。

【0037】

工程h:工程gにより試料基板1から分離された試料片25を移動機構6により試料保持機構4を動作させ、試料基板1から摘出する。

【0038】

以上、説明の方法および工程により、試料片25は試料基板1から分離摘出される。分離摘出された試料片25は、この後、必要に応じて様々な処理を施すことが可能である。一例として、本実施例では、TEM観察試料片製作のための薄膜化加工を工程iに示した。

【0039】

工程i:試料基板1から分離摘出した試料片25を保持した状態で、FIB21を照射、走査し、試料片を薄くするための切欠き部27を試料片25の両側に形成する。これにより、試料片25の薄膜化が行われる。本工程を実施することで、試料片25を試料基板1から分離摘出後に、試料片25の薄膜化が行え、容易にTEM観察試料片を得ることが出来る。

【0040】

上記の試料片薄膜化加工のほか、工程i以降の工程では必要に応じて様々な処理を試料片25に施すことが可能である。具体的には、工程hまたはiの状態から、図2に示した試料保持機構4の保護管10内部にはり部材5と試料片25を格納する。続いて、移動機構6に設けられた試料保持機構4を分離脱着する際に真空容器7の真空度を維持する開閉式のバルブを用いて、試料保持機構4ごと、試料片25を大気中に取り出す。大気中に取り出された試料片25は、試料保持機構4が分離脱着可能な機能を有する移動機構4と同様の機能を備えた分析、観察、加工が可能な装置に装着される。この分析、観察、加工が可能な装置としては、TEM装置、SEM装置、FIB装置などがある。本実施例では工程i の状態から上記説明の工程によりTEM装置に試料保持機構4と共に試料片25を装着させた。続いて、試料片25は試料保持機構4が有する回転機構によりTEM観察に好適な角度に回転調整され、試料片25に含まれたデバイス等の観察を実施した。また、上記説明の工程を逆に実施することで、一度大気中に取り出された試料片25を再度、前記試料加工装置に装着し、試料片25の追加工を実施することが、可能である。またさらには、試料片25を保持した状態ではり部材5をホルダ8から分離し、他の装置に装着することで同様の処理を施すことが可能である。

【0041】

上記に説明した試料片摘出のための手段および方法を用いることで従来の試料片摘出方法に比較して次のような効果を得ることが出来る。本実施例では試料基板から試料片を摘出する工程において試料基板および試料片を最小限の汚染で処理できるため、第1に、試料片を摘出した試料基板を後の工程に使用しても、デバイス不良の原因となる要因を作らない。第2に、試料片を摘出した試料基板を後の工程の製造装置で使用しても製造装置を汚染する要因が少ない。第3に、摘出した試料片の分析の際に汚染要因がほとんどないため、分析精度に影響を与えず、高精度な分析を可能にする。第4に、試料片を摘出した近傍の領域を再度分析対象として、試料片の摘出を行っても汚染要因が少ないため、試料片の分析精度に影響を与えない。第5に、デバイスを製造する各々の工程を対象として1枚の試料基板から試料片を随時摘出し、分析することが可能となり、デバイス製造の各工程によるデバイス性能への影響を客観的に、正確、かつ、効率良く行うことができる。第6に、試料片の保持が溝により分割された分岐はりの弾性変形を利用してなされることで、試料片の保持、摘出、格納工程の簡素化が図られることから、安定的かつ迅速な試料片の保持および摘出を可能とする。

【実施例2】

【0042】

本発明の別の実施例について説明する。図5は、はり部材5を構成する金属はり14先端部の溝により分割された分岐はりの別形状である。図5中14は電気伝導性を有する金属はりであり、その先端には金属はり14の根元に比較して先端が細くなる形状16が設けられている。さらに、形状16先端には2方向の溝28、29により分割された分岐はり30が加工されている。既に、実施例1で説明のように形状16は図3c、図3dの平面図に示した曲線からなる形状であってよく、同様に、本実施例においても、金属はり14は金属に限定される必要はなく、例えば、電気伝導性を有する導電性セラミックや導電性プラスチック、全く電気伝導性を有さないセラミックや、樹脂を用いても、溝28、29により分割されたはり30が試料片を保持するための弾性変形を行えればよいことは言うまでもない。

【0043】

上記形状のはり部材5を用いることにより、既に実施例1図3で説明したはり部材5に比較して、以下の効果を得ることが出来る。

第1に、試料片を保持する際の試料片と試料片を挿入する溝の位置合わせを小さい回転量で回転させることにより行うことができる。第2に、試料片を保持固定する溝により分割された「はり」として、より細い分岐したはりを得ることができる。このため、試料片保持時の分岐はりの変位量を大きく取ることができ、一つの試料片を保持する手段で広範囲の大きさの試料片に対応が可能である。第3に、試料片と分岐はりの接触点を多くとることが出来るため、より安定的な試料片の保持が可能となる。第4に、溝28と29の溝幅を異なる幅とし、試料片に対してどちらか一方の溝幅を選択することで、異なる幅を有する試料片の保持を一つの試料片を保持する手段で行うが出来る。第5に、溝28と29の溝幅を異なる幅とすることで、一つの試料片を保持する手段で断面形状の異なる分岐はりを得ることができるため、試料片保時の分岐はりの弾性変形量を選択でき、結果的に試料片の保持力を選択することが可能となる。また、本実施例では溝により分割された分岐はり30として、4つに分岐したはりを例に説明したが、分岐はりの数および形成される溝の数および幅の種類は、任意に選択できることは言うまでもない。したがって、溝により分割された分岐はりが3つ股である場合や、それ以上の数に分岐した分岐はりにおいても上記発明の効果を得ることが出来る。

【実施例3】

【0044】

図6は、はり部材5の先端に溝により分割された分岐はりを製作するための方法を説明するための図である。本実施例では図5に示したはり部材を例に溝により分割された分岐はりの製作方法を説明する。図6中14は前述の金属はりである。

まず、金属はり14を電解研磨法またはエッチング法により金属はり14の根元に比較して先端が細い形状16に加工する (図6a) 。本実施例では金属はり14にφ50μmのタングステンを使用し、電解研磨法により先端が数μm程度に細くなるように形状16を加工した。先端が形状16に加工された金属はり14を前述の試料保持機構4にホルダ8を介して取り付ける。先端が円錐形の金属はりは実施例1で説明の試料加工装置としてのイオンビーム加工装置に装着した後、FIB21の照射範囲内に設置する。続いて、円錐形金属はり14の形状16先端にFIB21を照射、走査する。

これにより溝28が形成され、溝28により分割された分岐はり30'が形成される (図6b) 。この段階で、実施例1図3bに示した2分割の分岐はりの形状が形成される。図6bの溝28、分岐はり30'がそれぞれ図3bの溝17、分岐はり18に対応する。次に金属はり14を図示しない試料保持機構4に設けられた回転機構を用いて90度回転させ、さらに、FIB21を照射、走査し、溝29を形成し、溝29により分割された分岐はり30が形成される。以上により、先端が2つの溝28、29により分割された4つの分岐はり30を得る。また、必要に応じて、FIB21を分岐梁の外形部である形状16に照射、走査することで、分岐はりの形状を整形して所望の形状を得る。

【0045】

上記の方法を用いてはり部材先端の溝により分割された分岐はりを製作することで、微小な分岐はりを比較的容易に、短時間で、精度良く製作することが可能である。また、本実施例では分岐はりとして図5に示したはり部材の製作方法を説明したが、同様の方法により複数の溝を形成することで溝により分割された複数の分岐はりを自由に製作可能である。

【0046】

次に、上記の方法を用いて製作した溝により分割された分岐はりの形状の一例について説明する。

図7aは、図7b中に点線で示した仮想平面65を矢印66方向からみた断面図を模式化したものである。図7a中の記号Hは分岐はり根元の高さ、Lは分岐はりの長さ、Bは分岐はりの幅、Yは分岐はり先端を基準として分岐はり長さ方向Xの位置における分岐はりの高さを示す。上記の各記号で表される寸法が下記の式により定まるはりの形状を平等強さはりといい、はりの先端に荷重Wが加わったときに、はりの任意の断面に生じる曲げ応力が等しくなるはりである。

【0047】

Y =( 6・W・X / B・σ)1/2------------(数1)

H = ( 6・W・L / B・σ)1/2-----------(数2)

V = 8・W・(L/H)3 / B・E------------(数3)

ただし、ここで、σは、はりに生じる一応な曲げ応力を示し、本実施例では金属はりを構成する材料の0.2%耐力に相当する。また、数3Vははり先端の変位量、数1,2,3中のWは変位量Vが生じたときに、はり先端に生じる荷重を示している。

試料片の保持時に分岐はりに生じる曲げ応力が、分岐はりの各断面で一様であり、かつ、分岐はりを構成する材料の0.2%耐力以下となるように、上記の条件を近似的に満たす分岐はりを製作し、繰り返し安定的な試料片の保持が可能な分岐はりを得ている。このような平等強さはりは外形が理想形状で有るがこれに近い外形形状でも例えば図3dのような電解研磨で作られた先端から根元にかけて単調増加のカーブ形状であっても良い。本実施例で製作した分岐はりは、例えば、電解研磨を用い分岐はりの材質としてタングステンとし、外形が先端から根元にかけて単調増加した分岐はりは、根元高さ(H寸法)3.3μm、分岐はり長さ(L寸法)29.5μm、B寸法に近似的に相当する寸法として分岐はりの根元部の幅を4.4μmとして、分岐はり先端の変位を0.5μmの条件で、分岐はりの弾性変形による試料片保持力(分岐梁1本当たり)が1.3x10-5kgを得ることが出来る分岐はりである。

【0048】

上記に説明した分岐はりの形状を用いることにより以下の効果を得ることが出来る。第1に、試料片の保持時に分岐はりに生じる曲げ応力が分岐はりを構成する材料の0.2%耐力以下であるため、分岐はりに塑性変形が生じず、寿命の長い分岐はりを得ることが出来る。第2に、分岐はりの弾性領域にて試料片を保持することが出来るため、繰り返し、安定的な試料片保持が行える。第3に、試料片の保持力を予め予測して設計できるため、試料片の特性に合わせて、所望の分岐はりを選択できる。

【実施例4】

【0049】

本発明の別の実施例について説明する。図8は試料保持機構4に設けたはり部材5を回転させるための回転機構を説明する構成図である。図中31は回転駆動機構部12(図示せず)に設けれられた駆動源の回転力を送りねじ機構(図示せず)により併進運動に変換した駆動ロッドであり、ワイヤ32の両端が固定されている。ワイヤ32は、はり部材5が取りつけられたホルダ8端部のプーリー33に駆動ロッド31の併進運動を伝達する伝達要素であり、駆動ロッド31の併進運動により、プーリー33を介して、はり部材5を回転させる。また、はり部材5はホルダ8に取りつけられた転がり玉軸受け34により円滑な回転運動が行われる。図中の35は、ワイヤ32の軌道を保つための軌道修正用のプーリーであり、36はワイヤ32の張力を一定に保持する板バネである。

【0050】

回転機構として上記の構成をとることで、以下の効果を得ることが出来る。第1に、はり部材5は試料保持機構4の軸に対して、任意の角度を得ることができるため、試料保持機構4の本体装置への据付け角度によらず、試料片を保持するのに好適な角度にはり部材5を配置することが可能となる。本実施例では試料片を保持するためにはり部材5と試料片の角度を50度とした。試料片を保持するためのはり部材5の好適な角度とは、はり部材18が試料基板1およびイオンビーム光学装置3に接触せずに試料片にだけに接触できる角度であり、SIM像などを利用して観察しながら、試料片の保持を行う場合は、上記に加えて、はり部材18と試料片25の接触部がSIM像の死角にならない角度である。具体的には、他のイオンビーム光学装置等の配置により様々であるが、おおよそ、15〜65度の範囲である。第2に、上記回転機構は、ワイヤ32がプーリー33を摩擦で駆動するため、バックラッシが小さく、確実に回転力を伝達でき、また、はり部材5の回転量の検出精度を高く維持できる。本実施例では回転量の検出にロータリーエンコーダを用い、回転検出分解能として0.1度以下を得ている。3に、上記回転機構は、はり部材5と駆動ロッド31をワイヤ32で連結するため、駆動ロッド31より下流側の機構の温度変化によるドリフトの影響を受け難く、安定した試料片の保持を可能にする。本実施例ではドリフト量として0.5μm/min以下を確保している。また、本実施例では、はり部材5が、試料保持機構4の軸に対して、角度を有する例について記載した。試料保持機構4をはり部材5が試料片を保持するために好適な角度に設置できる場合は、試料保持機構4とはり部材5を同軸として差し支えない。

【実施例5】

【0051】

本発明の別の実施例について説明する。図9は試料保持機構4に設けたはり部材5を回転させる別の回転機構を説明する構成図である。図中37は回転駆動機構部12(図示せず)に設けれられた駆動源の回転力を伝達する回転駆動ロッドであり、自在継ぎ手38、39を介してホルダ8に接続固定されたはり部材5を回転させる。自在継ぎ手38、39は単独では等速性を持たないので、本実施例では二つの自在継ぎ手38、39を組み合わせることで、継ぎ手の等速性を確保している。また、図中40は自在継ぎ手38、39の回転により生じる自在継ぎ手間の距離の変動を吸収するスライダである。回転機構として上記の構成をとることで、以下の効果を得ることが出来る。第1に、実施例4に示した回転機構と同様の理由により、はり部材5を試料片に対して好適な角度に配置することが可能である。第2に、上記回転機構は、回転駆動機構部12に設けられた駆動源の回転力を他の運動方向に変換することなく、はり部材5に伝達できるため、伝達機構が簡素になり、安価に回転機構を実現できる。第3に、上記回転機構は、はり部材5とスライダ40を介して連結されるため、回転駆動ロッド37より下流側の機構の温度変化によるドリフトの影響を受け難く、安定した試料片の保持を可能にする。また、本実施例では、はり部材5が試料保持機構4の軸に対して、角度を有する例について記載したが、試料保持機構4をはり部材5が試料片を保持するために好適な角度に設置できる場合は、試料保持機構4とはり部材5を同軸として差し支えない。

【実施例6】

【0052】

本発明の別の実施例について説明する。本実施例では既に述べた実施例1の図4に示した工程h以降但し工程iの加工工程は踏まずに実施される分離、摘出された試料片25を載置台に載置する方法および工程について図10を用いて説明する。

【0053】

工程j:ステージ2(図示ぜず)または移動機構6(図示ぜず)の何れかまたは双方により試料片25を載置台41上に移動させる。載置台41には予めFIB21によりイオンビームスパッタ法を用いて試料片25に合わせた溝42が加工されている。続いて、該溝42に試料片25を挿入出来る姿勢にはり部材5を回転させ、位置合わせを行う。

【0054】

工程k:移動機構6(図示ぜず)により矢印43に示される載置台41方向にはり部材5を移動させ、試料片25を溝42に圧入する。試料片を保持する構造の例として図11,12,13に示す。この図の如く、圧入する方向に溝が狭くその部分に押し込まれることで試料片が保持される。

【0055】

工程l:試料片25が溝42から抜けないように試料片25を載置台に載置する方向と異なる方向図中の矢印44で示される方向にはり部材5を移動させ、はり部材5と試料片25の分離を行う。

【0056】

工程m:載置台41に固定された試料片25にFIB21を照射・走査し、切欠き部45を試料片25の両側に形成する即ち、実施例1の図4の工程iと同様の加工を行う。これにより試料片25の薄膜化加工がなされ、TEM観察試料片を得ることが出来る。さらに、薄膜化した試料片25を載置台41ごと装置外に取り出すことで、即座にTEM観察を実施することが出来る。

【0057】

当然のことながら、実施例1図4の工程iに示したように、工程mは載置台41に固定されるまえに行われてもよい。

【0058】

上記説明の方法および工程により下記の効果を得ることができる。

第1に、試料片の載置の工程は、試料片の取り出しに対しイオンビームアシストデポジション膜によりはり部材を接着することがないため汚染する要因がない。

載置台が試料基板と同じ真空容器内または試料基板の近くに配置されていても、試料基板を汚染することが無い。

第2に、試料片を摘出する装置は物理力を利用している。イオンビームアシストデポジション膜のような化学反応によらないため装置の周囲に対してもほとんど汚染が少ない。内に汚染となる要因を持ち込まずに試料片を載置できるため、装置自体を汚染する要因がない。第3に、本実施例に示した方法は載置台上に設けた溝に試料片を挿入固定するだけの簡便な方法によりTEM観察試料片を得られるため、TEM観察試料片を短時間で容易に製作が可能である。

【実施例7】

【0059】

本発明の別の実施例を示す。図11は実施例6にて説明の載置台の別形状を示す外観図である。

【0060】

図中46は試料片を保持するための板バネであり、載置台41にイオンビームスパッタ法等の手段を用いて溝47、49を加工することで製作されたものである。板バネ46は厚さ1〜3μm、高さ5μm程度の湾曲した形状を有する板バネで、その両端部が載置台41につながっている。前述の方法によりはり部材5に保持された試料片25を溝47に挿入する際に、試料片25は板バネ46とこれに対向する溝47の壁面48に接触する。このとき、試料片は板バネ46の弾性変形により発生する押し付け力により壁面48に押し付けられるため、確実に載置台41に保持固定される。

【実施例8】

【0061】

本発明の別の実施例を示す。図12は実施例6にて説明の試料片を載置するための載置台の別形状を示す外観図である。

【0062】

図中52、53は載置台41上に設けられた試料片25(図中の点線で示す)をその弾性変形により保持するための保持はりである。試料片25は前述した方法により保持はり52、53により形成される試料片25の幅より狭い幅を有する隙間54に挿入される。この試料片25の隙間54への挿入の際に、保持はり52、53が弾性変形することで試料片25を保持するための保持力を得る。なお、図12では保持はり52、53として隙間54に対称な保持はりを示したが、二つの保持はりの形状が異なり、それぞれの弾性変形により得られる保持力が異なっても上記の効果は同様に得られる。

さらに、保持はりの一方が弾性変形せずに、他方の保持はりの弾性変形による保持力のみによって試料片の保持を行ってもよい。図中55は載置台41上に設けられた突起部であり、試料片25と試料片25を保持したはり部材5(図示せず)の分離の際に、はり部材5を該突起部55方向に移動させ、試料片の一端を該突起部55に接触させることで、試料片が隙間54から外れないように規制する役割を果たす。

【0063】

上記の構成の載置台を用いることにより、試料片25の観察、加工等に用いる両側面が載置台41に隠れることが無い状態での載置が可能となる。これにより前述の載置台により得られる効果に加えて、以下の効果を得ることが出来る。第1に、実施例6工程mに示した試料片の薄膜化加工が試料片の高さ方向全域に渡り実施できる。第2に、薄膜化加工を施した試料片をTEM観察試料片として用いる場合、前述の載置台に比較して観察範囲を広く取ることが出来る。第3に、高さ寸法の小さい試料片も確実に載置することができるため、小さい試料片の載置に対応できる。第4に、高さ寸法の小さい試料片を載置できることから、試料基板から分離、摘出する試料片の高さ寸法が小さくてもよく、結果として、分離、摘出のための加工時間を短縮でき、試料片製作の効率を向上させることが出来る。なお、本実施例では載置台41上に設けた保持はり52、53および突起55はイオンビームスパッタ法により製作したが、これらは必ずしもイオンビームスパッタ法により製作される必要はなく、上記の条件を満たすならば、エッチング法、またはリソグラフィ法により製作することが可能である。

【実施例9】

【0064】

本発明の別の実施例を示す。図13は実施例6にて説明の試料片を載置するための載置台の別形状を示す外観図である。

【0065】

図中56は載置台41に設けられた切欠き部であり、該切欠き部両端の突起部には試料片25(図中点線で示す)を挿入するための溝57、58が設けられている。本実施例では切欠き部56を予めエッチング法により形成した載置台を用意し、載置する試料片の幅に合わせて溝57、58をイオンビームスパッタ法により加工することで上記の載置台を製作した。前述の方法により試料片25はその両端が溝57、58に挿入されるようにして載置台に載置される。試料片25とこれを保持したはり部材5(図示せず)との分離の際に、はり部材5を溝57、58のいずれかの方向に移動させる。結果、試料片25は溝57、58によりはり部材5の移動方向に規制されるため、載置台41から外れることが無く、確実かつ、安定的に載置される。上記の構成の載置台を用いることで、試料片25の観察、加工等に用いる両側面が載置台41に隠れることが無い状態での載置が可能となる。従って、実施例8にて説明の効果を同様にして得ることが出来る。

【実施例10】

【0066】

本発明の別の実施例を示す。本実施例では既に述べた実施例1の図4に示した工程h以降に実施される分離、摘出された試料片25を載置台に載置する別の方法および工程について図14を用いて説明する。

【0067】

工程j:ステージ2(図示ぜず)または移動機構6(図示ぜず)の何れかまたは双方により試料片25を載置台41'上に移動させる。

【0068】

工程k:移動機構6(図示ぜず)により矢印43で示される載置台方向にはり部材5を移動させ、試料片25を載置台に接触させる。試料片25と載置台の接触検知は、予め試料保持機構4(図示せず)を介してはり部材5に一定の電圧を印加しておき、該電圧の変化を試料片25を介して検知することで、載置台との接触を検知する。

【0069】

工程l:試料片25と載置台41の接触部にイオンビームアシストデポジション膜の原料ガス50を供給する。さらに、原料ガス50にFIB21を照射、走査することで、試料片25と載置台41の接触部にイオンビームアシストデポジション膜51を形成し、両者の接続固定を行う。

【0070】

工程m:イオンビームアシストデポジション膜を破壊しないように図中の矢印44で示される方向にはり部材5を移動させ、はり部材5と試料片25の分離を行う。

【0071】

工程n:載置台41に接続固定された試料片25にFIB21を照射、走査し、切欠き部45を試料片25の両側に形成する。これにより試料片25の薄膜化加工がなされ、TEM観察試料片を得ることが出来る。さらに、薄膜化した試料片25を載置台ごと装置外部に取り出すことで、即座にTEM観察を実施することが出来る。

【0072】

当然のことながら、実施例1図4の工程iに示したように、工程nは載置台41に固定されるまえに行われてもよい。

【0073】

また、本実施例では試料片を挿入する溝等のない載置台41を例に説明したが、載置台41に試料片を挿入する溝や、試料片を沿わせる突起部等を設けて、より安定した試料片の接続固定を行うことも出来る。

【0074】

上記説明の方法および工程により下記の効果を得ることができる。

第1に、試料片の接続固定の際に、載置台に特別な加工等を施すの必要がなく、任意形状の載置台に試料片を載置することが可能である。第2に、試料片と載置台の接続固定にイオンビームアシストデポジション膜を用いることで、両者の高い接続強度を得ることが出来るため、試料片とはり部材の分離の工程が確実かつ、安定的に行え、さらに、試料片を載置した状態での載置台のハンドリングが容易となる。第3に、載置台の形状を選ばず、任意形状の載置台を用いることが出来るため、載置台を安価に供給でき、さらに、任意のTEM装置等に容易に取り付けが可能となる。

【実施例11】

【0075】

本発明の別の実施例を示す。本実施例では既に述べた実施例1図4に示した工程h以降に実施される分離、摘出された試料片25を保持したまま多面的に観察、計測、加工する方法および工程について図15を用いて説明する。

【0076】

工程O:試料基板1から分離、摘出した試料片25を、はり部材5を回転させることで、任意の角度に姿勢調整する。この状態での試料片の観察には例えば、SIM像を用いることができるが、必要に応じて、より観察分解能が高い、たとえば、電子線ビームを用いることで、SIM像よりも高分解能な観察を行うことが可能である。また、当然のことながら、試料片を回転させながらの観察も可能である。

さらに、電子線ビーム等による観察は必ずしも、実施例1で説明した本発明の試料加工装置を使用する必要はなく、実施例1で説明したように試料片25を試料保持機構4ごと他の走査電子線顕微鏡(SEM)等の分析装置へ再装着して実施してもよい。

【0077】

工程P:任意の角度に姿勢調整された試料片25にFIB21を照射、走査し、イオンビームスパッタ法を用いて試料片25の任意の面をさらに加工する。これにより、試料片25を多面的に加工でき、より自由度の高い形状をもつ試料片の製作を行うことが可能である。また、本工程ではイオンビームスパッタ時に発生する2次イオンや、中性粒子を捕捉することで、試料片25の分析行うことも可能である。さらにまた、先に述べた工程Oと同様に本工程は必ずしも、実施例1で説明した本発明の試料加工装置を使用する必要はなく、実施例1で説明したように試料片25を試料保持機構4ごと他の2次イオン分析装置等の分析装置に再装着して実施できることは言うまでもない。

【0078】

本実施例では、工程O、Pを連続して実施する例を説明したが、工程OおよびPは連続して実施される必要は必ずしもなく、各工程単独で実施されても全く問題ない。

【実施例12】

【0079】

本発明の別の実施例を示す。本実施例では試料基板1から試料片25を分離、摘出するための別の方法および工程について図16を用いて説明する。

【0080】

工程z:図中5は実施例3で説明の方法により製作されるはり部材5であり、該はり部材5の製作は、試料片を試料基板から分離、摘出する同じ装置内で行われる。

【0081】

続いて、実施される工程a〜工程cは実施例1で説明の工程a〜工程cと同じ工程である。実施例1では、工程cの後にはり部材5の姿勢を試料片25の保持に好適な姿勢に調整する工程dが実施されるが、本実施例では、工程zに続いて、工程a〜工程cが行われるため、はり部材5は試料片25の保持に好適な姿勢に必然的に保たれており、実施例1で説明の工程dが不要となる。さらに、工程cに続いて実施例1で説明の工程と同じ工程e〜hが実施され、試料片25は試料基板1から分離、摘出される。

【0082】

上記説明の方法および工程により、試料片25を保持するために、はり部材5の姿勢調整を行う必要が無くなるため、試料基板1から試料片25を分離、摘出するための工程が短縮される効果がある。さらには、はり部材5の姿勢調整を行う必要がないことから、試料保持機構4に設けられたはり部材5を回転させる回転機構も必要なくなり、装置構成を簡素化できる効果を得ることができる。

【実施例13】

【0083】

本発明の別の実施例を説明する。本実施例では既に述べた実施例1の図4に示した工程h以降に実施される分離、摘出された試料片25を載置台に載置する方法および工程について図16を用いて説明する。

【0084】

図17に示した工程j、kは実施例6にて説明の工程j、kと同じ工程である。工程kに続いて下記に示す工程xを実施する。

【0085】

工程x:工程kにて載置台41上に設けた溝42に試料片25を挿入した状態で、はり部材5先端の溝により分割される分岐はり18の一方にFIB21を照射、走査することで、該分岐はり18の試料片25に接触する部位59を除去する。この試料片25に接触する部位59を除去することで、はり部材5は試料片25に対して分離される。

【0086】

工程y:はり部材5を矢印44'で示される方向に移動させ、はり部材5を退避させる。

【0087】

上記説明の方法および工程により、工程xにてはり部材5と試料片25はその接触部をFIB21により除去されることで分離されるため、試料片25とはり部材5との分離の際に、試料片25に応力を与えることが無いという効果を得る。また、工程yにおいて、既に試料片25と分離がなされているため、はり部材5を退避させる方向には制限がなく、試料片25を載置台41に載置する際の方向と逆方向に退避させることも可能である。

【実施例14】

【0088】

本発明の別の実施例を示す。本実施例では、はり部材5の一部が損失した場合のはり部材5の修復方法および工程について図18を用いて説明する。図18では、はり部材5の損失としてはり部材5先端の溝により分割される分岐はり18の一部が損失した場合を例に説明する。

【0089】

工程q:図中60の点線は、はり部材5先端の溝により分割される分岐はり18の損失部位である。該損失部位を有するはり部材5をFIBが照射可能な範囲に移動させる。

【0090】

工程r:はり部材5先端の溝により分割される分岐はり18のうち、損失部位60を有さない分岐はりを、損失部位60を有する分岐はりとその長さが等しくなるようにFIB21を照射、走査して除去する。これにより、分岐はり18の長さがほぼ等しく揃えられる。

【0091】

工程s:FIB21を既にはり部材5に加工されている溝28の根元側端部に照射、走査し、溝28を所望の形状に再加工する。

【0092】

工程t:FIB21を分岐はり18の外側に照射、走査して分岐はり18の形状を所望の形状に整形加工する。この整形加工の際に、試料保持機構4(図示せず)に設けたはり部材5を回転させるための回転機構を用いて、はり部材5を回転させて、または回転させながら整形加工することが出来る。

【0093】

上記説明の方法および工程により、はり部材5の一部が、何らかの理由により損失した場合も、はり部材5を復元することが可能となる。はり部材5に損失が発生する要因としては、例えば、実施例13で説明の試料片の載置方法を用いる場合や、はり部材5製作時のFIBの照射位置ずれ、試料片保持の際のはり部材と試料片の衝突等が挙げられる。

【0094】

本実施例では、工程rから工程tを連続して行う例について説明したが、工程rから工程tはその順序が入れ替わっても得られる効果は等しく、また、損失部位の程度によってはこれら全ての工程を実施する必要はなく、必要に応じて工程rから工程tのいずれかの工程または複数の工程をくみわせて用いてよいことは言うまでもない。

【実施例15】

【0095】

本発明の別の実施例を示す。本実施例では、はり部材5の一部が損失した場合のはり部材5の修復に関しての別方法および工程について図19を用いて説明する。

【0096】

図19に示した工程qは実施例14で説明の工程qに同じ工程であり、本実施例においても実施例14に同じく、はり部材5の損失としてはり部材5先端の溝により分割される分岐はり18の一部が損失した場合を例に説明する。

【0097】

工程u:工程qによりFIBが照射可能な範囲に移動されたはり部材5の損失部位60近傍にイオンビームアシストデポジション膜を形成するための原料ガス50を供給し、該原料ガス供給部にFIB21を照射、走査させることで、分岐はり18の損失部位60にイオンビームアシストデポジション膜を形成する。この工程を繰り返すことで、分岐はり18の損失部位60にイオンビームアシストデポジション膜を堆積、成長させて、分岐はり18の損失部位60を補う。

【0098】

上記説明の方法および工程により、はり部材5の一部が、何らかの理由により損失した場合も、はり部材5を復元することが可能となる。

【0099】

また、工程uの後に、実施例14で説明した工程rから工程tの方法を用いて、イオンビームアシストデポジション膜により補われた損失部位の形状を整形加工できる。本実施例では、はり部材5の材質としてタングステンを、イオンビームアシストデポジション膜の原料ガス50としてタングステンガスを用いることで、損失部位の修復を行ったが、はり部材5とイオンビームアシストデポジション膜の原料ガス50は必ずしも同種の材質である必要はなく、FIB21の照射によりイオンビームアシストデポジション膜を形成できれば問題ない。

【実施例16】

【0100】

本発明の別の実施例を示す。本実施例では、試料片の分離、摘出が可能な試料加工装置の別の構成について図20を用いて説明する。

【0101】

図中61は試料基板1から試料片を分離するためのレーザビームを発生させるためのレーザビーム源であり、レーザビーム源61から発せられたレーザビーム62は、レーザビーム62を集光し、所定の位置に照射させるためのレーザ光学系63を介して試料基板1上に照射される。また、本実施例では、図示しない可視光源から発せられた可視光をレーザ光学系63のレーザビーム62と同軸上に入射させ、該可視光から得られる像を観察に用いる構成としたが、観察像を得るために別途、光学顕微鏡などを設けてもよい。また、図中64は、レーザビーム光学系63、ステージ2、試料保持機構4、試料保持機構4をXZY方向に移動させるための移動機構6などを取りつけた筐体である。

【0102】

上記構成の試料片の分離、摘出が可能な試料加工装置を用いることで、実施例1に示した試料加工装置に比較して以下の効果かを得ることが出来る。第1に、FIB換えて、レーザビームを試料基板1から観察領域を含む試料片の分離に使用することで、数十μmから数百μmの大きさの試料片を短時間で製作可能となる。第2に、前述の実施例に示した試料片の分離、摘出の手段および方法、工程を大気中で使用可能とする。

【実施例17】

【0103】

実施例1で本発明によるTEM観察用試料片の作製方法について説明した。薄膜化の作業は図4に示したようにはり部材に試料片を挟んだ状態で行なう方法と、図10のように載置台に固定した後に行なう方法を開示した。

【0104】

本実施例17は本発明の別の実施例であり、特に、試料基板内で薄片化して、薄片部を有する試料片を摘出し、載置台に固定するか、グリッドに固着させる方法である。図21を用いて説明する。

【0105】

図21(a)には試料基板151の一部にTEMで観察すべき箇所152を破線で示した。観察すべき幅(破線の長さ)は、例えば20μm程度である。FIBで試料片加工する前に、試料基板151表面の保護のために、イオンビームアシストデポジションによるデポ膜153を形成する(図(b))。デポ膜の寸法の代表例は、幅3μm、高さ1μm、長さ25μmで、材質は炭素、タングステン、白金、パラジウムなどである。次に、図(c)形成したデポ膜153の長辺に沿ってFIB154によって溝155を設ける。幅3μm程度、深さ15μmで、長手方向にデポ膜153より若干長めに加工する。デポ膜153の反対側にも図(d)のような形状の大穴156を形成する。大穴156の開口部は溝155に比べ大きく、大穴156の加工側面157は斜面を有している。ここで、先に形成した溝155と大穴156をつなぐようにデポ膜153の端部158もFIB照射する。このような加工によって、底部と一端面が固着した微細な試料片159が出来あがる。次に、図(e)に示すように、試料基板151を傾斜させ、FIB154の照射によって試料片159の底部160aと端面160bの一部を切除し、試料基板151と分離させる。そこでFIB照射を停止し、試料基板151を水平に戻した時の状況を示すのが図(f)であり、試料片161は支え部160cによって支持された状態になっている。次に試料片165の長手方向にFIBを走査させ、試料片159の厚さを100nm程度まで薄片加工を行なう(図g)。この薄片部162がTEM観察領域である。薄片部の寸法例は、幅15μm、高さ15μm、厚さ100nm程度で、薄片部162の周囲部は厚幅部161aを残しておき、その厚幅部161aを2本の分岐梁163を有する梁部材164で挟み込む(図h)。厚幅部161aの幅は数μmあるため、薄片部162を直接接触することはなく、接触時の振動による破損や試料搬送中の破損することはない。厚幅部161aをはり部材164で挟み込んだ状態で、支持部160cをFIB154によって切断することで、試料片159を試料基板151から分離できる(図i)。分離した試料片165を挟んだ状態で梁部材164を試料基板151から遠ざかるように移動させる。これにより、薄片部(TEMで観察すべき断面)162を含む試料片165が試料基板151から摘出できた。

【0106】

次に、TEM観察すべき薄片部を有する試料片を、TEMに導入する載置台に設置する。設置方法は2方式あり、その一つは図10で示した方法であり、図21(k)のように載置台167に予め設けた溝168に試料片165を挿入する。挿入確認後、梁部材164を試料片165から離間させてTEM観察できる状態になる。設置方法の第2の方法を図22に示す。試料片165を試料基板151から分離する工程は図21(a)〜(j)と同じで、試料片165を分離した状態を図22(a)に示した。分離した試料片165は、薄肉厚のグリッド170の開口部171に設置する。この時、事前に開口部171にはコロジオンなど炭素系の薄膜を張っておき、グリッド170は真空状態の装置内に設置、準備し、摘出分離した試料片165を炭素系薄膜面に面するように付着させる。付着の際、梁部材から試料片が離脱させにくい場合、梁部材をグリッドの一部に接触させるなどの操作をすることで容易に離脱させることができる。

【0107】

試料片を付着したグリッド170はTEMに導入し、試料片165の薄片部を炭素系薄膜を通して観察する。この時、グリッド面はTEMの電子線に対して垂直の関係になっている。電子線は炭素系薄膜を透過するため、TEM観察像には影響を与えず、所望の薄片部の高倍率観察が可能となる。

【0108】

第1の設置方式は載置台に搭載した試料片に対して、追加のFIB加工できる利点を有しているが、第2の設置方式では一旦炭素系薄膜に付着させると追加加工は出来ない欠点を有するが、市販の安価なグリッドが利用できる利点を有する。

【0109】

上述の如き、分岐梁を有する梁部材を用いたTEM試料片の摘出と載置台もしくはグリッドへの設置方法によって、

(1)観察すべき薄片部のアシストガスによる汚染がなく、クリヤな像が得られる。

(2)摘出した試料片は載置台、グリッドに容易に設置できるため、TEM試料作製時間が短い。

(3)実施例1の試料作製法に比べて、薄片部完成まですべて試料基板内でのFIB加工によるもので、FIB自動加工によって多数個の薄片試料を無人で作製しやすい。

(4)グリッドは市販品が利用できるため安価でTEM試料が作製できる。

などの効果が得られる。

【0110】

ガラス棒の先に静電気力により試料片を引きつけて保持する方式では大気中では湿気のため帯電状態が不安定となる問題が有った。同様にガラス棒を真空装置内に持ち込み、ガラス棒を帯電させて試料片を引きつけようとしても、帯電の制御が難しく、初期の目的を達成する確率が低い。これに対し本実施例の如く物理的力で保持する方法では上述の問題は生じずまた、真空容器内の電位分布に関係なく取り付け位置や搬送通路を選択することが可能となる。

【0111】

更に、薄片は信頼性のない静電気力やガラス棒を用いることはなく、はり部材に挟み込んで試料基板から分離し、移動することが、従来例とは根本的に異なる点である。本実施例により、静電気によって貴重な薄片試料を飛散させりこともなく、静電気力の低下による薄片の落下の危険性もなく確実に移動、固定することができる。また、薄片試料の作製から載置台やグリッドへの固定、TEM試料の完成までの全工程を真空中(装置内)で行なうため、実験室の湿気などの環境に影響されることはない。

【0112】

さらにまた、ガラス棒の先に静電気力により試料片を引きつけて保持する方式では大気中では湿気のため帯電状態が不安定となる問題が有った。同様にガラス棒を真空装置内に持ち込み、ガラス棒を帯電させて試料片を引きつけようとしても、帯電の制御が難しく、初期の目的を達成する確率が低い。これに対し本実施例の如く物理的力で保持する方法では上述の問題は生じずまた、真空容器内の電位分布に関係なく取り付け位置や搬送通路を選択することが可能となる。

【0113】

以上、本発明の主旨に則り図を用いて本発明の実施例を説明したが、本発明の内容は上記実施例に限定されることはなく、本発明の主旨を逸脱しない範囲で他の実施例に適用可能であることは自明である。

【符号の説明】

【0114】

1…試料基板、2…ステージ、3…イオンビーム照射光学装置、4…試料保持機構、5…はり

部材、6…移動機構、7…真空容器、8…ホルダ、9…ベースブロック、10…保護管、11…Oリング、12…回転駆動機構部、13…端子、14,14'…金属梁、15…金属梁固定軸、16…形状

、17…溝、18…分岐梁、20…矩形穴、21…集束イオンビーム、22…垂直溝、23…仮保持部

、24…傾斜溝、25…試料片、26…矢印、27…切欠き部、28、29…溝、30…分岐梁、31…駆動ロッド、32…ワイヤ、33…プーリー、34…転がり玉軸受け、35…プーリー、36…板バネ

、37…回転駆動ロッド、38、39…自在継ぎ手、40…スライダ、41…載置台、42…溝、43、44…矢印、45…切欠き部、46…板バネ、47…溝、48…壁面、49…溝、50…原料ガス、51…イオンビームアシストデポジション膜、52、53…保持梁、55…突起部、56…切欠き部、57

、58…溝、59…部位、60…損失部位、61…レーザビーム源、62…レーザビーム、63…レーザ光学系、64…筐体、65…仮想平面、66…矢印、151…試料基板、152…観察すべき箇所、153…デポ膜、154…FIB、155…溝、156…穴、157…加工側面、158…端部、159…試料片、160a…底部、160b…端面、160c…支え部、161…試料片、161a…厚幅部、162…薄片部、16

3…分岐梁、164…梁部材、165…試料片、167…載置台、168…溝、170…グリッド、171…

開口部。

【技術分野】

【0001】

本技術は基板からの試料片の脱着すなわち、分離・摘出・格納に関し、さらに詳しくは、基板から特定領域を含む試料片を分離、摘出し、格納する装置ならびに方法に関する。

【背景技術】

【0002】

近年、半導体素子の構造解析は通常の走査電子顕微鏡(以下、SEMと略記する)が有する分解能ではもはや観察できない程の極微細構造の観察が要求されるようになってきている。そこでSEMに代えて透過電子顕微鏡(以下、TEMと略記する)による観察が不可欠となっている。TEM観察に用いる観察試料片の製作に関しては、国際公表特許WO99/05506に記載の方法がある。国際公表特許WO99/05506に記載の方法は、分析を所望する領域(以下、観察領域)に対し、イオンビームスパッタ加工後、プローブ先端部を固定接続する。観察領域を試料から分離するためイオンビームスパッタ加工を行い、試料片を試料から摘出する。このプローブ先端に取り付けられて摘出された試料片を試料ホルダのある位置まで移動する。プローブ先端を試料片からイオンビームスパッタ法により切り離したうえで固定する。その後観察領域に対し所望の観察や分析、計測を行う方法である。

【0003】

また、別の方法として特開平8-132363号公報にパラレルリンク機構を用いて2本のハンドを圧電素子により開閉させて微小試料片を保持する二本指マイクロハンド機構が考案されている。

【0004】

さらに、別の方法として特開平3-154784号公報にバイモルフ型圧電素子を駆動源としたピンセット機構が考案されている。これらは、何れも圧電素子を用いてハンドまたはピンセットを可動させることで試料片を保持するものである。

【0005】

また、 Material Research Society (MRS) Symposium Proceedings, vol.480. の表題Specimen Preparation for Transmission Electron Microscopy of Materials IVなる文献の19頁から27頁に掛けてL. A. Giannuzziらがlift-Out(リフトアウト)法を示している。この方法は、FIBを用いて試料基板内にTEM観察用の薄片を形成し、(図21における図aから図gに相当)薄片形成後、試料基板を大気中に取りだし、光学顕微鏡下に設置し、先鋭化されたガラス棒を上記薄片試料に接近させ、薄片試料の一部にガラス棒の先端を押し当て試料基板から薄片を分離させる。さらに、同じガラス棒の先端を分離した薄片に接近させると、ガラス棒に生じている静電気によって薄片がガラス棒先端に静電吸着される。ガラス棒先端に吸着した薄片を、炭素膜をコートした中空グリッドに移動させ、炭素膜に面するように薄片を付着させる。このグリッドをTEMに導入することで、薄片のTEM観察ができる。

【0006】

さらにまた、WO99/17103の国際公表特許に試料片の摘出について明細書中にピンセットを示す「tweezers」との開示があるが、機構、構造について何等開示も示唆もされていない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8-132363号公報

【特許文献2】特開平3-154784号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従来の技術には下記に示す問題があった。

第1は、試料片摘出時に試料片および試料基板に対し汚染を生じさせる問題である。従来の技術に示した国際公表特許W099/05506に記載の発明では、前記プローブ先端を前記試料基板の観察領域近傍に固定接続する際、イオンビームアシストデポジション膜(以下、デポ膜)またはイオンビームスパッタ粒子再付着膜を介して両者間の接続固定を行う。このため、デポ膜の原料となるアシストガス供給時に試料片の観察領域およびその近傍の領域をアシストガスで汚染させてしまうという新たな問題が生じた。一度、汚染された領域は範囲を特定することが困難である。また、次工程以降では不良発生の原因ともなる。更に、工程によっては汚染領域を拡大させる場合もあり、次工程以降での観察、分析には使用できないと言う問題があつた。

【0009】

第2は、試料片摘出に関する問題である。国際公表特許WO99/05506に記載の発明にはプローブ先端と試料片の接続固定方法として静電吸着法を用いてもよいと記載されている。また、ガラス棒の先端で静電気力を利用し試料片を保持することがリフトアウト法として知られている。この方法では静電吸着法を用いるため試料片に対し汚染の問題はない。しかし、試料片が微小であるため、静電気力を十分に与えることができないため安定に保持することが困難である。具体的には、分離した薄片をグリッドに移動させる際、試料基板を大気中(実験室内)に出し、ガラス棒先端に静電吸着させる方式であるため、ガラス棒に吸着するか否かは実験室の湿度に大きく依存し、試料基板内で吸着しなかったり、グリッドへの搬送中に落下して、理想的に炭素膜に付着させる成功率が低い。また、薄片は常にガラス棒先端に吸着する訳ではなく、静電気の分布によってはガラス棒側面に付着することが多く、この場合には、グリッドの炭素面に付着できない。一旦、ガラス棒側面に薄片が吸着すると、薄片が数μmから10数μm程度の微細な寸法であるため、ガラス棒先端に移動させることが出来ず、結局、グリッドの炭素面に付着させりことが出来ず、TEM試料として供することができない。特に、半導体デバイスの不良解析では、注目する箇所が特定されているため、摘出する試料は唯一無二といってもよく、TEM試料となる成功確率が低く、信頼性の低い方法は不良解析には適用できない。

【0010】

また、試料片静電気の斥力により飛ばしてしまったり、重要な試料片を紛失させることさえ生じる。この方法は非常に不確実な接触保持方法となる問題があった。

【0011】

第3の課題は、試料片摘出時の作業効率即ちスループットおよび装置に関する問題である。特開平8-132363号公報に記載の二本指マイクロハンド機構は自由度の高い2本のハンドにより微小試料片を保持できる方式が開示されている。しかしながら、その方式では、2本のマイクロハンドを試料片が正確に保持できるよう位置付けてセッティングする必要がある。この作業は困難で複雑かつ、熟練を要するものである。このことが、実用上大きな障害となっている。具体的には、二本指マイクロハンド機構のようにμm単位の微小試料試料片を保持する機構では、独立した構成の可動梁を用いる必要がある。可動梁先端の大きさは、保持の対象となる試料片の大きさがμm単位であることから、これを保持するための保持機構の先端もμm単位であることが要求される。従って、保持機構先端の位置合わせ精度にはμm単位以下の非常に高い位置合わせ精度が原理的に要求される。これを独立した2本の可動梁で行うには困難で複雑かつ、熟練を要する作業となる。さらに、独立した可動梁の二本指マイクロハンド機構で微小試料片を保持する方式では、試料片保持のための保持力、2本のハンドの試料片との接触位置の相対位置関係を操作制御することが必要となり、試料片保持時の安定性、確実性に欠けるという方式的問題もある。また、機構的問題としてピエゾ素子を駆動源とするパラレルリンク機構のため装置の構成が大型化する問題があった。 また、特開平3-154784号公報に記載のピンセット機構は特開平8-132363号公報と同様に試料片を保持するため困難で複雑かつ、熟練を要する作業を避けられない問題が有った。さらに、特開平3-154784号公報に記載のピンセット機構は駆動源にバイモルフ型圧電素子を用いている。このため、試料片を保持するピンセット機構とピンセット機構を駆動するバイモルフ型圧電素子を離れた位置に配置せざるおえず、μm単位の微小試料片を保持するための動作精度を確保することが難しいという問題が有った。

【0012】

これらの理由により、従来の技術ではμm単位の微小な試料片および、またはその近傍の領域を汚染せずに試料片を摘出することと、微小な試料片を正確でかつ、安定的に保持することを両立させることは非常に困難であった。

上記課題に対して、本発明の目的は、微小な試料片およびまたはその周辺領域を汚染せずに、確実かつ高スループットで、安定的に微小試料片の分離、摘出、格納を行う装置および方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明は、試料から微小試料片を摘出する際、試料片の周辺領域を汚染することを極力小さくし、確実かつ安定的に保持、摘出、更には格納する手段および方法を提供することにある。

【0014】

本発明の一例としての試料加工装置は、試料基板を搭載して移動可能なステージと、イオンビームを発生させるイオン源と前記イオンビームを試料基板の所定の位置に照射するためのイオンビーム光学系からなるイオンビーム照射光学装置と、試料を押し込んで保持し、引き抜いて分離するための根元に比較して先端が細く、該先端部が割れている形状を有する棒状部材からなるはり部材と、該はり部材を先端に備え、該はり部材を回転させることが可能な試料保持機構と、該試料保持機構を試料基板に対して動作させる移動機構と、前記はり部材と試料との接触を検知するための接触検知装置と、これらが取りつけられた真空容器で構成される装置である。

【0015】

次に、上記説明の試料加工装置を用いて微小試料片を保持、摘出、格納する一つの方法を下記に説明する。

【0016】

まず、第1のステップとして、試料基板を試料台に載置し観察領域を決めた後、その周辺部の一部分を仮保持部として残し、イオンビームスパッタ法で分離可能な形状に加工する。第2のステップとして、上記の仮保持部で試料基板に接続されたままの試料を、試料保持機構先端に取りつけられた根元に比較して先端が細く、該先端部が割れている形状を有する棒状部材からるはり部材(以下、はり部材)に試料を押し込んで保持し、引き抜いて分離する。すなわち、試料片を保持する際に、上記の先端部が割れている形状部を押し広げながら試料片を挿入するように棒状部材を動かして保持する。第3のステップとして、上記はり部材により保持された試料はイオンビームスパッタ法により前記仮保持部が除かれ、試料基板から分離された試料片に加工される。第4のステップとして、上記はり部材の戻る力により保持された試料片は前記試料保持機構または試料台を相対的に移動させることで、試料基板から摘出される。第5以降のステップでは、その目的や必要に応じて、第4までのステップにより分離、摘出された試料片に分析、計測、観察、加工等を施すことが出来る。ここでは、その代表例として、TEM観察を行うための試料片製作の方法を説明する。第5のステップとして、第4のステップにより分離、摘出された試料片を、試料保持機構に設けられたはり部材を回転させる機能により、任意の角度に回転させる。上記の回転機能を用いることで、必要に応じて、試料片を任意の角度に回転させ、イオンビームスパッタ法により、TEM観察に好適な形状に追加工する。TEM観察に適する形状の追加工とは、たとえば、分離摘出した試料片の一部または全部をTEM観察可能な厚さまで薄膜化した形状等である。

【0017】

第5のステップは必要に応じて実施されれば良く、別の方法または工程により試料片の薄膜化を行う等の場合は、本ステップを実施する必要はない。たとえば、後記する第6のステップ以降で試料片を試料片載置台に保持した後にイオンビームスパッタ法を用いて薄膜化を行う等の場合には本ステップおいて薄膜加工等を実施する必要はない。第6のステップでは、たとえば、前記試料台に備えられたTEM観察用の試料片載置台に前記試料片を載置する。TEM観察用の試料片載置台は様々な形状があり、載置台ごとに載置方法は適宜、適切な方法が取られるべきである。たとえば、本発明では、予め、イオンビームスパッタ法で試料片を差し込むことができる溝付き載置台を製作する。はり部材は、はり部材そのものの戻る力により保持された試料片を載置台の溝部に移動させる。試料片を載置台の溝部に差込んで固定し、試料片が載置台の溝から抜けない方向にはり部材を移動させる。これにより試料片とはり部材が分離され、載置台上に試料片を載置することを可能とする方法である。この他、試料片の載置台への載置方法は、たとえば、試料片と載置台の接触部にイオンビームアシストデポジション膜を形成する。

この膜により接続固定させた後に、試料保持機構を動作させる。相対的移動によりはり部材と試料片を分離する。試料片の一部を載置台に接続固定した状態で、試料片を保持しているはり部材の一部をイオンビームスパッタ法により切除する。これにより試料片とはり部材を分離することも可能とする方法を用いることが出来る。以上のステップまでを真空容器中で実施することも可能とする。即ち、試料基板から観察領域を決定し、その必要な部分を試料片として試料基板から物理的力で保持して取り出しTEM用試料として薄膜化する部分までを真空容器内で加工することを可能とした。

【0018】

第7のステップは載置台に載置された試料片を載置台ごと装置からとりだし、併設または別途設けられたTEM装置を用いて所望の分析、観察、計測等が行うステップである。第5以降のステップではTEM観察試料片の製作に限らず、同様の方法を用いて、様々な分析、観察、計測を行うための装置に合わせた試料片の製作が可能である。また、第5のステップにおいては、はり部材に保持された試料片を試料保持機構に設けた回転機構を用いることにより、その場で、任意の角度に回転し分析、観察、計測を行うことが可能であり、さらにイオンビームスパッタ法とこれらを併用することで、加工しながらの分析、観察、計測や、加工の際に生じる2次イオンや、中性粒子、X線等の二次的生成物を分析、観察に使用することも可能である。さらにまた、第4のステップ以降では試料片を保持した試料保持機構またははり部材を装置本体から分離脱着可能な構成とし、TEM装置を代表とする他の分析装置等と共有化することで、試料基板から分離、摘出した試料片を他の分析装置で分析、観察、計測することも可能である。この場合、分析時間の短縮を図れるばかりでなく、他の装置での分析、観察、計測後に、再度、前記の試料加工装置に装着することで、イオンビームスパッタ法を用いた試料片の再加工や追加工することが可能である。

【0019】

次に、上記方法で用いたはり部材について説明する。従来の技術で述べたように独立した2本の可動はりによる微小試料片の保持には可動はり先端の高精度な位置合わせが必要となる。そこで、本発明では試料片を保持するためのはりの先端の位置合わせが不要でかつ、確実に試料片を保持できる。具体的方法としては、試料を押し込んで保持し、引き抜いて分離することにある。根元に比較して先端が細く、該先端部が割れている形状で、圧電素子を用いず弾性変形による力で試料片を保持する棒状部材からなるはり部材である。

【0020】

はり部材の製作方法は、具体的には、予め、電解研磨法またはエッチング法を用いて先端が数μm程度になるように加工する。先端をさらに、イオンビームスパッタ法により溝加工し、先端に複数の分岐したはりを形成する。この際、粗加工をイオンビームの電流を大きくし仕上げ加工時に電流を小さくすることにより精密加工が可能となる。予め電解研磨された探針(はり)をイオンビーム加工装置内に収納しておき目的に応じて探針先端の形状を任意に加工することが可能となる。この分岐したはりの間に微小試料片を押し込むことで試料片を保持する。分岐したはり間に保持される試料片は分岐したはり自身の弾性変形により発生する力により保持されるので確実で安定した試料片の保持が可能となる。イオンビームスパッタ法により加工される溝の形状は試料片を挿入しやすくするために、溝の入口を溝の内部より広めにした構造でればなお良い。試料片を保持する手段は、その構造と製作方法から非常に微小な試料片保持のためのはり部材を容易に実現でき、さらに、はり部材に一体加工により溝部を形成するため、別物体を張り合すものに比べて、微小な試料片を保持するはり先端の位置合わせが全く不要である。具体的なはり部材の一例として、幅が2μm、長さが30μmの溝部を有する先端が1μmで根元が3.5μmの分岐はりからなるはり部材を本発明の方法を用いて製作している。従って、上記説明のはり部材は、従来の技術にある試料片の保持に関する問題を解決している。また、微小試料片の保持に分岐したはり自身の弾性変形を用いるので、試料片の保持に際してイオンビームのデポ膜を用いないため、汚染要因が存在しない。保持された試料片およびその近傍領域に汚染を発生させることが原理的にない。加えて、本発明の試料片を保持する手段は分岐したはり間に分岐したはり自身の弾性変形を用いて試料片を押し込むという簡単な動作で試料片の保持がなされる。これにより操作時のスループットを格段に向上させ、試料片を保持、摘出、格納するために必要となる時間が短縮される。試料片作製のための生産性を向上させる効果がある。具体的には、従来のTEM観察試料片の作製方法では、試料基板から試料片を分離、摘出し、載置台に格納するまでに約1時間、試料片の薄膜化に1時間を要していたが、本発明の方法により、試料基板から試料片を取り出し、載置台に格納するまでの時間を約30分に短縮している。

【発明の効果】

【0021】

本発明によれば、微小な試料片およびその周辺近傍の汚染を少なくしかつ、従来に比べて試料基板から試料片を分離、摘出、格納する処理時間が約1/2に短縮され確実に試料基板から試料片を分離、摘出、格納することが可能となった。

また、真空容器内で試料片を分離、摘出、格納することも可能となった。

【図面の簡単な説明】

【0022】

【図1】本発明の第一の実施例を説明する構成図。

【図2】本発明の第一の実施例を説明する外観図。

【図3】本発明の第一の実施例を説明する外観図。

【図4】本発明の第一の実施例を説明する工程図。

【図5】本発明の第二の実施例を説明する外観図。

【図6】本発明の第三の実施例を説明する工程図。

【図7】本発明の第三の実施例を説明する模式図。

【図8】本発明の第四の実施例を説明する構成図。

【図9】本発明の第五の実施例を説明する構成図。

【図10】本発明の第六の実施例を説明する工程図。

【図11】本発明の第七の実施例を説明する外観図。

【図12】本発明の第八の実施例を説明する外観図。

【図13】本発明の第九の実施例を説明する外観図。

【図14】本発明の第十の実施例を説明する工程図。

【図15】本発明の第十一の実施例を説明する工程図。

【図16】本発明の第十二の実施例を説明する工程図。

【図17】本発明の第十三の実施例を説明する工程図。

【図18】本発明の第十四の実施例を説明する工程図。

【図19】本発明の第十五の実施例を説明する工程図。

【図20】本発明の第十六の実施例を説明する構成図。

【図21】本発明に第十七の実施例を説明する図。

【図22】本発明に第十七の実施例のうち、摘出試料の載置方法の別方法を説明する図。

【発明を実施するための形態】

【0023】

以下、本発明に係わるはり部材およびはり部材を用いた試料加工装置ならびに試料摘出方法に関する実施の形態を、図面に示したいくつかの実施例を用いて更に詳細に説明する。なお、図面に示した同一の記号は同一物または類似物を表示するものとする。

【実施例1】

【0024】

図1に本発明の一つの実施例を説明するための試料片の分離、摘出が可能な試料加工装置、例えばイオンビームによる加工装置に適用した例を示す。(以下、試料加工装置)図1にその装置構成の断面図を示す。

図1中の1は観察すべき領域を含んだ試料基板であり、例えば、半導体ウェハ、半導体チップまたは、ガラス基板や結晶基板でも良い。本実施例では、試料基板1として半導体ウェハを例に説明する。図1中2は、試料基板1を載置し、移動可能なステージを示す。本実施例ではX、Y、Z、回転、チルトの5軸を有するユーセントリック動作が可能なステージを使用した。図1中3はイオンビームを発生させるイオン源とイオンビームを所定の位置に照射するためのイオンビーム光学系からなるイオンビーム照射光学装置であり、試料基板1から観察領域を含む試料片を分離、または分離摘出した試料片の加工を行うためのイオンビーム21を供給するものである。図1中4は試料片を保持する試料保持機構で、その先端には、根元に比較して先端が細く、該先端部が試料を保持するための割れている形状を有する棒状部材からなるはり部材5(以下、はり部材5)が取りつけられている。試料片はこの棒状部材自身の弾性変形力により保持される。さらに、試料保持機構4は、はり部材5を回転させる機能を備えており、試料片の保持、摘出時のはり部材5と試料片の位置合わせ等に用いる。図1中6は試料保持機構4を試料基板1に対して移動させる移動機構であり、本実施例ではX、Y、Zの3軸を有する移動機構を使用した。図1中7はステージ2を内包し、イオンビーム照射光学装置3および移動機構6が取りつけられた真空容器であり、図示しない真空排気装置により所望の真空を維持する機能を有している。また、移動機構6は試料保持機構4を分離脱着可能な機能を有し、試料保持機構4の分離脱着時に真空容器7の真空度を維持できるよう開閉式のバルブ(図示しない)を備えている。また、図中41は試料片を格納するための載置台であり、本実施例ではステージ2の試料基板1が搭載される面に配置されている。

【0025】

図2に試料保持機構4の外観を示す。図2中に示すはり部材5は前述のはり部材であり、ホルダ8を介して試料保持機構4先端のベースブロック9に接続されている。また、はり部材5はホルダ8と分離脱着が可能である。前述のように試料保持機構4は、はり部材5を回転させる機構を備えている。その回転機構は保護管10内部に設けられている。保護管10は試料保持機構4を移動機構6から分離脱着する際に、はり部材5およびはり部材5に保持された試料片をその内部に格納することで保護する機能を有する。具体的にはベースブロック9と保護管10が相対的に移動し、ベースブロック9ごとはり部材5が保護管10内に格納される。図2中11は保護管10に取りつけられた真空シールのためのOリングで、移動機構6装着時に、真空容器7の真空を保持するためのものである。図2中12は、はり部材5を回転させる駆動源およびはり部材5の回転角を検出するためのエンコーダおよび、はり部材とはり部材が保持する試料との接触を検知するための接触検知装置を内蔵した回転駆動機構部である。回転駆動機構部12に設けられた端子13は電源の給電、回転の制御信号を本体である試料加工装置との間で受け渡しを行うために設けられた。

【0026】

次に、図3を用いてはり部材5を詳しく説明する。図3aははり部材5を拡大した外観図である。図中14は電気伝導性を有する金属はりであり、その先端は後述する図3bに示すように溝により分割されたはり18が加工されている。金属はり14は同様に電気伝導性を有する金属はり固定軸15にスポット溶接または導電性接着剤を用いて接続固定されており、この金属はり14および金属はり固定軸15によりはり部材5が構成されている。また、金属はり固定軸15は前述のように分離脱着可能なホルダ8を介して試料保持機構4に接続されている。本実施例では、はり部材5の構成要素として電気伝導性を有する金属はり14と金属はり固定軸15を例に挙げているが、金属はり14と金属はり固定軸は金属に限定される必要はなく、例えば、電気伝導性を有する導電性セラミックや導電性プラスチック、全く電気伝導性を有さないセラミックや、樹脂の如く絶縁性のものを用いても良い。後述するように試料片を保持する溝により分割されたはり18が試料片を保持するための弾性変形を行えれば問題ない。図3bは金属はり14の先端部を拡大した図である。金属はり14の先端には金属はり14の根元に比較して先端が細くなる形状16が設けられており、本図ではその代表形状の例として先端に向かって暫時細くなる形状を示している。従って、形状16は図3c、図3dの平面図に示すような曲線からなる形状であってよい。さらに、形状16の先端部には溝17により分割された分岐はり18が設けられている。この溝17により分割された分岐はり18は弾性を有しており、溝17に挿入された試料片は、分岐はり18の弾性変形により生じる保持力で保持される。また、図3fに示すように、イオンビームスパッタ法により加工される溝17の形状は試料片を挿入しやすくするために、溝の入口を溝の内部より広めにした構造でればなお良い。本実施例では例えば、図3dに示す形状で、φ50μmのタングステンを金属はり14に、φ0.8mmのタングステンを金属はり固定軸15とし、2μm (図3d中W寸法)x 30μm(図3d中L寸法)の溝17をもつ先端が1μm(図3d中S寸法)で根元の側の太さが3.5μm(図3d中T寸法)の分岐はり18で,はり部材5を製作した。また、図3aに示したはり部材5は金属はり14と金属はり固定軸15から構成される必要は必ずしもなく、図3eに示すように金属はり14と金属はり固定軸15は同一の連続部材14'からなる。

【0027】

はり部材5として上述の構成を用いることで下記の効果を得ることが出来る。

第1に、はり部材5の構造が簡素なため、非常に微小な試料片保持のための保持手段を構造が複雑になることなく簡単に得ることができる。第2に、試料片を保持する分岐はり18は金属はり14先端に溝17を加工することで得られる。二枚枚の金属片を位置合わせしながら張り合わせて形成した溝に対し、一体金属からビーム加工で作り出された分岐はり18は先端の位置合わせが不要となる。第3に、試料片は溝17に挿入され、分岐はり18に押し込まれることで保持されるため、単純な動作で試料片を保持できる。第4に、分岐はり18の弾性変形により試料片を保持するための保持力を得ることができるため、試料片を安定的かつ、確実に保持できる。第5に、摘出する試料片の特性に合わせて、はり部材5を選択することで、多種類の試料片の摘出に対応できる。第6に、分岐はり18の形状を摘出する試料片に合わせて選択することで様々な形状の試料片の摘出に対応できる。

【0028】

次に、上記で説明した試料片摘出のための手段を用いて試料片を摘出する方法を説明する。

【0029】

試料基板1の観察領域は予め、CADデータや、光学顕微鏡、SEM、走査イオン顕微鏡像(以下、SIM像)等により確認されており、必要に応じてマーキング等が施されている。この特定された領域から観察領域を含む試料片を分離、摘出するまでの工程を図4に示す。

【0030】

工程a:試料基板1から分離、摘出する試料片の近傍に集束イオンビーム21(以下、FIB21)を用いて矩形穴20を加工する。本実施例では矩形穴20として例えば、10μm x 3μm x 15μm(深さ)、矩形穴間隔30μmを加工した。

【0031】

工程b:矩形穴20の一方から、FIB21を走査することで、垂直溝22を形成する。この時、垂直溝22は仮保持部23を残して加工され、該仮保持部23は分離される試料を試料基板1に対して保持する役割を果たす。本実施例では、例えば、垂直溝22として幅2μm、長さ28μm、深さ15μmを、仮保持部23の幅として2μm程度を加工した。

【0032】

工程c:ステージ2を傾斜させることで、試料基板1をFIB21に対して傾斜させる。FIB21を走査することで、垂直溝22に対向した位置に矩形穴20を結ぶ傾斜溝24を加工する。このとき、試料基板1はステージ2により傾斜されているため、FIB21により加工される傾斜溝24は垂直溝22と試料片低部でつながり、仮保持部23のみを残して試料基板1に切り込みが入れられた試料片25が形成される。本実施例では例えば、試料搭載ステージ2の傾斜角を20度として幅2μm、深さ15μm程度の傾斜溝24を加工した。

【0033】

工程d:退避していた試料保持機構4(図示せず)を移動機構6(図示せず)により動作させ、はり部材5を試料片25に接近させる。図中には、はり部材5先端の金属はり14および分岐はり18のみを示す。試料片25に接近したはり部材5は試料保持機構4に設けられた回転機構(図示せず)により、分岐はり18が試料片25を保持できる好適な角度に姿勢調整される。具体的には、分岐はり18が試料片25を保持するのに好適な角度は例えば、15〜65°である。

【0034】

工程e:分岐はり18を移動機構6(図示せず)により動作させて、試料片25に接触させる。試料片25と分岐はり18の接触検知は、はり部材5を介して分岐はり18に印加した電圧の変化を検知することにより行う。

【0035】

工程f:分岐はり18と試料片25の接触位置を基準に移動機構6(図示せず)により、分岐はり18を図中矢印26のステージ方向に移動させることで、分岐はり18に試料片25を保持させる。このとき、試料片25は分岐はり18の弾性変形が発生する保持力により保持固定される。試料片25の保持力は分岐はり18の弾性変形量により決定されるため、本実施例では試料片25と分岐はり18の接触位置を基準に分岐はり18の移動量を制御することで、試料片25の保持力を適正に保ち、かつ、安定的で確実な保持を行う。本実施例では例えば、分岐はり18の矢印26への移動量を3μm、分岐はり18先端の弾性変形量を0.5μm(分岐梁1本当たり)として、試料片25の保持力1.3x10-5kgを得た。

【0036】

工程g:仮保持部23にFIB21を再度、照射・走査し、試料片25を試料基板1から分離する。この工程では、試料片25は分岐はり18により保持固定されているため、仮保持部23をFIB21により分離しても、静電気力で試料片25が飛んで失なわれる問題は生じない。

【0037】

工程h:工程gにより試料基板1から分離された試料片25を移動機構6により試料保持機構4を動作させ、試料基板1から摘出する。

【0038】

以上、説明の方法および工程により、試料片25は試料基板1から分離摘出される。分離摘出された試料片25は、この後、必要に応じて様々な処理を施すことが可能である。一例として、本実施例では、TEM観察試料片製作のための薄膜化加工を工程iに示した。

【0039】

工程i:試料基板1から分離摘出した試料片25を保持した状態で、FIB21を照射、走査し、試料片を薄くするための切欠き部27を試料片25の両側に形成する。これにより、試料片25の薄膜化が行われる。本工程を実施することで、試料片25を試料基板1から分離摘出後に、試料片25の薄膜化が行え、容易にTEM観察試料片を得ることが出来る。

【0040】

上記の試料片薄膜化加工のほか、工程i以降の工程では必要に応じて様々な処理を試料片25に施すことが可能である。具体的には、工程hまたはiの状態から、図2に示した試料保持機構4の保護管10内部にはり部材5と試料片25を格納する。続いて、移動機構6に設けられた試料保持機構4を分離脱着する際に真空容器7の真空度を維持する開閉式のバルブを用いて、試料保持機構4ごと、試料片25を大気中に取り出す。大気中に取り出された試料片25は、試料保持機構4が分離脱着可能な機能を有する移動機構4と同様の機能を備えた分析、観察、加工が可能な装置に装着される。この分析、観察、加工が可能な装置としては、TEM装置、SEM装置、FIB装置などがある。本実施例では工程i の状態から上記説明の工程によりTEM装置に試料保持機構4と共に試料片25を装着させた。続いて、試料片25は試料保持機構4が有する回転機構によりTEM観察に好適な角度に回転調整され、試料片25に含まれたデバイス等の観察を実施した。また、上記説明の工程を逆に実施することで、一度大気中に取り出された試料片25を再度、前記試料加工装置に装着し、試料片25の追加工を実施することが、可能である。またさらには、試料片25を保持した状態ではり部材5をホルダ8から分離し、他の装置に装着することで同様の処理を施すことが可能である。

【0041】

上記に説明した試料片摘出のための手段および方法を用いることで従来の試料片摘出方法に比較して次のような効果を得ることが出来る。本実施例では試料基板から試料片を摘出する工程において試料基板および試料片を最小限の汚染で処理できるため、第1に、試料片を摘出した試料基板を後の工程に使用しても、デバイス不良の原因となる要因を作らない。第2に、試料片を摘出した試料基板を後の工程の製造装置で使用しても製造装置を汚染する要因が少ない。第3に、摘出した試料片の分析の際に汚染要因がほとんどないため、分析精度に影響を与えず、高精度な分析を可能にする。第4に、試料片を摘出した近傍の領域を再度分析対象として、試料片の摘出を行っても汚染要因が少ないため、試料片の分析精度に影響を与えない。第5に、デバイスを製造する各々の工程を対象として1枚の試料基板から試料片を随時摘出し、分析することが可能となり、デバイス製造の各工程によるデバイス性能への影響を客観的に、正確、かつ、効率良く行うことができる。第6に、試料片の保持が溝により分割された分岐はりの弾性変形を利用してなされることで、試料片の保持、摘出、格納工程の簡素化が図られることから、安定的かつ迅速な試料片の保持および摘出を可能とする。

【実施例2】

【0042】

本発明の別の実施例について説明する。図5は、はり部材5を構成する金属はり14先端部の溝により分割された分岐はりの別形状である。図5中14は電気伝導性を有する金属はりであり、その先端には金属はり14の根元に比較して先端が細くなる形状16が設けられている。さらに、形状16先端には2方向の溝28、29により分割された分岐はり30が加工されている。既に、実施例1で説明のように形状16は図3c、図3dの平面図に示した曲線からなる形状であってよく、同様に、本実施例においても、金属はり14は金属に限定される必要はなく、例えば、電気伝導性を有する導電性セラミックや導電性プラスチック、全く電気伝導性を有さないセラミックや、樹脂を用いても、溝28、29により分割されたはり30が試料片を保持するための弾性変形を行えればよいことは言うまでもない。

【0043】

上記形状のはり部材5を用いることにより、既に実施例1図3で説明したはり部材5に比較して、以下の効果を得ることが出来る。

第1に、試料片を保持する際の試料片と試料片を挿入する溝の位置合わせを小さい回転量で回転させることにより行うことができる。第2に、試料片を保持固定する溝により分割された「はり」として、より細い分岐したはりを得ることができる。このため、試料片保持時の分岐はりの変位量を大きく取ることができ、一つの試料片を保持する手段で広範囲の大きさの試料片に対応が可能である。第3に、試料片と分岐はりの接触点を多くとることが出来るため、より安定的な試料片の保持が可能となる。第4に、溝28と29の溝幅を異なる幅とし、試料片に対してどちらか一方の溝幅を選択することで、異なる幅を有する試料片の保持を一つの試料片を保持する手段で行うが出来る。第5に、溝28と29の溝幅を異なる幅とすることで、一つの試料片を保持する手段で断面形状の異なる分岐はりを得ることができるため、試料片保時の分岐はりの弾性変形量を選択でき、結果的に試料片の保持力を選択することが可能となる。また、本実施例では溝により分割された分岐はり30として、4つに分岐したはりを例に説明したが、分岐はりの数および形成される溝の数および幅の種類は、任意に選択できることは言うまでもない。したがって、溝により分割された分岐はりが3つ股である場合や、それ以上の数に分岐した分岐はりにおいても上記発明の効果を得ることが出来る。

【実施例3】

【0044】

図6は、はり部材5の先端に溝により分割された分岐はりを製作するための方法を説明するための図である。本実施例では図5に示したはり部材を例に溝により分割された分岐はりの製作方法を説明する。図6中14は前述の金属はりである。

まず、金属はり14を電解研磨法またはエッチング法により金属はり14の根元に比較して先端が細い形状16に加工する (図6a) 。本実施例では金属はり14にφ50μmのタングステンを使用し、電解研磨法により先端が数μm程度に細くなるように形状16を加工した。先端が形状16に加工された金属はり14を前述の試料保持機構4にホルダ8を介して取り付ける。先端が円錐形の金属はりは実施例1で説明の試料加工装置としてのイオンビーム加工装置に装着した後、FIB21の照射範囲内に設置する。続いて、円錐形金属はり14の形状16先端にFIB21を照射、走査する。

これにより溝28が形成され、溝28により分割された分岐はり30'が形成される (図6b) 。この段階で、実施例1図3bに示した2分割の分岐はりの形状が形成される。図6bの溝28、分岐はり30'がそれぞれ図3bの溝17、分岐はり18に対応する。次に金属はり14を図示しない試料保持機構4に設けられた回転機構を用いて90度回転させ、さらに、FIB21を照射、走査し、溝29を形成し、溝29により分割された分岐はり30が形成される。以上により、先端が2つの溝28、29により分割された4つの分岐はり30を得る。また、必要に応じて、FIB21を分岐梁の外形部である形状16に照射、走査することで、分岐はりの形状を整形して所望の形状を得る。

【0045】

上記の方法を用いてはり部材先端の溝により分割された分岐はりを製作することで、微小な分岐はりを比較的容易に、短時間で、精度良く製作することが可能である。また、本実施例では分岐はりとして図5に示したはり部材の製作方法を説明したが、同様の方法により複数の溝を形成することで溝により分割された複数の分岐はりを自由に製作可能である。

【0046】

次に、上記の方法を用いて製作した溝により分割された分岐はりの形状の一例について説明する。

図7aは、図7b中に点線で示した仮想平面65を矢印66方向からみた断面図を模式化したものである。図7a中の記号Hは分岐はり根元の高さ、Lは分岐はりの長さ、Bは分岐はりの幅、Yは分岐はり先端を基準として分岐はり長さ方向Xの位置における分岐はりの高さを示す。上記の各記号で表される寸法が下記の式により定まるはりの形状を平等強さはりといい、はりの先端に荷重Wが加わったときに、はりの任意の断面に生じる曲げ応力が等しくなるはりである。

【0047】

Y =( 6・W・X / B・σ)1/2------------(数1)

H = ( 6・W・L / B・σ)1/2-----------(数2)

V = 8・W・(L/H)3 / B・E------------(数3)

ただし、ここで、σは、はりに生じる一応な曲げ応力を示し、本実施例では金属はりを構成する材料の0.2%耐力に相当する。また、数3Vははり先端の変位量、数1,2,3中のWは変位量Vが生じたときに、はり先端に生じる荷重を示している。

試料片の保持時に分岐はりに生じる曲げ応力が、分岐はりの各断面で一様であり、かつ、分岐はりを構成する材料の0.2%耐力以下となるように、上記の条件を近似的に満たす分岐はりを製作し、繰り返し安定的な試料片の保持が可能な分岐はりを得ている。このような平等強さはりは外形が理想形状で有るがこれに近い外形形状でも例えば図3dのような電解研磨で作られた先端から根元にかけて単調増加のカーブ形状であっても良い。本実施例で製作した分岐はりは、例えば、電解研磨を用い分岐はりの材質としてタングステンとし、外形が先端から根元にかけて単調増加した分岐はりは、根元高さ(H寸法)3.3μm、分岐はり長さ(L寸法)29.5μm、B寸法に近似的に相当する寸法として分岐はりの根元部の幅を4.4μmとして、分岐はり先端の変位を0.5μmの条件で、分岐はりの弾性変形による試料片保持力(分岐梁1本当たり)が1.3x10-5kgを得ることが出来る分岐はりである。

【0048】

上記に説明した分岐はりの形状を用いることにより以下の効果を得ることが出来る。第1に、試料片の保持時に分岐はりに生じる曲げ応力が分岐はりを構成する材料の0.2%耐力以下であるため、分岐はりに塑性変形が生じず、寿命の長い分岐はりを得ることが出来る。第2に、分岐はりの弾性領域にて試料片を保持することが出来るため、繰り返し、安定的な試料片保持が行える。第3に、試料片の保持力を予め予測して設計できるため、試料片の特性に合わせて、所望の分岐はりを選択できる。

【実施例4】

【0049】

本発明の別の実施例について説明する。図8は試料保持機構4に設けたはり部材5を回転させるための回転機構を説明する構成図である。図中31は回転駆動機構部12(図示せず)に設けれられた駆動源の回転力を送りねじ機構(図示せず)により併進運動に変換した駆動ロッドであり、ワイヤ32の両端が固定されている。ワイヤ32は、はり部材5が取りつけられたホルダ8端部のプーリー33に駆動ロッド31の併進運動を伝達する伝達要素であり、駆動ロッド31の併進運動により、プーリー33を介して、はり部材5を回転させる。また、はり部材5はホルダ8に取りつけられた転がり玉軸受け34により円滑な回転運動が行われる。図中の35は、ワイヤ32の軌道を保つための軌道修正用のプーリーであり、36はワイヤ32の張力を一定に保持する板バネである。

【0050】

回転機構として上記の構成をとることで、以下の効果を得ることが出来る。第1に、はり部材5は試料保持機構4の軸に対して、任意の角度を得ることができるため、試料保持機構4の本体装置への据付け角度によらず、試料片を保持するのに好適な角度にはり部材5を配置することが可能となる。本実施例では試料片を保持するためにはり部材5と試料片の角度を50度とした。試料片を保持するためのはり部材5の好適な角度とは、はり部材18が試料基板1およびイオンビーム光学装置3に接触せずに試料片にだけに接触できる角度であり、SIM像などを利用して観察しながら、試料片の保持を行う場合は、上記に加えて、はり部材18と試料片25の接触部がSIM像の死角にならない角度である。具体的には、他のイオンビーム光学装置等の配置により様々であるが、おおよそ、15〜65度の範囲である。第2に、上記回転機構は、ワイヤ32がプーリー33を摩擦で駆動するため、バックラッシが小さく、確実に回転力を伝達でき、また、はり部材5の回転量の検出精度を高く維持できる。本実施例では回転量の検出にロータリーエンコーダを用い、回転検出分解能として0.1度以下を得ている。3に、上記回転機構は、はり部材5と駆動ロッド31をワイヤ32で連結するため、駆動ロッド31より下流側の機構の温度変化によるドリフトの影響を受け難く、安定した試料片の保持を可能にする。本実施例ではドリフト量として0.5μm/min以下を確保している。また、本実施例では、はり部材5が、試料保持機構4の軸に対して、角度を有する例について記載した。試料保持機構4をはり部材5が試料片を保持するために好適な角度に設置できる場合は、試料保持機構4とはり部材5を同軸として差し支えない。

【実施例5】

【0051】

本発明の別の実施例について説明する。図9は試料保持機構4に設けたはり部材5を回転させる別の回転機構を説明する構成図である。図中37は回転駆動機構部12(図示せず)に設けれられた駆動源の回転力を伝達する回転駆動ロッドであり、自在継ぎ手38、39を介してホルダ8に接続固定されたはり部材5を回転させる。自在継ぎ手38、39は単独では等速性を持たないので、本実施例では二つの自在継ぎ手38、39を組み合わせることで、継ぎ手の等速性を確保している。また、図中40は自在継ぎ手38、39の回転により生じる自在継ぎ手間の距離の変動を吸収するスライダである。回転機構として上記の構成をとることで、以下の効果を得ることが出来る。第1に、実施例4に示した回転機構と同様の理由により、はり部材5を試料片に対して好適な角度に配置することが可能である。第2に、上記回転機構は、回転駆動機構部12に設けられた駆動源の回転力を他の運動方向に変換することなく、はり部材5に伝達できるため、伝達機構が簡素になり、安価に回転機構を実現できる。第3に、上記回転機構は、はり部材5とスライダ40を介して連結されるため、回転駆動ロッド37より下流側の機構の温度変化によるドリフトの影響を受け難く、安定した試料片の保持を可能にする。また、本実施例では、はり部材5が試料保持機構4の軸に対して、角度を有する例について記載したが、試料保持機構4をはり部材5が試料片を保持するために好適な角度に設置できる場合は、試料保持機構4とはり部材5を同軸として差し支えない。

【実施例6】

【0052】

本発明の別の実施例について説明する。本実施例では既に述べた実施例1の図4に示した工程h以降但し工程iの加工工程は踏まずに実施される分離、摘出された試料片25を載置台に載置する方法および工程について図10を用いて説明する。

【0053】

工程j:ステージ2(図示ぜず)または移動機構6(図示ぜず)の何れかまたは双方により試料片25を載置台41上に移動させる。載置台41には予めFIB21によりイオンビームスパッタ法を用いて試料片25に合わせた溝42が加工されている。続いて、該溝42に試料片25を挿入出来る姿勢にはり部材5を回転させ、位置合わせを行う。

【0054】

工程k:移動機構6(図示ぜず)により矢印43に示される載置台41方向にはり部材5を移動させ、試料片25を溝42に圧入する。試料片を保持する構造の例として図11,12,13に示す。この図の如く、圧入する方向に溝が狭くその部分に押し込まれることで試料片が保持される。

【0055】

工程l:試料片25が溝42から抜けないように試料片25を載置台に載置する方向と異なる方向図中の矢印44で示される方向にはり部材5を移動させ、はり部材5と試料片25の分離を行う。

【0056】

工程m:載置台41に固定された試料片25にFIB21を照射・走査し、切欠き部45を試料片25の両側に形成する即ち、実施例1の図4の工程iと同様の加工を行う。これにより試料片25の薄膜化加工がなされ、TEM観察試料片を得ることが出来る。さらに、薄膜化した試料片25を載置台41ごと装置外に取り出すことで、即座にTEM観察を実施することが出来る。

【0057】

当然のことながら、実施例1図4の工程iに示したように、工程mは載置台41に固定されるまえに行われてもよい。

【0058】

上記説明の方法および工程により下記の効果を得ることができる。

第1に、試料片の載置の工程は、試料片の取り出しに対しイオンビームアシストデポジション膜によりはり部材を接着することがないため汚染する要因がない。

載置台が試料基板と同じ真空容器内または試料基板の近くに配置されていても、試料基板を汚染することが無い。

第2に、試料片を摘出する装置は物理力を利用している。イオンビームアシストデポジション膜のような化学反応によらないため装置の周囲に対してもほとんど汚染が少ない。内に汚染となる要因を持ち込まずに試料片を載置できるため、装置自体を汚染する要因がない。第3に、本実施例に示した方法は載置台上に設けた溝に試料片を挿入固定するだけの簡便な方法によりTEM観察試料片を得られるため、TEM観察試料片を短時間で容易に製作が可能である。

【実施例7】

【0059】

本発明の別の実施例を示す。図11は実施例6にて説明の載置台の別形状を示す外観図である。

【0060】

図中46は試料片を保持するための板バネであり、載置台41にイオンビームスパッタ法等の手段を用いて溝47、49を加工することで製作されたものである。板バネ46は厚さ1〜3μm、高さ5μm程度の湾曲した形状を有する板バネで、その両端部が載置台41につながっている。前述の方法によりはり部材5に保持された試料片25を溝47に挿入する際に、試料片25は板バネ46とこれに対向する溝47の壁面48に接触する。このとき、試料片は板バネ46の弾性変形により発生する押し付け力により壁面48に押し付けられるため、確実に載置台41に保持固定される。

【実施例8】

【0061】

本発明の別の実施例を示す。図12は実施例6にて説明の試料片を載置するための載置台の別形状を示す外観図である。

【0062】

図中52、53は載置台41上に設けられた試料片25(図中の点線で示す)をその弾性変形により保持するための保持はりである。試料片25は前述した方法により保持はり52、53により形成される試料片25の幅より狭い幅を有する隙間54に挿入される。この試料片25の隙間54への挿入の際に、保持はり52、53が弾性変形することで試料片25を保持するための保持力を得る。なお、図12では保持はり52、53として隙間54に対称な保持はりを示したが、二つの保持はりの形状が異なり、それぞれの弾性変形により得られる保持力が異なっても上記の効果は同様に得られる。

さらに、保持はりの一方が弾性変形せずに、他方の保持はりの弾性変形による保持力のみによって試料片の保持を行ってもよい。図中55は載置台41上に設けられた突起部であり、試料片25と試料片25を保持したはり部材5(図示せず)の分離の際に、はり部材5を該突起部55方向に移動させ、試料片の一端を該突起部55に接触させることで、試料片が隙間54から外れないように規制する役割を果たす。

【0063】

上記の構成の載置台を用いることにより、試料片25の観察、加工等に用いる両側面が載置台41に隠れることが無い状態での載置が可能となる。これにより前述の載置台により得られる効果に加えて、以下の効果を得ることが出来る。第1に、実施例6工程mに示した試料片の薄膜化加工が試料片の高さ方向全域に渡り実施できる。第2に、薄膜化加工を施した試料片をTEM観察試料片として用いる場合、前述の載置台に比較して観察範囲を広く取ることが出来る。第3に、高さ寸法の小さい試料片も確実に載置することができるため、小さい試料片の載置に対応できる。第4に、高さ寸法の小さい試料片を載置できることから、試料基板から分離、摘出する試料片の高さ寸法が小さくてもよく、結果として、分離、摘出のための加工時間を短縮でき、試料片製作の効率を向上させることが出来る。なお、本実施例では載置台41上に設けた保持はり52、53および突起55はイオンビームスパッタ法により製作したが、これらは必ずしもイオンビームスパッタ法により製作される必要はなく、上記の条件を満たすならば、エッチング法、またはリソグラフィ法により製作することが可能である。

【実施例9】

【0064】

本発明の別の実施例を示す。図13は実施例6にて説明の試料片を載置するための載置台の別形状を示す外観図である。

【0065】

図中56は載置台41に設けられた切欠き部であり、該切欠き部両端の突起部には試料片25(図中点線で示す)を挿入するための溝57、58が設けられている。本実施例では切欠き部56を予めエッチング法により形成した載置台を用意し、載置する試料片の幅に合わせて溝57、58をイオンビームスパッタ法により加工することで上記の載置台を製作した。前述の方法により試料片25はその両端が溝57、58に挿入されるようにして載置台に載置される。試料片25とこれを保持したはり部材5(図示せず)との分離の際に、はり部材5を溝57、58のいずれかの方向に移動させる。結果、試料片25は溝57、58によりはり部材5の移動方向に規制されるため、載置台41から外れることが無く、確実かつ、安定的に載置される。上記の構成の載置台を用いることで、試料片25の観察、加工等に用いる両側面が載置台41に隠れることが無い状態での載置が可能となる。従って、実施例8にて説明の効果を同様にして得ることが出来る。

【実施例10】

【0066】

本発明の別の実施例を示す。本実施例では既に述べた実施例1の図4に示した工程h以降に実施される分離、摘出された試料片25を載置台に載置する別の方法および工程について図14を用いて説明する。

【0067】

工程j:ステージ2(図示ぜず)または移動機構6(図示ぜず)の何れかまたは双方により試料片25を載置台41'上に移動させる。

【0068】

工程k:移動機構6(図示ぜず)により矢印43で示される載置台方向にはり部材5を移動させ、試料片25を載置台に接触させる。試料片25と載置台の接触検知は、予め試料保持機構4(図示せず)を介してはり部材5に一定の電圧を印加しておき、該電圧の変化を試料片25を介して検知することで、載置台との接触を検知する。

【0069】

工程l:試料片25と載置台41の接触部にイオンビームアシストデポジション膜の原料ガス50を供給する。さらに、原料ガス50にFIB21を照射、走査することで、試料片25と載置台41の接触部にイオンビームアシストデポジション膜51を形成し、両者の接続固定を行う。

【0070】

工程m:イオンビームアシストデポジション膜を破壊しないように図中の矢印44で示される方向にはり部材5を移動させ、はり部材5と試料片25の分離を行う。

【0071】

工程n:載置台41に接続固定された試料片25にFIB21を照射、走査し、切欠き部45を試料片25の両側に形成する。これにより試料片25の薄膜化加工がなされ、TEM観察試料片を得ることが出来る。さらに、薄膜化した試料片25を載置台ごと装置外部に取り出すことで、即座にTEM観察を実施することが出来る。

【0072】

当然のことながら、実施例1図4の工程iに示したように、工程nは載置台41に固定されるまえに行われてもよい。

【0073】

また、本実施例では試料片を挿入する溝等のない載置台41を例に説明したが、載置台41に試料片を挿入する溝や、試料片を沿わせる突起部等を設けて、より安定した試料片の接続固定を行うことも出来る。

【0074】

上記説明の方法および工程により下記の効果を得ることができる。

第1に、試料片の接続固定の際に、載置台に特別な加工等を施すの必要がなく、任意形状の載置台に試料片を載置することが可能である。第2に、試料片と載置台の接続固定にイオンビームアシストデポジション膜を用いることで、両者の高い接続強度を得ることが出来るため、試料片とはり部材の分離の工程が確実かつ、安定的に行え、さらに、試料片を載置した状態での載置台のハンドリングが容易となる。第3に、載置台の形状を選ばず、任意形状の載置台を用いることが出来るため、載置台を安価に供給でき、さらに、任意のTEM装置等に容易に取り付けが可能となる。

【実施例11】

【0075】

本発明の別の実施例を示す。本実施例では既に述べた実施例1図4に示した工程h以降に実施される分離、摘出された試料片25を保持したまま多面的に観察、計測、加工する方法および工程について図15を用いて説明する。

【0076】

工程O:試料基板1から分離、摘出した試料片25を、はり部材5を回転させることで、任意の角度に姿勢調整する。この状態での試料片の観察には例えば、SIM像を用いることができるが、必要に応じて、より観察分解能が高い、たとえば、電子線ビームを用いることで、SIM像よりも高分解能な観察を行うことが可能である。また、当然のことながら、試料片を回転させながらの観察も可能である。

さらに、電子線ビーム等による観察は必ずしも、実施例1で説明した本発明の試料加工装置を使用する必要はなく、実施例1で説明したように試料片25を試料保持機構4ごと他の走査電子線顕微鏡(SEM)等の分析装置へ再装着して実施してもよい。

【0077】

工程P:任意の角度に姿勢調整された試料片25にFIB21を照射、走査し、イオンビームスパッタ法を用いて試料片25の任意の面をさらに加工する。これにより、試料片25を多面的に加工でき、より自由度の高い形状をもつ試料片の製作を行うことが可能である。また、本工程ではイオンビームスパッタ時に発生する2次イオンや、中性粒子を捕捉することで、試料片25の分析行うことも可能である。さらにまた、先に述べた工程Oと同様に本工程は必ずしも、実施例1で説明した本発明の試料加工装置を使用する必要はなく、実施例1で説明したように試料片25を試料保持機構4ごと他の2次イオン分析装置等の分析装置に再装着して実施できることは言うまでもない。

【0078】

本実施例では、工程O、Pを連続して実施する例を説明したが、工程OおよびPは連続して実施される必要は必ずしもなく、各工程単独で実施されても全く問題ない。

【実施例12】

【0079】

本発明の別の実施例を示す。本実施例では試料基板1から試料片25を分離、摘出するための別の方法および工程について図16を用いて説明する。

【0080】

工程z:図中5は実施例3で説明の方法により製作されるはり部材5であり、該はり部材5の製作は、試料片を試料基板から分離、摘出する同じ装置内で行われる。

【0081】

続いて、実施される工程a〜工程cは実施例1で説明の工程a〜工程cと同じ工程である。実施例1では、工程cの後にはり部材5の姿勢を試料片25の保持に好適な姿勢に調整する工程dが実施されるが、本実施例では、工程zに続いて、工程a〜工程cが行われるため、はり部材5は試料片25の保持に好適な姿勢に必然的に保たれており、実施例1で説明の工程dが不要となる。さらに、工程cに続いて実施例1で説明の工程と同じ工程e〜hが実施され、試料片25は試料基板1から分離、摘出される。

【0082】

上記説明の方法および工程により、試料片25を保持するために、はり部材5の姿勢調整を行う必要が無くなるため、試料基板1から試料片25を分離、摘出するための工程が短縮される効果がある。さらには、はり部材5の姿勢調整を行う必要がないことから、試料保持機構4に設けられたはり部材5を回転させる回転機構も必要なくなり、装置構成を簡素化できる効果を得ることができる。

【実施例13】

【0083】

本発明の別の実施例を説明する。本実施例では既に述べた実施例1の図4に示した工程h以降に実施される分離、摘出された試料片25を載置台に載置する方法および工程について図16を用いて説明する。

【0084】

図17に示した工程j、kは実施例6にて説明の工程j、kと同じ工程である。工程kに続いて下記に示す工程xを実施する。

【0085】

工程x:工程kにて載置台41上に設けた溝42に試料片25を挿入した状態で、はり部材5先端の溝により分割される分岐はり18の一方にFIB21を照射、走査することで、該分岐はり18の試料片25に接触する部位59を除去する。この試料片25に接触する部位59を除去することで、はり部材5は試料片25に対して分離される。

【0086】

工程y:はり部材5を矢印44'で示される方向に移動させ、はり部材5を退避させる。

【0087】

上記説明の方法および工程により、工程xにてはり部材5と試料片25はその接触部をFIB21により除去されることで分離されるため、試料片25とはり部材5との分離の際に、試料片25に応力を与えることが無いという効果を得る。また、工程yにおいて、既に試料片25と分離がなされているため、はり部材5を退避させる方向には制限がなく、試料片25を載置台41に載置する際の方向と逆方向に退避させることも可能である。

【実施例14】

【0088】

本発明の別の実施例を示す。本実施例では、はり部材5の一部が損失した場合のはり部材5の修復方法および工程について図18を用いて説明する。図18では、はり部材5の損失としてはり部材5先端の溝により分割される分岐はり18の一部が損失した場合を例に説明する。

【0089】

工程q:図中60の点線は、はり部材5先端の溝により分割される分岐はり18の損失部位である。該損失部位を有するはり部材5をFIBが照射可能な範囲に移動させる。

【0090】

工程r:はり部材5先端の溝により分割される分岐はり18のうち、損失部位60を有さない分岐はりを、損失部位60を有する分岐はりとその長さが等しくなるようにFIB21を照射、走査して除去する。これにより、分岐はり18の長さがほぼ等しく揃えられる。

【0091】

工程s:FIB21を既にはり部材5に加工されている溝28の根元側端部に照射、走査し、溝28を所望の形状に再加工する。

【0092】

工程t:FIB21を分岐はり18の外側に照射、走査して分岐はり18の形状を所望の形状に整形加工する。この整形加工の際に、試料保持機構4(図示せず)に設けたはり部材5を回転させるための回転機構を用いて、はり部材5を回転させて、または回転させながら整形加工することが出来る。

【0093】

上記説明の方法および工程により、はり部材5の一部が、何らかの理由により損失した場合も、はり部材5を復元することが可能となる。はり部材5に損失が発生する要因としては、例えば、実施例13で説明の試料片の載置方法を用いる場合や、はり部材5製作時のFIBの照射位置ずれ、試料片保持の際のはり部材と試料片の衝突等が挙げられる。

【0094】

本実施例では、工程rから工程tを連続して行う例について説明したが、工程rから工程tはその順序が入れ替わっても得られる効果は等しく、また、損失部位の程度によってはこれら全ての工程を実施する必要はなく、必要に応じて工程rから工程tのいずれかの工程または複数の工程をくみわせて用いてよいことは言うまでもない。

【実施例15】

【0095】

本発明の別の実施例を示す。本実施例では、はり部材5の一部が損失した場合のはり部材5の修復に関しての別方法および工程について図19を用いて説明する。

【0096】

図19に示した工程qは実施例14で説明の工程qに同じ工程であり、本実施例においても実施例14に同じく、はり部材5の損失としてはり部材5先端の溝により分割される分岐はり18の一部が損失した場合を例に説明する。

【0097】

工程u:工程qによりFIBが照射可能な範囲に移動されたはり部材5の損失部位60近傍にイオンビームアシストデポジション膜を形成するための原料ガス50を供給し、該原料ガス供給部にFIB21を照射、走査させることで、分岐はり18の損失部位60にイオンビームアシストデポジション膜を形成する。この工程を繰り返すことで、分岐はり18の損失部位60にイオンビームアシストデポジション膜を堆積、成長させて、分岐はり18の損失部位60を補う。

【0098】

上記説明の方法および工程により、はり部材5の一部が、何らかの理由により損失した場合も、はり部材5を復元することが可能となる。

【0099】

また、工程uの後に、実施例14で説明した工程rから工程tの方法を用いて、イオンビームアシストデポジション膜により補われた損失部位の形状を整形加工できる。本実施例では、はり部材5の材質としてタングステンを、イオンビームアシストデポジション膜の原料ガス50としてタングステンガスを用いることで、損失部位の修復を行ったが、はり部材5とイオンビームアシストデポジション膜の原料ガス50は必ずしも同種の材質である必要はなく、FIB21の照射によりイオンビームアシストデポジション膜を形成できれば問題ない。

【実施例16】

【0100】

本発明の別の実施例を示す。本実施例では、試料片の分離、摘出が可能な試料加工装置の別の構成について図20を用いて説明する。

【0101】

図中61は試料基板1から試料片を分離するためのレーザビームを発生させるためのレーザビーム源であり、レーザビーム源61から発せられたレーザビーム62は、レーザビーム62を集光し、所定の位置に照射させるためのレーザ光学系63を介して試料基板1上に照射される。また、本実施例では、図示しない可視光源から発せられた可視光をレーザ光学系63のレーザビーム62と同軸上に入射させ、該可視光から得られる像を観察に用いる構成としたが、観察像を得るために別途、光学顕微鏡などを設けてもよい。また、図中64は、レーザビーム光学系63、ステージ2、試料保持機構4、試料保持機構4をXZY方向に移動させるための移動機構6などを取りつけた筐体である。

【0102】

上記構成の試料片の分離、摘出が可能な試料加工装置を用いることで、実施例1に示した試料加工装置に比較して以下の効果かを得ることが出来る。第1に、FIB換えて、レーザビームを試料基板1から観察領域を含む試料片の分離に使用することで、数十μmから数百μmの大きさの試料片を短時間で製作可能となる。第2に、前述の実施例に示した試料片の分離、摘出の手段および方法、工程を大気中で使用可能とする。

【実施例17】

【0103】

実施例1で本発明によるTEM観察用試料片の作製方法について説明した。薄膜化の作業は図4に示したようにはり部材に試料片を挟んだ状態で行なう方法と、図10のように載置台に固定した後に行なう方法を開示した。

【0104】

本実施例17は本発明の別の実施例であり、特に、試料基板内で薄片化して、薄片部を有する試料片を摘出し、載置台に固定するか、グリッドに固着させる方法である。図21を用いて説明する。

【0105】

図21(a)には試料基板151の一部にTEMで観察すべき箇所152を破線で示した。観察すべき幅(破線の長さ)は、例えば20μm程度である。FIBで試料片加工する前に、試料基板151表面の保護のために、イオンビームアシストデポジションによるデポ膜153を形成する(図(b))。デポ膜の寸法の代表例は、幅3μm、高さ1μm、長さ25μmで、材質は炭素、タングステン、白金、パラジウムなどである。次に、図(c)形成したデポ膜153の長辺に沿ってFIB154によって溝155を設ける。幅3μm程度、深さ15μmで、長手方向にデポ膜153より若干長めに加工する。デポ膜153の反対側にも図(d)のような形状の大穴156を形成する。大穴156の開口部は溝155に比べ大きく、大穴156の加工側面157は斜面を有している。ここで、先に形成した溝155と大穴156をつなぐようにデポ膜153の端部158もFIB照射する。このような加工によって、底部と一端面が固着した微細な試料片159が出来あがる。次に、図(e)に示すように、試料基板151を傾斜させ、FIB154の照射によって試料片159の底部160aと端面160bの一部を切除し、試料基板151と分離させる。そこでFIB照射を停止し、試料基板151を水平に戻した時の状況を示すのが図(f)であり、試料片161は支え部160cによって支持された状態になっている。次に試料片165の長手方向にFIBを走査させ、試料片159の厚さを100nm程度まで薄片加工を行なう(図g)。この薄片部162がTEM観察領域である。薄片部の寸法例は、幅15μm、高さ15μm、厚さ100nm程度で、薄片部162の周囲部は厚幅部161aを残しておき、その厚幅部161aを2本の分岐梁163を有する梁部材164で挟み込む(図h)。厚幅部161aの幅は数μmあるため、薄片部162を直接接触することはなく、接触時の振動による破損や試料搬送中の破損することはない。厚幅部161aをはり部材164で挟み込んだ状態で、支持部160cをFIB154によって切断することで、試料片159を試料基板151から分離できる(図i)。分離した試料片165を挟んだ状態で梁部材164を試料基板151から遠ざかるように移動させる。これにより、薄片部(TEMで観察すべき断面)162を含む試料片165が試料基板151から摘出できた。

【0106】

次に、TEM観察すべき薄片部を有する試料片を、TEMに導入する載置台に設置する。設置方法は2方式あり、その一つは図10で示した方法であり、図21(k)のように載置台167に予め設けた溝168に試料片165を挿入する。挿入確認後、梁部材164を試料片165から離間させてTEM観察できる状態になる。設置方法の第2の方法を図22に示す。試料片165を試料基板151から分離する工程は図21(a)〜(j)と同じで、試料片165を分離した状態を図22(a)に示した。分離した試料片165は、薄肉厚のグリッド170の開口部171に設置する。この時、事前に開口部171にはコロジオンなど炭素系の薄膜を張っておき、グリッド170は真空状態の装置内に設置、準備し、摘出分離した試料片165を炭素系薄膜面に面するように付着させる。付着の際、梁部材から試料片が離脱させにくい場合、梁部材をグリッドの一部に接触させるなどの操作をすることで容易に離脱させることができる。

【0107】

試料片を付着したグリッド170はTEMに導入し、試料片165の薄片部を炭素系薄膜を通して観察する。この時、グリッド面はTEMの電子線に対して垂直の関係になっている。電子線は炭素系薄膜を透過するため、TEM観察像には影響を与えず、所望の薄片部の高倍率観察が可能となる。

【0108】

第1の設置方式は載置台に搭載した試料片に対して、追加のFIB加工できる利点を有しているが、第2の設置方式では一旦炭素系薄膜に付着させると追加加工は出来ない欠点を有するが、市販の安価なグリッドが利用できる利点を有する。

【0109】

上述の如き、分岐梁を有する梁部材を用いたTEM試料片の摘出と載置台もしくはグリッドへの設置方法によって、

(1)観察すべき薄片部のアシストガスによる汚染がなく、クリヤな像が得られる。

(2)摘出した試料片は載置台、グリッドに容易に設置できるため、TEM試料作製時間が短い。

(3)実施例1の試料作製法に比べて、薄片部完成まですべて試料基板内でのFIB加工によるもので、FIB自動加工によって多数個の薄片試料を無人で作製しやすい。

(4)グリッドは市販品が利用できるため安価でTEM試料が作製できる。

などの効果が得られる。

【0110】

ガラス棒の先に静電気力により試料片を引きつけて保持する方式では大気中では湿気のため帯電状態が不安定となる問題が有った。同様にガラス棒を真空装置内に持ち込み、ガラス棒を帯電させて試料片を引きつけようとしても、帯電の制御が難しく、初期の目的を達成する確率が低い。これに対し本実施例の如く物理的力で保持する方法では上述の問題は生じずまた、真空容器内の電位分布に関係なく取り付け位置や搬送通路を選択することが可能となる。

【0111】

更に、薄片は信頼性のない静電気力やガラス棒を用いることはなく、はり部材に挟み込んで試料基板から分離し、移動することが、従来例とは根本的に異なる点である。本実施例により、静電気によって貴重な薄片試料を飛散させりこともなく、静電気力の低下による薄片の落下の危険性もなく確実に移動、固定することができる。また、薄片試料の作製から載置台やグリッドへの固定、TEM試料の完成までの全工程を真空中(装置内)で行なうため、実験室の湿気などの環境に影響されることはない。

【0112】

さらにまた、ガラス棒の先に静電気力により試料片を引きつけて保持する方式では大気中では湿気のため帯電状態が不安定となる問題が有った。同様にガラス棒を真空装置内に持ち込み、ガラス棒を帯電させて試料片を引きつけようとしても、帯電の制御が難しく、初期の目的を達成する確率が低い。これに対し本実施例の如く物理的力で保持する方法では上述の問題は生じずまた、真空容器内の電位分布に関係なく取り付け位置や搬送通路を選択することが可能となる。

【0113】

以上、本発明の主旨に則り図を用いて本発明の実施例を説明したが、本発明の内容は上記実施例に限定されることはなく、本発明の主旨を逸脱しない範囲で他の実施例に適用可能であることは自明である。

【符号の説明】

【0114】

1…試料基板、2…ステージ、3…イオンビーム照射光学装置、4…試料保持機構、5…はり

部材、6…移動機構、7…真空容器、8…ホルダ、9…ベースブロック、10…保護管、11…Oリング、12…回転駆動機構部、13…端子、14,14'…金属梁、15…金属梁固定軸、16…形状

、17…溝、18…分岐梁、20…矩形穴、21…集束イオンビーム、22…垂直溝、23…仮保持部

、24…傾斜溝、25…試料片、26…矢印、27…切欠き部、28、29…溝、30…分岐梁、31…駆動ロッド、32…ワイヤ、33…プーリー、34…転がり玉軸受け、35…プーリー、36…板バネ

、37…回転駆動ロッド、38、39…自在継ぎ手、40…スライダ、41…載置台、42…溝、43、44…矢印、45…切欠き部、46…板バネ、47…溝、48…壁面、49…溝、50…原料ガス、51…イオンビームアシストデポジション膜、52、53…保持梁、55…突起部、56…切欠き部、57

、58…溝、59…部位、60…損失部位、61…レーザビーム源、62…レーザビーム、63…レーザ光学系、64…筐体、65…仮想平面、66…矢印、151…試料基板、152…観察すべき箇所、153…デポ膜、154…FIB、155…溝、156…穴、157…加工側面、158…端部、159…試料片、160a…底部、160b…端面、160c…支え部、161…試料片、161a…厚幅部、162…薄片部、16

3…分岐梁、164…梁部材、165…試料片、167…載置台、168…溝、170…グリッド、171…

開口部。

【特許請求の範囲】

【請求項1】

試料を載置する試料ステージと、

前記ステージを少なくとも内部に有する真空容器と、

前記試料にイオンビームを照射するイオンビーム照射光学系と、

前記試料にイオンビームを照射して前記試料からTEM観察用の試料片を摘出する試料保持機構と、

前記試料保持機構を移動させる移動手段とを有し、

前記試料保持機構は、その先端に溝で分岐された分岐梁を脱着可能な構造であり、

前記試料保持機構は、前記分岐梁を軸中心に回転させる回転機構を備えていることを特徴とする試料加工装置。

【請求項2】

請求項1記載の試料加工装置において、

前記試料保持機構は、前記試料保持機構の位置をX,Y,Zの3軸に移動させる駆動系を有することを特徴とする試料加工装置。

【請求項3】

請求項1又は2記載の試料加工装置において、

前記分岐梁の軸中心は、前記試料保持機構の軸に対して、角度を有することを特徴とする試料加工装置。

【請求項4】

請求項1〜3のいずれか記載の試料加工装置において、

前記分岐梁は前記試料ステージ面に対して15度から65度の範囲で傾斜していることを特徴とする試料加工装置。

【請求項5】

請求項1〜4のいずれか記載の試料加工装置において、

さらに、前記分岐梁を格納する保護管を備えていることを特徴とする試料加工装置。

【請求項6】

請求項1〜5のいずれか記載の試料加工装置において、

前記試料保持機構は、前記試料片を保持するために前記分岐梁を軸中心に回転させることを特徴とする試料加工装置。

【請求項7】

請求項1〜6のいずれか記載の試料加工装置において、

さらに、前記真空容器内に、摘出された前記試料片を載置する載置台を備え、

前記試料台には前記試料片が載置される前に当該試料片に合わせた溝が加工され、

前記試料保持機構は、前記載置台に加工された溝に前記試料片を挿入できる姿勢になるよう前記分岐梁を軸中心に回転させることを特徴とする試料加工装置。

【請求項8】

試料を載置する試料ステージと、

前記ステージを少なくとも内部に有する真空容器と、

前記試料にイオンビームを照射するイオンビーム照射光学系と、

前記試料にイオンビームを照射して前記試料からTEM観察用の試料片を摘出する試料保持機構と、

前記試料保持機構を移動させる移動手段とを有し、

前記試料保持機構は、その先端に溝で分岐された分岐梁を脱着可能な構造であることを特徴とする試料加工装置。

【請求項1】

試料を載置する試料ステージと、

前記ステージを少なくとも内部に有する真空容器と、

前記試料にイオンビームを照射するイオンビーム照射光学系と、

前記試料にイオンビームを照射して前記試料からTEM観察用の試料片を摘出する試料保持機構と、

前記試料保持機構を移動させる移動手段とを有し、

前記試料保持機構は、その先端に溝で分岐された分岐梁を脱着可能な構造であり、

前記試料保持機構は、前記分岐梁を軸中心に回転させる回転機構を備えていることを特徴とする試料加工装置。

【請求項2】

請求項1記載の試料加工装置において、

前記試料保持機構は、前記試料保持機構の位置をX,Y,Zの3軸に移動させる駆動系を有することを特徴とする試料加工装置。

【請求項3】

請求項1又は2記載の試料加工装置において、

前記分岐梁の軸中心は、前記試料保持機構の軸に対して、角度を有することを特徴とする試料加工装置。

【請求項4】

請求項1〜3のいずれか記載の試料加工装置において、

前記分岐梁は前記試料ステージ面に対して15度から65度の範囲で傾斜していることを特徴とする試料加工装置。

【請求項5】

請求項1〜4のいずれか記載の試料加工装置において、

さらに、前記分岐梁を格納する保護管を備えていることを特徴とする試料加工装置。

【請求項6】

請求項1〜5のいずれか記載の試料加工装置において、

前記試料保持機構は、前記試料片を保持するために前記分岐梁を軸中心に回転させることを特徴とする試料加工装置。

【請求項7】

請求項1〜6のいずれか記載の試料加工装置において、

さらに、前記真空容器内に、摘出された前記試料片を載置する載置台を備え、

前記試料台には前記試料片が載置される前に当該試料片に合わせた溝が加工され、

前記試料保持機構は、前記載置台に加工された溝に前記試料片を挿入できる姿勢になるよう前記分岐梁を軸中心に回転させることを特徴とする試料加工装置。

【請求項8】

試料を載置する試料ステージと、

前記ステージを少なくとも内部に有する真空容器と、

前記試料にイオンビームを照射するイオンビーム照射光学系と、

前記試料にイオンビームを照射して前記試料からTEM観察用の試料片を摘出する試料保持機構と、

前記試料保持機構を移動させる移動手段とを有し、

前記試料保持機構は、その先端に溝で分岐された分岐梁を脱着可能な構造であることを特徴とする試料加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2011−133493(P2011−133493A)

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願番号】特願2011−66959(P2011−66959)

【出願日】平成23年3月25日(2011.3.25)

【分割の表示】特願2006−150872(P2006−150872)の分割

【原出願日】平成13年5月8日(2001.5.8)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【分割の表示】特願2006−150872(P2006−150872)の分割

【原出願日】平成13年5月8日(2001.5.8)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]