試料操作素子の表面処理方法及び表面処理装置

【課題】 基板とシート部材とによって構成される試料操作素子に対し、その操作構造での所望の領域を選択的に親水化処理することが可能な試料操作素子の表面処理方法、及び処理装置を提供する。

【解決手段】 下部基板12と、上部シート部材14とを有する試料操作素子10を載置するステージ20と、素子10にレーザ光Lを供給するレーザ光源30と、素子10に対し、シート部材14側からまたは基板12側から所定の照射光軸Axに沿って、シート部材と基板との間に形成された操作構造内にビームウエストが位置する集光条件でレーザ光Lを照射する集光光学系35とによって表面処理装置1Aを構成する。そして、試料操作素子10の操作構造内において、レーザ発生プラズマにより、シート部材14で操作構造を構成している凹状構造部の内側表面を親水化処理する。

【解決手段】 下部基板12と、上部シート部材14とを有する試料操作素子10を載置するステージ20と、素子10にレーザ光Lを供給するレーザ光源30と、素子10に対し、シート部材14側からまたは基板12側から所定の照射光軸Axに沿って、シート部材と基板との間に形成された操作構造内にビームウエストが位置する集光条件でレーザ光Lを照射する集光光学系35とによって表面処理装置1Aを構成する。そして、試料操作素子10の操作構造内において、レーザ発生プラズマにより、シート部材14で操作構造を構成している凹状構造部の内側表面を親水化処理する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、操作対象となる試料の微小空間内での封止操作、または微小流路内での移動操作などを行うための試料操作素子について、試料操作素子を構成するシート部材の表面を処理する表面処理方法、及び表面処理装置に関するものである。

【背景技術】

【0002】

様々な微量液体の簡便な取扱い、あるいは、その反応プロセスの計測等を目的として、微量液体試料の操作を行うための微小成形加工された操作素子が提案されている。そのような素子の1つとして、PDMS(Polydimethylsiloxane)と呼ばれるシリコーンゴムを材料としたシート部材を用い、凹状または溝状などの構造が下面側に形成されたシート部材を基板に密着させることで試料に対する微小な封止構造、流路構造等を構成する素子がある(試料操作素子については、特許文献1〜3、非特許文献1〜7等を参照)。

【0003】

このような素子では、例えば、試料を操作するための微小な操作構造に対応するパターンが形成されたマスク等によって型を作製し、この型を用いてPDMSのシート部材を作製する方法を用いることができる。この方法では、一度、型を作ってしまえば、簡単な操作で同じ素子を繰り返し作製して、試料の操作に利用することができる。また、PDMSのシート部材は、ガラス基板などの基板に対する吸着性が高く、基板及びシート部材を密着させることによる微小構造の作成に適している。また、このような素子は、PDMS以外の材料によるシート部材を用いても同様に構成することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−33919号公報

【特許文献2】特開2004−309405号公報

【特許文献3】特開2005−156279号公報

【非特許文献】

【0005】

【非特許文献1】W. Tan and S. Takeuchi, "Atrap-and-release integrated microfluidic system for dynamic microarrayapplications", PNAS Vol.104 (2007) pp.1146-1151

【非特許文献2】S. Jo and K. Park,"Surface modification using silanated poly(ethylene glycol)s",Biomaterials 21 (2000) pp.605-616

【非特許文献3】A. Papra et al.,"Microfluidic Networks Made of Poly(dimethylsiloxane), Si, and Au Coatedwith Polyethylene Glycol for Patterning Proteins onto Surfaces", Langmuir17 (2001) pp.4090-4095

【非特許文献4】P. Holgerson et al.,"Patterning and modification of PDMS surface through laser micromachiningof silicon masters and molding", Appl. Phys. A 81 (2005) pp.51-56

【非特許文献5】工藤寛之 他、「微細モールドを用いたソフトリソグラフィ技術の開発」、東京都立産業技術研究所研究報告 第7号(2004) pp.85−86

【非特許文献6】石束真典 他、「マイクロ流体素子を目的とした金属電極埋め込みPDMS三次元構造体組み立て技術」、電気学会論文誌E 125巻9号(2005) pp.393−397

【非特許文献7】田中正人 他、「POCT診断用チップ開発とレーザ微細加工」、第73回レーザ加工学会講演論文集(2010) pp.143−146

【非特許文献8】H. Itoh et al., "Mechanically driven ATP synthesis by F1-ATPase",Nature 427 (2004) pp.465-468

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記した試料操作素子では、MEMS(Micro ElectroMechanical Systems)技術を利用して、PDMSにフェムトリットル(fL)からピコリットル(pL)オーダの微小なチャンバや、マイクロメートル(μm)オーダのパターンが作製されている。このような微小操作構造は、例えば、微小チャンバ内部で分子機械と呼ばれる酵素群の計測、操作を行い、あるいは、微小流路を用いて分子機械や細胞を弁別し、計測しやすい配置を行うなど、様々な試料の操作に用いられる。

【0007】

一方、水溶液系の生物試料にPDMS製の微小チャンバ、微小流路を用いる場合、PDMSの表面が疎水性であることが問題となる。例えば、試料操作素子の構造が微細になってくると、未処理のPDMS構造には水溶液が入り込まない場合もある。これに対して、PDMSによる微細構造について、その表面を親水化処理することが試みられている。そのような処理として、例えば、界面活性剤などの両親媒性物質の水溶液を用いる方法が考えられる。ただし、このような方法では、タンパク質の機能が阻害される場合がある。

【0008】

また、PDMSの表面の親水化処理として、様々な性質を持ったタンパク質そのものの水溶液をあらかじめ流し、あるいは微小流路の内壁に塗布する方法がある。牛の血清アルブミン(BSA)やα−カゼインの高濃度水溶液などがその候補である。また、物理的な処理方法としては、真空紫外光による方法、大気圧プラズマを用いる方法などがある。また、オゾン等の暴露によるPDMSの表面の改質は分光学的に確認されており、さらに、その反応性を利用した応用例も報告されている(非特許文献2、3参照)。

【0009】

紫外光照射処理、プラズマ処理等によるPDMSの親水化は、PDMSの表面にシラノール基が露出するためと考えられている。また、さらに、このように改質したPDMSの表面に対して、シランカップリング剤により官能基を配置、あるいは反応させて、機能を持った反応性チャンバや反応流路として用いようとする報告がある。しかしながら、これらの表面処理方法は、基本的にPDMSによるシート部材の全領域に影響を及ぼすものであり、例えば微小チャンバ、流路等による操作構造での特定の領域を選択的に親水性、機能性に改変する方法については、これまでに充分な検討がなされていない。

【0010】

本発明は、以上の問題点を解決するためになされたものであり、基板とシート部材とによって構成される試料操作素子に対し、その操作構造における所望の領域について選択的に親水化処理を行うことが可能な試料操作素子の表面処理方法、及び表面処理装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

このような目的を達成するために、本発明による試料操作素子の表面処理方法は、試料が載置面上に載置される下部基板と、下部基板上に、その下面が下部基板の載置面と密着するように配置される上部シート部材とを備え、上部シート部材の下面に設けられた凹状構造部によって、上部シート部材と下部基板との間に試料の操作を行うための操作構造が形成された試料操作素子に対する表面処理方法であって、(1)下部基板と、下部基板上に配置された上部シート部材とを有する試料操作素子を準備して処理ステージ上に載置する素子準備ステップと、(2)処理ステージ上の試料操作素子に対し、上部シート部材側からまたは下部基板側から所定の照射光軸に沿って、上部シート部材と下部基板との間に形成された操作構造内にビームウエストが位置する集光条件でレーザ光を照射し、レーザ光の集光によって生成されたプラズマにより、上部シート部材における凹状構造部の内側表面を親水化処理する表面処理ステップとを備えることを特徴とする。

【0012】

また、本発明による試料操作素子の表面処理装置は、試料が載置面上に載置される下部基板と、下部基板上に、その下面が下部基板の載置面と密着するように配置される上部シート部材とを備え、上部シート部材の下面に設けられた凹状構造部によって、上部シート部材と下部基板との間に試料の操作を行うための操作構造が形成された試料操作素子に対する表面処理装置であって、(a)下部基板と、下部基板上に配置された上部シート部材とを有する試料操作素子を載置する処理ステージと、(b)処理ステージ上の試料操作素子に対し、その表面処理に用いられるレーザ光を供給するレーザ光源と、(c)試料操作素子に対し、上部シート部材側からまたは下部基板側から所定の照射光軸に沿って、上部シート部材と下部基板との間に形成された操作構造内にビームウエストが位置する集光条件でレーザ光源からのレーザ光を照射する集光光学系とを備え、(d)操作構造内において、レーザ光の集光によって生成されたプラズマにより、上部シート部材における凹状構造部の内側表面を親水化処理することを特徴とする。

【0013】

上記した試料操作素子の表面処理方法、及び表面処理装置においては、PDMSなどの所定の材料からなる上部シート部材を下部基板の載置面と密着するように配置して構成された試料操作素子を準備し、処理ステージ上に載置する。そして、処理ステージ上の試料操作素子に対して、レーザ光源及び集光光学系を設け、上部シート部材と下部基板との間に形成された操作構造の空間内にビームウエストが位置する集光条件で、上部シート部材側からまたは下部基板側から所定の照射光軸に沿ってレーザ光を照射する。

【0014】

このとき、試料操作素子の操作構造内にあるレーザ光の集光領域においてプラズマが発生し、このレーザ発生プラズマによって、上部シート部材における凹状構造部の内側表面を親水化処理することができる。特に、このように集光領域におけるレーザ発生プラズマを用いる表面処理では、レーザ光の水平面内での照射位置、及び垂直方向での集光位置を適切に設定することにより、基板とシート部材とが密着した状態の試料操作素子に対し、その操作構造の所望の領域におけるシート部材の内側表面について、選択的に親水化処理を行うことが可能となる。

【0015】

ここで、試料操作素子の表面処理に用いるレーザ光については、表面処理方法は、表面処理ステップにおいて、レーザ光として、パルスレーザ光を用いることが好ましい。同様に、表面処理装置は、レーザ光源が、レーザ光として、パルスレーザ光を供給するパルスレーザ光源であることが好ましい。このように、試料操作素子に対してパルスレーザ光を照射することにより、シート部材の親水化処理を好適に実現することができる。

【0016】

また、表面処理方法は、表面処理ステップにおいて、試料操作素子に対する照射光軸に直交する面内でのレーザ光の照射位置を調整することで、上部シート部材に対する親水化処理の処理位置を設定する構成を用いても良い。同様に、表面処理装置は、試料操作素子に対する照射光軸に直交する面内でのレーザ光の照射位置を調整することで、上部シート部材に対する親水化処理の処理位置を設定するための照射位置調整手段を備える構成を用いても良い。これにより、試料操作素子に対するレーザ光の水平面内での照射位置を、親水化処理をしようとする所望の領域に応じて適切に設定し、上部シート部材に対して所望パターンで親水化処理を行うことができる。

【0017】

また、表面処理方法は、表面処理ステップにおいて、試料操作素子に対する照射光軸に沿ったレーザ光の集光位置を調整することで、上部シート部材に対する親水化処理の処理条件を設定する構成を用いても良い。同様に、表面処理装置は、試料操作素子に対する照射光軸に沿ったレーザ光の集光位置を調整することで、上部シート部材に対する親水化処理の処理条件を設定するための集光位置調整手段を備える構成を用いても良い。これにより、試料操作素子に対するレーザ光の垂直方向での集光位置を、親水化処理の状況等に応じて適切に設定することができる。

【0018】

基板の載置面に密着して素子の上部を構成するシート部材の材料については、上部シート部材を構成する材料はシリコーンであることが好ましい。特に、上部シート部材を構成する材料はPDMSであることが好ましい。このような材料を用いることにより、基板とシート部材との間の密着性を充分に確保して、微小操作構造を有する試料操作素子を好適に構成することができる。

【発明の効果】

【0019】

本発明の試料操作素子の表面処理方法及び処理装置によれば、シート部材を基板の載置面と密着するように配置した試料操作素子を処理ステージ上に載置し、ステージ上の試料操作素子に対して、シート部材と基板との間の操作構造内にビームウエストが位置する集光条件で、シート部材側からまたは基板側からレーザ光を照射し、レーザ発生プラズマによって、シート部材の内側表面を親水化処理することにより、試料操作素子の操作構造における所望の領域について選択的に親水化処理を行うことが可能となる。

【図面の簡単な説明】

【0020】

【図1】基板及びシート部材からなる試料操作素子の基本構成を示す図である。

【図2】試料操作素子の表面処理方法の第1実施形態について示す模式図である。

【図3】試料操作素子の表面処理装置の第1実施形態の構成を示す図である。

【図4】試料操作素子の表面処理方法の第2実施形態について示す模式図である。

【図5】試料操作素子の表面処理装置の第2実施形態の構成を示す図である。

【図6】試料操作素子の表面処理装置による親水化処理を評価するための実験構成について示す図である。

【図7】試料操作素子の表面処理装置による親水化処理の評価結果を示す図である。

【図8】試料操作素子の具体的な構成の一例を示す図である。

【図9】図8の試料操作素子における試料のトラップについて示す図である。

【図10】図8の試料操作素子に対する表面処理の一例について示す図である。

【図11】図8の試料操作素子における試料のトラップ状態を示す図である。

【発明を実施するための形態】

【0021】

以下、図面とともに、本発明による試料操作素子の表面処理方法、及び表面処理装置の好適な実施形態について詳細に説明する。なお、図面の説明においては同一要素には同一符号を付し、重複する説明を省略する。また、図面の寸法比率は、説明のものと必ずしも一致していない。

【0022】

本発明における表面処理の対象となる試料操作素子は、試料に対する微小な封止構造、流路構造等の操作構造を有する素子であり、操作対象の試料が載置面上に載置される下部基板と、下部基板上に配置される上部シート部材とによって構成される。また、シート部材の下面には、凹状または溝状などの微小構造が形成され、このシート部材の下面と基板の載置面とが密着することで、それらの間で試料の操作構造が構成される。最初に、このような試料操作素子について、その基本的な構成、使用形態について説明する。

【0023】

ここで、以下においては、素子上部のシート部材を構成する材料については、主にPDMS(Polydimethylsiloxane、ポリジメチルシロキサン)を用いる場合を例として説明する。MEMS技術等を利用したPDMSの微細構造(マイクロ流路等)は、試料が微量ですむこと、他のデバイスと組み合わせて小型化できること、廉価であることなどにより、工業的な発展が期待されており、既に実用化されているものもある。

【0024】

PDMSは、モールディングによりサブミクロンの構造までが転写できること、自己吸着性があるので基板に貼り付けるだけでシールが可能であること、光学顕微鏡等を用いて生物試料等を観測する場合に無色透明であること、自家蛍光もほとんど見られないこと、生体試料に対して悪影響を及ぼさないこと、毒性がないこと等の利点を有する。PDMSを用いた試料操作素子については、バイオ・化学分野では、マイクロ流路そのものに機能を持たせて発展を図ろうという試みもある。微小なポンプを組み込んだ立体的な流路の配置、部分的な酵素の添加による高機能化等がその例である。

【0025】

図1は、本発明による表面処理方法及び表面処理装置において処理対象となる、下部基板、及び上部シート部材からなる試料操作素子の基本構成を模式的に示す図である。ここで、図1(a)は、下部基板に上部シート部材を密着させる前における試料操作素子の状態を示し、図1(b)は、下部基板に上部シート部材を密着させて、それらの間に操作構造が形成された試料操作素子とした状態を示している。

【0026】

試料操作素子10は、図1に示すように、試料が載置面13上に載置される下部基板12と、下部基板12上に配置される上部シート部材14とによって構成されている。上部シート部材14には、下部基板12の載置面13と密着する下面15に、凹状構造部16が設けられている。これにより、シート部材14と基板12との間に、試料の操作を行うための操作構造17が形成される。シート部材14は、上記したように、例えばPDMSシートからなる。また、基板12は、例えばスライドガラス、ガラス基板からなる。

【0027】

図1(b)では、試料操作素子10に設けられる操作構造17として、試料に対して微小空間内で封止操作を行う封止構造(試料を封止する微小チャンバ)を用いた例を示している。ここでは、シート部材14と基板12との間で凹状構造部16によって構成された封止構造17の空間内に、例えば分子機械などの目標物質S2を含む試料溶液S1が封止されている。また、操作構造17としては、上記した封止構造以外にも、例えば、試料に対して微小流路内で移動操作を行う流路構造(試料を流す微小流路)など、様々な構造を用いることができる。

【0028】

図2は、試料操作素子の表面処理方法の第1実施形態について示す模式図である。本実施形態による表面処理方法では、まず、下部基板12と上部シート部材14とを有する試料操作素子10を準備して、処理ステージ(後述)上に載置する(素子準備ステップ)。そして、ステージ上の試料操作素子10に対し、基板12側から所定の照射光軸Axに沿って、シート部材14と基板12との間の操作構造17内にビームウエスト18が位置する集光条件でレーザ光Lを照射する。このとき、操作構造17内において、レーザ光Lの集光によってプラズマが生成され、このレーザ発生プラズマによって、シート部材14における凹状構造部16の内側表面が親水化処理される(表面処理ステップ)。

【0029】

ここで、以下においては、図2に示すように、基板12の載置面(シート部材14の下面)に直交する方向(垂直方向)をz軸方向とし、z軸に直交し基板12の載置面に沿った方向(水平方向)をx軸方向、y軸方向とする。レーザ光Lの照射光軸Axは、z軸方向と略一致するように設定されている。

【0030】

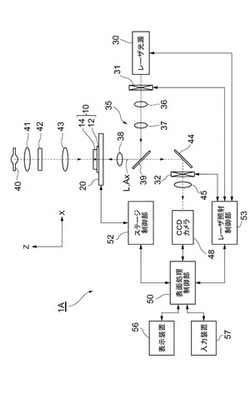

図3は、試料操作素子の表面処理装置の第1実施形態の構成を示す図である。本実施形態による試料操作素子10の表面処理装置1Aの構成は、図2に示した表面処理方法に対応している。図3に示す表面処理装置1Aは、処理ステージ20と、レーザ光源30と、集光光学系35とを備え、倒立型光学顕微鏡として構成されている。

【0031】

処理ステージ20は、下部基板12と、基板12上に配置された上部シート部材14とを有する試料操作素子10を載置する。本実施形態におけるステージ20は、x軸方向、y軸方向、z軸方向に移動可能なXYZ可動ステージによって構成されている。これにより、ステージ20は、試料操作素子10に対する照射光軸Axに直交する面(xy面)内でのレーザ光Lの照射位置を調整することで、シート部材14に対する親水化処理の処理位置を設定するための照射位置調整手段の機能を有する。

【0032】

また、ステージ20は、試料操作素子10に対する照射光軸Ax(z軸)に沿ったレーザ光Lの集光位置を調整することで、シート部材14に対する親水化処理の処理条件を設定するための集光位置調整手段の機能を有する。具体的には、ステージ20は、試料操作素子10の操作構造17内における、レーザ光Lのビームウエスト18のz軸方向での位置(図2参照)を調整することで、シート部材14の内側表面の親水化処理に用いられる操作構造17内でのレーザ発生プラズマの発生位置を調整、設定する。

【0033】

レーザ光源30は、ステージ20上の試料操作素子10に対し、その表面処理に用いられるレーザ光Lを供給する。このレーザ光源30としては、好ましくは、パルスレーザ光を供給するパルスレーザ光源が用いられる。また、レーザ光Lについては、操作構造17内に集光させることが可能なように、基板12及びシート部材14を透過する波長のレーザ光が用いられる。このようなレーザ光Lとしては、例えば、Q−スイッチNd:YAGレーザ光源からの倍波で、波長532nmの光(可視光)を用いることができる。

【0034】

レーザ光源30と、ステージ20との間には、メカニカルシャッタ31と、集光光学系35とが設けられている。メカニカルシャッタ31は、ステージ20上の試料操作素子10に対するレーザ光Lの照射のON/OFFを制御する。また、集光光学系35は、試料操作素子10に対し、基板12側から照射光軸Axに沿って、シート部材14と基板12との間に形成された操作構造17内にビームウエスト18が位置する集光条件でレーザ光源30からのレーザ光Lを集光、照射する。

【0035】

図3に示す構成例では、集光光学系35は、レーザ光源30及びシャッタ31側から順に、レンズ36、レンズ37、ダイクロイックミラー39、及び集光レンズ38によって構成されている。ダイクロイックミラー39は、シャッタ31、及びレンズ36、37を介してレーザ光源30から供給された所定波長のパルスレーザ光L(例えば、上記した波長532nmの可視光)を反射する。

【0036】

また、集光レンズ38は、ダイクロイックミラー39で反射されたレーザ光Lを集光して、ステージ20上の試料操作素子10へと照射する。これにより、試料操作素子10の操作構造17内において、レーザ発生プラズマにより、シート部材14における凹状構造部16の内側表面が親水化処理される。ダイクロイックミラー39としては、例えば、レーザ光Lを含む可視光を反射するとともに、近赤外光を透過するものが用いられる。

【0037】

また、本実施形態による表面処理装置1Aでは、レーザ光源30に加えて、試料操作素子10の透過像を観測するための光(540nm以上、近赤外光を含む)を供給する観測光源40が設けられている。観測光源40は、コリメートレンズ41、近赤外光透過フィルタ42、及びコンデンサレンズ43を介し、シート部材14側から照射光軸Axに沿って、試料操作素子10に対して赤外観測光(破線)を照射する。そして、素子10を透過した観測光は、ダイクロイックミラー39を透過し、反射ミラー44、及びレンズ45を介してCCDカメラ48へと到達し、このカメラ48によって、試料操作素子10の透過像が取得される。

【0038】

表面処理装置1Aにおいては、処理ステージ20、レーザ光源30、及び集光光学系35等に対し、それらの装置各部の動作を制御する表面処理制御部50が設けられている。制御部50は、ステージ制御部52を介して、処理ステージ20の移動動作を制御する。これにより、試料操作素子10に対するレーザ光Lのxy面内での照射位置、z軸方向での集光位置が制御される。また、制御部50は、レーザ照射制御部53を介して、レーザ光源30のレーザ光供給動作、及びメカニカルシャッタ31の開閉動作を制御する。プラズマ発生時のパルスレーザ光L照射時には、観測系(CCDカメラ48)の保護のため、反射ミラー44とレンズ45との間に設置したメカニカルシャッタ32を閉じる。これにより、表面処理用のレーザ発生プラズマの発生タイミング、発生条件、及び観測条件が制御される。

【0039】

このような表面処理制御部50は、例えば、コンピュータによって構成することができる。また、この制御部50に対して、表示装置56及び入力装置57が接続されている。表示装置56は、試料操作素子10の表面処理に関する情報の表示に用いられる。また、入力装置57は、試料操作素子10に対する表面処理の条件、あるいは表面処理の開始、終了等に関する指示の入力に用いられる。

【0040】

本実施形態による試料操作素子10の表面処理方法、及び表面処理装置1Aの効果について説明する。

【0041】

上記した試料操作素子10の表面処理方法、及び表面処理装置1Aにおいては、PDMSなどの所定の材料からなるシート部材14を基板12の載置面と密着するように配置して構成された試料操作素子10を準備し、処理ステージ20上に載置する。そして、ステージ20上の素子10に対してレーザ光源30及び集光光学系35を設け、シート部材14と基板12との間にある操作構造17の空間内にビームウエスト18が位置する集光条件(図2参照)で、基板12側から照射光軸Axに沿ってレーザ光Lを照射する。

【0042】

このとき、操作構造17内にあるレーザ光Lの集光領域においてプラズマが発生し、このレーザ発生プラズマによって、シート部材14における凹状構造部16の内側表面を親水化処理することができる。特に、このように集光領域におけるレーザ発生プラズマを用いる表面処理方法では、レーザ光Lの水平面内での照射位置、及び垂直方向での集光位置を適切に設定することにより、図2に示したように、基板12とシート部材14とが密着した状態の試料操作素子10に対し、その操作構造17の所望の領域におけるシート部材14の内側表面について、選択的に親水化処理を行うことが可能である。

【0043】

実際に、強力なナノ秒程度のパルス幅を持つパルスレーザ光を集光することにより発生するプラズマにPDMSシート部材のパターンを暴露したところ、市販のプラズマ処理装置と同等の親水性、あるいはシランカップリング剤への反応性の効果が得られた。また、この親水化(シラノール化)の効果は、表面処理された領域を水中に浸漬しておくと持続するが、大気中におくことにより消失することがわかった。このことは、上記した表面処理の効果が、物理的な構造変化による表面性質の改変ではなく、化学的な変化によるものであることを示唆している。

【0044】

ここで、試料操作素子10の表面処理に用いるレーザ光Lについては、レーザ光源30として、上述したように、パルスレーザ光を供給するパルスレーザ光源を用いることが好ましい。このように、試料操作素子10に対してパルスレーザ光を照射することにより、シート部材14と基板12との間にある操作構造17の空間内に形成されるビームウエスト18において、レーザ光Lの集光によるプラズマを好適に発生させて、レーザ発生プラズマによるシート部材14の親水化処理を好適に実現することができる。

【0045】

表面処理に用いられるプラズマ、すなわちイオンと電子の拡散によるPDMSの表面の親水化効果を考えると、マイクロメートルオーダのパターン形成であれば、ナノ秒オーダのパルスレーザでカバーできる範囲であると考えられる。酸素の大気中での拡散速度は、10−6cm2/s程度と見積もられる。ただし、実際には、プラズマ発生時の衝撃波により、プラズマが、素子表面に向かって加速している可能性もある。

【0046】

さらに、広範囲でのPDMSの表面の改変が必要であれば、レーザ光Lによる走査を行えば良く、また、強力なパルスレーザであれば、ピコ秒からフェムト秒のパルスレーザ光を利用することができるので、微細な親水化パターンの形成が可能である。また、空間光変調器(SLM)のような多点レーザ操作システムが強力なパルスレーザ光の使用に耐えるようになれば、PDMSの表面の2次元的な同時改質も可能になると考えられる。

【0047】

また、上記実施形態では、照射位置調整手段として機能するステージ20によって、試料操作素子10に対する照射光軸Axに直交する面(xy面)内でのレーザ光Lの照射位置を調整し、それによって、上部シート部材14に対する親水化処理の処理位置を設定している。これにより、試料操作素子10に対するレーザ光Lの水平面内での照射位置を、親水化処理をしようとする所望の領域に応じて適切に設定、あるいは走査し、シート部材14に対して所望かつ任意のパターンで親水化処理を行うことができる。

【0048】

また、上記実施形態では、集光位置調整手段として機能するステージ20によって、試料操作素子10に対する照射光軸Ax(z軸)に沿ったレーザ光Lの集光位置を調整し、それによって、上部シート部材14に対する親水化処理の処理条件を設定している。これにより、試料操作素子10に対するレーザ光Lの垂直方向での集光位置を、親水化処理の状況等に応じて適切に設定することができる。

【0049】

なお、これらの照射位置調整手段及び集光位置調整手段については、上記実施形態ではXYZ可動ステージ20によって実現しているが、このような構成に限られるものではない。例えば、ステージ20を固定ステージとし、集光光学系35を移動可能または調整可能に構成することで、照射位置調整手段及び集光位置調整手段を実現しても良い。また、ステージ20及び光学系35の両者を可動に構成しても良い。また、これらの照射位置調整手段、集光位置調整手段については、不要であれば設けない構成としても良い。

【0050】

基板12の載置面に密着して試料操作素子10の上部を構成するシート部材14の材料については、シリコーン(シリコーン樹脂、シリコーンゴム)を用いることが好ましい。特に、シート部材14の材料としては、基板12に対する密着性に優れる、上述したPDMSを用いることが好ましい。このような材料を用いることにより、基板12とシート部材14との間の密着性を充分に確保して、操作構造17を有する試料操作素子10を好適に構成することができる。

【0051】

また、上部シート部材14の材料については、上記したシリコーン、PDMS等に限らず、下部基板12に密着して微小操作構造17を形成可能なものであれば、様々な材料を用いて良い。そのような材料としては、例えば、ポリジエン系ポリマー、ポリ塩化ビニリデン(PVDC)、ポリフッ化ビニリデン、ポリハロゲン化ビニリデン、ポリエチレン等の合成樹脂、あるいは天然ゴム等が挙げられる。

【0052】

また、試料操作素子10に対するレーザ光Lの照射については、図2、図3に示した実施形態では、下部基板12側(下方側)からレーザ光Lを照射する構成を示したが、上部シート部材14側(上方側)からレーザ光Lを照射する構成としても良い。

【0053】

図4は、試料操作素子の表面処理方法の第2実施形態について示す模式図である。本実施形態による表面処理方法では、処理ステージ上の試料操作素子10に対し、シート部材14側から照射光軸Axに沿って、シート部材14と基板12との間の操作構造17内にビームウエスト18が位置する集光条件でレーザ光Lを照射する。このとき、図2の構成と同様に、操作構造17内において、レーザ光Lの集光によってプラズマが生成され、このレーザ発生プラズマによって、シート部材14における凹状構造部16の内側表面が親水化処理される。

【0054】

図5は、試料操作素子の表面処理装置の第2実施形態の構成を示す図である。本実施形態による試料操作素子10の表面処理装置1Bの構成は、図4に示した表面処理方法に対応している。図5に示す表面処理装置1Bは、図3に示した表面処理装置1Aと同様に、処理ステージ20と、レーザ光源30と、集光光学系35と、観測光源40と、表面処理制御部50とを備え、正立型光学顕微鏡として構成されている。

【0055】

レーザ光源30と、ステージ20との間には、メカニカルシャッタ31と、集光光学系35とが設けられている。メカニカルシャッタ31は、ステージ20上の試料操作素子10に対するレーザ光Lの照射のON/OFFを制御する。また、集光光学系35は、試料操作素子10に対し、シート部材14側から照射光軸Axに沿って、シート部材14と基板12との間に形成された操作構造17内にビームウエスト18が位置する集光条件でレーザ光源30からのレーザ光Lを集光、照射する。

【0056】

図5に示す構成例では、集光光学系35は、レーザ光源30及びシャッタ31側から順に、レンズ36、レンズ37、ダイクロイックミラー39、及び集光レンズ38によって構成されている。ダイクロイックミラー39は、シャッタ31、及びレンズ36、37を介してレーザ光源30から供給されたパルスレーザ光Lを反射する。また、集光レンズ38は、レーザ光Lを集光して、ステージ20上の試料操作素子10へと照射する。これにより、試料操作素子10の操作構造17内において、レーザ発生プラズマにより、シート部材14における凹状構造部16の内側表面が親水化処理される。

【0057】

また、観測光源40は、コリメートレンズ41、近赤外光透過フィルタ42、反射ミラー46、及びコンデンサレンズ43を介し、基板12側から照射光軸Axに沿って、試料操作素子10に対して赤外観測光を照射する。そして、素子10を透過した観察光は、ダイクロイックミラー39を透過し、反射ミラー44、及びレンズ45を介してCCDカメラ48へと到達し、このカメラ48によって、試料操作素子10の透過像が取得される。なお、パルスレーザ光L照射時には、観測系(CCDカメラ48)の保護のため、反射ミラー44とレンズ45との間に設置したメカニカルシャッタ32を閉じる。

【0058】

次に、試料操作素子10に対するレーザ光Lの照射条件等について検討する。上記した試料操作素子10の表面処理方法は、素子10を構成するPDMS等を用いた上部シート部材14の内側表面を親水化処理するものであるが、図2、図4に示したように、レーザ光Lのビームウエスト18は、操作構造17の空間内に形成されており、ビームウエスト18の位置(集光位置)と、シート部材14に対して表面処理が行われる位置とは異なっている。このため、上記方法では、ビームウエスト18でのプラズマの発生、拡散条件を考慮し、シート部材14に対するレーザ光Lの集光位置を適切に設定する必要がある。

【0059】

このようなレーザ光Lの照射条件を評価するため、図6に示す構成を用いて、試料操作素子の表面処理装置による親水化処理を評価するための実験を行った。ここでは、シート部材14として厚さ5mmのPDMSシートを用いるとともに、親水化処理の対象となるシート部材14の表面と、レーザ光Lの集光位置(ビームウエストの位置)との位置関係(特に、それらの間の距離)を評価するため、シート部材の内側表面ではなく、その上面を処理対象としてレーザ光Lの照射による親水化処理の実験を行った。

【0060】

この実験では、図6(a)に示すように、正立型顕微鏡の構成を用い、レーザ光源30からのパルスレーザ光Lを、レンズ61、62、ダイクロイックミラー63、及び対物レンズ64を介して、シート部材14の上面に照射する構成とした。また、観測光源40については、観測光源40からの赤外観測光を、レンズ65、ミラー66、及び対物レンズ64を介して、シート部材14を含む試料操作素子10に照射し、素子10からの反射像を、レンズ64、ミラー66、及びレンズ67を介して、カメラ60によって取得する構成とした。

【0061】

レーザ光源30としては、スペクトラフィジックス社製で、最大平均出力が600mJ(10Hz)のGCR−4(Q−スイッチNd:YAGレーザ)を用い、その波長532nmの倍波を表面処理用のパルスレーザ光Lとして用いた。また、シート部材14に対する表面処理の際に照射するレーザ光Lの出力は、例えば10mJに設定した。

【0062】

また、シート部材14に対するレーザ光Lの集光条件の評価については、図6(b)に示すように、ステージ20をx軸方向及びz軸方向に所定距離ずつ移動してパルスレーザ光Lの照射を繰り返して行うことで、その評価を行った。具体的な手順としては、まず、プラズマが発生するレーザ光Lの焦点位置(集光位置)Fについて、ステージ20のz軸方向の位置の調整により、シート部材14の上面に焦点位置Fを合わせる。そして、図6(b)に示すように、ステージ20のx軸方向、z軸方向の位置の調整により、シート部材14の上面から50μm上方に対物レンズ64による焦点位置Fをセットし、この状態で、10Hz、1秒間の条件でレーザ光Lの照射による表面処理を行う。

【0063】

次に、ステージ20をx軸方向に50μm、z軸方向でシート部材14が焦点位置Fに近づく上方に10μm移動し、この状態で上記と同様の条件でレーザ光Lの照射を行う。さらに、このようなステージ20の移動、及びシート部材14へのレーザ光Lの照射を繰り返して行う。これにより、シート部材14の上面には、測定点1、2、3と順に、x軸方向に50μm間隔で、焦点位置Fがシート部材14に向けて10μmずつ移動する表面処理済みの面部分が形成される。

【0064】

このように、焦点位置Fが異なる処理済みの面部分がステージの移動方向に配列されたシート部材14に対し、ピペットによってPDMSの表面に水を滴下し、低倍率対物レンズによってPDMSのシート部材14の表面を観測することで、その親水化処理の状態の評価を行った。図7は、試料操作素子の表面処理装置による親水化処理の評価結果を示す図である。PDMSの表面に水を滴下した後、その側方より濾紙を近付けて水を吸い取ると、図7(a)に示すように、処理済みの面部分の配列方向に沿って水滴が残る。

【0065】

さらに、比較的長時間(1分程度)が経過した後に、PDMSの表面を観測すると、図7(b)に示すように、図中に測定点の番号とともに示した表面処理済みの面部分のx軸方向の位置、すなわち、シート部材14の上面と焦点位置Fとの距離によって、PDMSの表面上に残る水滴の量が異なった状態となる。これは、各表面処理済みの面部分での親水化処理の程度を示すものであり、このような結果を参照して、シート部材14に対するレーザ光Lの集光位置Fの好適な設定についての評価を行うことができる。

【0066】

また、ステージ20のz軸方向への走査により、レーザ光Lの焦点位置FがPDMSの表面に近づくと、PDMSの変形や付着物が現れる場合がある。親水化処理の対象であるシート部材14に対するレーザ光Lの集光位置(ビームウエストの位置)については、親水化条件に加えてこのような条件をも考慮して、試料操作素子の操作構造内においてPDMSの表面から適切な距離となるように設定することが好ましい。

【0067】

続いて、試料操作素子に対する表面処理の具体的な実施例について説明する。図8は、試料操作素子10の具体的な構成の一例を示す図である。図8においては、シート部材14の下面における凹状構造部16、及びそれによる試料操作素子10での操作構造17のxy面内での平面構造パターンを示している。本実施例では、試料の操作構造17をトラップ型の構成とした場合の試料操作素子10を表面処理の対象としている。ここで、トラップ型の試料操作素子は、ビーズあるいは細胞などの目標物質を観察視野の特定部位に固定するための工夫を施した微小流路素子である(非特許文献1参照)。

【0068】

図8に示す構成例では、試料の操作構造17は、試料溶液の入力口81と出力口82との間に設けられたトラップ流路部83によって構成されている。トラップ流路部83は、入力口81側にある第1トラップ流路部84と、出力口82側にある第2トラップ流路部85との2段階の流路部によって構成されている。第1トラップ流路部84は、入力口81からの試料溶液を上下に蛇行させつつ右から左へと流すように構成されている。また、第2トラップ流路部85は、第1トラップ流路部84からの試料溶液を上下に蛇行させつつ左から右へと流して出力口82に出力するように構成されている。

【0069】

トラップ流路部83には、その上下に蛇行する主流路に加えて、隣り合う主流路の間をショートカットする複数のショートカット流路86が設けられている。ショートカット流路86は、それぞれ、主流路と同一の流路幅の上流側流路部分87と、主流路よりも細い流路幅の下流側流路部分88とによる段差構造を有して構成されている。

【0070】

このような流路構成の試料操作素子10において、入力口81から出力口82へと順方向に試料溶液S6を流すと、図9(a)、(b)に模式的に示すように、ショートカット流路86の段差部分において、溶液S6中の目標物質(例えばビーズ)S7がトラップされる。また、この状態で出力口82から入力口81へと逆方向に試料溶液S6を流すと、図9(c)に示すように、ショートカット流路86にトラップされていた目標物質S7が解放される。例えば、流路86において、上流側流路部分87の幅を6μm、下流側流路部分88の幅を2μmとすれば、2μm以上の大きさを持つビーズなどの目標物質S7を段差部分にトラップすることができる。

【0071】

このようなトラップ流路部83を有する試料操作素子10に対し、図10(a)に模式的に示すように、ショートカット流路86の段差部分を構成する上流側流路部分87内においてレーザ光Lの照射による表面処理を行うと、図10(b)に破線によって示すように、段差部分におけるPDMSシート部材の内側表面のみが選択的に親水化される。さらに、図10(c)に示すように、シランカップリング剤による修飾、マレイミドNTAによる反応、NiCL2によるNi化の処理を行ったところ、Hisを表面に修飾したビーズをショートカット流路86にトラップすることができた。

【0072】

また、この場合、逆方向に溶液を流しても、ビーズはショートカット流路86から解放されることはなかった。続いて、高濃度のイミダゾール水溶液(500mM)を流路に流し、その後、溶液を逆に流したところ、ビーズは解放された。このことは、レーザ光Lの照射によるレーザ発生プラズマによって、ショートカット流路86の段差部分が確かに、局所的に親水化され、活性化されたことを示すものである。

【0073】

以下、レーザ発生プラズマによる親水化過程と、その後の化学反応手順について説明する。まず、操作構造パターンを形成したPDMSシート部材14と、下部基板12であるスライドガラスとを用意する。スライドガラスは、あらかじめ、20NKOHに一晩浸漬し、MilliQ水で洗浄し、乾燥させておく。

【0074】

これらのPDMSシートと、スライドガラスとの両者に対して、あらかじめ、プラズマクリーナ((株)真空デバイス社製、プラズマイオンボンバーダPIB−10型)を用いて、2分間のプラズマ暴露を行う。そして、処理面を貼り合わせて、ホットプレート上で100℃、2分間で処理を行うと、両者は強固に結合する。こうしてPDMSシートとスライドガラスとを貼り合わせた試料操作素子10では、PDMSシートに作成された流路構造の内部は親水的であるため、数時間、大気中に放置する。

【0075】

次に、PDMSシートを貼り付けたスライドガラスを、倒立型顕微鏡(図3参照)のステージ上に設置し、目的とする位置に焦点を合わせた後、パルスレーザ光を数秒間にわたって照射する。PDMSパターンの面より数μmの位置でレーザ光がフォーカスし、プラズマが発生するようにあらかじめ調整してある。ここで、パルスレーザ光Lとしては、上述したQ−スイッチNd:YAGレーザからの波長532nmの倍波を用いた。このときのレーザ発生プラズマの効果は、プラズマクリーナを用いた場合とほぼ同じで、バルクなPDMSシートにレーザ光を照射した場合、その直後は親水性をはっきりと確認でき、また、水中であれば親水性が保持されるが、大気中では親水性が10分程度で失われる。

【0076】

ここで、具体的な表面処理及び試料操作の例として、レーザ発生プラズマによる親水化(活性化)において、タンパク質の高精度の精製に用いられるNi−NTA化表面の構築を試みた。HisのNiへのキレートは特異的であり、His残基の数にほぼ比例して強固になる。また、ここでは操作対象の試料において、遺伝子工学的に3つの各βサブユニットのN端に10×His−TagをのばしてあるF1−ATPaseを用いた。なお、His−Tag修飾(Hisは合計30個)したF1−ATPaseの精製にNi−NTAカラムを用いる場合には、500mMのイミダゾール溶液により溶出させる。また、500mMKCLでは、F1−ATPaseは溶出しないことも確認してある。

【0077】

PDMSシートにおけるトラップ型の流路構造パターンは、流路幅6μmで作製した。また、ショートカット流路については、上流側流路部分を幅6μm、段差を構成する下流側流路部分を幅2μmとし、直径4μm程度のビーズをトラップできるように設計した。

【0078】

まず、PDMSの流路パターンのうちで、ショートカット部分の限られた領域(図10参照)に、表面処理用のパルスレーザ光を照射した後、すぐにパターンにMilliQ水を添加し、流路全体を充填する。そこに、酢酸でpHを4.0に調整した1%(W/W)γ−メルカプトプロピルトリメトキシシラン(モメンティブ・パフォーマンス・マテリアルズ社製、シランカップリング剤TSL8380)を10倍量、流路に添加する。

【0079】

操作素子が乾かないように、ウエットチャンバ中で1時間程度静置して、10倍量の水で流路を洗浄した後、2倍量の10%DTT(ディチオスレイトール)水溶液を添加し、シランカップリング剤中のSH基を還元する。同様に、操作素子を1時間、ウエットチャンバ中に静置し、10倍量の超純水で洗浄した後、10mg/mLのMaleimido−C3−NTA(ナカライ社製、pH7.0のバッファに溶解)を2倍量添加して、ウエットチャンバ中で1時間静置する。さらに、10倍量の超純水で流路を洗浄した後、10mMNiCL2水溶液を2倍量添加し、ウエットチャンバ中に20分間静置した後、10倍量の超純水で流路を洗浄して、処理を終了する。処理を終了した試料操作素子は使用するまで、ウエットチャンバ中、もしくは水中で保持する。

【0080】

上記処理がなされた試料操作素子を光学顕微鏡に設置して、官能基の働きを観測する。試料は、ストレプトアビジンをコートしたポリスチレンビーズに、F1−ATPaseを500:1のモル比で結合したものを用いた。ここで、F1−ATPaseについては、3つのβサブユニットのC端には、それぞれ、Hisが10残基のばしてある。また、γサブユニットの先端付近にCysを改変した2つの残基をビオチン化してある(非特許文献8参照)。

【0081】

試料操作素子に試料を添加する前に、あらかじめ、5〜10mg/mLのBSA水溶液を流路に2倍量添加しておくと、流路途中での、壁面やガラス面へのポリスチレンビーズの非特異的な結合を防ぐことができる。そして、1pM程度の濃度に調整したF1−ATPase付きポリスチレンビーズを流路に添加する。ここで、図11は、図8に示したトラップ型の試料操作素子における試料のトラップ状態を示す図である。図中、流路内で光って見えるものが目標物質のビーズである。溶液の流速をコントロールすると、図11に示すように、ショートカット流路の段差部分に次々とビーズがトラップされていく。

【0082】

水流が入力口から出力口へと流れる状態を10分程度保持すると、水流を逆転しても、ビーズはショートカット流路から解放されないままであった。また、入力口側から500mMKCLを10倍量流しても、ビーズが解放されないことを確認した。これは、出力口側からでも同様であった。

【0083】

その後、出力口側から、10倍量の500mMイミダゾールを流したところ、10分程度たってビーズがショートカット流路から次々と解放されはじめた。このことは、ビーズがF1−ATPaseのHis−Tagを介して、PDMSシートの流路パターンにおけるショートカット流路内に作成されたNiと特異的に結合していたことを意味するものである。すなわち、これは、レーザ発生プラズマにより、PDMSシートの流路パターンにおいて、ショートカット部分のみが活性化され、SH−シランカップリング剤、続いてマレイミド−C3−NTAが反応し、Niがキレートできたことを示すものである。

【0084】

本発明による試料操作素子の表面処理方法、及び表面処理装置は、上記実施形態、及び構成例に限られるものではなく、様々な変形が可能である。例えば、表面処理の対象となる試料操作素子の構成については、具体的には上記以外にも様々な構成を用いて良い。また、表面処理装置の具体的な構成、例えば、レーザ光源及び集光光学系を含むレーザ光照射用の光学系の構成、試料操作素子を載置する処理ステージの構成等についても、図3、図5に示した構成例以外にも様々な構成を用いて良い。

【産業上の利用可能性】

【0085】

本発明は、基板とシート部材とによって構成される試料操作素子に対し、その操作構造における所望の領域について選択的に親水化処理を行うことが可能な試料操作素子の表面処理方法、及び表面処理装置として利用可能である。

【符号の説明】

【0086】

1A、1B…試料操作素子の表面処理装置、10…試料操作素子、12…下部基板、13…載置面、14…上部シート部材、15…下面、16…凹状構造部、17…操作構造、18…ビームウエスト、

20…処理ステージ、30…レーザ光源、31…メカニカルシャッタ、32…メカニカルシャッタ、35…集光光学系、36、37、38…レンズ、39…ダイクロイックミラー、40…観測光源、41…コリメートレンズ、42…近赤外光透過フィルタ、43…コンデンサレンズ、44、46…反射ミラー、45…レンズ、48…CCDカメラ、

50…表面処理制御部、52…ステージ制御部、53…レーザ照射制御部、56…表示装置、57…入力装置、

81…入力口、82…出力口、83…トラップ流路部、84…第1トラップ流路部、85…第2トラップ流路部、86…ショートカット流路、87…上流側流路部分、88…下流側流路部分。

【技術分野】

【0001】

本発明は、操作対象となる試料の微小空間内での封止操作、または微小流路内での移動操作などを行うための試料操作素子について、試料操作素子を構成するシート部材の表面を処理する表面処理方法、及び表面処理装置に関するものである。

【背景技術】

【0002】

様々な微量液体の簡便な取扱い、あるいは、その反応プロセスの計測等を目的として、微量液体試料の操作を行うための微小成形加工された操作素子が提案されている。そのような素子の1つとして、PDMS(Polydimethylsiloxane)と呼ばれるシリコーンゴムを材料としたシート部材を用い、凹状または溝状などの構造が下面側に形成されたシート部材を基板に密着させることで試料に対する微小な封止構造、流路構造等を構成する素子がある(試料操作素子については、特許文献1〜3、非特許文献1〜7等を参照)。

【0003】

このような素子では、例えば、試料を操作するための微小な操作構造に対応するパターンが形成されたマスク等によって型を作製し、この型を用いてPDMSのシート部材を作製する方法を用いることができる。この方法では、一度、型を作ってしまえば、簡単な操作で同じ素子を繰り返し作製して、試料の操作に利用することができる。また、PDMSのシート部材は、ガラス基板などの基板に対する吸着性が高く、基板及びシート部材を密着させることによる微小構造の作成に適している。また、このような素子は、PDMS以外の材料によるシート部材を用いても同様に構成することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−33919号公報

【特許文献2】特開2004−309405号公報

【特許文献3】特開2005−156279号公報

【非特許文献】

【0005】

【非特許文献1】W. Tan and S. Takeuchi, "Atrap-and-release integrated microfluidic system for dynamic microarrayapplications", PNAS Vol.104 (2007) pp.1146-1151

【非特許文献2】S. Jo and K. Park,"Surface modification using silanated poly(ethylene glycol)s",Biomaterials 21 (2000) pp.605-616

【非特許文献3】A. Papra et al.,"Microfluidic Networks Made of Poly(dimethylsiloxane), Si, and Au Coatedwith Polyethylene Glycol for Patterning Proteins onto Surfaces", Langmuir17 (2001) pp.4090-4095

【非特許文献4】P. Holgerson et al.,"Patterning and modification of PDMS surface through laser micromachiningof silicon masters and molding", Appl. Phys. A 81 (2005) pp.51-56

【非特許文献5】工藤寛之 他、「微細モールドを用いたソフトリソグラフィ技術の開発」、東京都立産業技術研究所研究報告 第7号(2004) pp.85−86

【非特許文献6】石束真典 他、「マイクロ流体素子を目的とした金属電極埋め込みPDMS三次元構造体組み立て技術」、電気学会論文誌E 125巻9号(2005) pp.393−397

【非特許文献7】田中正人 他、「POCT診断用チップ開発とレーザ微細加工」、第73回レーザ加工学会講演論文集(2010) pp.143−146

【非特許文献8】H. Itoh et al., "Mechanically driven ATP synthesis by F1-ATPase",Nature 427 (2004) pp.465-468

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記した試料操作素子では、MEMS(Micro ElectroMechanical Systems)技術を利用して、PDMSにフェムトリットル(fL)からピコリットル(pL)オーダの微小なチャンバや、マイクロメートル(μm)オーダのパターンが作製されている。このような微小操作構造は、例えば、微小チャンバ内部で分子機械と呼ばれる酵素群の計測、操作を行い、あるいは、微小流路を用いて分子機械や細胞を弁別し、計測しやすい配置を行うなど、様々な試料の操作に用いられる。

【0007】

一方、水溶液系の生物試料にPDMS製の微小チャンバ、微小流路を用いる場合、PDMSの表面が疎水性であることが問題となる。例えば、試料操作素子の構造が微細になってくると、未処理のPDMS構造には水溶液が入り込まない場合もある。これに対して、PDMSによる微細構造について、その表面を親水化処理することが試みられている。そのような処理として、例えば、界面活性剤などの両親媒性物質の水溶液を用いる方法が考えられる。ただし、このような方法では、タンパク質の機能が阻害される場合がある。

【0008】

また、PDMSの表面の親水化処理として、様々な性質を持ったタンパク質そのものの水溶液をあらかじめ流し、あるいは微小流路の内壁に塗布する方法がある。牛の血清アルブミン(BSA)やα−カゼインの高濃度水溶液などがその候補である。また、物理的な処理方法としては、真空紫外光による方法、大気圧プラズマを用いる方法などがある。また、オゾン等の暴露によるPDMSの表面の改質は分光学的に確認されており、さらに、その反応性を利用した応用例も報告されている(非特許文献2、3参照)。

【0009】

紫外光照射処理、プラズマ処理等によるPDMSの親水化は、PDMSの表面にシラノール基が露出するためと考えられている。また、さらに、このように改質したPDMSの表面に対して、シランカップリング剤により官能基を配置、あるいは反応させて、機能を持った反応性チャンバや反応流路として用いようとする報告がある。しかしながら、これらの表面処理方法は、基本的にPDMSによるシート部材の全領域に影響を及ぼすものであり、例えば微小チャンバ、流路等による操作構造での特定の領域を選択的に親水性、機能性に改変する方法については、これまでに充分な検討がなされていない。

【0010】

本発明は、以上の問題点を解決するためになされたものであり、基板とシート部材とによって構成される試料操作素子に対し、その操作構造における所望の領域について選択的に親水化処理を行うことが可能な試料操作素子の表面処理方法、及び表面処理装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

このような目的を達成するために、本発明による試料操作素子の表面処理方法は、試料が載置面上に載置される下部基板と、下部基板上に、その下面が下部基板の載置面と密着するように配置される上部シート部材とを備え、上部シート部材の下面に設けられた凹状構造部によって、上部シート部材と下部基板との間に試料の操作を行うための操作構造が形成された試料操作素子に対する表面処理方法であって、(1)下部基板と、下部基板上に配置された上部シート部材とを有する試料操作素子を準備して処理ステージ上に載置する素子準備ステップと、(2)処理ステージ上の試料操作素子に対し、上部シート部材側からまたは下部基板側から所定の照射光軸に沿って、上部シート部材と下部基板との間に形成された操作構造内にビームウエストが位置する集光条件でレーザ光を照射し、レーザ光の集光によって生成されたプラズマにより、上部シート部材における凹状構造部の内側表面を親水化処理する表面処理ステップとを備えることを特徴とする。

【0012】

また、本発明による試料操作素子の表面処理装置は、試料が載置面上に載置される下部基板と、下部基板上に、その下面が下部基板の載置面と密着するように配置される上部シート部材とを備え、上部シート部材の下面に設けられた凹状構造部によって、上部シート部材と下部基板との間に試料の操作を行うための操作構造が形成された試料操作素子に対する表面処理装置であって、(a)下部基板と、下部基板上に配置された上部シート部材とを有する試料操作素子を載置する処理ステージと、(b)処理ステージ上の試料操作素子に対し、その表面処理に用いられるレーザ光を供給するレーザ光源と、(c)試料操作素子に対し、上部シート部材側からまたは下部基板側から所定の照射光軸に沿って、上部シート部材と下部基板との間に形成された操作構造内にビームウエストが位置する集光条件でレーザ光源からのレーザ光を照射する集光光学系とを備え、(d)操作構造内において、レーザ光の集光によって生成されたプラズマにより、上部シート部材における凹状構造部の内側表面を親水化処理することを特徴とする。

【0013】

上記した試料操作素子の表面処理方法、及び表面処理装置においては、PDMSなどの所定の材料からなる上部シート部材を下部基板の載置面と密着するように配置して構成された試料操作素子を準備し、処理ステージ上に載置する。そして、処理ステージ上の試料操作素子に対して、レーザ光源及び集光光学系を設け、上部シート部材と下部基板との間に形成された操作構造の空間内にビームウエストが位置する集光条件で、上部シート部材側からまたは下部基板側から所定の照射光軸に沿ってレーザ光を照射する。

【0014】

このとき、試料操作素子の操作構造内にあるレーザ光の集光領域においてプラズマが発生し、このレーザ発生プラズマによって、上部シート部材における凹状構造部の内側表面を親水化処理することができる。特に、このように集光領域におけるレーザ発生プラズマを用いる表面処理では、レーザ光の水平面内での照射位置、及び垂直方向での集光位置を適切に設定することにより、基板とシート部材とが密着した状態の試料操作素子に対し、その操作構造の所望の領域におけるシート部材の内側表面について、選択的に親水化処理を行うことが可能となる。

【0015】

ここで、試料操作素子の表面処理に用いるレーザ光については、表面処理方法は、表面処理ステップにおいて、レーザ光として、パルスレーザ光を用いることが好ましい。同様に、表面処理装置は、レーザ光源が、レーザ光として、パルスレーザ光を供給するパルスレーザ光源であることが好ましい。このように、試料操作素子に対してパルスレーザ光を照射することにより、シート部材の親水化処理を好適に実現することができる。

【0016】

また、表面処理方法は、表面処理ステップにおいて、試料操作素子に対する照射光軸に直交する面内でのレーザ光の照射位置を調整することで、上部シート部材に対する親水化処理の処理位置を設定する構成を用いても良い。同様に、表面処理装置は、試料操作素子に対する照射光軸に直交する面内でのレーザ光の照射位置を調整することで、上部シート部材に対する親水化処理の処理位置を設定するための照射位置調整手段を備える構成を用いても良い。これにより、試料操作素子に対するレーザ光の水平面内での照射位置を、親水化処理をしようとする所望の領域に応じて適切に設定し、上部シート部材に対して所望パターンで親水化処理を行うことができる。

【0017】

また、表面処理方法は、表面処理ステップにおいて、試料操作素子に対する照射光軸に沿ったレーザ光の集光位置を調整することで、上部シート部材に対する親水化処理の処理条件を設定する構成を用いても良い。同様に、表面処理装置は、試料操作素子に対する照射光軸に沿ったレーザ光の集光位置を調整することで、上部シート部材に対する親水化処理の処理条件を設定するための集光位置調整手段を備える構成を用いても良い。これにより、試料操作素子に対するレーザ光の垂直方向での集光位置を、親水化処理の状況等に応じて適切に設定することができる。

【0018】

基板の載置面に密着して素子の上部を構成するシート部材の材料については、上部シート部材を構成する材料はシリコーンであることが好ましい。特に、上部シート部材を構成する材料はPDMSであることが好ましい。このような材料を用いることにより、基板とシート部材との間の密着性を充分に確保して、微小操作構造を有する試料操作素子を好適に構成することができる。

【発明の効果】

【0019】

本発明の試料操作素子の表面処理方法及び処理装置によれば、シート部材を基板の載置面と密着するように配置した試料操作素子を処理ステージ上に載置し、ステージ上の試料操作素子に対して、シート部材と基板との間の操作構造内にビームウエストが位置する集光条件で、シート部材側からまたは基板側からレーザ光を照射し、レーザ発生プラズマによって、シート部材の内側表面を親水化処理することにより、試料操作素子の操作構造における所望の領域について選択的に親水化処理を行うことが可能となる。

【図面の簡単な説明】

【0020】

【図1】基板及びシート部材からなる試料操作素子の基本構成を示す図である。

【図2】試料操作素子の表面処理方法の第1実施形態について示す模式図である。

【図3】試料操作素子の表面処理装置の第1実施形態の構成を示す図である。

【図4】試料操作素子の表面処理方法の第2実施形態について示す模式図である。

【図5】試料操作素子の表面処理装置の第2実施形態の構成を示す図である。

【図6】試料操作素子の表面処理装置による親水化処理を評価するための実験構成について示す図である。

【図7】試料操作素子の表面処理装置による親水化処理の評価結果を示す図である。

【図8】試料操作素子の具体的な構成の一例を示す図である。

【図9】図8の試料操作素子における試料のトラップについて示す図である。

【図10】図8の試料操作素子に対する表面処理の一例について示す図である。

【図11】図8の試料操作素子における試料のトラップ状態を示す図である。

【発明を実施するための形態】

【0021】

以下、図面とともに、本発明による試料操作素子の表面処理方法、及び表面処理装置の好適な実施形態について詳細に説明する。なお、図面の説明においては同一要素には同一符号を付し、重複する説明を省略する。また、図面の寸法比率は、説明のものと必ずしも一致していない。

【0022】

本発明における表面処理の対象となる試料操作素子は、試料に対する微小な封止構造、流路構造等の操作構造を有する素子であり、操作対象の試料が載置面上に載置される下部基板と、下部基板上に配置される上部シート部材とによって構成される。また、シート部材の下面には、凹状または溝状などの微小構造が形成され、このシート部材の下面と基板の載置面とが密着することで、それらの間で試料の操作構造が構成される。最初に、このような試料操作素子について、その基本的な構成、使用形態について説明する。

【0023】

ここで、以下においては、素子上部のシート部材を構成する材料については、主にPDMS(Polydimethylsiloxane、ポリジメチルシロキサン)を用いる場合を例として説明する。MEMS技術等を利用したPDMSの微細構造(マイクロ流路等)は、試料が微量ですむこと、他のデバイスと組み合わせて小型化できること、廉価であることなどにより、工業的な発展が期待されており、既に実用化されているものもある。

【0024】

PDMSは、モールディングによりサブミクロンの構造までが転写できること、自己吸着性があるので基板に貼り付けるだけでシールが可能であること、光学顕微鏡等を用いて生物試料等を観測する場合に無色透明であること、自家蛍光もほとんど見られないこと、生体試料に対して悪影響を及ぼさないこと、毒性がないこと等の利点を有する。PDMSを用いた試料操作素子については、バイオ・化学分野では、マイクロ流路そのものに機能を持たせて発展を図ろうという試みもある。微小なポンプを組み込んだ立体的な流路の配置、部分的な酵素の添加による高機能化等がその例である。

【0025】

図1は、本発明による表面処理方法及び表面処理装置において処理対象となる、下部基板、及び上部シート部材からなる試料操作素子の基本構成を模式的に示す図である。ここで、図1(a)は、下部基板に上部シート部材を密着させる前における試料操作素子の状態を示し、図1(b)は、下部基板に上部シート部材を密着させて、それらの間に操作構造が形成された試料操作素子とした状態を示している。

【0026】

試料操作素子10は、図1に示すように、試料が載置面13上に載置される下部基板12と、下部基板12上に配置される上部シート部材14とによって構成されている。上部シート部材14には、下部基板12の載置面13と密着する下面15に、凹状構造部16が設けられている。これにより、シート部材14と基板12との間に、試料の操作を行うための操作構造17が形成される。シート部材14は、上記したように、例えばPDMSシートからなる。また、基板12は、例えばスライドガラス、ガラス基板からなる。

【0027】

図1(b)では、試料操作素子10に設けられる操作構造17として、試料に対して微小空間内で封止操作を行う封止構造(試料を封止する微小チャンバ)を用いた例を示している。ここでは、シート部材14と基板12との間で凹状構造部16によって構成された封止構造17の空間内に、例えば分子機械などの目標物質S2を含む試料溶液S1が封止されている。また、操作構造17としては、上記した封止構造以外にも、例えば、試料に対して微小流路内で移動操作を行う流路構造(試料を流す微小流路)など、様々な構造を用いることができる。

【0028】

図2は、試料操作素子の表面処理方法の第1実施形態について示す模式図である。本実施形態による表面処理方法では、まず、下部基板12と上部シート部材14とを有する試料操作素子10を準備して、処理ステージ(後述)上に載置する(素子準備ステップ)。そして、ステージ上の試料操作素子10に対し、基板12側から所定の照射光軸Axに沿って、シート部材14と基板12との間の操作構造17内にビームウエスト18が位置する集光条件でレーザ光Lを照射する。このとき、操作構造17内において、レーザ光Lの集光によってプラズマが生成され、このレーザ発生プラズマによって、シート部材14における凹状構造部16の内側表面が親水化処理される(表面処理ステップ)。

【0029】

ここで、以下においては、図2に示すように、基板12の載置面(シート部材14の下面)に直交する方向(垂直方向)をz軸方向とし、z軸に直交し基板12の載置面に沿った方向(水平方向)をx軸方向、y軸方向とする。レーザ光Lの照射光軸Axは、z軸方向と略一致するように設定されている。

【0030】

図3は、試料操作素子の表面処理装置の第1実施形態の構成を示す図である。本実施形態による試料操作素子10の表面処理装置1Aの構成は、図2に示した表面処理方法に対応している。図3に示す表面処理装置1Aは、処理ステージ20と、レーザ光源30と、集光光学系35とを備え、倒立型光学顕微鏡として構成されている。

【0031】

処理ステージ20は、下部基板12と、基板12上に配置された上部シート部材14とを有する試料操作素子10を載置する。本実施形態におけるステージ20は、x軸方向、y軸方向、z軸方向に移動可能なXYZ可動ステージによって構成されている。これにより、ステージ20は、試料操作素子10に対する照射光軸Axに直交する面(xy面)内でのレーザ光Lの照射位置を調整することで、シート部材14に対する親水化処理の処理位置を設定するための照射位置調整手段の機能を有する。

【0032】

また、ステージ20は、試料操作素子10に対する照射光軸Ax(z軸)に沿ったレーザ光Lの集光位置を調整することで、シート部材14に対する親水化処理の処理条件を設定するための集光位置調整手段の機能を有する。具体的には、ステージ20は、試料操作素子10の操作構造17内における、レーザ光Lのビームウエスト18のz軸方向での位置(図2参照)を調整することで、シート部材14の内側表面の親水化処理に用いられる操作構造17内でのレーザ発生プラズマの発生位置を調整、設定する。

【0033】

レーザ光源30は、ステージ20上の試料操作素子10に対し、その表面処理に用いられるレーザ光Lを供給する。このレーザ光源30としては、好ましくは、パルスレーザ光を供給するパルスレーザ光源が用いられる。また、レーザ光Lについては、操作構造17内に集光させることが可能なように、基板12及びシート部材14を透過する波長のレーザ光が用いられる。このようなレーザ光Lとしては、例えば、Q−スイッチNd:YAGレーザ光源からの倍波で、波長532nmの光(可視光)を用いることができる。

【0034】

レーザ光源30と、ステージ20との間には、メカニカルシャッタ31と、集光光学系35とが設けられている。メカニカルシャッタ31は、ステージ20上の試料操作素子10に対するレーザ光Lの照射のON/OFFを制御する。また、集光光学系35は、試料操作素子10に対し、基板12側から照射光軸Axに沿って、シート部材14と基板12との間に形成された操作構造17内にビームウエスト18が位置する集光条件でレーザ光源30からのレーザ光Lを集光、照射する。

【0035】

図3に示す構成例では、集光光学系35は、レーザ光源30及びシャッタ31側から順に、レンズ36、レンズ37、ダイクロイックミラー39、及び集光レンズ38によって構成されている。ダイクロイックミラー39は、シャッタ31、及びレンズ36、37を介してレーザ光源30から供給された所定波長のパルスレーザ光L(例えば、上記した波長532nmの可視光)を反射する。

【0036】

また、集光レンズ38は、ダイクロイックミラー39で反射されたレーザ光Lを集光して、ステージ20上の試料操作素子10へと照射する。これにより、試料操作素子10の操作構造17内において、レーザ発生プラズマにより、シート部材14における凹状構造部16の内側表面が親水化処理される。ダイクロイックミラー39としては、例えば、レーザ光Lを含む可視光を反射するとともに、近赤外光を透過するものが用いられる。

【0037】

また、本実施形態による表面処理装置1Aでは、レーザ光源30に加えて、試料操作素子10の透過像を観測するための光(540nm以上、近赤外光を含む)を供給する観測光源40が設けられている。観測光源40は、コリメートレンズ41、近赤外光透過フィルタ42、及びコンデンサレンズ43を介し、シート部材14側から照射光軸Axに沿って、試料操作素子10に対して赤外観測光(破線)を照射する。そして、素子10を透過した観測光は、ダイクロイックミラー39を透過し、反射ミラー44、及びレンズ45を介してCCDカメラ48へと到達し、このカメラ48によって、試料操作素子10の透過像が取得される。

【0038】

表面処理装置1Aにおいては、処理ステージ20、レーザ光源30、及び集光光学系35等に対し、それらの装置各部の動作を制御する表面処理制御部50が設けられている。制御部50は、ステージ制御部52を介して、処理ステージ20の移動動作を制御する。これにより、試料操作素子10に対するレーザ光Lのxy面内での照射位置、z軸方向での集光位置が制御される。また、制御部50は、レーザ照射制御部53を介して、レーザ光源30のレーザ光供給動作、及びメカニカルシャッタ31の開閉動作を制御する。プラズマ発生時のパルスレーザ光L照射時には、観測系(CCDカメラ48)の保護のため、反射ミラー44とレンズ45との間に設置したメカニカルシャッタ32を閉じる。これにより、表面処理用のレーザ発生プラズマの発生タイミング、発生条件、及び観測条件が制御される。

【0039】

このような表面処理制御部50は、例えば、コンピュータによって構成することができる。また、この制御部50に対して、表示装置56及び入力装置57が接続されている。表示装置56は、試料操作素子10の表面処理に関する情報の表示に用いられる。また、入力装置57は、試料操作素子10に対する表面処理の条件、あるいは表面処理の開始、終了等に関する指示の入力に用いられる。

【0040】

本実施形態による試料操作素子10の表面処理方法、及び表面処理装置1Aの効果について説明する。

【0041】

上記した試料操作素子10の表面処理方法、及び表面処理装置1Aにおいては、PDMSなどの所定の材料からなるシート部材14を基板12の載置面と密着するように配置して構成された試料操作素子10を準備し、処理ステージ20上に載置する。そして、ステージ20上の素子10に対してレーザ光源30及び集光光学系35を設け、シート部材14と基板12との間にある操作構造17の空間内にビームウエスト18が位置する集光条件(図2参照)で、基板12側から照射光軸Axに沿ってレーザ光Lを照射する。

【0042】

このとき、操作構造17内にあるレーザ光Lの集光領域においてプラズマが発生し、このレーザ発生プラズマによって、シート部材14における凹状構造部16の内側表面を親水化処理することができる。特に、このように集光領域におけるレーザ発生プラズマを用いる表面処理方法では、レーザ光Lの水平面内での照射位置、及び垂直方向での集光位置を適切に設定することにより、図2に示したように、基板12とシート部材14とが密着した状態の試料操作素子10に対し、その操作構造17の所望の領域におけるシート部材14の内側表面について、選択的に親水化処理を行うことが可能である。

【0043】

実際に、強力なナノ秒程度のパルス幅を持つパルスレーザ光を集光することにより発生するプラズマにPDMSシート部材のパターンを暴露したところ、市販のプラズマ処理装置と同等の親水性、あるいはシランカップリング剤への反応性の効果が得られた。また、この親水化(シラノール化)の効果は、表面処理された領域を水中に浸漬しておくと持続するが、大気中におくことにより消失することがわかった。このことは、上記した表面処理の効果が、物理的な構造変化による表面性質の改変ではなく、化学的な変化によるものであることを示唆している。

【0044】

ここで、試料操作素子10の表面処理に用いるレーザ光Lについては、レーザ光源30として、上述したように、パルスレーザ光を供給するパルスレーザ光源を用いることが好ましい。このように、試料操作素子10に対してパルスレーザ光を照射することにより、シート部材14と基板12との間にある操作構造17の空間内に形成されるビームウエスト18において、レーザ光Lの集光によるプラズマを好適に発生させて、レーザ発生プラズマによるシート部材14の親水化処理を好適に実現することができる。

【0045】

表面処理に用いられるプラズマ、すなわちイオンと電子の拡散によるPDMSの表面の親水化効果を考えると、マイクロメートルオーダのパターン形成であれば、ナノ秒オーダのパルスレーザでカバーできる範囲であると考えられる。酸素の大気中での拡散速度は、10−6cm2/s程度と見積もられる。ただし、実際には、プラズマ発生時の衝撃波により、プラズマが、素子表面に向かって加速している可能性もある。

【0046】

さらに、広範囲でのPDMSの表面の改変が必要であれば、レーザ光Lによる走査を行えば良く、また、強力なパルスレーザであれば、ピコ秒からフェムト秒のパルスレーザ光を利用することができるので、微細な親水化パターンの形成が可能である。また、空間光変調器(SLM)のような多点レーザ操作システムが強力なパルスレーザ光の使用に耐えるようになれば、PDMSの表面の2次元的な同時改質も可能になると考えられる。

【0047】

また、上記実施形態では、照射位置調整手段として機能するステージ20によって、試料操作素子10に対する照射光軸Axに直交する面(xy面)内でのレーザ光Lの照射位置を調整し、それによって、上部シート部材14に対する親水化処理の処理位置を設定している。これにより、試料操作素子10に対するレーザ光Lの水平面内での照射位置を、親水化処理をしようとする所望の領域に応じて適切に設定、あるいは走査し、シート部材14に対して所望かつ任意のパターンで親水化処理を行うことができる。

【0048】

また、上記実施形態では、集光位置調整手段として機能するステージ20によって、試料操作素子10に対する照射光軸Ax(z軸)に沿ったレーザ光Lの集光位置を調整し、それによって、上部シート部材14に対する親水化処理の処理条件を設定している。これにより、試料操作素子10に対するレーザ光Lの垂直方向での集光位置を、親水化処理の状況等に応じて適切に設定することができる。

【0049】

なお、これらの照射位置調整手段及び集光位置調整手段については、上記実施形態ではXYZ可動ステージ20によって実現しているが、このような構成に限られるものではない。例えば、ステージ20を固定ステージとし、集光光学系35を移動可能または調整可能に構成することで、照射位置調整手段及び集光位置調整手段を実現しても良い。また、ステージ20及び光学系35の両者を可動に構成しても良い。また、これらの照射位置調整手段、集光位置調整手段については、不要であれば設けない構成としても良い。

【0050】

基板12の載置面に密着して試料操作素子10の上部を構成するシート部材14の材料については、シリコーン(シリコーン樹脂、シリコーンゴム)を用いることが好ましい。特に、シート部材14の材料としては、基板12に対する密着性に優れる、上述したPDMSを用いることが好ましい。このような材料を用いることにより、基板12とシート部材14との間の密着性を充分に確保して、操作構造17を有する試料操作素子10を好適に構成することができる。

【0051】

また、上部シート部材14の材料については、上記したシリコーン、PDMS等に限らず、下部基板12に密着して微小操作構造17を形成可能なものであれば、様々な材料を用いて良い。そのような材料としては、例えば、ポリジエン系ポリマー、ポリ塩化ビニリデン(PVDC)、ポリフッ化ビニリデン、ポリハロゲン化ビニリデン、ポリエチレン等の合成樹脂、あるいは天然ゴム等が挙げられる。

【0052】

また、試料操作素子10に対するレーザ光Lの照射については、図2、図3に示した実施形態では、下部基板12側(下方側)からレーザ光Lを照射する構成を示したが、上部シート部材14側(上方側)からレーザ光Lを照射する構成としても良い。

【0053】

図4は、試料操作素子の表面処理方法の第2実施形態について示す模式図である。本実施形態による表面処理方法では、処理ステージ上の試料操作素子10に対し、シート部材14側から照射光軸Axに沿って、シート部材14と基板12との間の操作構造17内にビームウエスト18が位置する集光条件でレーザ光Lを照射する。このとき、図2の構成と同様に、操作構造17内において、レーザ光Lの集光によってプラズマが生成され、このレーザ発生プラズマによって、シート部材14における凹状構造部16の内側表面が親水化処理される。

【0054】

図5は、試料操作素子の表面処理装置の第2実施形態の構成を示す図である。本実施形態による試料操作素子10の表面処理装置1Bの構成は、図4に示した表面処理方法に対応している。図5に示す表面処理装置1Bは、図3に示した表面処理装置1Aと同様に、処理ステージ20と、レーザ光源30と、集光光学系35と、観測光源40と、表面処理制御部50とを備え、正立型光学顕微鏡として構成されている。

【0055】

レーザ光源30と、ステージ20との間には、メカニカルシャッタ31と、集光光学系35とが設けられている。メカニカルシャッタ31は、ステージ20上の試料操作素子10に対するレーザ光Lの照射のON/OFFを制御する。また、集光光学系35は、試料操作素子10に対し、シート部材14側から照射光軸Axに沿って、シート部材14と基板12との間に形成された操作構造17内にビームウエスト18が位置する集光条件でレーザ光源30からのレーザ光Lを集光、照射する。

【0056】

図5に示す構成例では、集光光学系35は、レーザ光源30及びシャッタ31側から順に、レンズ36、レンズ37、ダイクロイックミラー39、及び集光レンズ38によって構成されている。ダイクロイックミラー39は、シャッタ31、及びレンズ36、37を介してレーザ光源30から供給されたパルスレーザ光Lを反射する。また、集光レンズ38は、レーザ光Lを集光して、ステージ20上の試料操作素子10へと照射する。これにより、試料操作素子10の操作構造17内において、レーザ発生プラズマにより、シート部材14における凹状構造部16の内側表面が親水化処理される。

【0057】

また、観測光源40は、コリメートレンズ41、近赤外光透過フィルタ42、反射ミラー46、及びコンデンサレンズ43を介し、基板12側から照射光軸Axに沿って、試料操作素子10に対して赤外観測光を照射する。そして、素子10を透過した観察光は、ダイクロイックミラー39を透過し、反射ミラー44、及びレンズ45を介してCCDカメラ48へと到達し、このカメラ48によって、試料操作素子10の透過像が取得される。なお、パルスレーザ光L照射時には、観測系(CCDカメラ48)の保護のため、反射ミラー44とレンズ45との間に設置したメカニカルシャッタ32を閉じる。

【0058】

次に、試料操作素子10に対するレーザ光Lの照射条件等について検討する。上記した試料操作素子10の表面処理方法は、素子10を構成するPDMS等を用いた上部シート部材14の内側表面を親水化処理するものであるが、図2、図4に示したように、レーザ光Lのビームウエスト18は、操作構造17の空間内に形成されており、ビームウエスト18の位置(集光位置)と、シート部材14に対して表面処理が行われる位置とは異なっている。このため、上記方法では、ビームウエスト18でのプラズマの発生、拡散条件を考慮し、シート部材14に対するレーザ光Lの集光位置を適切に設定する必要がある。

【0059】

このようなレーザ光Lの照射条件を評価するため、図6に示す構成を用いて、試料操作素子の表面処理装置による親水化処理を評価するための実験を行った。ここでは、シート部材14として厚さ5mmのPDMSシートを用いるとともに、親水化処理の対象となるシート部材14の表面と、レーザ光Lの集光位置(ビームウエストの位置)との位置関係(特に、それらの間の距離)を評価するため、シート部材の内側表面ではなく、その上面を処理対象としてレーザ光Lの照射による親水化処理の実験を行った。

【0060】

この実験では、図6(a)に示すように、正立型顕微鏡の構成を用い、レーザ光源30からのパルスレーザ光Lを、レンズ61、62、ダイクロイックミラー63、及び対物レンズ64を介して、シート部材14の上面に照射する構成とした。また、観測光源40については、観測光源40からの赤外観測光を、レンズ65、ミラー66、及び対物レンズ64を介して、シート部材14を含む試料操作素子10に照射し、素子10からの反射像を、レンズ64、ミラー66、及びレンズ67を介して、カメラ60によって取得する構成とした。

【0061】

レーザ光源30としては、スペクトラフィジックス社製で、最大平均出力が600mJ(10Hz)のGCR−4(Q−スイッチNd:YAGレーザ)を用い、その波長532nmの倍波を表面処理用のパルスレーザ光Lとして用いた。また、シート部材14に対する表面処理の際に照射するレーザ光Lの出力は、例えば10mJに設定した。

【0062】

また、シート部材14に対するレーザ光Lの集光条件の評価については、図6(b)に示すように、ステージ20をx軸方向及びz軸方向に所定距離ずつ移動してパルスレーザ光Lの照射を繰り返して行うことで、その評価を行った。具体的な手順としては、まず、プラズマが発生するレーザ光Lの焦点位置(集光位置)Fについて、ステージ20のz軸方向の位置の調整により、シート部材14の上面に焦点位置Fを合わせる。そして、図6(b)に示すように、ステージ20のx軸方向、z軸方向の位置の調整により、シート部材14の上面から50μm上方に対物レンズ64による焦点位置Fをセットし、この状態で、10Hz、1秒間の条件でレーザ光Lの照射による表面処理を行う。

【0063】

次に、ステージ20をx軸方向に50μm、z軸方向でシート部材14が焦点位置Fに近づく上方に10μm移動し、この状態で上記と同様の条件でレーザ光Lの照射を行う。さらに、このようなステージ20の移動、及びシート部材14へのレーザ光Lの照射を繰り返して行う。これにより、シート部材14の上面には、測定点1、2、3と順に、x軸方向に50μm間隔で、焦点位置Fがシート部材14に向けて10μmずつ移動する表面処理済みの面部分が形成される。

【0064】

このように、焦点位置Fが異なる処理済みの面部分がステージの移動方向に配列されたシート部材14に対し、ピペットによってPDMSの表面に水を滴下し、低倍率対物レンズによってPDMSのシート部材14の表面を観測することで、その親水化処理の状態の評価を行った。図7は、試料操作素子の表面処理装置による親水化処理の評価結果を示す図である。PDMSの表面に水を滴下した後、その側方より濾紙を近付けて水を吸い取ると、図7(a)に示すように、処理済みの面部分の配列方向に沿って水滴が残る。

【0065】

さらに、比較的長時間(1分程度)が経過した後に、PDMSの表面を観測すると、図7(b)に示すように、図中に測定点の番号とともに示した表面処理済みの面部分のx軸方向の位置、すなわち、シート部材14の上面と焦点位置Fとの距離によって、PDMSの表面上に残る水滴の量が異なった状態となる。これは、各表面処理済みの面部分での親水化処理の程度を示すものであり、このような結果を参照して、シート部材14に対するレーザ光Lの集光位置Fの好適な設定についての評価を行うことができる。

【0066】

また、ステージ20のz軸方向への走査により、レーザ光Lの焦点位置FがPDMSの表面に近づくと、PDMSの変形や付着物が現れる場合がある。親水化処理の対象であるシート部材14に対するレーザ光Lの集光位置(ビームウエストの位置)については、親水化条件に加えてこのような条件をも考慮して、試料操作素子の操作構造内においてPDMSの表面から適切な距離となるように設定することが好ましい。

【0067】

続いて、試料操作素子に対する表面処理の具体的な実施例について説明する。図8は、試料操作素子10の具体的な構成の一例を示す図である。図8においては、シート部材14の下面における凹状構造部16、及びそれによる試料操作素子10での操作構造17のxy面内での平面構造パターンを示している。本実施例では、試料の操作構造17をトラップ型の構成とした場合の試料操作素子10を表面処理の対象としている。ここで、トラップ型の試料操作素子は、ビーズあるいは細胞などの目標物質を観察視野の特定部位に固定するための工夫を施した微小流路素子である(非特許文献1参照)。

【0068】

図8に示す構成例では、試料の操作構造17は、試料溶液の入力口81と出力口82との間に設けられたトラップ流路部83によって構成されている。トラップ流路部83は、入力口81側にある第1トラップ流路部84と、出力口82側にある第2トラップ流路部85との2段階の流路部によって構成されている。第1トラップ流路部84は、入力口81からの試料溶液を上下に蛇行させつつ右から左へと流すように構成されている。また、第2トラップ流路部85は、第1トラップ流路部84からの試料溶液を上下に蛇行させつつ左から右へと流して出力口82に出力するように構成されている。

【0069】

トラップ流路部83には、その上下に蛇行する主流路に加えて、隣り合う主流路の間をショートカットする複数のショートカット流路86が設けられている。ショートカット流路86は、それぞれ、主流路と同一の流路幅の上流側流路部分87と、主流路よりも細い流路幅の下流側流路部分88とによる段差構造を有して構成されている。

【0070】

このような流路構成の試料操作素子10において、入力口81から出力口82へと順方向に試料溶液S6を流すと、図9(a)、(b)に模式的に示すように、ショートカット流路86の段差部分において、溶液S6中の目標物質(例えばビーズ)S7がトラップされる。また、この状態で出力口82から入力口81へと逆方向に試料溶液S6を流すと、図9(c)に示すように、ショートカット流路86にトラップされていた目標物質S7が解放される。例えば、流路86において、上流側流路部分87の幅を6μm、下流側流路部分88の幅を2μmとすれば、2μm以上の大きさを持つビーズなどの目標物質S7を段差部分にトラップすることができる。

【0071】

このようなトラップ流路部83を有する試料操作素子10に対し、図10(a)に模式的に示すように、ショートカット流路86の段差部分を構成する上流側流路部分87内においてレーザ光Lの照射による表面処理を行うと、図10(b)に破線によって示すように、段差部分におけるPDMSシート部材の内側表面のみが選択的に親水化される。さらに、図10(c)に示すように、シランカップリング剤による修飾、マレイミドNTAによる反応、NiCL2によるNi化の処理を行ったところ、Hisを表面に修飾したビーズをショートカット流路86にトラップすることができた。

【0072】

また、この場合、逆方向に溶液を流しても、ビーズはショートカット流路86から解放されることはなかった。続いて、高濃度のイミダゾール水溶液(500mM)を流路に流し、その後、溶液を逆に流したところ、ビーズは解放された。このことは、レーザ光Lの照射によるレーザ発生プラズマによって、ショートカット流路86の段差部分が確かに、局所的に親水化され、活性化されたことを示すものである。

【0073】

以下、レーザ発生プラズマによる親水化過程と、その後の化学反応手順について説明する。まず、操作構造パターンを形成したPDMSシート部材14と、下部基板12であるスライドガラスとを用意する。スライドガラスは、あらかじめ、20NKOHに一晩浸漬し、MilliQ水で洗浄し、乾燥させておく。

【0074】

これらのPDMSシートと、スライドガラスとの両者に対して、あらかじめ、プラズマクリーナ((株)真空デバイス社製、プラズマイオンボンバーダPIB−10型)を用いて、2分間のプラズマ暴露を行う。そして、処理面を貼り合わせて、ホットプレート上で100℃、2分間で処理を行うと、両者は強固に結合する。こうしてPDMSシートとスライドガラスとを貼り合わせた試料操作素子10では、PDMSシートに作成された流路構造の内部は親水的であるため、数時間、大気中に放置する。

【0075】

次に、PDMSシートを貼り付けたスライドガラスを、倒立型顕微鏡(図3参照)のステージ上に設置し、目的とする位置に焦点を合わせた後、パルスレーザ光を数秒間にわたって照射する。PDMSパターンの面より数μmの位置でレーザ光がフォーカスし、プラズマが発生するようにあらかじめ調整してある。ここで、パルスレーザ光Lとしては、上述したQ−スイッチNd:YAGレーザからの波長532nmの倍波を用いた。このときのレーザ発生プラズマの効果は、プラズマクリーナを用いた場合とほぼ同じで、バルクなPDMSシートにレーザ光を照射した場合、その直後は親水性をはっきりと確認でき、また、水中であれば親水性が保持されるが、大気中では親水性が10分程度で失われる。

【0076】

ここで、具体的な表面処理及び試料操作の例として、レーザ発生プラズマによる親水化(活性化)において、タンパク質の高精度の精製に用いられるNi−NTA化表面の構築を試みた。HisのNiへのキレートは特異的であり、His残基の数にほぼ比例して強固になる。また、ここでは操作対象の試料において、遺伝子工学的に3つの各βサブユニットのN端に10×His−TagをのばしてあるF1−ATPaseを用いた。なお、His−Tag修飾(Hisは合計30個)したF1−ATPaseの精製にNi−NTAカラムを用いる場合には、500mMのイミダゾール溶液により溶出させる。また、500mMKCLでは、F1−ATPaseは溶出しないことも確認してある。

【0077】

PDMSシートにおけるトラップ型の流路構造パターンは、流路幅6μmで作製した。また、ショートカット流路については、上流側流路部分を幅6μm、段差を構成する下流側流路部分を幅2μmとし、直径4μm程度のビーズをトラップできるように設計した。

【0078】

まず、PDMSの流路パターンのうちで、ショートカット部分の限られた領域(図10参照)に、表面処理用のパルスレーザ光を照射した後、すぐにパターンにMilliQ水を添加し、流路全体を充填する。そこに、酢酸でpHを4.0に調整した1%(W/W)γ−メルカプトプロピルトリメトキシシラン(モメンティブ・パフォーマンス・マテリアルズ社製、シランカップリング剤TSL8380)を10倍量、流路に添加する。

【0079】

操作素子が乾かないように、ウエットチャンバ中で1時間程度静置して、10倍量の水で流路を洗浄した後、2倍量の10%DTT(ディチオスレイトール)水溶液を添加し、シランカップリング剤中のSH基を還元する。同様に、操作素子を1時間、ウエットチャンバ中に静置し、10倍量の超純水で洗浄した後、10mg/mLのMaleimido−C3−NTA(ナカライ社製、pH7.0のバッファに溶解)を2倍量添加して、ウエットチャンバ中で1時間静置する。さらに、10倍量の超純水で流路を洗浄した後、10mMNiCL2水溶液を2倍量添加し、ウエットチャンバ中に20分間静置した後、10倍量の超純水で流路を洗浄して、処理を終了する。処理を終了した試料操作素子は使用するまで、ウエットチャンバ中、もしくは水中で保持する。

【0080】

上記処理がなされた試料操作素子を光学顕微鏡に設置して、官能基の働きを観測する。試料は、ストレプトアビジンをコートしたポリスチレンビーズに、F1−ATPaseを500:1のモル比で結合したものを用いた。ここで、F1−ATPaseについては、3つのβサブユニットのC端には、それぞれ、Hisが10残基のばしてある。また、γサブユニットの先端付近にCysを改変した2つの残基をビオチン化してある(非特許文献8参照)。

【0081】

試料操作素子に試料を添加する前に、あらかじめ、5〜10mg/mLのBSA水溶液を流路に2倍量添加しておくと、流路途中での、壁面やガラス面へのポリスチレンビーズの非特異的な結合を防ぐことができる。そして、1pM程度の濃度に調整したF1−ATPase付きポリスチレンビーズを流路に添加する。ここで、図11は、図8に示したトラップ型の試料操作素子における試料のトラップ状態を示す図である。図中、流路内で光って見えるものが目標物質のビーズである。溶液の流速をコントロールすると、図11に示すように、ショートカット流路の段差部分に次々とビーズがトラップされていく。

【0082】

水流が入力口から出力口へと流れる状態を10分程度保持すると、水流を逆転しても、ビーズはショートカット流路から解放されないままであった。また、入力口側から500mMKCLを10倍量流しても、ビーズが解放されないことを確認した。これは、出力口側からでも同様であった。

【0083】

その後、出力口側から、10倍量の500mMイミダゾールを流したところ、10分程度たってビーズがショートカット流路から次々と解放されはじめた。このことは、ビーズがF1−ATPaseのHis−Tagを介して、PDMSシートの流路パターンにおけるショートカット流路内に作成されたNiと特異的に結合していたことを意味するものである。すなわち、これは、レーザ発生プラズマにより、PDMSシートの流路パターンにおいて、ショートカット部分のみが活性化され、SH−シランカップリング剤、続いてマレイミド−C3−NTAが反応し、Niがキレートできたことを示すものである。

【0084】

本発明による試料操作素子の表面処理方法、及び表面処理装置は、上記実施形態、及び構成例に限られるものではなく、様々な変形が可能である。例えば、表面処理の対象となる試料操作素子の構成については、具体的には上記以外にも様々な構成を用いて良い。また、表面処理装置の具体的な構成、例えば、レーザ光源及び集光光学系を含むレーザ光照射用の光学系の構成、試料操作素子を載置する処理ステージの構成等についても、図3、図5に示した構成例以外にも様々な構成を用いて良い。

【産業上の利用可能性】

【0085】

本発明は、基板とシート部材とによって構成される試料操作素子に対し、その操作構造における所望の領域について選択的に親水化処理を行うことが可能な試料操作素子の表面処理方法、及び表面処理装置として利用可能である。

【符号の説明】

【0086】

1A、1B…試料操作素子の表面処理装置、10…試料操作素子、12…下部基板、13…載置面、14…上部シート部材、15…下面、16…凹状構造部、17…操作構造、18…ビームウエスト、

20…処理ステージ、30…レーザ光源、31…メカニカルシャッタ、32…メカニカルシャッタ、35…集光光学系、36、37、38…レンズ、39…ダイクロイックミラー、40…観測光源、41…コリメートレンズ、42…近赤外光透過フィルタ、43…コンデンサレンズ、44、46…反射ミラー、45…レンズ、48…CCDカメラ、

50…表面処理制御部、52…ステージ制御部、53…レーザ照射制御部、56…表示装置、57…入力装置、

81…入力口、82…出力口、83…トラップ流路部、84…第1トラップ流路部、85…第2トラップ流路部、86…ショートカット流路、87…上流側流路部分、88…下流側流路部分。

【特許請求の範囲】

【請求項1】

試料が載置面上に載置される下部基板と、前記下部基板上に、その下面が前記下部基板の前記載置面と密着するように配置される上部シート部材とを備え、前記上部シート部材の前記下面に設けられた凹状構造部によって、前記上部シート部材と前記下部基板との間に前記試料の操作を行うための操作構造が形成された試料操作素子に対する表面処理方法であって、

前記下部基板と、前記下部基板上に配置された前記上部シート部材とを有する前記試料操作素子を準備して処理ステージ上に載置する素子準備ステップと、

前記処理ステージ上の前記試料操作素子に対し、前記上部シート部材側からまたは前記下部基板側から所定の照射光軸に沿って、前記上部シート部材と前記下部基板との間に形成された前記操作構造内にビームウエストが位置する集光条件でレーザ光を照射し、前記レーザ光の集光によって生成されたプラズマにより、前記上部シート部材における前記凹状構造部の内側表面を親水化処理する表面処理ステップと

を備えることを特徴とする試料操作素子の表面処理方法。

【請求項2】

前記表面処理ステップにおいて、前記レーザ光として、パルスレーザ光を用いることを特徴とする請求項1記載の表面処理方法。

【請求項3】

前記表面処理ステップにおいて、前記試料操作素子に対する前記照射光軸に直交する面内での前記レーザ光の照射位置を調整することで、前記上部シート部材に対する親水化処理の処理位置を設定することを特徴とする請求項1または2記載の表面処理方法。

【請求項4】

前記表面処理ステップにおいて、前記試料操作素子に対する前記照射光軸に沿った前記レーザ光の集光位置を調整することで、前記上部シート部材に対する親水化処理の処理条件を設定することを特徴とする請求項1〜3のいずれか一項記載の表面処理方法。

【請求項5】

前記上部シート部材を構成する材料はシリコーンであることを特徴とする請求項1〜4のいずれか一項記載の表面処理方法。

【請求項6】

前記上部シート部材を構成する材料はPDMSであることを特徴とする請求項5記載の表面処理方法。

【請求項7】

試料が載置面上に載置される下部基板と、前記下部基板上に、その下面が前記下部基板の前記載置面と密着するように配置される上部シート部材とを備え、前記上部シート部材の前記下面に設けられた凹状構造部によって、前記上部シート部材と前記下部基板との間に前記試料の操作を行うための操作構造が形成された試料操作素子に対する表面処理装置であって、

前記下部基板と、前記下部基板上に配置された前記上部シート部材とを有する前記試料操作素子を載置する処理ステージと、

前記処理ステージ上の前記試料操作素子に対し、その表面処理に用いられるレーザ光を供給するレーザ光源と、

前記試料操作素子に対し、前記上部シート部材側からまたは前記下部基板側から所定の照射光軸に沿って、前記上部シート部材と前記下部基板との間に形成された前記操作構造内にビームウエストが位置する集光条件で前記レーザ光源からの前記レーザ光を照射する集光光学系と

を備え、前記操作構造内において、前記レーザ光の集光によって生成されたプラズマにより、前記上部シート部材における前記凹状構造部の内側表面を親水化処理することを特徴とする試料操作素子の表面処理装置。

【請求項8】

前記レーザ光源は、前記レーザ光として、パルスレーザ光を供給するパルスレーザ光源であることを特徴とする請求項7記載の表面処理装置。

【請求項9】

前記試料操作素子に対する前記照射光軸に直交する面内での前記レーザ光の照射位置を調整することで、前記上部シート部材に対する親水化処理の処理位置を設定するための照射位置調整手段を備えることを特徴とする請求項7または8記載の表面処理装置。

【請求項10】

前記試料操作素子に対する前記照射光軸に沿った前記レーザ光の集光位置を調整することで、前記上部シート部材に対する親水化処理の処理条件を設定するための集光位置調整手段を備えることを特徴とする請求項7〜9のいずれか一項記載の表面処理装置。

【請求項11】

前記上部シート部材を構成する材料はシリコーンであることを特徴とする請求項7〜10のいずれか一項記載の表面処理装置。

【請求項12】

前記上部シート部材を構成する材料はPDMSであることを特徴とする請求項11記載の表面処理装置。

【請求項1】

試料が載置面上に載置される下部基板と、前記下部基板上に、その下面が前記下部基板の前記載置面と密着するように配置される上部シート部材とを備え、前記上部シート部材の前記下面に設けられた凹状構造部によって、前記上部シート部材と前記下部基板との間に前記試料の操作を行うための操作構造が形成された試料操作素子に対する表面処理方法であって、

前記下部基板と、前記下部基板上に配置された前記上部シート部材とを有する前記試料操作素子を準備して処理ステージ上に載置する素子準備ステップと、

前記処理ステージ上の前記試料操作素子に対し、前記上部シート部材側からまたは前記下部基板側から所定の照射光軸に沿って、前記上部シート部材と前記下部基板との間に形成された前記操作構造内にビームウエストが位置する集光条件でレーザ光を照射し、前記レーザ光の集光によって生成されたプラズマにより、前記上部シート部材における前記凹状構造部の内側表面を親水化処理する表面処理ステップと

を備えることを特徴とする試料操作素子の表面処理方法。

【請求項2】

前記表面処理ステップにおいて、前記レーザ光として、パルスレーザ光を用いることを特徴とする請求項1記載の表面処理方法。

【請求項3】

前記表面処理ステップにおいて、前記試料操作素子に対する前記照射光軸に直交する面内での前記レーザ光の照射位置を調整することで、前記上部シート部材に対する親水化処理の処理位置を設定することを特徴とする請求項1または2記載の表面処理方法。

【請求項4】

前記表面処理ステップにおいて、前記試料操作素子に対する前記照射光軸に沿った前記レーザ光の集光位置を調整することで、前記上部シート部材に対する親水化処理の処理条件を設定することを特徴とする請求項1〜3のいずれか一項記載の表面処理方法。

【請求項5】

前記上部シート部材を構成する材料はシリコーンであることを特徴とする請求項1〜4のいずれか一項記載の表面処理方法。

【請求項6】

前記上部シート部材を構成する材料はPDMSであることを特徴とする請求項5記載の表面処理方法。

【請求項7】

試料が載置面上に載置される下部基板と、前記下部基板上に、その下面が前記下部基板の前記載置面と密着するように配置される上部シート部材とを備え、前記上部シート部材の前記下面に設けられた凹状構造部によって、前記上部シート部材と前記下部基板との間に前記試料の操作を行うための操作構造が形成された試料操作素子に対する表面処理装置であって、

前記下部基板と、前記下部基板上に配置された前記上部シート部材とを有する前記試料操作素子を載置する処理ステージと、

前記処理ステージ上の前記試料操作素子に対し、その表面処理に用いられるレーザ光を供給するレーザ光源と、

前記試料操作素子に対し、前記上部シート部材側からまたは前記下部基板側から所定の照射光軸に沿って、前記上部シート部材と前記下部基板との間に形成された前記操作構造内にビームウエストが位置する集光条件で前記レーザ光源からの前記レーザ光を照射する集光光学系と

を備え、前記操作構造内において、前記レーザ光の集光によって生成されたプラズマにより、前記上部シート部材における前記凹状構造部の内側表面を親水化処理することを特徴とする試料操作素子の表面処理装置。

【請求項8】

前記レーザ光源は、前記レーザ光として、パルスレーザ光を供給するパルスレーザ光源であることを特徴とする請求項7記載の表面処理装置。

【請求項9】

前記試料操作素子に対する前記照射光軸に直交する面内での前記レーザ光の照射位置を調整することで、前記上部シート部材に対する親水化処理の処理位置を設定するための照射位置調整手段を備えることを特徴とする請求項7または8記載の表面処理装置。

【請求項10】

前記試料操作素子に対する前記照射光軸に沿った前記レーザ光の集光位置を調整することで、前記上部シート部材に対する親水化処理の処理条件を設定するための集光位置調整手段を備えることを特徴とする請求項7〜9のいずれか一項記載の表面処理装置。

【請求項11】

前記上部シート部材を構成する材料はシリコーンであることを特徴とする請求項7〜10のいずれか一項記載の表面処理装置。

【請求項12】

前記上部シート部材を構成する材料はPDMSであることを特徴とする請求項11記載の表面処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−172994(P2012−172994A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−32127(P2011−32127)

【出願日】平成23年2月17日(2011.2.17)

【出願人】(000236436)浜松ホトニクス株式会社 (1,479)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月17日(2011.2.17)

【出願人】(000236436)浜松ホトニクス株式会社 (1,479)

【Fターム(参考)】

[ Back to top ]