試料操作素子

【課題】 試料の操作に用いられる微小構造を形成するための基板とシート部材との密着性を向上することが可能な試料操作素子を提供する。

【解決手段】 操作対象となる試料が載置面上に載置される下部基板と、下部基板上に、その下面が下部基板の載置面と密着するように配置される上部シート部材30とを備えて試料操作素子を構成する。また、シート部材30は、その下面側に、下部基板の載置面との間で試料の操作を行うための操作構造を形成するための第1凹状構造部31と、下部基板の載置面に対してシート部材30の下面を密着させる際に、下部基板と上部シート部材30との間に介在する気体または液体の逃げ道となる排出構造を形成するための第2凹状構造部33とを有する。

【解決手段】 操作対象となる試料が載置面上に載置される下部基板と、下部基板上に、その下面が下部基板の載置面と密着するように配置される上部シート部材30とを備えて試料操作素子を構成する。また、シート部材30は、その下面側に、下部基板の載置面との間で試料の操作を行うための操作構造を形成するための第1凹状構造部31と、下部基板の載置面に対してシート部材30の下面を密着させる際に、下部基板と上部シート部材30との間に介在する気体または液体の逃げ道となる排出構造を形成するための第2凹状構造部33とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、操作対象となる試料の微小空間内での封止操作、または微小流路内での移動操作などを行うための試料操作素子に関するものである。

【背景技術】

【0002】

様々な微量液体の簡便な取扱い、あるいは、その反応プロセスの計測等を目的として、微量液体試料の操作を行うための微小成形加工された操作素子が提案されている。そのような素子の1つとして、PDMS(Polydimethylsiloxane)と呼ばれるシリコーンゴムを材料としたシート部材を用い、凹状または溝状などの構造が下面側に形成されたシート部材を基板に密着させることで試料に対する微小な封止構造、流路構造等を構成する素子がある(試料操作素子については、特許文献1、2、非特許文献1〜3参照)。

【0003】

このような素子では、試料を操作するための微小な操作構造に対応するパターンが形成されたマスクによって型を作製し、この型を用いてPDMSのシート部材を作製する。この方法では、マスクが繰り返し使用可能であること、マスクによって作製した型についても精度を保持したまま数回〜10回程度の微小構造素子の作製に耐えること、等の利点がある。すなわち、上記構成の試料操作素子によれば、一度マスク、型を作ってしまえば、簡単な操作で同じ素子を繰り返し作製して、試料の操作に利用することができる。また、PDMSのシート部材は、ガラス基板などの基板に対する吸着性が高く、基板及びシート部材を密着させることによる微小構造の作成に適している。また、このような素子は、PDMS以外の材料によるシート部材を用いても同様に構成することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−33919号公報

【特許文献2】特開2004−309405号公報

【非特許文献】

【0005】

【非特許文献1】Y. Rondelez et al.,"Highly coupled ATP synthesis by F1-ATPase single molecules", NatureVol.433 (2005) pp.773-777

【非特許文献2】Y. Rondelez et al.,"Microfabricated arrays of femtoliter chambers allow single moleculeenzymology", Nature Biotechnology Vol.23 (2005) pp.361-365

【非特許文献3】D. C. Duffy et al.,"Rapid Prototyping of Microfluidic Systems inPoly(dimethylsiloxane)", Anal. Chem. Vol.70 (1998) pp.4974-4984

【発明の概要】

【発明が解決しようとする課題】

【0006】

近年、上記したような基板とシート部材とを用いた試料操作素子において、その構造のさらなる微細化、高機能化がすすめられている。一方、このように素子が微細化、あるいはその構造が複雑化すると、基板とシート部材との間での充分な密着性の確保が難しいという問題が生じる可能性がある。これに対して、シート部材を基板に押し付けることで密着性を高める方法が考えられる。しかしながら、このような方法では、例えば操作対象の試料自体に影響を与える可能性があること等を考慮すると、基板とシート部材との密着は慎重に行う必要がある。

【0007】

本発明は、以上の問題点を解決するためになされたものであり、試料の操作に用いられる微小構造を形成するための基板とシート部材との密着性を向上することが可能な試料操作素子を提供することを目的とする。

【課題を解決するための手段】

【0008】

このような目的を達成するために、本発明による試料操作素子は、(1)操作対象となる試料が載置面上に載置される下部基板と、(2)下部基板上に、その下面が下部基板の載置面と密着するように配置される上部シート部材とを備え、(3)上部シート部材は、その下面側に、下部基板の載置面との間で試料の操作を行うための操作構造を形成するための第1凹状構造部と、下部基板の載置面に対して上部シート部材の下面を密着させる際に、下部基板と上部シート部材との間に介在する気体または液体の逃げ道となる排出構造を形成するための第2凹状構造部とを有することを特徴とする。

【0009】

上記した試料操作素子においては、基板に対して密着性を有する所定材料からなる上部シート部材を、下部基板の載置面上に配置して操作素子を構成する。そして、シート部材の下面側に形成される微小構造として、試料の操作構造となる第1凹状構造部に加えて、気体または液体の逃げ道の排出構造として機能する第2凹状構造部を設けている。このように、基板とシート部材との間で操作構造とは別に排出構造を設けることにより、基板とシート部材とを密着させる際の妨げとなる気体または液体が、この排出構造を介して外部へと逃げることとなり、試料の操作に用いられる微小構造を形成するための基板とシート部材との密着性を向上するとともに、速やかな密着の完成を実現することが可能となる。

【0010】

ここで、基板とシート部材との間で第2凹状構造部によって形成される排出構造は、上部シート部材の所定の側面から同一または他の側面まで延びる幅1mm以下の溝状の通路構造、または上部シート部材の所定の側面から内部の所定位置まで延びる幅1mm以下の溝状の通路構造の少なくとも一方を含むことが好ましい。このような構成によれば、基板とシート部材とを密着させる際に、気体または液体を排出通路構造によって好適に外部へと逃がすことができる。

【0011】

また、基板とシート部材との間で第1凹状構造部によって形成される操作構造は、試料に対して最大幅1mm以下の空間内で封止操作を行う凹状の封止構造、または試料に対して幅1mm以下の流路内で移動操作を行う溝状の流路構造の少なくとも一方を含むことが好ましい。このような微小封止空間構造、あるいは微小流路構造等を含む操作構造については、具体的には、その素子において目的とする試料の操作内容に応じて、適宜に設定することができる。

【0012】

基板の載置面に密着して素子の上部を構成するシート部材の材料については、上部シート部材を構成する材料はシリコーンであることが好ましい。特に、上部シート部材を構成する材料はPDMSであることが好ましい。このような材料を用いることにより、基板とシート部材との間の密着性を充分かつ迅速に得ることができる。

【発明の効果】

【0013】

本発明の試料操作素子によれば、上部シート部材を下部基板の載置面に密着するように配置して素子を構成するとともに、シート部材の下面側に形成される微小構造として、試料の操作構造となる第1凹状構造部に加えて、気体または液体の逃げ道の排出構造となる第2凹状構造部を設けることにより、試料の操作に用いられる微小構造を形成するための基板とシート部材との密着性を向上するとともに、それらを密着させる際に速やかな密着の完成を実現することが可能となる。

【図面の簡単な説明】

【0014】

【図1】基板及びシート部材からなる試料操作素子の作製方法を示す模式図である。

【図2】基板及びシート部材からなる試料操作素子の作製方法を示す模式図である。

【図3】微小封止構造を有する試料操作素子の使用例を示す図である。

【図4】微小流路構造を有する試料操作素子の構成例を示す図である。

【図5】試料操作素子における試料の封止状態について示す図である。

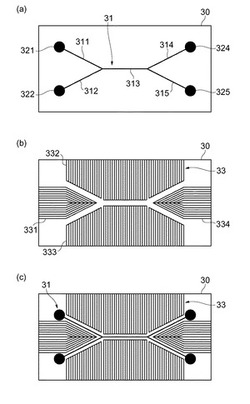

【図6】試料操作素子の第1実施形態の構成を示す平面図である。

【図7】試料操作素子の第2実施形態の構成を示す平面図である。

【図8】試料操作素子の第3実施形態の構成を示す平面図である。

【図9】試料操作素子の第3実施形態の構成を示す平面図である。

【図10】試料操作素子の第4実施形態の構成を示す平面図である。

【図11】試料操作素子の第4実施形態の構成を示す平面図である。

【図12】試料操作素子の第5実施形態の構成を示す平面図である。

【図13】試料操作素子の第6実施形態の構成を示す斜視図である。

【発明を実施するための形態】

【0015】

以下、図面とともに、本発明による試料操作素子の好適な実施形態について詳細に説明する。なお、図面の説明においては同一要素には同一符号を付し、重複する説明を省略する。また、図面の寸法比率は、説明のものと必ずしも一致していない。

【0016】

本発明による試料操作素子は、試料に対する微小な封止構造、流路構造等の操作構造を有する素子であり、操作対象となる試料が載置面上に載置される下部基板と、下部基板上に配置される上部シート部材とによって構成される。また、上部シート部材の下面には、凹状または溝状などの微小構造が形成され、基板の載置面とシート部材の下面とが密着することで試料の操作構造が構成される。最初に、このような試料操作素子について、その作製方法、及び基本的な構成、使用形態について説明する。

【0017】

ここで、以下においては、素子上部のシート部材を構成する材料については、主にPDMS(Polydimethylsiloxane、ポリジメチルシロキサン)を用いる場合を例として説明する。MEMS技術を利用したPDMSの微細構造(マイクロ流路等)は、試料が微量ですむこと、他のデバイスと組み合わせて小型化できること、廉価であることなどにより、工業的な発展が期待されており、既に実用化されているものもある。

【0018】

PDMSは、モールディングによりサブミクロンの構造までが転写できること、自己吸着性があるので基板に貼り付けるだけでシールが可能であること、無色透明であること、自家蛍光もほとんど見られないこと、生体試料に対して悪影響を及ぼさないこと、等の利点を有する。PDMSを用いた試料操作素子については、バイオ・化学分野では、マイクロ流路そのものに機能を持たせて発展を図ろうという試みもある。微小なポンプを組み込んだ立体的な流路の配置、部分的な酵素の添加による高機能化等がその例である。

【0019】

図1、図2は、上記した下部基板、及び上部シート部材からなる試料操作素子の作製方法の一例を示す模式図である。この方法では、まず、図1(a)に示すように、シート部材作製用の型に用いられる基板80を用意し、その上面上に、スピンコータによって、例えばSU−8などの光硬化性樹脂82を塗布する。

【0020】

次に、図1(b)に示すように、基板85上にマスクパターン86が形成されたマスク84を用い、基板80上の光硬化性樹脂82に対して、例えば水銀ランプからの光を照射してパターンの露光を行う。このとき、マスク84のうちでマスクパターン86が形成されていない光透過部分について、光硬化性樹脂82での対応部分が硬化する。マスク84の基板85としては、例えば光透過性が高いBK7、ソーダガラス、石英等の基板が用いられる。このようなマスク基板については、素子作製において目標とする空間分解能を考慮して選択することが好ましい。また、マスクパターン86については、例えばクロム等の金属が用いられる。

【0021】

パターンの露光後、図1(c)に示すように、基板80、及び光硬化性樹脂82を加熱して硬化を促進させ、さらに、図1(d)に示すように、現像及び洗浄を行って、光硬化性樹脂82のうちで硬化しなかった部分を取り除く。これにより、基板80上に光硬化性樹脂が硬化した凸状部83が所定パターン(マスク84でのパターンが転写されたパターン)で形成された型が完成する。

【0022】

続いて、上記した基板80及び凸状部83からなる型を用いて、上部シート部材を作製する。ここでは、図2(a)に示すように、凸状部83が形成された基板80上に熱硬化性樹脂であるPDMSを塗布し、PDMSを加熱して硬化させる。これにより、PDMSによる上部シート部材20が形成される。また、このシート部材20では、その下面側で型の凸状部83に対応する部分に凹状構造部22が形成される。

【0023】

凹状構造部22を有するシート部材20が完成したら、冷却後、図2(b)に示すように、PDMSが硬化した上部シート部材20を型から引き剥がす。一方、このシート部材20とは別に、その上面12が操作対象の試料の載置面となる下部基板10を用意する。そして、図2(c)に示すように、この基板10上にシート部材20を載せることで試料操作素子とする。上部シート部材20は、その下面が、下部基板10の載置面12と密着するように配置される。また、このとき、シート部材20の下面側に形成された凹状構造部22により、基板10の載置面12とシート部材20の下面との間で、試料の操作を行うための操作構造23が形成される。下部基板10としては、例えば観察用のガラス基板(スライドグラス)を用いることができる。

【0024】

このような作製方法では、基板10とシート部材20との間での凹状構造部22による操作構造パターンは、シート部材20の型作製に用いられるマスク84のマスクパターン86によって任意に設定することができる。この方法は、微細構造の廉価な製作技術であり、例えばバイオセンサ等のチップとして発展が期待されている技術である。

【0025】

ここで、シート部材20に形成される凹状構造部22の深さは、図1(b)の工程における水銀ランプでの露光時間等によって設定される。また、シート部材20の厚さは、図2(a)の工程における樹脂の塗布厚さによって設定される。このようなシート部材20の厚さは、操作素子の具体的な構成に応じて、例えば10μm程度から、数mmあるいは数cm程度になる場合もある。なお、シート部材の作製については、図1、図2に示した方法以外にも、例えばマスクを用いないタイプの専用装置を用いる場合など、具体的には様々な方法、作製装置を用いることが可能である。

【0026】

試料操作素子に設けられる微小操作構造としては、具体的には例えば、試料に対して所定サイズ(好ましくは最大幅1mm以下のサイズ)の空間内で封止操作を行う凹状の封止構造(試料を封止するマイクロチャンバ)を用いることができる。図3は、微小封止構造を有する試料操作素子の使用例を示す図である。

【0027】

この使用例では、まず、図3(a)に示すように、下部基板10の載置面12上に、操作用の磁性ビーズを取り付けた分子機械92が調整された試料溶液90をあらかじめ用意しておく。この状態で、図3(b)に示すように、平面構造が円形となる微小な凹状構造部22が下面側に複数形成された上部シート部材20を、基板10上に配置する。これにより、図3(c)に示すように、基板10とシート部材20との間で凹状構造部22による封止構造であるマイクロチャンバ23が構成され、このマイクロチャンバ23内に分子機械92を含む試料溶液90が封止される。

【0028】

また、試料操作素子に設けられる微小操作構造の他の例としては、試料に対して所定幅(好ましくは1mm以下の幅)の流路内で移動操作を行う溝状の流路構造(試料を流すマイクロ流路)を用いることができる。図4は、微小流路構造を有する試料操作素子の構成例を示す図である。

【0029】

この構成例では、基板10上に配置されるシート部材20の下面側に溝状の凹状構造部24が形成されており、この凹状構造部24によって流路構造であるマイクロ流路が構成されている。また、この凹状構造部24は、試料溶液が入力される入力流路部241と、入力流路部241からの試料溶液が分岐してそれぞれ出力される第1出力流路部242及び第2出力流路部243とを有している。これにより、本構成例の試料操作素子はソータ型の構成となっている。

【0030】

入力流路部241の端部には、シート部材20を上面から下面へと貫通する貫通孔からなる入力口246が設けられており、この入力口に試料溶液入力用の入力チューブ251が接続されている。また、出力流路部242、243の端部には、それぞれ貫通孔からなる第1出力口247、第2出力口248が設けられており、これらの出力口に出力チューブ252、253が接続されている。

【0031】

なお、上記構成において、入力口246、及び出力口247、248へのチューブ251、252、253の取り付けは、例えば特殊な治具を用いて行われる。また、このようにチューブ等を取り付ける構成では、好ましくはシート部材20として、数mm程度の厚い部材が用いられる。また、各流路での入力溶液、出力溶液の流量については、例えば高性能ポンプによってコントロールすることができる。一般的には、出力流路部242、243からの流路は、そのまま検出器の入力系に誘導されることになるが、微小流路の各部分で溶液の成分の計測あるいは弁別を行う場合もある。今後、試料操作素子のそのような使用法が増加していくものと考えられる。

【0032】

上記したように基板10とシート部材20とによって構成される試料操作素子では、その構造の微細化、複雑化に伴って、基板とシート部材との間での充分な密着性の確保が難しくなるという問題が生じる。図5は、微小封止構造を有する試料操作素子における試料の封止状態について示す図である。ここでは、試料の操作構造として直径10μm、容量約1pLのマイクロチャンバが複数形成されたPDMSによるシート部材20を上記方法でモールディングによって作製し、そのシート部材20を用いてガラス基板10上に用意された分子機械の試料溶液の封止を行った例を示している。

【0033】

図5において、図5(a)は、複数のマイクロチャンバが形成されたPDMSシート部材20の平面構造の光学顕微鏡像を示している。また、図5(b)は、基板10上の試料溶液の封止を行った状態でのマイクロチャンバの拡大光学顕微鏡像を示している。なお、図5(b)中において、黒い点は、分子機械操作のために添加してある直径0.7μmの磁性ビーズである。

【0034】

この例では、本来は基板に対する吸着性が高いPDMSシート部材であるが、マイクロチャンバの縁部において基板とシート部材との間に溶液が残留して、その密着が実現していないことがわかる。このような場合、シート部材を上方から機械的に押さえ付けて溶液を抜く方法が考えられるが、μmの領域では、それによって生じる機械的な圧力や溶液の流れによって試料溶液中の分子機械が基板から外れてしまうなど、試料自体に影響が出る可能性がある。また、このような基板とシート部材との密着の問題は、シート部材が薄くなった場合に顕著になると考えられる。また、このような問題は、上記したような基板とシート部材との間での液体の残留に限らず、気体(ガス)が残留する場合にも同様な問題を生じる可能性がある。

【0035】

一方、PDMSによるシート部材の加工において、オゾンあるいはプラズマ処理、パリレン蒸着などの表面処理によって、ガラス基板への吸着性の向上、疎水面への吸着、有機溶媒への耐性の向上等が行われる場合がある。しかしながら、これらの方法を用いた場合でも、下部基板の載置面と上部シート部材の下面とを密着させる際に、基板とシート部材との間に残留して密着の妨げとなる気体または液体を完全に排除することは難しい。本発明による試料操作素子は、このような場合においても、素子を構成する基板とシート部材との良好な密着を実現するものである。

【0036】

図6は、本発明による試料操作素子の第1実施形態の構成を示す平面図である。以下に示す各実施形態においては、試料操作素子を構成する下部基板10、及び上部シート部材のうちで、シート部材の平面構造、特に、シート部材の下面側に形成される凹状構造部のパターンによって、操作素子の構成について説明する。各実施形態におけるシート部材の断面構造、シート部材と基板10との密着による試料操作素子の全体構成、及びその作製方法等については、図1〜図4に関して説明したものと同様である。

【0037】

図6において、図6(a)は、本実施形態によるシート部材30における凹状構造部のうちで第1凹状構造部31のパターン構造を示し、図6(b)は、第2凹状構造部33のパターン構造を示し、図6(c)は、第1、第2凹状構造部31、33を含むシート部材30の下面側における凹状構造パターンの全体を示している。また、本実施形態においては、試料の操作構造をリアクタ型の構成とした例を示している。

【0038】

シート部材30の下面側に設けられる凹状構造部のうちで、第1凹状構造部31は、下部基板10の載置面12との間で試料の操作を行う操作構造(図2(c)における操作構造23を参照)を形成するためのものである。本実施形態では、第1凹状構造部31は、それぞれ試料溶液が入力される第1入力流路部311及び第2入力流路部312と、入力流路部311、312からの試料溶液が合流して、それらの反応路となる中間流路部313と、中間流路部313からの試料溶液が分岐してそれぞれ出力される第1出力流路部314及び第2出力流路部315とによって構成されている。

【0039】

入力流路部311、312の中間流路部313とは反対側の端部には、それぞれシート部材30を上面から下面へと貫通する貫通孔からなる第1入力口321、第2入力口322が設けられている。また、出力流路部314、315の中間流路部313とは反対側の端部には、それぞれ貫通孔からなる第1出力口324、第2出力口325が設けられている。これらの入力口321、322、出力口324、325の貫通孔は、2重露光、あるいは後からの加工等の方法によってシート部材30に形成される。

【0040】

上部シート部材30の下面側に第1凹状構造部31として形成されたこれらの各流路部により、下部基板との間で、試料の操作構造として、試料に対して微小流路(好ましくは幅1mm以下の流路)内で移動操作を行うための溝状の流路構造が形成される。このような流路構造の構成条件は、例えば、流路の幅が100μm程度、入力口及び出力口の貫通孔の直径が5mm程度である。これらの流路幅などの流路構造の具体的な構成条件は、各操作素子の目的に応じて適宜設定、変更される。

【0041】

このような第1凹状構造部31に対して、第2凹状構造部33は、下部基板10の載置面12に対して上部シート部材30の下面を密着させる際に、基板10とシート部材30との間に介在する気体または液体の逃げ道となる排出構造(気体または液体の排出流路)を、第1凹状構造部31とは物理的に干渉しないパターンで付加的に形成するためのものである。このような凹状構造部33による排出構造は、好ましくは、シート部材30の所定の側面から同一または他の側面まで延びる所定幅(好ましくは1mm以下の幅)の溝状の通路構造によって構成される。

【0042】

本実施形態では、第2凹状構造部33は、シート部材30の図中の左辺及び流路部311、312によって挟まれる領域に形成された排出構造部331と、シート部材30の上辺及び流路部311、313、314によって挟まれる領域に形成された排出構造部332と、シート部材30の下辺及び流路部312、313、315によって挟まれる領域に形成された排出構造部333と、シート部材30の右辺及び流路部314、315によって挟まれる領域に形成された排出構造部334とによって構成されている。

【0043】

これらの排出構造部331〜334は、それぞれ、シート部材30の側面から同一の側面まで延びる複数の溝状の通路構造の集合体によって構成されている。このような通路構造の幅については、第1凹状構造部31による流路構造と同様の幅としても良く、あるいは異なる幅としても良い。シート部材30の型を作製する際のマスクにガラス基板を用いた場合、10μm程度の幅の流路の設計が可能である。また、マスクに石英基板を用いた場合、1.5μm程度の幅の流路の設計が可能である。

【0044】

上記実施形態による試料操作素子の効果について説明する。

【0045】

図6に示した試料操作素子においては、下部基板10に対して密着性を有する所定材料からなる上部シート部材30を、基板10の載置面上に配置して操作素子を構成する。そして、シート部材30の下面側に形成される微小構造として、試料の操作構造となる第1凹状構造部31に加えて、気体または液体の逃げ道の排出構造として機能する第2凹状構造部33を設けている。このように、基板10とシート部材30との間で目的とする操作構造とは別に付加的な排出構造を設けることにより、基板とシート部材とを密着させる際の妨げとなる気体または液体が、この排出構造を介して外部へと逃げることとなり、試料の操作に用いられる微小構造を形成するための基板とシート部材との密着性を向上するとともに、速やかな密着の完成を実現することが可能となる。

【0046】

このような第2凹状構造部33による排出構造のパターンは、第1凹状構造部31による操作構造のパターンと合わせて、シート部材30の型作製に用いられるマスクでのマスクパターンによって任意に設定することができる。したがって、各操作素子での具体的な操作構造に対して好適な排出流路パターンとなるように設定することが可能である。

【0047】

ここで、基板とシート部材との間で第2凹状構造部によって形成される排出構造は、上述したように、シート部材の所定の側面から同一または他の側面まで延びる幅1mm以下の溝状の通路構造を含むことが好ましい。また、一般には、第2凹状構造部による排出構造は、シート部材の所定の側面から同一または他の側面まで延びる幅1mm以下の溝状の通路構造、またはシート部材の所定の側面から内部の所定位置まで延びる幅1mm以下の溝状の通路構造の少なくとも一方を含む構成としても良い。このような構成によれば、下部基板と上部シート部材とを密着させる際に、余分な気体または液体を排出通路構造によって好適に外部へと逃がすことができる。

【0048】

基板10の載置面12に密着して素子の上部を構成するシート部材30の材料については、シリコーン(シリコーン樹脂、シリコーンゴム)を用いることが好ましい。特に、シート部材の材料としては、基板に対する密着性に優れる上述したPDMSを用いることが好ましい。このような材料を用いることにより、基板とシート部材との間の密着性を充分かつ迅速に確保することができる。また、シート部材の材料については、上記以外にも、基板に密着して操作構造、排出構造を形成可能なものであれば様々な材料を用いて良い。そのような材料としては、例えば、ポリジエン系ポリマー、ポリ塩化ビニリデン(PVDC)、ポリフッ化ビニリデン、ポリハロゲン化ビニリデン、ポリエチレン等の合成樹脂、あるいは天然ゴム等が挙げられる。

【0049】

図7は、試料操作素子の第2実施形態の構成を示す平面図である。図7において、図7(a)は、本実施形態によるシート部材35における凹状構造部のうちで第1凹状構造部36のパターン構造を示し、図7(b)は、第2凹状構造部37のパターン構造を示し、図7(c)は、第1、第2凹状構造部36、37を含むシート部材35の下面側における凹状構造パターンの全体を示している。また、本実施形態においては、試料の操作構造を反応槽型(反応井戸型)の構成とした例を示している。

【0050】

本実施形態では、試料の操作構造のための第1凹状構造部36は、所定の2次元配列で形成されて平面形状がそれぞれ円形である複数の封止部(凹状部、円形ドット)361によって構成されている。上部シート部材35の下面側のこれらの封止部361により、下部基板との間で、試料に対して微小空間(好ましくは最大幅1mm以下の空間、円形の場合は直径1mm以下の空間)内で封止操作を行うための凹状の封止構造が形成される。このような封止構造の構成条件は、例えば、凹状封止部361の円形ドットの直径が2μm程度、ドットの2次元での配列構造が6方格子状の配置、ドット間の60°方向のピッチが4μm程度である。これらのドット直径などの封止構造の具体的な構成条件は、流路構造の場合と同様に、各操作素子の目的に応じて適宜設定、変更される。例えば、一般的には、試料を封止するマイクロチャンバとなる封止部361の直径は2μm〜10μm程度に設定することができる。

【0051】

このような第1凹状構造部36に対して、第2凹状構造部37は、ドット間を直線で結んだ六角形状の通路構造を2次元的に組み合わせた排出構造部371によって構成されている。この場合、排出構造部371における溝状の通路構造の幅は、好ましくは凹状封止部361の直径と同一の幅に設定される。また、このような排出構造部371では、図7(c)において破線38で例示するように、シート部材を切り出すことで、各通路構造の端部がシート部材の側面に露出し、これによって気体または液体の逃げ道となる排出流路が形成される。

【0052】

これらの図6、図7に示したように、基板とシート部材との間で第1凹状構造部によって形成される操作構造については、試料に対して最大幅1mm以下の空間内で封止操作を行う凹状の封止構造、または試料に対して幅1mm以下の流路内で移動操作を行う溝状の流路構造の少なくとも一方を含むことが好ましい。このような微小封止空間構造、あるいは微小流路構造等を含む操作構造については、具体的には、その素子において目的とする試料の操作内容に応じて、適宜に設定することができる。

【0053】

また、図7に示すような封止構造を有するシート部材では、流路構造等のシート部材に比べて平面構造における対称性が高いため、大型のシートを作製しておき、それからシート部材を切り出して用いる場合がある。このような場合、上記のような六角形状の通路構造が組み合わされた排出構造部371は、試料を封止するマイクロチャンバの数は犠牲になるが、切り出したシート部材のどの辺からでも気体または液体の排出を充分に行うことができるという利点がある。

【0054】

ただし、このような封止構造を有するシート部材においても、気体、液体の排出構造については、具体的には上記した六角形状の通路構造以外にも様々な構成を用いて良い。例えば、封止部361の円形ドットパターン間に設けた直線状の通路構造によって排出構造を構成しても良い。一般的には、シート部材の下面側における第1、第2凹状構造部のパターンを決定する型作製用のマスクパターンは、CADによって設計されるが、例えば、このマスクパターン設計の際に、先に気体または液体の排出流路となる通路構造パターンを設計し、後からその間隙に封止構造パターンを配置しても良い。

【0055】

また、図3に関して上述したように、基板の載置面上に試料溶液をあらかじめ用意しておき、その後に基板上にシート部材を設置してマイクロチャンバ内に試料溶液を封止する場合には、例えば、シート部材の全面に適当な力を加えつつ、シート部材の縁部において吸水性が高い濾紙などを用いて、排出構造から排出される溶液を吸い取ることにより、基板とシート部材との密着をより確実に実現することができる。また、基板とシート部材との間の気体を排出する場合には、例えば、シート部材を載置面上に設置した基板を真空チャンバ内に設置し、ある程度の真空状態とすることで残留気体、残留液体を排出する方法を用いることができる。

【0056】

試料操作素子の実施例として、図7に示した構成の上部シート部材を、図1、図2に示した方法によって作製し、下部基板と組み合わせることで試料操作素子を作製した。この実施例では、まず、上面上にSU−8がスピンコートされたシリコンウエハを用意し、図7(c)に示した構成に対応するマスクパターンを有するマスクをシリコンウエハに接着させ、紫外線照射によるパターン露光を行った。SU−8を塗布する際のスピンコータの設定条件については、プレスピン1000rpmで10秒間保持、トップスピン4000rpmで30秒間保持した。

【0057】

ソフトベーク(ホットプレート90℃上で2分、オーブン90℃中で1分)の後、露光は汎用の露光装置を用い、マスクをSU−8に直接接触させて行った。その際、SU−8とマスク面とのスティッキングを避けるために、一般的に行われるプリベーキング(90℃、2分)に加えて、95℃オーブンで2分間のベーキングを追加的に行った。さらに、ワイプ上で3分間自然冷却し、30秒間の露光を行った。この際の露光エネルギーは、300mJ/cm2となった。

【0058】

その後、露光後加熱(PEB)をホットプレート上で行い(60℃で1分間、90℃で3分間)、ワイプ上で3分間自然冷却し、専用現像液(SU−8デベロッパー)中で現像を行った(1次現像を2分間、2次現像を1分間)。さらに、2−プロパノール溶液で30秒間洗浄リンスを行い、窒素ガスを吹き付けて乾燥させ、90℃オーブンで90分間インキュベートしてSU−8樹脂を完全に硬化させた。SU−8が硬化したウエハはクリーンな条件下で保存した。

【0059】

上部シート部材の材料となるPDMSは、コーニング社から市販されているものを用いた。重合開始剤1/10容量を操作直前に樹脂溶液に加え、攪拌後、約10分間、真空盤中でアスピレータで脱気した。そして、プラスチックシャーレ中に並べたSU−8による型パターンが形成されたシリコンウエハ上にPDMSを滴下し、シャーレ全体を回転させて(広げるように回して)薄くのばした。その後、再度、シャーレごと真空盤中でアスピレータで脱気を行い、90℃オーブン中に90分間静置して、PDMSを硬化させた。冷却後、マイクロチャンバの封止構造パターン及び排出構造パターンが作成された部分のうちで、利用する領域をウエハ上からカッターで切り出して、ピンセットを用いて剥がして上部シート部材とし、利用時までクリーンな条件下で保存した。

【0060】

試料としては、分子機械(F1−ATPase)を用いた。この分子機械には、共通のサブユニットが3つ存在し、遺伝子工学的にそのサブユニットのN端にHis−Tagが十残基延ばしてある。Ni−NTA修飾したガラス基板に分子機械を向きをそろえて並べることができる。この分子機械は、ATPを消費して回転する回転分子モータであることがわかっており、ロータサブユニットの2つの残基をCysに改変して、マレイミドビオチンと反応させ、ストレプトアビジン修飾したビーズが特異的に吸着するように設計してある。

【0061】

一般的な手法により、F1−ATPaseをガラス基板上に向きをそろえて設置し、ビーズ(〜1μm)を回転の目印としてロータに取り付けた。これらの全ての操作は溶液中で行う。約20μLの溶液を残すようにして、吸着できなかったF1−ATPase、ビーズは溶液の交換を繰り返して取り除く。最終溶液には、2mM MgATPが含まれている。

【0062】

ガラス基板上に用意された上記の試料溶液に対し、PDMSのシート部材を静かに載せて、観測を開始した。ある程度PDMSシートの厚みが薄くなると、シート部材を均一に溶液に載せる操作が困難になる。シート部材を載せた後、シートの辺にしみ出てくる溶液は、濾紙片によって吸い取る。上記のように封止構造パターンに加えて、気体または液体の逃げ道となる排出構造パターンを設けたシート部材では、余分な溶液がスムースにしみ出てくるため、シート内に気体、液体が残留するケースはなかった。

【0063】

上記構成のシート部材を用い、その縁部からの濾紙による溶液の吸い出しも充分に行った基板の顕微鏡観察では、各マイクロチャンバの領域が完全に封止されていることを光学顕微鏡によって確認した。ここで、溶液の交換によって除き切れなかったチャンバ内のフリーのビーズはブラウン運動をしており、チャンバ外(縁部)にあるビーズは、PDMSに押し付けられて動かないことにより、容易に確認することができる。

【0064】

なお、PDMSからなるシート部材については、上述したようにパリレン蒸着などの表面処理によって、有機溶媒への耐性の向上等の効果を得ることができる。パリレンは、ポリパラキシリレンの通称であり、一般的には、反応性ガスの重合によって被コーティング材の表面をコーティングするので、ピンホールのないコンフォーマル・コーティングを実現することができる。

【0065】

コーティングされたパリレンは、絶縁性が高いこと、また、機械的特性に優れ、光学的にも、化学的にも安定しているので、各種のICをはじめとした機械の信頼性向上のために用いられている。また、PDMSシートの表面やその基板表面の絶縁性、疎水性を高めるために用いる場合もある。疎水性表面の利用は、例えば微量な酵素溶液を用いる場合には、流路あるいは反応槽への非特異的な吸着を避けることができる。

【0066】

本発明による試料操作素子の構成について、さらに説明する。

【0067】

図8及び図9は、試料操作素子の第3実施形態の構成を示す平面図である。図8において、図8(a)は、本実施形態によるシート部材40における凹状構造部のうちで第1凹状構造部41のパターン構造を示し、図8(b)は、第2凹状構造部43のパターン構造を示している。また、図9は、第1、第2凹状構造部41、43を含むシート部材40の下面側における凹状構造パターンの全体を示している。また、本実施形態においては、試料の操作構造をリアクタ型の構成とした例を示している。リアクタ型の試料操作素子は、試料溶液の微小流路中において複数種類の溶液の反応槽を少なくとも1つ持ち、反応槽での多数種類の溶液の混合、及びその後の反応の達成を目的としたものである。

【0068】

本実施形態では、試料の操作構造のための第1凹状構造部41は、それぞれ試料溶液が入力される第1入力流路部411及び第2入力流路部412と、入力流路部411、412からの試料溶液が合流して出力される出力流路部413とによって構成されている。

【0069】

入力流路部411、412の出力流路部413とは反対側の端部には、それぞれ貫通孔からなる第1入力口421、第2入力口422が設けられている。また、出力流路部413の入力流路部411、412とは反対側の端部には、貫通孔からなる出力口423が設けられている。また、入力流路部411、412と、出力流路部413との間には、入力流路部411、412からの溶液の混合、反応が起こるとともに、反応後の溶液を出力流路部413へと送り出す反応槽(反応チャンバ)425が設けられている。

【0070】

このような第1凹状構造部41に対して、基板とシート部材40との間での気体または液体の逃げ道となる排出構造のための第2凹状構造部43は、シート部材40の左辺及び流路部411、412によって挟まれる領域に形成され、主にシート部材40の左辺への逃げ道となる排出構造部431と、シート部材30の上辺、右辺及び流路部411、413によって挟まれる領域に形成され、主にシート部材40の上辺、右辺への逃げ道となる排出構造部432と、シート部材30の下辺、右辺及び流路部412、413によって挟まれる領域に形成され、主にシート部材40の下辺、右辺への逃げ道となる排出構造部433とによって構成されている。これらの排出構造部431〜433は、それぞれ複数の溝状の通路構造の集合体として構成され、各方向に対して一様に気体または液体が排出されるような通路構造パターンで形成されている。

【0071】

なお、図9においては、本実施形態による試料操作素子を具体的に構成した場合の一例について、その各部のサイズを示している。図中に示した各サイズの単位はμmである。また、以下において、流路間、通路間の距離を示す場合は、原則として流路の中心間の距離を示している。また、第2凹状構造部43を構成する溝状の通路構造の幅(排出流路の幅)は、例えば100μmである。

【0072】

ここで、一般に、試料の操作を行うための操作構造と、気体、液体の逃げ道となる排出通路構造とを有する試料操作素子の構成において、操作構造における各封止構造、流路構造と、逃げ道の通路構造との間の距離については、流路構造の幅、あるいは逃げ道の通路構造の幅と同程度あいていれば、シート部材の接着が可能である。また、封止構造や流路構造が微細になるほど、逃げ道の通路構造をそれらの操作構造に接近させて形成することが好ましい。その際、両者の間の距離は、逃げ道の通路構造の幅程度あれば良い。

【0073】

図10及び図11は、試料操作素子の第4実施形態の構成を示す平面図である。図10において、図10(a)は、本実施形態によるシート部材50における凹状構造部のうちで第1凹状構造部51のパターン構造を示し、図10(b)は、第2凹状構造部53のパターン構造を示している。また、図11は、第1、第2凹状構造部51、53を含むシート部材50の下面側における凹状構造パターンの全体を示している。また、本実施形態においては、試料の操作構造をソータ型の構成とした例を示している。ソータ型の試料操作素子は、入力される試料溶液に含まれる目的物質の弁別を目的としたものである。

【0074】

本実施形態では、試料の操作構造のための第1凹状構造部51は、試料溶液が入力される入力流路部511と、シース流(試料溶液を包み込むように外側を流れる支持流)用の溶液を導入するための導入流路部512、513と、入力流路部511からの試料溶液及び導入流路部512、513からのシース流用溶液が合流して層流状態で流れる中間流路部514と、中間流路部514からの溶液が分岐してそれぞれ出力される第1出力流路部515及び第2出力流路部516とによって構成されている。これらの出力流路部は、例えば、第1出力流路部515を弁別された目的物質出力用の目的溶液出力流路、第2出力流路部516を廃液出力用の廃液出力流路として構成される。

【0075】

入力流路部511の中間流路部514とは反対側の端部には、貫通孔からなる入力口521が設けられている。また、導入流路部512、513の中間流路部514とは反対側の端部には、それぞれ貫通孔からなる導入口522、523が設けられている。また、出力流路部515、516の中間流路部514とは反対側の端部には、それぞれ貫通孔からなる第1出力口(目的溶液出力口)525、第2出力口(廃液出力口)526が設けられている。

【0076】

試料溶液に含まれる目的物質としては、例えば、蛍光抗体法で目的細胞あるいはビーズに特異的に蛍光色素を吸着、結合させたものが用いられる。また、中間流路部514は、入力流路部511側から出力流路部515、516側に向けて、その流路幅が次第に細くなるように形成されており、その一部が目的物質の検出に用いられる検出部517となっている。この検出部517での目的物質の検出は、例えば、上記したような目的物質での蛍光色素からの発光を検出することで行われる。また、中間流路部514から出力流路部515、516への分岐部は、目的物質を含む試料溶液と、目的物質を含まない廃液との弁別に用いられる弁別部518となっている。この弁別部518での目的物質の弁別は、例えば、磁場、電場、光輻射等によって目的物質の流路を変えることで行われる。

【0077】

このような第1凹状構造部51に対して、基板とシート部材50との間での気体または液体の逃げ道となる排出構造のための第2凹状構造部53は、入力流路部511及び導入流路部512、513の左側の領域に形成され、シート部材50の左辺への逃げ道となる排出構造部531と、中間流路部514及び出力流路部515の上方の領域に形成され、シート部材50の上辺への逃げ道となる排出構造部532と、中間流路部514及び出力流路部516の下方の領域に形成され、シート部材50の下辺への逃げ道となる排出構造部533と、出力流路部515、516の右側の領域に形成され、シート部材50の右辺への逃げ道となる排出構造部534とによって構成されている。これらの排出構造部531〜534は、それぞれ複数の溝状の通路構造の集合体として構成されている。

【0078】

なお、図11においては、本実施形態による試料操作素子を具体的に構成した場合の一例について、その各部のサイズ(μm)を示している。図中に示した各サイズの数値のうち、出力流路部と外側の排出構造部との間の距離180μm、及び出力流路部と内側の排出構造部との間の距離440μmについては、流路の中心間の距離ではなく、流路の縁から縁までの距離となっている。

【0079】

また、入力流路部511、導入流路部512、513、及び中間流路部514の前半部分の各流路の幅は、例えば200μmである。また、中間流路部514の後半部分及び出力流路部515、516の各流路の幅は、例えば40μmである。また、入力口521、導入口522、523、及び出力口525、526の各貫通孔の直径は、例えば2000μmである。また、第2凹状構造部53を構成する溝状の通路構造の幅は、例えば100μmである。

【0080】

図12は、試料操作素子の第5実施形態の構成を示す平面図である。図12において、図12(a)は、本実施形態によるシート部材60における凹状構造部の全体の構造を示し、図12(b)は、図12(a)に示した構造の一部拡大図を示し、図12(c)は、図12(b)に示した構造のさらなる一部拡大図を示している。また、本実施形態においては、試料の操作構造をトラップ型の構成とした例を示している。トラップ型の試料操作素子は、ビーズあるいは細胞などの目的物質を観察視野の特定部位に固定するための工夫を施した微小流路素子である。

【0081】

本実施形態では、試料の操作構造のための第1凹状構造部61は、試料溶液を入力する左側の入力口612と、溶液を出力する右側の出力口613との間に設けられたトラップ流路部611によって構成されている。トラップ流路部611は、図12(a)に具体的な構造を省略して模式的に示すように、上下方向に3段階の流路部に分割されて構成されており、そのうちの上段のトラップ流路部は、入力口612からの試料溶液を上下に蛇行させつつ左から右へと流すように構成されている。また、中段のトラップ流路部は、上段のトラップ流路部からの試料溶液を上下に蛇行させつつ右から左へと流すように構成されている。また、下段のトラップ流路部は、中段のトラップ流路部からの試料溶液を上下に蛇行させつつ左から右へと流して出力口613へと出力するように構成されている。

【0082】

トラップ流路部611において上下に蛇行する各流路616には、図12(b)及び図12(c)の拡大図に示すように、蛇行する流路616間をショートカットで接続するとともに、その途中で試料溶液中の目的物質がトラップされるような形状に構成されたトラップ流路617が複数、流路に沿って配列されている。このような構成において、試料溶液中の目的物質は、複数のトラップ流路617のそれぞれにおいて、上流側のトラップ流路617から順にトラップされる。このようなトラップ流路617は、例えば、上、中、下段のトラップ流路部において、それぞれ3000個ずつ配置される。

【0083】

このような第1凹状構造部61に対して、基板とシート部材60との間での気体または液体の逃げ道となる排出構造のための第2凹状構造部63は、トラップ流路部611、入力口612、及び出力口613が設けられている領域を除く周囲の領域全体に対して形成されている。この凹状構造部63は、複数の溝状の通路構造の集合体によって、シート部材60の四隅では左右及び上下に残留気体、液体を排出でき、トラップ流路部611付近では左右に排出できるように構成されている。

【0084】

なお、図12(a)においては、本実施形態による試料操作素子を具体的に構成した場合の一例について、その各部のサイズ(μm)を示している。また、第2凹状構造部63を構成する溝状の通路構造のサイズは、例えば、トラップ流路部611の近傍の領域で幅40μm、ピッチ100μm、その外側(図中の上方及び下方)の領域で幅100μm、ピッチ1000μm程度である。

【0085】

図13は、試料操作素子の第6実施形態の構成を示す図である。なお、この図13においては、気体または液体の逃げ道となる排出構造のための第2凹状構造部については図示を省略している。また、試料の操作構造のための第1凹状構造部については、その構造を簡略化して模式的に示している。

【0086】

本実施形態においては、下部基板10上に、流路構造となる第1凹状構造部72が形成された第1シート部材70、及び同じく流路構造となる第1凹状構造部77が形成された第2シート部材75の2枚のシート部材を積層し、これによって、試料の操作構造として3次元的な流路構造を実現している。また、これらのシート部材70、75には、それぞれ気体、液体の排出構造となる第2凹状構造部が付加的に設けられている。

【0087】

このようにシート部材を2枚以上積層することで高機能化を図る構成の試料操作素子では、各シート部材を薄く形成する必要がある。例えば、現在のシートは多くの場合、サブミリメートル程度の厚さであるが、積層構造を用いる場合、数10μm程度のフィルム上での構造形成が必要になるのではないかと考えられる。

【0088】

このようにシート部材が薄くなった場合、シート部材自体の剛性が無くなるため、基板及びシート部材の接着時における残留気体及び液体の排出の問題は一層深刻になる。これに対して、上記したようにシート部材に、試料の操作構造に加えて、気体または液体の逃げ道となる排出構造を形成する構成を適用することにより、このように複数のシート部材を積層する構成においても、残留気体及び液体を好適に排出して、基板及び複数のシート部材を好適に密着、積層させることができる。

【0089】

なお、このように複数のシート部材を積層する構成では、シート部材間の位置合わせは例えば顕微鏡観察下で行われる。図13に示した構成例においては、下方のシート部材70の流路構造72では、横方向に延びる3本の流路が形成されるとともに、流路上の所定位置にそれぞれ反応槽が設けられている。また、上方のシート部材75の流路構造77では、縦方向に延びる3本の流路が形成されるとともに、流路上の所定位置にそれぞれ反応槽が設けられている。このような構成では、シート部材70、75のそれぞれでの3つの反応槽の位置によって、シート部材70、75の間で位置を合わせることができる。

【0090】

本発明による試料操作素子は、上記実施形態及び構成例に限られるものではなく、様々な変形が可能である。例えば、試料の操作を行うための操作構造、及びそれに対応するシート部材での第1凹状構造部については、試料の種類、及び試料に対する具体的な操作の内容等に応じて適宜に設定することが可能である。また、気体または液体の逃げ道の排出構造、及びそれに対応する第2凹状構造部の排出構造パターンについても、操作構造での封止構造パターン、流路構造パターンに対応して適宜に設定することが好ましい。

【産業上の利用可能性】

【0091】

本発明は、試料の操作に用いられる微小構造を形成するための基板とシート部材との密着性を向上することが可能な試料操作素子として利用可能である。

【符号の説明】

【0092】

10…下部基板、12…載置面、20…上部シート部材、22、24…凹状構造部、23…操作構造、

30、35、40、50、60、70、75…上部シート部材、31、36、41、51、61、72、77…第1凹状構造部(操作構造)、33、37、43、53、63…第2凹状構造部(排出構造)、

80…基板、82…光硬化性樹脂、83…凸状部、84…マスク、85…基板、86…マスクパターン、90…試料溶液、92…分子機械。

【技術分野】

【0001】

本発明は、操作対象となる試料の微小空間内での封止操作、または微小流路内での移動操作などを行うための試料操作素子に関するものである。

【背景技術】

【0002】

様々な微量液体の簡便な取扱い、あるいは、その反応プロセスの計測等を目的として、微量液体試料の操作を行うための微小成形加工された操作素子が提案されている。そのような素子の1つとして、PDMS(Polydimethylsiloxane)と呼ばれるシリコーンゴムを材料としたシート部材を用い、凹状または溝状などの構造が下面側に形成されたシート部材を基板に密着させることで試料に対する微小な封止構造、流路構造等を構成する素子がある(試料操作素子については、特許文献1、2、非特許文献1〜3参照)。

【0003】

このような素子では、試料を操作するための微小な操作構造に対応するパターンが形成されたマスクによって型を作製し、この型を用いてPDMSのシート部材を作製する。この方法では、マスクが繰り返し使用可能であること、マスクによって作製した型についても精度を保持したまま数回〜10回程度の微小構造素子の作製に耐えること、等の利点がある。すなわち、上記構成の試料操作素子によれば、一度マスク、型を作ってしまえば、簡単な操作で同じ素子を繰り返し作製して、試料の操作に利用することができる。また、PDMSのシート部材は、ガラス基板などの基板に対する吸着性が高く、基板及びシート部材を密着させることによる微小構造の作成に適している。また、このような素子は、PDMS以外の材料によるシート部材を用いても同様に構成することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−33919号公報

【特許文献2】特開2004−309405号公報

【非特許文献】

【0005】

【非特許文献1】Y. Rondelez et al.,"Highly coupled ATP synthesis by F1-ATPase single molecules", NatureVol.433 (2005) pp.773-777

【非特許文献2】Y. Rondelez et al.,"Microfabricated arrays of femtoliter chambers allow single moleculeenzymology", Nature Biotechnology Vol.23 (2005) pp.361-365

【非特許文献3】D. C. Duffy et al.,"Rapid Prototyping of Microfluidic Systems inPoly(dimethylsiloxane)", Anal. Chem. Vol.70 (1998) pp.4974-4984

【発明の概要】

【発明が解決しようとする課題】

【0006】

近年、上記したような基板とシート部材とを用いた試料操作素子において、その構造のさらなる微細化、高機能化がすすめられている。一方、このように素子が微細化、あるいはその構造が複雑化すると、基板とシート部材との間での充分な密着性の確保が難しいという問題が生じる可能性がある。これに対して、シート部材を基板に押し付けることで密着性を高める方法が考えられる。しかしながら、このような方法では、例えば操作対象の試料自体に影響を与える可能性があること等を考慮すると、基板とシート部材との密着は慎重に行う必要がある。

【0007】

本発明は、以上の問題点を解決するためになされたものであり、試料の操作に用いられる微小構造を形成するための基板とシート部材との密着性を向上することが可能な試料操作素子を提供することを目的とする。

【課題を解決するための手段】

【0008】

このような目的を達成するために、本発明による試料操作素子は、(1)操作対象となる試料が載置面上に載置される下部基板と、(2)下部基板上に、その下面が下部基板の載置面と密着するように配置される上部シート部材とを備え、(3)上部シート部材は、その下面側に、下部基板の載置面との間で試料の操作を行うための操作構造を形成するための第1凹状構造部と、下部基板の載置面に対して上部シート部材の下面を密着させる際に、下部基板と上部シート部材との間に介在する気体または液体の逃げ道となる排出構造を形成するための第2凹状構造部とを有することを特徴とする。

【0009】

上記した試料操作素子においては、基板に対して密着性を有する所定材料からなる上部シート部材を、下部基板の載置面上に配置して操作素子を構成する。そして、シート部材の下面側に形成される微小構造として、試料の操作構造となる第1凹状構造部に加えて、気体または液体の逃げ道の排出構造として機能する第2凹状構造部を設けている。このように、基板とシート部材との間で操作構造とは別に排出構造を設けることにより、基板とシート部材とを密着させる際の妨げとなる気体または液体が、この排出構造を介して外部へと逃げることとなり、試料の操作に用いられる微小構造を形成するための基板とシート部材との密着性を向上するとともに、速やかな密着の完成を実現することが可能となる。

【0010】

ここで、基板とシート部材との間で第2凹状構造部によって形成される排出構造は、上部シート部材の所定の側面から同一または他の側面まで延びる幅1mm以下の溝状の通路構造、または上部シート部材の所定の側面から内部の所定位置まで延びる幅1mm以下の溝状の通路構造の少なくとも一方を含むことが好ましい。このような構成によれば、基板とシート部材とを密着させる際に、気体または液体を排出通路構造によって好適に外部へと逃がすことができる。

【0011】

また、基板とシート部材との間で第1凹状構造部によって形成される操作構造は、試料に対して最大幅1mm以下の空間内で封止操作を行う凹状の封止構造、または試料に対して幅1mm以下の流路内で移動操作を行う溝状の流路構造の少なくとも一方を含むことが好ましい。このような微小封止空間構造、あるいは微小流路構造等を含む操作構造については、具体的には、その素子において目的とする試料の操作内容に応じて、適宜に設定することができる。

【0012】

基板の載置面に密着して素子の上部を構成するシート部材の材料については、上部シート部材を構成する材料はシリコーンであることが好ましい。特に、上部シート部材を構成する材料はPDMSであることが好ましい。このような材料を用いることにより、基板とシート部材との間の密着性を充分かつ迅速に得ることができる。

【発明の効果】

【0013】

本発明の試料操作素子によれば、上部シート部材を下部基板の載置面に密着するように配置して素子を構成するとともに、シート部材の下面側に形成される微小構造として、試料の操作構造となる第1凹状構造部に加えて、気体または液体の逃げ道の排出構造となる第2凹状構造部を設けることにより、試料の操作に用いられる微小構造を形成するための基板とシート部材との密着性を向上するとともに、それらを密着させる際に速やかな密着の完成を実現することが可能となる。

【図面の簡単な説明】

【0014】

【図1】基板及びシート部材からなる試料操作素子の作製方法を示す模式図である。

【図2】基板及びシート部材からなる試料操作素子の作製方法を示す模式図である。

【図3】微小封止構造を有する試料操作素子の使用例を示す図である。

【図4】微小流路構造を有する試料操作素子の構成例を示す図である。

【図5】試料操作素子における試料の封止状態について示す図である。

【図6】試料操作素子の第1実施形態の構成を示す平面図である。

【図7】試料操作素子の第2実施形態の構成を示す平面図である。

【図8】試料操作素子の第3実施形態の構成を示す平面図である。

【図9】試料操作素子の第3実施形態の構成を示す平面図である。

【図10】試料操作素子の第4実施形態の構成を示す平面図である。

【図11】試料操作素子の第4実施形態の構成を示す平面図である。

【図12】試料操作素子の第5実施形態の構成を示す平面図である。

【図13】試料操作素子の第6実施形態の構成を示す斜視図である。

【発明を実施するための形態】

【0015】

以下、図面とともに、本発明による試料操作素子の好適な実施形態について詳細に説明する。なお、図面の説明においては同一要素には同一符号を付し、重複する説明を省略する。また、図面の寸法比率は、説明のものと必ずしも一致していない。

【0016】

本発明による試料操作素子は、試料に対する微小な封止構造、流路構造等の操作構造を有する素子であり、操作対象となる試料が載置面上に載置される下部基板と、下部基板上に配置される上部シート部材とによって構成される。また、上部シート部材の下面には、凹状または溝状などの微小構造が形成され、基板の載置面とシート部材の下面とが密着することで試料の操作構造が構成される。最初に、このような試料操作素子について、その作製方法、及び基本的な構成、使用形態について説明する。

【0017】

ここで、以下においては、素子上部のシート部材を構成する材料については、主にPDMS(Polydimethylsiloxane、ポリジメチルシロキサン)を用いる場合を例として説明する。MEMS技術を利用したPDMSの微細構造(マイクロ流路等)は、試料が微量ですむこと、他のデバイスと組み合わせて小型化できること、廉価であることなどにより、工業的な発展が期待されており、既に実用化されているものもある。

【0018】

PDMSは、モールディングによりサブミクロンの構造までが転写できること、自己吸着性があるので基板に貼り付けるだけでシールが可能であること、無色透明であること、自家蛍光もほとんど見られないこと、生体試料に対して悪影響を及ぼさないこと、等の利点を有する。PDMSを用いた試料操作素子については、バイオ・化学分野では、マイクロ流路そのものに機能を持たせて発展を図ろうという試みもある。微小なポンプを組み込んだ立体的な流路の配置、部分的な酵素の添加による高機能化等がその例である。

【0019】

図1、図2は、上記した下部基板、及び上部シート部材からなる試料操作素子の作製方法の一例を示す模式図である。この方法では、まず、図1(a)に示すように、シート部材作製用の型に用いられる基板80を用意し、その上面上に、スピンコータによって、例えばSU−8などの光硬化性樹脂82を塗布する。

【0020】

次に、図1(b)に示すように、基板85上にマスクパターン86が形成されたマスク84を用い、基板80上の光硬化性樹脂82に対して、例えば水銀ランプからの光を照射してパターンの露光を行う。このとき、マスク84のうちでマスクパターン86が形成されていない光透過部分について、光硬化性樹脂82での対応部分が硬化する。マスク84の基板85としては、例えば光透過性が高いBK7、ソーダガラス、石英等の基板が用いられる。このようなマスク基板については、素子作製において目標とする空間分解能を考慮して選択することが好ましい。また、マスクパターン86については、例えばクロム等の金属が用いられる。

【0021】

パターンの露光後、図1(c)に示すように、基板80、及び光硬化性樹脂82を加熱して硬化を促進させ、さらに、図1(d)に示すように、現像及び洗浄を行って、光硬化性樹脂82のうちで硬化しなかった部分を取り除く。これにより、基板80上に光硬化性樹脂が硬化した凸状部83が所定パターン(マスク84でのパターンが転写されたパターン)で形成された型が完成する。

【0022】

続いて、上記した基板80及び凸状部83からなる型を用いて、上部シート部材を作製する。ここでは、図2(a)に示すように、凸状部83が形成された基板80上に熱硬化性樹脂であるPDMSを塗布し、PDMSを加熱して硬化させる。これにより、PDMSによる上部シート部材20が形成される。また、このシート部材20では、その下面側で型の凸状部83に対応する部分に凹状構造部22が形成される。

【0023】

凹状構造部22を有するシート部材20が完成したら、冷却後、図2(b)に示すように、PDMSが硬化した上部シート部材20を型から引き剥がす。一方、このシート部材20とは別に、その上面12が操作対象の試料の載置面となる下部基板10を用意する。そして、図2(c)に示すように、この基板10上にシート部材20を載せることで試料操作素子とする。上部シート部材20は、その下面が、下部基板10の載置面12と密着するように配置される。また、このとき、シート部材20の下面側に形成された凹状構造部22により、基板10の載置面12とシート部材20の下面との間で、試料の操作を行うための操作構造23が形成される。下部基板10としては、例えば観察用のガラス基板(スライドグラス)を用いることができる。

【0024】

このような作製方法では、基板10とシート部材20との間での凹状構造部22による操作構造パターンは、シート部材20の型作製に用いられるマスク84のマスクパターン86によって任意に設定することができる。この方法は、微細構造の廉価な製作技術であり、例えばバイオセンサ等のチップとして発展が期待されている技術である。

【0025】

ここで、シート部材20に形成される凹状構造部22の深さは、図1(b)の工程における水銀ランプでの露光時間等によって設定される。また、シート部材20の厚さは、図2(a)の工程における樹脂の塗布厚さによって設定される。このようなシート部材20の厚さは、操作素子の具体的な構成に応じて、例えば10μm程度から、数mmあるいは数cm程度になる場合もある。なお、シート部材の作製については、図1、図2に示した方法以外にも、例えばマスクを用いないタイプの専用装置を用いる場合など、具体的には様々な方法、作製装置を用いることが可能である。

【0026】

試料操作素子に設けられる微小操作構造としては、具体的には例えば、試料に対して所定サイズ(好ましくは最大幅1mm以下のサイズ)の空間内で封止操作を行う凹状の封止構造(試料を封止するマイクロチャンバ)を用いることができる。図3は、微小封止構造を有する試料操作素子の使用例を示す図である。

【0027】

この使用例では、まず、図3(a)に示すように、下部基板10の載置面12上に、操作用の磁性ビーズを取り付けた分子機械92が調整された試料溶液90をあらかじめ用意しておく。この状態で、図3(b)に示すように、平面構造が円形となる微小な凹状構造部22が下面側に複数形成された上部シート部材20を、基板10上に配置する。これにより、図3(c)に示すように、基板10とシート部材20との間で凹状構造部22による封止構造であるマイクロチャンバ23が構成され、このマイクロチャンバ23内に分子機械92を含む試料溶液90が封止される。

【0028】

また、試料操作素子に設けられる微小操作構造の他の例としては、試料に対して所定幅(好ましくは1mm以下の幅)の流路内で移動操作を行う溝状の流路構造(試料を流すマイクロ流路)を用いることができる。図4は、微小流路構造を有する試料操作素子の構成例を示す図である。

【0029】

この構成例では、基板10上に配置されるシート部材20の下面側に溝状の凹状構造部24が形成されており、この凹状構造部24によって流路構造であるマイクロ流路が構成されている。また、この凹状構造部24は、試料溶液が入力される入力流路部241と、入力流路部241からの試料溶液が分岐してそれぞれ出力される第1出力流路部242及び第2出力流路部243とを有している。これにより、本構成例の試料操作素子はソータ型の構成となっている。

【0030】

入力流路部241の端部には、シート部材20を上面から下面へと貫通する貫通孔からなる入力口246が設けられており、この入力口に試料溶液入力用の入力チューブ251が接続されている。また、出力流路部242、243の端部には、それぞれ貫通孔からなる第1出力口247、第2出力口248が設けられており、これらの出力口に出力チューブ252、253が接続されている。

【0031】

なお、上記構成において、入力口246、及び出力口247、248へのチューブ251、252、253の取り付けは、例えば特殊な治具を用いて行われる。また、このようにチューブ等を取り付ける構成では、好ましくはシート部材20として、数mm程度の厚い部材が用いられる。また、各流路での入力溶液、出力溶液の流量については、例えば高性能ポンプによってコントロールすることができる。一般的には、出力流路部242、243からの流路は、そのまま検出器の入力系に誘導されることになるが、微小流路の各部分で溶液の成分の計測あるいは弁別を行う場合もある。今後、試料操作素子のそのような使用法が増加していくものと考えられる。

【0032】

上記したように基板10とシート部材20とによって構成される試料操作素子では、その構造の微細化、複雑化に伴って、基板とシート部材との間での充分な密着性の確保が難しくなるという問題が生じる。図5は、微小封止構造を有する試料操作素子における試料の封止状態について示す図である。ここでは、試料の操作構造として直径10μm、容量約1pLのマイクロチャンバが複数形成されたPDMSによるシート部材20を上記方法でモールディングによって作製し、そのシート部材20を用いてガラス基板10上に用意された分子機械の試料溶液の封止を行った例を示している。

【0033】

図5において、図5(a)は、複数のマイクロチャンバが形成されたPDMSシート部材20の平面構造の光学顕微鏡像を示している。また、図5(b)は、基板10上の試料溶液の封止を行った状態でのマイクロチャンバの拡大光学顕微鏡像を示している。なお、図5(b)中において、黒い点は、分子機械操作のために添加してある直径0.7μmの磁性ビーズである。

【0034】

この例では、本来は基板に対する吸着性が高いPDMSシート部材であるが、マイクロチャンバの縁部において基板とシート部材との間に溶液が残留して、その密着が実現していないことがわかる。このような場合、シート部材を上方から機械的に押さえ付けて溶液を抜く方法が考えられるが、μmの領域では、それによって生じる機械的な圧力や溶液の流れによって試料溶液中の分子機械が基板から外れてしまうなど、試料自体に影響が出る可能性がある。また、このような基板とシート部材との密着の問題は、シート部材が薄くなった場合に顕著になると考えられる。また、このような問題は、上記したような基板とシート部材との間での液体の残留に限らず、気体(ガス)が残留する場合にも同様な問題を生じる可能性がある。

【0035】

一方、PDMSによるシート部材の加工において、オゾンあるいはプラズマ処理、パリレン蒸着などの表面処理によって、ガラス基板への吸着性の向上、疎水面への吸着、有機溶媒への耐性の向上等が行われる場合がある。しかしながら、これらの方法を用いた場合でも、下部基板の載置面と上部シート部材の下面とを密着させる際に、基板とシート部材との間に残留して密着の妨げとなる気体または液体を完全に排除することは難しい。本発明による試料操作素子は、このような場合においても、素子を構成する基板とシート部材との良好な密着を実現するものである。

【0036】

図6は、本発明による試料操作素子の第1実施形態の構成を示す平面図である。以下に示す各実施形態においては、試料操作素子を構成する下部基板10、及び上部シート部材のうちで、シート部材の平面構造、特に、シート部材の下面側に形成される凹状構造部のパターンによって、操作素子の構成について説明する。各実施形態におけるシート部材の断面構造、シート部材と基板10との密着による試料操作素子の全体構成、及びその作製方法等については、図1〜図4に関して説明したものと同様である。

【0037】

図6において、図6(a)は、本実施形態によるシート部材30における凹状構造部のうちで第1凹状構造部31のパターン構造を示し、図6(b)は、第2凹状構造部33のパターン構造を示し、図6(c)は、第1、第2凹状構造部31、33を含むシート部材30の下面側における凹状構造パターンの全体を示している。また、本実施形態においては、試料の操作構造をリアクタ型の構成とした例を示している。

【0038】

シート部材30の下面側に設けられる凹状構造部のうちで、第1凹状構造部31は、下部基板10の載置面12との間で試料の操作を行う操作構造(図2(c)における操作構造23を参照)を形成するためのものである。本実施形態では、第1凹状構造部31は、それぞれ試料溶液が入力される第1入力流路部311及び第2入力流路部312と、入力流路部311、312からの試料溶液が合流して、それらの反応路となる中間流路部313と、中間流路部313からの試料溶液が分岐してそれぞれ出力される第1出力流路部314及び第2出力流路部315とによって構成されている。

【0039】

入力流路部311、312の中間流路部313とは反対側の端部には、それぞれシート部材30を上面から下面へと貫通する貫通孔からなる第1入力口321、第2入力口322が設けられている。また、出力流路部314、315の中間流路部313とは反対側の端部には、それぞれ貫通孔からなる第1出力口324、第2出力口325が設けられている。これらの入力口321、322、出力口324、325の貫通孔は、2重露光、あるいは後からの加工等の方法によってシート部材30に形成される。

【0040】

上部シート部材30の下面側に第1凹状構造部31として形成されたこれらの各流路部により、下部基板との間で、試料の操作構造として、試料に対して微小流路(好ましくは幅1mm以下の流路)内で移動操作を行うための溝状の流路構造が形成される。このような流路構造の構成条件は、例えば、流路の幅が100μm程度、入力口及び出力口の貫通孔の直径が5mm程度である。これらの流路幅などの流路構造の具体的な構成条件は、各操作素子の目的に応じて適宜設定、変更される。

【0041】

このような第1凹状構造部31に対して、第2凹状構造部33は、下部基板10の載置面12に対して上部シート部材30の下面を密着させる際に、基板10とシート部材30との間に介在する気体または液体の逃げ道となる排出構造(気体または液体の排出流路)を、第1凹状構造部31とは物理的に干渉しないパターンで付加的に形成するためのものである。このような凹状構造部33による排出構造は、好ましくは、シート部材30の所定の側面から同一または他の側面まで延びる所定幅(好ましくは1mm以下の幅)の溝状の通路構造によって構成される。

【0042】

本実施形態では、第2凹状構造部33は、シート部材30の図中の左辺及び流路部311、312によって挟まれる領域に形成された排出構造部331と、シート部材30の上辺及び流路部311、313、314によって挟まれる領域に形成された排出構造部332と、シート部材30の下辺及び流路部312、313、315によって挟まれる領域に形成された排出構造部333と、シート部材30の右辺及び流路部314、315によって挟まれる領域に形成された排出構造部334とによって構成されている。

【0043】

これらの排出構造部331〜334は、それぞれ、シート部材30の側面から同一の側面まで延びる複数の溝状の通路構造の集合体によって構成されている。このような通路構造の幅については、第1凹状構造部31による流路構造と同様の幅としても良く、あるいは異なる幅としても良い。シート部材30の型を作製する際のマスクにガラス基板を用いた場合、10μm程度の幅の流路の設計が可能である。また、マスクに石英基板を用いた場合、1.5μm程度の幅の流路の設計が可能である。

【0044】

上記実施形態による試料操作素子の効果について説明する。

【0045】

図6に示した試料操作素子においては、下部基板10に対して密着性を有する所定材料からなる上部シート部材30を、基板10の載置面上に配置して操作素子を構成する。そして、シート部材30の下面側に形成される微小構造として、試料の操作構造となる第1凹状構造部31に加えて、気体または液体の逃げ道の排出構造として機能する第2凹状構造部33を設けている。このように、基板10とシート部材30との間で目的とする操作構造とは別に付加的な排出構造を設けることにより、基板とシート部材とを密着させる際の妨げとなる気体または液体が、この排出構造を介して外部へと逃げることとなり、試料の操作に用いられる微小構造を形成するための基板とシート部材との密着性を向上するとともに、速やかな密着の完成を実現することが可能となる。

【0046】

このような第2凹状構造部33による排出構造のパターンは、第1凹状構造部31による操作構造のパターンと合わせて、シート部材30の型作製に用いられるマスクでのマスクパターンによって任意に設定することができる。したがって、各操作素子での具体的な操作構造に対して好適な排出流路パターンとなるように設定することが可能である。

【0047】

ここで、基板とシート部材との間で第2凹状構造部によって形成される排出構造は、上述したように、シート部材の所定の側面から同一または他の側面まで延びる幅1mm以下の溝状の通路構造を含むことが好ましい。また、一般には、第2凹状構造部による排出構造は、シート部材の所定の側面から同一または他の側面まで延びる幅1mm以下の溝状の通路構造、またはシート部材の所定の側面から内部の所定位置まで延びる幅1mm以下の溝状の通路構造の少なくとも一方を含む構成としても良い。このような構成によれば、下部基板と上部シート部材とを密着させる際に、余分な気体または液体を排出通路構造によって好適に外部へと逃がすことができる。

【0048】

基板10の載置面12に密着して素子の上部を構成するシート部材30の材料については、シリコーン(シリコーン樹脂、シリコーンゴム)を用いることが好ましい。特に、シート部材の材料としては、基板に対する密着性に優れる上述したPDMSを用いることが好ましい。このような材料を用いることにより、基板とシート部材との間の密着性を充分かつ迅速に確保することができる。また、シート部材の材料については、上記以外にも、基板に密着して操作構造、排出構造を形成可能なものであれば様々な材料を用いて良い。そのような材料としては、例えば、ポリジエン系ポリマー、ポリ塩化ビニリデン(PVDC)、ポリフッ化ビニリデン、ポリハロゲン化ビニリデン、ポリエチレン等の合成樹脂、あるいは天然ゴム等が挙げられる。

【0049】

図7は、試料操作素子の第2実施形態の構成を示す平面図である。図7において、図7(a)は、本実施形態によるシート部材35における凹状構造部のうちで第1凹状構造部36のパターン構造を示し、図7(b)は、第2凹状構造部37のパターン構造を示し、図7(c)は、第1、第2凹状構造部36、37を含むシート部材35の下面側における凹状構造パターンの全体を示している。また、本実施形態においては、試料の操作構造を反応槽型(反応井戸型)の構成とした例を示している。

【0050】

本実施形態では、試料の操作構造のための第1凹状構造部36は、所定の2次元配列で形成されて平面形状がそれぞれ円形である複数の封止部(凹状部、円形ドット)361によって構成されている。上部シート部材35の下面側のこれらの封止部361により、下部基板との間で、試料に対して微小空間(好ましくは最大幅1mm以下の空間、円形の場合は直径1mm以下の空間)内で封止操作を行うための凹状の封止構造が形成される。このような封止構造の構成条件は、例えば、凹状封止部361の円形ドットの直径が2μm程度、ドットの2次元での配列構造が6方格子状の配置、ドット間の60°方向のピッチが4μm程度である。これらのドット直径などの封止構造の具体的な構成条件は、流路構造の場合と同様に、各操作素子の目的に応じて適宜設定、変更される。例えば、一般的には、試料を封止するマイクロチャンバとなる封止部361の直径は2μm〜10μm程度に設定することができる。

【0051】

このような第1凹状構造部36に対して、第2凹状構造部37は、ドット間を直線で結んだ六角形状の通路構造を2次元的に組み合わせた排出構造部371によって構成されている。この場合、排出構造部371における溝状の通路構造の幅は、好ましくは凹状封止部361の直径と同一の幅に設定される。また、このような排出構造部371では、図7(c)において破線38で例示するように、シート部材を切り出すことで、各通路構造の端部がシート部材の側面に露出し、これによって気体または液体の逃げ道となる排出流路が形成される。

【0052】

これらの図6、図7に示したように、基板とシート部材との間で第1凹状構造部によって形成される操作構造については、試料に対して最大幅1mm以下の空間内で封止操作を行う凹状の封止構造、または試料に対して幅1mm以下の流路内で移動操作を行う溝状の流路構造の少なくとも一方を含むことが好ましい。このような微小封止空間構造、あるいは微小流路構造等を含む操作構造については、具体的には、その素子において目的とする試料の操作内容に応じて、適宜に設定することができる。

【0053】

また、図7に示すような封止構造を有するシート部材では、流路構造等のシート部材に比べて平面構造における対称性が高いため、大型のシートを作製しておき、それからシート部材を切り出して用いる場合がある。このような場合、上記のような六角形状の通路構造が組み合わされた排出構造部371は、試料を封止するマイクロチャンバの数は犠牲になるが、切り出したシート部材のどの辺からでも気体または液体の排出を充分に行うことができるという利点がある。

【0054】

ただし、このような封止構造を有するシート部材においても、気体、液体の排出構造については、具体的には上記した六角形状の通路構造以外にも様々な構成を用いて良い。例えば、封止部361の円形ドットパターン間に設けた直線状の通路構造によって排出構造を構成しても良い。一般的には、シート部材の下面側における第1、第2凹状構造部のパターンを決定する型作製用のマスクパターンは、CADによって設計されるが、例えば、このマスクパターン設計の際に、先に気体または液体の排出流路となる通路構造パターンを設計し、後からその間隙に封止構造パターンを配置しても良い。

【0055】

また、図3に関して上述したように、基板の載置面上に試料溶液をあらかじめ用意しておき、その後に基板上にシート部材を設置してマイクロチャンバ内に試料溶液を封止する場合には、例えば、シート部材の全面に適当な力を加えつつ、シート部材の縁部において吸水性が高い濾紙などを用いて、排出構造から排出される溶液を吸い取ることにより、基板とシート部材との密着をより確実に実現することができる。また、基板とシート部材との間の気体を排出する場合には、例えば、シート部材を載置面上に設置した基板を真空チャンバ内に設置し、ある程度の真空状態とすることで残留気体、残留液体を排出する方法を用いることができる。

【0056】

試料操作素子の実施例として、図7に示した構成の上部シート部材を、図1、図2に示した方法によって作製し、下部基板と組み合わせることで試料操作素子を作製した。この実施例では、まず、上面上にSU−8がスピンコートされたシリコンウエハを用意し、図7(c)に示した構成に対応するマスクパターンを有するマスクをシリコンウエハに接着させ、紫外線照射によるパターン露光を行った。SU−8を塗布する際のスピンコータの設定条件については、プレスピン1000rpmで10秒間保持、トップスピン4000rpmで30秒間保持した。

【0057】

ソフトベーク(ホットプレート90℃上で2分、オーブン90℃中で1分)の後、露光は汎用の露光装置を用い、マスクをSU−8に直接接触させて行った。その際、SU−8とマスク面とのスティッキングを避けるために、一般的に行われるプリベーキング(90℃、2分)に加えて、95℃オーブンで2分間のベーキングを追加的に行った。さらに、ワイプ上で3分間自然冷却し、30秒間の露光を行った。この際の露光エネルギーは、300mJ/cm2となった。

【0058】

その後、露光後加熱(PEB)をホットプレート上で行い(60℃で1分間、90℃で3分間)、ワイプ上で3分間自然冷却し、専用現像液(SU−8デベロッパー)中で現像を行った(1次現像を2分間、2次現像を1分間)。さらに、2−プロパノール溶液で30秒間洗浄リンスを行い、窒素ガスを吹き付けて乾燥させ、90℃オーブンで90分間インキュベートしてSU−8樹脂を完全に硬化させた。SU−8が硬化したウエハはクリーンな条件下で保存した。

【0059】

上部シート部材の材料となるPDMSは、コーニング社から市販されているものを用いた。重合開始剤1/10容量を操作直前に樹脂溶液に加え、攪拌後、約10分間、真空盤中でアスピレータで脱気した。そして、プラスチックシャーレ中に並べたSU−8による型パターンが形成されたシリコンウエハ上にPDMSを滴下し、シャーレ全体を回転させて(広げるように回して)薄くのばした。その後、再度、シャーレごと真空盤中でアスピレータで脱気を行い、90℃オーブン中に90分間静置して、PDMSを硬化させた。冷却後、マイクロチャンバの封止構造パターン及び排出構造パターンが作成された部分のうちで、利用する領域をウエハ上からカッターで切り出して、ピンセットを用いて剥がして上部シート部材とし、利用時までクリーンな条件下で保存した。

【0060】

試料としては、分子機械(F1−ATPase)を用いた。この分子機械には、共通のサブユニットが3つ存在し、遺伝子工学的にそのサブユニットのN端にHis−Tagが十残基延ばしてある。Ni−NTA修飾したガラス基板に分子機械を向きをそろえて並べることができる。この分子機械は、ATPを消費して回転する回転分子モータであることがわかっており、ロータサブユニットの2つの残基をCysに改変して、マレイミドビオチンと反応させ、ストレプトアビジン修飾したビーズが特異的に吸着するように設計してある。

【0061】

一般的な手法により、F1−ATPaseをガラス基板上に向きをそろえて設置し、ビーズ(〜1μm)を回転の目印としてロータに取り付けた。これらの全ての操作は溶液中で行う。約20μLの溶液を残すようにして、吸着できなかったF1−ATPase、ビーズは溶液の交換を繰り返して取り除く。最終溶液には、2mM MgATPが含まれている。

【0062】

ガラス基板上に用意された上記の試料溶液に対し、PDMSのシート部材を静かに載せて、観測を開始した。ある程度PDMSシートの厚みが薄くなると、シート部材を均一に溶液に載せる操作が困難になる。シート部材を載せた後、シートの辺にしみ出てくる溶液は、濾紙片によって吸い取る。上記のように封止構造パターンに加えて、気体または液体の逃げ道となる排出構造パターンを設けたシート部材では、余分な溶液がスムースにしみ出てくるため、シート内に気体、液体が残留するケースはなかった。

【0063】

上記構成のシート部材を用い、その縁部からの濾紙による溶液の吸い出しも充分に行った基板の顕微鏡観察では、各マイクロチャンバの領域が完全に封止されていることを光学顕微鏡によって確認した。ここで、溶液の交換によって除き切れなかったチャンバ内のフリーのビーズはブラウン運動をしており、チャンバ外(縁部)にあるビーズは、PDMSに押し付けられて動かないことにより、容易に確認することができる。

【0064】

なお、PDMSからなるシート部材については、上述したようにパリレン蒸着などの表面処理によって、有機溶媒への耐性の向上等の効果を得ることができる。パリレンは、ポリパラキシリレンの通称であり、一般的には、反応性ガスの重合によって被コーティング材の表面をコーティングするので、ピンホールのないコンフォーマル・コーティングを実現することができる。

【0065】

コーティングされたパリレンは、絶縁性が高いこと、また、機械的特性に優れ、光学的にも、化学的にも安定しているので、各種のICをはじめとした機械の信頼性向上のために用いられている。また、PDMSシートの表面やその基板表面の絶縁性、疎水性を高めるために用いる場合もある。疎水性表面の利用は、例えば微量な酵素溶液を用いる場合には、流路あるいは反応槽への非特異的な吸着を避けることができる。

【0066】

本発明による試料操作素子の構成について、さらに説明する。

【0067】

図8及び図9は、試料操作素子の第3実施形態の構成を示す平面図である。図8において、図8(a)は、本実施形態によるシート部材40における凹状構造部のうちで第1凹状構造部41のパターン構造を示し、図8(b)は、第2凹状構造部43のパターン構造を示している。また、図9は、第1、第2凹状構造部41、43を含むシート部材40の下面側における凹状構造パターンの全体を示している。また、本実施形態においては、試料の操作構造をリアクタ型の構成とした例を示している。リアクタ型の試料操作素子は、試料溶液の微小流路中において複数種類の溶液の反応槽を少なくとも1つ持ち、反応槽での多数種類の溶液の混合、及びその後の反応の達成を目的としたものである。

【0068】

本実施形態では、試料の操作構造のための第1凹状構造部41は、それぞれ試料溶液が入力される第1入力流路部411及び第2入力流路部412と、入力流路部411、412からの試料溶液が合流して出力される出力流路部413とによって構成されている。

【0069】

入力流路部411、412の出力流路部413とは反対側の端部には、それぞれ貫通孔からなる第1入力口421、第2入力口422が設けられている。また、出力流路部413の入力流路部411、412とは反対側の端部には、貫通孔からなる出力口423が設けられている。また、入力流路部411、412と、出力流路部413との間には、入力流路部411、412からの溶液の混合、反応が起こるとともに、反応後の溶液を出力流路部413へと送り出す反応槽(反応チャンバ)425が設けられている。

【0070】

このような第1凹状構造部41に対して、基板とシート部材40との間での気体または液体の逃げ道となる排出構造のための第2凹状構造部43は、シート部材40の左辺及び流路部411、412によって挟まれる領域に形成され、主にシート部材40の左辺への逃げ道となる排出構造部431と、シート部材30の上辺、右辺及び流路部411、413によって挟まれる領域に形成され、主にシート部材40の上辺、右辺への逃げ道となる排出構造部432と、シート部材30の下辺、右辺及び流路部412、413によって挟まれる領域に形成され、主にシート部材40の下辺、右辺への逃げ道となる排出構造部433とによって構成されている。これらの排出構造部431〜433は、それぞれ複数の溝状の通路構造の集合体として構成され、各方向に対して一様に気体または液体が排出されるような通路構造パターンで形成されている。

【0071】

なお、図9においては、本実施形態による試料操作素子を具体的に構成した場合の一例について、その各部のサイズを示している。図中に示した各サイズの単位はμmである。また、以下において、流路間、通路間の距離を示す場合は、原則として流路の中心間の距離を示している。また、第2凹状構造部43を構成する溝状の通路構造の幅(排出流路の幅)は、例えば100μmである。

【0072】

ここで、一般に、試料の操作を行うための操作構造と、気体、液体の逃げ道となる排出通路構造とを有する試料操作素子の構成において、操作構造における各封止構造、流路構造と、逃げ道の通路構造との間の距離については、流路構造の幅、あるいは逃げ道の通路構造の幅と同程度あいていれば、シート部材の接着が可能である。また、封止構造や流路構造が微細になるほど、逃げ道の通路構造をそれらの操作構造に接近させて形成することが好ましい。その際、両者の間の距離は、逃げ道の通路構造の幅程度あれば良い。

【0073】

図10及び図11は、試料操作素子の第4実施形態の構成を示す平面図である。図10において、図10(a)は、本実施形態によるシート部材50における凹状構造部のうちで第1凹状構造部51のパターン構造を示し、図10(b)は、第2凹状構造部53のパターン構造を示している。また、図11は、第1、第2凹状構造部51、53を含むシート部材50の下面側における凹状構造パターンの全体を示している。また、本実施形態においては、試料の操作構造をソータ型の構成とした例を示している。ソータ型の試料操作素子は、入力される試料溶液に含まれる目的物質の弁別を目的としたものである。

【0074】

本実施形態では、試料の操作構造のための第1凹状構造部51は、試料溶液が入力される入力流路部511と、シース流(試料溶液を包み込むように外側を流れる支持流)用の溶液を導入するための導入流路部512、513と、入力流路部511からの試料溶液及び導入流路部512、513からのシース流用溶液が合流して層流状態で流れる中間流路部514と、中間流路部514からの溶液が分岐してそれぞれ出力される第1出力流路部515及び第2出力流路部516とによって構成されている。これらの出力流路部は、例えば、第1出力流路部515を弁別された目的物質出力用の目的溶液出力流路、第2出力流路部516を廃液出力用の廃液出力流路として構成される。

【0075】

入力流路部511の中間流路部514とは反対側の端部には、貫通孔からなる入力口521が設けられている。また、導入流路部512、513の中間流路部514とは反対側の端部には、それぞれ貫通孔からなる導入口522、523が設けられている。また、出力流路部515、516の中間流路部514とは反対側の端部には、それぞれ貫通孔からなる第1出力口(目的溶液出力口)525、第2出力口(廃液出力口)526が設けられている。

【0076】

試料溶液に含まれる目的物質としては、例えば、蛍光抗体法で目的細胞あるいはビーズに特異的に蛍光色素を吸着、結合させたものが用いられる。また、中間流路部514は、入力流路部511側から出力流路部515、516側に向けて、その流路幅が次第に細くなるように形成されており、その一部が目的物質の検出に用いられる検出部517となっている。この検出部517での目的物質の検出は、例えば、上記したような目的物質での蛍光色素からの発光を検出することで行われる。また、中間流路部514から出力流路部515、516への分岐部は、目的物質を含む試料溶液と、目的物質を含まない廃液との弁別に用いられる弁別部518となっている。この弁別部518での目的物質の弁別は、例えば、磁場、電場、光輻射等によって目的物質の流路を変えることで行われる。

【0077】

このような第1凹状構造部51に対して、基板とシート部材50との間での気体または液体の逃げ道となる排出構造のための第2凹状構造部53は、入力流路部511及び導入流路部512、513の左側の領域に形成され、シート部材50の左辺への逃げ道となる排出構造部531と、中間流路部514及び出力流路部515の上方の領域に形成され、シート部材50の上辺への逃げ道となる排出構造部532と、中間流路部514及び出力流路部516の下方の領域に形成され、シート部材50の下辺への逃げ道となる排出構造部533と、出力流路部515、516の右側の領域に形成され、シート部材50の右辺への逃げ道となる排出構造部534とによって構成されている。これらの排出構造部531〜534は、それぞれ複数の溝状の通路構造の集合体として構成されている。

【0078】

なお、図11においては、本実施形態による試料操作素子を具体的に構成した場合の一例について、その各部のサイズ(μm)を示している。図中に示した各サイズの数値のうち、出力流路部と外側の排出構造部との間の距離180μm、及び出力流路部と内側の排出構造部との間の距離440μmについては、流路の中心間の距離ではなく、流路の縁から縁までの距離となっている。

【0079】

また、入力流路部511、導入流路部512、513、及び中間流路部514の前半部分の各流路の幅は、例えば200μmである。また、中間流路部514の後半部分及び出力流路部515、516の各流路の幅は、例えば40μmである。また、入力口521、導入口522、523、及び出力口525、526の各貫通孔の直径は、例えば2000μmである。また、第2凹状構造部53を構成する溝状の通路構造の幅は、例えば100μmである。

【0080】

図12は、試料操作素子の第5実施形態の構成を示す平面図である。図12において、図12(a)は、本実施形態によるシート部材60における凹状構造部の全体の構造を示し、図12(b)は、図12(a)に示した構造の一部拡大図を示し、図12(c)は、図12(b)に示した構造のさらなる一部拡大図を示している。また、本実施形態においては、試料の操作構造をトラップ型の構成とした例を示している。トラップ型の試料操作素子は、ビーズあるいは細胞などの目的物質を観察視野の特定部位に固定するための工夫を施した微小流路素子である。

【0081】

本実施形態では、試料の操作構造のための第1凹状構造部61は、試料溶液を入力する左側の入力口612と、溶液を出力する右側の出力口613との間に設けられたトラップ流路部611によって構成されている。トラップ流路部611は、図12(a)に具体的な構造を省略して模式的に示すように、上下方向に3段階の流路部に分割されて構成されており、そのうちの上段のトラップ流路部は、入力口612からの試料溶液を上下に蛇行させつつ左から右へと流すように構成されている。また、中段のトラップ流路部は、上段のトラップ流路部からの試料溶液を上下に蛇行させつつ右から左へと流すように構成されている。また、下段のトラップ流路部は、中段のトラップ流路部からの試料溶液を上下に蛇行させつつ左から右へと流して出力口613へと出力するように構成されている。

【0082】

トラップ流路部611において上下に蛇行する各流路616には、図12(b)及び図12(c)の拡大図に示すように、蛇行する流路616間をショートカットで接続するとともに、その途中で試料溶液中の目的物質がトラップされるような形状に構成されたトラップ流路617が複数、流路に沿って配列されている。このような構成において、試料溶液中の目的物質は、複数のトラップ流路617のそれぞれにおいて、上流側のトラップ流路617から順にトラップされる。このようなトラップ流路617は、例えば、上、中、下段のトラップ流路部において、それぞれ3000個ずつ配置される。

【0083】

このような第1凹状構造部61に対して、基板とシート部材60との間での気体または液体の逃げ道となる排出構造のための第2凹状構造部63は、トラップ流路部611、入力口612、及び出力口613が設けられている領域を除く周囲の領域全体に対して形成されている。この凹状構造部63は、複数の溝状の通路構造の集合体によって、シート部材60の四隅では左右及び上下に残留気体、液体を排出でき、トラップ流路部611付近では左右に排出できるように構成されている。

【0084】

なお、図12(a)においては、本実施形態による試料操作素子を具体的に構成した場合の一例について、その各部のサイズ(μm)を示している。また、第2凹状構造部63を構成する溝状の通路構造のサイズは、例えば、トラップ流路部611の近傍の領域で幅40μm、ピッチ100μm、その外側(図中の上方及び下方)の領域で幅100μm、ピッチ1000μm程度である。

【0085】

図13は、試料操作素子の第6実施形態の構成を示す図である。なお、この図13においては、気体または液体の逃げ道となる排出構造のための第2凹状構造部については図示を省略している。また、試料の操作構造のための第1凹状構造部については、その構造を簡略化して模式的に示している。

【0086】

本実施形態においては、下部基板10上に、流路構造となる第1凹状構造部72が形成された第1シート部材70、及び同じく流路構造となる第1凹状構造部77が形成された第2シート部材75の2枚のシート部材を積層し、これによって、試料の操作構造として3次元的な流路構造を実現している。また、これらのシート部材70、75には、それぞれ気体、液体の排出構造となる第2凹状構造部が付加的に設けられている。

【0087】

このようにシート部材を2枚以上積層することで高機能化を図る構成の試料操作素子では、各シート部材を薄く形成する必要がある。例えば、現在のシートは多くの場合、サブミリメートル程度の厚さであるが、積層構造を用いる場合、数10μm程度のフィルム上での構造形成が必要になるのではないかと考えられる。

【0088】

このようにシート部材が薄くなった場合、シート部材自体の剛性が無くなるため、基板及びシート部材の接着時における残留気体及び液体の排出の問題は一層深刻になる。これに対して、上記したようにシート部材に、試料の操作構造に加えて、気体または液体の逃げ道となる排出構造を形成する構成を適用することにより、このように複数のシート部材を積層する構成においても、残留気体及び液体を好適に排出して、基板及び複数のシート部材を好適に密着、積層させることができる。

【0089】

なお、このように複数のシート部材を積層する構成では、シート部材間の位置合わせは例えば顕微鏡観察下で行われる。図13に示した構成例においては、下方のシート部材70の流路構造72では、横方向に延びる3本の流路が形成されるとともに、流路上の所定位置にそれぞれ反応槽が設けられている。また、上方のシート部材75の流路構造77では、縦方向に延びる3本の流路が形成されるとともに、流路上の所定位置にそれぞれ反応槽が設けられている。このような構成では、シート部材70、75のそれぞれでの3つの反応槽の位置によって、シート部材70、75の間で位置を合わせることができる。

【0090】

本発明による試料操作素子は、上記実施形態及び構成例に限られるものではなく、様々な変形が可能である。例えば、試料の操作を行うための操作構造、及びそれに対応するシート部材での第1凹状構造部については、試料の種類、及び試料に対する具体的な操作の内容等に応じて適宜に設定することが可能である。また、気体または液体の逃げ道の排出構造、及びそれに対応する第2凹状構造部の排出構造パターンについても、操作構造での封止構造パターン、流路構造パターンに対応して適宜に設定することが好ましい。

【産業上の利用可能性】

【0091】

本発明は、試料の操作に用いられる微小構造を形成するための基板とシート部材との密着性を向上することが可能な試料操作素子として利用可能である。

【符号の説明】

【0092】

10…下部基板、12…載置面、20…上部シート部材、22、24…凹状構造部、23…操作構造、

30、35、40、50、60、70、75…上部シート部材、31、36、41、51、61、72、77…第1凹状構造部(操作構造)、33、37、43、53、63…第2凹状構造部(排出構造)、

80…基板、82…光硬化性樹脂、83…凸状部、84…マスク、85…基板、86…マスクパターン、90…試料溶液、92…分子機械。

【特許請求の範囲】

【請求項1】

操作対象となる試料が載置面上に載置される下部基板と、

前記下部基板上に、その下面が前記下部基板の前記載置面と密着するように配置される上部シート部材とを備え、

前記上部シート部材は、その前記下面側に、

前記下部基板の前記載置面との間で前記試料の操作を行うための操作構造を形成するための第1凹状構造部と、

前記下部基板の前記載置面に対して前記上部シート部材の前記下面を密着させる際に、前記下部基板と前記上部シート部材との間に介在する気体または液体の逃げ道となる排出構造を形成するための第2凹状構造部と

を有することを特徴とする試料操作素子。

【請求項2】

前記第2凹状構造部によって形成される前記排出構造は、前記上部シート部材の所定の側面から同一または他の側面まで延びる幅1mm以下の溝状の通路構造、または前記上部シート部材の所定の側面から内部の所定位置まで延びる幅1mm以下の溝状の通路構造の少なくとも一方を含むことを特徴とする請求項1記載の試料操作素子。

【請求項3】

前記第1凹状構造部によって形成される前記操作構造は、前記試料に対して最大幅1mm以下の空間内で封止操作を行う凹状の封止構造、または前記試料に対して幅1mm以下の流路内で移動操作を行う溝状の流路構造の少なくとも一方を含むことを特徴とする請求項1または2記載の試料操作素子。

【請求項4】

前記上部シート部材を構成する材料はシリコーンであることを特徴とする請求項1〜3のいずれか一項記載の試料操作素子。

【請求項5】

前記上部シート部材を構成する材料はPDMSであることを特徴とする請求項4記載の試料操作素子。

【請求項1】

操作対象となる試料が載置面上に載置される下部基板と、

前記下部基板上に、その下面が前記下部基板の前記載置面と密着するように配置される上部シート部材とを備え、

前記上部シート部材は、その前記下面側に、

前記下部基板の前記載置面との間で前記試料の操作を行うための操作構造を形成するための第1凹状構造部と、

前記下部基板の前記載置面に対して前記上部シート部材の前記下面を密着させる際に、前記下部基板と前記上部シート部材との間に介在する気体または液体の逃げ道となる排出構造を形成するための第2凹状構造部と

を有することを特徴とする試料操作素子。

【請求項2】

前記第2凹状構造部によって形成される前記排出構造は、前記上部シート部材の所定の側面から同一または他の側面まで延びる幅1mm以下の溝状の通路構造、または前記上部シート部材の所定の側面から内部の所定位置まで延びる幅1mm以下の溝状の通路構造の少なくとも一方を含むことを特徴とする請求項1記載の試料操作素子。

【請求項3】

前記第1凹状構造部によって形成される前記操作構造は、前記試料に対して最大幅1mm以下の空間内で封止操作を行う凹状の封止構造、または前記試料に対して幅1mm以下の流路内で移動操作を行う溝状の流路構造の少なくとも一方を含むことを特徴とする請求項1または2記載の試料操作素子。

【請求項4】

前記上部シート部材を構成する材料はシリコーンであることを特徴とする請求項1〜3のいずれか一項記載の試料操作素子。

【請求項5】

前記上部シート部材を構成する材料はPDMSであることを特徴とする請求項4記載の試料操作素子。

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図5】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図5】

【公開番号】特開2011−127919(P2011−127919A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−284139(P2009−284139)

【出願日】平成21年12月15日(2009.12.15)

【出願人】(000236436)浜松ホトニクス株式会社 (1,479)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月15日(2009.12.15)

【出願人】(000236436)浜松ホトニクス株式会社 (1,479)

【Fターム(参考)】

[ Back to top ]