試料検査装置及び試料検査方法

【課題】複数種類の計測方法を組み合わせることにより、検査可能な試料を制限することのない試料検査装置及び試料検査方法を提供する。

【解決手段】試料検査装置は、入射部11、反射光受光部12及び分析部13(エリプソメータ部)と、X線源21、蛍光X線検出部22及び分析部23(X線測定部)と、レーザ光源31、ビームスプリッタ34、ラマン散乱光検出部32及び分析部33(ラマン散乱光測定部)とを備える。試料6に応じた適切な手法を用いて試料の厚みの計測が可能である。またエリプソメトリ及び蛍光X線分析を組み合わせることにより、試料6の厚みと屈折率等の光学特性とを独立に計測することができる。また試料6が多層試料である場合は、各層を適切な試料で検査することができる。

【解決手段】試料検査装置は、入射部11、反射光受光部12及び分析部13(エリプソメータ部)と、X線源21、蛍光X線検出部22及び分析部23(X線測定部)と、レーザ光源31、ビームスプリッタ34、ラマン散乱光検出部32及び分析部33(ラマン散乱光測定部)とを備える。試料6に応じた適切な手法を用いて試料の厚みの計測が可能である。またエリプソメトリ及び蛍光X線分析を組み合わせることにより、試料6の厚みと屈折率等の光学特性とを独立に計測することができる。また試料6が多層試料である場合は、各層を適切な試料で検査することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、試料の厚みを含む特性を計測する試料検査装置及び試料検査方法に関する。

【背景技術】

【0002】

太陽電池素子等の半導体素子には、互いに組成が異なる複数の層が積層した多層構造を持つ素子がある。このような素子の製造工程中又は製造後に、各層の厚み及びその他の特性の計測を行いたいというニーズがある。試料の厚み及びその他の特性を計測することにより試料を検査する装置としては、エリプソメータがある。エリプソメータは、試料に対して直線偏光を照射し、試料への入射光と反射光との間での偏光状態の変化を測定し、偏光状態の変化に基づいて試料の厚み及び屈折率等を計測する。特許文献1には、エリプソメータにより試料の厚みを計測する技術が開示されている。また他の試料検査装置としては、X線を試料に照射し、試料から発生する蛍光X線を分析する蛍光X線分析装置がある。試料の組成が既知である場合は、蛍光X線の強度から試料の厚みを計測することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−233928号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

多層構造を持つ試料にゲート絶縁層等の透明層が含まれる場合、エリプソメータにより透明層の厚みを計測することが可能である。しかし、試料に配線層等の金属層が含まれる場合、光は金属層の内部へは侵入できないので、エリプソメータにより金属層の厚みを計測することはできない。これに対し、蛍光X線分析装置は、金属層の厚みを計測することは可能である。しかし、試料の組成によっては、蛍光X線分析装置で厚みを測定することが困難な層を含む試料がある。例えば、二酸化ケイ素を成分とするゲート絶縁層である透明層がシリコン基板上に形成されている試料では、シリコン基板からのシリコンの蛍光X線と透明層からのシリコンの蛍光X線とを区別することが困難であるので、各層の厚みを個別に計測することは困難である。このように、試料によって適切な試料検査装置が異なっており、試料によって試料検査装置を使い分ける必要があるという問題がある。特に、多層試料の特性を計測するためには複数の試料検査装置を使用する必要があり、手間が掛かるという問題がある。

【0005】

本発明は、斯かる事情に鑑みてなされたものであって、その目的とするところは、複数種類の計測方法を組み合わせることにより、検査可能な試料を制限することのない試料検査装置及び試料検査方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明に係る試料検査装置は、試料へ直線偏光を入射し、試料からの反射光を受光し、入射光と反射光との間での偏光の変化を測定するエリプソメータ部と、試料へX線を照射し、試料からのX線を測定するX線測定部と、前記エリプソメータ部又は前記X線測定部での測定結果に基づいて、試料の厚みを求めるための解析を行う解析部とを備えることを特徴とする試料検査装置。

【0007】

本発明に係る試料検査装置は、前記解析部は、前記X線測定部での測定結果に基づいて、試料の厚みを計算する手段と、前記エリプソメータ部での測定結果、及び試料の厚みの計算結果に基づいて、試料の光学特性を計算する手段とを有することを特徴とする。

【0008】

本発明に係る試料検査装置は、試料が多層試料である場合に、前記エリプソメータ部で直線偏光を入射する位置を、多層試料中の任意の一層に直線偏光が入射されるように調整する手段を更に備え、前記解析部は、前記エリプソメータ部での測定結果に基づいて、前記エリプソメータ部が直線偏光を入射した前記任意の一層の厚みを計算する手段と、前記X線測定部での測定結果に基づいて、前記多層試料中の他の層の厚みを計算する手段とを更に有することを特徴とする。

【0009】

本発明に係る試料検査装置は、試料へ単色光を入射し、試料から発生するラマン散乱光を測定するラマン散乱光測定部を更に備え、前記解析部は、前記ラマン散乱光測定部の測定結果に基づいて、試料の構造特性を計算する手段を更に有することを特徴とする。

【0010】

本発明に係る試料検査方法は、平板状の試料へ直線偏光を入射し、試料からの反射光を受光し、入射光と反射光との間での偏光の変化を測定するエリプソメータ部と、試料へX線を照射し、試料からのX線を測定するX線測定部とを備える試料検査装置を用いて、前記X線測定部での測定結果に基づいて、試料の厚みを計算し、前記エリプソメータ部での測定結果、及び試料の厚みの計算結果に基づいて、試料の光学特性を計算することを特徴とする。

【0011】

本発明に係る試料検査方法は、試料が多層試料である場合に、前記エリプソメータ部で多層試料中の任意の一の層について入射光と反射光との間での偏光の変化を測定し、前記X線測定部で前記多層試料からのX線を測定し、前記エリプソメータ部での測定結果に基づいて、前記一の層の厚みを計算し、前記X線測定部での測定結果に基づいて、前記多層試料中の他の層の厚みを計算することを特徴とする。

【0012】

本発明においては、試料検査装置は、エリプソメータ部とX線測定部とを備え、エリプソメータ部又はX線測定部での測定結果に基づいて、試料の厚みを計測する。従って、蛍光X線分析等、X線を用いた分析が利用できる試料についてはX線を用いて試料の厚みを計測し、X線を用いた分析の利用が困難である試料についてはエリプソメトリにより試料の厚みを計測することができる。

【0013】

また本発明においては、試料検査装置は、X線を用いた分析により試料の厚みを計測し、エリプソメータ部の測定結果及び計測した試料の厚みに基づいて、試料の屈折率等の光学特性を計測する。従って、単独のエリプソメータとは異なって、試料の光学特性及び厚みの夫々を独立に計測することができる。

【0014】

また本発明においては、試料検査装置は、多層試料中の任意の一層についてエリプソメトリにより厚みを計測し、他の一層についてX線を用いた分析により厚みを計測することができる。各層の厚みの計測は同時に行うこともできる。

【0015】

また本発明においては、試料検査装置は、ラマン散乱光測定部を更に備え、エリプソメトリ及びX線を用いた分析とは別に、ラマン散乱光分析により試料の結晶化度等の構造特性を計測することができる。

【発明の効果】

【0016】

本発明にあっては、試料に応じた適切な手法を用いて試料の厚みの計測が可能である。試料によって試料検査装置を使い分ける必要がないので、試料を検査する際の手間が簡便となる等、本発明は優れた効果を奏する。

【図面の簡単な説明】

【0017】

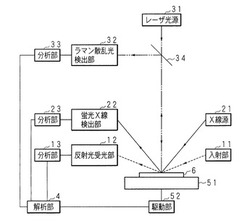

【図1】実施の形態1に係る試料検査装置の構成を示す模式図である。

【図2】試料の例を示す模式的断面図である。

【図3】実施の形態2に係る試料検査装置の構成を示す模式図である。

【発明を実施するための形態】

【0018】

以下本発明をその実施の形態を示す図面に基づき具体的に説明する。

(実施の形態1)

図1は、実施の形態1に係る試料検査装置の構成を示す模式図である。試料検査装置は、試料6を載置する試料台51と、試料台51上の試料6へ直線偏光を入射する入射部11と、入射光が試料6で反射した反射光を受光する反射光受光部12とを備えている。図1中には、入射光及び反射光を破線矢印で示している。入射部11は、キセノンランプ等の白色光源と、スリットと、白色光を直線偏光に変換する偏光子とを含んで構成された光学系である。反射光受光部12は、反射光の位相を変調する位相変調器と、検光子と、検光子を通った光を分光する分光器と、分光された光を検出する光検出器とを含んで構成された光学系である。反射光受光部12には、反射光受光部12での反射光の受光結果を分析する分析部13が接続されている。

【0019】

反射光受光部12は、分光された波長別に、位相の変調に応じた光の検出強度を分析部13へ出力する。分析部13は、位相の変調に応じた光の検出強度から、試料6の入射面に垂直な偏光成分であるs偏光と平行な偏光成分であるp偏光との位相差Δ、及びs偏光とp偏光との反射振幅比角Ψを、波長毎に計測する。Δ及びΨはエリプソメトリにおける測定値である。このようにして、分析部13は、試料6のΔ及びΨの波長変化を取得する。入射部11、反射光受光部12及び分析部13は、本発明におけるエリプソメータ部に対応し、エリプソメトリによる試料6の検査を行う。

【0020】

試料検査装置は、更に、X線源21と、X線源21が発生したX線を試料6へ照射させる図示しない光学系と、X線の照射によって試料6で発生した蛍光X線を検出する蛍光X線検出部22とを備える。少なくともX線源21、試料台51及び蛍光X線検出部22は、X線を遮蔽する図示しない筐体内に納められている。図1中には、試料6へ照射するX線及び蛍光X線を実線矢印で示している。X線源21は、金属製のターゲットに加速電子を衝突させることによってX線を発生させるX線管である。蛍光X線検出部22は、試料6から発生した蛍光X線を検出できる位置に配置されている。蛍光X線検出部22は、比例計数管又は半導体検出器等の検出素子を備える。蛍光X線検出部22には、蛍光X線の検出結果を分析する分析部23が接続されている。

【0021】

蛍光X線検出部22は、検出素子に入射した蛍光X線のエネルギーに比例した電気信号を分析部23へ出力する。分析部23は、蛍光X線検出部22からの電気信号を信号強度に応じて選別し、各信号強度の電気信号をカウントすることにより、蛍光X線の波長とカウント数との関係、即ち蛍光X線のスペクトルを取得する。X線源21、蛍光X線検出部22及び分析部23は、本発明におけるX線測定部に対応し、蛍光X線分析による試料6の検査を行う。なお、図1には、エリプソメトリで利用する光の光路と、蛍光X線分析で利用するX線の光路とが同一の平面上にある形態を示しているが、試料検査装置は、二つの光路が互いに交差する平面上にある形態であってもよい。

【0022】

試料検査装置は、更に、レーザ光源31と、レーザ光源31からのレーザ光を試料6へ略垂直に照射する図示しない光学系と、レーザ光の照射により試料6から発生したラマン散乱光を分離するビームスプリッタ34と、ラマン散乱光検出部32を備えている。レーザ光の試料6への照射により、試料6からはレーザ光によって励起されたラマン散乱光が発生する。ラマン散乱光は、ビームスプリッタ34でレーザ光から分離され、ラマン散乱光検出部32へ入射する。図1中には、試料6へ照射するレーザ光及びラマン散乱光を二点鎖線の矢印で示している。ラマン散乱光検出部32は、光フィルタと、ラマン散乱光を分光する分光器と、分光された光を検出する光検出器とを含んで構成された光学系である。ラマン散乱光検出部32には、ラマン散乱光の検出結果を分析する分析部33が接続されている。

【0023】

ラマン散乱光検出部32は、分光された波長別に、ラマン散乱光の検出強度を分析部33へ出力する。分析部33は、ラマン散乱光の波長と検出強度との関係、即ちラマン散乱光のスペクトルを取得する。レーザ光源31、ビームスプリッタ34、ラマン散乱光検出部32及び分析部33は、本発明におけるラマン散乱光測定部に対応し、ラマン散乱光分析による試料6の検査を行う。

【0024】

試料台51には、モータ等を用いて試料台51を上下させる駆動部52が連結されている。駆動部52が試料台51を上下させることにより、試料6を上下に移動させ、入射部11が入射する直線偏光の試料6内での焦点位置と、レーザ光源31が照射するレーザ光の試料6内での焦点位置とを調整することができる。試料6が多層構造である場合、駆動部52は、試料6中の測定対象の層へ直線偏光又はレーザ光が入射するように焦点位置を調整することができる。また駆動部52は、試料6内での焦点位置を移動させることにより、エリプソメトリ及びラマン散乱光分析の測定対象の層を変更することができる。

【0025】

分析部13、23及び33、並びに駆動部52は、解析部4に接続されている。解析部4は、データの入出力を行うインタフェース、使用者からの指示を入力される入力部、各種の演算を実行する演算部、演算に必要な情報及びプログラムを記憶するメモリ、及び解析結果を出力するプリンタ等の出力部を含んで構成されている。分析部13は試料6のΔ及びΨの波長変化を解析部4へ出力し、分析部23は蛍光X線のスペクトルを解析部4へ出力し、分析部33は、ラマン散乱光のスペクトルを解析部4へ出力する。また解析部4は、駆動部52の動作を制御する機能を有する。

【0026】

図2は、試料6の例を示す模式的断面図である。図2に示す試料6は、多層構造の太陽電池素子である。試料6は、金属製の金属層64、p型半導体でなるp型層63、n型半導体でなるn型層62、及び透明層61が積層している。金属層64は、Cu又はMo等の金属でなる裏面電極である。透明層61は、ZnO又はITO等でなる透明電極である。p型層63及びn型層62は、多結晶シリコン、アモルファスシリコン又は化合物半導体等の半導体でなり、太陽電池素子の光吸収層である。図2では簡略化しているが、実際の太陽電池素子はより多くの層を含む。なお、本発明では、一層構造の試料の検査を行うことも可能である。

【0027】

図2に示す試料6中の透明層61の厚みを計測することを考える。透明層61の組成がn型層62、p型層63及び金属層64と異なっている場合は、蛍光X線分析を用いた厚みの計測が可能である。このとき、X線源21はX線を試料6へ照射し、蛍光X線検出部22は試料6からの蛍光X線を検出し、分析部23は蛍光X線のスペクトルを取得する。解析部4は、蛍光X線のスペクトルから、透明層61に含まれる元素の内で他の層に含まれていない元素の蛍光X線強度を抽出し、抽出した蛍光X線強度、及び予め判明している当該元素の透明層61中の濃度に基づいて、透明層61の厚みを計算する処理を行う。

【0028】

また、透明層61中の元素がn型層62、p型層63及び金属層64のいずれかにも含まれている場合は、蛍光X線分析を用いた厚みの計測は困難であるものの、エリプソメトリを用いた厚みの計測が可能である。駆動部52は、試料台51を上下させることにより、入射部11が入射する直線偏光の焦点を透明層61上に位置させる。入射部11は、直線偏光を試料6の透明層61へ入射し、透明層61での反射光を反射光受光部12で受光し、分析部13は透明層61のΔ及びΨの波長変化を取得する。解析部4は、仮定した透明層61の屈折率等の光学特性及び厚みから導かれるΔ及びΨの波長変化と、実際に取得されたΔ及びΨの波長変化とを比較し、光学特性及び厚みを変化させながら比較を繰り返すことにより、透明層61の光学特性及び厚みを求める処理を行う。

【0029】

以上のように、実施の形態1に係る試料検査装置は、蛍光X線分析が利用できる場合は蛍光X線分析により試料6中の一つの層の厚みを計測し、蛍光X線分析の利用が困難である場合はエリプソメトリにより層の厚みを計測することができる。このように、実施の形態1に係る試料検査装置は、どのような試料6であっても、試料6に応じた適切な手法を用いて各層の厚みの計測が可能である。試料6によって試料検査装置を使い分ける必要がないので、試料6を検査する際の手間が簡便となる。なお、組成が不明な試料6の場合は、蛍光X線分析により組成分析を行うことも可能である。

【0030】

次に、透明層61の光学特性を計測することを考える。透明層61の組成がn型層62、p型層63及び金属層64と異なっている場合は、蛍光X線分析及びエリプソメトリの両方を利用することが可能である。まず、X線源21がX線を試料6へ照射し、解析部4は、蛍光X線のスペクトルを解析することにより透明層61の厚みを計算し、計算した透明層61の厚みを記憶する。入射部11は、次に、直線偏光を試料6の透明層61へ入射する。解析部4は、透明層61の厚みの値を蛍光X線分析により計測した値に固定し、透明層61の光学特性を変化させながら、透明層61の光学特性及び厚みから導かれるΔ及びΨの波長変化と、実際に取得されたΔ及びΨの波長変化との比較を繰り返すことにより、透明層61の光学特性を求める処理を行う。

【0031】

以上のように、本発明では、蛍光X線分析により試料6中の一つの層の厚みを計測し、エリプソメトリにより同一層の屈折率等の光学特性を計測することができる。単体のエリプソメータでは、層の光学特性及び厚みの夫々を独立に計測することはできない。これに対し、本発明では、層の光学特性及び厚みの夫々を独立に計測することができる。従って、本発明により、試料6に含まれる各層の屈折率等の光学特性と厚みとをより高精度に計測することが可能となる。

【0032】

また実施の形態1に係る試料検査装置は、解析部4が入射部11及びX線源21の動作を制御し、入射部11とX線源21とを同時に動作させることが可能である。入射部11が試料6へ入射する可視光と、X線源21が試料6へ照射するX線は、波長領域が異なるので、互いに干渉することがない。また反射光受光部12が受光する反射光と、蛍光X線検出部22が検出する蛍光X線とは、波長領域が異なるので、互いに干渉せずに同時に検出を行うことができる。即ち、実施の形態1に係る試料検査装置は、試料6のΔ及びΨの波長変化と、試料6の蛍光X線スペクトルとを同時に取得することができる。解析部4は、同時に取得した試料6のΔ及びΨの波長変化並びに蛍光X線スペクトルに基づいて、試料6の光学特性及び厚みの夫々を独立に求める処理を行う。従って、実施の形態1に係る試料検査装置は、試料6に含まれる各層の屈折率等の光学特性と厚みとを短時間で計測することが可能となる。

【0033】

次に、試料6中の透明層61及び金属層64の厚みを計測することを考える。エリプソメトリでは金属層64の厚みを計測することは困難であるので、蛍光X線分析により金属層64の厚みを計測し、エリプソメトリにより透明層61の厚みを計測する。駆動部52は、入射部11が入射する直線偏光の焦点を透明層61上に位置させ、入射部11は直線偏光を試料6の透明層61へ入射し、反射光受光部12は透明層61での反射光を受光し、分析部13は透明層61のΔ及びΨの波長変化を取得する。解析部4は、Δ及びΨの波長変化に基づき、透明層61の厚みを求める処理を行う。また、X線源21はX線を試料6へ照射し、蛍光X線検出部22は試料6からの蛍光X線を検出し、分析部23は蛍光X線のスペクトルを取得する。解析部4は、蛍光X線のスペクトルから、金属層64に含まれる元素の内で他の層に含まれていない元素の蛍光X線強度を抽出し、抽出した蛍光X線強度に基づいて、金属層64の厚みを計算する処理を行う。

【0034】

以上のように、実施の形態1に係る試料検査装置は、試料6に含まれる複数の層の内、蛍光X線分析が利用できる層については蛍光X線分析により層の厚みを計測し、エリプソメトリが利用できる層についてはエリプソメトリにより層の厚みを計測することができる。このように、実施の形態1に係る試料検査装置は、多層構造の試料6に含まれる複数の層の夫々について、層に応じた適切な手法を用いて厚みの計測が可能である。測定対象となる層に応じて試料検査装置を使い分ける必要がなく、複数の層の厚みを同一の試料検査装置で計測できるので、試料を検査する際の手間が簡便となる。

【0035】

また実施の形態1に係る試料検査装置は、入射部11とX線源21とを同時に動作させ、透明層61のΔ及びΨの波長変化と、金属層64の蛍光X線スペクトルとを同時に取得することができる。解析部4は、同時に取得した透明層61のΔ及びΨの波長変化並びに金属層64の蛍光X線スペクトルに基づいて、透明層61の厚みと金属層64の厚みとを独立に求める処理を行う。従って、実施の形態1に係る試料検査装置は、多層構造の試料6に含まれる複数の層の夫々の厚みを短時間で計測することが可能となる。

【0036】

更に、実施の形態1に係る試料検査装置は、試料6のラマン散乱光分析を行うことが可能である。ラマン散乱光分析測定の対象となる層をnが多層62とする。駆動部52は、試料台51を上下させることにより、レーザ光源31からのレーザ光の焦点をn型層62上に位置させる。レーザ光源31はレーザ光をn型層62へ照射し、ラマン散乱光検出部32はn型層62からのラマン散乱光を検出し、分析部33はn型層62からのラマン散乱光のスペクトルを取得する。解析部4は、ラマン散乱光のスペクトルから、n型層62の結晶化度等の構造特性を計算する処理を行う。これにより、例えば、n型層62に含まれる多結晶シリコン又はアモルファスシリコンの結晶化度を計測することができる。なお、ラマン散乱光分析により、結晶化度以外に、n型層62内の応力等、その他の構造特性を計測することができる。また、n型層62以外の他の層についても、ラマン散乱光分析を行うことができる。

【0037】

以上のように、実施の形態1に係る試料検査装置は、エリプソメトリ及び蛍光X線分析とは別に、ラマン散乱光分析により試料6中の各層について結晶化度等の構造特性を計測することができる。ラマン散乱光分析を行うために他の試料検査装置を使用する必要がないので、試料を検査する際の手間が簡便となる。またラマン散乱光分析を行うためにレーザ光源31が試料6へ照射するレーザ光及びラマン散乱光はX線と波長領域が異なるので、ラマン散乱光分析と蛍光X線分析とを同時に行うことができる。例えば、試料検査装置は、n型層62のラマン散乱光スペクトルと蛍光X線スペクトルとを同時に取得し、解析部4は、n型層62の構造特性と厚みとを求める処理を行うことができる。従って、実施の形態1に係る試料検査装置は、試料6の結晶化度等の構造特性と厚みとを短時間で計測することが可能となる。

【0038】

(実施の形態2)

図3は、実施の形態2に係る試料検査装置の構成を示す模式図である。試料検査装置は、X線源21、蛍光X線検出部22及び分析部23の代わりに、X線源71と、X線源71からのX線が試料6で反射した反射X線を検出する反射X線検出部72と、反射X線の検出結果を分析する分析部73とを備えている。更に、試料検査装置は、X線源71からのX線を試料6へ照射させ、X線の照射中に試料6に対するX線の入射角度を変化させる図示しない光学系を備えている。X線源71はX線管であり、反射X線検出部72は、試料6からの反射X線を検出できる位置に配置されている。反射X線検出部72は、X線強度をカウントする検出素子を備え、検出した反射X線の強度を示す電気信号を分析部73へ出力する。X線源71、反射X線検出部72及び分析部73は、本発明におけるX線測定部に対応する。

【0039】

分析部73は、反射X線検出部72からの電気信号をX線の入射角度別に分類し、試料6に対するX線の入射角度と反射X線の強度との関係、即ちX線の入射角度に対する反射X線の強度変化を取得する。分析部73は、解析部4に接続されており、X線の入射角度に対する反射X線の強度変化を解析部4へ出力する。解析部4は、X線の入射角度に対する反射X線の強度変化のシミュレーションを実行し、分析部73から入力された反射X線の強度変化の測定結果とシミュレーション結果とを比較し、シミュレーションパラメータを最適化する処理を行う。解析部4は、シミュレーションパラメータを最適化することにより、試料6の各層の膜厚、密度、及びラフネスを計算する。このようにして、X線源71、反射X線検出部72、分析部73及び解析部4は、XRR(X線反射率法)による試料6の分析を行う。試料検査装置のその他の構成は、実施の形態1と同様であり、対応する部分に同符号を付してその説明を省略する。

【0040】

実施の形態2に係る試料検査装置は、実施の形態1と同様に、XRRが利用できる場合はXRRにより試料6中の一つの層の厚みを計測し、XRRの利用が困難である場合はエリプソメトリにより層の厚みを計測することができる。このように、実施の形態2に係る試料検査装置は、試料6に応じた適切な手法を用いて各層の厚みの計測が可能であり、試料6によって試料検査装置を使い分ける必要がない。また実施の形態1と同様に、実施の形態2に係る試料検査装置は、多層構造の試料6に含まれる複数の層の夫々について、層に応じた適切な手法を用いて厚みの計測が可能であり、測定対象となる層に応じて試料検査装置を使い分ける必要がない。従って、試料6を検査する際の手間が簡便となる。また実施の形態2に係る試料検査装置は、XRRにより、試料6に含まれる各層の密度及びラフネスを計測することが可能である。

【0041】

また実施の形態2に係る試料検査装置は、実施の形態1と同様に、XRRにより試料6中の一つの層の厚みを計測し、エリプソメトリにより同一層の屈折率等の光学特性を計測することができる。従って、実施の形態2においても、試料6に含まれる各層の屈折率等の光学特性と厚みとをより高精度に計測することが可能となる。また実施の形態2に係る試料検査装置は、実施の形態1と同様に、XRRの処理とエリプソメトリの処理とを並行して行うことにより、多層構造の試料6に含まれる複数の層の夫々の厚みを短時間で計測することが可能となる。

【0042】

更に、実施の形態2に係る試料検査装置は、実施の形態1と同様に、XRR及びエリプソメトリとは別に、ラマン散乱光分析により試料6中の各層について結晶化度等の構造特性を計測することができる。ラマン散乱光分析とXRRとは並行して行うことができ、実施の形態2に係る試料検査装置は、実施の形態1と同様に、試料6の結晶化度等の構造特性と厚みとを短時間で計測することが可能となる。

【0043】

なお、実施の形態2においては、蛍光X線分析を行わずにXRRを行う形態を示したが、本発明の試料検査装置は、XRRに加えて蛍光X線分析をも行うことができる形態であってもよい。即ち、試料検査装置は、図3に示す構成に加えて、X線源21、蛍光X線検出部22及び分析部23を更に備えた形態であってもよい。また試料検査装置は、XRRのために試料6へ照射するX線のX線源と蛍光X線分析のために試料6へ照射するX線のX線源とを共通化した形態であってもよい。

【符号の説明】

【0044】

11 入射部

12 反射光受光部

13 分析部

21 X線源

22 蛍光X線検出部

23 分析部

31 レーザ光源

32 ラマン散乱光検出部

33 分析部

34 ビームスプリッタ

4 解析部

51 試料台

6 試料

71 X線源

72 反射X線検出部

73 分析部

【技術分野】

【0001】

本発明は、試料の厚みを含む特性を計測する試料検査装置及び試料検査方法に関する。

【背景技術】

【0002】

太陽電池素子等の半導体素子には、互いに組成が異なる複数の層が積層した多層構造を持つ素子がある。このような素子の製造工程中又は製造後に、各層の厚み及びその他の特性の計測を行いたいというニーズがある。試料の厚み及びその他の特性を計測することにより試料を検査する装置としては、エリプソメータがある。エリプソメータは、試料に対して直線偏光を照射し、試料への入射光と反射光との間での偏光状態の変化を測定し、偏光状態の変化に基づいて試料の厚み及び屈折率等を計測する。特許文献1には、エリプソメータにより試料の厚みを計測する技術が開示されている。また他の試料検査装置としては、X線を試料に照射し、試料から発生する蛍光X線を分析する蛍光X線分析装置がある。試料の組成が既知である場合は、蛍光X線の強度から試料の厚みを計測することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−233928号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

多層構造を持つ試料にゲート絶縁層等の透明層が含まれる場合、エリプソメータにより透明層の厚みを計測することが可能である。しかし、試料に配線層等の金属層が含まれる場合、光は金属層の内部へは侵入できないので、エリプソメータにより金属層の厚みを計測することはできない。これに対し、蛍光X線分析装置は、金属層の厚みを計測することは可能である。しかし、試料の組成によっては、蛍光X線分析装置で厚みを測定することが困難な層を含む試料がある。例えば、二酸化ケイ素を成分とするゲート絶縁層である透明層がシリコン基板上に形成されている試料では、シリコン基板からのシリコンの蛍光X線と透明層からのシリコンの蛍光X線とを区別することが困難であるので、各層の厚みを個別に計測することは困難である。このように、試料によって適切な試料検査装置が異なっており、試料によって試料検査装置を使い分ける必要があるという問題がある。特に、多層試料の特性を計測するためには複数の試料検査装置を使用する必要があり、手間が掛かるという問題がある。

【0005】

本発明は、斯かる事情に鑑みてなされたものであって、その目的とするところは、複数種類の計測方法を組み合わせることにより、検査可能な試料を制限することのない試料検査装置及び試料検査方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明に係る試料検査装置は、試料へ直線偏光を入射し、試料からの反射光を受光し、入射光と反射光との間での偏光の変化を測定するエリプソメータ部と、試料へX線を照射し、試料からのX線を測定するX線測定部と、前記エリプソメータ部又は前記X線測定部での測定結果に基づいて、試料の厚みを求めるための解析を行う解析部とを備えることを特徴とする試料検査装置。

【0007】

本発明に係る試料検査装置は、前記解析部は、前記X線測定部での測定結果に基づいて、試料の厚みを計算する手段と、前記エリプソメータ部での測定結果、及び試料の厚みの計算結果に基づいて、試料の光学特性を計算する手段とを有することを特徴とする。

【0008】

本発明に係る試料検査装置は、試料が多層試料である場合に、前記エリプソメータ部で直線偏光を入射する位置を、多層試料中の任意の一層に直線偏光が入射されるように調整する手段を更に備え、前記解析部は、前記エリプソメータ部での測定結果に基づいて、前記エリプソメータ部が直線偏光を入射した前記任意の一層の厚みを計算する手段と、前記X線測定部での測定結果に基づいて、前記多層試料中の他の層の厚みを計算する手段とを更に有することを特徴とする。

【0009】

本発明に係る試料検査装置は、試料へ単色光を入射し、試料から発生するラマン散乱光を測定するラマン散乱光測定部を更に備え、前記解析部は、前記ラマン散乱光測定部の測定結果に基づいて、試料の構造特性を計算する手段を更に有することを特徴とする。

【0010】

本発明に係る試料検査方法は、平板状の試料へ直線偏光を入射し、試料からの反射光を受光し、入射光と反射光との間での偏光の変化を測定するエリプソメータ部と、試料へX線を照射し、試料からのX線を測定するX線測定部とを備える試料検査装置を用いて、前記X線測定部での測定結果に基づいて、試料の厚みを計算し、前記エリプソメータ部での測定結果、及び試料の厚みの計算結果に基づいて、試料の光学特性を計算することを特徴とする。

【0011】

本発明に係る試料検査方法は、試料が多層試料である場合に、前記エリプソメータ部で多層試料中の任意の一の層について入射光と反射光との間での偏光の変化を測定し、前記X線測定部で前記多層試料からのX線を測定し、前記エリプソメータ部での測定結果に基づいて、前記一の層の厚みを計算し、前記X線測定部での測定結果に基づいて、前記多層試料中の他の層の厚みを計算することを特徴とする。

【0012】

本発明においては、試料検査装置は、エリプソメータ部とX線測定部とを備え、エリプソメータ部又はX線測定部での測定結果に基づいて、試料の厚みを計測する。従って、蛍光X線分析等、X線を用いた分析が利用できる試料についてはX線を用いて試料の厚みを計測し、X線を用いた分析の利用が困難である試料についてはエリプソメトリにより試料の厚みを計測することができる。

【0013】

また本発明においては、試料検査装置は、X線を用いた分析により試料の厚みを計測し、エリプソメータ部の測定結果及び計測した試料の厚みに基づいて、試料の屈折率等の光学特性を計測する。従って、単独のエリプソメータとは異なって、試料の光学特性及び厚みの夫々を独立に計測することができる。

【0014】

また本発明においては、試料検査装置は、多層試料中の任意の一層についてエリプソメトリにより厚みを計測し、他の一層についてX線を用いた分析により厚みを計測することができる。各層の厚みの計測は同時に行うこともできる。

【0015】

また本発明においては、試料検査装置は、ラマン散乱光測定部を更に備え、エリプソメトリ及びX線を用いた分析とは別に、ラマン散乱光分析により試料の結晶化度等の構造特性を計測することができる。

【発明の効果】

【0016】

本発明にあっては、試料に応じた適切な手法を用いて試料の厚みの計測が可能である。試料によって試料検査装置を使い分ける必要がないので、試料を検査する際の手間が簡便となる等、本発明は優れた効果を奏する。

【図面の簡単な説明】

【0017】

【図1】実施の形態1に係る試料検査装置の構成を示す模式図である。

【図2】試料の例を示す模式的断面図である。

【図3】実施の形態2に係る試料検査装置の構成を示す模式図である。

【発明を実施するための形態】

【0018】

以下本発明をその実施の形態を示す図面に基づき具体的に説明する。

(実施の形態1)

図1は、実施の形態1に係る試料検査装置の構成を示す模式図である。試料検査装置は、試料6を載置する試料台51と、試料台51上の試料6へ直線偏光を入射する入射部11と、入射光が試料6で反射した反射光を受光する反射光受光部12とを備えている。図1中には、入射光及び反射光を破線矢印で示している。入射部11は、キセノンランプ等の白色光源と、スリットと、白色光を直線偏光に変換する偏光子とを含んで構成された光学系である。反射光受光部12は、反射光の位相を変調する位相変調器と、検光子と、検光子を通った光を分光する分光器と、分光された光を検出する光検出器とを含んで構成された光学系である。反射光受光部12には、反射光受光部12での反射光の受光結果を分析する分析部13が接続されている。

【0019】

反射光受光部12は、分光された波長別に、位相の変調に応じた光の検出強度を分析部13へ出力する。分析部13は、位相の変調に応じた光の検出強度から、試料6の入射面に垂直な偏光成分であるs偏光と平行な偏光成分であるp偏光との位相差Δ、及びs偏光とp偏光との反射振幅比角Ψを、波長毎に計測する。Δ及びΨはエリプソメトリにおける測定値である。このようにして、分析部13は、試料6のΔ及びΨの波長変化を取得する。入射部11、反射光受光部12及び分析部13は、本発明におけるエリプソメータ部に対応し、エリプソメトリによる試料6の検査を行う。

【0020】

試料検査装置は、更に、X線源21と、X線源21が発生したX線を試料6へ照射させる図示しない光学系と、X線の照射によって試料6で発生した蛍光X線を検出する蛍光X線検出部22とを備える。少なくともX線源21、試料台51及び蛍光X線検出部22は、X線を遮蔽する図示しない筐体内に納められている。図1中には、試料6へ照射するX線及び蛍光X線を実線矢印で示している。X線源21は、金属製のターゲットに加速電子を衝突させることによってX線を発生させるX線管である。蛍光X線検出部22は、試料6から発生した蛍光X線を検出できる位置に配置されている。蛍光X線検出部22は、比例計数管又は半導体検出器等の検出素子を備える。蛍光X線検出部22には、蛍光X線の検出結果を分析する分析部23が接続されている。

【0021】

蛍光X線検出部22は、検出素子に入射した蛍光X線のエネルギーに比例した電気信号を分析部23へ出力する。分析部23は、蛍光X線検出部22からの電気信号を信号強度に応じて選別し、各信号強度の電気信号をカウントすることにより、蛍光X線の波長とカウント数との関係、即ち蛍光X線のスペクトルを取得する。X線源21、蛍光X線検出部22及び分析部23は、本発明におけるX線測定部に対応し、蛍光X線分析による試料6の検査を行う。なお、図1には、エリプソメトリで利用する光の光路と、蛍光X線分析で利用するX線の光路とが同一の平面上にある形態を示しているが、試料検査装置は、二つの光路が互いに交差する平面上にある形態であってもよい。

【0022】

試料検査装置は、更に、レーザ光源31と、レーザ光源31からのレーザ光を試料6へ略垂直に照射する図示しない光学系と、レーザ光の照射により試料6から発生したラマン散乱光を分離するビームスプリッタ34と、ラマン散乱光検出部32を備えている。レーザ光の試料6への照射により、試料6からはレーザ光によって励起されたラマン散乱光が発生する。ラマン散乱光は、ビームスプリッタ34でレーザ光から分離され、ラマン散乱光検出部32へ入射する。図1中には、試料6へ照射するレーザ光及びラマン散乱光を二点鎖線の矢印で示している。ラマン散乱光検出部32は、光フィルタと、ラマン散乱光を分光する分光器と、分光された光を検出する光検出器とを含んで構成された光学系である。ラマン散乱光検出部32には、ラマン散乱光の検出結果を分析する分析部33が接続されている。

【0023】

ラマン散乱光検出部32は、分光された波長別に、ラマン散乱光の検出強度を分析部33へ出力する。分析部33は、ラマン散乱光の波長と検出強度との関係、即ちラマン散乱光のスペクトルを取得する。レーザ光源31、ビームスプリッタ34、ラマン散乱光検出部32及び分析部33は、本発明におけるラマン散乱光測定部に対応し、ラマン散乱光分析による試料6の検査を行う。

【0024】

試料台51には、モータ等を用いて試料台51を上下させる駆動部52が連結されている。駆動部52が試料台51を上下させることにより、試料6を上下に移動させ、入射部11が入射する直線偏光の試料6内での焦点位置と、レーザ光源31が照射するレーザ光の試料6内での焦点位置とを調整することができる。試料6が多層構造である場合、駆動部52は、試料6中の測定対象の層へ直線偏光又はレーザ光が入射するように焦点位置を調整することができる。また駆動部52は、試料6内での焦点位置を移動させることにより、エリプソメトリ及びラマン散乱光分析の測定対象の層を変更することができる。

【0025】

分析部13、23及び33、並びに駆動部52は、解析部4に接続されている。解析部4は、データの入出力を行うインタフェース、使用者からの指示を入力される入力部、各種の演算を実行する演算部、演算に必要な情報及びプログラムを記憶するメモリ、及び解析結果を出力するプリンタ等の出力部を含んで構成されている。分析部13は試料6のΔ及びΨの波長変化を解析部4へ出力し、分析部23は蛍光X線のスペクトルを解析部4へ出力し、分析部33は、ラマン散乱光のスペクトルを解析部4へ出力する。また解析部4は、駆動部52の動作を制御する機能を有する。

【0026】

図2は、試料6の例を示す模式的断面図である。図2に示す試料6は、多層構造の太陽電池素子である。試料6は、金属製の金属層64、p型半導体でなるp型層63、n型半導体でなるn型層62、及び透明層61が積層している。金属層64は、Cu又はMo等の金属でなる裏面電極である。透明層61は、ZnO又はITO等でなる透明電極である。p型層63及びn型層62は、多結晶シリコン、アモルファスシリコン又は化合物半導体等の半導体でなり、太陽電池素子の光吸収層である。図2では簡略化しているが、実際の太陽電池素子はより多くの層を含む。なお、本発明では、一層構造の試料の検査を行うことも可能である。

【0027】

図2に示す試料6中の透明層61の厚みを計測することを考える。透明層61の組成がn型層62、p型層63及び金属層64と異なっている場合は、蛍光X線分析を用いた厚みの計測が可能である。このとき、X線源21はX線を試料6へ照射し、蛍光X線検出部22は試料6からの蛍光X線を検出し、分析部23は蛍光X線のスペクトルを取得する。解析部4は、蛍光X線のスペクトルから、透明層61に含まれる元素の内で他の層に含まれていない元素の蛍光X線強度を抽出し、抽出した蛍光X線強度、及び予め判明している当該元素の透明層61中の濃度に基づいて、透明層61の厚みを計算する処理を行う。

【0028】

また、透明層61中の元素がn型層62、p型層63及び金属層64のいずれかにも含まれている場合は、蛍光X線分析を用いた厚みの計測は困難であるものの、エリプソメトリを用いた厚みの計測が可能である。駆動部52は、試料台51を上下させることにより、入射部11が入射する直線偏光の焦点を透明層61上に位置させる。入射部11は、直線偏光を試料6の透明層61へ入射し、透明層61での反射光を反射光受光部12で受光し、分析部13は透明層61のΔ及びΨの波長変化を取得する。解析部4は、仮定した透明層61の屈折率等の光学特性及び厚みから導かれるΔ及びΨの波長変化と、実際に取得されたΔ及びΨの波長変化とを比較し、光学特性及び厚みを変化させながら比較を繰り返すことにより、透明層61の光学特性及び厚みを求める処理を行う。

【0029】

以上のように、実施の形態1に係る試料検査装置は、蛍光X線分析が利用できる場合は蛍光X線分析により試料6中の一つの層の厚みを計測し、蛍光X線分析の利用が困難である場合はエリプソメトリにより層の厚みを計測することができる。このように、実施の形態1に係る試料検査装置は、どのような試料6であっても、試料6に応じた適切な手法を用いて各層の厚みの計測が可能である。試料6によって試料検査装置を使い分ける必要がないので、試料6を検査する際の手間が簡便となる。なお、組成が不明な試料6の場合は、蛍光X線分析により組成分析を行うことも可能である。

【0030】

次に、透明層61の光学特性を計測することを考える。透明層61の組成がn型層62、p型層63及び金属層64と異なっている場合は、蛍光X線分析及びエリプソメトリの両方を利用することが可能である。まず、X線源21がX線を試料6へ照射し、解析部4は、蛍光X線のスペクトルを解析することにより透明層61の厚みを計算し、計算した透明層61の厚みを記憶する。入射部11は、次に、直線偏光を試料6の透明層61へ入射する。解析部4は、透明層61の厚みの値を蛍光X線分析により計測した値に固定し、透明層61の光学特性を変化させながら、透明層61の光学特性及び厚みから導かれるΔ及びΨの波長変化と、実際に取得されたΔ及びΨの波長変化との比較を繰り返すことにより、透明層61の光学特性を求める処理を行う。

【0031】

以上のように、本発明では、蛍光X線分析により試料6中の一つの層の厚みを計測し、エリプソメトリにより同一層の屈折率等の光学特性を計測することができる。単体のエリプソメータでは、層の光学特性及び厚みの夫々を独立に計測することはできない。これに対し、本発明では、層の光学特性及び厚みの夫々を独立に計測することができる。従って、本発明により、試料6に含まれる各層の屈折率等の光学特性と厚みとをより高精度に計測することが可能となる。

【0032】

また実施の形態1に係る試料検査装置は、解析部4が入射部11及びX線源21の動作を制御し、入射部11とX線源21とを同時に動作させることが可能である。入射部11が試料6へ入射する可視光と、X線源21が試料6へ照射するX線は、波長領域が異なるので、互いに干渉することがない。また反射光受光部12が受光する反射光と、蛍光X線検出部22が検出する蛍光X線とは、波長領域が異なるので、互いに干渉せずに同時に検出を行うことができる。即ち、実施の形態1に係る試料検査装置は、試料6のΔ及びΨの波長変化と、試料6の蛍光X線スペクトルとを同時に取得することができる。解析部4は、同時に取得した試料6のΔ及びΨの波長変化並びに蛍光X線スペクトルに基づいて、試料6の光学特性及び厚みの夫々を独立に求める処理を行う。従って、実施の形態1に係る試料検査装置は、試料6に含まれる各層の屈折率等の光学特性と厚みとを短時間で計測することが可能となる。

【0033】

次に、試料6中の透明層61及び金属層64の厚みを計測することを考える。エリプソメトリでは金属層64の厚みを計測することは困難であるので、蛍光X線分析により金属層64の厚みを計測し、エリプソメトリにより透明層61の厚みを計測する。駆動部52は、入射部11が入射する直線偏光の焦点を透明層61上に位置させ、入射部11は直線偏光を試料6の透明層61へ入射し、反射光受光部12は透明層61での反射光を受光し、分析部13は透明層61のΔ及びΨの波長変化を取得する。解析部4は、Δ及びΨの波長変化に基づき、透明層61の厚みを求める処理を行う。また、X線源21はX線を試料6へ照射し、蛍光X線検出部22は試料6からの蛍光X線を検出し、分析部23は蛍光X線のスペクトルを取得する。解析部4は、蛍光X線のスペクトルから、金属層64に含まれる元素の内で他の層に含まれていない元素の蛍光X線強度を抽出し、抽出した蛍光X線強度に基づいて、金属層64の厚みを計算する処理を行う。

【0034】

以上のように、実施の形態1に係る試料検査装置は、試料6に含まれる複数の層の内、蛍光X線分析が利用できる層については蛍光X線分析により層の厚みを計測し、エリプソメトリが利用できる層についてはエリプソメトリにより層の厚みを計測することができる。このように、実施の形態1に係る試料検査装置は、多層構造の試料6に含まれる複数の層の夫々について、層に応じた適切な手法を用いて厚みの計測が可能である。測定対象となる層に応じて試料検査装置を使い分ける必要がなく、複数の層の厚みを同一の試料検査装置で計測できるので、試料を検査する際の手間が簡便となる。

【0035】

また実施の形態1に係る試料検査装置は、入射部11とX線源21とを同時に動作させ、透明層61のΔ及びΨの波長変化と、金属層64の蛍光X線スペクトルとを同時に取得することができる。解析部4は、同時に取得した透明層61のΔ及びΨの波長変化並びに金属層64の蛍光X線スペクトルに基づいて、透明層61の厚みと金属層64の厚みとを独立に求める処理を行う。従って、実施の形態1に係る試料検査装置は、多層構造の試料6に含まれる複数の層の夫々の厚みを短時間で計測することが可能となる。

【0036】

更に、実施の形態1に係る試料検査装置は、試料6のラマン散乱光分析を行うことが可能である。ラマン散乱光分析測定の対象となる層をnが多層62とする。駆動部52は、試料台51を上下させることにより、レーザ光源31からのレーザ光の焦点をn型層62上に位置させる。レーザ光源31はレーザ光をn型層62へ照射し、ラマン散乱光検出部32はn型層62からのラマン散乱光を検出し、分析部33はn型層62からのラマン散乱光のスペクトルを取得する。解析部4は、ラマン散乱光のスペクトルから、n型層62の結晶化度等の構造特性を計算する処理を行う。これにより、例えば、n型層62に含まれる多結晶シリコン又はアモルファスシリコンの結晶化度を計測することができる。なお、ラマン散乱光分析により、結晶化度以外に、n型層62内の応力等、その他の構造特性を計測することができる。また、n型層62以外の他の層についても、ラマン散乱光分析を行うことができる。

【0037】

以上のように、実施の形態1に係る試料検査装置は、エリプソメトリ及び蛍光X線分析とは別に、ラマン散乱光分析により試料6中の各層について結晶化度等の構造特性を計測することができる。ラマン散乱光分析を行うために他の試料検査装置を使用する必要がないので、試料を検査する際の手間が簡便となる。またラマン散乱光分析を行うためにレーザ光源31が試料6へ照射するレーザ光及びラマン散乱光はX線と波長領域が異なるので、ラマン散乱光分析と蛍光X線分析とを同時に行うことができる。例えば、試料検査装置は、n型層62のラマン散乱光スペクトルと蛍光X線スペクトルとを同時に取得し、解析部4は、n型層62の構造特性と厚みとを求める処理を行うことができる。従って、実施の形態1に係る試料検査装置は、試料6の結晶化度等の構造特性と厚みとを短時間で計測することが可能となる。

【0038】

(実施の形態2)

図3は、実施の形態2に係る試料検査装置の構成を示す模式図である。試料検査装置は、X線源21、蛍光X線検出部22及び分析部23の代わりに、X線源71と、X線源71からのX線が試料6で反射した反射X線を検出する反射X線検出部72と、反射X線の検出結果を分析する分析部73とを備えている。更に、試料検査装置は、X線源71からのX線を試料6へ照射させ、X線の照射中に試料6に対するX線の入射角度を変化させる図示しない光学系を備えている。X線源71はX線管であり、反射X線検出部72は、試料6からの反射X線を検出できる位置に配置されている。反射X線検出部72は、X線強度をカウントする検出素子を備え、検出した反射X線の強度を示す電気信号を分析部73へ出力する。X線源71、反射X線検出部72及び分析部73は、本発明におけるX線測定部に対応する。

【0039】

分析部73は、反射X線検出部72からの電気信号をX線の入射角度別に分類し、試料6に対するX線の入射角度と反射X線の強度との関係、即ちX線の入射角度に対する反射X線の強度変化を取得する。分析部73は、解析部4に接続されており、X線の入射角度に対する反射X線の強度変化を解析部4へ出力する。解析部4は、X線の入射角度に対する反射X線の強度変化のシミュレーションを実行し、分析部73から入力された反射X線の強度変化の測定結果とシミュレーション結果とを比較し、シミュレーションパラメータを最適化する処理を行う。解析部4は、シミュレーションパラメータを最適化することにより、試料6の各層の膜厚、密度、及びラフネスを計算する。このようにして、X線源71、反射X線検出部72、分析部73及び解析部4は、XRR(X線反射率法)による試料6の分析を行う。試料検査装置のその他の構成は、実施の形態1と同様であり、対応する部分に同符号を付してその説明を省略する。

【0040】

実施の形態2に係る試料検査装置は、実施の形態1と同様に、XRRが利用できる場合はXRRにより試料6中の一つの層の厚みを計測し、XRRの利用が困難である場合はエリプソメトリにより層の厚みを計測することができる。このように、実施の形態2に係る試料検査装置は、試料6に応じた適切な手法を用いて各層の厚みの計測が可能であり、試料6によって試料検査装置を使い分ける必要がない。また実施の形態1と同様に、実施の形態2に係る試料検査装置は、多層構造の試料6に含まれる複数の層の夫々について、層に応じた適切な手法を用いて厚みの計測が可能であり、測定対象となる層に応じて試料検査装置を使い分ける必要がない。従って、試料6を検査する際の手間が簡便となる。また実施の形態2に係る試料検査装置は、XRRにより、試料6に含まれる各層の密度及びラフネスを計測することが可能である。

【0041】

また実施の形態2に係る試料検査装置は、実施の形態1と同様に、XRRにより試料6中の一つの層の厚みを計測し、エリプソメトリにより同一層の屈折率等の光学特性を計測することができる。従って、実施の形態2においても、試料6に含まれる各層の屈折率等の光学特性と厚みとをより高精度に計測することが可能となる。また実施の形態2に係る試料検査装置は、実施の形態1と同様に、XRRの処理とエリプソメトリの処理とを並行して行うことにより、多層構造の試料6に含まれる複数の層の夫々の厚みを短時間で計測することが可能となる。

【0042】

更に、実施の形態2に係る試料検査装置は、実施の形態1と同様に、XRR及びエリプソメトリとは別に、ラマン散乱光分析により試料6中の各層について結晶化度等の構造特性を計測することができる。ラマン散乱光分析とXRRとは並行して行うことができ、実施の形態2に係る試料検査装置は、実施の形態1と同様に、試料6の結晶化度等の構造特性と厚みとを短時間で計測することが可能となる。

【0043】

なお、実施の形態2においては、蛍光X線分析を行わずにXRRを行う形態を示したが、本発明の試料検査装置は、XRRに加えて蛍光X線分析をも行うことができる形態であってもよい。即ち、試料検査装置は、図3に示す構成に加えて、X線源21、蛍光X線検出部22及び分析部23を更に備えた形態であってもよい。また試料検査装置は、XRRのために試料6へ照射するX線のX線源と蛍光X線分析のために試料6へ照射するX線のX線源とを共通化した形態であってもよい。

【符号の説明】

【0044】

11 入射部

12 反射光受光部

13 分析部

21 X線源

22 蛍光X線検出部

23 分析部

31 レーザ光源

32 ラマン散乱光検出部

33 分析部

34 ビームスプリッタ

4 解析部

51 試料台

6 試料

71 X線源

72 反射X線検出部

73 分析部

【特許請求の範囲】

【請求項1】

試料へ直線偏光を入射し、試料からの反射光を受光し、入射光と反射光との間での偏光の変化を測定するエリプソメータ部と、

試料へX線を照射し、試料からのX線を測定するX線測定部と、

前記エリプソメータ部又は前記X線測定部での測定結果に基づいて、試料の厚みを求めるための解析を行う解析部と

を備えることを特徴とする試料検査装置。

【請求項2】

前記解析部は、

前記X線測定部での測定結果に基づいて、試料の厚みを計算する手段と、

前記エリプソメータ部での測定結果、及び試料の厚みの計算結果に基づいて、試料の光学特性を計算する手段と

を有することを特徴とする請求項1に記載の試料検査装置。

【請求項3】

試料が多層試料である場合に、前記エリプソメータ部で直線偏光を入射する位置を、多層試料中の任意の一層に直線偏光が入射されるように調整する手段を更に備え、

前記解析部は、

前記エリプソメータ部での測定結果に基づいて、前記エリプソメータ部が直線偏光を入射した前記任意の一層の厚みを計算する手段と、

前記X線測定部での測定結果に基づいて、前記多層試料中の他の層の厚みを計算する手段と

を更に有することを特徴とする請求項1又は2に記載の試料検査装置。

【請求項4】

試料へ単色光を入射し、試料から発生するラマン散乱光を測定するラマン散乱光測定部を更に備え、

前記解析部は、

前記ラマン散乱光測定部の測定結果に基づいて、試料の構造特性を計算する手段を更に有すること

を特徴とする請求項1から3のいずれか一つに記載の試料検査装置。

【請求項5】

平板状の試料へ直線偏光を入射し、試料からの反射光を受光し、入射光と反射光との間での偏光の変化を測定するエリプソメータ部と、

試料へX線を照射し、試料からのX線を測定するX線測定部とを備える試料検査装置を用いて、

前記X線測定部での測定結果に基づいて、試料の厚みを計算し、

前記エリプソメータ部での測定結果、及び試料の厚みの計算結果に基づいて、試料の光学特性を計算すること

を特徴とする試料検査方法。

【請求項6】

試料が多層試料である場合に、前記エリプソメータ部で多層試料中の任意の一の層について入射光と反射光との間での偏光の変化を測定し、

前記X線測定部で前記多層試料からのX線を測定し、

前記エリプソメータ部での測定結果に基づいて、前記一の層の厚みを計算し、

前記X線測定部での測定結果に基づいて、前記多層試料中の他の層の厚みを計算すること

を特徴とする請求項5に記載の試料検査方法。

【請求項1】

試料へ直線偏光を入射し、試料からの反射光を受光し、入射光と反射光との間での偏光の変化を測定するエリプソメータ部と、

試料へX線を照射し、試料からのX線を測定するX線測定部と、

前記エリプソメータ部又は前記X線測定部での測定結果に基づいて、試料の厚みを求めるための解析を行う解析部と

を備えることを特徴とする試料検査装置。

【請求項2】

前記解析部は、

前記X線測定部での測定結果に基づいて、試料の厚みを計算する手段と、

前記エリプソメータ部での測定結果、及び試料の厚みの計算結果に基づいて、試料の光学特性を計算する手段と

を有することを特徴とする請求項1に記載の試料検査装置。

【請求項3】

試料が多層試料である場合に、前記エリプソメータ部で直線偏光を入射する位置を、多層試料中の任意の一層に直線偏光が入射されるように調整する手段を更に備え、

前記解析部は、

前記エリプソメータ部での測定結果に基づいて、前記エリプソメータ部が直線偏光を入射した前記任意の一層の厚みを計算する手段と、

前記X線測定部での測定結果に基づいて、前記多層試料中の他の層の厚みを計算する手段と

を更に有することを特徴とする請求項1又は2に記載の試料検査装置。

【請求項4】

試料へ単色光を入射し、試料から発生するラマン散乱光を測定するラマン散乱光測定部を更に備え、

前記解析部は、

前記ラマン散乱光測定部の測定結果に基づいて、試料の構造特性を計算する手段を更に有すること

を特徴とする請求項1から3のいずれか一つに記載の試料検査装置。

【請求項5】

平板状の試料へ直線偏光を入射し、試料からの反射光を受光し、入射光と反射光との間での偏光の変化を測定するエリプソメータ部と、

試料へX線を照射し、試料からのX線を測定するX線測定部とを備える試料検査装置を用いて、

前記X線測定部での測定結果に基づいて、試料の厚みを計算し、

前記エリプソメータ部での測定結果、及び試料の厚みの計算結果に基づいて、試料の光学特性を計算すること

を特徴とする試料検査方法。

【請求項6】

試料が多層試料である場合に、前記エリプソメータ部で多層試料中の任意の一の層について入射光と反射光との間での偏光の変化を測定し、

前記X線測定部で前記多層試料からのX線を測定し、

前記エリプソメータ部での測定結果に基づいて、前記一の層の厚みを計算し、

前記X線測定部での測定結果に基づいて、前記多層試料中の他の層の厚みを計算すること

を特徴とする請求項5に記載の試料検査方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−32239(P2012−32239A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−171012(P2010−171012)

【出願日】平成22年7月29日(2010.7.29)

【出願人】(000155023)株式会社堀場製作所 (638)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月29日(2010.7.29)

【出願人】(000155023)株式会社堀場製作所 (638)

【Fターム(参考)】

[ Back to top ]