試料構造の分析方法及び分析装置

【課題】試料表面及び厚さ方向の構造を精度よく分析できる試料構造の分析方法及び分析装置を提供する。

【解決手段】この分析装置は、試料200が配置されるステージ103と、X線照射機101と、X線検出器102と、針状電極105と、針状電極105と同期してレーザーを走査するレーザー照射装置106と、少なくともステージ103、該ステージ103に設置される試料200、及び針状電極105が収容される真空チャンバ121と、電源装置108とを備え、試料200にX線111を照射して、該試料にて回折されたX線112をX線検出器102で検出する工程と、試料200に高電圧及びレーザー113を印加して、針状電極105と試料200の間に生じた電界強度とレーザーパワーにより、該試料表面を電界蒸発して掘削する工程とを交互に行うように制御されている。

【解決手段】この分析装置は、試料200が配置されるステージ103と、X線照射機101と、X線検出器102と、針状電極105と、針状電極105と同期してレーザーを走査するレーザー照射装置106と、少なくともステージ103、該ステージ103に設置される試料200、及び針状電極105が収容される真空チャンバ121と、電源装置108とを備え、試料200にX線111を照射して、該試料にて回折されたX線112をX線検出器102で検出する工程と、試料200に高電圧及びレーザー113を印加して、針状電極105と試料200の間に生じた電界強度とレーザーパワーにより、該試料表面を電界蒸発して掘削する工程とを交互に行うように制御されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、半導体薄膜、多層積層膜等の薄膜の試料構造の分析方法及び分析装置に関する。

【背景技術】

【0002】

物質の結晶構造の分析方法の一つとして、X線回折分析法がある。また、X線回折分析法には、測定する格子面の方向によって、Out−of−Plane X線回折法と、In−Plane X線回折法がある。このうち、In−Plane X線回折法は、試料へのX線入射角度を全反射臨界角度付近まで浅くして測定する方法であり、試料へのX線の侵入深さが極めて小さく、例えば多層膜の界面に形成される化合物の同定といった非常に薄い層の結晶構造を測定できる(非特許文献1参照)。

【0003】

また、In−Plane X線回折法では、試料の厚さ方向の分析は困難であるが、特許文献1には、In−Plane X線回折法による試料表面の結晶構造測定と、グロー放電による試料表面の掘削とを交互に行って、試料の厚さ方向の結晶構造を測定することが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−298599号公報

【非特許文献】

【0005】

【非特許文献1】富士時報Vo.80 No.3 2007

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1では、In−Plane X線回折法による試料表面の結晶構造測定と、グロー放電による試料表面の掘削とを交互に行って、試料の厚さ方向の結晶構造を測定しているが、グロー放電によって試料が損傷して結晶構造が変化することがあり、分析精度が劣り易かった。また、絶縁性の試料には適用することができなかった。

【0007】

よって、本発明の目的は、試料表面及び厚さ方向の構造を精度よく分析できる試料構造の分析方法及び分析装置を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の試料構造の分析方法は、試料表面にX線を照射して、試料にて回折されたX線を検出して該試料表面の結晶構造を分析するX線回折分析工程と、前記試料に高電圧を印加しつつ、該試料表面に針状電極及びレーザーを走査させて、前記針状電極と前記試料の間に生じた電界強度とレーザーパワーにより、試料表面を電解蒸発して掘削する掘削工程とを交互に行うことを特徴とする。

【0009】

本発明の試料構造の分析方法は、前記X線回折分析工程において、前記試料表面の結晶構造の分析を、In−Plane X線回折法により行うことが好ましい。

【0010】

本発明の試料構造の分析方法は、前記掘削工程において、前記電界蒸発によって前記試料の表面から脱離した原子を検出して元素分析することが好ましい。

【0011】

また、本発明の試料構造の分析装置は、試料が配置されるステージと、前記ステージに設置される試料にX線を照射するX線照射機と、前記ステージに設置される試料にて回折されたX線を検出するX線検出器と、前記ステージに設置される試料との間で高電圧を印加しつつ試料表面を走査する針状電極と、前記針状電極と同期してレーザーを走査するレーザー照射装置と、少なくとも前記ステージ、該ステージに設置される試料、及び前記針状電極が収容される真空チャンバと、前記ステージに設置される試料と前記針状電極との間に高電圧を印加する電源装置とを備え、前記ステージに配置された試料にX線を照射して、該試料にて回折されたX線を前記X線検出器で検出する工程と、前記ステージに設置した試料に高電圧及びレーザーを印加して、前記針状電極と前記試料の間に生じた電界強度とレーザーパワーにより、該試料表面を電界蒸発して掘削する工程とを交互に行うように制御されることを特徴とする。

【0012】

本発明の試料構造の分析装置は、更に、前記真空チャンバ内に、前記電界蒸発によって前記試料の表面から脱離した原子を検出して元素分析する原子検出器が配置されていることが好ましい。

【発明の効果】

【0013】

本発明によれば、上記X線回折分析工程と上記掘削工程とを交互に行うので、試料表面及び厚さ方向の結晶構造を分析できる。

【0014】

また、掘削工程では、試料に高電圧を印加しつつ、該試料表面に針状電極及びレーザーを走査させて、針状電極と試料の間に生じた電界強度とレーザーパワーにより、試料表面を電解蒸発して掘削するので、試料の結晶構造を損傷することなく、原子層単位で掘削でき、厚さ方向の結晶構造の分析精度に優れる。また、針状電極と試料の間に生じた電界強度とレーザーパワーとを併用して試料表面を電解蒸発するので、試料が絶縁物であっても掘削できる。なお、電界強度単独、またはレーザー単独で試料を掘削した場合、損傷が大きく結晶構造が変化することが懸念される。電界強度とレーザーパワーとを併用することで、試料の結晶構造を変化させることなく、原子層単位で試料を掘削できる。

【0015】

そして、原子層単位で試料を掘削することが可能となるため、試料の厚さ方向の結晶構造の分布を原子層レベルで精度よく測定することができる。また、掘削工程時において、電界蒸発によって試料の表面から脱離した原子を検出して元素分析することで、試料の厚さ方向の元素の分布を測定できる。

【図面の簡単な説明】

【0016】

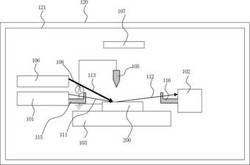

【図1】本発明の試料構造の分析方法を適用した分析装置の概略図である。

【図2】本発明の分析方法の操作概略図である。

【発明を実施するための形態】

【0017】

図1は、本発明の試料構造の分析方法を適用した分析装置の一実施形態の概略図である。

【0018】

図1に示すように、この分析装置は、X線シールド120で覆われた真空チャンバ121内に、試料200が配置されるステージ103と、試料200にX線(入射X線)111を照射するX線照射機101と、試料200にて回折されたX線(回折X線)112を検出するX線検出器102と、試料表面を走査する針状電極105と、試料表面にレーザー113を照射するレーザー照射装置106と、原子検出器107とを有している。

【0019】

本発明の測定対象の試料200としては、特に限定は無い。複数の半導体薄膜、絶縁体薄膜、金属薄膜等の各種薄膜が積層した多層薄膜、厚さ方向に結晶性が変化している単層膜等が挙げられる。

【0020】

X線照射機101と試料200との間の入射X線111の光路上には、入射スリット115が配置されており、入射スリット115でスリットされた入射X線111が、試料200の被検査位置に照射される。

【0021】

試料200とX線検出器102との間の回折X線112の光路上には、受光スリット116が配置され、受光スリット116でスリットされた回折X線112が、X線検出器102に入射される。

【0022】

針状電極105は、高電圧パルス電源108に接続しており、ステージ103に配置した試料200を高電圧パルス電源108に接続し、高電圧パルス電源108から電圧が印加すると、試料200と針状電極105との間に高電圧が印加される。

【0023】

レーザー照射装置106は、針状電極105と同期してレーザー113を走査するように構成されており、試料200の高電圧が印加されている範囲に、レーザー113が照射されるように制御されている。

【0024】

次に、図2を併せて参照しながら、本発明の試料構造の分析方法について説明する。なお、図2において、試料200は、基板204上に、薄膜203、202、201が積層されている。基板204としては、例えば、シリコン、シリコンカーバイド、アルミニウム、ガラス等が挙げられる。薄膜203、202、201としては、例えば、二酸化ケイ素、シリコン、金属酸化物、金属等が挙げられる。

【0025】

まず、ステージ103に試料200を配置し、試料200を高電圧パルス電源108に接続し、真空チャンバ121内を真空引きする。

【0026】

そして、X線照射機101から試料200の薄膜201に入射X線111を照射する。ステージ103とX線検出器102とを同期させて試料面内方向に動かして検査範囲に入射X線111を照射し、薄膜201にて回折された回折X線112をX線検出器102で検出して、試料200の最表層である薄膜201の結晶構造を分析する(X線回折分析工程、図2(a)参照)。なお、この時点では、高電圧パルス電源108からの電圧印加は停止している。

【0027】

入射X線111の入射角は1°以下が好ましい。入射X線の入射角を1°以下にすること、すなわち、試料表面の結晶構造の分析をIn−Plane X線回折法で測定することで、試料200へのX線の侵入深さが小さくなり、試料表面の結晶構造を精度よく分析できる。

【0028】

次に、入射X線111の照射を停止する。そして、薄膜201に対して電界蒸発が起こる電圧以下の高電圧を針状電極105に印加し、薄膜201の高電圧が印加されている範囲に、レーザー照射装置106からのレーザー113を照射する(掘削工程、図2(b)参照)。レーザー113のレーザー強度は、電界強度とレーザーパワー合わせることによって電界蒸発が起こる程度の大きさにする。そして、針状電極105と、レーザー113を同期させながら薄膜201表面を走査させる。これにより、薄膜201表面のレーザー113が照射された部分のみ電解蒸発が起り、原子205が除去される。電界強度とレーザーパワー合わせて、薄膜201表面を電解蒸発するので、薄膜201の結晶構造を損傷することなく、原子層単位で薄膜201を掘削できる。また、針状電極105と薄膜201の間に生じた電界強度とレーザーパワーとを併用して試料表面を電解蒸発するので、薄膜201が絶縁物であっても掘削できる。薄膜201から脱離した原子205は、原子検出器107で捕捉して、薄膜201の元素分析を行う。

【0029】

レーザー113の種類は、試料の材質により異なり、適宜最適なものを選択する。

【0030】

レーザー113のビームサイズは、1μm以上が好ましい。ビームサイズが上記範囲であると、走査によってmmオーダー角以上の領域を加工することが可能である。

【0031】

このようにして、薄膜201の厚さ分だけ掘削したのち、レーザー113の照射及び、高電圧パルス電源108からの電圧印加を停止する。そして、掘削により露出した薄膜202に入射X線111を照射し、薄膜202にて回折された回折X線112をX線検出器102で検出して薄膜202の結晶構造を分析する(X線回折分析工程、図2(c)参照)。

【0032】

次に、入射X線111の照射を停止し、試料に対して電界蒸発が起こる電圧以下の高電圧を針状電極105に印加し、薄膜202の高電圧が印加されている範囲に、レーザー照射装置106からのレーザー113を照射する(掘削工程、図2(d)参照)。そして、針状電極105と、レーザー113を同期させながら薄膜202表面を走査させる。薄膜202表面のレーザー113が照射された部分のみ電解蒸発が起り、原子206が除去される。原子206は原子検出器107で捕捉して、薄膜202の元素分析を行う。

【0033】

薄膜202の厚さ分だけ掘削したのち、レーザー113の照射及び、高電圧パルス電源108からの電圧印加を停止する。そして、掘削により露出した薄膜203に入射X線111を照射し、薄膜203にて回折された回折X線112をX線検出器102で検出して薄膜203の結晶構造を分析する(X線回折分析工程、図2(e)参照)。

【0034】

このようにして、試料の厚さ方向の結晶構造を分析できる。また、この実施形態では、掘削工程時に試料表面から脱離した原子を捕捉して元素分析するので、試料の厚さ方向の元素分析も同時に行うことができる。

【0035】

なお、この実施形態では複数の薄膜が形成された試料の各薄膜の構造分析を行ったが、単層膜で、厚さ方向に結晶性が変化している試料の厚さ方向の構造分析も同様にして行うことができる。

【符号の説明】

【0036】

101:X線照射機

102:X線検出器

103:ステージ

105:針状電極

106:レーザー照射装置

107:原子検出器

108:高電圧パルス電源

111:入射X線

112:回折X線

113:レーザー

115:入射スリット

116:受光スリット

120:X線シールド

121:真空チャンバ

200:試料

201、202,203:薄膜

204:基板

205、206:原子

【技術分野】

【0001】

本発明は、例えば、半導体薄膜、多層積層膜等の薄膜の試料構造の分析方法及び分析装置に関する。

【背景技術】

【0002】

物質の結晶構造の分析方法の一つとして、X線回折分析法がある。また、X線回折分析法には、測定する格子面の方向によって、Out−of−Plane X線回折法と、In−Plane X線回折法がある。このうち、In−Plane X線回折法は、試料へのX線入射角度を全反射臨界角度付近まで浅くして測定する方法であり、試料へのX線の侵入深さが極めて小さく、例えば多層膜の界面に形成される化合物の同定といった非常に薄い層の結晶構造を測定できる(非特許文献1参照)。

【0003】

また、In−Plane X線回折法では、試料の厚さ方向の分析は困難であるが、特許文献1には、In−Plane X線回折法による試料表面の結晶構造測定と、グロー放電による試料表面の掘削とを交互に行って、試料の厚さ方向の結晶構造を測定することが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−298599号公報

【非特許文献】

【0005】

【非特許文献1】富士時報Vo.80 No.3 2007

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1では、In−Plane X線回折法による試料表面の結晶構造測定と、グロー放電による試料表面の掘削とを交互に行って、試料の厚さ方向の結晶構造を測定しているが、グロー放電によって試料が損傷して結晶構造が変化することがあり、分析精度が劣り易かった。また、絶縁性の試料には適用することができなかった。

【0007】

よって、本発明の目的は、試料表面及び厚さ方向の構造を精度よく分析できる試料構造の分析方法及び分析装置を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の試料構造の分析方法は、試料表面にX線を照射して、試料にて回折されたX線を検出して該試料表面の結晶構造を分析するX線回折分析工程と、前記試料に高電圧を印加しつつ、該試料表面に針状電極及びレーザーを走査させて、前記針状電極と前記試料の間に生じた電界強度とレーザーパワーにより、試料表面を電解蒸発して掘削する掘削工程とを交互に行うことを特徴とする。

【0009】

本発明の試料構造の分析方法は、前記X線回折分析工程において、前記試料表面の結晶構造の分析を、In−Plane X線回折法により行うことが好ましい。

【0010】

本発明の試料構造の分析方法は、前記掘削工程において、前記電界蒸発によって前記試料の表面から脱離した原子を検出して元素分析することが好ましい。

【0011】

また、本発明の試料構造の分析装置は、試料が配置されるステージと、前記ステージに設置される試料にX線を照射するX線照射機と、前記ステージに設置される試料にて回折されたX線を検出するX線検出器と、前記ステージに設置される試料との間で高電圧を印加しつつ試料表面を走査する針状電極と、前記針状電極と同期してレーザーを走査するレーザー照射装置と、少なくとも前記ステージ、該ステージに設置される試料、及び前記針状電極が収容される真空チャンバと、前記ステージに設置される試料と前記針状電極との間に高電圧を印加する電源装置とを備え、前記ステージに配置された試料にX線を照射して、該試料にて回折されたX線を前記X線検出器で検出する工程と、前記ステージに設置した試料に高電圧及びレーザーを印加して、前記針状電極と前記試料の間に生じた電界強度とレーザーパワーにより、該試料表面を電界蒸発して掘削する工程とを交互に行うように制御されることを特徴とする。

【0012】

本発明の試料構造の分析装置は、更に、前記真空チャンバ内に、前記電界蒸発によって前記試料の表面から脱離した原子を検出して元素分析する原子検出器が配置されていることが好ましい。

【発明の効果】

【0013】

本発明によれば、上記X線回折分析工程と上記掘削工程とを交互に行うので、試料表面及び厚さ方向の結晶構造を分析できる。

【0014】

また、掘削工程では、試料に高電圧を印加しつつ、該試料表面に針状電極及びレーザーを走査させて、針状電極と試料の間に生じた電界強度とレーザーパワーにより、試料表面を電解蒸発して掘削するので、試料の結晶構造を損傷することなく、原子層単位で掘削でき、厚さ方向の結晶構造の分析精度に優れる。また、針状電極と試料の間に生じた電界強度とレーザーパワーとを併用して試料表面を電解蒸発するので、試料が絶縁物であっても掘削できる。なお、電界強度単独、またはレーザー単独で試料を掘削した場合、損傷が大きく結晶構造が変化することが懸念される。電界強度とレーザーパワーとを併用することで、試料の結晶構造を変化させることなく、原子層単位で試料を掘削できる。

【0015】

そして、原子層単位で試料を掘削することが可能となるため、試料の厚さ方向の結晶構造の分布を原子層レベルで精度よく測定することができる。また、掘削工程時において、電界蒸発によって試料の表面から脱離した原子を検出して元素分析することで、試料の厚さ方向の元素の分布を測定できる。

【図面の簡単な説明】

【0016】

【図1】本発明の試料構造の分析方法を適用した分析装置の概略図である。

【図2】本発明の分析方法の操作概略図である。

【発明を実施するための形態】

【0017】

図1は、本発明の試料構造の分析方法を適用した分析装置の一実施形態の概略図である。

【0018】

図1に示すように、この分析装置は、X線シールド120で覆われた真空チャンバ121内に、試料200が配置されるステージ103と、試料200にX線(入射X線)111を照射するX線照射機101と、試料200にて回折されたX線(回折X線)112を検出するX線検出器102と、試料表面を走査する針状電極105と、試料表面にレーザー113を照射するレーザー照射装置106と、原子検出器107とを有している。

【0019】

本発明の測定対象の試料200としては、特に限定は無い。複数の半導体薄膜、絶縁体薄膜、金属薄膜等の各種薄膜が積層した多層薄膜、厚さ方向に結晶性が変化している単層膜等が挙げられる。

【0020】

X線照射機101と試料200との間の入射X線111の光路上には、入射スリット115が配置されており、入射スリット115でスリットされた入射X線111が、試料200の被検査位置に照射される。

【0021】

試料200とX線検出器102との間の回折X線112の光路上には、受光スリット116が配置され、受光スリット116でスリットされた回折X線112が、X線検出器102に入射される。

【0022】

針状電極105は、高電圧パルス電源108に接続しており、ステージ103に配置した試料200を高電圧パルス電源108に接続し、高電圧パルス電源108から電圧が印加すると、試料200と針状電極105との間に高電圧が印加される。

【0023】

レーザー照射装置106は、針状電極105と同期してレーザー113を走査するように構成されており、試料200の高電圧が印加されている範囲に、レーザー113が照射されるように制御されている。

【0024】

次に、図2を併せて参照しながら、本発明の試料構造の分析方法について説明する。なお、図2において、試料200は、基板204上に、薄膜203、202、201が積層されている。基板204としては、例えば、シリコン、シリコンカーバイド、アルミニウム、ガラス等が挙げられる。薄膜203、202、201としては、例えば、二酸化ケイ素、シリコン、金属酸化物、金属等が挙げられる。

【0025】

まず、ステージ103に試料200を配置し、試料200を高電圧パルス電源108に接続し、真空チャンバ121内を真空引きする。

【0026】

そして、X線照射機101から試料200の薄膜201に入射X線111を照射する。ステージ103とX線検出器102とを同期させて試料面内方向に動かして検査範囲に入射X線111を照射し、薄膜201にて回折された回折X線112をX線検出器102で検出して、試料200の最表層である薄膜201の結晶構造を分析する(X線回折分析工程、図2(a)参照)。なお、この時点では、高電圧パルス電源108からの電圧印加は停止している。

【0027】

入射X線111の入射角は1°以下が好ましい。入射X線の入射角を1°以下にすること、すなわち、試料表面の結晶構造の分析をIn−Plane X線回折法で測定することで、試料200へのX線の侵入深さが小さくなり、試料表面の結晶構造を精度よく分析できる。

【0028】

次に、入射X線111の照射を停止する。そして、薄膜201に対して電界蒸発が起こる電圧以下の高電圧を針状電極105に印加し、薄膜201の高電圧が印加されている範囲に、レーザー照射装置106からのレーザー113を照射する(掘削工程、図2(b)参照)。レーザー113のレーザー強度は、電界強度とレーザーパワー合わせることによって電界蒸発が起こる程度の大きさにする。そして、針状電極105と、レーザー113を同期させながら薄膜201表面を走査させる。これにより、薄膜201表面のレーザー113が照射された部分のみ電解蒸発が起り、原子205が除去される。電界強度とレーザーパワー合わせて、薄膜201表面を電解蒸発するので、薄膜201の結晶構造を損傷することなく、原子層単位で薄膜201を掘削できる。また、針状電極105と薄膜201の間に生じた電界強度とレーザーパワーとを併用して試料表面を電解蒸発するので、薄膜201が絶縁物であっても掘削できる。薄膜201から脱離した原子205は、原子検出器107で捕捉して、薄膜201の元素分析を行う。

【0029】

レーザー113の種類は、試料の材質により異なり、適宜最適なものを選択する。

【0030】

レーザー113のビームサイズは、1μm以上が好ましい。ビームサイズが上記範囲であると、走査によってmmオーダー角以上の領域を加工することが可能である。

【0031】

このようにして、薄膜201の厚さ分だけ掘削したのち、レーザー113の照射及び、高電圧パルス電源108からの電圧印加を停止する。そして、掘削により露出した薄膜202に入射X線111を照射し、薄膜202にて回折された回折X線112をX線検出器102で検出して薄膜202の結晶構造を分析する(X線回折分析工程、図2(c)参照)。

【0032】

次に、入射X線111の照射を停止し、試料に対して電界蒸発が起こる電圧以下の高電圧を針状電極105に印加し、薄膜202の高電圧が印加されている範囲に、レーザー照射装置106からのレーザー113を照射する(掘削工程、図2(d)参照)。そして、針状電極105と、レーザー113を同期させながら薄膜202表面を走査させる。薄膜202表面のレーザー113が照射された部分のみ電解蒸発が起り、原子206が除去される。原子206は原子検出器107で捕捉して、薄膜202の元素分析を行う。

【0033】

薄膜202の厚さ分だけ掘削したのち、レーザー113の照射及び、高電圧パルス電源108からの電圧印加を停止する。そして、掘削により露出した薄膜203に入射X線111を照射し、薄膜203にて回折された回折X線112をX線検出器102で検出して薄膜203の結晶構造を分析する(X線回折分析工程、図2(e)参照)。

【0034】

このようにして、試料の厚さ方向の結晶構造を分析できる。また、この実施形態では、掘削工程時に試料表面から脱離した原子を捕捉して元素分析するので、試料の厚さ方向の元素分析も同時に行うことができる。

【0035】

なお、この実施形態では複数の薄膜が形成された試料の各薄膜の構造分析を行ったが、単層膜で、厚さ方向に結晶性が変化している試料の厚さ方向の構造分析も同様にして行うことができる。

【符号の説明】

【0036】

101:X線照射機

102:X線検出器

103:ステージ

105:針状電極

106:レーザー照射装置

107:原子検出器

108:高電圧パルス電源

111:入射X線

112:回折X線

113:レーザー

115:入射スリット

116:受光スリット

120:X線シールド

121:真空チャンバ

200:試料

201、202,203:薄膜

204:基板

205、206:原子

【特許請求の範囲】

【請求項1】

試料表面にX線を照射し、試料にて回折されたX線を検出して該試料表面の結晶構造を分析するX線回折分析工程と、

前記試料に高電圧を印加しつつ、該試料表面に針状電極及びレーザーを走査させて、前記針状電極と前記試料の間に生じた電界強度とレーザーパワーにより、試料表面を電解蒸発して掘削する掘削工程とを交互に行うことを特徴とする試料構造の分析方法。

【請求項2】

前記X線回折分析工程において、前記試料表面の結晶構造の分析を、In−Plane X線回折法により行う、請求項1に記載の試料構造の分析方法。

【請求項3】

前記掘削工程において、前記電界蒸発によって前記試料の表面から脱離した原子を検出して元素分析する、請求項1又は2に記載の試料構造の分析方法。

【請求項4】

試料が配置されるステージと、

前記ステージに設置される試料にX線を照射するX線照射機と、

前記ステージに設置される試料にて回折されたX線を検出するX線検出器と、

前記ステージに設置される試料との間で高電圧を印加しつつ試料表面を走査する針状電極と、

前記針状電極と同期してレーザーを走査するレーザー照射装置と、

少なくとも前記ステージ、該ステージに設置される試料、及び前記針状電極が収容される真空チャンバと、

前記ステージに設置される試料と前記針状電極との間に高電圧を印加する電源装置とを備え、

前記ステージに配置された試料にX線を照射して、該試料にて回折されたX線を前記X線検出器で検出する工程と、前記ステージに設置した試料に高電圧及びレーザーを印加して、前記針状電極と前記試料の間に生じた電界強度とレーザーパワーにより、該試料表面を電界蒸発して掘削する工程とを交互に行うように制御されることを特徴とする試料構造の分析装置。

【請求項5】

更に、前記真空チャンバ内に、前記電界蒸発によって前記試料の表面から脱離した原子を検出して元素分析する原子検出器が配置されている、請求項4に記載の試料構造の分析装置。

【請求項1】

試料表面にX線を照射し、試料にて回折されたX線を検出して該試料表面の結晶構造を分析するX線回折分析工程と、

前記試料に高電圧を印加しつつ、該試料表面に針状電極及びレーザーを走査させて、前記針状電極と前記試料の間に生じた電界強度とレーザーパワーにより、試料表面を電解蒸発して掘削する掘削工程とを交互に行うことを特徴とする試料構造の分析方法。

【請求項2】

前記X線回折分析工程において、前記試料表面の結晶構造の分析を、In−Plane X線回折法により行う、請求項1に記載の試料構造の分析方法。

【請求項3】

前記掘削工程において、前記電界蒸発によって前記試料の表面から脱離した原子を検出して元素分析する、請求項1又は2に記載の試料構造の分析方法。

【請求項4】

試料が配置されるステージと、

前記ステージに設置される試料にX線を照射するX線照射機と、

前記ステージに設置される試料にて回折されたX線を検出するX線検出器と、

前記ステージに設置される試料との間で高電圧を印加しつつ試料表面を走査する針状電極と、

前記針状電極と同期してレーザーを走査するレーザー照射装置と、

少なくとも前記ステージ、該ステージに設置される試料、及び前記針状電極が収容される真空チャンバと、

前記ステージに設置される試料と前記針状電極との間に高電圧を印加する電源装置とを備え、

前記ステージに配置された試料にX線を照射して、該試料にて回折されたX線を前記X線検出器で検出する工程と、前記ステージに設置した試料に高電圧及びレーザーを印加して、前記針状電極と前記試料の間に生じた電界強度とレーザーパワーにより、該試料表面を電界蒸発して掘削する工程とを交互に行うように制御されることを特徴とする試料構造の分析装置。

【請求項5】

更に、前記真空チャンバ内に、前記電界蒸発によって前記試料の表面から脱離した原子を検出して元素分析する原子検出器が配置されている、請求項4に記載の試料構造の分析装置。

【図1】

【図2】

【図2】

【公開番号】特開2013−3027(P2013−3027A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−135900(P2011−135900)

【出願日】平成23年6月20日(2011.6.20)

【出願人】(000005234)富士電機株式会社 (3,146)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月20日(2011.6.20)

【出願人】(000005234)富士電機株式会社 (3,146)

【Fターム(参考)】

[ Back to top ]