試料観察条件設定方法及び装置、並びに試料観察方法及び装置

【課題】迅速かつ簡便に、また試料の損傷を抑えながら最適な観察条件を見出して試料観察を可能にする試料観察条件設定方法及び装置、並びに試料観察方法及び装置を提供する。

【解決手段】本発明による試料観察条件設定は、電子線装置によって、基準となる観察条件の下、試料の所定の評価箇所におけるプロファイルを取得し、処理部が、上記取得されたプロファイルが所定の設定範囲内にあるか否かを判定し、この判定結果に基づいて、試料観察に用いる最適な観察条件を設定することによって実現される。より具体的には、まずあらかじめ条件検討可能な箇所を登録した後、該当する場所に移動し低倍率で電子線照射(以下プレドーズ)を行い、試料表面を帯電させた後、観察倍率に拡大して対象箇所の二次電子情報を得る。その後プレドーズを行いながら随時二次電子情報を得、その情報からパターン底部が観察・測定可能な状態であるかまた試料の破壊が発生しないかを逐次判断し、最適な観察条件を見出すものである。

【解決手段】本発明による試料観察条件設定は、電子線装置によって、基準となる観察条件の下、試料の所定の評価箇所におけるプロファイルを取得し、処理部が、上記取得されたプロファイルが所定の設定範囲内にあるか否かを判定し、この判定結果に基づいて、試料観察に用いる最適な観察条件を設定することによって実現される。より具体的には、まずあらかじめ条件検討可能な箇所を登録した後、該当する場所に移動し低倍率で電子線照射(以下プレドーズ)を行い、試料表面を帯電させた後、観察倍率に拡大して対象箇所の二次電子情報を得る。その後プレドーズを行いながら随時二次電子情報を得、その情報からパターン底部が観察・測定可能な状態であるかまた試料の破壊が発生しないかを逐次判断し、最適な観察条件を見出すものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、試料観察条件設定方法及び装置、並びに試料観察方法及び装置に関し、特に、例えば半導体デバイスのような微細な部分の寸法を観察・測定するのに適したものに関する。

【背景技術】

【0002】

近年の半導体デバイスは0.1μm以下の加工精度となっており、性能評価のための寸法管理に荷電粒子装置(主として走査型電子顕微鏡)を使用して形状観察・寸法管理を行っている。

【0003】

それらの最新の半導体デバイス試料において、コンタクトホールなど高アスペクト比(パターンサイズと深さの比率において深さが長い)を持つパターンの形状観察・寸法測定を行う場合、図1のとおり高アスペクト比を持つパターンのボトム部において電子線1のスキャンにより発生する二次電子信号2が、パターンの側壁に遮られて試料表面まで到達できなくなる場合があり、必要とする情報が得られず形状観察・寸法測定ができない場合がある。

【0004】

このような問題を解決するために、例えば特許文献1では、図2に示されるように、評価対象箇所をあらかじめ低加速電圧または低倍率で電子線照射し試料表面の電荷を帯電(通常正に)させ(プレドーズ)、ボトムと試料表面の間で電界を形成させることにより、形状観察・寸法測定に必要な二次電子信号2を試料表面まで到達させて検出している。

【0005】

【特許文献1】特開2005−61998号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、観察する試料の二次元的なサイズおよび形状、使用されている材質および構造ごとに最適な照射条件は異なっているため、単にプレドーズすればいいというものではない。また、絶縁体を構造に持つ試料において、過度な電子線照射による表面帯電は、図3に示されるように試料表面とパターン底部との間で極端な電位差を発生させるため、使用されている材質の静電容量を超えた場合、それまでに蓄積された電荷が試料表面とボトム部で一瞬の間に集中して流れる放電現象3が発生し、試料を破壊(絶縁破壊)する可能性がある。このため、最適な電子線照射条件(観察条件:例えば、プレドーズの際の倍率、加速電圧値やプローブ電流値等)を見出すのが困難である。

【0007】

本発明はこのような状況に鑑みてなされたものであり、迅速かつ簡便に、また試料の損傷を抑えながら最適な観察条件を見出して試料観察を可能にする試料観察条件設定方法及び装置、並びに試料観察方法及び装置を提供するものである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明による試料観察条件設定は、電子線装置によって、基準となる観察条件の下、試料の所定の評価箇所におけるプロファイルを取得し、処理部が、上記取得されたプロファイルが所定の設定範囲内にあるか否かを判定し、この判定結果に基づいて、試料観察に用いる最適な観察条件を設定することによって実現される。より具体的に動作を説明すれば、本発明ではまずあらかじめ条件検討可能な箇所を登録した後、該当する場所に移動し低倍率で電子線照射(以下プレドーズ)を行い、試料表面を帯電させた後、観察倍率に拡大して対象箇所の二次電子情報を得る。その後プレドーズを行いながら随時二次電子情報を得、その情報からパターン底部が観察・測定可能な状態であるかまた試料の破壊が発生しないかを逐次判断し、最適な観察条件を見出すものである。

【0009】

最適な観察条件を設定する動作では、プロファイルが所定の設定範囲内にある場合には、処理部が、基準となる観察条件を最適な観察条件とし、プロファイルが所定の設定範囲の下限より小さい場合には、基準となる観察条件を、試料の表面帯電量が多くなるように変更し、プロファイルが所定の設定範囲の上限より大きい場合には、基準となる観察条件を、試料の表面帯電量が少なくなるように変更する。変更後は、評価箇所を別の箇所に移動して、変更された観察条件を用いて再度プロファイルを取得する。また、変更された観察条件での試料の観察が電子線装置において可能か否かを判定し、不可能な場合には処理を終了するようにしてもよい。

【0010】

なお、試料はボトム部を有する高アスペクト比のパターンを含んでいる。このとき、プロファイルは、プレドーズ後におけるボトム部のものが取得される。

【0011】

さらなる本発明の特徴は、以下本発明を実施するための最良の形態および添付図面によって明らかになるものである。

【発明の効果】

【0012】

本発明によれば、半導体デバイスにおける高アスペクト比のパターン底部の観察・測定など、従来の手法では最適な観察条件を見出すことが困難であった試料において、迅速かつ簡便さらに試料の損傷を抑えながら最適な観察条件を見出すことができる。

【発明を実施するための最良の形態】

【0013】

以下、添付図面を参照して本発明の実施形態について説明する。ただし、本実施形態は本発明を実現するための一例に過ぎず、本発明を限定するものではないことに注意すべきである。また、各図において共通の構成については同一の参照番号が付されている。本実施形態では走査型電子顕微鏡を例にとって本発明を説明する。

【0014】

<走査型電子顕微鏡の構成>

図4は、本発明の実施形態による走査型電子顕微鏡100の概略構成を示す図である。走査型電子顕微鏡100において、電子源であるフィラメント4から発生する一次電子5は、ウェーネルト6およびアノード7により制御され加速される。これらは一次電子5の試料への照射速度である加速電圧や一次電子5の試料への照射電流量であるプローブ電流を制御するものである。加速された一次電子5は、コンデンサレンズ8および対物レンズ9によって試料10に収束される。試料電圧印加装置11で発生した電圧はステージ12および試料10に印加され、試料10に照射される際の一次電子5の加速電圧を制御する働きを持っている。

【0015】

一次電子5の対物レンズ9の中心からのずれ、及び一次電子5の非点収差は、アライメントコイル13により補正される。また、一次電子5は偏向コイル14により二次元的に偏向される。したがって、試料10も同様に二次元的に走査される。一次電子5により走査された試料10からは二次電子15や反射電子、X線等が発生するが、そのうち例えば二次電子15は二次電子検出器16によって検出され、電気信号に変換される。

【0016】

この電気信号は画像記憶装置17に導入される。また、偏向コイル14の走査信号も画像記憶装置17に導入され、一次電子5による走査と同期した形で画像記憶装置17に二次電子像として記憶される。偏向コイル14は試料10上の走査領域を変化させることにより倍率を制御する。

【0017】

画像記憶装置17から読み出された二次電子像に対しては、データ演算装置18を使い目的とするパターンがある場所を探し出した後に評価・計測を行い、結果をデータ記憶装置19に保存する。なお、二次電子像から目的とするパターンがある場所を探し出す技術についてはよく知られた技術であるため、その詳細内容については省略されている。

【0018】

また、試料10の同一箇所において偏向コイル14を制御して、倍率を変更しながら二次電子像を取得し、画像記憶装置17・データ演算装置18・データ記憶装置19により電子線照射前後の画像において変化の度合いの判断を行う。その際データ記憶装置19に記憶された設定値や入力機器21等で入力された設定値を満たす場合は処理を終了するが、結果を満足しない場合は状況に応じてフィラメント4・ウェーネルト6・アノード7を制御してプローブ電流の変更、試料電圧印加装置11を制御して加速電圧の変更、偏向コイル14を制御して倍率の変更を行うなど観察条件を変更する。観察条件の変更の際に生じるアライメント等のずれはアライメントコイル13を制御し自動的に補正される。この点はよく知られている技術であるため、その詳細説明は省略する。

【0019】

さらに、予めデータ記憶装置19に記憶されている試料10上にある測定箇所の情報を基にステージ12が制御され、電子線が照射されていない試料上の新しい場所に移動し、新たな観察条件を用いて二次電子像を取得し、評価される。

【0020】

以上の作業は予め登録されている条件を満たすまで繰り返され、評価結果が満たされた場合や変更された条件が設定不可能な場合、並びに登録された測定箇所を全て使い果たした場合は、評価を行った観察条件や測定結果をデータ記憶装置19内に格納し、及び/又はモニタ20等に出力して処理を終了する。

【0021】

<走査型電子顕微鏡における観察条件設定処理>

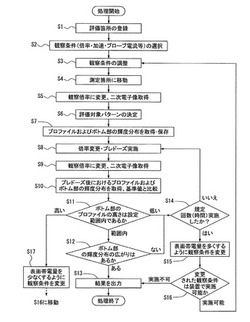

図5は、図4で示される操作型電子顕微鏡における観察条件の設定処理を説明するためのフローチャートである。なお、図5において、特に断らない限り、各ステップの処理制御主体は、データ演算装置18である。

【0022】

ステップS1において、オペレータの指示によって試料上の評価箇所(座標情報)及び画像(テンプレート)が登録される(複数個所)。例えば、モニタ20上に、試料上の評価箇所の入力を促す表示がなされ、マウスやキーボード等の入力機器21からユーザが評価箇所の座標を指定することによって評価箇所が登録される。また、これに併せて、最適な既知の条件があればそれを入力するように催促する表示もなされる。もし、過去に同様のサンプルを観察したことがあり、後述のステップS10乃至S12の判断処理においてホールのボトム部が観察可能かつサンプル破壊を起こさない条件が既知であれば(以前にデータを取得していれば)、ステップS1でその既知の条件を入力することによって、最適条件ですぐに観察できるようになっている。なお、ここでは、最適条件が分からないことを前提に説明を進めることとする。

【0023】

ステップS2では、オペレータの指示入力に従って、加速電圧・プローブ電流・倍率の観察条件が選択される。なお、デフォルト値に自動設定されるようにしても良い。ステップS3では、ステップS2で設定された条件に基づいて、自動で或いはユーザに調整を促すことによって観察条件(加速電流やプローブ電流)の調整が行われる。ステップS4において、ステップS1で登録されている測定点の情報に基づいて測定箇所に電子線が照射されるようにステージ12を移動する。そして、ステップS5で、観察倍率において二次電子像が取得される。ステップS6では、いわゆるパターンマッチング、つまり、取得された画像の中からステップS1で入力された画像(テンプレート)と比較することにより、評価対象となる画像(ステップS5で得られたパターン)が決定される。なお、ステップS1からステップS6の処理は、半導体の寸法管理・観察等で使用されている走査電子顕微鏡において行われている処理と同等である。

【0024】

本発明における評価対象であるボトム部の形状確認を行うため、ステップS7では、評価対象のスロープ部(図6の22)の二次電子強度(以下プロファイルとする)およびボトム部(図6の23)のプロファイル、スロープ部で囲まれたボトム部の二次元的な領域において二次電子の輝度(強度)分布のデータが取得され、画像記憶装置17に保存される。その後、ステップS8において試料表面を帯電させボトム部の二次電子信号が得られるよう、低倍率(1000倍等)に変更してプレドーズが実行される。ステップS9では、ステップS5で用いた観察倍率に倍率を戻した後、再び二次電子像が取得される。ステップS10では、ステップS7で得られた基準値とステップS9で得られたスロープ部のプロファイル、ボトム部のプロファイルおよび輝度分布のデータの比較が行われる。つまり、比較結果は、プレドーズが有効であったか否かの判断に用いられる。

【0025】

プレドーズによりボトム部23(図6参照)の形状が観察可能な状態に近づくと、ボトム部の二次電子の収量は増加しプロファイルの高さ(信号強度)は上昇する。そこで、ステップS11において、プロファイルの判定を行う。つまり、ステップS7で得られたスロープ部のプロファイルの高さ、初期状態のボトム部のプロファイルの高さと、ステップS9で取得されたボトム部のプロファイルの高さが比較される。設定値を満たす場合、処理はステップS12に移行し、設定値を満たさない場合には、処理はステップS14又はS17に移行する。

【0026】

スロープ部で囲まれたボトム部の領域において、プレドーズにより形状が観察可能な状態となれば、パターン形状に応じて二次電子の収量が異なるため輝度分布に広がりが生じる。このことからステップS12において、初期状態のボトム部の二次電子の輝度分布と比較して、プレドーズ後のボトム部の二次電子の輝度分布が広くなった場合、ボトム部の形状が観察できるような状態であると判断される。そして、ステップS13においてプレドーズ等の観察条件を出力して、処理を終了する。なお、この出力としての観察条件は、同じサンプルを後に量産等する際に使用される。

【0027】

ステップS11において取得されたボトム部のプロファイルの高さが設定値よりも低い場合は、ステップS14において、観察箇所においてプレドーズを実施した回数(時間)が確認される。この際、ステップS1で入力された規定値より短い回数(時間)の場合は、処理は再びステップS8に戻り、プレドーズが実行される。ステップS14において、既に規定回数(時間)以上のプレドーズを実施している場合には、ステップS15において、表面帯電の効果を増やすように、加速電圧・倍率・プローブ電流などプレドーズの条件が変更される。その後ステップS16の判断を行い、測定装置において変更された条件が実行可能である場合は、処理はステップS3に戻り、軸調整等、装置の状態の再調整が実行される。その後、ステップS4において、ステップS1で登録された観察場所において、過去に電子線照射を行っていない場所に電子線照射位置を移動し、新たな観察条件にて処理を繰り返す。なぜなら同じ測定箇所だと、既に1回プレドーズを行っているので、正確な観察条件での処理ができないからである。なお、ステップS16において、ステップS15において変更された観察条件が実行不可能な場合(例えば、物理的に設定不可能な加速電圧値や倍率等の場合)は、ステップS16においてそれまでに得られたプレドーズ等の観察条件及び/又はその観察条件では実行不可能であるという結果を出力して、処理を終了する。

【0028】

ステップS11においてスロープ部のプロファイルの高さおよび初期状態のボトム部のプロファイルの高さと比較して、取得されたボトム部のプロファイルの高さが設定値より高くなった場合、つまりボトム部のプロファイルの高さがスロープ部と同程度になった場合は、静電破壊の可能性があると判断し、ステップS17において表面帯電の効果を減らすように、加速電圧・倍率・プローブ電流などプレドーズの条件を変更する。その後ステップS16の判断を行い、測定装置において、変更された条件が実行可能か否かの判断をおこなう。それ以降の処理は上記と同様であるため割愛する。

【0029】

本実施形態においては測定装置に走査型電子顕微鏡を用いているが、透過型電子顕微鏡やその他の電子線応用装置においても利用できる。また、本実施形態においては試料から検出される情報は二次電子情報であるが、検出される情報は反射電子やX線等の荷電粒子装置であっても良い。さらに、本実施形態では、画像記憶装置17、データ演算装置18、データ記憶装置19はそれぞれ個別の装置として説明したが、コンピュータ内に格納されているプログラムでこれらの処理を行っても良いのは勿論である。

【0030】

<実施例>

図6乃至図12を用いて、本発明による測定方法による実施例を説明する。図6は本実施例におけるサンプルの構造である。このサンプルはパターンサイズつまりスロープ部22およびボトム部23の幅と比較してパターンの深さ24が深くなっている。また、評価対象であるパターンの材質は、上部がSiO225・下部がSi26となっており、プレドーズによりSiO225の表面を極端に帯電させると、静電破壊を生じさせる可能性がある。

【0031】

図6に示されるサンプルにおいて、図5の手順に従って評価したところ、ステップS5における通常観察では、サンプルのアスペクト比が高いため図7で示すようにボトム部の形状を確認できなかった。ステップS6において、図7の画面内から評価対象のパターンを探し、図8で示すX方向の中心位置27のプロファイルを求め、ピーク部28およびボトム部29の高さを記憶した。また、図9で示すようにピーク部で囲まれたボトム部の輝度分布を求め、明るさの広がり30を記憶した。

【0032】

その後プレドーズを行い、ステップS9による画像を取得すると、図10で示すような画像となった。ステップS10において、図10の画面内から評価対象のパターンを探し、図11で示すX方向の中心位置31のプロファイル求め、ピーク部32およびボトム部33の高さを記憶した。また、図9で示すようにピーク部で囲まれたボトム部の輝度分布を求め、明るさの広がり34を記憶した。

【0033】

さらに、図5のステップS11にしたがって、初期状態におけるボトム部の高さ29と比較する。その結果、プレドーズ後におけるボトム部のプロファイルの高さ33が上昇していることから、ボトム部から二次電子信号が得られているものと判断した。また、プレドーズ後におけるボトム部のプロファイルの高さ33とスロープ部のプロファイルの高さ32の比較では、スロープ部のプロファイルの高さ32が高いことから、静電破壊を生じさせるような観察条件では無いと判断し、次の処理に移った。

【0034】

続いて、ステップS12に従って、初期状態におけるボトム部の輝度分布の広がり30と比較した。プレドーズ後における輝度分布の広がりが34大きいことから、ボトム部から得られている二次電子信号は、ボトム部の形状を反映しているつまり観察可能な状態であると判断し、ステップS13に従い、倍率・回数(時間)・プローブ電流値等プレドーズの条件を出力して、処理を終了した。

【0035】

なお、この実施例においては、ボトム部から二次電子信号が得られているか否かを初期状態29とプレドーズ後33のプロファイルの高さで判断したが、スロープ部とボトム部の高さの比率を初期状態(ボトム部29/スロープ部28)とプレドーズ後(ボトム部33/スロープ部32)で求めて比較することにより、判断しても良い。

【0036】

また、実施例では試料にコンタクトホールを使用した場合について説明したが、アスペクト比が高く・通常の観察ではボトムの形状が判別困難なラインパターン等の形状においても適用可能である。

【0037】

<まとめ>

本実施形態において、試料観察条件設定は、まず、電子線装置によって基準となる観察条件の下、試料の所定の評価箇所におけるプロファイルが取得される。そして、処理部が、上記取得されたプロファイルが所定の設定範囲内にあるか否かを判定し、この判定結果に基づいて、試料観察に用いる最適な観察条件を設定することによって実現される。これにより、最初に設定された観察条件が最適なものか否かが判り、最適なものと判断されれば、その観察条件を用いれば適切に試料を観察できるという確信を持って試料を観察することができるようになる。また、最適なものではないと判断されると、変更する必要があると認識することができる。

【0038】

なお、より具体的に動作を説明すれば、まずあらかじめ条件検討可能な箇所を登録した後、該当する場所に移動し低倍率で電子線照射(以下プレドーズ)を行い、試料表面を帯電させた後、観察倍率に拡大して対象箇所の二次電子情報を得る。その後プレドーズを行いながら随時二次電子情報を得、その情報からパターン底部が観察・測定可能な状態であるかまた試料の破壊が発生しないかを逐次判断し、最適な観察条件を見出すのである。つまり、最適な観察条件は、試料を破壊せずにパターン底部が観察可能な観察条件(特に、プレドーズの倍率)を提供するものである。よって、得られた観察条件を用いれば、試料を破壊せず、しかも充分な輝度を持ったパターン底部の画像を得ることができるようになる。

【0039】

また、最適な観察条件を設定する動作では、プロファイルが所定の設定範囲内にある場合には、処理部が、基準となる観察条件を最適な観察条件とし、プロファイルが所定の設定範囲の下限より小さい場合には、基準となる観察条件を、試料の表面帯電量が多くなるように変更し、プロファイルが所定の設定範囲の上限より大きい場合には、基準となる観察条件を、試料の表面帯電量が少なくなるように変更する。変更後は、評価箇所を別の箇所に移動して、変更された観察条件を用いて再度プロファイルを取得する。また、変更された観察条件での試料の観察が電子線装置において可能か否かを判定し、不可能な場合には処理を終了するようにしてもよい。このように適応的に観察条件を取得するので、迅速、簡便かつ試料の損傷を抑えながら観察条件を見出すことができる。

【0040】

なお、本発明は、電子顕微鏡における試料測定方法および装置に応用することが可能である。

【0041】

実施形態の機能を実現するソフトウェアのプログラムコードによっても本発明は実現できる。この場合、プログラムコードを記録した記憶媒体をシステム或は装置に提供し、そのシステム或は装置のコンピュータ(又はCPUやMPU)が記憶媒体に格納されたプログラムコードを読み出す。この場合、記憶媒体から読み出されたプログラムコード自体が前述した実施形態の機能を実現することになり、そのプログラムコード自体、及びそれを記憶した記憶媒体は本発明を構成することになる。このようなプログラムコードを供給するための記憶媒体としては、例えば、フロッピィ(登録商標)ディスク、CD−ROM、DVD−ROM、ハードディスク、光ディスク、光磁気ディスク、CD−R、磁気テープ、不揮発性のメモリカード、ROMなどが用いられる。

【0042】

また、プログラムコードの指示に基づき、コンピュータ上で稼動しているOS(オペレーティングシステム)などが実際の処理の一部又は全部を行い、その処理によって前述した実施の形態の機能が実現されるようにしてもよい。さらに、記憶媒体から読み出されたプログラムコードが、コンピュータ上のメモリに書きこまれた後、そのプログラムコードの指示に基づき、コンピュータのCPUなどが実際の処理の一部又は全部を行い、その処理によって前述した実施の形態の機能が実現されるようにしてもよい。

【0043】

また、実施の形態の機能を実現するソフトウェアのプログラムコードがネットワークを介して配信されることにより、システム又は装置のハードディスクやメモリ等の記憶手段又はCD-RW、CD-R等の記憶媒体に格納され、そのシステム又は装置のコンピュータ(又はCPUやMPU)が当該記憶手段や当該記憶媒体に格納されたプログラムコードを読み出して実行することによっても、達成されるようにしてもよい。

【図面の簡単な説明】

【0044】

【図1】高アスペクト比のパターンにおいて、ボトム部の二次電子が検出できない場合の原理図である。

【図2】高アスペクト比のパターンにおいて、表面帯電によりボトム部の二次電子を検出する場合の原理図である。

【図3】高アスペクト比のパターンにおいて、極端な表面帯電により、試料表面およびボトム部において放電し、静電破壊が発生する場合の原理図である。

【図4】走査型電子顕微鏡を用いた本発明の実施形態の概略構成を示す図である。

【図5】本発明における評価方法(観察条件設定方法)の動作を説明するためのフローチャート例である。

【図6】実施例1における観察パターンの断面図である。

【図7】図6のパターンにおいて、プレドーズ前に取得した二次電子像を示す図である。

【図8】図7において、評価対象パターンのX方向の中心部の二次電子プロファイルを示す図である。

【図9】図7において、評価対象パターンのボトム部の二次電子輝度分布を示す図である。

【図10】図6のパターンにおいて、プレドーズを実施した後に取得した二次電子像を示す図である。

【図11】図10において、評価対象パターンのX方向の中心部の二次電子プロファイルを示す図である。

【図12】図10において、評価対象パターンのボトム部の二次電子輝度分布を示す図である。

【符号の説明】

【0045】

1:ボトム部を照射する一次電子、2:ボトム部から発生する二次電子の挙動、3:試料表面およびボトム部間における放電現象、4:フィラメント、5:一次電子、6:ウェーネルト、7:アノード、8:コンデンサレンズ、9:対物レンズ、10:試料、11:試料電圧印加装置、12:ステージ、13:アライメントコイル、14:偏向コイル、15:二次電子、16:二次電子検出器、17:画像記憶装置、18:データ演算装置、19:データ記憶装置、20:モニタ、21:入力機器、22:評価対象パターンのスロープ部、23:評価対象パターンのボトム部、24:評価対象パターンの深さ、25:試料表面の材質SiO2、26:ボトム部の材質Si、27:初期状態における評価対象パターンのX方向の中心位置、28:初期状態におけるスロープ部の二次電子強度、29:初期状態におけるボトム部のプロファイル(二次電子強度)、30:初期状態におけるボトム部の輝度分布の広がり、31:プレドーズ後における評価対象パターンのX方向の中心位置、32:プレドーズ後におけるスロープ部のプロファイル(二次電子強度)、33:プレドーズ後におけるボトム部のプロファイル(二次電子強度)、34:プレドーズ後におけるボトム部の輝度分布の広がり

【技術分野】

【0001】

本発明は、試料観察条件設定方法及び装置、並びに試料観察方法及び装置に関し、特に、例えば半導体デバイスのような微細な部分の寸法を観察・測定するのに適したものに関する。

【背景技術】

【0002】

近年の半導体デバイスは0.1μm以下の加工精度となっており、性能評価のための寸法管理に荷電粒子装置(主として走査型電子顕微鏡)を使用して形状観察・寸法管理を行っている。

【0003】

それらの最新の半導体デバイス試料において、コンタクトホールなど高アスペクト比(パターンサイズと深さの比率において深さが長い)を持つパターンの形状観察・寸法測定を行う場合、図1のとおり高アスペクト比を持つパターンのボトム部において電子線1のスキャンにより発生する二次電子信号2が、パターンの側壁に遮られて試料表面まで到達できなくなる場合があり、必要とする情報が得られず形状観察・寸法測定ができない場合がある。

【0004】

このような問題を解決するために、例えば特許文献1では、図2に示されるように、評価対象箇所をあらかじめ低加速電圧または低倍率で電子線照射し試料表面の電荷を帯電(通常正に)させ(プレドーズ)、ボトムと試料表面の間で電界を形成させることにより、形状観察・寸法測定に必要な二次電子信号2を試料表面まで到達させて検出している。

【0005】

【特許文献1】特開2005−61998号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、観察する試料の二次元的なサイズおよび形状、使用されている材質および構造ごとに最適な照射条件は異なっているため、単にプレドーズすればいいというものではない。また、絶縁体を構造に持つ試料において、過度な電子線照射による表面帯電は、図3に示されるように試料表面とパターン底部との間で極端な電位差を発生させるため、使用されている材質の静電容量を超えた場合、それまでに蓄積された電荷が試料表面とボトム部で一瞬の間に集中して流れる放電現象3が発生し、試料を破壊(絶縁破壊)する可能性がある。このため、最適な電子線照射条件(観察条件:例えば、プレドーズの際の倍率、加速電圧値やプローブ電流値等)を見出すのが困難である。

【0007】

本発明はこのような状況に鑑みてなされたものであり、迅速かつ簡便に、また試料の損傷を抑えながら最適な観察条件を見出して試料観察を可能にする試料観察条件設定方法及び装置、並びに試料観察方法及び装置を提供するものである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明による試料観察条件設定は、電子線装置によって、基準となる観察条件の下、試料の所定の評価箇所におけるプロファイルを取得し、処理部が、上記取得されたプロファイルが所定の設定範囲内にあるか否かを判定し、この判定結果に基づいて、試料観察に用いる最適な観察条件を設定することによって実現される。より具体的に動作を説明すれば、本発明ではまずあらかじめ条件検討可能な箇所を登録した後、該当する場所に移動し低倍率で電子線照射(以下プレドーズ)を行い、試料表面を帯電させた後、観察倍率に拡大して対象箇所の二次電子情報を得る。その後プレドーズを行いながら随時二次電子情報を得、その情報からパターン底部が観察・測定可能な状態であるかまた試料の破壊が発生しないかを逐次判断し、最適な観察条件を見出すものである。

【0009】

最適な観察条件を設定する動作では、プロファイルが所定の設定範囲内にある場合には、処理部が、基準となる観察条件を最適な観察条件とし、プロファイルが所定の設定範囲の下限より小さい場合には、基準となる観察条件を、試料の表面帯電量が多くなるように変更し、プロファイルが所定の設定範囲の上限より大きい場合には、基準となる観察条件を、試料の表面帯電量が少なくなるように変更する。変更後は、評価箇所を別の箇所に移動して、変更された観察条件を用いて再度プロファイルを取得する。また、変更された観察条件での試料の観察が電子線装置において可能か否かを判定し、不可能な場合には処理を終了するようにしてもよい。

【0010】

なお、試料はボトム部を有する高アスペクト比のパターンを含んでいる。このとき、プロファイルは、プレドーズ後におけるボトム部のものが取得される。

【0011】

さらなる本発明の特徴は、以下本発明を実施するための最良の形態および添付図面によって明らかになるものである。

【発明の効果】

【0012】

本発明によれば、半導体デバイスにおける高アスペクト比のパターン底部の観察・測定など、従来の手法では最適な観察条件を見出すことが困難であった試料において、迅速かつ簡便さらに試料の損傷を抑えながら最適な観察条件を見出すことができる。

【発明を実施するための最良の形態】

【0013】

以下、添付図面を参照して本発明の実施形態について説明する。ただし、本実施形態は本発明を実現するための一例に過ぎず、本発明を限定するものではないことに注意すべきである。また、各図において共通の構成については同一の参照番号が付されている。本実施形態では走査型電子顕微鏡を例にとって本発明を説明する。

【0014】

<走査型電子顕微鏡の構成>

図4は、本発明の実施形態による走査型電子顕微鏡100の概略構成を示す図である。走査型電子顕微鏡100において、電子源であるフィラメント4から発生する一次電子5は、ウェーネルト6およびアノード7により制御され加速される。これらは一次電子5の試料への照射速度である加速電圧や一次電子5の試料への照射電流量であるプローブ電流を制御するものである。加速された一次電子5は、コンデンサレンズ8および対物レンズ9によって試料10に収束される。試料電圧印加装置11で発生した電圧はステージ12および試料10に印加され、試料10に照射される際の一次電子5の加速電圧を制御する働きを持っている。

【0015】

一次電子5の対物レンズ9の中心からのずれ、及び一次電子5の非点収差は、アライメントコイル13により補正される。また、一次電子5は偏向コイル14により二次元的に偏向される。したがって、試料10も同様に二次元的に走査される。一次電子5により走査された試料10からは二次電子15や反射電子、X線等が発生するが、そのうち例えば二次電子15は二次電子検出器16によって検出され、電気信号に変換される。

【0016】

この電気信号は画像記憶装置17に導入される。また、偏向コイル14の走査信号も画像記憶装置17に導入され、一次電子5による走査と同期した形で画像記憶装置17に二次電子像として記憶される。偏向コイル14は試料10上の走査領域を変化させることにより倍率を制御する。

【0017】

画像記憶装置17から読み出された二次電子像に対しては、データ演算装置18を使い目的とするパターンがある場所を探し出した後に評価・計測を行い、結果をデータ記憶装置19に保存する。なお、二次電子像から目的とするパターンがある場所を探し出す技術についてはよく知られた技術であるため、その詳細内容については省略されている。

【0018】

また、試料10の同一箇所において偏向コイル14を制御して、倍率を変更しながら二次電子像を取得し、画像記憶装置17・データ演算装置18・データ記憶装置19により電子線照射前後の画像において変化の度合いの判断を行う。その際データ記憶装置19に記憶された設定値や入力機器21等で入力された設定値を満たす場合は処理を終了するが、結果を満足しない場合は状況に応じてフィラメント4・ウェーネルト6・アノード7を制御してプローブ電流の変更、試料電圧印加装置11を制御して加速電圧の変更、偏向コイル14を制御して倍率の変更を行うなど観察条件を変更する。観察条件の変更の際に生じるアライメント等のずれはアライメントコイル13を制御し自動的に補正される。この点はよく知られている技術であるため、その詳細説明は省略する。

【0019】

さらに、予めデータ記憶装置19に記憶されている試料10上にある測定箇所の情報を基にステージ12が制御され、電子線が照射されていない試料上の新しい場所に移動し、新たな観察条件を用いて二次電子像を取得し、評価される。

【0020】

以上の作業は予め登録されている条件を満たすまで繰り返され、評価結果が満たされた場合や変更された条件が設定不可能な場合、並びに登録された測定箇所を全て使い果たした場合は、評価を行った観察条件や測定結果をデータ記憶装置19内に格納し、及び/又はモニタ20等に出力して処理を終了する。

【0021】

<走査型電子顕微鏡における観察条件設定処理>

図5は、図4で示される操作型電子顕微鏡における観察条件の設定処理を説明するためのフローチャートである。なお、図5において、特に断らない限り、各ステップの処理制御主体は、データ演算装置18である。

【0022】

ステップS1において、オペレータの指示によって試料上の評価箇所(座標情報)及び画像(テンプレート)が登録される(複数個所)。例えば、モニタ20上に、試料上の評価箇所の入力を促す表示がなされ、マウスやキーボード等の入力機器21からユーザが評価箇所の座標を指定することによって評価箇所が登録される。また、これに併せて、最適な既知の条件があればそれを入力するように催促する表示もなされる。もし、過去に同様のサンプルを観察したことがあり、後述のステップS10乃至S12の判断処理においてホールのボトム部が観察可能かつサンプル破壊を起こさない条件が既知であれば(以前にデータを取得していれば)、ステップS1でその既知の条件を入力することによって、最適条件ですぐに観察できるようになっている。なお、ここでは、最適条件が分からないことを前提に説明を進めることとする。

【0023】

ステップS2では、オペレータの指示入力に従って、加速電圧・プローブ電流・倍率の観察条件が選択される。なお、デフォルト値に自動設定されるようにしても良い。ステップS3では、ステップS2で設定された条件に基づいて、自動で或いはユーザに調整を促すことによって観察条件(加速電流やプローブ電流)の調整が行われる。ステップS4において、ステップS1で登録されている測定点の情報に基づいて測定箇所に電子線が照射されるようにステージ12を移動する。そして、ステップS5で、観察倍率において二次電子像が取得される。ステップS6では、いわゆるパターンマッチング、つまり、取得された画像の中からステップS1で入力された画像(テンプレート)と比較することにより、評価対象となる画像(ステップS5で得られたパターン)が決定される。なお、ステップS1からステップS6の処理は、半導体の寸法管理・観察等で使用されている走査電子顕微鏡において行われている処理と同等である。

【0024】

本発明における評価対象であるボトム部の形状確認を行うため、ステップS7では、評価対象のスロープ部(図6の22)の二次電子強度(以下プロファイルとする)およびボトム部(図6の23)のプロファイル、スロープ部で囲まれたボトム部の二次元的な領域において二次電子の輝度(強度)分布のデータが取得され、画像記憶装置17に保存される。その後、ステップS8において試料表面を帯電させボトム部の二次電子信号が得られるよう、低倍率(1000倍等)に変更してプレドーズが実行される。ステップS9では、ステップS5で用いた観察倍率に倍率を戻した後、再び二次電子像が取得される。ステップS10では、ステップS7で得られた基準値とステップS9で得られたスロープ部のプロファイル、ボトム部のプロファイルおよび輝度分布のデータの比較が行われる。つまり、比較結果は、プレドーズが有効であったか否かの判断に用いられる。

【0025】

プレドーズによりボトム部23(図6参照)の形状が観察可能な状態に近づくと、ボトム部の二次電子の収量は増加しプロファイルの高さ(信号強度)は上昇する。そこで、ステップS11において、プロファイルの判定を行う。つまり、ステップS7で得られたスロープ部のプロファイルの高さ、初期状態のボトム部のプロファイルの高さと、ステップS9で取得されたボトム部のプロファイルの高さが比較される。設定値を満たす場合、処理はステップS12に移行し、設定値を満たさない場合には、処理はステップS14又はS17に移行する。

【0026】

スロープ部で囲まれたボトム部の領域において、プレドーズにより形状が観察可能な状態となれば、パターン形状に応じて二次電子の収量が異なるため輝度分布に広がりが生じる。このことからステップS12において、初期状態のボトム部の二次電子の輝度分布と比較して、プレドーズ後のボトム部の二次電子の輝度分布が広くなった場合、ボトム部の形状が観察できるような状態であると判断される。そして、ステップS13においてプレドーズ等の観察条件を出力して、処理を終了する。なお、この出力としての観察条件は、同じサンプルを後に量産等する際に使用される。

【0027】

ステップS11において取得されたボトム部のプロファイルの高さが設定値よりも低い場合は、ステップS14において、観察箇所においてプレドーズを実施した回数(時間)が確認される。この際、ステップS1で入力された規定値より短い回数(時間)の場合は、処理は再びステップS8に戻り、プレドーズが実行される。ステップS14において、既に規定回数(時間)以上のプレドーズを実施している場合には、ステップS15において、表面帯電の効果を増やすように、加速電圧・倍率・プローブ電流などプレドーズの条件が変更される。その後ステップS16の判断を行い、測定装置において変更された条件が実行可能である場合は、処理はステップS3に戻り、軸調整等、装置の状態の再調整が実行される。その後、ステップS4において、ステップS1で登録された観察場所において、過去に電子線照射を行っていない場所に電子線照射位置を移動し、新たな観察条件にて処理を繰り返す。なぜなら同じ測定箇所だと、既に1回プレドーズを行っているので、正確な観察条件での処理ができないからである。なお、ステップS16において、ステップS15において変更された観察条件が実行不可能な場合(例えば、物理的に設定不可能な加速電圧値や倍率等の場合)は、ステップS16においてそれまでに得られたプレドーズ等の観察条件及び/又はその観察条件では実行不可能であるという結果を出力して、処理を終了する。

【0028】

ステップS11においてスロープ部のプロファイルの高さおよび初期状態のボトム部のプロファイルの高さと比較して、取得されたボトム部のプロファイルの高さが設定値より高くなった場合、つまりボトム部のプロファイルの高さがスロープ部と同程度になった場合は、静電破壊の可能性があると判断し、ステップS17において表面帯電の効果を減らすように、加速電圧・倍率・プローブ電流などプレドーズの条件を変更する。その後ステップS16の判断を行い、測定装置において、変更された条件が実行可能か否かの判断をおこなう。それ以降の処理は上記と同様であるため割愛する。

【0029】

本実施形態においては測定装置に走査型電子顕微鏡を用いているが、透過型電子顕微鏡やその他の電子線応用装置においても利用できる。また、本実施形態においては試料から検出される情報は二次電子情報であるが、検出される情報は反射電子やX線等の荷電粒子装置であっても良い。さらに、本実施形態では、画像記憶装置17、データ演算装置18、データ記憶装置19はそれぞれ個別の装置として説明したが、コンピュータ内に格納されているプログラムでこれらの処理を行っても良いのは勿論である。

【0030】

<実施例>

図6乃至図12を用いて、本発明による測定方法による実施例を説明する。図6は本実施例におけるサンプルの構造である。このサンプルはパターンサイズつまりスロープ部22およびボトム部23の幅と比較してパターンの深さ24が深くなっている。また、評価対象であるパターンの材質は、上部がSiO225・下部がSi26となっており、プレドーズによりSiO225の表面を極端に帯電させると、静電破壊を生じさせる可能性がある。

【0031】

図6に示されるサンプルにおいて、図5の手順に従って評価したところ、ステップS5における通常観察では、サンプルのアスペクト比が高いため図7で示すようにボトム部の形状を確認できなかった。ステップS6において、図7の画面内から評価対象のパターンを探し、図8で示すX方向の中心位置27のプロファイルを求め、ピーク部28およびボトム部29の高さを記憶した。また、図9で示すようにピーク部で囲まれたボトム部の輝度分布を求め、明るさの広がり30を記憶した。

【0032】

その後プレドーズを行い、ステップS9による画像を取得すると、図10で示すような画像となった。ステップS10において、図10の画面内から評価対象のパターンを探し、図11で示すX方向の中心位置31のプロファイル求め、ピーク部32およびボトム部33の高さを記憶した。また、図9で示すようにピーク部で囲まれたボトム部の輝度分布を求め、明るさの広がり34を記憶した。

【0033】

さらに、図5のステップS11にしたがって、初期状態におけるボトム部の高さ29と比較する。その結果、プレドーズ後におけるボトム部のプロファイルの高さ33が上昇していることから、ボトム部から二次電子信号が得られているものと判断した。また、プレドーズ後におけるボトム部のプロファイルの高さ33とスロープ部のプロファイルの高さ32の比較では、スロープ部のプロファイルの高さ32が高いことから、静電破壊を生じさせるような観察条件では無いと判断し、次の処理に移った。

【0034】

続いて、ステップS12に従って、初期状態におけるボトム部の輝度分布の広がり30と比較した。プレドーズ後における輝度分布の広がりが34大きいことから、ボトム部から得られている二次電子信号は、ボトム部の形状を反映しているつまり観察可能な状態であると判断し、ステップS13に従い、倍率・回数(時間)・プローブ電流値等プレドーズの条件を出力して、処理を終了した。

【0035】

なお、この実施例においては、ボトム部から二次電子信号が得られているか否かを初期状態29とプレドーズ後33のプロファイルの高さで判断したが、スロープ部とボトム部の高さの比率を初期状態(ボトム部29/スロープ部28)とプレドーズ後(ボトム部33/スロープ部32)で求めて比較することにより、判断しても良い。

【0036】

また、実施例では試料にコンタクトホールを使用した場合について説明したが、アスペクト比が高く・通常の観察ではボトムの形状が判別困難なラインパターン等の形状においても適用可能である。

【0037】

<まとめ>

本実施形態において、試料観察条件設定は、まず、電子線装置によって基準となる観察条件の下、試料の所定の評価箇所におけるプロファイルが取得される。そして、処理部が、上記取得されたプロファイルが所定の設定範囲内にあるか否かを判定し、この判定結果に基づいて、試料観察に用いる最適な観察条件を設定することによって実現される。これにより、最初に設定された観察条件が最適なものか否かが判り、最適なものと判断されれば、その観察条件を用いれば適切に試料を観察できるという確信を持って試料を観察することができるようになる。また、最適なものではないと判断されると、変更する必要があると認識することができる。

【0038】

なお、より具体的に動作を説明すれば、まずあらかじめ条件検討可能な箇所を登録した後、該当する場所に移動し低倍率で電子線照射(以下プレドーズ)を行い、試料表面を帯電させた後、観察倍率に拡大して対象箇所の二次電子情報を得る。その後プレドーズを行いながら随時二次電子情報を得、その情報からパターン底部が観察・測定可能な状態であるかまた試料の破壊が発生しないかを逐次判断し、最適な観察条件を見出すのである。つまり、最適な観察条件は、試料を破壊せずにパターン底部が観察可能な観察条件(特に、プレドーズの倍率)を提供するものである。よって、得られた観察条件を用いれば、試料を破壊せず、しかも充分な輝度を持ったパターン底部の画像を得ることができるようになる。

【0039】

また、最適な観察条件を設定する動作では、プロファイルが所定の設定範囲内にある場合には、処理部が、基準となる観察条件を最適な観察条件とし、プロファイルが所定の設定範囲の下限より小さい場合には、基準となる観察条件を、試料の表面帯電量が多くなるように変更し、プロファイルが所定の設定範囲の上限より大きい場合には、基準となる観察条件を、試料の表面帯電量が少なくなるように変更する。変更後は、評価箇所を別の箇所に移動して、変更された観察条件を用いて再度プロファイルを取得する。また、変更された観察条件での試料の観察が電子線装置において可能か否かを判定し、不可能な場合には処理を終了するようにしてもよい。このように適応的に観察条件を取得するので、迅速、簡便かつ試料の損傷を抑えながら観察条件を見出すことができる。

【0040】

なお、本発明は、電子顕微鏡における試料測定方法および装置に応用することが可能である。

【0041】

実施形態の機能を実現するソフトウェアのプログラムコードによっても本発明は実現できる。この場合、プログラムコードを記録した記憶媒体をシステム或は装置に提供し、そのシステム或は装置のコンピュータ(又はCPUやMPU)が記憶媒体に格納されたプログラムコードを読み出す。この場合、記憶媒体から読み出されたプログラムコード自体が前述した実施形態の機能を実現することになり、そのプログラムコード自体、及びそれを記憶した記憶媒体は本発明を構成することになる。このようなプログラムコードを供給するための記憶媒体としては、例えば、フロッピィ(登録商標)ディスク、CD−ROM、DVD−ROM、ハードディスク、光ディスク、光磁気ディスク、CD−R、磁気テープ、不揮発性のメモリカード、ROMなどが用いられる。

【0042】

また、プログラムコードの指示に基づき、コンピュータ上で稼動しているOS(オペレーティングシステム)などが実際の処理の一部又は全部を行い、その処理によって前述した実施の形態の機能が実現されるようにしてもよい。さらに、記憶媒体から読み出されたプログラムコードが、コンピュータ上のメモリに書きこまれた後、そのプログラムコードの指示に基づき、コンピュータのCPUなどが実際の処理の一部又は全部を行い、その処理によって前述した実施の形態の機能が実現されるようにしてもよい。

【0043】

また、実施の形態の機能を実現するソフトウェアのプログラムコードがネットワークを介して配信されることにより、システム又は装置のハードディスクやメモリ等の記憶手段又はCD-RW、CD-R等の記憶媒体に格納され、そのシステム又は装置のコンピュータ(又はCPUやMPU)が当該記憶手段や当該記憶媒体に格納されたプログラムコードを読み出して実行することによっても、達成されるようにしてもよい。

【図面の簡単な説明】

【0044】

【図1】高アスペクト比のパターンにおいて、ボトム部の二次電子が検出できない場合の原理図である。

【図2】高アスペクト比のパターンにおいて、表面帯電によりボトム部の二次電子を検出する場合の原理図である。

【図3】高アスペクト比のパターンにおいて、極端な表面帯電により、試料表面およびボトム部において放電し、静電破壊が発生する場合の原理図である。

【図4】走査型電子顕微鏡を用いた本発明の実施形態の概略構成を示す図である。

【図5】本発明における評価方法(観察条件設定方法)の動作を説明するためのフローチャート例である。

【図6】実施例1における観察パターンの断面図である。

【図7】図6のパターンにおいて、プレドーズ前に取得した二次電子像を示す図である。

【図8】図7において、評価対象パターンのX方向の中心部の二次電子プロファイルを示す図である。

【図9】図7において、評価対象パターンのボトム部の二次電子輝度分布を示す図である。

【図10】図6のパターンにおいて、プレドーズを実施した後に取得した二次電子像を示す図である。

【図11】図10において、評価対象パターンのX方向の中心部の二次電子プロファイルを示す図である。

【図12】図10において、評価対象パターンのボトム部の二次電子輝度分布を示す図である。

【符号の説明】

【0045】

1:ボトム部を照射する一次電子、2:ボトム部から発生する二次電子の挙動、3:試料表面およびボトム部間における放電現象、4:フィラメント、5:一次電子、6:ウェーネルト、7:アノード、8:コンデンサレンズ、9:対物レンズ、10:試料、11:試料電圧印加装置、12:ステージ、13:アライメントコイル、14:偏向コイル、15:二次電子、16:二次電子検出器、17:画像記憶装置、18:データ演算装置、19:データ記憶装置、20:モニタ、21:入力機器、22:評価対象パターンのスロープ部、23:評価対象パターンのボトム部、24:評価対象パターンの深さ、25:試料表面の材質SiO2、26:ボトム部の材質Si、27:初期状態における評価対象パターンのX方向の中心位置、28:初期状態におけるスロープ部の二次電子強度、29:初期状態におけるボトム部のプロファイル(二次電子強度)、30:初期状態におけるボトム部の輝度分布の広がり、31:プレドーズ後における評価対象パターンのX方向の中心位置、32:プレドーズ後におけるスロープ部のプロファイル(二次電子強度)、33:プレドーズ後におけるボトム部のプロファイル(二次電子強度)、34:プレドーズ後におけるボトム部の輝度分布の広がり

【特許請求の範囲】

【請求項1】

電子線装置における試料の観察条件を設定するための試料観察条件設定方法であって、

前記電子線装置によって、基準となる観察条件の下、前記試料の所定の評価箇所におけるプロファイルを取得する第1の工程と、

処理部が、前記第1の工程で取得された前記プロファイルが所定の設定範囲内にあるか否かを判定する第2の工程と、

前記処理部が、前記第2の工程の判定結果に基づいて、試料観察に用いる最適な観察条件を設定する第3の工程と、

を備えることを特徴とする試料観察条件設定方法。

【請求項2】

前記第3の工程は、

前記プロファイルが前記所定の設定範囲内にある場合には、前記処理部が、前記基準となる観察条件を前記最適な観察条件とする工程を含むことを特徴とする請求項1に記載の試料観察条件設定方法。

【請求項3】

前記第3の工程は、

前記プロファイルが前記所定の設定範囲の下限より小さい場合には、前記処理部が、前記基準となる観察条件を、試料の表面帯電量が多くなるように変更する工程を含み、

前記第1の工程において、前記所定の評価箇所を別の評価箇所に移動して、前記変更された観察条件を用いて再度プロファイルを取得することを特徴とする請求項1に記載の試料観察条件設定方法。

【請求項4】

前記第3の工程は、

前記プロファイルが前記所定の設定範囲の上限より大きい場合には、前記処理部が、前記基準となる観察条件を、試料の表面帯電量が少なくなるように変更する工程を含み、

前記第1の工程において、前記所定の評価箇所を別の評価箇所に移動して、前記変更された観察条件を用いて再度プロファイルを取得することを特徴とする請求項1に記載の試料観察条件設定方法。

【請求項5】

さらに、前記変更された観察条件での試料の観察が前記電子線装置において可能か否かを判定し、不可能な場合には処理を終了する工程を含むことを特徴とする請求項3又は4に記載の試料観察条件設定方法。

【請求項6】

前記試料はボトム部を有する高アスペクト比のパターンを含み、

前記第1の工程では、プレドーズ後における前記ボトム部のプロファイルが取得されることを特徴とする請求項1に記載の試料観察条件設定方法。

【請求項7】

請求項1に記載の試料観察条件設定方法によって得られた前記最適な観察条件を用いて試料を観察する試料観察方法。

【請求項8】

電子線装置と処理装置を備え、試料の観察条件を設定するための試料観察条件設定装置であって、

前記電子線装置によって、基準となる観察条件の下、前記試料の所定の評価箇所におけるプロファイルを取得し、

前記処理装置が、前記取得されたプロファイルが所定の設定範囲内にあるか否かを判定し、この判定結果に基づいて、試料観察に用いる最適な観察条件を設定することを特徴とする試料観察条件設定装置。

【請求項9】

前記処理装置は、前記プロファイルが前記所定の設定範囲内にある場合には、前記基準となる観察条件を前記最適な観察条件とすることを特徴とする請求項8に記載の試料観察条件設定装置。

【請求項10】

前記処理装置は、前記プロファイルが前記所定の設定範囲の下限より小さい場合には、前記基準となる観察条件を、試料の表面帯電量が多くなるように変更し、

前記電子線装置において、前記所定の評価箇所を別の評価箇所に移動して、前記変更された観察条件を用いて再度プロファイルを取得することを特徴とする請求項8に記載の試料観察条件設定装置。

【請求項11】

前記処理装置は、前記プロファイルが前記所定の設定範囲の上限より大きい場合には、前記基準となる観察条件を、試料の表面帯電量が少なくなるように変更し、

前記電子線装置において、前記所定の評価箇所を別の評価箇所に移動して、前記変更された観察条件を用いて再度プロファイルを取得することを特徴とする請求項8に記載の試料観察条件設定装置。

【請求項12】

前記処置装置は、さらに、前記変更された観察条件での試料の観察が前記電子線装置において可能か否かを判定し、不可能な場合には処理を終了することを特徴とする請求項10又は11に記載の試料観察条件設定装置。

【請求項13】

前記試料はボトム部を有する高アスペクト比のパターンを含み、

前記電子線装置は、プレドーズ後における前記ボトム部のプロファイルを取得することを特徴とする請求項8に記載の試料観察条件設定装置。

【請求項14】

試料を観察するための試料観察装置であって、

基準となる観察条件の下、前記試料の所定の評価箇所におけるプロファイルを取得するプロファイル取得手段と、

前記取得されたプロファイルが所定の設定範囲内にあるか否かを判定し、この判定結果に基づいて、試料観察に用いる最適な観察条件を設定する処理手段と、を備え、

前記最適な観察条件を用いて前記試料を観察することを特徴とする試料観察装置。

【請求項1】

電子線装置における試料の観察条件を設定するための試料観察条件設定方法であって、

前記電子線装置によって、基準となる観察条件の下、前記試料の所定の評価箇所におけるプロファイルを取得する第1の工程と、

処理部が、前記第1の工程で取得された前記プロファイルが所定の設定範囲内にあるか否かを判定する第2の工程と、

前記処理部が、前記第2の工程の判定結果に基づいて、試料観察に用いる最適な観察条件を設定する第3の工程と、

を備えることを特徴とする試料観察条件設定方法。

【請求項2】

前記第3の工程は、

前記プロファイルが前記所定の設定範囲内にある場合には、前記処理部が、前記基準となる観察条件を前記最適な観察条件とする工程を含むことを特徴とする請求項1に記載の試料観察条件設定方法。

【請求項3】

前記第3の工程は、

前記プロファイルが前記所定の設定範囲の下限より小さい場合には、前記処理部が、前記基準となる観察条件を、試料の表面帯電量が多くなるように変更する工程を含み、

前記第1の工程において、前記所定の評価箇所を別の評価箇所に移動して、前記変更された観察条件を用いて再度プロファイルを取得することを特徴とする請求項1に記載の試料観察条件設定方法。

【請求項4】

前記第3の工程は、

前記プロファイルが前記所定の設定範囲の上限より大きい場合には、前記処理部が、前記基準となる観察条件を、試料の表面帯電量が少なくなるように変更する工程を含み、

前記第1の工程において、前記所定の評価箇所を別の評価箇所に移動して、前記変更された観察条件を用いて再度プロファイルを取得することを特徴とする請求項1に記載の試料観察条件設定方法。

【請求項5】

さらに、前記変更された観察条件での試料の観察が前記電子線装置において可能か否かを判定し、不可能な場合には処理を終了する工程を含むことを特徴とする請求項3又は4に記載の試料観察条件設定方法。

【請求項6】

前記試料はボトム部を有する高アスペクト比のパターンを含み、

前記第1の工程では、プレドーズ後における前記ボトム部のプロファイルが取得されることを特徴とする請求項1に記載の試料観察条件設定方法。

【請求項7】

請求項1に記載の試料観察条件設定方法によって得られた前記最適な観察条件を用いて試料を観察する試料観察方法。

【請求項8】

電子線装置と処理装置を備え、試料の観察条件を設定するための試料観察条件設定装置であって、

前記電子線装置によって、基準となる観察条件の下、前記試料の所定の評価箇所におけるプロファイルを取得し、

前記処理装置が、前記取得されたプロファイルが所定の設定範囲内にあるか否かを判定し、この判定結果に基づいて、試料観察に用いる最適な観察条件を設定することを特徴とする試料観察条件設定装置。

【請求項9】

前記処理装置は、前記プロファイルが前記所定の設定範囲内にある場合には、前記基準となる観察条件を前記最適な観察条件とすることを特徴とする請求項8に記載の試料観察条件設定装置。

【請求項10】

前記処理装置は、前記プロファイルが前記所定の設定範囲の下限より小さい場合には、前記基準となる観察条件を、試料の表面帯電量が多くなるように変更し、

前記電子線装置において、前記所定の評価箇所を別の評価箇所に移動して、前記変更された観察条件を用いて再度プロファイルを取得することを特徴とする請求項8に記載の試料観察条件設定装置。

【請求項11】

前記処理装置は、前記プロファイルが前記所定の設定範囲の上限より大きい場合には、前記基準となる観察条件を、試料の表面帯電量が少なくなるように変更し、

前記電子線装置において、前記所定の評価箇所を別の評価箇所に移動して、前記変更された観察条件を用いて再度プロファイルを取得することを特徴とする請求項8に記載の試料観察条件設定装置。

【請求項12】

前記処置装置は、さらに、前記変更された観察条件での試料の観察が前記電子線装置において可能か否かを判定し、不可能な場合には処理を終了することを特徴とする請求項10又は11に記載の試料観察条件設定装置。

【請求項13】

前記試料はボトム部を有する高アスペクト比のパターンを含み、

前記電子線装置は、プレドーズ後における前記ボトム部のプロファイルを取得することを特徴とする請求項8に記載の試料観察条件設定装置。

【請求項14】

試料を観察するための試料観察装置であって、

基準となる観察条件の下、前記試料の所定の評価箇所におけるプロファイルを取得するプロファイル取得手段と、

前記取得されたプロファイルが所定の設定範囲内にあるか否かを判定し、この判定結果に基づいて、試料観察に用いる最適な観察条件を設定する処理手段と、を備え、

前記最適な観察条件を用いて前記試料を観察することを特徴とする試料観察装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2008−216198(P2008−216198A)

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願番号】特願2007−57552(P2007−57552)

【出願日】平成19年3月7日(2007.3.7)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願日】平成19年3月7日(2007.3.7)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]