試薬調製装置、試薬調製方法および検体処理装置

【課題】一過性の不具合および継続性の不具合の両方が生じる場合に、装置の稼働効率が低下するのを抑制しながら試薬廃棄量を削減することが可能な試薬調製装置、試薬調製方法および検体処理装置を提供する。

【解決手段】この試薬調製装置4は、試薬を調製する試薬調製部4aと、試薬調製部4aにより調製された試薬の特性を計測する導電率センサ402と、導電率センサ402の計測結果が所定の条件に合致しない場合には試薬を廃棄させる制御部49と、を備え、制御部49は、所定の条件に合致しない回数が所定の複数回数に達した場合には、試薬調製部4aの試薬調製動作を停止させ、所定の条件に合致しない回数が所定の複数回数に達していない場合には、試薬調製部4aに試薬調製動作を継続させる。

【解決手段】この試薬調製装置4は、試薬を調製する試薬調製部4aと、試薬調製部4aにより調製された試薬の特性を計測する導電率センサ402と、導電率センサ402の計測結果が所定の条件に合致しない場合には試薬を廃棄させる制御部49と、を備え、制御部49は、所定の条件に合致しない回数が所定の複数回数に達した場合には、試薬調製部4aの試薬調製動作を停止させ、所定の条件に合致しない回数が所定の複数回数に達していない場合には、試薬調製部4aに試薬調製動作を継続させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、試薬調製装置、試薬調製方法および検体処理装置に関し、特に、検体処理に用いられる試薬を調製可能な試薬調製装置、試薬調製方法および検体処理装置に関する。

【背景技術】

【0002】

従来、検体処理に用いられる試薬を調製可能な試薬調製装置が知られている(たとえば、特許文献1参照)。

【0003】

上記特許文献1には、所定量の高濃度試薬と所定量の純水とを混合チャンバで混合することによって試薬を調製する試薬調製装置が開示されている。この試薬調製装置では、調製された試薬の品質(電気伝導度)を電気伝導度計により計測し、試薬の電気伝導度が所定範囲内に収まる場合には、調製された試薬が供給チャンバに移送されるように構成されている。一方、試薬の電気伝導度が所定範囲外となる場合には、調製された試薬が廃棄流路から廃棄されるように構成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−230541号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のように試薬の品質(電気伝導度)が所定範囲外となる原因としては、装置内のバルブ、ポンプ等のハードウェアの故障に起因する継続性の不具合と、高濃度試薬に混合する純水の一時的な水質変化、外部からの静電気等に起因する一過性の不具合とがあることを本発明者らは見出した。継続性の不具合である場合には、故障の原因になっているハードウェアの修理を行わなければ不具合が解消されない場合が多く、そのまま試薬の調製動作を継続すると試薬の廃棄量が増大し、環境への負荷やランニングコストの観点から好ましくない。一方、単なる一過性の不具合である場合には、試薬の調製動作を1回〜数回行えば自然に解消される場合が多いため、試薬の調製動作を継続して、試薬を調製できない時間を減少させることにより、装置の稼働効率の低下を抑制することが望ましい。

【0006】

かかる事情に鑑み、この発明の1つの目的は、一過性の不具合および継続性の不具合の両方が生じる場合に、装置の稼働効率が低下するのを抑制しながら試薬廃棄量を削減することが可能な試薬調製装置、試薬調製方法および検体処理装置を提供することである。

【課題を解決するための手段および発明の効果】

【0007】

上記目的を達成するために、この発明の第1の局面における試薬調製装置は、検体処理に用いられる試薬を調製する試薬調製装置であって、試薬を調製する試薬調製部と、試薬調製部により調製された試薬の特性を計測する計測部と、計測部の計測結果が所定の条件に合致しない場合にはその試薬を廃棄させる制御部と、を備え、制御部は、所定の条件に合致しない回数が所定の複数回数に達した場合には、試薬調製部の試薬調製動作を停止させ、所定の条件に合致しない回数が所定の複数回数に達していない場合には、試薬調製部に試薬調製動作を継続させる。

【0008】

この発明の第1の局面による試薬調製装置では、計測部の計測結果が所定の条件に合致しない回数が所定の複数回数に達するまでは試薬調製が継続されるので、一過性の不具合が生じている場合には、その複数回数の試薬調製の間に不具合が解消されることがある。そのため、所定の条件に合致しないとの判定毎に試薬調製部の試薬調製動作を停止させる場合に比べて、試薬調製部の試薬調製動作を停止させる回数を減らすことができるので、装置の稼働効率の低下を抑制することができる。一方、所定の条件に合致しない回数が所定の複数回数に達した場合には試薬調製動作を停止させるので、継続性の不具合が生じている場合には装置を停止させて不具合を除去することができる。そのため、継続性の不具合が生じている場合に試薬調製を継続することに起因して試薬の廃棄量が増大してしまうのを防止することができる。以上から、本発明によれば、一過性の不具合および継続性の不具合の両方が生じる場合に、装置の稼働効率が低下するのを抑制しながら試薬廃棄量を削減することができる。

【0009】

上記第1の局面による試薬調製装置において、好ましくは、制御部は、試薬調製部により試薬が調製される毎に、計測部の計測結果が所定の条件に合致するか否かを判定するように構成されている。このように構成すれば、試薬調製部により試薬が調製される度に試薬の品質を検査することができるので、装置に継続性の不具合が生じている場合に、より迅速に試薬調製動作を停止させることができ、試薬廃棄量をさらに削減することが可能となる。

【0010】

上記第1の局面による試薬調製装置において、好ましくは、制御部は、計測部の計測結果が所定の複数回数連続して所定の条件に合致しない場合に、試薬調製部の試薬調製動作を停止させるように構成されている。このように構成すれば、複数回連続して所定の条件に合致しない場合には、継続性の不具合(装置の故障)が発生している可能性が高くなるため、一過性の不具合に対して試薬調製部の試薬調製動作が停止されてしまうのを効果的に抑制しながら、継続性の不具合が発生した場合に確実に試薬調製部の試薬調製動作を停止することができる。

【0011】

上記第1の局面による試薬調製装置において、好ましくは、制御部は、計測部の計測結果が所定の条件に合致しない場合に、試薬の検体処理に適さない程度が第1のレベルであることを示す条件に計測部の計測結果が合致する回数が所定の複数回数に達した場合、又は、試薬の検体処理に適さない程度が第1のレベルよりも高い第2のレベルであることを示す条件に計測部の計測結果が合致する回数が、前記所定の複数回数よりも少ない所定の回数に達した場合に、試薬調製部の試薬調製動作を停止させるように構成されている。このように構成すれば、たとえば緊急を要するような試薬品質の異常が生じた場合に速やかに試薬調製を停止することができる。

【0012】

この場合において、好ましくは、制御部は、第2のレベルであることを示す条件に計測部の計測結果が合致する毎に、試薬調製部の試薬調製動作を停止させるように構成されている。このように構成すれば、継続性の不具合(装置の故障)の発生が疑われるような試薬品質の異常が生じた場合に試薬調製を直ちに停止することができる。

【0013】

上記第1の局面による試薬調製装置において、好ましくは、制御部は、計測部の計測結果が所定の条件に合致しない回数が所定の複数回数に達すると、試薬調製部の試薬調製動作を停止させ、ユーザの指示に基づいて、試薬の調製を再開するための所定の復帰動作を試薬調製部に実行させるように構成されている。このように構成すれば、計測部の計測結果に基づいて試薬調製部の試薬調製動作を停止した場合に、容易に復帰動作を行うことができる。

【0014】

上記第1の局面による試薬調製装置において、好ましくは、表示部をさらに備え、制御部は、計測部の計測結果に基づく試薬調製部の試薬調製動作の停止が所定回数連続した場合に、試薬調製部が故障している可能性が高いことを警告する情報を表示部に表示させるように構成されている。このように構成すれば、ユーザは、表示部に表示された警告により装置の故障の可能性を容易に視覚的に認識することができる。

【0015】

また、好ましくは、制御部は、計測部の計測結果が所定の条件に合致するとともに第2の条件にも合致する回数が所定の複数回数に達すると、試薬調製部が将来故障する可能性の高い状態にあることを警告する情報を表示部に表示させるように構成されている。これにより、ユーザは、装置が故障する前にハードウェアの修理などを行うことができる。また、試薬調製部が将来故障する可能性が高いとの判定を一回行っただけでは警告情報が表示されないため、一過性の不具合によって警告情報が表示されてしまうことを抑制することができる。

【0016】

上記第1の局面による試薬調製装置において、好ましくは、記憶部を備え、制御部は、計測部の計測結果が所定の条件に合致するか否かを、試薬調製部により調製された各試薬について記憶部に記憶するように構成されている。このように構成すれば、制御部による判定結果を記憶することにより、ユーザは、装置の不具合の履歴を把握することができるので、メンテナンス作業を行う上で有用な情報を得ることができる。

【0017】

上記第1の局面による試薬調製装置において、好ましくは、試薬調製部により調製された試薬を検体処理に供するために貯留する試薬貯留部と、試薬調製部により調製された試薬が試薬貯留部に供給される前に試薬を廃棄可能な廃棄部とを備える。このように構成すれば、所定の条件に合致しない試薬を試薬貯留部に供給する前に廃棄することができるので、試薬貯留部内に既に貯留された試薬を廃棄しないで済む。これにより、試薬廃棄量を減少させることができる。

【0018】

また、好ましくは、試薬調製部により調製された試薬を試薬貯留部に移送するための移送路を備え、計測部は、移送路上に配置され、移送路を流れる試薬の特性を計測し、制御部は、移送路を流れる試薬の計測結果が所定の条件に合致しない場合には、試薬を試薬貯留部に収容する前に廃棄部により廃棄する。これにより、試薬貯留部に供給される直前の試薬の品質を計測することができ、試薬の計測結果をより精度良く取得した上で、試薬の廃棄または試薬貯留部への供給を選択することができる。

【0019】

上記第1の局面による試薬調製装置において、好ましくは、計測部は、試薬の特性として電気伝導度を計測するように構成されている。なお、試薬の特性としてはpHを計測してもよい。

【0020】

この発明の第2の局面における試薬調製装置は、検体処理に用いられる試薬を調製する試薬調製装置であって、試薬を調製する試薬調製部と、試薬調製部により調製された試薬の特性を計測する計測部と、調製された試薬が検体処理に適さないことを計測部の計測結果が示す場合にはその試薬を廃棄させる制御部と、を備え、制御部は、試薬の廃棄回数が所定の複数回数に達した場合には、試薬調製部の試薬調製動作を停止させ、試薬の廃棄回数が所定の複数回数に達していない場合には、試薬調製部に試薬調製動作を継続させる。

【0021】

この発明の第2の局面による試薬調製装置では、上記の第1の局面による試薬調製装置と同様に、一過性の不具合および継続性の不具合の両方が生じる場合に、装置の稼働効率が低下するのを抑制しながら試薬廃棄量を削減することができる。

【0022】

この発明の第3の局面における試薬調製方法は、検体処理に用いられる試薬を調製する試薬調製方法であって、試薬調製装置により試薬を調製し、調製された試薬の特性を計測し、得られた計測結果が所定の条件に合致しない場合にはその試薬を廃棄し、所定の条件に合致しない回数が所定の複数回数に達した場合には、試薬調製装置の試薬調製動作を停止させ、所定の条件に合致しない回数が所定の複数回数に達していない場合には、試薬調製装置に試薬調製動作を継続させる。

【0023】

この発明の第3の局面による試薬調製方法では、上記の第1の局面による試薬調製装置と同様に、一過性の不具合および継続性の不具合の両方が生じる場合に、装置の稼働効率が低下するのを抑制しながら試薬廃棄量を削減することができる。

【0024】

この発明の第4の局面における検体処理装置は、所定の試薬を用いて検体を処理する検体処理部と、検体処理部による検体処理に用いられる試薬を調製する試薬調製部と、試薬調製部により調製された試薬の特性を計測する計測部と、計測部の計測結果が所定の条件に合致しない場合にはその試薬を廃棄させる制御部と、を備え、制御部は、所定の条件に合致しない回数が所定の複数回数に達した場合には、試薬調製部の試薬調製動作を停止させ、所定の条件に合致しない回数が所定の複数回数に達していない場合には、試薬調製部に試薬調製動作を継続させる。

【0025】

この発明の第4の局面による検体処理装置では、上記第1の局面による試薬調製装置と同様に、一過性の不具合および継続性の不具合の両方が生じる場合に、装置の稼働効率が低下するのを抑制しながら試薬廃棄量を削減することができる。

【図面の簡単な説明】

【0026】

【図1】本発明の一実施形態による試薬調製装置を備えた検体処理装置の使用状態を示した斜視図である。

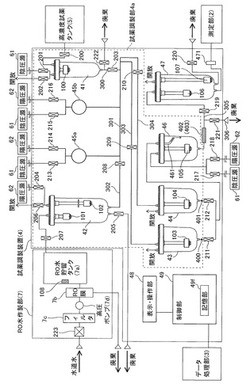

【図2】本発明の一実施形態による試薬調製装置を備えた検体処理装置の構成を示したブロック図である。

【図3】本発明の一実施形態による試薬調製装置の構成を示したブロック図である。

【図4】本発明の一実施形態による試薬調製装置の制御部を説明するためのブロック図である。

【図5】本発明の一実施形態による試薬調製装置の制御部による適不適判定の内容を説明するための図である。

【図6】本発明の一実施形態による試薬調製装置の表示・操作部に表示される状態表示画面の一例を示した画面図である。

【図7】本発明の一実施形態による試薬調製装置の表示・操作部に表示される調製履歴表示画面を説明するための画面図である。

【図8】本発明の一実施形態による試薬調製装置の表示・操作部に表示されるエラー表示部(電気伝導度異常)を説明するための画面図である。

【図9】本発明の一実施形態による試薬調製装置の表示・操作部に表示されるエラーリスト表示画面を説明するための画面図である。

【図10】本発明の一実施形態による試薬調製装置の表示・操作部に表示されるエラー詳細画面(電気伝導度異常)を説明するための画面図である。

【図11】本発明の一実施形態による試薬調製装置の表示・操作部に表示されるエラー表示部(復旧不能エラー)を説明するための画面図である。

【図12】本発明の一実施形態による試薬調製装置の表示・操作部に表示されるエラー詳細画面(復旧不能エラー)を説明するための画面図である。

【図13】本発明の一実施形態による試薬調製装置の表示・操作部に表示されるワーニング表示部を説明するための画面図である。

【図14】本発明の一実施形態による試薬調製装置の試薬調製処理動作の前半部分を説明するためのフローチャートである。

【図15】本発明の一実施形態による試薬調製装置の試薬調製処理動作の後半部分を説明するためのフローチャートである。

【発明を実施するための形態】

【0027】

以下、本発明の実施形態を図面に基づいて説明する。

【0028】

まず、図1〜図5および図8〜図13を参照して、本発明の一実施形態による検体処理装置1の構成について説明する。なお、本実施形態では、血液検査を行うための検体処理装置1の試薬調製装置4に本発明を適用した例について説明する。

【0029】

検体処理装置1は、図1に示すように、血液の測定を行う機能を有する測定部2と、測定部2から出力された測定データを分析して分析結果を得るデータ処理部3と、検体の処理に用いられる試薬を調製する試薬調製装置4とにより構成されている。測定部2は、フローサイトメトリー法により、血液中の白血球、網状赤血球および血小板の測定を行うように構成されている。また、測定部2は、試薬調製装置4によって調製され、供給される試薬を用いて血液を希釈し、赤血球、白血球、網状赤血球および血小板の測定を行うように構成されている。なお、フローサイトメトリー法とは、測定試料を含む試料流を形成するとともに、その試料流にレーザ光を照射することによって、測定試料中の粒子(血球)が発する前方散乱光、側方散乱光および側方蛍光を検出する粒子(血球)の測定方法である。

【0030】

測定部2は、図2に示すように、測定試料調製部21と、測定試料の測定を行う検出部22と、表示・操作部23と、測定部2を制御するための制御部24とを備えている。なお、測定部2は、本発明の「検体処理部」の一例である。

【0031】

測定試料調製部21は、分析対象の血液を収容する採血管から吸引ピペット(図示せず)により血液を吸引して定量するように構成されている。また、測定試料調製部21は、吸引した所定量の血液に試薬調製装置4から供給される所定量の試薬および染色液を混合して反応させるように構成されている。これにより、測定試料調製部21は、検出部22による測定に適した測定用試料を調製する機能を有する。また、測定試料調製部21は、調製した測定用試料をシース液とともに検出部22に供給するように構成されている。

【0032】

検出部22は、シースフローセルの内部を通過する測定用試料を含む試料流に対してレーザ光を照射し、シースフローセルから出射された前方散乱光、側方散乱光および側方蛍光を受光する機能を有する。前方散乱光により、測定試料中の粒子(血球)の大きさに関する情報を得ることが可能である。側方散乱光により、測定試料中の粒子(血球)の核の大きさなどの内部情報を得ることが可能である。また、側方蛍光により、測定試料中の粒子(血球)の染色度合いに関する情報を得ることが可能である。また、検出部22は、受光した光信号を電気信号(検出信号)に変換し、制御部24に出力するように構成されている。

【0033】

制御部24は、検出部22の出力信号に所定の演算処理を行い、測定データを出力する。制御部24は、測定試料調製部21および検出部22を制御する機能を有する。また、制御部24は、表示・操作部23と接続されるとともに、データ処理部3と接続されている。また、制御部24は、演算結果(測定データ)をデータ処理部3に送信する機能を有する。

【0034】

データ処理部3は、図1に示すように、パーソナルコンピュータ(PC)などからなり、測定部2の測定データを分析するとともに、その分析結果を表示部32に表示する機能を有する。また、データ処理部3は、制御部31と、表示部32と、入力部(入力デバイス)33とを含んでいる。制御部31は、測定開始信号やシャットダウン信号などを測定部2に送信する機能を有する。

【0035】

試薬調製装置4は、測定部2の測定試料調製部21で用いられる試薬を調製するために設けられている。試薬調製装置4は、外部に設けられたRO水作製部7により作製されたRO水を用いて高濃度試薬を所望の濃度に希釈することによって、血液分析に用いられる試薬を調製するように構成されている。ここで、RO水とは、純水の一種であり、RO(Reverse Osmosis)膜(逆浸透膜)を透過することによって、不純物を取り除かれた水である。

【0036】

試薬調製装置4は、図3に示すように、高濃度試薬チャンバ41と、RO水チャンバ42と、2つの希釈チャンバ43および44と、2つのダイアフラムポンプ45aおよび45bと、攪拌チャンバ46と、供給チャンバ47と、表示・操作部48と、試薬調製装置4の各部の動作を制御する制御部49とを含んでいる。なお、供給チャンバ47および表示・操作部48は、それぞれ、本発明の「試薬貯留部」および「表示部」の一例である。これらの高濃度試薬チャンバ41と、RO水チャンバ42と、2つの希釈チャンバ43および44と、ダイアフラムポンプ45aおよび45bと、攪拌チャンバ46とを含む流体回路により、試薬を調製する試薬調製部4aが構成されている。

【0037】

さらに、試薬調製装置4は、筐体外に設置された空圧部6(図1参照)を含み、空圧部6から供給される陰圧および陽圧を用いて、装置内における各液体の移送を行うように構成されている。空圧部6は、試薬調製装置4に対して陰圧を供給するための陰圧源61、および、陽圧を供給するための陽圧源62を有している。

【0038】

高濃度試薬チャンバ41は、高濃度試薬タンク5から高濃度試薬が供給されるように構成されている。高濃度試薬チャンバ41には、チャンバ内に所定量の高濃度試薬が収容されていることを検知するためのフロートスイッチ100が設けられている。このフロートスイッチ100の検知結果に基づいて、制御部49により高濃度試薬チャンバ41への高濃度試薬の供給が制御される。本実施形態では、高濃度試薬チャンバ41には、常時、約300mL貯留されるように高濃度試薬が供給される。

【0039】

また、高濃度試薬チャンバ41は、電磁バルブ200を介して高濃度試薬タンク5に接続され、電磁バルブ201を介して空圧部6の陰圧源61に接続されている。また、高濃度試薬チャンバ41は、電磁バルブ202の開閉により、大気に開放され、または、閉塞される。また、高濃度試薬チャンバ41は、流路300および電磁バルブ203を介して、ダイアフラムポンプ45a(45b)から希釈チャンバ43(44)に液体を移送するための流路301に接続されている。また、高濃度試薬チャンバ41は、電磁バルブ222を介して廃棄流路に接続されており、内部の高濃度試薬が廃棄流路に排出可能に構成されている。

【0040】

RO水チャンバ42は、高濃度試薬を希釈するためのRO水がRO水作製部7から供給されるように構成されている。RO水チャンバ42には、チャンバ内に収容されるRO水が上限量に達したこと、および、下限量に達したことをそれぞれ検知するためのフロートスイッチ101および102が設けられている。これらのフロートスイッチ101および102の検知結果に基づいて、制御部49によりRO水チャンバ42へのRO水の供給が制御される。本実施形態では、試薬調製装置4が動作している間、RO水チャンバ42には、約300mL以上約600mL以下のRO水が貯留される。

【0041】

RO水チャンバ42は、電磁バルブ207を介してRO水作製部7のRO水貯留タンク7aに接続されている。また、RO水チャンバ42は、電磁バルブ204を介して陽圧源62に接続されているとともに、電磁バルブ205を介して廃棄流路に接続されている。これにより、RO水チャンバ42は、チャンバ内のRO水を廃棄可能に構成されている。また、RO水チャンバ42は、電磁バルブ206の開閉により、大気に開放され、または、閉塞されるように構成されている。また、RO水チャンバ42は、電磁バルブ208を介して、流路302によりダイアフラムポンプ45aおよび45bに接続されている。

【0042】

希釈チャンバ43および44は、それぞれ、RO水により高濃度試薬を希釈するために設けられている。また、希釈チャンバ43(44)は、ダイアフラムポンプ45aおよび45bによって送り込まれる約300mLの液体(高濃度試薬およびRO水の混合液)を収容可能に構成されている。希釈チャンバ43(44)は、常時大気開放された状態となっている。また、希釈チャンバ43(44)は、電磁バルブ209(210)を介して、流路303(304)により流路301に接続されている。電磁バルブ210を閉じた状態で、電磁バルブ209を開放すると、液体(RO水および高濃度試薬)が流路301および流路303を介して希釈チャンバ43に移送可能となる。一方、電磁バルブ209を閉じた状態で、電磁バルブ210を開放すれば、液体(RO水および高濃度試薬)が流路301および流路304を介して希釈チャンバ44に移送可能となる。

【0043】

また、希釈チャンバ43(44)は、電磁バルブ211(212)を介して、攪拌チャンバ46に接続されている。また、希釈チャンバ43(44)と電磁バルブ211(212)との間には、流路を通る気泡を検知する気泡センサ400(401)が設けられている。希釈チャンバ43(44)の内部に設けられたフロートスイッチ103(104)の検知結果と、気泡センサ400(401)の検知結果とに基づき、希釈チャンバ43(44)内の液体(高濃度試薬およびRO水の混合液)が全て排出されたことを確認することが可能である。そして、希釈チャンバ43(44)が空になる(チャンバ内の液体が全て排出される)と、空になった希釈チャンバ43(44)に高濃度試薬およびRO水が供給されるように、制御部49により各部が制御される。

【0044】

ダイアフラムポンプ45aおよび45bは、互いに同様の構成を有しており、同時に同じ動作を行うように構成されている。ダイアフラムポンプ45a(45b)は、1回の定量動作で液体(高濃度試薬またはRO水)を約6mL(2つのポンプで合計約12mL)(一定量)分定量する機能を有している。また、ダイアフラムポンプ45a(45b)は、電磁バルブ213(215)を介して陰圧源61に接続され、電磁バルブ214(216)を介して陽圧源62に接続されている。

【0045】

攪拌チャンバ46は、約300mLの液体を収容可能に構成されている。攪拌チャンバ46は、屈曲されたパイプ461を有し、希釈チャンバ43(44)から移送される液体(高濃度試薬およびRO水の混合液)がパイプ461から攪拌チャンバ46の内壁面に沿って攪拌チャンバ46内に流入されるように構成されている。これにより、攪拌チャンバ46内で対流が発生し、高濃度試薬とRO水とが攪拌される。

【0046】

攪拌チャンバ46内に設けられたフロートスイッチ105のフロート部が下限に到達してチャンバ内が空になると、希釈チャンバ43および44のいずれか一方から攪拌チャンバ46に約300mLの混合液(試薬)が供給されるように、制御部49により各部が制御される。この際、攪拌チャンバ46には、希釈チャンバ43と希釈チャンバ44とから交互に約300mLの混合液が供給される。これにより、希釈チャンバ43および44の一方から攪拌チャンバ46に混合液を移送している間に、希釈チャンバ43および44の他方で試薬の調製(高濃度試薬の希釈)を継続することが可能である。また、攪拌チャンバ46は、電磁バルブ217を介して陰圧源61に接続されているとともに、電磁バルブ218を介して陽圧源62に接続されている。

【0047】

供給チャンバ47は、測定部2に供給するための所定量の試薬を貯留しておく機能を有する。供給チャンバ47は、約600mLの収容量を有している。供給チャンバ47には、チャンバ内の試薬の残量が約300mLに到達したことを検知するフロートスイッチ106と、供給チャンバ47内の試薬の残量が略ゼロとなったことを検知するフロートスイッチ107とが設けられている。フロートスイッチ106の検知結果に基づき制御部49により各部が制御されることにより、供給チャンバ47には、常時、約300mL以上約600mL以下の所望濃度の試薬が貯留される。なお、フロートスイッチ107により、チャンバ内に収容される試薬の残量が略ゼロとなったことを検知した場合には、測定部2への試薬の供給は停止される。

【0048】

また、供給チャンバ47は、電磁バルブ219を介して攪拌チャンバ46に接続されている。また、供給チャンバ47は、電磁バルブ220を開放することにより、メンテナンス時などにチャンバ内の試薬を廃棄可能に構成されている。また、供給チャンバ47は、常時大気開放されている。また、供給チャンバ47は、不純物が混入するのを防止するためのフィルタ471を介して測定部2に接続されている。

【0049】

ここで、本実施形態では、攪拌チャンバ46と供給チャンバ47との間の流路305には、試薬の特性としての電気伝導度を計測するための導電率センサ402が設けられている。導電率センサ402は、導電率センサ402が配置された位置における試薬の温度を測定するための温度センサ403を含んでいる。また、導電率センサ402と電磁バルブ219との間には、電磁バルブ221を介して廃棄部(廃棄流路)306が接続されている。このため、廃棄部306は、調製された試薬が供給チャンバ47に供給される前に試薬を廃棄可能である。なお、導電率センサ402は、本発明の「計測部」の一例である。また、導電率センサ402の構成、および、導電率センサ402を用いた電気伝導度の計測回路の構成は、公知の構成を採用することができる。このような導電率センサおよび電気伝導度の計測回路は、たとえば、特開2010−230626号公報に開示されている。

【0050】

表示・操作部48は、図1に示すように、試薬調製装置4の外表面に設けられている。また、表示・操作部48は、タッチパネル式の液晶ディスプレイにより構成されている。

【0051】

図4に示すように、制御部49は、CPU49aと、ROM49bと、RAM49cと、データ処理部3に接続される通信インターフェース49dと、試薬調製装置4の各部に接続されるI/O(Input/Output)部49eと、記憶部49fとを含んでいる。

【0052】

CPU49aは、ROM49bに記憶されているコンピュータプログラムおよびRAM49cにロードされたコンピュータプログラムを実行するために設けられている。また、CPU49aは、これらのコンピュータプログラムを実行するときに、RAM49cを作業領域として利用するように構成されている。

【0053】

また、CPU49aは、タッチパネル式の表示・操作部48を介して、ユーザから試薬調製装置4の起動指示、シャットダウン指示および試薬調製部4aのエラー停止時の復帰指示などを受け付けるように構成されている。

【0054】

通信インターフェース49dは、ユーザが試薬調製装置4内で発生したエラーや警告を確認することができるように、エラー情報をデータ処理部3に伝達可能に構成されている。

【0055】

I/O部49eは、各センサ回路を介して、フロートスイッチ100〜107、気泡センサ400、401、導電率センサ402および温度センサ403から信号が入力されるように構成されている。また、I/O部49eは、電磁バルブ200〜222および空圧部6の駆動を制御するために、各駆動回路に信号を出力するように構成されている。また、I/O部49eは、タッチパネル式の表示・操作部48からユーザの指示に応じた信号が入力されるとともに、表示・操作部48に画像データなどの映像信号を出力するように構成されている。

【0056】

記憶部49fは、不揮発性メモリからなる。本実施形態では、記憶部49fには、試薬調製装置4により調製された各試薬についての調製履歴情報が記憶されるように構成されている。調製履歴情報は、調製された各試薬についての、試薬調製の日時、温度センサ403による試薬の測定温度、導電率センサ402による試薬の計測結果(電気伝導度)、および、後述する適不適判定の判定結果を含む。

【0057】

図3に示すように、RO水作製部7は、高濃度試薬を希釈するための希釈用液体としてのRO水を、水道水を用いて作製することが可能なように構成されている。また、RO水作製部7は、RO水を貯留するためのRO水貯留タンク7aと、RO膜7bと、水道水に含まれる不純物を取り除くためのフィルタ7cとを含んでいる。さらに、RO水作製部7は、水分子にRO膜7bを透過させるために水に圧力をかける高圧ポンプ7dと、水道水の供給を制御する電磁バルブ223とを含んでいる。

【0058】

RO水作製部7は、電磁バルブ223を開放することによって、水道水をフィルタ7cに到達させることが可能に構成されている。また、RO水作製部7は、高圧ポンプ7dを駆動することによって、フィルタ7cを通過した水を高圧でRO膜7bを透過させることが可能である。そして、RO水作製部7は、フロートスイッチ108の検知結果に基づいて、所定量のRO水をRO水貯留タンク7aに収容するように構成されている。

【0059】

ここで、本実施形態では、制御部49は、導電率センサ402の計測結果に基づいて、調製された試薬が測定部2での測定(検体処理)に適するか否かの適不適判定を行うように構成されている。

【0060】

制御部49は、導電率センサ402により計測された流路305を流れる試薬の電気伝導度と、温度センサ403により測定された試薬の温度とに基づき、所定の標準温度(25度)に換算した試薬の電気伝導度を算出する。

【0061】

試薬の電気伝導度の計測においては、制御部49は、所定時間(本実施形態では、3秒間)、複数回(本実施形態では、30回)の計測を繰り返し行う。そして、制御部49は、得られた複数回のデータの両端部分を削除した上で、データ処理して所定の規格範囲との比較を行う。なお、複数回のデータの両端部分の削除とは、たとえば上位の5データと、下位の20データとを不採用とするなどである。

【0062】

そして、制御部49は、算出した試薬の電気伝導度の大きさと複数の条件とを比較することによって、試薬の適不適判定を行うように構成されている。適不適判定の条件は、予め設定された複数の電気伝導度の範囲に応じて設けられている。試薬の適不適判定は、試薬の調製が行われる度に実施される。つまり、攪拌チャンバ46から供給される試薬が流路305の導電率センサ402を通過する度に試薬の電気伝導度が計測され、その都度、計測された試薬の適不適判定が行われる。そして、制御部49は、計測した試薬の電気伝導度が複数の条件の内、いずれの条件に合致したかに応じて、対応する処理(供給チャンバ47への試薬の供給や、試薬の廃棄など)を行うように構成されている。

【0063】

本実施形態では、図5に示すように、試薬の電気伝導度の4つの範囲(範囲A1〜範囲A4)が適不適判定に用いられる。

【0064】

まず、電気伝導度の最適値Oを中心とした範囲A1で示す電気伝導度の範囲が、「適」判定範囲である。制御部49は、導電率センサ402の計測結果(計測した試薬の電気伝導度)が範囲A1内に収まるという条件に合致する場合には、品質が確認された試薬を供給チャンバ47(図3参照)に移送するように構成されている。この場合、制御部49は、試薬の電気伝導度が規格範囲内であるとの適判定とする。

【0065】

また、制御部49は、導電率センサ402の計測結果が範囲A1内に収まらない場合(計測結果が後述する範囲A2または範囲A3内に収まる場合)には、試薬を廃棄部306(図3参照)に廃棄するように構成されている。

【0066】

ここで、図5に示すように、範囲A1の両外側に分布する範囲A2で示す電気伝導度の範囲が、「不適」判定範囲である。また、この範囲A2のさらに両外側に分布する範囲A3で示す電気伝導度の範囲が、「重大不適」判定範囲である。制御部49は、計測結果が範囲A1に収まらない場合において、計測結果が範囲A2内に収まる場合には、不適判定を行う。制御部49は、計測結果が範囲A1および範囲A2内になく、範囲A3内にある場合には、重大不適判定を行う。これらの「不適」(範囲A2)および「重大不適」(範囲A3)の範囲では、正常な試薬調製が実施されなかったことから、試薬調製装置4に何らかの不具合(故障)が発生している可能性がある。このため、制御部49は、「不適」(範囲A2)および「重大不適」(範囲A3)の判定を所定の判定回数分だけ連続して行った場合には、試薬調製部4aの動作を停止させる。

【0067】

本実施形態では、試薬調製部4aの動作を停止させるための判定回数は、不適の程度に応じて、異なる回数が設定されている。動作停止のための不適判定の判定回数は、3回に設定されている。すなわち、制御部49は、不適判定を連続して3回行うまで(1回または2回)は、不適判定された試薬を廃棄部306に廃棄するとともに試薬の調製を継続する。そして、制御部49は、不適判定を連続して3回行った場合には、不適判定された試薬を廃棄部306に廃棄するのに加えて、試薬調製部4aの動作を停止させる。

【0068】

また、動作停止のための重大不適判定(範囲A3)の判定回数は、不適判定の判定回数(3回)よりも少ない1回に設定されている。制御部49は、重大不適判定を行った場合には、試薬を廃棄部306に廃棄して、直ちに試薬調製部4aの動作を停止させるように構成されている。すなわち、計測結果が、試薬を使用可能な許容範囲A1を超え、さらに通常起こりうる不適の範囲A2をも超える場合には、何らかの重大な故障(重大な不具合の発生)が疑われる。このため、制御部49は、重大不適判定を行った場合には1回で試薬調製部4aを停止させる。

【0069】

次に、範囲A1内における、範囲A2との境界付近の範囲A4で示す電気伝導度の範囲が、「注意」判定範囲である。計測結果が範囲A1内に収まる場合であっても、計測結果が範囲A4内にある場合には、(現時点で不具合は見られないが)将来的に不具合が発生する可能性が高い。このため、計測結果が範囲A4内に収まるという条件に合致する場合には、制御部49は、注意判定を行う。

【0070】

制御部49は、所定回数、連続して注意判定を行った場合には、表示・操作部48に注意喚起の警告メッセージ(図13参照)を表示させ、ユーザに通知するように構成されている。本実施形態では、警告メッセージ表示のための注意判定の判定回数は、5回に設定されている。つまり、制御部49は、5回連続して注意判定を行った場合に、警告メッセージを表示させる。なお、注意判定を行った場合であっても、計測結果は範囲A1内に収まっているので、調製された試薬は供給チャンバ47に移送される。

【0071】

制御部49は、試薬調製部4aの動作を停止させた場合(不適判定を3回連続して行った場合、または、重大不適判定を1回でも行った場合)には、表示・操作部48にエラー情報(図8参照)を表示させるように構成されている。この際、制御部49は、表示・操作部48に表示したエラーの詳細画面(図10参照)上でユーザによる復帰指示を受け付ける。そして、ユーザによる復帰指示が入力された場合には、制御部49は、復帰動作としての所定の自動洗浄動作を実施した後、試薬調製部4aの動作停止を解除する。

【0072】

また、制御部49は、装置停止回数を記憶部49fに記憶させる。装置停止が所定回数連続して発生した場合には、制御部49は、復旧不能を示すメッセージ(図11および図12参照)を表示・操作部48に表示させ、試薬調製処理をエラー終了(復旧不能エラー)させる。復旧不能メッセージには、サービススタッフに連絡する旨の指示が含まれる。本実施形態では、装置停止回数は2回に設定されている。したがって、制御部49は、試薬調製部4aの動作を停止させ、復帰動作(自動洗浄動作)を実施した後、再び不適判定(連続3回)または重大不適判定(1回)が発生して試薬調製動作を停止させた場合には、再度の復帰動作を行うことなくエラー状態のまま動作を停止させる。

【0073】

次に、図6〜図12を参照して、制御部49の適不適判定に伴う表示・操作部48の画面表示について詳細に説明する。

【0074】

通常の稼働状態では、表示・操作部48には図6に示す状態表示画面D1が表示される。通常の稼働状態では、情報表示領域D11において、高濃度試薬の残量の概算がアイコンD12により表示されるとともに、その高濃度試薬のロット番号、交換日および使用期限などが表示される。

【0075】

状態表示画面D1の下部には、セレクトボタンD13、試薬ボタンD14、調製中断ボタンD15およびシャットダウンボタンD16が配置されている。各ボタンへのタッチ入力により、制御部49は、対応する処理(シャットダウンおよび調整中断処理など)や情報の表示(試薬の調製履歴の表示など)を行う。また、状態表示画面D1の右上隅のヘルプボタンD17は、エラー発生時など所定の場合に情報表示を行うためのボタンである。

【0076】

セレクトボタンD13を入力し、メニューから試薬調製履歴の項目(図示せず)を選択することにより、図7に示す調製履歴表示画面D2が表示される。調製履歴表示画面D2では、記憶部49fに記憶された試薬の調製履歴情報を表示させることが可能である。

【0077】

図7に示すように、調製履歴表示画面D2では、履歴表示領域D21において、試薬調製の日時、制御部49による適不適判定の判定結果(「結果」欄D22)、温度センサ403による測定温度および導電率センサ402による計測結果(電気伝導度)が表示される。

【0078】

履歴表示領域D21の結果欄D22において「OK」は、その試薬に対して適判定がなされたことを示している。また、「NG」は、不適判定を示し、「WA」は、注意判定を示し、「BD」は、重大不適判定を示している。

【0079】

上述の通り、試薬調製動作の実行中において、不適判定が3回連続するか、または、1回の重大不適判定が行われると、制御部49は、試薬調製部4aの試薬調製動作を停止させる。この場合には、図8に示すように、状態表示画面D1上にエラー表示部D3が表示される。なお、この際、制御部49は、図示しないスピーカから継続的なアラーム音を発生させ、エラーが発生したことをユーザに報知する。

【0080】

エラー表示部D3には、エラーメッセージD31と、OKボタンD32とが表示される。OKボタンD32が入力されると、エラー表示部D3が消去されて図6の状態表示画面D1に戻るとともに、アラーム音が停止される。この際、状態表示画面D1の右上隅のヘルプボタンD17が入力されると、図9に示すエラーリスト表示画面D4が表示される。

【0081】

図9に示すように、エラーリスト表示画面D4には、リスト領域D41と、詳細ボタンD42と、戻るボタンD43とが表示される。リスト領域D41には、発生したエラーがエラーの優先度順で上から並べて表示される。不適判定が3回連続で発生するか、重大不適判定が発生した結果、装置が停止した場合には、図9のようにリスト領域D41に「異常メッセージ1」の項目が表示される。リスト領域D41に表示された項目を選択した状態で詳細ボタンD42が入力されると、図10に示すエラー詳細画面D5に切り替わる。

【0082】

エラー詳細画面D5には、詳細表示領域D51と、OKボタンD52と、キャンセルボタンD53とが表示される。詳細表示領域D51には、発生したエラーの詳細な情報が表示される。

【0083】

なお、図10のエラー詳細画面D5では、制御部49の不適判定(連続3回)または重大不適判定(1回)による1回目の装置停止時のエラー情報(電気伝導度異常)の例を示している。詳細表示領域D51には、エラー(電気伝導度異常)が発生した旨、および、復帰動作を行う旨のエラーメッセージD54が表示されている。制御部49は、OKボタンD52の入力による復帰動作の開始指示を待ち受ける。ユーザによりOKボタンD52が入力されると、復帰動作としての自動洗浄動作が制御部49により実行される。

【0084】

一方、不適判定(連続3回)または重大不適判定(1回)による装置停止が連続して2回発生した場合(復旧不能エラーの場合)には、図11に示すエラー表示部D3aが表示される。この場合には、図8のエラーメッセージD31に代えて、復旧不能エラーを示すエラーメッセージD33が表示される。復旧不能エラーが発生した場合には、図12に示すエラー詳細画面D5aが表示される。

【0085】

図12に示すように、エラー詳細画面D5aでは、復旧不能な異常が発生した(復旧不能エラーである)旨、および、サービススタッフへの連絡を行うよう指示する旨のエラーメッセージD55が詳細表示領域D51に表示される。この場合には、ユーザによりOKボタンD52が入力されても復帰動作は実行されず、エラー状態のまま試薬調製部4aの動作停止が継続する。

【0086】

なお、適不適判定において5回連続して注意判定が行われた場合には、状態表示画面D1上に、図13に示すワーニング(警告)表示部D6が表示される。図8に示したエラー表示部D3が表示される場合とは異なり、この場合には、装置は停止されずに試薬調製動作も継続される。

【0087】

図13に示すように、ワーニング表示部D6には、ワーニングメッセージD61と、OKボタンD62とが表示される。OKボタンD62が入力されると、ワーニング表示部D6が消去されて図6の状態表示画面D1に戻る。このワーニング表示の原因となった注意判定(連続5回)の履歴は、図7に示した調製履歴表示画面D2において、履歴表示領域D21で確認することが可能である。なお、このワーニング表示は、装置の停止を伴うエラーとは異なる警告であるため、表示に伴ってアラーム音を発生させてもよいし、アラーム音を発生させなくともよい。

【0088】

次に、図3、図5、図8および図10〜図15を参照して、本実施形態による試薬調製装置4の試薬調製処理動作について説明する。

【0089】

まず、図14のステップS1において、制御部49は、ROM49bに記憶されているコンピュータプログラムを初期化する。次に、ステップS2において、制御部49は、供給チャンバ47に所定量(約300mL以上約600mL以下)の試薬が貯留されているか否かを判断する。所定量の試薬が貯留されている場合には、図15のステップS16に移行する。一方、所定量の試薬が貯留されていない場合には、ステップS3に進み、制御部49は、試薬調製部4aによる試薬の調製動作を開始する。

【0090】

まず、ステップS3において、制御部49により、高濃度試薬チャンバ41内の高濃度試薬と、RO水チャンバ42内のRO水とが、それぞれ、希釈チャンバ43(44)に供給される。

【0091】

具体的には、図3に示すように、高濃度試薬チャンバ41から約12mL(各ダイアフラムポンプでそれぞれ約6mL)の高濃度試薬が、陰圧源61の陰圧を用いてダイアフラムポンプ45aおよび45bに吸引(定量)される。その後、陽圧源62の陽圧を用いて、ダイアフラムポンプ45aおよび45bから移送対象の希釈チャンバ43または44に、定量された高濃度試薬が移送される。同様にして、RO水チャンバ42から約12mL×24回=約288mLのRO水が移送対象の希釈チャンバ43または44に移送される。これにより、希釈チャンバ43または44に、約288mLのRO水と約12mLの高濃度試薬とからなる約300mLの混合液(試薬)が移送される。これらの動作は、制御部49により、電磁バルブ203、208および213〜216の開閉と、流路選択部としての電磁バルブ209または210の開閉とが制御されることによって行われる。

【0092】

図14のステップS4では、希釈チャンバ43(44)内の試薬が攪拌チャンバ46に供給される。制御部49は、図3に示すように、供給元の希釈チャンバ43または44に対応する電磁バルブ211または212のいずれか一方を開くとともに、電磁バルブ217を開く。これにより、陰圧源61の陰圧によって攪拌チャンバ46へ試薬が移送される。供給された試薬は、攪拌チャンバ46内で均一に攪拌される。

【0093】

次に、図14のステップS5において、攪拌チャンバ46から供給チャンバ47への試薬の移送が開始される。制御部49は、図3に示すように、電磁バルブ217を閉じて電磁バルブ218を開く。これにより、陽圧源62の陽圧によって攪拌チャンバ46内の試薬が流路305に流入する。この際、図14のステップS6において、導電率センサ402により、流路305に流入した試薬の電気伝導度が計測されるとともに、温度センサ403により試薬の温度が測定される。

【0094】

ここで、本実施形態では、図15のステップS7において、制御部49は、導電率センサ402の計測結果(電気伝導度)が範囲A1(「適」の範囲、図5参照)内に収まるか否かを判定する。

【0095】

計測結果が範囲A1内に収まる場合には、ステップS8に進み、制御部49は、不適判定回数を示す変数Nの値を「0」にリセットする。また、制御部49は、不適判定または重大不適判定に伴う試薬調製部4aの調製動作の停止回数を示す変数Pの値を、「0」にリセットする。

【0096】

次に、ステップS9において、制御部49は、計測結果(電気伝導度)が範囲A4(「注意」の範囲、図5参照)内に収まるか否かを判定する。

【0097】

計測結果が範囲A4外にある場合には、制御部49は、ステップS10に進み、注意判定回数を示す変数Mの値を「0」にリセットする。

【0098】

一方、計測結果が範囲A4内に収まる場合には、制御部49は、適不適判定の判定結果を注意判定とする。そして、ステップS12に進み、制御部49は、注意判定回数Mの値を「1」インクリメント(加算)する。そして、ステップS13において、制御部49は、注意判定回数Mの値が「4」よりも大きいか否かを判断する。

【0099】

Mの値が「4」以下の場合には、ステップS11に進む。一方、ステップS12でのインクリメントの結果、注意判定回数Mの値が「5」になると、ステップS13に進み、制御部49は、表示・操作部48に将来的な故障の可能性を示すワーニングメッセージD61(ワーニング表示部D6、図13参照)を表示する。そして、ステップS15において、制御部49は、注意判定回数Mの値を「0」にリセットするとともに、ステップS11に進む。

【0100】

ステップS11では、供給チャンバ47への試薬の供給が行われる。すなわち、流路305を流れる試薬について、ステップS7で計測結果が範囲A1内に収まると判定された場合には、制御部49は、電磁バルブ221(図3参照)を閉じるとともに電磁バルブ219(図3参照)を開く。これにより、図3に示すように、流路305の試薬が供給チャンバ47に供給される。導電率センサ402による計測および制御部49による適不適判定は、攪拌チャンバ46からの試薬が流路305を流れて電磁バルブ219および221に到達するまでに完了する。このため、導電率センサ402の計測結果(計測した試薬の電気伝導度)が範囲A1内に入る場合には、試薬は流路305内で停止することなく供給チャンバ47に移送される。

【0101】

図15に示すように、供給チャンバ47への試薬の供給が完了した場合、または、ステップS2(図14参照)で供給チャンバ47に所定量の試薬有りと判断された場合には、ステップS16において、制御部47は、測定部2への試薬の供給指示があるか否かを判断する。測定部2への試薬の供給指示がない場合には、ステップS18に進む。また、測定部2への試薬の供給指示がある場合には、ステップS17で供給チャンバ47内の試薬が測定部2に移送される。

【0102】

ステップS18では、試薬の適不適判定の判定結果(「適」、「注意」、「不適」および「重大不適」判定のいずれか)が記憶部49fに記憶される。なお、このステップS18では、適不適判定の判定結果のみならず、調製履歴情報に含まれる試薬調製日時、温度センサ403による測定温度、および、導電率センサ402による計測結果(電気伝導度)も記憶部49fに記憶される。

【0103】

その後、ステップS19において、制御部49は、シャットダウンの指示の有無を判断する。シャットダウンの指示がない場合には、図14のステップS2に戻る。シャットダウンの指示がある場合には、制御部49による所定のシャットダウン処理の後、試薬調製動作が終了する。

【0104】

次に、図15のステップS7において、制御部49により、計測結果が範囲A1(「適」の範囲)内に収まらないと判断された場合には、適不適判定の判定結果は、「不適」または「重大不適」となる。

【0105】

この場合、ステップS20に進み、制御部49は、注意判定回数Mの値を「0」にリセットする。

【0106】

ステップS21では、制御部49は、計測結果が範囲A1内に収まらなかった試薬を廃棄部306に廃棄する。すなわち、図3に示すように、制御部49は、電磁バルブ219を閉じるとともに電磁バルブ221を開いて、陽圧源62の陽圧によって試薬を流路305から廃棄部306に移送する。これにより、検体測定に不適な試薬は供給チャンバ47に供給されることなく、廃棄部306に廃棄される。

【0107】

次に、図15のステップS22において、制御部49は、導電率センサ402の計測結果(電気伝導度)が範囲A3(「重大不適」の範囲、図5参照)に該当するか否かを判定する。つまり、制御部49は、計測結果が範囲A3(図5参照)内にあるか否かを判断する。計測結果が範囲A3内にない場合には、制御部49は、適不適判定の判定結果を不適判定とする。計測結果が範囲A3にある場合には、制御部49は、適不適判定の判定結果を重大不適判定とする。

【0108】

判定結果を不適判定とした場合には、制御部49は、ステップS23において、不適判定回数Nの値を「1」インクリメント(加算)する。また、ステップS24において、制御部49は、不適判定回数Nの値が「2」よりも大きいか否かを判断する。

【0109】

Nの値が「2」以下の場合には、ステップS18に進み、制御部49により、判定結果(調製履歴情報)が記憶部49fに記憶される。したがって、不適判定回数Nが2回までは、制御部49は、ステップS21で試薬を廃棄したのち、試薬調製部4aの試薬調製動作を継続させる。

【0110】

一方、ステップS22で重大不適判定がされた場合、または、ステップS24において、不適判定回数Nが「3」となった場合(Nが2よりも大きい場合)には、ステップS25に進む。

【0111】

ステップS25では、制御部49は、試薬調製部4aの動作を停止させる。また、ステップS26において、制御部49は、不適判定回数Nの値を「0」にリセットするとともに、装置停止回数を示す変数Pの値に「1」をインクリメント(加算)する。

【0112】

ステップS27において、制御部49は、装置停止回数Pの値が「1」よりも大きいか否かを判断する。装置停止回数Pが1回の場合には、ステップS28に進み、制御部49は、表示・操作部48にエラーメッセージD31(エラー表示部D3、図8参照)を表示させる。また、制御部49は、ユーザの操作に応じて、表示・操作部48にエラーメッセージD54(エラー詳細画面D5、図10参照)を表示させる。

【0113】

ステップS29において、制御部49は、復帰指示がユーザにより入力されたか否かを判断する。具体的には、制御部49は、図10のエラー詳細画面D5上でOKボタンD52が入力されたか否かを判断する。制御部49は、復帰指示が入力されるまでステップS29の判断を繰り返し、ユーザの操作入力を待ち受ける。

【0114】

図15に示すように、復帰指示が入力された場合には、ステップS30に進み、制御部49は、復帰動作としての自動洗浄動作を実施する。

【0115】

図3に示すように、自動洗浄では、まず、制御部49は、電磁バルブ204および205を開いて、陽圧源62の陽圧によりRO水チャンバ42内のRO水を排出する。続いて、制御部49は、電磁バルブ204および205を閉じるとともに電磁バルブ206および207を開いて、RO水作製部7からRO水をRO水チャンバ42に補充する。次に、制御部49は、希釈チャンバ43および44と、攪拌チャンバ46との洗浄を行う。すなわち、制御部49は、動作停止時点で希釈チャンバ43および44と、攪拌チャンバ46とに貯留されている全ての試薬を廃棄部306に移送して廃棄する。その後、制御部49は、RO水チャンバ42に新たに補充したRO水を、希釈チャンバ43および44と、攪拌チャンバ46とに供給して洗浄した後、廃棄する。最後に、制御部49は、通常の試薬調製動作(図14のステップS3〜S5)を実施して作製した試薬を廃棄部306から廃棄する、いわゆる共洗いを行う。以上により、自動洗浄動作が完了する。

【0116】

自動洗浄が完了すると、図15のステップS18に進み、制御部49により、判定結果(調製履歴情報)が記憶部49fに記憶された後、試薬調製動作が継続される。

【0117】

一方、ステップS27において、装置停止回数Pが2回となる(Pが1よりも大きい)場合には、ステップS31に進む。なお、ステップS8で装置停止回数Pの値が「0」にリセットされるため、装置停止回数Pが「2」に達する場合には、1回目の装置停止後、計測結果が一度も「適」の範囲A1に収まることなく、連続3回の不適判定または1回の重大不適判定がなされた場合に限られる。すなわち、正常に試薬調製が行われることなく試薬調製部4aが2回連続して停止した場合に、ステップS31に進む。

【0118】

ステップS31では、制御部49は、表示・操作部48にエラーメッセージD33(エラー表示部D3a、図11参照)を表示させ、復旧不能エラーを通知する。また、制御部49は、エラー詳細画面D5a(図12参照)において、復旧不能のエラーメッセージD55を表示させる。

【0119】

そして、制御部49は、ステップS32で装置停止回数Pの値を「0」にリセットした後、ステップS33で記憶部49fに判定結果を記憶させ、処理を停止する。この場合、エラー停止状態のまま試薬調製装置4が停止するので、ユーザは、専門のサービススタッフによるメンテナンスを行うことが可能となる。

【0120】

本実施形態では、上記のように、導電率センサ402の計測結果が範囲A1内に収まるという条件に合致しない場合には試薬を廃棄させ、範囲A1内に収まらないとの不適判定回数N(試薬の廃棄回数)が3回に達するまでは、試薬調製部4aに試薬調製動作を継続させ、範囲A1内に収まらないとの不適判定回数N(試薬の廃棄回数)が3回に達すると、試薬調製部4aの動作を停止させる制御部49を設けることによって、不適判定回数が3回に達するまでは試薬を廃棄しながら試薬調製が継続されるので、一過性の不具合が生じている場合には、3回の試薬調製の間に不具合が解消されることがある。そのため、不適判定毎に試薬調製部4aを停止させる場合に比べて、試薬調製部4aを停止させる回数を減らすことができるので、試薬調製装置4の稼働効率が低下するのを抑制することができる。一方、不適判定回数Nが3回に達した場合には試薬調製動作を停止させるので、継続性の不具合が生じている場合には試薬調製装置4を停止させて不具合の除去を行うことができる。そのため、継続性の不具合(装置の故障)が生じている場合に試薬調製を継続することに起因して試薬の廃棄量が増大してしまうのを防止することができる。以上から、本実施形態による試薬調製装置4によれば、一過性の不具合および継続性の不具合の両方が生じる場合に、装置の稼働効率が低下するのを抑制しながら試薬廃棄量を削減することができる。

【0121】

また、本実施形態では、制御部49は、試薬調製部4aによる試薬調製動作に伴って、不適判定を3回連続して判定した場合に、試薬調製部4aの動作を停止させるように構成されている。このように構成すれば、不適回数を3回連続して判定した場合には、継続性の不具合(装置の故障)が発生している可能性が高くなるため、一過性の不具合に対して試薬調製部4a停止されてしまうのを効果的に抑制しながら、継続性の不具合が発生した場合に確実に試薬調製部4aを停止することができる。

【0122】

また、本実施形態では、制御部49は、導電率センサ402の計測結果が範囲A3内に入る場合(重大不適判定の場合)には、試薬調製部4aの動作を停止させるための判定回数を少なくする。このように構成すれば、たとえば緊急を要するような試薬品質の異常が生じた場合に速やかに試薬調製を停止することができる。

【0123】

また、本実施形態では、制御部49は、導電率センサ402の計測結果が範囲A4内に収まるとの注意判定回数Mが5回に達すると、試薬調製部4aが将来故障する可能性の高い状態にあることを警告するワーニングメッセージD61(ワーニング表示部D6、図13参照)を表示・操作部48に表示させる。これによって、ユーザは、試薬調製装置4が故障する前にメンテナンスを行うことができる。また、導電率センサ402の計測結果が範囲A4内に一度入っただけではワーニングメッセージD61が表示されないため、一過性の不具合によってワーニングメッセージD61が表示されてしまうことを抑制することができる。

【0124】

また、本実施形態では、制御部49は、不適判定回数Nが3回に達すると、試薬調製部4aの動作を停止させるとともに、ユーザによるOKボタンD52(図10参照)の入力指示に基づいて復帰動作としての自動洗浄動作を試薬調製部4aに実行させる。このように構成すれば、不適判定回数Nが3回に達して試薬調製部4aの動作を停止した場合に、容易に復帰動作を行うことができる。

【0125】

また、本実施形態では、制御部49は、不適判定(重大不適判定)に伴う試薬調製部4aの動作停止が2回連続した場合に、試薬調製部4aが故障している可能性が高いことを警告するエラーメッセージD33(図11参照)およびエラーメッセージD55(図12参照))を表示・操作部48に表示させる。このように構成すれば、ユーザは、表示・操作部48に表示されたエラーメッセージD33およびD55により試薬調製装置4の故障の可能性を容易に視覚的に認識することができる。

【0126】

また、本実施形態では、制御部49は、適不適判定の判定結果を、試薬調製部4aにより調製された各試薬について記憶部49fに記憶するように構成されている。このように構成すれば、制御部49による適不適判定の判定結果を記憶することにより、ユーザは、試薬調製装置4の不具合の履歴を把握することができるので、メンテナンス作業を行う上で有用な情報を得ることができる。

【0127】

また、本実施形態では、試薬調製装置4は、試薬調製部4aから供給された試薬を測定部2に供給するために貯留する供給チャンバ47を備え、試薬調製部4aは、調製された試薬が供給チャンバ47に供給される前に試薬を廃棄する廃棄部306を備える。このように構成すれば、制御部49により不適判定がされた試薬を供給チャンバ47に供給する前に廃棄することができるので、供給チャンバ47内に既に貯留された試薬を廃棄しないで済む。これにより、制御部49により不適判定がされた場合に供給チャンバ47内の試薬を廃棄する場合に比べて、不適判定がされた場合の試薬廃棄量を減少させることができる。

【0128】

なお、今回開示された実施形態は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施形態の説明ではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【0129】

たとえば、上記実施形態では、検体処理装置の一例として血液検査を行うための検体処理装置を示したが、本発明はこれに限られない。血液以外の尿試料の分析を行う尿試料分析装置などに本発明を適用してもよい。検体測定に用いる試薬を調製することが可能な検体処理装置であれば、本発明を適用可能である。

【0130】

また、上記実施形態では、液体である高濃度試薬をRO水で希釈することにより試薬を調製する例を示したが、本発明はこれに限られない。本発明では、たとえば粉末試薬を液体に溶かして試薬を調製するように構成してもよい。また、高濃度試薬をRO水で希釈する以外にも、複数の試薬を混合して反応させることにより、検体処理用の試薬を調製するように構成してもよい。

【0131】

また、上記実施形態では、適不適判定において、判定結果を適判定、注意判定、不適判定および重大不適判定の4種類設けた例を示したが、本発明はこれに限られない。本発明では、適判定と不適判定との2種類で適不適判定を行ってもよい。つまり、範囲A1に合致するか否かのみに基づいて、試薬の適不適判定を行うように構成してもよい。また、適判定と不適判定と重大不適判定との3種類で適不適判定を行ってもよい。また、適不適判定の判定結果を5種類以上設けてもよい。

【0132】

また、上記実施形態では、試薬の特性としての電気伝導度に基づいて、適不適判定を行う例を示したが、本発明はこれに限られない。本発明では、たとえばph値などの電気伝導度以外の特性に基づいて、適不適判定を行うように構成してもよい。

【0133】

また、上記実施形態では、測定部に供する試薬(適判定または注意判定がなされた試薬)を貯留する供給チャンバを試薬調製装置に設けた例を示したが、本発明はこれに限られない。本発明では、試薬調製装置に供給チャンバを設けることなく、試薬調製装置が調製した試薬を貯留せずに測定部に供給するように構成してもよい。また、試薬供給タンクを試薬調製装置とは別個に設けて、調製した試薬を試薬調製装置から試薬供給タンクに移送するように構成してもよい。

【0134】

また、上記実施形態では、不適判定回数が連続で3回に達した場合に試薬調製部の動作を停止するように構成した例を示したが、本発明はこれに限られない。本発明では、不適判定が不連続で所定回数に達した場合(不適判定の累積回数が所定回数に達した場合)に、試薬調製部の動作を停止させてもよい。また、たとえば、一度不適判定がなされてから所定回数(たとえば10回)の試薬調製動作の間で、不適判定の累積回数が所定回数(たとえば3回)に達した場合に、試薬調製部の動作を停止させてもよい。

【0135】

また、上記実施形態では、不適判定回数が連続で3回に達した場合、または、重大不適判定が1回でもなされた場合に試薬調製部の動作を停止するように構成した例を示したが、本発明はこれに限られない。本発明では、試薬調製部の動作を停止させるための不適判定回数を2回、または4回以上としてもよい。同様に、試薬調製部の動作を停止させるための重大不適判定回数を2回以上としてもよい。試薬調製部の動作を停止させるための不適判定回数は、2回以上であればよい。その場合の重大不適判定回数は、不適判定回数よりも少なくすればよい。

【0136】

また、上記実施形態では、調製動作の停止回数を示す変数Pが2になったときに復旧不能メッセージを表示させているが、変数Pが1になったときに復旧不能メッセージを表示させてもよい。

【0137】

また、上記実施形態では、注意判定回数を示す変数Mが5になれば注意メッセージを表示し、その後に変数Mを0に戻すことにより、変数Mが5になる毎に注意メッセージが表示されるように構成しているが、本発明はこれに限らない。変数Mが5になった後であっても変数Mを0に戻さないことにより、注意メッセージは一回だけ表示されるように構成してもよい。こうすれば、何度も注意メッセージが表示されることを防止でき、ユーザが煩わしさを感じることを抑制することができる。

【0138】

また、上記実施形態では、電気伝導度が範囲A1に合致しないとの不適判定を所定回数連続して行った場合に継続性の不具合の発生を検出しているが、必ずしも範囲A1だけを不適判定の基準としなくてもよい。例えば、一回目は電気伝導度が範囲A1に合致するか否かを判定し、二回目は電気伝導度が範囲A1とは異なる範囲に合致するか否かを判定するなど、各不適判定の基準となる電気伝導度の範囲を変えて継続性の不具合の発生を検出してもよい。

【0139】

また、上記実施形態では、試薬調製部により試薬が調製される毎に、すなわち、撹拌チャンバ46から供給チャンバ47への試薬の移送が開始される毎に、流路305を流れる試薬が検体処理に適するか否かが判定されているが、本発明はこれに限らない。例えば、撹拌チャンバ46から試薬の移送が複数回行われる毎に、流路305を流れる試薬が検体処理に適するか否かを判定するようにしてもよい。この場合には、撹拌チャンバ46と供給チャンバ47との間にさらに試薬貯留チャンバを設け、撹拌チャンバ46から移送された試薬を供給チャンバ47に収容する前に一旦試薬貯留チャンバに貯留し、品質を保証できない試薬が試薬貯留チャンバに混じった可能性がある場合には、試薬貯留チャンバ内の試薬を廃棄する構成であることが好ましい。こうすれば、複数回置きに試薬の品質を判定する構成であっても、検体処理に適さない試薬が供給チャンバ47に収容されてしまうことを抑制することができる。

【0140】

また、上記実施形態では、試薬調製装置の一例として、測定部と別個に設置される試薬調製装置を示したが、本発明はこれに限らず、測定装置の内部に設けられ、試薬調製機構として機能する試薬調製装置であってもよい。このように試薬調製機構を備える測定部(装置)として、たとえば、血球計数装置、免疫測定装置および塗抹標本作製装置などに本発明を適用してもよい。

【0141】

また、上記実施形態では、表示・操作部に、エラー表示部D3(図8参照)およびD3a(図11参照)、エラー詳細画面D5(図10参照)およびD5a(図12参照)、ワーニング表示部D6(図13参照)などを表示させる例を示したが、本発明はこれに限られない。本発明では、これらを表示・操作部に表示させなくてもよい。

【0142】

また、上記実施形態では、調製履歴情報(試薬調製の日時、試薬の測定温度、試薬の計測結果(電気伝導度)、および、適不適判定の判定結果など)を記憶部に記憶させるように構成した例を示したが、本発明はこれに限られない。本発明では、調製履歴情報を記憶部に記憶させなくてもよい。また、適不適判定の判定結果のみを記憶部に記憶させてもよい。また、不適判定や重大不適判定の判定結果のみを記憶部に記憶させるように構成してもよい。

【0143】

また、上記実施形態では、制御部の処理動作を処理フローに沿って順番に処理を行うフロー駆動型のフローチャートを用いて説明したが、本発明はこれに限られない。本発明では、制御部の処理動作を、イベント単位で処理を実行するイベント駆動型(イベントドリブン型)の処理により行ってもよい。この場合、完全なイベント駆動型で行ってもよいし、イベント駆動およびフロー駆動を組み合わせて行ってもよい。

【符号の説明】

【0144】

1 検体処理装置

2 測定部

4 試薬調製装置

4a 試薬調製部

47 供給チャンバ

48 表示・操作部

49 制御部

49f 記憶部

306 廃棄部

402 導電率センサ

【技術分野】

【0001】

本発明は、試薬調製装置、試薬調製方法および検体処理装置に関し、特に、検体処理に用いられる試薬を調製可能な試薬調製装置、試薬調製方法および検体処理装置に関する。

【背景技術】

【0002】

従来、検体処理に用いられる試薬を調製可能な試薬調製装置が知られている(たとえば、特許文献1参照)。

【0003】

上記特許文献1には、所定量の高濃度試薬と所定量の純水とを混合チャンバで混合することによって試薬を調製する試薬調製装置が開示されている。この試薬調製装置では、調製された試薬の品質(電気伝導度)を電気伝導度計により計測し、試薬の電気伝導度が所定範囲内に収まる場合には、調製された試薬が供給チャンバに移送されるように構成されている。一方、試薬の電気伝導度が所定範囲外となる場合には、調製された試薬が廃棄流路から廃棄されるように構成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−230541号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のように試薬の品質(電気伝導度)が所定範囲外となる原因としては、装置内のバルブ、ポンプ等のハードウェアの故障に起因する継続性の不具合と、高濃度試薬に混合する純水の一時的な水質変化、外部からの静電気等に起因する一過性の不具合とがあることを本発明者らは見出した。継続性の不具合である場合には、故障の原因になっているハードウェアの修理を行わなければ不具合が解消されない場合が多く、そのまま試薬の調製動作を継続すると試薬の廃棄量が増大し、環境への負荷やランニングコストの観点から好ましくない。一方、単なる一過性の不具合である場合には、試薬の調製動作を1回〜数回行えば自然に解消される場合が多いため、試薬の調製動作を継続して、試薬を調製できない時間を減少させることにより、装置の稼働効率の低下を抑制することが望ましい。

【0006】

かかる事情に鑑み、この発明の1つの目的は、一過性の不具合および継続性の不具合の両方が生じる場合に、装置の稼働効率が低下するのを抑制しながら試薬廃棄量を削減することが可能な試薬調製装置、試薬調製方法および検体処理装置を提供することである。

【課題を解決するための手段および発明の効果】

【0007】

上記目的を達成するために、この発明の第1の局面における試薬調製装置は、検体処理に用いられる試薬を調製する試薬調製装置であって、試薬を調製する試薬調製部と、試薬調製部により調製された試薬の特性を計測する計測部と、計測部の計測結果が所定の条件に合致しない場合にはその試薬を廃棄させる制御部と、を備え、制御部は、所定の条件に合致しない回数が所定の複数回数に達した場合には、試薬調製部の試薬調製動作を停止させ、所定の条件に合致しない回数が所定の複数回数に達していない場合には、試薬調製部に試薬調製動作を継続させる。

【0008】

この発明の第1の局面による試薬調製装置では、計測部の計測結果が所定の条件に合致しない回数が所定の複数回数に達するまでは試薬調製が継続されるので、一過性の不具合が生じている場合には、その複数回数の試薬調製の間に不具合が解消されることがある。そのため、所定の条件に合致しないとの判定毎に試薬調製部の試薬調製動作を停止させる場合に比べて、試薬調製部の試薬調製動作を停止させる回数を減らすことができるので、装置の稼働効率の低下を抑制することができる。一方、所定の条件に合致しない回数が所定の複数回数に達した場合には試薬調製動作を停止させるので、継続性の不具合が生じている場合には装置を停止させて不具合を除去することができる。そのため、継続性の不具合が生じている場合に試薬調製を継続することに起因して試薬の廃棄量が増大してしまうのを防止することができる。以上から、本発明によれば、一過性の不具合および継続性の不具合の両方が生じる場合に、装置の稼働効率が低下するのを抑制しながら試薬廃棄量を削減することができる。

【0009】

上記第1の局面による試薬調製装置において、好ましくは、制御部は、試薬調製部により試薬が調製される毎に、計測部の計測結果が所定の条件に合致するか否かを判定するように構成されている。このように構成すれば、試薬調製部により試薬が調製される度に試薬の品質を検査することができるので、装置に継続性の不具合が生じている場合に、より迅速に試薬調製動作を停止させることができ、試薬廃棄量をさらに削減することが可能となる。

【0010】

上記第1の局面による試薬調製装置において、好ましくは、制御部は、計測部の計測結果が所定の複数回数連続して所定の条件に合致しない場合に、試薬調製部の試薬調製動作を停止させるように構成されている。このように構成すれば、複数回連続して所定の条件に合致しない場合には、継続性の不具合(装置の故障)が発生している可能性が高くなるため、一過性の不具合に対して試薬調製部の試薬調製動作が停止されてしまうのを効果的に抑制しながら、継続性の不具合が発生した場合に確実に試薬調製部の試薬調製動作を停止することができる。

【0011】

上記第1の局面による試薬調製装置において、好ましくは、制御部は、計測部の計測結果が所定の条件に合致しない場合に、試薬の検体処理に適さない程度が第1のレベルであることを示す条件に計測部の計測結果が合致する回数が所定の複数回数に達した場合、又は、試薬の検体処理に適さない程度が第1のレベルよりも高い第2のレベルであることを示す条件に計測部の計測結果が合致する回数が、前記所定の複数回数よりも少ない所定の回数に達した場合に、試薬調製部の試薬調製動作を停止させるように構成されている。このように構成すれば、たとえば緊急を要するような試薬品質の異常が生じた場合に速やかに試薬調製を停止することができる。

【0012】

この場合において、好ましくは、制御部は、第2のレベルであることを示す条件に計測部の計測結果が合致する毎に、試薬調製部の試薬調製動作を停止させるように構成されている。このように構成すれば、継続性の不具合(装置の故障)の発生が疑われるような試薬品質の異常が生じた場合に試薬調製を直ちに停止することができる。

【0013】

上記第1の局面による試薬調製装置において、好ましくは、制御部は、計測部の計測結果が所定の条件に合致しない回数が所定の複数回数に達すると、試薬調製部の試薬調製動作を停止させ、ユーザの指示に基づいて、試薬の調製を再開するための所定の復帰動作を試薬調製部に実行させるように構成されている。このように構成すれば、計測部の計測結果に基づいて試薬調製部の試薬調製動作を停止した場合に、容易に復帰動作を行うことができる。

【0014】

上記第1の局面による試薬調製装置において、好ましくは、表示部をさらに備え、制御部は、計測部の計測結果に基づく試薬調製部の試薬調製動作の停止が所定回数連続した場合に、試薬調製部が故障している可能性が高いことを警告する情報を表示部に表示させるように構成されている。このように構成すれば、ユーザは、表示部に表示された警告により装置の故障の可能性を容易に視覚的に認識することができる。

【0015】

また、好ましくは、制御部は、計測部の計測結果が所定の条件に合致するとともに第2の条件にも合致する回数が所定の複数回数に達すると、試薬調製部が将来故障する可能性の高い状態にあることを警告する情報を表示部に表示させるように構成されている。これにより、ユーザは、装置が故障する前にハードウェアの修理などを行うことができる。また、試薬調製部が将来故障する可能性が高いとの判定を一回行っただけでは警告情報が表示されないため、一過性の不具合によって警告情報が表示されてしまうことを抑制することができる。

【0016】

上記第1の局面による試薬調製装置において、好ましくは、記憶部を備え、制御部は、計測部の計測結果が所定の条件に合致するか否かを、試薬調製部により調製された各試薬について記憶部に記憶するように構成されている。このように構成すれば、制御部による判定結果を記憶することにより、ユーザは、装置の不具合の履歴を把握することができるので、メンテナンス作業を行う上で有用な情報を得ることができる。

【0017】

上記第1の局面による試薬調製装置において、好ましくは、試薬調製部により調製された試薬を検体処理に供するために貯留する試薬貯留部と、試薬調製部により調製された試薬が試薬貯留部に供給される前に試薬を廃棄可能な廃棄部とを備える。このように構成すれば、所定の条件に合致しない試薬を試薬貯留部に供給する前に廃棄することができるので、試薬貯留部内に既に貯留された試薬を廃棄しないで済む。これにより、試薬廃棄量を減少させることができる。

【0018】

また、好ましくは、試薬調製部により調製された試薬を試薬貯留部に移送するための移送路を備え、計測部は、移送路上に配置され、移送路を流れる試薬の特性を計測し、制御部は、移送路を流れる試薬の計測結果が所定の条件に合致しない場合には、試薬を試薬貯留部に収容する前に廃棄部により廃棄する。これにより、試薬貯留部に供給される直前の試薬の品質を計測することができ、試薬の計測結果をより精度良く取得した上で、試薬の廃棄または試薬貯留部への供給を選択することができる。

【0019】

上記第1の局面による試薬調製装置において、好ましくは、計測部は、試薬の特性として電気伝導度を計測するように構成されている。なお、試薬の特性としてはpHを計測してもよい。

【0020】

この発明の第2の局面における試薬調製装置は、検体処理に用いられる試薬を調製する試薬調製装置であって、試薬を調製する試薬調製部と、試薬調製部により調製された試薬の特性を計測する計測部と、調製された試薬が検体処理に適さないことを計測部の計測結果が示す場合にはその試薬を廃棄させる制御部と、を備え、制御部は、試薬の廃棄回数が所定の複数回数に達した場合には、試薬調製部の試薬調製動作を停止させ、試薬の廃棄回数が所定の複数回数に達していない場合には、試薬調製部に試薬調製動作を継続させる。

【0021】

この発明の第2の局面による試薬調製装置では、上記の第1の局面による試薬調製装置と同様に、一過性の不具合および継続性の不具合の両方が生じる場合に、装置の稼働効率が低下するのを抑制しながら試薬廃棄量を削減することができる。

【0022】

この発明の第3の局面における試薬調製方法は、検体処理に用いられる試薬を調製する試薬調製方法であって、試薬調製装置により試薬を調製し、調製された試薬の特性を計測し、得られた計測結果が所定の条件に合致しない場合にはその試薬を廃棄し、所定の条件に合致しない回数が所定の複数回数に達した場合には、試薬調製装置の試薬調製動作を停止させ、所定の条件に合致しない回数が所定の複数回数に達していない場合には、試薬調製装置に試薬調製動作を継続させる。

【0023】

この発明の第3の局面による試薬調製方法では、上記の第1の局面による試薬調製装置と同様に、一過性の不具合および継続性の不具合の両方が生じる場合に、装置の稼働効率が低下するのを抑制しながら試薬廃棄量を削減することができる。

【0024】

この発明の第4の局面における検体処理装置は、所定の試薬を用いて検体を処理する検体処理部と、検体処理部による検体処理に用いられる試薬を調製する試薬調製部と、試薬調製部により調製された試薬の特性を計測する計測部と、計測部の計測結果が所定の条件に合致しない場合にはその試薬を廃棄させる制御部と、を備え、制御部は、所定の条件に合致しない回数が所定の複数回数に達した場合には、試薬調製部の試薬調製動作を停止させ、所定の条件に合致しない回数が所定の複数回数に達していない場合には、試薬調製部に試薬調製動作を継続させる。

【0025】

この発明の第4の局面による検体処理装置では、上記第1の局面による試薬調製装置と同様に、一過性の不具合および継続性の不具合の両方が生じる場合に、装置の稼働効率が低下するのを抑制しながら試薬廃棄量を削減することができる。

【図面の簡単な説明】

【0026】

【図1】本発明の一実施形態による試薬調製装置を備えた検体処理装置の使用状態を示した斜視図である。

【図2】本発明の一実施形態による試薬調製装置を備えた検体処理装置の構成を示したブロック図である。

【図3】本発明の一実施形態による試薬調製装置の構成を示したブロック図である。

【図4】本発明の一実施形態による試薬調製装置の制御部を説明するためのブロック図である。

【図5】本発明の一実施形態による試薬調製装置の制御部による適不適判定の内容を説明するための図である。

【図6】本発明の一実施形態による試薬調製装置の表示・操作部に表示される状態表示画面の一例を示した画面図である。

【図7】本発明の一実施形態による試薬調製装置の表示・操作部に表示される調製履歴表示画面を説明するための画面図である。

【図8】本発明の一実施形態による試薬調製装置の表示・操作部に表示されるエラー表示部(電気伝導度異常)を説明するための画面図である。

【図9】本発明の一実施形態による試薬調製装置の表示・操作部に表示されるエラーリスト表示画面を説明するための画面図である。

【図10】本発明の一実施形態による試薬調製装置の表示・操作部に表示されるエラー詳細画面(電気伝導度異常)を説明するための画面図である。

【図11】本発明の一実施形態による試薬調製装置の表示・操作部に表示されるエラー表示部(復旧不能エラー)を説明するための画面図である。

【図12】本発明の一実施形態による試薬調製装置の表示・操作部に表示されるエラー詳細画面(復旧不能エラー)を説明するための画面図である。

【図13】本発明の一実施形態による試薬調製装置の表示・操作部に表示されるワーニング表示部を説明するための画面図である。

【図14】本発明の一実施形態による試薬調製装置の試薬調製処理動作の前半部分を説明するためのフローチャートである。

【図15】本発明の一実施形態による試薬調製装置の試薬調製処理動作の後半部分を説明するためのフローチャートである。

【発明を実施するための形態】

【0027】

以下、本発明の実施形態を図面に基づいて説明する。

【0028】

まず、図1〜図5および図8〜図13を参照して、本発明の一実施形態による検体処理装置1の構成について説明する。なお、本実施形態では、血液検査を行うための検体処理装置1の試薬調製装置4に本発明を適用した例について説明する。

【0029】

検体処理装置1は、図1に示すように、血液の測定を行う機能を有する測定部2と、測定部2から出力された測定データを分析して分析結果を得るデータ処理部3と、検体の処理に用いられる試薬を調製する試薬調製装置4とにより構成されている。測定部2は、フローサイトメトリー法により、血液中の白血球、網状赤血球および血小板の測定を行うように構成されている。また、測定部2は、試薬調製装置4によって調製され、供給される試薬を用いて血液を希釈し、赤血球、白血球、網状赤血球および血小板の測定を行うように構成されている。なお、フローサイトメトリー法とは、測定試料を含む試料流を形成するとともに、その試料流にレーザ光を照射することによって、測定試料中の粒子(血球)が発する前方散乱光、側方散乱光および側方蛍光を検出する粒子(血球)の測定方法である。

【0030】

測定部2は、図2に示すように、測定試料調製部21と、測定試料の測定を行う検出部22と、表示・操作部23と、測定部2を制御するための制御部24とを備えている。なお、測定部2は、本発明の「検体処理部」の一例である。

【0031】

測定試料調製部21は、分析対象の血液を収容する採血管から吸引ピペット(図示せず)により血液を吸引して定量するように構成されている。また、測定試料調製部21は、吸引した所定量の血液に試薬調製装置4から供給される所定量の試薬および染色液を混合して反応させるように構成されている。これにより、測定試料調製部21は、検出部22による測定に適した測定用試料を調製する機能を有する。また、測定試料調製部21は、調製した測定用試料をシース液とともに検出部22に供給するように構成されている。

【0032】

検出部22は、シースフローセルの内部を通過する測定用試料を含む試料流に対してレーザ光を照射し、シースフローセルから出射された前方散乱光、側方散乱光および側方蛍光を受光する機能を有する。前方散乱光により、測定試料中の粒子(血球)の大きさに関する情報を得ることが可能である。側方散乱光により、測定試料中の粒子(血球)の核の大きさなどの内部情報を得ることが可能である。また、側方蛍光により、測定試料中の粒子(血球)の染色度合いに関する情報を得ることが可能である。また、検出部22は、受光した光信号を電気信号(検出信号)に変換し、制御部24に出力するように構成されている。

【0033】

制御部24は、検出部22の出力信号に所定の演算処理を行い、測定データを出力する。制御部24は、測定試料調製部21および検出部22を制御する機能を有する。また、制御部24は、表示・操作部23と接続されるとともに、データ処理部3と接続されている。また、制御部24は、演算結果(測定データ)をデータ処理部3に送信する機能を有する。

【0034】

データ処理部3は、図1に示すように、パーソナルコンピュータ(PC)などからなり、測定部2の測定データを分析するとともに、その分析結果を表示部32に表示する機能を有する。また、データ処理部3は、制御部31と、表示部32と、入力部(入力デバイス)33とを含んでいる。制御部31は、測定開始信号やシャットダウン信号などを測定部2に送信する機能を有する。

【0035】

試薬調製装置4は、測定部2の測定試料調製部21で用いられる試薬を調製するために設けられている。試薬調製装置4は、外部に設けられたRO水作製部7により作製されたRO水を用いて高濃度試薬を所望の濃度に希釈することによって、血液分析に用いられる試薬を調製するように構成されている。ここで、RO水とは、純水の一種であり、RO(Reverse Osmosis)膜(逆浸透膜)を透過することによって、不純物を取り除かれた水である。

【0036】

試薬調製装置4は、図3に示すように、高濃度試薬チャンバ41と、RO水チャンバ42と、2つの希釈チャンバ43および44と、2つのダイアフラムポンプ45aおよび45bと、攪拌チャンバ46と、供給チャンバ47と、表示・操作部48と、試薬調製装置4の各部の動作を制御する制御部49とを含んでいる。なお、供給チャンバ47および表示・操作部48は、それぞれ、本発明の「試薬貯留部」および「表示部」の一例である。これらの高濃度試薬チャンバ41と、RO水チャンバ42と、2つの希釈チャンバ43および44と、ダイアフラムポンプ45aおよび45bと、攪拌チャンバ46とを含む流体回路により、試薬を調製する試薬調製部4aが構成されている。

【0037】

さらに、試薬調製装置4は、筐体外に設置された空圧部6(図1参照)を含み、空圧部6から供給される陰圧および陽圧を用いて、装置内における各液体の移送を行うように構成されている。空圧部6は、試薬調製装置4に対して陰圧を供給するための陰圧源61、および、陽圧を供給するための陽圧源62を有している。

【0038】

高濃度試薬チャンバ41は、高濃度試薬タンク5から高濃度試薬が供給されるように構成されている。高濃度試薬チャンバ41には、チャンバ内に所定量の高濃度試薬が収容されていることを検知するためのフロートスイッチ100が設けられている。このフロートスイッチ100の検知結果に基づいて、制御部49により高濃度試薬チャンバ41への高濃度試薬の供給が制御される。本実施形態では、高濃度試薬チャンバ41には、常時、約300mL貯留されるように高濃度試薬が供給される。

【0039】

また、高濃度試薬チャンバ41は、電磁バルブ200を介して高濃度試薬タンク5に接続され、電磁バルブ201を介して空圧部6の陰圧源61に接続されている。また、高濃度試薬チャンバ41は、電磁バルブ202の開閉により、大気に開放され、または、閉塞される。また、高濃度試薬チャンバ41は、流路300および電磁バルブ203を介して、ダイアフラムポンプ45a(45b)から希釈チャンバ43(44)に液体を移送するための流路301に接続されている。また、高濃度試薬チャンバ41は、電磁バルブ222を介して廃棄流路に接続されており、内部の高濃度試薬が廃棄流路に排出可能に構成されている。

【0040】

RO水チャンバ42は、高濃度試薬を希釈するためのRO水がRO水作製部7から供給されるように構成されている。RO水チャンバ42には、チャンバ内に収容されるRO水が上限量に達したこと、および、下限量に達したことをそれぞれ検知するためのフロートスイッチ101および102が設けられている。これらのフロートスイッチ101および102の検知結果に基づいて、制御部49によりRO水チャンバ42へのRO水の供給が制御される。本実施形態では、試薬調製装置4が動作している間、RO水チャンバ42には、約300mL以上約600mL以下のRO水が貯留される。

【0041】

RO水チャンバ42は、電磁バルブ207を介してRO水作製部7のRO水貯留タンク7aに接続されている。また、RO水チャンバ42は、電磁バルブ204を介して陽圧源62に接続されているとともに、電磁バルブ205を介して廃棄流路に接続されている。これにより、RO水チャンバ42は、チャンバ内のRO水を廃棄可能に構成されている。また、RO水チャンバ42は、電磁バルブ206の開閉により、大気に開放され、または、閉塞されるように構成されている。また、RO水チャンバ42は、電磁バルブ208を介して、流路302によりダイアフラムポンプ45aおよび45bに接続されている。

【0042】

希釈チャンバ43および44は、それぞれ、RO水により高濃度試薬を希釈するために設けられている。また、希釈チャンバ43(44)は、ダイアフラムポンプ45aおよび45bによって送り込まれる約300mLの液体(高濃度試薬およびRO水の混合液)を収容可能に構成されている。希釈チャンバ43(44)は、常時大気開放された状態となっている。また、希釈チャンバ43(44)は、電磁バルブ209(210)を介して、流路303(304)により流路301に接続されている。電磁バルブ210を閉じた状態で、電磁バルブ209を開放すると、液体(RO水および高濃度試薬)が流路301および流路303を介して希釈チャンバ43に移送可能となる。一方、電磁バルブ209を閉じた状態で、電磁バルブ210を開放すれば、液体(RO水および高濃度試薬)が流路301および流路304を介して希釈チャンバ44に移送可能となる。

【0043】

また、希釈チャンバ43(44)は、電磁バルブ211(212)を介して、攪拌チャンバ46に接続されている。また、希釈チャンバ43(44)と電磁バルブ211(212)との間には、流路を通る気泡を検知する気泡センサ400(401)が設けられている。希釈チャンバ43(44)の内部に設けられたフロートスイッチ103(104)の検知結果と、気泡センサ400(401)の検知結果とに基づき、希釈チャンバ43(44)内の液体(高濃度試薬およびRO水の混合液)が全て排出されたことを確認することが可能である。そして、希釈チャンバ43(44)が空になる(チャンバ内の液体が全て排出される)と、空になった希釈チャンバ43(44)に高濃度試薬およびRO水が供給されるように、制御部49により各部が制御される。

【0044】

ダイアフラムポンプ45aおよび45bは、互いに同様の構成を有しており、同時に同じ動作を行うように構成されている。ダイアフラムポンプ45a(45b)は、1回の定量動作で液体(高濃度試薬またはRO水)を約6mL(2つのポンプで合計約12mL)(一定量)分定量する機能を有している。また、ダイアフラムポンプ45a(45b)は、電磁バルブ213(215)を介して陰圧源61に接続され、電磁バルブ214(216)を介して陽圧源62に接続されている。

【0045】

攪拌チャンバ46は、約300mLの液体を収容可能に構成されている。攪拌チャンバ46は、屈曲されたパイプ461を有し、希釈チャンバ43(44)から移送される液体(高濃度試薬およびRO水の混合液)がパイプ461から攪拌チャンバ46の内壁面に沿って攪拌チャンバ46内に流入されるように構成されている。これにより、攪拌チャンバ46内で対流が発生し、高濃度試薬とRO水とが攪拌される。

【0046】

攪拌チャンバ46内に設けられたフロートスイッチ105のフロート部が下限に到達してチャンバ内が空になると、希釈チャンバ43および44のいずれか一方から攪拌チャンバ46に約300mLの混合液(試薬)が供給されるように、制御部49により各部が制御される。この際、攪拌チャンバ46には、希釈チャンバ43と希釈チャンバ44とから交互に約300mLの混合液が供給される。これにより、希釈チャンバ43および44の一方から攪拌チャンバ46に混合液を移送している間に、希釈チャンバ43および44の他方で試薬の調製(高濃度試薬の希釈)を継続することが可能である。また、攪拌チャンバ46は、電磁バルブ217を介して陰圧源61に接続されているとともに、電磁バルブ218を介して陽圧源62に接続されている。

【0047】

供給チャンバ47は、測定部2に供給するための所定量の試薬を貯留しておく機能を有する。供給チャンバ47は、約600mLの収容量を有している。供給チャンバ47には、チャンバ内の試薬の残量が約300mLに到達したことを検知するフロートスイッチ106と、供給チャンバ47内の試薬の残量が略ゼロとなったことを検知するフロートスイッチ107とが設けられている。フロートスイッチ106の検知結果に基づき制御部49により各部が制御されることにより、供給チャンバ47には、常時、約300mL以上約600mL以下の所望濃度の試薬が貯留される。なお、フロートスイッチ107により、チャンバ内に収容される試薬の残量が略ゼロとなったことを検知した場合には、測定部2への試薬の供給は停止される。

【0048】

また、供給チャンバ47は、電磁バルブ219を介して攪拌チャンバ46に接続されている。また、供給チャンバ47は、電磁バルブ220を開放することにより、メンテナンス時などにチャンバ内の試薬を廃棄可能に構成されている。また、供給チャンバ47は、常時大気開放されている。また、供給チャンバ47は、不純物が混入するのを防止するためのフィルタ471を介して測定部2に接続されている。

【0049】

ここで、本実施形態では、攪拌チャンバ46と供給チャンバ47との間の流路305には、試薬の特性としての電気伝導度を計測するための導電率センサ402が設けられている。導電率センサ402は、導電率センサ402が配置された位置における試薬の温度を測定するための温度センサ403を含んでいる。また、導電率センサ402と電磁バルブ219との間には、電磁バルブ221を介して廃棄部(廃棄流路)306が接続されている。このため、廃棄部306は、調製された試薬が供給チャンバ47に供給される前に試薬を廃棄可能である。なお、導電率センサ402は、本発明の「計測部」の一例である。また、導電率センサ402の構成、および、導電率センサ402を用いた電気伝導度の計測回路の構成は、公知の構成を採用することができる。このような導電率センサおよび電気伝導度の計測回路は、たとえば、特開2010−230626号公報に開示されている。

【0050】

表示・操作部48は、図1に示すように、試薬調製装置4の外表面に設けられている。また、表示・操作部48は、タッチパネル式の液晶ディスプレイにより構成されている。

【0051】

図4に示すように、制御部49は、CPU49aと、ROM49bと、RAM49cと、データ処理部3に接続される通信インターフェース49dと、試薬調製装置4の各部に接続されるI/O(Input/Output)部49eと、記憶部49fとを含んでいる。

【0052】

CPU49aは、ROM49bに記憶されているコンピュータプログラムおよびRAM49cにロードされたコンピュータプログラムを実行するために設けられている。また、CPU49aは、これらのコンピュータプログラムを実行するときに、RAM49cを作業領域として利用するように構成されている。

【0053】

また、CPU49aは、タッチパネル式の表示・操作部48を介して、ユーザから試薬調製装置4の起動指示、シャットダウン指示および試薬調製部4aのエラー停止時の復帰指示などを受け付けるように構成されている。

【0054】

通信インターフェース49dは、ユーザが試薬調製装置4内で発生したエラーや警告を確認することができるように、エラー情報をデータ処理部3に伝達可能に構成されている。

【0055】

I/O部49eは、各センサ回路を介して、フロートスイッチ100〜107、気泡センサ400、401、導電率センサ402および温度センサ403から信号が入力されるように構成されている。また、I/O部49eは、電磁バルブ200〜222および空圧部6の駆動を制御するために、各駆動回路に信号を出力するように構成されている。また、I/O部49eは、タッチパネル式の表示・操作部48からユーザの指示に応じた信号が入力されるとともに、表示・操作部48に画像データなどの映像信号を出力するように構成されている。

【0056】

記憶部49fは、不揮発性メモリからなる。本実施形態では、記憶部49fには、試薬調製装置4により調製された各試薬についての調製履歴情報が記憶されるように構成されている。調製履歴情報は、調製された各試薬についての、試薬調製の日時、温度センサ403による試薬の測定温度、導電率センサ402による試薬の計測結果(電気伝導度)、および、後述する適不適判定の判定結果を含む。

【0057】

図3に示すように、RO水作製部7は、高濃度試薬を希釈するための希釈用液体としてのRO水を、水道水を用いて作製することが可能なように構成されている。また、RO水作製部7は、RO水を貯留するためのRO水貯留タンク7aと、RO膜7bと、水道水に含まれる不純物を取り除くためのフィルタ7cとを含んでいる。さらに、RO水作製部7は、水分子にRO膜7bを透過させるために水に圧力をかける高圧ポンプ7dと、水道水の供給を制御する電磁バルブ223とを含んでいる。

【0058】

RO水作製部7は、電磁バルブ223を開放することによって、水道水をフィルタ7cに到達させることが可能に構成されている。また、RO水作製部7は、高圧ポンプ7dを駆動することによって、フィルタ7cを通過した水を高圧でRO膜7bを透過させることが可能である。そして、RO水作製部7は、フロートスイッチ108の検知結果に基づいて、所定量のRO水をRO水貯留タンク7aに収容するように構成されている。

【0059】

ここで、本実施形態では、制御部49は、導電率センサ402の計測結果に基づいて、調製された試薬が測定部2での測定(検体処理)に適するか否かの適不適判定を行うように構成されている。

【0060】

制御部49は、導電率センサ402により計測された流路305を流れる試薬の電気伝導度と、温度センサ403により測定された試薬の温度とに基づき、所定の標準温度(25度)に換算した試薬の電気伝導度を算出する。

【0061】

試薬の電気伝導度の計測においては、制御部49は、所定時間(本実施形態では、3秒間)、複数回(本実施形態では、30回)の計測を繰り返し行う。そして、制御部49は、得られた複数回のデータの両端部分を削除した上で、データ処理して所定の規格範囲との比較を行う。なお、複数回のデータの両端部分の削除とは、たとえば上位の5データと、下位の20データとを不採用とするなどである。

【0062】

そして、制御部49は、算出した試薬の電気伝導度の大きさと複数の条件とを比較することによって、試薬の適不適判定を行うように構成されている。適不適判定の条件は、予め設定された複数の電気伝導度の範囲に応じて設けられている。試薬の適不適判定は、試薬の調製が行われる度に実施される。つまり、攪拌チャンバ46から供給される試薬が流路305の導電率センサ402を通過する度に試薬の電気伝導度が計測され、その都度、計測された試薬の適不適判定が行われる。そして、制御部49は、計測した試薬の電気伝導度が複数の条件の内、いずれの条件に合致したかに応じて、対応する処理(供給チャンバ47への試薬の供給や、試薬の廃棄など)を行うように構成されている。

【0063】

本実施形態では、図5に示すように、試薬の電気伝導度の4つの範囲(範囲A1〜範囲A4)が適不適判定に用いられる。

【0064】

まず、電気伝導度の最適値Oを中心とした範囲A1で示す電気伝導度の範囲が、「適」判定範囲である。制御部49は、導電率センサ402の計測結果(計測した試薬の電気伝導度)が範囲A1内に収まるという条件に合致する場合には、品質が確認された試薬を供給チャンバ47(図3参照)に移送するように構成されている。この場合、制御部49は、試薬の電気伝導度が規格範囲内であるとの適判定とする。

【0065】

また、制御部49は、導電率センサ402の計測結果が範囲A1内に収まらない場合(計測結果が後述する範囲A2または範囲A3内に収まる場合)には、試薬を廃棄部306(図3参照)に廃棄するように構成されている。

【0066】

ここで、図5に示すように、範囲A1の両外側に分布する範囲A2で示す電気伝導度の範囲が、「不適」判定範囲である。また、この範囲A2のさらに両外側に分布する範囲A3で示す電気伝導度の範囲が、「重大不適」判定範囲である。制御部49は、計測結果が範囲A1に収まらない場合において、計測結果が範囲A2内に収まる場合には、不適判定を行う。制御部49は、計測結果が範囲A1および範囲A2内になく、範囲A3内にある場合には、重大不適判定を行う。これらの「不適」(範囲A2)および「重大不適」(範囲A3)の範囲では、正常な試薬調製が実施されなかったことから、試薬調製装置4に何らかの不具合(故障)が発生している可能性がある。このため、制御部49は、「不適」(範囲A2)および「重大不適」(範囲A3)の判定を所定の判定回数分だけ連続して行った場合には、試薬調製部4aの動作を停止させる。

【0067】

本実施形態では、試薬調製部4aの動作を停止させるための判定回数は、不適の程度に応じて、異なる回数が設定されている。動作停止のための不適判定の判定回数は、3回に設定されている。すなわち、制御部49は、不適判定を連続して3回行うまで(1回または2回)は、不適判定された試薬を廃棄部306に廃棄するとともに試薬の調製を継続する。そして、制御部49は、不適判定を連続して3回行った場合には、不適判定された試薬を廃棄部306に廃棄するのに加えて、試薬調製部4aの動作を停止させる。

【0068】

また、動作停止のための重大不適判定(範囲A3)の判定回数は、不適判定の判定回数(3回)よりも少ない1回に設定されている。制御部49は、重大不適判定を行った場合には、試薬を廃棄部306に廃棄して、直ちに試薬調製部4aの動作を停止させるように構成されている。すなわち、計測結果が、試薬を使用可能な許容範囲A1を超え、さらに通常起こりうる不適の範囲A2をも超える場合には、何らかの重大な故障(重大な不具合の発生)が疑われる。このため、制御部49は、重大不適判定を行った場合には1回で試薬調製部4aを停止させる。

【0069】

次に、範囲A1内における、範囲A2との境界付近の範囲A4で示す電気伝導度の範囲が、「注意」判定範囲である。計測結果が範囲A1内に収まる場合であっても、計測結果が範囲A4内にある場合には、(現時点で不具合は見られないが)将来的に不具合が発生する可能性が高い。このため、計測結果が範囲A4内に収まるという条件に合致する場合には、制御部49は、注意判定を行う。

【0070】

制御部49は、所定回数、連続して注意判定を行った場合には、表示・操作部48に注意喚起の警告メッセージ(図13参照)を表示させ、ユーザに通知するように構成されている。本実施形態では、警告メッセージ表示のための注意判定の判定回数は、5回に設定されている。つまり、制御部49は、5回連続して注意判定を行った場合に、警告メッセージを表示させる。なお、注意判定を行った場合であっても、計測結果は範囲A1内に収まっているので、調製された試薬は供給チャンバ47に移送される。

【0071】

制御部49は、試薬調製部4aの動作を停止させた場合(不適判定を3回連続して行った場合、または、重大不適判定を1回でも行った場合)には、表示・操作部48にエラー情報(図8参照)を表示させるように構成されている。この際、制御部49は、表示・操作部48に表示したエラーの詳細画面(図10参照)上でユーザによる復帰指示を受け付ける。そして、ユーザによる復帰指示が入力された場合には、制御部49は、復帰動作としての所定の自動洗浄動作を実施した後、試薬調製部4aの動作停止を解除する。

【0072】

また、制御部49は、装置停止回数を記憶部49fに記憶させる。装置停止が所定回数連続して発生した場合には、制御部49は、復旧不能を示すメッセージ(図11および図12参照)を表示・操作部48に表示させ、試薬調製処理をエラー終了(復旧不能エラー)させる。復旧不能メッセージには、サービススタッフに連絡する旨の指示が含まれる。本実施形態では、装置停止回数は2回に設定されている。したがって、制御部49は、試薬調製部4aの動作を停止させ、復帰動作(自動洗浄動作)を実施した後、再び不適判定(連続3回)または重大不適判定(1回)が発生して試薬調製動作を停止させた場合には、再度の復帰動作を行うことなくエラー状態のまま動作を停止させる。

【0073】

次に、図6〜図12を参照して、制御部49の適不適判定に伴う表示・操作部48の画面表示について詳細に説明する。

【0074】

通常の稼働状態では、表示・操作部48には図6に示す状態表示画面D1が表示される。通常の稼働状態では、情報表示領域D11において、高濃度試薬の残量の概算がアイコンD12により表示されるとともに、その高濃度試薬のロット番号、交換日および使用期限などが表示される。

【0075】

状態表示画面D1の下部には、セレクトボタンD13、試薬ボタンD14、調製中断ボタンD15およびシャットダウンボタンD16が配置されている。各ボタンへのタッチ入力により、制御部49は、対応する処理(シャットダウンおよび調整中断処理など)や情報の表示(試薬の調製履歴の表示など)を行う。また、状態表示画面D1の右上隅のヘルプボタンD17は、エラー発生時など所定の場合に情報表示を行うためのボタンである。

【0076】

セレクトボタンD13を入力し、メニューから試薬調製履歴の項目(図示せず)を選択することにより、図7に示す調製履歴表示画面D2が表示される。調製履歴表示画面D2では、記憶部49fに記憶された試薬の調製履歴情報を表示させることが可能である。

【0077】

図7に示すように、調製履歴表示画面D2では、履歴表示領域D21において、試薬調製の日時、制御部49による適不適判定の判定結果(「結果」欄D22)、温度センサ403による測定温度および導電率センサ402による計測結果(電気伝導度)が表示される。

【0078】

履歴表示領域D21の結果欄D22において「OK」は、その試薬に対して適判定がなされたことを示している。また、「NG」は、不適判定を示し、「WA」は、注意判定を示し、「BD」は、重大不適判定を示している。

【0079】

上述の通り、試薬調製動作の実行中において、不適判定が3回連続するか、または、1回の重大不適判定が行われると、制御部49は、試薬調製部4aの試薬調製動作を停止させる。この場合には、図8に示すように、状態表示画面D1上にエラー表示部D3が表示される。なお、この際、制御部49は、図示しないスピーカから継続的なアラーム音を発生させ、エラーが発生したことをユーザに報知する。

【0080】

エラー表示部D3には、エラーメッセージD31と、OKボタンD32とが表示される。OKボタンD32が入力されると、エラー表示部D3が消去されて図6の状態表示画面D1に戻るとともに、アラーム音が停止される。この際、状態表示画面D1の右上隅のヘルプボタンD17が入力されると、図9に示すエラーリスト表示画面D4が表示される。

【0081】

図9に示すように、エラーリスト表示画面D4には、リスト領域D41と、詳細ボタンD42と、戻るボタンD43とが表示される。リスト領域D41には、発生したエラーがエラーの優先度順で上から並べて表示される。不適判定が3回連続で発生するか、重大不適判定が発生した結果、装置が停止した場合には、図9のようにリスト領域D41に「異常メッセージ1」の項目が表示される。リスト領域D41に表示された項目を選択した状態で詳細ボタンD42が入力されると、図10に示すエラー詳細画面D5に切り替わる。

【0082】

エラー詳細画面D5には、詳細表示領域D51と、OKボタンD52と、キャンセルボタンD53とが表示される。詳細表示領域D51には、発生したエラーの詳細な情報が表示される。

【0083】

なお、図10のエラー詳細画面D5では、制御部49の不適判定(連続3回)または重大不適判定(1回)による1回目の装置停止時のエラー情報(電気伝導度異常)の例を示している。詳細表示領域D51には、エラー(電気伝導度異常)が発生した旨、および、復帰動作を行う旨のエラーメッセージD54が表示されている。制御部49は、OKボタンD52の入力による復帰動作の開始指示を待ち受ける。ユーザによりOKボタンD52が入力されると、復帰動作としての自動洗浄動作が制御部49により実行される。

【0084】

一方、不適判定(連続3回)または重大不適判定(1回)による装置停止が連続して2回発生した場合(復旧不能エラーの場合)には、図11に示すエラー表示部D3aが表示される。この場合には、図8のエラーメッセージD31に代えて、復旧不能エラーを示すエラーメッセージD33が表示される。復旧不能エラーが発生した場合には、図12に示すエラー詳細画面D5aが表示される。

【0085】

図12に示すように、エラー詳細画面D5aでは、復旧不能な異常が発生した(復旧不能エラーである)旨、および、サービススタッフへの連絡を行うよう指示する旨のエラーメッセージD55が詳細表示領域D51に表示される。この場合には、ユーザによりOKボタンD52が入力されても復帰動作は実行されず、エラー状態のまま試薬調製部4aの動作停止が継続する。

【0086】

なお、適不適判定において5回連続して注意判定が行われた場合には、状態表示画面D1上に、図13に示すワーニング(警告)表示部D6が表示される。図8に示したエラー表示部D3が表示される場合とは異なり、この場合には、装置は停止されずに試薬調製動作も継続される。

【0087】

図13に示すように、ワーニング表示部D6には、ワーニングメッセージD61と、OKボタンD62とが表示される。OKボタンD62が入力されると、ワーニング表示部D6が消去されて図6の状態表示画面D1に戻る。このワーニング表示の原因となった注意判定(連続5回)の履歴は、図7に示した調製履歴表示画面D2において、履歴表示領域D21で確認することが可能である。なお、このワーニング表示は、装置の停止を伴うエラーとは異なる警告であるため、表示に伴ってアラーム音を発生させてもよいし、アラーム音を発生させなくともよい。

【0088】

次に、図3、図5、図8および図10〜図15を参照して、本実施形態による試薬調製装置4の試薬調製処理動作について説明する。

【0089】

まず、図14のステップS1において、制御部49は、ROM49bに記憶されているコンピュータプログラムを初期化する。次に、ステップS2において、制御部49は、供給チャンバ47に所定量(約300mL以上約600mL以下)の試薬が貯留されているか否かを判断する。所定量の試薬が貯留されている場合には、図15のステップS16に移行する。一方、所定量の試薬が貯留されていない場合には、ステップS3に進み、制御部49は、試薬調製部4aによる試薬の調製動作を開始する。

【0090】

まず、ステップS3において、制御部49により、高濃度試薬チャンバ41内の高濃度試薬と、RO水チャンバ42内のRO水とが、それぞれ、希釈チャンバ43(44)に供給される。

【0091】

具体的には、図3に示すように、高濃度試薬チャンバ41から約12mL(各ダイアフラムポンプでそれぞれ約6mL)の高濃度試薬が、陰圧源61の陰圧を用いてダイアフラムポンプ45aおよび45bに吸引(定量)される。その後、陽圧源62の陽圧を用いて、ダイアフラムポンプ45aおよび45bから移送対象の希釈チャンバ43または44に、定量された高濃度試薬が移送される。同様にして、RO水チャンバ42から約12mL×24回=約288mLのRO水が移送対象の希釈チャンバ43または44に移送される。これにより、希釈チャンバ43または44に、約288mLのRO水と約12mLの高濃度試薬とからなる約300mLの混合液(試薬)が移送される。これらの動作は、制御部49により、電磁バルブ203、208および213〜216の開閉と、流路選択部としての電磁バルブ209または210の開閉とが制御されることによって行われる。

【0092】

図14のステップS4では、希釈チャンバ43(44)内の試薬が攪拌チャンバ46に供給される。制御部49は、図3に示すように、供給元の希釈チャンバ43または44に対応する電磁バルブ211または212のいずれか一方を開くとともに、電磁バルブ217を開く。これにより、陰圧源61の陰圧によって攪拌チャンバ46へ試薬が移送される。供給された試薬は、攪拌チャンバ46内で均一に攪拌される。

【0093】

次に、図14のステップS5において、攪拌チャンバ46から供給チャンバ47への試薬の移送が開始される。制御部49は、図3に示すように、電磁バルブ217を閉じて電磁バルブ218を開く。これにより、陽圧源62の陽圧によって攪拌チャンバ46内の試薬が流路305に流入する。この際、図14のステップS6において、導電率センサ402により、流路305に流入した試薬の電気伝導度が計測されるとともに、温度センサ403により試薬の温度が測定される。

【0094】

ここで、本実施形態では、図15のステップS7において、制御部49は、導電率センサ402の計測結果(電気伝導度)が範囲A1(「適」の範囲、図5参照)内に収まるか否かを判定する。

【0095】

計測結果が範囲A1内に収まる場合には、ステップS8に進み、制御部49は、不適判定回数を示す変数Nの値を「0」にリセットする。また、制御部49は、不適判定または重大不適判定に伴う試薬調製部4aの調製動作の停止回数を示す変数Pの値を、「0」にリセットする。

【0096】

次に、ステップS9において、制御部49は、計測結果(電気伝導度)が範囲A4(「注意」の範囲、図5参照)内に収まるか否かを判定する。

【0097】

計測結果が範囲A4外にある場合には、制御部49は、ステップS10に進み、注意判定回数を示す変数Mの値を「0」にリセットする。

【0098】

一方、計測結果が範囲A4内に収まる場合には、制御部49は、適不適判定の判定結果を注意判定とする。そして、ステップS12に進み、制御部49は、注意判定回数Mの値を「1」インクリメント(加算)する。そして、ステップS13において、制御部49は、注意判定回数Mの値が「4」よりも大きいか否かを判断する。

【0099】

Mの値が「4」以下の場合には、ステップS11に進む。一方、ステップS12でのインクリメントの結果、注意判定回数Mの値が「5」になると、ステップS13に進み、制御部49は、表示・操作部48に将来的な故障の可能性を示すワーニングメッセージD61(ワーニング表示部D6、図13参照)を表示する。そして、ステップS15において、制御部49は、注意判定回数Mの値を「0」にリセットするとともに、ステップS11に進む。

【0100】

ステップS11では、供給チャンバ47への試薬の供給が行われる。すなわち、流路305を流れる試薬について、ステップS7で計測結果が範囲A1内に収まると判定された場合には、制御部49は、電磁バルブ221(図3参照)を閉じるとともに電磁バルブ219(図3参照)を開く。これにより、図3に示すように、流路305の試薬が供給チャンバ47に供給される。導電率センサ402による計測および制御部49による適不適判定は、攪拌チャンバ46からの試薬が流路305を流れて電磁バルブ219および221に到達するまでに完了する。このため、導電率センサ402の計測結果(計測した試薬の電気伝導度)が範囲A1内に入る場合には、試薬は流路305内で停止することなく供給チャンバ47に移送される。

【0101】

図15に示すように、供給チャンバ47への試薬の供給が完了した場合、または、ステップS2(図14参照)で供給チャンバ47に所定量の試薬有りと判断された場合には、ステップS16において、制御部47は、測定部2への試薬の供給指示があるか否かを判断する。測定部2への試薬の供給指示がない場合には、ステップS18に進む。また、測定部2への試薬の供給指示がある場合には、ステップS17で供給チャンバ47内の試薬が測定部2に移送される。

【0102】

ステップS18では、試薬の適不適判定の判定結果(「適」、「注意」、「不適」および「重大不適」判定のいずれか)が記憶部49fに記憶される。なお、このステップS18では、適不適判定の判定結果のみならず、調製履歴情報に含まれる試薬調製日時、温度センサ403による測定温度、および、導電率センサ402による計測結果(電気伝導度)も記憶部49fに記憶される。

【0103】

その後、ステップS19において、制御部49は、シャットダウンの指示の有無を判断する。シャットダウンの指示がない場合には、図14のステップS2に戻る。シャットダウンの指示がある場合には、制御部49による所定のシャットダウン処理の後、試薬調製動作が終了する。

【0104】

次に、図15のステップS7において、制御部49により、計測結果が範囲A1(「適」の範囲)内に収まらないと判断された場合には、適不適判定の判定結果は、「不適」または「重大不適」となる。

【0105】

この場合、ステップS20に進み、制御部49は、注意判定回数Mの値を「0」にリセットする。

【0106】

ステップS21では、制御部49は、計測結果が範囲A1内に収まらなかった試薬を廃棄部306に廃棄する。すなわち、図3に示すように、制御部49は、電磁バルブ219を閉じるとともに電磁バルブ221を開いて、陽圧源62の陽圧によって試薬を流路305から廃棄部306に移送する。これにより、検体測定に不適な試薬は供給チャンバ47に供給されることなく、廃棄部306に廃棄される。

【0107】

次に、図15のステップS22において、制御部49は、導電率センサ402の計測結果(電気伝導度)が範囲A3(「重大不適」の範囲、図5参照)に該当するか否かを判定する。つまり、制御部49は、計測結果が範囲A3(図5参照)内にあるか否かを判断する。計測結果が範囲A3内にない場合には、制御部49は、適不適判定の判定結果を不適判定とする。計測結果が範囲A3にある場合には、制御部49は、適不適判定の判定結果を重大不適判定とする。

【0108】

判定結果を不適判定とした場合には、制御部49は、ステップS23において、不適判定回数Nの値を「1」インクリメント(加算)する。また、ステップS24において、制御部49は、不適判定回数Nの値が「2」よりも大きいか否かを判断する。

【0109】

Nの値が「2」以下の場合には、ステップS18に進み、制御部49により、判定結果(調製履歴情報)が記憶部49fに記憶される。したがって、不適判定回数Nが2回までは、制御部49は、ステップS21で試薬を廃棄したのち、試薬調製部4aの試薬調製動作を継続させる。

【0110】

一方、ステップS22で重大不適判定がされた場合、または、ステップS24において、不適判定回数Nが「3」となった場合(Nが2よりも大きい場合)には、ステップS25に進む。

【0111】

ステップS25では、制御部49は、試薬調製部4aの動作を停止させる。また、ステップS26において、制御部49は、不適判定回数Nの値を「0」にリセットするとともに、装置停止回数を示す変数Pの値に「1」をインクリメント(加算)する。

【0112】

ステップS27において、制御部49は、装置停止回数Pの値が「1」よりも大きいか否かを判断する。装置停止回数Pが1回の場合には、ステップS28に進み、制御部49は、表示・操作部48にエラーメッセージD31(エラー表示部D3、図8参照)を表示させる。また、制御部49は、ユーザの操作に応じて、表示・操作部48にエラーメッセージD54(エラー詳細画面D5、図10参照)を表示させる。

【0113】

ステップS29において、制御部49は、復帰指示がユーザにより入力されたか否かを判断する。具体的には、制御部49は、図10のエラー詳細画面D5上でOKボタンD52が入力されたか否かを判断する。制御部49は、復帰指示が入力されるまでステップS29の判断を繰り返し、ユーザの操作入力を待ち受ける。

【0114】

図15に示すように、復帰指示が入力された場合には、ステップS30に進み、制御部49は、復帰動作としての自動洗浄動作を実施する。

【0115】

図3に示すように、自動洗浄では、まず、制御部49は、電磁バルブ204および205を開いて、陽圧源62の陽圧によりRO水チャンバ42内のRO水を排出する。続いて、制御部49は、電磁バルブ204および205を閉じるとともに電磁バルブ206および207を開いて、RO水作製部7からRO水をRO水チャンバ42に補充する。次に、制御部49は、希釈チャンバ43および44と、攪拌チャンバ46との洗浄を行う。すなわち、制御部49は、動作停止時点で希釈チャンバ43および44と、攪拌チャンバ46とに貯留されている全ての試薬を廃棄部306に移送して廃棄する。その後、制御部49は、RO水チャンバ42に新たに補充したRO水を、希釈チャンバ43および44と、攪拌チャンバ46とに供給して洗浄した後、廃棄する。最後に、制御部49は、通常の試薬調製動作(図14のステップS3〜S5)を実施して作製した試薬を廃棄部306から廃棄する、いわゆる共洗いを行う。以上により、自動洗浄動作が完了する。

【0116】

自動洗浄が完了すると、図15のステップS18に進み、制御部49により、判定結果(調製履歴情報)が記憶部49fに記憶された後、試薬調製動作が継続される。

【0117】

一方、ステップS27において、装置停止回数Pが2回となる(Pが1よりも大きい)場合には、ステップS31に進む。なお、ステップS8で装置停止回数Pの値が「0」にリセットされるため、装置停止回数Pが「2」に達する場合には、1回目の装置停止後、計測結果が一度も「適」の範囲A1に収まることなく、連続3回の不適判定または1回の重大不適判定がなされた場合に限られる。すなわち、正常に試薬調製が行われることなく試薬調製部4aが2回連続して停止した場合に、ステップS31に進む。

【0118】

ステップS31では、制御部49は、表示・操作部48にエラーメッセージD33(エラー表示部D3a、図11参照)を表示させ、復旧不能エラーを通知する。また、制御部49は、エラー詳細画面D5a(図12参照)において、復旧不能のエラーメッセージD55を表示させる。

【0119】

そして、制御部49は、ステップS32で装置停止回数Pの値を「0」にリセットした後、ステップS33で記憶部49fに判定結果を記憶させ、処理を停止する。この場合、エラー停止状態のまま試薬調製装置4が停止するので、ユーザは、専門のサービススタッフによるメンテナンスを行うことが可能となる。

【0120】

本実施形態では、上記のように、導電率センサ402の計測結果が範囲A1内に収まるという条件に合致しない場合には試薬を廃棄させ、範囲A1内に収まらないとの不適判定回数N(試薬の廃棄回数)が3回に達するまでは、試薬調製部4aに試薬調製動作を継続させ、範囲A1内に収まらないとの不適判定回数N(試薬の廃棄回数)が3回に達すると、試薬調製部4aの動作を停止させる制御部49を設けることによって、不適判定回数が3回に達するまでは試薬を廃棄しながら試薬調製が継続されるので、一過性の不具合が生じている場合には、3回の試薬調製の間に不具合が解消されることがある。そのため、不適判定毎に試薬調製部4aを停止させる場合に比べて、試薬調製部4aを停止させる回数を減らすことができるので、試薬調製装置4の稼働効率が低下するのを抑制することができる。一方、不適判定回数Nが3回に達した場合には試薬調製動作を停止させるので、継続性の不具合が生じている場合には試薬調製装置4を停止させて不具合の除去を行うことができる。そのため、継続性の不具合(装置の故障)が生じている場合に試薬調製を継続することに起因して試薬の廃棄量が増大してしまうのを防止することができる。以上から、本実施形態による試薬調製装置4によれば、一過性の不具合および継続性の不具合の両方が生じる場合に、装置の稼働効率が低下するのを抑制しながら試薬廃棄量を削減することができる。

【0121】

また、本実施形態では、制御部49は、試薬調製部4aによる試薬調製動作に伴って、不適判定を3回連続して判定した場合に、試薬調製部4aの動作を停止させるように構成されている。このように構成すれば、不適回数を3回連続して判定した場合には、継続性の不具合(装置の故障)が発生している可能性が高くなるため、一過性の不具合に対して試薬調製部4a停止されてしまうのを効果的に抑制しながら、継続性の不具合が発生した場合に確実に試薬調製部4aを停止することができる。

【0122】

また、本実施形態では、制御部49は、導電率センサ402の計測結果が範囲A3内に入る場合(重大不適判定の場合)には、試薬調製部4aの動作を停止させるための判定回数を少なくする。このように構成すれば、たとえば緊急を要するような試薬品質の異常が生じた場合に速やかに試薬調製を停止することができる。

【0123】

また、本実施形態では、制御部49は、導電率センサ402の計測結果が範囲A4内に収まるとの注意判定回数Mが5回に達すると、試薬調製部4aが将来故障する可能性の高い状態にあることを警告するワーニングメッセージD61(ワーニング表示部D6、図13参照)を表示・操作部48に表示させる。これによって、ユーザは、試薬調製装置4が故障する前にメンテナンスを行うことができる。また、導電率センサ402の計測結果が範囲A4内に一度入っただけではワーニングメッセージD61が表示されないため、一過性の不具合によってワーニングメッセージD61が表示されてしまうことを抑制することができる。

【0124】

また、本実施形態では、制御部49は、不適判定回数Nが3回に達すると、試薬調製部4aの動作を停止させるとともに、ユーザによるOKボタンD52(図10参照)の入力指示に基づいて復帰動作としての自動洗浄動作を試薬調製部4aに実行させる。このように構成すれば、不適判定回数Nが3回に達して試薬調製部4aの動作を停止した場合に、容易に復帰動作を行うことができる。

【0125】

また、本実施形態では、制御部49は、不適判定(重大不適判定)に伴う試薬調製部4aの動作停止が2回連続した場合に、試薬調製部4aが故障している可能性が高いことを警告するエラーメッセージD33(図11参照)およびエラーメッセージD55(図12参照))を表示・操作部48に表示させる。このように構成すれば、ユーザは、表示・操作部48に表示されたエラーメッセージD33およびD55により試薬調製装置4の故障の可能性を容易に視覚的に認識することができる。

【0126】

また、本実施形態では、制御部49は、適不適判定の判定結果を、試薬調製部4aにより調製された各試薬について記憶部49fに記憶するように構成されている。このように構成すれば、制御部49による適不適判定の判定結果を記憶することにより、ユーザは、試薬調製装置4の不具合の履歴を把握することができるので、メンテナンス作業を行う上で有用な情報を得ることができる。

【0127】

また、本実施形態では、試薬調製装置4は、試薬調製部4aから供給された試薬を測定部2に供給するために貯留する供給チャンバ47を備え、試薬調製部4aは、調製された試薬が供給チャンバ47に供給される前に試薬を廃棄する廃棄部306を備える。このように構成すれば、制御部49により不適判定がされた試薬を供給チャンバ47に供給する前に廃棄することができるので、供給チャンバ47内に既に貯留された試薬を廃棄しないで済む。これにより、制御部49により不適判定がされた場合に供給チャンバ47内の試薬を廃棄する場合に比べて、不適判定がされた場合の試薬廃棄量を減少させることができる。

【0128】

なお、今回開示された実施形態は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施形態の説明ではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【0129】

たとえば、上記実施形態では、検体処理装置の一例として血液検査を行うための検体処理装置を示したが、本発明はこれに限られない。血液以外の尿試料の分析を行う尿試料分析装置などに本発明を適用してもよい。検体測定に用いる試薬を調製することが可能な検体処理装置であれば、本発明を適用可能である。

【0130】

また、上記実施形態では、液体である高濃度試薬をRO水で希釈することにより試薬を調製する例を示したが、本発明はこれに限られない。本発明では、たとえば粉末試薬を液体に溶かして試薬を調製するように構成してもよい。また、高濃度試薬をRO水で希釈する以外にも、複数の試薬を混合して反応させることにより、検体処理用の試薬を調製するように構成してもよい。

【0131】

また、上記実施形態では、適不適判定において、判定結果を適判定、注意判定、不適判定および重大不適判定の4種類設けた例を示したが、本発明はこれに限られない。本発明では、適判定と不適判定との2種類で適不適判定を行ってもよい。つまり、範囲A1に合致するか否かのみに基づいて、試薬の適不適判定を行うように構成してもよい。また、適判定と不適判定と重大不適判定との3種類で適不適判定を行ってもよい。また、適不適判定の判定結果を5種類以上設けてもよい。

【0132】

また、上記実施形態では、試薬の特性としての電気伝導度に基づいて、適不適判定を行う例を示したが、本発明はこれに限られない。本発明では、たとえばph値などの電気伝導度以外の特性に基づいて、適不適判定を行うように構成してもよい。

【0133】

また、上記実施形態では、測定部に供する試薬(適判定または注意判定がなされた試薬)を貯留する供給チャンバを試薬調製装置に設けた例を示したが、本発明はこれに限られない。本発明では、試薬調製装置に供給チャンバを設けることなく、試薬調製装置が調製した試薬を貯留せずに測定部に供給するように構成してもよい。また、試薬供給タンクを試薬調製装置とは別個に設けて、調製した試薬を試薬調製装置から試薬供給タンクに移送するように構成してもよい。

【0134】

また、上記実施形態では、不適判定回数が連続で3回に達した場合に試薬調製部の動作を停止するように構成した例を示したが、本発明はこれに限られない。本発明では、不適判定が不連続で所定回数に達した場合(不適判定の累積回数が所定回数に達した場合)に、試薬調製部の動作を停止させてもよい。また、たとえば、一度不適判定がなされてから所定回数(たとえば10回)の試薬調製動作の間で、不適判定の累積回数が所定回数(たとえば3回)に達した場合に、試薬調製部の動作を停止させてもよい。

【0135】

また、上記実施形態では、不適判定回数が連続で3回に達した場合、または、重大不適判定が1回でもなされた場合に試薬調製部の動作を停止するように構成した例を示したが、本発明はこれに限られない。本発明では、試薬調製部の動作を停止させるための不適判定回数を2回、または4回以上としてもよい。同様に、試薬調製部の動作を停止させるための重大不適判定回数を2回以上としてもよい。試薬調製部の動作を停止させるための不適判定回数は、2回以上であればよい。その場合の重大不適判定回数は、不適判定回数よりも少なくすればよい。

【0136】

また、上記実施形態では、調製動作の停止回数を示す変数Pが2になったときに復旧不能メッセージを表示させているが、変数Pが1になったときに復旧不能メッセージを表示させてもよい。

【0137】

また、上記実施形態では、注意判定回数を示す変数Mが5になれば注意メッセージを表示し、その後に変数Mを0に戻すことにより、変数Mが5になる毎に注意メッセージが表示されるように構成しているが、本発明はこれに限らない。変数Mが5になった後であっても変数Mを0に戻さないことにより、注意メッセージは一回だけ表示されるように構成してもよい。こうすれば、何度も注意メッセージが表示されることを防止でき、ユーザが煩わしさを感じることを抑制することができる。

【0138】

また、上記実施形態では、電気伝導度が範囲A1に合致しないとの不適判定を所定回数連続して行った場合に継続性の不具合の発生を検出しているが、必ずしも範囲A1だけを不適判定の基準としなくてもよい。例えば、一回目は電気伝導度が範囲A1に合致するか否かを判定し、二回目は電気伝導度が範囲A1とは異なる範囲に合致するか否かを判定するなど、各不適判定の基準となる電気伝導度の範囲を変えて継続性の不具合の発生を検出してもよい。

【0139】

また、上記実施形態では、試薬調製部により試薬が調製される毎に、すなわち、撹拌チャンバ46から供給チャンバ47への試薬の移送が開始される毎に、流路305を流れる試薬が検体処理に適するか否かが判定されているが、本発明はこれに限らない。例えば、撹拌チャンバ46から試薬の移送が複数回行われる毎に、流路305を流れる試薬が検体処理に適するか否かを判定するようにしてもよい。この場合には、撹拌チャンバ46と供給チャンバ47との間にさらに試薬貯留チャンバを設け、撹拌チャンバ46から移送された試薬を供給チャンバ47に収容する前に一旦試薬貯留チャンバに貯留し、品質を保証できない試薬が試薬貯留チャンバに混じった可能性がある場合には、試薬貯留チャンバ内の試薬を廃棄する構成であることが好ましい。こうすれば、複数回置きに試薬の品質を判定する構成であっても、検体処理に適さない試薬が供給チャンバ47に収容されてしまうことを抑制することができる。

【0140】

また、上記実施形態では、試薬調製装置の一例として、測定部と別個に設置される試薬調製装置を示したが、本発明はこれに限らず、測定装置の内部に設けられ、試薬調製機構として機能する試薬調製装置であってもよい。このように試薬調製機構を備える測定部(装置)として、たとえば、血球計数装置、免疫測定装置および塗抹標本作製装置などに本発明を適用してもよい。

【0141】

また、上記実施形態では、表示・操作部に、エラー表示部D3(図8参照)およびD3a(図11参照)、エラー詳細画面D5(図10参照)およびD5a(図12参照)、ワーニング表示部D6(図13参照)などを表示させる例を示したが、本発明はこれに限られない。本発明では、これらを表示・操作部に表示させなくてもよい。

【0142】

また、上記実施形態では、調製履歴情報(試薬調製の日時、試薬の測定温度、試薬の計測結果(電気伝導度)、および、適不適判定の判定結果など)を記憶部に記憶させるように構成した例を示したが、本発明はこれに限られない。本発明では、調製履歴情報を記憶部に記憶させなくてもよい。また、適不適判定の判定結果のみを記憶部に記憶させてもよい。また、不適判定や重大不適判定の判定結果のみを記憶部に記憶させるように構成してもよい。

【0143】

また、上記実施形態では、制御部の処理動作を処理フローに沿って順番に処理を行うフロー駆動型のフローチャートを用いて説明したが、本発明はこれに限られない。本発明では、制御部の処理動作を、イベント単位で処理を実行するイベント駆動型(イベントドリブン型)の処理により行ってもよい。この場合、完全なイベント駆動型で行ってもよいし、イベント駆動およびフロー駆動を組み合わせて行ってもよい。

【符号の説明】

【0144】

1 検体処理装置

2 測定部

4 試薬調製装置

4a 試薬調製部

47 供給チャンバ

48 表示・操作部

49 制御部

49f 記憶部

306 廃棄部

402 導電率センサ

【特許請求の範囲】

【請求項1】

検体処理に用いられる試薬を調製する試薬調製装置であって、

試薬を調製する試薬調製部と、

前記試薬調製部により調製された試薬の特性を計測する計測部と、

前記計測部の計測結果が所定の条件に合致しない場合には前記試薬を廃棄させる制御部と、を備え、

前記制御部は、前記所定の条件に合致しない回数が所定の複数回数に達した場合には、前記試薬調製部の試薬調製動作を停止させ、前記所定の条件に合致しない回数が前記所定の複数回数に達していない場合には、前記試薬調製部に試薬調製動作を継続させる、試薬調製装置。

【請求項2】

前記制御部は、前記試薬調製部により試薬が調製される毎に、前記計測部の計測結果が前記所定の条件に合致するか否かを判定するように構成されている、請求項1に記載の試薬調製装置。

【請求項3】

前記制御部は、前記計測部の計測結果が前記所定の複数回数連続して前記所定の条件に合致しない場合に、前記試薬調製部の試薬調製動作を停止させるように構成されている、請求項1または2に記載の試薬調製装置。

【請求項4】

前記制御部は、前記計測部の計測結果が前記所定の条件に合致しない場合に、試薬の検体処理に適さない程度が第1のレベルであることを示す条件に前記計測部の計測結果が合致する回数が前記所定の複数回数に達した場合、又は、試薬の検体処理に適さない程度が前記第1のレベルよりも高い第2のレベルであることを示す条件に前記計測部の計測結果が合致する回数が、前記所定の複数回数よりも少ない所定の回数に達した場合に、前記試薬調製部の試薬調製動作を停止させるように構成されている、請求項1〜3のいずれか1項に記載の試薬調製装置。

【請求項5】

前記制御部は、前記第2のレベルであることを示す条件に前記計測部の計測結果が合致する毎に、前記試薬調製部の試薬調製動作を停止させるように構成されている、請求項4に記載の試薬調製装置。

【請求項6】

前記制御部は、前記計測部の計測結果が前記所定の条件に合致しない回数が前記所定の複数回数に達すると、前記試薬調製部の試薬調製動作を停止させ、ユーザの指示に基づいて、試薬調製動作を再開するための復帰動作を前記試薬調製部に実行させるように構成されている、請求項1〜5のいずれか1項に記載の試薬調製装置。

【請求項7】

表示部をさらに備え、

前記制御部は、前記計測部の計測結果に基づく前記試薬調製部の試薬調製動作の停止が所定回数連続した場合に、前記試薬調製部が故障している可能性が高いことを警告する情報を前記表示部に表示させるように構成されている、請求項1〜6のいずれか1項に記載の試薬調製装置。

【請求項8】

前記制御部は、前記計測部の計測結果が前記所定の条件に合致するとともに第2の条件にも合致する回数が所定の複数回数に達すると、前記試薬調製部が将来故障する可能性の高い状態にあることを警告する情報を前記表示部に表示させるように構成されている、請求項7に記載の試薬調製装置。

【請求項9】

記憶部を備え、

前記制御部は、前記計測部の計測結果が前記所定の条件に合致するか否かを、前記試薬調製部により調製された各試薬について前記記憶部に記憶するように構成されている、請求項1〜8のいずれか1項に記載の試薬調製装置。

【請求項10】

前記試薬調製部により調製された試薬を検体処理に供するために貯留する試薬貯留部と、

前記試薬調製部により調製された試薬が前記試薬貯留部に供給される前に前記試薬を廃棄可能な廃棄部とを備える、請求項1〜9のいずれか1項に記載の試薬調製装置。

【請求項11】

前記試薬調製部により調製された試薬を前記試薬貯留部に移送するための移送路を備え、

前記計測部は、前記移送路上に配置され、前記移送路を流れる試薬の特性を計測し、

前記制御部は、前記移送路を流れる試薬の計測結果が前記所定の条件に合致しない場合には、前記試薬を前記試薬貯留部に収容する前に前記廃棄部により廃棄する、請求項10に記載の試薬調製装置。

【請求項12】

前記計測部は、試薬の特性として電気伝導度を計測するように構成されている、請求項1〜11のいずれか1項に記載の試薬調製装置。

【請求項13】

検体処理に用いられる試薬を調製する試薬調製装置であって、

試薬を調製する試薬調製部と、

前記試薬調製部により調製された試薬の特性を計測する計測部と、

調製された試薬が検体処理に適さないことを前記計測部の計測結果が示す場合には前記試薬を廃棄させる制御部と、を備え、

前記制御部は、試薬の廃棄回数が所定の複数回数に達した場合には、前記試薬調製部の試薬調製動作を停止させ、試薬の廃棄回数が前記所定の複数回数に達していない場合には、前記試薬調製部に試薬調製動作を継続させる、試薬調製装置。

【請求項14】

検体処理に用いられる試薬を調製する試薬調製方法であって、

試薬調製装置により試薬を調製し、

調製された試薬の特性を計測し、

得られた計測結果が所定の条件に合致しない場合には前記試薬を廃棄し、

前記所定の条件に合致しない回数が所定の複数回数に達した場合には、前記試薬調製装置の試薬調製動作を停止させ、前記所定の条件に合致しない回数が前記所定の複数回数に達していない場合には、前記試薬調製装置に試薬調製動作を継続させる、試薬調製方法。

【請求項15】

所定の試薬を用いて検体を処理する検体処理部と、

前記検体処理部による検体処理に用いられる試薬を調製する試薬調製部と、

前記試薬調製部により調製された試薬の特性を計測する計測部と、

前記計測部の計測結果が所定の条件に合致しない場合には前記試薬を廃棄させる制御部と、を備え、

前記制御部は、前記所定の条件に合致しない回数が所定の複数回数に達した場合には、前記試薬調製部の試薬調製動作を停止させ、前記所定の条件に合致しない回数が前記所定の複数回数に達していない場合には、前記試薬調製部に試薬調製動作を継続させる、検体処理装置。

【請求項1】

検体処理に用いられる試薬を調製する試薬調製装置であって、

試薬を調製する試薬調製部と、

前記試薬調製部により調製された試薬の特性を計測する計測部と、

前記計測部の計測結果が所定の条件に合致しない場合には前記試薬を廃棄させる制御部と、を備え、

前記制御部は、前記所定の条件に合致しない回数が所定の複数回数に達した場合には、前記試薬調製部の試薬調製動作を停止させ、前記所定の条件に合致しない回数が前記所定の複数回数に達していない場合には、前記試薬調製部に試薬調製動作を継続させる、試薬調製装置。

【請求項2】

前記制御部は、前記試薬調製部により試薬が調製される毎に、前記計測部の計測結果が前記所定の条件に合致するか否かを判定するように構成されている、請求項1に記載の試薬調製装置。

【請求項3】

前記制御部は、前記計測部の計測結果が前記所定の複数回数連続して前記所定の条件に合致しない場合に、前記試薬調製部の試薬調製動作を停止させるように構成されている、請求項1または2に記載の試薬調製装置。

【請求項4】

前記制御部は、前記計測部の計測結果が前記所定の条件に合致しない場合に、試薬の検体処理に適さない程度が第1のレベルであることを示す条件に前記計測部の計測結果が合致する回数が前記所定の複数回数に達した場合、又は、試薬の検体処理に適さない程度が前記第1のレベルよりも高い第2のレベルであることを示す条件に前記計測部の計測結果が合致する回数が、前記所定の複数回数よりも少ない所定の回数に達した場合に、前記試薬調製部の試薬調製動作を停止させるように構成されている、請求項1〜3のいずれか1項に記載の試薬調製装置。

【請求項5】

前記制御部は、前記第2のレベルであることを示す条件に前記計測部の計測結果が合致する毎に、前記試薬調製部の試薬調製動作を停止させるように構成されている、請求項4に記載の試薬調製装置。

【請求項6】

前記制御部は、前記計測部の計測結果が前記所定の条件に合致しない回数が前記所定の複数回数に達すると、前記試薬調製部の試薬調製動作を停止させ、ユーザの指示に基づいて、試薬調製動作を再開するための復帰動作を前記試薬調製部に実行させるように構成されている、請求項1〜5のいずれか1項に記載の試薬調製装置。

【請求項7】

表示部をさらに備え、

前記制御部は、前記計測部の計測結果に基づく前記試薬調製部の試薬調製動作の停止が所定回数連続した場合に、前記試薬調製部が故障している可能性が高いことを警告する情報を前記表示部に表示させるように構成されている、請求項1〜6のいずれか1項に記載の試薬調製装置。

【請求項8】

前記制御部は、前記計測部の計測結果が前記所定の条件に合致するとともに第2の条件にも合致する回数が所定の複数回数に達すると、前記試薬調製部が将来故障する可能性の高い状態にあることを警告する情報を前記表示部に表示させるように構成されている、請求項7に記載の試薬調製装置。

【請求項9】

記憶部を備え、

前記制御部は、前記計測部の計測結果が前記所定の条件に合致するか否かを、前記試薬調製部により調製された各試薬について前記記憶部に記憶するように構成されている、請求項1〜8のいずれか1項に記載の試薬調製装置。

【請求項10】

前記試薬調製部により調製された試薬を検体処理に供するために貯留する試薬貯留部と、

前記試薬調製部により調製された試薬が前記試薬貯留部に供給される前に前記試薬を廃棄可能な廃棄部とを備える、請求項1〜9のいずれか1項に記載の試薬調製装置。

【請求項11】

前記試薬調製部により調製された試薬を前記試薬貯留部に移送するための移送路を備え、

前記計測部は、前記移送路上に配置され、前記移送路を流れる試薬の特性を計測し、

前記制御部は、前記移送路を流れる試薬の計測結果が前記所定の条件に合致しない場合には、前記試薬を前記試薬貯留部に収容する前に前記廃棄部により廃棄する、請求項10に記載の試薬調製装置。

【請求項12】

前記計測部は、試薬の特性として電気伝導度を計測するように構成されている、請求項1〜11のいずれか1項に記載の試薬調製装置。

【請求項13】

検体処理に用いられる試薬を調製する試薬調製装置であって、

試薬を調製する試薬調製部と、

前記試薬調製部により調製された試薬の特性を計測する計測部と、

調製された試薬が検体処理に適さないことを前記計測部の計測結果が示す場合には前記試薬を廃棄させる制御部と、を備え、

前記制御部は、試薬の廃棄回数が所定の複数回数に達した場合には、前記試薬調製部の試薬調製動作を停止させ、試薬の廃棄回数が前記所定の複数回数に達していない場合には、前記試薬調製部に試薬調製動作を継続させる、試薬調製装置。

【請求項14】

検体処理に用いられる試薬を調製する試薬調製方法であって、

試薬調製装置により試薬を調製し、

調製された試薬の特性を計測し、

得られた計測結果が所定の条件に合致しない場合には前記試薬を廃棄し、

前記所定の条件に合致しない回数が所定の複数回数に達した場合には、前記試薬調製装置の試薬調製動作を停止させ、前記所定の条件に合致しない回数が前記所定の複数回数に達していない場合には、前記試薬調製装置に試薬調製動作を継続させる、試薬調製方法。

【請求項15】

所定の試薬を用いて検体を処理する検体処理部と、

前記検体処理部による検体処理に用いられる試薬を調製する試薬調製部と、

前記試薬調製部により調製された試薬の特性を計測する計測部と、

前記計測部の計測結果が所定の条件に合致しない場合には前記試薬を廃棄させる制御部と、を備え、

前記制御部は、前記所定の条件に合致しない回数が所定の複数回数に達した場合には、前記試薬調製部の試薬調製動作を停止させ、前記所定の条件に合致しない回数が前記所定の複数回数に達していない場合には、前記試薬調製部に試薬調製動作を継続させる、検体処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−189552(P2012−189552A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−55629(P2011−55629)

【出願日】平成23年3月14日(2011.3.14)

【出願人】(390014960)シスメックス株式会社 (810)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月14日(2011.3.14)

【出願人】(390014960)シスメックス株式会社 (810)

【Fターム(参考)】

[ Back to top ]