試験片の処理装置

【課題】装置の小型化を図り、周囲構造物の酸腐食を防止し、併せてメンテナンス性を良好とする。

【解決手段】処理装置10は、処理液が貯留可能な待機タンク12と、待機タンク12の下部に連結されて試験片が収容される処理槽16と、処理槽16の下部に連結されて使用済みの処理液が排出される排液槽18とを備える。待機タンク12と処理槽16との間に、待機タンク12に処理液を貯留可能とする閉鎖状態および待機タンク12の処理液を処理槽16に落下可能とする連通状態に切換え可能な第1の開閉手段が配設される。処理槽16と排液槽18との間に、処理槽16に処理液を貯留可能とする閉鎖状態および処理槽16の処理液を排液槽18に落下可能とする連通状態に切換え可能な第2の開閉手段が配設される。処理槽16に、試験片の洗浄・乾燥を行なう洗浄・乾燥ユニット54が配設される。

【解決手段】処理装置10は、処理液が貯留可能な待機タンク12と、待機タンク12の下部に連結されて試験片が収容される処理槽16と、処理槽16の下部に連結されて使用済みの処理液が排出される排液槽18とを備える。待機タンク12と処理槽16との間に、待機タンク12に処理液を貯留可能とする閉鎖状態および待機タンク12の処理液を処理槽16に落下可能とする連通状態に切換え可能な第1の開閉手段が配設される。処理槽16と排液槽18との間に、処理槽16に処理液を貯留可能とする閉鎖状態および処理槽16の処理液を排液槽18に落下可能とする連通状態に切換え可能な第2の開閉手段が配設される。処理槽16に、試験片の洗浄・乾燥を行なう洗浄・乾燥ユニット54が配設される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属材料の欠陥検査や品位判定のためにマクロ組織を検査するため、該金属材料の試験片を酸腐食させる試験片の処理装置に関するものである。

【背景技術】

【0002】

鋼材等の金属材料の試験片における被検面を酸腐食してマクロ組織を目視検査するための試験は、JIS G 0553で規定されるマクロ組織試験に準拠して実施される。このマクロ組織試験は、(1)試験片を、60〜80℃の酸溶液中に10〜40分間浸漬、(2)試験片における被検面のスラッジを流水で除去、(3)試験片をアルカリ溶液中に浸漬、(4)試験片の熱湯洗浄−衝風による急速乾燥、の各工程を行なった後に、被検面を目視検査するものである。このマクロ組織試験における試験片の処理装置として、図5に示す如く、酸溶液を貯留した腐食槽60、高圧水ユニット(図示せず)を備えた水洗槽62、アルカリ溶液を貯留した中和槽64、高圧熱水/高圧エアーユニット(図示せず)を備えた湯洗槽66を1列に配置すると共に、これら槽群上に配設したレール68に、昇降機能を有するホイストクレーン等の移送手段70を移動自在に設けた設備が実施に供されている。

【0003】

前記処理装置では、複数の試験片72を載置したトレイ74を移送手段70に吊り下げ、該移送手段70を腐食槽60、水洗槽62、中和槽64、湯洗槽66の上方に順次移動させ、トレイ74を各槽60,62,64,66に下降収容して各処理を行なうよう構成される。なお、図5に示す処理装置に類似する装置として、特許文献1が存在する。

【特許文献1】特開平9−96634号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前述した従来の処理装置は、各処理を行なう複数の槽60,62,64,66を1列に配置しているため、装置自体が非常に大型となり、大きな設置スペースが必要となる問題がある。また各槽60,62,64,66は、前記トレイ74を上部開口から出し入れするために開放部が大きく、水洗槽62および湯洗槽66での洗浄工程時の水や湯あるいはスラッジが外部に飛散し、清掃等のメンテナンス作業の頻度が高くなる難点が指摘される。更に、腐食槽60には酸蒸気の回収装置が設けられるが、前述したように開放部が大きいために酸蒸気の回収は完全に行なえず、処理装置が設置される室内の各種構造物の酸腐食が発生し、部品交換の頻度が高く、メンテナンスに要する費用が嵩む難点もある。特に、腐食槽60の上方に位置するレール68の酸腐食が著しく、移送手段70の稼働に支障を来たすために短期間での交換が必要であった。

【0005】

また、腐食槽60および中和槽64においては、被検面へのスラッジの付着を防ぐ必要があることから、槽中の上澄み液で処理を行なわなければならず、各槽60,64に貯留する溶液の液位(底部に堆積しているスラッジに対する高さ)を高く保たなければならず、多量の溶液を必要とする問題が指摘される。

【0006】

なお、前記特許文献1に開示の装置では、腐食槽に関してはシャッターを用いて密閉した空間で処理を行なうようにして、酸蒸気の飛散を防止しているが、他の部位においては開放した状態で処理が行なわれており、洗浄液やスラッジの飛散は防止されず、依然としてメンテナンス作業の頻度が高くなると共に、装置の小型化は図られていない。

【0007】

すなわち本発明は、前述した従来の技術に内在している前記課題に鑑み、これを好適に解決するべく提案されたものであって、装置の小型化を図り、周囲構造物の酸腐食を防止し、併せてメンテナンス性の良好な試験片の処理装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

前述した課題を解決し、所期の目的を達成するため、請求項1の発明に係る試験片の処理装置は、

金属材料のマクロ組織を検査するために試験片を酸腐食させる処理装置であって、

前記試験片が載置された載置具を出し入れ可能な開口部が側部に開設されると共に、該開口部を密閉可能な扉部材が開閉自在に配設され、収容された試験片を浸漬するよう酸またはアルカリの処理液を貯留可能な処理槽と、

前記処理槽での使用済みの処理液を外部に排出する排出手段と、

前記処理槽の上部に連結されて、処理液を貯留可能な待機タンクと、

前記待機タンクと処理槽との間に配設され、待機タンクに処理液を貯留可能とする閉鎖状態および待機タンクの処理液を処理槽に落下可能とする連通状態に切換え可能な開閉手段と、

前記処理槽に配設され、処理液による処理が完了した槽内の試験片の洗浄・乾燥を行なう洗浄・乾燥ユニットとから構成したことを特徴とする。

【0009】

請求項1に係る発明によれば、処理槽に試験片を収容した状態で、腐食処理、水洗処理、中和処理および洗浄−乾燥処理の全てを行ない得るよう構成したから、処理装置自体を小型化することができ、省スペース化が図られる。また移送手段を必要としないから、設備コストを低廉に抑えることができ、かつ構造を簡略化することが可能となる。更に、待機タンクおよび処理槽の内部は、処理工程中は外部と遮断し得るので、酸蒸気や洗浄水(湯)あるいはスラッジが外部に飛散することはなく、メンテナンス性が向上する。しかも、酸蒸気による外部構造物の腐食を防止し得るから、部品交換等のメンテナンス費を大幅に低減することができる。更にまた、処理槽に貯留される酸溶液やアルカリ溶液は、1回の処理毎に排出し得るから、槽底部にスラッジが溜る従来の場合に比較して、処理槽に貯留する液量を少なくすることができる。なお、待機タンクから処理槽への処理液の供給は、上から下への自由落下により行なうようにしたから、供給時間を短縮することができる。

【0010】

請求項2の発明は、前記待機タンクに、該待機タンクに貯留される処理液を保温する第1の熱交換器が配設されると共に、前記処理槽に、待機タンクから落下して該処理槽に貯留される処理液を保温する第2の熱交換器が配設されている。

請求項2に係る発明によれば、処理槽で処理を行なっている間に、待機タンクに貯留した次の処理液を第1の熱交換器で試験に適した温度に保温することができるから、次の処理までの時間を短縮することができる。また、処理槽に貯留した処理液を第2の熱交換器で試験に適した温度に保温し得るから、効率的に処理を行ない得る。

【0011】

請求項3の発明は、前記排出手段を、前記処理槽の下方に連結された排液槽と、処理槽と排液槽との間に配設され、処理槽に処理液を貯留可能とする閉鎖状態および処理槽の処理液を排液槽に落下可能とする連通状態に切換え可能な第2の開閉手段とから構成した。

請求項3に係る発明によれば、処理槽からの使用済みの処理液の排出は、上から下への自由落下により行なうようにしたから、排出時間を短縮することができる。

【0012】

請求項4の発明は、前記待機タンクに、各処理液の供給タンクが接続されると共に、前記排液槽に、該排液槽から排出される使用済みの処理液を清浄化する濾過装置が接続され、該濾過装置で濾過した処理液を対応する前記供給タンクに回収するよう構成した。

請求項4に係る発明によれば、処理槽から排出される使用済みの処理液を濾過装置で濾過して供給タンクに回収するよう構成したから、処理液の使用量を低減してランニングコストを低廉に抑えることができる。

【0013】

請求項5の発明は、前記各供給タンクに回収する処理液の特性を測定する測定手段と、各供給タンクに接続され、対応の供給タンクに回収する処理液の原液を貯留する原液タンクとを備え、該測定手段の測定結果に応じて、原液タンクから供給タンクへ原液を供給し、各処理液の特性を調節するよう構成した。

請求項5に係る発明によれば、供給タンクに回収した処理液の特性を、測定手段による測定に応じて原液タンクから原液を供給することによって適切に維持でき、処理槽における腐食処理および中和処理を適正に実施し得る。

【発明の効果】

【0014】

本発明に係る試験片の処理装置によれば、装置を小型化することができると共に、周囲構造物の酸腐食を防止し、かつメンテナンス性を良好にし得る。

【発明を実施するための最良の形態】

【0015】

次に、本発明に係る試験片の処理装置につき、好適な実施例を挙げて、添付図面を参照しながら以下説明する。

【実施例1】

【0016】

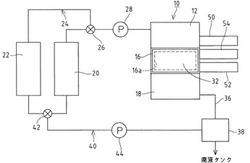

図1は、実施例1に係る試験片の処理装置の概略構成を示すものであって、該処理装置10は、酸溶液またはアルカリ溶液等の処理液が貯留可能な待機タンク12と、該待機タンク12の下部に連結されて金属材料の試験片14が収容される処理槽16と、該処理槽16の下部に連結されて、処理槽16での使用済みの処理液が排出される排液槽18とを基本的に備え、全体として3層構造となっている。そして、処理装置10は、処理槽16の上下に待機タンク12と排液槽18とを連結した状態で、それらの内部空間が外部とは遮断されて、後述する各処理工程において発生する酸蒸気や洗浄水(湯)あるいはスラッジの外部への飛散を防止するよう構成してある。

【0017】

前記待機タンク12は、図3に示す如く、下方に開放する箱状に形成されて、後述する第1の開閉手段46の閉鎖状態により底部側を遮断したもとで、所定量(処理槽16に収容された試験片14が浸漬される量)の処理液が貯留可能に構成される。また待機タンク12には、塩酸や硫酸等の酸溶液が貯蔵される第1供給タンク20および苛性ソーダ等のアルカリ溶液が貯蔵される第2供給タンク22が、供給管路系24を介して連通接続されている。供給管路系24には、第1供給タンク20または第2供給タンク22を選択して待機タンク12に連通させる第1切換弁26と供給ポンプ28とが配設され、第1切換弁26の切換え作動により第1供給タンク20または第2供給タンク22を待機タンク12に連通したもとで、供給ポンプ28を作動することによって対応する供給タンク20,22から待機タンク12へ処理液が供給されるよう構成してある。なお、酸溶液やアルカリ溶液としては、処理する金属材料の材質等によって最適なものが使用され、例えば塩酸を用いる場合は、濃度20%の酸溶液が使用される。

【0018】

前記処理槽16は、図3に示す如く、上下に開放する箱状に形成されて、その上部開口が前記待機タンク12に連通可能な状態で水密的に連結されている。そして、処理槽16には、後述する第2の開閉手段48の閉鎖状態により底部側を遮断したもとで、所定量の処理液が貯留可能に構成される。また処理槽16の前面(側部)には、図2に示す如く、試験片14が載置された載置具30が出し入れされる開口部16aが開設されると共に、該開口部16aは、処理槽16に配設された扉部材32により開閉されるようになっている。なお、扉部材32は、開口部16aを閉成した状態で、内部に貯留される処理液が開口部16aから漏れることがないよう該開口部16aを密閉し得るよう構成されている。

【0019】

前記載置具30は、図2および図3に示す如く、処理液等が上下に流通可能な格子状または網状の載置面に複数の試験片14が載置されるよう構成され、試験片14を載置したまま前記処理槽16に収容されると共に、該処理槽16の内部に配設された棚部材34に載置されるようになっている。なお、棚部材34は、これに載置された載置具30に載置されている試験片14が、処理槽16に貯留される処理液に浸漬し得る位置に配置してある。また載置具30は、各種の処理液に対して耐性を有する材料で形成されるか、あるいは耐性を有する表面処理が施されている。

【0020】

前記排液槽18は、図3に示す如く、上方に開放する箱状に形成され、その上部開口が前記処理槽16に連通可能な状態で水密的に連結されている。また排液槽18には、排出管36を介して濾過装置38が接続され、排液槽18から排出される使用済みの処理液は、該濾過装置38によりスラッジ等の異物や汚れた液が分離除去されて清浄化され、この濾過後の処理液が、回収管路系40を介して対応する前記供給タンク20,22に回収されるよう構成してある。すなわち、濾過装置38と第1供給タンク20および第2供給タンク22を連通接続する回収管路系40には、図1に示す如く、第1供給タンク20または第2供給タンク22を選択して濾過装置38に連通させる第2切換弁42と回収ポンプ44とが配設され、第2切換弁42の切換え作動により濾過装置38を第1供給タンク20または第2供給タンク22に連通したもとで、回収ポンプ44を作動することによって濾過後の処理液が濾過装置38から対応する供給タンク20,22に回収されるようになっている。なお、使用済みの処理液から分離されたスラッジや汚れた液は、廃液タンクに廃棄される。また排出管36には、図示しない廃液管が分岐接続され、後述する洗浄工程に際して発生した洗浄廃液は、濾過装置38を介することなく廃液タンクに直接廃棄するよう構成される。

【0021】

前記待機タンク12と処理槽16との間に、両者間を閉鎖状態と連通状態とに切換え可能な第1の開閉手段46が配設され、該開閉手段46の閉鎖状態では、待機タンク12に処理液を貯留し得るよう構成される。そして、待機タンク12に処理液が貯留されている状態で、第1の開閉手段46を作動して連通状態とすることで、処理液が処理槽16に自由落下により供給されるようになっている。また処理槽16と前記排液槽18との間に、両者間を閉鎖状態と連通状態とに切換え可能な第2の開閉手段48が配設され、該開閉手段48の閉鎖状態では、処理槽16に処理液を貯留し得るよう構成される。そして、処理槽16に処理液が貯留されている状態で、第2の開閉手段48を作動して連通状態とすることで、処理液が排液槽18に自由落下により排出されるようになっている。なお、両開閉手段46,48の閉鎖状態では、待機タンク12、処理槽16および排液槽18の内部空間が相互に遮断され、待機タンク12または処理槽16に貯留されている処理液が、処理槽16または排液槽18に漏れることがないよう構成される。また両開閉手段46,48の連通状態では、待機タンク12と処理槽16との間、または処理槽16と排液槽18と間は大きく開口して、待機タンク12から処理槽16への処理液の供給、または処理槽16から排液槽18への処理液の排出が短時間で行なわれるよう構成してある。そして、実施例1では、排液槽18と第2の開閉手段48とにより、処理槽16での使用済みの処理液の排出手段が構成される。

【0022】

前記待機タンク12には、該待機タンク12に貯留される酸溶液を試験に適した温度(60〜80℃)に保温する第1の熱交換器50が配設されている。また処理槽16には、該処理槽16に貯留される酸溶液を試験に適した温度に保温する第2の熱交換器52が配設してある。更に、処理槽16には、収容されている試験片14に水や湯を高圧で噴射すると共に、高圧エアーを噴射する洗浄・乾燥ユニット54が配設されている。なお、洗浄・乾燥ユニット54は、非使用時には処理槽内部からは隔離され、使用時にのみ処理槽内に移動して試験片14に対して水や湯あるいは高圧エアーを噴射するよう構成される。

【0023】

前記処理装置10を構成する各作動手段26,28,42,44,46,48,54は、図示しない制御装置により制御されて、腐食処理、水洗処理、中和処理および湯洗−乾燥処理の各処理が、所定のシーケンスに基づいて自動で行なわれるよう構成されている。また前記熱交換器50,52についても、待機タンク12あるいは処理槽16に貯留される酸溶液を試験に適した温度に保温するよう、制御装置により温度制御されるようになっている。

【0024】

〔実施例1の作用〕

次に、実施例1に係る処理装置の作用につき説明する。前記第1および第2の開閉手段46,48が閉鎖状態となっているもとで、前記第1切換弁26の切換え作動により第1供給タンク20が待機タンク12に連通すると共に前記供給ポンプ28が作動することで、第1供給タンク20から待機タンク12へ酸溶液が供給される。酸溶液は、待機タンク12に貯留され、予め設定された量となったときに、供給ポンプ28は作動停止する。待機タンク12に貯留された酸溶液は、前記第1の熱交換器50により試験に適した温度まで加熱されると共に、該温度に保温される。

【0025】

前記処理槽16の扉部材32を操作して開口部16aを開放し、複数の試験片14を載置した載置具30を開口部16aから槽内に収容すると共に、前記棚部材34に載置する(図3参照)。そして、扉部材32により開口部16aを密閉した後、図示しない開始スイッチ等を操作することで、前記制御装置の制御のもとで処理が開始される。すなわち、前記第1の開閉手段46が作動して連通状態となり、待機タンク12に貯留されている酸溶液は、処理槽16に自由落下して短時間で貯留され、前記試験片14は酸溶液に浸漬される。また処理槽16に貯留された酸溶液は、第2の熱交換器52により試験に適した温度に保温され、試験片14の酸腐食は効率的に行なわれる。

【0026】

前記待機タンク12の酸溶液が処理槽16に全て落下した後、前記第1の開閉手段46が作動して閉鎖状態となり、待機タンク12と処理槽16とが遮断された状態で、前記第1切換弁26の切換え作動により第2供給タンク22が待機タンク12に連通すると共に前記供給ポンプ28が作動することで、第2供給タンク22から待機タンク12へアルカリ溶液が供給される。このアルカリ溶液は、待機タンク12に貯留され、予め設定された量となったときに供給ポンプ28が作動停止する。すなわち、中和処理のために次に使用するアルカリ溶液を、予め待機タンク12に貯留しておくことができ、サイクルタイムを短縮することができる。

【0027】

所定の処理時間が経過した後、前記第2の開閉手段48が作動して連通状態となり、前記処理槽16に貯留されている使用済みの酸溶液は、前記排液槽18に自由落下して短時間で排出される。この排液槽18に落下した使用済みの酸溶液は、排出管36を介して前記濾過装置38に供給され、該濾過装置38によりスラッジ等の異物や汚れた液が分離除去される。また、前記第2切換弁42の切換え作動により濾過装置38が第1供給タンク20に連通した状態で回収ポンプ44が作動することで、濾過後の酸溶液が第1供給タンク20に回収される。なお、分離された異物や汚れた液は、廃液タンクに廃棄される。

【0028】

前記処理槽16の使用済みの酸溶液が排液槽18に全て落下した後、前記第2の開閉手段48が作動して閉鎖状態となった後、前記洗浄・乾燥ユニット54が処理槽内に移動し、腐食処理が完了した試験片14に向けて水を高圧で噴射して酸溶液およびスラッジを除去する水洗処理(洗浄工程)が行なわれる。このとき、排液槽18から全ての酸溶液が排出された後に、第2の開閉手段48が作動して連通状態となることで、洗浄廃液は排出管36および廃液管を介して廃液タンクに廃棄される。なお、使用済みの酸溶液を排出するために連通状態とした第2の開閉手段48を、そのままの状態に保持して、排液槽18から全ての酸溶液が排出された後に、水洗処理が開始されるようにしてもよい。

【0029】

水洗処理が完了すると、前記洗浄・乾燥ユニット54は処理槽内から退避して隔離される。また第2の開閉手段48が作動して閉鎖状態となった後、前記第1の開閉手段46が作動して連通状態となることで、待機タンク12に予め貯留されていたアルカリ溶液が処理槽16に自由落下により短時間で供給され、処理槽16に収容されている試験片14は該処理槽16に貯留されるアルカリ溶液に浸漬されて中和処理される。

【0030】

前記待機タンク12のアルカリ溶液が処理槽16に全て落下した後、前記第1の開閉手段46が作動して閉鎖状態となり、待機タンク12と処理槽16とが遮断された状態で、前記第1切換弁26の切換え作動により第1供給タンク20が待機タンク12に連通すると共に前記供給ポンプ28が作動することで、第1供給タンク20から待機タンク12へ酸溶液が供給される。この酸溶液は、待機タンク12に貯留され、予め設定された量となったときに供給ポンプ28が作動停止する。そして、待機タンク12に貯留された酸溶液は、前述したと同様に第1の熱交換器50により試験に適した温度まで加熱されると共に、該温度に保温される。すなわち、次の腐食処理に使用する酸溶液を、予め待機タンク12に貯留しておくことができ、サイクルタイムを短縮し得る。

【0031】

前記アルカリ溶液による試験片14の中和処理が完了すると、前記第2の開閉手段48が作動して連通状態となり、処理槽16に貯留されている使用済みのアルカリ溶液は排液槽18に自由落下して短時間で排出される。この排液槽18に落下した使用済みのアルカリ溶液は、排出管36を介して前記濾過装置38に供給され、該濾過装置38によりスラッジ等の異物や汚れた液が分離除去される。また、前記第2切換弁42の切換え作動により濾過装置38が第2供給タンク22に連通した状態で回収ポンプ44が作動することで、濾過後のアルカリ溶液が第2供給タンク22に回収される。なお、分離された異物や汚れた液は、廃液タンクに廃棄される。

【0032】

前記処理槽16の使用済みのアルカリ溶液が排液槽18に全て落下した後、前記第2の開閉手段48が作動して閉鎖状態となった後、前記洗浄・乾燥ユニット54が処理槽内に移動し、中和処理が完了した試験片14に向けて湯(熱湯)を高圧で噴射してアルカリ溶液およびスラッジを除去する湯洗処理(洗浄工程)が行なわれる。このとき、排液槽18から全てのアルカリ溶液が排出された後に、第2の開閉手段48が作動して連通状態となることで、洗浄廃液は排出管36および廃液管を介して廃液タンクに廃棄される。次いで、洗浄・乾燥ユニット54から高圧エアーが試験片14に向けて噴射され、該試験片14を乾燥する処理が実施される。なお、使用済みのアルカリ溶液を排出するために連通状態とした第2の開閉手段48を、そのままの状態に保持して、排液槽18から全てのアルカリ溶液が排出された後に、湯洗処理が開始されるようにしてもよい。

【0033】

湯洗−乾燥処理が完了すると、前記洗浄・乾燥ユニット54が処理槽内から退避して隔離されると共に、前記第2の開閉手段48が作動して閉鎖状態となることで、処理装置10による全ての処理が完了する。従って、前記扉部材32を開放して開口部16aから処理が完了した試験片14を載置具30と共に取り出すことで、該試験片14の被検面を作業者が目視検査することができる。

【0034】

前述したように、実施例1の処理装置10では、処理槽16に試験片14を収容した状態で、腐食処理、水洗処理、中和処理および湯洗−乾燥処理の全てを行なうことができ、処理装置自体を小型化し得ると共に、設置スペースも小さくし得る。また、試験片14の移送手段を必要としないから、設備コストを低廉に抑えることができ、かつ構造を簡略化することができる。更に、待機タンク12、処理槽16および排液槽18の内部は、各処理工程中は外部と遮断されているから、酸蒸気や洗浄水(湯)あるいはスラッジが外部に飛散することはなく、メンテナンス性が向上する。しかも、酸蒸気による外部構造物の腐食を防止し得るから、部品交換等のメンテナンス費を低減することができる。

【0035】

前記腐食処理および中和処理において処理槽16に貯留される酸溶液やアルカリ溶液は、1回の処理毎に排出されるから、槽底部にスラッジが溜る従来の場合に比較して、該処理槽16に貯留する液量を少なくすることができる。しかも、処理槽16から排出される使用済みの酸溶液やアルカリ溶液は、濾過装置38により濾過して供給タンク20,22に回収するから、ランニングコストを低廉に抑えることができる。また処理槽16への処理液の供給および処理槽からの使用済みの処理液の排出は、上から下への自由落下により行なうようにしてあるから、供給時間および排出時間を短縮することができ、全体の処理時間の短縮化を図り得る。

【実施例2】

【0036】

図4は、実施例2に係る処理装置11を示す概略図である。この処理装置11は、実施例1の処理装置10の構成に加えて、各供給タンク20,22に回収した処理液の特性を適切に調節し得るようになっている。なお、実施例2の処理装置11の基本構成は、前述した実施例1の処理装置10と同様であるから、異なる構成のみ説明し、同一の構成は同一の符号を付して説明を省略する。

【0037】

実施例2の処理装置11において、酸溶液が回収される第1供給タンク20には、当該酸溶液の原液(酸原液)を貯蔵した第1原液タンク21が第1原液管路21aを介して接続されている。この第1原液管路21aには、この管路21aを開閉する第1供給弁56が配設され、処理装置11の図示しない制御装置の制御下に該第1供給弁56を開放して、図示しないポンプあるいは第1供給タンク20と第1原液タンク21との配置による自由落下等により、第1原液タンク21から第1供給タンク20へ酸原液を供給し得るよう構成される。また、第1供給タンク20に設けた第1測定手段S1は、第1供給タンク20に回収した酸溶液のpHや濃度等の各種特性を測定し、その測定結果は制御装置に入力される。そして、処理装置11では、第1測定手段S1の測定結果が予め設定された値から外れる場合に、第1供給弁56を開放して所要量の酸原液を第1供給タンク20に供給することで、該供給タンク20の酸溶液の特性を適切な値に調節するようになっている。

【0038】

アルカリ溶液が回収される第2供給タンク22には、当該アルカリ溶液の原液(アルカリ原液)を貯蔵した第2原液タンク23が第2原液管路23aを介して接続されている。この第2原液管路23aには、この管路23aを開閉する第2供給弁58が配設され、制御装置の制御下に該第2供給弁58を開放して、図示しないポンプあるいは第2供給タンク22と第2原液タンク23との配置による自由落下等により、第2原液タンク23から第2供給タンク22へアルカリ原液を供給し得るよう構成される。また、第2供給タンク22に設けた第2測定手段S2は、第2供給タンク22に回収したアルカリ溶液のpHや濃度等の各種特性を測定し、その測定結果は制御装置に入力される。そして、処理装置11では、第2測定手段S2の測定結果が予め設定された値から外れる場合に、第2供給弁58を開放して所要量のアルカリ原液を第2供給タンク22に供給することで、該供給タンク22のアルカリ溶液の特性を適切な値に調節するようになっている。なお、測定手段S1,S2を、供給タンク20,22に夫々設ける構成に限定されるものでなく、濾過装置38または回収管路系40に設けてもよく、1つの測定手段で酸溶液およびアルカリ溶液を測定する構成であってもよい。

【0039】

実施例2の処理装置によれば、前述した実施例1の作用効果に加えて、処理工程の繰返しにより劣化する処理液を、測定手段S1,S2による測定に応じた原液タンク21,23からの原液の供給によって適切な特性値に保つことができる。すなわち、各供給タンク20,22の処理液は、待機タンク12に供給される前の段階で所定の特性とされているから、処理槽16における腐食処理および中和処理を適正に実施し得る。このように、回収した処理液の再利用を促進し得るから、廃液を減少してコストを低減し得る。

【0040】

〔変更例〕

本願は前述した実施例の構成に限定されるものでなく、その他の構成を適宜に採用することができる。

1.実施例では処理槽の下部に排液槽を連結したが、処理槽に排出管を介して濾過装置を直に接続する構成を採用し得る。この場合は、排出管に開閉弁を配設し、該弁の開閉によって処理槽に処理液を貯留し得る状態と使用済みの処理液を排出し得る状態とに切換えるよう構成し、該開閉弁を排出手段として機能させることで対応可能である。

2.第1および第2の開閉手段は、待機タンクと処理槽または処理槽と排液槽を閉鎖状態とし得る構成であれば、各種の構成のものを採用することができる。

3.処理槽に対する載置具の出し入れに関しては、作業者が行なう他に、搬出入装置を設けて自動で行なうよう構成し得る。

4.処理槽の開口部からの液漏れを防止するべく、処理槽内に別の開閉扉を設け、該開口部を内外の二重で密閉する構成としてもよい。

【図面の簡単な説明】

【0041】

【図1】本発明の好適な実施例1に係る処理装置の概略構成図である。

【図2】実施例1に係る処理装置の概略構成を示す斜視図である。

【図3】実施例1に係る処理装置の概略断面図である。

【図4】本発明の好適な実施例2に係る処理装置の概略構成図である。

【図5】従来の技術に係る処理装置の概略斜視図である。

【符号の説明】

【0042】

12 待機タンク,14 試験片,16 処理槽,16a 開口部

18 排液槽(排出手段),20 第1供給タンク,21 第1原液タンク(原液タンク)

22 第2供給タンク,23 第2原液タンク(原液タンク)

30 載置具,32 扉部材,38 濾過装置,46 第1の開閉手段

48 第2の開閉手段(排出手段),50 第1の熱交換器,52 第2の熱交換器

54 洗浄・乾燥ユニット,S1 第1測定手段(測定手段)

S2 第2測定手段(測定手段)

【技術分野】

【0001】

本発明は、金属材料の欠陥検査や品位判定のためにマクロ組織を検査するため、該金属材料の試験片を酸腐食させる試験片の処理装置に関するものである。

【背景技術】

【0002】

鋼材等の金属材料の試験片における被検面を酸腐食してマクロ組織を目視検査するための試験は、JIS G 0553で規定されるマクロ組織試験に準拠して実施される。このマクロ組織試験は、(1)試験片を、60〜80℃の酸溶液中に10〜40分間浸漬、(2)試験片における被検面のスラッジを流水で除去、(3)試験片をアルカリ溶液中に浸漬、(4)試験片の熱湯洗浄−衝風による急速乾燥、の各工程を行なった後に、被検面を目視検査するものである。このマクロ組織試験における試験片の処理装置として、図5に示す如く、酸溶液を貯留した腐食槽60、高圧水ユニット(図示せず)を備えた水洗槽62、アルカリ溶液を貯留した中和槽64、高圧熱水/高圧エアーユニット(図示せず)を備えた湯洗槽66を1列に配置すると共に、これら槽群上に配設したレール68に、昇降機能を有するホイストクレーン等の移送手段70を移動自在に設けた設備が実施に供されている。

【0003】

前記処理装置では、複数の試験片72を載置したトレイ74を移送手段70に吊り下げ、該移送手段70を腐食槽60、水洗槽62、中和槽64、湯洗槽66の上方に順次移動させ、トレイ74を各槽60,62,64,66に下降収容して各処理を行なうよう構成される。なお、図5に示す処理装置に類似する装置として、特許文献1が存在する。

【特許文献1】特開平9−96634号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前述した従来の処理装置は、各処理を行なう複数の槽60,62,64,66を1列に配置しているため、装置自体が非常に大型となり、大きな設置スペースが必要となる問題がある。また各槽60,62,64,66は、前記トレイ74を上部開口から出し入れするために開放部が大きく、水洗槽62および湯洗槽66での洗浄工程時の水や湯あるいはスラッジが外部に飛散し、清掃等のメンテナンス作業の頻度が高くなる難点が指摘される。更に、腐食槽60には酸蒸気の回収装置が設けられるが、前述したように開放部が大きいために酸蒸気の回収は完全に行なえず、処理装置が設置される室内の各種構造物の酸腐食が発生し、部品交換の頻度が高く、メンテナンスに要する費用が嵩む難点もある。特に、腐食槽60の上方に位置するレール68の酸腐食が著しく、移送手段70の稼働に支障を来たすために短期間での交換が必要であった。

【0005】

また、腐食槽60および中和槽64においては、被検面へのスラッジの付着を防ぐ必要があることから、槽中の上澄み液で処理を行なわなければならず、各槽60,64に貯留する溶液の液位(底部に堆積しているスラッジに対する高さ)を高く保たなければならず、多量の溶液を必要とする問題が指摘される。

【0006】

なお、前記特許文献1に開示の装置では、腐食槽に関してはシャッターを用いて密閉した空間で処理を行なうようにして、酸蒸気の飛散を防止しているが、他の部位においては開放した状態で処理が行なわれており、洗浄液やスラッジの飛散は防止されず、依然としてメンテナンス作業の頻度が高くなると共に、装置の小型化は図られていない。

【0007】

すなわち本発明は、前述した従来の技術に内在している前記課題に鑑み、これを好適に解決するべく提案されたものであって、装置の小型化を図り、周囲構造物の酸腐食を防止し、併せてメンテナンス性の良好な試験片の処理装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

前述した課題を解決し、所期の目的を達成するため、請求項1の発明に係る試験片の処理装置は、

金属材料のマクロ組織を検査するために試験片を酸腐食させる処理装置であって、

前記試験片が載置された載置具を出し入れ可能な開口部が側部に開設されると共に、該開口部を密閉可能な扉部材が開閉自在に配設され、収容された試験片を浸漬するよう酸またはアルカリの処理液を貯留可能な処理槽と、

前記処理槽での使用済みの処理液を外部に排出する排出手段と、

前記処理槽の上部に連結されて、処理液を貯留可能な待機タンクと、

前記待機タンクと処理槽との間に配設され、待機タンクに処理液を貯留可能とする閉鎖状態および待機タンクの処理液を処理槽に落下可能とする連通状態に切換え可能な開閉手段と、

前記処理槽に配設され、処理液による処理が完了した槽内の試験片の洗浄・乾燥を行なう洗浄・乾燥ユニットとから構成したことを特徴とする。

【0009】

請求項1に係る発明によれば、処理槽に試験片を収容した状態で、腐食処理、水洗処理、中和処理および洗浄−乾燥処理の全てを行ない得るよう構成したから、処理装置自体を小型化することができ、省スペース化が図られる。また移送手段を必要としないから、設備コストを低廉に抑えることができ、かつ構造を簡略化することが可能となる。更に、待機タンクおよび処理槽の内部は、処理工程中は外部と遮断し得るので、酸蒸気や洗浄水(湯)あるいはスラッジが外部に飛散することはなく、メンテナンス性が向上する。しかも、酸蒸気による外部構造物の腐食を防止し得るから、部品交換等のメンテナンス費を大幅に低減することができる。更にまた、処理槽に貯留される酸溶液やアルカリ溶液は、1回の処理毎に排出し得るから、槽底部にスラッジが溜る従来の場合に比較して、処理槽に貯留する液量を少なくすることができる。なお、待機タンクから処理槽への処理液の供給は、上から下への自由落下により行なうようにしたから、供給時間を短縮することができる。

【0010】

請求項2の発明は、前記待機タンクに、該待機タンクに貯留される処理液を保温する第1の熱交換器が配設されると共に、前記処理槽に、待機タンクから落下して該処理槽に貯留される処理液を保温する第2の熱交換器が配設されている。

請求項2に係る発明によれば、処理槽で処理を行なっている間に、待機タンクに貯留した次の処理液を第1の熱交換器で試験に適した温度に保温することができるから、次の処理までの時間を短縮することができる。また、処理槽に貯留した処理液を第2の熱交換器で試験に適した温度に保温し得るから、効率的に処理を行ない得る。

【0011】

請求項3の発明は、前記排出手段を、前記処理槽の下方に連結された排液槽と、処理槽と排液槽との間に配設され、処理槽に処理液を貯留可能とする閉鎖状態および処理槽の処理液を排液槽に落下可能とする連通状態に切換え可能な第2の開閉手段とから構成した。

請求項3に係る発明によれば、処理槽からの使用済みの処理液の排出は、上から下への自由落下により行なうようにしたから、排出時間を短縮することができる。

【0012】

請求項4の発明は、前記待機タンクに、各処理液の供給タンクが接続されると共に、前記排液槽に、該排液槽から排出される使用済みの処理液を清浄化する濾過装置が接続され、該濾過装置で濾過した処理液を対応する前記供給タンクに回収するよう構成した。

請求項4に係る発明によれば、処理槽から排出される使用済みの処理液を濾過装置で濾過して供給タンクに回収するよう構成したから、処理液の使用量を低減してランニングコストを低廉に抑えることができる。

【0013】

請求項5の発明は、前記各供給タンクに回収する処理液の特性を測定する測定手段と、各供給タンクに接続され、対応の供給タンクに回収する処理液の原液を貯留する原液タンクとを備え、該測定手段の測定結果に応じて、原液タンクから供給タンクへ原液を供給し、各処理液の特性を調節するよう構成した。

請求項5に係る発明によれば、供給タンクに回収した処理液の特性を、測定手段による測定に応じて原液タンクから原液を供給することによって適切に維持でき、処理槽における腐食処理および中和処理を適正に実施し得る。

【発明の効果】

【0014】

本発明に係る試験片の処理装置によれば、装置を小型化することができると共に、周囲構造物の酸腐食を防止し、かつメンテナンス性を良好にし得る。

【発明を実施するための最良の形態】

【0015】

次に、本発明に係る試験片の処理装置につき、好適な実施例を挙げて、添付図面を参照しながら以下説明する。

【実施例1】

【0016】

図1は、実施例1に係る試験片の処理装置の概略構成を示すものであって、該処理装置10は、酸溶液またはアルカリ溶液等の処理液が貯留可能な待機タンク12と、該待機タンク12の下部に連結されて金属材料の試験片14が収容される処理槽16と、該処理槽16の下部に連結されて、処理槽16での使用済みの処理液が排出される排液槽18とを基本的に備え、全体として3層構造となっている。そして、処理装置10は、処理槽16の上下に待機タンク12と排液槽18とを連結した状態で、それらの内部空間が外部とは遮断されて、後述する各処理工程において発生する酸蒸気や洗浄水(湯)あるいはスラッジの外部への飛散を防止するよう構成してある。

【0017】

前記待機タンク12は、図3に示す如く、下方に開放する箱状に形成されて、後述する第1の開閉手段46の閉鎖状態により底部側を遮断したもとで、所定量(処理槽16に収容された試験片14が浸漬される量)の処理液が貯留可能に構成される。また待機タンク12には、塩酸や硫酸等の酸溶液が貯蔵される第1供給タンク20および苛性ソーダ等のアルカリ溶液が貯蔵される第2供給タンク22が、供給管路系24を介して連通接続されている。供給管路系24には、第1供給タンク20または第2供給タンク22を選択して待機タンク12に連通させる第1切換弁26と供給ポンプ28とが配設され、第1切換弁26の切換え作動により第1供給タンク20または第2供給タンク22を待機タンク12に連通したもとで、供給ポンプ28を作動することによって対応する供給タンク20,22から待機タンク12へ処理液が供給されるよう構成してある。なお、酸溶液やアルカリ溶液としては、処理する金属材料の材質等によって最適なものが使用され、例えば塩酸を用いる場合は、濃度20%の酸溶液が使用される。

【0018】

前記処理槽16は、図3に示す如く、上下に開放する箱状に形成されて、その上部開口が前記待機タンク12に連通可能な状態で水密的に連結されている。そして、処理槽16には、後述する第2の開閉手段48の閉鎖状態により底部側を遮断したもとで、所定量の処理液が貯留可能に構成される。また処理槽16の前面(側部)には、図2に示す如く、試験片14が載置された載置具30が出し入れされる開口部16aが開設されると共に、該開口部16aは、処理槽16に配設された扉部材32により開閉されるようになっている。なお、扉部材32は、開口部16aを閉成した状態で、内部に貯留される処理液が開口部16aから漏れることがないよう該開口部16aを密閉し得るよう構成されている。

【0019】

前記載置具30は、図2および図3に示す如く、処理液等が上下に流通可能な格子状または網状の載置面に複数の試験片14が載置されるよう構成され、試験片14を載置したまま前記処理槽16に収容されると共に、該処理槽16の内部に配設された棚部材34に載置されるようになっている。なお、棚部材34は、これに載置された載置具30に載置されている試験片14が、処理槽16に貯留される処理液に浸漬し得る位置に配置してある。また載置具30は、各種の処理液に対して耐性を有する材料で形成されるか、あるいは耐性を有する表面処理が施されている。

【0020】

前記排液槽18は、図3に示す如く、上方に開放する箱状に形成され、その上部開口が前記処理槽16に連通可能な状態で水密的に連結されている。また排液槽18には、排出管36を介して濾過装置38が接続され、排液槽18から排出される使用済みの処理液は、該濾過装置38によりスラッジ等の異物や汚れた液が分離除去されて清浄化され、この濾過後の処理液が、回収管路系40を介して対応する前記供給タンク20,22に回収されるよう構成してある。すなわち、濾過装置38と第1供給タンク20および第2供給タンク22を連通接続する回収管路系40には、図1に示す如く、第1供給タンク20または第2供給タンク22を選択して濾過装置38に連通させる第2切換弁42と回収ポンプ44とが配設され、第2切換弁42の切換え作動により濾過装置38を第1供給タンク20または第2供給タンク22に連通したもとで、回収ポンプ44を作動することによって濾過後の処理液が濾過装置38から対応する供給タンク20,22に回収されるようになっている。なお、使用済みの処理液から分離されたスラッジや汚れた液は、廃液タンクに廃棄される。また排出管36には、図示しない廃液管が分岐接続され、後述する洗浄工程に際して発生した洗浄廃液は、濾過装置38を介することなく廃液タンクに直接廃棄するよう構成される。

【0021】

前記待機タンク12と処理槽16との間に、両者間を閉鎖状態と連通状態とに切換え可能な第1の開閉手段46が配設され、該開閉手段46の閉鎖状態では、待機タンク12に処理液を貯留し得るよう構成される。そして、待機タンク12に処理液が貯留されている状態で、第1の開閉手段46を作動して連通状態とすることで、処理液が処理槽16に自由落下により供給されるようになっている。また処理槽16と前記排液槽18との間に、両者間を閉鎖状態と連通状態とに切換え可能な第2の開閉手段48が配設され、該開閉手段48の閉鎖状態では、処理槽16に処理液を貯留し得るよう構成される。そして、処理槽16に処理液が貯留されている状態で、第2の開閉手段48を作動して連通状態とすることで、処理液が排液槽18に自由落下により排出されるようになっている。なお、両開閉手段46,48の閉鎖状態では、待機タンク12、処理槽16および排液槽18の内部空間が相互に遮断され、待機タンク12または処理槽16に貯留されている処理液が、処理槽16または排液槽18に漏れることがないよう構成される。また両開閉手段46,48の連通状態では、待機タンク12と処理槽16との間、または処理槽16と排液槽18と間は大きく開口して、待機タンク12から処理槽16への処理液の供給、または処理槽16から排液槽18への処理液の排出が短時間で行なわれるよう構成してある。そして、実施例1では、排液槽18と第2の開閉手段48とにより、処理槽16での使用済みの処理液の排出手段が構成される。

【0022】

前記待機タンク12には、該待機タンク12に貯留される酸溶液を試験に適した温度(60〜80℃)に保温する第1の熱交換器50が配設されている。また処理槽16には、該処理槽16に貯留される酸溶液を試験に適した温度に保温する第2の熱交換器52が配設してある。更に、処理槽16には、収容されている試験片14に水や湯を高圧で噴射すると共に、高圧エアーを噴射する洗浄・乾燥ユニット54が配設されている。なお、洗浄・乾燥ユニット54は、非使用時には処理槽内部からは隔離され、使用時にのみ処理槽内に移動して試験片14に対して水や湯あるいは高圧エアーを噴射するよう構成される。

【0023】

前記処理装置10を構成する各作動手段26,28,42,44,46,48,54は、図示しない制御装置により制御されて、腐食処理、水洗処理、中和処理および湯洗−乾燥処理の各処理が、所定のシーケンスに基づいて自動で行なわれるよう構成されている。また前記熱交換器50,52についても、待機タンク12あるいは処理槽16に貯留される酸溶液を試験に適した温度に保温するよう、制御装置により温度制御されるようになっている。

【0024】

〔実施例1の作用〕

次に、実施例1に係る処理装置の作用につき説明する。前記第1および第2の開閉手段46,48が閉鎖状態となっているもとで、前記第1切換弁26の切換え作動により第1供給タンク20が待機タンク12に連通すると共に前記供給ポンプ28が作動することで、第1供給タンク20から待機タンク12へ酸溶液が供給される。酸溶液は、待機タンク12に貯留され、予め設定された量となったときに、供給ポンプ28は作動停止する。待機タンク12に貯留された酸溶液は、前記第1の熱交換器50により試験に適した温度まで加熱されると共に、該温度に保温される。

【0025】

前記処理槽16の扉部材32を操作して開口部16aを開放し、複数の試験片14を載置した載置具30を開口部16aから槽内に収容すると共に、前記棚部材34に載置する(図3参照)。そして、扉部材32により開口部16aを密閉した後、図示しない開始スイッチ等を操作することで、前記制御装置の制御のもとで処理が開始される。すなわち、前記第1の開閉手段46が作動して連通状態となり、待機タンク12に貯留されている酸溶液は、処理槽16に自由落下して短時間で貯留され、前記試験片14は酸溶液に浸漬される。また処理槽16に貯留された酸溶液は、第2の熱交換器52により試験に適した温度に保温され、試験片14の酸腐食は効率的に行なわれる。

【0026】

前記待機タンク12の酸溶液が処理槽16に全て落下した後、前記第1の開閉手段46が作動して閉鎖状態となり、待機タンク12と処理槽16とが遮断された状態で、前記第1切換弁26の切換え作動により第2供給タンク22が待機タンク12に連通すると共に前記供給ポンプ28が作動することで、第2供給タンク22から待機タンク12へアルカリ溶液が供給される。このアルカリ溶液は、待機タンク12に貯留され、予め設定された量となったときに供給ポンプ28が作動停止する。すなわち、中和処理のために次に使用するアルカリ溶液を、予め待機タンク12に貯留しておくことができ、サイクルタイムを短縮することができる。

【0027】

所定の処理時間が経過した後、前記第2の開閉手段48が作動して連通状態となり、前記処理槽16に貯留されている使用済みの酸溶液は、前記排液槽18に自由落下して短時間で排出される。この排液槽18に落下した使用済みの酸溶液は、排出管36を介して前記濾過装置38に供給され、該濾過装置38によりスラッジ等の異物や汚れた液が分離除去される。また、前記第2切換弁42の切換え作動により濾過装置38が第1供給タンク20に連通した状態で回収ポンプ44が作動することで、濾過後の酸溶液が第1供給タンク20に回収される。なお、分離された異物や汚れた液は、廃液タンクに廃棄される。

【0028】

前記処理槽16の使用済みの酸溶液が排液槽18に全て落下した後、前記第2の開閉手段48が作動して閉鎖状態となった後、前記洗浄・乾燥ユニット54が処理槽内に移動し、腐食処理が完了した試験片14に向けて水を高圧で噴射して酸溶液およびスラッジを除去する水洗処理(洗浄工程)が行なわれる。このとき、排液槽18から全ての酸溶液が排出された後に、第2の開閉手段48が作動して連通状態となることで、洗浄廃液は排出管36および廃液管を介して廃液タンクに廃棄される。なお、使用済みの酸溶液を排出するために連通状態とした第2の開閉手段48を、そのままの状態に保持して、排液槽18から全ての酸溶液が排出された後に、水洗処理が開始されるようにしてもよい。

【0029】

水洗処理が完了すると、前記洗浄・乾燥ユニット54は処理槽内から退避して隔離される。また第2の開閉手段48が作動して閉鎖状態となった後、前記第1の開閉手段46が作動して連通状態となることで、待機タンク12に予め貯留されていたアルカリ溶液が処理槽16に自由落下により短時間で供給され、処理槽16に収容されている試験片14は該処理槽16に貯留されるアルカリ溶液に浸漬されて中和処理される。

【0030】

前記待機タンク12のアルカリ溶液が処理槽16に全て落下した後、前記第1の開閉手段46が作動して閉鎖状態となり、待機タンク12と処理槽16とが遮断された状態で、前記第1切換弁26の切換え作動により第1供給タンク20が待機タンク12に連通すると共に前記供給ポンプ28が作動することで、第1供給タンク20から待機タンク12へ酸溶液が供給される。この酸溶液は、待機タンク12に貯留され、予め設定された量となったときに供給ポンプ28が作動停止する。そして、待機タンク12に貯留された酸溶液は、前述したと同様に第1の熱交換器50により試験に適した温度まで加熱されると共に、該温度に保温される。すなわち、次の腐食処理に使用する酸溶液を、予め待機タンク12に貯留しておくことができ、サイクルタイムを短縮し得る。

【0031】

前記アルカリ溶液による試験片14の中和処理が完了すると、前記第2の開閉手段48が作動して連通状態となり、処理槽16に貯留されている使用済みのアルカリ溶液は排液槽18に自由落下して短時間で排出される。この排液槽18に落下した使用済みのアルカリ溶液は、排出管36を介して前記濾過装置38に供給され、該濾過装置38によりスラッジ等の異物や汚れた液が分離除去される。また、前記第2切換弁42の切換え作動により濾過装置38が第2供給タンク22に連通した状態で回収ポンプ44が作動することで、濾過後のアルカリ溶液が第2供給タンク22に回収される。なお、分離された異物や汚れた液は、廃液タンクに廃棄される。

【0032】

前記処理槽16の使用済みのアルカリ溶液が排液槽18に全て落下した後、前記第2の開閉手段48が作動して閉鎖状態となった後、前記洗浄・乾燥ユニット54が処理槽内に移動し、中和処理が完了した試験片14に向けて湯(熱湯)を高圧で噴射してアルカリ溶液およびスラッジを除去する湯洗処理(洗浄工程)が行なわれる。このとき、排液槽18から全てのアルカリ溶液が排出された後に、第2の開閉手段48が作動して連通状態となることで、洗浄廃液は排出管36および廃液管を介して廃液タンクに廃棄される。次いで、洗浄・乾燥ユニット54から高圧エアーが試験片14に向けて噴射され、該試験片14を乾燥する処理が実施される。なお、使用済みのアルカリ溶液を排出するために連通状態とした第2の開閉手段48を、そのままの状態に保持して、排液槽18から全てのアルカリ溶液が排出された後に、湯洗処理が開始されるようにしてもよい。

【0033】

湯洗−乾燥処理が完了すると、前記洗浄・乾燥ユニット54が処理槽内から退避して隔離されると共に、前記第2の開閉手段48が作動して閉鎖状態となることで、処理装置10による全ての処理が完了する。従って、前記扉部材32を開放して開口部16aから処理が完了した試験片14を載置具30と共に取り出すことで、該試験片14の被検面を作業者が目視検査することができる。

【0034】

前述したように、実施例1の処理装置10では、処理槽16に試験片14を収容した状態で、腐食処理、水洗処理、中和処理および湯洗−乾燥処理の全てを行なうことができ、処理装置自体を小型化し得ると共に、設置スペースも小さくし得る。また、試験片14の移送手段を必要としないから、設備コストを低廉に抑えることができ、かつ構造を簡略化することができる。更に、待機タンク12、処理槽16および排液槽18の内部は、各処理工程中は外部と遮断されているから、酸蒸気や洗浄水(湯)あるいはスラッジが外部に飛散することはなく、メンテナンス性が向上する。しかも、酸蒸気による外部構造物の腐食を防止し得るから、部品交換等のメンテナンス費を低減することができる。

【0035】

前記腐食処理および中和処理において処理槽16に貯留される酸溶液やアルカリ溶液は、1回の処理毎に排出されるから、槽底部にスラッジが溜る従来の場合に比較して、該処理槽16に貯留する液量を少なくすることができる。しかも、処理槽16から排出される使用済みの酸溶液やアルカリ溶液は、濾過装置38により濾過して供給タンク20,22に回収するから、ランニングコストを低廉に抑えることができる。また処理槽16への処理液の供給および処理槽からの使用済みの処理液の排出は、上から下への自由落下により行なうようにしてあるから、供給時間および排出時間を短縮することができ、全体の処理時間の短縮化を図り得る。

【実施例2】

【0036】

図4は、実施例2に係る処理装置11を示す概略図である。この処理装置11は、実施例1の処理装置10の構成に加えて、各供給タンク20,22に回収した処理液の特性を適切に調節し得るようになっている。なお、実施例2の処理装置11の基本構成は、前述した実施例1の処理装置10と同様であるから、異なる構成のみ説明し、同一の構成は同一の符号を付して説明を省略する。

【0037】

実施例2の処理装置11において、酸溶液が回収される第1供給タンク20には、当該酸溶液の原液(酸原液)を貯蔵した第1原液タンク21が第1原液管路21aを介して接続されている。この第1原液管路21aには、この管路21aを開閉する第1供給弁56が配設され、処理装置11の図示しない制御装置の制御下に該第1供給弁56を開放して、図示しないポンプあるいは第1供給タンク20と第1原液タンク21との配置による自由落下等により、第1原液タンク21から第1供給タンク20へ酸原液を供給し得るよう構成される。また、第1供給タンク20に設けた第1測定手段S1は、第1供給タンク20に回収した酸溶液のpHや濃度等の各種特性を測定し、その測定結果は制御装置に入力される。そして、処理装置11では、第1測定手段S1の測定結果が予め設定された値から外れる場合に、第1供給弁56を開放して所要量の酸原液を第1供給タンク20に供給することで、該供給タンク20の酸溶液の特性を適切な値に調節するようになっている。

【0038】

アルカリ溶液が回収される第2供給タンク22には、当該アルカリ溶液の原液(アルカリ原液)を貯蔵した第2原液タンク23が第2原液管路23aを介して接続されている。この第2原液管路23aには、この管路23aを開閉する第2供給弁58が配設され、制御装置の制御下に該第2供給弁58を開放して、図示しないポンプあるいは第2供給タンク22と第2原液タンク23との配置による自由落下等により、第2原液タンク23から第2供給タンク22へアルカリ原液を供給し得るよう構成される。また、第2供給タンク22に設けた第2測定手段S2は、第2供給タンク22に回収したアルカリ溶液のpHや濃度等の各種特性を測定し、その測定結果は制御装置に入力される。そして、処理装置11では、第2測定手段S2の測定結果が予め設定された値から外れる場合に、第2供給弁58を開放して所要量のアルカリ原液を第2供給タンク22に供給することで、該供給タンク22のアルカリ溶液の特性を適切な値に調節するようになっている。なお、測定手段S1,S2を、供給タンク20,22に夫々設ける構成に限定されるものでなく、濾過装置38または回収管路系40に設けてもよく、1つの測定手段で酸溶液およびアルカリ溶液を測定する構成であってもよい。

【0039】

実施例2の処理装置によれば、前述した実施例1の作用効果に加えて、処理工程の繰返しにより劣化する処理液を、測定手段S1,S2による測定に応じた原液タンク21,23からの原液の供給によって適切な特性値に保つことができる。すなわち、各供給タンク20,22の処理液は、待機タンク12に供給される前の段階で所定の特性とされているから、処理槽16における腐食処理および中和処理を適正に実施し得る。このように、回収した処理液の再利用を促進し得るから、廃液を減少してコストを低減し得る。

【0040】

〔変更例〕

本願は前述した実施例の構成に限定されるものでなく、その他の構成を適宜に採用することができる。

1.実施例では処理槽の下部に排液槽を連結したが、処理槽に排出管を介して濾過装置を直に接続する構成を採用し得る。この場合は、排出管に開閉弁を配設し、該弁の開閉によって処理槽に処理液を貯留し得る状態と使用済みの処理液を排出し得る状態とに切換えるよう構成し、該開閉弁を排出手段として機能させることで対応可能である。

2.第1および第2の開閉手段は、待機タンクと処理槽または処理槽と排液槽を閉鎖状態とし得る構成であれば、各種の構成のものを採用することができる。

3.処理槽に対する載置具の出し入れに関しては、作業者が行なう他に、搬出入装置を設けて自動で行なうよう構成し得る。

4.処理槽の開口部からの液漏れを防止するべく、処理槽内に別の開閉扉を設け、該開口部を内外の二重で密閉する構成としてもよい。

【図面の簡単な説明】

【0041】

【図1】本発明の好適な実施例1に係る処理装置の概略構成図である。

【図2】実施例1に係る処理装置の概略構成を示す斜視図である。

【図3】実施例1に係る処理装置の概略断面図である。

【図4】本発明の好適な実施例2に係る処理装置の概略構成図である。

【図5】従来の技術に係る処理装置の概略斜視図である。

【符号の説明】

【0042】

12 待機タンク,14 試験片,16 処理槽,16a 開口部

18 排液槽(排出手段),20 第1供給タンク,21 第1原液タンク(原液タンク)

22 第2供給タンク,23 第2原液タンク(原液タンク)

30 載置具,32 扉部材,38 濾過装置,46 第1の開閉手段

48 第2の開閉手段(排出手段),50 第1の熱交換器,52 第2の熱交換器

54 洗浄・乾燥ユニット,S1 第1測定手段(測定手段)

S2 第2測定手段(測定手段)

【特許請求の範囲】

【請求項1】

金属材料のマクロ組織を検査するために試験片(14)を酸腐食させる処理装置であって、

前記試験片(14)が載置された載置具(30)を出し入れ可能な開口部(16a)が側部に開設されると共に、該開口部(16a)を密閉可能な扉部材(32)が開閉自在に配設され、収容された試験片(14)を浸漬するよう酸またはアルカリの処理液を貯留可能な処理槽(16)と、

前記処理槽(16)での使用済みの処理液を外部に排出する排出手段(18,48)と、

前記処理槽(16)の上部に連結されて、処理液を貯留可能な待機タンク(12)と、

前記待機タンク(12)と処理槽(16)との間に配設され、待機タンク(12)に処理液を貯留可能とする閉鎖状態および待機タンク(12)の処理液を処理槽(16)に落下可能とする連通状態に切換え可能な開閉手段(46)と、

前記処理槽(16)に配設され、処理液による処理が完了した槽内の試験片(14)の洗浄・乾燥を行なう洗浄・乾燥ユニット(54)とから構成した

ことを特徴とする試験片の処理装置。

【請求項2】

前記待機タンク(12)に、該待機タンク(12)に貯留される処理液を保温する第1の熱交換器(50)が配設されると共に、前記処理槽(16)に、待機タンク(12)から落下して該処理槽(16)に貯留される処理液を保温する第2の熱交換器(52)が配設されている請求項1記載の試験片の処理装置。

【請求項3】

前記排出手段は、前記処理槽(16)の下方に連結された排液槽(18)と、処理槽(16)と排液槽(18)との間に配設され、処理槽(16)に処理液を貯留可能とする閉鎖状態および処理槽(16)の処理液を排液槽(18)に落下可能とする連通状態に切換え可能な第2の開閉手段(48)とから構成した請求項1または2記載の試験片の処理装置。

【請求項4】

前記待機タンク(12)に、各処理液の供給タンク(20,22)が接続されると共に、前記排液槽(18)に、該排液槽(18)から排出される使用済みの処理液を清浄化する濾過装置(38)が接続され、該濾過装置(38)で濾過した処理液を対応する前記供給タンク(20,22)に回収するよう構成した請求項3記載の試験片の処理装置。

【請求項5】

前記各供給タンク(20,22)に回収する処理液の特性を測定する測定手段(S1,S2)と、各供給タンク(20,22)に接続され、対応の供給タンク(20,22)に回収する処理液の原液を貯留する原液タンク(21,23)とを備え、該測定手段(S1,S2)の測定結果に応じて、原液タンク(21,23)から供給タンク(20,22)へ原液を供給し、各処理液の特性を調節するよう構成した請求項4記載の試験片の処理装置。

【請求項1】

金属材料のマクロ組織を検査するために試験片(14)を酸腐食させる処理装置であって、

前記試験片(14)が載置された載置具(30)を出し入れ可能な開口部(16a)が側部に開設されると共に、該開口部(16a)を密閉可能な扉部材(32)が開閉自在に配設され、収容された試験片(14)を浸漬するよう酸またはアルカリの処理液を貯留可能な処理槽(16)と、

前記処理槽(16)での使用済みの処理液を外部に排出する排出手段(18,48)と、

前記処理槽(16)の上部に連結されて、処理液を貯留可能な待機タンク(12)と、

前記待機タンク(12)と処理槽(16)との間に配設され、待機タンク(12)に処理液を貯留可能とする閉鎖状態および待機タンク(12)の処理液を処理槽(16)に落下可能とする連通状態に切換え可能な開閉手段(46)と、

前記処理槽(16)に配設され、処理液による処理が完了した槽内の試験片(14)の洗浄・乾燥を行なう洗浄・乾燥ユニット(54)とから構成した

ことを特徴とする試験片の処理装置。

【請求項2】

前記待機タンク(12)に、該待機タンク(12)に貯留される処理液を保温する第1の熱交換器(50)が配設されると共に、前記処理槽(16)に、待機タンク(12)から落下して該処理槽(16)に貯留される処理液を保温する第2の熱交換器(52)が配設されている請求項1記載の試験片の処理装置。

【請求項3】

前記排出手段は、前記処理槽(16)の下方に連結された排液槽(18)と、処理槽(16)と排液槽(18)との間に配設され、処理槽(16)に処理液を貯留可能とする閉鎖状態および処理槽(16)の処理液を排液槽(18)に落下可能とする連通状態に切換え可能な第2の開閉手段(48)とから構成した請求項1または2記載の試験片の処理装置。

【請求項4】

前記待機タンク(12)に、各処理液の供給タンク(20,22)が接続されると共に、前記排液槽(18)に、該排液槽(18)から排出される使用済みの処理液を清浄化する濾過装置(38)が接続され、該濾過装置(38)で濾過した処理液を対応する前記供給タンク(20,22)に回収するよう構成した請求項3記載の試験片の処理装置。

【請求項5】

前記各供給タンク(20,22)に回収する処理液の特性を測定する測定手段(S1,S2)と、各供給タンク(20,22)に接続され、対応の供給タンク(20,22)に回収する処理液の原液を貯留する原液タンク(21,23)とを備え、該測定手段(S1,S2)の測定結果に応じて、原液タンク(21,23)から供給タンク(20,22)へ原液を供給し、各処理液の特性を調節するよう構成した請求項4記載の試験片の処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−205719(P2007−205719A)

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願番号】特願2006−21374(P2006−21374)

【出願日】平成18年1月30日(2006.1.30)

【出願人】(000003713)大同特殊鋼株式会社 (916)

【Fターム(参考)】

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願日】平成18年1月30日(2006.1.30)

【出願人】(000003713)大同特殊鋼株式会社 (916)

【Fターム(参考)】

[ Back to top ]