試験装置

【課題】パワーステアリング装置の耐久試験を効率良く行える試験装置を提供する。

【解決手段】試験装置100は、ステアリングホイール20に回転力を入力するモータ10と、ピニオン26に作用する捩りトルクを検出するトルクセンサ11と、モータ10の回転角を検出する角度センサ12と、ステアリングホイール20が、右に切られ、捩りトルクが右側第1トルクとなった場合の回転角を右の第1角度として記憶し、左に切られ、捩りトルクが左側第1トルクとなった場合の回転角を左の第1角度として記憶し、更に右に切られ、捩りトルクが右側第2トルクとなった場合の回転角を右の第2角度として記憶し、更に左に切られ、捩りトルクが左側第2トルクとなった場合の回転角を左の第2角度として記憶する試験条件設定部40と、モータ10の回転角を右の第2角度と左の第2角度とに亘って繰り返し変更して耐久試験を行う試験実行部50と、を備える。

【解決手段】試験装置100は、ステアリングホイール20に回転力を入力するモータ10と、ピニオン26に作用する捩りトルクを検出するトルクセンサ11と、モータ10の回転角を検出する角度センサ12と、ステアリングホイール20が、右に切られ、捩りトルクが右側第1トルクとなった場合の回転角を右の第1角度として記憶し、左に切られ、捩りトルクが左側第1トルクとなった場合の回転角を左の第1角度として記憶し、更に右に切られ、捩りトルクが右側第2トルクとなった場合の回転角を右の第2角度として記憶し、更に左に切られ、捩りトルクが左側第2トルクとなった場合の回転角を左の第2角度として記憶する試験条件設定部40と、モータ10の回転角を右の第2角度と左の第2角度とに亘って繰り返し変更して耐久試験を行う試験実行部50と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ラック・アンド・ピニオン式のパワーステアリング装置が有するラックを、当該ラックの可動範囲を規制する左右の規制部材に押し当てて、パワーステアリング装置の耐久試験を行う試験装置に関する。

【背景技術】

【0002】

従来、車両の乗員によるステアリング操作をアシストする電動パワーステアリング装置が知られている(例えば特許文献1)。このような電動パワーステアリング装置の中には、ラックとピニオンとを用いたラック・アンド・ピニオン式の電動パワーステアリング装置がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−190856号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このようなラック・アンド・ピニオン式の電動パワーステアリング装置は、ステアリングホイールの操舵範囲を規制するために、ラックの可動範囲を規制する規制部材が用いられる。このような規制部材はラックの可動範囲を規制すべく当該可動範囲の両端に設けられ、ラックが規制部材に当たることで機械的に規制される。電動パワーステアリング装置が開発されると、このような規制部材にラックを押し当てて、電動パワーステアリング装置の耐久試験が行われる。

【0005】

詳細は省略するが、このような耐久試験では、パラメータとしてラックを規制部材に押し付けた際に当該ピニオンに作用する捩りトルクが必要となる。従来、このような捩りトルクは実際に作業者が操作した際に得られるデータを解析して導出していた。このようなデータは、信頼性を高めるために、数十人の作業者に例えば百回以上のステアリング操作を行わせて取得していたので、非常に効率が悪いものであった。

【0006】

そこで、本発明の目的は、上記問題に鑑み、電動パワーステアリング装置の耐久試験を効率良く行うことが可能な試験装置を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するための第1発明に係る試験装置の特徴は、ラック・アンド・ピニオン式のパワーステアリング装置が有するラックを、当該ラックの可動範囲を規制する左右の規制部材に押し当てて、前記パワーステアリング装置の耐久試験を行うために、ステアリングホイールに回転力を入力するモータと、前記パワーステアリング装置が有するピニオンに作用する捩りトルクを検出するトルクセンサと、前記モータの回転角を検出する角度センサと、を備え、前記モータからの入力に基づき前記ステアリングホイールが右に切られた際に、前記捩りトルクが予め設定された右側第1トルクとなった場合の前記モータの回転角を右の第1角度として記憶しておくと共に、前記モータからの入力に基づき前記ステアリングホイールが左に切られた際に、前記捩りトルクが予め設定された左側第1トルクとなった場合の前記モータの回転角を左の第1角度として記憶し、前記モータの回転角を前記右の第1角度より更に右方向に大きくした際に、前記捩りトルクが前記右側第1トルクよりも大きい予め設定された右側第2トルクとなった場合の前記モータの回転角を右の第2角度として記憶しておくと共に、前記モータの回転角を前記左の第1角度よりも更に左方向に大きくした際に、前記捩りトルクが前記左側第1トルクよりも大きい予め設定された左側第2トルクとなった場合の前記モータの回転角を左の第2角度として記憶する試験条件設定部と、前記モータの回転角を前記右の第2角度と前記左の第2角度とに亘って繰り返し変更して前記耐久試験を行う試験実行部と、を備える点にある。

【0008】

ここで、右側第1トルク及び左側第1トルクとは、ステアリングホイールが切られた際に、ラック及びピニオンが他の機構と当たって損傷を受けない程度のトルクであり、その時のモータの回転角が、夫々右の第1角度及び左の第1角度に相当する(ラックが規制部材にあたるまで運転者がステアリングホイールを切り操作した状態に対応)。また、右側第2トルク及び左側第2トルクとは、ラック及びピニオンが他の機構と当たって損傷を受けず、且つ、各部の遊びや緩衝部材を押し込むことが可能なトルクであり、その時のモータの回転角が、それぞれ右の第2角度及び左の第2角度に相当する(ラックが規制部材にあたってから運転者がステアリングホイールを更に切り操作しようとした状態に対応)。

【0009】

上記第1発明の特徴によれば、耐久試験を行う範囲に相当するモータの回転角を容易に検出することができ、当該検出された回転角に基づき適切に耐久試験を行うことができる。したがって、耐久試験を効率良く行うことが可能となる。このため、パワーステアリング装置の開発コストを低減すると共に、パワーステアリング装置の開発期間を短くすることができる。ここで、パワーステアリング装置は、耐久試験の他に、据え切り耐久性を評価する据え切り耐久試験が行われる場合がある。このような据え切り耐久試験は、右の第1角度より小さい角度と左の第1角度より小さい角度とで規定される範囲内で行われる。したがって、耐久試験に使用されるモータの回転角の範囲内に、パワーステアリング装置の据え切り耐久性を評価する据え切り耐久試験に使用されるモータの回転角の範囲が含まれるので、耐久試験を行うことで据え切り耐久試験も同時に行うことができる。

【0010】

また、第2発明に係る試験装置の特徴は、前記モータは、所定の回転数での運転後、所定の時定数で緩停止させる運転プログラムで制御され、前記右の第2角度は、前記運転プログラムで制御されるモータの回転角を複数回に亘って徐々に広げていき、前記モータが緩停止した際に前記右側第2トルクが検出された場合の前記角度センサの出力であり、前記左の第2角度は、前記運転プログラムで制御されるモータの回転角を複数回に亘って徐々に広げていき、前記モータが緩停止した際に前記左側第2トルクが検出された場合の前記角度センサの出力である点にある。

【0011】

上記第2発明の特徴によれば、右の第2角度よりも小さい角度及び左の第2角度よりも小さい角度で運転プログラムを開始するので、耐久試験に使用されるモータの回転角の範囲を適切に設定することができる。したがって、効率良く耐久試験の試験条件を設定することができると共に、設定された試験条件に基づき効果的に耐久試験を行うことが可能となる。

【図面の簡単な説明】

【0012】

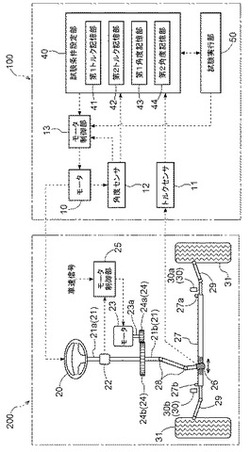

【図1】試験装置の概略構成を模式的に示した図である。

【図2】第1角度の設定について模式的に示す図である。

【図3】運転プログラムを模式的に示す図である。

【図4】第2角度の設定について模式的に示す図である。

【図5】試験条件の一例を示す図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態について、詳細に説明する。本発明に係る試験装置は、ラック・アンド・ピニオン式のパワーステアリング装置が有するラックを、当該ラックの可動範囲を規制する左右の規制部材に押し当てて、パワーステアリング装置の耐久試験を行う機能を備えている。本実施形態では、パワーステアリング装置が、車両に備えられる電動パワーステアリング装置であるとして説明する。図1には、本発明に係る試験装置100を模式的に示したブロック図が示される。また、図1には、耐久試験の対象となる電動パワーステアリング装置200の概略構成を模式的に示した図も示される。

【0014】

1.電動パワーステアリング装置

上述のように、電動パワーステアリング装置200は車両(図示せず)に搭載される。本実施形態では、図1の左部分に示されるように、電動パワーステアリング装置200は、所謂ラック・アンド・ピニオン式からなり、ステアリングホイール20、ステアリングシャフト21、トルクセンサ22、モータ23、減速機24、モータ制御部25、ピニオン26、ラック27を備えて構成される。

【0015】

ステアリングホイール20は、運転者により操舵される。本実施形態では、運転者による操舵をステアリング操作と称して説明する。ステアリングホイール20には、ステアリングシャフト21が連結される。ステアリングシャフト21は、入力側シャフト21a及び出力側シャフト21bを備えて構成される。入力側シャフト21aは、ステアリング操作に応じた操舵力が入力される。入力側シャフト21aと出力側シャフト21bとの間には、トルクセンサ22が設けられる。また、出力側シャフト21bには、減速機24が設けられる。入力側シャフト21aの回転トルクはトルクセンサ22により検出される。トルクセンサ22による検出結果は、後述するモータ制御部25に伝達される。

【0016】

モータ制御部25は、トルクセンサ22から伝達される入力側シャフト21aの回転トルクと、車両の速度を示す車速信号とに基づいて、モータ23の回転を制御する。車速信号は、車輪(本実施形態では「操舵輪31」が相当)の回転速度を検出する車輪速センサ(図示しない)から伝達する構成とすることができる。係る場合、車輪速センサの検出結果が車速信号となる。モータ制御部25は、入力側シャフト21aの回転トルクと車速信号とに基づいてモータ23が有するコイル(図示しない)に供給する電流を制御し、モータ23の出力トルクを調節する。

【0017】

モータ23の回転軸23aには、減速機24が連結される。減速機24は、モータ23の回転軸23aの回転数を所定の回転数に減速する。このような減速機24は、モータ23の回転軸23aと一体回転可能に設けられる入力ギヤ24aと、当該入力ギヤ24aと嵌合し出力側シャフト21bと一体回転可能に設けられる出力ギヤ24bとを備えて構成される。減速機24は、出力側シャフト21bが連結される。これにより、ステアリング操作をモータ23の回転力で運転者によるステアリング操作をアシストすることが可能となる。

【0018】

出力側シャフト21bには、ユニバーサルジョイント28を介してピニオン26が連結される。したがって、ピニオン26は出力側シャフト21bと一体的に回転する。ピニオン26は、当該ピニオン26の回転を伝達可能にラック27が連結される。ラック27は、タイロッド29及びナックルアーム(図示しない)を介して操舵輪31に連結される。

【0019】

また、電動パワーステアリング装置200には、ラック27の左右の可動範囲を規制する左右の規制部材30が備えられる。ここで、本実施形態では、ラック27は、運転者のステアリング操作に応じて水平方向に移動する。規制部材30は、ラック27に設けられる被規制部27aから水平方向に所定の間隔を有して設けられる右の規制部材30aと、ラック27に設けられる被規制部27bから水平方向に所定の間隔を有して設けられる左の規制部材30bとから構成される。この所定の間隔が、ステアリングホイール20を中立にした状態からのラック27が移動可能な量に相当する。したがって、ステアリング操作に応じて水平方向に移動するラック27が予め設定された量以上、移動しないようにすることができる。このような規制部材30は、ラック27が収納される図示しないケースと一体的に設けても良いし、ボディに付設して設けても良い。電動パワーステアリング装置200は、このような構成からなる。

【0020】

2.試験装置

上述の電動パワーステアリング装置200は、車種毎に設計される。係る場合、車種毎に、電動パワーステアリング装置200の耐久試験が行われる。本発明に係る試験装置100によれば、電動パワーステアリング装置200の耐久試験を適切に、且つ、効率良く行うことができる。

【0021】

図1の右部分には、本発明に係る試験装置100の概略構成を示すブロック図が示される。試験装置100は、モータ10、トルクセンサ11、角度センサ12、モータ制御部13、試験条件設定部40、試験実行部50の各機能部を備えて構成される。このような試験装置100は、CPUを中核部材として電動パワーステアリング装置200の耐久試験に関する種々の動作を行うための機能部をハードウェア又はソフトウェア或いはその両方で構築されている。

【0022】

モータ10は、ステアリングホイール20に回転力を入力する。すなわち、耐久試験においては、作業者がステアリング操作を行うことはなく、モータ10によりステアリング操作が行われる。このようなステアリング操作は、モータ10の回転力を用いて行われる。ステアリングホイール20に対するモータ10の回転力の入力は、モータ10の回転力を直接ステアリングホイール20に入力しても良いし、例えば入力側シャフト21a等に入力しても良い。いずれであっても、モータ10の回転力を利用して、適切にステアリングホイール20を回転させることができる。

【0023】

トルクセンサ11は、電動パワーステアリング装置200が有するピニオン26に作用する捩りトルクを検出する。図1では図示の便宜上、トルクセンサ11はピニオン26から離れた位置に記載しているが、実際にはピニオン26の近傍に設けられる。ピニオン26に作用する捩りトルクとは、モータ10によりステアリング操作が行われた際にピニオン26に作用するトルクである。トルクセンサ11は、このような捩りトルクを検出し、後述する試験条件設定部40に伝達される。

【0024】

角度センサ12は、モータ10の回転角を検出する。モータ10の回転角とは、モータ10の回転軸が回転する角度に相当する。このような回転角は、例えばホールIC等を用いて構成することが可能である。係る場合には、モータ10が有する回転体(例えば回転軸)に設けられる永久磁石からの磁束に基づき回転角を検出することが可能である。もちろん、他の方法により回転角を検出することも当然に可能である。角度センサ12により検出された検出結果は、後述するモータ制御部13及び試験条件設定部40に伝達される。

【0025】

モータ制御部13は、モータ10の回転を制御する。このような回転は、上述のモータ制御部25と同様に、印加電圧により制御しても良いし、通電される電流により制御しても良い。モータ制御部13は、後述する試験条件設定部40及び試験実行部50から伝達される第1トルク、第2トルク、第1角度、及び第2角度や、角度センサ12の検出結果に応じてモータ10の回転を制御する。なお、第1トルク、第2トルク、第1角度、及び第2角度、については後述する。

【0026】

試験条件設定部40は、第1トルク記憶部41、第2トルク記憶部42、第1角度記憶部43、及び第2角度記憶部44を備えて構成される。第1トルク記憶部41は、予め設定される右側第1トルク及び予め設定される左側第1トルクが記憶される。右側第1トルクは、ステアリングホイール20が右に切られ、例えばラック27の被規制部27aが右の規制部材30aにあたった際に当該ラック27及びピニオン26が損傷を受けない程度のトルクとすると好適である。また、左側第1トルクは、ステアリングホイール20が左に切られ、例えばラック27の被規制部27bが左の規制部材30bにあたった際に当該ラック27及びピニオン26が損傷を受けない程度のトルクとすると好適である。これら2つの右側第1トルク及び左側第1トルクは、例えば1Nm以下とすると好適であるが、適宜、ユーザ(試験を行う者)により変更することが可能である。なお、本実施形態では、右側第1トルク及び左側第1トルクが同じ値で設定された第1トルクであるとし、当該第1トルクは符号T1を付して説明する。

【0027】

第2トルク記憶部42は、上述の右側第1トルクよりも大きい予め設定される右側第2トルク及び上述の左側第1トルクよりも大きい予め設定される左側第2トルクが記憶される。右側第2トルクは、例えばラック27の被規制部27aが右の規制部材30aにあたった際に当該ラック27及びピニオン26が損傷を受けず、且つ、各部の遊びや緩衝部材を押し込むことが可能なトルクとすると好適である。また、左側第2トルクは、例えばラック27の被規制部27bが左の規制部材30bにあたった際に当該ラック27及びピニオン26が損傷を受けず、且つ、各部の遊びや緩衝部材を押し込むことが可能なトルクとすると好適である。これら2つの右側第2トルク及び左側第2トルクは、例えば10Nm以下とすると好適であるが、適宜、ユーザ(試験を行う者)により変更することが可能である。なお、本実施形態では、右側第2トルク及び左側第2トルクが同じ値で設定された第2トルクであるとし、当該第2トルクは符号T2を付して説明する。ここで、上述のように本実施形態では、右側第1トルク及び左側第1トルクは、第1トルクT1である。また、右側第2トルク及び左側第2トルクは、第2トルクT2である。したがって、第2トルクT2は第1トルクT1よりも大きい値で設定される。

【0028】

以上のように、第1トルクT1及び第2トルクT2を設定することにより、耐久試験を行う前に電動パワーステアリング装置200に必要以上の荷重をかけることがないので、当該電動パワーステアリング装置200の各部の損傷を防止することができる。したがって、信頼性の高い耐久試験を行うことができる。

【0029】

第1角度記憶部43は、モータ10からの入力に基づきステアリングホイール20が右に切られた際に、捩りトルクが第1トルクT1になった場合のモータ10の回転角を右の第1角度として自動的に記憶しておく。モータ10からの入力とは、モータ10からステアリングホイール20に入力される回転力である。このような回転力によりステアリングホイール20が右に切られると、当該回転力に応じて、ラック27も右方向に移動する。これにより、ラック27の被規制部27aが右の規制部材30aにあたることで、ピニオン26に捩りトルクが作用する。この捩りトルクが上述のトルクセンサ11により検出可能とされると共に、この際のモータ10の回転角が角度センサ12により検出可能とされる。

【0030】

試験条件設定部40は、ステアリングホイール20が右に切られ、捩りトルクが第1トルクT1になった場合のモータの回転角10を右の第1角度として第1角度記憶部43に記憶させる。これにより、試験条件設定部40は、ステアリングホイール20が右に切られた際にラック27が右の規制部材30aにあたる位置を認識することが可能となる。なお、以下では、右の第1角度は符号R1を付して説明する。

【0031】

また、第1角度記憶部43は、モータ10からの入力に基づきステアリングホイール20が左に切られた際に、捩りトルクが第1トルクT1になった場合のモータ10の回転角を左の第1角度として自動的に記憶しておく。モータ10からステアリングホイール20に入力される回転力によりステアリングホイール20が左に切られると、当該回転力に応じて、ラック27も左方向に移動する。これにより、ラック27の被規制部27bが左の規制部材30bにあたることで、ピニオン26に捩りトルクが作用する。この捩りトルクが上述のトルクセンサ11により検出可能とされると共に、この際のモータ10の回転角が角度センサ12により検出可能とされる。

【0032】

試験条件設定部40は、ステアリングホイール20が左に切られ、捩りトルクが第1トルクT1になった場合のモータ10の回転角を左の第1角度として第1角度記憶部43に記憶させる。これにより、試験条件設定部40は、ステアリングホイール20が左に切られた際にラック27が左の規制部材30bにあたる位置を認識することが可能となる。なお、以下では、左の第1角度は符号L1を付して説明する。

【0033】

第2角度記憶部44は、モータ10の回転角を右の第1角度R1より更に右方向に大きくした際に、捩りトルクが第2トルクT2となった場合のモータ10の回転角を右の第2角度として自動的に記憶しておく。右の第1角度R1とは、上述のようにステアリングホイール20が右に切られた際にラック27の被規制部27aが右の規制部材30aにあたる場合のモータ10の回転角である。したがって、モータ10の回転角を右の第1角度R1より更に右方向に大きくするとは、ステアリングホイール20を右に切り、ラック27が右の規制部材30aにあたる位置から更に、ステアリングホイール20を右に切ることを示す。これにより、ラック27の被規制部27bが右の規制部材30aにあたると共に、各部の遊びや緩衝部材(図示しない)を更に押し込みつつ、ピニオン26に作用する捩りトルクが大きくなる。この捩りトルクは、上述の第1角度の検出と同様に、トルクセンサ11により検出可能とされると共に、この際のモータ10の回転角が角度センサ12により検出可能とされる。

【0034】

試験条件設定部40は、右の第1角度R1に相当する位置から更にステアリングホイール20が右に切られ、捩りトルクが第2トルクT2になった場合のモータの回転角10を右の第2角度として第2角度記憶部44に記憶させる。これにより、試験条件設定部40は、ステアリングホイール20が目一杯、右に切られた際にラック26が移動する位置を認識することが可能となる。このような位置は、機構上の端部(右のメカ端点)に相当する。なお、以下では、右の第2角度は符号R2を付して説明する。

【0035】

第2角度記憶部44は、モータ10の回転角を左の第1角度L1より更に左方向に大きくした際に、捩りトルクが第2トルクT2となった場合のモータ10の回転角を左の第2角度として自動的に記憶しておく。左の第1角度L1とは、上述のようにステアリングホイール20が左に切られた際にラック27が左の規制部材30bにあたる場合のモータ10の回転角である。したがって、モータ10の回転角を左の第1角度L1より更に左方向に大きくするとは、ステアリングホイール20を左に切り、ラック27が左の規制部材30bにあたる位置から更に、ステアリングホイール20を左に切ることを示す。これにより、ラック27が左の規制部材30bにあたると共に、各部の遊びや緩衝部材(図示しない)を更に押し込みつつ、ピニオン26に作用する捩りトルクが大きくなる。この捩りトルクは、上述の第1角度の検出と同様に、トルクセンサ11により検出可能とされると共に、この際のモータ10の回転角が角度センサ12により検出可能とされる。

【0036】

試験条件設定部40は、左の第1角度L1に相当する位置から更にステアリングホイール20が左に切られ、捩りトルクが第2トルクT2になった場合のモータの回転角10を左の第2角度として第2角度記憶部44に記憶させる。これにより、試験条件設定部40は、ステアリングホイール20が目一杯、左に切られた際にラック26が移動する位置を認識することが可能となる。このような位置は、機構上の端部(左のメカ端点)に相当する。なお、以下では、左の第2角度は符号L2を付して説明する。

【0037】

このようにして、試験条件設定部40は、試験対象となる電動パワーステアリング装置200における、右の第1角度R1、左の第1角度L1、右の第2角度R2、及び左の第2角度L2を容易に特定するとことが可能となる。これらは、後述する試験実行部50により適宜参照され、電動パワーステアリング装置200の耐久試験に利用される。

【0038】

試験実行部50は、モータ10の回転角を右の第2角度R2と左の第2角度とL2とに亘って自動的に繰り返し変更して電動パワーステアリング装置200の耐久試験を行う。右の第2角度R2と左の第2角度L2とは、夫々、第1角度記憶部43及び第2角度記憶部44に記憶され、モータ10の回転角がこの間で往復するように複数回に亘って動作するよう、モータ制御部13に命令する。これに伴って、モータ10の回転力により、ステアリングホイール20が左右夫々に対して目一杯切られ、耐久試験を行うことができる。

【0039】

3.第1角度の設定

第1角度とは、右の第1角度R1と左の第1角度L1とが相当し、第1角度記憶部43に記憶される。ここでは、図2を用いて、右の第1角度R1及び左の第1角度L1の設定について図面を用いて説明する。図2は、縦軸がトルク、横軸が回転角を示している。試験条件設定部40は、右の第1角度R1及び左の第1角度L1を検出する前は、ステアリングホイール20をどれだけ切った場合にラック27が規制部材30にあたるか認識していない。このため、試験条件設定部40は、モータ制御部13に対して予め設定された第1回転数N1でモータ10を回転させる。ここで、第1回転数N1は、試験条件設定部40により予め記憶されており、ステアリングホイール20が切られ、ラック27が規制部材30にあたった場合にラック27及び規制部材30が損傷する程の荷重を与えない程度の回転数である。例えば、1rad/sec以下とすると好適である。

【0040】

試験条件設定部40は、ステアリングホイール20を右に切るために、モータ制御部13に第1回転数N1でモータ10を回転させつつ(例えば時計方向とする)、トルクセンサ11及び角度センサ12から夫々の検出結果を取得する。トルクセンサ11からの検出結果が、第1トルク記憶部41に記憶されている第1トルクT1になれば、その際の回転角を右の第1角度R1として第1角度記憶部43に自動的に記憶すると共に、モータ制御部13に対してモータ10を停止させる。

【0041】

同様に、試験条件設定部40は、ステアリングホイール20を左に切るために、モータ制御部13に第1回転数N1でモータ10を回転させつつ(例えば半時計方向とする)、トルクセンサ11及び角度センサ12から夫々の検出結果を取得する。トルクセンサ11からの検出結果が、第1トルク記憶部41に記憶されている第1トルクT1になれば、その際の回転角を左の第1角度R1として第1角度記憶部43に自動的に記憶すると共に、モータ制御部13に対してモータ10を停止させる。

【0042】

なお、図2においては、時計方向にモータ10を回転させた際に検出されたトルクを正の値とし、反時計方向にモータ10を回転させた際に検出されたトルクを負の値として示している。検出結果が第1トルクT1になったか否かは、夫々のトルクの絶対値を参照して判断される。このように、右の第1角度R1及び左の第1角度L1は、所定の回転数である予め設定された第1回転数N1でモータ10を制御した場合に第1トルクT1が検出された際の角度センサ12の出力が相当する。

【0043】

4.第2角度の設定

第2角度とは、本実施形態では、右の第2角度R2と左の第2角度L2とが相当し、第2角度記憶部44に記憶される。試験条件設定部40は、右の第2角度R2及び左の第2角度L2を設定するにあたり、モータ10を所定の回転数での運転後、所定の時定数で緩停止させる運転プログラムで制御する。このような制御プログラムの一例が図3に示される。図3は、縦軸をモータ10の回転数とし、横軸を回転角としている。また、図3(a)はA点を始点としてB点を終点とした場合の例であり、図3(b)はB点を始点としてA点を終点とした場合の例である。

【0044】

所定の回転数とは、予め設定された第2回転数N2が相当し、例えば数rad/secとすると好適である。所定の時定数とは、例えば数十msecとすると好適である。図3においてはτeで示される。モータ10は、第2回転数N2で運転後、モータ制御部13から停止命令があってから数十msecの間で回転数を低下させて停止する。また、起動も所定の時定数で緩起動される。係る時定数は、例えば百msec程度とすると好適である。図3においてはτsで示される。

【0045】

ここで、右の第2角度R2及び左の第2角度L2を設定する前には、右の第1角度R1及び左の第1角度L1は第1角度記憶部43に記憶されている。試験条件設定部40は、右の第1角度R1と左の第1角度L1との間の回転角よりも小さい所定の回転角を設定する。この設定される回転角は、例えば右の第1角度R1と左の第1角度L1との間の回転角の90%程度とすると好適である。すなわち、右の第1角度R1の90%程度である角度と左の第1角度L1の90%程度である角度とを設定する。夫々、角度R0及び角度L0とする。

【0046】

まず、試験条件設定部40は、緩起動及び緩停止を含む上述の運転プログラムを角度R0と角度L0との間に含まれるように設定し、モータ制御部13にモータ10を制御させる。

【0047】

試験条件設定部40は、運転プログラムで制御されるモータ10の回転角を複数回に亘って徐々に広げていく。このような形態が、図4に示される。まず、図4において(a)に示されるように、モータ10の回転数をN2として角度R0と角度L0との間において上述の運転プログラムで制御する。この運転プログラムは、図3(a)及び図3(b)の双方が用いられる。係る場合、第2トルクT2は検出されないので、試験条件設定部40は、モータ10の回転数をN2で運転する回転角を広げる。このように回転角を広げた形態が(b)に示される。(b)で示されるように、係る場合においても、第2トルクT2は検出されない。このように試験条件設定部40は、回転数N2で運転するモータ10の回転角を徐々に広げていく(図4の(c)及び(d)参照)。

【0048】

回転数N2で運転するモータ10の回転角を自動的に徐々に広げて運転プログラムで運転した際、すなわち、モータ10が緩停止した際に、図4の(e)のように、第2トルクT2が検出された場合の角度センサ12の出力が、右の第2角度R2及び左の第2角度L2となる。このような、右の第2角度R2及び左の第2角度L2が第2角度記憶部44に自動的に記憶される。なお、回転数N2で運転するモータ10の回転数を徐々に広げて運転プログラムを実行するが、予め設定された回数、或いは予め設定された時間が経過しても、右の第2角度R2及び左の第2角度L2を設定することができない場合には、試験条件の設定を中断するように構成すると好適である。

【0049】

5.試験用運転プログラム

試験実行部41は、上述のように求められた右の第2角度R2と左の第2角度L2との間で自動的にモータ10を繰り返し制御して評価試験を行う。このような評価試験で得られた捩りトルクが、図5に示される。

【0050】

このように、本試験装置100によれば、耐久試験を行う範囲に相当するモータ10の回転角を容易に検出することができ、当該検出された回転角に基づき適切に耐久試験を行うことができる。したがって、耐久試験を効率良く行うことが可能となる。このため、電動パワーステアリング装置200の開発コストを低減すると共に、電動パワーステアリング装置200の開発期間を短くすることができる。また、耐久試験に使用されるモータ10の回転角の範囲内に、電動パワーステアリング装置200の据え切り耐久性を評価する据え切り耐久試験に使用されるモータの回転角の範囲が含まれる場合には、耐久試験を行うことで据え切り耐久試験も同時に行うことができる。

【0051】

〔その他の実施形態〕

上記実施形態では、右側第1トルクと左側第1トルクが、同じ値で設定された第1トルクT1であるとして説明した。しかしながら、本発明の適用範囲はこれに限定されるものではない。右側第1トルクと左側第1トルクとを、夫々別の値で設定することも当然に可能である。係る場合でも、右側第1トルクに対応する左の第1角度、及び左側第1トルクに対応する左の第1角度を設定することは当然に可能である。

【0052】

上記実施形態では、右側第2トルクと左側第2トルクが、同じ値で設定された第2トルクT2であるとして説明した。しかしながら、本発明の適用範囲はこれに限定されるものではない。右側第2トルクと左側第2トルクとを、夫々別の値で設定することも当然に可能である。係る場合でも、右側第2トルクに対応する左の第2角度、及び左側第2トルクに対応する左の第2角度を設定することは当然に可能である。

【0053】

上記実施形態では、本試験装置100が、電動パワーステアリング装置200の耐久試験を行う場合の例を挙げて説明した。しかしながら、本発明の適用範囲はこれに限定されるものではない。本試験装置100によれば、油圧式のパワーステアリング装置の耐久試験を行うことも可能であるし、パワーステアリング装置を有しないステアリング装置の耐久試験を行うことも当然に可能である。

【0054】

上記実施形態では、本試験装置100が、右の第2角度R2と左の第2角度L2とに亘ってモータ10の回転角を変更して、電動パワーステアリング装置200の耐久試験を行うとして説明した。電動パワーステアリング装置200が開発された場合には、耐久試験の他に、ステアリングホイール20の据え切り耐久性を評価する据え切り試験を行う場合がある。ここで、右の第2角度R2と左の第2角度L2とを設定する際には、右の第1角度R1と左の第1角度L1とが設定される。据え切り試験では、このような右の第1角度R1と左の第1角度L1とで規定される回転角よりも狭い角度で行われるので、本試験装置100によれば、耐久試験と据え切り試験とを同時又は個別に行うことが可能である。

【産業上の利用可能性】

【0055】

本発明は、ラック・アンド・ピニオン式のパワーステアリング装置が有するラックを、当該ラックの可動範囲を規制する左右の規制部材に押し当てて、パワーステアリング装置の耐久試験を行う試験装置に利用可能である。

【符号の説明】

【0056】

10:モータ

11:トルクセンサ

12:角度センサ

20:ステアリングホイール

26:ピニオン

27:ラック

30:規制部材

30a:右の規制部材

30b:左の規制部材

40:試験条件設定部

50:試験実行部

100:試験装置

200:電動パワーステアリング装置

T1:第1トルク

T2:第2トルク

R1:右の第1角度

R2:右の第2角度

L1:左の第1角度

L2:左の第2角度

【技術分野】

【0001】

本発明は、ラック・アンド・ピニオン式のパワーステアリング装置が有するラックを、当該ラックの可動範囲を規制する左右の規制部材に押し当てて、パワーステアリング装置の耐久試験を行う試験装置に関する。

【背景技術】

【0002】

従来、車両の乗員によるステアリング操作をアシストする電動パワーステアリング装置が知られている(例えば特許文献1)。このような電動パワーステアリング装置の中には、ラックとピニオンとを用いたラック・アンド・ピニオン式の電動パワーステアリング装置がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−190856号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このようなラック・アンド・ピニオン式の電動パワーステアリング装置は、ステアリングホイールの操舵範囲を規制するために、ラックの可動範囲を規制する規制部材が用いられる。このような規制部材はラックの可動範囲を規制すべく当該可動範囲の両端に設けられ、ラックが規制部材に当たることで機械的に規制される。電動パワーステアリング装置が開発されると、このような規制部材にラックを押し当てて、電動パワーステアリング装置の耐久試験が行われる。

【0005】

詳細は省略するが、このような耐久試験では、パラメータとしてラックを規制部材に押し付けた際に当該ピニオンに作用する捩りトルクが必要となる。従来、このような捩りトルクは実際に作業者が操作した際に得られるデータを解析して導出していた。このようなデータは、信頼性を高めるために、数十人の作業者に例えば百回以上のステアリング操作を行わせて取得していたので、非常に効率が悪いものであった。

【0006】

そこで、本発明の目的は、上記問題に鑑み、電動パワーステアリング装置の耐久試験を効率良く行うことが可能な試験装置を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するための第1発明に係る試験装置の特徴は、ラック・アンド・ピニオン式のパワーステアリング装置が有するラックを、当該ラックの可動範囲を規制する左右の規制部材に押し当てて、前記パワーステアリング装置の耐久試験を行うために、ステアリングホイールに回転力を入力するモータと、前記パワーステアリング装置が有するピニオンに作用する捩りトルクを検出するトルクセンサと、前記モータの回転角を検出する角度センサと、を備え、前記モータからの入力に基づき前記ステアリングホイールが右に切られた際に、前記捩りトルクが予め設定された右側第1トルクとなった場合の前記モータの回転角を右の第1角度として記憶しておくと共に、前記モータからの入力に基づき前記ステアリングホイールが左に切られた際に、前記捩りトルクが予め設定された左側第1トルクとなった場合の前記モータの回転角を左の第1角度として記憶し、前記モータの回転角を前記右の第1角度より更に右方向に大きくした際に、前記捩りトルクが前記右側第1トルクよりも大きい予め設定された右側第2トルクとなった場合の前記モータの回転角を右の第2角度として記憶しておくと共に、前記モータの回転角を前記左の第1角度よりも更に左方向に大きくした際に、前記捩りトルクが前記左側第1トルクよりも大きい予め設定された左側第2トルクとなった場合の前記モータの回転角を左の第2角度として記憶する試験条件設定部と、前記モータの回転角を前記右の第2角度と前記左の第2角度とに亘って繰り返し変更して前記耐久試験を行う試験実行部と、を備える点にある。

【0008】

ここで、右側第1トルク及び左側第1トルクとは、ステアリングホイールが切られた際に、ラック及びピニオンが他の機構と当たって損傷を受けない程度のトルクであり、その時のモータの回転角が、夫々右の第1角度及び左の第1角度に相当する(ラックが規制部材にあたるまで運転者がステアリングホイールを切り操作した状態に対応)。また、右側第2トルク及び左側第2トルクとは、ラック及びピニオンが他の機構と当たって損傷を受けず、且つ、各部の遊びや緩衝部材を押し込むことが可能なトルクであり、その時のモータの回転角が、それぞれ右の第2角度及び左の第2角度に相当する(ラックが規制部材にあたってから運転者がステアリングホイールを更に切り操作しようとした状態に対応)。

【0009】

上記第1発明の特徴によれば、耐久試験を行う範囲に相当するモータの回転角を容易に検出することができ、当該検出された回転角に基づき適切に耐久試験を行うことができる。したがって、耐久試験を効率良く行うことが可能となる。このため、パワーステアリング装置の開発コストを低減すると共に、パワーステアリング装置の開発期間を短くすることができる。ここで、パワーステアリング装置は、耐久試験の他に、据え切り耐久性を評価する据え切り耐久試験が行われる場合がある。このような据え切り耐久試験は、右の第1角度より小さい角度と左の第1角度より小さい角度とで規定される範囲内で行われる。したがって、耐久試験に使用されるモータの回転角の範囲内に、パワーステアリング装置の据え切り耐久性を評価する据え切り耐久試験に使用されるモータの回転角の範囲が含まれるので、耐久試験を行うことで据え切り耐久試験も同時に行うことができる。

【0010】

また、第2発明に係る試験装置の特徴は、前記モータは、所定の回転数での運転後、所定の時定数で緩停止させる運転プログラムで制御され、前記右の第2角度は、前記運転プログラムで制御されるモータの回転角を複数回に亘って徐々に広げていき、前記モータが緩停止した際に前記右側第2トルクが検出された場合の前記角度センサの出力であり、前記左の第2角度は、前記運転プログラムで制御されるモータの回転角を複数回に亘って徐々に広げていき、前記モータが緩停止した際に前記左側第2トルクが検出された場合の前記角度センサの出力である点にある。

【0011】

上記第2発明の特徴によれば、右の第2角度よりも小さい角度及び左の第2角度よりも小さい角度で運転プログラムを開始するので、耐久試験に使用されるモータの回転角の範囲を適切に設定することができる。したがって、効率良く耐久試験の試験条件を設定することができると共に、設定された試験条件に基づき効果的に耐久試験を行うことが可能となる。

【図面の簡単な説明】

【0012】

【図1】試験装置の概略構成を模式的に示した図である。

【図2】第1角度の設定について模式的に示す図である。

【図3】運転プログラムを模式的に示す図である。

【図4】第2角度の設定について模式的に示す図である。

【図5】試験条件の一例を示す図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態について、詳細に説明する。本発明に係る試験装置は、ラック・アンド・ピニオン式のパワーステアリング装置が有するラックを、当該ラックの可動範囲を規制する左右の規制部材に押し当てて、パワーステアリング装置の耐久試験を行う機能を備えている。本実施形態では、パワーステアリング装置が、車両に備えられる電動パワーステアリング装置であるとして説明する。図1には、本発明に係る試験装置100を模式的に示したブロック図が示される。また、図1には、耐久試験の対象となる電動パワーステアリング装置200の概略構成を模式的に示した図も示される。

【0014】

1.電動パワーステアリング装置

上述のように、電動パワーステアリング装置200は車両(図示せず)に搭載される。本実施形態では、図1の左部分に示されるように、電動パワーステアリング装置200は、所謂ラック・アンド・ピニオン式からなり、ステアリングホイール20、ステアリングシャフト21、トルクセンサ22、モータ23、減速機24、モータ制御部25、ピニオン26、ラック27を備えて構成される。

【0015】

ステアリングホイール20は、運転者により操舵される。本実施形態では、運転者による操舵をステアリング操作と称して説明する。ステアリングホイール20には、ステアリングシャフト21が連結される。ステアリングシャフト21は、入力側シャフト21a及び出力側シャフト21bを備えて構成される。入力側シャフト21aは、ステアリング操作に応じた操舵力が入力される。入力側シャフト21aと出力側シャフト21bとの間には、トルクセンサ22が設けられる。また、出力側シャフト21bには、減速機24が設けられる。入力側シャフト21aの回転トルクはトルクセンサ22により検出される。トルクセンサ22による検出結果は、後述するモータ制御部25に伝達される。

【0016】

モータ制御部25は、トルクセンサ22から伝達される入力側シャフト21aの回転トルクと、車両の速度を示す車速信号とに基づいて、モータ23の回転を制御する。車速信号は、車輪(本実施形態では「操舵輪31」が相当)の回転速度を検出する車輪速センサ(図示しない)から伝達する構成とすることができる。係る場合、車輪速センサの検出結果が車速信号となる。モータ制御部25は、入力側シャフト21aの回転トルクと車速信号とに基づいてモータ23が有するコイル(図示しない)に供給する電流を制御し、モータ23の出力トルクを調節する。

【0017】

モータ23の回転軸23aには、減速機24が連結される。減速機24は、モータ23の回転軸23aの回転数を所定の回転数に減速する。このような減速機24は、モータ23の回転軸23aと一体回転可能に設けられる入力ギヤ24aと、当該入力ギヤ24aと嵌合し出力側シャフト21bと一体回転可能に設けられる出力ギヤ24bとを備えて構成される。減速機24は、出力側シャフト21bが連結される。これにより、ステアリング操作をモータ23の回転力で運転者によるステアリング操作をアシストすることが可能となる。

【0018】

出力側シャフト21bには、ユニバーサルジョイント28を介してピニオン26が連結される。したがって、ピニオン26は出力側シャフト21bと一体的に回転する。ピニオン26は、当該ピニオン26の回転を伝達可能にラック27が連結される。ラック27は、タイロッド29及びナックルアーム(図示しない)を介して操舵輪31に連結される。

【0019】

また、電動パワーステアリング装置200には、ラック27の左右の可動範囲を規制する左右の規制部材30が備えられる。ここで、本実施形態では、ラック27は、運転者のステアリング操作に応じて水平方向に移動する。規制部材30は、ラック27に設けられる被規制部27aから水平方向に所定の間隔を有して設けられる右の規制部材30aと、ラック27に設けられる被規制部27bから水平方向に所定の間隔を有して設けられる左の規制部材30bとから構成される。この所定の間隔が、ステアリングホイール20を中立にした状態からのラック27が移動可能な量に相当する。したがって、ステアリング操作に応じて水平方向に移動するラック27が予め設定された量以上、移動しないようにすることができる。このような規制部材30は、ラック27が収納される図示しないケースと一体的に設けても良いし、ボディに付設して設けても良い。電動パワーステアリング装置200は、このような構成からなる。

【0020】

2.試験装置

上述の電動パワーステアリング装置200は、車種毎に設計される。係る場合、車種毎に、電動パワーステアリング装置200の耐久試験が行われる。本発明に係る試験装置100によれば、電動パワーステアリング装置200の耐久試験を適切に、且つ、効率良く行うことができる。

【0021】

図1の右部分には、本発明に係る試験装置100の概略構成を示すブロック図が示される。試験装置100は、モータ10、トルクセンサ11、角度センサ12、モータ制御部13、試験条件設定部40、試験実行部50の各機能部を備えて構成される。このような試験装置100は、CPUを中核部材として電動パワーステアリング装置200の耐久試験に関する種々の動作を行うための機能部をハードウェア又はソフトウェア或いはその両方で構築されている。

【0022】

モータ10は、ステアリングホイール20に回転力を入力する。すなわち、耐久試験においては、作業者がステアリング操作を行うことはなく、モータ10によりステアリング操作が行われる。このようなステアリング操作は、モータ10の回転力を用いて行われる。ステアリングホイール20に対するモータ10の回転力の入力は、モータ10の回転力を直接ステアリングホイール20に入力しても良いし、例えば入力側シャフト21a等に入力しても良い。いずれであっても、モータ10の回転力を利用して、適切にステアリングホイール20を回転させることができる。

【0023】

トルクセンサ11は、電動パワーステアリング装置200が有するピニオン26に作用する捩りトルクを検出する。図1では図示の便宜上、トルクセンサ11はピニオン26から離れた位置に記載しているが、実際にはピニオン26の近傍に設けられる。ピニオン26に作用する捩りトルクとは、モータ10によりステアリング操作が行われた際にピニオン26に作用するトルクである。トルクセンサ11は、このような捩りトルクを検出し、後述する試験条件設定部40に伝達される。

【0024】

角度センサ12は、モータ10の回転角を検出する。モータ10の回転角とは、モータ10の回転軸が回転する角度に相当する。このような回転角は、例えばホールIC等を用いて構成することが可能である。係る場合には、モータ10が有する回転体(例えば回転軸)に設けられる永久磁石からの磁束に基づき回転角を検出することが可能である。もちろん、他の方法により回転角を検出することも当然に可能である。角度センサ12により検出された検出結果は、後述するモータ制御部13及び試験条件設定部40に伝達される。

【0025】

モータ制御部13は、モータ10の回転を制御する。このような回転は、上述のモータ制御部25と同様に、印加電圧により制御しても良いし、通電される電流により制御しても良い。モータ制御部13は、後述する試験条件設定部40及び試験実行部50から伝達される第1トルク、第2トルク、第1角度、及び第2角度や、角度センサ12の検出結果に応じてモータ10の回転を制御する。なお、第1トルク、第2トルク、第1角度、及び第2角度、については後述する。

【0026】

試験条件設定部40は、第1トルク記憶部41、第2トルク記憶部42、第1角度記憶部43、及び第2角度記憶部44を備えて構成される。第1トルク記憶部41は、予め設定される右側第1トルク及び予め設定される左側第1トルクが記憶される。右側第1トルクは、ステアリングホイール20が右に切られ、例えばラック27の被規制部27aが右の規制部材30aにあたった際に当該ラック27及びピニオン26が損傷を受けない程度のトルクとすると好適である。また、左側第1トルクは、ステアリングホイール20が左に切られ、例えばラック27の被規制部27bが左の規制部材30bにあたった際に当該ラック27及びピニオン26が損傷を受けない程度のトルクとすると好適である。これら2つの右側第1トルク及び左側第1トルクは、例えば1Nm以下とすると好適であるが、適宜、ユーザ(試験を行う者)により変更することが可能である。なお、本実施形態では、右側第1トルク及び左側第1トルクが同じ値で設定された第1トルクであるとし、当該第1トルクは符号T1を付して説明する。

【0027】

第2トルク記憶部42は、上述の右側第1トルクよりも大きい予め設定される右側第2トルク及び上述の左側第1トルクよりも大きい予め設定される左側第2トルクが記憶される。右側第2トルクは、例えばラック27の被規制部27aが右の規制部材30aにあたった際に当該ラック27及びピニオン26が損傷を受けず、且つ、各部の遊びや緩衝部材を押し込むことが可能なトルクとすると好適である。また、左側第2トルクは、例えばラック27の被規制部27bが左の規制部材30bにあたった際に当該ラック27及びピニオン26が損傷を受けず、且つ、各部の遊びや緩衝部材を押し込むことが可能なトルクとすると好適である。これら2つの右側第2トルク及び左側第2トルクは、例えば10Nm以下とすると好適であるが、適宜、ユーザ(試験を行う者)により変更することが可能である。なお、本実施形態では、右側第2トルク及び左側第2トルクが同じ値で設定された第2トルクであるとし、当該第2トルクは符号T2を付して説明する。ここで、上述のように本実施形態では、右側第1トルク及び左側第1トルクは、第1トルクT1である。また、右側第2トルク及び左側第2トルクは、第2トルクT2である。したがって、第2トルクT2は第1トルクT1よりも大きい値で設定される。

【0028】

以上のように、第1トルクT1及び第2トルクT2を設定することにより、耐久試験を行う前に電動パワーステアリング装置200に必要以上の荷重をかけることがないので、当該電動パワーステアリング装置200の各部の損傷を防止することができる。したがって、信頼性の高い耐久試験を行うことができる。

【0029】

第1角度記憶部43は、モータ10からの入力に基づきステアリングホイール20が右に切られた際に、捩りトルクが第1トルクT1になった場合のモータ10の回転角を右の第1角度として自動的に記憶しておく。モータ10からの入力とは、モータ10からステアリングホイール20に入力される回転力である。このような回転力によりステアリングホイール20が右に切られると、当該回転力に応じて、ラック27も右方向に移動する。これにより、ラック27の被規制部27aが右の規制部材30aにあたることで、ピニオン26に捩りトルクが作用する。この捩りトルクが上述のトルクセンサ11により検出可能とされると共に、この際のモータ10の回転角が角度センサ12により検出可能とされる。

【0030】

試験条件設定部40は、ステアリングホイール20が右に切られ、捩りトルクが第1トルクT1になった場合のモータの回転角10を右の第1角度として第1角度記憶部43に記憶させる。これにより、試験条件設定部40は、ステアリングホイール20が右に切られた際にラック27が右の規制部材30aにあたる位置を認識することが可能となる。なお、以下では、右の第1角度は符号R1を付して説明する。

【0031】

また、第1角度記憶部43は、モータ10からの入力に基づきステアリングホイール20が左に切られた際に、捩りトルクが第1トルクT1になった場合のモータ10の回転角を左の第1角度として自動的に記憶しておく。モータ10からステアリングホイール20に入力される回転力によりステアリングホイール20が左に切られると、当該回転力に応じて、ラック27も左方向に移動する。これにより、ラック27の被規制部27bが左の規制部材30bにあたることで、ピニオン26に捩りトルクが作用する。この捩りトルクが上述のトルクセンサ11により検出可能とされると共に、この際のモータ10の回転角が角度センサ12により検出可能とされる。

【0032】

試験条件設定部40は、ステアリングホイール20が左に切られ、捩りトルクが第1トルクT1になった場合のモータ10の回転角を左の第1角度として第1角度記憶部43に記憶させる。これにより、試験条件設定部40は、ステアリングホイール20が左に切られた際にラック27が左の規制部材30bにあたる位置を認識することが可能となる。なお、以下では、左の第1角度は符号L1を付して説明する。

【0033】

第2角度記憶部44は、モータ10の回転角を右の第1角度R1より更に右方向に大きくした際に、捩りトルクが第2トルクT2となった場合のモータ10の回転角を右の第2角度として自動的に記憶しておく。右の第1角度R1とは、上述のようにステアリングホイール20が右に切られた際にラック27の被規制部27aが右の規制部材30aにあたる場合のモータ10の回転角である。したがって、モータ10の回転角を右の第1角度R1より更に右方向に大きくするとは、ステアリングホイール20を右に切り、ラック27が右の規制部材30aにあたる位置から更に、ステアリングホイール20を右に切ることを示す。これにより、ラック27の被規制部27bが右の規制部材30aにあたると共に、各部の遊びや緩衝部材(図示しない)を更に押し込みつつ、ピニオン26に作用する捩りトルクが大きくなる。この捩りトルクは、上述の第1角度の検出と同様に、トルクセンサ11により検出可能とされると共に、この際のモータ10の回転角が角度センサ12により検出可能とされる。

【0034】

試験条件設定部40は、右の第1角度R1に相当する位置から更にステアリングホイール20が右に切られ、捩りトルクが第2トルクT2になった場合のモータの回転角10を右の第2角度として第2角度記憶部44に記憶させる。これにより、試験条件設定部40は、ステアリングホイール20が目一杯、右に切られた際にラック26が移動する位置を認識することが可能となる。このような位置は、機構上の端部(右のメカ端点)に相当する。なお、以下では、右の第2角度は符号R2を付して説明する。

【0035】

第2角度記憶部44は、モータ10の回転角を左の第1角度L1より更に左方向に大きくした際に、捩りトルクが第2トルクT2となった場合のモータ10の回転角を左の第2角度として自動的に記憶しておく。左の第1角度L1とは、上述のようにステアリングホイール20が左に切られた際にラック27が左の規制部材30bにあたる場合のモータ10の回転角である。したがって、モータ10の回転角を左の第1角度L1より更に左方向に大きくするとは、ステアリングホイール20を左に切り、ラック27が左の規制部材30bにあたる位置から更に、ステアリングホイール20を左に切ることを示す。これにより、ラック27が左の規制部材30bにあたると共に、各部の遊びや緩衝部材(図示しない)を更に押し込みつつ、ピニオン26に作用する捩りトルクが大きくなる。この捩りトルクは、上述の第1角度の検出と同様に、トルクセンサ11により検出可能とされると共に、この際のモータ10の回転角が角度センサ12により検出可能とされる。

【0036】

試験条件設定部40は、左の第1角度L1に相当する位置から更にステアリングホイール20が左に切られ、捩りトルクが第2トルクT2になった場合のモータの回転角10を左の第2角度として第2角度記憶部44に記憶させる。これにより、試験条件設定部40は、ステアリングホイール20が目一杯、左に切られた際にラック26が移動する位置を認識することが可能となる。このような位置は、機構上の端部(左のメカ端点)に相当する。なお、以下では、左の第2角度は符号L2を付して説明する。

【0037】

このようにして、試験条件設定部40は、試験対象となる電動パワーステアリング装置200における、右の第1角度R1、左の第1角度L1、右の第2角度R2、及び左の第2角度L2を容易に特定するとことが可能となる。これらは、後述する試験実行部50により適宜参照され、電動パワーステアリング装置200の耐久試験に利用される。

【0038】

試験実行部50は、モータ10の回転角を右の第2角度R2と左の第2角度とL2とに亘って自動的に繰り返し変更して電動パワーステアリング装置200の耐久試験を行う。右の第2角度R2と左の第2角度L2とは、夫々、第1角度記憶部43及び第2角度記憶部44に記憶され、モータ10の回転角がこの間で往復するように複数回に亘って動作するよう、モータ制御部13に命令する。これに伴って、モータ10の回転力により、ステアリングホイール20が左右夫々に対して目一杯切られ、耐久試験を行うことができる。

【0039】

3.第1角度の設定

第1角度とは、右の第1角度R1と左の第1角度L1とが相当し、第1角度記憶部43に記憶される。ここでは、図2を用いて、右の第1角度R1及び左の第1角度L1の設定について図面を用いて説明する。図2は、縦軸がトルク、横軸が回転角を示している。試験条件設定部40は、右の第1角度R1及び左の第1角度L1を検出する前は、ステアリングホイール20をどれだけ切った場合にラック27が規制部材30にあたるか認識していない。このため、試験条件設定部40は、モータ制御部13に対して予め設定された第1回転数N1でモータ10を回転させる。ここで、第1回転数N1は、試験条件設定部40により予め記憶されており、ステアリングホイール20が切られ、ラック27が規制部材30にあたった場合にラック27及び規制部材30が損傷する程の荷重を与えない程度の回転数である。例えば、1rad/sec以下とすると好適である。

【0040】

試験条件設定部40は、ステアリングホイール20を右に切るために、モータ制御部13に第1回転数N1でモータ10を回転させつつ(例えば時計方向とする)、トルクセンサ11及び角度センサ12から夫々の検出結果を取得する。トルクセンサ11からの検出結果が、第1トルク記憶部41に記憶されている第1トルクT1になれば、その際の回転角を右の第1角度R1として第1角度記憶部43に自動的に記憶すると共に、モータ制御部13に対してモータ10を停止させる。

【0041】

同様に、試験条件設定部40は、ステアリングホイール20を左に切るために、モータ制御部13に第1回転数N1でモータ10を回転させつつ(例えば半時計方向とする)、トルクセンサ11及び角度センサ12から夫々の検出結果を取得する。トルクセンサ11からの検出結果が、第1トルク記憶部41に記憶されている第1トルクT1になれば、その際の回転角を左の第1角度R1として第1角度記憶部43に自動的に記憶すると共に、モータ制御部13に対してモータ10を停止させる。

【0042】

なお、図2においては、時計方向にモータ10を回転させた際に検出されたトルクを正の値とし、反時計方向にモータ10を回転させた際に検出されたトルクを負の値として示している。検出結果が第1トルクT1になったか否かは、夫々のトルクの絶対値を参照して判断される。このように、右の第1角度R1及び左の第1角度L1は、所定の回転数である予め設定された第1回転数N1でモータ10を制御した場合に第1トルクT1が検出された際の角度センサ12の出力が相当する。

【0043】

4.第2角度の設定

第2角度とは、本実施形態では、右の第2角度R2と左の第2角度L2とが相当し、第2角度記憶部44に記憶される。試験条件設定部40は、右の第2角度R2及び左の第2角度L2を設定するにあたり、モータ10を所定の回転数での運転後、所定の時定数で緩停止させる運転プログラムで制御する。このような制御プログラムの一例が図3に示される。図3は、縦軸をモータ10の回転数とし、横軸を回転角としている。また、図3(a)はA点を始点としてB点を終点とした場合の例であり、図3(b)はB点を始点としてA点を終点とした場合の例である。

【0044】

所定の回転数とは、予め設定された第2回転数N2が相当し、例えば数rad/secとすると好適である。所定の時定数とは、例えば数十msecとすると好適である。図3においてはτeで示される。モータ10は、第2回転数N2で運転後、モータ制御部13から停止命令があってから数十msecの間で回転数を低下させて停止する。また、起動も所定の時定数で緩起動される。係る時定数は、例えば百msec程度とすると好適である。図3においてはτsで示される。

【0045】

ここで、右の第2角度R2及び左の第2角度L2を設定する前には、右の第1角度R1及び左の第1角度L1は第1角度記憶部43に記憶されている。試験条件設定部40は、右の第1角度R1と左の第1角度L1との間の回転角よりも小さい所定の回転角を設定する。この設定される回転角は、例えば右の第1角度R1と左の第1角度L1との間の回転角の90%程度とすると好適である。すなわち、右の第1角度R1の90%程度である角度と左の第1角度L1の90%程度である角度とを設定する。夫々、角度R0及び角度L0とする。

【0046】

まず、試験条件設定部40は、緩起動及び緩停止を含む上述の運転プログラムを角度R0と角度L0との間に含まれるように設定し、モータ制御部13にモータ10を制御させる。

【0047】

試験条件設定部40は、運転プログラムで制御されるモータ10の回転角を複数回に亘って徐々に広げていく。このような形態が、図4に示される。まず、図4において(a)に示されるように、モータ10の回転数をN2として角度R0と角度L0との間において上述の運転プログラムで制御する。この運転プログラムは、図3(a)及び図3(b)の双方が用いられる。係る場合、第2トルクT2は検出されないので、試験条件設定部40は、モータ10の回転数をN2で運転する回転角を広げる。このように回転角を広げた形態が(b)に示される。(b)で示されるように、係る場合においても、第2トルクT2は検出されない。このように試験条件設定部40は、回転数N2で運転するモータ10の回転角を徐々に広げていく(図4の(c)及び(d)参照)。

【0048】

回転数N2で運転するモータ10の回転角を自動的に徐々に広げて運転プログラムで運転した際、すなわち、モータ10が緩停止した際に、図4の(e)のように、第2トルクT2が検出された場合の角度センサ12の出力が、右の第2角度R2及び左の第2角度L2となる。このような、右の第2角度R2及び左の第2角度L2が第2角度記憶部44に自動的に記憶される。なお、回転数N2で運転するモータ10の回転数を徐々に広げて運転プログラムを実行するが、予め設定された回数、或いは予め設定された時間が経過しても、右の第2角度R2及び左の第2角度L2を設定することができない場合には、試験条件の設定を中断するように構成すると好適である。

【0049】

5.試験用運転プログラム

試験実行部41は、上述のように求められた右の第2角度R2と左の第2角度L2との間で自動的にモータ10を繰り返し制御して評価試験を行う。このような評価試験で得られた捩りトルクが、図5に示される。

【0050】

このように、本試験装置100によれば、耐久試験を行う範囲に相当するモータ10の回転角を容易に検出することができ、当該検出された回転角に基づき適切に耐久試験を行うことができる。したがって、耐久試験を効率良く行うことが可能となる。このため、電動パワーステアリング装置200の開発コストを低減すると共に、電動パワーステアリング装置200の開発期間を短くすることができる。また、耐久試験に使用されるモータ10の回転角の範囲内に、電動パワーステアリング装置200の据え切り耐久性を評価する据え切り耐久試験に使用されるモータの回転角の範囲が含まれる場合には、耐久試験を行うことで据え切り耐久試験も同時に行うことができる。

【0051】

〔その他の実施形態〕

上記実施形態では、右側第1トルクと左側第1トルクが、同じ値で設定された第1トルクT1であるとして説明した。しかしながら、本発明の適用範囲はこれに限定されるものではない。右側第1トルクと左側第1トルクとを、夫々別の値で設定することも当然に可能である。係る場合でも、右側第1トルクに対応する左の第1角度、及び左側第1トルクに対応する左の第1角度を設定することは当然に可能である。

【0052】

上記実施形態では、右側第2トルクと左側第2トルクが、同じ値で設定された第2トルクT2であるとして説明した。しかしながら、本発明の適用範囲はこれに限定されるものではない。右側第2トルクと左側第2トルクとを、夫々別の値で設定することも当然に可能である。係る場合でも、右側第2トルクに対応する左の第2角度、及び左側第2トルクに対応する左の第2角度を設定することは当然に可能である。

【0053】

上記実施形態では、本試験装置100が、電動パワーステアリング装置200の耐久試験を行う場合の例を挙げて説明した。しかしながら、本発明の適用範囲はこれに限定されるものではない。本試験装置100によれば、油圧式のパワーステアリング装置の耐久試験を行うことも可能であるし、パワーステアリング装置を有しないステアリング装置の耐久試験を行うことも当然に可能である。

【0054】

上記実施形態では、本試験装置100が、右の第2角度R2と左の第2角度L2とに亘ってモータ10の回転角を変更して、電動パワーステアリング装置200の耐久試験を行うとして説明した。電動パワーステアリング装置200が開発された場合には、耐久試験の他に、ステアリングホイール20の据え切り耐久性を評価する据え切り試験を行う場合がある。ここで、右の第2角度R2と左の第2角度L2とを設定する際には、右の第1角度R1と左の第1角度L1とが設定される。据え切り試験では、このような右の第1角度R1と左の第1角度L1とで規定される回転角よりも狭い角度で行われるので、本試験装置100によれば、耐久試験と据え切り試験とを同時又は個別に行うことが可能である。

【産業上の利用可能性】

【0055】

本発明は、ラック・アンド・ピニオン式のパワーステアリング装置が有するラックを、当該ラックの可動範囲を規制する左右の規制部材に押し当てて、パワーステアリング装置の耐久試験を行う試験装置に利用可能である。

【符号の説明】

【0056】

10:モータ

11:トルクセンサ

12:角度センサ

20:ステアリングホイール

26:ピニオン

27:ラック

30:規制部材

30a:右の規制部材

30b:左の規制部材

40:試験条件設定部

50:試験実行部

100:試験装置

200:電動パワーステアリング装置

T1:第1トルク

T2:第2トルク

R1:右の第1角度

R2:右の第2角度

L1:左の第1角度

L2:左の第2角度

【特許請求の範囲】

【請求項1】

ラック・アンド・ピニオン式のパワーステアリング装置が有するラックを、当該ラックの可動範囲を規制する左右の規制部材に押し当てて、前記パワーステアリング装置の耐久試験を行う試験装置であって、

ステアリングホイールに回転力を入力するモータと、

前記パワーステアリング装置が有するピニオンに作用する捩りトルクを検出するトルクセンサと、

前記モータの回転角を検出する角度センサと、を備え、

前記モータからの入力に基づき前記ステアリングホイールが右に切られた際に、前記捩りトルクが予め設定された右側第1トルクとなった場合の前記モータの回転角を右の第1角度として記憶しておくと共に、前記モータからの入力に基づき前記ステアリングホイールが左に切られた際に、前記捩りトルクが予め設定された左側第1トルクとなった場合の前記モータの回転角を左の第1角度として記憶し、前記モータの回転角を前記右の第1角度より更に右方向に大きくした際に、前記捩りトルクが前記右側第1トルクよりも大きい予め設定された右側第2トルクとなった場合の前記モータの回転角を右の第2角度として記憶しておくと共に、前記モータの回転角を前記左の第1角度よりも更に左方向に大きくした際に、前記捩りトルクが前記左側第1トルクよりも大きい予め設定された左側第2トルクとなった場合の前記モータの回転角を左の第2角度として記憶する試験条件設定部と、

前記モータの回転角を前記右の第2角度と前記左の第2角度とに亘って繰り返し変更して前記耐久試験を行う試験実行部と、

を備える試験装置。

【請求項2】

前記モータは、所定の回転数での運転後、所定の時定数で緩停止させる運転プログラムで制御され、

前記右の第2角度は、前記運転プログラムで制御されるモータの回転角を複数回に亘って徐々に広げていき、前記モータが緩停止した際に前記右側第2トルクが検出された場合の前記角度センサの出力であり、

前記左の第2角度は、前記運転プログラムで制御されるモータの回転角を複数回に亘って徐々に広げていき、前記モータが緩停止した際に前記左側第2トルクが検出された場合の前記角度センサの出力である請求項1に記載の試験装置。

【請求項1】

ラック・アンド・ピニオン式のパワーステアリング装置が有するラックを、当該ラックの可動範囲を規制する左右の規制部材に押し当てて、前記パワーステアリング装置の耐久試験を行う試験装置であって、

ステアリングホイールに回転力を入力するモータと、

前記パワーステアリング装置が有するピニオンに作用する捩りトルクを検出するトルクセンサと、

前記モータの回転角を検出する角度センサと、を備え、

前記モータからの入力に基づき前記ステアリングホイールが右に切られた際に、前記捩りトルクが予め設定された右側第1トルクとなった場合の前記モータの回転角を右の第1角度として記憶しておくと共に、前記モータからの入力に基づき前記ステアリングホイールが左に切られた際に、前記捩りトルクが予め設定された左側第1トルクとなった場合の前記モータの回転角を左の第1角度として記憶し、前記モータの回転角を前記右の第1角度より更に右方向に大きくした際に、前記捩りトルクが前記右側第1トルクよりも大きい予め設定された右側第2トルクとなった場合の前記モータの回転角を右の第2角度として記憶しておくと共に、前記モータの回転角を前記左の第1角度よりも更に左方向に大きくした際に、前記捩りトルクが前記左側第1トルクよりも大きい予め設定された左側第2トルクとなった場合の前記モータの回転角を左の第2角度として記憶する試験条件設定部と、

前記モータの回転角を前記右の第2角度と前記左の第2角度とに亘って繰り返し変更して前記耐久試験を行う試験実行部と、

を備える試験装置。

【請求項2】

前記モータは、所定の回転数での運転後、所定の時定数で緩停止させる運転プログラムで制御され、

前記右の第2角度は、前記運転プログラムで制御されるモータの回転角を複数回に亘って徐々に広げていき、前記モータが緩停止した際に前記右側第2トルクが検出された場合の前記角度センサの出力であり、

前記左の第2角度は、前記運転プログラムで制御されるモータの回転角を複数回に亘って徐々に広げていき、前記モータが緩停止した際に前記左側第2トルクが検出された場合の前記角度センサの出力である請求項1に記載の試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−93327(P2012−93327A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2010−243049(P2010−243049)

【出願日】平成22年10月29日(2010.10.29)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【出願人】(000127570)株式会社エー・アンド・デイ (136)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成22年10月29日(2010.10.29)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【出願人】(000127570)株式会社エー・アンド・デイ (136)

【Fターム(参考)】

[ Back to top ]