誘導発熱ローラ装置

【課題】ローラ本体の表面温度を得ることができるとともに、ローラ表面から温度センサまでの肉厚を十分に確保可能にする。

【解決手段】複数のジャケット室21Aを有するローラ本体2と、ローラ本体2を誘導発熱させる誘導発熱機構3と、ジャケット室21A内に設けられた第1の温度センサS1と、ジャケット室21Aとローラ本体2の表面との間に設けられた第2の温度センサS2と、第1の温度センサS1により得られた第1の検出温度T1及び第2の温度センサS2により得られた第2の検出温度T2を用いてローラ本体2の表面温度T0を推定する制御機構9とを具備する。

【解決手段】複数のジャケット室21Aを有するローラ本体2と、ローラ本体2を誘導発熱させる誘導発熱機構3と、ジャケット室21A内に設けられた第1の温度センサS1と、ジャケット室21Aとローラ本体2の表面との間に設けられた第2の温度センサS2と、第1の温度センサS1により得られた第1の検出温度T1及び第2の温度センサS2により得られた第2の検出温度T2を用いてローラ本体2の表面温度T0を推定する制御機構9とを具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、誘導発熱ローラ装置、この誘導発熱ローラ装置に用いられる制御プログラム及び誘導発熱ローラ装置のローラ本体の表面温度推定方法に関するものである。

【背景技術】

【0002】

従来、例えばプラスチックフィルム、紙、布、不織布、合成繊維、金属箔等のシート材又はウェブ材、線(糸)材等の連続材の連続熱処理工程等には、回転するローラ本体の内部に誘導発熱機構を配置し、これによりローラ本体の周壁を誘導電流によって発熱させる誘導発熱ローラ装置が用いられている。

【0003】

この誘導発熱ローラ装置においては、特許文献1に示すように、ローラ本体の周壁に温度センサが埋設されており、この温度センサによって周壁の温度を検出するように構成されている。そして、この温度センサの検出信号が回転トランスやスリップリング等の信号送信装置を介して温度調整装置に送信される。この温度調整装置によって、温度センサの検出温度と予め定められた設定温度とが比較されて、その比較結果である出力信号が電力調整装置に送られる。その結果、電力調整装置によって、誘導発熱機構の誘導コイルへの電力供給量が調整されて、ローラ本体の表面温度が調整される。

【0004】

ここでローラ本体の表面温度を高精度に制御するためには、温度センサをローラ本体の表面温度そのものを検出するように配置することが望ましいが、以下の理由により、ローラ本体の表面から例えば数mm程度の距離を持たせて埋設する必要がある。

【0005】

例えばウェブ材に模様を付けるために凹凸加工が施されるローラ本体では、凹凸加工時にローラ本体が大きな外力を受けるため、温度センサを埋設する取付孔は、ローラ本体の表面から十分な肉厚を残した位置でなければ凹凸加工時に埋没してしまう。また、複数本のローラ本体同士をニップしてウェブ材を通過させるカレンダーローラでは、ニップにより大きい圧力を受けるため、温度センサを埋設する取付孔は、ローラ表面から十分な肉厚を残した位置でなければ弾性変形してしまい、均一なカレンダー処理を行うことが難しい。さらに、ローラ本体の運転時にローラ表面が損傷を受けるような用途では、ローラ表面を研磨して損傷を除去する必要があるところ、その研磨代を付与するために、温度センサの取付孔をローラ表面から十分な肉厚を残した位置に設ける必要がある。

【0006】

しかしながら、温度センサをローラ本体の表面から所定距離を持って埋設させるものであれば、温度センサにより得られた検出温度とローラ本体の表面温度との間に温度差が発生してしまう。そうすると、温度センサの検出温度が表面温度制御の基準となるため、ローラ本体の表面温度は温度差分だけ低くなってしまい、ローラ本体の表面温度を高精度に制御することが難しいという問題がある。その結果、シート材又は連続材の加工処理に不具合が生じてしまう。

【0007】

ここで、温度センサの検出温度に対してローラ本体の表面温度との温度差を予測し、その予測温度差を足し合わせることにより補償することも考えられるが、シートやウェブの熱処理条件の変更によって温度差が変化するため実用的ではない。また、ローラ本体を旋削や研磨した後ではローラ本体の外径が変化することからローラ表面から温度センサまでの距離が変化し、予め予測された値によって補償することは困難である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−250668号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで本発明は、上記問題点を一挙に解決するためになされたものであり、温度センサをローラ表面に可及的に近づけるという発想に依ることなく、ローラ本体の表面温度を得ることができるとともに、ローラ表面から温度センサまでの肉厚を十分に確保可能にすることをその主たる所期課題とするものである。

【課題を解決するための手段】

【0010】

すなわち本発明に係る誘導発熱ローラ装置は、周壁内に気液二相の熱媒体が封入された複数のジャケット室を有するローラ本体と、前記ローラ本体の内部において前記ローラ本体に対して静止状態に保持され、前記ローラ本体を誘導発熱させる誘導発熱機構と、前記ジャケット室内に設けられた第1の温度センサと、前記ローラ本体の周壁においてその表面及び前記ジャケット室の間に設けられた第2の温度センサと、前記第1の温度センサにより得られた第1の検出温度及び前記第2の温度センサにより得られた第2の検出温度を用いて前記ローラ本体の表面温度を推定し、当該表面温度を予め定められた設定温度とすべく前記誘導発熱機構を制御する制御機構とを具備することを特徴とする。

【0011】

このようなものであれば、ローラ本体の径方向の異なる位置に第1の温度センサ及び第2の温度センサを設けて、それらから得られる検出温度を用いてローラ本体の表面温度を推定していることから、温度センサをローラ本体の表面に近づけることなく、ローラ本体の表面温度を得ることができる。そして、このローラ本体の表面温度が設定温度となるように誘導発熱機構を制御することから、ローラ本体の表面温度を高精度に制御することができ、シート材や連続材等の加工物を高精度に加工することができる。また、第1の温度センサをローラ本体の表面に近づける必要が無いため、ローラ本体の表面の剛性を劣化させることなく、第1の温度センサの外側に十分な肉厚を残すことができる。さらに、第2の温度センサをジャケット室内に設けていることから、別途ローラ本体の周壁に第2の温度センサを設けるための取付孔を設ける必要が無く、ローラ本体の剛性の劣化を防ぐとともに、ローラ本体の加工及び構成を簡単にすることができる。

【0012】

ローラ本体はジャケット室によりその表面温度が均一化されるものの、例えばシート材や連続材が接触している部分とそうでない部分とでは温度ムラが生じてしまう。このとき、第2の温度センサの設置位置によって第2の検出温度がばらついてしまい、表面温度推定が不正確になってしまう恐れがある。そのため、前記第2の温度センサが、前記ローラ本体の周方向に複数個設けられており、前記制御機構が、前記複数の第2の温度センサから得られる複数の第2の検出温度の演算値を用いて前記ローラ本体の表面温度を推定するものであることが望ましい。

【0013】

互いに隣接するジャケット室が連通路により繋がっており、前記第1の温度センサが、前記複数のジャケット室のいずれか1つに設けられていることが望ましい。これならば、複数のジャケット室内の温度を均一化して第1の温度センサを1つ設けるだけで良いので、部品点数を削減できるだけでなく、温度センサの配線等を簡単にすることができ、誘導発熱ローラ装置の構成を簡単化することができる。

【0014】

また、本発明に係る誘導発熱ローラ装置の表面温度推定方法は、周壁内に気液二相の熱媒体が封入された複数のジャケット室を有するローラ本体と、前記ローラ本体の内部において前記ローラ本体に対して静止状態に保持され、前記ローラ本体を誘導発熱させる誘導発熱機構とを有する誘導発熱ローラ装置において、前記ジャケット室内に第1の温度センサを設けるとともに、前記ローラ本体の周壁においてその表面及び前記ジャケット室の間に設けられた第2の温度センサを設けて、前記第1の温度センサにより得られた第1の検出温度及び前記第2の温度センサにより得られた第2の検出温度を用いて前記ローラ本体の表面温度を推定することを特徴とする。

【0015】

さらに、本発明に係る誘導発熱ローラ装置の制御プログラムは、周壁内に気液二相の熱媒体が封入された複数のジャケット室を有するローラ本体と、前記ローラ本体の内部において前記ローラ本体に対して静止状態に保持され、前記ローラ本体を誘導発熱させる誘導発熱機構と、前記ジャケット室内に設けられた第1の温度センサと、前記ローラ本体の周壁においてその表面及び前記ジャケット室の間に設けられた第2の温度センサとを有する誘導発熱ローラ装置に用いられるものであり、前記第1の温度センサにより得られた第1の検出温度及び前記第2の温度センサにより得られた第2の検出温度を用いて前記ローラ本体の表面温度を推定する表面温度推定ステップと、前記表面温度推定ステップにより得られた表面温度を予め定められた設定温度とすべく前記誘導発熱機構を制御する制御ステップとをコンピュータに実行させることを特徴とする。

【発明の効果】

【0016】

このように構成した本発明によれば、ローラ本体に径方向の異なる位置に温度センサを設けることによってローラ本体の表面温度を得ることができるとともに、ローラ表面から温度センサまでの肉厚を十分に確保可能にすることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る誘導発熱ローラ装置の断面図である。

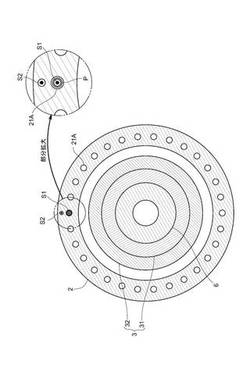

【図2】同実施形態におけるA−A線断面図である。

【図3】同実施形態における制御機器の構成を示す模式図である。

【図4】変形実施形態に係る誘導発熱ローラ装置のA−A線断面図である。

【図5】変形実施形態における制御機器の構成を示す模式図である。

【図6】第1の温度センサ及び第2の温度センサの配置態様の変形例を示す図である。

【図7】第1の温度センサ及び第2の温度センサの配置態様の変形例を示す図である。

【発明を実施するための形態】

【0018】

以下に本発明に係る誘導発熱ローラ装置の一実施形態について図面を参照して説明する。

【0019】

本実施形態に係る誘導発熱ローラ装置100は、例えばプラスチックフィルム、紙、布、不織布、合成繊維、金属箔等のシート材又はウェブ材、線(糸)材等の連続材の連続熱処理工程等において用いられるものである。

【0020】

具体的にこのものは、図1に示すように、回転自在に支持された中空円筒状のローラ本体2と、このローラ本体2内に収容される誘導発熱機構3とを備えている。

【0021】

ローラ本体2の両端部には、ジャーナル41が一体的に取り付けられている。このジャーナル41は、中空の駆動軸42が一体に構成されたフランジ形状をなすものである。このジャーナル41は、ローラ本体2の端部開口を覆うように当該本体2の端部に連結されている。また、駆動軸42は、転がり軸受等の軸受51を介して機台52に回転自在に支持されている。そして、ローラ本体2は、例えばモータ等により外部から与えられる駆動力によって回転されるように構成されている。

【0022】

また、ローラ本体2の側周壁21には、長手方向(軸方向)に延びる気液二相の熱媒体を封入するジャケット室21Aが、周方向に複数且つ等間隔に形成されている。当該複数のジャケット室21Aの軸方向両端部は、隣接するジャケット室21Aの両端部と連結路21Bを介して連通している。これにより、このジャケット室21A内に封入した気液二相の熱媒体の潜熱移動によりローラ本体2の表面温度を均一化するように構成している。

【0023】

誘導発熱機構3は、円筒形状をなす円筒状鉄心31と、当該円筒状鉄心31の外側周面に巻装された誘導コイル32とから構成されている。円筒状鉄心31の両端部にはそれぞれ、支持軸6が取り付けられている。この支持軸6は、それぞれ駆動軸42の内部に挿通されており、転がり軸受等の軸受7を介して駆動軸42に対して回転自在に支持されている。これにより、磁束発生機構3は、ローラ本体2の内部において宙づり状態で支持され、ローラ本体2に対して静止状態に保持される。誘導コイル32には、リード線L2が接続されており、このリード線L2には、交流電圧を印加するための交流電源Vが電力調整装置92を介して接続されている。

【0024】

このような誘導発熱機構3により、誘導コイル32に交流電圧が印加されると交番磁束が発生し、その交番磁束はローラ本体2の側周壁21を通過する。この通過によりローラ本体2に誘導電流が発生し、その誘導電流でローラ本体2はジュール発熱する。

【0025】

しかして本実施形態のローラ本体2には、ローラ本体2の表面温度を推定するためにローラ本体2の径方向において異なる位置に設けられた第1の温度センサS1及び第2の温度センサS2と、それら温度センサS1、S2からの検出温度に基づいてローラ本体2の表面温度を推定してその表面温度を調整するための制御機構9とを備えている。

【0026】

第1の温度センサS1は、ジャケット室21A内の温度を検出するものであり、ローラ本体2に形成された複数のジャケット室21Aのいずれか1つに設けられている。具体的にこの第1の温度センサS1は、ジャケット室21Aの軸方向端部から軸方向に沿うようにジャケット室21A内に挿入して設けられている。この第1の温度センサS1は、例えばPt100等の測温抵抗体又は例えばK熱電対等の熱電対からなる温度センサであり、ジャケット室21Aに保護管P内に収容されて配置されている(図2拡大図参照)。なお、符号L1は、第1の温度センサS1の検出信号を後述する信号伝送装置8に伝送するためのリード線である。

【0027】

第2の温度センサS2は、ローラ本体2の周壁21における肉厚内の温度を検出するものであり、ローラ本体2の周壁21においてジャケット室21Aとローラ本体2の表面との間に設けられている。具体的に第2の温度センサS2は、ジャケット室21Aよりも外側の肉厚内において、第1の温度センサS1が設けられたジャケット室21Aと径方向に沿った位置に設けられている。この第2の温度センサS2も前記第1の温度センサS1と同様、例えばPt100等の測温抵抗体又は例えばK熱電対等の熱電対からなる温度センサである。なお、符号L3は、第2の温度センサS2の検出信号を後述する信号伝送装置8に伝送するためのリード線である。

【0028】

制御機構9は、第1の温度センサS1から得られた第1の検出温度T1及び第2の温度センサS2から得られた第2の検出温度T2を用いてローラ本体2の表面温度T0を推定し、当該推定した表面温度T0を予め定められた設定温度とすべく誘導発熱機構3を制御するものである。具体的に制御機構9は、温度調整装置91及び電力調整装置92からなる。

【0029】

具体的に温度調整装置91は、信号伝送装置(回転トランス)8により得られた第1の温度センサS1の検出信号及び第2の温度センサS2の検出信号をアナログ電圧信号に変換する信号変換器911、912と、この信号変換器911、912からアナログ電圧信号を取得して、それらを比較する信号比較器913と、この信号比較器913により得られた検出温度差(ΔT=T1−T2)を用いて表面温度(T0)を推定するとともに、当該表面温度(T0)と設定温度とを比較し、表面温度(T0)を設定温度とすべく電力調整装置92に出力する制御信号を生成する温度調整器914とを有する。つまり、温度調整器914は、表面温度T0と設定温度との差に応じて、例えばサイリスタを用いて構成された電力調整装置92に誘導コイル32へ入力すべき電力を制御するための制御信号を出力する。

【0030】

ここで温度調整器914による表面温度T0の推定演算は以下である。

ローラ本体2の表面に接触するウェブ等のシート材や連続材がローラ表面から熱エネルギを奪うことによって、ローラ本体2には半径方向に熱流が生じ、その熱流束の大きさ、ローラ本体2を構成している金属材料の熱伝導率に応じて径方向に温度差を生じ、その温度差は下記の式となる。

【0031】

T1−T0=Q×Ln(R0/R1)/(2×π×λ×l)・・・(式1)

T2−T1=Q×Ln(R1/R2)/(2×π×λ×l)・・・(式2)

【0032】

ここで、T0:ローラ本体2の表面温度[K]、

T1:第1の温度センサS1が埋設された位置の温度(第1の検出温度)[K]、

T2:第2の温度センサS2が埋設された位置の温度(第2の検出温度)[K]、

R0:ローラ本体2の表面の半径[m]、

R1:第1の温度センサS1が埋設された位置の半径[m]、

R2:第2の温度センサS2が埋設された位置の半径[m]、

Q:総熱流[KW]、

λ:熱伝導率[KW/m・K]、

l:熱流幅[m]、である。

【0033】

そして、上記の(式1)及び(式2)を整理すると、ローラ本体2の表面温度T0は以下の式により演算される。

【0034】

T0=T1−(T2−T1)×[Ln(R0/R1)]/[Ln(R1/R2)]・・・(式3)

【0035】

このことから温度調整器94には、上記のR0、R1、R2の値を予め入力しておく。なお、R0は、ローラ本体2の表面の旋削、研磨、彫刻等の表面加工処理により変化することから、ローラ本体2の外径実測値から換算した値とする。

【0036】

<本実施形態の効果>

このように構成した本実施形態に係る誘導発熱ローラ装置100によれば、ローラ本体2の径方向の異なる位置に第1の温度センサS1及び第2の温度センサS2を設けて、それらから得られる検出温度を用いてローラ本体2の表面温度を推定していることから、温度センサをローラ本体2の表面に近づけることなく、ローラ本体2の表面温度を得ることができる。そして、このローラ本体2の表面温度が設定温度となるように誘導発熱機構3を制御することから、ローラ本体2の表面温度を高精度に制御することができ、シート材や連続材等の加工物を高精度に加工することができる。また、第1の温度センサS1もローラ本体2の表面に可及的に近づける必要が無いため、ローラ本体2の表面の剛性を劣化させることなく、また彫刻加工や研磨加工する場合にも十分な肉厚を残すことができる。さらに、第2の温度センサS2をジャケット室21A内に設けていることから、別途ローラ本体2の周壁21に第2の温度センサS2を設けるための取付孔を設ける必要が無く、ローラ本体2の剛性の劣化を防ぐとともに、ローラ本体2の加工及び構成を簡単にすることができる。

【0037】

<その他の変形実施形態>

なお、本発明は前記実施形態に限られるものではない。

【0038】

例えば、図4に示すように、第2の温度センサS2をローラ本体2の周方向に複数個設け、制御機構9が、複数の第2の温度センサS2から得られる複数の第2の検出温度T2の平均値を用いて前記ローラ本体2の表面温度T0を推定するようにしても良い。図4においては4つの第2の温度センサS2を周方向に90度等配した場合を示しているが、第2の温度センサS2の数及び配置態様はこれに限定されない。また、この場合の温度調整装置91は、図5に示すように、各第2の温度センサS2a〜S2dから得られた検出信号をアナログ電圧信号に変換する信号変換器912a〜912dと、この信号変換器912a〜912dからアナログ電圧信号を取得してその平均値を演算する信号演算器915と、当該信号演算器915により得られた第2の検出温度の平均値と、第1の温度センサS1から得られた第1の検出温度とを比較する信号比較部913と、この信号比較器913により得られた検出温度差を用いて表面温度を推定するとともに、当該表面温度と設定温度とを比較し、表面温度を設定温度とすべく電力調整装置92に出力する制御信号を生成する温度調整器914とを有する。なお、信号演算器915は、前記実施形態のように平均値を演算するものであっても良いし、例えば最大値又は最小値を演算する等、その他の演算値を出力するものであっても良い。

【0039】

また、前記実施形態では、第1の温度センサS1及び第2の温度センサS2を径方向に沿って同一側に設けているが、図6に示すように第1の温度センサS1及び第2の温度センサS2を径方向に沿って互いに反対側に配置するようにしても良い。この場合であっても、ローラ本体2の周壁21に生じる温度勾配は周方向に同一であるため、それら温度センサの検出温度を用いて表面温度を推定することができる。また、反対側でなくても、周方向において互いにどのように配置しても良い。

【0040】

さらに、図7に示すように、第1の温度センサS1及び第2の温度センサS2からなる対Stを複数組(図7では6組)設けて、ローラ本体2の周壁21に周方向に複数組設けることも考えられる。このように構成することで、例えばローラ本体2が1分間に例えば1回転等の低速回転用途の場合であっても、ローラ本体2を周方向に均一温度にすることが可能になる。

【0041】

その上、対Stをなす第1の温度センサS1及び第2の温度センサS2の一方を、他方の故障検出用センサとして用いることもできる。例えば、両者から得られる検出温度の差が所定値以上であれば、一方が故障していると判断するように構成しても良い。

【0042】

加えて、前記実施形態では両持ち式の誘導発熱ローラ装置について説明したが、ジャーナルの一方のみを回転自在に2点支持する誘導発熱ローラ装置に適用することもできる。さらに、いわゆる片持ち型の誘導発熱ローラ装置に適用することもできる。

【0043】

さらにその上、温度調整装置としては、CPUやメモリ、A/D変換器、D/A変換器等を有したデジタル乃至アナログ電気回路で構成されたもので、専用のものであってもよいし、一部又は全部にパソコン等の汎用コンピュータを利用するようにしたものであってもよい。また、CPUを用いず、アナログ回路のみで前記各部としての機能を果たすように構成してもよいし、物理的に一体である必要はなく、有線乃至無線によって互いに接続された複数の機器からなるものであってもよい。

【0044】

その他、本発明は前記実施形態に限られず、その趣旨を逸脱しない範囲で種々の変形が可能であるのは言うまでもない。

【符号の説明】

【0045】

100・・・誘導発熱ローラ装置

2 ・・・ローラ本体

21 ・・・周壁

21A・・・ジャケット室

21B・・・連通路

3 ・・・誘導発熱機構

S1 ・・・第1の温度センサ

S2 ・・・第2の温度センサ

9 ・・・制御機構

【技術分野】

【0001】

本発明は、誘導発熱ローラ装置、この誘導発熱ローラ装置に用いられる制御プログラム及び誘導発熱ローラ装置のローラ本体の表面温度推定方法に関するものである。

【背景技術】

【0002】

従来、例えばプラスチックフィルム、紙、布、不織布、合成繊維、金属箔等のシート材又はウェブ材、線(糸)材等の連続材の連続熱処理工程等には、回転するローラ本体の内部に誘導発熱機構を配置し、これによりローラ本体の周壁を誘導電流によって発熱させる誘導発熱ローラ装置が用いられている。

【0003】

この誘導発熱ローラ装置においては、特許文献1に示すように、ローラ本体の周壁に温度センサが埋設されており、この温度センサによって周壁の温度を検出するように構成されている。そして、この温度センサの検出信号が回転トランスやスリップリング等の信号送信装置を介して温度調整装置に送信される。この温度調整装置によって、温度センサの検出温度と予め定められた設定温度とが比較されて、その比較結果である出力信号が電力調整装置に送られる。その結果、電力調整装置によって、誘導発熱機構の誘導コイルへの電力供給量が調整されて、ローラ本体の表面温度が調整される。

【0004】

ここでローラ本体の表面温度を高精度に制御するためには、温度センサをローラ本体の表面温度そのものを検出するように配置することが望ましいが、以下の理由により、ローラ本体の表面から例えば数mm程度の距離を持たせて埋設する必要がある。

【0005】

例えばウェブ材に模様を付けるために凹凸加工が施されるローラ本体では、凹凸加工時にローラ本体が大きな外力を受けるため、温度センサを埋設する取付孔は、ローラ本体の表面から十分な肉厚を残した位置でなければ凹凸加工時に埋没してしまう。また、複数本のローラ本体同士をニップしてウェブ材を通過させるカレンダーローラでは、ニップにより大きい圧力を受けるため、温度センサを埋設する取付孔は、ローラ表面から十分な肉厚を残した位置でなければ弾性変形してしまい、均一なカレンダー処理を行うことが難しい。さらに、ローラ本体の運転時にローラ表面が損傷を受けるような用途では、ローラ表面を研磨して損傷を除去する必要があるところ、その研磨代を付与するために、温度センサの取付孔をローラ表面から十分な肉厚を残した位置に設ける必要がある。

【0006】

しかしながら、温度センサをローラ本体の表面から所定距離を持って埋設させるものであれば、温度センサにより得られた検出温度とローラ本体の表面温度との間に温度差が発生してしまう。そうすると、温度センサの検出温度が表面温度制御の基準となるため、ローラ本体の表面温度は温度差分だけ低くなってしまい、ローラ本体の表面温度を高精度に制御することが難しいという問題がある。その結果、シート材又は連続材の加工処理に不具合が生じてしまう。

【0007】

ここで、温度センサの検出温度に対してローラ本体の表面温度との温度差を予測し、その予測温度差を足し合わせることにより補償することも考えられるが、シートやウェブの熱処理条件の変更によって温度差が変化するため実用的ではない。また、ローラ本体を旋削や研磨した後ではローラ本体の外径が変化することからローラ表面から温度センサまでの距離が変化し、予め予測された値によって補償することは困難である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−250668号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで本発明は、上記問題点を一挙に解決するためになされたものであり、温度センサをローラ表面に可及的に近づけるという発想に依ることなく、ローラ本体の表面温度を得ることができるとともに、ローラ表面から温度センサまでの肉厚を十分に確保可能にすることをその主たる所期課題とするものである。

【課題を解決するための手段】

【0010】

すなわち本発明に係る誘導発熱ローラ装置は、周壁内に気液二相の熱媒体が封入された複数のジャケット室を有するローラ本体と、前記ローラ本体の内部において前記ローラ本体に対して静止状態に保持され、前記ローラ本体を誘導発熱させる誘導発熱機構と、前記ジャケット室内に設けられた第1の温度センサと、前記ローラ本体の周壁においてその表面及び前記ジャケット室の間に設けられた第2の温度センサと、前記第1の温度センサにより得られた第1の検出温度及び前記第2の温度センサにより得られた第2の検出温度を用いて前記ローラ本体の表面温度を推定し、当該表面温度を予め定められた設定温度とすべく前記誘導発熱機構を制御する制御機構とを具備することを特徴とする。

【0011】

このようなものであれば、ローラ本体の径方向の異なる位置に第1の温度センサ及び第2の温度センサを設けて、それらから得られる検出温度を用いてローラ本体の表面温度を推定していることから、温度センサをローラ本体の表面に近づけることなく、ローラ本体の表面温度を得ることができる。そして、このローラ本体の表面温度が設定温度となるように誘導発熱機構を制御することから、ローラ本体の表面温度を高精度に制御することができ、シート材や連続材等の加工物を高精度に加工することができる。また、第1の温度センサをローラ本体の表面に近づける必要が無いため、ローラ本体の表面の剛性を劣化させることなく、第1の温度センサの外側に十分な肉厚を残すことができる。さらに、第2の温度センサをジャケット室内に設けていることから、別途ローラ本体の周壁に第2の温度センサを設けるための取付孔を設ける必要が無く、ローラ本体の剛性の劣化を防ぐとともに、ローラ本体の加工及び構成を簡単にすることができる。

【0012】

ローラ本体はジャケット室によりその表面温度が均一化されるものの、例えばシート材や連続材が接触している部分とそうでない部分とでは温度ムラが生じてしまう。このとき、第2の温度センサの設置位置によって第2の検出温度がばらついてしまい、表面温度推定が不正確になってしまう恐れがある。そのため、前記第2の温度センサが、前記ローラ本体の周方向に複数個設けられており、前記制御機構が、前記複数の第2の温度センサから得られる複数の第2の検出温度の演算値を用いて前記ローラ本体の表面温度を推定するものであることが望ましい。

【0013】

互いに隣接するジャケット室が連通路により繋がっており、前記第1の温度センサが、前記複数のジャケット室のいずれか1つに設けられていることが望ましい。これならば、複数のジャケット室内の温度を均一化して第1の温度センサを1つ設けるだけで良いので、部品点数を削減できるだけでなく、温度センサの配線等を簡単にすることができ、誘導発熱ローラ装置の構成を簡単化することができる。

【0014】

また、本発明に係る誘導発熱ローラ装置の表面温度推定方法は、周壁内に気液二相の熱媒体が封入された複数のジャケット室を有するローラ本体と、前記ローラ本体の内部において前記ローラ本体に対して静止状態に保持され、前記ローラ本体を誘導発熱させる誘導発熱機構とを有する誘導発熱ローラ装置において、前記ジャケット室内に第1の温度センサを設けるとともに、前記ローラ本体の周壁においてその表面及び前記ジャケット室の間に設けられた第2の温度センサを設けて、前記第1の温度センサにより得られた第1の検出温度及び前記第2の温度センサにより得られた第2の検出温度を用いて前記ローラ本体の表面温度を推定することを特徴とする。

【0015】

さらに、本発明に係る誘導発熱ローラ装置の制御プログラムは、周壁内に気液二相の熱媒体が封入された複数のジャケット室を有するローラ本体と、前記ローラ本体の内部において前記ローラ本体に対して静止状態に保持され、前記ローラ本体を誘導発熱させる誘導発熱機構と、前記ジャケット室内に設けられた第1の温度センサと、前記ローラ本体の周壁においてその表面及び前記ジャケット室の間に設けられた第2の温度センサとを有する誘導発熱ローラ装置に用いられるものであり、前記第1の温度センサにより得られた第1の検出温度及び前記第2の温度センサにより得られた第2の検出温度を用いて前記ローラ本体の表面温度を推定する表面温度推定ステップと、前記表面温度推定ステップにより得られた表面温度を予め定められた設定温度とすべく前記誘導発熱機構を制御する制御ステップとをコンピュータに実行させることを特徴とする。

【発明の効果】

【0016】

このように構成した本発明によれば、ローラ本体に径方向の異なる位置に温度センサを設けることによってローラ本体の表面温度を得ることができるとともに、ローラ表面から温度センサまでの肉厚を十分に確保可能にすることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る誘導発熱ローラ装置の断面図である。

【図2】同実施形態におけるA−A線断面図である。

【図3】同実施形態における制御機器の構成を示す模式図である。

【図4】変形実施形態に係る誘導発熱ローラ装置のA−A線断面図である。

【図5】変形実施形態における制御機器の構成を示す模式図である。

【図6】第1の温度センサ及び第2の温度センサの配置態様の変形例を示す図である。

【図7】第1の温度センサ及び第2の温度センサの配置態様の変形例を示す図である。

【発明を実施するための形態】

【0018】

以下に本発明に係る誘導発熱ローラ装置の一実施形態について図面を参照して説明する。

【0019】

本実施形態に係る誘導発熱ローラ装置100は、例えばプラスチックフィルム、紙、布、不織布、合成繊維、金属箔等のシート材又はウェブ材、線(糸)材等の連続材の連続熱処理工程等において用いられるものである。

【0020】

具体的にこのものは、図1に示すように、回転自在に支持された中空円筒状のローラ本体2と、このローラ本体2内に収容される誘導発熱機構3とを備えている。

【0021】

ローラ本体2の両端部には、ジャーナル41が一体的に取り付けられている。このジャーナル41は、中空の駆動軸42が一体に構成されたフランジ形状をなすものである。このジャーナル41は、ローラ本体2の端部開口を覆うように当該本体2の端部に連結されている。また、駆動軸42は、転がり軸受等の軸受51を介して機台52に回転自在に支持されている。そして、ローラ本体2は、例えばモータ等により外部から与えられる駆動力によって回転されるように構成されている。

【0022】

また、ローラ本体2の側周壁21には、長手方向(軸方向)に延びる気液二相の熱媒体を封入するジャケット室21Aが、周方向に複数且つ等間隔に形成されている。当該複数のジャケット室21Aの軸方向両端部は、隣接するジャケット室21Aの両端部と連結路21Bを介して連通している。これにより、このジャケット室21A内に封入した気液二相の熱媒体の潜熱移動によりローラ本体2の表面温度を均一化するように構成している。

【0023】

誘導発熱機構3は、円筒形状をなす円筒状鉄心31と、当該円筒状鉄心31の外側周面に巻装された誘導コイル32とから構成されている。円筒状鉄心31の両端部にはそれぞれ、支持軸6が取り付けられている。この支持軸6は、それぞれ駆動軸42の内部に挿通されており、転がり軸受等の軸受7を介して駆動軸42に対して回転自在に支持されている。これにより、磁束発生機構3は、ローラ本体2の内部において宙づり状態で支持され、ローラ本体2に対して静止状態に保持される。誘導コイル32には、リード線L2が接続されており、このリード線L2には、交流電圧を印加するための交流電源Vが電力調整装置92を介して接続されている。

【0024】

このような誘導発熱機構3により、誘導コイル32に交流電圧が印加されると交番磁束が発生し、その交番磁束はローラ本体2の側周壁21を通過する。この通過によりローラ本体2に誘導電流が発生し、その誘導電流でローラ本体2はジュール発熱する。

【0025】

しかして本実施形態のローラ本体2には、ローラ本体2の表面温度を推定するためにローラ本体2の径方向において異なる位置に設けられた第1の温度センサS1及び第2の温度センサS2と、それら温度センサS1、S2からの検出温度に基づいてローラ本体2の表面温度を推定してその表面温度を調整するための制御機構9とを備えている。

【0026】

第1の温度センサS1は、ジャケット室21A内の温度を検出するものであり、ローラ本体2に形成された複数のジャケット室21Aのいずれか1つに設けられている。具体的にこの第1の温度センサS1は、ジャケット室21Aの軸方向端部から軸方向に沿うようにジャケット室21A内に挿入して設けられている。この第1の温度センサS1は、例えばPt100等の測温抵抗体又は例えばK熱電対等の熱電対からなる温度センサであり、ジャケット室21Aに保護管P内に収容されて配置されている(図2拡大図参照)。なお、符号L1は、第1の温度センサS1の検出信号を後述する信号伝送装置8に伝送するためのリード線である。

【0027】

第2の温度センサS2は、ローラ本体2の周壁21における肉厚内の温度を検出するものであり、ローラ本体2の周壁21においてジャケット室21Aとローラ本体2の表面との間に設けられている。具体的に第2の温度センサS2は、ジャケット室21Aよりも外側の肉厚内において、第1の温度センサS1が設けられたジャケット室21Aと径方向に沿った位置に設けられている。この第2の温度センサS2も前記第1の温度センサS1と同様、例えばPt100等の測温抵抗体又は例えばK熱電対等の熱電対からなる温度センサである。なお、符号L3は、第2の温度センサS2の検出信号を後述する信号伝送装置8に伝送するためのリード線である。

【0028】

制御機構9は、第1の温度センサS1から得られた第1の検出温度T1及び第2の温度センサS2から得られた第2の検出温度T2を用いてローラ本体2の表面温度T0を推定し、当該推定した表面温度T0を予め定められた設定温度とすべく誘導発熱機構3を制御するものである。具体的に制御機構9は、温度調整装置91及び電力調整装置92からなる。

【0029】

具体的に温度調整装置91は、信号伝送装置(回転トランス)8により得られた第1の温度センサS1の検出信号及び第2の温度センサS2の検出信号をアナログ電圧信号に変換する信号変換器911、912と、この信号変換器911、912からアナログ電圧信号を取得して、それらを比較する信号比較器913と、この信号比較器913により得られた検出温度差(ΔT=T1−T2)を用いて表面温度(T0)を推定するとともに、当該表面温度(T0)と設定温度とを比較し、表面温度(T0)を設定温度とすべく電力調整装置92に出力する制御信号を生成する温度調整器914とを有する。つまり、温度調整器914は、表面温度T0と設定温度との差に応じて、例えばサイリスタを用いて構成された電力調整装置92に誘導コイル32へ入力すべき電力を制御するための制御信号を出力する。

【0030】

ここで温度調整器914による表面温度T0の推定演算は以下である。

ローラ本体2の表面に接触するウェブ等のシート材や連続材がローラ表面から熱エネルギを奪うことによって、ローラ本体2には半径方向に熱流が生じ、その熱流束の大きさ、ローラ本体2を構成している金属材料の熱伝導率に応じて径方向に温度差を生じ、その温度差は下記の式となる。

【0031】

T1−T0=Q×Ln(R0/R1)/(2×π×λ×l)・・・(式1)

T2−T1=Q×Ln(R1/R2)/(2×π×λ×l)・・・(式2)

【0032】

ここで、T0:ローラ本体2の表面温度[K]、

T1:第1の温度センサS1が埋設された位置の温度(第1の検出温度)[K]、

T2:第2の温度センサS2が埋設された位置の温度(第2の検出温度)[K]、

R0:ローラ本体2の表面の半径[m]、

R1:第1の温度センサS1が埋設された位置の半径[m]、

R2:第2の温度センサS2が埋設された位置の半径[m]、

Q:総熱流[KW]、

λ:熱伝導率[KW/m・K]、

l:熱流幅[m]、である。

【0033】

そして、上記の(式1)及び(式2)を整理すると、ローラ本体2の表面温度T0は以下の式により演算される。

【0034】

T0=T1−(T2−T1)×[Ln(R0/R1)]/[Ln(R1/R2)]・・・(式3)

【0035】

このことから温度調整器94には、上記のR0、R1、R2の値を予め入力しておく。なお、R0は、ローラ本体2の表面の旋削、研磨、彫刻等の表面加工処理により変化することから、ローラ本体2の外径実測値から換算した値とする。

【0036】

<本実施形態の効果>

このように構成した本実施形態に係る誘導発熱ローラ装置100によれば、ローラ本体2の径方向の異なる位置に第1の温度センサS1及び第2の温度センサS2を設けて、それらから得られる検出温度を用いてローラ本体2の表面温度を推定していることから、温度センサをローラ本体2の表面に近づけることなく、ローラ本体2の表面温度を得ることができる。そして、このローラ本体2の表面温度が設定温度となるように誘導発熱機構3を制御することから、ローラ本体2の表面温度を高精度に制御することができ、シート材や連続材等の加工物を高精度に加工することができる。また、第1の温度センサS1もローラ本体2の表面に可及的に近づける必要が無いため、ローラ本体2の表面の剛性を劣化させることなく、また彫刻加工や研磨加工する場合にも十分な肉厚を残すことができる。さらに、第2の温度センサS2をジャケット室21A内に設けていることから、別途ローラ本体2の周壁21に第2の温度センサS2を設けるための取付孔を設ける必要が無く、ローラ本体2の剛性の劣化を防ぐとともに、ローラ本体2の加工及び構成を簡単にすることができる。

【0037】

<その他の変形実施形態>

なお、本発明は前記実施形態に限られるものではない。

【0038】

例えば、図4に示すように、第2の温度センサS2をローラ本体2の周方向に複数個設け、制御機構9が、複数の第2の温度センサS2から得られる複数の第2の検出温度T2の平均値を用いて前記ローラ本体2の表面温度T0を推定するようにしても良い。図4においては4つの第2の温度センサS2を周方向に90度等配した場合を示しているが、第2の温度センサS2の数及び配置態様はこれに限定されない。また、この場合の温度調整装置91は、図5に示すように、各第2の温度センサS2a〜S2dから得られた検出信号をアナログ電圧信号に変換する信号変換器912a〜912dと、この信号変換器912a〜912dからアナログ電圧信号を取得してその平均値を演算する信号演算器915と、当該信号演算器915により得られた第2の検出温度の平均値と、第1の温度センサS1から得られた第1の検出温度とを比較する信号比較部913と、この信号比較器913により得られた検出温度差を用いて表面温度を推定するとともに、当該表面温度と設定温度とを比較し、表面温度を設定温度とすべく電力調整装置92に出力する制御信号を生成する温度調整器914とを有する。なお、信号演算器915は、前記実施形態のように平均値を演算するものであっても良いし、例えば最大値又は最小値を演算する等、その他の演算値を出力するものであっても良い。

【0039】

また、前記実施形態では、第1の温度センサS1及び第2の温度センサS2を径方向に沿って同一側に設けているが、図6に示すように第1の温度センサS1及び第2の温度センサS2を径方向に沿って互いに反対側に配置するようにしても良い。この場合であっても、ローラ本体2の周壁21に生じる温度勾配は周方向に同一であるため、それら温度センサの検出温度を用いて表面温度を推定することができる。また、反対側でなくても、周方向において互いにどのように配置しても良い。

【0040】

さらに、図7に示すように、第1の温度センサS1及び第2の温度センサS2からなる対Stを複数組(図7では6組)設けて、ローラ本体2の周壁21に周方向に複数組設けることも考えられる。このように構成することで、例えばローラ本体2が1分間に例えば1回転等の低速回転用途の場合であっても、ローラ本体2を周方向に均一温度にすることが可能になる。

【0041】

その上、対Stをなす第1の温度センサS1及び第2の温度センサS2の一方を、他方の故障検出用センサとして用いることもできる。例えば、両者から得られる検出温度の差が所定値以上であれば、一方が故障していると判断するように構成しても良い。

【0042】

加えて、前記実施形態では両持ち式の誘導発熱ローラ装置について説明したが、ジャーナルの一方のみを回転自在に2点支持する誘導発熱ローラ装置に適用することもできる。さらに、いわゆる片持ち型の誘導発熱ローラ装置に適用することもできる。

【0043】

さらにその上、温度調整装置としては、CPUやメモリ、A/D変換器、D/A変換器等を有したデジタル乃至アナログ電気回路で構成されたもので、専用のものであってもよいし、一部又は全部にパソコン等の汎用コンピュータを利用するようにしたものであってもよい。また、CPUを用いず、アナログ回路のみで前記各部としての機能を果たすように構成してもよいし、物理的に一体である必要はなく、有線乃至無線によって互いに接続された複数の機器からなるものであってもよい。

【0044】

その他、本発明は前記実施形態に限られず、その趣旨を逸脱しない範囲で種々の変形が可能であるのは言うまでもない。

【符号の説明】

【0045】

100・・・誘導発熱ローラ装置

2 ・・・ローラ本体

21 ・・・周壁

21A・・・ジャケット室

21B・・・連通路

3 ・・・誘導発熱機構

S1 ・・・第1の温度センサ

S2 ・・・第2の温度センサ

9 ・・・制御機構

【特許請求の範囲】

【請求項1】

周壁内に気液二相の熱媒体が封入された複数のジャケット室を有するローラ本体と、

前記ローラ本体の内部において前記ローラ本体に対して静止状態に保持され、前記ローラ本体を誘導発熱させる誘導発熱機構と、

前記ジャケット室内に設けられた第1の温度センサと、

前記ローラ本体の周壁において前記ジャケット室とローラ本体の表面との間に設けられた第2の温度センサと、

前記第1の温度センサにより得られた第1の検出温度及び前記第2の温度センサにより得られた第2の検出温度を用いて前記ローラ本体の表面温度を推定し、当該表面温度を予め定められた設定温度とすべく前記誘導発熱機構を制御する制御機構とを具備する誘導発熱ローラ装置。

【請求項2】

前記第2の温度センサが、前記ローラ本体の周方向に複数個設けられており、

前記制御機構が、前記複数の第2の温度センサから得られる複数の第2の検出温度の演算値を用いて前記ローラ本体の表面温度を推定するものである請求項1記載の誘導発熱ローラ装置。

【請求項3】

互いに隣接するジャケット室が連通路により繋がっており、

前記第1の温度センサが、前記複数のジャケット室のいずれか1つに設けられている請求項1又は2記載の誘導発熱ローラ装置。

【請求項4】

周壁内に気液二相の熱媒体が封入された複数のジャケット室を有するローラ本体と、前記ローラ本体の内部において前記ローラ本体に対して静止状態に保持され、前記ローラ本体を誘導発熱させる誘導発熱機構とを有する誘導発熱ローラ装置において、

前記ジャケット室内に第1の温度センサを設けるとともに、前記ローラ本体の周壁において前記ジャケット室とローラ本体の表面との間に第2の温度センサを設けて、前記第1の温度センサにより得られた第1の検出温度及び前記第2の温度センサにより得られた第2の検出温度を用いて前記ローラ本体の表面温度を推定する誘導発熱ローラ装置の表面温度推定方法。

【請求項5】

周壁内に気液二相の熱媒体が封入された複数のジャケット室を有するローラ本体と、前記ローラ本体の内部において前記ローラ本体に対して静止状態に保持され、前記ローラ本体を誘導発熱させる誘導発熱機構と、前記ジャケット室内に設けられた第1の温度センサと、前記ローラ本体の周壁において前記ジャケット室とローラ本体の表面との間に設けられた第2の温度センサとを有する誘導発熱ローラ装置に用いられるものであり、

前記第1の温度センサにより得られた第1の検出温度及び前記第2の温度センサにより得られた第2の検出温度を用いて前記ローラ本体の表面温度を推定する表面温度推定ステップと、前記表面温度推定ステップにより得られた表面温度を予め定められた設定温度とすべく前記誘導発熱機構を制御する制御ステップとをコンピュータに実行させることを特徴とする誘導発熱ローラ装置の制御プログラム。

【請求項1】

周壁内に気液二相の熱媒体が封入された複数のジャケット室を有するローラ本体と、

前記ローラ本体の内部において前記ローラ本体に対して静止状態に保持され、前記ローラ本体を誘導発熱させる誘導発熱機構と、

前記ジャケット室内に設けられた第1の温度センサと、

前記ローラ本体の周壁において前記ジャケット室とローラ本体の表面との間に設けられた第2の温度センサと、

前記第1の温度センサにより得られた第1の検出温度及び前記第2の温度センサにより得られた第2の検出温度を用いて前記ローラ本体の表面温度を推定し、当該表面温度を予め定められた設定温度とすべく前記誘導発熱機構を制御する制御機構とを具備する誘導発熱ローラ装置。

【請求項2】

前記第2の温度センサが、前記ローラ本体の周方向に複数個設けられており、

前記制御機構が、前記複数の第2の温度センサから得られる複数の第2の検出温度の演算値を用いて前記ローラ本体の表面温度を推定するものである請求項1記載の誘導発熱ローラ装置。

【請求項3】

互いに隣接するジャケット室が連通路により繋がっており、

前記第1の温度センサが、前記複数のジャケット室のいずれか1つに設けられている請求項1又は2記載の誘導発熱ローラ装置。

【請求項4】

周壁内に気液二相の熱媒体が封入された複数のジャケット室を有するローラ本体と、前記ローラ本体の内部において前記ローラ本体に対して静止状態に保持され、前記ローラ本体を誘導発熱させる誘導発熱機構とを有する誘導発熱ローラ装置において、

前記ジャケット室内に第1の温度センサを設けるとともに、前記ローラ本体の周壁において前記ジャケット室とローラ本体の表面との間に第2の温度センサを設けて、前記第1の温度センサにより得られた第1の検出温度及び前記第2の温度センサにより得られた第2の検出温度を用いて前記ローラ本体の表面温度を推定する誘導発熱ローラ装置の表面温度推定方法。

【請求項5】

周壁内に気液二相の熱媒体が封入された複数のジャケット室を有するローラ本体と、前記ローラ本体の内部において前記ローラ本体に対して静止状態に保持され、前記ローラ本体を誘導発熱させる誘導発熱機構と、前記ジャケット室内に設けられた第1の温度センサと、前記ローラ本体の周壁において前記ジャケット室とローラ本体の表面との間に設けられた第2の温度センサとを有する誘導発熱ローラ装置に用いられるものであり、

前記第1の温度センサにより得られた第1の検出温度及び前記第2の温度センサにより得られた第2の検出温度を用いて前記ローラ本体の表面温度を推定する表面温度推定ステップと、前記表面温度推定ステップにより得られた表面温度を予め定められた設定温度とすべく前記誘導発熱機構を制御する制御ステップとをコンピュータに実行させることを特徴とする誘導発熱ローラ装置の制御プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−48871(P2012−48871A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−187754(P2010−187754)

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000110158)トクデン株式会社 (91)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000110158)トクデン株式会社 (91)

【Fターム(参考)】

[ Back to top ]