誘電体アンテナ

【課題】 セラミック粉末の割合をなるべく抑えつつ、温度変化による電気的特性の変化を防止することができる誘電体アンテナを提供する。

【解決手段】 誘電体ブロック2と、誘電体ブロック2上に形成された放射電極3と、放射電極3に電気的に接続された給電端子4と、放射電極3に電気的に接続された接地端子5と、を備える誘電体アンテナ1において、誘電体ブロック2を、塩基性セラミック粉末と、オレフィン系熱可塑性エラストマーと、酸変性スチレン系熱可塑性エラストマーと、を含有する複合誘電体材料で構成する。誘電体ブロック2において、オレフィン系熱可塑性エラストマーは49〜72vol%、酸変性スチレン系熱可塑性エラストマーは3〜20vol%の割合で含有される。

【解決手段】 誘電体ブロック2と、誘電体ブロック2上に形成された放射電極3と、放射電極3に電気的に接続された給電端子4と、放射電極3に電気的に接続された接地端子5と、を備える誘電体アンテナ1において、誘電体ブロック2を、塩基性セラミック粉末と、オレフィン系熱可塑性エラストマーと、酸変性スチレン系熱可塑性エラストマーと、を含有する複合誘電体材料で構成する。誘電体ブロック2において、オレフィン系熱可塑性エラストマーは49〜72vol%、酸変性スチレン系熱可塑性エラストマーは3〜20vol%の割合で含有される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主に携帯電話に搭載される誘電体アンテナに関する。

【背景技術】

【0002】

近年、携帯電話は小型化、軽量化が進められており、携帯電話に搭載されるアンテナについても小型化、軽量化の要求が高まっている。これを受けて、アンテナに用いられる誘電体材料としては、高誘電率かつ低比重のものが要求されている。(アンテナを小型化するためには、アンテナの共振波長を短縮する必要があり、共振波長は誘電体材料の誘電率の平方根に反比例する。)

【0003】

一方、デザイン性の観点から、携帯電話に搭載されるアンテナは、筐体の中に内蔵される傾向にある。これを受けて、アンテナに用いられる誘電体材料としては、筐体と筐体内部の配線基板との隙間といった狭いスペースにでも収納できるように、形状を柔軟に変えられる加工性に優れたものが要求されている。

【0004】

そして、上記諸特性を満足する誘電体材料としては、セラミック粉末と樹脂とを混合した複合誘電体材料が注目されている。この複合誘電体材料においては、セラミック粉末が高誘電率に寄与し、樹脂が低比重および加工性に寄与する。(例えば、特許文献1参照。)

【特許文献1】特開平11−345518号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、樹脂はセラミックに比べて周囲の温度変化に影響されやすく、熱膨張収縮により変形したり誘電率がばらついたりすることがあるため、アンテナの電気的特性に影響を与えやすい。

【0006】

上記問題を解決する手段としては、複合誘電体材料におけるセラミック粉末の割合を増やすことが考えられる。しかし、セラミック粉末の割合が多くなると、複合誘電体材料を所定の形状に成形する際に、成形用の金型が摩耗しやすくなるという問題がある。

【0007】

本発明は、上記問題点を解決するものであり、セラミック粉末の割合をなるべく抑えつつ、温度変化による電気的特性の変化を防止することができる誘電体アンテナを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る誘電体アンテナは、誘電体ブロックと、前記誘電体ブロック上に形成された放射電極と、前記放射電極に電気的に接続された給電端子と、前記放射電極に電気的に接続された接地端子と、を備え、前記誘電体ブロックは、塩基性セラミック粉末と、オレフィン系熱可塑性エラストマーと、酸変性スチレン系熱可塑性エラストマーと、を含有し、前記誘電体ブロックにおいて、前記オレフィン系熱可塑性エラストマーが49〜72vol%、前記酸変性スチレン系熱可塑性エラストマーが3〜20vol%の割合で含有されていることを特徴とする。

【発明の効果】

【0009】

本発明では、複合誘電体材料の樹脂成分として、オレフィン系熱可塑性エラストマーと酸変性スチレン系熱可塑性エラストマーが用いられる。オレフィン系熱可塑性エラストマーはゴム弾性に富み、熱膨張収縮の応力を吸収するため、セラミック粉末を多量に添加することなく、アンテナの電気的特性の変化を防止することができる。また、オレフィン系熱可塑性エラストマーはQ値が高いため、アンテナ用の材料としては好適である。

【0010】

ただし、オレフィン系熱可塑性エラストマーは、セラミック粉末との濡れが悪いため、複合誘電体材料において両者が均一に分散しにくい。そこで、セラミック粉末として塩基性のものを用い、かつ、酸変性スチレン系熱可塑性エラストマーを添加することにより、酸塩基相互作用を利用して、塩基性セラミック粉末の周りに酸変性スチレン系熱可塑性エラストマーを吸着させ、さらに、酸変性スチレン系熱可塑性エラストマーとオレフィン系熱可塑性エラストマーとが濡れることにより、複合誘電体材料において分散性が担保される。つまり、酸変性スチレン系熱可塑性エラストマーは、複合誘電体材料において分散剤として機能する。また、酸変性スチレン系熱可塑性エラストマーは、オレフィン系熱可塑性エラストマーほどのゴム弾性は有しないものの、相当の柔軟性を有するため、オレフィン系熱可塑性樹脂のゴム弾性を阻害することがない。

【発明を実施するための最良の形態】

【0011】

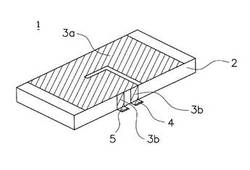

図1は、本発明に係る誘電体アンテナの一実施形態を示す概略斜視図である。図1に示すように、誘電体アンテナ1は、誘電体ブロック2と、誘電体ブロック2上に形成された放射電極3(3a、3b)と、放射電極3に電気的にそれぞれ接続された給電端子4および接地端子5と、を備える。放射電極3aは、誘電体ブロック2の一方主面に形成されている。放射電極3bは、誘電体ブロック2の側面に2つ形成され、給電端子4および接地端子5にそれぞれ電気的に接続されている。

【0012】

誘電体アンテナ1においては、給電端子4から放射電極3に高周波電流が供給され、これにより高周波電磁界が発生し、電波が送信される。また、電波を受信したときには、放射電極3において高周波電流が誘起され、接地端子5を介して外部のRF回路へと伝達される。また、本実施形態においては、放射電極3、給電端子4および接地端子5がそれぞれ一つずつ設けられているが、これらは複数設けられていてもよい。

【0013】

誘電体ブロック2は、塩基性セラミック粉末と、オレフィン系熱可塑性エラストマーと、酸変性スチレン系熱可塑性エラストマーと、を含有する。誘電体ブロック2において、オレフィン系熱可塑性エラストマーは49〜72vol%、酸変性スチレン系熱可塑性エラストマーは3〜20vol%の割合で含有されている。

【0014】

塩基性セラミック粉末としては、BaTiO3、CaTiO3、SrTiO3、CaCO3、TiO2、Al2O3からなる群から選ばれる少なくとも1種のセラミック粉末を用いることができる。また、中でもQ値の高い常誘電体セラミック粉末を用いることが好ましい。

【0015】

塩基性セラミック粉末としては、平均粒径0.1〜32μmのものを用いることが好ましい。なお、ここで、平均粒径とは、レーザー回折方式の粒度分布測定機マイクロトラック(日機装株式会社製)を用いて測定した場合のD50を指す。

【0016】

塩基性セラミック粉末は、誘電体ブロック2において8〜37vol%の割合で含有されていることが好ましい。塩基性セラミック粉末の含有割合が8vol%よりも少ない場合、誘電体アンテナ1の誘電率が低くなることがある。一方、含有割合が37vol%よりも多い場合、誘電体ブロック2を成形する際に、成形用の金型が摩耗しやすくなることがある。

【0017】

なお、塩基性とは、セラミック粉末表面の酸塩基点を測定し、塩基点が酸点より多いものを指す。具体的には、セラミック粉末表面の塩基点を酸と反応させ、この酸の減少量から酸塩基点を算出する。塩基性セラミック粉末としては、10〜300μmol/gの塩基点を有するものを用いることが好ましい。

【0018】

オレフィン系熱可塑性エラストマー(TPO)としては、単純にゴム粒子を樹脂中に分散させたブレンド型、反応時にハードセグメントとソフトセグメントとを段階的に重合させたインプラント型、混合機でオレフィン樹脂と未加硫ゴムと加硫剤とを同時に反応させながら高温混練した動的加硫型などを用いることができる。

【0019】

中でも、動的加硫型TPOは、ゴム粒子を細かく分散させて高いゴム弾性を実現できるため好ましい。動的加硫型TPOは、ポリプロピレン(PP)やポリエチレン(PE)といったオレフィン樹脂チップを、エチレンプロピレンゴム(EPDM)やニトリルゴムチップと混合し、さらに硫黄やパーオキサイドといった架橋剤とともに押出し混練機で混練反応させたものであり、中でも、PP−EPDM系が耐熱耐久性に優れているため好ましい。

【0020】

誘電体ブロック2におけるオレフィン系熱可塑性エラストマーの含有割合が49vol%よりも少ない場合、ゴム弾性が失われ、熱衝撃時の応力を吸収しにくくなる。一方、含有割合が72vol%よりも多い場合、ゴム性が強くなり柔らかくなるため、成形時やハンドリング時に変形しアンテナ特性が安定しにくくなる。

【0021】

酸変性スチレン系熱可塑性エラストマーとしては、マレイン酸変性スチレン−エチレン・ブチレン−スチレンブロックコポリマー(マレイン酸変性SEBS)、マレイン酸変性スチレン−ブタジエン−スチレンブロックコポリマー(マレイン酸変性SBS)、マレイン酸変性スチレンブタジエンラバー(マレイン酸変性SBR)などを用いることができる。

【0022】

誘電体ブロック2における酸変性スチレン系熱可塑性エラストマーの含有割合が3vol%よりも少ない場合、塩基性セラミック粉末とオレフィン系熱可塑性エラストマーとの濡れ性が低下し、誘電体ブロック2を構成する複合誘電体材料の分散性が低下して、熱衝撃時に誘電率が変化しやすくなる。一方、含有割合が20vol%よりも多い場合、誘電体ブロック2のQ値が低下しやすくなる。

【0023】

オレフィン系熱可塑性エラストマーおよび酸変性スチレン系熱可塑性エラストマーとしては、直径2mm×厚み3mm程度のペレットを用いるのが一般的であるが、平均粒径0.5mm以下の粉末を用いることもできる。粉末状のものを用いた場合、塩基性セラミック粉末と各エラストマーとを均一に混合しやすくなる。なお、ここで、平均粒径とは、電子顕微鏡もしくは光学顕微鏡で30個の対象の粒径を測定した平均値である。

【0024】

誘電体ブロック2は、上記成分の他に、ガラス繊維や酸化防止剤などを含有していてもよい。ガラス繊維は、誘電体ブロック2の耐熱衝撃性を向上させるように機能する。また、誘電体ブロック2は、Q値を高めるために、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート、ポリブチレンテレフタレート、およびポリアセタールからなる群から選ばれる少なくとも1種の熱可塑性樹脂を含有していてもよい。

【0025】

なお、塩基性セラミック粉末の他に、ガラス成分などの無機成分を含有する場合、誘電体ブロック2における無機成分全体の含有割合は、37vol%以下であることが好ましい。無機成分が多くなりすぎると、成形用の金型が摩耗しやすくなることがある。

【0026】

誘電体ブロック2は、塩基性セラミック粉末と、オレフィン系熱可塑性エラストマーと、酸変性スチレン系熱可塑性エラストマーと、を含有する複合誘電体材料を成形することにより得られる。上記複合誘電体材料は、オレフィン系熱可塑性エラストマーおよび酸変性スチレン系熱可塑性エラストマーという樹脂成分が含まれているため、加工性に富む。

【0027】

誘電体ブロック2の成形方法は特に問わないが、各電極と一体成形できるという点で、射出成形が好ましい。射出成形の際には、出発原料を混合し、得られた混合物を溶融混練、乾燥し、得られた乾燥物をペレット状に粉砕し、得られたペレットを用いて射出成形を行うことが一般的である。混合物を溶融混練する手段としては、連続式2軸押出し機やバッチ式ニーダーなどの装置を用いることができる。混練物をペレット状に粉砕する手段としては、粉砕機、ペレタイザー、ホットカットなどの装置を用いることができる。

【0028】

本実施形態において、誘電体ブロック2は直方体形状であるが、この形状に限定されるものではない。例えば、誘電体ブロック2の他方主面にキャビティを設けた風呂おけ状の形状であってもよいし、円板形状であってもよい。また、誘電体ブロック2を、複数の誘電体基板を積層した多層基板で構成してもよい。

【0029】

放射電極3、給電端子4および接地端子5としては、Au、Ag、Cuおよびそれらの合金などを用いることができる。必要に応じて、各電極の表面にはめっきを施してもよい。また、周波数調整のため、各電極の形状や配置は適宜調整され得る。

【0030】

上記各電極は、誘電体ブロック2を射出成形する際に同時に成形される、すなわち、インサート成形やアウトサート成形により形成されることが好ましい。また、あらかじめ誘電体ブロック2を所定の形状に成形しておき、めっき、スパッタ、蒸着などの方法により上記各電極を形成してもよい。

【実施例】

【0031】

以下のようにして誘電体アンテナを作製し、その特性を評価した。

【0032】

1.複合誘電体材料および試験片の作製

まず、出発原料として、平均粒径1.8μmのチタン酸カルシウム粉末、オレフィン系熱可塑性エラストマー(PP−EPDM系、密度:0.89g/cm3、メルトフローレート:20g/10分)、マレイン酸変性スチレン系熱可塑性エラストマー(マレイン酸変性SEBS、密度:0.91g/cm3、メルトフローレート:6.4g/10分)、酸変性されていないスチレン系熱可塑性エラストマー(SEBS、密度:0.91g/cm3、メルトフローレート:流動せず)、ガラス繊維およびポリプロプレン樹脂を準備し、下記表1に示す割合で秤量し、ロッキングミキサーにより30分間混合した。なお、上記メルトフローレートは、ASTM-D1238に基づき、230℃、2.16kg荷重の条件で測定されたものである。

【0033】

次に、得られた混合物を、連続式2軸押出し機に投入し、190〜210℃に温度を制御しながら溶融混練した後、オーブンで乾燥させた。次に、得られた乾燥物を粉砕機によりペレット状に粉砕し、再度ロッキングミキサーにより30分間混合することにより、表1に示す複合誘電体材料の試料1〜12を作製した。

【0034】

なお、表1において、チタン酸カルシウム粉末は「CT」、オレフィン系熱可塑性エラストマーは「TPO」、マレイン酸変性スチレン系熱可塑性エラストマーは「酸変性TPS」、酸変性されていないスチレン系熱可塑性エラストマーは「TPS」、ポリプロピレンは「PP」と省略されて記載されている。

【0035】

次に、各試料を200℃で加熱溶融しながら金型内に注入して射出成形を行い、直径55mm、厚み1.3mmの円板状の試験片を作製した。また、別の金型を用いて、各試料から長さ80mm、幅10mm、厚み4mmの板状の試験片を作製した。

【0036】

2.試験片の評価

上記2種類の試験片について、以下の評価を行った。

【0037】

1)厚み膨張率の測定

円板状の各試験片について、中央部周辺の厚みをマイクロメーターを用いて5ヶ所測定し、その平均値を通常厚み(μm)とした。

【0038】

次に、円板状の各試験片を熱衝撃試験機内で、−40℃に保たれた試験槽に30分間静置した後、85℃に保たれた別の試験槽に各試験片を移動させて30分間静置するという操作を1サイクルとし、この操作を50サイクル行った。

【0039】

次に、熱衝撃付与後の各試験片について、中央部周辺の厚みをマイクロメーターを用いて5ヶ所測定し、その平均値を熱衝撃付与後厚み(μm)とした。

【0040】

次に、下記式1から厚み膨張率(%)を算出した。結果を表1に示す。

式1: 厚み膨張率(%)={(熱衝撃付与後厚み−通常厚み)/通常厚み}×100

【0041】

2)比誘電率の変化率の測定

円板状の各試験片について、ネットワークアナライザ(アジレント・テクノロジー株式会社製 HP8510)を用いて測定周波数3GHzにおける比誘電率を測定し、この比誘電率を通常比誘電率とした。

【0042】

次に、厚み膨張率と同様にして、各試料に50サイクルの熱衝撃を付与した。そして、熱衝撃付与後の各紙片について、ネットワークアナライザを用いて測定周波数3GHzにおける比誘電率を測定し、この比誘電率を熱衝撃付与後比誘電率とした。

【0043】

次に、下記式2から比誘電率の変化率(%)を算出した。結果を表1に示す。

式2: 比誘電率の変化率(%)={(熱衝撃付与後比誘電率−通常比誘電率)/通常比誘電率}×100

【0044】

3)Q値の測定

円板状の各試験片について、ネットワークアナライザを用いて測定周波数3GHzにおけるQ値を測定した。結果を表1に示す。

【0045】

【表1】

【0046】

表1に示すように、本発明の範囲内である試料1〜5については、厚み膨張率が小さく抑えられている結果、比誘電率の変化率が小さくなっていることがわかる。また、通常の比誘電率やQ値も特に損なわれることなく、全体として良好な電気的特性を達成することができた。

【0047】

一方、本発明の範囲外である試料6、7については、酸変性TPSが含まれていないため、CTとTPOとの濡れ性が低下し、比誘電率の変化率が大きくなっていることがわかる。

【0048】

試料8については、TPOの含有量が少なすぎるため、熱衝撃時の応力を吸収しにくくなり、比誘電率の変化率が大きくなっていることがわかる。また、試料9については、TPOの含有量が多すぎるため、ゴム性が強くなり、試料測定時に試料が変形して所望の測定ができなかった。

【0049】

試料10については、酸変性TPSの含有量が少なすぎるため、CTとTPOとの濡れ性が低下し、比誘電率の変化率が大きくなっていることがわかる。また、試料11については、酸変性TPSの含有量が多すぎるため、Q値が低くなっていることがわかる。

【0050】

試料12については、酸変性されていないTPSが含まれているため、CTとTPOとの濡れ性が低下し、比誘電率の変化率が大きくなっていることがわかる。

【図面の簡単な説明】

【0051】

【図1】本実施形態における誘電体アンテナを示す概略斜視図である。

【符号の説明】

【0052】

1 誘電体アンテナ

2 誘電体ブロック

3(3a、3b) 放射電極

4 給電端子

5 接地端子

【技術分野】

【0001】

本発明は、主に携帯電話に搭載される誘電体アンテナに関する。

【背景技術】

【0002】

近年、携帯電話は小型化、軽量化が進められており、携帯電話に搭載されるアンテナについても小型化、軽量化の要求が高まっている。これを受けて、アンテナに用いられる誘電体材料としては、高誘電率かつ低比重のものが要求されている。(アンテナを小型化するためには、アンテナの共振波長を短縮する必要があり、共振波長は誘電体材料の誘電率の平方根に反比例する。)

【0003】

一方、デザイン性の観点から、携帯電話に搭載されるアンテナは、筐体の中に内蔵される傾向にある。これを受けて、アンテナに用いられる誘電体材料としては、筐体と筐体内部の配線基板との隙間といった狭いスペースにでも収納できるように、形状を柔軟に変えられる加工性に優れたものが要求されている。

【0004】

そして、上記諸特性を満足する誘電体材料としては、セラミック粉末と樹脂とを混合した複合誘電体材料が注目されている。この複合誘電体材料においては、セラミック粉末が高誘電率に寄与し、樹脂が低比重および加工性に寄与する。(例えば、特許文献1参照。)

【特許文献1】特開平11−345518号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、樹脂はセラミックに比べて周囲の温度変化に影響されやすく、熱膨張収縮により変形したり誘電率がばらついたりすることがあるため、アンテナの電気的特性に影響を与えやすい。

【0006】

上記問題を解決する手段としては、複合誘電体材料におけるセラミック粉末の割合を増やすことが考えられる。しかし、セラミック粉末の割合が多くなると、複合誘電体材料を所定の形状に成形する際に、成形用の金型が摩耗しやすくなるという問題がある。

【0007】

本発明は、上記問題点を解決するものであり、セラミック粉末の割合をなるべく抑えつつ、温度変化による電気的特性の変化を防止することができる誘電体アンテナを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る誘電体アンテナは、誘電体ブロックと、前記誘電体ブロック上に形成された放射電極と、前記放射電極に電気的に接続された給電端子と、前記放射電極に電気的に接続された接地端子と、を備え、前記誘電体ブロックは、塩基性セラミック粉末と、オレフィン系熱可塑性エラストマーと、酸変性スチレン系熱可塑性エラストマーと、を含有し、前記誘電体ブロックにおいて、前記オレフィン系熱可塑性エラストマーが49〜72vol%、前記酸変性スチレン系熱可塑性エラストマーが3〜20vol%の割合で含有されていることを特徴とする。

【発明の効果】

【0009】

本発明では、複合誘電体材料の樹脂成分として、オレフィン系熱可塑性エラストマーと酸変性スチレン系熱可塑性エラストマーが用いられる。オレフィン系熱可塑性エラストマーはゴム弾性に富み、熱膨張収縮の応力を吸収するため、セラミック粉末を多量に添加することなく、アンテナの電気的特性の変化を防止することができる。また、オレフィン系熱可塑性エラストマーはQ値が高いため、アンテナ用の材料としては好適である。

【0010】

ただし、オレフィン系熱可塑性エラストマーは、セラミック粉末との濡れが悪いため、複合誘電体材料において両者が均一に分散しにくい。そこで、セラミック粉末として塩基性のものを用い、かつ、酸変性スチレン系熱可塑性エラストマーを添加することにより、酸塩基相互作用を利用して、塩基性セラミック粉末の周りに酸変性スチレン系熱可塑性エラストマーを吸着させ、さらに、酸変性スチレン系熱可塑性エラストマーとオレフィン系熱可塑性エラストマーとが濡れることにより、複合誘電体材料において分散性が担保される。つまり、酸変性スチレン系熱可塑性エラストマーは、複合誘電体材料において分散剤として機能する。また、酸変性スチレン系熱可塑性エラストマーは、オレフィン系熱可塑性エラストマーほどのゴム弾性は有しないものの、相当の柔軟性を有するため、オレフィン系熱可塑性樹脂のゴム弾性を阻害することがない。

【発明を実施するための最良の形態】

【0011】

図1は、本発明に係る誘電体アンテナの一実施形態を示す概略斜視図である。図1に示すように、誘電体アンテナ1は、誘電体ブロック2と、誘電体ブロック2上に形成された放射電極3(3a、3b)と、放射電極3に電気的にそれぞれ接続された給電端子4および接地端子5と、を備える。放射電極3aは、誘電体ブロック2の一方主面に形成されている。放射電極3bは、誘電体ブロック2の側面に2つ形成され、給電端子4および接地端子5にそれぞれ電気的に接続されている。

【0012】

誘電体アンテナ1においては、給電端子4から放射電極3に高周波電流が供給され、これにより高周波電磁界が発生し、電波が送信される。また、電波を受信したときには、放射電極3において高周波電流が誘起され、接地端子5を介して外部のRF回路へと伝達される。また、本実施形態においては、放射電極3、給電端子4および接地端子5がそれぞれ一つずつ設けられているが、これらは複数設けられていてもよい。

【0013】

誘電体ブロック2は、塩基性セラミック粉末と、オレフィン系熱可塑性エラストマーと、酸変性スチレン系熱可塑性エラストマーと、を含有する。誘電体ブロック2において、オレフィン系熱可塑性エラストマーは49〜72vol%、酸変性スチレン系熱可塑性エラストマーは3〜20vol%の割合で含有されている。

【0014】

塩基性セラミック粉末としては、BaTiO3、CaTiO3、SrTiO3、CaCO3、TiO2、Al2O3からなる群から選ばれる少なくとも1種のセラミック粉末を用いることができる。また、中でもQ値の高い常誘電体セラミック粉末を用いることが好ましい。

【0015】

塩基性セラミック粉末としては、平均粒径0.1〜32μmのものを用いることが好ましい。なお、ここで、平均粒径とは、レーザー回折方式の粒度分布測定機マイクロトラック(日機装株式会社製)を用いて測定した場合のD50を指す。

【0016】

塩基性セラミック粉末は、誘電体ブロック2において8〜37vol%の割合で含有されていることが好ましい。塩基性セラミック粉末の含有割合が8vol%よりも少ない場合、誘電体アンテナ1の誘電率が低くなることがある。一方、含有割合が37vol%よりも多い場合、誘電体ブロック2を成形する際に、成形用の金型が摩耗しやすくなることがある。

【0017】

なお、塩基性とは、セラミック粉末表面の酸塩基点を測定し、塩基点が酸点より多いものを指す。具体的には、セラミック粉末表面の塩基点を酸と反応させ、この酸の減少量から酸塩基点を算出する。塩基性セラミック粉末としては、10〜300μmol/gの塩基点を有するものを用いることが好ましい。

【0018】

オレフィン系熱可塑性エラストマー(TPO)としては、単純にゴム粒子を樹脂中に分散させたブレンド型、反応時にハードセグメントとソフトセグメントとを段階的に重合させたインプラント型、混合機でオレフィン樹脂と未加硫ゴムと加硫剤とを同時に反応させながら高温混練した動的加硫型などを用いることができる。

【0019】

中でも、動的加硫型TPOは、ゴム粒子を細かく分散させて高いゴム弾性を実現できるため好ましい。動的加硫型TPOは、ポリプロピレン(PP)やポリエチレン(PE)といったオレフィン樹脂チップを、エチレンプロピレンゴム(EPDM)やニトリルゴムチップと混合し、さらに硫黄やパーオキサイドといった架橋剤とともに押出し混練機で混練反応させたものであり、中でも、PP−EPDM系が耐熱耐久性に優れているため好ましい。

【0020】

誘電体ブロック2におけるオレフィン系熱可塑性エラストマーの含有割合が49vol%よりも少ない場合、ゴム弾性が失われ、熱衝撃時の応力を吸収しにくくなる。一方、含有割合が72vol%よりも多い場合、ゴム性が強くなり柔らかくなるため、成形時やハンドリング時に変形しアンテナ特性が安定しにくくなる。

【0021】

酸変性スチレン系熱可塑性エラストマーとしては、マレイン酸変性スチレン−エチレン・ブチレン−スチレンブロックコポリマー(マレイン酸変性SEBS)、マレイン酸変性スチレン−ブタジエン−スチレンブロックコポリマー(マレイン酸変性SBS)、マレイン酸変性スチレンブタジエンラバー(マレイン酸変性SBR)などを用いることができる。

【0022】

誘電体ブロック2における酸変性スチレン系熱可塑性エラストマーの含有割合が3vol%よりも少ない場合、塩基性セラミック粉末とオレフィン系熱可塑性エラストマーとの濡れ性が低下し、誘電体ブロック2を構成する複合誘電体材料の分散性が低下して、熱衝撃時に誘電率が変化しやすくなる。一方、含有割合が20vol%よりも多い場合、誘電体ブロック2のQ値が低下しやすくなる。

【0023】

オレフィン系熱可塑性エラストマーおよび酸変性スチレン系熱可塑性エラストマーとしては、直径2mm×厚み3mm程度のペレットを用いるのが一般的であるが、平均粒径0.5mm以下の粉末を用いることもできる。粉末状のものを用いた場合、塩基性セラミック粉末と各エラストマーとを均一に混合しやすくなる。なお、ここで、平均粒径とは、電子顕微鏡もしくは光学顕微鏡で30個の対象の粒径を測定した平均値である。

【0024】

誘電体ブロック2は、上記成分の他に、ガラス繊維や酸化防止剤などを含有していてもよい。ガラス繊維は、誘電体ブロック2の耐熱衝撃性を向上させるように機能する。また、誘電体ブロック2は、Q値を高めるために、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート、ポリブチレンテレフタレート、およびポリアセタールからなる群から選ばれる少なくとも1種の熱可塑性樹脂を含有していてもよい。

【0025】

なお、塩基性セラミック粉末の他に、ガラス成分などの無機成分を含有する場合、誘電体ブロック2における無機成分全体の含有割合は、37vol%以下であることが好ましい。無機成分が多くなりすぎると、成形用の金型が摩耗しやすくなることがある。

【0026】

誘電体ブロック2は、塩基性セラミック粉末と、オレフィン系熱可塑性エラストマーと、酸変性スチレン系熱可塑性エラストマーと、を含有する複合誘電体材料を成形することにより得られる。上記複合誘電体材料は、オレフィン系熱可塑性エラストマーおよび酸変性スチレン系熱可塑性エラストマーという樹脂成分が含まれているため、加工性に富む。

【0027】

誘電体ブロック2の成形方法は特に問わないが、各電極と一体成形できるという点で、射出成形が好ましい。射出成形の際には、出発原料を混合し、得られた混合物を溶融混練、乾燥し、得られた乾燥物をペレット状に粉砕し、得られたペレットを用いて射出成形を行うことが一般的である。混合物を溶融混練する手段としては、連続式2軸押出し機やバッチ式ニーダーなどの装置を用いることができる。混練物をペレット状に粉砕する手段としては、粉砕機、ペレタイザー、ホットカットなどの装置を用いることができる。

【0028】

本実施形態において、誘電体ブロック2は直方体形状であるが、この形状に限定されるものではない。例えば、誘電体ブロック2の他方主面にキャビティを設けた風呂おけ状の形状であってもよいし、円板形状であってもよい。また、誘電体ブロック2を、複数の誘電体基板を積層した多層基板で構成してもよい。

【0029】

放射電極3、給電端子4および接地端子5としては、Au、Ag、Cuおよびそれらの合金などを用いることができる。必要に応じて、各電極の表面にはめっきを施してもよい。また、周波数調整のため、各電極の形状や配置は適宜調整され得る。

【0030】

上記各電極は、誘電体ブロック2を射出成形する際に同時に成形される、すなわち、インサート成形やアウトサート成形により形成されることが好ましい。また、あらかじめ誘電体ブロック2を所定の形状に成形しておき、めっき、スパッタ、蒸着などの方法により上記各電極を形成してもよい。

【実施例】

【0031】

以下のようにして誘電体アンテナを作製し、その特性を評価した。

【0032】

1.複合誘電体材料および試験片の作製

まず、出発原料として、平均粒径1.8μmのチタン酸カルシウム粉末、オレフィン系熱可塑性エラストマー(PP−EPDM系、密度:0.89g/cm3、メルトフローレート:20g/10分)、マレイン酸変性スチレン系熱可塑性エラストマー(マレイン酸変性SEBS、密度:0.91g/cm3、メルトフローレート:6.4g/10分)、酸変性されていないスチレン系熱可塑性エラストマー(SEBS、密度:0.91g/cm3、メルトフローレート:流動せず)、ガラス繊維およびポリプロプレン樹脂を準備し、下記表1に示す割合で秤量し、ロッキングミキサーにより30分間混合した。なお、上記メルトフローレートは、ASTM-D1238に基づき、230℃、2.16kg荷重の条件で測定されたものである。

【0033】

次に、得られた混合物を、連続式2軸押出し機に投入し、190〜210℃に温度を制御しながら溶融混練した後、オーブンで乾燥させた。次に、得られた乾燥物を粉砕機によりペレット状に粉砕し、再度ロッキングミキサーにより30分間混合することにより、表1に示す複合誘電体材料の試料1〜12を作製した。

【0034】

なお、表1において、チタン酸カルシウム粉末は「CT」、オレフィン系熱可塑性エラストマーは「TPO」、マレイン酸変性スチレン系熱可塑性エラストマーは「酸変性TPS」、酸変性されていないスチレン系熱可塑性エラストマーは「TPS」、ポリプロピレンは「PP」と省略されて記載されている。

【0035】

次に、各試料を200℃で加熱溶融しながら金型内に注入して射出成形を行い、直径55mm、厚み1.3mmの円板状の試験片を作製した。また、別の金型を用いて、各試料から長さ80mm、幅10mm、厚み4mmの板状の試験片を作製した。

【0036】

2.試験片の評価

上記2種類の試験片について、以下の評価を行った。

【0037】

1)厚み膨張率の測定

円板状の各試験片について、中央部周辺の厚みをマイクロメーターを用いて5ヶ所測定し、その平均値を通常厚み(μm)とした。

【0038】

次に、円板状の各試験片を熱衝撃試験機内で、−40℃に保たれた試験槽に30分間静置した後、85℃に保たれた別の試験槽に各試験片を移動させて30分間静置するという操作を1サイクルとし、この操作を50サイクル行った。

【0039】

次に、熱衝撃付与後の各試験片について、中央部周辺の厚みをマイクロメーターを用いて5ヶ所測定し、その平均値を熱衝撃付与後厚み(μm)とした。

【0040】

次に、下記式1から厚み膨張率(%)を算出した。結果を表1に示す。

式1: 厚み膨張率(%)={(熱衝撃付与後厚み−通常厚み)/通常厚み}×100

【0041】

2)比誘電率の変化率の測定

円板状の各試験片について、ネットワークアナライザ(アジレント・テクノロジー株式会社製 HP8510)を用いて測定周波数3GHzにおける比誘電率を測定し、この比誘電率を通常比誘電率とした。

【0042】

次に、厚み膨張率と同様にして、各試料に50サイクルの熱衝撃を付与した。そして、熱衝撃付与後の各紙片について、ネットワークアナライザを用いて測定周波数3GHzにおける比誘電率を測定し、この比誘電率を熱衝撃付与後比誘電率とした。

【0043】

次に、下記式2から比誘電率の変化率(%)を算出した。結果を表1に示す。

式2: 比誘電率の変化率(%)={(熱衝撃付与後比誘電率−通常比誘電率)/通常比誘電率}×100

【0044】

3)Q値の測定

円板状の各試験片について、ネットワークアナライザを用いて測定周波数3GHzにおけるQ値を測定した。結果を表1に示す。

【0045】

【表1】

【0046】

表1に示すように、本発明の範囲内である試料1〜5については、厚み膨張率が小さく抑えられている結果、比誘電率の変化率が小さくなっていることがわかる。また、通常の比誘電率やQ値も特に損なわれることなく、全体として良好な電気的特性を達成することができた。

【0047】

一方、本発明の範囲外である試料6、7については、酸変性TPSが含まれていないため、CTとTPOとの濡れ性が低下し、比誘電率の変化率が大きくなっていることがわかる。

【0048】

試料8については、TPOの含有量が少なすぎるため、熱衝撃時の応力を吸収しにくくなり、比誘電率の変化率が大きくなっていることがわかる。また、試料9については、TPOの含有量が多すぎるため、ゴム性が強くなり、試料測定時に試料が変形して所望の測定ができなかった。

【0049】

試料10については、酸変性TPSの含有量が少なすぎるため、CTとTPOとの濡れ性が低下し、比誘電率の変化率が大きくなっていることがわかる。また、試料11については、酸変性TPSの含有量が多すぎるため、Q値が低くなっていることがわかる。

【0050】

試料12については、酸変性されていないTPSが含まれているため、CTとTPOとの濡れ性が低下し、比誘電率の変化率が大きくなっていることがわかる。

【図面の簡単な説明】

【0051】

【図1】本実施形態における誘電体アンテナを示す概略斜視図である。

【符号の説明】

【0052】

1 誘電体アンテナ

2 誘電体ブロック

3(3a、3b) 放射電極

4 給電端子

5 接地端子

【特許請求の範囲】

【請求項1】

誘電体ブロックと、前記誘電体ブロック上に形成された放射電極と、前記放射電極に電気的に接続された給電端子と、前記放射電極に電気的に接続された接地端子と、を備え、

前記誘電体ブロックは、塩基性セラミック粉末と、オレフィン系熱可塑性エラストマーと、酸変性スチレン系熱可塑性エラストマーと、を含有し、

前記誘電体ブロックにおいて、前記オレフィン系熱可塑性エラストマーが49〜72vol%、前記酸変性スチレン系熱可塑性エラストマーが3〜20vol%の割合で含有されていることを特徴とする、誘電体アンテナ。

【請求項1】

誘電体ブロックと、前記誘電体ブロック上に形成された放射電極と、前記放射電極に電気的に接続された給電端子と、前記放射電極に電気的に接続された接地端子と、を備え、

前記誘電体ブロックは、塩基性セラミック粉末と、オレフィン系熱可塑性エラストマーと、酸変性スチレン系熱可塑性エラストマーと、を含有し、

前記誘電体ブロックにおいて、前記オレフィン系熱可塑性エラストマーが49〜72vol%、前記酸変性スチレン系熱可塑性エラストマーが3〜20vol%の割合で含有されていることを特徴とする、誘電体アンテナ。

【図1】

【公開番号】特開2007−73195(P2007−73195A)

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願番号】特願2005−255377(P2005−255377)

【出願日】平成17年9月2日(2005.9.2)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願日】平成17年9月2日(2005.9.2)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]