誘電体セラミック、及び積層セラミックコンデンサ

【課題】誘電体層を薄層化した場合であっても、良好な信頼性を得ることができるようにし、中高圧用途に適した積層セラミックコンデンサを実現する。

【解決手段】一般式{100(BaTiO3+aBaZrO3)+bRO3/2+cMgO+dMnOx+eSiO2}(Rは特定の希土類元素、0≦a≦0.2、8.0≦b≦12.0、1.0≦c≦10.0、0.1≦d≦3.0、1.0≦e≦10.0)で表わされる組成物を含有し、粒径が0.7μm以上の第1の粒子と0.6μm以下の第2の粒子を含み、第1の粒子の平均粒径Aave、第2の粒子の平均粒径Baveが、0.8μm≦Aave≦2.0μm、0.1μm≦Bave≦0.5μm、Aave/Bave≧3.0を満足し、第1の粒子が占有する面積比率SA、第2の粒子が占有する面積比率SBが、0.3≦SA≦0.9、0.1≦SB≦0.7、0.8≦SA+SB≦1.0を満足する。

【解決手段】一般式{100(BaTiO3+aBaZrO3)+bRO3/2+cMgO+dMnOx+eSiO2}(Rは特定の希土類元素、0≦a≦0.2、8.0≦b≦12.0、1.0≦c≦10.0、0.1≦d≦3.0、1.0≦e≦10.0)で表わされる組成物を含有し、粒径が0.7μm以上の第1の粒子と0.6μm以下の第2の粒子を含み、第1の粒子の平均粒径Aave、第2の粒子の平均粒径Baveが、0.8μm≦Aave≦2.0μm、0.1μm≦Bave≦0.5μm、Aave/Bave≧3.0を満足し、第1の粒子が占有する面積比率SA、第2の粒子が占有する面積比率SBが、0.3≦SA≦0.9、0.1≦SB≦0.7、0.8≦SA+SB≦1.0を満足する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、誘電体セラミック及び積層セラミックコンデンサに関し、より詳しくはチタン酸バリウム系化合物を主成分とする誘電体セラミック、及びこの誘電体セラミックを使用した積層セラミックコンデンサ、特に定格電圧の高い中高圧用途に適した小型・大容量の積層セラミックコンデンサに関する。

【背景技術】

【0002】

積層セラミックコンデンサに使用されるセラミック材料としては、従来より、高誘電率を有するチタン酸バリウム系化合物が広く知られている。また、内部電極材料としては安価で良好な導電性を有するNi等の卑金属材料が広く使用されている。

【0003】

そして、近年におけるエレクトロニクス技術の発展に伴い、積層セラミックコンデンサの小型化、大容量化が急速に進行している。

【0004】

この種の積層セラミックコンデンサは、誘電体セラミックからなる誘電体層と内部電極とが交互に積層され、焼成処理して得られたセラミック焼結体の両端部に外部電極が形成されている。上記誘電体層を薄層化して多数積層することにより積層セラミックコンデンサの小型化・大容量化を図ることができる。

【0005】

そして、特許文献1には、チタン酸バリウムを含む主成分と、BaZrO3を含む第1副成分と、Mgの酸化物を含む第2副成分と、特定の希土類元素Rの酸化物を含む第3副成分と、Mn等の酸化物を含む第4副成分と、Si等の酸化物を含む第5副成分と、Alの酸化物を含む第6副成分とを有し、前記主成分100モルに対する各副成分の酸化物または複合酸化物換算での比率が、第1副成分:9〜13モル、第2副成分:2.7〜5.7モル、第3副成分:4.5〜5.5モル、第4副成分:0.5〜1.5モル、第5副成分:3.0〜3.9モル、第6副成分:0.5〜1.5モルである誘電体磁器組成物が提案されている。

【0006】

この特許文献1では、チタン酸バリウムを含む主成分に対し、第1〜第5副成分に加え、第6副成分を所定量含有させることにより、10時間以上の高温加速寿命を得ている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−162830号公報(請求項1)

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、積層セラミックコンデンサの小型化・大容量化を図るためには、上述したように、誘電体層の薄層化・多層化が必要となるが、誘電体層が薄層化・多層化してくると、高電界を印加しても寿命特性の良好な信頼性を有することが求められる。

【0009】

しかしながら、特許文献1では、誘電体層の厚みが20μm程度であっても12〜34時間程度の高温加速寿命しか得られておらず、未だ十分な寿命特性を得ることができない状況にある。特に、今日の中高圧用途向け積層セラミックコンデンサでは、誘電体層の厚みが10μm以下であっても、より一層の高温加速寿命を有する信頼性の優れた誘電体セラミックが要請されている。

【0010】

本発明はこのような事情に鑑みなされたものであって、誘電体層を薄層化した場合であっても、良好な信頼性を得ることができる誘電体セラミック、及びこれを用いた中高圧用途に適した積層セラミックコンデンサを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記目的を達成するためにチタン酸バリウム系化合物を主成分とする半導体セラミックについて鋭意研究を行ったところ、特定の希土類酸化物、Mg酸化物、Mn酸化物、ケイ素酸化物を所定量含有させると共に、結晶粒子を粒径が0.7μm以上の大きい粒子と粒径が0.6μm以下の小さい粒子とに区分してこれらの各平均粒径及び平均粒径の比率を規定し、さらにこれら大きい粒子と小さい粒子の半導体セラミック中の面積比率を規定することにより、寿命特性を向上させることができ、これにより誘電体層を薄層化してもより一層信頼性の良好な半導体セラミックを得ることができるという知見を得た。また、Tiの一部を所定量のZrで置換しても同様の効果を奏することも分かった。

【0012】

本発明はこのような知見に基づきなされたものであって、本発明に係る誘電体セラミックは、組成が、一般式{100(BaTiO3+aBaZrO3)+bRO3/2+cMgO+dMnOx+eSiO2}(Rは、Sm、Eu、Gd、Tb、Dy、及びHoの群の中から選択される1種以上の元素を示し、xはMnの価数によって一義的に決まる正の数を示す。)で表わされる組成物を含有すると共に、前記一般式中のa、b、c、d、及びeは、それぞれ0≦a≦0.2、8.0≦b≦12.0、1.0≦c≦10.0、0.1≦d≦3.0、及び1.0≦e≦10.0を満足し、粒径が0.7μm以上の第1の粒子Aと、粒径が0.6μm以下の第2の粒子Bとを含み、前記第1の粒子Aの平均粒径Aave、及び前記第2の粒子Bの平均粒径Baveが、0.8μm≦Aave≦2.0μm、0.1μm≦Bave≦0.5μmであり、かつ、前記平均粒径Aaveと前記平均粒径Baveとの比率Aave/Baveが、Aave/Bave≧3.0を満足すると共に、前記第1の粒子が占有する面積比率SA、及び前記第2の粒子が占有する面積比率SBが、0.3≦SA≦0.9、0.1≦SB≦0.7、及び0.8≦SA+SB≦1.0を満足していることを特徴としている。

【0013】

尚、本発明で、平均粒径とは、積算個数分布が50%の円相当粒子径をいう。

【0014】

また、BaTiO3のBaをCaやSrで置換した場合も同様の効果を奏することができると考えられる。

【0015】

すなわち、本発明の誘電体セラミックは、前記Baの一部が、Ca及びSrのうちの少なくとも一方で置換されているのも好ましい。

【0016】

また、本発明に係る積層セラミックコンデンサは、誘電体層と内部電極とが交互に積層されたセラミック焼結体を備えた積層セラミックコンデンサにおいて、前記誘電体層が、上述の誘電体セラミックで形成されていることを特徴としている。

【発明の効果】

【0017】

本発明の誘電体セラミックによれば、チタン酸バリウム系化合物に対し、BaZrO3、RO3/2、MgO、MnOx、及びSiO2を所定量含有させると共に、粒径が0.7μm以上の第1の粒子A及び粒径が0.6μm以下の第2の粒子Bの各平均粒径Aave、Baveを所定範囲とし、両者の比率が所定の関係を有し、さらに前記第1及び第2の粒子の面積比率SA、SBが所定の関係を満足するので、寿命特性を向上させることができ、これにより誘電体層を薄層化してもより一層信頼性の良好な半導体セラミックを得ることができる。

【0018】

また、前記Baの一部が、Ca及びSrのうちの少なくとも一方で置換された場合も同様の効果を奏することができる。

【0019】

また、本発明の積層セラミックコンデンサによれば、誘電体層と内部電極とが交互に積層されたセラミック焼結体を備えた積層セラミックコンデンサにおいて、前記誘電体層が、上述の誘電体セラミックで形成されているので、誘電体層がより薄層化されても、高温加速寿命の良好な信頼性に優れた中高圧用途に適した積層セラミックコンデンサを得ることができる。

【図面の簡単な説明】

【0020】

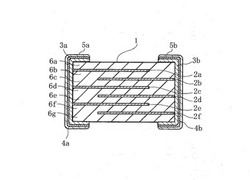

【図1】本発明に係る積層セラミックコンデンサの一実施の形態を模式的に示す断面図である。

【発明を実施するための形態】

【0021】

次に、本発明の実施の形態を詳説する。

【0022】

本発明の一実施の形態としての誘電体セラミックは、一般式(A)で表される組成物を含有している。

【0023】

100(BaTiO3+aBaZrO3)+bRO3/2+cMgO+dMnOx+eSiO2 …(A)

【0024】

すなわち、本誘電体セラミックは、BaTiO3を主成分とし、副成分として主成分1モル部に対しaモル部のBaZrO3を含有し、さらに他の副成分として主成分100モルに対しbモルのRO3/2、cモルのMgO、dモルのMnOx及び、eモルのSiO2を含有している。

【0025】

これら副成分の含有形態は、BaZrO3はBaTiO3のTiの一部がZrと置換された形態で主成分に固溶して存在し、他の副成分はRO3/2、MgO、MnOx及びSiO2は結晶粒子、結晶粒界(結晶三重点を含む。)に存在している。

【0026】

ここで、Rは、Sm、Eu、Gd、Tb、Dy、及びHoの群の中から選択される1種以上の元素を示し、xはMnの価数によって一義的に決まる正の数を示している。そして、前記a、b、c、d、及びeは、下記数式(1)〜(5)に示す範囲とされている。

【0027】

0≦a≦0.2 …(1)

8.0≦b≦12.0…(2)

1.0≦c≦10.0 …(3)

0.1≦d≦3.0 …(4)

1.0≦e≦10.0 …(5)

【0028】

また、本発明の誘電体セラミックは、粒径が0.7μm以上の大きい第1の粒子Aの平均粒径Aaveが下記数式(6)を満足し、粒径が0.6μm以下の小さい第2の粒子Bの平均粒径Baveが下記数式(7)を満足するように形成されている。

【0029】

0.8μm≦Aave≦2.0μm …(6)

0.1μm≦Bave≦0.5μm …(7)

【0030】

さらに、前記第1の粒子Aの平均粒径Aaveと前記第2の粒子Bの平均粒径Baveとの比率Aave/Baveが、下記数式(8)に示す関係を満足している。

【0031】

Aave/Bave≧3.0 …(8)

【0032】

また、本発明の誘電体セラミックは、第1の粒子Aが占有する面積比率SA、及び第2の粒子Bが占有する面積比率SBが、下記数式(9)〜(11)に示す関係を満足している。

【0033】

0.3≦SA≦0.9 …(9)

0.1≦SB≦0.7 …(10)

0.8≦SA+SB≦1.0 …(11)

【0034】

本誘電体セラミックは、一般式(A)が数式(1)〜(5)を満足すると共に、数式(6)〜(11)を満足する第1の粒子Aと第2の粒子Bとの相乗効果により、誘電体層がより一層薄層化され、高温雰囲気下、高電界が長時間印加されても、絶縁抵抗の低下を抑制でき、良好な信頼性を得ることができる。具体的には、170℃の温度で400Vの高電界が印加されても、100時間以上の寿命を得ることができる。

【0035】

すなわち、本発明の半導体セラミックは、粒径が0.7μm以上の大きな第1の粒子Aと、粒径が0.6μm以下の小さな第2の粒子Bとに結晶粒子を区分した場合、これら第1の粒子Aの平均粒径Aaveは0.8〜2.0μmの範囲とされ、第2の粒子Bの平均粒径Baveは0.1〜0.5μmの範囲とされている。そして、第1の粒子A及び第2の粒子Bの平均粒径Aave、Baveがこれらの範囲外になると所望の信頼性を確保できなくなる。

【0036】

また、第1の粒子Aの平均粒径Aaveと第2の粒子Bの平均粒径Baveとの比率Aave/Baveが3.0未満になると、第1の粒子Aが過少となって信頼性低下を招くおそれがあることから、数式(8)に示すように比率Aave/Baveが3.0以上となるように第1の粒子A及び第2の粒子Bが配合されている。

【0037】

また、第1の粒子A及び第2の粒子Bの誘電体セラミック中の面積比率SA、SBが、数式(9)〜(11)を満足するようにしたのは以下の理由による。

【0038】

平均粒径Aaveの大きい第1の粒子Aが結晶粒内に多量に存在すると、結晶粒内の信頼性が向上するので、高電界強度下でも十分な信頼性を得ることが可能となる。そしてそのためには、誘電体層中に占める第1の粒子Aは、面積比率SAで0.3以上が必要である。しかしながら、前記面積比率SAが0.9を超えると粒径の大きい第1の粒子Aの割合が過剰となって結晶粒界が少なくなり、このため誘電体層を薄層化した場合に信頼性低下を招くおそれがある。

【0039】

一方、平均粒径Baveの小さい第2の粒子Bが多くなると結晶粒界が増加し、誘電体層を薄層化しても十分な信頼性を得ることができる。そしてそのためには、誘電体層中に占める第2の粒子Bは、面積比率SBで0.1以上が必要である。しかしながら、前記面積比率SBが0.7を超えると、第2の粒子Bが多量に結晶粒内に存在することになる。そして、第2の粒子Bは結晶粒内での信頼性低下を引き起こすため、高電界強度下での信頼性低下を招き易くなる。

【0040】

このように粒径の大きい粒子Aと粒径の小さい粒子Bとを所定範囲の存在割合で共存させることにより、結晶粒界における信頼性と結晶粒内における信頼性の双方を向上させることが可能となる。

【0041】

また、第1の粒子Aの面積比率SA及び第2の粒子Bの面積比率SBの総計が0.8未満になると、第1の粒子A及び第2の粒子Bの双方の存在割合が少なくなって十分な信頼性を確保できなくなるおそれがある。

【0042】

このような理由から本発明の誘電体セラミックは、第1の粒子Aの面積比率SA及び第2の粒子Bの面積比率SBが数式(9)〜(11)を満足するようにし、これにより高電界強度下でも良好な信頼性維持を可能としている。

【0043】

また、一般式(A)が数式(1)〜(5)を満足するようにしたのは以下の理由による。

【0044】

誘電体セラミック中に相当量の希土類酸化物RO3/2を含有させることにより、希土類元素Rを結晶粒界及び結晶粒子内の双方に存在させることができ、これにより高温負荷時の寿命特性を向上させることができ、信頼性向上を図ることができる。

【0045】

しかしながら、RO3/2の含有モル量bが、主成分100モル部に対し、8.0モル部未満の場合は十分な信頼性向上を図ることができず、一方、RO3/2の含有モル量bが12.0モル部を超えてRO3/2を過剰に含有させた場合も却って信頼性低下を招くおそれがある。

【0046】

また、BaTiO31モル部に対するBaZrO3の含有モル量a、すなわちBaTiO3中のTiに対するZrの置換モル量aが0.2を超えると、誘電体層を薄層化した場合に、高温負荷時に絶縁抵抗の低下が著しく、所望の良好な信頼性を得ることができなくなるおそれがある。

【0047】

さらに、MgOの含有モル量cが10.0モル部を超えた場合、MnOxの含有モル量dが3.0モル部を超えた場合、及び、SiO2の含有モル量eが10.0モル部を超えた場合も誘電体層を薄層化した場合に、高温負荷時に絶縁抵抗の低下が著しく、所望の良好な信頼性を得ることができなくなるおそれがある。

【0048】

一方、MgOの含有モル量cが1.0モル部未満の場合、及びMnOxの含有モル量dが0.1モル部未満の場合は、半導体化するおそれがあり、SiO2の含有モル量eが1.0モル部未満の場合は焼結性低下を招くおそれがある、

このような理由から本実施の形態では、一般式(A)が数式(1)〜(5)を満足するようにしている。

【0049】

また、主成分であるBaTiO3は一般式ABO3で表わされるペロブスカイト構造を有しており、本実施の形態ではTiの一部を必要に応じてZrで置換可能とされているが、Baの一部をSr及び/又はCaで置換するのも好ましい。

【0050】

また、AサイトとBサイトとの配合モル比は、化学量論的には1.000であるが、各種特性や焼結性等に影響を与えない程度に、必要に応じてAサイト過剰、又はBサイト過剰となるように配合するのも好ましい。

【0051】

次に、上記誘電体セラミックを使用した積層セラミックコンデンサについて詳述する。

【0052】

図1は上記積層セラミックコンデンサの一実施の形態を模式的に示す断面図である。

【0053】

該積層セラミックコンデンサは、内部電極2a〜2fがセラミック焼結体1に埋設されると共に、該セラミック焼結体1の両端部には外部電極3a、3bが形成され、さらに該外部電極3a、3bの表面には第1のめっき皮膜4a、4b及び第2のめっき皮膜5a、5bが形成されている。

【0054】

すなわち、セラミック焼結体1は、誘電体層6a〜6gと内部電極層2a〜2fとが交互に積層されて焼成されてなり、内部電極層2a、2c、2eは外部電極3aと電気的に接続され、内部電極層2b、2d、2fは外部電極3bと電気的に接続されている。そして、内部電極層2a、2c、2eと内部電極層2b、2d、2fとの対向面間で静電容量を形成している。

【0055】

そして、前記誘電体層6a〜6gは、上述した誘電体セラミックで形成されている。

【0056】

また、内部電極層2a〜2fを構成する内部電極材料としては、特に限定されるものではないが、安価で良導電性を有するNiを主成分とした材料が好んで使用される。

【0057】

そして、これにより誘電体セラミック層を薄層化した場合であっても、良好な高温負荷特性を得ることができる。

【0058】

次に、上記積層セラミックコンデンサの製造方法を概説する。

【0059】

まず、平均粒径の異なる2種類の主成分粉末(BaTiO3)を作製する。

【0060】

例えば、セラミック素原料として、BaCO3、比表面積の異なる2種類のTiO2を用意する。そして、これらを所定量秤量し、これら秤量物をPSZ(Partially Stabilized Zirconia:部分安定化ジルコニア)ボール等の粉砕媒体ボール及び純水と共にボールミルに投入し、十分に湿式で混合粉砕し、これにより平均粒径の異なる2種類の主成分粉末、すなわち第1の主成分粉末及び第2の主成分粉末を作製する。

【0061】

次いで、副成分粉末としてBaZrO3、希土類酸化物(Gd2O3、Sm2O3、Eu2O3、Tb2O3、Dy2O3、及び/又はHo2O3)、Mg化合物、Mn化合物、及びSi化合物を用意する。

【0062】

次に、第1及び第2の主成分粉末、及び上記副成分粉末を所定量秤量し、その秤量物をPSZボール等の粉砕媒体及び純水と共にボールミルに投入し、十分に湿式で混合粉砕し、乾燥させ、これによりセラミック原料粉末を作製する。

【0063】

次いで、このセラミック原料粉末を有機バインダや有機溶剤、粉砕媒体と共にボールミルに投入して湿式混合し、セラミックスラリーを作製し、リップ法やドクターブレード法等によりセラミックスラリーに成形加工を行い、焼成後の厚みが10μm以下となるようにセラミックグリーンシートを作製する。

【0064】

次いで、Ni粉末等の導電性材料を有機ビヒクル及び有機溶剤と共に混合し、三本ロールミル等で混練し、これにより内部電極用導電性ペーストを作製する。

【0065】

そして、この内部電極用導電性ペーストを使用してセラミックグリーンシート上にスクリーン印刷を施し、前記セラミックグリーンシートの表面に所定パターンの導電膜を形成する。

【0066】

次いで、導電膜が形成されたセラミックグリーンシートを所定方向に複数枚積層した後、これを導電膜の形成されていないセラミックグリーンシートで挟持し、圧着し、所定寸法に切断してセラミック積層体を作製する。そしてこの後、温度300〜500℃で脱バインダ処理を行ない、さらに、酸素分圧が10-9〜10-12MPaに制御されたH2−N2−H2Oガスからなる還元性雰囲気下、温度1100〜1300℃で約2時間焼成処理を行なう。これにより導電膜とセラミックグリーンシートとが共焼結され、誘電体層6a〜6gと内部電極2a〜2fとが交互に積層されたセラミック焼結体1が得られる。

【0067】

次に、セラミック焼結体1の両端面に外部電極用導電性ペーストを塗布し、600〜800℃の温度で焼付処理を行い、外部電極3a、3bを形成する。

【0068】

尚、外部電極用導電性ペーストに含有される導電性材料についても、特に限定されるものではないが、低コスト化の観点から、AgやCu、或いはこれらの合金を主成分とし、B2O3−Li2O−SiO2−BaO等のガラスフリット等を含有した材料を使用するのが好ましい。

【0069】

また、外部電極3a、3bの形成方法としては、セラミック積層体の両端面に外部電極用導電性ペーストを塗布した後、セラミック積層体と同時に焼成処理を施すようにしてもよい。

【0070】

そして、最後に、電解めっきを施して外部電極3a、3bの表面にNi、Cu、Ni−Cu合金等からなる第1のめっき皮膜4a、4bを形成し、さらに該第1のめっき皮膜4a、4bの表面にはんだやスズ等からなる第2のめっき皮膜5a、5bを形成し、これにより積層セラミックコンデンサを製造することができる。

【0071】

このように形成された積層セラミックコンデンサは、誘電体層6a〜6gが上述した本発明の誘電体セラミックで形成されているので、誘電体層6a〜6gが10μm以下に薄層化された場合であっても、高温負荷時の寿命特性が良好で信頼性の優れた中高圧用途向けの積層セラミックコンデンサを得ることができる。

【0072】

尚、本発明は上記実施の形態に限定されるものではなく、要旨を逸脱しない範囲において種々に変形可能であるのはいうまでもない。例えば、上記実施の形態では、異なる平均粒径を有する2種類の主成分粉末を出発原料としているが、最終生成物として一般式(A)が数式(1)〜(5)を満足し、粒径が0.7μm以上の大きな第1の粒子A及び粒径が0.6μm以下の小さな第2の粒子Bが数式(6)〜(11)を満足するのであれば、製造方法は特に限定されるものではなく、例えば、BaとTiとの配合モル比が異なる2種類のBaTiO3を出発原料としてもよい。

【0073】

また、本発明の誘電体セラミックは、特性に影響を与えない範囲において不純物等を含んでいても差し支えない。

【0074】

次に、本発明の実施例を具体的に説明する。

【実施例1】

【0075】

〔試料の作製〕

まず、平均粒径の異なる2種類の主成分粉末を作製した。

【0076】

すなわち、セラミック素原料として、BaCO3、比表面積が30m2/gのTiO2を用意した。そして、これらを所定量秤量した後、PSZボール及び純水と共にボールミルに投入し、十分に湿式で混合粉砕し、これにより平均粒径0.6〜2.0μmのBa1.005TiO3からなる第1の主成分粉末を作製した。

【0077】

次いで、セラミック素原料として、BaCO3、比表面積が50m2/gのTiO2を用意した。そして、これらを所定量秤量した後、PSZボール及び純水と共にボールミルに投入し、十分に湿式で混合粉砕し、これにより平均粒径0.05〜0.5μmのBa1.005TiO3からなる第2の主成分粉末を作製した。

【0078】

次に、副成分粉末としてBaZrO3、Gd2O3、Sm2O3、Eu2O3、Tb2O3、Dy2O3、Ho2O3、MgCO3、MnCO3、及びSiO2を用意した。

【0079】

そして、第1及び第2の主成分粉末の配合モル量α、βを表1に示すような割合で秤量し、さらに主成分1モル部に対しBaZrO3の含有モル量aが表1となるように秤量し、他の副成分粉末については主成分100モル部に対し含有モル量b〜eが表1となるように秤量した。

【0080】

次いで、これらの秤量物をPSZボール及び純水と共にボールミルに投入し、十分に湿式で混合粉砕した後、蒸発乾燥させてセラミック原料粉末を作製した。

【0081】

次に、上記セラミック原料粉末をエタノールやポリビニルブチラール系バインダ、及びPSZボールと共にボールミルに投入して12時間湿式混合し、これによりセラミックスラリーを作製し、さらにリップ法によりセラミックスラリーを成形し、焼成後の厚みが10μmとなるようにセラミックグリーンシートを作製した。

【0082】

次いで、Ni粉末、有機ビヒクル及び有機溶剤を含有した内部電極用導電性ペーストを用意した。

【0083】

次に、前記内部電極用導電性ペーストを使用してセラミックグリーンシート上にスクリーン印刷を施し、前記セラミックグリーンシートの表面に所定パターンの導電膜を形成した。

【0084】

次いで、導電膜が形成されたセラミックグリーンシートを所定枚数積層し、導電膜の形成されていないセラミックグリーンシートで挟持し、圧着し、所定寸法に切断してセラミック積層体を作製した。そしてこの後、窒素雰囲気下、300℃の温度で脱バインダ処理を行ない、さらに、酸素分圧が10-10MPaに制御されたH2−N2−H2Oガスからなる還元性雰囲気下、温度1200℃で約2時間焼成処理を行ない、これにより導電膜とセラミックグリーンシートとを共焼結し、内部電極が埋設されたセラミック焼結体を作製した。

【0085】

次に、Cu粉末及びB2O3−Li2O−SiO2−BaO系のガラスフリットを含有した外部電極用導電性ペーストを用意した。そして、外部電極用導電性ペーストをセラミック焼結体の両端面に塗布し、窒素雰囲気下、800℃の温度で焼付処理を行い、外部電極を形成し、試料番号1〜39の試料を作製した。

【0086】

得られた試料の誘電体層の厚みは10μmであり、外形寸法は、長さ:2.0mm、幅:1.2mm、厚み:1.0mm、誘電体層の一層あたりの対向電極面積は1.4mm2、有効積層数は10層であった。

【0087】

〔試料の評価〕

次に、試料番号1〜39の各試料について、以下の方法でセラミック構造を分析し、第1の粒子Aの平均粒径Aave、及び第2の粒子Bの平均粒径Bave、両者の比率Aave/Bave、誘電体層中の第1の粒子Aの面積比率SA、誘電体層中の第2の粒子Bの面積比率SB、及び両者の和(SA+SB)を求めた。

【0088】

すなわち、各試料を破断し、エッチング処理を行って結晶粒界中のガラス成分を除去し、結晶粒界部分が明確になるような状態にし、FE−SEMで2次電子像を観察した。そして、結晶粒子が50個前後、視認できる程度を1サンプルとして5視野を確認し、これらの結晶粒子の粒度分布を解析し、粒径が0.7μm以上の粒子を第1の粒子A、粒径が0.6μm以下の粒子を第2の粒子Bとし、第1の粒子A及び第2の粒子Bの平均粒径Aave、Baveを試料毎に求めた。

【0089】

そして、視野中に確認された第1及び第2の粒子A、Bの面積比率を求め、誘電体層中の第1及び第2の粒子A、Bの面積比率SA、SBとした。

【0090】

次いで、高温加速寿命試験を行い、平均故障時間を算出し、寿命特性を評価した。

【0091】

すなわち、試料番号1〜39の各試料10個について、170℃の温度で400Vの直流電圧を印加し、絶縁抵抗値が100kΩ以下となるまでの時間を計測し、平均値を算出して平均故障時間とし、寿命特性を評価した。

【0092】

表1は、試料番号1〜39の各試料の組成成分を示し、表2はセラミック構造の分析結果及び平均故障時間を示している。

【0093】

【表1】

【0094】

【表2】

【0095】

試料番号1は、誘電体層中に占める第1の粒子Aの面積比率SAが0.2と小さいため、平均故障時間は80時間と短くなった。

【0096】

試料番号5は、誘電体層中に占める第1の粒子Aの面積比率SAが0.95と大きく、誘電体層中に占める第2の粒子Bの面積比率SBが0.05と小さいため、平均故障時間は90時間となり100時間未満と短くなった。

【0097】

試料番号13は、第1の粒子Aの平均粒径Aaveが2.2μmと大きいため、平均故障時間は70時間となり100時間未満と短くなった。

【0098】

試料番号14は、第2の粒子Aの平均粒径Baveが0.08μmと小さいため、平均故障時間は80時間となり100時間未満と短くなった。

【0099】

試料番号17は、第1の粒子Aと第2の粒子Bの粒径比Aave/Baveが2.0と小さいため、平均故障時間は60時間となり100時間未満と短くなった。

【0100】

試料番号23は、BaZrO3の含有モル量aが主成分1モル部に対し0.25モル部と多いので、平均故障時間は90時間となり100時間未満と短くなった。

【0101】

試料番号24は、GdO3/2の含有モル量bが主成分100モル部に対し、7.0モル部と少ないため、平均故障時間は70時間となり100時間未満と短くなった。

【0102】

試料番号27は、GdO3/2の含有モル量bが主成分100モル部に対し、13.0モル部と多いため、平均故障時間は60時間となり100時間未満と短くなった。

【0103】

試料番号28は、MgOの含有モル量cが主成分100モル部に対し0.5モル部と少ないため、半導体化し、所望の誘電体セラミックを得ることができなかった。

【0104】

試料番号31は、MgOの含有モル量cが主成分100モル部に対し12.0モル部と過剰であるので、平均故障時間は90時間となり100時間未満と短くなった。

【0105】

試料番号32は、MnO2の含有モル量dが主成分100モル部に対し0.05モル部と少ないため、半導体化し、所望の誘電体セラミックを得ることができなかった。

【0106】

試料番号35は、MnO2の含有モル量dが主成分100モル部に対し5.0モル部と過剰であるので、平均故障時間は60時間となり100時間未満と短くなった。

【0107】

試料番号36は、SiO2の含有モル量eが主成分100モル部に対し0.5モル部と少ないため、1200℃では焼結させることができなかった。

【0108】

試料番号39は、SiO2の含有モル量eが主成分100モル部に対し15.0モル部と過剰であるので、平均故障時間は70時間となり100時間未満と短くなった。

【0109】

これに対し試料番号2〜4、6〜12、15、16、18〜22、25、26、29、30、33、34、37、及び38は、0≦a≦0.2、8.0≦b≦12.0、1.0≦c≦10.0、0.1≦d≦3.0、1.0≦e≦10.0であり、0.8μm≦Aave≦2.0μm、0.1μm≦Bave≦0.5μm、Aave/Bave≧3.0、0.3≦SA≦0.9、0.1≦SB≦0.7、0.8≦SA+SB≦1.0といずれも本発明範囲内であるので、平均故障時間は120〜250時間となって高温時に高電界を長時間印加しても寿命特性が良好で信頼性に優れた積層セラミックコンデンサが得られることが確認された。

【実施例2】

【0110】

〔試料の作製〕

まず、BaとTiの配合モル比が異なる2種類の主成分粉末を作製した。

【0111】

すなわち、セラミック素原料として、BaCO3、比表面積が30m2/gのTiO2を用意した。そして、これらを所定量秤量し、これら秤量物をPSZボール及び純水と共にボールミルに投入し、十分に湿式で混合粉砕し、これによりBaとTiの配合モル比が異なるBam1TiO3からなる第1の主成分粉末とBam2TiO3からなる第2の主成分粉末を作製した。尚、第1及び第2の主成分粉末の平均粒径はいずれも0.2μmであった。

【0112】

そしてその後は〔実施例1〕と同様の方法・手順で試料番号51〜70の試料を作製した。

【0113】

得られた試料の誘電体層の厚みは10μmであり、外形寸法は、長さ:2.0mm、幅:1.2mm、厚み:1.0mm、誘電体層の一層あたりの対向電極面積は1.4mm2、有効積層数は10層であった。

【0114】

〔試料の評価〕

次に、試料番号51〜70の各試料について、〔実施例1〕と同様の方法・手順で、セラミック構造を分析し、第1の粒子Aの平均粒径Aave、及び第2の粒子Bの平均粒径Bave、両者の比率Aave/Bave、誘電体層中の第1の粒子Aの面積比率SA、誘電体層中の第2の粒子Bの面積比率SB、及び両者の和(SA+SB)を求めた。

【0115】

また、試料番号51〜70の各試料について、〔実施例1〕と同様の方法・手順で、高温加速寿命試験を行い、平均故障時間を算出し、寿命特性を評価した。

【0116】

表3は、試料番号51〜70の各試料の組成成分を示し、表4はセラミック構造の分析結果及び平均故障時間を示している。

【0117】

【表3】

【0118】

【表4】

【0119】

試料番号51は、誘電体層中に占める第1の粒子Aの面積比率SAが0.2と小さいため、平均故障時間は70時間と短くなった。

【0120】

試料番号55は、誘電体層中に占める第1の粒子Aの面積比率SAが0.95と大きく、誘電体層中に占める第2の粒子Bの面積比率SBが0.05と小さいため、平均故障時間は90時間となり100時間未満と短くなった。

【0121】

試料番号56は、GdO3/2の含有モル量bが主成分100モル部に対し、7.0モル部と少ないため、平均故障時間は60時間となり100時間未満と短くなった。

【0122】

試料番号59は、GdO3/2の含有モル量bが主成分100モル部に対し、13.0モル部と多いため、平均故障時間は70時間となり100時間未満と短くなった。

【0123】

試料番号67は、第1の粒子Aの平均粒径Aaveが2.2μmと大きいため、平均故障時間は70時間となり100時間未満と短くなった。

【0124】

試料番号68は、第2の粒子Bの平均粒径Baveが0.08μmと小さいため、平均故障時間は80時間となり100時間未満と短くなった。

【0125】

試料番号70は、第1の粒子Aと第2の粒子Bの粒径比Aave/Baveが2.4と小さいため、平均故障時間は60時間となり100時間未満と短くなった。

【0126】

これに対し試料番号52〜54、57、58、60〜66、及び69は、0≦a≦0.2、8.0≦b≦12.0、1.0≦c≦10.0、0.1≦d≦3.0、1.0≦e≦10.0であり、0.8μm≦Aave≦2.0μm、0.1μm≦Bave≦0.5μm、Aave/Bave≧3.0、0.3≦SA≦0.9、0.1≦SB≦0.7、0.8≦SA+SB≦1.0といずれも本発明範囲内であるので、平均故障時間は120〜210時間となって高温時に高電界を長時間印加しても寿命特性が良好で信頼性に優れた積層セラミックコンデンサが得られることが確認された。

【0127】

また、実施例1及び2から明らかなように、製造方法に依存することなく最終生成物が上述した範囲内であれば、高温時に高電界を長時間印加しても寿命特性が良好で信頼性に優れた積層セラミックコンデンサが得られることが分かった。

【産業上の利用可能性】

【0128】

誘電体層を薄層化した場合であっても高温加速寿命が良好で、信頼性を向上させることができ、中高圧用途に適した積層セラミックコンデンサを実現できる。

【符号の説明】

【0129】

2a〜2f 内部電極

6a〜6g 誘電体層

【技術分野】

【0001】

本発明は、誘電体セラミック及び積層セラミックコンデンサに関し、より詳しくはチタン酸バリウム系化合物を主成分とする誘電体セラミック、及びこの誘電体セラミックを使用した積層セラミックコンデンサ、特に定格電圧の高い中高圧用途に適した小型・大容量の積層セラミックコンデンサに関する。

【背景技術】

【0002】

積層セラミックコンデンサに使用されるセラミック材料としては、従来より、高誘電率を有するチタン酸バリウム系化合物が広く知られている。また、内部電極材料としては安価で良好な導電性を有するNi等の卑金属材料が広く使用されている。

【0003】

そして、近年におけるエレクトロニクス技術の発展に伴い、積層セラミックコンデンサの小型化、大容量化が急速に進行している。

【0004】

この種の積層セラミックコンデンサは、誘電体セラミックからなる誘電体層と内部電極とが交互に積層され、焼成処理して得られたセラミック焼結体の両端部に外部電極が形成されている。上記誘電体層を薄層化して多数積層することにより積層セラミックコンデンサの小型化・大容量化を図ることができる。

【0005】

そして、特許文献1には、チタン酸バリウムを含む主成分と、BaZrO3を含む第1副成分と、Mgの酸化物を含む第2副成分と、特定の希土類元素Rの酸化物を含む第3副成分と、Mn等の酸化物を含む第4副成分と、Si等の酸化物を含む第5副成分と、Alの酸化物を含む第6副成分とを有し、前記主成分100モルに対する各副成分の酸化物または複合酸化物換算での比率が、第1副成分:9〜13モル、第2副成分:2.7〜5.7モル、第3副成分:4.5〜5.5モル、第4副成分:0.5〜1.5モル、第5副成分:3.0〜3.9モル、第6副成分:0.5〜1.5モルである誘電体磁器組成物が提案されている。

【0006】

この特許文献1では、チタン酸バリウムを含む主成分に対し、第1〜第5副成分に加え、第6副成分を所定量含有させることにより、10時間以上の高温加速寿命を得ている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−162830号公報(請求項1)

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、積層セラミックコンデンサの小型化・大容量化を図るためには、上述したように、誘電体層の薄層化・多層化が必要となるが、誘電体層が薄層化・多層化してくると、高電界を印加しても寿命特性の良好な信頼性を有することが求められる。

【0009】

しかしながら、特許文献1では、誘電体層の厚みが20μm程度であっても12〜34時間程度の高温加速寿命しか得られておらず、未だ十分な寿命特性を得ることができない状況にある。特に、今日の中高圧用途向け積層セラミックコンデンサでは、誘電体層の厚みが10μm以下であっても、より一層の高温加速寿命を有する信頼性の優れた誘電体セラミックが要請されている。

【0010】

本発明はこのような事情に鑑みなされたものであって、誘電体層を薄層化した場合であっても、良好な信頼性を得ることができる誘電体セラミック、及びこれを用いた中高圧用途に適した積層セラミックコンデンサを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記目的を達成するためにチタン酸バリウム系化合物を主成分とする半導体セラミックについて鋭意研究を行ったところ、特定の希土類酸化物、Mg酸化物、Mn酸化物、ケイ素酸化物を所定量含有させると共に、結晶粒子を粒径が0.7μm以上の大きい粒子と粒径が0.6μm以下の小さい粒子とに区分してこれらの各平均粒径及び平均粒径の比率を規定し、さらにこれら大きい粒子と小さい粒子の半導体セラミック中の面積比率を規定することにより、寿命特性を向上させることができ、これにより誘電体層を薄層化してもより一層信頼性の良好な半導体セラミックを得ることができるという知見を得た。また、Tiの一部を所定量のZrで置換しても同様の効果を奏することも分かった。

【0012】

本発明はこのような知見に基づきなされたものであって、本発明に係る誘電体セラミックは、組成が、一般式{100(BaTiO3+aBaZrO3)+bRO3/2+cMgO+dMnOx+eSiO2}(Rは、Sm、Eu、Gd、Tb、Dy、及びHoの群の中から選択される1種以上の元素を示し、xはMnの価数によって一義的に決まる正の数を示す。)で表わされる組成物を含有すると共に、前記一般式中のa、b、c、d、及びeは、それぞれ0≦a≦0.2、8.0≦b≦12.0、1.0≦c≦10.0、0.1≦d≦3.0、及び1.0≦e≦10.0を満足し、粒径が0.7μm以上の第1の粒子Aと、粒径が0.6μm以下の第2の粒子Bとを含み、前記第1の粒子Aの平均粒径Aave、及び前記第2の粒子Bの平均粒径Baveが、0.8μm≦Aave≦2.0μm、0.1μm≦Bave≦0.5μmであり、かつ、前記平均粒径Aaveと前記平均粒径Baveとの比率Aave/Baveが、Aave/Bave≧3.0を満足すると共に、前記第1の粒子が占有する面積比率SA、及び前記第2の粒子が占有する面積比率SBが、0.3≦SA≦0.9、0.1≦SB≦0.7、及び0.8≦SA+SB≦1.0を満足していることを特徴としている。

【0013】

尚、本発明で、平均粒径とは、積算個数分布が50%の円相当粒子径をいう。

【0014】

また、BaTiO3のBaをCaやSrで置換した場合も同様の効果を奏することができると考えられる。

【0015】

すなわち、本発明の誘電体セラミックは、前記Baの一部が、Ca及びSrのうちの少なくとも一方で置換されているのも好ましい。

【0016】

また、本発明に係る積層セラミックコンデンサは、誘電体層と内部電極とが交互に積層されたセラミック焼結体を備えた積層セラミックコンデンサにおいて、前記誘電体層が、上述の誘電体セラミックで形成されていることを特徴としている。

【発明の効果】

【0017】

本発明の誘電体セラミックによれば、チタン酸バリウム系化合物に対し、BaZrO3、RO3/2、MgO、MnOx、及びSiO2を所定量含有させると共に、粒径が0.7μm以上の第1の粒子A及び粒径が0.6μm以下の第2の粒子Bの各平均粒径Aave、Baveを所定範囲とし、両者の比率が所定の関係を有し、さらに前記第1及び第2の粒子の面積比率SA、SBが所定の関係を満足するので、寿命特性を向上させることができ、これにより誘電体層を薄層化してもより一層信頼性の良好な半導体セラミックを得ることができる。

【0018】

また、前記Baの一部が、Ca及びSrのうちの少なくとも一方で置換された場合も同様の効果を奏することができる。

【0019】

また、本発明の積層セラミックコンデンサによれば、誘電体層と内部電極とが交互に積層されたセラミック焼結体を備えた積層セラミックコンデンサにおいて、前記誘電体層が、上述の誘電体セラミックで形成されているので、誘電体層がより薄層化されても、高温加速寿命の良好な信頼性に優れた中高圧用途に適した積層セラミックコンデンサを得ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る積層セラミックコンデンサの一実施の形態を模式的に示す断面図である。

【発明を実施するための形態】

【0021】

次に、本発明の実施の形態を詳説する。

【0022】

本発明の一実施の形態としての誘電体セラミックは、一般式(A)で表される組成物を含有している。

【0023】

100(BaTiO3+aBaZrO3)+bRO3/2+cMgO+dMnOx+eSiO2 …(A)

【0024】

すなわち、本誘電体セラミックは、BaTiO3を主成分とし、副成分として主成分1モル部に対しaモル部のBaZrO3を含有し、さらに他の副成分として主成分100モルに対しbモルのRO3/2、cモルのMgO、dモルのMnOx及び、eモルのSiO2を含有している。

【0025】

これら副成分の含有形態は、BaZrO3はBaTiO3のTiの一部がZrと置換された形態で主成分に固溶して存在し、他の副成分はRO3/2、MgO、MnOx及びSiO2は結晶粒子、結晶粒界(結晶三重点を含む。)に存在している。

【0026】

ここで、Rは、Sm、Eu、Gd、Tb、Dy、及びHoの群の中から選択される1種以上の元素を示し、xはMnの価数によって一義的に決まる正の数を示している。そして、前記a、b、c、d、及びeは、下記数式(1)〜(5)に示す範囲とされている。

【0027】

0≦a≦0.2 …(1)

8.0≦b≦12.0…(2)

1.0≦c≦10.0 …(3)

0.1≦d≦3.0 …(4)

1.0≦e≦10.0 …(5)

【0028】

また、本発明の誘電体セラミックは、粒径が0.7μm以上の大きい第1の粒子Aの平均粒径Aaveが下記数式(6)を満足し、粒径が0.6μm以下の小さい第2の粒子Bの平均粒径Baveが下記数式(7)を満足するように形成されている。

【0029】

0.8μm≦Aave≦2.0μm …(6)

0.1μm≦Bave≦0.5μm …(7)

【0030】

さらに、前記第1の粒子Aの平均粒径Aaveと前記第2の粒子Bの平均粒径Baveとの比率Aave/Baveが、下記数式(8)に示す関係を満足している。

【0031】

Aave/Bave≧3.0 …(8)

【0032】

また、本発明の誘電体セラミックは、第1の粒子Aが占有する面積比率SA、及び第2の粒子Bが占有する面積比率SBが、下記数式(9)〜(11)に示す関係を満足している。

【0033】

0.3≦SA≦0.9 …(9)

0.1≦SB≦0.7 …(10)

0.8≦SA+SB≦1.0 …(11)

【0034】

本誘電体セラミックは、一般式(A)が数式(1)〜(5)を満足すると共に、数式(6)〜(11)を満足する第1の粒子Aと第2の粒子Bとの相乗効果により、誘電体層がより一層薄層化され、高温雰囲気下、高電界が長時間印加されても、絶縁抵抗の低下を抑制でき、良好な信頼性を得ることができる。具体的には、170℃の温度で400Vの高電界が印加されても、100時間以上の寿命を得ることができる。

【0035】

すなわち、本発明の半導体セラミックは、粒径が0.7μm以上の大きな第1の粒子Aと、粒径が0.6μm以下の小さな第2の粒子Bとに結晶粒子を区分した場合、これら第1の粒子Aの平均粒径Aaveは0.8〜2.0μmの範囲とされ、第2の粒子Bの平均粒径Baveは0.1〜0.5μmの範囲とされている。そして、第1の粒子A及び第2の粒子Bの平均粒径Aave、Baveがこれらの範囲外になると所望の信頼性を確保できなくなる。

【0036】

また、第1の粒子Aの平均粒径Aaveと第2の粒子Bの平均粒径Baveとの比率Aave/Baveが3.0未満になると、第1の粒子Aが過少となって信頼性低下を招くおそれがあることから、数式(8)に示すように比率Aave/Baveが3.0以上となるように第1の粒子A及び第2の粒子Bが配合されている。

【0037】

また、第1の粒子A及び第2の粒子Bの誘電体セラミック中の面積比率SA、SBが、数式(9)〜(11)を満足するようにしたのは以下の理由による。

【0038】

平均粒径Aaveの大きい第1の粒子Aが結晶粒内に多量に存在すると、結晶粒内の信頼性が向上するので、高電界強度下でも十分な信頼性を得ることが可能となる。そしてそのためには、誘電体層中に占める第1の粒子Aは、面積比率SAで0.3以上が必要である。しかしながら、前記面積比率SAが0.9を超えると粒径の大きい第1の粒子Aの割合が過剰となって結晶粒界が少なくなり、このため誘電体層を薄層化した場合に信頼性低下を招くおそれがある。

【0039】

一方、平均粒径Baveの小さい第2の粒子Bが多くなると結晶粒界が増加し、誘電体層を薄層化しても十分な信頼性を得ることができる。そしてそのためには、誘電体層中に占める第2の粒子Bは、面積比率SBで0.1以上が必要である。しかしながら、前記面積比率SBが0.7を超えると、第2の粒子Bが多量に結晶粒内に存在することになる。そして、第2の粒子Bは結晶粒内での信頼性低下を引き起こすため、高電界強度下での信頼性低下を招き易くなる。

【0040】

このように粒径の大きい粒子Aと粒径の小さい粒子Bとを所定範囲の存在割合で共存させることにより、結晶粒界における信頼性と結晶粒内における信頼性の双方を向上させることが可能となる。

【0041】

また、第1の粒子Aの面積比率SA及び第2の粒子Bの面積比率SBの総計が0.8未満になると、第1の粒子A及び第2の粒子Bの双方の存在割合が少なくなって十分な信頼性を確保できなくなるおそれがある。

【0042】

このような理由から本発明の誘電体セラミックは、第1の粒子Aの面積比率SA及び第2の粒子Bの面積比率SBが数式(9)〜(11)を満足するようにし、これにより高電界強度下でも良好な信頼性維持を可能としている。

【0043】

また、一般式(A)が数式(1)〜(5)を満足するようにしたのは以下の理由による。

【0044】

誘電体セラミック中に相当量の希土類酸化物RO3/2を含有させることにより、希土類元素Rを結晶粒界及び結晶粒子内の双方に存在させることができ、これにより高温負荷時の寿命特性を向上させることができ、信頼性向上を図ることができる。

【0045】

しかしながら、RO3/2の含有モル量bが、主成分100モル部に対し、8.0モル部未満の場合は十分な信頼性向上を図ることができず、一方、RO3/2の含有モル量bが12.0モル部を超えてRO3/2を過剰に含有させた場合も却って信頼性低下を招くおそれがある。

【0046】

また、BaTiO31モル部に対するBaZrO3の含有モル量a、すなわちBaTiO3中のTiに対するZrの置換モル量aが0.2を超えると、誘電体層を薄層化した場合に、高温負荷時に絶縁抵抗の低下が著しく、所望の良好な信頼性を得ることができなくなるおそれがある。

【0047】

さらに、MgOの含有モル量cが10.0モル部を超えた場合、MnOxの含有モル量dが3.0モル部を超えた場合、及び、SiO2の含有モル量eが10.0モル部を超えた場合も誘電体層を薄層化した場合に、高温負荷時に絶縁抵抗の低下が著しく、所望の良好な信頼性を得ることができなくなるおそれがある。

【0048】

一方、MgOの含有モル量cが1.0モル部未満の場合、及びMnOxの含有モル量dが0.1モル部未満の場合は、半導体化するおそれがあり、SiO2の含有モル量eが1.0モル部未満の場合は焼結性低下を招くおそれがある、

このような理由から本実施の形態では、一般式(A)が数式(1)〜(5)を満足するようにしている。

【0049】

また、主成分であるBaTiO3は一般式ABO3で表わされるペロブスカイト構造を有しており、本実施の形態ではTiの一部を必要に応じてZrで置換可能とされているが、Baの一部をSr及び/又はCaで置換するのも好ましい。

【0050】

また、AサイトとBサイトとの配合モル比は、化学量論的には1.000であるが、各種特性や焼結性等に影響を与えない程度に、必要に応じてAサイト過剰、又はBサイト過剰となるように配合するのも好ましい。

【0051】

次に、上記誘電体セラミックを使用した積層セラミックコンデンサについて詳述する。

【0052】

図1は上記積層セラミックコンデンサの一実施の形態を模式的に示す断面図である。

【0053】

該積層セラミックコンデンサは、内部電極2a〜2fがセラミック焼結体1に埋設されると共に、該セラミック焼結体1の両端部には外部電極3a、3bが形成され、さらに該外部電極3a、3bの表面には第1のめっき皮膜4a、4b及び第2のめっき皮膜5a、5bが形成されている。

【0054】

すなわち、セラミック焼結体1は、誘電体層6a〜6gと内部電極層2a〜2fとが交互に積層されて焼成されてなり、内部電極層2a、2c、2eは外部電極3aと電気的に接続され、内部電極層2b、2d、2fは外部電極3bと電気的に接続されている。そして、内部電極層2a、2c、2eと内部電極層2b、2d、2fとの対向面間で静電容量を形成している。

【0055】

そして、前記誘電体層6a〜6gは、上述した誘電体セラミックで形成されている。

【0056】

また、内部電極層2a〜2fを構成する内部電極材料としては、特に限定されるものではないが、安価で良導電性を有するNiを主成分とした材料が好んで使用される。

【0057】

そして、これにより誘電体セラミック層を薄層化した場合であっても、良好な高温負荷特性を得ることができる。

【0058】

次に、上記積層セラミックコンデンサの製造方法を概説する。

【0059】

まず、平均粒径の異なる2種類の主成分粉末(BaTiO3)を作製する。

【0060】

例えば、セラミック素原料として、BaCO3、比表面積の異なる2種類のTiO2を用意する。そして、これらを所定量秤量し、これら秤量物をPSZ(Partially Stabilized Zirconia:部分安定化ジルコニア)ボール等の粉砕媒体ボール及び純水と共にボールミルに投入し、十分に湿式で混合粉砕し、これにより平均粒径の異なる2種類の主成分粉末、すなわち第1の主成分粉末及び第2の主成分粉末を作製する。

【0061】

次いで、副成分粉末としてBaZrO3、希土類酸化物(Gd2O3、Sm2O3、Eu2O3、Tb2O3、Dy2O3、及び/又はHo2O3)、Mg化合物、Mn化合物、及びSi化合物を用意する。

【0062】

次に、第1及び第2の主成分粉末、及び上記副成分粉末を所定量秤量し、その秤量物をPSZボール等の粉砕媒体及び純水と共にボールミルに投入し、十分に湿式で混合粉砕し、乾燥させ、これによりセラミック原料粉末を作製する。

【0063】

次いで、このセラミック原料粉末を有機バインダや有機溶剤、粉砕媒体と共にボールミルに投入して湿式混合し、セラミックスラリーを作製し、リップ法やドクターブレード法等によりセラミックスラリーに成形加工を行い、焼成後の厚みが10μm以下となるようにセラミックグリーンシートを作製する。

【0064】

次いで、Ni粉末等の導電性材料を有機ビヒクル及び有機溶剤と共に混合し、三本ロールミル等で混練し、これにより内部電極用導電性ペーストを作製する。

【0065】

そして、この内部電極用導電性ペーストを使用してセラミックグリーンシート上にスクリーン印刷を施し、前記セラミックグリーンシートの表面に所定パターンの導電膜を形成する。

【0066】

次いで、導電膜が形成されたセラミックグリーンシートを所定方向に複数枚積層した後、これを導電膜の形成されていないセラミックグリーンシートで挟持し、圧着し、所定寸法に切断してセラミック積層体を作製する。そしてこの後、温度300〜500℃で脱バインダ処理を行ない、さらに、酸素分圧が10-9〜10-12MPaに制御されたH2−N2−H2Oガスからなる還元性雰囲気下、温度1100〜1300℃で約2時間焼成処理を行なう。これにより導電膜とセラミックグリーンシートとが共焼結され、誘電体層6a〜6gと内部電極2a〜2fとが交互に積層されたセラミック焼結体1が得られる。

【0067】

次に、セラミック焼結体1の両端面に外部電極用導電性ペーストを塗布し、600〜800℃の温度で焼付処理を行い、外部電極3a、3bを形成する。

【0068】

尚、外部電極用導電性ペーストに含有される導電性材料についても、特に限定されるものではないが、低コスト化の観点から、AgやCu、或いはこれらの合金を主成分とし、B2O3−Li2O−SiO2−BaO等のガラスフリット等を含有した材料を使用するのが好ましい。

【0069】

また、外部電極3a、3bの形成方法としては、セラミック積層体の両端面に外部電極用導電性ペーストを塗布した後、セラミック積層体と同時に焼成処理を施すようにしてもよい。

【0070】

そして、最後に、電解めっきを施して外部電極3a、3bの表面にNi、Cu、Ni−Cu合金等からなる第1のめっき皮膜4a、4bを形成し、さらに該第1のめっき皮膜4a、4bの表面にはんだやスズ等からなる第2のめっき皮膜5a、5bを形成し、これにより積層セラミックコンデンサを製造することができる。

【0071】

このように形成された積層セラミックコンデンサは、誘電体層6a〜6gが上述した本発明の誘電体セラミックで形成されているので、誘電体層6a〜6gが10μm以下に薄層化された場合であっても、高温負荷時の寿命特性が良好で信頼性の優れた中高圧用途向けの積層セラミックコンデンサを得ることができる。

【0072】

尚、本発明は上記実施の形態に限定されるものではなく、要旨を逸脱しない範囲において種々に変形可能であるのはいうまでもない。例えば、上記実施の形態では、異なる平均粒径を有する2種類の主成分粉末を出発原料としているが、最終生成物として一般式(A)が数式(1)〜(5)を満足し、粒径が0.7μm以上の大きな第1の粒子A及び粒径が0.6μm以下の小さな第2の粒子Bが数式(6)〜(11)を満足するのであれば、製造方法は特に限定されるものではなく、例えば、BaとTiとの配合モル比が異なる2種類のBaTiO3を出発原料としてもよい。

【0073】

また、本発明の誘電体セラミックは、特性に影響を与えない範囲において不純物等を含んでいても差し支えない。

【0074】

次に、本発明の実施例を具体的に説明する。

【実施例1】

【0075】

〔試料の作製〕

まず、平均粒径の異なる2種類の主成分粉末を作製した。

【0076】

すなわち、セラミック素原料として、BaCO3、比表面積が30m2/gのTiO2を用意した。そして、これらを所定量秤量した後、PSZボール及び純水と共にボールミルに投入し、十分に湿式で混合粉砕し、これにより平均粒径0.6〜2.0μmのBa1.005TiO3からなる第1の主成分粉末を作製した。

【0077】

次いで、セラミック素原料として、BaCO3、比表面積が50m2/gのTiO2を用意した。そして、これらを所定量秤量した後、PSZボール及び純水と共にボールミルに投入し、十分に湿式で混合粉砕し、これにより平均粒径0.05〜0.5μmのBa1.005TiO3からなる第2の主成分粉末を作製した。

【0078】

次に、副成分粉末としてBaZrO3、Gd2O3、Sm2O3、Eu2O3、Tb2O3、Dy2O3、Ho2O3、MgCO3、MnCO3、及びSiO2を用意した。

【0079】

そして、第1及び第2の主成分粉末の配合モル量α、βを表1に示すような割合で秤量し、さらに主成分1モル部に対しBaZrO3の含有モル量aが表1となるように秤量し、他の副成分粉末については主成分100モル部に対し含有モル量b〜eが表1となるように秤量した。

【0080】

次いで、これらの秤量物をPSZボール及び純水と共にボールミルに投入し、十分に湿式で混合粉砕した後、蒸発乾燥させてセラミック原料粉末を作製した。

【0081】

次に、上記セラミック原料粉末をエタノールやポリビニルブチラール系バインダ、及びPSZボールと共にボールミルに投入して12時間湿式混合し、これによりセラミックスラリーを作製し、さらにリップ法によりセラミックスラリーを成形し、焼成後の厚みが10μmとなるようにセラミックグリーンシートを作製した。

【0082】

次いで、Ni粉末、有機ビヒクル及び有機溶剤を含有した内部電極用導電性ペーストを用意した。

【0083】

次に、前記内部電極用導電性ペーストを使用してセラミックグリーンシート上にスクリーン印刷を施し、前記セラミックグリーンシートの表面に所定パターンの導電膜を形成した。

【0084】

次いで、導電膜が形成されたセラミックグリーンシートを所定枚数積層し、導電膜の形成されていないセラミックグリーンシートで挟持し、圧着し、所定寸法に切断してセラミック積層体を作製した。そしてこの後、窒素雰囲気下、300℃の温度で脱バインダ処理を行ない、さらに、酸素分圧が10-10MPaに制御されたH2−N2−H2Oガスからなる還元性雰囲気下、温度1200℃で約2時間焼成処理を行ない、これにより導電膜とセラミックグリーンシートとを共焼結し、内部電極が埋設されたセラミック焼結体を作製した。

【0085】

次に、Cu粉末及びB2O3−Li2O−SiO2−BaO系のガラスフリットを含有した外部電極用導電性ペーストを用意した。そして、外部電極用導電性ペーストをセラミック焼結体の両端面に塗布し、窒素雰囲気下、800℃の温度で焼付処理を行い、外部電極を形成し、試料番号1〜39の試料を作製した。

【0086】

得られた試料の誘電体層の厚みは10μmであり、外形寸法は、長さ:2.0mm、幅:1.2mm、厚み:1.0mm、誘電体層の一層あたりの対向電極面積は1.4mm2、有効積層数は10層であった。

【0087】

〔試料の評価〕

次に、試料番号1〜39の各試料について、以下の方法でセラミック構造を分析し、第1の粒子Aの平均粒径Aave、及び第2の粒子Bの平均粒径Bave、両者の比率Aave/Bave、誘電体層中の第1の粒子Aの面積比率SA、誘電体層中の第2の粒子Bの面積比率SB、及び両者の和(SA+SB)を求めた。

【0088】

すなわち、各試料を破断し、エッチング処理を行って結晶粒界中のガラス成分を除去し、結晶粒界部分が明確になるような状態にし、FE−SEMで2次電子像を観察した。そして、結晶粒子が50個前後、視認できる程度を1サンプルとして5視野を確認し、これらの結晶粒子の粒度分布を解析し、粒径が0.7μm以上の粒子を第1の粒子A、粒径が0.6μm以下の粒子を第2の粒子Bとし、第1の粒子A及び第2の粒子Bの平均粒径Aave、Baveを試料毎に求めた。

【0089】

そして、視野中に確認された第1及び第2の粒子A、Bの面積比率を求め、誘電体層中の第1及び第2の粒子A、Bの面積比率SA、SBとした。

【0090】

次いで、高温加速寿命試験を行い、平均故障時間を算出し、寿命特性を評価した。

【0091】

すなわち、試料番号1〜39の各試料10個について、170℃の温度で400Vの直流電圧を印加し、絶縁抵抗値が100kΩ以下となるまでの時間を計測し、平均値を算出して平均故障時間とし、寿命特性を評価した。

【0092】

表1は、試料番号1〜39の各試料の組成成分を示し、表2はセラミック構造の分析結果及び平均故障時間を示している。

【0093】

【表1】

【0094】

【表2】

【0095】

試料番号1は、誘電体層中に占める第1の粒子Aの面積比率SAが0.2と小さいため、平均故障時間は80時間と短くなった。

【0096】

試料番号5は、誘電体層中に占める第1の粒子Aの面積比率SAが0.95と大きく、誘電体層中に占める第2の粒子Bの面積比率SBが0.05と小さいため、平均故障時間は90時間となり100時間未満と短くなった。

【0097】

試料番号13は、第1の粒子Aの平均粒径Aaveが2.2μmと大きいため、平均故障時間は70時間となり100時間未満と短くなった。

【0098】

試料番号14は、第2の粒子Aの平均粒径Baveが0.08μmと小さいため、平均故障時間は80時間となり100時間未満と短くなった。

【0099】

試料番号17は、第1の粒子Aと第2の粒子Bの粒径比Aave/Baveが2.0と小さいため、平均故障時間は60時間となり100時間未満と短くなった。

【0100】

試料番号23は、BaZrO3の含有モル量aが主成分1モル部に対し0.25モル部と多いので、平均故障時間は90時間となり100時間未満と短くなった。

【0101】

試料番号24は、GdO3/2の含有モル量bが主成分100モル部に対し、7.0モル部と少ないため、平均故障時間は70時間となり100時間未満と短くなった。

【0102】

試料番号27は、GdO3/2の含有モル量bが主成分100モル部に対し、13.0モル部と多いため、平均故障時間は60時間となり100時間未満と短くなった。

【0103】

試料番号28は、MgOの含有モル量cが主成分100モル部に対し0.5モル部と少ないため、半導体化し、所望の誘電体セラミックを得ることができなかった。

【0104】

試料番号31は、MgOの含有モル量cが主成分100モル部に対し12.0モル部と過剰であるので、平均故障時間は90時間となり100時間未満と短くなった。

【0105】

試料番号32は、MnO2の含有モル量dが主成分100モル部に対し0.05モル部と少ないため、半導体化し、所望の誘電体セラミックを得ることができなかった。

【0106】

試料番号35は、MnO2の含有モル量dが主成分100モル部に対し5.0モル部と過剰であるので、平均故障時間は60時間となり100時間未満と短くなった。

【0107】

試料番号36は、SiO2の含有モル量eが主成分100モル部に対し0.5モル部と少ないため、1200℃では焼結させることができなかった。

【0108】

試料番号39は、SiO2の含有モル量eが主成分100モル部に対し15.0モル部と過剰であるので、平均故障時間は70時間となり100時間未満と短くなった。

【0109】

これに対し試料番号2〜4、6〜12、15、16、18〜22、25、26、29、30、33、34、37、及び38は、0≦a≦0.2、8.0≦b≦12.0、1.0≦c≦10.0、0.1≦d≦3.0、1.0≦e≦10.0であり、0.8μm≦Aave≦2.0μm、0.1μm≦Bave≦0.5μm、Aave/Bave≧3.0、0.3≦SA≦0.9、0.1≦SB≦0.7、0.8≦SA+SB≦1.0といずれも本発明範囲内であるので、平均故障時間は120〜250時間となって高温時に高電界を長時間印加しても寿命特性が良好で信頼性に優れた積層セラミックコンデンサが得られることが確認された。

【実施例2】

【0110】

〔試料の作製〕

まず、BaとTiの配合モル比が異なる2種類の主成分粉末を作製した。

【0111】

すなわち、セラミック素原料として、BaCO3、比表面積が30m2/gのTiO2を用意した。そして、これらを所定量秤量し、これら秤量物をPSZボール及び純水と共にボールミルに投入し、十分に湿式で混合粉砕し、これによりBaとTiの配合モル比が異なるBam1TiO3からなる第1の主成分粉末とBam2TiO3からなる第2の主成分粉末を作製した。尚、第1及び第2の主成分粉末の平均粒径はいずれも0.2μmであった。

【0112】

そしてその後は〔実施例1〕と同様の方法・手順で試料番号51〜70の試料を作製した。

【0113】

得られた試料の誘電体層の厚みは10μmであり、外形寸法は、長さ:2.0mm、幅:1.2mm、厚み:1.0mm、誘電体層の一層あたりの対向電極面積は1.4mm2、有効積層数は10層であった。

【0114】

〔試料の評価〕

次に、試料番号51〜70の各試料について、〔実施例1〕と同様の方法・手順で、セラミック構造を分析し、第1の粒子Aの平均粒径Aave、及び第2の粒子Bの平均粒径Bave、両者の比率Aave/Bave、誘電体層中の第1の粒子Aの面積比率SA、誘電体層中の第2の粒子Bの面積比率SB、及び両者の和(SA+SB)を求めた。

【0115】

また、試料番号51〜70の各試料について、〔実施例1〕と同様の方法・手順で、高温加速寿命試験を行い、平均故障時間を算出し、寿命特性を評価した。

【0116】

表3は、試料番号51〜70の各試料の組成成分を示し、表4はセラミック構造の分析結果及び平均故障時間を示している。

【0117】

【表3】

【0118】

【表4】

【0119】

試料番号51は、誘電体層中に占める第1の粒子Aの面積比率SAが0.2と小さいため、平均故障時間は70時間と短くなった。

【0120】

試料番号55は、誘電体層中に占める第1の粒子Aの面積比率SAが0.95と大きく、誘電体層中に占める第2の粒子Bの面積比率SBが0.05と小さいため、平均故障時間は90時間となり100時間未満と短くなった。

【0121】

試料番号56は、GdO3/2の含有モル量bが主成分100モル部に対し、7.0モル部と少ないため、平均故障時間は60時間となり100時間未満と短くなった。

【0122】

試料番号59は、GdO3/2の含有モル量bが主成分100モル部に対し、13.0モル部と多いため、平均故障時間は70時間となり100時間未満と短くなった。

【0123】

試料番号67は、第1の粒子Aの平均粒径Aaveが2.2μmと大きいため、平均故障時間は70時間となり100時間未満と短くなった。

【0124】

試料番号68は、第2の粒子Bの平均粒径Baveが0.08μmと小さいため、平均故障時間は80時間となり100時間未満と短くなった。

【0125】

試料番号70は、第1の粒子Aと第2の粒子Bの粒径比Aave/Baveが2.4と小さいため、平均故障時間は60時間となり100時間未満と短くなった。

【0126】

これに対し試料番号52〜54、57、58、60〜66、及び69は、0≦a≦0.2、8.0≦b≦12.0、1.0≦c≦10.0、0.1≦d≦3.0、1.0≦e≦10.0であり、0.8μm≦Aave≦2.0μm、0.1μm≦Bave≦0.5μm、Aave/Bave≧3.0、0.3≦SA≦0.9、0.1≦SB≦0.7、0.8≦SA+SB≦1.0といずれも本発明範囲内であるので、平均故障時間は120〜210時間となって高温時に高電界を長時間印加しても寿命特性が良好で信頼性に優れた積層セラミックコンデンサが得られることが確認された。

【0127】

また、実施例1及び2から明らかなように、製造方法に依存することなく最終生成物が上述した範囲内であれば、高温時に高電界を長時間印加しても寿命特性が良好で信頼性に優れた積層セラミックコンデンサが得られることが分かった。

【産業上の利用可能性】

【0128】

誘電体層を薄層化した場合であっても高温加速寿命が良好で、信頼性を向上させることができ、中高圧用途に適した積層セラミックコンデンサを実現できる。

【符号の説明】

【0129】

2a〜2f 内部電極

6a〜6g 誘電体層

【特許請求の範囲】

【請求項1】

一般式{100(BaTiO3+aBaZrO3)+bRO3/2+cMgO+dMnOx+eSiO2}(Rは、Sm、Eu、Gd、Tb、Dy、及びHoの群の中から選択される1種以上の元素を示し、xはMnの価数によって一義的に決まる正の数を示す。)で表わされる組成物を含有すると共に、

前記一般式中のa、b、c、d、及びeは、それぞれ

0≦a≦0.2、

8.0≦b≦12.0、

1.0≦c≦10.0、

0.1≦d≦3.0、及び

1.0≦e≦10.0

を満足し、

粒径が0.7μm以上の第1の粒子Aと、粒径が0.6μm以下の第2の粒子Bとを含み、前記第1の粒子Aの平均粒径Aave、及び前記第2の粒子Bの平均粒径Baveが、

0.8μm≦Aave≦2.0μm、

0.1μm≦Bave≦0.5μm

であり、

かつ、前記平均粒径Aaveと前記平均粒径Baveとの比率Aave/Baveが、

Aave/Bave≧3.0

を満足すると共に、

前記第1の粒子が占有する面積比率SA、及び前記第2の粒子が占有する面積比率SBが、

0.3≦SA≦0.9、

0.1≦SB≦0.7、及び

0.8≦SA+SB≦1.0

を満足していることを特徴とする誘電体セラミック。

【請求項2】

前記Baの一部が、Ca及びSrのうちの少なくとも一方で置換されていることを特徴とする請求項1記載の誘電体セラミック。

【請求項3】

誘電体層と内部電極とが交互に積層されたセラミック焼結体を備えた積層セラミックコンデンサにおいて、

前記誘電体層が、請求項1又は請求項2記載の誘電体セラミックで形成されていることを特徴とする積層セラミックコンデンサ。

【請求項1】

一般式{100(BaTiO3+aBaZrO3)+bRO3/2+cMgO+dMnOx+eSiO2}(Rは、Sm、Eu、Gd、Tb、Dy、及びHoの群の中から選択される1種以上の元素を示し、xはMnの価数によって一義的に決まる正の数を示す。)で表わされる組成物を含有すると共に、

前記一般式中のa、b、c、d、及びeは、それぞれ

0≦a≦0.2、

8.0≦b≦12.0、

1.0≦c≦10.0、

0.1≦d≦3.0、及び

1.0≦e≦10.0

を満足し、

粒径が0.7μm以上の第1の粒子Aと、粒径が0.6μm以下の第2の粒子Bとを含み、前記第1の粒子Aの平均粒径Aave、及び前記第2の粒子Bの平均粒径Baveが、

0.8μm≦Aave≦2.0μm、

0.1μm≦Bave≦0.5μm

であり、

かつ、前記平均粒径Aaveと前記平均粒径Baveとの比率Aave/Baveが、

Aave/Bave≧3.0

を満足すると共に、

前記第1の粒子が占有する面積比率SA、及び前記第2の粒子が占有する面積比率SBが、

0.3≦SA≦0.9、

0.1≦SB≦0.7、及び

0.8≦SA+SB≦1.0

を満足していることを特徴とする誘電体セラミック。

【請求項2】

前記Baの一部が、Ca及びSrのうちの少なくとも一方で置換されていることを特徴とする請求項1記載の誘電体セラミック。

【請求項3】

誘電体層と内部電極とが交互に積層されたセラミック焼結体を備えた積層セラミックコンデンサにおいて、

前記誘電体層が、請求項1又は請求項2記載の誘電体セラミックで形成されていることを特徴とする積層セラミックコンデンサ。

【図1】

【公開番号】特開2012−72001(P2012−72001A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−216926(P2010−216926)

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]