誘電体多層膜フィルタ及びその製造方法

【課題】

生産の歩留まりが高く、生産コストが低い、しかも、大面積や任意の形状のフィルタを形成することが可能な誘電体多層膜フィルタ及びその製造方法を提供すること。

【解決手段】

支持体上の低屈折率材料と高屈折率材料とによる誘電体膜2を複数積層した誘電体多層膜フィルタにおいて、該支持体が、0.5mm以下の厚みを有する自己保持性かつ柔軟性を有する樹脂シート1であることを特徴とする。好ましくは、該樹脂シートが、ポリイミド樹脂又はフッ素化ポリイミド樹脂により構成されていることを特徴とする。

生産の歩留まりが高く、生産コストが低い、しかも、大面積や任意の形状のフィルタを形成することが可能な誘電体多層膜フィルタ及びその製造方法を提供すること。

【解決手段】

支持体上の低屈折率材料と高屈折率材料とによる誘電体膜2を複数積層した誘電体多層膜フィルタにおいて、該支持体が、0.5mm以下の厚みを有する自己保持性かつ柔軟性を有する樹脂シート1であることを特徴とする。好ましくは、該樹脂シートが、ポリイミド樹脂又はフッ素化ポリイミド樹脂により構成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、誘電体多層膜フィルタ及びその製造方法に関し、特に、生産性が高く、大面積や任意の形状を有する誘電体多層膜フィルタ及びその製造方法に関する。

【背景技術】

【0002】

現在、光通信や光計測システムにおいては、光波長選択を行う光学部品として誘電体多層膜フィルタが多用されている。従来の誘電体多層膜フィルタは、図3に示すようにガラス基板20の上に、TiO2/SiO2などからなる誘電体多層膜21を形成し、点線Bのようにダイシングソーを利用して切断し、所要のサイズの誘電体多層膜フィルタを製造している。

【0003】

図4に示す誘電体多層膜フィルタの製造方法では、誘電体多層膜を支持する支持体の厚みを薄くするため、特許文献1に示すように、シリコン、ガラスなどの仮基板30上にポリイミド材料をスピンコートし、乾燥・硬化させてポリイミド薄膜31を形成し、該薄膜の上にイオンアシスト蒸着法により、TiO2/SiO2からなる誘電体多層膜32を形成する。そして、点線Cのように仮基板と共に誘電体多層膜フィルタを、ダイシングソーにより所要のサイズに切断し、最後に仮基板とポリイミド薄膜とを分離することで誘電体多層膜フィルタを得ている。なお、仮基板とポリイミド薄膜とを分離した後、ダイシングソーで所要のサイズに切断することも可能である。

【特許文献1】特開平4−211203号公報

【0004】

図5に示す誘電体多層膜フィルタの製造方法では、特許文献2に示すように、シリコン、ガラスなどの仮基板40上に樹脂薄膜41を形成し、該樹脂薄膜41上に誘電体多層膜42を形成すると共に、透明接着剤層を介して透明樹脂層43を付着させる。その後、点線Dのように、少なくとも透明樹脂層43及び誘電体多層膜42に対してダイシングソーで切り込みを入れ、樹脂薄膜41と誘電体多層膜42とを分離することにより誘電体多層膜フィルタを形成している。これにより、耐熱性が低い透明樹脂を利用することが可能となる。

【特許文献2】特開平11−52128号公報

【0005】

図6に示す誘電体多層膜フィルタの製造方法では、特許文献3に示すように、自己支持性のある厚みを有するフッ素化ポリイミド基板50上に、誘電体多層膜51を形成し、ガラス支持材52に基板50が上側に位置するよう接着・固定し、該基板を必要な厚さ(点線Eの位置)まで切削・研磨し(50’)、その後、点線Fのように、少なくとも基板50’及び誘電体多層膜51に対してダイシングソーで切り込みを入れ、支持材52と誘電体多層膜51とを分離することにより誘電体多層膜フィルタを形成している。

【特許文献3】特開2003−307616号公報

【0006】

誘電体多層膜を形成する際には、図7に示すように、真空容器60内において、誘電体多層膜を形成する基板64を保持した成膜用ジグ62を回転させると共に、加熱手段63により300℃程度まで該基板64を加熱し、蒸着材料である誘電体60を蒸発させて行っている。

【0007】

しかしながら、図3乃至6に示すような、従来の誘電体多層膜フィルタにおいては、誘電体多層膜を形成する際に一定の平面を維持するため、ガラス基板20や仮基板30,40、又は自己支持性のある厚みを有する基板50を用いており、このため成膜用ジグ62に装着される基板64の数や形状が限られ、成膜可能領域(図7(b)の外円と内円との間の領域)の一部しか利用することができない。

しかも、面積の大きい誘電体多層膜フィルタを製造するには、一度に製造されるフィルタの数が限られ、生産性を上げるには、真空容器及び成膜用ジグ自体を大きくする必要があり、フィルタの製造コストが増大する原因となる。

【0008】

また、仮基板を利用する場合には、スピンコートやディッピングなどにより樹脂層を形成すると、仮基板の端部付近では膜厚が不均一になり易く、必要な樹脂の膜厚が確保できないため、該端部付近を除く部分しか誘電体多層膜フィルタとして利用することができないという歩留まりの低下が発生する。

しかも、仮基板は最終的には不要な材料となるため、製造コスト全体を高くする要因となる上、産業廃棄物の増加に繋がる。仮基板を利用しない場合でも、図3又は図6のように基板の厚みが厚いものでは、基板の切削・研磨作業が必要となり、熟練した作業員を必要とするなど、製作の手間が掛る原因となる。

【0009】

さらに、図4又は図5のような、樹脂層を誘電体多層膜の支持手段として用いたものは、わずかな衝撃で亀裂や欠けを生じやすく、一層の歩留まりの低下やフィルタの取扱上の煩雑さを生じていた。

その上、従来の誘電体多層膜フィルタの製造方法において、いずれもダイシングソーを利用して、フィルタを切断しているため、ダイシングソー自体が高価である上、装置自体も大きなものとなる。しかも、直線的な切断しかできないため、任意の形状を有するフィルタを構成することができないという問題を生じていた。

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明が解決しようとする課題は、上述した問題を解決し、生産の歩留まりが高く、生産コストが低い、しかも、大面積や任意の形状のフィルタを形成することが可能な誘電体多層膜フィルタ及びその製造方法を提供することである。

【課題を解決するための手段】

【0011】

請求項1に係る発明では、支持体上の低屈折率材料と高屈折率材料とによる誘電体膜を複数積層した誘電体多層膜フィルタにおいて、該支持体が、0.5mm以下の厚みを有する自己保持性かつ柔軟性を有する樹脂シートであることを特徴とする。

【0012】

また、請求項2に係る発明では、請求項1に記載の誘電体多層膜フィルタにおいて、該樹脂シートが、ポリイミド樹脂又はフッ素化ポリイミド樹脂により構成されていることを特徴とする。

【0013】

また、請求項3に係る発明では、支持体上の低屈折率材料と高屈折率材料とによる誘電体膜を複数積層した誘電体多層膜フィルタの製造方法において、該支持体として、0.5mm以下の厚みを有する自己保持性かつ柔軟性を有する樹脂シートを用い、成膜装置内の膜形成位置に配置される成膜用ジグに対し、該成膜用ジグの成膜可能領域を覆うように、該シートを単体又は複数分割して配置・固定し、該シート上に誘電体膜を形成することを特徴とする。

【0014】

また、請求項4に係る発明では、請求項3に記載の誘電体多層膜フィルタの製造方法において、該樹脂シートが、誘電体多層膜の成膜工程温度以上の耐熱性を有することを特徴とする。

【0015】

また、請求項5に係る発明では、請求項2に記載の誘電体多層膜フィルタの製造方法において、誘電体多層膜を形成した該シートを、鋏、カッター又は打ち抜き機により切断加工することを特徴とする。

【発明の効果】

【0016】

請求項1に係る発明により、誘電体多層膜を形成する支持体に、0.5mm以下の厚みを有する自己保持性かつ柔軟性を有する樹脂シートを用いるため、従来のような仮基板が不要であり、しかも支持体の厚みが薄いため、支持体を切削・研磨する作業も不要となる。また、樹脂シートに直接的に誘電体多層膜を形成したものは、誘電体多層膜形成時の応力を十分緩和する性質があり、例えば、製造したフィルタが自然にカールした状態や、それを平面状態に戻した場合でも、亀裂や欠けを生じることがない。

【0017】

請求項2に係る発明により、樹脂シートにポリイミド樹脂又はフッ素化ポリイミド樹脂を用いているため、イオンアシスト蒸着を利用する場合の300℃の温度においても、樹脂シートの形状を安定的に保持でき、しかも、フッ素化ポリイミド樹脂は、光通信で多用される1.55μmの波長に対しても高い透過性を発揮することが可能となる。

【0018】

請求項3に係る発明により、誘電体多層膜を形成する支持体に、0.5mm以下の厚みを有する自己保持性かつ柔軟性を有する樹脂シートを用い、成膜装置内の膜形成位置に配置される成膜用ジグに対し、該成膜用ジグの成膜可能領域を覆うように、該シートを単体又は複数分割して配置・固定し、該シート上に誘電体膜を形成しているため、成膜用ジグでの製造限界までフィルタの製造量を高めることができる。しかも、一枚の樹脂シートで従来の基板以上の面積を確保することが可能となるため、大面積の誘電体多層膜フィルタを製造する場合でも、一度に大量のフィルタを製造することができる。さらに、仮基板の使用や支持体の切削・研磨などが無いため、製造工程が簡略化すると共に、製造コストの低減を図ることが可能となる。

【0019】

請求項4に係る発明により、樹脂シートが誘電体多層膜の成膜工程温度以上の耐熱性を有するため、樹脂シートを成膜用ジグに直接貼付け、該シート上にイオンアシスト蒸着などにより誘電体膜を直接形成することが可能となり、該樹脂シートを誘電体多層膜フィルタの支持体として利用することが可能となる。

【0020】

請求項5に係る発明により、誘電体多層膜を形成したシートは、鋏、カッター又は打ち抜き機により、容易に切断加工することが可能であるため、従来のような高価で大掛かりなダイシングソーを利用することなく、誘電体多層膜フィルタを所望の形状に自由に加工することができる。

【発明を実施するための最良の形態】

【0021】

本発明に係る誘電体多層膜フィルタ及びその製造方法について、以下に詳細に説明する。

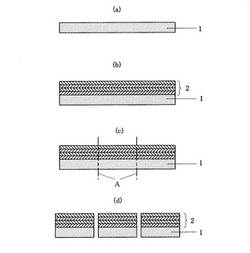

図1は、本発明の誘電体多層膜フィルタの製造工程を示す概略図である。

本発明の特徴は、樹脂シート1を利用し、Ta2O5/SiO2などの高屈折率材料や低屈折率材料からなる誘電体膜を、該シート上に直接形成するものであり、従来のような厚みのある基板や仮基板を利用して、別途設けられる固定された平面を持つ保持体を蒸着の基準面とすることなく、誘電体多層膜を形成することを特徴とする。

【0022】

本発明に利用する樹脂シートは、自己保持性と柔軟性を有することが必要である。自己保持性とは、樹脂シートを成膜装置内の成膜用ジグに配置・固定する際に、蒸着に必要な平面を維持できる程度に自己形状の保持性を有していることである。また、該成膜用ジグの保持面は、一般的に、蒸着源から放射される蒸着材料を均質に蒸着できるよう、蒸着源を中心とする略球面状に配置されているため、柔軟性とは、少なくとも該球面状に樹脂シートを湾曲して配置できる程度の柔軟性を有することを意味している。

【0023】

しかも、本発明に利用する樹脂シートのように、予めシート状に形成された樹脂シートは、シートの厚さを任意に選択できると共に、誘電体膜を成膜した際に生じる応力をシート全体に分散して緩和し、局所的な亀裂や欠けを生じることを抑制することが可能となる。

【0024】

これに対し、従来のようにスピンコートやディッピングにより仮基板上に塗布した樹脂をベーク処理で硬化させた場合には、膜厚が数μm〜数十μm程度であり、誘電体膜を成膜した際に生じる応力が十分緩和されず、局所的な亀裂や欠けが発生し易い。

【0025】

樹脂シートの材料としては、光透過型のフィルタを製造する際には、光透過性の高いポリイミド樹脂や、光通信に常用される1.55μm波長帯における高い透過性を有するフッ素化ポリイミド樹脂を好適に利用することができる。また、樹脂シートは、誘電体多層膜の成膜工程温度(300℃)以上の耐熱性を必要とする。このため、ポリイミド樹脂やフッ素化ポリイミド樹脂はこの点からも好ましい材料といえる。

【0026】

樹脂シートの厚みについては、本発明が、樹脂層の切削・研磨などの後工程を不要としていることから、光透過性を高めるため、また、柔軟性を付与するためには、可能な限り薄い方が好ましいが、他方、自己保持性を付与するためには、一定以上の厚みも求められる。樹脂シートに利用する材料にも依存するが、0.5mm以下の厚みである場合には、透過性や柔軟性が十分に確保でき、ポリイミド樹脂を利用して自己保持性を確保するには、30〜150μm程度が好ましい。ただし、自己保持性を確保できれば、さらに薄くすることも可能である。

【0027】

次に、本発明の誘電体多層膜フィルタの製造方法について説明する。

製造工程の手順は、図1に示すように、まず樹脂シート1の上に、順次、誘電体多層膜2を蒸着し、次に一点鎖線Aの位置で切断することにより、所望のサイズの誘電体多層膜フィルタを得ることができる。このように、本発明の誘電体多層膜フィルタの製造方法は、従来のフィルタの製造方法と比較し、製造プロセスが簡略化されている上、仮基板上に樹脂膜を形成するためのスピンコート用装置やベーク処理装置、さらに、ダイシングソーなどの専用装置も不要となる。また、従来のガラス基板などでは、誘電体の蒸着前に、専用の洗浄装置を用いて洗浄する必要があるが、本発明の樹脂シートでは2−プロパノールなどの弱い有機溶剤で拭くだけで、十分利用可能である。

【0028】

誘電体多層膜を形成する際には、樹脂シート1を図2(a)に示す略台形状に切断し、これを複数用いて、図2(b)に示すように、成膜用ジグ10の成膜可能領域を覆うように、配置する。図2(b)では、8分割した樹脂シートにより、成膜可能領域を覆うよう構成しているが、これに限らず、1枚の樹脂シート又は任意の数に分割した樹脂シートで覆うことも可能である。樹脂シート1は、接着テープや両面テープなどの貼付け手段11により、容易に成膜用ジグに固定される。また、各樹脂シートは必ずしも密接して配置する必要は無く、必要に応じ配置に若干のスペースを設けることも可能である。さらに、成膜用ジグの該スペースにコ字状の突起を儲け、樹脂シートを該突起に挿入固定することも可能である。

【0029】

樹脂シート1を貼り付けた成膜用ジグ10は、図7に示す従来の成膜用ジグ62と同様に成膜装置内に取り付けることが可能であり、従来と同様な方法で誘電体多層膜を樹脂シート上に形成することができる。

【0030】

上述したように本発明においては、樹脂シートは成膜可能領域を可能な限り覆うように配置されるため、成膜装置によるフィルタの製造量を最大限まで高めることが可能となる。また、従来のガラス基板や仮基板などの板状の基板64を用いる場合には、成膜用ジグ62に基板64を配置固定する際に、別途固定用ジグが必要となるが、本発明では、このような部品は不要となる。

【0031】

誘電体多層膜が形成された樹脂シートは、鋏やカッターなどで容易に切断でき、任意の形状のフィルタを作成することが可能であると共に、従来のような専用のダイシングソーを用いる必要も無い。一定の形状を大量に製造する際には、打ち抜き加工を用いることも可能である。

【実施例】

【0032】

厚さ25μmのポリイミド樹脂シート(商品名:カプトン100H、デュポン社製)を、図2(a)の台形状(上辺100mm,下辺200mm,高さ140mm)に切断し、8枚の樹脂シートを組合わせて成膜用ジグに貼付け固定した。

次に、成膜装置を利用してTa2O5/SiO2の誘電体多層膜を51層、合計5μmまでイオンアシスト蒸着により樹脂シート上に形成した。

誘電体多層膜が形成された樹脂シートを、鋏で20mm角の大きさにカットし、誘電体多層膜フィルタを得た。

【0033】

得られた誘電体多層膜フィルタのフィルタ特性を調べたところ、本発明に係るフィルタの透過損失が−0.2dBであるのに対し、図3のガラス基板を用いる誘電体多層膜フィルタでは−0.1〜−0.2dB程度、図4に示すスピンコートで形成した樹脂膜(フッ素化ポリイミド樹脂)を用いる誘電体多層膜フィルタでは−0.1〜−0.3dBであることから、従来の誘電体多層膜フィルタと同等の特性が得られることが確認された。

また、上記実施例の誘電体多層膜フィルタは、自然に放置した場合、2.5mm程度の曲率半径で湾曲した状態であったが、誘電体多層膜に亀裂や欠けは見られず、さらに、このフィルタを強制的に平面状態とした場合でも、同様に安定な状態を維持することが確認された。これに対し、スピンコートで形成した樹脂膜を用いる誘電体多層膜フィルタの場合では、強制的に2.5mm程度の曲率半径で湾曲させると、局所的に亀裂が発生した。このように、本発明に係る誘電体多層膜フィルタは、曲げや機械的衝撃に強いため、従来のものと比較しても、取扱いが極めて容易なものである。

【0034】

また、上記実施例の誘電体多層膜フィルタについて、プレッシャークッカー試験(PCT)を行い、高温・高湿・高圧下での耐湿性を加速評価した。121℃、飽和水蒸気2気圧、12時間の環境にて試験を実施したところ、フィルタの外観、光学特性に劣化は見られなかった。この試験環境は、25℃の大気中における約3年間の耐湿試験に相当する。

【産業上の利用可能性】

【0035】

以上のように、本発明によれば、生産の歩留まりが高く、生産コストが低い、しかも、大面積や任意の形状のフィルタを形成することが可能な誘電体多層膜フィルタ及びその製造方法を提供することが可能となる。

【図面の簡単な説明】

【0036】

【図1】本発明の誘電体多層膜フィルタの製造工程を示す図である。

【図2】(a)は樹脂シートの形状、(b)は樹脂シートを成膜用ジグに取り付けた状態を示す図である。

【図3】従来のガラス基板を利用した誘電体多層膜フィルタの製造工程を示す図である。

【図4】従来の仮基板を利用した誘電体多層膜フィルタの製造工程を示す図である。

【図5】従来の仮基板を利用した他の誘電体多層膜フィルタの製造工程を示す図である。

【図6】従来の樹脂基板を切削・研磨した誘電体多層膜フィルタの製造工程を示す図である。

【図7】(a)は成膜装置の概略図であり、(b)は従来の成膜用ジグと基板との配置関係を示す図である。

【符号の説明】

【0037】

1 樹脂シート

2 誘電体多層膜

10,62 成膜用ジグ

11 貼付け手段

60 真空容器

61 蒸着源

63 加熱手段

64 基板

【技術分野】

【0001】

本発明は、誘電体多層膜フィルタ及びその製造方法に関し、特に、生産性が高く、大面積や任意の形状を有する誘電体多層膜フィルタ及びその製造方法に関する。

【背景技術】

【0002】

現在、光通信や光計測システムにおいては、光波長選択を行う光学部品として誘電体多層膜フィルタが多用されている。従来の誘電体多層膜フィルタは、図3に示すようにガラス基板20の上に、TiO2/SiO2などからなる誘電体多層膜21を形成し、点線Bのようにダイシングソーを利用して切断し、所要のサイズの誘電体多層膜フィルタを製造している。

【0003】

図4に示す誘電体多層膜フィルタの製造方法では、誘電体多層膜を支持する支持体の厚みを薄くするため、特許文献1に示すように、シリコン、ガラスなどの仮基板30上にポリイミド材料をスピンコートし、乾燥・硬化させてポリイミド薄膜31を形成し、該薄膜の上にイオンアシスト蒸着法により、TiO2/SiO2からなる誘電体多層膜32を形成する。そして、点線Cのように仮基板と共に誘電体多層膜フィルタを、ダイシングソーにより所要のサイズに切断し、最後に仮基板とポリイミド薄膜とを分離することで誘電体多層膜フィルタを得ている。なお、仮基板とポリイミド薄膜とを分離した後、ダイシングソーで所要のサイズに切断することも可能である。

【特許文献1】特開平4−211203号公報

【0004】

図5に示す誘電体多層膜フィルタの製造方法では、特許文献2に示すように、シリコン、ガラスなどの仮基板40上に樹脂薄膜41を形成し、該樹脂薄膜41上に誘電体多層膜42を形成すると共に、透明接着剤層を介して透明樹脂層43を付着させる。その後、点線Dのように、少なくとも透明樹脂層43及び誘電体多層膜42に対してダイシングソーで切り込みを入れ、樹脂薄膜41と誘電体多層膜42とを分離することにより誘電体多層膜フィルタを形成している。これにより、耐熱性が低い透明樹脂を利用することが可能となる。

【特許文献2】特開平11−52128号公報

【0005】

図6に示す誘電体多層膜フィルタの製造方法では、特許文献3に示すように、自己支持性のある厚みを有するフッ素化ポリイミド基板50上に、誘電体多層膜51を形成し、ガラス支持材52に基板50が上側に位置するよう接着・固定し、該基板を必要な厚さ(点線Eの位置)まで切削・研磨し(50’)、その後、点線Fのように、少なくとも基板50’及び誘電体多層膜51に対してダイシングソーで切り込みを入れ、支持材52と誘電体多層膜51とを分離することにより誘電体多層膜フィルタを形成している。

【特許文献3】特開2003−307616号公報

【0006】

誘電体多層膜を形成する際には、図7に示すように、真空容器60内において、誘電体多層膜を形成する基板64を保持した成膜用ジグ62を回転させると共に、加熱手段63により300℃程度まで該基板64を加熱し、蒸着材料である誘電体60を蒸発させて行っている。

【0007】

しかしながら、図3乃至6に示すような、従来の誘電体多層膜フィルタにおいては、誘電体多層膜を形成する際に一定の平面を維持するため、ガラス基板20や仮基板30,40、又は自己支持性のある厚みを有する基板50を用いており、このため成膜用ジグ62に装着される基板64の数や形状が限られ、成膜可能領域(図7(b)の外円と内円との間の領域)の一部しか利用することができない。

しかも、面積の大きい誘電体多層膜フィルタを製造するには、一度に製造されるフィルタの数が限られ、生産性を上げるには、真空容器及び成膜用ジグ自体を大きくする必要があり、フィルタの製造コストが増大する原因となる。

【0008】

また、仮基板を利用する場合には、スピンコートやディッピングなどにより樹脂層を形成すると、仮基板の端部付近では膜厚が不均一になり易く、必要な樹脂の膜厚が確保できないため、該端部付近を除く部分しか誘電体多層膜フィルタとして利用することができないという歩留まりの低下が発生する。

しかも、仮基板は最終的には不要な材料となるため、製造コスト全体を高くする要因となる上、産業廃棄物の増加に繋がる。仮基板を利用しない場合でも、図3又は図6のように基板の厚みが厚いものでは、基板の切削・研磨作業が必要となり、熟練した作業員を必要とするなど、製作の手間が掛る原因となる。

【0009】

さらに、図4又は図5のような、樹脂層を誘電体多層膜の支持手段として用いたものは、わずかな衝撃で亀裂や欠けを生じやすく、一層の歩留まりの低下やフィルタの取扱上の煩雑さを生じていた。

その上、従来の誘電体多層膜フィルタの製造方法において、いずれもダイシングソーを利用して、フィルタを切断しているため、ダイシングソー自体が高価である上、装置自体も大きなものとなる。しかも、直線的な切断しかできないため、任意の形状を有するフィルタを構成することができないという問題を生じていた。

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明が解決しようとする課題は、上述した問題を解決し、生産の歩留まりが高く、生産コストが低い、しかも、大面積や任意の形状のフィルタを形成することが可能な誘電体多層膜フィルタ及びその製造方法を提供することである。

【課題を解決するための手段】

【0011】

請求項1に係る発明では、支持体上の低屈折率材料と高屈折率材料とによる誘電体膜を複数積層した誘電体多層膜フィルタにおいて、該支持体が、0.5mm以下の厚みを有する自己保持性かつ柔軟性を有する樹脂シートであることを特徴とする。

【0012】

また、請求項2に係る発明では、請求項1に記載の誘電体多層膜フィルタにおいて、該樹脂シートが、ポリイミド樹脂又はフッ素化ポリイミド樹脂により構成されていることを特徴とする。

【0013】

また、請求項3に係る発明では、支持体上の低屈折率材料と高屈折率材料とによる誘電体膜を複数積層した誘電体多層膜フィルタの製造方法において、該支持体として、0.5mm以下の厚みを有する自己保持性かつ柔軟性を有する樹脂シートを用い、成膜装置内の膜形成位置に配置される成膜用ジグに対し、該成膜用ジグの成膜可能領域を覆うように、該シートを単体又は複数分割して配置・固定し、該シート上に誘電体膜を形成することを特徴とする。

【0014】

また、請求項4に係る発明では、請求項3に記載の誘電体多層膜フィルタの製造方法において、該樹脂シートが、誘電体多層膜の成膜工程温度以上の耐熱性を有することを特徴とする。

【0015】

また、請求項5に係る発明では、請求項2に記載の誘電体多層膜フィルタの製造方法において、誘電体多層膜を形成した該シートを、鋏、カッター又は打ち抜き機により切断加工することを特徴とする。

【発明の効果】

【0016】

請求項1に係る発明により、誘電体多層膜を形成する支持体に、0.5mm以下の厚みを有する自己保持性かつ柔軟性を有する樹脂シートを用いるため、従来のような仮基板が不要であり、しかも支持体の厚みが薄いため、支持体を切削・研磨する作業も不要となる。また、樹脂シートに直接的に誘電体多層膜を形成したものは、誘電体多層膜形成時の応力を十分緩和する性質があり、例えば、製造したフィルタが自然にカールした状態や、それを平面状態に戻した場合でも、亀裂や欠けを生じることがない。

【0017】

請求項2に係る発明により、樹脂シートにポリイミド樹脂又はフッ素化ポリイミド樹脂を用いているため、イオンアシスト蒸着を利用する場合の300℃の温度においても、樹脂シートの形状を安定的に保持でき、しかも、フッ素化ポリイミド樹脂は、光通信で多用される1.55μmの波長に対しても高い透過性を発揮することが可能となる。

【0018】

請求項3に係る発明により、誘電体多層膜を形成する支持体に、0.5mm以下の厚みを有する自己保持性かつ柔軟性を有する樹脂シートを用い、成膜装置内の膜形成位置に配置される成膜用ジグに対し、該成膜用ジグの成膜可能領域を覆うように、該シートを単体又は複数分割して配置・固定し、該シート上に誘電体膜を形成しているため、成膜用ジグでの製造限界までフィルタの製造量を高めることができる。しかも、一枚の樹脂シートで従来の基板以上の面積を確保することが可能となるため、大面積の誘電体多層膜フィルタを製造する場合でも、一度に大量のフィルタを製造することができる。さらに、仮基板の使用や支持体の切削・研磨などが無いため、製造工程が簡略化すると共に、製造コストの低減を図ることが可能となる。

【0019】

請求項4に係る発明により、樹脂シートが誘電体多層膜の成膜工程温度以上の耐熱性を有するため、樹脂シートを成膜用ジグに直接貼付け、該シート上にイオンアシスト蒸着などにより誘電体膜を直接形成することが可能となり、該樹脂シートを誘電体多層膜フィルタの支持体として利用することが可能となる。

【0020】

請求項5に係る発明により、誘電体多層膜を形成したシートは、鋏、カッター又は打ち抜き機により、容易に切断加工することが可能であるため、従来のような高価で大掛かりなダイシングソーを利用することなく、誘電体多層膜フィルタを所望の形状に自由に加工することができる。

【発明を実施するための最良の形態】

【0021】

本発明に係る誘電体多層膜フィルタ及びその製造方法について、以下に詳細に説明する。

図1は、本発明の誘電体多層膜フィルタの製造工程を示す概略図である。

本発明の特徴は、樹脂シート1を利用し、Ta2O5/SiO2などの高屈折率材料や低屈折率材料からなる誘電体膜を、該シート上に直接形成するものであり、従来のような厚みのある基板や仮基板を利用して、別途設けられる固定された平面を持つ保持体を蒸着の基準面とすることなく、誘電体多層膜を形成することを特徴とする。

【0022】

本発明に利用する樹脂シートは、自己保持性と柔軟性を有することが必要である。自己保持性とは、樹脂シートを成膜装置内の成膜用ジグに配置・固定する際に、蒸着に必要な平面を維持できる程度に自己形状の保持性を有していることである。また、該成膜用ジグの保持面は、一般的に、蒸着源から放射される蒸着材料を均質に蒸着できるよう、蒸着源を中心とする略球面状に配置されているため、柔軟性とは、少なくとも該球面状に樹脂シートを湾曲して配置できる程度の柔軟性を有することを意味している。

【0023】

しかも、本発明に利用する樹脂シートのように、予めシート状に形成された樹脂シートは、シートの厚さを任意に選択できると共に、誘電体膜を成膜した際に生じる応力をシート全体に分散して緩和し、局所的な亀裂や欠けを生じることを抑制することが可能となる。

【0024】

これに対し、従来のようにスピンコートやディッピングにより仮基板上に塗布した樹脂をベーク処理で硬化させた場合には、膜厚が数μm〜数十μm程度であり、誘電体膜を成膜した際に生じる応力が十分緩和されず、局所的な亀裂や欠けが発生し易い。

【0025】

樹脂シートの材料としては、光透過型のフィルタを製造する際には、光透過性の高いポリイミド樹脂や、光通信に常用される1.55μm波長帯における高い透過性を有するフッ素化ポリイミド樹脂を好適に利用することができる。また、樹脂シートは、誘電体多層膜の成膜工程温度(300℃)以上の耐熱性を必要とする。このため、ポリイミド樹脂やフッ素化ポリイミド樹脂はこの点からも好ましい材料といえる。

【0026】

樹脂シートの厚みについては、本発明が、樹脂層の切削・研磨などの後工程を不要としていることから、光透過性を高めるため、また、柔軟性を付与するためには、可能な限り薄い方が好ましいが、他方、自己保持性を付与するためには、一定以上の厚みも求められる。樹脂シートに利用する材料にも依存するが、0.5mm以下の厚みである場合には、透過性や柔軟性が十分に確保でき、ポリイミド樹脂を利用して自己保持性を確保するには、30〜150μm程度が好ましい。ただし、自己保持性を確保できれば、さらに薄くすることも可能である。

【0027】

次に、本発明の誘電体多層膜フィルタの製造方法について説明する。

製造工程の手順は、図1に示すように、まず樹脂シート1の上に、順次、誘電体多層膜2を蒸着し、次に一点鎖線Aの位置で切断することにより、所望のサイズの誘電体多層膜フィルタを得ることができる。このように、本発明の誘電体多層膜フィルタの製造方法は、従来のフィルタの製造方法と比較し、製造プロセスが簡略化されている上、仮基板上に樹脂膜を形成するためのスピンコート用装置やベーク処理装置、さらに、ダイシングソーなどの専用装置も不要となる。また、従来のガラス基板などでは、誘電体の蒸着前に、専用の洗浄装置を用いて洗浄する必要があるが、本発明の樹脂シートでは2−プロパノールなどの弱い有機溶剤で拭くだけで、十分利用可能である。

【0028】

誘電体多層膜を形成する際には、樹脂シート1を図2(a)に示す略台形状に切断し、これを複数用いて、図2(b)に示すように、成膜用ジグ10の成膜可能領域を覆うように、配置する。図2(b)では、8分割した樹脂シートにより、成膜可能領域を覆うよう構成しているが、これに限らず、1枚の樹脂シート又は任意の数に分割した樹脂シートで覆うことも可能である。樹脂シート1は、接着テープや両面テープなどの貼付け手段11により、容易に成膜用ジグに固定される。また、各樹脂シートは必ずしも密接して配置する必要は無く、必要に応じ配置に若干のスペースを設けることも可能である。さらに、成膜用ジグの該スペースにコ字状の突起を儲け、樹脂シートを該突起に挿入固定することも可能である。

【0029】

樹脂シート1を貼り付けた成膜用ジグ10は、図7に示す従来の成膜用ジグ62と同様に成膜装置内に取り付けることが可能であり、従来と同様な方法で誘電体多層膜を樹脂シート上に形成することができる。

【0030】

上述したように本発明においては、樹脂シートは成膜可能領域を可能な限り覆うように配置されるため、成膜装置によるフィルタの製造量を最大限まで高めることが可能となる。また、従来のガラス基板や仮基板などの板状の基板64を用いる場合には、成膜用ジグ62に基板64を配置固定する際に、別途固定用ジグが必要となるが、本発明では、このような部品は不要となる。

【0031】

誘電体多層膜が形成された樹脂シートは、鋏やカッターなどで容易に切断でき、任意の形状のフィルタを作成することが可能であると共に、従来のような専用のダイシングソーを用いる必要も無い。一定の形状を大量に製造する際には、打ち抜き加工を用いることも可能である。

【実施例】

【0032】

厚さ25μmのポリイミド樹脂シート(商品名:カプトン100H、デュポン社製)を、図2(a)の台形状(上辺100mm,下辺200mm,高さ140mm)に切断し、8枚の樹脂シートを組合わせて成膜用ジグに貼付け固定した。

次に、成膜装置を利用してTa2O5/SiO2の誘電体多層膜を51層、合計5μmまでイオンアシスト蒸着により樹脂シート上に形成した。

誘電体多層膜が形成された樹脂シートを、鋏で20mm角の大きさにカットし、誘電体多層膜フィルタを得た。

【0033】

得られた誘電体多層膜フィルタのフィルタ特性を調べたところ、本発明に係るフィルタの透過損失が−0.2dBであるのに対し、図3のガラス基板を用いる誘電体多層膜フィルタでは−0.1〜−0.2dB程度、図4に示すスピンコートで形成した樹脂膜(フッ素化ポリイミド樹脂)を用いる誘電体多層膜フィルタでは−0.1〜−0.3dBであることから、従来の誘電体多層膜フィルタと同等の特性が得られることが確認された。

また、上記実施例の誘電体多層膜フィルタは、自然に放置した場合、2.5mm程度の曲率半径で湾曲した状態であったが、誘電体多層膜に亀裂や欠けは見られず、さらに、このフィルタを強制的に平面状態とした場合でも、同様に安定な状態を維持することが確認された。これに対し、スピンコートで形成した樹脂膜を用いる誘電体多層膜フィルタの場合では、強制的に2.5mm程度の曲率半径で湾曲させると、局所的に亀裂が発生した。このように、本発明に係る誘電体多層膜フィルタは、曲げや機械的衝撃に強いため、従来のものと比較しても、取扱いが極めて容易なものである。

【0034】

また、上記実施例の誘電体多層膜フィルタについて、プレッシャークッカー試験(PCT)を行い、高温・高湿・高圧下での耐湿性を加速評価した。121℃、飽和水蒸気2気圧、12時間の環境にて試験を実施したところ、フィルタの外観、光学特性に劣化は見られなかった。この試験環境は、25℃の大気中における約3年間の耐湿試験に相当する。

【産業上の利用可能性】

【0035】

以上のように、本発明によれば、生産の歩留まりが高く、生産コストが低い、しかも、大面積や任意の形状のフィルタを形成することが可能な誘電体多層膜フィルタ及びその製造方法を提供することが可能となる。

【図面の簡単な説明】

【0036】

【図1】本発明の誘電体多層膜フィルタの製造工程を示す図である。

【図2】(a)は樹脂シートの形状、(b)は樹脂シートを成膜用ジグに取り付けた状態を示す図である。

【図3】従来のガラス基板を利用した誘電体多層膜フィルタの製造工程を示す図である。

【図4】従来の仮基板を利用した誘電体多層膜フィルタの製造工程を示す図である。

【図5】従来の仮基板を利用した他の誘電体多層膜フィルタの製造工程を示す図である。

【図6】従来の樹脂基板を切削・研磨した誘電体多層膜フィルタの製造工程を示す図である。

【図7】(a)は成膜装置の概略図であり、(b)は従来の成膜用ジグと基板との配置関係を示す図である。

【符号の説明】

【0037】

1 樹脂シート

2 誘電体多層膜

10,62 成膜用ジグ

11 貼付け手段

60 真空容器

61 蒸着源

63 加熱手段

64 基板

【特許請求の範囲】

【請求項1】

支持体上の低屈折率材料と高屈折率材料とによる誘電体膜を複数積層した誘電体多層膜フィルタにおいて、

該支持体が、0.5mm以下の厚みを有する自己保持性かつ柔軟性を有する樹脂シートであることを特徴とする誘電体多層膜フィルタ。

【請求項2】

請求項1に記載の誘電体多層膜フィルタにおいて、該樹脂シートが、ポリイミド樹脂又はフッ素化ポリイミド樹脂により構成されていることを特徴とする誘電体多層膜フィルタ。

【請求項3】

支持体上の低屈折率材料と高屈折率材料とによる誘電体膜を複数積層した誘電体多層膜フィルタの製造方法において、

該支持体として、0.5mm以下の厚みを有する自己保持性かつ柔軟性を有する樹脂シートを用い、

成膜装置内の膜形成位置に配置される成膜用ジグに対し、該成膜用ジグの成膜可能領域を覆うように、該シートを単体又は複数分割して配置・固定し、

該シート上に誘電体膜を形成することを特徴とする誘電体多層膜フィルタの製造方法。

【請求項4】

請求項3に記載の誘電体多層膜フィルタの製造方法において、該樹脂シートが、誘電体多層膜の成膜工程温度以上の耐熱性を有することを特徴とする誘電体多層膜フィルタの製造方法。

【請求項5】

請求項2に記載の誘電体多層膜フィルタの製造方法において、誘電体多層膜を形成した該シートを、鋏、カッター又は打ち抜き機により切断加工することを特徴とする誘電体多層膜フィルタの製造方法。

【請求項1】

支持体上の低屈折率材料と高屈折率材料とによる誘電体膜を複数積層した誘電体多層膜フィルタにおいて、

該支持体が、0.5mm以下の厚みを有する自己保持性かつ柔軟性を有する樹脂シートであることを特徴とする誘電体多層膜フィルタ。

【請求項2】

請求項1に記載の誘電体多層膜フィルタにおいて、該樹脂シートが、ポリイミド樹脂又はフッ素化ポリイミド樹脂により構成されていることを特徴とする誘電体多層膜フィルタ。

【請求項3】

支持体上の低屈折率材料と高屈折率材料とによる誘電体膜を複数積層した誘電体多層膜フィルタの製造方法において、

該支持体として、0.5mm以下の厚みを有する自己保持性かつ柔軟性を有する樹脂シートを用い、

成膜装置内の膜形成位置に配置される成膜用ジグに対し、該成膜用ジグの成膜可能領域を覆うように、該シートを単体又は複数分割して配置・固定し、

該シート上に誘電体膜を形成することを特徴とする誘電体多層膜フィルタの製造方法。

【請求項4】

請求項3に記載の誘電体多層膜フィルタの製造方法において、該樹脂シートが、誘電体多層膜の成膜工程温度以上の耐熱性を有することを特徴とする誘電体多層膜フィルタの製造方法。

【請求項5】

請求項2に記載の誘電体多層膜フィルタの製造方法において、誘電体多層膜を形成した該シートを、鋏、カッター又は打ち抜き機により切断加工することを特徴とする誘電体多層膜フィルタの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−58473(P2006−58473A)

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願番号】特願2004−238670(P2004−238670)

【出願日】平成16年8月18日(2004.8.18)

【出願人】(391023312)株式会社応用光電研究室 (2)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【Fターム(参考)】

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願日】平成16年8月18日(2004.8.18)

【出願人】(391023312)株式会社応用光電研究室 (2)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【Fターム(参考)】

[ Back to top ]