誘電体磁器組成物、コンデンサ、及び誘電体磁器組成物の製造方法

【課題】高温域での安定性に優れ、優れた誘電体特性有する誘電体磁器組成物および、この誘電体磁器組成物を用いたコンデンサ及び、その誘電体磁器組成物を製造するのに好適な製造方法を提供すること

【解決手段】組成式(KaNabLicCd)eDOf (元素Cはアルカリ土類金属であるCa,Sr,Baのうちの少なくとも1種、元素DはNbとTaのうちの少なくとも1種、a,b,c,dはa+b+c+d=1を満たし、0.97≦e≦1.10,fは任意)で表されるニオブ/タンタル酸アルカリ系ペロブスカイト酸化物からなる第1結晶相と、 A−Ti−B−O系複合酸化物(元素Aはアルカリ金属、元素BはNbとTaのうちの少なくとも1種、元素Aと元素BとTiの含有量はいずれもゼロで無い)で構成される第2結晶相と、を含むコンデンサ用の誘電体磁器組成物

【解決手段】組成式(KaNabLicCd)eDOf (元素Cはアルカリ土類金属であるCa,Sr,Baのうちの少なくとも1種、元素DはNbとTaのうちの少なくとも1種、a,b,c,dはa+b+c+d=1を満たし、0.97≦e≦1.10,fは任意)で表されるニオブ/タンタル酸アルカリ系ペロブスカイト酸化物からなる第1結晶相と、 A−Ti−B−O系複合酸化物(元素Aはアルカリ金属、元素BはNbとTaのうちの少なくとも1種、元素Aと元素BとTiの含有量はいずれもゼロで無い)で構成される第2結晶相と、を含むコンデンサ用の誘電体磁器組成物

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、誘電体磁器組成物、コンデンサ、及び誘電体磁器組成物の製造方法に関し、更に詳しくは、ペロブスカイト酸化物を基本骨格に有する誘電体セラミック組成物及びこの誘電体セラミック組成物を用いた誘電体コンデンサ及びこの誘電体セラミック組成物の製造方法に関するものである。

【背景技術】

【0002】

従来から、誘電体コンデンサは、家電製品を始め様々な電子機器における主要な部品として利用されてきた。近年、カーナビや車載システム、エンジンルーム近傍に搭載されるECU(エンジン・コントロール・ユニット)、各種自動車制御用機器にコンデンサが使用されるようになってきている。これら車載用途の電子機器類は、エンジン制御、駆動制御、姿勢制御、ブレーキ制御などを安定に行うため、信頼性が要求され、特に温度変化に対する安定性が必要とされる。例えば、車載用途の場合、150℃以上の温度域において静電容量の変化が少なく、高い信頼性を有していることが望ましい。

【0003】

誘電体コンデンサとしては、高誘電率を有するBaTiO3を含む誘電体磁器組成物が主に使用されてきた。しかし、BaTiO3はキュリー点(キュリー温度)が125℃付近であるため、150℃以上の高温域では、室温に比べ比誘電率が著しく低下する。一方、PbTiO3のキュリー点が490℃前後であることに着目し、PbTiO3を含む誘電体磁器組成物もコンデンサとして実用化されている(例えば、特許文献1参照)。しかし、組成にPbを含むため、環境への影響が問題となる。

【0004】

このような問題に対し、(K1−yNay)Sr2Nb5O15を主成分とするタングステンブロンズ型複合酸化物で示される誘電体磁器組成物よって、Pbを含まず、BaTiO3よりも高いキュリー点を有するコンデンサが開示されている(例えば、特許文献2参照)。また、一般式(Na1−xKx)1−yLiy(Nb1−zTaz)O3(0≦x≦1.0、0≦y≦0.30、0≦z≦0.40)の主成分と副成分としてNb2O5、MgO、及びRO(RはCa,Sr,Baの内、少なくとも一種)とを含む誘電体磁器組成物によって、Pbを含まず、BaTiO3よりも高いキュリー点を有するコンデンサが開示されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−327420号公報

【特許文献2】WO2006−114914号公報

【特許文献3】特開2009−249244号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、特許文献2に記載の誘電体セラミック組成物では、Pbを含まず、BaTiO3よりも高いキュリー点を示すものの、誘電損失(tan δ)が大きく実用性には不十分である。一方、特許文献3に記載の誘電体磁器組成物は、Pbを含まず、BaTiO3よりも高いキュリー点を示すものの、比誘電率が十分に高いとは言い難い。

【0007】

本発明は上記の課題に鑑みてなされたものであり、その目的は、高温域での安定性に優れ、優れた誘電体特性有する誘電体磁器組成物および、この誘電体磁器組成物を用いたコンデンサ。また、本発明の別の目的は、上記誘電体磁器組成物を製造するのに好適な製造方法を提供することにある。

【課題を解決するための手段】

【0008】

そして上記課題を解決するための手段(手段1)としては、コンデンサ用の誘電体磁器組成物であって、ニオブ/タンタル酸アルカリ系ペロブスカイト酸化物からなる第1結晶相と、A−Ti−B−O系複合酸化物(元素Aはアルカリ金属、元素BはNbとTaのうちの少なくとも1種、元素Aと元素BとTiの含有量はいずれもゼロで無い)で構成される第2結晶相と、を含み、前記ニオブ/タンタル酸アルカリ系ペロブスカイト酸化物は、組成式(KaNabLicCd)eDOf (元素Cはアルカリ土類金属であるCa,Sr,Baのうちの少なくとも1種、元素DはNbとTaのうちの少なくとも1種、a,b,c,dはa+b+c+d=1を満たし、0.97≦e≦1.10,fは任意)で表されることを特徴とする誘電体磁器組成物がある。

【0009】

手段1に記載の発明の誘電体磁器組成物は、ニオブ/タンタル酸アルカリ系ペロブスカイト酸化物からなる第1結晶相と、A−Ti−B−O系複合酸化物(元素Aはアルカリ金属、元素BはNbとTaのうちの少なくとも1種、元素Aと元素BとTiの含有量はいずれもゼロで無い)で構成される第2結晶相とを含んでいるため、キュリー点が高く、高温(150℃付近)で熱的安定性に優れている。また、組成式(KaNabLicCd)eDOf(元素Cはアルカリ土類金属であるCa,Sr,Baのうちの少なくとも1種、元素DはNbとTaのうちの少なくとも1種、a,b,c,dはa+b+c+d=1を満たし、0.97≦e≦1.10,fは任意)で表されるニオブ/タンタル酸アルカリ系ペロブスカイト酸化物から構成されているため、比誘電率が高く、誘電損失(tanδ)が低い優れた誘電体特性を有している。

【0010】

前記第2結晶相は、K1−xTi1−xB1+xO5 で表される結晶相と、K1Ti3B1O9で表される結晶相と、のうちの少なくとも一方を含むことが好ましい。このような第2結晶相は、第1結晶相と混在することによって焼結性を向上せしめ、加えて絶縁性も向上させることが可能となる。特に第2結晶相は、K1−xTi1−xB1+xO5 で表される結晶相であり、前記xが、0≦x≦0.15を満たすことが好ましい。係数xをこの範囲の値とすることにより、第2結晶相の構造が安定し、均一な結晶相を得ることができる。

【0011】

前記元素Bが、Nbであることが好ましい。これにより、安価で特性に優れた誘電体磁器組成物を得ることができる。

【0012】

前記第2結晶相の含有割合は、3モル%を超え15モル%以下であることが好ましい。第2結晶相がこの範囲の割合で含有されることにより、特に優れた誘電体特性を得ることができる。

【0013】

前記第2結晶相は、前記第1結晶相を構成する複数の結晶粒子間の隙間を埋めてなることが好ましい。このような組織構造を有することにより、焼結性が向上すると共に、絶縁性が向上する。また、第1結晶相と第2結晶相との間では熱的な挙動が異なるため、第1結晶相のみで形成された誘電体磁器組成物と比較して温度特性が安定化する。

【0014】

誘電体磁器組成物は、さらにCu,Ni,Co,Fe,Mn,Mg,Si, Cr,Zr,Ag,Zn,Sc,Biのうちの少なくとも一種の金属元素を含有することが好ましい。これらの金属元素を含有することにより、十分良好な誘電体特性を得ることができる。

【0015】

誘電体磁器組成物は、さらに、Mnと、Cu,Mg,Siのうちの少なくとも一種の金属元素とを含有することが好ましい。これらの金属元素を含有することにより、還元雰囲気での誘電体材料の焼成が可能となり、誘電体材料と同時に焼成する材料(例えば電極)の選択が広がる。例えば、後述するコンデンサを作製する場合、誘電体材料の焼成と同時にニッケル電極を形成することが可能となり、優れた特性を有するコンデンサを得ることが可能となる。

【0016】

さらに、上記課題を解決するための別の手段(手段2)としては、手段1に記載の誘電体磁器組成物で形成された誘電体層を含む積層体と、前記誘電体層に取り付けられた電極と、を備えることを特徴とするコンデンサがある。手段2に記載の発明のコンデンサは、高温域での安定性に優れ、優れた誘電体特性有する。さらに、積層体は誘電体層を介して積層され、ニッケルを主体とする内部電極をさらに備えることが好ましい。ニッケルを電極として使うことにより、安価なコンデンサを得ることが可能となる。

【0017】

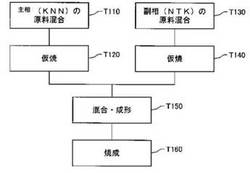

また、上記課題を解決するための別の手段(手段3)としては、手段1に記載の誘電体磁器組成物の製造方法であって、前記第1結晶相の原料を混合し、仮焼して第1の粉末を作成する工程と、前記第2結晶相の原料を混合し、仮焼して第2の粉末を作成する工程と、前記第1と第2の粉末を混合し、成形し、焼成することによって、前記誘電体磁器組成物を生成する工程とを備えることを特徴とする誘電体磁器組成物の製造方法がある。これにより、手段1に記載の誘電体磁器組成物を効率よく製造することが可能となる。

【0018】

前記第1の粉末に含まれる複数の結晶粒子を堆積した状態で結合させることにより、前記第1結晶相を形成しつつ、前記第2の粉末を溶融させて前記第1結晶相に含まれる前記複数の結晶粒子間の隙間を埋める前記第2結晶相を形成することにより誘電体磁器組成物を生成する工程を備えることが好ましい。これにより、焼結性が向上し、誘電体特性の優れた誘電体磁器組成物を製造することが可能となる。

【図面の簡単な説明】

【0019】

【図1】本発明を具体化した一実施の形態のコンデンサを示す概略断面図。

【図2】本発明を具体化した一実施の形態における誘電体磁器組成物の製造方法を示すフローチャート。

【図3】温度変化による誘電体磁器組成物の静電容量の影響に関する分析結果を示すグラフ

【図4】ニオブ/タンタル酸アルカリ系ペロブスカイト酸化物の走査型電子顕微鏡による観察結果を示す図

【図5】本発明における誘電体磁器組成物の走査型電子顕微鏡による観察結果を示す図

【発明を実施するための形態】

【0020】

以下、本発明を多層配線基板に具体化した一実施の形態を詳細に説明する。

【0021】

本発明の一実施形態としての誘電体磁器組成物は、ニオブ/タンタル酸アルカリ系ペロブスカイト酸化物と、A−Ti−B−O系複合酸化物で構成される第2結晶相とを含む。ここで、元素Aはアルカリ金属(K(カリウム),Rb(ルビジウム),Cs(セシウム)など)のうちの少なくとも一種であり、元素BはNb(ニオブ)およびTa(タンタル)のうちの少なくとも一種である。一実施形態としての典型的な誘電体磁器組成物では、第2結晶相の割合は3モル%(mol%)を超え15モル%未満であり、残部は第1結晶相である。第1結晶相は、複数の結晶粒子が堆積した状態で結合した結晶相であることが好ましく、第2結晶相は、第1結晶相における複数の結晶粒子間の隙間を埋める結晶相であることが好ましい。このような結晶構造であれば、三次元の網目構造を形成する第2結晶相が第1結晶相を拘束するため、温度に対する影響を受けにくい誘電体磁器組成物を得ることができる。以下では、第1結晶相を「主相」や「KNN相」とも呼び、第2結晶相を「副相」や「NTK相」とも呼ぶ。

【0022】

第1結晶相を形成する化合物は、ニオブ酸アルカリ系ペロブスカイト酸化物又はタンタル酸アルカリ系ペロブスカイト酸化物を使用することが好ましい。なお、「ニオブ/タンタル酸アルカリ系ペロブスカイト酸化物」という用語は、ニオブ酸アルカリ系ペロブスカイト酸化物およびタンタル酸アルカリ系ペロブスカイト酸化物の2種類のペロブスカイト酸化物の総称である。ニオブ/タンタル酸アルカリ系ペロブスカイト酸化物としては、以下の組成式で表される。

【0023】

<第1結晶相の組成式> (KaNabLicCd)eDOf

第1結晶相を形成するニオブ/タンタル酸アルカリ系ペロブスカイト酸化物は、アルカリ金属であるK(カリウム),Na(ナトリウム),Li(リチウム)を少なくとも含み、を含み、また、元素Eはアルカリ土類金属であるCa(カルシウム),Sr(ストロンチウム),Ba(バリウム)のうちの少なくとも一種であり、元素DはNb(ニオブ)およびTa(タンタル)のうちの少なくとも一種であり、a,b,cおよびdはa+b+c+d=1を満たし、係数eは0.97≦e≦1.10であり、係数fは任意の値である。

【0024】

上記組成式においてK(カリウム),Na(ナトリウム),Li(リチウム)および元素C(Ca,Sr,Ba)は、ペロブスカイト構造のいわゆるAサイトに配置され、元素D(Nb,Ta)は、ペロブスカイト構造のいわゆるBサイトに配置される。すなわち、ニオブ/タンタル酸アルカリ系ペロブスカイト酸化物は、そのAサイトにアルカリ金属(K,Na,Li)の一種以上を少なくとも含むと共にアルカリ土類金属(Ca,Sr,Ba)を含み得るものであり、また、そのBサイトにNb(ニオブ)およびTa(タンタル)の一種以上を含むペロブスカイト酸化物である。

【0025】

上記組成式における係数a〜fの値としては、ペロブスカイト構造が成立する値の組み合わせのうちで、誘電体磁器組成物の誘電体特性(特に比誘電率)の観点で好ましい値が選択される。具体的には、係数a〜dは、それぞれ0≦a≦1,0≦b≦1,0≦c≦1,0≦d≦1を満たすが、a=b=c=0(すなわち、K(カリウム),Na(ナトリウム)およびLi(リチウム)をいずれも含まない組成物)は除外される。K(カリウム)およびNa(ナトリウム)の係数a,bは、典型的には0<a≦0.6,0<b≦0.6である。Li(リチウム)の係数cは、ゼロでも良いが、0<c≦0.2が好ましく、0<c≦0.1が更に好ましい。元素C(Ca,Sr,Ba)の係数dは、ゼロでも良いが、0<d≦0.1が好ましい。Aサイト全体に対する係数eは、0.97≦e≦1.10であるが、1.00≦e≦1.08が特に好ましい。

【0026】

上記組成式において、K,Na,Liの価数は+1であり、元素C(Ca,Sr,Ba)の価数は+2であり、元素D(Nb,Ta)の価数は+5であり、O(酸素)の価数は+2である。係数fは、第1結晶相がペロブスカイト酸化物を構成するような任意の値を取り、係数fの典型的な値は約3である。組成物の電気的な中和条件から、係数a〜fは、次の(1)式にて表すことが可能である。

(a+b+c+2・d)・e+5 ≒ 2・f ・・・(1)

【0027】

なお、第1結晶相の典型的な組成は、(K,Na,Li,Ca,Ba)1.08NbO3.07 である(係数a〜dは省略)。この第1結晶相は、K(カリウム),Na(ナトリウム)およびNb(ニオブ)を主な金属成分としているので、その材料を「KNN材」とも呼び、第1結晶相を「KNN相」とも呼ぶ。なお、この例のように、元素EとしてCa(カルシウム)とBa(バリウム)を選択し、元素DとしてNb(ニオブ)を選択すれば、安価で特性に優れた誘電体磁器組成物を得ることができる。

【0028】

第2結晶相を形成する化合物は、元素A(K(カリウム),Rb(ルビジウム),Cs(セシウム)等)とTi(チタン)と元素Bとの複合酸化物を含む化合物であり、「A−Ti−B−O系複合酸化物」と呼ぶ。本発明において、第2結晶相としては、A−Ti−B−O系複合酸化物(元素Aはアルカリ金属、元素BはNbおよびTaのうちの少なくとも一種、元素Aと元素BとTiの含有量はいずれもゼロで無い)を利用することが可能である。特に、第1結晶相と混在することによって焼結性を向上せしめ、加えて絶縁性も向上させ、また、−55℃から+150℃の間に急激な静電容量の変動を生じさせないようにするA−Ti−B−O系複合酸化物を利用することが好ましい。

【0029】

第2結晶相としては、以下の組成式で表されるものが好ましい。

<第2結晶相の組成式> A1−xTi1−xB1+xO5

元素BはNb(ニオブ)およびTa(タンタル)のうちの少なくとも一種であり、xは任意の値である。上記組成式に従った具体的な第2結晶相としては、KTiNbO5 ,K0.90Ti0.90Nb1.10O5 ,K0.85Ti0.85Nb1.15O5 ,RbTiNbO5 ,Rb0.90Ti0.90Nb1.10O5 ,Rb0.85Ti0.85Nb1.15O5 ,CsTiNbO5 ,Cs0.90Ti0.90Nb1.10O5 ,KTiTaO5 ,CsTiTaO5などを使用可能である。

【0030】

この第2結晶相は、第1結晶相と混在することによって焼結性を向上せしめ、加えて絶縁性も向上させる。また、−55℃から+150℃の間に急激な静電容量の変動を生じさせないようにする働きにも寄与していると思われる。第2結晶相は層状構造化合物(または層状化合物)であり、層状構造化合物である点が、誘電体磁器組成物の絶縁性の向上および急激な静電容量の変動を生じさせないようにする働きに寄与しているものと推定される。なお、第2結晶相が安定した構造を有する点については、H. Rebbah et al., Journal of Solid State Chemistry, Vol.31, p.321-328, 1980に開示されており、その開示の全体が参照によってここに組み込まれる。

【0031】

第2結晶相の含有割合は、0モル%を超え20モル%未満でもよいが、3モル%を超え15モル%以下であることが好ましく、3モル%を超え10モル%以下であることが更に好ましい。第2結晶相を有しない組成物(第1結晶相のみの組成物)や第2結晶相の含有割合が20モル%を超える組成では、−55℃〜+150℃の間で急激な静電容量の変動が見られる傾向がある。

【0032】

第2結晶相の典型的な組成は、K0.85Ti0.85Nb1.15O5 である。この第2結晶相は、Nb(ニオブ),Ti(チタン)およびK(カリウム)を主な金属成分としているので、その材料を「NTK材」とも呼び、第2結晶相を「NTK相」とも呼ぶ。

【0033】

好ましい第2結晶相としては、上述したA1−xTi1−xB1+xO5 で表される結晶相の他に、A1Ti3B1O9 で表される結晶相も利用可能である。なお、通常では係数1を省略するが、本明細書では、上述したA1−xTi1−xB1+xO5 で表される結晶相との違いを明確にするために、意図的に係数1を記載する場合がある。なお、以下では、A1−xTi1−xB1+xO5 で表される結晶相を、「NTK1115相」または単に「1115相」とも呼び、A1Ti3B1O9 で表される結晶相を「NTK1319相」または単に「1319相」とも呼ぶ。

【0034】

K1Ti3B1O9 で表される結晶相においても、元素BはNb(ニオブ)およびTa(タンタル)のうちの少なくとも一種である。A1Ti3B1O9 で表される第2結晶相も、第1結晶相と混在することによって焼結性を向上せしめ、加えて絶縁性も向上させる。また、−55℃から+150℃の間に急激な静電容量の変動を生じさせないようにする働きにも寄与していると思われる。

【0035】

A1Ti3B1O9 で表される第2結晶相の含有割合も、0モル%を超え20モル%未満でも良いが、2モル%を超え15モル%以下であることが好ましく、2モル%を超え10モル%以下であることが更に好ましい。第2結晶相を有しない組成物(第1結晶相のみの組成物)や第2結晶相の含有割合が20モル%を超える組成では、−55℃〜+150℃の間で急激な静電容量の変動が見られる傾向がある。

【0036】

K1−xTi1−xB1+xO5 で表される結晶相と、K1Ti3B1O9 で表される結晶相は、いずれもK(カリウム)と、Ti(チタン)と、元素B(NbおよびTaのうちの少なくとも一種)との複合酸化物である点で共通している。

【0037】

本発明の実施形態としての誘電体磁器組成物は、Cu(銅),Ni(ニッケル),Co(コバルト),Fe(鉄),Mn(マンガン),Mg(マグネシウム)、Si(珪素)、Cr(クロム),Zr(ジルコニウム),Ag(銀),Zn(亜鉛),Sc(スカンジウム),Bi(ビスマス)のうちの少なくとも一種の金属元素を含有しても良い。これらの添加金属の含有割合の合計値は、5モル%以下であることが好ましく、1モル%以下であることが更に好ましい。添加金属の含有割合の合計値が5モル%を超えると、誘電特性が却って低下する可能性がある。なお、二種類以上の金属を添加する場合には、添加金属一種類当たりの含有割合を3モル%未満とすることが好ましい。添加金属一種類当たりの含有割合が3モル%を超える場合にも、誘電特性が低下する可能性がある。

【0038】

図1は、一実施形態の積層誘電体コンデンサ1を示す断面図である。図1に示すように、積層誘電体コンデンサ1は、誘電体磁器組成物で形成された複数層(本実施形態では10層)のセラミック層13(誘電体層)、セラミック層13を介して交互に積層された第1内部電極21及び、第2内部電極22を有する積層体10と、これらの第1内部電極21及び、第2内部電極22に電気的に接続され、積層体10の外表面に形成された第1外部電極11及び第2外部電極12とを有している。本実施形態の積層誘電体コンデンサ1は、側面にて第1内部電極21と第1外部電極11とが接続され、対向する側面にて第2内部電極22と第2外部電極12とが接続され、いわゆるチップコンデンサと呼ばれるものである。

【0039】

上述した積層誘電体コンデンサ1によれば、誘電体特性に優れた誘電体磁器組成物で形成されたセラミック層13(誘電体層)を用いるため、耐熱性、絶縁性、静電容量の温度安定性を向上させることができる。その結果、信頼性を向上させることができる。内部電極材料としては、Cu、Ag,Ni等の種々の金属材料を選択することが可能である。安価なコンデンサを提供するためには、ニッケル(Ni)を電極材料として使用することが好ましい。なお、積層誘電体コンデンサの構成は、図1の構成に何ら限定されるものではなく、誘電体層が形成されるその他のコンデンサなど、様々な構成で実施し得ることは勿論である。

【0040】

図2は、本発明の一実施形態における誘電体磁器組成物の製造方法を示すフローチャートである。

【0041】

工程T110では、主相(KNN相)の原料として、K2CO3粉末、Na2CO3粉末、Li2CO3粉末、CaCO3粉末、SrCO3粉末、BaCO3粉末、Nb2O5粉末、Ta2O5粉末などの原料のうちから必要なものを選択し、主相の組成式における係数a〜eの値に応じて秤量する。そして、これらの原料粉末にエタノールを加え、ボールミルにて好ましくは15時間以上湿式混合してスラリーを得る。工程T120では、スラリーを乾燥して得られた混合粉末を、例えば大気雰囲気下600〜1000℃で1〜10時間仮焼して主相仮焼物を生成する。

【0042】

工程T130では、副相(NTK相)の原料として、K2CO3粉末、Rb2CO3粉末、Cs2CO3粉末、TiO2粉末、Nb2O5粉末、Ta2O5粉末などのうちから必要なものを選択し、副相の組成式における係数xの値に応じて秤量する。そして、これらの原料粉末にエタノールを加えてボールミルにて好ましくは15時間以上湿式混合してスラリーを得る。工程T140では、スラリーを乾燥して得られた混合粉末を、例えば大気雰囲気下600〜1000℃で1〜10時間仮焼して仮焼物とし、副相仮焼物を生成する。

【0043】

工程T150では、主相仮焼物および副相仮焼物をそれぞれ秤量し、ボールミルにて、分散剤、バインダおよびエタノールを加え粉砕および混合してスラリーとする。また、添加金属を加える場合には、CuO粉末、Fe2O3粉末、NiO粉末、Ag2O粉末、ZrO2粉末、ZnO粉末、MgO粉末、SiO2粉末、Sc2O3粉末、Bi2O3粉末、Cr2O3粉末、MnO2粉末、CoO粉末等のうちから必要なものを選択し、秤量してスラリーに混合する。なお、このスラリーを、もう一度仮焼して粉砕、混合しても良い。

【0044】

なお、工程T150において、添加金属は金属酸化物として添加されるが、上述した添加金属の好ましい含有量は、金属単体としてのモル%に換算した値である。添加金属は、添加金属のみを含む金属酸化物としてでは無く、アルカリ土類金属と添加金属とを含む酸化物EMO3(元素EはCa,Sr,Baの少なくとも一種、元素Mは添加金属)として、工程T150において第1結晶相(主相)および第2結晶相(副相)に混合しても良い。この第3成分としての酸化物EMO3に含まれる元素E(アルカリ土類金属元素)は、焼成後の誘電体磁器においては、第1結晶相における元素Cとして利用される。工程T150では、主相仮焼物および副相仮焼物から得られたスラリーを、乾燥し、造粒し、例えば圧力20MPaで一軸プレスを行い、所望の形状(例えば、円板状または円柱状)に成形する。その後、例えば圧力150MPaで、CIP処理(冷間静水圧成形処理)を行ってCIPプレス体を得る。

【0045】

工程T160では、工程T150で得られたCIPプレス体を、例えば大気雰囲気下900〜1300℃で1〜10時間保持して焼成することによって、誘電体磁器組成物を得る。この焼成は、還元雰囲気およびO2雰囲気で行っても良い。副相のNTK材は主相のKNN材よりも融点が低いことから、工程T160の焼成中には、主相のKNN材からなる複数の結晶粒子は、粒子状態を保ちながら溶融して、堆積した状態で隣接する結晶粒子同士で結合し、副相のNTK材は、溶融して液相となって、KNN材からなる複数の結晶粒子間に形成される隙間に流れ込み、その隙間を埋める。

【0046】

これらの製造方法によれば、第2結晶相を有しない他の誘電体電磁器組成物よりも誘電体特性を向上させた誘電体磁器組成物を得ることができる。なお、上述した製造方法は一例であり、誘電体磁器組成物を製造するための他の種々の工程や処理条件を利用可能である。なお、図2の製造方法のように、主相仮焼物と副相仮焼物とを混合して焼成する製造方法を「二相制御法」とも呼ぶ。

【0047】

次に、上述した積層誘電体コンデンサ1を製造する方法を説明する。

工程150において、粉砕および混合を行ったスラリーに添加金属を加えたセラミックスラリーをドクターブレード法によりシート状に形成し、所定形状、所定厚みのセラミックグリーンシートを複数枚得る。次に、所定数のセラミックグリーン上に、ニッケル(Ni)を主成分とする導電性ペーストを印刷する。印刷された導電性ペーストは、焼成後に内部電極層となるものである。次に、導電性ペーストが印刷されたセラミックグリーンシートを、導電性ペーストが両側面から互い違いに露出するように複数枚積層する。そして、最後に、導電性ペーストが印刷されていないセラミックグリーンシートを積層することにより、未焼成積層体を得る。

【0048】

この未焼成積層体を250℃で10時間加熱し、バインダを除去した後、酸素分圧約10−5Paの加湿した窒素水素混合ガスからなる還元性雰囲気中にておいて、1100℃〜1400℃の温度にて2〜8時間焼成して積層体を得る。その後、バレル研磨またはサンドブラストなどにより端面研磨を施し、積層体の両側面にNiペーストを塗布し、還元分雰囲気(酸素分圧約10−5Paの加湿した窒素水素混合ガス)中で600〜800℃の温度にて焼き付けることにより、内部電極と電気的に接続される外部電極を形成し積層誘電体コンデンサ1を得る。

【0049】

本発明の形態は、誘電体磁器組成物、誘電体積層コンデンサ、および誘電体磁器組成物の製造方法の各形態に限るものではなく、例えば、誘電体磁器組成物を用いた他の機器や、そのような他の機器を製造する方法などの種々の形態に適用することも可能である。また、本発明は、前述の形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内において様々な形態で実施し得ることは勿論である。

【実施例】

【0050】

<誘電体特性の評価>

表1及び表2は、本発明の実施例を含む複数のサンプル組成物の特性に関する実験結果を示す。この実験結果からは、主に副相割合が誘電体磁器組成物の特性に与える影響を評価することができる。また、副相の成分元素B(Nb、Ta)の種類と、主相の成分元素E(Ca,Sr,Ba)の種類、係数eの値、添加金属の種類についても、誘電体磁器組成物に与える影響を評価することができる。

【0051】

【表1】

【0052】

【表2】

【0053】

主相の成分元素Cは、アルカリ土類金属であるCa,Sr,Baのうちの少なくとも1種である。アルカリ土類金属が1種のサンプルについては、元素C1の欄に元素を記載し、係数d1の値が組成式における係数dとなる。アルカリ土類金属が2種のサンプルについては、元素C1、元素C2の欄にそれぞれの元素を記載し、元素C1、元素C2の係数をd1、d2とする。係数d1と係数d2とを加えた値が組成式の係数dとなる。

【0054】

サンプルS01、S02は、第1結晶相のみで構成されている。これらのサンプルS01、S02を作製する際には、まず、K2CO3粉末、Na2CO3粉末、Li2CO3粉末、Nb2O5粉末の各々を、第1結晶相の組成式における係数a,b,c,e,fの各々が表1の量比となるように秤量した。これらの粉末に、エタノールを加えてボールミルにて15時間湿式混合してスラリーを得た。その後、スラリーを乾燥して得られた混合粉末を大気雰囲気下600〜1000℃で1〜10時間仮焼して仮焼物とした。この仮焼物をボールミルにて、分散剤、バインダ及びエタノールを加えて粉砕・混合してスラリーとした。サンプルS02については、さらに、添加金属としてCuとなるCuO粉末を添加した。その後、スラリーを乾燥し、造粒し、圧力20MPaで一軸プレスを行い円柱状形状に形成した。その後、圧力150MPaでCIP処理を行い、得られたプレス体を大気雰囲気下900〜1300℃で2〜8時間保持して焼成した。得られた素子(誘電体磁器組成物)を直径13mm、厚さ1mmに加工し、その後、上下面全面にAgペーストを800℃で焼付けAg電極を形成した。

【0055】

サンプルS03は、第1結晶相のみで構成されている。このサンプルS03を作製する際には、まず、K2CO3粉末、Na2CO3粉末、Li2CO3粉末、Nb2O5粉末、CaCO3粉末、BaCO3粉末の各々を、第1結晶相の組成式における係数a,b,c,d,e、fの各々が表1の量比となるように秤量した。これらの粉末にエタノールを加えてボールミルにて15時間湿式混合してスラリーを得た。その後、スラリーを乾燥して得られた混合粉末を大気雰囲気下600〜1000℃で1〜10時間仮焼して仮焼物とした。この仮焼物をボールミルにて、分散剤、バインダ及びエタノールを加えて粉砕・混合してスラリーとした。その後、スラリーを乾燥し、造粒し、圧力20MPaで一軸プレスを行い円柱状形状に形成した。その後、圧力150MPaでCIP処理を行い、得られたプレス体を大気雰囲気下900〜1300℃で2〜8時間保持して焼成した。得られた素子を直径13mm、厚さ1mmに加工し、その後、上下面全面にAgペーストを800℃で焼付けAg電極を形成した。

【0056】

サンプルS04は、第1結晶相と第2結晶相の両方を含有する組成物である。このサンプルS04は、前述した図2の工程T110〜T160に従ってそれぞれ作成した誘電体磁器組成物を直径13mm、厚さ1mmに加工し、その後、上下面全面にAgペーストを800℃で焼付けAg電極を形成した。工程T110では、元素C(元素C1と元素C2)及び元素Dが表1に示す元素となる酸化物を選択し、第1結晶相の組成式における係数a〜fの値を表1に示す量比となるように秤量した。また、工程T130では、K2CO3粉末、TiO2粉末、Nb2O3粉末を選択し、副相の組成式における係数xの値が0.15となるように秤量した。工程T150では、表1の副相割合となるように、主相仮焼物および副相仮焼物を秤量する一方、金属酸化物は添加しなかった。

【0057】

サンプルS05〜S53は、第1結晶相と第2結晶相の両方を含有する組成物であり、前述した図2の工程T110〜T160に従ってそれぞれ作成した誘電体磁器組成物を直径13mm、厚さ1mmに加工し、その後、上下面全面にAgペーストを800℃で焼付けAg電極を形成した。

【0058】

サンプルS05は、工程T110では、元素C(元素C1と元素C2)及び元素Dが表1に示す元素となる酸化物を選択し、第1結晶相の組成式における係数a〜fの値を表1に示す量比となるように秤量した。また、工程T130では、K2CO3粉末、TiO2粉末、Nb2O5粉末を選択し、副相の組成式における係数xの値が0.15となるように秤量した。工程T150では、表1の副相割合となるように、主相仮焼物および副相仮焼物を秤量する一方、金属酸化物は添加しなかった。

【0059】

サンプルS06〜S47は、工程T110では、元素C(元素C1と元素C2)及び元素Dが表1及び表2に示す元素となる酸化物を選択し、第1結晶相の組成式における係数a〜fの値を表1及び表2に示す量比となるように秤量した。また、工程T130では、K2CO3粉末、TiO2粉末、Nb2O5粉末を選択し、副相の組成式における係数xの値が0.15となるように秤量した。工程T150では、表1及び表2の副相割合となるように、主相仮焼物および副相仮焼物を秤量する一方、表1及び表2に示す金属となる金属酸化物をそれぞれが示すmol%となるよう添加した。

【0060】

サンプルS48〜S51は、工程T110では、元素C(元素C1と元素C2)及び元素Dが表2に示す元素となる酸化物を選択し、第1結晶相の組成式における係数a〜fの値を表2に示す量比となるように秤量した。また、工程T130では、K2CO3粉末、TiO2粉末、Nb2O5粉末を選択し、副相の組成式における係数xの値が0.15となるように秤量した。工程T150では、表2の副相割合となるように、主相仮焼物および副相仮焼物を秤量する一方、表2に示す金属となる金属酸化物をそれぞれが示すmol%となるよう添加した。工程T160では、250℃で脱脂した後、酸素分圧約10−5Paの加湿した窒素水素混合ガスからなる還元性雰囲気中にておいて、1150℃の温度にて6時間保持して焼成した。

【0061】

サンプルS52は、工程T110では、元素C(元素C1と元素C2)及び元素Dが表2に示す元素となる酸化物を選択し、第1結晶相の組成式における係数a〜fの値を表2に示す量比となるように秤量した。また、工程T130では、K2CO3粉末、TiO2粉末、Nb2O5粉末を選択し、副相の組成式における係数xの値が0となるように秤量した。工程T150では、表2の副相割合となるように、主相仮焼物および副相仮焼物を秤量する一方、表2に示す金属となる金属酸化物をそれぞれが示すmol%となるよう添加した。

【0062】

サンプルS53は、工程T110では、元素C(元素C1と元素C2)及び元素Dが表2に示す元素となる酸化物を選択し、第1結晶相の組成式における係数a〜fの値を表2に示す量比となるように秤量した。また、工程T130では、K2CO3粉末、TiO2粉末、Ta2O5粉末を選択し、副相の組成式における係数xの値が0となるように秤量した。工程T150では、表2の副相割合となるように、主相仮焼物および副相仮焼物を秤量する一方、表2に示す金属となる金属酸化物をそれぞれが示すmol%となるよう添加した。

【0063】

サンプルS54は、工程T110では、元素C(元素C1と元素C2)及び元素Dが表2に示す元素となる酸化物を選択し、第1結晶相の組成式における係数a〜fの値を表2に示す量比となるように秤量した。また、工程T130では、K2CO3粉末、TiO2粉末、Ta2O5粉末を選択し、副相の組成式における係数xの値が0.15となるように秤量した。工程T150では、表2の副相割合となるように、主相仮焼物および副相仮焼物を秤量する一方、金属酸化物は添加しなかった。

【0064】

サンプルS55は、工程T110では、元素C(元素C1と元素C2)及び元素Dが表2に示す元素となる酸化物を選択し、第1結晶相の組成式における係数a〜fの値を表2に示す量比となるように秤量した。また、工程T130では、K2CO3粉末、TiO2粉末、Ta2O5粉末を選択し、副相の組成式における係数xの値が0.15となるように秤量した。工程T150では、表2の副相割合となるように、主相仮焼物および副相仮焼物を秤量する一方、表2に示す金属となる金属酸化物をそれぞれが示すmol%となるよう添加した。

【0065】

これらのサンプルS01〜S55について、LCRメーターを使用し、1KHz、1Vrms、25°Cの条件で比誘電率(ε33T/ε0)及び、誘電損失(tan δ)を測定した。また、ハイレジメータHP4339Bを使用し、25℃の温度条件下にて、100Vで60秒印加し比抵抗値を測定した。さらに、環境試験機とLCRメーターを使用し−55℃〜350℃の静電容量を測定し、静電容量が最大となる点をキュリー点(Tc)とした。得られた結果を表1及び表2に示す。

【0066】

サンプルS01〜S04、S54、S55は、比較例として作製したサンプルである。第1結晶相のみで構成されているサンプルS01〜S03は、比誘電率が低いか若しくは組成物が十分に緻密化していないため、コンデンサとして実用化できる組成物ではなかった。これらのサンプルは、焼結性を向上させる副相成分を含まないためであると推定される。係数eが0.95であるサンプルS04は、比誘電率が低い値を示した。係数eが1.12であるサンプルS54、S55は、組成物が十分に緻密化していない。これらのサンプルは、ペロブスカイト構造のいわゆるAサイト全体の割合が高いためと推定される。

【0067】

サンプルS05〜S53は、係数eが0.97以上1.10以下の範囲にあり、比誘電率が高く、誘電損失が低い優れた誘電体特性を有するとともに、キュリー点が高いことから、高温域での安定性に優れる特性を示した。添加金属としては、Cu(銅),Ni(ニッケル),Co(コバルト),Fe(鉄),Mn(マンガン),Mg(マグネシウム), Si(珪素), Zr(ジルコニウム),Ag(銀),Zn(亜鉛),Sc(スカンジウム),Bi(ビスマス), Cr(クロム)のうちの少なくとも一種の金属元素を含有しても、十分良好な特性を有する誘電体磁器組成物を得ることができた。

【0068】

サンプルS40〜S47は、副相割合を1モル%から20モル%まで変化させた組成物である。これらのサンプルは、十分に緻密化しており、比誘電率ε33T/ε0も1000以上と十分に大きい値を示した。比誘電率の観点からは、副相割合は3〜15モル%の範囲が好ましく、4〜10モル%の範囲が更に好ましい。

【0069】

サンプルS48〜S51は、還元性雰囲気中にて焼成した組成物である。サンプルS48〜S50は、サンプルS37〜S39と同一の組成で、焼成条件のみ、還元雰囲気を採用したものである。特性を比較すると、比誘電率ε33T/ε0はわずかに低い値を示したものの、コンデンサとしては、十分は誘電体特性を示した。還元焼成を採用した場合、誘電体材料と、安価なニッケルペーストとを同時に焼成しニッケル電極を形成することが可能となり、上述した積層誘電体コンデンサに特に適した組成物を得ることができる。この組成物をコンデンサとして用いることにより、誘電体特性(比誘電率ε33T/ε0、誘電損失tan δ)に優れ、ニッケル電極を内部に有する安価な積層コンデンサを得ることが可能である。

【0070】

<副相(A−Ti−B−O系複合酸化物)の結晶相の分析>

表3は、誘電体磁器組成物における第2結晶相の分析結果を示す。これらの9つのサンプルについて、XRD分析(X線回折)及びTEM−EDS分析(透過型電子顕微鏡を用いたエネルギー分散型X線分析)を行って、副相(NTK相)を分析した。なお、副相の組成は通常はX線回折にて確認できるが、添加量や生成量が少ない場合には、TEM−EDSなどの手法により確認することが可能である。

【0071】

【表3】

【0072】

表3のNTK相(XRD分析)と記載した欄及び、NTK相(TEM−EDS)と記載した欄において、「1115」は1115相(KTiNbO5相)を意味し、「1319」は1319相(KTi3NbO9相)を意味する。この分析結果を見れば理解できるように、誘電体磁器組成物の副相は、1115相のみで構成されている場合と、1319相のみで構成されている場合と、1115相と1319相が混在している場合とがあり得る。特に、添加金属が添加されている場合には、副相として1319相が形成される場合が多いことが理解できる。

【0073】

表1、表2で説明したサンプル及び表3の9つのサンプルは、いずれも製造工程において1115相として準備された副相材料を用いて製造されたものである。すなわち、図2のステップT130,T140において1115相である副相材料が準備され、この副相材料がステップT150で主相材料と混合されたのち、ステップT160の焼成によって製造されたものである。従って、表3の各サンプルの副相における1319相は、ステップT160の焼成時に1115相から転換されたものであると推定される。表3に挙げたサンプルは、誘電体特性(比誘電率ε33T/ε0、誘電損失tan δ)のいずれにおいても優れた特性を示している。従って、焼成後における副相が1115相と1319相のいずれであっても優れた特性を有する誘電体磁器組成物を得ることが可能である。

【0074】

表4は、1319相として準備された副相材料を主相材料と混合して作成された誘電体磁器組成物の分析結果を示す表である。サンプルS65は副相割合が3モル%であり、他のサンプルS66〜S71は副相割合が5モル%である。また、サンプルS65,S66では、添加金属が添加されていないが、他のサンプルS67〜S71では、添加金属として、Cu,Fe,Zn,Mnなどがそれぞれ添加されている。これらのサンプルでは、図2のステップT130,T140において1319相である副相材料が準備され、この副相材料がステップT150で主相材料と混合されたのち、ステップT160の焼成によって製造された。これらのサンプルS65〜S71に関する分析結果によれば、副相はいずれも1319相であることが判明した。また、これらのサンプルS65〜S71は、表3のサンプルS61,S62と同様に、誘電体特性(比誘電率ε33T/ε0、誘電損失tan δ)のいずれにおいても優れた特性を示していた。

【0075】

【表4】

【0076】

<静電容量の温度依存性の評価>

表5は、サンプルS13、S48〜51の温度−55℃からキュリー点付近の温度(250℃〜300℃)の静電容量の変化率を示す数値データである。図3は、表5のデータをグラフ化して示している。静電容量変化率(%)は、環境試験機とLCRメーターを使用し−55℃〜350℃の静電容量を測定し算出した。工程160において、大気焼成を行ったサンプルS13は、静電容量の変化率の温度依存性が少ない。一方、工程160において、還元焼成を行ったサンプルS51は、静電容量の変化率の温度依存性がサンプルS13に比べて大きく、比抵抗値が低い。工程150において、金属酸化物としてMnとCu,Mg,Siのうちの少なくとも一種の金属元素の金属酸化物を添加した上で、工程160において、還元焼成を行ったサンプルS48〜50は、静電容量の変化率の温度依存性がサンプルS51に比べて小さい。

【0077】

【表5】

【0078】

ここで、室温(25℃)〜150℃において、静電容量の変化率が±25%以内を満たせば、実用的に信頼性の高いコンデンサということができる。この観点からすると、サンプルS13、S48〜50の誘電体磁器組成物はコンデンサに適している。150℃〜200℃の高温域において、静電容量の変化率が±5%以内を満たせば、長時間高温域にさらされる車載内等の環境であっても、十分コンデンサとしての機能を発揮することができる。したがって、サンプルS13、S48〜50の誘電体磁器組成物は車載用途のコンデンサとしても適している。

【0079】

車載用途のコンデンサは、EIA規格X8R(−55℃〜150℃において静電容量の変化率が±15%以内)を満たすことが特に好ましい。この観点から検証すると、サンプルS50の誘電体磁器組成物を用いたコンデンサが車載用途として特に好ましい。換言すると、第1結晶相と第2結晶相の両方を含有する組成物であり、添加金属としてZr,Mn,Mg,Siを備えた誘電体磁器組成物は、高温域での安定性に優れ、良好な誘電体特性有する。また還元雰囲気での焼成が可能なため、Niを内部電極とする安価なコンデンサに適している。

【0080】

<誘電体磁器組成物の組織の比較>

図4及び図5にサンプルS01及びS13の組織を走査型電子顕微鏡により観察した結果を示す。一般的なニオブ/タンタル酸アルカリ系ペロブスカイト酸化物であるサンプルS01の組織から、焼成時のアルカリ成分の揮発による空孔が確認できる。一方、本発明における典型的な誘電体磁器組成物であるサンプルS13の組織には、空孔は確認されない。これは、誘電体磁器組成物が焼結する際に、第1結晶相よりも低融点の第2結晶相が液相となって第1結晶相の隙間を埋め、空孔の形成を抑制するためである。これにより、サンプルS13は焼結性が向上し、高い比抵抗値を示している。また、第1結晶相と第2結晶相との間では熱的な挙動が異なるため、図3に示した通り、サンプルS13は安定した温度特性を示している。

【符号の説明】

【0081】

1…積層誘電体コンデンサ

10…積層体

11…第1外部電極

12…第2外部電極

13…セラミック層(誘電体層)

21…第1内部電極

22…第2内部電極

【技術分野】

【0001】

本発明は、誘電体磁器組成物、コンデンサ、及び誘電体磁器組成物の製造方法に関し、更に詳しくは、ペロブスカイト酸化物を基本骨格に有する誘電体セラミック組成物及びこの誘電体セラミック組成物を用いた誘電体コンデンサ及びこの誘電体セラミック組成物の製造方法に関するものである。

【背景技術】

【0002】

従来から、誘電体コンデンサは、家電製品を始め様々な電子機器における主要な部品として利用されてきた。近年、カーナビや車載システム、エンジンルーム近傍に搭載されるECU(エンジン・コントロール・ユニット)、各種自動車制御用機器にコンデンサが使用されるようになってきている。これら車載用途の電子機器類は、エンジン制御、駆動制御、姿勢制御、ブレーキ制御などを安定に行うため、信頼性が要求され、特に温度変化に対する安定性が必要とされる。例えば、車載用途の場合、150℃以上の温度域において静電容量の変化が少なく、高い信頼性を有していることが望ましい。

【0003】

誘電体コンデンサとしては、高誘電率を有するBaTiO3を含む誘電体磁器組成物が主に使用されてきた。しかし、BaTiO3はキュリー点(キュリー温度)が125℃付近であるため、150℃以上の高温域では、室温に比べ比誘電率が著しく低下する。一方、PbTiO3のキュリー点が490℃前後であることに着目し、PbTiO3を含む誘電体磁器組成物もコンデンサとして実用化されている(例えば、特許文献1参照)。しかし、組成にPbを含むため、環境への影響が問題となる。

【0004】

このような問題に対し、(K1−yNay)Sr2Nb5O15を主成分とするタングステンブロンズ型複合酸化物で示される誘電体磁器組成物よって、Pbを含まず、BaTiO3よりも高いキュリー点を有するコンデンサが開示されている(例えば、特許文献2参照)。また、一般式(Na1−xKx)1−yLiy(Nb1−zTaz)O3(0≦x≦1.0、0≦y≦0.30、0≦z≦0.40)の主成分と副成分としてNb2O5、MgO、及びRO(RはCa,Sr,Baの内、少なくとも一種)とを含む誘電体磁器組成物によって、Pbを含まず、BaTiO3よりも高いキュリー点を有するコンデンサが開示されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−327420号公報

【特許文献2】WO2006−114914号公報

【特許文献3】特開2009−249244号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、特許文献2に記載の誘電体セラミック組成物では、Pbを含まず、BaTiO3よりも高いキュリー点を示すものの、誘電損失(tan δ)が大きく実用性には不十分である。一方、特許文献3に記載の誘電体磁器組成物は、Pbを含まず、BaTiO3よりも高いキュリー点を示すものの、比誘電率が十分に高いとは言い難い。

【0007】

本発明は上記の課題に鑑みてなされたものであり、その目的は、高温域での安定性に優れ、優れた誘電体特性有する誘電体磁器組成物および、この誘電体磁器組成物を用いたコンデンサ。また、本発明の別の目的は、上記誘電体磁器組成物を製造するのに好適な製造方法を提供することにある。

【課題を解決するための手段】

【0008】

そして上記課題を解決するための手段(手段1)としては、コンデンサ用の誘電体磁器組成物であって、ニオブ/タンタル酸アルカリ系ペロブスカイト酸化物からなる第1結晶相と、A−Ti−B−O系複合酸化物(元素Aはアルカリ金属、元素BはNbとTaのうちの少なくとも1種、元素Aと元素BとTiの含有量はいずれもゼロで無い)で構成される第2結晶相と、を含み、前記ニオブ/タンタル酸アルカリ系ペロブスカイト酸化物は、組成式(KaNabLicCd)eDOf (元素Cはアルカリ土類金属であるCa,Sr,Baのうちの少なくとも1種、元素DはNbとTaのうちの少なくとも1種、a,b,c,dはa+b+c+d=1を満たし、0.97≦e≦1.10,fは任意)で表されることを特徴とする誘電体磁器組成物がある。

【0009】

手段1に記載の発明の誘電体磁器組成物は、ニオブ/タンタル酸アルカリ系ペロブスカイト酸化物からなる第1結晶相と、A−Ti−B−O系複合酸化物(元素Aはアルカリ金属、元素BはNbとTaのうちの少なくとも1種、元素Aと元素BとTiの含有量はいずれもゼロで無い)で構成される第2結晶相とを含んでいるため、キュリー点が高く、高温(150℃付近)で熱的安定性に優れている。また、組成式(KaNabLicCd)eDOf(元素Cはアルカリ土類金属であるCa,Sr,Baのうちの少なくとも1種、元素DはNbとTaのうちの少なくとも1種、a,b,c,dはa+b+c+d=1を満たし、0.97≦e≦1.10,fは任意)で表されるニオブ/タンタル酸アルカリ系ペロブスカイト酸化物から構成されているため、比誘電率が高く、誘電損失(tanδ)が低い優れた誘電体特性を有している。

【0010】

前記第2結晶相は、K1−xTi1−xB1+xO5 で表される結晶相と、K1Ti3B1O9で表される結晶相と、のうちの少なくとも一方を含むことが好ましい。このような第2結晶相は、第1結晶相と混在することによって焼結性を向上せしめ、加えて絶縁性も向上させることが可能となる。特に第2結晶相は、K1−xTi1−xB1+xO5 で表される結晶相であり、前記xが、0≦x≦0.15を満たすことが好ましい。係数xをこの範囲の値とすることにより、第2結晶相の構造が安定し、均一な結晶相を得ることができる。

【0011】

前記元素Bが、Nbであることが好ましい。これにより、安価で特性に優れた誘電体磁器組成物を得ることができる。

【0012】

前記第2結晶相の含有割合は、3モル%を超え15モル%以下であることが好ましい。第2結晶相がこの範囲の割合で含有されることにより、特に優れた誘電体特性を得ることができる。

【0013】

前記第2結晶相は、前記第1結晶相を構成する複数の結晶粒子間の隙間を埋めてなることが好ましい。このような組織構造を有することにより、焼結性が向上すると共に、絶縁性が向上する。また、第1結晶相と第2結晶相との間では熱的な挙動が異なるため、第1結晶相のみで形成された誘電体磁器組成物と比較して温度特性が安定化する。

【0014】

誘電体磁器組成物は、さらにCu,Ni,Co,Fe,Mn,Mg,Si, Cr,Zr,Ag,Zn,Sc,Biのうちの少なくとも一種の金属元素を含有することが好ましい。これらの金属元素を含有することにより、十分良好な誘電体特性を得ることができる。

【0015】

誘電体磁器組成物は、さらに、Mnと、Cu,Mg,Siのうちの少なくとも一種の金属元素とを含有することが好ましい。これらの金属元素を含有することにより、還元雰囲気での誘電体材料の焼成が可能となり、誘電体材料と同時に焼成する材料(例えば電極)の選択が広がる。例えば、後述するコンデンサを作製する場合、誘電体材料の焼成と同時にニッケル電極を形成することが可能となり、優れた特性を有するコンデンサを得ることが可能となる。

【0016】

さらに、上記課題を解決するための別の手段(手段2)としては、手段1に記載の誘電体磁器組成物で形成された誘電体層を含む積層体と、前記誘電体層に取り付けられた電極と、を備えることを特徴とするコンデンサがある。手段2に記載の発明のコンデンサは、高温域での安定性に優れ、優れた誘電体特性有する。さらに、積層体は誘電体層を介して積層され、ニッケルを主体とする内部電極をさらに備えることが好ましい。ニッケルを電極として使うことにより、安価なコンデンサを得ることが可能となる。

【0017】

また、上記課題を解決するための別の手段(手段3)としては、手段1に記載の誘電体磁器組成物の製造方法であって、前記第1結晶相の原料を混合し、仮焼して第1の粉末を作成する工程と、前記第2結晶相の原料を混合し、仮焼して第2の粉末を作成する工程と、前記第1と第2の粉末を混合し、成形し、焼成することによって、前記誘電体磁器組成物を生成する工程とを備えることを特徴とする誘電体磁器組成物の製造方法がある。これにより、手段1に記載の誘電体磁器組成物を効率よく製造することが可能となる。

【0018】

前記第1の粉末に含まれる複数の結晶粒子を堆積した状態で結合させることにより、前記第1結晶相を形成しつつ、前記第2の粉末を溶融させて前記第1結晶相に含まれる前記複数の結晶粒子間の隙間を埋める前記第2結晶相を形成することにより誘電体磁器組成物を生成する工程を備えることが好ましい。これにより、焼結性が向上し、誘電体特性の優れた誘電体磁器組成物を製造することが可能となる。

【図面の簡単な説明】

【0019】

【図1】本発明を具体化した一実施の形態のコンデンサを示す概略断面図。

【図2】本発明を具体化した一実施の形態における誘電体磁器組成物の製造方法を示すフローチャート。

【図3】温度変化による誘電体磁器組成物の静電容量の影響に関する分析結果を示すグラフ

【図4】ニオブ/タンタル酸アルカリ系ペロブスカイト酸化物の走査型電子顕微鏡による観察結果を示す図

【図5】本発明における誘電体磁器組成物の走査型電子顕微鏡による観察結果を示す図

【発明を実施するための形態】

【0020】

以下、本発明を多層配線基板に具体化した一実施の形態を詳細に説明する。

【0021】

本発明の一実施形態としての誘電体磁器組成物は、ニオブ/タンタル酸アルカリ系ペロブスカイト酸化物と、A−Ti−B−O系複合酸化物で構成される第2結晶相とを含む。ここで、元素Aはアルカリ金属(K(カリウム),Rb(ルビジウム),Cs(セシウム)など)のうちの少なくとも一種であり、元素BはNb(ニオブ)およびTa(タンタル)のうちの少なくとも一種である。一実施形態としての典型的な誘電体磁器組成物では、第2結晶相の割合は3モル%(mol%)を超え15モル%未満であり、残部は第1結晶相である。第1結晶相は、複数の結晶粒子が堆積した状態で結合した結晶相であることが好ましく、第2結晶相は、第1結晶相における複数の結晶粒子間の隙間を埋める結晶相であることが好ましい。このような結晶構造であれば、三次元の網目構造を形成する第2結晶相が第1結晶相を拘束するため、温度に対する影響を受けにくい誘電体磁器組成物を得ることができる。以下では、第1結晶相を「主相」や「KNN相」とも呼び、第2結晶相を「副相」や「NTK相」とも呼ぶ。

【0022】

第1結晶相を形成する化合物は、ニオブ酸アルカリ系ペロブスカイト酸化物又はタンタル酸アルカリ系ペロブスカイト酸化物を使用することが好ましい。なお、「ニオブ/タンタル酸アルカリ系ペロブスカイト酸化物」という用語は、ニオブ酸アルカリ系ペロブスカイト酸化物およびタンタル酸アルカリ系ペロブスカイト酸化物の2種類のペロブスカイト酸化物の総称である。ニオブ/タンタル酸アルカリ系ペロブスカイト酸化物としては、以下の組成式で表される。

【0023】

<第1結晶相の組成式> (KaNabLicCd)eDOf

第1結晶相を形成するニオブ/タンタル酸アルカリ系ペロブスカイト酸化物は、アルカリ金属であるK(カリウム),Na(ナトリウム),Li(リチウム)を少なくとも含み、を含み、また、元素Eはアルカリ土類金属であるCa(カルシウム),Sr(ストロンチウム),Ba(バリウム)のうちの少なくとも一種であり、元素DはNb(ニオブ)およびTa(タンタル)のうちの少なくとも一種であり、a,b,cおよびdはa+b+c+d=1を満たし、係数eは0.97≦e≦1.10であり、係数fは任意の値である。

【0024】

上記組成式においてK(カリウム),Na(ナトリウム),Li(リチウム)および元素C(Ca,Sr,Ba)は、ペロブスカイト構造のいわゆるAサイトに配置され、元素D(Nb,Ta)は、ペロブスカイト構造のいわゆるBサイトに配置される。すなわち、ニオブ/タンタル酸アルカリ系ペロブスカイト酸化物は、そのAサイトにアルカリ金属(K,Na,Li)の一種以上を少なくとも含むと共にアルカリ土類金属(Ca,Sr,Ba)を含み得るものであり、また、そのBサイトにNb(ニオブ)およびTa(タンタル)の一種以上を含むペロブスカイト酸化物である。

【0025】

上記組成式における係数a〜fの値としては、ペロブスカイト構造が成立する値の組み合わせのうちで、誘電体磁器組成物の誘電体特性(特に比誘電率)の観点で好ましい値が選択される。具体的には、係数a〜dは、それぞれ0≦a≦1,0≦b≦1,0≦c≦1,0≦d≦1を満たすが、a=b=c=0(すなわち、K(カリウム),Na(ナトリウム)およびLi(リチウム)をいずれも含まない組成物)は除外される。K(カリウム)およびNa(ナトリウム)の係数a,bは、典型的には0<a≦0.6,0<b≦0.6である。Li(リチウム)の係数cは、ゼロでも良いが、0<c≦0.2が好ましく、0<c≦0.1が更に好ましい。元素C(Ca,Sr,Ba)の係数dは、ゼロでも良いが、0<d≦0.1が好ましい。Aサイト全体に対する係数eは、0.97≦e≦1.10であるが、1.00≦e≦1.08が特に好ましい。

【0026】

上記組成式において、K,Na,Liの価数は+1であり、元素C(Ca,Sr,Ba)の価数は+2であり、元素D(Nb,Ta)の価数は+5であり、O(酸素)の価数は+2である。係数fは、第1結晶相がペロブスカイト酸化物を構成するような任意の値を取り、係数fの典型的な値は約3である。組成物の電気的な中和条件から、係数a〜fは、次の(1)式にて表すことが可能である。

(a+b+c+2・d)・e+5 ≒ 2・f ・・・(1)

【0027】

なお、第1結晶相の典型的な組成は、(K,Na,Li,Ca,Ba)1.08NbO3.07 である(係数a〜dは省略)。この第1結晶相は、K(カリウム),Na(ナトリウム)およびNb(ニオブ)を主な金属成分としているので、その材料を「KNN材」とも呼び、第1結晶相を「KNN相」とも呼ぶ。なお、この例のように、元素EとしてCa(カルシウム)とBa(バリウム)を選択し、元素DとしてNb(ニオブ)を選択すれば、安価で特性に優れた誘電体磁器組成物を得ることができる。

【0028】

第2結晶相を形成する化合物は、元素A(K(カリウム),Rb(ルビジウム),Cs(セシウム)等)とTi(チタン)と元素Bとの複合酸化物を含む化合物であり、「A−Ti−B−O系複合酸化物」と呼ぶ。本発明において、第2結晶相としては、A−Ti−B−O系複合酸化物(元素Aはアルカリ金属、元素BはNbおよびTaのうちの少なくとも一種、元素Aと元素BとTiの含有量はいずれもゼロで無い)を利用することが可能である。特に、第1結晶相と混在することによって焼結性を向上せしめ、加えて絶縁性も向上させ、また、−55℃から+150℃の間に急激な静電容量の変動を生じさせないようにするA−Ti−B−O系複合酸化物を利用することが好ましい。

【0029】

第2結晶相としては、以下の組成式で表されるものが好ましい。

<第2結晶相の組成式> A1−xTi1−xB1+xO5

元素BはNb(ニオブ)およびTa(タンタル)のうちの少なくとも一種であり、xは任意の値である。上記組成式に従った具体的な第2結晶相としては、KTiNbO5 ,K0.90Ti0.90Nb1.10O5 ,K0.85Ti0.85Nb1.15O5 ,RbTiNbO5 ,Rb0.90Ti0.90Nb1.10O5 ,Rb0.85Ti0.85Nb1.15O5 ,CsTiNbO5 ,Cs0.90Ti0.90Nb1.10O5 ,KTiTaO5 ,CsTiTaO5などを使用可能である。

【0030】

この第2結晶相は、第1結晶相と混在することによって焼結性を向上せしめ、加えて絶縁性も向上させる。また、−55℃から+150℃の間に急激な静電容量の変動を生じさせないようにする働きにも寄与していると思われる。第2結晶相は層状構造化合物(または層状化合物)であり、層状構造化合物である点が、誘電体磁器組成物の絶縁性の向上および急激な静電容量の変動を生じさせないようにする働きに寄与しているものと推定される。なお、第2結晶相が安定した構造を有する点については、H. Rebbah et al., Journal of Solid State Chemistry, Vol.31, p.321-328, 1980に開示されており、その開示の全体が参照によってここに組み込まれる。

【0031】

第2結晶相の含有割合は、0モル%を超え20モル%未満でもよいが、3モル%を超え15モル%以下であることが好ましく、3モル%を超え10モル%以下であることが更に好ましい。第2結晶相を有しない組成物(第1結晶相のみの組成物)や第2結晶相の含有割合が20モル%を超える組成では、−55℃〜+150℃の間で急激な静電容量の変動が見られる傾向がある。

【0032】

第2結晶相の典型的な組成は、K0.85Ti0.85Nb1.15O5 である。この第2結晶相は、Nb(ニオブ),Ti(チタン)およびK(カリウム)を主な金属成分としているので、その材料を「NTK材」とも呼び、第2結晶相を「NTK相」とも呼ぶ。

【0033】

好ましい第2結晶相としては、上述したA1−xTi1−xB1+xO5 で表される結晶相の他に、A1Ti3B1O9 で表される結晶相も利用可能である。なお、通常では係数1を省略するが、本明細書では、上述したA1−xTi1−xB1+xO5 で表される結晶相との違いを明確にするために、意図的に係数1を記載する場合がある。なお、以下では、A1−xTi1−xB1+xO5 で表される結晶相を、「NTK1115相」または単に「1115相」とも呼び、A1Ti3B1O9 で表される結晶相を「NTK1319相」または単に「1319相」とも呼ぶ。

【0034】

K1Ti3B1O9 で表される結晶相においても、元素BはNb(ニオブ)およびTa(タンタル)のうちの少なくとも一種である。A1Ti3B1O9 で表される第2結晶相も、第1結晶相と混在することによって焼結性を向上せしめ、加えて絶縁性も向上させる。また、−55℃から+150℃の間に急激な静電容量の変動を生じさせないようにする働きにも寄与していると思われる。

【0035】

A1Ti3B1O9 で表される第2結晶相の含有割合も、0モル%を超え20モル%未満でも良いが、2モル%を超え15モル%以下であることが好ましく、2モル%を超え10モル%以下であることが更に好ましい。第2結晶相を有しない組成物(第1結晶相のみの組成物)や第2結晶相の含有割合が20モル%を超える組成では、−55℃〜+150℃の間で急激な静電容量の変動が見られる傾向がある。

【0036】

K1−xTi1−xB1+xO5 で表される結晶相と、K1Ti3B1O9 で表される結晶相は、いずれもK(カリウム)と、Ti(チタン)と、元素B(NbおよびTaのうちの少なくとも一種)との複合酸化物である点で共通している。

【0037】

本発明の実施形態としての誘電体磁器組成物は、Cu(銅),Ni(ニッケル),Co(コバルト),Fe(鉄),Mn(マンガン),Mg(マグネシウム)、Si(珪素)、Cr(クロム),Zr(ジルコニウム),Ag(銀),Zn(亜鉛),Sc(スカンジウム),Bi(ビスマス)のうちの少なくとも一種の金属元素を含有しても良い。これらの添加金属の含有割合の合計値は、5モル%以下であることが好ましく、1モル%以下であることが更に好ましい。添加金属の含有割合の合計値が5モル%を超えると、誘電特性が却って低下する可能性がある。なお、二種類以上の金属を添加する場合には、添加金属一種類当たりの含有割合を3モル%未満とすることが好ましい。添加金属一種類当たりの含有割合が3モル%を超える場合にも、誘電特性が低下する可能性がある。

【0038】

図1は、一実施形態の積層誘電体コンデンサ1を示す断面図である。図1に示すように、積層誘電体コンデンサ1は、誘電体磁器組成物で形成された複数層(本実施形態では10層)のセラミック層13(誘電体層)、セラミック層13を介して交互に積層された第1内部電極21及び、第2内部電極22を有する積層体10と、これらの第1内部電極21及び、第2内部電極22に電気的に接続され、積層体10の外表面に形成された第1外部電極11及び第2外部電極12とを有している。本実施形態の積層誘電体コンデンサ1は、側面にて第1内部電極21と第1外部電極11とが接続され、対向する側面にて第2内部電極22と第2外部電極12とが接続され、いわゆるチップコンデンサと呼ばれるものである。

【0039】

上述した積層誘電体コンデンサ1によれば、誘電体特性に優れた誘電体磁器組成物で形成されたセラミック層13(誘電体層)を用いるため、耐熱性、絶縁性、静電容量の温度安定性を向上させることができる。その結果、信頼性を向上させることができる。内部電極材料としては、Cu、Ag,Ni等の種々の金属材料を選択することが可能である。安価なコンデンサを提供するためには、ニッケル(Ni)を電極材料として使用することが好ましい。なお、積層誘電体コンデンサの構成は、図1の構成に何ら限定されるものではなく、誘電体層が形成されるその他のコンデンサなど、様々な構成で実施し得ることは勿論である。

【0040】

図2は、本発明の一実施形態における誘電体磁器組成物の製造方法を示すフローチャートである。

【0041】

工程T110では、主相(KNN相)の原料として、K2CO3粉末、Na2CO3粉末、Li2CO3粉末、CaCO3粉末、SrCO3粉末、BaCO3粉末、Nb2O5粉末、Ta2O5粉末などの原料のうちから必要なものを選択し、主相の組成式における係数a〜eの値に応じて秤量する。そして、これらの原料粉末にエタノールを加え、ボールミルにて好ましくは15時間以上湿式混合してスラリーを得る。工程T120では、スラリーを乾燥して得られた混合粉末を、例えば大気雰囲気下600〜1000℃で1〜10時間仮焼して主相仮焼物を生成する。

【0042】

工程T130では、副相(NTK相)の原料として、K2CO3粉末、Rb2CO3粉末、Cs2CO3粉末、TiO2粉末、Nb2O5粉末、Ta2O5粉末などのうちから必要なものを選択し、副相の組成式における係数xの値に応じて秤量する。そして、これらの原料粉末にエタノールを加えてボールミルにて好ましくは15時間以上湿式混合してスラリーを得る。工程T140では、スラリーを乾燥して得られた混合粉末を、例えば大気雰囲気下600〜1000℃で1〜10時間仮焼して仮焼物とし、副相仮焼物を生成する。

【0043】

工程T150では、主相仮焼物および副相仮焼物をそれぞれ秤量し、ボールミルにて、分散剤、バインダおよびエタノールを加え粉砕および混合してスラリーとする。また、添加金属を加える場合には、CuO粉末、Fe2O3粉末、NiO粉末、Ag2O粉末、ZrO2粉末、ZnO粉末、MgO粉末、SiO2粉末、Sc2O3粉末、Bi2O3粉末、Cr2O3粉末、MnO2粉末、CoO粉末等のうちから必要なものを選択し、秤量してスラリーに混合する。なお、このスラリーを、もう一度仮焼して粉砕、混合しても良い。

【0044】

なお、工程T150において、添加金属は金属酸化物として添加されるが、上述した添加金属の好ましい含有量は、金属単体としてのモル%に換算した値である。添加金属は、添加金属のみを含む金属酸化物としてでは無く、アルカリ土類金属と添加金属とを含む酸化物EMO3(元素EはCa,Sr,Baの少なくとも一種、元素Mは添加金属)として、工程T150において第1結晶相(主相)および第2結晶相(副相)に混合しても良い。この第3成分としての酸化物EMO3に含まれる元素E(アルカリ土類金属元素)は、焼成後の誘電体磁器においては、第1結晶相における元素Cとして利用される。工程T150では、主相仮焼物および副相仮焼物から得られたスラリーを、乾燥し、造粒し、例えば圧力20MPaで一軸プレスを行い、所望の形状(例えば、円板状または円柱状)に成形する。その後、例えば圧力150MPaで、CIP処理(冷間静水圧成形処理)を行ってCIPプレス体を得る。

【0045】

工程T160では、工程T150で得られたCIPプレス体を、例えば大気雰囲気下900〜1300℃で1〜10時間保持して焼成することによって、誘電体磁器組成物を得る。この焼成は、還元雰囲気およびO2雰囲気で行っても良い。副相のNTK材は主相のKNN材よりも融点が低いことから、工程T160の焼成中には、主相のKNN材からなる複数の結晶粒子は、粒子状態を保ちながら溶融して、堆積した状態で隣接する結晶粒子同士で結合し、副相のNTK材は、溶融して液相となって、KNN材からなる複数の結晶粒子間に形成される隙間に流れ込み、その隙間を埋める。

【0046】

これらの製造方法によれば、第2結晶相を有しない他の誘電体電磁器組成物よりも誘電体特性を向上させた誘電体磁器組成物を得ることができる。なお、上述した製造方法は一例であり、誘電体磁器組成物を製造するための他の種々の工程や処理条件を利用可能である。なお、図2の製造方法のように、主相仮焼物と副相仮焼物とを混合して焼成する製造方法を「二相制御法」とも呼ぶ。

【0047】

次に、上述した積層誘電体コンデンサ1を製造する方法を説明する。

工程150において、粉砕および混合を行ったスラリーに添加金属を加えたセラミックスラリーをドクターブレード法によりシート状に形成し、所定形状、所定厚みのセラミックグリーンシートを複数枚得る。次に、所定数のセラミックグリーン上に、ニッケル(Ni)を主成分とする導電性ペーストを印刷する。印刷された導電性ペーストは、焼成後に内部電極層となるものである。次に、導電性ペーストが印刷されたセラミックグリーンシートを、導電性ペーストが両側面から互い違いに露出するように複数枚積層する。そして、最後に、導電性ペーストが印刷されていないセラミックグリーンシートを積層することにより、未焼成積層体を得る。

【0048】

この未焼成積層体を250℃で10時間加熱し、バインダを除去した後、酸素分圧約10−5Paの加湿した窒素水素混合ガスからなる還元性雰囲気中にておいて、1100℃〜1400℃の温度にて2〜8時間焼成して積層体を得る。その後、バレル研磨またはサンドブラストなどにより端面研磨を施し、積層体の両側面にNiペーストを塗布し、還元分雰囲気(酸素分圧約10−5Paの加湿した窒素水素混合ガス)中で600〜800℃の温度にて焼き付けることにより、内部電極と電気的に接続される外部電極を形成し積層誘電体コンデンサ1を得る。

【0049】

本発明の形態は、誘電体磁器組成物、誘電体積層コンデンサ、および誘電体磁器組成物の製造方法の各形態に限るものではなく、例えば、誘電体磁器組成物を用いた他の機器や、そのような他の機器を製造する方法などの種々の形態に適用することも可能である。また、本発明は、前述の形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内において様々な形態で実施し得ることは勿論である。

【実施例】

【0050】

<誘電体特性の評価>

表1及び表2は、本発明の実施例を含む複数のサンプル組成物の特性に関する実験結果を示す。この実験結果からは、主に副相割合が誘電体磁器組成物の特性に与える影響を評価することができる。また、副相の成分元素B(Nb、Ta)の種類と、主相の成分元素E(Ca,Sr,Ba)の種類、係数eの値、添加金属の種類についても、誘電体磁器組成物に与える影響を評価することができる。

【0051】

【表1】

【0052】

【表2】

【0053】

主相の成分元素Cは、アルカリ土類金属であるCa,Sr,Baのうちの少なくとも1種である。アルカリ土類金属が1種のサンプルについては、元素C1の欄に元素を記載し、係数d1の値が組成式における係数dとなる。アルカリ土類金属が2種のサンプルについては、元素C1、元素C2の欄にそれぞれの元素を記載し、元素C1、元素C2の係数をd1、d2とする。係数d1と係数d2とを加えた値が組成式の係数dとなる。

【0054】

サンプルS01、S02は、第1結晶相のみで構成されている。これらのサンプルS01、S02を作製する際には、まず、K2CO3粉末、Na2CO3粉末、Li2CO3粉末、Nb2O5粉末の各々を、第1結晶相の組成式における係数a,b,c,e,fの各々が表1の量比となるように秤量した。これらの粉末に、エタノールを加えてボールミルにて15時間湿式混合してスラリーを得た。その後、スラリーを乾燥して得られた混合粉末を大気雰囲気下600〜1000℃で1〜10時間仮焼して仮焼物とした。この仮焼物をボールミルにて、分散剤、バインダ及びエタノールを加えて粉砕・混合してスラリーとした。サンプルS02については、さらに、添加金属としてCuとなるCuO粉末を添加した。その後、スラリーを乾燥し、造粒し、圧力20MPaで一軸プレスを行い円柱状形状に形成した。その後、圧力150MPaでCIP処理を行い、得られたプレス体を大気雰囲気下900〜1300℃で2〜8時間保持して焼成した。得られた素子(誘電体磁器組成物)を直径13mm、厚さ1mmに加工し、その後、上下面全面にAgペーストを800℃で焼付けAg電極を形成した。

【0055】

サンプルS03は、第1結晶相のみで構成されている。このサンプルS03を作製する際には、まず、K2CO3粉末、Na2CO3粉末、Li2CO3粉末、Nb2O5粉末、CaCO3粉末、BaCO3粉末の各々を、第1結晶相の組成式における係数a,b,c,d,e、fの各々が表1の量比となるように秤量した。これらの粉末にエタノールを加えてボールミルにて15時間湿式混合してスラリーを得た。その後、スラリーを乾燥して得られた混合粉末を大気雰囲気下600〜1000℃で1〜10時間仮焼して仮焼物とした。この仮焼物をボールミルにて、分散剤、バインダ及びエタノールを加えて粉砕・混合してスラリーとした。その後、スラリーを乾燥し、造粒し、圧力20MPaで一軸プレスを行い円柱状形状に形成した。その後、圧力150MPaでCIP処理を行い、得られたプレス体を大気雰囲気下900〜1300℃で2〜8時間保持して焼成した。得られた素子を直径13mm、厚さ1mmに加工し、その後、上下面全面にAgペーストを800℃で焼付けAg電極を形成した。

【0056】

サンプルS04は、第1結晶相と第2結晶相の両方を含有する組成物である。このサンプルS04は、前述した図2の工程T110〜T160に従ってそれぞれ作成した誘電体磁器組成物を直径13mm、厚さ1mmに加工し、その後、上下面全面にAgペーストを800℃で焼付けAg電極を形成した。工程T110では、元素C(元素C1と元素C2)及び元素Dが表1に示す元素となる酸化物を選択し、第1結晶相の組成式における係数a〜fの値を表1に示す量比となるように秤量した。また、工程T130では、K2CO3粉末、TiO2粉末、Nb2O3粉末を選択し、副相の組成式における係数xの値が0.15となるように秤量した。工程T150では、表1の副相割合となるように、主相仮焼物および副相仮焼物を秤量する一方、金属酸化物は添加しなかった。

【0057】

サンプルS05〜S53は、第1結晶相と第2結晶相の両方を含有する組成物であり、前述した図2の工程T110〜T160に従ってそれぞれ作成した誘電体磁器組成物を直径13mm、厚さ1mmに加工し、その後、上下面全面にAgペーストを800℃で焼付けAg電極を形成した。

【0058】

サンプルS05は、工程T110では、元素C(元素C1と元素C2)及び元素Dが表1に示す元素となる酸化物を選択し、第1結晶相の組成式における係数a〜fの値を表1に示す量比となるように秤量した。また、工程T130では、K2CO3粉末、TiO2粉末、Nb2O5粉末を選択し、副相の組成式における係数xの値が0.15となるように秤量した。工程T150では、表1の副相割合となるように、主相仮焼物および副相仮焼物を秤量する一方、金属酸化物は添加しなかった。

【0059】

サンプルS06〜S47は、工程T110では、元素C(元素C1と元素C2)及び元素Dが表1及び表2に示す元素となる酸化物を選択し、第1結晶相の組成式における係数a〜fの値を表1及び表2に示す量比となるように秤量した。また、工程T130では、K2CO3粉末、TiO2粉末、Nb2O5粉末を選択し、副相の組成式における係数xの値が0.15となるように秤量した。工程T150では、表1及び表2の副相割合となるように、主相仮焼物および副相仮焼物を秤量する一方、表1及び表2に示す金属となる金属酸化物をそれぞれが示すmol%となるよう添加した。

【0060】

サンプルS48〜S51は、工程T110では、元素C(元素C1と元素C2)及び元素Dが表2に示す元素となる酸化物を選択し、第1結晶相の組成式における係数a〜fの値を表2に示す量比となるように秤量した。また、工程T130では、K2CO3粉末、TiO2粉末、Nb2O5粉末を選択し、副相の組成式における係数xの値が0.15となるように秤量した。工程T150では、表2の副相割合となるように、主相仮焼物および副相仮焼物を秤量する一方、表2に示す金属となる金属酸化物をそれぞれが示すmol%となるよう添加した。工程T160では、250℃で脱脂した後、酸素分圧約10−5Paの加湿した窒素水素混合ガスからなる還元性雰囲気中にておいて、1150℃の温度にて6時間保持して焼成した。

【0061】

サンプルS52は、工程T110では、元素C(元素C1と元素C2)及び元素Dが表2に示す元素となる酸化物を選択し、第1結晶相の組成式における係数a〜fの値を表2に示す量比となるように秤量した。また、工程T130では、K2CO3粉末、TiO2粉末、Nb2O5粉末を選択し、副相の組成式における係数xの値が0となるように秤量した。工程T150では、表2の副相割合となるように、主相仮焼物および副相仮焼物を秤量する一方、表2に示す金属となる金属酸化物をそれぞれが示すmol%となるよう添加した。

【0062】

サンプルS53は、工程T110では、元素C(元素C1と元素C2)及び元素Dが表2に示す元素となる酸化物を選択し、第1結晶相の組成式における係数a〜fの値を表2に示す量比となるように秤量した。また、工程T130では、K2CO3粉末、TiO2粉末、Ta2O5粉末を選択し、副相の組成式における係数xの値が0となるように秤量した。工程T150では、表2の副相割合となるように、主相仮焼物および副相仮焼物を秤量する一方、表2に示す金属となる金属酸化物をそれぞれが示すmol%となるよう添加した。

【0063】

サンプルS54は、工程T110では、元素C(元素C1と元素C2)及び元素Dが表2に示す元素となる酸化物を選択し、第1結晶相の組成式における係数a〜fの値を表2に示す量比となるように秤量した。また、工程T130では、K2CO3粉末、TiO2粉末、Ta2O5粉末を選択し、副相の組成式における係数xの値が0.15となるように秤量した。工程T150では、表2の副相割合となるように、主相仮焼物および副相仮焼物を秤量する一方、金属酸化物は添加しなかった。

【0064】

サンプルS55は、工程T110では、元素C(元素C1と元素C2)及び元素Dが表2に示す元素となる酸化物を選択し、第1結晶相の組成式における係数a〜fの値を表2に示す量比となるように秤量した。また、工程T130では、K2CO3粉末、TiO2粉末、Ta2O5粉末を選択し、副相の組成式における係数xの値が0.15となるように秤量した。工程T150では、表2の副相割合となるように、主相仮焼物および副相仮焼物を秤量する一方、表2に示す金属となる金属酸化物をそれぞれが示すmol%となるよう添加した。

【0065】

これらのサンプルS01〜S55について、LCRメーターを使用し、1KHz、1Vrms、25°Cの条件で比誘電率(ε33T/ε0)及び、誘電損失(tan δ)を測定した。また、ハイレジメータHP4339Bを使用し、25℃の温度条件下にて、100Vで60秒印加し比抵抗値を測定した。さらに、環境試験機とLCRメーターを使用し−55℃〜350℃の静電容量を測定し、静電容量が最大となる点をキュリー点(Tc)とした。得られた結果を表1及び表2に示す。

【0066】

サンプルS01〜S04、S54、S55は、比較例として作製したサンプルである。第1結晶相のみで構成されているサンプルS01〜S03は、比誘電率が低いか若しくは組成物が十分に緻密化していないため、コンデンサとして実用化できる組成物ではなかった。これらのサンプルは、焼結性を向上させる副相成分を含まないためであると推定される。係数eが0.95であるサンプルS04は、比誘電率が低い値を示した。係数eが1.12であるサンプルS54、S55は、組成物が十分に緻密化していない。これらのサンプルは、ペロブスカイト構造のいわゆるAサイト全体の割合が高いためと推定される。

【0067】

サンプルS05〜S53は、係数eが0.97以上1.10以下の範囲にあり、比誘電率が高く、誘電損失が低い優れた誘電体特性を有するとともに、キュリー点が高いことから、高温域での安定性に優れる特性を示した。添加金属としては、Cu(銅),Ni(ニッケル),Co(コバルト),Fe(鉄),Mn(マンガン),Mg(マグネシウム), Si(珪素), Zr(ジルコニウム),Ag(銀),Zn(亜鉛),Sc(スカンジウム),Bi(ビスマス), Cr(クロム)のうちの少なくとも一種の金属元素を含有しても、十分良好な特性を有する誘電体磁器組成物を得ることができた。

【0068】

サンプルS40〜S47は、副相割合を1モル%から20モル%まで変化させた組成物である。これらのサンプルは、十分に緻密化しており、比誘電率ε33T/ε0も1000以上と十分に大きい値を示した。比誘電率の観点からは、副相割合は3〜15モル%の範囲が好ましく、4〜10モル%の範囲が更に好ましい。

【0069】

サンプルS48〜S51は、還元性雰囲気中にて焼成した組成物である。サンプルS48〜S50は、サンプルS37〜S39と同一の組成で、焼成条件のみ、還元雰囲気を採用したものである。特性を比較すると、比誘電率ε33T/ε0はわずかに低い値を示したものの、コンデンサとしては、十分は誘電体特性を示した。還元焼成を採用した場合、誘電体材料と、安価なニッケルペーストとを同時に焼成しニッケル電極を形成することが可能となり、上述した積層誘電体コンデンサに特に適した組成物を得ることができる。この組成物をコンデンサとして用いることにより、誘電体特性(比誘電率ε33T/ε0、誘電損失tan δ)に優れ、ニッケル電極を内部に有する安価な積層コンデンサを得ることが可能である。

【0070】

<副相(A−Ti−B−O系複合酸化物)の結晶相の分析>

表3は、誘電体磁器組成物における第2結晶相の分析結果を示す。これらの9つのサンプルについて、XRD分析(X線回折)及びTEM−EDS分析(透過型電子顕微鏡を用いたエネルギー分散型X線分析)を行って、副相(NTK相)を分析した。なお、副相の組成は通常はX線回折にて確認できるが、添加量や生成量が少ない場合には、TEM−EDSなどの手法により確認することが可能である。

【0071】

【表3】

【0072】

表3のNTK相(XRD分析)と記載した欄及び、NTK相(TEM−EDS)と記載した欄において、「1115」は1115相(KTiNbO5相)を意味し、「1319」は1319相(KTi3NbO9相)を意味する。この分析結果を見れば理解できるように、誘電体磁器組成物の副相は、1115相のみで構成されている場合と、1319相のみで構成されている場合と、1115相と1319相が混在している場合とがあり得る。特に、添加金属が添加されている場合には、副相として1319相が形成される場合が多いことが理解できる。

【0073】

表1、表2で説明したサンプル及び表3の9つのサンプルは、いずれも製造工程において1115相として準備された副相材料を用いて製造されたものである。すなわち、図2のステップT130,T140において1115相である副相材料が準備され、この副相材料がステップT150で主相材料と混合されたのち、ステップT160の焼成によって製造されたものである。従って、表3の各サンプルの副相における1319相は、ステップT160の焼成時に1115相から転換されたものであると推定される。表3に挙げたサンプルは、誘電体特性(比誘電率ε33T/ε0、誘電損失tan δ)のいずれにおいても優れた特性を示している。従って、焼成後における副相が1115相と1319相のいずれであっても優れた特性を有する誘電体磁器組成物を得ることが可能である。

【0074】

表4は、1319相として準備された副相材料を主相材料と混合して作成された誘電体磁器組成物の分析結果を示す表である。サンプルS65は副相割合が3モル%であり、他のサンプルS66〜S71は副相割合が5モル%である。また、サンプルS65,S66では、添加金属が添加されていないが、他のサンプルS67〜S71では、添加金属として、Cu,Fe,Zn,Mnなどがそれぞれ添加されている。これらのサンプルでは、図2のステップT130,T140において1319相である副相材料が準備され、この副相材料がステップT150で主相材料と混合されたのち、ステップT160の焼成によって製造された。これらのサンプルS65〜S71に関する分析結果によれば、副相はいずれも1319相であることが判明した。また、これらのサンプルS65〜S71は、表3のサンプルS61,S62と同様に、誘電体特性(比誘電率ε33T/ε0、誘電損失tan δ)のいずれにおいても優れた特性を示していた。

【0075】

【表4】

【0076】

<静電容量の温度依存性の評価>

表5は、サンプルS13、S48〜51の温度−55℃からキュリー点付近の温度(250℃〜300℃)の静電容量の変化率を示す数値データである。図3は、表5のデータをグラフ化して示している。静電容量変化率(%)は、環境試験機とLCRメーターを使用し−55℃〜350℃の静電容量を測定し算出した。工程160において、大気焼成を行ったサンプルS13は、静電容量の変化率の温度依存性が少ない。一方、工程160において、還元焼成を行ったサンプルS51は、静電容量の変化率の温度依存性がサンプルS13に比べて大きく、比抵抗値が低い。工程150において、金属酸化物としてMnとCu,Mg,Siのうちの少なくとも一種の金属元素の金属酸化物を添加した上で、工程160において、還元焼成を行ったサンプルS48〜50は、静電容量の変化率の温度依存性がサンプルS51に比べて小さい。

【0077】

【表5】

【0078】

ここで、室温(25℃)〜150℃において、静電容量の変化率が±25%以内を満たせば、実用的に信頼性の高いコンデンサということができる。この観点からすると、サンプルS13、S48〜50の誘電体磁器組成物はコンデンサに適している。150℃〜200℃の高温域において、静電容量の変化率が±5%以内を満たせば、長時間高温域にさらされる車載内等の環境であっても、十分コンデンサとしての機能を発揮することができる。したがって、サンプルS13、S48〜50の誘電体磁器組成物は車載用途のコンデンサとしても適している。

【0079】

車載用途のコンデンサは、EIA規格X8R(−55℃〜150℃において静電容量の変化率が±15%以内)を満たすことが特に好ましい。この観点から検証すると、サンプルS50の誘電体磁器組成物を用いたコンデンサが車載用途として特に好ましい。換言すると、第1結晶相と第2結晶相の両方を含有する組成物であり、添加金属としてZr,Mn,Mg,Siを備えた誘電体磁器組成物は、高温域での安定性に優れ、良好な誘電体特性有する。また還元雰囲気での焼成が可能なため、Niを内部電極とする安価なコンデンサに適している。

【0080】

<誘電体磁器組成物の組織の比較>

図4及び図5にサンプルS01及びS13の組織を走査型電子顕微鏡により観察した結果を示す。一般的なニオブ/タンタル酸アルカリ系ペロブスカイト酸化物であるサンプルS01の組織から、焼成時のアルカリ成分の揮発による空孔が確認できる。一方、本発明における典型的な誘電体磁器組成物であるサンプルS13の組織には、空孔は確認されない。これは、誘電体磁器組成物が焼結する際に、第1結晶相よりも低融点の第2結晶相が液相となって第1結晶相の隙間を埋め、空孔の形成を抑制するためである。これにより、サンプルS13は焼結性が向上し、高い比抵抗値を示している。また、第1結晶相と第2結晶相との間では熱的な挙動が異なるため、図3に示した通り、サンプルS13は安定した温度特性を示している。

【符号の説明】

【0081】

1…積層誘電体コンデンサ

10…積層体

11…第1外部電極

12…第2外部電極

13…セラミック層(誘電体層)

21…第1内部電極

22…第2内部電極

【特許請求の範囲】

【請求項1】

コンデンサ用の誘電体磁器組成物であって、

ニオブ/タンタル酸アルカリ系ペロブスカイト酸化物からなる第1結晶相と、

A−Ti−B−O系複合酸化物(元素Aはアルカリ金属、元素BはNbとTaのうちの少なくとも1種、元素Aと元素BとTiの含有量はいずれもゼロで無い)で構成される第2結晶相と、を含み、

前記ニオブ/タンタル酸アルカリ系ペロブスカイト酸化物は、組成式(KaNabLicCd)eDOf (元素Cはアルカリ土類金属であるCa,Sr,Baのうちの少なくとも1種、元素DはNbとTaのうちの少なくとも1種、a,b,c,dはa+b+c+d=1を満たし、0.97≦e≦1.10,fは任意)で表されることを特徴とする誘電体磁器組成物。

【請求項2】

請求項1に記載の誘電体磁器組成物であって、

前記第2結晶相は、K1−xTi1−xB1+xO5 で表される結晶相と、K1Ti3B1O9 で表される結晶相と、のうちの少なくとも一方を含むことを特徴とする誘電体磁器組成物。

【請求項3】

請求項2に記載の誘電体磁器組成物であって、

前記第2結晶相は、K1−xTi1−xB1+xO5 で表される結晶相であり、

前記xが、0≦x≦0.15を満たすことを特徴とする誘電体磁器組成物。

【請求項4】

請求項1乃至3のいずれか一項に記載の誘電体磁器組成物であって、

前記元素Bが、Nbであることを特徴とする誘電体磁器組成物。

【請求項5】

請求項1乃至4のいずれか一項に記載の誘電体磁器組成物であって、

前記第2結晶相の含有割合は、3モル%を超え15モル%以下であることを特徴とする誘電体磁器組成物。

【請求項6】

請求項1乃至5のいずれか一項に記載の誘電体磁器組成物は、

前記第2結晶相は、前記第1結晶相を構成する複数の結晶粒子間の隙間を埋めてなることを特徴とする誘電体磁器組成物。

【請求項7】

請求項1乃至6のいずれか一項に記載の誘電体磁器組成物であって、さらに、

Cu,Ni,Co,Fe,Mn,Mg,Si, Cr,Zr,Ag,Zn,Sc,Biのうちの少なくとも一種の金属元素を含有することを特徴とする誘電体磁器組成物。

【請求項8】

請求項1乃至7のいずれか一項に記載の誘電体磁器組成物であって、さらに、

MnとCu,Mg,Siのうちの少なくとも一種の金属元素とを含有することを特徴とする誘電体磁器組成物。

【請求項9】

請求項1乃至8のいずれか一項に記載の誘電体磁器組成物で形成された誘電体層を含む積層体と、

前記誘電体層に取り付けられた電極と、

を備えることを特徴とするコンデンサ。

【請求項10】

請求項9に記載のコンデンサであって、

前記積層体は、前記誘電体層を介して積層され、ニッケルを主体とする内部電極をさらに備えることを特徴とするコンデンサ。

【請求項11】

請求項1乃至8のいずれか一項に記載の誘電体磁器組成物の製造方法であって、

前記第1結晶相の原料を混合し、仮焼して第1の粉末を作成する工程と、

前記第2結晶相の原料を混合し、仮焼して第2の粉末を作成する工程と、

前記第1と第2の粉末を混合し、成形し、焼成することによって、前記誘電体磁器組成物を生成する工程とを備えることを特徴とする誘電体磁器組成物の製造方法。

【請求項12】

請求項11の誘電体磁器組成物の製造方法において、

前記第1の粉末はニオブ/タンタル酸アルカリ系ペロブスカイト酸化物からなり、

前記第2の粉末はチタン(Ti)を含有する化合物からなり、

前記第1の粉末に含まれる複数の結晶粒子を堆積した状態で結合させることにより、前記第1結晶相を形成しつつ、前記第2の粉末を溶融させて前記第1結晶相に含まれる前記複数の結晶粒子間の隙間を埋める前記第2結晶相を形成することにより誘電体磁器組成物を生成する工程を備えることを特徴とする誘電体磁器組成物の製造方法。

【請求項1】

コンデンサ用の誘電体磁器組成物であって、

ニオブ/タンタル酸アルカリ系ペロブスカイト酸化物からなる第1結晶相と、

A−Ti−B−O系複合酸化物(元素Aはアルカリ金属、元素BはNbとTaのうちの少なくとも1種、元素Aと元素BとTiの含有量はいずれもゼロで無い)で構成される第2結晶相と、を含み、

前記ニオブ/タンタル酸アルカリ系ペロブスカイト酸化物は、組成式(KaNabLicCd)eDOf (元素Cはアルカリ土類金属であるCa,Sr,Baのうちの少なくとも1種、元素DはNbとTaのうちの少なくとも1種、a,b,c,dはa+b+c+d=1を満たし、0.97≦e≦1.10,fは任意)で表されることを特徴とする誘電体磁器組成物。

【請求項2】

請求項1に記載の誘電体磁器組成物であって、

前記第2結晶相は、K1−xTi1−xB1+xO5 で表される結晶相と、K1Ti3B1O9 で表される結晶相と、のうちの少なくとも一方を含むことを特徴とする誘電体磁器組成物。

【請求項3】

請求項2に記載の誘電体磁器組成物であって、

前記第2結晶相は、K1−xTi1−xB1+xO5 で表される結晶相であり、

前記xが、0≦x≦0.15を満たすことを特徴とする誘電体磁器組成物。

【請求項4】

請求項1乃至3のいずれか一項に記載の誘電体磁器組成物であって、

前記元素Bが、Nbであることを特徴とする誘電体磁器組成物。

【請求項5】

請求項1乃至4のいずれか一項に記載の誘電体磁器組成物であって、

前記第2結晶相の含有割合は、3モル%を超え15モル%以下であることを特徴とする誘電体磁器組成物。

【請求項6】

請求項1乃至5のいずれか一項に記載の誘電体磁器組成物は、

前記第2結晶相は、前記第1結晶相を構成する複数の結晶粒子間の隙間を埋めてなることを特徴とする誘電体磁器組成物。

【請求項7】

請求項1乃至6のいずれか一項に記載の誘電体磁器組成物であって、さらに、

Cu,Ni,Co,Fe,Mn,Mg,Si, Cr,Zr,Ag,Zn,Sc,Biのうちの少なくとも一種の金属元素を含有することを特徴とする誘電体磁器組成物。

【請求項8】

請求項1乃至7のいずれか一項に記載の誘電体磁器組成物であって、さらに、

MnとCu,Mg,Siのうちの少なくとも一種の金属元素とを含有することを特徴とする誘電体磁器組成物。

【請求項9】

請求項1乃至8のいずれか一項に記載の誘電体磁器組成物で形成された誘電体層を含む積層体と、

前記誘電体層に取り付けられた電極と、

を備えることを特徴とするコンデンサ。

【請求項10】

請求項9に記載のコンデンサであって、

前記積層体は、前記誘電体層を介して積層され、ニッケルを主体とする内部電極をさらに備えることを特徴とするコンデンサ。

【請求項11】

請求項1乃至8のいずれか一項に記載の誘電体磁器組成物の製造方法であって、

前記第1結晶相の原料を混合し、仮焼して第1の粉末を作成する工程と、

前記第2結晶相の原料を混合し、仮焼して第2の粉末を作成する工程と、

前記第1と第2の粉末を混合し、成形し、焼成することによって、前記誘電体磁器組成物を生成する工程とを備えることを特徴とする誘電体磁器組成物の製造方法。

【請求項12】

請求項11の誘電体磁器組成物の製造方法において、

前記第1の粉末はニオブ/タンタル酸アルカリ系ペロブスカイト酸化物からなり、

前記第2の粉末はチタン(Ti)を含有する化合物からなり、

前記第1の粉末に含まれる複数の結晶粒子を堆積した状態で結合させることにより、前記第1結晶相を形成しつつ、前記第2の粉末を溶融させて前記第1結晶相に含まれる前記複数の結晶粒子間の隙間を埋める前記第2結晶相を形成することにより誘電体磁器組成物を生成する工程を備えることを特徴とする誘電体磁器組成物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−28484(P2013−28484A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−165216(P2011−165216)

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]