誘電体磁器組成物、及び発振子

【課題】静電容量の温度特性の向上、誘電損失の減少、及び比誘電率の低下を可能とする誘電体磁器組成物を提供すること。

【解決手段】圧電素子及び負荷容量素子を備える発振子において負荷容量素子が有する誘電体磁器組成物であって、下記化学式(A)で表される組成を有し、0.98≦a≦1.01、0.01≦b≦0.02、0.02≦c≦0.04及び0.48≦d≦0.51、を満たすペロブスカイト型の複合酸化物と、Ni元素と、を備え、NiOに換算したNi元素の含有量が、複合酸化物100質量部に対して0.01〜0.3質量部であり、Co3O4に換算したCo元素の含有量が、複合酸化物100質量部に対して0質量部以上0.1質量部未満である、誘電体磁器組成物。

Pba[ZnbNbcTi{1−(b+c+d)}Zrd]O3 (A)

【解決手段】圧電素子及び負荷容量素子を備える発振子において負荷容量素子が有する誘電体磁器組成物であって、下記化学式(A)で表される組成を有し、0.98≦a≦1.01、0.01≦b≦0.02、0.02≦c≦0.04及び0.48≦d≦0.51、を満たすペロブスカイト型の複合酸化物と、Ni元素と、を備え、NiOに換算したNi元素の含有量が、複合酸化物100質量部に対して0.01〜0.3質量部であり、Co3O4に換算したCo元素の含有量が、複合酸化物100質量部に対して0質量部以上0.1質量部未満である、誘電体磁器組成物。

Pba[ZnbNbcTi{1−(b+c+d)}Zrd]O3 (A)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、誘電体磁器組成物、及び発振子に関する。

【背景技術】

【0002】

下記特許文献1に示すような圧電素子を備えた発振子は、マイコン用の基準信号を発生する部品として、HDD装置、DVD記録再生装置等の電子機器に広く使用されている。なお、圧電素子とは、圧電磁器組成物と、圧電磁器組成物を間に挟んで対向する一対の電極と、を備える素子である。

【0003】

一般的な発振子において、圧電素子は、例えば図1(A)に示すようなコルピッツ発振回路20に組み込まれる。コルピッツ発振回路20における圧電素子Pは、図1(B)に示す等価回路Eで置き換えることができる。また、コルピッツ発振回路20は、圧電素子Pと共に負荷容量素子CL1及びCL2を備える。発振子の負荷容量は、負荷容量素子CL1及びCL2の各容量によって決定される。圧電素子と、圧電素子と一体化された負荷容量素子とを有する素子は、負荷容量内蔵型発振子と呼ばれる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−190400号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

図1(A)に示すコルピッツ発振回路20を備える発振子の発振周波数F0(単位:Hz)は、下記数式(1)によって算出される。

F0=Fr×{1+C1/(C0+CL)}1/2 (1)

上記数式(1)中、Frは発振子の共振周波数である。また、C0とは、図1(B)の等価回路Eが備えるコンデンサC0の容量であり、C1とは、等価回路Eが備えるコンデンサC1の容量である。圧電素子の容量CdとC0及びC1との間には、Cd=(C0+C1)の関係が成り立つ。また、CLは、式CL=CL1/2で定義される。ここで、CL1とは負荷容量素子CL1の静電容量(並列容量)であり、CL2とは負荷容量素子CL2の静電容量(並列容量)である。また、CL1とCL2との間には、CL1≒CL2が成り立つと仮定される。

【0006】

近年、電子機器の高性能化に伴い、発振子が発する基準信号の発振周波数F0の安定化が要求されている。発振周波数F0を安定化するには、発振周波数F0の温度特性を向上させることが要求されている。なお、「発振周波数F0の温度特性」とは、「圧電素子が備える圧電磁器組成物又は発振子の温度の変化量に対する発振周波数F0の変化量の比」として定量化され、その値が小さいほど、発振周波数F0の温度特性が優れている。

【0007】

上記数式(1)から明らかなように、発振周波数F0は、圧電素子に由来する共振周波数Fr、容量C0及びC1、並びに各負荷容量素子の容量CL1及びCL2に応じて変化する。したがって、発振子のF0の温度特性を向上させるためには、温度変化に対して変化し難いFr、容量C0及びC1を有する圧電素子を開発すること、又は温度変化に対して変化し難い容量CL1及びCL2を有する負荷容量素子CL1及びCL2を開発することが必要となる。具体的には、例えば、圧電素子が有する圧電磁器組成物の改良により、Frの温度特性を向上させたり、負荷容量素子が有する誘電体磁器組成物の改良により、CL1及びCL2の温度特性を向上させたりすることが考えられる。なお、圧電素子に由来する共振周波数Frの温度特性のバラツキ、及び負荷容量素子の静電容量CL1及びCLの温度特性のバラツキがそれぞれ小さいほど、発振子の量産において発振周波数F0のバラツキを抑制し易く、発振周波数F0を狭い公差内に制御し易くなる。そのため、発振周波数F0の温度特性が良好な発振子を量産し易くなる。

【0008】

従来、発振周波数F0の安定化のために、圧電磁器組成物に添加物を含有させたり、圧電磁器組成物の一部の元素を他元素で置換したりすることによって、圧電素子の諸特性を改良することが試みられてきた。しかしながら、従来、発振周波数F0の安定化を目的とした誘電体磁器組成物の改良は、充分に行われてこなかった。

【0009】

誘電体磁器組成物の改良により発振周波数F0を安定化するためには、負荷容量素子の静電容量の温度特性を向上させることが必要となる。なお、「負荷容量素子の静電容量の温度特性」とは、「負荷容量素子が備える誘電体磁器組成物の温度の変化量に対する静電容量の変化量の比」によって定量化され、その値が小さいほど、負荷容量素子の静電容量の温度特性は優れている。また、発振周波数F0の安定化のためには、静電容量の温度特性を向上させることのみならず、負荷容量素子の誘電損失を減少させることが必要となる。誘電損失が大きい場合、低電圧下で発振が停止することがあるからである。また、近年、電子機器の小型化に伴い、発振子及び負荷容量素子の小型化が求められている。発振子及び負荷容量素子の小型化には、誘電体磁器組成物の比誘電率を低下させることが必要となる。

【0010】

しかしながら、従来の誘電体磁器組成物では、静電容量の温度特性の向上、誘電損失の減少、及び比誘電率の低下の全てを達成することは困難であった。

【0011】

そこで、本発明は、静電容量の温度特性の向上、誘電損失の減少、及び比誘電率の低下を可能とする誘電体磁器組成物、当該誘電体磁器組成物を有する負荷容量素子を備える発振子を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明に係る誘電体磁器組成物は、圧電素子及び負荷容量素子を備える発振子において負荷容量素子が有する誘電体磁器組成物であって、

Pba[ZnbNbcTi{1−(b+c+d)}Zrd]O3

で表される組成を有し、0.98≦a≦1.01、0.01≦b≦0.02、0.02≦c≦0.04、及び0.48≦d≦0.51、を満たすペロブスカイト型の複合酸化物と、Ni元素と、を備え、NiOに換算したNi元素の含有量が、複合酸化物100質量部に対して0.01〜0.3質量部であり、Co3O4に換算したCo元素の含有量が、複合酸化物100質量部に対して0質量部以上0.1質量部未満である。

【0013】

上記本発明は、上記の組成を有するため、負荷容量素子において静電容量の温度特性を向上させ、誘電損失を減少させることができると共に、誘電体磁器組成物の比誘電率を低下させることができる。

【0014】

上記本発明では、Co3O4に換算したCo元素の含有量が、複合酸化物100質量部に対して0〜0.05質量部であることが好ましい。これにより、静電容量の温度特性を向上させ易くなる。

【0015】

本発明に係る発振子は、圧電素子及び負荷容量素子を備え、負荷容量素子が上記本発明に係る誘電体磁器組成物を有する。本発明に係る発振子では、負荷容量素子が上記本発明に係る誘電体磁器組成物を有するため、発振周波数F0の温度特性を向上させることができる。

【0016】

上記本発明に係る発振子では、圧電素子と負荷容量素子が一体化されていることが好ましい。これにより、発振子の小型化が可能となる。

【発明の効果】

【0017】

本発明によれば、静電容量の温度特性の向上、誘電損失の減少、及び比誘電率の低下を可能とする誘電体磁器組成物、当該誘電体磁器組成物を有する負荷容量素子を備える発振子が提供される。

【図面の簡単な説明】

【0018】

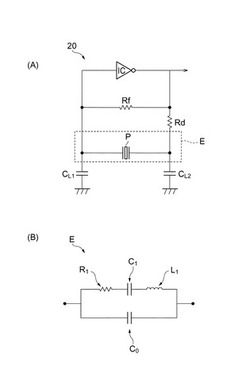

【図1】図1(A)は、本発明の一実施形態に係る誘電体磁器組成物を有する負荷容量素子と圧電素子とを備えるコルピッツ発振回路を示す概略図であり、図1(B)は、図1(A)に示す圧電素子の等価回路である。

【図2】本発明の一実施形態に係る負荷容量内蔵型発振子の分解斜視図である。である。

【図3】本発明の一実施形態に係る負荷容量内蔵型発振子の斜視図である。

【発明を実施するための形態】

【0019】

以下、図面を適宜参照しながら、本発明の好適な一実施形態を説明する。

【0020】

本発明に係る発振子は、図1(A)及び図1(B)に示すように、圧電素子P、負荷容量素子CL1及びCL2、帰還抵抗Rf、並びに制限抵抗Rdから構成されるLC型のコルピッツ発振回路を備える。コルピッツ発振回路20には所定のDC電源(図示省略)が接続される。負荷容量素子CL1及びCL2は、それぞれ、本実施形態に係る誘電体磁器組成物の焼結体と、焼結体を間に挟む一対の電極とを備えるコンデンサである。

【0021】

本実施形態に係る誘電体磁器組成物は、下記化学式(A)で表される組成を有するペロブスカイト型の複合酸化物と、Ni元素と、を含む。

Pba[ZnbNbcTi{1−(b+c+d)}Zrd]O3 (A)

【0022】

上記化学式(A)では、0.98≦a≦1.01である。aが0.98未満である場合、誘電体磁器組成物の焼結性が悪くなり、比誘電率が大きくなる。aが1.01より大きい場合、負荷容量素子の誘電損失が大きくなる。本実施形態では、0.98≦a≦1.01であるため、これらの不具合を防止できる。

【0023】

上記化学式(A)では、0.01≦b≦0.02である。bが0.01未満である場合、負荷容量素子の静電容量の温度特性が悪化し、また誘電損失が大きくなる。bが0.02より大きい場合、比誘電率が大きくなる。本実施形態では、0.01≦b≦0.02であるため、これらの不具合を防止できる。

【0024】

上記化学式(A)では、0.02≦c≦0.04である。cが0.02未満である場合、静電容量の温度特性が悪化し、また誘電損失が大きくなる。cが0.04より大きい場合、比誘電率が大きくなる。本実施形態では、0.02≦c≦0.04であるため、これらの不具合を防止できる。

【0025】

上記化学式(A)では、0.48≦d≦0.51である。dが0.48未満である場合、比誘電率が大きくなる。dが0.51より大きい場合、静電容量の温度特性が悪化し、また誘電損失が大きくなる。本実施形態では、0.48≦d≦0.51であるため、これらの不具合を防止できる。

【0026】

誘電体磁器組成物において、NiOに換算したNi元素の含有量は、複合酸化物100質量部に対して0.01〜0.3質量部である。これにより、静電容量の温度特性が向上する。Ni元素の含有量が0.01質量部未満である場合、誘電体磁器組成物の焼結性が悪くなり、比誘電率が大きくなる。Ni元素の含有量が0.3質量部より大きい場合、静電容量の温度特性が悪化し、また誘電損失が大きくなる。本実施形態では、Ni元素の含有量が0.01〜0.3質量部であるため、これらの不具合を防止できる。

【0027】

誘電体磁器組成物において、Co3O4に換算したCo元素の含有量が、複合酸化物100質量部に対して0質量部以上0.1質量部未満である。本実施形態では、誘電体磁器組成物がCo元素を含有しない場合も、本発明の効果を奏することができるが、誘電体磁器組成物がCo元素を含有することによって、誘電損失がより低下する。Co元素の含有量が0.1質量部以上である場合、静電容量の温度特性が悪化する。本実施形態では、Co元素の含有量を0.1質量部未満とすることによって、静電容量の温度特性を向上させることが可能となる。

【0028】

誘電体磁器組成物において、Co3O4に換算したCo元素の含有量が、複合酸化物100質量部に対して0〜0.05質量部であることが好ましい。これにより、静電容量の温度特性を向上させ易くなる。

【0029】

誘電体磁器組成物は、本発明の効果を損なわない程度であれば、上記化学式(A)で表される組成を有する複合酸化物以外の化合物を、不純物または微量の添加物として含有していてもよい。係る化合物としては、例えば、Na、Al、Si、P、K、Ca、Fe、Cu、Zn、Hf、Ta又はWの酸化物等が挙げられる。

【0030】

上述した本実施形態に係る誘電体磁器組成物の製造方法は、主として、誘電体磁器組成物の原料粉末を造粒する工程と、この原料粉末をプレス成形して成形体を形成する工程と、成形体を焼成して焼結体を形成する工程とを備える。以下、各工程について具体的に説明する。

【0031】

まず、誘電体磁器組成物を調製するための出発原料を準備する。出発原料としては、上記化学式(A)で表される組成を有する複合酸化物を構成する各元素の酸化物及び/又は焼成後にこれらの酸化物になる化合物(炭酸塩、水酸化物、シュウ酸塩、硝酸塩等)を使用できる。具体的な出発原料としては、PbO、ZnO、Nb2O5、TiO2及びZrO2等を使用すればよい。これらの各出発原料を、焼成後において上記化学式(A)で表される組成を有する複合酸化物が形成されるような質量比で配合する。さらに、配合された出発原料にNiOを添加し、必要に応じてCo3O4も添加する。NiOの添加量は、焼成後に得られる誘電体磁器組成物において、NiOに換算したNi元素の含有量が複合酸化物100質量部に対して0.01〜0.3質量部となるように調整する。Co3O4の添加量は、焼成後に得られる誘電体磁器組成物において、Co3O4に換算したCo元素の含有量が複合酸化物100質量部に対して0質量部以上0.1質量部未満となるように調整する。

【0032】

次に、配合された出発原料をボールミル等により湿式混合する。この湿式混合された出発原料を仮成形して仮成形体を形成し、この仮成形体を仮焼成する。この仮焼成によって、上述した本実施形態の誘電体磁器組成物を含有する仮焼成体が得られる。仮焼成温度は、700〜1050℃であることが好ましく、仮焼成時間は1〜3時間程度であることが好ましい。仮焼成温度が低過ぎると、仮成形体において化学反応が十分に進行しない傾向があり、仮焼成温度が高過ぎると、仮成形体が焼結し始めるため、その後の粉砕が困難となる傾向がある。また、仮焼成は、大気中で行ってもよく、また大気中よりも酸素分圧が高い雰囲気または純酸素雰囲気で行ってもよい。また、湿式混合された出発原料を、仮成形することなくそのまま仮焼成してもよい。

【0033】

得られた仮焼成体はスラリー化してボールミル等で微粉砕(湿式粉砕)した後、これを乾燥することにより微粉末を得る。得られた微粉末に必要に応じてバインダーを添加して、原料粉末を造粒する。なお、仮焼成体をスラリー化するための溶媒としては、水、エタノールなどのアルコール、または水とエタノールとの混合溶媒等を用いることが好ましい。また、微粉末に添加するバインダーとしては、ポリビニルアルコール、ポリビニルアルコールに分散剤を添加したもの、エチルセルロースなど、一般的に用いられる有機バインダーを挙げることができる。

【0034】

次に、原料粉末をプレス成形することにより成形体を形成する。プレス成形する際の加重は、例えば100〜400MPaとすればよい。

【0035】

得られた成形体には脱バインダー処理が施される。脱バインダー処理は、300〜700℃の温度で0.5〜5時間程度行うことが好ましい。また、脱バインダー処理は、大気中で行ってもよく、また大気よりも酸素分圧が高い雰囲気または純酸素雰囲気で行ってもよい。

【0036】

脱バインダー処理後、成形体を焼成することによって、本実施形態に係る誘電体磁器組成物からなる焼結体を得る。焼成温度は1050〜1250℃程度とすればよく、焼成時間は1〜8時間程度とすればよい。なお、成形体の脱バインダー処理と焼成とは連続して行ってもよく、別々に行ってもよい。

【0037】

本実施形態は、負荷容量素子CL1及びCL2が備える誘電体磁器組成物が上記化学式(A)で表される組成を有するため、従来の誘電体磁器組成物を備える負荷容量素子に比べて、負荷容量素子の静電容量の温度特性を向上させることができると共に、誘電損失を減少させることができる。そのため、本実施形態に係る発振子では、従来の負荷容量素子を備える発振子に比べて、負荷容量素子の静電容量の温度特性や誘電損失に起因する発振周波数F0の変動が抑制される。すなわち、本実施形態では、従来の発振子に比べて、発振子の発振周波数F0の温度特性を向上させることができる。

【0038】

本実施形態では、発振子において、圧電素子Pと負荷容量素子CL1及びCL2が一体化されていることが好ましい。すなわち、本実施形態に係る発振子は、圧電素子Pと、圧電素子Pと一体化された負荷容量素子CL1及びCL2とを備える負荷容量内蔵型発振子であることが好ましい。本実施形態では、静電容量の温度特性を向上させ、誘電損失を減少させることが可能であるのみならず、誘電体磁器組成物の比誘電率を低下させることも可能であるため、圧電素子Pと負荷容量素子CL1及びCL2を一体化させた小型化の発振子を実現することが可能となる。具体的には、本実施形態では、2520又は2016サイズの小型の発振子を実現することが可能となる。

【0039】

以下では、本実施形態に係る負荷容量内蔵型発振子の一例について説明する。

【0040】

図2及び図3に示すように、本実施形態に係る負荷容量内蔵型発振子200は、圧電素子1と、封止部2と、天板3と、ベース基板4と、外部電極51、52及び53とを備える。負荷容量内蔵型発振子200の縦、横及び高さの各寸法は、縦:2.5mm、横:2mm、高さ:1mm程度である。圧電素子1の振動モードは、厚み縦振動でもよく、厚みすべり振動でもよい。

【0041】

圧電素子1は、圧電基板10と、圧電基板10を挟む一対の振動電極11、12と、振動電極11、12に接続された引き出し電極14、15とを備える。圧電基板10は、チタン酸ジルコン酸鉛(PZT)又はチタン酸鉛(PbTiO3)等の圧電磁器組成物から構成される。圧電基板10は、矩形板状に成形され、厚さ方向に分極している。振動電極11、12及び引き出し電極14、15は、スパッタリングや蒸着等の製膜法によって、圧電基板10の表裏面(主面101、102)上に形成される。振動電極11の上方には振動領域110が形成されている。振動電極12の下方には、振動領域120が形成されている。振動電極11、12は互いに対向し、それぞれ引き出し電極14、15を介して、発振子200が側面に備える外部電極51、52と導通する。外部電極53は接地電極である。

【0042】

ベース基板4は、本実施形態に係る誘電体磁器組成物から構成される。発振子200の第1の側面に位置する外部電極51、52及び53とベース基板4とから構成される部位が負荷容量素子として機能する。また、発振子200の第1の側面と反対側の第2の側面に位置する外部電極51、52及び53とベース基板4とから構成される部位が別の負荷容量素子として機能する。

【0043】

一対の封止部2は、圧電基板10の表裏の両主面101、102上に形成され、それぞれ、振動空間形成層21と接着層22とを備える。封止部2の厚さは、圧電素子1が振動する空間を確保できる厚さであればよく、圧電素子1の振動周波数に応じて調整すればよい。封止部2の厚さは通常15〜50μm程度である。封止部2の厚さのうち、約10μmが接着層22の厚さに相当し、残余の5〜40μm程度が振動空間形成層21の厚さに相当する。

【0044】

振動空間形成層21は、振動領域110、120の周囲を取り囲み、且つ圧電素子1の表裏の両主面101、102に密着するように印刷手段で形成されている。振動空間形成層21は、エポキシ等の熱硬化樹脂で構成される。

【0045】

接着層22は、振動空間形成層21に積層され、天板3及びベース基板4を振動空間形成層21に接着する。天板3の材料は絶縁体等が用いられる。

【0046】

接着層22は、例えばエポキシ等の熱硬化性樹脂又はBステージ樹脂を、印刷手段で振動空間形成層21に塗布することにより形成される。また、振動領域110、120に対応する部分を打ち抜いたBステージ樹脂シートを振動空間形成層21に積層することにより、接着層22を形成してもよい。天板3及びベース基板4を接着層22で振動空間形成層21に接着する際は、天板3、封止部2、圧電素子1、封止部2及びベース基板4を重ね合わせて、これらを積層方向に加圧しながら加熱すればよい。

【0047】

以上、本発明に係る誘電体磁器組成物及び発振子の好適な一実施形態について説明したが、本発明は必ずしも上述した実施形態に限定されるものではない。

【0048】

例えば、本発明に係る誘電体磁器組成物はSiO2を更に含有してもよい。この場合も、本発明の効果を奏することが可能である。また、誘電体磁器組成物がSiO2を含有することにより、誘電体磁器組成物からなる焼結体の機械的強度を向上させることが可能となる。このような効果を得るためには、誘電体磁器組成物におけるSiO2の含有量が、上記化学式(A)で表される組成を有する複合酸化物100質量部に対して0〜0.1質量部であることが好ましい。

【実施例】

【0049】

以下、本発明を実施例により更に詳細に説明する。ただし、本発明はこれらの実施例に限定されるものではない。

【0050】

(試料1)

出発原料として、酸化鉛(PbO)、酸化亜鉛(ZnO)、酸化ニオブ(Nb2O5)、酸化チタン(TiO2)、酸化ジルコニウム(ZrO2)、酸化ニッケル(NiO)及び四酸化コバルト(Co3O4)の各粉末原料を準備した。各粉末原料を、後述する本焼成後に得られる焼結体を構成する誘電体電磁器組成物の組成が、表1に示す組成になるように、秤量して配合した。なお、表1におけるx(単位:質量部)とは、誘電体磁器組成物におけるNi元素の含有量を示し、誘電体磁器組成物が含む複合酸化物Pba[ZnbNbcTi{1−(b+c+d)}Zrd]O3の含有量を100質量部とした場合におけるNiOに換算したNi元素の含有量である。また、表1におけるy(単位:質量部)とは、誘電体磁器組成物におけるCo元素の含有量を示し、複合酸化物Pba[ZnbNbcTi{1−(b+c+d)}Zrd]O3の含有量を100質量部とした場合におけるCo3O4に換算したCo元素の含有量である。

【0051】

次に、配合された粉末原料の混合物と純水とをZrボールと共にボールミルで10時間混合してスラリーを得た。このスラリーを、十分に乾燥させた後でプレス成形し、これを900℃で仮焼成して仮焼成体を得た。次に、仮焼成体をボールミルで微粉砕した後、乾燥したものに、バインダーであるPVA(ポリビニルアルコール)の溶液(PVA濃度:10質量%)を適量加えて造粒した。得られた造粒粉を12φmmの金型に約1g入れ、1軸プレス成型機を用いて245MPaの荷重で成形した。成形した試料を700℃で1時間熱処理してバインダーを除去した後、1100〜1200℃で2時間本焼成した。このような方法により、誘電体磁器組成物から構成される円盤状の焼結体を得た。

【0052】

次に、得られた焼結体を、両面ラップ盤で0.35mmの厚さに平面加工した後、焼結体の両面にAgペーストを塗布することにより、8φmmの寸法を有する一対のAg電極を形成した。このような方法により、誘電体磁器組成物からなる円盤状の焼結体と、焼結体を挟む一対の円盤状のAg電極とを備える試料1(負荷容量素子)を得た。

【0053】

[比誘電率及び誘電損失の測定]

室温における試料1の静電容量Cp(単位:F)及び誘電損失tanδ(単位:%)を測定した。測定には、インピーダンスアナライザー(アジレントテクノロジー社製4294A)を使用した。測定では、試料1のAg電極間に、1MHzの周波数で0.22Vの電圧を印加した。また、下記数式(2)に基づき、試料1が備える焼結体の比誘電率εrを求めた。

εr=(Cp×d)/(ε0×S) (2)

上記数式(2)において、dは試料1が備える焼結体の厚さである。ε0は真空の誘電率である。Sは試料1において焼結体とAg電極とが重なる部分の面積(Ag電極の面積)である。

【0054】

[静電容量の温度特性の測定]

比誘電率及び誘電損失の測定後、以下に示す方法で、試料1の静電容量の温度特性を評価した。

【0055】

試料1を、25℃の恒温槽に入れ、槽内の温度が25℃に安定した時における試料1の静電容量(以下、Cp(25℃)と記す。)を測定した。また、試料1を入れた恒温槽の温度を−40℃に設定し、槽内の温度が−40℃に安定した時における試料1の静電容量(以下、Cp(−40℃)と記す。)を測定した。さらに、試料1を入れた恒温槽の温度を125℃に設定し、槽内の温度が125℃に安定した時における試料1の静電容量(以下、Cp(125℃)と記す。)を測定した。Cp(25℃)、Cp(−40℃)及びCp(125℃)の測定には、インピーダンスアナライザー(アジレントテクノロジー社製4294A)を使用した。測定では、試料1のAg電極間に、1MHzの周波数で0.22Vの電圧を印加した。

【0056】

Cp(25℃)、Cp(−40℃)及びCp(125℃)の値から、下記数式(3)を用いて、静電容量の温度特性値CTC(単位:ppm/℃)を求めた。なお、CTCが小さいほど、静電容量が温度変化に対して変化し難く、静電容量の温度特性が良好であることを意味する。したがって、CTCは小さいほど好ましい。

CTC(ppm/℃)=106×{Cp(125℃)−Cp(−40℃)}/[{125℃−(−40℃)}×Cp(25℃)] (3)

【0057】

(試料2〜26)

上記の各粉末原料を、本焼成後に得られる焼結体を構成する誘電体電磁器組成物の組成が、表1に示す組成になるように秤量して配合したこと以外は、試料1と同様の方法で、試料2〜26を作製した。また、試料1の場合と同様の方法で、試料2〜26の室温でのCp、εr、tanδ、Cp(25℃)、Cp(−40℃)、Cp(125℃)及びCTCを求めた。試料1〜26のCTC、εr及びtanδ及びを表1に示す。CTCは3000ppm/℃以下であることが好ましい。εrは800〜1300であることが好ましい。tanδは2.5%以下であることが好ましい。

【0058】

【表1】

【0059】

試料1,2、5〜7、10〜12、16〜20、22〜25が備える焼結体は、下記化学式(A)で表される組成を有するペロブスカイト型の複合酸化物と、Ni元素と、を備える。また、焼結体におけるNiOに換算したNi元素の含有量が、複合酸化物100質量部に対して0.01〜0.3質量部であり、Co3O4に換算したCo元素の含有量が、複合酸化物100質量部に対して0質量部以上0.1質量部未満であった。

Pba[ZnbNbcTi{1−(b+c+d)}Zrd]O3 (A)

上記化学式(A)中、

0.98≦a≦1.01、

0.01≦b≦0.02、

0.02≦c≦0.04、

0.48≦d≦0.51。

【0060】

試料1,2、5〜7、10〜12、16〜20、22〜25では、CTCが3000ppm/℃以下であり、εrが800〜1300であり、tanδが2.5%以下であった。

【0061】

aが0.98より小さい試料4では、εrが1300より高かった。aが1.01より大きい試料8では、tanδが2.5%より大きかった。

【0062】

bが0.01より小さく、cが0.02より小さく、dが0.51より大きい試料21では、CTCが3000ppm/℃より大きく、tanδが2.5%より大きかった。bが0.02より大きく、cが0.04より大きく、dが0.48より小さい試料26では、εrが1300より高かった。

【0063】

xが0.3質量部より大きい試料2では、CTCが3000ppm/℃より大きく、tanδが2.5%より大きかった。xが0.01質量部より小さい試料9では、εrが1300より高かった。

【0064】

yが0.1質量部である試料15では、CTCが3000ppm/℃より大きかった。

【符号の説明】

【0065】

1,P・・・圧電素子、20・・・コルピッツ発振回路、CL1,CL2・・・負荷容量素子、E・・・圧電素子の等価回路、200・・・発振子。

【技術分野】

【0001】

本発明は、誘電体磁器組成物、及び発振子に関する。

【背景技術】

【0002】

下記特許文献1に示すような圧電素子を備えた発振子は、マイコン用の基準信号を発生する部品として、HDD装置、DVD記録再生装置等の電子機器に広く使用されている。なお、圧電素子とは、圧電磁器組成物と、圧電磁器組成物を間に挟んで対向する一対の電極と、を備える素子である。

【0003】

一般的な発振子において、圧電素子は、例えば図1(A)に示すようなコルピッツ発振回路20に組み込まれる。コルピッツ発振回路20における圧電素子Pは、図1(B)に示す等価回路Eで置き換えることができる。また、コルピッツ発振回路20は、圧電素子Pと共に負荷容量素子CL1及びCL2を備える。発振子の負荷容量は、負荷容量素子CL1及びCL2の各容量によって決定される。圧電素子と、圧電素子と一体化された負荷容量素子とを有する素子は、負荷容量内蔵型発振子と呼ばれる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−190400号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

図1(A)に示すコルピッツ発振回路20を備える発振子の発振周波数F0(単位:Hz)は、下記数式(1)によって算出される。

F0=Fr×{1+C1/(C0+CL)}1/2 (1)

上記数式(1)中、Frは発振子の共振周波数である。また、C0とは、図1(B)の等価回路Eが備えるコンデンサC0の容量であり、C1とは、等価回路Eが備えるコンデンサC1の容量である。圧電素子の容量CdとC0及びC1との間には、Cd=(C0+C1)の関係が成り立つ。また、CLは、式CL=CL1/2で定義される。ここで、CL1とは負荷容量素子CL1の静電容量(並列容量)であり、CL2とは負荷容量素子CL2の静電容量(並列容量)である。また、CL1とCL2との間には、CL1≒CL2が成り立つと仮定される。

【0006】

近年、電子機器の高性能化に伴い、発振子が発する基準信号の発振周波数F0の安定化が要求されている。発振周波数F0を安定化するには、発振周波数F0の温度特性を向上させることが要求されている。なお、「発振周波数F0の温度特性」とは、「圧電素子が備える圧電磁器組成物又は発振子の温度の変化量に対する発振周波数F0の変化量の比」として定量化され、その値が小さいほど、発振周波数F0の温度特性が優れている。

【0007】

上記数式(1)から明らかなように、発振周波数F0は、圧電素子に由来する共振周波数Fr、容量C0及びC1、並びに各負荷容量素子の容量CL1及びCL2に応じて変化する。したがって、発振子のF0の温度特性を向上させるためには、温度変化に対して変化し難いFr、容量C0及びC1を有する圧電素子を開発すること、又は温度変化に対して変化し難い容量CL1及びCL2を有する負荷容量素子CL1及びCL2を開発することが必要となる。具体的には、例えば、圧電素子が有する圧電磁器組成物の改良により、Frの温度特性を向上させたり、負荷容量素子が有する誘電体磁器組成物の改良により、CL1及びCL2の温度特性を向上させたりすることが考えられる。なお、圧電素子に由来する共振周波数Frの温度特性のバラツキ、及び負荷容量素子の静電容量CL1及びCLの温度特性のバラツキがそれぞれ小さいほど、発振子の量産において発振周波数F0のバラツキを抑制し易く、発振周波数F0を狭い公差内に制御し易くなる。そのため、発振周波数F0の温度特性が良好な発振子を量産し易くなる。

【0008】

従来、発振周波数F0の安定化のために、圧電磁器組成物に添加物を含有させたり、圧電磁器組成物の一部の元素を他元素で置換したりすることによって、圧電素子の諸特性を改良することが試みられてきた。しかしながら、従来、発振周波数F0の安定化を目的とした誘電体磁器組成物の改良は、充分に行われてこなかった。

【0009】

誘電体磁器組成物の改良により発振周波数F0を安定化するためには、負荷容量素子の静電容量の温度特性を向上させることが必要となる。なお、「負荷容量素子の静電容量の温度特性」とは、「負荷容量素子が備える誘電体磁器組成物の温度の変化量に対する静電容量の変化量の比」によって定量化され、その値が小さいほど、負荷容量素子の静電容量の温度特性は優れている。また、発振周波数F0の安定化のためには、静電容量の温度特性を向上させることのみならず、負荷容量素子の誘電損失を減少させることが必要となる。誘電損失が大きい場合、低電圧下で発振が停止することがあるからである。また、近年、電子機器の小型化に伴い、発振子及び負荷容量素子の小型化が求められている。発振子及び負荷容量素子の小型化には、誘電体磁器組成物の比誘電率を低下させることが必要となる。

【0010】

しかしながら、従来の誘電体磁器組成物では、静電容量の温度特性の向上、誘電損失の減少、及び比誘電率の低下の全てを達成することは困難であった。

【0011】

そこで、本発明は、静電容量の温度特性の向上、誘電損失の減少、及び比誘電率の低下を可能とする誘電体磁器組成物、当該誘電体磁器組成物を有する負荷容量素子を備える発振子を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明に係る誘電体磁器組成物は、圧電素子及び負荷容量素子を備える発振子において負荷容量素子が有する誘電体磁器組成物であって、

Pba[ZnbNbcTi{1−(b+c+d)}Zrd]O3

で表される組成を有し、0.98≦a≦1.01、0.01≦b≦0.02、0.02≦c≦0.04、及び0.48≦d≦0.51、を満たすペロブスカイト型の複合酸化物と、Ni元素と、を備え、NiOに換算したNi元素の含有量が、複合酸化物100質量部に対して0.01〜0.3質量部であり、Co3O4に換算したCo元素の含有量が、複合酸化物100質量部に対して0質量部以上0.1質量部未満である。

【0013】

上記本発明は、上記の組成を有するため、負荷容量素子において静電容量の温度特性を向上させ、誘電損失を減少させることができると共に、誘電体磁器組成物の比誘電率を低下させることができる。

【0014】

上記本発明では、Co3O4に換算したCo元素の含有量が、複合酸化物100質量部に対して0〜0.05質量部であることが好ましい。これにより、静電容量の温度特性を向上させ易くなる。

【0015】

本発明に係る発振子は、圧電素子及び負荷容量素子を備え、負荷容量素子が上記本発明に係る誘電体磁器組成物を有する。本発明に係る発振子では、負荷容量素子が上記本発明に係る誘電体磁器組成物を有するため、発振周波数F0の温度特性を向上させることができる。

【0016】

上記本発明に係る発振子では、圧電素子と負荷容量素子が一体化されていることが好ましい。これにより、発振子の小型化が可能となる。

【発明の効果】

【0017】

本発明によれば、静電容量の温度特性の向上、誘電損失の減少、及び比誘電率の低下を可能とする誘電体磁器組成物、当該誘電体磁器組成物を有する負荷容量素子を備える発振子が提供される。

【図面の簡単な説明】

【0018】

【図1】図1(A)は、本発明の一実施形態に係る誘電体磁器組成物を有する負荷容量素子と圧電素子とを備えるコルピッツ発振回路を示す概略図であり、図1(B)は、図1(A)に示す圧電素子の等価回路である。

【図2】本発明の一実施形態に係る負荷容量内蔵型発振子の分解斜視図である。である。

【図3】本発明の一実施形態に係る負荷容量内蔵型発振子の斜視図である。

【発明を実施するための形態】

【0019】

以下、図面を適宜参照しながら、本発明の好適な一実施形態を説明する。

【0020】

本発明に係る発振子は、図1(A)及び図1(B)に示すように、圧電素子P、負荷容量素子CL1及びCL2、帰還抵抗Rf、並びに制限抵抗Rdから構成されるLC型のコルピッツ発振回路を備える。コルピッツ発振回路20には所定のDC電源(図示省略)が接続される。負荷容量素子CL1及びCL2は、それぞれ、本実施形態に係る誘電体磁器組成物の焼結体と、焼結体を間に挟む一対の電極とを備えるコンデンサである。

【0021】

本実施形態に係る誘電体磁器組成物は、下記化学式(A)で表される組成を有するペロブスカイト型の複合酸化物と、Ni元素と、を含む。

Pba[ZnbNbcTi{1−(b+c+d)}Zrd]O3 (A)

【0022】

上記化学式(A)では、0.98≦a≦1.01である。aが0.98未満である場合、誘電体磁器組成物の焼結性が悪くなり、比誘電率が大きくなる。aが1.01より大きい場合、負荷容量素子の誘電損失が大きくなる。本実施形態では、0.98≦a≦1.01であるため、これらの不具合を防止できる。

【0023】

上記化学式(A)では、0.01≦b≦0.02である。bが0.01未満である場合、負荷容量素子の静電容量の温度特性が悪化し、また誘電損失が大きくなる。bが0.02より大きい場合、比誘電率が大きくなる。本実施形態では、0.01≦b≦0.02であるため、これらの不具合を防止できる。

【0024】

上記化学式(A)では、0.02≦c≦0.04である。cが0.02未満である場合、静電容量の温度特性が悪化し、また誘電損失が大きくなる。cが0.04より大きい場合、比誘電率が大きくなる。本実施形態では、0.02≦c≦0.04であるため、これらの不具合を防止できる。

【0025】

上記化学式(A)では、0.48≦d≦0.51である。dが0.48未満である場合、比誘電率が大きくなる。dが0.51より大きい場合、静電容量の温度特性が悪化し、また誘電損失が大きくなる。本実施形態では、0.48≦d≦0.51であるため、これらの不具合を防止できる。

【0026】

誘電体磁器組成物において、NiOに換算したNi元素の含有量は、複合酸化物100質量部に対して0.01〜0.3質量部である。これにより、静電容量の温度特性が向上する。Ni元素の含有量が0.01質量部未満である場合、誘電体磁器組成物の焼結性が悪くなり、比誘電率が大きくなる。Ni元素の含有量が0.3質量部より大きい場合、静電容量の温度特性が悪化し、また誘電損失が大きくなる。本実施形態では、Ni元素の含有量が0.01〜0.3質量部であるため、これらの不具合を防止できる。

【0027】

誘電体磁器組成物において、Co3O4に換算したCo元素の含有量が、複合酸化物100質量部に対して0質量部以上0.1質量部未満である。本実施形態では、誘電体磁器組成物がCo元素を含有しない場合も、本発明の効果を奏することができるが、誘電体磁器組成物がCo元素を含有することによって、誘電損失がより低下する。Co元素の含有量が0.1質量部以上である場合、静電容量の温度特性が悪化する。本実施形態では、Co元素の含有量を0.1質量部未満とすることによって、静電容量の温度特性を向上させることが可能となる。

【0028】

誘電体磁器組成物において、Co3O4に換算したCo元素の含有量が、複合酸化物100質量部に対して0〜0.05質量部であることが好ましい。これにより、静電容量の温度特性を向上させ易くなる。

【0029】

誘電体磁器組成物は、本発明の効果を損なわない程度であれば、上記化学式(A)で表される組成を有する複合酸化物以外の化合物を、不純物または微量の添加物として含有していてもよい。係る化合物としては、例えば、Na、Al、Si、P、K、Ca、Fe、Cu、Zn、Hf、Ta又はWの酸化物等が挙げられる。

【0030】

上述した本実施形態に係る誘電体磁器組成物の製造方法は、主として、誘電体磁器組成物の原料粉末を造粒する工程と、この原料粉末をプレス成形して成形体を形成する工程と、成形体を焼成して焼結体を形成する工程とを備える。以下、各工程について具体的に説明する。

【0031】

まず、誘電体磁器組成物を調製するための出発原料を準備する。出発原料としては、上記化学式(A)で表される組成を有する複合酸化物を構成する各元素の酸化物及び/又は焼成後にこれらの酸化物になる化合物(炭酸塩、水酸化物、シュウ酸塩、硝酸塩等)を使用できる。具体的な出発原料としては、PbO、ZnO、Nb2O5、TiO2及びZrO2等を使用すればよい。これらの各出発原料を、焼成後において上記化学式(A)で表される組成を有する複合酸化物が形成されるような質量比で配合する。さらに、配合された出発原料にNiOを添加し、必要に応じてCo3O4も添加する。NiOの添加量は、焼成後に得られる誘電体磁器組成物において、NiOに換算したNi元素の含有量が複合酸化物100質量部に対して0.01〜0.3質量部となるように調整する。Co3O4の添加量は、焼成後に得られる誘電体磁器組成物において、Co3O4に換算したCo元素の含有量が複合酸化物100質量部に対して0質量部以上0.1質量部未満となるように調整する。

【0032】

次に、配合された出発原料をボールミル等により湿式混合する。この湿式混合された出発原料を仮成形して仮成形体を形成し、この仮成形体を仮焼成する。この仮焼成によって、上述した本実施形態の誘電体磁器組成物を含有する仮焼成体が得られる。仮焼成温度は、700〜1050℃であることが好ましく、仮焼成時間は1〜3時間程度であることが好ましい。仮焼成温度が低過ぎると、仮成形体において化学反応が十分に進行しない傾向があり、仮焼成温度が高過ぎると、仮成形体が焼結し始めるため、その後の粉砕が困難となる傾向がある。また、仮焼成は、大気中で行ってもよく、また大気中よりも酸素分圧が高い雰囲気または純酸素雰囲気で行ってもよい。また、湿式混合された出発原料を、仮成形することなくそのまま仮焼成してもよい。

【0033】

得られた仮焼成体はスラリー化してボールミル等で微粉砕(湿式粉砕)した後、これを乾燥することにより微粉末を得る。得られた微粉末に必要に応じてバインダーを添加して、原料粉末を造粒する。なお、仮焼成体をスラリー化するための溶媒としては、水、エタノールなどのアルコール、または水とエタノールとの混合溶媒等を用いることが好ましい。また、微粉末に添加するバインダーとしては、ポリビニルアルコール、ポリビニルアルコールに分散剤を添加したもの、エチルセルロースなど、一般的に用いられる有機バインダーを挙げることができる。

【0034】

次に、原料粉末をプレス成形することにより成形体を形成する。プレス成形する際の加重は、例えば100〜400MPaとすればよい。

【0035】

得られた成形体には脱バインダー処理が施される。脱バインダー処理は、300〜700℃の温度で0.5〜5時間程度行うことが好ましい。また、脱バインダー処理は、大気中で行ってもよく、また大気よりも酸素分圧が高い雰囲気または純酸素雰囲気で行ってもよい。

【0036】

脱バインダー処理後、成形体を焼成することによって、本実施形態に係る誘電体磁器組成物からなる焼結体を得る。焼成温度は1050〜1250℃程度とすればよく、焼成時間は1〜8時間程度とすればよい。なお、成形体の脱バインダー処理と焼成とは連続して行ってもよく、別々に行ってもよい。

【0037】

本実施形態は、負荷容量素子CL1及びCL2が備える誘電体磁器組成物が上記化学式(A)で表される組成を有するため、従来の誘電体磁器組成物を備える負荷容量素子に比べて、負荷容量素子の静電容量の温度特性を向上させることができると共に、誘電損失を減少させることができる。そのため、本実施形態に係る発振子では、従来の負荷容量素子を備える発振子に比べて、負荷容量素子の静電容量の温度特性や誘電損失に起因する発振周波数F0の変動が抑制される。すなわち、本実施形態では、従来の発振子に比べて、発振子の発振周波数F0の温度特性を向上させることができる。

【0038】

本実施形態では、発振子において、圧電素子Pと負荷容量素子CL1及びCL2が一体化されていることが好ましい。すなわち、本実施形態に係る発振子は、圧電素子Pと、圧電素子Pと一体化された負荷容量素子CL1及びCL2とを備える負荷容量内蔵型発振子であることが好ましい。本実施形態では、静電容量の温度特性を向上させ、誘電損失を減少させることが可能であるのみならず、誘電体磁器組成物の比誘電率を低下させることも可能であるため、圧電素子Pと負荷容量素子CL1及びCL2を一体化させた小型化の発振子を実現することが可能となる。具体的には、本実施形態では、2520又は2016サイズの小型の発振子を実現することが可能となる。

【0039】

以下では、本実施形態に係る負荷容量内蔵型発振子の一例について説明する。

【0040】

図2及び図3に示すように、本実施形態に係る負荷容量内蔵型発振子200は、圧電素子1と、封止部2と、天板3と、ベース基板4と、外部電極51、52及び53とを備える。負荷容量内蔵型発振子200の縦、横及び高さの各寸法は、縦:2.5mm、横:2mm、高さ:1mm程度である。圧電素子1の振動モードは、厚み縦振動でもよく、厚みすべり振動でもよい。

【0041】

圧電素子1は、圧電基板10と、圧電基板10を挟む一対の振動電極11、12と、振動電極11、12に接続された引き出し電極14、15とを備える。圧電基板10は、チタン酸ジルコン酸鉛(PZT)又はチタン酸鉛(PbTiO3)等の圧電磁器組成物から構成される。圧電基板10は、矩形板状に成形され、厚さ方向に分極している。振動電極11、12及び引き出し電極14、15は、スパッタリングや蒸着等の製膜法によって、圧電基板10の表裏面(主面101、102)上に形成される。振動電極11の上方には振動領域110が形成されている。振動電極12の下方には、振動領域120が形成されている。振動電極11、12は互いに対向し、それぞれ引き出し電極14、15を介して、発振子200が側面に備える外部電極51、52と導通する。外部電極53は接地電極である。

【0042】

ベース基板4は、本実施形態に係る誘電体磁器組成物から構成される。発振子200の第1の側面に位置する外部電極51、52及び53とベース基板4とから構成される部位が負荷容量素子として機能する。また、発振子200の第1の側面と反対側の第2の側面に位置する外部電極51、52及び53とベース基板4とから構成される部位が別の負荷容量素子として機能する。

【0043】

一対の封止部2は、圧電基板10の表裏の両主面101、102上に形成され、それぞれ、振動空間形成層21と接着層22とを備える。封止部2の厚さは、圧電素子1が振動する空間を確保できる厚さであればよく、圧電素子1の振動周波数に応じて調整すればよい。封止部2の厚さは通常15〜50μm程度である。封止部2の厚さのうち、約10μmが接着層22の厚さに相当し、残余の5〜40μm程度が振動空間形成層21の厚さに相当する。

【0044】

振動空間形成層21は、振動領域110、120の周囲を取り囲み、且つ圧電素子1の表裏の両主面101、102に密着するように印刷手段で形成されている。振動空間形成層21は、エポキシ等の熱硬化樹脂で構成される。

【0045】

接着層22は、振動空間形成層21に積層され、天板3及びベース基板4を振動空間形成層21に接着する。天板3の材料は絶縁体等が用いられる。

【0046】

接着層22は、例えばエポキシ等の熱硬化性樹脂又はBステージ樹脂を、印刷手段で振動空間形成層21に塗布することにより形成される。また、振動領域110、120に対応する部分を打ち抜いたBステージ樹脂シートを振動空間形成層21に積層することにより、接着層22を形成してもよい。天板3及びベース基板4を接着層22で振動空間形成層21に接着する際は、天板3、封止部2、圧電素子1、封止部2及びベース基板4を重ね合わせて、これらを積層方向に加圧しながら加熱すればよい。

【0047】

以上、本発明に係る誘電体磁器組成物及び発振子の好適な一実施形態について説明したが、本発明は必ずしも上述した実施形態に限定されるものではない。

【0048】

例えば、本発明に係る誘電体磁器組成物はSiO2を更に含有してもよい。この場合も、本発明の効果を奏することが可能である。また、誘電体磁器組成物がSiO2を含有することにより、誘電体磁器組成物からなる焼結体の機械的強度を向上させることが可能となる。このような効果を得るためには、誘電体磁器組成物におけるSiO2の含有量が、上記化学式(A)で表される組成を有する複合酸化物100質量部に対して0〜0.1質量部であることが好ましい。

【実施例】

【0049】

以下、本発明を実施例により更に詳細に説明する。ただし、本発明はこれらの実施例に限定されるものではない。

【0050】

(試料1)

出発原料として、酸化鉛(PbO)、酸化亜鉛(ZnO)、酸化ニオブ(Nb2O5)、酸化チタン(TiO2)、酸化ジルコニウム(ZrO2)、酸化ニッケル(NiO)及び四酸化コバルト(Co3O4)の各粉末原料を準備した。各粉末原料を、後述する本焼成後に得られる焼結体を構成する誘電体電磁器組成物の組成が、表1に示す組成になるように、秤量して配合した。なお、表1におけるx(単位:質量部)とは、誘電体磁器組成物におけるNi元素の含有量を示し、誘電体磁器組成物が含む複合酸化物Pba[ZnbNbcTi{1−(b+c+d)}Zrd]O3の含有量を100質量部とした場合におけるNiOに換算したNi元素の含有量である。また、表1におけるy(単位:質量部)とは、誘電体磁器組成物におけるCo元素の含有量を示し、複合酸化物Pba[ZnbNbcTi{1−(b+c+d)}Zrd]O3の含有量を100質量部とした場合におけるCo3O4に換算したCo元素の含有量である。

【0051】

次に、配合された粉末原料の混合物と純水とをZrボールと共にボールミルで10時間混合してスラリーを得た。このスラリーを、十分に乾燥させた後でプレス成形し、これを900℃で仮焼成して仮焼成体を得た。次に、仮焼成体をボールミルで微粉砕した後、乾燥したものに、バインダーであるPVA(ポリビニルアルコール)の溶液(PVA濃度:10質量%)を適量加えて造粒した。得られた造粒粉を12φmmの金型に約1g入れ、1軸プレス成型機を用いて245MPaの荷重で成形した。成形した試料を700℃で1時間熱処理してバインダーを除去した後、1100〜1200℃で2時間本焼成した。このような方法により、誘電体磁器組成物から構成される円盤状の焼結体を得た。

【0052】

次に、得られた焼結体を、両面ラップ盤で0.35mmの厚さに平面加工した後、焼結体の両面にAgペーストを塗布することにより、8φmmの寸法を有する一対のAg電極を形成した。このような方法により、誘電体磁器組成物からなる円盤状の焼結体と、焼結体を挟む一対の円盤状のAg電極とを備える試料1(負荷容量素子)を得た。

【0053】

[比誘電率及び誘電損失の測定]

室温における試料1の静電容量Cp(単位:F)及び誘電損失tanδ(単位:%)を測定した。測定には、インピーダンスアナライザー(アジレントテクノロジー社製4294A)を使用した。測定では、試料1のAg電極間に、1MHzの周波数で0.22Vの電圧を印加した。また、下記数式(2)に基づき、試料1が備える焼結体の比誘電率εrを求めた。

εr=(Cp×d)/(ε0×S) (2)

上記数式(2)において、dは試料1が備える焼結体の厚さである。ε0は真空の誘電率である。Sは試料1において焼結体とAg電極とが重なる部分の面積(Ag電極の面積)である。

【0054】

[静電容量の温度特性の測定]

比誘電率及び誘電損失の測定後、以下に示す方法で、試料1の静電容量の温度特性を評価した。

【0055】

試料1を、25℃の恒温槽に入れ、槽内の温度が25℃に安定した時における試料1の静電容量(以下、Cp(25℃)と記す。)を測定した。また、試料1を入れた恒温槽の温度を−40℃に設定し、槽内の温度が−40℃に安定した時における試料1の静電容量(以下、Cp(−40℃)と記す。)を測定した。さらに、試料1を入れた恒温槽の温度を125℃に設定し、槽内の温度が125℃に安定した時における試料1の静電容量(以下、Cp(125℃)と記す。)を測定した。Cp(25℃)、Cp(−40℃)及びCp(125℃)の測定には、インピーダンスアナライザー(アジレントテクノロジー社製4294A)を使用した。測定では、試料1のAg電極間に、1MHzの周波数で0.22Vの電圧を印加した。

【0056】

Cp(25℃)、Cp(−40℃)及びCp(125℃)の値から、下記数式(3)を用いて、静電容量の温度特性値CTC(単位:ppm/℃)を求めた。なお、CTCが小さいほど、静電容量が温度変化に対して変化し難く、静電容量の温度特性が良好であることを意味する。したがって、CTCは小さいほど好ましい。

CTC(ppm/℃)=106×{Cp(125℃)−Cp(−40℃)}/[{125℃−(−40℃)}×Cp(25℃)] (3)

【0057】

(試料2〜26)

上記の各粉末原料を、本焼成後に得られる焼結体を構成する誘電体電磁器組成物の組成が、表1に示す組成になるように秤量して配合したこと以外は、試料1と同様の方法で、試料2〜26を作製した。また、試料1の場合と同様の方法で、試料2〜26の室温でのCp、εr、tanδ、Cp(25℃)、Cp(−40℃)、Cp(125℃)及びCTCを求めた。試料1〜26のCTC、εr及びtanδ及びを表1に示す。CTCは3000ppm/℃以下であることが好ましい。εrは800〜1300であることが好ましい。tanδは2.5%以下であることが好ましい。

【0058】

【表1】

【0059】

試料1,2、5〜7、10〜12、16〜20、22〜25が備える焼結体は、下記化学式(A)で表される組成を有するペロブスカイト型の複合酸化物と、Ni元素と、を備える。また、焼結体におけるNiOに換算したNi元素の含有量が、複合酸化物100質量部に対して0.01〜0.3質量部であり、Co3O4に換算したCo元素の含有量が、複合酸化物100質量部に対して0質量部以上0.1質量部未満であった。

Pba[ZnbNbcTi{1−(b+c+d)}Zrd]O3 (A)

上記化学式(A)中、

0.98≦a≦1.01、

0.01≦b≦0.02、

0.02≦c≦0.04、

0.48≦d≦0.51。

【0060】

試料1,2、5〜7、10〜12、16〜20、22〜25では、CTCが3000ppm/℃以下であり、εrが800〜1300であり、tanδが2.5%以下であった。

【0061】

aが0.98より小さい試料4では、εrが1300より高かった。aが1.01より大きい試料8では、tanδが2.5%より大きかった。

【0062】

bが0.01より小さく、cが0.02より小さく、dが0.51より大きい試料21では、CTCが3000ppm/℃より大きく、tanδが2.5%より大きかった。bが0.02より大きく、cが0.04より大きく、dが0.48より小さい試料26では、εrが1300より高かった。

【0063】

xが0.3質量部より大きい試料2では、CTCが3000ppm/℃より大きく、tanδが2.5%より大きかった。xが0.01質量部より小さい試料9では、εrが1300より高かった。

【0064】

yが0.1質量部である試料15では、CTCが3000ppm/℃より大きかった。

【符号の説明】

【0065】

1,P・・・圧電素子、20・・・コルピッツ発振回路、CL1,CL2・・・負荷容量素子、E・・・圧電素子の等価回路、200・・・発振子。

【特許請求の範囲】

【請求項1】

圧電素子及び負荷容量素子を備える発振子において前記負荷容量素子が有する誘電体磁器組成物であって、

Pba[ZnbNbcTi{1−(b+c+d)}Zrd]O3で表される組成を有し、

0.98≦a≦1.01、

0.01≦b≦0.02、

0.02≦c≦0.04、及び

0.48≦d≦0.51、

を満たすペロブスカイト型の複合酸化物と、

Ni元素と、を備え、

NiOに換算した前記Ni元素の含有量が、前記複合酸化物100質量部に対して0.01〜0.3質量部であり、

Co3O4に換算したCo元素の含有量が、前記複合酸化物100質量部に対して0質量部以上0.1質量部未満である、

誘電体磁器組成物。

【請求項2】

Co3O4に換算した前記Co元素の含有量が、前記複合酸化物100質量部に対して0〜0.05質量部である、

請求項1に記載の誘電体磁器組成物。

【請求項3】

圧電素子及び負荷容量素子を備え、

前記負荷容量素子が請求項1又は2に記載の誘電体磁器組成物を有する、

発振子。

【請求項4】

前記圧電素子と前記負荷容量素子が一体化されている、

請求項3に記載の発振子。

【請求項1】

圧電素子及び負荷容量素子を備える発振子において前記負荷容量素子が有する誘電体磁器組成物であって、

Pba[ZnbNbcTi{1−(b+c+d)}Zrd]O3で表される組成を有し、

0.98≦a≦1.01、

0.01≦b≦0.02、

0.02≦c≦0.04、及び

0.48≦d≦0.51、

を満たすペロブスカイト型の複合酸化物と、

Ni元素と、を備え、

NiOに換算した前記Ni元素の含有量が、前記複合酸化物100質量部に対して0.01〜0.3質量部であり、

Co3O4に換算したCo元素の含有量が、前記複合酸化物100質量部に対して0質量部以上0.1質量部未満である、

誘電体磁器組成物。

【請求項2】

Co3O4に換算した前記Co元素の含有量が、前記複合酸化物100質量部に対して0〜0.05質量部である、

請求項1に記載の誘電体磁器組成物。

【請求項3】

圧電素子及び負荷容量素子を備え、

前記負荷容量素子が請求項1又は2に記載の誘電体磁器組成物を有する、

発振子。

【請求項4】

前記圧電素子と前記負荷容量素子が一体化されている、

請求項3に記載の発振子。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−235345(P2010−235345A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−82921(P2009−82921)

【出願日】平成21年3月30日(2009.3.30)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月30日(2009.3.30)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]