誘電体磁器組成物およびセラミック電子部品

【課題】 誘電体層を薄層化した場合であっても、良好な特性を示す電子部品を提供すること。

【解決手段】セラミック粒子の内部がABO3(AはBa、CaおよびSrから選ばれる少なくとも1つであり、BはZr)を主成分として含有し、このセラミック粒子の表層部が、Ba及びTiとABO3が固溶した領域を有することにより、誘電率を下げることなく高温負荷寿命が長い誘電体磁器組成物を得た。この、誘電体磁器組成物を積層し焼成することにより、誘電率と高温負荷寿命を両立させた電子部品を製造することができる。

【解決手段】セラミック粒子の内部がABO3(AはBa、CaおよびSrから選ばれる少なくとも1つであり、BはZr)を主成分として含有し、このセラミック粒子の表層部が、Ba及びTiとABO3が固溶した領域を有することにより、誘電率を下げることなく高温負荷寿命が長い誘電体磁器組成物を得た。この、誘電体磁器組成物を積層し焼成することにより、誘電率と高温負荷寿命を両立させた電子部品を製造することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、誘電体磁器組成物および該誘電体磁器組成物が誘電体層に適用されたセラミック電子部品に関し、特に誘電体層を薄層化した場合であっても、良好な特性を示す誘電体磁器組成物および該誘電体磁器組成物が適用されたセラミック電子部品に関する。

【背景技術】

【0002】

セラミック電子部品の一例としての積層セラミックコンデンサは、小型、高性能、高信頼性の電子部品として広く利用されており、電気機器および電子機器の中で使用される個数も多数にのぼる。近年、機器の小型かつ高性能化に伴い、積層セラミックコンデンサに対する更なる小型化、高性能化、高信頼性化への要求はますます厳しくなっている。

【0003】

このような要求に対し、たとえば、特許文献1には、チタン酸バリウム100molに対し、ジルコン酸バリウムを9mol〜13mol含有させた誘電体セラミック層を有する積層セラミックコンデンサが記載されている。そして、この積層セラミックコンデンサは、高温負荷寿命等の耐圧性能に優れている旨が記載されている。

【0004】

しかしながら、特許文献1の実施例に記載された積層セラミックコンデンサの誘電体層の厚みは20μmであり、この誘電体層をさらに薄層化した場合、特性の向上が実現できないという問題があった。

【0005】

また、特許文献2には、チタン酸バリウム100molに対し、ジルコン酸バリウムを2mol〜12mol含有させた誘電体セラミック層を有する積層セラミックコンデンサが記載されている。そして、この積層セラミックコンデンサは、比誘電率が優れている旨が記載されている。

【0006】

しかしながら、特許文献2の実施例に記載された積層セラミックコンデンサは、

高温・高耐圧条件下では特性の向上が実現できないという問題があった。

【0007】

また、特許文献3には、主成分にBa(TiZr)O3で表されるペロブス

カイト単一相の固溶体セラミック層を有する積層セラミックコンデンサが記載されている。そして、この積層セラミックコンデンサは、比誘電率が優れている旨が記載されている。

【0008】

しかしながら、特許文献3の実施例に記載された積層セラミックコンデンサは、

高温・高耐圧条件下では特性の向上が実現できないという問題があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開 2008−162830号公報

【特許文献2】特開 2008−260659号公報

【特許文献3】特開 2001−230148号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、このような実状に鑑みてなされ、誘電体層を薄層化・高電界印加状態とした場合であっても、良好な特性を示す誘電体磁器組成物、および該誘電体磁器組成物が誘電体層に適用されたセラミック電子部品を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するために、本発明に係る誘電体磁器組成物は、セラミック粒子の内部がABO3(AはBa、CaおよびSrから選ばれる少なくとも1つであり、BはZr)を主成分として含有し、このセラミック粒子の表層部が、Ba及びTiとABO3が固溶した領域を有することを特徴とする。

【0012】

本発明においては、前記ABO3がBaZrO3でることが好ましい。このようにすることで、大容量かつ信頼性の高い誘電体磁器組成物を得ることができる。

【0013】

本発明に係る誘電体磁器組成物は、一般式ABO3(AはBa、CaおよびSrから選ばれる少なくとも1つであり、BはZrである)で表されるペロブスカイト型結晶構造を有する化合物を主成分として含有し、副成分としてBaTiO3又はBa、Ti酸化物又はTi酸化物を添加し、主成分と副成分の原料粉粒径比、すなわち主成分原料粉粒径/副成分原料粉粒径比が0.5以上であることを特徴とする。尚、ここで粒径とは、粉体の平均粒径をいう。

【0014】

本発明に係る誘電体磁器組成物は、主成分(Ba1−x−y Srx Cay)としたとき、

0<=x<=0.20,0<=y<=0.20

であることを特徴とする。

【0015】

本発明に係る誘電体磁器組成物は、主成分100mol部に対し、副成分の含有量が0.5〜20mol部であることを特徴とする。

【0016】

また、本発明に係るセラミック電子部品は、上記のいずれかに記載の誘電体磁器組成物から構成される誘電体層と、電極とを有する。セラミック電子部品としては、特に限定されないが、積層セラミックコンデンサ、圧電素子、チップインダクタ、チップバリスタ、チップサーミスタ、チップ抵抗、その他の表面実装(SMD)チップ型電子部品が例示される。

【発明の効果】

【0017】

本発明では、上記組成とすることで、誘電体層を薄層化した場合及び高電界下であっても、比誘電率が高く且つ高温負荷寿命が長い、特性が良好な誘電体磁器組成物を得ることができる。

【図面の簡単な説明】

【0018】

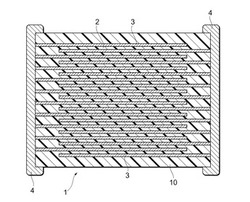

【図1】本発明の一実施形態に係る積層セラミックコンデンサの断面図である。

【発明を実施するための形態】

【0019】

以下、本発明を、図面に示す実施形態に基づき説明する。

【0020】

積層セラミックコンデンサ1

図1に示すように、積層セラミック電子部品の一例としての積層セラミックコンデンサ1は、誘電体層2と、内部電極層3と、が交互に積層された構成のコンデンサ素子本体10を有する。内部電極層3は、各端面がコンデンサ素子本体10の対向する2端部の表面に交互に露出するように積層してある。一対の外部電極4は、コンデンサ素子本体10の両端部に形成され、交互に配置された内部電極層3の露出端面に接続されて、コンデンサ回路を構成する。

【0021】

コンデンサ素子本体10の形状に特に制限はないが、通常、直方体状とされる。また、その寸法にも特に制限はなく、用途に応じて適当な寸法とすればよい。

【0022】

誘電体層2

誘電体層2は、本実施形態に係る誘電体磁器組成物から構成されている。本実施形態に係る誘電体磁器組成物は、主成分として、一般式ABO3(AはBa、CaおよびSrから選ばれる少なくとも1つであり、BはZrである)で表される化合物を有している。また、該誘電体磁器組成物は、主成分がABO3である誘電体粒子を有している。

【0023】

本実施形態に係る誘電体磁器組成物は、セラミック粒子の内部がABO3(AはBa、CaおよびSrから選ばれる少なくとも1つであり、BはZr)を主成分として含有し、このセラミック粒子の表層部が、Ba及びTiとABO3が固溶した領域を有することを特徴とする構造である。

【0024】

ABO3としては、たとえばBaZrO3、(BaCa)ZrO3、 (BaSr)ZrO3、(BaSrCa)ZrO3でも構わない。

【0025】

ABO3として、AとBの比はデータとして記載はしないが、一般的な値の0.990〜1.010の範囲において、比誘電率及び高温負荷寿命が好ましい特性となる。

【0026】

また、副成分として添加するBaTiO3の、AとBの比はデータとして記載はしないが、一般的な値の0.990〜1.010の範囲において、比誘電率及び高温負荷寿命が好ましい特性となる。

【0027】

本実施形態に係る誘電体磁器組成物は、上記の主成分に加え、副成分として、BaTiO3、Reの酸化物と、Mgの酸化物と、Mn化合物、Siを含む化合物と、を含有してもよい。

【0028】

BaTiO3の含有量をαとすると、αは、ABO3 100molに対して、BaTiO3換算で、0.5〜20mol部である。αが多すぎると、高温負荷寿命が悪化する傾向にある。逆に、少なすぎると、比誘電率が低下する傾向にある。

【0029】

本発明に係る実施形態では、ABO3が主成分である誘電体粒子には、副成分が少なからず固溶している。

【0030】

本実施形態に係る誘電体磁器組成物は、一般式ABO3(AはBa、CaおよびSrから選ばれる少なくとも1つであり、BはZrである)で表されるペロブスカイト型結晶構造を有する化合物を主成分として含有し、副成分としてBaTiO3又はBa、Ti酸化物又はTi酸化物を添加し、主成分と副成分の原料粉粒径比、すなわち主成分原料粉粒径/副成分原料粉粒径比が0.5以上であることが好ましい。BaTiO3副成分の原料粉粒径が、主成分の原料粉粒径より小さいことがより好ましい。

【0031】

副成分として添加されるBaTiO3粉の粒径が大きい場合、主成分に充分固溶することができずに比誘電率及び高温負荷寿命が低下する傾向にある。

【0032】

従来の技術では、主成分であるチタン酸バリウムが高温負荷寿命において十分な特性を得ることが困難であった。また副成分としてジルコン酸バリウムを添加した場合高温負荷寿命は向上するが、比誘電率が大幅に低下し薄層化に対応することが困難であるという問題があった。

【0033】

そこで、本実施形態では、主成分をBrZrO3とし、副成分に微細なBaTiO3を添加することで、比誘電率と高温負荷寿命とを両立させることができる。

【0034】

本実施形態に係る誘電体磁器組成物に含まれる誘電体粒子の結晶粒子径は特に制限されないが、誘電体層の薄層化の要求に応えるため、好ましくは0.15〜0.3μmである。また、本実施形態に係る誘電体磁器組成物は、さらに、所望の特性に応じて、その他の成分を含有してもよい。

【0035】

誘電体層2の厚みは、特に限定されないが、一層あたり0.5〜20μm程度であることが好ましい。より好ましくは0.5〜10μm程度である。

【0036】

内部電極層3

内部電極層3に含有される導電材は特に限定されないが、誘電体層2を構成する材料が耐還元性を有するため、比較的安価な卑金属を用いることができる。導電材として用いる卑金属としては、NiまたはNi合金が好ましい。Ni合金としては、Mn,Cr,CoおよびAlから選択される1種以上の元素とNiとの合金が好ましく、合金中のNi含有量は95質量%以上であることが好ましい。なお、NiまたはNi合金中には、P等の各種微量成分が0.1質量%程度以下含まれていてもよい。内部電極層3の厚さは用途等に応じて適宜決定すればよいが、通常、0.1〜3μm、特に0.2〜2.0μm程度であることが好ましい。

【0037】

外部電極4

外部電極4に含有される導電材は特に限定されないが、本発明では安価なNi,Cuや、これらの合金を用いることができる。外部電極4の厚さは用途等に応じて適宜決定すればよいが、通常、10〜50μm程度であることが好ましい。

【0038】

積層セラミックコンデンサ1の製造方法

本実施形態の積層セラミックコンデンサ1は、従来の積層セラミックコンデンサと同様に、ペーストを用いた通常の印刷法やシート法によりグリーンチップを作製し、これを焼成した後、外部電極を印刷または転写して焼成することにより製造される。以下、製造方法について具体的に説明する。

【0039】

まず、誘電体原料(誘電体磁器組成物粉末)を準備し、これを塗料化して、誘電体層を形成するためのペースト(誘電体層用ペースト)を調製する。

【0040】

誘電体原料として、まずABO3の原料と副成分原料、Rの酸化物(ただし、Rは、Y、La、Ce、Nd3、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb3、及びLuの中から選択された少なくとも1種以上を示す)の原料、その他添加原料を準備する。これらの原料としては、上記した成分の酸化物やその混合物、複合酸化物を用いることができるが、その他、焼成により上記した酸化物や複合酸化物となる各種化合物、たとえば、炭酸塩、シュウ酸塩、硝酸塩、水酸化物、有機金属化合物等から適宜選択し、混合して用いることもできる。

【0041】

ABO3の原料は、いわゆる固相法の他、各種液相法(たとえば、シュウ酸塩法、水熱合成法、アルコキシド法、ゾルゲル法など)により製造されたものなど、種々の方法で製造されたものを用いることができる。

【0042】

誘電体原料中の各化合物の含有量は、焼成後に上記した誘電体磁器組成物の組成となるように決定すればよい。

【0043】

誘電体層用ペーストは、誘電体原料と有機ビヒクルとを混練した有機系の塗料であってもよく、水系の塗料であってもよい。

【0044】

有機ビヒクルとは、バインダを有機溶剤中に溶解したものである。有機ビヒクルに用いるバインダは特に限定されず、エチルセルロース、ポリビニルブチラール等の通常の各種バインダから適宜選択すればよい。用いる有機溶剤も特に限定されず、印刷法やシート法など、利用する方法に応じて、テルピネオール、ブチルカルビトール、アセトン、トルエン等の各種有機溶剤から適宜選択すればよい。

【0045】

また、誘電体層用ペーストを水系の塗料とする場合には、水溶性のバインダや分散剤などを水に溶解させた水系ビヒクルと、誘電体原料とを混練すればよい。水系ビヒクルに用いる水溶性バインダは特に限定されず、たとえば、ポリビニルアルコール、セルロース、水溶性アクリル樹脂などを用いればよい。

【0046】

内部電極層用ペーストは、上記した各種導電性金属や合金からなる導電材、あるいは焼成後に上記した導電材となる各種酸化物、有機金属化合物、レジネート等と、上記した有機ビヒクルとを混練して調製する。また、内部電極層用ペーストには、共材が含まれていてもよい。共材としては特に制限されないが、主成分と同様の組成を有していることが好ましい。

【0047】

外部電極用ペーストは、上記した内部電極層用ペーストと同様にして調製すればよい。

【0048】

上記した各ペースト中の有機ビヒクルの含有量に特に制限はなく、通常の含有量、たとえば、バインダは1〜5質量%程度、溶剤は10〜50質量%程度とすればよい。また、各ペースト中には、必要に応じて各種分散剤、可塑剤、誘電体、絶縁体等から選択される添加物が含有されていてもよい。これらの総含有量は、10質量%以下とすることが好ましい。

【0049】

印刷法を用いる場合、誘電体層用ペーストおよび内部電極層用ペーストを、PET等の基板上に印刷、積層し、所定形状に切断した後、基板から剥離してグリーンチップとする。

【0050】

また、シート法を用いる場合、誘電体層用ペーストを用いてグリーンシートを形成し、この上に内部電極層用ペーストを印刷し内部電極パターンを形成した後、これらを積層してグリーンチップとする。

【0051】

焼成前に、グリーンチップに脱バインダ処理を施す。脱バインダ条件としては、昇温速度を好ましくは5〜300℃/時間、保持温度を好ましくは180〜400℃、温度保持時間を好ましくは0.5〜24時間とする。また、脱バインダ雰囲気は、空気もしくは還元性雰囲気とする。

【0052】

脱バインダ後、グリーンチップの焼成を行う。焼成では、昇温速度を好ましくは100〜1000℃/時間とする。焼成時の保持温度は、好ましくは1350℃以下、より好ましくは1150〜1300℃であり、その保持時間は、好ましくは0.25〜8時間、より好ましくは0.5〜3時間である。保持温度が上記範囲未満であると緻密化が不十分となり、この範囲を超えると、内部電極層の異常焼結による電極の途切れや、内部電極層構成材料の拡散による容量温度特性の悪化、誘電体磁器組成物の還元が生じやすくなる。

【0053】

焼成雰囲気は、還元性雰囲気とすることが好ましく、雰囲気ガスとしてはたとえば、N2 とH2 との混合ガスを加湿して用いることができる。

【0054】

また、焼成時の酸素分圧は、内部電極層用ペースト中の導電材の種類に応じて適宜決定されればよいが、導電材としてNiやNi合金等の卑金属を用いる場合、焼成雰囲気中の酸素分圧は、10−14〜10−10MPaとすることが好ましい。酸素分圧が上記範囲未満であると、内部電極層の導電材が異常焼結を起こし、途切れてしまうことがある。また、酸素分圧が前記範囲を超えると、内部電極層が酸化する傾向にある。降温速度は、好ましくは100〜1000℃/時間である。

【0055】

還元性雰囲気中で焼成した後、コンデンサ素子本体にはアニールを施すことが好ましい。アニールは、誘電体層を再酸化するための処理であり、これによりIR寿命(絶縁抵抗の寿命)を著しく長くすることができるので、信頼性が向上する。

【0056】

アニール雰囲気中の酸素分圧は、10−9〜10−5MPaとすることが好ましい。酸素分圧が前記範囲未満であると誘電体層の再酸化が困難であり、前記範囲を超えると内部電極層の酸化が進行する傾向にある。

【0057】

アニールの際の保持温度は、1100℃以下、特に1000〜1100℃とすることが好ましい。保持温度が上記範囲未満であると誘電体層の酸化が不十分となるので、IRが低く、また、IR寿命が短くなりやすい。一方、保持温度が前記範囲を超えると、内部電極層が酸化して容量が低下するだけでなく、内部電極層が誘電体素地と反応してしまい、容量温度特性の悪化、IRの低下、IR寿命の低下が生じやすくなる。なお、アニールは昇温過程および降温過程だけから構成してもよい。すなわち、温度保持時間を零としてもよい。この場合、保持温度は最高温度と同義である。

【0058】

これ以外のアニール条件としては、温度保持時間を好ましくは0〜20時間、より好ましくは2〜4時間、降温速度を好ましくは100〜1000℃/時間、より好ましくは100〜300℃/時間とする。また、アニールの雰囲気ガスとしては、たとえば、加湿したN2 ガス等を用いることが好ましい。

【0059】

上記した脱バインダ処理、焼成およびアニールにおいて、N2 ガスや混合ガス等を加湿するには、たとえばウェッター等を使用すればよい。この場合、水温は5〜75℃程度が好ましい。

【0060】

脱バインダ処理、焼成およびアニールは、連続して行なっても、独立に行なってもよい。

【0061】

上記のようにして得られたコンデンサ素子本体に、たとえばバレル研磨やサンドブラストなどにより端面研磨を施し、外部電極用ペーストを塗布して焼成し、外部電極4を形成する。そして、必要に応じ、外部電極4表面に、めっき等により被覆層を形成する。

【0062】

このようにして製造された本実施形態の積層セラミックコンデンサは、ハンダ付等によりプリント基板上などに実装され、各種電子機器等に使用される。

【0063】

以上、本発明の実施形態について説明してきたが、本発明は、上述した実施形態に何等限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々に改変することができる。

【0064】

たとえば、上述した実施形態では、本発明に係るセラミック電子部品として、積層セラミックコンデンサを例示したが、このようなセラミック電子部品としては、積層セラミックコンデンサに限定されず、上記構成を有する電子部品であれば何でも良い。

【実施例】

【0065】

以下、本発明を、さらに詳細な実施例に基づき説明するが、本発明は、これら実施例に限定されない。

【0066】

実施例1

まず、ABO3の原料粉体として粒径200nmのBaZrO3 粉末を、副成分として粒径100nmのBaTiO3粉末を、それぞれ準備した。また、Mgの酸化物の原料としてMgCO3粉末 、Mnの酸化物の原料としてMnO粉末、Yの酸化物の原料として、Y2O3粉末、焼結助剤としてSiO2 粉末を、それぞれ準備した。

【0067】

次に、上記で準備した各原料粉末を、BaZrO3100mol部に対して MgO 2.0mol部 MnO 0.2mol部 SiO2 4.0mol部 Y2O3 1.5mol部含有するように秤量し、ボールミルで16時間湿式混合・粉砕し、乾燥して、誘電体原料を得た。また、MgCO3は、焼成後には、MgOとして誘電体磁器組成物中に含有されることとなる。

【0068】

次いで、得られた誘電体原料:100質量部と、ポリビニルブチラール樹脂:10質量部と、可塑剤としてのジオクチルフタレート(DOP):5質量部と、溶媒としてのアルコール:100質量部とをボールミルで混合してペースト化し、誘電体層用ペーストを得た。

【0069】

また、上記とは別に、Ni粒子:44.6質量部と、テルピネオール:52質量部と、エチルセルロース:3質量部と、ベンゾトリアゾール:0.4質量部とを、3本ロールにより混練し、ペースト化して内部電極層用ペーストを作製した。

【0070】

そして、上記にて作製した誘電体層用ペーストを用いて、PETフィルム上に、乾燥後の厚みが4.0μmとなるようにグリーンシートを形成した。次いで、この上に内部電極層用ペーストを用いて、電極層を所定パターンで印刷した後、PETフィルムからシートを剥離し、電極層を有するグリーンシートを作製した。次いで、電極層を有するグリーンシートを複数枚積層し、加圧接着することによりグリーン積層体とし、このグリーン積層体を所定サイズに切断することにより、グリーンチップを得た。

【0071】

次いで、得られたグリーンチップについて、脱バインダ処理、焼成およびアニールを下記条件にて行って、積層セラミック焼成体を得た。

【0072】

脱バインダ処理条件は、昇温速度:25℃/時間、保持温度:260℃、温度保持時間:8時間、雰囲気:空気中とした。

【0073】

焼成条件は、昇温速度:600℃/時間、保持温度:1280℃とし、保持時間を2時間とした。降温速度は600℃/時間とした。なお、雰囲気ガスは、加湿したN2 +H2 混合ガスとし、酸素分圧が10−12MPaとなるようにした。

【0074】

アニール条件は、昇温速度:200℃/時間、保持温度:1050℃、温度保持時間:2時間、降温速度:200℃/時間、雰囲気ガス:加湿したN2 ガス(酸素分圧:10−7MPa)とした。

【0075】

なお、焼成およびアニールの際の雰囲気ガスの加湿には、ウェッターを用いた。

【0076】

次いで、得られた積層セラミック焼成体の端面をサンドブラストにて研磨した後、外部電極としてCuを塗布し、図1に示す積層セラミックコンデンサの試料を得た。得られたコンデンサ試料のサイズは、2.0mm×1.2mm×0.6mmであり、誘電体層の厚み3.0μm、内部電極層の厚み1.1μm、内部電極層に挟まれた誘電体層の数は4とした。

【0077】

その他の実施例(実施例2〜18)及び比較例(比較例1〜4)についても、主成分原料の組成および粒径、副成分原料の添加形態、添加量、及び粒径を、表1に示すようにした以外は、実施例1と同様の方法によりコンデンサ試料を得た。得られたコンデンサ試料について、比誘電率、および高温負荷寿命(HALT)の測定を、それぞれ下記に示す方法により行った。

【0078】

比誘電率ε

比誘電率εは、コンデンサ試料に対し、基準温度25℃において、デジタルLCRメータ(YHP社製4274A)にて、周波数1kHz,入力信号レベル(測定電圧)1.0Vrmsの条件下で測定された静電容量から算出した(単位なし)。比誘電率は高いほうが好ましく、本実施例では1500以上を良好とした。結果を表1に示す。

【0079】

高温負荷寿命

コンデンサ試料に対し、200℃にて、30V/μmの電界下で直流電圧の印加状態に保持し、寿命時間を測定することにより、高温負荷寿命を評価した。本実施例においては、印加開始から絶縁抵抗が一桁落ちるまでの時間を寿命と定義した。また、本実施例では、上記の評価を20個のコンデンサ試料について行い、その平均値を高温負荷寿命とした。本実施例では15時間以上を良好とした。結果を表1に示す。

【0080】

【表1】

【0081】

表1より、本実施形態よるBaTiO3の添加範囲で、比誘電率と高温負荷寿命の両立が得られることが確認できる。

【0082】

主成分比率

表1より、主成分比率において、x、yが本案件の範囲内の場合、比誘電率と高温負荷寿命の両立が得られることが確認できた。

xが0.25の場合(実施例14)、比誘電率が2111となり、高温負荷寿命が18hとなり共に目標を満足する。

またyが0.25の場合(実施例16)、比誘電率が1502となり、高温負荷寿命が22hとなり共に目標を満足する。

さらに、x、yが共に0.25の場合(実施例15)、比誘電率が1511、高温負荷寿命が17hとなり共に目標を満足する。

【0083】

主成分BaTiO3 BaTiZrO3

主成分がBaTiO3の場合(比較例2)、高温負荷寿命が1.0hとなり15h以上を満足しない。また主成分BaTiO3にBaZrO3を1mol%添加した場合(比較例3)では高温負荷寿命が、1.5hとなり、15h以上を満足しない。また主成分がBa(Ti0.84Zr0.14)O3の場合(比較例5)、比誘電率は7200と高いが、高温負荷寿命が0.8hと目標を満足しない。

【0084】

副成分:BaTiO3添加量

BaTiO3の添加が無い場合(比較例1)は、比誘電率は35であり、比

誘電率1500を満足しないことが確認できた。 またBaTiO3の添加量が25mol%の場合(実施例17)比誘電率が2246、高温負荷寿命が18hであり、共に特性を満足する。

【0085】

主成分と副成分との粒径比

表1より、本発明に係る主成分と副成分との原料粉の粒径比範囲で、比誘電率と高温負荷寿命の両立が得られることが確認できた。

副成分であるBaTiO3原料粉の粒径が400nmにおいて(実施例18)、主成分との粒径比が0.5の場合は、比誘電率は1521であり、比誘電率1500を満足する、また高温負荷寿命が15hであり、15h以上を満足する。

副成分であるBaTiO3原料粉の粒径が500nmにおいて(比較例4)、主成分との粒径比が0.4の場合は、比誘電率は1421であり、また高温負荷寿命が11hであり、共に目標値を満足しない。

【0086】

Ba・Tiの添加形態

表1より、BaTiO3の形態で添加しない場合でも、比誘電率と高温負荷寿命の両立が得られることが確認できた。

BaO・TiO2をそれぞれ単独で添加した場合(実施例12)は、比誘電率は1990、また高温負荷寿命が29hであり、比誘電率と高温負荷寿命を両立できることを確認した。BaO及びTiO2原料の平均粒径は、100nmである。

また、TiO2単独で添加した場合(実施例13)は、比誘電率は1710、また高温負荷寿命が22hであり、比誘電率と高温負荷寿命を両立できることを確認した。TiO2原料の平均粒径は、100nmである。

【産業上の利用可能性】

【0087】

本発明の、セラミック粒子の内部がABO3(AはBa、CaおよびSrから選ばれる少なくとも1つであり、BはZr)を主成分として含有し、このセラミック粒子の表層部が、Ba及びTiとABO3が固溶した領域を有することにより、誘電率を下げることなく高温負荷寿命が長い誘電体磁器組成物を用いることにより、比誘電率と高温負荷寿命を両立できる電子部品を製造することができる。

【符号の説明】

【0088】

1… 積層セラミックコンデンサ

2… 誘電体層

3… 内部電極層

4… 外部電極

10… コンデンサ素子本体

【技術分野】

【0001】

本発明は、誘電体磁器組成物および該誘電体磁器組成物が誘電体層に適用されたセラミック電子部品に関し、特に誘電体層を薄層化した場合であっても、良好な特性を示す誘電体磁器組成物および該誘電体磁器組成物が適用されたセラミック電子部品に関する。

【背景技術】

【0002】

セラミック電子部品の一例としての積層セラミックコンデンサは、小型、高性能、高信頼性の電子部品として広く利用されており、電気機器および電子機器の中で使用される個数も多数にのぼる。近年、機器の小型かつ高性能化に伴い、積層セラミックコンデンサに対する更なる小型化、高性能化、高信頼性化への要求はますます厳しくなっている。

【0003】

このような要求に対し、たとえば、特許文献1には、チタン酸バリウム100molに対し、ジルコン酸バリウムを9mol〜13mol含有させた誘電体セラミック層を有する積層セラミックコンデンサが記載されている。そして、この積層セラミックコンデンサは、高温負荷寿命等の耐圧性能に優れている旨が記載されている。

【0004】

しかしながら、特許文献1の実施例に記載された積層セラミックコンデンサの誘電体層の厚みは20μmであり、この誘電体層をさらに薄層化した場合、特性の向上が実現できないという問題があった。

【0005】

また、特許文献2には、チタン酸バリウム100molに対し、ジルコン酸バリウムを2mol〜12mol含有させた誘電体セラミック層を有する積層セラミックコンデンサが記載されている。そして、この積層セラミックコンデンサは、比誘電率が優れている旨が記載されている。

【0006】

しかしながら、特許文献2の実施例に記載された積層セラミックコンデンサは、

高温・高耐圧条件下では特性の向上が実現できないという問題があった。

【0007】

また、特許文献3には、主成分にBa(TiZr)O3で表されるペロブス

カイト単一相の固溶体セラミック層を有する積層セラミックコンデンサが記載されている。そして、この積層セラミックコンデンサは、比誘電率が優れている旨が記載されている。

【0008】

しかしながら、特許文献3の実施例に記載された積層セラミックコンデンサは、

高温・高耐圧条件下では特性の向上が実現できないという問題があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開 2008−162830号公報

【特許文献2】特開 2008−260659号公報

【特許文献3】特開 2001−230148号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、このような実状に鑑みてなされ、誘電体層を薄層化・高電界印加状態とした場合であっても、良好な特性を示す誘電体磁器組成物、および該誘電体磁器組成物が誘電体層に適用されたセラミック電子部品を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するために、本発明に係る誘電体磁器組成物は、セラミック粒子の内部がABO3(AはBa、CaおよびSrから選ばれる少なくとも1つであり、BはZr)を主成分として含有し、このセラミック粒子の表層部が、Ba及びTiとABO3が固溶した領域を有することを特徴とする。

【0012】

本発明においては、前記ABO3がBaZrO3でることが好ましい。このようにすることで、大容量かつ信頼性の高い誘電体磁器組成物を得ることができる。

【0013】

本発明に係る誘電体磁器組成物は、一般式ABO3(AはBa、CaおよびSrから選ばれる少なくとも1つであり、BはZrである)で表されるペロブスカイト型結晶構造を有する化合物を主成分として含有し、副成分としてBaTiO3又はBa、Ti酸化物又はTi酸化物を添加し、主成分と副成分の原料粉粒径比、すなわち主成分原料粉粒径/副成分原料粉粒径比が0.5以上であることを特徴とする。尚、ここで粒径とは、粉体の平均粒径をいう。

【0014】

本発明に係る誘電体磁器組成物は、主成分(Ba1−x−y Srx Cay)としたとき、

0<=x<=0.20,0<=y<=0.20

であることを特徴とする。

【0015】

本発明に係る誘電体磁器組成物は、主成分100mol部に対し、副成分の含有量が0.5〜20mol部であることを特徴とする。

【0016】

また、本発明に係るセラミック電子部品は、上記のいずれかに記載の誘電体磁器組成物から構成される誘電体層と、電極とを有する。セラミック電子部品としては、特に限定されないが、積層セラミックコンデンサ、圧電素子、チップインダクタ、チップバリスタ、チップサーミスタ、チップ抵抗、その他の表面実装(SMD)チップ型電子部品が例示される。

【発明の効果】

【0017】

本発明では、上記組成とすることで、誘電体層を薄層化した場合及び高電界下であっても、比誘電率が高く且つ高温負荷寿命が長い、特性が良好な誘電体磁器組成物を得ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態に係る積層セラミックコンデンサの断面図である。

【発明を実施するための形態】

【0019】

以下、本発明を、図面に示す実施形態に基づき説明する。

【0020】

積層セラミックコンデンサ1

図1に示すように、積層セラミック電子部品の一例としての積層セラミックコンデンサ1は、誘電体層2と、内部電極層3と、が交互に積層された構成のコンデンサ素子本体10を有する。内部電極層3は、各端面がコンデンサ素子本体10の対向する2端部の表面に交互に露出するように積層してある。一対の外部電極4は、コンデンサ素子本体10の両端部に形成され、交互に配置された内部電極層3の露出端面に接続されて、コンデンサ回路を構成する。

【0021】

コンデンサ素子本体10の形状に特に制限はないが、通常、直方体状とされる。また、その寸法にも特に制限はなく、用途に応じて適当な寸法とすればよい。

【0022】

誘電体層2

誘電体層2は、本実施形態に係る誘電体磁器組成物から構成されている。本実施形態に係る誘電体磁器組成物は、主成分として、一般式ABO3(AはBa、CaおよびSrから選ばれる少なくとも1つであり、BはZrである)で表される化合物を有している。また、該誘電体磁器組成物は、主成分がABO3である誘電体粒子を有している。

【0023】

本実施形態に係る誘電体磁器組成物は、セラミック粒子の内部がABO3(AはBa、CaおよびSrから選ばれる少なくとも1つであり、BはZr)を主成分として含有し、このセラミック粒子の表層部が、Ba及びTiとABO3が固溶した領域を有することを特徴とする構造である。

【0024】

ABO3としては、たとえばBaZrO3、(BaCa)ZrO3、 (BaSr)ZrO3、(BaSrCa)ZrO3でも構わない。

【0025】

ABO3として、AとBの比はデータとして記載はしないが、一般的な値の0.990〜1.010の範囲において、比誘電率及び高温負荷寿命が好ましい特性となる。

【0026】

また、副成分として添加するBaTiO3の、AとBの比はデータとして記載はしないが、一般的な値の0.990〜1.010の範囲において、比誘電率及び高温負荷寿命が好ましい特性となる。

【0027】

本実施形態に係る誘電体磁器組成物は、上記の主成分に加え、副成分として、BaTiO3、Reの酸化物と、Mgの酸化物と、Mn化合物、Siを含む化合物と、を含有してもよい。

【0028】

BaTiO3の含有量をαとすると、αは、ABO3 100molに対して、BaTiO3換算で、0.5〜20mol部である。αが多すぎると、高温負荷寿命が悪化する傾向にある。逆に、少なすぎると、比誘電率が低下する傾向にある。

【0029】

本発明に係る実施形態では、ABO3が主成分である誘電体粒子には、副成分が少なからず固溶している。

【0030】

本実施形態に係る誘電体磁器組成物は、一般式ABO3(AはBa、CaおよびSrから選ばれる少なくとも1つであり、BはZrである)で表されるペロブスカイト型結晶構造を有する化合物を主成分として含有し、副成分としてBaTiO3又はBa、Ti酸化物又はTi酸化物を添加し、主成分と副成分の原料粉粒径比、すなわち主成分原料粉粒径/副成分原料粉粒径比が0.5以上であることが好ましい。BaTiO3副成分の原料粉粒径が、主成分の原料粉粒径より小さいことがより好ましい。

【0031】

副成分として添加されるBaTiO3粉の粒径が大きい場合、主成分に充分固溶することができずに比誘電率及び高温負荷寿命が低下する傾向にある。

【0032】

従来の技術では、主成分であるチタン酸バリウムが高温負荷寿命において十分な特性を得ることが困難であった。また副成分としてジルコン酸バリウムを添加した場合高温負荷寿命は向上するが、比誘電率が大幅に低下し薄層化に対応することが困難であるという問題があった。

【0033】

そこで、本実施形態では、主成分をBrZrO3とし、副成分に微細なBaTiO3を添加することで、比誘電率と高温負荷寿命とを両立させることができる。

【0034】

本実施形態に係る誘電体磁器組成物に含まれる誘電体粒子の結晶粒子径は特に制限されないが、誘電体層の薄層化の要求に応えるため、好ましくは0.15〜0.3μmである。また、本実施形態に係る誘電体磁器組成物は、さらに、所望の特性に応じて、その他の成分を含有してもよい。

【0035】

誘電体層2の厚みは、特に限定されないが、一層あたり0.5〜20μm程度であることが好ましい。より好ましくは0.5〜10μm程度である。

【0036】

内部電極層3

内部電極層3に含有される導電材は特に限定されないが、誘電体層2を構成する材料が耐還元性を有するため、比較的安価な卑金属を用いることができる。導電材として用いる卑金属としては、NiまたはNi合金が好ましい。Ni合金としては、Mn,Cr,CoおよびAlから選択される1種以上の元素とNiとの合金が好ましく、合金中のNi含有量は95質量%以上であることが好ましい。なお、NiまたはNi合金中には、P等の各種微量成分が0.1質量%程度以下含まれていてもよい。内部電極層3の厚さは用途等に応じて適宜決定すればよいが、通常、0.1〜3μm、特に0.2〜2.0μm程度であることが好ましい。

【0037】

外部電極4

外部電極4に含有される導電材は特に限定されないが、本発明では安価なNi,Cuや、これらの合金を用いることができる。外部電極4の厚さは用途等に応じて適宜決定すればよいが、通常、10〜50μm程度であることが好ましい。

【0038】

積層セラミックコンデンサ1の製造方法

本実施形態の積層セラミックコンデンサ1は、従来の積層セラミックコンデンサと同様に、ペーストを用いた通常の印刷法やシート法によりグリーンチップを作製し、これを焼成した後、外部電極を印刷または転写して焼成することにより製造される。以下、製造方法について具体的に説明する。

【0039】

まず、誘電体原料(誘電体磁器組成物粉末)を準備し、これを塗料化して、誘電体層を形成するためのペースト(誘電体層用ペースト)を調製する。

【0040】

誘電体原料として、まずABO3の原料と副成分原料、Rの酸化物(ただし、Rは、Y、La、Ce、Nd3、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb3、及びLuの中から選択された少なくとも1種以上を示す)の原料、その他添加原料を準備する。これらの原料としては、上記した成分の酸化物やその混合物、複合酸化物を用いることができるが、その他、焼成により上記した酸化物や複合酸化物となる各種化合物、たとえば、炭酸塩、シュウ酸塩、硝酸塩、水酸化物、有機金属化合物等から適宜選択し、混合して用いることもできる。

【0041】

ABO3の原料は、いわゆる固相法の他、各種液相法(たとえば、シュウ酸塩法、水熱合成法、アルコキシド法、ゾルゲル法など)により製造されたものなど、種々の方法で製造されたものを用いることができる。

【0042】

誘電体原料中の各化合物の含有量は、焼成後に上記した誘電体磁器組成物の組成となるように決定すればよい。

【0043】

誘電体層用ペーストは、誘電体原料と有機ビヒクルとを混練した有機系の塗料であってもよく、水系の塗料であってもよい。

【0044】

有機ビヒクルとは、バインダを有機溶剤中に溶解したものである。有機ビヒクルに用いるバインダは特に限定されず、エチルセルロース、ポリビニルブチラール等の通常の各種バインダから適宜選択すればよい。用いる有機溶剤も特に限定されず、印刷法やシート法など、利用する方法に応じて、テルピネオール、ブチルカルビトール、アセトン、トルエン等の各種有機溶剤から適宜選択すればよい。

【0045】

また、誘電体層用ペーストを水系の塗料とする場合には、水溶性のバインダや分散剤などを水に溶解させた水系ビヒクルと、誘電体原料とを混練すればよい。水系ビヒクルに用いる水溶性バインダは特に限定されず、たとえば、ポリビニルアルコール、セルロース、水溶性アクリル樹脂などを用いればよい。

【0046】

内部電極層用ペーストは、上記した各種導電性金属や合金からなる導電材、あるいは焼成後に上記した導電材となる各種酸化物、有機金属化合物、レジネート等と、上記した有機ビヒクルとを混練して調製する。また、内部電極層用ペーストには、共材が含まれていてもよい。共材としては特に制限されないが、主成分と同様の組成を有していることが好ましい。

【0047】

外部電極用ペーストは、上記した内部電極層用ペーストと同様にして調製すればよい。

【0048】

上記した各ペースト中の有機ビヒクルの含有量に特に制限はなく、通常の含有量、たとえば、バインダは1〜5質量%程度、溶剤は10〜50質量%程度とすればよい。また、各ペースト中には、必要に応じて各種分散剤、可塑剤、誘電体、絶縁体等から選択される添加物が含有されていてもよい。これらの総含有量は、10質量%以下とすることが好ましい。

【0049】

印刷法を用いる場合、誘電体層用ペーストおよび内部電極層用ペーストを、PET等の基板上に印刷、積層し、所定形状に切断した後、基板から剥離してグリーンチップとする。

【0050】

また、シート法を用いる場合、誘電体層用ペーストを用いてグリーンシートを形成し、この上に内部電極層用ペーストを印刷し内部電極パターンを形成した後、これらを積層してグリーンチップとする。

【0051】

焼成前に、グリーンチップに脱バインダ処理を施す。脱バインダ条件としては、昇温速度を好ましくは5〜300℃/時間、保持温度を好ましくは180〜400℃、温度保持時間を好ましくは0.5〜24時間とする。また、脱バインダ雰囲気は、空気もしくは還元性雰囲気とする。

【0052】

脱バインダ後、グリーンチップの焼成を行う。焼成では、昇温速度を好ましくは100〜1000℃/時間とする。焼成時の保持温度は、好ましくは1350℃以下、より好ましくは1150〜1300℃であり、その保持時間は、好ましくは0.25〜8時間、より好ましくは0.5〜3時間である。保持温度が上記範囲未満であると緻密化が不十分となり、この範囲を超えると、内部電極層の異常焼結による電極の途切れや、内部電極層構成材料の拡散による容量温度特性の悪化、誘電体磁器組成物の還元が生じやすくなる。

【0053】

焼成雰囲気は、還元性雰囲気とすることが好ましく、雰囲気ガスとしてはたとえば、N2 とH2 との混合ガスを加湿して用いることができる。

【0054】

また、焼成時の酸素分圧は、内部電極層用ペースト中の導電材の種類に応じて適宜決定されればよいが、導電材としてNiやNi合金等の卑金属を用いる場合、焼成雰囲気中の酸素分圧は、10−14〜10−10MPaとすることが好ましい。酸素分圧が上記範囲未満であると、内部電極層の導電材が異常焼結を起こし、途切れてしまうことがある。また、酸素分圧が前記範囲を超えると、内部電極層が酸化する傾向にある。降温速度は、好ましくは100〜1000℃/時間である。

【0055】

還元性雰囲気中で焼成した後、コンデンサ素子本体にはアニールを施すことが好ましい。アニールは、誘電体層を再酸化するための処理であり、これによりIR寿命(絶縁抵抗の寿命)を著しく長くすることができるので、信頼性が向上する。

【0056】

アニール雰囲気中の酸素分圧は、10−9〜10−5MPaとすることが好ましい。酸素分圧が前記範囲未満であると誘電体層の再酸化が困難であり、前記範囲を超えると内部電極層の酸化が進行する傾向にある。

【0057】

アニールの際の保持温度は、1100℃以下、特に1000〜1100℃とすることが好ましい。保持温度が上記範囲未満であると誘電体層の酸化が不十分となるので、IRが低く、また、IR寿命が短くなりやすい。一方、保持温度が前記範囲を超えると、内部電極層が酸化して容量が低下するだけでなく、内部電極層が誘電体素地と反応してしまい、容量温度特性の悪化、IRの低下、IR寿命の低下が生じやすくなる。なお、アニールは昇温過程および降温過程だけから構成してもよい。すなわち、温度保持時間を零としてもよい。この場合、保持温度は最高温度と同義である。

【0058】

これ以外のアニール条件としては、温度保持時間を好ましくは0〜20時間、より好ましくは2〜4時間、降温速度を好ましくは100〜1000℃/時間、より好ましくは100〜300℃/時間とする。また、アニールの雰囲気ガスとしては、たとえば、加湿したN2 ガス等を用いることが好ましい。

【0059】

上記した脱バインダ処理、焼成およびアニールにおいて、N2 ガスや混合ガス等を加湿するには、たとえばウェッター等を使用すればよい。この場合、水温は5〜75℃程度が好ましい。

【0060】

脱バインダ処理、焼成およびアニールは、連続して行なっても、独立に行なってもよい。

【0061】

上記のようにして得られたコンデンサ素子本体に、たとえばバレル研磨やサンドブラストなどにより端面研磨を施し、外部電極用ペーストを塗布して焼成し、外部電極4を形成する。そして、必要に応じ、外部電極4表面に、めっき等により被覆層を形成する。

【0062】

このようにして製造された本実施形態の積層セラミックコンデンサは、ハンダ付等によりプリント基板上などに実装され、各種電子機器等に使用される。

【0063】

以上、本発明の実施形態について説明してきたが、本発明は、上述した実施形態に何等限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々に改変することができる。

【0064】

たとえば、上述した実施形態では、本発明に係るセラミック電子部品として、積層セラミックコンデンサを例示したが、このようなセラミック電子部品としては、積層セラミックコンデンサに限定されず、上記構成を有する電子部品であれば何でも良い。

【実施例】

【0065】

以下、本発明を、さらに詳細な実施例に基づき説明するが、本発明は、これら実施例に限定されない。

【0066】

実施例1

まず、ABO3の原料粉体として粒径200nmのBaZrO3 粉末を、副成分として粒径100nmのBaTiO3粉末を、それぞれ準備した。また、Mgの酸化物の原料としてMgCO3粉末 、Mnの酸化物の原料としてMnO粉末、Yの酸化物の原料として、Y2O3粉末、焼結助剤としてSiO2 粉末を、それぞれ準備した。

【0067】

次に、上記で準備した各原料粉末を、BaZrO3100mol部に対して MgO 2.0mol部 MnO 0.2mol部 SiO2 4.0mol部 Y2O3 1.5mol部含有するように秤量し、ボールミルで16時間湿式混合・粉砕し、乾燥して、誘電体原料を得た。また、MgCO3は、焼成後には、MgOとして誘電体磁器組成物中に含有されることとなる。

【0068】

次いで、得られた誘電体原料:100質量部と、ポリビニルブチラール樹脂:10質量部と、可塑剤としてのジオクチルフタレート(DOP):5質量部と、溶媒としてのアルコール:100質量部とをボールミルで混合してペースト化し、誘電体層用ペーストを得た。

【0069】

また、上記とは別に、Ni粒子:44.6質量部と、テルピネオール:52質量部と、エチルセルロース:3質量部と、ベンゾトリアゾール:0.4質量部とを、3本ロールにより混練し、ペースト化して内部電極層用ペーストを作製した。

【0070】

そして、上記にて作製した誘電体層用ペーストを用いて、PETフィルム上に、乾燥後の厚みが4.0μmとなるようにグリーンシートを形成した。次いで、この上に内部電極層用ペーストを用いて、電極層を所定パターンで印刷した後、PETフィルムからシートを剥離し、電極層を有するグリーンシートを作製した。次いで、電極層を有するグリーンシートを複数枚積層し、加圧接着することによりグリーン積層体とし、このグリーン積層体を所定サイズに切断することにより、グリーンチップを得た。

【0071】

次いで、得られたグリーンチップについて、脱バインダ処理、焼成およびアニールを下記条件にて行って、積層セラミック焼成体を得た。

【0072】

脱バインダ処理条件は、昇温速度:25℃/時間、保持温度:260℃、温度保持時間:8時間、雰囲気:空気中とした。

【0073】

焼成条件は、昇温速度:600℃/時間、保持温度:1280℃とし、保持時間を2時間とした。降温速度は600℃/時間とした。なお、雰囲気ガスは、加湿したN2 +H2 混合ガスとし、酸素分圧が10−12MPaとなるようにした。

【0074】

アニール条件は、昇温速度:200℃/時間、保持温度:1050℃、温度保持時間:2時間、降温速度:200℃/時間、雰囲気ガス:加湿したN2 ガス(酸素分圧:10−7MPa)とした。

【0075】

なお、焼成およびアニールの際の雰囲気ガスの加湿には、ウェッターを用いた。

【0076】

次いで、得られた積層セラミック焼成体の端面をサンドブラストにて研磨した後、外部電極としてCuを塗布し、図1に示す積層セラミックコンデンサの試料を得た。得られたコンデンサ試料のサイズは、2.0mm×1.2mm×0.6mmであり、誘電体層の厚み3.0μm、内部電極層の厚み1.1μm、内部電極層に挟まれた誘電体層の数は4とした。

【0077】

その他の実施例(実施例2〜18)及び比較例(比較例1〜4)についても、主成分原料の組成および粒径、副成分原料の添加形態、添加量、及び粒径を、表1に示すようにした以外は、実施例1と同様の方法によりコンデンサ試料を得た。得られたコンデンサ試料について、比誘電率、および高温負荷寿命(HALT)の測定を、それぞれ下記に示す方法により行った。

【0078】

比誘電率ε

比誘電率εは、コンデンサ試料に対し、基準温度25℃において、デジタルLCRメータ(YHP社製4274A)にて、周波数1kHz,入力信号レベル(測定電圧)1.0Vrmsの条件下で測定された静電容量から算出した(単位なし)。比誘電率は高いほうが好ましく、本実施例では1500以上を良好とした。結果を表1に示す。

【0079】

高温負荷寿命

コンデンサ試料に対し、200℃にて、30V/μmの電界下で直流電圧の印加状態に保持し、寿命時間を測定することにより、高温負荷寿命を評価した。本実施例においては、印加開始から絶縁抵抗が一桁落ちるまでの時間を寿命と定義した。また、本実施例では、上記の評価を20個のコンデンサ試料について行い、その平均値を高温負荷寿命とした。本実施例では15時間以上を良好とした。結果を表1に示す。

【0080】

【表1】

【0081】

表1より、本実施形態よるBaTiO3の添加範囲で、比誘電率と高温負荷寿命の両立が得られることが確認できる。

【0082】

主成分比率

表1より、主成分比率において、x、yが本案件の範囲内の場合、比誘電率と高温負荷寿命の両立が得られることが確認できた。

xが0.25の場合(実施例14)、比誘電率が2111となり、高温負荷寿命が18hとなり共に目標を満足する。

またyが0.25の場合(実施例16)、比誘電率が1502となり、高温負荷寿命が22hとなり共に目標を満足する。

さらに、x、yが共に0.25の場合(実施例15)、比誘電率が1511、高温負荷寿命が17hとなり共に目標を満足する。

【0083】

主成分BaTiO3 BaTiZrO3

主成分がBaTiO3の場合(比較例2)、高温負荷寿命が1.0hとなり15h以上を満足しない。また主成分BaTiO3にBaZrO3を1mol%添加した場合(比較例3)では高温負荷寿命が、1.5hとなり、15h以上を満足しない。また主成分がBa(Ti0.84Zr0.14)O3の場合(比較例5)、比誘電率は7200と高いが、高温負荷寿命が0.8hと目標を満足しない。

【0084】

副成分:BaTiO3添加量

BaTiO3の添加が無い場合(比較例1)は、比誘電率は35であり、比

誘電率1500を満足しないことが確認できた。 またBaTiO3の添加量が25mol%の場合(実施例17)比誘電率が2246、高温負荷寿命が18hであり、共に特性を満足する。

【0085】

主成分と副成分との粒径比

表1より、本発明に係る主成分と副成分との原料粉の粒径比範囲で、比誘電率と高温負荷寿命の両立が得られることが確認できた。

副成分であるBaTiO3原料粉の粒径が400nmにおいて(実施例18)、主成分との粒径比が0.5の場合は、比誘電率は1521であり、比誘電率1500を満足する、また高温負荷寿命が15hであり、15h以上を満足する。

副成分であるBaTiO3原料粉の粒径が500nmにおいて(比較例4)、主成分との粒径比が0.4の場合は、比誘電率は1421であり、また高温負荷寿命が11hであり、共に目標値を満足しない。

【0086】

Ba・Tiの添加形態

表1より、BaTiO3の形態で添加しない場合でも、比誘電率と高温負荷寿命の両立が得られることが確認できた。

BaO・TiO2をそれぞれ単独で添加した場合(実施例12)は、比誘電率は1990、また高温負荷寿命が29hであり、比誘電率と高温負荷寿命を両立できることを確認した。BaO及びTiO2原料の平均粒径は、100nmである。

また、TiO2単独で添加した場合(実施例13)は、比誘電率は1710、また高温負荷寿命が22hであり、比誘電率と高温負荷寿命を両立できることを確認した。TiO2原料の平均粒径は、100nmである。

【産業上の利用可能性】

【0087】

本発明の、セラミック粒子の内部がABO3(AはBa、CaおよびSrから選ばれる少なくとも1つであり、BはZr)を主成分として含有し、このセラミック粒子の表層部が、Ba及びTiとABO3が固溶した領域を有することにより、誘電率を下げることなく高温負荷寿命が長い誘電体磁器組成物を用いることにより、比誘電率と高温負荷寿命を両立できる電子部品を製造することができる。

【符号の説明】

【0088】

1… 積層セラミックコンデンサ

2… 誘電体層

3… 内部電極層

4… 外部電極

10… コンデンサ素子本体

【特許請求の範囲】

【請求項1】

セラミック粒子の内部がABO3(AはBa、CaおよびSrから選ばれる少なくとも1つであり、BはZr)を主成分として含有し、このセラミック粒子の表層部が、Ba及びTiとABO3が固溶した領域を有することを特徴とする誘電体磁器組成物。

【請求項2】

一般式ABO3(AはBa、CaおよびSrから選ばれる少なくとも1つであり、BはZrである)で表されるペロブスカイト型結晶構造を有する化合物を主成分として含有し、副成分としてBaTiO3又はBa、Ti酸化物又はTi酸化物を添加し、主成分と副成分の原料粒径比、主成分原料粒径/副成分原料粒径比を0.5以上とする請求項1に記載の誘電体磁器組成物。

【請求項3】

主成分(Ba1−x−y Srx Cay)としたとき、

0<=x<=0.2,0<=y<=0.2

を満足する請求項1に記載の誘電体磁器組成物。

【請求項4】

本発明に係る誘電体磁器組成物は、主成分100mol部に対し、副成分の含有量が0.5〜20mol部である請求項1に記載の誘電体磁器組成物。

【請求項5】

請求項1〜4のいずれかに記載の誘電体磁器組成物から構成される誘電体層と、内部電極層とを有するセラミック電子部品。

【請求項1】

セラミック粒子の内部がABO3(AはBa、CaおよびSrから選ばれる少なくとも1つであり、BはZr)を主成分として含有し、このセラミック粒子の表層部が、Ba及びTiとABO3が固溶した領域を有することを特徴とする誘電体磁器組成物。

【請求項2】

一般式ABO3(AはBa、CaおよびSrから選ばれる少なくとも1つであり、BはZrである)で表されるペロブスカイト型結晶構造を有する化合物を主成分として含有し、副成分としてBaTiO3又はBa、Ti酸化物又はTi酸化物を添加し、主成分と副成分の原料粒径比、主成分原料粒径/副成分原料粒径比を0.5以上とする請求項1に記載の誘電体磁器組成物。

【請求項3】

主成分(Ba1−x−y Srx Cay)としたとき、

0<=x<=0.2,0<=y<=0.2

を満足する請求項1に記載の誘電体磁器組成物。

【請求項4】

本発明に係る誘電体磁器組成物は、主成分100mol部に対し、副成分の含有量が0.5〜20mol部である請求項1に記載の誘電体磁器組成物。

【請求項5】

請求項1〜4のいずれかに記載の誘電体磁器組成物から構成される誘電体層と、内部電極層とを有するセラミック電子部品。

【図1】

【公開番号】特開2013−112569(P2013−112569A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−260358(P2011−260358)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]