誘電体磁器組成物および電子部品

【課題】誘電体層を薄層化した場合であっても、良好な特性を示す誘電体磁器組成物、および該誘電体磁器組成物が誘電体層に適用された電子部品を提供すること。

【解決手段】複数の誘電体粒子と、誘電体粒子間に存在する粒界と、を有する誘電体磁器組成物であって、誘電体粒子が、固溶体粒子(21)により構成され、粒界(31,32)にSiが均一に存在する。誘電体磁器組成物は、主成分として、組成式(Ba1−xCax)a(Ti1−yZry)O2+aで表される化合物を含有し、副成分として、RE元素(Y、DyおよびHoから選ばれる1つ以上)の酸化物、と、Mnの酸化物と、Siを含む酸化物と、を含有し、組成式中のx、yおよびaが、0≦x≦0.08、0.005≦y≦0.08、0.995≦a≦1.015であり、Mnに対するRE元素のモル比が、3≦RE/Mn≦6であることが好ましい。

【解決手段】複数の誘電体粒子と、誘電体粒子間に存在する粒界と、を有する誘電体磁器組成物であって、誘電体粒子が、固溶体粒子(21)により構成され、粒界(31,32)にSiが均一に存在する。誘電体磁器組成物は、主成分として、組成式(Ba1−xCax)a(Ti1−yZry)O2+aで表される化合物を含有し、副成分として、RE元素(Y、DyおよびHoから選ばれる1つ以上)の酸化物、と、Mnの酸化物と、Siを含む酸化物と、を含有し、組成式中のx、yおよびaが、0≦x≦0.08、0.005≦y≦0.08、0.995≦a≦1.015であり、Mnに対するRE元素のモル比が、3≦RE/Mn≦6であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、誘電体磁器組成物および該誘電体磁器組成物が誘電体層に適用された電子部品に関する。さらに詳しくは、誘電体層を薄層化した場合であっても、特性が良好な誘電体磁器組成物、および該誘電体磁器組成物が適用された電子部品に関する。

【背景技術】

【0002】

近年、電子回路の高密度化に伴う電子部品の小型化に対する要求は高い。たとえば、電子部品の一例である積層セラミックコンデンサの小型・大容量化が急速に進んでおり、これに伴い用途も拡大している。その結果、このようなコンデンサには様々な特性が要求される。

【0003】

このような要求に応えるため、たとえば、特許文献1には、組成式が(Ba1−xCax)a(Ti1−yZry)O2+a で表される主成分に、MgO、MnO、希土類元素酸化物およびV等の酸化物を添加した誘電体磁器組成物から構成される誘電体層を備えた積層セラミックコンデンサが開示されている。この積層セラミックコンデンサは、誘電体層の層厚が1〜5μmの場合において、高温加速寿命や耐圧特性等の特性が良好である旨が記載されている。

【0004】

しかしながら、さらなる高温加速寿命や耐圧特性等の向上が求められていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−207972号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、このような実状に鑑みてなされ、誘電体層を薄層化した場合であっても、良好な特性を示す誘電体磁器組成物、および該誘電体磁器組成物が誘電体層に適用された電子部品を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明に係る誘電体磁器組成物は、

複数の誘電体粒子と、前記誘電体粒子間に存在する粒界と、を有する誘電体磁器組成物であって、

前記誘電体粒子が、固溶体粒子により構成され、

前記粒界にSiが均一に存在することを特徴とする。

【0008】

本発明では、主成分を構成する元素とは異なる元素が主成分粒子の全体に固溶した粒子(固溶体粒子)が存在している。さらに、これらの固溶体粒子を含む誘電体粒子間に存在する粒界において、Siが偏析しておらず、均一に存在している。

【0009】

粒界にSiが偏析した異相が存在している場合、この異相を起点とする絶縁破壊が生じやすいため、耐圧不良や信頼性の低下を招いてしまう。

【0010】

したがって、本発明では、Siが粒界に均一に存在する、すなわち、Siを含む偏析を形成させないことで、耐圧不良を抑制し、信頼性等の特性を良好にすることができる。また、固溶体粒子が存在することで、誘電体層中に誘電体粒子を複数配置する必要がないため、誘電体層の薄層化が容易となる。したがって、誘電体層を薄層化した場合であって、良好な特性が得られることとなる。

【0011】

好ましくは、前記誘電体磁器組成物が、主成分として、組成式(Ba1−xCax)a(Ti1−yZry)O2+aで表される化合物を含有し、副成分として、RE元素の酸化物(RE元素は、Y、DyおよびHoからなる群から選ばれる少なくとも1つ)と、Mnの酸化物と、Siを含む酸化物と、を含有し、組成式中の前記x、yおよびaが、0≦x≦0.08、0.005≦y≦0.08、0.995≦a≦1.015であり、前記Mnに対する前記RE元素の比が、モル比で、3≦RE/Mn≦6である。

【0012】

好ましくは、前記化合物100モルに対し、前記RE元素の酸化物の含有量が、RE2O3換算で、0.2〜1.5モル、前記Mnの酸化物の含有量が、MnO換算で、0.05〜1.0モル、前記Siの酸化物の含有量が、SiO2換算で、0.5〜2.0モルである。

【0013】

誘電体磁器組成物の組成を上記の構成とすることで、上述した構造が容易に得られ、上述した効果が得られる。

【0014】

また、本発明に係る電子部品は、上記のいずれかに記載の誘電体磁器組成物から構成される誘電体層と、電極と、を有している。このような電子部品としては、積層セラミックコンデンサ、圧電素子、チップインダクタ、チップバリスタ、チップサーミスタ、チップ抵抗、その他の表面実装(SMD)チップ型電子部品が例示される。

【図面の簡単な説明】

【0015】

【図1】図1は、本発明の一実施形態に係る積層セラミックコンデンサの断面図である。

【図2】図2は、図1に示す誘電体層2の要部拡大断面図である。

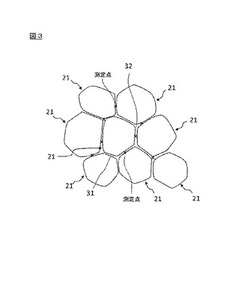

【図3】図3は、粒界におけるSi量を測定する方法を説明するための模式図である。

【図4】図4は、本発明の実施例に係る試料について、粒界におけるSi量を測定した領域のSTEM写真および測定結果である。

【図5】図5は、本発明の実施例および比較例に係る試料について、STEM写真、Si元素のマッピング図、Y元素のマッピング図である。

【発明を実施するための形態】

【0016】

以下、本発明を、図面に示す実施形態に基づき説明する。

【0017】

(積層セラミックコンデンサ1)

図1に示すように、積層セラミックコンデンサ1は、誘電体層2と内部電極層3とが交互に積層された構成のコンデンサ素子本体10を有する。このコンデンサ素子本体10の両端部には、素子本体10の内部で交互に配置された内部電極層3と各々導通する一対の外部電極4が形成してある。コンデンサ素子本体10の形状に特に制限はないが、通常、直方体状とされる。また、その寸法にも特に制限はなく、用途に応じて適当な寸法とすればよい。

【0018】

(誘電体層2)

誘電体層2は、本実施形態に係る誘電体磁器組成物から構成されている。該誘電体磁器組成物は、図2に示すように、複数の誘電体粒子21と、誘電体粒子間に存在する粒界30と、を有する。

【0019】

(誘電体粒子および粒界)

本実施形態では、誘電体粒子は、主成分粒子内に、主成分を構成する元素とは異なる元素(副成分元素)が固溶(拡散)した粒子(固溶体粒子21)により構成される。該粒子は、主成分粒子の全体に副成分元素が固溶(拡散)した結果、副成分元素が主成分粒子の全体に存在している結晶粒子である。なお、全ての副成分元素が主成分粒子に全体的に存在している必要はなく、一部の副成分元素のみが主成分粒子に全体的に存在していればよい。

【0020】

このような固溶体粒子は、いわゆるコアシェル構造を有する粒子とは異なり、粒子全体で、比誘電率、絶縁抵抗、信頼性、温度特性等の種々の特性を担う。したがって、固溶体粒子が誘電体層(内部電極層間)に1個配置されていれば、上記の特性を発揮することができる。そのため、固溶体粒子の結晶粒子径を小さくすることで、誘電体層の薄層化を容易に実現することができる。

【0021】

粒界30は、主として、誘電体層に含有される元素の酸化物から構成されているが、製造工程において不純物として混入する元素の酸化物などが含まれていてもよい。また、内部電極層を構成する元素の酸化物が含まれていてもよい。通常、粒界22は主としてアモルファス質で構成されているが、結晶質で構成されていてもよい。

【0022】

本実施形態では、粒界30には、Siが酸化物あるいは複合酸化物として含まれており、しかも粒界にほぼ均一に存在している。Siは2つの粒子間に形成される粒界31だけでなく、3つ以上の粒子の間に存在する粒界32(3重点など)においても、偏析を形成せず、均一に存在している。

【0023】

一般的に、Siは誘電体粒子に固溶しにくいため、粒界に留まる傾向にある。このようなSiは、特に3重点においてSiを主成分とする偏析あるいはSiと他の元素とを主成分とする偏析を形成しやすい傾向にある。そのため、偏析が存在している領域と、偏析が存在していない領域と、を比較すると、Siは均一に存在していない。このような偏析は、誘電体磁器組成物とは組成が異なるため、誘電体層において異相として存在し、耐圧不良や高温加速寿命等の信頼性の低下を引き起こしてしまう。

【0024】

しかしながら、本実施形態では、Siを粒界に均一に存在させることで、異相の形成を抑制し、耐圧特性を良好にし、信頼性を高めることができる。

【0025】

Siが粒界に均一に存在しているか否かを判断する方法としては、特に制限されず、たとえば、Siのマッピング画像を解析することで判断してもよい。本実施形態では、粒界におけるSi量の測定を複数の点で行い、それらの標準偏差を算出して、Siが粒界に均一に存在しているか否かを判断する。以下に具体的な方法を示す。

【0026】

まず、走査透過型電子顕微鏡(STEM)を用いて誘電体層を観察することにより、誘電体粒子と粒界とを判別する。なお、誘電体粒子が固溶体粒子であるか否かを判別する方法としては、特に制限されず、たとえば、電子顕微鏡による誘電体粒子の明視野像や粒子内における副成分元素の分布を示すマッピング画像などから判別してもよい。さらに、STEMに付属のエネルギー分散型X線分光装置(EDS)を用いて、粒界における点分析を行い、粒界における各元素の含有比を算出する。

【0027】

具体的には、誘電体層の断面をSTEMにより撮影し、明視野(BF)像を得る。この明視野像において誘電体粒子と誘電体粒子との間に存在し、該誘電体粒子とは異なるコントラストを有する領域を粒界とする。異なるコントラストを有するか否かの判断は、目視により行ってもよいし、画像処理を行うソフトウェア等により判断してもよい。

【0028】

続いて、図3に示すように、粒界31,32であると判断した領域において、EDSにより点分析を行い、分析により得られた特性X線を解析して、Si量を算出する。このとき、粒界以外の領域に含まれる元素、たとえば誘電体粒子などに含まれる元素の情報が検出されないように、ビーム径、加速電圧、CL絞り等の測定条件を調整する。なお、測定点の数は、標準偏差の信頼性を確保できる数であれば特に制限されないが、本実施形態では、10点以上であることが好ましい。

【0029】

Si量は、測定点において検出された全ての元素の含有比の合計を100原子%としたときに、Si原子が含まれる割合として算出される。

【0030】

次に、測定したSi量の標準偏差を算出し、この標準偏差が±5%以内であれば、粒界にSiが均一に存在していると判断する。

【0031】

このようなSiの分布は、たとえば、誘電体磁器組成物の組成、後述する副成分の原料の粒子径、塗料化条件や焼成条件等を制御することで達成される。

【0032】

本実施形態では、誘電体粒子の平均結晶粒子径は、0.2〜0.5μmであることが好ましい。平均結晶粒子径を上記の範囲とすることで、誘電体層の厚みを平均結晶粒子径と同程度とすることができ、誘電体層の薄層化を容易に実現することができる。

【0033】

なお、誘電体粒子の平均結晶粒子径は、たとえば以下のようにして算出すればよい。まず、コンデンサ素子本体10を誘電体層2および内部電極層3の積層方向に平行な面で切断する。そして、その断面において誘電体粒子の面積を測定し、その面積に相当する円の直径(円相当径)を算出し、この円相当径を1.27倍した値を結晶粒子径とする。

【0034】

得られた結晶粒子径から平均結晶粒子径を算出する方法としては特に制限されないが、たとえば、結晶粒子径を300個以上の誘電体粒子について測定し、得られた結晶粒子径の累積度数分布から累積が50%となる値を平均結晶粒子径とすればよい。

【0035】

本実施形態では、上記の構造を容易に得るために、誘電体磁器組成物が、以下の成分を含むことが好ましい。

【0036】

まず、該誘電体磁器組成物は、主成分として、ペロブスカイト型構造を有し、一般式ABO3で表される化合物を含むことが好ましい。ABO3において、Aサイト原子とBサイト原子との比を示すA/B比は、化学量論組成から若干偏倚してもよい。また、酸素(O)量も化学量論組成から若干偏倚してもよい。

【0037】

本実施形態では、主成分は、組成式(Ba1−xCax)a(Ti1−yZry)O2+aで表される化合物であることが好ましい。

【0038】

また、上記式中のxは、0≦x≦0.08であることが好ましい。すなわち、Caを含有しなくてもよい。xを上記の範囲とすることで、粒子径のバラツキを軽減できるという利点を有する。

【0039】

上記式中のyは、0.005≦y≦0.08であることが好ましい。yを上記の範囲とすることで、容量温度特性を制御できるという利点を有する。

【0040】

上記式中のaは、0.995≦a≦1.015であることが好ましい。aは、A/B比と同じ値を示す。aを上記の範囲とすることで、粒成長を制御できるという利点を有する。

【0041】

また、該誘電体磁器組成物は、副成分として、RE元素の酸化物、Mnの酸化物およびSiを含む酸化物を含むことが好ましい。

【0042】

RE元素の酸化物の含有量は、主成分100モルに対して、RE2O3換算で、好ましくは0.2〜1.5モルである。RE元素の酸化物の含有量を上記の範囲内とすることで、粒成長を制御し、良好な高温加速寿命が得られるという利点がある。なお、RE元素は、Y、DyおよびHoから選ばれる少なくとも1つであることが好ましい。

【0043】

Mnの酸化物は、アクセプター元素として働く。その含有量は、主成分100モルに対して、MnO換算で、好ましくは0.05〜1.0モルである。Mnの酸化物の含有量を上記の範囲内とすることで、高い比誘電率が得られるという利点がある。

【0044】

本実施形態では、Mnのモル数に対するRE元素のモル数の比が、好ましくは3≦RE/Mn≦6、より好ましくは3≦RE/Mn≦5である関係を満足する。RE元素とMnとのモル比率を上記の範囲とすることで、粒界にSiを含む偏析(異相)の形成が容易に阻害される。その結果、耐圧不良を低減し、信頼性を向上させることができる。

【0045】

Siを含む酸化物の含有量は、主成分100モルに対して、SiO2換算で、好ましくは0.5〜2.0モルである。Siを含む酸化物は焼結助剤として働く。また、Siを含む酸化物としては、特に制限されず、SiO2であってもよいし、Siとアルカリ金属元素および/またはアルカリ土類金属元素との複合酸化物であってもよい。また、ガラス成分でもよい。本実施形態では、Siを含む酸化物として、Siとアルカリ金属元素および/またはアルカリ土類金属元素との複合酸化物のガラス成分が好ましい。

【0046】

本実施形態に係る誘電体磁器組成物は、さらに、所望の特性に応じて、その他の成分を含有してもよい。

【0047】

たとえば、Mgの酸化物が含有されていてもよい。その含有量は、主成分100モルに対して、MgO換算で、好ましくは0モル超1.0モル以下である。該酸化物の含有量を上記の範囲とすることで、粒子径のバラツキを抑制し、高い比誘電率が得られるという利点がある。

【0048】

また、たとえば、V、MoおよびWから選ばれる少なくとも1つの元素の酸化物が含有されていてもよい。これらの酸化物の含有量は、主成分100モルに対して、V2O5、MoO3およびWO3換算で、好ましくは0.01〜0.1モルである。該酸化物の含有量を上記の範囲とすることで、良好な高温加速寿命が得られるという利点がある。なお、該酸化物のなかでも特性の改善効果が大きいという点から、Vの酸化物を用いることが好ましい。

【0049】

誘電体層2の厚みは、薄層化の要求に応えるため、一層あたり2.0μm以下であることが好ましく、一層あたり1.0μm以下であることがより好ましい。

【0050】

誘電体層2の積層数は、特に限定されないが、20以上であることが好ましい。積層数の上限は、特に限定されないが、たとえば2000程度である。

【0051】

(内部電極層3)

内部電極層3に含有される導電材は特に限定されず、たとえばNiまたはNi合金など公知の導電材を用いればよい。内部電極層3の厚さは用途等に応じて適宜決定すればよいが、通常、0.1〜3μm程度であることが好ましい。

【0052】

(外部電極4)

外部電極4に含有される導電材は特に限定されず、たとえばNi,Cuや、これらの合金など公知の導電材を用いればよい。外部電極4の厚さは用途等に応じて適宜決定すればよいが、通常、10〜50μm程度であることが好ましい。

【0053】

(積層セラミックコンデンサ1の製造方法)

本実施形態の積層セラミックコンデンサ1は、公知の方法により製造すればよい。本実施形態では、ペーストを用いてグリーンチップを作製し、これを焼成することで、積層セラミックコンデンサを製造する。以下、製造方法について具体的に説明する。

【0054】

まず、誘電体層を形成するための誘電体原料を準備し、これを塗料化して、誘電体層用ペーストを調製する。

【0055】

誘電体原料として、主成分の原料と副成分の原料とを準備する。本実施形態では、主成分の原料として、ABO3の原料を準備し、副成分の原料として、Siを含む酸化物の原料、RE元素の酸化物の原料およびMnの酸化物の原料を準備することが好ましい。また、副成分の原料には、Mgの酸化物の原料と、V等の酸化物の原料と、がさらに含まれてもよい。

【0056】

これらの原料としては、酸化物やその混合物、複合酸化物を用いることができる。また、焼成により上記した酸化物や複合酸化物となる化合物を用いてもよい。たとえば、ABO3の原料としては、ABO3を用いてもよいし、Aの酸化物の原料と、Bの酸化物の原料と、を用いてもよい。また、Siを含む酸化物の原料として、ガラスを用いてもよい。

【0057】

誘電体層用ペーストは、上記の誘電体原料と、バインダと、溶剤と、を混合して得られる。バインダおよび溶剤は、公知のものを用いればよい。該ペーストは、必要に応じて、可塑剤等の添加物を含んでもよい。

【0058】

内部電極層用ペーストは、上記の導電材と、バインダと、溶剤と、を混合して得られる。バインダおよび溶剤は、公知のものを用いればよい。該ペーストは、必要に応じて、共材や可塑剤等の添加物を含んでもよい。

【0059】

外部電極用ペーストは、内部電極層用ペーストと同様にして調製すればよい。

【0060】

得られたペーストを用いて、グリーンシートや内部電極パターンを形成し、これらを積層してグリーンチップを得る。

【0061】

得られたグリーンチップに対し、脱バインダ処理を行う。脱バインダ処理条件は、公知の条件とすればよく、たとえば、保持温度を好ましくは180〜400℃とする。

【0062】

脱バインダ処理後、グリーンチップの焼成を行い、焼結体としてのコンデンサ素子本体を得る。焼成条件は、公知の条件とすればよく、たとえば、還元性雰囲気において、保持温度を1300℃以下とすることが好ましい。なお、焼成時の昇温速度および降温速度は、600℃/時間以上とすることが好ましい。

【0063】

焼成後、得られたコンデンサ素子本体に対し、再酸化処理(アニール)を行うことが好ましい。アニール条件は、公知の条件とすればよく、たとえば、アニール時の酸素分圧を焼成時の酸素分圧よりも高い酸素分圧とし、保持温度を1100℃以下とすることが好ましい。

【0064】

上記のようにして得られたコンデンサ素子本体に端面研磨を施し、外部電極用ペーストを塗布して焼き付けし、外部電極4を形成する。そして、必要に応じ、外部電極4の表面に、めっき等により被覆層を形成する。

【0065】

このようにして製造された本実施形態の積層セラミックコンデンサは、ハンダ付等によりプリント基板上などに実装され、各種電子機器等に使用される。

【0066】

以上、本発明の実施形態について説明してきたが、本発明は、上述した実施形態に何等限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々に改変することができる。

【0067】

たとえば、上述した実施形態では、本発明に係るセラミック電子部品として、積層セラミックコンデンサを例示したが、このようなセラミック電子部品としては、積層セラミックコンデンサに限定されず、上記構成を有する電子部品であれば何でも良い。

【実施例】

【0068】

以下、本発明を、さらに詳細な実施例に基づき説明するが、本発明は、これら実施例に限定されない。

【0069】

まず、主成分の原料として、一般式(Ba1−xCax)a(Ti1−yZry)O2+a で表される化合物の粉末を準備した。なお、式中のx、yおよびaは、表1に示す値とした。該化合物の粉末は、BaO、CaO、TiO2およびZrO2を所定比で混合し、熱処理することで得られた。

【0070】

副成分の原料は、以下に示す原料を準備した。RE元素の酸化物の原料として、Y2O3粉末、Dy2O3粉末およびHo2O3粉末を準備し、Mnの酸化物の原料としてMnO粉末を準備し、Mgの酸化物の原料として、MgO粉末を準備し、Vの酸化物の原料として、V2O5粉末を準備し、Siを含む酸化物の原料として、(Ba,Ca)SiO3 ガラス粉末(BCG)を準備した。

【0071】

次に、上記で準備した主成分の原料と副成分の原料とをボールミルで20時間湿式粉砕し、これを乾燥して誘電体原料を得た。なお、各副成分の添加量は、焼成後の誘電体磁器組成物において、主成分である該化合物100モルに対して、各酸化物換算で、表1に示す量となるようにした。

【0072】

次いで、得られた誘電体原料100重量部と、ポリビニルブチラール樹脂10重量部と、可塑剤としてのジオクチルフタレート(DOP)5重量部と、溶媒としてのアルコール100重量部とをボールミルで混合してペースト化し、誘電体層用ペーストを得た。

【0073】

また、Ni粒子44.6重量部と、テルピネオール52重量部と、エチルセルロース3重量部と、ベンゾトリアゾール0.4重量部とを、3本ロールにより混練し、ペースト化して内部電極層用ペーストを作製した。

【0074】

そして、上記にて作製した誘電体層用ペーストを用いて、PETフィルム上に、乾燥後の厚みが2μmとなるようにグリーンシートを形成した。次いで、この上に内部電極層用ペーストを用いて、電極層を所定パターンで印刷した後、PETフィルムからシートを剥離し、電極層を有するグリーンシートを作製した。次いで、電極層を有するグリーンシートを複数枚積層し、加圧接着することによりグリーン積層体を得て、このグリーン積層体を所定サイズに切断することにより、グリーンチップを得た。

【0075】

次いで、得られたグリーンチップについて、脱バインダ処理、焼成およびアニールを下記条件で行い、コンデンサ素子本体としての焼結体を得た。

【0076】

脱バインダ処理条件は、昇温速度を25℃/時間、保持温度を260℃、温度保持時間を8時間、雰囲気を空気中とした。

【0077】

焼成条件は、昇温速度および降温速度を600℃/時間、保持温度を1200〜1300℃とし、保持時間を2時間とした。雰囲気ガスは、加湿したN2 +H2 混合ガス(酸素分圧:10−13MPa)とした。

【0078】

アニール条件は、昇温速度および降温速度を200℃/時間、保持温度を1050℃、温度保持時間を2時間とした。雰囲気ガスは、加湿したN2 ガス(酸素分圧:10−7MPa)とした。

【0079】

次いで、得られた焼結体の端面をサンドブラストにて研磨した後、外部電極としてIn−Ga合金を塗布し、図1に示す積層セラミックコンデンサの試料を得た。得られたコンデンサ試料のサイズは、3.2mm×1.6mm×0.6mmであり、誘電体層の厚みが1.5μm程度、内部電極層の厚みが1.0μm、内部電極層に挟まれた誘電体層の数は5であった。

【0080】

得られたコンデンサ試料について、下記に示す方法により、平均結晶粒子径を測定し、粒界におけるSi量を測定してこれらから標準偏差を求めた。さらに高温加速寿命(HALT)および耐圧特性の評価を、それぞれ下記に示す方法により行った。

【0081】

(平均結晶粒子径)

コンデンサ試料を切断し、その切断面を走査型電子顕微鏡(SEM)により観察し、SEM写真を撮影した。このSEM写真をソフトウェアにより画像処理を行い、誘電体粒子の境界を判別し、各誘電体粒子の面積を算出した。そして、算出された誘電体粒子の面積を円相当径に換算して結晶粒子径を算出した。この測定を300個の誘電体粒子について行い、累積個数が50%の場合の結晶粒子径を平均結晶粒子径とした。平均結晶粒子径は0.2〜0.5μmを良好とした。結果を表2に示す。

【0082】

(粒界におけるSi量の標準偏差)

まず、コンデンサ試料を誘電体層に対して垂直な面で切断した。この切断面について、走査透過型電子顕微鏡(STEM)により観察し、固溶体粒子と粒界との判別を行った。次いで、任意に選択した10点の粒界において、STEMに付属のEDS装置を用いて、点分析を行った。測定により得られた特性X線を定量分析し、検出された元素の含有比に占めるSiの割合を算出した。各測定点で得られたSiの割合の標準偏差(σ)を求めることで、Siが粒界に均一に存在しているか否かを判断した。本実施例では、標準偏差が±5%以内であった場合に、Siが粒界に均一に存在していると判断した。結果を表1に示す。試料番号9について、粒界におけるSi量を測定した領域のSTEM写真および測定結果を図4に示す。また、試料番号1、9および19についての切断面の明視野像、Siのマッピング図およびRE元素のマッピング図を図5に示す。なお、図5では、REとして、Yを添加した場合を例示している。マッピング図において、明るい部分は対応する元素が多く存在していることを表す。

【0083】

(耐圧特性)

コンデンサ試料に対し、直流電圧を0Vから10Vずつ印加した際に、電流が10mA以上流れた時の電圧を絶縁破壊電圧とした。本実施例では、上記の評価を50個の試料について行い、絶縁破壊電圧の平均値が100Vを上回る試料を良好であると判断した。結果を表2に示す。

【0084】

(高温加速寿命(HALT))

コンデンサ試料に対し、160℃にて、15V/μmの電界下で直流電圧の印加状態に保持し、寿命時間を測定することにより、高温加速寿命を評価した。本実施例においては、印加開始から絶縁抵抗が一桁落ちるまでの時間を故障時間とし、これをワイブル解析することにより算出した平均故障時間(MTTF)を寿命と定義した。また、本実施例では、上記の評価を20個のコンデンサ試料について行い、その平均値を高温加速寿命とした。本実施例では高温加速寿命が20時間以上であった試料を良好であると判断した。結果を表2に示す。

【0085】

【表1】

【0086】

【表2】

【0087】

表1および2より、標準偏差(σ)が±5%より大きい、すなわち、Siが粒界に均一に存在していない場合(試料番号1、2および19)、高温加速寿命および耐圧が悪化していることが確認できた。また、図5より、試料番号1では、Siが偏析し、Siが主成分である異相が存在しており、試料番号19では、SiとRE元素とが偏析し、SiおよびRE元素が主成分である異相が存在していることが確認できた。

【0088】

一方、標準偏差(σ)が±5%以内、すなわち、Siが粒界に均一に存在している場合には(試料番号3〜18)、高温加速寿命および耐圧が良好であることが確認できた。さらに、図4より、試料番号9では、Siが粒界で均一に存在していることが確認できた。また、このような構造は、RE/Mnを上述した範囲とすることで、容易に得られることが確認できた。また、図5より、試料番号9では、Siが偏析しておらず、粒界に均一に存在していることが確認できた。

【符号の説明】

【0089】

1… 積層セラミックコンデンサ

10… コンデンサ素子本体

2… 誘電体層

21… 固溶体粒子

30、31、32… 粒界

3… 内部電極層

4… 外部電極

【技術分野】

【0001】

本発明は、誘電体磁器組成物および該誘電体磁器組成物が誘電体層に適用された電子部品に関する。さらに詳しくは、誘電体層を薄層化した場合であっても、特性が良好な誘電体磁器組成物、および該誘電体磁器組成物が適用された電子部品に関する。

【背景技術】

【0002】

近年、電子回路の高密度化に伴う電子部品の小型化に対する要求は高い。たとえば、電子部品の一例である積層セラミックコンデンサの小型・大容量化が急速に進んでおり、これに伴い用途も拡大している。その結果、このようなコンデンサには様々な特性が要求される。

【0003】

このような要求に応えるため、たとえば、特許文献1には、組成式が(Ba1−xCax)a(Ti1−yZry)O2+a で表される主成分に、MgO、MnO、希土類元素酸化物およびV等の酸化物を添加した誘電体磁器組成物から構成される誘電体層を備えた積層セラミックコンデンサが開示されている。この積層セラミックコンデンサは、誘電体層の層厚が1〜5μmの場合において、高温加速寿命や耐圧特性等の特性が良好である旨が記載されている。

【0004】

しかしながら、さらなる高温加速寿命や耐圧特性等の向上が求められていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−207972号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、このような実状に鑑みてなされ、誘電体層を薄層化した場合であっても、良好な特性を示す誘電体磁器組成物、および該誘電体磁器組成物が誘電体層に適用された電子部品を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明に係る誘電体磁器組成物は、

複数の誘電体粒子と、前記誘電体粒子間に存在する粒界と、を有する誘電体磁器組成物であって、

前記誘電体粒子が、固溶体粒子により構成され、

前記粒界にSiが均一に存在することを特徴とする。

【0008】

本発明では、主成分を構成する元素とは異なる元素が主成分粒子の全体に固溶した粒子(固溶体粒子)が存在している。さらに、これらの固溶体粒子を含む誘電体粒子間に存在する粒界において、Siが偏析しておらず、均一に存在している。

【0009】

粒界にSiが偏析した異相が存在している場合、この異相を起点とする絶縁破壊が生じやすいため、耐圧不良や信頼性の低下を招いてしまう。

【0010】

したがって、本発明では、Siが粒界に均一に存在する、すなわち、Siを含む偏析を形成させないことで、耐圧不良を抑制し、信頼性等の特性を良好にすることができる。また、固溶体粒子が存在することで、誘電体層中に誘電体粒子を複数配置する必要がないため、誘電体層の薄層化が容易となる。したがって、誘電体層を薄層化した場合であって、良好な特性が得られることとなる。

【0011】

好ましくは、前記誘電体磁器組成物が、主成分として、組成式(Ba1−xCax)a(Ti1−yZry)O2+aで表される化合物を含有し、副成分として、RE元素の酸化物(RE元素は、Y、DyおよびHoからなる群から選ばれる少なくとも1つ)と、Mnの酸化物と、Siを含む酸化物と、を含有し、組成式中の前記x、yおよびaが、0≦x≦0.08、0.005≦y≦0.08、0.995≦a≦1.015であり、前記Mnに対する前記RE元素の比が、モル比で、3≦RE/Mn≦6である。

【0012】

好ましくは、前記化合物100モルに対し、前記RE元素の酸化物の含有量が、RE2O3換算で、0.2〜1.5モル、前記Mnの酸化物の含有量が、MnO換算で、0.05〜1.0モル、前記Siの酸化物の含有量が、SiO2換算で、0.5〜2.0モルである。

【0013】

誘電体磁器組成物の組成を上記の構成とすることで、上述した構造が容易に得られ、上述した効果が得られる。

【0014】

また、本発明に係る電子部品は、上記のいずれかに記載の誘電体磁器組成物から構成される誘電体層と、電極と、を有している。このような電子部品としては、積層セラミックコンデンサ、圧電素子、チップインダクタ、チップバリスタ、チップサーミスタ、チップ抵抗、その他の表面実装(SMD)チップ型電子部品が例示される。

【図面の簡単な説明】

【0015】

【図1】図1は、本発明の一実施形態に係る積層セラミックコンデンサの断面図である。

【図2】図2は、図1に示す誘電体層2の要部拡大断面図である。

【図3】図3は、粒界におけるSi量を測定する方法を説明するための模式図である。

【図4】図4は、本発明の実施例に係る試料について、粒界におけるSi量を測定した領域のSTEM写真および測定結果である。

【図5】図5は、本発明の実施例および比較例に係る試料について、STEM写真、Si元素のマッピング図、Y元素のマッピング図である。

【発明を実施するための形態】

【0016】

以下、本発明を、図面に示す実施形態に基づき説明する。

【0017】

(積層セラミックコンデンサ1)

図1に示すように、積層セラミックコンデンサ1は、誘電体層2と内部電極層3とが交互に積層された構成のコンデンサ素子本体10を有する。このコンデンサ素子本体10の両端部には、素子本体10の内部で交互に配置された内部電極層3と各々導通する一対の外部電極4が形成してある。コンデンサ素子本体10の形状に特に制限はないが、通常、直方体状とされる。また、その寸法にも特に制限はなく、用途に応じて適当な寸法とすればよい。

【0018】

(誘電体層2)

誘電体層2は、本実施形態に係る誘電体磁器組成物から構成されている。該誘電体磁器組成物は、図2に示すように、複数の誘電体粒子21と、誘電体粒子間に存在する粒界30と、を有する。

【0019】

(誘電体粒子および粒界)

本実施形態では、誘電体粒子は、主成分粒子内に、主成分を構成する元素とは異なる元素(副成分元素)が固溶(拡散)した粒子(固溶体粒子21)により構成される。該粒子は、主成分粒子の全体に副成分元素が固溶(拡散)した結果、副成分元素が主成分粒子の全体に存在している結晶粒子である。なお、全ての副成分元素が主成分粒子に全体的に存在している必要はなく、一部の副成分元素のみが主成分粒子に全体的に存在していればよい。

【0020】

このような固溶体粒子は、いわゆるコアシェル構造を有する粒子とは異なり、粒子全体で、比誘電率、絶縁抵抗、信頼性、温度特性等の種々の特性を担う。したがって、固溶体粒子が誘電体層(内部電極層間)に1個配置されていれば、上記の特性を発揮することができる。そのため、固溶体粒子の結晶粒子径を小さくすることで、誘電体層の薄層化を容易に実現することができる。

【0021】

粒界30は、主として、誘電体層に含有される元素の酸化物から構成されているが、製造工程において不純物として混入する元素の酸化物などが含まれていてもよい。また、内部電極層を構成する元素の酸化物が含まれていてもよい。通常、粒界22は主としてアモルファス質で構成されているが、結晶質で構成されていてもよい。

【0022】

本実施形態では、粒界30には、Siが酸化物あるいは複合酸化物として含まれており、しかも粒界にほぼ均一に存在している。Siは2つの粒子間に形成される粒界31だけでなく、3つ以上の粒子の間に存在する粒界32(3重点など)においても、偏析を形成せず、均一に存在している。

【0023】

一般的に、Siは誘電体粒子に固溶しにくいため、粒界に留まる傾向にある。このようなSiは、特に3重点においてSiを主成分とする偏析あるいはSiと他の元素とを主成分とする偏析を形成しやすい傾向にある。そのため、偏析が存在している領域と、偏析が存在していない領域と、を比較すると、Siは均一に存在していない。このような偏析は、誘電体磁器組成物とは組成が異なるため、誘電体層において異相として存在し、耐圧不良や高温加速寿命等の信頼性の低下を引き起こしてしまう。

【0024】

しかしながら、本実施形態では、Siを粒界に均一に存在させることで、異相の形成を抑制し、耐圧特性を良好にし、信頼性を高めることができる。

【0025】

Siが粒界に均一に存在しているか否かを判断する方法としては、特に制限されず、たとえば、Siのマッピング画像を解析することで判断してもよい。本実施形態では、粒界におけるSi量の測定を複数の点で行い、それらの標準偏差を算出して、Siが粒界に均一に存在しているか否かを判断する。以下に具体的な方法を示す。

【0026】

まず、走査透過型電子顕微鏡(STEM)を用いて誘電体層を観察することにより、誘電体粒子と粒界とを判別する。なお、誘電体粒子が固溶体粒子であるか否かを判別する方法としては、特に制限されず、たとえば、電子顕微鏡による誘電体粒子の明視野像や粒子内における副成分元素の分布を示すマッピング画像などから判別してもよい。さらに、STEMに付属のエネルギー分散型X線分光装置(EDS)を用いて、粒界における点分析を行い、粒界における各元素の含有比を算出する。

【0027】

具体的には、誘電体層の断面をSTEMにより撮影し、明視野(BF)像を得る。この明視野像において誘電体粒子と誘電体粒子との間に存在し、該誘電体粒子とは異なるコントラストを有する領域を粒界とする。異なるコントラストを有するか否かの判断は、目視により行ってもよいし、画像処理を行うソフトウェア等により判断してもよい。

【0028】

続いて、図3に示すように、粒界31,32であると判断した領域において、EDSにより点分析を行い、分析により得られた特性X線を解析して、Si量を算出する。このとき、粒界以外の領域に含まれる元素、たとえば誘電体粒子などに含まれる元素の情報が検出されないように、ビーム径、加速電圧、CL絞り等の測定条件を調整する。なお、測定点の数は、標準偏差の信頼性を確保できる数であれば特に制限されないが、本実施形態では、10点以上であることが好ましい。

【0029】

Si量は、測定点において検出された全ての元素の含有比の合計を100原子%としたときに、Si原子が含まれる割合として算出される。

【0030】

次に、測定したSi量の標準偏差を算出し、この標準偏差が±5%以内であれば、粒界にSiが均一に存在していると判断する。

【0031】

このようなSiの分布は、たとえば、誘電体磁器組成物の組成、後述する副成分の原料の粒子径、塗料化条件や焼成条件等を制御することで達成される。

【0032】

本実施形態では、誘電体粒子の平均結晶粒子径は、0.2〜0.5μmであることが好ましい。平均結晶粒子径を上記の範囲とすることで、誘電体層の厚みを平均結晶粒子径と同程度とすることができ、誘電体層の薄層化を容易に実現することができる。

【0033】

なお、誘電体粒子の平均結晶粒子径は、たとえば以下のようにして算出すればよい。まず、コンデンサ素子本体10を誘電体層2および内部電極層3の積層方向に平行な面で切断する。そして、その断面において誘電体粒子の面積を測定し、その面積に相当する円の直径(円相当径)を算出し、この円相当径を1.27倍した値を結晶粒子径とする。

【0034】

得られた結晶粒子径から平均結晶粒子径を算出する方法としては特に制限されないが、たとえば、結晶粒子径を300個以上の誘電体粒子について測定し、得られた結晶粒子径の累積度数分布から累積が50%となる値を平均結晶粒子径とすればよい。

【0035】

本実施形態では、上記の構造を容易に得るために、誘電体磁器組成物が、以下の成分を含むことが好ましい。

【0036】

まず、該誘電体磁器組成物は、主成分として、ペロブスカイト型構造を有し、一般式ABO3で表される化合物を含むことが好ましい。ABO3において、Aサイト原子とBサイト原子との比を示すA/B比は、化学量論組成から若干偏倚してもよい。また、酸素(O)量も化学量論組成から若干偏倚してもよい。

【0037】

本実施形態では、主成分は、組成式(Ba1−xCax)a(Ti1−yZry)O2+aで表される化合物であることが好ましい。

【0038】

また、上記式中のxは、0≦x≦0.08であることが好ましい。すなわち、Caを含有しなくてもよい。xを上記の範囲とすることで、粒子径のバラツキを軽減できるという利点を有する。

【0039】

上記式中のyは、0.005≦y≦0.08であることが好ましい。yを上記の範囲とすることで、容量温度特性を制御できるという利点を有する。

【0040】

上記式中のaは、0.995≦a≦1.015であることが好ましい。aは、A/B比と同じ値を示す。aを上記の範囲とすることで、粒成長を制御できるという利点を有する。

【0041】

また、該誘電体磁器組成物は、副成分として、RE元素の酸化物、Mnの酸化物およびSiを含む酸化物を含むことが好ましい。

【0042】

RE元素の酸化物の含有量は、主成分100モルに対して、RE2O3換算で、好ましくは0.2〜1.5モルである。RE元素の酸化物の含有量を上記の範囲内とすることで、粒成長を制御し、良好な高温加速寿命が得られるという利点がある。なお、RE元素は、Y、DyおよびHoから選ばれる少なくとも1つであることが好ましい。

【0043】

Mnの酸化物は、アクセプター元素として働く。その含有量は、主成分100モルに対して、MnO換算で、好ましくは0.05〜1.0モルである。Mnの酸化物の含有量を上記の範囲内とすることで、高い比誘電率が得られるという利点がある。

【0044】

本実施形態では、Mnのモル数に対するRE元素のモル数の比が、好ましくは3≦RE/Mn≦6、より好ましくは3≦RE/Mn≦5である関係を満足する。RE元素とMnとのモル比率を上記の範囲とすることで、粒界にSiを含む偏析(異相)の形成が容易に阻害される。その結果、耐圧不良を低減し、信頼性を向上させることができる。

【0045】

Siを含む酸化物の含有量は、主成分100モルに対して、SiO2換算で、好ましくは0.5〜2.0モルである。Siを含む酸化物は焼結助剤として働く。また、Siを含む酸化物としては、特に制限されず、SiO2であってもよいし、Siとアルカリ金属元素および/またはアルカリ土類金属元素との複合酸化物であってもよい。また、ガラス成分でもよい。本実施形態では、Siを含む酸化物として、Siとアルカリ金属元素および/またはアルカリ土類金属元素との複合酸化物のガラス成分が好ましい。

【0046】

本実施形態に係る誘電体磁器組成物は、さらに、所望の特性に応じて、その他の成分を含有してもよい。

【0047】

たとえば、Mgの酸化物が含有されていてもよい。その含有量は、主成分100モルに対して、MgO換算で、好ましくは0モル超1.0モル以下である。該酸化物の含有量を上記の範囲とすることで、粒子径のバラツキを抑制し、高い比誘電率が得られるという利点がある。

【0048】

また、たとえば、V、MoおよびWから選ばれる少なくとも1つの元素の酸化物が含有されていてもよい。これらの酸化物の含有量は、主成分100モルに対して、V2O5、MoO3およびWO3換算で、好ましくは0.01〜0.1モルである。該酸化物の含有量を上記の範囲とすることで、良好な高温加速寿命が得られるという利点がある。なお、該酸化物のなかでも特性の改善効果が大きいという点から、Vの酸化物を用いることが好ましい。

【0049】

誘電体層2の厚みは、薄層化の要求に応えるため、一層あたり2.0μm以下であることが好ましく、一層あたり1.0μm以下であることがより好ましい。

【0050】

誘電体層2の積層数は、特に限定されないが、20以上であることが好ましい。積層数の上限は、特に限定されないが、たとえば2000程度である。

【0051】

(内部電極層3)

内部電極層3に含有される導電材は特に限定されず、たとえばNiまたはNi合金など公知の導電材を用いればよい。内部電極層3の厚さは用途等に応じて適宜決定すればよいが、通常、0.1〜3μm程度であることが好ましい。

【0052】

(外部電極4)

外部電極4に含有される導電材は特に限定されず、たとえばNi,Cuや、これらの合金など公知の導電材を用いればよい。外部電極4の厚さは用途等に応じて適宜決定すればよいが、通常、10〜50μm程度であることが好ましい。

【0053】

(積層セラミックコンデンサ1の製造方法)

本実施形態の積層セラミックコンデンサ1は、公知の方法により製造すればよい。本実施形態では、ペーストを用いてグリーンチップを作製し、これを焼成することで、積層セラミックコンデンサを製造する。以下、製造方法について具体的に説明する。

【0054】

まず、誘電体層を形成するための誘電体原料を準備し、これを塗料化して、誘電体層用ペーストを調製する。

【0055】

誘電体原料として、主成分の原料と副成分の原料とを準備する。本実施形態では、主成分の原料として、ABO3の原料を準備し、副成分の原料として、Siを含む酸化物の原料、RE元素の酸化物の原料およびMnの酸化物の原料を準備することが好ましい。また、副成分の原料には、Mgの酸化物の原料と、V等の酸化物の原料と、がさらに含まれてもよい。

【0056】

これらの原料としては、酸化物やその混合物、複合酸化物を用いることができる。また、焼成により上記した酸化物や複合酸化物となる化合物を用いてもよい。たとえば、ABO3の原料としては、ABO3を用いてもよいし、Aの酸化物の原料と、Bの酸化物の原料と、を用いてもよい。また、Siを含む酸化物の原料として、ガラスを用いてもよい。

【0057】

誘電体層用ペーストは、上記の誘電体原料と、バインダと、溶剤と、を混合して得られる。バインダおよび溶剤は、公知のものを用いればよい。該ペーストは、必要に応じて、可塑剤等の添加物を含んでもよい。

【0058】

内部電極層用ペーストは、上記の導電材と、バインダと、溶剤と、を混合して得られる。バインダおよび溶剤は、公知のものを用いればよい。該ペーストは、必要に応じて、共材や可塑剤等の添加物を含んでもよい。

【0059】

外部電極用ペーストは、内部電極層用ペーストと同様にして調製すればよい。

【0060】

得られたペーストを用いて、グリーンシートや内部電極パターンを形成し、これらを積層してグリーンチップを得る。

【0061】

得られたグリーンチップに対し、脱バインダ処理を行う。脱バインダ処理条件は、公知の条件とすればよく、たとえば、保持温度を好ましくは180〜400℃とする。

【0062】

脱バインダ処理後、グリーンチップの焼成を行い、焼結体としてのコンデンサ素子本体を得る。焼成条件は、公知の条件とすればよく、たとえば、還元性雰囲気において、保持温度を1300℃以下とすることが好ましい。なお、焼成時の昇温速度および降温速度は、600℃/時間以上とすることが好ましい。

【0063】

焼成後、得られたコンデンサ素子本体に対し、再酸化処理(アニール)を行うことが好ましい。アニール条件は、公知の条件とすればよく、たとえば、アニール時の酸素分圧を焼成時の酸素分圧よりも高い酸素分圧とし、保持温度を1100℃以下とすることが好ましい。

【0064】

上記のようにして得られたコンデンサ素子本体に端面研磨を施し、外部電極用ペーストを塗布して焼き付けし、外部電極4を形成する。そして、必要に応じ、外部電極4の表面に、めっき等により被覆層を形成する。

【0065】

このようにして製造された本実施形態の積層セラミックコンデンサは、ハンダ付等によりプリント基板上などに実装され、各種電子機器等に使用される。

【0066】

以上、本発明の実施形態について説明してきたが、本発明は、上述した実施形態に何等限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々に改変することができる。

【0067】

たとえば、上述した実施形態では、本発明に係るセラミック電子部品として、積層セラミックコンデンサを例示したが、このようなセラミック電子部品としては、積層セラミックコンデンサに限定されず、上記構成を有する電子部品であれば何でも良い。

【実施例】

【0068】

以下、本発明を、さらに詳細な実施例に基づき説明するが、本発明は、これら実施例に限定されない。

【0069】

まず、主成分の原料として、一般式(Ba1−xCax)a(Ti1−yZry)O2+a で表される化合物の粉末を準備した。なお、式中のx、yおよびaは、表1に示す値とした。該化合物の粉末は、BaO、CaO、TiO2およびZrO2を所定比で混合し、熱処理することで得られた。

【0070】

副成分の原料は、以下に示す原料を準備した。RE元素の酸化物の原料として、Y2O3粉末、Dy2O3粉末およびHo2O3粉末を準備し、Mnの酸化物の原料としてMnO粉末を準備し、Mgの酸化物の原料として、MgO粉末を準備し、Vの酸化物の原料として、V2O5粉末を準備し、Siを含む酸化物の原料として、(Ba,Ca)SiO3 ガラス粉末(BCG)を準備した。

【0071】

次に、上記で準備した主成分の原料と副成分の原料とをボールミルで20時間湿式粉砕し、これを乾燥して誘電体原料を得た。なお、各副成分の添加量は、焼成後の誘電体磁器組成物において、主成分である該化合物100モルに対して、各酸化物換算で、表1に示す量となるようにした。

【0072】

次いで、得られた誘電体原料100重量部と、ポリビニルブチラール樹脂10重量部と、可塑剤としてのジオクチルフタレート(DOP)5重量部と、溶媒としてのアルコール100重量部とをボールミルで混合してペースト化し、誘電体層用ペーストを得た。

【0073】

また、Ni粒子44.6重量部と、テルピネオール52重量部と、エチルセルロース3重量部と、ベンゾトリアゾール0.4重量部とを、3本ロールにより混練し、ペースト化して内部電極層用ペーストを作製した。

【0074】

そして、上記にて作製した誘電体層用ペーストを用いて、PETフィルム上に、乾燥後の厚みが2μmとなるようにグリーンシートを形成した。次いで、この上に内部電極層用ペーストを用いて、電極層を所定パターンで印刷した後、PETフィルムからシートを剥離し、電極層を有するグリーンシートを作製した。次いで、電極層を有するグリーンシートを複数枚積層し、加圧接着することによりグリーン積層体を得て、このグリーン積層体を所定サイズに切断することにより、グリーンチップを得た。

【0075】

次いで、得られたグリーンチップについて、脱バインダ処理、焼成およびアニールを下記条件で行い、コンデンサ素子本体としての焼結体を得た。

【0076】

脱バインダ処理条件は、昇温速度を25℃/時間、保持温度を260℃、温度保持時間を8時間、雰囲気を空気中とした。

【0077】

焼成条件は、昇温速度および降温速度を600℃/時間、保持温度を1200〜1300℃とし、保持時間を2時間とした。雰囲気ガスは、加湿したN2 +H2 混合ガス(酸素分圧:10−13MPa)とした。

【0078】

アニール条件は、昇温速度および降温速度を200℃/時間、保持温度を1050℃、温度保持時間を2時間とした。雰囲気ガスは、加湿したN2 ガス(酸素分圧:10−7MPa)とした。

【0079】

次いで、得られた焼結体の端面をサンドブラストにて研磨した後、外部電極としてIn−Ga合金を塗布し、図1に示す積層セラミックコンデンサの試料を得た。得られたコンデンサ試料のサイズは、3.2mm×1.6mm×0.6mmであり、誘電体層の厚みが1.5μm程度、内部電極層の厚みが1.0μm、内部電極層に挟まれた誘電体層の数は5であった。

【0080】

得られたコンデンサ試料について、下記に示す方法により、平均結晶粒子径を測定し、粒界におけるSi量を測定してこれらから標準偏差を求めた。さらに高温加速寿命(HALT)および耐圧特性の評価を、それぞれ下記に示す方法により行った。

【0081】

(平均結晶粒子径)

コンデンサ試料を切断し、その切断面を走査型電子顕微鏡(SEM)により観察し、SEM写真を撮影した。このSEM写真をソフトウェアにより画像処理を行い、誘電体粒子の境界を判別し、各誘電体粒子の面積を算出した。そして、算出された誘電体粒子の面積を円相当径に換算して結晶粒子径を算出した。この測定を300個の誘電体粒子について行い、累積個数が50%の場合の結晶粒子径を平均結晶粒子径とした。平均結晶粒子径は0.2〜0.5μmを良好とした。結果を表2に示す。

【0082】

(粒界におけるSi量の標準偏差)

まず、コンデンサ試料を誘電体層に対して垂直な面で切断した。この切断面について、走査透過型電子顕微鏡(STEM)により観察し、固溶体粒子と粒界との判別を行った。次いで、任意に選択した10点の粒界において、STEMに付属のEDS装置を用いて、点分析を行った。測定により得られた特性X線を定量分析し、検出された元素の含有比に占めるSiの割合を算出した。各測定点で得られたSiの割合の標準偏差(σ)を求めることで、Siが粒界に均一に存在しているか否かを判断した。本実施例では、標準偏差が±5%以内であった場合に、Siが粒界に均一に存在していると判断した。結果を表1に示す。試料番号9について、粒界におけるSi量を測定した領域のSTEM写真および測定結果を図4に示す。また、試料番号1、9および19についての切断面の明視野像、Siのマッピング図およびRE元素のマッピング図を図5に示す。なお、図5では、REとして、Yを添加した場合を例示している。マッピング図において、明るい部分は対応する元素が多く存在していることを表す。

【0083】

(耐圧特性)

コンデンサ試料に対し、直流電圧を0Vから10Vずつ印加した際に、電流が10mA以上流れた時の電圧を絶縁破壊電圧とした。本実施例では、上記の評価を50個の試料について行い、絶縁破壊電圧の平均値が100Vを上回る試料を良好であると判断した。結果を表2に示す。

【0084】

(高温加速寿命(HALT))

コンデンサ試料に対し、160℃にて、15V/μmの電界下で直流電圧の印加状態に保持し、寿命時間を測定することにより、高温加速寿命を評価した。本実施例においては、印加開始から絶縁抵抗が一桁落ちるまでの時間を故障時間とし、これをワイブル解析することにより算出した平均故障時間(MTTF)を寿命と定義した。また、本実施例では、上記の評価を20個のコンデンサ試料について行い、その平均値を高温加速寿命とした。本実施例では高温加速寿命が20時間以上であった試料を良好であると判断した。結果を表2に示す。

【0085】

【表1】

【0086】

【表2】

【0087】

表1および2より、標準偏差(σ)が±5%より大きい、すなわち、Siが粒界に均一に存在していない場合(試料番号1、2および19)、高温加速寿命および耐圧が悪化していることが確認できた。また、図5より、試料番号1では、Siが偏析し、Siが主成分である異相が存在しており、試料番号19では、SiとRE元素とが偏析し、SiおよびRE元素が主成分である異相が存在していることが確認できた。

【0088】

一方、標準偏差(σ)が±5%以内、すなわち、Siが粒界に均一に存在している場合には(試料番号3〜18)、高温加速寿命および耐圧が良好であることが確認できた。さらに、図4より、試料番号9では、Siが粒界で均一に存在していることが確認できた。また、このような構造は、RE/Mnを上述した範囲とすることで、容易に得られることが確認できた。また、図5より、試料番号9では、Siが偏析しておらず、粒界に均一に存在していることが確認できた。

【符号の説明】

【0089】

1… 積層セラミックコンデンサ

10… コンデンサ素子本体

2… 誘電体層

21… 固溶体粒子

30、31、32… 粒界

3… 内部電極層

4… 外部電極

【特許請求の範囲】

【請求項1】

複数の誘電体粒子と、前記誘電体粒子間に存在する粒界と、を有する誘電体磁器組成物であって、

前記誘電体粒子が、固溶体粒子により構成され、

前記粒界にSiが均一に存在することを特徴とする誘電体磁器組成物。

【請求項2】

前記誘電体磁器組成物が、主成分として、組成式(Ba1−xCax)a(Ti1−yZry)O2+aで表される化合物を含有し、副成分として、RE元素の酸化物(RE元素は、Y、DyおよびHoからなる群から選ばれる少なくとも1つ)と、

Mnの酸化物と、

Siを含む酸化物と、を含有し、

組成式中の前記x、yおよびaが、0≦x≦0.08、0.005≦y≦0.08、0.995≦a≦1.015であり、

前記Mnに対する前記RE元素の比が、モル比で、3≦RE/Mn≦6である請求項1に記載の誘電体磁器組成物。

【請求項3】

前記化合物100モルに対し、前記RE元素の酸化物の含有量が、RE2O3換算で、0.2〜1.5モル、前記Mnの酸化物の含有量が、MnO換算で、0.05〜1.0モル、前記Siの酸化物の含有量が、SiO2換算で、0.5〜2.0モルである請求項2に記載の誘電体磁器組成物。

【請求項4】

請求項1〜3のいずれかに記載の誘電体磁器組成物から構成される誘電体層と、電極と、を有する電子部品。

【請求項1】

複数の誘電体粒子と、前記誘電体粒子間に存在する粒界と、を有する誘電体磁器組成物であって、

前記誘電体粒子が、固溶体粒子により構成され、

前記粒界にSiが均一に存在することを特徴とする誘電体磁器組成物。

【請求項2】

前記誘電体磁器組成物が、主成分として、組成式(Ba1−xCax)a(Ti1−yZry)O2+aで表される化合物を含有し、副成分として、RE元素の酸化物(RE元素は、Y、DyおよびHoからなる群から選ばれる少なくとも1つ)と、

Mnの酸化物と、

Siを含む酸化物と、を含有し、

組成式中の前記x、yおよびaが、0≦x≦0.08、0.005≦y≦0.08、0.995≦a≦1.015であり、

前記Mnに対する前記RE元素の比が、モル比で、3≦RE/Mn≦6である請求項1に記載の誘電体磁器組成物。

【請求項3】

前記化合物100モルに対し、前記RE元素の酸化物の含有量が、RE2O3換算で、0.2〜1.5モル、前記Mnの酸化物の含有量が、MnO換算で、0.05〜1.0モル、前記Siの酸化物の含有量が、SiO2換算で、0.5〜2.0モルである請求項2に記載の誘電体磁器組成物。

【請求項4】

請求項1〜3のいずれかに記載の誘電体磁器組成物から構成される誘電体層と、電極と、を有する電子部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−214334(P2012−214334A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−80800(P2011−80800)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]