誘電体磁器組成物の製造方法及び電子部品

【課題】容量温度特性がEIA規格のX8R特性を満足する誘電体磁器組成物の製造方法及び積層セラミックコンデンサなどの電子部品の製造方法を提供すること。

【解決手段】チタン酸バリウムを含む主成分と、MgO等を含む第1副成分と、酸化シリコンを含む第2副成分と、V2O5等を含む第3副成分と、Yb2O3等を第4a副成分と、BaOからなる第5a副成分と、ZrO2からなる第5b副成分と、を含む誘電体磁器組成物の製造方法であって、前記チタン酸バリウムに前記第5a副成分の少なくとも一部を付着させる工程と、前記各副成分の原料と、前記第5a副成分が付着したチタン酸バリウムと、を混合することにより誘電体磁器組成物粉末を得る工程と、前記誘電体磁器組成物粉末を成形して焼成する工程と、を有する誘電体磁器組成物の製造方法。

【解決手段】チタン酸バリウムを含む主成分と、MgO等を含む第1副成分と、酸化シリコンを含む第2副成分と、V2O5等を含む第3副成分と、Yb2O3等を第4a副成分と、BaOからなる第5a副成分と、ZrO2からなる第5b副成分と、を含む誘電体磁器組成物の製造方法であって、前記チタン酸バリウムに前記第5a副成分の少なくとも一部を付着させる工程と、前記各副成分の原料と、前記第5a副成分が付着したチタン酸バリウムと、を混合することにより誘電体磁器組成物粉末を得る工程と、前記誘電体磁器組成物粉末を成形して焼成する工程と、を有する誘電体磁器組成物の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、誘電体磁器組成物の製造方法と、積層セラミックコンデンサなどの電子部品と、に関する。

【背景技術】

【0002】

積層セラミックコンデンサなどの電子部品に要求される性能の一つとして、容量温度特性が良好であることが挙げられる。

【0003】

近年、電子部品の高性能化への要求はますます高まっており、例えば、容量温度特性が、EIA規格のX7R特性(−55〜125℃、ΔC/C=±15%以内)を満足するだけでは足りず、EIA規格のX8R特性(−55〜150℃、ΔC/C=±15%以内)を満足する誘電体磁器組成物が必要とされている。

【0004】

これに対して、特許文献1及び特許文献2には、積層セラミックコンデンサの誘電体層を構成する誘電体磁器組成物にCaZrO3又はCaO+ZrO2を添加することで容量温度特性を向上させる旨が開示されている。

【0005】

また、特許文献3には、CaZrO3の代わりにBaZrO3、SrZrO3又はMgZrO3を誘電体磁器組成物中に添加することで、IR温度依存性を向上させる旨が開示されている。

【0006】

しかし、従来、誘電体磁器組成物の主成分であるチタン酸バリウムなどにバリウム(Ba)を含む副成分を付着させることにより、容量温度特性を向上させる技術は研究されていなかった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−192264号公報

【特許文献2】特開2002−255639号公報

【特許文献3】特開2007−22819号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、容量温度特性がEIA規格のX8R特性(−55〜150℃、ΔC=±15%以内)を満足する誘電体磁器組成物の製造方法及び積層セラミックコンデンサなどの電子部品の製造方法を提供することである。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明によれば、

チタン酸バリウムを含む主成分と、

MgO、CaO及びSrOからなる群より選択される少なくとも1種を含む第1副成分と、

酸化シリコンを含有する第2副成分と、

V2O5、MoO3及びWO3からなる群より選択される少なくとも1種を含む第3副成分と、

R1元素の酸化物を含む第4a副成分と、

BaOからなる第5a副成分と、

ZrO2からなる第5b副成分と、

を含む誘電体磁器組成物の製造方法であって、

前記チタン酸バリウムに前記第5a副成分の少なくとも一部を付着させる工程と、

前記各副成分の原料と、前記第5a副成分が付着したチタン酸バリウムと、を混合することにより誘電体磁器組成物粉末を得る工程と、

前記誘電体磁器組成物粉末を成形して焼成する工程と、を有し、

前記主成分100モル部に対する各副成分の比率が、

第1副成分:0.1〜3モル部、

第2副成分:2〜10モル部、

第3副成分:0.01〜0.5モル部、

第4a副成分:R1元素換算で0.5〜7モル部、

第5a副成分:0.4〜5モル部、

第5b副成分:0.4〜5モル部、

であり、

前記R1元素は、Sc、Er、Tm、Yb及びLuからなる群より選択される少なくとも1種である誘電体磁器組成物の製造方法が提供される。

【0010】

本発明の誘電体磁器組成物の製造方法によれば、容量温度特性がX8R特性を満足する誘電体磁器組成物を得ることができる。

【0011】

前記誘電体磁器組成物の製造方法において、好ましくは、前記チタン酸バリウムに前記第5a副成分の少なくとも一部を付着させる工程において、さらに、前記チタン酸バリウムに前記第5b副成分の少なくとも一部を付着させる。

【0012】

前記誘電体磁器組成物の製造方法において、好ましくは、R2元素の酸化物を含む第4b副成分をさらに有し、

前記主成分100モル部に対する前記第4b副成分の比率が、R2元素換算で0〜9モル部(0モル部を除く)であり、

前記R2元素は、Y、Dy、Ho、Tb、Gd、Eu及びSmからなる群より選択される少なくとも一種である。

【0013】

前記誘電体磁器組成物の製造方法において、好ましくは、前記第2副成分が、SiO2、MO、Li2O及びB2O3から選ばれる少なくとも1種を含んでなる複合酸化物であり、

前記M元素は、Ba、Ca、Sr及びMgからなる群より選ばれる少なくとも1種の元素である。

【0014】

前記誘電体磁器組成物の製造方法において、好ましくは、前記SiO2、MO、Li2O及びB2O3から選ばれる少なくとも1種を含んでなる複合酸化物が、(Ba,Ca)xSiO2+x(但し、x=0.7〜1.2)で表されるものである。

【0015】

前記誘電体磁器組成物の製造方法において、好ましくは、MnO及び/又はCr2O3を含む第6副成分をさらに有し、

前記主成分100モル部に対する前記第6副成分の比率が、0〜1.0モル部(0モル部を除く)である。

【0016】

前記誘電体磁器組成物の製造方法において、好ましくは、Al2O3を含む第7副成分をさらに有し、

前記主成分100モル部に対する前記第7副成分の比率が、0〜4モル部(0モル部を除く)である。

【0017】

また、本発明の誘電体層用ペーストは、

チタン酸バリウムを含む主成分と、

MgO、CaO及びSrOからなる群より選択される少なくとも1種を含む第1副成分と、

酸化シリコンを含有する第2副成分と、

V2O5、MoO3及びWO3からなる群より選択される少なくとも1種を含む第3副成分と、

R1元素の酸化物を含む第4a副成分と、

BaOからなる第5a副成分と、

ZrO2からなる第5b副成分と、

を含む誘電体層用ペーストであって、

前記チタン酸バリウムに前記第5a副成分の少なくとも一部が付着しており、

前記主成分100モル部に対する各副成分の比率が、

第1副成分:0.1〜3モル部、

第2副成分:2〜10モル部、

第3副成分:0.01〜0.5モル部、

第4a副成分:R1元素換算で0.5〜7モル部、

第5a副成分:0.4〜5モル部、

第5b副成分:0.4〜5モル部、

であり、

前記R1元素は、Sc、Er、Tm、Yb及びLuからなる群より選択される少なくとも1種である。

【0018】

前記誘電体層用ペーストにおいて、好ましくは、前記チタン酸バリウムに、さらに前記第5a副成分の少なくとも一部が付着している。

【0019】

前記誘電体層用ペーストにおいて、好ましくは、R2元素の酸化物を含む第4b副成分をさらに有し、

前記主成分100モル部に対する前記第4b副成分の比率が、R2元素換算で0〜9モル部(0モル部を除く)であり、

前記R2元素は、Y、Dy、Ho、Tb、Gd、Eu及びSmからなる群より選択される少なくとも一種である。

【0020】

前記誘電体層用ペーストにおいて、好ましくは、前記第2副成分が、SiO2、MO、Li2O及びB2O3から選ばれる少なくとも1種を含んでなる複合酸化物であり、

前記M元素は、Ba、Ca、Sr及びMgからなる群より選ばれる少なくとも1種の元素である。

【0021】

前記誘電体層用ペーストにおいて、好ましくは、前記SiO2、MO、Li2O及びB2O3から選ばれる少なくとも1種を含んでなる複合酸化物が、(Ba,Ca)xSiO2+x(但し、x=0.7〜1.2)で表されるものである。

【0022】

前記誘電体層用ペーストにおいて、好ましくは、MnO及び/又はCr2O3を含む第6副成分をさらに有し、

前記主成分100モル部に対する前記第6副成分の比率が、0〜1.0モル部(0モル部を除く)である。

【0023】

前記誘電体層用ペーストにおいて、好ましくは、Al2O3を含む第7副成分をさらに有し、

前記主成分100モル部に対する前記第7副成分の比率が、0〜4モル部(0モル部を除く)である。

【0024】

本発明に係る電子部品は、前記誘電体磁器組成物の製造方法により得られた誘電体磁器組成物で構成された誘電体層を有する電子部品であれば、特に限定されず、例えば誘電体層と内部電極層とが交互に積層してあるコンデンサ素子本体を有する積層セラミックコンデンサである。

【0025】

また、本発明に係る電子部品としては、積層セラミックコンデンサの他、圧電素子、チップインダクタ、チップバリスタ、チップサーミスタ、チップ抵抗、その他の表面実装(SMD)チップ型電子部品などが例示される。

【図面の簡単な説明】

【0026】

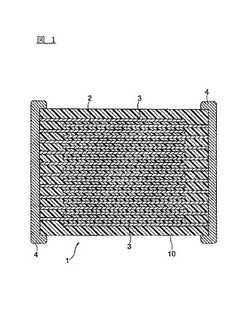

【図1】図1は本発明の一実施形態に係る積層セラミックコンデンサの断面図である。

【発明を実施するための形態】

【0027】

以下、本発明の実施形態を参照し詳細に説明する。

【0028】

本実施形態では、電子部品として図1に示される積層セラミックコンデンサ1を例示し、その構造及び製造方法を説明する。

【0029】

図1に示すように、本発明の一実施形態に係る電子部品としての積層セラミックコンデンサ1は、誘電体層2と内部電極層3とが交互に積層されたコンデンサ素子本体10を有する。コンデンサ素子本体10の両端部には、コンデンサ素子本体10の内部で交互に配置された内部電極層3と各々導通する一対の外部電極4が形成してある。内部電極層3は、各端面がコンデンサ素子本体10の対向する2端部の表面に交互に露出するように積層してある。一対の外部電極4は、コンデンサ素子本体10の両端部に形成され、交互に配置された内部電極層3の露出端面に接続されて、コンデンサ回路を構成する。

【0030】

コンデンサ素子本体10の外形や寸法には特に制限はなく、用途に応じて適宜設定することができ、通常、外形はほぼ直方体形状とし、寸法は通常、縦(0.4〜5.6mm)×横(0.2〜5.0mm)×高さ(0.2〜1.9mm)程度とすることができる。

【0031】

誘電体層2は、本実施形態に係る誘電体磁器組成物の製造方法により得られる誘電体磁器組成物を含有する。

【0032】

本実施形態に係る誘電体磁器組成物の製造方法により得られる誘電体磁器組成物は、

チタン酸バリウムを含む主成分と、

MgO、CaO及びSrOからなる群より選択される少なくとも1種を含む第1副成分と、

酸化シリコンを含有する第2副成分と、

V2O5、MoO3及びWO3からなる群より選択される少なくとも1種を含む第3副成分と、

R1元素の酸化物を含む第4a副成分と、

BaOからなる第5a副成分と、

ZrO2からなる第5b副成分と、

を、含み、

前記主成分100モル部に対する各副成分の比率が、

第1副成分:0.1〜3モル部、

第2副成分:2〜10モル部、

第3副成分:0.01〜0.5モル部、

第4a副成分:R1元素換算で0.5〜7モル部、

第5a副成分:0.4〜5モル部、

第5b副成分:0.4〜5モル部、

であり、

前記R1元素は、Sc、Er、Tm、Yb及びLuからなる群より選択される少なくとも1種である。

【0033】

前記チタン酸バリウムは、組成式BamTiO2+mで表される。BaとTiとの比であるmは、好ましくは、0.995≦m≦1.010であり、より好ましくは0.998≦m≦1.008である。

【0034】

また、本実施形態では、BaOからなる第5a副成分が予め付着したチタン酸バリウムを用いて、誘電体磁器組成物を製造することを特徴とする。第5a副成分が予め付着したチタン酸バリウムを用いることにより、容量温度特性及びIR温度依存を良好にすることができ、特に、誘電体磁器組成物を薄層化してもX8R特性を満足させることができる。なお、チタン酸バリウムに第5a副成分を付着させる工程については後述する。

【0035】

本実施形態では、第1〜第3,第4a,第5a及び第5b副成分を含有させることで、容量温度特性がX8R特性を満足させることができる。

【0036】

第1〜第3,第4a,第5a及び第5b副成分の好ましい含有量、種類及び理由は以下の通りである。

【0037】

前記主成分100モル部に対する第1副成分の比率は、0.1〜3モル部である。第1副成分の比率がこの範囲に含まれることにより、容量温度特性を平坦化させる効果が向上し、焼結性が良好になる。このような観点から、第1副成分の比率は、好ましくは0.5〜2.5モル部である。なお、第1副成分中における各酸化物の構成比率は任意である。

【0038】

前記主成分100モル部に対する前記第2副成分の比率は、2〜10モル部である。前記第2副成分の比率がこの範囲に含まれることで、誘電体磁器組成物を薄層化した際の初期の絶縁抵抗IRの不良率を改善する効果が向上し、容量温度特性を満足し、絶縁抵抗が良好になり、焼結性が向上する傾向となる。このような観点から、第2副成分の比率は、好ましくは2〜6モル部である。なお、第2副成分中における各酸化物の構成比率は任意である。

【0039】

好ましくは、前記第2副成分が、SiO2を含み、さらにMO(但し、Mは、Ba、Ca、Sr及びMgから選ばれる少なくとも1種の元素)、Li2O及びB2O3から選ばれる少なくとも1種を含んでなる複合酸化物である。

【0040】

より好ましくは、前記SiO2を含み、さらにMO、Li2O及びB2O3から選ばれる少なくとも1種を含んでなる複合酸化物が、(Ba,Ca)xSiO2+x(但し、x=0.7〜1.2)で表されるものである。第2副成分のより好ましい態様としての[(Ba,Ca)xSiO2+x]中のBaOは第5a副成分にも含まれ、CaOは第1副成分にも含まれるが、複合酸化物である(Ba,Ca)xSiO2+xは融点が低いため主成分に対する反応性が良好なので、本発明ではBaO及び/又はCaOを上記複合酸化物としても添加することが好ましい。

【0041】

第2副成分のより好ましい態様としての(Ba,Ca)xSiO2+xにおけるxは、好ましくは0.7〜1.2であり、より好ましくは0.8〜1.1である。xがこの範囲に含まれることにより、誘電体特性を向上させるとともに、焼結性を向上させることができる。なお、BaとCaとの比率は任意であり、一方だけを含有するものであってもよい。

【0042】

前記主成分100モル部に対する前記第3副成分の比率は、0.01〜0.5モル部である。第3副成分の比率がこの範囲に含まれることにより、キュリー温度以上での容量温度特性を平坦化させる効果とIR寿命を向上させる効果とが向上し、IRが上昇する傾向となる。このような観点から、第3副成分の比率は、好ましくは0.01〜0.4モル部、より好ましくは0.05〜0.2モル部である。なお、第3副成分中における各酸化物の構成比率は任意である。

【0043】

前記主成分100モル部に対する第4a副成分の比率は、0.5〜7モル部である。第4a副成分の比率をこの範囲内にすることで、キュリー温度を高温側へシフトさせる効果と、容量温度特性を平坦化させる効果を向上させ、焼結性を向上させることができる。このような観点から、第4a副成分の比率は好ましくは0.5〜5モル部である。第4a副成分の中では、特性改善効果が高く、しかも安価であることから、Ybの酸化物が好ましい。

【0044】

なお、第4a副成分の上記比率は、R1元素の酸化物のモル比ではなく、R1元素単独のモル比である。すなわち、例えば第4a副成分としてYbの酸化物を用いた場合、第4a副成分の比率が1モルであることは、Yb2O3の比率が1モルなのではなく、Ybの比率が1モルであることを意味する。

【0045】

本発明で特徴的な第5a副成分は、BaOからなる。誘電体磁器組成物に前記第5a副成分が含まれることにより、容量温度特性がX8R特性を満足しつつ、IR温度依存性を改善させることができる。前記主成分100モル部に対する前記第5a副成分(BaO)の比率は、0.4〜5モル部である。第5a副成分の比率がこの範囲内に含まれることにより、容量温度特性がX8R特性を満足しつつ、IR温度依存性や強度を良好にすることができる。このような観点から、第5a副成分の比率は、好ましくは0.4〜3モル部である。

【0046】

前記主成分100モル部に対する前記第5b副成分(ZrO2)の比率は、0.4〜5モル部である。第5b副成分の比率がこの範囲内に含まれることにより、容量温度特性がX8R特性を満足しつつ、IR温度依存性や強度を良好にすることができる。このような観点から、第5b副成分の比率は、好ましくは0.4〜3モル部である。

【0047】

本実施形態においては、主成分のチタン酸バリウムに第5a副成分(BaO)を付着させておくことを特徴とする。また、本実施形態においては、前記主成分のチタン酸バリウムに、第5a副成分の他に、第5b副成分(ZrO2)をさらに付着させてもよい。なお、第5a副成分をチタン酸バリウムに付着させる具体的な方法、及び、第5a副成分及び第5b副成分をチタン酸バリウムに付着させる具体的な方法については、後述する。

【0048】

本実施形態に係る誘電体磁器組成物は、R2元素の酸化物(但し、R2元素はY、Dy、Ho、Tb、Gd、Eu及びSmから選択される少なくとも一種)を含む第4b副成分をさらに有することが好ましい。

【0049】

前記主成分100モル部に対する前記第4b副成分の比率は、R2元素換算で、好ましくは0〜9モル部(0モル部を除く)、より好ましくは0.5〜9モル部である。第4b副成分の比率がこの範囲内に含まれることにより、IR及びIR寿命を改善する効果が向上し、焼結性が向上し、容量温度特性への悪影響も少ない。第4b副成分の中では、特性改善効果が高く、しかも安価であることから、Yの酸化物が好ましく、また、IR寿命改善効果がより高いことから、Tbの酸化物も好ましい。

【0050】

第4a副成分及び第4b副成分の合計の含有量は、主成分100モル部に対し、好ましくは15モル部以下、さらに好ましくは13モル部以下(但し、第4a副成分及び第4b副成分のモル数は、R1元素及びR2元素単独での比率である)である。焼結性を良好に保つためである。

【0051】

なお、本実施形態に係る誘電体磁器組成物は、MnO及び/又はCr2O3を含む第6副成分をさらに有することが好ましい。

【0052】

前記主成分100モル部に対する前記第6副成分の比率は、好ましくは0〜1.0モル部(0モル部を除く)、より好ましくは0.1〜0.8モル部である。第6副成分は、焼結を促進する効果と、IRを高くする効果と、IR寿命を向上させる効果とを示すが、第6副成分の含有量が多すぎると、容量温度特性に悪影響を与え、IR寿命を悪化させるおそれがある。

【0053】

また、本実施形態に係る誘電体磁器組成物は、Al2O3を含む第7副成分をさらに有することが好ましい。前記主成分100モル部に対する前記第7副成分の比率は、好ましくは0〜4モル部(0モル部を除く)、より好ましくは0〜3.5モル部(0モル部を除く)である。第7副成分の比率をこの範囲内にすることで、IR温度依存性及びTc−bias特性改善の効果が向上し、容量温度特性が向上する傾向となる。

【0054】

本明細書では、主成分及び各副成分を構成する各酸化物を化学量論組成で表しているが、各酸化物の酸化状態は、化学量論組成から外れるものであってもよい。但し、各副成分の上記比率は、各副成分を構成する酸化物に含有される金属量から上記化学量論組成の酸化物に換算して求める。

【0055】

本実施形態に係る誘電体磁器組成物の平均結晶粒径は、特に限定されず、誘電体層の厚さなどに応じて例えば0.1〜3μmの範囲から適宜決定すればよい。容量温度特性は、誘電体層が薄いほど悪化し、また、平均結晶粒径を小さくするほど悪化する傾向にある。このため、本実施形態に係る誘電体磁器組成物は、平均結晶粒径を小さくする必要がある場合に、具体的には、平均結晶粒径が0.1〜0.5μmである場合に特に有効である。また、平均結晶粒径を小さくすれば、IR寿命が長くなり、また、直流電界下での容量の経時変化が少なくなるため、この点からも平均結晶粒径は上記のように小さいことが好ましい。

【0056】

なお、前記平均結晶粒径は、例えば、以下のようにして測定される。すなわち、コンデンサ素子本体10を誘電体層2及び内部電極層3の積層方向に切断し、その断面において、誘電体粒子の平均面積を測定し、円相当径として直径を算出し、1.27倍した値である。そして、結晶粒径を200個以上の誘電体粒子について測定し、得られた結晶粒径の累積度数分布から累積が50%となる値を平均結晶粒径とすればよい。

【0057】

本実施形態に係る誘電体磁器組成物のキュリー温度(強誘電体から常誘電体への相転移温度)は、組成を選択することにより変更することができるが、X8R特性を満足するためには、好ましくは120℃以上、より好ましくは123℃以上とする。なお、キュリー温度は、DSC(示差走査熱量測定)などによって測定することができる。

【0058】

本実施形態に係る誘電体磁器組成物の製造方法により得られた誘電体磁器組成物を用いた積層セラミックコンデンサは、80℃以上、特に125〜150℃の環境下で使用される機器用電子部品として用いて好適である。そして、このような温度範囲において、容量の温度特性がEIA規格のR特性を満足し、さらに、X8R特性も満足する。また、EIA規格のX7R特性(−55〜125℃、ΔC/C=±15%以内)も同時に満足することが可能である。

【0059】

積層セラミックコンデンサでは、誘電体層に、通常、0.02V/μm以上、特に0.2V/μm以上、さらには0.3V/μm以上、一般に5V/μm程度以下の交流電界と、これに重畳して20V/μm以下の直流電界とが加えられるが、このような電界が加わっても、容量の温度特性は安定している。

【0060】

誘電体層2の積層数や厚み等の諸条件は、目的や用途に応じ適宜決定すればよいが、本実施形態では、誘電体層2の厚みは、好ましくは5μm以下、より好ましくは3.0μm以下と薄層化されている。本実施形態では、このように誘電体層2の厚みを薄層化したときでも、コンデンサ1の各種電気特性、特に、高い誘電率を有しつつ、所定の容量温度特性を満足し、しかも容量ばらつきが改善されている。

【0061】

内部電極層3に含有される導電材は特に限定されないが、誘電体層2の構成材料が耐還元性を有するため、卑金属を用いることができる。導電材として用いる卑金属としては、Ni又はNi合金が好ましい。Ni合金としては、Mn,Cr,Co及びAlから選択される1種以上の元素とNiとの合金が好ましく、合金中のNi含有量は95重量%以上であることが好ましい。なお、Ni又はNi合金中には、P等の各種微量成分が0.1重量%程度以下含まれていてもよい。内部電極層の厚さは用途等に応じて適宜決定すればよいが、通常、0.5〜5μm、特に0.5〜2.5μm程度であることが好ましい。

【0062】

外部電極4に含有される導電材は特に限定されないが、本実施形態では安価なNi,Cuや、これらの合金を用いることができる。外部電極の厚さは用途等に応じて適宜決定されればよいが、通常、10〜50μm程度であることが好ましい。

【0063】

本実施形態に係る誘電体磁器組成物の製造方法により得られた誘電体磁器組成物を用いた積層セラミックコンデンサは、従来の積層セラミックコンデンサと同様に、ペーストを用いた通常の印刷法やシート法によりグリーンチップを作製し、これを焼成した後、外部電極を印刷又は転写して焼成することにより製造される。以下、製造方法について具体的に説明する。

【0064】

まず、誘電体層用ペーストに含まれる誘電体磁器組成物粉末を準備し、これを塗料化して、誘電体層用ペーストを調整する。

【0065】

誘電体層用ペーストは、誘電体磁器組成物粉末と有機ビヒクルとを混練した有機系の塗料であってもよく、水系の塗料であってもよい。

【0066】

誘電体磁器組成物粉末としては、上記した各副成分を用いることができるが、その他、焼成により上記した各副成分となる酸化物や複合酸化物など各種化合物、例えば、炭酸塩、シュウ酸塩、硝酸塩、水酸化物、有機金属化合物等から適宜選択し、混合して用いることもできる。誘電体磁器組成物粉末中の各化合物の含有量は、焼成後に上記した誘電体磁器組成物の組成となるように決定すればよい。

【0067】

なお、本実施形態では、チタン酸バリウムに第5a副成分の少なくとも一部を付着させ、前記各副成分の原料と、前記第5a副成分が付着したチタン酸バリウムと、を混合することにより誘電体磁器組成物粉末を得る。また、本実施形態では、チタン酸バリウムに第5a副成分の少なくとも一部の他、第5b副成分の少なくとも一部を付着させ、前記各副成分の原料と、前記第5a副成分及び第5b副成分の少なくとも一部が付着したチタン酸バリウムと、を混合することにより誘電体磁器組成物粉末を得てもよい。

【0068】

チタン酸バリウムに第5a副成分の少なくとも一部を付着させることにより、薄層化のためチタン酸バリウムの粒径を小さくしても、容量温度特性及びIR温度依存を良好にすることができる。

【0069】

なお、チタン酸バリウムに、前記第5a副成分の少なくとも一部、又は、第5a副成分及び第5b副成分の少なくとも一部を付着させる方法としては、特に限定されない。

【0070】

例えば、BaO又は焼成後にBaOとなるBaCO3,BaアルコキシドやBaを含む有機成分などの化合物と、チタン酸バリウムと、を混合し、仮焼きすることにより、チタン酸バリウムに前記第5a副成分の少なくとも一部を付着させてもよいし、BaO又はBaCO3,BaアルコキシドやBaを含む有機成分などの化合物と、ZrO2又は焼成後にZrO2となる化合物と、チタン酸バリウムと、を混合し、仮焼きすることにより、チタン酸バリウムに前記第5a副成分及び第5b副成分の少なくとも一部を付着させてもよい。

【0071】

仮焼きにより、チタン酸バリウムに第5a副成分の少なくとも一部を付着させる場合、及びチタン酸バリウムに第5a副成分及び第5b副成分の少なくとも一部を付着させる場合の仮焼き温度は200〜1100℃、好ましくは250〜1000℃である。仮焼き温度をこの範囲にすることで、チタン酸バリウムに第5a副成分や第5b副成分をしっかりと固着させることができる。また、この熱処理の雰囲気としては、N2、H2O、O2、air、CO2などからなる混合ガスを用い、1×102Pa以下の酸素雰囲気が好ましい。この雰囲気で仮焼きすることにより、炭酸ガスの脱離が円滑に進み、第5副成分をチタン酸バリウムにしっかりと固着させることができる。

【0072】

Ba、Zrの金属アルコキシドを用いたいわゆるアルコキシド法にてチタン酸バリウムの表面にBaO、ZrO2の前駆体を析出させ、上記の仮焼き条件と同様の条件にて仮焼きし、第5a副成分や第5b副成分の少なくとも一部を付着させてもよい。

【0073】

また、BaOまたはBaCO3及びチタン酸バリウムに対して、摩擦又は圧縮などの機械的エネルギーを加え、メカノケミカル反応により、チタン酸バリウムに、前記第5a副成分の少なくとも一部を付着させてもよい。

【0074】

同様に、BaOまたはBaCO3、ZrO2及びチタン酸バリウムに対しても、メカノケミカル反応により、チタン酸バリウムに、前記第5a副成分及び第5b副成分の少なくとも一部を付着させてもよい。

【0075】

本実施形態において、塗料化する前の状態で、チタン酸バリウムの粒径は、好ましくは平均粒径0.1〜0.35μmであり、より好ましくは0.1〜0.2μmである。電子部品の小型化のために誘電体磁器組成物を薄層化する場合に、チタン酸バリウムなどの粒径を微細化する必要がある。ところが、通常は、チタン酸バリウムなどの粒径を微細化すると、容量温度特性及びIR温度依存が悪化する傾向にあった。

【0076】

しかし、本実施形態に係る誘電体磁器組成物の製造方法によれば、チタン酸バリウムの粒径をこのように微細化して、誘電体磁器組成物を薄層化しても、BaOがチタン酸バリウムに付着していることにより、容量温度特性及びIR温度依存が良好になる。

【0077】

このように本実施形態に係る誘電体磁器組成物の製造方法によれば、容量温度特性及びIR温度依存を良好に維持しつつ、電子部品の小型化を図ることができる。

【0078】

また、塗料化する前の状態で、各副成分の誘電体磁器組成物粉末の粒径は、通常、平均粒径0.1〜3μm程度である。

【0079】

有機ビヒクルとは、バインダを有機溶剤中に溶解したものである。有機ビヒクルに用いるバインダは特に限定されず、エチルセルロース、ポリビニルブチラール等の通常の各種バインダから適宜選択すればよい。また、用いる有機溶剤も特に限定されず、印刷法やシート法など、利用する方法に応じて、テルピネオール、ブチルカルビトール、アセトン、トルエン等の各種有機溶剤から適宜選択すればよい。

【0080】

また、誘電体層用ペーストを水系の塗料とする場合には、水溶性のバインダや分散剤などを水に溶解させた水系ビヒクルと、誘電体原料とを混練すればよい。水系ビヒクルに用いる水溶性バインダは特に限定されず、例えば、ポリビニルアルコール、セルロース、水溶性アクリル樹脂などを用いればよい。

【0081】

内部電極層用ペーストは、上記した各種誘電性金属や合金からなる導電材、あるいは焼成後に上記した導電材となる各種酸化物、有機金属化合物、レジネート等と、上記した有機ビヒクルとを混練して調製する。

【0082】

外部電極用ペーストは、上記した内部電極層用ペーストと同様にして調製すればよい。

【0083】

上記した各ペースト中の有機ビヒクルの含有量に特に制限はなく、通常の含有量、例えば、バインダは1〜5重量%程度、溶剤は10〜50重量%程度とすればよい。また、各ペースト中には、必要に応じて各種分散剤、可塑剤、誘電体、絶縁体等から選択される添加物が含有されていてもよい。これらの総含有量は、10重量%以下とすることが好ましい。

【0084】

印刷法を用いる場合、誘電体層用ペースト及び内部電極層用ペーストを、PET等の基板上に積層印刷し、所定形状に切断した後、基板から剥離してグリーンチップとする。

【0085】

また、シート法を用いる場合、誘電体層用ペーストを用いてグリーンシートを形成し、この上に内部電極層用ペーストを印刷した後、これらを積層してグリーンチップとする。

【0086】

焼成前に、グリーンチップに脱バインダ処理を施す。脱バインダ処理は、内部電極層ペースト中の導電材の種類に応じて適宜決定されればよいが、導電材としてNiやNi合金等の卑金属を用いる場合、脱バインダ雰囲気中の酸素分圧を10−45〜105Paとすることが好ましい。酸素分圧が前記範囲未満であると、脱バインダ効果が低下する。また酸素分圧が前記範囲を超えると、内部電極層が酸化する傾向にある。

【0087】

また、それ以外の脱バインダ条件としては、昇温速度を好ましくは5〜300℃/時間、より好ましくは10〜100℃/時間、保持温度を好ましくは180〜400℃、より好ましくは200〜350℃、温度保持時間を好ましくは0.5〜24時間、より好ましくは2〜20時間とする。また、焼成雰囲気は、空気もしくは還元性雰囲気とすることが好ましく、還元性雰囲気における雰囲気ガスとしては、例えばN2とH2との混合ガスを加湿して用いることが好ましい。

【0088】

グリーンチップ焼成時の雰囲気は、内部電極層用ペースト中の導電材の種類に応じて適宜決定されればよいが、導電材としてNiやNi合金等の卑金属を用いる場合、焼成雰囲気中の酸素分圧は、10−7〜10−3Paとすることが好ましい。酸素分圧が前記範囲未満であると、内部電極層の導電材が異常焼結を起こし、途切れてしまうことがある。また、酸素分圧が前記範囲を超えると、内部電極層が酸化する傾向にある。

【0089】

また、焼成時の保持温度は、好ましくは1100〜1400℃、より好ましくは1200〜1380℃、さらに好ましくは1260〜1360℃である。保持温度が前記範囲未満であると緻密化が不十分となり、前記範囲を超えると、内部電極層の異常焼結による電極の途切れや、内部電極層構成材料の拡散による容量温度特性の悪化、誘電体磁器組成物の還元が生じやすくなる。

【0090】

これ以外の焼成条件としては、昇温速度を好ましくは50〜500℃/時間、より好ましくは200〜300℃/時間、温度保持時間を好ましくは0.5〜8時間、より好ましくは1〜3時間、冷却速度を好ましくは50〜500℃/時間、より好ましくは200〜300℃/時間とする。また、焼成雰囲気は還元性雰囲気とすることが好ましく、雰囲気ガスとしては、例えば、N2とH2との混合ガスを加湿して用いることが好ましい。

【0091】

還元性雰囲気中で焼成した場合、コンデンサ素子本体にはアニールを施すことが好ましい。アニールは、誘電体層を再酸化するための処理であり、これによりIR寿命を著しく長くすることができるので、信頼性が向上する。

【0092】

アニール雰囲気中の酸素分圧は、0.1Pa以上、特に0.1〜10Paとすることが好ましい。酸素分圧が前記範囲未満であると誘電体層の再酸化が困難であり、前記範囲を超えると内部電極層が酸化する傾向にある。

【0093】

アニールの際の保持温度は、1100℃以下、特に500〜1100℃とすることが好ましい。保持温度が前記範囲未満であると誘電体層の酸化が不十分となるので、IRが低く、また、IR寿命が短くなりやすい。一方、保持温度が前記範囲を超えると、内部電極層が酸化して容量が低下するだけでなく、内部電極層が誘電体素地と反応してしまい、容量温度特性の悪化、IRの低下、IR寿命の低下が生じやすくなる。なお、アニールは昇温過程及び降温過程だけから構成してもよい。すなわち、温度保持時間を零としてもよい。この場合、保持温度は最高温度と同義である。

【0094】

これ以外のアニール条件としては、温度保持時間を好ましくは0〜20時間、より好ましくは2〜10時間、冷却速度を好ましくは50〜500℃/時間、より好ましくは100〜300℃/時間とする。また、アニールの雰囲気ガスとしては、例えば、加湿したN2ガス等を用いることが好ましい。

【0095】

上記した脱バインダ処理、焼成及びアニールにおいて、N2ガスや混合ガス等を加湿するには、例えばウェッター等を使用すればよい。この場合、水温は5〜75℃程度が好ましい。

【0096】

脱バインダ処理、焼成及びアニールは、連続して行なっても、独立に行なってもよい。これらを連続して行なう場合、脱バインダ処理後、冷却せずに雰囲気を変更し、続いて焼成の際の保持温度まで昇温して焼成を行ない、次いで冷却し、アニールの保持温度に達したときに雰囲気を変更してアニールを行なうことが好ましい。一方、これらを独立して行なう場合、焼成に際しては、脱バインダ処理時の保持温度までN2ガスあるいは加湿したN2ガス雰囲気下で昇温した後、雰囲気を変更してさらに昇温を続けることが好ましく、アニール時の保持温度まで冷却した後は、再びN2ガスあるいは加湿したN2ガス雰囲気に変更して冷却を続けることが好ましい。また、アニールに際しては、N2ガス雰囲気下で保持温度まで昇温した後、雰囲気を変更してもよく、アニールの全過程を加湿したN2ガス雰囲気としてもよい。

【0097】

上記のようにして得られたコンデンサ素子本体に、例えばバレル研磨やサンドブラストなどにより端面研磨を施し、外部電極用ペーストを印刷又は転写して焼成し、外部電極4を形成する。外部電極用ペーストの焼成条件は、例えば、加湿したN2とH2との混合ガス中で600〜800℃にて10分間〜1時間程度とすることが好ましい。そして、必要に応じ、外部電極4表面に、めっき等により被覆層を形成する。

【0098】

このようにして製造された本実施形態に係る積層セラミックコンデンサは、ハンダ付等によりプリント基板上などに実装され、各種電子機器等に使用される。

【0099】

以上、本発明の実施形態について説明してきたが、本発明はこうした実施形態に何等限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々なる態様で実施し得ることは勿論である。

【0100】

例えば、上述した実施形態では、本発明に係る電子部品として積層セラミックコンデンサを例示したが、本発明に係る電子部品としては、積層セラミックコンデンサに限定されず、上記組成の誘電体磁器組成物で構成してある誘電体層を有するものであれば何でも良い。

【実施例】

【0101】

次に、本発明の実施形態をより具体化した実施例を挙げ、本発明をさらに詳細に説明する。但し、本発明はこれらの実施例のみに限定されるものではない。

【0102】

本実施例では、下記の試料1〜6、11〜20の方法により積層セラミックコンデンサのサンプルを作製した。なお、各試料ごとに、誘電体層の厚さが異なる3種類の積層セラミックコンデンサのサンプルを作製した。具体的には、誘電体層の厚みが10μmのサンプルと、誘電体層の厚みが5μmのサンプルと、誘電体層の厚みが3μmのサンプルを作製した。

【0103】

なお、容量温度特性は全てのサンプルに対して測定したが、IR温度依存性に関しては、誘電体層の厚みが5μmのサンプルに対してのみ測定した。

【0104】

試料1

まず、誘電体磁器組成物を作製するための出発原料として、平均粒径0.35μmの主成分原料(BaTiO3)と、それぞれ平均粒径0.03〜1μmの第1〜第3,第4a,第4b,第5a、第5b、第6、第7副成分原料と、を用意した。MgO及びMnOの原料には炭酸塩(第1副成分:MgCO3、第6副成分:MnCO3)を用い、他の原料には酸化物(第2副成分:(Ba0.6Ca0.4)SiO3、第3副成分:V2O5、第4a副成分:Yb2O3、第4b副成分:Y2O3及びTb2O3.5、第5a副成分:BaO、第5b副成分:ZrO2)、第7副成分:Al2O3を用いた。

【0105】

第2副成分である(Ba0.6Ca0.4)SiO3は、BaCO3 ,CaCO3及びSiO2をボールミルにより16時間湿式混合し、乾燥後、1150℃で空気中で焼成し、さらに、ボールミルにより100時間湿式粉砕することにより製造した。

【0106】

なお、主成分であるBaTiO3は、BaCO3及びTiO2をそれぞれ秤量し、ボールミルを用いて約16時間湿式混合し、これを乾燥したのち、1100℃の温度で空気中にて焼成したものをボールミルにより約16時間湿式粉砕して作製したものを用いても同様の特性が得られた。また、主成分であるBaTiO3は、水熱合成粉、蓚酸塩法などによって作製されたものを用いても同様の特性が得られた。

【0107】

次いで、Ba、Zrの金属アルコキシドを用いたいわゆるアルコキシド法にてBaTiO3の表面にBaO、ZrO2の前駆体を析出させ、仮焼きすることにより第5a副成分や第5b副成分を付着させたBaTiO3を準備した。

【0108】

第1〜第3、第4a、第4b、第6副成分の原料と、第5a副成分及び第5b副成分が付着したBaTiO3と、を焼成後の組成が、主成分であるBaTiO3:100モル部に対して、第1副成分:0.5モル部、第2副成分:2.0モル部、第3副成分:0.1モル部、第4a副成分:2.0モル部(元素換算)、第4b副成分:4.0モル部(元素換算)(Y2O3:2.0モル部とTb2O3.5:2.0モル部の合計、いずれも元素換算)、第5a副成分:1.5モル部、第5b副成分:1.5モル部、第6副成分:0.1モル部、第7副成分:0.2モル部となるように配合して、ボールミルにより16時湿式混合し、乾燥させて誘電体磁器組成物粉末とした。

【0109】

次いで、得られた乾燥後の誘電体磁器組成物粉末100重量部と、アクリル樹脂4.8重量部と、酢酸エチル100重量部と、ミネラルスピリット6重量部と、トルエン4重量部とをボールミルで混合してペースト化し、誘電体層用ペーストを得た。

【0110】

次いで、平均粒径0.2〜0.8μmのNi粒子100重量部と、有機ビヒクル(エチルセルロース8重量部をブチルカルビトール92重量部に溶解したもの)40重量部と、ブチルカルビトール10重量部とを3本ロールにより混練してペースト化し、内部電極層用ペーストを得た。

【0111】

次いで、平均粒径0.5μmのCu粒子100重量部と、有機ビヒクル(エチルセルロース樹脂8重量部をブチルカルビトール92重量部に溶解したもの)35重量部及びブチルカルビトール7重量部とを混練してペースト化し、外部電極用ペーストを得た。

【0112】

次いで、上記誘電体層用ペーストを用いてPETフィルム上に、グリーンシートを形成し、この上に内部電極層用ペーストを印刷したのち、PETフィルムからグリーンシートを剥離した。

【0113】

これらのグリーンシートと保護用グリーンシート(内部電極層用ペーストを印刷しないもの)とを積層、圧着して、グリーンチップを得た。内部電極を有するシートの積層数は4層とした。

【0114】

得られたグリーンチップを所定サイズに切断し、脱バインダ処理、焼成及びアニールを行って、積層セラミック焼成体を得た。

【0115】

脱バインダ処理は、昇温時間15℃/時間、保持温度280℃、保持時間2時間、空気雰囲気の条件で行った。

【0116】

焼成は、昇温速度200℃/時間、保持温度1260〜1340℃、保持時間2時間、冷却速度300℃/時間、加湿したN2+H2混合ガス雰囲気(酸素分圧は10−6Pa)の条件で行った。

【0117】

アニールは、保持温度1200℃、温度保持時間2時間、冷却速度300℃/時間、窒素雰囲気の条件で行った。なお、脱バインダー処理及び焼成の際の雰囲気ガスの加湿には、水温を35℃としたウェッターを用いた。

【0118】

次いで、積層セラミック焼成体の端面をサンドブラストにて研磨したのち、外部電極用ペーストを端面に転写し、加湿したN2+H2雰囲気中において、800℃にて10分間焼成して外部電極を形成し、図1に示される構成の積層セラミックコンデンサのサンプルを得た。

【0119】

このようにして得られた各サンプルの内部電極層に挟まれた誘電体層の厚みは、それぞれ10μm、5μmまたは3μmであり、層数は全て4であった。

【0120】

得られた各サンプルに対して、容量温度特性(Tc)及びIR温度依存性を評価した。結果を表1に示す。

【0121】

容量温度特性(Tc)は、得られたサンプルに対し、−55℃〜150℃の温度範囲で静電容量を測定した。静電容量の測定にはデジタルLCRメータ(YHP製4274A)を用い、周波数1kHz、入力信号レベル1Vrmsの条件下で測定した。そして、これらの温度範囲で最も容量温度特性が悪くなる150℃の温度環境下での静電容量の変化率(△C/C。単位は%)を算出し、X8R特性(−55〜150℃、ΔC/C=±15%以内)を満足するか否か調べた。

【0122】

IR温度依存性(IR桁落ち)は、得られたコンデンサ試料の150℃における絶縁抵抗IR150 と、25℃における絶縁抵抗IR25とを測定し、下記式(1)で示される桁落ちを算出して評価した。本実施例においては、−2.00以上を良好とした。

log(IR150 /IR25) …式(1)

なお、各温度での絶縁抵抗の測定には、温度可変IR測定器を用い、測定電圧15V/μm、電圧印加時間60sで測定した。

【0123】

試料2

試料2では、第5a副成分(BaO):0.5モル部、第5b副成分(ZrO2):0.5モル部とした以外は、試料1と同様にして積層セラミックコンデンサのサンプルを作製した。

【0124】

試料3

試料3では、第5a副成分(BaO):0.4モル部、第5b副成分(ZrO2):0.4モル部とした以外は、試料1と同様にして積層セラミックコンデンサのサンプルを作製した。

【0125】

試料4

試料4では、第5a副成分(BaO):3.0モル部、第5b副成分(ZrO2):3.0モル部とした以外は、試料1と同様にして積層セラミックコンデンサのサンプルを作製した。

【0126】

試料5

試料5では、第5a副成分(BaO):5.0モル部、第5b副成分(ZrO2):5.0モル部とした以外は、試料1と同様にして積層セラミックコンデンサのサンプルを作製した。

【0127】

試料6

試料6では、第5a副成分(BaO):5.5モル部、第5b副成分(ZrO2):5.5モル部とした以外は、試料1と同様にして積層セラミックコンデンサのサンプルを作製した。

【0128】

試料7

試料7では、主成分原料(BaTiO3)の平均粒径を0.2μmとした以外は、試料1と同様にして積層セラミックコンデンサのサンプルを作製した。

【0129】

試料8

試料8では、主成分原料(BaTiO3)の平均粒径を0.1μmとした以外は、試料1と同様にして積層セラミックコンデンサのサンプルを作製した。

【0130】

試料9

試料9では、BaTiO3に第5b副成分(ZrO2)を付着させずに、BaTiO3に第5a副成分(BaO)のみを付着させた以外は試料7と同様にして積層セラミックコンデンサのサンプルを作製した。

【0131】

すなわち、試料9では、BaTiO3:100モル部に対し、Baの金属アルコキシドを用いたアルコキシド法にてBaTiO3表面にBaOの前駆体を析出させ、仮焼きすることにより第5a副成分(BaO)が1.5モル部付着したBaTiO3を準備し、第5b副成分(ZrO2):1.5モル部をその他の副成分原料とともに添加し、これ以外の工程及び焼成後の組成は、試料7と同様にして積層セラミックコンデンサのサンプルを作製した。

【0132】

試料10

試料10では、第5a副成分(BaO):0.75モル部、第5b副成分(ZrO2):0.75モル部とした以外は、試料8と同様にして積層セラミックコンデンサのサンプルを作製した。

【0133】

試料11

試料11では、BaTiO3に第5a副成分(BaO)を付着させずに、BaTiO3に第5b副成分(ZrO2)のみを付着させた以外は、試料7と同様にして積層セラミックコンデンサのサンプルを作製した。

【0134】

すなわち、試料11では、BaTiO3:100モル部に対し、Zrの金属アルコキシドを用いたアルコキシド法にてBaTiO3表面にZrO2の前駆体を析出させ、仮焼きすることにより、第5b副成分(ZrO2)が1.5モル部付着したBaTiO3を準備し、第5a副成分(BaCO3):1.5モル部をその他の副成分原料とともに添加し、これ以外の工程及び焼成後の組成は、試料7と同様にして積層セラミックコンデンサのサンプルを作製した。

【0135】

試料12

試料12では、第5a副成分及び第5b副成分を添加せず、これ以外の工程及び焼成後の第1〜第3、第4a、第4b、第6、第7副成分の組成は試料1と同様にして積層セラミックコンデンサのサンプルを作製した。

【0136】

試料13

試料13では、BaTiO3に第5a副成分及び第5b副成分を付着させず、CaZrO3:1.5モル部をその他の副成分の原料と共にチタン酸バリウム100モル部と混合し、第5a副成分と第5b副成分は添加せず、これ以外の工程及び焼成後の第1〜第3、第4a、第4b、第6、第7副成分の組成は試料1と同様にして積層セラミックコンデンサのサンプルを作製した。

【0137】

なお、試料13では、CaCO3及びZrO2をCa/Zr比が1:1になるように秤量して、これらをボールミルにより16時間湿式配合し、乾燥後、1150℃にて空気中で焼成し、さらにボールミルにより24時間湿式粉砕することによりCaZrO3を製造した。

【0138】

試料14

試料14では、BaTiO3に第5a副成分及び第5b副成分を付着させず、かつ、BaZrO3:1.5モル部をその他の副成分の原料と共にチタン酸バリウム:100モル部と混合し、第5a副成分と第5b副成分は添加せず、これ以外の工程及び焼成後の各副成分の組成は試料1と同様にして積層セラミックコンデンサのサンプルを作製した。

【0139】

なお、試料14では、BaCO3及びZrO2をBa/Zr比が1:1になるように秤量して、これらをボールミルにより16時間湿式配合し、乾燥後、1150℃にて空気中で焼成し、さらにボールミルにより24時間湿式粉砕することによりBaZrO3を製造した。

【0140】

試料15

試料15では、主成分原料(BaTiO3)の平均粒径を0.2μmとした以外は、試料14と同様にして積層セラミックコンデンサのサンプルを作製した。

【0141】

試料16

試料16では、主成分原料(BaTiO3)の平均粒径を0.1μmとした以外は、試料14と同様にして積層セラミックコンデンサのサンプルを作製した。

【0142】

試料1〜16の各積層セラミックコンデンサのサンプルの容量温度特性及びIR温度依存の評価結果を表1に示す。

【表1】

【0143】

表1より以下について確認できた。

【0144】

比較例1〜3、実施例1(試料1、12〜14)より、第5a副成分、第5b副成分が付着したチタン酸バリウムを用いることで、誘電体厚みを5μmにしても容量温度特性がX8R特性を満たし、IR温度依存性も良好になることが確認できた。

【0145】

比較例4、実施例6(試料7、15)より、第5a副成分、第5b副成分が付着したチタン酸バリウムを用いることで、チタン酸バリウムの粒径が0.2μmまで小粒子化した場合において、誘電体厚みを5μmにしても容量温度特性がX8R特性を満たし、IR温度依存性も良好になることが確認できた。

【0146】

実施例6、8、比較例7(試料7、9、11)より、第5a副成分、第5b副成分両方もしくは第5a副成分のみが付着したチタン酸バリウムを用いることで、誘電体厚みを5μmにしても容量温度特性がX8R特性を満たし、IR温度依存性も良好になることが確認できた。また、第5b副成分のみを付着させたチタン酸バリウムを用いた場合には、容量温度特性がX8R特性を満たさないことが確認できた。

【0147】

比較例5、実施例7、11(試料8、10、16)より、第5a副成分、第5b副成分が付着したチタン酸バリウムを用いることで、チタン酸バリウムの粒径が0.1μmまで小粒子化した場合において、誘電体厚みを5μmにしても容量温度特性がX8R特性を満たし、IR温度依存性も良好になることが確認できた。

【0148】

比較例1、6、実施例1〜3、9、10(試料1〜6、12)より、第5a副成分、第5b副成分の量をそれぞれ0.4〜5モル部とすることで、誘電体厚みを5μmにしても容量温度特性がX8R特性を満たし、IR温度依存性も良好になることが確認できた。

【符号の説明】

【0149】

1… 積層セラミックコンデンサ

10… コンデンサ素子本体

2… 誘電体層

3… 内部電極層

4… 外部電極

【技術分野】

【0001】

本発明は、誘電体磁器組成物の製造方法と、積層セラミックコンデンサなどの電子部品と、に関する。

【背景技術】

【0002】

積層セラミックコンデンサなどの電子部品に要求される性能の一つとして、容量温度特性が良好であることが挙げられる。

【0003】

近年、電子部品の高性能化への要求はますます高まっており、例えば、容量温度特性が、EIA規格のX7R特性(−55〜125℃、ΔC/C=±15%以内)を満足するだけでは足りず、EIA規格のX8R特性(−55〜150℃、ΔC/C=±15%以内)を満足する誘電体磁器組成物が必要とされている。

【0004】

これに対して、特許文献1及び特許文献2には、積層セラミックコンデンサの誘電体層を構成する誘電体磁器組成物にCaZrO3又はCaO+ZrO2を添加することで容量温度特性を向上させる旨が開示されている。

【0005】

また、特許文献3には、CaZrO3の代わりにBaZrO3、SrZrO3又はMgZrO3を誘電体磁器組成物中に添加することで、IR温度依存性を向上させる旨が開示されている。

【0006】

しかし、従来、誘電体磁器組成物の主成分であるチタン酸バリウムなどにバリウム(Ba)を含む副成分を付着させることにより、容量温度特性を向上させる技術は研究されていなかった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−192264号公報

【特許文献2】特開2002−255639号公報

【特許文献3】特開2007−22819号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、容量温度特性がEIA規格のX8R特性(−55〜150℃、ΔC=±15%以内)を満足する誘電体磁器組成物の製造方法及び積層セラミックコンデンサなどの電子部品の製造方法を提供することである。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明によれば、

チタン酸バリウムを含む主成分と、

MgO、CaO及びSrOからなる群より選択される少なくとも1種を含む第1副成分と、

酸化シリコンを含有する第2副成分と、

V2O5、MoO3及びWO3からなる群より選択される少なくとも1種を含む第3副成分と、

R1元素の酸化物を含む第4a副成分と、

BaOからなる第5a副成分と、

ZrO2からなる第5b副成分と、

を含む誘電体磁器組成物の製造方法であって、

前記チタン酸バリウムに前記第5a副成分の少なくとも一部を付着させる工程と、

前記各副成分の原料と、前記第5a副成分が付着したチタン酸バリウムと、を混合することにより誘電体磁器組成物粉末を得る工程と、

前記誘電体磁器組成物粉末を成形して焼成する工程と、を有し、

前記主成分100モル部に対する各副成分の比率が、

第1副成分:0.1〜3モル部、

第2副成分:2〜10モル部、

第3副成分:0.01〜0.5モル部、

第4a副成分:R1元素換算で0.5〜7モル部、

第5a副成分:0.4〜5モル部、

第5b副成分:0.4〜5モル部、

であり、

前記R1元素は、Sc、Er、Tm、Yb及びLuからなる群より選択される少なくとも1種である誘電体磁器組成物の製造方法が提供される。

【0010】

本発明の誘電体磁器組成物の製造方法によれば、容量温度特性がX8R特性を満足する誘電体磁器組成物を得ることができる。

【0011】

前記誘電体磁器組成物の製造方法において、好ましくは、前記チタン酸バリウムに前記第5a副成分の少なくとも一部を付着させる工程において、さらに、前記チタン酸バリウムに前記第5b副成分の少なくとも一部を付着させる。

【0012】

前記誘電体磁器組成物の製造方法において、好ましくは、R2元素の酸化物を含む第4b副成分をさらに有し、

前記主成分100モル部に対する前記第4b副成分の比率が、R2元素換算で0〜9モル部(0モル部を除く)であり、

前記R2元素は、Y、Dy、Ho、Tb、Gd、Eu及びSmからなる群より選択される少なくとも一種である。

【0013】

前記誘電体磁器組成物の製造方法において、好ましくは、前記第2副成分が、SiO2、MO、Li2O及びB2O3から選ばれる少なくとも1種を含んでなる複合酸化物であり、

前記M元素は、Ba、Ca、Sr及びMgからなる群より選ばれる少なくとも1種の元素である。

【0014】

前記誘電体磁器組成物の製造方法において、好ましくは、前記SiO2、MO、Li2O及びB2O3から選ばれる少なくとも1種を含んでなる複合酸化物が、(Ba,Ca)xSiO2+x(但し、x=0.7〜1.2)で表されるものである。

【0015】

前記誘電体磁器組成物の製造方法において、好ましくは、MnO及び/又はCr2O3を含む第6副成分をさらに有し、

前記主成分100モル部に対する前記第6副成分の比率が、0〜1.0モル部(0モル部を除く)である。

【0016】

前記誘電体磁器組成物の製造方法において、好ましくは、Al2O3を含む第7副成分をさらに有し、

前記主成分100モル部に対する前記第7副成分の比率が、0〜4モル部(0モル部を除く)である。

【0017】

また、本発明の誘電体層用ペーストは、

チタン酸バリウムを含む主成分と、

MgO、CaO及びSrOからなる群より選択される少なくとも1種を含む第1副成分と、

酸化シリコンを含有する第2副成分と、

V2O5、MoO3及びWO3からなる群より選択される少なくとも1種を含む第3副成分と、

R1元素の酸化物を含む第4a副成分と、

BaOからなる第5a副成分と、

ZrO2からなる第5b副成分と、

を含む誘電体層用ペーストであって、

前記チタン酸バリウムに前記第5a副成分の少なくとも一部が付着しており、

前記主成分100モル部に対する各副成分の比率が、

第1副成分:0.1〜3モル部、

第2副成分:2〜10モル部、

第3副成分:0.01〜0.5モル部、

第4a副成分:R1元素換算で0.5〜7モル部、

第5a副成分:0.4〜5モル部、

第5b副成分:0.4〜5モル部、

であり、

前記R1元素は、Sc、Er、Tm、Yb及びLuからなる群より選択される少なくとも1種である。

【0018】

前記誘電体層用ペーストにおいて、好ましくは、前記チタン酸バリウムに、さらに前記第5a副成分の少なくとも一部が付着している。

【0019】

前記誘電体層用ペーストにおいて、好ましくは、R2元素の酸化物を含む第4b副成分をさらに有し、

前記主成分100モル部に対する前記第4b副成分の比率が、R2元素換算で0〜9モル部(0モル部を除く)であり、

前記R2元素は、Y、Dy、Ho、Tb、Gd、Eu及びSmからなる群より選択される少なくとも一種である。

【0020】

前記誘電体層用ペーストにおいて、好ましくは、前記第2副成分が、SiO2、MO、Li2O及びB2O3から選ばれる少なくとも1種を含んでなる複合酸化物であり、

前記M元素は、Ba、Ca、Sr及びMgからなる群より選ばれる少なくとも1種の元素である。

【0021】

前記誘電体層用ペーストにおいて、好ましくは、前記SiO2、MO、Li2O及びB2O3から選ばれる少なくとも1種を含んでなる複合酸化物が、(Ba,Ca)xSiO2+x(但し、x=0.7〜1.2)で表されるものである。

【0022】

前記誘電体層用ペーストにおいて、好ましくは、MnO及び/又はCr2O3を含む第6副成分をさらに有し、

前記主成分100モル部に対する前記第6副成分の比率が、0〜1.0モル部(0モル部を除く)である。

【0023】

前記誘電体層用ペーストにおいて、好ましくは、Al2O3を含む第7副成分をさらに有し、

前記主成分100モル部に対する前記第7副成分の比率が、0〜4モル部(0モル部を除く)である。

【0024】

本発明に係る電子部品は、前記誘電体磁器組成物の製造方法により得られた誘電体磁器組成物で構成された誘電体層を有する電子部品であれば、特に限定されず、例えば誘電体層と内部電極層とが交互に積層してあるコンデンサ素子本体を有する積層セラミックコンデンサである。

【0025】

また、本発明に係る電子部品としては、積層セラミックコンデンサの他、圧電素子、チップインダクタ、チップバリスタ、チップサーミスタ、チップ抵抗、その他の表面実装(SMD)チップ型電子部品などが例示される。

【図面の簡単な説明】

【0026】

【図1】図1は本発明の一実施形態に係る積層セラミックコンデンサの断面図である。

【発明を実施するための形態】

【0027】

以下、本発明の実施形態を参照し詳細に説明する。

【0028】

本実施形態では、電子部品として図1に示される積層セラミックコンデンサ1を例示し、その構造及び製造方法を説明する。

【0029】

図1に示すように、本発明の一実施形態に係る電子部品としての積層セラミックコンデンサ1は、誘電体層2と内部電極層3とが交互に積層されたコンデンサ素子本体10を有する。コンデンサ素子本体10の両端部には、コンデンサ素子本体10の内部で交互に配置された内部電極層3と各々導通する一対の外部電極4が形成してある。内部電極層3は、各端面がコンデンサ素子本体10の対向する2端部の表面に交互に露出するように積層してある。一対の外部電極4は、コンデンサ素子本体10の両端部に形成され、交互に配置された内部電極層3の露出端面に接続されて、コンデンサ回路を構成する。

【0030】

コンデンサ素子本体10の外形や寸法には特に制限はなく、用途に応じて適宜設定することができ、通常、外形はほぼ直方体形状とし、寸法は通常、縦(0.4〜5.6mm)×横(0.2〜5.0mm)×高さ(0.2〜1.9mm)程度とすることができる。

【0031】

誘電体層2は、本実施形態に係る誘電体磁器組成物の製造方法により得られる誘電体磁器組成物を含有する。

【0032】

本実施形態に係る誘電体磁器組成物の製造方法により得られる誘電体磁器組成物は、

チタン酸バリウムを含む主成分と、

MgO、CaO及びSrOからなる群より選択される少なくとも1種を含む第1副成分と、

酸化シリコンを含有する第2副成分と、

V2O5、MoO3及びWO3からなる群より選択される少なくとも1種を含む第3副成分と、

R1元素の酸化物を含む第4a副成分と、

BaOからなる第5a副成分と、

ZrO2からなる第5b副成分と、

を、含み、

前記主成分100モル部に対する各副成分の比率が、

第1副成分:0.1〜3モル部、

第2副成分:2〜10モル部、

第3副成分:0.01〜0.5モル部、

第4a副成分:R1元素換算で0.5〜7モル部、

第5a副成分:0.4〜5モル部、

第5b副成分:0.4〜5モル部、

であり、

前記R1元素は、Sc、Er、Tm、Yb及びLuからなる群より選択される少なくとも1種である。

【0033】

前記チタン酸バリウムは、組成式BamTiO2+mで表される。BaとTiとの比であるmは、好ましくは、0.995≦m≦1.010であり、より好ましくは0.998≦m≦1.008である。

【0034】

また、本実施形態では、BaOからなる第5a副成分が予め付着したチタン酸バリウムを用いて、誘電体磁器組成物を製造することを特徴とする。第5a副成分が予め付着したチタン酸バリウムを用いることにより、容量温度特性及びIR温度依存を良好にすることができ、特に、誘電体磁器組成物を薄層化してもX8R特性を満足させることができる。なお、チタン酸バリウムに第5a副成分を付着させる工程については後述する。

【0035】

本実施形態では、第1〜第3,第4a,第5a及び第5b副成分を含有させることで、容量温度特性がX8R特性を満足させることができる。

【0036】

第1〜第3,第4a,第5a及び第5b副成分の好ましい含有量、種類及び理由は以下の通りである。

【0037】

前記主成分100モル部に対する第1副成分の比率は、0.1〜3モル部である。第1副成分の比率がこの範囲に含まれることにより、容量温度特性を平坦化させる効果が向上し、焼結性が良好になる。このような観点から、第1副成分の比率は、好ましくは0.5〜2.5モル部である。なお、第1副成分中における各酸化物の構成比率は任意である。

【0038】

前記主成分100モル部に対する前記第2副成分の比率は、2〜10モル部である。前記第2副成分の比率がこの範囲に含まれることで、誘電体磁器組成物を薄層化した際の初期の絶縁抵抗IRの不良率を改善する効果が向上し、容量温度特性を満足し、絶縁抵抗が良好になり、焼結性が向上する傾向となる。このような観点から、第2副成分の比率は、好ましくは2〜6モル部である。なお、第2副成分中における各酸化物の構成比率は任意である。

【0039】

好ましくは、前記第2副成分が、SiO2を含み、さらにMO(但し、Mは、Ba、Ca、Sr及びMgから選ばれる少なくとも1種の元素)、Li2O及びB2O3から選ばれる少なくとも1種を含んでなる複合酸化物である。

【0040】

より好ましくは、前記SiO2を含み、さらにMO、Li2O及びB2O3から選ばれる少なくとも1種を含んでなる複合酸化物が、(Ba,Ca)xSiO2+x(但し、x=0.7〜1.2)で表されるものである。第2副成分のより好ましい態様としての[(Ba,Ca)xSiO2+x]中のBaOは第5a副成分にも含まれ、CaOは第1副成分にも含まれるが、複合酸化物である(Ba,Ca)xSiO2+xは融点が低いため主成分に対する反応性が良好なので、本発明ではBaO及び/又はCaOを上記複合酸化物としても添加することが好ましい。

【0041】

第2副成分のより好ましい態様としての(Ba,Ca)xSiO2+xにおけるxは、好ましくは0.7〜1.2であり、より好ましくは0.8〜1.1である。xがこの範囲に含まれることにより、誘電体特性を向上させるとともに、焼結性を向上させることができる。なお、BaとCaとの比率は任意であり、一方だけを含有するものであってもよい。

【0042】

前記主成分100モル部に対する前記第3副成分の比率は、0.01〜0.5モル部である。第3副成分の比率がこの範囲に含まれることにより、キュリー温度以上での容量温度特性を平坦化させる効果とIR寿命を向上させる効果とが向上し、IRが上昇する傾向となる。このような観点から、第3副成分の比率は、好ましくは0.01〜0.4モル部、より好ましくは0.05〜0.2モル部である。なお、第3副成分中における各酸化物の構成比率は任意である。

【0043】

前記主成分100モル部に対する第4a副成分の比率は、0.5〜7モル部である。第4a副成分の比率をこの範囲内にすることで、キュリー温度を高温側へシフトさせる効果と、容量温度特性を平坦化させる効果を向上させ、焼結性を向上させることができる。このような観点から、第4a副成分の比率は好ましくは0.5〜5モル部である。第4a副成分の中では、特性改善効果が高く、しかも安価であることから、Ybの酸化物が好ましい。

【0044】

なお、第4a副成分の上記比率は、R1元素の酸化物のモル比ではなく、R1元素単独のモル比である。すなわち、例えば第4a副成分としてYbの酸化物を用いた場合、第4a副成分の比率が1モルであることは、Yb2O3の比率が1モルなのではなく、Ybの比率が1モルであることを意味する。

【0045】

本発明で特徴的な第5a副成分は、BaOからなる。誘電体磁器組成物に前記第5a副成分が含まれることにより、容量温度特性がX8R特性を満足しつつ、IR温度依存性を改善させることができる。前記主成分100モル部に対する前記第5a副成分(BaO)の比率は、0.4〜5モル部である。第5a副成分の比率がこの範囲内に含まれることにより、容量温度特性がX8R特性を満足しつつ、IR温度依存性や強度を良好にすることができる。このような観点から、第5a副成分の比率は、好ましくは0.4〜3モル部である。

【0046】

前記主成分100モル部に対する前記第5b副成分(ZrO2)の比率は、0.4〜5モル部である。第5b副成分の比率がこの範囲内に含まれることにより、容量温度特性がX8R特性を満足しつつ、IR温度依存性や強度を良好にすることができる。このような観点から、第5b副成分の比率は、好ましくは0.4〜3モル部である。

【0047】

本実施形態においては、主成分のチタン酸バリウムに第5a副成分(BaO)を付着させておくことを特徴とする。また、本実施形態においては、前記主成分のチタン酸バリウムに、第5a副成分の他に、第5b副成分(ZrO2)をさらに付着させてもよい。なお、第5a副成分をチタン酸バリウムに付着させる具体的な方法、及び、第5a副成分及び第5b副成分をチタン酸バリウムに付着させる具体的な方法については、後述する。

【0048】

本実施形態に係る誘電体磁器組成物は、R2元素の酸化物(但し、R2元素はY、Dy、Ho、Tb、Gd、Eu及びSmから選択される少なくとも一種)を含む第4b副成分をさらに有することが好ましい。

【0049】

前記主成分100モル部に対する前記第4b副成分の比率は、R2元素換算で、好ましくは0〜9モル部(0モル部を除く)、より好ましくは0.5〜9モル部である。第4b副成分の比率がこの範囲内に含まれることにより、IR及びIR寿命を改善する効果が向上し、焼結性が向上し、容量温度特性への悪影響も少ない。第4b副成分の中では、特性改善効果が高く、しかも安価であることから、Yの酸化物が好ましく、また、IR寿命改善効果がより高いことから、Tbの酸化物も好ましい。

【0050】

第4a副成分及び第4b副成分の合計の含有量は、主成分100モル部に対し、好ましくは15モル部以下、さらに好ましくは13モル部以下(但し、第4a副成分及び第4b副成分のモル数は、R1元素及びR2元素単独での比率である)である。焼結性を良好に保つためである。

【0051】

なお、本実施形態に係る誘電体磁器組成物は、MnO及び/又はCr2O3を含む第6副成分をさらに有することが好ましい。

【0052】

前記主成分100モル部に対する前記第6副成分の比率は、好ましくは0〜1.0モル部(0モル部を除く)、より好ましくは0.1〜0.8モル部である。第6副成分は、焼結を促進する効果と、IRを高くする効果と、IR寿命を向上させる効果とを示すが、第6副成分の含有量が多すぎると、容量温度特性に悪影響を与え、IR寿命を悪化させるおそれがある。

【0053】

また、本実施形態に係る誘電体磁器組成物は、Al2O3を含む第7副成分をさらに有することが好ましい。前記主成分100モル部に対する前記第7副成分の比率は、好ましくは0〜4モル部(0モル部を除く)、より好ましくは0〜3.5モル部(0モル部を除く)である。第7副成分の比率をこの範囲内にすることで、IR温度依存性及びTc−bias特性改善の効果が向上し、容量温度特性が向上する傾向となる。

【0054】

本明細書では、主成分及び各副成分を構成する各酸化物を化学量論組成で表しているが、各酸化物の酸化状態は、化学量論組成から外れるものであってもよい。但し、各副成分の上記比率は、各副成分を構成する酸化物に含有される金属量から上記化学量論組成の酸化物に換算して求める。

【0055】

本実施形態に係る誘電体磁器組成物の平均結晶粒径は、特に限定されず、誘電体層の厚さなどに応じて例えば0.1〜3μmの範囲から適宜決定すればよい。容量温度特性は、誘電体層が薄いほど悪化し、また、平均結晶粒径を小さくするほど悪化する傾向にある。このため、本実施形態に係る誘電体磁器組成物は、平均結晶粒径を小さくする必要がある場合に、具体的には、平均結晶粒径が0.1〜0.5μmである場合に特に有効である。また、平均結晶粒径を小さくすれば、IR寿命が長くなり、また、直流電界下での容量の経時変化が少なくなるため、この点からも平均結晶粒径は上記のように小さいことが好ましい。

【0056】

なお、前記平均結晶粒径は、例えば、以下のようにして測定される。すなわち、コンデンサ素子本体10を誘電体層2及び内部電極層3の積層方向に切断し、その断面において、誘電体粒子の平均面積を測定し、円相当径として直径を算出し、1.27倍した値である。そして、結晶粒径を200個以上の誘電体粒子について測定し、得られた結晶粒径の累積度数分布から累積が50%となる値を平均結晶粒径とすればよい。

【0057】

本実施形態に係る誘電体磁器組成物のキュリー温度(強誘電体から常誘電体への相転移温度)は、組成を選択することにより変更することができるが、X8R特性を満足するためには、好ましくは120℃以上、より好ましくは123℃以上とする。なお、キュリー温度は、DSC(示差走査熱量測定)などによって測定することができる。

【0058】

本実施形態に係る誘電体磁器組成物の製造方法により得られた誘電体磁器組成物を用いた積層セラミックコンデンサは、80℃以上、特に125〜150℃の環境下で使用される機器用電子部品として用いて好適である。そして、このような温度範囲において、容量の温度特性がEIA規格のR特性を満足し、さらに、X8R特性も満足する。また、EIA規格のX7R特性(−55〜125℃、ΔC/C=±15%以内)も同時に満足することが可能である。

【0059】

積層セラミックコンデンサでは、誘電体層に、通常、0.02V/μm以上、特に0.2V/μm以上、さらには0.3V/μm以上、一般に5V/μm程度以下の交流電界と、これに重畳して20V/μm以下の直流電界とが加えられるが、このような電界が加わっても、容量の温度特性は安定している。

【0060】

誘電体層2の積層数や厚み等の諸条件は、目的や用途に応じ適宜決定すればよいが、本実施形態では、誘電体層2の厚みは、好ましくは5μm以下、より好ましくは3.0μm以下と薄層化されている。本実施形態では、このように誘電体層2の厚みを薄層化したときでも、コンデンサ1の各種電気特性、特に、高い誘電率を有しつつ、所定の容量温度特性を満足し、しかも容量ばらつきが改善されている。

【0061】

内部電極層3に含有される導電材は特に限定されないが、誘電体層2の構成材料が耐還元性を有するため、卑金属を用いることができる。導電材として用いる卑金属としては、Ni又はNi合金が好ましい。Ni合金としては、Mn,Cr,Co及びAlから選択される1種以上の元素とNiとの合金が好ましく、合金中のNi含有量は95重量%以上であることが好ましい。なお、Ni又はNi合金中には、P等の各種微量成分が0.1重量%程度以下含まれていてもよい。内部電極層の厚さは用途等に応じて適宜決定すればよいが、通常、0.5〜5μm、特に0.5〜2.5μm程度であることが好ましい。

【0062】

外部電極4に含有される導電材は特に限定されないが、本実施形態では安価なNi,Cuや、これらの合金を用いることができる。外部電極の厚さは用途等に応じて適宜決定されればよいが、通常、10〜50μm程度であることが好ましい。

【0063】

本実施形態に係る誘電体磁器組成物の製造方法により得られた誘電体磁器組成物を用いた積層セラミックコンデンサは、従来の積層セラミックコンデンサと同様に、ペーストを用いた通常の印刷法やシート法によりグリーンチップを作製し、これを焼成した後、外部電極を印刷又は転写して焼成することにより製造される。以下、製造方法について具体的に説明する。

【0064】

まず、誘電体層用ペーストに含まれる誘電体磁器組成物粉末を準備し、これを塗料化して、誘電体層用ペーストを調整する。

【0065】

誘電体層用ペーストは、誘電体磁器組成物粉末と有機ビヒクルとを混練した有機系の塗料であってもよく、水系の塗料であってもよい。

【0066】

誘電体磁器組成物粉末としては、上記した各副成分を用いることができるが、その他、焼成により上記した各副成分となる酸化物や複合酸化物など各種化合物、例えば、炭酸塩、シュウ酸塩、硝酸塩、水酸化物、有機金属化合物等から適宜選択し、混合して用いることもできる。誘電体磁器組成物粉末中の各化合物の含有量は、焼成後に上記した誘電体磁器組成物の組成となるように決定すればよい。

【0067】

なお、本実施形態では、チタン酸バリウムに第5a副成分の少なくとも一部を付着させ、前記各副成分の原料と、前記第5a副成分が付着したチタン酸バリウムと、を混合することにより誘電体磁器組成物粉末を得る。また、本実施形態では、チタン酸バリウムに第5a副成分の少なくとも一部の他、第5b副成分の少なくとも一部を付着させ、前記各副成分の原料と、前記第5a副成分及び第5b副成分の少なくとも一部が付着したチタン酸バリウムと、を混合することにより誘電体磁器組成物粉末を得てもよい。

【0068】

チタン酸バリウムに第5a副成分の少なくとも一部を付着させることにより、薄層化のためチタン酸バリウムの粒径を小さくしても、容量温度特性及びIR温度依存を良好にすることができる。

【0069】

なお、チタン酸バリウムに、前記第5a副成分の少なくとも一部、又は、第5a副成分及び第5b副成分の少なくとも一部を付着させる方法としては、特に限定されない。

【0070】

例えば、BaO又は焼成後にBaOとなるBaCO3,BaアルコキシドやBaを含む有機成分などの化合物と、チタン酸バリウムと、を混合し、仮焼きすることにより、チタン酸バリウムに前記第5a副成分の少なくとも一部を付着させてもよいし、BaO又はBaCO3,BaアルコキシドやBaを含む有機成分などの化合物と、ZrO2又は焼成後にZrO2となる化合物と、チタン酸バリウムと、を混合し、仮焼きすることにより、チタン酸バリウムに前記第5a副成分及び第5b副成分の少なくとも一部を付着させてもよい。

【0071】

仮焼きにより、チタン酸バリウムに第5a副成分の少なくとも一部を付着させる場合、及びチタン酸バリウムに第5a副成分及び第5b副成分の少なくとも一部を付着させる場合の仮焼き温度は200〜1100℃、好ましくは250〜1000℃である。仮焼き温度をこの範囲にすることで、チタン酸バリウムに第5a副成分や第5b副成分をしっかりと固着させることができる。また、この熱処理の雰囲気としては、N2、H2O、O2、air、CO2などからなる混合ガスを用い、1×102Pa以下の酸素雰囲気が好ましい。この雰囲気で仮焼きすることにより、炭酸ガスの脱離が円滑に進み、第5副成分をチタン酸バリウムにしっかりと固着させることができる。

【0072】

Ba、Zrの金属アルコキシドを用いたいわゆるアルコキシド法にてチタン酸バリウムの表面にBaO、ZrO2の前駆体を析出させ、上記の仮焼き条件と同様の条件にて仮焼きし、第5a副成分や第5b副成分の少なくとも一部を付着させてもよい。

【0073】

また、BaOまたはBaCO3及びチタン酸バリウムに対して、摩擦又は圧縮などの機械的エネルギーを加え、メカノケミカル反応により、チタン酸バリウムに、前記第5a副成分の少なくとも一部を付着させてもよい。

【0074】

同様に、BaOまたはBaCO3、ZrO2及びチタン酸バリウムに対しても、メカノケミカル反応により、チタン酸バリウムに、前記第5a副成分及び第5b副成分の少なくとも一部を付着させてもよい。

【0075】

本実施形態において、塗料化する前の状態で、チタン酸バリウムの粒径は、好ましくは平均粒径0.1〜0.35μmであり、より好ましくは0.1〜0.2μmである。電子部品の小型化のために誘電体磁器組成物を薄層化する場合に、チタン酸バリウムなどの粒径を微細化する必要がある。ところが、通常は、チタン酸バリウムなどの粒径を微細化すると、容量温度特性及びIR温度依存が悪化する傾向にあった。

【0076】

しかし、本実施形態に係る誘電体磁器組成物の製造方法によれば、チタン酸バリウムの粒径をこのように微細化して、誘電体磁器組成物を薄層化しても、BaOがチタン酸バリウムに付着していることにより、容量温度特性及びIR温度依存が良好になる。

【0077】

このように本実施形態に係る誘電体磁器組成物の製造方法によれば、容量温度特性及びIR温度依存を良好に維持しつつ、電子部品の小型化を図ることができる。

【0078】

また、塗料化する前の状態で、各副成分の誘電体磁器組成物粉末の粒径は、通常、平均粒径0.1〜3μm程度である。

【0079】

有機ビヒクルとは、バインダを有機溶剤中に溶解したものである。有機ビヒクルに用いるバインダは特に限定されず、エチルセルロース、ポリビニルブチラール等の通常の各種バインダから適宜選択すればよい。また、用いる有機溶剤も特に限定されず、印刷法やシート法など、利用する方法に応じて、テルピネオール、ブチルカルビトール、アセトン、トルエン等の各種有機溶剤から適宜選択すればよい。

【0080】

また、誘電体層用ペーストを水系の塗料とする場合には、水溶性のバインダや分散剤などを水に溶解させた水系ビヒクルと、誘電体原料とを混練すればよい。水系ビヒクルに用いる水溶性バインダは特に限定されず、例えば、ポリビニルアルコール、セルロース、水溶性アクリル樹脂などを用いればよい。

【0081】

内部電極層用ペーストは、上記した各種誘電性金属や合金からなる導電材、あるいは焼成後に上記した導電材となる各種酸化物、有機金属化合物、レジネート等と、上記した有機ビヒクルとを混練して調製する。

【0082】

外部電極用ペーストは、上記した内部電極層用ペーストと同様にして調製すればよい。

【0083】

上記した各ペースト中の有機ビヒクルの含有量に特に制限はなく、通常の含有量、例えば、バインダは1〜5重量%程度、溶剤は10〜50重量%程度とすればよい。また、各ペースト中には、必要に応じて各種分散剤、可塑剤、誘電体、絶縁体等から選択される添加物が含有されていてもよい。これらの総含有量は、10重量%以下とすることが好ましい。

【0084】

印刷法を用いる場合、誘電体層用ペースト及び内部電極層用ペーストを、PET等の基板上に積層印刷し、所定形状に切断した後、基板から剥離してグリーンチップとする。

【0085】

また、シート法を用いる場合、誘電体層用ペーストを用いてグリーンシートを形成し、この上に内部電極層用ペーストを印刷した後、これらを積層してグリーンチップとする。

【0086】

焼成前に、グリーンチップに脱バインダ処理を施す。脱バインダ処理は、内部電極層ペースト中の導電材の種類に応じて適宜決定されればよいが、導電材としてNiやNi合金等の卑金属を用いる場合、脱バインダ雰囲気中の酸素分圧を10−45〜105Paとすることが好ましい。酸素分圧が前記範囲未満であると、脱バインダ効果が低下する。また酸素分圧が前記範囲を超えると、内部電極層が酸化する傾向にある。

【0087】

また、それ以外の脱バインダ条件としては、昇温速度を好ましくは5〜300℃/時間、より好ましくは10〜100℃/時間、保持温度を好ましくは180〜400℃、より好ましくは200〜350℃、温度保持時間を好ましくは0.5〜24時間、より好ましくは2〜20時間とする。また、焼成雰囲気は、空気もしくは還元性雰囲気とすることが好ましく、還元性雰囲気における雰囲気ガスとしては、例えばN2とH2との混合ガスを加湿して用いることが好ましい。

【0088】

グリーンチップ焼成時の雰囲気は、内部電極層用ペースト中の導電材の種類に応じて適宜決定されればよいが、導電材としてNiやNi合金等の卑金属を用いる場合、焼成雰囲気中の酸素分圧は、10−7〜10−3Paとすることが好ましい。酸素分圧が前記範囲未満であると、内部電極層の導電材が異常焼結を起こし、途切れてしまうことがある。また、酸素分圧が前記範囲を超えると、内部電極層が酸化する傾向にある。

【0089】

また、焼成時の保持温度は、好ましくは1100〜1400℃、より好ましくは1200〜1380℃、さらに好ましくは1260〜1360℃である。保持温度が前記範囲未満であると緻密化が不十分となり、前記範囲を超えると、内部電極層の異常焼結による電極の途切れや、内部電極層構成材料の拡散による容量温度特性の悪化、誘電体磁器組成物の還元が生じやすくなる。

【0090】

これ以外の焼成条件としては、昇温速度を好ましくは50〜500℃/時間、より好ましくは200〜300℃/時間、温度保持時間を好ましくは0.5〜8時間、より好ましくは1〜3時間、冷却速度を好ましくは50〜500℃/時間、より好ましくは200〜300℃/時間とする。また、焼成雰囲気は還元性雰囲気とすることが好ましく、雰囲気ガスとしては、例えば、N2とH2との混合ガスを加湿して用いることが好ましい。

【0091】

還元性雰囲気中で焼成した場合、コンデンサ素子本体にはアニールを施すことが好ましい。アニールは、誘電体層を再酸化するための処理であり、これによりIR寿命を著しく長くすることができるので、信頼性が向上する。

【0092】

アニール雰囲気中の酸素分圧は、0.1Pa以上、特に0.1〜10Paとすることが好ましい。酸素分圧が前記範囲未満であると誘電体層の再酸化が困難であり、前記範囲を超えると内部電極層が酸化する傾向にある。

【0093】

アニールの際の保持温度は、1100℃以下、特に500〜1100℃とすることが好ましい。保持温度が前記範囲未満であると誘電体層の酸化が不十分となるので、IRが低く、また、IR寿命が短くなりやすい。一方、保持温度が前記範囲を超えると、内部電極層が酸化して容量が低下するだけでなく、内部電極層が誘電体素地と反応してしまい、容量温度特性の悪化、IRの低下、IR寿命の低下が生じやすくなる。なお、アニールは昇温過程及び降温過程だけから構成してもよい。すなわち、温度保持時間を零としてもよい。この場合、保持温度は最高温度と同義である。

【0094】

これ以外のアニール条件としては、温度保持時間を好ましくは0〜20時間、より好ましくは2〜10時間、冷却速度を好ましくは50〜500℃/時間、より好ましくは100〜300℃/時間とする。また、アニールの雰囲気ガスとしては、例えば、加湿したN2ガス等を用いることが好ましい。

【0095】

上記した脱バインダ処理、焼成及びアニールにおいて、N2ガスや混合ガス等を加湿するには、例えばウェッター等を使用すればよい。この場合、水温は5〜75℃程度が好ましい。

【0096】

脱バインダ処理、焼成及びアニールは、連続して行なっても、独立に行なってもよい。これらを連続して行なう場合、脱バインダ処理後、冷却せずに雰囲気を変更し、続いて焼成の際の保持温度まで昇温して焼成を行ない、次いで冷却し、アニールの保持温度に達したときに雰囲気を変更してアニールを行なうことが好ましい。一方、これらを独立して行なう場合、焼成に際しては、脱バインダ処理時の保持温度までN2ガスあるいは加湿したN2ガス雰囲気下で昇温した後、雰囲気を変更してさらに昇温を続けることが好ましく、アニール時の保持温度まで冷却した後は、再びN2ガスあるいは加湿したN2ガス雰囲気に変更して冷却を続けることが好ましい。また、アニールに際しては、N2ガス雰囲気下で保持温度まで昇温した後、雰囲気を変更してもよく、アニールの全過程を加湿したN2ガス雰囲気としてもよい。

【0097】

上記のようにして得られたコンデンサ素子本体に、例えばバレル研磨やサンドブラストなどにより端面研磨を施し、外部電極用ペーストを印刷又は転写して焼成し、外部電極4を形成する。外部電極用ペーストの焼成条件は、例えば、加湿したN2とH2との混合ガス中で600〜800℃にて10分間〜1時間程度とすることが好ましい。そして、必要に応じ、外部電極4表面に、めっき等により被覆層を形成する。

【0098】

このようにして製造された本実施形態に係る積層セラミックコンデンサは、ハンダ付等によりプリント基板上などに実装され、各種電子機器等に使用される。

【0099】

以上、本発明の実施形態について説明してきたが、本発明はこうした実施形態に何等限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々なる態様で実施し得ることは勿論である。

【0100】

例えば、上述した実施形態では、本発明に係る電子部品として積層セラミックコンデンサを例示したが、本発明に係る電子部品としては、積層セラミックコンデンサに限定されず、上記組成の誘電体磁器組成物で構成してある誘電体層を有するものであれば何でも良い。

【実施例】

【0101】

次に、本発明の実施形態をより具体化した実施例を挙げ、本発明をさらに詳細に説明する。但し、本発明はこれらの実施例のみに限定されるものではない。

【0102】

本実施例では、下記の試料1〜6、11〜20の方法により積層セラミックコンデンサのサンプルを作製した。なお、各試料ごとに、誘電体層の厚さが異なる3種類の積層セラミックコンデンサのサンプルを作製した。具体的には、誘電体層の厚みが10μmのサンプルと、誘電体層の厚みが5μmのサンプルと、誘電体層の厚みが3μmのサンプルを作製した。

【0103】

なお、容量温度特性は全てのサンプルに対して測定したが、IR温度依存性に関しては、誘電体層の厚みが5μmのサンプルに対してのみ測定した。

【0104】

試料1

まず、誘電体磁器組成物を作製するための出発原料として、平均粒径0.35μmの主成分原料(BaTiO3)と、それぞれ平均粒径0.03〜1μmの第1〜第3,第4a,第4b,第5a、第5b、第6、第7副成分原料と、を用意した。MgO及びMnOの原料には炭酸塩(第1副成分:MgCO3、第6副成分:MnCO3)を用い、他の原料には酸化物(第2副成分:(Ba0.6Ca0.4)SiO3、第3副成分:V2O5、第4a副成分:Yb2O3、第4b副成分:Y2O3及びTb2O3.5、第5a副成分:BaO、第5b副成分:ZrO2)、第7副成分:Al2O3を用いた。

【0105】

第2副成分である(Ba0.6Ca0.4)SiO3は、BaCO3 ,CaCO3及びSiO2をボールミルにより16時間湿式混合し、乾燥後、1150℃で空気中で焼成し、さらに、ボールミルにより100時間湿式粉砕することにより製造した。

【0106】

なお、主成分であるBaTiO3は、BaCO3及びTiO2をそれぞれ秤量し、ボールミルを用いて約16時間湿式混合し、これを乾燥したのち、1100℃の温度で空気中にて焼成したものをボールミルにより約16時間湿式粉砕して作製したものを用いても同様の特性が得られた。また、主成分であるBaTiO3は、水熱合成粉、蓚酸塩法などによって作製されたものを用いても同様の特性が得られた。

【0107】

次いで、Ba、Zrの金属アルコキシドを用いたいわゆるアルコキシド法にてBaTiO3の表面にBaO、ZrO2の前駆体を析出させ、仮焼きすることにより第5a副成分や第5b副成分を付着させたBaTiO3を準備した。

【0108】

第1〜第3、第4a、第4b、第6副成分の原料と、第5a副成分及び第5b副成分が付着したBaTiO3と、を焼成後の組成が、主成分であるBaTiO3:100モル部に対して、第1副成分:0.5モル部、第2副成分:2.0モル部、第3副成分:0.1モル部、第4a副成分:2.0モル部(元素換算)、第4b副成分:4.0モル部(元素換算)(Y2O3:2.0モル部とTb2O3.5:2.0モル部の合計、いずれも元素換算)、第5a副成分:1.5モル部、第5b副成分:1.5モル部、第6副成分:0.1モル部、第7副成分:0.2モル部となるように配合して、ボールミルにより16時湿式混合し、乾燥させて誘電体磁器組成物粉末とした。

【0109】

次いで、得られた乾燥後の誘電体磁器組成物粉末100重量部と、アクリル樹脂4.8重量部と、酢酸エチル100重量部と、ミネラルスピリット6重量部と、トルエン4重量部とをボールミルで混合してペースト化し、誘電体層用ペーストを得た。

【0110】

次いで、平均粒径0.2〜0.8μmのNi粒子100重量部と、有機ビヒクル(エチルセルロース8重量部をブチルカルビトール92重量部に溶解したもの)40重量部と、ブチルカルビトール10重量部とを3本ロールにより混練してペースト化し、内部電極層用ペーストを得た。

【0111】

次いで、平均粒径0.5μmのCu粒子100重量部と、有機ビヒクル(エチルセルロース樹脂8重量部をブチルカルビトール92重量部に溶解したもの)35重量部及びブチルカルビトール7重量部とを混練してペースト化し、外部電極用ペーストを得た。

【0112】

次いで、上記誘電体層用ペーストを用いてPETフィルム上に、グリーンシートを形成し、この上に内部電極層用ペーストを印刷したのち、PETフィルムからグリーンシートを剥離した。

【0113】

これらのグリーンシートと保護用グリーンシート(内部電極層用ペーストを印刷しないもの)とを積層、圧着して、グリーンチップを得た。内部電極を有するシートの積層数は4層とした。

【0114】

得られたグリーンチップを所定サイズに切断し、脱バインダ処理、焼成及びアニールを行って、積層セラミック焼成体を得た。

【0115】

脱バインダ処理は、昇温時間15℃/時間、保持温度280℃、保持時間2時間、空気雰囲気の条件で行った。

【0116】

焼成は、昇温速度200℃/時間、保持温度1260〜1340℃、保持時間2時間、冷却速度300℃/時間、加湿したN2+H2混合ガス雰囲気(酸素分圧は10−6Pa)の条件で行った。

【0117】

アニールは、保持温度1200℃、温度保持時間2時間、冷却速度300℃/時間、窒素雰囲気の条件で行った。なお、脱バインダー処理及び焼成の際の雰囲気ガスの加湿には、水温を35℃としたウェッターを用いた。

【0118】

次いで、積層セラミック焼成体の端面をサンドブラストにて研磨したのち、外部電極用ペーストを端面に転写し、加湿したN2+H2雰囲気中において、800℃にて10分間焼成して外部電極を形成し、図1に示される構成の積層セラミックコンデンサのサンプルを得た。

【0119】

このようにして得られた各サンプルの内部電極層に挟まれた誘電体層の厚みは、それぞれ10μm、5μmまたは3μmであり、層数は全て4であった。

【0120】

得られた各サンプルに対して、容量温度特性(Tc)及びIR温度依存性を評価した。結果を表1に示す。

【0121】

容量温度特性(Tc)は、得られたサンプルに対し、−55℃〜150℃の温度範囲で静電容量を測定した。静電容量の測定にはデジタルLCRメータ(YHP製4274A)を用い、周波数1kHz、入力信号レベル1Vrmsの条件下で測定した。そして、これらの温度範囲で最も容量温度特性が悪くなる150℃の温度環境下での静電容量の変化率(△C/C。単位は%)を算出し、X8R特性(−55〜150℃、ΔC/C=±15%以内)を満足するか否か調べた。

【0122】

IR温度依存性(IR桁落ち)は、得られたコンデンサ試料の150℃における絶縁抵抗IR150 と、25℃における絶縁抵抗IR25とを測定し、下記式(1)で示される桁落ちを算出して評価した。本実施例においては、−2.00以上を良好とした。

log(IR150 /IR25) …式(1)

なお、各温度での絶縁抵抗の測定には、温度可変IR測定器を用い、測定電圧15V/μm、電圧印加時間60sで測定した。

【0123】

試料2

試料2では、第5a副成分(BaO):0.5モル部、第5b副成分(ZrO2):0.5モル部とした以外は、試料1と同様にして積層セラミックコンデンサのサンプルを作製した。

【0124】

試料3

試料3では、第5a副成分(BaO):0.4モル部、第5b副成分(ZrO2):0.4モル部とした以外は、試料1と同様にして積層セラミックコンデンサのサンプルを作製した。

【0125】

試料4

試料4では、第5a副成分(BaO):3.0モル部、第5b副成分(ZrO2):3.0モル部とした以外は、試料1と同様にして積層セラミックコンデンサのサンプルを作製した。

【0126】

試料5

試料5では、第5a副成分(BaO):5.0モル部、第5b副成分(ZrO2):5.0モル部とした以外は、試料1と同様にして積層セラミックコンデンサのサンプルを作製した。

【0127】

試料6

試料6では、第5a副成分(BaO):5.5モル部、第5b副成分(ZrO2):5.5モル部とした以外は、試料1と同様にして積層セラミックコンデンサのサンプルを作製した。

【0128】

試料7

試料7では、主成分原料(BaTiO3)の平均粒径を0.2μmとした以外は、試料1と同様にして積層セラミックコンデンサのサンプルを作製した。

【0129】

試料8

試料8では、主成分原料(BaTiO3)の平均粒径を0.1μmとした以外は、試料1と同様にして積層セラミックコンデンサのサンプルを作製した。

【0130】

試料9

試料9では、BaTiO3に第5b副成分(ZrO2)を付着させずに、BaTiO3に第5a副成分(BaO)のみを付着させた以外は試料7と同様にして積層セラミックコンデンサのサンプルを作製した。

【0131】

すなわち、試料9では、BaTiO3:100モル部に対し、Baの金属アルコキシドを用いたアルコキシド法にてBaTiO3表面にBaOの前駆体を析出させ、仮焼きすることにより第5a副成分(BaO)が1.5モル部付着したBaTiO3を準備し、第5b副成分(ZrO2):1.5モル部をその他の副成分原料とともに添加し、これ以外の工程及び焼成後の組成は、試料7と同様にして積層セラミックコンデンサのサンプルを作製した。

【0132】

試料10

試料10では、第5a副成分(BaO):0.75モル部、第5b副成分(ZrO2):0.75モル部とした以外は、試料8と同様にして積層セラミックコンデンサのサンプルを作製した。

【0133】

試料11

試料11では、BaTiO3に第5a副成分(BaO)を付着させずに、BaTiO3に第5b副成分(ZrO2)のみを付着させた以外は、試料7と同様にして積層セラミックコンデンサのサンプルを作製した。

【0134】

すなわち、試料11では、BaTiO3:100モル部に対し、Zrの金属アルコキシドを用いたアルコキシド法にてBaTiO3表面にZrO2の前駆体を析出させ、仮焼きすることにより、第5b副成分(ZrO2)が1.5モル部付着したBaTiO3を準備し、第5a副成分(BaCO3):1.5モル部をその他の副成分原料とともに添加し、これ以外の工程及び焼成後の組成は、試料7と同様にして積層セラミックコンデンサのサンプルを作製した。

【0135】

試料12

試料12では、第5a副成分及び第5b副成分を添加せず、これ以外の工程及び焼成後の第1〜第3、第4a、第4b、第6、第7副成分の組成は試料1と同様にして積層セラミックコンデンサのサンプルを作製した。

【0136】

試料13

試料13では、BaTiO3に第5a副成分及び第5b副成分を付着させず、CaZrO3:1.5モル部をその他の副成分の原料と共にチタン酸バリウム100モル部と混合し、第5a副成分と第5b副成分は添加せず、これ以外の工程及び焼成後の第1〜第3、第4a、第4b、第6、第7副成分の組成は試料1と同様にして積層セラミックコンデンサのサンプルを作製した。

【0137】

なお、試料13では、CaCO3及びZrO2をCa/Zr比が1:1になるように秤量して、これらをボールミルにより16時間湿式配合し、乾燥後、1150℃にて空気中で焼成し、さらにボールミルにより24時間湿式粉砕することによりCaZrO3を製造した。

【0138】

試料14

試料14では、BaTiO3に第5a副成分及び第5b副成分を付着させず、かつ、BaZrO3:1.5モル部をその他の副成分の原料と共にチタン酸バリウム:100モル部と混合し、第5a副成分と第5b副成分は添加せず、これ以外の工程及び焼成後の各副成分の組成は試料1と同様にして積層セラミックコンデンサのサンプルを作製した。

【0139】

なお、試料14では、BaCO3及びZrO2をBa/Zr比が1:1になるように秤量して、これらをボールミルにより16時間湿式配合し、乾燥後、1150℃にて空気中で焼成し、さらにボールミルにより24時間湿式粉砕することによりBaZrO3を製造した。

【0140】

試料15

試料15では、主成分原料(BaTiO3)の平均粒径を0.2μmとした以外は、試料14と同様にして積層セラミックコンデンサのサンプルを作製した。

【0141】

試料16

試料16では、主成分原料(BaTiO3)の平均粒径を0.1μmとした以外は、試料14と同様にして積層セラミックコンデンサのサンプルを作製した。

【0142】

試料1〜16の各積層セラミックコンデンサのサンプルの容量温度特性及びIR温度依存の評価結果を表1に示す。

【表1】

【0143】

表1より以下について確認できた。

【0144】

比較例1〜3、実施例1(試料1、12〜14)より、第5a副成分、第5b副成分が付着したチタン酸バリウムを用いることで、誘電体厚みを5μmにしても容量温度特性がX8R特性を満たし、IR温度依存性も良好になることが確認できた。

【0145】

比較例4、実施例6(試料7、15)より、第5a副成分、第5b副成分が付着したチタン酸バリウムを用いることで、チタン酸バリウムの粒径が0.2μmまで小粒子化した場合において、誘電体厚みを5μmにしても容量温度特性がX8R特性を満たし、IR温度依存性も良好になることが確認できた。

【0146】

実施例6、8、比較例7(試料7、9、11)より、第5a副成分、第5b副成分両方もしくは第5a副成分のみが付着したチタン酸バリウムを用いることで、誘電体厚みを5μmにしても容量温度特性がX8R特性を満たし、IR温度依存性も良好になることが確認できた。また、第5b副成分のみを付着させたチタン酸バリウムを用いた場合には、容量温度特性がX8R特性を満たさないことが確認できた。

【0147】

比較例5、実施例7、11(試料8、10、16)より、第5a副成分、第5b副成分が付着したチタン酸バリウムを用いることで、チタン酸バリウムの粒径が0.1μmまで小粒子化した場合において、誘電体厚みを5μmにしても容量温度特性がX8R特性を満たし、IR温度依存性も良好になることが確認できた。

【0148】

比較例1、6、実施例1〜3、9、10(試料1〜6、12)より、第5a副成分、第5b副成分の量をそれぞれ0.4〜5モル部とすることで、誘電体厚みを5μmにしても容量温度特性がX8R特性を満たし、IR温度依存性も良好になることが確認できた。

【符号の説明】

【0149】

1… 積層セラミックコンデンサ

10… コンデンサ素子本体

2… 誘電体層

3… 内部電極層

4… 外部電極

【特許請求の範囲】

【請求項1】

チタン酸バリウムを含む主成分と、

MgO、CaO及びSrOからなる群より選択される少なくとも1種を含む第1副成分と、

酸化シリコンを含有する第2副成分と、

V2O5、MoO3及びWO3からなる群より選択される少なくとも1種を含む第3副成分と、

R1元素の酸化物を含む第4a副成分と、

BaOからなる第5a副成分と、

ZrO2からなる第5b副成分と、

を含む誘電体磁器組成物の製造方法であって、

前記チタン酸バリウムに前記第5a副成分の少なくとも一部を付着させる工程と、

前記各副成分の原料と、前記第5a副成分が付着したチタン酸バリウムと、を混合することにより誘電体磁器組成物粉末を得る工程と、

前記誘電体磁器組成物粉末を成形して焼成する工程と、を有し、

前記主成分100モル部に対する各副成分の比率が、

第1副成分:0.1〜3モル部、

第2副成分:2〜10モル部、

第3副成分:0.01〜0.5モル部、

第4a副成分:R1元素換算で0.5〜7モル部、

第5a副成分:0.4〜5モル部、

第5b副成分:0.4〜5モル部、

であり、

前記R1元素は、Sc、Er、Tm、Yb及びLuからなる群より選択される少なくとも1種である誘電体磁器組成物の製造方法。

【請求項2】

前記チタン酸バリウムに前記第5a副成分の少なくとも一部を付着させる工程において、さらに前記チタン酸バリウムに前記第5b副成分の少なくとも一部を付着させる請求項1に記載の誘電体磁器組成物の製造方法。

【請求項3】

R2元素の酸化物を含む第4b副成分をさらに有し、

前記主成分100モル部に対する前記第4b副成分の比率が、R2元素換算で0〜9モル部(0モル部を除く)であり、

前記R2元素は、Y、Dy、Ho、Tb、Gd、Eu及びSmからなる群より選択される少なくとも一種である請求項1又は2に記載の誘電体磁器組成物の製造方法。

【請求項4】

前記第2副成分が、SiO2、MO、Li2O及びB2O3から選ばれる少なくとも1種を含んでなる複合酸化物であり、

前記M元素は、Ba、Ca、Sr及びMgからなる群より選ばれる少なくとも1種の元素である請求項1〜3のいずれかに記載の誘電体磁器組成物の製造方法。

【請求項5】

前記SiO2、MO、Li2O及びB2O3から選ばれる少なくとも1種を含んでなる複合酸化物が、(Ba,Ca)xSiO2+x(但し、x=0.7〜1.2)で表されるものである請求項4に記載の誘電体磁器組成物の製造方法。

【請求項6】

MnO及び/又はCr2O3を含む第6副成分をさらに有し、

前記主成分100モル部に対する前記第6副成分の比率が、0〜1.0モル部(0モル部を除く)である請求項1〜5のいずれかに記載の誘電体磁器組成物の製造方法。

【請求項7】

Al2O3を含む第7副成分をさらに有し、

前記主成分100モル部に対する前記第7副成分の比率が、0〜4モル部(0モル部を除く)である請求項1〜6のいずれかに記載の誘電体磁器組成物の製造方法。

【請求項8】

請求項1〜7のいずれかに記載の誘電体磁器組成物の製造方法により得られた誘電体磁器組成物で構成してある誘電体層を有する電子部品。

【請求項9】

請求項1〜8のいずれかに記載の誘電体磁器組成物の製造方法により得られた誘電体磁器組成物で構成してある誘電体層と、内部電極層とが交互に積層してあるコンデンサ素子本体を有する積層セラミックコンデンサ。

【請求項10】

チタン酸バリウムを含む主成分と、

MgO、CaO及びSrOからなる群より選択される少なくとも1種を含む第1副成分と、

酸化シリコンを含有する第2副成分と、

V2O5、MoO3及びWO3からなる群より選択される少なくとも1種を含む第3副成分と、

R1元素の酸化物を含む第4a副成分と、

BaOからなる第5a副成分と、

ZrO2からなる第5b副成分と、

を含む誘電体層用ペーストであって、

前記チタン酸バリウムに前記第5a副成分の少なくとも一部が付着しており、

前記主成分100モル部に対する各副成分の比率が、

第1副成分:0.1〜3モル部、

第2副成分:2〜10モル部、

第3副成分:0.01〜0.5モル部、

第4a副成分:R1元素換算で0.5〜7モル部、

第5a副成分:0.4〜5モル部、

第5b副成分:0.4〜5モル部、

であり、

前記R1元素は、Sc、Er、Tm、Yb及びLuからなる群より選択される少なくとも1種である誘電体層用ペースト。

【請求項11】

前記チタン酸バリウムに、さらに前記第5b副成分の少なくとも一部が付着している請求項10に記載の誘電体層用ペースト。

【請求項12】

R2元素の酸化物を含む第4b副成分をさらに有し、

前記主成分100モル部に対する前記第4b副成分の比率が、R2元素換算で0〜9モル部(0モル部を除く)であり、

前記R2元素は、Y、Dy、Ho、Tb、Gd、Eu及びSmからなる群より選択される少なくとも一種である請求項10又は11に記載の誘電体層用ペースト。

【請求項13】

前記第2副成分が、SiO2、MO、Li2O及びB2O3から選ばれる少なくとも1種を含んでなる複合酸化物であり、

前記M元素は、Ba、Ca、Sr及びMgからなる群より選ばれる少なくとも1種の元素である請求項10〜12のいずれかに記載の誘電体層用ペースト。

【請求項14】

前記SiO2、MO、Li2O及びB2O3から選ばれる少なくとも1種を含んでなる複合酸化物が、(Ba,Ca)xSiO2+x(但し、x=0.7〜1.2)で表されるものである請求項13に記載の誘電体層用ペースト。

【請求項15】

MnO及び/又はCr2O3を含む第6副成分をさらに有し、

前記主成分100モル部に対する前記第6副成分の比率が、0〜1.0モル部(0モル部を除く)である請求項10〜14のいずれかに記載の誘電体層用ペースト。

【請求項16】

Al2O3を含む第7副成分をさらに有し、

前記主成分100モル部に対する前記第7副成分の比率が、0〜4モル部(0モル部を除く)である請求項10〜15のいずれかに記載の誘電体層用ペースト。

【請求項1】

チタン酸バリウムを含む主成分と、

MgO、CaO及びSrOからなる群より選択される少なくとも1種を含む第1副成分と、

酸化シリコンを含有する第2副成分と、

V2O5、MoO3及びWO3からなる群より選択される少なくとも1種を含む第3副成分と、

R1元素の酸化物を含む第4a副成分と、

BaOからなる第5a副成分と、

ZrO2からなる第5b副成分と、

を含む誘電体磁器組成物の製造方法であって、

前記チタン酸バリウムに前記第5a副成分の少なくとも一部を付着させる工程と、

前記各副成分の原料と、前記第5a副成分が付着したチタン酸バリウムと、を混合することにより誘電体磁器組成物粉末を得る工程と、

前記誘電体磁器組成物粉末を成形して焼成する工程と、を有し、

前記主成分100モル部に対する各副成分の比率が、

第1副成分:0.1〜3モル部、

第2副成分:2〜10モル部、

第3副成分:0.01〜0.5モル部、

第4a副成分:R1元素換算で0.5〜7モル部、

第5a副成分:0.4〜5モル部、

第5b副成分:0.4〜5モル部、

であり、

前記R1元素は、Sc、Er、Tm、Yb及びLuからなる群より選択される少なくとも1種である誘電体磁器組成物の製造方法。

【請求項2】

前記チタン酸バリウムに前記第5a副成分の少なくとも一部を付着させる工程において、さらに前記チタン酸バリウムに前記第5b副成分の少なくとも一部を付着させる請求項1に記載の誘電体磁器組成物の製造方法。

【請求項3】

R2元素の酸化物を含む第4b副成分をさらに有し、

前記主成分100モル部に対する前記第4b副成分の比率が、R2元素換算で0〜9モル部(0モル部を除く)であり、

前記R2元素は、Y、Dy、Ho、Tb、Gd、Eu及びSmからなる群より選択される少なくとも一種である請求項1又は2に記載の誘電体磁器組成物の製造方法。

【請求項4】

前記第2副成分が、SiO2、MO、Li2O及びB2O3から選ばれる少なくとも1種を含んでなる複合酸化物であり、

前記M元素は、Ba、Ca、Sr及びMgからなる群より選ばれる少なくとも1種の元素である請求項1〜3のいずれかに記載の誘電体磁器組成物の製造方法。

【請求項5】

前記SiO2、MO、Li2O及びB2O3から選ばれる少なくとも1種を含んでなる複合酸化物が、(Ba,Ca)xSiO2+x(但し、x=0.7〜1.2)で表されるものである請求項4に記載の誘電体磁器組成物の製造方法。

【請求項6】

MnO及び/又はCr2O3を含む第6副成分をさらに有し、

前記主成分100モル部に対する前記第6副成分の比率が、0〜1.0モル部(0モル部を除く)である請求項1〜5のいずれかに記載の誘電体磁器組成物の製造方法。

【請求項7】

Al2O3を含む第7副成分をさらに有し、

前記主成分100モル部に対する前記第7副成分の比率が、0〜4モル部(0モル部を除く)である請求項1〜6のいずれかに記載の誘電体磁器組成物の製造方法。

【請求項8】

請求項1〜7のいずれかに記載の誘電体磁器組成物の製造方法により得られた誘電体磁器組成物で構成してある誘電体層を有する電子部品。

【請求項9】

請求項1〜8のいずれかに記載の誘電体磁器組成物の製造方法により得られた誘電体磁器組成物で構成してある誘電体層と、内部電極層とが交互に積層してあるコンデンサ素子本体を有する積層セラミックコンデンサ。

【請求項10】

チタン酸バリウムを含む主成分と、

MgO、CaO及びSrOからなる群より選択される少なくとも1種を含む第1副成分と、

酸化シリコンを含有する第2副成分と、

V2O5、MoO3及びWO3からなる群より選択される少なくとも1種を含む第3副成分と、

R1元素の酸化物を含む第4a副成分と、

BaOからなる第5a副成分と、

ZrO2からなる第5b副成分と、

を含む誘電体層用ペーストであって、

前記チタン酸バリウムに前記第5a副成分の少なくとも一部が付着しており、

前記主成分100モル部に対する各副成分の比率が、

第1副成分:0.1〜3モル部、

第2副成分:2〜10モル部、

第3副成分:0.01〜0.5モル部、

第4a副成分:R1元素換算で0.5〜7モル部、

第5a副成分:0.4〜5モル部、

第5b副成分:0.4〜5モル部、

であり、

前記R1元素は、Sc、Er、Tm、Yb及びLuからなる群より選択される少なくとも1種である誘電体層用ペースト。

【請求項11】

前記チタン酸バリウムに、さらに前記第5b副成分の少なくとも一部が付着している請求項10に記載の誘電体層用ペースト。

【請求項12】

R2元素の酸化物を含む第4b副成分をさらに有し、

前記主成分100モル部に対する前記第4b副成分の比率が、R2元素換算で0〜9モル部(0モル部を除く)であり、

前記R2元素は、Y、Dy、Ho、Tb、Gd、Eu及びSmからなる群より選択される少なくとも一種である請求項10又は11に記載の誘電体層用ペースト。

【請求項13】

前記第2副成分が、SiO2、MO、Li2O及びB2O3から選ばれる少なくとも1種を含んでなる複合酸化物であり、

前記M元素は、Ba、Ca、Sr及びMgからなる群より選ばれる少なくとも1種の元素である請求項10〜12のいずれかに記載の誘電体層用ペースト。

【請求項14】

前記SiO2、MO、Li2O及びB2O3から選ばれる少なくとも1種を含んでなる複合酸化物が、(Ba,Ca)xSiO2+x(但し、x=0.7〜1.2)で表されるものである請求項13に記載の誘電体層用ペースト。

【請求項15】

MnO及び/又はCr2O3を含む第6副成分をさらに有し、

前記主成分100モル部に対する前記第6副成分の比率が、0〜1.0モル部(0モル部を除く)である請求項10〜14のいずれかに記載の誘電体層用ペースト。

【請求項16】

Al2O3を含む第7副成分をさらに有し、

前記主成分100モル部に対する前記第7副成分の比率が、0〜4モル部(0モル部を除く)である請求項10〜15のいずれかに記載の誘電体層用ペースト。

【図1】

【公開番号】特開2012−206885(P2012−206885A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−73272(P2011−73272)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]