誘電膜およびその製造方法、並びにそれを用いたトランスデューサ

【課題】 耐絶縁破壊性が高い誘電膜、およびその製造方法を提供する。また、耐絶縁破壊性が高く、耐久性に優れたトランスデューサを提供する。

【解決手段】 誘電膜は、エラストマーと、該エラストマーに化学結合し、該エラストマー中に一次粒子の状態で分散されている粒子径100nm以下の金属酸化物粒子と、を有する。誘電膜の製造方法は、有機金属化合物にキレート剤を添加して、該有機金属化合物のキレート化物を生成するキレート化工程と、該キレート化物に有機溶剤および水を添加して、該有機金属化合物の加水分解反応により生成した金属酸化物粒子のゾルを得るゾル製造工程と、該金属酸化物粒子のゾルと、水酸基と反応可能な官能基を有するゴムポリマーを含むポリマー溶液と、を混合して混合液を調製する混合液調製工程と、該混合液を基材上に塗布し、塗膜を硬化させて誘電膜を得る成膜工程と、を有する。

【解決手段】 誘電膜は、エラストマーと、該エラストマーに化学結合し、該エラストマー中に一次粒子の状態で分散されている粒子径100nm以下の金属酸化物粒子と、を有する。誘電膜の製造方法は、有機金属化合物にキレート剤を添加して、該有機金属化合物のキレート化物を生成するキレート化工程と、該キレート化物に有機溶剤および水を添加して、該有機金属化合物の加水分解反応により生成した金属酸化物粒子のゾルを得るゾル製造工程と、該金属酸化物粒子のゾルと、水酸基と反応可能な官能基を有するゴムポリマーを含むポリマー溶液と、を混合して混合液を調製する混合液調製工程と、該混合液を基材上に塗布し、塗膜を硬化させて誘電膜を得る成膜工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アクチュエータ、スピーカ等のトランスデューサに用いられる誘電膜、およびその製造方法に関する。また、当該誘電膜を備えるトランスデューサに関する。

【背景技術】

【0002】

トランスデューサとしては、機械エネルギーと電気エネルギーとの変換を行うアクチュエータ、センサ等、あるいは音響エネルギーと電気エネルギーとの変換を行うスピーカ、マイクロフォン等が知られている。柔軟性が高く、小型で軽量なトランスデューサを構成するためには、誘電体エラストマー等の高分子材料が有用である。

【0003】

例えば、特許文献1に記載されているように、誘電体エラストマーからなる誘電膜の厚さ方向両面に、一対の電極を配置して、アクチュエータを構成することができる。この種のアクチュエータでは、電極間への印加電圧を大きくすると、電極間の静電引力が大きくなる。このため、電極間に挟まれた誘電膜は厚さ方向から圧縮され、誘電膜の厚さは薄くなる。膜厚が薄くなると、その分、誘電膜は電極面に対して平行方向に伸長する。一方、電極間への印加電圧を小さくすると、電極間の静電引力が小さくなる。このため、誘電膜に対する厚さ方向からの圧縮力が小さくなり、誘電膜の弾性復元力により膜厚は厚くなる。膜厚が厚くなると、その分、誘電膜は電極面に対して平行方向に収縮する。このように、アクチュエータは、誘電膜を伸長、収縮させることによって、駆動対象部材を駆動させる。

【0004】

大きな電圧を印加して、アクチュエータから出力される力および変位量を大きくするためには、誘電膜の体積抵抗率が大きく、耐絶縁破壊性が高いことが望ましい。耐絶縁破壊性の高いエラストマー材料としては、シリコーンゴムが知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2003−506858号公報

【特許文献2】特開2011−084712号公報

【特許文献3】特開2008−69326号公報

【特許文献4】特開2006−265094号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

シリコーンゴムは、シロキサン結合を骨格とする。このため、電気抵抗が大きい。よって、シリコーンゴムからなる誘電膜は、大きな電圧を印加しても絶縁破壊しにくい。しかしながら、シリコーンゴムの極性は小さい。つまり、比誘電率が小さい。このため、シリコーンゴムからなる誘電膜を用いてアクチュエータを構成した場合には、印加電圧に対する静電引力が小さい。よって、実用的な電圧により、所望の力および変位量を得ることができない。

【0007】

一方、本発明者は、誘電膜の材料として、有機金属化合物により架橋されたエラストマー中に、シリカ等の無機フィラーを配合したエラストマー材料を開発した(特許文献2参照)。当該エラストマー材料においては、シリカ粒子により電子の流れが遮断される。このため、電気抵抗が大きくなる。しかしながら、シリカ粒子は、エラストマーに直接化学結合しているわけではない。このため、電圧印加時に、シリカ粒子とエラストマーとの間の微小な隙間で放電が生じることにより、耐絶縁破壊性の低下を招くおそれがある。また、シリカ粒子は凝集しやすいため、エラストマー中での均一な分散が難しい。例えば、凝集粒子のような粒子径の大きな粒子が、誘電膜中に存在すると、伸長時の伸びが不均一になりやすい。この場合、当該粒子を基点として欠陥が生じやすく、耐絶縁破壊性が低下するおそれがある。

【0008】

本発明は、このような実情に鑑みてなされたものであり、耐絶縁破壊性が高い誘電膜、およびその製造方法を提供することを課題とする。また、耐絶縁破壊性が高く、耐久性に優れたトランスデューサを提供することを課題とする。

【課題を解決するための手段】

【0009】

(1)本発明の誘電膜は、トランスデューサに用いられる誘電膜であって、エラストマーと、該エラストマーに化学結合し、該エラストマー中に一次粒子の状態で分散されている粒子径100nm以下の金属酸化物粒子と、を有することを特徴とする。

【0010】

本発明の誘電膜においては、エラストマー中に分散した金属酸化物粒子により、電子の流れが遮断される。このため、本発明の誘電膜の電気抵抗は大きい。ここで、金属酸化物粒子は、エラストマーに化学結合している。よって、金属酸化物粒子とエラストマーとの間の隙間は無い。このため、電圧印加時に、放電による絶縁破壊が生じにくい。また、エラストマーに固定されているため、金属酸化物粒子は凝集しにくい。つまり、金属酸化物粒子は、凝集した二次粒子ではなく単独の一次粒子の状態で、均一に、エラストマー中に分散される。さらに、金属酸化物粒子は、粒子径100nm以下の微粒子である。このため、誘電膜の膜質が均一になる。したがって、伸長時の伸びが均一になり、金属酸化物粒子を基点とした欠陥が生じにくい。

【0011】

このように、金属酸化物のナノ粒子を、エラストマーに化学結合させて、エラストマー中に均一に分散させることにより、誘電膜の耐絶縁破壊性を、大幅に向上させることができる。したがって、本発明の誘電膜には、より大きな電圧を印加することができる。その結果、本発明の誘電膜を備えるトランスデューサによると、より大きな力および変位量を得ることができる。

【0012】

また、本発明の誘電膜の電気抵抗は大きい。よって、実用的な電圧範囲で電圧を印加した場合に、電流が誘電膜中を流れにくい。このため、誘電膜中に、多くの電荷が蓄えられる。これにより、大きな静電引力が発生し、出力される力および変位量が大きくなる。また、電流が誘電膜中を流れにくいため、ジュール熱の発生が抑制される。したがって、本発明の誘電膜は、熱により破壊されるおそれも小さい。

【0013】

(2)また、上記本発明の誘電膜を製造するための、本発明の誘電膜の製造方法は、有機金属化合物にキレート剤を添加して、該有機金属化合物のキレート化物を生成するキレート化工程と、該キレート化物に有機溶剤および水を添加して、該有機金属化合物の加水分解反応により生成した金属酸化物粒子のゾルを得るゾル製造工程と、該金属酸化物粒子のゾルと、水酸基と反応可能な官能基を有するゴムポリマーを含むポリマー溶液と、を混合して混合液を調製する混合液調製工程と、該混合液を基材上に塗布し、塗膜を硬化させて誘電膜を得る成膜工程と、を有することを特徴とする。

【0014】

本発明の製造方法においては、金属酸化物粒子のゾルと、ゴムポリマーを含むポリマー溶液と、を混合した混合液を成膜して、上記本発明の誘電膜を製造する。まず、キレート化工程においては、キレート剤を用いて、原料の有機金属化合物をキレート化する。有機金属化合物は、水と反応して加水分解すると共に重縮合する(ゾルゲル反応)。有機金属化合物を予めキレート化しておくことにより、次工程において、有機金属化合物と水との急激な反応を抑制し、粒子径の小さな金属酸化物粒子を、凝集させることなく製造することができる。次に、ゾル製造工程においては、有機金属化合物のキレート化物に、有機溶剤および水を添加して、加水分解反応を進行させる。これにより、金属酸化物粒子が生成される。後で詳しく説明するが、有機溶剤の組成により、生成される金属酸化物粒子の粒子径を、調整することができる。次に、混合液調製工程においては、前工程において製造された金属酸化物粒子のゾルと、ゴムポリマーを含むポリマー溶液と、を混合して混合液を調製する。ゾル中の金属酸化物粒子は、水酸基(−OH)を有する。一方、ゴムポリマーは、当該水酸基と反応可能な官能基を有する。このため、次の成膜工程において、混合液から形成された塗膜が硬化すると共に、水酸基と官能基とが反応して、金属酸化物粒子とゴムポリマーとが化学結合する。これにより、金属酸化物粒子は、硬化したゴムポリマー(エラストマー)中に均一に分散される。このように、本発明の製造方法によると、上記本発明の誘電膜を容易に製造することができる。

【0015】

(3)また、本発明のトランスデューサは、上記本発明の誘電膜と、該誘電膜を介して配置される複数の電極と、を備えることを特徴とする。

【0016】

本発明のトランスデューサは、上記本発明の誘電膜を備える。上述したように、本発明の誘電膜の耐絶縁破壊性は高い。また、実用的な電圧範囲において、電流が誘電膜中を流れにくいため、誘電膜中に、多くの電荷が蓄えられる。これにより、大きな静電引力が発生する。したがって、本発明のトランスデューサによると、より大きな力および変位量を得ることができる。また、上記本発明の誘電膜は、熱による破壊のおそれも小さい。このため、本発明のトランスデューサは、耐久性に優れる。

【図面の簡単な説明】

【0017】

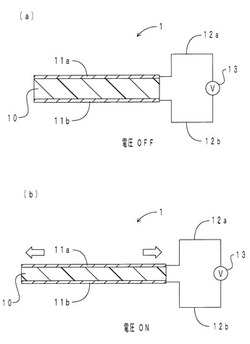

【図1】本発明のトランスデューサの一実施形態であるアクチュエータの断面模式図であって、(a)は電圧オフ状態、(b)は電圧オン状態を示す。

【図2】IPAの添加量とTiO2粒子の粒子径との関係を示すグラフである。

【図3】TiO2粒子の含有量に対する弾性率の変化を示すグラフである。

【図4】弾性率と体積抵抗率との関係を示すグラフである。

【図5】測定装置に取り付けられたアクチュエータの表側正面図である。

【図6】図5のVI−VI断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の誘電膜、その製造方法、およびトランスデューサの実施形態について説明する。なお、本発明の誘電膜、その製造方法、およびトランスデューサは、以下の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において、当業者が行い得る変更、改良等を施した種々の形態にて実施することができる。

【0019】

<誘電膜>

本発明の誘電膜は、エラストマーと、該エラストマーに化学結合し、該エラストマー中に一次粒子の状態で分散されている粒子径100nm以下の金属酸化物粒子と、を有する。

【0020】

[エラストマー]

エラストマーは、金属酸化物粒子と化学結合可能なものであれば、特に限定されない。電圧印加時に発生する静電引力を大きくするという観点では、極性が大きい、つまり比誘電率が大きいものが望ましい。例えば、比誘電率が2.8以上(測定周波数100Hz)のものが好適である。比誘電率が大きいエラストマーとしては、例えば、ニトリルゴム(NBR)、水素化ニトリルゴム(H−NBR)、アクリルゴム、ウレタンゴム、フッ素ゴム、フルオロシリコーンゴム、クロロスルホン化ポリエチレンゴム、クロロプレンゴム、エチレン−酢酸ビニル共重合体、塩素化ポリエチレン等が挙げられる。エラストマーとしては、一種を単独で、あるいは二種以上を混合して用いることができる。

【0021】

後の製造方法において説明するように、本発明の誘電膜は、金属酸化物粒子の水酸基と反応可能な官能基を有するゴムポリマーを用いて製造される。水酸基と反応可能な官能基としては、カルボキシル基(−COOH)、アミノ基(−NH)、エポキシ基等が挙げられる。したがって、上記エラストマーに官能基を導入するなどして変性したエラストマーを用いればよい。例えば、カルボキシル基変性ニトリルゴム(X−NBR)、カルボキシル基変性水素化ニトリルゴム(XH−NBR)等が好適である。X−NBR、XH−NBRにおいては、アクリロニトリル含有量(結合AN量)が33質量%以上のものが望ましい。結合AN量は、ゴムの全体質量を100質量%とした場合のアクリロニトリルの質量割合である。

【0022】

[金属酸化物粒子]

金属酸化物粒子は、自身の水酸基とエラストマーの官能基との反応により、エラストマーに化学結合している。金属酸化物粒子としては、絶縁性が高いという観点から、チタン、ジルコニウム、およびケイ素から選ばれる一種以上の元素を含むものが望ましい。例えば、二酸化チタン(TiO2)、二酸化ジルコニウム(ZrO2)、シリカ(SiO2)等、各々単独の酸化物粒子や、これらの複合粒子(TiO2/ZrO2、TiO2/SiO2等)が挙げられる。含有される金属酸化物粒子は、一種でも二種以上でもよい。

【0023】

金属酸化物粒子の粒子径は、100nm以下である。エラストマー中における分散性、誘電膜の均一性等を考慮すると、金属酸化物粒子の粒子径は小さい方が望ましい。例えば、金属酸化物粒子のメジアン径が、10nm以上50nm以下であることが望ましい。メジアン径が、30nm以下、さらには20nm以下であるとより好適である。金属酸化物粒子の粒子径については、透過型電子顕微鏡(TEM)を用いた観察により測定することができる。また、小角X線散乱法により測定してもよい。

【0024】

後の製造方法において説明するように、金属酸化物粒子は、有機金属化合物の加水分解反応により合成される(ゾルゲル法)。この場合、ゾル中の金属酸化物粒子の粒子径と、誘電膜中の金属酸化物粒子の粒子径と、は等しくなると推定される。したがって、ゾル中の金属酸化物粒子の粒子径を、誘電膜中の金属酸化物粒子の粒子径として採用してもよい。ゾル中の金属酸化物粒子の粒子径は、例えば、日機装(株)製のレーザー回折・散乱式粒子径・粒度分布測定装置を用いて測定することができる。また、ゾルを乾固して、走査型電子顕微鏡(SEM)を用いた観察により測定することができる。

【0025】

金属酸化物粒子の含有量は、誘電膜の体積抵抗率と柔軟性とを考慮して、適宜決定すればよい。例えば、金属酸化物粒子の含有量を、エラストマーの100質量部に対して1質量部以上20質量部以下とするとよい。金属酸化物粒子の含有量が1質量部未満の場合には、電気抵抗の増加効果が小さい。一方、20質量部を超えると、電気抵抗の増加効果が飽和して、弾性率が増加するだけだからである。

【0026】

[他の成分]

本発明の誘電膜は、上記エラストマーおよび金属酸化物粒子に加えて、他の成分を含んでいてもよい。他の成分としては、架橋剤、補強剤、可塑剤、老化防止剤、着色剤等の他、絶縁性の高い無機フィラーが挙げられる。絶縁材料を配合することにより、誘電膜の電気抵抗をより大きくすることができる。無機フィラーとしては、例えば、シリカ、酸化チタン、チタン酸バリウム、炭酸カルシウム、クレー、焼成クレー、タルク等が挙げられる。これらの一種を単独で、あるいは二種以上を混合して配合することができる。例えば、後述する官能基の数が多く、比較的安価であるという理由から、シリカが好適である。また、シリカ、酸化チタン、チタン酸バリウムについては、有機金属化合物の加水分解反応(ゾルゲル法)により製造したものを用いてもよい。

【0027】

電子の流れを遮断して、より絶縁性を高くするためには、エラストマーと無機フィラーとが、化学結合されていることが望ましい。この場合、無機フィラーとしては、エラストマーと反応可能な官能基を有するものを用いればよい。官能基としては、水酸基(−OH)、カルボキシル基(−COOH)、無水マレイン酸基等が挙げられる。無機フィラーの配合割合は、誘電膜の体積抵抗率等を考慮して、決定すればよい。例えば、エラストマーの100質量部に対して、5質量部以上50質量部以下とすることが望ましい。5質量部未満であると、電気抵抗を大きくする効果が小さい。反対に、50質量部を超えると、誘電膜が硬くなり、柔軟性が損なわれるおそれがある。

【0028】

本発明の誘電膜は、有機金属化合物の加水分解反応により合成され水酸基を有する金属酸化物粒子と、該金属酸化物粒子の該水酸基と反応可能な官能基を有するゴムポリマーを含むポリマー溶液と、を含む液状組成物から製造される。以下、本発明の誘電膜の製造方法について説明する。

【0029】

<誘電膜の製造方法>

本発明の誘電膜の製造方法は、キレート化工程と、ゾル製造工程と、混合液調製工程と、成膜工程と、を有する。以下、各工程を順に説明する。

【0030】

[キレート化工程]

本工程は、有機金属化合物にキレート剤を添加して、該有機金属化合物のキレート化物を生成する工程である。なお、TiO2/ZrO2、TiO2/SiO2等の複合粒子のゾルを製造する場合、本工程において、複合粒子を構成する一つの金属酸化物の原料の有機金属化合物をキレート化しておき、次のゾル製造工程において、当該キレート化物に、他の金属酸化物の原料の有機金属化合物を添加してもよい。

【0031】

有機金属化合物は、目的とする金属酸化物粒子の種類に応じて、金属アルコキシド化合物や金属アシレート化合物の中から、適宜選択すればよい。金属アルコキシド化合物としては、テトラn−ブトキシチタン、テトラn−ブトキシジルコニウム、テトラn−ブトキシシラン、テトラi−プロポキシチタン、テトラエトキシシラン、テトラキス(2−エチルヘキシルオキシ)チタン、チタンブトキシドダイマー等が挙げられる。また、金属アシレート化合物としては、ポリヒドロキシチタンステアレート、ジルコニウムトリブトキシモノステアレート等が挙げられる。

【0032】

キレート剤としては、例えば、アセチルアセトン、ベンゾイルアセトン、ジベンゾイルメタン等のβ−ジケトン、アセト酢酸エチル、ベンゾイル酢酸エチル等のβ−ケト酸エステル、トリエタノールアミン、乳酸、2-エチルヘキサンー1,3ジオール、1,3へキサンジオール等を用いることができる。キレート剤は、混合液調製工程において、ゴムポリマーを溶解する溶剤と同じものが望ましい。

【0033】

[ゾル製造工程]

本工程は、生成されたキレート化物に、有機溶剤および水を添加して、有機金属化合物の加水分解反応により生成した金属酸化物粒子のゾルを得る工程である。本工程において、有機金属化合物の加水分解反応が進行し、金属酸化物粒子が生成される。

【0034】

有機溶剤は、メタノール、エタノール、イソプロピルアルコール(IPA)等のアルコール類、メチルエチルケトン(MEK)、メチルイソブチルケトン(MIBK)等のケトン類、テトラヒドロフラン(THF)等のエーテル類等を使用すればよい。例えば、IPAを添加すると、キレート化物と水との親和性が向上し、金属酸化物粒子の核が生成されやすくなる。また、MEKを添加すると、混合液調製工程において、金属酸化物粒子のゾルとポリマー溶液との相溶性を、向上させることができる。また、使用する有機溶剤の種類や添加量により、生成される金属酸化物粒子の粒子径が変化する。例えば、メジアン径が10〜50nm程度の金属酸化物粒子を生成したい場合には、IPAとMEKとを、IPAのモル数/MEKのモル数=0.6程度になるように添加し、かつ、IPAの添加量を、使用した有機金属化合物のモル数の7〜10倍量にするとよい。水は、有機金属化合物の加水分解に必要な量を添加すればよい。

【0035】

得られたゾルは、そのまま次工程に用いることができる。あるいは、エージング処理やマイクロ波処理を施してから、次工程に用いてもよい。エージング処理やマイクロ波処理を施すと、金属酸化物粒子における余剰の水酸基を失活させることができる。これにより、補強性が低下して、柔軟な誘電膜を形成することができる。また、ゾルの保存時における金属酸化物粒子同士の凝集を、抑制することができる。例えば、エージング処理は、ゾルを40℃程度の温度下で、数時間静置して行えばよい。

【0036】

[混合液調製工程]

本工程は、製造された金属酸化物粒子のゾルと、水酸基と反応可能な官能基を有するゴムポリマーを含むポリマー溶液と、を混合して混合液を調製する工程である。

【0037】

ポリマー溶液は、所定のゴムポリマーを溶剤に溶解して調製される。上述したように、使用する溶剤は、有機金属化合物をキレート化したキレート剤と同じものを用いることが望ましい。ゾルの配合量は、エラストマー中に含有させる金属酸化物粒子の量に応じて、適宜決定すればよい。また、混合液には、必要に応じて、架橋剤、無機フィラー等の他の成分が配合されていてもよい。この場合、他の成分は、予めポリマー溶液に配合されていてもよい。架橋剤としては、有機金属化合物が好適である。架橋剤の反応残渣は、不純物となり、誘電膜の耐絶縁破壊性を低下させる一因となる。有機金属化合物を用いると、反応残渣が生じにくい。このため、誘電膜の耐絶縁破壊性を低下を、抑制することができる。

【0038】

[成膜工程]

本工程は、調製された混合液を基材上に塗布し、塗膜を硬化させて誘電膜を得る工程である。混合液の塗布方法は、特に限定されない。例えば、インクジェット印刷、フレキソ印刷、グラビア印刷、スクリーン印刷、パッド印刷、リソグラフィー等の印刷法の他、ディップ法、スプレー法、バーコート法等が挙げられる。また、塗膜の硬化温度は、用いた溶剤の種類や、反応速度を考慮して適宜決定すればよい。例えば、溶剤の沸点以上とすることが望ましい。

【0039】

<トランスデューサ>

本発明のトランスデューサは、本発明の誘電膜と、該誘電膜を介して配置される複数の電極と、を備える。本発明の誘電膜の構成、および製造方法については、上述した通りである。よって、ここでは説明を割愛する。なお、本発明のトランスデューサにおいても、本発明の誘電膜における好適な態様を採用することが望ましい。

【0040】

誘電膜の厚さは、用途等に応じて適宜決定すればよい。例えば、本発明のトランスデューサをアクチュエータとして用いる場合には、アクチュエータの小型化、低電位駆動化、および変位量を大きくする等の観点から、誘電膜の厚さは薄い方が望ましい。この場合、耐絶縁破壊性等をも考慮して、誘電膜の厚さを、1μm以上1000μm(1mm)以下とすることが望ましい。より好適な範囲は、5μm以上200μm以下である。

【0041】

本発明のトランスデューサにおいて、電極の材質は、特に限定されるものではない。電極は、誘電膜の変形に追従して、伸縮可能であることが望ましい。この場合、誘電膜の変形が、電極により規制されにくい。したがって、本発明のトランスデューサにおいて、所望の出力を得やすくなる。例えば、オイル、エラストマー等のバインダーに導電材を混合した導電ペースト、あるいは導電塗料から、電極を形成することができる。導電材としては、カーボンブラック、ケッチェンブラック、カーボンナノチューブ、グラフェン等の炭素材料、銀等の金属粉末を使用すればよい。また、炭素繊維や金属繊維をメッシュ状に編んで、電極を形成してもよい。

【0042】

また、本発明のトランスデューサを、複数の誘電膜と電極とを交互に積層させた積層構造とすると、より大きな力を発生させることができる。したがって、積層構造を採用した場合には、例えば、アクチュエータの出力を大きくすることができる。これにより、駆動対象部材をより大きな力で駆動させることができる。

【0043】

以下、本発明のトランスデューサをアクチュエータに具現化した実施形態を説明する。図1に、本実施形態のアクチュエータの断面模式図を示す。(a)は電圧オフ状態、(b)は電圧オン状態を各々示す。

【0044】

図1に示すように、アクチュエータ1は、誘電膜10と、電極11a、11bと、配線12a、12bと、を備えている。誘電膜10は、カルボキシル基変性水素化ニトリルゴム(HX−NBR)と、二酸化チタン(TiO2)粒子と、を有している。TiO2の粒子径は100nm以下であり、メジアン径は、14nmである。TiO2粒子は、HX−NBRに化学結合し、HX−NBR中に一次粒子の状態で分散されている。電極11aは、誘電膜10の上面の略全体を覆うように、配置されている。同様に、電極11bは、誘電膜10の下面の略全体を覆うように、配置されている。電極11a、11bは、各々、配線12a、12bを介して電源13に接続されている。

【0045】

オフ状態からオン状態に切り替える際は、一対の電極11a、11b間に電圧を印加する。電圧の印加により、誘電膜10の厚さは薄くなり、その分だけ、図1(b)中白抜き矢印で示すように、電極11a、11b面に対して平行方向に伸長する。これにより、アクチュエータ1は、図中上下方向および左右方向の駆動力を出力する。

【0046】

本実施形態によると、HX−NBR中に分散したTiO2粒子により、誘電膜10における電子の流れが遮断される。このため、誘電膜10の電気抵抗は大きい。また、TiO2粒子は、HX−NBRに化学結合している。よって、TiO2粒子とHX−NBRとの間に隙間は無い。このため、電圧印加時に、放電による絶縁破壊が生じにくい。また、TiO2粒子は、HX−NBR中に一次粒子の状態で分散されている。このため、誘電膜10の膜質は均一である。したがって、誘電膜10において、伸長時の伸びが均一になり、TiO2粒子を基点とした欠陥が生じにくい。

【0047】

このように、誘電膜10は、高い耐絶縁破壊性を有する。このため、誘電膜10に、より大きな電圧を印加することができる。また、誘電膜10の電気抵抗は大きい。つまり、実用的な電圧範囲で電圧を印加した場合に、電流が誘電膜10中を流れにくい。このため、誘電膜10は、多くの電荷を蓄えることができる。これにより、大きな静電引力が発生する。したがって、アクチュエータ1によると、大きな力および変位量を得ることができる。また、電流が誘電膜10中を流れにくいため、ジュール熱が発生しにくい。このため、誘電膜10は、熱により破壊されるおそれが小さい。よって、アクチュエータ1は、耐久性に優れる。

【実施例】

【0048】

次に、実施例を挙げて本発明をより具体的に説明する。

【0049】

<ゾルの製造>

[TiO2ゾル]

まず、有機金属化合物のテトラi−プロポキシチタン0.01molに、アセチルアセトン0.02molを加えてキレート化した。次に、得られたキレート化物に、イソプロピルアルコール(IPA)0.083mol、メチルエチルケトン(MEK)0.139mol、および水0.04molを添加して、TiO2粒子のゾルを得た。その後、得られたゾルを、40℃下で2時間静置して、エージング処理した。製造したゾルを、TiO2ゾルと称す。

【0050】

一方、これとは別に、IPAの添加量を変えてゾルを製造し、IPAの添加量とTiO2粒子の粒子径との関係を調べた。この実験は、IPAのモル数/MEKのモル数の値を約0.6に固定して、テトラi−プロポキシチタン0.01molに対するIPAの添加量を変えて行った。そして、日機装(株)製のレーザー回折・散乱式粒子径・粒度分布測定装置を用いて、エージング処理後のゾルに含まれるTiO2粒子のメジアン径を、測定した。結果を図2に示す。

【0051】

図2に示すように、IPAの添加量が多いほど、生成されるTiO2粒子のメジアン径は、小さくなった。また、メジアン径が50nm(0.05μm)以下のTiO2粒子を生成するためには、IPAの添加量を0.07mol以上(使用した有機金属化合物のモル数の7倍量以上)にするとよいことが、確認された。また、IPAを0.083mol添加して製造した上記TiO2ゾル中の、TiO2粒子の粒子径は100nm以下であり、メジアン径は14nmであった。

【0052】

[TiO2/SiO2ゾル]

上記TiO2ゾルの製造において、テトラi−プロポキシチタンのキレート化物に、テトラエトキシシランを0.005mol添加した後、IPA、MEK、および水を添加して、TiO2/SiO2複合粒子のゾルを得た。得られたゾルを、40℃下で2時間静置して、エージング処理した。製造したゾルを、TiO2/SiO2ゾルと称す。

【0053】

[TiO2/ZrO2ゾル]

上記TiO2ゾルの製造において、テトラi−プロポキシチタンのキレート化物に、ジルコニウムアルコキシドの0.005molにアセチルアセトン0.01molを加えてキレート化したキレート化物を添加した後、IPA、MEK、および水を添加して、TiO2/ZrO2複合粒子のゾルを得た。得られたゾルを、40℃下で2時間静置して、エージング処理した。製造したゾルを、TiO2/ZrO2ゾルと称す。

【0054】

<誘電膜の製造>

[実施例1〜3]

まず、カルボキシル基変性水素化ニトリルゴム(ランクセス社製「テルバン(登録商標)XT8889」)を、アセチルアセトンに溶解して、固形分濃度が12質量%のポリマー溶液を調製した。次に、調製したポリマー溶液100質量部に、TiO2ゾル20.57質量部を混合し、さらに架橋剤として、テトラキス(2−エチルヘキシルオキシ)チタンのアセチルアセトン溶液(濃度20質量%)を3質量部添加して、混合液を調製した。そして、調製した混合液を基材上に塗布し、乾燥させた後、150℃で約60分間加熱して、誘電膜を得た。誘電膜の膜厚は約20μm、TiO2粒子の含有量は、エラストマー(HX−NBR)100質量部に対して6.6質量部であった。製造した誘電膜を、実施例1の誘電膜とした。

【0055】

ゾルの種類および配合量を変えた以外は、実施例1の誘電膜と同様にして、さらに二種類の誘電膜を製造した。製造した誘電膜を、実施例2の誘電膜(TiO2/SiO2ゾル使用)、および実施例3の誘電膜(TiO2/ZrO2ゾル使用)とした。

【0056】

[比較例1]

ゾルを配合しない以外は、実施例1の誘電膜と同様にして、誘電膜を製造した。製造した誘電膜を、比較例1の誘電膜とした。

【0057】

[実施例4〜7]

さらに、無機フィラーとしてシリカを配合して、誘電膜を製造した。まず、カルボキシル基変性水素化ニトリルゴム(同上)100質量部と、シリカ(日本アエロジル(株)製「Aerosil(登録商標)380」)10質量部と、をロール練り機にて混練りした。次に、混練りした材料を、アセチルアセトンに溶解して、固形分濃度が12質量%のポリマー溶液を調製した。続いて、調製したポリマー溶液100質量部に、TiO2ゾル18.95質量部を混合し、さらに架橋剤として、テトラキス(2−エチルヘキシルオキシ)チタンのアセチルアセトン溶液(濃度20質量%)を3質量部添加して、混合液を調製した。そして、調製した混合液を基材上に塗布し、乾燥させた後、150℃で約60分間加熱して、誘電膜を得た。誘電膜の膜厚は約20μm、TiO2粒子の含有量は、エラストマー(HX−NBR)100質量部に対して6.6質量部であった。製造した誘電膜を、実施例4の誘電膜とした。

【0058】

ゾルの種類および配合量を変えた以外は、実施例4の誘電膜と同様にして、さらに三種類の誘電膜を製造した。製造した誘電膜を、実施例5の誘電膜(TiO2/SiO2ゾル使用)、実施例6の誘電膜(TiO2/ZrO2ゾル使用)、および実施例7の誘電膜(TiO2ゾルおよびTiO2/ZrO2ゾル使用)とした。

【0059】

[比較例2]

ゾルを配合しない以外は、実施例4の誘電膜と同様にして、誘電膜を製造した。製造した誘電膜を、比較例2の誘電膜とした。

【0060】

<誘電膜の物性>

[弾性率]

製造した誘電膜の静的せん断弾性率を、JIS K 6254(2003)に準じて測定した。低変形引張試験における伸び率は25%とした。

【0061】

[体積抵抗率]

製造した誘電膜の体積抵抗率を、JIS K6271(2008)に準じて測定した。測定は、直流電圧100Vを印加して行った。

【0062】

[評価]

誘電膜の弾性率および体積抵抗率の測定結果を、誘電膜の組成と共に、表1に示す。表1中、金属酸化物粒子の含有量は、使用したゾル中のチタン(Ti)量から換算した値である。

【表1】

【0063】

表1において、まず、無機フィラーのシリカを含まない実施例1〜3と比較例1とを比較する。実施例1〜3の誘電膜においては、金属酸化物粒子を含有しない比較例1の誘電膜と比較して、弾性率が大きく、体積抵抗率も二桁以上大きくなった。なかでも、TiO2/ZrO2複合粒子を含む実施例3の誘電膜の体積抵抗率が、最も大きくなった。次に、無機フィラーのシリカを含む実施例4〜7と比較例2とを比較する。実施例4〜7の誘電膜においては、金属酸化物粒子を含有しない比較例2の誘電膜と比較して、弾性率が大きく、体積抵抗率も二桁程度大きくなった。なかでも、TiO2/SiO2複合粒子を含む実施例5の誘電膜、およびTiO2粒子とTiO2/ZrO2複合粒子との両方を含む実施例7の誘電膜の体積抵抗率が、大きくなった。

【0064】

[TiO2粒子の含有量と物性との関係]

ポリマー溶液100質量部に対するTiO2ゾル量の配合量を変えることにより、TiO2粒子の含有量が異なる誘電膜を製造した。そして、誘電膜におけるTiO2粒子の含有量と、弾性率および体積抵抗率と、の関係を調べた。図3に、TiO2粒子の含有量に対する弾性率の変化を示す。図4に、弾性率と体積抵抗率との関係を示す。なお、TiO2粒子の含有量は、TiO2ゾル中のTi量から換算した値である。また、図4中、縦軸の「E+11」は「1011」を意味する。例えば、縦軸の「1.0E+11」は「1.0×1011」を示す。

【0065】

図3に示すように、TiO2粒子の含有量が増加するに従って、誘電膜の弾性率は大きくなった。また、図4に示すように、弾性率が15MPaを超えても、体積抵抗率はそれほど増加しなかった。この結果から、TiO2粒子の含有量が20質量部を超えると、弾性率が増加するだけで、電気抵抗の増加効果は小さいことが、確認された。

【0066】

<アクチュエータの製造>

製造した誘電膜を用いて、アクチュエータを製造した。まず、アクリルゴムポリマー溶液にカーボンブラックを混合、分散させて導電塗料を調製した。次に、導電塗料を、製造した誘電膜の表裏両面にスクリーン印刷して、電極を形成した。このようにして製造されたアクチュエータを、誘電膜の種類に対応させて、「実施例1のアクチュエータ」等と称す。実施例1〜7のアクチュエータは、本発明のトランスデューサに含まれる。

【0067】

<アクチュエータの評価>

製造したアクチュエータについて、絶縁破壊強度および漏れ電流を測定した。まず、測定装置および測定方法について説明する。図5に、測定装置に取り付けられたアクチュエータの表側正面図を示す。図6に、図5のVI−VI断面図を示す。

【0068】

図5、図6に示すように、アクチュエータ5の上端は、測定装置における上側チャック52により把持されている。アクチュエータ5の下端は、下側チャック53により把持されている。アクチュエータ5は、予め上下方向に延伸された状態で、上側チャック52と下側チャック53との間に、取り付けられている(延伸率25%)。

【0069】

アクチュエータ5は、誘電膜50と一対の電極51a、51bとからなる。誘電膜50は、自然状態で、縦50mm、横25mm、厚さ約20μmの長方形の薄膜状を呈している。電極51a、51bは、誘電膜50を挟んで表裏方向に対向するよう配置されている。電極51a、51bは、自然状態で、各々、縦40mm、横25mm、厚さ10μmの長方形の薄膜状を呈している。電極51a、51bは、上下方向に10mmずれた状態で配置されている。つまり、電極51a、51bは、誘電膜50を介して、縦30mm、横25mmの範囲で重なっている。電極51aの下端には、配線(図略)が接続されている。同様に、電極51bの上端には、配線(図略)が接続されている。電極51a、51bは、各々の配線を介して、電源(図略)に接続されている。

【0070】

電極51a、51b間に電圧を印加すると、電極51a、51b間に静電引力が生じて、誘電膜50を圧縮する。これにより、誘電膜50の厚さは薄くなり、延伸方向(上下方向)に伸長する。測定は、印加電圧を段階的に増加して、誘電膜50が破壊されるまで行った。そして、誘電膜50が破壊される寸前の電圧値を誘電膜50の膜厚で除した値を、絶縁破壊強度とした。また、その時に電極51a、51b間に流れる電流を測定し、漏れ電流とした。上記表1に、実施例および比較例のアクチュエータにおける絶縁破壊強度、および漏れ電流の測定結果を、まとめて示す。

【0071】

表1において、まず、誘電膜に無機フィラーのシリカを含まない実施例1〜3と比較例1とを比較する。実施例1〜3のアクチュエータにおいては、比較例1のアクチュエータと比較して、絶縁破壊強度が大きくなった。次に、誘電膜に無機フィラーのシリカを含む実施例4〜7と比較例2とを比較する。実施例4〜7のアクチュエータにおいては、比較例2のアクチュエータと比較して、絶縁破壊強度が大きくなった。なかでも、TiO2粒子とTiO2/ZrO2複合粒子との両方を含む誘電膜を備える実施例7のアクチュエータにおいて、絶縁破壊強度が最も大きくなった。また、金属酸化物粒子に加えて、無機フィラーのシリカを含む誘電膜を備える実施例4〜7のアクチュエータの方が、当該シリカを含まない実施例1〜3のアクチュエータよりも、絶縁破壊強度が大きくなった。以上より、本発明の誘電膜を用いることにより、耐絶縁破壊性が高いアクチュエータを実現できることが確認された。

【産業上の利用可能性】

【0072】

本発明の誘電膜を用いたトランスデューサは、機械エネルギーと電気エネルギーとの変換を行うアクチュエータ、センサ等、あるいは音響エネルギーと電気エネルギーとの変換を行うスピーカ、マイクロフォン、ノイズキャンセラ等として、広く用いることができる。なかでも、産業、医療、福祉ロボットやアシストスーツ等に用いられる人工筋肉、電子部品冷却用や医療用等の小型ポンプ、および医療用器具等に用いられる柔軟なアクチュエータ、として好適である。

【符号の説明】

【0073】

1:アクチュエータ(トランスデューサ)、10:誘電膜、11a、11b:電極、12a、12b:配線、13:電源。

5:アクチュエータ、50:誘電膜、51a、51b:電極、52:上側チャック、53:下側チャック。

【技術分野】

【0001】

本発明は、アクチュエータ、スピーカ等のトランスデューサに用いられる誘電膜、およびその製造方法に関する。また、当該誘電膜を備えるトランスデューサに関する。

【背景技術】

【0002】

トランスデューサとしては、機械エネルギーと電気エネルギーとの変換を行うアクチュエータ、センサ等、あるいは音響エネルギーと電気エネルギーとの変換を行うスピーカ、マイクロフォン等が知られている。柔軟性が高く、小型で軽量なトランスデューサを構成するためには、誘電体エラストマー等の高分子材料が有用である。

【0003】

例えば、特許文献1に記載されているように、誘電体エラストマーからなる誘電膜の厚さ方向両面に、一対の電極を配置して、アクチュエータを構成することができる。この種のアクチュエータでは、電極間への印加電圧を大きくすると、電極間の静電引力が大きくなる。このため、電極間に挟まれた誘電膜は厚さ方向から圧縮され、誘電膜の厚さは薄くなる。膜厚が薄くなると、その分、誘電膜は電極面に対して平行方向に伸長する。一方、電極間への印加電圧を小さくすると、電極間の静電引力が小さくなる。このため、誘電膜に対する厚さ方向からの圧縮力が小さくなり、誘電膜の弾性復元力により膜厚は厚くなる。膜厚が厚くなると、その分、誘電膜は電極面に対して平行方向に収縮する。このように、アクチュエータは、誘電膜を伸長、収縮させることによって、駆動対象部材を駆動させる。

【0004】

大きな電圧を印加して、アクチュエータから出力される力および変位量を大きくするためには、誘電膜の体積抵抗率が大きく、耐絶縁破壊性が高いことが望ましい。耐絶縁破壊性の高いエラストマー材料としては、シリコーンゴムが知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2003−506858号公報

【特許文献2】特開2011−084712号公報

【特許文献3】特開2008−69326号公報

【特許文献4】特開2006−265094号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

シリコーンゴムは、シロキサン結合を骨格とする。このため、電気抵抗が大きい。よって、シリコーンゴムからなる誘電膜は、大きな電圧を印加しても絶縁破壊しにくい。しかしながら、シリコーンゴムの極性は小さい。つまり、比誘電率が小さい。このため、シリコーンゴムからなる誘電膜を用いてアクチュエータを構成した場合には、印加電圧に対する静電引力が小さい。よって、実用的な電圧により、所望の力および変位量を得ることができない。

【0007】

一方、本発明者は、誘電膜の材料として、有機金属化合物により架橋されたエラストマー中に、シリカ等の無機フィラーを配合したエラストマー材料を開発した(特許文献2参照)。当該エラストマー材料においては、シリカ粒子により電子の流れが遮断される。このため、電気抵抗が大きくなる。しかしながら、シリカ粒子は、エラストマーに直接化学結合しているわけではない。このため、電圧印加時に、シリカ粒子とエラストマーとの間の微小な隙間で放電が生じることにより、耐絶縁破壊性の低下を招くおそれがある。また、シリカ粒子は凝集しやすいため、エラストマー中での均一な分散が難しい。例えば、凝集粒子のような粒子径の大きな粒子が、誘電膜中に存在すると、伸長時の伸びが不均一になりやすい。この場合、当該粒子を基点として欠陥が生じやすく、耐絶縁破壊性が低下するおそれがある。

【0008】

本発明は、このような実情に鑑みてなされたものであり、耐絶縁破壊性が高い誘電膜、およびその製造方法を提供することを課題とする。また、耐絶縁破壊性が高く、耐久性に優れたトランスデューサを提供することを課題とする。

【課題を解決するための手段】

【0009】

(1)本発明の誘電膜は、トランスデューサに用いられる誘電膜であって、エラストマーと、該エラストマーに化学結合し、該エラストマー中に一次粒子の状態で分散されている粒子径100nm以下の金属酸化物粒子と、を有することを特徴とする。

【0010】

本発明の誘電膜においては、エラストマー中に分散した金属酸化物粒子により、電子の流れが遮断される。このため、本発明の誘電膜の電気抵抗は大きい。ここで、金属酸化物粒子は、エラストマーに化学結合している。よって、金属酸化物粒子とエラストマーとの間の隙間は無い。このため、電圧印加時に、放電による絶縁破壊が生じにくい。また、エラストマーに固定されているため、金属酸化物粒子は凝集しにくい。つまり、金属酸化物粒子は、凝集した二次粒子ではなく単独の一次粒子の状態で、均一に、エラストマー中に分散される。さらに、金属酸化物粒子は、粒子径100nm以下の微粒子である。このため、誘電膜の膜質が均一になる。したがって、伸長時の伸びが均一になり、金属酸化物粒子を基点とした欠陥が生じにくい。

【0011】

このように、金属酸化物のナノ粒子を、エラストマーに化学結合させて、エラストマー中に均一に分散させることにより、誘電膜の耐絶縁破壊性を、大幅に向上させることができる。したがって、本発明の誘電膜には、より大きな電圧を印加することができる。その結果、本発明の誘電膜を備えるトランスデューサによると、より大きな力および変位量を得ることができる。

【0012】

また、本発明の誘電膜の電気抵抗は大きい。よって、実用的な電圧範囲で電圧を印加した場合に、電流が誘電膜中を流れにくい。このため、誘電膜中に、多くの電荷が蓄えられる。これにより、大きな静電引力が発生し、出力される力および変位量が大きくなる。また、電流が誘電膜中を流れにくいため、ジュール熱の発生が抑制される。したがって、本発明の誘電膜は、熱により破壊されるおそれも小さい。

【0013】

(2)また、上記本発明の誘電膜を製造するための、本発明の誘電膜の製造方法は、有機金属化合物にキレート剤を添加して、該有機金属化合物のキレート化物を生成するキレート化工程と、該キレート化物に有機溶剤および水を添加して、該有機金属化合物の加水分解反応により生成した金属酸化物粒子のゾルを得るゾル製造工程と、該金属酸化物粒子のゾルと、水酸基と反応可能な官能基を有するゴムポリマーを含むポリマー溶液と、を混合して混合液を調製する混合液調製工程と、該混合液を基材上に塗布し、塗膜を硬化させて誘電膜を得る成膜工程と、を有することを特徴とする。

【0014】

本発明の製造方法においては、金属酸化物粒子のゾルと、ゴムポリマーを含むポリマー溶液と、を混合した混合液を成膜して、上記本発明の誘電膜を製造する。まず、キレート化工程においては、キレート剤を用いて、原料の有機金属化合物をキレート化する。有機金属化合物は、水と反応して加水分解すると共に重縮合する(ゾルゲル反応)。有機金属化合物を予めキレート化しておくことにより、次工程において、有機金属化合物と水との急激な反応を抑制し、粒子径の小さな金属酸化物粒子を、凝集させることなく製造することができる。次に、ゾル製造工程においては、有機金属化合物のキレート化物に、有機溶剤および水を添加して、加水分解反応を進行させる。これにより、金属酸化物粒子が生成される。後で詳しく説明するが、有機溶剤の組成により、生成される金属酸化物粒子の粒子径を、調整することができる。次に、混合液調製工程においては、前工程において製造された金属酸化物粒子のゾルと、ゴムポリマーを含むポリマー溶液と、を混合して混合液を調製する。ゾル中の金属酸化物粒子は、水酸基(−OH)を有する。一方、ゴムポリマーは、当該水酸基と反応可能な官能基を有する。このため、次の成膜工程において、混合液から形成された塗膜が硬化すると共に、水酸基と官能基とが反応して、金属酸化物粒子とゴムポリマーとが化学結合する。これにより、金属酸化物粒子は、硬化したゴムポリマー(エラストマー)中に均一に分散される。このように、本発明の製造方法によると、上記本発明の誘電膜を容易に製造することができる。

【0015】

(3)また、本発明のトランスデューサは、上記本発明の誘電膜と、該誘電膜を介して配置される複数の電極と、を備えることを特徴とする。

【0016】

本発明のトランスデューサは、上記本発明の誘電膜を備える。上述したように、本発明の誘電膜の耐絶縁破壊性は高い。また、実用的な電圧範囲において、電流が誘電膜中を流れにくいため、誘電膜中に、多くの電荷が蓄えられる。これにより、大きな静電引力が発生する。したがって、本発明のトランスデューサによると、より大きな力および変位量を得ることができる。また、上記本発明の誘電膜は、熱による破壊のおそれも小さい。このため、本発明のトランスデューサは、耐久性に優れる。

【図面の簡単な説明】

【0017】

【図1】本発明のトランスデューサの一実施形態であるアクチュエータの断面模式図であって、(a)は電圧オフ状態、(b)は電圧オン状態を示す。

【図2】IPAの添加量とTiO2粒子の粒子径との関係を示すグラフである。

【図3】TiO2粒子の含有量に対する弾性率の変化を示すグラフである。

【図4】弾性率と体積抵抗率との関係を示すグラフである。

【図5】測定装置に取り付けられたアクチュエータの表側正面図である。

【図6】図5のVI−VI断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の誘電膜、その製造方法、およびトランスデューサの実施形態について説明する。なお、本発明の誘電膜、その製造方法、およびトランスデューサは、以下の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において、当業者が行い得る変更、改良等を施した種々の形態にて実施することができる。

【0019】

<誘電膜>

本発明の誘電膜は、エラストマーと、該エラストマーに化学結合し、該エラストマー中に一次粒子の状態で分散されている粒子径100nm以下の金属酸化物粒子と、を有する。

【0020】

[エラストマー]

エラストマーは、金属酸化物粒子と化学結合可能なものであれば、特に限定されない。電圧印加時に発生する静電引力を大きくするという観点では、極性が大きい、つまり比誘電率が大きいものが望ましい。例えば、比誘電率が2.8以上(測定周波数100Hz)のものが好適である。比誘電率が大きいエラストマーとしては、例えば、ニトリルゴム(NBR)、水素化ニトリルゴム(H−NBR)、アクリルゴム、ウレタンゴム、フッ素ゴム、フルオロシリコーンゴム、クロロスルホン化ポリエチレンゴム、クロロプレンゴム、エチレン−酢酸ビニル共重合体、塩素化ポリエチレン等が挙げられる。エラストマーとしては、一種を単独で、あるいは二種以上を混合して用いることができる。

【0021】

後の製造方法において説明するように、本発明の誘電膜は、金属酸化物粒子の水酸基と反応可能な官能基を有するゴムポリマーを用いて製造される。水酸基と反応可能な官能基としては、カルボキシル基(−COOH)、アミノ基(−NH)、エポキシ基等が挙げられる。したがって、上記エラストマーに官能基を導入するなどして変性したエラストマーを用いればよい。例えば、カルボキシル基変性ニトリルゴム(X−NBR)、カルボキシル基変性水素化ニトリルゴム(XH−NBR)等が好適である。X−NBR、XH−NBRにおいては、アクリロニトリル含有量(結合AN量)が33質量%以上のものが望ましい。結合AN量は、ゴムの全体質量を100質量%とした場合のアクリロニトリルの質量割合である。

【0022】

[金属酸化物粒子]

金属酸化物粒子は、自身の水酸基とエラストマーの官能基との反応により、エラストマーに化学結合している。金属酸化物粒子としては、絶縁性が高いという観点から、チタン、ジルコニウム、およびケイ素から選ばれる一種以上の元素を含むものが望ましい。例えば、二酸化チタン(TiO2)、二酸化ジルコニウム(ZrO2)、シリカ(SiO2)等、各々単独の酸化物粒子や、これらの複合粒子(TiO2/ZrO2、TiO2/SiO2等)が挙げられる。含有される金属酸化物粒子は、一種でも二種以上でもよい。

【0023】

金属酸化物粒子の粒子径は、100nm以下である。エラストマー中における分散性、誘電膜の均一性等を考慮すると、金属酸化物粒子の粒子径は小さい方が望ましい。例えば、金属酸化物粒子のメジアン径が、10nm以上50nm以下であることが望ましい。メジアン径が、30nm以下、さらには20nm以下であるとより好適である。金属酸化物粒子の粒子径については、透過型電子顕微鏡(TEM)を用いた観察により測定することができる。また、小角X線散乱法により測定してもよい。

【0024】

後の製造方法において説明するように、金属酸化物粒子は、有機金属化合物の加水分解反応により合成される(ゾルゲル法)。この場合、ゾル中の金属酸化物粒子の粒子径と、誘電膜中の金属酸化物粒子の粒子径と、は等しくなると推定される。したがって、ゾル中の金属酸化物粒子の粒子径を、誘電膜中の金属酸化物粒子の粒子径として採用してもよい。ゾル中の金属酸化物粒子の粒子径は、例えば、日機装(株)製のレーザー回折・散乱式粒子径・粒度分布測定装置を用いて測定することができる。また、ゾルを乾固して、走査型電子顕微鏡(SEM)を用いた観察により測定することができる。

【0025】

金属酸化物粒子の含有量は、誘電膜の体積抵抗率と柔軟性とを考慮して、適宜決定すればよい。例えば、金属酸化物粒子の含有量を、エラストマーの100質量部に対して1質量部以上20質量部以下とするとよい。金属酸化物粒子の含有量が1質量部未満の場合には、電気抵抗の増加効果が小さい。一方、20質量部を超えると、電気抵抗の増加効果が飽和して、弾性率が増加するだけだからである。

【0026】

[他の成分]

本発明の誘電膜は、上記エラストマーおよび金属酸化物粒子に加えて、他の成分を含んでいてもよい。他の成分としては、架橋剤、補強剤、可塑剤、老化防止剤、着色剤等の他、絶縁性の高い無機フィラーが挙げられる。絶縁材料を配合することにより、誘電膜の電気抵抗をより大きくすることができる。無機フィラーとしては、例えば、シリカ、酸化チタン、チタン酸バリウム、炭酸カルシウム、クレー、焼成クレー、タルク等が挙げられる。これらの一種を単独で、あるいは二種以上を混合して配合することができる。例えば、後述する官能基の数が多く、比較的安価であるという理由から、シリカが好適である。また、シリカ、酸化チタン、チタン酸バリウムについては、有機金属化合物の加水分解反応(ゾルゲル法)により製造したものを用いてもよい。

【0027】

電子の流れを遮断して、より絶縁性を高くするためには、エラストマーと無機フィラーとが、化学結合されていることが望ましい。この場合、無機フィラーとしては、エラストマーと反応可能な官能基を有するものを用いればよい。官能基としては、水酸基(−OH)、カルボキシル基(−COOH)、無水マレイン酸基等が挙げられる。無機フィラーの配合割合は、誘電膜の体積抵抗率等を考慮して、決定すればよい。例えば、エラストマーの100質量部に対して、5質量部以上50質量部以下とすることが望ましい。5質量部未満であると、電気抵抗を大きくする効果が小さい。反対に、50質量部を超えると、誘電膜が硬くなり、柔軟性が損なわれるおそれがある。

【0028】

本発明の誘電膜は、有機金属化合物の加水分解反応により合成され水酸基を有する金属酸化物粒子と、該金属酸化物粒子の該水酸基と反応可能な官能基を有するゴムポリマーを含むポリマー溶液と、を含む液状組成物から製造される。以下、本発明の誘電膜の製造方法について説明する。

【0029】

<誘電膜の製造方法>

本発明の誘電膜の製造方法は、キレート化工程と、ゾル製造工程と、混合液調製工程と、成膜工程と、を有する。以下、各工程を順に説明する。

【0030】

[キレート化工程]

本工程は、有機金属化合物にキレート剤を添加して、該有機金属化合物のキレート化物を生成する工程である。なお、TiO2/ZrO2、TiO2/SiO2等の複合粒子のゾルを製造する場合、本工程において、複合粒子を構成する一つの金属酸化物の原料の有機金属化合物をキレート化しておき、次のゾル製造工程において、当該キレート化物に、他の金属酸化物の原料の有機金属化合物を添加してもよい。

【0031】

有機金属化合物は、目的とする金属酸化物粒子の種類に応じて、金属アルコキシド化合物や金属アシレート化合物の中から、適宜選択すればよい。金属アルコキシド化合物としては、テトラn−ブトキシチタン、テトラn−ブトキシジルコニウム、テトラn−ブトキシシラン、テトラi−プロポキシチタン、テトラエトキシシラン、テトラキス(2−エチルヘキシルオキシ)チタン、チタンブトキシドダイマー等が挙げられる。また、金属アシレート化合物としては、ポリヒドロキシチタンステアレート、ジルコニウムトリブトキシモノステアレート等が挙げられる。

【0032】

キレート剤としては、例えば、アセチルアセトン、ベンゾイルアセトン、ジベンゾイルメタン等のβ−ジケトン、アセト酢酸エチル、ベンゾイル酢酸エチル等のβ−ケト酸エステル、トリエタノールアミン、乳酸、2-エチルヘキサンー1,3ジオール、1,3へキサンジオール等を用いることができる。キレート剤は、混合液調製工程において、ゴムポリマーを溶解する溶剤と同じものが望ましい。

【0033】

[ゾル製造工程]

本工程は、生成されたキレート化物に、有機溶剤および水を添加して、有機金属化合物の加水分解反応により生成した金属酸化物粒子のゾルを得る工程である。本工程において、有機金属化合物の加水分解反応が進行し、金属酸化物粒子が生成される。

【0034】

有機溶剤は、メタノール、エタノール、イソプロピルアルコール(IPA)等のアルコール類、メチルエチルケトン(MEK)、メチルイソブチルケトン(MIBK)等のケトン類、テトラヒドロフラン(THF)等のエーテル類等を使用すればよい。例えば、IPAを添加すると、キレート化物と水との親和性が向上し、金属酸化物粒子の核が生成されやすくなる。また、MEKを添加すると、混合液調製工程において、金属酸化物粒子のゾルとポリマー溶液との相溶性を、向上させることができる。また、使用する有機溶剤の種類や添加量により、生成される金属酸化物粒子の粒子径が変化する。例えば、メジアン径が10〜50nm程度の金属酸化物粒子を生成したい場合には、IPAとMEKとを、IPAのモル数/MEKのモル数=0.6程度になるように添加し、かつ、IPAの添加量を、使用した有機金属化合物のモル数の7〜10倍量にするとよい。水は、有機金属化合物の加水分解に必要な量を添加すればよい。

【0035】

得られたゾルは、そのまま次工程に用いることができる。あるいは、エージング処理やマイクロ波処理を施してから、次工程に用いてもよい。エージング処理やマイクロ波処理を施すと、金属酸化物粒子における余剰の水酸基を失活させることができる。これにより、補強性が低下して、柔軟な誘電膜を形成することができる。また、ゾルの保存時における金属酸化物粒子同士の凝集を、抑制することができる。例えば、エージング処理は、ゾルを40℃程度の温度下で、数時間静置して行えばよい。

【0036】

[混合液調製工程]

本工程は、製造された金属酸化物粒子のゾルと、水酸基と反応可能な官能基を有するゴムポリマーを含むポリマー溶液と、を混合して混合液を調製する工程である。

【0037】

ポリマー溶液は、所定のゴムポリマーを溶剤に溶解して調製される。上述したように、使用する溶剤は、有機金属化合物をキレート化したキレート剤と同じものを用いることが望ましい。ゾルの配合量は、エラストマー中に含有させる金属酸化物粒子の量に応じて、適宜決定すればよい。また、混合液には、必要に応じて、架橋剤、無機フィラー等の他の成分が配合されていてもよい。この場合、他の成分は、予めポリマー溶液に配合されていてもよい。架橋剤としては、有機金属化合物が好適である。架橋剤の反応残渣は、不純物となり、誘電膜の耐絶縁破壊性を低下させる一因となる。有機金属化合物を用いると、反応残渣が生じにくい。このため、誘電膜の耐絶縁破壊性を低下を、抑制することができる。

【0038】

[成膜工程]

本工程は、調製された混合液を基材上に塗布し、塗膜を硬化させて誘電膜を得る工程である。混合液の塗布方法は、特に限定されない。例えば、インクジェット印刷、フレキソ印刷、グラビア印刷、スクリーン印刷、パッド印刷、リソグラフィー等の印刷法の他、ディップ法、スプレー法、バーコート法等が挙げられる。また、塗膜の硬化温度は、用いた溶剤の種類や、反応速度を考慮して適宜決定すればよい。例えば、溶剤の沸点以上とすることが望ましい。

【0039】

<トランスデューサ>

本発明のトランスデューサは、本発明の誘電膜と、該誘電膜を介して配置される複数の電極と、を備える。本発明の誘電膜の構成、および製造方法については、上述した通りである。よって、ここでは説明を割愛する。なお、本発明のトランスデューサにおいても、本発明の誘電膜における好適な態様を採用することが望ましい。

【0040】

誘電膜の厚さは、用途等に応じて適宜決定すればよい。例えば、本発明のトランスデューサをアクチュエータとして用いる場合には、アクチュエータの小型化、低電位駆動化、および変位量を大きくする等の観点から、誘電膜の厚さは薄い方が望ましい。この場合、耐絶縁破壊性等をも考慮して、誘電膜の厚さを、1μm以上1000μm(1mm)以下とすることが望ましい。より好適な範囲は、5μm以上200μm以下である。

【0041】

本発明のトランスデューサにおいて、電極の材質は、特に限定されるものではない。電極は、誘電膜の変形に追従して、伸縮可能であることが望ましい。この場合、誘電膜の変形が、電極により規制されにくい。したがって、本発明のトランスデューサにおいて、所望の出力を得やすくなる。例えば、オイル、エラストマー等のバインダーに導電材を混合した導電ペースト、あるいは導電塗料から、電極を形成することができる。導電材としては、カーボンブラック、ケッチェンブラック、カーボンナノチューブ、グラフェン等の炭素材料、銀等の金属粉末を使用すればよい。また、炭素繊維や金属繊維をメッシュ状に編んで、電極を形成してもよい。

【0042】

また、本発明のトランスデューサを、複数の誘電膜と電極とを交互に積層させた積層構造とすると、より大きな力を発生させることができる。したがって、積層構造を採用した場合には、例えば、アクチュエータの出力を大きくすることができる。これにより、駆動対象部材をより大きな力で駆動させることができる。

【0043】

以下、本発明のトランスデューサをアクチュエータに具現化した実施形態を説明する。図1に、本実施形態のアクチュエータの断面模式図を示す。(a)は電圧オフ状態、(b)は電圧オン状態を各々示す。

【0044】

図1に示すように、アクチュエータ1は、誘電膜10と、電極11a、11bと、配線12a、12bと、を備えている。誘電膜10は、カルボキシル基変性水素化ニトリルゴム(HX−NBR)と、二酸化チタン(TiO2)粒子と、を有している。TiO2の粒子径は100nm以下であり、メジアン径は、14nmである。TiO2粒子は、HX−NBRに化学結合し、HX−NBR中に一次粒子の状態で分散されている。電極11aは、誘電膜10の上面の略全体を覆うように、配置されている。同様に、電極11bは、誘電膜10の下面の略全体を覆うように、配置されている。電極11a、11bは、各々、配線12a、12bを介して電源13に接続されている。

【0045】

オフ状態からオン状態に切り替える際は、一対の電極11a、11b間に電圧を印加する。電圧の印加により、誘電膜10の厚さは薄くなり、その分だけ、図1(b)中白抜き矢印で示すように、電極11a、11b面に対して平行方向に伸長する。これにより、アクチュエータ1は、図中上下方向および左右方向の駆動力を出力する。

【0046】

本実施形態によると、HX−NBR中に分散したTiO2粒子により、誘電膜10における電子の流れが遮断される。このため、誘電膜10の電気抵抗は大きい。また、TiO2粒子は、HX−NBRに化学結合している。よって、TiO2粒子とHX−NBRとの間に隙間は無い。このため、電圧印加時に、放電による絶縁破壊が生じにくい。また、TiO2粒子は、HX−NBR中に一次粒子の状態で分散されている。このため、誘電膜10の膜質は均一である。したがって、誘電膜10において、伸長時の伸びが均一になり、TiO2粒子を基点とした欠陥が生じにくい。

【0047】

このように、誘電膜10は、高い耐絶縁破壊性を有する。このため、誘電膜10に、より大きな電圧を印加することができる。また、誘電膜10の電気抵抗は大きい。つまり、実用的な電圧範囲で電圧を印加した場合に、電流が誘電膜10中を流れにくい。このため、誘電膜10は、多くの電荷を蓄えることができる。これにより、大きな静電引力が発生する。したがって、アクチュエータ1によると、大きな力および変位量を得ることができる。また、電流が誘電膜10中を流れにくいため、ジュール熱が発生しにくい。このため、誘電膜10は、熱により破壊されるおそれが小さい。よって、アクチュエータ1は、耐久性に優れる。

【実施例】

【0048】

次に、実施例を挙げて本発明をより具体的に説明する。

【0049】

<ゾルの製造>

[TiO2ゾル]

まず、有機金属化合物のテトラi−プロポキシチタン0.01molに、アセチルアセトン0.02molを加えてキレート化した。次に、得られたキレート化物に、イソプロピルアルコール(IPA)0.083mol、メチルエチルケトン(MEK)0.139mol、および水0.04molを添加して、TiO2粒子のゾルを得た。その後、得られたゾルを、40℃下で2時間静置して、エージング処理した。製造したゾルを、TiO2ゾルと称す。

【0050】

一方、これとは別に、IPAの添加量を変えてゾルを製造し、IPAの添加量とTiO2粒子の粒子径との関係を調べた。この実験は、IPAのモル数/MEKのモル数の値を約0.6に固定して、テトラi−プロポキシチタン0.01molに対するIPAの添加量を変えて行った。そして、日機装(株)製のレーザー回折・散乱式粒子径・粒度分布測定装置を用いて、エージング処理後のゾルに含まれるTiO2粒子のメジアン径を、測定した。結果を図2に示す。

【0051】

図2に示すように、IPAの添加量が多いほど、生成されるTiO2粒子のメジアン径は、小さくなった。また、メジアン径が50nm(0.05μm)以下のTiO2粒子を生成するためには、IPAの添加量を0.07mol以上(使用した有機金属化合物のモル数の7倍量以上)にするとよいことが、確認された。また、IPAを0.083mol添加して製造した上記TiO2ゾル中の、TiO2粒子の粒子径は100nm以下であり、メジアン径は14nmであった。

【0052】

[TiO2/SiO2ゾル]

上記TiO2ゾルの製造において、テトラi−プロポキシチタンのキレート化物に、テトラエトキシシランを0.005mol添加した後、IPA、MEK、および水を添加して、TiO2/SiO2複合粒子のゾルを得た。得られたゾルを、40℃下で2時間静置して、エージング処理した。製造したゾルを、TiO2/SiO2ゾルと称す。

【0053】

[TiO2/ZrO2ゾル]

上記TiO2ゾルの製造において、テトラi−プロポキシチタンのキレート化物に、ジルコニウムアルコキシドの0.005molにアセチルアセトン0.01molを加えてキレート化したキレート化物を添加した後、IPA、MEK、および水を添加して、TiO2/ZrO2複合粒子のゾルを得た。得られたゾルを、40℃下で2時間静置して、エージング処理した。製造したゾルを、TiO2/ZrO2ゾルと称す。

【0054】

<誘電膜の製造>

[実施例1〜3]

まず、カルボキシル基変性水素化ニトリルゴム(ランクセス社製「テルバン(登録商標)XT8889」)を、アセチルアセトンに溶解して、固形分濃度が12質量%のポリマー溶液を調製した。次に、調製したポリマー溶液100質量部に、TiO2ゾル20.57質量部を混合し、さらに架橋剤として、テトラキス(2−エチルヘキシルオキシ)チタンのアセチルアセトン溶液(濃度20質量%)を3質量部添加して、混合液を調製した。そして、調製した混合液を基材上に塗布し、乾燥させた後、150℃で約60分間加熱して、誘電膜を得た。誘電膜の膜厚は約20μm、TiO2粒子の含有量は、エラストマー(HX−NBR)100質量部に対して6.6質量部であった。製造した誘電膜を、実施例1の誘電膜とした。

【0055】

ゾルの種類および配合量を変えた以外は、実施例1の誘電膜と同様にして、さらに二種類の誘電膜を製造した。製造した誘電膜を、実施例2の誘電膜(TiO2/SiO2ゾル使用)、および実施例3の誘電膜(TiO2/ZrO2ゾル使用)とした。

【0056】

[比較例1]

ゾルを配合しない以外は、実施例1の誘電膜と同様にして、誘電膜を製造した。製造した誘電膜を、比較例1の誘電膜とした。

【0057】

[実施例4〜7]

さらに、無機フィラーとしてシリカを配合して、誘電膜を製造した。まず、カルボキシル基変性水素化ニトリルゴム(同上)100質量部と、シリカ(日本アエロジル(株)製「Aerosil(登録商標)380」)10質量部と、をロール練り機にて混練りした。次に、混練りした材料を、アセチルアセトンに溶解して、固形分濃度が12質量%のポリマー溶液を調製した。続いて、調製したポリマー溶液100質量部に、TiO2ゾル18.95質量部を混合し、さらに架橋剤として、テトラキス(2−エチルヘキシルオキシ)チタンのアセチルアセトン溶液(濃度20質量%)を3質量部添加して、混合液を調製した。そして、調製した混合液を基材上に塗布し、乾燥させた後、150℃で約60分間加熱して、誘電膜を得た。誘電膜の膜厚は約20μm、TiO2粒子の含有量は、エラストマー(HX−NBR)100質量部に対して6.6質量部であった。製造した誘電膜を、実施例4の誘電膜とした。

【0058】

ゾルの種類および配合量を変えた以外は、実施例4の誘電膜と同様にして、さらに三種類の誘電膜を製造した。製造した誘電膜を、実施例5の誘電膜(TiO2/SiO2ゾル使用)、実施例6の誘電膜(TiO2/ZrO2ゾル使用)、および実施例7の誘電膜(TiO2ゾルおよびTiO2/ZrO2ゾル使用)とした。

【0059】

[比較例2]

ゾルを配合しない以外は、実施例4の誘電膜と同様にして、誘電膜を製造した。製造した誘電膜を、比較例2の誘電膜とした。

【0060】

<誘電膜の物性>

[弾性率]

製造した誘電膜の静的せん断弾性率を、JIS K 6254(2003)に準じて測定した。低変形引張試験における伸び率は25%とした。

【0061】

[体積抵抗率]

製造した誘電膜の体積抵抗率を、JIS K6271(2008)に準じて測定した。測定は、直流電圧100Vを印加して行った。

【0062】

[評価]

誘電膜の弾性率および体積抵抗率の測定結果を、誘電膜の組成と共に、表1に示す。表1中、金属酸化物粒子の含有量は、使用したゾル中のチタン(Ti)量から換算した値である。

【表1】

【0063】

表1において、まず、無機フィラーのシリカを含まない実施例1〜3と比較例1とを比較する。実施例1〜3の誘電膜においては、金属酸化物粒子を含有しない比較例1の誘電膜と比較して、弾性率が大きく、体積抵抗率も二桁以上大きくなった。なかでも、TiO2/ZrO2複合粒子を含む実施例3の誘電膜の体積抵抗率が、最も大きくなった。次に、無機フィラーのシリカを含む実施例4〜7と比較例2とを比較する。実施例4〜7の誘電膜においては、金属酸化物粒子を含有しない比較例2の誘電膜と比較して、弾性率が大きく、体積抵抗率も二桁程度大きくなった。なかでも、TiO2/SiO2複合粒子を含む実施例5の誘電膜、およびTiO2粒子とTiO2/ZrO2複合粒子との両方を含む実施例7の誘電膜の体積抵抗率が、大きくなった。

【0064】

[TiO2粒子の含有量と物性との関係]

ポリマー溶液100質量部に対するTiO2ゾル量の配合量を変えることにより、TiO2粒子の含有量が異なる誘電膜を製造した。そして、誘電膜におけるTiO2粒子の含有量と、弾性率および体積抵抗率と、の関係を調べた。図3に、TiO2粒子の含有量に対する弾性率の変化を示す。図4に、弾性率と体積抵抗率との関係を示す。なお、TiO2粒子の含有量は、TiO2ゾル中のTi量から換算した値である。また、図4中、縦軸の「E+11」は「1011」を意味する。例えば、縦軸の「1.0E+11」は「1.0×1011」を示す。

【0065】

図3に示すように、TiO2粒子の含有量が増加するに従って、誘電膜の弾性率は大きくなった。また、図4に示すように、弾性率が15MPaを超えても、体積抵抗率はそれほど増加しなかった。この結果から、TiO2粒子の含有量が20質量部を超えると、弾性率が増加するだけで、電気抵抗の増加効果は小さいことが、確認された。

【0066】

<アクチュエータの製造>

製造した誘電膜を用いて、アクチュエータを製造した。まず、アクリルゴムポリマー溶液にカーボンブラックを混合、分散させて導電塗料を調製した。次に、導電塗料を、製造した誘電膜の表裏両面にスクリーン印刷して、電極を形成した。このようにして製造されたアクチュエータを、誘電膜の種類に対応させて、「実施例1のアクチュエータ」等と称す。実施例1〜7のアクチュエータは、本発明のトランスデューサに含まれる。

【0067】

<アクチュエータの評価>

製造したアクチュエータについて、絶縁破壊強度および漏れ電流を測定した。まず、測定装置および測定方法について説明する。図5に、測定装置に取り付けられたアクチュエータの表側正面図を示す。図6に、図5のVI−VI断面図を示す。

【0068】

図5、図6に示すように、アクチュエータ5の上端は、測定装置における上側チャック52により把持されている。アクチュエータ5の下端は、下側チャック53により把持されている。アクチュエータ5は、予め上下方向に延伸された状態で、上側チャック52と下側チャック53との間に、取り付けられている(延伸率25%)。

【0069】

アクチュエータ5は、誘電膜50と一対の電極51a、51bとからなる。誘電膜50は、自然状態で、縦50mm、横25mm、厚さ約20μmの長方形の薄膜状を呈している。電極51a、51bは、誘電膜50を挟んで表裏方向に対向するよう配置されている。電極51a、51bは、自然状態で、各々、縦40mm、横25mm、厚さ10μmの長方形の薄膜状を呈している。電極51a、51bは、上下方向に10mmずれた状態で配置されている。つまり、電極51a、51bは、誘電膜50を介して、縦30mm、横25mmの範囲で重なっている。電極51aの下端には、配線(図略)が接続されている。同様に、電極51bの上端には、配線(図略)が接続されている。電極51a、51bは、各々の配線を介して、電源(図略)に接続されている。

【0070】

電極51a、51b間に電圧を印加すると、電極51a、51b間に静電引力が生じて、誘電膜50を圧縮する。これにより、誘電膜50の厚さは薄くなり、延伸方向(上下方向)に伸長する。測定は、印加電圧を段階的に増加して、誘電膜50が破壊されるまで行った。そして、誘電膜50が破壊される寸前の電圧値を誘電膜50の膜厚で除した値を、絶縁破壊強度とした。また、その時に電極51a、51b間に流れる電流を測定し、漏れ電流とした。上記表1に、実施例および比較例のアクチュエータにおける絶縁破壊強度、および漏れ電流の測定結果を、まとめて示す。

【0071】

表1において、まず、誘電膜に無機フィラーのシリカを含まない実施例1〜3と比較例1とを比較する。実施例1〜3のアクチュエータにおいては、比較例1のアクチュエータと比較して、絶縁破壊強度が大きくなった。次に、誘電膜に無機フィラーのシリカを含む実施例4〜7と比較例2とを比較する。実施例4〜7のアクチュエータにおいては、比較例2のアクチュエータと比較して、絶縁破壊強度が大きくなった。なかでも、TiO2粒子とTiO2/ZrO2複合粒子との両方を含む誘電膜を備える実施例7のアクチュエータにおいて、絶縁破壊強度が最も大きくなった。また、金属酸化物粒子に加えて、無機フィラーのシリカを含む誘電膜を備える実施例4〜7のアクチュエータの方が、当該シリカを含まない実施例1〜3のアクチュエータよりも、絶縁破壊強度が大きくなった。以上より、本発明の誘電膜を用いることにより、耐絶縁破壊性が高いアクチュエータを実現できることが確認された。

【産業上の利用可能性】

【0072】

本発明の誘電膜を用いたトランスデューサは、機械エネルギーと電気エネルギーとの変換を行うアクチュエータ、センサ等、あるいは音響エネルギーと電気エネルギーとの変換を行うスピーカ、マイクロフォン、ノイズキャンセラ等として、広く用いることができる。なかでも、産業、医療、福祉ロボットやアシストスーツ等に用いられる人工筋肉、電子部品冷却用や医療用等の小型ポンプ、および医療用器具等に用いられる柔軟なアクチュエータ、として好適である。

【符号の説明】

【0073】

1:アクチュエータ(トランスデューサ)、10:誘電膜、11a、11b:電極、12a、12b:配線、13:電源。

5:アクチュエータ、50:誘電膜、51a、51b:電極、52:上側チャック、53:下側チャック。

【特許請求の範囲】

【請求項1】

トランスデューサに用いられる誘電膜であって、

エラストマーと、

該エラストマーに化学結合し、該エラストマー中に一次粒子の状態で分散されている粒子径100nm以下の金属酸化物粒子と、

を有することを特徴とする誘電膜。

【請求項2】

有機金属化合物の加水分解反応により合成され水酸基を有する前記金属酸化物粒子と、該金属酸化物粒子の該水酸基と反応可能な官能基を有するゴムポリマーを含むポリマー溶液と、を含む液状組成物から製造される請求項1に記載の誘電膜。

【請求項3】

前記官能基は、カルボキシル基、アミノ基、およびエポキシ基から選ばれる一種以上である請求項2に記載の誘電膜。

【請求項4】

前記金属酸化物粒子は、チタン、ジルコニウム、およびケイ素から選ばれる一種以上の元素を含む請求項1ないし請求項3のいずれかに記載の誘電膜。

【請求項5】

前記金属酸化物粒子のメジアン径は、10nm以上50nm以下である請求項1ないし請求項4のいずれかに記載の誘電膜。

【請求項6】

前記金属酸化物粒子の含有量は、前記エラストマーの100質量部に対して1質量部以上20質量部以下である請求項1ないし請求項5のいずれかに記載の誘電膜。

【請求項7】

請求項1ないし請求項6のいずれかに記載の誘電膜の製造方法であって、

有機金属化合物にキレート剤を添加して、該有機金属化合物のキレート化物を生成するキレート化工程と、

該キレート化物に有機溶剤および水を添加して、該有機金属化合物の加水分解反応により生成した金属酸化物粒子のゾルを得るゾル製造工程と、

該金属酸化物粒子のゾルと、水酸基と反応可能な官能基を有するゴムポリマーを含むポリマー溶液と、を混合して混合液を調製する混合液調製工程と、

該混合液を基材上に塗布し、塗膜を硬化させて誘電膜を得る成膜工程と、

を有することを特徴とする誘電膜の製造方法。

【請求項8】

請求項1ないし請求項6のいずれかに記載の誘電膜と、

該誘電膜を介して配置される複数の電極と、

を備えることを特徴とするトランスデューサ。

【請求項1】

トランスデューサに用いられる誘電膜であって、

エラストマーと、

該エラストマーに化学結合し、該エラストマー中に一次粒子の状態で分散されている粒子径100nm以下の金属酸化物粒子と、

を有することを特徴とする誘電膜。

【請求項2】

有機金属化合物の加水分解反応により合成され水酸基を有する前記金属酸化物粒子と、該金属酸化物粒子の該水酸基と反応可能な官能基を有するゴムポリマーを含むポリマー溶液と、を含む液状組成物から製造される請求項1に記載の誘電膜。

【請求項3】

前記官能基は、カルボキシル基、アミノ基、およびエポキシ基から選ばれる一種以上である請求項2に記載の誘電膜。

【請求項4】

前記金属酸化物粒子は、チタン、ジルコニウム、およびケイ素から選ばれる一種以上の元素を含む請求項1ないし請求項3のいずれかに記載の誘電膜。

【請求項5】

前記金属酸化物粒子のメジアン径は、10nm以上50nm以下である請求項1ないし請求項4のいずれかに記載の誘電膜。

【請求項6】

前記金属酸化物粒子の含有量は、前記エラストマーの100質量部に対して1質量部以上20質量部以下である請求項1ないし請求項5のいずれかに記載の誘電膜。

【請求項7】

請求項1ないし請求項6のいずれかに記載の誘電膜の製造方法であって、

有機金属化合物にキレート剤を添加して、該有機金属化合物のキレート化物を生成するキレート化工程と、

該キレート化物に有機溶剤および水を添加して、該有機金属化合物の加水分解反応により生成した金属酸化物粒子のゾルを得るゾル製造工程と、

該金属酸化物粒子のゾルと、水酸基と反応可能な官能基を有するゴムポリマーを含むポリマー溶液と、を混合して混合液を調製する混合液調製工程と、

該混合液を基材上に塗布し、塗膜を硬化させて誘電膜を得る成膜工程と、

を有することを特徴とする誘電膜の製造方法。

【請求項8】

請求項1ないし請求項6のいずれかに記載の誘電膜と、

該誘電膜を介して配置される複数の電極と、

を備えることを特徴とするトランスデューサ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−72063(P2013−72063A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−214151(P2011−214151)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]