読取装置およびプリント装置

【課題】 信頼性の高いシートハンドリングを実現した読取装置を実現する。

【解決手段】 可動ガイドは、読取部に対する支持面の姿勢を第1の姿勢と第2の姿勢に切り替えることが可能であり、第2の姿勢は第1の姿勢よりもシートが導入される側が大きく開いた状態である。検査パターンを読み取る際には可動ガイドは第1の姿勢とされる。

【解決手段】 可動ガイドは、読取部に対する支持面の姿勢を第1の姿勢と第2の姿勢に切り替えることが可能であり、第2の姿勢は第1の姿勢よりもシートが導入される側が大きく開いた状態である。検査パターンを読み取る際には可動ガイドは第1の姿勢とされる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シートに形成されたカラーパターンを測色する読取装置、およびその読取装置を備えたプリント装置に関する。

【背景技術】

【0002】

特許文献1には、測色装置を備えたインクジェットプリンタが開示されている。この装置では、プリントした色校正用のカラーパターンを測色し、その測色データに基づいて次回以降にプリントするカラー画像の色を調整することによって、所望の色を再現する。色校正用のカラーパターンとして、カラーパッチを記録し、その後、測色センサがシートの幅方向に移動しながらカラーパッチを測色する。

【0003】

この装置では、押板がシートの面を押さえた状態で、測色センサを搭載したキャリッジが押板上を移動し、測色センサが測色する。測色センサを搭載したキャリッジが押板から離れると押板は回動してシートから離れる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−281549号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来の装置では、導入されるシートの先端に大きなカールが生じていると、シートの一部が測色装置に触れて、読取部にインクが付着したり、インクが乾いていないカラーパターンがダメージを受けたりして、正確な測色の妨げになる可能性がある。また、カールしたシートが測色部において紙詰まりのジャムを引き起こす場合もある。とくにインク付与直後のシートは大きなカールを生じる傾向があるので、これらの問題が顕著になる。

【0006】

本発明は上述の課題の認識に基づいてなされたものである。本発明の目的は、信頼性の高いシートハンドリングを実現した読取装置およびこの読取装置を備えたプリント装置を提供することである。

【課題を解決するための手段】

【0007】

本発明の読取装置は、プリント部でシートにプリントされた検査パターンを読み取る読取部と、前記読取部で読み取るシートを支持する支持面を持つ可動ガイドと、前記読取部による読み取りを行うことが可能な第1経路と、前記第1経路とは異なる第2経路と、を有し、前記可動ガイドは、搬送されるシートを前記第1経路に導入するか前記第2経路に導入するかを切り替えることが可能であり、前記プリント部でプリントする際に搬送されるシートは前記可動ガイドによって前記第2経路に導入され、前記読取部で前記検査パターンを読み取る際に搬送されるシートは前記可動ガイドによって前記第1経路に導入されることを特徴とする。

【発明の効果】

【0008】

本発明によれば、プリント部でプリントする際に搬送されるシートは読み取りを行う第1経路とは別の第2経路に導入されるので、インク付与直後でシートが大きくカールしていても確実なシート導入が可能となる。結果として、信頼性の高いシートハンドリングを実現した読取装置およびこの読取装置を備えたプリント装置が提供される。

【図面の簡単な説明】

【0009】

【図1】実施形態のプリント装置の構成を示す断面図

【図2】読取部の内部構成を示す斜視図

【図3】読取部とプリント部を含む装置主要部の断面図

【図4】読取部の動作を説明するための状態図

【図5】可動ガイドの別の形態の構成を示す断面図

【図6】制御部を中心とするシステムブロック図

【図7】シートに形成された検査パターンの例を示す図

【発明を実施するための形態】

【0010】

本発明の実施形態である読取装置(測色装置)を有するインクジェットプリント装置について説明する。図1は装置の構成を示す断面図である。プリント装置100は、大きく、シート供給部1、搬送部2、プリント部3、カッタ部101、制御部102、読取部200、シート排出部300を有する。

【0011】

シート供給部1では、ロール状に巻かれた連続シートRを回転可能に保持する。ロールから引き出されたシートSは、搬送部2の搬送ローラ対でニップされ、下流に向けて搬送される。本明細書では、シートが搬送される経路の任意の位置において、シート供給部1に向う側を上流、その逆を下流という。

【0012】

プリント部3は、複数の色に対応した複数のプリントヘッドを有し、搬送されるシートSに対して、シリアルプリントもしくはラインプリントのいずれかのプリント方式で画像を形成する。プリントヘッドは、インクジェット方式でノズルからインクを吐出するインクジェットプリントヘッドである。インクジェット方式は、ヒータを用いた方式、ピエゾ素子を用いた方式、MEMS素子を用いた方式、静電素子を用いた方式など、その方式は問わない。

【0013】

プリント部3では、通常の所望の画像のほか、検査用の検査パターンをシートSに対してプリントすることができる。検査パターンとは、カラーキャリブレーション(色校正)用のカラーパッチなどのカラーパターン、ノズルの不吐検査用のパターンなどである。

【0014】

プリント部3の下流には、読取部200が設けられている。読取部200は、シートSに形成された検査パターンをスキャナで読み取って情報を取得するためのユニットである。読取部200は、ユニットとしてプリント装置100から取り外すことが可能となっている。読取部200には、スキャナユニット50と可動ガイド18が含まれる。これらの詳細については後述する。

【0015】

プリント部3と読取部200の間には、連続シートを切断するためのカッタ部101が設けられている。カッタ部101は、シートSの検査パターンが形成された領域を切断して切り離す、もしくはシートSにプリントされた複数の画像を画像単位で切断するためのものである。

【0016】

シート排出部300は、バスケット形状のシート受け部であり、プリントまたは検査が済んで排出されたシートが、重力で落下してシート排出部300の中に蓄積される。

【0017】

本実施形態のプリント装置は、通常の画像プリントを行う通常モードの他に、キャリブレーション等のために検査パターンをプリントして検査する検査モードを実行することができる。通常モードでは、プリント部3で1つまたは複数の画像がプリントされたシートSは、カッタ部101にて画像単位で切断して、シート排出部300に排出する。一方、検査モードでは、プリント部3で1つまたは複数の検査パターンがプリントされたシートSは、読取部200でパターンを読み取った後に、検査パターンの後端をカッタ部101で切断してからシート排出部300に排出する。

【0018】

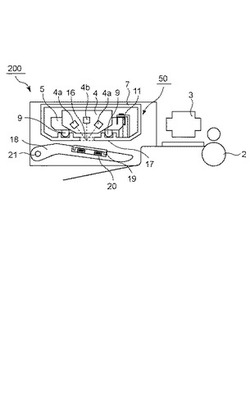

次に、本実施形態の特徴である、読取部200の構成および動作の詳細について説明する。図2は読取部200の内部構成を示す斜視図、図3は読取部200とプリント部3を含む装置主要部の断面図である。

【0019】

読取部200は、大きくは、スキャナユニット50と可動ガイド18を有する。スキャナユニット50は、ユニットの筐体であるフレーム7の内部に、検査パターンの色情報を読み取るセンサユニット4と、センサユニット4を保持しシートの面に沿って移動するキャリッジ5を有する。

【0020】

センサユニット4は、2つの光源4aと1つの受光素子4bを含むユニットである。プリント部3でシートSに形成された検査パターンに対して、2つの光源4aにより別の方向から光を照射し、反射して戻ってきた光を受光素子4bで受光する。受光素子4bの信号強度からパターンの濃度や色に関する情報が得られる。なお、光源と受光素子とは逆の配置関係にしてもよい。

【0021】

キャリッジ5は、スキャナユニットの筐体であるフレーム7の底壁の上にて、2つの平行なガイドレール10にガイドされながら、シートが搬送される第1方向と交差(直交)する第2方向に往復移動することが可能となっている。往復移動は例えば60インチのシート幅をカバーできるだけの移動範囲を持っている。2つのガイドレール10にそれぞれ対応して、キャリッジ5の下部には複数の当接部材9が設けられ、キャリッジ5が移動する際には当接部材9がガイドレール10のガイド面に接触しながら移動する。当接部材9は車輪のような回転体もしくは表面摩擦抵抗が小さい摺動体である。キャリッジ5を往復移動させるための駆動機構として、駆動ベルト11、モータ12、駆動プーリ13、従動プーリ14が設けられている。

【0022】

フレーム7の底壁には、第2方向に沿って細長い開口であるスリット16が形成されている。スリット16は、検査パターン読取のために光を通過させるための開口である。キャリッジ5はスリット16の長手方向に沿って移動し、センサユニット4は、移動しながらスリットの開口からシートSの表面に光を照射して反射光を検出する。

【0023】

フレーム7のスリット16の一方の端部の外側には、色校正板15が設けられている。色校正板15は、温度変化や経年変化に伴うセンサユニット4の経時的な読取特性の変化に対して、校正を行うための読取基準として機能する。校正を行う場合には、センサユニット4は色校正板15と対向する位置に移動して、センサユニット4で検出を行うことで、検出器の出力から色校正板15の色または明るさに関する情報を取得する。

【0024】

読取部200はさらに、検査パターンが読み取られるシートSを支持する支持面を持つ可動ガイド18を有する。可動ガイド18はフレーム7の底壁に対向する位置に設けられている。可動ガイド18には、シートを背面から支持する支持部材19と、支持部材19の背後で支持部材を弾性的に保持する弾性体20が設けられている。支持部材19の表面を含む面が上記の支持面になっている。

【0025】

可動ガイド18は、フレーム7の底壁の面に取り付けられた駆動機構22の駆動により、回転軸21を中心に回動し、センサユニット4に対する支持面の姿勢を第1の姿勢と第2の姿勢に切り替えることが可能である。第1の姿勢は第2の姿勢よりもシートが導入される側(上流側)が大きく開いた状態である。第1の姿勢では支持面が水平であり、第2の姿勢では支持面が上流側が重力方向に下がるように傾斜している。

【0026】

フレーム7の底壁の面(下面)は、読み取りの際にシートを可動ガイド18の支持面との間で挟んで押圧するための当接面17になっている。当接面17の中央にはスリット16が横切っている。可動ガイド18が第1の姿勢にあるときは、可動ガイドの支持面は当接面17に押圧される。第1の姿勢では、当接面17と支持部材19の平面度誤差は弾性体20の変位により吸収され、シートが均一に押圧される。キャリッジ5が往復移動する際には、当接面17に対するセンサユニット4の姿勢は一定に維持される。

【0027】

検査パターンを読み取るときには、可動ガイド18が第1の姿勢とされるので、スリット16は可動ガイド18で覆われ、スリット16から外光やインクミストが漏れ込むことが防止される。このため、精度の高い読取を行うことが可能となる。

【0028】

図5は可動ガイド18の別の形態の構成を示す断面図である。上述の例は、可動ガイド18の上流側が上下して上流側がワニ口のように開口するものであるのに対して、本例は可動ガイド18の下流側と上流側がともに上下する。図5において、可動ガイド18は、上流側と下流側の両方それぞれに軸24を持っている。それぞれの軸24の両端はフレーム7の両側板に設けられた溝23に係合している。下流側の溝23が上流側の溝23よりも上下方向の長さが大きい、もしくは両者の長さは等しい。

【0029】

図6は、制御部102を中心とする本実施形態のプリント装置のシステム構成図である。制御部の中心となるのは、CPU400、入出力インターフェイス402、RAM403、ROM404からなるコンピュータシステムである。これらはASICとして構成してもよい。CPU400は、ROM404に記憶された制御プラグラムに従って、プリント動作、読取動作、キャリブレーション動作の全体の制御を行う。RAM403はその際のワークエリアとして使用される。CPU400には、ホストコンピュータ401からプリントデータ、各種の設定情報等が入出力インターフェイス402を介して入力される。また、CPU400は、搬送部2の搬送用モータ405、プリントヘッド406、ヘッドキャリッジ用のモータ407、センサキャリッジ用のモータ408、駆動機構22のモータの駆動をそれぞれ制御する。さらにCPU400には、センサユニット4のセンサで取得された信号が入力され、入力された信号に基づいてキャリブレーション処理等を行う。

【0030】

次に、上述の装置構成を有する読取部200の動作について、図4を用いて説明する。通常モードと検査モードでは読取部200の動作が異なる。ここでは検査モードについて説明する。

【0031】

シート供給部1から供給されるシートSに、プリント部3で検査パターンを形成する。本例では検査パターンはカラーキャリブレーションを行うための測色用のカラーパッチパターンである。このとき、可動ガイド18は、第4図(a)に示すように、上流側が持ち上げられた第1状態である。

【0032】

第1状態では、可動ガイド18によりスリット16の開口が封止される。そのため、プリントヘッドから吐出されたインクの一部がインクミストとなって浮遊しても、スリット16から内部にインクミストが進入することが防がれ、センサユニット4の光学系にミストが付着して読取性能が劣化することが抑制される。

【0033】

シートSを順方向に移動させながらプリント部3で検査パターンに含まれるパッチ列を1列ごとに順にプリントしていく。検査パターンが形成され読取部200に導入されたシートSは、図4(a)に示すように、可動ガイド18の下の経路(第2経路)に沿って下流に向けて移動していく。

【0034】

使用するシートSが巻き癖の強いものであると、導入されたシートSの先端がカール(反り)を持つ場合がある。とくに、インクが付与された直後で乾燥してないときにはカールが大きくなる傾向がある。仮に、可動ガイド18の上の支持面に沿ってシートSを搬送すると、シートSのカールした部位が当接面17に強く擦れて、乾燥が不十分な検査パターンのインクが当接面17に付着して汚したり、検査パターン自体がダメージを受けたりする可能性がある。また、カールが上向きであると、導入されたシート先端がスリット16に入り込んで搬送ジャムを引き起こす可能性がある。本実施形態では、検査パターンを形成した直後のシートは、図4(a)に示すように、可動ガイド18の下の経路(第2経路)を通すことで、インク付与直後の強いカールを持ったシート(図中の破線)であっても、上の問題が起きにくくなる。

【0035】

検査パターンのプリントがさらに進むと、シートSの先端は可動ガイド18の下を通過して、重力によりシート排出部300に向けて下方に落下していく。検査パターンがすべてプリントされたら、シート搬送を停止させる。そして、プリントされた検査パターンが十分に乾燥するまで(数分〜数時間)、その状態で待機させる。

【0036】

乾燥が済んだら、搬送部2の搬送ローラの回転を逆転させ、シートSを逆方向にバックフィードする。シート先端が読取部200とプリント部3の間の位置にくるまでシートを送り戻したら、搬送ローラの回転を停止させる。

【0037】

ここで、可動ガイド18の姿勢を駆動機構22の駆動によって、第1の姿勢から第2の姿勢に切り替える。搬送ローラを回転させシートSを順方向に搬送する。こんどはシートSの先端は、可動ガイド18の上面の支持面に沿って先とは異なる経路(第1経路)を進む。つまり、可動ガイド18は、姿勢の切り替えによってシートが進行する方向を第1経路と第2経路のいずれかに切り替える切替手段として働く。この状態を図4(b)に示す。図4(a)のときに比べて、シートに付与されたインクは乾燥しているので、シート先端にカールがあったとしても小さいので、搬送ジャムは発生しにくい。また、検査パターンが当接面17に擦れたとしても、すでにインクは乾燥しているので、パターンのダメージや汚れの付着はほとんどない。

【0038】

パターン読み取りにおいては、複数のパッチ列からなる検査パターンを1列ずつスキャナユニット50で読み取っていく。いちばん最初にプリントされたパッチ列を読み取るために、スリット16の直下に当該パッチ列がくるまでシートを送ったら、搬送ローラの回転を一時停止させる。

【0039】

そして、図4(c)に示すように、可動ガイド18の姿勢を駆動機構22の駆動によって、第2の姿勢から第1の姿勢に切り替える。最初にプリントしたパッチ列がスリット16の直下(読取位置)に位置する状態で、シートSは当接面17と可動ガイド18の支持面との間に挟持される。この状態でスキャナユニット50のキャリッジ5が移動しながら、センサユニット4がパッチ列の読み取りを行う。読み取られた一列分のパッチ列のデータは制御部102に送られる。

【0040】

一列のパッチ列の読み取りが済んだら、可動ガイド18を第1の姿勢から第2の姿勢に切り替え、シートの押圧を解除する。そして、図4(b)のように、パッチ一列分の搬送量だけ順方向にシートをステップ送りする。再び、可動ガイド18を第2の姿勢から第1の姿勢に切り替え、図4(c)のように、次のパッチ列の読み取りを行う。この、ステップ送り→押圧→読み取り→押圧解除→ステップ送り・・・のシーケンスを、パッチ列ごとに繰り返していく。

【0041】

このように、複数列に渡って形成された検査パターンに対して、読取部による列ごとの読み取りとシートのステップ送りと繰り返して、検査パターン全体の読み取りを行うものである。その際、可動ガイド18の姿勢切り替えにより、列ごとの読取ではシートが押圧された状態とし、ステップ送りではシートの押圧が解除された状態とする。

【0042】

なお、ステップ送りする際の可動ガイド18の姿勢は、必ずしも第2の姿勢でなくてもよく、第4図(d)に示すように、第2の姿勢よりも小さな傾斜角度である第3の姿勢としてもよい。すなわち、可動ガイド18は、第1の姿勢と第2の姿勢の中間的な姿勢である第3の姿勢に切り替えることが可能であり、ステップ送りの際には第3の姿勢にする。図4(b)のようにシートの先端を第1経路に導入する際には、シートが乾燥しているとは言えシート先端のカールが生じている場合があるので、それに伴う問題を抑制するために、シートが通過する経路は上下に大きなギャップとすることが好ましい。これに対して、シート先端がすでに通過した後のステップ送りでは、図4(d)のようにシートが移動できる最低限のギャップが確保されていれば十分である。第1の姿勢と第3の姿勢との間の状態移行は、より短時間で済むために、パッチパターンの列数が多いほどトータルの読み取りスループットの向上が期待できる。

【0043】

こうして、検査パターンに含まれる全てのパッチ列の読み取りが終わったら、可動ガイド18を第3の姿勢または第2の姿勢にして、シートSを順方向に送って排出する。排出の前に、検査パターンの最後端よりも上流をカッタ部101で切断する。

【0044】

制御部は102では、こうしてパターン読み取りで得られたデータを元にパターンの色に関する情報を取得する。そして、最終的なプリント結果物で所望の色が再現されるように、各色のプリントヘッドで付与するインク量を調整するカラーキャリブレーションを行う。

【0045】

なお、以上のシーケンスはキャリブレーションを行うモードにおける動作の説明であり、検査パターンではない通常の所望画像をプリントする際には、読取動作は必要ない。通常モードでは、画像プリントおよびシート排出の各動作において、可動ガイド18はずっと第1の姿勢を維持したままとする。

【0046】

図7は、シートに形成された検査パターンの例を示す図である。多数のカラーパッチ42と、カラーキャリブレーション前後の比較用のサンプル画像41が混在するように形成されている。カラーパッチ42とサンプル画像41のレイアウトはユーザが自由に設定することができる。

【0047】

この例では、カラーパッチ42は、シートSの搬送方向A(上流から下流に向かう方向)において、a列〜f列の6列を有する。a列が最も下流側(シート先端側)のパッチ列であり、プリント部3で検査パターンを形成していくのは、a列〜f列の順である。a列、b列は、シート幅のほぼ全域であるBからDの範囲に形成されている。続くc列、d列、e列、f列は、シート幅の約半分のBからCの範囲にプリントされている。残り約半分のCからDの範囲には、サンプル画像41が形成されている。このようなレイアウトで形成されたカラーパッチ42は、ステップ送りを繰り返しながら、a列からf列の順に一列ずつ読み取りがなさる。B側がキャリッジ5のホームポジションである。

【0048】

プリント部3でこれらの検査パターンが形成されたシートSは、最初のa列がスリット16の直下の読取位置にくるまで送られる。このとき、可動ガイド18は第2の姿勢(押圧解除)にある。次いで、可動ガイド18を第1の姿勢(押圧)に移行させ、当接面17と支持部材19の間にシートSを挟んで押圧する。キャリッジ5をBからDに走査移動させながら、センサユニット4でa列のパッチ列をBからDの順にパッチ1つずつ読み取っていく。次いで、可動ガイド18を第2の姿勢に移行させ、シートSを下流方向にパッチ一列分の距離だけステップ送りする。そして、可動ガイド18を再び第1の姿勢に移行させ、こんどはキャリッジ5をDからBに走査移動させながら、センサユニット4でb列のパッチ列をDからBの順にパッチ1つずつ読み取っていく。b列の読み取りが終わったら、可動ガイド18を第2の姿勢に移行させ、シートSを下流方向にステップ送りする。

【0049】

このように、読み取りの走査方向は列ごとに交互に切り替わる。なお、上述したように、各パッチ列の読み取りの走査方向は常に同じ方向(BからD)としてもよい。この場合は、シートSをステップ送りしている最中にキャリッジ5をホームポジション(B側)に戻す動作を行う。

【0050】

続いて、c列、d列のパッチ列を読み取る場合には、走査の範囲をパッチ列のシート幅方向の長さに応じた距離とする。可動ガイド18を第1の姿勢に移行させ、キャリッジ5をBからCに走査移動させながら、センサユニット4でc列のパッチ列をBからCの順にパッチ1つずつ読み取っていく。次いで、可動ガイド18を第2の姿勢に移行させ、シートSを下流方向にステップ送りする。そして、可動ガイド18を第1の姿勢に移行させ、キャリッジ5をCからBに走査移動させながら、センサユニット4でd列のパッチ列をCからBの順にパッチ1つずつ読み取っていく。d列の読み取りが終わったら、可動ガイド18を第2の姿勢に移行させ、シートSを下流方向にステップ送りする。このように、測色の必要が無いサンプル画像41の領域を走査することなく次の列に移行できるので、読み取りスループットの向上が図れる。

【0051】

続いて、e列、f列のパッチ列を読み取る場合も同様に、走査の範囲をパッチ列のシート幅方向の長さに応じた距離とする。ただし、この例では、e列の読み取りの後に、温度によって変化する可能性があるセンサの読み取り特性を一定に維持するためのセンサ校正処理を割り込ませる。センサ校正は、センサユニット4で色校正板15の表面の色情報を読み取って、正しい読み取り結果が得られるようにセンサを調整またはセンサ出力を補正するものである。

【0052】

可動ガイド18を第1の姿勢に移行させ、キャリッジ5をBからCに走査移動させながら、センサユニット4でe列のパッチ列をBからCの順にパッチ1つずつ読み取っていく。ここで、f列の読み取りの前に、センサ校正処理を行う。色校正板15はB側に設けられているので、センサユニット4をそこまで移動させる必要がある。可動ガイド18を第2の姿勢に移行させ、シートSを下流方向にステップ送りする最中に、キャリッジ5をCからBに移動させ、さらにその外側に色校正板15の上まで移動させる。そして、可動ガイド18を第1の姿勢に移行させ、センサユニット4で色校正板15の表面を読み取って色情報を取得する。制御部102は、取得した色情報に基づいてセンサ校正処理を行う。センサ校正処理が終わったら、上述の手順と同様にして、最後のf列のパッチ列をBからCの順に読み取り、キャリッジをホームポジションに戻したら、一連の処理を終了する。

【0053】

こうしてすべてのパッチ列の読み取りが済んだら、制御部102では、最終的なプリント結果物で所望の色が再現されるように、各色のプリントヘッドで付与するインク量を調整するカラーキャリブレーションを行う。

【0054】

以上説明したように、可動ガイド18を第1の姿勢と第2の姿勢に切り替えて、シートの進行方向を第1経路と第2経路のいずれかに切り替えることができるようにしたことを特徴とする。プリント部で検査パターンや通常画像をプリントするときには、可動ガイド18を第1姿勢にしてシートを第2経路に導く。これにより、インクが付与された直後でカールが大きくなっているシートで、検査パターンがダメージを受けたり搬送ジャムが発生したりする事態を抑制することができる。加えて、可動ガイド18が覆いとなって、プリント中に発生するインクミストがスキャナユニット50の光学系に付着することを抑制することができる。一方、検査パターンを読み取るときには、可動ガイド18を第2の姿勢にしてシートを第1経路に導くことで、確実な読み取りを行うことができる。このときには、インクミストの新たな発生はないので、スキャナユニット50の光学系にインクミストが付着することは抑制される。

【0055】

さらに、可動ガイド18は第1の姿勢では支持面の向きが水平なので、プリント装置のとくに高さ方向のサイズがコンパクトとなり、ユーザが重いロールシートをシート供給部1に装填するシートハンドリング作業が楽になる。特許文献1のようなシート搬送経路は重力方向下方に向けて大きく傾斜させた構成では、高さ方向の装置の大型化が避けられない。このため、大判サイズのプリント装置ではユーザの腰の高さよりも高くなってしまい、ユーザが重いロールシートを装填する作業に困難が生じる。

【符号の説明】

【0056】

1 シート供給部

3 プリント部

4 センサユニット

5 キャリッジ

7 フレーム

15 色校正板

16 スリット

17 当接面

18 可動ガイド

22 駆動機構

200 読取部

300 シート排出部

【技術分野】

【0001】

本発明は、シートに形成されたカラーパターンを測色する読取装置、およびその読取装置を備えたプリント装置に関する。

【背景技術】

【0002】

特許文献1には、測色装置を備えたインクジェットプリンタが開示されている。この装置では、プリントした色校正用のカラーパターンを測色し、その測色データに基づいて次回以降にプリントするカラー画像の色を調整することによって、所望の色を再現する。色校正用のカラーパターンとして、カラーパッチを記録し、その後、測色センサがシートの幅方向に移動しながらカラーパッチを測色する。

【0003】

この装置では、押板がシートの面を押さえた状態で、測色センサを搭載したキャリッジが押板上を移動し、測色センサが測色する。測色センサを搭載したキャリッジが押板から離れると押板は回動してシートから離れる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−281549号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来の装置では、導入されるシートの先端に大きなカールが生じていると、シートの一部が測色装置に触れて、読取部にインクが付着したり、インクが乾いていないカラーパターンがダメージを受けたりして、正確な測色の妨げになる可能性がある。また、カールしたシートが測色部において紙詰まりのジャムを引き起こす場合もある。とくにインク付与直後のシートは大きなカールを生じる傾向があるので、これらの問題が顕著になる。

【0006】

本発明は上述の課題の認識に基づいてなされたものである。本発明の目的は、信頼性の高いシートハンドリングを実現した読取装置およびこの読取装置を備えたプリント装置を提供することである。

【課題を解決するための手段】

【0007】

本発明の読取装置は、プリント部でシートにプリントされた検査パターンを読み取る読取部と、前記読取部で読み取るシートを支持する支持面を持つ可動ガイドと、前記読取部による読み取りを行うことが可能な第1経路と、前記第1経路とは異なる第2経路と、を有し、前記可動ガイドは、搬送されるシートを前記第1経路に導入するか前記第2経路に導入するかを切り替えることが可能であり、前記プリント部でプリントする際に搬送されるシートは前記可動ガイドによって前記第2経路に導入され、前記読取部で前記検査パターンを読み取る際に搬送されるシートは前記可動ガイドによって前記第1経路に導入されることを特徴とする。

【発明の効果】

【0008】

本発明によれば、プリント部でプリントする際に搬送されるシートは読み取りを行う第1経路とは別の第2経路に導入されるので、インク付与直後でシートが大きくカールしていても確実なシート導入が可能となる。結果として、信頼性の高いシートハンドリングを実現した読取装置およびこの読取装置を備えたプリント装置が提供される。

【図面の簡単な説明】

【0009】

【図1】実施形態のプリント装置の構成を示す断面図

【図2】読取部の内部構成を示す斜視図

【図3】読取部とプリント部を含む装置主要部の断面図

【図4】読取部の動作を説明するための状態図

【図5】可動ガイドの別の形態の構成を示す断面図

【図6】制御部を中心とするシステムブロック図

【図7】シートに形成された検査パターンの例を示す図

【発明を実施するための形態】

【0010】

本発明の実施形態である読取装置(測色装置)を有するインクジェットプリント装置について説明する。図1は装置の構成を示す断面図である。プリント装置100は、大きく、シート供給部1、搬送部2、プリント部3、カッタ部101、制御部102、読取部200、シート排出部300を有する。

【0011】

シート供給部1では、ロール状に巻かれた連続シートRを回転可能に保持する。ロールから引き出されたシートSは、搬送部2の搬送ローラ対でニップされ、下流に向けて搬送される。本明細書では、シートが搬送される経路の任意の位置において、シート供給部1に向う側を上流、その逆を下流という。

【0012】

プリント部3は、複数の色に対応した複数のプリントヘッドを有し、搬送されるシートSに対して、シリアルプリントもしくはラインプリントのいずれかのプリント方式で画像を形成する。プリントヘッドは、インクジェット方式でノズルからインクを吐出するインクジェットプリントヘッドである。インクジェット方式は、ヒータを用いた方式、ピエゾ素子を用いた方式、MEMS素子を用いた方式、静電素子を用いた方式など、その方式は問わない。

【0013】

プリント部3では、通常の所望の画像のほか、検査用の検査パターンをシートSに対してプリントすることができる。検査パターンとは、カラーキャリブレーション(色校正)用のカラーパッチなどのカラーパターン、ノズルの不吐検査用のパターンなどである。

【0014】

プリント部3の下流には、読取部200が設けられている。読取部200は、シートSに形成された検査パターンをスキャナで読み取って情報を取得するためのユニットである。読取部200は、ユニットとしてプリント装置100から取り外すことが可能となっている。読取部200には、スキャナユニット50と可動ガイド18が含まれる。これらの詳細については後述する。

【0015】

プリント部3と読取部200の間には、連続シートを切断するためのカッタ部101が設けられている。カッタ部101は、シートSの検査パターンが形成された領域を切断して切り離す、もしくはシートSにプリントされた複数の画像を画像単位で切断するためのものである。

【0016】

シート排出部300は、バスケット形状のシート受け部であり、プリントまたは検査が済んで排出されたシートが、重力で落下してシート排出部300の中に蓄積される。

【0017】

本実施形態のプリント装置は、通常の画像プリントを行う通常モードの他に、キャリブレーション等のために検査パターンをプリントして検査する検査モードを実行することができる。通常モードでは、プリント部3で1つまたは複数の画像がプリントされたシートSは、カッタ部101にて画像単位で切断して、シート排出部300に排出する。一方、検査モードでは、プリント部3で1つまたは複数の検査パターンがプリントされたシートSは、読取部200でパターンを読み取った後に、検査パターンの後端をカッタ部101で切断してからシート排出部300に排出する。

【0018】

次に、本実施形態の特徴である、読取部200の構成および動作の詳細について説明する。図2は読取部200の内部構成を示す斜視図、図3は読取部200とプリント部3を含む装置主要部の断面図である。

【0019】

読取部200は、大きくは、スキャナユニット50と可動ガイド18を有する。スキャナユニット50は、ユニットの筐体であるフレーム7の内部に、検査パターンの色情報を読み取るセンサユニット4と、センサユニット4を保持しシートの面に沿って移動するキャリッジ5を有する。

【0020】

センサユニット4は、2つの光源4aと1つの受光素子4bを含むユニットである。プリント部3でシートSに形成された検査パターンに対して、2つの光源4aにより別の方向から光を照射し、反射して戻ってきた光を受光素子4bで受光する。受光素子4bの信号強度からパターンの濃度や色に関する情報が得られる。なお、光源と受光素子とは逆の配置関係にしてもよい。

【0021】

キャリッジ5は、スキャナユニットの筐体であるフレーム7の底壁の上にて、2つの平行なガイドレール10にガイドされながら、シートが搬送される第1方向と交差(直交)する第2方向に往復移動することが可能となっている。往復移動は例えば60インチのシート幅をカバーできるだけの移動範囲を持っている。2つのガイドレール10にそれぞれ対応して、キャリッジ5の下部には複数の当接部材9が設けられ、キャリッジ5が移動する際には当接部材9がガイドレール10のガイド面に接触しながら移動する。当接部材9は車輪のような回転体もしくは表面摩擦抵抗が小さい摺動体である。キャリッジ5を往復移動させるための駆動機構として、駆動ベルト11、モータ12、駆動プーリ13、従動プーリ14が設けられている。

【0022】

フレーム7の底壁には、第2方向に沿って細長い開口であるスリット16が形成されている。スリット16は、検査パターン読取のために光を通過させるための開口である。キャリッジ5はスリット16の長手方向に沿って移動し、センサユニット4は、移動しながらスリットの開口からシートSの表面に光を照射して反射光を検出する。

【0023】

フレーム7のスリット16の一方の端部の外側には、色校正板15が設けられている。色校正板15は、温度変化や経年変化に伴うセンサユニット4の経時的な読取特性の変化に対して、校正を行うための読取基準として機能する。校正を行う場合には、センサユニット4は色校正板15と対向する位置に移動して、センサユニット4で検出を行うことで、検出器の出力から色校正板15の色または明るさに関する情報を取得する。

【0024】

読取部200はさらに、検査パターンが読み取られるシートSを支持する支持面を持つ可動ガイド18を有する。可動ガイド18はフレーム7の底壁に対向する位置に設けられている。可動ガイド18には、シートを背面から支持する支持部材19と、支持部材19の背後で支持部材を弾性的に保持する弾性体20が設けられている。支持部材19の表面を含む面が上記の支持面になっている。

【0025】

可動ガイド18は、フレーム7の底壁の面に取り付けられた駆動機構22の駆動により、回転軸21を中心に回動し、センサユニット4に対する支持面の姿勢を第1の姿勢と第2の姿勢に切り替えることが可能である。第1の姿勢は第2の姿勢よりもシートが導入される側(上流側)が大きく開いた状態である。第1の姿勢では支持面が水平であり、第2の姿勢では支持面が上流側が重力方向に下がるように傾斜している。

【0026】

フレーム7の底壁の面(下面)は、読み取りの際にシートを可動ガイド18の支持面との間で挟んで押圧するための当接面17になっている。当接面17の中央にはスリット16が横切っている。可動ガイド18が第1の姿勢にあるときは、可動ガイドの支持面は当接面17に押圧される。第1の姿勢では、当接面17と支持部材19の平面度誤差は弾性体20の変位により吸収され、シートが均一に押圧される。キャリッジ5が往復移動する際には、当接面17に対するセンサユニット4の姿勢は一定に維持される。

【0027】

検査パターンを読み取るときには、可動ガイド18が第1の姿勢とされるので、スリット16は可動ガイド18で覆われ、スリット16から外光やインクミストが漏れ込むことが防止される。このため、精度の高い読取を行うことが可能となる。

【0028】

図5は可動ガイド18の別の形態の構成を示す断面図である。上述の例は、可動ガイド18の上流側が上下して上流側がワニ口のように開口するものであるのに対して、本例は可動ガイド18の下流側と上流側がともに上下する。図5において、可動ガイド18は、上流側と下流側の両方それぞれに軸24を持っている。それぞれの軸24の両端はフレーム7の両側板に設けられた溝23に係合している。下流側の溝23が上流側の溝23よりも上下方向の長さが大きい、もしくは両者の長さは等しい。

【0029】

図6は、制御部102を中心とする本実施形態のプリント装置のシステム構成図である。制御部の中心となるのは、CPU400、入出力インターフェイス402、RAM403、ROM404からなるコンピュータシステムである。これらはASICとして構成してもよい。CPU400は、ROM404に記憶された制御プラグラムに従って、プリント動作、読取動作、キャリブレーション動作の全体の制御を行う。RAM403はその際のワークエリアとして使用される。CPU400には、ホストコンピュータ401からプリントデータ、各種の設定情報等が入出力インターフェイス402を介して入力される。また、CPU400は、搬送部2の搬送用モータ405、プリントヘッド406、ヘッドキャリッジ用のモータ407、センサキャリッジ用のモータ408、駆動機構22のモータの駆動をそれぞれ制御する。さらにCPU400には、センサユニット4のセンサで取得された信号が入力され、入力された信号に基づいてキャリブレーション処理等を行う。

【0030】

次に、上述の装置構成を有する読取部200の動作について、図4を用いて説明する。通常モードと検査モードでは読取部200の動作が異なる。ここでは検査モードについて説明する。

【0031】

シート供給部1から供給されるシートSに、プリント部3で検査パターンを形成する。本例では検査パターンはカラーキャリブレーションを行うための測色用のカラーパッチパターンである。このとき、可動ガイド18は、第4図(a)に示すように、上流側が持ち上げられた第1状態である。

【0032】

第1状態では、可動ガイド18によりスリット16の開口が封止される。そのため、プリントヘッドから吐出されたインクの一部がインクミストとなって浮遊しても、スリット16から内部にインクミストが進入することが防がれ、センサユニット4の光学系にミストが付着して読取性能が劣化することが抑制される。

【0033】

シートSを順方向に移動させながらプリント部3で検査パターンに含まれるパッチ列を1列ごとに順にプリントしていく。検査パターンが形成され読取部200に導入されたシートSは、図4(a)に示すように、可動ガイド18の下の経路(第2経路)に沿って下流に向けて移動していく。

【0034】

使用するシートSが巻き癖の強いものであると、導入されたシートSの先端がカール(反り)を持つ場合がある。とくに、インクが付与された直後で乾燥してないときにはカールが大きくなる傾向がある。仮に、可動ガイド18の上の支持面に沿ってシートSを搬送すると、シートSのカールした部位が当接面17に強く擦れて、乾燥が不十分な検査パターンのインクが当接面17に付着して汚したり、検査パターン自体がダメージを受けたりする可能性がある。また、カールが上向きであると、導入されたシート先端がスリット16に入り込んで搬送ジャムを引き起こす可能性がある。本実施形態では、検査パターンを形成した直後のシートは、図4(a)に示すように、可動ガイド18の下の経路(第2経路)を通すことで、インク付与直後の強いカールを持ったシート(図中の破線)であっても、上の問題が起きにくくなる。

【0035】

検査パターンのプリントがさらに進むと、シートSの先端は可動ガイド18の下を通過して、重力によりシート排出部300に向けて下方に落下していく。検査パターンがすべてプリントされたら、シート搬送を停止させる。そして、プリントされた検査パターンが十分に乾燥するまで(数分〜数時間)、その状態で待機させる。

【0036】

乾燥が済んだら、搬送部2の搬送ローラの回転を逆転させ、シートSを逆方向にバックフィードする。シート先端が読取部200とプリント部3の間の位置にくるまでシートを送り戻したら、搬送ローラの回転を停止させる。

【0037】

ここで、可動ガイド18の姿勢を駆動機構22の駆動によって、第1の姿勢から第2の姿勢に切り替える。搬送ローラを回転させシートSを順方向に搬送する。こんどはシートSの先端は、可動ガイド18の上面の支持面に沿って先とは異なる経路(第1経路)を進む。つまり、可動ガイド18は、姿勢の切り替えによってシートが進行する方向を第1経路と第2経路のいずれかに切り替える切替手段として働く。この状態を図4(b)に示す。図4(a)のときに比べて、シートに付与されたインクは乾燥しているので、シート先端にカールがあったとしても小さいので、搬送ジャムは発生しにくい。また、検査パターンが当接面17に擦れたとしても、すでにインクは乾燥しているので、パターンのダメージや汚れの付着はほとんどない。

【0038】

パターン読み取りにおいては、複数のパッチ列からなる検査パターンを1列ずつスキャナユニット50で読み取っていく。いちばん最初にプリントされたパッチ列を読み取るために、スリット16の直下に当該パッチ列がくるまでシートを送ったら、搬送ローラの回転を一時停止させる。

【0039】

そして、図4(c)に示すように、可動ガイド18の姿勢を駆動機構22の駆動によって、第2の姿勢から第1の姿勢に切り替える。最初にプリントしたパッチ列がスリット16の直下(読取位置)に位置する状態で、シートSは当接面17と可動ガイド18の支持面との間に挟持される。この状態でスキャナユニット50のキャリッジ5が移動しながら、センサユニット4がパッチ列の読み取りを行う。読み取られた一列分のパッチ列のデータは制御部102に送られる。

【0040】

一列のパッチ列の読み取りが済んだら、可動ガイド18を第1の姿勢から第2の姿勢に切り替え、シートの押圧を解除する。そして、図4(b)のように、パッチ一列分の搬送量だけ順方向にシートをステップ送りする。再び、可動ガイド18を第2の姿勢から第1の姿勢に切り替え、図4(c)のように、次のパッチ列の読み取りを行う。この、ステップ送り→押圧→読み取り→押圧解除→ステップ送り・・・のシーケンスを、パッチ列ごとに繰り返していく。

【0041】

このように、複数列に渡って形成された検査パターンに対して、読取部による列ごとの読み取りとシートのステップ送りと繰り返して、検査パターン全体の読み取りを行うものである。その際、可動ガイド18の姿勢切り替えにより、列ごとの読取ではシートが押圧された状態とし、ステップ送りではシートの押圧が解除された状態とする。

【0042】

なお、ステップ送りする際の可動ガイド18の姿勢は、必ずしも第2の姿勢でなくてもよく、第4図(d)に示すように、第2の姿勢よりも小さな傾斜角度である第3の姿勢としてもよい。すなわち、可動ガイド18は、第1の姿勢と第2の姿勢の中間的な姿勢である第3の姿勢に切り替えることが可能であり、ステップ送りの際には第3の姿勢にする。図4(b)のようにシートの先端を第1経路に導入する際には、シートが乾燥しているとは言えシート先端のカールが生じている場合があるので、それに伴う問題を抑制するために、シートが通過する経路は上下に大きなギャップとすることが好ましい。これに対して、シート先端がすでに通過した後のステップ送りでは、図4(d)のようにシートが移動できる最低限のギャップが確保されていれば十分である。第1の姿勢と第3の姿勢との間の状態移行は、より短時間で済むために、パッチパターンの列数が多いほどトータルの読み取りスループットの向上が期待できる。

【0043】

こうして、検査パターンに含まれる全てのパッチ列の読み取りが終わったら、可動ガイド18を第3の姿勢または第2の姿勢にして、シートSを順方向に送って排出する。排出の前に、検査パターンの最後端よりも上流をカッタ部101で切断する。

【0044】

制御部は102では、こうしてパターン読み取りで得られたデータを元にパターンの色に関する情報を取得する。そして、最終的なプリント結果物で所望の色が再現されるように、各色のプリントヘッドで付与するインク量を調整するカラーキャリブレーションを行う。

【0045】

なお、以上のシーケンスはキャリブレーションを行うモードにおける動作の説明であり、検査パターンではない通常の所望画像をプリントする際には、読取動作は必要ない。通常モードでは、画像プリントおよびシート排出の各動作において、可動ガイド18はずっと第1の姿勢を維持したままとする。

【0046】

図7は、シートに形成された検査パターンの例を示す図である。多数のカラーパッチ42と、カラーキャリブレーション前後の比較用のサンプル画像41が混在するように形成されている。カラーパッチ42とサンプル画像41のレイアウトはユーザが自由に設定することができる。

【0047】

この例では、カラーパッチ42は、シートSの搬送方向A(上流から下流に向かう方向)において、a列〜f列の6列を有する。a列が最も下流側(シート先端側)のパッチ列であり、プリント部3で検査パターンを形成していくのは、a列〜f列の順である。a列、b列は、シート幅のほぼ全域であるBからDの範囲に形成されている。続くc列、d列、e列、f列は、シート幅の約半分のBからCの範囲にプリントされている。残り約半分のCからDの範囲には、サンプル画像41が形成されている。このようなレイアウトで形成されたカラーパッチ42は、ステップ送りを繰り返しながら、a列からf列の順に一列ずつ読み取りがなさる。B側がキャリッジ5のホームポジションである。

【0048】

プリント部3でこれらの検査パターンが形成されたシートSは、最初のa列がスリット16の直下の読取位置にくるまで送られる。このとき、可動ガイド18は第2の姿勢(押圧解除)にある。次いで、可動ガイド18を第1の姿勢(押圧)に移行させ、当接面17と支持部材19の間にシートSを挟んで押圧する。キャリッジ5をBからDに走査移動させながら、センサユニット4でa列のパッチ列をBからDの順にパッチ1つずつ読み取っていく。次いで、可動ガイド18を第2の姿勢に移行させ、シートSを下流方向にパッチ一列分の距離だけステップ送りする。そして、可動ガイド18を再び第1の姿勢に移行させ、こんどはキャリッジ5をDからBに走査移動させながら、センサユニット4でb列のパッチ列をDからBの順にパッチ1つずつ読み取っていく。b列の読み取りが終わったら、可動ガイド18を第2の姿勢に移行させ、シートSを下流方向にステップ送りする。

【0049】

このように、読み取りの走査方向は列ごとに交互に切り替わる。なお、上述したように、各パッチ列の読み取りの走査方向は常に同じ方向(BからD)としてもよい。この場合は、シートSをステップ送りしている最中にキャリッジ5をホームポジション(B側)に戻す動作を行う。

【0050】

続いて、c列、d列のパッチ列を読み取る場合には、走査の範囲をパッチ列のシート幅方向の長さに応じた距離とする。可動ガイド18を第1の姿勢に移行させ、キャリッジ5をBからCに走査移動させながら、センサユニット4でc列のパッチ列をBからCの順にパッチ1つずつ読み取っていく。次いで、可動ガイド18を第2の姿勢に移行させ、シートSを下流方向にステップ送りする。そして、可動ガイド18を第1の姿勢に移行させ、キャリッジ5をCからBに走査移動させながら、センサユニット4でd列のパッチ列をCからBの順にパッチ1つずつ読み取っていく。d列の読み取りが終わったら、可動ガイド18を第2の姿勢に移行させ、シートSを下流方向にステップ送りする。このように、測色の必要が無いサンプル画像41の領域を走査することなく次の列に移行できるので、読み取りスループットの向上が図れる。

【0051】

続いて、e列、f列のパッチ列を読み取る場合も同様に、走査の範囲をパッチ列のシート幅方向の長さに応じた距離とする。ただし、この例では、e列の読み取りの後に、温度によって変化する可能性があるセンサの読み取り特性を一定に維持するためのセンサ校正処理を割り込ませる。センサ校正は、センサユニット4で色校正板15の表面の色情報を読み取って、正しい読み取り結果が得られるようにセンサを調整またはセンサ出力を補正するものである。

【0052】

可動ガイド18を第1の姿勢に移行させ、キャリッジ5をBからCに走査移動させながら、センサユニット4でe列のパッチ列をBからCの順にパッチ1つずつ読み取っていく。ここで、f列の読み取りの前に、センサ校正処理を行う。色校正板15はB側に設けられているので、センサユニット4をそこまで移動させる必要がある。可動ガイド18を第2の姿勢に移行させ、シートSを下流方向にステップ送りする最中に、キャリッジ5をCからBに移動させ、さらにその外側に色校正板15の上まで移動させる。そして、可動ガイド18を第1の姿勢に移行させ、センサユニット4で色校正板15の表面を読み取って色情報を取得する。制御部102は、取得した色情報に基づいてセンサ校正処理を行う。センサ校正処理が終わったら、上述の手順と同様にして、最後のf列のパッチ列をBからCの順に読み取り、キャリッジをホームポジションに戻したら、一連の処理を終了する。

【0053】

こうしてすべてのパッチ列の読み取りが済んだら、制御部102では、最終的なプリント結果物で所望の色が再現されるように、各色のプリントヘッドで付与するインク量を調整するカラーキャリブレーションを行う。

【0054】

以上説明したように、可動ガイド18を第1の姿勢と第2の姿勢に切り替えて、シートの進行方向を第1経路と第2経路のいずれかに切り替えることができるようにしたことを特徴とする。プリント部で検査パターンや通常画像をプリントするときには、可動ガイド18を第1姿勢にしてシートを第2経路に導く。これにより、インクが付与された直後でカールが大きくなっているシートで、検査パターンがダメージを受けたり搬送ジャムが発生したりする事態を抑制することができる。加えて、可動ガイド18が覆いとなって、プリント中に発生するインクミストがスキャナユニット50の光学系に付着することを抑制することができる。一方、検査パターンを読み取るときには、可動ガイド18を第2の姿勢にしてシートを第1経路に導くことで、確実な読み取りを行うことができる。このときには、インクミストの新たな発生はないので、スキャナユニット50の光学系にインクミストが付着することは抑制される。

【0055】

さらに、可動ガイド18は第1の姿勢では支持面の向きが水平なので、プリント装置のとくに高さ方向のサイズがコンパクトとなり、ユーザが重いロールシートをシート供給部1に装填するシートハンドリング作業が楽になる。特許文献1のようなシート搬送経路は重力方向下方に向けて大きく傾斜させた構成では、高さ方向の装置の大型化が避けられない。このため、大判サイズのプリント装置ではユーザの腰の高さよりも高くなってしまい、ユーザが重いロールシートを装填する作業に困難が生じる。

【符号の説明】

【0056】

1 シート供給部

3 プリント部

4 センサユニット

5 キャリッジ

7 フレーム

15 色校正板

16 スリット

17 当接面

18 可動ガイド

22 駆動機構

200 読取部

300 シート排出部

【特許請求の範囲】

【請求項1】

プリント部でシートにプリントされた検査パターンを読み取る読取部と、

前記読取部で読み取るシートを支持する支持面を持つ可動ガイドと、

前記読取部による読み取りを行うことが可能な第1経路と、前記第1経路とは異なる第2経路と、を有し、

前記可動ガイドは、搬送されるシートを前記第1経路に導入するか前記第2経路に導入するかを切り替えることが可能であり、

前記プリント部でプリントする際に搬送されるシートは前記可動ガイドによって前記第2経路に導入され、前記読取部で前記検査パターンを読み取る際に搬送されるシートは前記可動ガイドによって前記第1経路に導入されることを特徴とする読取装置。

【請求項2】

前記プリント部で前記検査パターンが形成する際に搬送されるシートは前記可動ガイドによって前記第2経路に導入され、次いで、前記第2経路に導入されたシートは送り戻され、次いで、前記読取部で前記検査パターンを読み取る際に搬送されるシートは前記可動ガイドによって前記第1経路に導入されることを特徴とする、請求項1記載の読取装置。

【請求項3】

プリント部でシートにプリントされた検査パターンを読み取る読取部と、

前記読取部で読み取るシートを支持する支持面を持つ可動ガイドと、

を有し、

前記可動ガイドは、前記読取部に対する支持面の姿勢を第1の姿勢と第2の姿勢に切り替えることが可能であり、前記第2の姿勢は前記第1の姿勢よりもシートが導入される側が大きく開いた状態であり、前記検査パターンを読み取る際には前記可動ガイドは前記第1の姿勢とされることを特徴とする読取装置。

【請求項4】

前記プリント部でプリントする際には前記可動ガイドは前記第1の姿勢とされることを特徴とする、請求項3記載の読取装置。

【請求項5】

前記読取部による読み取りを行うことが可能な第1経路と、前記第1経路とは異なる第2経路を有し、

前記可動ガイドは、前記第1の姿勢では前記第2経路にシートを導入し、前記第2の姿勢では前記第1経路にシートを導入することを特徴とする、請求項3または4記載の読取装置。

【請求項6】

前記可動ガイドを、シートが排出される側に設けられた回転軸を中心に回動させて、前記第1の姿勢と前記第2の姿勢を切り替える機構を有することを特徴とする、請求項1から5のいずれか1項に記載の読取装置。

【請求項7】

前記読取部は、前記検査パターンの色情報を読み取るセンサと、前記センサを保持しシートの面に沿って移動するキャリッジと、読み取りの際にシートを支持面が押し付けられる当接面とを有することを特徴とする、請求項1から6のいずれか1項に記載の読取装置。

【請求項8】

複数列に渡って形成された前記検査パターンに対して、前記読取部による列ごとの読み取りとシートのステップ送りと繰り返して読み取りを行うものであり、

前記列ごとの読取では前記当接面と前記支持面とが押圧された状態とし、前記ステップ送りでは前記当接面と前記支持面との押圧が解除された状態とすることを特徴とする、請求項7記載の読取装置。

【請求項9】

前記可動ガイドは、前記読取部に対する前記支持面の姿勢を前記第1の姿勢と前記第2の姿勢の中間的な姿勢である第3の姿勢に切り替えることが可能であり、前記ステップ送りの際には前記可動ガイドを前記第3の姿勢にすることを特徴とする、請求項8記載の読取装置。

【請求項10】

前記プリント部と、請求項1から9のいずれか1項に記載の読取装置とを備えたことを特徴とするプリント装置。

【請求項11】

前記読取装置はユニットとしてプリント装置から取り外すことが可能であることを特徴とする、請求項10記載のプリント装置。

【請求項1】

プリント部でシートにプリントされた検査パターンを読み取る読取部と、

前記読取部で読み取るシートを支持する支持面を持つ可動ガイドと、

前記読取部による読み取りを行うことが可能な第1経路と、前記第1経路とは異なる第2経路と、を有し、

前記可動ガイドは、搬送されるシートを前記第1経路に導入するか前記第2経路に導入するかを切り替えることが可能であり、

前記プリント部でプリントする際に搬送されるシートは前記可動ガイドによって前記第2経路に導入され、前記読取部で前記検査パターンを読み取る際に搬送されるシートは前記可動ガイドによって前記第1経路に導入されることを特徴とする読取装置。

【請求項2】

前記プリント部で前記検査パターンが形成する際に搬送されるシートは前記可動ガイドによって前記第2経路に導入され、次いで、前記第2経路に導入されたシートは送り戻され、次いで、前記読取部で前記検査パターンを読み取る際に搬送されるシートは前記可動ガイドによって前記第1経路に導入されることを特徴とする、請求項1記載の読取装置。

【請求項3】

プリント部でシートにプリントされた検査パターンを読み取る読取部と、

前記読取部で読み取るシートを支持する支持面を持つ可動ガイドと、

を有し、

前記可動ガイドは、前記読取部に対する支持面の姿勢を第1の姿勢と第2の姿勢に切り替えることが可能であり、前記第2の姿勢は前記第1の姿勢よりもシートが導入される側が大きく開いた状態であり、前記検査パターンを読み取る際には前記可動ガイドは前記第1の姿勢とされることを特徴とする読取装置。

【請求項4】

前記プリント部でプリントする際には前記可動ガイドは前記第1の姿勢とされることを特徴とする、請求項3記載の読取装置。

【請求項5】

前記読取部による読み取りを行うことが可能な第1経路と、前記第1経路とは異なる第2経路を有し、

前記可動ガイドは、前記第1の姿勢では前記第2経路にシートを導入し、前記第2の姿勢では前記第1経路にシートを導入することを特徴とする、請求項3または4記載の読取装置。

【請求項6】

前記可動ガイドを、シートが排出される側に設けられた回転軸を中心に回動させて、前記第1の姿勢と前記第2の姿勢を切り替える機構を有することを特徴とする、請求項1から5のいずれか1項に記載の読取装置。

【請求項7】

前記読取部は、前記検査パターンの色情報を読み取るセンサと、前記センサを保持しシートの面に沿って移動するキャリッジと、読み取りの際にシートを支持面が押し付けられる当接面とを有することを特徴とする、請求項1から6のいずれか1項に記載の読取装置。

【請求項8】

複数列に渡って形成された前記検査パターンに対して、前記読取部による列ごとの読み取りとシートのステップ送りと繰り返して読み取りを行うものであり、

前記列ごとの読取では前記当接面と前記支持面とが押圧された状態とし、前記ステップ送りでは前記当接面と前記支持面との押圧が解除された状態とすることを特徴とする、請求項7記載の読取装置。

【請求項9】

前記可動ガイドは、前記読取部に対する前記支持面の姿勢を前記第1の姿勢と前記第2の姿勢の中間的な姿勢である第3の姿勢に切り替えることが可能であり、前記ステップ送りの際には前記可動ガイドを前記第3の姿勢にすることを特徴とする、請求項8記載の読取装置。

【請求項10】

前記プリント部と、請求項1から9のいずれか1項に記載の読取装置とを備えたことを特徴とするプリント装置。

【請求項11】

前記読取装置はユニットとしてプリント装置から取り外すことが可能であることを特徴とする、請求項10記載のプリント装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−111772(P2013−111772A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257423(P2011−257423)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]