調理釜の製造方法およびこの方法によって製造した加熱調理器用調理釜

【課題】形成材料に拘わらず希望の形状で形成する。

【解決手段】少なくとも鍔部36より上部を、鍔部36を含む肉厚とした金属製の被加工体42を形成する被加工体形成ステップと、被加工体42の外側面を切削または研削して鍔部36を有する釜本体31を形成する釜本体形成ステップと、釜本体31の外側面の底面部32から上端開口部にかけた領域にホーローコート層37を形成する外側面加工ステップと、釜本体31の内側面の底面部32からホーローコート層37にかけた領域にフッ素コート層38を形成する内側面加工ステップと、を経て調理釜30を製造する。

【解決手段】少なくとも鍔部36より上部を、鍔部36を含む肉厚とした金属製の被加工体42を形成する被加工体形成ステップと、被加工体42の外側面を切削または研削して鍔部36を有する釜本体31を形成する釜本体形成ステップと、釜本体31の外側面の底面部32から上端開口部にかけた領域にホーローコート層37を形成する外側面加工ステップと、釜本体31の内側面の底面部32からホーローコート層37にかけた領域にフッ素コート層38を形成する内側面加工ステップと、を経て調理釜30を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炊飯器、もちつき機および製パン機などの調理釜の製造方法およびこの方法で製造した加熱調理器用調理釜に関するものである。

【背景技術】

【0002】

この種の調理器は、調理物を収容する調理釜が本体の収容部に着脱可能に収容される。そして、予め設定されたプログラムに従って本体内部に配設した加熱手段を制御することにより、調理釜を介して内部の調理物を加熱して所定の調理を実行する。

【0003】

特許文献1には、鉄を深絞りすることによって形成した調理容器が記載されている。この調理容器では、深絞りした釜本体の内外の表面にホーローのアンダーコート層が形成されている。また、外側表面には、更にホーローのカバーコート層が形成される一方、内側面には、アンダーコート層とは異なる釉薬からなる粗面ホーロー層が形成され、その上にフッ素樹脂層が更に形成されている。

【0004】

また、特許文献2には、有底略円筒状をなし、底面部と上端開口部との間の中間に位置するように径方向外向きに突出する突部を設けた内釜が記載されている。この内釜は、アルミニウム製の釜本体の外側面に強磁性体層を形成し、誘導加熱コイルによって誘導加熱されるものである。また、この内釜は、突部の下面にも強磁性体層が形成され、誘導加熱コイルによって突部も誘導加熱できるように構成している。

【0005】

しかしながら、特許文献1の調理容器は、釜本体の形成材料である金属の融点が高いため、金型による成形ができず、特許文献2のような複雑な形状とすることはできない。逆に、特許文献2の内釜は、複雑な形状であるため、融点が高い金属材料によって製造することはできない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開昭59−101940号公報

【特許文献2】特開平9−37933号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、形成材料に拘わらず希望の形状で形成できる調理釜の製造方法およびその方法によって製造した加熱調理器用調理釜を提供することを課題とするものである。

【課題を解決するための手段】

【0008】

前記課題を解決するため、本発明の調理釜の製造方法は、底面部を閉塞し上端を開口した略逆円錐筒状をなし、前記底面部と前記上端開口部との間に、径方向外向きに突出する鍔部を設けた調理釜の製造方法であって、少なくとも前記鍔部より上部を、この鍔部を含む肉厚とした金属製の被加工体を形成する被加工体形成ステップと、前記被加工体の外側面を切削または研削して前記鍔部を有する釜本体を形成する釜本体形成ステップと、前記釜本体の外側面の前記底面部から上端開口部にかけた領域にホーローコート層を形成する外側面加工ステップと、前記釜本体の内側面の前記底面部から前記ホーローコート層にかけた領域にフッ素コート層を形成する内側面加工ステップと、を備えるものである。

【0009】

この製造方法は、厚肉で形成した被加工体を切削または研削することによって、中間に鍔部を有する釜本体を形成するため、精度よく確実に希望形状の調理釜を形成することができる。また、被加工体形成ステップでは、被加工体の形成に高い精度が要求されないため、融点が高い金属材料であっても鋳造や鍛造などの所定の製法によって製造することができる。

【0010】

この製造方法では、前記外側面加工ステップの後または前記内側面加工ステップの後に、少なくとも前記底面部の下側面および前記鍔部の下側面に、それぞれ緩衝コート層を形成する下側面加工ステップを更に有することが好ましい。このようにすれば、外側面加工ステップにて、釜本体から放出されたガスによってホーローコート層の表面に微小な気孔が形成されても、その気孔を緩衝コート層にて被覆することができる。よって、この調理釜をシンク上に置いた際に、底面部でシンクを傷つけることを防止できる。また、調理釜を加熱調理器などにセットした際に、鍔部で加熱調理器の受部を傷つけることを防止できる。

【0011】

また、前記釜本体形成ステップでは、前記被加工体の外側面上端に、前記鍔部より径方向外向きに突出する位置決めフランジ部を形成するように切削または研削することが好ましい。

【0012】

さらに、前記釜本体形成ステップでは、前記被加工体の内側面の表面を更に切削または研削することが好ましい。このようにすれば、フッ素コート層の定着性を向上できる。

【0013】

さらにまた、前記被加工体形成ステップでは、前記底面部を有する釜下部と、この釜下部より径方向外向きに突出し前記鍔部を含む肉厚とした釜上部と、を有する被加工体を、鋳造または鍛造により形成することが好ましい。このようにすれば、釜本体形成ステップでの加工効率を向上できるうえ、無駄な加工屑の発生を抑制できる。よって、生産コストを低減できる。

【0014】

そして、この方法によって製造した加熱調理器用調理釜は、底面部を閉塞し上端を開口した有底略逆円錐筒状をなし、本体の収容部に着脱可能に収容され、この本体内に配設した加熱手段によって加熱されることにより、内部に収容した調理物を加熱する加熱調理器用調理釜であって、金属製の被加工体の外側面を切削または研削することによって、前記底面部と前記上端開口部との間に、径方向外向きに突出する鍔部を有する釜本体を設け、かつ、前記釜本体の底面部から上端開口部にかけた外側表面にホーローコート層を形成するとともに、前記釜本体の前記底面部から前記ホーローコート層にかけた内側表面にフッ素コート層を形成したものである。

【0015】

この調理釜には、底面部と上端開口部との間に鍔部が設けられているため、本体への装着状態で鍔部から下側に閉塞した断熱空間を形成することができる。よって、加熱手段による熱を逃がすことなく、高火力で調理することが可能である。また、調理釜の外側面には、ホーローコート層が設けられているため、形成材料として鉄を用いても、錆を生じさせることはない。さらに、調理釜の内側面には、フッ素コート層が設けられているため、内部に収容した調理物が付着することを防止できる。

【発明の効果】

【0016】

本発明の製造方法では、厚肉で形成した被加工体を切削または研削するため、精度よく確実に希望形状の調理釜を形成できる。また、被加工体は、形状時に高い精度が要求されないため、形成材料に拘わらず所定の製法で確実に製造できる。

【0017】

この方法で製造した加熱調理器用調理釜では、底面部と上端開口部との間に鍔部が設けられているため、本体への装着状態で鍔部から下側に形成される断熱空間により、加熱手段による熱を逃がすことなく、高火力での調理することが可能である。また、調理釜の外側表面には、ホーローコート層が設けられているため、形成材料として鉄を用いても錆を生じさせることはない。さらに、調理釜の内側表面には、フッ素コート層が設けられているため、内部に収容した調理物が付着することを防止できる。

【図面の簡単な説明】

【0018】

【図1】本発明の第1実施形態の方法によって製造した調理釜を適用した加熱調理器である炊飯器を示す要部断面図である。

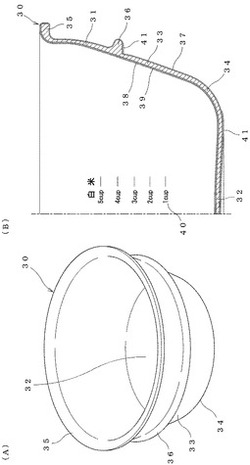

【図2】第1実施形態の調理釜を示し、(A)は斜視図、(B)は断面図である。

【図3】(A)は第1実施形態の調理釜の要部拡大断面図、(B)は第1実施形態の調理釜の変形例の要部拡大断面図

【図4A】第1実施形態の調理釜の製造方法の第1ステップを示す断面図である。

【図4B】調理釜の製造方法の第2ステップを示す断面図である。

【図4C】調理釜の製造方法の第3ステップを示す断面図である。

【図4D】調理釜の製造方法の第4ステップを示す断面図である。

【図4E】調理釜の製造方法の第5ステップを示す断面図である。

【図4F】調理釜の製造方法の第6ステップを示す断面図である。

【図5】第2実施形態の調理釜の製造方法の第1ステップを示す断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態を図面に従って説明する。

【0020】

図1は、本発明に係る実施形態の製造方法によって製造した加熱調理器用調理釜(以下「調理釜」と略する。)30を装着した加熱調理器である炊飯器10を示す。調理釜30は、アルミニウムより融点が高い鉄を釜本体31の形成材料として用い、その釜本体31となる被加工体42を鋳造によって形成し、所定の加工ステップを経て製造されるものである。

【0021】

まず、本発明の調理釜30を装着する炊飯器10について説明する。この炊飯器10は、調理釜30を着脱可能に収容する炊飯器本体11を備え、この炊飯器本体11の上部に蓋体22を開閉可能に配設したものである。

【0022】

炊飯器本体11には、上部に位置する肩体12に調理釜30を配置するための開口部が設けられている。この開口部の下側には、筒状をなす内胴13と、非導電性材料からなる保護枠14とが配設され、これらによって調理釜30の収容部15が形成されている。なお、この収容部15の入口である肩体12の開口部には、緩衝スペーサ(図示せず)が周方向に所定間隔をもって配設されている。

【0023】

保護枠14の下部外周面には、調理釜30を誘導加熱する第1加熱手段である誘導加熱コイル16がフェライトコア17を介して配設されている。また、保護枠14の上部には、調理釜30の鍔部36と接する段状受部18が設けられている。この段状受部18には、第2加熱手段である羽ヒータ19が配設されている。さらに、内胴13の外周面には、調理釜30の鍔部36の上側を加熱する第3加熱手段である胴ヒータ20が配設されている。また、保護枠14には、調理釜30の温度を検出するための第1温度検出手段である釜用温度センサ21が配設されている。

【0024】

蓋体22には、調理釜30の上端開口部を密閉する内蓋23が配設されている。また、図示していないが、蓋体22には、調理釜30内および外部を連通する排気通路と、調理釜30の上部空間を加熱する第4加熱手段である蓋ヒータと、調理釜30内の温度を検出する第2温度検出手段である蓋用温度センサとが配設されている。

【0025】

そして、この炊飯器10は、制御手段であるマイコンが、各温度センサからの入力値に基づいて、予め設定されたプログラムに従って加熱手段を制御して、調理釜30内にセットされた調理物である飯米と水を加熱し、予熱、中ぱっぱ、沸騰維持およびむらしなどの各工程を実行して米飯を炊き上げる(調理する)。

【0026】

本実施形態の調理釜30は、図2(A),(B)に示すように、釜本体31の形成材料として蓄熱性が高く、磁性を有する南部鉄を用い、鋳造により製造したものである。この調理釜30は、底面部32を略平坦な円板状として閉塞し、外周部33を上向きに徐々に拡径させた有底略逆円錐筒状に形成されている。底面部32と外周部33の間には、所定の曲率で湾曲させた湾曲部34が設けられている。この調理釜30は、炊飯器10の誘導加熱コイル16に高周波電流を流すことで発生した磁界により、底面部32から湾曲部34にかけて渦電流が流れることにより誘導加熱される。

【0027】

この調理釜30には、上端に径方向外向きに突出した位置決めフランジ部35が設けられている。この位置決めフランジ部35は、その下側面が収容部15上の緩衝スペーサに載置される。また、調理釜30には、位置決めフランジ部35を設けた上端と誘導加熱コイル16によって加熱される底面部32の間の中間位置に、径方向外向きに突出する鍔部36が設けられている。この鍔部36は、位置決めフランジ部35の外径および肩体12の開口部の内径より小さい外径の円環状に形成され、その下側面が収容部15内に形成した段状受部18と接する。

【0028】

また、調理釜30には、底面部32の中心から外周部33の上端の位置決めフランジ部35にかけた外側表面にホーローコート層37が設けられている。このホーローコート層37は、耐熱性および耐摩耗性に優れ、釜本体31を構成する南部鉄の錆を防止するためのものである。ホーローコート層37は、ガラス質の釉薬を塗布して高温で焼成することにより形成される。

【0029】

さらに、調理釜30には、図2(B)および図3(A)に示すように、底面部32の中心からホーローコート層37にかけた内側表面にフッ素コート層38が設けられている。このフッ素コート層38は、耐熱性および撥水性に優れ、ホーローコート層37と同様に釜本体31の錆を防止するとともに、内部に収容した調理物の付着を防止するためのものである。フッ素コート層38は、所定のフッ素樹脂を塗布して焼成することにより形成される。

【0030】

本実施形態のフッ素コート層38は、釜本体31の表面に下地コート層39を形成し、この下地コート層39の表面に形成されている。この下地コート層39は、下地である釜本体31と接着する接着成分と、表面に形成されるフッ素コート層38を接着するフッ素樹脂とを混合したものである。下地コート層39は、フッ素混合樹脂を塗布して乾燥させることにより形成される。これらコート層38,39の間には、炊飯容量毎の加水量(位置)を示す目盛40が印刷により設けられている。この目盛40は、シリコンゴムパッドなどの弾力部材にインキを付着させ、そのインキを下地コート層39の表面に転写するパット印刷などによって設けられる。そして、この目盛40の印刷後に、フッ素コート層38が形成される。

【0031】

そして、本実施形態の調理釜30には、製造した調理釜30が頻繁に他部材と干渉する底面部32の下側面および鍔部36の下側面に、それぞれ緩衝コート層41が設けられている。この緩衝コート層41は、ホーローコート層37の形成により生じた微小な気孔による凹凸を被覆して滑らかにするものである。緩衝コート層41は、耐熱性樹脂を塗装することにより形成されている。この耐熱性樹脂としては、約250℃の加熱に耐え得る非磁性材であるシリコン系やエポキシ系の塗料が適用可能である。なお、耐熱性樹脂としては、セラミック変性シリコン樹脂塗料を用いてもよい。

【0032】

このように構成した調理釜30は、被加工体形成ステップ、釜本体形成ステップ、外側面加工ステップ、内側面加工ステップ、下側面加工ステップを順番に行うことにより製造される。

【0033】

(被加工体形成ステップ)

被加工体形成ステップは、釜本体31となる被加工体42を形成するものである。この被加工体形成ステップでは、所定の材質からなる調理釜30の模型を用いて形成した砂型に、溶融させた南部鉄を鋳込むことにより行われる。この際、模型は、位置決めフランジ部35の外端縁と鍔部36の外端縁との間の溝状の凹みを埋めた状態とする。これにより、鋳込んだ溶融金属が凝固すると、図4Aに示す被加工体42が形成される。

【0034】

被加工体42は、図4A中破線で示すように、加工後の釜本体31より内外に所定厚さ(例えば1mm)大きいものである。具体的には、被加工体42は、底面部32を有する釜下部43と、釜下部43より径方向外向きに突出した釜上部44とを有する。これら釜下部43と釜上部44の内側面は、段差なく連続した面により構成されている。釜上部44は、鍔部36を境界とした上部であり、外方への突出寸法は、鍔部36の突出寸法を含む肉厚である。なお、鉄を鋳造することによって形成した被加工体42は、表面に錆が発生し易い不純物を多く含んだ黒皮を有する。

【0035】

(釜本体形成ステップ)

釜本体形成ステップは、被加工体42の外側面および内側面を研削および切削して、図4Bに示すように、設計した釜本体31を高精度で仕上げるものである。この釜本体形成ステップでは、釜上部44の上端と下端を除く中間領域を研削することにより、凹状の溝を形成する。これにより、被加工体42には、外側面上端に径方向外向きに突出した位置決めフランジ部35が形成され、中間位置に径方向外向きに突出した鍔部36が形成される。また、釜本体形成ステップでは、被加工体42の外側面および内側面を研削し、黒色の表面層を完全に除去する。これらの機械加工により、精密な寸法設定を実現できるとともに、表面層の不純物を完全に取り除くことができる。また、表面層を取り除いた釜本体31の表面は、金属特有の光沢を有する銀色となる。

【0036】

(外側面加工ステップ)

外側面加工ステップは、図4Cに示すように、底面部32から位置決めフランジ部35の上端にかけた釜本体31の外側面にホーローコート層37を形成するものである。この外側面加工ステップでは、まず、釜本体31を焼成して、表面に酸化被膜を形成するとともに、内部のガス抜きを行う。ついで、表面に粒状研磨材を圧縮空気によって吹き付けて、酸化被膜を取り除く(ブラスト処理)。その後、釜本体31の底面部32から位置決めフランジ部35の上端にかけた外側面に黒色のホーローの釉薬を塗布して焼成を行う。

【0037】

本実施形態のホーローコート層37は、2層以上重ね塗りすることなく、1層のみとしている。これは、2層以上の多層コートにすると、多量のガラス質が付着することによって表面に光沢が生じ、鋳物の質感が薄れるためである。一方、1層のみとしたホーローコート層37は、前処理の焼成によってガス抜きを行っているが、やはり塗布した釉薬を焼成する際に釜本体31内のガスが放出され、その放出作用によって表面に微小な気孔が形成される。そして、この微小な気孔による凹凸によって、昔ながらの鉄製の羽釜であるという質感を使用者に与えることができる。

【0038】

(内側面加工ステップ)

内側面加工ステップは、底面部32から位置決めフランジの上端(ホーローコート層37)にかけた釜本体31の内側面にフッ素コート層38を形成するものである。この内側面加工ステップでは、まず、表面に粒状研磨材を圧縮空気によって吹き付けてブラスト処理を行う。ついで、図4Dに示すように、内側面の全体と位置決めフランジ部35の外側面に対して下地用フッ素混合樹脂を塗布して乾燥処理を行い、下地コート層39を形成する。この下地コート層39を形成した釜本体31の内側表面は、ホーローコート層37と略同色の黒色となる。ついで、図4Eに示すように、形成した下地コート層39の表面に目盛40をパッド印刷する。その後、図4Fに示すように、目盛40を含む下地コート層39の表面にフッ素樹脂を塗布して焼成を行い、フッ素コート層38を形成する。なお、このフッ素コート層38は透明である。そのため、フッ素コート層38を形成した釜本体31の内側表面は、下地コート層39の色である黒色となる。

【0039】

(下側面加工ステップ)

下側面加工ステップは、図2(B)に示すように、底面部32の下側面および鍔部36の下側面に、緩衝コート層41を形成するものである。この下側面加工ステップでは、底面部32および鍔部36の下側面に耐熱性樹脂を塗布して乾燥処理を行う。

【0040】

このように、本発明の製造方法では、厚肉で形成した被加工体42を切削または研削することによって、中間位置に鍔部36を有する釜本体31を形成するため、精度よく確実に希望形状の調理釜30を形成することができる。また、被加工体形成ステップでは、被加工体42の形成に高い精度が要求されないため、融点が高い金属材料であっても砂型による鋳造によって製造することができる。

【0041】

また、調理釜30が頻繁に他部材と干渉する底面部32の下側面および鍔部36の下側面に緩衝コート層41を設けているため、ホーローコート層37の表面に微小な気孔が形成されても、シンクや加熱調理器の段状受部18を傷つけることを防止できるうえ、釜用温度センサセンサとの接触性も向上できる。

【0042】

さらに、釜本体形成ステップでは被加工体42の内側面の表面を研削するうえ、下地コート層39を形成するため、フッ素コート層38の定着性を向上できる。しかも、被加工体形成ステップでは、被加工体42を、底面部32を有する釜下部43と鍔部36を含む肉厚とした釜上部44とを有するように形成しているため、加工効率を向上できるうえ、無駄な加工屑の発生を抑制できる。よって、生産コストを低減できる。

【0043】

そして、この方法によって製造した加熱調理器用調理釜は、中間位置に鍔部36が設けられているため、炊飯器本体11への装着状態で鍔部36から下側に閉塞した断熱空間を形成することができる。よって、誘導加熱コイル16による熱を逃がすことなく、高火力で調理することが可能である。また、調理釜30の外側面には、ホーローコート層37が設けられているため、形成材料として鉄を用いても、錆を生じさせることはない。さらに、調理釜30の内側面には、フッ素コート層38が設けられているため、内部に収容した調理物が付着することを防止できる。

【0044】

図3(B)は第1実施形態の変形例の調理釜30を示す。この調理釜30は、フッ素コート層38をホーローコート層37にオーバーラップさせて設けた点で相違する。この変形例の調理釜30の製造方法は、釜本体31の内側面をブラスト処理する際に、オーバーラップさせるホーローコート層37の位置決めフランジ部35の外周面まで行う。その後、釜本体31の内側面から位置決めフランジ部35の外周面にかけて下地コート層39を形成し、その表面にフッ素コート層38を形成する。そして、このように製造した調理釜30は、前記実施形態と同様の作用および効果を得ることができる。

【0045】

図5は第2実施形態の製造方法の一工程を示す。この第2実施形態では、被加工体形成ステップにて成形する被加工体42を、鍔部36の突出寸法を含む肉厚で略均一に設けるようにした点で、第1実施形態と相違する。この第2実施形態では、釜本体形成ステップにて外側面全体に切削加工を施した後、内外の両面に研削加工を施す。これにより、第1実施形態と同様の釜本体31を形成することができる。そして、このように制動した調理釜30は、第1実施形態と同様の作用および効果を得ることができる。

【0046】

なお、本発明の調理釜30の製造方法は、前記実施形態の構成に限定されるものではなく、種々の変更が可能である。

【0047】

例えば、前記実施形態では、下側面加工ステップを、内側面加工ステップの後に行う構成としたが、外側面加工ステップの後、即ち外側面加工ステップと内側面加工ステップの間で行う構成としてもよい。

【0048】

また、前記実施形態では、被加工体42を鋳造によって成形したが、半凝固状態の鉄を加圧して形成する溶湯鍛造などの鍛造によって成形してもよい。

【0049】

一方、本発明の加熱調理器用調理釜も、種々の変更が可能である。例えば、前記実施形態では、釜本体31を鉄によって成形したが、磁性を有するステンレスや銅などによって成形してもよい。

【0050】

また、前記実施形態では、緩衝コート層41を耐熱性樹脂によって形成したが、ガラス質の釉薬を焼成してなるホーローコートにより構成してもよい。この場合、調理釜30の外側面の一部だけが重ね塗りした2層のホーローコートとなる。そのため、この部分は、他の部分より多くのガラス質が付着することによって光沢が生じることになる。しかし、底面部32および鍔部36の下側面は、通常では目視し難い部分であるため、2層コートによって光沢が生じても、鋳物の質感を損なうことはない。

【0051】

さらに、前記実施形態では、フッ素コート層38をフッ素成分を有する下地コート層39の上に重ね塗りした2層構造としたが、これらの間にミドルコート層を更に設けた3層構造としてもよい。

【0052】

また、前記実施形態では、位置決めフランジ部35の下側面には緩衝コート層41を設けない構成としたが、肩体12の開口部に緩衝スペーサを配設しない場合には、肩体12の開口部に傷が生じることを防止するために、緩衝コート層41を設ける構成としてもよい。

【0053】

そして、前記実施形態では、本発明の調理釜30を装着する加熱調理器として、炊飯器10を例に挙げて説明したが、もちつき機および製パン機などの加熱調理器であれば、いずれでも適用が可能であり、同様の作用および効果を得ることができる。但し、もちつき機および製パン機に装着する調理釜30を製造する場合には、前記実施形態に示す上端の位置決めフランジ部35は設けない構成としてもよい。

【符号の説明】

【0054】

10…炊飯器(加熱調理器)

11…炊飯器本体

15…収容部

16…誘導加熱コイル(加熱手段)

19…羽ヒータ(加熱手段)

20…胴ヒータ(加熱手段)

22…蓋体

30…調理釜

31…釜本体

32…底面部

33…外周部

34…湾曲部

35…位置決めフランジ部

36…鍔部

37…ホーローコート層

38…フッ素コート層

39…下地コート層

40…目盛

41…緩衝コート層

42…被加工体

43…釜下部

44…釜上部

【技術分野】

【0001】

本発明は、炊飯器、もちつき機および製パン機などの調理釜の製造方法およびこの方法で製造した加熱調理器用調理釜に関するものである。

【背景技術】

【0002】

この種の調理器は、調理物を収容する調理釜が本体の収容部に着脱可能に収容される。そして、予め設定されたプログラムに従って本体内部に配設した加熱手段を制御することにより、調理釜を介して内部の調理物を加熱して所定の調理を実行する。

【0003】

特許文献1には、鉄を深絞りすることによって形成した調理容器が記載されている。この調理容器では、深絞りした釜本体の内外の表面にホーローのアンダーコート層が形成されている。また、外側表面には、更にホーローのカバーコート層が形成される一方、内側面には、アンダーコート層とは異なる釉薬からなる粗面ホーロー層が形成され、その上にフッ素樹脂層が更に形成されている。

【0004】

また、特許文献2には、有底略円筒状をなし、底面部と上端開口部との間の中間に位置するように径方向外向きに突出する突部を設けた内釜が記載されている。この内釜は、アルミニウム製の釜本体の外側面に強磁性体層を形成し、誘導加熱コイルによって誘導加熱されるものである。また、この内釜は、突部の下面にも強磁性体層が形成され、誘導加熱コイルによって突部も誘導加熱できるように構成している。

【0005】

しかしながら、特許文献1の調理容器は、釜本体の形成材料である金属の融点が高いため、金型による成形ができず、特許文献2のような複雑な形状とすることはできない。逆に、特許文献2の内釜は、複雑な形状であるため、融点が高い金属材料によって製造することはできない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開昭59−101940号公報

【特許文献2】特開平9−37933号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、形成材料に拘わらず希望の形状で形成できる調理釜の製造方法およびその方法によって製造した加熱調理器用調理釜を提供することを課題とするものである。

【課題を解決するための手段】

【0008】

前記課題を解決するため、本発明の調理釜の製造方法は、底面部を閉塞し上端を開口した略逆円錐筒状をなし、前記底面部と前記上端開口部との間に、径方向外向きに突出する鍔部を設けた調理釜の製造方法であって、少なくとも前記鍔部より上部を、この鍔部を含む肉厚とした金属製の被加工体を形成する被加工体形成ステップと、前記被加工体の外側面を切削または研削して前記鍔部を有する釜本体を形成する釜本体形成ステップと、前記釜本体の外側面の前記底面部から上端開口部にかけた領域にホーローコート層を形成する外側面加工ステップと、前記釜本体の内側面の前記底面部から前記ホーローコート層にかけた領域にフッ素コート層を形成する内側面加工ステップと、を備えるものである。

【0009】

この製造方法は、厚肉で形成した被加工体を切削または研削することによって、中間に鍔部を有する釜本体を形成するため、精度よく確実に希望形状の調理釜を形成することができる。また、被加工体形成ステップでは、被加工体の形成に高い精度が要求されないため、融点が高い金属材料であっても鋳造や鍛造などの所定の製法によって製造することができる。

【0010】

この製造方法では、前記外側面加工ステップの後または前記内側面加工ステップの後に、少なくとも前記底面部の下側面および前記鍔部の下側面に、それぞれ緩衝コート層を形成する下側面加工ステップを更に有することが好ましい。このようにすれば、外側面加工ステップにて、釜本体から放出されたガスによってホーローコート層の表面に微小な気孔が形成されても、その気孔を緩衝コート層にて被覆することができる。よって、この調理釜をシンク上に置いた際に、底面部でシンクを傷つけることを防止できる。また、調理釜を加熱調理器などにセットした際に、鍔部で加熱調理器の受部を傷つけることを防止できる。

【0011】

また、前記釜本体形成ステップでは、前記被加工体の外側面上端に、前記鍔部より径方向外向きに突出する位置決めフランジ部を形成するように切削または研削することが好ましい。

【0012】

さらに、前記釜本体形成ステップでは、前記被加工体の内側面の表面を更に切削または研削することが好ましい。このようにすれば、フッ素コート層の定着性を向上できる。

【0013】

さらにまた、前記被加工体形成ステップでは、前記底面部を有する釜下部と、この釜下部より径方向外向きに突出し前記鍔部を含む肉厚とした釜上部と、を有する被加工体を、鋳造または鍛造により形成することが好ましい。このようにすれば、釜本体形成ステップでの加工効率を向上できるうえ、無駄な加工屑の発生を抑制できる。よって、生産コストを低減できる。

【0014】

そして、この方法によって製造した加熱調理器用調理釜は、底面部を閉塞し上端を開口した有底略逆円錐筒状をなし、本体の収容部に着脱可能に収容され、この本体内に配設した加熱手段によって加熱されることにより、内部に収容した調理物を加熱する加熱調理器用調理釜であって、金属製の被加工体の外側面を切削または研削することによって、前記底面部と前記上端開口部との間に、径方向外向きに突出する鍔部を有する釜本体を設け、かつ、前記釜本体の底面部から上端開口部にかけた外側表面にホーローコート層を形成するとともに、前記釜本体の前記底面部から前記ホーローコート層にかけた内側表面にフッ素コート層を形成したものである。

【0015】

この調理釜には、底面部と上端開口部との間に鍔部が設けられているため、本体への装着状態で鍔部から下側に閉塞した断熱空間を形成することができる。よって、加熱手段による熱を逃がすことなく、高火力で調理することが可能である。また、調理釜の外側面には、ホーローコート層が設けられているため、形成材料として鉄を用いても、錆を生じさせることはない。さらに、調理釜の内側面には、フッ素コート層が設けられているため、内部に収容した調理物が付着することを防止できる。

【発明の効果】

【0016】

本発明の製造方法では、厚肉で形成した被加工体を切削または研削するため、精度よく確実に希望形状の調理釜を形成できる。また、被加工体は、形状時に高い精度が要求されないため、形成材料に拘わらず所定の製法で確実に製造できる。

【0017】

この方法で製造した加熱調理器用調理釜では、底面部と上端開口部との間に鍔部が設けられているため、本体への装着状態で鍔部から下側に形成される断熱空間により、加熱手段による熱を逃がすことなく、高火力での調理することが可能である。また、調理釜の外側表面には、ホーローコート層が設けられているため、形成材料として鉄を用いても錆を生じさせることはない。さらに、調理釜の内側表面には、フッ素コート層が設けられているため、内部に収容した調理物が付着することを防止できる。

【図面の簡単な説明】

【0018】

【図1】本発明の第1実施形態の方法によって製造した調理釜を適用した加熱調理器である炊飯器を示す要部断面図である。

【図2】第1実施形態の調理釜を示し、(A)は斜視図、(B)は断面図である。

【図3】(A)は第1実施形態の調理釜の要部拡大断面図、(B)は第1実施形態の調理釜の変形例の要部拡大断面図

【図4A】第1実施形態の調理釜の製造方法の第1ステップを示す断面図である。

【図4B】調理釜の製造方法の第2ステップを示す断面図である。

【図4C】調理釜の製造方法の第3ステップを示す断面図である。

【図4D】調理釜の製造方法の第4ステップを示す断面図である。

【図4E】調理釜の製造方法の第5ステップを示す断面図である。

【図4F】調理釜の製造方法の第6ステップを示す断面図である。

【図5】第2実施形態の調理釜の製造方法の第1ステップを示す断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態を図面に従って説明する。

【0020】

図1は、本発明に係る実施形態の製造方法によって製造した加熱調理器用調理釜(以下「調理釜」と略する。)30を装着した加熱調理器である炊飯器10を示す。調理釜30は、アルミニウムより融点が高い鉄を釜本体31の形成材料として用い、その釜本体31となる被加工体42を鋳造によって形成し、所定の加工ステップを経て製造されるものである。

【0021】

まず、本発明の調理釜30を装着する炊飯器10について説明する。この炊飯器10は、調理釜30を着脱可能に収容する炊飯器本体11を備え、この炊飯器本体11の上部に蓋体22を開閉可能に配設したものである。

【0022】

炊飯器本体11には、上部に位置する肩体12に調理釜30を配置するための開口部が設けられている。この開口部の下側には、筒状をなす内胴13と、非導電性材料からなる保護枠14とが配設され、これらによって調理釜30の収容部15が形成されている。なお、この収容部15の入口である肩体12の開口部には、緩衝スペーサ(図示せず)が周方向に所定間隔をもって配設されている。

【0023】

保護枠14の下部外周面には、調理釜30を誘導加熱する第1加熱手段である誘導加熱コイル16がフェライトコア17を介して配設されている。また、保護枠14の上部には、調理釜30の鍔部36と接する段状受部18が設けられている。この段状受部18には、第2加熱手段である羽ヒータ19が配設されている。さらに、内胴13の外周面には、調理釜30の鍔部36の上側を加熱する第3加熱手段である胴ヒータ20が配設されている。また、保護枠14には、調理釜30の温度を検出するための第1温度検出手段である釜用温度センサ21が配設されている。

【0024】

蓋体22には、調理釜30の上端開口部を密閉する内蓋23が配設されている。また、図示していないが、蓋体22には、調理釜30内および外部を連通する排気通路と、調理釜30の上部空間を加熱する第4加熱手段である蓋ヒータと、調理釜30内の温度を検出する第2温度検出手段である蓋用温度センサとが配設されている。

【0025】

そして、この炊飯器10は、制御手段であるマイコンが、各温度センサからの入力値に基づいて、予め設定されたプログラムに従って加熱手段を制御して、調理釜30内にセットされた調理物である飯米と水を加熱し、予熱、中ぱっぱ、沸騰維持およびむらしなどの各工程を実行して米飯を炊き上げる(調理する)。

【0026】

本実施形態の調理釜30は、図2(A),(B)に示すように、釜本体31の形成材料として蓄熱性が高く、磁性を有する南部鉄を用い、鋳造により製造したものである。この調理釜30は、底面部32を略平坦な円板状として閉塞し、外周部33を上向きに徐々に拡径させた有底略逆円錐筒状に形成されている。底面部32と外周部33の間には、所定の曲率で湾曲させた湾曲部34が設けられている。この調理釜30は、炊飯器10の誘導加熱コイル16に高周波電流を流すことで発生した磁界により、底面部32から湾曲部34にかけて渦電流が流れることにより誘導加熱される。

【0027】

この調理釜30には、上端に径方向外向きに突出した位置決めフランジ部35が設けられている。この位置決めフランジ部35は、その下側面が収容部15上の緩衝スペーサに載置される。また、調理釜30には、位置決めフランジ部35を設けた上端と誘導加熱コイル16によって加熱される底面部32の間の中間位置に、径方向外向きに突出する鍔部36が設けられている。この鍔部36は、位置決めフランジ部35の外径および肩体12の開口部の内径より小さい外径の円環状に形成され、その下側面が収容部15内に形成した段状受部18と接する。

【0028】

また、調理釜30には、底面部32の中心から外周部33の上端の位置決めフランジ部35にかけた外側表面にホーローコート層37が設けられている。このホーローコート層37は、耐熱性および耐摩耗性に優れ、釜本体31を構成する南部鉄の錆を防止するためのものである。ホーローコート層37は、ガラス質の釉薬を塗布して高温で焼成することにより形成される。

【0029】

さらに、調理釜30には、図2(B)および図3(A)に示すように、底面部32の中心からホーローコート層37にかけた内側表面にフッ素コート層38が設けられている。このフッ素コート層38は、耐熱性および撥水性に優れ、ホーローコート層37と同様に釜本体31の錆を防止するとともに、内部に収容した調理物の付着を防止するためのものである。フッ素コート層38は、所定のフッ素樹脂を塗布して焼成することにより形成される。

【0030】

本実施形態のフッ素コート層38は、釜本体31の表面に下地コート層39を形成し、この下地コート層39の表面に形成されている。この下地コート層39は、下地である釜本体31と接着する接着成分と、表面に形成されるフッ素コート層38を接着するフッ素樹脂とを混合したものである。下地コート層39は、フッ素混合樹脂を塗布して乾燥させることにより形成される。これらコート層38,39の間には、炊飯容量毎の加水量(位置)を示す目盛40が印刷により設けられている。この目盛40は、シリコンゴムパッドなどの弾力部材にインキを付着させ、そのインキを下地コート層39の表面に転写するパット印刷などによって設けられる。そして、この目盛40の印刷後に、フッ素コート層38が形成される。

【0031】

そして、本実施形態の調理釜30には、製造した調理釜30が頻繁に他部材と干渉する底面部32の下側面および鍔部36の下側面に、それぞれ緩衝コート層41が設けられている。この緩衝コート層41は、ホーローコート層37の形成により生じた微小な気孔による凹凸を被覆して滑らかにするものである。緩衝コート層41は、耐熱性樹脂を塗装することにより形成されている。この耐熱性樹脂としては、約250℃の加熱に耐え得る非磁性材であるシリコン系やエポキシ系の塗料が適用可能である。なお、耐熱性樹脂としては、セラミック変性シリコン樹脂塗料を用いてもよい。

【0032】

このように構成した調理釜30は、被加工体形成ステップ、釜本体形成ステップ、外側面加工ステップ、内側面加工ステップ、下側面加工ステップを順番に行うことにより製造される。

【0033】

(被加工体形成ステップ)

被加工体形成ステップは、釜本体31となる被加工体42を形成するものである。この被加工体形成ステップでは、所定の材質からなる調理釜30の模型を用いて形成した砂型に、溶融させた南部鉄を鋳込むことにより行われる。この際、模型は、位置決めフランジ部35の外端縁と鍔部36の外端縁との間の溝状の凹みを埋めた状態とする。これにより、鋳込んだ溶融金属が凝固すると、図4Aに示す被加工体42が形成される。

【0034】

被加工体42は、図4A中破線で示すように、加工後の釜本体31より内外に所定厚さ(例えば1mm)大きいものである。具体的には、被加工体42は、底面部32を有する釜下部43と、釜下部43より径方向外向きに突出した釜上部44とを有する。これら釜下部43と釜上部44の内側面は、段差なく連続した面により構成されている。釜上部44は、鍔部36を境界とした上部であり、外方への突出寸法は、鍔部36の突出寸法を含む肉厚である。なお、鉄を鋳造することによって形成した被加工体42は、表面に錆が発生し易い不純物を多く含んだ黒皮を有する。

【0035】

(釜本体形成ステップ)

釜本体形成ステップは、被加工体42の外側面および内側面を研削および切削して、図4Bに示すように、設計した釜本体31を高精度で仕上げるものである。この釜本体形成ステップでは、釜上部44の上端と下端を除く中間領域を研削することにより、凹状の溝を形成する。これにより、被加工体42には、外側面上端に径方向外向きに突出した位置決めフランジ部35が形成され、中間位置に径方向外向きに突出した鍔部36が形成される。また、釜本体形成ステップでは、被加工体42の外側面および内側面を研削し、黒色の表面層を完全に除去する。これらの機械加工により、精密な寸法設定を実現できるとともに、表面層の不純物を完全に取り除くことができる。また、表面層を取り除いた釜本体31の表面は、金属特有の光沢を有する銀色となる。

【0036】

(外側面加工ステップ)

外側面加工ステップは、図4Cに示すように、底面部32から位置決めフランジ部35の上端にかけた釜本体31の外側面にホーローコート層37を形成するものである。この外側面加工ステップでは、まず、釜本体31を焼成して、表面に酸化被膜を形成するとともに、内部のガス抜きを行う。ついで、表面に粒状研磨材を圧縮空気によって吹き付けて、酸化被膜を取り除く(ブラスト処理)。その後、釜本体31の底面部32から位置決めフランジ部35の上端にかけた外側面に黒色のホーローの釉薬を塗布して焼成を行う。

【0037】

本実施形態のホーローコート層37は、2層以上重ね塗りすることなく、1層のみとしている。これは、2層以上の多層コートにすると、多量のガラス質が付着することによって表面に光沢が生じ、鋳物の質感が薄れるためである。一方、1層のみとしたホーローコート層37は、前処理の焼成によってガス抜きを行っているが、やはり塗布した釉薬を焼成する際に釜本体31内のガスが放出され、その放出作用によって表面に微小な気孔が形成される。そして、この微小な気孔による凹凸によって、昔ながらの鉄製の羽釜であるという質感を使用者に与えることができる。

【0038】

(内側面加工ステップ)

内側面加工ステップは、底面部32から位置決めフランジの上端(ホーローコート層37)にかけた釜本体31の内側面にフッ素コート層38を形成するものである。この内側面加工ステップでは、まず、表面に粒状研磨材を圧縮空気によって吹き付けてブラスト処理を行う。ついで、図4Dに示すように、内側面の全体と位置決めフランジ部35の外側面に対して下地用フッ素混合樹脂を塗布して乾燥処理を行い、下地コート層39を形成する。この下地コート層39を形成した釜本体31の内側表面は、ホーローコート層37と略同色の黒色となる。ついで、図4Eに示すように、形成した下地コート層39の表面に目盛40をパッド印刷する。その後、図4Fに示すように、目盛40を含む下地コート層39の表面にフッ素樹脂を塗布して焼成を行い、フッ素コート層38を形成する。なお、このフッ素コート層38は透明である。そのため、フッ素コート層38を形成した釜本体31の内側表面は、下地コート層39の色である黒色となる。

【0039】

(下側面加工ステップ)

下側面加工ステップは、図2(B)に示すように、底面部32の下側面および鍔部36の下側面に、緩衝コート層41を形成するものである。この下側面加工ステップでは、底面部32および鍔部36の下側面に耐熱性樹脂を塗布して乾燥処理を行う。

【0040】

このように、本発明の製造方法では、厚肉で形成した被加工体42を切削または研削することによって、中間位置に鍔部36を有する釜本体31を形成するため、精度よく確実に希望形状の調理釜30を形成することができる。また、被加工体形成ステップでは、被加工体42の形成に高い精度が要求されないため、融点が高い金属材料であっても砂型による鋳造によって製造することができる。

【0041】

また、調理釜30が頻繁に他部材と干渉する底面部32の下側面および鍔部36の下側面に緩衝コート層41を設けているため、ホーローコート層37の表面に微小な気孔が形成されても、シンクや加熱調理器の段状受部18を傷つけることを防止できるうえ、釜用温度センサセンサとの接触性も向上できる。

【0042】

さらに、釜本体形成ステップでは被加工体42の内側面の表面を研削するうえ、下地コート層39を形成するため、フッ素コート層38の定着性を向上できる。しかも、被加工体形成ステップでは、被加工体42を、底面部32を有する釜下部43と鍔部36を含む肉厚とした釜上部44とを有するように形成しているため、加工効率を向上できるうえ、無駄な加工屑の発生を抑制できる。よって、生産コストを低減できる。

【0043】

そして、この方法によって製造した加熱調理器用調理釜は、中間位置に鍔部36が設けられているため、炊飯器本体11への装着状態で鍔部36から下側に閉塞した断熱空間を形成することができる。よって、誘導加熱コイル16による熱を逃がすことなく、高火力で調理することが可能である。また、調理釜30の外側面には、ホーローコート層37が設けられているため、形成材料として鉄を用いても、錆を生じさせることはない。さらに、調理釜30の内側面には、フッ素コート層38が設けられているため、内部に収容した調理物が付着することを防止できる。

【0044】

図3(B)は第1実施形態の変形例の調理釜30を示す。この調理釜30は、フッ素コート層38をホーローコート層37にオーバーラップさせて設けた点で相違する。この変形例の調理釜30の製造方法は、釜本体31の内側面をブラスト処理する際に、オーバーラップさせるホーローコート層37の位置決めフランジ部35の外周面まで行う。その後、釜本体31の内側面から位置決めフランジ部35の外周面にかけて下地コート層39を形成し、その表面にフッ素コート層38を形成する。そして、このように製造した調理釜30は、前記実施形態と同様の作用および効果を得ることができる。

【0045】

図5は第2実施形態の製造方法の一工程を示す。この第2実施形態では、被加工体形成ステップにて成形する被加工体42を、鍔部36の突出寸法を含む肉厚で略均一に設けるようにした点で、第1実施形態と相違する。この第2実施形態では、釜本体形成ステップにて外側面全体に切削加工を施した後、内外の両面に研削加工を施す。これにより、第1実施形態と同様の釜本体31を形成することができる。そして、このように制動した調理釜30は、第1実施形態と同様の作用および効果を得ることができる。

【0046】

なお、本発明の調理釜30の製造方法は、前記実施形態の構成に限定されるものではなく、種々の変更が可能である。

【0047】

例えば、前記実施形態では、下側面加工ステップを、内側面加工ステップの後に行う構成としたが、外側面加工ステップの後、即ち外側面加工ステップと内側面加工ステップの間で行う構成としてもよい。

【0048】

また、前記実施形態では、被加工体42を鋳造によって成形したが、半凝固状態の鉄を加圧して形成する溶湯鍛造などの鍛造によって成形してもよい。

【0049】

一方、本発明の加熱調理器用調理釜も、種々の変更が可能である。例えば、前記実施形態では、釜本体31を鉄によって成形したが、磁性を有するステンレスや銅などによって成形してもよい。

【0050】

また、前記実施形態では、緩衝コート層41を耐熱性樹脂によって形成したが、ガラス質の釉薬を焼成してなるホーローコートにより構成してもよい。この場合、調理釜30の外側面の一部だけが重ね塗りした2層のホーローコートとなる。そのため、この部分は、他の部分より多くのガラス質が付着することによって光沢が生じることになる。しかし、底面部32および鍔部36の下側面は、通常では目視し難い部分であるため、2層コートによって光沢が生じても、鋳物の質感を損なうことはない。

【0051】

さらに、前記実施形態では、フッ素コート層38をフッ素成分を有する下地コート層39の上に重ね塗りした2層構造としたが、これらの間にミドルコート層を更に設けた3層構造としてもよい。

【0052】

また、前記実施形態では、位置決めフランジ部35の下側面には緩衝コート層41を設けない構成としたが、肩体12の開口部に緩衝スペーサを配設しない場合には、肩体12の開口部に傷が生じることを防止するために、緩衝コート層41を設ける構成としてもよい。

【0053】

そして、前記実施形態では、本発明の調理釜30を装着する加熱調理器として、炊飯器10を例に挙げて説明したが、もちつき機および製パン機などの加熱調理器であれば、いずれでも適用が可能であり、同様の作用および効果を得ることができる。但し、もちつき機および製パン機に装着する調理釜30を製造する場合には、前記実施形態に示す上端の位置決めフランジ部35は設けない構成としてもよい。

【符号の説明】

【0054】

10…炊飯器(加熱調理器)

11…炊飯器本体

15…収容部

16…誘導加熱コイル(加熱手段)

19…羽ヒータ(加熱手段)

20…胴ヒータ(加熱手段)

22…蓋体

30…調理釜

31…釜本体

32…底面部

33…外周部

34…湾曲部

35…位置決めフランジ部

36…鍔部

37…ホーローコート層

38…フッ素コート層

39…下地コート層

40…目盛

41…緩衝コート層

42…被加工体

43…釜下部

44…釜上部

【特許請求の範囲】

【請求項1】

底面部を閉塞し上端を開口した略逆円錐筒状をなし、前記底面部と前記上端開口部との間に、径方向外向きに突出する鍔部を設けた調理釜の製造方法であって、

少なくとも前記鍔部より上部を、この鍔部を含む肉厚とした金属製の被加工体を形成する被加工体形成ステップと、

前記被加工体の外側面を切削または研削して前記鍔部を有する釜本体を形成する釜本体形成ステップと、

前記釜本体の外側面の前記底面部から上端開口部にかけた領域にホーローコート層を形成する外側面加工ステップと、

前記釜本体の内側面の前記底面部から前記ホーローコート層にかけた領域にフッ素コート層を形成する内側面加工ステップと、

を備える調理釜の製造方法。

【請求項2】

前記外側面加工ステップの後または前記内側面加工ステップの後に、少なくとも前記底面部の下側面および前記鍔部の下側面に、それぞれ緩衝コート層を形成する下側面加工ステップを更に有することを特徴とする請求項1に記載の調理釜の製造方法。

【請求項3】

前記釜本体形成ステップでは、前記被加工体の外側面上端に、前記鍔部より径方向外向きに突出する位置決めフランジ部を形成するように切削または研削することを特徴とする請求項1または請求項2に記載の調理釜の製造方法。

【請求項4】

前記釜本体形成ステップでは、前記被加工体の内側面の表面を更に切削または研削することを特徴とする請求項1乃至請求項3のいずれか1項に記載の調理釜の製造方法。

【請求項5】

前記被加工体形成ステップでは、前記底面部を有する釜下部と、この釜下部より径方向外向きに突出し前記鍔部を含む肉厚とした釜上部と、を有する被加工体を、鋳造または鍛造により形成することを特徴とする請求項1乃至請求項4のいずれか1項に記載の調理釜の製造方法。

【請求項6】

底面部を閉塞し上端を開口した有底略逆円錐筒状をなし、本体の収容部に着脱可能に収容され、この本体内に配設した加熱手段によって加熱されることにより、内部に収容した調理物を加熱する加熱調理器用調理釜であって、

金属製の被加工体の外側面を切削または研削することによって、前記底面部と前記上端開口部との間に、径方向外向きに突出する鍔部を有する釜本体を設け、かつ、

前記釜本体の底面部から上端開口部にかけた外側表面にホーローコート層を形成するとともに、前記釜本体の前記底面部から前記ホーローコート層にかけた内側表面にフッ素コート層を形成した

ことを特徴とする加熱調理器用調理釜。

【請求項1】

底面部を閉塞し上端を開口した略逆円錐筒状をなし、前記底面部と前記上端開口部との間に、径方向外向きに突出する鍔部を設けた調理釜の製造方法であって、

少なくとも前記鍔部より上部を、この鍔部を含む肉厚とした金属製の被加工体を形成する被加工体形成ステップと、

前記被加工体の外側面を切削または研削して前記鍔部を有する釜本体を形成する釜本体形成ステップと、

前記釜本体の外側面の前記底面部から上端開口部にかけた領域にホーローコート層を形成する外側面加工ステップと、

前記釜本体の内側面の前記底面部から前記ホーローコート層にかけた領域にフッ素コート層を形成する内側面加工ステップと、

を備える調理釜の製造方法。

【請求項2】

前記外側面加工ステップの後または前記内側面加工ステップの後に、少なくとも前記底面部の下側面および前記鍔部の下側面に、それぞれ緩衝コート層を形成する下側面加工ステップを更に有することを特徴とする請求項1に記載の調理釜の製造方法。

【請求項3】

前記釜本体形成ステップでは、前記被加工体の外側面上端に、前記鍔部より径方向外向きに突出する位置決めフランジ部を形成するように切削または研削することを特徴とする請求項1または請求項2に記載の調理釜の製造方法。

【請求項4】

前記釜本体形成ステップでは、前記被加工体の内側面の表面を更に切削または研削することを特徴とする請求項1乃至請求項3のいずれか1項に記載の調理釜の製造方法。

【請求項5】

前記被加工体形成ステップでは、前記底面部を有する釜下部と、この釜下部より径方向外向きに突出し前記鍔部を含む肉厚とした釜上部と、を有する被加工体を、鋳造または鍛造により形成することを特徴とする請求項1乃至請求項4のいずれか1項に記載の調理釜の製造方法。

【請求項6】

底面部を閉塞し上端を開口した有底略逆円錐筒状をなし、本体の収容部に着脱可能に収容され、この本体内に配設した加熱手段によって加熱されることにより、内部に収容した調理物を加熱する加熱調理器用調理釜であって、

金属製の被加工体の外側面を切削または研削することによって、前記底面部と前記上端開口部との間に、径方向外向きに突出する鍔部を有する釜本体を設け、かつ、

前記釜本体の底面部から上端開口部にかけた外側表面にホーローコート層を形成するとともに、前記釜本体の前記底面部から前記ホーローコート層にかけた内側表面にフッ素コート層を形成した

ことを特徴とする加熱調理器用調理釜。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図4C】

【図4D】

【図4E】

【図4F】

【図5】

【図2】

【図3】

【図4A】

【図4B】

【図4C】

【図4D】

【図4E】

【図4F】

【図5】

【公開番号】特開2012−200346(P2012−200346A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−66144(P2011−66144)

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000002473)象印マホービン株式会社 (440)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000002473)象印マホービン株式会社 (440)

【Fターム(参考)】

[ Back to top ]