調理面として、強度が高く、着色された、両面が滑らかなガラスセラミック

【課題】改善された使用特性によって優れており、例えばディスプレイ表示の良好な表示品質を可能にし且つ/又は加熱素子及び/若しくはセンサーユニットの機能を改善するガラスセラミック表面を作り出す。

【解決手段】ガラスセラミック材料が、主要素を成している結晶相として高温石英混晶を有するガラスセラミック調理面において、下面3が平らに、構造化されておらず且つ上面2に対して面平行に形成されていることによって解決される。

【解決手段】ガラスセラミック材料が、主要素を成している結晶相として高温石英混晶を有するガラスセラミック調理面において、下面3が平らに、構造化されておらず且つ上面2に対して面平行に形成されていることによって解決される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、調理面を形成する平らな上面と滑らかな下面とを有するガラスセラミック調理面に関し、その際、調理面のガラスセラミック材料は、420nmより大きい全波長領域における可視光の領域で0.1%より大きいガラス透過率値、可視域で0.8〜2.5%の光透過率及び1600nmの赤外域で0〜85%の透過率を有し、その際、ガラスセラミック材料は、主要素を成している結晶相として高温石英混晶を有する。

【背景技術】

【0002】

調理面としてガラスセラミックプレートを有する調理台(Kochfelder)は、通常の従来技術である。係るガラスセラミックプレートは、普通、平らなプレートとして存在するか、又は三次元に成形されている。

【0003】

主要素を成している結晶相として高温石英混晶を有するガラスセラミックは、結晶化可能なリチウムアルミニウムケイ酸塩ガラスから製造される。

【0004】

これらのガラスセラミックの製造は、複数の工程で行われる。

【0005】

ガラスセラミックの大規模工業的な製造の場合、カレット(Scherben)と粉末状混合原料とから成る混合物からの結晶化可能な出発ガラスはまず、通常、1500乃至1650℃の間の温度で溶融される。溶融に際して、一般には酸化ヒ素及び/又は酸化アンチモンが清澄剤として使用される。これらの清澄剤は、要求されたガラスセラミック特性に障らず、且つ溶融物の良好な気泡品質をもたらす。たとえ、これらの物質がガラス骨格中にしっかりと結合されていても、それらは安全性と環境保護の観点の下に有害である。そのため、原料の回収、原料の調製に際して、並びに溶融時の蒸発ゆえに特別な予防措置が取られなければならない。

【0006】

最近では、懸念のない清澄剤として、殊にSnO2の使用が記載される。良好な気泡品質を達成するために、慣用の溶融温度(最大約1680℃)で、SnO2以外に、有利にはハロゲン化物化合物が付加的な清澄剤として使用される。例えば、日本国出願JP11100229A及びJP11100230Aには、SnO2を0.1〜2質量%及びClを0〜1質量%使用することが記載される。これらの文献に従えば、唯一の着色剤としてのV2O5の添加によって着色が得られる。

【0007】

SnO2による清澄を促進するために、フッ素を0.05〜1質量%(US20070004578A1)及び臭素を0.01〜1質量%(US20080026927A1)添加することも同様に開示される。これらの文献中にも、1700℃を下回る清澄温度が記載されている。主たる着色剤はV2O5である。ハロゲン化物の添加は都合が悪く、それというのも、ハロゲン化物は溶融温度で著しく蒸発し、且つ、その際に毒性の化合物、例えばHFを形成するからである。

【0008】

良好な気泡品質を達成するためにSnO2を高温清澄剤の併用において1700℃超で使用することは、DE19939787C2に記載される。しかしこの文献は、420nmからの波長範囲で良好な表示性が達成されることについて言及していない。

【0009】

溶融及び清澄化の後、通常、ガラスは、プレートを製造するためにローラーによるか又は最近ではフロートによって熱間成形される。経済的な製造のために、一方では低い溶融温度及び低い加工温度VAが所望されており、他方ではガラスは成形時に失透を生じてはならない。つまり、出発ガラス及びそれより製造されたガラスセラミック中で強度を損ねる、妨げとなる結晶が形成されてはならない。成形はガラスの加工温度VA(粘度は104dPas)付近で行われるので、妨げとなる結晶の形成を回避するために、溶融物の失透上限温度は、加工温度付近に、且つ好適には加工温度より下にあることが保証されていなければならない。

【0010】

引き続き、出発ガラスは、制御された結晶化によってガラスセラミック製品に変えられる。このセラミック化は二段階の温度プロセスにおいて行われ、まず核形成によって680℃乃至800℃の間の温度で核が、通常はZrO2/TiO2混晶から成る核が作り出される。SnO2も核形成に関与していてよい。引き続く温度上昇に際して、高温石英混晶がこれらの核上に成長する。経済的な、迅速なセラミック化に所望されているような高い結晶成長速度は、850〜950℃の温度で達成される。この最大製造温度時に、ガラスセラミックの構造は均質化され、且つガラスセラミックの光学的、物理的及び化学的な特性が調整される。所望される場合、高温石英混晶は、引き続きなおキータイト混晶に変換されることができる。キータイト混晶への変換は、約950〜1200℃の範囲への温度上昇によって行われる。高温石英混晶からキータイト混晶への移行により、ガラスセラミックの熱膨張係数と透明度が、結晶の増大に伴う光散乱によって低下する。一般に、主たる相としてキータイト混晶を有するガラスセラミックは、それゆえ半透明若しくは不透明であり、且つそれに付随した光散乱は、表示性に悪影響を及ぼす。

【0011】

主たる結晶相としての高温石英混晶を有するこれらのガラスセラミックの重要な特性は、室温〜700℃の範囲で極めて低い熱膨張係数を有し、且つ700℃超では<0.5×10-6/Kの熱膨張係数を有する材料の製造可能性である。低い熱膨張に基づき、これらのガラスセラミックは、優れた耐温度差性及び耐温度変化性を有する。

【0012】

調理面としての適用の場合、実際の使用から生じる要求に基づく技術発展により、非常に特殊な、一部に逆行的な透過性の要求が生じている。

【0013】

ガラスセラミック調理面の下の技術的な構成要素が不快にも透けて見えてしまうことを防ぐために、また光を発する放熱体、殊に明るいハロゲン放熱体による眩惑作用を回避するために、ガラスセラミック調理面はその光透過性に関して制限されている。しかしながら、表示性には、市販の部品、例えばシグナルセンサー、LED等が使用される場合に十分に輝度を保証するために、ある程度の光透過性が必要とされる。これらの要求を満たすために、ガラスセラミック調理面は、通常、0.5〜2.5%の光透過率の値に調整されている。これは着色性元素の添加によって達成される。その時、ガラスセラミック調理面は単独で、使用される着色元素に応じて、低い光透過率に基づき、上から見ると黒く、透かして見ると、使用される着色性元素に応じて、大抵は赤色、赤紫色又は褐色オレンジ色に見える。

【0014】

カラー表示は、発光電子部品、大抵は発光ダイオードから成り、これらは調理面の下方に取り付けられる。それらは、殊に誘導式調理面の場合に、操作の快適性及び安全な運転のために必要とされる。そのため例えば、異なる調理ゾーンの現在の熱力又は余熱が視覚的に示される。余熱の表示は、放熱体が光を発しない場合、又は誘導加熱された調理面の場合のように、一般的に調理面が高温であると見分けられない場合に、安全な取り扱いのために大切である。通常の赤色の発光ダイオードは、630nmの波長で放射する。操作の快適性と技術的な機能を改善するために、或いはまた、調度品メーカーにデザインに関して差別化の機会を与えるために、通常の赤色の表示以外に、別の色の表示も所望されている。

【0015】

LCD表示がある日本製の調理台は公知であり、この表示は緑色、オレンジ色及び赤色で点灯されることができる。

【0016】

この場合に使用される赤い色を除く非常に多岐にわたった色は、今日ではもっぱら美的な観点にのみ役立てられている。しかしながら、赤い色は、一般に常に危険を示す。

【0017】

安全に関係した情報は、7セグメント表示における同色の表示エレメント又は記号を介してのみコード化されており、且つ公知である。安全性が脅かされる状況においては、ユーザーは表示が何を示しているのか考えることを余儀なくされている。この場合、台所や、台所にある多種多様な器具、例えばレンジ、オーブン、電子レンジ、オーブン、グリル、レンジフード、冷却装置及び冷凍装置並びにパン切り器等における高度な技術化によって、ユーザーには溢れんばかりの情報がさらに与えられることになるが、その際、情報は装置毎に異なっている。例えば、赤い点滅光は、ある装置の場合には危険を意味する可能性があり、その一方で、別の装置の場合には運転中を示す。

【0018】

市販の着色された調理面の場合、ユーザーは運転状態及び故障状態を色によってはっきりと見分けことができず、つまり、どの程度装置がスタンバイの状態にあり、且つ可能性としてあり得る故障状態への注意が促されているか否かを見分けることができない。

【0019】

SCHOTT AG製Ceran Color(R)との名称で公知のガラスセラミック調理面の以前のタイプは、色彩による良好な表示性を有していた。Ceran Color(R)は、NiO、CoO、Fe2O3及びMnOの添加によって着色され、Sb2O3によって清澄化されている。着色酸化物のこの組み合わせによって、通常の厚さ4mmの調理面において、一般に1.2%の光透過率が調節される。380nm〜500nmの範囲の透過率は、波長に応じて0.1%〜2.8%である。赤色の発光ダイオードに一般的な630nmの波長の場合、透過率は約6%である。ガラスセラミック調理面のこの以前のタイプの欠点は、使用される着色酸化物が、非常に強く赤外線を吸収することである。1600nmでのIR透過率は20%未満である。これにより調理速度は減少する。Ceran Color(R)の透過率曲線は、著作物"Low Thermal Expansion Glass Ceramics(Editor Hans Bach,Springer−Verlag Berlin Heidelberg 1995)"の第66頁に掲載されている(ISBN3−540−58598−2)。組成は、著作物"Glass−Ceramic Technology(Wolfram Hoeland und George Beall,The American Ceramic Society 2002)"の第2表〜第7表に記載されている。

【0020】

より新しい、さらに発展したガラスセラミック調理面においては、大抵V2O5が着色のために使用され、なぜなら、それは可視光の範囲では吸収し、且つ赤外線の範囲では高い透過率を可能にするという特別な特性を有しているからである。

【0021】

V2O5による着色は、相当に複雑なプロセスであることがわかっている。以前の試験(DE19939787C2)で示されていたように、酸化バナジウムを着色状態に変えるには酸化還元プロセスがその前提条件としてある。結晶化可能な出発ガラスにおいて、V2O5はなお比較的着色性に乏しく、且つ僅かに緑色がかった色調になる。セラミック化に際して酸化還元プロセスが生じ、バナジウムは還元され、且つ酸化還元パートナーは酸化される。主たる酸化還元パートナーとして作用するのは清澄剤である。Moessbauerの試験によって、Sb及びSnで清澄化された組成が示されていた。セラミック化に際して、出発ガラス中のSb3+若しくはSn2+の一部が、より高い酸化状態Sb5+若しくはSn4+に変えられる。バナジウムは酸化数が減少したV4+又はV3+として種晶に組み込まれ、そこで電子の電荷移動反応によって強く着色することが想定される。更なる酸化還元パートナーとして、TiO2も酸化バナジウムによる着色を増大することができる。出発ガラス中の酸化還元パートナーの種類と量以外に、ガラス中で溶融に際して調整される酸化還元状態も影響を及ぼす。例えば高い溶融温度による低い酸素分圧pO2(還元性に調整された溶融物)は、酸化バナジウムの着色作用を増大する。

【0022】

酸化バナジウムの着色作用に更なる影響を及ぼすのはセラミック化条件である。殊に、高いセラミック化温度と、より長いセラミック化時間は、より強い着色をもたらす。

【0023】

V2O5による着色に際しての上記の関連事項は、特定のガラス組成、溶融に際してのpO2の特定の酸化還元調整及びセラミック化条件によって所望の透過率挙動を調整するために当業者に利用される。しかしこれまでは、規格に適合した光透過性、高いIR透過性、並びに標準的な赤色の発光ダイオードのための表示性といった全ての要求を、他の色の光表示のための所望の改善された表示性と一緒に達成することは可能ではなかった。

【0024】

酸化バナジウムの吸収バンドの形態、それゆえに450nmより大きい乃至750nmの上限までの全波長領域における可視光の領域での透過率は、より高い透過率に適合させることはできなかった。

【0025】

V2O5で着色された係るタイプのガラスセラミック調理面の例は、SCHOTT AG社製のSb2O3で清澄化されたCeran Hightrans(R)及びSnO2で清澄化されたCeran Suprema(R)である。これらの2つのガラスセラミックの透過率曲線は、著作物"Low Thermal Expansion Glass Ceramics","Second Edition,Editor Hans Bach,Dieter Krause,Springer−Verlag Berlin Heidelberg 2005の63頁(ISBN 3−540−24111−6)に載っている。

【0026】

0.1%の透過率値は、いわゆるガラスセラミック調理面の場合、及び他の市販のガラスセラミック調理面の場合に、カラー表示、殊に青色や緑色の表示の視認性のために重要な約450〜550nmの波長では下回っている。透過率の他の本質的な要求は、これらのガラスセラミック調理面により満たされる:高い調理速度のための高い赤外透過率、標準的な赤色の発光ダイオード(約630nm)のための規格に則った透過率及び1.5%の光透過率。

【0027】

この欠点を取り除くために、欧州特許出願EP1465460A2は、CIE色系で測定して、標準光Cで2.5〜15のY値(明度)を有する、厚さ3mmでのガラスセラミック調理面を開示している。"明度"及び光透過率という名称は、同じ測定値に相当する。Y値は、DIN5033に従って測定される光透過率の値と同一である。この光透過率により、青色の及び緑色の発光ダイオードについて改善された表示が達成される。開示された組成は、AS2O3及び/又はSb2O3、一部はSnO2との組合せにより清澄化されている。着色はV2O5によって行われる。

【0028】

比較例において示されるのは、1.9%の光透過率の場合に、記載された材料組成による青色の及び緑色の発光ダイオードの表示性が不十分なことである。しかしながら、少なくとも2.5%、有利にはそれを上回る光透過率の要求される高い値は、調理面下方の電子部品が顕わになるという点で不利である。そのうえ、調理面を上から見たときの審美的な黒色の姿が損なわれる。

【0029】

DE10200901127A1から、450nmより大きい全波長領域における可視光の領域で0.1%より大きい透過率値、可視域で0.8〜5%(好ましくは0.8〜2.5%)の光透過率及び1600nmの赤外域で45〜85%の透過率を有するガラスセラミック材料から成る調理面が公知である。係る調理面の場合、ガラスセラミック調理面の下の技術的な構成要素が不快にも透けて見えてしまうことが防止され、また上から見たときの審美的な黒色の姿は損なわれない。光を発する放熱体は運転中はっきりと目に見え、また通常の赤色の発光ダイオードの表示は良好に識別可能である。450nmより大きい全波長領域における可視光の領域での透過率が0.1%より大きいことによって、他の色の表示も良好に識別可能である。市販の青色、緑色、黄色又はオレンジ色の発光ダイオードの光度を勘案すれば、この透過率値は十分であり、且つ従来技術に対する明らかな改善である。殊に青色及び緑色による表示は明らかに改善されている。白色光による表示は、450nmより大きい全波長領域における透過率挙動によって、色的にあまり損なわれない。

【0030】

調理台用のガラスセラミックプレートの成形は、上部ローラーと下部ローラーによる特別な圧延プロセスを介して実施される。融解した出発ガラスは、ダイを通してローラーに供給される。ローラーは、ガラスとローラーとの間で制御された熱除去を保証するために、特別な材料から成る。ローラーによる熱間成形の間、ガラス帯状物の形成に際しての非制御の結晶化が回避されなければならない。ガラス帯状物は、回転テーブルにより回転徐冷がまに送られる。ガラス帯状物は、可能性として考えられ得る応力を緩和するために、まず初めに出発ガラスの変態温度より高い温度に、且つ出発ガラスの核形成温度及び結晶化温度より低い温度に維持される。ガラス帯状物が室温に冷却された後、該ガラス帯状物は切断され、エッジ加工され、セラミック色で装飾され、引き続きセラミック化炉内でガラスセラミックに変えられる。

【0031】

調理面用のこれらのガラスセラミックプレートは、調理台用のガラスセラミックプレートの強度の要求を満たすために、ネップ状の突起(Noppen)を備えた下面構造を有する。これらのネップ状の突起は、ネップ状の突起が設けられた下部ローラーにより熱間成形に際してガラス帯状物の下面に刻みつけられる。

【0032】

これらのネップ状の突起を備えた構造は、一定の型から成り、これらは円形又は長円形又はその他の形状であってもよい。該ネップ状の突起は、強度を弱める損傷に対するガラスセラミックプレート下面の保護を生み出す。

【0033】

最終的に強度は、ネップ状の突起部に下面の"損傷"が集積されることによって得られ、且つ負荷が掛かった際に危険な最大引張応力が生じる"底部"においては、ガラスセラミック表面が損傷していないことから、切欠き効果が減少する。

【0034】

これらのネップ状の突起部の欠点は、ガラスセラミックプレートを通して導かれる光の散乱である。ガラスセラミックプレート下方の表示又は構造を歪みなしに可視化することは可能ではない。それゆえ表示及び調理ゾーンは僅かに歪んでとらえられる。

【0035】

DE4104983C1からは、慣用の光表示を歪みなしに可視化するためにシリコーン層を局所的に施与することが公知である。しかし、このシリコーン層は追加的なコストを余儀なくし、悪化した透過率挙動を有し、且つ調理面の加熱温度が高い場合にはほとんど熱安定性ではない。それゆえ、この投入層は調理面の低温領域中で局所的にしか使用されることができない。加熱ゾーンが歪んで見えることに変わりはない。

【先行技術文献】

【特許文献】

【0036】

【特許文献1】JP11100229A

【特許文献2】JP11100230A

【特許文献3】US20070004578A1

【特許文献4】US20080026927A1

【特許文献5】DE19939787C2

【特許文献6】EP1465460A2

【特許文献7】DE10200901127A1

【特許文献8】DE4104983C1

【発明の概要】

【発明が解決しようとする課題】

【0037】

本発明の課題は、冒頭で述べた種類の、改善された使用特性によって優れており、例えばディスプレイ表示の良好な表示品質を可能にし且つ/又は加熱素子及び/若しくはセンサーユニットの機能を改善するガラスセラミック表面を作り出すことである。

【課題を解決するための手段】

【0038】

この課題は、下面が平らに、構造化されておらず且つ上面に対して面平行に形成されていることによって解決される。

【0039】

それに従って本発明により、調理面の下面が、調理面の上面と同様に構造化されておらず且つ平らに形成されていることが提案される。それに従って該下面は、従来技術から公知の慣用のネップ状の突起物を有しておらず、表面のように滑らかである。上面と下面のこの面平行性により、良好な表示品質が実現されることができる。殊に、使用されるガラスセラミック材料との組合せにおいて、歪みなしに、カラー色(例えば青色)のこれまで可能ではなかった、明らかに改善された表示鮮明度を有する表示が実現されることができる。

【0040】

有利な本発明の変形例によれば、下面に少なくとも1つのコーティング及び/又は薄膜が施与されていることが予定されていてよい。下面が平らに且つ滑らかに形成されていることによって、均一な厚みを有し、同時に一様な特性も有するコーティングも実現されることができる。その際、コーティング及び/又は薄膜は表示の部分であってもよい。その際、殊にコーティングは、透光性及び非透光性の領域によるマスキングを形成してよい。それからこのマスキングは、調理面と発光素子との間に配置されており、その際、該発光素子はその光を透光性の領域を通して調理面に発し、それにより光は、調理面の上面で放たれ、それも歪みなしに放たれ、その際、マスキングに応じて輪郭がはっきりとした表示が実現される。

【0041】

コーティング及び/又は薄膜は、透光性及び非透光性の領域によるマスキングを形成し、且つコーティングされた下面の下部の領域中では発光素子、例えば7セグメント表示又はディスプレイユニット若しくはグラフィックディスプレイが間隔を空けて配置されている。

【0042】

本発明による両面が滑らかな調理面の造りにより、使用されるガラスセラミック材料と一緒に2mm〜6mmの範囲の、好ましくは3mm〜5mmの範囲の調理面の厚さが実現され得ることがわかった。その際、調理面の使用に十分な機械的安定性が生じる。

【0043】

コーティングの厚さは100nm〜2mmの範囲にあるのが望ましいとわかった。

【0044】

特に有利には、コーティングは少なくとも85℃まで熱安定性である。その際、コーティングは、殊に表示及び操作エレメントの領域に適している。それ自体は導電性で加熱エレメントを形成してよい。

【0045】

コーティングがゾル・ゲルコーティング又はITOコーティングである場合、簡単に作製することが可能である。例えば、温度に応じて変化する材料としてITOコーティングを用いることで、空間分解する構造化された形態の接触センサー又は構造化されていない大面積の温度センサーが実現されることができる。コーティングとしてシリコーンコーティングが使用されることも考えられる。

【0046】

本発明の可能な変形例は、調理面の下面を背にしたコーティングの裏面に、表面構造、殊に機械的な平面ひずみ又は熱で型押しされたひずみが備え付けられていることである。このコーティングのこの変更によって、コーティング特性は追加されることができる。例えば、コーティングは機械的な変形によって、例えばエンボスローラーの使用下で構造化されることができる。コーティングを熱的に、例えばレーザーの使用によって目的に合わせて制御するか又はコーティングをエッチングすることも考えられる。コーティングは、例えば電気絶縁層として形成されているか、さもなければ導電性であってよい。導電性コーティングにより、例えば誘導コイルが形成され得、該誘導コイルはそれから加熱素子を形成する。調理面の滑らかな下面は、均一なコーティング厚さを可能にすることから、誘導コイルの回路は均一な導体断面積を形成する。施与された誘導コイルに隣接して、電気絶縁層が調理面の下面に適用されていてよい。

【0047】

更なる本発明の変形例は、コーティングが、接触感応式のセンサー(タッチセンサー)、鍋センサー(Topfsensor)又は鍋サイズセンサー(Topfgroessensensor)の電極であることである。係る電極は、構造化された形態でタッチセンサーの電極として、殊に操作領域の領域中でタッチ式電子システムをマスクすることができ、例えばタッチ式機能を調理ゾーンのすぐ近くでも可能にするために、殊に調理台の全面で形成されていてよい。電極のデザインは、少なくとも2つの分割された電極により、指による接触と、より大きい鍋底とを区別できるように設計されてよい。さらに、電極は全面が構造化されて鍋センサー及び鍋サイズセンサーとして形成されていることが考えられる。

【0048】

さらに、コーティングは熱絶縁部を形成することが考えられる。これによって、適切には熱の流れをエネルギー節約のために阻止することができる。

【0049】

特に有利な本発明の変形例は、調理面の下面の表面粗さが、通常の走査領域においてRa≦5mmであるように考えられている。この表面粗さにより、一方では輪郭がはっきりとしたディスプレイが、殊にそれが間隔を空けて装着されている場合に作り出されることができる。他方では、このような表面粗さはコーティングにとって十分強力な結合を生み出す。

【0050】

特に有利な本発明の実施態様は、調理面が枠で取り囲まれており、且つこの枠が下面を調理面のエッジ領域中で支えていることを特徴とする。調理面の滑らかな下面は、調理面と枠との間の特に良好な密閉を可能にする。

【図面の簡単な説明】

【0051】

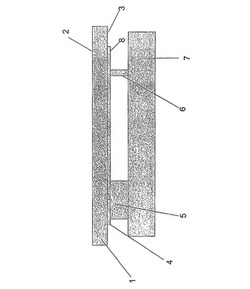

【図1】ガラスセラミック材料から成る調理面の側面図

【0052】

以下で本発明を、図面に記した実施例に基づき詳細に説明する。この図面は概略図であり、且つガラスセラミック材料から成る調理面1の側面図である。調理面1は上面2と下面3とを有する。上面2のみならず下面3も、ほぼ同じ表面構造で滑らかに形成されている。これは、殊に下面3が一定で繰り返されるネップ状の通常の突起を有さないことを意味する。それにより、上面2と下面3は2つの面平行な面を形成する。下面3には、コーティング4及び/又は薄膜4が施与されている。その際、例えばスクリーン印刷法、スパッタリング法又は射出成形法を使用することができる。その際、コーティング4は透明な材料により形成される。裏面8における調理面1には、発光素子5、例えばLEDが接続されている。この発光素子5は、その光をコーティング4及び調理面1を貫いて放出している。次いでこの光は、調理面1の上面2から出る。ディスプレイ表示を形成するために、コーティング4は、例えば非透光性領域でマスキングされていてよい。

【0053】

図面がさらに示すように、コーティング4は電極として導電性で形成されていてもよく、その際、この電極は、無接触センサー(タッチセンサー)の部分である。コーティング4は、例えば導電性フォームから形成されていてよい接点6によってコントロールユニット7に接触されている。電極として利用される導電性のコーティング4は、例えば操作領域の領域中で、タッチ式電子システム(コントロールユニット)7を覆って配置されていてよい。殊に、例えばタッチ式機能を調理ゾーンのすぐ近くでも可能にするために、コーティングが完全に大面積で、殊に全面積で、調理面1の下面3にわたり広がっていることも可能である。

【0054】

本発明の範囲内で、調理面の下面3の領域中でIRタッチ式センサーを使用することも可能である。その際、IRセンサーは下面3の領域中に配置されている。ガラスセラミックの下面3が滑らかに形成されていることに基づき、一定の妨害信号レベルが実現可能となる。これは結果的に感度を高め、且つIRセンサーの故障を起きにくくさせる。

【符号の説明】

【0055】

1 調理面、 2 上面、 3 下面、 4 コーティング及び/又は薄膜、 5 発光素子、 6 接点、 7 コントロールユニット、 8 裏面

【技術分野】

【0001】

本発明は、調理面を形成する平らな上面と滑らかな下面とを有するガラスセラミック調理面に関し、その際、調理面のガラスセラミック材料は、420nmより大きい全波長領域における可視光の領域で0.1%より大きいガラス透過率値、可視域で0.8〜2.5%の光透過率及び1600nmの赤外域で0〜85%の透過率を有し、その際、ガラスセラミック材料は、主要素を成している結晶相として高温石英混晶を有する。

【背景技術】

【0002】

調理面としてガラスセラミックプレートを有する調理台(Kochfelder)は、通常の従来技術である。係るガラスセラミックプレートは、普通、平らなプレートとして存在するか、又は三次元に成形されている。

【0003】

主要素を成している結晶相として高温石英混晶を有するガラスセラミックは、結晶化可能なリチウムアルミニウムケイ酸塩ガラスから製造される。

【0004】

これらのガラスセラミックの製造は、複数の工程で行われる。

【0005】

ガラスセラミックの大規模工業的な製造の場合、カレット(Scherben)と粉末状混合原料とから成る混合物からの結晶化可能な出発ガラスはまず、通常、1500乃至1650℃の間の温度で溶融される。溶融に際して、一般には酸化ヒ素及び/又は酸化アンチモンが清澄剤として使用される。これらの清澄剤は、要求されたガラスセラミック特性に障らず、且つ溶融物の良好な気泡品質をもたらす。たとえ、これらの物質がガラス骨格中にしっかりと結合されていても、それらは安全性と環境保護の観点の下に有害である。そのため、原料の回収、原料の調製に際して、並びに溶融時の蒸発ゆえに特別な予防措置が取られなければならない。

【0006】

最近では、懸念のない清澄剤として、殊にSnO2の使用が記載される。良好な気泡品質を達成するために、慣用の溶融温度(最大約1680℃)で、SnO2以外に、有利にはハロゲン化物化合物が付加的な清澄剤として使用される。例えば、日本国出願JP11100229A及びJP11100230Aには、SnO2を0.1〜2質量%及びClを0〜1質量%使用することが記載される。これらの文献に従えば、唯一の着色剤としてのV2O5の添加によって着色が得られる。

【0007】

SnO2による清澄を促進するために、フッ素を0.05〜1質量%(US20070004578A1)及び臭素を0.01〜1質量%(US20080026927A1)添加することも同様に開示される。これらの文献中にも、1700℃を下回る清澄温度が記載されている。主たる着色剤はV2O5である。ハロゲン化物の添加は都合が悪く、それというのも、ハロゲン化物は溶融温度で著しく蒸発し、且つ、その際に毒性の化合物、例えばHFを形成するからである。

【0008】

良好な気泡品質を達成するためにSnO2を高温清澄剤の併用において1700℃超で使用することは、DE19939787C2に記載される。しかしこの文献は、420nmからの波長範囲で良好な表示性が達成されることについて言及していない。

【0009】

溶融及び清澄化の後、通常、ガラスは、プレートを製造するためにローラーによるか又は最近ではフロートによって熱間成形される。経済的な製造のために、一方では低い溶融温度及び低い加工温度VAが所望されており、他方ではガラスは成形時に失透を生じてはならない。つまり、出発ガラス及びそれより製造されたガラスセラミック中で強度を損ねる、妨げとなる結晶が形成されてはならない。成形はガラスの加工温度VA(粘度は104dPas)付近で行われるので、妨げとなる結晶の形成を回避するために、溶融物の失透上限温度は、加工温度付近に、且つ好適には加工温度より下にあることが保証されていなければならない。

【0010】

引き続き、出発ガラスは、制御された結晶化によってガラスセラミック製品に変えられる。このセラミック化は二段階の温度プロセスにおいて行われ、まず核形成によって680℃乃至800℃の間の温度で核が、通常はZrO2/TiO2混晶から成る核が作り出される。SnO2も核形成に関与していてよい。引き続く温度上昇に際して、高温石英混晶がこれらの核上に成長する。経済的な、迅速なセラミック化に所望されているような高い結晶成長速度は、850〜950℃の温度で達成される。この最大製造温度時に、ガラスセラミックの構造は均質化され、且つガラスセラミックの光学的、物理的及び化学的な特性が調整される。所望される場合、高温石英混晶は、引き続きなおキータイト混晶に変換されることができる。キータイト混晶への変換は、約950〜1200℃の範囲への温度上昇によって行われる。高温石英混晶からキータイト混晶への移行により、ガラスセラミックの熱膨張係数と透明度が、結晶の増大に伴う光散乱によって低下する。一般に、主たる相としてキータイト混晶を有するガラスセラミックは、それゆえ半透明若しくは不透明であり、且つそれに付随した光散乱は、表示性に悪影響を及ぼす。

【0011】

主たる結晶相としての高温石英混晶を有するこれらのガラスセラミックの重要な特性は、室温〜700℃の範囲で極めて低い熱膨張係数を有し、且つ700℃超では<0.5×10-6/Kの熱膨張係数を有する材料の製造可能性である。低い熱膨張に基づき、これらのガラスセラミックは、優れた耐温度差性及び耐温度変化性を有する。

【0012】

調理面としての適用の場合、実際の使用から生じる要求に基づく技術発展により、非常に特殊な、一部に逆行的な透過性の要求が生じている。

【0013】

ガラスセラミック調理面の下の技術的な構成要素が不快にも透けて見えてしまうことを防ぐために、また光を発する放熱体、殊に明るいハロゲン放熱体による眩惑作用を回避するために、ガラスセラミック調理面はその光透過性に関して制限されている。しかしながら、表示性には、市販の部品、例えばシグナルセンサー、LED等が使用される場合に十分に輝度を保証するために、ある程度の光透過性が必要とされる。これらの要求を満たすために、ガラスセラミック調理面は、通常、0.5〜2.5%の光透過率の値に調整されている。これは着色性元素の添加によって達成される。その時、ガラスセラミック調理面は単独で、使用される着色元素に応じて、低い光透過率に基づき、上から見ると黒く、透かして見ると、使用される着色性元素に応じて、大抵は赤色、赤紫色又は褐色オレンジ色に見える。

【0014】

カラー表示は、発光電子部品、大抵は発光ダイオードから成り、これらは調理面の下方に取り付けられる。それらは、殊に誘導式調理面の場合に、操作の快適性及び安全な運転のために必要とされる。そのため例えば、異なる調理ゾーンの現在の熱力又は余熱が視覚的に示される。余熱の表示は、放熱体が光を発しない場合、又は誘導加熱された調理面の場合のように、一般的に調理面が高温であると見分けられない場合に、安全な取り扱いのために大切である。通常の赤色の発光ダイオードは、630nmの波長で放射する。操作の快適性と技術的な機能を改善するために、或いはまた、調度品メーカーにデザインに関して差別化の機会を与えるために、通常の赤色の表示以外に、別の色の表示も所望されている。

【0015】

LCD表示がある日本製の調理台は公知であり、この表示は緑色、オレンジ色及び赤色で点灯されることができる。

【0016】

この場合に使用される赤い色を除く非常に多岐にわたった色は、今日ではもっぱら美的な観点にのみ役立てられている。しかしながら、赤い色は、一般に常に危険を示す。

【0017】

安全に関係した情報は、7セグメント表示における同色の表示エレメント又は記号を介してのみコード化されており、且つ公知である。安全性が脅かされる状況においては、ユーザーは表示が何を示しているのか考えることを余儀なくされている。この場合、台所や、台所にある多種多様な器具、例えばレンジ、オーブン、電子レンジ、オーブン、グリル、レンジフード、冷却装置及び冷凍装置並びにパン切り器等における高度な技術化によって、ユーザーには溢れんばかりの情報がさらに与えられることになるが、その際、情報は装置毎に異なっている。例えば、赤い点滅光は、ある装置の場合には危険を意味する可能性があり、その一方で、別の装置の場合には運転中を示す。

【0018】

市販の着色された調理面の場合、ユーザーは運転状態及び故障状態を色によってはっきりと見分けことができず、つまり、どの程度装置がスタンバイの状態にあり、且つ可能性としてあり得る故障状態への注意が促されているか否かを見分けることができない。

【0019】

SCHOTT AG製Ceran Color(R)との名称で公知のガラスセラミック調理面の以前のタイプは、色彩による良好な表示性を有していた。Ceran Color(R)は、NiO、CoO、Fe2O3及びMnOの添加によって着色され、Sb2O3によって清澄化されている。着色酸化物のこの組み合わせによって、通常の厚さ4mmの調理面において、一般に1.2%の光透過率が調節される。380nm〜500nmの範囲の透過率は、波長に応じて0.1%〜2.8%である。赤色の発光ダイオードに一般的な630nmの波長の場合、透過率は約6%である。ガラスセラミック調理面のこの以前のタイプの欠点は、使用される着色酸化物が、非常に強く赤外線を吸収することである。1600nmでのIR透過率は20%未満である。これにより調理速度は減少する。Ceran Color(R)の透過率曲線は、著作物"Low Thermal Expansion Glass Ceramics(Editor Hans Bach,Springer−Verlag Berlin Heidelberg 1995)"の第66頁に掲載されている(ISBN3−540−58598−2)。組成は、著作物"Glass−Ceramic Technology(Wolfram Hoeland und George Beall,The American Ceramic Society 2002)"の第2表〜第7表に記載されている。

【0020】

より新しい、さらに発展したガラスセラミック調理面においては、大抵V2O5が着色のために使用され、なぜなら、それは可視光の範囲では吸収し、且つ赤外線の範囲では高い透過率を可能にするという特別な特性を有しているからである。

【0021】

V2O5による着色は、相当に複雑なプロセスであることがわかっている。以前の試験(DE19939787C2)で示されていたように、酸化バナジウムを着色状態に変えるには酸化還元プロセスがその前提条件としてある。結晶化可能な出発ガラスにおいて、V2O5はなお比較的着色性に乏しく、且つ僅かに緑色がかった色調になる。セラミック化に際して酸化還元プロセスが生じ、バナジウムは還元され、且つ酸化還元パートナーは酸化される。主たる酸化還元パートナーとして作用するのは清澄剤である。Moessbauerの試験によって、Sb及びSnで清澄化された組成が示されていた。セラミック化に際して、出発ガラス中のSb3+若しくはSn2+の一部が、より高い酸化状態Sb5+若しくはSn4+に変えられる。バナジウムは酸化数が減少したV4+又はV3+として種晶に組み込まれ、そこで電子の電荷移動反応によって強く着色することが想定される。更なる酸化還元パートナーとして、TiO2も酸化バナジウムによる着色を増大することができる。出発ガラス中の酸化還元パートナーの種類と量以外に、ガラス中で溶融に際して調整される酸化還元状態も影響を及ぼす。例えば高い溶融温度による低い酸素分圧pO2(還元性に調整された溶融物)は、酸化バナジウムの着色作用を増大する。

【0022】

酸化バナジウムの着色作用に更なる影響を及ぼすのはセラミック化条件である。殊に、高いセラミック化温度と、より長いセラミック化時間は、より強い着色をもたらす。

【0023】

V2O5による着色に際しての上記の関連事項は、特定のガラス組成、溶融に際してのpO2の特定の酸化還元調整及びセラミック化条件によって所望の透過率挙動を調整するために当業者に利用される。しかしこれまでは、規格に適合した光透過性、高いIR透過性、並びに標準的な赤色の発光ダイオードのための表示性といった全ての要求を、他の色の光表示のための所望の改善された表示性と一緒に達成することは可能ではなかった。

【0024】

酸化バナジウムの吸収バンドの形態、それゆえに450nmより大きい乃至750nmの上限までの全波長領域における可視光の領域での透過率は、より高い透過率に適合させることはできなかった。

【0025】

V2O5で着色された係るタイプのガラスセラミック調理面の例は、SCHOTT AG社製のSb2O3で清澄化されたCeran Hightrans(R)及びSnO2で清澄化されたCeran Suprema(R)である。これらの2つのガラスセラミックの透過率曲線は、著作物"Low Thermal Expansion Glass Ceramics","Second Edition,Editor Hans Bach,Dieter Krause,Springer−Verlag Berlin Heidelberg 2005の63頁(ISBN 3−540−24111−6)に載っている。

【0026】

0.1%の透過率値は、いわゆるガラスセラミック調理面の場合、及び他の市販のガラスセラミック調理面の場合に、カラー表示、殊に青色や緑色の表示の視認性のために重要な約450〜550nmの波長では下回っている。透過率の他の本質的な要求は、これらのガラスセラミック調理面により満たされる:高い調理速度のための高い赤外透過率、標準的な赤色の発光ダイオード(約630nm)のための規格に則った透過率及び1.5%の光透過率。

【0027】

この欠点を取り除くために、欧州特許出願EP1465460A2は、CIE色系で測定して、標準光Cで2.5〜15のY値(明度)を有する、厚さ3mmでのガラスセラミック調理面を開示している。"明度"及び光透過率という名称は、同じ測定値に相当する。Y値は、DIN5033に従って測定される光透過率の値と同一である。この光透過率により、青色の及び緑色の発光ダイオードについて改善された表示が達成される。開示された組成は、AS2O3及び/又はSb2O3、一部はSnO2との組合せにより清澄化されている。着色はV2O5によって行われる。

【0028】

比較例において示されるのは、1.9%の光透過率の場合に、記載された材料組成による青色の及び緑色の発光ダイオードの表示性が不十分なことである。しかしながら、少なくとも2.5%、有利にはそれを上回る光透過率の要求される高い値は、調理面下方の電子部品が顕わになるという点で不利である。そのうえ、調理面を上から見たときの審美的な黒色の姿が損なわれる。

【0029】

DE10200901127A1から、450nmより大きい全波長領域における可視光の領域で0.1%より大きい透過率値、可視域で0.8〜5%(好ましくは0.8〜2.5%)の光透過率及び1600nmの赤外域で45〜85%の透過率を有するガラスセラミック材料から成る調理面が公知である。係る調理面の場合、ガラスセラミック調理面の下の技術的な構成要素が不快にも透けて見えてしまうことが防止され、また上から見たときの審美的な黒色の姿は損なわれない。光を発する放熱体は運転中はっきりと目に見え、また通常の赤色の発光ダイオードの表示は良好に識別可能である。450nmより大きい全波長領域における可視光の領域での透過率が0.1%より大きいことによって、他の色の表示も良好に識別可能である。市販の青色、緑色、黄色又はオレンジ色の発光ダイオードの光度を勘案すれば、この透過率値は十分であり、且つ従来技術に対する明らかな改善である。殊に青色及び緑色による表示は明らかに改善されている。白色光による表示は、450nmより大きい全波長領域における透過率挙動によって、色的にあまり損なわれない。

【0030】

調理台用のガラスセラミックプレートの成形は、上部ローラーと下部ローラーによる特別な圧延プロセスを介して実施される。融解した出発ガラスは、ダイを通してローラーに供給される。ローラーは、ガラスとローラーとの間で制御された熱除去を保証するために、特別な材料から成る。ローラーによる熱間成形の間、ガラス帯状物の形成に際しての非制御の結晶化が回避されなければならない。ガラス帯状物は、回転テーブルにより回転徐冷がまに送られる。ガラス帯状物は、可能性として考えられ得る応力を緩和するために、まず初めに出発ガラスの変態温度より高い温度に、且つ出発ガラスの核形成温度及び結晶化温度より低い温度に維持される。ガラス帯状物が室温に冷却された後、該ガラス帯状物は切断され、エッジ加工され、セラミック色で装飾され、引き続きセラミック化炉内でガラスセラミックに変えられる。

【0031】

調理面用のこれらのガラスセラミックプレートは、調理台用のガラスセラミックプレートの強度の要求を満たすために、ネップ状の突起(Noppen)を備えた下面構造を有する。これらのネップ状の突起は、ネップ状の突起が設けられた下部ローラーにより熱間成形に際してガラス帯状物の下面に刻みつけられる。

【0032】

これらのネップ状の突起を備えた構造は、一定の型から成り、これらは円形又は長円形又はその他の形状であってもよい。該ネップ状の突起は、強度を弱める損傷に対するガラスセラミックプレート下面の保護を生み出す。

【0033】

最終的に強度は、ネップ状の突起部に下面の"損傷"が集積されることによって得られ、且つ負荷が掛かった際に危険な最大引張応力が生じる"底部"においては、ガラスセラミック表面が損傷していないことから、切欠き効果が減少する。

【0034】

これらのネップ状の突起部の欠点は、ガラスセラミックプレートを通して導かれる光の散乱である。ガラスセラミックプレート下方の表示又は構造を歪みなしに可視化することは可能ではない。それゆえ表示及び調理ゾーンは僅かに歪んでとらえられる。

【0035】

DE4104983C1からは、慣用の光表示を歪みなしに可視化するためにシリコーン層を局所的に施与することが公知である。しかし、このシリコーン層は追加的なコストを余儀なくし、悪化した透過率挙動を有し、且つ調理面の加熱温度が高い場合にはほとんど熱安定性ではない。それゆえ、この投入層は調理面の低温領域中で局所的にしか使用されることができない。加熱ゾーンが歪んで見えることに変わりはない。

【先行技術文献】

【特許文献】

【0036】

【特許文献1】JP11100229A

【特許文献2】JP11100230A

【特許文献3】US20070004578A1

【特許文献4】US20080026927A1

【特許文献5】DE19939787C2

【特許文献6】EP1465460A2

【特許文献7】DE10200901127A1

【特許文献8】DE4104983C1

【発明の概要】

【発明が解決しようとする課題】

【0037】

本発明の課題は、冒頭で述べた種類の、改善された使用特性によって優れており、例えばディスプレイ表示の良好な表示品質を可能にし且つ/又は加熱素子及び/若しくはセンサーユニットの機能を改善するガラスセラミック表面を作り出すことである。

【課題を解決するための手段】

【0038】

この課題は、下面が平らに、構造化されておらず且つ上面に対して面平行に形成されていることによって解決される。

【0039】

それに従って本発明により、調理面の下面が、調理面の上面と同様に構造化されておらず且つ平らに形成されていることが提案される。それに従って該下面は、従来技術から公知の慣用のネップ状の突起物を有しておらず、表面のように滑らかである。上面と下面のこの面平行性により、良好な表示品質が実現されることができる。殊に、使用されるガラスセラミック材料との組合せにおいて、歪みなしに、カラー色(例えば青色)のこれまで可能ではなかった、明らかに改善された表示鮮明度を有する表示が実現されることができる。

【0040】

有利な本発明の変形例によれば、下面に少なくとも1つのコーティング及び/又は薄膜が施与されていることが予定されていてよい。下面が平らに且つ滑らかに形成されていることによって、均一な厚みを有し、同時に一様な特性も有するコーティングも実現されることができる。その際、コーティング及び/又は薄膜は表示の部分であってもよい。その際、殊にコーティングは、透光性及び非透光性の領域によるマスキングを形成してよい。それからこのマスキングは、調理面と発光素子との間に配置されており、その際、該発光素子はその光を透光性の領域を通して調理面に発し、それにより光は、調理面の上面で放たれ、それも歪みなしに放たれ、その際、マスキングに応じて輪郭がはっきりとした表示が実現される。

【0041】

コーティング及び/又は薄膜は、透光性及び非透光性の領域によるマスキングを形成し、且つコーティングされた下面の下部の領域中では発光素子、例えば7セグメント表示又はディスプレイユニット若しくはグラフィックディスプレイが間隔を空けて配置されている。

【0042】

本発明による両面が滑らかな調理面の造りにより、使用されるガラスセラミック材料と一緒に2mm〜6mmの範囲の、好ましくは3mm〜5mmの範囲の調理面の厚さが実現され得ることがわかった。その際、調理面の使用に十分な機械的安定性が生じる。

【0043】

コーティングの厚さは100nm〜2mmの範囲にあるのが望ましいとわかった。

【0044】

特に有利には、コーティングは少なくとも85℃まで熱安定性である。その際、コーティングは、殊に表示及び操作エレメントの領域に適している。それ自体は導電性で加熱エレメントを形成してよい。

【0045】

コーティングがゾル・ゲルコーティング又はITOコーティングである場合、簡単に作製することが可能である。例えば、温度に応じて変化する材料としてITOコーティングを用いることで、空間分解する構造化された形態の接触センサー又は構造化されていない大面積の温度センサーが実現されることができる。コーティングとしてシリコーンコーティングが使用されることも考えられる。

【0046】

本発明の可能な変形例は、調理面の下面を背にしたコーティングの裏面に、表面構造、殊に機械的な平面ひずみ又は熱で型押しされたひずみが備え付けられていることである。このコーティングのこの変更によって、コーティング特性は追加されることができる。例えば、コーティングは機械的な変形によって、例えばエンボスローラーの使用下で構造化されることができる。コーティングを熱的に、例えばレーザーの使用によって目的に合わせて制御するか又はコーティングをエッチングすることも考えられる。コーティングは、例えば電気絶縁層として形成されているか、さもなければ導電性であってよい。導電性コーティングにより、例えば誘導コイルが形成され得、該誘導コイルはそれから加熱素子を形成する。調理面の滑らかな下面は、均一なコーティング厚さを可能にすることから、誘導コイルの回路は均一な導体断面積を形成する。施与された誘導コイルに隣接して、電気絶縁層が調理面の下面に適用されていてよい。

【0047】

更なる本発明の変形例は、コーティングが、接触感応式のセンサー(タッチセンサー)、鍋センサー(Topfsensor)又は鍋サイズセンサー(Topfgroessensensor)の電極であることである。係る電極は、構造化された形態でタッチセンサーの電極として、殊に操作領域の領域中でタッチ式電子システムをマスクすることができ、例えばタッチ式機能を調理ゾーンのすぐ近くでも可能にするために、殊に調理台の全面で形成されていてよい。電極のデザインは、少なくとも2つの分割された電極により、指による接触と、より大きい鍋底とを区別できるように設計されてよい。さらに、電極は全面が構造化されて鍋センサー及び鍋サイズセンサーとして形成されていることが考えられる。

【0048】

さらに、コーティングは熱絶縁部を形成することが考えられる。これによって、適切には熱の流れをエネルギー節約のために阻止することができる。

【0049】

特に有利な本発明の変形例は、調理面の下面の表面粗さが、通常の走査領域においてRa≦5mmであるように考えられている。この表面粗さにより、一方では輪郭がはっきりとしたディスプレイが、殊にそれが間隔を空けて装着されている場合に作り出されることができる。他方では、このような表面粗さはコーティングにとって十分強力な結合を生み出す。

【0050】

特に有利な本発明の実施態様は、調理面が枠で取り囲まれており、且つこの枠が下面を調理面のエッジ領域中で支えていることを特徴とする。調理面の滑らかな下面は、調理面と枠との間の特に良好な密閉を可能にする。

【図面の簡単な説明】

【0051】

【図1】ガラスセラミック材料から成る調理面の側面図

【0052】

以下で本発明を、図面に記した実施例に基づき詳細に説明する。この図面は概略図であり、且つガラスセラミック材料から成る調理面1の側面図である。調理面1は上面2と下面3とを有する。上面2のみならず下面3も、ほぼ同じ表面構造で滑らかに形成されている。これは、殊に下面3が一定で繰り返されるネップ状の通常の突起を有さないことを意味する。それにより、上面2と下面3は2つの面平行な面を形成する。下面3には、コーティング4及び/又は薄膜4が施与されている。その際、例えばスクリーン印刷法、スパッタリング法又は射出成形法を使用することができる。その際、コーティング4は透明な材料により形成される。裏面8における調理面1には、発光素子5、例えばLEDが接続されている。この発光素子5は、その光をコーティング4及び調理面1を貫いて放出している。次いでこの光は、調理面1の上面2から出る。ディスプレイ表示を形成するために、コーティング4は、例えば非透光性領域でマスキングされていてよい。

【0053】

図面がさらに示すように、コーティング4は電極として導電性で形成されていてもよく、その際、この電極は、無接触センサー(タッチセンサー)の部分である。コーティング4は、例えば導電性フォームから形成されていてよい接点6によってコントロールユニット7に接触されている。電極として利用される導電性のコーティング4は、例えば操作領域の領域中で、タッチ式電子システム(コントロールユニット)7を覆って配置されていてよい。殊に、例えばタッチ式機能を調理ゾーンのすぐ近くでも可能にするために、コーティングが完全に大面積で、殊に全面積で、調理面1の下面3にわたり広がっていることも可能である。

【0054】

本発明の範囲内で、調理面の下面3の領域中でIRタッチ式センサーを使用することも可能である。その際、IRセンサーは下面3の領域中に配置されている。ガラスセラミックの下面3が滑らかに形成されていることに基づき、一定の妨害信号レベルが実現可能となる。これは結果的に感度を高め、且つIRセンサーの故障を起きにくくさせる。

【符号の説明】

【0055】

1 調理面、 2 上面、 3 下面、 4 コーティング及び/又は薄膜、 5 発光素子、 6 接点、 7 コントロールユニット、 8 裏面

【特許請求の範囲】

【請求項1】

調理面(1)を形成する平らな上面(2)及び下面(3)を有するガラスセラミック調理面であって、その際、該調理面(1)の該ガラスセラミック材料が、420nmより大きい全波長領域における可視光の領域で0.1%より大きい透過率値、可視域で0.8〜2.5%の光透過率及び1600nmの赤外域で0〜85%の透過率を有し、且つ、その際、該ガラスセラミック材料が、主要素を成している結晶相として高温石英混晶を有するガラスセラミック調理面において、該下面が平らで、構造化されておらず、且つ上面に対して面平行に形成されていることを特徴とする、調理面(1)を形成する平らな上面(2)及び下面(3)を有するガラスセラミック調理面。

【請求項2】

前記下面に、少なくとも1つのコーティング(4)及び/又は薄膜(4)が施与されていることを特徴とする、請求項1記載のガラスセラミック調理面。

【請求項3】

前記コーティング(4)及び/又は薄膜(4)が表示の部分であることを特徴とする、請求項2記載のガラスセラミック調理面。

【請求項4】

前記コーティング(4)及び/又は薄膜(4)が、透光性及び非透光性の領域によるマスキングを形成し、且つコーティングされた前記下面(3)の下方の領域中で、発光素子が間隔を空けて配置されていることを特徴とする、請求項3記載のガラスセラミック調理面。

【請求項5】

前記調理面(1)の厚みが、2mm〜6mmの範囲にあることを特徴とする、請求項1から4までのいずれか1項記載のガラスセラミック調理面。

【請求項6】

前記調理面(1)の厚みが、3mm〜5mmの範囲にあることを特徴とする、請求項5項記載のガラスセラミック調理面。

【請求項7】

前記コーティング(4)及び/又は薄膜(4)の厚みが、100nm〜2mmの範囲にあることを特徴とする、請求項1から6までのいずれか1項記載のガラスセラミック調理面。

【請求項8】

前記コーティング(4)及び/又は薄膜(4)が少なくとも85℃まで熱安定性であることを特徴とする、請求項1から7までのいずれか1項記載のガラスセラミック調理面。

【請求項9】

前記コーティング(4)及び/又は薄膜(4)が、金属性、金属酸化物性、無機性、有機性又は亜硝酸塩様であることを特徴とする、請求項1から8までのいずれか1項記載のガラスセラミック調理面。

【請求項10】

前記調理面(1)の下面(3)を背にした前記コーティング(4)及び/又は薄膜(4)の裏面(8)に、表面構造が備え付けられていることを特徴とする、請求項1から9までのいずれか1項記載のガラスセラミック調理面。

【請求項11】

前記コーティング(4)及び/又は薄膜(4)が電気的に絶縁性で形成されていることを特徴とする、請求項1から10までのいずれか1項記載のガラスセラミック調理面。

【請求項12】

前記コーティング(4)及び/又は薄膜(4)が電気的に導電性で形成されていることを特徴とする、請求項1から10までのいずれか1項記載のガラスセラミック調理面。

【請求項13】

前記コーティング(4)及び/又は薄膜(4)が誘導コイルを形成することを特徴とする、請求項12記載のガラスセラミック調理面。

【請求項14】

前記コーティング(4)及び/又は薄膜(4)が、接触感応式センサー(タッチ式センサー)、鍋センサー又は鍋サイズセンサーの電極であることを特徴とする、請求項1から13までのいずれか1項記載のガラスセラミック調理面。

【請求項15】

前記コーティング(4)及び/又は薄膜(4)が誘導により活性化可能であることを特徴とする、請求項1から14までのいずれか1項記載のガラスセラミック調理面。

【請求項16】

前記コーティング(4)及び/又は薄膜(4)が断熱性で形成されていることを特徴とする、請求項1から15までのいずれか1項記載のガラスセラミック調理面。

【請求項17】

前記調理面(1)の前記下面(3)の表面粗さがRa≦5mmであることを特徴とする、請求項1から16までのいずれか1項記載のガラスセラミッック調理面。

【請求項18】

前記調理面(1)又は前記調理面の部分領域が枠で取り囲まれており、且つ前記枠が、前記下面(3)を前記調理面(1)又は前記部分領域のエッジ領域で隙間無く取り囲んでいることを特徴とする、請求項1から17までのいずれか1項記載のガラスセラミック調理面。

【請求項19】

前記調理面のガラスセラミック材料としての膨張係数が、20〜700℃の温度範囲で≦2・10-61/Kであることを特徴とする、請求項1から18までのいずれか1項記載のガラスセラミッック調理面。

【請求項1】

調理面(1)を形成する平らな上面(2)及び下面(3)を有するガラスセラミック調理面であって、その際、該調理面(1)の該ガラスセラミック材料が、420nmより大きい全波長領域における可視光の領域で0.1%より大きい透過率値、可視域で0.8〜2.5%の光透過率及び1600nmの赤外域で0〜85%の透過率を有し、且つ、その際、該ガラスセラミック材料が、主要素を成している結晶相として高温石英混晶を有するガラスセラミック調理面において、該下面が平らで、構造化されておらず、且つ上面に対して面平行に形成されていることを特徴とする、調理面(1)を形成する平らな上面(2)及び下面(3)を有するガラスセラミック調理面。

【請求項2】

前記下面に、少なくとも1つのコーティング(4)及び/又は薄膜(4)が施与されていることを特徴とする、請求項1記載のガラスセラミック調理面。

【請求項3】

前記コーティング(4)及び/又は薄膜(4)が表示の部分であることを特徴とする、請求項2記載のガラスセラミック調理面。

【請求項4】

前記コーティング(4)及び/又は薄膜(4)が、透光性及び非透光性の領域によるマスキングを形成し、且つコーティングされた前記下面(3)の下方の領域中で、発光素子が間隔を空けて配置されていることを特徴とする、請求項3記載のガラスセラミック調理面。

【請求項5】

前記調理面(1)の厚みが、2mm〜6mmの範囲にあることを特徴とする、請求項1から4までのいずれか1項記載のガラスセラミック調理面。

【請求項6】

前記調理面(1)の厚みが、3mm〜5mmの範囲にあることを特徴とする、請求項5項記載のガラスセラミック調理面。

【請求項7】

前記コーティング(4)及び/又は薄膜(4)の厚みが、100nm〜2mmの範囲にあることを特徴とする、請求項1から6までのいずれか1項記載のガラスセラミック調理面。

【請求項8】

前記コーティング(4)及び/又は薄膜(4)が少なくとも85℃まで熱安定性であることを特徴とする、請求項1から7までのいずれか1項記載のガラスセラミック調理面。

【請求項9】

前記コーティング(4)及び/又は薄膜(4)が、金属性、金属酸化物性、無機性、有機性又は亜硝酸塩様であることを特徴とする、請求項1から8までのいずれか1項記載のガラスセラミック調理面。

【請求項10】

前記調理面(1)の下面(3)を背にした前記コーティング(4)及び/又は薄膜(4)の裏面(8)に、表面構造が備え付けられていることを特徴とする、請求項1から9までのいずれか1項記載のガラスセラミック調理面。

【請求項11】

前記コーティング(4)及び/又は薄膜(4)が電気的に絶縁性で形成されていることを特徴とする、請求項1から10までのいずれか1項記載のガラスセラミック調理面。

【請求項12】

前記コーティング(4)及び/又は薄膜(4)が電気的に導電性で形成されていることを特徴とする、請求項1から10までのいずれか1項記載のガラスセラミック調理面。

【請求項13】

前記コーティング(4)及び/又は薄膜(4)が誘導コイルを形成することを特徴とする、請求項12記載のガラスセラミック調理面。

【請求項14】

前記コーティング(4)及び/又は薄膜(4)が、接触感応式センサー(タッチ式センサー)、鍋センサー又は鍋サイズセンサーの電極であることを特徴とする、請求項1から13までのいずれか1項記載のガラスセラミック調理面。

【請求項15】

前記コーティング(4)及び/又は薄膜(4)が誘導により活性化可能であることを特徴とする、請求項1から14までのいずれか1項記載のガラスセラミック調理面。

【請求項16】

前記コーティング(4)及び/又は薄膜(4)が断熱性で形成されていることを特徴とする、請求項1から15までのいずれか1項記載のガラスセラミック調理面。

【請求項17】

前記調理面(1)の前記下面(3)の表面粗さがRa≦5mmであることを特徴とする、請求項1から16までのいずれか1項記載のガラスセラミッック調理面。

【請求項18】

前記調理面(1)又は前記調理面の部分領域が枠で取り囲まれており、且つ前記枠が、前記下面(3)を前記調理面(1)又は前記部分領域のエッジ領域で隙間無く取り囲んでいることを特徴とする、請求項1から17までのいずれか1項記載のガラスセラミック調理面。

【請求項19】

前記調理面のガラスセラミック材料としての膨張係数が、20〜700℃の温度範囲で≦2・10-61/Kであることを特徴とする、請求項1から18までのいずれか1項記載のガラスセラミッック調理面。

【図1】

【公開番号】特開2012−250909(P2012−250909A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2012−128630(P2012−128630)

【出願日】平成24年6月6日(2012.6.6)

【出願人】(504299782)ショット アクチエンゲゼルシャフト (346)

【氏名又は名称原語表記】Schott AG

【住所又は居所原語表記】Hattenbergstr.10,D−55122 Mainz,Germany

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成24年6月6日(2012.6.6)

【出願人】(504299782)ショット アクチエンゲゼルシャフト (346)

【氏名又は名称原語表記】Schott AG

【住所又は居所原語表記】Hattenbergstr.10,D−55122 Mainz,Germany

【Fターム(参考)】

[ Back to top ]