豆乳製造方法及び豆乳製造装置

【課題】加熱ムラを防止しつつ、青臭みの原因である各種酵素の失活を完結させ、さらに、適度なタンパク質の熱変性と、適度な風味の形成を起こさせることによって、得られた豆乳を凝固させたときに、保水性の高い、弾力のある、風味豊かな豆腐品質に加工することができる豆乳製造方法及び豆乳製造装置を提供する。

【解決手段】大豆を挽き水とともに磨砕部において液中磨砕して呉液とする液中磨砕装置Mと、液中磨砕装置Mで得られた呉液を加熱する蒸煮缶Nと、液中磨砕装置Mと蒸煮缶Nとを接続する接続パイプP2と、接続パイプP2に取り付けられ呉液を予熱する予熱装置Y1とを備え、液中磨砕装置Mにより得られた呉液を予熱しながら蒸煮缶Nに送り、更に蒸煮缶Nで加熱する。加熱工程は数段階に分けておこなっても良い。

【解決手段】大豆を挽き水とともに磨砕部において液中磨砕して呉液とする液中磨砕装置Mと、液中磨砕装置Mで得られた呉液を加熱する蒸煮缶Nと、液中磨砕装置Mと蒸煮缶Nとを接続する接続パイプP2と、接続パイプP2に取り付けられ呉液を予熱する予熱装置Y1とを備え、液中磨砕装置Mにより得られた呉液を予熱しながら蒸煮缶Nに送り、更に蒸煮缶Nで加熱する。加熱工程は数段階に分けておこなっても良い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大豆中に含まれる酸化分解酵素等による脂質の酸化分解等の成分変化を抑えて風味を向上させて、また豆腐用豆乳としても物性向上を図る豆乳製造方法及び豆乳製造装置に関する。

【背景技術】

【0002】

豆腐や豆乳は、大豆を原料とした栄養価の高い伝統的な健康食品である。近年、自然食品としての豆腐や豆乳が健康志向の中で脚光を浴びている。一方、豆腐や豆乳には特有の不快臭や収斂味があることから大豆製品は嫌われ伝統的な健康食品として見直される中、特有の不快臭や収斂味を抑えて飲みやすい豆乳という、これまでにない高い品質が求められている。

【0003】

大豆特有の不快臭の代表的なものには、青臭みがあり、青草から発するような鼻につく臭いであり、酵素の一種であるリポキシゲナーゼ等の作用(酸化分解反応)によるところが大きい。リポキシゲナーゼは大豆中に存在する不飽和脂肪酸と反応し過酸化脂質を生成し, この過酸化脂質はさらに分解され、中鎖アルデヒド・アルコール類等に変化し、それらが不快臭(青臭み)の原因となる。リポキシゲナーゼが働くためには、基質となる脂質と酸素が必要である。学術文献1によれば、リポキシゲナーゼには3種類のアイソザイムが存在し、L1、L2、L3のうち、L2が特に青臭み発生に影響しており、その失活温度は酵素活性が半減する60℃としている。また、糖分解酵素であるβ−グルコシダーゼは大豆中のサポニンやイソフラボノイドの配糖体の糖を分離して、不快味や収斂味のより強いアグリコンを生成させる。文献1によれば、β−グルコシダーゼの失活温度は50℃とされている。また15℃以下ではこれら諸酵素の作用は抑制されることが知れている。つまり、豆乳や豆腐の不快臭を抑えるためには、酸化分解酵素が働かないように、予め大豆を高温加熱したり(特許文献4)、熱水磨砕する酵素失活処理法(特許文献5)、該酵素類が局在する胚軸の除去処理法(特許文献8)、pH調整剤でアルカリ側に調整処理法(特許文献4、9、10)、酵素阻害剤の添加法(特許文献7)、無酸素や低温環境での大豆の磨砕法(特許文献3、6、9)、などの技術が非常に多数知られている。大豆に直接、熱水を加えて、リポキシゲナーゼを失活させる方法も検討されているが、大豆の貯蔵タンパク質が不溶化するために、豆乳固形分の抽出率低下を招くという問題がある。また大豆を磨砕後直ちに所定の温度に加熱して、酸化分解酵素を失活することが効果的である(特許文献2)が、凝固剤を添加しても凝固しなかったり、凝固させても柔らかく、風味のない味の薄い豆腐しかでなかったりして、評判がよくない。

その他の方法としては、一部で、原料としてリポキシゲナーゼ遺伝子欠損大豆が用いられている。しかしながら、リポキシゲナーゼ遺伝子欠損大豆は普通の大豆に比べて3〜4割価格が高く、大幅なコスト増に繋がるという問題がある。

【0004】

このような状況から、低酸素下で大豆を磨砕して、生成された呉液をすみやかに所定の温度に加熱する豆乳製造装置の改良が進められている。特許文献1には、浸漬大豆を無酸素雰囲気下で磨砕した後、得られた呉液を空気と接触しない状態で瞬間連続式加熱装置へ移送し、該瞬間連続式加熱装置内を呉液で充分に満たした状態で連続的に呉液を80℃、1秒間相当以上の条件にて加熱する無臭豆乳の製造方法が開示されている。また、特許文献2には、水中にて大豆を磨砕し、生成された呉液を引き続き移送ポンプにて磨砕部と接続された接続パイプから移送パイプへと送り出し、加熱装置により、所定の温度に加熱する穀類連続磨砕装置及び豆乳の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭52−154545号公報

【特許文献2】特開2005−304474号公報

【特許文献3】特開昭52−154545号公報

【特許文献4】特開昭52−125667号公報

【特許文献5】特開昭53−047553号公報

【特許文献6】特開昭62−502864号公報

【特許文献7】特開昭51−029280号公報

【特許文献8】特開昭64−086851号公報

【特許文献9】特公昭56−050818号公報

【特許文献10】特開昭53−091161号公報

【特許文献11】特開平05−184293号公報

【特許文献12】特開昭53−066465号公報

【特許文献13】特開2006−015206号公報

【非特許文献】

【0006】

【非特許文献1】日本食品工業学会誌第36巻第4号、318−324頁(1989)

【非特許文献2】日本食品工業学会誌第36巻第8号、658−663頁(1989)

【非特許文献3】大豆たん白質研究会会誌第15巻、36−40頁(1994)

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来の特許文献1および2の装置は、リポキシゲナーゼが働かないように、加熱装置にて短時間で一気に呉液を80℃以上に加熱するとしているが、呉液を急激に加熱すると、脂質酸化酵素を失活できて、豆乳の風味は青臭みが抑えられ、あっさりする反面、加熱むら(温度ムラ)により焦げ臭くなったり、泡立ち易くなったり、粘度が高くなりすぎたりする。得られた豆乳を凝固させて豆腐にしたときに、後味がすっきりし過ぎた豆腐になり、保水性が低く弾力性も不十分であったりする。ときには不均一なゲルとなり、充填豆腐ではパックに豆腐が付着しやすく、木綿豆腐では濾過布に豆腐が付着しやすく、不良品やロスの発生などの問題や、それらの豆腐は食感や風味の面で物足りず、かえって評価が悪くなるという問題がある。つまり、単に飲用豆乳であればそれでもよいが、豆腐用豆乳として、豊かな風味で、食感のよい品質の豆腐にするのは困難であった。

一方、製品の豊かな風味を出すためには、加熱装置における煮沸時間の調整が不可欠であるが、急速な加熱や緩慢な加熱に応じて、前後工程のバランス調整が必要となる。また大豆の大きさ・硬さや電圧変動などの外乱による磨砕装置の負荷変動が生じて、呉液流量が必ずしも一定ではない場合もある。たとえば2段磨砕などはその負荷変動がさらに複雑に発生する。その影響で、完全密封のシステムで連結されたシステムでは自ずと加熱への変動につながり、豆乳・豆腐の品質変動につながっていた。

【0008】

そこで本発明の目的は、加熱ムラを防止しつつ、青臭みの原因である各種酵素の失活を完結させ、さらに、適度なタンパク質の熱変性と、豊かな風味の形成を起こさせることによって、得られた豆乳を凝固させたときに、保水性が高く、食感・風味共によい豆腐品質に加工することができて、なおかつ、負荷変動を吸収できるシステムによる生産効率向上を兼ね備えた安定な豆乳製造方法及び豆乳製造装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明にかかる豆乳製造方法は、大豆を挽き水とともに気密機構の磨砕部において低酸素状態の水面下で磨砕して、比重が1.00〜1.10の呉液とする液中磨砕工程と、前記液中磨砕工程で得られた呉液を15℃以下に保持できる冷却保温装置を備える滞留工程、又は、呉液に触れる空気層を低酸素状態にすることによって、気密状態に近い状態に保持する滞留工程と、滞留工程で得られた呉液を昇温する予熱工程と、その予熱工程で加熱した呉液を予熱の温度と同じか又は予熱の温度よりも高い温度で加熱を行う加熱工程とを備えることを特徴とする。また、本発明にかかる豆乳製造方法は、大豆を挽き水とともに気密機構の磨砕部において低酸素状態の水面下で磨砕して、比重が1.00〜1.10の呉液とする液中磨砕工程と、前記液中磨砕工程で得られた呉液を15℃以下ないしは5分間以内に滞留する滞留工程と、滞留工程で得られた呉液を15℃以上、50℃未満まで昇温する予熱工程と、その予熱工程で加熱した呉液を予熱の温度と同じか又は予熱の温度よりも高い温度で50〜70℃まで加熱を行う加熱工程とを備えて、前記滞留工程又は前記予熱工程又は前記加熱工程のいずれか1つにおいて呉液と空気との接触を制御することを特徴とする。

【0010】

本発明にかかる豆乳製造方法は、まず、大豆は挽き水とともに磨砕部において液中磨砕装置により液中磨砕され呉液となるので、酸素濃度の低い水中にて大豆を磨砕することになり、生呉はリポキシゲナーゼ等による成分酸化反応が抑制された状態になる。この生呉は、その後も気密状態または15℃以下を保つことによって、リポキシゲナーゼ等の酸化分解酵素の作用を抑制することができる(表4)。またはその生呉が開放のバランスタンクに一時的に貯留されて、半気密状態に置かれても、激しい攪拌等を避けて、空気との接触が促進されず静置に近い状態を保たれるならば、ほんの表面付近だけの酸化反応で収まり、しかも各種酵素が作用しにくい温度環境(15℃以下)であったり、5分間程度であったりすれば、酸化反応による青臭み発生の影響はわずかである。商業的に許容される風味であれば何ら問題ない。むしろわずかな青臭みがある方が、豆腐らしい風味がして評価が高い場合もある。また気密条件下で酸化反応を抑えながら、他の分解酵素が少し作用するように熟成時間を設けることにより、イソフラボン等の生理作用を向上させることも可能になる。また酸化酵素の作用を少し効かせることによって、タンパク質の酸化(S−S結合の生成)も起こり、豆乳・豆腐の物性を向上させる。該バランスタンクは連続した工程で、前工程の液中磨砕工程での能力や負荷変動や、後工程の予熱工程における能力とのバランスを調整する目的で設けられる。特に後工程がバッチ式加熱装置(例えば煮沸缶2基以上を配置する工程など)であって処理能力を向上させる場合、バランスタンクは不可欠になる。なお、該バランスタンクには簡易のカバーを設けたり、内外気の出入口を制限し半気密状態にしたりして、更に機内に不活性ガス(窒素ガス、二酸化炭素ガス)ないしは水蒸気を吹き流すなどの手段によって、無酸素状態ないしは低酸素状態に保てば一層効果的である。

【0011】

次に、液中磨砕して得られた呉液は、接続パイプに取り付けられた予熱装置に送液され、予熱装置にて速やかに予熱されることで、リポキシゲナーゼ、ポリフェノールオキシダーゼやパーオキシドリアーゼ等の酸化分解酵素やβ−グルコシダーゼ等の糖質加水分解酵素を素早く失活ないしは活性を半減させることができる。ここで、予熱装置は、接続パイプに蒸気を供給して加熱することにより、蒸気が呉液内に散乱することにより、急速に高温で加熱しても、加熱ムラを防止することができる。また、前記接続パイプの予熱装置と加熱装置との間において呉液を攪拌混合することにより呉液を均質にする攪拌混合装置を設けることで呉液の分離を抑えて加熱ムラをさらに防止できる。

【0012】

前記予熱装置としては、前記接続パイプに蒸気を供給して連続的に加熱する蒸気エジェクタ、蒸気インジェクション、又は、蒸気インフュージョンが好ましいが、バッチ式でも構わない。これらの装置は、高温高圧蒸気をノズルから噴射させ、呉液を連続して直接加熱することができる。また蒸気エジェクタや蒸気インジェクションでは加熱装置まで呉液を送液する機能を有し、移送手段ないしは移送補助手段としても兼用することができる。蒸気インフュージョンの場合はポンプなどの別途送液手段による送液となる。

【0013】

予熱装置で予熱された呉液を直ちに加熱装置に送液し、加熱装置にて加熱することで、加熱ムラを防止しつつも、各種酵素の失活を完結させ、さらに、適度なタンパク質の熱変性と、適度な風味の形成を起こさせることによって、得られた豆乳を凝固させたときに、保水性の高い、風味のよい豆腐品質に加工することができる。ここで、前記予熱装置において呉液を60℃〜80℃に予熱し、前記加熱装置において予熱装置の予熱の温度と同じか又は予熱の温度よりも高い温度で加熱することにより、加熱ムラを防止しつつ、後味がすっきりした甘みのある豆腐を製造することができる。前記予熱時間は、60秒以下、好ましくは10秒間以下の短時間が望ましく、昇温速度としては5〜500℃/秒、好ましくは50〜200℃/秒の急速な(ないしは瞬間的な)加熱が望ましい。また、予熱後、例えば1〜3600秒間、好ましくは0.1〜10分間、予熱最終温度で保持してもよい。予熱装置(ないしは予熱工程)直後に冷却装置(冷却工程)を設けて、一旦、79℃以下、好ましくは0〜75℃に冷却(または冷蔵)してもよい。これによって間欠殺菌効果や、大豆タンパク質の熱変性効果を高めることもできる。加熱装置(ないしは加熱工程)においては、加熱時間(すなわち昇温時間ないしは一定温度の保持時間)を、1秒間〜30分間、好ましくは10秒間〜15分間、更に好ましくは、20秒間〜10分間とすることによって、大豆タンパク質の熱変性を十分に進行させ、豆乳の凝固性または豆腐の保水性・弾力を最適な状態に調整することができる。特に加熱装置(加熱工程)において大豆タンパク質の熱変性温度域である70℃以上、好ましくは75〜110℃の温度域の加熱時間を、30℃/分以下、好ましくは5〜15℃/分の緩やかな昇温速度と、5秒〜10分間、好ましくは15秒〜5分間の保持時間を任意に組み合わせた加熱を行ってもよい。これによって加熱による甘く香ばしい香気成分の生成効果も期待できる。加熱装置(ないしは加熱工程)には一般的な乳飲料で用いられる、急速加熱と急速冷却を組み合わせた高温瞬間殺菌(UHT)装置(高温瞬間殺菌(UHT)工程)等と組み合わせて、110℃〜180℃で、好ましくは0.1〜600秒間の加熱保持時間(例えば110℃で2分間、140℃で5秒間、180℃で0.5秒間等)を設けてもよい。

【0014】

前記予熱された呉液は、その後も60℃以上、好ましくは70℃以上の温度を保つことによって、まだ完全に失活していないリポキシゲナーゼ等の酸化分解酵素の作用を抑制することができる。またはその生呉が開放のバランスタンクないしはバッチ式煮沸缶に一時的に貯留されて、半気密状態に置かれても、60℃以上、好ましくは70℃以上の温度を保ったり、または激しい攪拌等を避けて、空気との接触が促進されず静置に近い状態を保たれるならば、ほんの表面付近だけの酸化反応で収まり、しかも各種酵素が作用しにくい温度環境(15℃以下)であったり、数分間程度であれば、酸化反応による青臭み発生の影響はわずかである。商業的に許容される風味であれば何ら問題ない。加熱装置としてバッチ式煮沸缶を採用する場合、特に豆乳の風味や豆腐の物性を向上させるべく、ゆっくりした加熱工程を設ける場合や、多品種の製品に対応して加熱条件を切り替える必要がある場合に非常に有利である。逆に単一製品の量産ラインでは全て連続システムで構成する方が有利である。予熱工程後に設ける該バランスタンクは、バッチ式煮沸缶を含むような連続的な工程で、前工程の液中磨砕工程での能力や負荷変動や、後工程の加熱工程における能力とのバランスを調整する目的で設けられる。特に後工程がバッチ式加熱装置(例えば煮沸缶2基以上を配置する2連、3連、4連釜等の工程など)であって処理能力を向上させる場合、バランスタンクは不可欠になる。なお、該バランスタンクには簡易のカバーを設けたり、内外気の出入口を制限し半気密状態にして、更に機内に不活性ガス(窒素ガス、二酸化炭素ガスなど)ないしは水蒸気を吹き流し、無酸素ないしは低酸素状態に保てば一層効果的である。

【0015】

加熱装置では、蒸気発生手段により予め釜内を高温蒸気で満たし、供給し続けることによって、生呉と空気の接触を抑えることができる。すなわち、接続パイプにより輸送された呉液は、蒸気発生手段により予め加熱装置内の空気を追い出して、高温蒸気で満たしておいた低酸素状態で加熱されることが好ましい。このように本発明によれば、生呉と空気との接触を極力避けながら、ほぼ密閉状態で大豆成分の変質を抑え一連の動作でスムーズに処理することができる。

なお、圧力調整部を前記接続パイプ上に設けることが望ましい。この圧力調整部によって、前記液中磨砕装置の吐出圧や呉液の粗さ等による微小な圧力や流量の変動を吸収することができるとともに、安定した予熱を行うことができ、長時間運転も実施しやすくなる。圧力調整部はチャッキ弁、圧力調整弁、背圧弁、ボールバルブ、バタフライバルブなどであり、バネ式や空気圧制御、油圧制御方式など、構造上や機構上、特に限定するものではない。また、移送機能を兼ね備えたポンプ類(ロータリーポンプ、ギヤポンプ、モーノポンプ等)であってもよく、これら2種類以上を組み合わせて用いてもよい。圧力調整部の取り付け位置は前記移送ポンプの手前ないしは直後、又は予熱装置の手前ないしは直後であってもよいが、前記接続パイプ上であれば特に場所的限定はない。

【0016】

前記予熱装置ないしは前記加熱装置は、高温水蒸気を熱媒とする加熱装置であることが好ましい。即ち、前記接続パイプに蒸気を供給して加熱する、連続式蒸気エジェクタ、蒸気インジェクション、蒸気インフュージョン方式の装置である、また、高圧高温の熱水を注入する熱水注入方式であってもよい。この熱水注入方式では、蒸気凝縮音が無く、非常に静かであり、作業環境向上ならびに工場周辺への騒音防止効果がある。

【0017】

一方、本発明において、予熱手段(装置)と加熱手段(装置)は分離した形であっても、気密に連結された形でもよい。一般に気密構造を構成した場合、前後工程のバランスを自動調節するための若干複雑な制御手段を備えれば安定した運転が実現できる。ただ水封構造や密封構造のための部品も要し、設備コストは少し高くなるが、中間にバランスタンクを設けることで、安価な装置構成ができ経済的な場合もある。むしろ分離した形の方が安定した運転になり、製品品質も安定する場合がある。また予熱工程(装置)を省き、液中磨砕後、必要に応じて圧力調整手段やバランスタンクを介して、直に加熱工程(装置)に連結する形であってもよい。即ち、バッチ釜で急速な加熱で立ち上げて、80〜90℃まで一気に昇温後、一定時間ゆっくりと炊きあげるような炊き方でもよい。

【0018】

上記液中磨砕工程は、たとえば、特許文献3,6,11〜13に開示されている方法および装置であり、大豆を挽き水とともに水面下で、安定して磨砕できる機構を有する液中磨砕方法および装置であれば特に限定しない。該挽き水は15℃以下が好ましく、大豆は丸大豆を水に浸漬した漬大豆が最適であるが、脱皮大豆等、加工大豆でもよい。該液中磨砕工程で得られる呉液(生呉ともいう。)は比重1以上であり、15℃以下であることが好ましい。該液中磨砕工程、該加熱工程は連続式工程が好ましいが、何れか一方、または両方がバッチ式工程でもよい。なお、挽き水や生呉を液中磨砕後15℃以下に保持することが好ましいのは、磨砕時ないし磨砕後の生呉の滞留時における好ましい温度帯である。

【0019】

本発明においては、前記液中磨砕工程は大豆の磨砕を水面下で行う磨砕工程であって、前後に定量機等を有する気密な形態であり、気密な機構で・構造を有することが好ましい。前記加熱工程が、連続式工程で、例えば、複数の加熱器を直列に備えている搬送パイプで前後を水封できる形態が好ましい。また、バッチ式工程では、例えばタンク容器内を予め、水蒸気や窒素等の不活性ガスで空気を置換することによって、呉液が酸素濃厚な空気に触れることを抑えて、呉液の青臭み発生を極めて少なくできる。加熱中であれば、呉液上部の空間に常に、水蒸気や窒素等の不活性ガスで空気を吹き流し続けて、排気口から空気を駆逐しながら行うことも効果的である。完全な無酸素状態ではないが、呉液の青臭み発生が多少発生しても商品上、大きな影響ではなく、むしろ豆腐用豆乳として効果的である。通常、実際の生産工場ではバッチ連続的に使用するので、煮釜内は常に高温状態であり、水蒸気が充満した環境であり、酸素濃度は非常に希薄であるので、自ずと効果がある。また構造的には圧力容器であったり、バルブ、自動弁などを閉じて密閉できる形態であることが好ましい。さらに機能的に開放炊き・密閉炊きを選択できるシステムが望ましい。

【0020】

また、本発明は、前記液中磨砕工程と前記加熱工程の間に滞留工程Stを設けることを特徴とする(図10(a)(b)、図13(b)(c))。該滞留工程では液中磨砕工程で得られた呉液を所定時間待機させたり、あるいは、所定量を滞留させたりする。滞留する際の呉液温度15℃以下であれば、30分間までであれば、本発明の目的や効果を損なわず、商業的にも全く支障がない。また滞留工程を設けることによって、前記液中磨砕工程と前記加熱工程の能力バランスをとるバランスタンクとして機能させて、前後工程の微妙な変動や、後工程がバッチ式工程の場合には能力向上を図ることができて、好ましい。該滞留工程は、前記液中磨砕工程と前記加熱工程に対して直列ないしは並列に実施してもよい。また気密なパイプ型の保持配管が好ましいが、簡易カバーや通気口・開口部のある開放タンクでもよい。

【0021】

本発明は、前記加熱工程がバッチ式加熱工程であることを特徴とする。バッチ式加熱工程とは、例えば、従来の豆腐製造用に用いられる煮沸用蒸缶(バッチ釜)を使用する。好ましくは、供給蒸気のバルブが少なくとも2系統あり、異なる蒸気流量や蒸気圧を設定できて、指示調節計等のコントローラーの信号で開閉する自動弁を有するシステムがよい。望ましくは該加熱工程をマイコン制御可能な加熱システムが最適である。

【0022】

本発明は、前記液中磨砕工程、前記加熱工程の各加熱工程、各工程間の連結工程のうち、少なくとも1工程において、呉液が空気に接触するようにすることを特徴とする。例えば前記滞留工程や前記バッチ釜において、呉液に空気を接触させる方法である。また積極的に空気(圧縮空気など)を一定量注入する方法でもよい。前記液中磨砕工程、前記加熱工程の各加熱工程や、各工程間の連結工程(接続パイプなど)の何れかに所定量の空気を注入するか、所定時間、空気に接触させてもよい。

【0023】

本発明は、前記予熱工程において、呉液と空気との接触を抑制した気密状態を保ちながら、呉液を15〜50℃の温度範囲に所定時間、加熱または保持することを特徴とする。本発明は、特に15〜50℃の温度範囲において、液中磨砕にて得た呉液を空気に触れることを防止しながら、呉液中の酸化酵素の作用を抑制し、その他の分解酵素(例えばグルコシダーゼやエステラーゼ等)を効かすことができる方法である。これによって例えばポリフェノール類(イソフラボンやサポニン等)の配糖体の糖を除去してアグリコンとして、生理機能性を向上させることが可能になる。またこの15〜50℃の温度範囲を急速に加熱昇温させることによっては、グルコシダーゼをいち早く失活させることもでき、アグリコン化による渋味の生成を抑制することができる。リポキシゲナーゼ活性は50℃では弱まるものの半減する程度であるが、低酸素環境下を保持する間はその作用を抑えることができる。

【0024】

本発明は、前記予熱工程において、呉液と空気との接触を制御しながら、呉液を50〜70℃の温度範囲に、所定時間、加熱または保持することが好ましい。

本発明では、特に50〜70℃の温度範囲では酸化酵素の活性が半減するが、なお緩やかな酸化作用を有する温度範囲であり、呉液と空気との接触を適度に促進させたり、気密下に調整するように制御することが容易になり、豆腐らしい風味の生成やタンパク質の酸化(即ち、SS共有結合の形成)を起こしてしっかりした食感の豆腐とする効果を有する。呉液が50〜70℃の温度範囲では、水蒸気(ないしは酸素)に空気を吸入させて供給し加熱する手段や、バッチ釜の上部空間に清浄な空気(ないしは酸素)を吹き流し、常に高濃度の酸素状態を保つことも有効な補助手段である。さらにはバッチ釜においては呉液の攪拌状態を強く激しくすることでも効果的である。

【0025】

本発明は、前記加熱工程において、呉液を70〜100℃の温度範囲に、所定時間、加熱または保持することを特徴とする。特に大気開放下であることが好ましい。本発明では、特に70〜100℃の温度範囲では酸化酵素が失活する温度範囲であり、呉液と空気との接触を積極的に促進(例えばエアレーションや酸化条件下に置く。)させて、青臭みを発生させずに、タンパク質の酸化反応を化学的に起こしながら、熱変性を進行させることが可能になる。また豆乳・豆腐の風味形成においても、甘い風味成分(DDMPサポニン由来のマルトール等;(学術文献3))の生成などもおこり、また開放状態で水蒸気蒸留のように揮発性成分を一部飛散させて適度な風味に調整することも可能になる。あえて気密下に調整するように制御してもよいが、特に豆腐らしい風味の生成やタンパク質の熱変性上、重要な工程である。ある程度の加熱時間、保持時間をこの温度帯で設けることがタンパク質の酸化を起こしてしっかりした、豊かな香りの豆腐とする効果を有する。なお、予熱工程の後、本加熱工程の前に分離工程を備えて、オカラを分離した半生豆乳を、同様に前記加熱工程において、70〜100℃の温度範囲に、所定時間、加熱または保持することでもよい。この場合も、特に大気開放下が好ましい。該分離工程は液中絞り機構を有することが好ましい。(図13(e)、(d))

【0026】

本発明は、前記加熱工程において、呉液を密閉状態で100〜180℃の温度範囲に、所定時間、加熱または保持することを特徴とする。本発明では、呉液を100〜180℃の温度範囲において、特に100〜120℃で1〜600秒の加熱保持によってタンパク質の熱変性、香ばしさ(例えばタンパク質SH基由来の硫黄臭;茹で卵風味)等の風味成分の付与を主として行なうことができる。また120〜180℃では、特に0.1〜60秒程度の高温短時間加熱処理によって芽胞菌の耐熱性胞子の殺菌を行なうことができる。その後の工程で、間接熱交換、ないしはフラッシングによる急速冷却工程を設けるのが望ましい。また本発明では当然ながら有圧条件であり気密状態であることが好ましい。100℃付近であれば開放状態でもよく、バッチ釜の場合、上部空間内を高温蒸気で前もって置換し、水蒸気が充満された低酸素状態とすることにより、呉液への影響はほとんどない。

なお、予熱工程の後に分離工程を備えて、オカラを分離した半生豆乳を、同様に前記加熱工程において、密閉状態で100〜180℃の温度範囲に、所定時間、加熱または保持することでもよい。該分離工程は液中絞り機構を有することが好ましい。(図13(e)、(d))

【0027】

本発明は、前記予熱工程ないし前記加熱工程において、その加熱時間または保持時間が1秒〜3600秒間であることを特徴とする。本発明は、前記予熱工程ないし前記加熱工程の温度帯における加熱時間(昇温時間)や到達温度での保持時間の合計が1秒〜3600秒間であって、前記加熱の温度帯において、酸化酵素等の作用、タンパク質の熱変性、揮発性香気成分の生成、殺菌などの効果を制御する。あまりにも急速過ぎる加熱や、短時間の加熱では、大豆中の酵素活性が残存する場合もあるため、所定温度における保持時間を設定することは重要である。

【0028】

本発明は、前記予熱工程において、少1秒間あたり0.2〜100℃の平均昇温速度である急速加熱工程を含むことを特徴とする請求項1〜10記載の豆乳製造方法を特徴とする。

本発明では1秒間あたり0.2〜100℃の平均昇温速度である急速加熱工程を含む急速な加熱を行い、所定の温度まで加熱することによって、前記加熱の温度帯における酸化酵素や分解酵素の作用やタンパク質の過度な熱変性等を極力抑えることができる。逆に比較的緩やかな加熱においては、それらの作用や効果を促すことができる。急速な加熱に当たっては、あまりにも急激な昇温では加熱ムラやタンパク質にダメージを与えて、凝固性が悪くなる。

【0029】

本発明は、前記液中磨砕工程から前記加熱工程の間において、酸化剤を注入添加する酸化剤供給工程を設けることを特徴とする。

本発明では、酸化酵素の活性が半減ないしは失活した呉液に対して、食品用の酸化剤を作用させて、その添加量を制御することによってタンパク質の酸化(即ち、SS共有結合の形成)状態を調整して、商業上、風味に支障のない範囲で、豆乳粘度を下げて、硬さがあり、しっかりした食感の豆腐することができる。また調整によっては黄色色素の脱色も起こり、鮮やかな白色の豆乳・豆腐にする効果も期待できる。単に滞留工程で空気に晒すだけの工程も含まれる。特に生の呉液であれば、酸化酵素活性が高い温度範囲(15℃〜50℃)よりも、該酵素活性が半減する温度範囲の15℃未満、ないし50℃以上70℃未満である方が上記品質を制御しやすい。70℃以上、特に80℃以上の温度範囲においても、非酵素的酸化反応を制御することが可能である。

なお、上記酸化剤とは食品(大豆製品)に使用可能な酸化剤であって、例えば、空気、酸素ガス、次亜塩素酸ソーダ水、次亜塩素酸水、過酸化水素水、オゾン水、マイクロ・ナノバブル水、高酸素濃度水、デヒドロアスコルビン酸(ビタミンCの酸化型)を含む食品原材料等である。

【0030】

本発明の豆乳製造装置は、大豆を挽き水とともに気密機構の磨砕部において低酸素状態の水面下で磨砕して呉液とする液中磨砕装置と、前記液中磨砕装置で得られた呉液を滞留させる滞留装置と、滞留工程で得られた呉液を予熱する装置を備えた予熱装置と、予熱装置で加熱した呉液を更に加熱する加熱装置を備えて、前記滞留装置又は前記予熱装置又は前記加熱装置のいずれか1つにおいて呉液と空気との接触を制御することを特徴とする。また、大豆を挽き水とともに気密機構の磨砕部において低酸素状態の水面下で磨砕して呉液とする液中磨砕装置と、前記液中磨砕装置で得られた呉液を滞留させる滞留装置と、滞留工程で得られた呉液を予熱する装置を備えた予熱装置と、予熱装置で加熱した呉液を更に加熱する加熱装置を備えて、前記加熱装置は、大気開放下やエアレーションや酸化条件下に置くように呉液と空気との接触を積極的に促進させることを特徴とする。

本発明は、液中磨砕装置と、接続装置と、加熱装置を連結し、連続的かつ気密に構成された豆乳製造装置である。本装置によって、青臭みが少なく、風味・食感ともバランスがとれた豆乳ないしは豆腐前記の豆乳製造方法を実施できる。加熱装置の後に、冷却装置、脱気装置、分離装置、凝固装置など、通常の豆乳、豆腐製造に使われる装置が任意に連結される。該液中磨砕装置は、たとえば、特許文献3,6,11〜13に開示されている装置であり、大豆を挽き水とともに水面下で、安定して磨砕できる機構を有する液中磨砕方法および装置であれば特に限定しない。該加熱装置は、たとえば、呉液を連続的に、段階的に加熱器を備えて、温度設定や温度調節制御システムを有する連続煮沸装置が好ましい。該接続装置は気密なパイプで構成されていることが好ましいが、これに限定するものではない。

【0031】

本発明は、前記接続装置が、滞留装置と移送装置からなる形態を特徴とする。すなわち、前記液中磨砕装置と、前記加熱装置の間に設けられた接続装置において、呉液を一時的に、ないしは所定時間、滞留させる滞留装置を設ける。これによって前記液中磨砕装置と前記加熱装置の能力バランス、変動調整を行うことができ、安定した呉液の加熱を行なうことができる。滞留装置は大気開放のタンクや通気口を有するタンクであるが、スクリューコンベアやパイプで気密に構成することも可能である。また該滞留装置には攪拌装置や呉液を15℃以下に保持できる冷却保温装置を備えたり、呉液に触れる空気層を低酸素状態にしたりすることによって、気密状態に近い状態に保持してもよい。

【0032】

本発明は、前記加熱装置の少なくとも1つがバッチ式装置であることを特徴とする。

本発明では、加熱装置が滞留工程を兼ねるバッチ釜であることが好ましい。例えば、液中磨砕された呉液を一旦、連続式に予熱(第1段階加熱)した後に、バッチ釜に一定量送液して貯留した後、第2段階以降(第2や第3や第4や第5段階加熱等)の加熱を行なってもよい。また、液中磨砕された未加熱の呉液をバッチ釜に受けてもよく、この場合、温度設定や温度調節制御システムを備えたバッチ釜であることが好ましい。呉液を空気に晒すことを避ける場合は予め釜内を水蒸気(ないしは不活性ガス等)で充満させて、低酸素状態にしておいてもよく、加熱中も同様に上部空間に水蒸気を充満させることも効果的である。

【0033】

本発明は、前記加熱装置を、前記接続パイプに水蒸気を供給して加熱する蒸気エジェクタ、蒸気インジェクション、又は、蒸気インフュージョンであることを特徴とする。

本発明の前記加熱装置(予熱装置も含む)における各加熱器は、高温高圧水蒸気を熱媒とする直接加熱方式で、パイプを流れる呉液に蒸気を吹き込む蒸気インジェクション、蒸気雰囲気下に呉液を噴霧して加熱する蒸気インフュージョン、または呉液に蒸気を吹き込む蒸気インジェクションであって、蒸気流による吸引移送機能を有する蒸気エジェクタであることが好ましい。また180℃近い加熱を行う場合は熱水混合(高温高圧水;例えば10MPaの高圧環境下で、300℃の熱水を呉液ないし豆乳に注入・混合する直接急速加熱。)や、間接加熱を組み合わせてもよい。

【0034】

本発明は、前記加熱装置(予熱装置も含む)において、空気、酸素ガス、次亜塩素酸ソーダ水、次亜塩素酸水、過酸化水素水、オゾン水、ナノバブル水、高酸素濃度水等の食用酸化剤液(乳化状態ないしは水溶液)を注入添加する酸化剤供給装置を設けることを特徴とする。

本発明では、酸化酵素の活性が半減ないしは失活した呉液に対して、食品用の酸化剤である空気、酸素ガス、次亜塩素酸ソーダ水、次亜塩素酸水、過酸化水素水、オゾン水、ナノバブル水、高酸素濃度水等の食用酸化剤液を注入する供給装置を、前記加熱装置に備える点にある。空気、酸素のように気体である場合は、コンプレッサやボンベから加圧供給する形態をとる。液体である場合は容積式ポンプを用いて所定量を注入する形態でもよい。たとえば、加熱熱媒である高温高圧水蒸気の供給配管に蒸気エジェクタ等を備えて、清浄な空気を吸引させて、蒸気とともに空気を呉液に吹き込む形態でもよく、エアレーションによる攪拌効果も期待できる。

【0035】

本発明は、前記接続パイプの予熱装置と加熱装置との間において、呉液を攪拌混合する攪拌混合装置を備えること形態を特徴とする。

本発明は、前記加熱装置における熱媒混合や添加物(消泡剤、pH調整剤、酸化剤など)の混合を促進させる攪拌混合装置を設けることにある。パイプ上であれば、通常の静止型ミキサーや高速回転するロータと固定ステータを有する回転型ミキサーが好ましい。バッチ式装置の場合、前記回転型ミキサーや回転羽根型の攪拌機であればよい。

【0036】

本発明としては、前記加熱装置(予熱装置も含む)またはその前後工程において、呉液を減圧ないしは脱気する減圧脱気装置を備えることが好ましい。本発明では、予熱ないしは加熱を終えた呉液に含まれる、わずかな空気、ガスなどのガス成分を取り除く脱気装置を設けることにある。前記のように空気を積極的に混合した後処理として有効である。また酸化剤(空気等)に触れた呉液や水質や添加物によっては加熱によってガス成分(例えば、炭酸ガス)などを発生する場合もあるので、後工程の搾り工程に支障が出ないように、直ちに脱気処理することが望ましい。場合によっては、加熱前に脱気を行なうことによって、液中磨砕による呉液から完全に空気を取り除くことができる。また極端には普通磨砕の生の呉液(15℃以下が好ましい)を脱気・脱泡することで、液中磨砕と同様の呉液を得ることも可能である。

なお、予熱工程ないしは加熱工程後に分離工程でオカラと分離した半生豆乳ないしは豆乳を減圧脱気するように構成してもよい。この場合、特に、半生豆乳を扱う場合は液中分離工程であることが望ましい。当然ながら、脱気と共に水蒸気が蒸発し、揮発性の不快臭を除去する効果もある。

【0037】

本発明としては、上記乳製造方法または前記豆乳製造装置によって得た呉液から得た豆乳であって、大豆固形分濃度(10〜17%w/w)、pH(6.5〜7.5)の範囲で、20℃以下に冷却した状態での粘度が2,000mPa・s(cP)以下の豆乳とすることが考えられる。

本発明では、特に液中磨砕によって得た豆乳であって、前記液中磨砕から前記加熱工程の間の工程によって、タンパク質の酸化(SH基によるS−S架橋の生成)を促したことによって、20℃以下に冷却した場合でも、粘度を2,000mPa・s(cP)以下に抑えた、飲用としてサラッと飲みやすい豆乳である。

一般に普通に液中磨砕して定法通り煮沸して得た豆乳は、風味は確かにあっさりするが、豆腐にすると、特に物足りない印象を持たれるのが実状である。過去の文献には触れられてない点であるが、同一濃度・pHで、磨砕以外同一製造条件の場合では、液中磨砕した豆乳は、得られる豆乳の大豆固形分濃度が特に14%を超える場合であると、通常磨砕よりも粘りが20%以上、場合によっては、数倍も粘りやすく、同条件で調製した豆腐も、10〜50%程、柔らかく、べチャッとした食感になる特徴(豆腐製品としては通常はマイナス要素)がある。

そこで、本発明では、液中磨砕した場合であっても、前記豆乳製造方法または、前記豆乳製造装置によって、例えば、急速短時間の加熱条件だけでなく、風味付与の面から低温長時間の条件や酸化条件下での加熱条件によって、大豆固形分14〜17%w/wの濃厚な豆乳であっても、粘度を少なくとも2000mPa・s(cP)以下、望ましくは1000mPa・s(cP)以下、最も好ましくは1〜200mPa・s(cP)に調製したことを特徴とする豆乳である。なお、本発明は前記予熱工程後に得た半生豆乳についても同様である。

【0038】

そして、図8に示すような豆乳濃度に応じて、粘度下限と粘度上限の範囲にある豆乳である。図8は、豆乳濃度と豆乳粘度との関係をグラフ化した図であり、図8中の上限を超えると、通常の充填豆腐製造装置の凝固剤混合機では十分ニガリ混合ができず、また泡も噛みやすくなる。また下限を下回ると加熱が不十分であり、豆腐が柔らかくなり、充填豆腐ではパック付きしたり、大豆にもよるが保存中にピンク色等に変色する等の現象が起きやすい。なお、大豆固形分濃度が10%w/wを下回ると柔らかい絹ごし豆腐しかできない。また17%w/wを超える濃度の豆乳を作ることは、濃縮機を使わない限りは通常の製造方法(漬大豆を磨砕した呉液を加熱して絞る方法)で作ることは困難である。また豆乳pHがpH6.5以下では、大豆タンパク質の性質上、豆乳状にはなくゲル化・凝固してしまう。またpH7.5以上では普通の凝固剤量では固まりにくく柔らかい豆腐にしかならない。

【0039】

本発明としては、大豆を水とともに磨砕された、比重1以上の呉液から定法により得た豆乳であって、該呉液に空気を十分に混合して該定法と同様に得た豆乳に比べて、ハンターの表色法における黄色を表すb値の色差が0.20以上高くなったことを特徴とする豆乳とすることが好ましい。一般に普通に空気を巻き込んで磨砕された呉液から得た豆乳は、酸化酵素の酸化作用の影響で、大豆中の黄色色素(イソフラボン類等のポリフェノール類)が酸化されて脱色され、色あせた白色になるのが普通である。これに対して液中磨砕して定法通り煮沸して得た豆乳は、酸化の影響が少ないために明るい黄色の豆乳になる傾向がある。豆腐の場合、白い方が好まれる場合もあるが、大豆本来の黄色を残した豆腐の場合は、抗酸化性などの生理機能性が期待される。

本発明は、前記豆乳製造方法または、前記豆乳製造装置によって、例えば、酸化条件下での加熱条件によって得た豆乳であっても、対照区に比べてb値が0.2以上黄色を強く呈することを特徴とした豆乳である。色の表示法における色相を表すLab表示系(ハンターの表色法)において、色差0.1以上あると肉眼でも差が十分識別できる程度を示す。対照区は液中磨砕で得た生の呉液に十分空気を抱き込ませた場合で、実験区と同様に加熱、分離、脱気等の工程を経て得た豆乳を20℃以下に冷却して、色彩色差計でb値(+側が黄色、−側が青色を示す)を測定し、その差を色差とし0.2以上である場合、本発明の豆乳とする。

【0040】

本発明としては、上記豆乳は、充填豆腐用であることが好ましい。本発明では、特に充填豆腐用の豆乳であって、冷却時に粘度が高すぎると、凝固剤混合が難しくなり、均質な豆腐、食感のよい硬い豆腐になりにくい問題がある。

【発明の効果】

【0041】

本発明によれば、液中磨砕装置により得られた呉液を予熱しながら加熱装置に送り、更に加熱装置で加熱することにより、加熱ムラを防止して、青臭みや収斂味の原因である各種酸化・分解酵素の働きを制御して、適度なタンパク質の熱変性と、適度な風味の形成を起こさせることによって、得られた豆乳を凝固させたときに、保水性の高い、弾力のある、風味豊かな豆腐品質に加工することができる。

【図面の簡単な説明】

【0042】

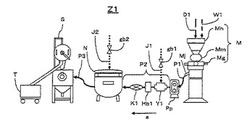

【図1】本発明の一実施の形態の豆乳製造方法と豆乳製造装置とを説明する模式図である。

【図2】従来の豆乳製造方法と豆乳製造装置とを説明する模式図である。

【図3】本発明の一実施の形態の予熱装置を説明する模式図である。

【図4】本発明の一実施の形態の加熱装置を説明する模式図である。

【図5】本発明の一実施の形態の製造方法と従来の製造方法による過酸化物価の分析結果を示す図である。

【図6】本発明の一実施の形態の製造方法と従来の製造方法による呉液の昇温曲線を示す図である。

【図7】本発明の一実施の形態の製造方法と従来の製造方法による味覚の分析結果を示す図である。

【図8】豆乳濃度と豆乳粘度との関係をグラフ化した図である。

【図9】呉液の加熱時間と呉液温度との関係をグラフ化した図である。

【図10】本発明の一実施の形態を示すもので、液中磨砕工程と前記加熱工程の間に滞留工程を設けた例を説明する図である。

【図11】本発明の一実施の形態を示すもので、液中磨砕工程と前記加熱工程の間に滞留工程を設けた例を説明する図である。

【図12】本発明の一実施の形態を示すもので、液中磨砕工程と前記加熱工程の間に滞留工程を設けた例を説明する図である。

【図13】本発明の一実施の形態の豆乳製造方法の流れ(フロー)を説明する工程図である。

【発明を実施するための形態】

【0043】

以下、発明を実施するための最良の形態について図面を参照しながら詳細に説明する。

【0044】

(従来の例)

図2は、従来の豆乳製造装置を模式的に示したものである。従来の豆乳製造装置は、液中磨砕装置Mと、種箱Bと、移送ポンプPpと、バッチ式蒸煮缶Nと、絞り装置Sと豆乳タンクTとを備え、種箱Bの排出口Bjと移送ポンプPpとを接続する接続パイプP1と、移送ポンプPpと蒸煮缶Nとを接続する接続パイプP2と、蒸煮缶Nと絞り装置Sとを接続する接続パイプP3とを備える。液中磨砕装置Mは、原料大豆と挽き水とを投入するためのホッパー部Mhと、原料大豆と挽き水を送る送り装置Mmと、原料大豆を磨砕するグラインダ部Mgとから構成される。

【0045】

従来の豆乳製造方法は、図2に示すように、原料供給管D1から浸漬水で膨潤した原料大豆が供給されるとともに、水道管W1から挽き水がホッパー部Mhに投入され、グラインダMgによって液中磨砕され、生の呉液が生成される。生成された生の呉液は排出口Mjから種箱Bに排出される。種箱Bは、生の呉液を一時的に貯留する容器である。1バッチ分の呉液が種箱Bに貯まったら、水道管W2から目的の豆乳濃度に応じた量の水と消泡剤を加える。呉液は種箱Bの中の空気を噛み込み易く、消泡剤の添加が必要となる。貯まった呉液は排出口Bjから移送ポンプPpに排出され、移送ポンプPpから加熱装置である蒸煮缶Nに移送される。蒸煮缶Nに移送された呉液は、蒸気管J2から供給される加熱蒸気により加熱される。加熱後の呉液は接続パイプP3を通って絞り装置Sに送液され、絞り装置Sにて豆乳とオカラとに分離され、生成された豆乳が豆乳タンクTに運ばれる。

従来の豆乳製造方法は、上記のように1バッチ分(1蒸煮缶分)の呉液を種箱Bに貯めてから蒸煮缶Nに送液されるため、液中磨砕されてから蒸煮缶Bに送液されて加熱開始されるまでに1バッチ分の呉液を種箱Bに貯めるだけの時間を要する。また、種箱Bにて呉液が大気に触れることから、大豆中に含まれる酸化分解酵素が働く余地があり、不快臭が発生していた。

【0046】

(本発明の第1の実施の形態)

図1は、本発明の豆乳製造装置Z1を模式的に示したものである。本実施の形態の豆乳製造装置Z1は、液中磨砕装置Mと、移送ポンプPpと、予熱装置Y1と、圧力調整部Hb1と、攪拌混合装置K1と、バッチ式蒸煮缶Nと、絞り装置Sと豆乳タンクTとを備え、液中磨砕装置Mの排出口Mjと移送ポンプPpとを接続する接続パイプP1と、移送ポンプPpから蒸煮缶Nまでを接続する接続パイプP2と、蒸煮缶Nと絞り装置Sとを接続する接続パイプP3とを備える。ここで、液中磨砕装置Mとバッチ式蒸煮缶Nと絞り装置Sと豆乳タンクTとは、従来の装置を使用した。

【0047】

液中磨砕により生成された生の呉液は排出口Mjから排出される。排出口Mjと移送ポンプPpとは接続パイプP1にて接続されており、生成された呉液は連続的に移送ポンプPpにて予熱装置Y1に移送される。本実施の形態では、ポンプ(ロータリーポンプ、モーノポンプ、ギヤポンプなど定量性のあるポンプが好ましい。)Ppを備え、速やかに予熱装置Y1に呉液goを供給できるようになっている。ここで、上記ポンプPpの他、重力による自然流下やサイホン現象や、予熱装置Y1等に付設した減圧真空装置による減圧吸引を利用する装置であっても良い。また、蒸気エジェクタなどのように予熱装置Y1と兼用して送液できる装置によっても良い。

【0048】

予熱装置Y1と圧力調整部Hb1と攪拌混合装置K1とは、移送ポンプPpから蒸煮缶Nまでを接続する接続パイプP2に取り付けられている。上記装置は、その構造により適宜、接続パイプP2の外側に取り付けたり、接続パイプP2を加工して取り付けたり、接続パイプP2を分割して取り付けたりする。予熱装置Y1は、液中磨砕装置Mで得られた呉液をただちに加熱するものであり、呉液は上記接続パイプP2の中で外気から遮断された状態でただちに予熱されるので、大豆中に含まれる酸化分解酵素が失活して不快臭の発生が抑えられる。圧力調整部Hb1は、圧力調整部Hb1に入る前の圧力を一定に保つバルブのことであり、設定した圧力以上になると、圧力調整部Hb1を通して余分な圧力を逃

がし圧力調整部Hb1に入る前の圧力を一定に保つ。このため、常に一定範囲の圧力で予熱された呉液を蒸煮缶Nに送液することができる。図1では、圧力調整部Hb1は予熱装置Y1の後に配されているが、前記接続パイプP2上であれば、移送ポンプPpの手前ないしは直後、又は予熱装置Y1の手前等でも良い。攪拌混合装置K1は、送液される呉液を均質にするものであり、送液と同時に均質化され、呉液の予熱(加熱)がより均一に行われる。

【0049】

予熱装置Y1は、蒸気インジェクション又は蒸気エジェクタを使用する。蒸気インジェクションは、3(a)に示すように、呉液goの進行方向aと垂直方向又は進行方向aの方向に傾斜するように配置されてもよく、進行方向aにテーパ加工されたインジェクタから高温高圧蒸気jkを注入することにより、呉液goを直接加熱しながら進行方向aに送液する装置である。また、蒸気エジェクタは、図3(b)に示すように、呉液goの供給口付近に蒸気ノズルが配置され進行方向aに向かって高温高圧蒸気をノズルから噴射させ、呉液goを直接加熱しながら進行方向aに送液する装置である。上記以外に蒸気インフュージョンによっても、蒸気jkによる呉液goの直接加熱と送液が可能である(図示せず)。さらに、予熱時間を短縮するため、蒸気エジェクタ、蒸気インジェクション、又は、蒸気インフュージョンに、高温高圧水、熱水、熱交換器等による間接加熱、通電加熱(ジュール加熱)、IH加熱、マイクロ波加熱や、これらを適宜組み合わせるか、単独で用いても良い。ここで、本実施の形態としては、図12に示すように、移送ポンプPpを介さずに、上記排出口Mjから予熱装置Y1に直接送るものでも良い。その場合、予熱装置は例えば、蒸気エジェクタY2で、移送力を兼ね備える加熱器が好ましく、さらにその後工程に、背圧弁ないしはコントロールバルブ、オリフィス等ように呉液の流量ないしは圧力を一定に保ち、稼働中の液中磨砕装置の気密状態を維持できる手段を設けるのが好ましい。すなわち稼働中は完全密封状態にする必要はなく、磨砕時に空気を噛み込まないように液中磨砕装置内を呉液で充満させるだけでよい。液中磨砕機の始動時ないしは途中停止・再開時には、たとえば別途設けた自動開閉バルブを操作すればよい。また、液中磨砕工程Mと加熱工程Nの間に、滞留工程Baを設けても良い(図10(a)(b))。さらに、加熱装置Nとしては、図11に示すように、上記バッチ式のものに代えて、連続煮沸方式を採ることもできる。

【0050】

予熱装置Y1と加熱装置Nとの間には攪拌混合装置K1を備える。攪拌混合装置K1は、本実施の形態では、蒸気インジェクション装置Y1に整流装置又は静止型ミキサーを直結させ、呉液goを均質に攪拌混合するようにした。整流装置又は静止型ミキサーとは、内部に動力源を持たない混合器であり、スラリー状の生呉が整流装置や静止型ミキサー内の仕切られた部屋を通過する際に、分散・衝突を繰り返して蒸気凝縮水とスラリーを混合する装置である。蒸気インジェクション装置と整流装置、又は、蒸気インジェクション装置と静止型ミキサー、或いは、蒸気インジェクション装置と整流装置と静止型ミキサーとを組み合わせることにより、液中磨砕により生成された呉液を急速に予熱しながら均質な状態で直接蒸煮缶Nに送液することができ、豆乳本来がもつまろやかな味わい(コク)がでる。

【0051】

加熱装置Nは、連続式又はバッチ式のいずれでも良いが、液中磨砕装置Mと予熱装置Y1とは連続式で間欠運転、加熱装置Nはバッチ式間欠運転であることが望ましい。加熱装置Nは、連続式装置であっても良く、連続式装置で連続運転も可能である。本実施の形態では、図4に示すように、バッチ式蒸煮缶による直接蒸気吹き込み加熱装置Nを使用した。ただし、二重壁にヒータ等が内蔵されたバッチ釜のような間接加熱装置を使用しても良い。これらは、缶体n1に呉液導入パイプn2が連結され、内部に呉液攪拌装置n3と、蒸気吹き込み装置である噴射管n4が配されたものであり、上記液中磨砕装置Mから加熱装置Nまで、生呉と空気の接触を極力避けながら、ほぼ密閉状態で大豆成分の変質を抑え一連の動作で処理し、これにより加熱ムラが生じないようになる。加熱装置Nがバッチ式蒸煮缶による直接蒸気吹き込み加熱装置であって、水蒸気ないしは圧縮された不活性ガス供給手段を備え、呉液の飽和水蒸気圧よりも内圧を高く保持しながら、又は、呉液の表面に落とし蓋を配設しながら、加熱しても良い。加熱装置Nがバッチ式蒸煮缶による直接蒸気吹き込み加熱装置であって、水蒸気ないしは圧縮された不活性ガス供給手段を備え、呉液の飽和水蒸気圧よりも内圧を高く保持しながら、加熱を行うことによって、釜内のエアーとの接触を抑えながら加熱が可能になる。すなわち、加熱調理スケールをある程度大きくすることでゆっくりとした加熱が可能になり、原料の調和が取り易く、加熱ムラが出にくく、パイプライン等で連続して呉を煮るよりも煮釜でまとめて呉を煮るほうが原料の調和や風味の調製が取り易く、加熱ムラが出にくいため、おいしい豆乳ができる。また、呉液の表面に落とし蓋を配設しながら、同様に呉液の飽和水蒸気圧よりも内圧を高く保持することで泡立ちを抑えながら均一加熱することも可能である。絞り装置Sは、呉液を固体(おから)と液体(豆乳)とに分離する作用を果たす。

【0052】

次に、上記豆乳製造装置Z1を使用した豆乳製造方法について説明する(図13)。ここで、大豆は、生大豆や粉大豆、脱皮大豆や水漬けした浸漬大豆など形態は特に限定しないが、豆腐の品質や収率の面で、従来通り水に浸漬した漬大豆が好ましい。図13(a)は、滞留工程Stや酸化剤注入工程Ssがない場合の製造工程フローであり、図13(b)と図13(c)は、滞留工程Stや酸化剤注入工程Ssがある場合の製造工程フローである。図13(a)での(本)加熱工程では、それがバッチ式加熱の場合滞留工程を兼ねることができる。なお、図13中の鎖線で示す工程は、必ずしも設けなければならないというものではない。

【0053】

本実施の形態では、まず、大豆は挽き水とともに磨砕部Mmにおいて液中磨砕装置Mにより液中磨砕され呉液となるので(液中磨砕工程)、酸素濃度の低い水中にて大豆を磨砕することになり、生呉はリポキシゲナーゼ等による成分酸化反応が抑制された状態にある。その気泡を含まない生呉の比重は1.00〜1.10であって、水より重くなる。なお、従来の湿式磨砕装置によると、空気を噛み込みながら磨砕することになっているため、細かい気泡を多く含む生呉になっており、リポキシゲナーゼ等による成分酸化反応が直ちに進行する状態であり、その生呉の比重は0.8〜0.9と水よりも軽くなる。

【0054】

上記挽き水としては、溶存酸素を不活性ガスに置換した水、脱気処理した水、チラー水、又は、pH調整した水を用いることが好ましい。前記酵素活性には、至適pH、至適温度、適した基質濃度があることが知られている。そこで予熱装置Y1に加えて、溶存酸素を不活性ガスに置換した水や、脱気水(溶存酸素濃度1ppm以下)を挽き水に使用することによって低酸素濃度下で、酸化酵素反応を抑制することができる。また、チラー水(0〜10℃の清水)を用いることによって各種酵素反応を抑制することができる。また、pH調整した水、具体的にはリポキシゲナーゼやβ−グルコシダーゼ等の至適pHを外すように、弱アルカリ側(pH7〜9、好ましくはpH7〜8)に調整した水を挽き水として液中磨砕に使用することによって、酵素反応の進行を抑制することができる。また、これらの水を組み合わせた水であれば、更に効果的である。ちなみに水道水中の溶存酸素濃度は1〜20ppmの範囲が普通であるが、この程度でも十分に本発明の効果が得られる。なお、挽き水以外には、前記記載の「目的の豆乳濃度に応じた量」の給水、大豆の洗浄や浸漬に使う洗浄用水や浸漬用水、戻し水(油揚生地の場合)、凝固剤を溶く溶水、パック水や水晒し水などの一部、好ましくは全てを上記のような水質調整することも有効である。

【0055】

次に、液中磨砕装置Mで得られた生の呉液は、接続パイプP1を経て送液ポンプPpにより直ちに予熱装置Y1に送液され、予熱装置Y1にて急速に予熱する(予熱工程)。この予熱工程により、リポキシゲナーゼ、ポリフェノールオキシダーゼやパーオキシドリアーゼ等の酸化分解酵素やβ−グルコシダーゼ等の糖分解酵素等を素早く失活させることができる。

【0056】

そして、液中磨砕装置Mにより得られた呉液は、予熱装置Y1により、呉液生成から0.1〜60秒以内に60℃〜80℃に予熱する。引き続き加熱装置Nにより0.1秒〜60分以内に上記温度(60℃〜80℃)以上で、高温殺菌するときは180℃まで加熱する(加熱工程)。

【0057】

一般にリポキシゲナーゼやβ−グルコシダーゼ等の酵素は、80℃以上の温度で失活することが知られているが、学術文献1によれば、グルコシダーゼ活性は約50℃で、主たるリポキシゲナーゼ(L2,L3)活性は約60℃で半減するとされている。しかし、呉液を加熱装置にて過度に急激に加熱すると、加熱むら(温度ムラ)により焦げ臭くなったり、泡立ちやすくなる、さらに豆腐にしたときには不均一なゲルとなり、充填豆腐ではパックに付着し、木綿豆腐では濾過布に豆腐が付着し不良品やロスの発生などの問題やそれらの豆腐は食感や風味が悪くなるという問題がある。また、該呉液を加熱しすぎると脆くなり、弾力の弱い豆腐となる。そこで、液中磨砕装置Mにより得られた呉液を、呉液生成から0.1秒〜60分以内(好ましくは0.1〜60秒以内)で60〜80℃に予熱し、酸化分解酵素等を直ちに失活をさせて、引き続き、0.1秒〜60分以内に上記温度(60〜80℃)よりも高くし、普通の豆腐用豆乳ならば90〜110℃まで、特に高温殺菌するときは180℃までの温度に加熱することで、大豆タンパク質の熱変性と、加熱香気成分など風味の生成が起きる。一定温度に達した後、加熱を弱めるか、又は、停止して、0.1秒〜60分の熟成、蒸らしも適宜、組み合わせて行うことでも良いが、予熱工程の予熱の温度と同じか又は予熱の温度よりも高い温度であることが好ましい。高温短時間の条件にすると(例えば、0.1〜1分以内に100〜180℃)、タンパク質の過度な熱変性を避けて殺菌効果が期待できる。このように、呉液を60〜80℃までの急速昇温と、低温ないしは緩速な加熱(「蒸らし」「熟成」等)の組み合わせによって、脂質や成分の酸化分解・変質を抑えて、風味を向上させた凝固力のある、しっかりした豆腐に仕上がる豆乳をつくることが可能である。また色は明るい黄白色で、味はあっさりしているが、長期保存性を狙う場合は瞬間短時間に130℃〜140℃更には180℃まで昇温することによって、豆乳飲料として飲みやすい豆乳を製造することができる。つまり、豆乳飲料の場合は高温瞬間殺菌するような条件(例えば130〜140℃の温度に2〜3秒間保持する)での加熱でも問題ない。ただし、この条件で加熱してしまうと、豆腐には適さない。蒸気インフュージョン等の蒸気を吹き込む方法による加熱などでは、蒸気と豆乳を直接接触させることで瞬間的に加熱殺菌することができるとともに、豆乳全体に加わる熱量が少ないため、すっきりとしたキレのある味になる。また、蒸気インフュージョン等の蒸気中に吹き込む方法による加熱などでは、大気圧条件下においても可能であるが、加圧条件下で呉液を噴射して、加熱を行っても良い。高圧になるほど使用する蒸気の温度を高く設定できるので、短時間に加熱を行う場合などに有効である。

【0058】

上記加熱装置Nとしては、連続式配管又はバッチ式蒸煮缶のいずれでも良いが、連続式配管内又はバッチ式蒸煮缶N内は、蒸気吹き込み装置n1により予め釜N内を高温蒸気で満たし、供給し続けることによって、生呉と空気の接触を抑えることができ、かつ予熱装置と兼用することもできる。すなわち、加熱装置Nに輸送された呉液は、蒸気吹き込み装置n1により予め連続式配管内又はバッチ式蒸煮缶N内の空気を追い出して、高温蒸気で満たしておいた、低酸素状態の蒸煮缶Nに送液されてスムーズに予熱される。予め釜N内を高温蒸気で満たし、呉液を薄膜状にして加熱する蒸気インフュージョン装置も活用できる。

【0059】

絞り装置(分離装置)Sによって豆乳とオカラに分離され、豆乳の凝固方法は通常通りの方法でよく、特に限定されない。本発明ではいわゆる煮取り法が適しているが、液中磨砕した呉液を一旦、液中分離装置(酸化酵素活性が高い状態のため液中絞り機であることが必要である。)で、生豆乳と生オカラを分離して、その生豆乳を予熱装置Y1に送液してもよい。また、予熱装置Y1で予熱された呉液を分離装置(液中絞り、従来の開放型搾りのいずれでもよい)Sで、半生豆乳と半生オカラを分離して、その半生豆乳を加熱装置に送液してもよい(図10(d)、(e))。酸化酵素失活後であっても非酵素的酸化を抑制する必要があれば分離装置Sや凝固装置についても大気に触れない装置を用いることが望ましい。できれば搾り工程においても、万一残存する酵素活性の抑制のため、呉液温度は15℃以下あるいは60℃以上100℃以下であることが望ましい。

【0060】

ところで、上述の特許文献1、2では、出来るだけ急激に呉液を加熱し、脂肪酸酸化酵素を失活させると良いような記述があり、あまりにも急激な加熱ではタンパク質のSH基は酸化されず残存しやすいが、S−S結合が不足して、タンパク質が熱変性しやすく、豆乳の粘度が増して、にがりを混合する際に不均一になりやすく、豆腐にしたときに弾力や保水性のある豆腐とならず、ベチャッとして歯切れの悪い食感の豆腐となってしまう。特に大豆固形分濃度(豆乳濃度)が10%w/w以上で、17%w/wまでの豆腐用の濃厚な豆乳ほど顕著である。豆乳中のSH基量は大豆タンパク質の熱変性、すなわち球状タンパク質の高次構造の解離や歪み等によって、分子内または分子間にS−S共有結合を形成し、ゲル化やゲルの強度に寄与し、豆腐の食感や保水性などに影響する。

【0061】

(実施例1) 実施例1(豆乳2)として平成17年度産の国産大豆(長野県産ナカセンナリ;中粒)を20時間、15℃の流水に浸け、大豆に吸水させた(吸水倍率2.3倍)。吸水後の漬大豆を3.5俵/時間の能力で、挽き水流量10L/分で3分間、液中磨砕方法で磨砕して得た呉液(比重1.04;15℃;生大豆で10.5kg分)約54kgと、比較例1(豆乳1)として、従来の磨砕方法で同大豆を空気を噛み込みながら磨砕して、同様に得た呉液(比重0.85;15℃;生大豆で10.5kg分)約54kgを、各々予熱を行わずに直接に加熱装置(高井製作所製豆乳製造プラント型式NS2000−S;バッチ式蒸煮缶、攪拌装置付き)に送り、15〜103℃まで最大100℃/分の昇温速度で約2分間加熱(第1段階加熱のみ)し、103℃到達後直ちに、搾り装置S(商品名;(株)高井製作所製シリウス)にて豆乳とオカラを分離し、約13%brixの豆乳1、豆乳2を得た。呉液の加熱時間と温度との関係を図9に示す。

【0062】

一方、予熱(第1段階の加熱)する実施例として、静止型ミキサーを内蔵する蒸気インジェクション装置を備えた加熱装置(高井製作所製豆乳製造プラント型式NS2000−S)を用い、該蒸気インジェクション装置Y1(1.5S、長さ約250mm)に蒸気圧0.4MPa、該加熱装置Nに蒸気圧0.3MPaの蒸気を供給した。前記液中磨砕で得た呉液を気密に連結された移送ポンプによって1.5Sで1.8mのサニタリー配管を約18L/分の流量(流速0.27m/秒)で搬送しながら約7秒後に該蒸気インジェクション装置Y1によって第1段加熱を行った。実施例2(豆乳3)として、該第1段階の加熱を80℃まで1秒間で昇温(70℃/秒)させて約2分間保持した後、103℃まで約20℃/分の昇温速度で加熱し、103℃到達後直ちに、搾り装置Sにて豆乳とオカラを分離し、豆乳3を得た。実施例3(豆乳4)として、該第1段階の加熱を50℃まで1秒間で昇温(45℃/秒)させて約2分間保持した後、第2段階加熱を80℃まで1分間で昇温(30℃/分)させて約3分間保持(ないしは緩やかに加熱)した後、103℃まで約20℃/分の昇温速度で加熱し、103℃到達後直ちに、搾り装置Sにて豆乳とオカラを分離し、豆乳4を得た。得られた各豆乳について、豆乳濃度(アルミ秤量缶に試料数gをとり、恒温槽中で105℃24時間乾燥後、精秤)、pH(ガラス電極式pH計(Horiba,M-8s)により室温にて測定)、色調(色彩色差計(ミノルタCR-100)で反射測定;ハンターの表色法)、粘度(B型粘度計(東京科学計器製B8L))、およびDTNP法(日本食品工学会誌、第36巻、第9号、P707−711、1989年)に準じてSH基相当量を測定し、相対的に比較した。また、各豆乳を10℃以下に冷却して、苦汁(商品名:きよみず(粗製海水塩化マグネシウム))を豆乳1Lあたり8g添加・混合して耐熱性豆腐用容器に充填密封して80℃45分間ボイルした後、冷却し、充填豆腐を試作した。翌日、豆腐の硬さ測定(豆腐を直径23mm、高さ20mmに切り出し、レオメーター(不動工業製、NRM-2002J、プランジャー直径20mm、試料台上昇速度60mm/分、最大荷重1kg、記録紙速度120mm/分)を用いて、室温にて破断試験を行った。各試料から3〜5点を測定し、破断力の平均値を硬さとした。)およびパネラー12人にて試食評価を行った。これらの結果を表1に示す。なお、数値は平均値である。また各豆乳の一部を、後記の臭い識別装置による分析に供した。

【0063】

【表1】

【0064】

表1によれば、SH基相当量は、豆乳2で最も多く、次いで豆乳3、4で、最も少ないのは対照区の豆乳1であった。豆乳評価では豆乳2が最も高い評価ではあったが、味が薄いというコメントもあった。豆乳2による豆腐は柔らかく、後味はスッキリしているが、評価はよくなかった。豆腐の評価の最も高い豆腐は豆乳4で作った豆腐であった。特に豆腐の硬さと豆乳粘度はSH基相当量とは反する結果であった。特に豆乳4では、15−50℃の範囲での一段目の加熱および温度保持によって適度な酸化反応が起こり、SH基のS−S化(酸化)が進み、粘度が出にくく、豆腐の物性も硬くなり、また80〜100℃の範囲での加熱および温度保持によって、適度な甘い風味が生成し、豆乳および豆腐に甘い風味を付与させることができた。豆乳2や豆乳3による豆腐は、酸化酵素の酸化作用が抑制されて、SH基のS−S化(酸化)が進まず、柔らかめの豆腐になったと考えられる。 このように第1段目の加熱(予熱工程)におけるあまりにも急激な加熱は豆腐への食感や風味に対し逆効果をもたらすと考えられる。本発明では液中磨砕で得た呉液を50℃ないしは70℃の温度帯では気密かつ低酸素条件ないしは気密制御された条件で予熱を行うこと、特に50〜70℃において酸化酵素活性が半減する作用の穏やかな温度帯で酸素濃度を制御しながら、豆乳・豆腐の商品上、許し得る風味の範囲で、タンパク質のS−S結合を促す方法であり、プリッとした滑らかな食感と、後味がすっきりした風味を併せ持つ豆腐ができることを示した。

【0065】

(比較例2) 比較例1と同様の大豆を用いて、比較例1と同様の豆乳プラントで呉液の輸送手段に蒸気エジェクタY1を用いて、それ以外は比較例1と同様として豆乳を調製し、得られた豆乳

(豆乳5)について、前記豆乳3、4と共に臭い識別試験を行った。

【0066】

上記実施例2,3と比較例1,2とで得られた豆乳ついて、豆乳5mlを臭いが無くなるまで窒素ガスで洗浄したサンプルバッグに入れ、窒素ガスで袋内を置換した。その後、室温に約2時間放置し測定用試料(ガス)とした。臭い識別装置FF−2A((株)島津製作所製)、測定シーケンスASmell、条件:ガス吸引時間60秒、室温にて測定を行った。得られたデータは解析用ソフトウェア((株)島津製作所製)で処理した。結果を表2に示す。

【0067】

【表2】

【0068】

臭い類似度とは、臭いの質がどの系統に近いかを示す。ここでは、アルデヒド系(刺激的な青臭い臭い、焦げ臭、刺激的な甘酸っぱい臭い)にどの程度近いかを示す。例えば、アルデヒド系の類似度が50%と算出された場合、アルデヒド系との類似性が50%という意味である。臭気寄与値とは、各系統の臭いの強さを臭気指数相当値で示した値である。ここでは、アルデヒド系(刺激的な青臭い臭い、焦げ臭、刺激的な甘酸っぱい臭い)の臭いの強さを臭気指数相当値で示した値である。アルデヒド系の臭いは豆乳や豆腐の不快臭の原因ともなるnヘキサナールも含まれており、不快臭の尺度として重要である。

【0069】

表2から、実施例3(豆乳4)が最も不快臭の発生が抑制されていることが分かる。不快臭の発生を抑えるには、少なくとも50℃まで低酸素下で短時間に加熱して大豆中の酸化分解酵素の活性を半減させることが有効であることが分かる。

【0070】

臭い識別試験の結果、最も不快臭の強い比較例1と比較的不快臭が弱い実施例2(豆乳3)について過酸化物価の測定を行った。大豆中の酸化分解酵素によって脂質が酸化分解されるが、脂質の酸化度の指標の一つに過酸化物価がある。過酸化物価を測定することで、酸化分解酵素による酸化の度合いを比較した。図5に示すように、比較例1では7.0meq/kg、実施例2では3.7meq/kgであり、短時間の内に呉液を予熱して引き続き加熱を行った豆乳の方が過酸化物価の値が低くなった。このことは実施例2の豆乳製造方法の方が比較例1に比べて酸化分解酵素の活性を抑えており、そのことにより不快臭の発生を抑えていると推定される。

【0071】

(比較例3)

次に、図2に示すように、浸漬した大豆を液中(水中、水温15℃)下で磨砕し、スラリー状の呉液を種箱(呉液タンク)Bに1バッチ分(1釜分)を貯め、種箱Bに貯められた呉液に豆乳濃度調整のために適量(大豆吸水率、粉砕水量、豆乳濃度設定値、一釜当たりの大豆量等の値から計算される)を加水し(さらに消泡剤が添加されることが多いが実施例では無添加)、送液ポンプPpにて加水された呉液を蒸煮缶Nへ送液した。蒸煮缶Nに送液した呉液は5分以内に106℃にまで達するように蒸気圧と蒸気インジェクションのバルブ開度を調整して加熱し、加熱後直ちに搾り装置Sにて豆乳(豆乳6)とオカラに分離した。蒸煮缶Nにおける呉液の加熱時間と温度との関係を図6に示す。

【0072】

(実施例4) 図1に示すように、浸漬した大豆を液中(水中、水温15℃)下で磨砕し、スラリー状の呉液をポンプPpで蒸煮缶Nへ送液した。送液ポンプPpの出口には予熱を行うために蒸気インジェクションY1が取り付けられており、送液ポンプPpの通過後直ちに呉液を80℃に予熱した。呉液が磨砕されてから予熱されるまでは数秒程度である。また、予熱を均一にするために蒸気インジェクションY1の後に静止型ミキサーK1を取り付けており、呉液が静止型ミキサーの内部を通過するときに攪拌・混合される。予熱した呉液をさらにバッチ式蒸煮缶Nで加熱し、比較例3と同様に5分以内で106℃に達するように蒸気インジェクションにより加熱した。加熱終了後、直ちに搾り装置Sにて豆乳(豆乳7)とオカラに分離した。蒸煮缶Nにおける呉液の加熱時間と温度との関係を図6に示す。

【0073】

実施例4と比較例3について、それぞれ得られた豆乳7および豆乳6を味認識装置SA402B(株式会社インテリジェントセンサーテクノロジー製)にて測定した。測定には7種類のセンサーを用いた。測定方法は、先ず無味の基準液中で基準電位(Vr)を測定し、次にサンプル(豆乳)中で電位(Vs)を測定した。基準液で簡単に共洗いし、再度基準液中で基準電位(Vr’)を測定した。Vs−Vr=先味と呼ばれ、人が食物を口にしたときにまず感じる味で、総合的な味覚情報である。Vr’−Vr=後味(あとあじ)で渋味、苦味の情報を得ることができる。使用した基準液はKCl(30mM)+酒石酸(0.3mM)とした。

【0074】

測定の結果、図7に示すように従来法(比較例3)と本発明の方法(実施例4)で調製した豆乳の測定値において差がみられた。すなわち、実施例3は比較例3に対して、苦味雑味と渋味が少なくて、苦味のマイナス値が増している。図7において苦味の値はマイナスとなっているが、これは相対的な測定によるからである。測定値が小さいほど味覚は低くなるため、液中磨砕と予熱を組み合わせた方が従来法よりも不快味(苦味雑味、苦味、渋味)を抑えていることが分かる。なお、図7の縦軸は、1目盛りがウェーバー比20%に相当し、人が確実に舌で違いを感じることができる最小単位となっている。

【0075】

一方、それぞれの豆乳6、7について、12人にて試食評価を行った。これらの結果を表3に示す。なお、数値は平均値である。

【0076】

【表3】

【0077】

表3に示したように、従来法(比較例3)の豆乳は渋みが感じられ、本発明の方法(実施例4)の豆乳は渋さは感じられず後味がスッキリしたという評価結果を得た。図7に示したように、味覚センサーを用いた客観的な官能評価とも相関しており、十分に味の差を認識できることができることが分かった。

【0078】

(実施例5)

前記実施例3を参考に、同様の製法および装置を用いて、豆乳を得た。即ちH18年度産米国大豆(オハイオ、小粒)を用いて、12時間、13℃の流水に浸け、大豆に吸水させた(吸水倍率2.14倍)。吸水後の漬大豆を3.7俵/時間の能力で、挽き水流量8.0L/分で3分間、液中磨砕方法で磨砕して得た呉液(比重1.05;14℃;生大豆で11.1kg分)約48kgを得て、予熱を行わずに直接に加熱装置(高井製作所製豆乳製造プラント型式NS2000−S;バッチ式蒸煮缶、攪拌装置付き)に送り、液体消泡剤(花王製クレトンワイドLV)50gを注入した後、呉液温度15℃から約25℃まで約2分間で約5℃/分の緩慢な昇温速度で加熱(第1段階加熱)後、80℃まで約1分間で約50℃/分の急速な昇温速度で加熱(第2段階加熱)し、次いで、90℃まで約1分間で約10℃/分の昇温速度で加熱(第3段階加熱)し、その後、約94〜95℃まで約4分間で約1℃/分の極緩慢な昇温速度で追い炊き(第4段階加熱)して、加熱工程を終了させて、直ちに、搾り装置S(商品名;(株)高井製作所製シリウス)にて豆乳とオカラを分離し、約16%brixの豆乳1、豆乳2各約42kgを得た。各豆乳は直ちに10℃以下まで冷却し、豆乳流量323L/h、ニガリ液(赤穂化成製「ソフトウェハー」、塩化マグネシウム含量13%w/w)を6.5L/hで連続的に静止型ミキサーで混合し、耐熱性豆腐容器に密封し、80℃45分間ボイル加熱後、冷却して充填豆腐を調製した。

前記加熱装置において、バッチ釜に付属している攪拌装置の回転数について、通常どおり終始20rpm(ゆっくりした攪拌状態)の場合で得た豆乳8(比較例)と、50〜70℃の範囲において釜内の上部空間を常に清浄な空気を充満させながら40rpm(かなり強い攪拌状態で気泡を噛み込む状態)にして得た豆乳9(実施例)と、50〜70℃の範囲において釜内の上部空間を常に水蒸気を吹き流して充満させながら40rpmにして得た豆乳10(実施例)及び、50〜70℃の範囲で20rpm(ゆっくりした攪拌状態)にして蒸気配管に蒸気エジェクタを取り付けて空気を吸い込ませた空気混合蒸気を用いて得た豆乳11(実施例)について、前記実施例1同様の豆乳・豆腐の品質比較を行い、結果を表5に示した。

【0079】

【表4】

【0080】

表4は、2007年産カナダ産白目大豆を15℃井戸水を流水しながら14時間浸漬して、15℃の井戸水と液中磨砕装置(高井製作所製「OECグラインダー」)を用い、液中磨砕して得た呉液の風味変化を示す。生呉をパックに取り、室温(約15℃)放置し、官能評価した。呉液温度は、最初16.5℃であり2時間後は14.5℃であった。一方は攪拌してエアーを噛ませたものと、攪拌せず静置のものと、青臭みを嗅ぎ、強弱を比較評価した。空気を抱き込んだ方の呉液でも、15℃付近で5分間程度であれば官能的には、空気を抱き込まない呉液と差は感じなかった。10分を過ぎると、かすかに差が分かり、約40分では明らかに臭気の差が生じていた。したがって液中磨砕された生の呉液は、多少高めの酸素濃度下に晒されても静かに滞留させる場合であれば30分間程度は臭気上の問題は少なく、一方、積極的に酸化条件においても酸化酵素活性の低い温度域(酵素反応が緩やかな範囲;15℃以下、50℃以上70℃未満)では15分間、好ましくは5分間程度までならば、商業的にも豆腐品質上、大きな支障になり得ないことを示唆した。なお、商業的とは、従来の豆腐に比べて、風味の違いが誰にでも十分に分かり、差別化できる商品であるということを指す。

【0081】

【表5】

【0082】

表5によれば、比較例の豆乳8は、豆乳としては評価が高いが豆腐としては柔らかく低い評価になったのに対して、バッチ釜で激しい攪拌を行った場合(豆乳9)や、空気を適度に含む水蒸気を呉液に吹き込む場合(豆乳11)は若干渋味等が出るが、比較的サラリとした喉越しで甘みもあり、製品上問題になるものではなく、むしろ豆腐としては豊かな甘味のある風味で硬めで食感もよく、全体としての高い評価を得た。また酸化酵素活性の高い温度帯でもバッチ釜内の上部空間に飽和水蒸気を吹流した場合(豆乳10)は豆乳8と比べてもほぼ同様に後味がスッキリとした豆乳になり、タンパク質の酸化程度も低い(SH基相当値が高い)が、同じように豆腐としては最も柔らかくべチャッとした食感であり低い評価であった。このように加熱中、特に50〜70℃において、酸化的条件を適度に設けることによって、風味に支障を与えない範囲で、好ましい甘い香りを形成させながら、タンパク質の酸化、すなわちS−S結合が適度に形成させて豆腐物性を向上させ得ることを明らかにした。

【0083】

以上、本発明は、上述した実施の形態に限定されるものではない。例えば、ここでは、予熱装置Y1と加熱装置Nとの間に攪拌混合装置K1を備えるとしたが、予熱装置Y1の前後に攪拌混合装置K1を備えてもよい。このように、本発明は、その趣旨を逸脱しない範囲で適宜変更が可能であることは言うまでもない。

【技術分野】

【0001】

本発明は、大豆中に含まれる酸化分解酵素等による脂質の酸化分解等の成分変化を抑えて風味を向上させて、また豆腐用豆乳としても物性向上を図る豆乳製造方法及び豆乳製造装置に関する。

【背景技術】

【0002】

豆腐や豆乳は、大豆を原料とした栄養価の高い伝統的な健康食品である。近年、自然食品としての豆腐や豆乳が健康志向の中で脚光を浴びている。一方、豆腐や豆乳には特有の不快臭や収斂味があることから大豆製品は嫌われ伝統的な健康食品として見直される中、特有の不快臭や収斂味を抑えて飲みやすい豆乳という、これまでにない高い品質が求められている。

【0003】

大豆特有の不快臭の代表的なものには、青臭みがあり、青草から発するような鼻につく臭いであり、酵素の一種であるリポキシゲナーゼ等の作用(酸化分解反応)によるところが大きい。リポキシゲナーゼは大豆中に存在する不飽和脂肪酸と反応し過酸化脂質を生成し, この過酸化脂質はさらに分解され、中鎖アルデヒド・アルコール類等に変化し、それらが不快臭(青臭み)の原因となる。リポキシゲナーゼが働くためには、基質となる脂質と酸素が必要である。学術文献1によれば、リポキシゲナーゼには3種類のアイソザイムが存在し、L1、L2、L3のうち、L2が特に青臭み発生に影響しており、その失活温度は酵素活性が半減する60℃としている。また、糖分解酵素であるβ−グルコシダーゼは大豆中のサポニンやイソフラボノイドの配糖体の糖を分離して、不快味や収斂味のより強いアグリコンを生成させる。文献1によれば、β−グルコシダーゼの失活温度は50℃とされている。また15℃以下ではこれら諸酵素の作用は抑制されることが知れている。つまり、豆乳や豆腐の不快臭を抑えるためには、酸化分解酵素が働かないように、予め大豆を高温加熱したり(特許文献4)、熱水磨砕する酵素失活処理法(特許文献5)、該酵素類が局在する胚軸の除去処理法(特許文献8)、pH調整剤でアルカリ側に調整処理法(特許文献4、9、10)、酵素阻害剤の添加法(特許文献7)、無酸素や低温環境での大豆の磨砕法(特許文献3、6、9)、などの技術が非常に多数知られている。大豆に直接、熱水を加えて、リポキシゲナーゼを失活させる方法も検討されているが、大豆の貯蔵タンパク質が不溶化するために、豆乳固形分の抽出率低下を招くという問題がある。また大豆を磨砕後直ちに所定の温度に加熱して、酸化分解酵素を失活することが効果的である(特許文献2)が、凝固剤を添加しても凝固しなかったり、凝固させても柔らかく、風味のない味の薄い豆腐しかでなかったりして、評判がよくない。

その他の方法としては、一部で、原料としてリポキシゲナーゼ遺伝子欠損大豆が用いられている。しかしながら、リポキシゲナーゼ遺伝子欠損大豆は普通の大豆に比べて3〜4割価格が高く、大幅なコスト増に繋がるという問題がある。

【0004】

このような状況から、低酸素下で大豆を磨砕して、生成された呉液をすみやかに所定の温度に加熱する豆乳製造装置の改良が進められている。特許文献1には、浸漬大豆を無酸素雰囲気下で磨砕した後、得られた呉液を空気と接触しない状態で瞬間連続式加熱装置へ移送し、該瞬間連続式加熱装置内を呉液で充分に満たした状態で連続的に呉液を80℃、1秒間相当以上の条件にて加熱する無臭豆乳の製造方法が開示されている。また、特許文献2には、水中にて大豆を磨砕し、生成された呉液を引き続き移送ポンプにて磨砕部と接続された接続パイプから移送パイプへと送り出し、加熱装置により、所定の温度に加熱する穀類連続磨砕装置及び豆乳の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭52−154545号公報

【特許文献2】特開2005−304474号公報

【特許文献3】特開昭52−154545号公報

【特許文献4】特開昭52−125667号公報

【特許文献5】特開昭53−047553号公報

【特許文献6】特開昭62−502864号公報

【特許文献7】特開昭51−029280号公報

【特許文献8】特開昭64−086851号公報

【特許文献9】特公昭56−050818号公報

【特許文献10】特開昭53−091161号公報

【特許文献11】特開平05−184293号公報

【特許文献12】特開昭53−066465号公報

【特許文献13】特開2006−015206号公報

【非特許文献】

【0006】

【非特許文献1】日本食品工業学会誌第36巻第4号、318−324頁(1989)

【非特許文献2】日本食品工業学会誌第36巻第8号、658−663頁(1989)

【非特許文献3】大豆たん白質研究会会誌第15巻、36−40頁(1994)

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来の特許文献1および2の装置は、リポキシゲナーゼが働かないように、加熱装置にて短時間で一気に呉液を80℃以上に加熱するとしているが、呉液を急激に加熱すると、脂質酸化酵素を失活できて、豆乳の風味は青臭みが抑えられ、あっさりする反面、加熱むら(温度ムラ)により焦げ臭くなったり、泡立ち易くなったり、粘度が高くなりすぎたりする。得られた豆乳を凝固させて豆腐にしたときに、後味がすっきりし過ぎた豆腐になり、保水性が低く弾力性も不十分であったりする。ときには不均一なゲルとなり、充填豆腐ではパックに豆腐が付着しやすく、木綿豆腐では濾過布に豆腐が付着しやすく、不良品やロスの発生などの問題や、それらの豆腐は食感や風味の面で物足りず、かえって評価が悪くなるという問題がある。つまり、単に飲用豆乳であればそれでもよいが、豆腐用豆乳として、豊かな風味で、食感のよい品質の豆腐にするのは困難であった。

一方、製品の豊かな風味を出すためには、加熱装置における煮沸時間の調整が不可欠であるが、急速な加熱や緩慢な加熱に応じて、前後工程のバランス調整が必要となる。また大豆の大きさ・硬さや電圧変動などの外乱による磨砕装置の負荷変動が生じて、呉液流量が必ずしも一定ではない場合もある。たとえば2段磨砕などはその負荷変動がさらに複雑に発生する。その影響で、完全密封のシステムで連結されたシステムでは自ずと加熱への変動につながり、豆乳・豆腐の品質変動につながっていた。

【0008】

そこで本発明の目的は、加熱ムラを防止しつつ、青臭みの原因である各種酵素の失活を完結させ、さらに、適度なタンパク質の熱変性と、豊かな風味の形成を起こさせることによって、得られた豆乳を凝固させたときに、保水性が高く、食感・風味共によい豆腐品質に加工することができて、なおかつ、負荷変動を吸収できるシステムによる生産効率向上を兼ね備えた安定な豆乳製造方法及び豆乳製造装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明にかかる豆乳製造方法は、大豆を挽き水とともに気密機構の磨砕部において低酸素状態の水面下で磨砕して、比重が1.00〜1.10の呉液とする液中磨砕工程と、前記液中磨砕工程で得られた呉液を15℃以下に保持できる冷却保温装置を備える滞留工程、又は、呉液に触れる空気層を低酸素状態にすることによって、気密状態に近い状態に保持する滞留工程と、滞留工程で得られた呉液を昇温する予熱工程と、その予熱工程で加熱した呉液を予熱の温度と同じか又は予熱の温度よりも高い温度で加熱を行う加熱工程とを備えることを特徴とする。また、本発明にかかる豆乳製造方法は、大豆を挽き水とともに気密機構の磨砕部において低酸素状態の水面下で磨砕して、比重が1.00〜1.10の呉液とする液中磨砕工程と、前記液中磨砕工程で得られた呉液を15℃以下ないしは5分間以内に滞留する滞留工程と、滞留工程で得られた呉液を15℃以上、50℃未満まで昇温する予熱工程と、その予熱工程で加熱した呉液を予熱の温度と同じか又は予熱の温度よりも高い温度で50〜70℃まで加熱を行う加熱工程とを備えて、前記滞留工程又は前記予熱工程又は前記加熱工程のいずれか1つにおいて呉液と空気との接触を制御することを特徴とする。

【0010】

本発明にかかる豆乳製造方法は、まず、大豆は挽き水とともに磨砕部において液中磨砕装置により液中磨砕され呉液となるので、酸素濃度の低い水中にて大豆を磨砕することになり、生呉はリポキシゲナーゼ等による成分酸化反応が抑制された状態になる。この生呉は、その後も気密状態または15℃以下を保つことによって、リポキシゲナーゼ等の酸化分解酵素の作用を抑制することができる(表4)。またはその生呉が開放のバランスタンクに一時的に貯留されて、半気密状態に置かれても、激しい攪拌等を避けて、空気との接触が促進されず静置に近い状態を保たれるならば、ほんの表面付近だけの酸化反応で収まり、しかも各種酵素が作用しにくい温度環境(15℃以下)であったり、5分間程度であったりすれば、酸化反応による青臭み発生の影響はわずかである。商業的に許容される風味であれば何ら問題ない。むしろわずかな青臭みがある方が、豆腐らしい風味がして評価が高い場合もある。また気密条件下で酸化反応を抑えながら、他の分解酵素が少し作用するように熟成時間を設けることにより、イソフラボン等の生理作用を向上させることも可能になる。また酸化酵素の作用を少し効かせることによって、タンパク質の酸化(S−S結合の生成)も起こり、豆乳・豆腐の物性を向上させる。該バランスタンクは連続した工程で、前工程の液中磨砕工程での能力や負荷変動や、後工程の予熱工程における能力とのバランスを調整する目的で設けられる。特に後工程がバッチ式加熱装置(例えば煮沸缶2基以上を配置する工程など)であって処理能力を向上させる場合、バランスタンクは不可欠になる。なお、該バランスタンクには簡易のカバーを設けたり、内外気の出入口を制限し半気密状態にしたりして、更に機内に不活性ガス(窒素ガス、二酸化炭素ガス)ないしは水蒸気を吹き流すなどの手段によって、無酸素状態ないしは低酸素状態に保てば一層効果的である。

【0011】

次に、液中磨砕して得られた呉液は、接続パイプに取り付けられた予熱装置に送液され、予熱装置にて速やかに予熱されることで、リポキシゲナーゼ、ポリフェノールオキシダーゼやパーオキシドリアーゼ等の酸化分解酵素やβ−グルコシダーゼ等の糖質加水分解酵素を素早く失活ないしは活性を半減させることができる。ここで、予熱装置は、接続パイプに蒸気を供給して加熱することにより、蒸気が呉液内に散乱することにより、急速に高温で加熱しても、加熱ムラを防止することができる。また、前記接続パイプの予熱装置と加熱装置との間において呉液を攪拌混合することにより呉液を均質にする攪拌混合装置を設けることで呉液の分離を抑えて加熱ムラをさらに防止できる。

【0012】

前記予熱装置としては、前記接続パイプに蒸気を供給して連続的に加熱する蒸気エジェクタ、蒸気インジェクション、又は、蒸気インフュージョンが好ましいが、バッチ式でも構わない。これらの装置は、高温高圧蒸気をノズルから噴射させ、呉液を連続して直接加熱することができる。また蒸気エジェクタや蒸気インジェクションでは加熱装置まで呉液を送液する機能を有し、移送手段ないしは移送補助手段としても兼用することができる。蒸気インフュージョンの場合はポンプなどの別途送液手段による送液となる。

【0013】

予熱装置で予熱された呉液を直ちに加熱装置に送液し、加熱装置にて加熱することで、加熱ムラを防止しつつも、各種酵素の失活を完結させ、さらに、適度なタンパク質の熱変性と、適度な風味の形成を起こさせることによって、得られた豆乳を凝固させたときに、保水性の高い、風味のよい豆腐品質に加工することができる。ここで、前記予熱装置において呉液を60℃〜80℃に予熱し、前記加熱装置において予熱装置の予熱の温度と同じか又は予熱の温度よりも高い温度で加熱することにより、加熱ムラを防止しつつ、後味がすっきりした甘みのある豆腐を製造することができる。前記予熱時間は、60秒以下、好ましくは10秒間以下の短時間が望ましく、昇温速度としては5〜500℃/秒、好ましくは50〜200℃/秒の急速な(ないしは瞬間的な)加熱が望ましい。また、予熱後、例えば1〜3600秒間、好ましくは0.1〜10分間、予熱最終温度で保持してもよい。予熱装置(ないしは予熱工程)直後に冷却装置(冷却工程)を設けて、一旦、79℃以下、好ましくは0〜75℃に冷却(または冷蔵)してもよい。これによって間欠殺菌効果や、大豆タンパク質の熱変性効果を高めることもできる。加熱装置(ないしは加熱工程)においては、加熱時間(すなわち昇温時間ないしは一定温度の保持時間)を、1秒間〜30分間、好ましくは10秒間〜15分間、更に好ましくは、20秒間〜10分間とすることによって、大豆タンパク質の熱変性を十分に進行させ、豆乳の凝固性または豆腐の保水性・弾力を最適な状態に調整することができる。特に加熱装置(加熱工程)において大豆タンパク質の熱変性温度域である70℃以上、好ましくは75〜110℃の温度域の加熱時間を、30℃/分以下、好ましくは5〜15℃/分の緩やかな昇温速度と、5秒〜10分間、好ましくは15秒〜5分間の保持時間を任意に組み合わせた加熱を行ってもよい。これによって加熱による甘く香ばしい香気成分の生成効果も期待できる。加熱装置(ないしは加熱工程)には一般的な乳飲料で用いられる、急速加熱と急速冷却を組み合わせた高温瞬間殺菌(UHT)装置(高温瞬間殺菌(UHT)工程)等と組み合わせて、110℃〜180℃で、好ましくは0.1〜600秒間の加熱保持時間(例えば110℃で2分間、140℃で5秒間、180℃で0.5秒間等)を設けてもよい。

【0014】

前記予熱された呉液は、その後も60℃以上、好ましくは70℃以上の温度を保つことによって、まだ完全に失活していないリポキシゲナーゼ等の酸化分解酵素の作用を抑制することができる。またはその生呉が開放のバランスタンクないしはバッチ式煮沸缶に一時的に貯留されて、半気密状態に置かれても、60℃以上、好ましくは70℃以上の温度を保ったり、または激しい攪拌等を避けて、空気との接触が促進されず静置に近い状態を保たれるならば、ほんの表面付近だけの酸化反応で収まり、しかも各種酵素が作用しにくい温度環境(15℃以下)であったり、数分間程度であれば、酸化反応による青臭み発生の影響はわずかである。商業的に許容される風味であれば何ら問題ない。加熱装置としてバッチ式煮沸缶を採用する場合、特に豆乳の風味や豆腐の物性を向上させるべく、ゆっくりした加熱工程を設ける場合や、多品種の製品に対応して加熱条件を切り替える必要がある場合に非常に有利である。逆に単一製品の量産ラインでは全て連続システムで構成する方が有利である。予熱工程後に設ける該バランスタンクは、バッチ式煮沸缶を含むような連続的な工程で、前工程の液中磨砕工程での能力や負荷変動や、後工程の加熱工程における能力とのバランスを調整する目的で設けられる。特に後工程がバッチ式加熱装置(例えば煮沸缶2基以上を配置する2連、3連、4連釜等の工程など)であって処理能力を向上させる場合、バランスタンクは不可欠になる。なお、該バランスタンクには簡易のカバーを設けたり、内外気の出入口を制限し半気密状態にして、更に機内に不活性ガス(窒素ガス、二酸化炭素ガスなど)ないしは水蒸気を吹き流し、無酸素ないしは低酸素状態に保てば一層効果的である。

【0015】

加熱装置では、蒸気発生手段により予め釜内を高温蒸気で満たし、供給し続けることによって、生呉と空気の接触を抑えることができる。すなわち、接続パイプにより輸送された呉液は、蒸気発生手段により予め加熱装置内の空気を追い出して、高温蒸気で満たしておいた低酸素状態で加熱されることが好ましい。このように本発明によれば、生呉と空気との接触を極力避けながら、ほぼ密閉状態で大豆成分の変質を抑え一連の動作でスムーズに処理することができる。

なお、圧力調整部を前記接続パイプ上に設けることが望ましい。この圧力調整部によって、前記液中磨砕装置の吐出圧や呉液の粗さ等による微小な圧力や流量の変動を吸収することができるとともに、安定した予熱を行うことができ、長時間運転も実施しやすくなる。圧力調整部はチャッキ弁、圧力調整弁、背圧弁、ボールバルブ、バタフライバルブなどであり、バネ式や空気圧制御、油圧制御方式など、構造上や機構上、特に限定するものではない。また、移送機能を兼ね備えたポンプ類(ロータリーポンプ、ギヤポンプ、モーノポンプ等)であってもよく、これら2種類以上を組み合わせて用いてもよい。圧力調整部の取り付け位置は前記移送ポンプの手前ないしは直後、又は予熱装置の手前ないしは直後であってもよいが、前記接続パイプ上であれば特に場所的限定はない。

【0016】

前記予熱装置ないしは前記加熱装置は、高温水蒸気を熱媒とする加熱装置であることが好ましい。即ち、前記接続パイプに蒸気を供給して加熱する、連続式蒸気エジェクタ、蒸気インジェクション、蒸気インフュージョン方式の装置である、また、高圧高温の熱水を注入する熱水注入方式であってもよい。この熱水注入方式では、蒸気凝縮音が無く、非常に静かであり、作業環境向上ならびに工場周辺への騒音防止効果がある。

【0017】

一方、本発明において、予熱手段(装置)と加熱手段(装置)は分離した形であっても、気密に連結された形でもよい。一般に気密構造を構成した場合、前後工程のバランスを自動調節するための若干複雑な制御手段を備えれば安定した運転が実現できる。ただ水封構造や密封構造のための部品も要し、設備コストは少し高くなるが、中間にバランスタンクを設けることで、安価な装置構成ができ経済的な場合もある。むしろ分離した形の方が安定した運転になり、製品品質も安定する場合がある。また予熱工程(装置)を省き、液中磨砕後、必要に応じて圧力調整手段やバランスタンクを介して、直に加熱工程(装置)に連結する形であってもよい。即ち、バッチ釜で急速な加熱で立ち上げて、80〜90℃まで一気に昇温後、一定時間ゆっくりと炊きあげるような炊き方でもよい。

【0018】

上記液中磨砕工程は、たとえば、特許文献3,6,11〜13に開示されている方法および装置であり、大豆を挽き水とともに水面下で、安定して磨砕できる機構を有する液中磨砕方法および装置であれば特に限定しない。該挽き水は15℃以下が好ましく、大豆は丸大豆を水に浸漬した漬大豆が最適であるが、脱皮大豆等、加工大豆でもよい。該液中磨砕工程で得られる呉液(生呉ともいう。)は比重1以上であり、15℃以下であることが好ましい。該液中磨砕工程、該加熱工程は連続式工程が好ましいが、何れか一方、または両方がバッチ式工程でもよい。なお、挽き水や生呉を液中磨砕後15℃以下に保持することが好ましいのは、磨砕時ないし磨砕後の生呉の滞留時における好ましい温度帯である。

【0019】

本発明においては、前記液中磨砕工程は大豆の磨砕を水面下で行う磨砕工程であって、前後に定量機等を有する気密な形態であり、気密な機構で・構造を有することが好ましい。前記加熱工程が、連続式工程で、例えば、複数の加熱器を直列に備えている搬送パイプで前後を水封できる形態が好ましい。また、バッチ式工程では、例えばタンク容器内を予め、水蒸気や窒素等の不活性ガスで空気を置換することによって、呉液が酸素濃厚な空気に触れることを抑えて、呉液の青臭み発生を極めて少なくできる。加熱中であれば、呉液上部の空間に常に、水蒸気や窒素等の不活性ガスで空気を吹き流し続けて、排気口から空気を駆逐しながら行うことも効果的である。完全な無酸素状態ではないが、呉液の青臭み発生が多少発生しても商品上、大きな影響ではなく、むしろ豆腐用豆乳として効果的である。通常、実際の生産工場ではバッチ連続的に使用するので、煮釜内は常に高温状態であり、水蒸気が充満した環境であり、酸素濃度は非常に希薄であるので、自ずと効果がある。また構造的には圧力容器であったり、バルブ、自動弁などを閉じて密閉できる形態であることが好ましい。さらに機能的に開放炊き・密閉炊きを選択できるシステムが望ましい。

【0020】

また、本発明は、前記液中磨砕工程と前記加熱工程の間に滞留工程Stを設けることを特徴とする(図10(a)(b)、図13(b)(c))。該滞留工程では液中磨砕工程で得られた呉液を所定時間待機させたり、あるいは、所定量を滞留させたりする。滞留する際の呉液温度15℃以下であれば、30分間までであれば、本発明の目的や効果を損なわず、商業的にも全く支障がない。また滞留工程を設けることによって、前記液中磨砕工程と前記加熱工程の能力バランスをとるバランスタンクとして機能させて、前後工程の微妙な変動や、後工程がバッチ式工程の場合には能力向上を図ることができて、好ましい。該滞留工程は、前記液中磨砕工程と前記加熱工程に対して直列ないしは並列に実施してもよい。また気密なパイプ型の保持配管が好ましいが、簡易カバーや通気口・開口部のある開放タンクでもよい。

【0021】

本発明は、前記加熱工程がバッチ式加熱工程であることを特徴とする。バッチ式加熱工程とは、例えば、従来の豆腐製造用に用いられる煮沸用蒸缶(バッチ釜)を使用する。好ましくは、供給蒸気のバルブが少なくとも2系統あり、異なる蒸気流量や蒸気圧を設定できて、指示調節計等のコントローラーの信号で開閉する自動弁を有するシステムがよい。望ましくは該加熱工程をマイコン制御可能な加熱システムが最適である。

【0022】

本発明は、前記液中磨砕工程、前記加熱工程の各加熱工程、各工程間の連結工程のうち、少なくとも1工程において、呉液が空気に接触するようにすることを特徴とする。例えば前記滞留工程や前記バッチ釜において、呉液に空気を接触させる方法である。また積極的に空気(圧縮空気など)を一定量注入する方法でもよい。前記液中磨砕工程、前記加熱工程の各加熱工程や、各工程間の連結工程(接続パイプなど)の何れかに所定量の空気を注入するか、所定時間、空気に接触させてもよい。

【0023】

本発明は、前記予熱工程において、呉液と空気との接触を抑制した気密状態を保ちながら、呉液を15〜50℃の温度範囲に所定時間、加熱または保持することを特徴とする。本発明は、特に15〜50℃の温度範囲において、液中磨砕にて得た呉液を空気に触れることを防止しながら、呉液中の酸化酵素の作用を抑制し、その他の分解酵素(例えばグルコシダーゼやエステラーゼ等)を効かすことができる方法である。これによって例えばポリフェノール類(イソフラボンやサポニン等)の配糖体の糖を除去してアグリコンとして、生理機能性を向上させることが可能になる。またこの15〜50℃の温度範囲を急速に加熱昇温させることによっては、グルコシダーゼをいち早く失活させることもでき、アグリコン化による渋味の生成を抑制することができる。リポキシゲナーゼ活性は50℃では弱まるものの半減する程度であるが、低酸素環境下を保持する間はその作用を抑えることができる。

【0024】

本発明は、前記予熱工程において、呉液と空気との接触を制御しながら、呉液を50〜70℃の温度範囲に、所定時間、加熱または保持することが好ましい。

本発明では、特に50〜70℃の温度範囲では酸化酵素の活性が半減するが、なお緩やかな酸化作用を有する温度範囲であり、呉液と空気との接触を適度に促進させたり、気密下に調整するように制御することが容易になり、豆腐らしい風味の生成やタンパク質の酸化(即ち、SS共有結合の形成)を起こしてしっかりした食感の豆腐とする効果を有する。呉液が50〜70℃の温度範囲では、水蒸気(ないしは酸素)に空気を吸入させて供給し加熱する手段や、バッチ釜の上部空間に清浄な空気(ないしは酸素)を吹き流し、常に高濃度の酸素状態を保つことも有効な補助手段である。さらにはバッチ釜においては呉液の攪拌状態を強く激しくすることでも効果的である。

【0025】

本発明は、前記加熱工程において、呉液を70〜100℃の温度範囲に、所定時間、加熱または保持することを特徴とする。特に大気開放下であることが好ましい。本発明では、特に70〜100℃の温度範囲では酸化酵素が失活する温度範囲であり、呉液と空気との接触を積極的に促進(例えばエアレーションや酸化条件下に置く。)させて、青臭みを発生させずに、タンパク質の酸化反応を化学的に起こしながら、熱変性を進行させることが可能になる。また豆乳・豆腐の風味形成においても、甘い風味成分(DDMPサポニン由来のマルトール等;(学術文献3))の生成などもおこり、また開放状態で水蒸気蒸留のように揮発性成分を一部飛散させて適度な風味に調整することも可能になる。あえて気密下に調整するように制御してもよいが、特に豆腐らしい風味の生成やタンパク質の熱変性上、重要な工程である。ある程度の加熱時間、保持時間をこの温度帯で設けることがタンパク質の酸化を起こしてしっかりした、豊かな香りの豆腐とする効果を有する。なお、予熱工程の後、本加熱工程の前に分離工程を備えて、オカラを分離した半生豆乳を、同様に前記加熱工程において、70〜100℃の温度範囲に、所定時間、加熱または保持することでもよい。この場合も、特に大気開放下が好ましい。該分離工程は液中絞り機構を有することが好ましい。(図13(e)、(d))

【0026】

本発明は、前記加熱工程において、呉液を密閉状態で100〜180℃の温度範囲に、所定時間、加熱または保持することを特徴とする。本発明では、呉液を100〜180℃の温度範囲において、特に100〜120℃で1〜600秒の加熱保持によってタンパク質の熱変性、香ばしさ(例えばタンパク質SH基由来の硫黄臭;茹で卵風味)等の風味成分の付与を主として行なうことができる。また120〜180℃では、特に0.1〜60秒程度の高温短時間加熱処理によって芽胞菌の耐熱性胞子の殺菌を行なうことができる。その後の工程で、間接熱交換、ないしはフラッシングによる急速冷却工程を設けるのが望ましい。また本発明では当然ながら有圧条件であり気密状態であることが好ましい。100℃付近であれば開放状態でもよく、バッチ釜の場合、上部空間内を高温蒸気で前もって置換し、水蒸気が充満された低酸素状態とすることにより、呉液への影響はほとんどない。

なお、予熱工程の後に分離工程を備えて、オカラを分離した半生豆乳を、同様に前記加熱工程において、密閉状態で100〜180℃の温度範囲に、所定時間、加熱または保持することでもよい。該分離工程は液中絞り機構を有することが好ましい。(図13(e)、(d))

【0027】

本発明は、前記予熱工程ないし前記加熱工程において、その加熱時間または保持時間が1秒〜3600秒間であることを特徴とする。本発明は、前記予熱工程ないし前記加熱工程の温度帯における加熱時間(昇温時間)や到達温度での保持時間の合計が1秒〜3600秒間であって、前記加熱の温度帯において、酸化酵素等の作用、タンパク質の熱変性、揮発性香気成分の生成、殺菌などの効果を制御する。あまりにも急速過ぎる加熱や、短時間の加熱では、大豆中の酵素活性が残存する場合もあるため、所定温度における保持時間を設定することは重要である。

【0028】

本発明は、前記予熱工程において、少1秒間あたり0.2〜100℃の平均昇温速度である急速加熱工程を含むことを特徴とする請求項1〜10記載の豆乳製造方法を特徴とする。

本発明では1秒間あたり0.2〜100℃の平均昇温速度である急速加熱工程を含む急速な加熱を行い、所定の温度まで加熱することによって、前記加熱の温度帯における酸化酵素や分解酵素の作用やタンパク質の過度な熱変性等を極力抑えることができる。逆に比較的緩やかな加熱においては、それらの作用や効果を促すことができる。急速な加熱に当たっては、あまりにも急激な昇温では加熱ムラやタンパク質にダメージを与えて、凝固性が悪くなる。

【0029】

本発明は、前記液中磨砕工程から前記加熱工程の間において、酸化剤を注入添加する酸化剤供給工程を設けることを特徴とする。

本発明では、酸化酵素の活性が半減ないしは失活した呉液に対して、食品用の酸化剤を作用させて、その添加量を制御することによってタンパク質の酸化(即ち、SS共有結合の形成)状態を調整して、商業上、風味に支障のない範囲で、豆乳粘度を下げて、硬さがあり、しっかりした食感の豆腐することができる。また調整によっては黄色色素の脱色も起こり、鮮やかな白色の豆乳・豆腐にする効果も期待できる。単に滞留工程で空気に晒すだけの工程も含まれる。特に生の呉液であれば、酸化酵素活性が高い温度範囲(15℃〜50℃)よりも、該酵素活性が半減する温度範囲の15℃未満、ないし50℃以上70℃未満である方が上記品質を制御しやすい。70℃以上、特に80℃以上の温度範囲においても、非酵素的酸化反応を制御することが可能である。

なお、上記酸化剤とは食品(大豆製品)に使用可能な酸化剤であって、例えば、空気、酸素ガス、次亜塩素酸ソーダ水、次亜塩素酸水、過酸化水素水、オゾン水、マイクロ・ナノバブル水、高酸素濃度水、デヒドロアスコルビン酸(ビタミンCの酸化型)を含む食品原材料等である。

【0030】

本発明の豆乳製造装置は、大豆を挽き水とともに気密機構の磨砕部において低酸素状態の水面下で磨砕して呉液とする液中磨砕装置と、前記液中磨砕装置で得られた呉液を滞留させる滞留装置と、滞留工程で得られた呉液を予熱する装置を備えた予熱装置と、予熱装置で加熱した呉液を更に加熱する加熱装置を備えて、前記滞留装置又は前記予熱装置又は前記加熱装置のいずれか1つにおいて呉液と空気との接触を制御することを特徴とする。また、大豆を挽き水とともに気密機構の磨砕部において低酸素状態の水面下で磨砕して呉液とする液中磨砕装置と、前記液中磨砕装置で得られた呉液を滞留させる滞留装置と、滞留工程で得られた呉液を予熱する装置を備えた予熱装置と、予熱装置で加熱した呉液を更に加熱する加熱装置を備えて、前記加熱装置は、大気開放下やエアレーションや酸化条件下に置くように呉液と空気との接触を積極的に促進させることを特徴とする。

本発明は、液中磨砕装置と、接続装置と、加熱装置を連結し、連続的かつ気密に構成された豆乳製造装置である。本装置によって、青臭みが少なく、風味・食感ともバランスがとれた豆乳ないしは豆腐前記の豆乳製造方法を実施できる。加熱装置の後に、冷却装置、脱気装置、分離装置、凝固装置など、通常の豆乳、豆腐製造に使われる装置が任意に連結される。該液中磨砕装置は、たとえば、特許文献3,6,11〜13に開示されている装置であり、大豆を挽き水とともに水面下で、安定して磨砕できる機構を有する液中磨砕方法および装置であれば特に限定しない。該加熱装置は、たとえば、呉液を連続的に、段階的に加熱器を備えて、温度設定や温度調節制御システムを有する連続煮沸装置が好ましい。該接続装置は気密なパイプで構成されていることが好ましいが、これに限定するものではない。

【0031】

本発明は、前記接続装置が、滞留装置と移送装置からなる形態を特徴とする。すなわち、前記液中磨砕装置と、前記加熱装置の間に設けられた接続装置において、呉液を一時的に、ないしは所定時間、滞留させる滞留装置を設ける。これによって前記液中磨砕装置と前記加熱装置の能力バランス、変動調整を行うことができ、安定した呉液の加熱を行なうことができる。滞留装置は大気開放のタンクや通気口を有するタンクであるが、スクリューコンベアやパイプで気密に構成することも可能である。また該滞留装置には攪拌装置や呉液を15℃以下に保持できる冷却保温装置を備えたり、呉液に触れる空気層を低酸素状態にしたりすることによって、気密状態に近い状態に保持してもよい。

【0032】

本発明は、前記加熱装置の少なくとも1つがバッチ式装置であることを特徴とする。

本発明では、加熱装置が滞留工程を兼ねるバッチ釜であることが好ましい。例えば、液中磨砕された呉液を一旦、連続式に予熱(第1段階加熱)した後に、バッチ釜に一定量送液して貯留した後、第2段階以降(第2や第3や第4や第5段階加熱等)の加熱を行なってもよい。また、液中磨砕された未加熱の呉液をバッチ釜に受けてもよく、この場合、温度設定や温度調節制御システムを備えたバッチ釜であることが好ましい。呉液を空気に晒すことを避ける場合は予め釜内を水蒸気(ないしは不活性ガス等)で充満させて、低酸素状態にしておいてもよく、加熱中も同様に上部空間に水蒸気を充満させることも効果的である。

【0033】

本発明は、前記加熱装置を、前記接続パイプに水蒸気を供給して加熱する蒸気エジェクタ、蒸気インジェクション、又は、蒸気インフュージョンであることを特徴とする。

本発明の前記加熱装置(予熱装置も含む)における各加熱器は、高温高圧水蒸気を熱媒とする直接加熱方式で、パイプを流れる呉液に蒸気を吹き込む蒸気インジェクション、蒸気雰囲気下に呉液を噴霧して加熱する蒸気インフュージョン、または呉液に蒸気を吹き込む蒸気インジェクションであって、蒸気流による吸引移送機能を有する蒸気エジェクタであることが好ましい。また180℃近い加熱を行う場合は熱水混合(高温高圧水;例えば10MPaの高圧環境下で、300℃の熱水を呉液ないし豆乳に注入・混合する直接急速加熱。)や、間接加熱を組み合わせてもよい。

【0034】

本発明は、前記加熱装置(予熱装置も含む)において、空気、酸素ガス、次亜塩素酸ソーダ水、次亜塩素酸水、過酸化水素水、オゾン水、ナノバブル水、高酸素濃度水等の食用酸化剤液(乳化状態ないしは水溶液)を注入添加する酸化剤供給装置を設けることを特徴とする。

本発明では、酸化酵素の活性が半減ないしは失活した呉液に対して、食品用の酸化剤である空気、酸素ガス、次亜塩素酸ソーダ水、次亜塩素酸水、過酸化水素水、オゾン水、ナノバブル水、高酸素濃度水等の食用酸化剤液を注入する供給装置を、前記加熱装置に備える点にある。空気、酸素のように気体である場合は、コンプレッサやボンベから加圧供給する形態をとる。液体である場合は容積式ポンプを用いて所定量を注入する形態でもよい。たとえば、加熱熱媒である高温高圧水蒸気の供給配管に蒸気エジェクタ等を備えて、清浄な空気を吸引させて、蒸気とともに空気を呉液に吹き込む形態でもよく、エアレーションによる攪拌効果も期待できる。

【0035】

本発明は、前記接続パイプの予熱装置と加熱装置との間において、呉液を攪拌混合する攪拌混合装置を備えること形態を特徴とする。

本発明は、前記加熱装置における熱媒混合や添加物(消泡剤、pH調整剤、酸化剤など)の混合を促進させる攪拌混合装置を設けることにある。パイプ上であれば、通常の静止型ミキサーや高速回転するロータと固定ステータを有する回転型ミキサーが好ましい。バッチ式装置の場合、前記回転型ミキサーや回転羽根型の攪拌機であればよい。

【0036】

本発明としては、前記加熱装置(予熱装置も含む)またはその前後工程において、呉液を減圧ないしは脱気する減圧脱気装置を備えることが好ましい。本発明では、予熱ないしは加熱を終えた呉液に含まれる、わずかな空気、ガスなどのガス成分を取り除く脱気装置を設けることにある。前記のように空気を積極的に混合した後処理として有効である。また酸化剤(空気等)に触れた呉液や水質や添加物によっては加熱によってガス成分(例えば、炭酸ガス)などを発生する場合もあるので、後工程の搾り工程に支障が出ないように、直ちに脱気処理することが望ましい。場合によっては、加熱前に脱気を行なうことによって、液中磨砕による呉液から完全に空気を取り除くことができる。また極端には普通磨砕の生の呉液(15℃以下が好ましい)を脱気・脱泡することで、液中磨砕と同様の呉液を得ることも可能である。

なお、予熱工程ないしは加熱工程後に分離工程でオカラと分離した半生豆乳ないしは豆乳を減圧脱気するように構成してもよい。この場合、特に、半生豆乳を扱う場合は液中分離工程であることが望ましい。当然ながら、脱気と共に水蒸気が蒸発し、揮発性の不快臭を除去する効果もある。

【0037】

本発明としては、上記乳製造方法または前記豆乳製造装置によって得た呉液から得た豆乳であって、大豆固形分濃度(10〜17%w/w)、pH(6.5〜7.5)の範囲で、20℃以下に冷却した状態での粘度が2,000mPa・s(cP)以下の豆乳とすることが考えられる。

本発明では、特に液中磨砕によって得た豆乳であって、前記液中磨砕から前記加熱工程の間の工程によって、タンパク質の酸化(SH基によるS−S架橋の生成)を促したことによって、20℃以下に冷却した場合でも、粘度を2,000mPa・s(cP)以下に抑えた、飲用としてサラッと飲みやすい豆乳である。

一般に普通に液中磨砕して定法通り煮沸して得た豆乳は、風味は確かにあっさりするが、豆腐にすると、特に物足りない印象を持たれるのが実状である。過去の文献には触れられてない点であるが、同一濃度・pHで、磨砕以外同一製造条件の場合では、液中磨砕した豆乳は、得られる豆乳の大豆固形分濃度が特に14%を超える場合であると、通常磨砕よりも粘りが20%以上、場合によっては、数倍も粘りやすく、同条件で調製した豆腐も、10〜50%程、柔らかく、べチャッとした食感になる特徴(豆腐製品としては通常はマイナス要素)がある。

そこで、本発明では、液中磨砕した場合であっても、前記豆乳製造方法または、前記豆乳製造装置によって、例えば、急速短時間の加熱条件だけでなく、風味付与の面から低温長時間の条件や酸化条件下での加熱条件によって、大豆固形分14〜17%w/wの濃厚な豆乳であっても、粘度を少なくとも2000mPa・s(cP)以下、望ましくは1000mPa・s(cP)以下、最も好ましくは1〜200mPa・s(cP)に調製したことを特徴とする豆乳である。なお、本発明は前記予熱工程後に得た半生豆乳についても同様である。

【0038】

そして、図8に示すような豆乳濃度に応じて、粘度下限と粘度上限の範囲にある豆乳である。図8は、豆乳濃度と豆乳粘度との関係をグラフ化した図であり、図8中の上限を超えると、通常の充填豆腐製造装置の凝固剤混合機では十分ニガリ混合ができず、また泡も噛みやすくなる。また下限を下回ると加熱が不十分であり、豆腐が柔らかくなり、充填豆腐ではパック付きしたり、大豆にもよるが保存中にピンク色等に変色する等の現象が起きやすい。なお、大豆固形分濃度が10%w/wを下回ると柔らかい絹ごし豆腐しかできない。また17%w/wを超える濃度の豆乳を作ることは、濃縮機を使わない限りは通常の製造方法(漬大豆を磨砕した呉液を加熱して絞る方法)で作ることは困難である。また豆乳pHがpH6.5以下では、大豆タンパク質の性質上、豆乳状にはなくゲル化・凝固してしまう。またpH7.5以上では普通の凝固剤量では固まりにくく柔らかい豆腐にしかならない。

【0039】

本発明としては、大豆を水とともに磨砕された、比重1以上の呉液から定法により得た豆乳であって、該呉液に空気を十分に混合して該定法と同様に得た豆乳に比べて、ハンターの表色法における黄色を表すb値の色差が0.20以上高くなったことを特徴とする豆乳とすることが好ましい。一般に普通に空気を巻き込んで磨砕された呉液から得た豆乳は、酸化酵素の酸化作用の影響で、大豆中の黄色色素(イソフラボン類等のポリフェノール類)が酸化されて脱色され、色あせた白色になるのが普通である。これに対して液中磨砕して定法通り煮沸して得た豆乳は、酸化の影響が少ないために明るい黄色の豆乳になる傾向がある。豆腐の場合、白い方が好まれる場合もあるが、大豆本来の黄色を残した豆腐の場合は、抗酸化性などの生理機能性が期待される。

本発明は、前記豆乳製造方法または、前記豆乳製造装置によって、例えば、酸化条件下での加熱条件によって得た豆乳であっても、対照区に比べてb値が0.2以上黄色を強く呈することを特徴とした豆乳である。色の表示法における色相を表すLab表示系(ハンターの表色法)において、色差0.1以上あると肉眼でも差が十分識別できる程度を示す。対照区は液中磨砕で得た生の呉液に十分空気を抱き込ませた場合で、実験区と同様に加熱、分離、脱気等の工程を経て得た豆乳を20℃以下に冷却して、色彩色差計でb値(+側が黄色、−側が青色を示す)を測定し、その差を色差とし0.2以上である場合、本発明の豆乳とする。

【0040】

本発明としては、上記豆乳は、充填豆腐用であることが好ましい。本発明では、特に充填豆腐用の豆乳であって、冷却時に粘度が高すぎると、凝固剤混合が難しくなり、均質な豆腐、食感のよい硬い豆腐になりにくい問題がある。

【発明の効果】

【0041】

本発明によれば、液中磨砕装置により得られた呉液を予熱しながら加熱装置に送り、更に加熱装置で加熱することにより、加熱ムラを防止して、青臭みや収斂味の原因である各種酸化・分解酵素の働きを制御して、適度なタンパク質の熱変性と、適度な風味の形成を起こさせることによって、得られた豆乳を凝固させたときに、保水性の高い、弾力のある、風味豊かな豆腐品質に加工することができる。

【図面の簡単な説明】

【0042】

【図1】本発明の一実施の形態の豆乳製造方法と豆乳製造装置とを説明する模式図である。

【図2】従来の豆乳製造方法と豆乳製造装置とを説明する模式図である。

【図3】本発明の一実施の形態の予熱装置を説明する模式図である。

【図4】本発明の一実施の形態の加熱装置を説明する模式図である。

【図5】本発明の一実施の形態の製造方法と従来の製造方法による過酸化物価の分析結果を示す図である。

【図6】本発明の一実施の形態の製造方法と従来の製造方法による呉液の昇温曲線を示す図である。

【図7】本発明の一実施の形態の製造方法と従来の製造方法による味覚の分析結果を示す図である。

【図8】豆乳濃度と豆乳粘度との関係をグラフ化した図である。

【図9】呉液の加熱時間と呉液温度との関係をグラフ化した図である。

【図10】本発明の一実施の形態を示すもので、液中磨砕工程と前記加熱工程の間に滞留工程を設けた例を説明する図である。

【図11】本発明の一実施の形態を示すもので、液中磨砕工程と前記加熱工程の間に滞留工程を設けた例を説明する図である。

【図12】本発明の一実施の形態を示すもので、液中磨砕工程と前記加熱工程の間に滞留工程を設けた例を説明する図である。

【図13】本発明の一実施の形態の豆乳製造方法の流れ(フロー)を説明する工程図である。

【発明を実施するための形態】

【0043】

以下、発明を実施するための最良の形態について図面を参照しながら詳細に説明する。

【0044】

(従来の例)

図2は、従来の豆乳製造装置を模式的に示したものである。従来の豆乳製造装置は、液中磨砕装置Mと、種箱Bと、移送ポンプPpと、バッチ式蒸煮缶Nと、絞り装置Sと豆乳タンクTとを備え、種箱Bの排出口Bjと移送ポンプPpとを接続する接続パイプP1と、移送ポンプPpと蒸煮缶Nとを接続する接続パイプP2と、蒸煮缶Nと絞り装置Sとを接続する接続パイプP3とを備える。液中磨砕装置Mは、原料大豆と挽き水とを投入するためのホッパー部Mhと、原料大豆と挽き水を送る送り装置Mmと、原料大豆を磨砕するグラインダ部Mgとから構成される。

【0045】

従来の豆乳製造方法は、図2に示すように、原料供給管D1から浸漬水で膨潤した原料大豆が供給されるとともに、水道管W1から挽き水がホッパー部Mhに投入され、グラインダMgによって液中磨砕され、生の呉液が生成される。生成された生の呉液は排出口Mjから種箱Bに排出される。種箱Bは、生の呉液を一時的に貯留する容器である。1バッチ分の呉液が種箱Bに貯まったら、水道管W2から目的の豆乳濃度に応じた量の水と消泡剤を加える。呉液は種箱Bの中の空気を噛み込み易く、消泡剤の添加が必要となる。貯まった呉液は排出口Bjから移送ポンプPpに排出され、移送ポンプPpから加熱装置である蒸煮缶Nに移送される。蒸煮缶Nに移送された呉液は、蒸気管J2から供給される加熱蒸気により加熱される。加熱後の呉液は接続パイプP3を通って絞り装置Sに送液され、絞り装置Sにて豆乳とオカラとに分離され、生成された豆乳が豆乳タンクTに運ばれる。

従来の豆乳製造方法は、上記のように1バッチ分(1蒸煮缶分)の呉液を種箱Bに貯めてから蒸煮缶Nに送液されるため、液中磨砕されてから蒸煮缶Bに送液されて加熱開始されるまでに1バッチ分の呉液を種箱Bに貯めるだけの時間を要する。また、種箱Bにて呉液が大気に触れることから、大豆中に含まれる酸化分解酵素が働く余地があり、不快臭が発生していた。

【0046】

(本発明の第1の実施の形態)

図1は、本発明の豆乳製造装置Z1を模式的に示したものである。本実施の形態の豆乳製造装置Z1は、液中磨砕装置Mと、移送ポンプPpと、予熱装置Y1と、圧力調整部Hb1と、攪拌混合装置K1と、バッチ式蒸煮缶Nと、絞り装置Sと豆乳タンクTとを備え、液中磨砕装置Mの排出口Mjと移送ポンプPpとを接続する接続パイプP1と、移送ポンプPpから蒸煮缶Nまでを接続する接続パイプP2と、蒸煮缶Nと絞り装置Sとを接続する接続パイプP3とを備える。ここで、液中磨砕装置Mとバッチ式蒸煮缶Nと絞り装置Sと豆乳タンクTとは、従来の装置を使用した。

【0047】

液中磨砕により生成された生の呉液は排出口Mjから排出される。排出口Mjと移送ポンプPpとは接続パイプP1にて接続されており、生成された呉液は連続的に移送ポンプPpにて予熱装置Y1に移送される。本実施の形態では、ポンプ(ロータリーポンプ、モーノポンプ、ギヤポンプなど定量性のあるポンプが好ましい。)Ppを備え、速やかに予熱装置Y1に呉液goを供給できるようになっている。ここで、上記ポンプPpの他、重力による自然流下やサイホン現象や、予熱装置Y1等に付設した減圧真空装置による減圧吸引を利用する装置であっても良い。また、蒸気エジェクタなどのように予熱装置Y1と兼用して送液できる装置によっても良い。

【0048】

予熱装置Y1と圧力調整部Hb1と攪拌混合装置K1とは、移送ポンプPpから蒸煮缶Nまでを接続する接続パイプP2に取り付けられている。上記装置は、その構造により適宜、接続パイプP2の外側に取り付けたり、接続パイプP2を加工して取り付けたり、接続パイプP2を分割して取り付けたりする。予熱装置Y1は、液中磨砕装置Mで得られた呉液をただちに加熱するものであり、呉液は上記接続パイプP2の中で外気から遮断された状態でただちに予熱されるので、大豆中に含まれる酸化分解酵素が失活して不快臭の発生が抑えられる。圧力調整部Hb1は、圧力調整部Hb1に入る前の圧力を一定に保つバルブのことであり、設定した圧力以上になると、圧力調整部Hb1を通して余分な圧力を逃

がし圧力調整部Hb1に入る前の圧力を一定に保つ。このため、常に一定範囲の圧力で予熱された呉液を蒸煮缶Nに送液することができる。図1では、圧力調整部Hb1は予熱装置Y1の後に配されているが、前記接続パイプP2上であれば、移送ポンプPpの手前ないしは直後、又は予熱装置Y1の手前等でも良い。攪拌混合装置K1は、送液される呉液を均質にするものであり、送液と同時に均質化され、呉液の予熱(加熱)がより均一に行われる。

【0049】

予熱装置Y1は、蒸気インジェクション又は蒸気エジェクタを使用する。蒸気インジェクションは、3(a)に示すように、呉液goの進行方向aと垂直方向又は進行方向aの方向に傾斜するように配置されてもよく、進行方向aにテーパ加工されたインジェクタから高温高圧蒸気jkを注入することにより、呉液goを直接加熱しながら進行方向aに送液する装置である。また、蒸気エジェクタは、図3(b)に示すように、呉液goの供給口付近に蒸気ノズルが配置され進行方向aに向かって高温高圧蒸気をノズルから噴射させ、呉液goを直接加熱しながら進行方向aに送液する装置である。上記以外に蒸気インフュージョンによっても、蒸気jkによる呉液goの直接加熱と送液が可能である(図示せず)。さらに、予熱時間を短縮するため、蒸気エジェクタ、蒸気インジェクション、又は、蒸気インフュージョンに、高温高圧水、熱水、熱交換器等による間接加熱、通電加熱(ジュール加熱)、IH加熱、マイクロ波加熱や、これらを適宜組み合わせるか、単独で用いても良い。ここで、本実施の形態としては、図12に示すように、移送ポンプPpを介さずに、上記排出口Mjから予熱装置Y1に直接送るものでも良い。その場合、予熱装置は例えば、蒸気エジェクタY2で、移送力を兼ね備える加熱器が好ましく、さらにその後工程に、背圧弁ないしはコントロールバルブ、オリフィス等ように呉液の流量ないしは圧力を一定に保ち、稼働中の液中磨砕装置の気密状態を維持できる手段を設けるのが好ましい。すなわち稼働中は完全密封状態にする必要はなく、磨砕時に空気を噛み込まないように液中磨砕装置内を呉液で充満させるだけでよい。液中磨砕機の始動時ないしは途中停止・再開時には、たとえば別途設けた自動開閉バルブを操作すればよい。また、液中磨砕工程Mと加熱工程Nの間に、滞留工程Baを設けても良い(図10(a)(b))。さらに、加熱装置Nとしては、図11に示すように、上記バッチ式のものに代えて、連続煮沸方式を採ることもできる。

【0050】

予熱装置Y1と加熱装置Nとの間には攪拌混合装置K1を備える。攪拌混合装置K1は、本実施の形態では、蒸気インジェクション装置Y1に整流装置又は静止型ミキサーを直結させ、呉液goを均質に攪拌混合するようにした。整流装置又は静止型ミキサーとは、内部に動力源を持たない混合器であり、スラリー状の生呉が整流装置や静止型ミキサー内の仕切られた部屋を通過する際に、分散・衝突を繰り返して蒸気凝縮水とスラリーを混合する装置である。蒸気インジェクション装置と整流装置、又は、蒸気インジェクション装置と静止型ミキサー、或いは、蒸気インジェクション装置と整流装置と静止型ミキサーとを組み合わせることにより、液中磨砕により生成された呉液を急速に予熱しながら均質な状態で直接蒸煮缶Nに送液することができ、豆乳本来がもつまろやかな味わい(コク)がでる。

【0051】

加熱装置Nは、連続式又はバッチ式のいずれでも良いが、液中磨砕装置Mと予熱装置Y1とは連続式で間欠運転、加熱装置Nはバッチ式間欠運転であることが望ましい。加熱装置Nは、連続式装置であっても良く、連続式装置で連続運転も可能である。本実施の形態では、図4に示すように、バッチ式蒸煮缶による直接蒸気吹き込み加熱装置Nを使用した。ただし、二重壁にヒータ等が内蔵されたバッチ釜のような間接加熱装置を使用しても良い。これらは、缶体n1に呉液導入パイプn2が連結され、内部に呉液攪拌装置n3と、蒸気吹き込み装置である噴射管n4が配されたものであり、上記液中磨砕装置Mから加熱装置Nまで、生呉と空気の接触を極力避けながら、ほぼ密閉状態で大豆成分の変質を抑え一連の動作で処理し、これにより加熱ムラが生じないようになる。加熱装置Nがバッチ式蒸煮缶による直接蒸気吹き込み加熱装置であって、水蒸気ないしは圧縮された不活性ガス供給手段を備え、呉液の飽和水蒸気圧よりも内圧を高く保持しながら、又は、呉液の表面に落とし蓋を配設しながら、加熱しても良い。加熱装置Nがバッチ式蒸煮缶による直接蒸気吹き込み加熱装置であって、水蒸気ないしは圧縮された不活性ガス供給手段を備え、呉液の飽和水蒸気圧よりも内圧を高く保持しながら、加熱を行うことによって、釜内のエアーとの接触を抑えながら加熱が可能になる。すなわち、加熱調理スケールをある程度大きくすることでゆっくりとした加熱が可能になり、原料の調和が取り易く、加熱ムラが出にくく、パイプライン等で連続して呉を煮るよりも煮釜でまとめて呉を煮るほうが原料の調和や風味の調製が取り易く、加熱ムラが出にくいため、おいしい豆乳ができる。また、呉液の表面に落とし蓋を配設しながら、同様に呉液の飽和水蒸気圧よりも内圧を高く保持することで泡立ちを抑えながら均一加熱することも可能である。絞り装置Sは、呉液を固体(おから)と液体(豆乳)とに分離する作用を果たす。

【0052】

次に、上記豆乳製造装置Z1を使用した豆乳製造方法について説明する(図13)。ここで、大豆は、生大豆や粉大豆、脱皮大豆や水漬けした浸漬大豆など形態は特に限定しないが、豆腐の品質や収率の面で、従来通り水に浸漬した漬大豆が好ましい。図13(a)は、滞留工程Stや酸化剤注入工程Ssがない場合の製造工程フローであり、図13(b)と図13(c)は、滞留工程Stや酸化剤注入工程Ssがある場合の製造工程フローである。図13(a)での(本)加熱工程では、それがバッチ式加熱の場合滞留工程を兼ねることができる。なお、図13中の鎖線で示す工程は、必ずしも設けなければならないというものではない。

【0053】

本実施の形態では、まず、大豆は挽き水とともに磨砕部Mmにおいて液中磨砕装置Mにより液中磨砕され呉液となるので(液中磨砕工程)、酸素濃度の低い水中にて大豆を磨砕することになり、生呉はリポキシゲナーゼ等による成分酸化反応が抑制された状態にある。その気泡を含まない生呉の比重は1.00〜1.10であって、水より重くなる。なお、従来の湿式磨砕装置によると、空気を噛み込みながら磨砕することになっているため、細かい気泡を多く含む生呉になっており、リポキシゲナーゼ等による成分酸化反応が直ちに進行する状態であり、その生呉の比重は0.8〜0.9と水よりも軽くなる。

【0054】

上記挽き水としては、溶存酸素を不活性ガスに置換した水、脱気処理した水、チラー水、又は、pH調整した水を用いることが好ましい。前記酵素活性には、至適pH、至適温度、適した基質濃度があることが知られている。そこで予熱装置Y1に加えて、溶存酸素を不活性ガスに置換した水や、脱気水(溶存酸素濃度1ppm以下)を挽き水に使用することによって低酸素濃度下で、酸化酵素反応を抑制することができる。また、チラー水(0〜10℃の清水)を用いることによって各種酵素反応を抑制することができる。また、pH調整した水、具体的にはリポキシゲナーゼやβ−グルコシダーゼ等の至適pHを外すように、弱アルカリ側(pH7〜9、好ましくはpH7〜8)に調整した水を挽き水として液中磨砕に使用することによって、酵素反応の進行を抑制することができる。また、これらの水を組み合わせた水であれば、更に効果的である。ちなみに水道水中の溶存酸素濃度は1〜20ppmの範囲が普通であるが、この程度でも十分に本発明の効果が得られる。なお、挽き水以外には、前記記載の「目的の豆乳濃度に応じた量」の給水、大豆の洗浄や浸漬に使う洗浄用水や浸漬用水、戻し水(油揚生地の場合)、凝固剤を溶く溶水、パック水や水晒し水などの一部、好ましくは全てを上記のような水質調整することも有効である。

【0055】

次に、液中磨砕装置Mで得られた生の呉液は、接続パイプP1を経て送液ポンプPpにより直ちに予熱装置Y1に送液され、予熱装置Y1にて急速に予熱する(予熱工程)。この予熱工程により、リポキシゲナーゼ、ポリフェノールオキシダーゼやパーオキシドリアーゼ等の酸化分解酵素やβ−グルコシダーゼ等の糖分解酵素等を素早く失活させることができる。

【0056】

そして、液中磨砕装置Mにより得られた呉液は、予熱装置Y1により、呉液生成から0.1〜60秒以内に60℃〜80℃に予熱する。引き続き加熱装置Nにより0.1秒〜60分以内に上記温度(60℃〜80℃)以上で、高温殺菌するときは180℃まで加熱する(加熱工程)。

【0057】

一般にリポキシゲナーゼやβ−グルコシダーゼ等の酵素は、80℃以上の温度で失活することが知られているが、学術文献1によれば、グルコシダーゼ活性は約50℃で、主たるリポキシゲナーゼ(L2,L3)活性は約60℃で半減するとされている。しかし、呉液を加熱装置にて過度に急激に加熱すると、加熱むら(温度ムラ)により焦げ臭くなったり、泡立ちやすくなる、さらに豆腐にしたときには不均一なゲルとなり、充填豆腐ではパックに付着し、木綿豆腐では濾過布に豆腐が付着し不良品やロスの発生などの問題やそれらの豆腐は食感や風味が悪くなるという問題がある。また、該呉液を加熱しすぎると脆くなり、弾力の弱い豆腐となる。そこで、液中磨砕装置Mにより得られた呉液を、呉液生成から0.1秒〜60分以内(好ましくは0.1〜60秒以内)で60〜80℃に予熱し、酸化分解酵素等を直ちに失活をさせて、引き続き、0.1秒〜60分以内に上記温度(60〜80℃)よりも高くし、普通の豆腐用豆乳ならば90〜110℃まで、特に高温殺菌するときは180℃までの温度に加熱することで、大豆タンパク質の熱変性と、加熱香気成分など風味の生成が起きる。一定温度に達した後、加熱を弱めるか、又は、停止して、0.1秒〜60分の熟成、蒸らしも適宜、組み合わせて行うことでも良いが、予熱工程の予熱の温度と同じか又は予熱の温度よりも高い温度であることが好ましい。高温短時間の条件にすると(例えば、0.1〜1分以内に100〜180℃)、タンパク質の過度な熱変性を避けて殺菌効果が期待できる。このように、呉液を60〜80℃までの急速昇温と、低温ないしは緩速な加熱(「蒸らし」「熟成」等)の組み合わせによって、脂質や成分の酸化分解・変質を抑えて、風味を向上させた凝固力のある、しっかりした豆腐に仕上がる豆乳をつくることが可能である。また色は明るい黄白色で、味はあっさりしているが、長期保存性を狙う場合は瞬間短時間に130℃〜140℃更には180℃まで昇温することによって、豆乳飲料として飲みやすい豆乳を製造することができる。つまり、豆乳飲料の場合は高温瞬間殺菌するような条件(例えば130〜140℃の温度に2〜3秒間保持する)での加熱でも問題ない。ただし、この条件で加熱してしまうと、豆腐には適さない。蒸気インフュージョン等の蒸気を吹き込む方法による加熱などでは、蒸気と豆乳を直接接触させることで瞬間的に加熱殺菌することができるとともに、豆乳全体に加わる熱量が少ないため、すっきりとしたキレのある味になる。また、蒸気インフュージョン等の蒸気中に吹き込む方法による加熱などでは、大気圧条件下においても可能であるが、加圧条件下で呉液を噴射して、加熱を行っても良い。高圧になるほど使用する蒸気の温度を高く設定できるので、短時間に加熱を行う場合などに有効である。

【0058】

上記加熱装置Nとしては、連続式配管又はバッチ式蒸煮缶のいずれでも良いが、連続式配管内又はバッチ式蒸煮缶N内は、蒸気吹き込み装置n1により予め釜N内を高温蒸気で満たし、供給し続けることによって、生呉と空気の接触を抑えることができ、かつ予熱装置と兼用することもできる。すなわち、加熱装置Nに輸送された呉液は、蒸気吹き込み装置n1により予め連続式配管内又はバッチ式蒸煮缶N内の空気を追い出して、高温蒸気で満たしておいた、低酸素状態の蒸煮缶Nに送液されてスムーズに予熱される。予め釜N内を高温蒸気で満たし、呉液を薄膜状にして加熱する蒸気インフュージョン装置も活用できる。

【0059】

絞り装置(分離装置)Sによって豆乳とオカラに分離され、豆乳の凝固方法は通常通りの方法でよく、特に限定されない。本発明ではいわゆる煮取り法が適しているが、液中磨砕した呉液を一旦、液中分離装置(酸化酵素活性が高い状態のため液中絞り機であることが必要である。)で、生豆乳と生オカラを分離して、その生豆乳を予熱装置Y1に送液してもよい。また、予熱装置Y1で予熱された呉液を分離装置(液中絞り、従来の開放型搾りのいずれでもよい)Sで、半生豆乳と半生オカラを分離して、その半生豆乳を加熱装置に送液してもよい(図10(d)、(e))。酸化酵素失活後であっても非酵素的酸化を抑制する必要があれば分離装置Sや凝固装置についても大気に触れない装置を用いることが望ましい。できれば搾り工程においても、万一残存する酵素活性の抑制のため、呉液温度は15℃以下あるいは60℃以上100℃以下であることが望ましい。

【0060】

ところで、上述の特許文献1、2では、出来るだけ急激に呉液を加熱し、脂肪酸酸化酵素を失活させると良いような記述があり、あまりにも急激な加熱ではタンパク質のSH基は酸化されず残存しやすいが、S−S結合が不足して、タンパク質が熱変性しやすく、豆乳の粘度が増して、にがりを混合する際に不均一になりやすく、豆腐にしたときに弾力や保水性のある豆腐とならず、ベチャッとして歯切れの悪い食感の豆腐となってしまう。特に大豆固形分濃度(豆乳濃度)が10%w/w以上で、17%w/wまでの豆腐用の濃厚な豆乳ほど顕著である。豆乳中のSH基量は大豆タンパク質の熱変性、すなわち球状タンパク質の高次構造の解離や歪み等によって、分子内または分子間にS−S共有結合を形成し、ゲル化やゲルの強度に寄与し、豆腐の食感や保水性などに影響する。

【0061】

(実施例1) 実施例1(豆乳2)として平成17年度産の国産大豆(長野県産ナカセンナリ;中粒)を20時間、15℃の流水に浸け、大豆に吸水させた(吸水倍率2.3倍)。吸水後の漬大豆を3.5俵/時間の能力で、挽き水流量10L/分で3分間、液中磨砕方法で磨砕して得た呉液(比重1.04;15℃;生大豆で10.5kg分)約54kgと、比較例1(豆乳1)として、従来の磨砕方法で同大豆を空気を噛み込みながら磨砕して、同様に得た呉液(比重0.85;15℃;生大豆で10.5kg分)約54kgを、各々予熱を行わずに直接に加熱装置(高井製作所製豆乳製造プラント型式NS2000−S;バッチ式蒸煮缶、攪拌装置付き)に送り、15〜103℃まで最大100℃/分の昇温速度で約2分間加熱(第1段階加熱のみ)し、103℃到達後直ちに、搾り装置S(商品名;(株)高井製作所製シリウス)にて豆乳とオカラを分離し、約13%brixの豆乳1、豆乳2を得た。呉液の加熱時間と温度との関係を図9に示す。

【0062】

一方、予熱(第1段階の加熱)する実施例として、静止型ミキサーを内蔵する蒸気インジェクション装置を備えた加熱装置(高井製作所製豆乳製造プラント型式NS2000−S)を用い、該蒸気インジェクション装置Y1(1.5S、長さ約250mm)に蒸気圧0.4MPa、該加熱装置Nに蒸気圧0.3MPaの蒸気を供給した。前記液中磨砕で得た呉液を気密に連結された移送ポンプによって1.5Sで1.8mのサニタリー配管を約18L/分の流量(流速0.27m/秒)で搬送しながら約7秒後に該蒸気インジェクション装置Y1によって第1段加熱を行った。実施例2(豆乳3)として、該第1段階の加熱を80℃まで1秒間で昇温(70℃/秒)させて約2分間保持した後、103℃まで約20℃/分の昇温速度で加熱し、103℃到達後直ちに、搾り装置Sにて豆乳とオカラを分離し、豆乳3を得た。実施例3(豆乳4)として、該第1段階の加熱を50℃まで1秒間で昇温(45℃/秒)させて約2分間保持した後、第2段階加熱を80℃まで1分間で昇温(30℃/分)させて約3分間保持(ないしは緩やかに加熱)した後、103℃まで約20℃/分の昇温速度で加熱し、103℃到達後直ちに、搾り装置Sにて豆乳とオカラを分離し、豆乳4を得た。得られた各豆乳について、豆乳濃度(アルミ秤量缶に試料数gをとり、恒温槽中で105℃24時間乾燥後、精秤)、pH(ガラス電極式pH計(Horiba,M-8s)により室温にて測定)、色調(色彩色差計(ミノルタCR-100)で反射測定;ハンターの表色法)、粘度(B型粘度計(東京科学計器製B8L))、およびDTNP法(日本食品工学会誌、第36巻、第9号、P707−711、1989年)に準じてSH基相当量を測定し、相対的に比較した。また、各豆乳を10℃以下に冷却して、苦汁(商品名:きよみず(粗製海水塩化マグネシウム))を豆乳1Lあたり8g添加・混合して耐熱性豆腐用容器に充填密封して80℃45分間ボイルした後、冷却し、充填豆腐を試作した。翌日、豆腐の硬さ測定(豆腐を直径23mm、高さ20mmに切り出し、レオメーター(不動工業製、NRM-2002J、プランジャー直径20mm、試料台上昇速度60mm/分、最大荷重1kg、記録紙速度120mm/分)を用いて、室温にて破断試験を行った。各試料から3〜5点を測定し、破断力の平均値を硬さとした。)およびパネラー12人にて試食評価を行った。これらの結果を表1に示す。なお、数値は平均値である。また各豆乳の一部を、後記の臭い識別装置による分析に供した。

【0063】

【表1】

【0064】

表1によれば、SH基相当量は、豆乳2で最も多く、次いで豆乳3、4で、最も少ないのは対照区の豆乳1であった。豆乳評価では豆乳2が最も高い評価ではあったが、味が薄いというコメントもあった。豆乳2による豆腐は柔らかく、後味はスッキリしているが、評価はよくなかった。豆腐の評価の最も高い豆腐は豆乳4で作った豆腐であった。特に豆腐の硬さと豆乳粘度はSH基相当量とは反する結果であった。特に豆乳4では、15−50℃の範囲での一段目の加熱および温度保持によって適度な酸化反応が起こり、SH基のS−S化(酸化)が進み、粘度が出にくく、豆腐の物性も硬くなり、また80〜100℃の範囲での加熱および温度保持によって、適度な甘い風味が生成し、豆乳および豆腐に甘い風味を付与させることができた。豆乳2や豆乳3による豆腐は、酸化酵素の酸化作用が抑制されて、SH基のS−S化(酸化)が進まず、柔らかめの豆腐になったと考えられる。 このように第1段目の加熱(予熱工程)におけるあまりにも急激な加熱は豆腐への食感や風味に対し逆効果をもたらすと考えられる。本発明では液中磨砕で得た呉液を50℃ないしは70℃の温度帯では気密かつ低酸素条件ないしは気密制御された条件で予熱を行うこと、特に50〜70℃において酸化酵素活性が半減する作用の穏やかな温度帯で酸素濃度を制御しながら、豆乳・豆腐の商品上、許し得る風味の範囲で、タンパク質のS−S結合を促す方法であり、プリッとした滑らかな食感と、後味がすっきりした風味を併せ持つ豆腐ができることを示した。

【0065】

(比較例2) 比較例1と同様の大豆を用いて、比較例1と同様の豆乳プラントで呉液の輸送手段に蒸気エジェクタY1を用いて、それ以外は比較例1と同様として豆乳を調製し、得られた豆乳

(豆乳5)について、前記豆乳3、4と共に臭い識別試験を行った。

【0066】

上記実施例2,3と比較例1,2とで得られた豆乳ついて、豆乳5mlを臭いが無くなるまで窒素ガスで洗浄したサンプルバッグに入れ、窒素ガスで袋内を置換した。その後、室温に約2時間放置し測定用試料(ガス)とした。臭い識別装置FF−2A((株)島津製作所製)、測定シーケンスASmell、条件:ガス吸引時間60秒、室温にて測定を行った。得られたデータは解析用ソフトウェア((株)島津製作所製)で処理した。結果を表2に示す。

【0067】

【表2】

【0068】

臭い類似度とは、臭いの質がどの系統に近いかを示す。ここでは、アルデヒド系(刺激的な青臭い臭い、焦げ臭、刺激的な甘酸っぱい臭い)にどの程度近いかを示す。例えば、アルデヒド系の類似度が50%と算出された場合、アルデヒド系との類似性が50%という意味である。臭気寄与値とは、各系統の臭いの強さを臭気指数相当値で示した値である。ここでは、アルデヒド系(刺激的な青臭い臭い、焦げ臭、刺激的な甘酸っぱい臭い)の臭いの強さを臭気指数相当値で示した値である。アルデヒド系の臭いは豆乳や豆腐の不快臭の原因ともなるnヘキサナールも含まれており、不快臭の尺度として重要である。

【0069】

表2から、実施例3(豆乳4)が最も不快臭の発生が抑制されていることが分かる。不快臭の発生を抑えるには、少なくとも50℃まで低酸素下で短時間に加熱して大豆中の酸化分解酵素の活性を半減させることが有効であることが分かる。

【0070】

臭い識別試験の結果、最も不快臭の強い比較例1と比較的不快臭が弱い実施例2(豆乳3)について過酸化物価の測定を行った。大豆中の酸化分解酵素によって脂質が酸化分解されるが、脂質の酸化度の指標の一つに過酸化物価がある。過酸化物価を測定することで、酸化分解酵素による酸化の度合いを比較した。図5に示すように、比較例1では7.0meq/kg、実施例2では3.7meq/kgであり、短時間の内に呉液を予熱して引き続き加熱を行った豆乳の方が過酸化物価の値が低くなった。このことは実施例2の豆乳製造方法の方が比較例1に比べて酸化分解酵素の活性を抑えており、そのことにより不快臭の発生を抑えていると推定される。

【0071】

(比較例3)

次に、図2に示すように、浸漬した大豆を液中(水中、水温15℃)下で磨砕し、スラリー状の呉液を種箱(呉液タンク)Bに1バッチ分(1釜分)を貯め、種箱Bに貯められた呉液に豆乳濃度調整のために適量(大豆吸水率、粉砕水量、豆乳濃度設定値、一釜当たりの大豆量等の値から計算される)を加水し(さらに消泡剤が添加されることが多いが実施例では無添加)、送液ポンプPpにて加水された呉液を蒸煮缶Nへ送液した。蒸煮缶Nに送液した呉液は5分以内に106℃にまで達するように蒸気圧と蒸気インジェクションのバルブ開度を調整して加熱し、加熱後直ちに搾り装置Sにて豆乳(豆乳6)とオカラに分離した。蒸煮缶Nにおける呉液の加熱時間と温度との関係を図6に示す。

【0072】

(実施例4) 図1に示すように、浸漬した大豆を液中(水中、水温15℃)下で磨砕し、スラリー状の呉液をポンプPpで蒸煮缶Nへ送液した。送液ポンプPpの出口には予熱を行うために蒸気インジェクションY1が取り付けられており、送液ポンプPpの通過後直ちに呉液を80℃に予熱した。呉液が磨砕されてから予熱されるまでは数秒程度である。また、予熱を均一にするために蒸気インジェクションY1の後に静止型ミキサーK1を取り付けており、呉液が静止型ミキサーの内部を通過するときに攪拌・混合される。予熱した呉液をさらにバッチ式蒸煮缶Nで加熱し、比較例3と同様に5分以内で106℃に達するように蒸気インジェクションにより加熱した。加熱終了後、直ちに搾り装置Sにて豆乳(豆乳7)とオカラに分離した。蒸煮缶Nにおける呉液の加熱時間と温度との関係を図6に示す。

【0073】

実施例4と比較例3について、それぞれ得られた豆乳7および豆乳6を味認識装置SA402B(株式会社インテリジェントセンサーテクノロジー製)にて測定した。測定には7種類のセンサーを用いた。測定方法は、先ず無味の基準液中で基準電位(Vr)を測定し、次にサンプル(豆乳)中で電位(Vs)を測定した。基準液で簡単に共洗いし、再度基準液中で基準電位(Vr’)を測定した。Vs−Vr=先味と呼ばれ、人が食物を口にしたときにまず感じる味で、総合的な味覚情報である。Vr’−Vr=後味(あとあじ)で渋味、苦味の情報を得ることができる。使用した基準液はKCl(30mM)+酒石酸(0.3mM)とした。

【0074】

測定の結果、図7に示すように従来法(比較例3)と本発明の方法(実施例4)で調製した豆乳の測定値において差がみられた。すなわち、実施例3は比較例3に対して、苦味雑味と渋味が少なくて、苦味のマイナス値が増している。図7において苦味の値はマイナスとなっているが、これは相対的な測定によるからである。測定値が小さいほど味覚は低くなるため、液中磨砕と予熱を組み合わせた方が従来法よりも不快味(苦味雑味、苦味、渋味)を抑えていることが分かる。なお、図7の縦軸は、1目盛りがウェーバー比20%に相当し、人が確実に舌で違いを感じることができる最小単位となっている。

【0075】

一方、それぞれの豆乳6、7について、12人にて試食評価を行った。これらの結果を表3に示す。なお、数値は平均値である。

【0076】

【表3】

【0077】

表3に示したように、従来法(比較例3)の豆乳は渋みが感じられ、本発明の方法(実施例4)の豆乳は渋さは感じられず後味がスッキリしたという評価結果を得た。図7に示したように、味覚センサーを用いた客観的な官能評価とも相関しており、十分に味の差を認識できることができることが分かった。

【0078】

(実施例5)

前記実施例3を参考に、同様の製法および装置を用いて、豆乳を得た。即ちH18年度産米国大豆(オハイオ、小粒)を用いて、12時間、13℃の流水に浸け、大豆に吸水させた(吸水倍率2.14倍)。吸水後の漬大豆を3.7俵/時間の能力で、挽き水流量8.0L/分で3分間、液中磨砕方法で磨砕して得た呉液(比重1.05;14℃;生大豆で11.1kg分)約48kgを得て、予熱を行わずに直接に加熱装置(高井製作所製豆乳製造プラント型式NS2000−S;バッチ式蒸煮缶、攪拌装置付き)に送り、液体消泡剤(花王製クレトンワイドLV)50gを注入した後、呉液温度15℃から約25℃まで約2分間で約5℃/分の緩慢な昇温速度で加熱(第1段階加熱)後、80℃まで約1分間で約50℃/分の急速な昇温速度で加熱(第2段階加熱)し、次いで、90℃まで約1分間で約10℃/分の昇温速度で加熱(第3段階加熱)し、その後、約94〜95℃まで約4分間で約1℃/分の極緩慢な昇温速度で追い炊き(第4段階加熱)して、加熱工程を終了させて、直ちに、搾り装置S(商品名;(株)高井製作所製シリウス)にて豆乳とオカラを分離し、約16%brixの豆乳1、豆乳2各約42kgを得た。各豆乳は直ちに10℃以下まで冷却し、豆乳流量323L/h、ニガリ液(赤穂化成製「ソフトウェハー」、塩化マグネシウム含量13%w/w)を6.5L/hで連続的に静止型ミキサーで混合し、耐熱性豆腐容器に密封し、80℃45分間ボイル加熱後、冷却して充填豆腐を調製した。

前記加熱装置において、バッチ釜に付属している攪拌装置の回転数について、通常どおり終始20rpm(ゆっくりした攪拌状態)の場合で得た豆乳8(比較例)と、50〜70℃の範囲において釜内の上部空間を常に清浄な空気を充満させながら40rpm(かなり強い攪拌状態で気泡を噛み込む状態)にして得た豆乳9(実施例)と、50〜70℃の範囲において釜内の上部空間を常に水蒸気を吹き流して充満させながら40rpmにして得た豆乳10(実施例)及び、50〜70℃の範囲で20rpm(ゆっくりした攪拌状態)にして蒸気配管に蒸気エジェクタを取り付けて空気を吸い込ませた空気混合蒸気を用いて得た豆乳11(実施例)について、前記実施例1同様の豆乳・豆腐の品質比較を行い、結果を表5に示した。

【0079】

【表4】

【0080】

表4は、2007年産カナダ産白目大豆を15℃井戸水を流水しながら14時間浸漬して、15℃の井戸水と液中磨砕装置(高井製作所製「OECグラインダー」)を用い、液中磨砕して得た呉液の風味変化を示す。生呉をパックに取り、室温(約15℃)放置し、官能評価した。呉液温度は、最初16.5℃であり2時間後は14.5℃であった。一方は攪拌してエアーを噛ませたものと、攪拌せず静置のものと、青臭みを嗅ぎ、強弱を比較評価した。空気を抱き込んだ方の呉液でも、15℃付近で5分間程度であれば官能的には、空気を抱き込まない呉液と差は感じなかった。10分を過ぎると、かすかに差が分かり、約40分では明らかに臭気の差が生じていた。したがって液中磨砕された生の呉液は、多少高めの酸素濃度下に晒されても静かに滞留させる場合であれば30分間程度は臭気上の問題は少なく、一方、積極的に酸化条件においても酸化酵素活性の低い温度域(酵素反応が緩やかな範囲;15℃以下、50℃以上70℃未満)では15分間、好ましくは5分間程度までならば、商業的にも豆腐品質上、大きな支障になり得ないことを示唆した。なお、商業的とは、従来の豆腐に比べて、風味の違いが誰にでも十分に分かり、差別化できる商品であるということを指す。

【0081】

【表5】

【0082】

表5によれば、比較例の豆乳8は、豆乳としては評価が高いが豆腐としては柔らかく低い評価になったのに対して、バッチ釜で激しい攪拌を行った場合(豆乳9)や、空気を適度に含む水蒸気を呉液に吹き込む場合(豆乳11)は若干渋味等が出るが、比較的サラリとした喉越しで甘みもあり、製品上問題になるものではなく、むしろ豆腐としては豊かな甘味のある風味で硬めで食感もよく、全体としての高い評価を得た。また酸化酵素活性の高い温度帯でもバッチ釜内の上部空間に飽和水蒸気を吹流した場合(豆乳10)は豆乳8と比べてもほぼ同様に後味がスッキリとした豆乳になり、タンパク質の酸化程度も低い(SH基相当値が高い)が、同じように豆腐としては最も柔らかくべチャッとした食感であり低い評価であった。このように加熱中、特に50〜70℃において、酸化的条件を適度に設けることによって、風味に支障を与えない範囲で、好ましい甘い香りを形成させながら、タンパク質の酸化、すなわちS−S結合が適度に形成させて豆腐物性を向上させ得ることを明らかにした。

【0083】

以上、本発明は、上述した実施の形態に限定されるものではない。例えば、ここでは、予熱装置Y1と加熱装置Nとの間に攪拌混合装置K1を備えるとしたが、予熱装置Y1の前後に攪拌混合装置K1を備えてもよい。このように、本発明は、その趣旨を逸脱しない範囲で適宜変更が可能であることは言うまでもない。

【特許請求の範囲】

【請求項1】

大豆を挽き水とともに気密機構の磨砕部において低酸素状態の水面下で磨砕して、比重が1.00〜1.10の呉液とする液中磨砕工程と、前記液中磨砕工程で得られた呉液を15℃以下に保持できる冷却保温装置を備える滞留工程、又は、呉液に触れる空気層を低酸素状態にすることによって、気密状態に近い状態に保持する滞留工程と、滞留工程で得られた呉液を昇温する予熱工程と、その予熱工程で加熱した呉液を予熱の温度と同じか又は予熱の温度よりも高い温度で加熱を行う加熱工程とを備えることを特徴とする豆乳製造方法。

【請求項2】

大豆を挽き水とともに気密機構の磨砕部において低酸素状態の水面下で磨砕して、比重が1.00〜1.10の呉液とする液中磨砕工程と、前記液中磨砕工程で得られた呉液を15℃以下ないしは5分間以内に滞留する滞留工程と、滞留工程で得られた呉液を15℃以上、50℃未満まで昇温する予熱工程と、その予熱工程で加熱した呉液を予熱の温度と同じか又は予熱の温度よりも高い温度で50〜70℃まで加熱を行う加熱工程とを備えて、前記滞留工程又は前記予熱工程又は前記加熱工程のいずれか1つにおいて呉液と空気との接触を制御することを特徴とする豆乳製造方法。

【請求項3】

前記加熱工程において、呉液を70〜100℃の温度範囲に、所定時間、加熱または保持することを特徴とする請求項1又は2記載の豆乳製造方法。

【請求項4】

前記加熱工程において呉液を密閉状態で100〜180℃の温度範囲に所定時間、加熱ないしは保持する前記加熱工程とを備えることを特徴とする請求項1又は2記載の豆乳製造方法。

【請求項5】

前記液中磨砕工程に、溶存酸素を不活性ガスに置換した水、脱気水(溶存酸素濃度1ppm以下)、又は、チラー水(0〜10℃の清水)を挽き水に用いることによって各種酵素反応を抑制することを特徴とする請求項1又は2記載の豆乳製造方法。

【請求項6】

前記呉液から得た豆乳から、大豆固形分濃度10〜17%w/w、pH6.5〜7.5、20℃以下に冷却した状態での粘度が2,000mPa・s以下である豆乳を得ることを特徴とする請求項1ないし5記載のいずれか1項記載の豆乳製造方法。

【請求項7】

大豆を挽き水とともに気密機構の磨砕部において低酸素状態の水面下で磨砕して呉液とする液中磨砕装置と、前記液中磨砕装置で得られた呉液を滞留させる滞留装置と、滞留工程で得られた呉液を予熱する装置を備えた予熱装置と、予熱装置で加熱した呉液を更に加熱する加熱装置を備えて、

前記滞留装置又は前記予熱装置又は前記加熱装置のいずれか1つにおいて呉液と空気との接触を制御することを特徴とする豆乳製造装置。

【請求項8】

大豆を挽き水とともに気密機構の磨砕部において低酸素状態の水面下で磨砕して呉液とする液中磨砕装置と、前記液中磨砕装置で得られた呉液を滞留させる滞留装置と、滞留工程で得られた呉液を予熱する装置を備えた予熱装置と、予熱装置で加熱した呉液を更に加熱する加熱装置を備えて、

前記加熱装置は、大気開放下やエアレーションや酸化条件下に置くように呉液と空気との接触を積極的に促進させることを特徴とする豆乳製造装置。

【請求項9】

前記液中磨砕装置と前記加熱装置の間に設けられた接続装置において、所定時間待機させたり、あるいは、呉液を一時的に、ないしは所定時間、滞留させる滞留装置を設けることを特徴とする請求項7又は記載の豆乳製造装置。

【請求項10】

滞留装置は、スクリューコンベアやパイプで気密にしたり、攪拌装置や呉液を15℃以下に保持できる冷却保温装置を備えたり、又は、呉液に触れる空気層を低酸素状態にしたりすることによって、気密状態に近い状態に保持することを特徴とする請求項7又は8記載の豆乳製造装置。

【請求項11】

前記予熱装置と加熱装置は、蒸気吹き込み装置を備え、予め空気を追い出し高温蒸気で満たして低酸素状態とする連続式配管又はバッチ式蒸煮缶であることを特徴とする請求項7又は8記載の豆乳製造装置。

【請求項12】

前記予熱装置又は加熱装置は、前記接続パイプに蒸気を供給して加熱する蒸気エジェクタ、蒸気インジェクション、又は、蒸気インフュージョンであることを特徴とする請求項7又は8記載の豆乳製造装置。

【請求項13】

前記接続パイプの予熱装置と加熱装置との間において呉液を攪拌混合する攪拌混合装置を備えることを特徴とする請求項7又は8記載の豆乳製造装置。

【請求項1】

大豆を挽き水とともに気密機構の磨砕部において低酸素状態の水面下で磨砕して、比重が1.00〜1.10の呉液とする液中磨砕工程と、前記液中磨砕工程で得られた呉液を15℃以下に保持できる冷却保温装置を備える滞留工程、又は、呉液に触れる空気層を低酸素状態にすることによって、気密状態に近い状態に保持する滞留工程と、滞留工程で得られた呉液を昇温する予熱工程と、その予熱工程で加熱した呉液を予熱の温度と同じか又は予熱の温度よりも高い温度で加熱を行う加熱工程とを備えることを特徴とする豆乳製造方法。

【請求項2】

大豆を挽き水とともに気密機構の磨砕部において低酸素状態の水面下で磨砕して、比重が1.00〜1.10の呉液とする液中磨砕工程と、前記液中磨砕工程で得られた呉液を15℃以下ないしは5分間以内に滞留する滞留工程と、滞留工程で得られた呉液を15℃以上、50℃未満まで昇温する予熱工程と、その予熱工程で加熱した呉液を予熱の温度と同じか又は予熱の温度よりも高い温度で50〜70℃まで加熱を行う加熱工程とを備えて、前記滞留工程又は前記予熱工程又は前記加熱工程のいずれか1つにおいて呉液と空気との接触を制御することを特徴とする豆乳製造方法。

【請求項3】

前記加熱工程において、呉液を70〜100℃の温度範囲に、所定時間、加熱または保持することを特徴とする請求項1又は2記載の豆乳製造方法。

【請求項4】

前記加熱工程において呉液を密閉状態で100〜180℃の温度範囲に所定時間、加熱ないしは保持する前記加熱工程とを備えることを特徴とする請求項1又は2記載の豆乳製造方法。

【請求項5】

前記液中磨砕工程に、溶存酸素を不活性ガスに置換した水、脱気水(溶存酸素濃度1ppm以下)、又は、チラー水(0〜10℃の清水)を挽き水に用いることによって各種酵素反応を抑制することを特徴とする請求項1又は2記載の豆乳製造方法。

【請求項6】

前記呉液から得た豆乳から、大豆固形分濃度10〜17%w/w、pH6.5〜7.5、20℃以下に冷却した状態での粘度が2,000mPa・s以下である豆乳を得ることを特徴とする請求項1ないし5記載のいずれか1項記載の豆乳製造方法。

【請求項7】

大豆を挽き水とともに気密機構の磨砕部において低酸素状態の水面下で磨砕して呉液とする液中磨砕装置と、前記液中磨砕装置で得られた呉液を滞留させる滞留装置と、滞留工程で得られた呉液を予熱する装置を備えた予熱装置と、予熱装置で加熱した呉液を更に加熱する加熱装置を備えて、

前記滞留装置又は前記予熱装置又は前記加熱装置のいずれか1つにおいて呉液と空気との接触を制御することを特徴とする豆乳製造装置。

【請求項8】

大豆を挽き水とともに気密機構の磨砕部において低酸素状態の水面下で磨砕して呉液とする液中磨砕装置と、前記液中磨砕装置で得られた呉液を滞留させる滞留装置と、滞留工程で得られた呉液を予熱する装置を備えた予熱装置と、予熱装置で加熱した呉液を更に加熱する加熱装置を備えて、

前記加熱装置は、大気開放下やエアレーションや酸化条件下に置くように呉液と空気との接触を積極的に促進させることを特徴とする豆乳製造装置。

【請求項9】

前記液中磨砕装置と前記加熱装置の間に設けられた接続装置において、所定時間待機させたり、あるいは、呉液を一時的に、ないしは所定時間、滞留させる滞留装置を設けることを特徴とする請求項7又は記載の豆乳製造装置。

【請求項10】

滞留装置は、スクリューコンベアやパイプで気密にしたり、攪拌装置や呉液を15℃以下に保持できる冷却保温装置を備えたり、又は、呉液に触れる空気層を低酸素状態にしたりすることによって、気密状態に近い状態に保持することを特徴とする請求項7又は8記載の豆乳製造装置。

【請求項11】

前記予熱装置と加熱装置は、蒸気吹き込み装置を備え、予め空気を追い出し高温蒸気で満たして低酸素状態とする連続式配管又はバッチ式蒸煮缶であることを特徴とする請求項7又は8記載の豆乳製造装置。

【請求項12】

前記予熱装置又は加熱装置は、前記接続パイプに蒸気を供給して加熱する蒸気エジェクタ、蒸気インジェクション、又は、蒸気インフュージョンであることを特徴とする請求項7又は8記載の豆乳製造装置。

【請求項13】

前記接続パイプの予熱装置と加熱装置との間において呉液を攪拌混合する攪拌混合装置を備えることを特徴とする請求項7又は8記載の豆乳製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−81466(P2013−81466A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−267709(P2012−267709)

【出願日】平成24年12月6日(2012.12.6)

【分割の表示】特願2008−552194(P2008−552194)の分割

【原出願日】平成19年12月28日(2007.12.28)

【出願人】(591162631)株式会社高井製作所 (32)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年12月6日(2012.12.6)

【分割の表示】特願2008−552194(P2008−552194)の分割

【原出願日】平成19年12月28日(2007.12.28)

【出願人】(591162631)株式会社高井製作所 (32)

【Fターム(参考)】

[ Back to top ]