貝類浮遊幼生の着底促進用土壌改良材、及び、着底促進方法

【課題】貝類の浮遊幼生の着底を促進する。

【解決手段】

本発明に係る貝類浮遊幼生の着底促進用土壌改良材は、亜鉛及びマンガンの少なくとも一方を主成分として添加した砂を溶融させて生成したものである。具体的には、塩化亜鉛及び塩化マンガンの少なくとも一方を主成分とするとともに、砂1gに対して10μgから1000μgの範囲の割合で添加し、1500℃で4時間溶融させて生成したものである。また、本発明に係る貝類浮遊幼生の着底促進方法は、この土壌改良材を漁場の海底土壌に散布又は混合することを特徴とする。

【解決手段】

本発明に係る貝類浮遊幼生の着底促進用土壌改良材は、亜鉛及びマンガンの少なくとも一方を主成分として添加した砂を溶融させて生成したものである。具体的には、塩化亜鉛及び塩化マンガンの少なくとも一方を主成分とするとともに、砂1gに対して10μgから1000μgの範囲の割合で添加し、1500℃で4時間溶融させて生成したものである。また、本発明に係る貝類浮遊幼生の着底促進方法は、この土壌改良材を漁場の海底土壌に散布又は混合することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アサリ等の貝類における浮遊幼生の着底促進用土壌改良材、及び、着底促進方法に関する。

【背景技術】

【0002】

近年、アサリの増産が求められており、漁場において、アサリの浮遊幼生をできるだけ多く着底させる試みがなされている。例えば、アサリの浮遊幼生が粗砂を好むことから、山砂で漁場を覆砂することがなされている。また、浮遊幼生の着底をより促進させるべく、焼却灰溶融スラグを土壌に添加することも考えられている(特許文献1を参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−106195号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このように、浮遊幼生の着底数が増えるほど貝類の収穫量を増やすことができることから、浮遊幼生の着底数をできるだけ増やすことが求められている。

【0005】

本発明は、このような事情に鑑みてなされたものであり、貝類の浮遊幼生の着底を一層促進することを目的とする。

【課題を解決するための手段】

【0006】

前記目的を達成するため、本発明に係る貝類浮遊幼生の着底促進用土壌改良材は、亜鉛及びマンガンの少なくとも一方を主成分として添加した砂を溶融させて生成したことを特徴とする。

【0007】

また、本発明に係る貝類浮遊幼生の着底促進用土壌改良材は、塩化亜鉛及び塩化マンガンの少なくとも一方を主成分とするとともに、砂1gに対して10μgから1000μgの範囲の割合で添加し、1500℃で4時間溶融させて生成したことを特徴とする。

【0008】

これらの発明によれば、漁場における土壌に改良材を散布することで、亜鉛やマンガンが改良材から徐々に海水中に放出される。そして、放出された亜鉛やマンガンが貝類の浮遊幼生を誘引する因子となり、この浮遊幼生の着底を促進させる。その結果、漁場における貝類の収穫量を増やすことができる。

【0009】

本発明において、溶融によって得られた固化物を粉砕し、粒径を0.85mm以上であって2mm以下の範囲に調整した場合には、粗砂を好む貝類の浮遊幼生に対して着底を一層促進させることができる。

【0010】

また、本発明は、土壌改良材を漁場の海底土壌に散布又は混合することで、貝類浮遊幼生の着底を促進する着底促進方法であって、前記土壌改良材として、請求項1から3の何れか1項に記載の着底促進用土壌改良材を用いることを特徴とする着底促進方法である。

【発明の効果】

【0011】

本発明によれば、貝類の浮遊幼生の着底を一層促進でき、ひいては貝類の収穫量を増やすことができる。

【図面の簡単な説明】

【0012】

【図1】土壌改良材の各サンプルを説明する図である。

【図2】浮遊幼生の着底試験を説明する図であり、(a)は基盤材を、(b)は基盤材を水槽に設置した状態をそれぞれ示す。

【図3】各基盤材における浮遊幼生の着底性を示す図である。

【図4】金属の溶出濃度と着底性の関係を示す図である。

【図5】マンガンと亜鉛についての複合作用の評価を示す図である。

【図6】溶融処理と磨砕処理の評価を示す図である。

【図7】走向性試験を説明する図である。

【図8】試験具における各地点の金属濃度を説明する図である。

【図9】6時間経過後における浮遊幼生の分布を説明する図であり、(a)は塩化マンガンを添加した場合の分布を、(b)は塩化亜鉛を添加した場合の分布を、(c)は対照系における分布をそれぞれ示す。

【発明を実施するための形態】

【0013】

<土壌改良材のサンプル調整について>

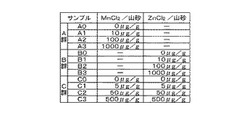

まず、土壌改良材のサンプル調整について説明する。本実施形態では、山砂に塩化マンガンを添加して溶融したサンプルA群と、山砂に塩化亜鉛を添加して溶融したサンプルB群と、山砂に塩化マンガン及び塩化亜鉛の両方を添加して溶融したサンプルC群とを作製した。また、各サンプルA群〜C群に関し、塩化マンガンや塩化亜鉛の添加量を段階的に異ならせることで、複数種類のサンプルを作製した。

【0014】

図1に示すように、サンプルA群は、サンプルA0、サンプルA1、サンプルA2、サンプルA3からなる。同様に、サンプルB群は、サンプルB0、サンプルB1、サンプルB2、サンプルB3からなる。また、サンプルC群は、サンプルC0、サンプルC1、サンプルC2、サンプルC3からなる。なお、以下の説明において、サンプルA0〜A3,B0〜B3,C0〜C3の全てを表す場合、サンプルA0〜C3と記載する。

【0015】

サンプルA0は、山砂1gあたりの塩化マンガン添加量が0μgとなる割合で、塩化マンガンを添加した山砂を溶融したものである。言い換えれば、山砂そのものを溶融したものである。そして、サンプルA1は、サンプルA0と同じ山砂を用い、この山砂1gあたりの塩化マンガン添加量が10μgとなる割合で、塩化マンガンを添加した山砂を溶融したものである。同様に、サンプルA2は、上記の山砂1gあたりの塩化マンガン添加量を100μgとしたものであり、サンプルA3は、上記の山砂1gあたりの塩化マンガン添加量を1000μgとしたものである。

【0016】

サンプルB0〜B3は、添加物質が塩化亜鉛となった点がサンプルA0〜A3と相違するが、塩化亜鉛の添加割合はサンプルA0〜A3と同じである。すなわち、サンプルB0は山砂そのものを溶融したもの、サンプルB1はサンプルB0と同じ山砂を用い、この山砂1gあたりの塩化亜鉛添加量を10μgとしたものである。同様に、サンプルB2は上記の山砂1gあたりの塩化亜鉛添加量を100μgとしたもの、サンプルB3は上記の山砂1gあたりの塩化亜鉛添加量を1000μgとしたものである。

【0017】

サンプルC0〜C3は、添加物質が塩化マンガン及び塩化亜鉛であり、塩化マンガンと塩化亜鉛とが等量ずつ添加されている点で前述の各サンプルと相違する。そして、サンプルC0は山砂そのものを溶融したもの、サンプルC1は山砂1gあたりの塩化マンガン及び塩化亜鉛の合計添加量を10μg(=5μg+5μg)としたものである。同様に、サンプルC2は山砂1gあたりの合計添加量を100μg(=50μg+50μg)としたもの、サンプルC3は山砂1gあたりの合計添加量を1000μg(=500μg+500μg)としたものである。

【0018】

各サンプルA0〜C3における溶融条件はそれぞれ同一とした。具体的には、温度を1500℃として4時間に亘って溶融を行った。この溶融は、電気炉で行った。すなわち、塩化マンガンや塩化亜鉛を前述の割合で山砂に添加して混合し、混合後の山砂をるつぼに入れた。そして、山砂が入ったるつぼを炉内温度が1500℃に調整された電気炉に入れ、4時間に亘って加熱溶融させることで、各サンプルA0〜C3を作製した。そして、作製された各サンプルA0〜C3は、必要に応じてハンマーなどによって粉砕し、所定粒径範囲(0.85〜2mm)のものを選別して用いた。

【0019】

<浮遊幼生の着底試験等について>

前述の各サンプルA0〜C3について、アサリの浮遊幼生の着底試験を行った。着底試験は、各サンプルA0〜C3から作製した基盤材を水槽の底部に設置し、水槽内の海水にアサリの浮遊幼生を放つことで行った。なお、サンプルA0〜A3については、春と秋の2回に亘って着底試験を行った。また、サンプルB0〜C3については、秋の1回のみ着底試験を行った。以下、具体的に説明する。

【0020】

まず、基盤材について説明する。図2(a)に示すように、基盤材は、各サンプルA0〜C3の粉砕物1を、直径28mmのシャーレ2に、厚さが1.5cmとなるように充填することで作製した。便宜上、以下の説明では、サンプルA0で作製した基盤材を基盤材A0、サンプルA1で作製した基盤材を基盤材A1のように記載する。

【0021】

図2(b)に示すように、各基盤材A0〜C3は、容積10Lのパンライト水槽3の底部に設置した。なお、各パンライト水槽3には、山砂を入れたシャーレや干潟土壌を入れたシャーレを対照系4として設置した。各基盤材A0〜C3を設置したパンライト水槽3を、それぞれろ過済みの海水5で満たし、各水槽3にアサリの浮遊幼生を導入した。浮遊幼生は、200μm位に成長したフルグロウン期のものを用いた。試験期間は、海水5中における浮遊幼生の密度が導入時の密度に対して9割減となるまでとした。

【0022】

試験期間の経過後、各パンライト水槽3から基盤材A0〜C3及び対照系4を取り出した。そして、基盤材A0〜C3及び対照系4について幼生の計数を行った。幼生の計数は、濃度0.05%のローズベンガル液によって染色し、幼生を固定した状態で行った。また、基盤材からの金属溶出量を測定した。この測定は、環境庁告示46号に従って行った。ただし、溶媒は、蒸留水ではなく海水を用いた。さらに、基盤材A0〜C3の表面形状を分析した。表面形状の分析は、デジタル顕微鏡を用いた観察により行った。試験結果を図3〜図5に示す。

【0023】

図3は、各基盤材における浮遊幼生の着底性を示す図である。図3の横軸は基盤材の種類を、縦軸は着定数比をそれぞれ示す。ここで、着底数比とは、対照系(山砂)での幼生着底数に対する比率である。例えば、ある基盤材の着底数が同じ水槽3に設置した山砂対照系の着底数と同じであれば着底数比は1になる。同様に、基盤材の着底数が山砂対照系の着底数の2倍であれば着底数比は2になる。なお、図3において、白い棒グラフは春に実施した試験結果を示し、濃いグレーの棒グラフは秋に実施した試験結果を示す。また、淡いグレーの棒グラフは対照系4(山砂)の試験結果を示している。

【0024】

図4は、金属(マンガン,亜鉛)の溶出濃度と着底性の関係を示す図である。図4の横軸は海水への金属の溶出濃度を、縦軸は着底数比をそれぞれ示す。なお、図4中のR2は決定係数である。

【0025】

図5は、マンガンと亜鉛についての複合作用の評価を示す図である。図5の横軸は亜鉛の海水への溶出濃度を、縦軸はマンガンの海水への溶出濃度をそれぞれ示す。この図5では、着底数比を2倍にする溶出濃度を、マンガンと亜鉛のそれぞれについて求め、白丸でプロットした。また、マンガンと亜鉛を共添加した際の、着底数比を2倍にする溶出濃度を黒丸でプロットした。

【0026】

図3に示すように、サンプルA群(マンガン添加系)、B群(亜鉛添加系)、C群(マンガン−亜鉛添加系)の何れの系においても、マンガンや亜鉛の含有量が増加する程に着底数比が増加することが確認された。すなわち、基盤材から溶出された亜鉛やマンガンが浮遊幼生を誘引する因子となり、浮遊幼生の着底を促進させたと考えられた。そして、マンガンや亜鉛の山砂への添加量に関しては、砂1gに対して10μgから1000μgの範囲の割合で添加することで、浮遊幼生の着底に関して優位な効果を奏することが確認できた。

【0027】

なお、サンプルA群において、春の方が秋よりも着底数比が大きくなっているが、マンガンや亜鉛の含有量が増える程に着底数比が増加する傾向は、それぞれの季節において同様であった。

【0028】

図4に示すように、サンプルA群についての溶出濃度と着底数比の関係は、傾きが0.65であり、決定係数R2=が0.92であった。一方、サンプルB群についての溶出濃度と着底数比の関係は、傾きが0.56であり、決定係数R2=が0.97であった。このように、サンプルA群,B群ともに金属成分(マンガン,亜鉛)の溶出濃度が高くなる程に着底数比が大きくなる傾向が確認できた。そして、決定係数の値から溶出濃度と着底数比との間には相関があると確認できた。従って、マンガンや亜鉛の溶出濃度を高める程、幼生の着底誘因効果を高めることができると考えられた。また、傾きの値に大きな違いがないことから、幼生の着底誘因という観点に対しては、マンガンと亜鉛で大きな違いはないと考えられた。

【0029】

そして、各サンプルA0〜C3では、前述の溶融条件で溶融させた山砂を用いている。このため、金属成分は、各サンプルA0〜C3から徐々に海水中へと放出される。その結果、浮遊幼生の着底誘因効果を長期間に亘って発現させることができると考えられた。

【0030】

図3に示すように、マンガンと亜鉛を同時に添加したサンプルC群についても、含有量が増加する程に着底性の向上が見られた。ここで、図5に示すように、着底数比を2倍とするマンガンの溶出濃度及び亜鉛の溶出濃度と、マンガンと亜鉛を同時に添加した場合における、着底数比を2倍とするマンガン及び亜鉛の溶出濃度とを比較すると、大きな違いはないと考えられた。このため、本実験における溶出濃度の範囲では、マンガン及び亜鉛は相加的な効果を生じると考えられた。

【0031】

表面形状に関し、図3におけるサンプルA0,B0,C0と対照系(山砂)との比較により、山砂を溶融することで浮遊幼生の着底性が向上することが確認できた。着底性が向上した理由として、基盤材の表面形状の影響が予想された。これは、浮遊幼生は着底前になると足部を伸ばして着底に適した基盤を探すためである。

【0032】

そこで、高い着底性を示すことが知られている溶融スラグを基盤材として用い、磨砕処理を行ってこの基盤材の表面形状を変化させ、表面形状の変化に伴う浮遊幼生の着底性の変化を調べた。また、山砂溶融物の着底数比、すなわち、サンプルA0,B0,C0と同様な溶融処理で作製された基盤材の着底数比も測定した。結果を図6に示す。

【0033】

図6に示すように、磨砕によって着底性が低下することが認められた。すなわち、溶融スラグは、磨砕によって着底数比が低下することが確認できた。また、山砂と山砂溶融物の比較により、山砂溶融物の方が着底数比が高くなることが確認できた。すなわち、磨砕処理によって着底性が低下し、溶融処理によって着底性が改善されることが確認された。

【0034】

以上の結果より、表面形状が表面形状は着底に影響し、表面が滑らかであると浮遊幼生の着底を誘引する可能性があると考えられた。そして、山砂を溶融し固化させることで、基盤材の表面が浮遊幼生の着底に適した形状に変化したと考えられた。

【0035】

<浮遊幼生の走向性試験について>

前述の着底試験とは別に、浮遊幼生の走向性試験を行った。本実施形態の走向性試験は、海水中の浮遊幼生が金属成分に誘引されるか否かを確認する目的で行った。

【0036】

図7に示すように、この走向性試験では、容器の下側半分が二股に分かれた試験容器11を用いた。この試験容器11における一方の二股部分12の端部には、金属塩を含有させた金属塩添加ゲル13を充填した。また、他方の二股部分14の端部には、海水を用いて作成した海水ゲル15を充填した。さらに、各ゲルを充填した後の試験容器を海水で満たした。

【0037】

なお、本実施形態の金属塩添加ゲル13は、金属塩として塩化マンガンを含有させたゲルと、金属塩として塩化亜鉛を含有させたゲルの2種類準備し、別々に実験を行った。また、二股部分12,14におけるそれぞれの端部に海水ゲル15を充填したものを対照系として用いた。

【0038】

走向性試験は、試験容器11の上部に浮遊幼生を含んだ海水16を導入し、所定時間静置することで行った。本実施形態では、浮遊幼生を導入してから6時間静置し、静置後における試験容器中の海水を部位毎に採取した。本実施形態では、試験容器11の内部における上側半部、すなわち、二股部分12,14よりも上側を第1部位とした。また、金属塩添加ゲル13が充填された二股部分12側を第2部位とし、海水ゲル15が充填された二股部分14側を第3部位とした。そして、採取した海水16に存在する幼生を染色及び固定し、幼生の数を部位毎に計数して比較を行った。

【0039】

図8に示すように、塩化マンガンの金属塩添加ゲル13を用いた系において、6時間経過後のマンガン濃度は、第1部位において0.043mg/Lであった。また、第2部位において0.131mg/Lであり、第3部位において0.021mg/Lであった。また、金属成分として塩化亜鉛の金属塩添加ゲル13を用いた系において、6時間経過後の亜鉛濃度は、第1部位において0.029mg/L、第2部位において0.111mg/L、第3部位において0.012mg/Lであった。

【0040】

図9(a)に示すように、塩化マンガンを添加した系において、第1部位における浮遊幼生の存在比率は3%であった。そして、第2部位における浮遊幼生の存在比率は80%(±6%)であり、第3部位における浮遊幼生の存在比率は17%(±7%)であった。図9(b)に示すように、塩化亜鉛を添加した系において、第1部位における浮遊幼生の存在比率は3%、第2部位における浮遊幼生の存在比率は62%(±5%)であり、第3部位における浮遊幼生の存在比率は35%(±4%)であった。図9(c)に示すように、対照系において、第1部位における浮遊幼生の存在比率は9%、第2部位における浮遊幼生の存在比率は45%(±5%)であり、第3部位における浮遊幼生の存在比率は46%(±5%)であった。

【0041】

塩化マンガンを添加した系において、マンガン濃度が高く維持された部位について浮遊幼生の存在比率が高くなった。すなわち、浮遊幼生は、第1部位や第3部位よりも第2部位に多く分布していた。同様に、塩化亜鉛を添加した系においても、浮遊幼生は、第1部位や第3部位よりも第2部位に多く分布していた。これに対し、対照系における浮遊幼生は、第2部位と第3部位とでほぼ同じ数が分布していた。これらのことから、マンガンや亜鉛は浮遊幼生を誘引する作用を有すること、実験した濃度範囲においては、マンガンや亜鉛の濃度が高い程に多くの浮遊幼生が誘引されることが判った。

【0042】

<まとめ>

以上の実験結果より、本実施形態の土壌改良材(サンプルA1〜A3,B1〜B3,C1〜C3,)は、アサリの浮遊幼生を誘引する作用を有することが確認された。すなわち、本実施形態の土壌改良材を漁場等の対象地に散布または混合することで、亜鉛やマンガンが改良材から徐々に海水中に放出され、これらの亜鉛やマンガンが貝類の浮遊幼生を誘引する因子となり、アサリの浮遊幼生の着底を促進させることができる。その結果、漁場における貝類の収穫量を増やすことができると考えられる。

【0043】

なお、本実施形態では、貝類としてアサリを対象にしたが、アサリに限らず、浮遊幼生が底質選択性を有する貝類全般に対しても同様な作用効果を奏すると考えられる。

【0044】

また、本実施形態の土壌改良材は、塩化亜鉛及び塩化マンガンの少なくとも一方を主成分とするとともに、山砂1gに対して10μgから1000μgの範囲の割合となるように塩化亜鉛及び塩化マンガンを添加し、1500℃で4時間溶融させて生成したものであった。しかし、この作製方法に限定されるものではない。

【0045】

例えば、山砂に代えて海砂を用いても、溶融によってマンガンや亜鉛を徐々に放出すると考えられる。このため、海砂を用いて土壌改良材を作製できると考えられる。また、溶融温度や溶融時間も一例である。従って、砂を溶融できれば1500℃に限られず、溶融時間も4時間に限られない。

【0046】

また、土壌改良材の粒径に関し、本実施形態では粗砂を好むアサリの浮遊幼生に対応させて0.85mm以上であって2mm以下の範囲に調整したが、この範囲より小さい粒径であっても、また大きな粒径であってもよい。

【符号の説明】

【0047】

1…各サンプルの粉砕物

2…シャーレ

3…パンライト水槽

4…対照系

5…ろ過済みの海水

11…試験容器

12…一方の二股部分

13…金属塩添加ゲル

14…他方の二股部分

15…海水ゲル

16…海水

【技術分野】

【0001】

本発明は、アサリ等の貝類における浮遊幼生の着底促進用土壌改良材、及び、着底促進方法に関する。

【背景技術】

【0002】

近年、アサリの増産が求められており、漁場において、アサリの浮遊幼生をできるだけ多く着底させる試みがなされている。例えば、アサリの浮遊幼生が粗砂を好むことから、山砂で漁場を覆砂することがなされている。また、浮遊幼生の着底をより促進させるべく、焼却灰溶融スラグを土壌に添加することも考えられている(特許文献1を参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−106195号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このように、浮遊幼生の着底数が増えるほど貝類の収穫量を増やすことができることから、浮遊幼生の着底数をできるだけ増やすことが求められている。

【0005】

本発明は、このような事情に鑑みてなされたものであり、貝類の浮遊幼生の着底を一層促進することを目的とする。

【課題を解決するための手段】

【0006】

前記目的を達成するため、本発明に係る貝類浮遊幼生の着底促進用土壌改良材は、亜鉛及びマンガンの少なくとも一方を主成分として添加した砂を溶融させて生成したことを特徴とする。

【0007】

また、本発明に係る貝類浮遊幼生の着底促進用土壌改良材は、塩化亜鉛及び塩化マンガンの少なくとも一方を主成分とするとともに、砂1gに対して10μgから1000μgの範囲の割合で添加し、1500℃で4時間溶融させて生成したことを特徴とする。

【0008】

これらの発明によれば、漁場における土壌に改良材を散布することで、亜鉛やマンガンが改良材から徐々に海水中に放出される。そして、放出された亜鉛やマンガンが貝類の浮遊幼生を誘引する因子となり、この浮遊幼生の着底を促進させる。その結果、漁場における貝類の収穫量を増やすことができる。

【0009】

本発明において、溶融によって得られた固化物を粉砕し、粒径を0.85mm以上であって2mm以下の範囲に調整した場合には、粗砂を好む貝類の浮遊幼生に対して着底を一層促進させることができる。

【0010】

また、本発明は、土壌改良材を漁場の海底土壌に散布又は混合することで、貝類浮遊幼生の着底を促進する着底促進方法であって、前記土壌改良材として、請求項1から3の何れか1項に記載の着底促進用土壌改良材を用いることを特徴とする着底促進方法である。

【発明の効果】

【0011】

本発明によれば、貝類の浮遊幼生の着底を一層促進でき、ひいては貝類の収穫量を増やすことができる。

【図面の簡単な説明】

【0012】

【図1】土壌改良材の各サンプルを説明する図である。

【図2】浮遊幼生の着底試験を説明する図であり、(a)は基盤材を、(b)は基盤材を水槽に設置した状態をそれぞれ示す。

【図3】各基盤材における浮遊幼生の着底性を示す図である。

【図4】金属の溶出濃度と着底性の関係を示す図である。

【図5】マンガンと亜鉛についての複合作用の評価を示す図である。

【図6】溶融処理と磨砕処理の評価を示す図である。

【図7】走向性試験を説明する図である。

【図8】試験具における各地点の金属濃度を説明する図である。

【図9】6時間経過後における浮遊幼生の分布を説明する図であり、(a)は塩化マンガンを添加した場合の分布を、(b)は塩化亜鉛を添加した場合の分布を、(c)は対照系における分布をそれぞれ示す。

【発明を実施するための形態】

【0013】

<土壌改良材のサンプル調整について>

まず、土壌改良材のサンプル調整について説明する。本実施形態では、山砂に塩化マンガンを添加して溶融したサンプルA群と、山砂に塩化亜鉛を添加して溶融したサンプルB群と、山砂に塩化マンガン及び塩化亜鉛の両方を添加して溶融したサンプルC群とを作製した。また、各サンプルA群〜C群に関し、塩化マンガンや塩化亜鉛の添加量を段階的に異ならせることで、複数種類のサンプルを作製した。

【0014】

図1に示すように、サンプルA群は、サンプルA0、サンプルA1、サンプルA2、サンプルA3からなる。同様に、サンプルB群は、サンプルB0、サンプルB1、サンプルB2、サンプルB3からなる。また、サンプルC群は、サンプルC0、サンプルC1、サンプルC2、サンプルC3からなる。なお、以下の説明において、サンプルA0〜A3,B0〜B3,C0〜C3の全てを表す場合、サンプルA0〜C3と記載する。

【0015】

サンプルA0は、山砂1gあたりの塩化マンガン添加量が0μgとなる割合で、塩化マンガンを添加した山砂を溶融したものである。言い換えれば、山砂そのものを溶融したものである。そして、サンプルA1は、サンプルA0と同じ山砂を用い、この山砂1gあたりの塩化マンガン添加量が10μgとなる割合で、塩化マンガンを添加した山砂を溶融したものである。同様に、サンプルA2は、上記の山砂1gあたりの塩化マンガン添加量を100μgとしたものであり、サンプルA3は、上記の山砂1gあたりの塩化マンガン添加量を1000μgとしたものである。

【0016】

サンプルB0〜B3は、添加物質が塩化亜鉛となった点がサンプルA0〜A3と相違するが、塩化亜鉛の添加割合はサンプルA0〜A3と同じである。すなわち、サンプルB0は山砂そのものを溶融したもの、サンプルB1はサンプルB0と同じ山砂を用い、この山砂1gあたりの塩化亜鉛添加量を10μgとしたものである。同様に、サンプルB2は上記の山砂1gあたりの塩化亜鉛添加量を100μgとしたもの、サンプルB3は上記の山砂1gあたりの塩化亜鉛添加量を1000μgとしたものである。

【0017】

サンプルC0〜C3は、添加物質が塩化マンガン及び塩化亜鉛であり、塩化マンガンと塩化亜鉛とが等量ずつ添加されている点で前述の各サンプルと相違する。そして、サンプルC0は山砂そのものを溶融したもの、サンプルC1は山砂1gあたりの塩化マンガン及び塩化亜鉛の合計添加量を10μg(=5μg+5μg)としたものである。同様に、サンプルC2は山砂1gあたりの合計添加量を100μg(=50μg+50μg)としたもの、サンプルC3は山砂1gあたりの合計添加量を1000μg(=500μg+500μg)としたものである。

【0018】

各サンプルA0〜C3における溶融条件はそれぞれ同一とした。具体的には、温度を1500℃として4時間に亘って溶融を行った。この溶融は、電気炉で行った。すなわち、塩化マンガンや塩化亜鉛を前述の割合で山砂に添加して混合し、混合後の山砂をるつぼに入れた。そして、山砂が入ったるつぼを炉内温度が1500℃に調整された電気炉に入れ、4時間に亘って加熱溶融させることで、各サンプルA0〜C3を作製した。そして、作製された各サンプルA0〜C3は、必要に応じてハンマーなどによって粉砕し、所定粒径範囲(0.85〜2mm)のものを選別して用いた。

【0019】

<浮遊幼生の着底試験等について>

前述の各サンプルA0〜C3について、アサリの浮遊幼生の着底試験を行った。着底試験は、各サンプルA0〜C3から作製した基盤材を水槽の底部に設置し、水槽内の海水にアサリの浮遊幼生を放つことで行った。なお、サンプルA0〜A3については、春と秋の2回に亘って着底試験を行った。また、サンプルB0〜C3については、秋の1回のみ着底試験を行った。以下、具体的に説明する。

【0020】

まず、基盤材について説明する。図2(a)に示すように、基盤材は、各サンプルA0〜C3の粉砕物1を、直径28mmのシャーレ2に、厚さが1.5cmとなるように充填することで作製した。便宜上、以下の説明では、サンプルA0で作製した基盤材を基盤材A0、サンプルA1で作製した基盤材を基盤材A1のように記載する。

【0021】

図2(b)に示すように、各基盤材A0〜C3は、容積10Lのパンライト水槽3の底部に設置した。なお、各パンライト水槽3には、山砂を入れたシャーレや干潟土壌を入れたシャーレを対照系4として設置した。各基盤材A0〜C3を設置したパンライト水槽3を、それぞれろ過済みの海水5で満たし、各水槽3にアサリの浮遊幼生を導入した。浮遊幼生は、200μm位に成長したフルグロウン期のものを用いた。試験期間は、海水5中における浮遊幼生の密度が導入時の密度に対して9割減となるまでとした。

【0022】

試験期間の経過後、各パンライト水槽3から基盤材A0〜C3及び対照系4を取り出した。そして、基盤材A0〜C3及び対照系4について幼生の計数を行った。幼生の計数は、濃度0.05%のローズベンガル液によって染色し、幼生を固定した状態で行った。また、基盤材からの金属溶出量を測定した。この測定は、環境庁告示46号に従って行った。ただし、溶媒は、蒸留水ではなく海水を用いた。さらに、基盤材A0〜C3の表面形状を分析した。表面形状の分析は、デジタル顕微鏡を用いた観察により行った。試験結果を図3〜図5に示す。

【0023】

図3は、各基盤材における浮遊幼生の着底性を示す図である。図3の横軸は基盤材の種類を、縦軸は着定数比をそれぞれ示す。ここで、着底数比とは、対照系(山砂)での幼生着底数に対する比率である。例えば、ある基盤材の着底数が同じ水槽3に設置した山砂対照系の着底数と同じであれば着底数比は1になる。同様に、基盤材の着底数が山砂対照系の着底数の2倍であれば着底数比は2になる。なお、図3において、白い棒グラフは春に実施した試験結果を示し、濃いグレーの棒グラフは秋に実施した試験結果を示す。また、淡いグレーの棒グラフは対照系4(山砂)の試験結果を示している。

【0024】

図4は、金属(マンガン,亜鉛)の溶出濃度と着底性の関係を示す図である。図4の横軸は海水への金属の溶出濃度を、縦軸は着底数比をそれぞれ示す。なお、図4中のR2は決定係数である。

【0025】

図5は、マンガンと亜鉛についての複合作用の評価を示す図である。図5の横軸は亜鉛の海水への溶出濃度を、縦軸はマンガンの海水への溶出濃度をそれぞれ示す。この図5では、着底数比を2倍にする溶出濃度を、マンガンと亜鉛のそれぞれについて求め、白丸でプロットした。また、マンガンと亜鉛を共添加した際の、着底数比を2倍にする溶出濃度を黒丸でプロットした。

【0026】

図3に示すように、サンプルA群(マンガン添加系)、B群(亜鉛添加系)、C群(マンガン−亜鉛添加系)の何れの系においても、マンガンや亜鉛の含有量が増加する程に着底数比が増加することが確認された。すなわち、基盤材から溶出された亜鉛やマンガンが浮遊幼生を誘引する因子となり、浮遊幼生の着底を促進させたと考えられた。そして、マンガンや亜鉛の山砂への添加量に関しては、砂1gに対して10μgから1000μgの範囲の割合で添加することで、浮遊幼生の着底に関して優位な効果を奏することが確認できた。

【0027】

なお、サンプルA群において、春の方が秋よりも着底数比が大きくなっているが、マンガンや亜鉛の含有量が増える程に着底数比が増加する傾向は、それぞれの季節において同様であった。

【0028】

図4に示すように、サンプルA群についての溶出濃度と着底数比の関係は、傾きが0.65であり、決定係数R2=が0.92であった。一方、サンプルB群についての溶出濃度と着底数比の関係は、傾きが0.56であり、決定係数R2=が0.97であった。このように、サンプルA群,B群ともに金属成分(マンガン,亜鉛)の溶出濃度が高くなる程に着底数比が大きくなる傾向が確認できた。そして、決定係数の値から溶出濃度と着底数比との間には相関があると確認できた。従って、マンガンや亜鉛の溶出濃度を高める程、幼生の着底誘因効果を高めることができると考えられた。また、傾きの値に大きな違いがないことから、幼生の着底誘因という観点に対しては、マンガンと亜鉛で大きな違いはないと考えられた。

【0029】

そして、各サンプルA0〜C3では、前述の溶融条件で溶融させた山砂を用いている。このため、金属成分は、各サンプルA0〜C3から徐々に海水中へと放出される。その結果、浮遊幼生の着底誘因効果を長期間に亘って発現させることができると考えられた。

【0030】

図3に示すように、マンガンと亜鉛を同時に添加したサンプルC群についても、含有量が増加する程に着底性の向上が見られた。ここで、図5に示すように、着底数比を2倍とするマンガンの溶出濃度及び亜鉛の溶出濃度と、マンガンと亜鉛を同時に添加した場合における、着底数比を2倍とするマンガン及び亜鉛の溶出濃度とを比較すると、大きな違いはないと考えられた。このため、本実験における溶出濃度の範囲では、マンガン及び亜鉛は相加的な効果を生じると考えられた。

【0031】

表面形状に関し、図3におけるサンプルA0,B0,C0と対照系(山砂)との比較により、山砂を溶融することで浮遊幼生の着底性が向上することが確認できた。着底性が向上した理由として、基盤材の表面形状の影響が予想された。これは、浮遊幼生は着底前になると足部を伸ばして着底に適した基盤を探すためである。

【0032】

そこで、高い着底性を示すことが知られている溶融スラグを基盤材として用い、磨砕処理を行ってこの基盤材の表面形状を変化させ、表面形状の変化に伴う浮遊幼生の着底性の変化を調べた。また、山砂溶融物の着底数比、すなわち、サンプルA0,B0,C0と同様な溶融処理で作製された基盤材の着底数比も測定した。結果を図6に示す。

【0033】

図6に示すように、磨砕によって着底性が低下することが認められた。すなわち、溶融スラグは、磨砕によって着底数比が低下することが確認できた。また、山砂と山砂溶融物の比較により、山砂溶融物の方が着底数比が高くなることが確認できた。すなわち、磨砕処理によって着底性が低下し、溶融処理によって着底性が改善されることが確認された。

【0034】

以上の結果より、表面形状が表面形状は着底に影響し、表面が滑らかであると浮遊幼生の着底を誘引する可能性があると考えられた。そして、山砂を溶融し固化させることで、基盤材の表面が浮遊幼生の着底に適した形状に変化したと考えられた。

【0035】

<浮遊幼生の走向性試験について>

前述の着底試験とは別に、浮遊幼生の走向性試験を行った。本実施形態の走向性試験は、海水中の浮遊幼生が金属成分に誘引されるか否かを確認する目的で行った。

【0036】

図7に示すように、この走向性試験では、容器の下側半分が二股に分かれた試験容器11を用いた。この試験容器11における一方の二股部分12の端部には、金属塩を含有させた金属塩添加ゲル13を充填した。また、他方の二股部分14の端部には、海水を用いて作成した海水ゲル15を充填した。さらに、各ゲルを充填した後の試験容器を海水で満たした。

【0037】

なお、本実施形態の金属塩添加ゲル13は、金属塩として塩化マンガンを含有させたゲルと、金属塩として塩化亜鉛を含有させたゲルの2種類準備し、別々に実験を行った。また、二股部分12,14におけるそれぞれの端部に海水ゲル15を充填したものを対照系として用いた。

【0038】

走向性試験は、試験容器11の上部に浮遊幼生を含んだ海水16を導入し、所定時間静置することで行った。本実施形態では、浮遊幼生を導入してから6時間静置し、静置後における試験容器中の海水を部位毎に採取した。本実施形態では、試験容器11の内部における上側半部、すなわち、二股部分12,14よりも上側を第1部位とした。また、金属塩添加ゲル13が充填された二股部分12側を第2部位とし、海水ゲル15が充填された二股部分14側を第3部位とした。そして、採取した海水16に存在する幼生を染色及び固定し、幼生の数を部位毎に計数して比較を行った。

【0039】

図8に示すように、塩化マンガンの金属塩添加ゲル13を用いた系において、6時間経過後のマンガン濃度は、第1部位において0.043mg/Lであった。また、第2部位において0.131mg/Lであり、第3部位において0.021mg/Lであった。また、金属成分として塩化亜鉛の金属塩添加ゲル13を用いた系において、6時間経過後の亜鉛濃度は、第1部位において0.029mg/L、第2部位において0.111mg/L、第3部位において0.012mg/Lであった。

【0040】

図9(a)に示すように、塩化マンガンを添加した系において、第1部位における浮遊幼生の存在比率は3%であった。そして、第2部位における浮遊幼生の存在比率は80%(±6%)であり、第3部位における浮遊幼生の存在比率は17%(±7%)であった。図9(b)に示すように、塩化亜鉛を添加した系において、第1部位における浮遊幼生の存在比率は3%、第2部位における浮遊幼生の存在比率は62%(±5%)であり、第3部位における浮遊幼生の存在比率は35%(±4%)であった。図9(c)に示すように、対照系において、第1部位における浮遊幼生の存在比率は9%、第2部位における浮遊幼生の存在比率は45%(±5%)であり、第3部位における浮遊幼生の存在比率は46%(±5%)であった。

【0041】

塩化マンガンを添加した系において、マンガン濃度が高く維持された部位について浮遊幼生の存在比率が高くなった。すなわち、浮遊幼生は、第1部位や第3部位よりも第2部位に多く分布していた。同様に、塩化亜鉛を添加した系においても、浮遊幼生は、第1部位や第3部位よりも第2部位に多く分布していた。これに対し、対照系における浮遊幼生は、第2部位と第3部位とでほぼ同じ数が分布していた。これらのことから、マンガンや亜鉛は浮遊幼生を誘引する作用を有すること、実験した濃度範囲においては、マンガンや亜鉛の濃度が高い程に多くの浮遊幼生が誘引されることが判った。

【0042】

<まとめ>

以上の実験結果より、本実施形態の土壌改良材(サンプルA1〜A3,B1〜B3,C1〜C3,)は、アサリの浮遊幼生を誘引する作用を有することが確認された。すなわち、本実施形態の土壌改良材を漁場等の対象地に散布または混合することで、亜鉛やマンガンが改良材から徐々に海水中に放出され、これらの亜鉛やマンガンが貝類の浮遊幼生を誘引する因子となり、アサリの浮遊幼生の着底を促進させることができる。その結果、漁場における貝類の収穫量を増やすことができると考えられる。

【0043】

なお、本実施形態では、貝類としてアサリを対象にしたが、アサリに限らず、浮遊幼生が底質選択性を有する貝類全般に対しても同様な作用効果を奏すると考えられる。

【0044】

また、本実施形態の土壌改良材は、塩化亜鉛及び塩化マンガンの少なくとも一方を主成分とするとともに、山砂1gに対して10μgから1000μgの範囲の割合となるように塩化亜鉛及び塩化マンガンを添加し、1500℃で4時間溶融させて生成したものであった。しかし、この作製方法に限定されるものではない。

【0045】

例えば、山砂に代えて海砂を用いても、溶融によってマンガンや亜鉛を徐々に放出すると考えられる。このため、海砂を用いて土壌改良材を作製できると考えられる。また、溶融温度や溶融時間も一例である。従って、砂を溶融できれば1500℃に限られず、溶融時間も4時間に限られない。

【0046】

また、土壌改良材の粒径に関し、本実施形態では粗砂を好むアサリの浮遊幼生に対応させて0.85mm以上であって2mm以下の範囲に調整したが、この範囲より小さい粒径であっても、また大きな粒径であってもよい。

【符号の説明】

【0047】

1…各サンプルの粉砕物

2…シャーレ

3…パンライト水槽

4…対照系

5…ろ過済みの海水

11…試験容器

12…一方の二股部分

13…金属塩添加ゲル

14…他方の二股部分

15…海水ゲル

16…海水

【特許請求の範囲】

【請求項1】

亜鉛及びマンガンの少なくとも一方を主成分として添加した砂を溶融させて生成したことを特徴とする貝類浮遊幼生の着底促進用土壌改良材。

【請求項2】

塩化亜鉛及び塩化マンガンの少なくとも一方を主成分とするとともに、砂1gに対して10μgから1000μgの範囲の割合で添加し、1500℃で4時間溶融させて生成したことを特徴とする貝類浮遊幼生の着底促進用土壌改良材。

【請求項3】

溶融によって得られた固化物を粉砕し、粒径を0.85mm以上であって2mm以下の範囲に調整することで生成したことを特徴とする請求項1又は2に記載の貝類浮遊幼生の着底促進用土壌改良材。

【請求項4】

土壌改良材を漁場の海底土壌に散布又は混合することで、貝類浮遊幼生の着底を促進する着底促進方法であって、

前記土壌改良材として、請求項1から3の何れか1項に記載の着底促進用土壌改良材を用いることを特徴とする着底促進方法。

【請求項1】

亜鉛及びマンガンの少なくとも一方を主成分として添加した砂を溶融させて生成したことを特徴とする貝類浮遊幼生の着底促進用土壌改良材。

【請求項2】

塩化亜鉛及び塩化マンガンの少なくとも一方を主成分とするとともに、砂1gに対して10μgから1000μgの範囲の割合で添加し、1500℃で4時間溶融させて生成したことを特徴とする貝類浮遊幼生の着底促進用土壌改良材。

【請求項3】

溶融によって得られた固化物を粉砕し、粒径を0.85mm以上であって2mm以下の範囲に調整することで生成したことを特徴とする請求項1又は2に記載の貝類浮遊幼生の着底促進用土壌改良材。

【請求項4】

土壌改良材を漁場の海底土壌に散布又は混合することで、貝類浮遊幼生の着底を促進する着底促進方法であって、

前記土壌改良材として、請求項1から3の何れか1項に記載の着底促進用土壌改良材を用いることを特徴とする着底促進方法。

【図1】

【図2】

【図8】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図2】

【図8】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【公開番号】特開2012−50399(P2012−50399A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−196963(P2010−196963)

【出願日】平成22年9月2日(2010.9.2)

【出願人】(504136568)国立大学法人広島大学 (924)

【出願人】(000211307)中国電力株式会社 (6,505)

【出願人】(504002193)株式会社エネルギア・エコ・マテリア (24)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年9月2日(2010.9.2)

【出願人】(504136568)国立大学法人広島大学 (924)

【出願人】(000211307)中国電力株式会社 (6,505)

【出願人】(504002193)株式会社エネルギア・エコ・マテリア (24)

【Fターム(参考)】

[ Back to top ]